244277534

32 Z. Zimniak, B. Pondel

W czasie tego testu zauważono także, że anizotropia normalna zmniejsza się wraz ze zmniejszaniem wymiarów przedmiotu [2]. Oznacza to, że wraz ze zmniejszaniem wymiarów wyrobu warunki obróbki plastycznej ulegają pogorszeniu.

3.2. Głębokie tłoczenie blach

Jednym z procesów obróbki jaki przeprowadzono w skali mikro było głębokie tłocznie. Wyniki tego testu oraz badania eksperymentalne pozwoliły na wyznaczenie współczynników wytłaczania dla cienkich blach o grubości 0.1 mm. Dalsze badania pokazały, że względna średnica stempla (średnica stempla w odniesieniu do grubości blachy) ma znaczący wpływ na współczynniki wytłaczania [4], [6]. Na rysunku 4 pokazano porównanie elementów uzyskanych przez głębokie tłocznie w skali makro i mikro.

a) b)

Rys. 4. Porównanie wytłoczek uzyskanych w procesie tłoczenia w skali makro (a) i mikro (b) [4], [6]

Fig. 4. Comparison of macro (a) and micro (b) deep drawing cups

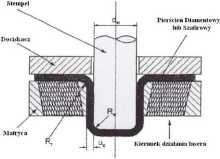

Rys. 5. Koncepcja narzędzia z laserowym podgrzewaniem części w procesie głębokiego tłoczenia [4], [6] Fig. 5. Tool concept for laser supported part heating in micro deep drawing

Wiązka lasera przechodząc przez pierścień wykonany z diamentu lub szafiru, dociera do kołnierza wytłoczki. Zadaniem lasera ma być podgrzewanie kołnierza wytłoczki w czasie tłoczenia w miejscu gdzie powstają duże naprężenia. Oczekiwana jest także większa od-kształcalność wytłoczki w obszarze działania lasera.

3.3. Młotkowanie

Inną metodą mikroformowania cienkiej blachy jest metoda młotkowania. Blacha o grubości 10 pm została odkształcona uderzeniami stempla o średnicy 10 pm. W wyniku tego powstało kilka warstw roboczych (rys. 6) [4]. Blacha przesuwana jest za pomocą maszyny pozycjonującej 3D - CNC wyposażonej w serwomotory o dokładności wynoszącej 0.2 pm. Do obserwacji procesu wykorzystano elektronowy mikroskop skaningowy.

W dalszych badaniach, celem poprawy tłoczności zaproponowano narzędzia z zastosowaniem światła lasera do miejscowego podgrzewania obrabianego detalu [4], [6]. Narzędzia pokazano na rys. 5.

Wyszukiwarka

Podobne podstrony:

34 Z. Zimniak, B. Pondel Rys. 8. Schemat testu DCE [2], [4] Fig. 8. Double Cup Exlrusion test - sche

Poza tym mieć sporo oleju w głowie żeby taktownie powiedzieć klientowi, co z tego wyszło... Wiesz ta

TEST 8 1 bmp TEST 8 Na rozwiązanie tego testu masz 13 minut. INSTRUKCJA: Poniżej znajduje się szereg

Image0060 STREFA MROKU Zauważyłem także, że ostatnio mówi się znacznie mniej o UFO i że większość zw

Matematyka 2 (9 288 IV. Równania różniczkowe zwyczajne jedynie do pewnych operacji algebraicznych.

77145 Image0060 STREFA MROKU Zauważyłem także, że ostatnio mówi się znacznie mniej o UFO i że większ

Image0060 STREFA MROKU Zauważyłem także, że ostatnio mówi się znacznie mniej o UFO i że większość zw

scan010 60 ARKADTUS2 GP>CZTX Pokazują także, że świat ten broni się przed człowiekiem i, ukryty p

JERZY S. WASILEWSKI Zauważmy też, że jeśli zakaz ma się gruntować na modelu przejścia, to sankcje po

Materia?y prof Zag?rny 2 także, że w tym kontekście pojawia się tak zasadniczy problem dla każdej

Materia?y prof Zag?rny 2 także, że w tym kontekście pojawia się tak zasadniczy problem dla każdej

DSC02625 Spadek przepływu. W czasie intensywnego wysiłku fizycznego przepływ krwi przez nerki z

więcej podobnych podstron