4962385168

30 Jan Godzimirski

30 Jan Godzimirski

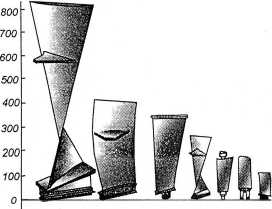

Rys. 8. Łopatki sprężarkowe: 1 - 7 - grupy wymiarowe łopatek

mm i 2 34567

Obecnie najczęściej stosuje się następujące metody przygotowania półfabrykatów łopatek sprężarkowych:

• matrycowe prasowanie na gorąco na prasach śrubowych lub korbowych,

• izotermiczne prasowanie (matryce podgrzane do temperatury surówki),

• dynamiczne wyciskanie,

• walcowanie na gorąco lub izotermiczne.

Surówką do wykonania półfabrykatu jest walec o określonych wymiarach i chropowatości Rz < 40 pm wykonany z walcowanego na gorąco pręta. Surówka jest również kontrolowana ultradźwiękami w celu wykrycia wad wewnętrznych.

Kucie matrycowe obejmuje kształtowanie wstępne, matrycowanie wstępne i matrycowanie ostateczne. Kształtowanie wstępne półfabrykatów łopatek polega na spęczeniu materiału pod zamek i ewentualnie półki.

W produkcji łopatek sprężarkowych wykonywanych bez półek stosuje się czasami precyzyjne walcowanie na zimno. Końcową operacją obróbki pióra często jest obróbka wibrościerna (odmiana obróbki luźnymi kształtkami ściernymi). Aby zwiększyć trwałość i niezawodność łopatek sprężarkowych, powierzchnie piór umacnia się zgniotem, na powierzchnie piór nanosi się pokrycia ochronne, wprowadza jonowo dodatki stopowe, wykonuje srebrzenie roboczych powierzchni zamków oraz nanosi pokrycia odporne na ścieranie na stykające się powierzchnie półek antywibracyjnych.

2.2. Wybrane technologie produkcji łopatek turbinowych

Łopatki wirnikowe turbin są najbardziej obciążonymi częściami lotniczych silników turbinowych. Narażone są na duże obciążenia mechaniczne w wysokiej temperaturze oraz na agresywne oddziaływanie produktów spalania. Łopatki turbin mogą znacznie różnić się kształtem i wymiarami (rys. 9). Większość łopatek turbin ma długość od 60 do 250 mm. Cechą charakterystyczną wirnikowych łopatek turbinowych jest zamek wielotrapezowy (jodełkowy), który za pomocą od 2 do 5 par "zębów” przekazuje równomiernie obciążenie na tarczę turbiny. Zamek wykonywany jest z dokładnością większą niż ±0,01 mm.

Wyszukiwarka

Podobne podstrony:

32 Jan Godzimirski c) h) Rys. 10. Chłodzone wirnikowe łopatki turbin: 1 - wielokan

Jeżdze motorowerem Komar 8 Rys. 8-30. Siodło kanapowe Rys. 8-35. Siodło wahaczowe i — rama. 1 — uyna

scan0009 (30) Wnętrze samochodu Rys. 2 Niektóre, pokazane tutaj elementy wyposażenia znajdują się ty

30 (311) 184 Rys. 18.2. Ogólny wygląd wiskozymetru Hópplera (opis oznaczeń w tekście) w następujący

30 (409) 58 Rys. Z powyższego układu równań otrzymujemy R Gc ♦ Qa -E- * 47,5 kN, RAx - R0 - 47,5 kN,

30 (448) 30 4.2*7* Sygnalizacja przechyłu* Rys. W. (ogranicznik skoku koi). Koparka wyposażona Jest

30 TRIBOLOGIA 6-2012 Rys. 3. Schemat stanowiska badawczego T-01M po modyfikacji Fig. 3. Schemat

4. Tadeusz Różewicz (fotografia) (GF 180) 5. Jan Kochanowski, ry

img027 (30) I zu I zu Rys.6.1 Rozwiązanie: Ponieważ rdzeń jest symetryczny względem środkowej kolumn

33322 Strona 195 Schematy instalacji elektrycznej 30 - 15 -» 15A-- Rys. 7.39. Schemat instalacji ele

img027 (30) I zu I zu Rys.6.1 Rozwiązanie: Ponieważ rdzeń jest symetryczny względem środkowej kolumn

30 Z. Zimniak, B. Potulel 30 Z. Zimniak, B. Potulel Rys. 1. Przykłady mikroczęści wykonywanych metod

Jan Zakrzewski Rys. 1. Błędne zobrazowanie graficzne różnicy pomiędzy precyzją a poprawnością pomiar

więcej podobnych podstron