7862365962

1.3. WYKORZYSTANIE DRGAŃ W DIAGNOSTYCE

Diagnostyka to umiejętność rozpoznawania stanu na podstawie objawów lub symptomów (diagnostikus po grecku oznacza umiejący rozpoznawać).

Kilkanaście lat temu mówiono jeszcze tylko o diagnostyce medycznej, lecz obecnie wkracza ono szeroko do techniki, a w szczególności do inżynierii mechanicznej. Jeśli w poprzednim punkcie mówiliśmy o wykorzystaniu energii niesionej przez ruch drganiowy bądź falowy, to obecnie w diagnostyce mówimy o wykorzystaniu informacji zawartych w obrazie drganiowym bądź falowym interesującego nas elementu. Ten krótki przegląd możliwości określenia stanu materiału, elementu maszynowego bądź maszyny w ruchu (bez jej wyłączania) rozpocznijmy od ultradźwięków. Tutaj elementy płaskie i o małej grubości można wprost prześwietlać jak w metodzie rentgenowskiej, natomiast dla określenia wewnętrznych wad elementów grubszych stosuje się metody echa (odbicie od wady) lub cienia akustycznego (osłabienie fali przez wadę). Technologia nieniszczących badań ultradźwiękowych stosowana jest w wielu dziedzinach inżynierii, od wstępnej kontroli jakości materiału, po kontrolę eksploatacyjną elementów maszyn i urządzeń [10] , np. kontrolę spoistości zbiorników ciśnieniowych. Nie wdając się bliżej w te techniki badawcze przejdźmy do diagnostyki drganiowej, gdzie źródłem informacji są drgania o częstotliwości kilku herców do kilku kiloherców. W chwili obecnej powstała już cała dziedzina zwana diagnostyką wibroakustyczną[ll], my jednak tutaj zajmiemy się najbardziej oczywistymi zastosowaniami w diagnostyce eksploatacyjnej maszyn.

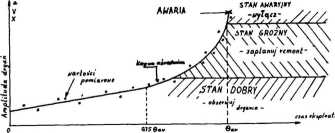

Obserwacja drgań eksploatacyjnych wielu maszyn, szczególnie wirnikowych, doprowadziła do ustaleń, że poziom drgań mierzonych na korpusie, obsadzie łożyska, itp. zmienia się w sposób przedstawiony na rysunku 1.7.

Rys.1.7. Krzywa życia maszyny obserwowana za pomocą pomiarów drganiowych przyspieszenia a, prędkości v, bądi przemieszczenia drgaó x

Wyszukiwarka

Podobne podstrony:

3. Kriotechnika w urządzeniach diagnostycznych Diagnostyka, czyli nauka o rozpoznawaniu chorób na po

PA050117 cd. Problemy psychodiagnostyki fYodwjoniw kompetencje diagnostyczne to umiejętność posłużen

SNC00570 Diagnostyka paragonimozy 4 Właściwe rozpoznanie polega na identyfikacji jaj przywry w plwoc

ro?wa?ania o ludzkim rozwoju2 • werbalizacja przeżywania seksualnego to umiejętnoś

ObrazB8 Diagnoza wiadomości i umiejętności w trzeciej klasie szkoty podstawowej Instrukcja dla

80488 UntitledX 26. Najbardziej prawdopodobnym rozpoznaniem postawionym na podstawie przeprowadzonej

w stanie q, a z czubka stosu zdjąłeś b, to przejdź do stanu q a na czubek stosu włóż słowo w. Taki a

autyzm1 Diagnoza porównawcza autyzmu z innymi zaburzeniami (na podstawie książki Theo Peteersa: Auty

2(1) Zaznaczyć należy, iż stawianie diagnoz jest czynnością złożoną, gdyż na podstawie zewnętrznych

page0096 86 S. DICKSTEIN. już narzędzia astronomiczne, to otrzymamy szereg prac, na podstawie któryc

więcej podobnych podstron