Ć

WICZENIA

Z

O

GÓLNEJ

T

ECHNOLOGII

ś

YWNO

Ś

CI

K

ATEDRA

B

IOTECHNOLOGII

,

ś

YWIENIA

C

ZŁOWIEKA

I

T

OWAROZNAWSTWA

ś

YWNO

Ś

CI

U

NIWERSYTET

P

RZYRODNICZY W

L

UBLINIE

12

LUTY

2010

S

PIS TREŚCI

12 luty 2010

2

PRZEPISY BHP ................................................................................................................................. 4

REGULAMIN OBOWIĄZUJĄCY NA ĆWICZENIACH Z OGÓLNEJ TECHNOLOGII

śYWNOŚCI ................................................................................................................................. 6

1.

REAKCJE MAILLARDA .......................................................................................................... 6

1.1 WPROWADZENIE…………………………………………………………………..........6

1.2.

W

YKONANIE OZNACZENIA

................................................................................................. 132

1.3.

P

RZEDSTAWIENIE WYNIKÓW

.............................................................................................. 143

1.4.

S

PRZĘT I ODCZYNNIKI

........................................................................................................ 143

2.

EKSTRAKCJA W PRZEMYŚLE SPOśYWCZYM ........................................................... 154

2.1.

W

PROWADZENIE

................................................................................................................ 154

2.2.

W

YKONANIE ĆWICZENIA

...................................................................................................... 18

2.3.

P

RZEDSTAWIENIE WYNIKÓW

................................................................................................ 18

2.4.

S

PRZĘT I ODCZYNNIKI

.......................................................................................................... 19

3.

WARUNKI POWSTAWANIA śELU PEKTYNOWEGO ................................................... 20

3.1.

W

PROWADZENIE

.................................................................................................................. 20

3.2.

W

YKONANIE ĆWICZENIA

...................................................................................................... 24

3.3.

P

RZEDSTAWIENIE WYNIKÓW

.............................................................................................. 254

4.

ZAGĘSZCZANIE ROZTWORÓW W TECHNOLOGII śYWNOŚCI ............................ 265

4.1.

W

PROWADZENIE

................................................................................................................ 265

4.2.

W

YKONANIE ĆWICZENIA

.................................................................................................... 343

4.3.

P

RZEDSTAWIENIE WYNIKÓW

.............................................................................................. 354

4.4.

S

PRZĘT I ODCZYNNIKI

........................................................................................................ 354

5.

ROZMRAśANIE śYWNOŚCI ................................................................................................ 35

5.1.

W

PROWADZENIE

.................................................................................................................. 35

5.2.

W

YKONANIE ĆWICZENIA

...................................................................................................... 40

5.3.

P

RZEDSTAWIENIE WYNIKÓW

................................................................................................ 40

5.4.

S

PRZĘT I ODCZYNNIKI

.......................................................................................................... 41

6.

SUSZENIE PRODUKTÓW SPOśYWCZYCH ..................................................................... 42

6.1.

W

PROWADZENIE

.................................................................................................................. 42

6.2.

W

YKONANIE ĆWICZENIA

...................................................................................................... 50

6.3.

P

RZEDSTAWIENIE WYNIKÓW

................................................................................................ 52

6.4.

S

PRZĘT I ODCZYNNIKI

.......................................................................................................... 52

7.

MIKROFALE I ICH ZASTOSOWANIE W TECHNOLOGII śYWNOŚCI ..................... 53

7.1.

W

PROWADZENIE

.................................................................................................................. 53

7.2.

W

YKONANIE ĆWICZENIA

...................................................................................................... 62

7.3.

P

RZEDSTAWIENIE WYNIKÓW

................................................................................................ 63

8.

WODA W PRZEMYŚLE SPOśYWCZYM ........................................................................... 64

8.1.

W

PROWADZENIE

.................................................................................................................. 64

8.2.

W

YKONANIE ĆWICZENIA

...................................................................................................... 78

8.3.

P

RZEDSTAWIENIE WYNIKÓW

................................................................................................ 80

8.4.

S

PRZĘT I ODCZYNNIKI

.......................................................................................................... 80

9.

UTRWALANIE śYWNOŚCI PRZEZ ZAKWASZENIE ..................................................... 81

9.1.

W

PROWADZENIE

.................................................................................................................. 81

9.2.

W

YKONANIE ĆWICZENIA

...................................................................................................... 89

9.3.

P

RZEDSTAWIENIE WYNIKÓW

................................................................................................ 94

9.4.

S

PRZĘT I ODCZYNNIKI

.......................................................................................................... 94

10.

EMULSJE ................................................................................................................................... 95

10.1.

WPROWADZENIE

................................................................................................................... 95

10.2.

W

YKONANIE ĆWICZENIA

.................................................................................................... 105

11.

TERMICZNE UTRWALANIE śYWNOŚCI ....................................................................... 108

03

11.2.

W

YKONANIE ĆWICZENIA

.................................................................................................... 119

11.3.

P

RZEDSTAWIENIE WYNIKÓW

.............................................................................................. 119

11.4.

S

PRZĘT I ODCZYNNIKI

........................................................................................................ 120

ZAŁĄCZNIKI ................................................................................................................................ 121

Z

AŁĄCZNIK

1.

W

ZÓR SPRAWOZDANIA Z ĆWICZEŃ

................................................................... 121

LITERATURA ............................................................................................................................... 122

SPIS AUTORÓW ........................................................................................................................... 123

PRZEPISY BHP

12 luty 2010

4

PRZEPISY BHP

1. Do laboratorium przychodzimy bez płaszczy (kurtek), dużych plecaków, toreb itp., które

zostawiamy w szatni.

2. Osoby przebywające na sali ćwiczeń obowiązuje bezwzględny nakaz stałego używania

fartuchów ochronnych (zapiętych!)

3. Zabrania się spożywania posiłków i picia napojów w laboratorium.

4. Podczas ćwiczeń zachowujemy ostrożność. Chaotyczne i bezmyślne wykonywanie

poszczególnych operacji oraz niedostateczna ich znajomość prowadzi najczęściej do

nieszczęśliwych wypadków.

5. Wszelkie urządzenia włączamy/wyłączamy jedynie za zgodą prowadzącego.

6. Przyjmujemy zasadę, że żadnych substancji w laboratorium nie badamy na smak.

7. Powonieniem badamy tylko substancje wskazane przez prowadzącego. Nie nachylamy się

nigdy bezpośrednio nad naczyniem i nie wdychamy głęboko par substancji, lecz tylko pary

danej substancji kierujemy dłonią w stronę twarzy.

8. Przy ogrzewaniu i przelewaniu cieczy nie nachylamy się nad nimi, ponieważ mogą wyprysnąć i

trafić do oka lub poparzyć twarz.

9. Przy pracy z substancjami, które mogą ulec rozpryskiwaniu lub wybuchowi stosujemy zawsze

okulary ochronne.

10. Ogrzewanie cieczy w probówkach wykonujemy w ten sposób, że wylot probówki skierowujemy

tak, aby ciecz przy ewentualnym wypryśnięciu nie oblała nikogo znajdującego się w

laboratorium.

11. Przy przenoszeniu naczyń i przedmiotów gorących bierzemy je w rękę poprzez ściereczkę lub

za pomocą szczypiec.

12. Podczas przelewania cieczy żrących i przesypywania substancji żrących nakładamy ochronne

rękawice i okulary. Odczynników umieszczonych pod digestorium nie wolno wynosić poza jego

obręb bez wyraźnej zgody prowadzącego ćwiczenia.

13. Prace z substancjami o nieprzyjemnym zapachu oraz wydzielającymi szkodliwe dla zdrowia

pary wykonujemy zawsze pod włączonym wyciągiem (pod digestorium).

14. Gdy mimo zachowania ostrożności dojdzie do kontaktu z substancją niebezpieczną (kontakt z

oczami, skórą, przy spożyciu lub wdychaniu) neutralizujemy jej działanie zgodnie z

wytycznymi

umieszczonymi

w

karcie

charakterystyki

substancji

chemicznej.

O zaistniałym zdarzeniu zawsze w pierwszej kolejności informujemy prowadzącego ćwiczenia.

15. Substancji niebezpiecznych (np. rozpuszczalników organicznych) nie wylewamy do kanalizacji

bez zgody prowadzącego.

16. W przypadku skaleczenia się szkłem lub innym ostrym narzędziem ranę przemywamy 3% wodą

utlenioną i owijamy sterylnym bandażem. Przy poważniejszych skaleczeniach przystępujemy

przede wszystkim do zatamowania krwotoku. W tym celu wykonujemy ucisk powyżej

skaleczenia przy krwotoku tętniczym, a poniżej przy żylnym. Po założeniu ucisku należy udać

się jak najszybciej do lekarza.

17. W przypadku powstania pożaru w laboratorium gasimy ogień odpowiednim środkiem

gaśniczym.

18. Po zakończeniu ćwiczeń student zobowiązany jest uporządkować stanowisko pracy i

doprowadzić je do stanu uniemożliwiającego wystąpienie zagrożeń.

19. W przypadku wystąpienia wątpliwości lub zauważonych nieprawidłowości (np. w działaniu

urządzeń) - należy natychmiast zwrócić się z zapytaniem do osoby prowadzącej ćwiczenia.

REAKCJE MAILLARDA

REGULAMIN OBOWIĄZUJĄCY NA ĆWICZENIACH

Z OGÓLNEJ TECHNOLOGII śYWNOŚCI

Na ćwiczenia:

- przychodzimy punktualnie

- obowiązuje fartuch (zapięty!)

- warunkiem dopuszczenia do wykonywania ćwiczeń jest teoretyczna znajomość materiału

ćwiczeniowego

- obowiązuje posiadanie własnej kopii wykonywanego ćwiczenia

- ćwiczenia wykonywane są w stałych zespołach 2-3 osobowych

- stłuczone kolbki, pipety, zlewki, cylindry, biurety i inny zepsuty, uszkodzony sprzęt zgłaszamy

prowadzącemu ćwiczenia, a następnie zapisujemy w odpowiednim zeszycie

- po każdym z wykonanych ćwiczeń należy oddać sprawozdanie z przebiegu ćwiczenia (wzór

sprawozdania zamieszczono w załączniku 1 na stronie 128)

- w przypadku nie oddania sprawozdania w dniu wykonania ćwiczenia, należy otrzymane wyniki

przedstawić na piśmie prowadzącemu w celu uzyskania parafki.

- sprawozdanie z wykonywanego ćwiczenia przynosimy najpóźniej na następne ćwiczenia (z

dołączonymi parafowanymi w dniu wykonania ćwiczenia wynikami)

Kolokwia:

- kolokwium będzie składać się z pytania/pytań teoretycznych związanych z wykonywanymi

ćwiczeniami, zadań rachunkowych (formę kolokwium ustala prowadzący!)

- pierwsze kolokwium odbędzie się po przeprowadzeniu połowy ćwiczeń, drugie kolokwium

zaplanowane jest po ukończeniu pozostałych ćwiczeń.

- za odpowiedzi na pytania pisane nieczytelnie jak i nie na temat będzie przyznawane 0 punktów

- nieusprawiedliwiona nieobecność na zajęciach pociąga za sobą wystawienie oceny 2,0 z kolokwium

- niezaliczoną teorię należy zaliczyć „ustnie” na następnych zajęciach lub w terminie ustalonym

wspólnie z prowadzącym

Ocena końcowa:

- posiadanie nieusprawiedliwionych lub więcej niż 2 usprawiedliwione nieobecności jest podstawą do

niezaliczenia ćwiczeń

- niezaliczenie więcej niż 2 ćwiczeń (niezaliczone sprawozdania) jest podstawą do niezaliczenia

ćwiczeń (nie ma możliwości odrabiania ćwiczeń praktycznych!)

- ocena końcowa będzie średnią ze wszystkich ocen uzyskanych z teorii, zadań rachunkowych w

przebiegu ćwiczeń

- jeżeli wspomniana średnia będzie mniejsza niż 3,0 wówczas możliwe będzie poprawienie tej oceny

pod koniec semestru

- na ocenę końcową wpływać będzie również postawa studenta na ćwiczeniach (m.in. ilość spóźnień,

terminowe oddawanie sprawozdań, odpowiednia postawa i zaangażowanie w prace)

R

EAKCJE

M

AILLARDA

12 luty 2010

6

1.

REAKCJE MAILLARDA

1.1.

W

PROWADZANIE

Reakcje Maillarda (lub reakcja Maillarda) zwane są również ciemnieniem nieenzymatycznym

albo reakcjami melanoidynowymi. Jest to szereg złożonych reakcji chemicznych, jakim podlegają

różne produkty pochodzenia roślinnego i zwierzęcego, prowadzących do wytworzenia się ciemnego

zabarwienia produktu (grec. melanos - czarny). Po raz pierwszy reakcje te były badane przez

Maillarda (1912 r.) przy użyciu mieszanin cukru redukującego i aminokwasu, i stąd noszą jego

imię. Charakter reagującego cukru prostego, jego budowa, struktura przestrzenna, a przede

wszystkim czynniki sprzyjające przesunięciu się równowagi w kierunku formy acyklicznej z wolną

grupą karbonylową (podwyższone pH roztworu, podwyższona temperatura, znaczne stężenie

substratów) sprzyjają reakcji Maillarda, a także decydują o jej przebiegu i produktach końcowych

(melanoidynach). Zgodnie z sugestią Kostyczewa i Brillianta (1920 r.) reakcje te mogą zachodzić

czasami w żywej komórce.

Różne aldehydy i ketony, w tym cukry redukujące, kondensują łatwo z aminokwasami,

aminami, peptydami, czy też z białkami, tworząc tzw. zasady Schiffa, a następnie W-podstawione

glikozyloaminy.

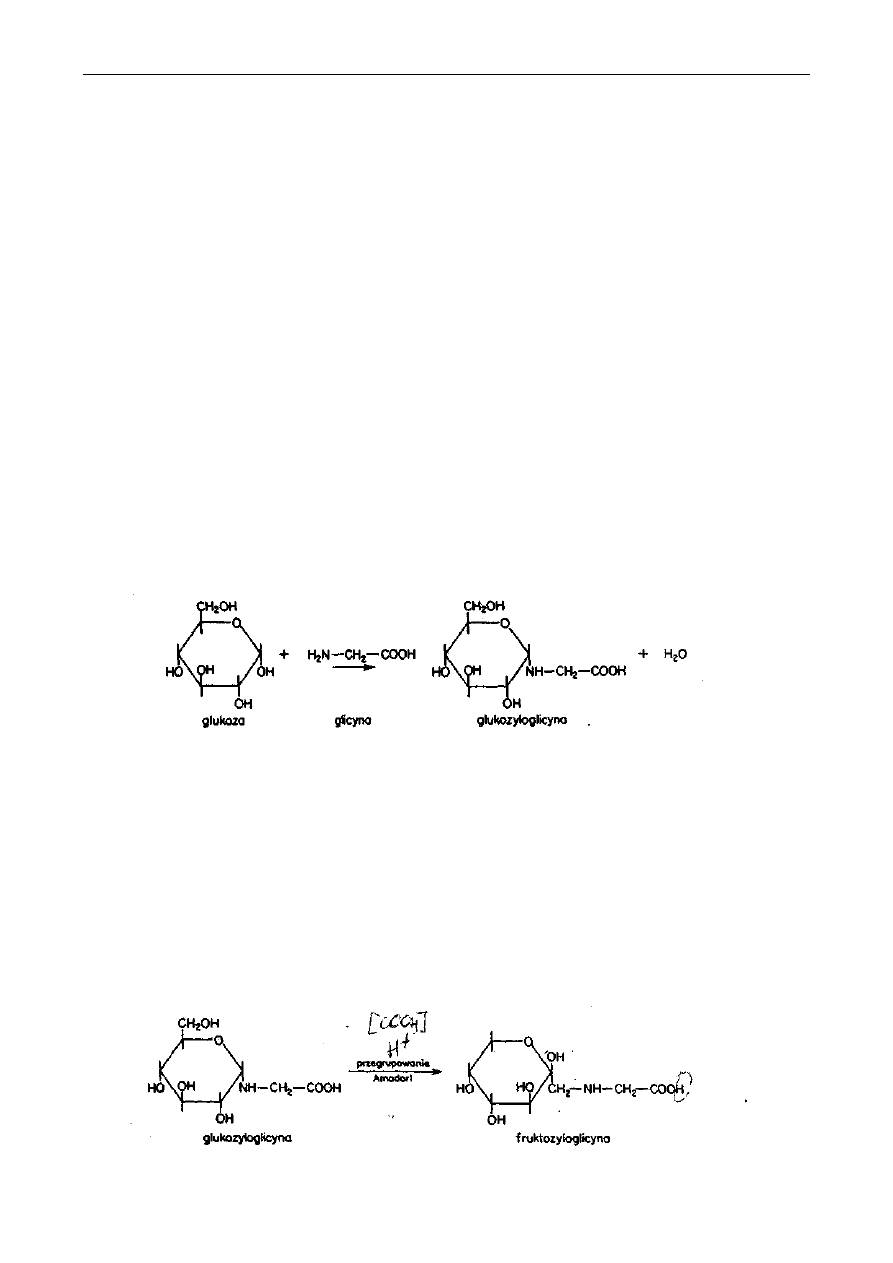

W przypadku prostej mieszaniny glukozy i glicyny można odtworzyć początkowe stadia reakcji

Maillarda.

Glukoza reaguje za pomocą swojej grupy aldehydowej z grupą aminową glicyny, tworząc

glukozyloglicynę:

W czasie tej kondensacji wydziela się cząsteczka wody, dlatego reakcja zachodzi lepiej w

środowisku o małej zawartości wody. Produkt reakcji jest bezbarwny. Pentozy reagują szybciej niż

heksozy, a monosacharydy są aktywniejsze niż redukujące disacharydy. Brak wolnej grupy

hydroksylowej pólacetalu jest przyczyną, że cukry nieredukujące nie reagują, stąd np. sacharoza tak

długo nie wchodzi w ciąg reakcji ciemnienia nieenzymatycznego, jak długo nie zostanie

zhydrolizowana do glukozy i fruktozy. Kwasy uronowe i estry fosforanowe cukrowców reagują

łatwiej niż odpowiadające im cukry wolne. Im dalej od grupy karboksylowej położona jest grupa

aminowa, tym szybciej reaguje aminokwas, przy czym aminokwasy zasadowe są bardziej

reaktywne niż kwaśne. Duża reaktywność lizyny jest przyczyną poważnych strat tego egzogennego

aminokwasu w żywności.

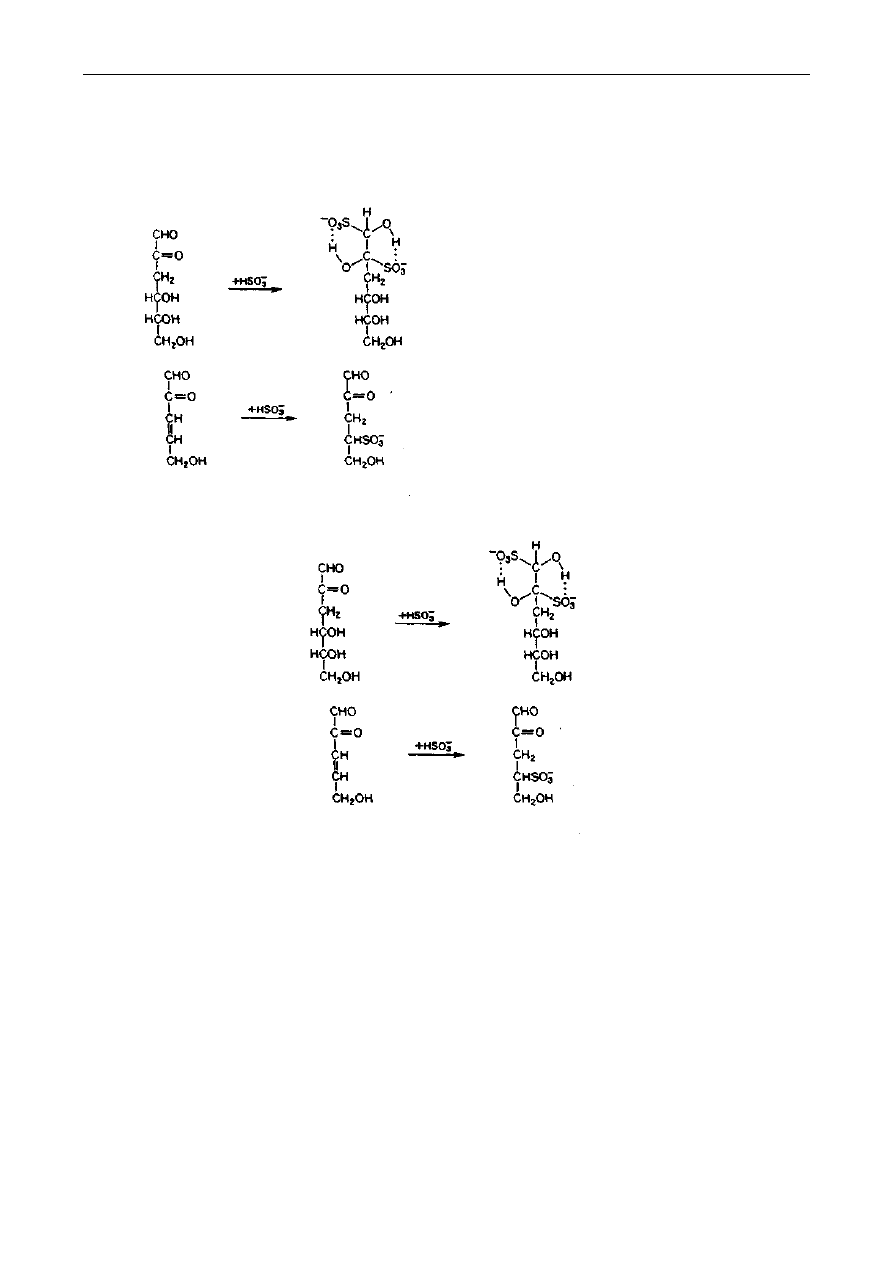

Drugą reakcją jest przegrupowanie Amadori, które prowadzi do wytworzenia się

fruktozoglicyny, będącej chemicznie 1-amino-l-deoksyfruktozą:

REAKCJE MAILLARDA

Przegrupowanie Amadori wymaga jako katalizatora obecności jonów wodorowych. Funkcję tę

może spełniać grupa karboksylowa aminokwasu. Powstały związek jest również bezbarwny.

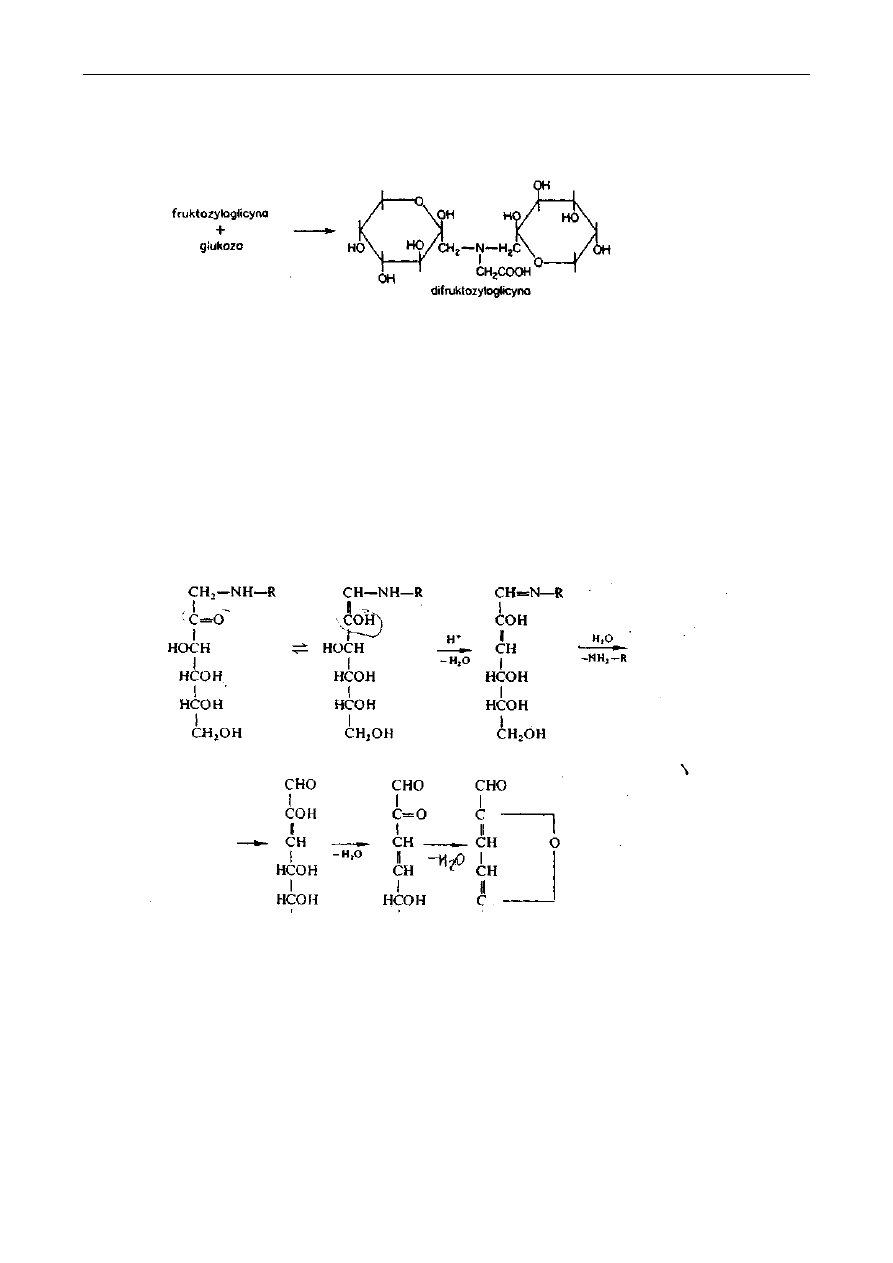

Fruktozyloglicyna, a także inne ketozoaminy mogą reagować z drugą cząsteczką glukozy i po

następnym przegrupowaniu Amadori powstaje difruktozyloglicyna:

Zarówno monoketozoaminokwasy jak i diketozoaminokwasy zostały wyodrębnione z

przecierów owocowych, wykazujących zbrunatnienie nieenzymatyczne. Diketozoaminy są mniej

trwałe od monoketozoamin. Podczas ogrzewania roztworów wodnych powstają ponownie

monoketozoaminy i szereg produktów rozkładu z silnie zaznaczonymi właściwościami związków

nienasyconych z grupami karbonylowymi. Monoketozoaminy również podlegają rozkładowi

podobnego typu.

Fruktozyloglicyna może podlegać albo 1,2-enolizacji, albo też 2,3-enolizacji. Pierwsza

enolizacja zachodzi w głównej mierze w warunkach łagodnych, jakie przeważają w produktach

żywnościowych. Po odszczepieniu grupy hydroksylowej w pozycji 3 (reakcja odwodnienia) tworzy

się zasada Schiffa, której hydroliza prowadzi do 3-deoksyozulozy. Następne odszczepienie grupy

hydroksylowej przy C-4 (odwodnienie) daje nienasyconą ozulozę, która przez ponowne usunięcie

wody przekształca się w hydroksymetylofurfural:

Aminokwas został uwolniony w formie niezmienionej. Jednakże nie musi nastąpić uwolnienie

aminokwasu i wówczas powstaje zasada Schiffa hydroksymetylofurfuralu. 2,3-enolizacja prowadzi

do utworzenia się 2,4-diulozy poprzez nietrwałą 2,3-diulozę:

R

EAKCJE

M

AILLARDA

12 luty 2010

8

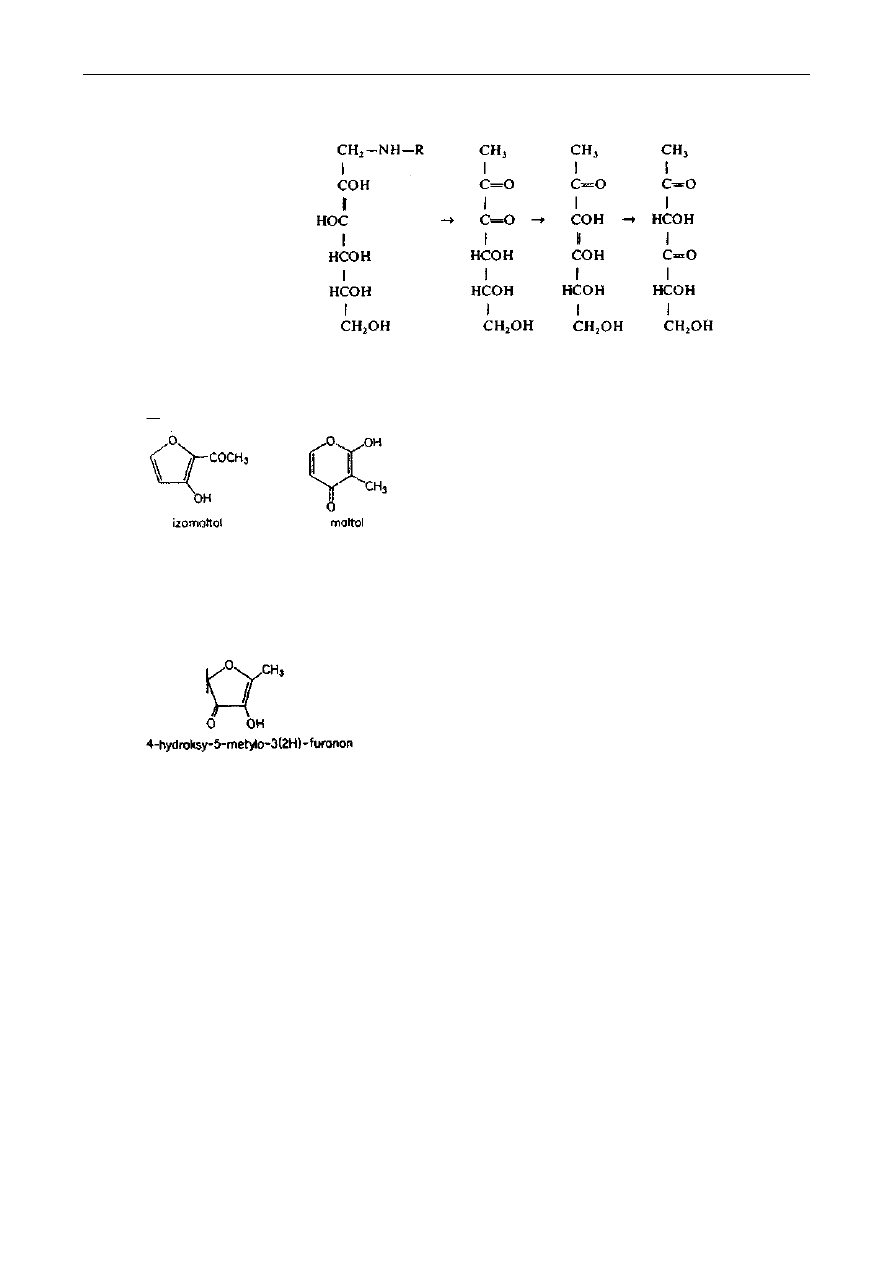

Reakcje powyższe mają mniejsze znaczenie w tworzeniu się barwnych połączeń, lecz

uczestniczą w produkcji lotnych substancji zapachowych. 2,3-Enolizacja może prowadzić do takich

lotnych substancji jak izomaltol i jego pironowy izomer - maltol:

Związki te stanowią składniki zapachu pieczywa.

Natomiast rozkład D-ksylozy lub D-mannozy w obecności związków aminowych prowadzi do

powstania 4-hydroksy-5-rnetylo-3(2H)-furanonu, który to rozkład również poprzedza 2,3-

enolizacja:

Związek ten jest składnikiem zapachu gotowanej wołowiny.

Czynniki wpływające na reakcje Maillarda

Temperatura ma jednoznaczny wpływ na nieenzymatyczne ciemnienie produktów. Wzrost

temperatury o 10°C przyspiesza reakcje ciemnienia 2-3-krotnie, a nawet czasami 3-4-krotnie.

Wynika stąd wniosek, że przechowywanie żywności w podwyższonych temperaturach sprzyja

ciemnieniu nieenzymatycznemu, prowadząc często do dyskwalifikacji produktu.

Wzrost pH również sprzyja reakcji ciemnienia. Reakcja jest powolna poniżej pH 5-6 i szybko

wzrasta wraz z podnoszeniem się pH. Zmiany pH wpływają nie tylko na zmianę szybkości reakcji,

lecz i na jej przebieg jakościowy-w środowisku zasadowym brunatnienie przebiega przez azotowe

związki pośrednie. Podczas reakcji ciemnienia ma miejsce zmiana kwasowości środowiska, reakcja

ma zatem przebieg inny w środowisku zbuforowanym niż niezbuforowanym. Oczywiście sam bufor

może odgrywać rolę katalizatora reakcji, np. kwasy organiczne, fosforany.

W ciemnieniu produktów żywnościowych dużą rolę odgrywa ilość zawartej wody.

Rozcieńczenie roztworów powoduje spadek szybkości ciemnienia nieenzymatycznego. Soki

owocowe ciemnieją wolniej niż ich koncentraty. Natomiast produkty odwodnione, z których

usunięto wodę wolną, nie podlegają ciemnieniu. W tym drugim przypadku czynnikiem

ograniczającym szybkość reakcji jest dyfuzja substratów. W miarę zwiększania się ilości wody

swobodna dyfuzja ułatwia coraz bardziej zajście reakcji, natomiast przy dużych rozcieńczeniach

REAKCJE MAILLARDA

maleje stężenie substratów, hamując szybkość ciemnienia. Efekt zmniejszającej się szybkości

ciemnienia przy małych zawartościach wody trudno wytłumaczyć wyłącznie zmniejszoną dyfuzją

substratów. W pewnych stadiach reakcji Maillarda ma bowiem miejsce wydzielanie się wody,

zatem jej usuwanie powinno sprzyjać reakcji. Z rozkładu jednego mola cukru podczas reakcji

dehydratyzacji tworzy się ponad 3,5 mola wody w różnych fazach ciemnienia nieenzymatycznego,

działając jako inhibitor reakcji. Obecność tlenu nie wpływa zasadniczo na szybkość procesu

ciemnienia nieenzymatycznego. Jednakże w niektórych przypadkach można wykazać zwiększoną

szybkość ciemnienia w obecności tlenu, podczas gdy w innych przypadkach działa on jak inhibitor.

Niewątpliwie tlen sprzyja reakcji ciemnienia spowodowanej rozkładem kwasu askorbinowego.

Fosforany, kwasy karboksylowe i ich sole zwiększają zarówno szybkość ciemnienia, jak też

intensywność końcowej barwy roztworu. Miedź przyspiesza ciemnienie jedynie w przypadku

obecności kwasu askorbinowego. Cyna wydaje się opóźniać ciemnienie soków owocowych

prawdopodobnie z uwagi na wytwarzanie środowiska redukującego. Jednakże najlepszym

inhibitorem, w praktyce przemysłowej, jest dwutlenek siarki lub siarczyny. Inhibicja procesu

zachodzi w stadium tworzenia się 3-deoksyozuloz, a także nienasyconych ozuloz.

W pierwszym przypadku siarczyn łączy się z deoksyozulozą w sposób odwracalny, opóźniając

reakcje ciemnienia. W drugim przypadku powstaje nieodwracalny produkt addycji trwały tak długo,

jak długo siarczyn nie zostanie utleniony. Ponadto SO

2

wykazuje właściwości redukujące, co jest

szczególnie ważne w przypadku ciemnienia wywołanego rozkładem kwasu askorbinowego:

Reakcje Maillarda w procesach przetwarzania i składowania żywności

Reakcje Maillarda towarzyszą wielu procesom technologicznym w przemyśle żywnościowym.

Często mają one dodatni wpływ na produkt wskutek wytwarzania tzw. aromatów wtórnych oraz

nadawania produktom odpowiedniej barwy. Reakcjom tym przypisuje się polepszenie cech

sensorycznych podczas wypieku chleba, czy przyrządzania tostów, prażenia ziarna kawowego i

orzechów ziemnych, wyrobu płatków śniadaniowych kukurydzianych lub innych, biszkoptów, przy

obróbce termicznej ziarna kakaowego i herbaty, przygotowywaniu słodów w browarnictwie,

wyrobie whisky i wielu innych. Z niepożądanych skutków ciemnienia nieenzymatycznego należy

wymienić spadek wartości odżywczej takich przetworów, jak soki owocowe (straty witaminy C),

wiązanie deficytowej lizyny w produktach zbożowych, podczas smażenia lub pieczenia mięsa itp.

W takich przypadkach zapobieganie ciemnieniu wysuwa się na pierwszy plan.

Najlepszym sposobem zapobiegania ciemnieniu wydaje się schładzanie żywności czy też jej

zamrażanie. Gdy w grę wchodzi kondensacja cukrów z białkami lub aminokwasami, obniżenie pH

sprzyja spowolnieniu procesu ciemnienia. W przypadku soków owocowych, w których ciemnieniu

uczestniczy kwas askorbinowy, obniżenie pH nie jest celowe, gdyż stymuluje ono ciemnienie. Tak,

R

EAKCJE

M

AILLARDA

12 luty 2010

10

więc soki pomarańczowe (pH = 3,4) ciemnieją znacznie wolniej niż soki grapefruitowe (pH = 2,9)

czy cytrynowe (pH = 2,15). Z tego też powodu soki grapefruitowe i cytrynowe zatęża się w

stosunku 4:1, podczas gdy soki pomarańczowe mogą być zatężane w stosunku 6:1.

Jeżeli cukier redukujący stanowi nieistotny składnik artykułu (np. jaja, mięso), to utlenienie

grupy aldehydowej zapobiega skutecznie reakcji Maillarda. Bardzo efektywnie działa dodatek

oksydazy glukozowej i katalazy, dzięki którym powstają produkty nieszkodliwe dla zdrowia (kwas

glukonowy, woda i tlen), a środowisko zostaje pozbawione grup aldehydowych.

Zastąpienie glukozy nieredukującą sacharozą, czy mniej aktywną fruktozą, jest również

efektywnym sposobem zahamowania czy opóźnienia reakcji Maillarda. W tym przypadku jednak

dalsza obróbka technologiczna nie powinna prowadzić do hydrolizy sacharozy.

Ciemnienie soków cytrusowych łączy się ściśle z obecnością powietrza (tlenu). W

doświadczenia Joslyna i in. obserwowano prostą zależność między ciemnieniem a ubytkiem kwasu

askorbinowego. Natomiast w warunkach beztlenowych soki nie ciemniały nawet po upływie

jednego roku. Z kolei soki malinowe, truskawkowe i porzeczkowe ciemniały bardzo szybko mimo

dokładnej deaeracji. Wynika z tego, że ten problem jest bardzo złożony i nie może być wyjaśniony

jednoznacznie.

Ciemnienie suszonych owoców, koncentratów owocowych zwykle łączy się z wydzielaniem

dwutlenku węgla. Można obserwować pojawianie się wybrzuszeń na całkowicie sterylnych

konserwach koncentratów pomarańczowych podczas długotrwałego przechowywania. Istnieje

bezpośredni związek wydzielającego się CO

2

z ciemnieniem koncentratów. Równocześnie ma

miejsce rozkład kwasu askorbinowego. Natomiast dwutlenek siarki powstrzymuje wydzielanie się

CO

2

i w takim samym stopniu hamuje ciemnienie.

Znacznie trudniej jest wykazać wpływ cukrów redukujących na szybkość ciemnienia soków

owocowych. Przyczyna tkwi w zbyt dużym stężeniu cukrów, maskujących ewentualne straty, jakie

można by wykazać analitycznie.

Trzeba, bowiem pamiętać, że wystąpienie reakcji Maillarda, nawet w małym stopniu, pociąga

za sobą znaczne ściemnienie produktu z uwagi na intensywną barwę tworzących się melanoidyn.

Tym można wytłumaczyć niepowodzenie doświadczenia Joslyna i Marsna, którzy badali wpływ

usunięcia cukrów przez fermentacje na szybkość ciemnienia soków pomarańczowych. Zarówno

sfermentowane, jak i niesfermentowane soki ciemniały w tym samym stopniu. Podobne

doświadczenie przeprowadzili Stadtman i in. na syropach morelowych wykazując, że usunięcie

cukrów przez fermentację spowodowało zmniejszenie się intensywności ciemnienia o około połowę

w porównaniu z próbkami nieodfermentowanymi. Dodatek fruktozy i glukozy przywrócił

ciemnienie sfermentowanych syropów do wartości próbek nieodfermentowanych. Doświadczenie

to wykazało, że część reakcji ciemnienia była spowodowana innymi czynnikami niż cukry

redukujące.

Znaczne trudności analityczne napotyka się podczas analizy frakcji azotowych soków

owocowych, suszonych owoców itp. w celu wykazania ich udziału w ciemnieniu

nieenzymatycznym. Trudne są również do interpretacji wyniki badań ź dodanymi ilościami różnych

związków azotowych do soków. Do ciekawych wniosków prowadzi analiza tabeli:

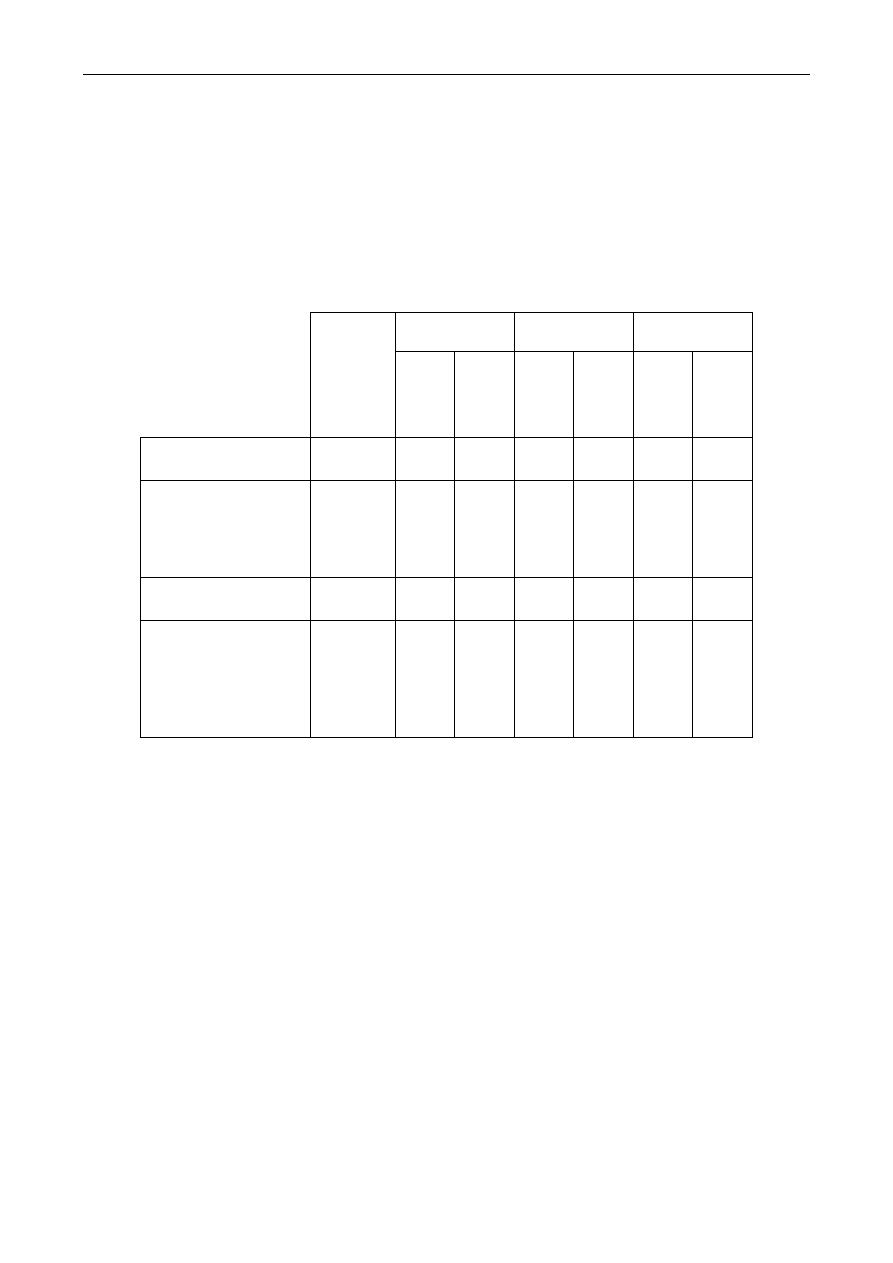

Czas o

Czas ogrzewania

[h]

Barwa

roztworu

jednostki

umowne

Składniki soku pomidorowego

cukry

ogółem

%

azot

całkowity

%

azot

aminowy

%

koloidy

%

0

2

3,33

0,095

0,050

0,295

22

45

3,01

0,088

0,032

-

41

92,1

2,88

0,080

0,025

0,612

49

65,7

2,83

0,070

0,025

0,425

wytraca się

osad

REAKCJE MAILLARDA

Zmiany zawartości niektórych składników puszkowanego soku pomidorowego podczas

ogrzewania zamkniętych puszek z sokiem pomidorowym obserwuje się w czasie od 0 do 49 h

wzrost zabarwienia i w końcu wypadanie osadów (niższy stopień zabarwienia po 49 h w stosunku

do wartości po 41 h łączy się z wytrąceniem osadu). Równocześnie maleje zawartość cukrów i

azotu ogólnego i aminowego. Analiza elementarna wytworzonych melanoidyn (osad) wykazała

54,2% C, 5,4% H, 7,35% N i 33,05% O. Podczas ogrzewania roztworu modelowego mieszaniny

glukozy i glicyny uzyskuje się bardzo podobny skład elementarny osadu: 56,17% C, 5,6% H,

7,87% N i 30,36% O. Reakcje Maillarda powodują zmniejszanie się wartości odżywczej produktów

żywnościowych. Szczególnie podatne na reakcje Maillarda są artykuły mleczarskie z uwagi na

zawartość laktozy (cukier redukujący) oraz względnie niestabilnych białek. Artykuły zbożowe są

również wrażliwe na reakcje Maillarda z uwagi na częściową hydrolizę enzymatyczną i termiczną

skrobi do cukrów redukujących. Mączki rybne natomiast zawierają kwasy nukleinowe, których

hydroliza do wolnej rybozy prowadzi do bardzo aktywnych reakcji tworzenia się melanoidyn.

Natomiast nasiona roślin strączkowych i produkty drożdżowe są stosunkowo trwałe, z uwagi na

małą zawartość cukrów redukujących. Mięso jest również trwałym produktem, że względu na brak

cukrów redukujących i odpowiednią kwasowość.

Podczas wypieku chleba zostaje związane 10-15% lizyny, podczas czerstwienia ulega stracie

dalsze 5%, a przygotowywanie tostów powoduje znów rozkład 5-10%. Melanoidyny mogą również

zmniejszać przyswajalność białek wskutek ich kompleksowania. W doświadczeniach ze szczurami

dieta kazeinowa (mieszanina 0,2% glukozy z glicyną) powodowała spadek przyswajalnego azotu z

49 do 31%, co było przyczyną 40%-owego zmniejszenia ich wzrostu.

R

EAKCJE

M

AILLARDA

12 luty 2010

12

1.2.

W

YKONANIE OZNACZENIA

Celem ćwiczenia jest określenie wpływu pH i rodzaju cukrów na nieenzymatyczne ciemnienie

produktów i ich enolizację.

Wykonanie ćwiczenia.

1. Należy przygotować 3 kolbki stożkowe na 100 mL, a następnie do kolbek odważyć

odpowiednio: do pierwszej 5 g fruktozy, do drugiej 5 g sacharozy i do trzeciej 5 g glicyny.

Kolbki należy jednoznacznie i wyraźnie podpisać. Naważki w każdej kolbce należy rozpuścić w

objętości 50 mL wody destylowanej aż do uzyskania roztworów rzeczywistych.

2. Należy przygotować 25 probówek w statywach. Probówki należy podpisać według planu

doświadczenia tak samo jak opisano próbki w poniższych tabelach. W przypadku pojedyńczych

składników (fruktozy, sacharozy i glicyny, Tab. 1) w każdej probówce będzie znajdowało się 8

mL odpowiedniego buforu i 2 mL odpowiedniego roztworu (pierwsza tabelka), zaś w

przypadku roztworu cukru i aminokwasu (Tab. 2) w każdej probówce będzie znajdowało się 6

mL odpowiedniego buforu, 2 mL roztworu cukru i 2 mL roztworu glicyny (Tab.2).

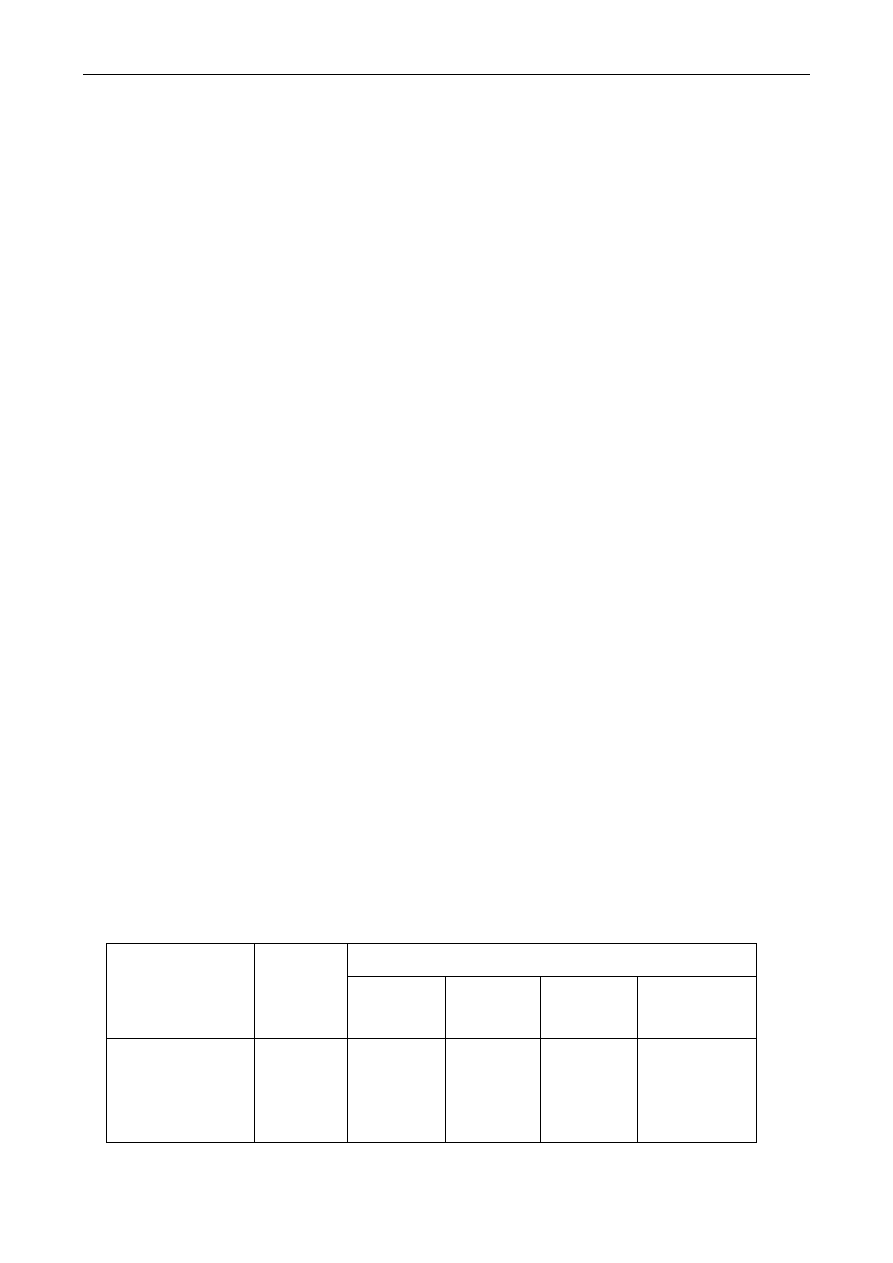

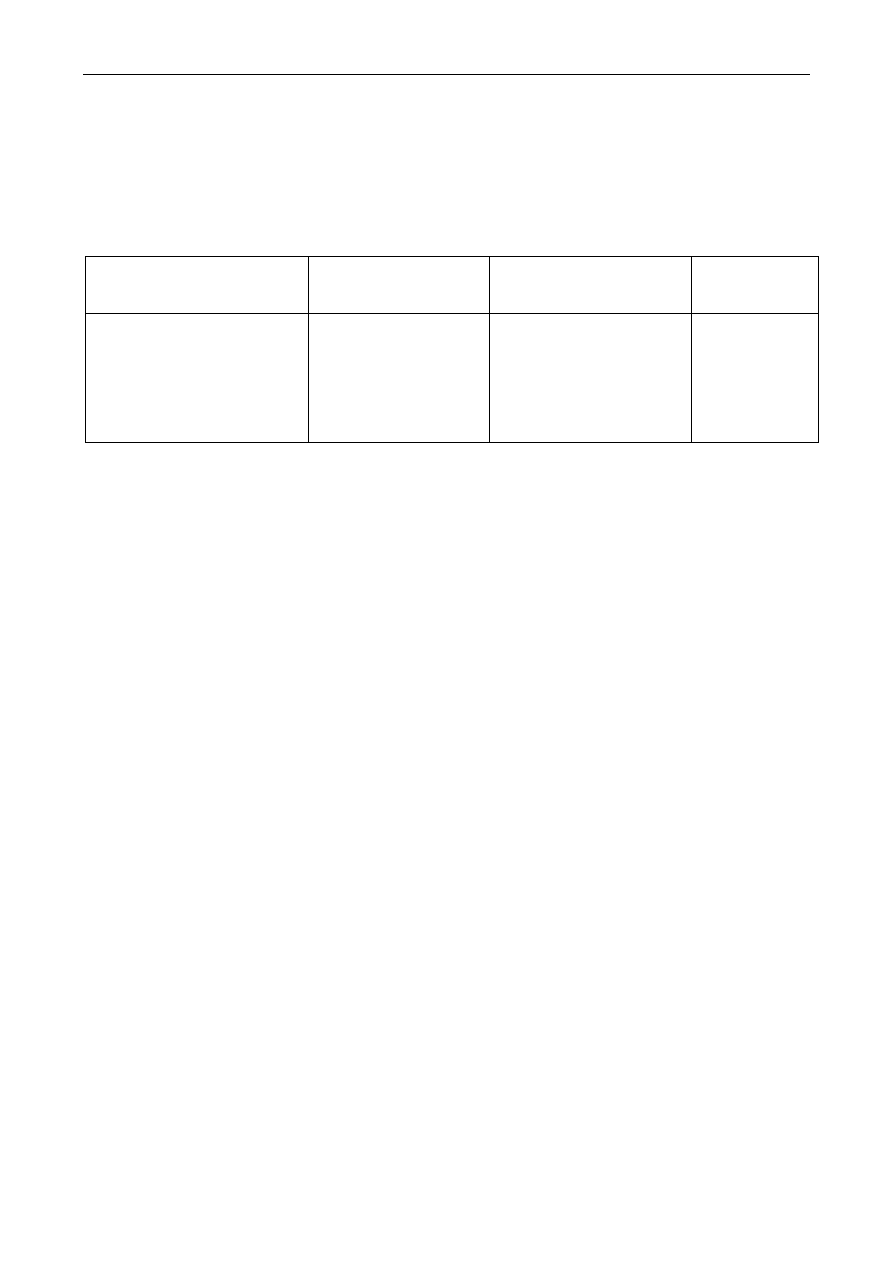

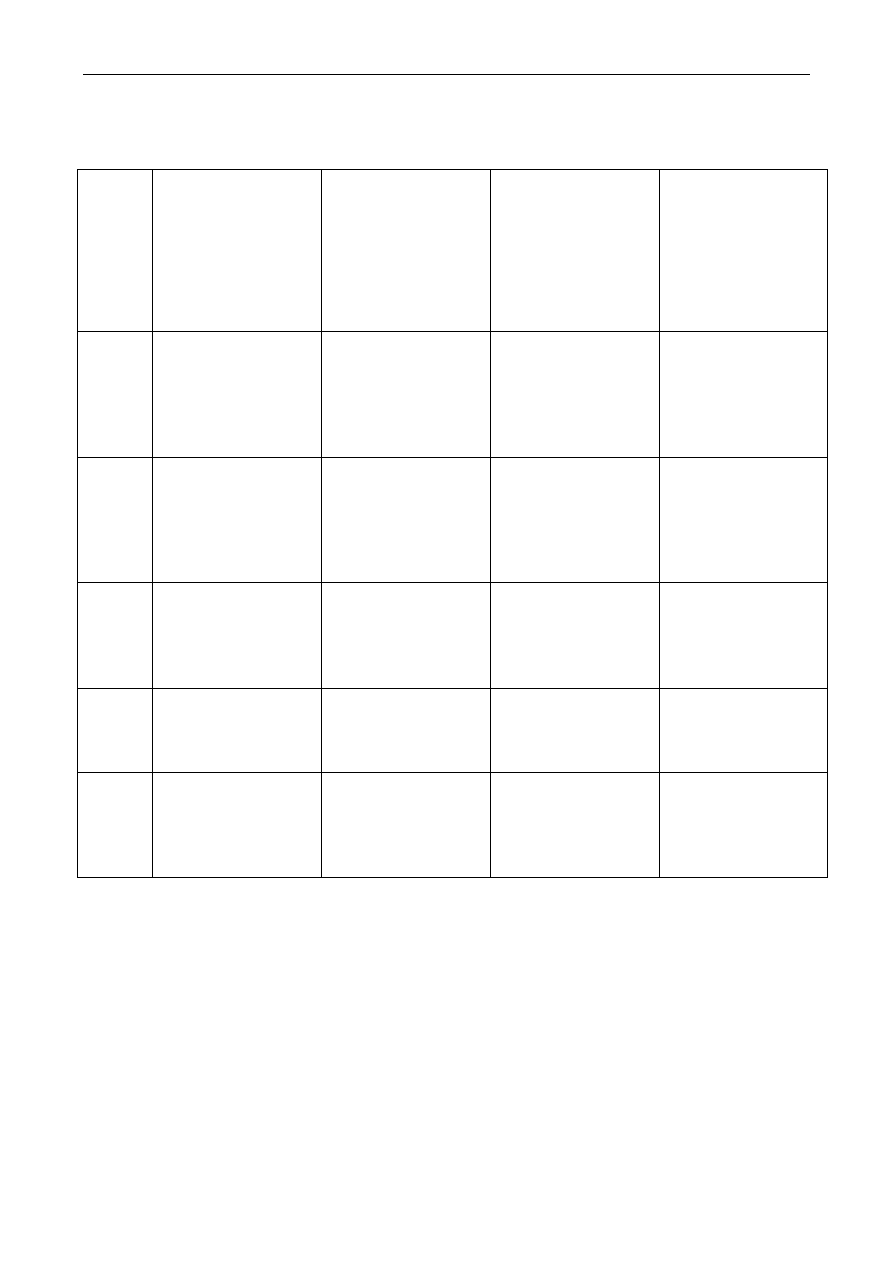

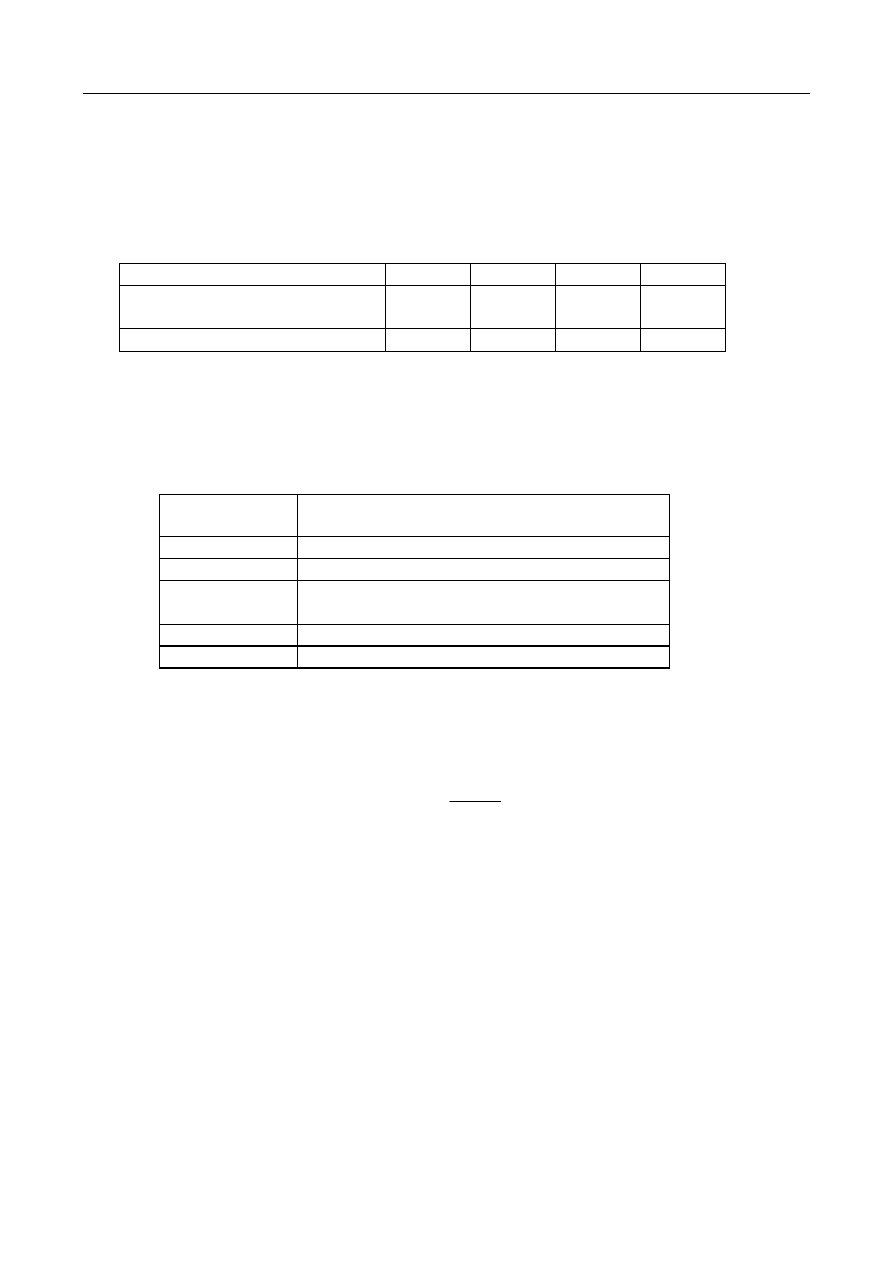

Tab. 1 Roztwory 1-składnikowe.

Dodaj 2mL

roztworu:

Do probówki dodaj 8 mL buforu o pH:

2

4

6

8

10

fruktozy

B2 F

B4 F

B6F

B8 F

B10 F

sacharozy

B2 S

B4 S

B6 S

B8S

B10 S

glicyny

B2 G

B4 G

B6 G

B8 G

B10 G

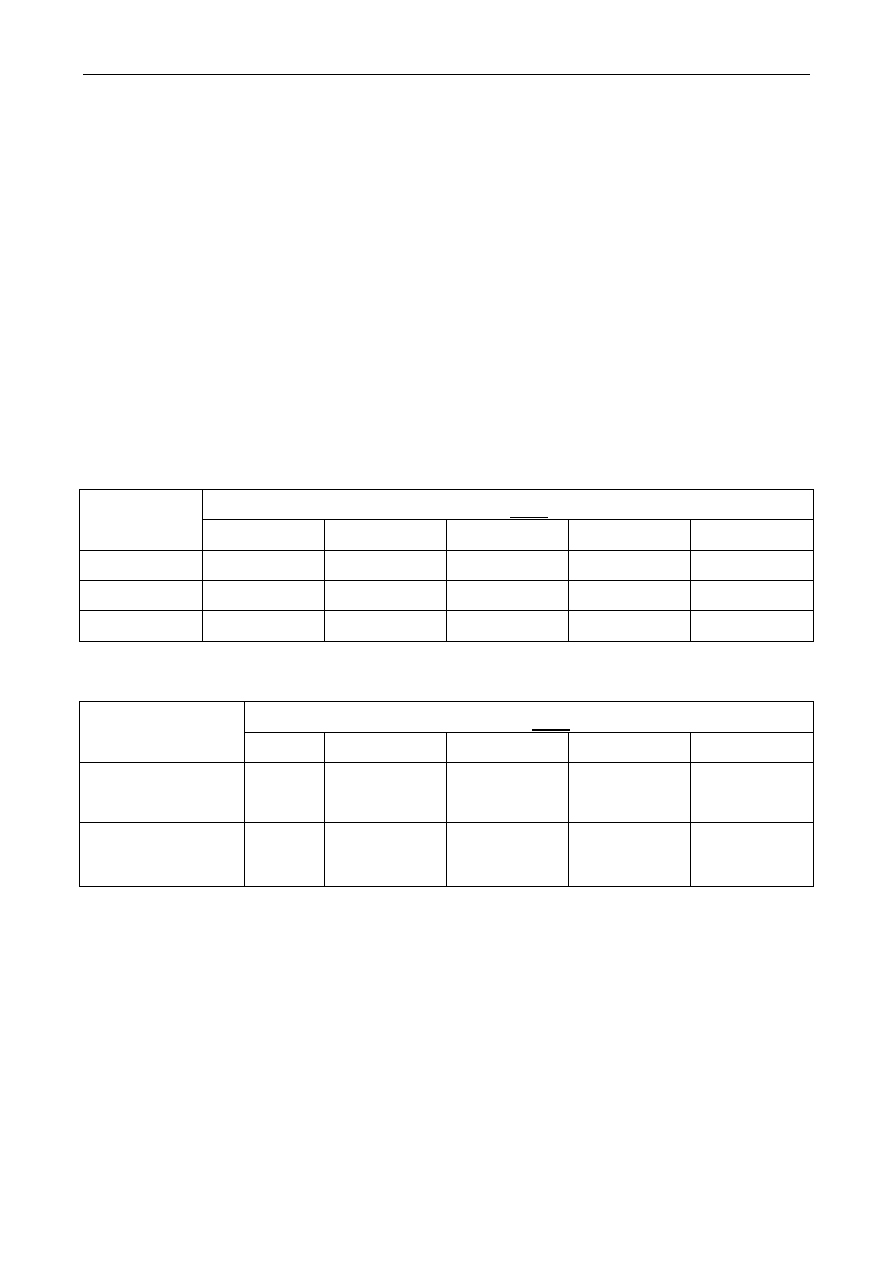

Tab. 2. Roztwory zawierające cukier i aminokwas.

Dodaj:

Do probówki dodaj 6 mL buforu o pH:

2

4

6

8

10

2mL r-ru fruktozy

2mL r-ru glicyny

B2 F G

B4 F G

B6 F G

B8 F G

B10 F G

2mL r-ru sacharozy

2mL r-ru glicyny

B2 S G

B4 S G

B6 S G

B8 S G

B10 S G

3. Statywy z probówkami (25 sztuk) należy zakorkować korkami aluminiowymi lub z waty,

umieścić w autoklawie nagrzanym do temp 135°C (0,75 at) i autoklawować przez 30 minut.

Uwaga! Autoklaw obsługuje wyłącznie osoba prowadząca ćwiczenie.

4. Po tym czasie zredukować ciśnienie w autoklawie, wyjąć próbki i ochłodzić wstawiając je do

naczynia z wodą.

5. Należy ocenić aromat poszczególnych próbek- ocena organoleptyczna (wykonać w formie

opisowej- tabelka).

6. Należy zmierzyć ekstynkcję każdej z próbek wobec wody destylowanej. (sporządzić tabelę z

ekstynkcjami).

7. Proszę zanotować wyniki i wykreślić zależność pomiędzy ekstynkcją a wartościami pH (wykres-

ekstynkcja odłożona na osi y, wartość pH użytych buforów- na osi x).

REAKCJE MAILLARDA

1.3.

P

RZEDSTAWIENIE WYNIKÓW

Wyniki oznaczeń umieścić w sprawozdaniu w formie oddzielnych punktów z tabelkami,

wykresem i opisową charakterystyką próbek) i przedłożyć osobie prowadzącej ćwiczenia w celu

sprawdzenia (wzór, załącznik 1 na stronie 121). Należy także zaznaczyć wszelkie odstępstwa od

metod podanych w opracowaniu ćwiczeń. Na końcu sprawozdania z ćwiczeń należy podać wnioski

w formie zwięzłych punktów.

1.4.

S

PRZĘT I ODCZYNNIKI

Aparatura i odczynniki:

•

autoklaw

•

pH metr laboratoryjny

•

spektrofotometr „Spekol"

•

waga analityczna

•

kolby stożkowe o poj. 100 cm

3

5 sztuk

•

pipeta l cm

3

•

probówki

20 sztuk

•

metalowy statyw do probówek

•

łyżeczka wagowa

1 sztuka

•

cylinder miarowy o poj. 100 cm

3

2 sztuki

•

glukoza

•

fruktoza

•

sacharoza

•

galaktoza

•

glicyna (kwas aminooctowy)-0,1 n roztwór HCL

•

-0,1 n roztwór NaOH

E

KSTRAKCJA W PRZEMY

Ś

LE SPO

ś

YWCZYM

12 luty 2010

14

2.

EKSTRAKCJA W PRZEMYŚLE SPOśYWCZYM

2.1.

W

PROWADZENIE

Ekstrakcja polega na częściowym lub całkowitym rozdzieleniu mieszaniny stałej lub ciekłej

przy użyciu rozpuszczalnika, w którym składniki mieszaniny mają niejednakową rozpuszczalność.

W wyniku ekstrakcji otrzymuje się ekstrakt, czyli roztwór składnika w rozpuszczalniku, oraz

rafinat, czyli pozostałość pozbawioną znacznej ilości składnika rozpuszczonego. Ekstrakt i rafinat

tworzą w rozpuszczalniku dwie odrębne fazy, w związku z czym mogą być oddzielone pod

działaniem sił ciężkości lub bezwładności. Fazę rozpuszczalnika poddaje się następnie destylacji

lub rektyfikacji, otrzymując prawie czysty ekstrakt składników i odzyskując znaczną część

rozpuszczalnika użytego do ekstrakcji. Rafinat po oddestylowaniu z niego rozpuszczalnika jest

poddawany suszeniu i wykorzystywany jako produkt uboczny.

W zależności od stanu skupienia rozróżnia się ekstrakcję w układzie ciecz-ciecz i ekstrakcję w

układzie ciało stałe-ciecz. W przemyśle spożywczym ciałem stałym jest materiał biologiczny

charakteryzujący się budową tkankową, w związku z czym w procesie ekstrakcji zjawisku dyfuzji

towarzyszą również zjawiska osmozy i dializy.

W technologii żywności podstawowe znaczenie ma ekstrakcja w układzie ciało stałe-ciecz.

Przykładem tego rodzaju ekstrakcji jest wydzielanie cukru z buraków cukrowych, tłuszczu z nasion

roślin oleistych oraz białek z surowców zwierzęcych i roślinnych. W procesach przetwarzania

ekstrakcja typu ciało stałe-ciecz odgrywa ważną rolę w produkcji koncentratów witaminowych i

mięsnych, napojów alkoholowych, np. wina, piwa, wódek gatunkowych, oraz używek, np. ekstrakty

kawy i herbaty.

Ekstrakcja w układzie ciecz-ciecz jest stosowana w produkcji alkoholu, wina, olejów i do

wydzielania produktów fermentacji. W procesie ekstrakcji w układzie ciecz-ciecz wykorzystuje się

selektywność rozpuszczalnika i zjawisko niecałkowitego rozpuszczania się w sobie obydwu cieczy,

które tworzą wówczas dwie fazy ciekłe.

Selektywność rozpuszczalnika oznacza zdolność niejednakowo intensywnego rozpuszczania

składników mieszaniny ciekłej lub stałej. Selektywność zależy od budowy chemicznej substancji

tworzących dany układ ekstrakcyjny i od temperatury. Selektywność maleje z reguły ze wzrostem

temperatury. Rozpuszczalniki o budowie polarnej stosuje się do ekstrakcji składników polarnych, a

rozpuszczalniki niepolarne do ekstrakcji składników niepolarnych.

Dyfuzja jest zjawiskiem w wyniku którego ustala się równowaga rozkładu stężenia elementów

układu wskutek ich bezładnej wędrówki i wynika z ruchu cieplnego elementów układu (atomów,

cząsteczek, cząsteczek makroskopowych), zawieszonych w gazie lub w cieczy.

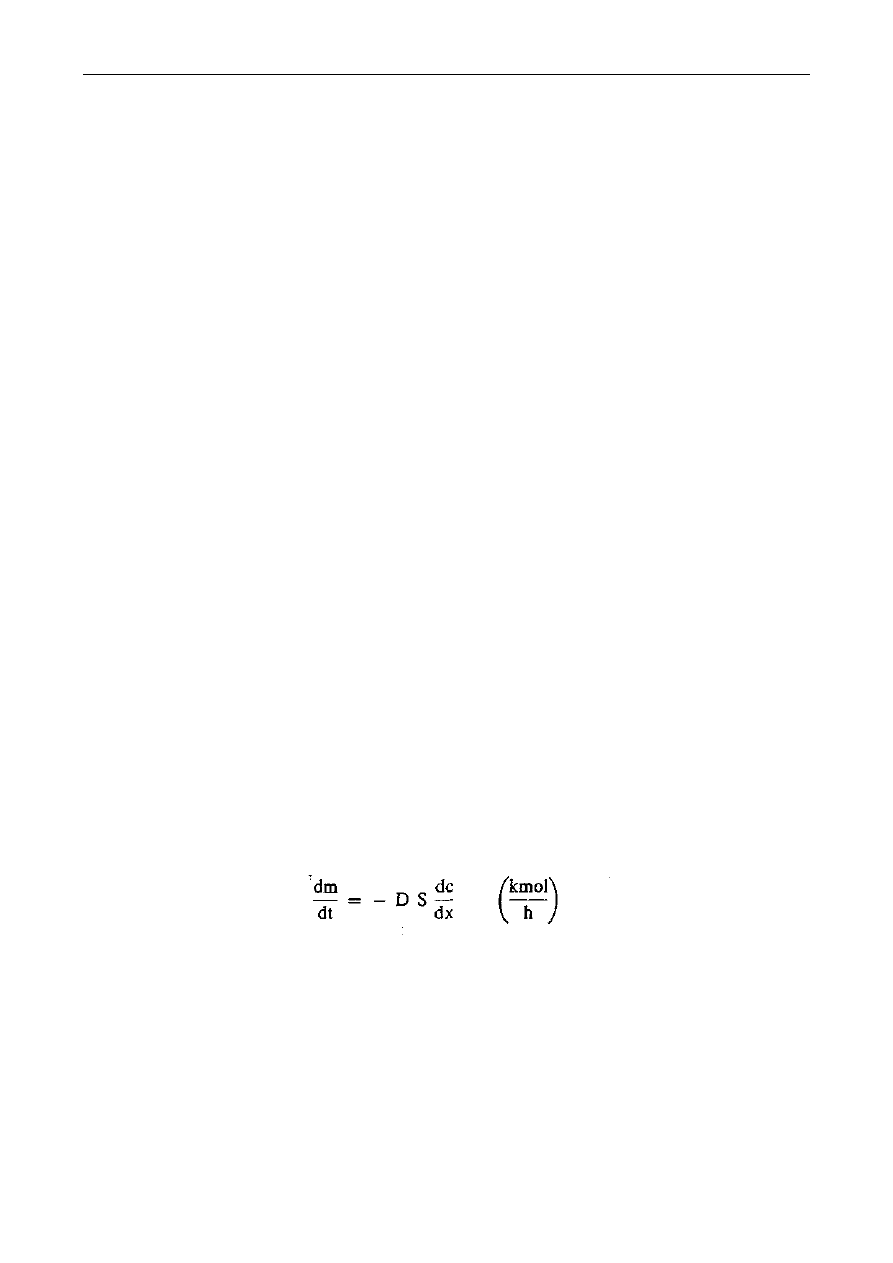

Prędkość dyfuzji określa pierwsze prawo Ficka, wyrażone wzorem:

gdzie:

dm/dt - prędkość przenoszenia substancji (kmol/h),

D - współczynnik dyfuzji (m

2

/h),

S - powierzchnia prostopadła do kierunku x (m

2

),

dc/dx - gradient stężenia c (kmol/m

3

), w kierunku x (m).

Znak minus wskazuje, że przenoszenie elementów układu zachodzi w kierunku od większego

do mniejszego stężenia.

W technologii żywności dyfuzja jest wykorzystywana do rozdziału składników żywności

metodami ekstrakcji, destylacji, sorpcji, odwadniania i membranowymi.

E

KSTRAKCJA W PRZEMY

Ś

LE SPO

ś

YWCZYM

Ruch składnika rozpuszczonego zachodzi z jednej fazy do drugiej wskutek różnicy stężeń do

momentu ustalenia równowagi. Stan równowagi w układach fazowych określa prawo podziału

Nernsta, które brzmi: substancja rozpuszczalna w dwóch cieczach nie mieszających się ze sobą, w

stanie równowagi dzieli się miedzy nimi w stałym stosunku, określanym współczynnikiem

podziału.

Wartość współczynnika podziału wyraża się wzorem:

gdzie:

c - stężenie składnika w ekstrakcie (kmol/m

3

),

c

0

- stężenie składnika w rafinacie (kmol/m

3

).

Teoretycznie wartość współczynnika podziału w danym układzie rozpuszczalników jest

wielkością stałą w stałej temperaturze i nie zależy od stężenia tego składnika jak również od

obecności innych substancji. W rzeczywistości stwierdza się odstępstwa od tej zasady. Przyczyną

zmiany

wartości

współczynnika

podziału

jest

częściowa

wzajemna

rozpuszczalność

rozpuszczalników polarnych i niepolarnych oraz zmiany prędkości rozpuszczania, zachodzące

wskutek solwatacji, asocjacji, dysocjacji, reakcji kompleksowania i reakcji z rozpuszczalnikiem

składnika rozpuszczonego. W roztworach elektrolitów współczynnik podziału zależy również od

stałej dysocjacji i pH. Współczynnik podziału jest, podobnie jak selektywność rozpuszczalnika,

kryterium skuteczności rozdziału składników. Pomiędzy selektywnością a współczynnikiem

podziału istnieje zależność wyrażona wzorem:

gdzie:

β - współczynnik selektywności.

KB - współczynnik podziału składnika 3 mieszaniny w danym rozpuszczalniku,

kA - współczynnik podziału składnika A mieszaniny w danym rozpuszczalniku.

Współczynnik selektywności informuje o stopniu trudności w przebiegu ekstrakcji. Ekstrakcja

jest niemożliwa do przeprowadzenia, ze względu na brak selektywności rozpuszczalnika, jeżeli

β=1. Ekstrakcja rozpuszczalnikiem o współczynniku selektywności większym od jedności zachodzi

łatwo. Gdy wartość współczynnika selektywności jest zbliżona do jedności, proces ekstrakcji jest

utrudniony i wymaga zastosowania ekstrakcji frakcjonowanej, tj. przy użyciu kilku

rozpuszczalników w kolejności zwiększającej się selektywności.

Rozpuszczalniki stosowane do ekstrakcji powinny charakteryzować się inną niż surowiec

gęstością, małą rozpuszczalnością w surowcu i rafinacie oraz dużą selektywnością.

Prędkość ekstrakcji jest wprost proporcjonalna do różnicy stężeń składnika ekstrahowanego w

ekstrakcie i rafinacie oraz odwrotnie proporcjonalna do oporu dyfuzyjnego.

Różnica stężenia składnika ekstrahowanego w ekstrakcie i rafinacie zależy od kierunku

wzajemnego ruchu faz (współprądowego, przeciwprądowego) oraz stosunku ilościowego faz (ilości

surowca i rozpuszczalnika). Przeciwprądowy kierunek przepływu rozpuszczalnika i zwiększenie

ilości rozpuszczalnika wpływają na utrzymywanie względnie wysokiej różnicy stężenia składnika

między substancją ekstrahowaną a ekstraktem, a tym samym intensyfikują proces.

Opór dyfuzyjny jest określany przez współczynnik dyfuzji w przypadku ekstrakcji w układzie

ciecz-ciecz. Podczas ekstrakcji w układzie ciało stałe-ciecz, opór dyfuzyjny zwiększa się wskutek

ruchu masy w substancji ciała stałego. Zmniejszenie oporu dyfuzyjnego uzyskuje się przez

E

KSTRAKCJA W PRZEMY

Ś

LE SPO

ś

YWCZYM

12 luty 2010

16

wymuszenie ruchu burzliwego rozpuszczalnika, zwiększenie powierzchni faz oraz eliminowanie

procesów dializy i osmozy.

Wzrost temperatury zwiększa prędkość ekstrakcji wskutek zwiększania prędkości rozpuszczania

składnika, obniżania lepkości roztworu oraz niszczenia błon komórkowych w przypadku ekstrakcji

w układzie ciało stałe-ciecz. Ze wzrostem temperatury zmniejsza się jednak selektywność

rozpuszczalnika, co powoduje ekstrakcję również innych składników surowca.

Czas ekstrakcji zależy od zawartości składnika ekstrahowanego, założonego stopnia

wyekstrahowania, jakości surowca, sposobu przygotowania surowca do ekstrakcji oraz metody

ekstrakcji.

Najprostszym przemysłowym sposobem ekstrakcji w układzie ciało stałe-ciecz jest maceracja.

Maceracja (wymoczenie lub zmiękczenie) polega na zalaniu rozdrobnionego surowca

rozpuszczalnikiem o temp. 15-20°C na określony czas, a następnie oddzieleniu ekstraktu przez

sączenie, wyciskanie lub odwirowanie. Wagowa proporcja rozpuszczalnika do surowca wynosi 5:1

lub 10:1. Rozpuszczalnikami są woda lub wodne roztwory soli i alkoholu. Macerację przeprowadza

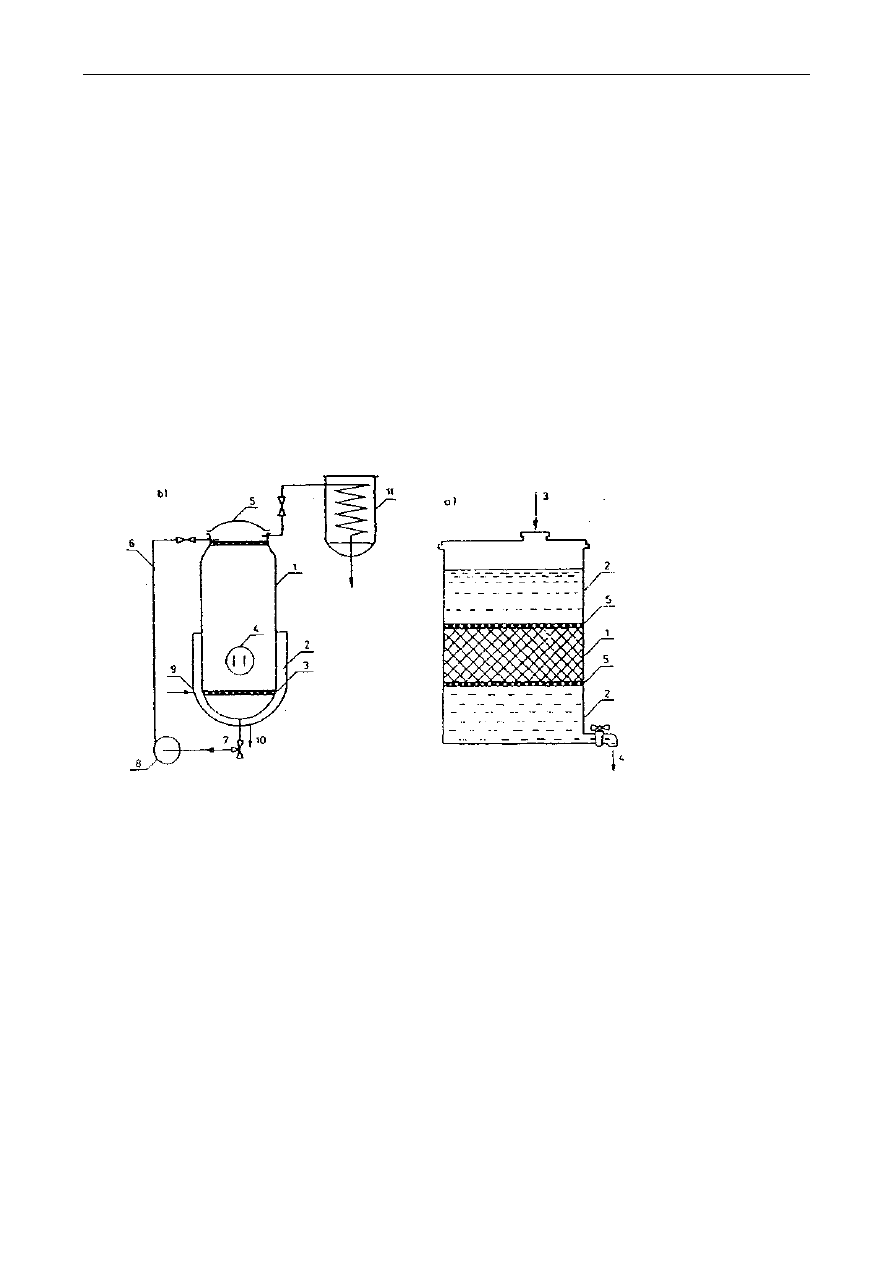

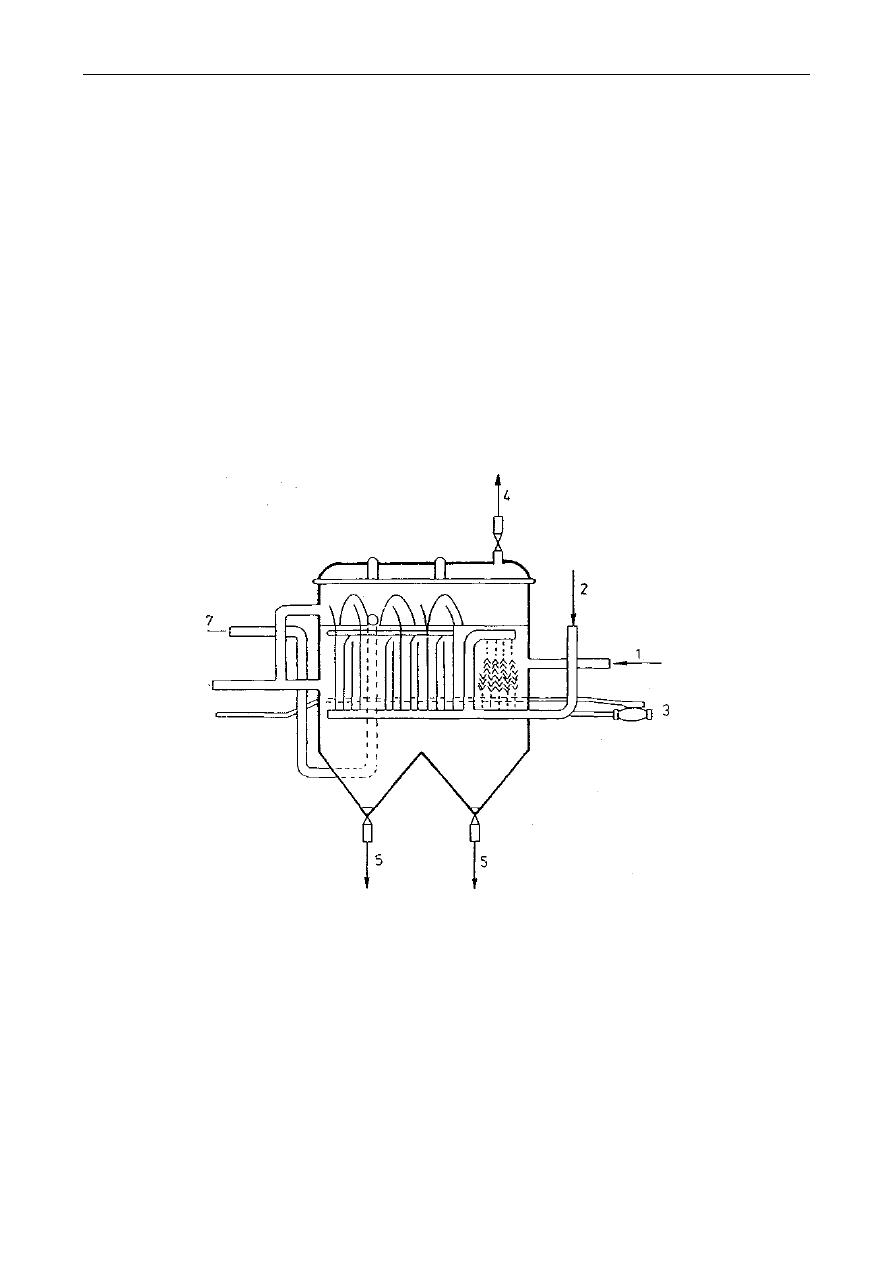

się w maceratorze z perforowaną przegrodą lub maceratorze obiegowym (rys. 1). Formami

maceracji są digestia, infuzja i dekokcja, stosowane głównie w procesach przetwarzania, np.

podczas zacierania słodu na brzeczkę piwną i gotowania w produkcji koncentratów obiadowych.

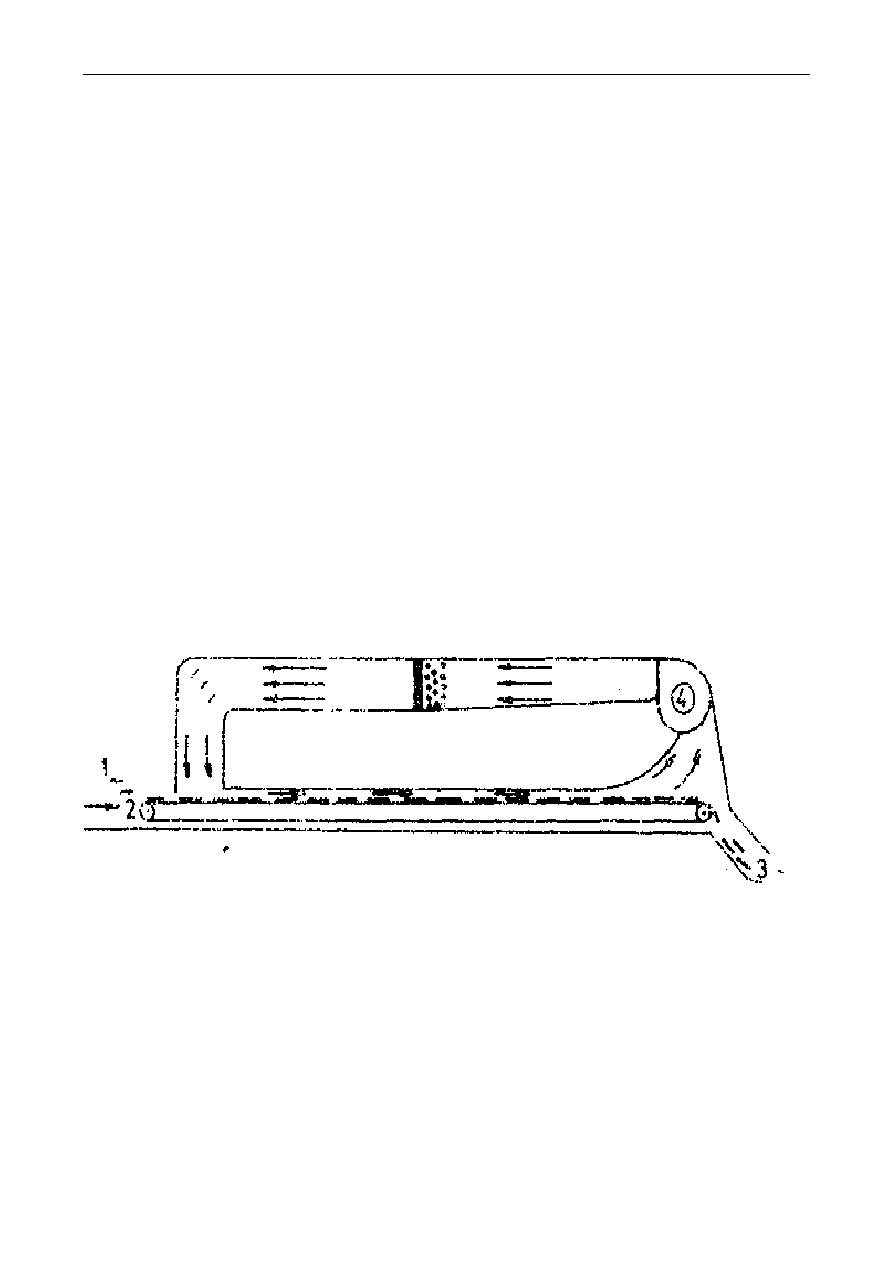

Rys. 1. Schematy maceratorów:

a - macerator z perforowaną przegrodą; 1-surowiec do ekstrakcji, 2-rozpuszczalnik, 3-dopływ

rozpuszczalnika, 4- odpływ ekstraktu. 5– wkłady perforowane,

b - macerator obiegowy: 1- korpus maceratora, 2- płaszcz parowy grzejny, 3- sita, 4- właz, 5-

pokrywa, 6- doprowadzenie ekstraktu, 7- odprowadzenie ekstraktu, 8- pompa, 9-

doprowadzenie pary grzejnej, 10- odprowadzenie kondensatu, 11– chłodnica

Digestia (wytrawienie) polega na maceracji w podwyższonej temp. 30-40°C. Infuzja

(naparzanie) polega na zalaniu surowca wrzącą wodą i ewentualnie krótkotrwałym ogrzewaniu.

Dekokcja (wygotowywanie) różni się od infuzji dłuższym czasem ekstrakcji. Temperatura podczas

infuzji i dekokcji wynosi powyżej 60°C.

Do bardziej wydajnych metod ekstrakcji należy perkolacja (wypieranie). Podczas perkolacji

rozpuszczalnik spływa pod wpływem siły grawitacji przez masę surowca.

Miernikiem wydajności ekstrakcji jest współczynnik wyekstrahowania lub stopień czystości

rafinatu, który określa się stosunkiem wyekstrahowanej ilości składników do ilości ogółem zawartej

w surowcu. W praktyce przemysłowej stopień czystości rafinatu ustala się na poziomie poniżej 1%.

Czas ekstrakcji dla takiego stopnia wyekstrahowania nie przekracza na ogół 100 min.

E

KSTRAKCJA W PRZEMY

Ś

LE SPO

ś

YWCZYM

Zużycie rozpuszczalnika i energii na jednostkę wagową surowca ma duże znaczenie dla

ekonomiki procesu. Ilość rozpuszczalnika do ekstrakcji nie powinna powodować nadmiernego

rozcieńczenia ekstraktu, ponieważ prowadziłoby to do wzrostu kosztów wydzielania czystego

składnika z ekstraktu. Technicznym rozwiązaniem uwzględniającym ekonomiczną ilość

rozpuszczalnika jest ekstrakcja wielostopniowa ciągła i z zastosowaniem powrotu części ekstraktu.

Ilość rozpuszczalnika (odbierana w warunkach przemysłowych jako ekstrakt wynosi ok. 100%

(± 20%) masy surowca, przy stężeniu ekstraktu na poziomie odpowiadającym zawartości składnika

ekstrahowanego w surowcu. Praktycznie zużycie rozpuszczalnika jest wyższe i zależy od

technicznych rozwiązań ekstrakcji i możliwości regeneracji rozpuszczalnika.

Wielkość strat rozpuszczalników organicznych, określająca zużycie rozpuszczalnika na

jednostkę wagowe surowca, jest wyznaczana przez ich lotność w ekstrakcie i rafinacie. Natomiast

wielkość strat rozpuszczalników nieorganicznych zależy od zasobów wody naturalnej. Straty

rozpuszczalnika zmniejsza się przez jego odzyskiwanie lub oczyszczanie i uzdatnianie, np. wody.

Rozpuszczalniki węglowodorowe odzyskuje się z ekstraktu przez destylację z parą wodną i pod

obniżonym ciśnieniem.

E

KSTRAKCJA W PRZEMY

Ś

LE SPO

ś

YWCZYM

12 luty 2010

18

2.2.

W

YKONANIE ĆWICZENIA

Celem ćwiczenia jest określenie zawartości tłuszczu surowego w nasionach roślin oleistych

takich jak: rzepak, słonecznik, len, rzepik, gorczyca, rzodkiew oleista, mak, rącznik itp.

Metodyka.

Oznaczenie zawartości tłuszczu w nasionach roślin oleistych można przeprowadzać metodą

Soxhleta według poniższego opisu:

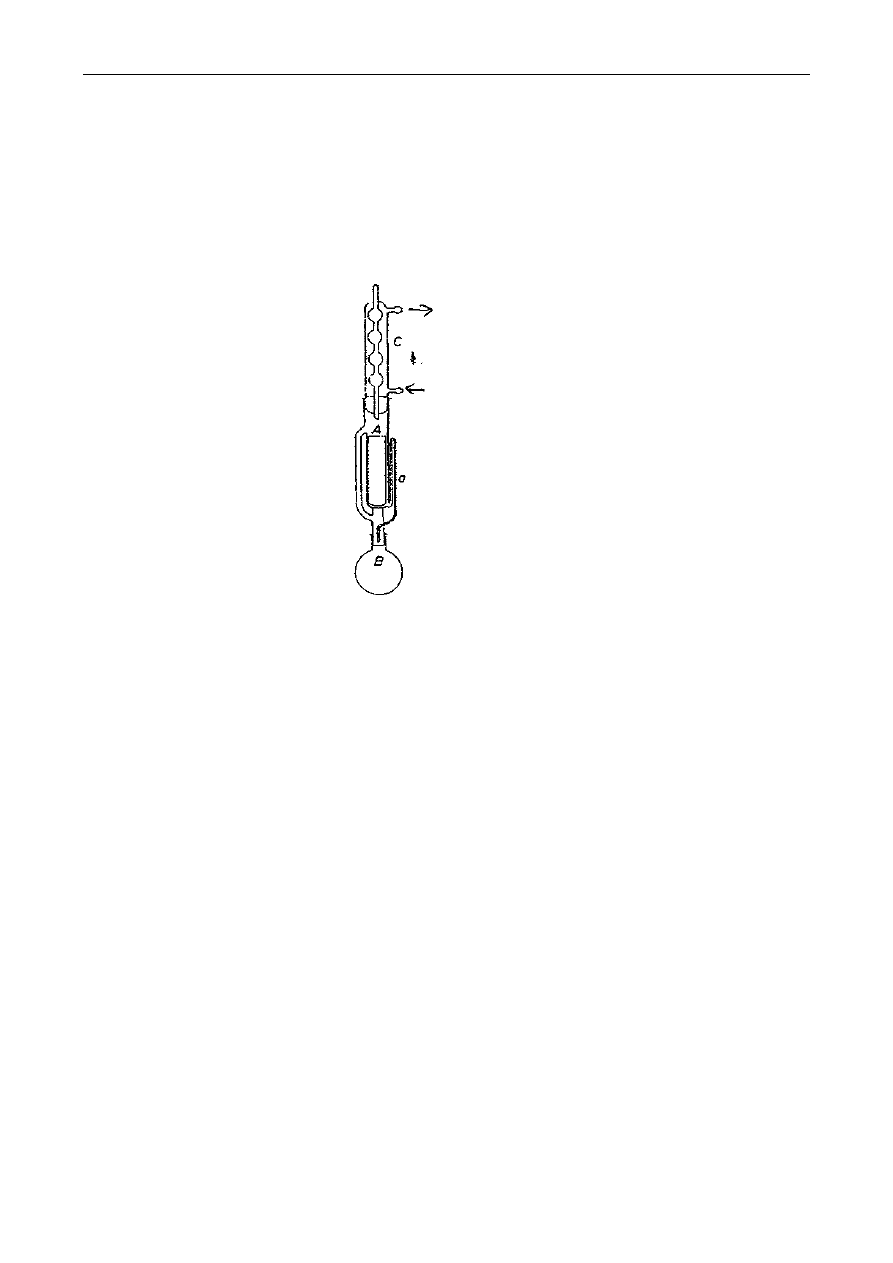

Rys. 2. Aparat Soxhleta: A-ekstraktor, B-kolba, C-chłodnica, a–syfon

Kolbę ekstrakcyjną (B- patrz rys.) wysuszoną do stałej masy należy zważyć a wynik zanotować.

10g dokładnie rozdrobnionych nasion należy przenieść ilościowo do gilzy ekstrakcyjnej i przykryć

odtłuszczoną watą, żeby zapobiec wypłynięciu części stałych podczas ekstrakcji. Gilzę umieścić w

ekstraktorze (A) aparatu Soxhleta (rys. 2). Kolbę (B) z próbką w gilzie należy podłączyć do zesta-

wu ekstrakcyjnego. Następnie do ekstraktora należy wlewać rozpuszczalnik tak długo, aż rurką

syfonu (a) przeleje się on do kolby, następnie dodać jeszcze połowę tej objętości. Aparat połączyć z

chłodnicą (C) i kolbę podgrzewać w maszynce elektrycznej czaszowej prowadząc ekstrakcję przez

1,5 godziny z prędkością 8-10 przelewów rozpuszczalnika przez rurkę syfonu a (patrz rysunek) na

godzinę.

Po zakończeniu ekstrakcji:

Należy zdjąć chłodnicę z kolby bez zdejmowania kolby z maszynki elektrycznej, umożliwiając

w ten sposób odparowanie rozpuszczalnika, pozostałość w kolbie zaś wysuszyć początkowo pod

dygestorium, a potem w suszarce w temp. 100°C do stałej masy i zważyć. Z różnicy mas kolby po

ekstrakcji i pustej należy obliczyć procentową zawartość tłuszczu surowego w badanej próbce

nasion.

2.3.

P

RZEDSTAWIENIE WYNIKÓW

Wynik oznaczenia należy umieścić w sprawozdaniu wraz z przeliczeniami i przedłożyć osobie

prowadzącej ćwiczenia w celu sprawdzenia (wzór, załącznik 1 na stronie 121). Należy także

zaznaczyć wszelkie odstępstwa od metody podanej w opracowaniu ćwiczenia. Na końcu

sprawozdania z ćwiczeń należy podać wniosek.

E

KSTRAKCJA W PRZEMY

Ś

LE SPO

ś

YWCZYM

2.4.

S

PRZĘT I ODCZYNNIKI

Aparatura i odczynniki:

•

aparat Soxhleta – 1 sztuka

•

statyw laboratoryjny z kompletem uchwytów

•

czasza grzejna – 1 sztuka

•

łaźnia wodna – 1sztuka

•

rurki silikonowe do zasilania chłodnicy

•

gilzy ekstrakcyjne

•

wata celulozowa odtłuszczona

•

waga analityczna

•

zestaw do destylacji prostej

•

rozpuszczalnik organiczny np. chloroform

•

śruta rzepakowa suszona

W

ARUNKI POWSTAWANIA

ś

ELU PEKTYNOWEGO

12 luty 2010

20

3.

WARUNKI POWSTAWANIA śELU PEKTYNOWEGO

3.1.

W

PROWADZENIE

Substancje pektynowe są szeroko rozpowszechnione w świecie roślin. Tworzą one lepiszcze

ścian komórek roślinnych i występują w postaci tzw. protopektyny. Protopekryna jest

nierozpuszczalna w wodzie. Przechodzi w formę rozpuszczania zwaną pektyną pod wpływem

działania słabych kwasów, meta i pirofosforanów oraz enzymów. Pektyna składa się głównie z reszt

kwasu galakturonowego połączonych wiązaniami 1-4-glikozydowymi, w których większość grup

karboksylowych jest zestryfikowana alkoholem metylowym i częściowo zneutralizowana zasadami.

Dalsza degradacja związków pektynowych w wyniku reakcji biochemicznych (np. nasilających się

bardzo w owocach w czasie dojrzewania), jak i reakcji chemicznych prowadzi do powstania

kwasów pektynowych (kwasy poligalaturonowe) i kwasu galakturonowego.

W procesach żelifikacji, w technologii wykorzystuje się związki pektynowe zwane pektyną. W

krajowym przemyśle preparaty produkowane są z wytłoków jabłecznych. Ponadto wykorzystuje się

do tego celu albedo owoców cytrusowych, łuski i kwiatostany słonecznika. Proces otrzymywania

preparatów polega na uwolnieniu pektyn z protopektyny poprzez łagodną hydrolizę, a następnie

rozpuszczone w wodzie pektyny są ekstrahowane, oczyszczane, zagęszczane i suszone.

Pektyna jest estrem metylowym kwasu poligalakturonowego. Preparaty pektynowe są zaliczane

do liofilnych koloidów, które łatwo pęcznieją i rozpuszczają się w zimnej i gorącej wodzie. Wodne

roztwory pektyn odznaczają się wysoką trwałością, którą zawdzięczają zdolności wiązania przez

micele pektynowe wielkiej liczby cząsteczek wody na swej powierzchni, częściowo zaś również

jednolitemu ładunkowi elektrycznemu.

Na temat mechanizmu tworzenia się żelu, a ścisłe powstawania wiązań pektynowych, istnieją

różne hipotezy, jednakże żadna z nich nie wyjaśnia w pełni tego zjawiska. Twierdzi się, że w

przypadku pektyn o wysokim stopniu zestryfikowania w reakcji biorą udział grupy -COOH i -OH i

tworzą się tzw. wiązania poboczne. Przypuszcza się także, że w przypadku pektyn o wyższym

stopniu zestryfikowania w tworzeniu wiązań biorą również udział jony wapniowe i jony innych

metali. W przypadku pektyn o niskim stopniu zestryfikowania w wiązaniu cząsteczek uczestniczą

tylko grupy karboksylowe łączone jonami wapniowymi lub innymi metalami dwu- i mniej

wartościowymi; są to tzw. wiązania główne. Przyjmuje się, że siatka powstała w przestrzeni w

wyniku połączenia łańcuchów pektynowych obudowuje ciecz, którą najczęściej jest roztwór cukru i

innych składników.

Pektyna rozpuszczona w wodzie lub roztworze cukru tworzy układ koloidalny, w którym

cząsteczki kwasów pektynowych są zdysocjowane i przybierają ujemny ładunek elektryczny, a to

powoduje, że są one ciałami odpychającymi się wzajemnie. Dodatkowym zjawiskiem jest, że grupy

karboksylowe i wodorotlenowe są zhydratowane, czyli otoczone osłonkami wodnymi. Cząsteczki

kwasów pektynowych wykonują w roztworze ruchy drgające i ruchy Browna, a energia kinetyczna

tych cząsteczek wzrasta w miarę wzrostu temperatury (podgrzewania roztworu). Wszystkie

wymienione i opisane zjawiska nie sprzyjają łączeniu się łańcuchów pektynowych i wytworzeniu

żelu o prawidłowej strukturze. Chcąc zatem doprowadzić do wzajemnego powiązania

poszczególnych cząsteczek pektyny, należy stworzyć takie warunki technologiczne, podczas

których cząsteczki mogłyby się do siebie zbliżyć i trwale połączyć.

Czynnikami warunkującymi powstanie tych połączeń są:

•

dodatek kwasu w celu osiągnięcia optymalnego pH,

•

odpowiedni dodatek cukru,

•

obniżenie temperatury.

W

ARUNKI POWSTAWANIA

ś

ELU PEKTYNOWEGO

Dodatek kwasu, np. cytrynowego, powoduje cofnięcie dysocjacji cząsteczek pektynowych, a

tym samym ich neutralizację. Jednocześnie dodatek kwasu rozszerza i wzmacnia włókna struktury

żelu, ułatwiając przez to zatrzymanie syropu w tak powstałej siatce. Dodatek cukru likwiduje

osłony wodnej czyli dehydratyzuje grupy -OH i -COOH kwasów pektynowych, które w ten sposób

mogą łatwiej wytworzyć silne wiązania. Obniżające temperaturę, uzyskuje się zmniejszenie

wartości energii kinetycznej cząsteczek kwasu pektynowego a przez to wiązania tworzące siatkę

pektynową są trwalsze.

Warunki tworzenia żelu przez pektyny

Z technologicznego punktu widzenia, najważniejszą właściwością pektyn jest zdolność

tworzenia w określonych warunkach ścisłego i zwartego żelu. Zdolność tworzenia żelu nazywa się

żelowaniem. Biorąc pod uwagę budowę chemiczną pektyny, siła żelowania zależy, przede

wszystkim, od stopnia jej zestryfikowania. Jak już podawano wcześniej, podstawowymi warunkami

powstawania żelu są:

•

właściwe pH roztworu,

•

dodatek cukru, który odbiera wodę z drobin pektyny, umożliwiając tym samym

odpowiednie zbliżanie się cząsteczek obdarzonych ładunkami i powstanie wiązań

chemicznych. Wymagane stężenie ekstraktu roztworu jest w granicach 60-75%.

Trwałość i wytrzymałość żel jest zależna od:

•

długości łańcucha, z którego jest zbudowana drobina pektyn,

•

stopnia estryfikacji grup karboksylowych znajdujących się w cząsteczce pektyny,

•

substancji balastowych,

•

zawartości kwasu.

Pektyny dobrej jakości mają długi łańcuch połączonych glikozydowo reszt kwasu

galakturonowego, który wykazuje w 60-80% zestryfikowanie z alkoholem metylowym. Ciężar

cząsteczkowy takich pektyn powinien być wyższy od 150 000. Wysoki ciężar cząsteczkowy i

odpowiedni stopień estryfikacji wykazują przede wszystkim pektyny otrzymane z owoców

wyrośniętych, lecz niedojrzałych.

Pomimo że pektyny są estrami alkoholu metylowego i kwasu galakturonowego, to w większości

pektyn stwierdza się po hydrolizie również grupy acetylowe (CH

3

CO).

W zależności od stopnia estryfikacji rozróżniamy następujące typy pektyn (tab.1.):

•

szybko żelujące — zestryfikowane w 75-85% (powyżej 2 min);

•

średnio żelujące — zestryfikowane w ok. 70% (powyżej 12 min);

•

wolno żelujące - zestryfikowane w ok. 65% (powyżej 20 min).

Oprócz pektyn wysokometylowanych o zawartości 10-12% grup metoksylowych

(zestryfikowanie 60-75% grup karboksylowych), są produkowane pektyny niskometylowane o

zawartości grup metoksylowych 3-7%, czyli poniżej 44% zestryfikowania.

Bardzo często preparaty pektynowe są zanieczyszczone tzw. substancjami balastowymi.

Najczęściej są to węglowodany, jak np. araban i galaktany, które nie będąc związane chemicznie z

kwasem poligalakturonowym nie mają wpływu na zdolności żelowania pektyny. Ponadto mogą

również występować grupy związków organicznych, które są połączone z cząsteczkami kwasu

galakturonowego trwałymi wiązaniami chemicznymi. Wówczas taka pektyna ma wprawdzie duży

ciężar cząsteczkowy, ale nie tworzy żelu o trwałej strukturze.

W

ARUNKI POWSTAWANIA

ś

ELU PEKTYNOWEGO

12 luty 2010

22

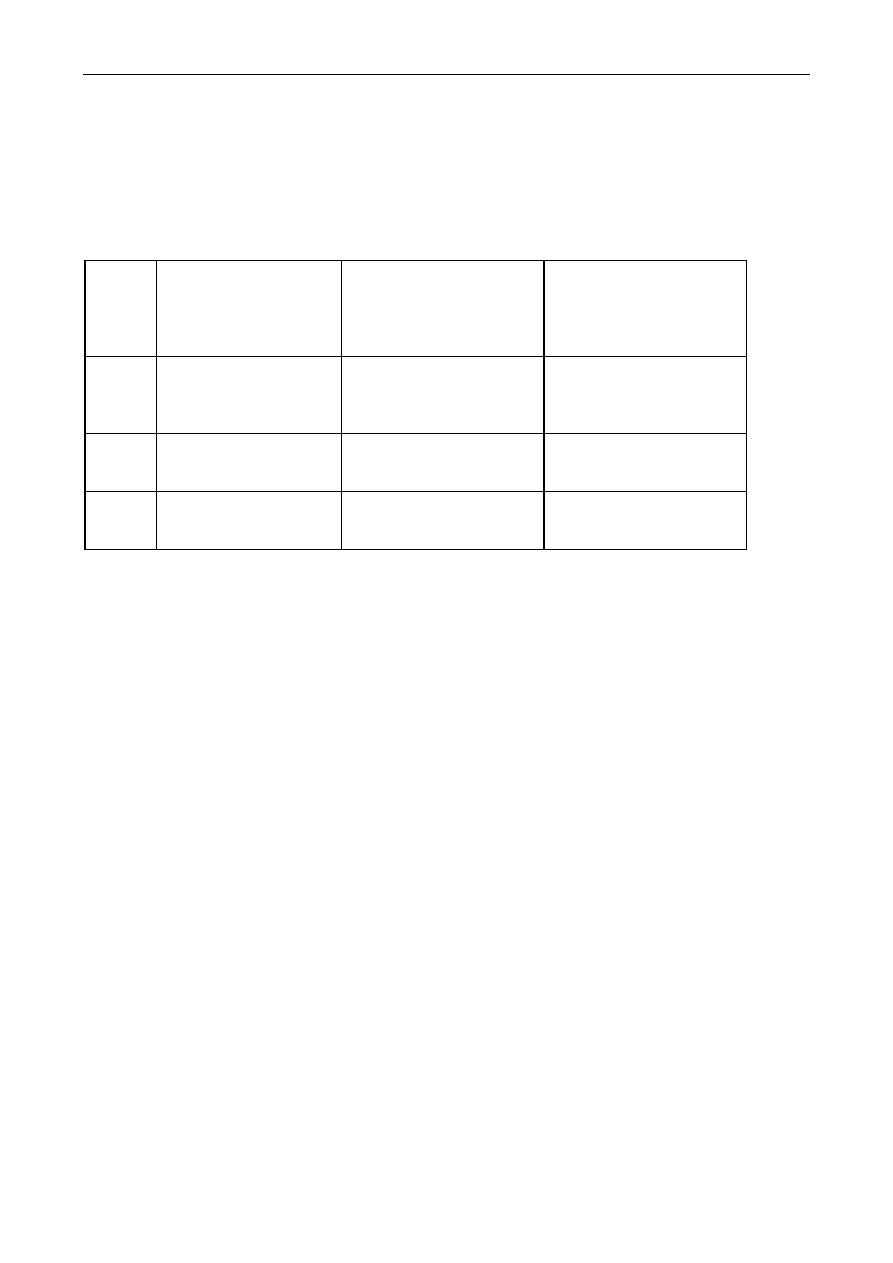

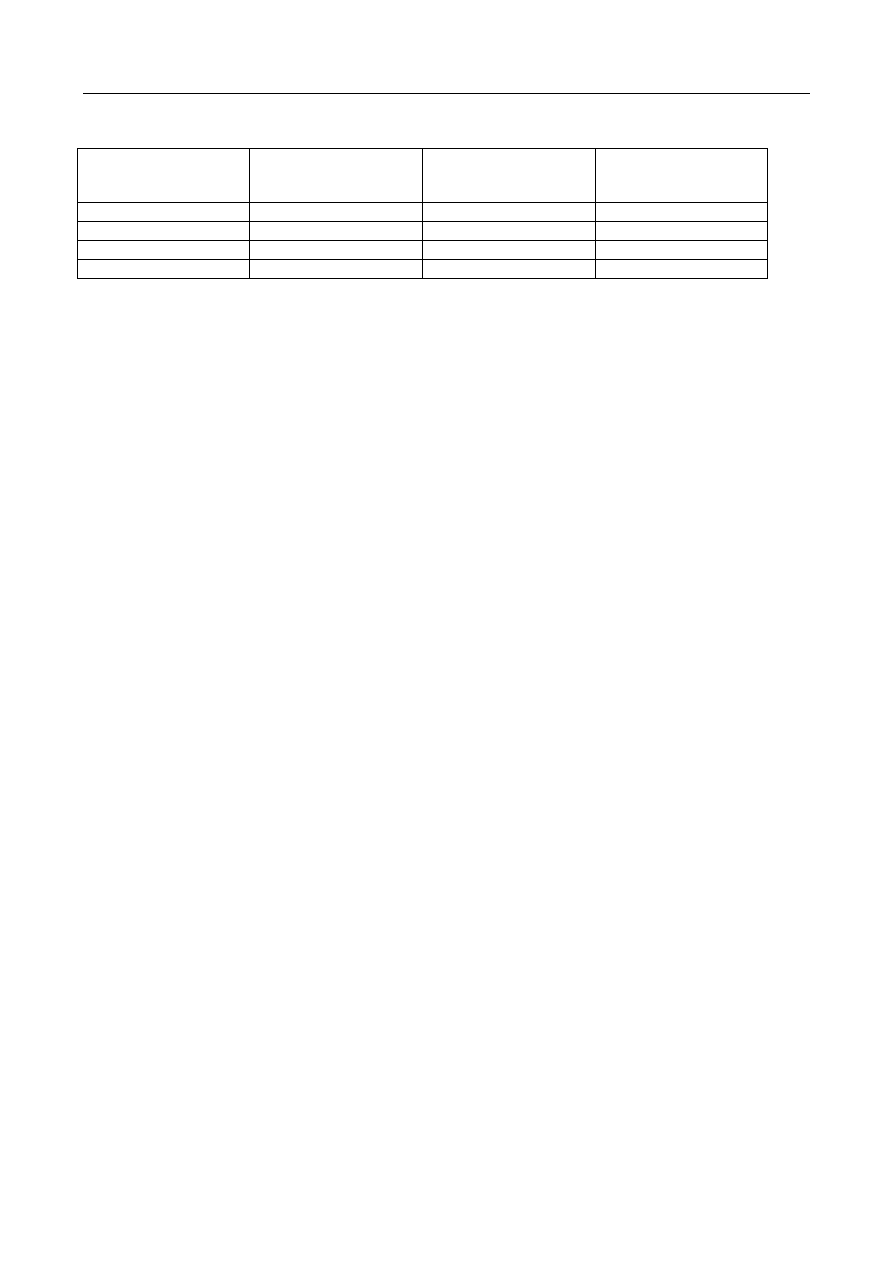

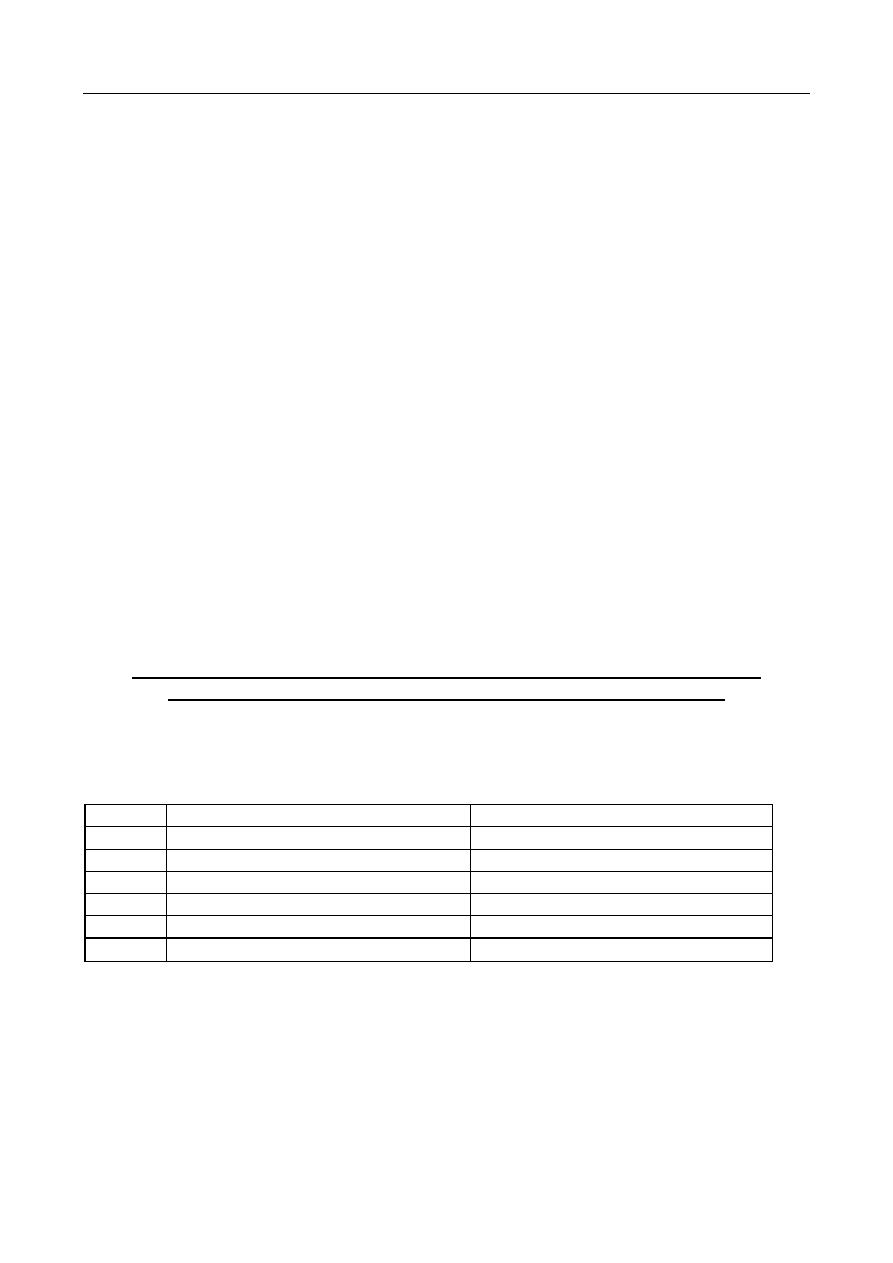

Tabela 1. Podział pektyn w zależności od stopnia zestryfikowania i szybkości żelowania w

określonych warunkach

Stopień

zestryfikowania kwasu

pektynowego

Typ

preparatu

Czas żelowania

[min]

Temperatura

żelowania fC]

pH

Ekstrakt

dżemu

65

wolno

żelujący

37

32

70

70

3,0

2,8

65

65

70

średnio

żelujący

12

17

70

70

3,0

2,8

65

65

75

szybko

żelujący

5-6

3

70

70

3,0

2,8

65

65

Zmniejszanie lub utrata siły żelowania są równoznaczne z obniżeniem ciężaru drobinowego,

czyli rozkładem łańcuchów, z których są zbudowane pektyny. Degradacja łańcucha pektyny może

być spowodowana przez: kwasy, zasady, enzymy i temperaturę. Odporność pektyny na działanie

kwasów zależy od pH roztworu i temperatury środowiska.

Pektyna jest najbardziej wytrzymała w środowisku o pH 3, lecz w niższym pH następuje rozpad

łańcucha na krótkie drobiny. Stabilność pektyny wobec kwasów maleje wraz ze wzrostem

temperatury. Środowisko zasadowe również wpływa niekorzystnie na wielkość cząstek pektyny.

Okazało się jednak, że stabilność pektyny względem zasad jest mniejsza niż względem kwasów.

Innym czynnikiem mogącym powodować skracanie łańcucha pektynowego jest obecność enzymów

pektynolitycznych w tkance owocowej. Zapobieganie szkodliwemu działaniu enzymów polega na

termicznej obróbce wstępnej surowca (80-85°C w ciągu kilku minut) oraz niszczeniu pleśni, które

wydzielają znaczne ilości enzymów hydrolizujących. Wysoka temperatura również wpływa

destrukcyjnie na cząsteczki pektyny. Niebezpieczną granicą jest w tym przypadku temp. 70°C,

powyżej której następuje szybki rozpad drobin. Z tego powodu zaleca się ograniczenie do minimum

czasu gotowania dżemu i galaret oraz schłodzenie częściowo przed rozlewem i dalsze po rozlewie.

Znaczenie pH w tworzeniu żelu pektynowego

Decydujący wpływ na powstawanie żelu pektynowego ma pH środowiska. Optymalne warunki

pH wynoszą:

•

przy zawartości ekstraktu 68-72% - 3,1-3,3

•

przy zawartości ekstraktu 65-68%- 3,0-3,2

•

przy zawartości ekstraktu 60-65%- 2,8-3,0

Poniżej pH 2.8 następuje hydroliza pektyny i nie zachodzi żelowanie dżemu lub galarety.

Regulować pH można dodając kwas, którego ilość musi być ściśle określona, gdyż

przedawkowanie może spowodować synerezę. Do dokwaszania dżemów można stosować kwasy,

takie jak: cytrynowy, winowy i mlekowy. Należy jednak pamiętać, że wymienione kwasy mają

różny wpływ na redukcję pH, a jednocześnie mogą zmieniać smak gotowego wyrobu.

Kwas powinno się dodawać jak najpóźniej, tzn. po zakończeniu gotowania i bezpośrednio przed

rozlewem. Zalecenie takie jest uzasadnione niebezpieczeństwem redukcji siły żelowania oraz

wzrostem inwersji podczas zakwaszenia środowiska.

Cukry odgrywają bardzo ważną rolę w tworzeniu żelu. Do dosładzania wyrobów owocowo-

warzywnych i cukierniczych stosuje się przede wszystkim sacharozę, ale i inne; cukry wywołują

żelowanie roztworów pektynowych. Do produkcji przetworów wysokosłodzonych najchętniej jest

wykorzystywana sacharoza ze względu na jej wysoką rozpuszczalność i słodycz. Obowiązuje

zasada, że przy stałej ilości pektyny, a jednocześnie niskim pH środowiska jest wymagany wyższy

W

ARUNKI POWSTAWANIA

ś

ELU PEKTYNOWEGO

dodatek cukru. Ogólnie przyjmuje się: że optymalne warunki galaretowacenia to: 0,5-0,7%

pektyny, 65-68% cukru i pH środowiska ok. 3.

Wpływ jakości i ilości pektyny na tworzenie żelu

Jakość pektyny określają dwie cechy: zdolność (siła) żelowania oraz szybkość żelowania. Siłę

żelowania pektyn można oznaczać metodą amerykańską Cox-Higby’ego (USA-SAG) lub metodą

Tarr-Bakera (°TB).

W metodzie amerykańskiej mierzy się procent opadu (osiadania) galaretki w określonym czasie

(2 min.), w stosunku do wysokości pierwotnej żelu. Za opad normalny, charakteryzujący

standardową galaretkę, przyjmuje się 23,5% (23,5 jednostek). Metoda ta daje bardziej powtarzalne

wyniki niż metoda Tarr-Bakera i uznaje się ją za metodę odwoławczą w stosunku do innych metod.

W metodzie duńskiej z użyciem żelometru Tarr-Bakera mierzy się nacisk słupa wody, który

powoduje zagłębienie tłoczka żelometru w galarecie. Konsystencja galaretki jest uważana za

naturalną, jeżeli zagłębienie tłoczka żelometru w galarecie nastąpi pod naciskiem 575 mm słupa

wody. Z wyników pomiarów uzyskanych za pomocą specjalnych tablic oblicza się stopnie żelo-

wania Tarr-Bakera (°TB). Siła żelowania w °TB podaje, z jaką ilością cukru (w gramach) 1g

preparatu pektynowego utworzy galaretkę o ekstrakcie 65% i pH 3,0 (galaretkę standardową).

Drugim pojęciem stosowanym podczas charakterystyki preparatów pektynowych są jednostki

żelowania. Jednostka żelowania to iloczyn gramów preparatu i zdolności żelowania w stopniach

(TB).

Dżem prawidłowo wyprodukowany powinien mieć 67,5 jednostki żelowania.

j.ż. = g

preparatu pektyny

•

°TB

Ogólnie można stwierdzić, że wartość preparatu pektynowego nie tylko zależy od zawartości kwasu

pektynowego, ale od jego jakości, która w głównej mierze decyduje o sile żelowania.

W

ARUNKI POWSTAWANIA

ś

ELU PEKTYNOWEGO

12 luty 2010

24

3.2.

W

YKONANIE ĆWICZENIA

Celem ćwiczenia jest porównanie żelowania preparatu pektynowego w różnych warunkach.

Metodyka

Należy wytarować zlewkę wraz z bagietką. Odważyć 0,5-1 g preparatu pektynowego (dokładną

ilość jak i rodzaj pektyny wyznaczy prowadzący ćwiczenia) z dokładnością do 1mg, 30 g cukru i

0,4g kwasu winowego. Cukier należy rozetrzeć w moździerzu. Do zlewki na 100 cm

3

należy

przenieść część cukru (ok. 4g) i naważkę pektyny, dobrze wymieszać, dodać około 18 cm

3

gorącej

wody destylowanej zwilżając najpierw mieszaninę niewielką jej ilością, następnie mieszając

bagietką doprowadzić do całkowitego rozpuszczenia pektyny i cukru. Dodać pozostałą część cukru,

rozpuścić go mieszając i podgrzewając w łaźni wodnej (około 90°C) następnie dodać kwas winowy

i rozpuścić go. Zawartość zlewki uzupełnić do 50 g gorącą wodą destylowaną. Próbę wymieszać i

pozostawić w spokoju przez godzinę w chłodnym miejscu, po czym opisać jej konsystencję.

UWAGA: W zależności od rodzaju otrzymanego preparatu pektynowego należy powyższy

przepis zmodyfikować, bazując na teoretycznej znajomości właściwości pektyn.

Następnie należy powyższe operacje powtórzyć wraz z następującymi modyfikacjami:

•

nie dodając kwasu winowego,

•

dodając połowę cukru (15 g),

•

stosując zimną wodę do rozpuszczenia i uzupełnienia.

Porównać uzyskane wyniki, należy wyjaśnić przyczyny obserwowanych różnic. Konsystencja

prób może być płynna o różnej gęstości lub stała, tj. w postaci żelu. śel ocenia się obserwując jego

kształt po wyjęciu z naczynia i wykonaniu przekroju - słaby żel rozlewa się, a mocniejszy osiada

tylko pod wpływem własnego ciężaru.

3.3.

P

RZEDSTAWIENIE WYNIKÓW

Wyniki oznaczeń umieścić w sprawozdaniu (wzór, załącznik 1 na stronie 121)w formie

oddzielnych punktów i przedłożyć osobie prowadzącej ćwiczenie w celu sprawdzenia. Należy także

zaznaczyć wszelkie odstępstwa od metod podanych w opracowaniu ćwiczeń. Na końcu

sprawozdania z ćwiczeń należy podać wnioski w formie zwięzłych punktów.

Z

AG

Ę

SZCZANIE ROZTWORÓW W TECHNOLOGII

ś

YWNO

Ś

CI

4.

ZAGĘSZCZANIE ROZTWORÓW W TECHNOLOGII śYWNOŚCI

4.1.

W

PROWADZENIE

Większość znanych metod zagęszczania polega na usuwaniu wody, a tylko nieliczne-na

zwiększeniu stężenia składników suchej substancji przez dodatek składników, np. sacharozy w

technologii dżemów lub galaretek owocowych. Często zagęszczanie cieczy jest etapem pośrednim

przed suszeniem i decyduje o jakości gotowego produktu (koncentratu) oraz o zmniejszeniu

kosztów usuwania wody.

Proces zagęszczania charakteryzuje się stopniem koncentracji, który określa się stosunkiem

masy roztworu przed zagęszczaniem do masy roztworu zagęszczonego lub stosunkiem procentowej

zawartości suchej substancji w koncentracie i w roztworze przed zagęszczeniem. Procentową

zawartość suchej substancji oznacza się metodą suszenia w temp. 105°C, refraktometrycznie lub

areometrycznie.

Ilość wody usuwanej podczas zagęszczania oblicza się ze wzorów:

(kg)

)

B

b

-

(1

S

W

lub

B

b

S

S

W

lub

s

S

W

⋅

=

⋅

−

=

−

=

S - ilość jednostek wagowych roztworu (kg),

s - ilość jednostek wagowych koncentratu (kg),

b - zawartość suchej substancji w roztworze (%),

B - zawartość suchej substancji w koncentracie (%).

W technologii żywności roztwory zagęszcza się najczęściej do zawartości 30-45% suchej

substancji w koncentracie, co odpowiada 2-3-krotnemu zagęszczeniu masy roztworu.

Metody zagęszczania

W praktyce stosuje się wiele metod zagęszczania. Do najpowszechniejszych zalicza się

zagęszczanie przez odparowanie lub wymrażanie wody oraz zagęszczanie metodami

membranowymi.

Odparowanie wody z cieczy jest związane z przejściem wody ze stanu ciekłego w postać pary, a

wiec wymaga pokonania sił wiążących cząsteczki w cieczy, które są większe w sianie ciekłym niż

w gazowym. Proces odparowania wody z roztworu wymaga doprowadzenia określonej ilości

energii, która najczęściej jest przekazywana od czynnika grzejnego do roztworu przez konwekcję i

przewodzenie. Niezbędna do tego celu energia odpowiada utajonemu ciepłu parowania wody. które

w temp. 100°C wynosi 2300 kJ/kg. Zakładając, że z S kg cieczy (roztworu o zawartości b % s.s.)

otrzymuje się s kg koncentratu o B % s.s. oraz że proces odbywa się bez strat, można zapisać

następującą zależność:

100

100

B

s

b

S

⋅

=

⋅

Odparowanie wody w cieczy można prowadzić w naczyniach otwartych pod normalnym

ciśnieniem w temp. 100°C co niekorzystnie wpływa na jakość koncentratu i na koszty dehydratacji.

Aktualnie do zagęszczania roztworów stosuje się aparaty wyparne, w których proces prowadzi

się pod obniżonym ciśnieniem, a ciepło niezbędne do odparowania wody dostarcza się za

pośrednictwem pary.

Wyparki, stosowane w przemyśle spożywczym cechują się:

•

wysoką intensywnością wymiany ciepła przy ustalonej różnicy temperatur,

•

minimalnymi stratami ciepła,

•

dużą zawartością konstrukcji,

Z

AG

Ę

SZCZANIE ROZTWORÓW W TECHNOLOGII

ś

YWNO

Ś

CI

12 luty 2010

26

•

ciągłym i skutecznym odprowadzeniem skroplin z komory grzejnej,

•

łatwością czyszczenia powierzchni grzejnej bez zatrzymywania ciągłości pracy.

W zależności od sposobu działania rozróżnia się wyparki o działaniu okresowym i ciągłym. W

wyparkach o działaniu okresowym proces odparowania przebiega w sposób nierównomierny, gdyż

temperatura roztworu, jego gęstość, lepkość oraz ilość odprowadzonego rozpuszczalnika zmieniają

się cyklicznie podczas procesu. W wyparkach o działaniu ciągłym doprowadzenie roztworu przed

zagęszczeniem i odprowadzeniem koncentratu odbywa się w sposób nieprzerwany. Wyparki te ze

względu na mniejsze straty energii związane zużyciem ciepła na okresowe rozgrzewanie aparatu, są

bardziej ekonomiczne od wyparek o działaniu okresowym.

W zależności od ciśnienia wewnątrz aparatu, wyparki można podzielić na pracujące pod ciśnieniem

podwyższonym, atmosferycznym i obniżonym.

Ciśnienie podwyższone stosuje się tylko wtedy, gdy opary mogą być wykorzystane jako czynnik

grzejny w innych aparatach. Obniżone ciśnienie stosuje się wówczas, gdy:

•

w roztworze zagęszczonym mogą wystąpić: denaturacja białek, tworzenie się połączeń

białkowo-cukrowych, rozkład substancji zawartych w roztworze, zmiany barwy lub

zapachu;

•

dostępny jest czynnik grzejny o wymaganych parametrach; konieczne jest zwiększenie

użytecznej różnicy temperatur między czynnikiem grzejnym i ogrzewanym;

•

należy zwiększyć intensywność odparowania wody.

Stosując obniżone ciśnienie, a tym samym niższe od 100°C temperatury wrzenia roztworów, nie

uzyskuje się dużej oszczędności energii niezbędnej przy odparowaniu wody, ponieważ do zamiany

1 kg wody w parę potrzeba więcej wody i ciepła niż pary o temp. 100°C. Podczas zagęszczania w

temp. 100° C zużywa się 2260 kJ/kg. Gdy wrzenie zachodzi w temp. 80°C, zużywa się 2309 kJ/kg,

w temp. 60°C-2356 kJ/kg. W zagęszczaniu przy obniżonym ciśnieniu zużywa się jednak mniej

ciepła na podgrzanie roztworu do temperatury wrzenia, i dlatego - w miarę obniżania ciśnienia i

temperatury wrzenia roztworu-całkowite zużycie ciepła jest coraz mniejsze. Przyspieszenie tempa

odparowania wody przy zastosowaniu obniżonego ciśnienia następuje wskutek znacznie większej

różnicy temperatur czynnika grzejnego i środowiska ogrzewanego, ponieważ wrzenie zachodzi w

temperaturze niższej niż 100°C. Ilość ciepła doprowadzonego zależy od różnicy tych temperatur, i

dlatego ogrzewając roztwór parą (w płaszczu grzejnym) - np. o temp. 120°C, gdy wrzenie zachodzi

przy 100°C-różnica temperatury wynosi 120-100°C=20°C, przy wrzeniu w temp. 60°C różnica

wynosi 60°C i jest 3 razy większa, co w przybliżeniu pozwala doprowadzić w tym samym czasie 3

razy więcej ciepła i odprowadzić 3 razy większą ilość wody.

Obniżenie temperatury wrzenia roztworu zmniejsza zapotrzebowanie na ciepło niezbędne do

doprowadzenia go do wrzenia oraz powoduje mniejsze straty na promieniowanie z powodu

mniejszej różnicy temperatur pomiędzy ośrodkiem wrzącym a otoczeniem. Wadą odparowania przy

obniżonym ciśnieniu są dodatkowe nakłady na urządzenia skraplające i utrzymujące próżnię oraz

wyższe koszty eksploatacyjne, wyrażające się dodatkowym zużyciem wody w skraplaczu oraz

energii na poruszenie pompy próżniowej.

Wyboru typu wyparki dokonuje się przede wszystkim na podstawie właściwości

fizykochemicznych roztworu takich, jak: lepkość, gęstość, napięcie powierzchniowe. Decyzja

wyboru odpowiedniego rozwiązania konstrukcyjnego musi być podjęta po przeprowadzeniu pełnej

analizy warunków techniczno-ekonomicznych.

Oceniając wyparki rozpatruje się trzy podstawowe problemy: wymianę ciepła pomiędzy

czynnikiem grzejnym a roztworem zagęszczanym, oddzielenie roztworu od pary oraz

wykorzystanie energii cieplnej oparów. Energię cieplną oparów można wykorzystać do

zagęszczania tego samego roztworu albo przez obniżenie temperatury wrzenia roztworu, albo przez

podwyższenie temperatury oparów. Pierwszy sposób realizuje się w wielodziałowych instalacjach

wyparnych, drugi-w wyparkach ze sprężaniem. W wyparkach ze sprężaniem również wykorzystuje

się utajone ciepło oparów. Opary spręża się w celu podwyższenia ich temperatury do wymaganego

Z

AG

Ę

SZCZANIE ROZTWORÓW W TECHNOLOGII

ś

YWNO

Ś

CI

poziomu. Sprężanie oparów stosuje się zarówno w wyparkach jednodziałowych, jak również w

wyparkach wielodziałowych w celu zmniejszenia zużycia pary.

W obydwu rozwiązaniach opary spręża się za pomocą termo- lub turbosprężarki, wykorzystując

energie pary o wysokich parametrach lub energię mechaniczną, lub elektryczną. Zastosowanie

sprężania oparów w wododziałowej instalacji wyparnej pozwala obniżyć (od 30 do 45%)

zapotrzebowanie pary świeżej. Najkorzystniejsze efekty otrzymuje się stosując termosprężanie.

Wyparki pracujące w polskim przemyśle spożywczym wykazują bardzo dużą energochłonność,

niekiedy sięgająca 11-18 MJ/kg odparowanej wody. Dążąc do racjonalnego gospodarowania

energią, należy zmniejszyć nieuzasadnione wysokie zużycie wody chłodzącej skraplacz i

zagospodarować ciepłą wódę barometryczną.

Postęp w konstrukcji wyparek zmierza do oszczędności energii, jak również do przyspieszenia

tempa zagęszczania np. czas przetrzymywania cieczy w wyparkach tradycyjnych jodnodziałowych

wynosi od 1 do kilku godzin, a w nowoczesnych wyparkach kilkanaście sekund.

Zagęszczanie roztworów zawierających lotne z parą wodna substancje aromatyczne prowadzi

do ich strat, w przybliżeniu proporcjonalnych do ilości usuwanej wody. Straty substancji

aromatycznych podczas zagęszczania w wyparkach powodują pogorszenie jakości koncentratów w

porównaniu z surowcem. Właściwości koncentratów można poprawić przez odzysk substancji

aromatycznych i dodanie ich do gotowego produktu.

Procesy odzysku aromatu można podzielić następująco:

•

procesy prowadzone pod ciśnieniem atmosferycznym,

•

procesy częściowo lub całkowicie prowadzone pod obniżonym ciśnieniem w niskiej

temperaturze,

•

procesy oparte na adsorpcji na węglu drzewnym substancji aromatycznych oraz ich ekstrakcji,

•

procesy oparte na ekstrakcji substancji aromatycznych gazem obojętnym,

•

destylacja frakcjonowana, która jest najbardziej przydatną metodą odzysku składników

aromatycznych, wydzielających się podczas odparowania wody w wyparce.

W celu wyeliminowania strat substancji aromatycznych podczas zagęszczania roztworów, np.

soków owocowych, zaproponowano inne metody, np. kriokoncentrację, czyli zagęszczanie przez

wymrażanie wody. Zagęszczanie przez wymrażanie jest procesem zmierzającym do otrzymania

wysokowartościowych koncentratów przy zmniejszonym zużyciu energii w porównaniu z

odparowaniem w wyparkach. Stwierdzono, że w nowoczesnych rozwiązaniach kriokoncentracji

soków owocowych zużycie energii jest mniejsze niż w trzydziałowej wyparce wyposażonej w

urządzenie do odzysku aromatu, a zawartość suchej substancji w koncentracie wynosi 45%.

Zagęszczanie przez wymrażanie oparte jest na równowadze składników suchej substancji i

cieczy. Roztwór zagęszczany, zawierający dużo składników rozpuszczonych, rozpatruje się jako

pseudodwuskładnikowy, w którym wszystkie substancje rozpuszczone w wodzie uważa się jako

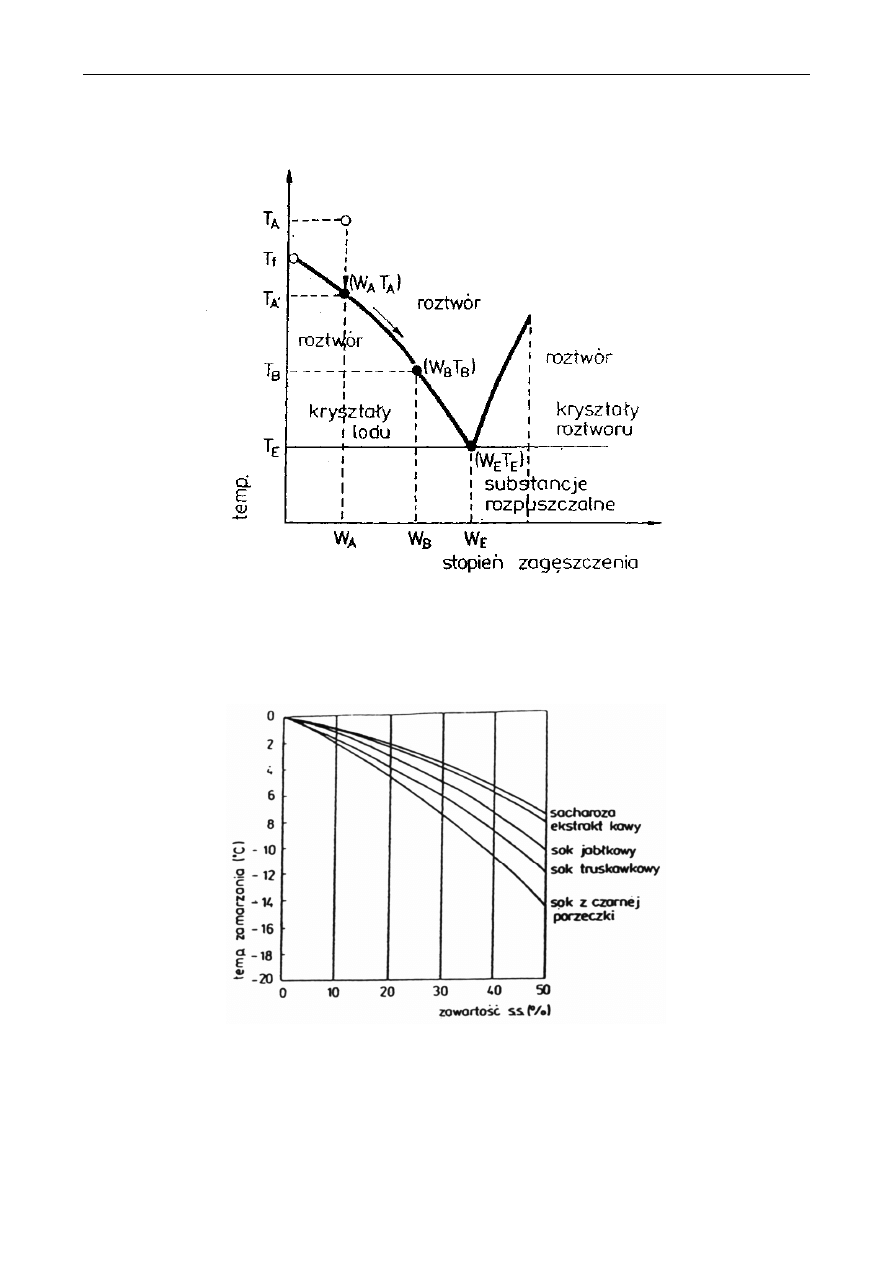

komponent. Uproszczony schemat zamrażania mieszaniny dwuskładnikowej przedstawiono na

rysunku 1. Jeżeli taka mieszaninę ochładzamy w warunkach zbliżonych do równowagi, to „czyste"

kryształy lodu (wody) są wydzielane w punkcie, który odpowiada składowi WA i temperaturze

zamrażania tego roztworu TA. Dalsze obniżanie temperatury powoduje wydzielanie większej ilości

kryształów, a skład cieczy jest zgodny z obszarem wyznaczonym przez linie (WA, TA), (WB, TB).

Natomiast w punkcie WE kryształy mają ten sam skład jak roztwór.

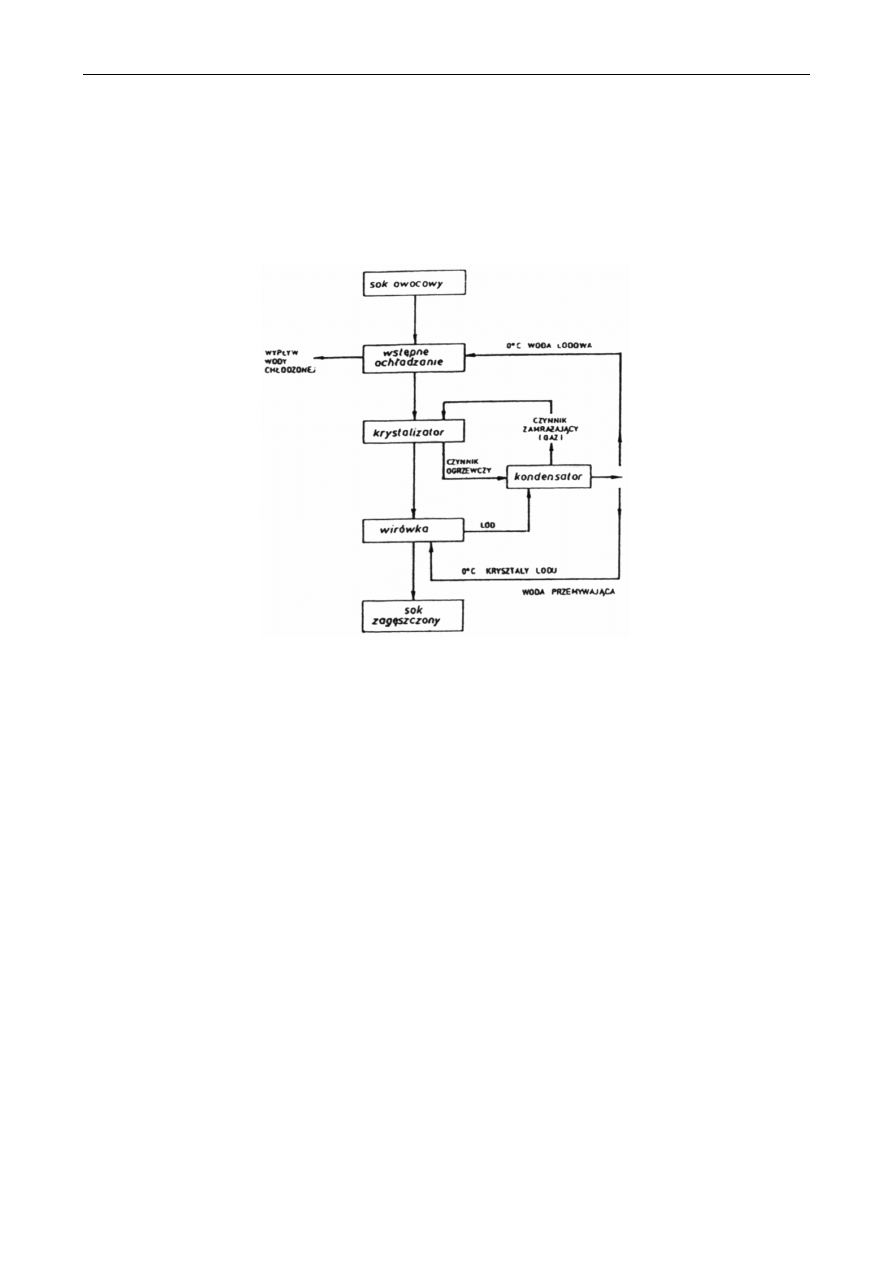

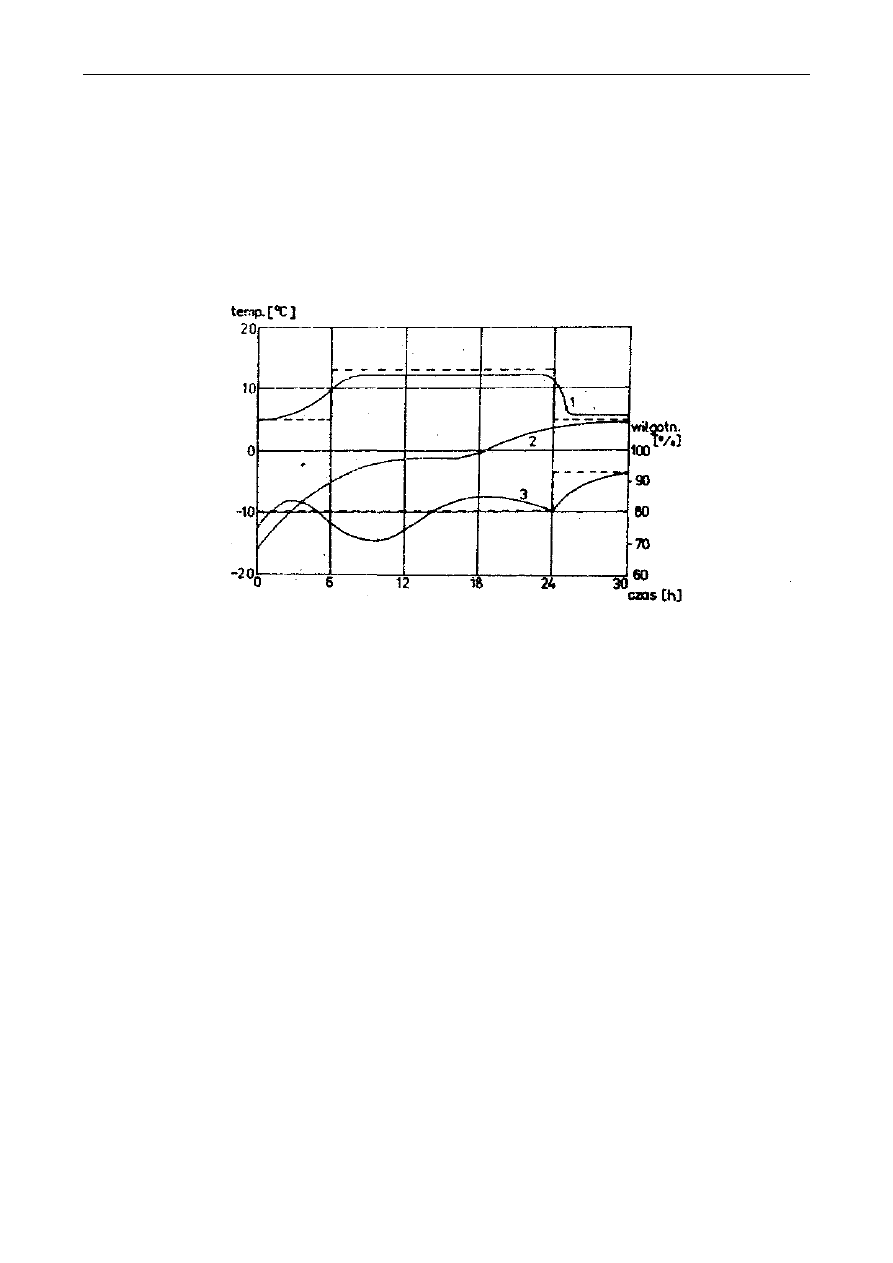

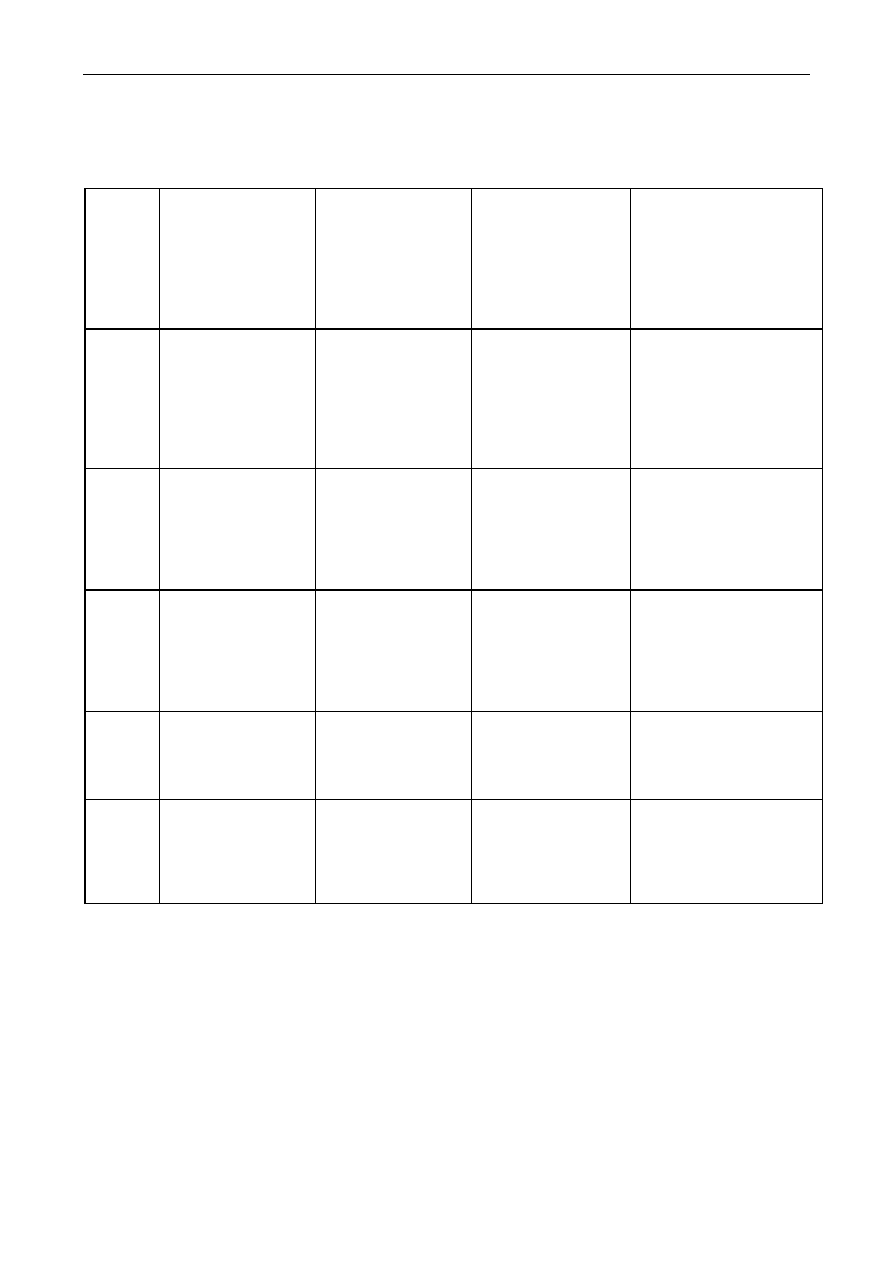

Na rysunku 2 przedstawiono doświadczalne krzywe zamrażania niektórych soków.

Stwierdzono, że temperatura zamrażania soku z czarnych porzeczek o zawartości suchej substancji

10% wynosiła -2°C. Po obniżeniu temperatury do -14°C zawartość suchej substancji w fazie cieczy

(przy stanie równowagi) osiąga 50%, a 90% wody obecnej w soku znajduje się w postaci

wydzielonych kryształów lodu. Zamrażanie soków prowadzi się powyżej punktu eutektycznego.

Przeważnie ze względu na problemy związane z wydzielaniem lodu z roztworów o dużej

lepkości, proces można prowadzić tylko nieco poniżej tego punktu. Niekiedy konieczna jest

depektynizacja soku przed wymrażaniem, co zapobiega jego gęstnieniu podczas zagęszczania i po

Z

AG

Ę

SZCZANIE ROZTWORÓW W TECHNOLOGII

ś

YWNO

Ś

CI

12 luty 2010

28

zagęszczeniu. Przyjmuje się, że zagęszczanie można prowadzić do momentu, kiedy koncentrat ma

konsystencje umożliwiającą jego transport pompą.

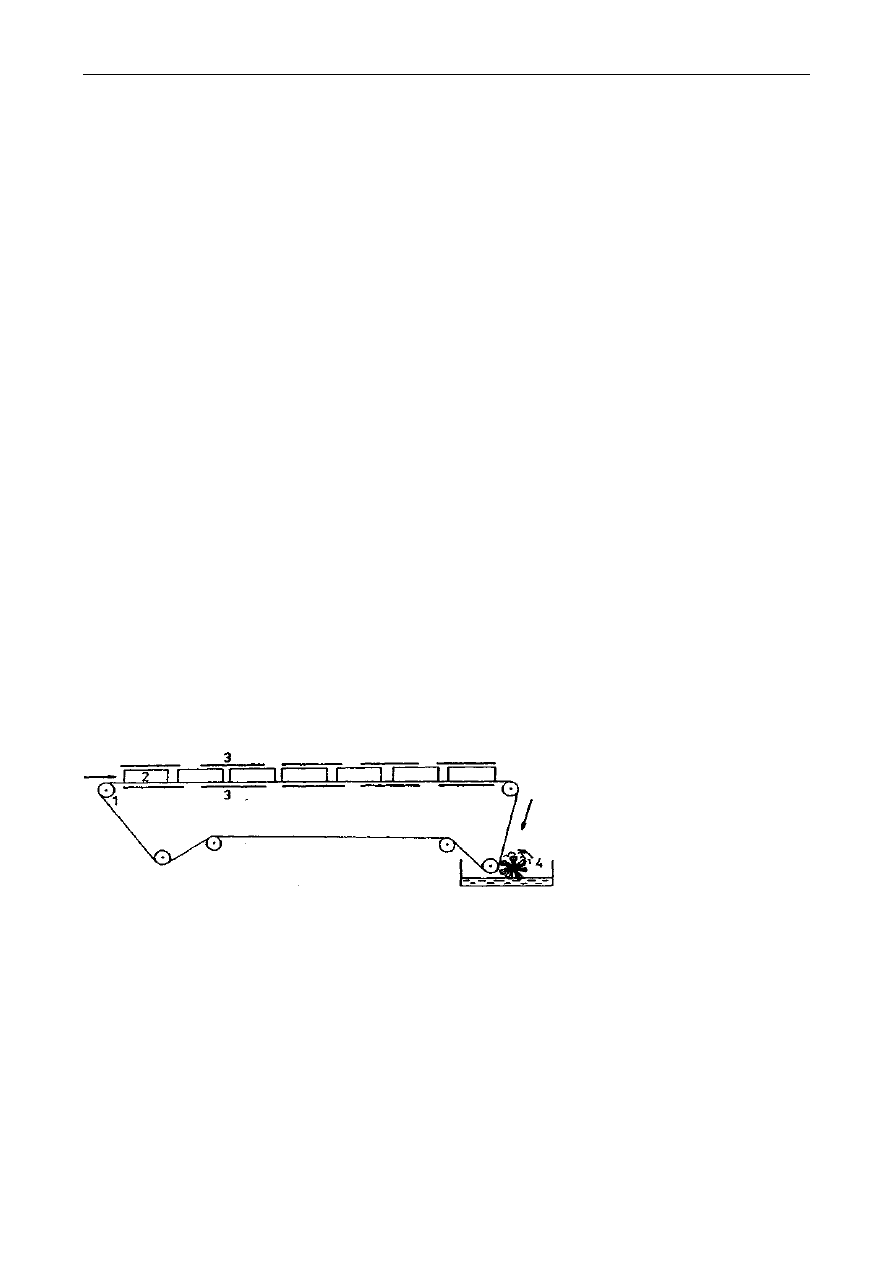

Rys. 1. Schemat zamrażania mieszaniny dwuskładnikowej: W

e

- stężenie w punkcie eutektycznym

T

E

- temperatura w punkcie eutektycznym, T

A

- początkowa temperatura roztworu, W

A

-

początkowe stężenie roztworu, T

f

- punkt zamarzania czystego rozpuszczalnika, T

A

- punkt

zamarzania rozpuszczalnika, W

B

- końcowe stężenie roztworu, T

B

- końcowa temperatura

roztworu

Rys. 2. Krzywe zamrażania niektórych soków

Przy obecnym wyposażeniu technicznym kriokoncentrację można prowadzić do zawartości 45-

50% suchej substancji. Ilość wody, którą należy usunąć w celu osiągnięcia wymaganego stopnia

koncentracji składników suchej substancji, oblicza się ze wzoru:

Z

AG

Ę

SZCZANIE ROZTWORÓW W TECHNOLOGII

ś

YWNO

Ś

CI

(%)

C

C

C

C

W

i

p

f

p

−

−

=

gdzie:

W - ilość wody usuwanej jako lód (%),

C

p

- stężenie suchej substancji w koncentracie (%),

C

f

- początkowa zawartość suchej substancji w cieczy (%),

C

i

- zawartość suchej substancji w usuwanej wodzie (%).

Zakładając, że ilość strat suchej substancji w usuwanej wodzie jest niewielka, powyższe równanie

można przedstawić następująco:

(%)

C

C

1

W

p

f

−

=

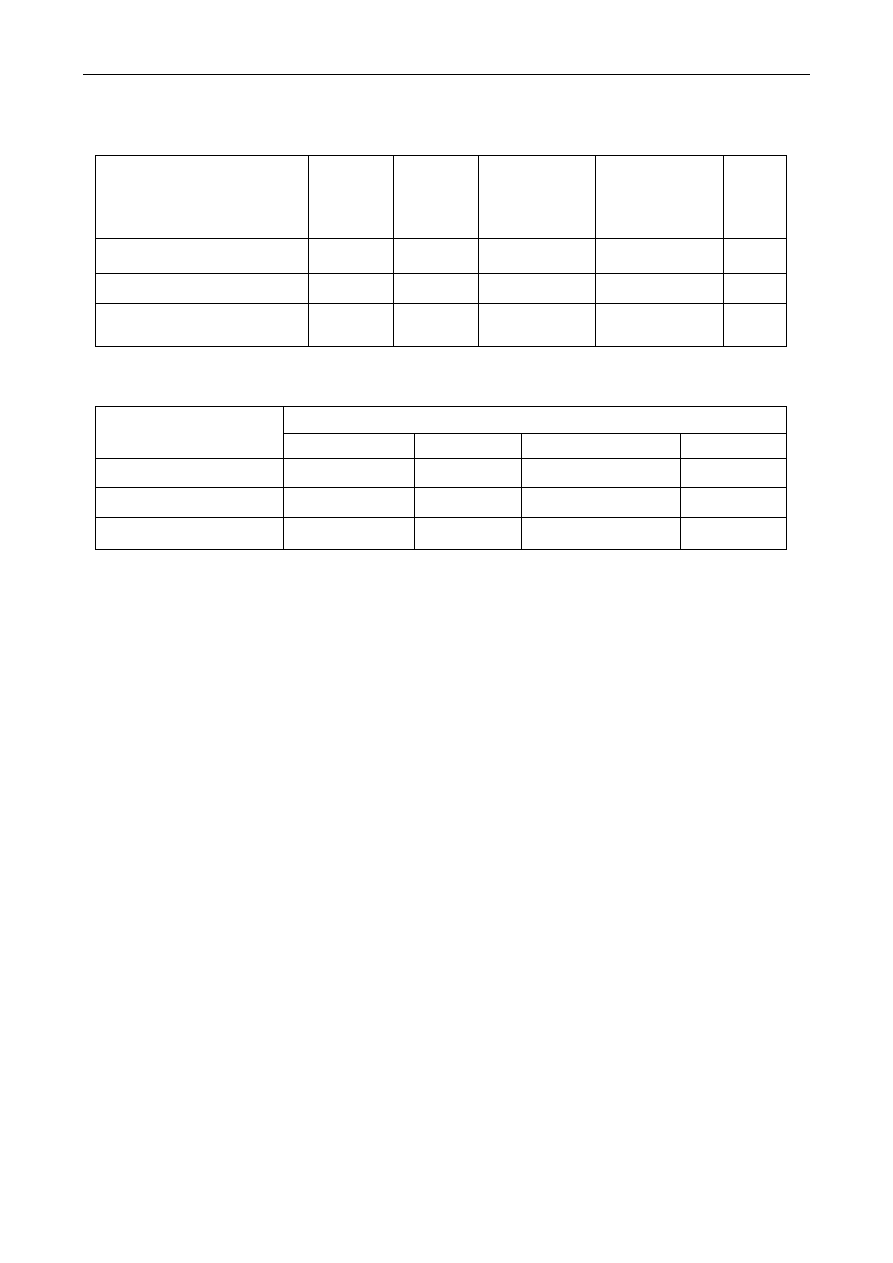

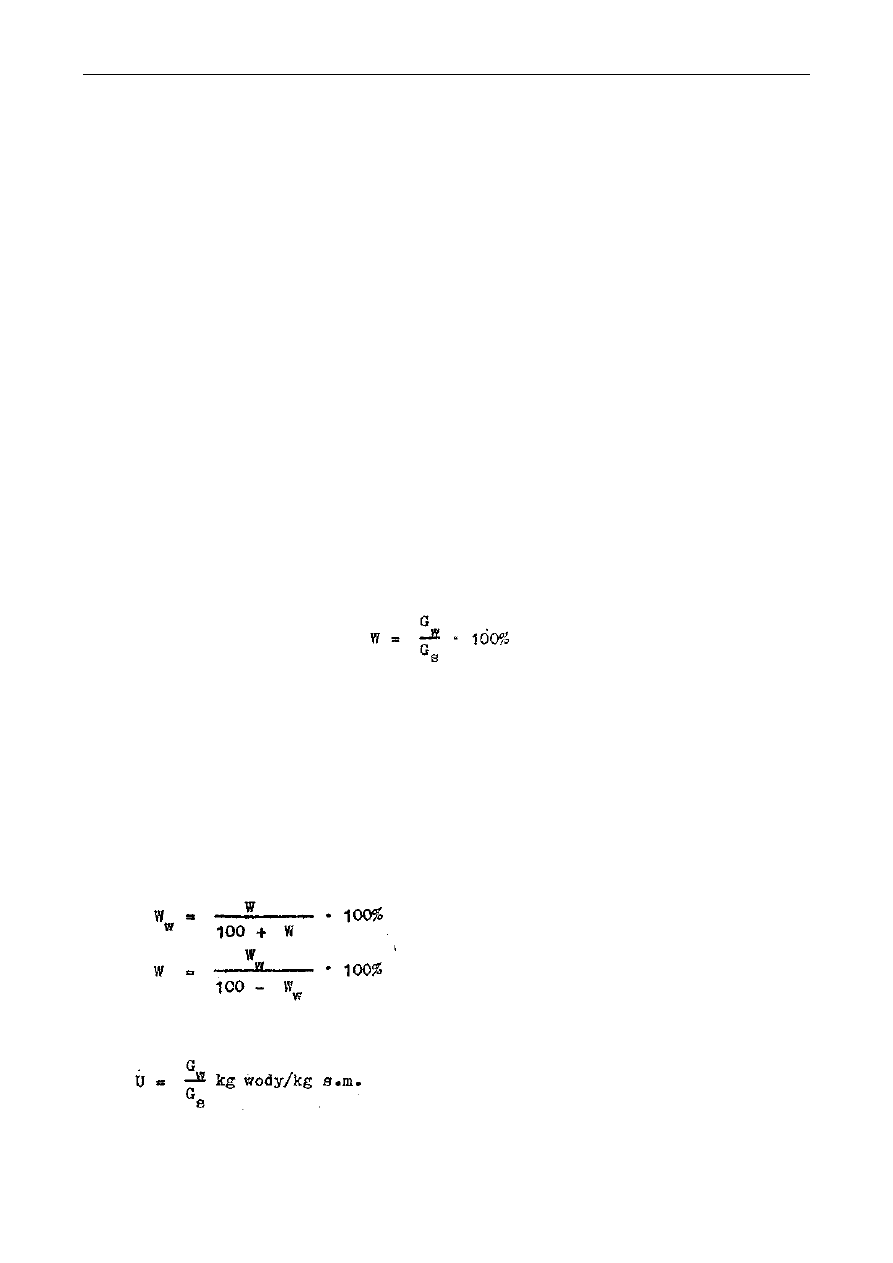

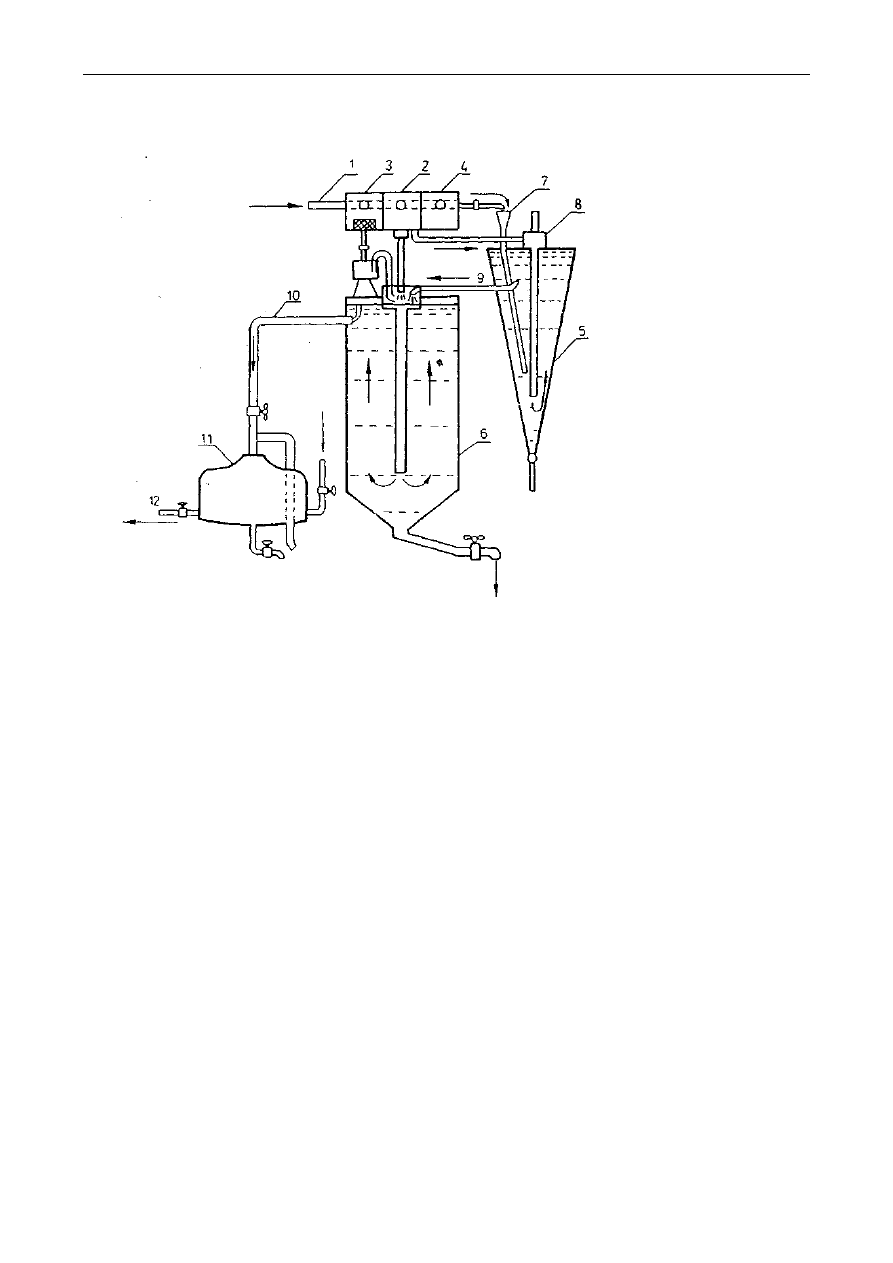

Typowy zestaw urządzenia do zagęszczania metodą wymrażania składa się z trzech

podstawowych części:

1.

krystalizatora, w którym otrzymuje się kryształy lodu,

2.

wirówki do oddzielania kryształów lodu,

3.

wymiennika ciepła do ochładzania cieczy, w celu usuwania ciepła krystalizacji oraz ciepła

powstającego podczas tarcia i oporów transportowanej cieczy.

W praktyce stosuje się krystalizatory z bezpośrednim, tj. kontaktowym, lub pośrednim

odbiorem ciepła. W krystalizatorach bezpośrednich zagęszczoną ciecz wprowadza się do czynnika

zamrażającego, np. do butanu. Krystalizatory tego typu nie są odpowiednie do zagęszczania soków,

ponieważ istnieje możliwość zniszczenia produktu przez kontakt z czynnikiem zamrażającym. W

krystalizatorach pośrednich ciecz zagęszczana kontaktuje się z czynnikiem zamrażającym, którym

jest najczęściej freon, przez metalową ścianę. Typowy krystalizator jest zbudowany jako rurowy

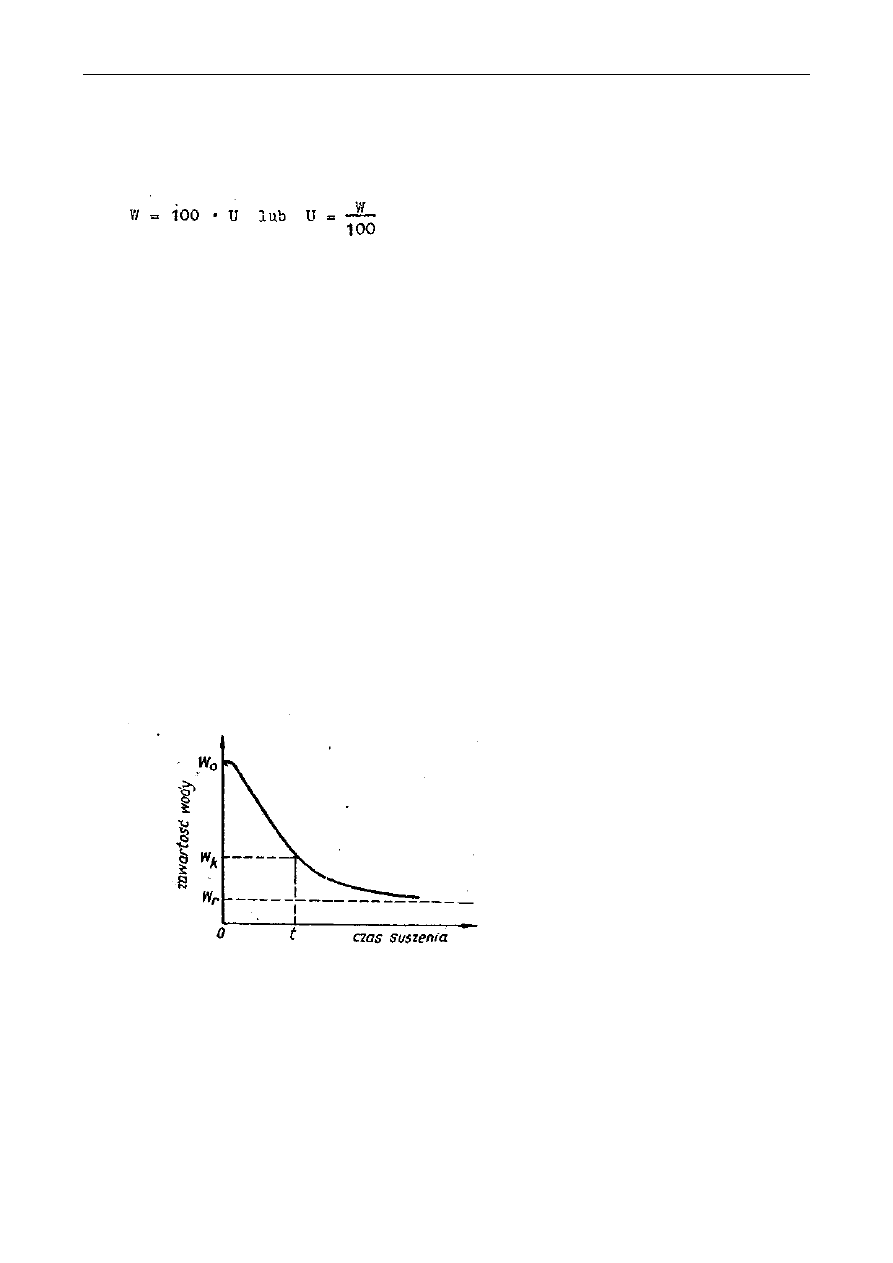

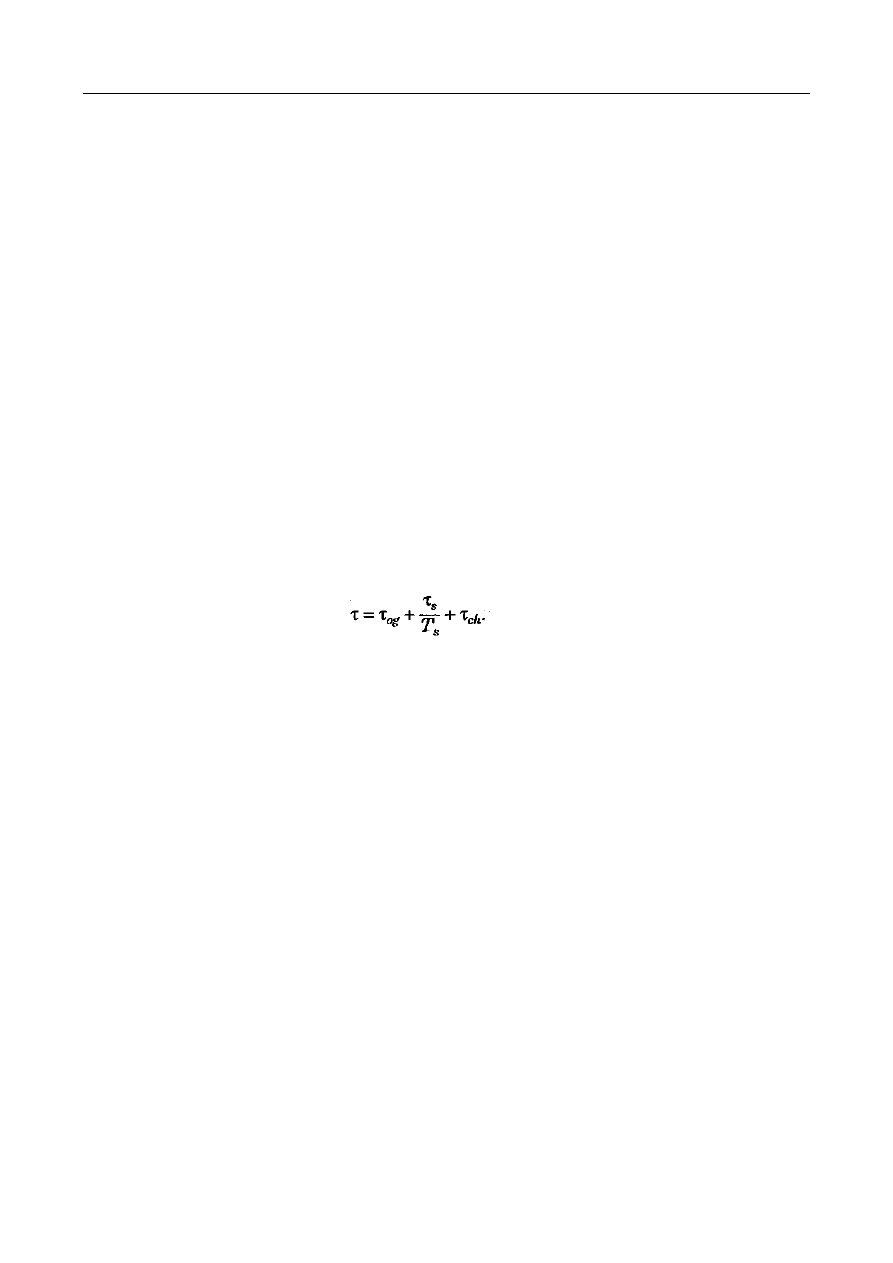

wymiennik ciepła. Wewnątrz każdej rury jest umieszczony obracający się skrobak, który systemem