Prof. dr hab. inż. Andrzej Osiadacz

Gazociągi podmorskie

Przesył rurociągami podmorskimi należy do powszechnie stosowanych sposobów transportowania

gazu pozyskiwanego ze złóż znajdujących się pod dnem morza do baz na obszarach lądowych.

Przewiduje się, że wkrótce ponad jedna trzecia zaopatrzenia w gaz ziemny będzie pochodziła z obszarów

podmorskich, których eksploatacja jest konieczna z uwagi na stale rosnące zapotrzebowanie na surowiec. Już

obecnie wiele państw opiera swój przemysł gazowniczy przede wszystkim na źródłach „offshore”.

Przykładem są tu Stany Zjednoczone, dla których przesył gazociągami podmorskimi stanowi jedną czwartą

całkowitego transportu surowca. Spośród krajów z naszego kontynentu najciekawszym przykładem jest

Norwegia, będąca największym producentem gazu ziemnego w Europie północnej i wykorzystująca jako

jedyne źródło gazu złoża transportowane rurociągami z dna Morza Norweskiego i Północnego.

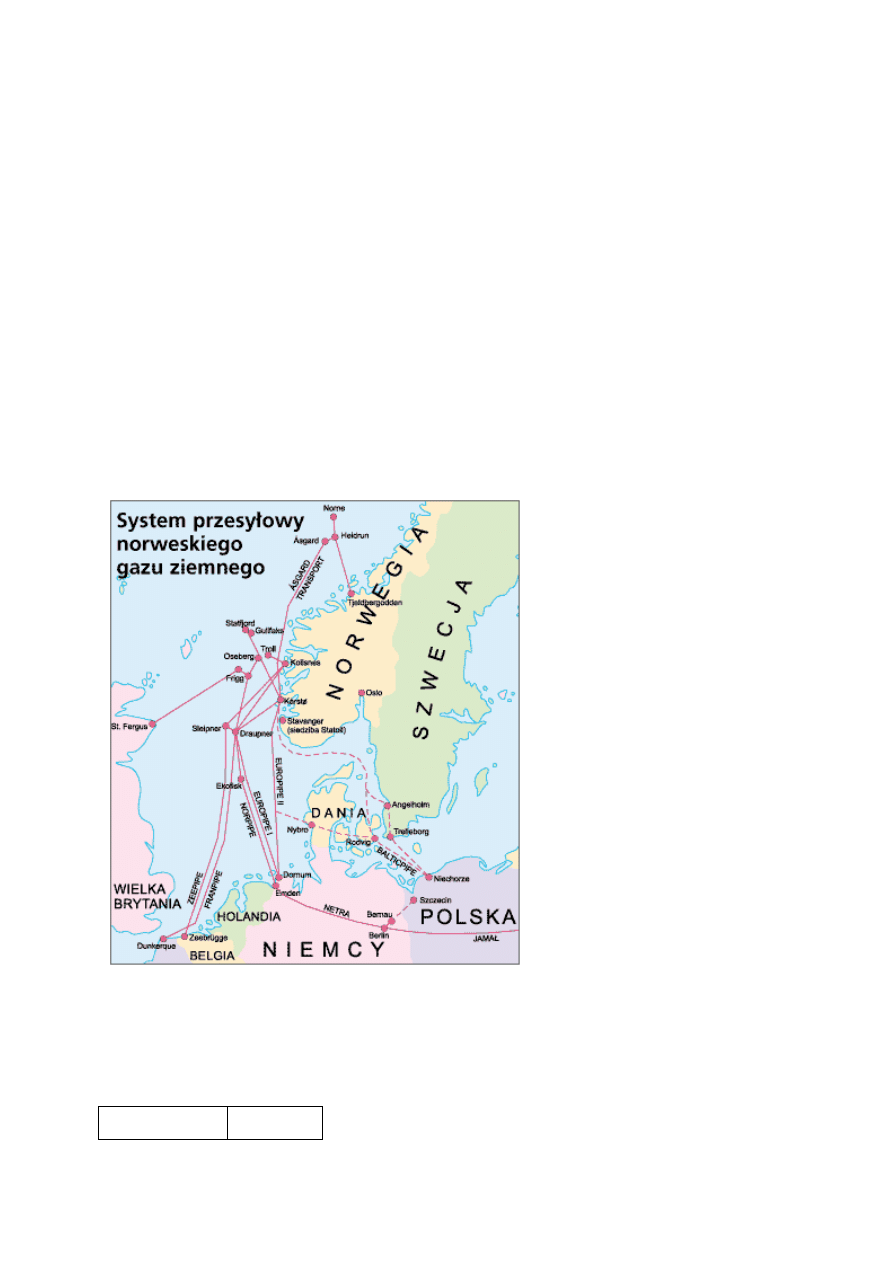

Rysunek 1. System transportu gazu ziemnego z Norweskiego Szelfu Kontynentalnego.

Zdolność przepustowa poszczególnych rurociągów systemu [mld m

3

/rok]:

Norpipe

14

Europipe I

14

Europipe II

21

Zeepipe

13

Franpipe

16

Przesył gazociągami spod dna mórz i oceanów posiada swoje wady i zalety w zestawieniu z

pozostałymi drogami transportu. Należą do nich zbiornikowce załadowywane gazem ziemnym w postaci

LNG (Liquefied Natural Gas) oraz CNG (Compressed Natural Gas).

Niewątpliwą przewagą w stosunku do tych metod jest niezależność transportu rurociągami od warunków

atmosferycznych i takich zjawisk jak na przykład sztormy. Gwarantuje to ciągłość dostaw.

Poważną wadą jest jednak fakt, że instalacja gazociągów wiąże się z bardzo wysokimi kosztami

finansowymi, podczas gdy zorganizowanie transportu za pomocą tankowców jest stosunkowo niedrogie. [1]

[2] [9].

Dla przykładu można tu nadmienić, że dzień pracy urządzeń przeznaczonych do układania rur na dnie

kosztuje około 100000 USD, a pełna instalacja rurociągu o średnicy 0,9144 m wyceniana jest na od 470 do

620 tys. USD za kilometr.

Wzgląd finansowy powoduje, że ten typ transportu opłacalny jest w odległościach do 500 mil morskich (926

km) od brzegu, przy dalszych ustępując technologii LNG i CNG [2] [9].

Charakterystyka gazociągów podmorskich.

Rodzaje.

Gazociąg podmorski jest elementem łączącym odpowiednie punkty dostawy gazu ziemnego z

punktami odbioru lub rozdziału takimi jak platformy wiertnicze, stacje sprężarek, zbiorniki magazynowe.

Transport zachodzi w obrębie obszaru morskiego. Ze względu na pełnioną funkcję gazociągi dzieli się na

trzy podstawowe typy:

•

dalekiego zasięgu - transportujące gaz od złóż podmorskich do terminali lądowych.

•

tranzytowe (magistralne) - transportujące gaz z jednego punktu na lądzie przez obszar

morski do drugiego punktu odbioru na brzegu

•

lokalne i zbiorcze - transportujące gaz pomiędzy odwiertami wydobywczymi do baz

zbiorczych, magazynowych lub produkcyjnych w obrębie danego złoża [1] [2].

Sam rurociąg składa się z dwóch głównych odcinków:

•

pełnomorskiego - znajdującego się na dużych głębokościach. Łączy np. platformę

wydobywczą z obszarem przybrzeżnym. Zazwyczaj jest instalowany na dnie morza.

•

przybrzeżnego – biegnącego w obrębie wód względnie płytkich. Transportowane jest nim

medium bezpośrednio do punktów odbioru na lądzie - terminali lądowych. Często instalowany jest pod dnem

morskim [2].

Układanie gazociągu na dnie lub w dnie morskim odbywa się za pomocą specjalnych jednostek

pływających, nazywanych układającymi. Są to specjalnie przystosowane do tego celu statki, barki, holowniki

oraz platformy. [1].

Konstrukcja.

Budowa gazociągu podmorskiego nie różni się znacznie od konstrukcji gazociągu lądowego.

Rurociąg wykonywany jest z rur stalowych. Zakres stosowanych średnic zawiera się w przedziale od 0,1 do 1

m [2].

Rury wykonywane są w technologii:

•

bez szwu

•

ze szwem wzdłużnym spawanym elektrycznie

•

ze szwem spiralnym spawanym elektrycznie [2].

Stale powinny posiadać cechy zapewniające bezawaryjną eksploatację w bardzo trudnych warunkach, czyli

dużą odpornością złącz spawanych na pękanie podczas ewentualnych przemieszczeń rurociągu oraz pod

wpływem zmian ciśnienia występujących podczas użytkowania [2].

Tak wysokie kryteria wymagają materiałów o podwyższonej wytrzymałości. Do stosowanych na rury ze

szwem wzdłużnym należą stale określane następującymi oznaczeniami:

•

St 43.7, St 47.7, St 53.7, St 56.7, St 60.7, St 65.7 - wg normy niemieckiej DIN 17172

•

X42, X46, X52, X56, X60, X65, X70 - wg normy amerykańskiej API 5LX [1] [2].

Stosowane są zagraniczne normy, ponieważ w Polsce nie istnieją odpowiednie na te potrzeby.

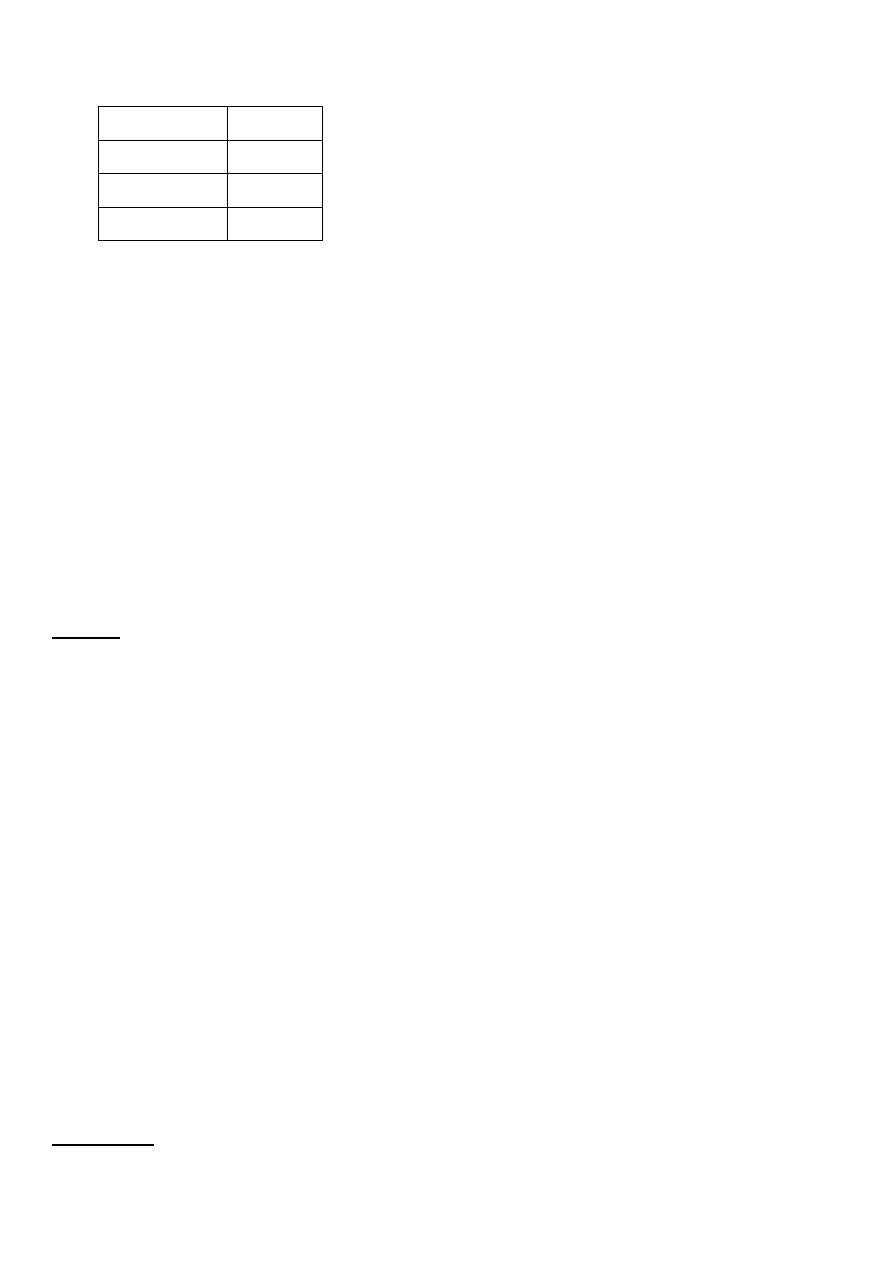

Zewnętrznie na rury używa się specjalne warstwy ochronne celem zabezpieczenia przed zjawiskiem

korozji, będącej następstwem oddziaływania wody morskiej. Do produkcji powłok stosuje się: asfalty, emalie

smołowo-bitumiczne, epoksydy, polietylen. Grubości tych warstw wynoszą w zależności od wykorzystanego

materiału od 0,5 do kilkudziesięciu milimetrów [1].

Stosuje się również ochronę wewnętrznej powierzchni rur ze względu na erozyjną i korozyjną

działalność transportowanego gazu, a także dla zredukowania szorstkości stalowej ścianki celem

zmniejszenia oporów przepływu [1] [2].

Powłoka jest wytwarzana z materiałów syntetycznych. Do najczęściej stosowanych należą żywice

epoksydowe, które natryskuje się na powierzchnię rurociągu. Grubość warstwy wynosi od 0,05 do 0,1 mm.

[1]

W trakcie instalowania gazociągu podmorskiego występują najwyższe co do wartości momenty

zginające, zaś eksploatacja poddaje go działaniu znacznych sił udarowych mogących uszkodzić jego

powierzchnię oraz zniekształcić przekrój kołowy. Aby zabezpieczyć stalowa rurę przed tą ewentualnością

oraz wypadkami losowymi takimi jak np. uszkodzenia powierzchni w wyniku działalności sprzętu floty

rybackiej, rurociąg stalowy pokrywa się płaszczem ze zbrojonego betonu [1] [2] [5].

Otulina balastowo-ochronna powinna być wykonana z betonu wysokiej jakości. W tym celu używa się

mieszanki cementowo-piaskowo-barytowe, cementowo-piaskowe i cementowo-barytowe. Grubości otuliny

mieszczą się w zakresie od 19 do 122 mm w zależności od głębokości, na jakiej posadowiony jest rurociąg.

Celem podwyższenia wytrzymałości i odporności otuliny na obciążenia udarowe, stosuje się dodatkowe

zbrojenie siatką stalową. [1].

Rysunek 2. Przekrój poprzeczny gazociągu podmorskiego [1].

W celu zapewnienia stateczności rurociągu tzn. zabezpieczenia przed przemieszczeniem pionowym i

poziomym, powodującym wyboczenia, stosuje się obciążenia balastowe zwiększające ciężar rur.

Przykładami mogą tu być: wymieniona betonowa otulina balastowo – ochronna; stalowe, żeliwne lub

betonowe pierścienie, zakładane w pewnych odstępach na długości rurociągu oraz narzuty kamienne [1] [2]

[5].

Nową technologią stosowaną w materiałach konstrukcyjnych gazociągów podmorskich są pianki

syntaktyczne. Są to materiały kompozytowe składające się ze sfer szklanych zatopionych w polimerowym

spoiwie z żywic epoksydowych lub poliuretanu. Cechuje je wodoodporność, wysoka wytrzymałość na

ściskanie, niewielka gęstość oraz bardzo małe wartości współczynnika przewodzenia ciepła. Te właściwości

sprawiają, że pianki wykorzystuje się w produkcji elementów wypornościowych w konstrukcjach morskich -

np. pławach i riserach pełnomorskich platform wydobywczych oraz jako materiał termoizolacyjny dla

gazociągów podmorskich pracujących na znacznych głębokościach, gdzie dla przykładu przy 3000 m,

temperatura eksploatacji osiąga 150

o

C. [1].

Eksploatacja.

Gazociągi podmorskie pracują w trudnym i często agresywnym dla ich konstrukcji środowisku,

transportując gaz z coraz większych głębokości. Obecnie trwa realizacja wielu projektów gazociągów, co

zwiększa potrzebę wprowadzania usprawnień i doskonalenia technik eksploatacyjnych. [1] [2].

Koszty oraz czas związane z usuwaniem skutków ewentualnej awarii to istotny problem.

Przykładowo rozerwanie gazociągu to koszty rzędu 3 do 11 mln USD i jeden do trzech miesięcy czasu

trwania napraw. Z kolei dla wyboczenia jest to odpowiednio: 720 tys. do 2 mln USD i kilka tygodni. Na

wysokość tych kosztów wpływają średnica rurociągu oraz warunki atmosferyczne występujące na morzu.

Systemy konserwacji, inspekcji i zabezpieczeń gazociągów podmorskich powinny być więc jak

najdoskonalsze. [2] [11].

Największymi problemami spotykanym w trakcie eksploatacji gazociągów są: korozja jego

powierzchni w wyniku oddziaływania wody morskiej i związane z nią powstawanie nieszczelności, hydraty i

ich usuwanie, erozja powierzchni wewnętrznych wywołana strumieniem gazu zawierającego drobiny piasku

z dna morskiego oraz uszkodzenia mechaniczne powstałe np. w wyniku sztormów, czy ruchów

sejsmicznych. Nastręczające trudności jest również samo kontrolowanie powierzchni gazociągu, gdyż

wymaga ono wykorzystania specjalistycznej aparatury głębinowej takiej jak między innymi ROV

(Remotedly Operated Vehicle), czyli podwodny pojazd zdalnie sterowany [5] [11].

Ochrona przeciwkorozyjna.

Do walki ze zjawiskiem korozji stosuje się dwa typy metod ochrony: bierną oraz czynną.

Do grupy metod ochrony biernej zaliczamy: stosowanie zewnętrznych i wewnętrznych powłok

ochronnych. Pokrycia te muszą być twarde, posiadać dobrą adhezję z rurą oraz wytrzymałość na

mechaniczne zniszczenia powstające podczas instalacji. Powinny być również łatwo naprawialne, proste do

nakładania w spawach i kompatybilne z ochroną katodową. Do produkcji powłok stosowanych jest wiele

różnych rodzajów tworzyw sztucznych. Wśród nich znajdują się żywice epoksydowe (FBE). Nakłada się

podwójne i kilkukrotne ich warstwy. Do innych materiałów należą: polyolefin i mieszanina węgla ze smoła.

Rurociągi są również często pokrywane ochronnymi powłokami cementowymi dla uzyskania odpowiedniego

balastu na dnie morskim.

Do podstawowych metod czynnej ochrony gazociągu podmorskiego i infrastruktury transportowej

należy ochrona katodowa. Jest to szeroko stosowana forma ochrony przeciwkorozyjnej.

Metoda polega na połączeniu chronionego rurociągu z metalem mniej szlachetnym na zasadzie, że rury

stanowią katodę, natomiast metal anodę (protektor) ogniwa, która ulega korozji. Zachodzi to poprzez

bezpośredni styk (tzw. anody galwanicznej) lub za pomocą przewodnika. Protektory stanowią blachy lub

sztaby wykonane z metali aktywnych takich jak: cynk, magnez lub glin. Po zużyciu wymienia się je na nowe.

Protektory chronią przed korozją obok rurociągów podmorskich takie duże obiekty stalowe jak kadłuby

statków i podwodne zbiorniki.

Istnieje wiele sprawdzonych sposobów realizacji ochrony katodowej. Na schematach poniżej są

przedstawione metody instalowania protektorów (anod galwanicznych) za pomocą urządzeń ROV.

Technologia ta została opracowana przez firmę DeepWater Corrosion Services Ins. pod handlową nazwą

RetroClamp i polega na bezinwazyjnym montowaniu anod w postaci specjalnych obejm, instalowanych

nawet na betonowej otulinie balastowo-ochronnej gazociągu [5] [19] [24].

Rysunek 4. Proces instalowania na gazociągu anod galwanicznych za pomocą urządzenia ROV.

Inną metodą czynnej ochrony przed korozją jest stosowanie inhibitorów oraz kontrola wartości pH

wewnątrz gazociągu. Inhibitory stanowią substancje organiczne dodawane w ilościach ponad miliona ppm

strumienia gazu. Pokrywają one szczelnie powierzchnię gazociągu redukując działanie korozji.

Do kontrolowania korozji erozyjnej mogą być stosowane różnej konstrukcji filtry, dzięki którym

usuwane są z biegu strumienia ciała stałe, takie jak piasek. [5].

W walce z korozją i jej następstwami, w połączeniu z bezpośrednimi metodami czynnej i biernej

ochrony przeciwkorozyjnej, stosuje się obserwację, kontrolę i pomiar rozwoju korozji. System monitoringu

dostarcza nam informacji o rodzaju korozji i zakresie zjawiska. Informacji niezbędne są do dobrania

odpowiednich form ochrony i sprawdzania ich skuteczności. Współczesny rozwój technologii w zakresie

elektroniki i systemów komputerowych umożliwia zastosowanie wielu skutecznych technik inspekcji

rurociągów i monitoringu korozji ich powierzchni. Działania te chronią właścicieli gazociągów podmorskich

przed takimi kosztami jak te związane z: awaryjnym wstrzymaniem transportu medium, zagrożeniem

środowiska morskiego oraz sankcjami karnymi z tym związanymi.

Straty powstające w wyniku korozji opiewają na znaczne sumy finansowe.

System monitoringu składa się z urządzeń zbierających dane (czujników i detektorów) i urządzeń

pomocniczych (ROV). Dane z odebrane z czujników przesyłane są do systemu komputerowego gdzie

poddaje się je analizie. Uzyskuje się w ten sposób informacje co do formy korozji i jej zasięgu. Tworzone są

dodatkowo bazy danych o zjawisku korozji, interwencjach i inspekcjach. [5] [15] [17].

Jedną z metod monitoringu korozji jest kontrolowanie utraty wagi, które szeroko stosowane jest w

gazociągach i ropociągach podmorskich. Polega ono na zastosowaniu czujników monitorujących morfologię

i jakość struktury stalowej powłoki rurociągu, oparte na fakcie, że korozja powoduje ubytek warstw metalu, a

następnie porównanie uzyskanych danych z właściwościami budowy strukturalnej nieskorodowanej próbki

metalu. Metoda ta jest niestety inwazyjna i wymaga ręcznej obsługi i instalacji czujników [15]. W Metodzie

Dźwięków Elektrochemicznych czujniki zamontowane w gazociągu wysyłają ciągły sygnał o zmianach

poziomów napięcia dowolnej elektrody korozyjnej oraz zmianach stężenia wodoru będącego produktem

korozji do komputerowej analizy [15].

Wykrywanie nieszczelności.

Nieszczelność gazociągów podmorskich jest wynikiem zjawiska korozji zewnętrznej i wewnętrznej

oraz uszkodzeń mechanicznych powstałych podczas eksploatacji jak i procesu instalowania gazociągu.

Wycieki gazu przez nieszczelności stanowią poważny problem ekonomiczny oraz ekologiczny. Dlatego

ważnym zadaniem jest zastosowanie narzędzi wykrywających ewentualne nieszczelności. Obecnie w wyniku

najnowszych badań światowych koncernów naftowych i gazowniczych oraz firm zajmujących się

oceanotechniką powstał szereg skutecznych sposobów wykrywania nieszczelności w powierzchni

rurociągów podmorskich. Liderem w tej dziedzinie jest Neptune Oceanographics – powstała w 1999 r. firma,

której aktywność polega na dostarczaniu specjalistycznych usług z zakresu oceanografii i monitoringu

środowiska na potrzeby podmorskiego przemysłu olejowego i gazowniczego. Główną gałęzią jej działalności

jest rozwijanie technik i zapewnianie usług, które umożliwiają łatwe i efektywne wykrywanie i lokalizowanie

wycieków z podmorskich rurociągów i instalacji transportujących gaz ziemny i ropę naftową. Poniżej są

przedstawione najnowsze systemy stosowane w wykrywaniu nieszczelności [10] [14].

Sub-sea Hydrocarbon Detection System (SHDS).

System ten wykorzystuje podwodne sensory do wykrywania obecności metanu i innych

węglowodorów w postaci gazowej jak i ciekłej. Podstawowym zadaniem tej technologii jest detekcja

przecieków w podmorskich rurociągach i instalacjach. System pozwala na wykrywanie i analizę wielkości i

rozmiaru przecieków gazu. Nazwą handlową tego systemu jest Sniffit [8].

Składa się on z dwóch głównych komponentów – METS, czyli detektora wykorzystującego prawo

Henry’ego do wykrywania obecności węglowodorów gazowych w komorze zamkniętej za nowatorską

membraną oraz z oprogramowania analizującego i wyświetlającego dane [8].

Prawo Henry'ego, odkryte w 1801 r. przez W. Henry'ego, opisuje zależność ilości (objętości) v gazu

rozpuszczonego w jednostce masy lub objętości cieczy od ciśnienia tego gazu, p [6].

v = K

H

(T)p

Gdzie:

K

H

(T)- stała Henry'ego zależna od układu gaz-ciecz i temperatury.

Sygnały danych wyjściowych są podawane do interfejsu w głównym urządzeniu systemu kontroli.

Na powierzchni sygnał jest konwertowany dla PC [8].

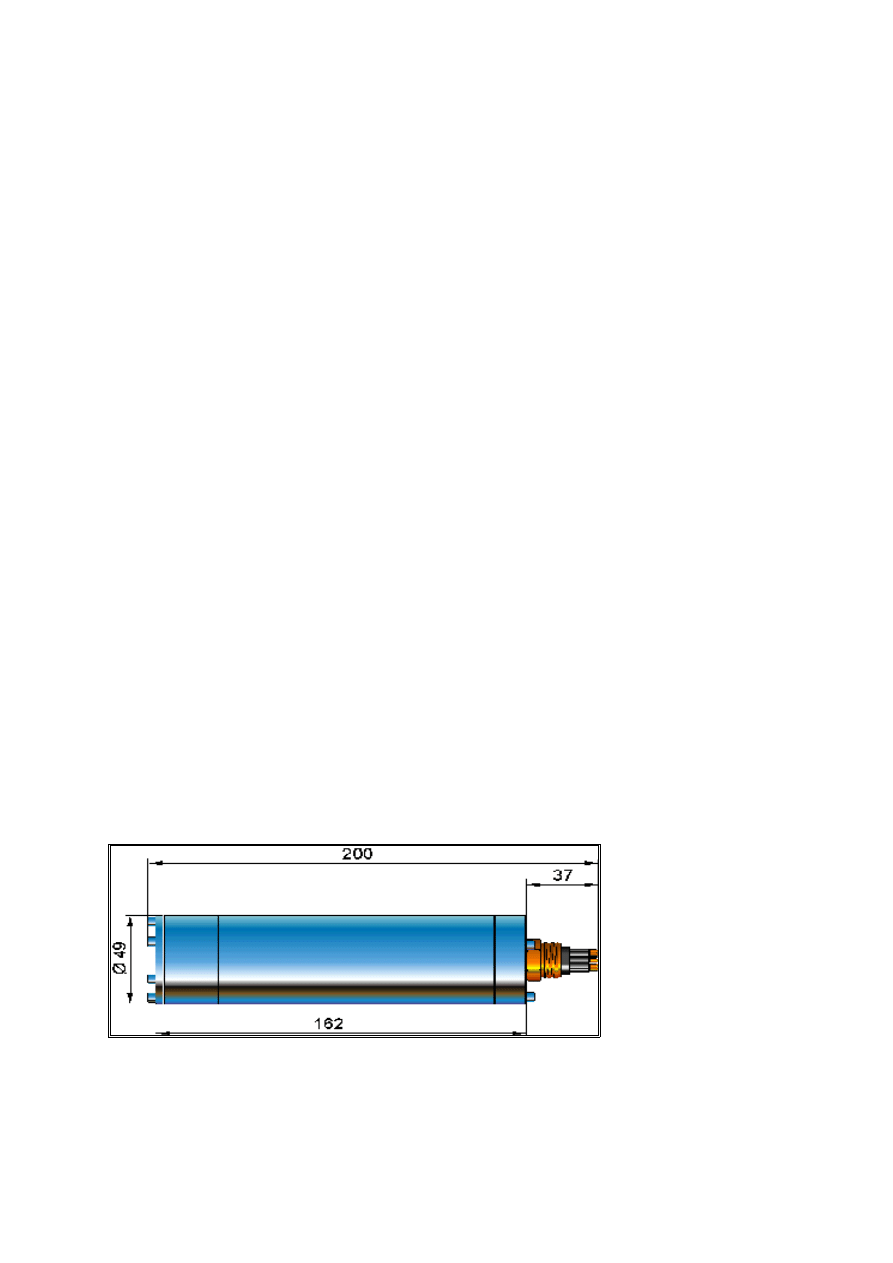

Rysunek 6. Głowica sensora do wykrywania stężeń metanu.

Mierzona za pomocą tego systemu wartość węglowodorów jest uaktualniana co kilka sekund a

operator jest zaopatrywany w zarówno graficzną, jak i cyfrową prezentację danych w czasie rzeczywistym.

W razie przekroczenia dopuszczalnej wartości stężenia gazu ziemnego następuje uruchomienie procedury

alarmu [8].

Zalety systemu Sniffit wykrywającego nieszczelności:

-

prezentacja danych w czasie rzeczywistym

-

prosta integracja z urządzeniami ROV

-

wysoka czułość pomiaru

-

odporność na turbulencje

-

kompaktowość obudowy

-

możliwość archiwizowania danych

-

dostępność wyposażenia w razie napraw systemu i wymian

-

stosowanie do 3500m

-

system nie jest inwazyjny dla konstrukcji rurociągu

-

natychmiastowa reakcja na zdarzenia

-

niskie koszty instalacji systemu

-

odporność na korozje

-

niepotrzebne jest przeprowadzanie specjalnych szkoleń w celu posługiwania się systemem [8].

Fluorescent Subsea Pipeline Leak Detection System (FPLD).

System oparty jest na umieszczonych na konstrukcji gazociągu podmorskiego w miejscach

prawdopodobnych wystąpień nieszczelności, serii zatapialnych fluorometrów. Sensory te mierzą zmiany

fluorescencyjnych barw w bardzo szerokim zakresie. Zmiany te odpowiadają wzrostom w stężeniu

węglowodorów, dzięki czemu sensory mogą wykrywać nawet bardzo małe ilości gazu emanujące z

przecieków występujących w konstrukcji gazociągu podmorskiego. Zaletą systemu jest zdolność do

wykrywania bardzo niskich stężeń w warunkach turbulentnych [8].

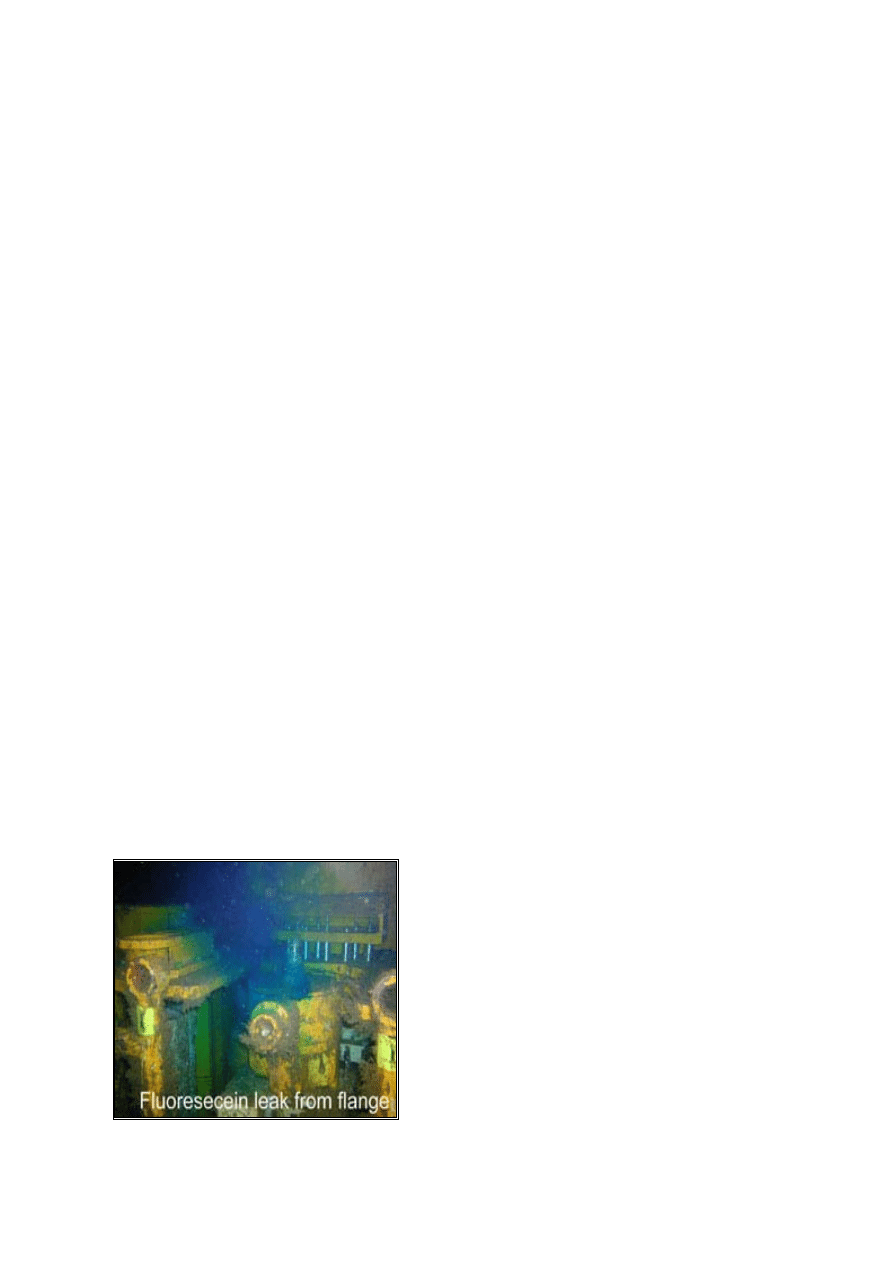

Rysunek 7a. Obszary nieszczelności wykryte za pomocą fluorometrów w instalacji podwodnej.

Rysunek 7b. Obszary nieszczelności wykryte za pomocą fluorometrów w instalacji podwodnej.

Cechy systemu Fluorescent Subsea Pipeline Leak Detection System (FPLD):

-

wykrywa przecieki z podmorskich rurociągów

-

funkcjonuje na głębokości do 6000m

-

wykrywa bardzo niskie koncentracje gazu, już od 0.002ľg/l

-

wyświetlenie pomiaru w czasie rzeczywistym na pokładzie statku.

-

rozlokowywanie sensorów za pomocą przez ROV lub nurków.

-

archiwizacja danych dotyczących pomiarów [8].

Accoustic Subsea Pipeline Leak Detection System (APLD).

Jest to metoda akustyczna wykorzystująca czujniki wodne, które “słyszą” ultradźwięki generowane

przez wyciekające gazy pod ciśnieniem. Akustyczne sygnały generowane przez wyciek występują na

częstotliwościach powyżej 40kHz. Oprogramowanie wykorzystuje spektrum analitycznych technik do

wykrywania różnicy pomiędzy dźwiękiem generowanym przez wyciek, a cichym „hałasem”, powodowanym

przez obecność samego ROV, czy jednostek pływających [8].

Cechy systemu Accoustic Subsea Pipeline Leak Detection System (APLD):

-

czujniki mogą być dostarczone przez nurków urządzenia ROV

-

głębokość operacyjna do 1000m [8].

Rysunek 8. Głowica czujnika sygnałów akustycznych.

Inspekcje zewnętrznych powierzchni gazociągów podmorskich są wykonywane za pomocą

lotniczych i podmorskich metod wizualnych. W metodach podmorskich bierze udział flota urządzeń ROV

oraz zespoły wyspecjalizowanych nurków. ROV wyposażone są w szereg kamer, skanerów oraz czujników

do lokalizacji zniszczeń w powierzchni zewnętrznej gazociągów. Inspekcja polega na przemieszczaniu się

ROV wzdłuż linii rurociągu i wykrywaniu ewentualnych anomalii [11].

Zasady obliczania parametrów eksploatacyjnych gazociągu podmorskiego.

Przenikanie ciepła w gazociągu podmorskim.

Wymiana ciepła między częściami ciała o różnej temperaturze jest to zjawisko polegające na

przekazywaniu energii w rezultacie bezładnego ruchu cząsteczek i ich zderzeń. Efektem tego jest

wyrównanie temperatury w różnych miejscach ciała [6].

W uproszczeniu można powiedzieć, że w większości przypadków substancje posiadają ilość energii cieplnej

przekazanej przez jednostkę powierzchni ciała w jednostce czasu proporcjonalną do różnicy temperatur.

Zależność tę opisuje równanie różniczkowe Fouriera (1.1) [1] [2].

dx

dT

x

A

T

x

dt

dQ

c

c

)

(

)

,

(

λ

−

=

= const = I

c

– przepływ ciepła ustalony (1)

Gdzie:

dQ

c

– elementarny przyrost energii cieplnej [kJ]

dt – elementarny przedział czasowy [s]

A

c

– pole powierzchni przegrody termicznej, przez którą przepływa energia cieplna [m

2

]

dT – elementarny przyrost temperatury wywołujący przepływ ciepła [

o

C]

dx – elementarna grubość przegrody termicznej [m]

x – współrzędna punktu leżącego w przekroju poprzecznym przegrody termicznej, mierzona w kierunku przepływu ciepła [m]

T – temperatura w punkcie o współrzędnej x, leżącym w granicach przekroju poprzecznego przegrody termicznej [

o

C]

I

c

– ustalony strumień energii cieplnej [kJ/s]

λ

c

– współczynnik przewodzenia ciepła materiału, z jakiego została wykonana przegroda termiczna [kJ/ (m s

o

C)]

Dalej, założyć można, że system termodynamiczny gazociągu podmorskiego jest układem składającym się z

paru zwartych ze sobą warstw cylindrycznych. Tworzą je różnego rodzaju materiały o innych grubościach i

właściwościach termodynamicznych. Warstwy okrywające to: dla gazociągu kładzionego na dnie - ośrodek

wodny, zaś posadowionego w dnie - nawodniony grunt morski [1].

Na system termodynamiczny gazociągu składają się kolejno następujące warstwy:

1.

wewnętrzna przyścienna, którą stanowi transportowany gaz

2.

wewnętrzna pełniąca funkcję antykorozyjną i dzięki swej gładkiej strukturze minimalizująca

opory liniowe przepływu

3.

stali

4.

zewnętrzna antykorozyjna

5.

termoizolacyjna

6.

betonowej otuliny balastowo-ochronnej

7.

przyścienna zewnętrzna w postaci:

- ośrodka wodnego - dla rurociągu kładzionego na dnie morskim

- nawodnionego gruntu – dla rurociągu zagłębionego w dnie [1].

Współczynnik przenikania przez wielowarstwową przegrodę termiczną rurociągu podmorskiego

oblicza się z następującego wzoru:

=

)

(

)

(

)

(

)

(

)

(

ln

r

w

r

z

s

w

r

c

r

r

r

r

U

λ

λ

(2)

Gdzie:

)

(r

U

λ

- współczynnik przenikania ciepła przez warstwę składową wielowarstwowej cylindrycznej przegrody termicznej rurociągu [kJ/

(m

2

h

o

C)].

)

(r

c

λ

- współczynnik przewodzenia ciepła materiału warstwy składowej wielowarstwowej cylindrycznej przegrody termicznej

rurociągu [kJ/ (m s

o

C)]

)

(s

w

r

- promień wewnętrzny warstwy rury stalowej wielowarstwowej cylindrycznej przegrody termicznej rurociągu [m]

)

(r

z

r

- promień zewnętrzny warstwy składowej wielowarstwowej cylindrycznej przegrody termicznej rurociągu [m]

)

(r

w

r

- promień wewnętrzny warstwy składowej wielowarstwowej cylindrycznej przegrody termicznej rurociągu [m].

Współczynnik przenikania ciepła gruntu morskiego.

Ciepło pochodzące od przepływającego gazu przenika przez warstwy rurociągu, a następnie przez

nawodniony grunt morski. Powstaje więc konieczność uwzględnienia gruntu w modelu termodynamiczny.

Zadanie to można rozwiązać na 2 sposoby - traktując grunt jako [1] [2]:

- jeszcze jedną zewnętrzną warstwę cylindryczną rurociągu, czyli inaczej pierścień gruntowy

- półprzestrzeń gruntową.

Dla pierwszego przypadku współczynnik przenikania ciepła przyjmuje postać:

)

(

)

(

)

(

91

,

0

s

w

g

c

g

r

U

λ

λ

=

(3)

Gdzie:

)

( g

U

λ

- współczynnik przenikania ciepła przez warstwę gruntu dna morskiego [kJ/ (m

2

h

o

C)].

)

( g

c

λ

- współczynnik przewodzenia ciepła gruntu dna morskiego [kJ/ (m s

o

C)]

)

(s

w

r

- promień wewnętrzny warstwy rury stalowej wielowarstwowej cylindrycznej przegrody termicznej rurociągu [m]

)

( g

z

r

- promień zewnętrzny pierścienia gruntowego [m]

)

( g

w

r

- promień wewnętrzny pierścienia gruntowego [m]

Wielkość zewnętrznego promienia pierścienia gruntowego to potrojona wartość jego promienia

wewnętrznego:

)

(

)

(

3

g

w

g

z

r

r

=

(4)

Grubość pierścienia gruntowego:

)

(

)

(

)

(

)

(

2

g

w

g

w

g

z

g

r

r

r

=

−

=

δ

(5)

Warunkiem stosowalności tego modelu jest następujący warunek:

)

(

)

(

g

w

g

z

r

r

b

−

≥

(6)

inaczej:

)

(

2

g

w

r

b

≥

(7)

Gdzie:

b – zagłębienie rurociągu w dnie morskim, mierzone pionowo od powierzchni dna do szczytu wierzchniej warstwy rurociągu [m]

Kiedy:

)

(

2

g

w

r

b

<

(8)

Dla przypadku półprzestrzeni gruntowej stosujemy bardziej dokładny model [1]:

+

=

1

2

ln

)

(

)

(

)

(

)

(

t

z

s

w

g

c

g

r

b

r

U

λ

λ

(9)

Gdzie:

)

(t

z

r

- całkowity promień zewnętrzny rurociągu, mierzony od zewnętrznej powierzchni skrajnej zewnętrznej warstwy składowej w

systemie termodynamicznym rurociągu [m]

Wartość współczynnika przenikania ciepła w modelu półprzestrzeni gruntowej uzależniona jest od całkowitej

średnicy zewnętrznej rurociągu Dz

(t)

, a także od zagłębienia rurociągu w dnie morskim „b”. Na podstawie

badań określono, że współczynnik przenikania ciepła zwiększa się, gdy przy stałym zagłębieniu w dnie,

zachodzi zmniejszanie średnicy zewnętrznej. Przy większym zagłębieniu gazociągu następuje zmniejszanie

wartości współczynnika przenikania, oznaczające spadek przepływu energii cieplnej [1].

Równanie przejmowania ciepła

Określanie przenikania ciepła w rurociągu podmorskim jedynie na podstawie przewodzenia ciepła

jest trudne ze względu na konieczność posiadania danych na temat temperatury na powierzchni zewnętrznej

oraz wewnętrznej gazociągu. Prostszym zadaniem jest ustalenie temperatury przepływającego medium oraz

biorącego udział w przenikaniu środowiska zewnętrznego sąsiadującego z przegrodą termiczną. Należy tutaj

uwzględnić również opory przepływu ciepła między gazem a powierzchnią przejmowania, określane jako

opory przejmowania lub wnikania ciepła.

Równanie przejmowania ciepła określone jest ogólną zależnością Newtona [1]:

)

(

)

(

s

p

sp

c

c

t

t

A

U

I

−

−

=

α

(10)

Po przekształceniu:

)

(

'

s

p

c

t

t

U

I

−

−

=

α

(11)

Gdzie:

α

U

- współczynnik przejmowania ciepła [kJ/ (m

2

h

o

C)].

)

(sp

c

A

- pole powierzchni, przez którą następuje przejmowanie ciepła między strugą płynu i stałą przegrodę termiczną [m

2

]

t

p

– temperatura powierzchni stałej przegrody termicznej na styku przegrody z płynem [

o

C]

t

s

– średnia temperatura strugi płynu [

o

C]

'

α

U

- współczynnik wnikania ciepła [kJ/ (h

o

C)].

Współczynnik przejmowania ciepła dla wewnętrznej warstwy przyściennej określa wzór:

)

(

)

(

)

(

pw

C

w

pw

pw

Nu

D

U

N

λ

α

=

(12)

Gdzie:

(

)

8

,

0

)

(

Re

)

(

023

,

0

pw

pw

Nu

N

N

=

(13)

)

( pw

U

α

- współczynnik przejmowania ciepła dla wewnętrznej warstwy przyściennej rurociągu [kJ/ (m

2

h

o

C)].

)

( pw

Nu

N

- liczba Nusselta dla wewnętrznej warstwy przyściennej rurociągu [-]

)

( pw

C

λ

- współczynnik przewodzenia ciepła materiału, z którego jest utworzona wewnętrzna warstwa przyścienna rurociągu [kJ/ (m h

o

C)].

)

(

Re

pw

N

- liczba Reynoldsa dla wewnętrznej warstwy przyściennej rurociągu [-]

Liczbę Reynoldsa będącą charakterystyką przepływu oblicza się następująco:

d

w

n

n

pw

D

G

M

N

µ

456

,

0

)

(

Re

=

(14)

Gdzie:

n

M

- natężenie objętościowe przepływu gazu w warunkach normalnych [m

3

/h]

n

G

- gęstość względna gazu w warunkach normalnych [-]

w

D

- średnica wewnętrzna gazociągu [m]

d

µ

- współczynnik lepkości dynamicznej gazu [mPa s].

Dla gazociągów posadowionych na dnie morza, gdzie woda omywająca woda porusza się ze znaczną

prędkością względem rurociągu o wymianie ciepła między rurociągiem a wodą morską decyduje zewnętrzna

warstwa przyścienna [1].

Współczynnik przejmowania ciepła można wyznaczyć ze wzorów:

(

)

3681

,

1

)

(

Re

)

(

26694

,

0

log

pz

pz

Nu

N

N

=

(15)

)

(

)

(

)

(

)

(

pz

C

t

z

pz

pz

Nu

D

U

N

λ

α

=

(16)

)

(

)

(

)

(

)

(

)

(

Re

f

d

t

z

f

f

f

k

t

z

f

pz

D

v

D

v

N

µ

ρ

µ

=

=

(17)

Gdzie:

)

( pz

Nu

N

- liczba Nusselta dla zewnętrznej warstwy przyściennej rurociągu [-]

)

(

Re

pz

N

- liczba Reynoldsa dla zewnętrznej warstwy przyściennej rurociągu [-]

)

( pz

U

α

- współczynnik przejmowania ciepła dla zewnętrznej warstwy przyściennej rurociągu [kJ/ (m

2

h

o

C)].

)

(t

z

D

- średnica zewnętrzna skrajnej warstwy termodynamicznej gazociągu [m]

)

( pz

C

λ

- współczynnik przewodzenia ciepła płynu, z którego utworzona jest zewnętrzna warstwa przyścienna rurociągu [kJ/ (m h

o

C)].

f

v

- prędkość płynu opływającego rurociąg [m/s]

f

ρ

- gęstość płynu opływającego rurociąg [kg/m

3

]

)

( f

k

µ

- współczynnik lepkości kinematycznej płynu opływającego rurociąg [m

2

/s]

)

( f

d

µ

- współczynnik lepkości dynamicznej płynu opływającego rurociąg [Pa s].

Wypadkowy współczynnik przenikania ciepła dla gazociągu podmorskiego zagłębionego w dnie

morskim.

Przy wyliczaniu wypadkowego współczynnika przenikania ciepła przez wielowarstwową

cylindryczną przegrodę termiczną, uwzględnia się przenikanie przez samą przegrodę oraz przejmowanie

ciepła od i do ośrodków, które stykają się z powierzchnią zewnętrzną, czy wewnętrzną układu

termodynamicznego gazociągu. Jest to więc suma oporów przejmowania ciepła i zastępczego oporu

przenikania ciepła przez wielowarstwową przegrodę termiczną [1]

Wypadkowy współczynnik przenikania ciepła dla gazociągu zagłębionego w dnie morskim będzie

miał postać:

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

1

1

1

1

1

1

1

1

g

b

i

az

s

aw

pw

wr

U

U

U

U

U

U

U

U

λ

λ

λ

λ

λ

λ

α

+

+

+

+

+

+

=

(18)

Gdzie:

)

( pw

U

α

- współczynnik przejmowania ciepła dla warstwy przyściennej po stronie wewnętrznej powierzchni rurociągu [kJ/ (m

2

h

o

C)].

)

(aw

U

λ

- współczynnik przenikania ciepła przez wewnętrzną warstwę antykorozyjną rurociągu [kJ/ (m

2

h

o

C)].

)

(s

U

λ

- współczynnik przenikania ciepła przez stalową ściankę rurociągu [kJ/ (m

2

h

o

C)].

)

(az

U

λ

- współczynnik przenikania ciepła przez zewnętrzną warstwę antykorozyjną rurociągu [kJ/ (m

2

h

o

C)].

)

(i

U

λ

- współczynnik przenikania ciepła przez warstwę izolacyjną rurociągu [kJ/ (m

2

h

o

C)].

)

(b

U

λ

- współczynnik przenikania ciepła przez betonową otulinę balastowo-ochronną rurociągu [kJ/ (m

2

h

o

C)].

)

( g

U

λ

- współczynnik przenikania ciepła przez warstwę gruntu otaczającą gazociąg [kJ/ (m

2

h

o

C)].

W praktyce przy obliczaniu wypadkowego współczynnika przenikania ciepła U

(w)

i jego odwrotności, którą

jest wypadkowy opór przenikania ciepła R

(w)

upraszczając pomija się składniki, których wartości są znacznie

niższe od pozostałych i nie mają większego wpływu na wartość wypadkowego współczynnika [1]. Na

przykład wartości niektórych współczynników przejmowania oraz przenikania ciepła są znacznie większe od

pozostałych, co umożliwia ich pominięcie. Można tego dokonać również dla oporu przejmowania ciepła po

stronie tej przegrody gdzie współczynnik przejmowania jest znacznie większy od wartości dla kolejnej

warstwy. Opór cieplny wewnętrznej warstwy przyściennej jest zazwyczaj bardzo niewielki w porównaniu z

oporami cieplnymi pozostałych warstw w systemie rurociągu. Za temperaturę wewnętrznej powierzchni

warstwy antykorozyjnej można podstawić temperaturę gazu transportowanego tym rurociągiem.

Dla gazociągu, w którym modelujemy warstwę gruntu morskiego pierścienia gruntowego o

parametrach geometrycznych i termodynamicznych równych:

Dw = 0,48 m- średnica wewnętrzna.

b= 1m –wartość zagłębienia rurociągu w dnie morskim.

s

(s)

= 0,01 m – grubość ścianki stalowej rury gazociągu.

s

(b)

=

0,075

m- grubość otuliny betonowej gazociągu.

s

(g)

=

)

(

)

(

g

w

g

z

r

r

−

- grubość pierścienia gruntowego [m].

gdzie:

)

(

)

(

3

g

w

g

z

r

r

=

więc:

m

r

r

r

r

s

z

g

w

g

w

g

z

g

65

2

2

)

(

)

(

)

(

)

(

=

=

=

−

=

oraz wartościach promieni wewnętrznych i zewnętrznych kolejnych warstw modelu termodynamicznego:

rury stalowej, otuliny betonowej, pierścienia gruntowego, wynoszących odpowiednio:

m

r

m

r

m

r

m

r

m

r

m

r

b

z

b

w

b

z

b

w

s

z

s

w

975

,

0

,

325

,

0

,

325

,

0

,

25

,

0

,

25

,

0

,

24

,

0

)

(

)

(

)

(

)

(

)

(

)

(

=

=

=

=

=

=

wartość współczynnika przewodzenia ciepła dla warstw składowych modelu termodynamicznego wyniosła

odpowiednio: 76, 3.6, 10.1 [kJ/m h

o

C] dla rury stalowej, otuliny betonowo balastowej i gruntu morskiego. A

wartości współczynników przenikania ciepła przez te warstwy wyniosły:

)

(s

U

λ

= 7757,2 [kJ/(m

2

h

o

C)] – dla

stalowej rury,

)

(s

U

λ

= 57,17 [kJ/(m

2

h

o

C)] – dla betonowej otuliny balastowo-ochronnej,

)

( g

U

λ

= 38,29

[kJ/(m

2

h

o

C)] – dla pierścienia gruntowego. Wypadkowy współczynnik przenikania ciepła przez dany

model termodynamiczny gazociągu podmorskiego wynosi:

)

(w

U

= 22,86 [kJ/m

2

h

o

C] .

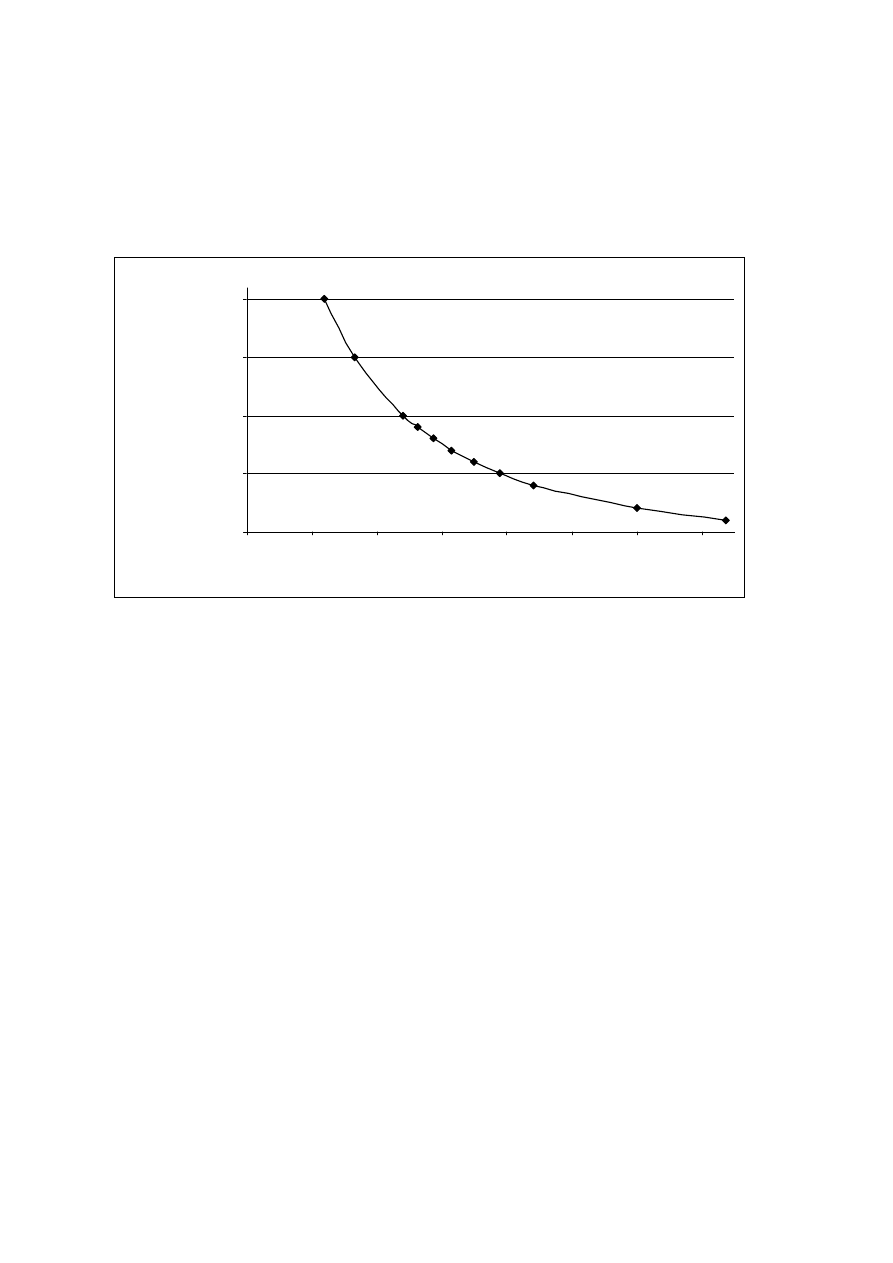

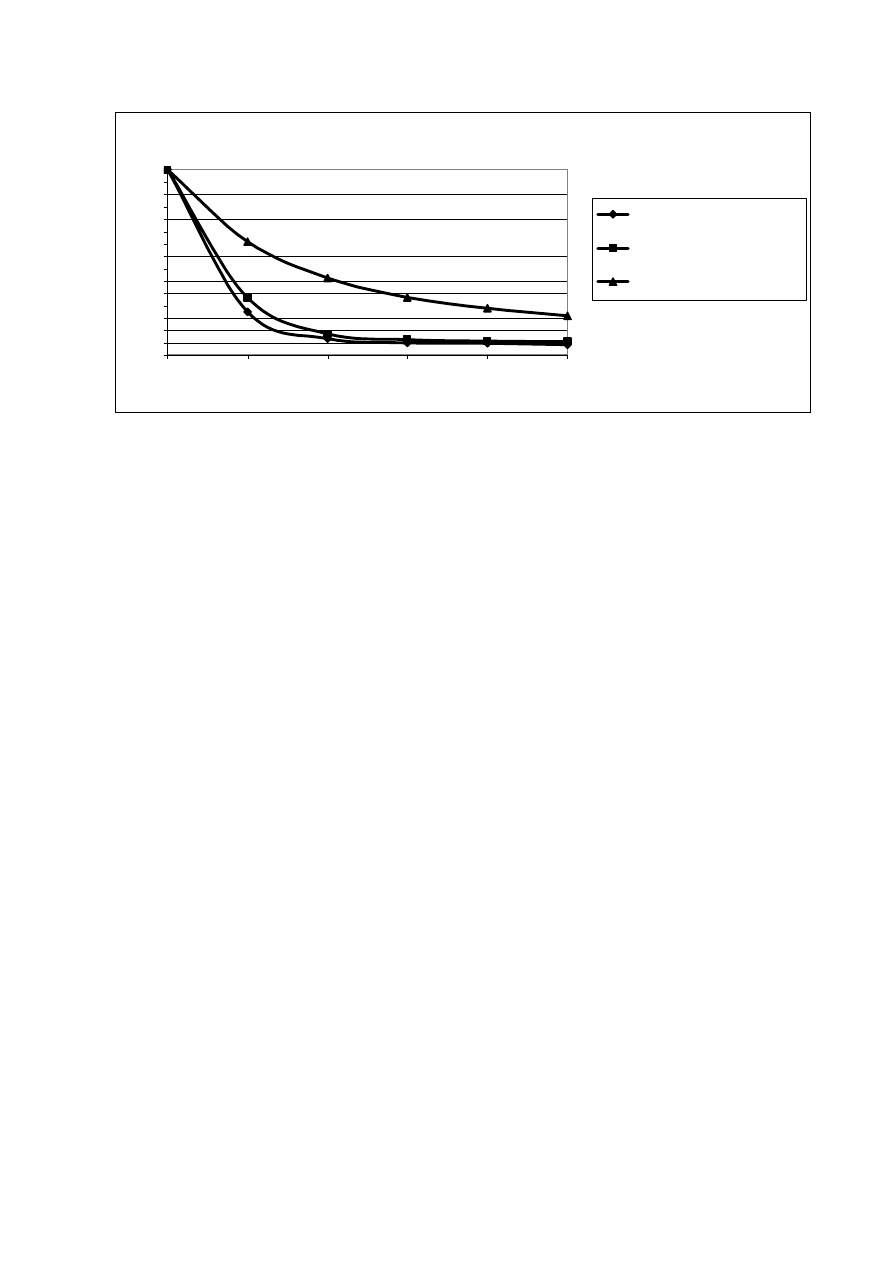

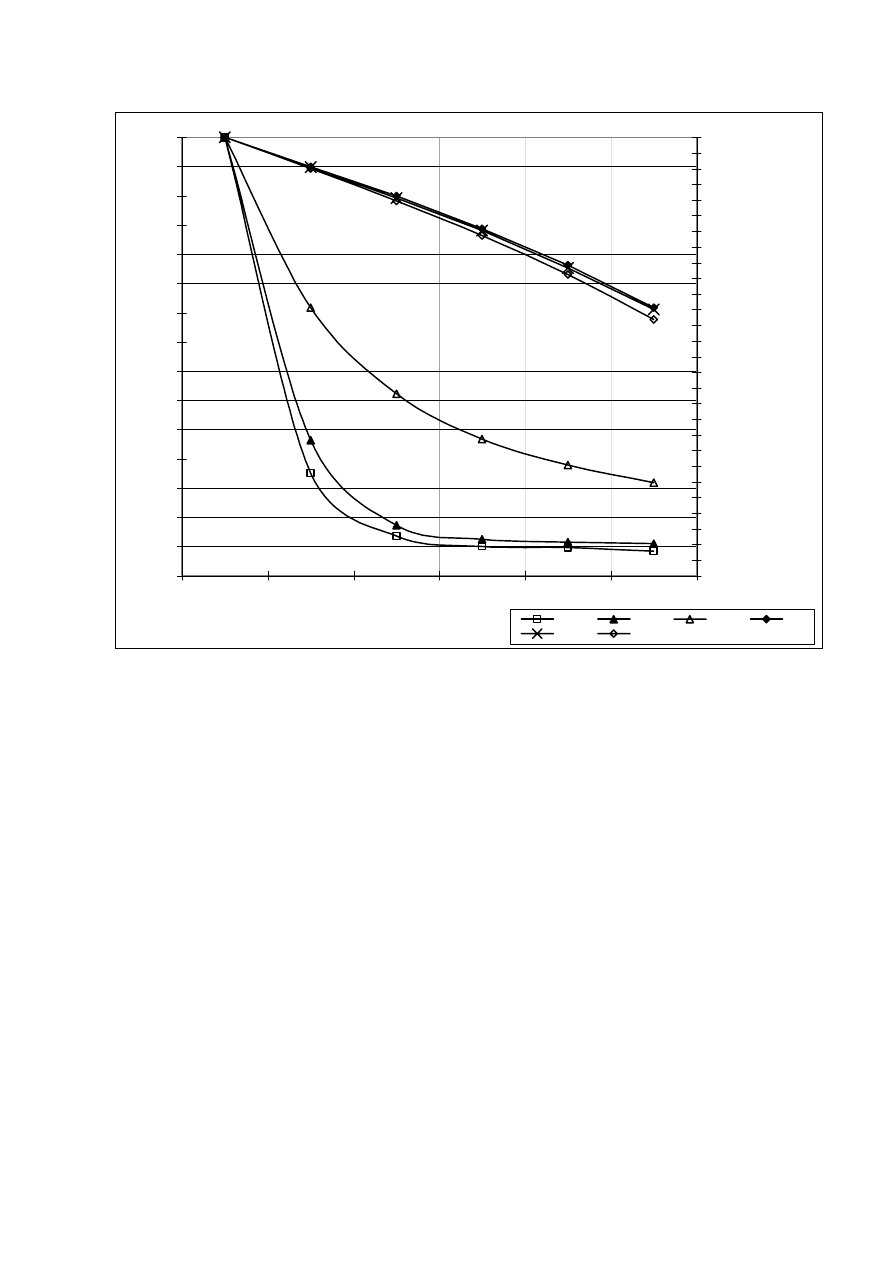

Na wykresie 1 przedstawiono zależność wartość wypadkowego współczynnika przenikania ciepła

[kJ/m

2

h

o

C] od wartości zagłębienia rurociągu w dnie morskim b[m] dla modelu termodynamicznego z

półpłaszczyzną gruntową przy różnych wartościach głębokości posadowienia „b”.

0

0,5

1

1,5

2

10

12

14

16

18

20

22

24

U [kJ/(m2 h C)]

b [m

]

Wykres 1

. Zależność wartości wypadkowego współczynnika przenikania ciepła [kJ/m

2

h

o

C] od wartości

zagłębienia rurociągu w dnie morskim b[m] dla modelu termodynamicznego z półpłaszczyzną gruntową.

Na wykresie widoczny jest wzrost wartości wypadkowego współczynnika przenikania ciepła

następujący wraz ze spadkiem zagłębienia rurociągu w gruncie morskim. Wzrost ten ma charakter

wykładniczy. Widzimy, że dla gazociągów głębiej zainstalowanych w dnie istnieją mniejsze straty ciepła w

wyniku przenikania.

Aby zwiększyć dokładność obliczeń wypadkowego współczynnika przenikania ciepła dla gazociągu

podmorskiego, należy uwzględnić zjawisko przejmowania ciepła. Szczególnie dla gazociągów instalowanych

na dnie morskim, gdzie uwzględnienie współczynnika przejmowania ciepła po stronie zewnętrznej

gazociągu wpływa znacznie na zwiększenie wartości wypadkowego współczynnika przenikania ciepła z

transportowanego gazu do otoczenia gazociągu, a co za tym idzie zwiększa obliczeniowy spadek temperatury

gazu na długości gazociągu [1].

Wypadkowy współczynnik przejmowania ciepła dla modelu termodynamicznego gazociągu

zainstalowanego na dnie morskim, o składowych warstwach modelu termodynamicznego takich jak: stalowa

rura, otulina betonowa balastowo-ochronna, wynosi 53,21 kJ/(m

2

h

o

C).

Jego wartość jest około dwa razy wyższa w porównaniu z wartością dla modelu gazociągu zagłębionego w

dnie morskim, modelowanego za pomocą pierścienia gruntowego i około 4,5 razy wyższa niż w przypadku

modelu z półpłaszczyzną gruntową dla 2 metrowego zagłębienia gazociągu w dnie morskim.

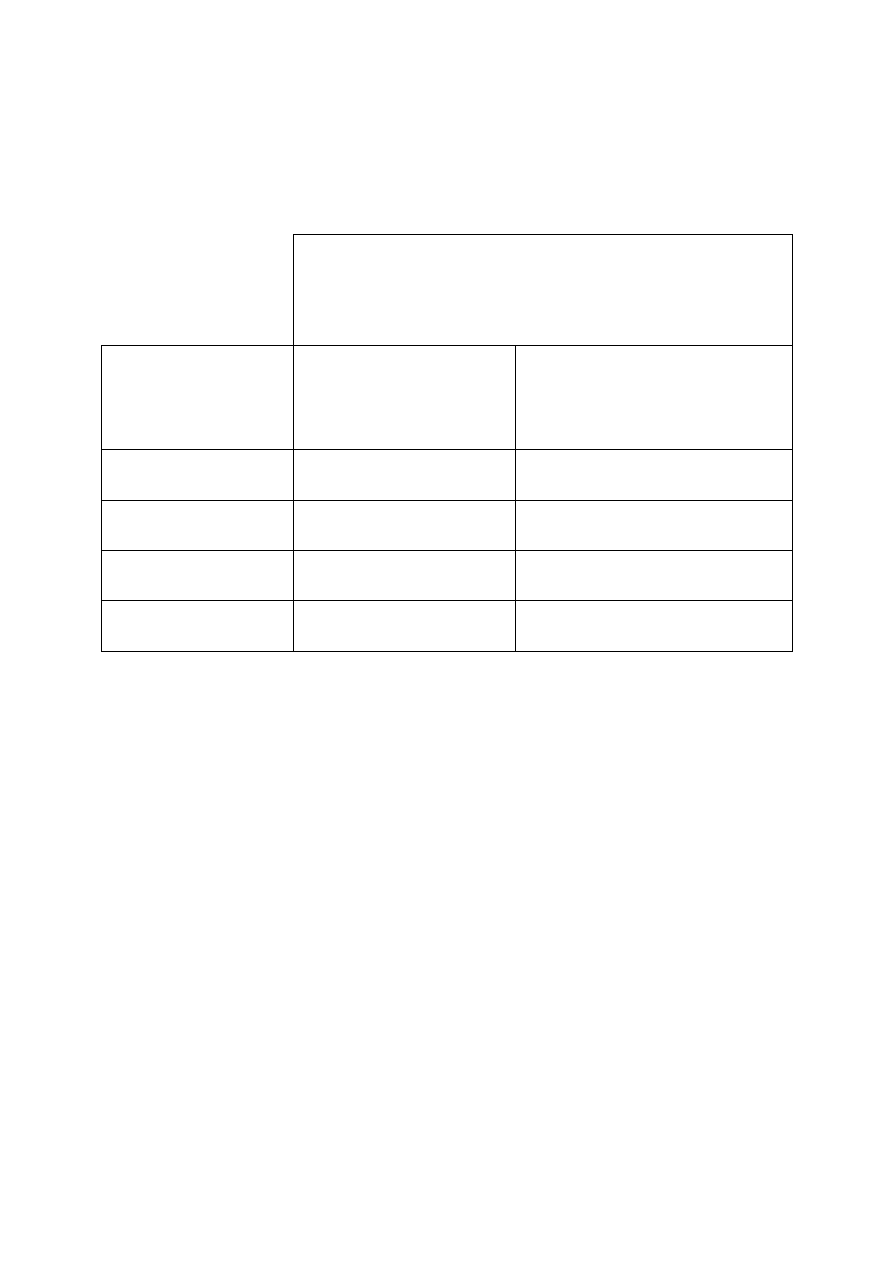

Porównując przejmowanie ciepła dla tego samego modelu gazociągu zanurzonego w wodzie

morskiej o prędkości 1 m/s (pozostałe parametry wody jak w powyższym przykładzie) i gazociągu

otoczonego powietrzem o prędkości omywania 1 m/s ,

d

µ

=0,17·10

-4

Pa·s, ρ

p

=1,292 kg/m

3

oraz λ

p

=0,094

kJ/(m h

o

C), można zauważyć, że współczynnik przejmowania ciepła dla gazociągu podmorskiego jest około

100-krotnie większy. W zestawieniu widać także spadek wartości współczynnika przenikania wraz ze

wzrostem średnic gazociągów. Wyniki tego porównania, dla różnych wartości średnic zewnętrznych,

znajdują się w tabeli 5 [1].

Wartość współczynnika przejmowania ciepła

dla zewnętrznej warstwy przyściennej gazociągu

)

( pz

U

α

[kJ/(m

2

Średnica zewnętrzna mo

termodynamicznego

gazociągu D

z

[m]

Gazociąg otoczony

powietrzem (ν = 1 [m/s]

Gazociąg otoczony

wodą (ν = 1 [m/s])

0,1 48

3945

0,2 37

3108

0,5 26

2302

0,8 22

1987

Tabela 5

. Porównanie modelu gazociągu zainstalowanego na dnie morskim z modelem gazociągu

otoczonego powietrzem, dla różnych wartości średnic zewnętrznych.

Wraz ze wzrostem prędkości wody morskiej omywającej rurociąg rośnie wartość współczynnika

przejmowania ciepła. Rozpatrując zależność przejmowania ciepła po stronie wewnętrznej gazociągu od

natężenia przepływu gazu, obserwujemy podobną prawidłowość. Wraz ze wzrostem natężenia rośnie

prędkość gazu oraz wartość współczynnika przejmowania i przenikania ciepła.

Określenie temperatury gazu transportowanego rurociągiem podmorskim.

Jednym z najważniejszych elementów w projektowaniu gazociągu podmorskiego jest określenie

rozkładu temperatur i dokładnych zmian temperatury na całej długości. Wiąże się to z obliczeniem straty

liniowej ciśnienia gazu na długości. Pozostaje ona w zależności od gęstości, która to jest funkcją temperatury

i jej zmian oraz od prędkości przepływu gazu w rezultacie rozprężania się na długości gazociągu. [1].

Poniżej przedstawiono równanie rozkładu temperatury gazu na długości rurociągu, które ma

zastosowanie w projektowaniu gazociągów podmorskich dla skrajnie odmiennych warunków zewnętrznych

np. rejonów arktycznych i równikowych [1].

(

)

a

a

X

T

x

T

T

T

+

−

−

=

)

exp(

1

θ

(19)

oraz dla całej długości gazociągu:

(

)

a

a

L

T

L

T

T

T

+

−

−

=

)

exp(

1

θ

. (20)

Gdzie:

Tx - temperatura gazu w punkcie obliczeniowym o współrzędnej x na długości rurociągu [

o

C].

T

L

- temperatura gazu w punkcie obliczeniowym o współrzędnej L będącej końcem gazociągu [

o

C].

T

1

- temperatura wlotowa (początkowa) gazu [

o

C].

Ta - temperatura asymptotyczna systemu termodynamicznego gazociągu [

o

C].

x - współrzędna punktu obliczeniowego (odległość punktu obliczeniowego od początku gazociągu) [m].

θ – współczynnik zaniku temperatury na długości gazociągu [1/m].

W powyższym równaniu został uwzględniony fakt zaniku temperatury (utraty energii cieplnej), na co

wpływ miały zachodzące jednocześnie zjawiska:

•

Przenikanie ciepła w układzie termodynamicznym rurociąg – woda morska, rurociąg - grunt

morski.

•

Efekt „utraty” temperatury, towarzyszący zjawisku rozprężania gazu na długości, zwany

efektem Joule’a-Thompsona [3].

Zjawiska te są uwzględnione w zależnościach opisujących temperaturę asymptotyczną systemu

termodynamicznego gazociągu oraz współczynniku zaniku temperatury na długości gazociągu

podmorskiego. Temperatura asymptotyczna systemu termodynamicznego gazociągu jest temperaturą,

do której dąży temperatura gazu dla teoretycznie nieskończenie długiego gazociągu. Wzór na

temperaturę asymptotyczną oraz na współczynnik zaniku temperatury jest postaci:

θ

l

g

a

J

T

T

−

=

(21)

oraz:

p

wr

s

w

mc

U

D

)

(

)

(

π

θ

=

(22)

gdzie:

T

g

– temperatura gruntu dna morskiego, w którym zagłębiony jest gazociąg [

o

C].

J

l

– współczynnik przyrostu temperatury gazu na długości gazociągu w wyniku zjawiska rozprężania się gazu [

o

C/m].

D

w

(s)

– średnica wewnętrzna stalowej rury gazociągu [m].

U

(wr)

– wypadkowy współczynnik przenikania ciepła w systemie termodynamicznym rurociąg-grunt [kJ/(m

2

h

o

C)].

m – natężenie masowe przepływu gazu w rurociągu [kg/h].

c

p

– ciepło właściwe gazu przy stałym ciśnieniu [kJ/(kg

o

C)].

Jest ona różnicą temperatury gruntu dna morskiego i wartość wynikającą z efektu Joule’a –

Thompsona oraz przenikania ciepła [1].

Efekt Joule’a-Thompsona polega na zmianie temperatury gazów rzeczywistych podczas ich

rozprężania. Gazy rzeczywiste rozprężają się adiabatycznie tzn., podczas spadku ciśnienia w przemianie

adiabatycznej (bez wymiany ciepła z otoczeniem) dochodzi do zmiany ich temperatury. Efekt ten jest

wynikiem chłodzenia na skutek izoentropicznego rozprężania gazu rzeczywistego i jednoczesnego

nagrzewania w wyniku tarciowej dyssypacji energii ciśnienia panującego w gazie. Bilans ten może

przyjmować wartość dodatnią, kiedy energia uzyskana w wyniku zjawiska tarcia jest większa od energii

utraconej w wyniku rozprężania gazu rzeczywistego i odwrotnie wartość dodatnią. W przypadku gazociągów

podmorskich jak i lądowych bilans przyjmuje wartość ujemną [1].

Lr

c

J

y

p

Jp

J

p

C

l

∆

+

∆

=

)

(

(23)

Gdzie:

J

l

- przyrost temperatury gazu na długości gazociągu w wyniku zjawiska Joule’a-Thompsona oraz istnienia różnicy wzniesień trasy

rurociągu [

o

C/m].

Jp- współczynnik Joule’a-Thompsona czyli przyrost temperatury gazu względem spadku ciśnienia na długości gazociągi [

o

C/kPa].

∆p- strata liniowa ciśnienia gazu w rurociągu [kPa].

∆y- różnica wzniesień w profilu pionowym trasy rurociągu [m].

Jc- stała Joule’a (=101,95 [(kg m)/kJ].

cp- ciepło właściwe gazu przy stałym ciśnieniu [kJ/(kg

o

C)].

Lr- długość gazociągu [m].

Jak widzimy na wartość tego współczynnika ma wpływ spadek ciśnienia gazu oraz różnica wzniesień

trasy gazociągu. Efekt J-T staje się znikomy w przypadku gazociągów o niewielkiej różnicy wzniesień i

niewielkim spadku ciśnienia gdzie temperatura gazu dąży do temperatury asymptotycznej bliskiej

temperaturze gruntu dna morskiego lub wody morskiej.

Spadek wartości współczynnika J

l

jest zauważalny w przypadku gazociągów podmorskich o

nachylonej linii rurociągu, czyli w przypadku, kiedy gazociąg znajduje się na coraz większych głębokościach

i odwrotnie. Kiedy przyrost nachylenia jest dodatni występuje wzrost współczynnika Jl, co pociąga za sobą

spadek wartości temperatury asymptotycznej, która może spaść poniżej temperatury gruntu dna morskiego

[1] [2] [3].

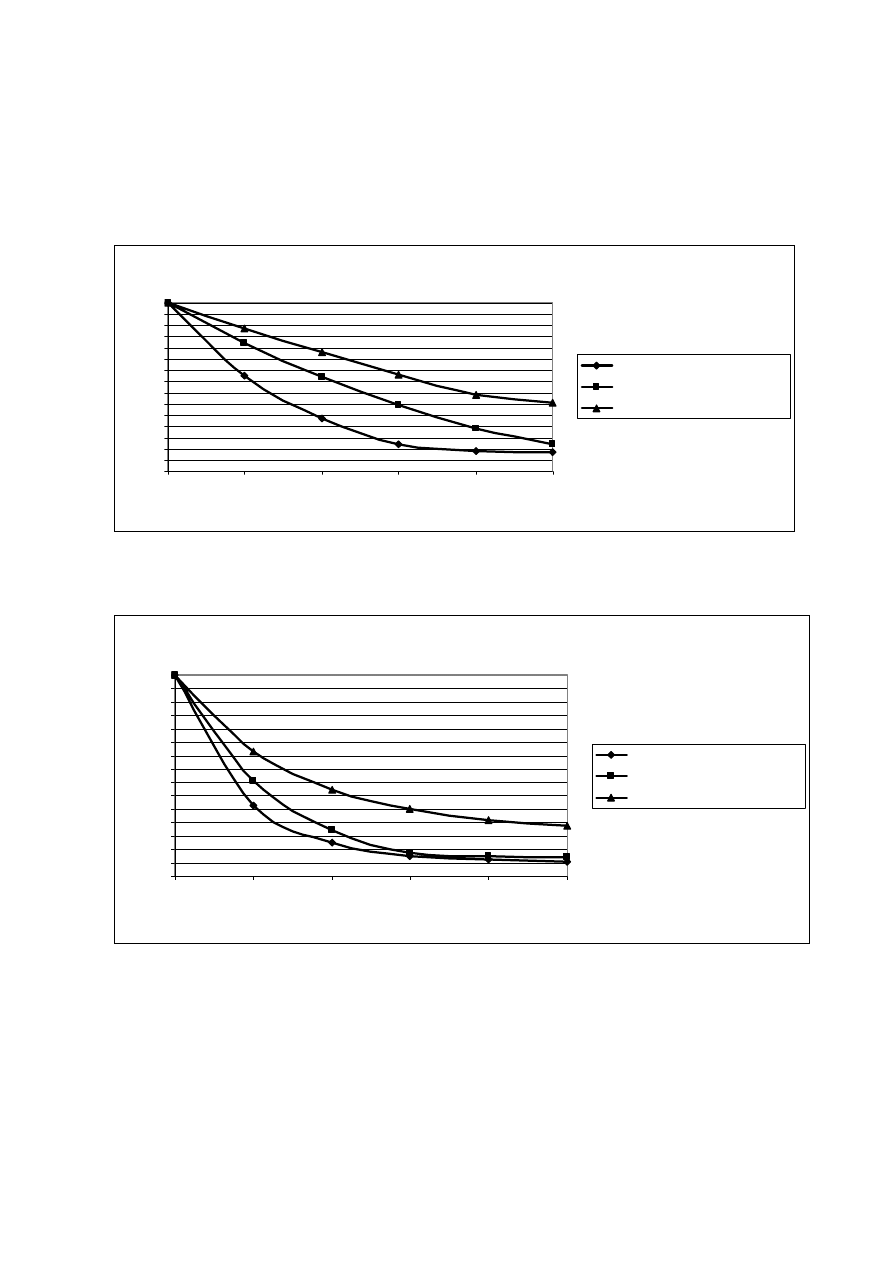

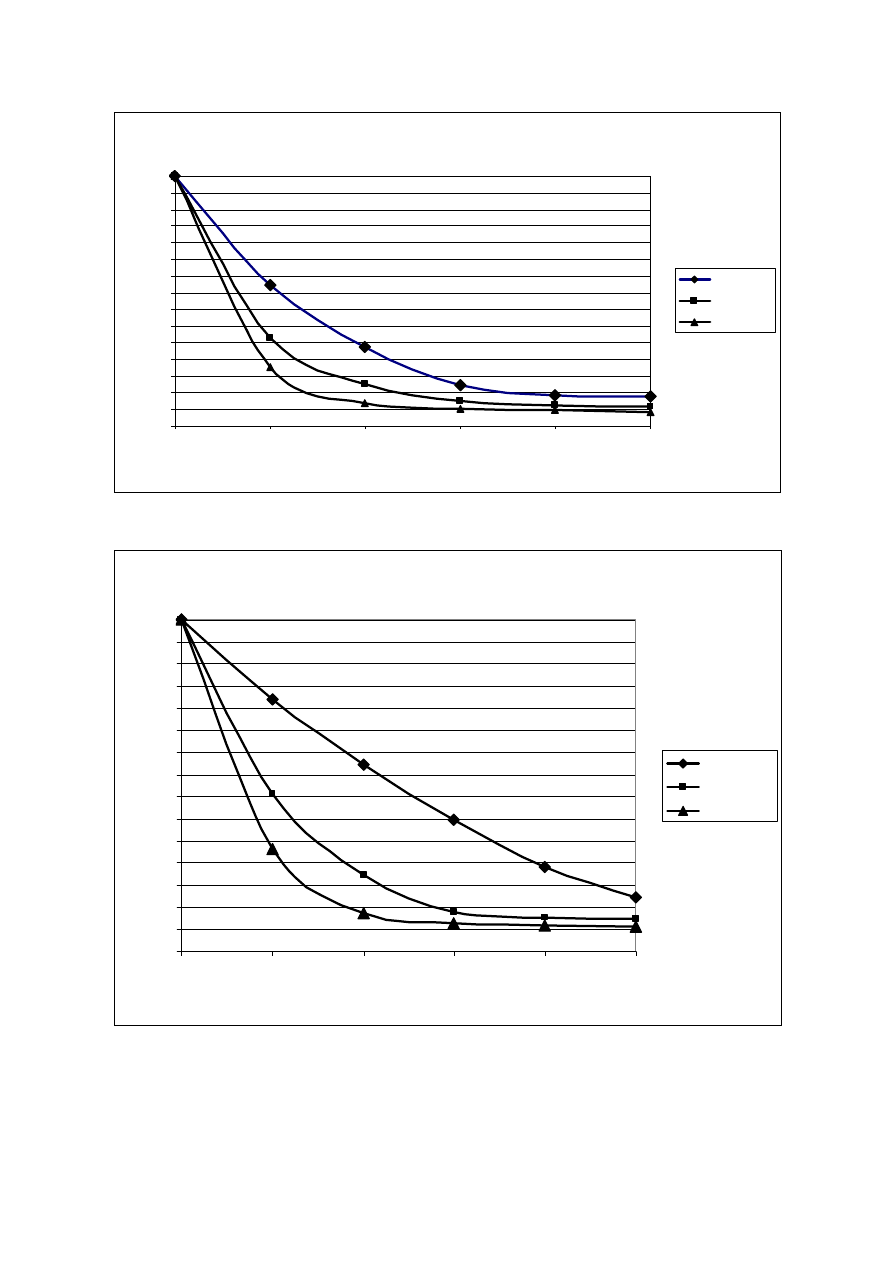

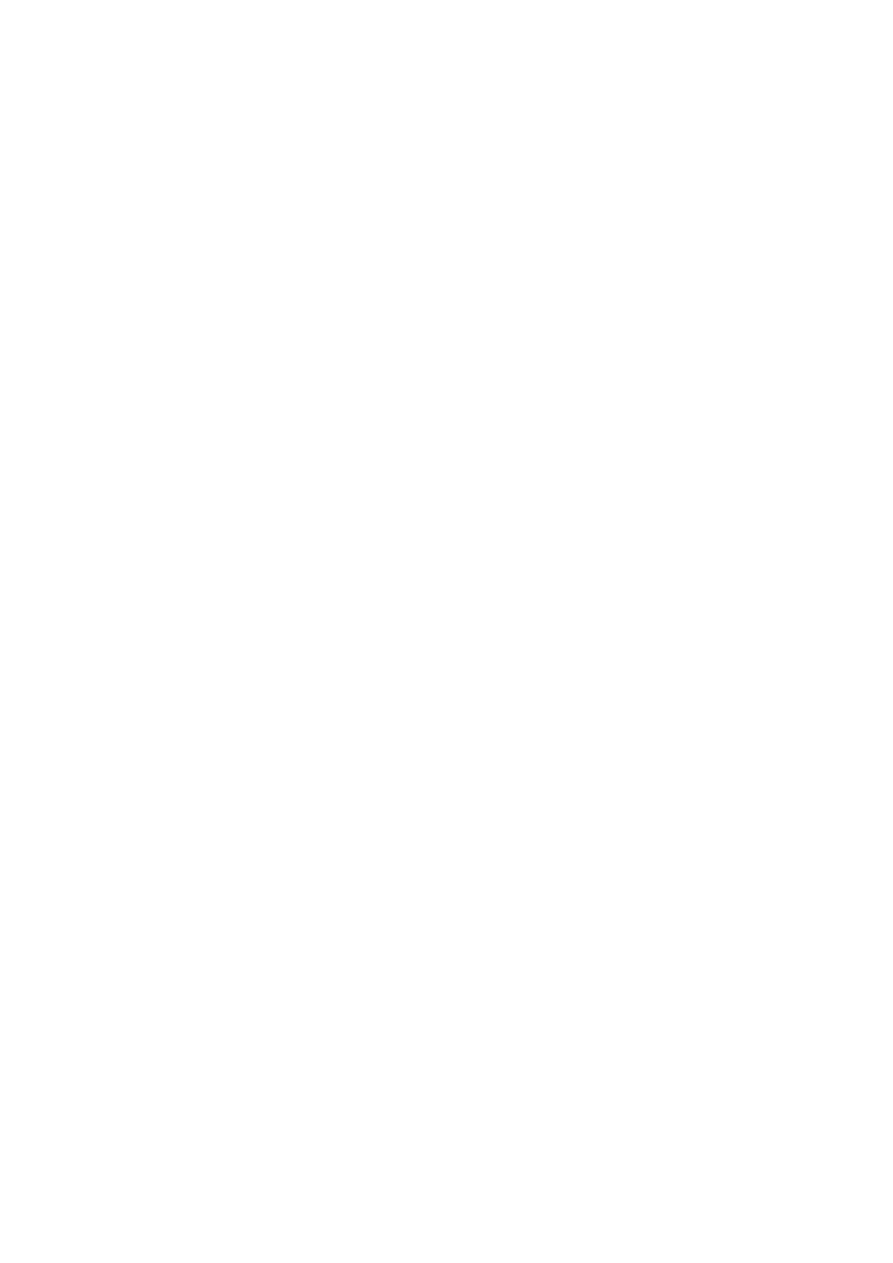

Na poniższych wykresach pokazano profile temperatury w gazociągach podmorskich dla danych

rozmiarów średnicy wewnętrznej oraz w zależności od sposobu zainstalowania rurociągu. Wykres profilu

temperaturowego gazu dla danej średnicy rury stalowej porównano z wynikami dla gazociągu lądowego o

jednakowym rozmiarze średnicy wewnętrznej. Odpowiednio dla

D

w1

=0,86995 [m], D

w2

=0,6096 [m], D

w3

=0,4800 [m]. Wartości natężenia objętościowego dla danych

gazociągów przyjęto odpowiednio na poziomie: M

1

=2000 [tyś m

3

/h], M

2

=500 [tyś m

3

/h], M

3

=300 [tyś m

3

/h].

Wartości ciśnień początkowych (wlotowych) dla danych rurociągów wynoszą: P

1

=11 [MPa], P

2

=7 [MPa],

P

3

=7 [MPa].

Równocześnie przedstawiono wyniki dla dwóch przypadków zainstalowania gazociągów: na dnie

morskim oraz zagłębionego w dnie morskim na odległości 1m. Pozostałe parametry wykorzystane w

obliczeniach wynoszą:

L

r

=100 [km] - długość gazociągów.

b=1 [m] – głębokość zagłębienia dla przypadku gazociągów zainstalowanych w dnie morskim.

y

∆ = 0 m – różnica wzniesień.

t

gm

=3

o

C- temperatura dna morskiego.

t

wm

=3

o

C-temperatura wody morskiej.

t

gl

= 10

o

C- temperatura otoczenia w przypadku gazociągu lądowego.

T

1

=30

o

C- temperatura wlotowa gazu.

Gazociąg 1 (D=0,86995m)

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

0

20

40

60

80

100

Odległość [km]

T

e

m

p

er

at

u

ra [

s

t C

]

Zainstalow any na dnie morskim

Zagłębiony w dnie morskim 1m

Gazociąg lądow y

Wykres 2. Profil temperatury gazu w gazociągach podmorskich o średnicy wewnętrznej D

w

=0,86995 m, dla dwóch

sposobów zainstalowania gazociągu na dnie morskim, oraz dla gazociągu lądowego o tej samej średnicy

Gazociąg 2 (D=0,6096)

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

0

20

40

60

80

100

Odległość [km ]

T

em

p

er

at

u

ra [

st

C

]

Zainstalow any na dnie morskim

Zagłębiony w dnie morskim 1m

Gazociąg lądow y

Wykres 3. Profil temperatury gazu w gazociągach podmorskich o średnicy wewnętrznej D

w

=0,6096 m, dla dwóch

sposobów zainstalowania gazociągu na dnie morskim, oraz dla gazociągu lądowego o tej samej średnicy D

w

.

Gazociąg 3 (D=0,4800)

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

0

20

40

60

80

100

Odległość [km]

Te

m

p

e

ra

tura

[

s

t C

]

Zainstalowany na dnie morskim

Zagłębiony w dnie morskim 1m

Gazociąg lądowy

Wykres 4. Profil temperatury gazu w gazociągach podmorskich o średnicy wewnętrznej D

w

=0,4800 m, dla dwóch

sposobów zainstalowania gazociągu na dnie morskim, oraz dla gazociągu lądowego o tej samej średnicy D

w

.

Na powyższych wykresach widać różnicę w wartości temperatury gazu oraz jej spadku pomiędzy

gazociągiem lądowym a podmorskim. Można to wytłumaczyć różnicą temperatur otoczenia rurociągu w

środowisku morskim(3

o

C) i lądowym (10

o

C). Dodatkowo w środowisku morskim, niezależnie od sposobu

zainstalowania gazociągu na dnie, obserwujemy większą wartość wypadkowego współczynnika przenikania

ciepła. Dla gazociągu podmorskiego zainstalowanego na dnie morskim jest on dwa razy większy w stosunku

do wartości tego współczynnika dla modelu gazociągu lądowego. Wynika to z tego faktu, że woda morska

jest „aktywatorem” przenikania ciepła a dokładniej przejmowania ciepła od zewnętrznej powierzchni

gazociągu

W odległości 50 km od początku gazociągu, temperatura gazu transportowanego rurociągiem

podmorskim zainstalowanym na dnie jest ponad trzy razy mniejsza od temperatury w rurociągu lądowym i

maleje wykładniczo do pewnej granicy wyznaczonej przez wartość temperatury asymptotycznej dla danego

gazociągu. Temperatura końcowa gazu jest około 3,5 razy mniejsza dla gazociągów podmorskich dla obu

sposobów zainstalowania gazociągów na dnie w odniesieniu do temperatury dla modelu lądowego.

Jak napisano wcześniej istnieje zależność spadku temperatury gazu od rozmiaru średnicy rurociągu.

Czym większa średnica tym mniejsze spadki temperatury oraz mniejsze różnice temperatury gazu pomiędzy

gazociągami podmorskimi i lądowymi. Różnica ta staje się jeszcze mniejsza dla przypadku gazociągu

podmorskiego zagłębionego w gruncie. Na wykresach poniżej przedstawiono różnice w profilach

temperaturowych dla danych przypadków gazociągów podmorskich w zależności od sposobu zainstalowania:

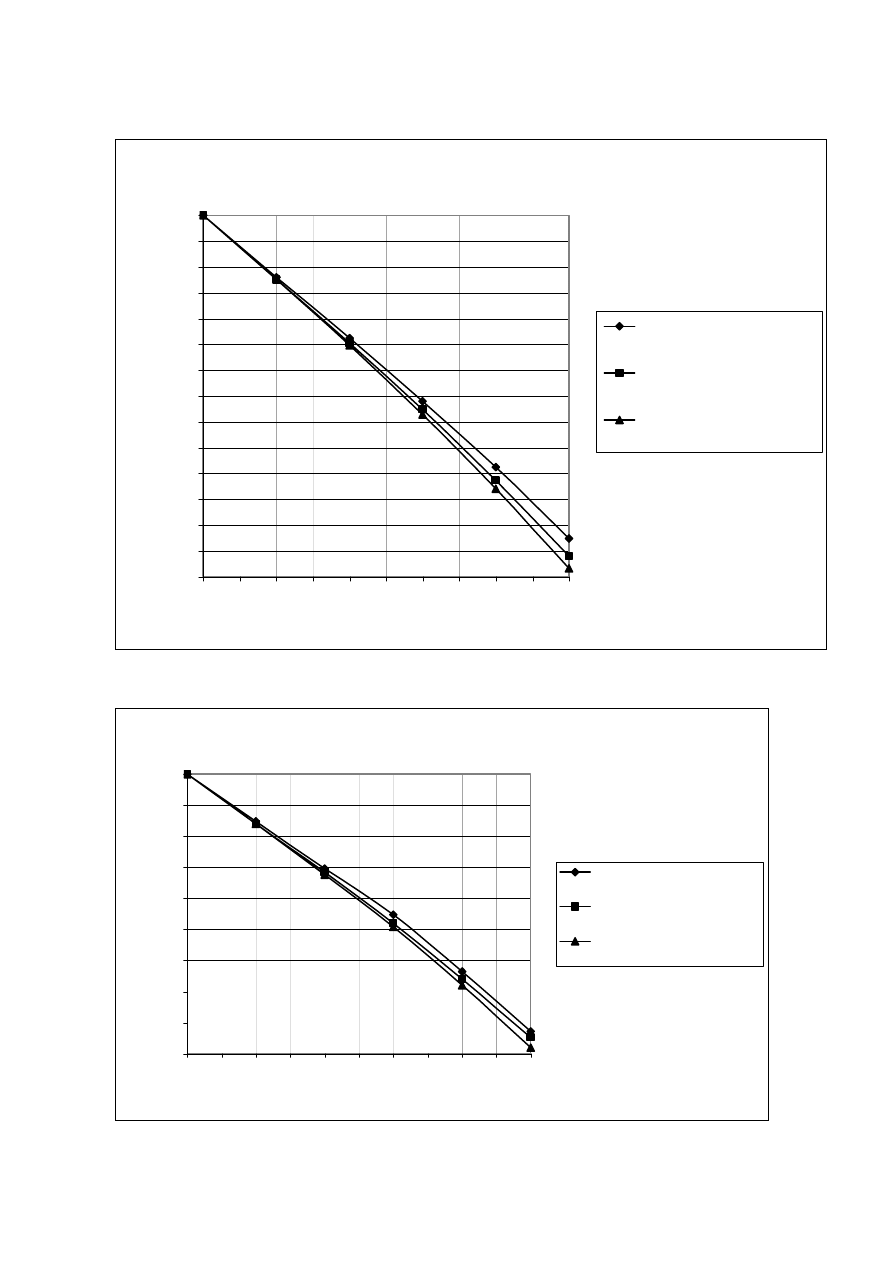

Gazociagi zainstalowane na dnie morskim

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

0

20

40

60

80

100

Odległość [km ]

T

em

p

er

at

u

ra [

st

C

]

D=0,86995

D=0,6096

D=0,480

Wykres 5. Profile temperatury w gazociągach podmorskich zainstalowanych na dnie morskim.

Gazociagi zagłębione w dnie morskim

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

0

20

40

60

80

100

Odległość [km]

T

em

p

er

at

u

ra [

st

C

]

D=0,86995

D=0,6096

D=0,480

Wykres 6. Profile temperatury w gazociągach podmorskich zainstalowanych w dnie morskim.

Najmniejszy spadek temperatury gazu wystąpił dla gazociągu o średnicy 0,86995 m zagłębionego w

gruncie morskim. Widzimy, że w gazociągu o średnicy równej 0,6096 gaz transportowany osiągnął

temperaturę otoczenia gazociągu w odległości około 70 km, w gazociągu o średnicy 0,48 już w odległości

około 45 km, dalszy spadek temperatury poniżej temperatury gruntu jest wynikiem zjawiska J-T. Gazociąg o

średnicy 0,86995 na dystansie 100 km ma temperaturę gazu o około 3

o

C większą od temperatury otoczenia

(3

o

C). Przyczyną tego zjawiska jest większa akumulacja ciepła w rurociągach o większej średnicy a także

większa akumulacja ciepła w gruncie morskim niż w wodzie morskiej omywającej gazociąg. Temperatura

gazu w gazociągach wielkośrednicowych oraz zagłębionych w dnie morskim jest stosunkowo mniej zależna

od temperatury otoczenia a jej zmiany wynikają przede wszystkim z istnienia zjawiska J-T. W związku z tym

może zaistnieć przypadek, że gazociąg o dużej średnicy będzie wymagał zainstalowania dodatkowego

systemu schładzania gazu zapewniającego odpowiednie schłodzenie gazu podczas transportu pomiędzy

kolejnymi stacjami sprężania, aby nie dopuścić do niepożądanego poziomu temperatury [1].

Obliczanie straty liniowej ciśnienia w gazociągu podmorskim.

W rurociągach występuje zmiana ciśnienia gazu na ich długości. Zjawisko to jak wiadomo jest

wynikiem występowania oporów przepływu w rurociągu, zmian wysokości posadowienia i temperatury.

Obliczenie straty liniowej ciśnienia w gazociągu podmorskim ma na celu określenie wymaganej wartości

ciśnienia, pod jakim ma być transportowany gaz, czyli podanie wartości eksploatacyjnego ciśnienia na

wlocie do rurociągu. Wymagana wartość ciśnienia na końcu rurociągu określona jest przez odbiorcę gazu w

bazie lądowej. Wielkość ta jest wielkością znaną i traktujemy ją jako daną do obliczeń wymaganej wartości

eksploatacyjnego ciśnienia wlotowego [1] [2].

Aby utrzymywać minimalną wielkość ciśnienia eksploatacyjnego w gazociągu gaz jest sprężany na

długości rurociągu za pomocą stacji sprężania. Stacje te składają się ze sprężarek zainstalowanych na

specjalnych konstrukcjach (platformach) betonowych lub stalowych zakotwionych w dnie morskim, oraz

aparatury sterującej i wspomagającej pracę sprężarek [2].

Wartość ciśnienia eksploatacyjnego gazociągu jest określona jak już powiedziano wartością ciśnienia

wylotowego gazociągu. Na tą wielkość ma wpływ także parametr mechaniczny gazociągu taki jak

wytrzymałość ścianki rurociągu[1].

Obliczając spadek ciśnienia gazu w rurociągu należy zauważyć, że wpływ na wielkość straty liniowej

ciśnienia ma zmiana temperatury gazu. Temperatura występuje jako samodzielny parametr we wzorze

opisującym stratę liniową ciśnienia gazu, a także wpływa a wartości takich wielkości jak gęstość względna

gazu, lepkość oraz stopień ściśliwości gazu. Dla tego znajomość zarówno temperatury jak i ciśnienia jest

niezbędna do wykonania prawidłowych obliczeń straty liniowej ciśnienia na długości gazociągu. Analizę

spadku ciśnienia gazu w rurociągu należy wykonywać równocześnie z obliczeniami zmian temperatury gazu

[1] [2].

Podstawowe równanie straty liniowej ciśnienia w gazociągu.

Przepływ gazu charakteryzuje znaczna zmiana stanu gazu. Przejawia się ona spadkami ciśnienia i

temperatury gazu na długości gazociągu. Zmianom podlega również stopień ściśliwości gazu będący w

zależności z temperaturą jak i ciśnieniem gazu. Zmiany temperatury i ciśnienia wywołują spadek gęstości

gazu i jednoczesny wzrost prędkości przepływu gazu. Wzrost prędkości gazu przy stałym natężeniu

masowym przepływu, powoduje wzrost straty liniowej ciśnienia gazu [1] [4]. Wzór opisujący jednostkową

stratę ciśnienia gazu jest postaci:

5

2

7

1

10

3

,

0

w

n

n

f

PD

TZ

G

M

P

λ

−

⋅

=

∆

(24)

Gdzie:

1

P

∆

- Jednostkowa strata liniowa ciśnienia gazu transportowanego rurociągiem [kPa/km].

f

λ

- Współczynnik tarcia [-].

M

n

- Natężenie przepływu gazu w warunkach normalnych [m

n

3

/h].

n

G

- Gęstość względna gazu w warunkach normalnych [-].

T- Temperatura gazu [K].

Z- Stopień ściśliwości gazu [-].

P- ciśnienie gazu [kPa].

D

w

- Średnica wewnętrzna gazociągu [m].

Całkowita strata ciśnienia w gazociągu podmorskim o długości L

r

będzie wynosić:

r

w

n

n

f

L

PD

TZ

G

M

P

5

2

7

10

3

,

0

λ

−

⋅

=

∆

(25)

Gdzie:

∆P- Strata liniowa ciśnienia obliczona na podstawie ciśnień bezwzględnych gazu [kPa].

∆p- Strata liniowa ciśnienia obliczona na podstawie ciśnień względnych gazu [kPa].

P

1

- Bezwzględne ciśnienie gazu panujące na początku gazociągu [kPa].

P

2

- Bezwzględne ciśnienie gazu panujące na końcu gazociągu [kPa].

p

1

- Względne ciśnienie gazu panujące na początku gazociągu [kPa].

p

2

- Względne ciśnienie gazu panujące na końcu gazociągu [kPa].

p

at

- ciśnienie atmosferyczne [kPa].

Współczynnik tarcia

f

λ

, jest zależny od dwóch wielkości. Pierwszą z nich jest liczba Reynoldsa

Re

N

a drugą szorstkość względna, zwana inaczej chropowatością wewnętrzną powierzchni ścianki rurociągu

r

ε .

Względna szorstkość rury określona jest następującą zależnością [1] [4]:

w

r

D

e

=

ε

(26)

Gdzie:

r

ε

- szorstkość względna rury [-].

e

- szorstkość bezwzględna wewnętrznej powierzchni rury [m]

Szorstkość bezwzględna jest daną technologiczną. Jej wartość dla rur stalowych o czystej

powierzchni wewnętrznej mieści się w przedziale:

mm

mm

e

3

3

10

1

,

19

10

8

,

17

−

−

⋅

÷

⋅

=

[1]. W agresywnych

warunkach środowiska morskiego oddziałującego na powierzchnię stalową rury, wartości szorstkości

bezwzględnej wynosi około

mm

3

10

33

−

⋅

a dla rur stalowych zabezpieczonych warstwami izolacyjnymi z

cienkich powłok epoksydowych

mm

3

10

6

,

7

−

⋅

[1]. W obliczeniach wartość szorstkości bezwzględnej można

przyjąć na poziomie

mm

e

3

10

12

−

⋅

=

ze względu na okresowe, bezpośrednie działanie agresywnej wody

morskiej na powierzchnię wewnętrzna ścianki rurociągu [1].

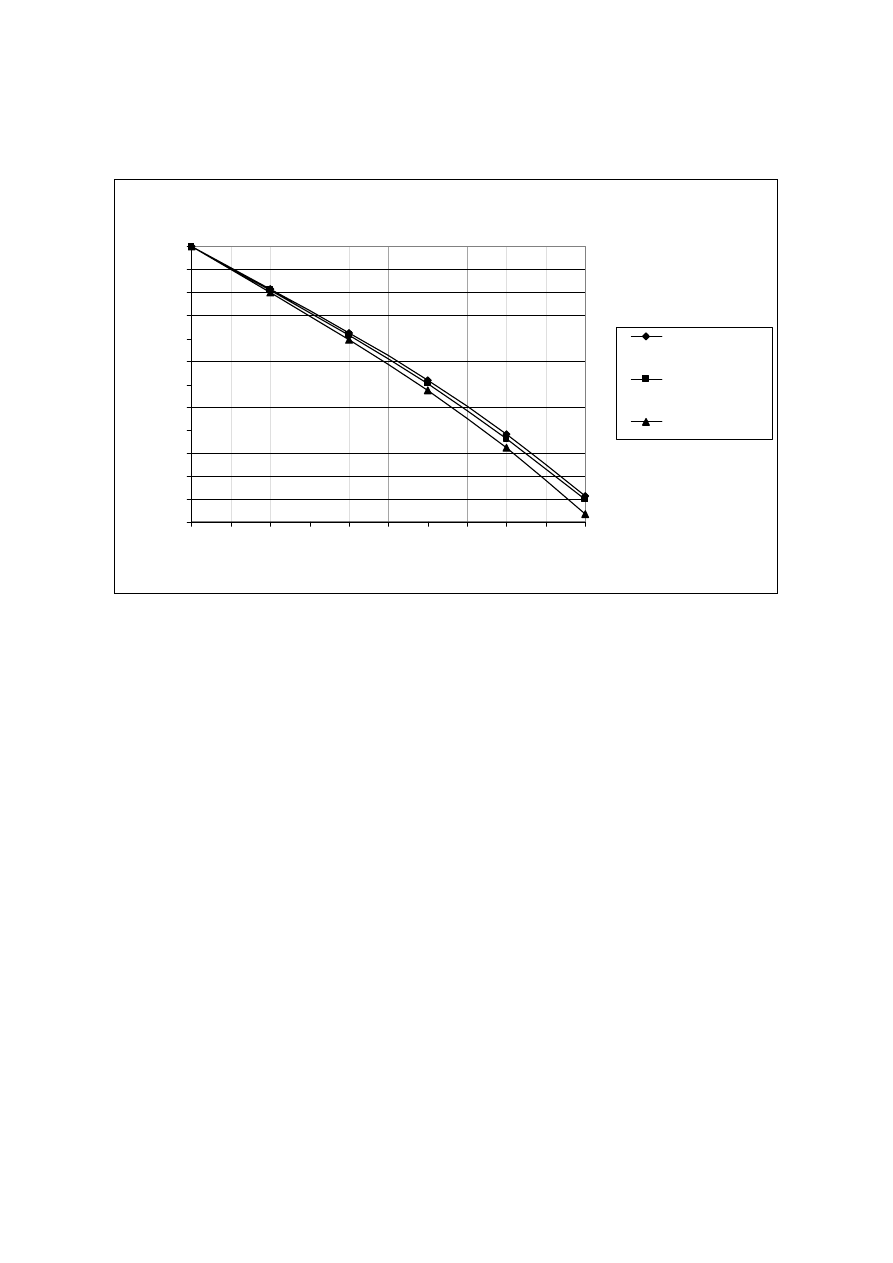

Poniżej przedstawiono wyniki obliczeń spadku ciśnienia dla trzech typów gazociągów tj. rurociągu

podmorskiego zainstalowanego na dnie morskim, zagłębionego w dnie na 1m, gazociągu lądowego dla tych

samych wartości średnicy, natężenia przepływu oraz ciśnienia początkowego, wynoszących odpowiednio:

D

w1

=0,86995 m, M

1

=2000 tyś m

3

/h, D

w2

=0,6096 m, M

2

=500 tyś m

3

/h, D

w3

=0,4800 m, M

3

=300 tyś m

3

/h.

Wartości ciśnień na wlocie do gazociągów wynoszą: P

1

=11 MPa, P

2

=7 MPa, P

3

=7 MPa. Wyniki obliczeń

obrazują poniższe wykresy:

Gazociąg 1 D= 0,86995 m

7,5

7,75

8

8,25

8,5

8,75

9

9,25

9,5

9,75

10

10,25

10,5

10,75

11

0

10

20

30

40

50

60

70

80

90 100

Odległość [km]

Ci

ś

nienie [M

Pa]

Instalacja na dnie morskim

Instalacja w dnie morskim na

głębokości 1 m

Gazociąg lądowy

Wykres 7. Rozkład ciśnienia gazu na długości gazociągu: podmorskiego zainstalowanego na dnie morskim, zagłębionego

w dnie na 1m, gazociągu lądowego dla tej samej wartości średnicy, natężenia przepływu, ciśnienia początkowego.

Gazociąg 2 D=0,6096

4,75

5

5,25

5,5

5,75

6

6,25

6,5

6,75

7

0

10

20

30

40

50

60

70

80

90

100

Odległość [km]

Ci

śnienie

[MPa]

Instalacja na dnie morskim

Instalacja w dnie morskim na

głębokości 1m

Gazociąg lądowy

Wykres 8. Rozkład ciśnienia gazu na długości gazociągu: podmorskiego zainstalowanego na dnie morskim, zagłębionego

w dnie na 1m, gazociągu lądowego dla tej samej wartości średnicy, natężenia przepływu, ciśnienia początkowego.

Gazociąg 3 D=0,4800

4

4,25

4,5

4,75

5

5,25

5,5

5,75

6

6,25

6,5

6,75

7

0

10

20

30

40

50

60

70

80

90

100

Odległość [km]

Ci

ś

ni

e

n

ie

[

M

P

a

]

instalacja na dnie

morskim

Instalacja w dnie

morskim na

głębokości 1m

Gazociąg lądow y

Wykres 9. Rozkład ciśnienia gazu na długości gazociągu: podmorskiego zainstalowanego na dnie morskim, zagłębionego

w dnie na 1m, gazociągu lądowego dla tej samej wartości średnicy, natężenia przepływu, ciśnienia początkowego.

Na powyższych wykresach widzimy różnicę w wartościach ciśnienia pomiędzy dwoma typami

gazociągów podmorskich i gazociągiem lądowym. Widzimy, że w rurociągach transportujących gaz drogą

podmorską, występuje mniejsza strata ciśnienia gazu na długości rurociągu. Dla gazociągu podmorskiego

zagłębionego w dnie morskim strata ciśnienia jest większa niż w jego odpowiedniku instalowanym na dnie.

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

0

20

40

60

80

100

Odległość [km]

T

emp

erat

u

ra [

st

C

]

0

0,25

0,5

0,75

1

1,25

1,5

1,75

2

2,25

2,5

2,75

3

3,25

3,5

3,75

4

4,25

4,5

4,75

5

5,25

5,5

5,75

6

6,25

6,5

6,75

7

Ci

śnie

nie

[

M

P

a]

Ta

Tb

TL

Pa

Pb

PL

Wykres 10. Rozkład ciśnienia gazu i profil temperatury na długości gazociągu nr. 3 w zależności od sposobu

zainstalowania na dnie morza, oraz gazociągu lądowego o tej samej średnicy wewnętrznej, natężeniu przepływu i wartości

ciśnienia początkowego. Oznaczenia: Ta, Pa – temperatura i ciśnienie w gazociągu zainstalowanym na dnie morskim, Tb, Pb –

temperatura i ciśnienie w gazociągu zagłębionym w dnie morskim, Tl, PL – temperatura i ciśnienie w gazociągu lądowym.

Wykres 10 przedstawia profil spadku ciśnienia i temperatury gazu transportowanego rurociągami

podmorskimi i lądowymi. W gazociągach o mniejszym spadku temperatury na jego długości obserwujemy

większy spadek ciśnienia gazu. W związku z tym największy spadek ciśnienia gazu występuje w gazociągu

lądowym, w którym temperatura gazu jest najwyższa. Najniższa temperatura gazu występuje w rurociągu

podmorskim instalowanym na dnie morskim, dlatego spadek ciśnienia gazu jest najniższy dla tego przypadku

rurociągu. Widzimy, że spadek ciśnienia gazu jest mniejszy dla gazociągów podmorskich w porównaniu

gazociągami lądowymi porównując rurociągi o zbliżonych parametrach geometrycznych oraz wartościach

natężenia objętościowego przepływu i temperatury na wlocie do gazociągów.

Zjawisko zwiększania się liniowej straty ciśnienia wraz ze wzrostem temperatury gazu można

wyjaśnić analizując wzór opisujący liniową stratę ciśnienia gazu. Wraz ze wzrostem temperatury rośnie

objętość gazu i maleje jego gęstość, więc gaz przepływa z większą prędkością. Strata liniowa ciśnienia gazu

jest wprost proporcjonalna do kwadratu prędkości przepływu gazu i rośnie wraz ze wzrostem jej wartości.

Wnioski.

- w przypadku gazociągów podmorskich istnieją większe straty ciepła w wyniku zjawiska

przenikania, w szczególności dla gazociągów instalowanych na dnie morskim, które cechuje dwukrotnie

większa wartość współczynnika przenikania ciepła niż w rurociągach lądowych.

- obserwujemy zmniejszanie się wartości współczynnika przenikania ciepła wraz ze wzrostem

zagłębienia gazociągu w dnie morskim.

- obserwujemy 100-krotnie większą wartość współczynnika przejmowania ciepła po stronie

zewnętrznej dla gazociągu omywanego wodą morską w porównaniu z gazociągiem omywanym powietrzem.

Przy tych samych prędkościach wody i powietrza (1m/s).

- wraz ze wzrostem prędkości wody omywającej gazociąg zwiększa się współczynnik przejmowania

ciepła po stronie zewnętrznej gazociągu instalowanego na dnie morskim a co za tym idzie, wzrost wartości

wypadkowego współczynnika przenikania ciepła.

- w gazociągach podmorskich istnieją większe spadki temperatury gazu na długości gazociągu. W

pewnej odległości od punktu początkowego w obliczanym gazociągu istniała czterokrotnie mniejsza wartość

temperatury gazu w porównaniu z wartością tego parametru na tej samej odległości w gazociągu lądowym.

Przyczyna tej różnicy jest większa wartość wypadkowego współczynnika przenikania ciepła oraz niższe

wartości temperatury otoczenia gazociągu lądowego.

- dla gazociągów podmorskich o większych średnicach zaobserwowano mniejsze spadki temperatury

gazu na długości rurociągu. Przyczyną tego jest większa zdolność akumulacji ciepła.

- w gazociągach lądowych występują większe spadki ciśnienia w porównaniu z podmorskimi ze

względu na niższą temperaturę gazu w tych drugich.

Bibliografia.

1.

Waldemar Magda (2004). Rurociągi podmorskie-Zasady projektowania. Warszawa,

Wydawnictwa Naukowo Techniczne.

2.

Waldemar Magda (1988b). Parametry eksploatacyjne rurociągu podmorskiego. Cz. II. Studia

i Materiały, Zeszyt nr 11, Gdańsk, Politechnika Gdańska, Katedra Budownictwa Morskiego.

3.

Waldemar Magda (1990). Określenie temperatury medium transportowanego rurociągiem

podmorskim. Inżynieria Morska,

nr 6.

4.

Henryk Walden (1991). Mechanika Płynów. Warszawa, Wydawnictwa Politechniki

Warszawskiej.

5.

Subrata Chakrabarti (2005). Handbook of offshore engineering. Vol. 1, 2. Elsevier Ocean

Engineering Series.

6.

Jerzy Antoniewicz (1991). Tablice matematyczno-fizyczne. Warszawa, Wydawnictwo

Naukowo Techniczne.

7.

Molenda J. (1996). Gaz ziemny – paliwo i surowiec. Warszawa, Wydawnictwo Naukowo

Techniczne.

8.

Chris Teal (2003). Subsea Pipeline and Installation Leak Detection, Exploration &

Production: The Oil & Gas Review, Volume 2.

Neptune Oceanographics Ltd.

9.

Anna Korneszczuk (2005). Wykorzystanie metody CNG w transporcie gazu ziemnego.

Warszawa, Nowoczesne Gazownictwo nr 1(X) 2005.

10.

John R. Mastandrea, Dr J. Wesley Miller, David M. Clare (1990). Rapid leak detection for sea

floor pipelines.

NDE Technical Report No. NDE-90R0081601.

11.

R.J.Brown (1992). Deepwater pipeline maintenance and repair manual. U.S. Department Of

The Interior Minerals Management Service.

12.

Barbara Janusz-Pawletta (2006). Prawo-międzynarodowe, aspekty układania rurociągów na

dnie Bałtyku.

Raport.

13.

Mary C. Boatman, Jennifer Peterson (1999). Oceanic gas hydrate research and activities

review.

U.S. Department Of The Interior.

14.

Shari Dunn-Norman, Kelvin T. Erickson, E. Keith Stanek, and Ann Miller (2004). Reliability

of Pressure Signals in Offshore Pipeline Leak Detection.

Final Report to Dept. of the Interior, MMS TA&R

Program.

15.

C. L. Howle (1984). Remote corrosion monitoring of off-shore pipelines. U.S. Department Of

The Interior Minerals Management Service.

16.

L. Jeppesen (2005). Subsea Automated Ultrasonic Inspection. FORCE Technology.

17.

O. Baltzersen, Arne Solstad (2005). Multichannel Ultrasonic Monitoring of Corrosion on

Subsea Pipelines

. Trondheim, Sensorlink AS.

18.

PN-76/M-34034. Rurociągi – Zasady obliczania strat ciśnienia.

Wyszukiwarka

Podobne podstrony:

Gaz ziemny id 186525 Nieznany

Gaz doskonaly id 186511 Nieznany

przeplyw dwufazowy gaz ciecz id Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

więcej podobnych podstron