1

Ćwiczenie 2

Badanie i wzorcowanie manometrów oraz przetworników ciśnienia

I.

Celem ćwiczenia jest zapoznanie studentów z budową i zasadą działania

laboratoryjnych

manometrów

obciążnikowo-tłokowych

oraz

z

metodyką

sprawdzania i wzorcowania manometrów sprężystych.

II.

Wprowadzenie

Jeżeli w płynie na dowolny element powierzchni

∆

A zawierający punkt M działa

parcie

∆

P (wypadkowa sił powierzchniowych normalna do powierzchni), to siła

normalna do powierzchni w punkcie M wynosi:

dP

p

dA

=

;

Wartość liczbową p nazywa się ciśnieniem w punkcie M. Z pojęciem ciśnienia w

płynach wiążą się następujące stwierdzenia:

-

ciśnienie w danym punkcie płynu będącego w spoczynku jest jednakowe we

wszystkich kierunkach,

-

ciśnienie w płynie znajdującym się w stanie równowagi jest w każdym punkcie

prostopadłe do powierzchni, na którą działa,

-

przy pominięciu sił ciężkości i innych sił masowych ciśnienie w każdym punkcie

płynu jest jednakowe.

Biorąc pod uwagę powyższe stwierdzenia, ciśnienie można zdefiniować jako

stosunek siły do powierzchni, na którą ta siła działa.

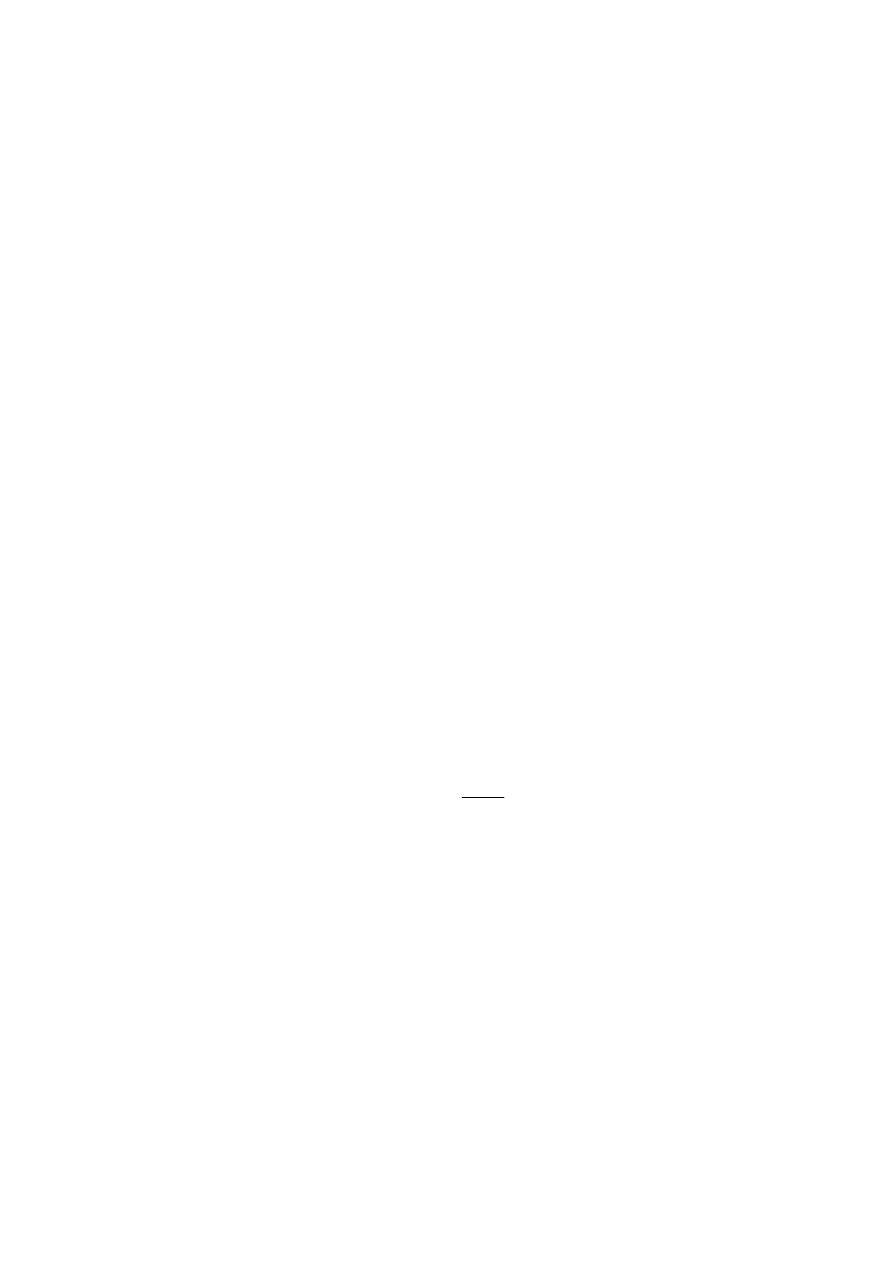

Wartość mierzonego ciśnienia zależy od przyjętego poziomu odniesienia. Ciśnienie

zmierzone

względem

próżni

jest

nazywane

ciśnieniem

absolutnym

lub

bezwzględnym i najczęściej bywa oznaczony literą p (p

a

).

Ciśnienie manometryczne p

m.

– jest to różnica ciśnienia absolutnego i ciśnienia

otoczenia, którym najczęściej jest ciśnienie atmosferyczne, wskazywane przez barometr.

2

Ciśnienie manometryczne może przyjmować wartości większe od zera i wówczas mówi

się o nadciśnieniu lub wartości mniejsze od zera i wówczas mówi się o podciśnieniu.

Ciśnienie wywierane przez słup powietrza atmosferycznego nosi nazwę ciśnienia

barometrycznego (atmosferycznego) i oznaczane jest przez p

b

.

Ciśnienie wywierane przez słup płynu nosi nazwę ciśnienia hydrostatycznego i jest

określone wzorem:

p

g h

= ρ⋅ ⋅

;

gdzie: g – przyspieszenie grawitacyjne,

h – wysokość słupa cieczy,

ρ

- gęstość cieczy manometrycznej.

Gdy płyn znajduje się w ruchu, to rozróżnia się pojęcie ciśnień: statycznego,

dynamicznego i całkowitego.

Ciśnienie statyczne p

st

– ciśnienie jakie wskazywałby przyrząd poruszający się z

prędkością strugi w tym samym co ona kierunku.

Ciśnienie dynamiczne p

d

– ciśnienie powstające w wyniku izentropowego

wyhamowania strumienia płynu do prędkości równej zero i zmiany jego energii

kinetycznej w energię potencjalną (ciśnienia). Dla płynów nieściśliwych oblicza się ją

wzorem:

2

d

w

p

2

ρ⋅

=

;

gdzie: w – prędkość strumienia płynu.

Ciśnienie całkowite (spiętrzenia) p

c

– ciśnienie

absolutne jakie osiągnie

poruszający się płyn po izentropowym zahamowaniu do prędkości równej zero. Jest ono

sumą ciśnienia statycznego p

st

i ciśnienia dynamicznego p

d

.

Zgodnie z elementarną definicją ciśnienia jego jednostkę tworzy stosunek jednostek

siły i powierzchni. W obowiązującym układzie jednostek miar SI jednostką podstawową

ciśnienia jest

paskal [Pa], czyli [N/m

2

]. Ponieważ jest to jednostka bardzo mała, w

praktyce, poza pomiarami próżni, używane są jednostki wielokrotnie większe (np. 1

[hPa], 1 [MPa]).

3

Rys.2.1.

Wzajemne zależności między ciśnieniami

Jednostka ciśnienia w różnych

układach jednostek

Odpowiadająca wartość ciśnienia w

układzie jednostek SI [Pa]

1 [at] = 1 [kG/cm

2

] – atmosfera techniczna

98066,5 [Pa]

1 [atm] – atmosfera fizyczna

101325 [Pa]

1 [bar]

10

5

[Pa]

1 [Tr] = 1 [mmHg] - tor

133,322 [Pa]

1 [mmH

2

O]

9.80665 [Pa]

1 [lb/in

2

] = 1 [psi]

6894,76 [Pa]

III.

Przyrządy do pomiaru ciśnienia

Podstawowymi kryteriami podziału przyrządów do pomiaru ciśnienia są:

–

przeznaczenie,

–

zasada działania.

W zależności od przeznaczenia przyrządów do pomiaru ciśnienia rozróżnia się:

a)

manometry – do pomiaru nadciśnienia,

b)

wakumetry – do pomiaru podciśnienia,

c)

manowakumetry – do pomiaru nadciśnienia i podciśnienia,

4

d)

mikromanometry – do pomiaru małych wartości nadciśnienia, podciśnienia i różnicy

ciśnień,

e)

barometry – do pomiaru ciśnienia barometrycznego (atmosferycznego).

Ze względu na zasadę działania ciśnieniomierze możemy podzielić na:

a)

manometry hydrostatyczne – w przyrządach tego rodzaju mierzone ciśnienie

równoważone jest hydrostatycznym ciśnieniem słupa cieczy. Do najważniejszych

przyrządów tego typu należą: manometr dwuramienny tzw. U – rurka, manometr

jednoramienny, manometr z rurką pochyłą, manometr pierścieniowy (waga

pierścieniowa), manometr dzwonowy oraz barometry.

Na dokładność pomiaru manometrami cieczowymi w głównej mierze ma wpływ:

–

zmiana temperatury otoczenia (wpływ złożony przez oddziaływanie na długość

skali, gęstość cieczy manometrycznej i napięcie powierzchniowe),

–

podniesienie poziomu cieczy w rurce wskutek zjawiska włoskowatości

(kapilarności),

–

poziom zamocowania manometru,

–

niedokładność ustawienia pionu rurek manometrycznych oraz dla niektórych

typów manometrów złe ustawienie zera.

b)

manometry tłokowe – w przyrządach tych ciśnienie równoważone jest

zewnętrznymi siłami działającymi na tłok. Na tłok poruszający się w cylindrze

działają następujące siły: siła ciężkości tłoka i obciążników, siła spowodowana

ciśnieniem cieczy manometrycznej oraz siła tarcia, która przeciwdziała ruchowi

tłoka w cylindrze. Manometry tłokowe budowane są w dwóch podstawowych

odmianach: jako manometry techniczne i obciążnikowo-tłokowe. O ile pierwsza

grupa nie jest szeroko stosowana w praktyce, z powodu skomplikowanej budowy i

niewielkiej pewności ruchu, o tyle manometry obciążnikowo-tłokowe znalazły

szerokie zastosowanie do sprawdzania i wzorcowania manometrów innych typów.

Zasadnicze błędy przy pomiarze ciśnienia manometrami tłokowymi wynikają z:

–

niedokładnego wyznaczenia ciężarów tłoka i obciążników,

–

pominięcia sił tarcia (w celu zmniejszenia wpływu sił tarcia bezpośrednio przed

dokonaniem odczytu wprawia się talerz wraz z obciążnikami w ruch obrotowy),

5

–

błędów w określeniu powierzchni czynnej tłoka (powierzchnia, na którą działa

wytworzone ciśnienie).

c)

manometry sprężyste - zasada działania tych manometrów polega na

wykorzystaniu do pomiaru ciśnienia sprężystych odkształceń elementów różnego

rodzaju. Przyjmując jako podstawę klasyfikacji manometrów rodzaj elementu

sprężystego rozróżnia się: manometry rurkowe, przeponowe i mieszkowe.

Podstawowe przyczyny błędów występujących przy pomiarze ciśnienia za

pomocą manometrów sprężystych:

–

zmiany temperatury czujnika pomiarowego,

–

zjawisko histerezy elementu sprężystego, czyli opóźnienie sprężyste, powodujące że

element sprężysty nie nadąża za zmianami ciśnienia,

–

tarcie i luzy w mechanicznym układzie przenoszenia odkształcenia czujnika.

d)

manometry elektryczne – pod tym pojęciem należy rozumieć przyrządy, które

działają na zasadzie zjawiska elektrycznych zachodzących w materiałach poddanych

działaniu ciśnienia, a nie takie które zaopatrzone są w przekaźniki elektryczne

impulsów mechanicznych. Rozróżniamy dwie grupy manometrów elektrycznych:

pierwsza, w której mierzone ciśnienie powoduje zmianę właściwości elektrycznych

czujnika oraz druga, w której ciśnienie powoduje zmianę właściwości elektrycznych

ośrodka, w którym mierzone jest ciśnienie. Druga grupa manometrów

elektrycznych dzieli się na manometry termoelektryczne i jonizacyjne.

IV.

Manometry sprężyste

Zasada działania manometrów sprężystych oparta jest jak wspomniano, na

zależności odkształceń sprężystych elementu prężnego od ciśnienia wywołującego to

odkształcenie. Klasyfikacja przyrządów tej grupy oparta jest o rodzaje elementów

sprężystych.

–

Manometry rurkowe

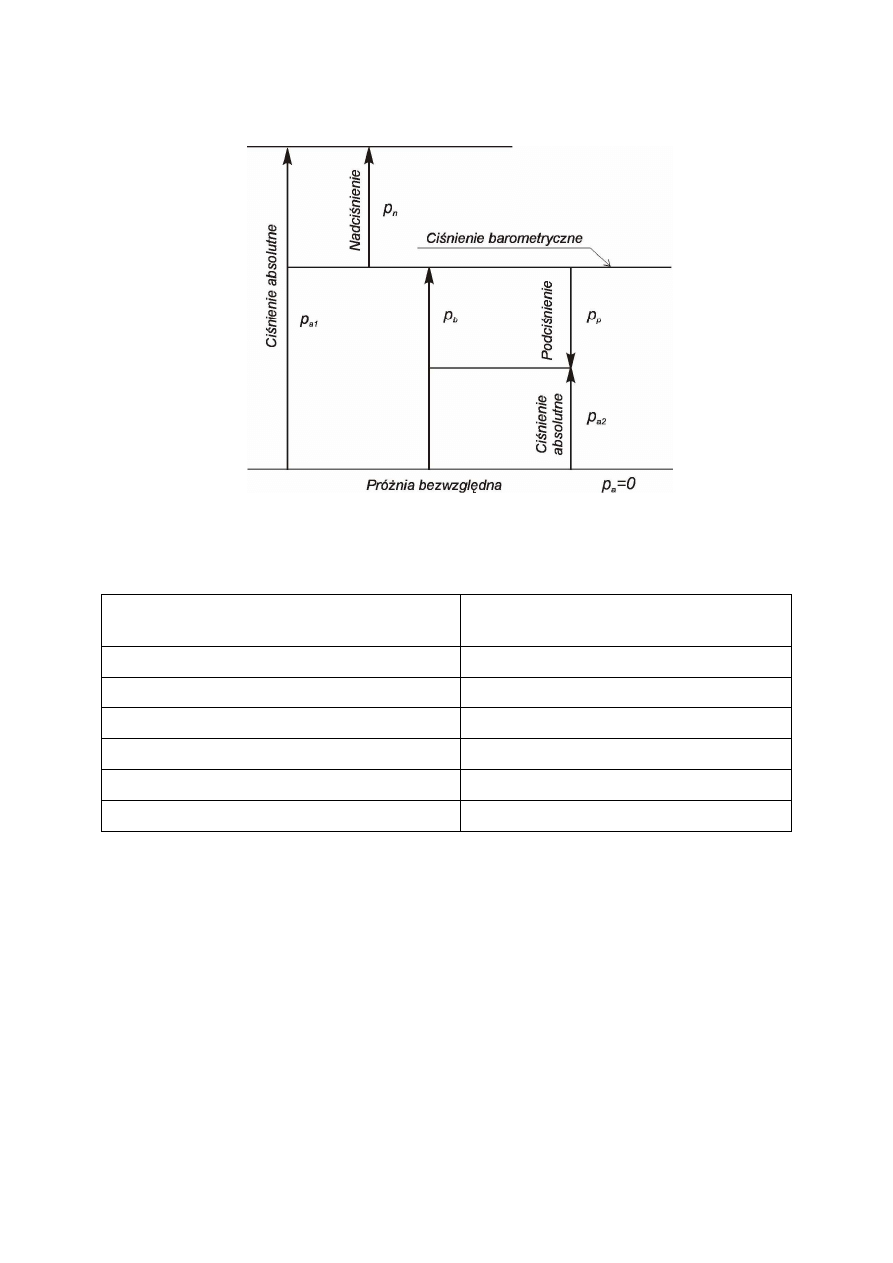

W manometrach rurkowych element sprężysty stanowi zwinięta rurka, tzw. rurka

Bourdona, najczęściej o przekroju eliptycznym lub owalnym. Rurka wykonana jest ze

sprężystego materiału: stali, brązu lub stali specjalnych, przy czym rodzaj stosowanego

6

materiału zależy od właściwości płynu, którego ciśnienie jest mierzone oraz od

wymaganego zakresu pomiarowego. Do niższych ciśnień i do mniejszych średnic osłony

manometru stosuje się rurki Bourdona ze stopów miedzi, utwardzonych zgniotem. Do

wyższych ciśnień i większych średnic stosuje się rurki stalowe obrabiane termicznie.

Rurki stalowe są wiercone a po spłaszczeniu i zgięciu hartowane. Jeden koniec rurki jest

zamknięty, natomiast drugi jest zamocowany w króćcu zakończonym złączką z gwintem;

za pomocą złączki łączy się rurkę z przestrzenią, w której panuje mierzone ciśnienie.

Jeżeli do rurki doprowadzi się płyn o ciśnieniu wyższym od ciśnienia atmosferycznego,

to krzywizna rurki zmniejszy się; w przypadku gdy czujnik wskazuje podciśnienie,

wtedy krzywizna rurki powiększa się. Ponieważ jeden koniec rurki jest sztywno

zamocowany, zmiana krzywizny powoduje przemieszczenie się drugiego, swobodnego

końca. Ruch swobodnego końca rurki oddziałuje na przekładnię zębatą przez układ

wodzik-przegub. Proporcjonalnie do obrotu kółka zębatego przekładni obraca się

wskazówka manometru.

Rys.2.2.

Mechanizm pomiarowy manometru rurkowego

1 - rurka Bourdona, 2 – króciec, 3 – obudowa, 4 – cięgno, 5 – korek, 6 – przekładnia zębata,

7- wskazówka

Liniowa zależność przemieszczenia swobodnego końca rurki jest proporcjonalna

do ciśnienia tylko w określonym zakresie długości. Graniczne ciśnienie, przy którym

zależność ta jest jeszcze zachowana nosi nazwę granicy proporcjonalności; jest ona

7

ważną wielkością charakteryzującą manometr. Jest zasadą, że granica proporcjonalności

nie może być osiągana w zakresie pomiarowym manometru.

–

Manometry przeponowe

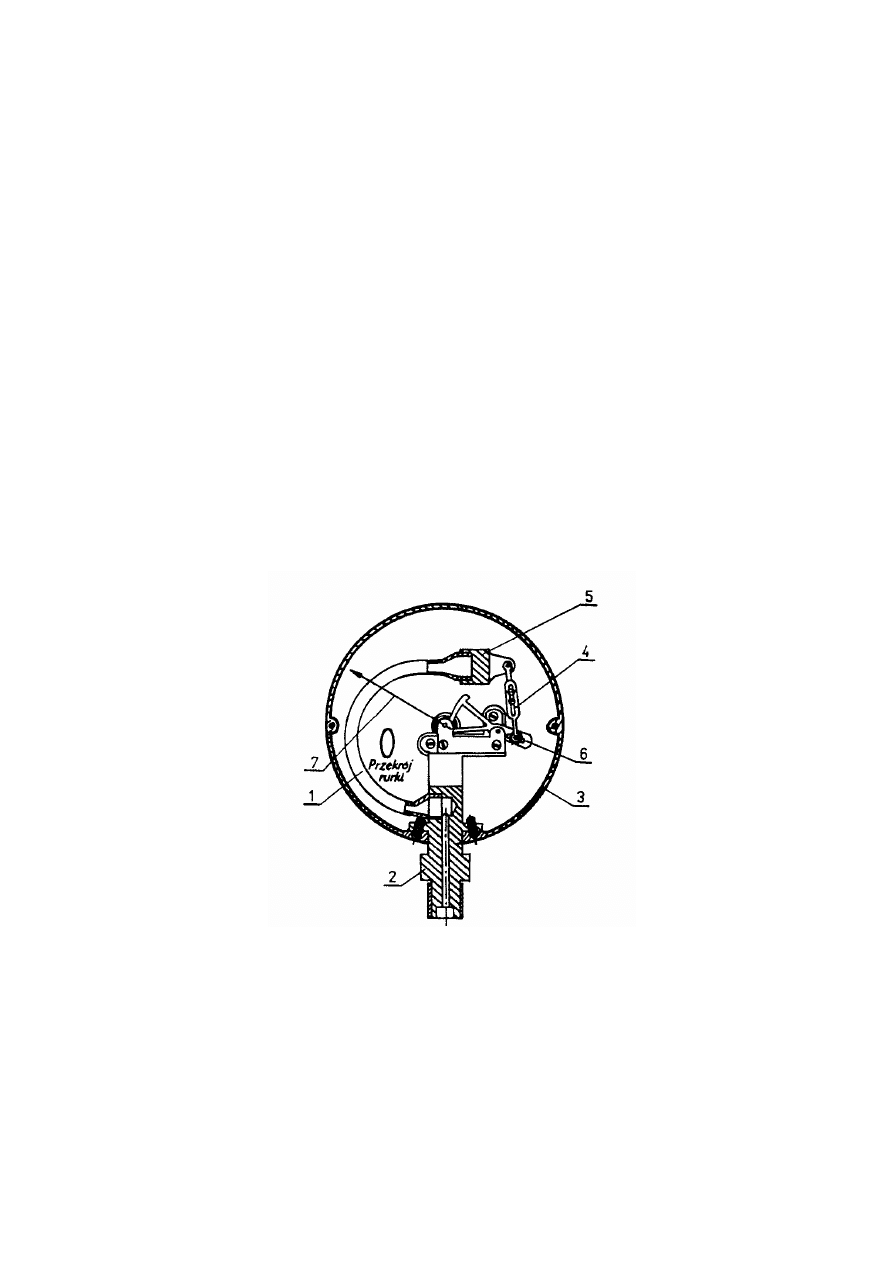

W manometrach tego rodzaju czujnikiem jest przepona (membrana), wykonana ze

sprężystego materiału, szczelnie zamocowana na obwodzie pomiędzy kołnierzami

górnej o dolnej części obudowy przyrządu. Impuls mierzonego ciśnienia jest

doprowadzany do jednej z komór utworzonych przez przeponę i obudowę czujnika.

Ugięcie środka przepony, odkształcającej się pod wpływem ciśnienia, jest przekazywane

za pośrednictwem układu dźwigni i przekładni zębatej na wskazówkę, której

wychylenie jest miarą ciśnienia. W celu uzyskania liniowej zależności pomiędzy

odkształceniami a działającym ciśnieniem stosuje się przepony z wytłaczanymi falami.

Manometry przeponowe stosuje się do pomiarów ciśnień, których wartość nie

przekracza 3 [MPa]. Najczęściej jednak manometry te stosowane są do pomiaru

podciśnień i różnic ciśnień.

Rys.2.3.

Manometr z przeponą sprężystą prostopadłą do podzielni.

1 – przepona (membrana), 2 – dolna część korpusu, 3 – górna część korpusu, 4 – cięgno,

5 – wskazówka

8

–

Manometry mieszkowe

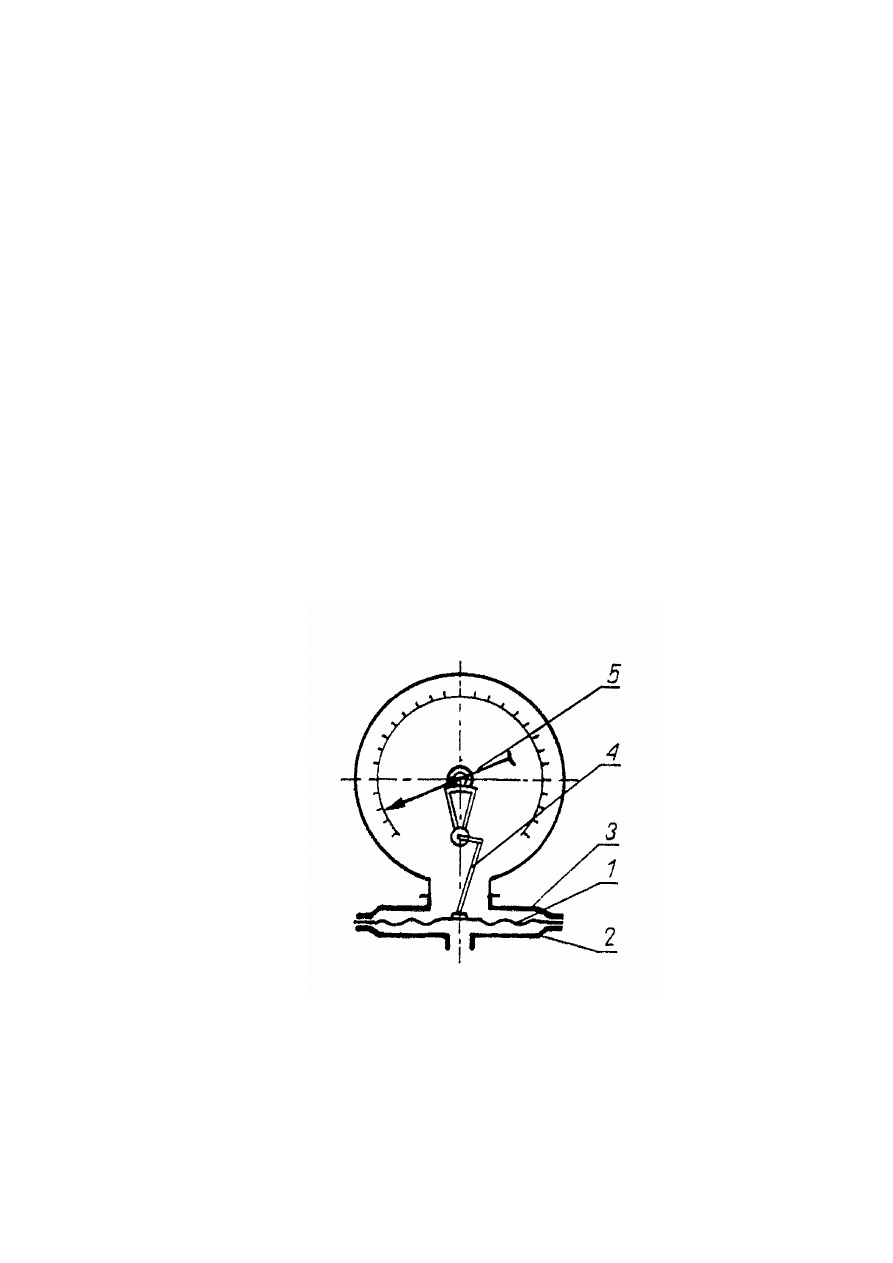

Czujnikiem pomiarowym w tego rodzaju manometrach jest cylindryczne naczynie

cienkościenne z pierścieniowymi obwodowymi wytłoczeniami, czyli tzw. mieszek

sprężysty albo sylfon. Mieszek pod działaniem nawet niewielkiego ciśnienia

zewnętrznego lub wewnętrznego odkształca się; jest to najczulszy element sprężysty.

Manometry mieszkowe stosuje się najczęściej do pomiaru małych ciśnień rzędu

dziesiątek [kPa], różnic ciśnień i podciśnień.

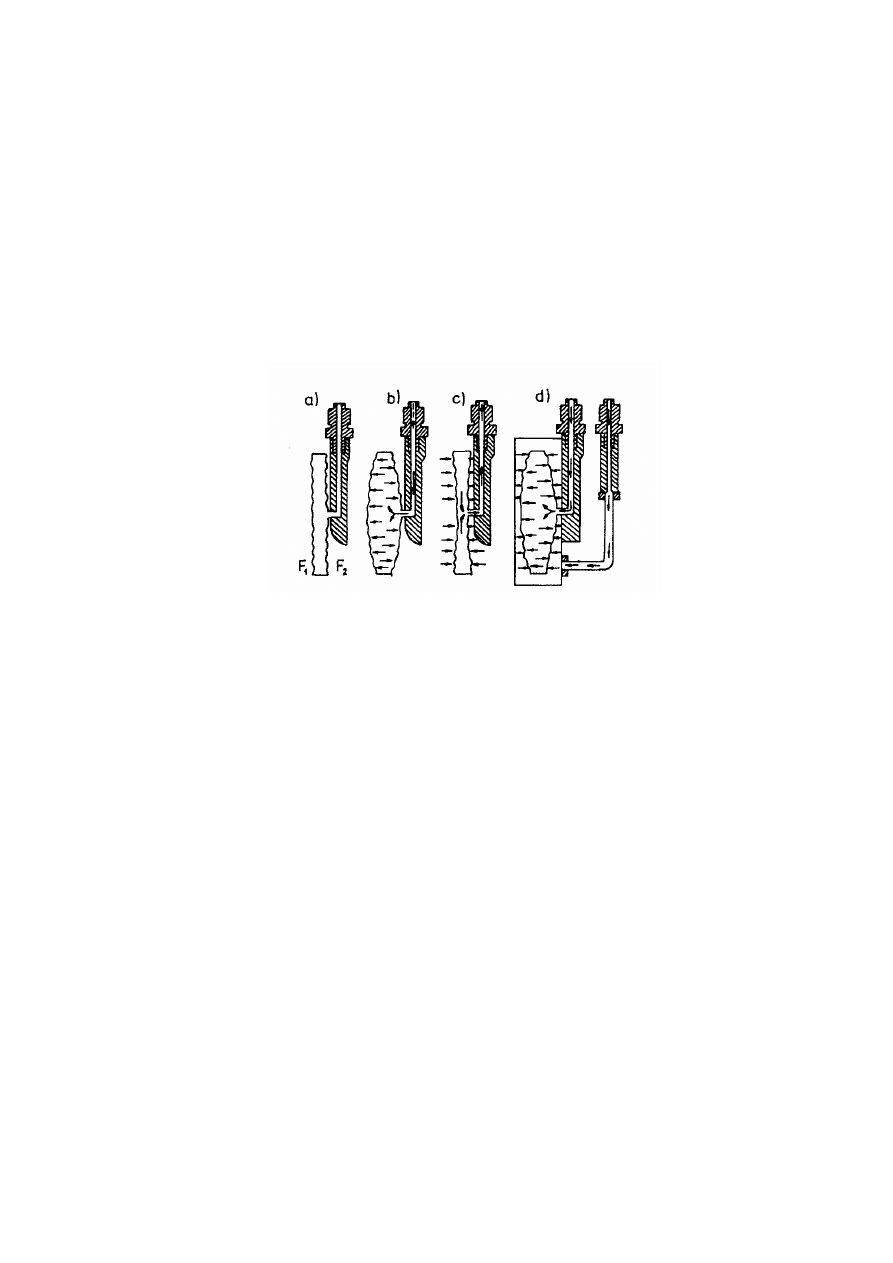

Rys.2.4.

Zachowanie się puszki manometru puszkowego przy pomiarze:

b) nadciśnienia, c) podciśnienia, d) różnicy ciśnień

Odmianą manometrów tego rodzaju są manometry puszkowe. Czujnikiem w tych

przyrządach jest puszka cylindryczna, która może mieć membrany na jednej lub obu

powierzchniach czołowych. Jeśli z puszki przyrządu lub szeregu puszek umieszczonych

jedna nad drugą, w celu powiększenia odkształcenia, zostanie usunięte powietrze, to

uzyskujemy możliwość pomiaru ciśnienia barometrycznego, a przyrząd taki nosi nazwę

aneroidu.

V.

Ogólne zasady doboru oraz instalowania manometrów sprężystych

A.

Przyrząd powinien być dostosowany do przewidywanego zakresu ciśnień oraz do

warunków, w jakich dany pomiar ma być przeprowadzony.

B.

Przy pomiarze ciśnień stałych lub wolnozmiennych o małej amplitudzie wahań

ciśnienia zakres wskazań manometru powinien być taki, aby zakres mierzonych

ciśnień zawarty był w granicach od 1/3 do 2/3 górnej granicy wskazań manometru.

9

C.

Przy pomiarze ciśnień pulsujących zakres ciśnień roboczych powinien stanowić od

1/3 do 1/2 górnej granicy wskazań manometru, przy czym należy raczej stosować

przyrządy z mechanizmami dźwigniowymi. Ponadto przed manometrami powinny

być zainstalowane amortyzatory ciśnienia; dławienie ciśnienia pulsującego za

pomocą zaworów jest niedopuszczalne.

D.

Temperatura otoczenia w miejscu zainstalowania manometru nie powinna

wykraczać poza zakres ok. +5 do +40

o

C. W przypadku gdy manometr znajduje się

pod wpływem promieniowania cieplnego, należy stosować ekrany z pomalowanej na

biało blachy lub materiału izolacyjnego.

E.

W przypadku instalowania manometrów w miejscach narażonych na wstrząsy i

wibracje (np. na maszynach tłokowych) należy stosować odpowiednie podkładki

amortyzujące.

F.

Do pomiaru ciśnienia płynu korodującego należy stosować przyrządy w wykonaniu

specjalnym, odpowiednio oznakowane lub zabezpieczyć je stosując komory

rozdzielcze.

G.

Do pomiaru ciśnienia acetylenu nie wolno stosować manometrów, których elementy

poddane działaniu gazu wykonane są ze stopów zawierających więcej niż 70%

miedzi, gdyż w wyniku reakcji acetylenu z miedzią powstają związki wybuchowe.

H.

Do pomiaru ciśnienia tlenu nie wolno stosować manometrów zanieczyszczonych

tłuszczem, olejem lub innymi związkami organicznymi (niebezpieczeństwo pożaru).

I.

W przypadku pomiaru ciśnienia bardzo lepkiej cieczy należy brać pod uwagę wpływ

lepkości powodującej znaczne opóźnienie wskazań. W tym przypadku należy raczej

zastosować manometr przeponowy.

J.

W instalacjach podlegających okresowym kontrolom manometr należy łączyć

poprzez kurek trójdrożny. Istnieje wtedy możliwość zamontowania manometru

wzorcowego lub odciążenie manometru roboczego.

K.

Manometry należy instalować tak, aby na jego wskazania nie wywierał wpływu słup

cieczy w przewodzie doprowadzającym ciśnienie. W przypadku zaistnienia takich

okoliczności, różnicę wysokości między miejscem odbioru ciśnienia i manometrem

należy przy odczycie odpowiednio uwzględnić.

L.

Wszystkie elementy łączące manometr z przestrzenią, w której chcemy zmierzyć

ciśnienie winny być bezwzględnie szczelne.

10

M.

Manometr powinien być zainstalowany w miejscu łatwo dostępnym i bezpiecznym

w takiej pozycji, w jakiej był wzorcowany. Podzielnia manometru musi być dobrze

widoczna z miejsca pracy obsługującego.

VI.

Manometry kontrolne i wzorcowe.

Manometry kontrolne służą do sprawdzania manometrów ruchowo-technicznych.

Wyróżniają się staranniejszym wykonaniem oraz większą dokładnością. Wyposażone są

one w dwa niezależnie działające układy pomiarowe tzn. dwie rurki Bourdona, dwie

przekładnie, dwie wskazówki oraz jedną lub dwie podziałki. Ilość działek na podziałce

manometrów kontrolnych nie może być mniejsza od 40. Króciec takiego manometru jest

przystosowany do dołączenia go do kurka trójdrożnego zainstalowanego przy

manometrze badanym. Manometry kontrolne muszą odpowiadać następującym

warunkom:

a)

odległość wskazówki od podziałki nie powinna przekraczać 1 [mm],

b)

błąd wskazania nie powinien przekraczać określonej tolerancji (zazwyczaj

±

0.2%),

c)

przy lekkim stuknięciu w przyrząd, wskazówka manometru może zmienić swoje

położenie jedynie w granicach określonej tolerancji,

d)

manometr kontrolny (dwuwskazówkowy) powinien pozostawać pod niewielkim

nadciśnieniem.

Manometry wzorcowe służą do sprawdzania manometrów kontrolnych i roboczych.

Wyższą klasę manometru wzorcowego uzyskuje się jedynie przez zastosowanie

wysokiej jakości materiałów na elementy prężne i staranne wykonanie wszystkich

mechanizmów przyrządu. Manometry kontrolne i wzorcowe muszą posiadać metryki

zawierające tabele odchyłek w cyfrowych punktach podziałki.

VII.

Przetworniki ciśnienia

Przetworniki ciśnienia są urządzeniami do pomiaru ciśnienia, które zmieniają sygnał

z czujnika ciśnienia na sygnał analogowy (najczęściej jest to sygnał 4-20 mA, zazwyczaj

liniowy względem zmian ciśnienia). Przetworniki ciśnienia umożliwiają pomiary

ciśnienia w zakresie od kilku milibar do 10000 bar.

Podstawowe pojęcia związane z przetwornikami ciśnienia:

11

–

Czujniki piezorezystancyjne – działanie tych czujników wykorzystuje zjawisko

piezoelektryczne, czyli powstawanie w materiale napięcia (lub zmian rezystancji)

pod wpływem odkształcenia mechanicznego. Czujniki piezorezystancyjne umieszcza

się na płytce stykającej się z membraną pomiarową. Ciśnienie przyłożone do

membrany powoduje jej odkształcenie, a tym samym zmianę rezystancji czujnika

mierzoną w obwodzie pomiarowym. Czujniki piezorezystancyjne wykorzystywane

są do pomiaru ciśnień do 16 bar.

–

Czujniki cienkowarstwowe – w tego typu czujnikach cienka warstwa specjalnego

materiału naniesiona na jedną ze stron membrany pomiarowej działa podobnie do

czujnika piezoelektrycznego – następuje zmiana rezystancji po jego odkształceniu,

wskutek podania ciśnienia na drugą stronę membrany. Czujniki cienkowarstwowe

wykorzystywane są zazwyczaj dla ciśnień powyżej 16 bar.

–

Czujniki hallotronowe – w czujnikach tych wykorzystuje się zjawisko Halla, czyli

powstawania napięcia w półprzewodniku umieszczonym w polu magnetycznym.

Odkształcenie membrany zmienia pole magnetyczne, co jest mierzone przez czujnik

hallotronowy. Czujniki tego typu można stosować dla wszystkich zakresów ciśnień.

–

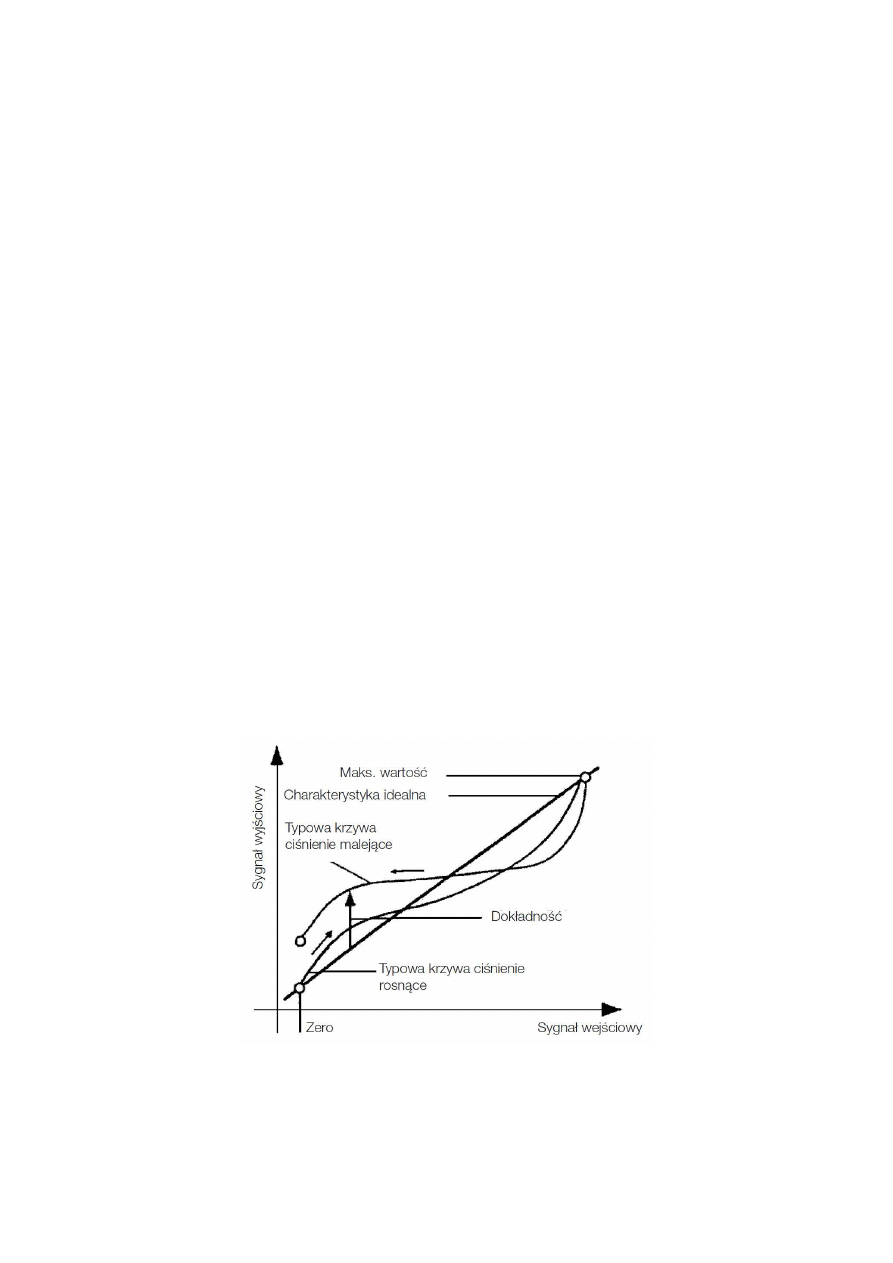

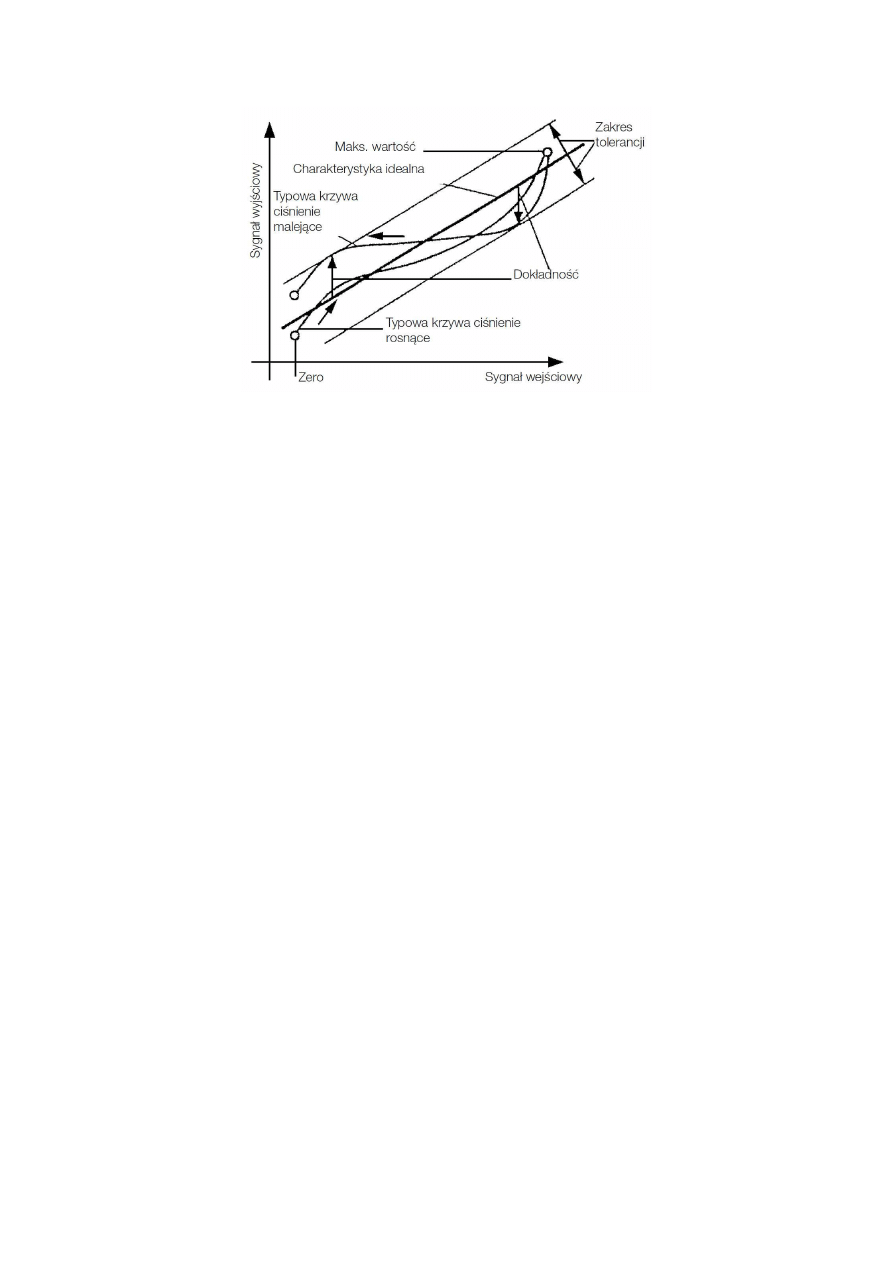

Dokładność – definiowana jest jako maksymalne odchylenie wartości mierzonej od

charakterystyki idealnej. Dokładność zgodnie z metodą BFSL (Best Fit Straight Line)

odpowiada około połowie dokładności bezwzględnej.

Rys.2.5.

Określenie dokładności bezwzględnej pomiarów zgodnie z normą DIN16086

12

Rys.2.6.

Określenie dokładności pomiarów metodą BFSL

–

Liniowość – określa wartość odchylenia wartości mierzonej przez czujnik od

charakterystyki idealnej.

–

Histereza – określa wartość różnicy pomiarów dokonywanych przez czujnik przy

wzroście i spadku ciśnienia.

–

Wytrzymałość na nadciśnienie – określa, jak wysokie ciśnienie może być podane

na czujnik bez jego uszkodzenia.

–

Czas odpowiedzi – określa czas potrzebny na to, aby sygnał wyjściowy

przetwornika odzwierciedlił krokową zmianę ciśnienia.

VIII.

Sprawdzanie i wzorcowanie manometrów.

Sprawdzaniem nazywa się czynność porównania wskazań przyrządu pomiarowego z

przyrządem wzorcowym w celu skontrolowania przyrządu i ewentualnego

wprowadzenia poprawek.

Wzorcowanie manometru polega na wyznaczeniu charakterystyki, czyli zależności

wskazań przyrządu od rzeczywistej (wzorcowej) wartości ciśnienia lub zależności

odchyłki wskazań przyrządu (w stosunku do przyrządu wzorcowego) od jego podziałki.

Cechowaniem określa się operację umieszczania na narzędziu pomiarowym oznaczeń

stwierdzających jego zgodność z wymaganiami technicznymi, normami lub przepisami

legalizacyjnymi.

13

Ogólne zasady sprawdzania i wzorcowania manometrów:

A.

Przyrządy, badany i wzorcowy, ustawia się w położeniu normalnym i sprawdza czy

wskazówki są w położeniu zerowym.

B.

Obydwa manometry przyłącza się równolegle do zbiornika, w którym przy pomocy

pompy ciśnieniowej (prasy hydraulicznej, sprężarki) lub pompy próżniowej,

wytwarza się ciśnienie wyrażające się całkowitą ilością działek na manometrze

badanym lub wzorcowym.

C.

Wskazania przyrządu sprawdza się w całym obszarze jego podziałki w takiej ilości

punktów, jaka jest określona normą dla danego typu przyrządu.

D.

Manometry sprężyste sprawdza się dla ciśnień rosnących i malejących po

odpowiednim przetrzymaniu przyrządu przy najwyższym ciśnieniu oznaczonym na

podziałce.

E.

Ze względu na istnienie tarcia i luzów w mechanizmie przekładni manometrów

sprężystych niezbędne jest każdorazowe opukanie przyrządu przed odczytem

wskazania.

F.

Zakres wskazań ciśnieniomierza kontrolnego (wzorcowego) powinien odpowiadać

zakresowi wskazań ciśnieniomierza sprawdzanego lub być wyższy, a dokładność

wskazań ciśnieniomierza kontrolnego musi być co najmniej 2.5 razy dokładniejsza

niż ciśnieniomierza sprawdzanego.

Klasą dokładności manometru jest liczba większa od maksymalnego błędu względnego

δ

max

, wybrana z ciągu liczb wyznaczających klasy manometrów.

max

max

p

100%

zakres

∆

δ

=

⋅

;

gdzie:

∆

p

max

– maksymalny błąd bezwzględny pomiaru, czyli maksymalna różnica

wskazań manometru wzorcowego i badanego.

Zgodnie z PN-80/M-42020 klasy dokładności urządzeń ustala się wybierając

oznaczenie z ciągu liczb w [%]:

a)

0.010, 0.016, 0.025, 0.04, 0.06, 0.10, 0.16, 0.25, 0.40, 0.60, 1.0, 1.6, 2.5,

b)

0.15, 0.02, 0.05, 0.15, 0.2, 0.5, 1.5, 2.0.

14

IX.

Przebieg ćwiczenia

Budowa i działanie aparatury.

Laboratoryjne manometry obciążnikowo-tłokowe typu MTU są precyzyjnymi

przyrządami wzorcowymi służącymi do skalowania i sprawdzania manometrów

sprężystych i innych oraz do dokładnych pomiarów nadciśnienia. Manometry te służą

również do sprawdzania i skalowania manometrów sprężystych przez porównanie ich

wskazań z manometrami wzorcowymi o wyższej klasie dokładności.

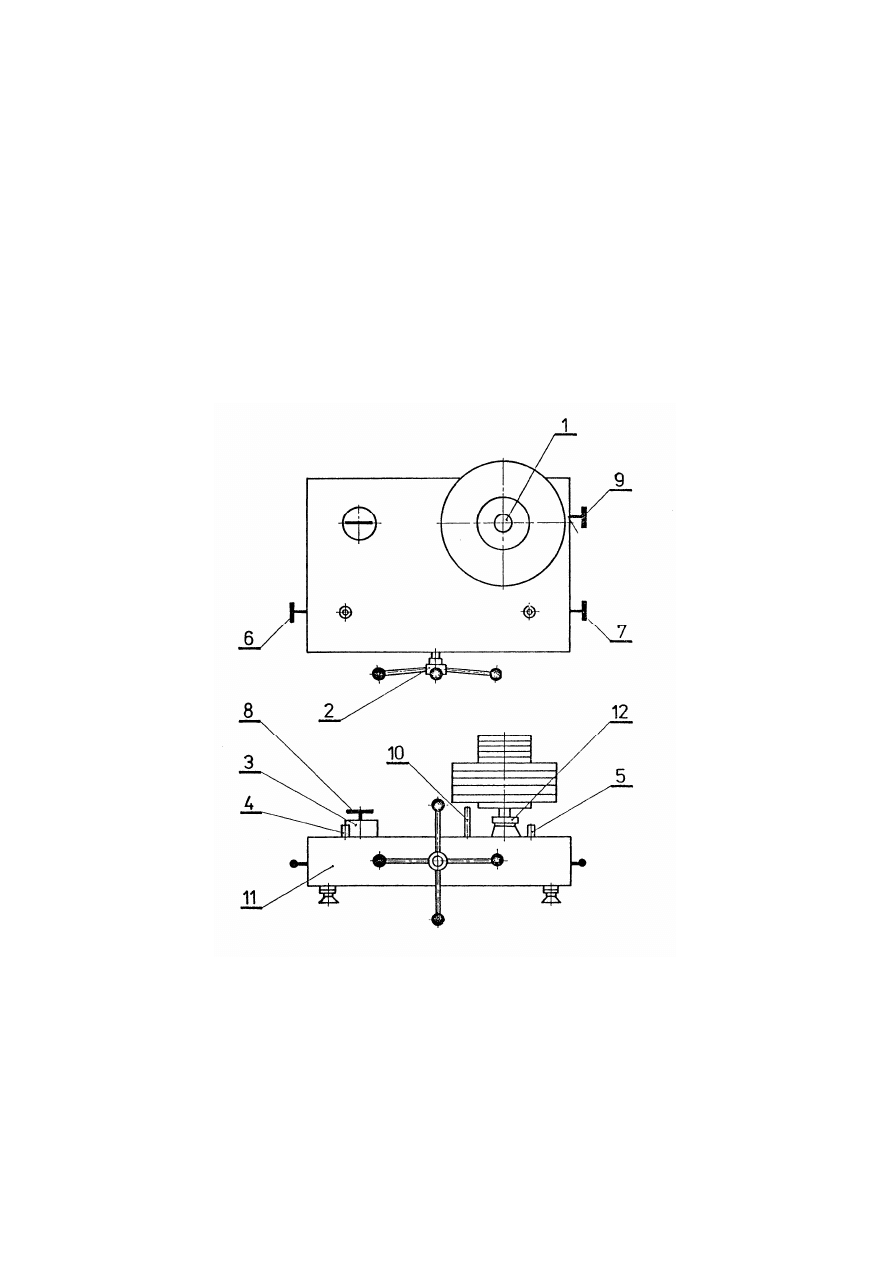

Rys.2.7.

Wygląd zewnętrzny laboratoryjnego manometru typu MTU

1 – układ pomiarowy, 2 – pompa oleju, 3 – zbiornik wyrównawczy oleju, 4,5 – gniazda

manometryczne, 6,7 – zawory gniazd manometrycznych, 8 – zawór zbiornika wyrównawczego

oleju, 9 – zawór układu pomiarowego, 10 – wskaźnik położenia obciążnika podstawowego,

11 – obudowa, 12 – nakrętka mocująca układ pomiarowy

15

Wszystkie podzespoły układu hydraulicznego zamocowane są na sztywnej płycie

podstawowej i osłonięte metalową osłoną. Do podstawy zamocowane są nóżki służące

do dokładnego poziomowania manometru. Dostęp do instalacji hydraulicznej uzyskuje

się po zdjęciu osłony górnej, po uprzednim odkręceniu wkrętów osłony i demontażu

obciążnika podstawowego z układu pomiarowego manometru.

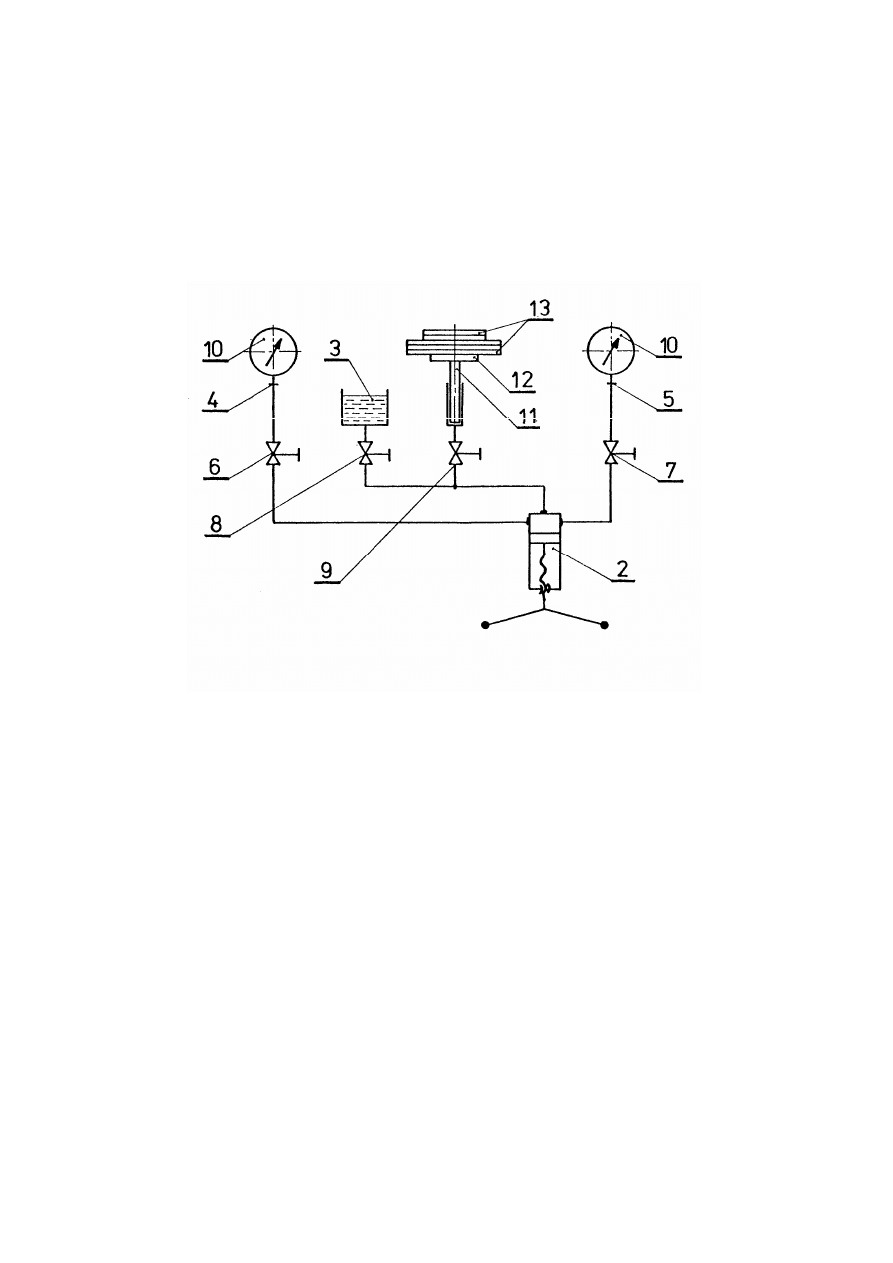

Rys.2.8.

Schemat hydrauliczny manometru MTU

10 – badany manometr, 11 – tłok pomiarowy, 12 – obciążnik podstawowy, 13 – obciążniki.

Pompą oleju /2/ pobiera się olej ze zbiornika oleju i tłoczy się go do układu

hydraulicznego manometru. Pod działaniem ciśnienia wytworzonego przez pompę oleju,

tłok pomiarowy /11/ wraz z obciążnikami /13/ unosi się na wysokość określoną na

wskaźniku położenia obciążnika podstawowego. Ciśnienie wzorcowe wytwarzane jest w

układzie pomiarowym /1/ manometru, przez tłok pomiarowy /11/ obciążony

odpowiednią masą obciążników /13/. Podczas przeprowadzania pomiarów ciśnienia

należy nadać tłokowi ruch obrotowy o wartości ok. 90 [obr/min]. Zawory odcinające

/6/,/7/,/8/,/9/ służą do odcięcia gałęzi układu hydraulicznego w zależności od potrzeb.

16

A.

Sprawdzanie manometru sprężystego.

Tok postępowania:

a)

odpowietrzyć manometr obciążnikowo-tłokowy. W tym celu:

-

zamknąć zawory /6/ i /7/ gniazd manometrycznych /4/ i /5/ przez pokręcanie

pokrętłami zaworów w prawo do oporu, zamknąć zawór /9/ układu pomiarowego

/1/,

-

otworzyć zawór /8/ zbiornika wyrównawczego oleju /3/ przez pokręcenie

pokrętłem zaworu w lewo (1.5 – 2.5 obrotów),

-

kręcić pokrętłem pompy oleju /2/ w prawo do oporu, a następnie w lewo do oporu

(wypełnianie pompy olejem),

-

zamknąć zawór /8/ zbiornika oleju przez pokręcenie pokrętłem w prawo do oporu,

-

otworzyć zawór /6/ gniazda manometrycznego /4/, przez pokręcenie pokrętłem

zaworu w lewo (1.5 – 2.5 obrotu),

-

kręcić powoli pokrętłem pompy oleju /2/ w prawo, aż do chwili, gdy olej będzie

wypływał z gniazda manometrycznego /4/ w sposób laminarny (bez zaburzeń i

pęcherzyków powietrza) – to samo powtórzyć dla gniazda manometrycznego /5/.

b)

badany manometr sprężysty umieścić w gnieździe manometrycznym /5/,

c)

otworzyć zawory /7/ i /9/, zawór /8/ pozostaje otwarty, zawór /6/ zamknięty,

d)

odczytać wskazanie manometru badanego dla zerowego ciśnienia wzorcowego (przy

otwartym zaworze /8/ układ jest podłączony do otoczenia),

e)

zamknąć zawór /8/,

f)

używając pokrętła pompy olejowej /2/ (kręcąc powoli w prawo) wytworzyć

ciśnienie, którego wartość określa się następująco:

-

odczytać z obciążnika podstawowego /12/ oraz z obciążnika /13/ wartości ciśnienia,

które są na nich wybite,

-

za pomocą pokrętła pompy olejowej /2/ tak zwiększać ciśnienie, aby pasek na

obciążniku podstawowym /12/ był na tej samej wysokości, co środkowe nacięcie na

wskaźniku obok niego.

g)

wykonać pomiary w całym zakresie manometru sprawdzanego dla ciśnienia

rosnącego, a następnie malejącego, przy czym po uzyskaniu p

max

utrzymać to

ciśnienie przez 5 minut.

17

Przed każdym pomiarem należy:

-

wprawić obciążnik podstawowy w ruch obrotowy celem uniknięcia tarcia między

tłokiem a cylindrem, jakie może powstać wskutek niedokładnego ustawienia

przyrządu,

-

lekko opukać obudowę manometru badanego.

Manometr nie spełnia stawianych mu wymagań, jeżeli nie jest zachowany jeden z

niżej wymienionych warunków:

1.

Różnica wskazań manometru badanego i wzorcowego w dowolnym miejscu skali

jest większa od odchyłki wynikającej z klasy dokładności manometru badanego

(zarówno dla ciśnień rosnących, jak i malejących):

a

max

p

p

∆ = ∆

;

gdzie:

∆

p

a

= p

0

– p

w

– różnica wskazań manometru badanego i wzorcowego,

p

0

– ciśnienie odczytane z manometru badanego,

p

w

– ciśnienie wzorcowe (rzeczywiste),

∆

p

max

– błąd charakterystyczny (graniczny) manometru badanego wynikający z klasy

dokładności:

max

klasa zakres

p

100

⋅

∆

=

;

2.

Histereza pomiarowa, tj. różnica wskazań odpowiadających tej samej poprawnej

wartości ciśnienia, uzyskanej przy ciśnieniu wzrastającym i przy ciśnieniu

malejącym, jest większa od błędu granicznego manometru badanego:

h

max

p

p

∆

〉

∆

;

gdzie:

∆

p

h

= p

m.

– p

r

– histereza pomiarowa,

p

m.

– ciśnienie odczytane z manometru badanego przy ciśnieniu malejącym,

p

r

– ciśnienie odczytane z manometru badanego przy ciśnieniu wzrastającym,

18

3.

Błąd tarciowy (tj. różnica wskazań dla tej samej wartości ciśnienia przed i po lekkim

opukaniu badanego ciśnieniomierza) przekracza połowę bezwzględnej wartości

błędu granicznego

∆

p

max

.

4.

Rozruch (tj. najmniejsza wartość ciśnienia, przy której wskazówka zaczyna odchylać

się od położenia zerowego) jest większy od bezwzględnej wartości błędu

charakterystycznego

∆

p

max

.

5.

Manometr nie zachowuje dokładności wskazania zerowego, tj. przy doprowadzaniu

do elementu sprężystego ciśnienia równego ciśnieniu odniesienia, którym może być

ciśnienie atmosferyczne, koniec wskazówki nie pokrywa się z zerową kreską

podziałki.

B.

Wyznaczanie klasy manometru sprężystego

Klasa manometru jest to liczba większa od maksymalnego błędu względnego

obliczanego ze wzoru:

max

max

p

100%

zakres

∆

δ

=

⋅

;

Sposób wyznaczania

δ

max

jest następujący: porównuje się wskazania manometru

badanego (tj. tego, którego klasa ma być wyznaczana) ze wskazaniami manometru

wzorcowego w całym jego zakresie, dla ciśnienia rosnącego i malejącego. Wyznacza się

w ten sposób błędy bezwzględne pomiaru -

∆

p oraz błędy histerezy -

∆

p

h

. Największa z

wartości błędów

∆

p lub

∆

p

h

stanowi

∆

p

max

(maksymalny błąd bezwzględny).

Do wyznaczania klasy manometru stosuje się manometry obciążnikowo-tłokowe

lub hydrauliczne sprawdziany manometrów. W tych ostatnich przyrządach wzorcowym

jest manometr sprężysty z rurką Bourdona odpowiednio wysokiej klasy dokładności.

Tok postępowania przy wyznaczaniu klasy manometru sprężystego jest identyczny, jak

w przypadku sprawdzania manometru.

19

X.

Bibliografia

[1].

Gundlach W. – „Podstawy metrologii”, Wyd. Politechniki Łódzkiej 1983,

[2].

Mieszkowski M. – Pomiary cieplne i energetyczne”, Warszawa 1981,

[3].

Pietraszkiewicz W. – „Manometry”, Warszawa 1957,

[4].

Praca zbiorowa – „Pomiary cieplne”, Warszawa 1993,

[5].

Praca zbiorowa – „Termodynamika – laboratorium miernictwa cieplnego”, Wyd.

Politechniki Gdańskiej 1993.

20

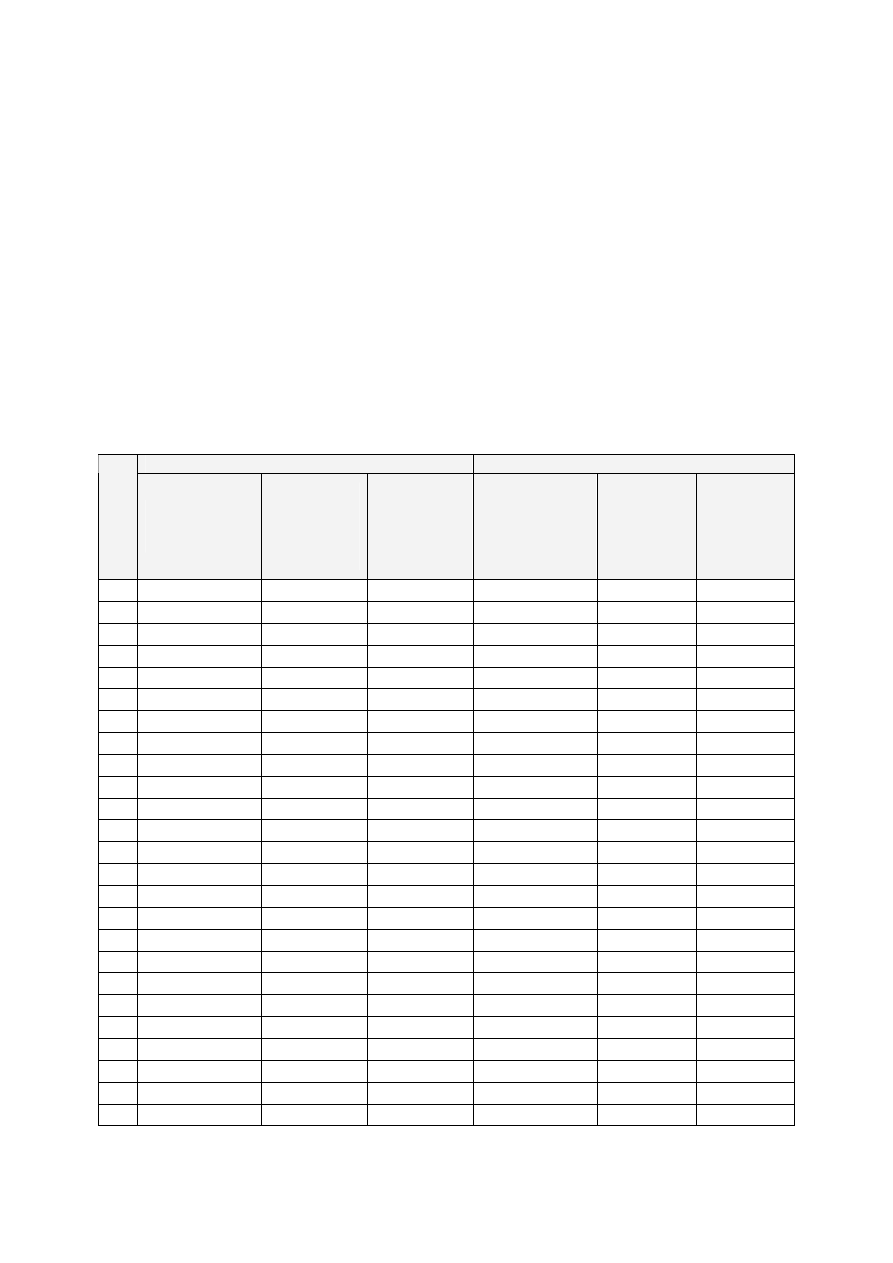

Karta badanie i wzorcowania manometrów oraz przetworników ciśnienia

Imię i nazwisko studenta: 1 ………………………………………………………………………….…………….

2 ………………………………………………………………………….…………….

3 ………………………………………………………………….…………………….

4 ……………………………….……………………………………………………….

Rok studiów: ………………………………………

Grupa: ……………..…………………………………

Data: …………………………………………………..

Godzina: …………………………………………….

Tab. Zestawienie wyników pomiaru

Manometr sprężysty

Przetwornik ciśnienia

Lp.

Obciążenie

prasy

manometrycznej

Wskazania

manometru

przy

obciążeniu

rosnącym

Wskazania

manometru

przy

obciążeniu

malejącym

Obciążenie

prasy

manometrycznej

Wartość

sygnału

przy

obciążeniu

rosnącym

[mA]

Wartość

sygnału

przy

obciążeniu

malejącym

[mA]

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

21

OGÓLNE ZASADY EKSPLOATACJI I BEZPIECZEŃSTWA OBSŁUGI MANOMETRU

OBCIĄŻNIKOWO-TŁOKOWEGO TYPU MTU

W trakcie eksploatacji manometru należy zachować ostrożność z uwagi na

wytwarzane wysokie ciśnienie oleju w instalacji hydraulicznej manometru. W

szczególności należy przestrzegać poniższych zaleceń:

-

przed

każdorazowym

zdjęciem

obciążników

pomiarowych

z

obciążnika

podstawowego należy zredukować w układzie hydraulicznym ciśnienie do zera

przez pokręcenie pokrętłem pompy oleju /2/ w lewo, aż do chwili gdy tłok

pomiarowy padnie do położenia wyjściowego,

-

przed każdorazowym wymontowaniem badanych manometrów z gniazd

manometrycznych /4/ i /5/ należy ciśnienie w układzie hydraulicznym zredukować

do zera, postępując jak wyżej oraz odciąć gniazda manometryczne od reszty układu,

przez pokręcenie pokrętkami zaworów /6/ i /7/ w prawo do oporu,

-

przed każdorazowym otwarciem zaworów odcinających /6/, /7/, /8/ i /9/ należy

zredukować ciśnienie do zera.

Po zakończeniu pracy na manometrze należy:

-

wymontować z gniazd manometrycznych badane manometry i założyć na gniazda

gumowe czepki ochronne po uprzednim zredukowaniu ciśnienia do zera,

-

otworzyć zawór odcinający /8/ zbiornika wyrównawczego oleju pokręcając

pokrętłem zaworu w lewo (1.5 – 2.5 obrotów),

-

pokrętłem pompy oleju /2/ kręcić w prawo do oporu a następnie w lewo 1 – 1.5

obrotów.

Pokrętłem pompy oleju należy kręcić powoli i płynnie, a po wystąpieniu

wyczuwalnego oporu zaprzestać kręcenia. Po dłuższym okresie nie używania

manometru (minimum 48 godzin) może wystąpić przyklejenie się uszczelek tłoka

pompy oleju do cylindra. Dlatego też przed każdorazowym przystąpieniem do pracy na

manometrze należy:

-

pokrętłem pompy oleju /2/ kręcić w prawo 0.5 – 1.0 obrotów w celu zlikwidowania

ewentualnego przyklejenia uszczelki tłoka.

W przypadku przyklejenia się uszczelki tłok do cylindra i kręceniu pokrętłem

pompy oleju w lewo (w celu jej wypełnienia olejem) można spowodować wyrwanie

22

uszczelki z zabieraka tłoka lub jej uszkodzenia. W obu przypadkach konieczne będzie

wymontowanie pompy oleju z manometru, jej rozebranie i wymiana uszczelki.

Wyszukiwarka

Podobne podstrony:

Ćwiczenie 2 Badanie i wzorcowanie manometrów oraz przetworników ciśnienia ab kk

Ćwiczenie 2 Badanie i wzorcowanie manometrów oraz przetworników ciśnienia

Ćwiczenie 2 ?danie i wzorcowanie manometr

cw 2 - BADANIE I WZORCOWANIE MANOMETRÓW ORAZ PRZETWORNIKÓW CIŚNIENIA, agh, 5 semestr, Podstawy Gazow

cw 2 - BADANIE I WZORCOWANIE MANOMETRÓW ORAZ PRZETWORNIKÓW CIŚNIENIA ab kk, agh, 5 semestr, Podstawy

badanie i Wzorcowanie manometrow oraz przetwornikow cisnienia

3 ćwiczenia BADANIE asfaltów

II seria, Ćwiczenie 2 Badanie rezystywnosci

Ćwiczenie 1 Badania strumienia świetlnego różnych źródeł światła

Mechanika Płynów wzorcowanie manometrów

cwiczenie 1 badanie wlasnosci mechanicznych 1, Semestr 3 moje, wytrzymałość 4sem, LABORKI, LABORKI

badania marketingowe rynku ćwiczenia, Badania marketingowe rynku

Ćw2 Pomiar dużych ciśnień różnymi metodami, wzorcowanie manometrów

1 Odruchy, Tematyka ćwiczeń: Badanie wybranych odruchów u człowieka: odruch kolanowy, odruch rogówko

Ćwiczenie 6 Badanie odporności na łuk

Ćwiczenie 1 Badanie materiałów oporowych 2015

więcej podobnych podstron