2013-11-28

1

Podstawy Organizacji Produkcji

Dr inż. Joanna Gąbka

Bud. B-4 p.3.36

Email: joanna.gabka@pwr.wroc.pl

Plan wykładów

Wykład 1 Wprowadzenie

Wykład 2 Elementy składowe procesów wytwórczych

Wykład 3 Formy organizacji produkcji oraz metody sterowania produkcją

Wykład 4 Sterowania przepływem dóbr w systemie produkcyjnym typu

„push”, „pull”

Wykład 5 Kolokwium

2013-11-28

2

Literatura

[1] Rogowski Andrzej „Podstawy organizacji i zarządzania produkcją w

przedsiębiorstwie” Wydawnictwo: CeDeWu 2010

[2] Karpiński Tadeusz „Inżynieria produkcji” Wydawnictwa Naukowo-

Techniczne, Warszawa 2004

[3] Brzeziński M. red.: „Organizacja i sterowanie produkcją”, Placet Agencja

Wydawnicza Warszawa, 2002

[4] Durlik I. „Inżynieria zarządzania” cz. I i II, Agencja Wydawnicza Placet,

Warszawa 1998

[5] Muhlemann A. P., Oakland J., S., Lockyer K. G., Zarządzanie Produkcja I

Usługi, Wydawnictwo PWN, Warszawa 2001.

Pająk E., Zarządzanie produkcją, Produkt, technologia, organizacja,

Wydawnictwo PWN, Warszawa 2006.

WYKŁAD 4

2013-11-28

3

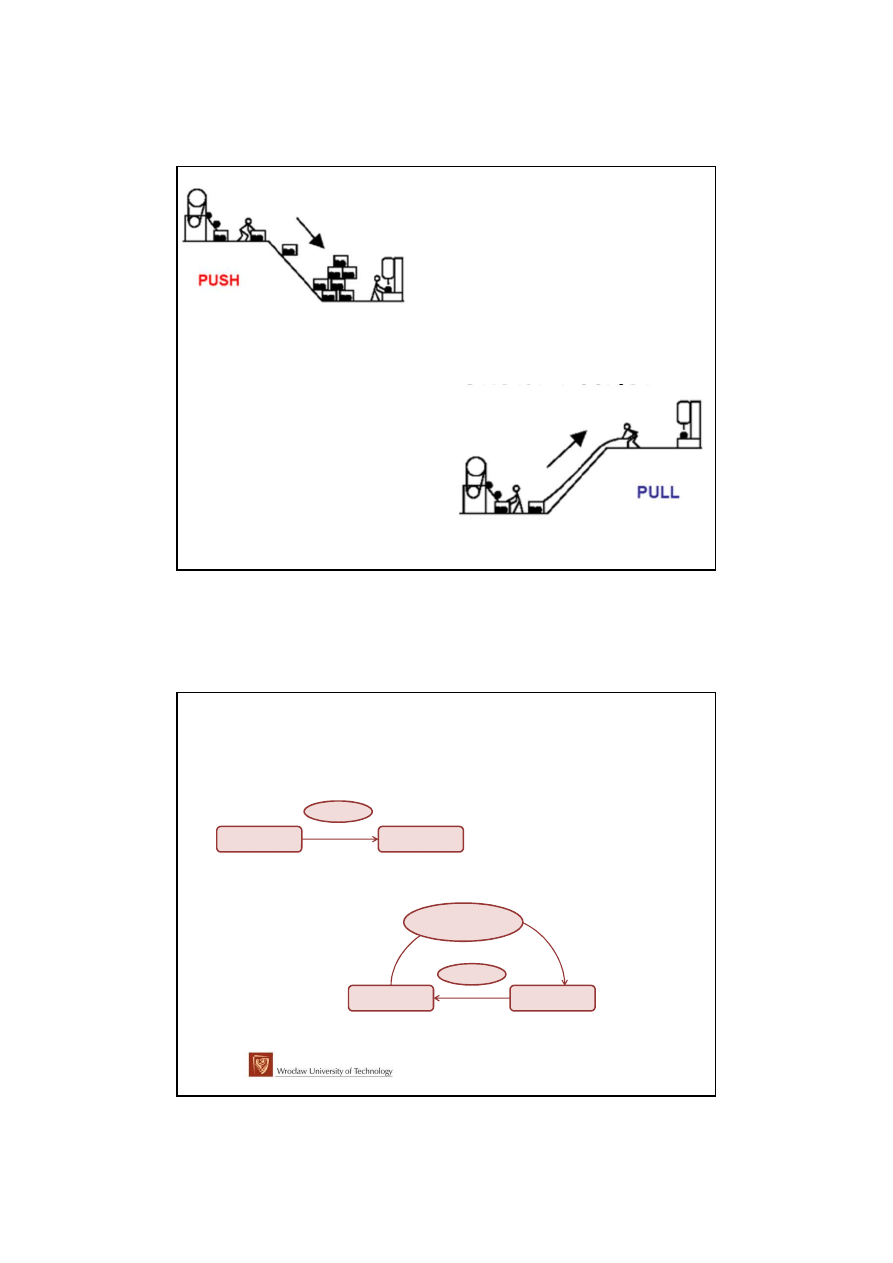

SYSTEM PRODUKCYJNY PCHAJĄCY

VS. SYSTEM PRODUKCYJNY SSĄCY

System pchający vs. ssący

PRODUCENT

Wyrób

NABYWCA

SYSTEM PCHAJĄCY

SYSTEM SSĄCY

NABYWCA

Wyrób

PRODUCENT

Zlecenie

produkcyjne

2013-11-28

4

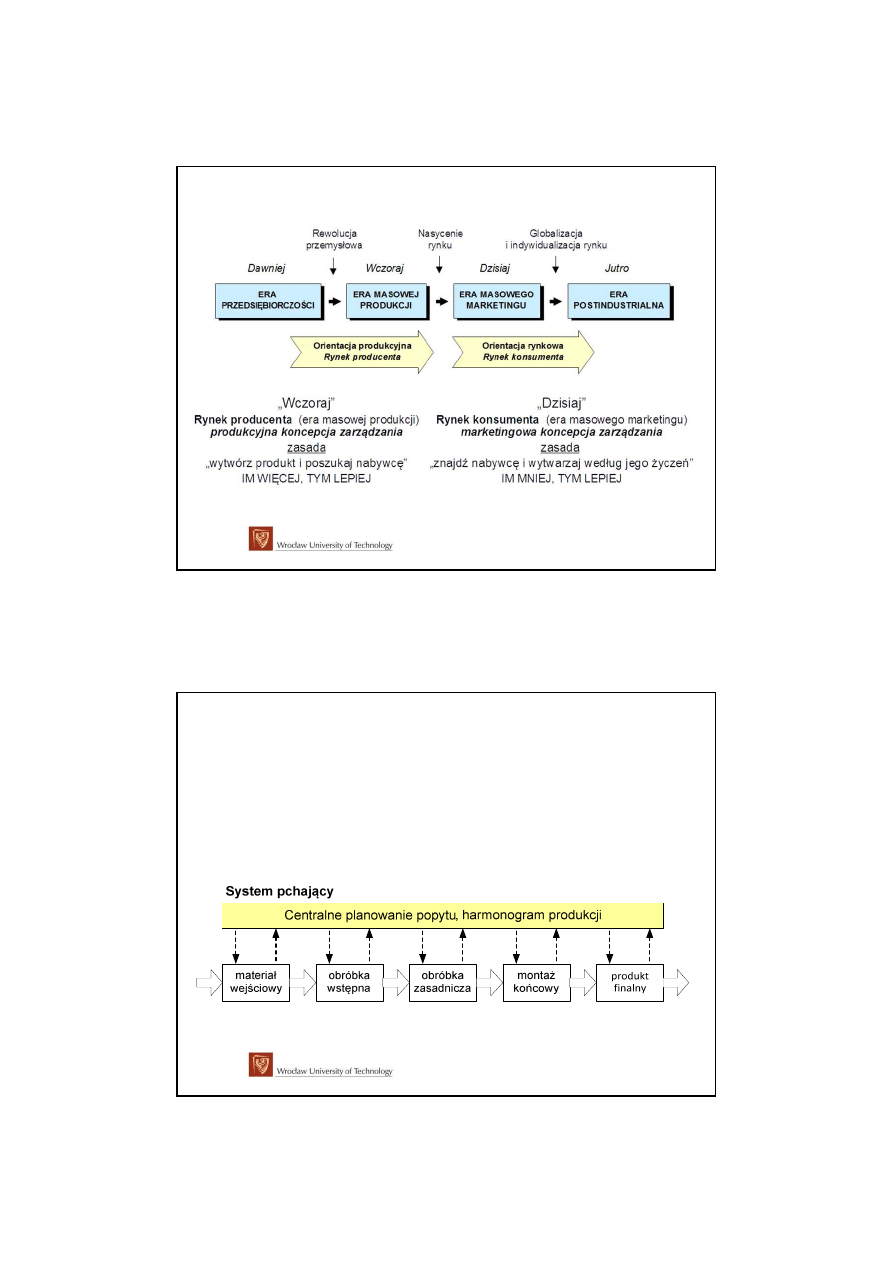

Ewolucja orientacji gospodarczych

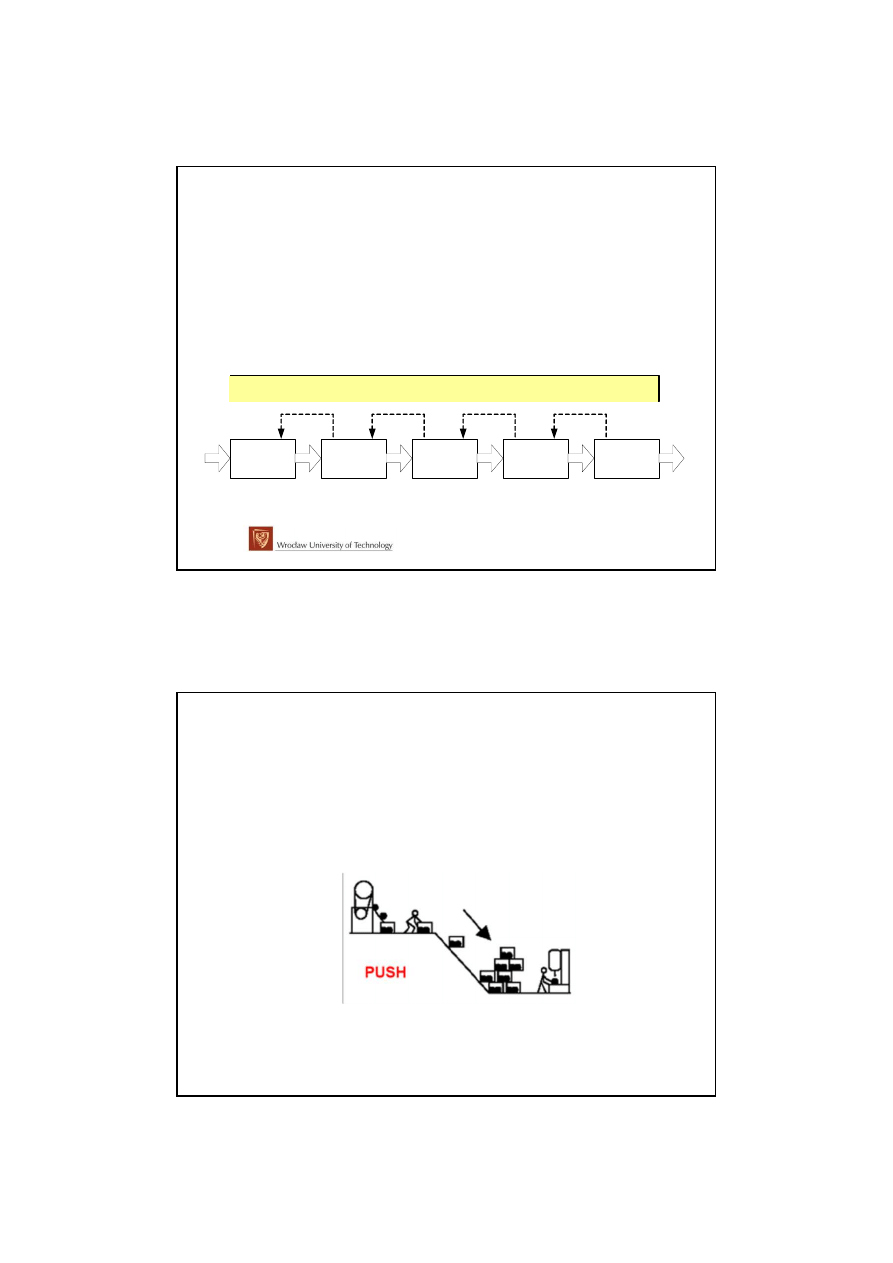

System pchający

Systemy pchające

– planowanie produkcji oparte jest na planowaniu

centralnym oraz na harmonogramowaniu według prognoz popytu. Produkty

wytwarzane są zgodnie z planem i przekazywane do dalszych komórek

produkcyjnych, bez względu na ich rzeczywiste bieżące potrzeby.

2013-11-28

5

System ssący

System ssący

– polega na zleceniu produkcji bezpośredniemu dostawcy na

podstawie bieżącego zapotrzebowania odbiorcy. Komórka produkcyjna

realizująca dany etap procesu (odbiorca, klient wewnętrzny) sama określa

wielkość i terminy dostaw od komórki poprzedzającej (dostawca).

materiał

wej

ś

ciowy

obróbka

wst

ę

pna

obróbka

zasadnicza

monta

ż

ko

ń

cowy

produkt

finalny

System ss

ą

cy

Zlecenie lokalne od klientów wewn

ę

trznych

SYSTEM PRODUKCYJNY

PCHAJĄCY (TŁOCZĄCY)

2013-11-28

6

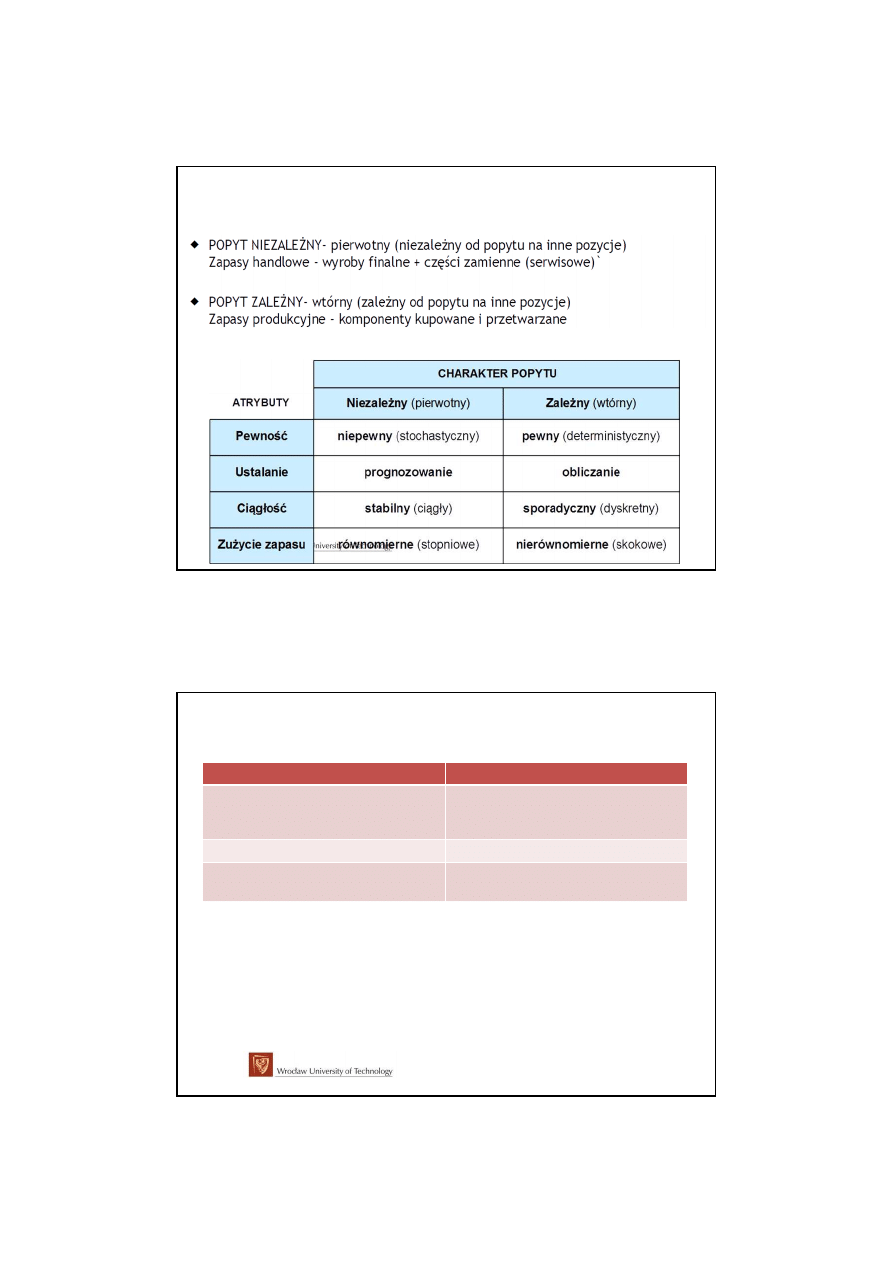

Popyt

Zasady zarządzania zapasami w MRP

POPYT NIEZALEŻNY

POPYT ZALEŻNY

Brak ilościowo-czasowego dopasowania

zapasu o potrzeb odbiorcy

Dopasowanie ilościowo-czasowe zapasu

do potrzeb odbiorcy

ZASADA UZUPEŁNIANIA ZAPASU

ZASADA PLANOWANIA POTRZEB

Wprowadzenie horyzontu i okresów

planowania

Ustalanie potrzeb i stanów zapasów w

kolejnych okresach planowania

Dla ustalonego planu (harmonogramu) produkcji wyrobów, wielkość potrzeb na

elementy składowe można obliczyć na podstawie struktury wyrobu, norm zużycia i

stanów zapasów.

2013-11-28

7

Planowanie potrzeb materiałowych

Proces zaopatrzenia stanowi początek wewnętrznego łańcucha

logistycznego w przedsiębiorstwie.

Ponoszone koszty zakupu surowców, materiałów i części decydują o

koszcie wyrobu gotowego.

Duże znaczenie dla wyniku finansowego wielu przedsiębiorstw mają

również koszty związane z utrzymywaniem zapasów i to zarówno

materiałów, jak i wyrobów gotowych.

Planowanie zapotrzebowania jest wspomagane przez systemy

informatyczne.

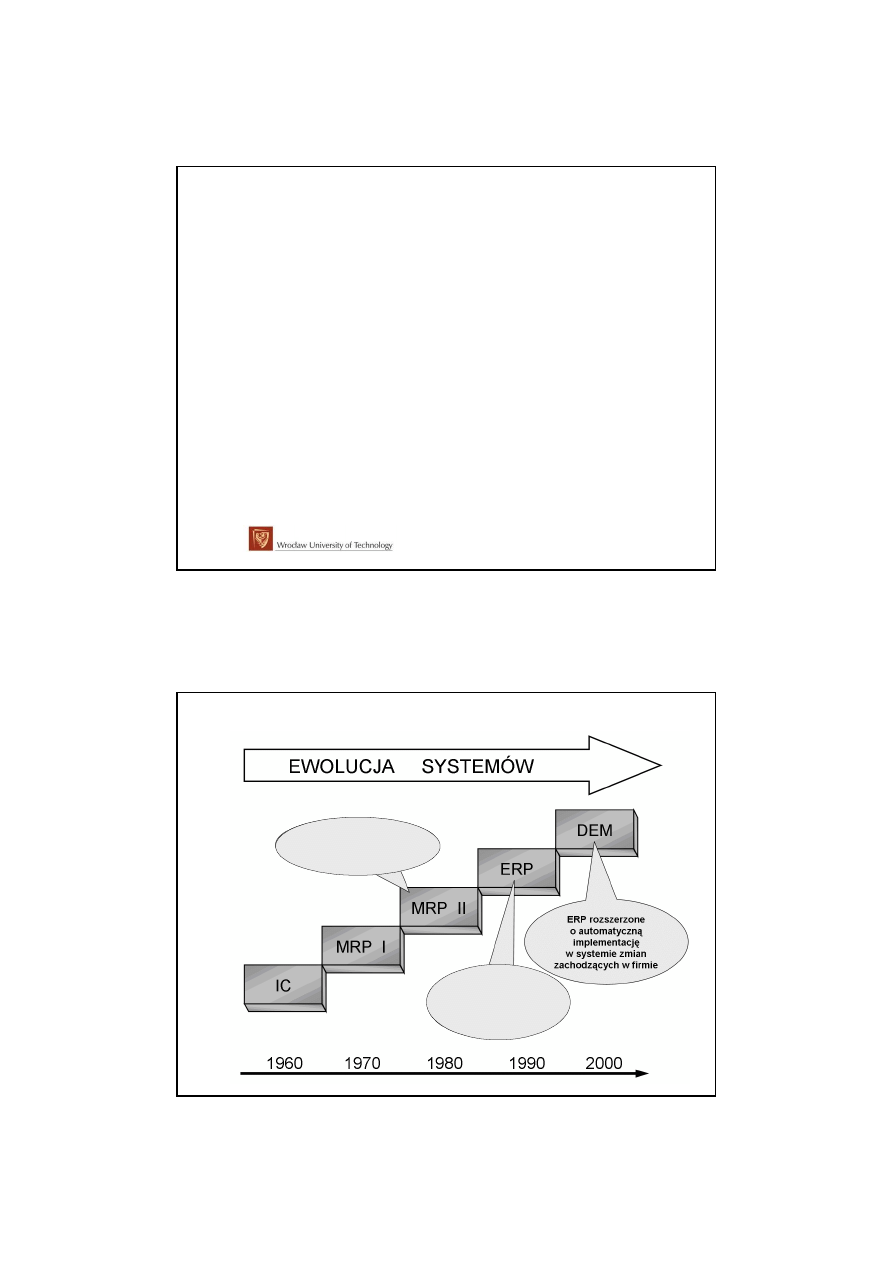

Ewolucja systemów informatycznych

14

MRP I rozszerzone na

planowanie

wszystkich zasobów

produkcyjnych

MRP II rozszerzone na

pozostałe obszary

przedsi

ę

biorstwa (np.

finanse, marketing,itd)

2013-11-28

8

Ewolucja

systemów

informatycznych

15

Pierwszymi systemami, od których można liczyć okres rozwoju

systemów wspomagających zarządzanie przedsiębiorstwem jest

IC

(Inventory Control)

prowadzący gospodarkę magazynową.

Systemy MRP I

16

Metoda MRP lub MRP I (Materiał Requirements Planning Planowanie

Potrzeb Materiałowych)

miała za zadanie obliczyć dokładną ilość

materiałów i terminy dostaw w taki sposób aby sprostać ciągle

zmieniającemu się popytowi na poszczególne wyroby finalne. Często

jest też określana jako metoda planowania popytu zależnego.

System MRP I

jest systemem wspomagającym planowanie i

harmonogramowanie produkcji.

2013-11-28

9

MRP klasyfikuje zapasy przedsiębiorstwa na dwie grupy:

zapasy produkcyjne,

zapasy handlowe,

Celem zapasów handlowych jest zaspokojenie popytu klienta, który

jest niepewny, zmienny i ustalany jest w oparciu o prognozy. Ma on

charakter zapotrzebowania niezależnego, ponieważ nie wiąże się z

popytem na inne pozycje materiałowe.

Celem zapasów produkcyjnych jest zaspokojenie potrzeb związanych

z produkcją. Popyt na pozycje tego typu zapasu jest

zapotrzebowaniem o charakterze zależnym, gdyż wynika z

zapotrzebowania na odmienną pozycje w zapasach.

Systemy MRP I

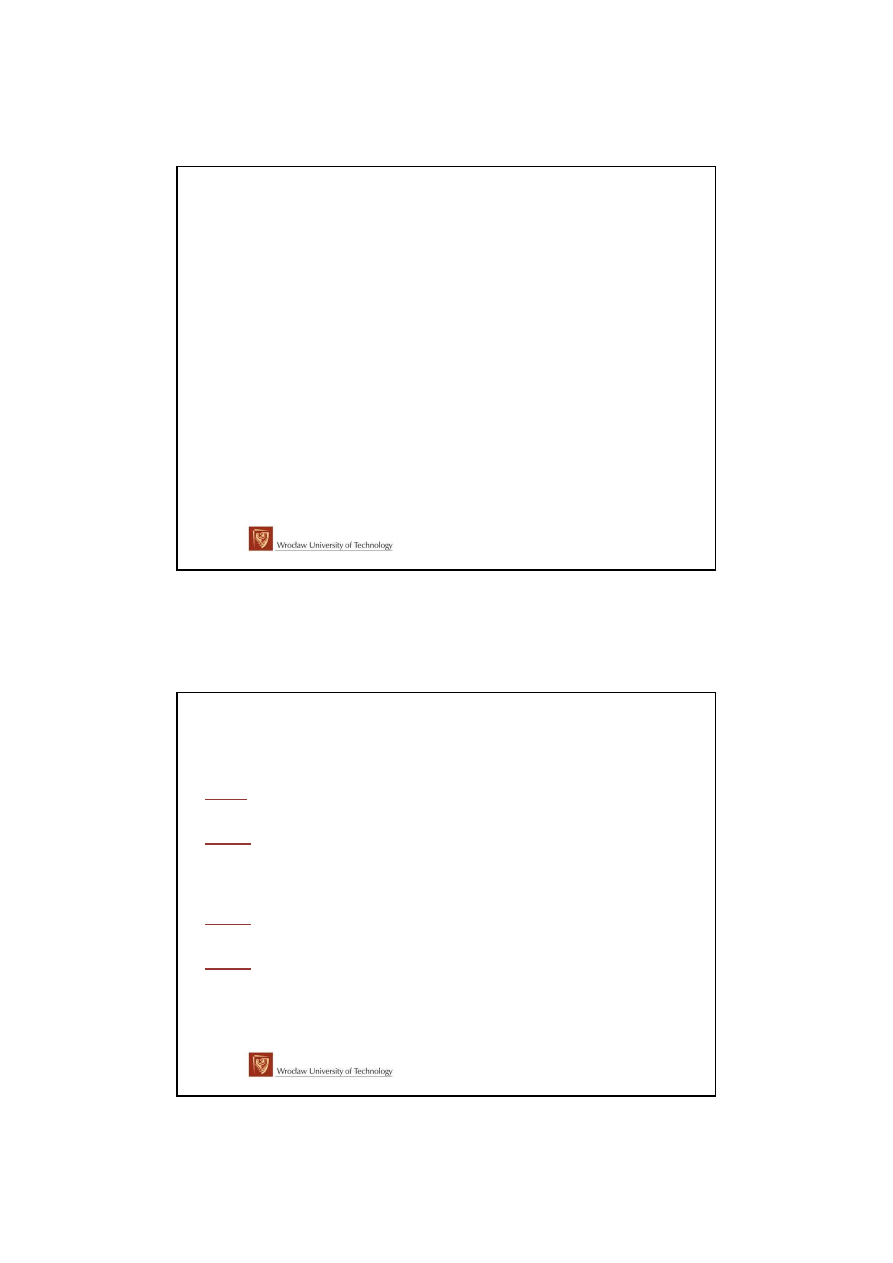

Systemy MRP I - moduły

DEM – Demand Management;

Zarządzanie popytem

MPS - Master Production Scheduling;

Harmonogramowanie planu produkcji

BOM - Bill of Materials; Struktura

wyrobów (specyfikacja materiałowa)

INV - Inventory Transaction; Stany

zapasów

PUR - Purchasing Control Sterowanie;

zaopatrzeniem (zlecenia zakupu)

SFC - Shop Floor Control; Sterowanie

produkcją(zlecenia produkcyjne)

2013-11-28

10

19

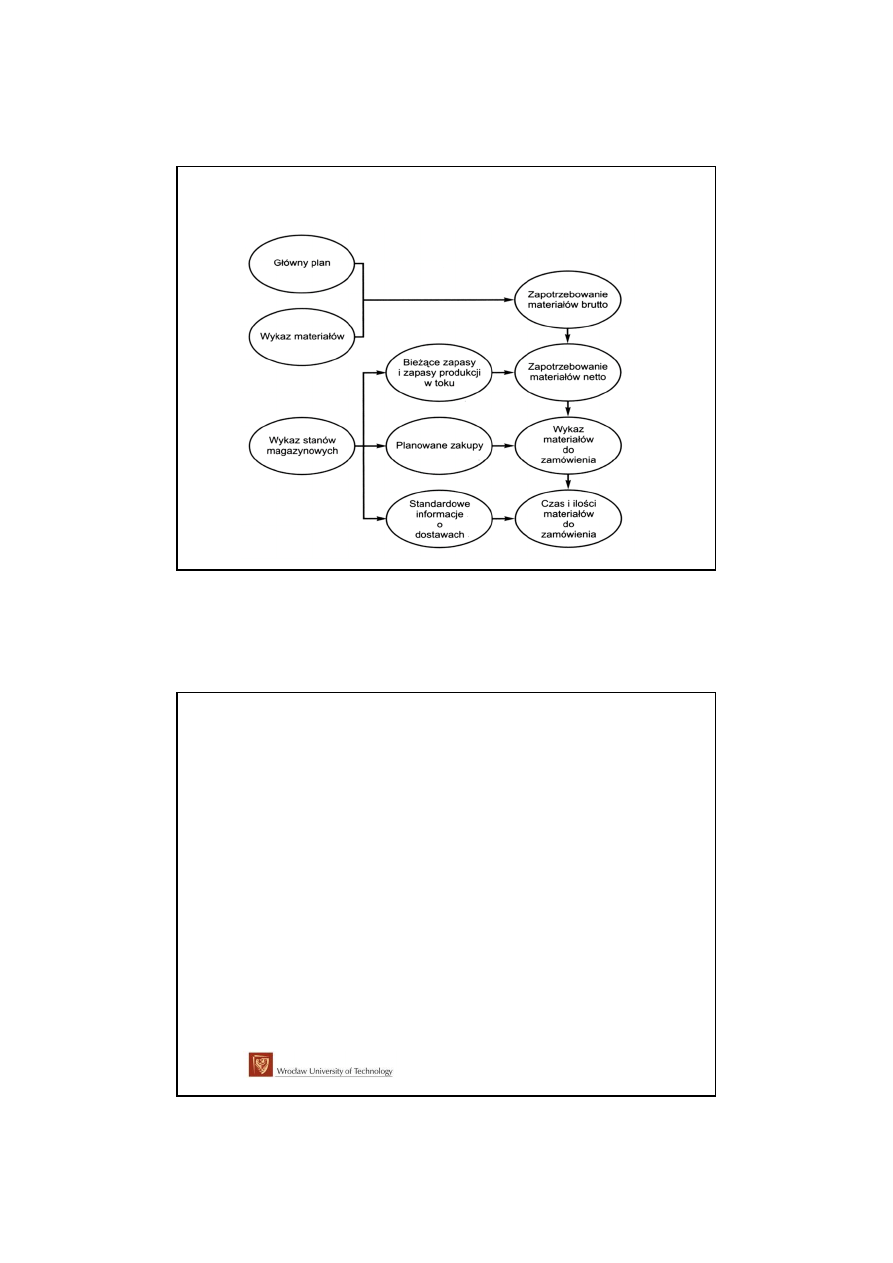

Informacje

potrzebne

do

stworzenia

szczegółowego

planu

zamówień czerpane są z głównego planu produkcji, który

dostarcza informacji o zapotrzebowaniu na materiały brutto.

Z wykazu stanów magazynowych docierają informacje na temat

bieżących zapasów oraz zapasów w toku, planowanych zakupach i

informacjach o dostawach.

Kiedy

zebrane

zostaną

wszelkie

potrzebne

zestawienia

materiałowe i informacje o stanach magazynowych przystąpić

można do planowania zasobów materiałowych, a następnie

wykonania harmonogramu zamówień.

Systemy MRP I

Podstaw

ą

metody MRP jest algorytm obliczeniowy :

Krok l.

MRP okre

ś

la zapotrzebowanie całkowite (brutto) dla ka

ż

dego elementu

z kartoteki materiałowej w danych okresach planistycznych;

Krok 2.

MRP okre

ś

la ilo

ś

ci ka

ż

dego elementu, które b

ę

d

ą

dost

ę

pne w chwili

zapotrzebowania na nie. Przy tych obliczeniach MRP korzysta z informacji o

stanie zapasu (

INV

), o stanie zlece

ń

(

wielko

ść

produkcji w toku

), strukturze

wyrobu

BOM

,

technologii

itp.;

Krok 3.

MRP odejmuje wyniki otrzymane w kroku 2 od wyników otrzymanych

w kroku l

ż

eby okre

ś

li

ć

potrzeby netto dla ka

ż

dego elementu;

Krok 4.

MRP planuje uzupełnienie zapasu do poziomu potrzeb netto dla

ka

ż

dego elementu. Wygenerowane zlecenia tworz

ą

plan potrzeb

materiałowych.

Systemy MRP I

2013-11-28

11

szczegółowe plany i harmonogramy prac komórek słu

ż

by

logistycznej

P

rognozowany popyt na wyroby Zgłoszone zamówienia na wyroby

Główny harmonogram

produkcji

Aktualne zdolno

ś

ci

produkcyjne

Priorytety, mo

ż

liwe

zakłócenia, aktualny

popyt na wyroby

Specyfikacje

materiałowe

zestawienia

materiałowe

dane o

dostawcach

Kontrola

stanu

zapasów

magazynowyc

h,

produkcji w

toku,

zamówie

ń

na

wyroby

System MRP I

-

harmonogramowania zada

ń

w

produkcji,

- monitorowania i rejestrowania

procesów wytwórczych,

-monitorowania stanu zapasów

materiałów oraz wyrobów,

-porównywania wyników z

planami, wykrywania ró

ż

nic,

oceny ró

ż

nic, dokonywania

poprawek i zmian w planach,

aktualizacji harmonogramów

wytwarzania wyrobów oraz ich

dystrybucji

szczegółowe raporty o terminach realizacji zamówie

ń

,

odchyleniach i zmianach

Główne cele metody MRP to:

dokładne określenie czasu dostaw surowców i półproduktów

(komponentów),

redukcja zapasów - zarówno materiałowych jak i operacyjnych

dzięki czemu zwiększa się płynność finansowa firmy,

lepsze wykorzystanie posiadanej infrastruktury (zasoby,

magazyny, transport itp.),

szybsze reagowanie na zmiany zachodzące w otoczeniu,

dokładne wyznaczenie kosztów produkcji,

kontrola poszczególnych etapów produkcji.

Systemy MRP I

2013-11-28

12

Systemy MRP I

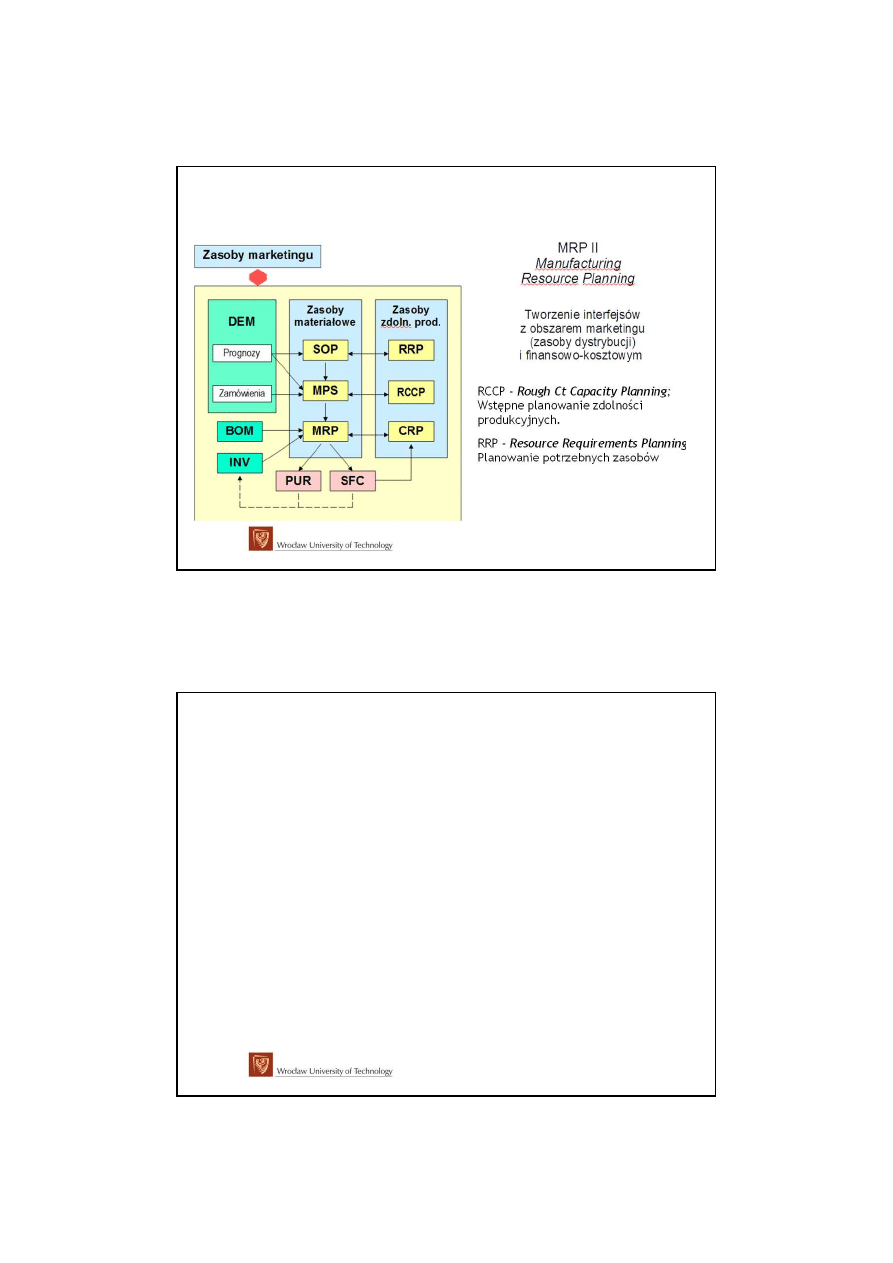

MRP II (Manufacturing Resource Planning) – Planowanie Zasobów

Produkcyjnych

Jest rozwinięciem wcześniej opracowanej metody MRP I, poprzez

dołączenie

do

funkcji

planowania

materiałowego

również

planowania i sterowania innymi czynnikami produkcji.

Dzięki

temu

ulepszono

harmonogramowanie

produkcji

przez

sprzężenie

potrzeb

materiałowych

z

możliwościami

środków

produkcji, takich jak maszyny i urządzenia wytwórcze, czynniki

energetyczne, praca, informacje, kapitał.

Systemy MRP II

2013-11-28

13

Systemy MRP II

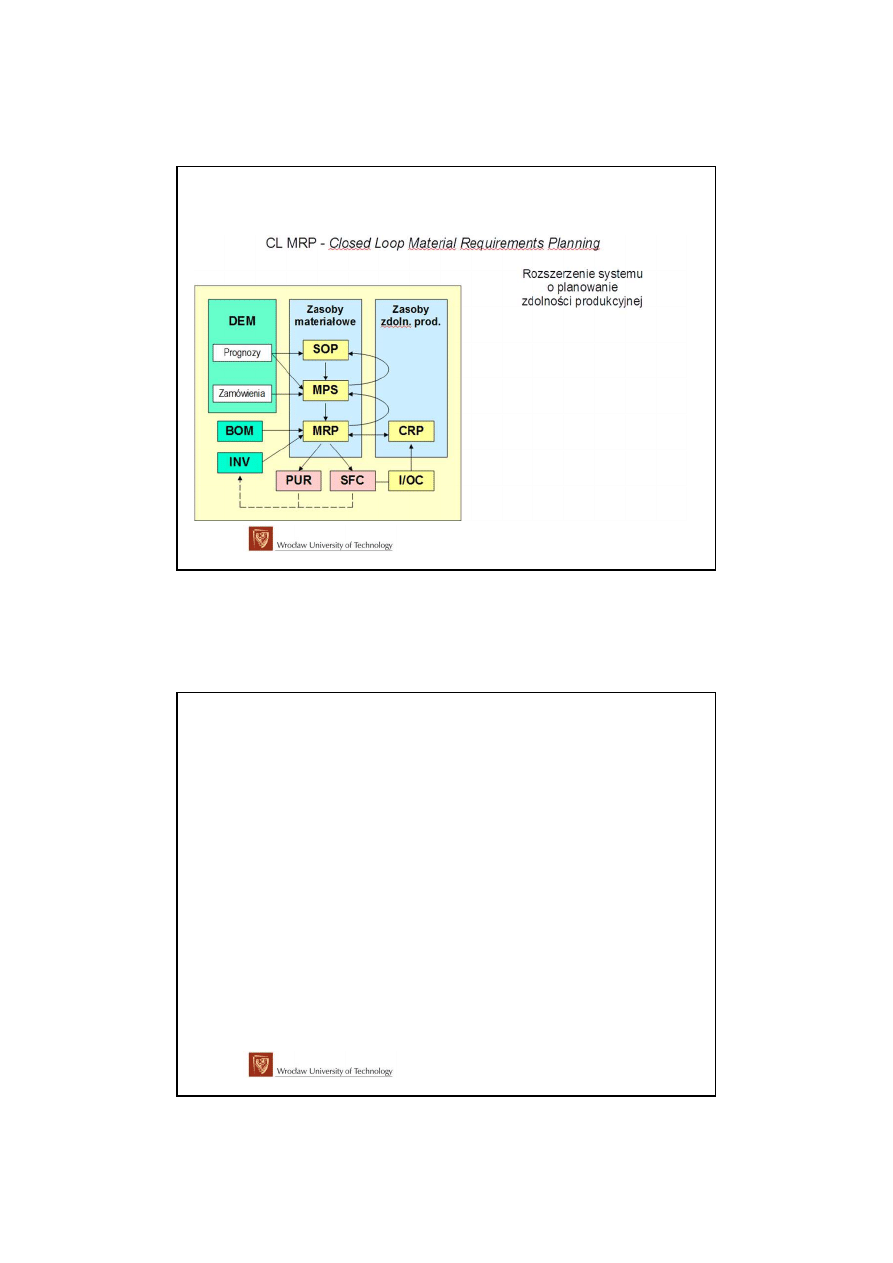

CRP - Capacity Requirements Planning;

Planowanie potrzebnych zdolności

produkcyjnych(bilansowanie zdolności z

zapotrzebowaniem)

I/OC - Input/Output Control; Kontrola

wejść/wyjść(obciążenie stanowisk)

SOP - Sales and Operations Planning

Planowanie sprzedaży i produkcji.

Następnie dołączono funkcje nadzorowania produkcji i wielkości

sprzedaży oraz narzędzia do ich planowania i sterowania;

Uzyskano w ten sposób zamknięty system w obszarze zarządzania

przedsiębiorstwem oraz planowania i sterowania produkcją.

Standard MRP II został opracowany z inicjatywy i współudziale

amerykańskiej organizacji o nazwie APICS (ang. American

Production & Inventory Control Society).

Systemy MRP II

2013-11-28

14

Systemy MRP II

RCCP - Rough Ct Capacity Planning;

Wstępne planowanie zdolności

produkcyjnych.

RRP - Resource Requirements Planning;

Planowanie potrzebnych zasobów

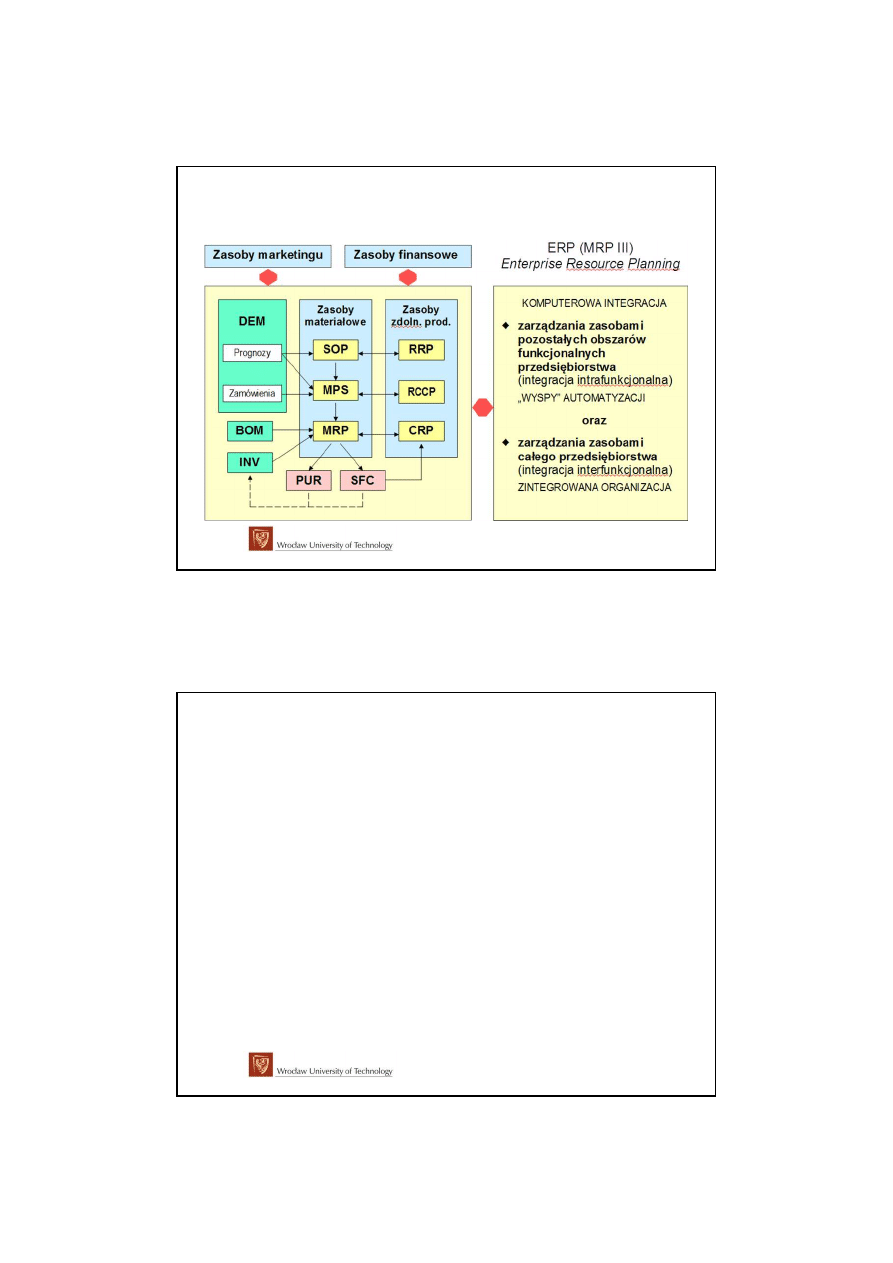

Systemy ERP

28

Systemy klasy ERP (ang. Enterprise Resource Planning)

stanowią

rozwinięcie standardu MRPII, który w obecnych czasach nie spełnia

już wymagań stawianych nowoczesnym systemom zarządzania.

Tak jak w systemach klasy MRPII mówiło się głównie o funkcjach

wspomagających podstawowe obszary działalności przedsiębiorstwa,

tak systemy ERP określa się mianem systemów wspomagających

zarządzanie wszystkimi procesami gospodarczymi przedsiębiorstwa,

ze szczególnym uwzględnieniem przepływów finansowych.

2013-11-28

15

Wstępnym etapem w procesie wdrażania tych systemów jest wymóg

identyfikacji oraz analizy procesów gospodarczych przedsiębiorstwa,

a następnie ich przeprojektowania (ang.

BPR- Business Process

Reengineering

) bądź usprawnienia (ang.

BPI- Business Process

Improvement

).

BPR

- to gruntowne przemyślenie od podstaw i radykalna przebudowa

procesów gospodarczych po to, by osiągnąć ich istotną poprawę w

takich miarach sprawności, jak: koszt, jakość, poziom obsługi klienta

i szybkość.

Systemy ERP

30

Doświadczenia ostatnich lat skłaniają do podejścia bardziej

ewolucyjnego w usprawnianiu procesów gospodarczych.

Wielostopniowe wprowadzanie radykalnych pomysłów dla

przebudowy procesów wydaje się bardziej prawdopodobną i realną

przyszłością reorganizacji przedsiębiorstw, stąd częściej

funkcjonujące określenie

BPI

.

Systemy ERP

2013-11-28

16

Systemy ERP

Korzyści stosowania systemów ERP

Lepsza obsługa klienta:

Ograniczenie przypadków niedoboru (wyczerpania) zapasów,

Sprawniejsza realizacja dostaw (krótsze czasy sporządzania ofert i

realizacji zamówień)

Zwiększenie ilościowo-terminowej niezawodności dostaw

Większa elastyczność i wrażliwość na zmiany popytu

Ograniczenie skutków zakłóceń w procesach zaopatrzenia, produkcji i

zbytu

2013-11-28

17

Zmniejszenie poziomu zapasów produkcyjnych i handlowych

Zmniejszenie pracochłonności oraz poprawa jakości i elastyczności

planowania

Możliwości symulacyjne – analizy typu „co jeśli?” (ang. What if?)

Finansowe:

Zwiększenie wartości sprzedaży

Zmniejszenie kosztów materiałowych, operacyjnych i utrzymania

zapasów

Poprawa płynności finansowej przedsiębiorstwa

Korzyści stosowania systemów ERP

wieloprzekrojowe i na różnych poziomach zarządzania

informowanie kierownictwa przedsiębiorstwa,

objęcie kanałami informacyjnymi wszystkich kluczowych agend

przedsiębiorstwa (finanse, logistyka, produkcja, zasoby ludzkie

itp.),

podniesienie wiarygodności informacji dzięki wprowadzaniu do

systemu w miejscu ich powstawania,

kontrolowanie kosztów w oparciu o ich pomiar w miejscu

powstawania,

Korzyści stosowania systemów ERP

2013-11-28

18

symulowanie budżetowe i analizy finansowe, będące podstawą

prognoz zarówno krótko- jak i długoterminowych,

zarządzanie strumieniem materiałów, surowców, półproduktów i

usług w ramach całego łańcucha logistycznego,

mechanizmy zapewniające bezpieczeństwo zasobów danych

(m.in. dostęp tylko użytkowników uprawnionych, okresowa

archiwizacja itp.).

Korzyści stosowania systemów ERP

Systemy ERP

Orientacyjne wska

ź

niki korzy

ś

ci mo

ż

na okre

ś

li

ć

jako:

spadek kosztów projektowania wyrobów – ok. 15-30%,

skrócenie cyklu produkcyjnego – ok. 30-60%,

wzrost wydajno

ś

ci – ok. 40-60%,

podniesienie jako

ś

ci produkcji – ok. 20-50%,

spadek zapasów produkcji w toku – ok. 30-60%,

spadek kosztów osobowych – ok. 5-20%.

2013-11-28

19

SYSTEM PRODUKCYJNY SSĄCY

SZCZUPŁE WYTWARZANIE

ang. LEAN MANUFACTURING

System ssący

System ssący

to system produkcyjny, w którym konieczność produkowania

wywoływana jest faktyczną konsumpcją oraz sterowany zsynchronizowanymi

sygnałami o potrzebie uzupełnienia materiału.

materiał

wej

ś

ciowy

obróbka

wst

ę

pna

obróbka

zasadnicza

monta

ż

ko

ń

cowy

produkt

finalny

System ss

ą

cy

Zlecenie lokalne od klientów wewn

ę

trznych

2013-11-28

20

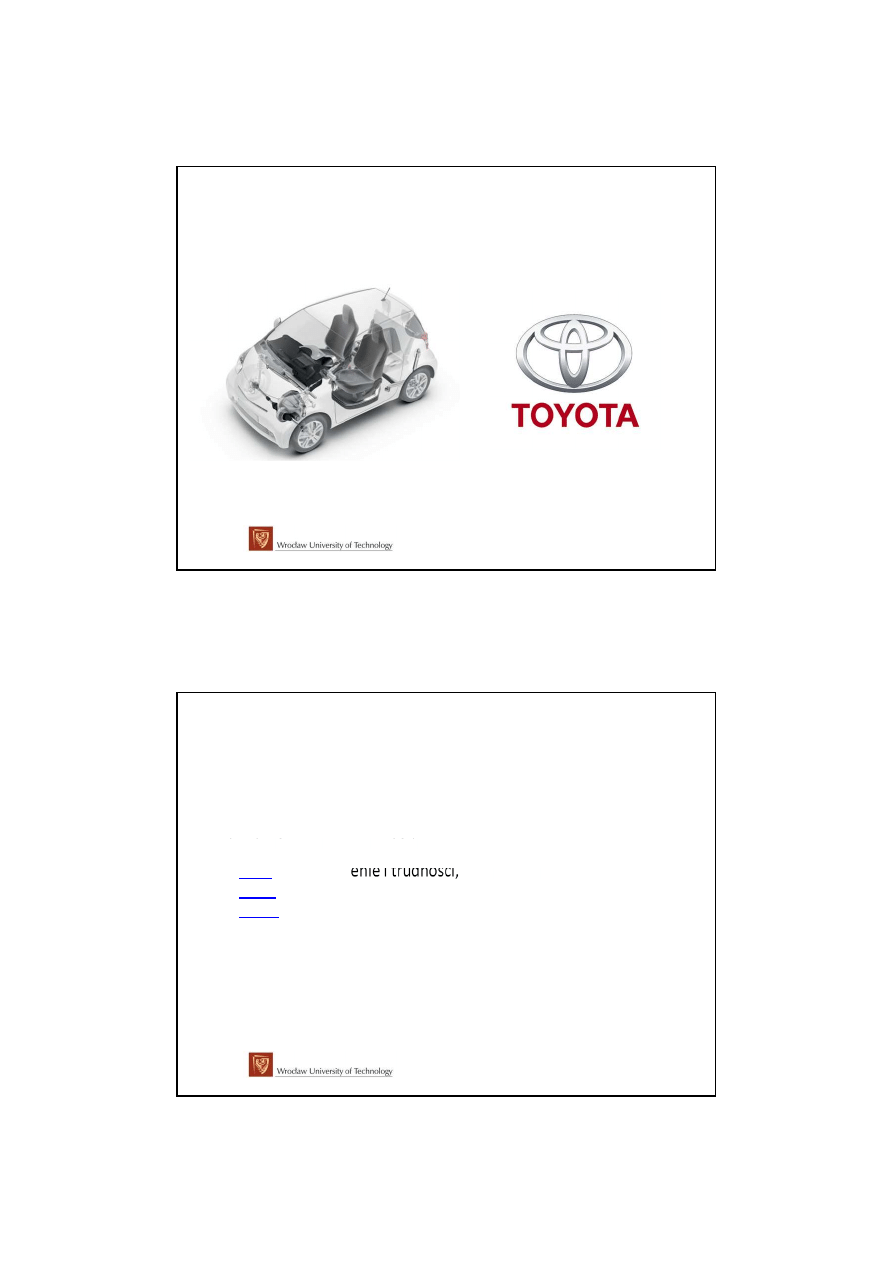

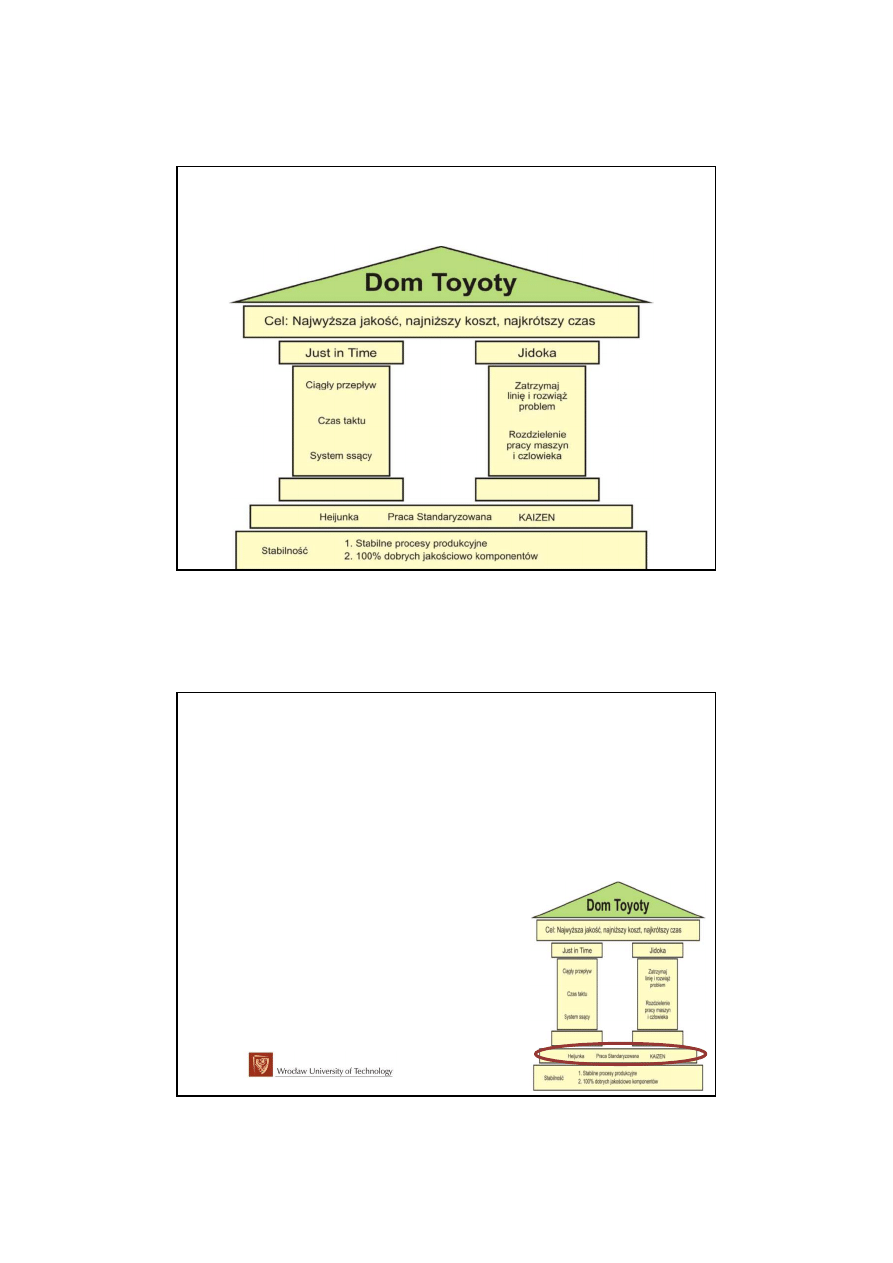

TOYOTA PRODUCTION SYSTEM

Toyota Production System – zbiór japońskich metod zarządzania, które

skupiają się na organizacji produkcji i logistyce (min. pozytywne relacje z

dostawcami/klientami).

TPS jest połączeniem zasad mających na celu eliminacje tzw. 3M:

1.

Muri

– nadwyrężenie i trudności,

2.

Mura

- nieregularność,

3.

Muda

– marnotrawstwo.

System produkcyjny Toyoty

2013-11-28

21

System produkcyjny Toyoty

Fundamentalne zasady TPS

Kaizen

– ciągłe doskonalenie wszystkich aspektów firmy

(zaangażowanie pracowników w proces ciągłego usprawniania );

Heijunka

– optymalizacja głównych parametrów określających proces

produkcji.

Istotą Heijunka jest uzyskanie jednakowego rytmu produkcyjnego,

co możliwe jest poprzez zręczne połączenie

i korzystne sterowanie zleceniami

produkcyjnymi.

2013-11-28

22

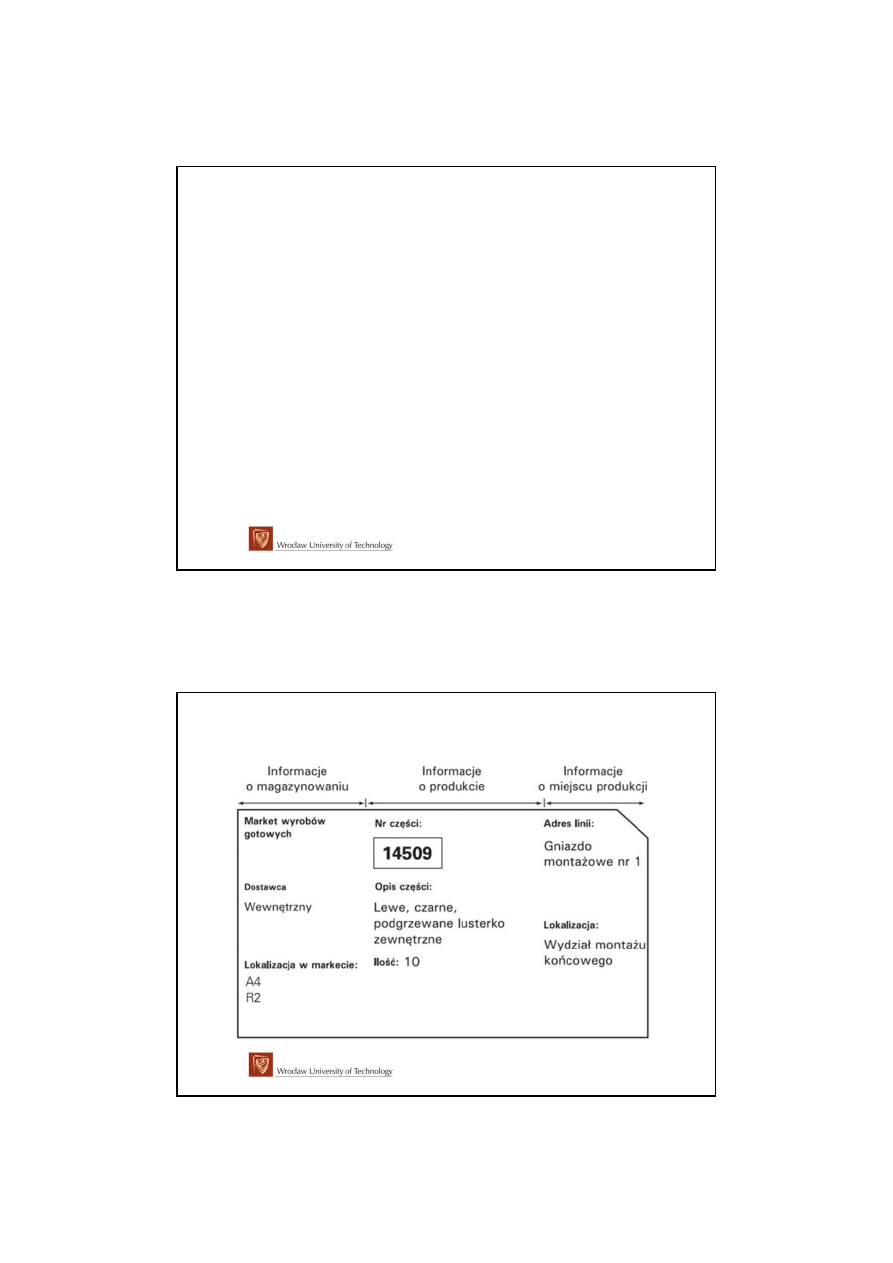

Filary TPS

I.

„Jidoka”

(jakość wbudowana w proces, automatyzacja/

autonomizacja) – podstawy postępowania przy wystąpieniu jakiejś

anomali w procesie.

1. wykrycie anomalii

2. zatrzymanie procesu

3. ustalenie albo naprawienie defektu

4. zbadanie pierwotnej przyczyny i

wdrożenie środków zapobiegających.

II. „Just-in-Time”

– technika obejmująca całkowite

wyeliminowanie marnotrawstwa, czyli robić tylko „co trzeba,

kiedy trzeba i w ilości jaka jest potrzebna”.

zero zapasów,

małe i częste dostawy dóbr,

krótkie cykle realizacji zamówienia,

wysoka jakość

Filary TPS

2013-11-28

23

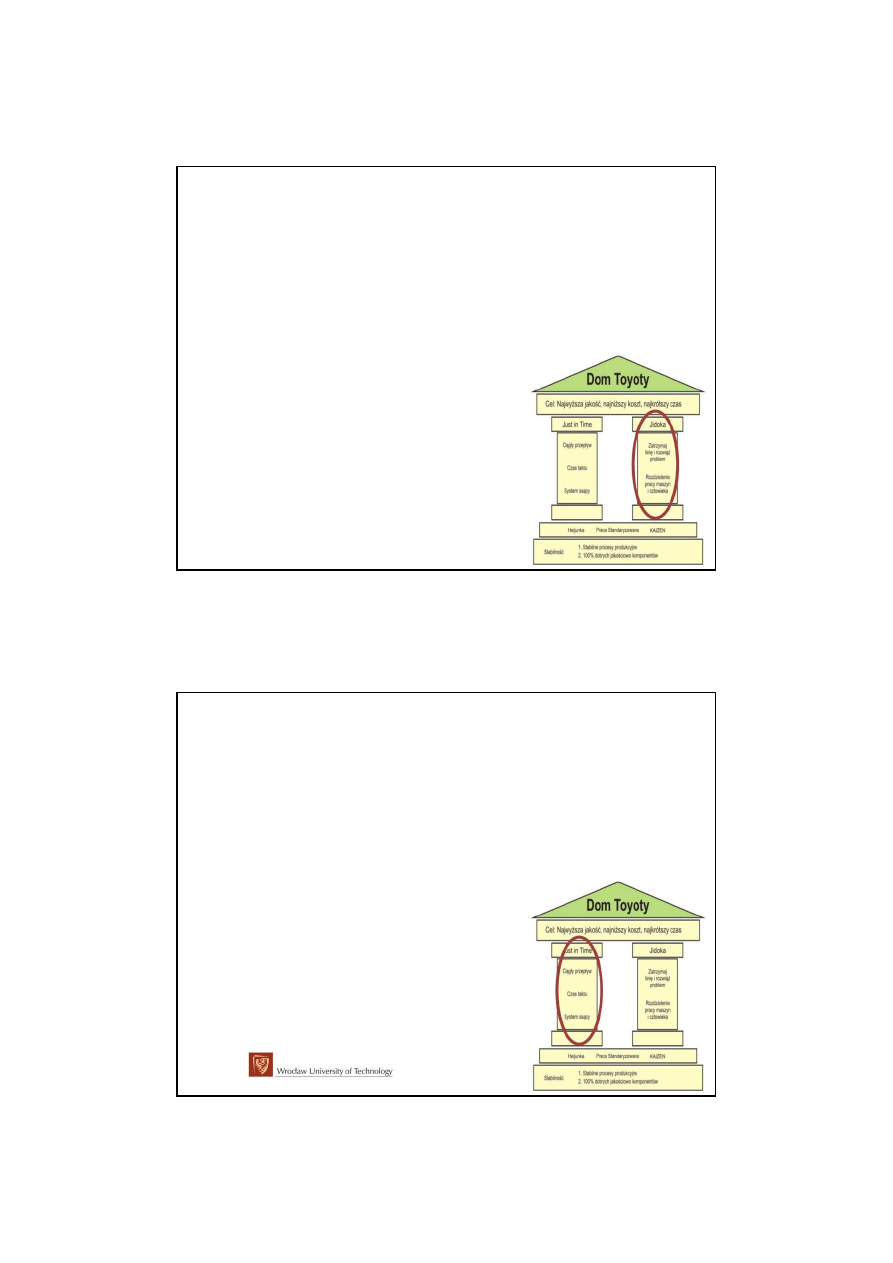

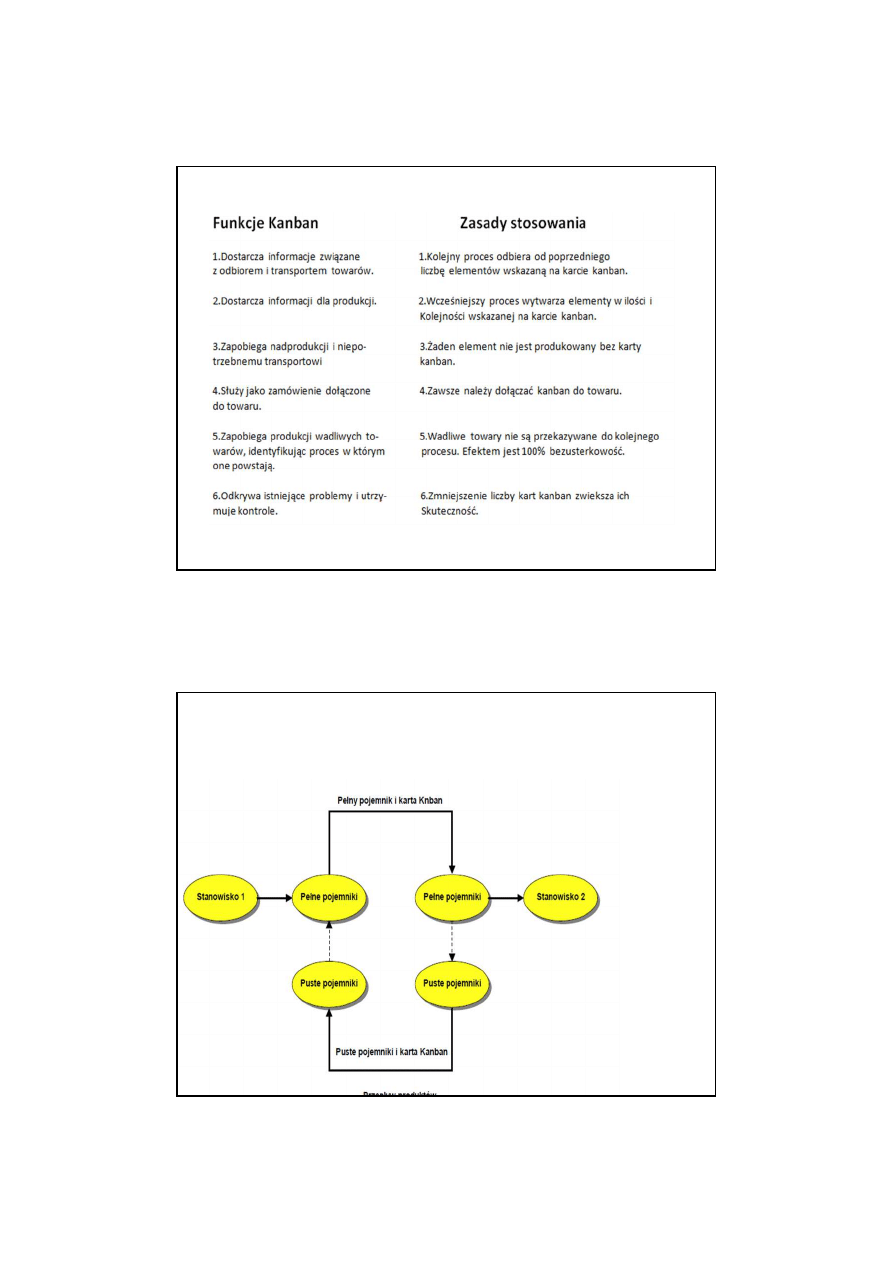

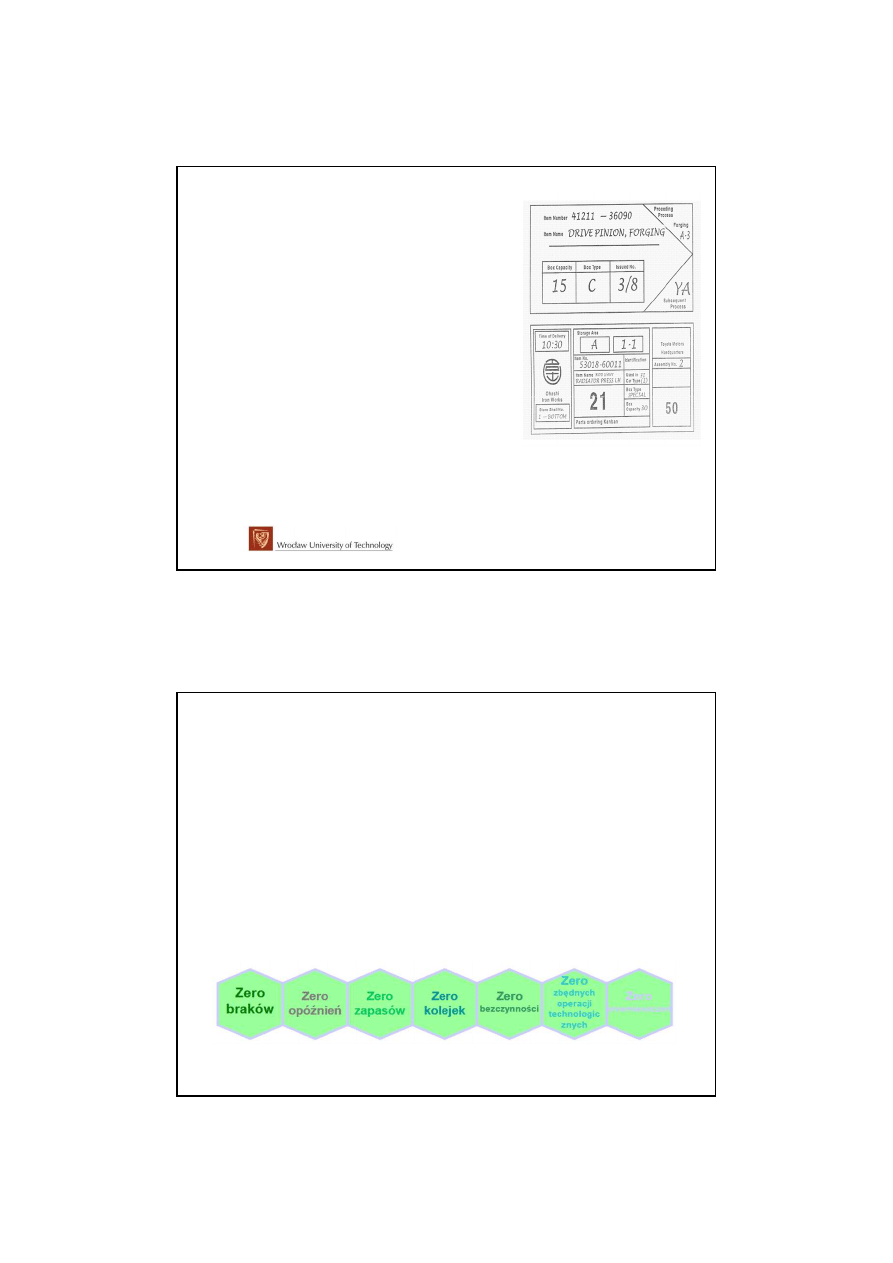

Kanban

– metoda, której zadaniem jest sterowanie zapasami. System

organizacji dostaw części, półfabrykatów, materiałów do produkcji w

momencie wystąpienia faktycznego zapotrzebowania na te elementy.

Kanban: Japoński termin.

„

KAN

” oznacza „kartę”

„

BAN

” oznacza „sygnał”.

„

KANBAN

” odnosi się do „kart sygnału”.

Filary TPS

Kanban

2013-11-28

24

Kanban

2013-11-28

25

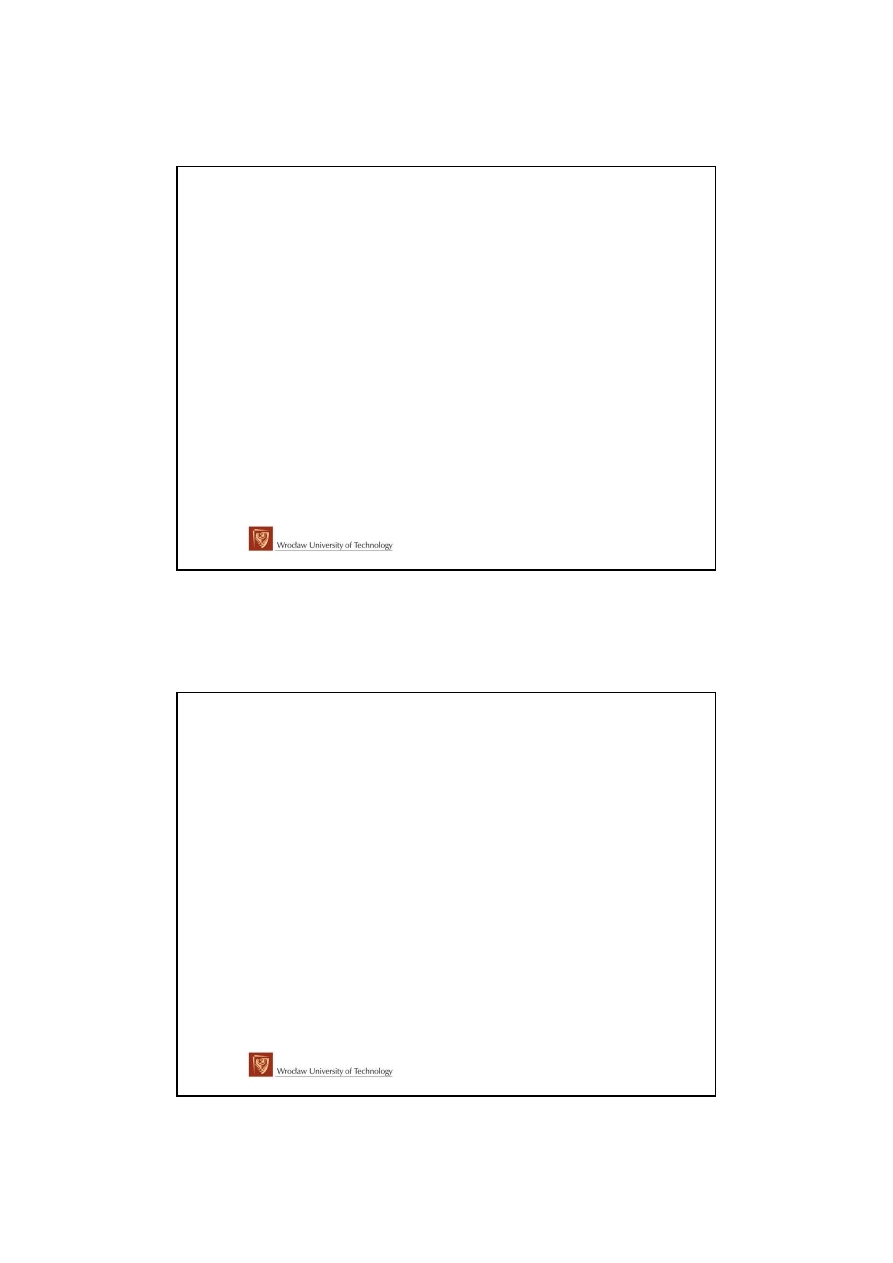

Głównym zadaniem organizacji produkcji wg.

kanban jest minimalizacja kosztów przez

eliminowanie wszystkich strat, a więc

realizacja hasła:

zero braków,

zero opóźnień,

zero zapasów,

zero kolejek - gdziekolwiek i po cokolwiek,

zero bezczynności,

zero zbędnych operacji technologicznych i

kontrolnych,

zero zbędnych pomieszczeń.

Hasło to jest często określane mianem "7 razy

zero".

Kanban

Kanban

„7 x żadnych” kanban:

1.żadnych braków,

2.żadnych opóźnień,

3.żadnych zapasów,

4.żadnych kolejek - gdziekolwiek i po

cokolwiek,

5.żadnych bezczynności,

6.żadnych zbędnych operacji

technologicznych i kontrolnych,

7.żadnych przemieszczeń.

Wyniki osiągnięte przez Toyote po

3 latach od wprowadzenia

KANBAN:

30% wzrost produkcji

60% redukcja wszelkich

zapasów

90% redukcja braków

15% redukcja przestrzeni

produkcyjnej

15% redukcja operatorów i

personelu administracyjno-

technicznego

2013-11-28

26

Korzyści systemu Kanban

poprawa jakości dostaw (czas, niezawodność, płynność),

wzrost produktywności pracy,

redukcja zapasów materiałowych,

obniżenie nadwyżek produkcji,

minimalizacja przepływu informacji i dokumentów,

eliminacja planowania terminów, obniżka zamrożonego kapitału,

redukcja nakładów związanych z kierowaniem i kontrolą,

podniesienie motywacji pracowników poprzez ustalenie zasad

odpowiedzialności,

większa przejrzystość przepływu materiałów,

większa płynność produkcji.

Rodzaje strat / marnotrawstwa

nadprodukcja,

oczekiwanie (czas do dyspozycji),

zbędny transport,

nadmierne lub niewłaściwe przetwarzanie,

nadmierny stan zapasów,

zbędne ruchy,

defekty (produkcja wadliwych części lub ich naprawianie,”

„niewykorzystana kreatywność pracowników”.

2013-11-28

27

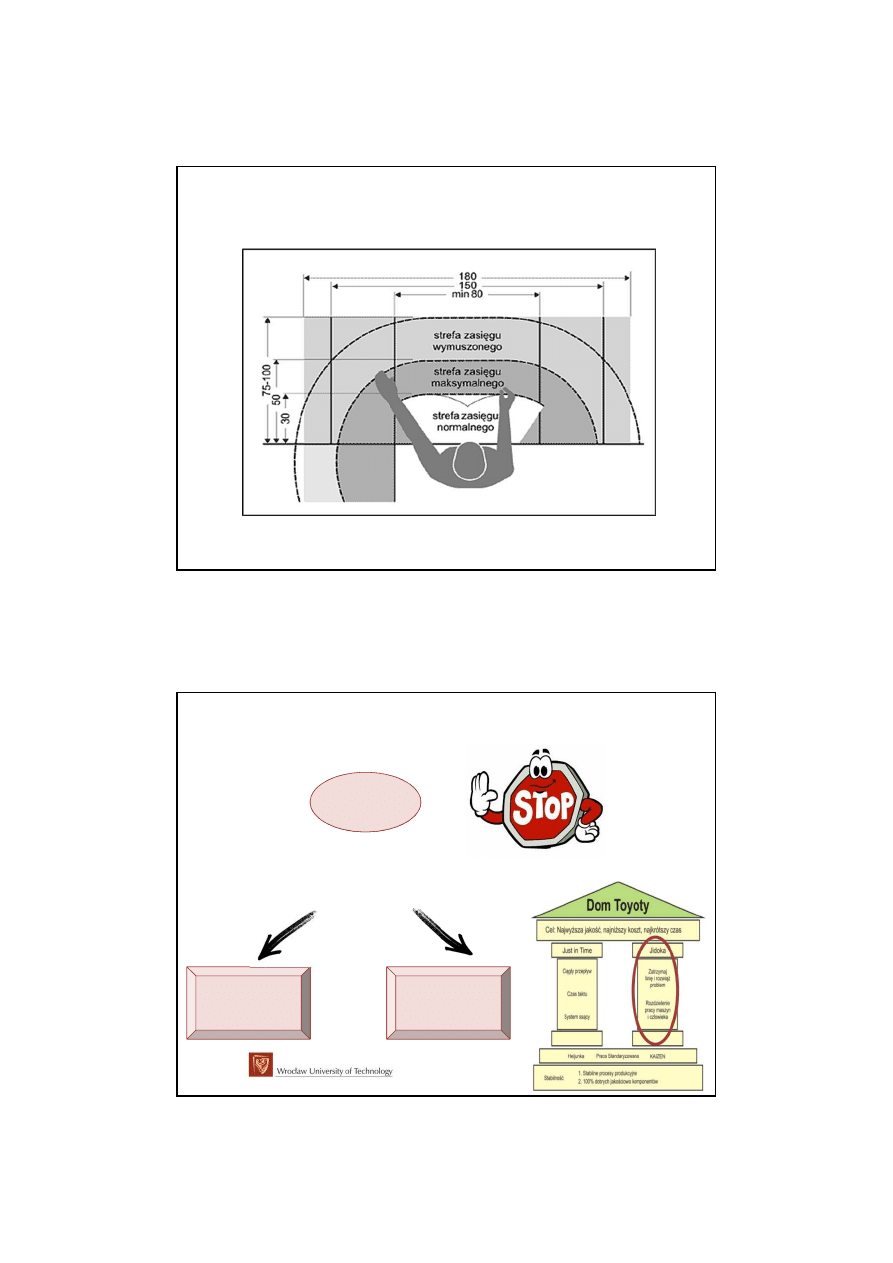

Eliminacja strat podczas wykonywania ruchów roboczych

Jidoka

Poka - yoke

Jidoka

Urządzenie i/lub człowiek zatrzymujące

automatycznie proces produkcji w przypadku

wystąpienia jakiejkolwiek nieprawidłowości.

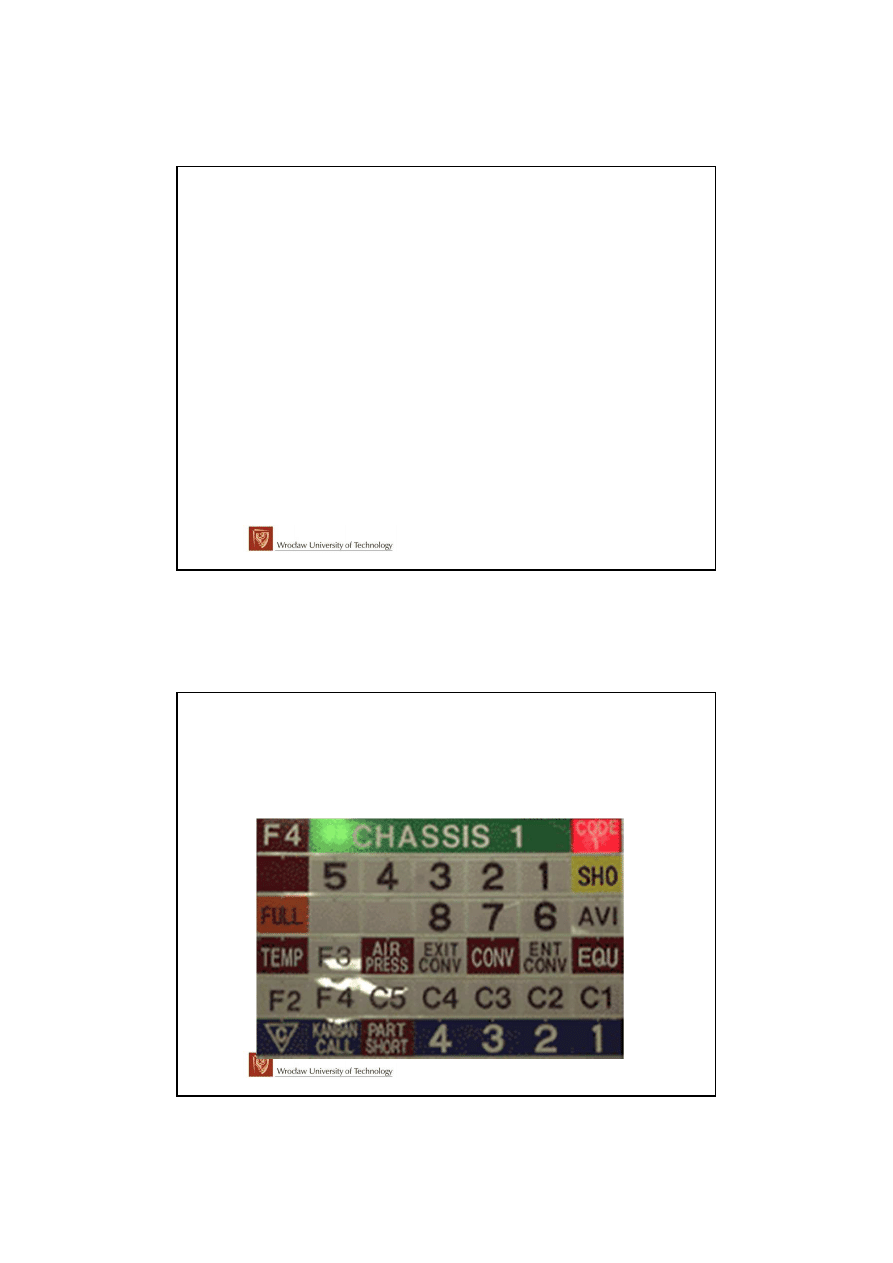

Andon

2013-11-28

28

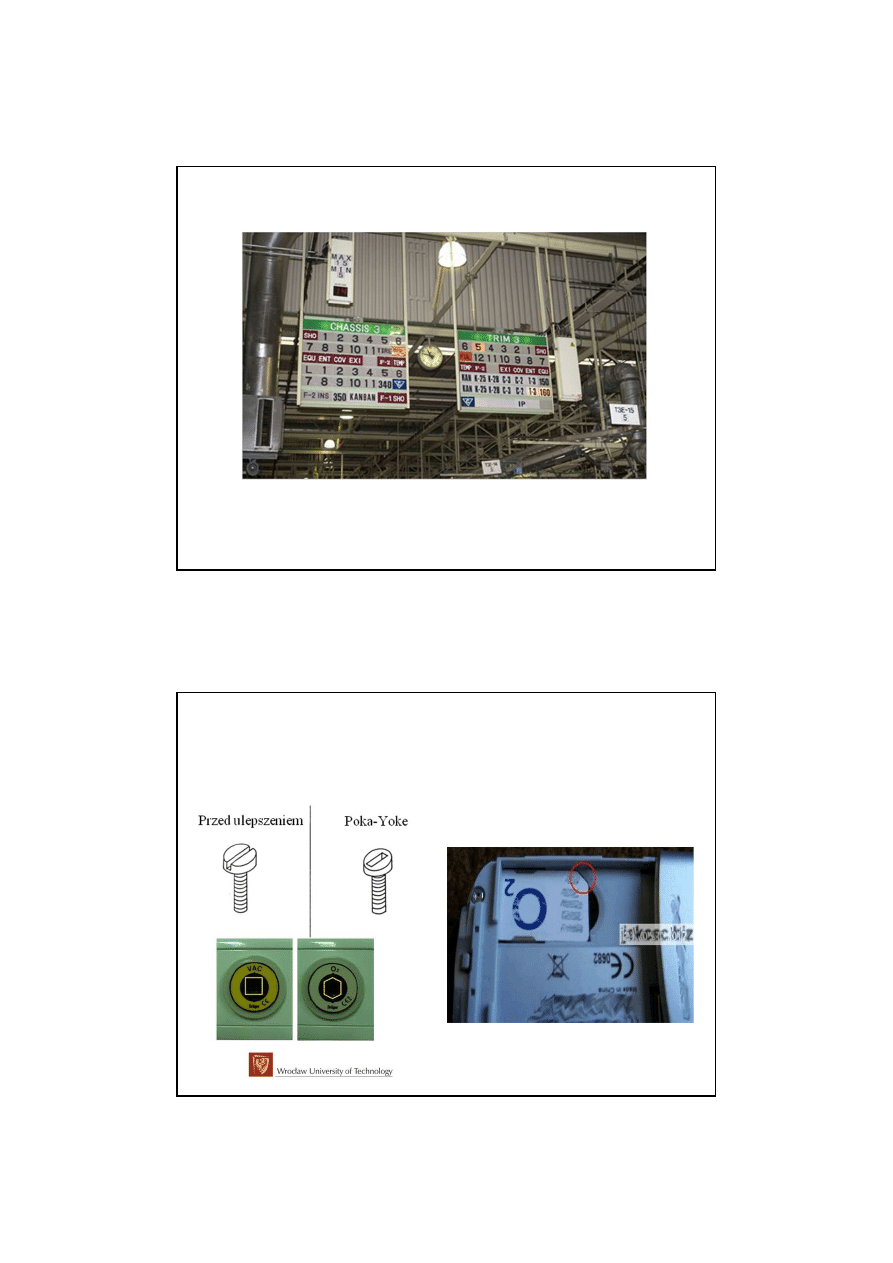

Tablica Andon

Urządzenie kontrolne umieszczone w hali produkcyjnej, które z

pomocą sygnałów świetlnych lub dźwiękowych informuje o

problemach.

Element wyposażenia umożliwiający funkcjonowanie automatyzmu

(Jidoka).

Alarm uruchamia pracownik lub inicjuje go urządzenie.

Umożliwia on praktyczne zastosowanie zasady nie przyjmuj

wady, nie produkuj wady, nie wysyłaj wady.

nie przyjmuj wady nie produkuj wady nie wysyłaj wady

Tablica Andon

2013-11-28

29

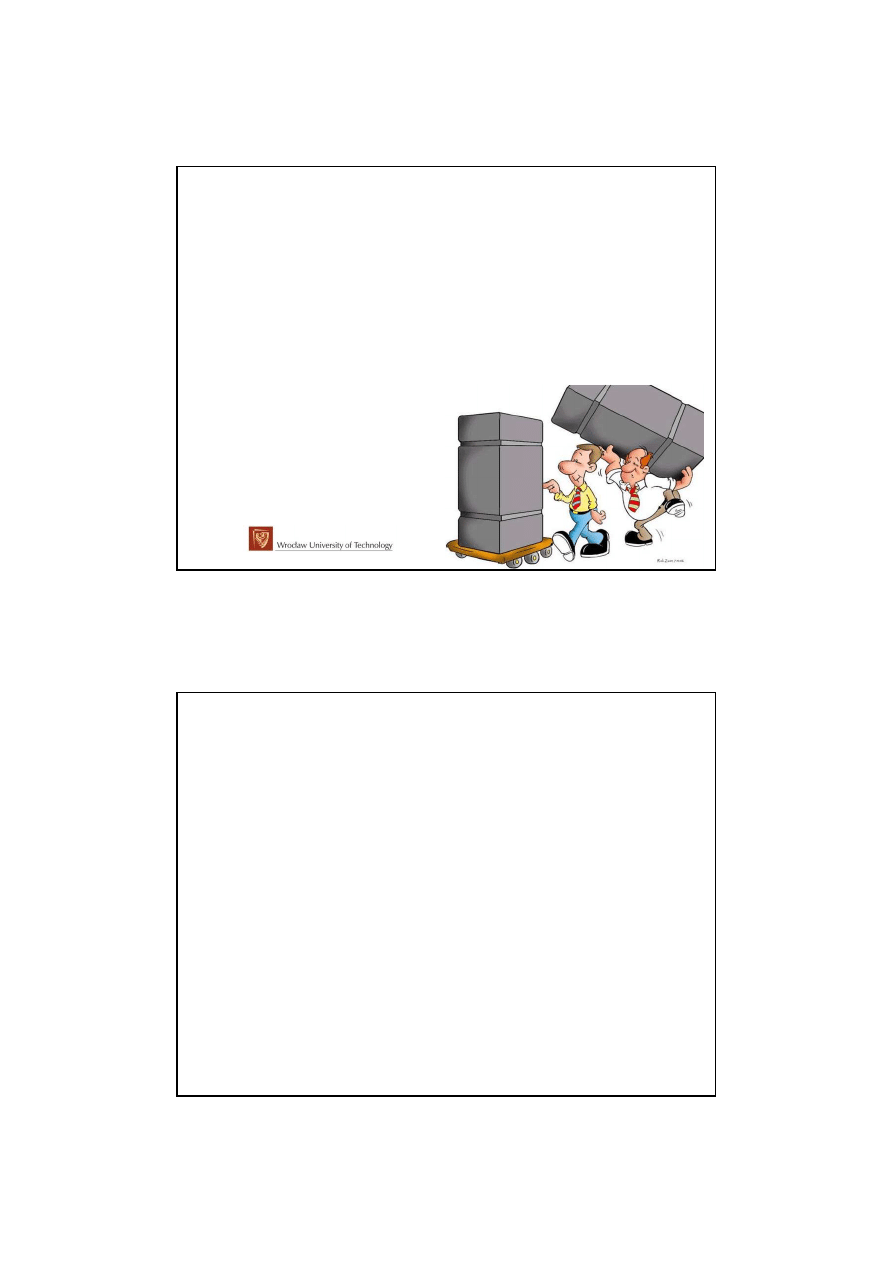

POKA YOKE

Poka-Yoke jest metodą zapobiegania wadom pochodzącym z błędów i pomyłek

popełnionych przez brak koncentracji (nieuwagę).

2013-11-28

30

KAIZEN

Kaizen jest koncepcją ciągłego doskonalenia, usprawniania. Polega ona na

zaangażowaniu wszystkich pracowników organizacji, niezależnie od szczebla,

w stałe poszukiwanie pomysłów udoskonalenia wszystkich obszarów

organizacji.

Kaizen jest nie tylko koncepcją zarządzania, ale również częścią Kultury

japońskiej, obecną w wielu aspektach życia.

Podstawową regułą tej filozofii jest ciągłe zaangażowanie oraz chęć ciągłego

podnoszenia jakości firmy i produktu

Pytanie 1: Dlaczego wyrzuca Pan trociny na podłogę?

Odpowiedź pracownika: Ponieważ podłoga jest śliska i zagraża bezpieczeństwu.

Pytanie 2: Dlaczego podłoga jest śliska i zagraża bezpieczeństwu?

Odpowiedź pracownika: Jest na niej olej.

Pytanie 3: Dlaczego jest na niej olej?

Odpowiedź pracownika: Maszyna przecieka.

Pytanie 4: Dlaczego maszyna przecieka?

Odpowiedź pracownika: Olej spływa przez złączkę.

Pytanie 5: Dlaczego tak się dzieje?

Odpowiedź pracownika: Ponieważ osłonka złączki się zużyła

5 Why?

2013-11-28

31

Poziom problemu

Odpowiedni środek

zaradczy

Na podłodze hali jest plama oleju

Wytrzeć olej

Ponieważ z maszyny cieknie olej

Naprawić maszynę

Ponieważ zużyła się uszczelka

Wymienić uszczelkę

Ponieważ kupiliśmy uszczelki

niskiej jakości

Zmienić specyfikację

uszczelek

Ponieważ był to dobry interes

(tanie uszczelki)

Zmienić zasady

zaopatrzenia

Ponieważ przedstawiciela ds.

Zaopatrzenia oceniamy na

podstawie krótkoterminowych

oszczędności

Zmienić zasady oceny

przedstawicieli ds.

oszczędności

5 Why?

Pięć S”:

sortowanie

systematyczność

sprzątanie

standaryzacja

samodyscyplina

Wdrażanie systemu 5S

2013-11-28

32

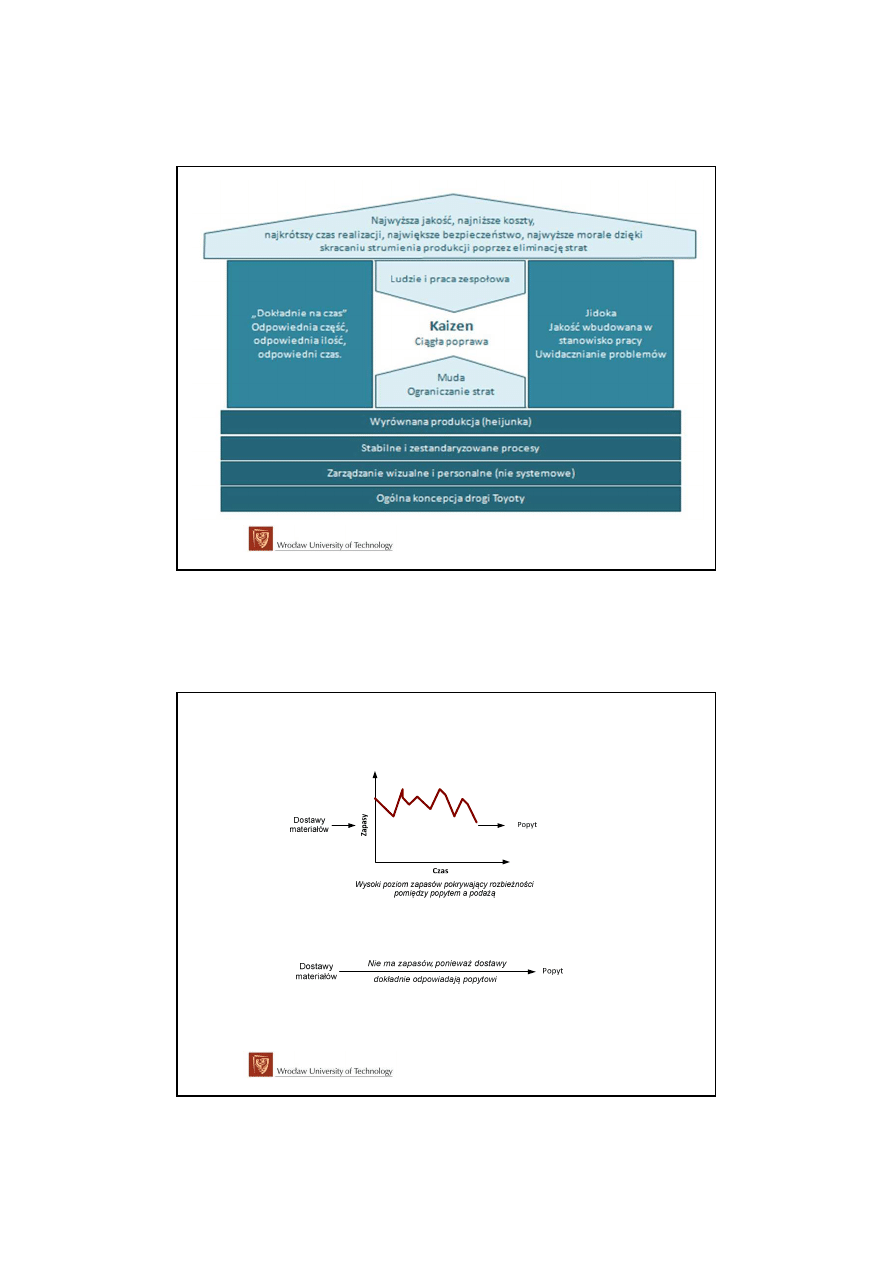

Porównanie poziomów zapasów

2013-11-28

33

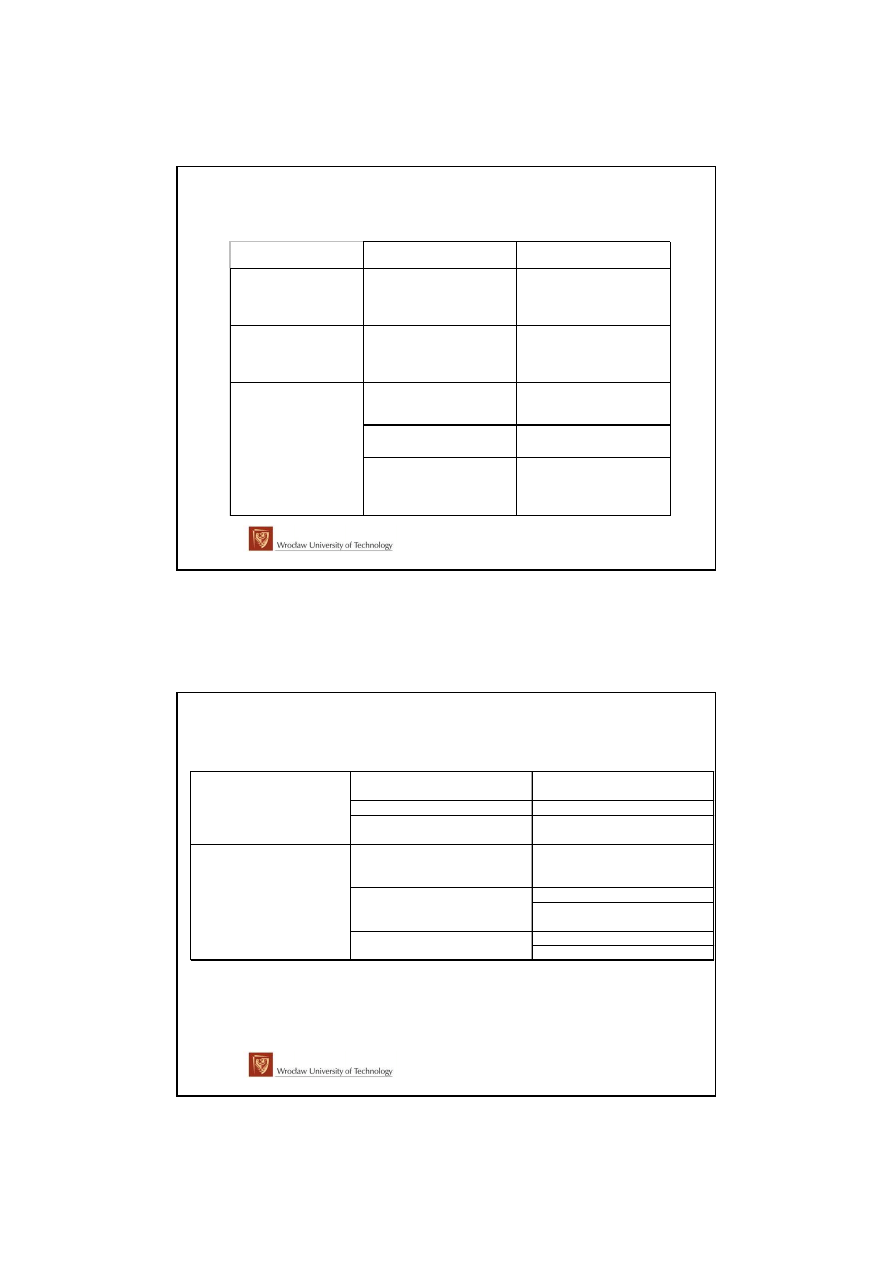

Porównanie systemów typu ssącego i pchającego

PLANOWANIE PRODUKCJI

Produkcja seryjna według

harmonogramu na podstawie

prognoz popytu niezale

ż

nego

Wielko

ść

produkcji

dostosowana do potrzeb

rynku na podstawie popytu

zale

ż

nego

JAKO

ŚĆ

WYROBÓW

Jako

ść

kontrolowana przez

słu

ż

by zapewnienia jako

ś

ci

lub wykrywane automatycznie

Za jako

ść

odpowiada ka

ż

dy

pracownik, zapobieganie

powstawania brakom le

ż

y w

kompetencji pracowników

Wyspecjalizowani,

zorientowani na wykonanie

zadania

Brak w

ą

skich specjalizacji,

ukierunkowani na

wykonywanie ró

ż

nych zada

ń

Maj

ą

mały wpływ na sopsoby

wykonywania zada

ń

Maj

ą

mo

ż

liwo

ść

sugerowania

własnych rozwi

ą

za

ń

Indywidualne wykonywanie

zada

ń

(np. jeden pracownik

obsługuje jedn

ą

maszyn

ę

)

Praca zespołowa (cz

ę

sta

zamienno

ść

pracowników,

współpraca na ró

ż

nych

szczeblach)

SYSTEM PCHAJ

Ą

CY

SYSTEM SS

Ą

CY

PRACOWNICY

Wyspecjalizowane maszyny o du

ż

ej

wydajno

ś

ci

Maszyny uniwersalne lub wiele

mniejszych maszyn

Oprzyrz

ą

dowanie specjalistyczne

Oprzyrz

ą

dowanie elastyczne

Ś

redni i wysoki stopie

ń

automatyzacji

Niski i

ś

redni stopie

ń

automatyzacji

Skomplikowana i skomputeryzowana

gospodarka materiałowa

Minimalny poziom zapasów

Małe i cz

ę

ste dostawy materiałów

Materiały dostarczane mo

ż

liwie

blisko stanowisk wytwórtczych

Mała liczba dostawców

Ś

cisła koordynacja dostaw

MAZSYNY I URZ

Ą

DZENIA

Materiały przechodz

ą

przez magazyn

Du

ż

a liczba dostawców

ZAOPATRZENIE

MATERIAŁOWE

Porównanie systemów typu ssącego i pchającego

Wyszukiwarka

Podobne podstrony:

Podstawy Organizacji Produkcji projekt

Problem mieszanek, Studia, PWr - MBM, Semestr 7, Podstawy organizacji produkcji

ściąga POP, Studia PWr W-10 MBM, Semestr VII nieposegregowany, Semestr 7, Podstawy organizacji produ

Podstawy organizacji w4

podstaw1, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, wytrzymalosc

ciurla,Podstawy Zarządzania II,Organizacja produkcji – typy, formy, odmiany

Katedra Podstaw Konstrukcji Maszyn - śruby, Politechnika Lubelska, Studia, Studia, organizacja produ

Wytwarzanie podstawowych półproduktów i produktów organicznych

organizacja produkcji budowlanej6

organizacja produkcji budowlanej7

7 Podstawy marketingu produkt

9 Podstawy zarządzania produkcją

PKM, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWOZDA

2.3, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, laborki-mojeókrzste

więcej podobnych podstron