- 1 -

PRACA DYPLOMOWA

METODY KOMPLEKSOWEGO

ZARZ DZANIA JAKO CI .

OPRACOWANIE PROGRAMU DO

WYKRESU PARETO I WYKRESU

PRZYCZYN I SKUTKÓW

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 2 -

Spis tre ci

1. Wst p............................................................................................................... ............ 3

2. Wprowadzenie do zarz dzania jako ci ............................................................... ..... 4

2.1. Metody i techniki .................................................................................... ......... 8

2.2. Arkusze kontrolne.............................................................................................. 10

2.3. Wykres pareto............................................................................................. ...... 12

2.4. Wykres przyczyn i skutków ............................................................................... 14

2.5. Stratyfikacja ...................................................................................................... 17

2.6. Histogram ......................................................................................................... 18

2.7. Karty kontrolne ................................................................................................. 22

3. Charakterystyka firmy produkcyjnej "Lamela"s.c .................................................... 30

3.1. Historia i stan obecny firmy. ............................................................................ 30

3.1.1. Asortyment firmy .................................................................................. 30

3.1.2. Sie dyrtrybucji ....... ............................................................................ 31

3.1.3. Plany rozwojowe ................................................................................. 31

3.1.4. Główne atuty firmy to przede wszystkim: ............................................ 32

3.2. System jako ci w firmie produkcyjnej „Lamela” s.c. ..................................... 32

3.2.1. Planowanie jako ci ............................................................................ 33

3.2.2. Kontrola i badania ............................................................................... 34

3.2.3. Post powanie z wyrobem gotowym. .................................................... 34

3.2.4. Kontrola jako ci w toku produkcji. ..................................................... 35

3.2.5. Kontrola i badania w toku produkcji wykonywana przez produkcj .. 36

3.2.6. Kontrola i badania w toku produkcji wykonywane przez kontrolera

jako ci .................................................................................................. 37

3.2.7. Zgłoszenie wyrobów do kontroli jako ci. ............................................. 37

3.2.8. Działania koryguj ce i zapobiegawcze ............................................... 38

3.2.9. Wewn trzne audity jako ci .................................................................. 38

3.3. Metody statystyczne w firmie „Lamela” ........................................................... 39

3.3.1. Metody statystyczne ............................................................................ 39

3.3.2. Zgłaszanie potrzeby stosowania metody statystycznej. ........................ 40

3.3.3. Wprowadzenie metody statystycznej..................................................... 40

3.4. Analiza brakowosci ......................................................................................... 41

3.4.1. Zbieranie danych. ................................................................................. 41

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 3 -

3.4.2. Analiza danych ..................................................................................... 41

3.4.3. Analiza przewodników post powania z wyrobem niezgodnym. ........... 42

4. Propozycja programu do zarz dzania jako ci ........................................................ 43

4.1. Opis programu................................................................................ ................. 44

4.2. Modyfikacja słowników................................................................................... . 47

4.3. Wprowadzanie danych ..................................................................................... 49

4.4. Analiza pareto .................................................................................................. 50

4.5. Drukowanie wykresu ....................................................................................... 53

4.6. Diagram ishikawy ............................................................................................ 54

5.Podsumowanie.................................................................................................................56

6. Bibliografia ................................................................................................................. 57

Dodatek A Wykaz tabel .................................................................................................. 58

Dodatek B Wykaz rysunków .......................................................................................... 59

Dodatek C Kod programu ............................................................................................. 61

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 4 -

1. WST P

Od zawsze ludzie przywi zywali du uwag do spraw jako ci. Ka dy chciał posiada

produkty jak najlepszej jako ci, dlatego klient zawsze wracał po produkt z którego był

zadowolony. Ka dy producent jak i dostawca aby osi gn jak najwi ksze obroty musiał dba

o to aby jego produkty były jak najllepszej jako ci. Kupuj cy chce, aby otrzymany towar

charakteryzował si jako ci odpowiadaj c jego wymaganiom, miał korzystn cen i był

dostarczony w okre lonym czasie.

Du e firmy zatrudniaj nawet kilkaset osób, które odpowiedzialne s za kontrol

jako ci. Mimo to znajduj si braki, które zostały niezauwa one. Jednak im mniej jest takich

przypadków tym mniejsze s koszty produkcji, które zazwyczaj rosn proporcjonalnie do

ilo ci reklamacji. Dlatego osoby odpowiedzialne za jako w przdsi biorstwie stosuj ró ne

techniki statystyczne słu ce wychwyceniu najcz ciej wyst puj cych braków, opracowuj

nowe metody które pozwoliłyby im na znalezieniu przyczn wyst powania niezgodno ci.

Celem pracy jest przedstawienie propozycji programu wspomagaj zego zarz dzanie

jako ci w firmie w której pracuj . Program maj cy na celu ulepszenie stanu jako ci

produkowanych wyrobów w firmie.

W pracy zawarte s podstawowe informacjena tamat zarz dzania jako ci – na czym

polega, dlaczego jest tak wa na w produkcji. Opisałem metody statystyczne stosowane w

zarz dzaniu jako ci.

W rozdziale drugim umie ciłewm informacje o firmie w której jestem zatrudniony.

Informacje te, to przede wszystkim profil firmy oraz sposoby zarz dzania jako ci , jakie s

wykorzystywane w firmie. Nast pnie przedstawiłem propozycj programu, który mógłby by

wykorzystywany do zarz dzania jako ci w firmie. Program zaproponowany przeze mnie

przede wszystkim ma ułatwi analize danych gromadzonych podczas kontrolowania

produktów oraz przetwarzanie tych danych i przedstawienie wyników w formie graficznej.

2.

WPROWADZENIE DO ZARZ DZANIA JAKO CI

Przegl daj c historyczne dokumenty i ogl daj c pami tki jakie zostały po naszych

przodkach mo emy doj do wniosku, e ludzie zawsze d yli do posiadania przedmiotów o

wysokiej jako ci, a tak e starali si , aby produkty przez nich wykonane charakteryzowała

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 5 -

wysoka jako . wiadcz o tym zabytki Egiptu, Rzymu czy Grecji, które zachowały si do

dzi nierzadko w nienaruszonym stanie. Zapiski dotycz ce problemu jako ci znale mo na

nawet w starych przepisach prawnych, e wspomn cho by kodeks Hammurabiego.

Dzi równie cz sto u ywamy słowa jako dla okre lenia wła ciwych według nas cech

przedmiotu. Długopis jest dobrej jako ci, gdy pisze odpowiednio cienko, wygodnie si go

trzyma, a kształt jest atrakcyjny i mo e si podoba . Jednak e poj cie to stosujemy tak e w

innych przypadkach, na przykład do osób. Wykładowca jest dobry, gdy potrafi dobrze

wyja ni zagadnienia i sprawiedliwie ocenia przy egzaminie. Mo na poda wiele podobnych

przykładów. Mo emy mówi o wygodnych butach, czy dobrym samochodzie. Wszystko

jednak ma nas doprowadzi do stwierdzenia jednoznacznie co rozumiemy przez jako tak,

aby w pó niejszych rozwa aniach móc wyra a si i rozumie precyzyjnie.

Wystarczy odwiedzi kilka sklepów, aby stwierdzi , e tam, gdzie poda jest wystarczaj ca, o

jako ci decyduje klient kupuj c lub nie dany towar czy usług . Jednocze nie stale zmieniaj

si dochody, pogl dy i gusta klientów przez co zmieniaj si produkty posiadaj ce wła ciwy

poziom jako ci. Tak wi c mo na stwierdzi , e towar lub usługa posiada wła ciw jako

wtedy,

gdy

klient

powraca

do

nas,

a

nie

idzie

do

konkurencji.

St d wzi ła si definicja zapisana w normie ISO 8402:1994 okre laj ca

jako jako zespół

wła ciwo ci jednostki, dzi ki którym jednostka ta jest w stanie zaspokaja ustalone lub

zało one potrzeby. Jednostk mo e by działanie, proces, wyrób, usługa, osoba organizacja

czy system, albo kombinacja tych elementów. Potrzeby s wyszczególniane w umowie przez

zleceniodawc jako wymagania jako ciowe. Je li nie mamy do czynienia z umow mo emy

mówi o potrzebach wymaganych (przez ustawodawc ) oraz oczekiwanych (przez

społecze stwo), które musz by odpowiednio okre lone i zdefiniowane za pomoc

wymiernych kryteriów (warto ci cech - np.: bezpiecze stwo, niezawodno , utrzymanie,

opłacalno ). Produktem nazywamy materialny lub niematerialny rezultat operacji lub

procesów.

Stosuj c poj cie jako do wyrobów lub usług musimy doda konkretne jej okre lenie,

np. jako klasy 1 zgodnie z norm ... czy jako 2 stopnia zgodnie z wymaganiami

stowarzyszenia.... Jest to tzw. jako wzgl dna. Mo na tak e dokona pomiaru warto ci

istotnych cech i dokona ich oceny, co nazywa si podaniem poziomu jako ci lub miernika

jako ci. W wielu publikacjach jako jest opisywana jako zadowolenie klienta lub spełnienie

wymaga . Takie definicje s niepełne, co stało si jedn z podstaw do powstania

wspomnianej definicji ISO.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 6 -

W wi kszo ci polskich przedsi biorstw istniej komórki do spraw jako ci. Wi kszo

pracowników zatrudnionych w takich firmach, uwa a, e za jako odpowiedzialny jest

kierownik działu jako ci. Takie rozumowanie całkowicie mija si z prawd . Jako mo emy

osi gn tylko wówczas, gdy ka dy pracownik na ka dym etapie produkcji wykonuje swoj

prac z pełn wiadomo ci jako ci. System zapewnienia jako ci to tylko ramy, które

ukierunkowuj i ułatwiaj działanie. Bardzo wa na jest tak e postawa najwy szego szczebla

kierownictwa przedsi biorstwa. Kierownictwo nie mo e obserwowa procesu, a powinno

samo realizowa go i stosowa zasady polityki jako ciowej firmy. Nieprzypadkowo wszelkie

szkolenia w firmie zaczyna si od dyrektorów czy prezesów.

Zapewnienie jako ci. Kupuj cy chce, aby otrzymany towar charakteryzował si

jako ci odpowiadaj c jego wymaganiom, miał korzystn cen i był dostarczony w

okre lonym czasie. Wyobra my sobie, ze istnieje firma, która zamawia dostaw

podzespołów. Podpisuj umow , w której dostawca zobowi zuje si do dostarczenia towaru o

okre lonych wła ciwo ciach (jako ci) w danym terminie oraz udzielenia gwarancji. Taka

umowa jest najbardziej standardow jak mo na sobie wyobrazi , a mimo to przy jej

realizacji zwykle dochodzi do dziwnych sytuacji. Otó dostawca przed wysłaniem towaru

dokładnie sprawdza wszystkie cechy produktu wymagane w umowie. Ale równie po

dostarczeniu kupuj cy nakazuje swojemu sztabowi ludzi kontrol jako ci mimo, e ma w

umowie zawart gwarancj . W du ych firmach taki sztab to kilkaset osób. Oczywi cie

znajduj braki, które dostawca przeoczył. Nast puje wymiana telefonów, pism, potem wyrób

je dzi tam i z powrotem, a czas mija. Koszty rosn w zastraszaj cym tempie. Wystarczy

policzy : kilkaset osób zatrudnionych w obu firmach do kontroli jako ci, koszty reklamacji i

napraw,

opó nienia

w

produkcji

wyrobów

opartych

o

podzespoły,

itd.

Bardzo długo ten problem pozostawał nierozwi zany, ale pewnego dnia kto powiedział:

do . Wymy lono, aby niektórzy pracownicy działu kontroli jako ci u klienta poszli do firmy

dostawcy i ustalili dlaczego produkowane s elementy nie odpowiadaj ce specyfikacji,

dlaczego nie s one eliminowane przed dostaw do klienta i w ko cu dlaczego procedura

powtarza si mimo wcze niejszych do wiadcze z problemami tego samego rodzaju.

Realizacja była trudna, bo przecie nikt nie chce, aby obcy ludzie interesowali si problemami

wewn trznymi firmy. Ale klientowi strategicznemu si nie odmawia, wi c w ko cu opory

zostały złamane. Problemy były tak e po stronie technicznej, gdy trzeba było 1) znale

dokładnie miejsce w firmie, gdzie po raz pierwszy stwierdzona została niezgodno , 2)

przeprowadzi analiz , aby ustali przyczyny niezgodno ci, 3) zaproponowa sposób

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 7 -

usuni cia tych przyczyn i 4) sporz dzi krótki raport zawieraj cy wszystkie zebrane

informacje.

Propozycja wietna, ale jak znale w du ej firmie miejsce wyprodukowania małej

rubki? Odpowied stała si prosta: zacz to stosowa oznaczenia i numery seryjne

pozwalaj ce okre li dokładnie czas, miejsce, osob i maszyn , a maj c te dane nawet stan

techniczny maszyny. Gdy udało si przej ten kłopot i zidentyfikowa niezgodno pojawił

si od razu nast pny, gdy ka da osoba zatrudniona przy procesie przedstawiała troch inne

spojrzenie na technik wykonywania pracy, a wszystkie te wersje wydawały si prawidłowe.

Rozwi zaniem okazało si tworzenie procedur i instrukcji, które uznawane nast pnie były za

obowi zuj ce dla wszystkich pracowników. To rozwi zało podstawowe problemy z auditem

klientowskim, bo tak nazwano te wizyty klienta u dostawcy.

Podstawowe etapy planu działania mo na uj nast puj co:

a)

ustalenie planu operacyjnego - opracowanie dokumentacji przebiegu

wszystkich procesów maj cych istotny wpływ na wynik produkcji;

b)

zapewnienie mo liwo ci reidentyfikacji - oznakowanie w jednoznaczny

sposób wszystkich elementów tak, aby mo na było ex post odtworzy i

prze ledzi cały proces powstawania produktu;

c)

opisanie procesów technologicznych - zapisanie wszystkich etapów w

standardowej procedurze, aby w ka dym momencie mo na było je

skontrolowa . Szczególnie wa ne jest okre lenie zakresu odpowiedzialno ci

oraz kryteriów oceny;

d)

opracowanie sposobów korzystania z urz dze - stworzy instrukcje

obsługiwania maszyn zwracaj c szczególn uwag na elementy maj ce

znaczenie przy realizacji wymaga jako ciowych.

Dodatkowo ustali nale y tzw. audity wewn trzne i zewn trzne. Zewn trzny audit to mi dzy

innymi klientowski. W praktyce działania firmy nie powinno by ró nic w wymaganiach

mi dzy auditami zewn trznymi i wewn trznymi - tylko wówczas b dzie mo liwe

wprowadzenie działaj cego systemu jako ci. Wszystkie wnioski z przeprowadzanych auditów

powinny by zapisywane. Dodatkowo konieczne jest natychmiastowe poprawianie

wykazanych niezgodno ci oraz wprowadzanie - je li konieczne - poprawek do procedur.

Producent mo e by dostawc do kilkuset firm. Je li ka da z nich chciałaby

przeprowadzi audit klientowski, to codziennie u dostawcy odbywałby si przynajmniej

jeden. Pojawiła si wi c potrzeba zast pienia tej formy auditem certyfikacyjnym.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 8 -

Tak zacz to tworzy proces zapewnienia jako ci w przemy le. Niedługo pó niej okazało si ,

e podobne zasady mo na przeło y na kwestie kierowania, organizacji i administracji.

Stwierdzono, e tylko procedury rozci gni te na cały obszar działalno ci przedsi biorstwa

mog zapewni sukces. Konieczne okazało si sformułowanie strategicznych celów

jako ciowych zwanych polityk jako ci. Wszystkie elementy procesu zapewnienia jako ci

poł czono zaczynaj c od polityki jako ci poprzez procedury a do instrukcji tworz c ksi gi

jako ci. Wszystkie te regulacje stworzyły spójny i działaj cy system jako ci. Norma ISO

8402/3.6:1994 opisuje

system jako ci jako organizacj strukturaln i operacyjn , metody i

rodki słu ce do realizacji procesu zarz dzania jako ci . Oczywistym stało si tak e, e za

cało systemu odpowiedzialna powinna by jedna osoba upowa niona do tego przez

najwy sze kierownictwo i maj ca z nim bezpo redni kontakt - pełnomocnik ds. jako ci.

Te wszystkie do wiadczenia spowodowały, e w roku 1987 opublikowano pierwsze wydanie

słynnej dzi serii norm ISO 9000, których kolejne, nowelizowane, wydanie pojawiło si w

Polsce roku 1996 (na wiecie 1994);

Cz sto system jako ci buduje si pod wpływem wa nego klienta, ale je li firma nie

wykorzystałaby go do własnych potrzeb, to nakłady poniesione okazałyby si niepotrzebne, a

dokumenty stanowiły jedynie stert papieru. St d cz sto osoby przypatruj ce si z boku

procesom tworzenia systemu twierdz , e

ISO to tylko tony papierów i biurokracja. I tak

szczerze mówi c w wi kszo ci firm wdra aj cych system tak wła nie jest. Ale nie to było

zamierzeniem twórców norm. Przykład: norma wymaga stworzenia 12 procedur, a 5 zaleca.

Tymczasem istniej firmy, w których jest ponad 40 procedur, a s i takie, w których jest około

setki.

Zarz dzanie jako ci . Norma ISO 8402/3.2:1993 definiuje zarz dzanie jako ci w

nast puj cy sposób:

wszelkie działania zwi zane z całym procesem kierowania, ustalaj ce

polityk jako ci, cele oraz zakres odpowiedzialno ci, które realizowane s w ramach

systemu jako ci za pomoc takich rodków jak planowanie jako ci, sterowanie jako ci ,

zapewnienie jako ci i poprawa jako ci.

TQM to sposób zarz dzania organizacj , skoncentrowany na jako ci, oparty na

udziale wszystkich członków organizacji i nakierowany na osi gni cie długotrwałego

sukcesu dzi ki zadowoleniu klienta oraz korzy ciom dla wszystkich członków organizacji i

dla społecze stwa. Proces TQM jest wi c pewnym rozwini ciem polityki przedsi biorstwa od

koncentracji na zyskach i ilo ci do oparcia si na potrzebach i zadowoleniu klientów nie

zapominaj c jednocze nie o ogólnych sprawach społecznych. Takie ukierunkowanie zapewni

przedsi biorstwu sukces oraz korzy ci dla wszystkich jego pracowników. TQM składa si z

trzech istotnych elementów: koncentracji działalno ci przedsi biorstwa na potrzebach klienta,

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 9 -

kompleksowego stylu my lenia oraz współdziałania wszystkich pracowników

przedsi biorstwa .

TQM jest to przede wszystkim rodzaj kultury przedsi biorstwa, bazuj cej na

umiej tno ci pracy zespołowej. Jest to pewna filozofia, a nie technika, któr da si

wprowadzi w drodze rozporz dzenia czy te przej od innych. Zrozumieli to Japo czycy i

adaptowali system do swoich potrzeb. Nie zrozumieli Amerykanie i próbowali kopiowa

Japo czyków. Skutkiem jest jedno z bardziej nonsensownych stwierdze : TQM udaje si

tylko w Japonii, bo oni maj odmienn kultur .

2.1. METODY I TECHNIKI

Japo skie metody zarz dzania s skierowane na współprac , a nie rywalizacj .

Dlatego wła nie w Japonii powstała metoda kół jako ci. Twórc idei był Joseph Juran, ale

człowiekiem, który t ide wprowadził w ycie był Kaoru Ishikawa. Dzi w japo skich

kołach jako ci uczestniczy około 20 milionów ludzi. Celem tworzenia kół była w latach

pi dziesi tych ch podniesienia jako ci pracy oraz niezawodno ci wyrobów. Zdano sobie

bowiem spraw z tego, e wydzielone komórki kontroli jako ci, a nawet kontrola ko cowa

nie wystarcz , aby podnie jako , trzeba było zaanga owa w ten proces wszystkich

pracowników.

Idea kół jako ci zakłada, e ka dy z uczestników procesu produkcji ma wpływ na

jako wyrobów. Dlatego nale y podj dokształcanie zawodowe pracowników i tworzy

w ród nich grupy, które poszukiwałyby mo liwo ci polepszenia jako ci. Osi gni cie tego

celu ma si odby poprzez umo liwienie rozwoju zawodowego, stworzenie mo liwo ci

podejmowania działa doskonal cych jako na stanowisku pracy (Kaizen) oraz wyzwolenie

w pracownikach inicjatywy, ch ci do pracy, jak i zwi kszenie poczucia własnej warto ci. W

pocz tkach istnienia, metoda była identyfikowana z kontrol jako ci, dopiero pó niej, w

miar rozwoju, coraz cz ciej stawiano na samodzielno , samodyscyplin i samokontrol

pracowników. Było to mo liwe dzi ki przyzwyczajeniu ludzi do systemu działania.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 10 -

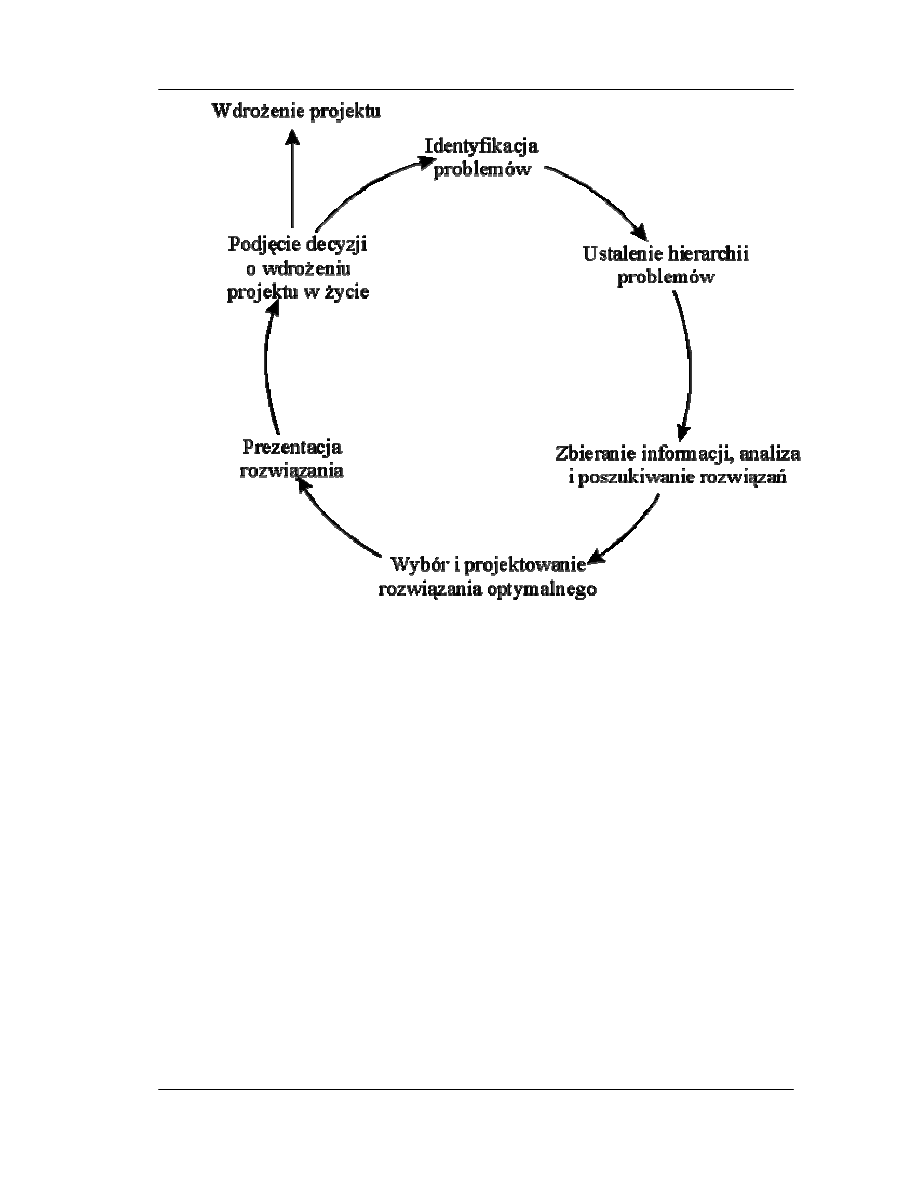

Rys.2.1.1. Cykl pracy koła jako ci

Pracownicy bior cy udział w kołach jako ci s szkoleni w zastosowaniu metod

heurystycznych (np. burza mózgów) oraz analitycznych (np. metoda ABC). Ka de koło

znajduje wybiera jeden problem, który chce rozwi za i prowadzi badania celem uzyskania

zamierzonych rezultatów. Dopiero po osi gni ciu rezultatu zadowalaj cego i wdro eniu

rozwi zania zaczyna si zajmowa kolejnym problemem. Takie post powanie pozwala na

efektywn prac . Rysunek 1. przedstawia cykl pracy koła jako ci.

Metoda kół jako ci doskonale sprawdziła si w Japonii. Niestety jej zastosowanie w

Stanach Zjednoczonych i Europie Zachodniej, a tak e próby w Polsce w latach 70-tych nie

przyniosły po danych skutków. Jednym z powodów było niedostosowanie kultury

organizacji do samej idei. Kierownictwo nie rozumiej c w pełni sensu tych działa

ograniczało je, gdy nie przynosiły szybkich i widocznych efektów. Obecnie niektóre

przedsi biorstwa powracaj do tej idei, jednak e jest to wci jedynie ograniczona próba

zastosowania metody

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 11 -

2.2. ARKUSZE KONTROLNE

W cyklu doskonalenia jako ci wyró niamy dwa ró ne typy arkuszy kontrolnych. W

obydwu przypadkach bardzo pomocne mog by specjalnie zaprojektowane arkusze.

W trakcie fazy „wykonaj" cyklu wyst puj zwykle pewne standardowe operacje, których

trzeba przestrzega . Takie konieczne operacje s pewnym ograniczeniem przy wykonywaniu

pracy.

Na ograniczenia takie składaj si warunki, których trzeba przestrzega przy pracy;

najwa niejsze z nich to te, które zapewniaj bezpiecze stwo pracowników lub zapewniaj

jako .

Aby zapewni przestrzeganie warunków, mo na zaprojektowa arkusz pyta

kontrolnych, na którym wymienione s ograniczenia (operacje konieczne). Podczas procesu

operator musi udokumentowa , e wykonał wszystkie operacje konieczne. Potwierdzeniem

mo e by podpis pracownika lub znak OK przy ka dej wyszczególnionej operacji i podpis na

ko cu listy.

Dobrym pomysłem jest przeszkolenie, prze wiczenie i motywowanie operatorów do

posługiwania si arkuszem kontrolnym. W wielu przypadkach oka e si mo liwe i korzystne

wł czenie pracowników do tworzenia lub nowelizacji listy pyta kontrolnych. Przykład

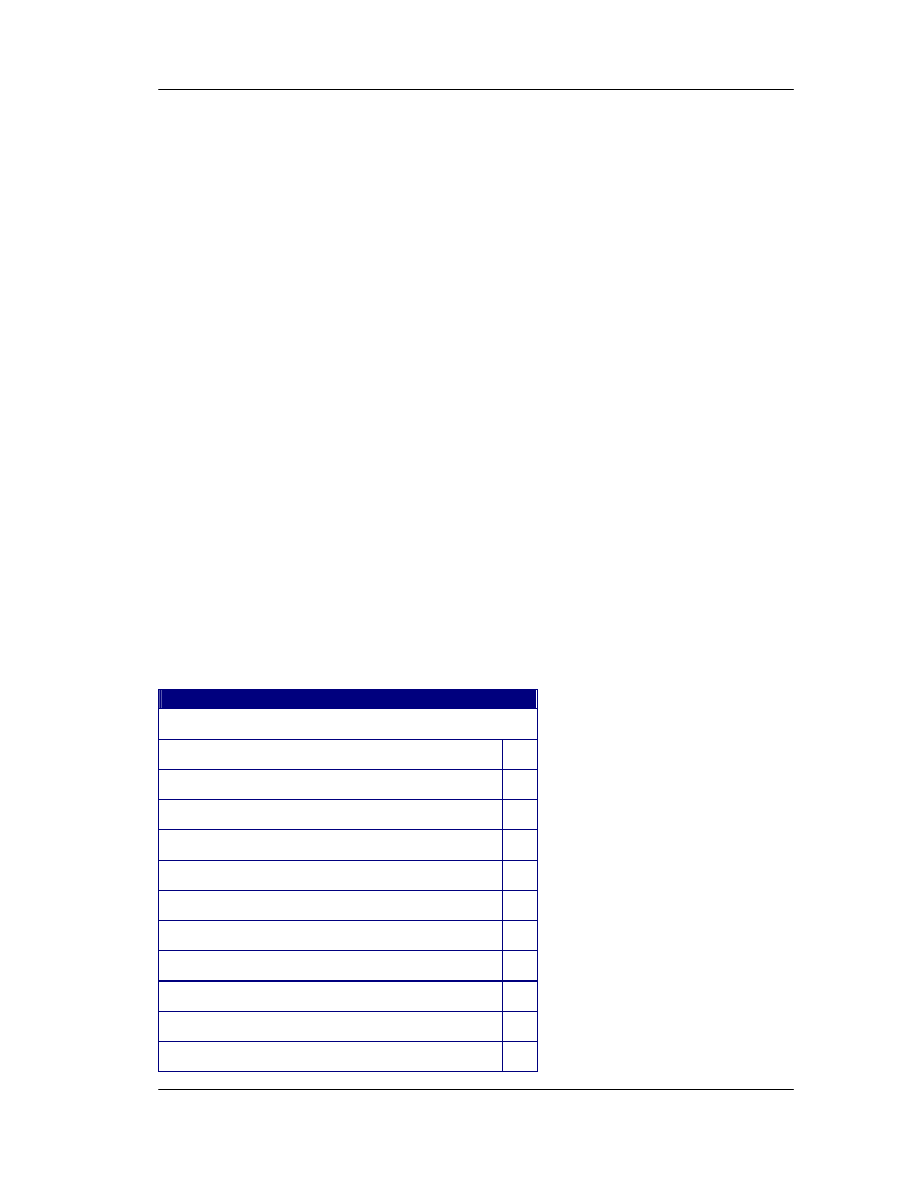

arkusza kontrolnego z list pyta pokazano w tabeli 2.2.1.

Przygotowanie samochodu na wakacje

1. Sprawd cz ci wa ne ze wzgl dów bezpiecze stwa

wiatła

( )

Gł boko bie nika opon

( )

Zderzaki

( )

Układ kierowniczy

( )

Hamulce

( )

2. Wyczy samochód

Wn trze

( )

Szyba przednia

( )

wiatła

( )

3. Sprawd , uzupełnij ...

Płyn hamulcowy

( )

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 12 -

Woda w akumulatorze

( )

Płyn chłodz cy

( )

Płyn do wycieraczek

( )

Zabezpieczenie przed mrozem

( )

Paliwo

( )

Ci nienie w oponach

( )

Mapy

( )

Kasety muzyczne

( )

Tabela 2.2.1. Przykład arkusza listy pyta kontrolnych

Drugi typ arkusza kontrolnego wyst puje w fazie „sprawd " cyklu. Tu porównuje si

rezultaty z planem oraz identyfikuje si i analizuje przyczyny ka dej istotnej luki. Słowami

podstawowymi staj si : „studiuj", „ucz si " i „zrozum zmienno ". Rotacj cyklu mo na

podj w skuteczny sposób tylko po zrozumieniu zmienno ci. Ale gruntowne zrozumienie

jest mo liwe, gdy dysponujemy odpowiednimi danymi, które b d dost pne tylko wówczas

je li dobrze si je zaplanuje. W fazie „planuj" cyklu trzeba zaplanowa zgromadzenie

koniecznych danych, by mo na je było zgromadzi w fazie „wykonaj" i przeanalizowa

niezb dne dane w fazie „sprawd " cyklu.

Dla zgromadzenia danych i skutecznej ich analizy dobrze jest zaprojektowa arkusz

kontrolny, który upraszcza cały proces. Taki arkusz musi by dopasowany do ka dego z

zastosowa , gdy zapotrzebowanie na dane zmienia si zale nie od zastosowania.

Praktyczn zasad jest, e arkusz kontrolny wymaga zarówno danych o wynikach, jak i

danych o przyczynach. Przykładami danych o wynikach mo e by liczba wad lub uszkodze ,

wielko produkcji czy liczba wyrobów sprawdzonych. Przykłady danych o przyczynach

pochodz z nast puj cych ródeł: maszyny, materiały, metody, mened ment, człowiek,

rodowisko. Przykład arkusza kontrolnego pokazany jest tabeli 2.2.2.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 13 -

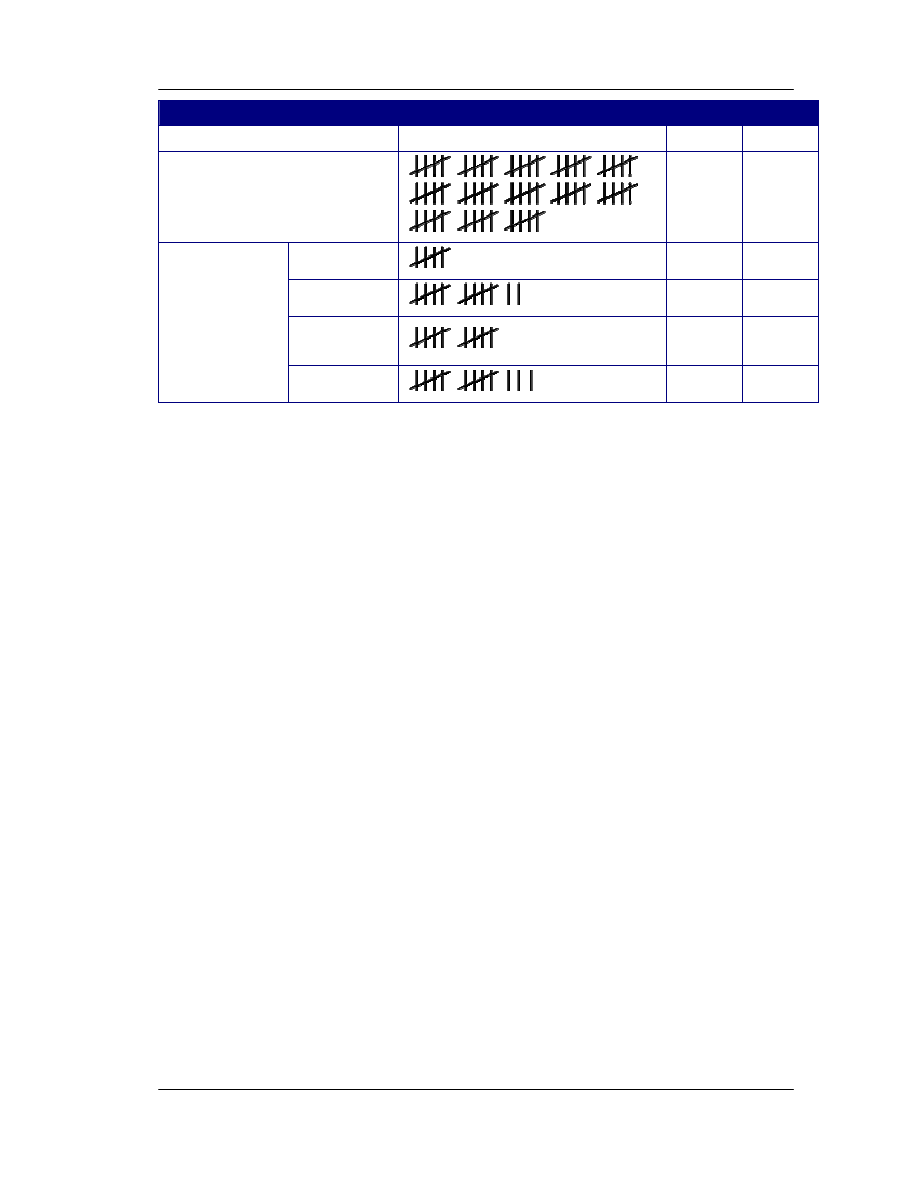

Obserwator: K.Rzepka

Nr komputera: 148

Data: 21-03-1996

Liczba obserwacji: 95

Zliczenia

Razem

Procent

Komputer pracuje

65

57,9

naprawa

5

5,3

brak zada

12

12,6

nie

ma

operatora

10

10,5

Komputer

nie

pracuje

awaria systemu

13

13,7

Tabela 2.2.2. Przykład arkusza kontrolnego

Etapy wprowadzania i stosowania arkusza:

• wybranie i uzgodnienie zjawiska, które jest badane (wskazanie istotnych cech)

• ustalenie okresu czasu, przez który dane b d zbierane

• zaprojektowanie czytelnej formy arkusza - łatwej w interpretacji i wygodnej w u yciu

• zbieranie danych i wypełnianie arkusza (stosowanie jednolitej techniki zliczania)

• wypełnienie dodatkowych kolumn arkusza, które zawieraj podsumowania i wyniki

zagregowane, opracowane na podstawie rubryk podstawowych

2.3 WYKRES PARETO

Wykres Pareto jest graficznym obrazem pokazuj cym zarówno wzgl dny, jak i

bezwzgl dny rozkład rodzajów bł dów, problemów lub ich przyczyn. Ogólnie wiadomo, e w

wi kszo ci przypadków kilka typów bł dów (problemów lub przyczyn) stanowi od 80% do

90% wszystkich bł dów w produktach. Wa na jest wi c identyfikacja tych kilku typów

bł dów. Do tego u ywa si wykresu Pareto. Poni szy przykład poka e jak buduje si ten

wykres.

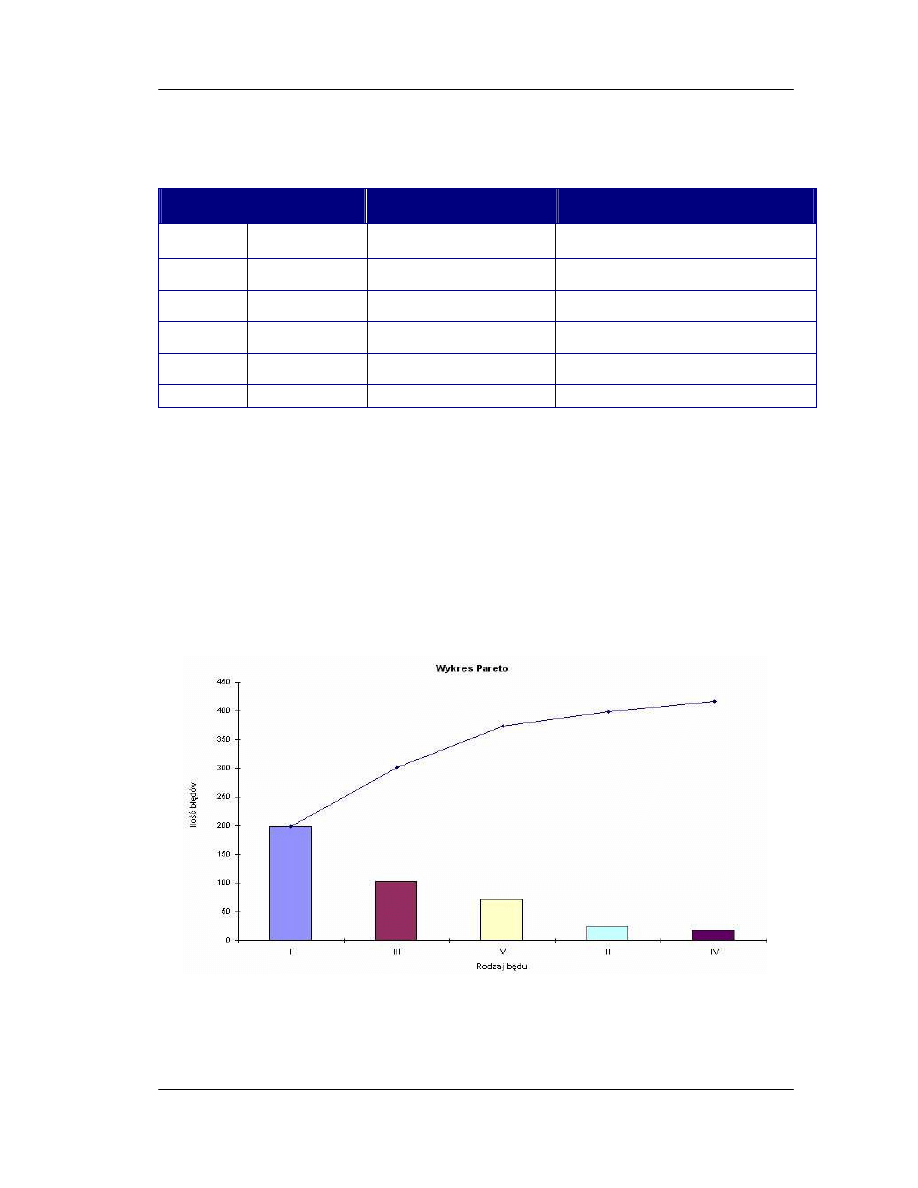

Tabela 2.3.1. zawiera dane pochodz ce z pewnego procesu. Z tablicy wynika, e

proces przebiega z intensywno ci uszkodze wynosz c około 19% i prawie połow bł dów

stanowi bł d typu I, za bł dy typu I i typu III stanowi 72% wszystkich bł dów. Wykres

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 14 -

Pareto, zbudowany dla danych z tabeli 2.3.1., szereguje typy bł dów zgodnie z cz sto ci ich

wyst powania i w ten sposób daje lepszy obraz samego rozkładu (rysunek 2.3.1.).

Typ bł du

Liczba bł dów

Cz sto uszkodze (%)

Wzgl dna cz sto uszkodze (%)

I

198

9,2

47,7

II

25

1,2

6

III

103

4,8

24,7

IV

18

0,8

4,3

V

72

3,3

17,3

Razem

416

19,3

100,0

Tab 2.3.1. Przykład danych do wykresu Pareto

Łatwo zauwa y , e wzgl dna cz sto uszkodze przedstawia cz sto uszkodze w

proporcji do ł cznej cz sto ci uszkodze .

Z rysunku 2.3.1. wida , e wykres Pareto składa si ze słupków, pokazuj cych rozkład

bł dów w postaci bezwzgl dnej (lewa o ) oraz w postaci wzgl dnej (prawa o ). Ponadto

wykres składa si z linii łamanej, pokazuj cej skumulowan liczb bł dów i skumulowan

cz sto wzgl dn .

Rys 2.3.1. Wykres Pareto

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 15 -

Wykres Pareto pokazuje, jakie typy bł dów (problemów) nale y najpierw zmniejszy ,

by poprawi proces produkcji. Na rysunku wida e nale ałoby najpierw skoncentrowa si

na zmniejszeniu liczby bł dów typy I, nast pnie III itd. Je li taka procedura ma by

ekonomicznie optymalna, to najwi ksz oszcz dno powinna da redukcja bł dów typu I,

nast pnie III itd. Wykresu Pareto u ywa si najcz ciej jako pierwszego narz dzia przy

ustalaniu programu poprawy jako ci. Oczywi cie , warunkiem wykorzystania go w kolejnych

stadiach poprawy jako ci jest wcze niejsze gromadzenie danych.

Przy inicjatywie programu poprawy jako ci wa ne jest, by:

1.

wszyscy uczestnicy współpracowali

2.

wybrano konkretny cel (problem),

3.

program dał du y efekt.

Je li wszystkie osoby b d próbowały dokona usprawnie indywidualnie, to zwykle

skutkiem tego b dzie marnotrawstwo energii i osi gnie si tylko mierny wynik.

Wykres Pareto okazał si u yteczny przy nawi zywaniu współpracy mi dzy lud mi

wokół rozwi zywanych wspólnych problemów. Wykres wskazuje zainteresowanym osobom,

co stanowi najwi kszy problem. Nast pnym krokiem jest wykrycie, a pó niej usuni cie

przyczyn tych problemów. Do tego słu y wykres przyczyn i skutków.

2.4. WYKRES PRZYCZYN I SKUTKÓW

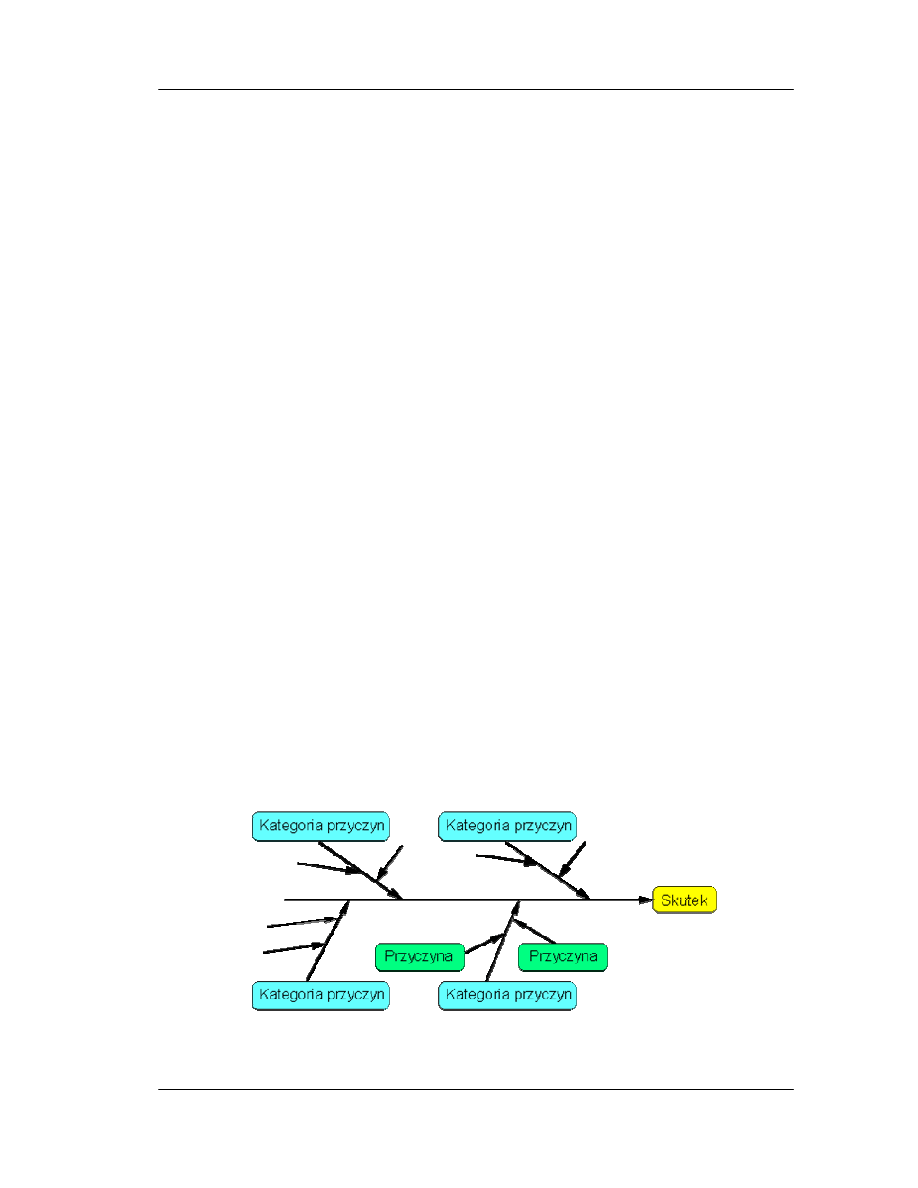

Wykres przyczyn i skutków nazywany jest równie wykresem Ishikawy gdy po raz

pierwszy wprowadził go dr Kaoru Ishikawa w 1943 r w trakcie realizacji programu jako ci w

Kawasaki Steel Work w Japonii Cz sto tak e okre la si go mianem wykresu „o ci rybiej".

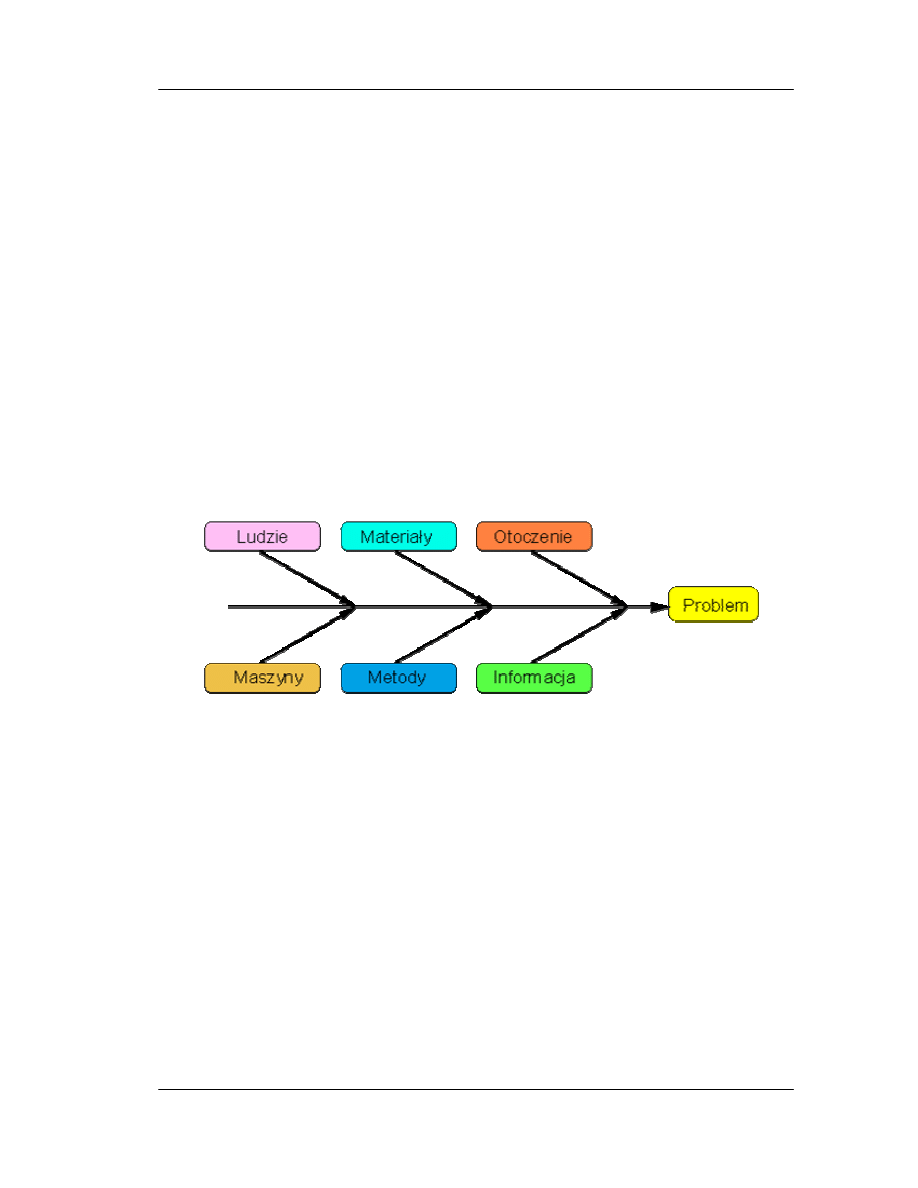

Schemat wykresu przyczyn i skutków pokazany jest na rysunku 2.4.1.

Rys 2.4.1. Schemat ideowy wykresu przyczyn i skutków

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 16 -

Wykres przyczyn i skutków słu y do badania przyczyn wadliwego przebiegu procesu

lub zjawisk towarzysz cych defektom produktów, pozwala zgromadzi i usystematyzowa

wiedz , która umo liwia rozwa enie potencjalnych przyczyn wyst powania problemu. W

oparciu o wiedz eksperck prowadzi do uporz dkowania potencjalnych przyczyn i

sformułowania roboczych hipotez na temat zwi zków przyczynowo-skutkowych,

poprzedzaj c planowe zbieranie danych i ich analiz , która ma doprowadzi do wykrycia

rzeczywistych przyczyn.

Jego warto polega na tym, e jest zarówno prosty w stosowaniu, jak i zrozumiały;

mo na go stosowa we wszystkich wydziałach i na wszystkich szczeblach.

Narz dzia jako ci s powi zane. Gdy narysuje si po raz pierwszy wykres przyczyn i

skutków, to konieczne b dzie okre lenie najwa niejszych przyczyn. Niektóre z nich

ewentualnie trzeba b dzie podda próbom. Nie zawsze łatwo jest wybra najwa niejsze

przyczyny konkretnego problemu.

Rys 2.4.2. Kategorie przyczyn najcz ciej pojawiaj ce si na diagramach Ishikawy

Wi kszo przyczyn daje si rozło y na wywołane przez człowieka, przez materiały,

przez zarz dzanie, przez metod , przez maszyny i przez rodowisko. Pokazano to na rysunku

2.4.2. Wykres ten mo e by dobrym punktem wyj cia do sporz dzenia pierwszego wykresu

przyczyn i skutków jakiego problemu. Zauwa my, e na wykresie mamy teraz sze

głównych przyczyn. To, czy wszystkie z nich nale y pozostawi , wymaga osobnego zbadania

w ka dej konkretnej sytuacji analizowanego problemu.

Identyfikacj głównych przyczyn prowadzimy na podstawie wielu analiz danych, w

których korzysta si z innych narz dzi jako ci (arkusze kontrolne, stratyfikacja itp.) zale nie

od zgromadzonych danych liczbowych. W pewnych sytuacjach trzeba si ga do bardziej

zło onych metod statystycznych, jak projektowanie eksperymentów.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 17 -

Gdy nie dysponujemy danymi liczbowymi, to sporz dzaj c wykres przyczyn i

skutków posługujemy si danymi szacunkowymi. Wówczas jedn ze stosowanych metod jest

burza mózgów i sporz dzenie wykresu podobie stwa. Mo e to stworzy podstaw do

nast pnych procesów burzy mózgów lub analiz przyczyn, w których uczestnicy b d

próbowali opisa bardziej szczegółowo przyczyny, wybrane na pocz tku za pomoc wykresu

podobie stwa.

Analiza przyczyn składa si z wielu pyta : dlaczego? W metodzie Toyoty takie

pytanie zadajemy 5 razy. Odpowied na pierwsze pytanie zazwyczaj utworzy list

problemów, które sprawiły, e rezultat nie jest taki, jak planowano. Na tym poziomie

stosunkowo łatwo normalnie zgromadzi dane do wykresu Pareto. Odpowied na nast pne

„dlaczego" otwiera wyszczególnienie przyczyn problemu, których nie ujawniło pierwsze

pytanie. Trzecie „dlaczego" zmierza do wykrycia przyczyn ustalonych ju przyczyn. Pytania

kontynuujemy tak długo, a problemy lub przyczyny stan si konkretne i b dzie mo na

przyst pi do zaplanowania, jak je kontrolowa .

Je li problemy lub przyczyny s tak abstrakcyjne, e zaplanowanie programu poprawy

jako ci umo liwiaj cego ich kontrolowanie, staje si zbyt trudne, to nale y kontynuowa

zadawanie pyta . W ten sposób oka e si , e wykres przyczyn i skutków oraz wykres Pareto

mog , a w wielu przypadkach musz , by sporz dzane jednocze nie.

Odpowiedzi na kolejne „dlaczego" mo na bezpo rednio nanosi na pierwszym

wykresie przyczyn i skutków, przez co staje si on stopniowo coraz bardziej szczegółowy.

Główny pie i gał zie wykresu pokazuj odpowiedzi na pierwsze „dlaczego", gał zie wtórne

pokazuj odpowiedzi na nast pne „dlaczego" itd. Wykonuj c ten proces uwa nie otrzymamy

wykres przyczyn i skutków w postaci szkieletu ryby, w którym przyczyny przypominaj o ci.

Po zako czeniu analizy danych, dysponuj c identyfikacj najwa niejszych przyczyn,

mo emy przyst pi do planowania jako ci. Planowanie jako ci obejmuje zarówno okre lenie

metod zapobiegania, jakie nale y zastosowa do kontroli nad wykrytymi przyczynami, jak i

ustalanie celów planowanego działania.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 18 -

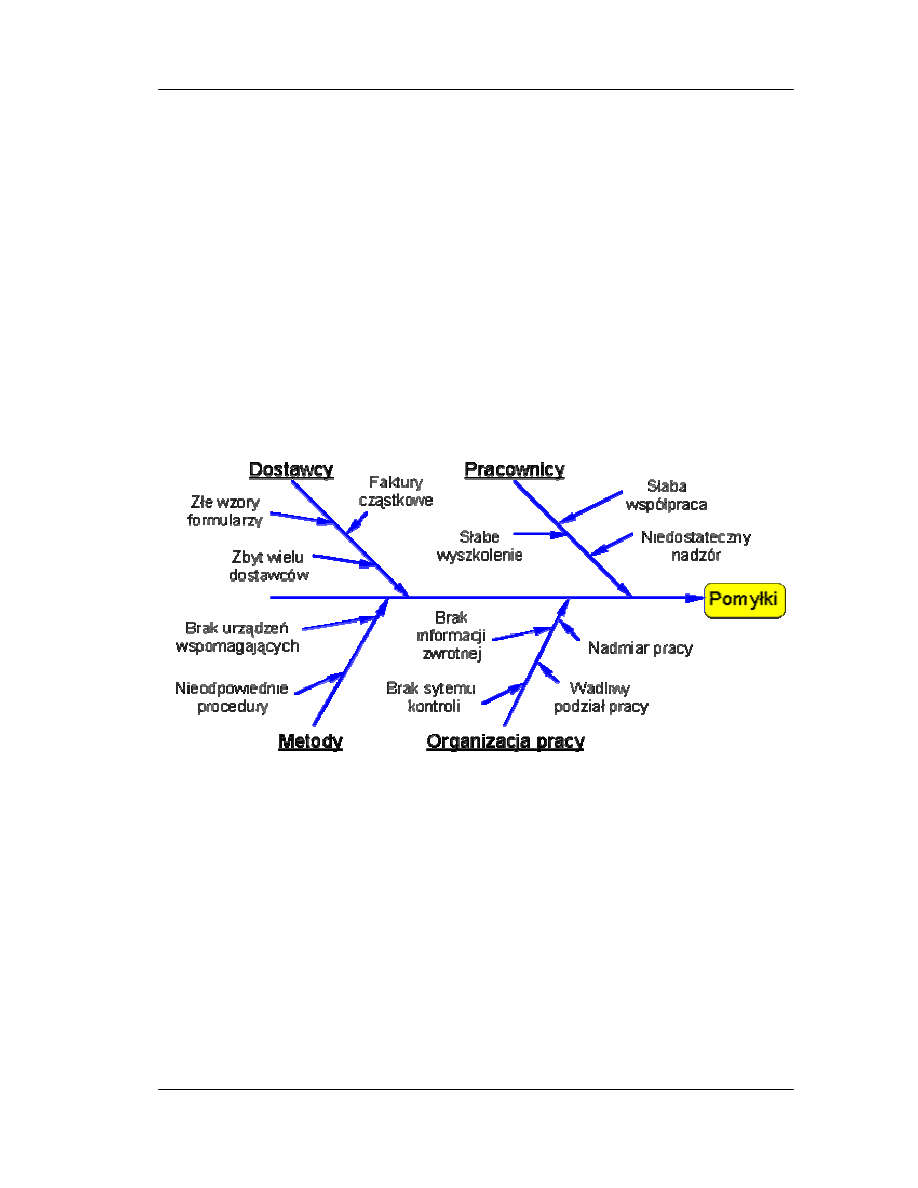

Etapy budowania diagramu Ishikawy w zespole poprawy jako ci:

• precyzyjne okre lenie rozwa anego zagadnienia - SKUTEK

• obja nienie reguł prowadzenia dyskusji

• wyznaczenie sekretarza - notuje kolejne wersje diagramu

• swoboda wprowadzania nowych propozycji - PRZYCZYNA

• systematyzacja propozycji na bie co

• wyczerpanie wszystkich pomysłów

• dyskusja i podsumowanie

Rys 2.4.3. Przykład diagramu Ishikawy

2.5. STRATYFIKACJA

Wykres Pareto, z którego korzystamy w powi zaniu z analiz danych, mo na

stosowa tylko w takim zakresie, w jakim dysponujemy danymi o problemie lub przyczynach.

Planowanie jako ci musi wi c tak e uwzgl dnia dane, których potrzebujemy do

wykorzystania przy kolejnych analizach danych o przyczynach. Wykres przyczyn i skutków

jest w istocie hipotez o zwi zku naniesionych na niego przyczyn z wybranymi problemami,

to równie ten wykres nale y wykorzysta przy planowaniu, jakie dane gromadzi . Je li si to

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 19 -

zaniedba, to mo e by bardzo trudno sprawdzi hipotez z wykresu przyczyn i skutków, by

doj do najistotniejszych przyczyn.

To prowadzi do wa nej zasady stratyfikacji, któr w Japonii uwa a si za trzecie co do

znaczenia narz dzie jako ci, po wykresie przyczyn i skutków i wykresie Pareto.

Zasada stratyfikacji polega na tym, e dostaw towarów nie nale y miesza , inaczej

uniemo liwia si efektywn analiz przyczynow . Staje si ona łatwiejsza, je li pomiary

rezultatów produkcji uzupełnia si danymi o najwa niejszych przyczynach. Do wiadczenie

pokazuje, e pomiary rezultatów produkcji w wielu firmach nale y uzupełnia informacjami o

osobach (kto jest operatorem), o materiałach (kto jest dostawc ), o maszynach (typ, wiek,

fabryka), o czasie (pora dnia, dzie , pora roku), rodowisku (temperatura, wilgotno ) itp.

Bez tych danych niemo liwe mo e okaza si ustalenie, czy przyczyn konkretnego problemu

jako ci da si zaw zi do okre lonego operatora, czy te zale y ona od zupełnie innych

czynników.

2.6

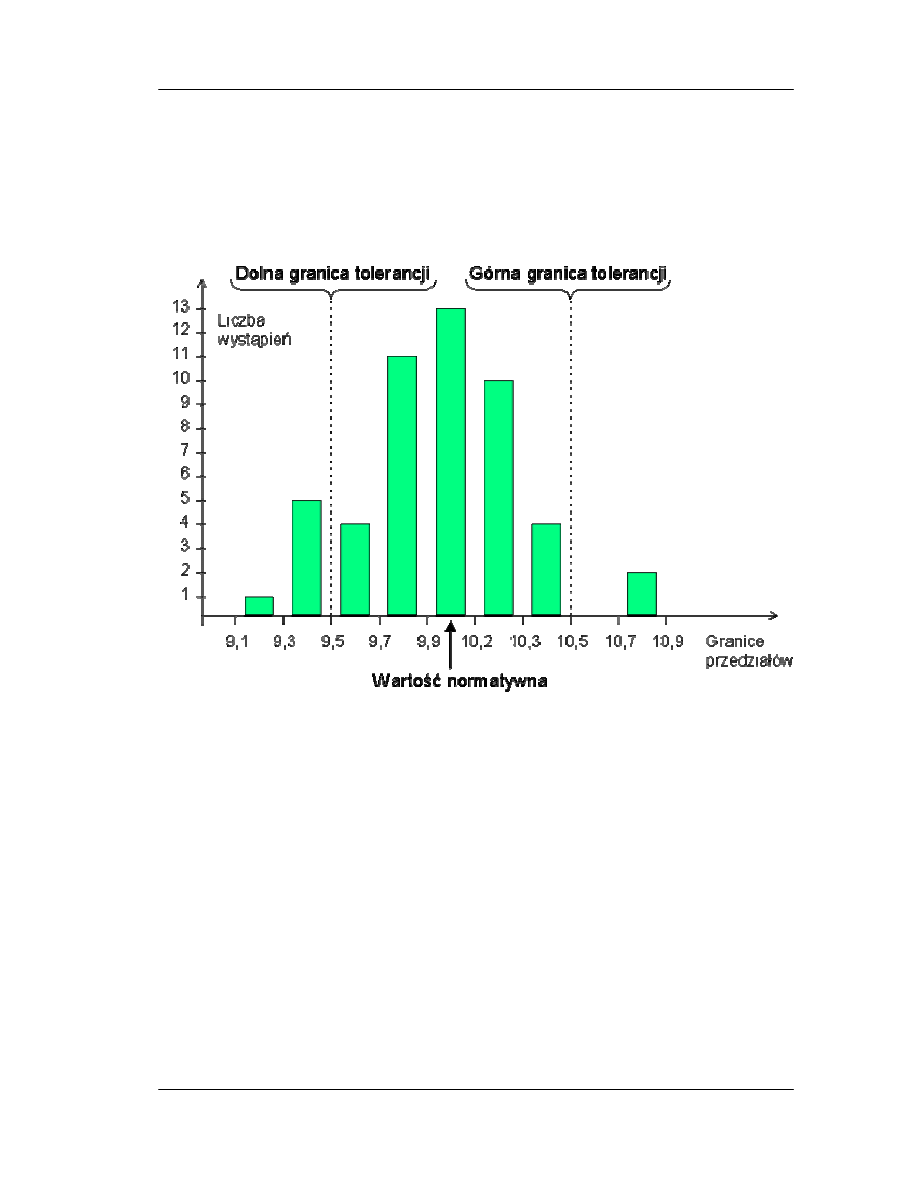

HISTOGRAM

Histogram to narz dzie do pokazywania wykresów zmienno ci, wizualnego

przedstawiania zbioru danych oraz podejmowania decyzji odno nie tego, na czym nale y si

skupi w działaniach.

Histogram mo na sporz dza , gromadz c dane bezpo rednio, tj. w poł czeniu z

wykonaniem i zastosowaniem arkusza kontrolnego, lub zupełnie niezale nie od

wykorzystania arkusza, tj. analizuj c dane zgromadzone innymi sposobami.

Dane prezentowane w histogramach s zmiennymi opisanymi liczbowo, np. czas, długo ,

wysoko , ci ar. Przy sporz dzaniu histogramu zaleca si nast puj ce kroki:

1. zebra dane

2. ustali rozst p warto ci

3. ustali liczb przedziałów (najlepiej 6-12)

4. podzieli rozst p (pkt.2) przez liczb przedziałów (pkt.3) - uzyskamy szeroko

przedziałów

5. poprzez dodawanie do najni szej liczby warto ci szeroko ci przedziałów (pkt.4) uzyskamy

przedziały

6. nast pnie nale y przyporz dkowa dane do przedziałów

7. na wykresie zaznaczy ilo danych przypadaj cych na dany przedział.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 20 -

Słabo ci histogramu jest to, e nie wida obrazu zmienno ci w czasie. Na przykład

zmienno pokazana na histogramie mo e by skutkiem kombinacji dwóch lub wi cej

ró nych rozkładów

Rys 2.6.1. PrzykładowyHistogram

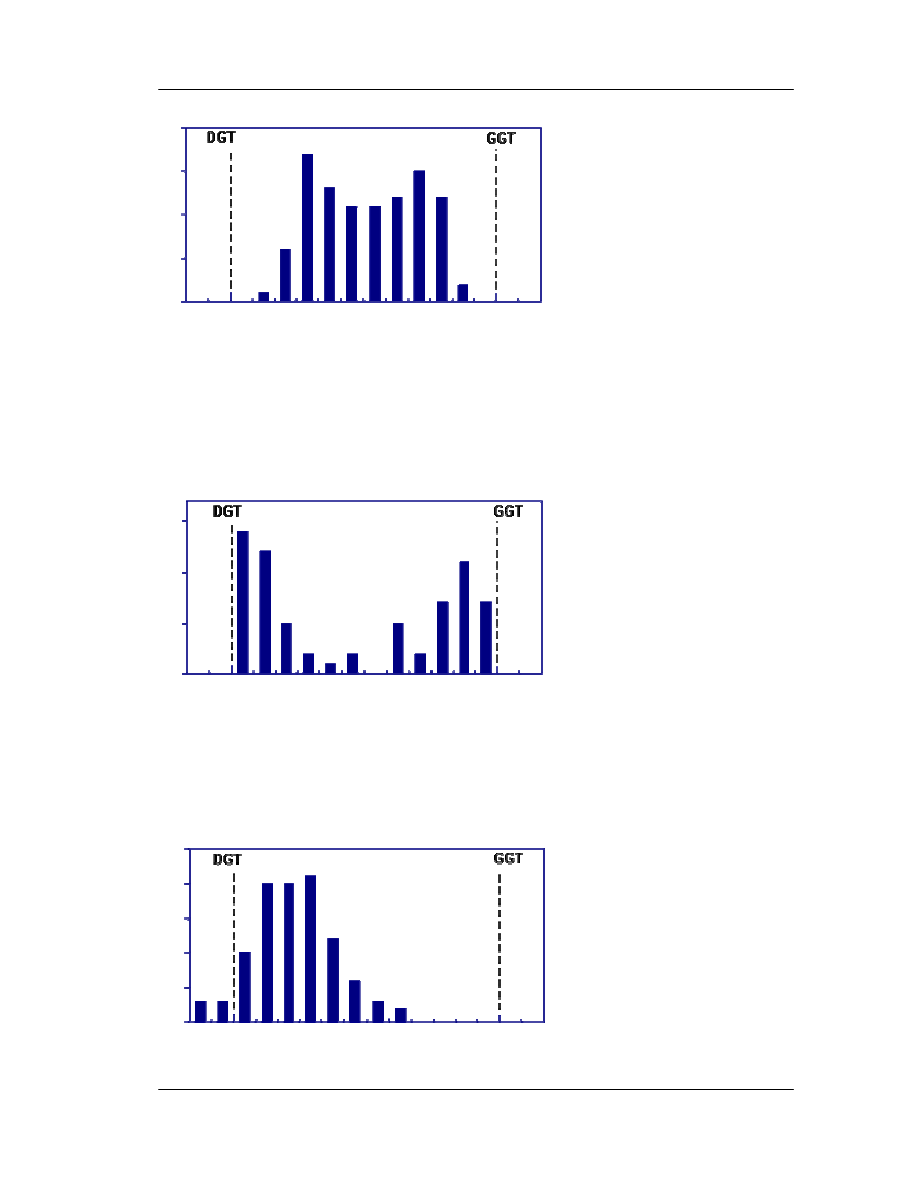

Istniej ró ne rodzaje rozkładów:

-

normalny - najwi ksza warto w centrum, ramiona równomiernie opadaj ce

-

uko ny - jak normalny, ale jedno ramie ci te

-

dwumodalny - dwie warto ci najwi ksze

-

podwójny - czyli dwa w jednym...

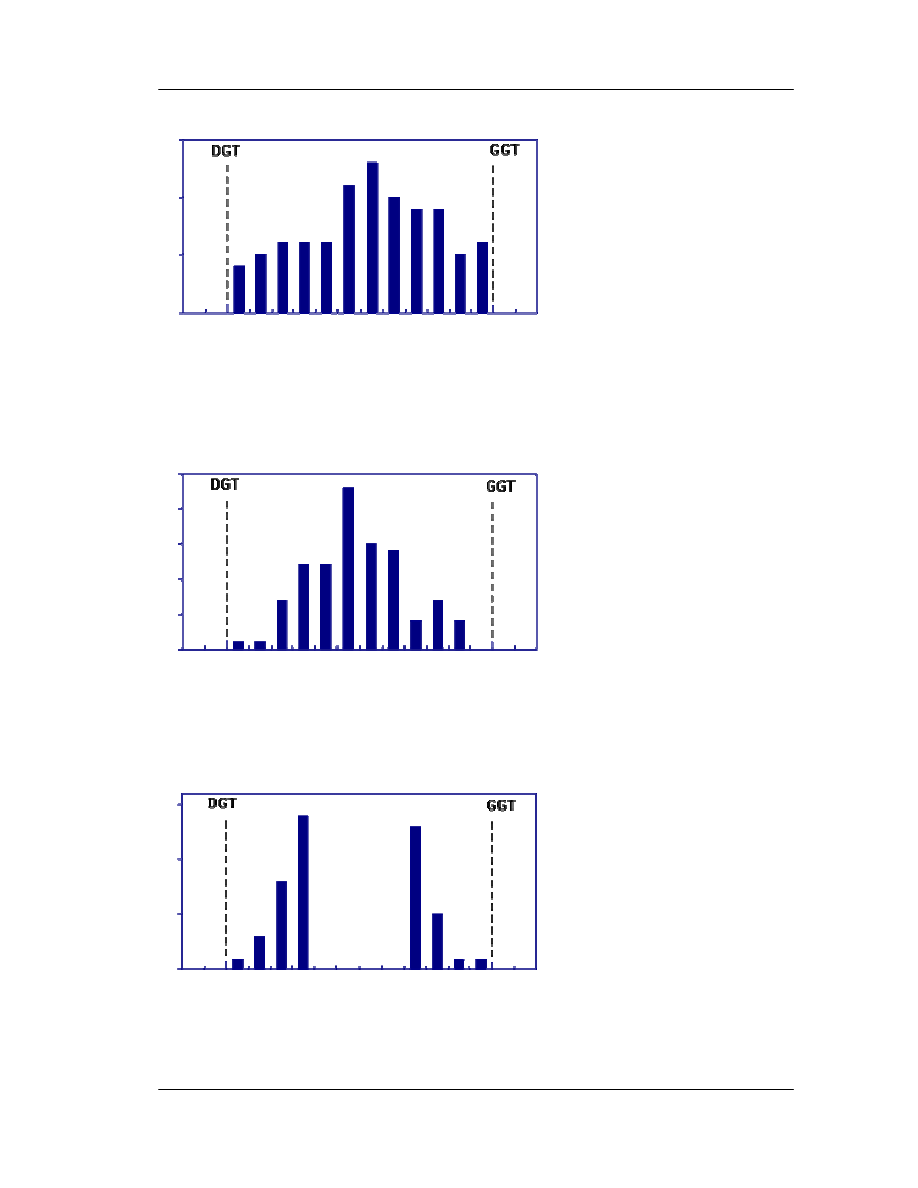

Przykłady histogramów:

• DGT oznacza doln granic tolerancji

• GGT oznacza górn granic tolerancji

•

przyj to, e warto normatywna poło ona jest po rodku przedziału tolerancji

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 21 -

Rys 2.6.2 Nało one dwa

histogramy "normalne"

Rys 2.6.3. Nało one i obci te

dwa histogramy "normalne"

Rys 2.6.4. przesuni ty histogram

"normalny"

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 22 -

Rys 2.6.5. Mało skupiony i

obci ty histogram "normalny"

Rys 2.6.6. Histogram "normalny"

Rys 2.6.7 Wyci ty histogram

"normalny"

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 23 -

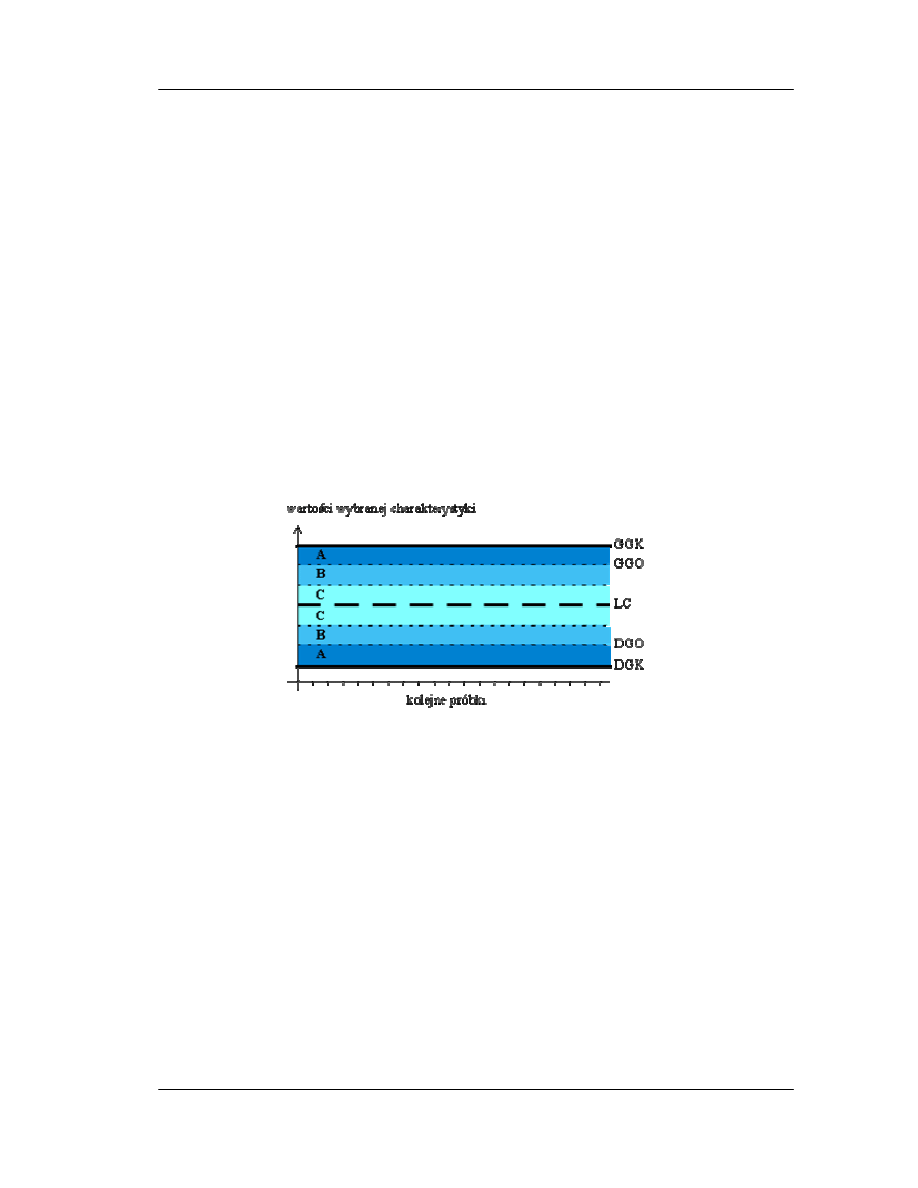

2.7. KARTY KONTROLNE

Karta kontrolna stosowana jest, aby oceni stabilno procesu, okre li kiedy proces wymaga

regulacji, a kiedy nale y zostawi go bez zmian, potwierdzi udoskonalenie procesu. Jest

narz dziem słu cym do rozró niania zmienno ci losowej i nielosowej ze wzgl du na dane

przyczyny. Główne elementy karty:

• linia centralna - LC

• dolna granica kontrolna - DGK

• górna granica kontrolna - GGK

• dolna granica ostrzegawcza - DGO

• górna granica ostrzegawcza - GGO

• strefy kontrolne - A, B i C

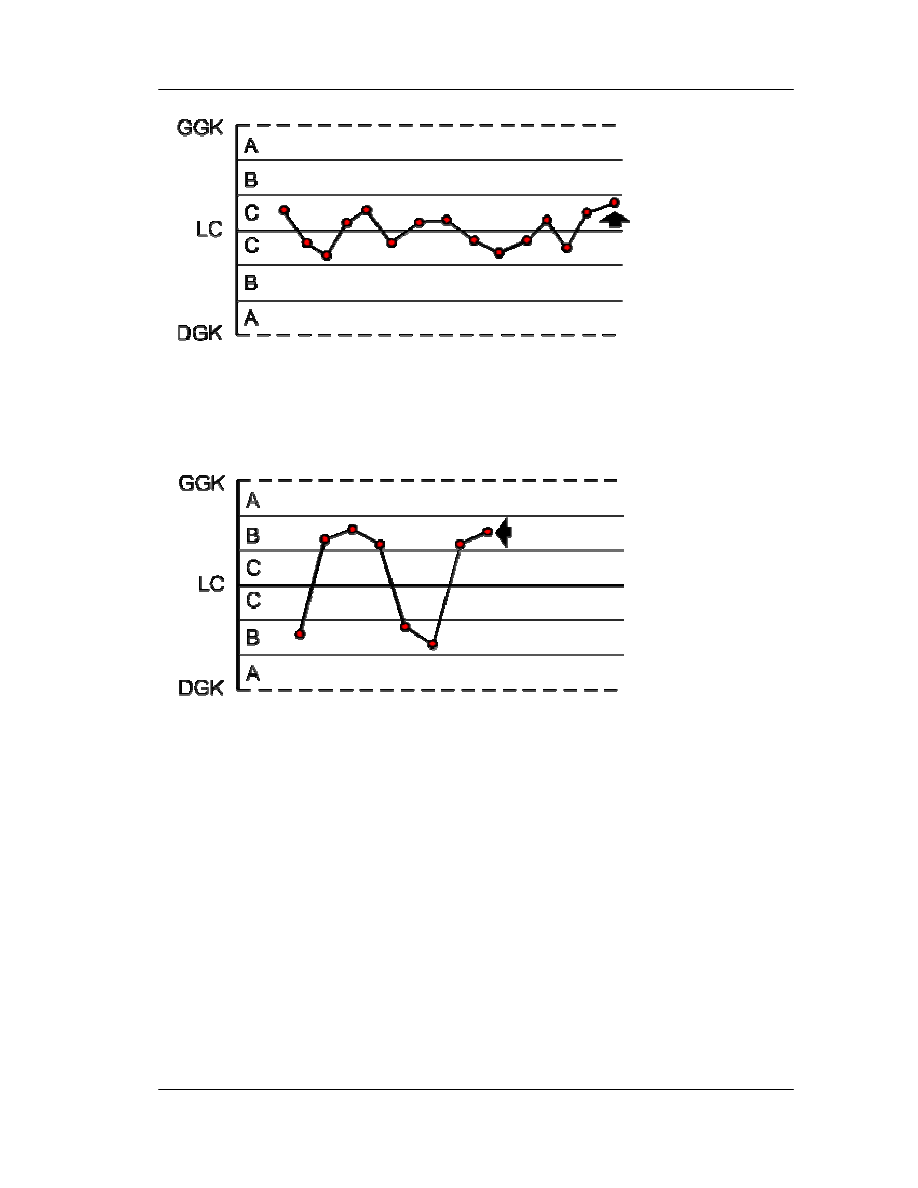

Rys 2.7.1. Ogólny schemat karty kontrolnej

Karta kontrolna słu y do:

• rozró niania kiedy mamy do czynienia z naturalnym, a kiedy z nadzwyczajnym

rozkładem wyników w próbce

• wykrywania kiedy na kontrolowany proces miały wpływ normalne, a kiedy szczególne

przyczyny zmienno ci

• oceny czy proces jest wyregulowany (pod kontrol statystyczn )

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 24 -

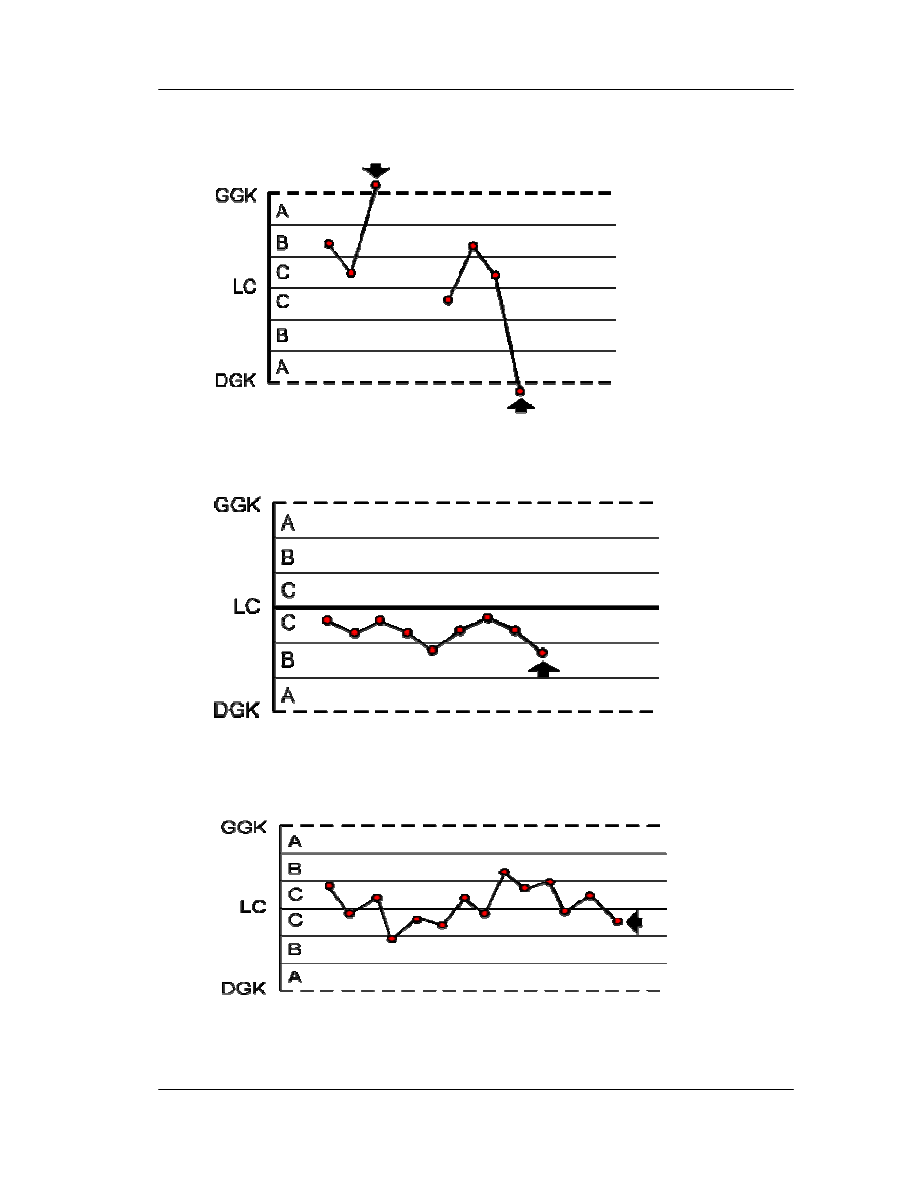

Przykłady testów wykrywaj cych działanie szczególnych przyczyn zmienno ci

Rys 2.7.2. Pojedynczy punkt poza stref A

Rys 2.7.3. 9 punktów z rz du w strefie C lub poza ni po tej samej stronie linii centralnej

Rys 2.7.4. 6 punktów z rz du o stale rosn cych lub malej cych warto ciach

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 25 -

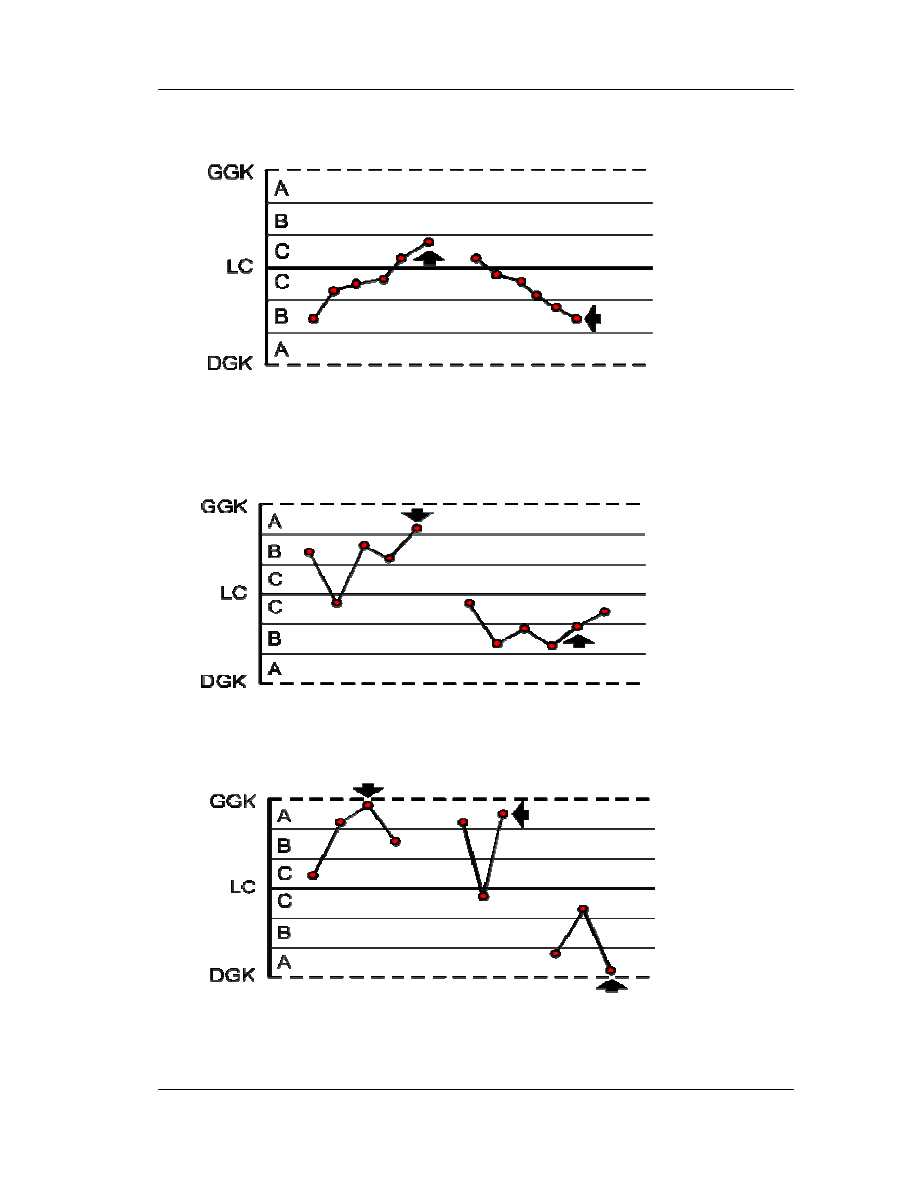

Rys 2.7.5. 14 punktów z rz du o naprzemiennie rosn cych i malej cych warto ciach

Rys 2.7.6. 2 punkty z 3 kolejnych w strefie A

Rys 2.7.7. 4 punkty z 5 kolejnych w strefie B lub A

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 26 -

Rys 2.7.8. 15 punktów z rz du w strefie C (poni ej lub powy ej linii centralnej)

Rys 2.7.9. 8 punktów z rz du po obu stronach linii centralnej poza stref C

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 27 -

Podstawowe karty kontrolne:

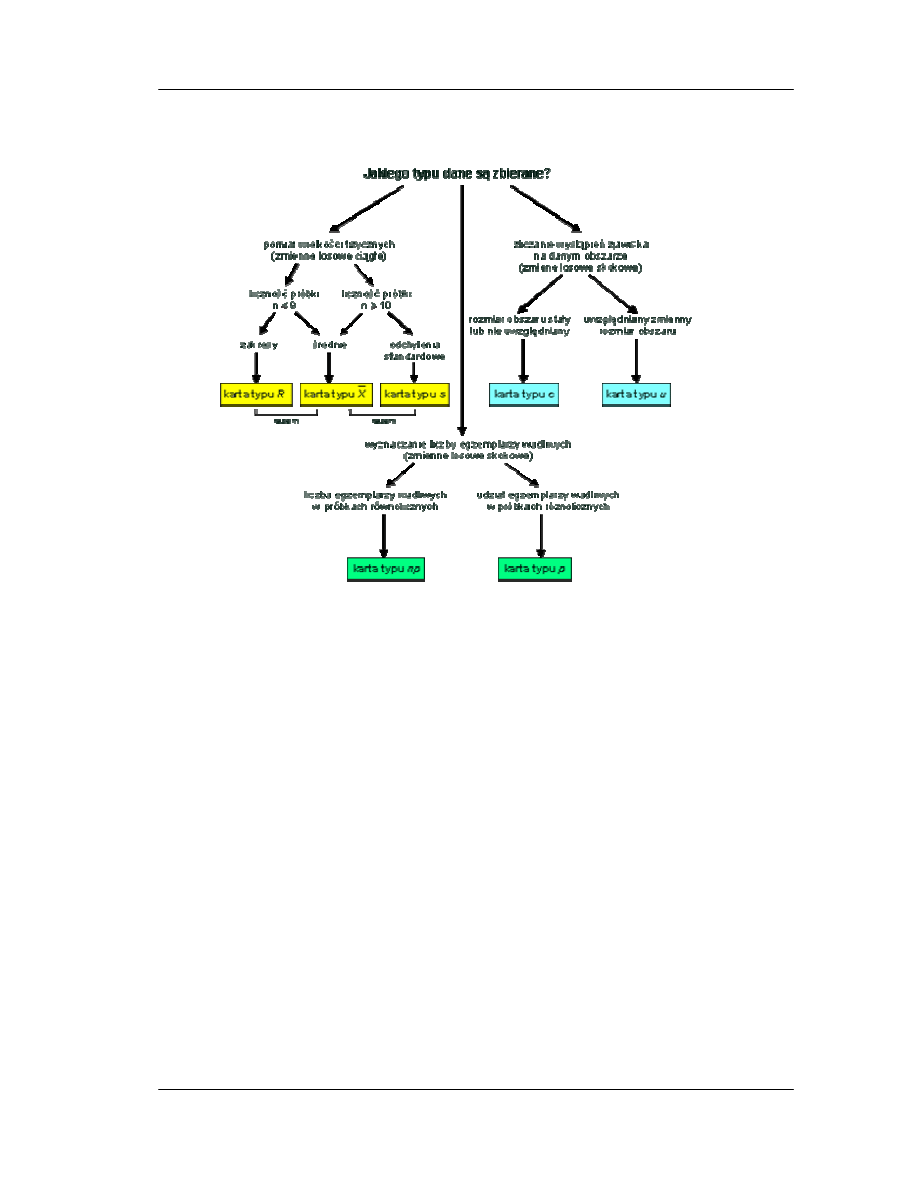

Rys 2.7.10. Podstawowe karty kontrolne

Procedura post powania:

1. wybra cechy, które maj by badane

- powinny by to cechy ilo ciowe

2. wybra rodzaj karty

- istniej karty X- rednia, X- rednia S (odchylenie standardowe), X-

rednia R (rozst p), Z i C.

3. zebranie danych

- do oblicze potrzebne jest troch danych. Powinno by ponad 16

warto ci (wynika to z oblicze matematycznych). Warto ci mog by wzi te z procesu, ale

lepiej, eby wzi ponad 16 próbek (np. ka da próbka po 5 warto ci) i do karty wstawi

redni warto z próbki. Takie obliczenie jest bardziej pewne.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 28 -

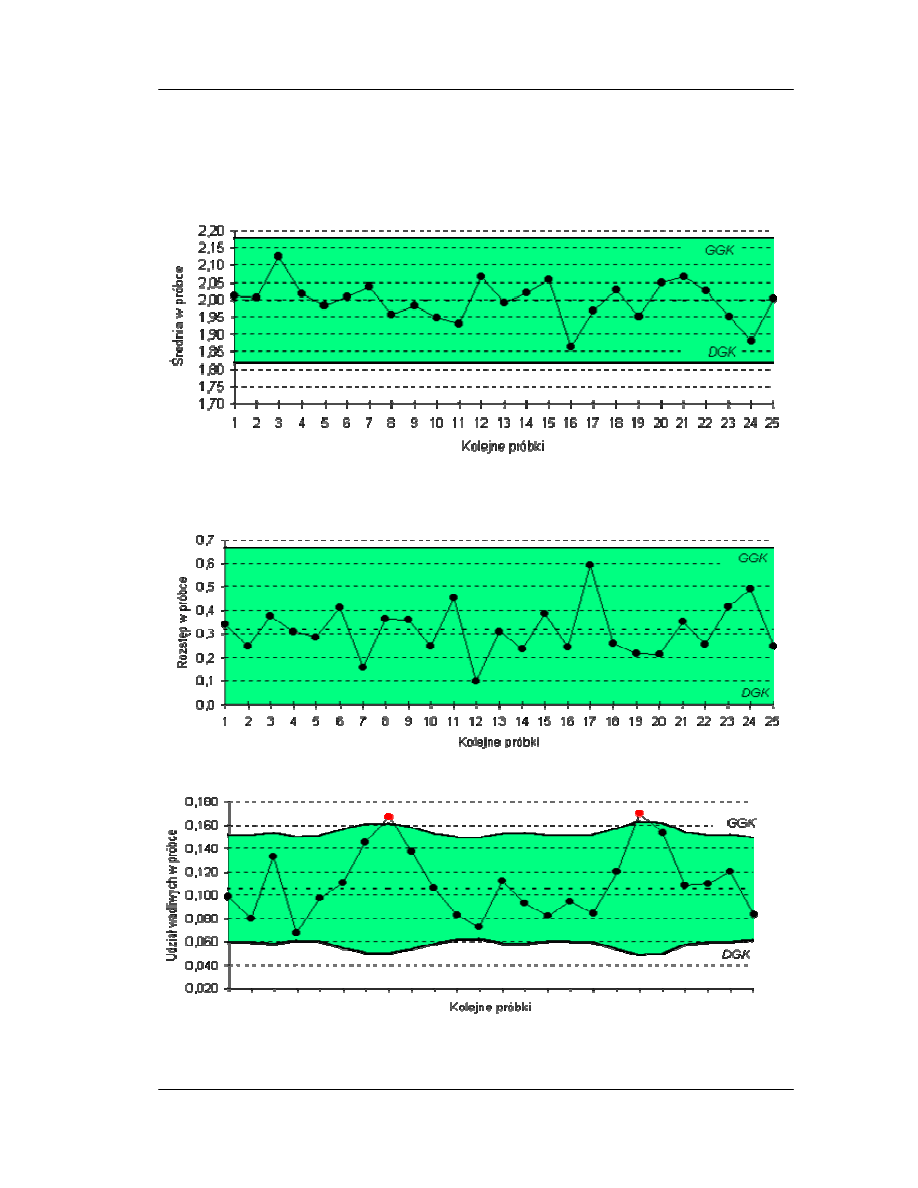

Przykłady kart kontrolnych Shewharta

Rys 2.7.11. Karta dla warto ci redniej w próbce - karta typu X

Rys 2.7.12. Karta dla rozst pu w próbce - karta typu R

Rys 2.7.13. Karta dla udziału wadliwych egzemplarzy w próbce - karta typu p

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 29 -

Rys 2.7.14. Karta dla liczby wad na wybranym obszarze - karta typu c

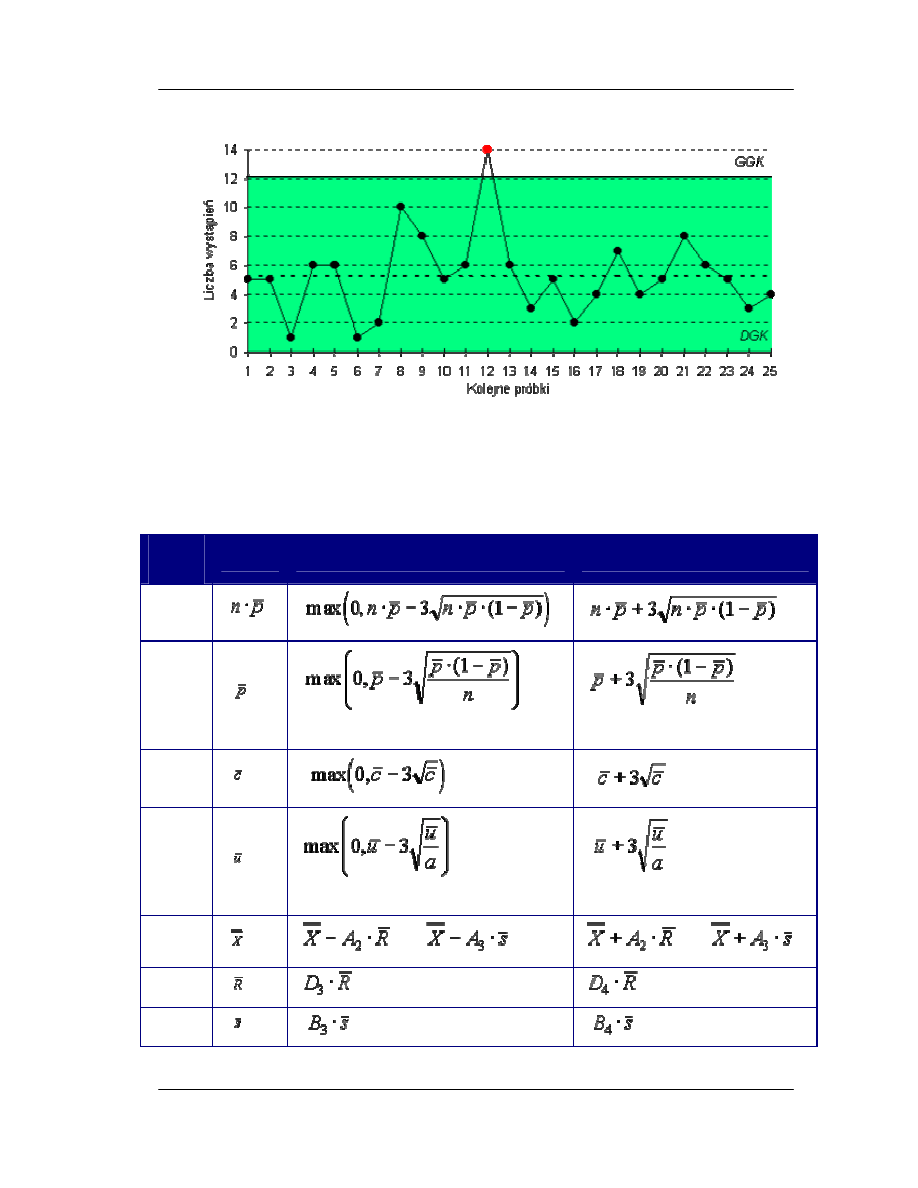

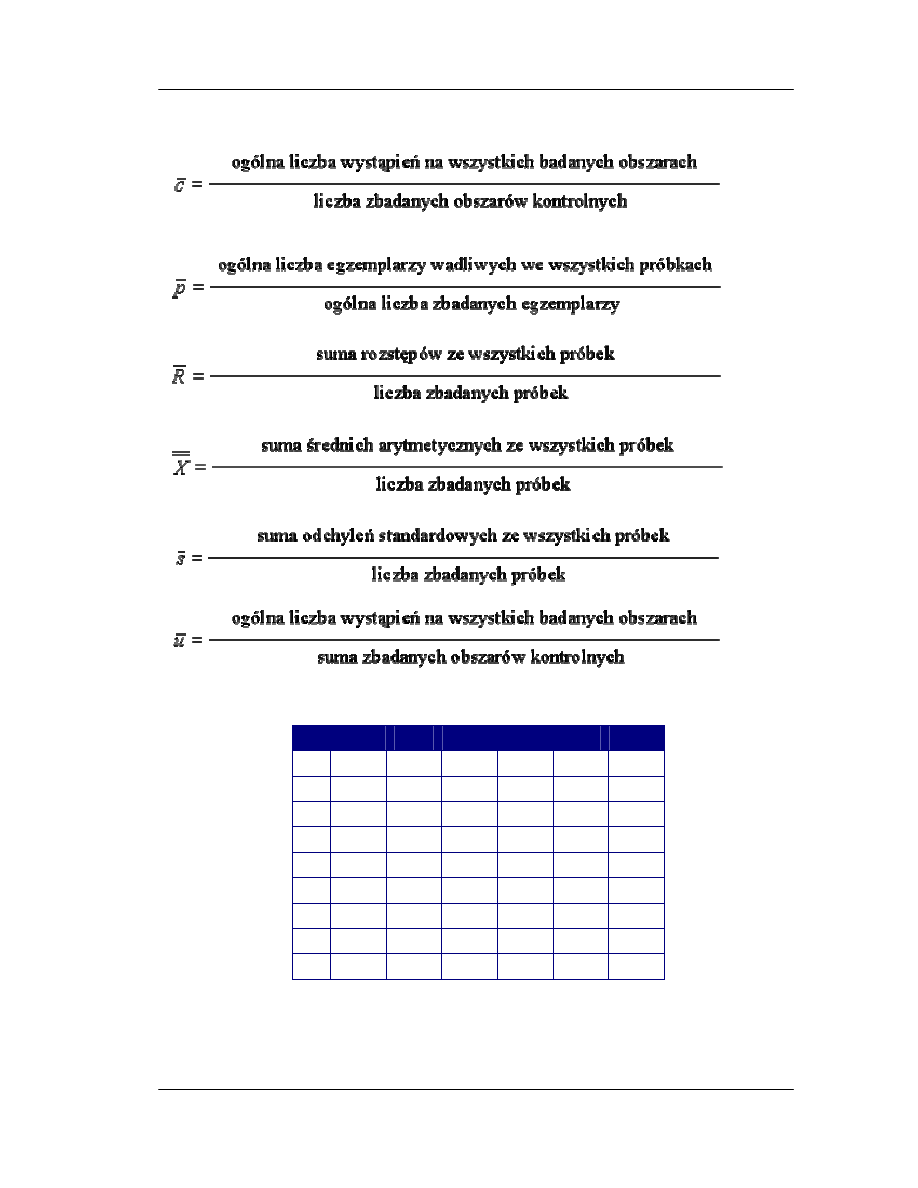

Wzory dla wyznaczania głównych elementów składowych kart kontrolnych

Typ

karty

LC

DGK

GGK

Np

P

(liczno próbek n jest zmienna)

(liczno próbek n jest zmienna)

C

U

(badany obszar a jest zmienny)

(badany obszar a jest zmienny)

X

Lub

Lub

R

S

Tabela 2.7.1 Wzory do kart kontrolnych

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 30 -

n

A

2

A

3

D

3

D

4

B

3

B

4

2

1,880

2,659

0

3,268

0

3,267

3

1,023

1,954

0

2,574

0

2,568

4

0,729

1,628

0

2,282

0

2,266

5

0,577

1,427

0

2,114

0

2,089

6

0,483

1,287

0

2,004

0,030

1,970

7

0,419

1,182

0,076

1,924

0,118

1,882

8

0,373

1,099

0,136

1,864

0,185

1,815

9

0,337

1,032

0,184

1,816

0,239

1,761

10

0,308

0,975

0,223

1,777

0,284

1,716

Tabela 2.7.2. Warto ci współczynników w zale no ci od liczno ci próbki

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 31 -

3. CHARAKTERYSTYKA FIRMY PRODUKCYJNEJ

"LAMELA"S.C

3.1. HISTORIA I STAN OBECNY FIRMY.

LAMELA jest spółk cywiln - została zało ona w 1986 r. przez obecnych wła cicieli

Andrzeja Bałdyg oraz Krystyn Bałdyg . Posiadaj oni 100% udziałów.

Od pocz tku istnienia podstawow działalno ci firmy jest produkcja artykułów

powszechnego u ytku z tworzyw sztucznych metod wtrysku. Najbardziej dynamiczny

rozwój miał miejsce w latach 1991-1995. Sprzeda firmy zwi kszyła si wówczas

dziesi ciokrotnie. Dzi ki temu w 1994 roku wła ciciele zakupili obecn siedzib firmy w

Łowiczu. Dało to firmie du e mo liwo ci rozwojowe. Od tego czasu została stworzona silna

Firma, która nale y do wiod cych w swojej bran y na rynku polskim.

3.1.1. ASORTYMENT FIRMY

Oferowany przez firm asortyment obejmuje 3 linie wyrobów:

1.

linia kuchnia – około 98 wyrobów w 11 podstawowych kolorach,

2.

linia biuro – około 13 wyrobów w 4 podstawowych kolorach,

3.

linia ogród – około 21 wyrobów w 10 podstawowych kolorach.

Produkowane wyroby spotykaj si z uznaniem ze strony ich u ytkowników czego wyrazem

s liczne nagrody i wyró nienia:

-

W roku 1994 LAMELA otrzymała nagrod „Srebrnego Asa” przyznawan przez Polish

Promotion Corporation,

-

Instytut Wzornictwa Przemysłowego przyznał znak „Dobry Wzór” produkowanym przez

firm nast puj cym wyrobom:

„ Pojemnik na pieczywo ” w roku 1995

„Pojemnik Hermetyczny KLIPS” w roku 1998.

„ Suszarka do naczy ” w roku 2000.

„Kolekcja wyrobów biurowych ” w roku 2000.

-

W roku 1997 Firma uzyskała Honorowy tytuł „SOLIDNY PARTNER`97” - za

rzetelno , uczciwo i terminowo w biznesie, w organizowanej II Edycji

Ogólnopolskiego Programu Promocyjnego

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 32 -

-

W roku 1999 wyrób CD SCHOWEK został nagrodzony ZŁOTYM MEDALEM w

kategorii NOWO

1999 podczas tegorocznych najwi kszych krajowych targów

artykułów biurowych - MEETING PREMIERA w Warszawie.

-

W roku 2000 Muzeum Narodowe w Warszawie wł czyło „ Pojemnik na Pieczywo ” do

swoich zbiorów polskiego wzornictwa przemysłowego oraz wyró niło ten wyrób

umieszczaj c go w katalogu podsumowuj cym 100 lecie polskiego Wzornictwa

Przemysłowego „ Polski Wyrób 1899-1999”

Wzory plastyczne oferowanych przez Firm wyrobów opracowuj i przygotowuj znani

projektanci Akademii Sztuk Pi knych z Warszawy.

Firma posiada kilka wzorów u ytkowych zastrze onych w Urz dzie Patentowym oraz

udzieliła trzech licencji na produkcj wyrobów innym Firmom.

3.1.2. SIE DYRTRYBUCJI

Firma posiada własn sie dystrybucji i sprzeda y – obsługiwan przez Przedstawicieli

handlowych oraz pracowników działu handlowego. Asortyment, około 130 wyrobów

dostarczany jest do wielu sieci, hurtowni i supermarketów Od kilku lat wyroby prezentowane

s na wystawach krajowych oraz zagranicznych m.in. w Poznaniu – targi artykułów

gospodarstwa domowego DOMEXPO, Wrocławiu i Warszawie – targi artykułów szkolnych i

biurowych, Sankt Petersburg – mi dzynarodowe targi BAŁTICA, Moskwa – targi artykułów

konsumpcyjnych KONSUMEXPO, Frankfurcie w czasie targów PAPER WORLD.

Od 1996 roku LAMELA rozwija sprzeda exportow . Wynosi ona obecnie 25-30% ogólnej

sprzeda y. Wyroby firmy znane s na rynkach takich krajów jak Litwa, Łotwa, Rosja,

Ukraina, Estonia Szwecja, W gry, Niemcy, Czechy.

3.1.3. PLANY ROZWOJOWE

Plany rozwojowe firmy zakładaj :

-

ci głe unowocze nienie parku maszynowego oraz wzrost mo liwo ci produkcyjnych,

-

zwielokrotnianie wielko ci produkcji i sprzeda y

-

rozszerzanie działalno ci handlowej na rynkach zagranicznych

-

pozyskanie zamówie kooperacyjnych ze strony odbiorców przemysłowych

-

utrzymanie certyfikatu na system zapewnienia jako ci zgodny z norm PN-ISO

9001:1996.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 33 -

3.1.4. GŁÓWNE ATUTY FIRMY TO PRZEDE WSZYSTKIM:

1.

Bogate zaplecze techniczne i logistyczne

2.

Ró norodno wyrobów

3.

Własna sie dystrybucji dla ka dej linii

4.

Rosn cy udział exportu

5.

Do wiadczenie w nast puj cych technologiach produkcyjnych:

-

wtrysk wyrobów cienko- i grubo ciennych

-

wtrysk niskoci nieniowy dwukomponentowy

-

zgrzewanie ultrad wi kowe tworzyw sztucznych

-

tamponowanie

6.

Własna narz dziownia – produkcja form wtryskowych oraz innych narz dzi i ich obsługa

techniczna.

7.

Projektowanie wyrobów we współpracy z projektantami wzornictwa przemysłowego z

Akademii Sztuk Pi knych w Warszawie.

8.

Silny dział marketingu

9.

Dogodne poło enie w centrum Polski

3.2. SYSTEM JAKO CI W FIRMIE PRODUKCYJNEJ „LAMELA” S.C.

Podstawow działalno ci Firmy Produkcyjnej „LAMELA” s.c. jest wytwarzanie

artykułów powszechnego u ytku z tworzyw sztucznych metod wtrysku.

Dla stworzenia podstawy do dalszego rozwoju Firmy oraz umocnienia jej wizerunku

wdro ono System Zapewnienia Jako ci. Celem tego systemu jest:

-

współpraca z klientami w sposób wzbudzaj cy zaufanie do Firmy poprzez dostarczanie

wyrobów spełniaj cych ich oczekiwania, terminowo i bez wad,

-

ci głe d enie do uatrakcyjnienia oferty

-

tworzenie takiej wiadomo ci i warunków pracy w naszej Firmie, aby zapewnienie

jako ci było zadaniem powszechnie akceptowanym i stosowanym przez ka dego

pracownika.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 34 -

Za całokształt działa systemu jako ci jest odpowiedzialny Prezes Zarz du LAMELI.

Osoba ta odpowiada tak e za zapewnienie rodków niezb dnych do funkcjonowania systemu.

Przedstawicielem kierownictwa do spraw jako ci zgodnie z wymogami normy jest

Pełnomocnik Zarz du ds. Jako ci LAMELI .

Ka dy pracownik w systemie jako ci posiada „Zakresy obowi zków, uprawnie i

kwalifikacji” okre laj ce obowi zki na pełnionym stanowisku. Ka dy pracownik jest

odpowiedzialny za ich realizacj . Pracownicy, ka dy w swoim zakresie, dysponuj

uprawnieniami do wykonywania tych obowi zków.

Wszyscy pracownicy s przeszkoleni, maj do dyspozycji zasoby i uprawnienia.

Kierownictwo LAMELI odbywa regularne spotkania przynajmniej raz w roku

dotycz ce przegl du systemu jako ci. Celem tych spotka jest sprawdzenie efektywno ci i

poprawno ci funkcjonowania systemu jako ci firmy LAMELA oraz sprawdzenie, czy

realizowane s zało enia systemu zapewnienia jako ci.

3.2.1. PLANOWANIE JAKO CI

Wymagania jako ci s spełniane poprzez wdro enie udokumentowanego systemu

jako ci. W miar wprowadzania udoskonalenia metod realizacji usług dla klientów system

jest nowelizowany. Ponadto, wszelkie stwierdzone nieprawidłowo ci w funkcjonowaniu

systemu jako ci, które wskazuj na konieczno wprowadzenia zmian, s omawiane i

uzgadniane na spotkaniach kierownictwa po wi conych przegl dowi systemu jako ci.

Plany jako ci powstaj jako:

• opisy wymaga dla wyrobów gotowych, półwyrobów- detali i surowców do

produkcji,

oraz:

• w przypadku dostosowania Systemu Zapewnienia Jako ci Firmy do

niestandardowych wymaga odbiorców. Odpowiada za to Pełnomocnik Zarz du

ds. Jako ci.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 35 -

3.2.2. KONTROLA I BADANIA

W toku produkcji kontrola i badania s wykonywane według wymaga zapisanych w

Procesach Technologicznych oraz na zgodno z wzorcami wykonania. Do czasu zako czenia

przewidzianych kontroli i bada półwyrób nie mo e by przetwarzany dalej.

Wyroby Gotowe przed zdaniem do magazynu s kontrolowane i badane ostatecznie

według statystycznych metod odbiorczych, na zgodno z wymaganiami zapisanymi w

Opisie Wyrobu. Do czasu zako czenia kontroli ostatecznej wyroby nie mog by zdane do

magazynu.

LAMELA prowadzi zapisy z kontroli i bada , które stanowi dowód, e wyrób był

podany kontroli i badaniom. Zapisy okre laj czy wyrób przeszedł kontrole z wynikiem

pozytywnym czy negatywnym zgodnie z ustalonymi kryteriami. Zapisy wskazuj kto jest

odpowiedzialny za przeprowadzenie kontroli i zwolnienie wyrobu.

3.2.3. POST POWANIE Z WYROBEM GOTOWYM.

Kontroler Jako ci na podstawie wpisów dokonywanych przez lidera zespołu

pakuj cego w Raporcie z pakowania okre la przedmiot kontroli – wyrób gotowy oraz

wielko wyprodukowanej partii wyrobu gotowego.

Na podstawie Opisu Wyrobu okre la wymagania dla badanego wyrobu gotowego, warto

AQL – akceptowany poziom Jako ci. Warunki zmiany rodzaju kontroli oraz ustala znak

literowy liczno ci próbki.

W sposób losowy pobiera próbk do bada o okre lonej liczno ci.

Wykonuje kontrol pobranej próbki poprzez porównanie własno ci badanego wyrobu

gotowego z wymaganiami okre lonymi we wła ciwym Opisie Wyrobu. Je eli badana sztuka

nie spełnia wymagania okre lonych w Opisie Surowca jest uznawana za niezgodn i

odpowiednio oznaczana. Je eli ilo sztuk niezgodnych jest mniejsza ni Re parti nale y

zakwalifikowa jako zgodn i wła ciwie oznaczy . Je eli ilo sztuk niezgodnych przekracza

warto Re cał parti nale y oznaczy jako niezgodn .

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 36 -

Po wykonaniu kontroli Kontroler Jako ci zapisuje wyniki kontroli w karcie kontrolnej

bada odbiorczych, która musi zawiera nast puj ce dane:

Liczb porz dkow

Numer partii

Numer dokumentu

Rodzaj kontroli

Wyniki kontroli (Warto Ac (liczba kwalifikacyjna ), Re(liczba dyskwalifikuj ca)

ilo sztuk niezgodnych oraz rodzaj niezgodno ci)

Uwagi (uwagi dotycz ce kontroli)

3.2.4. KONTROLA JAKO CI W TOKU PRODUKCJI OBEJMUJE:

ustalenie wzorca bie cego w czasie uruchomienia produkcji, wykonuje Kontroler

Jako ci,

kontrol jako ci bie c i dokładn , któr wykonuj Operatorzy

kontrol jako ci ostateczn w czasie produkcji, któr wykonuje Ustawiacz lub

Mistrz

kontrol i badania w toku produkcji przeprowadzane przez Kontrolera Jako ci

Ustalenie Wzorca Bie cego odbywa si po wezwaniu przez Mistrza.

Kontroler Jako ci pobiera odpowiedni Wzorzec Pierwotny (je eli jest przewidziany) i udaje

si do stanowiska produkcyjnego. Wypraski, które powstały w czasie uruchomienia, do czasu

ustalenia Wzorca Bie cego, s kwalifikowane jako niezgodne z wymaganiami:

braki i s mielone

odpady technologiczne i s złomowane .

Po ustabilizowaniu si procesu technologicznego, gdy wyroby s zgodne z Wzorem

Pierwotnym oraz Wzorcem Koloru i wymaganiami zawartymi w Procesie Technologicznym

Kontroler Jako ci ustala Wzorzec Bie cy poprzez:

wybranie jednej z pierwszych dobrych wyprasek

oznaczenie jej odpowiedni naklejk

odło enie Wzorca Bie cego na przeznaczone dla niego miejsce na Stanowisku Kontroli

Jako ci

poinstruowanie Operatora o jego obowi zkach w czasie dalszej produkcji

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 37 -

Wraz z ustaleniem Wzorca Bie cego przechodzi si do etapu produkcji.

Kontroler Jako ci odnosi Wzorzec Pierwotny do Biura Kontroli Jako ci.

3.2.5. KONTROLA I BADANIA W TOKU PRODUKCJI WYKONYWANA PRZEZ

PRODUKCJ

Kontroli bie cej oraz kontroli dokładnej dokonuje Operator Procesu, zgodnie z

opisem zawartym w Procesie Technologicznym. Sztuki zakwalifikowane jako niezgodne

wkładane s do odpowiedniego pojemnika.

Kontroli Jako ci Ostatecznej dokonuje Ustawiacz lub Mistrz równie zgodnie z

opisem zawartym w Procesie Technologicznym.

Podczas kontroli ostatecznej kontroluje si :

- parametry technologiczne, tzn. ich zgodno z Procesem Technologicznym. W czasie

kontroli Ustawiacz zapisuje stwierdzone parametry w Karcie Kontrolnej Parametrów

wła ciwej dla danego procesu.

- wyroby aktualnie produkowane, porównuje je z Wzorcem Bie cym i wymaganiami

jako ci z Procesu Technologicznego. Je li stwierdzi ich zł jako sprawdza cał

odło on produkcj

- sprawdza si czy Operator wykonał prawidłowo kontrole dokładne oraz czy oznaczono

produkcj

- sprawdza si czy Operator wykonał prawidłowo inne czynno ci o których jest mowa w

Procesie Technologicznym

- post puje z odło onymi przez Operatora sztukami niezgodnymi według Procedury

Post powania z Wyrobami Niezgodnymi.

kontroluje wyrywkowo pojemniki z detalami znajduj ce si na polu odkładczym,

wyprodukowanymi od ostatniej kontroli jako ci dokładnej. Sprawdza oznaczenie

pojemników, sposób uło enia i zabezpieczenia detali wyrobów, ich jako oraz ilo .

Je eli wynik kontroli jest pozytywny zwalnia kontrolowan parti do dalszej produkcji

stempluj c etykiety zbiorcze swoim znakiem kontroli jako ci ostatecznej. Je eli stwierdzi ich

zł jako zatrzymuje cał kontrolowan parti jako niezgodn i oznacza opakowania

statusem niezgodno ci oraz zawiadamia Mistrza.

Ustawiacz zlicza wszystkie braki zarejestrowane w Stanowiskowej Ksi ce Kontroli

Jako ci od pocz tku produkcji wyrobu na swojej zmianie. Je eli ich ilo przekracza 3% w

stosunku do wszystkich wyprodukowanych w tym czasie wyrobów musi zawiadomi Mistrza,

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 38 -

który podejmie odpowiednie działania. Mistrz musi zawiadomi Szefa Produkcji o

przekroczeniu progu 3% wyrobów niezgodnych, przyczynach ich powstania i podj tych

działaniach naprawczych w formie wpisu w Raporcie Zmianowych wła ciwym dla danego

procesu.

3.2.6. KONTROLA I BADANIA W TOKU PRODUKCJI WYKONYWANE PRZEZ

KONTROLERA JAKO CI

Badania statystyczne procesu (je eli s one przewidziane dla danego procesu)

produkcji przeprowadza Kontroler Jako ci. Na podstawie danych zebranych podczas

prowadzenia bada SPC Kontroler Jako ci kontroluje wska niki wydolno ci procesu W

przypadku spadku wska ników poni ej poziomu okre lonego w Procesie Technologicznym

informuje Mistrza, który musi podj działania naprawcze.

3.2.7. ZGŁOSZENIE WYROBÓW DO KONTROLI JAKO CI.

Na pocz tku zmiany Mistrz Zmianowy lub osoba go zast puj ca zgłasza Kontrolerowi

Jako ci wyroby, które s montowane i pakowane i maj by zdane do Magazynu Wyrobów

Gotowych. Kontroler Jako ci wykonuje kontrole poszczególnych partii wyrobów

powstaj cych podczas procesu monta u i pakowania i oznaczonych przez Lidera Zespołu

Pakuj cego jako wykonane. Kontroler kontroluje dla ka dego wyrobu parametry techniczne

zapisane w Procesie Technologicznym monta u i pakowania.

Je eli wynik kontroli jest negatywny kontroler zabezpiecza niezgodn partie wyrobów

oznaczaj c j statusem czerwonym natomiast je eli wynik kontroli jest pozytywny Kontroler

nadaje wyrobom gotowym Status Zgodno ci przez odpowiednie oznaczenie opakowa

zbiorczych całej partii przedstawionej do odbioru. Po przeprowadzeniu kontroli zapisuje jej

wynik w Karcie kontrolnej. W dokumencie zdania wyrobów do Magazynu Mistrz zapisuje

tylko te partie, które przeszły kontrol z wynikiem pozytywnym.. Na koniec zmiany

Kontroler stempluje swoim znakiem odpowiedni dokument i zwraca go Mistrzowi. Na jego

podstawie Mistrz zdaje wyroby do Magazynu.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 39 -

3.2.8. DZIAŁANIA KORYGUJ CE I ZAPOBIEGAWCZE

LAMELA prowadzi działania koryguj ce i zapobiegawcze według udokumentowanej

procedury. Działania koryguj ce i zapobiegawcze podejmuj Szefowie Działów na podstawie

analizy wa no ci problemów i celu wyeliminowania przyczyn rzeczywistych i potencjalnych

niezgodno ci . Działania s zapisywane w Przewodnikach Działa Koryguj cych i

Zapobiegawczych.

Działania koryguj ce s podejmowane w wyniku reklamacji klientów i analizy

problemów jako ci . Obejmuj one badanie przyczyn niezgodno ci wyrobu, procesów i

Systemu Jako ci

Działania zapobiegawcze s natomiast podejmowane w wyniku analiz informacji o

realizowanych procesach , wyników auditów, reklamacji , zapisów z funkcjonowania

Systemu Jako ci, wniosków pracowników w celu wyeliminowania potencjalnych przyczyn

niezgodno ci.

Dokumentacja działa koryguj cych i zapobiegawczych zwiera opis niezgodno ci ,

analiz przyczyn , wnioski, działania które trzeba podj oraz sprawdzenie ich skuteczno ci .

Za cało działa zapobiegawczych i koryguj cych odpowiedzialni s Szefowie

Działów w swoim obszarze działania. Maj obowi zek rozwi zywa problemy na bie co

oraz analizowa okresowo zapisy jako ci powstaj ce w ich Działach. Analiz wykonuj

minimum raz na kwartał. Analiza jest prowadzona metodami statystycznymi np.: Pareto,

wykresy. Ma na celu okre lenie cz sto ci wyst powania problemów ze wzgl du na ich rodzaj,

tak aby znale i okre li problemy o najwi kszym znaczeniu dla jako ci. Z analizy

sporz dzaj Raport o Problemach Jako ci.

Na podstawie bie cych potrzeb i analizy Szefowie Działów podejmuj działania

koryguj ce i zapobiegawcze. Szefowie Działów musz nadzorowa i oceni skuteczno

podj tych przez siebie działa zapobiegawczych i koryguj cych

3.2.9. WEWN TRZNE AUDITY JAKO CI

LAMELA prowadzi wewn trzne audity jako ci według udokumentowanej procedury

w celu zweryfikowania działania Systemu Jako ci i czy jego wyniki s zgodne z

zaplanowanymi oraz w celu okre lenia efektywno ci Systemu Jako ci.

Audity wewn trzne s planowane co do terminu i zakresu przez Pełnomocnika

Zarz du ds. Jako ci na podstawie statusu i wa no ci działa , które maj by auditowane.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 40 -

Planowanie auditów odbywa si w porozumieniu z Szefami auditowanych jednostek. Audity

s przeprowadzane przez wybranych pracowników LAMELI, którzy s niezale ni od osób

odpowiedzialnych bezpo rednio za obszar auditowany.

Wyniki auditów s zapisywane w Protokołach niezgodno ci , które s przekazywane

do wiadomo ci personelu odpowiedzialnego za dany obszar działania.

Szefowie komórek organizacyjnych odpowiedzialni za obszar w którym stwierdzono

niezgodno ci w czasie auditu podejmuj działania koryguj ce i zapobiegawcze w terminie

ustalonym z Pełnomocnikiem Zarz du ds. Jako ci. Pełnomocnik Zarz du ds. Jako ci

weryfikuje skuteczno podj tych działa . Wyniki auditów s prezentowane na Przegl dzie

Systemu Jako ci.

3.3. METODY STATYSTYCZNE W FIRMIE „LAMELA”

LAMELA identyfikuje, opracowuje i stosuje metody statystyczne według

udokumentowanej procedury. Wybrane i opracowane metody statystyczne s stosowane w

celu ustalenia, nadzorowania i weryfikacji zdolno ci procesów i cech wyrobów.

Potrzeby w zakresie metod statystycznych s zgłaszane do Pełnomocnika Zarz du ds.

Jako ci. Pełnomocnik je zatwierdza i kieruje do opracowania ich dokumentacji do

wdro enia. Nast pnie nadzoruje ich funkcjonowanie w okresie wdro enia.

Metody statystyczne s stosowane według zatwierdzonych instrukcji przez

upowa nionych pracowników. Szef ich działu nadzoruje stosowanie i korzystanie z ich

wyników przy weryfikacji procesów i cech wyrobów. Zapisy powstałe w wyniku stosowania

metod statystycznych s przechowywane przez Szefów Działów je stosuj cych.

3.3.1. METODY STATYSTYCZNE

W chwili obecnej w firmie „LAMELA” maj zastosowanie nast puj ce metody:

• analiza Pareto

• diagram Ishikawy

• analiza porównawcza

• analiza zdolno ci procesu

• karty kontrolne –Karty typu X i R

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 41 -

s one stosowane przy analizach i obróbce danych z procesów przez:

o

Szefów Działów przy sporz dzaniu raportów i analiz

o

Technologa Specjalist ds. Jako ci

o

Technologa Produkcji

o

Specjalist ds. Marketingu

Potrzeba zastosowania metody statystycznej wynika z wymaga klienta lub wymaga

Szefów Działów. Potrzeb stosowania metody statystycznej mo e równie okre li

Pełnomocnik Zarz du ds. Jako ci. Je eli istnieje ju instrukcja opisuj ca stosowanie metody

statystycznej spełniaj ca potrzeby, nast puje faza wprowadzania metody statystycznej.

Je eli nie ma instrukcji metody statystycznej spełniaj cej wymagania nast puje faza

opracowywania instrukcji odpowiedniej metody statystycznej.

3.3.2. ZGŁASZANIE POTRZEBY STOSOWANIA METODY STATYSTYCZNEJ.

Zgłoszenie potrzeby stosowania metody statystycznej przyjmuje Dział Handlowy.

Dyrektor Handlowy lub szefowie działów. Wypełnia wła ciwy formularz - „Wniosek o

metod statystyczn ”, wypełniony formularz przekazywany jest do Pełnomocnika Zarz du ds.

Jako ci.

Je eli Pełnomocnik uzna, e potrzeba wprowadzenia metody statystycznej jest

uzasadniona, dokonuje odpowiedniej adnotacji na formularzu i poleca opracowa

odpowiedni instrukcje. Je eli Pełnomocnik uzna, e wprowadzenie metody statystycznej nie

jest uzasadnione odpowiada negatywnie wnioskodawcy.

3.3.3. WPROWADZENIE METODY STATYSTYCZNEJ.

Szef Działu, który b dzie stosował metod statystyczn wraz z Technologiem

Specjalist ds. Jako ci wdra aj metod statystyczn oraz przeprowadzaj obliczenia zgodnie

z instrukcj wła ciw dla danej metody statystycznej. Wyniki weryfikuj .

Je eli nie zostan stwierdzone adne bł dy Pełnomocnik zatwierdza instrukcj stosowania

metody statystycznej wprowadza j do stosowania.

Po zatwierdzeniu metody statystycznej nast puje faza stosowania metody. Metod

stosuj pracownicy wła ciwego działu odpowiednio przeszkoleni. Musz si oni stosowa do

zalece zawartych w instrukcji metody statystycznej.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 42 -

3.4. ANALIZA BRAKOWOSCI

3.4.1. ZBIERANIE DANYCH.

Dane do analizy brakowo ci zbierane s w bazie danych produkcji, w postaci

przewodników post powania z wyrobem niezgodnym, oraz jako wyniki wykonywanych

kontroli odbiorczych. Analiza brakowo ci wykonywana jest co kwartał w ci gu dwóch

tygodni po zako czeniu kwartału lub na polecenie Pełnomocnika Zarz du ds. Jako ci przez

Technologa produkcji lub Technologa kontroli jako ci.

3.4.2. ANALIZA DANYCH

Analizie podlega rednia ilo ci wyrobów niezgodnych powstałych podczas produkcji

wtryskowej. Analiza wska nika braków odbywa si w nast puj cych etapach:

Na postawie raportu z bazy danych produkcji okre lane s rednie współczynniki braków

dla wszystkich wyrobów. Oblicza si je za pomoc nast puj cego równania:

n

wszystkie

niezgodne

n

/

100

*

1

Wyniki s zestawione w postaci tabelarycznej.

Dla wyrobów których redni wska nik braków wynosi ponad 3 % przeprowadzana jest

szczegółowa analiza:

Dla ka dego wyrobu wykonywana jest analiza Pareto rodzajów wyst puj cych

niezgodno ci w analizowanym okresie.

Dla ka dego wyrobu wykre lana jest karta kontrolna Shewarta w celu znalezienia

przypadków gdzie wska nik braków był nadmiernie wysoki.

Analiza Pareto wyst puj cych niezgodno ci jest równie wykonywana dla wszystkich

wyrobów ł cznie Ma Ona na celu okre lenie niezgodno ci wyst puj cych najcz ciej.

POLITECHNIKA CZ STOCHOWSKA C STOCHOWA 2001

- 43 -

3.4.3. ANALIZA PRZEWODNIKÓW POST POWANIA Z WYROBEM NIEZGODNYM.

Przewodniki post powania z wyrobem niezgodnym podawane s analizie w celu

wykrycia powtarzaj cych si elementów, je eli nie wyst puj systematycznie powtarzaj ce

si niezgodno ci ta cz

analizy jest pomijana. Je eli wyst puj to ta cze analizy

rozpoczyna działania koryguj ce. Wyniki przedstawione s w formie tekstowej i zawieraj

numer formularza działa koryguj cych.

Wyniki kontroli odbiorczych gromadzone w Kartach Kontrolnych poddawane s

analizie uwzgl dniaj cej cz sto wyst powania konieczno ci stosowania kontroli

obostrzonych oraz przypadków zatrzymania partii do kontroli w 100%. Wyniki przedstawione

s w formie tekstowej.

Wyszukiwarka

Podobne podstrony:

Metody kompleksowego zarządzania jakością karty kontrolne

Metody kompleksowego zarzadzania jakością

Metody kompleksowego zarządzania jakością karty kontrolne

Metody kompleksowego zarządzania jakością karty kontrolne

TQM -kompleksowe zarządzanie jakością (6 str), Zarządzanie(1)

praca mgr, Rozdział1i 2, Rozdział 2 Koncepcja kompleksowego zarządzania jakością

metody i techniki zarządzania jakością (4 str), Zarządzanie(1)

Kompleksowe zarządzanie jakością TQM w przedsiębiorstwie

METODY I TECHNIKI ZARZĄDZANIA JAKOŚCIĄ

Kompleksowe zarzadzanie jakoscia TQM

Zarzadzanie jakością - Wykres Pareto-Lorenza, Kaizen - metoda małych kroków

Kompleksowe Zarządzanie jakością (TQM) istota, strategie i narzędzia

Metody statystyczne w zarządzaniu jakością

20030829112634, Wyróżniamy następujące podejścia do kompleksowego zarządzania jakością:

więcej podobnych podstron