„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Wiesława Górniak

Organizowanie stanowiska do robót dekarsko-blacharskich

713[01].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Zbigniew Chwieduk

mgr inż. Jan Grycuk

Opracowanie redakcyjne:

inż. Danuta Frankiewicz

Konsultacja:

mgr inż. Teresa Sagan

inż. Danuta Frankiewicz

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 713[01].Z1.03

Organizowanie stanowiska do robót dekarsko-blacharskich,zawartego w modułowym programie

nauczania dla zawodu dekarza.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

4.1. Bezpieczeństwo i higiena pracy na stanowisku pracy

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 18

4.13. Ćwiczenia 19

4.1.4. Sprawdzian postępów 20

4.2. Zasady organizacji miejsca pracy

22

4.2.1. Materiał nauczania

22

4.2.2. Pytania sprawdzające 26

4.2.3. Ćwiczenia 26

4.2.4. Sprawdzian postępów 28

4.3. Karta technologiczna

29

4.3.1. Materiał nauczania

29

4.3.2. Pytania sprawdzające 31

4.3.3. Ćwiczenia 32

4.3.4. Sprawdzian postępów 33

4.4. Czynności przygotowawcze przed rozpoczęciem krycia, rozmieszczenie

materiałów podstawowych i pomocniczych

34

4.4.1. Materiał nauczania

34

4.4.2. Pytania sprawdzające 36

4.4.3. Ćwiczenia 37

4.4.4. Sprawdzian postępów 38

4.5. Zasady składowania i oznakowania asortymentów

40

4.5.1. Materiał nauczania

40

4.5.2. Pytania sprawdzające 45

4.5.3. Ćwiczenia 46

4.5.4. Sprawdzian postępów 47

4.6. Organizacja i skład zespołów roboczych

48

4.6.1. Materiał nauczania

48

4.6.2. Pytania sprawdzające 52

4.6.3. Ćwiczenia 52

4.6.4. Sprawdzian postępów 53

5. Sprawdzian osiągnięć

54

6. Literatura

59

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Zdobywając kwalifikacje zawodowe w zawodzie dekarza będziesz przyswajać wiedzę

i kształtować umiejętności zawodowe, korzystając z nowoczesnego modułowego programu

nauczania.

Do nauki otrzymujesz Poradnik dla ucznia, który zawiera:

− wymagania wstępne – wykaz umiejętności, jakimi powinieneś dysponować przed

przystąpieniem do nauki w tej jednostce modułowej,

− cele kształcenia (wykaz umiejętności) jakie ukształtujesz podczas pracy z tym poradnikiem,

czyli czego nowego się nauczysz,

− materiał nauczania, czyli co powinieneś wiedzieć, aby samodzielnie wykonać ćwiczenia,

− pytania sprawdzające -– zestawy pytań, które pomogą Ci sprawdzić, czy opanowałeś podane

treści i możesz już rozpocząć realizację ćwiczeń,

− ćwiczenia, które mają na celu ukształtowanie Twoich umiejętności praktycznych,

− sprawdzian postępów – zestaw pytań, na podstawie którego sam możesz sprawdzić, czy

potrafisz samodzielnie poradzić sobie z problemami, jakie rozwiązywałeś wcześniej,

− wykaz literatury, z jakiej możesz korzystać podczas nauki.

W rozdziale Pytania sprawdzające zapoznasz się z wymaganiami wynikającymi z potrzeb

zawodu dekarza. Odpowiadając na te pytania, po przyswojeniu treści z Materiału nauczania,

sprawdzisz swoje przygotowanie do realizacji Ćwiczeń, których celem jest uzupełnienie

i utrwalenie wiedzy oraz ukształtowanie umiejętności intelektualnych i praktycznych.

Po przeczytaniu każdego pytania ze Sprawdzianu postępów zaznacz w odpowiednim miejscu

TAK albo NIE – właściwą, Twoim zdaniem, odpowiedź. Odpowiedzi NIE wskazują na luki

w Twojej wiedzy i nie w pełni opanowane umiejętności. W takich przypadkach jeszcze raz

powróć do elementów Materiału nauczania lub ponownie wykonaj ćwiczenie (względnie jego

elementy). Zastanów się, co spowodowało, że nie wszystkie odpowiedzi brzmiały TAK.

Po opanowaniu programu jednostki modułowej nauczyciel sprawdzi poziom Twoich

umiejętności i wiadomości. Otrzymasz do samodzielnego rozwiązania test pisemny oraz zadanie

praktyczne. Nauczyciel oceni oba sprawdziany i na podstawie określonych kryteriów podejmie

decyzję o tym, czy zaliczyłeś program jednostki modułowej. W każdej chwili, z wyjątkiem

testów końcowych, możesz zwrócić się o pomoc do nauczyciela, który pomoże Ci zrozumieć

tematy ćwiczeń i sprawdzi, czy dobrze wykonujesz daną czynność.

Bezpieczeństwo i higiena pracy

Podczas realizacji programu jednostki modułowej musisz przestrzegać zasad ujętych

w regulaminach, instrukcjach przeciwpożarowych, przepisach bezpieczeństwa i higieny pracy,

ochrony środowiska wynikających z charakteru wykonywanych prac. Z zasadami i przepisami

zapoznasz się w czasie nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

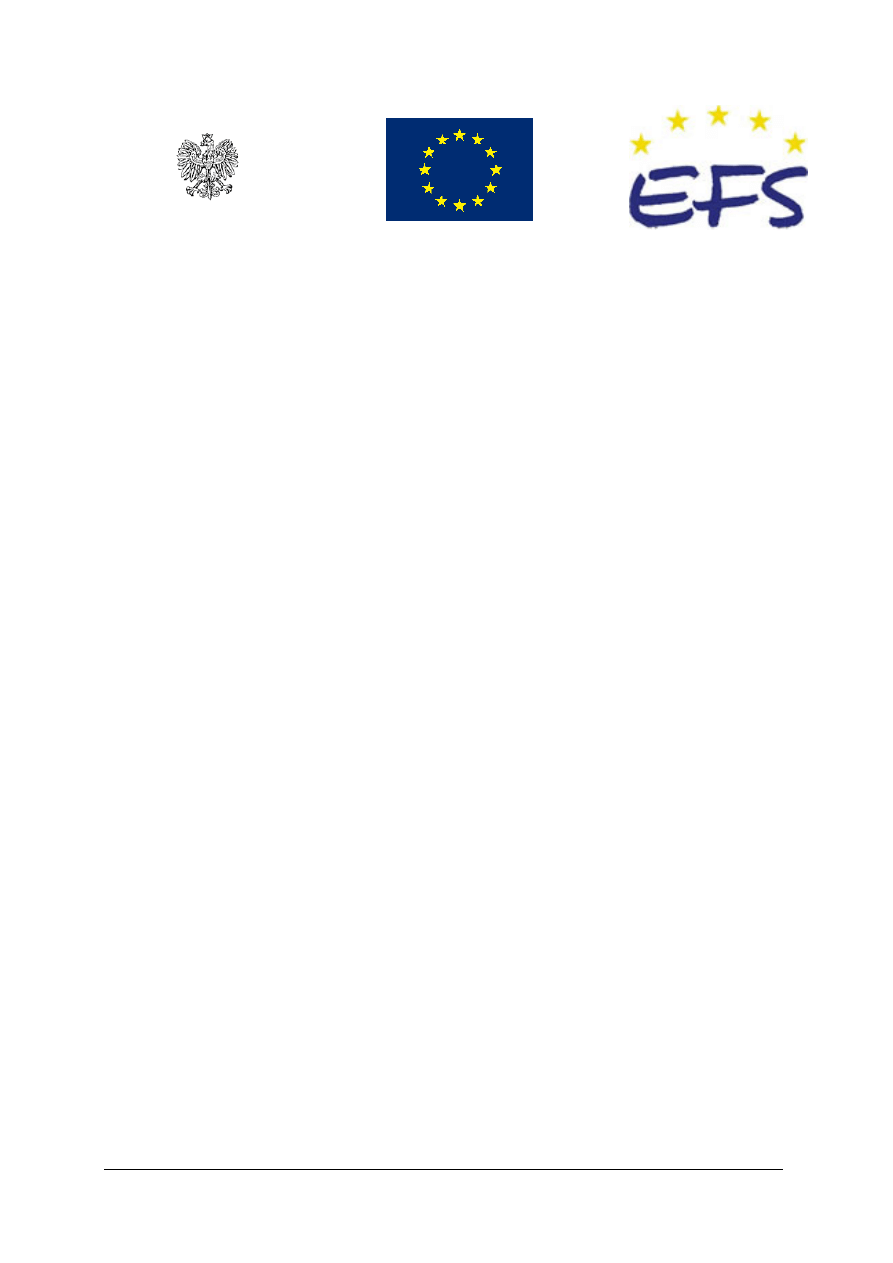

Schemat układu jednostek modułowych

713[01].Z1

Technologia robót dekarsko – blacharskich

713 [01]Z1.01

713 [01]Z1.02

713 [01]Z1.03

713 [01]Z1.04

713 [01]Z1.05

713 [01]Z1.06

713 [01]Z1.09

713 [01]Z1.10

713 [01]Z1.11

713 [01]Z1.13

713 [01]Z1.07

713 [01]Z1.08

713 [01]Z1.15

713 [01]Z1.16

713 [01]Z1.14

713 [01]Z1.12

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowejpowinieneś umieć:

− poszukiwać informacji w różnych źródłach,

− selekcjonować, porządkować i przechowywać informacje,

− dostrzegać i opisywać związki między naturalnymi składnikami środowiska,

człowiekiem i jego działalnością,

− stosować terminologię budowlaną,

− odróżniać technologie wykonania budynku,

− przestrzegać zasad bezpiecznej pracy, przewidywać i zapobiegać zagrożeniom,

− stosować procedury udzielania pierwszej pomocy osobom poszkodowanym,

− rozpoznawać i charakteryzować podstawowe materiały budowlane,

− odczytywać i interpretować rysunki budowlane,

− posługiwać się dokumentacją budowlaną,

− wykonywać przedmiary i obmiary robót,

− wykonywać pomiary i rysunki inwentaryzacyjne,

− organizować stanowiska składowania i magazynowania,

− transportować materiały budowlane,

− rozróżniać materiały i sprzęt budowlany,

− określać i oceniać własne cechy ujawnione w działaniach technicznych,

− oceniać własne mozliwości sprostania wymaganiom stanwiska pracy i wybranego

zawodu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− wyznaczyć stanowisko pracy,

− posłużyć się kartą technologiczną,

− rozplanować stanowisko pracy zależnie od rodzaju i zakresu robót,

− dobrać i ustawić stół roboczy,

− rozmieścić narzędzia i sprzęt,

− rozmieścić sprzęt pomocniczy,

− przygotować i rozmieścić materiał,

− wykonać tymczasowe oświetlenie stanowiska pracy,

− zabezpieczyć stanowisko pracy,

− wyznaczyć i wykonać drogi komunikacyjne do stanowiska pracy,

− zorganizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy

i ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Bezpieczeństwo i higiena pracy na stanowisku pracy

4.1.1. Materiał nauczania

Dbałość o bezpieczeństwo i higienę pracy jest obowiązkiem każdego pracownika oraz

związków zawodowych. Istnieje również społeczna służba bezpieczeństwa i higieny pracy

wybierana przez pracowników danego zakładu. Z ramienia przedsiębiorstwa tymi zagadnieniami

zajmują się inżynierowie i technicy bezpieczeństwa i higieny pracy. W każdym

przedsiębiorstwie budowlanym jest stanowisko inżyniera bezpieczeństwa i higieny pracy, który

podlega bezpośrednio naczelnemu inżynierowi. Na wszystkich większych budowlach za sprawy

bezpieczeństwa i higieny pracy odpowiedzialny jest technik bezpieczeństwa i higieny pracy,

podległy bezpośrednio kierownikowi budowy.

Niezależnie od działalności inspektorów i techników bezpieczeństwa i higieny pracy, także

kierownicy robót, majstrowie i brygadziści mają obowiązek:

− dopilnowania, aby pracownicy stosowali bezpieczne metody pracy,

− wstępnego zapoznania z instrukcjami bezpieczeństwa i higieny pracy, zwłaszcza robotników

nowo przybyłych do pracy,

− sprawowania nadzoru nad stanem technicznym urządzeń, maszyn, narzędzi i przyrządów

zabezpieczających,

− sprawowania nadzoru nad korzystaniem przez pracowników z wydanej im odzieży

i sprzętu ochronnego oraz środków ochrony indywidualnej,

− sprawowania nadzoru nad przestrzeganiem przepisów i instrukcji bezpieczeństwa i higieny

pracy przez robotników.

Nieszczęśliwe wypadki podczas pracy najczęściej powstają wskutek:

− niewłaściwie zaplanowanego i urządzonego stanowiska roboczego,

− stosowania niesprawnych narzędzi lub sprzętu,

− nieumiejętnego posługiwania się narzędziami lub sprzętem,

− nieumiejętnego obsługiwania maszyn i urządzeń,

− ograniczonego działania zmysłów pracownika,

− braku odpowiednich urządzeń zabezpieczających.

Podstawowe warunki bezpiecznej pracy to:

− czystość i porządek na stanowiskach roboczych,

− dostatecznie szerokie i wolne przejścia,

− usuwanie z drogi zbędnych przedmiotów, o które można zaczepić się lub potknąć.

Szczególnie w czasie pracy na większej wysokości i na rusztowaniach potknięcie na

odpadku lub poślizgnięcie się na rozlanej zaprawie może skończyć się kalectwem, a nawet

śmiercią.

Stanowisko robocze powinno być dobrze zaplanowane. Brak należytego dostępu do

obrabiarki może narazić obsługującego na uderzenia obrabianym materiałem. Stanowisko

robocze powinno być dobrze oświetlone.

Przyczyną wypadku może być wadliwa budowa rusztowań, pomostów, schodów, pomostów

podwieszonych, jak również urządzeń do podnoszenia materiałów oraz brak barier na dachu lub

wysoko umieszczonych pomostach roboczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Narzędzia dekarskie i blacharskie i wszelki sprzęt powinny być utrzymywane w dobrym

stanie, przede wszystkim zaś prawidłowo oprawione i naostrzone. Od stanu narzędzi w dużej

mierze zależy bezpieczeństwo pracy.

Osłony stosowane na maszynach powinny uniemożliwiać bezpośredni dostęp do strefy

niebezpiecznej. Osłony niepełne (wykonane z siatki, blachy perforowanej, prętów) powinny

znajdować się w takiej odległości od elementów niebezpiecznych, aby przy danej wielkości

i kształcie otworów nie było możliwe bezpośrednie dotknięcie tych elementów. Odległości

bezpieczeństwa określają Polskie Normy.

Urządzenia ochronne stosowane przy maszynach powinny spełniać następujące ogólne

wymagania:

− zapewniać bezpieczeństwo zarówno pracownikowi zatrudnionemu bezpośrednio przy

obsłudze maszyny, jak i osobom znajdującym się w jej pobliżu,

− działać niezawodnie, posiadać odpowiednią trwałość i wytrzymałość,

− funkcjonować samoczynnie, niezależnie od woli i uwagi obsługującego, w przypadkach gdy

jest to celowe i możliwe,

− nie mogą być łatwo usuwane lub odłączane bez pomocy narzędzi,

− nie mogą utrudniać wykonywania operacji technologicznej ani ograniczać możliwości

śledzenia jej przebiegu oraz nie mogą powodować zagrożeń i dodatkowego obciążenia

fizycznego lub psychicznego pracowników,

− zdjęcie, otwarcie lub wyłączenie urządzenia ochronnego powodowało natychmiastowe

zatrzymanie maszyny bądź jej niebezpiecznych elementów lub niemożliwe było zdjęcie albo

otwarcie osłony podczas ruchu osłanianych elementów,

− ponowne założenie, zamknięcie lub włączenie urządzenia ochronnego nie uruchamiało

automatycznie maszyny.

Maszyny i narzędzia oraz ich urządzenia ochronne powinny być utrzymywane w stanie

sprawności technicznej i czystości zapewniającej użytkowanie ich bez szkody dla

bezpieczeństwa i zdrowia pracowników oraz stosowane tylko w procesach i warunkach, do

których są przeznaczone

Maszyn będących w ruchu nie wolno naprawiać, czyścić i smarować, z wyjątkiem

smarowania za pomocą specjalnych urządzeń określonych w dokumentacji techniczno-ruchowej,

a pracownicy zatrudnieni przy obsłudze maszyn z ruchomymi elementami nie mogą pracować w

odzieży z luźnymi (zwisającymi) częściami, jak na przykład luźno zakończone rękawy, krawaty,

szaliki, poły, oraz bez nakryć głowy okrywających włosy.

W czasie ruchu maszyny niedopuszczalne jest ręczne zakładanie i zrzucanie pasów pędnych,

lin i taśm. Czynności te mogą być wykonywane wyłącznie przy użyciu specjalnych urządzeń

przeznaczonych do tego celu. Pasy pędne, liny i taśmy pędne mogą być napinane, naprawiane,

łączone, skracane i smarowane po unieruchomieniu napędu maszyny.

Zabrania się robotnikom, oprócz obsługi podnośników i żurawi, przebywać w kabinach

obsługi tych urządzeń, jak również - co często się zdarza - jeździć na pomoście wyciągu

szybowego lub masztowego. W czasie pracy żurawi nie należy stać pod ciężarem zawieszonym

na haku.

W strefie działania transportu wewnętrznego, do którego zalicza się wszystkie wózki, należy

przestrzegać przede wszystkim zasady, aby transport materiałów odbywał się po ustalonych

z góry drogach komunikacyjnych zaopatrzonych w odpowiednie znaki ostrzegawcze na

skrzyżowaniach z przejściami dla pieszych. Drogi na placu budowy, zwłaszcza koło budynku,

powinny być uprzątnięte z desek, gruzu i innych materiałów, a przejazdy między składowanymi

materiałami i elementami dostatecznie szerokie, aby środki przewozowe nie zawadzały

o zmagazynowane materiały. Robotnicy zatrudnieni przy transporcie nie mogą w czasie ruchu

pojazdów przebywać na platformach z ładunkiem, stać na stopniach, wskakiwać i zeskakiwać.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Podczas wykonywania prac dekarskich robotnik powinien być ubrany w ubiór ochronny.

Ubiorem ochronnym nazywamy ubrania robocze, rękawice, specjalne obuwie.

Ubranie robocze nie może krępować ruchów, mieć zwisających i luźnych części, które

mogłyby się owinąć dokoła wirujących części maszyn. Najlepsze są gładkie kombinezony

o zapinanych rękawach i nogawkach.

Podczas robót dekarskich używa się niekiedy preparatów niszczących skórę. Przed ich

działaniem można się zabezpieczyć wkładając rękawice gumowe i fartuchy.

W chwili obecnej transport ręczny jest rzadkością, istnieją jednak sytuacje, w których użycie

mechanicznych środków transportu jest niemożliwe. Dlatego omówimy najważniejsze zasady

bezpiecznego ręcznego przemieszczania materiałów budowlanych:

− dorosły mężczyzna nie powinien dźwigać więcej niż 50 kg, a dorosła kobieta więcej niż

25 kg,

− do transportu taczkami, w celu zmniejszenia wysiłku, powinny być wykonane tory z desek

lub płaskowników stalowych,

− taczki powinny być dostosowane do rodzaju przewożonego materiału, np. do przewozu

dachówki mogą nie mieć boków, ale muszą mieć oparcie od czoła,

− wspólne dźwiganie i przenoszenie ładunków przekraczających 75 kg lub przedmiotów

długości powyżej 4 m i masie powyżej 30 kg może się odbywać tylko wyjątkowo, gdy ze

względów technicznych nie można użyć urządzeń mechanicznych,

− transport zespołowy należy przeprowadzać jedynie pod nadzorem doświadczonego

pracownika wyznaczonego w tym celu przez kierownictwo oraz po uprzednim doborze

pracowników pod względem wieku, wzrostu i siły,

− podczas przenoszenia zespołowego należy przestrzegać, aby robotnicy wkładali ładunek na

ramiona i opuszczali jednocześnie i na komendę oraz aby nieśli go tylko na lewych lub tylko

prawych ramionach, tzn. aby wszyscy znajdowali się po jednej stronie ładunku,

− odstęp pomiędzy pracownikami powinien wynosić co najmniej 0,75 m,

− w razie zespołowego przenoszenia ładunków ponad 300 kg pracownikom należy wydać

pasy, liny lub inny odpowiedni sprzęt, który wyklucza niesienie ładunku na ramionach lub

plecach,

− pracownicy przenoszący przedmioty o krawędziach ostrych lub powierzchni chropowatej

powinni otrzymać rękawice ochronne, a przenoszący na ramionach powinni być zaopatrzeni

w naramienniki, chroniące przed odgnieceniem i skaleczeniem ramion,

Rys. 1. Naramiennik [7, s. 507]

− dopuszcza się przetaczanie po poziomych legarach przez jednego pracownika beczek

o masie do 300 kg oraz przetaczanie po pochylni przez jednego pracownika beczek o masie

do 50 kg,

− pracownicy toczący beczki po legarach powinni znajdować się z boku legarów, nie zaś

pomiędzy nimi,

−

dopuszcza się ręczne przetaczanie beczek po pochylniach o kącie nachylenia do 30°.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Najczęstsze przyczyny wypadków podczas transportu zmechanizowanego mogą być

następujące:

− niewłaściwe wykonywanie pracy spowodowane niedostatecznym wyszkoleniem obsługi

przenośników,

− nieodpowiedni dobór środka przewozowego, jego zły stan techniczny lub przeciążenie,

− nieodpowiednia lub źle utrzymana droga przewozu,

− brak lub nieodpowiedni stan środków pomocniczych, na przykład pochylni,

−

brak lub nieodpowiedni stan ochron albo nieodpowiednie ubranie robocze obsługi.

Mechaniczne podnoszenie materiału i opuszczanie w dół odbywa się najczęściej za pomocą

żurawi wieżowych, wyciągów przyściennych oraz wciągarek ręcznych. Przeciążenie żurawi lub

wciągarek grozi niebezpieczeństwem. W związku z tym każdy podnośnik powinien być

zaopatrzony w tablicę z wypisanym na niej dopuszczalnym obciążeniem.

We współpracy z żurawiem tylko jeden pracownik na dole (najczęściej brygadzista) oraz

drugi na górze, odbierający materiał, są upoważnieni do porozumiewania się sygnałami

z operatorem obsługującym żuraw. Podawanie sygnałów przez dwóch lub więcej pracowników

jednocześnie może być powodem zmylenia operatora. Aby nie było pomyłek, do sygnalizacji

stosuje się tylko znaki ogólnie przyjęte.

Spośród robót przygotowawczych za szczególnie niebezpieczne uznać należy

przygotowywanie i używanie zapraw oraz lepików.

Ze spoiw stosowanych do zapraw najbardziej szkodliwe jest wapno, ponieważ może

powodować oparzenia skóry. Oparzenie wapnem palonym, unoszącym się jako pył na

stanowisku roboczym w czasie gaszenia wapna, jest szczególnie niebezpieczne dla oczu.

Dlatego też, w celu uniknięcia oparzeń podczas gaszenia wapna, wyznaczeni do tej pracy

robotnicy powinni pracować w kombinezonach roboczych, w czapkach lub hełmach

ochronnych, okularach oraz ochronnych rękawicach skórzanych. Na ustach i nosie powinni mieć

maski — respiratory. Stanowisko do gaszenia wapna powinno być tak umieszczone, aby

pracownik nie był narażony na wdychanie pyłu wapiennego nawiewanego na niego przez wiatr.

Powinno być jednocześnie umieszczone z daleka od dołu, w którym gaszone wapno się dołuje.

Należy pamiętać o zabezpieczeniu dołów deskami umocowanymi do słupów wbitych w grunt w

odległości 1m od zewnętrznej krawędzi dołu.

Wapno gaszone w zaprawie ma również właściwości drażniące skórę. Dlatego powinno się

unikać nanoszenia zaprawy gołą ręką.

Przygotowywanie lepików powoduje powstawanie następujących zagrożeń:

− poparzenia,

− wybuchy,

− zetknięcia się z substancjami szkodliwymi.

W pracach dekarskich poparzeniu można ulec podczas:

– stosowania gruntowników, lepików rozpuszczalnikowych oraz alubitu,

– używania lepiku rozpuszczalnego,

– dotknięcia do nie izolowanego rurociągu kotła do topienia lepiku.

– zapalenia się lepiku w kotle,

– operowania palnikami propanowo-butanowymi do naklejania pap zgrzewalnych oraz

suszarkami podłoży.

Zmniejszenie tego zagrożenia (poparzenia), oprócz odpowiedniego przeszkolenia

pracowników, dobrego nadzoru nad robotami, osiąga się dzięki stosowaniu odpowiednich

środków ochrony osobistej, tj. odzieży (bluzy roboczej i spodni), butów na dostatecznie grubej

podeszwie, rękawic pięciopalcowych, nakrycia głowy zasłaniającego włosy i przezroczystej

zasłony twarzy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Należy również przestrzegać, aby jeden pracownik nie przenosił naczyń z roztopionym

lepikiem o łącznej masie większej niż 25 kg.

Naczynia te, podobnie jak i zbiorniki do topienia i podgrzewania lepiku, powinny być

zaopatrzone w pokrywy i w czasie pracy napełnione nie wyżej niż do trzech czwartych ich

wysokości. Stanowiska, na których stosuje się gorące materiały lub je przygotowuje, powinny

być wyposażone w środki i sprzęt przeciwpożarowy:

– gaśnice śniegowe lub halonowe,

– koce azbestowe,

– piasek gaśniczy,

– łopaty.

Ilość środków i sprzętu niezbędną na stanowisku roboczym określają odpowiednie komórki

przedsiębiorstwa.

Zapalenie się lepiku w kotle do topienia lepików może nastąpić w wyniku nieumiejętnej

obsługi urządzenia. Zapaleniu się mogą ulec pary lepiku nagromadzone w zbiorniku ponad

poziomem cieczy, gdy:

− poziom roztopionego lepiku jest zbyt niski,

− kocioł jest odkryty (nie zamknięta pokrywa lub jej brak),

− podgrzewa się lepik w zbyt wysokiej temperaturze.

Gaszenie takiego pożaru jest dość łatwe, jeżeli łatwo można odciąć dopływ powietrza do

płonącej masy. W tym celu należy zamknąć pokrywę kotła drągiem lub prętem stalowym,

działając oczywiście z odległości zabezpieczającej przed zetknięciem z ogniem. Następnie

należy wyłączyć ogrzewanie kotła w celu ochłodzenia lepiku do temperatury niższej od

temperatury zapłonu lepiku. Po odczekaniu odpowiedniego czasu można przystąpić do dalszej

eksploatacji urządzenia. Trzeba pamiętać o uzupełnieniu wsadu do kotła, jeżeli pożar nie

wydarzył się na zakończenie pracy.

Wybuch może się zdarzyć podczas:

− obsługi instalacji gazu propan-butan,

− obsługi kotłów do topienia lepiku,

− operowania przewodami pod ciśnieniem,

− stosowania gruntowników rozpuszczalnikowych, lepików i alubitu.

W celu uniknięcia wybuchu trzeba, oprócz przeszkolenia pracowników, odpowiedniego

nadzoru i pracy sprawdzonym sprzętem, uważać, aby:

− nie zbliżać się do stanowisk zagrożonych wybuchem z otwartym ogniem;

− nie rozłączać przewodów (rurociągów) znajdujących się pod ciśnieniem;

− przestrzegać kolejności i sposobu wykonywania czynności technologicznych;

− przestrzegać przepisów dotyczących obchodzenia się z instalacjami gazowymi (propan-

butan); dotyczy to głównie nie rzucania butli z gazem, czerpania gazu z butli w położeniu

stojącym, nie użytkowania instalacji w pomieszczeniach źle wietrzonych i miejscach, gdzie

może wystąpić iskrzenie.

Wybuch kotła do topienia lepiku jest właściwie gwałtownym wypływem oparów lepiku

z jednoczesnym ich zapaleniem się. Zjawisko to występuje w warunkach podobnych do

zapalenia się lepiku, ale przy zamkniętych kotłach. Prężność oparów może spowodować

uniesienie pokrywy kotła i ich szybkie ujście przez powstałą szczelinę. W zetknięciu

z powietrzem pary zapalają się i od nich zapala się również powierzchnia kotła przeważnie

zanieczyszczona lepikiem. Zjawisko to jest niebezpieczne dla ludzi znajdujących się blisko i bez

osłony twarzy, ponieważ pokrywy kotłów znajdują się na wysokości głowy. Wypływ gazów jest

krótkotrwały. Zaraz po nim należy ugasić płomień na powierzchni kotła i ochłodzić go za

pomocą gaśnicy, a następnie wyłączyć ogrzewanie kotła w celu obniżenia temperatury wsadu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Pęknięcie sztywnego rurociągu stalowego, stosowanego do transportu roztopionego lepiku,

jest mało prawdopodobne, są to bowiem rury o dużej wytrzymałości. Mogą zdarzyć się

natomiast pęknięcia przewodów giętkich stosowanych do przetłaczania powietrza sprężonego

lub cieczy pod ciśnieniem. Zwykle jest to skutek starzenia się i zużywania przewodów.

Przewody te mają zwykle niewielką średnicę, dlatego rozerwanie takiego przewodu powoduje

oblanie pracownika przetłaczaną cieczą.

W normalnych warunkach wystarczającym zabezpieczeniem jest odzież ochronna i osłona

twarzy lub okulary ochronne. Wybuch par rozpuszczalników organicznych zdarza się, jeżeli

nastąpi duże ich stężenie i zetknięcie się takiej mieszaniny z otwartym ogniem pochodzącym od

papierosa, zapałki czy iskry elektrycznej. Może to wystąpić podczas mieszania materiałów

rozpuszczalnikowych i mycia rozpuszczalnikami sprzętu w pomieszczeniach zamkniętych oraz

natrysku tych materiałów na duże połacie dachu w upalne dni.

Najlepszym zabezpieczeniem przed takim wybuchem jest rygorystyczne przestrzeganie

przez pracowników zasad bezpieczeństwa oraz dobry stan instalacji elektrycznych.

Zgodnie z obowiązującymi w Polsce przepisami każdą pracę wykonywaną na poziomie

wyższym niż 1 m nad terenem uważa się za pracę na wysokości. Wszystkie więc prace na

dachach zalicza się do tej

kategorii.

Warunki bezpiecznej pracy na dachach to:

− dopuszczenie pracowników do pracy na wysokościach tylko na podstawie specjalistycznych

badań lekarskich,

− odpowiednie przeszkolenie pracowników,

− odpowiedni nadzór nad pracą brygad dekarskich i blacharskich,

− stosowanie zabezpieczeń przed upadkiem z wysokości.

Przed upadkiem z wysokości chronią:

− ogrodzenie krawędzi dachu,

− pasy bezpieczeństwa z potrzebnym osprzętem,

− aparaty bezpieczeństwa z potrzebnym osprzętem.

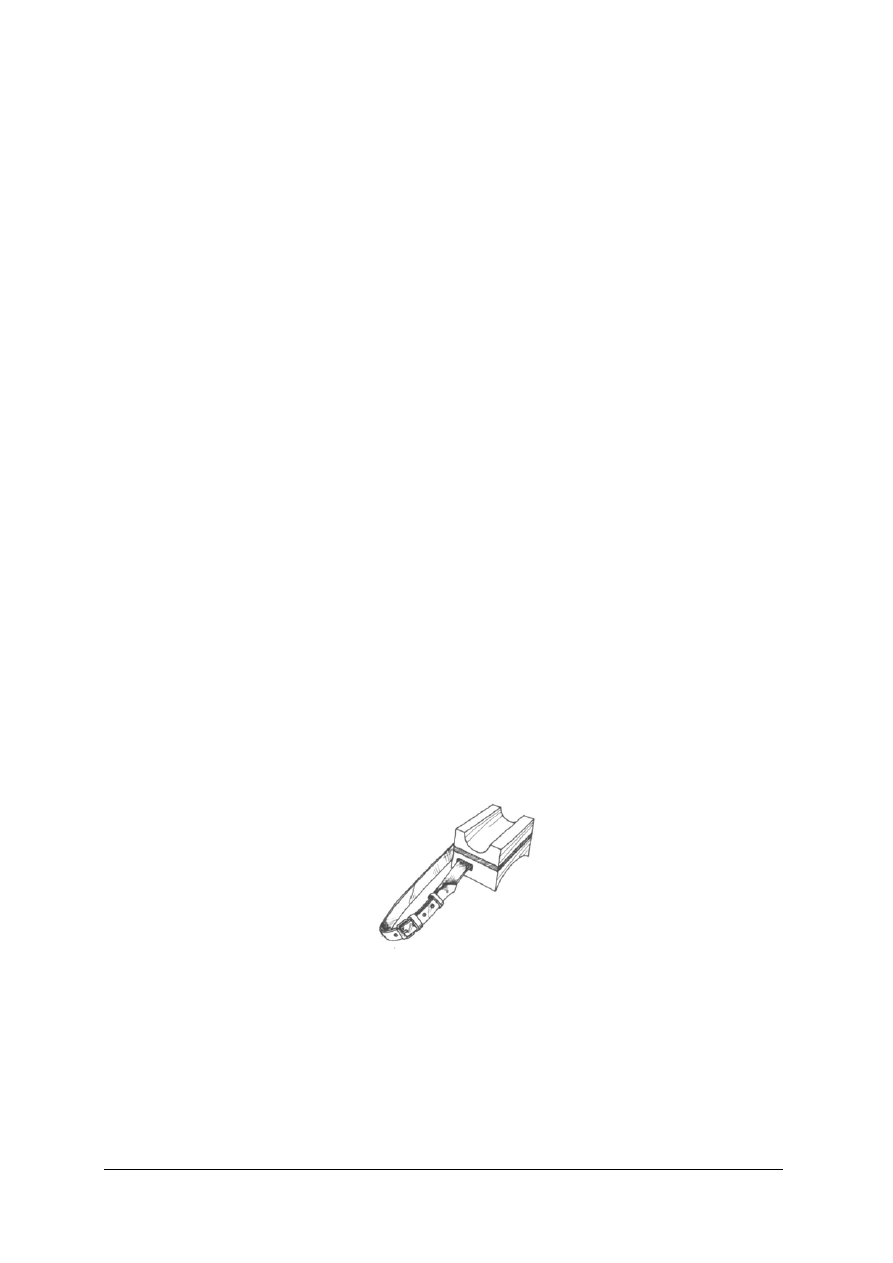

Do pracy na wysokości używa się pasów ochronnych. Pasy mają przymocowany sznur

konopny, który przywiązuje się do stałego elementu budynku, na przykład filara

międzyokiennego, słupa lub komina. Obecnie zamiast pasów stosuje się najczęściej specjalne

aparaty bezpieczeństwa.

W razie upadku pracownika aparat taki powoduje wyhamowanie jego lotu i zatrzymanie

w pozycji, która jest bardziej bezpieczna dla kośćca ludzkiego w porównaniu z zastosowaniem

pasa bezpieczeństwa.

Zgodnie z przepisami podczas krycia dachów płaskich pracownicy pracujący w pobliżu

krawędzi dachu powinni być zabezpieczeni za pomocą pasa lub aparatu bezpieczeństwa

połączonego linką ze stałymi częściami konstrukcji obiektu. Jeżeli pochylenie dachu przekracza

20% i dach nie jest zabezpieczony rusztowaniami ochronnymi, to wyżej wymienione

zabezpieczenia powinni mieć wszyscy pracownicy bez względu na aktualne miejsce pracy na

dachu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

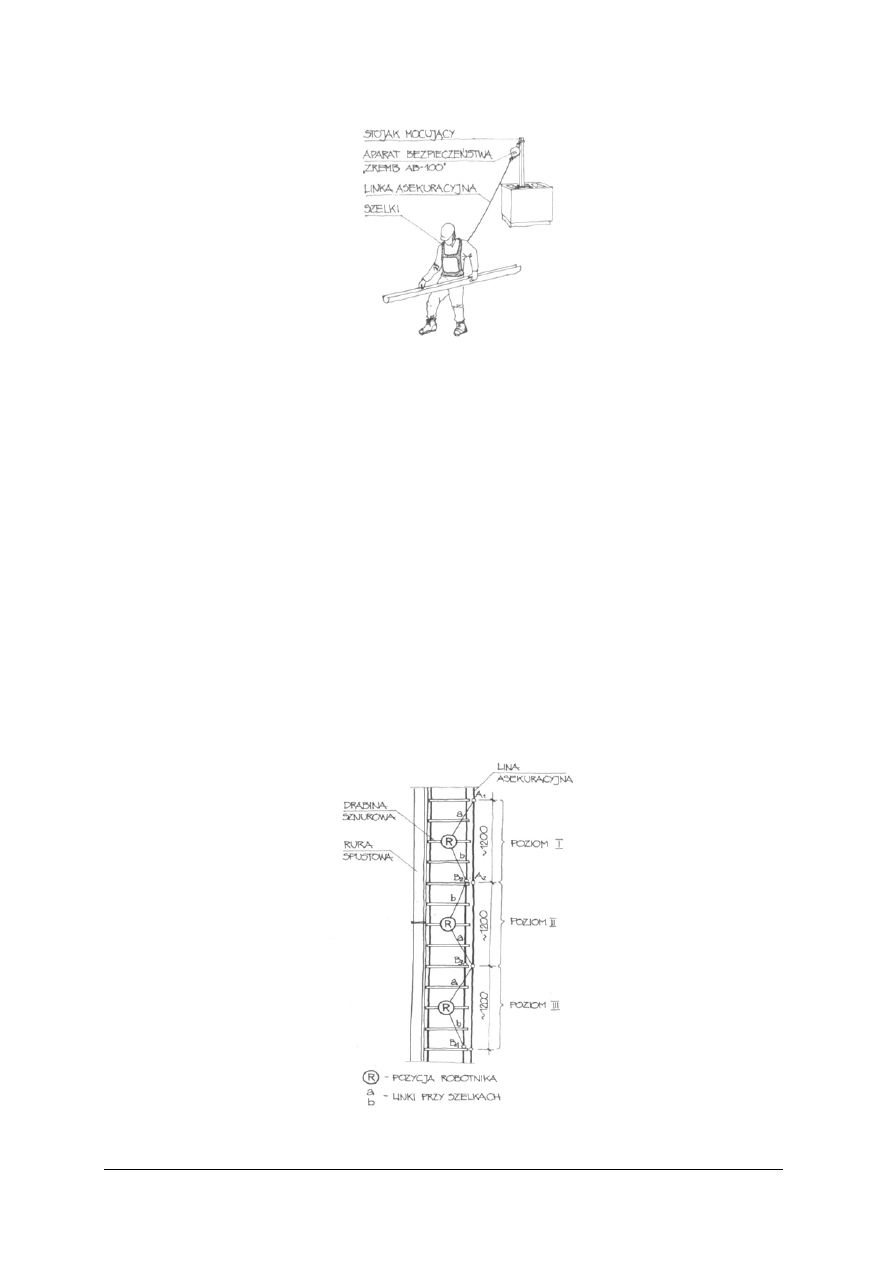

Rys. 2. Aparat bezpieczeństwa [7, s. 506]

Zabezpieczenie za pomocą aparatu bezpieczeństwa polega na zamocowaniu go do elementu

stałej konstrukcji budynku i połączeniu linki bezpieczeństwa karabinkiem

z pierścieniem umocowanym na plecowej części szelek.

Po wykonaniu tych operacji robotnik jest należycie zabezpieczony i może przystąpić do wy-

konania czynności roboczych. Należy pamiętać, że:

− nie wolno przystąpić do pracy bez otrzymania od kierownictwa robót szczegółowej

instrukcji dotyczącej posługiwania się aparatem bezpieczeństwa,

− przed każdorazowym użyciem szelek należy dokładnie sprawdzić stan szwów, szczególnie

w okolicy okuć metalowych,

− nie należy używać szelek uszkodzonych, zabrudzonych lub nie wysuszonych,

− pobierając aparat, należy sprawdzić działanie zapadek przez szarpnięcie liny oraz przez

całkowite wyciągnięcie liny w celu zbadania jej samoczynnego powrotu,

− po każdym uruchomieniu hamulca należy przekazać aparat do przeglądu i ponownego

nastawienia,

− przeglądy, odhamowania i konserwację aparatów bezpieczeństwa mogą przeprowadzać

tylko warsztaty upoważnione przez producenta,

− okres między kolejnymi przeglądami nie może być dłuższy niż jeden rok, bez względu na

liczbę uruchomień hamulca,

− każde uruchomienie hamulca aparatu oraz każdy przegląd powinny być odnotowane

w zeszycie kontrolnym aparatu.

− aparat i szelki należy wycofać z eksploatacji pomimo dobrego stanu technicznego:

− po sześćdziesięciokrotnym uruchomieniu hamulca,

− po pięciu latach użytkowania bez względu na liczbę uruchomień hamulca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

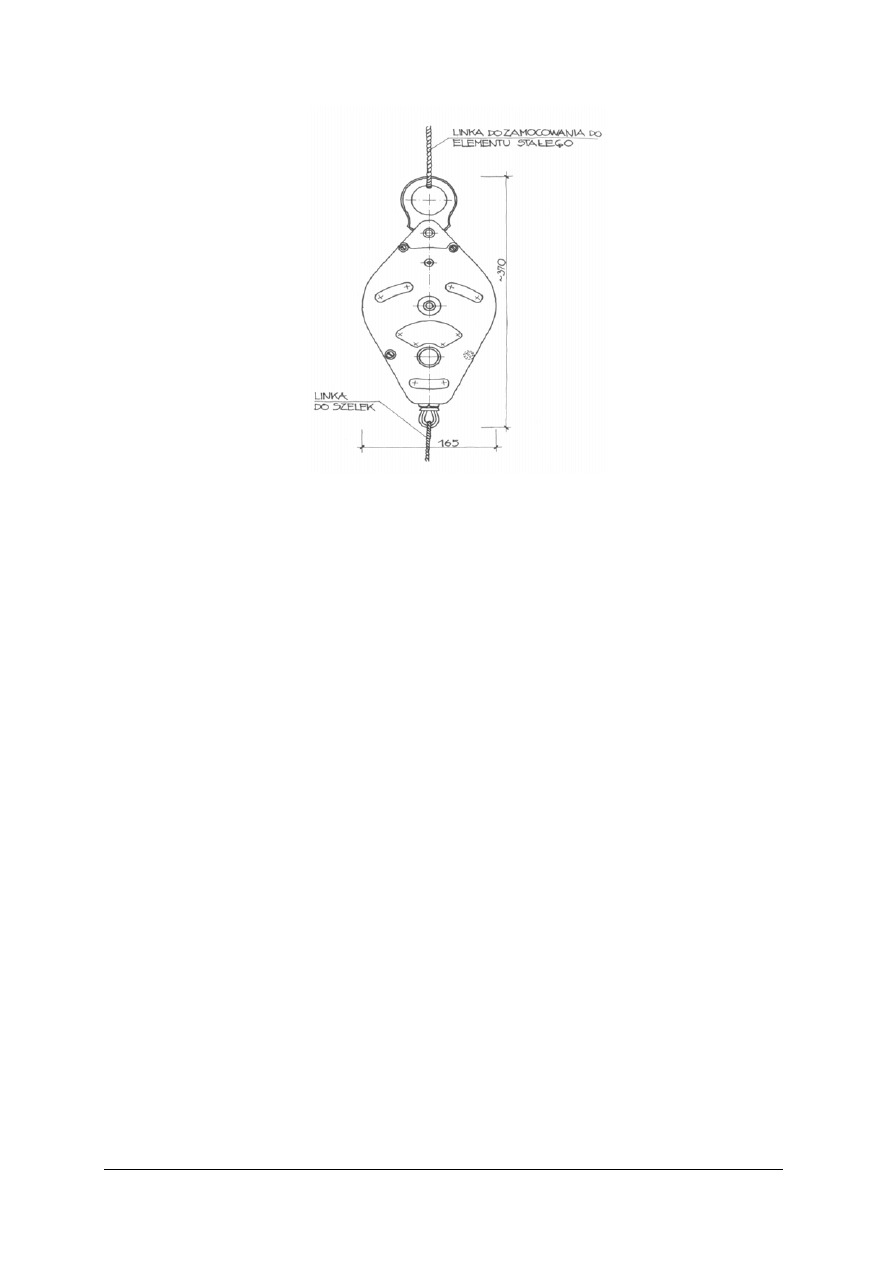

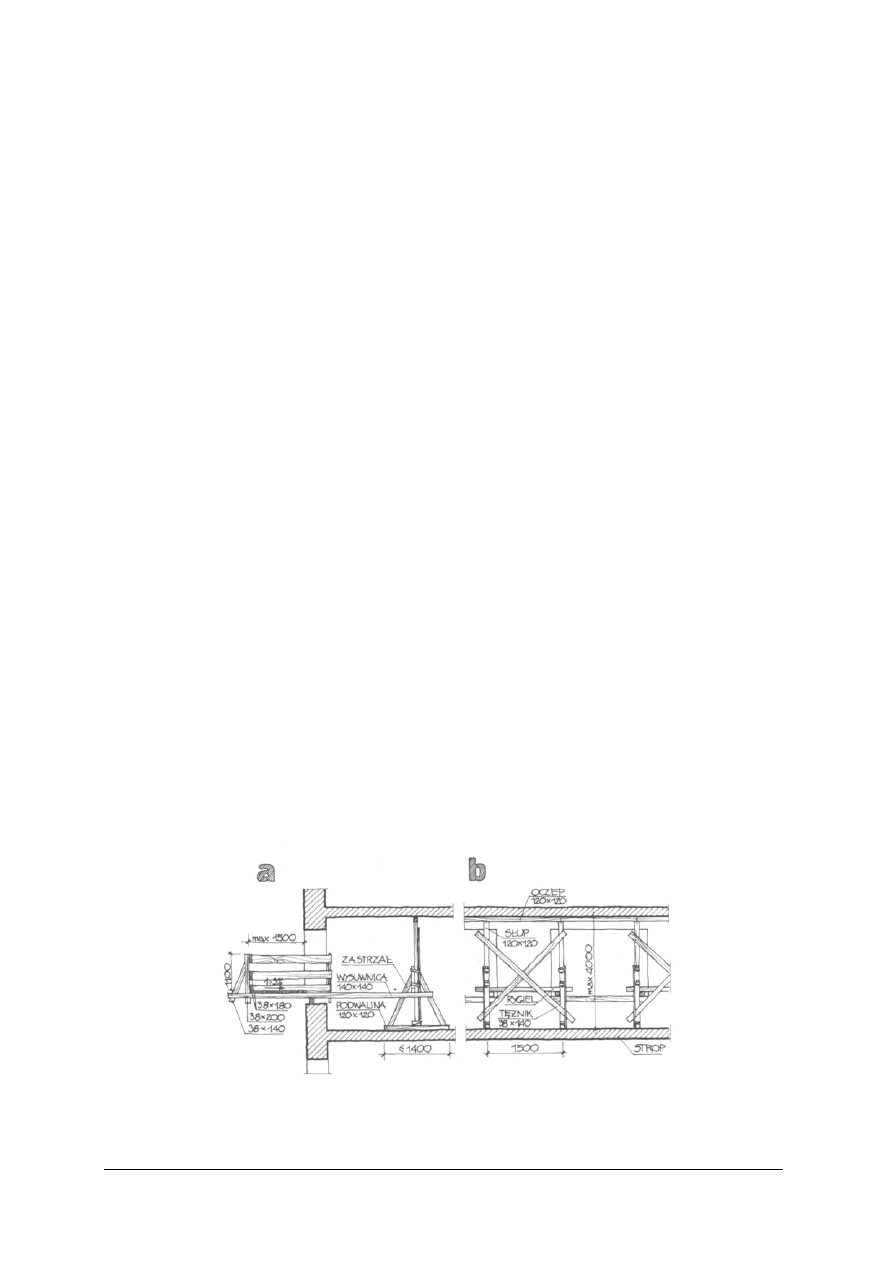

Rys. 3. Przykład zabezpieczenia dekarza przed upadkiem z dachu [7, s. 515]

Ochrona robotników pracujących na drabinie sznurowej polega na:

− usztywnieniu drabiny po zamocowaniu jej dolnego końca,

− zastosowaniu liny asekuracyjnej z sercówkami,

− zastosowaniu szelek aparatu bezpieczeństwa z dwiema linkami zakończonymi karabinkami.

Oprócz tych zabezpieczeń dekarzowi nie wolno ani przez chwilę przebywać na drabinie bez

podwiązania jednej z linek do liny asekuracyjnej lub drabiny. Posługiwanie się linkami

asekuracyjnymi przebiega następująco:

− robotnik rozpoczyna pracę na poziomie I, mając zaczepioną linkę a do sercówki A1 na linie

asekuracyjnej oraz linkę b do drabiny w punkcie B2,

− przechodząc do pracy na poziomie II, robotnik najpierw odpina linkę a z sercówki A1

i zaczepia ją do sercówki w punkcie A3,

− przechodząc na poziom III, robotnik odczepia linkę b z punktu B

2

na drabinie i schodząc

niżej zaczepia ją do drabiny w punkcie B

4

Tak postępując w czasie wykonywania pracy, robotnik jest zabezpieczony dwiema linkami

mocowanymi do dwóch różnych elementów, a przechodząc z poziomu na poziom jest zabezpie-

czony jedną linką.

Rys. 4. Sposób zabezpieczania pracownika na drabinie sznurowej [7, s.517]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Na dachach pochyłych należy również zabezpieczyć składowane materiały i przedmioty

przed upadkiem. Bardzo ważne jest również zabezpieczenie ludzi pracujących na dachu przed

możliwością wpadnięcia w otwory dachowe i przed potknięciem się o niskie przeszkody, na

przykład instalacje odgromowe. Realizuje się to nakrywając otwory pomostami, ustawiając

bariery ochronne i wywieszając napisy ostrzegawcze.

Ponieważ większość prac montażowych wykonywanych przez blacharzy odbywa się na

wysokości, często niezbędne są im zatem rusztowania — prowizoryczne konstrukcje

podtrzymujące pomosty robocze. Rusztowania stanowią konstrukcje pomocnicze i zgodnie

z obowiązującymi przepisami są stosowane, gdy roboty odbywają się na wysokości większej niż

1 m ponad terenem lub poziomem stropu. Rusztowania składają się z dwu podstawowych

elementów:

– konstrukcji nośnej,

– pomostu roboczego.

Ze względu na materiał, z którego wykonuje się rusztowania, dzielimy je na:

– drewniane,

– metalowe.

Ze względu na sposób rozwiązania konstrukcji nośnej rusztowania dzieli się na:

– stojakowe,

– ramowe,

– kozłowe,

– wspornikowe (na wysuwnicach),

– wiszące.

Rusztowanie powinno być wykonane z materiału dobrej jakości, łatwe w montażu

i rozbiórce. Wszystkie elementy rusztowania powinny mieć odpowiednie wymiary, a złącza -

mocne i sztywne. Rusztowanie powinno zapewniać pełne bezpieczeństwo ludziom pracującym

na nim i w jego pobliżu. Dziś stosuje się przeważnie rusztowania znormalizowane

i zinwentaryzowane. Zasady użytkowania rusztowań powinien znać każdy dekarz. Nie wolno

stosować zamiast rusztowań pomostów układanych na:

– beczkach,

– skrzyniach,

– wózkach,

– stosach cegieł

i innych mało stabilnych podparciach

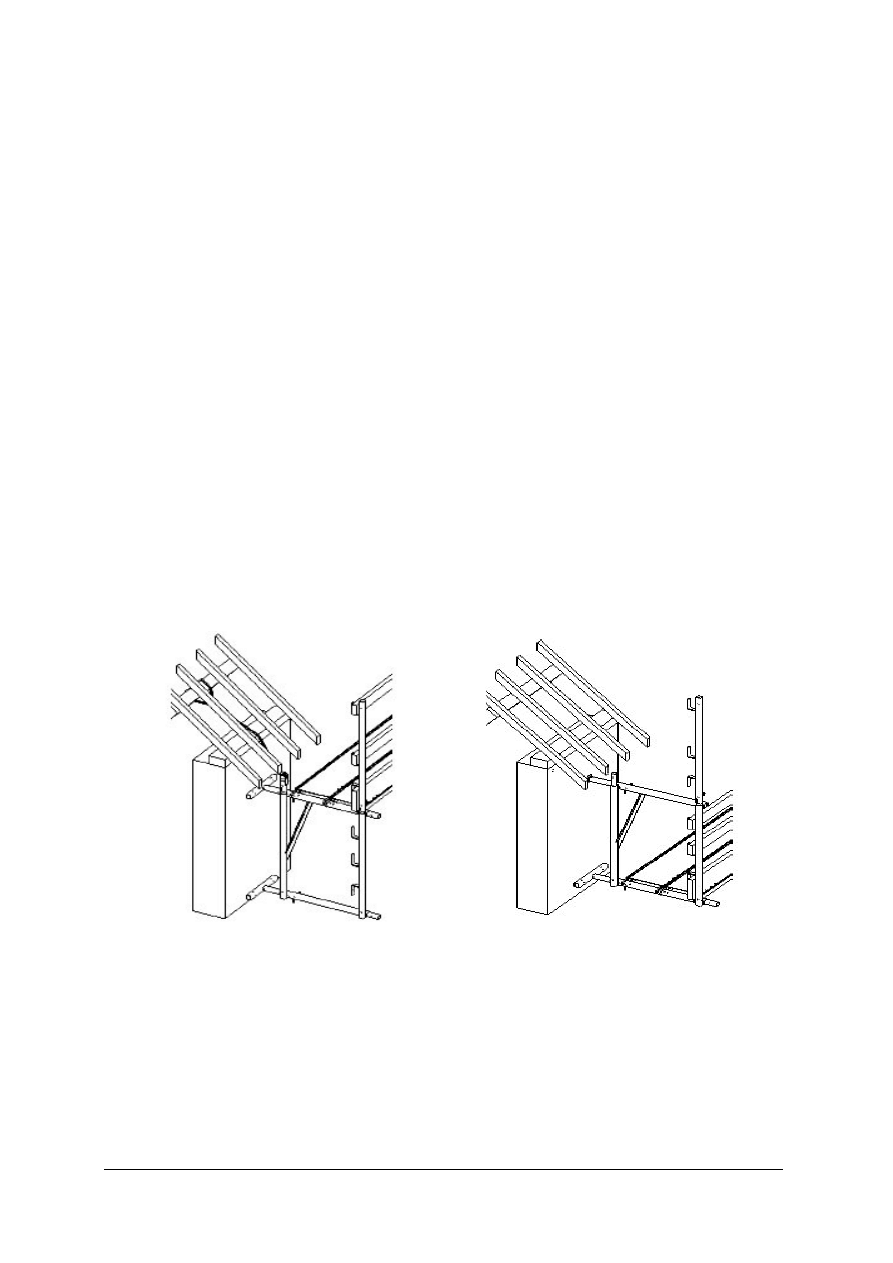

Do robót pokrywczych, a zwłaszcza gzymsów wieńczących i okapów, gdy nie ma rusztowań

służących do robót elewacyjnych, służą rusztowania na wysuwnicach.

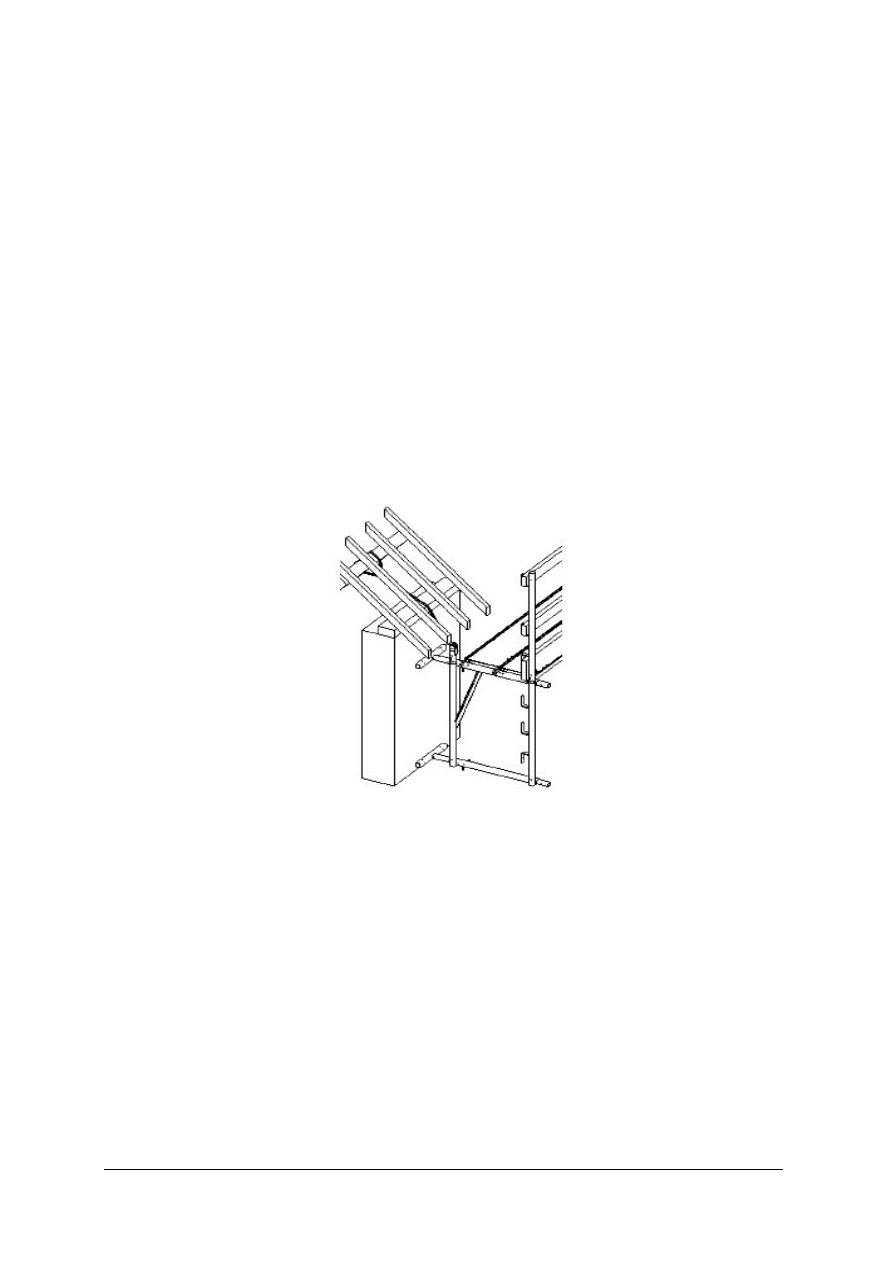

Rys. 5. Rusztowanie na wysuwnicach: a) przekrój, b) widok [7, s. 98]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Podczas wykonywania obróbek blacharskich w robotach elewacyjnych dekarze używają na

ogół stojakowych rusztowań rurowych. Podczas prac przy budynkach wysokich stosuje się

rusztowania wiszące pomostowe. Oba typy rusztowań poznałeś realizując materiał nauczania

ujęty w Poradniku dla ucznia – Posługiwanie się podstawowymi pojęciami i terminami

z zakresu budownictwa.

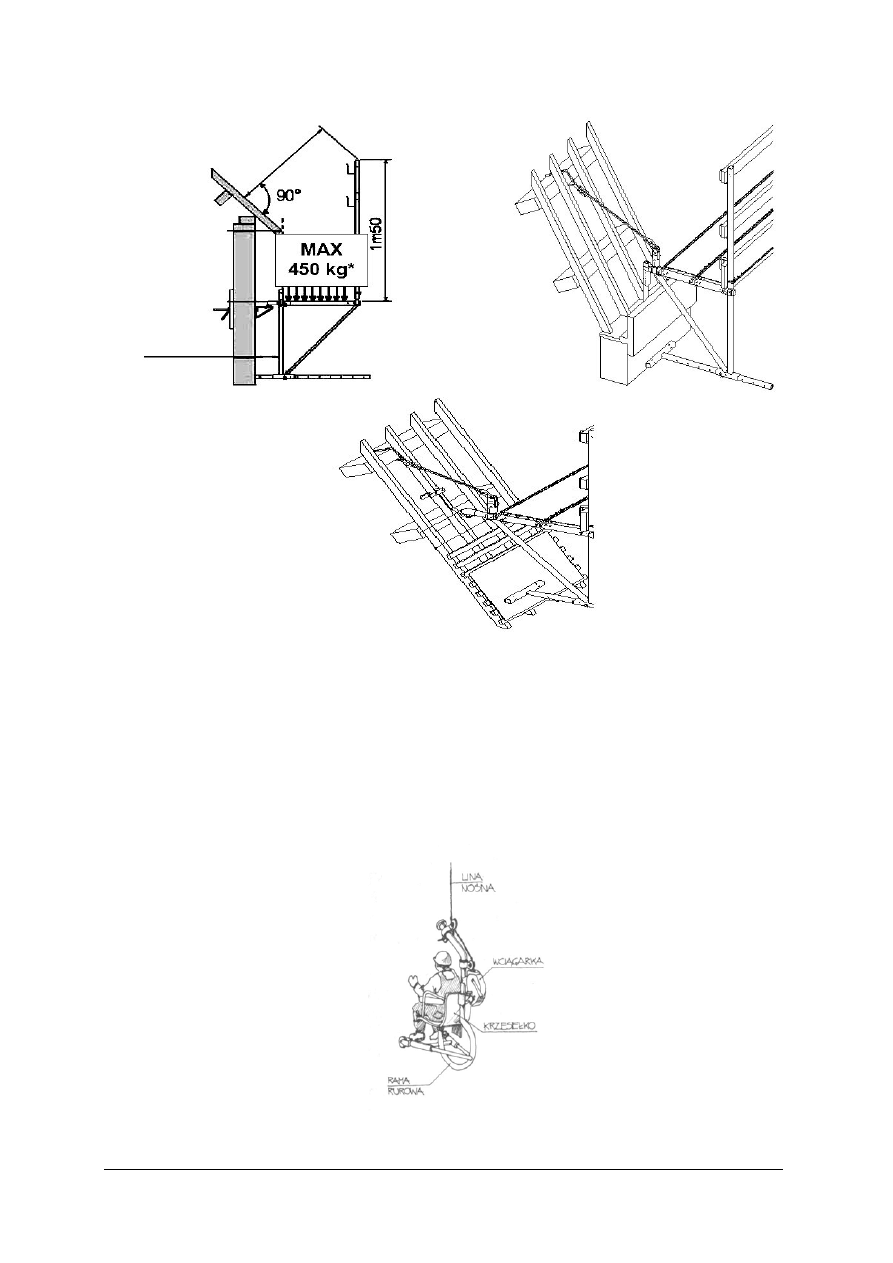

Ostatnio coraz większym powodzeniem cieszą się podwieszane rusztowania dekarskie. Są

one bardzo przydatne przy wykonywaniu obróbek budynków posadowionych na skarpach. Duża

różnica poziomów bardzo komplikuje, a czasami uniemożliwia stosowanie rusztowań

stojakowych. Do zastosowania rusztowań wiszących potrzebny jest płaski dach, a do konstrukcji

rusztowań na wysuwnicach - duża ilość otworów okiennych. Gdy żaden z tych warunków nie

jest spełniony, najlepszym rozwiązaniem jest zastosowanie rusztowań podwieszanych. Idea ich

stosowania opiera się na zapownieniu maksymalnego bezpieczeństwa pracujących dekarzy

poprzez umieszczenie rusztowania w dowolnym miejscu dachu lub ściany.

Rusztowania wykonane są ze stali lub z aluminium. Ich konstrukcja opiera się na dwóch

typach ram:

– trójkątnej,

– kwadratowej.

Maksymalna rozpiętość ram, niezależnie od rodzaju konstrukcji wynosi 3 m. Do tej

rozpiętości dostosowany jest aluminiowy pomost teleskopowy. Maksymalne obciążenie jest

uzależnione od rodzaju mocowania. Dla rusztowań mocowanych do ściany wynosi 450 kg, dla

mocowanych na linie - 300 kg.

Ramy kwadratowe ograniczają możliwości montażu wyłącznie na ścianie przy okapie. Są

jednak wygodniejsze przy pracach prowadzonych w jego obrębie ze względu na możliwość

umieszczenia pomostu na obu poziomach rusztowania.

a)

b)

Rys. 6. Podwieszane rusztowanie wiszące z ramą prostokątną a) mocowane do ściany z pomostem na górnym poziomie,

b) mocowane do ściany z pomostem na poziomie dolnym [www.dimos.pl]

Ramu trójkątne są uniwersalne – pozwalają na montaż w każdym miejscu w obrębie dachu –

zarówno przy okapie jak i w dowolnym miejscu na jego połaci.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

a)

b)

c)

Rys. 7. Podwieszane rusztowanie wiszące z ramą trójkątną z pomostem na górnym poziomie a) mocowane do ściany,

b) posadowione na gzymsie mocowane na linie do krokwi, c) posadowione na połaci mocowane na linie do krokwi

[www.dimos.pl]

Przy remontach dachów nie zawsze trzeba wykonywać rusztowanie wokół gzymsu. Jeżeli do

wykonania są tylko drobne naprawy obróbek blacharskich, to wystarczy umocować nad

gzymsem wysoką bortnicę, chroniącą otoczenie budynku przed spadającymi przedmiotami.

Do zawieszania rur spustowych można używać drabinki sznurowej lub posłużyć się

krzesełkowym rusztowaniem wiszącym.

Rys. 8. Rusztowanie wiszące krzesełkowe [7, s. 99]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Inne rodzaje rusztowań są stosowane rzadko i dlatego ich nie omówiono.

Zasady konserwacji rusztowań i pracy na nich powinien znać każdy pracownik. Przeciążenie

pomostów, zdejmowanie bortnic i poręczy grozi kalectwem lub śmiercią. Rusztowań nie można

używać przed zakończeniem ich budowy i dokonaniem odbioru przez kierownika robót. Na

rusztowaniach powinna być wywieszona tablica z podaniem nośności pomostu.

Zabrania się obciążać pomosty rusztowań ponad ich nośność przez składowanie zbyt dużych

ilości materiałów lub przenoszenie po pomostach ciężkich elementów. Nośność

znormalizowanych rusztowań drewnianych wynosi 2 kPa, a rurowych 4 kPa. Nie można

dopuszczać do gromadzenia się ludzi na rusztowaniach. Po pomostach rusztowań nie można też

biegać. Biegnący człowiek wywiera nacisk do 4 kPa, co może spowodować załamanie się po-

mostu. Nie można składować materiałów na daszkach ochronnych. Miejsca pracy położone

powyżej 1,5 m nad ziemią ogradza się na wysokość 1,1 m mocnymi balustradami. U nasady

słupków balustrad, tuż przy pomoście, umocowuje się na rąb bortnicę wysokości 15 cm. Na

wysokości 60 cm nad pomostem umieszcza się dodatkową poręcz pośrednią. Balustrady

powinny wytrzymać nacisk poziomy równy największemu wysiłkowi robotnika o średniej sile

0,25 kN, toteż deski przybija się do słupków od strony wewnętrznej, słupki zaś umocowuje

zastrzałami od strony zewnętrznej. Wchodzenie i schodzenie z rusztowań powinno odbywać się

wyłącznie po przeznaczonych do tego celu drabinkach. Nie wolno wspinać się po stojakach,

podłużnicach, leżniach i poręczach rusztowania, ani tarasować wejść na rusztowaniach.

W czasie pracy na rusztowaniach należy utrzymywać je w czystości, usuwając z pomostów

gruz i odpadki. W zimie należy zmiatać śnieg z rusztowań, nawet jeśli nikt na nich nie pracuje.

Pomosty w czasie mrozu i gołoledzi należy posypać piaskiem lub popiołem. Na rusztowaniach

nie można zostawiać narzędzi na czas przerw w pracy. Nie wolno pracować w obuwiu

o drewnianych podeszwach. W przypadku wykonywania jednoczesnej pracy na kilku poziomach

należy zwracać uwagę, aby jedni robotnicy nie pracowali tuż nad innymi - praca powinna

odbywać się w różnych pionach.

Drewniane płyty pomostów mogą być przenoszone na różne kondygnacje, wymagane jest

jednak pozostawienie pomostu ochronnego, znajdującego się o jedną kondygnację pod tym, na

którym pracują ludzie.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Kto odpowiada za sprawy bezpieczeństwa i higieny pracy na większych budowach?

2. Jakie obowiązki w sprawach bezpieczeństwa i higieny pracy mają kierownicy robót,

majstrowie i brygadziści?

3. Co jest najczęstszą przyczyną nieszczęśliwych wypadków podczas pracy?

4. Jakie są podstawowe warunki bezpiecznej pracy?

5. Jakie warunki powinno spełniać stanowisko robocze?

6. Jakie warunki powinny spełniać narzędzia i sprzęt?

7. W jakim celu stosuje się osłony?

8. Jakie wymagania powinny spełniać urządzenia ochronne, stosowane przy maszynach?

9. Kiedy wolno naprawiać czyścić i smarować maszyny?

10. Jakich zasad należy przestrzegać w strefie działań transportu wewnętrznego?

11. Jak należy zabezpieczać się przed działaniem preparatów niszczących skórę?

12. Jakie są zasady bezpiecznego przemieszczania materiałów budowlanych?

13. Jakie są najczęstsze przyczyny wypadków podczas transportu zmechanizowanego?

14. Kto jest upoważniony do współpracy z operatorem obsługującym żuraw?

15. Jakie spoiwo używane do zapraw jest najbardziej szkodliwe?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

16. Jakie zagrożenie powoduje przygotowanie lepików?

17. Przy jakich pracach dekarskich można ulec poparzeniu?

18. W co powinny być zaopatrzone zbiorniki do podgrzewania lepiku i naczynia do jego

transportu?

19. Jakie są przyczyny zapalenia się par lepiku w kotle?

20. W jaki sposób gasi się pożar lepiku?

21. Co może być powodem wybuchu podczas prac dekarskich?

22. Jakie zabezpieczenia stosuje się w celu uniknięcia wybuchu?

23. Jak jest sposób postępowania po wybuchu kotła do topienia lepiku?

24. Jaka jest przyczyna pękania przewodów giętkich?

25. Jakie jest pochylenie dachu przy którym wszyscy pracownicy powinni mieć indywidualne

zabezpieczenia?

26. Jaki jest sposób działania aparatu bezpieczeństwa?

27. czym należy pamiętać przy stosowaniu aparatu bezpieczeństwa?

28. Jakie warunki powinno spełniać rusztowanie?

29. Jak zbudowane są podwieszane rusztowania dekarskie?

30. Jaki jest sposób konstrukcji rusztowań na wysuwnicach?

31. Jakie rusztowania stosuje się podczas prac przy budynkach wysokich?

32. Jakie zasady obowiązują podczas pracy na rusztowaniach?

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj zabezpieczenia pod względem bezpieczeństwa i higieny pracy w trakcie

prowadzenia prac dekarskich (na podstawie wycieczki na budowę lub filmu dydaktycznego).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) zapoznać się z instrukcją ćwiczenia,

5) scharakteryzować zabezpieczenia, które zaobserwowałeś w miejscu prowadzonych prac,

6) określić dodatkowe zabezpieczenia, które mogłyby zostać wprowadzone dla zwiększenia

bezpieczeństwa,

7) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

8) sformułować wnioski z realizacji ćwiczenia,

9) zaprezentować efekty swojej pracy,

10) dokonać samooceny pracy,

11) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

− filmy dydaktyczne,

− literatura.

Ćwiczenie 2

Dokonaj montażu podwieszanego rusztowania wiszącego, zgodnie z otrzymaną instrukcją

montażu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) zapoznać się z instrukcją montażu podwieszanego rusztowania wiszącego,

5) sprawdzić, czy jest odpowiednio zabezpieczony pod względem bezpieczeństwa i higieny

pracy aby przystąpić do wykonania zadania - ćwiczenia,

6) przygotować elementy rusztowania,

7) dokonać montażu rusztowania,

8) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

9) sformułować wnioski z realizacji ćwiczenia,

10) zaprezentować efekty swojej pracy,

11) dokonać samooceny pracy,

12) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczna,

−

rusztowanie,

−

instrukcja montażu rusztowania,

−

literatura.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wskazać osobę odpowiedzialną za sprawy bezpieczeństwa i higieny pracy

na większych budowach?

□

□

2) wymienić obowiązki jakie mają kierownicy robót, majstrowie

i brygadziści w sprawach bezpieczeństwa i higieny pracy?

□

□

3) wskazać najczęstszą przyczynę nieszczęśliwych wypadków podczas

pracy?

□

□

4) wymienić podstawowe warunki bezpiecznej pracy?

□

□

5) określić warunki jakie powinno spełniać stanowisko robocze?

□

□

6) wymienić warunki jakie powinny spełniać narzędzia i sprzęt?

□

□

7) określić cel, w jakim stosuje się osłony?

□

□

8) określić wymagania, jakie powinny spełniać urządzenia ochronne,

stosowane przy maszynach?

□

□

9) określić, kiedy wolno naprawiać czyścić i smarować maszyny?

□

□

10) wymienić zasady, których należy przestrzegać w strefie działań transportu

wewnętrznego?

□

□

11) wyjaśnić sposób, w jaki należy zabezpieczać się przed działaniem

preparatów niszczących skórę?

□

□

12) wskazać zasady bezpiecznego przemieszczania materiałów budowlanych?

□

□

13) wskazać najczęstsze przyczyny wypadków podczas transportu

zmechanizowanego?

□

□

14) wskazać osoby upoważnione do współpracy z operatorem obsługującym

żuraw?

□

□

15) wskazać najbardziej szkodliwe spoiwo używane do zapraw?

□

□

16) wyjaśnić zagrożenie jakie powoduje przygotowywanie lepików?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

17) wskazać prace dekarskie, przy których można ulec poparzeniu?

□

□

18) określić rodzaje zabezpieczeń zbiorników do podgrzewania lepiku

i naczynia do jego transportu?

□

□

19) wskazać przyczyny zapalenia się par lepiku w kotle?

□

□

20) określić sposób gaszenia pożaru lepiku?

□

□

21) określić, jakie są przyczyny wybuchów podczas prac dekarskich?

□

□

22) wskazać zabezpieczenia stosowane w celu uniknięcia wybuchu?

□

□

23) wskazać sposób postępowania po wybuchu kotła do topienia lepiku?

□

□

24) wskazać przyczynę pękania przewodów giętkich?

□

□

25) określić pochylenie dachu przy którym wszyscy pracownicy powinni mieć

indywidualne zabezpieczenia?

□

□

26) scharakteryzować sposób działania aparatu bezpieczeństwa?

□

□

27) wskazać zasady posługiwania się aparatem bezpieczeństwa?

□

□

28) określić warunki, jakie powinno spełniać rusztowanie?

□

□

29) scharakteryzować budowę podwieszanych rusztowań dekarskich?

□

□

30) wyjaśnić sposób konstrukcji rusztowań na wysuwnicach?

□

□

31) wskazać rusztowania, stosowane podczas wykonywania pokryć budynków

wysokich?

□

□

32) określić zasady obowiązujące podczas pracy na rusztowaniach?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2. Zasady organizacji miejsca pracy

4.2.1. Materiał nauczania

Podstawowym warunkiem prawidłowego i sprawnego przebiegu robót dekarskich oraz

uzyskania założonej wydajności pracy jest właściwa jego organizacja.

Dobrze zorganizowana praca jest ciągła, równomierna, cykliczna i umożliwia skrócenie

czasu wykonania robót.

Praca ciągła odbywa się bez przerw i z udziałem niezmiennych grup roboczych

wykonujących identyczne, powtarzające się czynności, stosujących te same materiały oraz

maszyny i urządzenia pomocnicze.

Praca równomierna oznacza wykonywanie przez poszczególne grupy robocze określonej

ilości pracy, podczas której zużywa się jednakową ilość materiałów i elementów oraz stosuje się

takie same maszyny i urządzenia transportowe.

Praca cykliczna oznacza pracę powtarzającą się w regularnych odcinkach czasu.

Jeżeli praca ma być ciągła, cykliczna i równomierna, to jest konieczne powtarzanie tych samych

czynności w jednakowym czasie nie tylko bez przerw, lecz także z jednakowym nakładem pracy

i środków. Może to nastąpić tylko w przypadku stosowania na budowie pracy w ramach

zorganizowanego cyklu działania. Cykl działań zorganizowanych jest to szereg działań w

realizacji celu. Może odnosić się on do wielu zadań o różnorodnym stopniu scalenia, między

innymi do:

– wielkiej inwestycji przemysłowej,

– wielkiego osiedla mieszkaniowego,

– domku jednorodzinnego

oraz małej altanki w ogródku działkowym.

Cykl ten składa się z następujących etapów:

− jasnego, ściśle określonego celu,

− planowania środków i warunków, które trzeba osiągnąć, aby zrealizować zamierzony cel,

− przygotowania środków i warunków,

− wykonania zamierzonych czynności stosownie do powziętego planu,

− kontroli otrzymanych wyników.

Dekarze i blacharze mają swój udział głównie w przedostatnim etapie cyklu. Aby jednak ich

praca przebiegała sprawnie, powinna być ciągła, równomierna i cykliczna. Z tego względu w

pierwszym i drugim etapie odpowiednie jednostki organizacyjne przedsiębiorstwa opracowują

odpowiednie projekty działań, inne zaś jednostki zapewniają nagromadzenie, zgodnie z takim

projektem, wystarczających do realizacji przedsięwzięcia

środków

w przewidzianym czasie.

Aby umożliwić robotnikom osiąganie dużej wydajności, należy stworzyć im odpowiednie

warunki, czyli należycie urządzić miejsce pracy.

Miejscem pracy nazywamy przestrzeń, w obrębie której poruszają się zatrudnieni robotnicy:

– blacharze przygotowujący w warsztacie elementy pokrycia,

– cieśle wykonujący zabezpieczenia lub stawiający rusztowania,

– robotnicy przygotowujący zaprawę i dowożący materiały

– dekarze kryjący dach

oraz mieszczą się:

– materiały,

– sprzęt

oraz efekt działania, czyli pokrycie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Organizacja pracy w warsztacie, w którym przygotowuje się elementy pokrycia oraz

organizacja miejsca montażu tych elementów powinny być tak opracowane, aby zapewnić dobre

i bezpieczne warunki pracy. Miejsca pracy dzieli się na stanowiska robocze, to znaczy miejsca,

gdzie pracują poszczególne zespoły. Rozplanowanie tych stanowisk zależy od:

– rodzaju wykonywanych czynności,

– używanych narzędzi i sprzętu,

– stosowanego materiału,

oraz od warunków lokalnych:

– wielkości i kształtu placu budowy,

– rodzaju budynku i jego wielkości,

– kształtu, wielkości i kąta pochylenia dachu.

Zasady obowiązujące podczas organizowania stanowiska roboczego są jednak niezmienne.

Blacharz wykonujący elementy obróbek musi dysponować stołem blacharskim. Wysokość

stołu powinna być dostosowana do wzrostu robotnika. Stół zbyt niski wymaga od robotnika

zbędnego schylania się i wysiłku do utrzymania tułowia w pozycji pochylonej. Nadmierna

wysokość stołu męczy ręce pracującego, gdyż muszą być wtedy stale wzniesione. Prawidłowa

wysokość stołu powinna być taka, aby robotnik stojący przy nim mógł położyć dłonie na stole,

bez zginania rąk w łokciu i bez pochylania się. Wszelkie narzędzia powinny znajdować się

w zasięgu ręki robotnika. Rozkłada się je na stole, natomiast w czasie pracy na dachu nosi się je

w specjalnej skrzynce. Nie należy ich rozrzucać wśród odpadków materiałów, aby nie tracić

czasu na szukanie. Stojaki, podstawki, zaginadła i inny sprzęt pomocniczy należy ustawiać

w miejscu, gdzie jest on potrzebny, a po wykonaniu odpowiednich czynności składać na stałym

miejscu przechowywania. Materiały powinny być ułożone i posortowane w zasięgu ręki, aby nie

tracić czasu na ich wybieranie i donoszenie.

Miejsce robocze powinno być stale utrzymywane w czystości i porządku. Należy

systematycznie sprzątać obrzynki i drobne odpadki, i składać je na stosy w miejscach, gdzie nie

będą zawadzać w pracy i skąd łatwo będzie je usunąć. Większe arkusze składa się w stosy

według asortymentów, aby można było wykonać z nich drobne elementy.

Podczas wykonywania pokrycia dachu, odcinki robót należy przydzielić w sposób

stwarzający poszczególnym zespołom i robotnikom możliwie duży front robót. Zapobiega się

dzięki temu przestojom, zwiększającym koszty prac. Po zakończeniu robót miejsce pracy należy

oczyścić z odpadów, a wszystkie narzędzia przenieść na miejsce stałego przechowywania.

Każdy większy obiekt budowlany bez względu na rodzaj stosowanego pokrycia wymaga

dużej ilości prac związanych z obróbkami blacharskimi. Większość prac blacharskich jest

obecnie wykonywana w zakładach produkcyjnych, które można lepiej wyposażyć i urządzić niż

prowizoryczne miejsca pracy blacharza na budowie. Produkcją rynien, rur, kolan, wlotów rur

spustowych, uchwytów mocujących i innych akcesoriów blacharskich zajmują się obecnie

wyspecjalizowane firmy. Specjalistyczne maszyny, wykonują w bardzo krótkim czasie tysiące

powtarzalnych elementów.

Tylko małe warsztaty blacharskie są wyposażone w sprzęt i narzędzia mechaniczne

wieloczynnościowe, wymagające zmiany oprzyrządowania w trakcie wykonywania jednego

elementu.

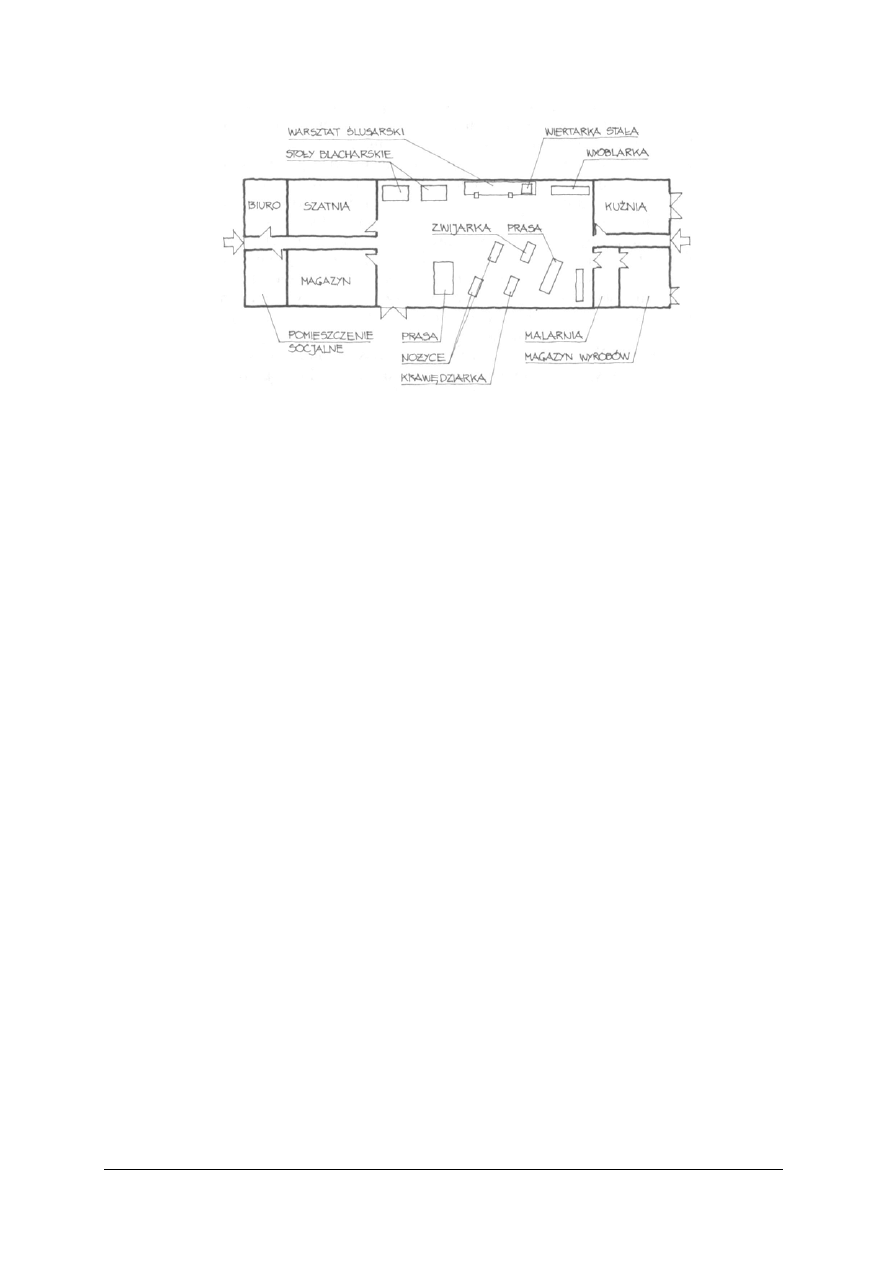

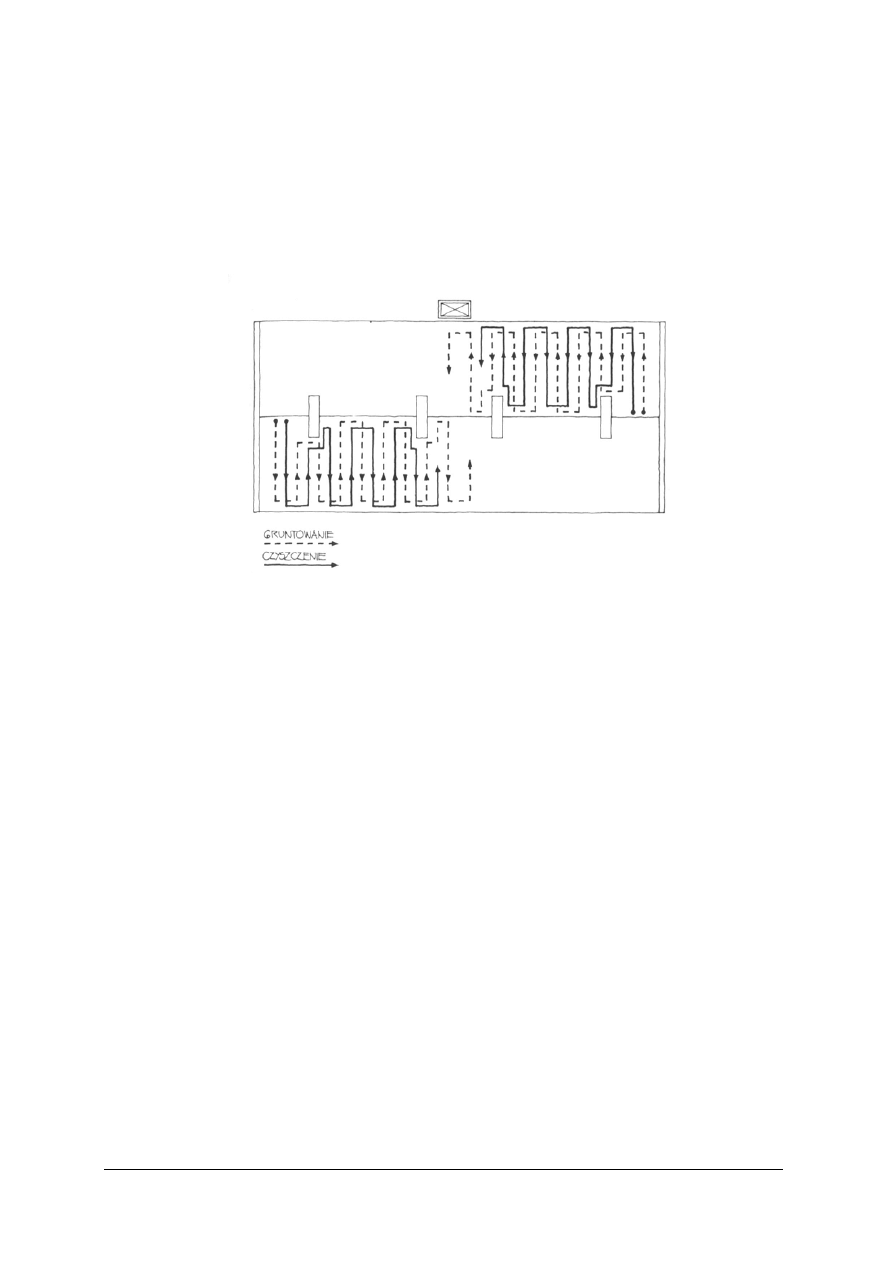

Przykładowe rozmieszczenie maszyn w niewielkim zakładzie przedstawione zostało na

rysunku poniżej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 9. Rozplanowanie warsztatu blacharskiego [7, s. 531]

Organizację miejsca pracy powinno się przeprowadzać zgodnie z aktualnie obowiązującym

Rozporządzeniem Ministra Pracy i Polityki Socjalnej z dnia 26 września 1997 r. wraz

z późniejszymi zmianami.

Dział II tego rozporządzenia w paragrafach od 3 do 13 zawiera przepisy dotyczące obiektów

budowlanych i terenu zakładu pracy.

Dział IV w rozdziale 2 zawiera przepisy dotyczące organizacji stanowisk pracy, natomiast

rozdział 3 przepisy o obsłudze i stosowaniu maszyn, narzędzi i innych urządzeń technicznych.

Stanowiska pracy powinny być urządzone stosownie do rodzaju wykonywanych na nich

czynności oraz psychofizycznych właściwości pracowników, przy czym wymiary wolnej

(niezajętej przez urządzenia) powierzchni stanowiska pracy powinny zapewnić pracownikom

swobodę ruchu wystarczającą do wykonywania pracy w sposób bezpieczny, z uwzględnieniem

wymagań ergonomii.

Stanowiska, na których występuje ryzyko pożaru, wybuchu, upadku lub wyrzucenia

przedmiotów albo wydzielenia się substancji szkodliwych dla zdrowia lub niebezpiecznych,

powinny być zaopatrzone w urządzenia ochronne zapewniające ochronę pracowników przed

skutkami tego ryzyka.

Jeżeli wykonywane na stanowisku prace powodują występowanie czynników szkodliwych

dla zdrowia, powinny być tak usytuowane i zorganizowane, aby pracownicy zatrudnieni na

innych stanowiskach nie byli narażeni na ich działanie.

W razie niebezpieczeństwa powinno być możliwe szybkie opuszczenie stanowisk pracy

przez pracowników lub w razie potrzeby, udzielenie im szybkiej pomocy.

Przy stanowiskach pracy należy zapewnić powierzchnię przeznaczoną na składowanie

materiałów, wyrobów, przyrządów, narzędzi i odpadów.

Nie wolno na tych powierzchniach przechowywać surowców, gotowych wyrobów,

materiałów pomocniczych i odpadów w ilościach większych od wynikających z potrzeb

technologicznych, umożliwiających utrzymanie ciągłości pracy na danej zmianie. Odpady

produkcyjne powinny być sukcesywnie usuwane.

Szmaty, tampony, trociny i inne materiały nasycone lub zanieczyszczone substancjami

łatwozapalnymi, utleniającymi się lub szkodliwymi dla zdrowia albo wydzielające uciążliwe

zapachy - należy przechowywać w zamkniętych naczyniach z materiału niepalnego oraz co

najmniej raz na dobę usuwać z pomieszczeń pracy i niszczyć w sposób określony

w odpowiedniej instrukcji.

Do każdego stanowiska powinno być zapewnione bezpieczne i wygodne dojście, przy czym

jego wysokość w świetle nie powinna być na całej długości mniejsza niż 2 m.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

W przypadkach uzasadnionych względami konstrukcyjnymi maszyn i innych urządzeń

technicznych dopuszcza się zmniejszenie wysokości dojścia do 1,8 m przy jego odpowiednim

zabezpieczeniu i oznakowaniu znakami bezpieczeństwa zgodnymi z Polską Normą.

Przejścia między maszynami a innymi urządzeniami lub ścianami przeznaczone tylko do

obsługi tych urządzeń powinny mieć szerokość co najmniej 0,75 m; jeżeli w przejściach tych

odbywa się ruch dwukierunkowy, szerokość ich powinna wynosić co najmniej 1 m.

Przy wykonywaniu pracy nie wymagającej stałej pozycji stojącej należy zapewnić

pracownikom możliwość siedzenia.

Przy wykonywaniu pracy wymagającej stale pozycji stojącej lub chodzenia należy zapewnić

pracownikom możliwość odpoczynku w pobliżu miejsca pracy w pozycji siedzącej.

Maszyny i inne urządzenia techniczne powinny spełniać wymagania bezpieczeństwa

i higieny pracy przez cały okres ich użytkowania.

Montaż, demontaż i eksploatacja maszyn, w tym ich obsługa, powinny odbywać się przy

zachowaniu wymagań bezpieczeństwa i higieny pracy oraz ergonomii, uwzględniających

instrukcje zawarte w dokumentacji techniczno-ruchowej.

Miejsce i sposób zainstalowania oraz użytkowania maszyn powinny uwzględniać

minimalizację ryzyka zawodowego, w szczególności poprzez:

− zapewnienie dostatecznej przestrzeni pomiędzy ruchomymi częściami maszyn

a ruchomymi lub stałymi elementami otoczenia;

− zapewnienie, aby wszystkie używane lub produkowane materiały bądź energia były

w bezpieczny sposób dostarczane i odprowadzane ze stanowiska pracy.

Każda maszyna powinna być wyposażona w element sterowniczy przeznaczony do jej

całkowitego i bezpiecznego zatrzymywania, a gdy jest to konieczne w związku z zagrożeniami,

jakie stwarza maszyna, powinna być wyposażona w urządzenie do zatrzymywania awaryjnego.

Maszyny powinny być wyposażone w łatwo odróżniające się i odpowiednio oznakowane

urządzenia do odłączania od wszystkich źródeł energii. Włączenie zasilania energią nie może

powodować zagrożenia dla obsługi.

Maszyny wielostanowiskowe powinny być wyposażone w urządzenia sygnalizacji

dźwiękowej lub świetlnej automatycznie wysyłające sygnały uprzedzające o uruchomieniu

maszyny. Sygnały powinny być odbierane na wszystkich stanowiskach pracy przy danej

maszynie. Jest to bardzo istotne podczas wykonywania prac dekarskich, w których obsługujący

urządzenia transportu pionowego znajdują się przeważnie na stanowisku pomocniczym.

Elementy ruchome i inne części maszyn, które w razie zetknięcia się z nimi stwarzają

zagrożenie, powinny być do wysokości co najmniej 2,5m od poziomu podłogi (podestu)

stanowiska pracy osłonięte lub zaopatrzone w inne skuteczne urządzenia ochronne, z wyjątkiem

przypadków, gdy spełnienie tych wymagań nie jest możliwe ze względu na funkcję maszyny.

Pasy, łańcuchy, taśmy, koła zębate i inne elementy układów napędowych oraz części maszyn

zagrażające spadnięciem, znajdujące się nad stanowiskami pracy lub przejściami na wysokości

ponad 2,5 m od poziomu podłogi, powinny być osłonięte przynajmniej od dołu trwałymi

osłonami.

Osłony stosowane na maszynach powinny uniemożliwiać bezpośredni dostęp do strefy

niebezpiecznej.

Olbrzymia większość firm dekarskich zajmuje się obecnie świadczeniem usług dekarskich,

wykonując prace polegające na montażu pokryć dachowych i orynnowania z gotowych

elementów. Najczęściej spotykane obecnie stanowiska pracy blacharza to stoły blacharskie

i przenośne giętarki usytuowane w pokrywanych budynkach bądż w ich pobliżu. Przenośna

giętarka o długości 3,2m waży 85 kilogramów.

W wyposażeniu stołu blacharskiego powinny się znaleźć:

− nożyce do cięcia blachy prawe, lewe i przelotowe,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

− piłka do cięcia metalu,

− cęgi do zaginania rąbka,

− kleszcze uniwersalne,

− młotek ślusarski,

− młotek drewniany,

− zaginadła,

− kowadło dwurożne,

− fałdowniki.

Większość z wymienionych narzędzi powinna znaleźć się w pasie dekarskim, który coraz

częściej zastępuje na dachu skrzynkę narzędziową.

Stanowiska pracy znajdujące się na zewnątrz pomieszczeń powinny być tak usytuowane

i zorganizowane, aby pracownicy byli chronieni przed zagrożeniami spowodowanymi:

− złymi warunkami atmosferycznymi, w tym opadami, niską lub wysoką temperaturą, silnym

wiatrem,

− spadającymi przedmiotami,

− szkodliwym dla zdrowia hałasem,

− szkodliwymi gazami, parami lub pyłami.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka powinna być dobrze zorganizowana praca?

2. Co oznacza pojęcie pracy ciągłej?

3. Jaką pracę nazywa się cykliczną?

4. Czym jest cykl działań zorganizowanych?

5. Z jakich etapów składa się ten cykl?

6. Co nazywamy miejscem pracy?

7. W jaki sposób dzieli się miejsce pracy?

8. Jaka powinna być prawidłowa wysokość stołu blacharskiego?

9. Gdzie jest wykonywana większość prac blacharskich?

10. Co jest podstawą organizacji miejsca pracy?

11. Jaką wysokość powinno mieć dojście do stanowiska pracy?

12. Jaka jest minimalna szerokość przejścia między maszynami, a innymi urządzeniami?

13. W jakie elementy powinny być wyposażone maszyny?

14. Jaką rolę spełniają osłony?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie zawartych w poradniku zasad ergonomii ustal wysokość przeznaczonego dla

siebie stołu blacharskiego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4) układać na blacie stołu (stolika uczniowskiego) deski stopniowo aż do uzyskania wysokości

określonej zasadami ergonomii,

5) zmierzyć wysokość stolika (łącznie z ułożonymi deseczkami),

6) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

7) sformułować wnioski z realizacji ćwiczenia,

8) zaprezentować efekty swojej pracy,

9) dokonać samooceny pracy,

10) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

− miara długości 2,0 lub 3,00 m – składana lub zwijana,

− odcinki desek o długości kilkunastu centymetrów,

− literatura.

Ćwiczenie 2

Na powierzchni stołu blacharskiego dokonaj rozmieszczenia wyposażenia w postaci

narzędzi blacharskich zachowując zasady ergonomii.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) zapoznać się z dokumentacją techniczną,

5) ustalić narzędzia i sprzęt, które powinny znaleźć się na stole blacharskim,

6) dokonać rozmieszczenia narzędzi i sprzętu na powierzchni stołu,

7) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

8) sformułować wnioski z realizacji ćwiczenia,

9) zaprezentować efekty swojej pracy,

10) dokonać samooceny pracy,

11) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

− stól blacharski,

− narzędzia blacharskie:

− nożyce do blachy prawe, lewe i przelotowe,

− piłka do cięcia metalu,

− cęgi do zaginania rąbka,

− kleszcze uniwersalne,

− młotek ślusarski,

− młotek drewniany,

− zaginadła,

− kowadło dwurożne,

− fałdowniki.

− literatura.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyjaśnić jak powinna być dobrze zorganizowana praca?

□

□

2) zdefiniować pojęcie pracy ciągłej?

□

□

3) zdefiniować pojęcie pracy cyklicznej?

□

□

4) wyjaśnić, czym jest cykl działań zorganizowanych?

□

□

5) wskazać etapy z jakich składa się ten cykl?

□

□

6) zdefiniować pojęcie miejsca pracy?

□

□

7) powiedzieć na co dzieli się miejsce pracy?

□

□

8) objaśnić sposób wyznaczania prawidłowej wysokości stołu blacharskiego?

□

□

9) określić miejsce wykonywania większości prac blacharskich?

□

□

10) określić akt prawny będący podstawą organizacji miejsca pracy?

□

□

11) określić wysokość, jaką powinno mieć dojście do stanowiska pracy?

□

□

12) określić minimalną szerokość przejścia między maszynami, a innymi

urządzeniami?

□

□

13) wskazać w co powinny być wyposażone maszyny?

□

□

14) określić rolę, jaką spełniają osłony?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3. Karta technologiczna

4.3.1. Materiał nauczania

Właściwe urządzenie miejsca pracy i wykonanie robót ułatwiają programy technologiczne.

Opracowują je instytuty i zakłady naukowe. Natomiast na potrzeby konkretnych budów -

odpowiednie komórki organizacji robót w przedsiębiorstwach.

Programy technologiczne zawierają wskazówki dotyczące wykonywania robót oraz

omówienie najnowocześniejszych metod organizacji stanowisk roboczych. W szczególności

powinny one zawierać wskazówki dotyczące:

− warunków technicznych, jakim powinny odpowiadać materiały i roboty,

− wyposażenia i organizacji miejsca pracy, stanowisk roboczych, stosowania sprzętu,

urządzeń i narzędzi,

− sposobu wykonywania i kolejności poszczególnych robót,

− organizacji i składu zespołów roboczych,

− norm robocizny, zużycia materiałów, sprzętu i narzędzi,

− przepisów bezpieczeństwa pracy.

Przepisy opracowane dla konkretnego elementu lub produktu nazywamy kartą

technologiczną.

Karta technologiczna zawiera:

− warunki techniczne, jakim powinien odpowiadać wykonany produkt lub element, oraz

roboty poprzedzające, na przykład jakie odchyłki może mieć podkład, na którym będzie

układane pokrycie,

− opis kolejności wykonania wszystkich operacji składających się na wykonanie wyrobu lub

elementu,

− skład zespołów i brygad roboczych,

− normy zużycia materiałów i robocizny oraz pracy maszyn,

− sposób organizacji miejsca pracy i stanowisk roboczych oraz ich wyposażenia,

− przepisy bezpieczeństwa pracy, których należy przestrzegać podczas wykonywania danych

operacji.

Karty technologiczne opracowują pracownie organizacji robót przy przedsiębiorstwach

budowlanych. Zatwierdza je kierownik budowy, a przyjęcie do wykonania potwierdza podpisem

kierownik brygady lub zespołu roboczego.

Opracowuje je się tylko na potrzeby produkcji masowej lub co najmniej seryjnej, to znaczy

gdy buduje się kilka albo kilkanaście takich samych budynków lub takich samych elementów

różnych budynków. Mogą więc dotyczyć całego dachu albo odcinka półrynny.

Sporządzane są w formie tabeli zawierającej w nagłówku informacje dotyczące:

– nazwy wyrobu,

– nazwy elementu,

– ciężaru elementu,

– rodzaju materiału,

– ilości,

– postaci (wymiarów i kształtu),

– rozwinięcia produkowanego elementu,

– rozmieszczenia, na przykład sposobu trasowania na arkuszu blachy,

– ilości odpadów,

– i innych danych, które dany zakład będzie uważał za istotne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

W poszczególnych rubrykach wpisywane są:

− numer operacji,

− numer stanowiska,

− opis operacji,

− oprzyrządowanie,

− przewidywany i rzeczywisty czas wykonania,

− inne informacje dotyczące wykonania wyrobu.

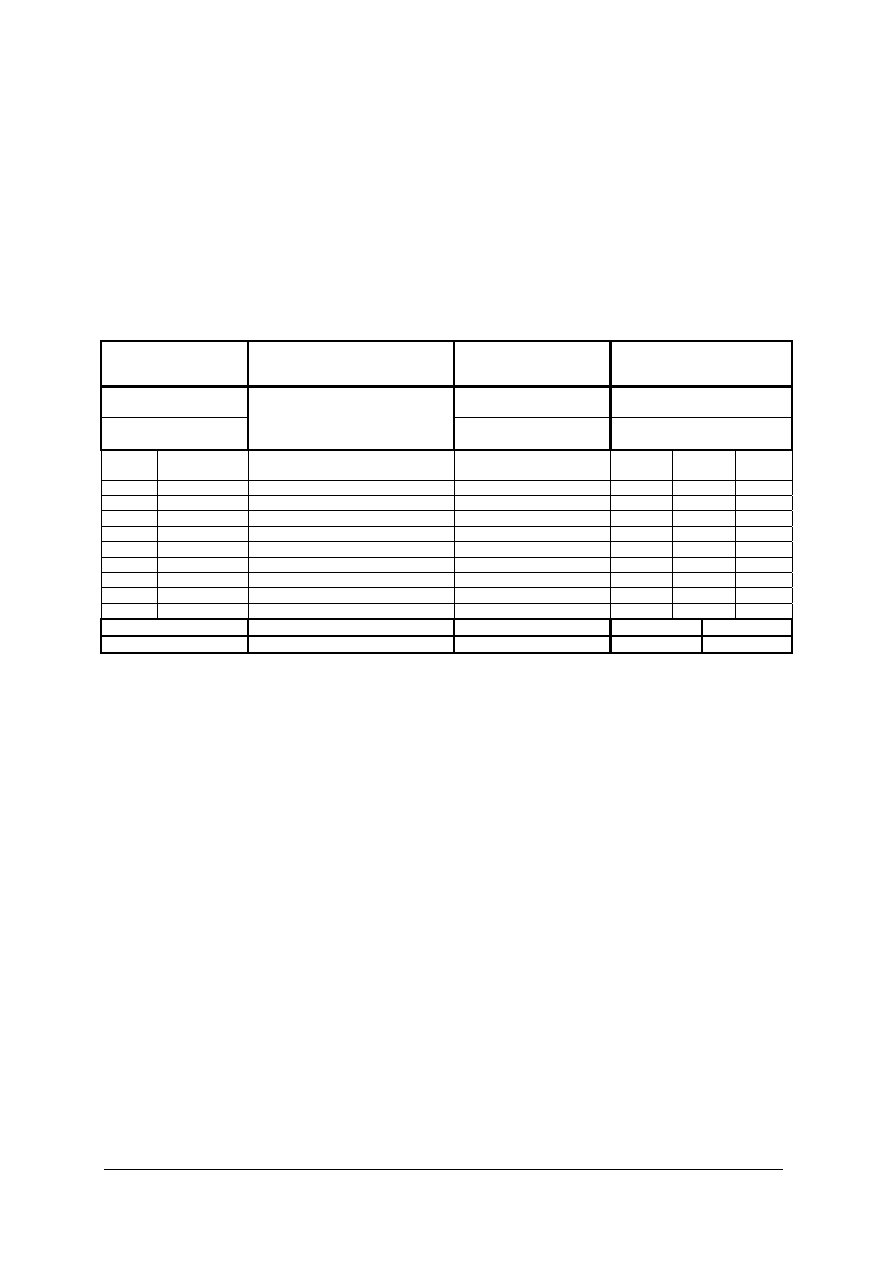

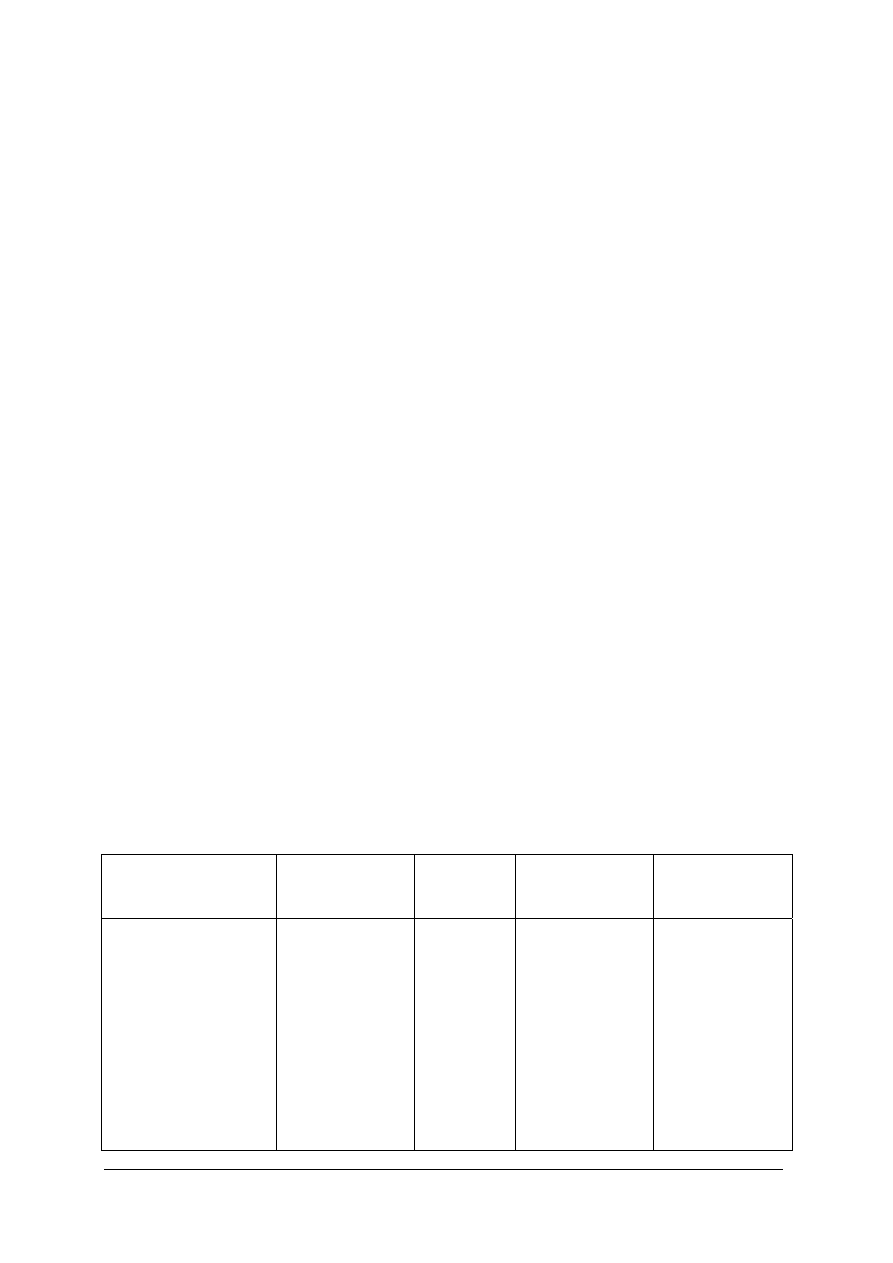

Przykładowe rozmieszczenie danych w karcie technologicznej przedstawione zostało

poniżej.

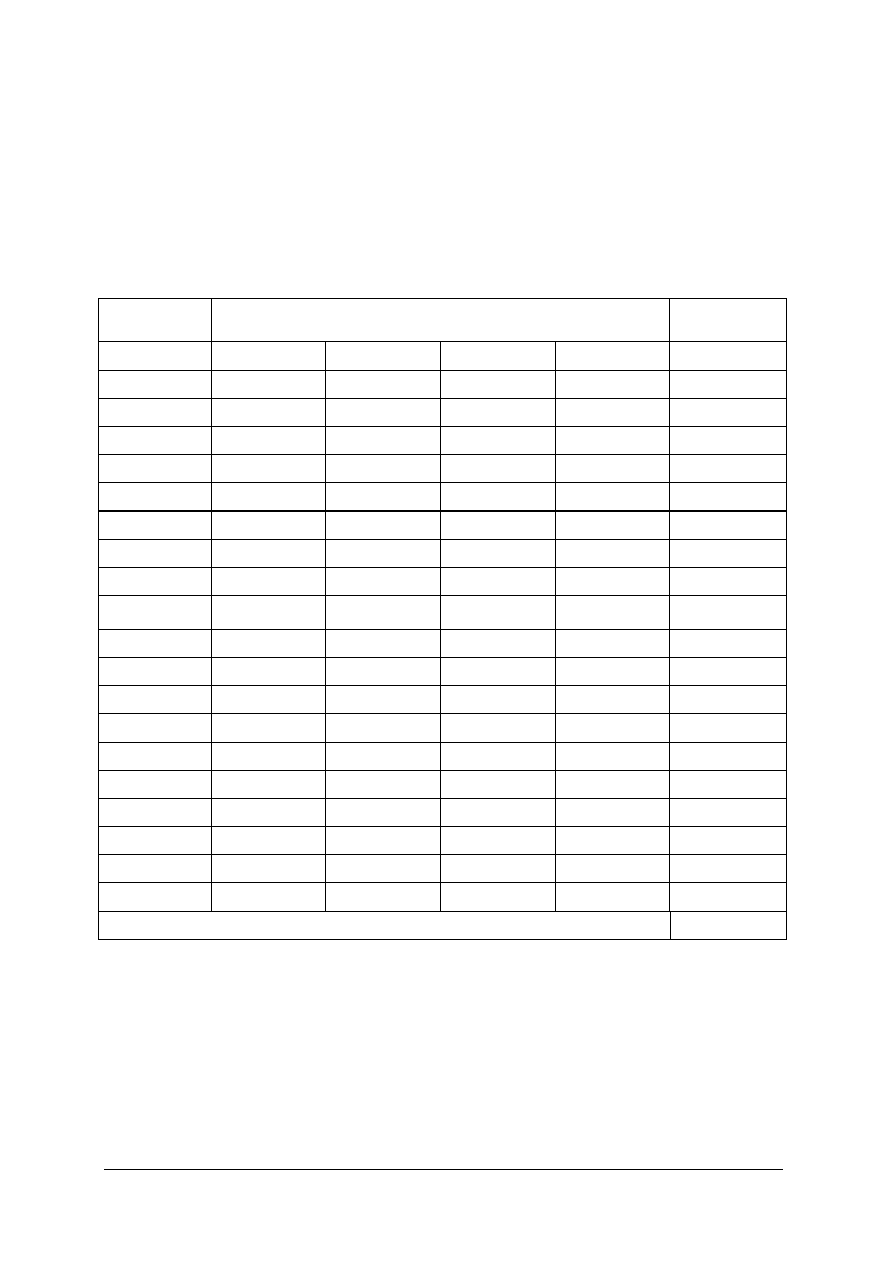

Tabela 1. Karta technologiczna [7, s.244]

Wyrób:

Nazwa części:

Symbol, nr rys. ,nr poz.:

Nr zlecenia:

Gatunek, stan mat.:

Sztuk/wyrób:

Sztuk na zlecenie:

Indeks materiałowy:

Postać, wymiary materiału:

Netto kg/szt.:

Materiał kg/zlecenie:

Nr

operacji

Wydział

Stanowisko

OPIS OPERACJI

Oprzyrządowanie Czas

przewid.

Czas

rzeczyw.

Czas

Opracował: Normował: Sprawdził: Arkusz:

Ilość ark./kpl.:

Funkcjonuje również inny rodzaj kart technologicznych. Zawierają one komplet danych

dotyczących określonego wyrobu. Są sporządzane przez producenta i mają pomóc

w stosowaniu wyrobu, którego dotyczą zgodnie z przeznaczeniem i wymaganiami dotyczącymi

podłoża, zakresu i sposobu układania.

Oto przykład karty technologicznej zamieszczonej przez producenta w internecie.

1. Opis

Folia niniejsza jest w 100% zwulkanizowaną membraną wykonaną z etylenu gumy

syntetycznej, propylenu, dienu i teropolimeru. Arkusz składa się z dwóch wzajemnie

zwulkanizowanych warstw.

2. Przygotowanie

Nośność podłoża musi być w stanie przenieść punktowe obciążenia tymczasowe od rolki.

Podłoże musi być czyste, gładkie, suche i wolne od ostrych krawędzi, luźnych obcych

materiałów, zastoin oleju, smaru i innych materiałów mogących uszkodzić membranę.

Wszystkie szczeliny w podłożu szersze niż 5 mm należy wypełnić odpowiednim materiałem.

3. Stosowanie.

Po rozwinięciu rolki należy umożliwić relaksację membrany przez około 30 min. przed

rozpoczęciem instalowania. Folię należy instalować zgodnie z instrukcją techniczną i detalami

podanymi przez firmę.

4. Pokrycie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wymiary arkusza folii należy dobrać z uwzględnieniem zakładu na szwach (min. 100 mm

dla standardowego połączenia, 200 dla połączenia z listwą dociskową). Końcowy całkowity

wymiar należy zwiększyć o min. 150 mm dla łatwiejszego manipulowania.

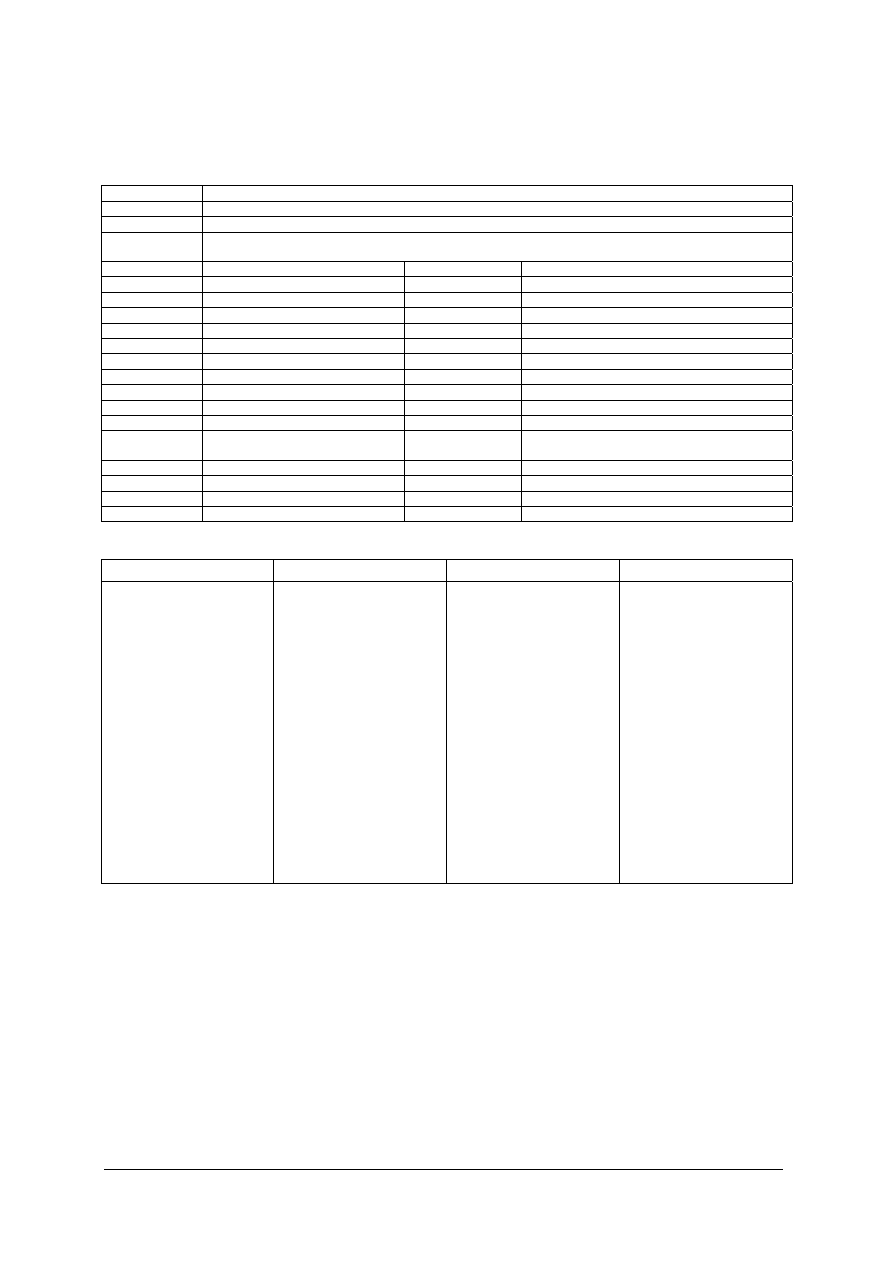

Tabela 2.5. Charakterystyka [12]

Fizyczna Doskonała odporność na promieniowanie UV i działanie ozonu.

Stabilność w zakresie temp. –45

o

C do 130

o

C

Zachowanie

elastyczności w niskiej temp. Odporność na nagły wzrost temp. do + 250

o

C

Doskonała odporność na kwaśne deszcze, mniejsza na substancje ropopochodne. Należy unikać kontaktu z olejami roślinnymi,

produktami naftowymi, gorącym bitumem i smarem.

Techniczna Metoda

badania Wartość

Grubość

EN 1849.2

1.14 mm 10%

1.52 mm 10%

ASTM D 412

Nominalnie 10%

Wytrzymałość na rozciąganie

EN 12311.2

> 8N/mm

2

ASTM D 412 (Die C)

> 9N/ mm

2

, wart. rzeczywista 9.8 N/ mm

2

Wydłużenie

EN 12311.2

> 300%

ASTM D 412 (Die C)

> 300%, wart. rzeczywista 450%

Wytrzymałość na rozerwanie

EN 12112.2

> 50 N

ASTM D 624 (Die C)

> 26,3 kN/m, wart. rzeczywista 35 kN/m

Punkt

łamliwości

ASTM D 2137

< - 45

o

C , wart. rzeczywista - 53

o

C

Odporność na UV 4000 godzin QUV,

UVB

313 ASTM G 53-84

Brak rys i spękań

Odporność na ozon

ASTM D 1149

Brak rys i spękań

Stabilność wymiarowa

EN 1107.2

< 0.5%

ASTM D 1204

< 1.0%

Absorpcja wody

ASTM D 471

< 2,0% (zwilżenie powierzchni)

Tabela 3.6. Pakowanie / Magazynowanie / Okres przydatności do użycia [12]

Grubość (mm)

Szerokość (m)

Długość (m)

Waga (kg/m)

1.14 ( .04" )

1.52 ( .060" )

2.30*( 7,5' )

3.05 ( 10' )

6.10 ( 20' )

9.15 ( 30' )

12.20 ( 40' )

1.25 ( 50' )

2.75

2.30*( 7,5' )

3.05 ( 10' )

6.10 ( 20' )

2.75

15.25 ( 50' )

30.50 ( 100' )

61.00 ( 200' )

30.50 ( 100' ) tylko

15.25 ( 50' )

30.50 ( 100' )

61.00 ( 200' )

30.50 ( 100' ) tylko

1.41

1.41

1.95

1.95

Magazynowanie: Składować z dala od materiałów mogących przedziurawić lub uszkodzić

mechanicznie folię. Składować z dala od materiałów łatwopalnych, gdyż otwarty płomień może

spowodować zapalenie się membrany.

Okres przydatności do użycia: nieograniczony.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób programy technologiczne ułatwiają pracę dekarza?

2. Jakie wskazówki zawierają programy technologiczne?

3. Jak nazywają się przepisy opracowane dla konkretnego produktu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4. Co zawiera karta technologiczna?

5. Dla jakigo rodzaju produkcji opracowuje się karty technologiczne?

6. W jakiej formie sporządzane są karty technologiczne?

7. Jakie informacje są podane w nagłówku karty technologicznej?

8. Jakie informacje zamieszczone są w poszczególnych rubrykach kart technologicznych?

9. Czego dotyczą karty technologiczne tworzone przez producentów?

4.3.3. Ćwiczenia

Ćwiczenie 1

Odczytaj i zinterpretuj informacje zawarte w otrzymanej karcie technologicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) odczytać informacje zawarte w nagłówku,

5) odczytać informacje zawarte w poszczególnych rubrykach,

6) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

7) zinterpretować informacje zawarte w karcie technologicznej

8) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

9) sformułować wnioski z realizacji ćwiczenia,

10) zaprezentować efekty swojej pracy,

11) dokonać samooceny pracy,

12) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

− karta technologiczna,

− litaratura.

Ćwiczenie 2

Na podstawie otrzymanej karty technologicznej odcinka rury spustowej dokonaj trasowania

jego rozwinięcia na arkuszu blachy miedzianej, aluminiowej lub innej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) dokonać trasowania zgodnie z ustaloną planem kolejnością,

5) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

6) sformułować wnioski z realizacji ćwiczenia,

7) zaprezentować efekty swojej pracy,

8) dokonać samooceny pracy,

9) uporządkować stanowisko pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wyposażenie stanowiska pracy:

− karta technologiczna,

− arkusz blachy miedzianej, aluminiowej lub innej,

− przymiar składany lub zwijany,

− przyrządy traserskie,

− literatura.

Ćwiczenie 3

Dokonaj rozmieszczenia stanowisk i maszyn w zakładzie blacharskim wykonującym odcinki rur

spustowych z blachy ocynkowanej według otrzymanej karty technologicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) zaplanować przebieg wykonania ćwiczenia – plan zapisać w zeszycie,

3) przestrzegać zasad bezpieczeństwa i higieny pracy,

4) zapoznać się z kartą technologiczną,

5) ustalić rodzaj maszyn, stanowiących wyposażenie zakładu blacharskiego wykonującego

określone kartą technologiczną elementy blacharskie,

6) dokonać rozmieszczenia wyposażenia i maszyn na planie zakładu,

7) sporządzić w zeszycie notatkę z przeprowadzonego ćwiczenia,

8) sformułować wnioski z realizacji ćwiczenia,

9) zaprezentować efekty swojej pracy,

10) dokonać samooceny pracy,

11) uporządkować stanowisko pracy.

Wyposażenie stanowiska pracy:

− karta technologiczna,

− plan zakładu blacharskiego,

− literatura.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyjaśnić, co ułatwiają programy technologiczne?

□

□

2) scharakteryzować informacje jakie zawierają programy technologiczne?

□

□

3) nazwać przepisy opracowane dla konkretnego produktu?

□

□

4) zinterpretować zawartość karty technologicznej?

□

□

5) określić rodzaj produkcji dla której opracowuje się karty technologiczne?

□

□

6) zilustrować formę w jakiej sporządzane są karty technologiczne?

□

□

7) określić informacje podane w nagłówku karty technologicznej?

□

□

8) ustalić treści zawarte w poszczególnych rubrykach kart technologicznych?

□

□

9) zinterpretować treści kart technologicznych tworzonych przez producentów?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.4. Czynności przygotowawcze przed rozpoczęciem krycia,

rozmieszczenie materiałów podstawowych i pomocniczych

4.4.1. Materiał nauczania

Poszczególne roboty budowlane i czynności realizacyjne związane ze wznoszeniem każdej

budowli są ze sobą ściśle i w pewnej kolejności powiązane. W celu dobrego zaplanowania

przebiegu robót budowlanych należy znać te czynności, ich liczbę, kolejność i sposoby

wykonania, czas potrzebny do wykonania poszczególnych jednostek robót i inne elementy

realizacji budowy.

Uwzględniając te wszystkie czynniki, można należycie zaplanować przebieg robót, to

znaczy najkorzystniej zaplanować w czasie kolejność wykonania tych robót i określić

szczegółowe zadania każdej brygady roboczej w poszczególnych okresach trwania budowy,

czyli opracować harmonogram budowy.

Obecnie razem z opracowaniem dokumentacji technicznej, na którą składają się rysunki