Korozja wysokotemperaturowa w kotłach pyłowych

Spalanie paliw stałych w paleniskach kotłowych wiąże się ze zjawiskiem

korozji wysoko-temperaturowej powierzchni ogrzewalnych.

Korozja ta występuje zawsze w kotle, ale w warunkach normalnych spalania

tempo ubywania metalu jest 8-10 nm/h, natomiast w warunkach niekorzystnych

może przekroczyć 600 nm/h (1 nm = 10

–9

m).

Zagrożone są nią parowniki i przegrzewacze.

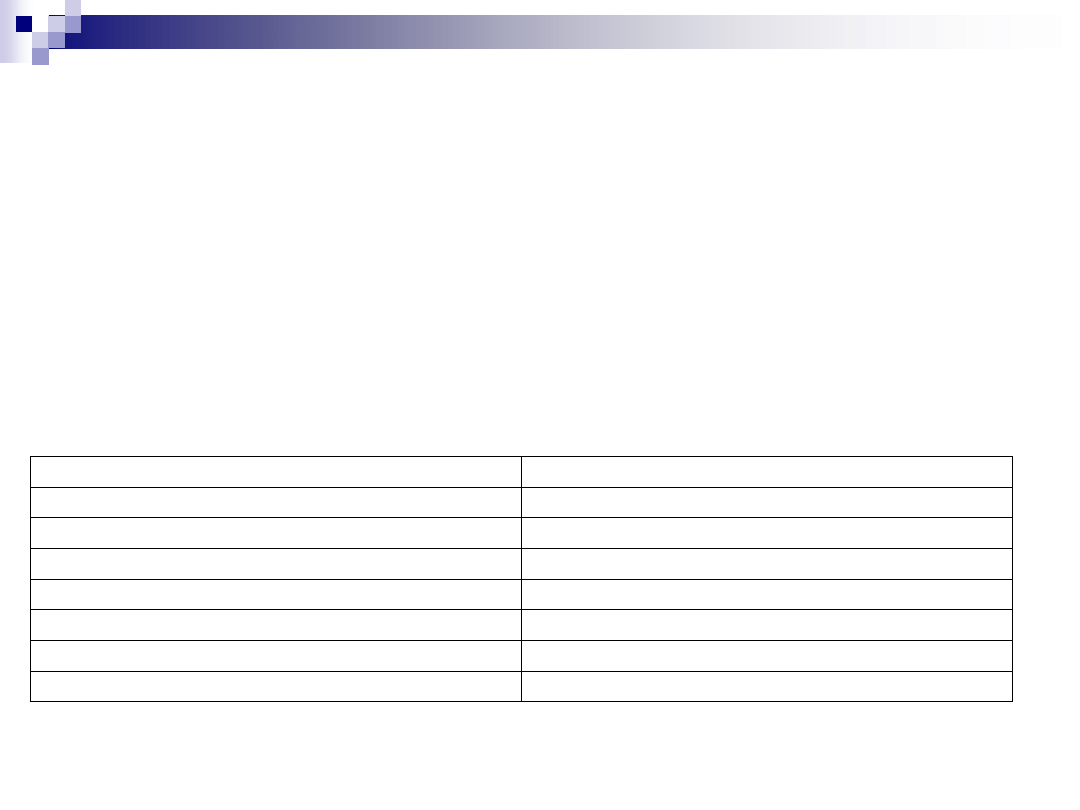

jm

1h

24h

31dni

364dni

5lat

10lat

15lat

m

0.0000000100 0.0000002400 0.0000074400 0.0000873600 0.0004368000 0.0008736000 0.0013104000

mm

0.00001

0.00024

0.00744

0.08736

0.4368

0.8736

1.3104

jm

1h

24h

31dni

364dni

5lat

10lat

m

0.0000006000 0.0000144000 0.0004464000 0.0052416000 0.0262080000 0.0524160000

mm

0.0006

0.0144

0.4464

5.2416

26.208

52.416

10 nm/h

600 nm/h

Problem korozji wysokotemperaturowej stał się ważny w energetyce zawodowej

z trzech powodów:

•

stosowanie niskoemisyjnych technik spalania dla obniżenia emisji NOx

wiążące się z występowaniem w części paleniska stref redukcyjnych,

będących przyczyną tzw. korozji niskotlenowej lub niskoemisyjnej,

• spalanie paliw mających znaczny udział chloru i alkaliów, jak biomasa,

odpady i niektóre węgle (Cl > 0,2%)

•

podnoszenie temperatury pary w celu poprawy sprawności bloku energetycznego

.

Korozja niskoemisyjna praktycznie nie dotyczy kotłów opalanych węglem brunatnym.

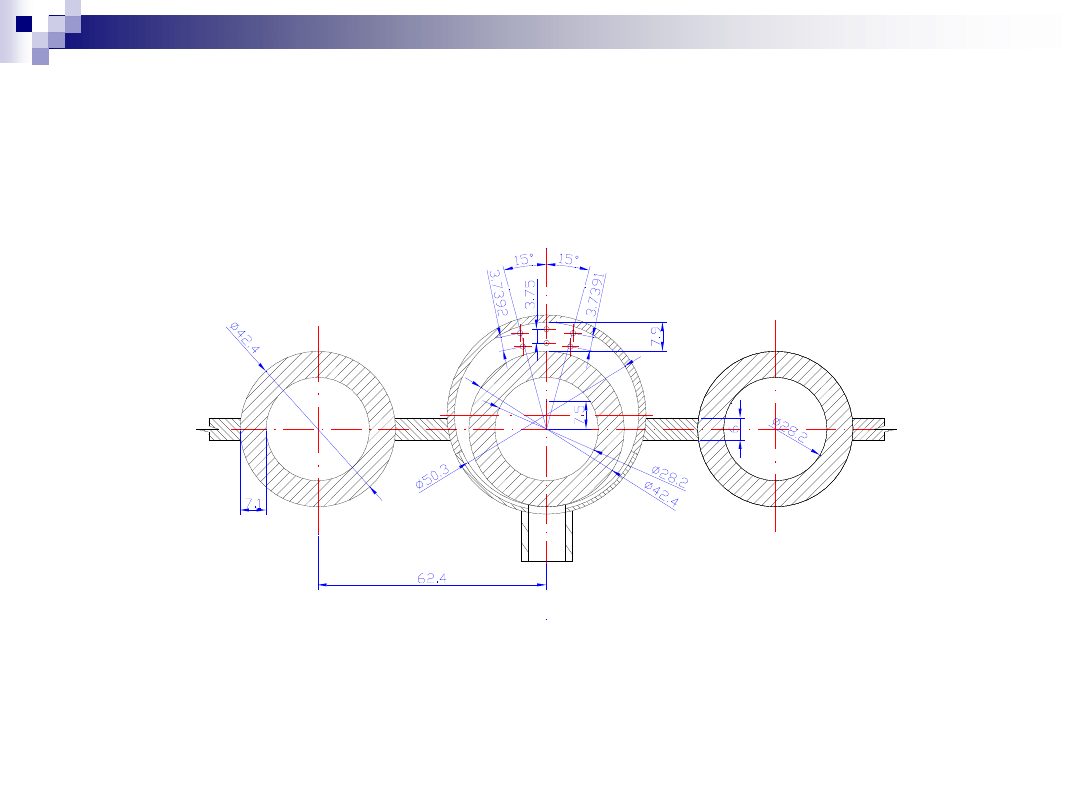

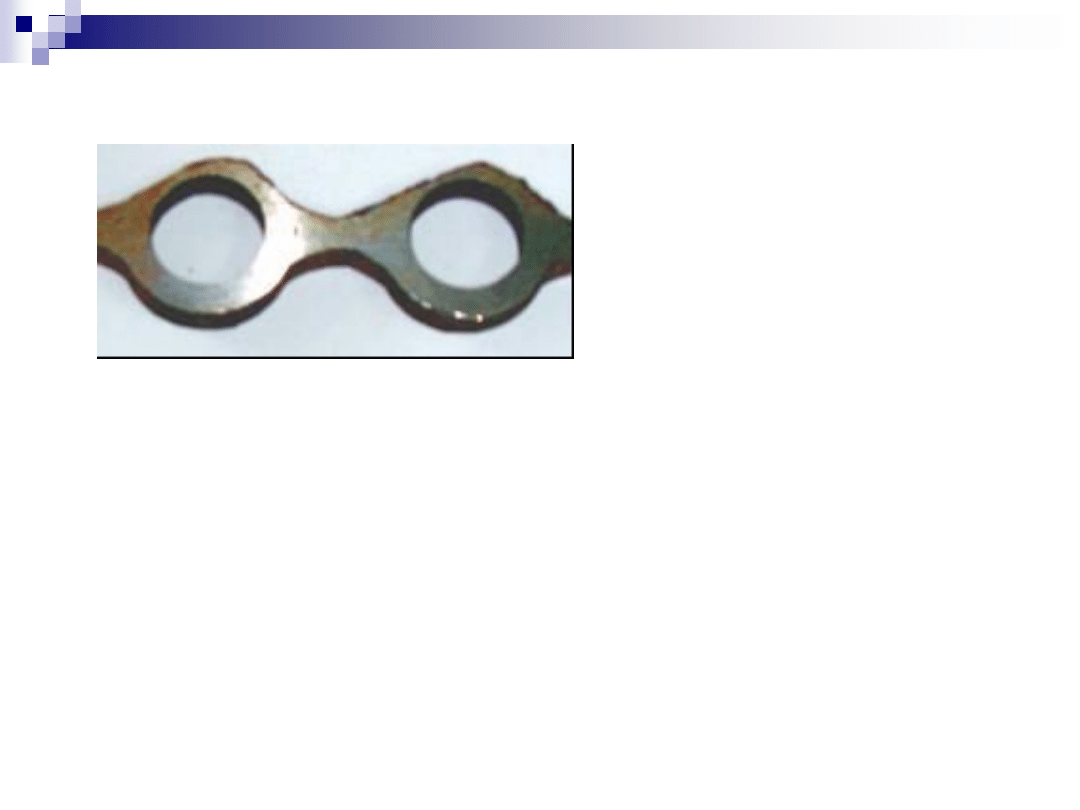

Ubytki rur parownika kotła BP-1150 w wyniku korozji

Korozyjne działanie składników spalin

Ubytki metalu w wyniku korozji wysokotemperaturowej są wynikiem działania

wielu mechanizmów korozyjnych.

Czynnikami korozyjnymi są:

niektóre składniki gazowe spalin

(O

2

, SO

2

, H

2

S, Cl

2

,HCl i CO)

oraz

osady na rurach zawierające metale alkaliczne K i Na.

Związki siarki

Związki siarki w paliwach ulegają podczas spalania utlenieniu głównie do SO

2

,

SO

3

występuje tylko w niewielkim stężeniu (około 35 ppm).

W warunkach niedoboru tlenu pojawia się także H

2

S (0,1-0,15%).

Na stal działają korozyjnie ponadto:

siarka (S),

piryt (FeS

2

)

siarczek żelaza (FeS).

Najważniejsza jest jednak

korozja siarczanowa,

będąca rezultatem obecności

w osadach

siarczanów potasu i sodu

.

Związki chloru

Chlor (Cl

2

) jest szczególnie korozyjny względem stali w wysokiej temperaturze.

Powoduje tzw. aktywne utlenianie metalu niszczące ochronną warstwę tlenków.

Źródłem chloru molekularnego (Cl

2

) przy powierzchni metalu może być:

chlorowodór (HCl) obecny w spalinach

chlorki metali alkalicznych (K i Na) występujące w osadach

Związki metali alkalicznych (K, Na)

Obecne w substancji mineralnej węgli (głównie w węglach kamiennych,

w mniejszym stopniu w węglach brunatnych) i w wielu gatunkach biomasy

metale alkaliczne, K i Na, pełnią ważną rolę w mechanizmach

korozji wysokotemperaturowej.

Ich działanie zależy jednak nie tylko od ich udziału w paliwie,

ale także od tego, jak łatwo są uwalniane ze związków w których występują,

podczas spalania.

Wpływ warunków spalania

Ważne znaczenie dla tempa korozji w palenisku ma atmosfera:

utleniająca (λ > 1) lub redukująca (λ < 1).

W atmosferze utleniającej występuje ochronne działanie tlenków metali,

natomiast w

atmosferze redukcyjnej następuje intensyfikacja korozji

.

We współczesnych kotłach pyłowych w dużej części paleniska panuje

atmosfera redukcyjna, stworzona dla ograniczenia emisji NOx

Objawia się ona zmniejszonym udziałem tlenu (O

2

< 1%) i dużym udziałem

tlenku węgla (CO przekraczające 2%) w spalinach.

Czynnikami sprzyjającymi korozji są także:

duże obciążenie cieplne ścian paleniska

żużlowanie ścian.

Groźne jest bezpośrednie oddziaływanie płomienia na rury parownika, ponieważ:

· lokalnie obniża koncentrację tlenu i zwiększa koncentrację CO, H

2

S i SO

3

,

· powoduje bezpośrednie oddziaływanie pirytu na rury parownika,

· wywołuje lokalne, gwałtowne zmiany temperatury.

Znaczenie materiału rur parownika

Tempo korozji wysokotemperaturowej zależy od materiału rur parownika.

Dodatki stopowe poprawiające odporność na korozję:

Cr, Ni, Al i Si.

Zwłaszcza chrom, ponieważ umożliwia wytworzenie warstwy ochronnej tlenku

Cr

2

O

3

.

Stosowane powszechnie niskostopowe stale ferrytyczne na rury parownika

o niewielkiej zawartości chromu (Cr poniżej 2%) są mało odporne na korozję.

Lepszą odporność mają wysokostopowe stale martenzytyczne (Cr = 9,12%),

a zwłaszcza stale austenityczne (Cr = 15¸27%, Ni około 25%) które

są odporne na działanie korozji siarkowej i chlorowej.

Odporność rur parownika na działanie korozji wysokotemperaturowej można

znacznie poprawić przez zastosowanie pokryć ochronnych,

wykonanych przede wszystkim ze stopów chromu i niklu.

Mechanizmy korozji wysokotemperaturowej

Najbardziej znaczące dla kotłów opalanych paliwem stałym są

dwa mechanizmy korozji wysokotemperaturowej,

wywołane obecnością siarki i chloru w paliwie:

•

siarczanowo-siarkowy,

• chlorkowy.

Tempo ubywania metalu spowodowane korozją wymienionymi mechanizmami

jest o kilka rzędów większe od tempa utleniania metalu.

Korozja siarczanowo-siarkowa

Podczas normalnej pracy kotła powierzchnię rur szczelnie pokrywa ochronna

warstwa magnetytu Fe

3

O

4

i na niej hematytu Fe

2

O

3

.

Warstwę tlenków pokrywa warstwa osadów popiołowych.

Rola osadów

W kotłach węglowych korozja wysokotemperaturowa związana jest z osadami

na powierzchniach rur, a kryterium wysokiego tempa korozji jest

występowanie ciekłej fazy osadu na rurach.

Stopiona faza tworzy elektrolit dla elektrochemicznego ataku na metal.

Ze względu na to kryterium rozróżnia się mechanizmy

korozji rur parownika

korozji przegrzewacza,

ponieważ są w nich różne temperatury.

Korozja siarczanowa ma związek z występowaniem w substancji mineralnej

metali alkalicznych K i Na, które z siarką tworzą w palenisku siarczany

Na

2

SO

4

i K

2

SO

4

kondensujące na powierzchni rur.

Nie są one bezpośrednio korozyjne ze względu na wysoką temperaturę

topnienia (Na

2

SO

4

– 884

o

C i K

2

SO

4

- 1069

°C),

ale w obecności SO

3

w pobliżu powierzchni rur powstają pirosiarczany:

Na

2

SO

4

+ SO

3

--> Na

2

S

2

O

7

(temperatura topnienia 389

°C)

K

2

SO

4

+ SO

3

--> K

2

S

2

O

7

(temperatura topnienia 404

°C)

oraz trójsiarczany: sodowo- i potasowo-żelazowy o niższej temperaturze topnienia:

3Na

2

SO

4

+ Fe

2

O

3

+ 3SO

3

--> 2Na

3

Fe(SO

4

)

3

(temperatura topnienia 624

°C)

3K

2

SO

4

+ Fe

2

O

3

+ 3SO

3

--> 2K3Fe(SO

4

)

3

(temperatura topnienia 618

°C)

Fe

2

O

3

w ostatnich reakcjach pochodzi z popiołu, ale może także pochodzić

z warstwy ochronnej stali.

Istota korozyjnego oddziaływania

pirosiarczanów i trójsiarczanów

polega na tym,

że ze względu na niską temperaturę topnienia mogą one występować

na powierzchni rur, odpowiednio parownika i przegrzewacza, w stanie ciekłym.

Pirosiarczany

są agresywne w stosunku do metalu, ale ich korozyjne

działanie polega także na niszczeniu ochronnej warstwy tlenków rur parownika:

3Me

2

S

2

O

7

+ Fe

2

O

3

--> 2Me

3

Fe(SO

4

)

3

(Me = K, Na)

Trójsiarczany

, których obecność stwierdzono w osadach rur przegrzewaczy,

mogą bezpośrednio atakować metal rur przegrzewacza:

2Me

3

Fe(SO

4

)

3

+ 6Fe --> Fe

2

O

3

+ 3/2Fe

3

O

4

+ 3Me

2

SO

4

+ 3/2FeS (Me = K, Na)

(1)

lub, mając zdolność rozpuszczania tlenków żelaza, odsłaniają metal do utleniania:

3Fe + 2O

2

--> Fe

3

O

4

i 4Fe + 3O

2

--> 2Fe

2

O

3

(2)

Ze względu na zakres temperatury:

pirosiarczany są przyczyną korozji parownika,

trójsiarczany (ich topnienie w 537 °C, a rozkład w 701 °C) występują

na powierzchniach przegrzewacza.

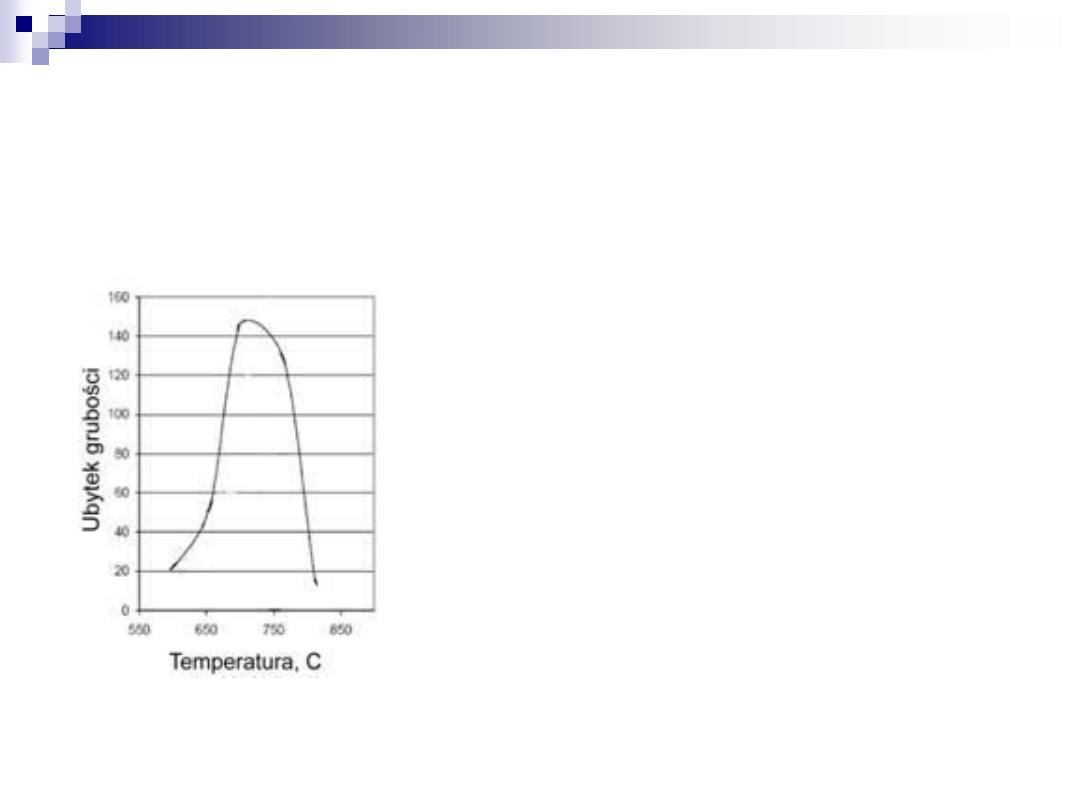

Rys.2. Zakres temperaturowy korozyjnego oddziaływania

trójsiarczanu potasowo-żelazowego na rury przegrzewacza

Kluczowy w tym mechanizmie jest SO

3

, którego udział w spalinach

jest bardzo mały (~35 ppm), ale na powierzchni rur może być o kilka rzędów

większy.

Prawdopodobne źródła SO

3

przy powierzchni to:

-

topnienie zewnętrznej warstwy osadu z wydzielaniem SO

3

oraz

- katalityczne utlenianie SO

2

na warstwie Fe

2

O

3

.

Rola atmosfery

Obserwuje się przyspieszenie korozji wysokotemperaturowej w wyniku

stopniowania powietrza w kotle pyłowym celem ograniczenia emisji NOx .

Mechanizm tego przyspieszenia nie jest jednak całkiem znany.

Przypuszcza się, że w atmosferze redukcyjnej po zniszczeniu warstwy tlenków

na powierzchni rury w wyniku działania korozji siarczanowej,

metal zamiast reagować tlenem

3Fe + 2O

2

--> Fe

3

O

4

i 4Fe + 3O

2

--> 2Fe

2

O

3

(2),

reaguje intensywniej z H

2

S,

którego stężenie wzrasta w warunkach redukujących:

Fe + H

2

S --> FeS + H

2

W warunkach spalania niskoemisyjnego stwierdzono także intensyfikację

korozji przegrzewaczy, która normalnie jest łączona z trójsiarczanami (1) .

Może ona być wywołana powierzchniowym nawęgleniem metalu rur

częściami palnymi w popiele, których zwiększenie udziału jest wynikiem

spalania z niedomiarem powietrza.

Rola pirytu

Kontakt płomienia z ścianami kotła powoduje

żużlowanie i osadzanie się niespalonych cząstek węgla na powierzchni ekranów.

Największym zagrożeniem jest, będący przyczyną korozji siarkowej,

piryt FeS

2

oraz uwalniany w atmosferze redukcyjnej siarkowodór

H

2

S,

które mogą bezpośrednio reagować z żelazem

Fe + FeS

2

--> 2FeS,

Fe + H

2

S --> FeS + H

2

Warstwa siarczku żelazawego FeS na powierzchni metalu nie ma charakteru

ochronnego, ponieważ tworzy zgorzelinę umożliwiającą dyfuzję jonów metali.

Efektem jest siarkowa korozja międzykrystaliczna i wżerowa.

Zasadnicze znaczenie dla korozji siarkowej ma obecność tlenu:

w atmosferze redukcyjnej jej szybkość jest kilkukrotnie większa niż

w atmosferze utleniającej.

Odporność rur na korozję siarkową znacznie poprawia stosowanie stali

z dodatkami chromu i niklu.

Korozja chlorkowa

W obecności

HCl

w spalinach lub chlorków w osadach utlenianie żelaza i stali

ulega silnemu przyspieszeniu za przyczyną mechanizmu aktywnego utleniania

(w atmosferze utleniającej).

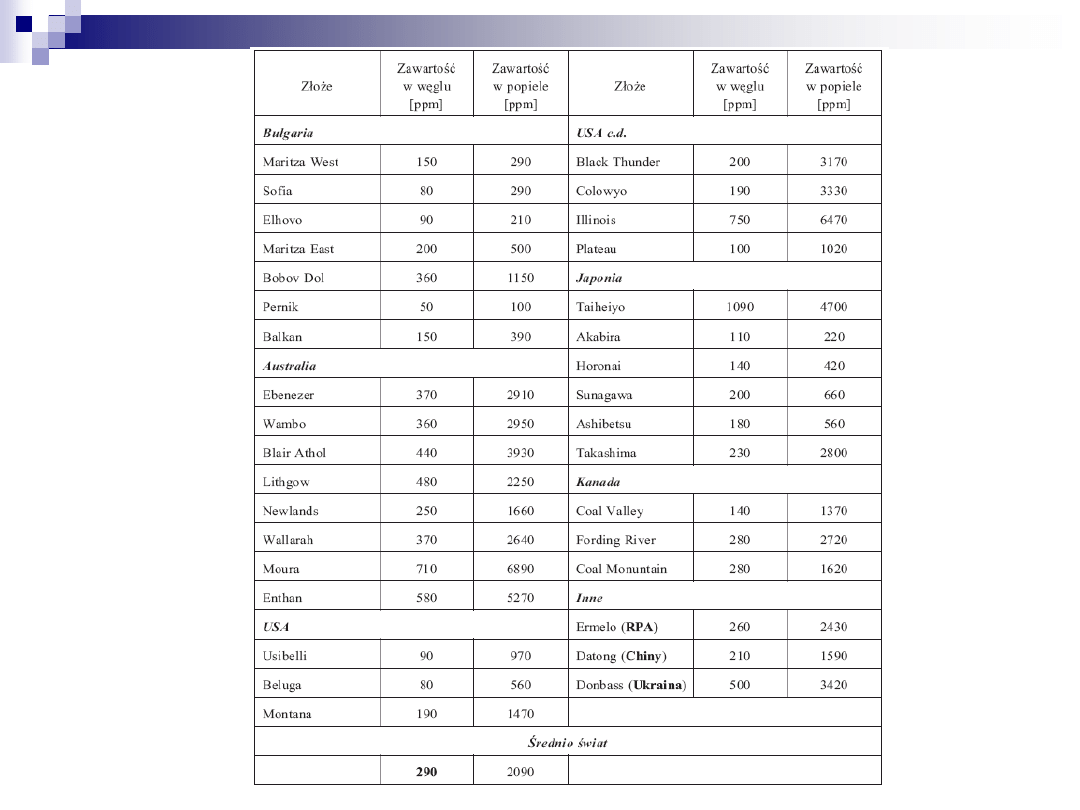

Na różnych etapach powstawania złóż węgla, towarzyszyły im związki chloru. Głównymi źródłami tego

pierwiastka w pokładach węgla były:

rośliny stanowiące materiał wyjściowym procesie tworzenia węgla (głównie algi oraz rośliny

okrytozalążkowe), zawierające w swoim składzie chlor w postaci minerałów tego pierwiastka

(głównie chlorku sodu oraz mniejszej ilości chlorków potasu, magnezu i wapnia), który został

zaabsorbowany z gleby;

na etapie syngenetycznym

– minerały rozpuszczone lub zawieszone w wodach (siarczany,

węglany, chlorki) przepływające przez tworzące się pokłady węgla. Następowała redystrybucja i

wychwytywanie chloru przez bardziej stabilne i nowopowstałe krzemiany i wodorotlenki (illit,

kaolinit, chloryt, muskowit oraz wodorotlenki żelaza);

na etapie epigenetycznym

– minerały rozpuszczone lub zawieszone w wodach (siarczany, węglany,

chlorki) przepływające przez pory, szczeliny i pęknięcia w utworzonych pokładach węgla.

Na ilość chloru w pokładach węgla wpływa również zawartość tego pierwiastka w wodach

kopalnianych. W miarę wzrostu głębokości zalegania pokładów, wzrasta w nich zawartość chloru

Formy występowania chloru w węglu

W węglu chlor może występować w formie połączeń organicznych i nieorganicznych:

• jako główna forma – w substancji organicznej w postaci jonowej w wodzie zawartej w

węglu;

• w postaci bezwodnych i uwodnionych chlorków. Wśród form bezwodnych najczęściej w

węglu występuje halit, sylvit, chloromagnezyt, hydrofilit i fluoryt.

Natomiast wśród form uwodnionych najczęściej spotykane są:

bischofit (MgCl

2

· 6H

2

O)

oraz carnallit (KMgCl

3

· 6H

2

O);

• w postaci składnika mineralnego w chloroapatycie ((Ca(PO4)3(Cl, F, OH)), sodalicie

(Na

8

(AlSiO

4

)

6

Cl

2

) oraz w siarczanach, węglanach i amorficznych składnikach

nieorganicznych;

• sporadycznie może występować w postaci NaCl, jako formy powstałej w wyniku

wstępnej przeróbki węgla – mielenia i suszenia bezpooerednio po wydobyciu .

Według Mieleckiego zawartość chloru w polskich węglach wynosiła średnio

0,01% Cl (od 0 do 0,025% Cl)

w pokładach warstw łękowych i siodłowych (typ limniczny) GZW, zaś w warstwach brzeżnych (typ

paraliczny) GZW

– zawartość chloru dochodziła do

0,175% Cl

– zazwyczaj nie przekraczając

0,1% Cl

.

Wyjątek stanowiły niektóre pokłady kopalń Brzeszcze i Dębieńsko, w których zawartość tego pierwiastka

dochodziła do 0,19%.

Kuśmierska podaje, że niektóre węgle GZW zawierają około 0,3% Cl.

Natomiast Rożkowska po przebadaniu prób węgli z rdzeni wiertniczych i wykonaniu 818

oznaczeń zawartości chloru stwierdziła, że zawartość chloru całkowitego waha się w granicach od 63 do

18 871 g/Mg.

Najwięcej chloru posiadają węgle pochodzące ze wschodniej i południowo-wschodniej części GZW (rzędu

4000

–9000 g/Mg), najmniej – z części południowo-zachodniej (średnio 400–700 g/Mg). Ponadto węgle

pochodzące z Górnośląskiego Zagłębia Węglowego cechuje również regionalne zróżnicowanie oraz

stratyfikacja pionowa zawartości chloru.

Stratyfikacja pionowa zawartości Cl w węglach karbońskich zależna jest od przepuszczalności nadkładu

oraz od głębokości zalegania. Natomiast jest niezależna od granic litostratygraficznych poszczególnych

ogniw karbonu.

Według Strugały (1998) zawartość chloru w polskich węglach zawiera się w przedziale od

0,02 do 0,4% Cl

.

Regułą jest również, że zawartość chloru wzrasta wraz ze stopniem zasolenia wód podziemnych oraz

zwiększania się stopnia metamorfizmu.

Wpływ zawartości chloru na użytkowanie węgla kamiennego

W procesach pirolizy i spalania, oddziaływanie temperatury na węgiel powoduje wydzielanie

zawartego w nim chloru w postaci chlorowodoru, będącego związkiem agresywnym

dla urządzeń przetwórstwa węgla oraz czynnikiem zakwaszającym środowisko.

Emitowane związki chloru są także przyczyną powstawania silnego i trudnego do usunięcia

zasolenia wód ściekowych.

Również w przypadku węgli koksowych chlor jest składnikiem niepożądanym, gdyż

od 40 do 60% chloru pozostaje w koksie.

W wyniku spalania węgla zawierającego chlor, na powierzchniach urządzeń grzewczych

tworzą się uciążliwe naloty.

Za proces ten odpowiedzialne są dwa pierwiastki zawarte w węglu: chlor i siarka.

Mechanizm tworzenia nalotów przebiega przez reakcję degradacji chlorku sodu i wydzielanie

chlorowodoru:

Zdecydowany wpływ na zachowanie się chloru podczas procesów spalania mają formy

występowania tego pierwiastka w węglu oraz połączenia chloru z sodem, a także potasem,

magnezem czy wapniem. Rodzaj tych połączeń determinuje temperaturę i formę wydzielania

chloru z węgla podczas pirolizy

Węgiel energetyczny

NaCl + H

2

O (para) NaOH + HCl

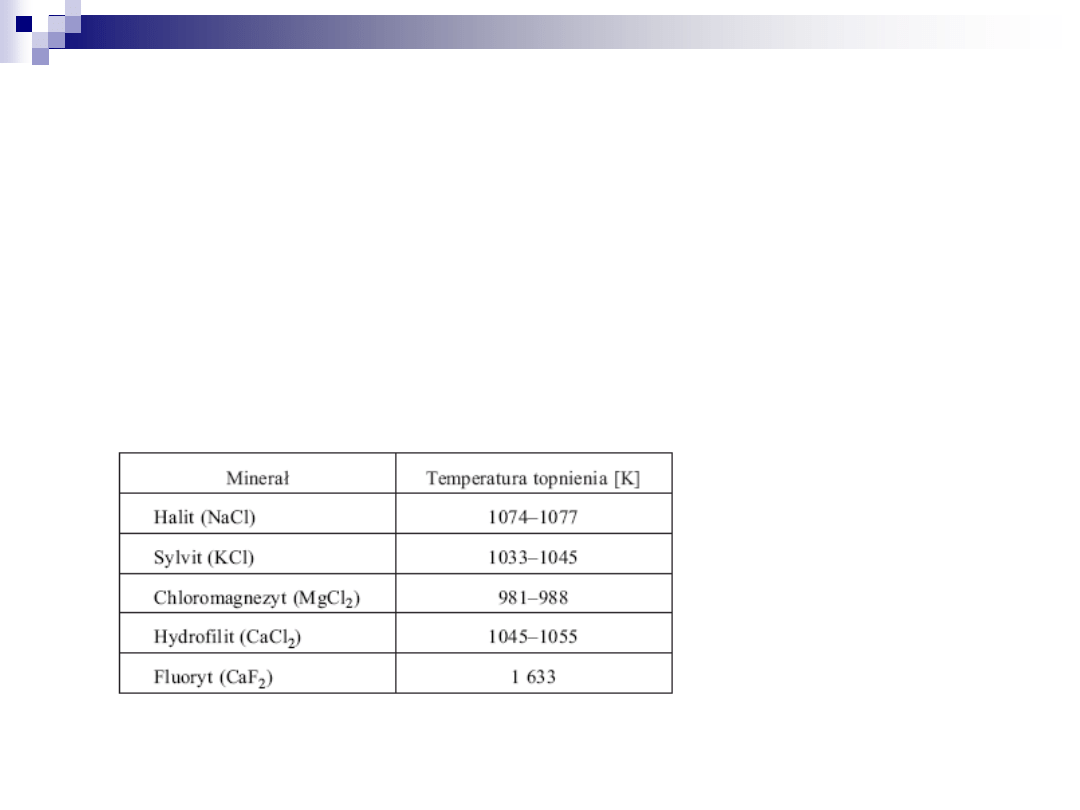

Temperatury topnienia chlorków

4NaCl + 2SO

2

+ O

2

+ H

2

O (para) 2Na

2

SO

4

+ 4HCl

Siarczan sodu(VI)

– Na

2

SO

4

– jest głównym składnikiem nalotów na urządzeniach grzewczych.

Choćby wydzielał się chlor gazowy, to i tak byłby redukowany do chlorowodoru w obecności

dwutlenku siarki i pary wodnej:

SO

2

+ Cl

2

+ H

2

O SO

3

+ 2HCl

Poprzez ogrzewanie w wilgotnym powietrzu lignitów zawierających chlor wykazano, że

w temperaturze około 573K mogą tworzyć się związki chloroorganiczne zgodnie z syntezą

de novo

, (warunkiem koniecznym jest połączenie typu C–Cl na powierzchni lignitu).

Fiedler i Herzschuh (1993) udowodnili, że na powierzchni lignitu z jonów chlorkowych tworzą się

takie formy, które pod wpływem powietrza przemieszczają się na jego powierzchnię, gdzie tworzą

wiązania C–Cl i następnie umożliwiają uwalnianie toksycznych związków chloroorganicznych.

Mechanizm aktywnego utleniania

Pierwszym krokiem w tym mechanizmie jest pojawienie się molekularnego chloru (Cl

2

),

który może być wynikiem utleniania HCl (reakcja Deacona),

4HCl +O

2

--> 2Cl

2

+ 2H

2

O

(3)

W wysokiej temperaturze równowaga tej reakcji leży po lewej stronie (dużo HCl i mało Cl

2

),

ale na skutek katalitycznego działania tlenków osadu (proces Weltona) równowaga

przesuwa się ku stronie prawej.

Źródłem Cl

2

mogą być reakcje kondensujących na rurach chlorków K i Na

z tlenkami żelaza w osadzie:

4(K, Na)Cl + 2Fe

2

O

3

+ O

2

--> 2(K, Na)

2

Fe

2

O

4

+ 2Cl

2

(4)

W obu reakcjach (3, 4) niezbędny jest tlen.

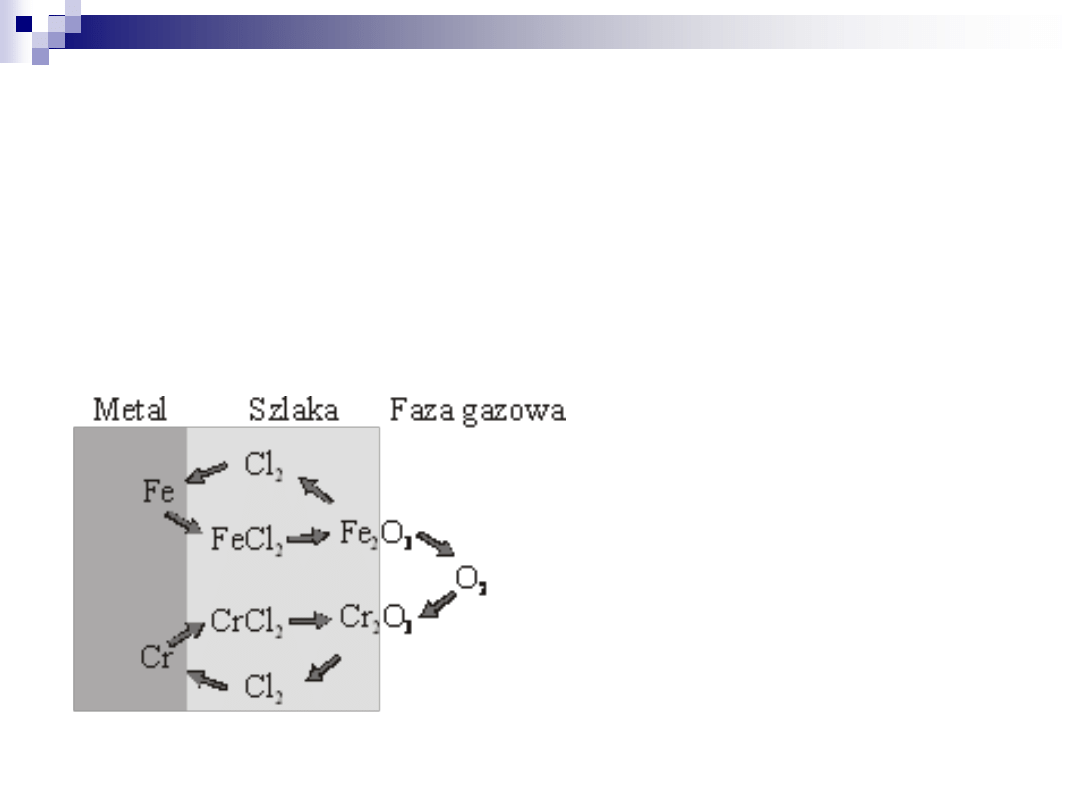

Chlor dyfunduje przez osady do metalu i reaguje z nim

Fe + Cl

2

--> FeCl

2

(s)

Powstające na powierzchni metalu chlorki mają duże ciśnienie par w temperaturze 500 °C,

co powoduje, że przechodzą do fazy gazowej oraz dyfundując przez ochronną warstwę

magnetytu uszkadzają ją.

Na drodze napotykają obszar bogaty w tlen, w którym chlorki są utleniane:

4FeCl

2

(g) + 3O

2

--> 2Fe

2

O

3

(s) + 4Cl

2

3FeCl

2

(g) + 2O

2

--> Fe

3

O

4

(s) + 3Cl

2

odtwarzając warstwę tlenku żelaza przy powierzchni rur, która jednak nie ma już właściwości

ochronnych, ponieważ jest porowata.

Uwolniony w tej reakcji cząsteczkowy chlor dyfunduje z powrotem przez warstwę tlenków

do metalu (rys. 3).

Rys. 3. Mechanizm aktywnego utleniania

w korozji chlorkowej

Korozja chlorkowa ulega intensyfikacji, gdy na rurach są osady zawierające

chlorki potasu i sodu, jest szczególnie intensywna jeżeli występują one w fazie ciekłej.

Temperatura topnienia chlorków K i Na jest wysoka,

ale ich eutektyki z chlorkami innych metali mają znacznie niższą temperaturę

topnienia (tabela 1) .

Na skutek tego w kotłach, w których spala się odpady zawierające chlor, alkalia i metale ciężkie,

zagrożenie korozją występuje już w temperaturze 250 °C .

Chlorki K i Na intensyfikują korozję także, kiedy występują na powierzchni

metalu w stanie stałym .

Skład, % mas.

Temperatura, °C

100KCl

774

100NaCl

802

48ZnCl

2

-52KCl

250

79PbCl

2

-21KCl

411

69PbCl

2

-31NaCl

410

39ZnCl

2

-50KCl-11PbCl

2

275

35ZnCl

2

-48NaCl-17PbCl

2

350

Tabela 1. Temperatura topnienia eutektyk metali ciężkich

Rola siarki w korozji chlorkowej

Jeżeli w układzie jest siarka, chlorki ulegają także konwersji do siarczanów

(K

2

SO

4

i Na

2

SO

4

):

4(K, Na)Cl + 2SO

2

+ O

2

--> 2(K, Na)

2

SO

4

+ 2Cl

2

(5)

W temperaturze ok. 500

°C siarczany są jeszcze stabilne, więc mniej korozyjne

od chlorków, natomiast wyzwalany w reakcji (5) chlor Cl

2

powstaje na powierzchni

osadu i jest tracony do spalin, a tylko niewielka jego część wnika do osadu.

Usiarczenie chlorków zachodzi o rząd szybciej z udziałem SO

3

, niż z udziałem SO

2

,

dlatego kluczowa jest katalizowana przez żelazo reakcja utleniania SO

2

do SO

3

.

Ograniczające korozję chlorkową działanie siarki polega na zastąpieniu

w osadach chlorków KCl i NaCl bardziej stabilnymi siarczanami.

Przyjmuje się, że przy stosunku molowym S/Cl > 2,2 korozja chlorowa

przestaje być groźna.

W ogólnym przypadku na powierzchni rur mogą zachodzić następujące reakcje,

w których bierze udział żelazo:

3Fe + 2O

2

↔ Fe

3

O

4

(powstania ochronnej warstwy magnetytu)

Fe + S ↔ FeS

(zjawiska korozyjne)

Fe + Cl

2

↔ FeCl

2

(zjawiska korozyjne)

przy czym w zależności od panujących warunków termodynamicznych tylko jedna

z tych reakcji przeważa.

Oprócz korozji chlorowej w warunkach redukcyjnych może się pojawiać także

korozja siarkowa

, zarówno na skutek reakcji z siarką elementarną, jak i z

siarkowodorem.

Korozja ta zachodzi w temperaturach wyższych od temperatury topnienia i niższych od

temperatury nasycenia soli, tzn. w zakresie ok. 400

–700°C.

Sulfatyzacja chlorków prowadzi do powstania mieszanin o niskich temperaturach

topnienia, zdolnych do tworzenia eutektyk z materiałem rur

Katalityczne działanie tlenków żelaza występujących w popiele lotnym (np. z osadów

ściekowych), a także obecnych na powierzchni rur, zwiększa udział powstającego SO

3

,

który reagując z osadzonymi na rurach chlorkami alkalicznymi powoduje ich

sulfatyzację, np. dla chlorku potasu:2KCl + SO3 + 1/2 O2 → K2SO4 + Cl2

Katalityczne tworzenie większych stężeń SO

3

w spalinach może doprowadzić

w temperaturach 320

–480°C do powstawania w osadach pirosiarczanów

alkalicznych:

K

2

SO

4

+ SO

3

→ K

2

S

2

O

7

atakujących warstwę ochronną tlenków:

3K

2

S

2

O

7

+ Fe

2

O

3

→ 2K

3

Fe(SO

4

)

3

4K

2

S

2

O

7

+ Fe

3

O

4

→ 4K

2

SO

4

+ FeSO

4

+Fe

2

(SO

4

)

3

oraz materiał rur:

3K

2

S

2

O

7

+ 3Fe → Fe

2

O

3

+ FeS + 2K

2

SO

4

Mechanizm ten występuje zazwyczaj na rurach parowników i podgrzewaczy wody.

Jednak powstałe w wyniku reakcji trójsiarczany

K

2

S

2

O

7

występują w stanie ciekłym w temperaturach wyższych (565–676°C ) i mogą

uszkadzać rury końcowych stopni przegrzewaczy.

Znaczenie atmosfery

Uznawano, że korozja chlorowa występuje kiedy udział chloru w węglu przekracza 0,3%.

Ostatnie doświadczenia ze współspalaniem węgli z odpadami i biomasą

pokazały jednak, że korozja chlorowa jest groźna w warunkach redukujących (O

2

< 0,2%),

szczególnie jeżeli występują cyklicznie warunki utleniająco-redukcyjne.

W warunkach utleniających chlor występuje w spalinach głównie w postaci chlorowodoru (HCl),

którego bezpośredni atak

Fe + 2HCl --> FeCl

2

(g) + H

2

nie jest tak groźny, jak bardziej agresywne działanie chloru molekularnego Cl

2

.

W warunkach redukcyjnych, chlorowodór rozkłada się, a uwolniony Cl

2

atakuje metal zgodnie

z przedstawionym mechanizmem aktywnego utleniania.

Intensywnej korozji chlorkowej towarzyszy CO.

Reakcje sumaryczne rozkładu HCl z udziałem CO i ataku na warstwę ochronną tlenków

można zapisać następująco:

Fe

2

O

3

+ 2HCl + CO --> FeO + FeCl

2

+ H

2

O + CO

2

Fe

3

O

4

+ 2HCl + CO --> 2FeO + FeCl

2

+ H

2

O + CO

2

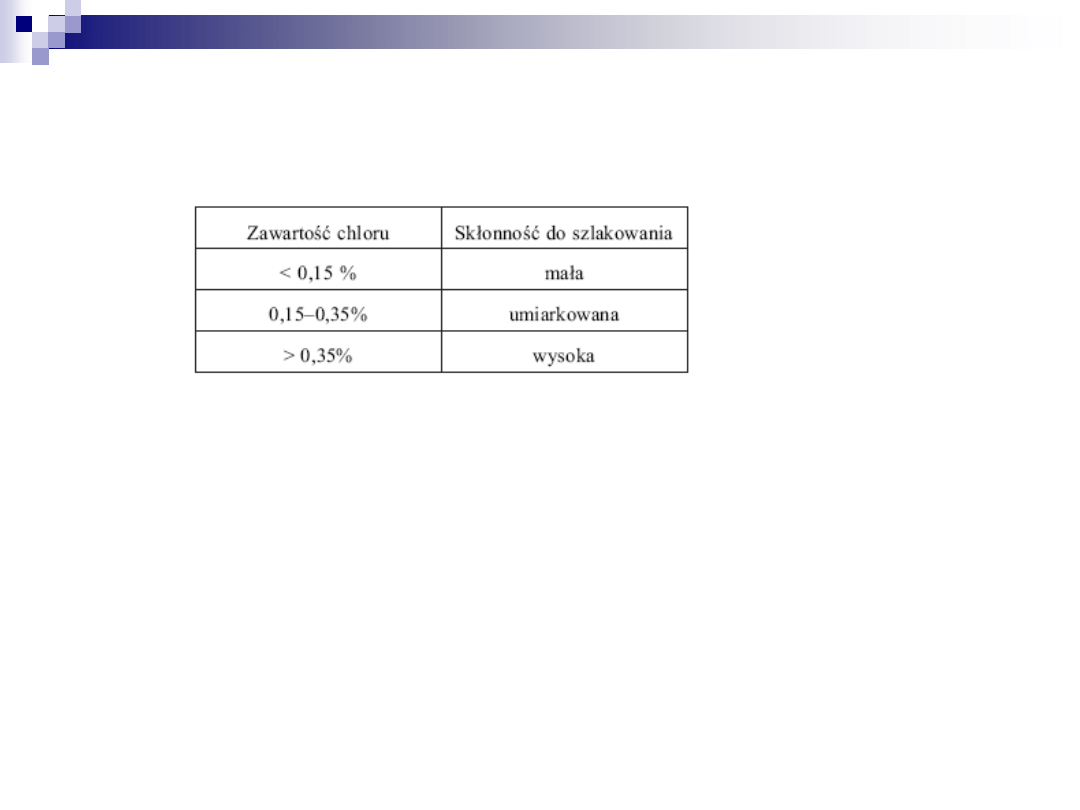

Według klasyfikacji Croslleya istnieje następujący podział węgli z uwagi na

skłonność do szlakowania, powiązaną z zawartością chloru:

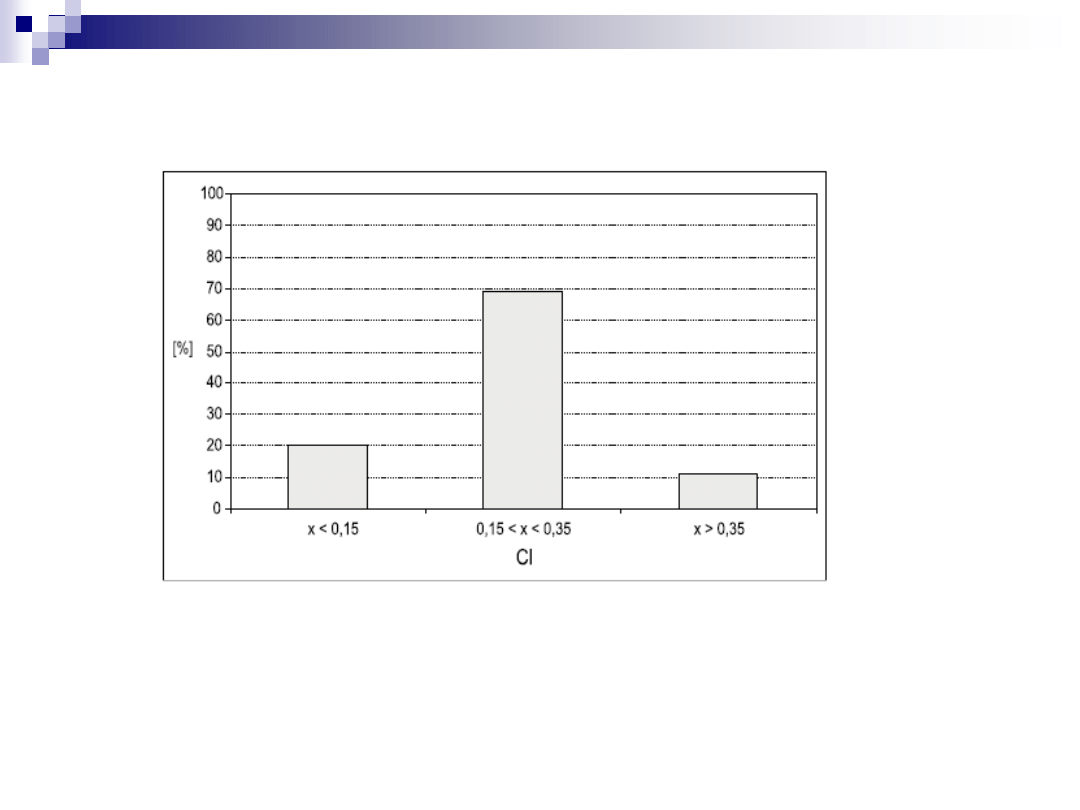

Przeprowadzono obliczenia dotyczące wpływu chloru na skłonnooeć do

szlakowania.

Analizy te dotyczyły węgli z kopalń wchodzących w skład Kompanii Węglowej SA.

Z uwagi na klasyfikację Crossleya, tylko 11% badanych węgli cechuje się wysoką

skłonnością do szlakowania (> 0,35% Cl). Są to węgle pochodzące z kopalń:

Ziemowit, Piast 1, Piast 2 oraz Brzeszcze-

Silesia Ruch 1. Natomiast małą

skłonnością do szlakowania będzie się cechowało prawie 20% omawianych węgli.

Są to węgle pochodzące z kopalń: Pokój, Ruch Centrum, Bolesław Śmiały, Ruch

Wirek, Ruch Bobrek.

Rozkład zawartości chloru, jako wskaźnika skłonności do szlakowania

Korozja towarzysząca spalaniu biomasy

Stwarzającym zagrożenie korozyjne składnikiem biomasy jest potas.

Jeżeli w biomasie (trawa, słoma) jest także chlor, to uwalniany podczas spalania

potas występuje w spalinach w postaci par chlorku.

Kondensujący na rurach KCl stanowi groźny prekursor korozji chlorkowej.

Przedsięwzięcia antykorozyjne w kotłach

Można ograniczyć korozję wysokotemperaturową w kotłach przez:

· Zapewnienie utleniającej atmosfery przy powierzchniach ogrzewalnych przez:

-

zwiększenie współczynnika nadmiaru powietrza,

-

zmianę rozpływu powietrza w palenisku (powietrze osłonowe).

· Ograniczenie temperatury pary do około 537 °C.

· Stosowanie powłok ochronnych na rury.

· Wprowadzenie do spalin dodatków (np. siarczanu amonu)

w przypadku korozji chlorkowej

(NH4)

2

SO

4

temperaturze rozkładu 513°C (786K), wydziela amoniak

Składniki i

parametry

Jednost

ka

Słoma żółta

Słoma szara

Drewno

Węgiel

kamienny

Wilgotność

% wag

15

15

30

12

Popiół

% wag

4

3

1

12

Węgiel

% wag

42

43

35

75

Tlen

% wag

37

38

43

7,3

Wodór

% wag

5

5,2

4

3,5

Chlor

% wag

0,75

0,2

0,1

0,08

Azot

% wag

0,35

0,41

0,1

1

Siarka

% wag

0,16

0,13

0,1

0,8

Części lotne

% wag

70

73

55

25

Rzeczywista

wartość

opałowa

MJ/kg

14,4

15

10,5

25

Teoretyczna

wartość

opałowa

MJ/kg

18,2

18,7

13

32

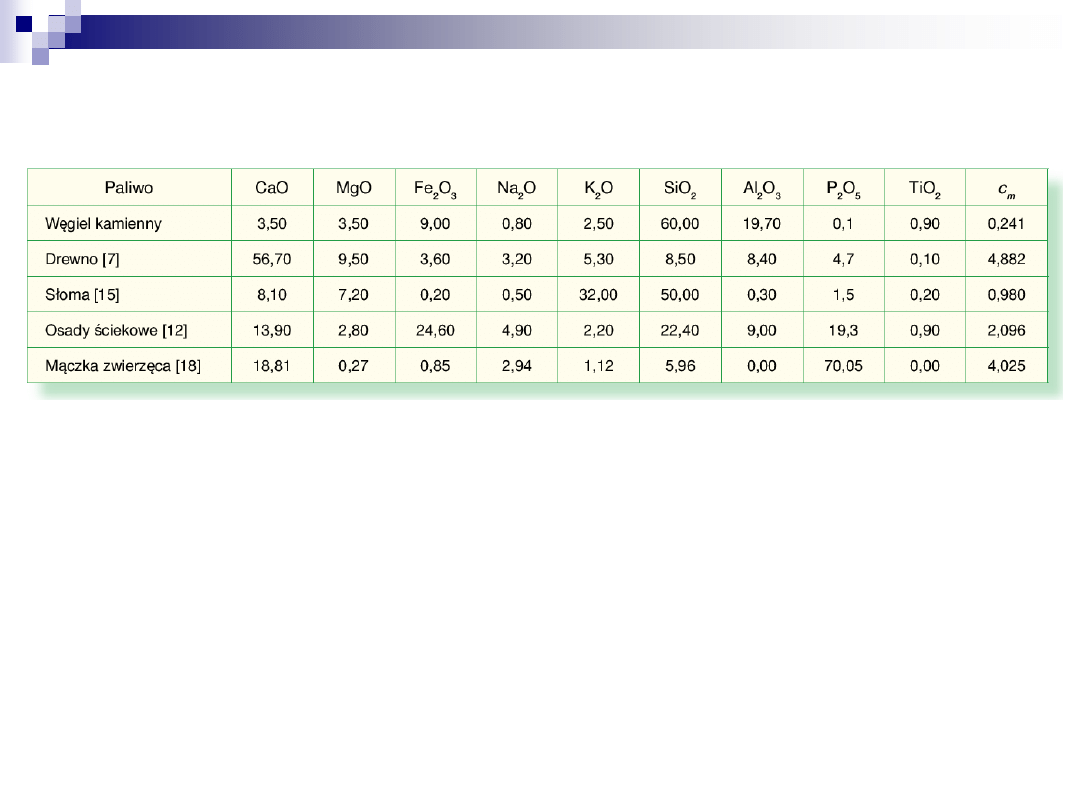

Skład chemiczny % popiołów z węgla i biomasy

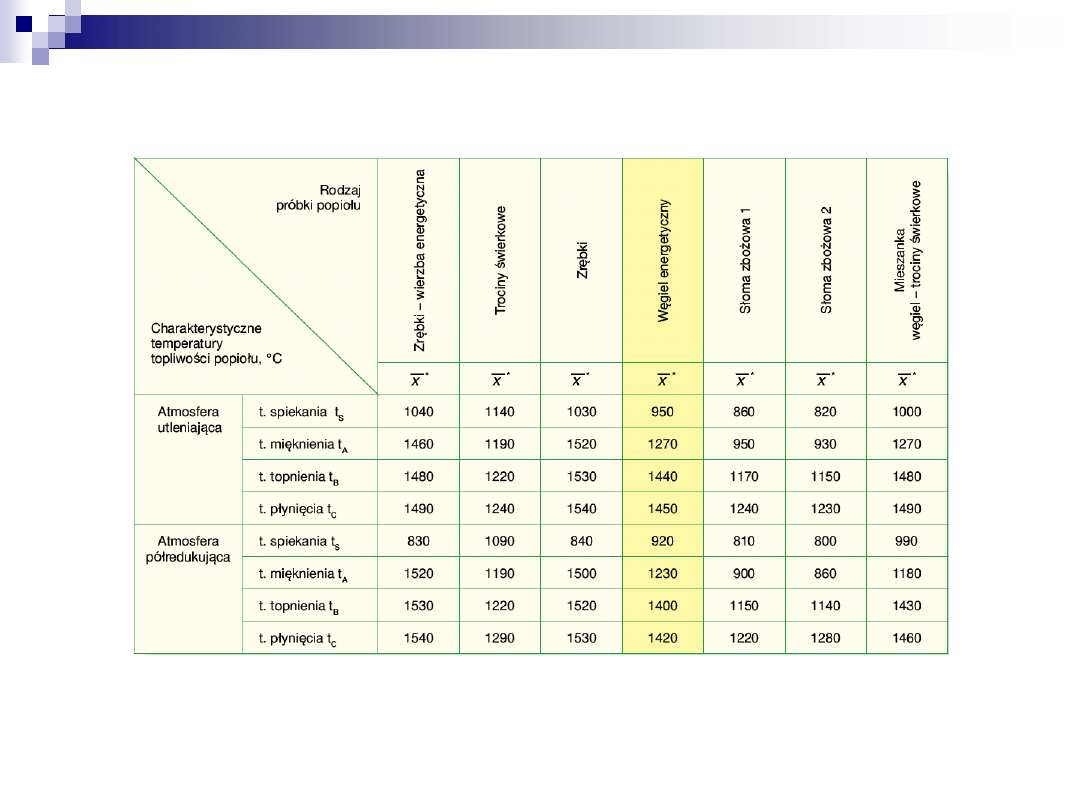

Charakterystyczne temperatury topliwości popiołów (badania własne IChPW)

Wyszukiwarka

Podobne podstrony:

Metody określania zagrożenia korozją wysokotemperaturową powierzchni ogrzewalnych kotłów spalających

Plazmowy rozruch kotlow pylowych

Projekt ochrony przed korozją wysokotemperaturową elementów zaworów cieplnych e2

1 Projekt ochrony przed korozją wysokotemperaturową elementów zaworów cieplnych

Projekt ochrony przed korozją wysokotemperaturową elementów zaworów cieplnych e3

D19250025 Rozporządzenie Ministra Przemysłu i Handlu z dnia 31 grudnia 1924 r o wysokości opłat za

D19240614 Rozporządzenie Ministra Przemysłu i Handlu w porozumieniu z Ministrem Skarbu z dnia 2 lip

D19250403 Rozporządzenie Ministra Przemysłu i Handlu z dnia 28 maja 1925 r o wysokości opłat pobier

Korozja chemiczna, utlenianie wysokotemperaturowe i utlenianie wewnętrzne

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

Technologia spawania stali wysokostopowych 97 2003

wyklad 12nowy procesy elektrodowe i korozja

BHP przy pracach na wysokości

KOROZJA BIOLOGICZNA II

korozja i tarcie

Systemy wysokości w niwelacji precyzyjnej

Pomiar odpylaczy kotłowych

więcej podobnych podstron