KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

POMIARY RĘCZNE I AUTOMATYCZNE NA

MASZYNACH WSPÓŁRZĘDNOŚCIOWYCH

(na przykładzie ZEISS C400 i PowerINSPECT)

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

WSTĘP

Współrzędnościowa technika pomiarowa charakteryzuje się odmienną od klasycznej metrologii

strategią pomiarową. Opiera się na przetwarzanych komputerowo informacjach pomiarowych

w postaci dyskretnej i umożliwia wyznaczanie wymiarów przestrzennie ukształtowanych części

maszyn, ze stosunkowo wysoką dokładnością. Technika ta

charakteryzuje się procedurami

pomiarowymi opartymi na wartościach współrzędnych punktów pomiarowych. Punkty

lokalizowane podczas procesu pomiarowego są podstawą do wyznaczenia wszystkich

geometrycznych figur, z których składa się element mierzony. Pomiar (wyznaczenie) średnicy

otworu odbywa się przez wyznaczenie, co najmniej trzech wartości punktów tego okręgu

w miejscach dowolnie rozmieszczonych (zalecane jest równomierne ich rozłożenie na obwodzie

mierzonego otworu).

Aproksymacja okręgiem średnio kwadratowym umożliwia wyznaczenie średnicy lub promienia

okręgu oraz współrzędnych jego środka. Podejście takie znacznie skraca czas pomiaru, w stosunku

do metod klasycznych (konieczne wówczas jest odpowiednie usytuowanie narzędzia pomiarowego

względem elementu mierzonego).

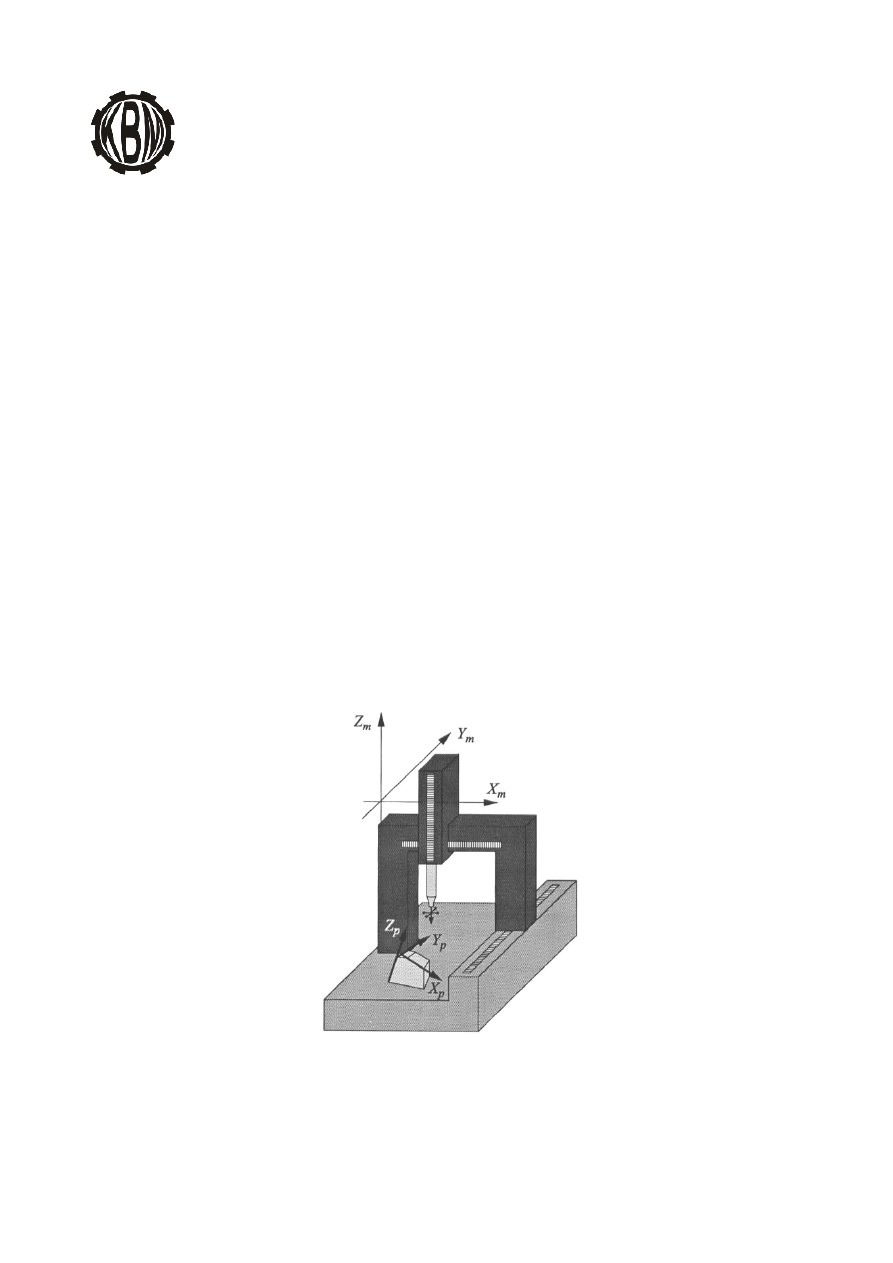

Rys.1. Układy współrzędnych maszyny pomiarowej i mierzonego przedmiotu

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

We współrzędnościowej technice pomiarowej podstawą jest maszyna (Coordinate Measuring

Machine - CMM), której zespoły ruchome mogą się przemieszczać w trzech wzajemnie

prostopadłych kierunkach.

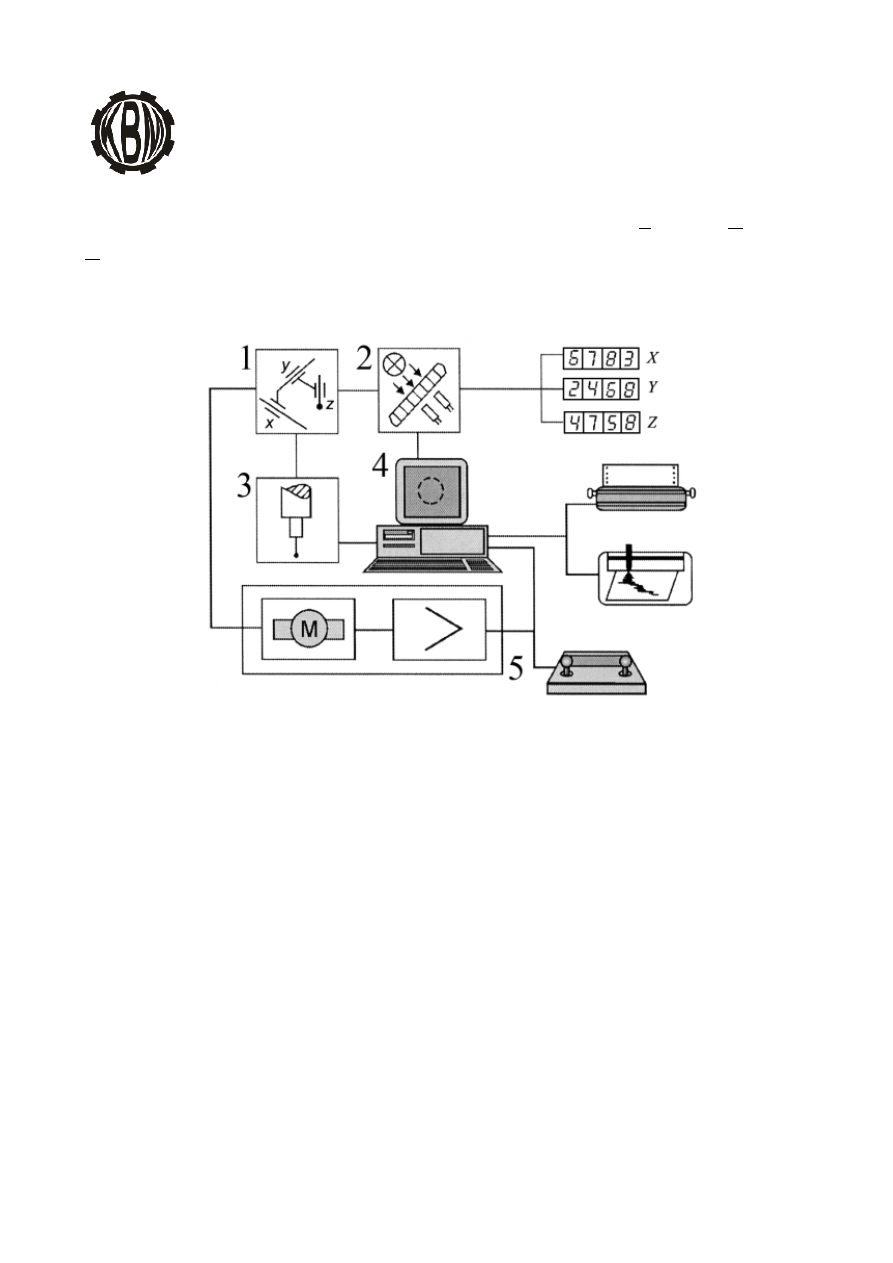

Rys.2. Główne zespoły współrzędnościowej maszyny pomiarowej

Kierunki te są oznaczone jako osie X

m

, Y

m

, Z

m

maszyny i przedstawiają przestrzenny układ

współrzędnych. Przemieszczenia wzdłuż wybranej osi są interpretowane za pomocą odpowiednich

wzorców długości (np. liniały). W odróżnieniu od konwencjonalnych metod pomiaru, pomiar na

maszynach współrzędnościowych może się odbywać w dowolnym położeniu detalu. Korekta

nierównoległości osi pomiarowej „przyrządu” z osią mierzonego wymiaru jest przeprowadzana

komputerowo, przy czym relacje między kątami pochylenia osi są wyznaczone uprzednio

w procesie pomiarowym. Czyli pomiary detalu można realizować w dowolnym wcześniej

zdefiniowanym układzie współrzędnych.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

WSPÓŁRZĘDNOŚCIOWE MASZYNY POMIAROWE

Współrzędnościowe maszyny pomiarowe składają się z następujących zespołów:

1. zespół nośny,

2. układ pomiarowy,

3. głowica pomiarowa (sondy),

4. komputer wraz z niezbędnym osprzętem,

5. układ napędowy i sterujący.

Zespół nośny zapewnia dzięki łożyskowaniu aerostatycznemu możliwość przemieszczania

poszczególnych członów maszyny w osiach X, Y i Z.

Układy pomiarowe służą do wyznaczania odległości pomiędzy punktami pomiarowymi

(wyznaczonymi przez styk trzpienia pomiarowego z powierzchnią mierzonego detalu). W praktyce

wyznaczane są wartości współrzędnych punktów pomiarowych (z uwzględnieniem promienia kulki

pomiarowej) odczytywane z liniałów umieszczonych w poszczególnych osiach maszyny (X, Y, Z).

Głowice pomiarowe nazywane inaczej sondami, służą do lokalizacji punktów pomiarowych w

przestrzeni roboczej maszyny, będących podstawą do wyznaczenia wybranej cechy opisującej

mierzony elementu (np. długość, kąt itp.).

W zależności od metody lokalizacji punktów pomiarowych, głowice dzielą się na:

•

stykowe, do których należą:

a) głowice przełączające, zwane również impulsowymi,

b) głowice mierzące,

•

bezstykowe, do których należą:

a) laserowe triangulacyjne,

b) wykorzystujące kamerę CCD.

Komputer pomiarowy wraz z dedykowanym osprzętem na który w głównej mierze składa się

dedykowane oprogramowanie do obsługi maszyny współrzędnościowej (np. PowerINSPECT).

Komputer służy do przetwarzania wyników pomiaru oraz (jeśli maszyna pracuje w trybie

automatycznym CNC) współdziała z sterownikiem maszyny przy realizacji przygotowanych

programów (praca w trybie automatycznym).

Układy napędowe i sterujące we współrzędnościowych maszynach pomiarowych stosowane są

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

różnorodne rozwiązania zespołów napędowych. Opcjonalnie stosowane są stoły obrotowe i głowice

zmotoryzowane zwiększające w znaczny sposób możliwości pomiarowe maszyny

współrzędnościowej.

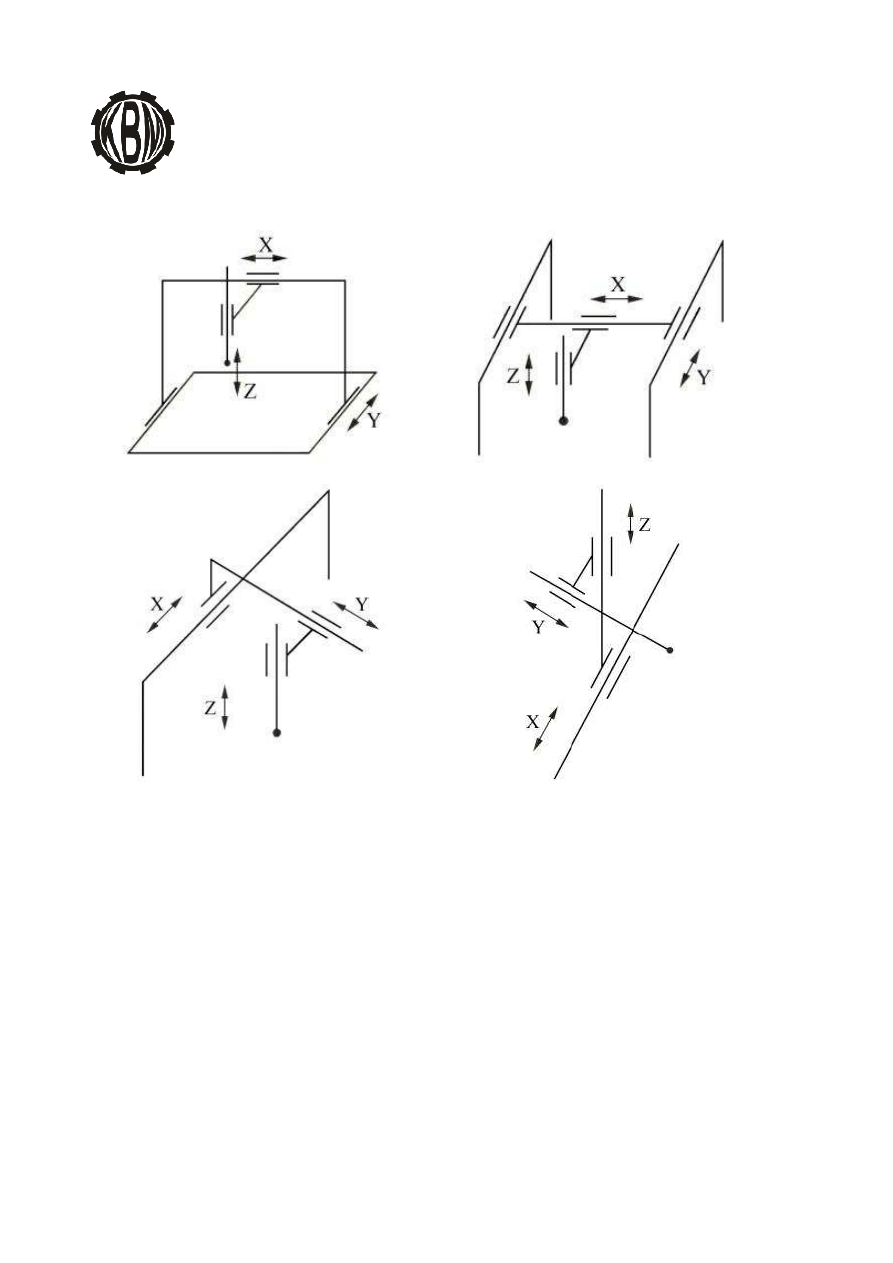

W przypadku współrzędnościowych maszyn pomiarowych stosowane są różne rozwiązania

konstrukcyjne. W zależności od przestrzennego usytuowania zespołów nośnych maszyny

i kierunku ich ruchów, można wyróżnić cztery podstawowe konstrukcje współrzędnościowych

maszyn pomiarowych:

•

maszyny portalowe (rys.3a), charakteryzujące się zakresami pomiarowymi w przedziale od

700 do 2500mm (jedna oś prostopadła do portalu, najczęściej jest nią oś Y, może mieć

zakres kilku metrów). W praktyce występują maszyny z nieruchomym stołem

i przesuwanym portalem lub rzadziej ze stałym portalem i przesuwanym stołem

pomiarowym. Pewną odmianę stanowią maszyny portalowe z

portalem w kształcie litery

„L”,

•

maszyny mostowe (rys. 3b), osiągające zakresy 1200 – 5000mm, w osi Y zakres pomiarowy

może osiągnąć nawet 16m,

•

maszyny wspornikowe (rys. 3c), charakteryzujące się stosunkowo małym zakresem

pomiarowy, przeważnie zawierający się w przedziale od 300 do 700mm,

•

maszyny wysięgnikowe (rys. 3d), charakteryzują się zakresami pomiarowymi w przedziale

od 800 do 2000mm, przy czym w osi X zakres pomiarowy może dochodzić nawet do 6m.

Norma PN-EN ISO 10360-1 rozróżnia kilka odmian maszyny wysięgnikowych: z ruchomą

kolumną i poziomym ramieniem, z nieruchomym stołem i poziomym ramieniem oraz

z ruchomym stołem i poziomym ramieniem.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

a)

b)

c)

d)

Rys. 3. Rozwiązania konstrukcyjne typowych maszyny współrzędnościowych

Współrzędnościowa maszyna pomiarowa ZEISS C400

Stanowisko pomiarowe stosowane do pomiarów w trakcie laboratorium stanowi kompletny

system współrzędnościowej techniki pomiarowej. W jego skład wchodzi:

•

maszyna pomiarowa C400 firmy Carl Zeiss,

•

zespół głowicy pomiarowej firmy Renischaw,

•

sterownik UCC2 firmy Renishaw,

•

urządzenie sterowania ręcznego (joystik) MCU1 firmy Renishaw,

•

komputer PC z oprogramowaniem pomiarowym PowerINSPECT firmy Delcam.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

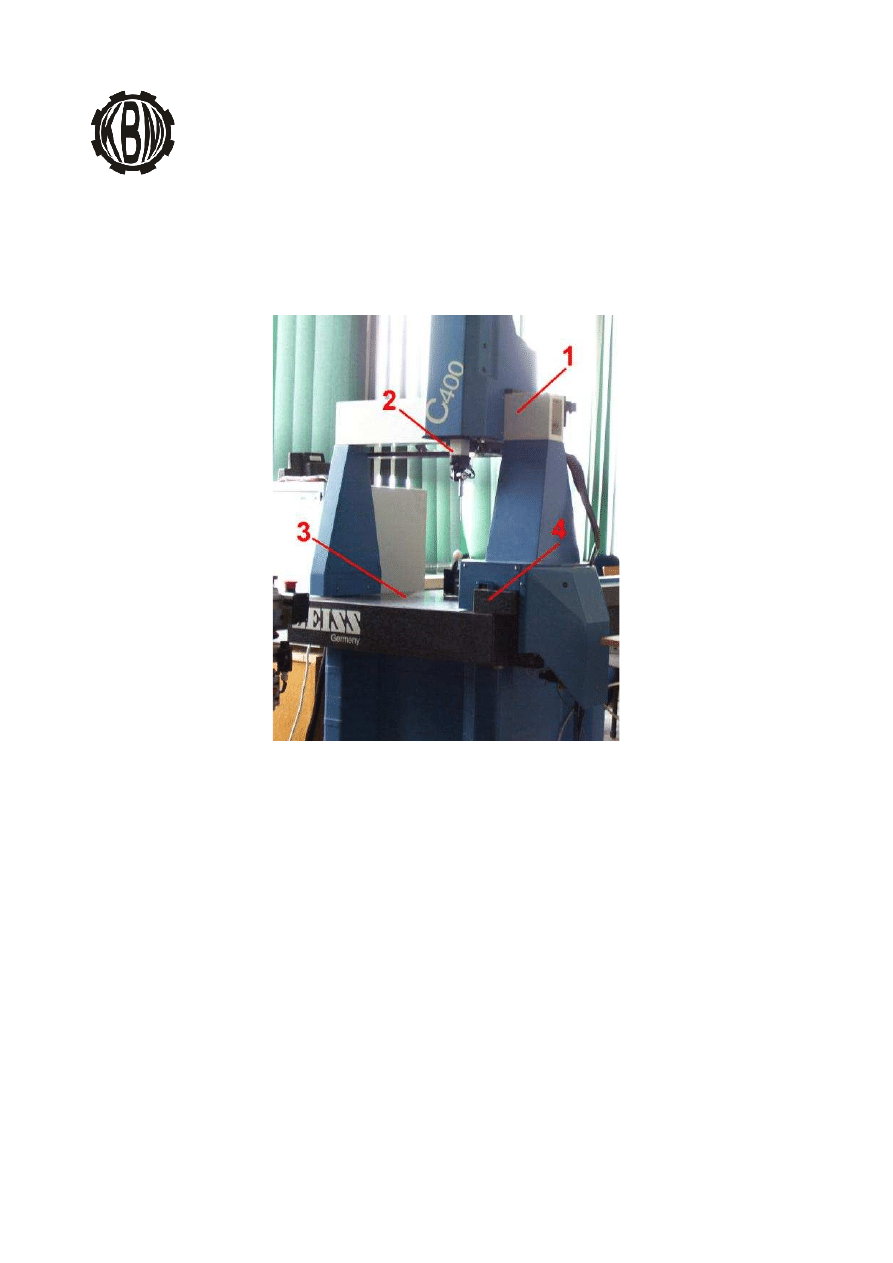

Współrzędnościowa maszyna pomiarowa C400 firmy Carl Zeiss (rys. 4) jest konstrukcją

portalową, (z bocznym napędem portalu). Charakteryzuje się ona zakresem pomiarowym

w osiach: X 380 mm, Y 450 mm, Z 280 mm.

Rys. 4. Widok współrzędnościowej maszyny pomiarowej ZEISS C400

Wymiary gabarytowe maszyny to: szerokość 840 mm, długość 890 mm, wysokość 1880 mm.

Wyposażona ją w układy pomiarowe refleksyjne (wykorzystujące efekt Moire`a), o rozdzielczości

sygnału 0,5

µ

m. Dokładność maszyny (wyrażona według specyfikacji VDI/VDE 2617) wynosi:

•

jednowymiarowa U

1

=3,5 L/ 200[ m] , (gdzie: L - długość w mm),

•

trójwymiarowa U

3

=4,5L /200[ m] , (gdzie: L - długość w mm),

Portal (1) oraz pinola (2) wykonane są z ceramiki, natomiast stół pomiarowy (3) i prowadnica

osi Y (4) z granitu. W stole pomiarowym znajdują się nagwintowane otwory M6. Układ nośny

łożyskowany jest za pomocą siedmiu łożysk aerostatycznych w osi Y oraz dwóch łożysk

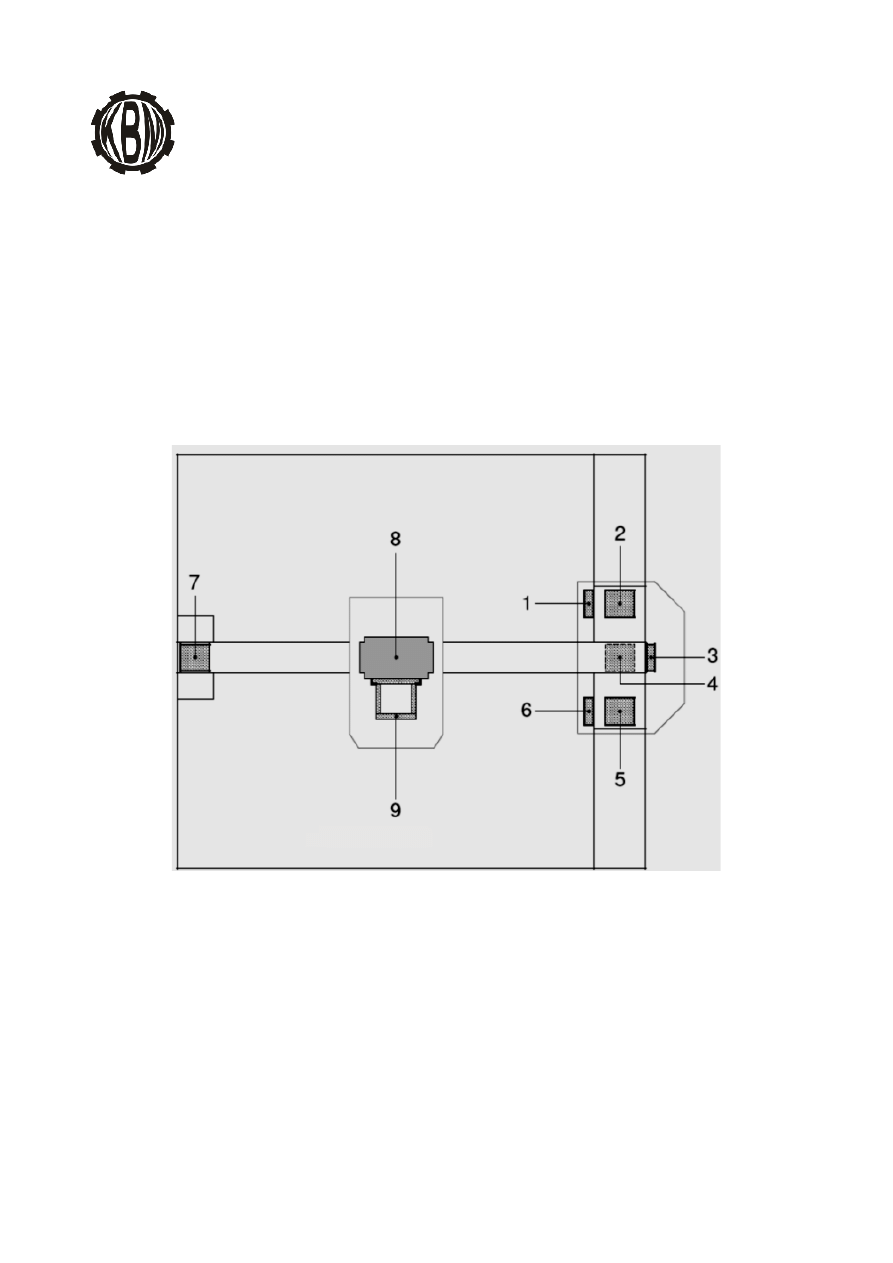

aerostatycznych kasetowych dla osi X i Z, co przedstawiono na rysunku 5.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Maszyna współrzędnościowa ZEISS C400 powinna pracować w następujących warunkach:

•

wilgotność powietrza od 40 % do 60 %,

•

temperatura otoczenia 20

°

C±2K,

•

ciśnienie powietrza od 6 do 10 bar (powietrze dostarczane do układu łożyskującego

powinno być uprzednio oczyszczone),

•

zapotrzebowanie na sprężone powietrze 25 l / min. dla ciśnienia 5,5 bar,

•

zasilanie energią elektryczną ze standardowej sieci 220 V / 50 Hz.

Rys. 5. System łożyskowania maszyny (1,2-7 - łożyskowanie osi Y, 8 - łożyskowanie osi X, 9 -

łożyskowanie osi Z)

GŁOWICE POMIAROWE STOSOWANE NA WSPÓŁRZĘDNOŚCIOWYCH

MASZYNACH POMIAROWYCH

Głowice pomiarowe, zwane również sondami, służą głównie do lokalizacji punktów

pomiarowych w przestrzeni roboczej maszyny, które są podstawą wyznaczania wymiarów

mierzonego elementu.

Lokalizacja punktów pomiarowych może odbywać się przez styk końcówki trzpienia

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

pomiarowego głowicy z powierzchnią mierzonego przedmiotu, lub bezstykowo na drodze

optycznej. Wynika stąd podział głowic na:

•

głowice stykowe

które dzieli się na:

a) sztywne, bez przetwornika pomiarowego, w których trzpień pomiarowy jest sztywno

związany z korpusem głowicy,

b) przełączające, z przetwornikiem.

Lokalizacja punktu głowicą sztywną odbywa się na drodze doprowadzenia, poprzez

operatora, końcówki trzpienia do styku z powierzchnią mierzonego elementu. Decyzję

o zaistnieniu styku podejmuje operator, uruchamiając przycisk, który wysyła impuls

powodujący sczytanie wartości współrzędnych x, y, z lokalizowanego punktu z układów

pomiarowych poszczególnych osi maszyny. W wyniku stosunkowo dużego rozrzutu

nacisku pomiarowego, wynikającego z manualnego charakteru doprowadzenia

końcówki do styku, powstają ugięcia trzpienia i ugięcia na styku końcówka-

powierzchnia przedmiotu, które powodują stosunkowo duże błędy lokalizacji styku

dochodzące do kilku mikrometrów. Dlatego głowice sztywne są używane jako głowice

uzupełniające inne rodzaje głowic, jak np. przy bezpośrednim wyznaczaniu odległości

osi otworów o małych średnicach końcówkami stożkowymi.

•

głowice przełanczające (impulsowe)

lokalizują punkty pomiarowe, poprzez wygenerowanie

sygnału elektrycznego przez przetwornik głowicy, w chwili styku końcówki pomiarowej

z badaną powierzchnią. Sygnał ten powoduje sczytanie, z układów pomiarowych maszyny,

wartości współrzędnych x, y, z mierzonego punktu.

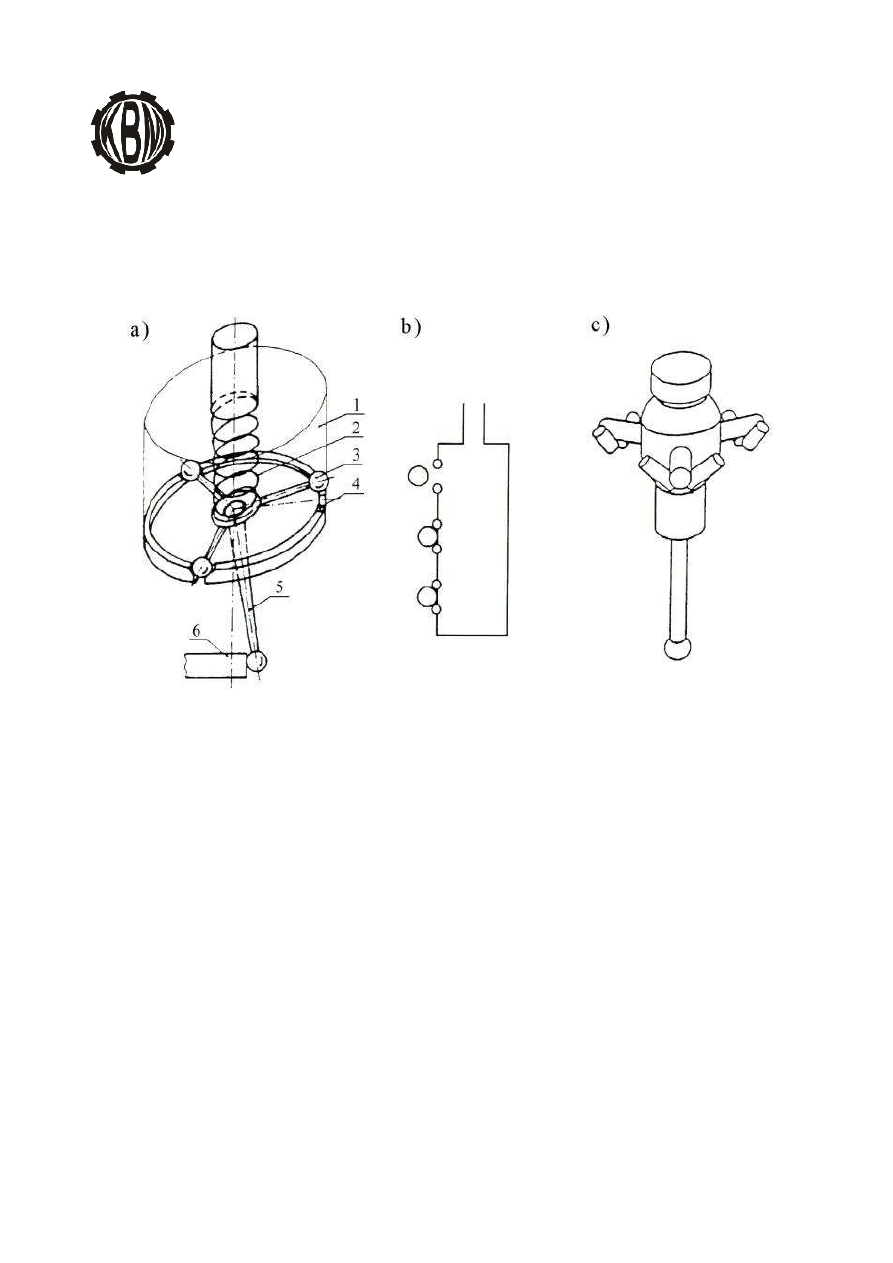

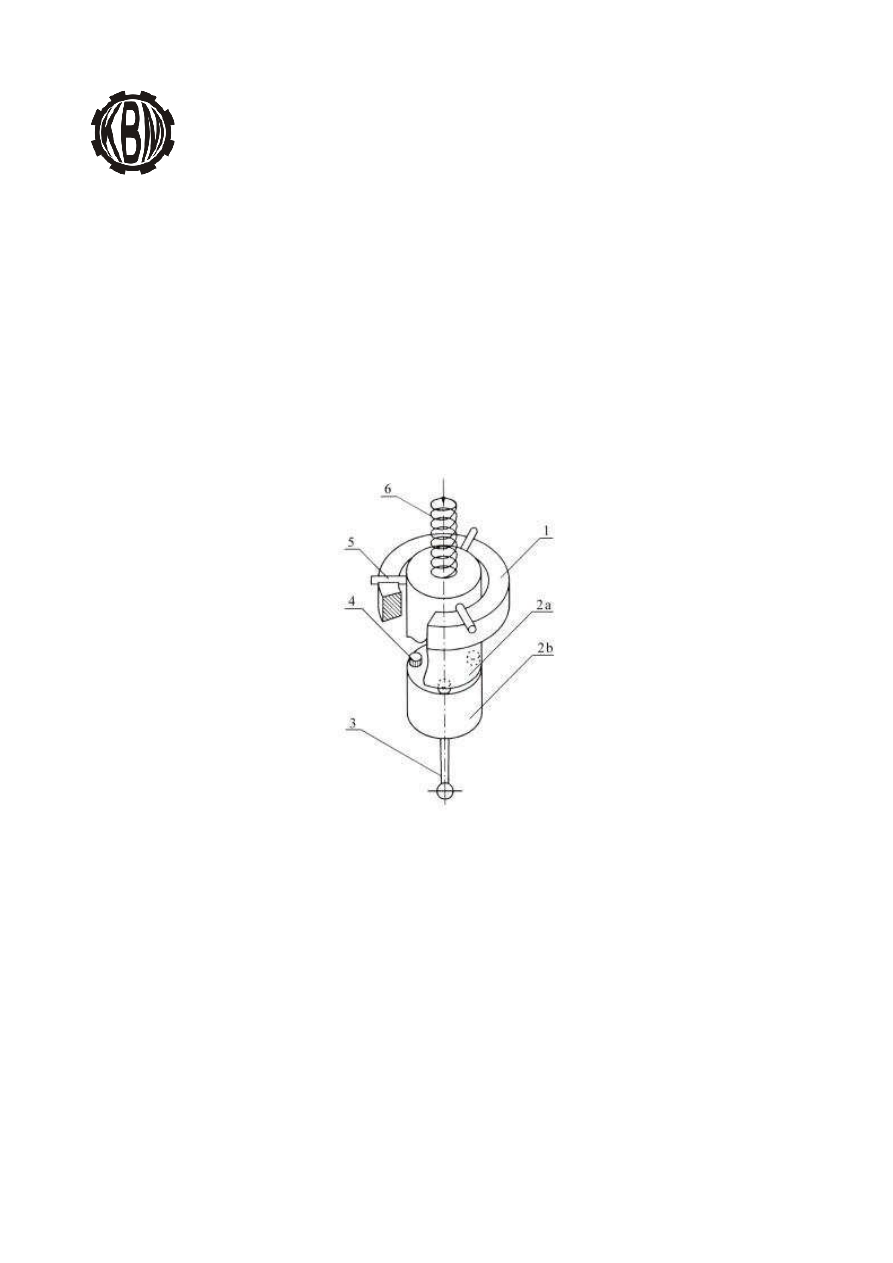

Najczęściej stosowane są głowice z przetwornikiem elektrostykowym ilustrowanym na

rysunku 6. W korpusie 1 znajdują się trzy pryzmy 4, izolowane elektrycznie od korpusu,

rozmieszczone na okręgu co 120°. Trzpień pomiarowy 5 połączony jest z trzema ramionami

3, mającymi kuliste zakończenia. Dzięki naciskowi, wywieranemu przez sprężynę 2,

ramiona te umiejscawiają się w pryzmach 4 i zamykają obwód elektryczny wg. schematu

pokazanego na rysunku 9b. W chwili styku końcówki trzpienia 5 z mierzoną powierzchnią

6 następuje jego wychylenie i tym samym wychylenie jednego z ramion 3, powodujące

rozwarcie styku. W wyniku tego dochodzi do zerwania obwodu elektrycznego, szeregowo

połączonych styków, a na wyjściu przetwornika pojawia się sygnał informujący

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

o zaistniałym styku końcówki kulistej trzpienia 5 z powierzchnią mierzonego przedmiotu 6,

powodujący sczytanie wartości współrzędnych lokalizowanego punktu i zatrzymanie

napędów maszyny.

Rys. 6. Schemat głowicy przełączającej z przetwornikiem elektrostykowym

Na rynku spotykane są różne rozwiązania konstrukcyjne przetworników elektrostykowych.

Może istnieć połączenie elektrostyków, które zamiast tradycyjnej pryzmy, składa się z dwóch

wałeczków ułożonych pod kątem w kształcie litery V, w których spoczywa wałeczek połączony

z trzpieniem głowicy.

Głowice z przetwornikiem elektrostykowym obarczone są błędem, który wynika z trójramiennej

konstrukcji jego przetwornika. W zależności od zmiany kierunku dojścia trzpienia sondy do styku

(rys. 7), co wiąże się z działaniem sił F

R

i F

L

, zmienia się przełożenie przetwornika (stosunek

długości ramion stykowych r

1

i r

2

do długości L trzpienia pomiarowego), co daje trójgraniastą

charakterystykę błędów sondy. Poszukiwanie rozwiązania eliminującego ten błąd doprowadziło do

budowy przetworników korzystających z dodatkowego przetwornika piezoelektrycznego. Firma

C.ZEISS zastosowała dodatkowo piezoelementy, zachowując również elektrostyki. Schemat takiej

głowicy ilustruje rysunek 7. Trzy sensory piezoelektryczne 4 rozmieszczone są co 120°, między

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

dwiema częściami 2a i 2b zespołu ruchomego 2, zakończonego trzpieniem pomiarowym 3. Zespół

ruchomy 2 jest ułożyskowany w korpusie 1 i za pośrednictwem trzech ramion 5, rozmieszczonych

co 120°, tworzy układ elektrostyków analogicznie jak w głowicy elektrostykowej. Docisk wstępny

zapewnia sprężyna 6. W chwili styku końcówki trzpienia pomiarowego 3 z powierzchnią

mierzonego przedmiotu

następuje, pod wpływem nacisku pomiarowego wynoszącego 0,01N,

odkształcenie piezoelementów. W wyniku tego zostaje wygenerowany impuls, przez jeden

z trzech piezoelementów 4, który powoduje sczytanie wartości współrzędnych lokalizowanego

punktu i chwilowe ich zapamiętanie.

Rys. 7. Schemat głowicy przełączającej z przetwornikiem piezoelektrycznym i elektrostykowym

Dalsze przemieszczenie głowicy powoduje, przy nacisku pomiarowym rzędu kilku setnych

niutona, pojawienie się drugiego sygnału z przetwornika elektrostykowego, tzw. sygnału

potwierdzającego, który powoduje uaktywnienie chwilowo zapamiętanych współrzędnych punktu

x, y, z i zatrzymanie maszyny. Wprowadzenie do głowicy elektrostykowej dodatkowego

przetwornika piezoelektrycznego poprawiło dokładność głowicy tak, że powtarzalność sygnału dla

głowic z długimi trzpieniami np. 60mm, nie przekracza 0,5µm. Dodatkowym atutem zastosowanie

drugiego przetwornika jest zabezpieczenie głowicy przed skutkami ewentualnej kolizji, ponieważ

przy jej zaistnieniu następuje przerwanie obwodu elektrycznego w innej kolejności niż podczas

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

pomiaru, powodując zatrzymanie maszyny.

Głowice przełączające z przetwornikiem elektrostykowym produkuje firma RENISHAW,

- modele głowic: TP1(S), TP2-5W, TP2-6W, TP6, TP20,

natomiast głowice z podwójnymi przetwornikami to:

- RENISHAW: TP200, TP800,

- C.ZEISS: ST, ST2, ST3, RST.

•

głowice mierzące (skaningowe)

umożliwiają nie tylko wyznaczenie punktów styku, ale

również wyznaczanie wartości współrzędnych, korzystając z przetwornika pomiarowego

głowicy, którym najczęściej jest przetwornik indukcyjny.

W przeciwieństwie do pomiarów dynamicznych, za pomocą głowicy przełączającej, pomiar

głowicą mierzącą następuje w warunkach statycznych z nastawialnym naciskiem i bez udziału sił

nacisku. Zasada działania takiej głowicy polega na tym, że styk końcówki pomiarowej

z przedmiotem jest rejestrowany przez indukcyjne przetworniki pomiarowe. Sygnał indukcyjnego

systemu pomiarowego głowicy jest dodawany do wartości współrzędnych położenia głowicy

zarejestrowanych przez komputer maszyny i tak powstała suma jest dopiero wartością

współrzędnych położenia końcówki pomiarowej.

GEOMETRYCZNE ELEMENTY BAZOWE

Powierzchnię każdego mierzonego przedmiotu typu korpusowego o konfiguracji skrzynkowej

można opisać za pomocą podstawowych elementów geometrycznych. Należą do nich: punkt,

prosta, płaszczyzna, okrąg, kula, walec, stożek. Czasami dochodzą do tego figury dodatkowe takie,

jak elipsa, pierścień, torus itp. W związku z tym, poprzez matematyczne wyznaczenie parametrów

figur oraz brył geometrycznych można opisać położenie w przestrzeni, wszystkich części

mierzonego elementu. Poszczególne elementy geometryczne definiowane są zazwyczaj

w następujący sposób:

•

punkt – przez współrzędne x, y, z,

•

prosta – przez jeden z jej punktów i kosinusy kierunkowe wektora równoległego,

•

płaszczyzna – przez jeden z jej punktów i kosinusy kierunkowe wektora normalnego

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

(prostopadłego do płaszczyzny),

•

okrąg (w płaszczyźnie układu współrzędnych) – przez środek okręgu (punkt) i wartość

promienia,

•

walec – przez oś (prosta) i wartość promienia,

•

stożek – przez oś, wierzchołek (punkt) i wartość kąta stożka,

•

kula – przez środek kuli (punkt) i wartość promienia lub średnicy.

Oczywiście oprócz ww. metod definiowania położenia elementów bazowych istnieje wiele

innych sposobów, np. punkt można zdefiniować poprzez miejsce przecięcia się trzech wzajemnie

prostopadłych płaszczyzn.

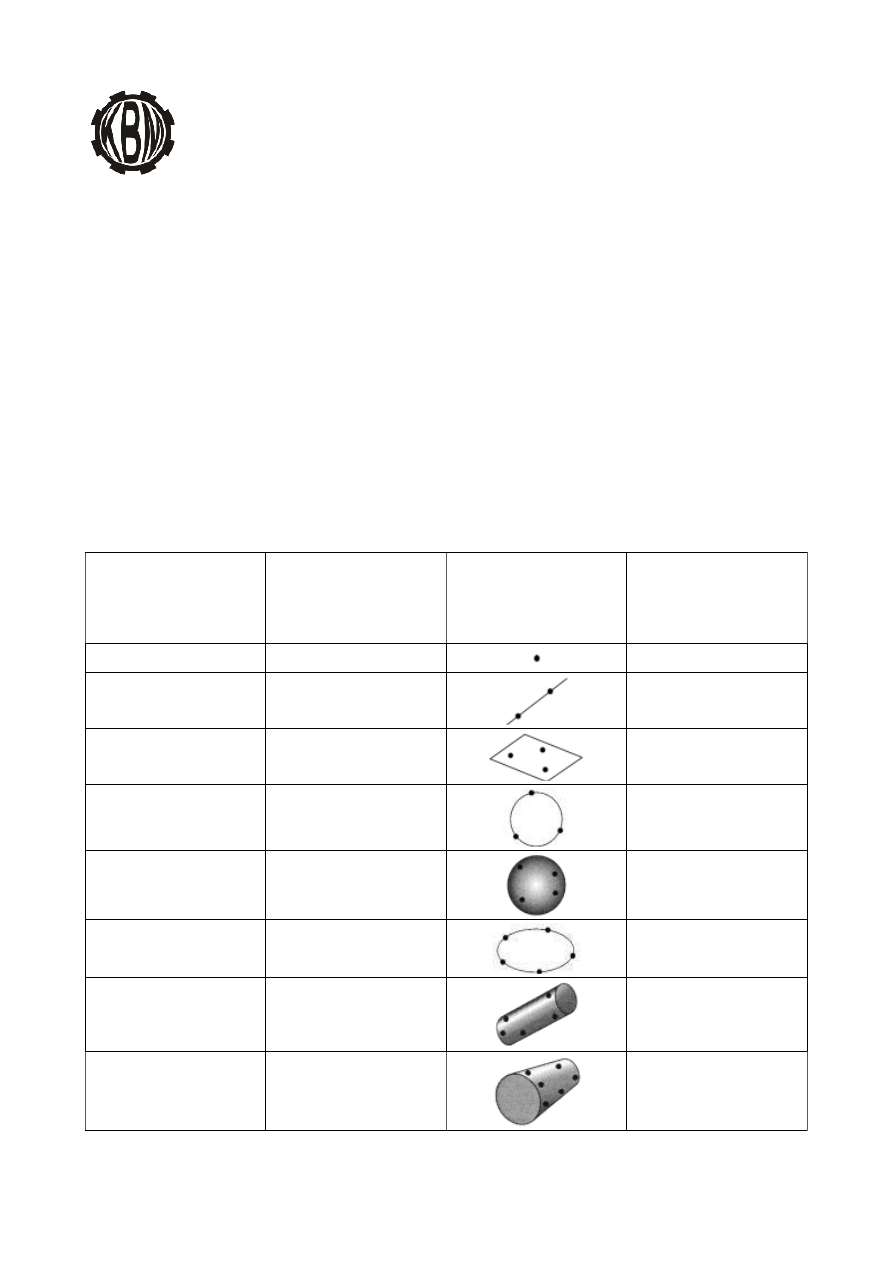

Tabela 1. Minimalna liczba punktów przy wyznaczaniu podstawowych elementów i figur

geometrycznych

Element

geometryczny

Matematyczna

minimalna liczba

punktów

Element

geometryczny

wyznaczony min.

liczbą punktów

Pomiarowa

minimalna liczba

punktów

punkt

1

1

prosta

2

3

płaszczyzna

3

4

okrąg

3

4

kula

4

6

elipsa

5

6

walec

5

8

stożek

6

12

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Do wyznaczenia każdego z wymienionych wcześniej elementów przedmiotu wykorzystuje się,

otrzymane bezpośrednio z pomiaru lub na drodze obliczeń, współrzędne punktów należących do

danego elementu. Każdy z elementów geometrycznych ma dwie tzw. Minimalne liczby punktów

potrzebnych do jego zdefiniowania. Są to:

•

matematyczna minimalna liczba punktów – wynika z liczby stopni swobody jaką ma

element,

•

pomiarowa minimalna liczba punktów – jest tak dobrana, aby wpływ najmniejszej odchyłki

kształtu na wynik był nieistotny.

Minimalne liczby punktów konieczne do zdefiniowania poszczególnych elementów zestawiono

w tabeli powyżej (tabela 1).

Przy wyborze punktów pomiarowych muszą być spełnione warunki dodatkowe, np. do

wyznaczenia wymiaru kuli punkty nie mogą leżeć w jednej płaszczyźnie, a do pomiaru otworu –

leżeć blisko siebie itp.

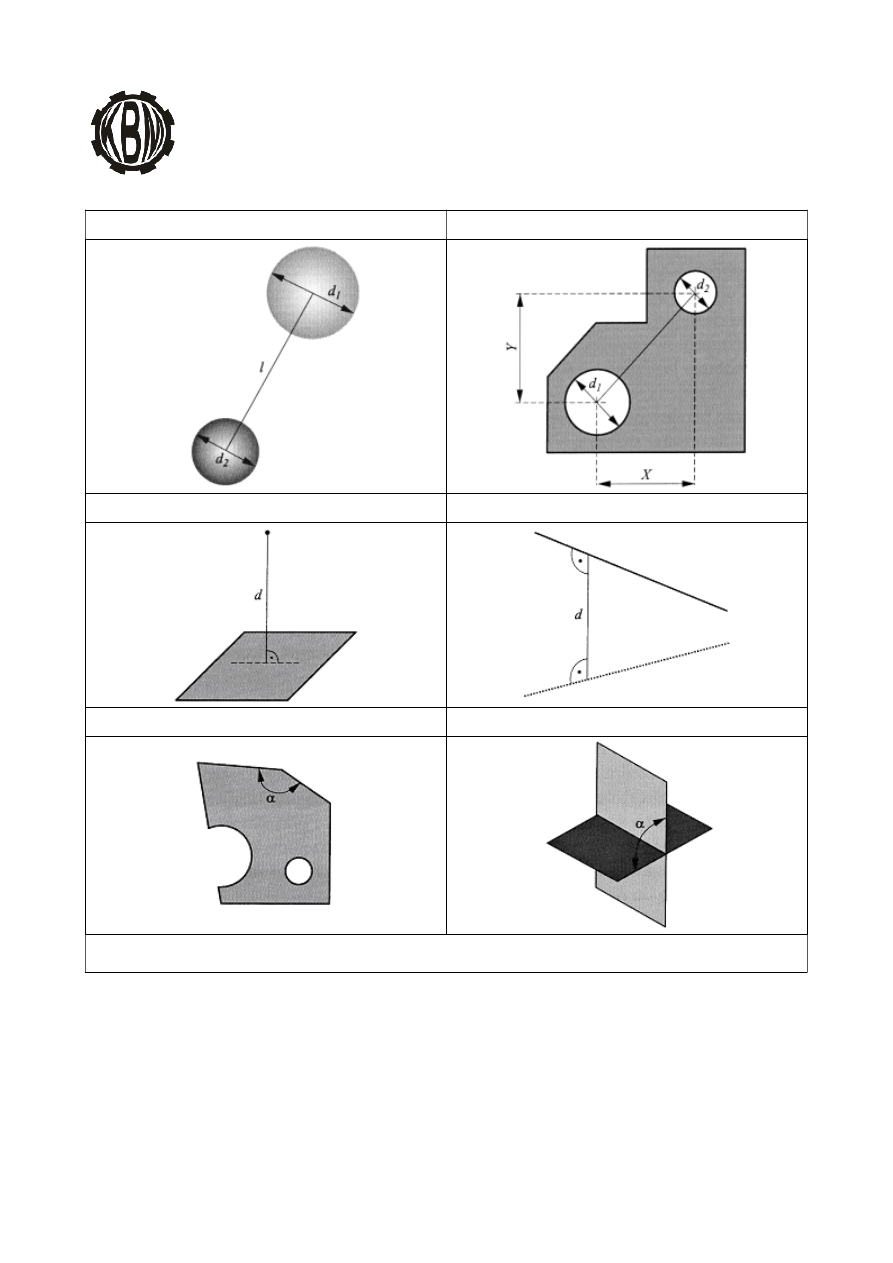

RELACJE MIĘDZY ELEMENTAMI GEOMETRYCZNYMI

Obliczenie podstawowych parametrów figur geometrycznych, wchodzących w skład mierzonego

przedmiotu, jest w większości przypadków niewystarczające. Przy sprawdzaniu wymiarów danego

przedmiotu potrzebne są informacje o wzajemnych odległościach, grubościach ścian, kątach

pochylenia osi i płaszczyzn, rzutach i przekrojach itp. – dlatego też typowy program obliczeniowy,

sprzężony z maszyną współrzędnościową, zawiera procedury obliczeniowe relacji między

elementami geometrycznymi. Należą do nich m.in.:

•

odległość między punktami w przestrzeni (rys. 8a),

•

odległość między punktami w jednej z płaszczyzn układu (rys. 8b), wyznaczona przez

wymiar bezpośredni l lub współrzędnymi x i y,

•

odległość d między punktem w przestrzeni a prostą lub płaszczyzną (rys. 8c) jako

prostopadłą do płaszczyzny,

•

odległość d między prostymi w przestrzeni (rys. 8d),

•

kąt α między prostymi w jednej z płaszczyzn układu (rys. 8e),

•

kąt α między płaszczyznami w przestrzeni (rys. 8f).

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

a)

b)

c)

d)

e)

f)

Rys. 8. Przykłady relacji występujących pomiędzy elementami mierzonymi

Programy do obsługi maszyn współrzędnościowych zawierają, oprócz wyżej wymienionych

opcji, również procedury wyznaczania typowych odchyłek kształtu, takich jak np. prostoliniowość,

okrągłość, płaskość, walcowości itp. Ponadto program daje zazwyczaj możliwość wyznaczania

typowych odchyłek położenia i bicia, takich jak: równoległość, prostopadłość, tolerancja kąta,

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

współśrodkowość, współosiowość, symetria, bicie wzdłużne, bicie poprzeczne.

Na dokładność wyznaczenia odchyłek kształtu i położenia bardzo istotny wpływ ma ilość

punktów pomiarowych. W tym przypadku minimalna ilość punktów wystarczająca do wyznaczenia

głównych wymiarów figur geometrycznych jest niewystarczająca do prawidłowego określenia

odchyłek kształtu i położenia. Prawidłowe określenie tych odchyłek w praktyce oznacza zebranie

najczęściej kilkunastu, a nawet kilkudziesięciu punktów.

Często zachodzi sytuacja, w której dany wymiar podany na rysunku wykonawczym przedmiotu

nie może być zmierzony bezpośrednio. Konieczne jest wtedy dokonanie pewnych przekształceń i

konstrukcji, takich jak obliczenie elementów przecięcia, symetrii odbić lustrzanych względem osi i

płaszczyzn, rzutowanie, dokonywanie przekrojów przedmiotu mierzonego. Typowy program

przystosowany do współpracy z maszyną współrzędnościową obejmuje przykładowo następujące

konstrukcje:

•

okrąg zawierający środki trzech, lub więcej, innych okręgów,

•

linia prosta przechodząca przez środki dwóch, lub więcej, kul,

•

punkt symetrii dwóch punktów usytuowanych dowolnie w przestrzeni

(np. środki kul) lub leżących na jednej z płaszczyzn układu współrzędnych

(np. środki okręgów),

•

płaszczyzna symetrii dwóch płaszczyzn,

•

rzut punktu w przestrzeni na płaszczyznę lub prostą w przestrzeni,

•

rzut prostej w przestrzeni (np. oś walca lub stożka) na dowolną płaszczyznę,

•

punkt przecięcia dwóch prostych leżących na tej samej płaszczyźnie,

•

punkt przecięcia prostej w przestrzeni z płaszczyzną lub kulą; krawędź przecięcia dwóch

płaszczyzn,

•

ś

rodek i średnica okręgu jako wynik przecięcia kuli i płaszczyzny lub dwóch kul.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Przebieg realizacji ćwiczenia.

Zadanie 1

Definicja układu PLP.

Czynności niezbędne do wykonania:

1. Uruchomić PowerINSPECT-a.

2. Zdefiniować używany w trakcie pomiarów układ trzpieni pomiarowych /trzpień pomiarowy/

3. Skalibrować zdefiniowany trzpień pomiarowy.

4. Zbudować plan pomiarowy obejmujący swym zakresem pomiar elementów koniecznych do

definicji układu współrzędnych metodą PLP.

5. Zdefiniować układ współrzędnych PLP.

6. Sprawdzić poprawność położenia układu w stosunku do rysunku wykonawczego.

Zadanie nr 2

Kontrola dokładności wykonania wskazanego detalu, w oparciu o rysunek wykonawczy.

Czynności niezbędne do wykonania:

1. Dokonać analizy wytycznych do pomiaru (dokumentacji 2D / lub postaci geometrycznej

mierzonego detalu).

2. Podjąć decyzję o sposobie realizacji pomiaru.

3. Określić sposób zamocowania detalu na WMP.

4. Określić konfigurację trzpieni pomiarowych (układów trzpieni) niezbędnych do realizacji

pomiaru.

5. Wykonać kalibrację trzpieni pomiarowych.

6. Opracować strategię pomiaru – definicja układu / plan pomiaru … itp.

7. Wykonać pomiar.

8. Dokonać analizy otrzymanych wyników /Analiza protokołu pomiarowego/.

9. Opracować model bryłowy mierzonego detalu.

Literatura:

1. E. Ratajczyk: Współrzędnościowa technika pomiarow. Oficyna Wydawnicza Politechniki

Warszawskiej, Warszawa 2005

.

Wyszukiwarka

Podobne podstrony:

Pomiarydc id 374638 Nieznany

8 Pomiary kierunkow i wyznaczn Nieznany

3 pomiar czestotliwosci fazy c Nieznany

cw01 pomiar czestotliwosci id 1 Nieznany

Podstawy automatyki (w 1 i 2) p Nieznany

6991047 Opracowane Automatyka K Nieznany (2)

44 pomiar nagrzewnicy powietrza Nieznany (2)

dyfrakcja pomiar dlugosci fali Nieznany

1 pomiary i jednostki fizycznei Nieznany (2)

instrukcja bhp przy recznej obs Nieznany

Niepewnosci pomiaru id 319236 Nieznany

Pomiary podstawowych wielkosci Nieznany

1 Pomiary sil i przemieszczen, Nieznany (2)

03 Badania i pomiary ukladow an Nieznany

4 Synteza ukladu automatycznej Nieznany (2)

więcej podobnych podstron