Systemy wspomagania

planowania produkcji i sterowania

produkcją

(przedsiębiorstwem, łańcuchem dostaw)

Prowadzący: Dr hab. Radim Lenort, Prof. AGH

dr hab. Radim Lenort, prof. AGH

Treść wykładu

• Zdefiniowanie logistyki produkcji

– Czym zajmuje się zarządzanie logistyczne produkcji?

• Powody szukania rozwiązań w zakresie logistyki

produkcji

– Dlaczego pojawiają się nowe systemy i koncepcje?

• Systemy wspomagania planowania produkcji i

sterowania produkcją

– Które systemy stosowane są w logistyce produkcji?

• Zastosowanie systemów w czeskiej i polskiej

produkcji przemysłowej

– Jaka jest sytuacja w naszych przedsiębiorstwach?

• Treść następnych wykładów

– Z którymi systemami zapoznamy się bardziej szczegółowo?

dr hab. Radim Lenort, prof. AGH

Zdefiniowanie logistyki produkcji

Czym zajmuje się zarządzanie logistyczne produkcji?

• Logistyka (zarządzanie logistyczne) jest procesem planowania,

realizacji i kontrolowania sprawności i ekonomicznej efektywności

przepływu surowców, produkcji nie zakończonej i wyrobów gotowych

oraz związanych z tym informacji od miejsca pochodzenia do miejsc

konsumpcji w celu zaspokojenia wymagań klientów.

• Logistyka procesu produkcyjnego zajmuje się planowaniem, realizacją

i kontrolowaniem ekonomicznie efektywnego przepływu i

składowania surowców, produkcji nie zakończonej, wyrobów gotowych

oraz związanych z tym informacji w procesach produkcyjnych

przedsiębiorstw w celu zaspokojenia wymagań klientów.

dr hab. Radim Lenort, prof. AGH

Powody szukania rozwiązań w zakresie

logistyki produkcji

Dlaczego pojawiają się nowe systemy i koncepcje?

• Odpowiedź na to pytanie można znaleść na podstawie przykładu

przemysłu samochodowego:

– Rewolucyjny sposób produkcji Henriego Forda (początek 20.

wieku, USA) – Produkcja masowa:

• „Właściwy sposób produkcji samochodu jest robić ciągle taki sam,

wtedy samochód dotrze do ludzi jako przedmiot codziennego użytku i

nie tylko jako ozdoba arystokracji albo zabawka ekshibicjonistów.“

dr hab. Radim Lenort, prof. AGH

Powody szukania rozwiązań w zakresie

logistyki produkcji

Dlaczego pojawiają się nowe systemy i koncepcje?

• Odpowiedź na to pytanie można znaleść na podstawie przykładu

przemysłu samochodowego:

– Rewolucyjny sposób produkcji Henriego Forda (początek 20.

wieku, USA) – Produkcja masowa:

• jedyny produkt

• głęboki podział pracy: „U mnie każdy robotnik nauczy się swojej pracy

za godzinę.“

• wymuszany ruch produktu dzięki taśmie produkcyjnej

• wynikiem było powstanie „Modelu T“ („Blaszanej Elżbietki“): sprzedane

zostało 15 milionów (1910 – 1927)

dr hab. Radim Lenort, prof. AGH

Powody szukania rozwiązań w zakresie

logistyki produkcji

Dlaczego pojawiają się nowe systemy i koncepcje?

• Odpowiedź na to pytanie można znaleść na podstawie przykładu

przemysłu samochodowego:

– Rewolucyjny sposób produkcji Henriego Forda (początek 20.

wieku, USA) – Produkcja masowa:

• idealny sposób zwłaszcza dla ekonomiki produkcji: osiąganie dużych

oszczędności w wyniku korzyści skali, niska cena samochodów (1908:

825 $, 1913: 440 $, 1927: 250 $), wysokie zyski (1914: 30 mil. $, 1916:

60 mil. $)

• również jednak dla logistyki – planowanie i sterowanie przepływów

materiałowych i informacyjnych było relatywnie proste: w 20. latach

produkowało 42 000 pracowników Forda wg jednego centralnego

planu

• warunkiem jego stosowania był jednak tzw. „Rynek producenta“:

przewaga popytu nad podażą

dr hab. Radim Lenort, prof. AGH

Powody szukania rozwiązań w zakresie

logistyki produkcji

Dlaczego pojawiają się nowe systemy i koncepcje?

• Odpowiedź na to pytanie można znaleść na podstawie przykładu

przemysłu samochodowego:

– Wzrost konkurencji i wymagań konsumentów – przejście do

zindywidualizowanej produkcji na zamówienie:

• około lat 60. ostatecznie już powstaje „Rynek konsumenta“ (General

Motors, Chrysler, Toyota)

• dla sukcesu na rynku niezbędne jest oferowanie szerokiego

asortymentu samochodów wysokiej jakości i w krótkich terminach

dostaw, i to wszystko po akceptowalnej cenie

• dochodzi do radykalnych zmian w sposobu produkcji, gwałtownie

rośnie ilość potrzebnych komponentów i części a więc także złożoności

logistyki produkcji

• bez nowych rozwiązań w tym obszarze nie można spełnić

nieustannie rosnące wymagania konsumentów przy zachowaniu

akceptowalnej wysokości kosztów

dr hab. Radim Lenort, prof. AGH

Systemy wspomagania planowania

produkcji i sterowania produkcją

Które systemy stosowane są w logistyce produkcji?

• W latach 70. powstają się i są w praktyce w różnym stopniu stosowane

następujące systemy PPS / PPC

(Produktionsplanung und –steuerung /

Production Planning and Control):

– systemy MRP

(Material Requirement Planning / planowanie potrzeb

materiałowych, Manufacturing Resource Planning / planowanie zasobów

produkcyjnych)

– system OPT

(Optimized Production Technology / technologia optymalnej

produkcji)

– koncepcja JIT

(Just-in-Time / dokładnie na czas)

– system Kanban

– system BOA

(Belastungsorientierte Auftragsfreigabe / sterowanie

obciążeniowe)

– FZ system

(Fortschrittzahlen / sterowanie na postawie numerów

postępowych)

dr hab. Radim Lenort, prof. AGH

Systemy wspomagania planowania

produkcji i sterowania produkcją

Które systemy stosowane są w logistyce produkcji?

• Za przełomowe można uważać dwa podejścia:

– „Droga amerykańska”:

• Systemy MRP, których pierwotnym zadaniem było stworzenie planu

zamawiania materiału i przekazywania półproduktów do produkcji tak,

żeby został spełniony harmonogram główny produkcji i

zminimalizowano powstanie zapasów.

• Rozwój wymienionych systemów poszedł drogą poszerzania ich

funkcjonalności aż do postaci systemów ERP (planowanie zasobów

przedsiębiorstwa – np. SAP), SCM (zarządzanie łańcuchem dostaw) i

APS (systemy zaawansowanego planowania i harmonogramowania).

– „Droga japońska”:

• Powstanie systemu TPS (systemu produkcyjnego Toyoty), którego

celem było maksymalne skrócenie czasu produkcji i eliminacja

wszystkich strat w procesie produkcyjnym.

• Rozwój TPS prowadził do powstania systemów i koncepcji znanych

jako Kanban, Just-in-Time albo Szczupła produkcja.

dr hab. Radim Lenort, prof. AGH

Zastosowanie systemów w czeskiej i

polskiej produkcji przemysłowej

Jaka jest sytuacja w naszych przedsiębiorstwach?

• Po przejściu Czech i Polski do gospodarki rynkowej radykalnie

zmieniły się warunki dla producentów:

– konieczność wielokrotnego poszerzenia asortymentu

produkcyjnego

– nacisk na obniżenie czasów dostaw

– obniżające się wielkości zamówień

– akcent na zwiększanie jakośi i produkty z wyższą wartością dodaną

• Przedsiębiorstwa przemysłowe powoli rozpoczęły z rozwiązywaniem

problemów logistycznych, najpierw częściowo, jednak póżniej już coraz

bardziej kompleksowo – stosując nowoczesne systemy

wspomagania planowania produkcji i sterowania produkcją,

przedsiębiorstwem oraz całym łańcuchiem dostaw.

dr hab. Radim Lenort, prof. AGH

Zastosowanie systemów w czeskiej i

polskiej produkcji przemysłowej

Jaka jest sytuacja w naszych przedsiębiorstwach?

• Najczęściej stosowane rozwiązania należą do kategorii systemów

MRP/ERP. Systemy te do skutecznego planowania i sterowania

wymagają ogrąmnej ilości danych produkcyjnych. W związku z tym w

dużej ilości przedsiębiorstw funkcjonują bez możliwości planowania

zaawansowanego (np. optymalizacji planu, szybkiego

przeplanowania, harmonogramowania produkcji).

• Podejścia japońskie (JIT, Kanban) znajdują najlepsze zastosowanie w

produkcjach zsynchronizowanych (stopnie produkcyjne o

jednakowej zdolności produkcyjnej, proces produkcyjny bez zaburzeń).

• Nowoczesnym rozwiązaniem, które potrafi zwalczyć problemy

poprzednich systemów jest zastosowanie Teorii ograniczeń (Theory

of Constraints, TOC) – zwłaszcza systemu DBR (Drum-Buffer-Rope /

bęben-bufor-lina).

• Stosowanie systemów klasy SCM jest wciąż raczej wyjątkiem.

dr hab. Radim Lenort, prof. AGH

Treść następnych wykładów

Z którymi systemami zapoznamy się bardziej szczegółowo?

• Systemy MRP

• Systemy DRP (zastosowanie zasad MRP w

dystrybucji)

• Systemy SCM, SCOR

• TOC / system DBR

• Koncepcja JIT / system Kanban

Systemy MRP

dr hab. Radim Lenort, prof. AGH

Treść wykładu

• Zdefiniowanie systemu MRP I

– Co jest jego celem?

• Struktura systemu MRP I

– Jakie są jego podstawowe części?

• Przykład zastosowania systemu MRP I

– Jak działa?

• System MRP II i inne…

– Jaki był rozwój systemu MRP I?

dr hab. Radim Lenort, prof. AGH

Zdefiniowanie systemu MRP I

Co jest jego celem?

• MRP I – Material Requirement Plannig / planowanie potrzeb

materiałowych.

• Założycielem i twórcą pojęcia MRP jest Joseph Orlicky (1975, książka

na temat MRP).

• MRP I szuka odpowiedzi na trzy pytania:

– Jaki materiał jest potrzebny?

– Ile go potrzeba?

– Kiedy jest potrzebny?

• Celem jest stworzenie planu zamawiania materiału i jego

przekazywania do produkcji, który umożliwi wykonanie

harmonogramu głównego produkcji i minimalizację stanu

zapasów (jak najkrótszy czas ich składowania).

dr hab. Radim Lenort, prof. AGH

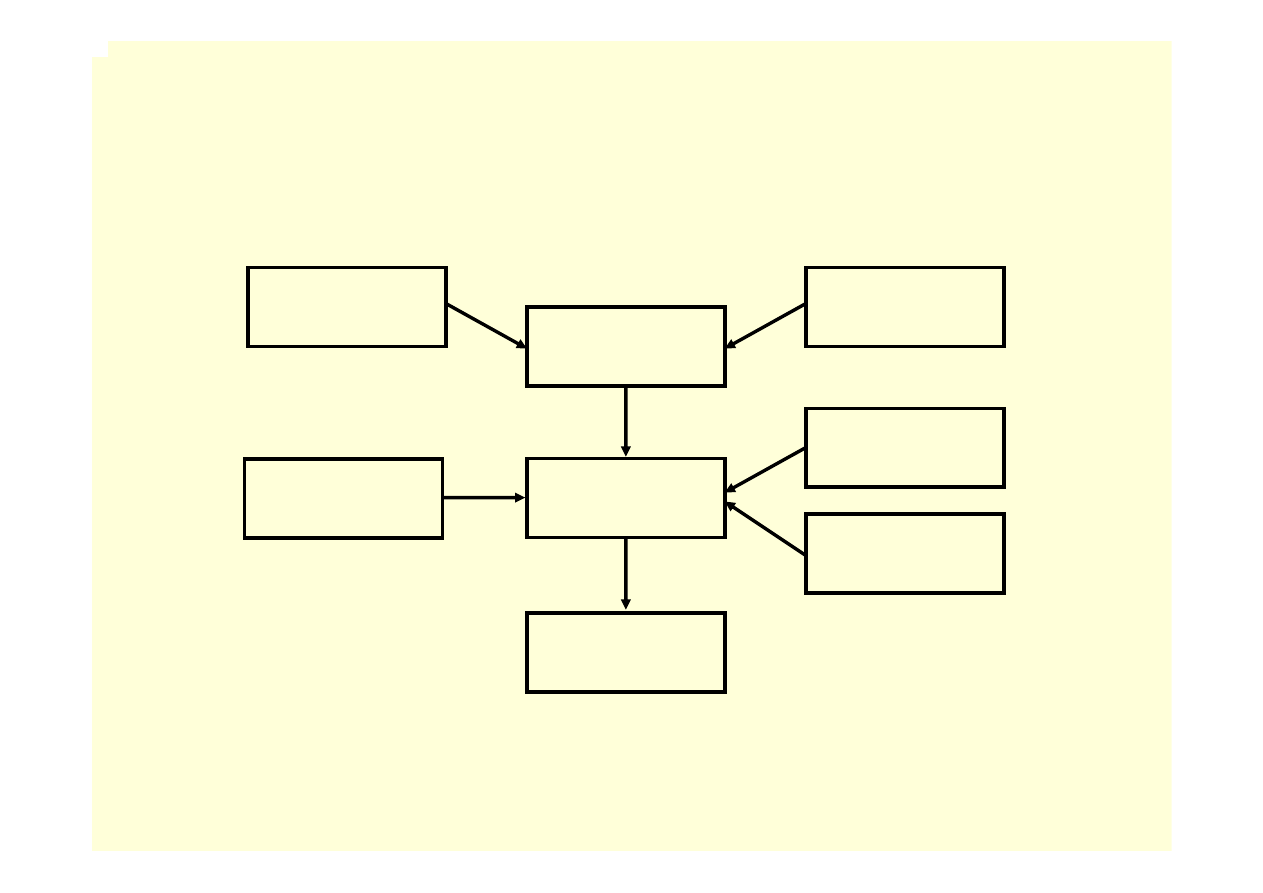

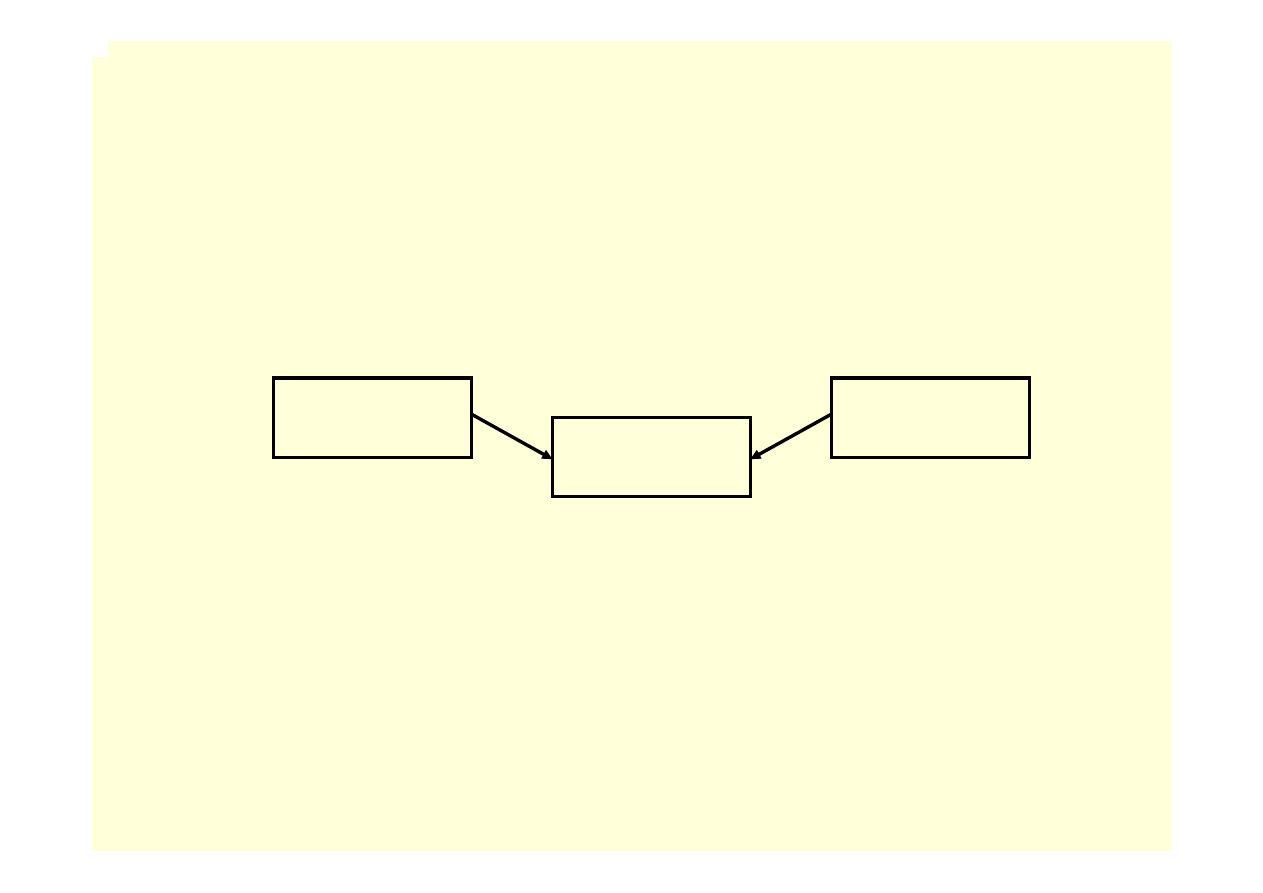

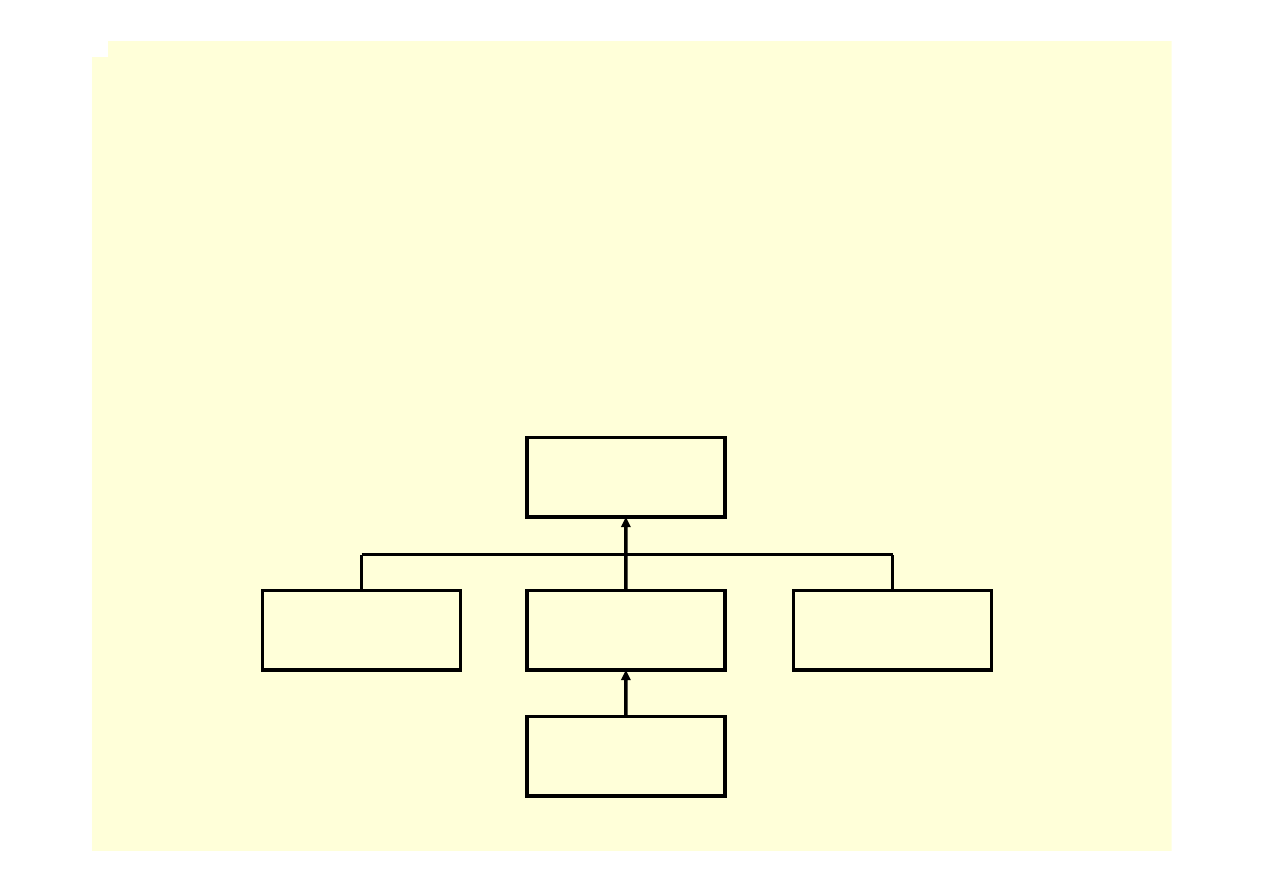

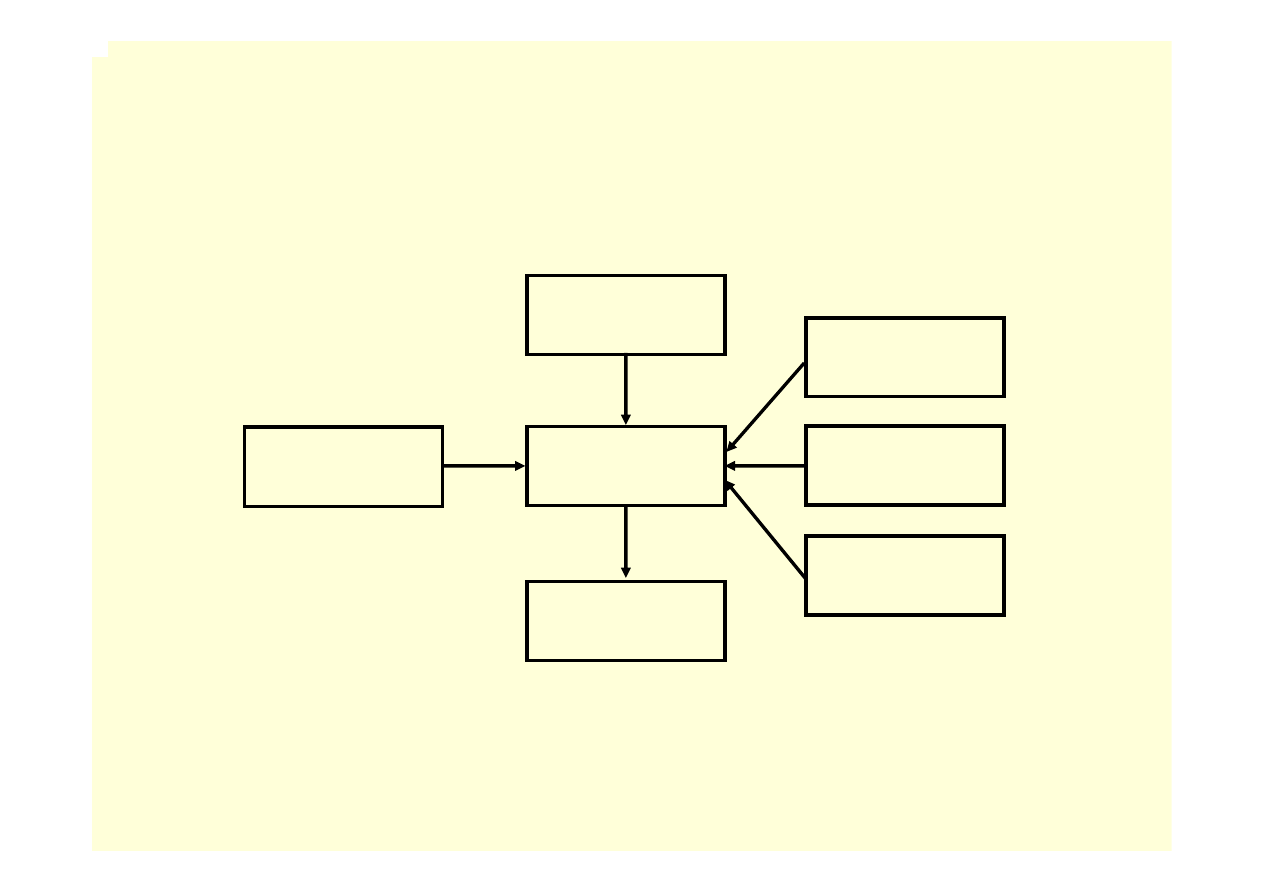

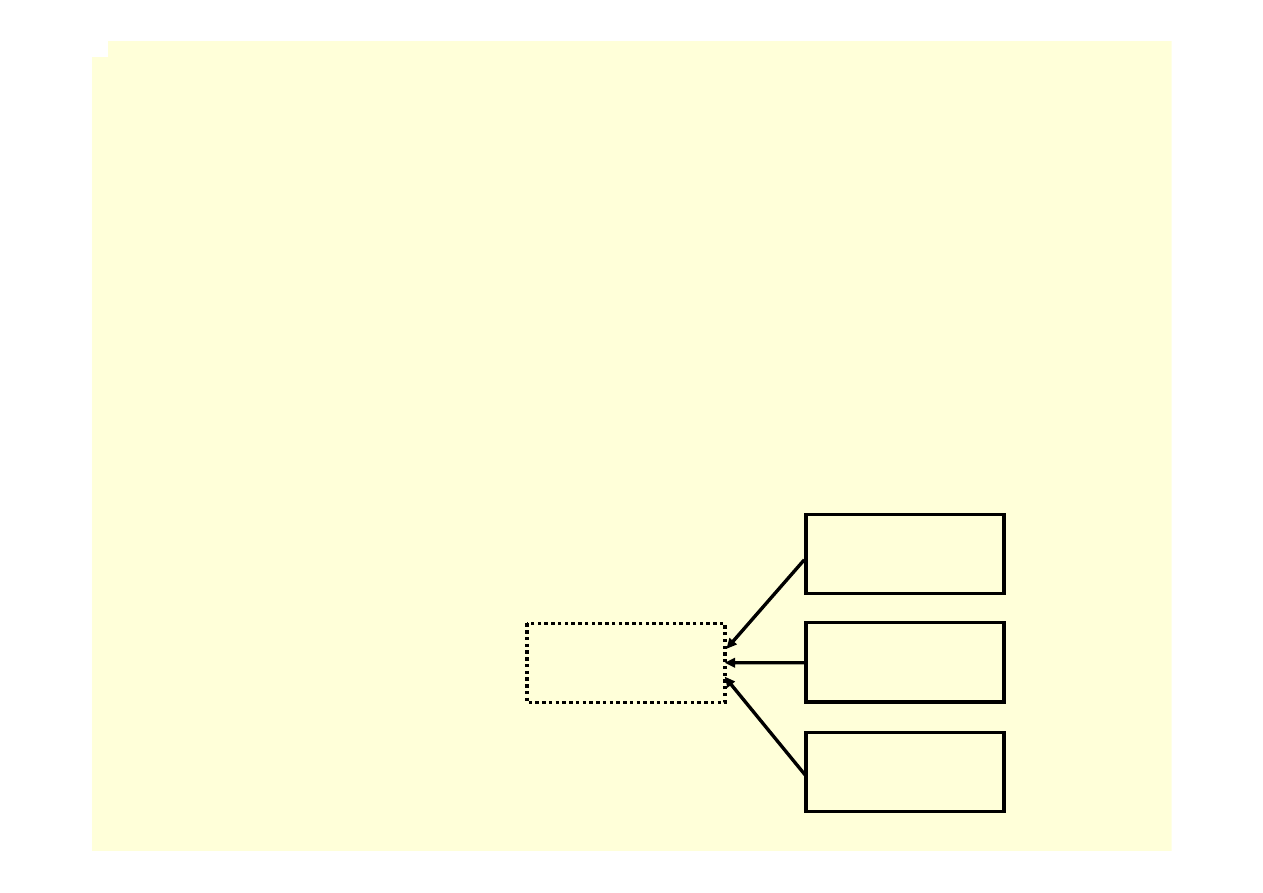

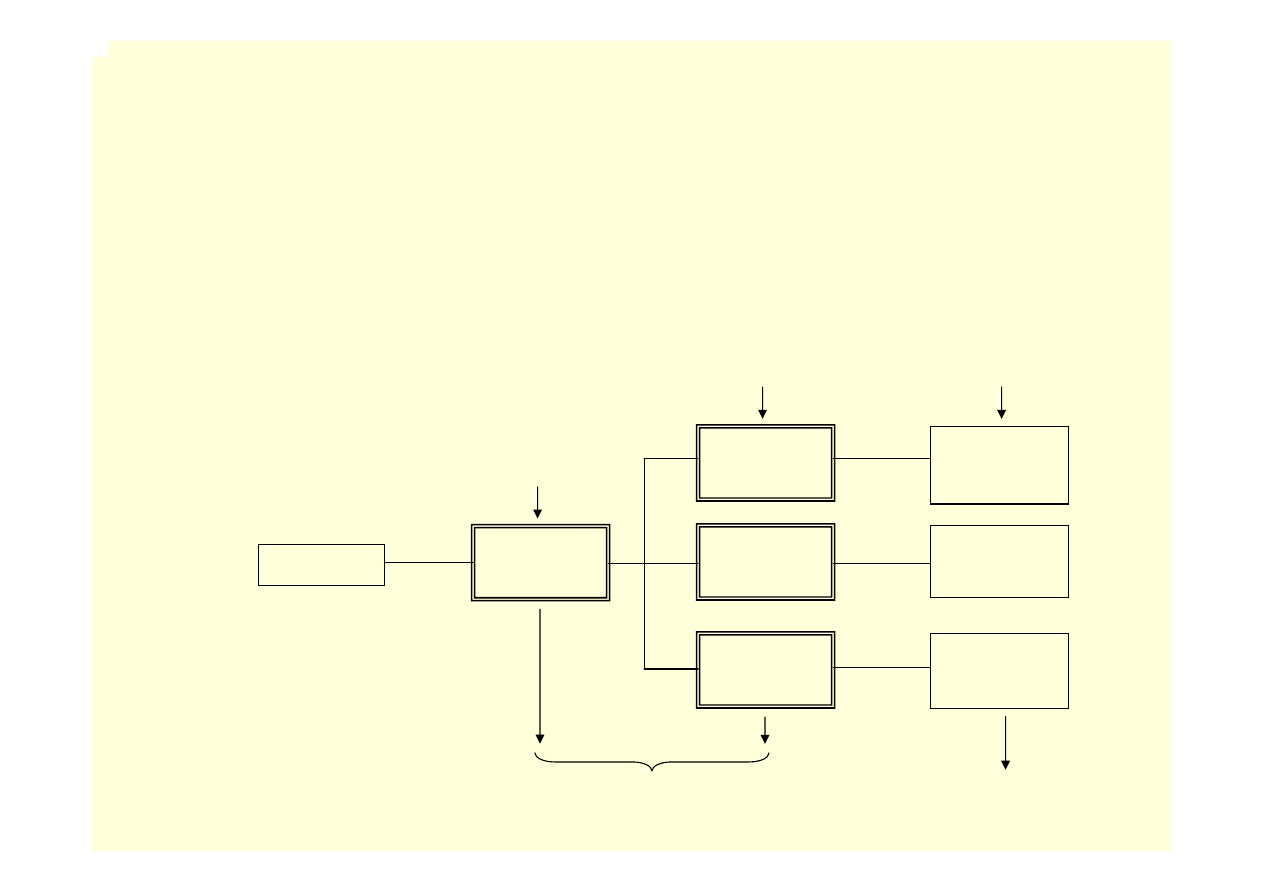

Struktura systemu MRP I

Jakie są jego podstawowe części?

Harmonogram

główny prod.

Zestawienie

materiałów

Procedura

MRP I

Prognoza

popytu

Zamówienia

klientów

Stan zapasów

Czasy

realizacji

Plan potrzeb

materiałowych

dr hab. Radim Lenort, prof. AGH

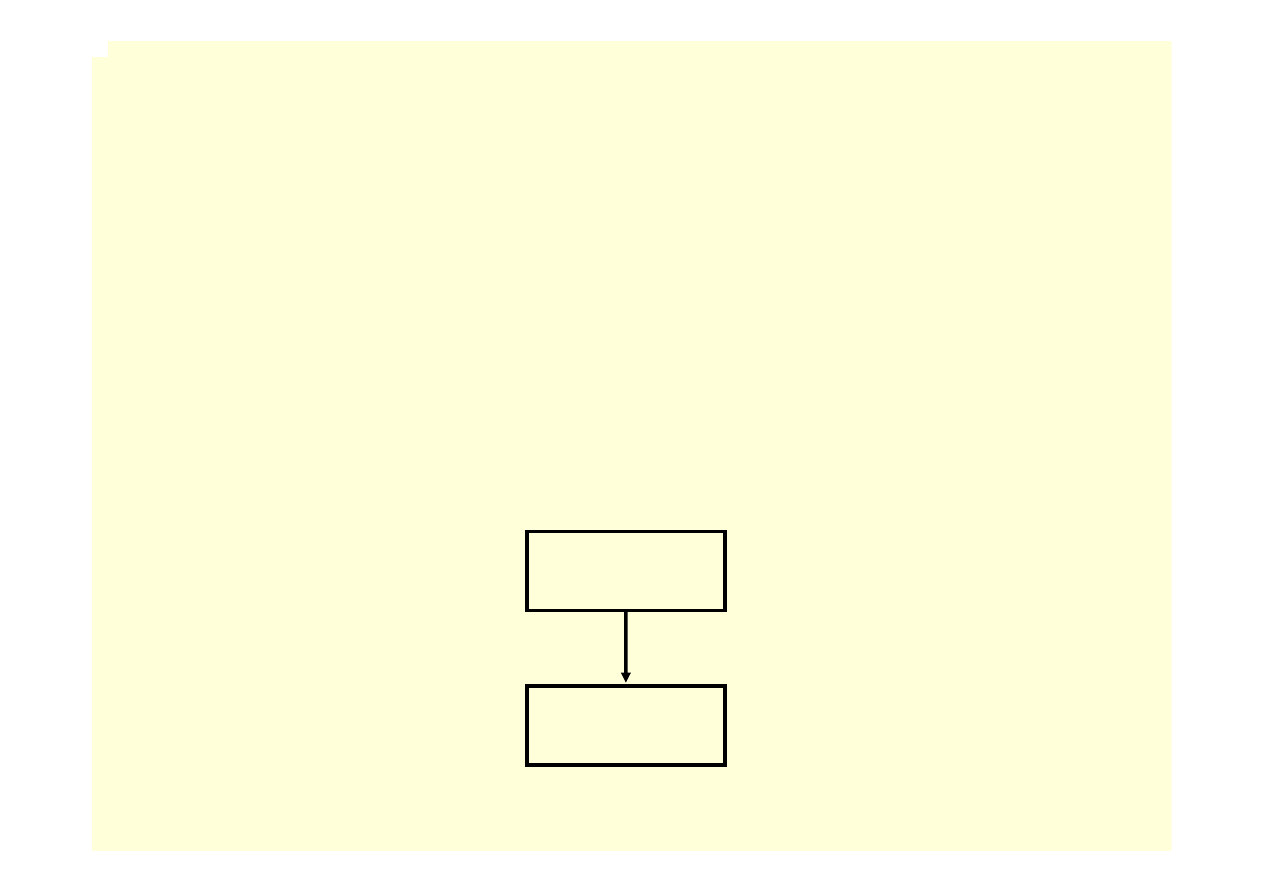

Struktura systemu MRP I

Jakie są jego podstawowe części?

Harmonogram

główny prod.

Prognoza

popytu

Zamówienia

klientów

• Harmonogram główny produkcji – operatywny plan produkcji

wyrobów końcowych, tzn. ile, czego i kiedy wyprodukować. Powstaje

na podstawie zamówień klientów i/albo prognozy popytu.

dr hab. Radim Lenort, prof. AGH

Struktura systemu MRP I

Jakie są jego podstawowe części?

Zestawienie

materiałów

Procedura

MRP I

Stan zapasów

Czasy

realizacji

• Zestawienie materiałów – zbiór wszystkich materiałów, półproduktów

i części, które potrzebne są do produkcji wyrobów końcowych i ich

ilość.

• Stan zapasów – zbiór i ilość materiałów, półproduktów i części, które

ma firma w danym czasie do dyspozycji w magazynie. Nie ma potrzeby

zamawiania wymienionych materiałów u dostawców.

• Czasy realizacji – do określenia planu zamawiania i produkcji

półproduktów konieczna jest znajomość czasu realizacji zamówień

od dostawców i czas produkcji pojedyńczych półproduktów.

dr hab. Radim Lenort, prof. AGH

Struktura systemu MRP I

Jakie są jego podstawowe części?

• Procedura MRP I – określenie potrzeb materiałowych zawierające:

– ustalenie potrzeby brutto materiałów, półproduktów i części (co,

ile i kiedy jest potrzebne do produkcji),

– obliczenie potrzeby netto (odliczenie stanu zapasów),

– opracowanie planu zamówień materiału i przekazywania

półproduktów do produkcji – planu potrzeb materiałowych.

Procedura

MRP I

Plan potrzeb

materiałowych

dr hab. Radim Lenort, prof. AGH

Przykład zastosowania systemu MRP I

Jak działa?

• Firma XY produkuje minutniki do gotowania jajek (w postaci

klepsydry).

• Do opracowania planu potrzeb materiałowych ustalone zostały

następujące informacje wstępne:

– harmonogram główny produkcji – pod koniec 8 tygodnia okresu

planistycznego powinien być wyprodukowany 1 minutnik

dr hab. Radim Lenort, prof. AGH

Przykład zastosowania systemu MRP I

Jak działa?

• Firma XY produkuje minutniki do gotowania jajek (w postaci

klepsydry).

• Do opracowania planu potrzeb materiałowych ustalone zostały

następujące informacje wstępne:

– zestawienie materiałów:

Bańka

1 szt.

Piasek

1 g

minutnik

1 szt.

Podstawki

3 szt.

Końcówki

2 szt.

dr hab. Radim Lenort, prof. AGH

Przykład zastosowania systemu MRP I

Jak działa?

• Firma XY produkuje minutniki do gotowania jajek (w postaci

klepsydry).

• Do opracowania planu potrzeb materiałowych ustalone zostały

następujące informacje wstępne:

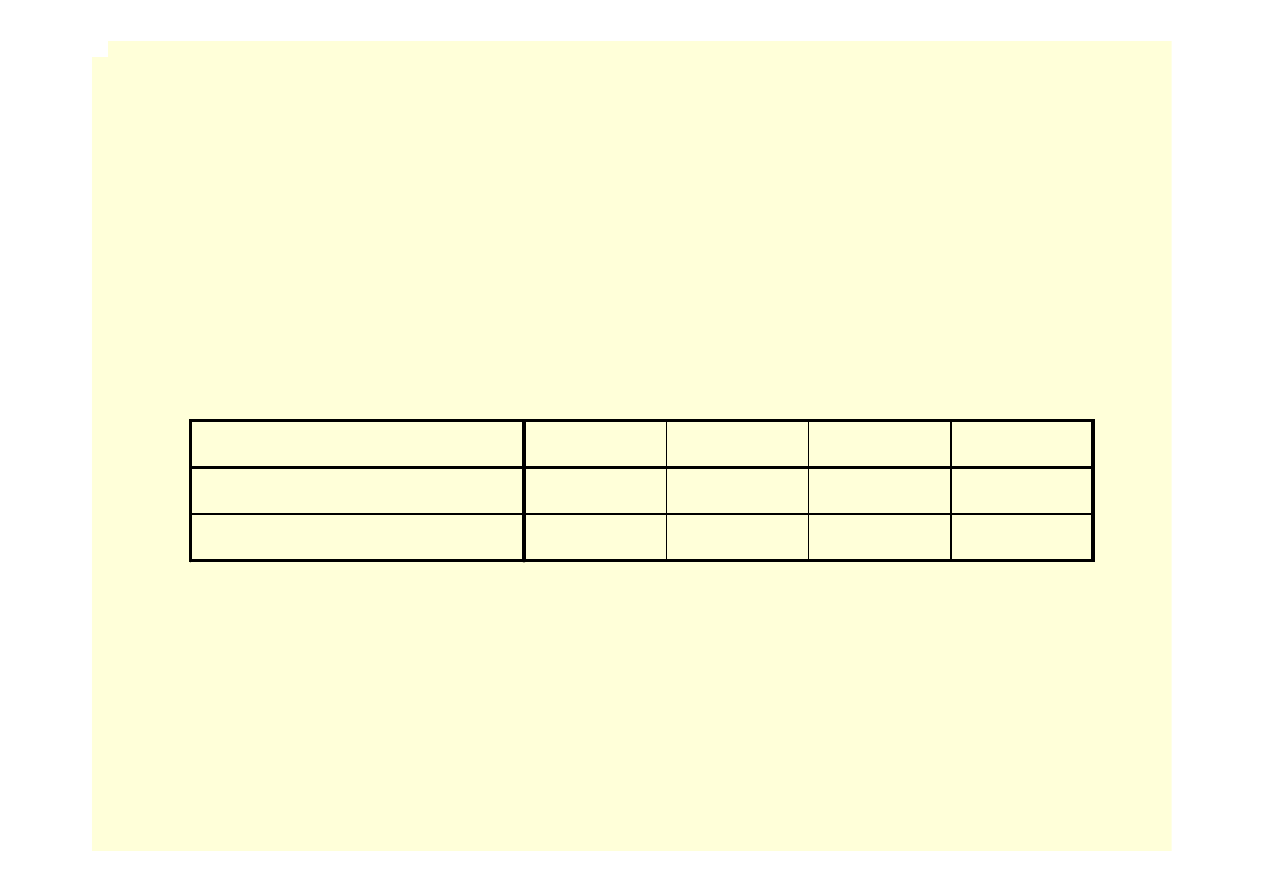

– stan zapasów:

Pozycja

Stan zapasów

Czasomierze

0 szt.

Końcówki

0 szt.

Bańki

0 szt.

Podstawki

2 szt.

Piasek

0 g

dr hab. Radim Lenort, prof. AGH

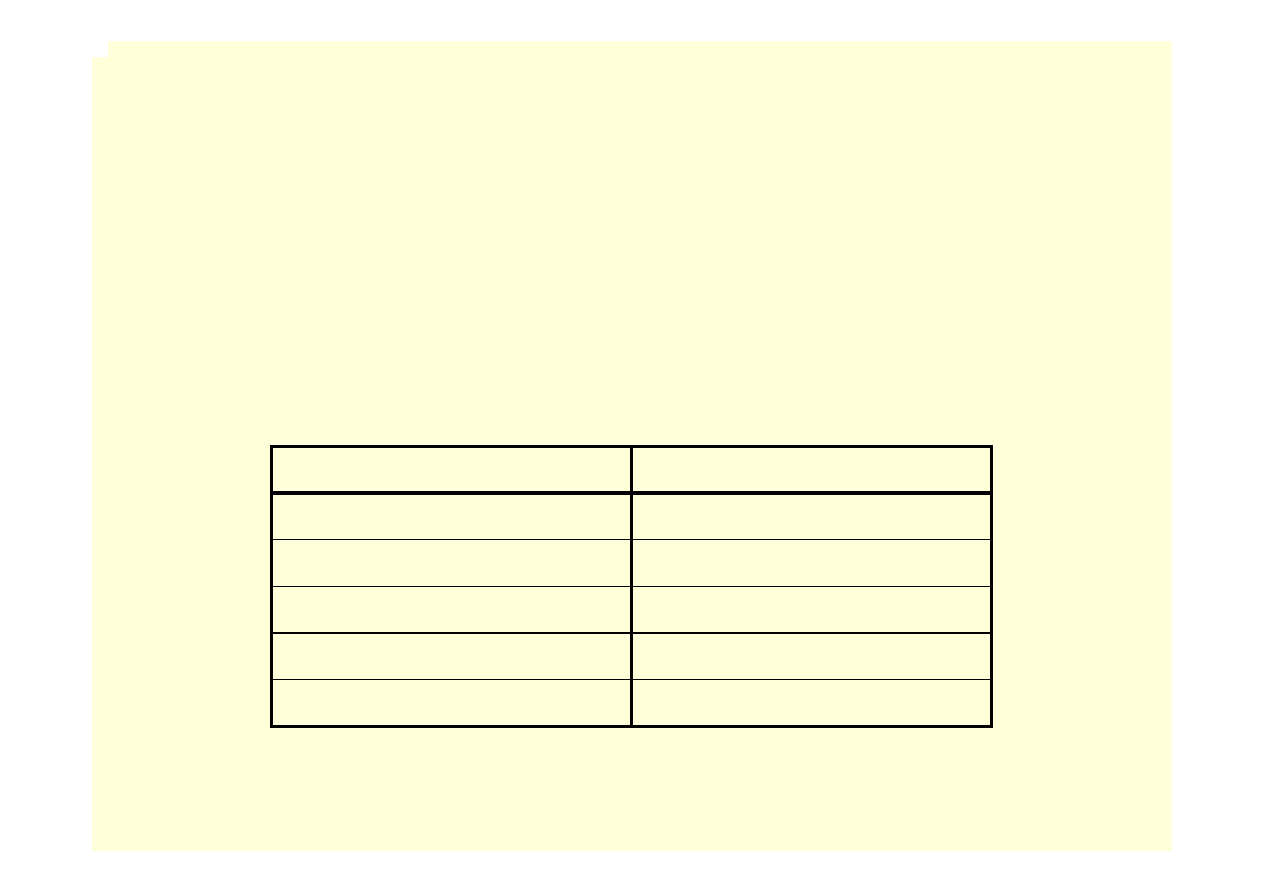

Przykład zastosowania systemu MRP I

Jak działa?

• Firma XY produkuje minutniki do gotowania jajek (w postaci

klepsydry).

• Do opracowania planu potrzeb materiałowych ustalone zostały

następujące informacje wstępne:

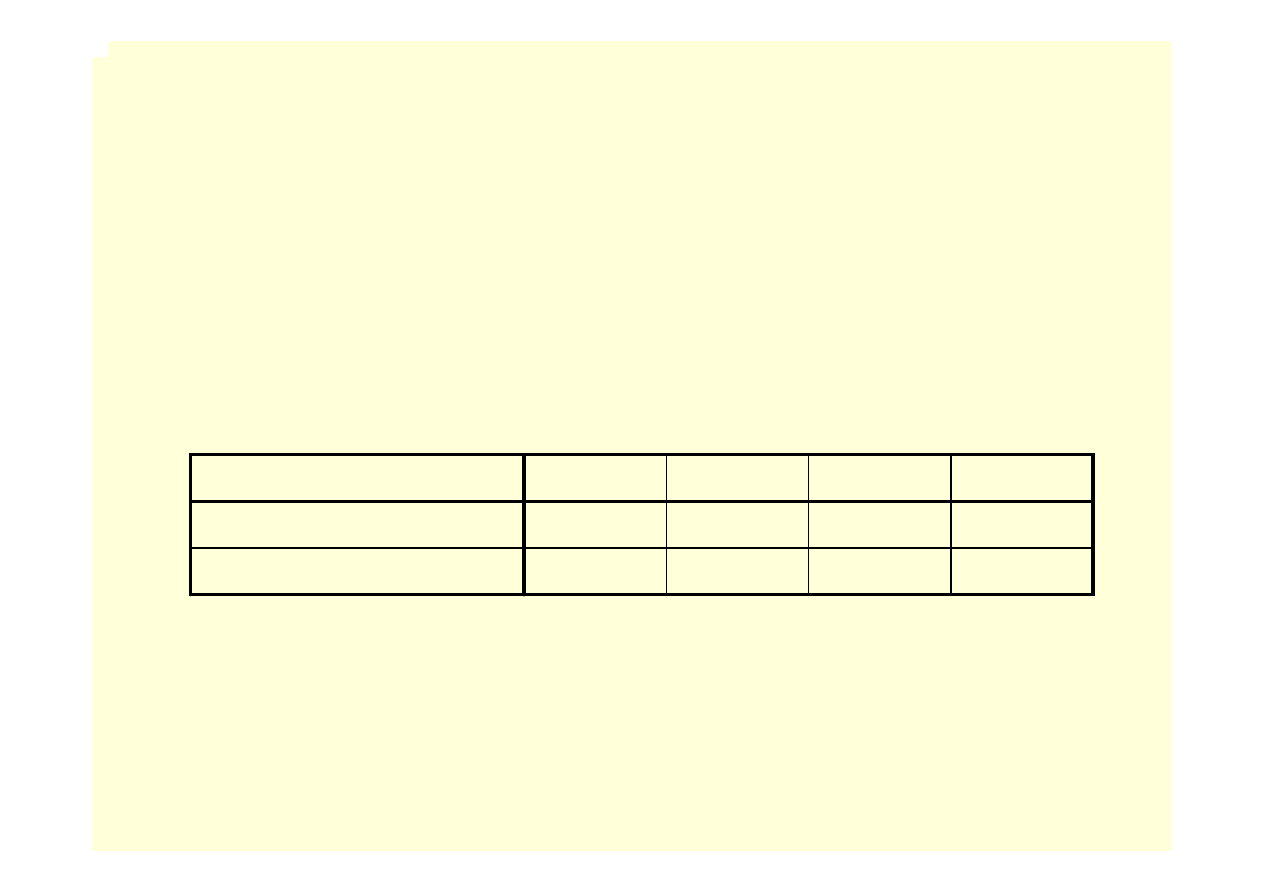

– czas realizacji:

Pozycja

Czas realizacji

Montaż minutnika

1 tydzień

Napełnienie bańki piaskiem

1 tydzień

Dostawa Końcówek

5 tygodni

Dostawa baniek

2 tygodnie

Dostawa podstawek

1 tydzień

Dostawa piasku

4 tygodnie

dr hab. Radim Lenort, prof. AGH

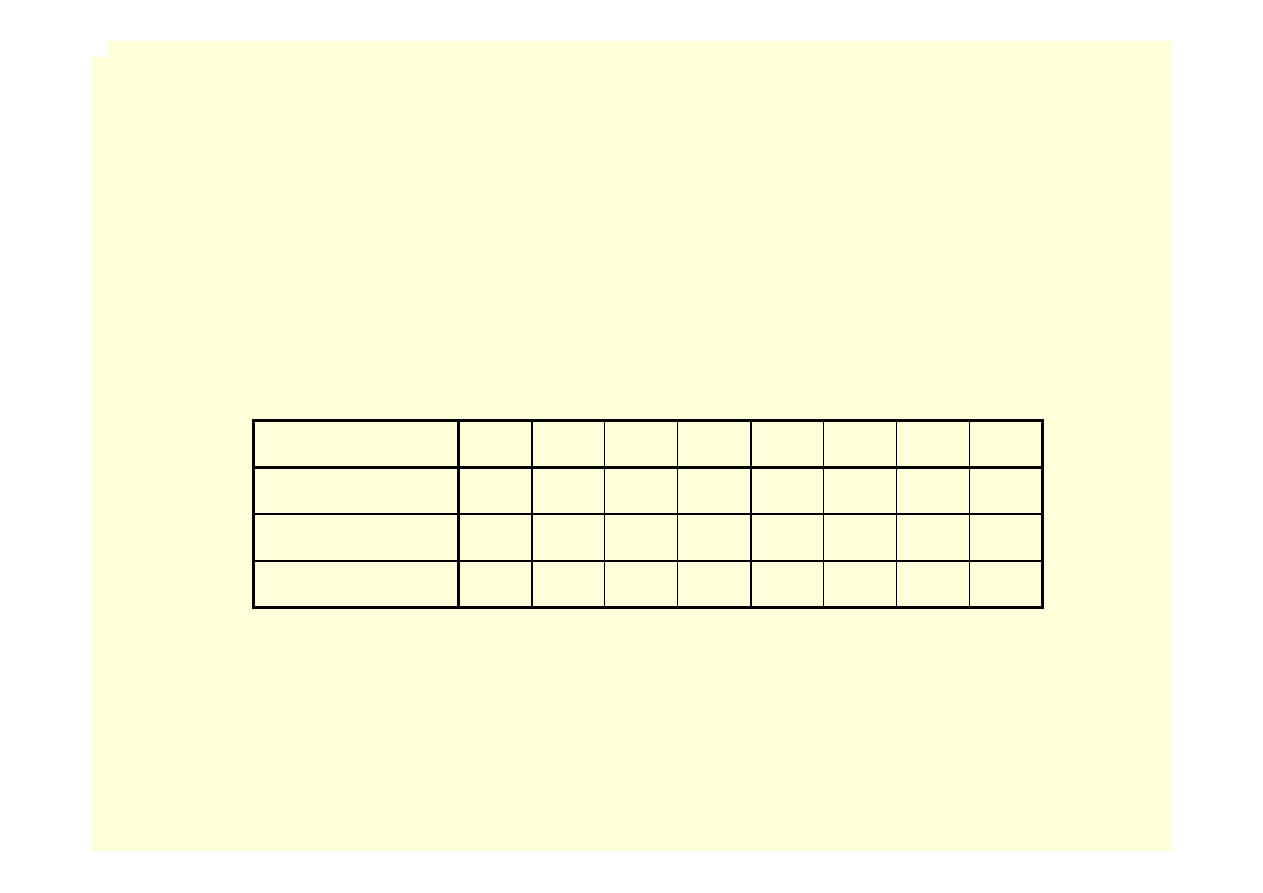

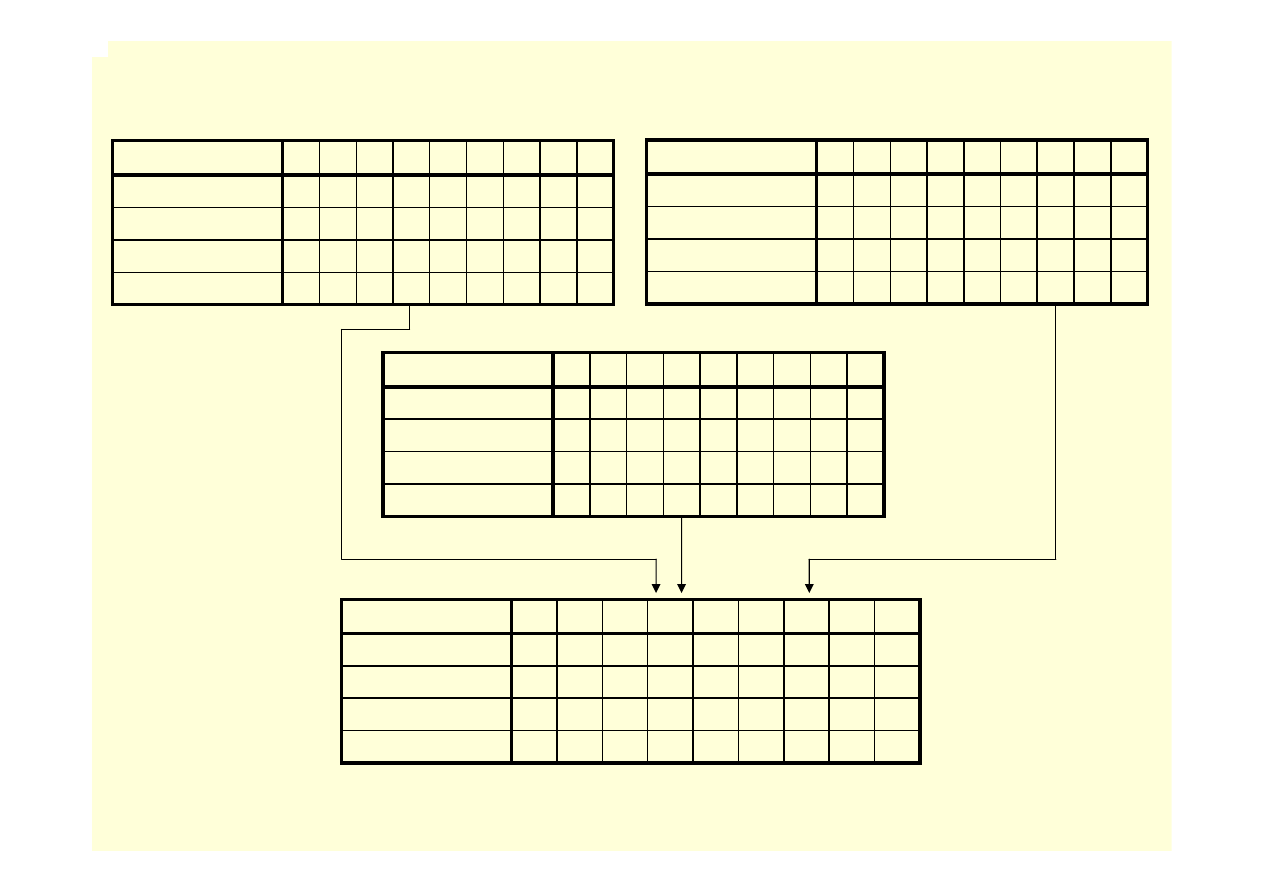

Minutnik

1

2

3

4

5

6

7

8

Wymagana ilość

Harm. produkcji

Końcówki

1

2

3

4

5

6

7

8

Potrzeba brutto

Zapas

Potrzeba netto

Plan zamówień

Podstawki

1

2

3

4

5

6

7

8

Potrzeba brutto

Zapas

Potrzeba netto

Plan zamówień

Bańka

1

2

3

4

5

6

7

8

Potrzeba brutto

Zapas

Harm. produkcji

Potrzeba netto

Plan zamówień

Piasek

1

2

3

4

5

6

7

8

Potrzeba brutto

Zapas

Potrzeba netto

Plan zamówień

1

1

2

1

3

0

0

0

0

0

0

0

2

2

0

0

0

0

0

0

1

1

2

2

2

2

2

2

2

1

1

1

1

1

0

0

0

0

0

0

1

dr hab. Radim Lenort, prof. AGH

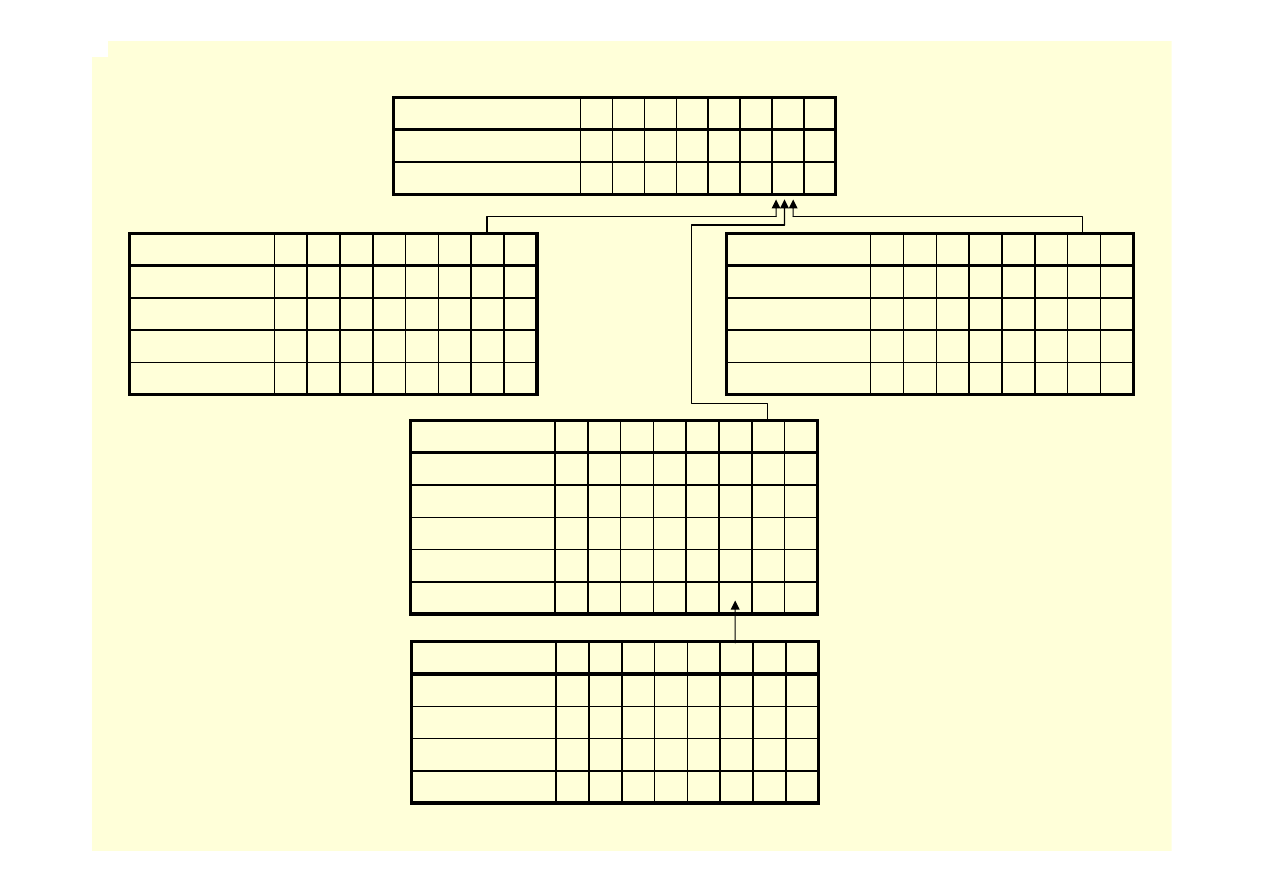

Przykład zastosowania systemu MRP I

Jak działa?

• Firma XY produkuje minutniki do gotowania jajek (w postaci

klepsydry).

• Wyjściem zastosowania procedury MRP I jest następujący plan

potrzeb materiałowych:

– zamówienie 1 g piasku i 2 końcówek pod koniec 2-go tygodnia,

– zamówienie 1 bańki pod koniec 4-go tygodnia,

– zamówienie 1 podstawki pod koniec 6-go tygodnia,

– początek pełnienia bańki piaskiem pod koniec 6-go tygodnia,

– początek montażu minutnika pod koniec 7-go tygodnia,

– przekazanie minutnika do ekspedycji pod koniec 8-go tygodnia.

dr hab. Radim Lenort, prof. AGH

System MRP II i inne…

Jaki był rozwój systemu MRP I?

• Closed Loop MRP / MRP z zamkniętą pętlą – stworzenie sprzężenia

zwrotnego między planem i rzeczywistością, które umożliwiło

elastycznie reagować na zmiany w produkcji.

• MRP II – Manufacturing Resource Planning / planowanie zasobów

produkcyjnych , tzn. poszerzenie o planowanie kolejnych zasobów

produkcyjnych:

– CRP – Capacity Requirement Planning / planowanie potrzeb

zdolności produkcyjnych – określenie potzreb na zdolności

produkcyjne i ich porównanie z dostępną mocą wytwórczą,

– sterowanie zakupami, produkcją, zapasami i ekspedycją.

• ERP I – Enterprise Resources Planning / planowanie zasobów

przedsiębiorstwa, tzn. rozszerzenie na całe przedsiębiorstwo:

– sfery utrzymywania, zarządzania jakością, kadrami, sprzedażą,

dystrybucją, finansami…

dr hab. Radim Lenort, prof. AGH

System MRP II i inne…

Jaki był rozwój systemu MRP I?

• ERP II – rozszerzenie poza granice przedsiębiorstwa do dostawców i

odbiorców.

• SCM – Supply Chain Management / zarządzanie łańcuchem dostaw,

tzn. planowanie i zarządzanie wszystkimi ogniwami

(przedsiębiorstwami i firmami) w łańcuchu dostaw.

• APS – Advanced Planning and Scheduling / zaawansowane

planowanie i harmonogramowanie produkcji (optymalizacja planu i

harmonogramowania produkcji).

Systemy DRP

dr hab. Radim Lenort, prof. AGH

Treść wykładu

• Zdefiniowanie systemu DRP I

– Co jest jego celem?

• Struktura systemu DRP I

– Jakie są jego podstawowe części?

• Przykład zastosowania systemu DRP I

– Jak działa?

• System DRP II

– Jaki był rozwój systemu DRP I?

dr hab. Radim Lenort, prof. AGH

Zdefiniowanie systemu DRP I

Co jest jego celem?

• DRP I – Distribution Requirement Plannig / planowanie potrzeb

dystrybucyjnych.

• Zastosowanie zasad MRP I w obszarze dystrybucji – zamiast materiału

w produkcji zajmuje się wyrobami gotowymi (towarem) w sieci

dystrybucyjnej.

• DRP I szuka odpowiedzi na trzy pytania:

– Jakie produkty są potrzebne?

– Ile ich potrzeba?

– Kiedy są potrzebne?

• Celem jest stworzenie planu zamawiania produktów i ich

dystrybucja do sieci magazynów, który pozwoli na zaspokojenie

popytu klientów i minimalizację stanu zapasów (jak najkrótszy czas

ich składowania).

dr hab. Radim Lenort, prof. AGH

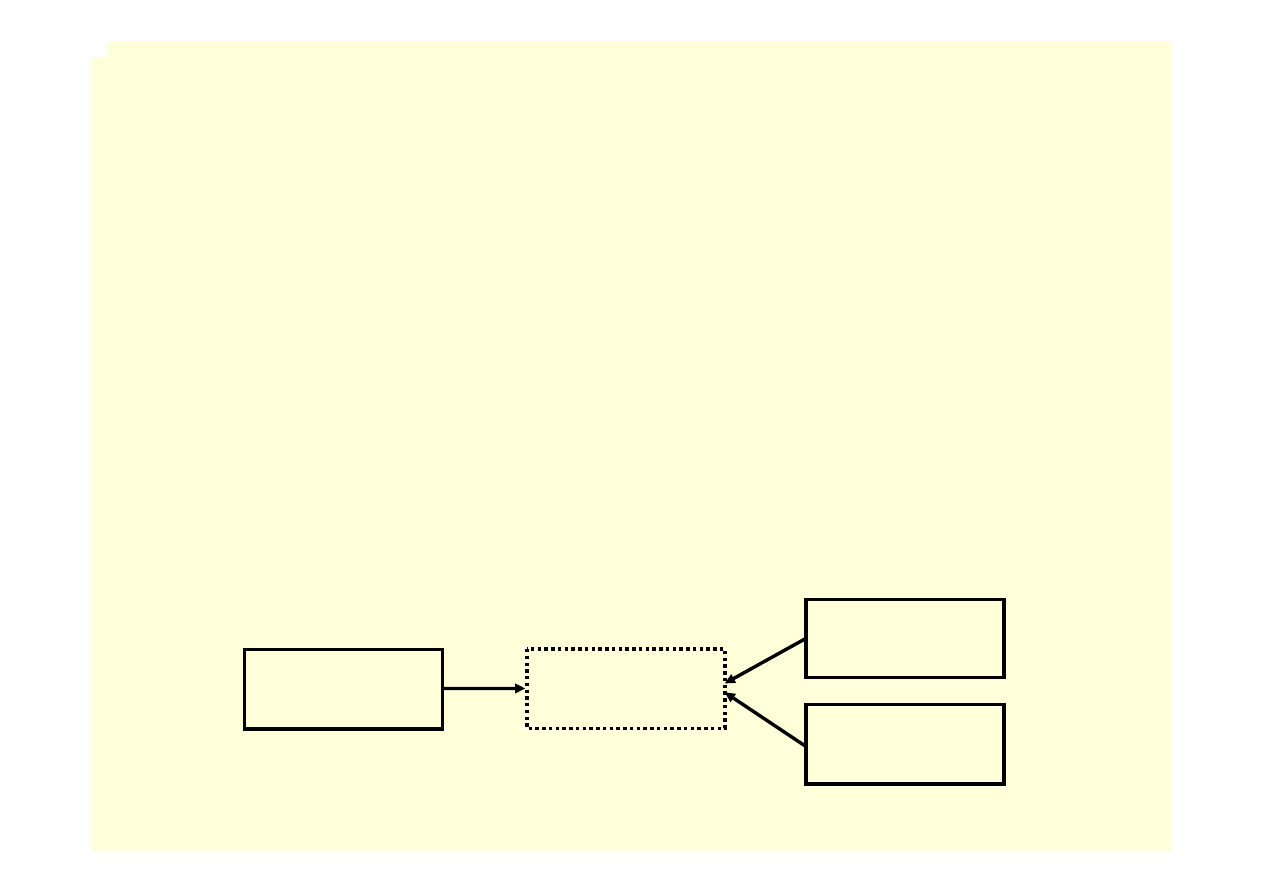

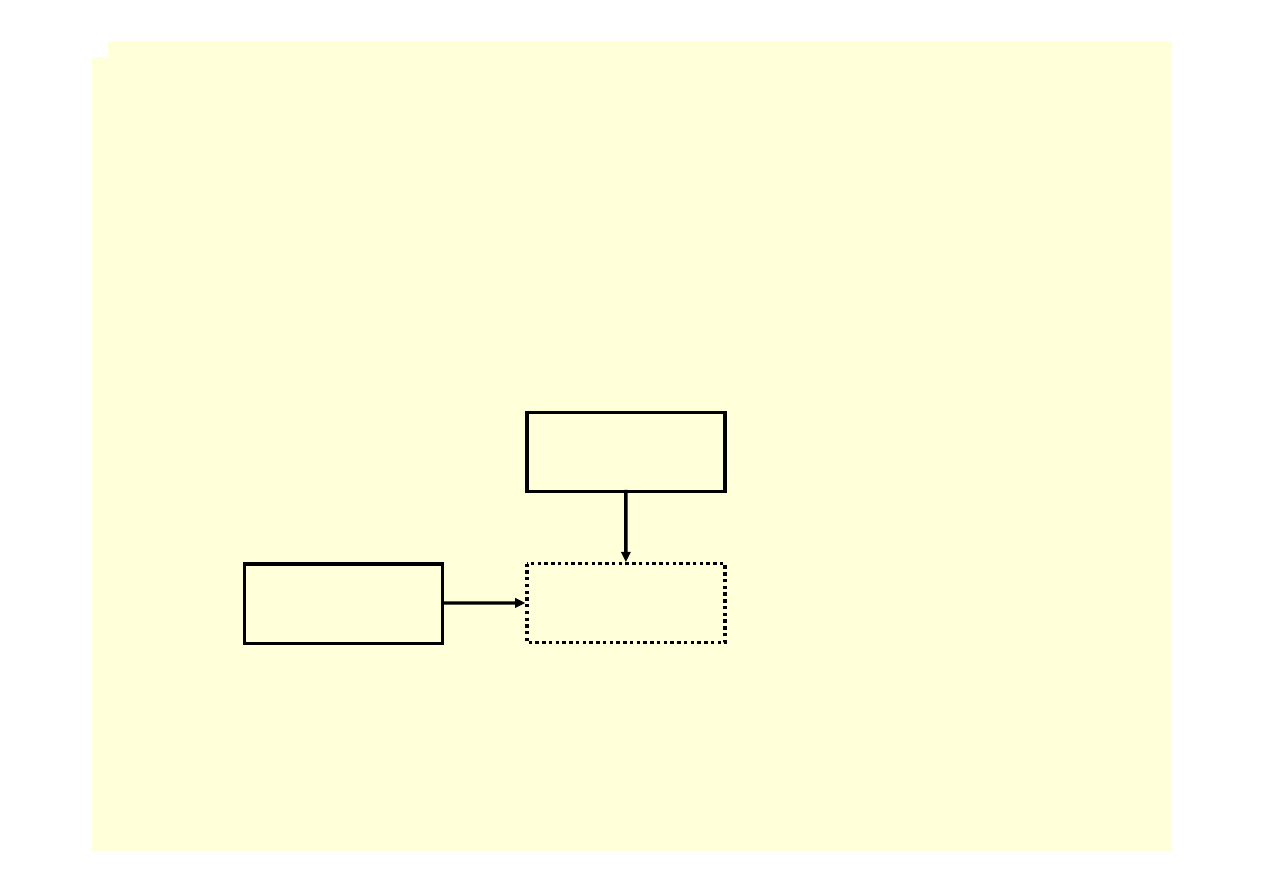

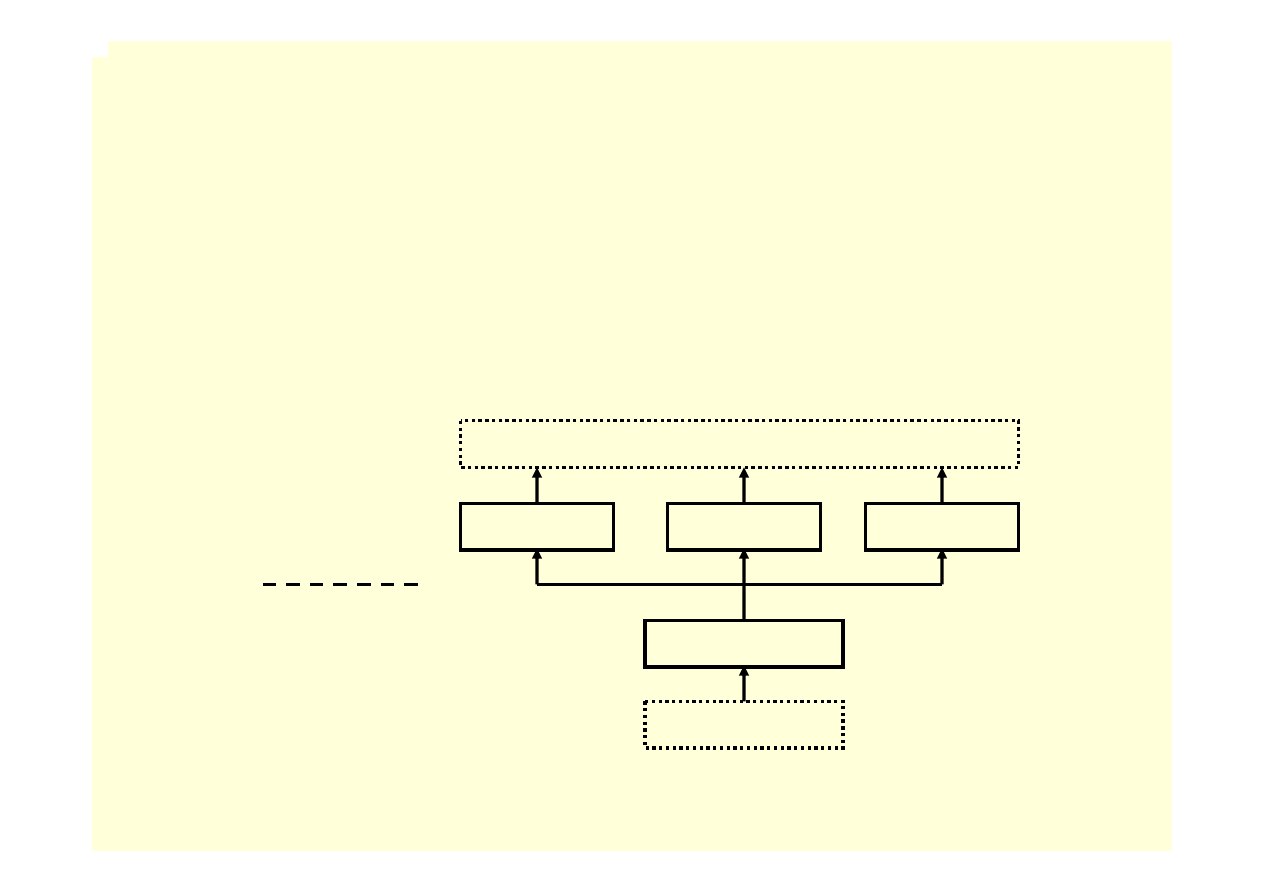

Struktura systemu DRP I

Jakie są jego podstawowe części?

Prognoza

popytu

Schemat sieci

dystrybucyjnej

Procedura

DRP I

N. sterowania

zapasami

Początkowy

stan zapasów

Czasy

realizacji

Plan potrzeb

dystryb.

dr hab. Radim Lenort, prof. AGH

Struktura systemu DRP I

Jakie są jego podstawowe części?

• Schemat sieci dystrybucyjnej – lista wszystkich magazynów w sieci i

ich wzajemne powiązania

• Prognoza popytu – ilość produktów, którą powinni klienci odebrać z

pojedyńczych magazynów dystrybucyjnych.

Prognoza

popytu

Schemat sieci

dystrybucyjnej

Procedura

DRP I

dr hab. Radim Lenort, prof. AGH

Struktura systemu DRP I

Jakie są jego podstawowe części?

• Początkowy stan zapasów – ilość produktów, która jest na początku

okresu planowania do dyspozycji w pojedyńczych magazynach.

• Czasy realizacji zamówień od producentów i magazynów

dostarczających (centralnych).

• Normy sterowania zapasami – wysokość parametrów stosowanych

do sterowania zapasami w sieci dystrybucyjnej (stosowane normy

zależą od dobranej metody sterowania zapasami).

Procedura

DRP I

N. sterowania

zapasami

Początkowy

stan zapasów

Czasy

realizacji

dr hab. Radim Lenort, prof. AGH

Struktura systemu DRP I

Jakie są jego podstawowe części?

• Procedura DRP I – określenie potrzeb dystrybucyjnych zawierające:

– określenie stanu zapasów produktów w okresie planowania na

postawie znajomości początkowego stanu zapasów w

pojedyńczych magazynach i prognozy popytu.

– opracowanie planu zamówień produktów i ich dystrybucji do sieci

magazynów – planu potrzeb dystrybucyjnych, który odpowiada

stosowanej metodzie sterowania zapasami.

Procedura

DRP I

Plan potrzeb

dystryb.

dr hab. Radim Lenort, prof. AGH

Przykład zastosowania systemu DRP I

Jak działa?

• Firma XY zajmuje się dystrybucją minutników do gotowania jajek.

• Do opracowania planu potrzeb dystrybucyjnych ustalone zostały

następujące informacje wstępne:

– Schemat sieci dystrybucyjnej:

Brno

Bohumín

Producent

Praha

Ostrava

K l i e n c i

Magazyny

regionalne

Magazyn

centralny

dr hab. Radim Lenort, prof. AGH

Przykład zastosowania systemu DRP I

Jak działa?

• Firma XY zajmuje się dystrybucją minutników do gotowania jajek.

• Do opracowania planu potrzeb dystrybucyjnych ustalone zostały

następujące informacje wstępne:

– Prognoza popytu (szt.):

Mag. / Tydz.

1

2

50

50

25

115

20

115

Ostrava

Brno

Praha

3

4

5

70

80

30

125

20

120

60

15

120

6

7

8

70

25

125

60

50

15

30

125 120

dr hab. Radim Lenort, prof. AGH

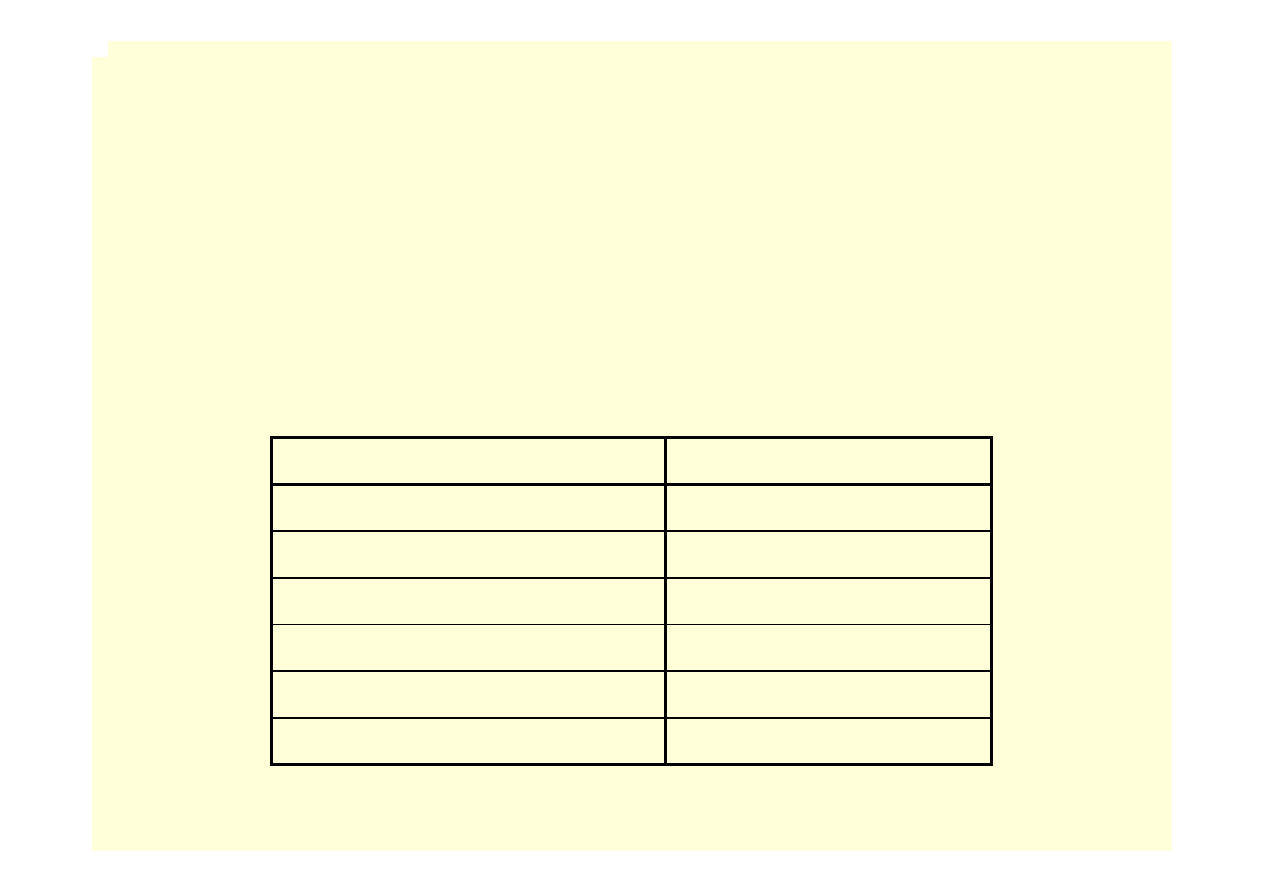

Przykład zastosowania systemu DRP I

Jak działa?

• Firma XY zajmuje się dystrybucją minutników do gotowania jajek.

• Do opracowania planu potrzeb dystrybucyjnych ustalone zostały

następujące informacje wstępne:

– Początkowy stan zapasów (szt.) i czasy realizacji (tygodnie):

Parameter / Mag.

Ostrava

Brno

352

140

2

2

Początkowy stan zap.

Czas realizacji

Praha

Bohumín

220

1250

2

3

dr hab. Radim Lenort, prof. AGH

Przykład zastosowania systemu DRP I

Jak działa?

• Firma XY zajmuje się dystrybucją minutników do gotowania jajek.

• Do opracowania planu potrzeb dystrybucyjnych ustalone zostały

następujące informacje wstępne:

– Normy sterowania zapasami – przy założeniu metody stałej

wielkości zamówienia:

Norma / Magazyn

Ostrava

Brno

55

35

150

500

Zapas alarmowy

Wielkość zamówienia

Praha

Bohumín

115

300

800

2200

dr hab. Radim Lenort, prof. AGH

Ostrava

0

1

2

3

4

5

6

7

8

Prognóza poptávky

50 50 60 70 80 70 60 50

Plánované dodávky

Stav zásob

Plán objednávek

352 302 252 192 122

500

500

542 472 412 362

Brno

0

1

2

3

4

5

6

7

8

Prognóza poptávky

20 25 15 20 30 25 15 30

Plánované dodávky

Stav zásob

Plán objednávek

140 120 95 80 60

150

150

180 155 140 110

Praha

0

1

2

3

4

5

6

7

8

Prognóza poptávky

115 115 120 120 125 125 125 120

Plánované dodávky

800

Stav zásob

Plán objednávek

220 905 790 670 550 425 300 175

800

800

855

Bohumín

0

1

2

3

4

5

6

7

8

Celkové požadavky

Plánované dodávky

Stav zásob

Plán objednávek

1250

650

800

0

0

0

0

0

0

1250 1250 600 600 600

2200

2200

2000 2000 2000

dr hab. Radim Lenort, prof. AGH

Przykład zastosowania systemu DRP I

Jak działa?

• Firma XY zajmuje się dystrybucją minutników do gotowania jajek.

• Wyjściem zastosowania procedury DRP I jest następujący plan

potrzeb dystrybucyjnych magazynu centralnego w Bohumíně:

– zamówienie u producenta na 2 200 szt. minutników pod koniec 3-

go tygodnia,

– ekspedycja 500 szt. do magazynu regionalnego w Ostravě i 150

szt. do magazynu w Brně również pod koniec 3-go tygodnia,

– ekspedycja 800 szt. do magazynu w Praze pod koniec 6-go

tygodnia.

dr hab. Radim Lenort, prof. AGH

System DRP

Jaki był rozwój systemu DRP I?

• DRP II – Distribution Resource Planning / planowanie zasobów

dystrybucyjnych , tzn. poszerzenie o planowanie kolejnych zasobów

dystrybucyjnych:

– przestrzeni magazynowej, bazy transportowej, pracowników,

przepływów finansowych…

– prognozowanie popytu (właściwość opracowanych planów zależy

od dokładności prognozy).

• Dzisiaj jest DRP II (również jak MRP II) składową systemów ERP –

Enterprise Resources Planning / planowania zasobów

przedsiębiorstwa.

Systemy SCM, SCOR

dr hab. Radim Lenort, prof. AGH

• Zdefiniowanie systemów SCM

– Do jakich zadań są przeznaczone?

• SCOR

– Czym jest SCOR i do czego służy?

• Struktura SCOR

– Co zawiera SCOR?

• e-SCOR

– Jak wygląda komputerowe wsparcie SCOR?

• Przykład zastosowania e-SCOR

– Jak funkcjonuje e-SCOR?

Treść wykładu

dr hab. Radim Lenort, prof. AGH

Zdefiniowanie systemów SCM

Do jakich zadań są przeznaczone?

• SCM – Supply Chain Management / zarządzanie łańcuchem dostaw

• Systemy SCM to zestaw narzędzi do planowania i zarządzania całym

łańcuchem dostaw – od dostawców surowców do klientów końcowych

• Dla uproszczenia przyjęto podział narzędzi SCM na dwa obszary:

– narzędzia SCP – Supply Chain Planning / planowanie łańcucha

dostaw:

• analiza, ocena i projektowanie łańcucha dostaw

• planowanie potrzeb materiałowych i dystrybucyjnych wszystkich ogniw

• planowanie transportu między pojedynczymi ogniwami…

dr hab. Radim Lenort, prof. AGH

Zdefiniowanie systemów SCM

Do jakich zadań są przeznaczone?

• SCM – Supply Chain Management / zarządzanie łańcuchem dostaw

• Systemy SCM to zestaw narzędzi do planowania i zarządzania całym

łańcuchem dostaw – od dostawców surowców do klientów końcowych

• Dla uproszczenia przyjęto podział narzędzi SCM na dwa obszary:

– narzędzia SCE – Supply Chain Execution / realizacja zadań w

łańcuchu dostaw:

• sprawdzanie i ewentualne zapewnienie dostępności materiałów i

wyrobów gotowych

• koordynacja procesów produkcji i transportu (elastyczna reakcja na

zmiany w łańcuchu dostaw)

• monitoring i pomiar wydajności w całym łańcuchu…

dr hab. Radim Lenort, prof. AGH

SCOR

Czym jest SCOR i do czego służy?

• SCOR – Supply Chain Operation Reference-model / model

referencyjny łańcucha dostaw

– Referencyjny = zapewniający powszechną porównywalność

– Analogia z fizyki:

• żeby był możliwy pomiar długości albo masy różnych przedmiotów i

następnie je porównywać, zdefiniowane musiały zostać standardowe

mierniki – 1 m, 1 kg (Konwencja Metryczna – umowa 17 państw z 1876

r.)

• żeby było możliwe mierzyć wydajność łańcuchów dostaw i

porównywać ją wzajemnie, zdefiniowany został SCOR

– SCOR to standardowy język służący do opisu, pomiaru i oceny

łańcuchów dostaw, który został sformułowany przez Supply-Chain

Council (Radę ds. Zarządzania Łańcuchem Dostaw), korporację

niedochodową utworzoną w 1996 r.

dr hab. Radim Lenort, prof. AGH

SCOR

Czym jest SCOR i do czego służy?

•

Proces stosowania SCOR:

1.

Określenie obecnego stanu

– struktury łańcucha dostaw, stosowanych

strategii logistycznych, przepływów materiałowych i produkcyjnych,

podstawowych procesów odbywających się w łańcuchu dostaw…

2.

Wyobrażenie realnego łańcucha dostaw w postaci

standardowego modelu i ocena jego wydajności

3.

Benchmarking – porównanie wydajności z liderami

4.

Identyfikacja „luk“ i szukanie możliwości doskonalenia:

•

symulacja różnych sposobów funkcjonowania łańcuchu dostaw –

strategii logistycznych

•

symulacja wprowadzenia praktyk, które prowadzić mogą do

osiągania najwyższej wydajności – best practices

5.

Reengineering – przeprojektowanie łańcucha w celu zwiększenia

jego wydajności

dr hab. Radim Lenort, prof. AGH

Struktura SCOR

Co zawiera SCOR?

• Do stworzenia modelu łańcucha dostaw, jego analizy, oceny i

doskonalenia SCOR zawiera:

– I. Standardowe procesy realizowane w łańcuchu dostaw i

określenie ich wzajemnych powiązań

– II. Standardowe wskaźniki do pomiaru wydajności pojedynczych

procesów i całego łańcucha

– III. Zestaw najlepszych praktyk – best practices

dr hab. Radim Lenort, prof. AGH

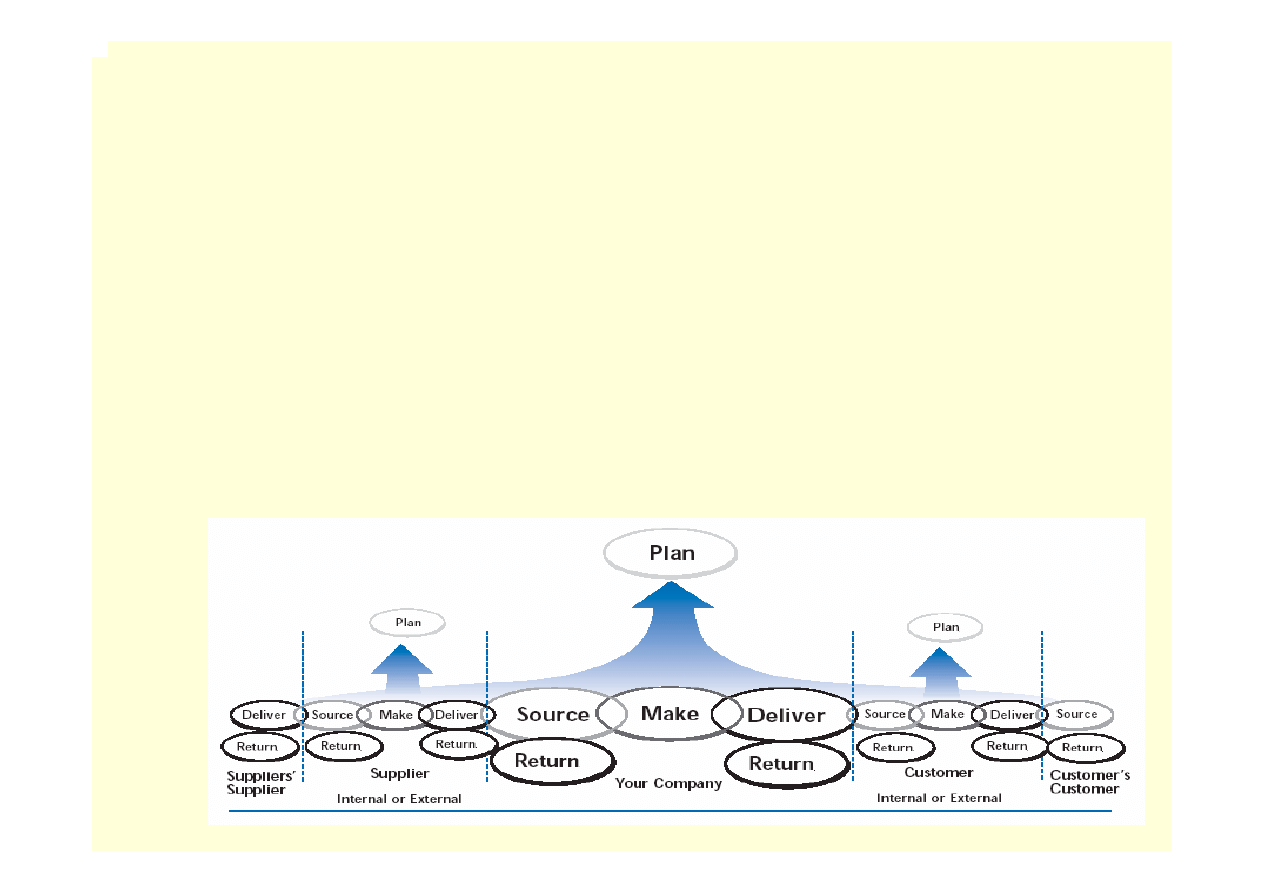

Struktura SCOR

Co zawiera SCOR?

• I. Procesy zdefiniowane zostały na trzech poziomach:

– Top Level / Poziom najwyższy – określa 5 podstawowych, tzw.

SCOR procesów:

• Plan / Planowanie, Source / Nabywanie, Make / Produkcja, Deliver /

Dostarczanie, Return / Zwrot

– Za pomocą wymienionych procesów można opisać jakiekolwiek

ogniwo łańcucha dostaw

dr hab. Radim Lenort, prof. AGH

Struktura SCOR

Co zawiera SCOR?

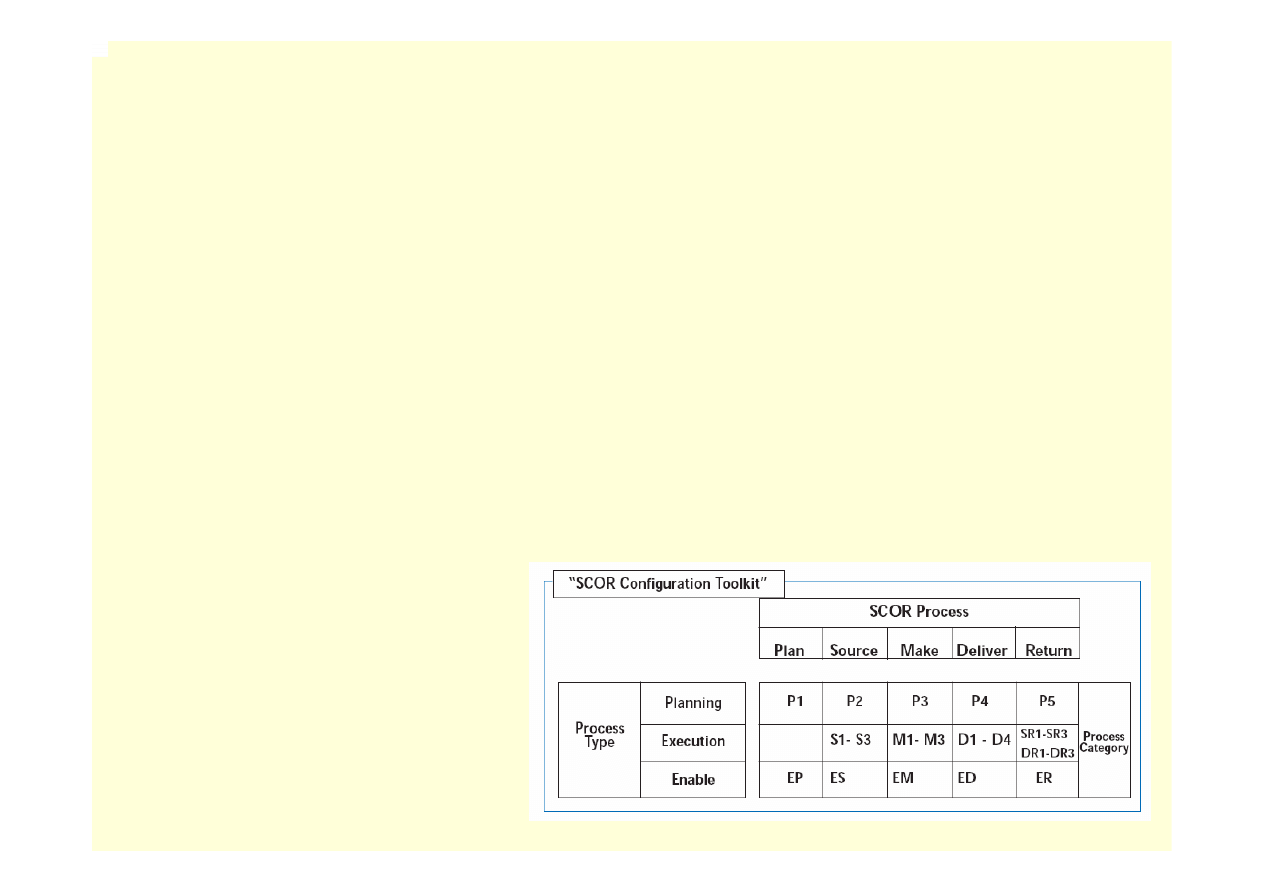

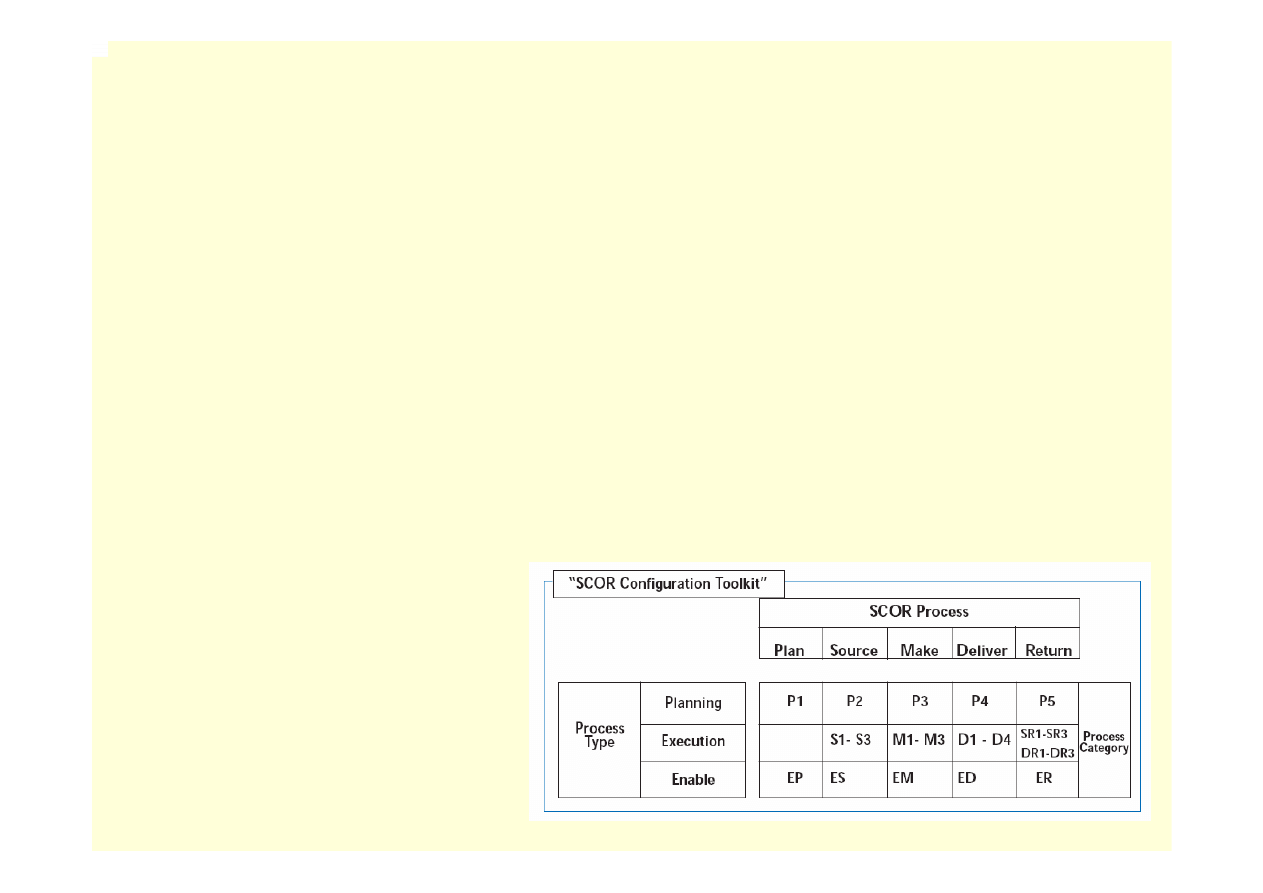

• I. Procesy zdefiniowane zostały na trzech poziomach:

– Configuration Level / Poziom konfiguracyjny – oferuje tzw.

kategorie procesowe, które wyrażają odmienny sposób

funkcjonowania SCOR procesów (stosowanie różnych strategii

logistycznych). Np.:

• S1 = nabywanie materiałów / produktów na magazyn (na podstawie

prognozy zużycia / popytu)

• S3 = nabywanie materiałów / produktów na podstawie przyjętych

zamówień z produkcji / od klientów

dr hab. Radim Lenort, prof. AGH

Struktura SCOR

Co zawiera SCOR?

• I. Procesy zdefiniowane zostały na trzech poziomach:

– Configuration Level / Poziom konfiguracyjny – doborem

odpowiednich kategorii procesowych można skonfigurować

funkcjonowanie pojedynczych ogniw:

• podobnie, jak w przypadku konfiguracji komputera dla określonego

celu (skomplikowane obliczenia matematyczne, wsparcie graficzne…)

– To pozwala na stworzenie modelu odzwierciedlającego realny

łańcuch i na następną symulację alternatywnych strategii

logistycznych

(zmianą kategorii procesowych albo ich parametrów)

dr hab. Radim Lenort, prof. AGH

Struktura SCOR

Co zawiera SCOR?

• I. Procesy zdefiniowane zostały na trzech poziomach:

– Process Element Level / Poziom elementów procesowych –

pokazuje, jak pojedyncze kategorie procesowe funkcjonują, tzn.

jakie procesy częściowe zawierają, jakich danych wejściowych

wymagają, jakie są wyjścia, powiązania…

– Wymienione procesy częściowe nazywane są elementami

procesowymi

– Np. kategoria procesowa S1 – Nabywanie na magazyn zawiera

elementy:

• S1.1: Harmonogramowanie dostaw produktów

• S1.2: Odbieranie produktów

• S1.3: Kontrola produktów

• S1.4: Przemieszczenie produktów (do odpowiedniego magazynu)

• S1.5: Zezwolenie na opłatę dostawcy

dr hab. Radim Lenort, prof. AGH

Struktura SCOR

Co zawiera SCOR?

• II. Dla każdego z poziomów zdefiniowane zostały konkretne

wskaźniki do pomiaru:

– zewnętrznych celów logistycznych = zaspokojenia wymagań

klientów:

• terminowość

• czas reakcji

• elastyczność

– wewnętrznych celów logistycznych = efektywności przepływów:

• koszty

• majątek obrotowy

• Wskaźniki pozwalają na ocenę bieżącej wydajności łańcucha dostaw

i określenie konsekwencji możliwych udoskonaleń

dr hab. Radim Lenort, prof. AGH

Struktura SCOR

Co zawiera SCOR?

• III. Dla poziomu elementów procesowych wymienione są best

practices:

– Np. dla S1.1: Harmonogramowanie dostaw produktów:

• wykorzystanie EDI (Electronic Data Interchange / elektroniczna

wymiana danych) do skrócenia czasów dostaw i obniżenia kosztów

• umowa o VMI (Vendor Managed Inventory / zarządzanie zapasami

przez dostawcę), która pozwoli dostawcy sterować uzupełnianiem

zapasów

• wprowadzenie systemu Kanban, który zawiadamia dostawcę o

potrzebie dostawy produktów itp.

– Na tym poziomie następnie można przeprowadzać symulację

wprowadzenia pojedynczych best practices zmianą

wejściowych parametrów elementów procesowych

(zmiana czasów

dostaw, wielkości dostaw, wysokości zapasu alarmowego…)

dr hab. Radim Lenort, prof. AGH

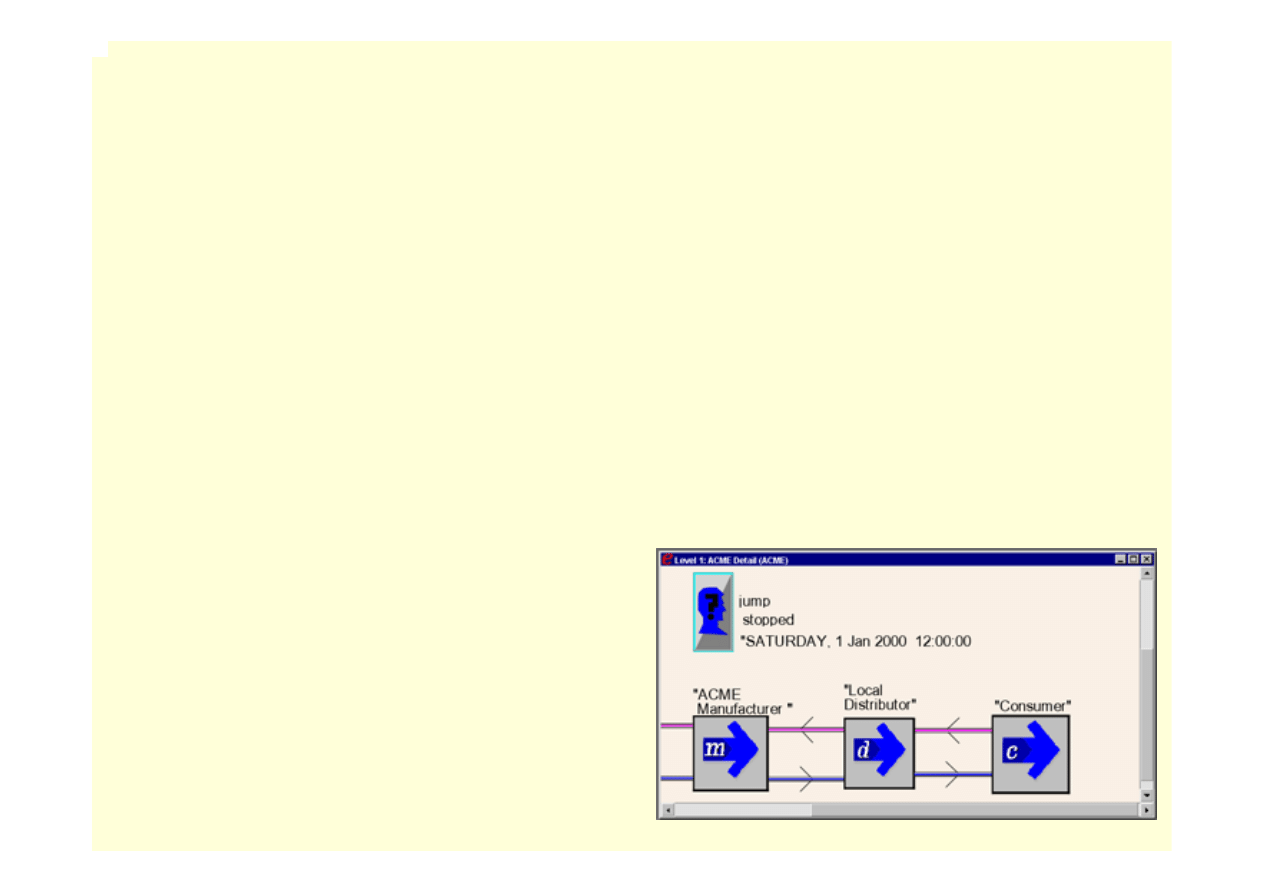

e-SCOR

Jak wygląda komputerowe wsparcie SCOR?

• e-SCOR – oprogramowanie firmy Gensym Corporation, które

dostarcza interaktywne środowisko symulacyjne dla aplikacji SCOR

w praktyce

• Procedura modelowania i symulacji łańcucha dostaw w e-SCOR:

1.

Stworzenie podstawowej struktury modelu

2.

Nastawienie SCOR procesów pojedynczych ogniw

3.

Realizacja eksperymentów symulacyjnych

dr hab. Radim Lenort, prof. AGH

e-SCOR

Jak wygląda komputerowe wsparcie SCOR?

1.

Stworzenie podstawowej struktury modelu:

–

Dobór charakteru pojedynczych ogniw łańcucha. Do dyspozycji

są cztery tzw. role, które mogą spełniać ogniwa (każda rola

zawiera inne SCOR procesy i z góry nastawione kategorie

procesowe):

•

Base Manufacturer role / Rola producenta podstawowego –

produkcja i dostarczanie wyrobów do kolejnych partnerów

•

Distributor role / Rola dystrybutora – dystrybucja materiałów,

surowców i produktów, tzn. nabywanie i dostarczanie

•

Manufacturer role / Rola producenta – nabywanie materiału i

produkcja i dostarczanie wyrobów gotowych

•

Consumer role / Rola klienta – źródło popytu na wyroby końcowe,

tzn. tylko nabywanie

dr hab. Radim Lenort, prof. AGH

e-SCOR

Jak wygląda komputerowe wsparcie SCOR?

1.

Stworzenie podstawowej struktury modelu:

–

Połączenie dobranych ogniw przepływami materiałowymi i

informacyjnymi

–

Przyporządkowanie odpowiednich produktów do każdego z nich

–

Przyporządkowanie źródeł do ogniw produkcyjnych – określenie

ich dostępnych zdolności produkcyjnych

–

Nastawienie podstawowych parametrów modelu

(np. okresu

czasu przeznaczonego do oceny wydajności łańcucha)

dr hab. Radim Lenort, prof. AGH

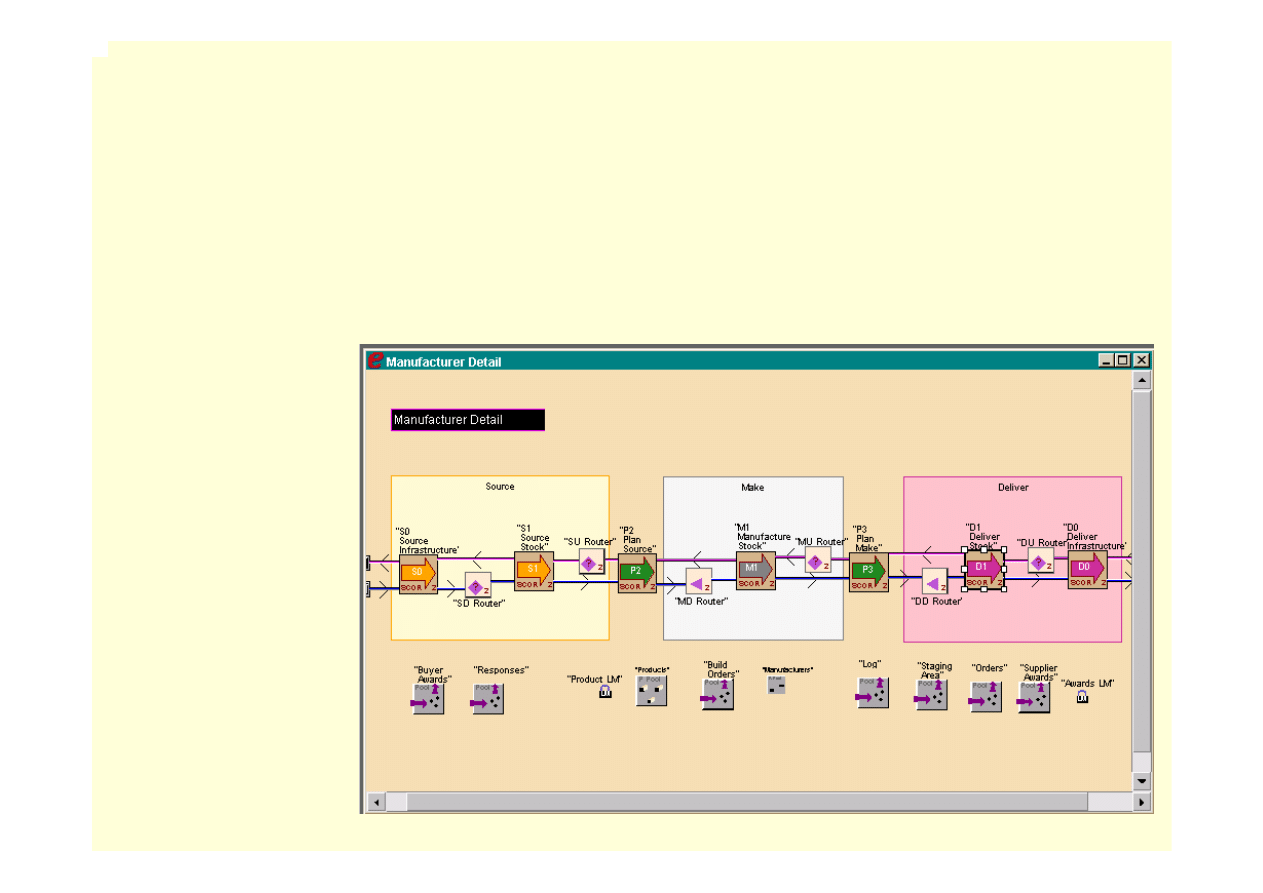

e-SCOR

Jak wygląda komputerowe wsparcie SCOR?

2.

Nastawienie SCOR procesów pojedynczych ogniw:

–

Zmiana z góry nastawionych kategorii procesowych tak, żeby

odzwierciedlały funkcjonowanie modelowanego łańcucha

dr hab. Radim Lenort, prof. AGH

e-SCOR

Jak wygląda komputerowe wsparcie SCOR?

2.

Nastawienie SCOR procesów pojedynczych ogniw:

–

Nastawienie parametrów kategorii procesowych i elementów

procesowych

(np. czasów trwania procesów, kosztów związanych z

procesami)

–

Nastawienie parametrów produktów i źródeł

(np. początkowego

stanu zapasów, maksymalnie możliwej wysokości zapasów, wielkości

zapasu alarmowego, zdolności produkcyjnych)

dr hab. Radim Lenort, prof. AGH

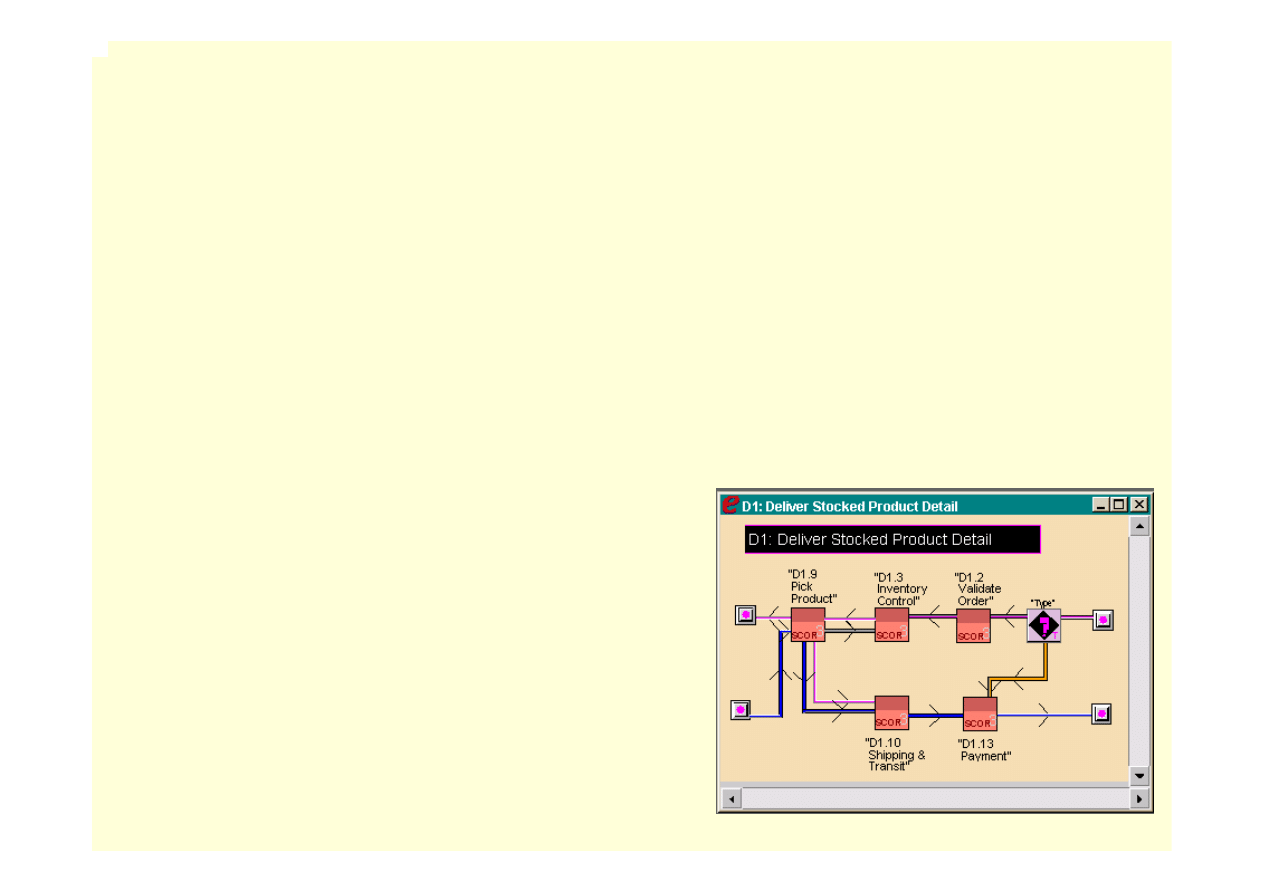

e-SCOR

Jak wygląda komputerowe wsparcie SCOR?

3.

Realizacja eksperymentów symulacyjnych:

–

Analiza i ocena wydajności bieżącej konfiguracji łańcucha.

–

Analiza i ocena wydajności realizacji możliwych zmian – „What-

If“ analysis / analiza typu „co się stanie, jeżeli…“

dr hab. Radim Lenort, prof. AGH

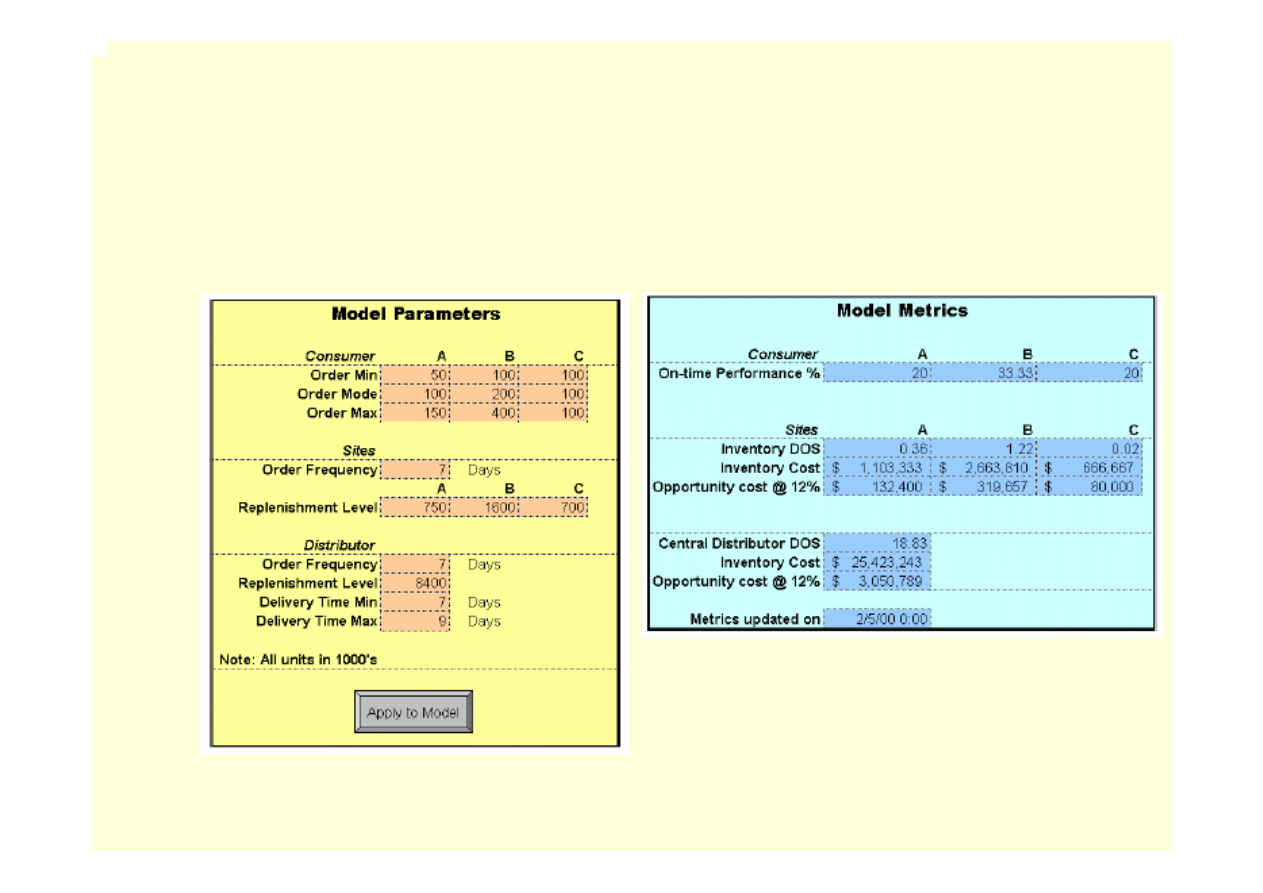

Przykład zastosowania e-SCOR

Jak funkcjonuje e-SCOR?

• Przykład modelowania i symulacji łańcucha dystrybucyjnego, który

zawiera magazyn centralny i trzy magazyny regionalne:

dystryb.

centralny

magazyn

region. C

magazyn

region. B

magazyn

region. A

Parametry modelu:

Wskaźniki wydajności:

• koszty utrzymywania zapasów

• poziom zaspokojenia popytu

• popyt (WL)

• cykl zamawiania (w dniach)

• wielkość zamówienia

• cykl zamawiania (w dniach)

• wielkość zamówienia

• czas dostawy (WL)

klienci

końcowi C

klienci

końcowi B

klienci

końcowi A

producent

dr hab. Radim Lenort, prof. AGH

Przykład zastosowania e-SCOR

Jak funkcjonuje e-SCOR?

• Przykład modelowania i symulacji łańcucha dystrybucyjnego, który

zawiera magazyn centralny i trzy magazyny regionalne:

• Celem jest optymalizacja systemu sterowania zapasami, tzn.

określenie takich długości cyklów zamawiania i takich wielkości

zamówień w ogniwach dystrybucyjnych, które pozwolą na osiągnięcie

wymaganego poziomu zaspokojenia popytu klientów końcowych

przy minimalnej wielkości zapasów w całym łańcuchu

dr hab. Radim Lenort, prof. AGH

Przykład zastosowania e-SCOR

Jak funkcjonuje e-SCOR?

1.

Stworzenie podstawowej struktury modelu:

dr hab. Radim Lenort, prof. AGH

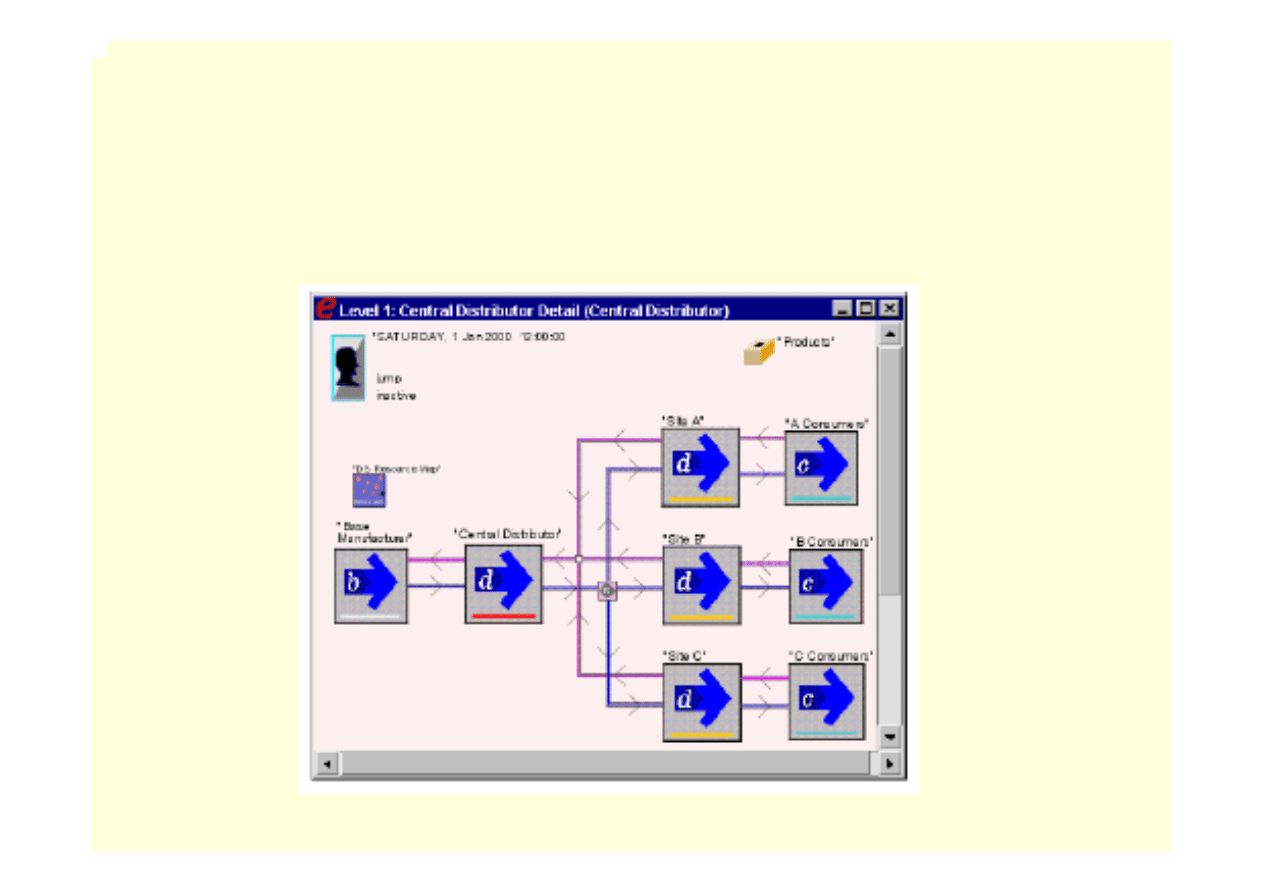

Przykład zastosowania e-SCOR

Jak funkcjonuje e-SCOR?

2.

Nastawienie SCOR procesów pojedynczych ogniw:

–

Cały łańcuch dystrybucyjny korzysta ze strategii logistycznej

nabywania i dostarczania na magazyn – z góry nastawiona

strategia

dr hab. Radim Lenort, prof. AGH

Przykład zastosowania e-SCOR

Jak funkcjonuje e-SCOR?

3.

Realizacja eksperymentów symulacyjnych:

Teoria ograniczeń (TOC)

i system DBR

dr hab. Radim Lenort, prof. AGH

• Powstanie Teorii ograniczeń

– Co poprzedzało TOC?

• Zdefiniowanie Teorii ograniczeń

– Jaka jest główna myśl TOC?

• Proces ciągłego ulepszania

– Jak nieustannie zwiększać wydajność przedsiębiorstwa?

• System DBR

– Jak efektywnie planować produkcję i sterować produkcją?

• Możliwości zastosowania systemu DBR

– Jakie są zalety i ograniczenia systemu DBR?

Treść wykładu

dr hab. Radim Lenort, prof. AGH

Powstanie Teorii ograniczeń

Co poprzedzało TOC?

• Twórcą TOC jest Izraelczyk Eliyahu M. Goldratt – fizyk, który zajoł się

zarządzaniem tylko przez przypadek…

• Powstanie TOC poprzedzały dwa podstawowe wydarzenia:

– Stworzenie systemu OPT (Optimized Production Technology /

optymalna technologia produkcji):

• przyjaciel Goldratta pracował w przedsiębiorstwie produkującym klatki

dla drobiu, gdzie rozwiązywał problemy z zakresu planowania

produkcji i sterowania produkcją

• Goldratta zainteresowały jego problemy na tyle, że stworzył własne

rozwiązanie, którego zastosowanie spowodowało dramatyczne

zwiększenie produkcji przy minimalnym wzroście kosztów

• na tej podstawie zbudował system OPT, wyjechał do USA i założył

firmę, która sprzedawała oprogramowanie

dr hab. Radim Lenort, prof. AGH

• Twórcą TOC jest Izraelczyk Eliyahu M. Goldratt – fizyk, który zajął się

zarządzaniem tylko przez przypadek…

• Powstanie TOC poprzedzały dwa podstawowe wydarzenia:

– Wydanie książki Cel (The Goal):

• akcjonariusze firmy wymagali od Goldratta zwiększenia sprzedaży

• Goldratt nie wierzył w tradycyjne metody marketingowe i wybrał do tej

pory nie spotykaną drogę – uogólnił swoje myśli i napisał „powieść o

produkcji“

• pomimo sceptycyzmu wydawców książka stała się bestsellerem –

Goldratt otrzymywał mnóstwo listów z firm, które wdrażały jego

pomysły z sukcesem

• Goldratt uświadomił sobie, iż wymienione firmy osiągnęły sukces i nie

potrzebowały do tego jego systemu OPT

• po 10 latach rozwoju sprzedaje prawa do oprogramowania i zakłada

własny instytut do rozwijania wiedzy w tym zakresie – powoli stwarza

TOC

Powstanie Teorii ograniczeń

Co poprzedzało TOC?

dr hab. Radim Lenort, prof. AGH

Zdefiniowanie Teorii ograniczeń

Jaka jest główna myśl TOC?

• Goldratt utrzymuje, iż każdy realny system (produkcja albo cała firma)

zawiera w sobie jedno albo kilka ograniczeń – wąskich gardeł, które

nie pozwalają na osiąganie większej wydajności (większych dochodów)

• Jeżeli celem jest zwiększenie wydajności systemu, powinna być

powiększana wydajność wąskiego gardła – zwiększanie wydajności

pozostałych elementów systemu jest bezsensowne:

– Wymieniona myśl zilustrowana jest na podstawie analogii

klasycznego łańcucha i systemu produkcyjnego:

• łańcuch ma określoną wytrzymałość tak samo, jak system produkcyjny

zdolność produkcyjną

• jeżeli chcemy zwiększyć wytrzymałość łańcucha, to powinniśmy

zwiększyć wytrzymałość najsłabszego ogniwa (wąskiego gardła)

• wzmocnienie pozostałych ogniw nie doprowadzi do zwiększenia

wytrzymałości łańcucha

• przy następnym zwiększaniu wytrzymałości łańcucha, niezbędne jest

odkrycie nowego najsłabszego ogniwa i powtórzenie postępowania

dr hab. Radim Lenort, prof. AGH

Proces ciągłego ulepszania

Jak nieustannie zwiększać wydajność przedsiębiorstwa?

•

Na podstawie wymienionej myśli Goldratt w książce Cel zdefiniował

pięć kroków do ciągłego ulepszania, tzn. proces pozwalający na

przezwyciężenie ograniczeń systemu:

1. Identyfikuj ograniczenie systemu

2. Zdecyduj, jak eksploatować określone ograniczenie

3. Podporządkuj wszystko podjętej decyzji

4. Wzmocnij ograniczenie, jeżeli kroki 2 i 3 nie są rozwiązaniem

5. Kiedy przezwyciężysz ograniczenie, powróć do kroku 1

•

Większość menadżerów uważa wymieniony proces za coś

oczywistego – niestety w praktyce 90% z nich nie kieruje się nim!!!

dr hab. Radim Lenort, prof. AGH

• Kluczowym punktem procesu jest krok 2: Zdecyduj, jak

eksploatować określone ograniczenie – najpierw zrealizować

rozwiązania proste i mniej kosztowne

• W zakresie logistyki procesu produkcyjnego uważane są za wąskie

gardła najczęściej zdolności produkcyjne urządzeń:

– skrócenie bezczynności wąskiego gardła z powodu przezbrojeń i

konserwacji (wzmocnienie obsługi, racjonalizacja postępowań,

łączenie zadań do partii produkcyjnych…)

– wyeliminowanie produktów wadliwych przed wąskim gardlem i

zapobiegnięcie ich powstaniu bezpośrednio w wąskim gardle

– motywacja pracowników wąskiego gardła do efektywnego

wykonywania zadań

– produkcja ekonomicznie najkorzystniejszych produktów na

wąskim gardle

Proces ciągłego ulepszania

Jak nieustannie zwiększać wydajność przedsiębiorstwa?

dr hab. Radim Lenort, prof. AGH

System DBR

Jak efektywnie planować produkcję i sterować produkcją?

• System DBR jest rozwiązaniem z zakresu planowania produkcji i

sterowania produkcją polegający na TOC, który Goldratt przedstawił

także w książce Cel:

– Do jego wytłumaczenia skorzystał tym razem z analogii drużyny

skautów na wycieczce i systemu produkcyjnego:

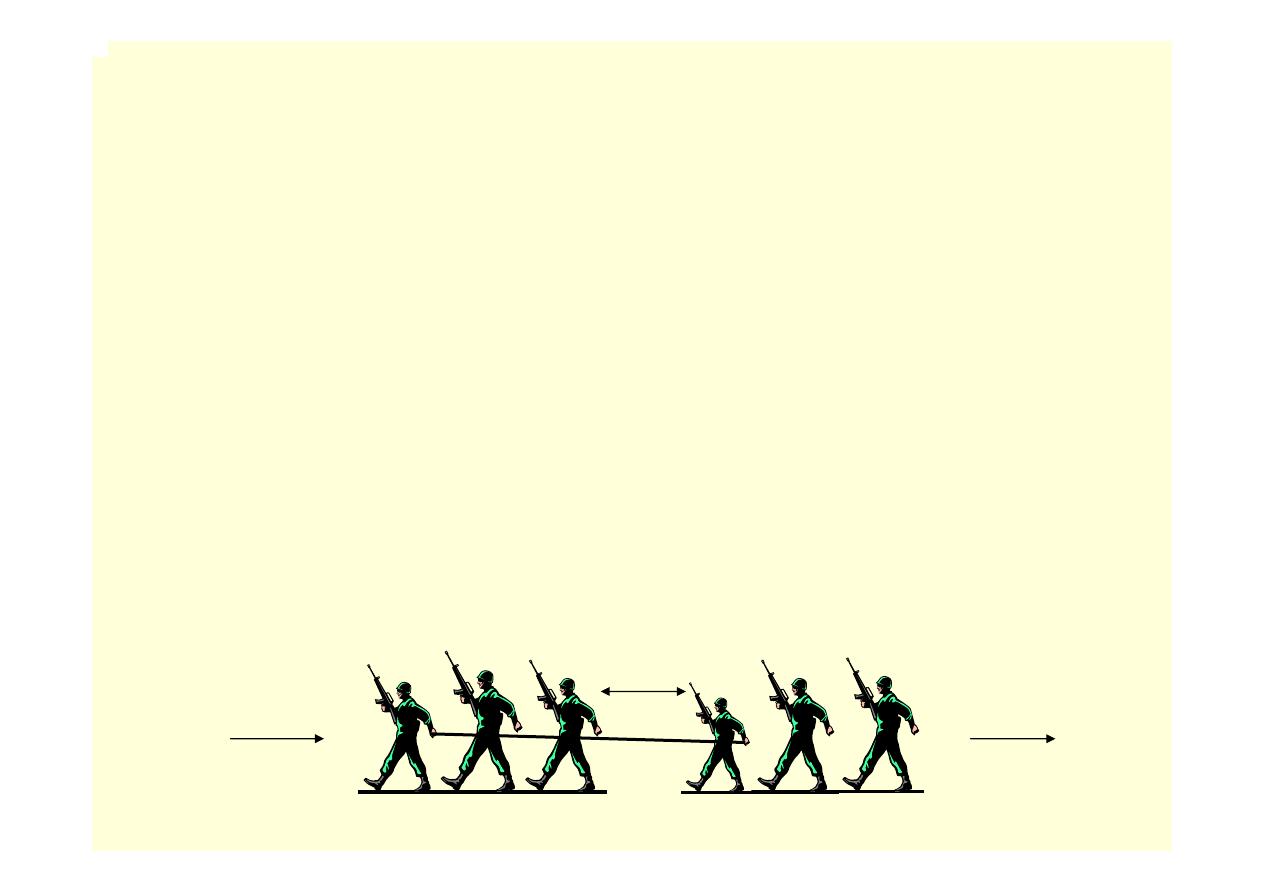

• drużyna skautów idzie w szeregu ścieżką, jeden za drugim = proces

produkcyjny składa się z prostego łańcucha miejsc pracy

• każdy ze skautów idzie w innym tempie (miejsca pracy mają różną

wydajność)

• tempa chodzenia (wydajności miejsc pracy) ulegają zaburzeniom i

wahaniom

dr hab. Radim Lenort, prof. AGH

System DBR

Jak efektywnie planować produkcję i sterować produkcją?

• System DBR jest rozwiązaniem z zakresu planowania produkcji i

sterowania produkcją polegający na TOC, który Goldratt przedstawił

także w książce Cel:

– Do jego wytłumaczenia skorzystał tym razem z analogii drużyny

skautów na wycieczce i systemu produkcyjnego:

• wejściem dla skautów jest trasa, która jest przed nimi (materiał) a

wyjściem pokonana trasa (wyroby gotowe)

• odległości między skautami reprezentują produkcję nie zakończoną

pokonana

trasa

trasa do

pokonania

wyroby

gotowe

materiał

dr hab. Radim Lenort, prof. AGH

System DBR

Jak efektywnie planować produkcję i sterować produkcją?

• System DBR jest rozwiązaniem z zakresu planowania produkcji i

sterowania produkcją polegający na TOC, który Goldratt przedstawił

także w książce Cel:

– Do jego wytłumaczenia skorzystał tym razem z analogii drużyny

skautów na wycieczce i systemu produkcyjnego:

• jeżeli nikt nie będzie sterował drużyną, dystans miedzy skautami

będzie ciągle wzrastał (zapasy produkcji nie zakończonej będą rosły)

• rozwiązujemy zatem problem „zwartości“ drużyny – celem jest

pokonanie trasy w określonym czasie z minimalnymi odległościami

między skautami (wykonanie zadań produkcyjnych w określonym

czasie z minimum zapasów produkcji nie zakończonej)

dr hab. Radim Lenort, prof. AGH

System DBR

Jak efektywnie planować produkcję i sterować produkcją?

• Jakie są możliwości rozwiązania?

– Uporządkowanie skautów według ich tempa:

• w praktyce prawie zawsze niemożliwe dzięki powiązaniom

technologicznym

dr hab. Radim Lenort, prof. AGH

System DBR

Jak efektywnie planować produkcję i sterować produkcją?

• Jakie są możliwości rozwiązania?

– Związanie wszystkich liną albo podawanie jednakowego rytmu

chodzenia:

• takie same rozwiązanie jak linia montażowa albo podejście

JIT/Kanban

• jakiekolwiek zakłócenie pracy któregokolwiek z miejsc pracy

spowoduje całkowite zatrzymanie produkcji (drużyny)

• w produkcjach, gdzie pojawiają się zaburzenia i wahania mogłoby

dojść do sytuacji, iż zadania produkcyjne nie zostaną zrealizowane na

czas (drużyna nie dotrze do celu na czas)

dr hab. Radim Lenort, prof. AGH

System DBR

Jak efektywnie planować produkcję i sterować produkcją?

• Jakie są możliwości rozwiązania?

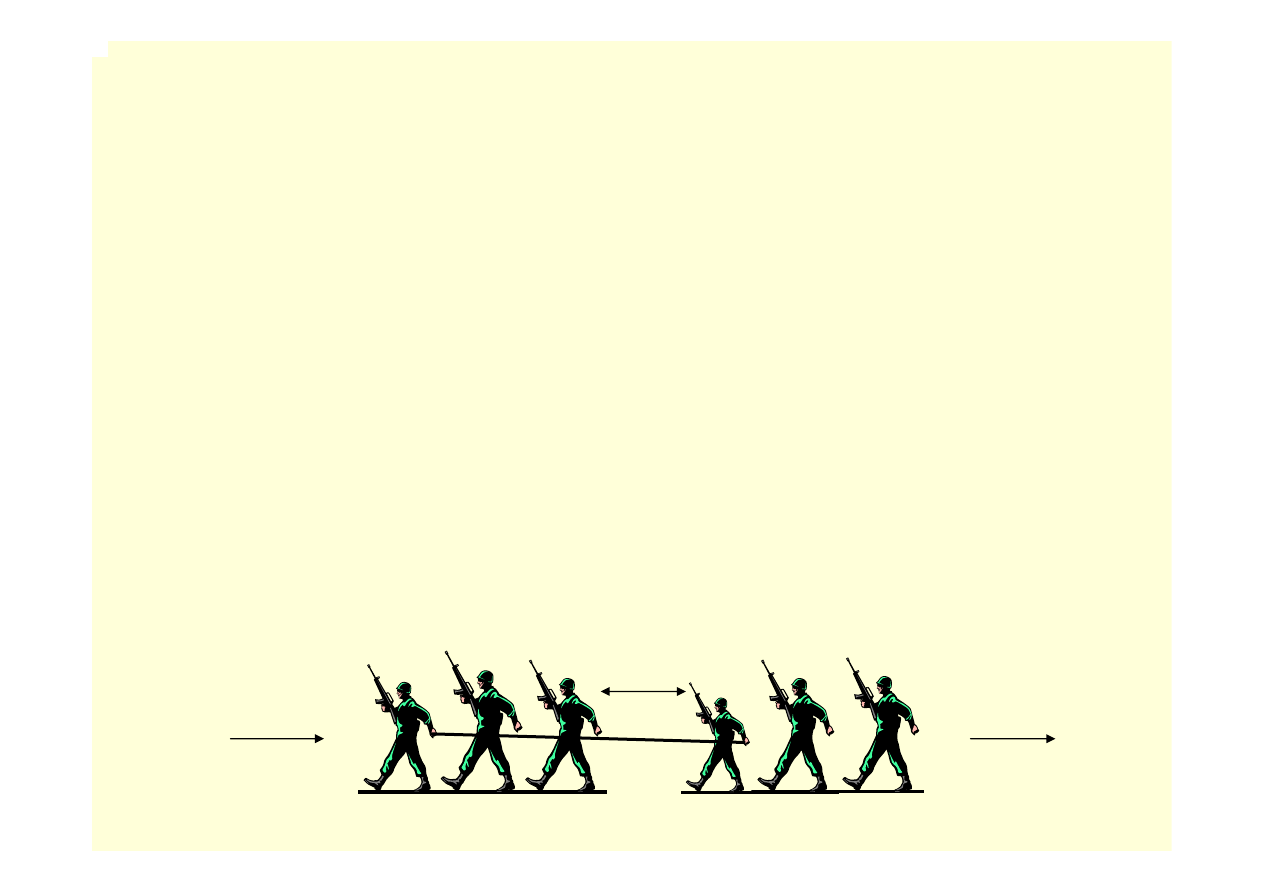

– System Drum-Buffer-Rope / bęben-bufor-lina:

• związanie liną pierwszego i najwolniejszego skauta – ograniczenie

tempa pierwszego skauta do tempa najwolniejszego (obniżenie

wydajności pierwszego miejsca pracy do wydajności wąskiego gardła)

• najwolniejszy skaut (wąskie gardło) w taki sposób nadaje tempo całej

drużynie (produkcji) – zostaje bębnem

• ponieważ wszyscy skauci przed i za najwolniejszym skautem są szybsi

(wszystkie miejsca pracy mają większą wydajność aniżeli wąskie

gardło), znikną odstępy między nimi (zapasy produkcji nie

zakończonej)

bęben

bufor

lina

pokonana

trasa

trasa do

pokonania

dr hab. Radim Lenort, prof. AGH

System DBR

Jak efektywnie planować produkcję i sterować produkcją?

• Jakie są możliwości rozwiązania?

– System Drum-Buffer-Rope / bęben-bufor-lina:

• przed najwolniejszym skautem otwiera się pewna przestrzeń (zapas),

która chroni całą drużyne (produkcję) przed zaburzeniami i wahaniami

– powstaje bufor

• jeżeli zatrzymają się skauci za najwolniejszym skautem (wąskim

gardłem), zlikwidowanie odstępu (przerobienie zapasu) nie będzie dla

nich problem

• jeżeli zatrzyma się któryś ze skautów przed najwolniejszym skautem,

to będzie jeszcze jakiś czas trwało, zanim najwolniejszy skaut dogoni

grupę prze sobą (zanim wąskie gardło przerobi zapas buforowy) i

zatrzyma postępowanie całej drużyny (produkcji)

bęben

bufor

lina

pokonana

trasa

trasa do

pokonania

dr hab. Radim Lenort, prof. AGH

System DBR

Jak efektywnie planować produkcję i sterować produkcją?

• Jak funkcjonuje to w praktyce?

– Planuje się w trzech krokach:

• stworzenie bębna – harmonogram produkcji wąskiego gardła , który

odpowiada terminom zakończenia zadań produkcyjnych i zapewnia

maksymalne wykorzystanie wąskiego gardła

• określenie wielkości bufora – dla potrzeb planowania pracuje się w

jednostkach czasu, np. w dniach (dwudniowy bufor więc oznacza, że

zadania produkcyjne powinny znaleźć się przed wąskim gardłem dwa

dni wcześniej – dwudniowy zapas produkcji nie zakończonej)

• określenie liny – na podstawie harmonogramu wąskiego gardła

(bębna) ustalony jest harmonogram produkcji na pierwszym miejscu

pracy, tzn. stworzony jest harmonogram przekazywania materiału

do produkcji

dr hab. Radim Lenort, prof. AGH

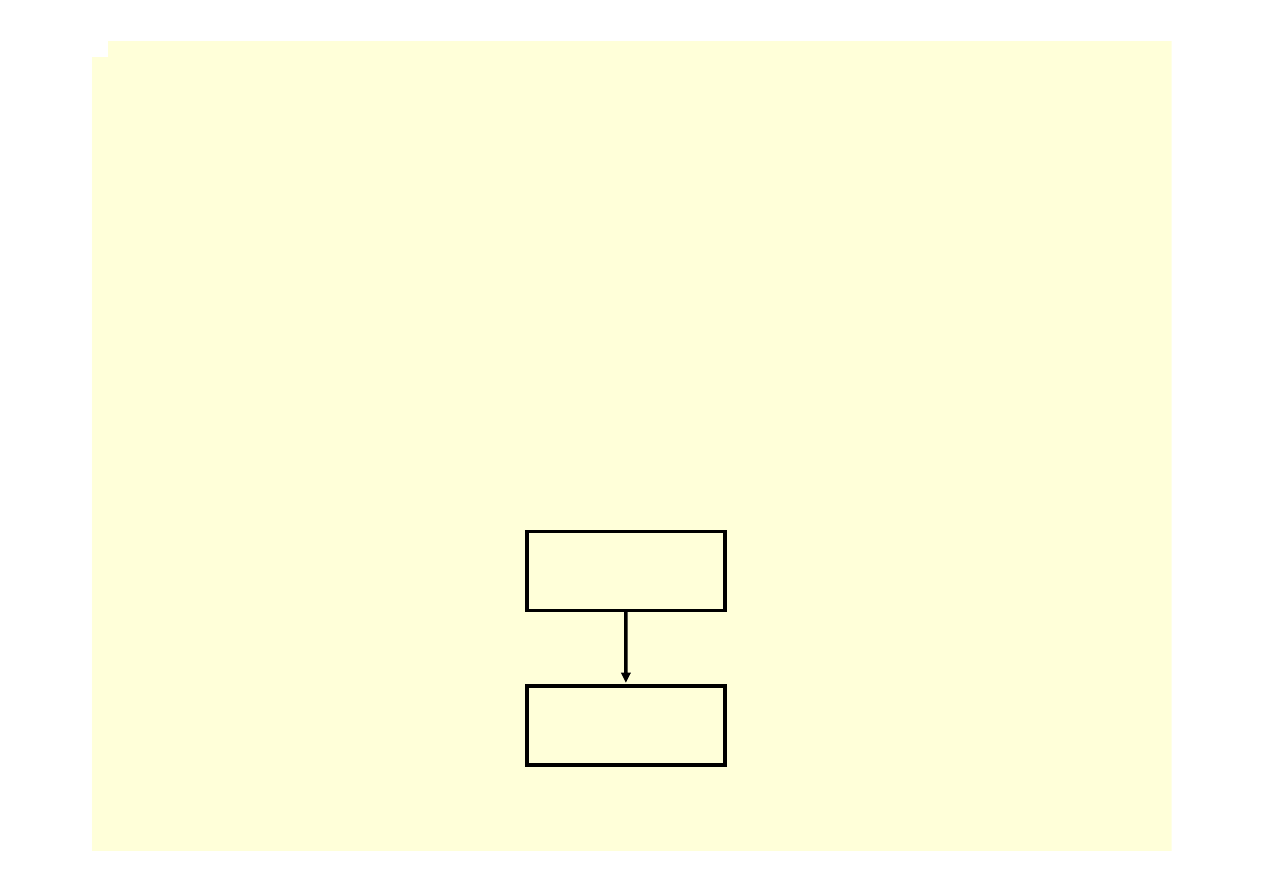

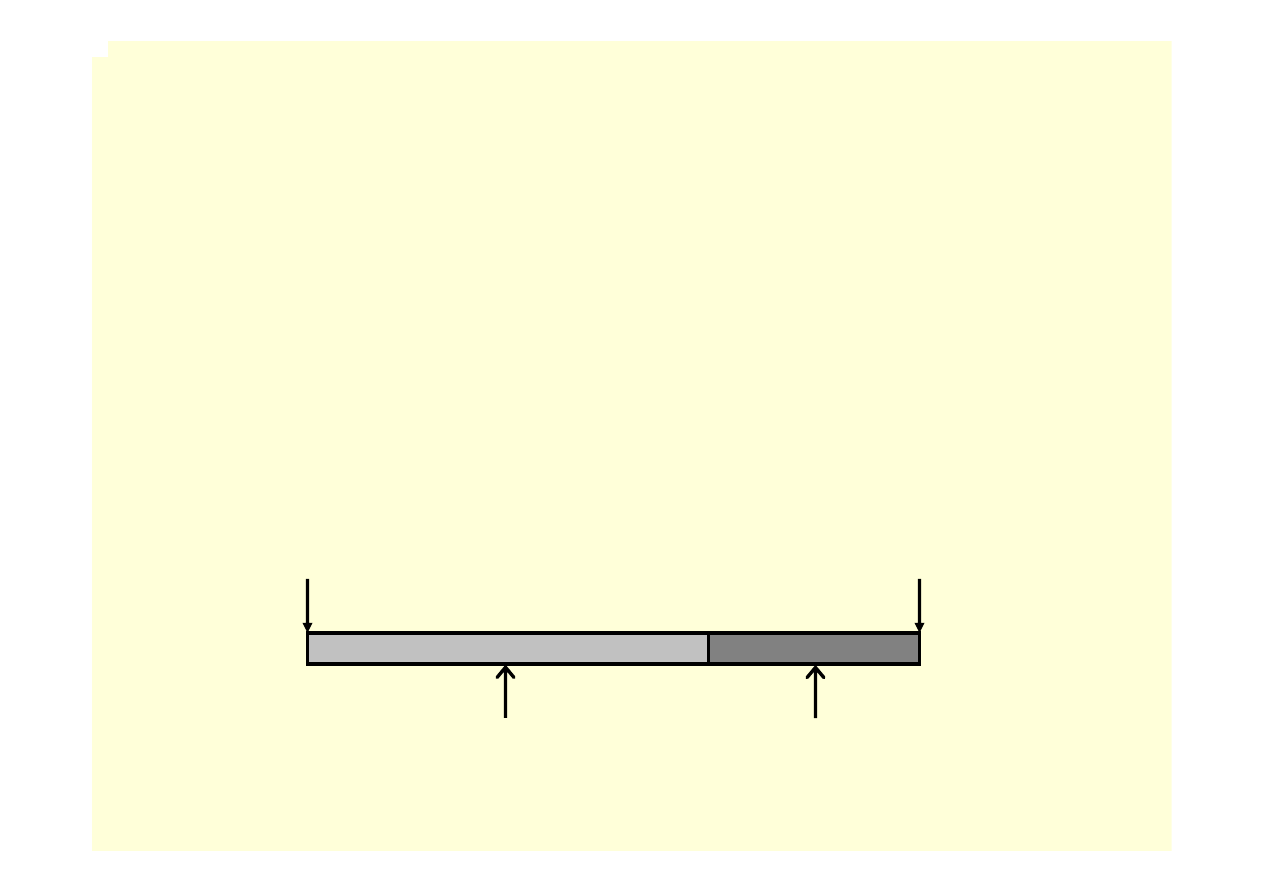

System DBR

Jak efektywnie planować produkcję i sterować produkcją?

• Jak funkcjonuje to w praktyce?

– Dla każdego zadania produkcyjnego określona jest lina

następująco:

• jeżeli jest bufor dwa dni, może dojść aż do dwudniowego opóźnienia

na miejscach pracy przed wąskim gardłem i produkcja się nie zatrzyma

• opóźnienia za wąskim gardłem są dzięki większej wydajności miejsc

pracy stopniowo nadrabiane

Czas przekazania

materiału do

produkcji

Planowany początek

wykonywania zadania

produkcyjnego na WG

Czas wykonywania zadania

produkcyjnego na

miejscach pracy przed WG

Bufor

dr hab. Radim Lenort, prof. AGH

Możliwości zastosowania systemu DBR

Jakie są zalety i ograniczenia systemu DBR?

• Atuty:

– uwzględnia różne wydajności pojedynczych miejsc pracy (zastosowanie

w produkcjach, gdzie nie można korzystać z podejścia JIT/Kanban)

– radzi sobie z zaburzeniami i wahaniem wydajności miejsc pracy

– umożliwia proste sterowanie przepływami materiałowymi (w prostych

„liniowych“ produkcjach kontroluję się tylko wykonanie harmonogramów

pierwszego miejsca pracy i wąskiego gardła – np. systemy MRP/ERP

oceniają harmonogramy produkcji wszystkich miejsc pracy)

• Ograniczenia:

– nieodpowiedni dla produkcji procesowych (nie pozwalają na tworzenie

buforów)

– trudny do zastosowania w produkcjach ze „zmiennymi“ wąskimi

gardłami (zmieniającymi swą pozycję w zależności od wykonywanego

asortymentu)

Document Outline

- Systemy wspomagania planowania produkcji i sterowania produkcją(przedsiębiorstwem, łańcuchem dostaw)

- Treść wykładu

- Zdefiniowanie logistyki produkcji Czym zajmuje się zarządzanie logistyczne produkcji?

- Powody szukania rozwiązań w zakresie logistyki produkcji Dlaczego pojawiają się nowe systemy i koncepcje?

- Powody szukania rozwiązań w zakresie logistyki produkcji Dlaczego pojawiają się nowe systemy i koncepcje?

- Powody szukania rozwiązań w zakresie logistyki produkcji Dlaczego pojawiają się nowe systemy i koncepcje?

- Powody szukania rozwiązań w zakresie logistyki produkcji Dlaczego pojawiają się nowe systemy i koncepcje?

- Systemy wspomagania planowania produkcji i sterowania produkcją Które systemy stosowane są w logistyce produkcji?

- Systemy wspomagania planowania produkcji i sterowania produkcją Które systemy stosowane są w logistyce produkcji?

- Zastosowanie systemów w czeskiej i polskiej produkcji przemysłowej Jaka jest sytuacja w naszych przedsiębiorstwach?

- Zastosowanie systemów w czeskiej i polskiej produkcji przemysłowej Jaka jest sytuacja w naszych przedsiębiorstwach?

- Treść następnych wykładów Z którymi systemami zapoznamy się bardziej szczegółowo?

- Systemy MRP

- Treść wykładu

- Zdefiniowanie systemu MRP I Co jest jego celem?

- Struktura systemu MRP I Jakie są jego podstawowe części?

- Struktura systemu MRP I Jakie są jego podstawowe części?

- Struktura systemu MRP I Jakie są jego podstawowe części?

- Struktura systemu MRP I Jakie są jego podstawowe części?

- Przykład zastosowania systemu MRP I Jak działa?

- Przykład zastosowania systemu MRP I Jak działa?

- Przykład zastosowania systemu MRP I Jak działa?

- Przykład zastosowania systemu MRP I Jak działa?

- Przykład zastosowania systemu MRP I Jak działa?

- System MRP II i inne… Jaki był rozwój systemu MRP I?

- System MRP II i inne… Jaki był rozwój systemu MRP I?

- Systemy DRP

- Treść wykładu

- Zdefiniowanie systemu DRP I Co jest jego celem?

- Struktura systemu DRP I Jakie są jego podstawowe części?

- Struktura systemu DRP I Jakie są jego podstawowe części?

- Struktura systemu DRP I Jakie są jego podstawowe części?

- Struktura systemu DRP I Jakie są jego podstawowe części?

- Przykład zastosowania systemu DRP I Jak działa?

- Przykład zastosowania systemu DRP I Jak działa?

- Przykład zastosowania systemu DRP I Jak działa?

- Przykład zastosowania systemu DRP I Jak działa?

- Przykład zastosowania systemu DRP I Jak działa?

- System DRP Jaki był rozwój systemu DRP I?

- Systemy SCM, SCOR

- Treść wykładu

- Zdefiniowanie systemów SCM Do jakich zadań są przeznaczone?

- Zdefiniowanie systemów SCM Do jakich zadań są przeznaczone?

- SCOR Czym jest SCOR i do czego służy?

- SCOR Czym jest SCOR i do czego służy?

- Struktura SCOR Co zawiera SCOR?

- Struktura SCOR Co zawiera SCOR?

- Struktura SCOR Co zawiera SCOR?

- Struktura SCOR Co zawiera SCOR?

- Struktura SCOR Co zawiera SCOR?

- Struktura SCOR Co zawiera SCOR?

- Struktura SCOR Co zawiera SCOR?

- e-SCOR Jak wygląda komputerowe wsparcie SCOR?

- e-SCOR Jak wygląda komputerowe wsparcie SCOR?

- e-SCOR Jak wygląda komputerowe wsparcie SCOR?

- e-SCOR Jak wygląda komputerowe wsparcie SCOR?

- e-SCOR Jak wygląda komputerowe wsparcie SCOR?

- e-SCOR Jak wygląda komputerowe wsparcie SCOR?

- Przykład zastosowania e-SCOR Jak funkcjonuje e-SCOR?

- Przykład zastosowania e-SCOR Jak funkcjonuje e-SCOR?

- Przykład zastosowania e-SCOR Jak funkcjonuje e-SCOR?

- Przykład zastosowania e-SCOR Jak funkcjonuje e-SCOR?

- Przykład zastosowania e-SCOR Jak funkcjonuje e-SCOR?

- Teoria ograniczeń (TOC)i system DBR

- Treść wykładu

- Powstanie Teorii ograniczeń Co poprzedzało TOC?

- Powstanie Teorii ograniczeń Co poprzedzało TOC?

- Zdefiniowanie Teorii ograniczeń Jaka jest główna myśl TOC?

- Proces ciągłego ulepszania Jak nieustannie zwiększać wydajność przedsiębiorstwa?

- Proces ciągłego ulepszania Jak nieustannie zwiększać wydajność przedsiębiorstwa?

- System DBR Jak efektywnie planować produkcję i sterować produkcją?

- System DBR Jak efektywnie planować produkcję i sterować produkcją?

- System DBR Jak efektywnie planować produkcję i sterować produkcją?

- System DBR Jak efektywnie planować produkcję i sterować produkcją?

- System DBR Jak efektywnie planować produkcję i sterować produkcją?

- System DBR Jak efektywnie planować produkcję i sterować produkcją?

- System DBR Jak efektywnie planować produkcję i sterować produkcją?

- System DBR Jak efektywnie planować produkcję i sterować produkcją?

- System DBR Jak efektywnie planować produkcję i sterować produkcją?

- Możliwości zastosowania systemu DBR Jakie są zalety i ograniczenia systemu DBR?

Wyszukiwarka

Podobne podstrony:

PLANOWANIE I STEROWANIE PRODUKCJĄ projekt

PLANOWANIE I STEROWANIE PRODUKCJĄ, Zarządzanie i Inżynieria Produkcji - studia, Proces produkcyjny

Planowanie i sterowanie produkcją projekt

baruk, zarządzanie produkcją, PLANOWANIE OPERATYWNE I STEROWANIE PRODUKCJĄ

Planowe postarzanie produktu To dlatego wszystko się psuje!

planowanie operatywne produkcji (13 stron)

1b wyklad Strategie sterowania produkcja

Komputerowe systemy sterowania produkcją żywickiopracowanie

konspekt cw 1 planowanie, sterowanie

Metody sterowania produkcja, Pojebuda MBM

Programowanie sieciowe, Edukacja, Metody i Systemy Sterowania Produkcją

MRP (Planowanie Zasobów Produkcyjnych) dla MSP

Komputerowe systemy sterowania produkcją

Planowe postarzanie produktu

projekt metody sterowania produkcją

Komputerowe Systemy Sterowania Produkcją

więcej podobnych podstron