STEROWANIE PRODUKCJĄ

STRATEGIE STEROWANIA PRODUKCJĄ

STRUKTURY SYSTEMÓW STEROWANIA

Podstawowe cele sterowania produkcją, to m.in.:

¾

skrócenie czasu realizacji zlecenia klienta,

¾

zmniejszenie zaangażowania kapitału,

¾

zwiększenie szybkości obrotu kapitałem.

Realizacja:

¾

zmniejszenie zapasów,

¾

zmniejszenie kosztów wytwarzania i magazynowania,

¾

skrócenie cykli produkcyjnych,

¾

optymalne wykorzystanie zdolności produkcyjnych,

¾

najkorzystniejsze ukształtowanie dostaw do odbiorców.

Spełnienie powyższych wymagań staje się możliwe poprzez

ścisłe

powiązanie przepływu materiałów i informacji

, którą

należy uznać za czynnik produkcyjny.

Strategie sterowania produkcją

Zadanie – realizacja zlecenia produkcyjnego

, określone jest

głównie przez następujące parametry:

•

czas (termin realizacji),

•

koszt,

•

będące do dyspozycji zdolności produkcyjne.

Decyzje podejmowane są na etapie:

PLANOWANIA

-

zachowanie zgodności z oczekiwaniami klientów

STEROWANIA

-pogodzenie parametrów określających zadania, aby rozwiązać

problem konkurencyjnego dostępu do ograniczonych zasobów

produkcyjnych.

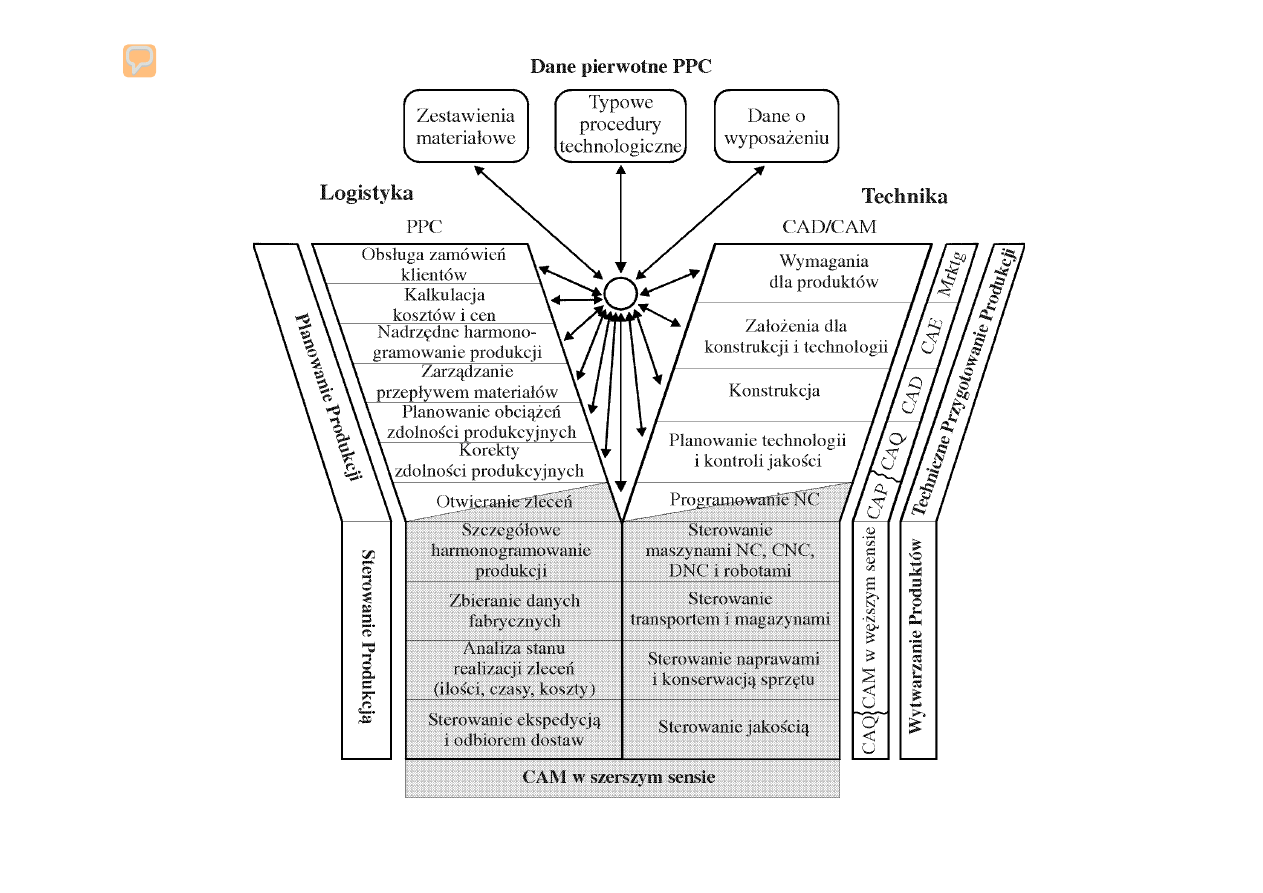

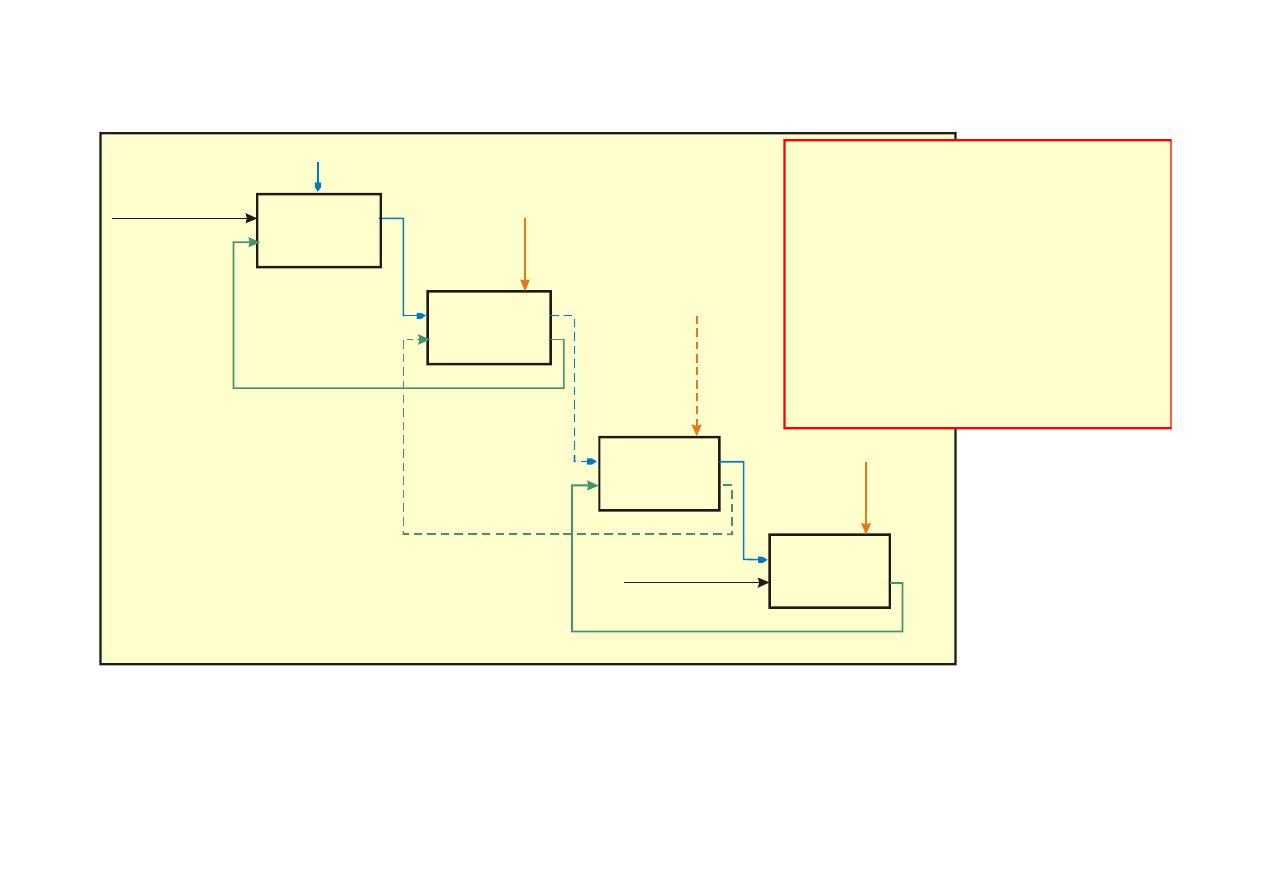

Systemy Planowania i Sterowania

Production Planning and Control (PPC)

Działają w obszarach związanych z przepływem materiałów

i informacji w systemach wytwarzania.

Realizują:

1. Proces planowania

– dobór środków do realizacji

wyznaczonych zadań produkcyjnych w zadanym horyzoncie

czasowym i osiągnięcia podstawowych celów.

2. Proces sterowania

– uruchamianie, nadzorowanie i

zapewnianie realizacji zadań produkcyjnych.

Współdziałają z innymi systemami informatycznymi

przedsiębiorstwa, takimi jak:

Computer Aided Design (CAD)

komputerowo wspomagane projektowanie

Computer Aided Planning (CAP)

komputerowo wspomagane planowanie

Computer Aided Manufacturing (CAM)

komputerowo wspomagane wytwarzanie

Computer Aided Quality Control (CAQ)

komputerowo wspomagana kontrola jakości

Są podstawą systemów CIM

CIM (Computer Integrated Manufacturing)

Komputerowo zintegrowane wytwarzanie

Model Y (Scheer’a) struktury funkcjonalnej systemu CIM

Można wyróżnić następujące strategie sterowania produkcją:

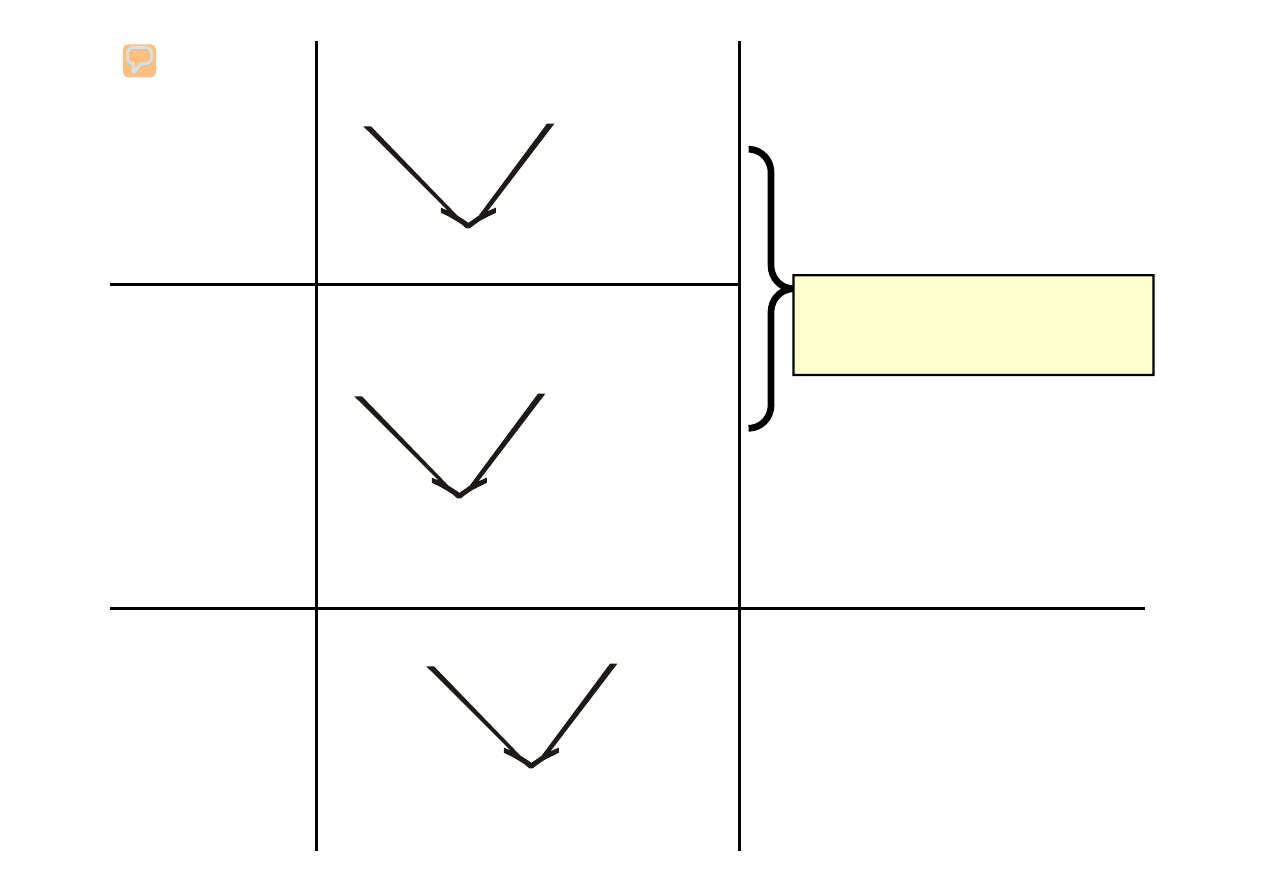

1. Istniejące zdolności produkcyjne i termin dostawy są

nieprzekraczalne

.

Krótkoterminowe wykorzystanie obcych zdolności

produkcyjnych lub zwiększenie własnej wydajności

prowadzi do zwiększenia kosztów.

2. Koszty i zdolności produkcyjne traktowane są jako stałe.

Jedynym możliwym krokiem są przesunięcia terminów,

które mogą dotyczyć wielu zleceń.

3. Termin i koszt traktowane są jako stałe.

Istnieje możliwość krótkoterminowego uruchomienia

będących do dyspozycji rezerw zdolności produkcyjnych,

które nie mogą zwiększać kosztów produkcji.

Strategia 1

Strategia 2

Strategia 3

Termin

Będące do

dyspozycji

zdolności

produkcyjne

Koszty

Koszt

Będące do

dyspozycji

zdolności

produkcyjne

Termin

Koszt

Termin

Będące do dyspozycji

zdolności produkcyjne

Produkcja poprzez zlecanie

(zadanie wyprodukowania

określonej ilości w określonym

czasie)

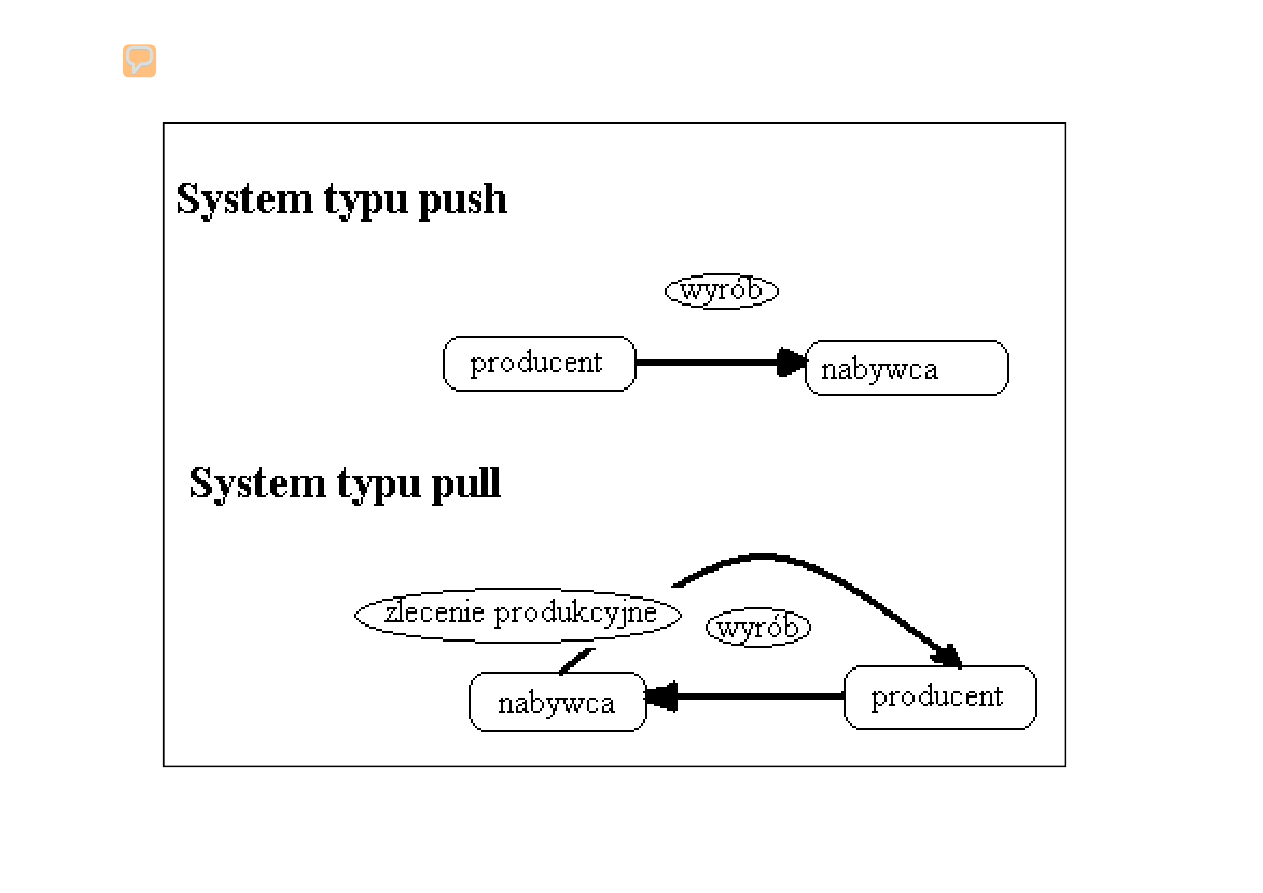

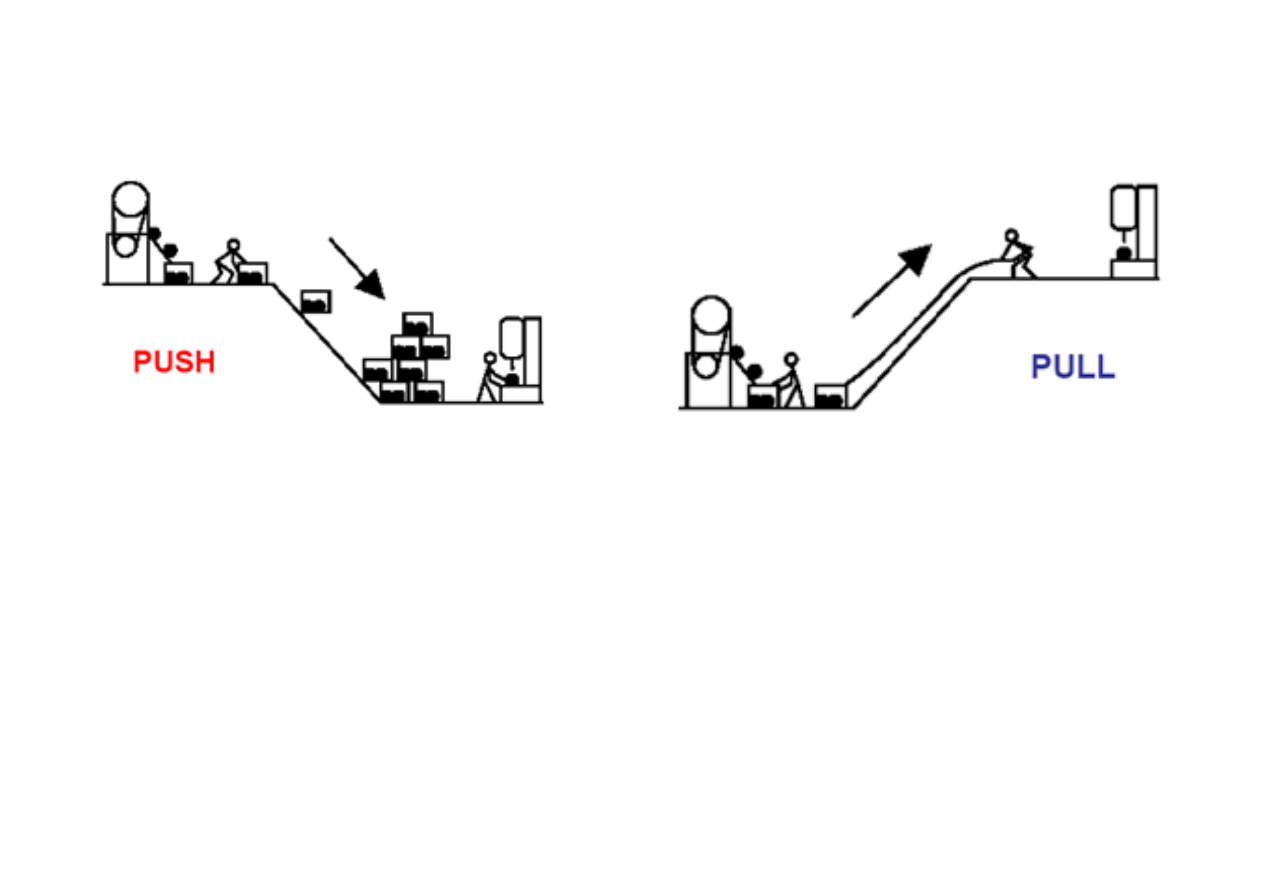

System typu „push” -

tłoczący

Wymuszony przepływ produkcji

System typu „pull” - ssący

Produkcja realizowana na

żądanie

(indywidualne zlecenie klienta)

System nadążnego

sterowania produkcją

Zlecanie zorientowane na

optymalne wykorzystanie

zdolności produkcyjnych

Strategia 1

- typ produkcji jednostkowej lub krótko-seryjnej

realizowanej na zlecenie, przy wykorzystaniu pojedynczych

maszyn w konwencjonalnych systemach wytwarzania oraz

w pełni zautomatyzowanych, elastycznych systemach

wytwarzania FMS (Flexible Manufacturing System).

Maksymalizacja obciążenia zdolności produkcyjnych może

ograniczać swobodę decyzji w zakresie obciążenia

zdolności produkcyjnych dla innych zleceń.

Krótkoterminowe

wykorzystanie

obcych

zdolności

produkcyjnych może zwiększać koszty stałe (konieczność

zawarcia umowy gwarantującej udostępnienie ich w

pożądanym przez nas terminie) .

Strategia 2

- produkcja masowa

Zbyt dostosowuje się do zasad określonych przez spływ

produkcji zakończonej.

Ewentualne wahania zapotrzebowania wyrównywane są

przez zapasy magazynowe.

Strategia 3

- produkcja realizowana na żądanie

- produkcja powtarzalna

Zwiększenie potencjału dostępnych zdolności

produkcyjnych odpowiednio do aktualnych potrzeb bez

zwiększania kosztów stałych.

Źródła rezerw:

•

zapasy

•

„niegospodarności” w organizacji przepływu produkcji

oraz w strukturze produkcyjnej.

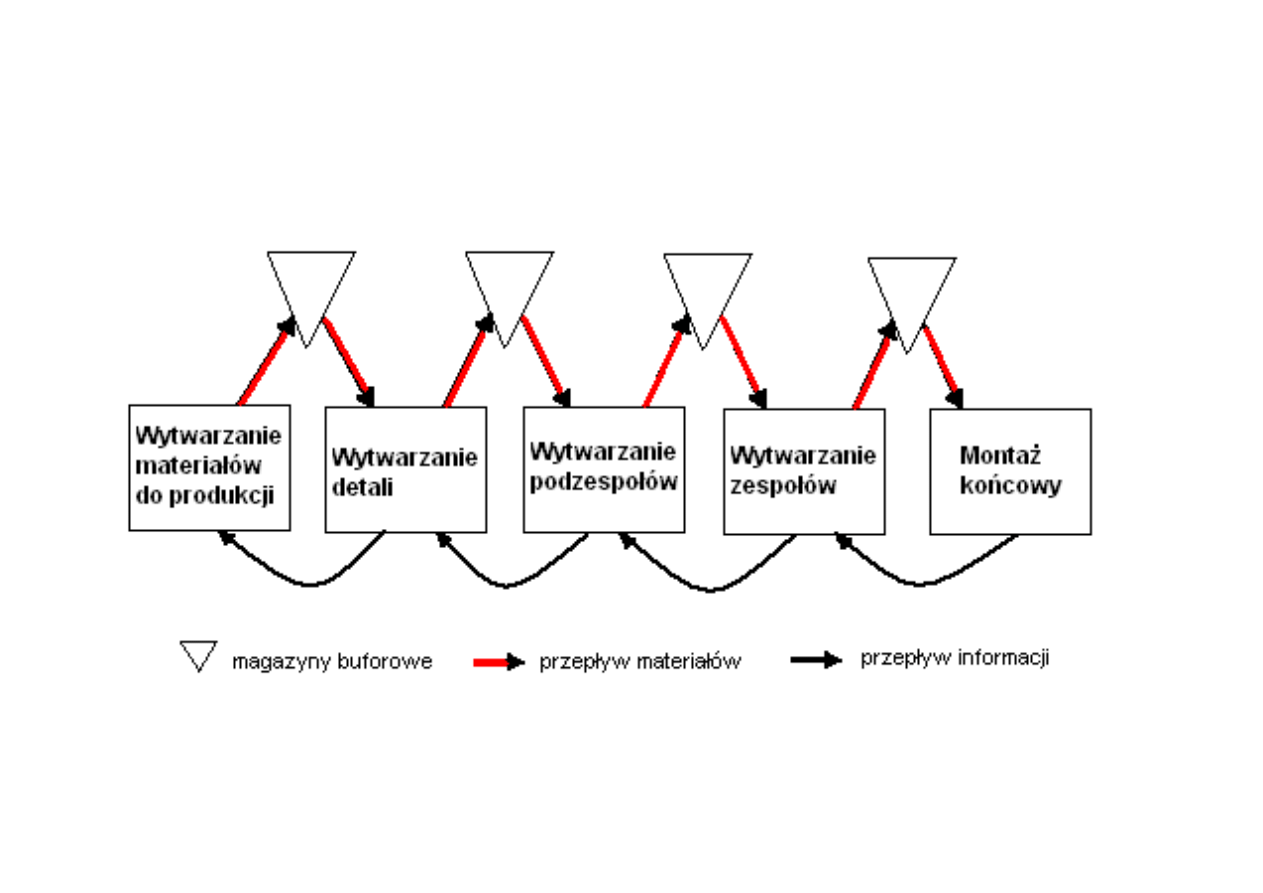

Zaopatrzenie przedsiębiorstwa w materiały do produkcji

kształtowane jest w ścisłej synchronizacji i integracji

współpracy w układzie

Odbiorca – Dostawca

. Dzięki temu

możliwe jest zminimalizowanie ewentualnych strat (zapasów)

i właściwie reagowanie na dynamiczne potrzeby rynku.

Każde uruchomienie produkcji u dostawcy – dokonywane z

odpowiednim wyprzedzeniem – następuje po otrzymaniu

przez niego polecenia od bezpośredniego odbiorcy jego

wyrobów (system typu pull – ssący). Tak, więc każdy

produkt, bez względu na miejsce jego powstawania,

wykonywany jest w odpowiedzi na konkretną, występującą w

danej chwili potrzebę (w odróżnieniu do systemu typu push

– tłoczący, w których producent najpierw wytwarza swój

wyrób, a następnie poszukuje dla niego potencjalnych

nabywców).

SYSTEMY STEROWANIA

PRODUKCJĄ

STRUKTURY SYSTEMÓW

STEROWANIA

15

STRUKTURY SYSTEMÓW

STEROWANIA

Strategia PUSH. Systemy MRP i ERP

Strategia PULL. Systemy JIT

Strategia SQUEZEE. Systemy OPT

Inne strategie: CAW, CRS

Ogólne zasady funkcjonowania systemów ssących i tłoczących

17

Porównanie systemów PUSH i PULL

Porównanie systemów PUSH i PULL

•Wtłaczanie” pracy bez względu

na możliwości przerobowe

systemu

•Zagrożenie jakości

•Zagrożenie bezpieczeństwa

•Praca w stresie (konflikty)

•Ogólny wynik pogarsza się

•Zasysanie” pracy zależnie od

możliwości przerobowych zasobu

mniej wydajnego

•Poprawa jakości

•Poprawa bezpieczeństwa

•Praca bez stresów

•Ogólny wynik poprawia się

18

Cechy systemu :

1. praca ma być wykonana tak wcześnie, jak to możliwe,

2. konflikty przydziału zasobów nie są rozwiązywane na wczesnym etapie opracowania

harmonogramu, nadawanie priorytetów zadaniom realizowanym przez poszczególne zasoby

jest wyjątkowo trudne,

3. harmonogram wymaga szybkich zmian, jeśli sytuacja się zmieniła.

4. ważne są terminy zakończenia poszczególnych zadań

Organizacje w systemach PUSH działają następująco:

•czasy realizacji zadań, przyjmowane w planie są wydłużane,

•wszystkie zadania rozpoczynają się ASAP

As Soon As Possible

(ang.), czyli "Tak szybko jak to

możliwe",

•mając więcej planowanego czasu, pracownicy muszą akceptować wykonywanie większej liczby

zadań jednocześnie (multitasking).

1. Utrudnione rozwiązywanie konfliktu przydziału zasobów,

2. Śledzenie (przeglądy) projektu dokonywane jest często, aby rejestrować nieprzewidziane

zdarzenia,

3. Niektóre elementy wstępnego planu są zaniedbywane, bo z góry wiadomo, że plan będzie się

zmieniał,

4. Konflikty przydziału zasobów są niekiedy rozwiązywane przez wprowadzanie sztucznych

zależności między zadaniami lub nakładanie sztucznych ograniczeń,

5. Kierownicy projektów muszą walczyć o konieczne zasoby.

PROJEKTY REALIZOWANE W SYSTEMIE PUSH SĄ CZĘSTO SPÓŹNIONE, PRZEKRACZAJĄ BUDŻET I NIE OSIĄGAJĄ

CELÓW

System PUSH

19

•Praca wprowadzana jest do systemu tak późno, jak to jest

praktycznie możliwe (ALAP

As Low As Possible

) przy

uwzględnieniu możliwości całego systemu.

•W danej chwili wykonywana jest tylko niezbędna praca

W zarządzaniu projektami system PULL ujawnia następujące

cechy:

•estymaty czasu równe są wartościom przeciętnym (dokładnie

medianom),

•„ochronie” podlega cały projekt i jego ścieżki, a nie poszczególne

zadania,

•ochrona polega na wprowadzeniu odpowiednich buforów,

•harmonogramy nie wymagają zmian, gdyż są chronione przez

bufory,

•pracownicy są zachęcani do wykonywania zadań możliwie szybko.

System PULL

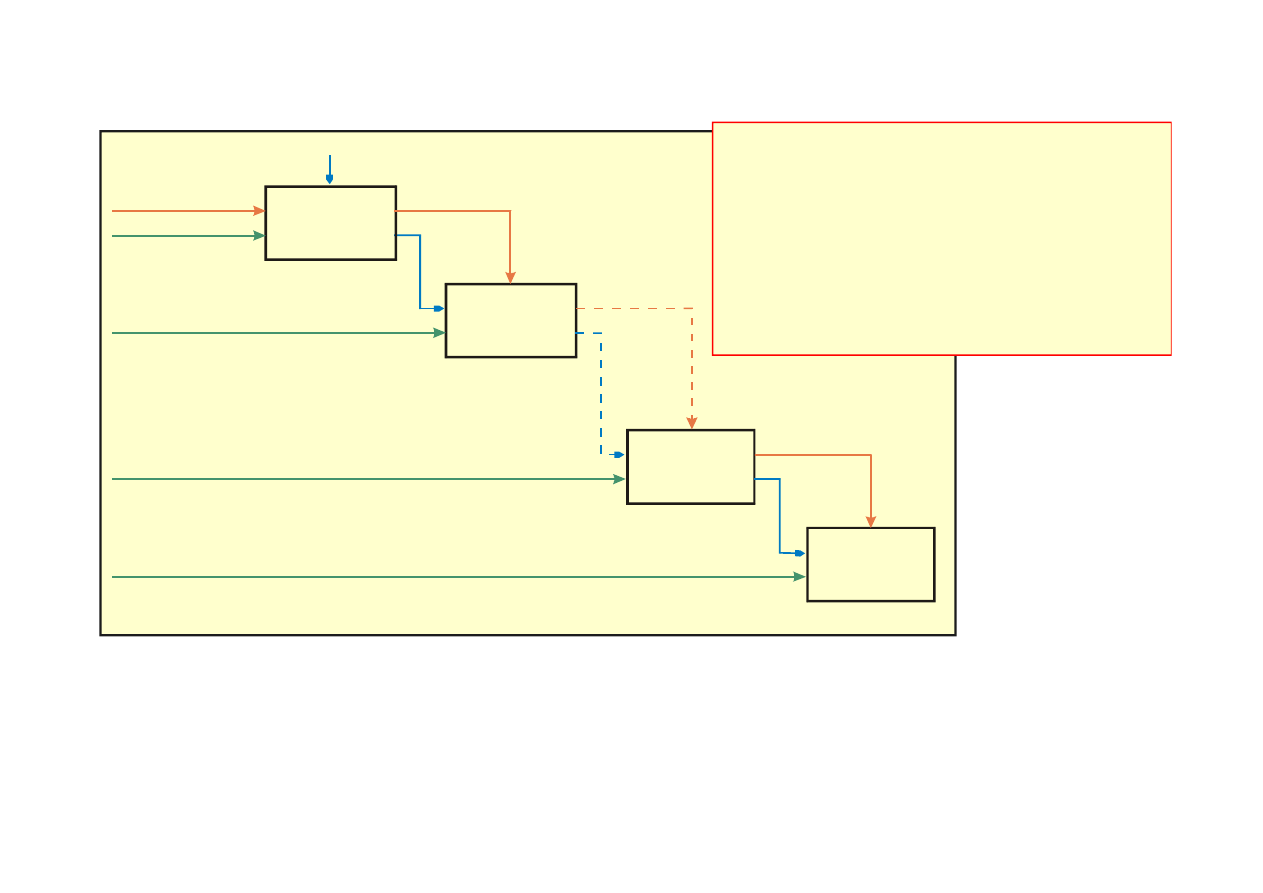

Systemy typu „PUSH”- tłoczące

Stanowisko

robocze 1

Stanowisko

robocze 2

Stanowisko

robocze M-1

Stanowisko

robocze M

planowany

termin wykonania

czas wykonania

materiał

czas wykonania

czas wykonania

przedmiot

produkcji

przedmiot

produkcji

przedmiot

produkcji

czas wykonania

planowany

termin wykonania

planowany

termin wykonania

planowany

termin wykonania

Według harmonogramu

działań (schedule)

opracowywanym kolejno, w

kierunku od pierwszej do

ostatniej operacji !

MRP

(

Material Requirements Planning

)-

s. planowania potrzeb materiałowych

wada-sterowanie przepływem produkcji na zasadzie wtłaczania zleceń produkcyjnych:

duże zapasy produkcji w toku, wydłużenie czasów przepływu-za długie cykle produkcyjne

MRPII

(

Material Resources Planning

)-

s. planowania zasobów produkcyjnych

Strategia PUSH. Systemy MRP i ERP

Strategia PUSH zakłada, że żądania wytwórcze

(zamówienia na produkt końcowy) zostały „przetłumaczone”

na żądania materiałów i półproduktów w określonych

punktach wewnętrznych

i na wejściach systemu, dając

szczegółowy bilans żądań materiałowych (MRP).

Materiały dostarczone na wejście systemu są

przepychane (PUSH) za pomocą sterowań stopniowo w

kierunku wyjścia systemu, według ustalonego harmonogramu

działań określającego dla każdej zaplanowanej operacji,

termin rozpoczęcia i zakończenia oraz zbiór zasobów

przydzielonych do jej realizacji.

Monitorowaniu

podlegają

wszystkie

stanowiska

wytwarzania.

Strategia PUSH. Systemy MRP i ERP

MRP nie rozdziela ograniczonych zasobów do realizacji

zadań lecz określa jedynie ich dostępności i zapotrzebowania

a ostateczne decyzje o końcowym harmonogramie produkcji

podejmuje człowiek.

MRP II – system zarządzania zasobami produkcyjnymi,

rozdziela zasoby do realizacji zadań tworząc nadrzędny

harmonogram pracy systemu (master schedule) bilansujący

możliwości wykonawcze i zamówienia.

ERP

(Enterprise

Resource

Planning)

-

system

zarządzania

wszystkimi

zasobami

produkcyjnymi

przedsiębiorstwa, rozdziela zasoby do realizacji zadań.

Można zastosować klasyczną teorię szeregowania

zadań i rozdziału zasobów.

Systemy typu „PULL”- ssące

Stanowisko

robocze 1

Stanowisko

robocze 2

Stanowisko

robocze M-1

Stanowisko

robocze M

planowany

termin wykonania

czas wykonania

materiał

czas wykonania

czas wykonania

przedmiot

produkcji

przedmiot

produkcji

przedmiot

produkcji

czas wykonania

planowany

termin wykonania

planowany

termin wykonania

planowany

termin wykonania

Proces jest określany z

perspektywy jego

ostatniej operacji.

Wyznaczane są czasy

wykonania kolejnych,

poprzednich operacji.

System Produkcji Toyota (SPT) z systemem Kanban.

Jeżeli części nie są

dostępne na stan. montażu finalnego to są ściągane ze stan. poprzedzającego itd.

„Ssanie” jest realizowane również w zakresie dostaw do produkcji.

Przykład systemu ssącego:

Strategia PULL. Systemy JIT

Strategia przyjmuje za podstawę produkcji zgłoszoną

wielkość zapotrzebowania na określony produkt finalny, który

powoduje powstanie ssania (PULL) na wyjściu systemu

wytwarzania. Ssanie to jest następnie „tłumaczone” na ssanie

materiałów i półproduktów, skierowane do stanowisk

poprzednich i rozprzestrzenia się od wyjścia systemu w

kierunku jego wejścia.

Brak ssania oznacza bezczynność systemu i stanowisk

wytwarzania, zapobiegając zbędnemu wytwarzaniu produktu

na zapas.

Informacyjne

sprzężenie

zwrotne

pozwala

na

samosterowanie systemu i jego adaptację do żądań

zgłoszonych na wyjściu. Celem systemu jest możliwie szybka

adaptacja aktualnego wyjścia do wyjścia zadanego, przy

czym wszystkie wyjścia maja charakter dynamiczny.

26

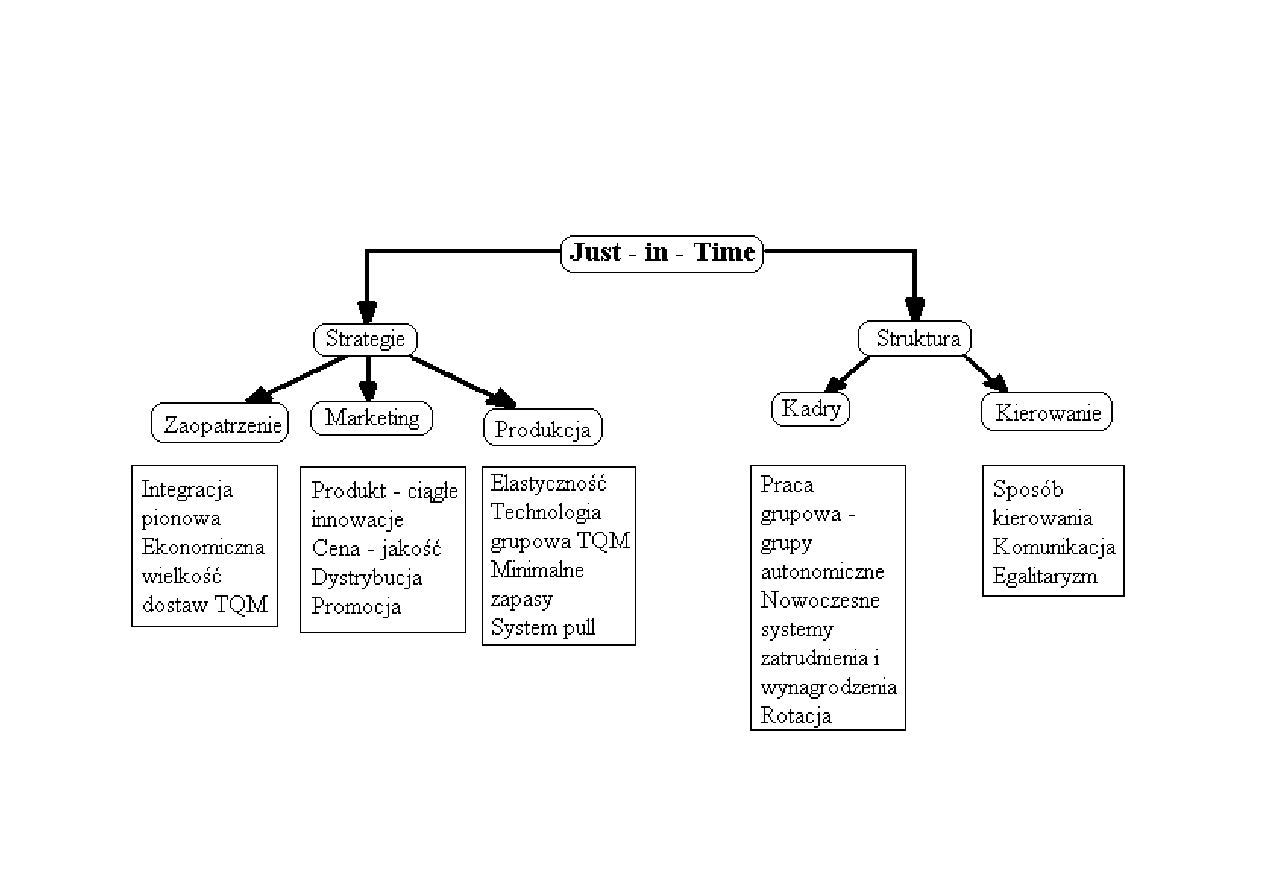

Just In Time (JIT)

Metoda planowania i kontroli produkcji oparta na określonej

filozofii działania, której celem jest wyeliminowanie z

procesu produkcyjnego wszelkich strat przez produkowanie

właściwych wyrobów, w żądanej ilości i terminie oraz

dostarczenia ich do miejsc, gdzie sa potrzebne dokładnie

wtedy gdy potrzeby występują.

Nie akumuluje (ZI, zero inventory) lub minimalizuje zapasy

produkcji w toku poprzez dostarczanie produktów „na

żądanie” i „dokładnie na czas”.

27

Just In Time (JIT)

Niezależnie od rozmiarów przedsiębiorstwa, unikalności i

złożoności produkcji, filozofia JIT jest taka sama.

W systemach JIT podstawowym celem funkcjonowania firmy

jest: „…perfekcyjne dostosowanie wyjść systemu

produkcyjnego do potrzeb rynku, przy eliminacji wszelkich

przestojów i marnotrawstwa

1)

”

1)

Marnotrawstwo określa się jako zbiór wszelkiego rodzaju zdarzeń

produkcyjnych, podnoszących koszt wyrobu, ale nie podnoszących jego wartości

(mogą to być np. przestoje produkcyjne czy zbędne pomiary jakości)

Elementy charakterystyczne dla rzeczywistego

funkcjonowania systemu JIT

29

Just In Time (JIT)

Podstawy

:

1.

Produkt

powinien być

zaprojektowany

pod kątem

modularności, łatwości wytwarzania i eliminowania wszelkiej

zbędnej złożoności.

2.

Zastosowanie produkcji potokowej

(odejście od produkcji

dużymi partiami).

3.

Synchronizacja procesów produkcyjnych

w warunkach

równomiernego obciążenia, przy pewnym poziomie

niedociążenia, umożliwiającego natychmiastową reakcję na

wszelkie nieprawidłowości przez zatrzymanie całej linii

produkcyjnej.

4.

Eliminowanie

wszelkich

strat

powstających w procesie

produkcyjnym. Do strat zalicza się:

- produkcję nadmiernej liczby wyrobów w stosunku do

zapotrzebowania,

- produkcję części na zapas (nie wiadomo czy i kiedy zostaną

wykorzystane w dalszym procesie produkcyjnym, a na razie

stanowią zamrożony kapitał),

- zbędny transport,

- oczekiwanie (na materiał, na narzędzia, na zakończenie

wykonywania poprzedniej operacji), a także bezczynność

pracownika w okresie, gdy wyrób jest obrabiany na

stanowisku bez jego bezpośredniego udziału,

- braki (strata nie tylko materiału, energii, pracy człowieka i

maszyny, ale także straty wynikłe z kosztów napraw, z

obsługi serwisowej, itp.)

- zapasy zabezpieczające (jako zamrożony kapitał)

- zbędne procesy oraz bezużyteczne działanie robotnika.

5. Zastosowanie w procesie produkcyjnym robotów i

manipulatorów, umożliwiających

automatyzację operacji

produkcyjnych

.

6. Precyzyjna

kontrola jakości na każdym stanowisku pracy

-

przeniesienie odpowiedzialności za jakość na bezpośrednich

wykonawców. Kompleksowe sterowanie jakością (TQC –

Total Quality Control).

7.

Sprawny i niezawodny system transportowy.

8.

Stabilność dostaw

- dostawcy materiałów i kooperanci muszą

gwarantować wysoką jakość i terminowość dostaw.

9.

Redukowanie wielkości partii produkcyjnej

. Zredukowana

partia produkcyjna umożliwia osiągnięcie potokowej formy

organizacji produkcji, co prowadzi do minimalizacji zapasów

produkcji w toku. Jednocześnie należy dążyć do redukcji

zapasów zabezpieczających przez przewidywanie przyczyn

powstawania przestojów, które są kompensowane tymi

zapasami.

Cechy JIT:

jakość – 0% braków (produkcja bezbrakowa);

ilość – nie mniej, nie więcej (nie produkować ani zbyt małej ,

ani zbyt dużej ilości);

terminowość – nie za wcześnie, nie za późno (dotrzymywać

dokładnego terminu dostarczania gotowych wyrobów do

odbiorców).

Osiągane w wyniku realizacji celów cząstkowych :

minimalizacji cykli produkcyjnych;

minimalizacji wielkości partii produkcyjnych;

minimalizacji czasów przygotowawczo-zakończeniowych;

redukcji lub eliminacji czynności transportowych i

manipulacyjnych;

minimalizacji liczby braków;

redukcji lub eliminacji przestojów pracowników i maszyn.

33

Just In Time (JIT)

JIT -„dokładnie na czas”:

w szerszym sensie:

Zespół

przedsięwzięć

technologiczno-

organizacyjnych, umożliwiających produkcję i

zaopatrzenie

w

małych

partiach,

a

w

konsekwencji

likwidację

magazynów

w

przedsiębiorstwie, skrócenie cykli produkcyjnych

i szybszą reakcję na zmiany popytu.

34

Just In Time (JIT)

JIT -„dokładnie na czas”:

w węższym sensie:

system

sterowania

produkcją

powtarzalną

generującym

zlecenia

produkcyjne

i

zaopatrzeniowe w chwilach powstania potrzeb,

nie pojedynczo lecz małymi partiami – metoda

Kanban, a nie z wyprzedzeniem jak w systemie

MRP (planowania potrzeb materiałowych).

35

Produkcja powtarzalna

•

skończona liczba wariantów uzbrojenia

maszyn,

•

skończona liczba wariantów wykonawczych,

•

warianty powtarzają się w na ogół

nieregularnych odstępach czasu,

•

przezbrojenia dotyczą całych komórek

produkcyjnych,

•

od przezbrojenia do przezbrojenia pracujemy

w określonym wariancie produkcji.

36

Just In Time (JIT). Kanban

W wielu systemach JIT przyjmuje się, że przepływ

zadań produkcyjnych odbywa się na zamówienie, nie

pojedynczo lecz małymi porcjami.

Żądanie (ssanie) na materiały lub półprodukty

wewnątrz systemu ma postać karty zamówienia o

określonej wielkości partii

(Kanban)

, przesyłanej

cyklicznie pomiędzy stanowiskami.

Liczba krążących kart oraz wielkość partii zamówienia

ustalana jest przez nadrzędny system sterowania.

37

Just In Time (JIT). Kanban

Dzięki wprowadzeniu kart Kanban, pomiędzy

poszczególnymi stadiami procesu technologicznego

pojawiają

się

niewielkie,

ściśle

kontrolowane

niewielkie zapasy produkcji w toku (WIP), które

pozwalają m.in. na:

wygładzanie naturalnej fluktuacji procesu,

zapewnienie ciągłości realizacji zamówień,

szybkie reagowanie na zgłoszone zamówienia.

38

Porównanie JIT i MRP

MRP

mówi:

CZY CHCESZ CZY NIE, MASZ

JIT

mówi:

NIE DAJ MI, ZAWOŁAM NA CIEBIE,

KIEDY BĘDĘ POTRZEBOWAŁ

39

Porównanie JIT i MRP

1. Planowanie produkcji

MRP

– okres planistyczny jest dłuższy i jest podzielony

na fazy ze względu na stałe cykle realizacji zleceń.

JIT

– rozmiary serii są generalnie mniejsze, a

produkcja zaczyna się niemal natychmiast po

pojawieniu się zapotrzebowania

40

Porównanie JIT i MRP

2. Planowanie zdolności produkcyjnych

MRP

– ze względu na szacunkowe planowanie

zdolności produkcyjnych, nie jest możliwe ustalenie

dokładnego czasu trwania operacji technologicznych

dla danej maszyny, ani kolejności realizacji

poszczególnych zadań produkcyjnych.

JIT

– krótsze czasy realizacji zadań produkcyjnych,

dzięki czemu szacunkowe planowanie zdolności

produkcyjnych jest dokładniejsze oraz możliwe jest

również bardziej równomierne obciążenie stanowisk

produkcyjnych w czasie (min. przeciążeń).

41

Porównanie JIT i MRP

3. Zarządzanie zapasami

MRP

– ustala dokładne potrzeby materiałowe, które są

systematycznie porównywane ze stanem rzeczywis-

tym. Mogą pojawić się nadmiary lub niedobory

zapasów w pewnych okresach.

JIT

– nie jest konieczne administracyjne obsługiwanie

systemu zapasów. Przepływ materiałów jest auto-

matycznie zsynchronizowany z zapotrzebowaniem

klienta.

42

Strategia SQUEZEE. Systemy OPT

Wydajność systemu jest ograniczona przepustowością

wąskiego przekroju (wąskiego gardła) systemu

wytwarzania

TOC (Theory of Constraints – Teoria Ograniczeń –

zsynchronizowane wytwarzanie).

Przekrój – zestaw stanowisk wytwórczych, przez które

produkcja się przeciska (SQUEZEE) powodując spiętrzenia

i kolejki zadań.

OPT (Optimised Production Technology) ustala optymalnie

harmonogram pracy stanowisk wąskiego przekroju, a

następnie dostosowuje harmonogram pracy pozostałych

stanowisk w celu uzyskania rozwiązania dopuszczalnego.

43

Strategia CAW

(Constant Average Workload)

steruje zleceniami produkcyjnymi w celu zapewnie-

nia stałego średniego obciążenia stanowisk,

wspomaga MRP II w produkcji seryjnej.

Polecana gdy:

terminy dostaw są stałe,

zdolności produkcyjne są niezmienne,

realizacja zadań na stanowiskach jest monitorowana,

dostawy materiałów są stabilne.

44

Strategia CRS

(Continuous Replenishment of Stocks)

Dąży do uzupełniania zbilansowanych stanów

potrzeb materiałowych.

Polecana dla produkcji :

w przeważającej części seryjnej lub powtarzalnej,

płynnej,

monitorowanej,

ze stałym, niezależnym od długości serii,

zapotrzebowaniem materiałów.

Document Outline

- STEROWANIE PRODUKCJĄ

- Slide Number 2

- Strategie sterowania produkcją

- Slide Number 4

- Slide Number 5

- Slide Number 6

- Slide Number 7

- Slide Number 8

- Slide Number 9

- Slide Number 10

- Slide Number 11

- Slide Number 12

- Slide Number 13

- SYSTEMY STEROWANIA PRODUKCJĄ

- STRUKTURY SYSTEMÓW STEROWANIA

- Slide Number 16

- Slide Number 17

- Slide Number 18

- Slide Number 19

- Systemy typu „PUSH”- tłoczące

- Strategia PUSH. Systemy MRP i ERP

- Strategia PUSH. Systemy MRP i ERP

- Systemy typu „PULL”- ssące

- Slide Number 24

- Strategia PULL. Systemy JIT

- Just In Time (JIT)

- Just In Time (JIT)

- Slide Number 28

- Just In Time (JIT)

- Slide Number 30

- Slide Number 31

- Slide Number 32

- Just In Time (JIT)

- Just In Time (JIT)

- Produkcja powtarzalna

- Just In Time (JIT). Kanban

- Just In Time (JIT). Kanban

- Porównanie JIT i MRP

- Porównanie JIT i MRP

- Porównanie JIT i MRP

- Porównanie JIT i MRP

- Strategia SQUEZEE. Systemy OPT

- Strategia CAW (Constant Average Workload)

- Strategia CRS (Continuous Replenishment of Stocks)

Wyszukiwarka

Podobne podstrony:

Strategia wyklad 9, Zarządzanie i inżynieria produkcji, Semestr 5, Zarządzanie strategiczne

Strategia wyklad 6, Zarządzanie i inżynieria produkcji, Semestr 5, Zarządzanie strategiczne

Wykład 7 Sterowanie produkcją

WYKŁAD 02 SterowCyfrowe

Wyklad 3 Strategia a zarzadzanie strategiczne

Wykład 3 Usługa jako produkt

Wykład 3 Strategie kosztowe

Materiały z wykładu strategie marketingu

LOGISTYKA JAKO STRATEGIA ZARZĄDZANIA PRODUKCJĄ

wykłady procesy i techniki produkcyjne

baruk, zarządzanie produkcją, PLANOWANIE OPERATYWNE I STEROWANIE PRODUKCJĄ

strategia firmy cateringowej-zarz[1][1].strateg., Strategia przedsiębiorstwa produkcyjno-handlowego

Strategie marketingowe, alianse , Strategia nowego produktu

Strategie marketingowe, alianse , Strategia nowego produktu

wykład 3 strategia

TRB, 1B, Wykład, 24

więcej podobnych podstron