“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jadwiga Kuszerska

Prowadzenie nadzoru nad żywnością pochodzenia

zwierzęcego 322[14].Z4.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Krystyna Kwestarz

mgr inż. Ewa Marciniak-Kulka

Opracowanie redakcyjne:

mgr inż. Jadwiga Kuszerska

Konsultacja:

mgr inż. Krystyna Kwestarz

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 322[14].Z4.03

,,Prowadzenie nadzoru nad żywnością pochodzenia zwierzęcego”, zawartego w programie

nauczania dla zawodu technik weterynarii.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Produkcja i przetwórstwo mięsa

6

4.1.1.

Materiał nauczania

6

4.1.2.

Pytania sprawdzające

13

4.1.3.

Ć

wiczenia

14

4.1.4.

Sprawdzian postępów

15

4.2.

Produkcja przetworów z drobiu, ryb, mleka

16

4.2.1.

Materiał nauczania

16

4.2.2.

Pytania sprawdzające

25

4.2.3.

Ć

wiczenia

25

4.2.4.

Sprawdzian postępów

26

4.3.

Normy jakości i normy ISO. System HACCP i monitoring

w zakładach

27

4.3.1.

Materiał nauczania

27

4.3.2.

Pytania sprawdzające

31

4.3.3.

Ć

wiczenia

31

4.3.4.

Sprawdzian postępów

32

5.

Sprawdzian osiągnięć

33

6.

Literatura

38

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o prowadzenie nadzoru nad

ż

ywnością pochodzenia zwierzęcego. W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę.

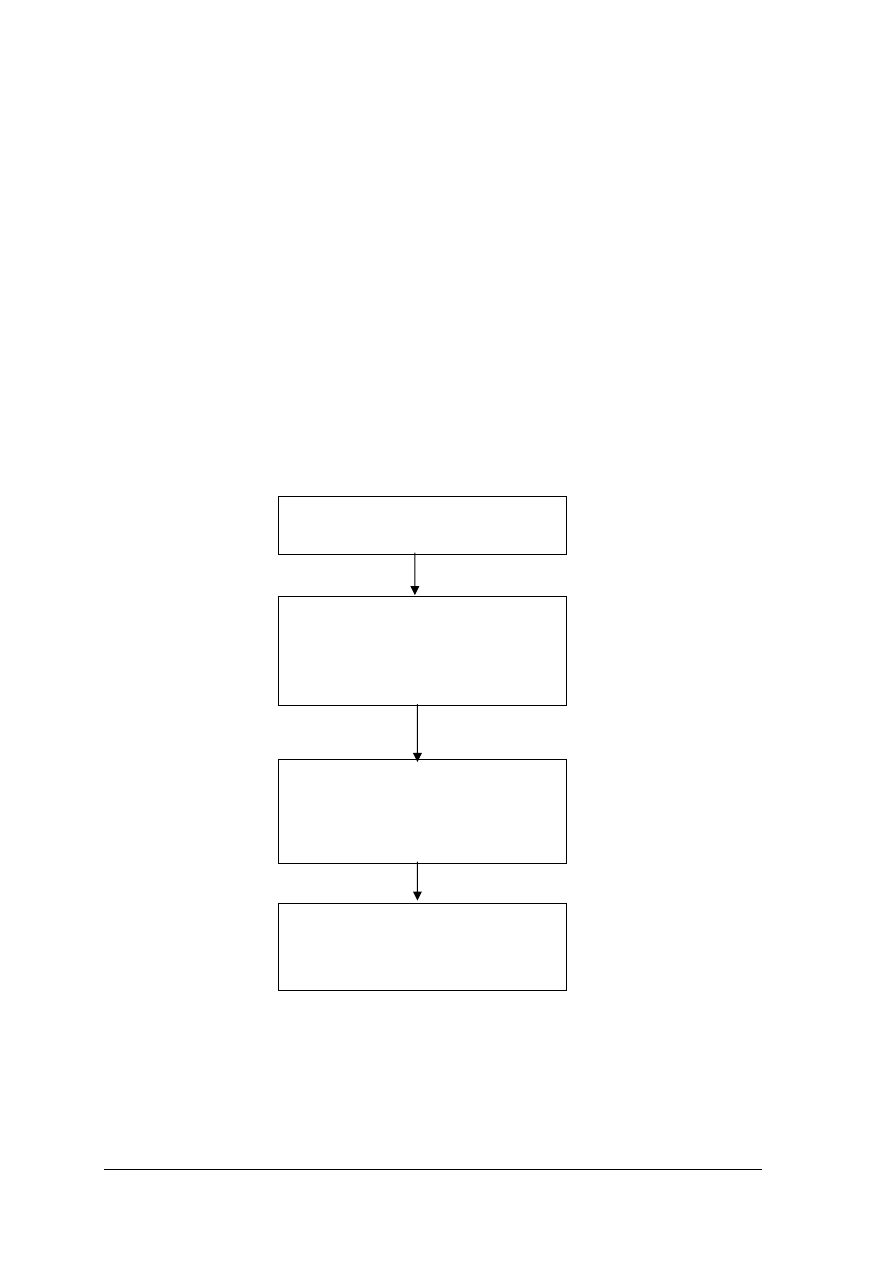

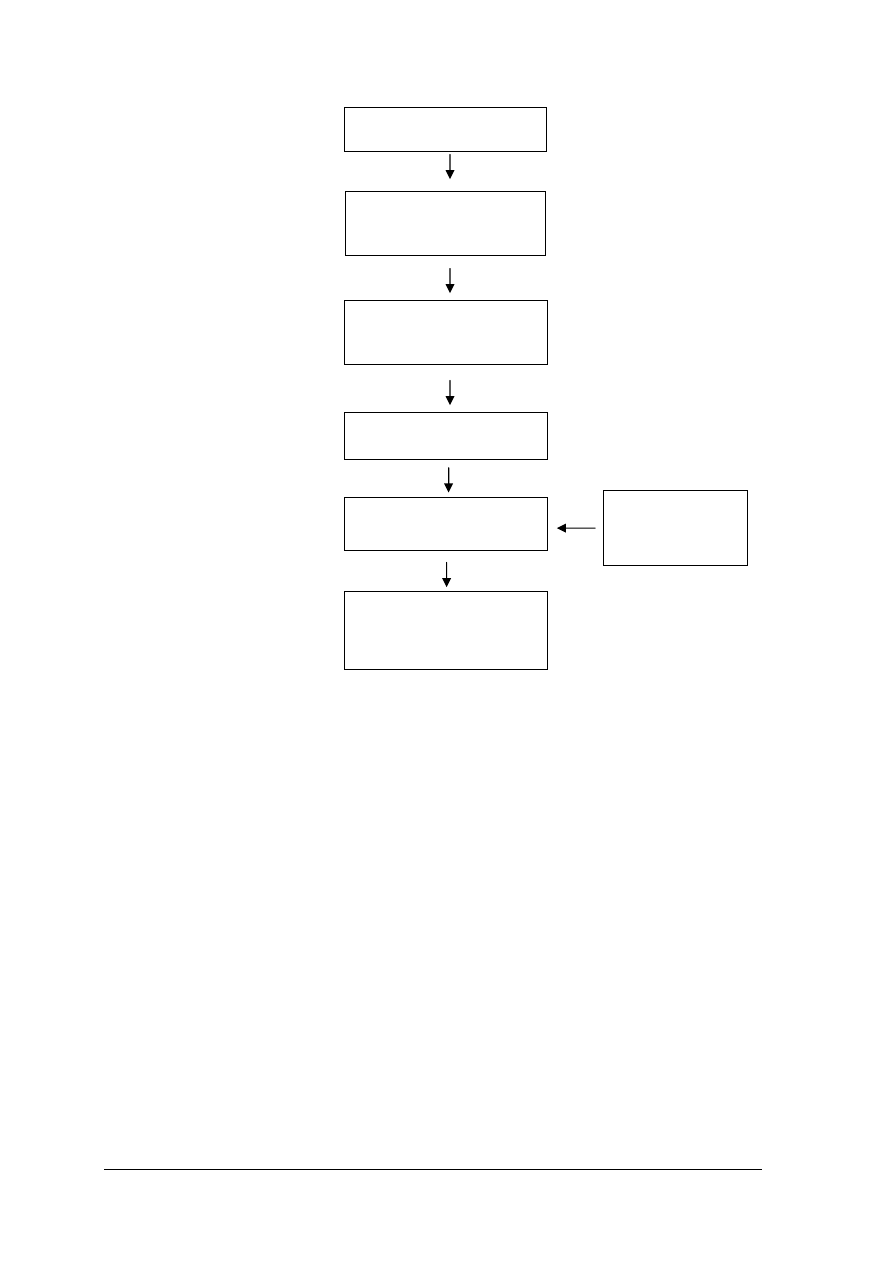

Schemat układu jednostek modułowych

322[14].Z4.01

Określanie wymagań sanitarno–

weterynaryjnych rzeźni oraz systemów

zapewnienia jakości (HACCP)

322[14].Z4.02

Prowadzenie badania przedubojowego

i poubojowego zwierząt rzeźnych

322[14].Z4.03

Prowadzenie nadzoru nad żywnością

pochodzenia zwierzęcego

322[14].Z4

Kontrola weterynaryjna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

korzystać z różnych źródeł informacji naukowo-technicznej,

–

korzystać z prawa żywnościowego,

–

korzystać z Internetu,

–

określać skutki błędnych rozwiązań i je eliminować,

–

obsługiwać podstawowe programy komputerowe,

–

opracować i prezentować projekt,

–

określać wymagania sanitarno-weterynaryjne dotyczące lokalizacji i wyposażenia

zakładów przetwórczych mięsa, mleczarni i chłodni składowych,

–

objaśniać zagrożenia dla środowiska wynikające z działalności zakładów przetwórstwa

ś

rodków spożywczych pochodzenia zwierzęcego,

–

projektować sposoby dezynfekcji, dezynsekcji i deratyzacji w zakładach przetwórczych,

–

określać zasady nadzoru sanitarno-weterynaryjnego nad przetwórstwem środków

spożywczych pochodzenia zwierzęcego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić wymagania sanitarno-weterynaryjne dotyczące lokalizacji

i wyposażenia

zakładów przetwórczych mięsa, mleczarni i chłodni składowych,

−

określić zagrożenia dla środowiska wynikające z działalności zakładów przetwórstwa

produktów spożywczych pochodzenia zwierzęcego,

−

ocenić warunki mikroklimatyczne pomieszczeń zakładów przetwórczych i chłodni

składowych,

−

ocenić czystość i higienę produkcji produktów spożywczych pochodzenia zwierzęcego,

−

wyznaczyć krytyczne punkty kontroli w procesach technologicznych produkcji

produktów spożywczych pochodzenia zwierzęcego,

−

wyjaśnić zasady monitoringu procesów technologicznych produkcji produktów

spożywczych pochodzenia zwierzęcego,

−

scharakteryzować normy jakości i określić ich znaczenie dla jakości technologicznej

produktów spożywczych pochodzenia zwierzęcego,

−

scharakteryzować artykuły rzeźne zasadnicze i uboczne,

−

rozpoznać mięso różnych gatunków zwierząt,

−

wyjaśnić sposoby przerobu i wykorzystania ubocznych artykułów uboju,

−

scharakteryzować skład chemiczny mięsa i właściwości odżywcze,

−

określić procesy zachodzące w mięsie po uboju,

−

określić warunki mikroklimatyczne pomieszczeń w których dojrzewa mięso,

−

rozpoznać niewłaściwe parametry jakościowe mięsa,

−

zdefiniować i scharakteryzować mięso PSE, DFD, MMG,

−

przeprowadzić klasyfikację jakościową tusz,

−

scharakteryzować rozbiór tusz w zależności od przeznaczenia technologicznego,

−

sklasyfikować wędliny według grup technologicznych,

−

zaplanować procesy produkcji kiełbas, wędzonek i konserw,

−

scharakteryzować rodzaje przetworów rybnych,

−

projektować procesy technologiczne produkcji mleka i przetworów mlecznych,

−

pobrać i zbadać laboratoryjnie próbki produktów spożywczych pochodzenia zwierzęcego,

−

określić sposoby znakowania i terminy przydatności żywności do spożycia,

−

objaśnić zasady przyjmowania i składowania produktów spożywczych w chłodni,

−

określić okresy przetrzymywania produktów spożywczych mrożonych,

−

uczestniczyć w przeprowadzanych przez inspektora weterynaryjnego kontrolach

i audytach zakładów przetwórczych produktów spożywczych pochodzenia zwierzęcego,

−

objaśnić zasady postępowania administracyjnego w przypadku żywności o niewłaściwej

jakości zdrowotnej,

−

poprowadzić dokumentację sanitarno-weterynaryjną,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz przepisy prawa

weterynaryjnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4.

MATERIAŁ NAUCZANIA

4.1.

Produkcja i przetwórstwo mięsa

4.1.1.

Materiał nauczania

Klasyfikacja tusz zwierzęcych po uboju

Zgodnie z przepisami Unii Europejskiej klasyfikacji według systemu EUROP

przeprowadza się na końcu taśmy ubojowej na podstawie wzrokowej oceny półtusz

wiszących. O zakwalifikowaniu tuszy do odpowiedniej klasy umięśnienia decydują ocena

ogólna półtuszy oraz oceny cząstkowe udźca, grzbietu i łopatki. W ocenie ogólnej

w pierwszej kolejności zwraca się uwagę na wygląd półtuszy i profil udźca, a w ocenach

cząstkowych na umięśnienie trzech partii. W zależności od stopnia rozwoju mięśni, od

wybitnego do słabego, każda tusza zostaje zakwalifikowana do odpowiedniej klasy

I oznakowana jedną z pięciu liter EUROP (tab. 1).

Tabela 1. Klasyfikacja handlowa tusz wołowych EUROP [opracowanie własne]

Klasa

Ocena ogólna

E

Półtusze wybitnie umięśnione, wszystkie profile bardzo

wypukłe

U

Półtusze bardzo dobrze umięśnione, profil udźca wypukły

R

Półtusze dobrze umięśnione, profil udźca prostolinijny

O

Półtusze dostatecznie umięśnione, profil udźca

nieznacznie wklęsły

P

Półtusze słabo umięśnione, profil udźca wklęsły

Klasyfikacja otłuszczenia półtusz według EUROP przeprowadzana jest na podstawie

wzrokowej okrywy tłuszczu podskórnego i obecności tłuszczu między żebrami.

Tabela 2. Klasyfikacja handlowa tusz wieprzowych EUROP [opracowanie własne]

Klasa

Mięsność [%]

S

60 i więcej

E

55 i większa, ale mniejsza niż 60

U

50 i większa, ale mniejsza niż 55

R

45 i większa, ale mniejsza niż 50

O

40 i większa, ale mniejsza niż 45

P

poniżej 40

Zawartość mięsa w tuszy określa się za pomocą chirometru, pomiar musi być wykonany

w czasie nieprzekraczającym 45 minut od momentu kłucia.

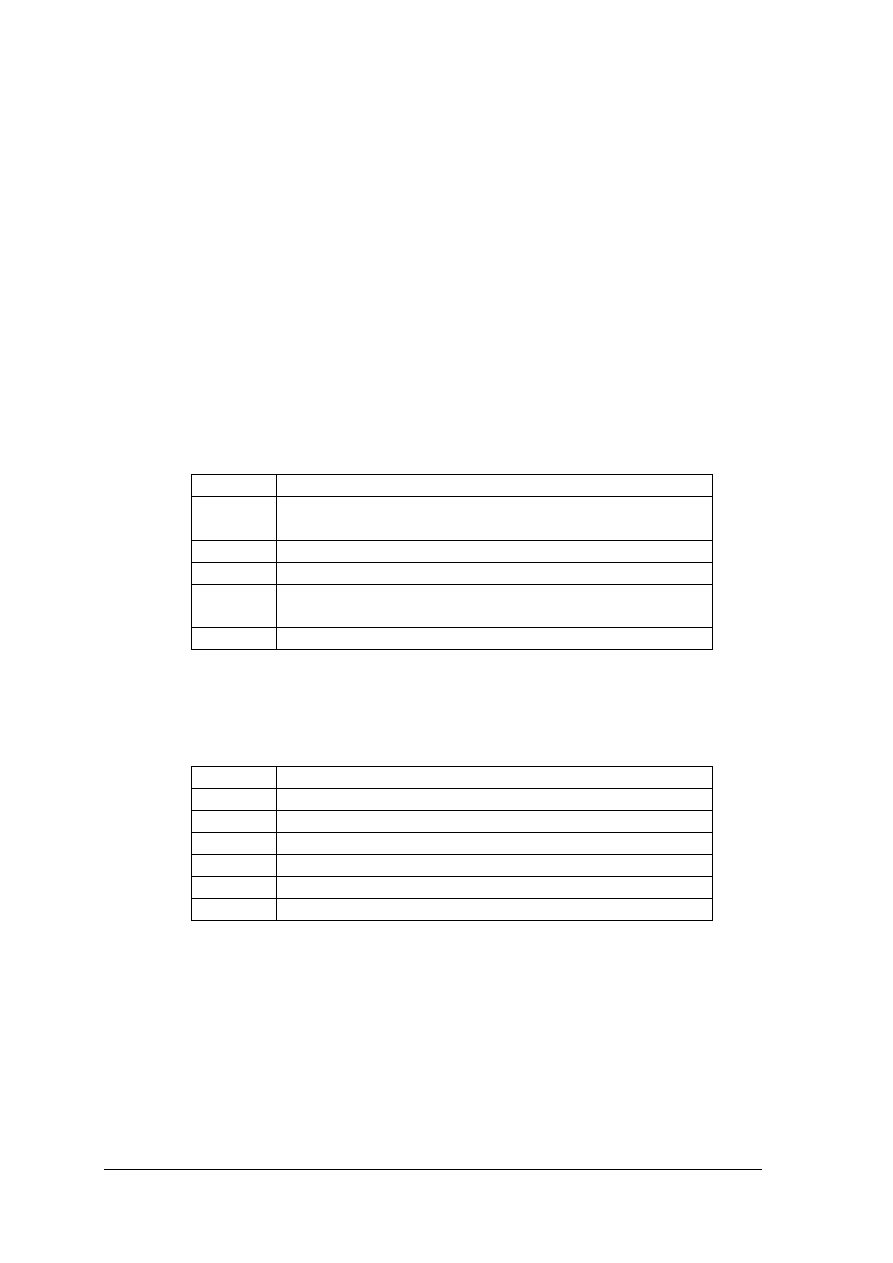

Rozbiór technologiczny tusz

Rozbiór tusz i wykrawanie mięsa

Uzyskane w wyniku uboju półtusze bądź ćwierćtusze są poddawane dalszemu rozbiorowi

na odpowiednie fragmenty tuszy. Uzyskiwane podczas rozbioru półtuszy wieprzowej

elementy zasadnicze to:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

1.

głowa (ryj)

2.

podgardle

3.

słonina

4.

karkówka

5.

mostek

6.

schab

7.

biodrówka

8.

polędwiczka

9.

ż

eberka

10.

boczek z żeberkami

11.

łopatka wieprzowa

12.

szynka

13.

golonka

14.

noga

Rys. 1. Podział półtuszy wieprzowej na części zasadnicze [opracowanie własne]

Uzyskiwane podczas rozbioru półtuszy wołowej elementy zasadnicze to:

1.

karkówka

2.

ż

eberka i szponder

3.

mostek

4.

rozbratel

5.

antrykot

6.

ligawa

7.

polędwica

8.

ż

eberka i łata

9.

łata

10.

łopatka

11.

udziec

12.

pachwina

13.

rumsztyk

14.

pręga

Rys. 2. Podział półtuszy wołowej na części zasadnicze [opracowanie własne]

Wykrawanie mięsa uwzględnia przydatność otrzymywanych klas tzw. mięsa drobnego

w dalszej produkcji przetwórczej. Rozróżnia się następujące, uzyskiwane z wykrawania

elementów zasadniczych, klasy mięsa drobnego wieprzowego i wołowego:

a)

mięso wieprzowe:

−

Kl. I – mięso chude, nieścięgniste (do 15% tłuszczu),

−

Kl. II A – mięso średnio tłuste, nieścięgniste (do 30% tłuszczu),

−

Kl. II B – mięso tłuste, nieścięgniste (do 45% tłuszczu),

−

Kl. III – mięso chude lub średnio tłuste, ścięgniste (do 25% tłuszczu),

−

Kl. IV – mięso krwawe, ścięgna, węzły chłonne.

b)

mięso wołowe:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

Kl. I – mięso chude, nieścięgniste,

−

Kl. II – mięso chude ścięgniste,

−

Kl. III – mięso tłuste,

−

Kl. IV – mięso krwawe, ścięgna, węzły chłonne.

Tabela 3. Przeciętny skład chemiczny mięsa zwierząt rzeźnych w % [4, s. 67]

Rodzaj mięsa

Woda

Białko

Tłuszcz

Popiół

Wieprzowe:

−

Kl. I (mięso chude)

−

Kl. II (mięso tłuste)

−

Kl. III (mięso ścięgniste)

−

boczek

73,7

61,6

67,3

36,5

18,9

17,5

18,3

10,1

6,3

20,0

13,7

53,0

1,1

0,9

0,7

0,4

Wołowe:

−

Kl. I (mięso chude)

−

Kl. II ( mięso ścięgniste)

−

Kl. III – mięso tłuste,

−

bardzo tłuste

75,1

71,2

62,5

45,9

21,7

20,6

20,9

14,1

2,1

7,2

15,6

39,3

1,1

1,0

1,0

0,7

Uboczne artykuły uboju

Uboczne artykuły uboju można umownie podzielić na następujące grupy:

−

przetwarzane bezpośrednio w zakładzie mięsnym w procesie technologicznym

podstawowych surowców zwierzęcych na cele spożywcze: podroby, krew spożywcza,

głowy, nogi, ogony, jelita, żołądki, pęcherze moczowe, części skóry trzody chlewnej, itp.

−

przetwarzane na żywność lub pasze za pomocą innych technologii, często poza zakładem

mięsnym: krew techniczna, skóry, twory rogowe, szczecina, sierść, włosie, itp.,

−

przeznaczone dla przemysłu farmaceutycznego: przysadka mózgowa, szyszynka, tarczyca,

grasica, trzustka, itp.,

Do podrobów zalicza się: głowy, mózgi, ośrodki i ozory, przy czym u trzody chlewnej

ozory wchodzą w skład ośrodków. W skład ośrodków wchodzą: przełyk, płuca, wątroba,

ś

ledziona, serce, tchawica, części ścięgniste przepony.

Dojrzewanie mięsa

Jakość mięsa i przydatność jego dla przetwórstwa oraz cele kulinarne zależy od czasu jaki

upłynął od śmierci zwierzęcia. Okres przemian autolitycznych w mięsie nazwano

„dojrzewaniem”. Mięso w pierwszych godzinach po uboju posiada mdły, niemiły zapach

przypominający krew i twardą konsystencję. Buliony z niego są mętne i bez walorów

smakowych. Mięso po obróbce termicznej jest twarde, łykowate, bez smaku i zapachu.

W pierwszych godzinach po uboju występuje stężenie pośmiertne „rigor moris” (stwardnienie

mięśni). Zjawisku temu towarzyszy m. in. rozpad glikogenu i powstanie dużych ilości kwasu

mlekowego (glikoliza), gromadzenie cukrów redukcyjnych, wzrost stężenie jonów

wodorowych (pH), rozpad ATP (adenozynotrifosforan) do ADP (adenozynodifosforan).

Glikoliza polega na przejściu glikogenu do kwasu pirogronowego, który w warunkach

beztlenowych ulega redukcji do kwasu mlekowego (zjawisko glikolizy zachodzi również za

ż

ycia zwierząt gdy poddane są działaniu stresu). Zjawisku temu towarzyszy spadek pH z 7,4

do pH 5,6 – 5,4. Wartość końcową pH osiąga mięsień z chwilą ustania glikolizy, np. u trzody

chlewnej po ok. 24–48 h po uboju. W wyniku zakwaszenia następuje uruchomienie

proteolitycznych enzymów mięśniowych (katepsyn), które hydrolizują białka powodując

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

kruszenie mięsa. Przydatność technologiczna mięsa zależy również od wodochłonności, która

jest uzależniona od jakości mięsa. Mięso o właściwej jakości nadające się do przetwórstwa

charakteryzuje się następującymi cechami:

wieprzowina:

−

barwa mięsa – różowa do czerwonej,

−

barwa tłuszczu – biała z odcieniem kremowym,

−

zapach – typowy, bez obcych zapachów (płciowy),

−

powierzchnia – lekko wilgotna, niedopuszczalna lepka,

−

konsystencja – jędrna do kruchej.

wołowina:

−

barwa mięsa – czerwona,

−

barwa tłuszczu – biała z odcieniem różowym,

−

zapach – typowy, bez obcych zapachów (płciowy),

−

zapach – typowy, bez obcych zapachów (płciowy),

−

powierzchnia – lekko wilgotna, niedopuszczalna lepka,

−

konsystencja – jędrna do kruchej.

Mięso po okresie dojrzewania posiada pożądany smak, zapach, a po obróbce termicznej

jest kruche, smaczne, soczyste, delikatne i daje klarowne wywary. Odchylenia jakościowe,

wśród których najczęściej występują: PSE i DFD.

PSE (ang. pale, soft, exudative) oznacza mięso jasne, miękkie i wodniste. Mięso PSE

charakteryzuje się bardzo gwałtownym obniżeniem pH, tzn. po 45 minutach od momentu

uboju pH mięsa obniża się do wartości niższej niż 5,8. Skutkiem przyśpieszonej glikolizy są

następujące:

−

nagromadzenie dużych ilości kwasu mlekowego w pierwszych godzinach po uboju

powodujących denaturację białek mięśniowych, z czym wiąże się obniżenie

wodochłonności mięsa,

−

szybki spadek pH powodujący powstanie dużych ilości wody wolnej przy równoczesnym

braku zdolności mięsa do jej zatrzymania,

−

wydzielenie w krótkim czasie znacznie większych niż w normalnych mięśniach, ilości

ciepła, obniżenie rozpuszczalności białek na skutek częściowej denaturacji; (uważa się

również że denaturacji ulega barwnik mięsa – mioglobina czym tłumaczy się zmiany

barwy mięśni).

Skutki technologiczne są następujące:

−

mięso jest mało wodochłonne, co uniemożliwia użycie go do produkcji wędlin

parzonych, wiąże wodę o 30% słabiej niż normalne,

−

nie nadaje się na mięso kulinarne ze względu na barwę i konsystencję,

−

tusze w czasie chłodzenia po uboju tracą znacznie więcej na ciężarze,

−

mięso gorzej się pekluje,

−

występuje większy wyciek soku podczas zabiegów cieplnych,

−

obniżona jest wydajność wyrobów o kilka procent,

−

mięso nie nadaje się do produkcji wędlin trwałych.

Przyczyną powyższego odchylenia jakościowego mięsa jest ubój zwierząt, które w ciągu

swego życia miały mało ruchu, osiągnęły ciężar przedubojowy w krótkim czasie i należą do

ras szlachetnych wrażliwych na działanie zmienionych warunków otoczenia.

Mięso DFD (ang. dark, firm, dry) oznacza mięso ciemne, twarde i suche. Wartość pH

mięsa po jednej dobie od momentu uboju wynosi ok. 6,2. a czasami też 7,0. Mięso

w odróżnieniu do PSE cechuje zwarta konsystencja i ciemna barwa. Nie jest wodniste.

Ponadto bardzo dobrze zatrzymuje wodę nie tylko własną ale dodaną np. w czasie kutrowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Przyczyną powyższego odchylenia jakościowego jest przyśpieszona glikoliza u stresowanych

zwierząt tuż przed ubojem lub w czasie uboju w wyniku czego produkty przemian glikogenu

przedostają się do krwiobiegu i wraz z krwią zostają usunięte w czasie wykrwawiania tuszy.

Brak w mięśniach glikogenu i kwasu mlekowego powoduje, że pH tkanki po 24 godzinach

jest niewiele wyższe od pH wyjściowego.

Zakres przetwórstwa mięsa

Przetwórstwo mięsa zajmuje się produkcją przetworów mięsnych ze szczególnym

uwzględnieniem wędlin i konserw. Surowcami podstawowymi w przetwórstwie mięsa są

mięso i podroby zwierząt rzeźnych otrzymane w wyniku uboju trzody chlewnej i bydła.

Surowce i materiały pomocnicze

Surowce pomocnicze: kasza gryczana lub jęczmienna, bułka tarta, błonnik pszenny,

białko sojowe, mieszanina peklująca, sól kuchenna.

Materiały pomocnicze: opakowania (osłonki naturalne, z tworzyw sztucznych), preparat

dymu.

Ogólna charakterystyka przetworów mięsnych

Wyróżnia się następujące przetwory:

−

wędliny: wędzonki, kiełbasy, wędliny podrobowe, produkty blokowe,

−

konserwy,

−

tłuszcze topione.

Wędzonki są to produkty w osłonce lub bez wyprodukowane z jednego lub kilku

kawałków mięsa peklowanego lub solonego, poddane procesowi obróbki termicznej

(wędzenie, parzenie, pieczenie, suszenie). Przykładami są: szynka, baleron, ogonówka,

boczek.

Kiełbasy są to przetwory mięsne w osłonkach naturalnych lub sztucznych,

wyprodukowane z surowców mięsno–tłuszczowych rozdrobnionych, ewentualnie z dodatkiem

surowców uzupełniających, peklowanych lub solonych, poddane najczęściej obróbce

termicznej, drobno rozdrobnione, średnio rozdrobnione, grubo rozdrobnione. Przykładami są:

parówki, serdelki, metka, zwyczajna, toruńska, szynkowa, itp.

Wędliny podrobowe, są to przetwory z solonych lub peklowanych podrobów, mięsa

i tłuszczu, w osłonkach naturalnych, sztucznych lub formach, z dodatkiem krwi i surowców

uzupełniających lub bez, parzone lub pieczone, czasem wędzone. Przykładami są:

wątrobianka, pasztetowa, kiszki( kaszanka), salcesony.

Produkty blokowe, są to przetwory mięsne z mięsa rozdrobnionego albo o zachowanej

lub częściowo zachowanej strukturze tkankowej, z dodatkiem surowców uzupełniających

peklowanych lub solonych, poddanych obróbce termicznej lub nie, w formach bądź

osłonkach.

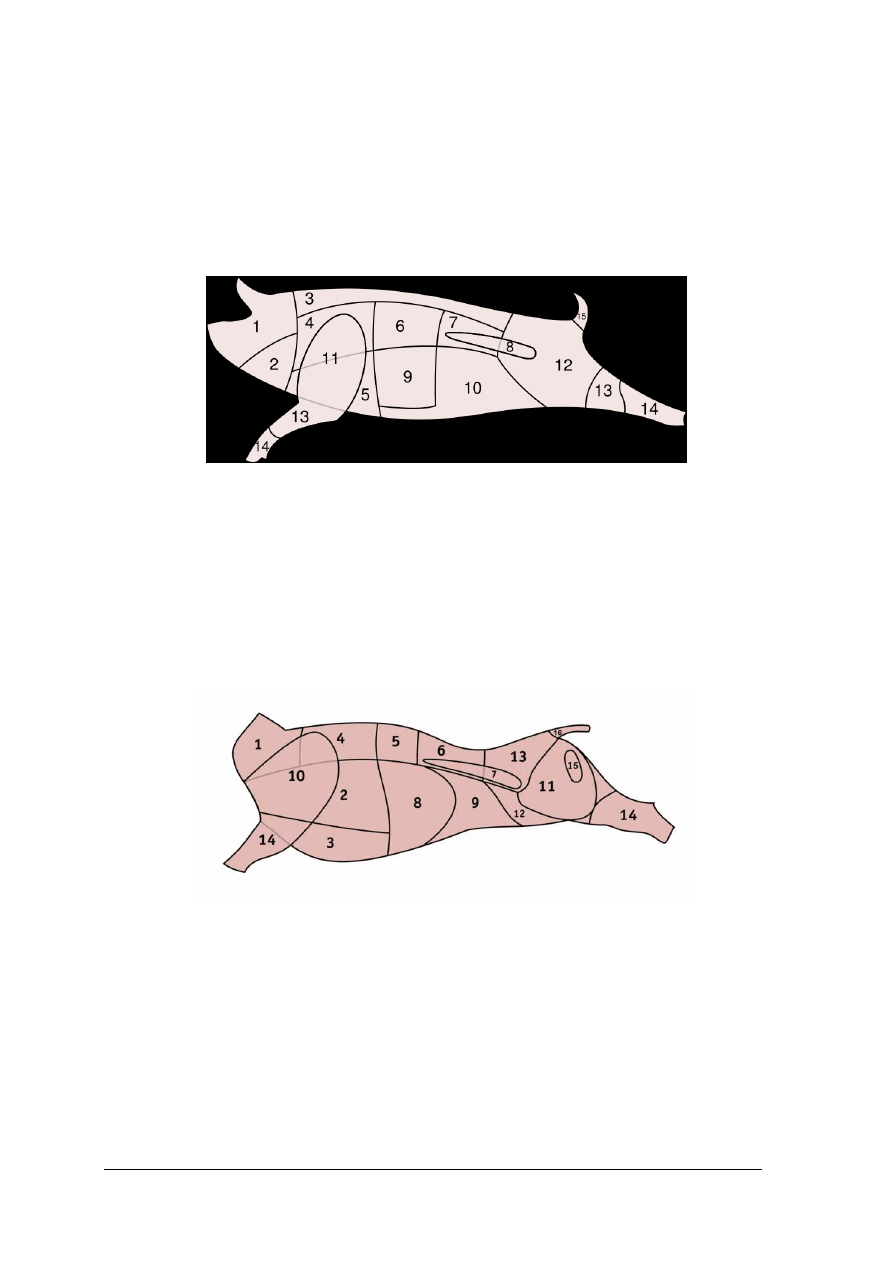

Mięso po ocenie jakościowej jest poddawane peklowaniu nastrzykowemu, podczas

którego jest wprowadzana domięśniowo solanka. Mięso jest przekazywane do masownicy,

w którym zachodzi m.in. uplastycznienie surowca, oraz równomierne rozmieszczenie solanki.

Dzięki temu mięso nabiera delikatnej konsystencji, lepiej się "skleja", oraz zwiększa się

wydajność produktu. Wymasowane mięso po upływie odpowiednio długiego czasu

peklowania (zazwyczaj nie krótszego niż 12–16 godzin) jest formowane, sznurowane lub

napełniane w osłonki i poddawane wędzeniu. Wędzenie trwa zależnie od gęstości dymu, jego

temperatury i oczekiwanej intensywności uwędzenia wyrobu, od kilkunastu do kilku godzin

Końcowymi operacjami są: parzenie (do momentu uzyskania wewnątrz produktu ok. 68–

70

o

C), studzenie i chłodzenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

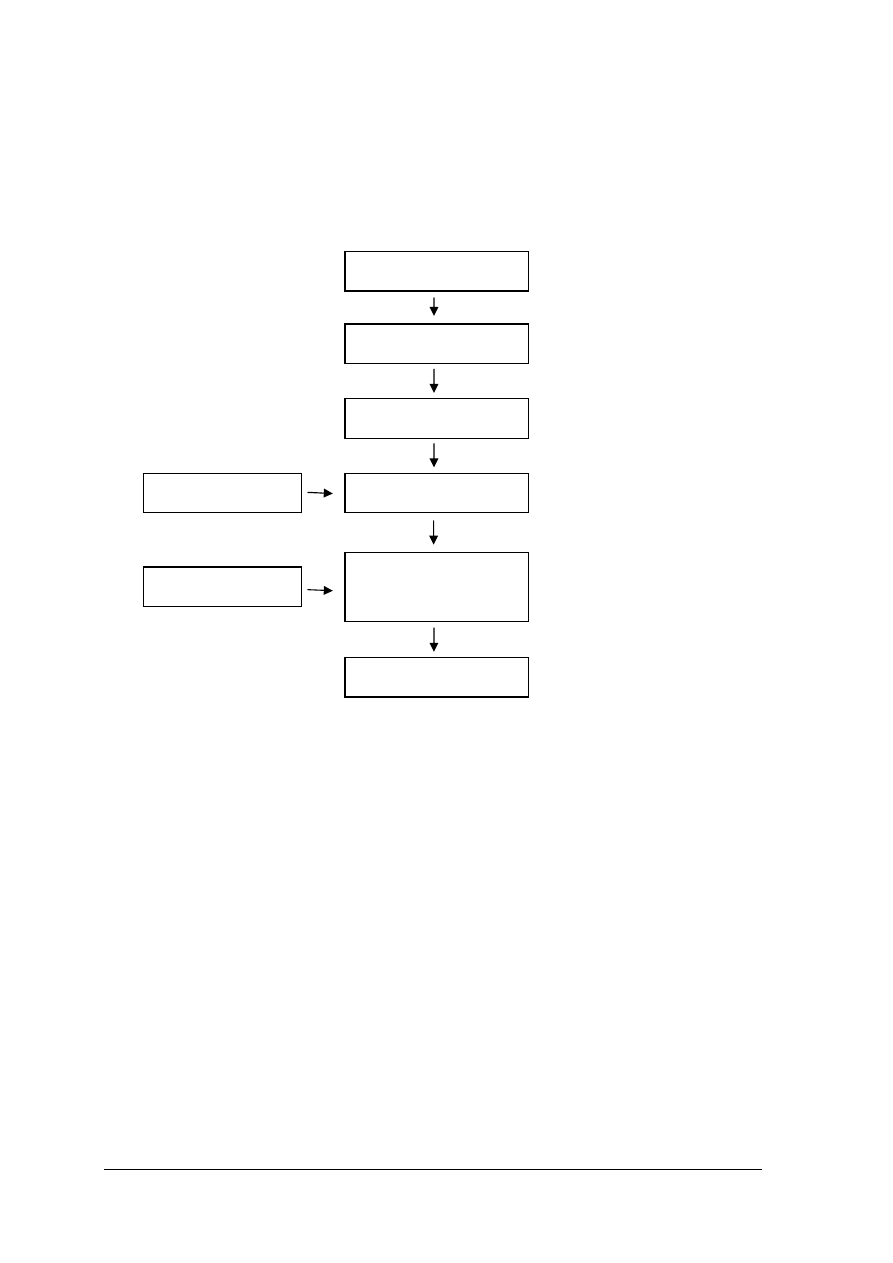

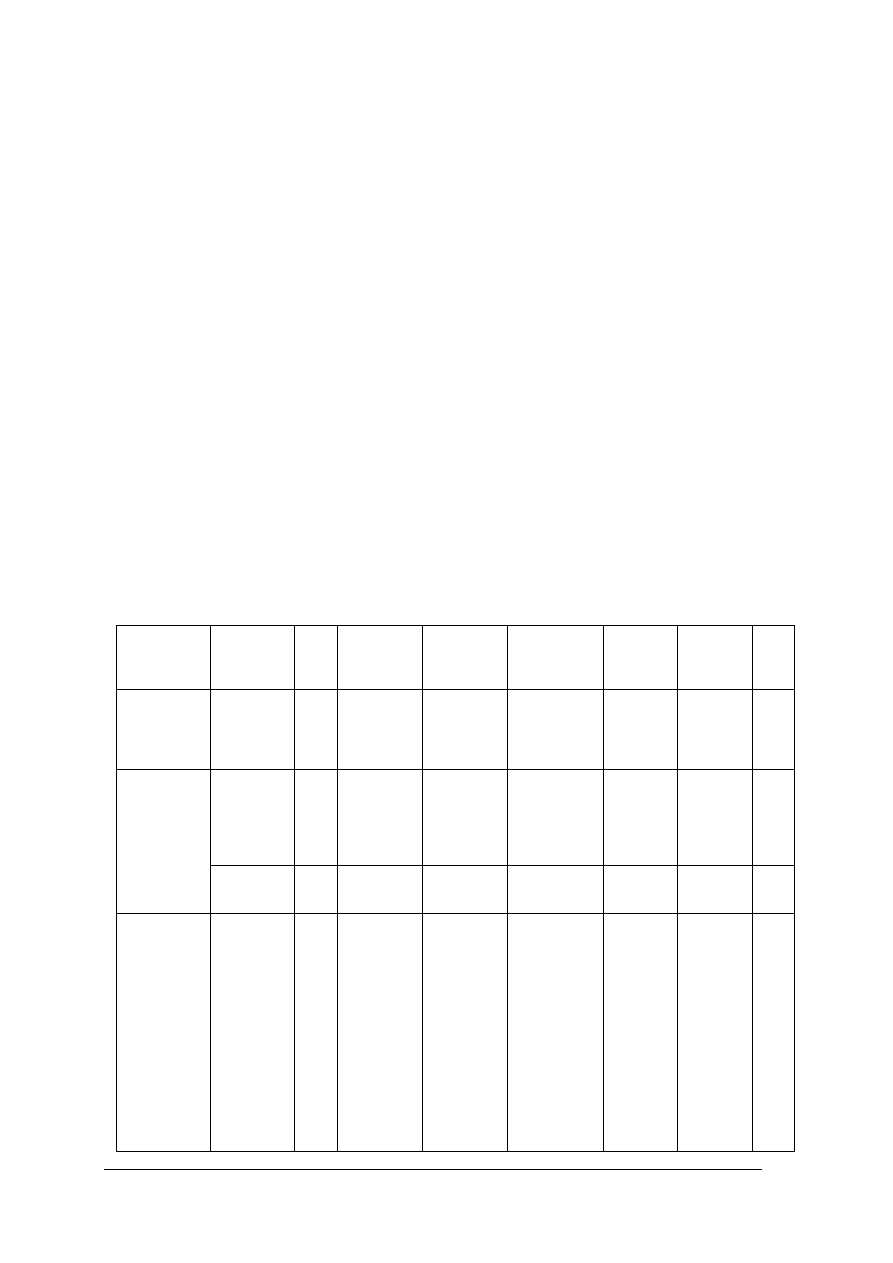

Rys. 3. Proces technologiczny produkcji wędzonki parzonej [opracowanie własne]

Proces technologiczny produkcji kiełbasy

W procesie produkcji kiełbasy można wyodrębnić następujące operacje:

−

dobór surowca (mięso drobne, tłuszcz), ocena jakościowa,

−

peklowanie (nastrzykiwarka),

−

masowanie (masownica),

−

rozdrabnianie (wilk),

−

kutrowanie (kuter),

−

nadziewanie w osłonki (nadziewarka),

−

osadzanie,

−

wędzenie na gorąco, z parzeniem – (komora wędzarniczo-parzalnicza),

−

studzenie,

−

chłodzenie,

−

pakowanie.

Osłonki

Dobór surowca

Masowanie

(masownica)

Formowanie

i sznurowanie

Napełnianie w osłonki

(nadziewarka)

Wędzenie

(komory wędzarnicze)

Parzenie

(kotły warzelnicze)

Studzenie

Chłodzenie

Peklowanie

(nastrzykiwarka)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Surowiec mięsny peklowany i tłuszczowy poddaje się rozdrobnieniu na wilku, gdzie

uzyskuje się wielkość cząstek ok.5–20 mm. Tak rozdrobnione mięso można przeznaczyć do

dalszego rozdrobnienia na kutrze, w zależności od rodzaju kiełbasy (może być drobno

rozdrobniona, średnio rozdrobniona lub grubo rozdrobniona). Podczas kutrowania dodaje się

przyprawy i uzyskuje farsz. Gotowy farsz przekazywany jest do nadziewarek, gdzie nadziewa

się go w osłonki i uzyskuje tzw. batony. W celu wyrównania rozmieszczenia składników

w osłonkach i osuszenia, batony zawiesza się na kijach wędzarniczych (zachodzi tzw.

osadzanie kiełbas). Obróbkę termiczną – wędzenie i parzenie przeprowadza się podobnie jak

w produkcji wędzonek.

Proces technologiczny produkcji wędliny podrobowej– kaszanki

W procesie produkcji kiełbasy można wyodrębnić następujące operacje:

−

dobór surowca (podroby, kasza gryczana, tłuszcz, przyprawy),

−

ocena jakościowa surowców,

−

gotowanie podrobów (kotły warzelne),

−

parowanie kaszy (parnik),

−

rozdrabnianie ugotowanych podrobów i tłuszczu (wilk),

−

kutrowanie podrobów (kuter),

−

mieszanie surowców – rozdrobnione podroby, kasza, krew, przyprawy (mieszanie farszu),

−

nadziewanie w osłonki (nadziewarka),

−

parzenie (kotły parzelnicze),

−

studzenie,

−

chłodzenie,

−

pakowanie.

Cechą charakterystyczną w produkcji wędlin podrobowych jest to, że większość

surowców mięsnych, tłuszczowych i podrobowych poddawana jest wstępnemu parzeniu.

Ubytek masy spowodowany obróbką termiczną, jest wyrównywany w czasie produkcji

dodatkiem odpowiedniej ilości wywaru (rosołu). Stopień rozdrobnienia poszczególnych

składników (na wilku lub kutrze) zależy od specyfiki wytwarzanej wędliny podrobowej.

Charakterystyczne jest również stosowanie w niektórych recepturach także surowców

roślinnych. W przypadku kaszanki jest to kasza gryczana lub jęczmienna poddana procesowi

gotowania. Obróbka termiczna wędlin podrobowych polega na parzeniu, studzeniu

i chłodzeniu.

Technologia produkcji konserw

Konserwy dzieli się ze względu na rodzaj surowców na:

−

mięsne właściwe,

−

mięsne z dodatkami nie mięsnymi,

−

z dziczyzny właściwe,

−

podrobowe,

−

pasztetowe,

−

tłuszczowe.

Ze względu na rodzaj opakowań, rozróżnia się konserwy:

−

w puszkach blaszanych,

−

w puszkach blaszanych z wieczkami z tworzyw sztucznych,

−

w opakowaniach z folii wielowarstwowej,

−

w słojach.

Zasadniczy podział polega na rozróżnianiu konserw pasteryzowanych od sterylizowanych,

tyndalizowanych. Konserwy pasteryzowane są sporządzane zazwyczaj z zespołu mięśnia np.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

szynki konserwowe i po zamknięciu w hermetycznym opakowaniu poddawane obróbce

termicznej w temp. do 100

0

C. Wymagają one przechowywania chłodniczego. Konserwy

sterylizowane po zamknięciu w opakowaniu hermetycznym są poddane obróbce termicznej

w temp. powyżej 100

o

C i nie wymagają przechowywania chłodniczego.

Konserwy tyndalizowane po zamknięciu w opakowaniu hermetycznym są poddane 3-krotnej

obróbce termicznej w temp. do 100

o

C co 24 godziny i wymagają lub nie przechowywania

chłodniczego.

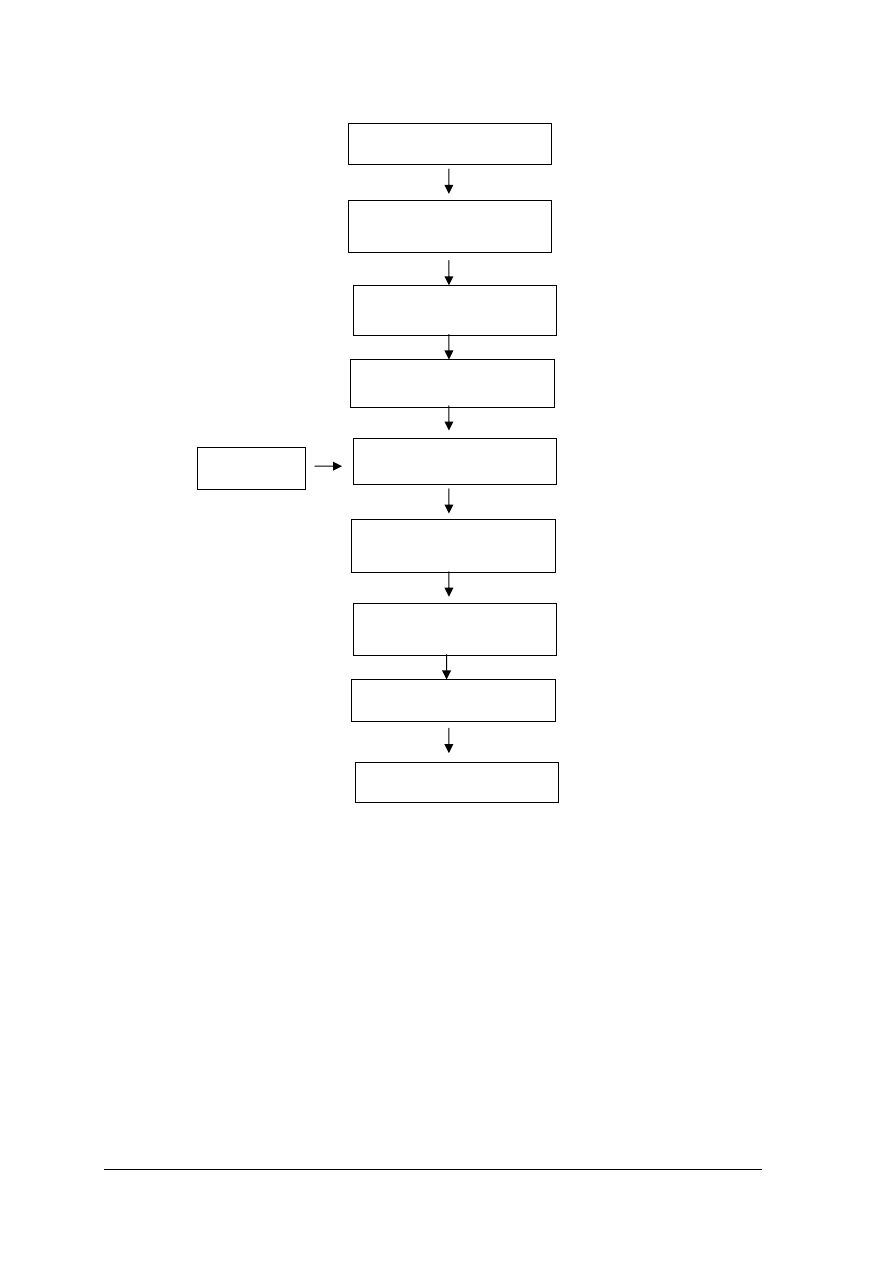

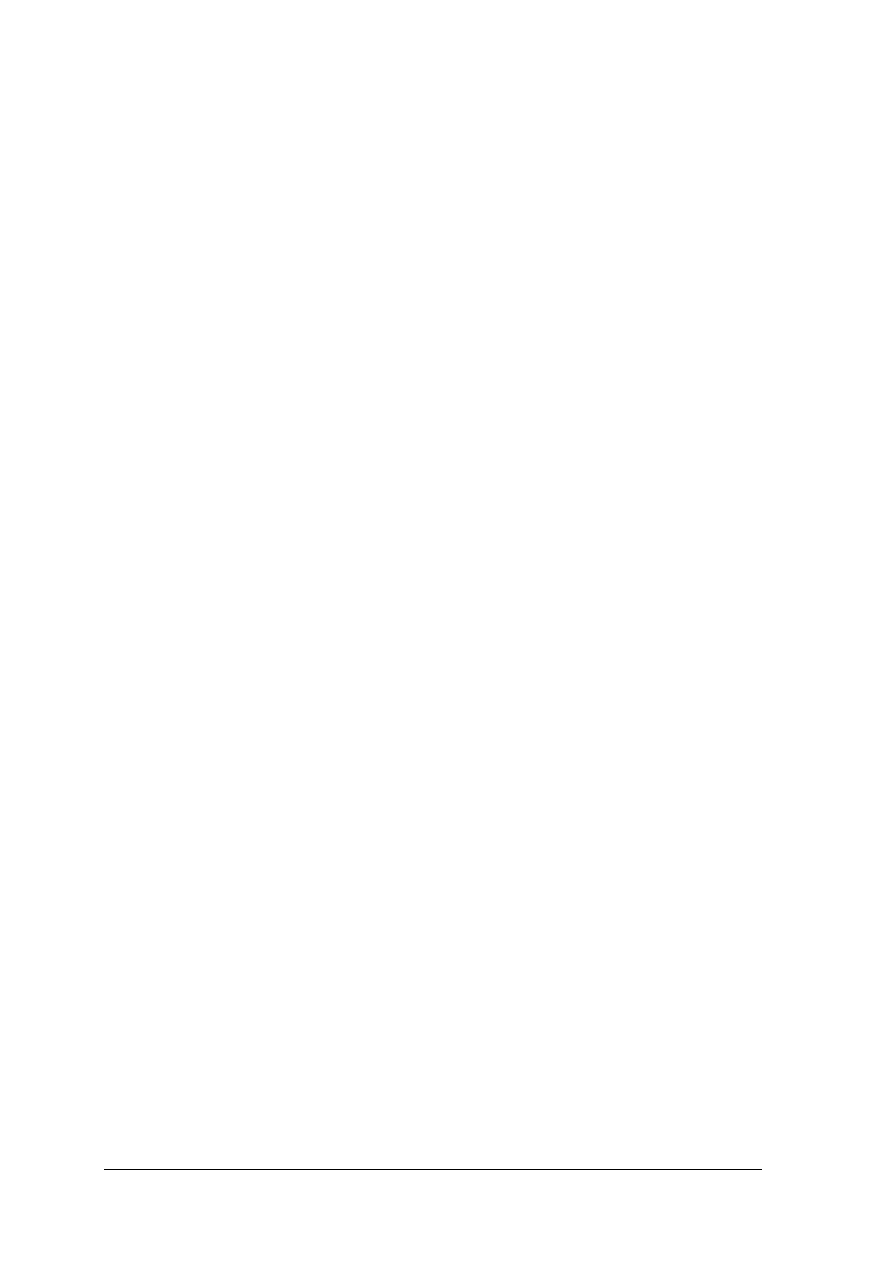

Rys. 4. Proces technologiczny produkcji konserw [opracowanie własne]

Surowce po ocenie jakościowej poddawane są peklowaniu (można proces ten pominąć przy

konserwach pasztetowych i podrobowych). Mięso poddaje się następnie rozdrabnianiu na

wilku i kutrze w zależności od rodzaju konserwy. Po rozdrobnieniu, surowiec mięsno–

tłuszczowy miesza się z przyprawami i lodem (zapobiega denaturacji białka podczas

mieszania w kutrze). Po otrzymaniu farszu napełnia się opakowania, które wcześnie zostały

umyte i zdezynfekowane. Po napełnieniu opakowania zamyka się i poddaje sterylizacji

w sterylizatorze. Sterylizacja jest kontrolowana w zakresie temperatury i czasu. Po sterylizacji

konserwy schładza się i przenosi do magazynu wyrobów gotowych.

4.1.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Na czym polega klasyfikacja jakościowa EUROP tusz zwierzęcych?

2.

Jakie części zasadnicze uzyskuje się w wyniku rozbioru tusz zwierzęcych?

3.

Jakie uboczne artykuły otrzymuje się w wyniku uboju zwierząt rzeźnych?

4.

Na czym polega dojrzewanie mięsa?

5.

Jakie są odchylenia jakościowe mięsa?

6.

Co to jest mięso PSE i DFD?

Dobór surowca

Peklowanie

Rozdrabnianie

Mieszanie

Napełnianie

i zamykanie opakowań

Sterylizacja

Przyprawy i lód

Opakowania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

7.

Jakie stosuje się materiały pomocnicze w przetwórstwie mięsnym?

8.

Jakie przetwory otrzymuje się w wyniku przetwarzania mięsa?

9.

Jakie występują operacje jednostkowe w produkcji wędzonek, kiełbas i wędlin

podrobowych z mięsa zwierząt rzeźnych?

4.1.3.

Ćwiczenia

Ćwiczenie 1

Oceń dojrzałość mięsa, wykonując badanie próbki mięsa wieprzowego lub wołowego.

Wykonaj ocenę:

−

organoleptyczną – stan powierzchni, barwę, zapach, konsystencję,

−

fizykochemiczną – oznaczyć pH.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać uważnie metodykę oceny organoleptycznej i instrukcję oznaczania pH mięsa,

2)

obejrzeć bardzo uważnie próbkę mięsa,

3)

przeprowadzić ocenę organoleptyczną,

4)

wykonać badanie pH,

5)

zanotować wyniki w zeszycie,

6)

zinterpretować wyniki na forum grupy.

Wyposażenie stanowiska pracy:

−

próbka mięsa wieprzowego lub wołowego,

−

metodyka oceny organoleptycznej mięsa,

−

metodyka wykonania pomiaru pH mięsa,

−

normy jakościowe,

−

zeszyt.

Ćwiczenie 2

Masz do wyboru próbki surowców i materiałów pomocniczych do żywności. Wybierz te,

które są stosowane w produkcji konserw i kiełbas.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

obejrzeć wybrane surowce i materiały pomocnicze,

2)

przeanalizować możliwości ich zastosowanie w produkcji żywności,

3)

dobrać materiały, które mają zastosowanie w produkcji konserw,

4)

dobrać materiały, które mają zastosowanie w produkcji wędlin podrobowych,

5)

omówić ich celowość stosowania,

6)

zapisać w zeszycie zebrane informacje i zaprezentować na forum grupy.

Wyposażenie stanowiska pracy

−

surowce i materiały pomocnicze (np. sól kuchenna, mieszanina peklująca, puszka

metalowa, osłonki sztuczne lub naturalne, kasza gryczana, kasza pęczak),

−

tekst przewodni,

−

zeszyt.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić zasady klasyfikacji jakościowej tusz zwierzęcych EUROP?

2)

wymienić części zasadnicze tuszy wieprzowej?

3)

wymienić części zasadnicze tuszy wołowej?

4)

wymienić surowce i materiały pomocnicze w przetwórstwie mięsa?

5)

wymienić uboczne artykuły podczas uboju zwierząt rzeźnych?

6)

wyjaśnić, na czym polega dojrzewanie mięsa?

7)

zdefiniować i scharakteryzować mięso PSE, DFD?

8)

wymienić surowce i materiały pomocnicze w przetwórstwie mięsa?

9)

zdefiniować przetwory z mięsa?

10) wymienić operacje jednostkowe w procesie technologicznym wędlin,

kiełbas, konserw?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.

Produkcja przetworów z drobiu, ryb, mleka

4.2.1.

Materiał nauczania

Wymagania sanitarno-weterynaryjne dla zakładów przetwórstwa surowców pochodzenia

zwierzęcego opisane zostały w jednostce modułowej 322[14]Z4.01.

Zakres przetwórstwa drobiarskiego

Przetwórstwo drobiarskie zajmuje się produkcją mięsa i przetworów ze szczególnym

uwzględnieniem produkcji wędlin, konserw i wyrobów garmażeryjnych.

Surowce i materiały pomocnicze

W produkcji przetworów z mięsa drobiowego wykorzystuje się:

−

całe tuszki,

−

elementy tuszek – mięśnie piersiowe i udowe, mięso drobiowe odzyskane mechanicznie,

podroby drobiowe, skóra i tłuszcz drobiowy.

Surowce muszą pochodzić z drobiu uznanego przez służby weterynaryjne za przydatne do

spożycia. Ich pozyskiwanie powinno rozpocząć się dopiero po przechowywaniu w czasie 12–

24 godzin w temp. 0–4

o

C.

Surowce pomocnicze: mieszanina peklująca, sól kuchenna, bułka tarta, kasza manna,

błonnik pszenny, białko sojowe.

Materiały pomocnicze: opakowania(osłonki naturalne i sztuczne, puszki metalowe).

Ogólna charakterystyka przetworów z drobiu

Przetwory z mięsa drobiowego są to wyroby, zawierające w składzie surowcowym ponad

50% mięsa drobiowego. Wyróżnia się:

−

wędliny – wędzonki, kiełbasy, wędliny podrobowe,

−

konserwy,

−

wyroby garmażeryjne.

Wędzonki są to przetwory wyprodukowane z tuszki drobiowej, jej elementów lub mięsa

drobiowego bez kości, poddanych peklowaniu lub soleniu oraz wędzeniu lub parzeniu; mogą

być surowe lub parzone.

Kiełbasy są to przetwory wyprodukowane w osłonkach, z peklowanych lub nie

peklowanych surowców drobiowych i innych surowców, o różnym stopniu rozdrobnienia,

z dodatkiem przypraw, wędzone lub nie wędzone, poddane obróbce termicznej. Wyróżnia się

kiełbasy drobno, średnio i grubo rozdrobnione.

Wędliny podrobowe są to wędliny drobiowe w osłonce, wyprodukowane

z rozdrobnionych peklowanych lub solonych surowców drobiowych, innych surowców

mięsnych, surowców skrobiowych, wędzone lub nie wędzone, poddane obróbce termicznej

(np. pasztety, salcesony).

Konserwy są to przetwory w hermetycznych opakowaniach, poddane obróbce cieplnej –

pasteryzacji lub sterylizacji, w celu zniszczenia mikroorganizmów i odpowietrzenia.

Wyroby garmażeryjne są to różnego rodzaju pieczenie, pasztety, rolady, wyroby

w galarecie. Proces produkcji jest podobny do produkcji wędlin.

Przykłady przetworów z drobiu

Rozdrabnianie na wilku i kutrze ma na celu otrzymanie odpowiedniej wielkości

cząsteczek surowców. Peklowanie jest to proces, mający na celu utrwalenie po obróbce

termicznej różowo-czerwonej barwy mięsa, nadanie mu typowych cech smakowo-

zapachowych i zapobieżenie rozwojowi mikroorganizmów chorobotwórczych. Mięso pekluje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

się dodając mieszaniny peklującej na sucho lub na mokro. Masowanie ma na celu poprawę

konsystencji gotowego wyrobu (staje się bardziej miękki).Napełnianie osłonek polega na

napełnieniu przygotowanym farszem osłonek naturalnych lub sztucznych. Parzenie ma na celu

zwiększenie

strawności

i

przyswajalności

białek,

uzyskanie

właściwej

jakości

organoleptycznej wyrobów, uzyskanie trwałości poprzez zniszczenie form wegetatywnych

drobnoustrojów. Parzenie odbywa się w wodzie lub parze wodnej. Wędliny ogrzewa się do

uzyskania w ich centrum temp. min. 68

o

C. Studzenie polega na zraszaniu wędliny zimną

wodą, do uzyskania wewnątrz batonu temp. ok.30

o

C, a następnie chłodzenie do temp. poniżej

10

o

C. Magazynowanie w temp. 2–10

o

C. Trwałość wędliny podrobowej wynosi 48 godzin,

wędzonek parzonych i kiełbas – 72 godziny.

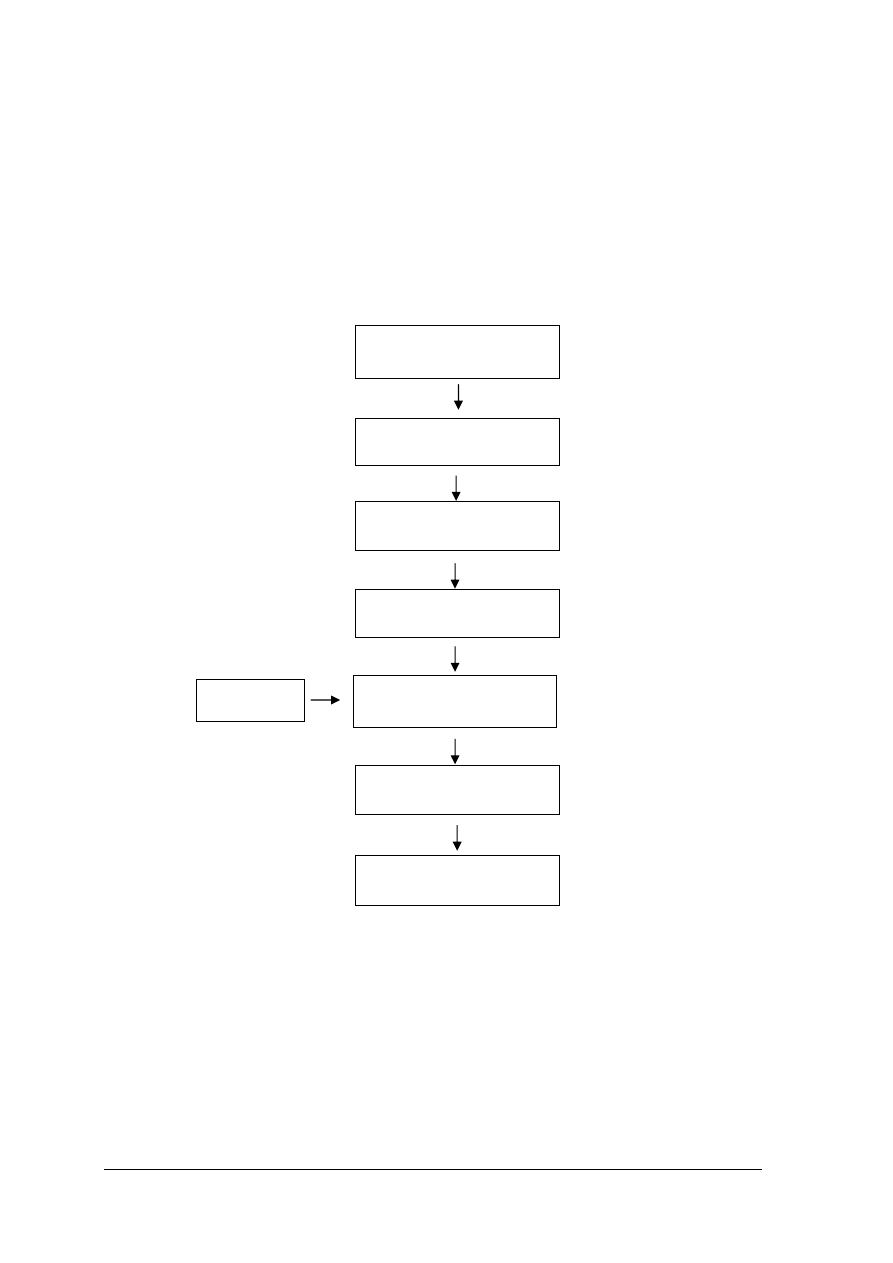

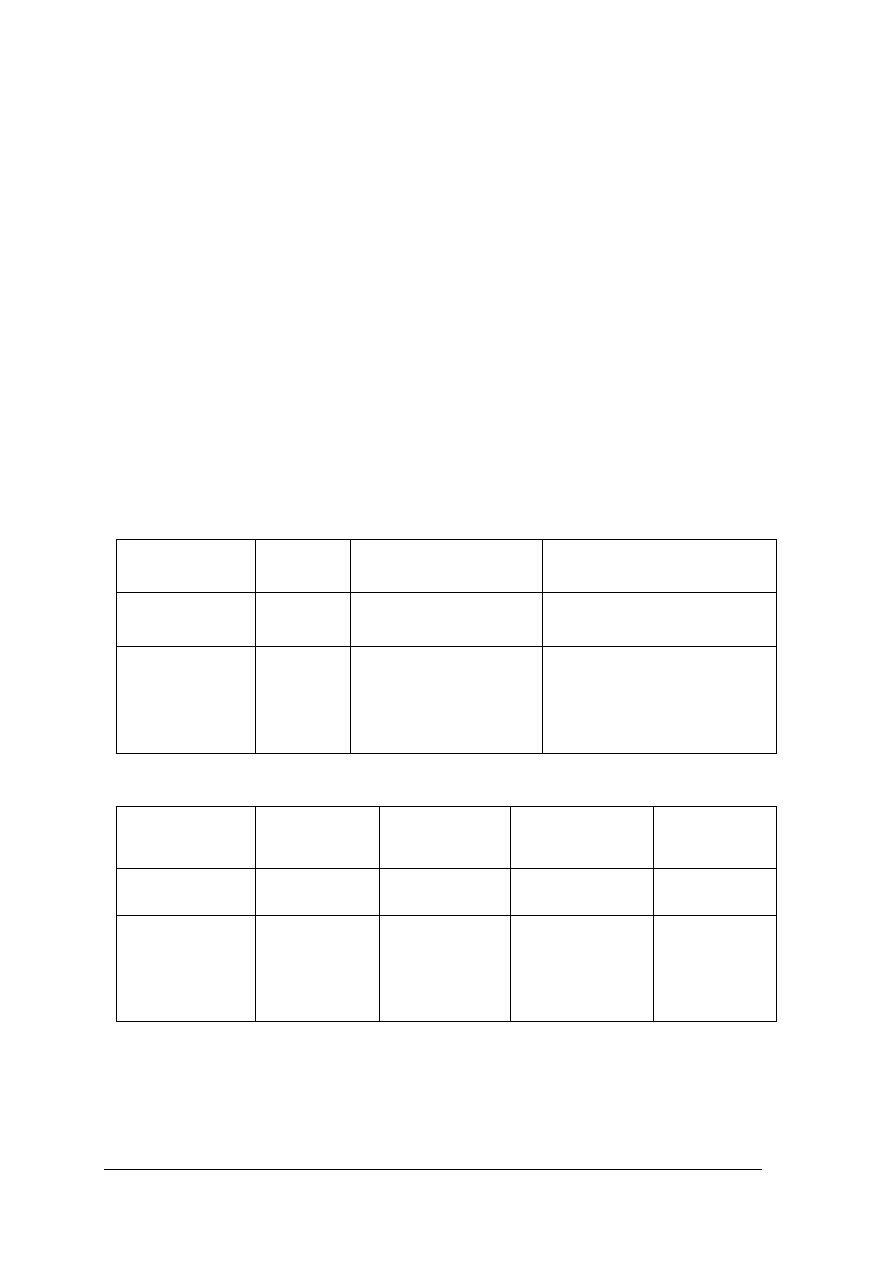

Rys. 5. Proces technologiczny produkcji polędwicy parzonej [opracowanie własne]

Przetwórstwo ryb

Przetwórstwo ryb jest to dział przetwórstwa żywności zajmujący się połowem ryb i ich

przetwarzaniem. Wymogi dotyczące zakładów, w tym statków, dokonujących obróbki

produktów rybołówstwa:

1.

W przypadku, gdy ryby nie są rozprowadzane, wysyłane, przyrządzane ani przetwarzane

niezwłocznie po dostarczeniu ich do zakładu na lądzie, przechowuje się je pod lodem,

w odpowiednich urządzeniach. Lód musi być uzupełniany tak często, jak jest to

konieczne. Pakowane świeże produkty rybołówstwa muszą zostać schłodzone do

temperatury zbliżonej do temperatury topniejącego lodu.

Dobór surowca

Rozdrabnianie

(wilk)

Peklowanie

(nastrzykiwarka)

Masowanie

(masownica)

Napełnianie osłonek

(nadziewarka)

Parzenie

(kotły parzelnicze)

Chłodzenie

Osłonki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

2.

Czynności odgławiania i patroszenia należy wykonywać w sposób higieniczny. Jeżeli

z technicznego i handlowego punktu widzenia możliwe jest wykonanie patroszenia,

należy tego dokonać możliwie jak najszybciej po odłowieniu produktów lub ich

wyładowaniu na ląd. Niezwłocznie po wykonaniu tych czynności, produkty należy

dokładnie umyć pitną wodą lub, na pokładach statków, wodą czystą.

3.

Czynności filetowania i porcjowania należy wykonać w sposób uniemożliwiający

zanieczyszczenie lub zepsucie się filetów i płatów. Filety i płaty nie mogą pozostawać na

stołach roboczych dłużej niż wymaga tego ich przyrządzenie. Filety i płaty należy

umieścić w opakowaniach jednostkowych lub, w razie konieczności, w opakowaniach

zbiorczych, oraz schłodzić jak najszybciej po ich przyrządzeniu.

4.

Pojemniki używane do wysyłki lub składowania niepakowanych, przyrządzonych

ś

wieżych produktów rybołówstwa przechowywanych pod lodem muszą zapewniać, aby

woda powstała w wyniku topienia lodu nie miała styczności z produktami.

Surowce i materiały pomocnicze

Ryby dzieli się na:

−

słodkowodne: okoń rzeczny, sandacz, sum, szczupak, leszcz, karp, łosoś, węgorz,

sielawa, troć,

−

morskie: dorsz, miętus, flądra, śledź, sardynka, szprot, tuńczyk, makrela.

Ryby świeże, tj. śnięte lub zabite muszą być natychmiast schłodzone do temp. od +5 do

– 1

o

C. Surowce pomocnicze to: sól kuchenna, ocet, mąka pszenna, olej. Materiały

pomocnicze: opakowania (słoje, puszki metalowe).

Ogólna charakterystyka przetworów z ryb

Wyróżnia się następujące przetwory:

−

solone,

−

wędzone,

−

marynowane,

−

konserwy i prezerwy (półkonserwy).

Przetwory solone są to ryby utrwalone solą kuchenną. Do metod solenia zalicza się:

solenie suche, solenie solanką, solenie zalewowe solanką. Wędzonki, są to ryby poddane

wędzeniu. Wędzenie jest to proces nasycenia surowca składnikami dymu drzewnego,

usunięcia pewnej ilości wilgoci oraz spowodowania takich zmian w białkach, dzięki którym

można spożywać rybę bez dodatkowej obróbki termicznej. Wyróżnia się wędzenie na zimno

i na gorąco. Marynaty dzielą się na: gotowane, smażone, nie poddawane obróbce cieplnej (na

zimno). Marynaty zimne są to produkty rybne utrwalone przez działanie octu i soli. Marynaty

gotowane są to przetwory, które uzyskują pożądany kwaśny smak i odpowiednie właściwości

dzięki zalewie octowej, a nie przez dojrzewanie w kąpieli marynującej. Konserwy rybne to

produkty rybne w hermetycznych opakowaniach, poddane sterylizacji cieplnej lub innym

procesom cieplnym, powodującym zniszczenie mikroorganizmów. Wyróżnia się konserwy

w sosie własnym, w zalewie olejowej, w sosie pomidorowym, rybno-warzywne, pasztety, itp.

Proces technologiczny produkcji marynaty smażonej

W procesie produkcji marynaty można wyodrębnić następujące operacje:

−

dobór surowca (np. sardynka, olej),

−

ocena jakościowa surowców,

−

odłuszczanie, odgardlanie, usuwanie płetw piersiowych,

−

płukanie (płuczka),

−

solankowanie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

−

obciekanie – 1–2 godzin,

−

obtaczanie w mące,

−

smażenie – (smażalnik),

−

chłodzenie,

−

pakowanie do puszek (dozownica),

−

dozowanie zalewy,(dozownica),

−

zamykanie opakowania,(zamykarka),

−

sterylizacja (autoklaw),

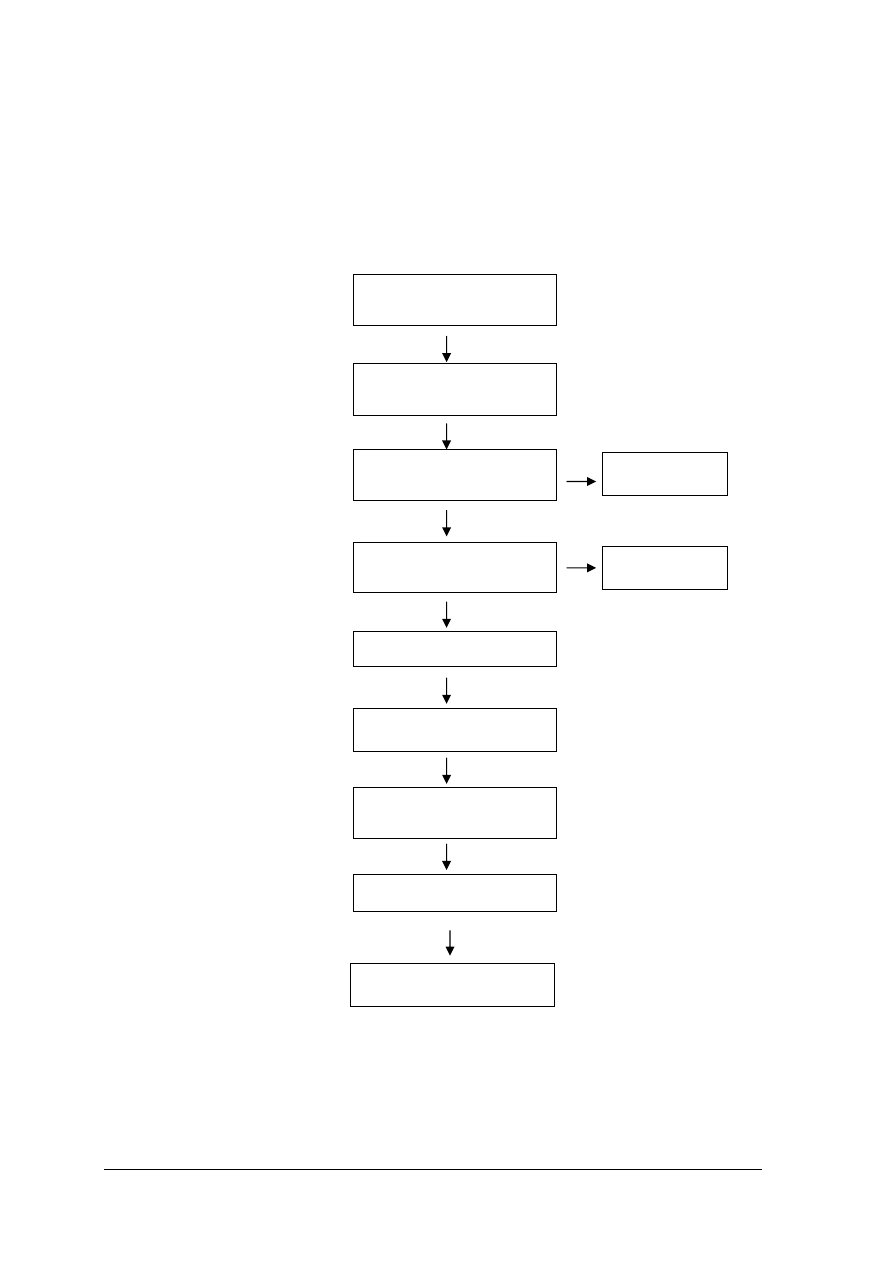

Rys.6. Proces technologiczny produkcji ryb wędzonych [opracowanie własne]

Solankowanie odbywa się w solance o stężeniu 15–20% soli w czasie 25 minut.

Smażenie odbywa się metodą zanurzeniową w tłuszczu o temp.170–182

o

C w czasie 5–12

minut. Po schłodzeniu ryby pakuje się do opakowań, np. do puszek metalowych. Po

zapakowaniu zalewa się zalewą i zamyka puszki. Zalewa, której używa się do zalewania

Dobór surowca

(makrela)

Mycie

(myjka)

Odłuszczanie

(moletowane tarcze)

Odgławianie i patroszenie

(noże obrotowe)

Solenie

Nawlekanie

Wędzenie

(komora wędzarnicza)

Schładzanie

Pakowanie

Odpad

Odpad

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

usmażonych ryb, zawiera: 2,0–3,5% kwasu octowego, 3,0–5,0% soli, przyprawy i środki

słodzące. Puszki sterylizuje się w temp. ok.121

o

C. Proces technologiczny produkcji ryb

wędzonych (rys. 6).

Do obróbki wstępnej należą następujące operacje: mycie, odłuszczanie, odgławianie,

patroszenie i solenie. Celem mycia jest usunięcie zabrudzeń powierzchniowych, ewentualnych

substancji chemicznych i mikroorganizmów znajdujących się na powierzchni. Podczas mycia

może odbywać się jednoczesne odłuszczanie (usuwanie łusek). W dalszej kolejności usuwa

się głowę, oraz patroszy wnętrzności. W celu prawidłowego przebiegu dojrzewania, mięso ryb

soli się. Od zawartości soli zależy również temperatura, do której dogrzewa się centrum

najgrubszej części ryby podczas wędzenia. Wędzenie na gorąco trwa 1,5–4,0 godzin i odbywa

się powyżej temperatury ścinania się białka (120–140

o

C).

Konserwy

Konserwy rybne dzieli się w zależności od metody ich przygotowania na konserwy:

−

w sosie własnym,

−

w zalewie olejowej,

−

w sosie pomidorowym,

−

rybno-warzywne,

−

pasztety rybne

−

inne.

Proces technologiczny produkcji konserw w zalewie olejowej

W procesie produkcji konserwy można wyodrębnić następujące operacje:

−

dobór surowca i ocena jakościowa,

−

patroszenie i odgławianie(noże obrotowe),

−

mycie (myjka),

−

solankowanie,

−

obróbka cieplna,

−

układanie ryb w puszkach (dozownice),

−

zalewanie olejem (nalewarka),

−

zamykanie (zamykarka),

−

sterylizacja (autoklaw).

Solankowanie odbywa się w solance o stężeniu 20% w czasie 10–30 minut. Obróbka cieplna

polega na gotowaniu, wędzeniu, smażeniu, itp. Po zakończeniu produkcji konserw rybnych,

w początkowym okresie ich przechowywania, zachodzą przemiany określane terminem

"dojrzewanie", które polegają na wyrównaniu stężeń składników w całej zawartości

opakowania. Przyjmuje się, że optymalną jakość konserwy uzyskują po 1–2 miesięcznym

przechowywaniu w temp. pokojowej.

Przetwórstwo mleka

Ogólna charakterystyka przetworów z mleka

−

mleko spożywcze,

−

ś

mietanka i śmietana,

−

napoje mleczne – niefermentowane i fermentowane,

−

mleko zagęszczone i w proszku,

−

masło,

−

sery.

Mleko spożywcze – jest to mleko surowe poddane procesowi normalizacji tłuszczu,

homogenizacji i utrwalone w drodze pasteryzacji lub sterylizacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Napoje niefermentowane:

−

mleko spożywcze jest to mleko surowe poddane procesowi normalizacji tłuszczu,

i pasteryzacji,

−

mleko kakaowe lub kawowe, poddane pasteryzacji,

−

koktajle mleczne są przygotowywane ze śmietanki, z mleka pełnego lub odtłuszczonego

z dodatkiem przypraw smakowych, jak syropy owocowe, świeże owoce, itp.

Napoje fermentowane to produkty otrzymane z mleka spasteryzowanego i przetworów

mlecznych w wyniku działania specyficznej mikroflory, powodującej obniżenie pH

i koagulację białek mleka. Najbardziej popularne napoje to fermentowane to: jogurt i kefir.

Jogurt jest napojem fermentowanym przez żywe bakterie wytwarzające kwas mlekowy; może

być naturalny lub smakowy (zawiera przetwory owocowe, emulgatory, stabilizatory). Kefir

zawiera mikroflorę ziaren kefirowych wytwarzających kwas mlekowy i alkohol, nie zawiera

substancji smakowych.

Mleko zagęszczone produkuje się z mleka pełnego albo z mleka odtłuszczonego,

z cukrem lub bez cukru, może zawierać również inne dodatki, np. kawę czy kakao.

Mleko w proszku otrzymuje się z mleka pełnego lub odtłuszczonego przez odparowanie

prawie całej zawartej w nich wody, tj. do zawartości ok. 3–4%.

Ś

mietanka jest to tłuszcz otrzymany w wyniku odwirowania mleka świeżego.

Ś

mietana jest to śmietanka poddana procesowi fermentacji bakterii fermentacji mlekowej.

Masło jest produktem spożywczym zawierającym 80,0 – 82,5% tłuszczu, uzyskiwanym

wyłącznie ze śmietanki lub śmietany.

Ser jest to produkt z mleka krowiego o charakterystycznym smaku i zapachu,

otrzymanym przez wydzielenie białek i tłuszczu w postaci skrzepu, poddanego następnie

odpowiedniej obróbce. Wyróżnia się sery:

−

podpuszczkowe,

−

twarogowe,

−

topione.

Sery podpuszczkowe produkuje się z podpuszczkowego skrzepu mleka odtłuszczonego

lub normalizowanego, poddanego procesowi dojrzewania.

Sery twarogowe produkuje się z kwasowego, niekiedy kwasowo-podpuszczkowego

skrzepu mleka odtłuszczonego lub normalizowanego. Rozróżnia się sery twarogowe świeże,

niedojrzewające, przeznaczone do bezpośredniego spożycia, oraz sery dojrzewające.

Sery topione są to produkty otrzymane z serów podpuszczkowych z dodatkiem topników,

substancji smakowo-zapachowych, poddanych procesowi topienia. Sery w zależności od

zawartości tłuszczu mogą być chude, półtłuste, tłuste, pełnotłuste.

Proces technologiczny produkcji mleka spożywczego pasteryzowanego

W procesie produkcji mleka można wyodrębnić następujące operacje:

−

dobór surowca (mleko surowe), ocena jakościowa,

−

schładzanie (schładzalniki),

−

oczyszczanie z odtłuszczaniem – wirowanie (wirówka oczyszczająco-odtłuszczająca),

−

homogenizacja (homogenizator),

−

normalizacja zawartości tłuszczu – dodatek śmietanki,

−

pasteryzacja (pasteryzator),

−

chłodzenie (tanki magazynowe),

−

pakowanie (rozlewaczko– zamykarka).

Schładzanie mleka surowego musi zachodzić szybko do temp. 4

o

C, dzięki czemu

ogranicza się możliwość namnażania drobnoustrojów. Oczyszczanie ma na celu usunięcie

z mleka

zanieczyszczeń

mechanicznych

oraz

możliwie

jak

największej

liczby

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

drobnoustrojów.

Równocześnie

odbywa

się

odwirowanie

tłuszczu

(śmietanki).

Homogenizacja ma na celu ujednolicenie wielkości cząsteczek, które zapobiegną

powstawaniu tłuszczu na powierzchni mleka. Ponadto, uczyni mleko bardziej strawnym po

spożyciu. Normalizacja ma na celu ustalenie odpowiedniej zawartości tłuszczu

deklarowanego na opakowaniu. Polega na dodatku śmietanki homogenizowanej do mleka

i wymieszaniu.

Pasteryzacja może być:

−

krótkotrwała (w temp. 71–74

o

C przez 15 sekund);

−

momentalna (w temp. 85–90

o

C przez 1–4 sekund);

−

niska długotrwała( w temp.63–65

o

C przez 30 minut);

−

wysoka (w temp. ponad 80

o

C w czasie od kilkunastu sekund do kilkunastu minut).

Po pasteryzacji następuje natychmiastowe chłodzenie mleka do temp. nie mniej niż 4–5

o

C.

Pakowanie w opakowania z tworzyw sztucznych (kartoniki) odbywa się w urządzeniach

rozlewająco-zamykających z równoczesnym formowaniem opakowania i jego sterylizacji.

Magazynowanie mleka pasteryzowanego odbywa się w temp. nie niższej niż 8

o

C.

Proces technologiczny produkcji sera twarogowego

W procesie produkcji sera można wyodrębnić następujące operacje:

−

dobór surowca, ocena jakościowa,

−

obróbka wstępna mleka,

−

dodanie chlorku wapnia i zakwasu (wanny serowarskie),

−

dojrzewanie – fermentacja (wanny),

−

obróbka skrzepu (wanny),

−

powolne ogrzewanie (wanny),

−

ociekanie serwatki (prasy),

−

pakowanie.

Dodatek zakwasu zapoczątkowuje proces koagulacji mleka, tj. przeprowadzenie kazeiny

w nierozpuszczalną formę, spowodowaną ukwaszeniem mleka pod wpływem rozwijających

się bakterii kwasu mlekowego. Skrzep tworzy się po upływie 14–16 godzin, lub 2,5–6 godzin.

Obróbka skrzepu rozpoczyna się przy odpowiedniej kwasowości serwatki. Najpierw

podgrzewa się skrzep łagodnie, aby oddzielił się od wanny i wydzielił serwatkę, a następnie

kroi na graniastosłupy o podstawie 12x12 cm, odwraca je delikatnie za pomocą kielni, i dalej

kroi na ziarna wielkości 3–6mm. Następnie prowadzi się powolne ogrzewanie do temp.

ok. 30

o

C, w czasie 1–2 godzin. Po podgrzaniu skrzep przenosi się do prasy wózkowej

wyłożonej tkaniną. Ociekanie trwa ok.1–2 godzin w temp. 18–20

o

C, aż twaróg osiągnie

grubość 10–15cm. Dalsze usuwanie serwatki odbywa się poprzez samoprasowanie w workach

lub prasach wózkowych. Sery pakuje się w papier pergaminowy lub w folię z tworzyw

sztucznych i układa do skrzynek transportowych. Proces technologiczny produkcji jogurtu

(rys.7).

Zaszczepienie mleka polega na dodaniu do przygotowanego mleka pasteryzowanego

szczepy żywych bakterii w ilości 3% wytwarzających kwas mlekowy. Fermentacja zachodzi

w temperaturze 42–43

o

C, w czasie ok.3 godzin do uzyskania minimum 0,6% kwasu

mlekowego. Wyróżnia się jogurty:

−

naturalne, zawierające dodatki pochodzenia mlecznego, np. mleko w proszku, mleko

zagęszczone,

−

smakowe, które mogą zawierać takie dodatki jak, owoce, przeciery owocowe, zboża,

bakalie, itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 7. Proces technologiczny produkcji jogurtu [opracowanie własne]

Składowanie chłodzonych i mrożonych produktów pochodzenia zwierzęcego

Jedną z bardziej popularnych metod przedłużania dobrej jakości mięsa, mleka, ryb jest

poddanie ich działaniu niskich temperatur. Wyróżnia się dwie metody:

−

chłodzenie (temperatury dodatnie, bliskie 0

o

C),

−

zamrażanie (temperatury ujemne, ok. –18

o

C).

Metoda obniżania temperatury powoduje niewielkie zmiany cech organoleptycznych

i odżywczych produktów, zwolnienie lub zahamowanie rozwoju drobnoustrojów i zwolnienie

tempa reakcji chemicznych. Drobnoustroje nie rozmnażają się w temp. poniżej 0

o

C.

Mikroflorę produktów i surowców spożywczych reprezentują przeważnie tzw. drobnoustroje

mezofilne, które rozwijają się najlepiej w temperaturze 30 – 40

o

C, minimalna temperatura ich

rozwoju wynosi +5

o

C. Drobnoustroje psychrofilne mają minimalną temp. rozwoju 0

o

C,

temperaturę optymalną 10 – 15

o

C. Przechowywanie mleka w temp. ok.4

o

C nie powoduje

namnażania mikroflory, a nawet nieco obniża ilość mikroflory. W czasie chłodzenia

najczęściej stosuje się temp. ok. 0 – 4

o

C, z wyjątkiem mięsa po uboju. Mięso po uboju

wychładza się:

−

jednofazowo, proces polega na umieszczeniu tusz po uboju w tunelu lub komorze,

w której poddaje się działaniu zimnego powietrza o temp. od –2

o

C do 0

o

C, o wysokiej

wilgotności względnej ok. 95%; czas ok. 16 godzin, temperatura wychłodzonego mięsa

+4

o

C;

Mleko pasteryzowane

Zaszczepienie mleka-

dodatek zakwasu

Chłodzenie do temp.

zaszczepienia zakwasem

Dojrzewanie-fermentacja

Mieszanie z dodatkami

(mieszalnik)

Rozlew do opakowań

jednostkowych

(dozownica)

Przeciery

owocowe,

owoce, bakalie itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

dwufazowo, proces polega na bardzo szybkim obniżeniu temp. tusz do +8

o

C w czasie 1,5

do 3 godzin, po czym dalej się schładza w temp. ok. –12

o

C do temp. mięsa +4

o

C.

Mięso drobiowe schładza się w temp. 0–4

o

C w czasie 12–24 godzin. Mięso schłodzone

może być przetrzymywane w chłodni nie więcej niż kilka dni. W czasie wychładzania

następuje:

−

dojrzewanie mięsa,

−

zmiana barwa z jasnoczerwonej do czerwonej,

−

ubytki masy spowodowane odparowaniem wody,

−

zmiana tłuszczu i białka.

W przypadku ryb należy zastosować szybkie chłodzenie do temperatury –1

o

C, lub

doprowadzić do częściowego podmrożenia do temperatury –3

o

C, co powoduje spowolnienie

procesów psucia pod wpływem czynników biologicznych. Metodą na wydłużenie trwałości

jest przechowalnictwo zamrażalnicze, które polega na przechowywaniu produktów

w temperaturze ok. –18

o

C do –24

o

C. Przyjmuje się, że w temperaturze –10

o

C, drobnoustroje

nie rozmnażają się, aczkolwiek w większości nie giną. Czas przechowywania wydłuża się od

kilku do kilkunastu miesięcy. Wyróżnia się chłodnie:

−

składowe przeznaczone do przechowywania artykułów zamrożonych,

−

przyzakładowe, w których zachodzi chłodzenie, zamrażanie jak i przechowywanie,

−

dystrybucyjne, przeznaczone do sprzedaży w sieci handlu detalicznego.

Znakowanie produktów (opakowań)

Wszystkie produkty spożywcze muszą być prawidłowo oznakowane zgodnie

z obowiązującymi w kraju aktami prawnymi. Znakowanie opakowań, a właściwie towarów

w nich zawartych wynika z: Rozporządzenia

Ministra Rolnictwa i Rozwoju Wsi w sprawie

znakowania środków spożywczych, i Ministra Zdrowia w sprawie znakowania produktów

wartością odżywczą. Oznakowanie powinno znajdować się w miejscach najbardziej

widocznych, być czytelne, w pełni zrozumiałe i podane w języku polskim. Na opakowaniach

jednostkowych zaleca się umieszczania następujących informacji:

−

nazwa produktu,

−

nazwa i adres producenta,

−

wykaz surowców i dodatków celowych,

−

data minimalnej trwałości, lub termin do spożycia,

−

masa netto,

−

oznaczenie partii produkcyjnej,

−

warunki przechowywania,

−

wartość odżywczą i energetyczną,

−

w przypadku stosowania substancji celowych sztucznych należy zamieścić informację,

np. konserwowany chemicznie,

−

znaki jakości,

−

identyfikacyjny kod kreskowy,

−

literowy symbol tworzywa sztucznego,

−

znak przydatności opakowania do kontaktu z żywnością,

−

znak przydatności tworzywa do ponownego przetwórstwa.

Ważnym elementem informacyjnym jest kreskowy kod identyfikacyjny, który służy do

automatycznej identyfikacji i rejestracji towarów. Zawiera informacje przedstawione w formie

cyfr i pasma. Każdej cyfrze odpowiada znak kodu pasmowego składający się z kombinacji

równoległych ciemnych kresek i jasnych pasm (spacji) różnej szerokości. Umożliwia to

natychmiastowy odczyt informacji za pomocą elektronicznych czujników, tzw. skanerów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Najbardziej rozpowszechnionym kodem jest EAN–13 (PN–90/0–79004), składający się z 13

cyfr, których znaczenie jest następujące(miejsce cyfr, licząc od prawej):

1)

na miejscach 13–11–tzw. prefix, czyli numer kraju, z którego pochodzi towar, Polska

otrzymała prefix 590,

2)

na miejscach 10–7 – numer producenta lub dystrybutora,

3)

na miejscach 6–2 – numer indywidualny produktu ustalany przez producenta,

4)

na 1 miejscu – cyfra kontrolna, uzyskana w wyniku określonych działań arytmetycznych

wykonanych na pozostałych cyfrach kodu.

Oznaczanie kodem produktów nie jest obowiązkowe, ale bardzo usprawnia obrót,

sprzedaż, zmniejsza koszty, itp.

4.2.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

1.

Jakie są kryteria klasyfikacji ryb?

2.

Jakie materiały pomocnicze stosuje się w przetwórstwie ryb?

3.

Jakie przetwory otrzymuje się w wyniku przetwarzania ryb?

4.

Jakie operacje jednostkowe występują w produkcji ryby wędzonej i konserwy rybnej?

5.

Jakie materiały pomocnicze stosuje się w przetwórstwie mleka?

6.

Jakie przetwory otrzymuje się w wyniku przetwarzania mleka i jego przetworów?

7.

Jakie operacje jednostkowe występują w produkcji polędwicy drobiowej parzonej,

i wędliny podrobowej?

8.

Jakie operacje jednostkowe występują w produkcji mleka spożywczego pasteryzowanego,

sera twarogowego i jogurtu?

9.

Jak wpływa na jakość surowców zwierzęcych chłodzenie i zamrażanie?

10.

Jak należy znakować produkty spożywcze?

4.2.3.

Ćwiczenia

Ćwiczenie 1

Na podstawie informacji zgromadzonych podczas wycieczki do mleczarni opracuj proces

technologiczny (blokowy) dowolnie wybranego produktu ze szczególnym uwzględnieniem

doboru operacji jednostkowych, parametrów technologicznych, i metody utrwalania. Ustal

zasady higieny produkcji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować dokumentację technologiczną w zakładzie,

2)

obserwować proces technologiczny,

3)

przeanalizować i dobrać operacje i procesy jednostkowe,

4)

przeanalizować dobór surowców i materiałów pomocniczych,

5)

opracować schemat blokowy procesu technologicznego,

6)

scharakteryzować dobrane operacje jednostkowe,

7)

scharakteryzować metodę utrwalania,

8)

scharakteryzować zasady higieny,

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna w zakładzie,

−

hala produkcyjna,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

−

zeszyt,

−

brystol.

Ćwiczenie 2

Masz do wyboru eksponaty opakowań jednostkowych do żywności. Wybierz dowolne

trzy opakowania i oceń, czy są prawidłowo oznakowane. Aby wykonać poprawnie ćwiczenie

skorzystaj z rozporządzenia

Ministra Rolnictwa i Rozwoju Wsi w sprawie znakowania

ś

rodków spożywczych, oraz rozporządzenia Ministra Zdrowia w sprawie znakowania

ś

rodków spożywczych wartością odżywczą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wybrać trzy dowolne opakowania z różnych produktów żywnościowych,

2)

obejrzeć dokładnie każde opakowanie,

3)

wypisać, jakie informacje występują na każdym opakowaniu,

4)

ocenić, czy opakowania są poprawnie oznakowane,

5)

zapisać w zeszycie zebrane informacje i zaprezentować na forum klasy.

Wyposażenie stanowiska pracy:

–

opakowania produktów żywnościowych,

–

Rozporządzenie

Ministra Rolnictwa i Rozwoju Wsi w sprawie znakowania środków

spożywczych,

–

Rozporządzenie

Ministra Zdrowia w sprawie znakowania środków spożywczych

wartością odżywczą.

4.2.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić surowce i materiały pomocnicze w przetwórstwie ryb?

2)

wymienić przetwory z ryb?

3)

zdefiniować pojęcie „przetwory z ryb”?

4)

nazwać surowce i materiały pomocnicze w przetwórstwie drobiarskim?

5)

nazwać przetwory z drobiu?

6)

7)

wymienić materiały pomocnicze w przetwórstwie mleka?

rozróżnić przetwory z mleka?

8)

dobrać operacje jednostkowe w produkcji ryby wędzonej

i konserwy rybnej?

9)

dobrać operacje jednostkowe w produkcji polędwicy drobiowej

parzonej i wędliny podrobowej?

10) dobrać operacje jednostkowe w produkcji mleka

spożywczego pasteryzowanego, sera twarogowego i jogurtu?

11) uzasadnić wpływ chłodzenia i zamrażania na jakość żywności?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.

Normy jakości i normy ISO. System HACCP i monitoring

w zakładach

4.3.1.

Materiał nauczania

Rodzaje norm

Konieczność dostosowania naszego systemu normalizacyjnego do wzorców Unii

Europejskiej przyczyniła się do przyjęcia w Ustawie o normalizacji następującego podziału

powszechnie dostępnych norm ze względu na obszar ich stosowania:

−

norma międzynarodowa (ISO, IEC) – obowiązująca w skali świata;

−

norma regionalna (EN, CEN) – obowiązująca na poziomie regionów, np. Europy;

−

norma krajowa (PN) – dotycząca kraju, np. Polski;

−

norma zakładowa (ZN) – obowiązująca w danym przedsiębiorstwie.

Z mocy Ustawy o normalizacji wynika między innymi, że jedynymi normami krajowymi

są Polskie Normy (PN). Przy wprowadzaniu normy międzynarodowej lub regionalnej do

krajowego dokumentu normatywnego używa się oznaczeń PN–ISO lub PN–EN. Ustawa

o normalizacji nie precyzuje pojęcia normy zakładowej, choć dokumenty te na poziomie

przedsiębiorstwa mogą i powinny być opracowywane. Opracowaną normę zakładową

przyjmuje przedsiębiorstwo, a z chwilą ustanowienia staje się ona dokumentem

obligatoryjnym w tym przedsiębiorstwie. Zgodnie z wykazem Polskiego Komitetu

Normalizacyjnego istnieją następujące typy norm powszechnych:

−

norma podstawowa – dotyczy ogólnych postanowień (zagadnień) w jednej określonej

dziedzinie,

−

norma terminologiczna – dotyczy terminów i ich definicji, objaśnień, przykładów,

−

norma procesu – określa wymagania, które powinny być spełnione w procesie, w celu

zapewnienia jego funkcjonalności,

−

norma badań – dotyczy metod i kolejności badań, pobierania próbek,

−

norma wyrobu – dotyczy wymagań, które powinien spełniać wyrób, w celu zapewnienia

jego funkcjonalności.

Normy ISO serii 9000 jako narzędzie zapewnienia jakości żywności

Z punktu widzenia jakości wyrobów normy odgrywają różne role. Z jednej strony są one

potrzebne do oceny odchylenia od przyjętego poziomu jakości, z drugiej zaś strony ich celem

jest zagwarantowanie jednolitej jakości wyrobów. Do norm tej drugiej grupy, których

stosowanie ma na celu zapewnienie jakości produktów poprzez zapewnienie jakości procesów

produkcyjnych, zalicza się normy serii 9000 oraz odpowiadające im Polskie Normy.

Międzynarodowa Organizacja Normalizacyjna ISO (skrót od International Organization for

Standardization) stworzyła wzorzec – zbiór ogólnych zasad dotyczących jakości i norm

powszechnie uznanych i stosowanych na świecie. Normy te narzucają konieczność

dostarczenia dowodów przestrzegania wymagań w nich zawartych. Zapewnienie jakości może

odbywać się na podstawie trzech modeli opisanych w normach ISO 9001, ISO 9002 i ISO

9003, przy czym największy zakres wymagań prezentuje model ISO 9001. W przetwórstwie

ż

ywności najczęściej wdrażany był model ISO 9002”. Obecnie obowiązującą normą jest ISO

22000:2005. Norma zakłada połączenie założeń systemu ISO 9001:2000 oraz systemu

bezpieczeństwa zdrowotnego żywności HACCP. Wprowadzenie nowej normy ma na celu

udoskonalenie zarządzania i polepszenie jakości produktów. Przeznaczona jest również dla

branż współpracujących z producentami żywności: dla producentów opakowań, firm

transportowych i magazynujących żywność.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Normy ISO 9000 określają niemal każdą czynność pracownika biorącego udział

w procesie produkcji, zadania kierownictwa, sposoby kontrolowania jakości wyrobów

dostarczanych przez poddostawcę itp. W systemie ISO kontrola jakości jest permanentna

i odbywa się na każdym etapie, od projektowania, poprzez produkcję, do ekologicznego

niwelowania odpadów. W tym systemie każdy pracownik, o ile wypełnia wskazówki zapisane

w Księdze Jakości, wykonuje swoje czynności niemal z komputerową powtarzalnością.

Systemy zapewnienia jakości w produkcji żywności

Stosowanie ujednoliconych systemów zapewnienia jakości jest warunkiem swobodnej

międzynarodowej wymiany towarowej i niezbędnym przy tych transakcjach czynnikiem

zaufania, ze będąca przedmiotem obrotu żywność spełnia warunki bezpieczeństwa

zdrowotnego. Do najbardziej powszechnych systemów zapewnienia jakości zalicza się,

według wzrastającego obszaru działania, następujące:

−

Dobra Praktyka Produkcyjna (ang. Good Manufacturing Practice – GMP);

−

Dobra Praktyka Higieniczna (ang. Good Hygienic Pratice – GHP);

−

Analiza Zagrożeń i Krytyczne Punkty Kontroli (ang. Hazard Analysis and Critical

Control Points – HACCP);

−

System Punktów Kontrolnych Zapewnienia Jakości (ang. Quality Assurance Control

Points – QACP);

−

Normy ISO serii 9000; 22000:2005;

−

Kompleksowe Zarządzanie Jakością (ang. Total Quality Management – TQM).

Dobra Praktyka Produkcyjna (GMP) i Dobra Praktyka Higieniczna (GHP)

Dobra Praktyka Produkcyjna – termin ten oznacza spełnienie wszystkich podstawowych

wymagań dotyczących warunków produkcji zapewniających wyprodukowanie żywności

bezpiecznej dla zdrowia konsumenta. Wymagania GMP dotyczą:

−

otoczenia zakładu,

−

jakości surowców i materiałów pomocniczych,

−

procesu produkcji, maszyn i urządzeń,

−

procesów mycia i dezynfekcji,

−

higieny personelu,

−

magazynowania i dystrybucji wyrobów.

Higieniczne aspekty GMP określane są jako Dobra Praktyka Higieniczna (GHP). Jest to

pojęcie nieco węższe aniżeli GMP. W Polsce, kierownicy zakładów produkujących środki

spożywcze zobowiązani są do opracowania procedur i instrukcji Dobrej Praktyki Higienicznej

(GHP). GHP obejmuje następujące obszary:

−

lokalizacja i otoczenie zakładu,

−

budynki i układ funkcjonalny pomieszczeń,

−

maszyny i urządzenia – higiena i konserwacja,

−

procesy mycia i dezynfekcji,

−

zaopatrzenie w wodę, badanie wody,

−

odpady żywnościowe i ich gromadzenie,

−

zabezpieczenie przed szkodnikami,

−

szkolenie personelu,

−

higiena i stan zdrowia personelu.

Analiza Zagrożeń i Krytyczne Punkty Kontroli (HACCP)

Systemy GMP i GHP są punktem wyjścia do wdrażania systemu HACCP. Według

oficjalnej definicji Kodeksu śywnościowego „HACCP jest systemem, który identyfikuje,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

ocenia, kontroluje (opanowuje) zagrożenia istotne dla bezpieczeństwa żywności”. Obrazowo

system HACCP można przedstawić jako strukturę dwuczłonową:

1)

Analiza Zagrożeń – identyfikacja (analiza) wszystkich możliwych zagrożeń, które mogą

wystąpić w procesie produkcyjnym,

2)

Krytyczny Punkt Kontroli – wskazanie, na podstawie dokonanej analizy zagrożeń,

miejsca, surowca, operacji, bądź etapu procesu produkcyjnego, gdzie mogą wystąpić

istotne dla zdrowia czynniki zagrażające (krytyczne) o charakterze chemicznym,

fizycznym, mikrobiologicznym, które należy nadzorować, aby je wyeliminować,

ograniczyć lub zapobiec ich występowaniu.

HACCP jest system zapobiegawczym. Polega on na kontroli poszczególnych etapów procesu

produkcyjnego i reagowaniu w trakcie jego trwania, w odróżnieniu od dotychczas

powszechnie stosowanej wyrywkowej kontroli gotowego wyrobu. Ideą systemu jest przejście

od poszukiwania wad produktu do zapobiegania ich powstawaniu. Po ustaleniu punktów

krytycznych należy opracować system monitorowania parametrów, aby nie przekroczyć

ustalonych limitów krytycznych. Monitorowanie polega, zatem na kontroli ustalonych

parametrów w punkcie krytycznym. Jest to najczęściej temperatura, czas, ciśnienie, wyróżnik

mikrobiologiczny lub fizykochemiczny. Aby monitoring spełnił swoją funkcję musi być

ciągły najlepiej rejestrowany przez komputer, lub ludzi. W sytuacji przekroczenia limitu

krytycznego należy rozpocząć procedurę działań korygujących. Każdy odczyt lub badanie

musi być zapisane w dokumentacji (może być elektroniczna).

System Punktów Kontrolnych Zapewnienia Jakości ( QACP)

System ten obejmuje wszystkie atrybuty jakości, zwłaszcza jakości handlowej wyrobu.

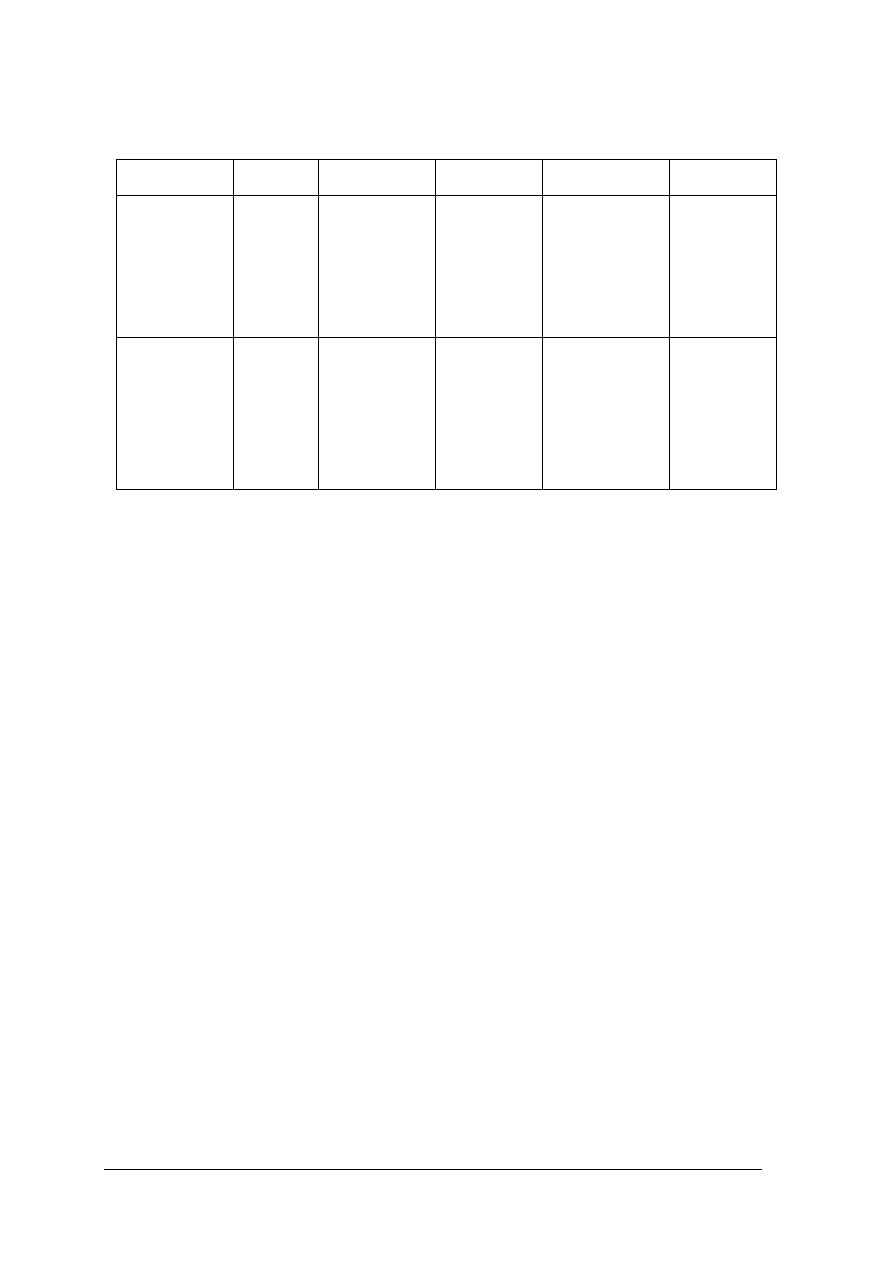

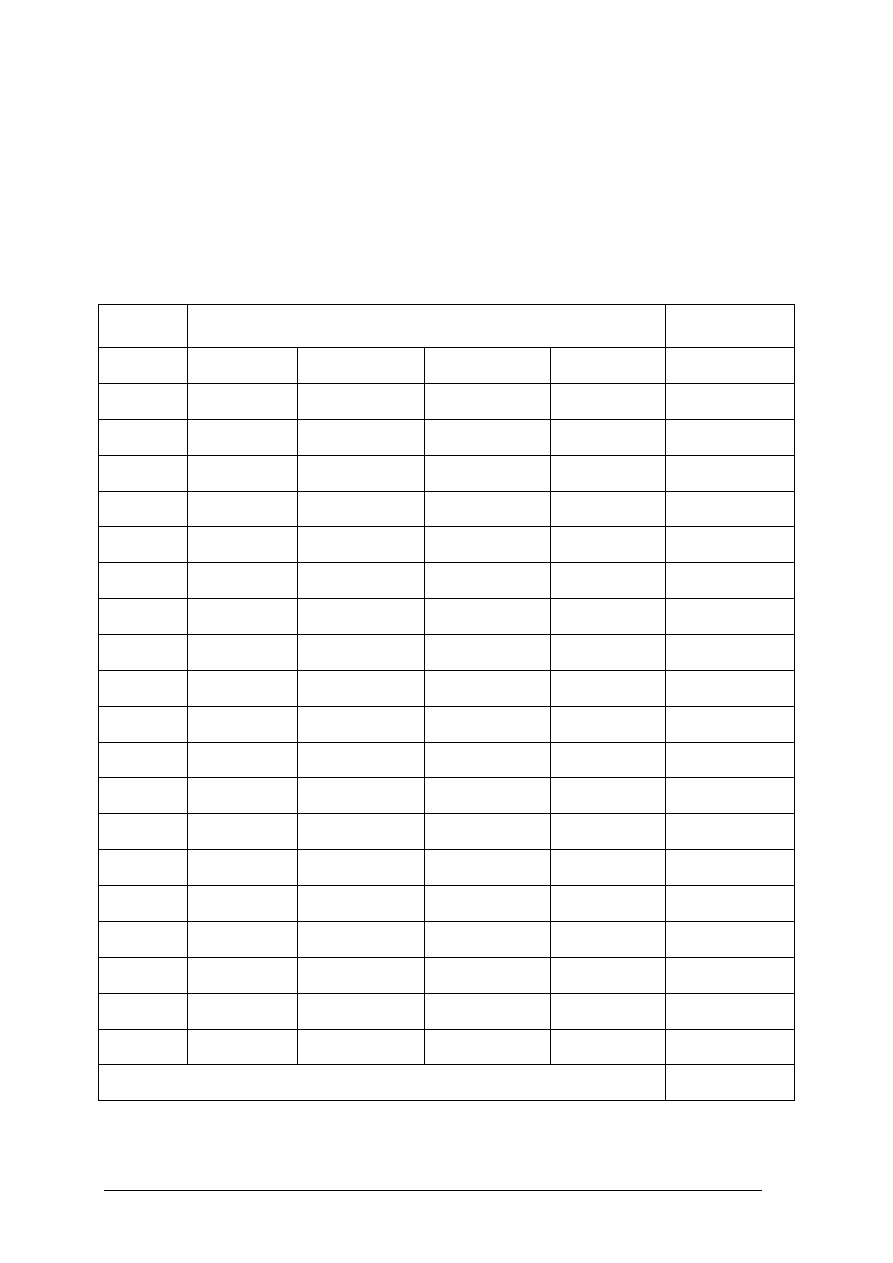

Tabela 4. Analiza zagrożeń oraz identyfikacja CCP [opracowanie własne]

Surowiec

Etap procesu

Opis

zagrożenia

Kat.

Przyczyny

Ogólne

procedury

i instrukcje

Bezpośrednie

działanie

zapobiega

wcze

Priorytet

(1-9)

Drzewo

decyzyjne

tak/nie

Nr

CCP

ś

ywiec

Zagrożenie

chemiczne

CH

Choroba

zwierząt-

pozostałość

leków,

sterydów.

Procedura

zakupu

Badanie

przedubojowe

- badanie

lekarskie

1

t n t t

CP

Zanieczy

szczenia

fizyczne

F

Ź

le

przeprowa

dzony

proces-

pozostałości

szczeciny.

Instrukcja

technologi

czna

Wizualna

kontrola

Kontrola

temperatury

oparzania

1

t n t t

CP

Oparzanie

Zakażenie

mikrobiolo

giczne

M

Za wysoka

temperatura

oparzania.

Instrukcja

technologi

czna

Monitoring

temperatur

oparzania

3

t t t n

CPP

-1

Magazynowa

nie półtusz.

Magazyn

składowy

w tym

wydzielone

miejsce na

sztuki

podejrzane.

Zakażenie

mikrobiolo

giczne

M

Nieprawidło

we warunki

magazynow

ania- wzrost

temperatury

powyżej,

której

zaczynają

się

namnażać

mikroorgani

zmy.

Brak

higieny

magazynów

Instrukcja

technologi

czna

Procedura

mycia i

dezynfekcji

magazynu.

Monitoring

temperatury

magazyno

wania

i temperatury

półtusz.

3

t n t n

CCP

-2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Kompleksowe Zarządzanie Jakością (TQM)

TQM, podobnie jak normy serii ISO serii 9000, dotyczy ogółu produkowanych dóbr

materialnych i wszystkich cech ich jakości. Koncepcja TQM opiera się na następujących

zasadach:

−

zaspokojenie wymagań i usatysfakcjonowanie klienta,

−

przywództwo i zaangażowanie naczelnego kierownictwa oraz włączenie wszystkich

zatrudnionych do realizacji celów jakościowych,

−

dążenie do ciągłej poprawy systemu i wyrobów.

System TQM łączy w sobie GMP, GHP, HACCP oraz normy ISO. System ten jest najbardziej

rozbudowany spośród dotychczas stosowanych i wdrożenie go jest bardzo trudne. Wymaga

wszechstronnych i długotrwałych przygotowań.

Przykład realizacji niektórych zasad HACCP dla wybranych etapów uboju zwierząt

−

Ustalenie Krytycznych Punktów Kontrolnych – CCP

−

Ustalenie limitów krytycznych parametrów dla każdego CCP

−

Ustalenie systemu monitorowania dla każdego CCP

−

Ustalenie działań korygujących w przypadku nie spełnienia wartości parametrów

krytycznych

Tabela 5. Limity krytyczne wyznaczone dla CCP [opracowanie własne]

Etap procesu

produkcyjnego

Numer

CCP

Parametry

CCP

Granice (limity)

krytyczne

Oparzanie

1

Temperatura oparzania

nie wyższa niż 65

o

C

Temperatura oparzania

wynosząca 65

o

C

Magazynowanie

półtusz.

Magazyn składowy

w tym

wydzielone miejsce

na sztuki podejrzane.

2

Temperatura półtusz

wynosząca 7

o

C

Temperatura półtusz powyżej 7

o

C

podczas załadunku lub przekazania

do rozbioru

Tabela 6. Procedury monitorowania i kontroli dla poszczególnych CCP [opracowanie własne]

Etap

procesu

Procedura

monitorowania

Częstotliwość

monitorowania

i kontroli

Osoba

odpowiedzialna

Metoda

pomiaru

Oparzanie

Kontrola

temperatury

Co 1 godzinę

Pracownik

hali uboju

Odczyt na

termometrze

Magazynowanie

półtusz.

Magazyn składowy

w tym

wydzielone miejsce

na sztuki podejrzane

Kontrola

temperatury

Monitoring ciągły

Pracownik hali uboju

Portier w godzinach

nocnych

Odczyt na

monitorze

komputera.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Tabela 7. Ustalenie działań korygujących [opracowanie własne]

Etap procesu

Numer CCP

Parametry

CCP

Limity krytyczne

Działania

korygujące

Działania

zapobiegawcze

Monitorowanie

Oparzanie

Temperatur

a nie

wyższa

niż 65

o

C

Temperatura

wynosząca 65

o

C

Wstrzymanie

procesu

Wymiana lub

naprawa elementu

grzejnego

Wymiana

termometru

Zamontowanie

sygnalizacji

dźwiękowej

Kontrola

temperatury

Magazynowanie

półtusz.

Magazyn

składowy

w tym

wydzielone

miejsce na sztuki

podejrzane

Temperatur

a półtusz

wynosząca

7

o

C

Temperatura

półtusz powyżej

7

o

C

w momencie

załadunku lub

przekazania do

rozbioru

Wydłużenie

czasu

wychładzania

półtusz do

osiągnięcia

temp.7

o

C

Poprawa pracy

układu

chłodniczego–

wymiana sprężarki

Zamontowanie

dodatkowej

sprężarki

Kontrola

temperatury

4.3.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to są normy ISO?

2.

Jakie systemy zapewnienia jakości funkcjonują w zakładzie?

3.

Co to jest GHP?

4.

Co to jest GMP?

5.

Jakie obszary tworzą GMP?

6.

Jakie obszary tworzą GHP?

7.

Jakie są zasady HACCP?

8.

Co to jest punkt kontrolny i krytyczny punkt kontrolny?

9.

W jaki sposób ustala się krytyczne punkty kontrolne CCP?

10.

W jaki sposób ustala się limity krytyczne parametrów dla każdego CCP?

11.

W jaki sposób ustala się system monitorowania dla każdego CCP?

12.

W jaki sposób ustala się działania korygujące w przypadku nie spełnienia wartości

parametrów krytycznych?

4.3.3.

Ćwiczenia

Ćwiczenie 1

Na podstawie obserwacji dokonanych podczas wycieczki do zakładu przetwórstwa

pochodzenia zwierzęcego opracuj zasady zabezpieczenia zakładu przed szkodnikami.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeprowadzić analizę dokumentacji GHP przykładowego zakładu,

2)

określić działania dotyczące zabezpieczenia zakładu przed szkodnikami,

3)

zapisać informacje w formie planszy,

4)

przedstawić pracę na forum grupy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wyposażenie stanowiska pracy:

−

dokumentacja GHP,

−

brystol,

−

zeszyt.

Ćwiczenie 2

Na podstawie obserwacji dokonanych podczas wycieczki do przetwórni drobiu

przeprowadź analizę zagrożeń w dowolnie wybranym etapie procesu technologicznego.

Opracuj sposób monitorowania punktów krytycznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować instrukcję technologiczną dowolnie wybranego produktu,

2)

ustalić etap procesu, który będziesz analizował pod kątem zagrożeń wspólnie

z nauczycielem,

3)

ustalić punkty krytyczne i kontrolne,

4)

opracować sposób monitorowania punktów krytycznych,

5)

zapisać informacje w formie planszy,

6)

przedstawić pracę na forum grupy.

Wyposażenie stanowiska pracy:

–

instrukcja technologiczna,

−

księga jakości w zakładzie,

−

zeszyt,

−

brystol.

4.3.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wskazać celowość wprowadzenia norm ISO serii 9000 w zakładach?

2)

wymienić wdrażane systemy jakości w zakładach spożywczych?

3)

ustalić wymagania GMP?

4)

zdefiniować system HACCP?

5)

wyjaśnić dlaczego HACCP jest systemem zapobiegawczym?

6)

wymienić obszary GHP?

7)

wymienić zasady HACCP?

8)

wymienić rodzaje zagrożeń?

9)

zdefiniować punkt krytyczny?

10)

ustalić krytyczne punkty kontrolne CCP?

11)