ARCHIWUM ODLEWNICTWA

289

36/19

ŻELIWO NA FORMY SZKLARSKIE

M.S. SOIŃSKI

1

, T. WARCHALA

2

Katedra Odlewnictwa Politechniki Częstochowskiej,

42-200 Częstochowa, Al. Armii Krajowej 19.

STRESZCZENIE

Przedstawiono warunki pracy form szklarskich i wynikające stąd wymagania

materiałowe. Na tym tle dokonano oceny porównawczej żeliwa szarego niestopowego,

niskostopowego, wermikularnego ferrytycznego oraz sferoidalnego ferrytycznego.

Wykazano zasadność preferencji żeliwa wermikularnego ferrytycznego.

Key words: moulds for glassmak ing industry, grey cast iron, nodular cast iron, ver-

micular cast iron, cast thermal conductivity, elevated temperature, the r-

mal shock

1. WPROWADZENIE

Formy szklarskie stanowią specyficzną grupę odlewów, najczęściej żeliwnych,

charakteryzujących się względnie dużą grubością ścianki (> 40 mm) w stosunku do

wymiarów gabarytowych oraz trudnymi warunkami pracy. Temperatura masy szklanej,

wprowadzanej do wnęki roboczej przedmiotowej formy, mieści się w granicach

1100

o

C do 1200

o

C. Powoduje to nagrzewanie się jej warstwy wierzchniej do temperatur

powyżej 700

o

C, a więc powyżej krytycznych z punktu widzenia utleniania zewnętrzn e-

go i wewnętrznego oraz przemian w stanie stałym. Wzrastają wewnętrzne naprężenia

cieplne, wynikające z gradientu temperatury na grubości ścianki. Wynikające, z rytmu

produkcyjnego, cykliczne zmieniające się temperatury podczas napełniania i opróżnia-

nia formy, powodują występowanie efektu wstrząsów cieplnych. Powstające na tym tle

problemy ujawniają się ze szczególną siłą w warunkach masowej produkcji opakowań

1

Dr hab. inż., prof. PCz

2

Doc. dr inż.

Rok 2006, Rocznik 6, Nr 19

Archives of Foundry

Year 2006, Volume 6, Book 19

PAN - Katowice PL ISSN 1642-5308

290

szklanych. Stąd też, omawiane odlewy, wyróżniają się szczególnymi wymaganiami

materiałowymi, niekiedy wzajemnie się ograniczającymi.

Do wymagań tych E. Piwowarsky [1] zalicza (bez rangowania ważności):

-

drobnoziarnistą i zwartą strukturę,

-

dobrą skrawalność i zdolność do polerowania,

-

dobrą przewodność cieplna,

-

odporność na utlenianie w podwyższonych temperaturach,

-

mały współczynnik rozszerzalności cieplnej,

-

małą skłonność do rośnięcia w podwyższonych temperaturach,

-

odporność na zmęczenie cieplne,

-

brak skłonności do przywierania masy szklanej,

-

odporność na zużycie mechaniczne.

Nawet pobieżna ocena wymienionych wymagań wykazuje, że nie jest możliwe spełnie-

nie wszystkich wymogów na równie wysokim poziomie.

2. OPTYMALNA STRUKTURA ŻELIWA

Bez wątpienia, dotrzymanie większości oczekiwań wymaga zapewnienia od-

lewom form jednorodnej, drobnoziarnistej i stabilnej struktury, o dobrej przewodności

cieplnej i znaczących właściwościach wytrzymałościowych. Pewną miarą jakości żeli-

wa, pracującego w podwyższonych temperaturach, może być współczynnik Decropa,

określający odporność na wstrząsy cieplne [2]:

m

m

R

E

A

R

k

,

(1)

gdzie: k – współczynnik odporności na wstrząsy cieplne,

R

m

- wytrzymałość doraźna na rozciąganie, MPa,

A - wydłużenie względne, %,

- współczynnik przewodności cieplnej, W/(m

K),

E - moduł sprężystości podłużnej, MPa,

- współczynnik liniowej rozszerzalności cieplnej, K

-1

,

R

m.

- spadek wytrzymałości na rozciąganie ze wzrostem temperatury, MPa

K

-1

.

Ze wzrostem temperatury właściwości te, poza A i

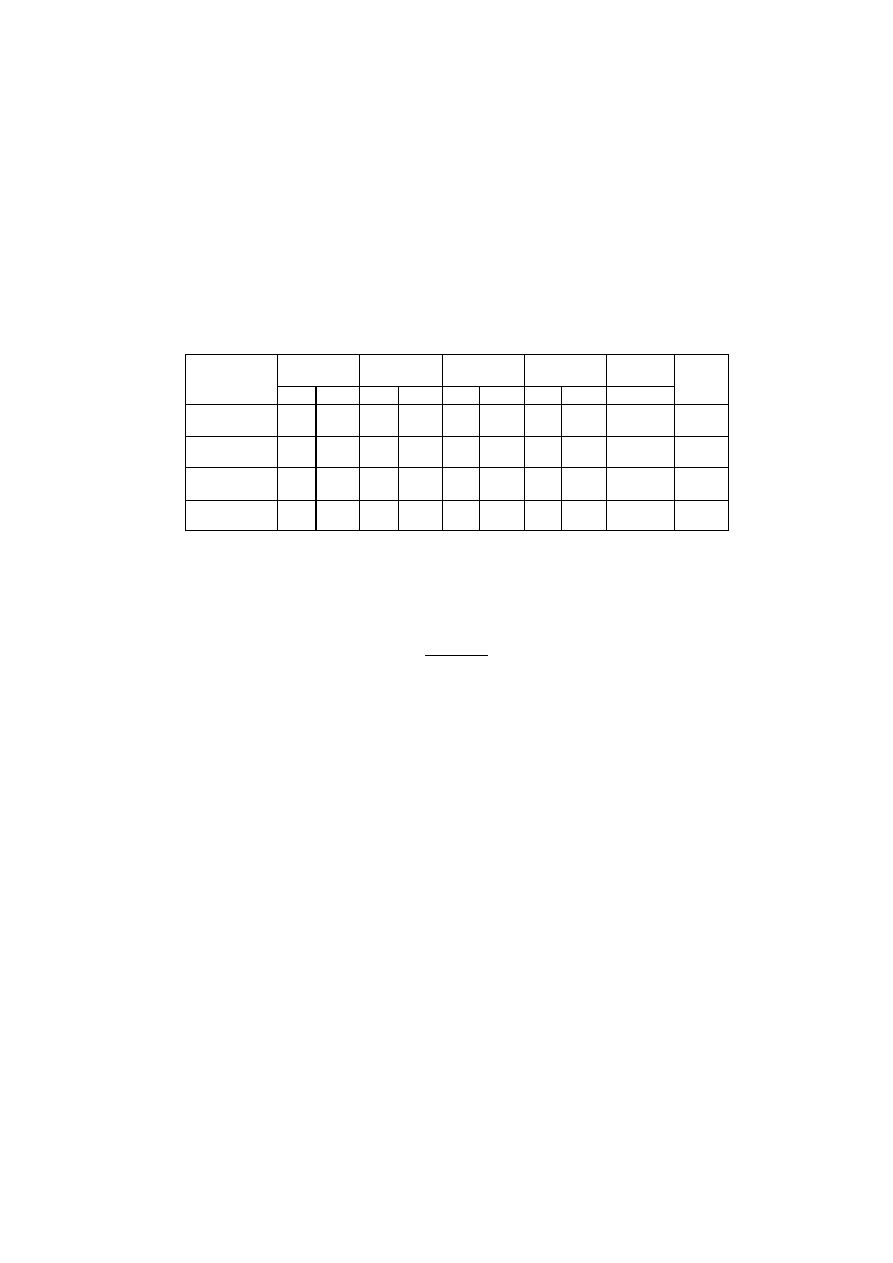

, maleją, co uwidacznia tabela 1.

Zawarte w niej liczby są przybliżone, zwłaszcza w podwyższonej temperaturze. Obli-

czone na ich podstawie wartości współczynnika k podstawowych rodzajów żeliwa uj-

muje kolumna ostatnia. Przewaga żeliwa z izolowanymi wydzieleniami grafitu jest tu

bezsporna. Komentarza wymaga jednak dosyć duża przewaga żeliwa sferoidalnego nad

żeliwem wermikularnym. To prawda, pęknięcia spowodowane wstrząsami cieplnymi

w odlewach z żeliwa sferoidalnego pojawiają się po większej liczbie cykli nagrzewania

i chłodzenia niż w odlewach z żeliwa wermikularnego (mniejsza R

m

i A). Jednakże, na

ARCHIWUM ODLEWNICTWA

291

skutek mniejszej przewodności cieplnej, powstające w odlewach z żeliwa sferoidalnego

gradienty temperatur są większe i odlewy zaczynają się trwale odkształcać, jeszcze

przed pojawianiem się pęknięć. Przekreśla to możliwość dalszej ich eksploatacji.

Tabela 1. Porównanie wybranych właściwości podstawowych rodzajów żeliwa (na podstawie [3])

Table 1. Comparison of selected properties of main cast iron types (based on Ref. 3)

Rodzaj żeliwa

R

m.

, M Pa

A, %

, W/(m

K)

E

0

, GPa

,

x10

-6

K

-1

k

20

0

C 500

0

C 20

0

C 500

0

C 20

0

C 500

0

C 20

0

C 500

0

C 0

500

0

C

Szare niesto-

powe

220

170

0,7

1,4

52

43

130

102

13,0

26721

Szare nisko-

stopowe

1)

320

280

0,6

1,2

44

40

140

121

13,1

29345

Wermikularne

ferrytyczne

300

230

6

10

45

40

140

112

12,2

176245

Sferoidalne

ferrytyczne

400

295

18

21

38

35

169

140

13,2

250665

1)

Cr <0,5%, Mo ≤ 0,5%

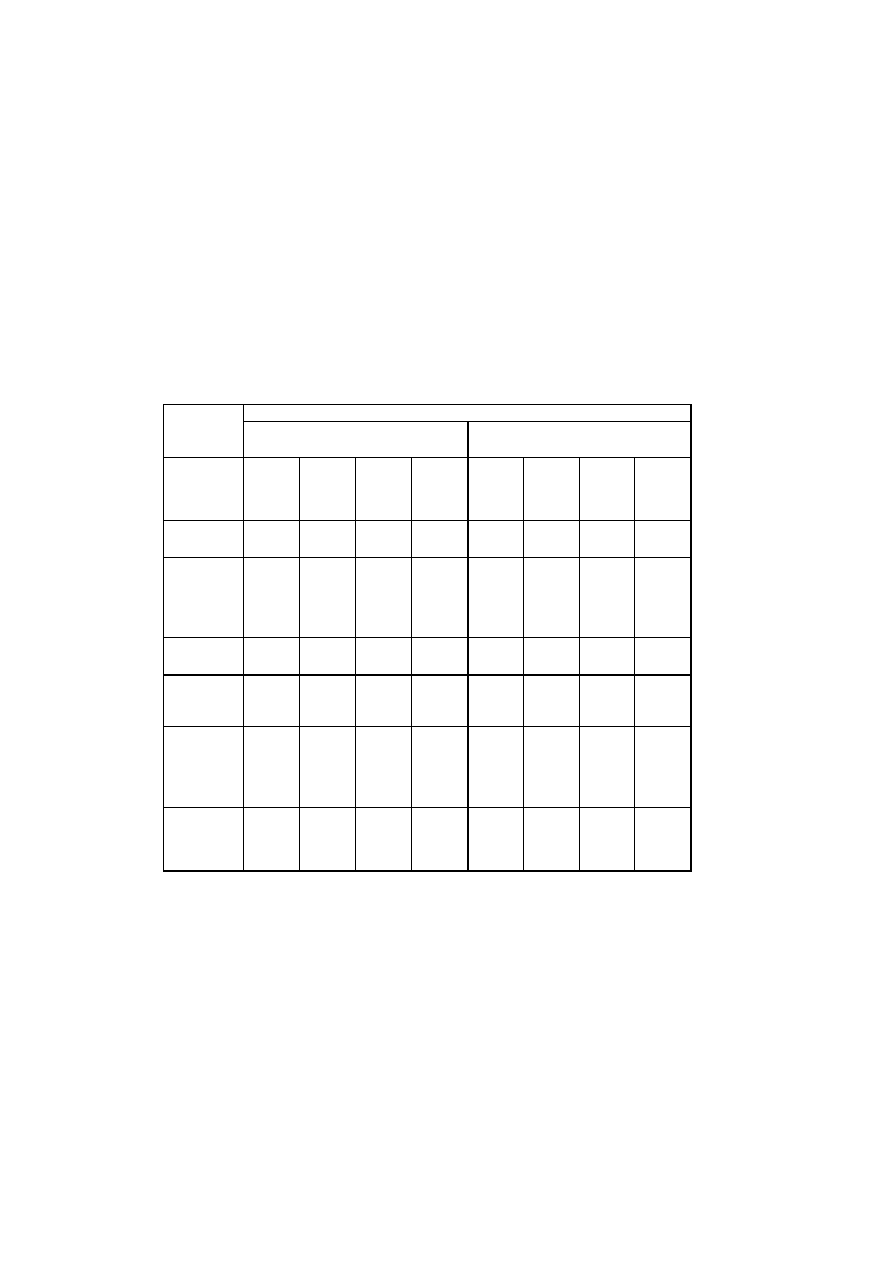

Uzasadnieniem tych rozważań może być przybliżona ocena różnicowania się

naprężeń cieplnych w odlewach z rozpatrywanych wyżej rodzajów żeliwa, zamieszczo-

na w tabeli 2. Wielkość naprężeń cieplnych obliczono w oparciu o wzór [3]:

1

2

T

E

th

(2)

gdzie:

σ

th

– naprężenia cieplne, MPa,

E, β i ΔT – jak we wzorze (1),

μ

- współczynnik Poissona.

Przyjmując, jako punkt odniesienia, przewodność cieplną żeliwa szarego nie-

stopowego, otrzymano współczynniki wzrostu naprężeń c, będące ilorazem współczyn-

nika przewodności cieplnej tegoż żeliwa i każdego z pozostałych jego rodzajów, od-

dzielnie. Żeliwo sferoidalne wykazało największą wartość omawianego współczynn ika.

Większa przewodność cieplna żeliwa wermikularnego aniżeli żeliwa sferoidalnego

wynika, między innymi, z faktu, iż to pierwsze charakteryzuje się około dwa razy więk-

szą liczbą komórek eutektycznych [4]. Tym samym, odległości między wydzieleniami

grafitu, głównej przyczyny dobrej przewodności cieplnej żeliwa, są tu znacznie mniej-

sze niż w przypadku żeliwa sferoidalnego Należy tu dodać, że współczynnik przewo d-

ności cieplnej grafitu wynosi (średnio) 220 W/(m

K), podczas gdy ferrytu 72,5

W/(m

K), perlitu 53,5 W/( m

K), a cementytu tylko 7 W/(m

K) [2].

Z badań A.E. Sztejnbacha i in. [5] nad odpornością na zmęczenie cieplne n i-

skostopowego żeliwa szarego, wermikularnego i sferoidalnego wynika, że najlepszą

odpornością na udary cieplne cechuje się ferrytyczne żeliwo wermikularne i sferoidalne

292

zawierające – w obu przypadkach – molibden. W pracy [6] stwierdzono, że formy

szklarskie z żeliwa wermikularnego ferrytyczno-perlitycznego wykazały dwukrotnie

większą trwałość aniżeli analogiczne formy z żeliwa szarego gatunku 200 z dodatkiem

niklu i miedzi (temperatura kształtowania masy szklarskiej 1000 ÷ 1100

o

C).

Tabela 2. Ocena porównawcza wielkości naprężeń cieplnych w zależności od rodzaju żeliwa

i temperatury otoczenia (na podstawie [3] )

Table 2. Comparative assessment of values of thermal stresses depending on the cast iron type

and ambient temperature (based on Ref. 3)

Właściwości

Temperatura / Różnica temperatur (

T

0

C )

100

0

C

100

0

– 20

0

= 80

0

C

500

0C

500

0

– 20

0

= 480

0

C

Rodzaj

żeliwa

Szare

niesto-

powe

Szare

nisko-

topo-

we

1)

Wermi-

kularne

ferryty-

czne

Sfero-

idalne

ferry-

tyczne

Szare

niesto-

powe

Szare

nisko-

stopo-

we

1)

Wermi-

kularne

ferryty -

czne

Sfero-

idalne

ferryty -

czne

M oduł E,

GPa

120

132

136

155

102

121

112

140

Współczyn-

nik rozsze-

rzalności

cieplnej

,

10

-6

K

-1

9,8

9,9

9,8

11,4

13,0

13,1

12,2

13,2

Liczba

Poissona

0,26

0,26

0,275

0,265

0,25

0,25

0,27

0,26

Naprężenia

cieplne

th

,

M Pa

59,3

70,6

73,5

96,2

424,3

507,2

449,2

599,3

Współczyn-

nik prze-

wodności

cieplnej

,

W/(m

K)

52

44

45

38

43

40

40

35

Współczyn-

nik wzrostu

naprężeń

c =

1

/

x

2)

1,0

1,18

1,16

1,37

1,0

1,07

1,07

1,23

1)

Cr < 0,5%, M o≤ 0,5%

2)

1

– współczynnik przewodności cieplnej żeliwa szarego niestopowego,

x

– współczynnik

przewodności cieplnej danego żeliwa.

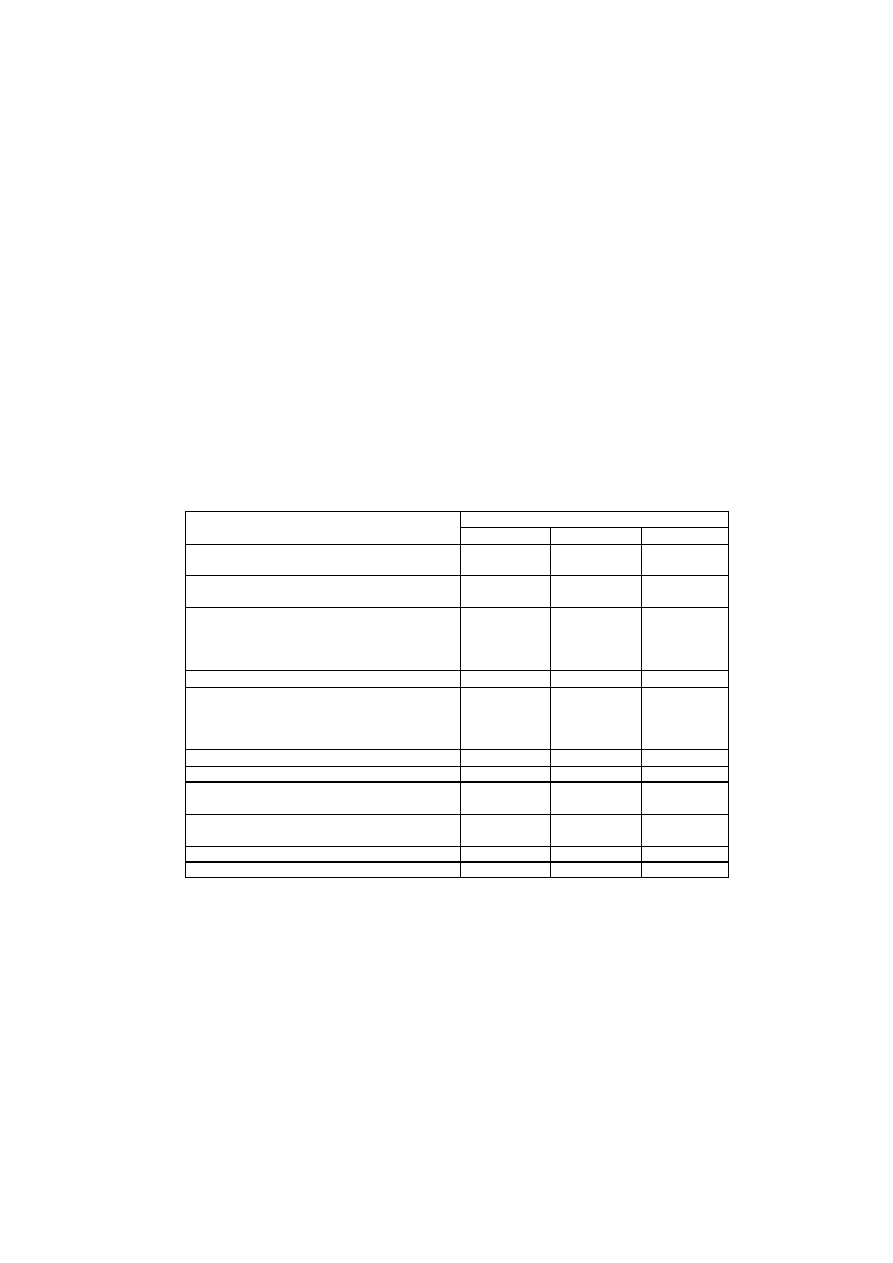

Bardzo interesującą, pogłębioną analizę porównawczą struktury żeliwa na fo r-

my szklarskie produkcji czeskiej, niemieckiej i amerykańskiej, przedstawił J.W. Gawri-

lin [7]. Badania prowadzono w odległości 5 mm oraz 30 mm, licząc od powierzchni

surowej wnęki formy, ukształtowanej w kokili. Pierwsza odległość odpowiada wielko-

ARCHIWUM ODLEWNICTWA

293

ści naddatku na obróbkę, natomiast druga – strefie najpóźniej krzepnącej, a więc naj-

mniej zwartej, limitującej przewodność cieplną formy jako całości. W strefie tej nie

dopuszcza się występowania pęcherzy oraz porowatości skurczowej, pożądane są nat o-

miast duże wydzielenia grafitu płatkowego, zapewniające najlepszą przewodność ciep l-

ną. Rezultaty badań ujmuje tabela 3. Jednorodność mikrostruktury oceniano jako stos u-

nek wielkości najmniejszych komórek eutektycznych do komórek największych,

w trzech różnych polach widzenia. Powierzchnia wydzieleń grafitu wewnątrz komórek

eutektycznych określa skłonność żeliwa do wypalania węgla w podwyższonych tempe-

raturach, zanieczyszczenia w ferrycie charakteryzują odporność na inicjowanie pęknięć,

natomiast jednorodność struktury jest miarą stabilności oraz poziomu technologicznego

wytopu żeliwa. Można się zgodzić z tezą autora pracy [7], że żeliwo firmy BRK należa-

łoby, póki co, przyjąć jako standard w przemyśle szklarskim.

Tabela 3. Cechy struktury badanego żeliwa na formy szklarskie [7]

Table 3. Characteristics of cast iron used for moulds for glassmaking industry

Cecha

Żeliwo

„czeskie”

OM CO

BRK

Osnowa metalowa na głębokości: 5 mm

30 mm

ferrytyczna

ferryt.-perlit.

ferrytyczna

ferryt.-perlit.

ferrytyczna

ferryt.-perlit.

Kształt wydzieleń grafitu na głębokości: 5 mm

30 mm

wermikularny

płatkowy C

wermikularny

płatkowy C

wermikularny

wermikularny

Maksymalna wielkość grafitu na głębokości:

5 mm [μm]

30 mm

[mm]

30 ÷ 50

< 1

15 ÷ 18

< 1

6 ÷ 10

< 1

Powierzchnia zgładu zajęta przez grafit, %

40 ÷ 45

26 ÷ 30

20 ÷ 25

Eutektyka fosforowa

pseudo-

podwójna,

równomiernie

rozmieszczona

pseudo-

podwójna,

równomiernie

rozmieszczona

nie stwier-

dzono obec-

ności

Odległość między dendrytami, μm

120

90

60

Odległość między gałęziami dendrytów, μm

13

12

8

Maksymalny wymiar międzydendrytycznych

kolonii grafitu, μm

1

0,3

0,2

Powierzchnia zajęta przez grafit wewnątrz

kolonii, %

70 ÷ 80

51 ÷ 72

45 ÷ 64

Zanieczyszczenie ferrytu wtrąceniami, %

10 ÷ 16

3 ÷ 10

2 ÷ 8

Jednorodność mikrostruktury

0,001

0,03

0,02

3. PODSUMOWANIE

Na podstawie rozważań teoretycznych, a także w oparciu o wyniki szeregu

prac badawczych można stwierdzić, że najodpowiedniejszym, w chwili obecnej, mat e-

riałem, spełniającym wymagania stawiane żeliwu na formy dla przemysłu szklarskiego,

jest żeliwo o pośrednich formach grafitu, np. żeliwo wermikularne o osnowie ferrytycz-

294

nej. Jego skład chemiczny powinien być bliski składowi eutektycznemu, zapewniają-

cemu w miarę drobne i liczne wydzielenia grafitu wermikularnego, bez wydzieleń eu-

tektyki fosforowej i z możliwie jak najmniejszą ilością wtrąceń niemetalicznych. Za-

wartość węgla powinna być możliwie wysoka (3,6 ÷ 3,9%), przy względnie małej za-

wartości krzemu (1,9 ÷ 2,5%). Z uwagi na korzystną dla form szklarskich rolę grafitu,

należałoby preferować udział węgla na górnej granicy przy jednocześnie mniejszej

zawartości krzemu. Także mangan nie jest składnikiem korzystnym i utrudnia otrzyma-

nie ferrytycznej osnowy, wykazuje skłonność do segregacji, stanowiąc jedn ocześnie

źródło wtrąceń niemetalicznych w postaci tlenków i siarczków. Ilość manganu nie p o-

winna przekraczać 0,4%. Zawartość siarki powinna być jak najmniejsza (≤ 0,01%),

zawartość fosforu także należy ograniczyć (poniżej 0,07%). Przy ustalaniu ostatecznego

składu chemicznego żeliwa należy uwzględnić także grubość ścianki odlewu formy.

LITERATURA

[1] E. Piwowarsky: Hochwertiges Gußeisen. Springer Verlag. Berlin-Götingen-

Heidelberg. 1961.

[2] C. Podrzucki: Żeliwo. Struk tura, właściwości, zastosowanie. Tom II, Wydawnic-

two ZG STOP, Kraków 1991.

[3] E. Nechtelberger: Gußeisenwerk stoffe. Eigenschaften unlegierter und niedrigl e-

gierter Gußeisen mit Lamellengraphit/Kugelgraphit/Vermiculargraphit im Temp e-

raturbereich bis 500

o

C. Teil 1, 2, 3. Fachverlag Schiele & Schön GmbH, Berlin

1977.

[4] J. Riposan, L. Sofroni, M.Chisamera: Verschließverhalten von Gußeisen mit Ver-

miculargraphit bei trock ener Reibung. Giesserei-Praxis. 1978 nr 21 s. 351-357

[5] A.E. Sztejnach i in.: Opyt primenenia czuguna s vermik uljarnym grafitom dla sti e-

k loform. Litejnoje Proizvodstvo 1987, nr 5, s. 31.

[6] S.P. Korolew, V.M. Korolev, D.N. Chubokormov: Czugun s vermik uljarnym grafi-

tom – matrerial dla stiek loform. Litejnoje Proizvodstvo 1996, nr 1, s. 6÷8.

[7] I.V. Gavrilin: Struk tura i svoistva żarostoik ovo i iznosostojk ovo czuguna dla izog o-

tovlenija stiek loform. Litejnoje Proizvodstvo 2001, nr 8, s. 5÷6.

CAST IRON MOULDS FOR GLASSMAKING INDUSTRY

SUMMARY

Operating conditions for moulds for glassmaking industry and resulting mat e-

rial requirements have been presented. Taking this into account, the comparative a s-

sessment of non-alloyed grey cast iron, low-alloyed cast iron, vermicular ferritic cast

iron, and nodular ferritic cast iron has been performed. It has been proved that prefe r-

ence of vermicular ferritic cast iron is justifiable.

Recenzował: prof. zw. dr hab. inż. Jan Szajnar

Wyszukiwarka

Podobne podstrony:

CIEPLO WLASCIWE id 117049 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

cw med 5 id 122239 Nieznany

D20031152Lj id 130579 Nieznany

więcej podobnych podstron