KATEDRA TECHNIK WYTWARZANIA I

AUTOMATYZACJI

INSTRUKCJA DO ĆWICZEŃ LABORATORYJNYCH

1. Cel

ćwiczenia

Celem ćwiczenia jest zapoznanie się z budową tokarki numerycznej, jej charakterystyką

techniczną i możliwościami technologicznymi oraz poznanie schematu funkcjonalnego i

układu sterownia.

2. Wyposa

żenie stanowiska

- tokarka kłowo-uchwytowa NEF 400

- przykłady przedmiotów

- wyposażenie tokarki numerycznej

- instrukcja do ćwiczenia

3. Przebieg

ćwiczenia

- zapoznanie się z budową tokarki numerycznej

- analiza schematu funkcjonalnego oraz zapoznanie się z układem sterowania

- przykłady programów

- praktyczne zapoznanie się z pracą tokarki

Literatura:

- Burek J. „Maszyny technologiczne” OWPR Rzeszów 2000 r.

- Honczarenko J. „Obrabiarki sterowane numerycznie” WNT Warszawa 2008 r.

- Instrukcja obsługi tokarki uniwersalnej NEF 400.

Przedmiot:

MASZYNY TECHNOLOGICZNE

Nr ćwiczenia: 3

Temat:

Tokarka numeryczna NEF 400

Kierunek:

Mechanika i budowa maszyn

1. Charakterystyka techniczna

Tokarka kłowo-uchwytowa NEF 400 służy do obróbki powierzchni wewnętrznych i zewnętrznych w

przedmiotach takich jak: wałki, tuleje, tarcze. Tokarka pracuje w układzie współrzędnych prostokątnych

X i Z, oraz w systemie Sinumerik 840 D. Posiada numerycznie sterowana oś C (oś napędu głównego) i

numerycznie sterowaną oś X i Z. Ruch wzdłuż osi X i Z wykonuje suport, na którym umieszczona jest

głowica rewolwerowa, w której mocowane są narzędzia skrawające. Narzędzia mogą być wyposażone w

niezależny napęd, który pozwala na obróbkę przedmiotu w chwili gdy przedmiot obrabiany jest

nieruchomy a narzędzie wykonuje ruch obrotowy.

1.1. Wielko

ści charakterystyczne

Liczba narzędzi .................................................................................................. 12 [sztuk]

Liczba narzędzi napędzanych .............................................................................. 6 [sztuk]

Napęd konika ................................................................................................. hydrauliczny

Maksymalna średnica toczenia .......................................................................... 350 [mm]

Długość toczenia ................................................................................................ 650 [mm]

Rozstaw kłów .................................................................................................... 805 [mm]

Zakres ruchu w osi X ........................................................................................ 255 [mm]

Zakres ruchu w osi Z ......................................................................................... 800 [mm]

Układ pomiarowy X/Z ....................................................................................... absolutny

Maks. moc wrzeciona 100/40% ................................................................. 11,5/15,3 [kW]

Maks. Prędkość obrotowa wrzeciona ....................................................... 4000 [obr/min]

1.2. Widok ogólny tokarki

Widok ogólny tokarki NEF 400 przedstawiono na rys. 2. Uruchomienie obrabiarki odbywa się za

pomocą przełącznika umieszczonego z prawej strony maszyny. Drzwi 1 umożliwiają dostęp do

przestrzeni roboczej, która jest pokazana i opisana na rys. 1. Obok znajduje się pistolet z cieczą chłodząco

- smarującą 2 do spłukiwania wiór i zanieczyszczeń w przestrzeni roboczej a także pulpit sterujący 3.

Przenośnik wiór, którego nie umieszczono na rysunku służy do usuwania wiór z przestrzeni roboczej oraz

spełnia funkcje zbiornika środka chłodząco - smarującego. Pedał nożny 4 umożliwia mocowanie

przedmiotu obrabianego. Całość spoczywa na łożu maszyny 5.

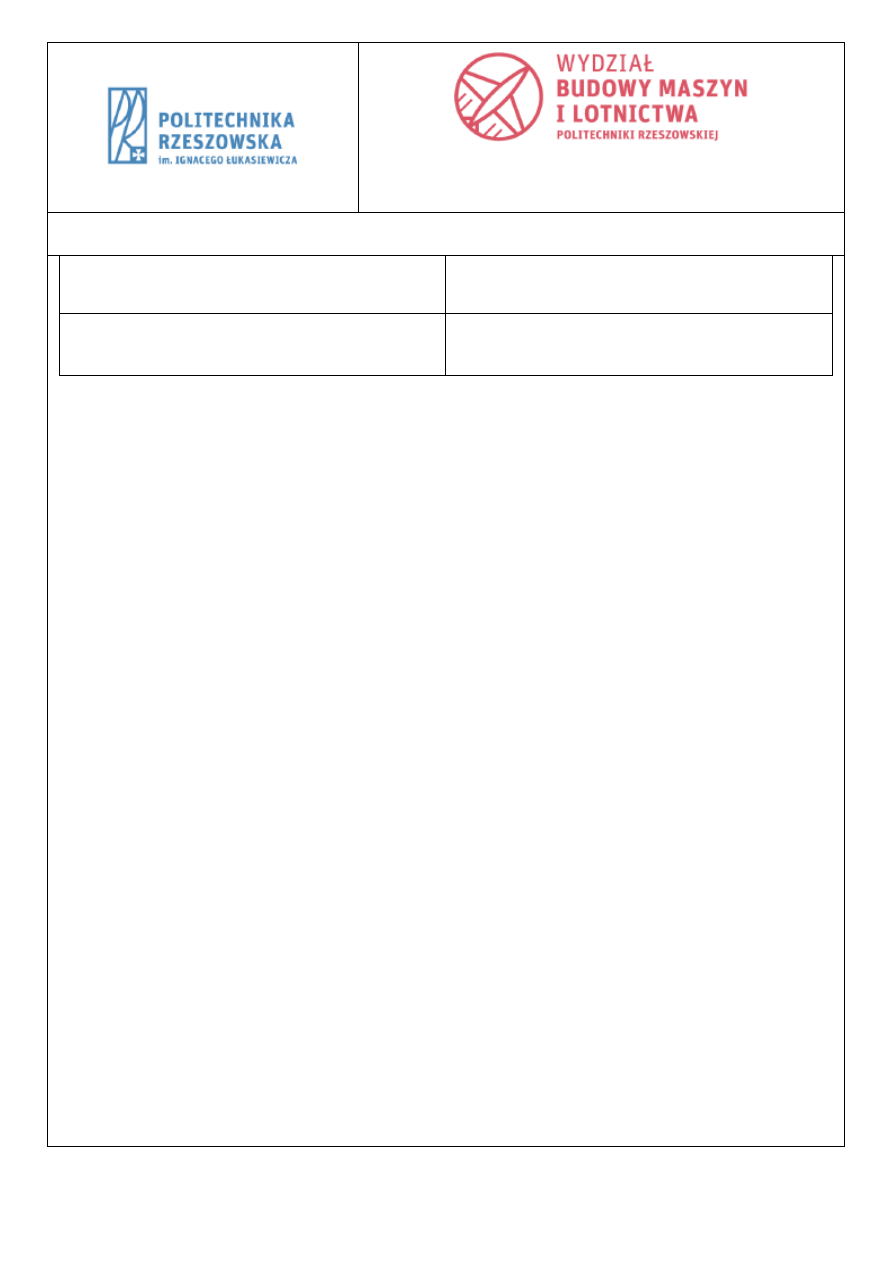

1.3. Schemat funkcjonalny układu nap

ędowego i sterującego

Na rys. 3 pokazano schematyczna istotę układu sterowania. W produkcji tokarki NEF 400

wykorzystano obowiązującą stałą zasadę budowy modułowej. Charakteryzuje się ona tym, iż każdy

wyprodukowany egzemplarz jest dostosowany do konkretnych zadań i wymagań użytkowników.

1.3.1.

Charakterystyka układu nap

ędowego

•

W napędzie ruchu głównego wrzeciona W zastosowano silnik asynchroniczny E który pozwala na

płynną zmianę prędkości obrotowej. Dokonywana jest ona za pomocą regulatora prędkości – falownika,

poprzez zmianę częstotliwości prądu. Przekazanie napędu z silnika do wrzeciona jest realizowane za

pomocą bezstopniowej przekładni pasowej. Na końcu wrzeciona mocuje się uchwyt trójszczękowy

samocentrujący UT zaciskany hydraulicznie.

•

Ruch wzdłuż osi Z realizowany jest za pomocą suportu wzdłużnego SUP.W, który przemieszcza

się po prowadnicach szynowych . Zastosowano szynowe zestawy prowadnic tocznych. Napęd posuwu

jest wykonywany przez silnik prądu przemiennego o ruchu obrotowym Ez, napędzający bezpośrednio

ś

rubę toczną ŚR.Tz.

•

Analogicznie odbywa się ruch wzdłuż osi X. Realizowany jest za pomocą suportu poprzecznego,

który przemieszcza się po szynowych zestawach prowadnic tocznych Px. Silnik prądu przemiennego o

ruchu obrotowym Ex bezpośrednio napędza śrubę toczną ŚR.Tz, która jest nieruchoma

•

Ruch konika K odbywa się wzdłuż osi Z (oś napędu głównego), który porusza się po prowadnicach

ś

lizgowych o przekroju trapezowym (jaskółczy ogon). Napęd posuwu jest hydrauliczny i realizowany przez

siłownik S.

1.3.2.

Charakterystyka układu steruj

ącego

Sterowanie pracą tokarki numerycznej składa się z szeregu czynności. W lewej części rysunku są

pokazane możliwe sposoby wprowadzania programu pracy. Dane wprowadza się za pomocą pamięci

flash, sieci Ethernet oraz poprzez pulpit sterujący. Po odczytaniu programu sterującego wszystkie

informacja są przesyłane do dekodera. Program w postaci znaków alfanumerycznych zostaje tłumaczony

na sygnały elektryczne. Po zdekodowaniu sygnały są rozdzielane i przekazywane do:

•

Interpolatora – przekazane sygnały dotyczą danych geometrycznych toru ruchu narzędzia np.

korekcja długości narzędzia, korekcja posuwu, korekcja prędkości obrotowej, korekcja promienia

narzędzia itp.

Zadaniem interpolatora jest wysyłanie do układów porównawczych ciągów impulsów

elektrycznych, gdzie realizowane jest porównanie sygnałów wysyłanych od przetworników

obrotowych (wartość rzeczywista) z wartością zadaną. W zależności od ich różnicy generowany

jest sygnał sterujący.

•

Układu dopasowująco sterującego UDS ( w sterowniku PLC) – przekazane sygnały dotyczą

funkcji technologicznych np. nastawianie prędkości obrotowych wrzeciona, zmiana narzędzia,

włączanie i wyłączanie chłodziwa. W formie sygnałów sterujących są przekazywane do układów

wykonawczych w odpowiednim czasie.

Rys. 1. Przestrzeń robocza tokarki NEF 400: 1– wrzeciono z zamontowanym uchwytem trójszczękowym,

2 – przedmiot obrabiany, 3 – głowica rewolwerowa, 4 – konik

Rys. 2. Tokarka uchwytowo kłowa NEF 400 firmy Gildemeister : 1- drzwi, 2 - pistolet do spłukiwania, 3 - pulpit sterujący, 4 - pedał nożny, 5 - łoże maszyny

Rys. 3. Schemat funkcjonalny tokarki NEF 400

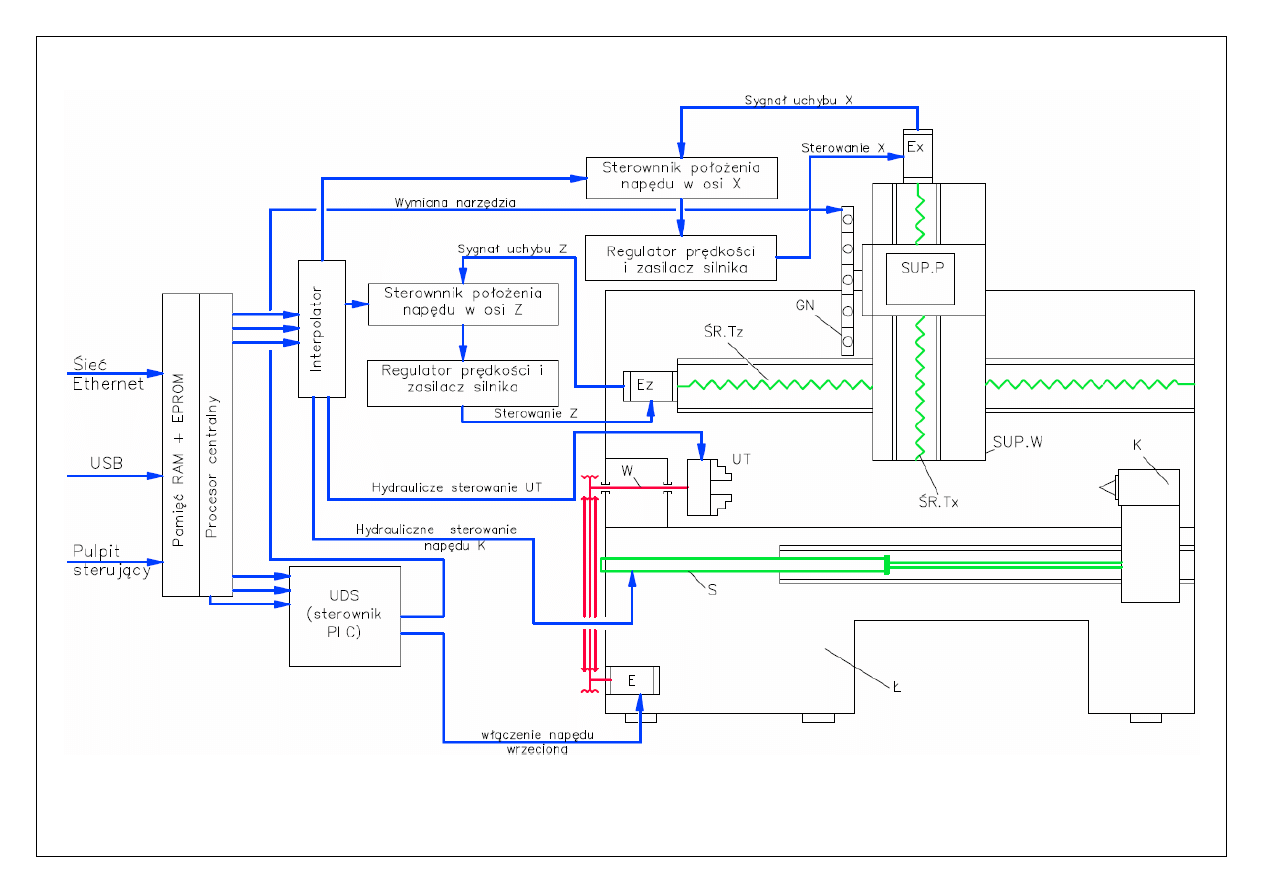

2. Mo

żliwości technologiczne tokarki

Wprowadzenie techniki napędzanych narzędzi obrotowych w połączeniu z numerycznie

sterowanymi osiami X i Z oraz numerycznie sterowaną osią C (rys. 4) umożliwia wykonywanie operacji

wiertarsko-frezarskich w płaszczyznach prostopadłych i równoległych do osi wrzeciona. Wprowadzenie

tych zastosowań pozwala na obróbkę przedmiotu na jednym stanowisku roboczym. Zmniejsza to czas

wykonania przedmiotu oraz wpływa na poprawienie powtarzalności przedmiotów obrabianych.

Rys. 4. Obszar pracy tokarki NEF 400 z oznaczonymi osiami sterowanymi

•

Sterowanie w osiach X i Z umożliwia wykonanie operacji (sytuacja dla typowych zabiegów

tokarskich):

- toczenia wzdłużnego na powierzchniach wewnętrznych i zewnętrznych

- toczenia poprzecznego przedmiotów o prostych kształtach, dla złożonych kształtów przy

interpolacji osi X i Z

- nacinania gwintów wewnętrznych oraz zewnętrznych na stożku lub walcu

- obróbki otworu współosiowego

•

Sterowanie w osiach X i Z oraz w osi C umożliwia wykonanie operacji;

- obróbki otworów rozmieszczonych osiowo lub promieniowo do osi przedmiotu

obrabianego

- frezowanie płaszczyzn takich jak podcięcia pod klucz lub wielokąty

- frezowanie rowków rozmieszczonych prostopadle bądź równolegle do osi przedmiotu obrabianego

takich jak rowki wpustowe, wielowypusty lub uzębienia metodą kształtową

- frezowanie krzywek promieniowych

- frezowanie rowków na części obwodu

3.

Charakterystyka układu sterowania

3.1. Struktura programu sterowania

Program sterujący składa się z bloków danych oraz informacji pomocniczych, którymi mogą być

komentarze i nazwy programów. Bloki danych są zbiorem:

- danych liczbowych opisujących kształt geometryczny przedmiotu, które uzyskujemy z rysunku

konstrukcyjnego

- danych liczbowych technologicznych dotyczących posuwów, prędkości itd. Znakiem początku

programu jest:

%_N_PROGRAM1_MPF np. %_N_101_MPF - oznacza program nr 101

%_N_PODPROGRAM2_SPF np. %_N_102_SPF - oznacza podprogram nr 102

Podstawowe adresy dla układu Sinumerik 840D to:

A, B, C – wartości współrzędnych w osiach obrotowych A, B i C

D – numer rejestru narzędziowego

F – programowanie posuwu/czasu postoju

G – funkcje przygotowawcze

H – funkcje dodatkowe

I, J, K – parametry interpolacji w osiach odpowiednio X, Y i Z

M – funkcje pomocnicze (maszynowe)

N – numer bloku

P – krotność wywołania podprogramu

R – programowanie z wykorzystaniem R- parametrów

S – programowanie obrotów wrzeciona/prędkości skrawania/czasu postoju

T – ustawienie narzędzia w magazynie narzędziowym

X, Y, Z – wartości współrzędnych w osiach odpowiednio X, Y, Z

3.2. Opis funkcji steruj

ących

•

Funkcje przygotowawcze

Funkcje przygotowawcze G określają wszystkie istotne cechy programowania ruchu. Za ich

pośrednictwem można wybrać:

- pożądany kształt toru, sposób wykonania ruchu po torze, metodę wymiarowania

- przesunięć, rodzaj korekcji toru, czas opóźnienia, podjąć wiele innych decyzji dotyczących działania

sterowaniem obrabiarki

Grupa funkcji wyboru kształtu toru:

G0 – ruch szybki po linii prostej np. N10 G0 X40 Z50

G1 – ruch roboczy po linii prostej np. N20 G1 X30 Z60

G2 – interpolacja kołowa zgodna z ruchem wskazówek zegara

G3 – interpolacja kołowa przeciwna do ruchu wskazówek zegara

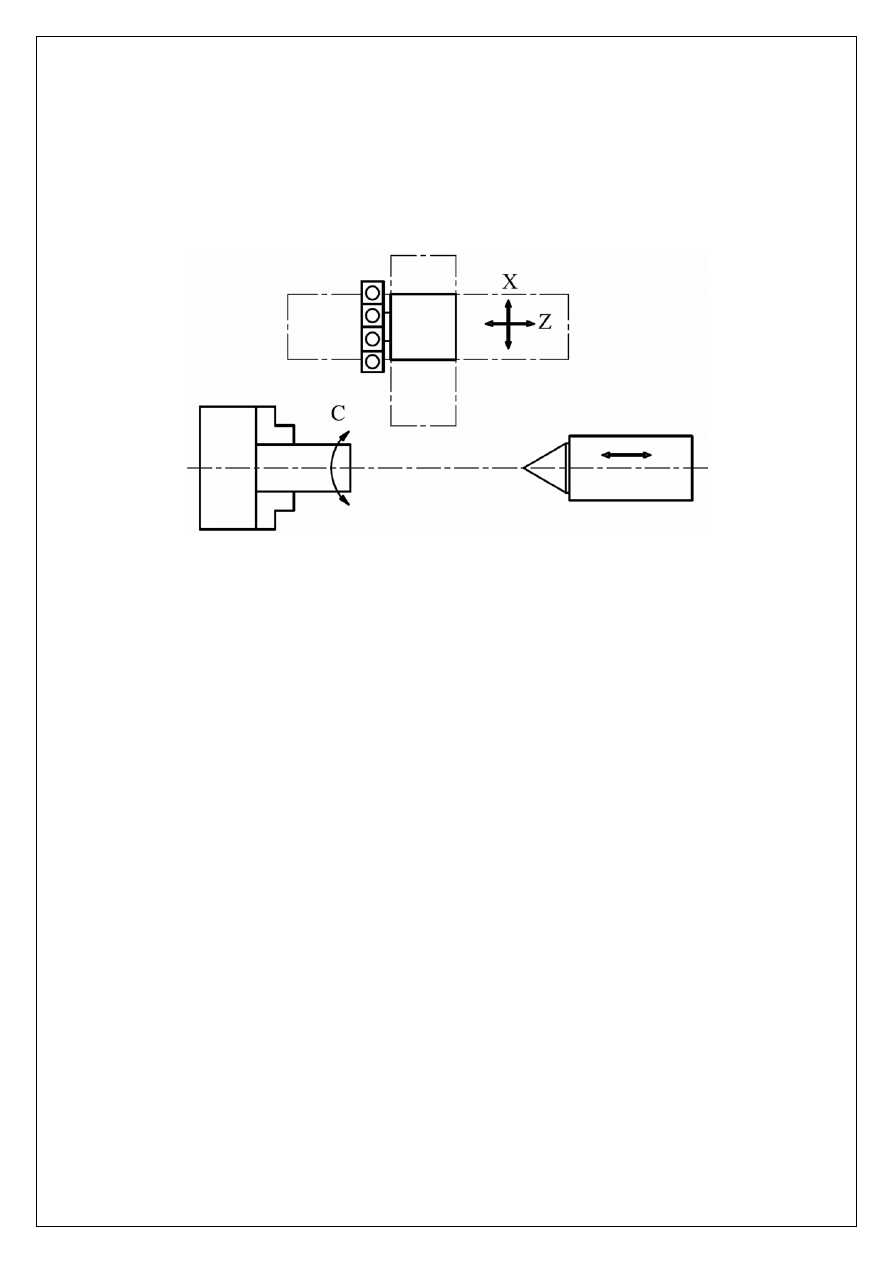

W interpolacji kołowej przewidziano kilka metod programowania promienia okręgu – w sposób

bezpośredni lub pośredni.

Przyrostowe programowanie środka okręgu z wykorzystaniem nie modalnych parametrów interpolacji I, J, K – za

ich pomocą programowany jest punkt środka

okręgu; traktowane są one jako wektory składowe (w

odpowiednich osiach – I w X, J w Y, K w Z) wektora od punktu początkowego ruchu do punktu środka

okręgu - programowanie przyrostowe, niezależnie od funkcji G90/G91.

Rys. 5. Interpolacja kołowa G2/G3 z parametrami interpolacji I, J, K

Grupa funkcji wprowadzaj

ąca system miar:

G70 - deklaracja jednostek, programowanie drogi narzędzia w calach

G71 – deklaracja jednostek, programowanie drogi narzędzia w milimetrach

Grupa funkcji sposobu wymiarowania

G90 – programowanie w układzie absolutnym

G91 – programowanie w układzie przyrostowym

G94 – programowanie posuwu w mm/min

G95 – programowanie posuwu w mm/obr

Grupa funkcji korekcji toru ze wzgl

ędu na promień narzędzia

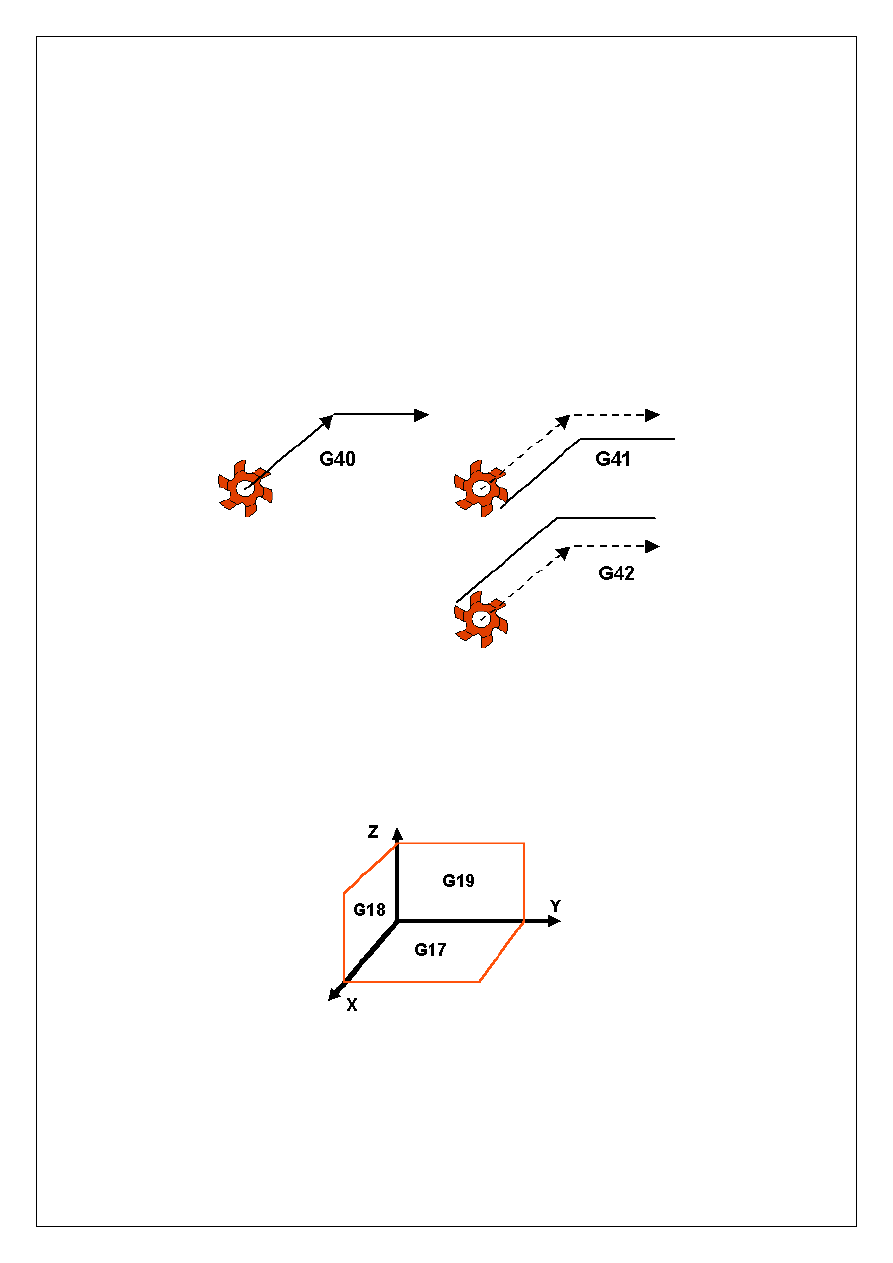

G40 – wyłączenie automatycznej kompensacji promienia narzędzia

G41 – włączenie automatycznej kompensacji promienia narzędzia po lewej stronie konturu

G42 – włączenie automatycznej kompensacji promienia po prawej stronie konturu

Rys. 6. Programowanie automatycznej kompensacji promienia narzędzia

Grupa funkcji wprowadzaj

ącej wybór płaszczyzny

G17 – ustalenie płaszczyzny XY jako płaszczyzny interpolacji

G18 – ustalenie płaszczyzny ZX jako płaszczyzny interpolacji

G19 – ustalenie płaszczyzny YZ jako płaszczyzny interpolacji

Rys. 7. Płaszczyzny interpolacji

Grupa funkcji wprowadzaj

ącej przesunięcie układu współrzędnych

G53 – programowanie we współrzędnych maszynowych ( odwołanie funkcji G54-G57)

G54-G57 – przesunięcie układu współrzędnych maszyny

Grupa funkcji wprowadzaj

ąca gwintowanie

G33 – gwintowanie ze stałym skokiem

G34 – gwintowanie ze wzrastającym skokiem

G35 – gwintowanie z malejącym skokiem

G63 – gwintowanie za pomocą narzędzi kształtowych (gwintownik)

•

Programowanie operacji pomocniczych maszyny

S – funkcja prędkości obrotowej wrzeciona

T – funkcja identyfikacji i wyboru narzędzia

M0 – zatrzymanie programu

M1 - stop warunkowy

M2 – koniec programu

M3 – obroty wrzeciona w prawo

M4 – obroty wrzeciona w lewo

M5 – stop obrotów

M6 – zmiana narzędzia

M8 – włączenie chłodziwa

M9 – wyłączenie chłodziwa

M10 – hamulec wrzeciona załączony

M11 – hamulec wrzeciona wyłączony

M17 – koniec podprogramu

M20 – wycofanie konika

M21 - wysunięcie konika

M30 – koniec programu, powrót na początek

•

Programowanie cykli stałych

Cykle stałe zostały wprowadzone dla ograniczenia rozmiarów programów, umożliwiają szybka i

prosta zmianę parametrów zabiegu oraz pozwalają na znaczna automatyzacje programowania. Przez

cykle rozumie się stałe, sparametryzowane podprogramy, umieszczone w programie głównym. Służą do

typowych zabiegów takich jak: wiercenie, nacinanie gwintu oraz toczenie.

Wywołanie cykli obróbkowych polega na umieszczeniu w bloku, w którym chcemy wykonać cykl ,

adresu z nazwą cyklu oraz listą wartości parametrów np.

N10 CYCLE81(34,15,17)

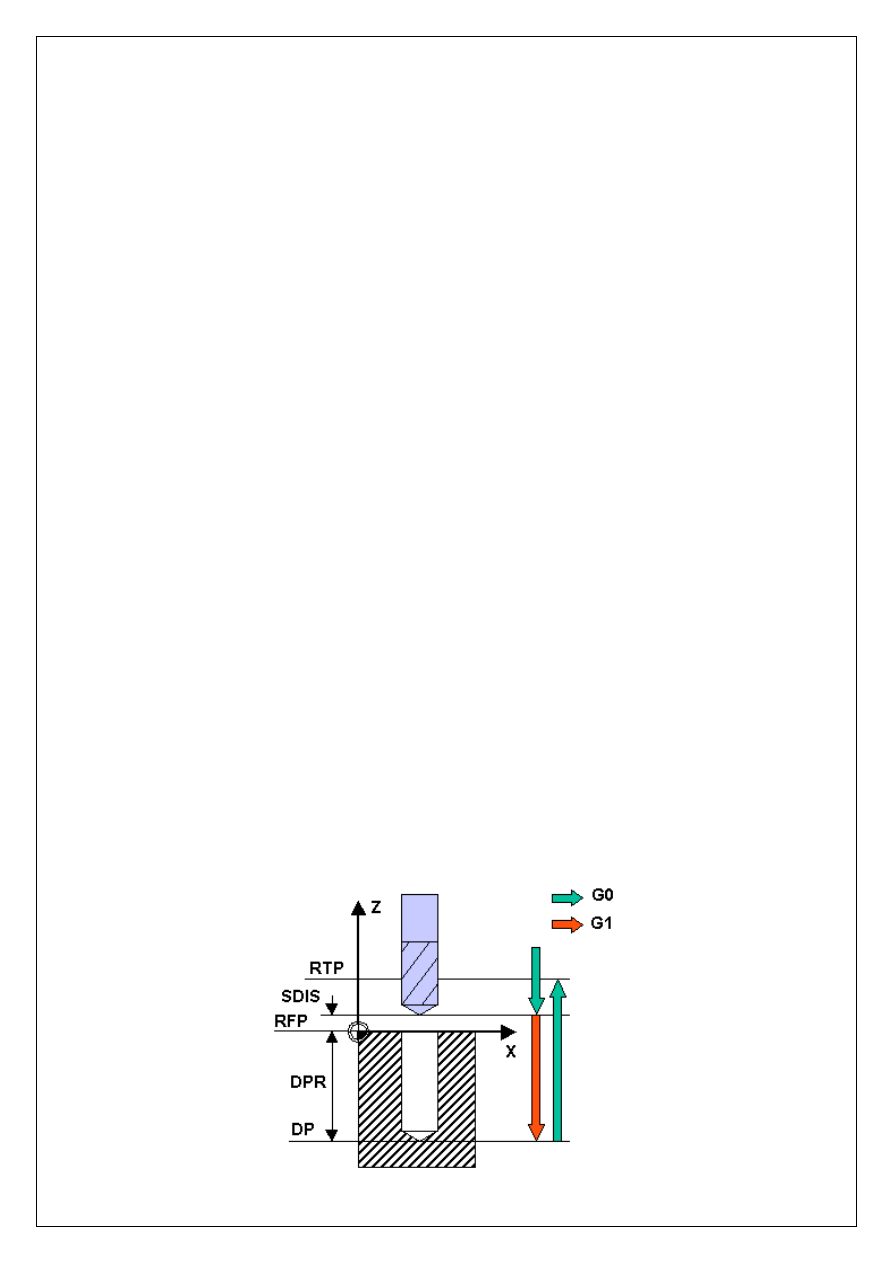

CYCLE81 – Wiercenie, nawiercanie

Rys. 7. Graficzne przedstawienie parametrów cyklu wiercenia, nawiercania

Tab. 1. Tabela parametrów cyklu wiercenia, nawiercania

RTP

Płaszczyzna wycofania (absolutne)

RFP

Płaszczyzna odniesienia ( absolutnie)

SDIS

Odstęp bezpieczeństwa ( przyrostowo, bez znaku)

DP

Ostateczna głębokość wiercenia ( absolutnie)

DPR

Ostateczna głębokość wiercenia ( przyrostowo, bez znaku)

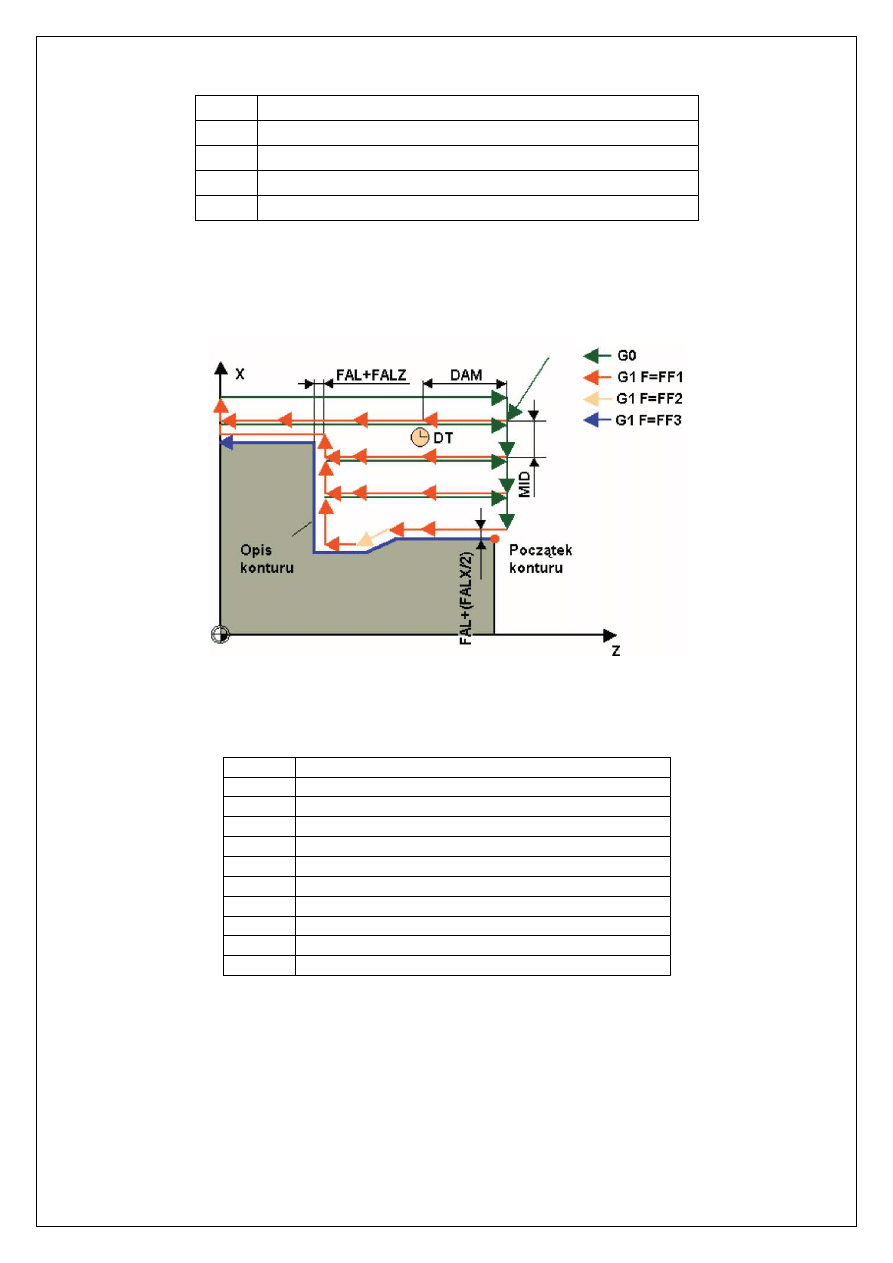

CYCLE95 – cykl toczenia i wytaczania

Rys. 7. Graficzne przedstawienie parametrów cyklu toczenia i wytaczania

Tab. 1. Tabela parametrów cyklu toczenia i wytaczania

NPP

Nazwa podprogramu definicji konturu

MID

Gł

ę

boko

ść

dosuwu (bez znaku)

FALZ

Naddatek na obróbk

ę

wyka

ń

czaj

ą

c

ą

w osi wzdłu

ż

nej

FALX

Naddatek na obróbk

ę

wyka

ń

czaj

ą

c

ą

w osi poprzecznej

FAL

Naddatek na obróbk

ę

wyka

ń

czaj

ą

c

ą

FF1

Posuw dla obróbki zgrubnej bez podci

ę

cia

FF2

Posuw dla zagł

ę

biania si

ę

w elementy podci

ę

cia

FF3

Posuw dla obróbki wyka

ń

czaj

ą

cej

VARI

Rodzaj obróbki, zakres warto

ś

ci 1÷12

DT

Czas postoju przy łamaniu wióra

DAM

Długo

ść

drogi skrawania do łamania wióra

4. Opis pulpitu steruj

ącego

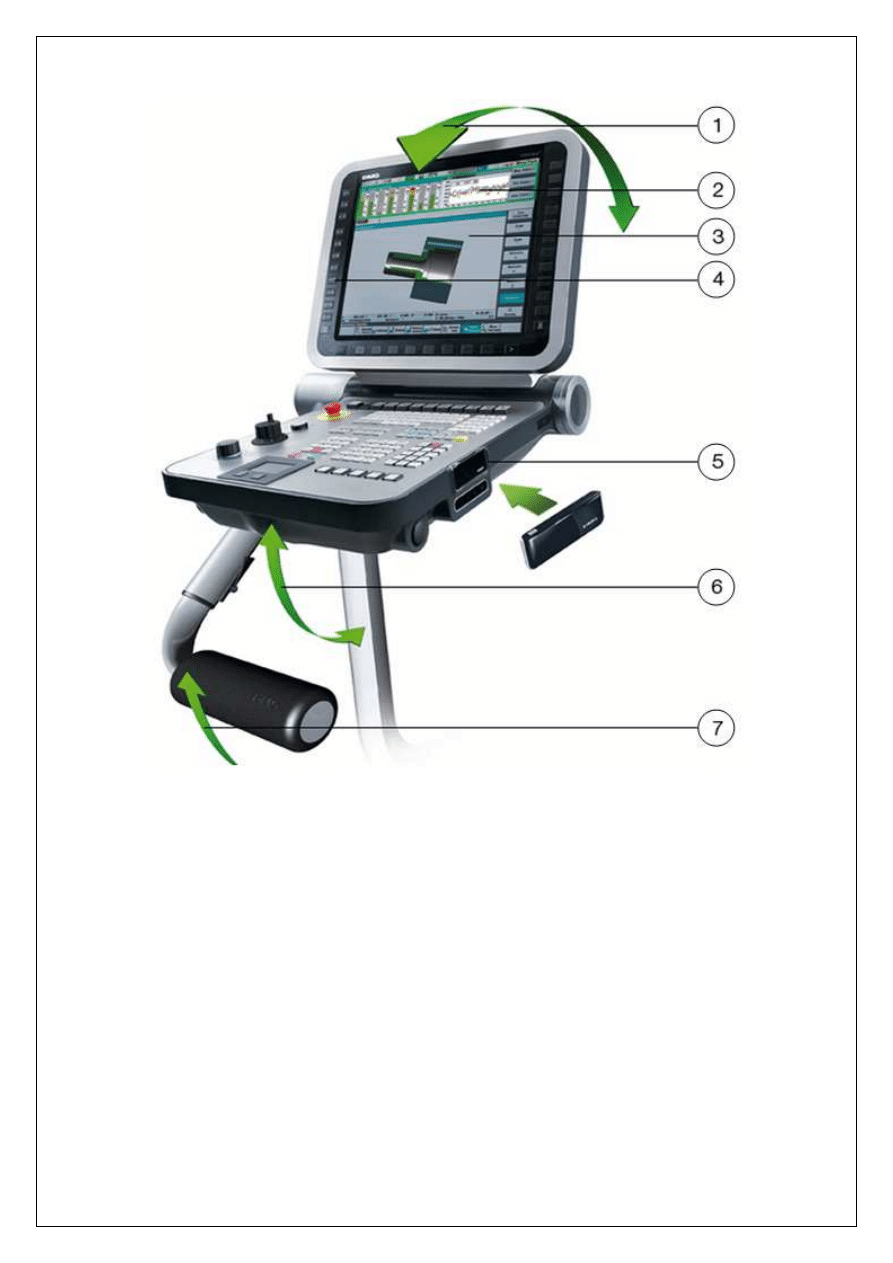

Rys. 8. Widok izometryczny pulpitu sterującego: 1- obrotowy monitor - płynna regulacja od 5° do 30°, 2

- górna nawigacja ekranu, 3 - widok symulacji obróbki 3D, dowolny wybór informacji o procesie

technologicznym, 4 - tryby i zakresy pracy, skróty konfigurowalnych klawiszy do wybranych funkcji

ekranowych, 5 - tryby obsługi, pozwalają na indywidualne dopasowanie praw dostępu do sterowania

tokarką, 6 - pole obsługowe, o regulowanym kącie położenia w zakresie od 15° do 70°, 7 - siedzenie dla

operatora o regulowanym kącie nachylenia

4.1. Pole obsługowe

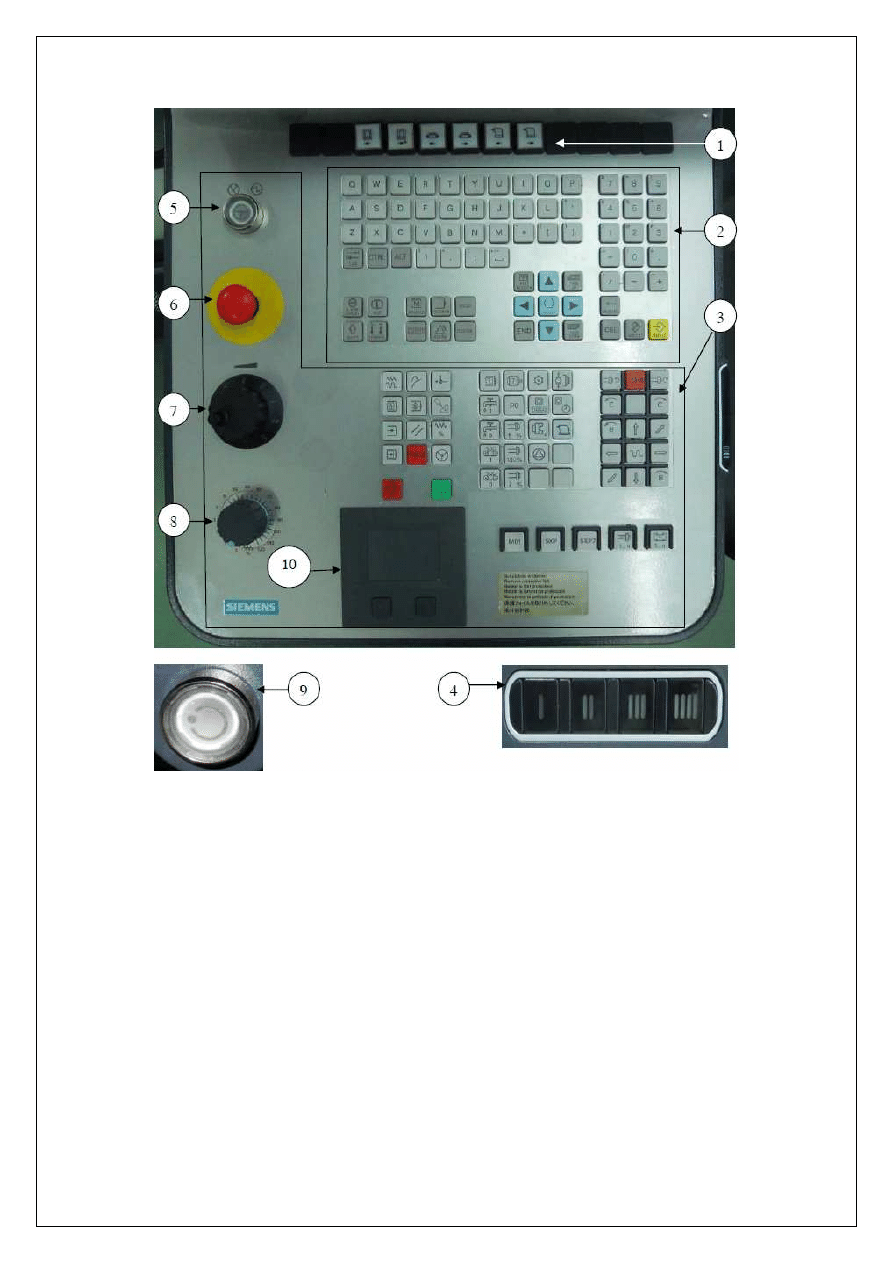

Rys. 9. Widok pola obsługowego pulpitu sterującego: 1 - klawisze funkcyjne, 2 - pole obsługowe

sterowania, 3 - pole obsługowe maszyny, 4 - tryby obsługi - umieszczone z prawej strony, 5 - włącza /

wyłącza wszystkie napędy - przycisk podświetlany, 6 - stop awaryjny, 7 - pokrętło ręczne - przesuwanie

suportów i konika w krokach przyrostowych odpowiednio po 0.1, 0.01, 0.001 [mm], 8 - pokrętło ręczne-

zmniejsza / zwiększa procentowo zaprogramowany posuw, 9 - przycisk akceptacji - umieszczony z lewej

strony, 10 – touchpad

4.2. Monitor

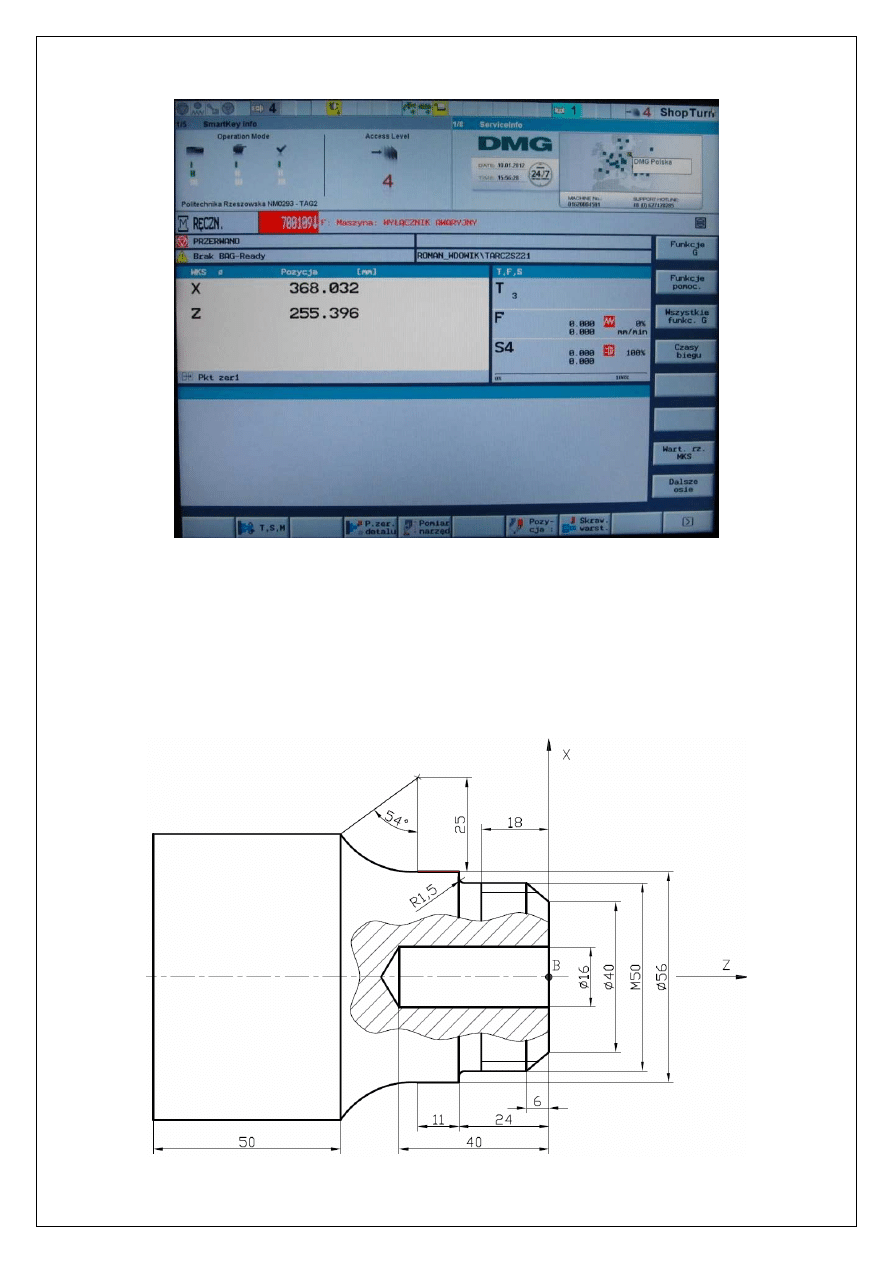

Na monitorze ekranowym rys. 10 są przedstawione informacje, które dotyczą:

- aktualnego trybu pracy (praca automatyczna)

- aktualnego stanu pracy (przerwano)

- błędów maszynowych i programowych (przycisk awaryjny nie odblokowany, kolizja)

- nazwy aktualnie wykonywanego programu

- prędkości obrotowych wrzeciona S i posuwów F

- przemieszczeń w osi X i Z oraz obrotu w osi C

- numeru narzędzia T

- innych informacji w zależności od wyświetlanego okna

Rys. 10. Przykładowy widok monitora pulpitu sterującego

5.

Przykład

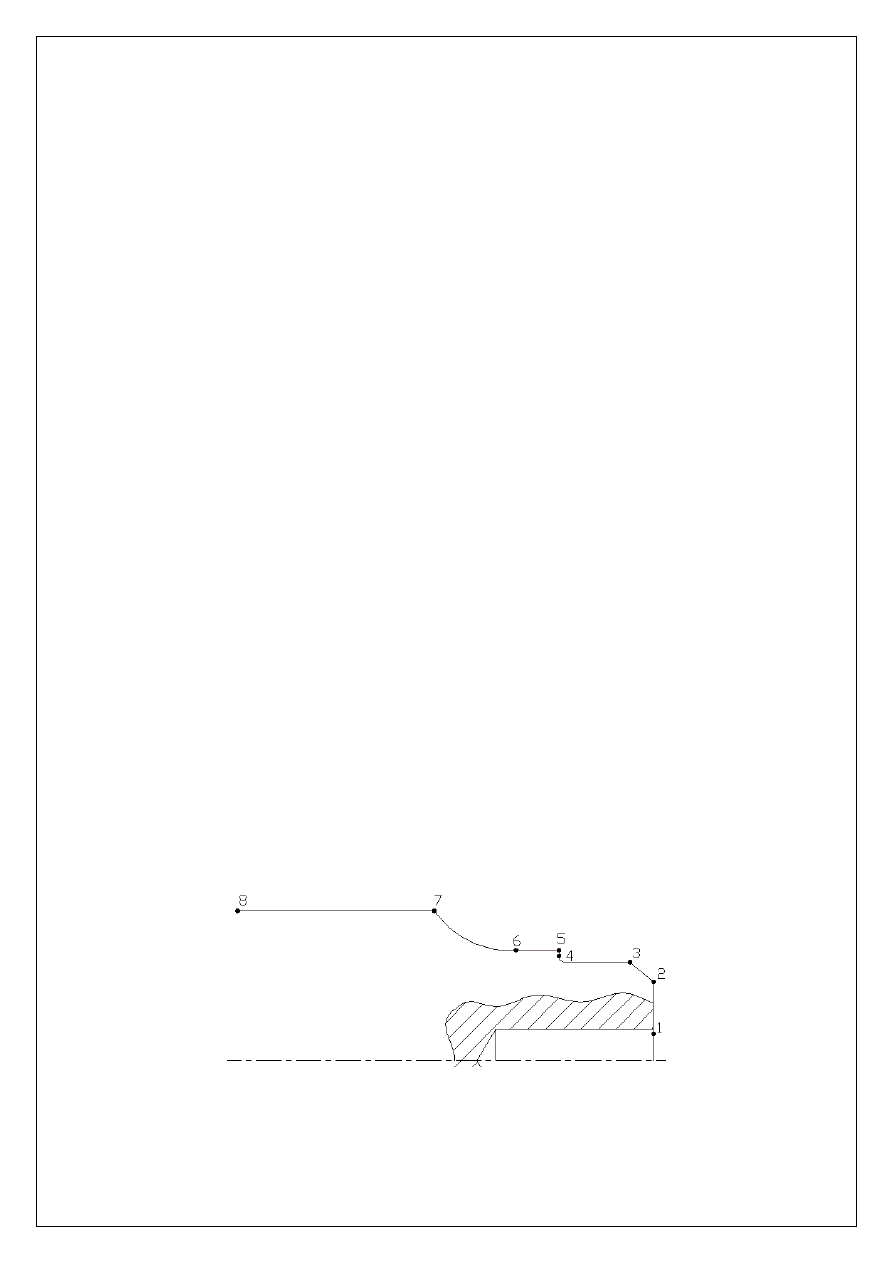

Na rys. 11 przedstawiono żądany kształt wałka z naniesionymi wymiarami. Należy

zaprogramować ruch narzędzia z wykorzystaniem cykli toczenia. Dużą literą B oznaczono początek

układu współrzędnych bazy programu.

Rys.11. Przykładowy projekt wałka

Program obróbki wałka:

%_N_Przykład_MPF – początek i nazwa programu

N5 G40 G54 G71 G90 G95 DIAMON KONT G450 – wyłącznie kompensacji promienia narzędzia,

przesunięcie punktu zerowego, deklaracja jednostek w mm, programowanie w układzie absolutnym,

posuw obrotowy w mm/obr, wymiary podawane średnicowo, narzędzie wykona obejście punktu

początkowego tak aby nie doszło do kolizji

N10 MSG (“WIERCENIE OTWORU D16”) – wyświetlony zostanie komunikat ( )

N15 T2 D1 S350 F0.25 M3 M8 – wybór narzędzia nr 2 z rejestrem D1, załączenie obrotów wrzeciona na

wartość 350 obr/min, ustalenie posuwu na wartość 0.25 mm/obr, obroty wrzeciona w prawo, włączenie

chłodziwa

N20 G0 X0 Z10 – ruch szybki do punktu

N25 CYCLE83(200,0,3,-44.48,,-25,,2,1,,1,0,,,,,) – wywołanie cyklu 83,

N30 G0 X400 M5 M9 – ruch szybki do punktu wymiany narzędzia, wyłączenie obrotów, wyłączenie

chłodziwa

N35 MSG(”TOCZENIE ZGRUBNE KONTURU”)

N40 G96 T1 D1 S120 F0.2 M3 M8 – włączenie stałej prędkości skrawania, załączenie obrotów

wrzeciona na wartość 120 obr/min

N45 G0 X90 Z5

N50 CYCLE95(”KONTUR”,3,,,,0.2,0.15,0.1,1,1,40,)

N55 G0 X400 Z200 M5 M9

N60 MSG(”TOCZENIE GWINTU M50x3”)

N65 T7 D1 S700 M3 M8

N70 G0 X60 Z-28

N75 CYCLE97(3,,0,-18,50,50,4,2,1.97,0.05,28,0,10,2,3,1,)

N80 G53 T0 D0 G0 Z300 X300 M9 M5

N85 M30 - koniec programu

Wykorzystywany w programie podprogram, który definiuje kontur ma postać:

%_N_KONTUR_SPF – początek i nazwa podprogramu

N5 G0 X14 Z0 – pkt. 1

N10 X40 – pkt. 2

N15 Z-6 X50 – pkt. 3

N20 Z-24 RND=1,5 – pkt. 4

N25 X56 – pkt. 5

N30 G91 Z-11 – pkt. 6

N35 G2 I25 AR=54 – pkt. 7

N40 G1 Z-50 – pkt. 8

N45 M17 – koniec podprogramu

Rys.12. Kontur obrabianego wałka

Wyszukiwarka

Podobne podstrony:

maszyny technologiczne cwiczenie 1 tokarka konwencjonalna

maszyny technologiczne cwiczenie 1 tokarka konwencjonalna

maszyny technologiczne cwiczenie 2 frezarka konwencjonalna bez wykresow

maszyny technologiczne cwiczenie 5 szlifierka do walkow

(2)Maszyny technologiczne konwencjonalne sterowanie numeryczne

maszyny technologiczne cwiczenie 5 szlifierka do walkow

maszyny technologiczne cwiczenie 2 frezarka konwencjonalna bez wykresow

Maszyny technologiczne sterowane numerycznie 2

Maszyny technologiczne sterowane numerycznie, Księgozbiór, Studia, LOOS

karta uzbrojenia tokarki, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje

Maszyny Technologiczne Sterowane Numerycznie(sprawozdanie)

Maszyny technologiczne sterowane numerycznie 2

Cwiczenie nr 8 Teksty id 99954

Cwiczenia nr 2 RPiS id 124688 Nieznany

cwiczenie 3 leki przeciwdepresyjne id 12532

więcej podobnych podstron