Przykład obliczeniowy

UWAGA: W obliczeniach uwzględnić postanowienia Załącznika Krajowego oraz aktualne

poprawki do normy.

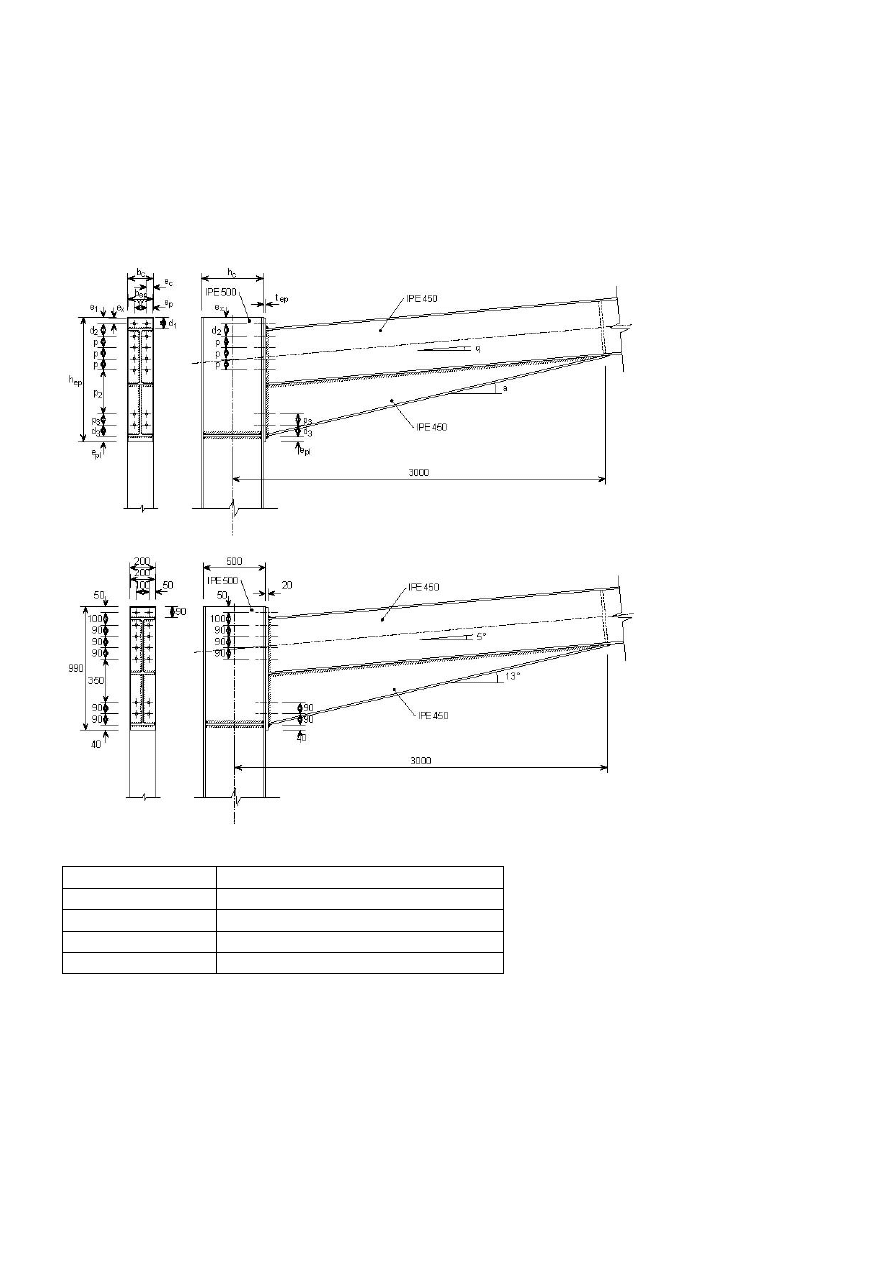

Połączenie doczołowe ramy portalowej w okapie

1. Dane

Podstawowe parametry połączenia

Słup

IPE 500 stal S355

Rygiel

IPE 450 stal S355

Typ połączenia Doczołowe na śruby zwykłe (kat. A)

Blacha czołowa

990 × 200 × 20 stal S355

Śruby

M24, kl. 8.8

Słup IPE 500, stal S355

Wysokość profilu h

c

= 500 mm

Szerokość stopki b

c

= 200 mm

Grubość środnika t

wc

= 10,2 mm

Grubość pasa t

fc

= 16,0 mm

Promień wyokrąglenia r

c

= 21 mm

Pole pow. A

c

= 116 cm

2

Moment bezwładności I

y,c

= 48200 cm

4

Wysokość środnika między wyokrągleniami d

c,c

= 426 mm

Granica plastyczności f

y,c

= 355 N/mm

2

Wytrzymałość na rozciąganie f

u,c

= 510 N/mm

2

Rygiel IPE 450, stal S355

Wysokość profilu h

b

= 450 mm

Szerokość stopki b

b

= 190 mm

Grubość środnika t

wb

= 9,4 mm

Grubość pasa t

fb

= 14,6 mm

Promień wyokrąglenia r

b

= 21 mm

Pole pow. A

b

= 98,8 cm

2

Moment bezwładności I

y,b

= 33740 cm

4

Wysokość środnika między wyokrągleniami d

c,b

= 378,8 mm

Wysokość środnika w świetle pasów h

i,b

= 420,8 mm

Granica plastyczności f

y,b

= 355 N/mm

2

Wytrzymałość na rozciąganie f

u,b

= 510 N/mm

2

Skos IPE 450, stal S355

Wysokość profilu h

h

= 450 mm

Szerokość stopki b

h

= 190 mm

Grubość środnika t

wh

= 9,4 mm

Grubość pasa t

fh

= 14,6 mm

Promień wyokrąglenia r

h

= 21 mm

Granica plastyczności f

y,h

= 355 N/mm

2

Wytrzymałość na rozciąganie f

u,h

= 510 N/mm

2

Blacha czołowa 990 × 200 × 20, stal S355

Wysokość h

p

= 990 mm

Szerokość b

p

= 200 mm

Grubość t

p

= 20 mm

Granica plastyczności f

y,p

= 355 N/mm

2

Wytrzymałość na rozciąganie f

u,p

= 510 N/mm

2

Liczba rozciąganych szeregów śrub n

t

= 5

Liczba ścinanych szeregów śrub n

s

= 2

Odległość od górnej krawędzi blachy do pierwszego szeregu śrub e

x

= 50 mm

Odległość od krawędzi słupa do pierwszego szeregu śrub e

1

= 50 mm

Rozstaw szeregów w strefie rozciągania p = 90 mm

Odległość pomiędzy ostatnim szeregiem śrub rozciąganych a pierwszym szeregiem śrub ścinanych

p

2

= 90 mm

Rozstaw szeregów w strefeie ścinania p

3

= 90 mm

Odległość od górnej powierzchni rygla do górnej krawędzi blachy czołowej d

1

= 90 mm

Odległość między pierwszym szeregiem śrub rozciąganych a szeregiem śrub pod pasem górnym rygla

d

2

= 100 mm

Odległość od ostatniego szeregu śrub ścinanych do dolnej powierzchni pasa skosu d

3

= 90 mm

Odległość pomiędzy dolną powierzchnią pasa skosu a dolną krawędzią blachy czołowej e

pl

= 40 mm

Odległość od bocznej krawędzi blachy czołowej do linii śrub e

p

= 50 mm

Odległość od krawędzi pasa słupa do linii śrub e

c

= 50 mm

Rozstaw linii śrub w = 100 mm

Śruby M24, kl.8.8

Pow. czynna rdzenia śruby A

s

= 353 mm

2

Nominalna średnica śruby d = 24 mm

Średnica otworu d

0

= 26 mm

Granica plastyczności f

yb

= 640 N/mm2

Wytrzymałość na rozciąganie f

ub

= 800 N/mm2

Częściowe współczynniki bezpieczeństwa PN-EN 1993-1-1 §6.1 , Uwaga 2B + NA.14

γ

M0

= 1,0

γ

M,1

= 1,0

γ

M,2

= 1,25 (przy ścinaniu w SGN)

Parametry stali

Moduł sprężystości E = 210000 N/mm

2

Siły obliczeniowe w połączeniu

M

Ed

= 880 kNm

N

Ed

= 175 kN

V

Ed

= 200 kN

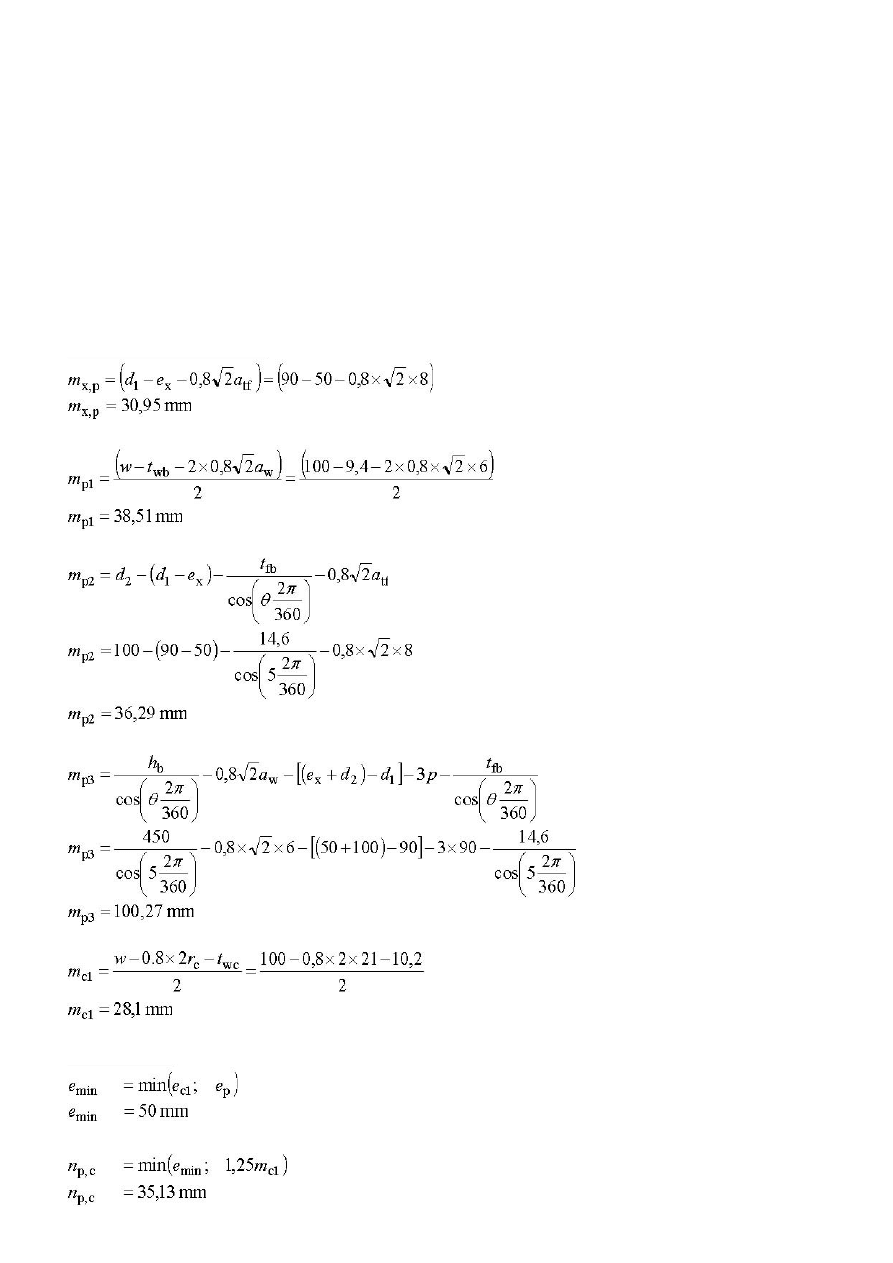

Dodatkowe dane geometryczne (wg PN-EN 1993-1-8, rys. 6.2)

Odległości od krawędzi

Pole pow. słupa (wg PN-EN 1993-1-1 §6.2.6 (3))

Nośność śruby (PN-EN 1993-1-8 Tabl. 3.4) .

= 203 kN (dla jednej śruby)

2. Spoiny

2.1 Spoina pomiędzy pasem rozciąganym a blachą czołową

Potrzebną grubość spoiny można wyznaczyć na podstawie wzoru przybliżonego

przyjęto

2.2 Spoina pomiędzy blachą czołową a środnikiem rygla

Potrzebną grubość spoiny można wyznaczyć na podstawie wzoru przybliżonego

przyjęto,

2.3 Spoiny pasa ściskanego

Zakładając zapewnienie docisku pomiędzy pasem dolnym rygla (ew.skosu) a powierzchnią blachy

czołowej grubość spoiny można przyjąć konstrukcyjnie. Grubość pasa skosu wynosi 14,6 mm, zatem

należy zastosować spoinę o gr. 6 mm (dla pasów o gr. poniżej 12mm przyjmuje się spoiny o gr. 5mm).

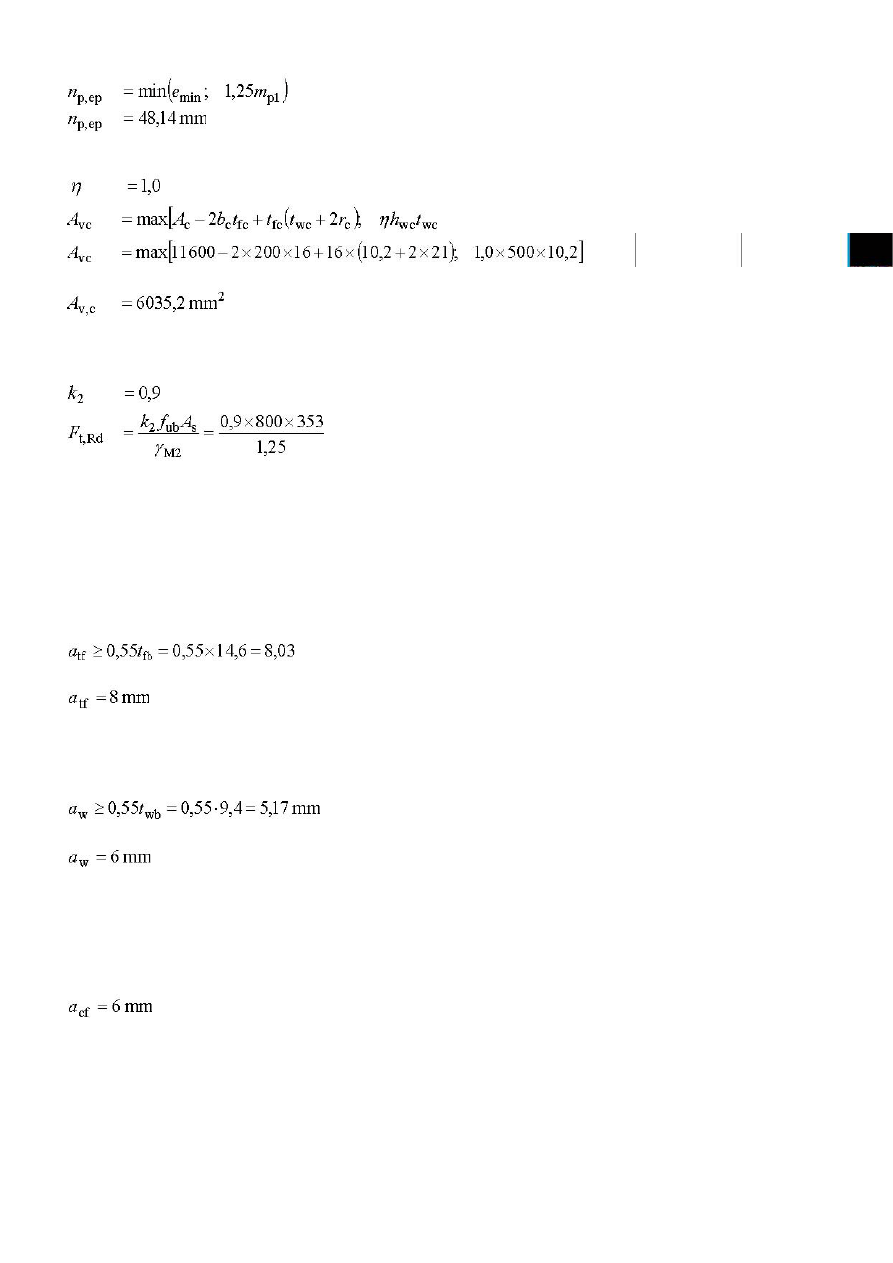

3 Potencjalna nośność szeregów śrub na rozciąganie

3.1 Szereg nr 1

3.1.1 Strona słupa

Długość efektywna

Długość efektywna zastępczego króćca teowego może być wyznaczona jako wartość minimalna z

podanych poniżej wyrażeń:

Pas słupa przy zginaniu

Forma 1; Metoda 1

Forma 2

Forma 3

Zgodnie z powyższym nośność pasa słupa przy zginaniu wynosi:

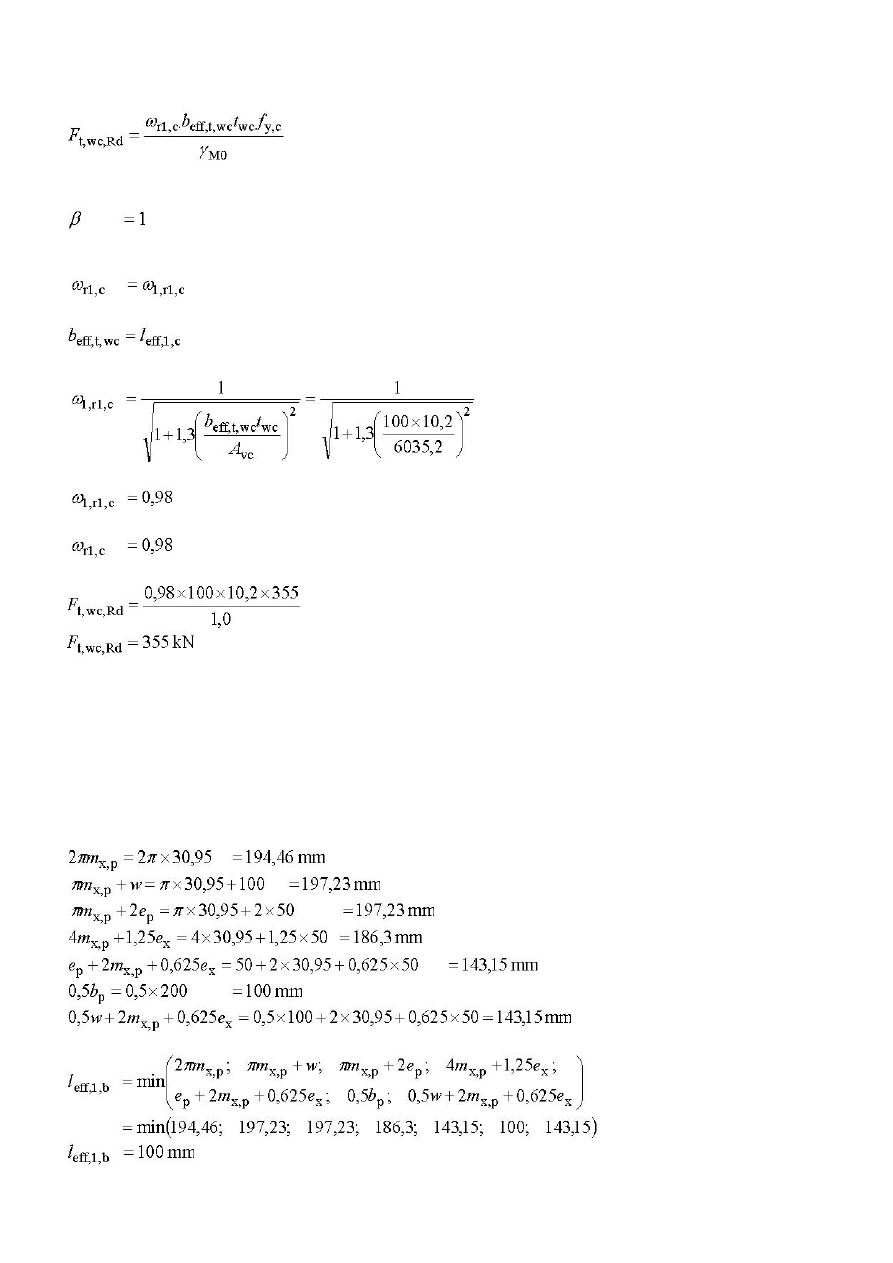

Środnik słupa przy rozciąganiu porzecznym

Zgodnie z geometrią połączenia (PN-EN 1993-1-8 Tabl. 5.4)

stąd,

(PN-EN 1993-1-8 Tabl. 6.3)

(PN-EN 1993-1-8 §6.2.6.3 (3))

3.1.2 Strona rygla

Długość efektywna

Długość efektywna zastępczego króćca teowego może być wyznaczona jako wartość minimalna z

podanych poniżej wyrażeń:

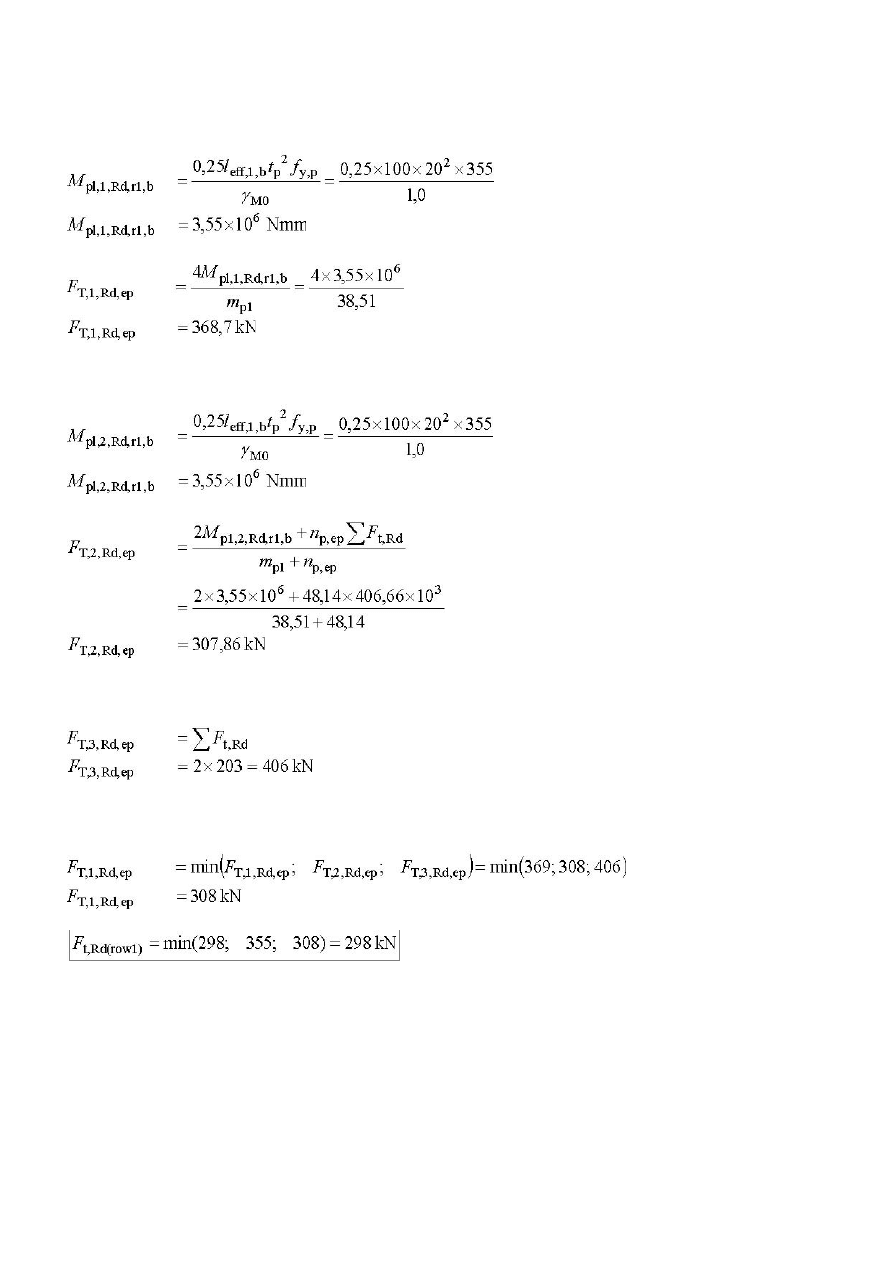

Blacha czołowa przy zginaniu

Forma 1; Metoda 1

Forma 2

Forma 3

Zgodnie z powyższym nośność blachy czołowej przy zginaniu wynosi,

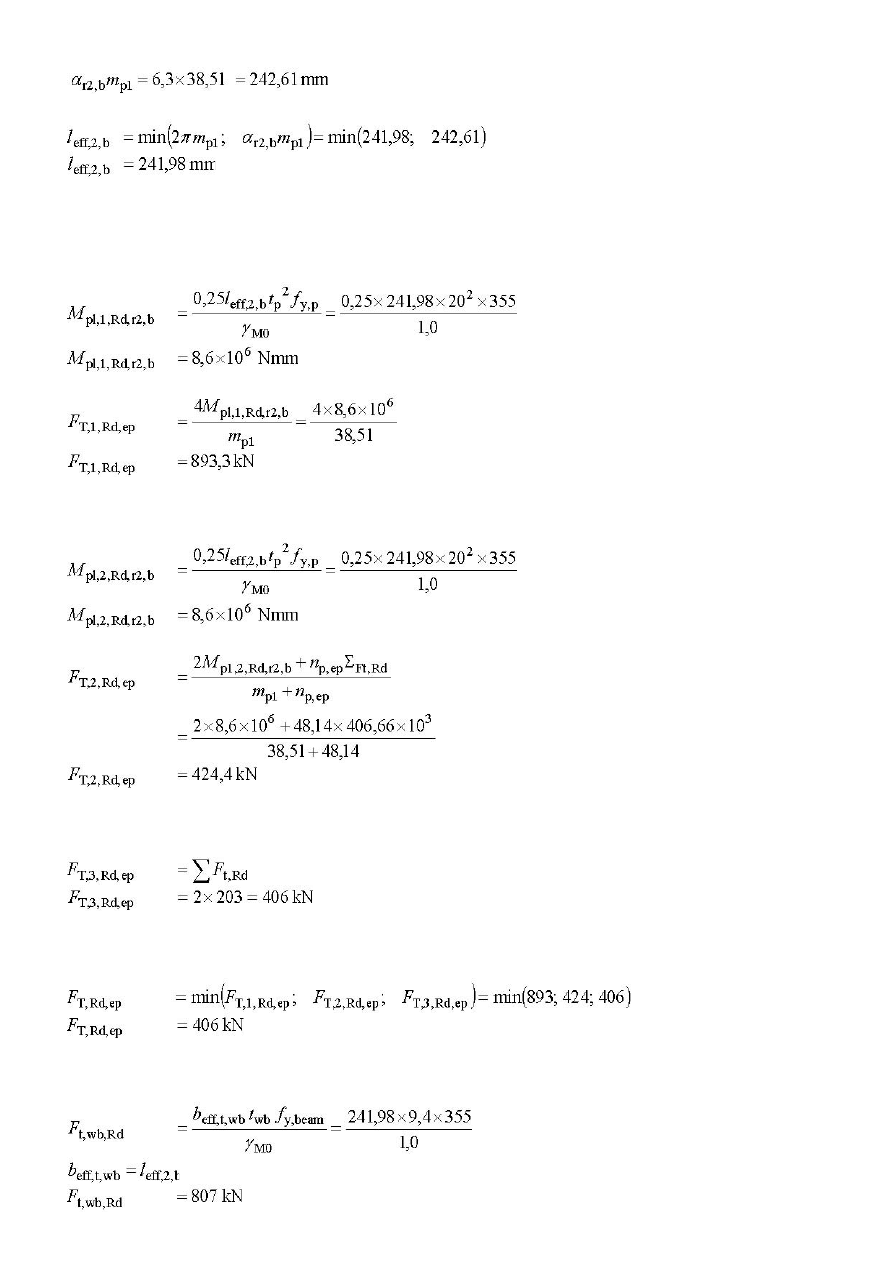

3.2 Szereg nr2

3.2.1 Strona słupa

Długość efektywna

Długość efektywna zastępczego króćca teowego może być wyznaczona jako wartość minimalna z

podanych poniżej wyrażeń:

Pas słupa przy zginaniu

Forma 1; Metoda 1

Forma 2

Forma 3

Zgodnie z powyższym nośność pasa słupa przy zginaniu wynosi:

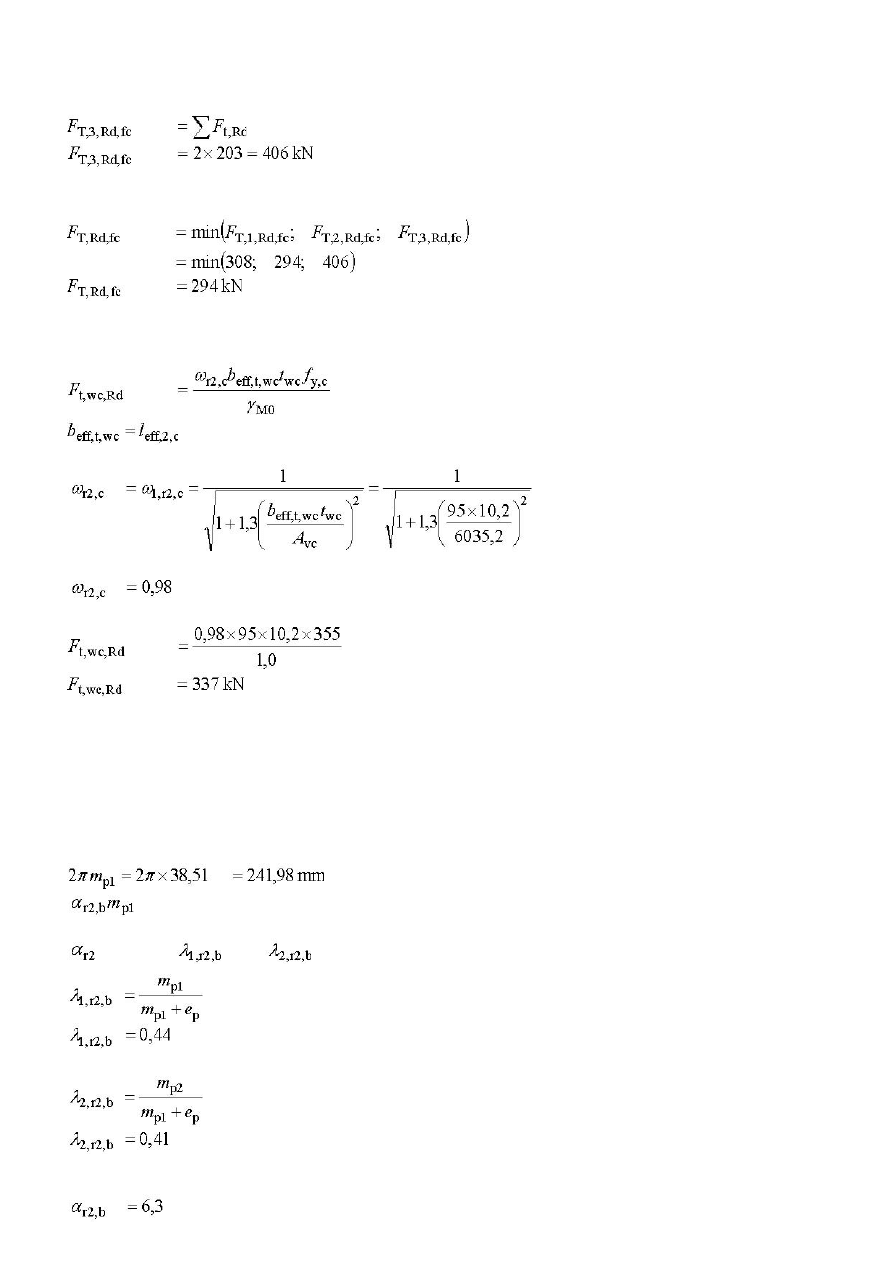

Środnik słupa przy rozciąganiu poprzecznym

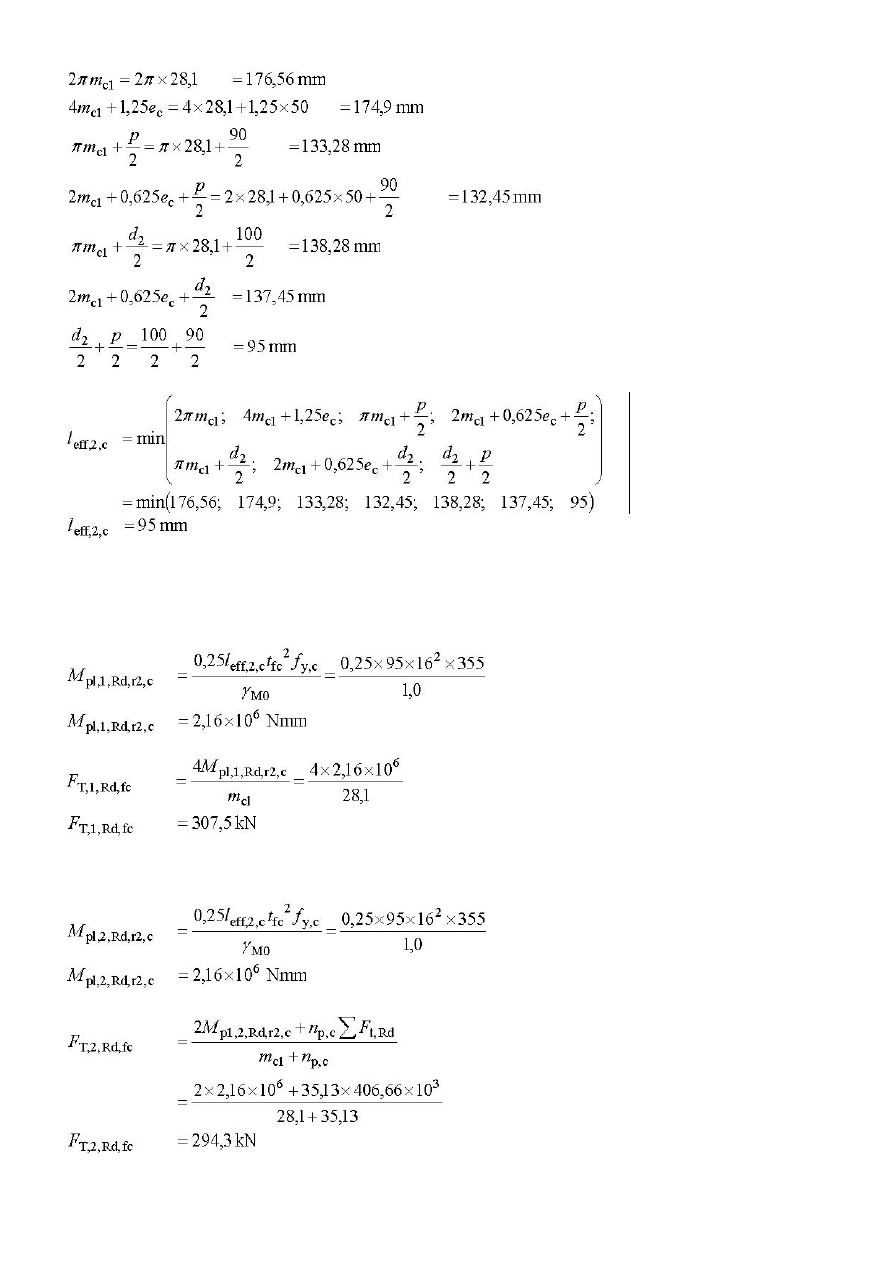

3.2.2 Strona rygla

Długość efektywna

Długość efektywna zastępczego króćca teowego może być wyznaczona jako wartość minimalna z

podanych poniżej wyrażeń:

zależy od

oraz

, zdefiniowanych następująco (por. PN-EN 1993-1-8, rys. 6.11):

stąd,

Blacha czołowa przy zginaniu

Forma 1; Metoda 1

Forma 2

Forma 3

Zgodnie z powyższym nośność blachy czołowej przy zginaniu wynosi,

Środnik rygla przy rozciąganiu

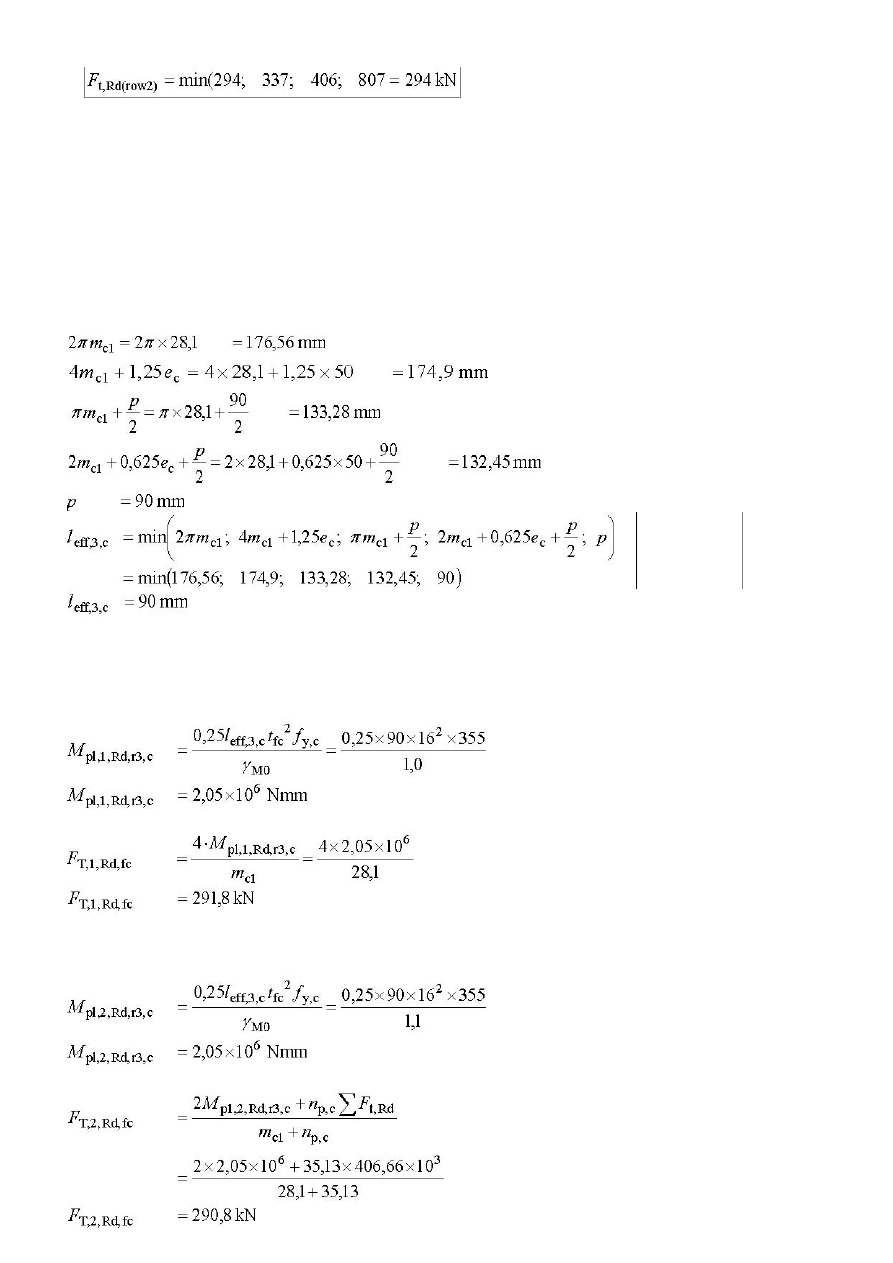

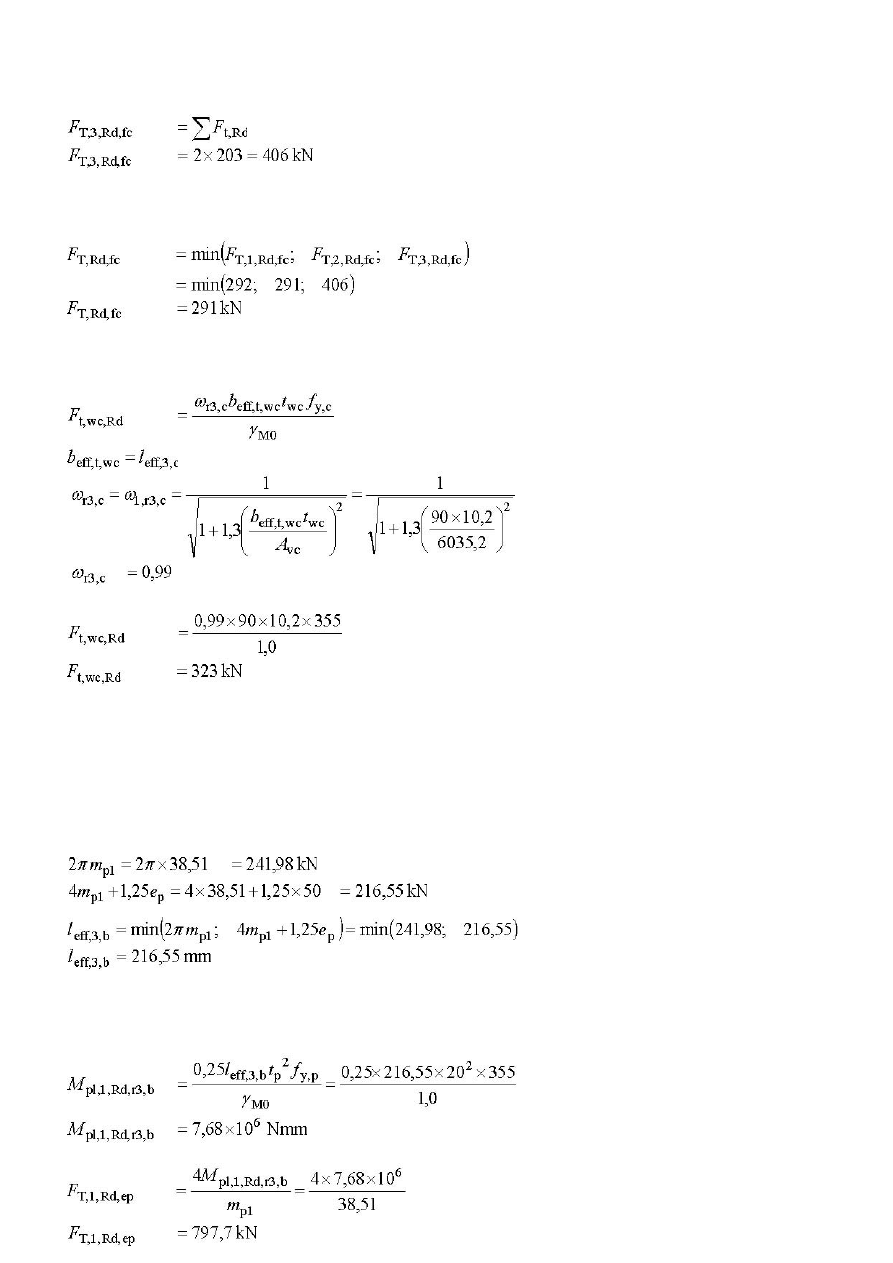

3.3 Szereg nr 3

3.3.1 Strona słupa

Długość efektywna

Długość efektywna zastępczego króćca teowego może być wyznaczona jako wartość minimalna z

podanych poniżej wyrażeń:

Pas słupa przy zginaniu

Forma 1; Metoda 1

Forma 2

Forma 3

Zgodnie z powyższym nośność pasa słupa przy zginaniu wynosi,

.

Środnik słupa przy rozciąganiu poprzecznym

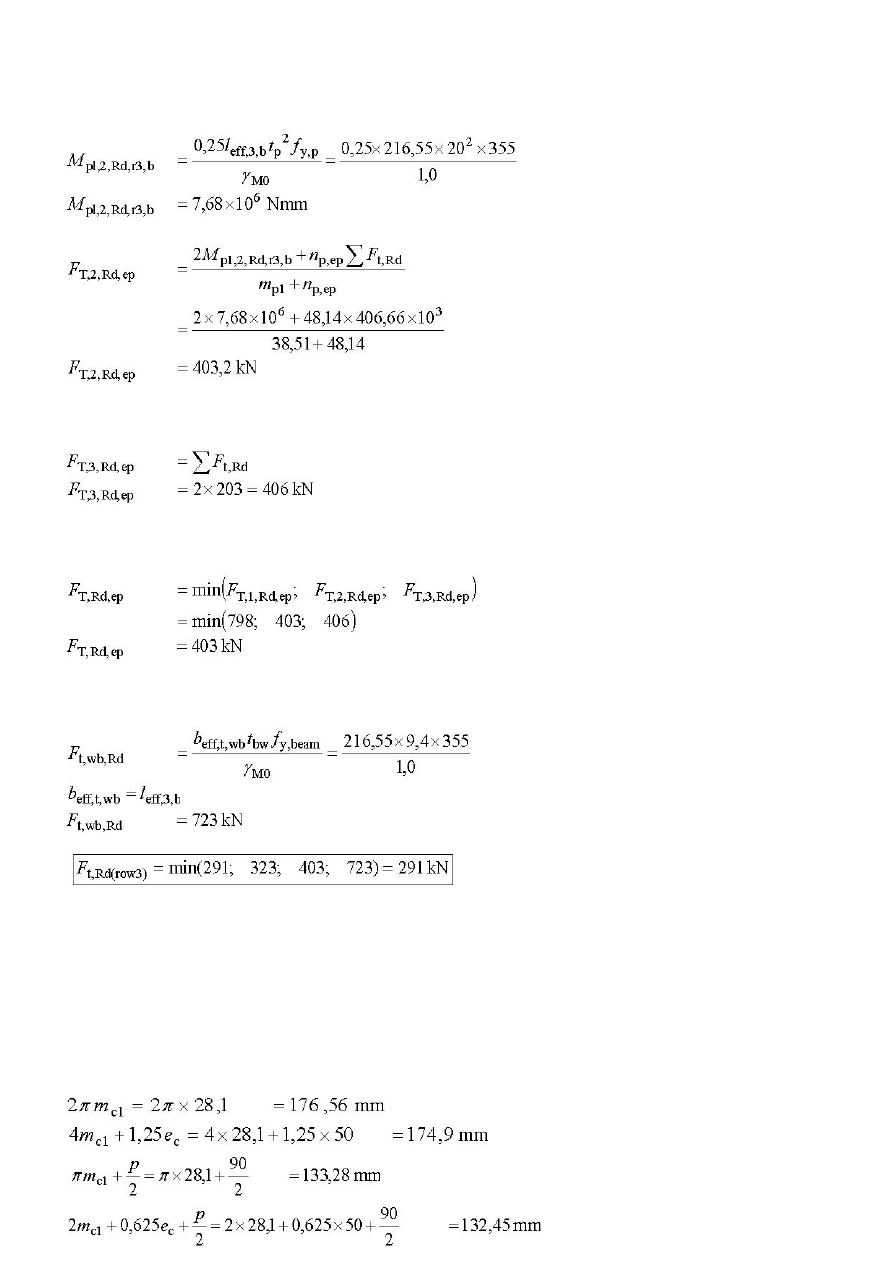

3.3.2 Strona rygla

Długość efektywna

Długość efektywna zastępczego króćca teowego może być wyznaczona jako wartość minimalna z

podanych poniżej wyrażeń:

Blacha czołowa przy zginaniu

Forma 1; Metoda 1

Forma 2

Forma 3

Zgodnie z powyższym nośność blachy czołowej przy zginaniu wynosi,

.

Środnik rygla przy rozciąganiu

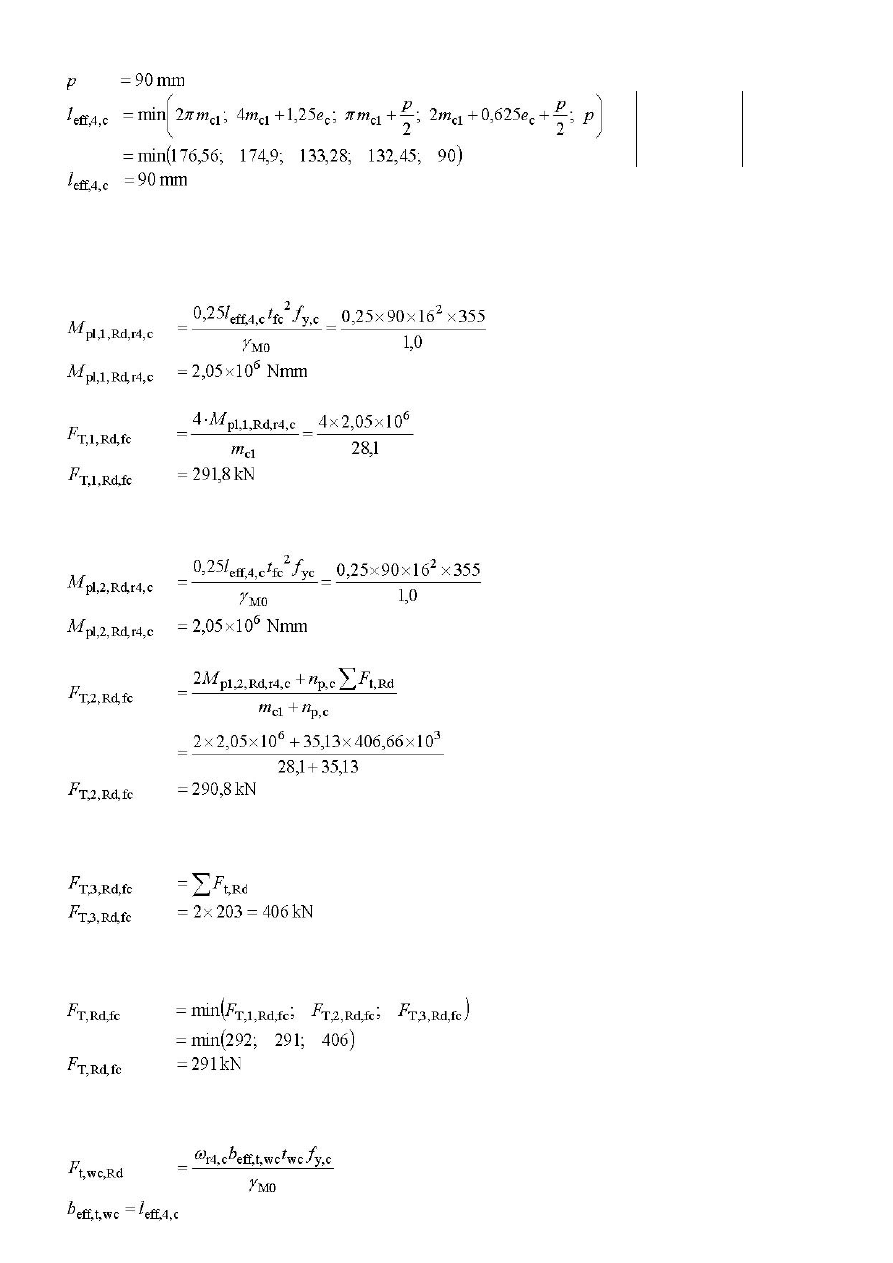

3.4 Szereg nr 4

3.4.1 Strona słupa

Długość efektywna

Długość efektywna zastępczego króćca teowego może być wyznaczona jako wartość minimalna z

podanych poniżej wyrażeń:

Pas słupa przy zginaniu

Forma 1; Metoda 1

Forma 2

Forma 3

Zgodnie z powyższym nośność pasa słupa przy zginaniu wynosi,

Środnik słupa przy rozciąganiu poprzecznym

3.4.2 Strona rygla

Blacha czołowa przy zginaniu

Forma 1; Metoda 1

Forma 2

Forma 3

Nośność blachy czołowej przy zginaniu wynosi,

Środnik rygla przy rozciąganiu

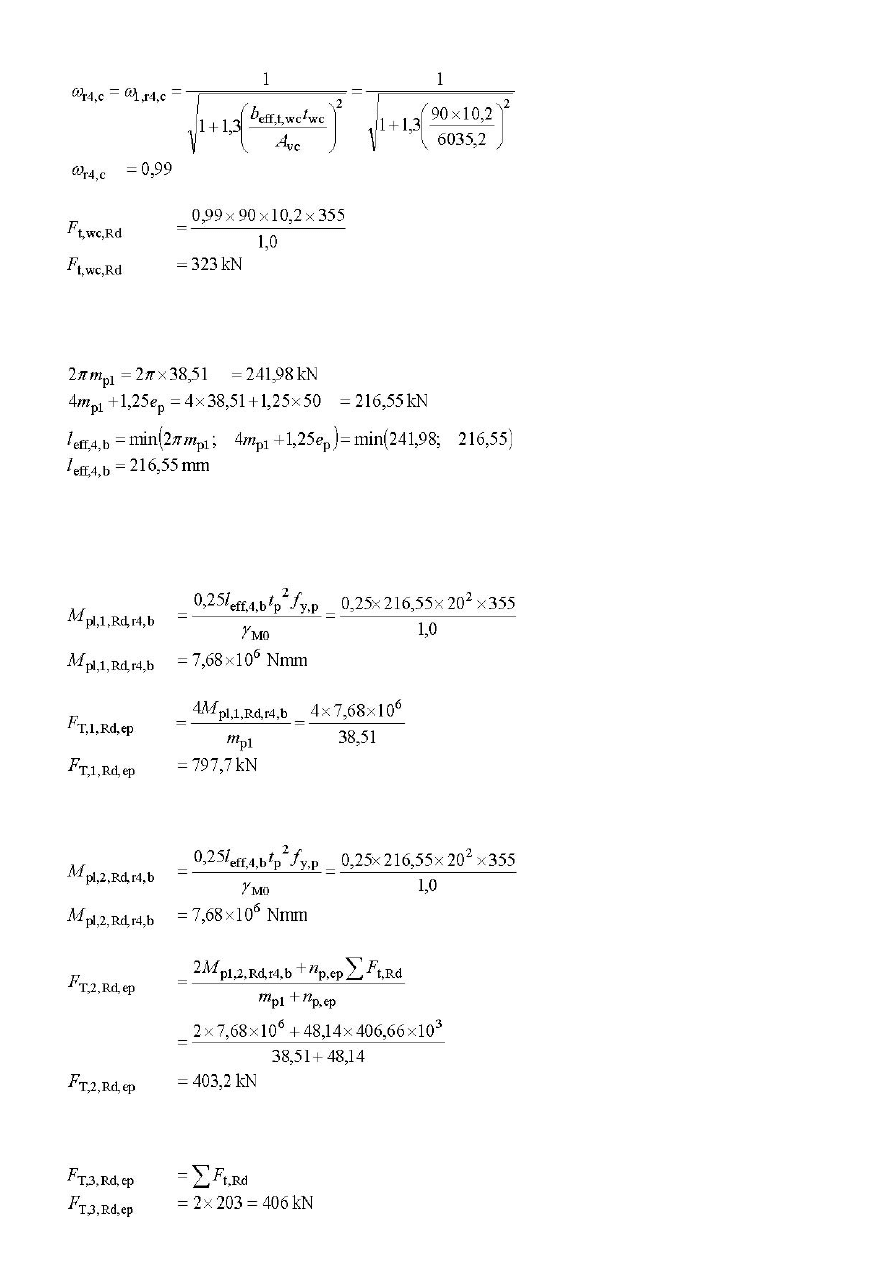

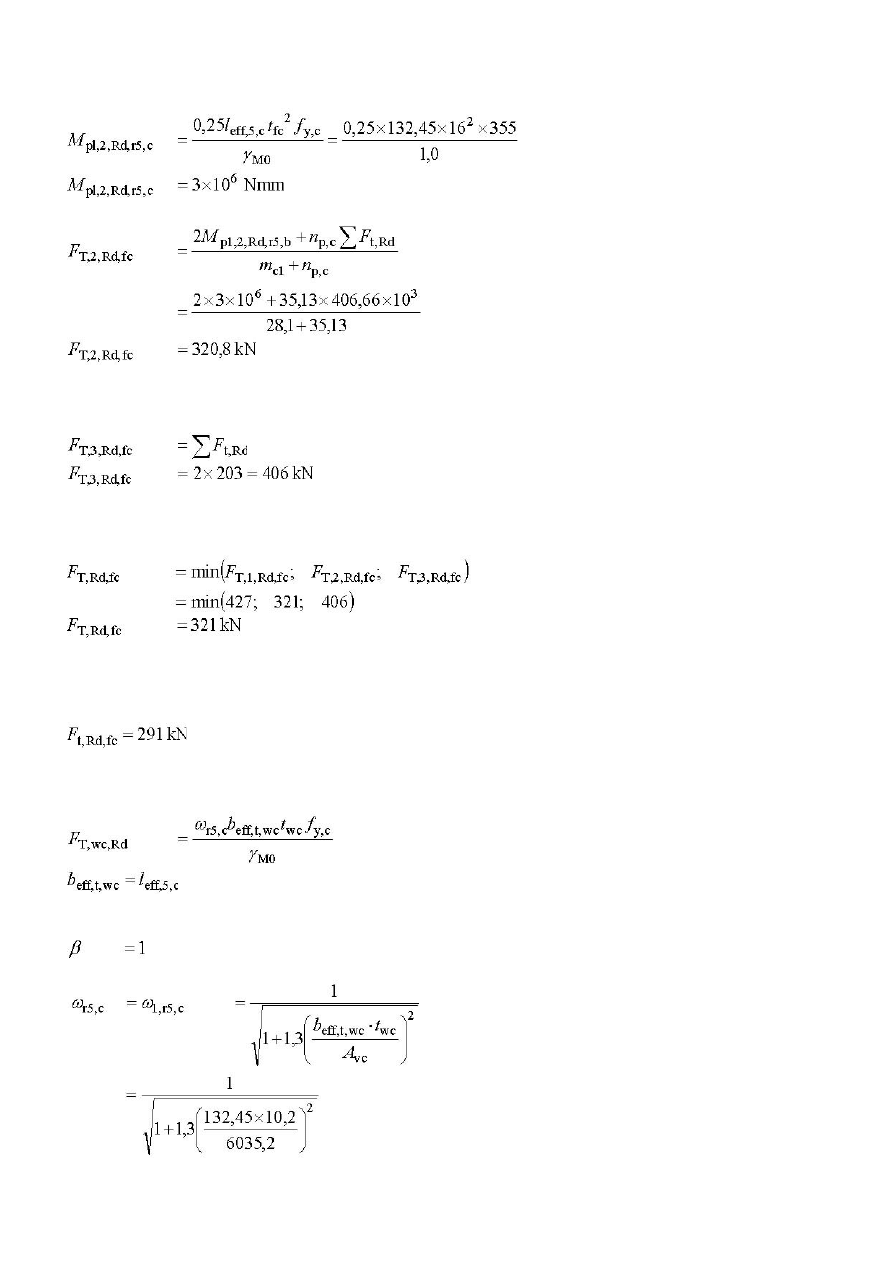

3.5 Szereg nr 5

3.5.1 Strona słupa

Długość efektywna

Długość efektywna zastępczego króćca teowego może być wyznaczona jako wartość minimalna z

podanych poniżej wyrażeń:

Pas słupa przy zginaniu

Forma 1; Metoda 1

Forma 2

Forma 3

Zgodnie z powyższym nośność pasa słupa przy zginaniu wynosi,

Otrzymana nośność szeregu śrub nr 5 jest większa niż jakiegokolwiek porzedniego szeregu. Nośność

szeregu należy zatem ograniczyć do nośności szeregu nr 4.

Przyjęto,

Środnik słupa przy rozciąganiu poprzecznym

Zgodnie z geometrią połączenia

stąd,

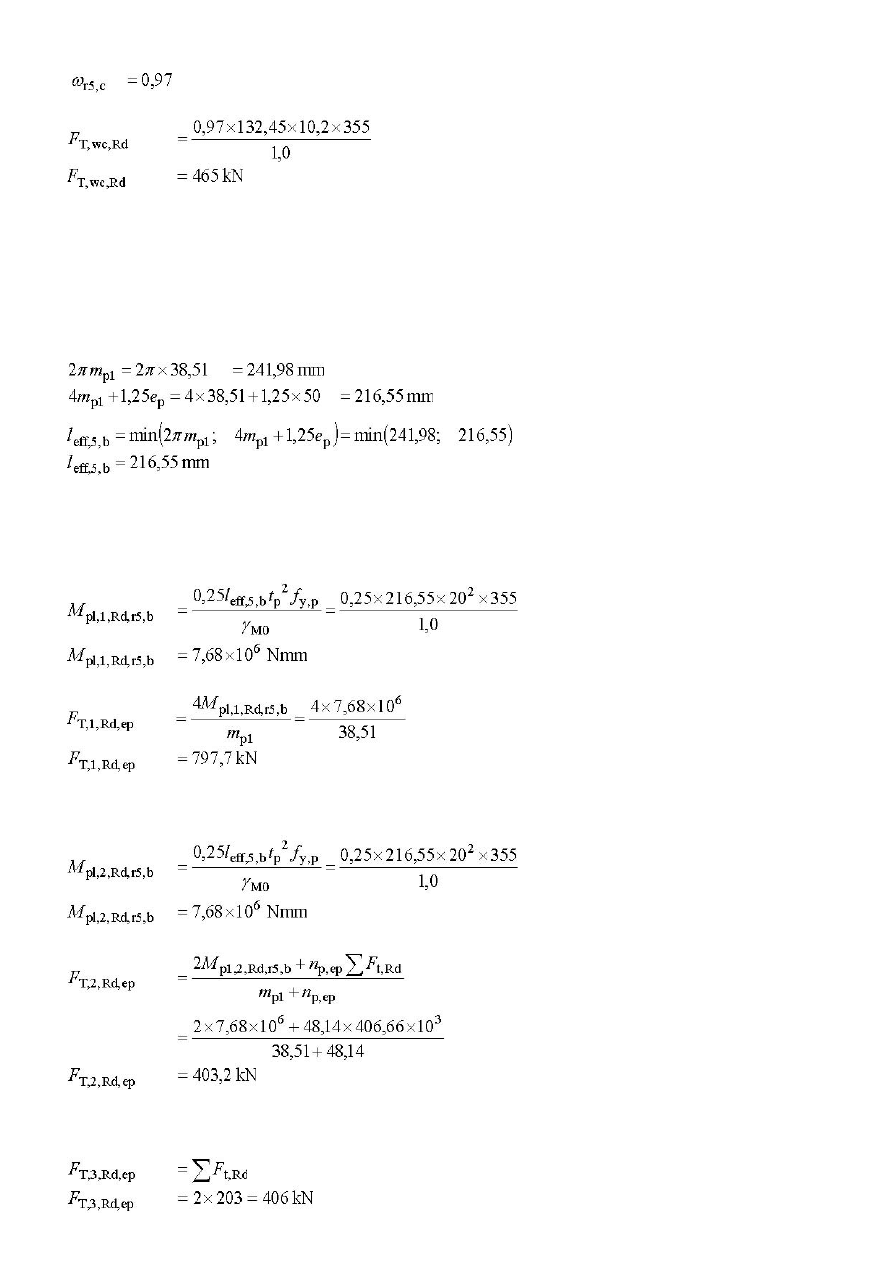

3.5.2 Strona rygla

Długość efektywna

Długość efektywna zastępczego króćca teowego może być wyznaczona jako wartość minimalna z

podanych poniżej wyrażeń:

Blacha czołowa przy zginaniu

Forma 1; Metoda 1

Forma 2

Forma 3

Zgodnie z powyższym nośność blachy czołowej przy zginaniu wynosi,

Środnik rygla przy rozciąganiu

W ostatnim szeregu śrub potencjalna nośność na rozciąganie zostanie ograniczona do nośności

poprzedniego szeregu, stąd

Podsumowując.

.

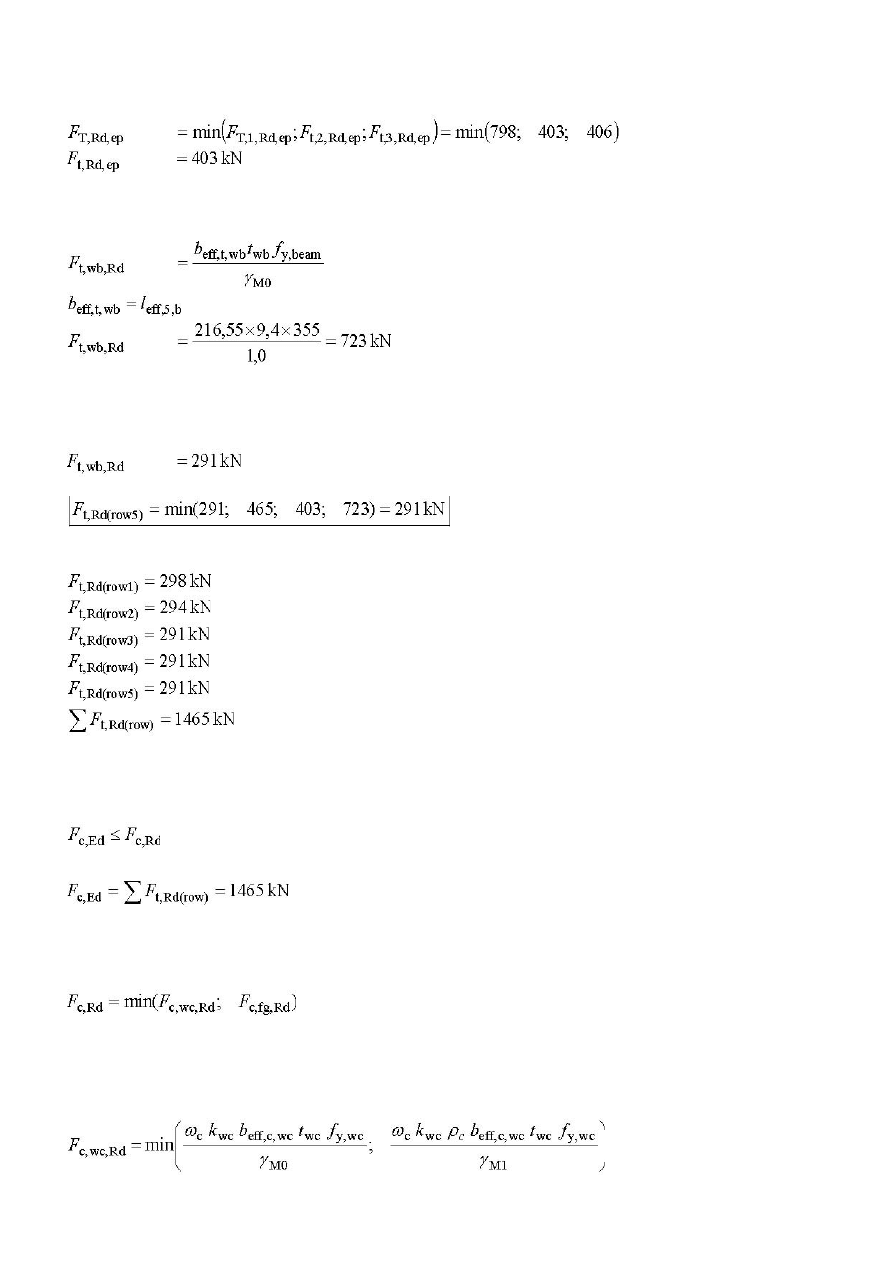

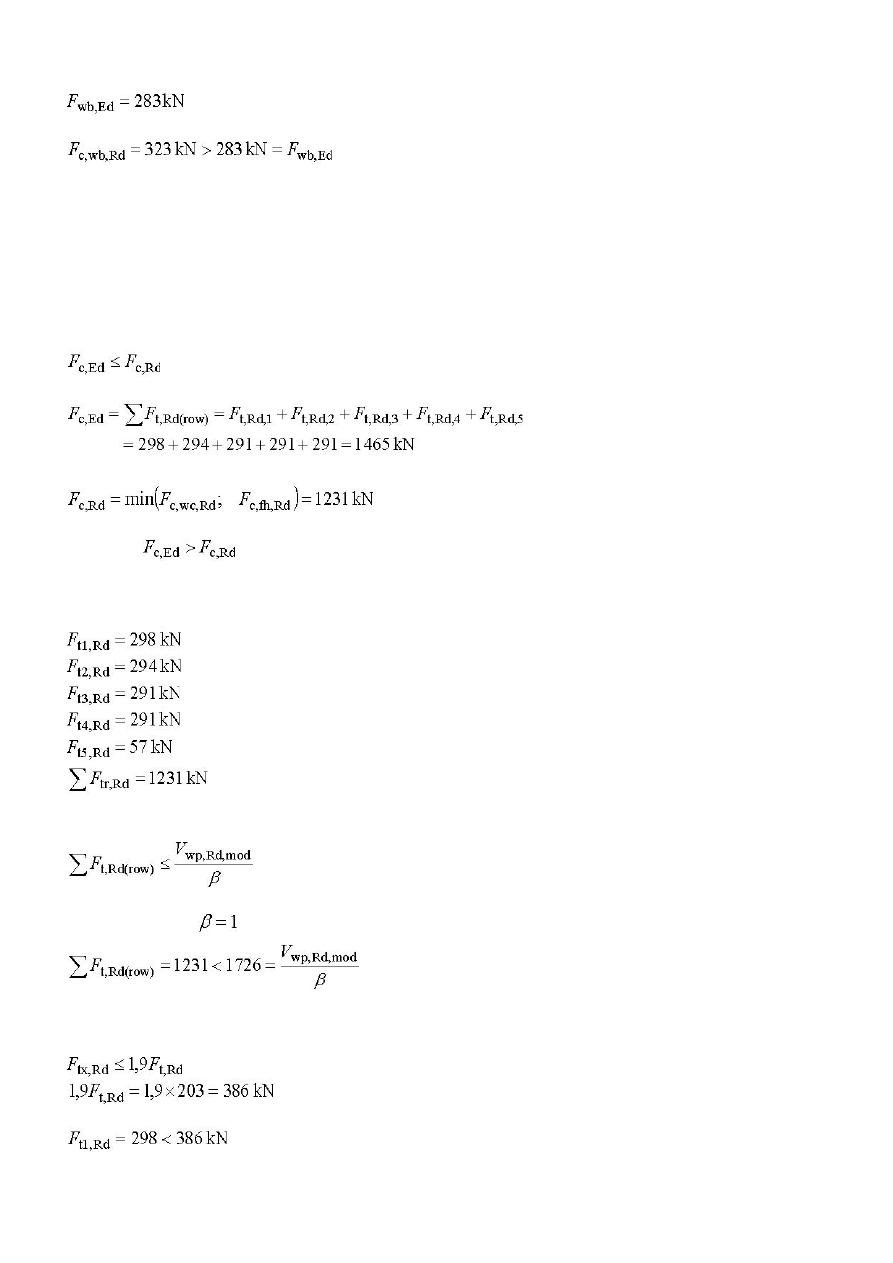

4. Oszacowanie nośności strefy ściskania

Warunek nośności ma postać,

.

Działająca siła ściskająca jest sumą obliczeniowych nośności szeregów śrub na rozciąganie,

Obliczeniowa nośność na ściskanie strefy ściskania jest mniejszą z wartości obliczeniowych nośności:

- środnika słupa na ściskanie,

- pasa i środnika skosu na ściskanie,

tj.,

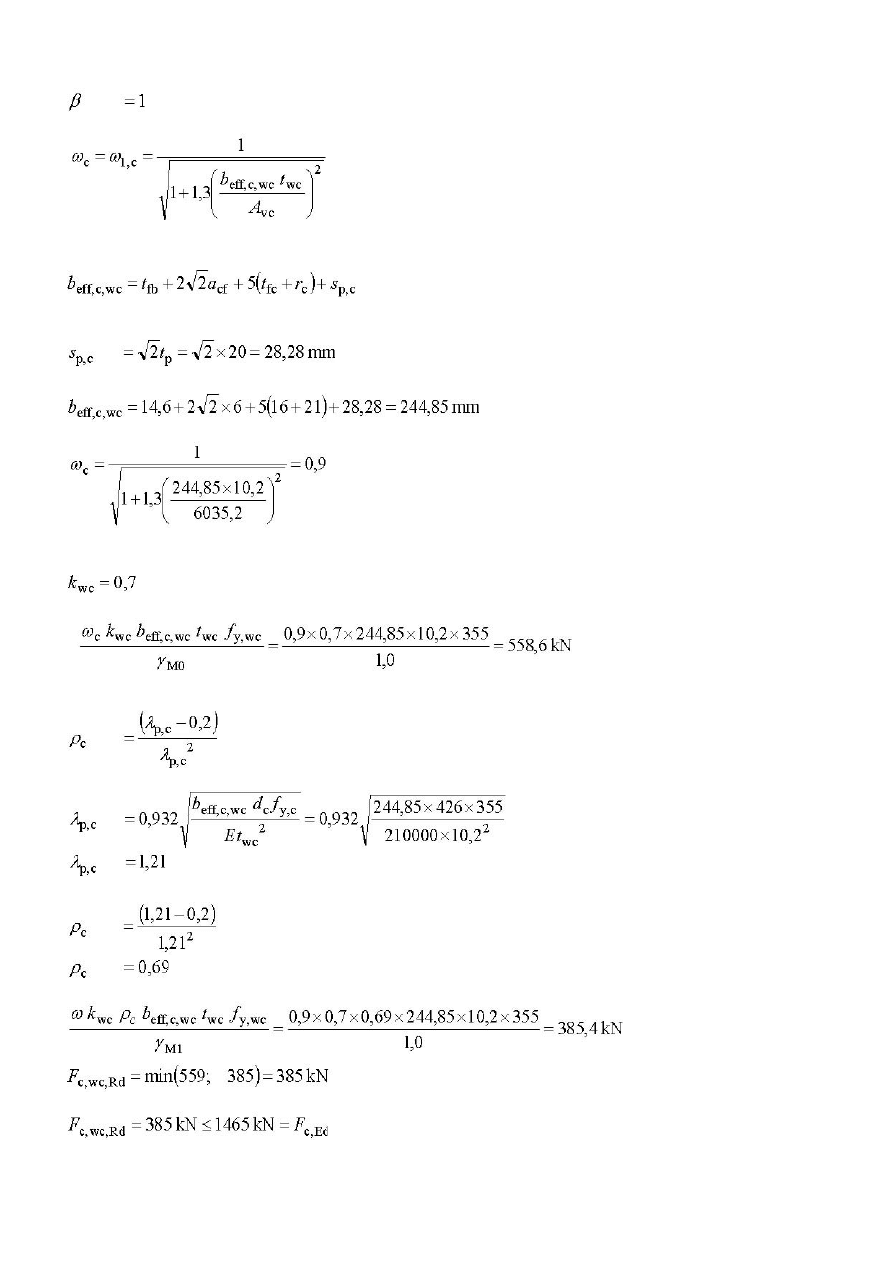

4.1 Środnik słupa przy ściskaniu poprzecznym

Nośność środnika można wyznaczyć za pomocą formuły,

Zgodnie z geometrią połączenia

stąd,

gdzie,

oraz

Conservatively:

gdzie,

Nośność środnika słupa na ściskanie jest bardzo niewielka w porównaniu do działającej siły; należy

zastosować żebro usztywniające w poziomie pasa skosu.

Nośność obliczeniowa żebra na ściskanie została obliczona zgodnie z §9.1(3) normy PN-EN 1993-1-5.

Przy uwzględnieniu nośności żebra usztywniającego warunek nośności strefy ściskania jest spełniony.

4.2 Pas i środnik skosu przy ściskaniu

Warunek nośności

gdzie,

Sprężysty wskaźnik wytrzymałości wynosi,

Ramię sił h jest równe,

Pas może przenieść siłę o wartości maks. (por. EN 1993-1-8 §6.2.6.7 (1))

,

stąd nośność na ściskanie skosu jest mniejszą z dwóch podanych niżej wartości:

Warunek

nie został spełniony, należy dokonać redystrybucji sił w szeregach śrub.

W p.7 niniejszego opracowania przedstawiono szczegóły dotyczące w/w redystrybucji.

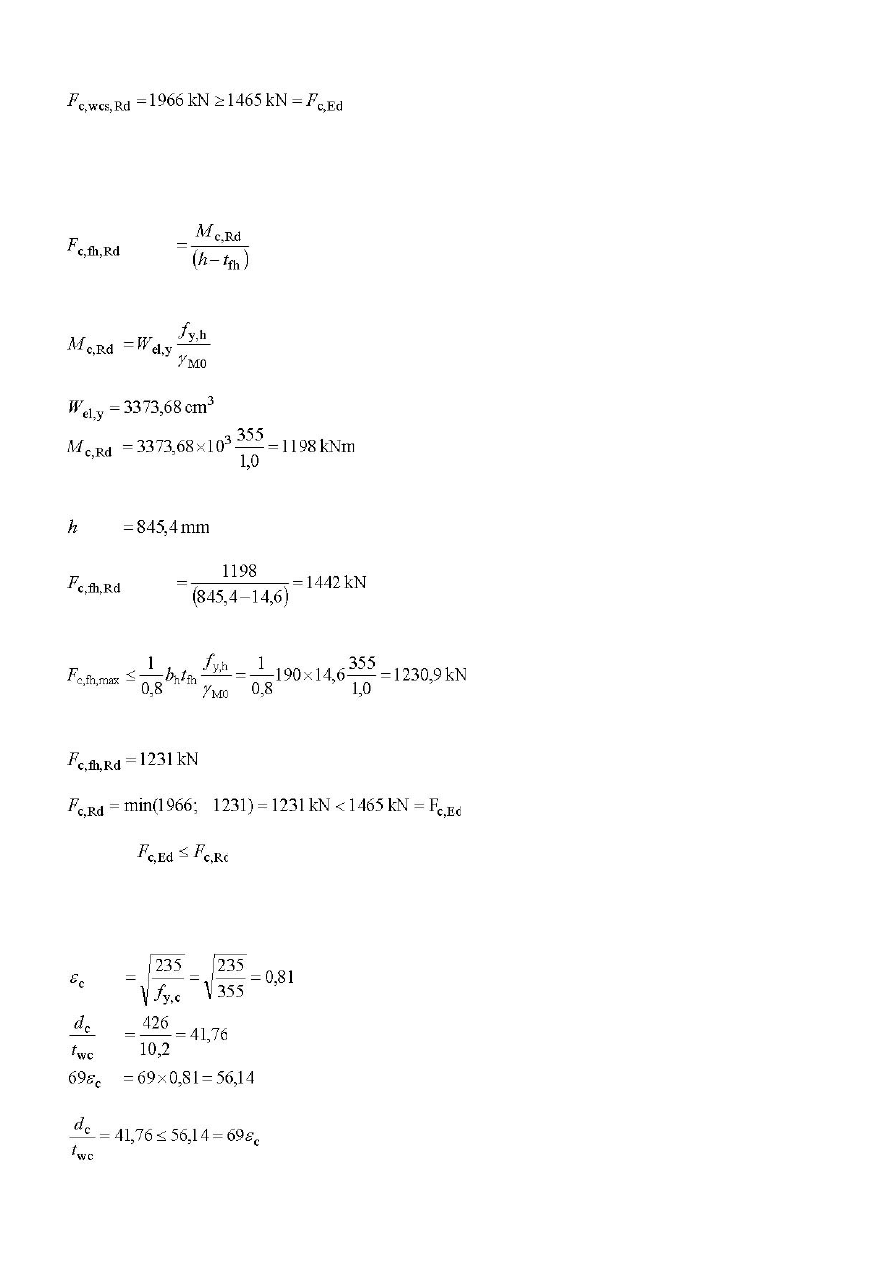

5. Panel środnika słupa przy ścinaniu

stąd nośność panelu środnika słupa przy ścinaniu wynosi,

W celu uniknięcia ograniczania nośności śrub na rozciąganie na skutek nadmiernego wytężenia panelu

środnika słupa wywołanego ścinaniem, środnik słupa w obrębie węzła wzmacnia się dodatkową blachą o

gr. 10mm (tzn.pogrubiamy środnik), por. PN-EN 1993-1-8 §6.2.6.1.

Nośność wzmocnionego panelu środnika na ścinanie,

Powiększone pole środnika (pole czynne przy ścinaniu)

gdzie,

dla blachy wzmacniającej środnik o gr. 10mm,

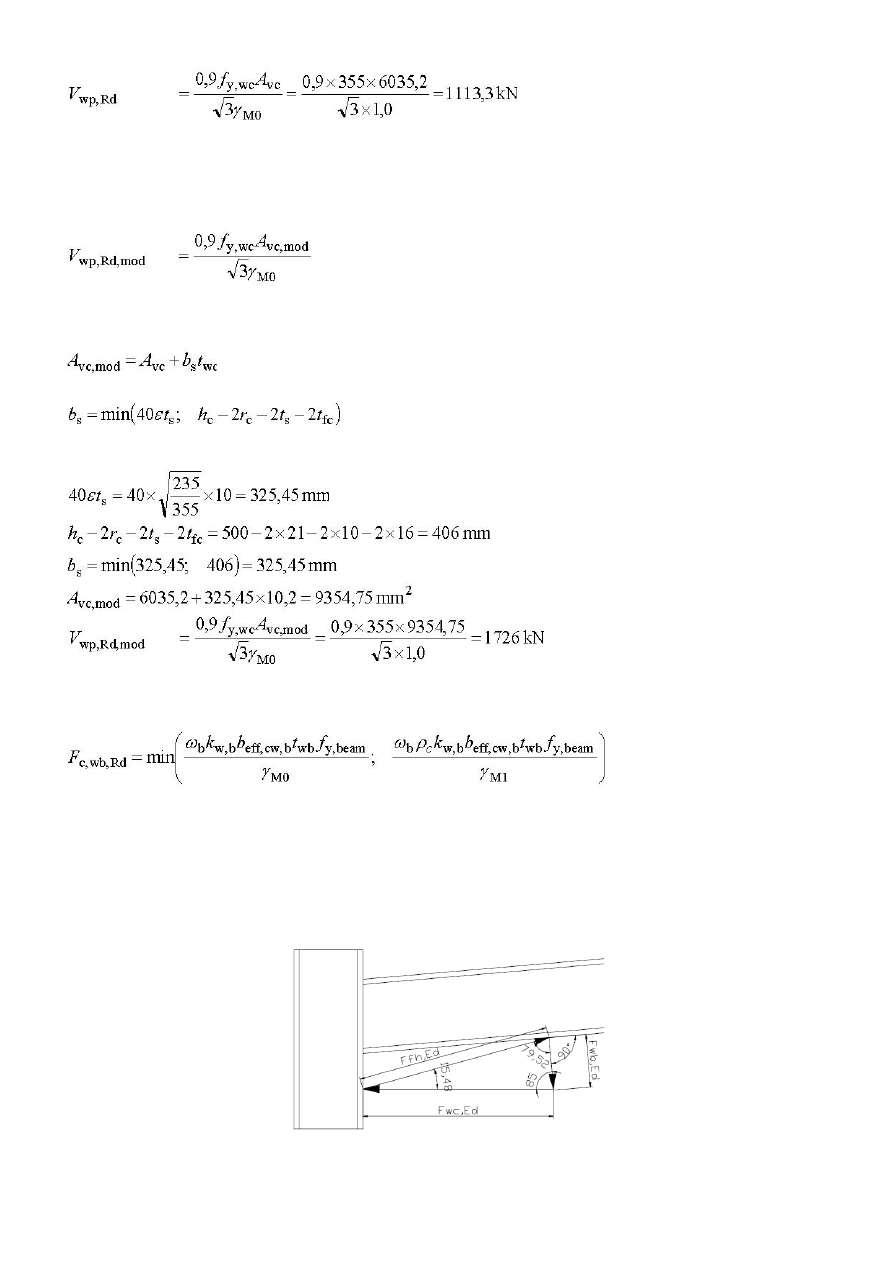

6. Środnik rygla przy ściskaniu (oddziaływanie pasa skosu)

Procedura wyznaczania nośności na ściskanie środnika rygla jest taka sama jak procedura wyznaczania

nośności ściskanego środnika słupa bez udziału żebra wzmacniającego. Obliczeń wyznaczania nośności

środnika rygla na ściskanie nie zamieszczono w niniejszym opracowaniu.

Siłę działającą na środnik rygla można wyznaczyć rozpatrując poniższy trójkąt sił.

Stąd,

Nośność środnika rygla na ściskanie jest większa niż działająca siła, warunek nośności jest spełniony. Jeśli

warunek nie byłby spełniony to należałoby wzmocnić środnik za pomocą żebra tak jak to zrobiono w

słupie.

7. Dystrybucja sił w szeregach śrub

Pierwszym warunkiem jakie muszą spełniać efektywne nośności obliczeniowe szeregów śrub na

rozciąganie jest warunek,

gdzie,

Ponieważ

To należy zastosować następującą redystrybucję sił,

Warunek nośności panelu środnika na ścinanie ma postać,

w tym przypadku

zatem,

Warunek jest spełniony, nie musimy dokonywać dalszej redystrybucji.

Efektywne nośności szeregów śrub na rozciąganie muszą również spełniać następujący warunek,

Biorąc pod uwagę najniekorzystniejszy możliwy przypadek otrzymujemy,

Warunek jest spełniony, wymienione wyżej nośności szeregów śrub są zatem efektywnymi nośnościami

szeregów śrub na rozciąganie.

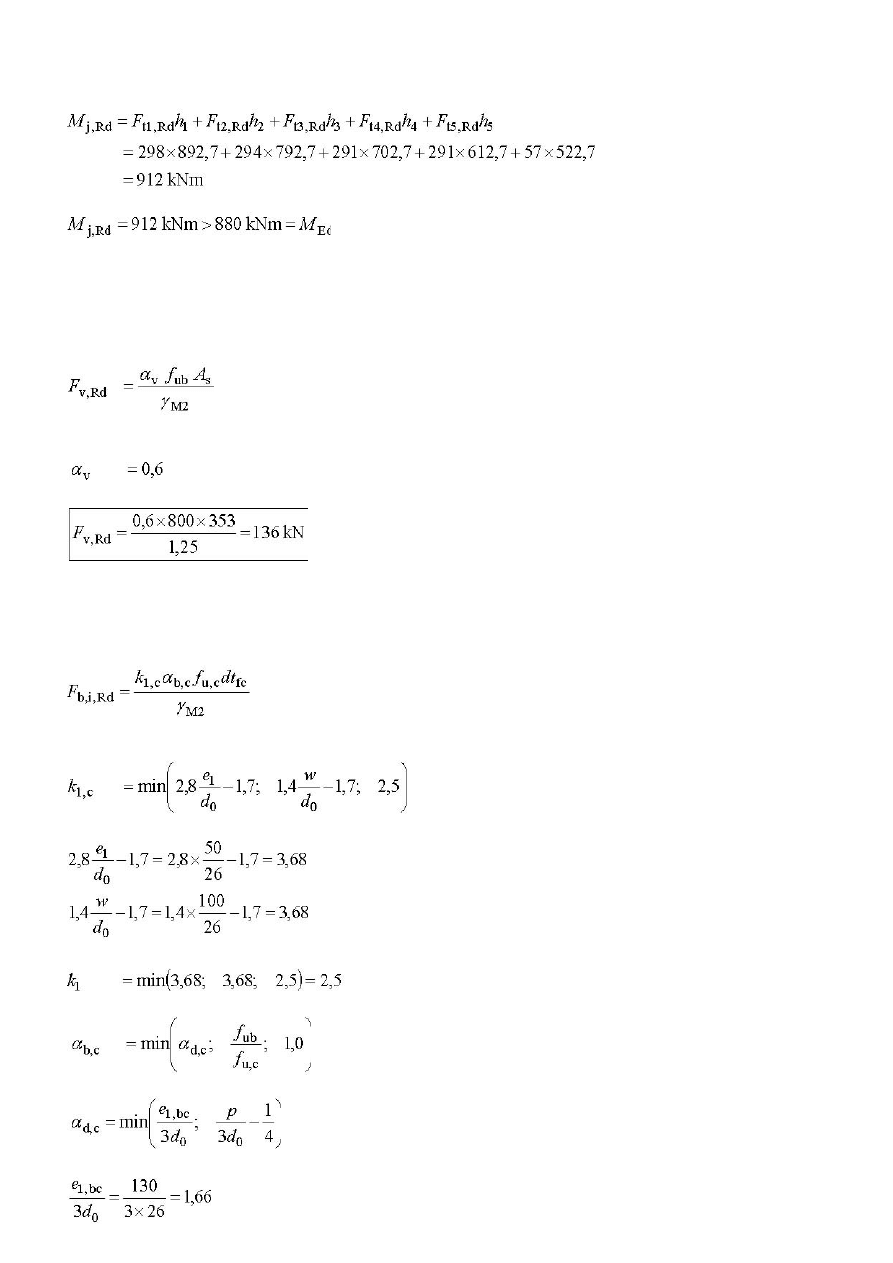

8. Nośność połączenia na moment zginający

Nośność jest większa od działającego momentu, warunek nośności został spełniony.

9. Oszacowanie nośności połączenia na ścinanie

9.1 Nośność pojedynczej śruby na ścinanie

Nośność trzpienia śruby na ścinanie określona jest wzorem,

gdzie dla śrub kl. 8.8

(patrz PN-EN 1993-1-8 Tabl. 3.4)

9.2 Nośność pojedynczej śruby na docisk do pasa słupa

Nośność śruby na docisk do pasa słupa można wyznaczyć za pomocą formuły,

gdzie,

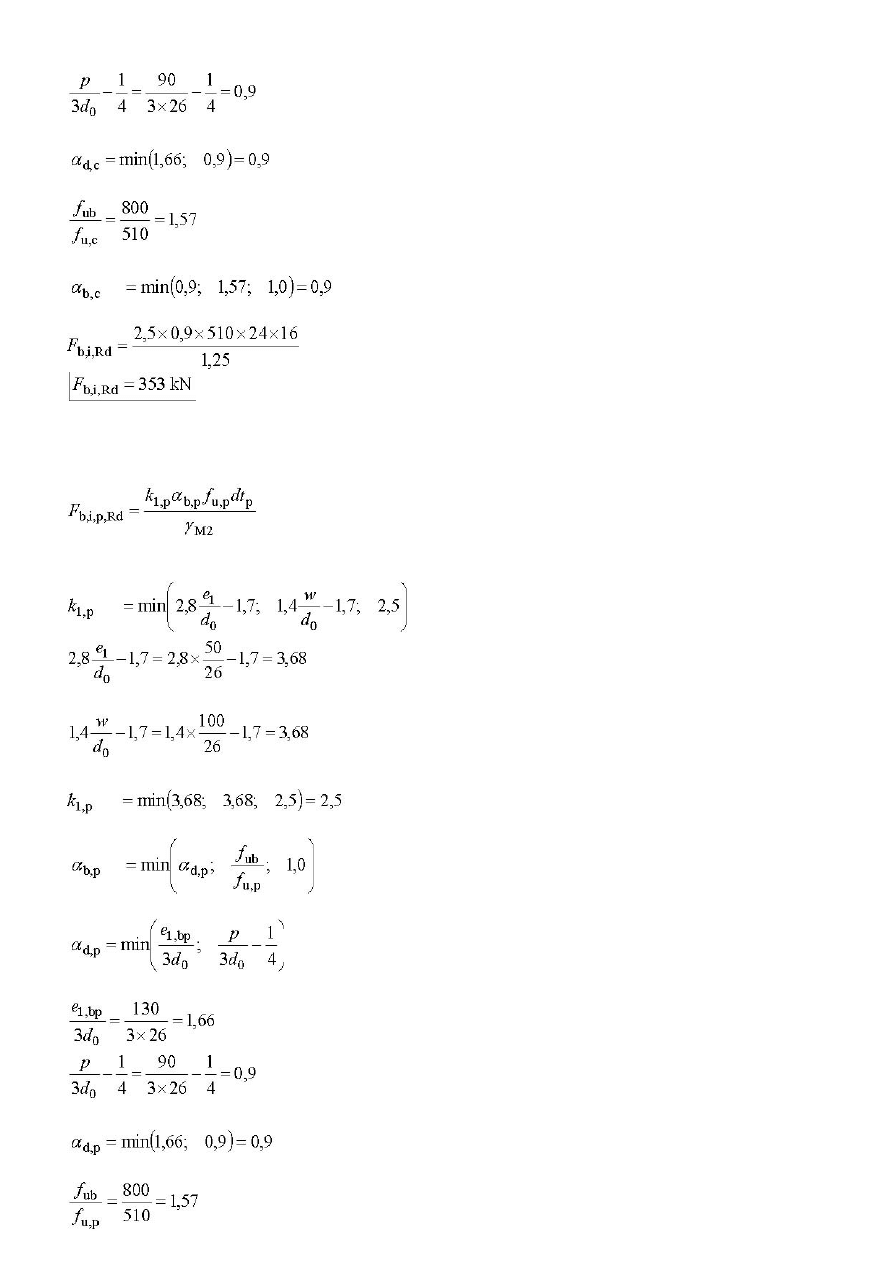

9.3 Nośność pojedynczej śruby na docisk do blachy czołowej rygla

Nośność śruby na docisk do blachy czołowej rygla można wyznaczyć za pomocą formuły,

gdzie,

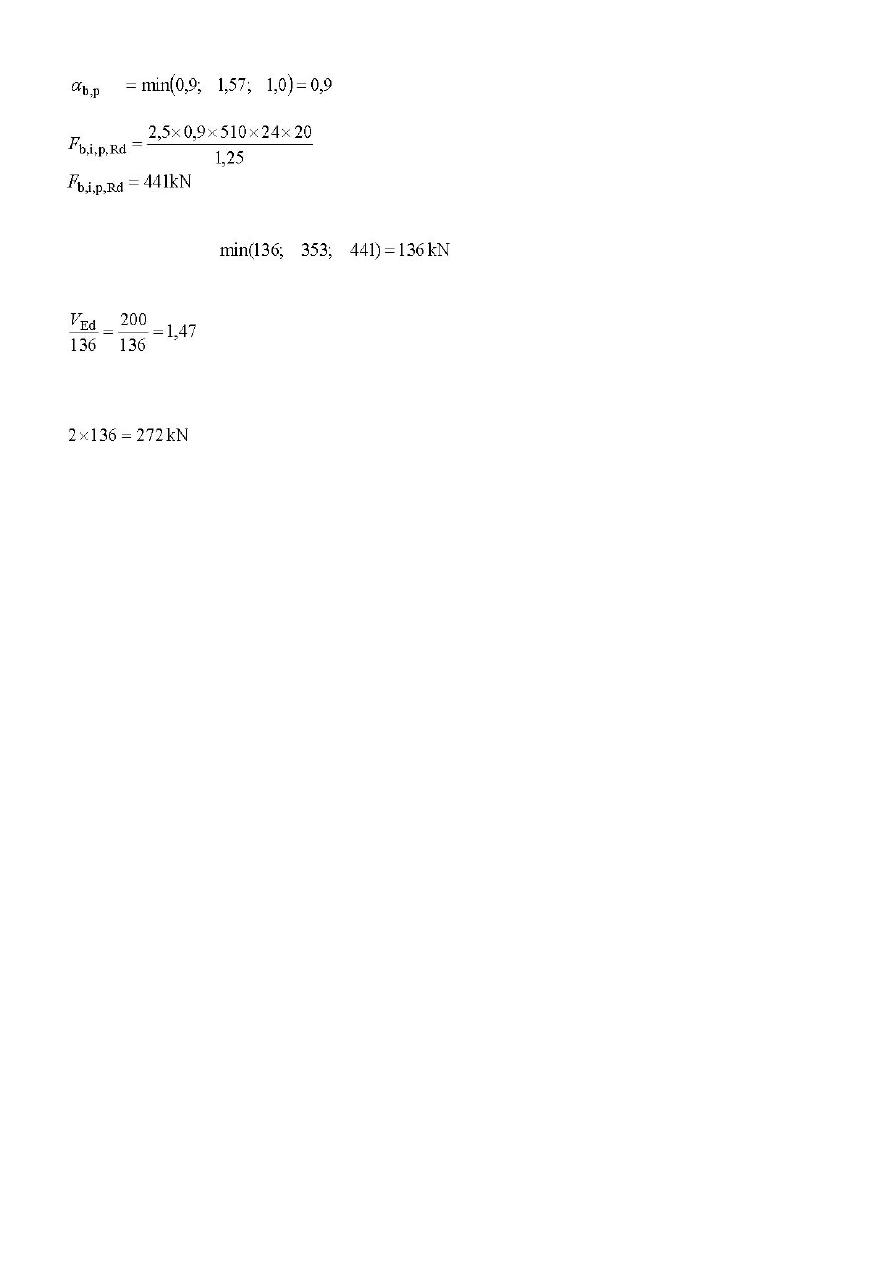

Obliczeniowa nośność na ścinanie pojedynczej śruby jest wartością minimalną z trzech wyznaczonych

powyżej nośności, tj.

.

Liczba śrub potrzebna do przeniesienia siły poprzecznej,

,czyli wystarczą dwie śruby.

Zgodnie z powyższymi obliczeniami wystarczy jeden szereg śrub ścinanych. Obliczeniowa nośność

połączenia na ścinanie wynosi,

Wyszukiwarka

Podobne podstrony:

SX028a Przyklad Obliczenie nosnosci polaczenia srubowego elementów zimnogietych

Przykłady obliczeń elementów i połączeń konstrukcji stalowych W Włodarczyk

Przykładowe obliczenia

Przykład obliczeniowy, silniki spalinowe

Przykładowe obliczenia

Przykładowe obliczenia 6

7 zastosowane wzory i przykłady obliczeń KLE42RIDPUEF7SANZ7WMUANY3RP66KWCLYLQQBY

PRZYKŁAD OBLICZENIA ŚCIANY MUROWANEJ, BUDOWNICTWO, Konstrukcje Drewniane, Konstrukcje Drewniane, Bud

MNM mgr 2014 przyklad obliczeniowy nr 4

E Mazanek Przyklady obliczen z podstaw konstrukcji maszyn czesc 2

Przykład obliczeniowy strop

MNM mgr 2014, przyklad obliczeniowy nr 3

PRZYKLAD OBLICZENIOWY W 6 2013

Fundament bezpośredni - przyklad obliczenia I i II SG c. d., tabela osiadań

BUD OG projekt 16 Przykład obliczenia ławy fundamentowej

więcej podobnych podstron