„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Paweł Mroczek

Posługiwanie się techniczną i technologiczną terminologią

garbarską

744[03].O1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Marian Grabkowski

inż. Stanisław Pietryka

Opracowanie redakcyjne:

mgr inż. Paweł Mroczek

Konsultacja:

mgr inż. Janusz Figurski

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[03].O1.02

„Posługiwanie się techniczną i technologiczną terminologią garbarską” zawartego

w modułowym programie nauczania dla zawodu garbarz skór.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Terminologia techniczna i technologiczna w magazynie surowca oraz

w dziale warsztatu mokrego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 12

4.1.3. Ćwiczenia 13

4.1.4. Sprawdzian postępów 14

4.2. Terminologia techniczna i technologiczna w dziale garbowania

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające 17

4.2.3. Ćwiczenia 17

4.2.4. Sprawdzian postępów 18

4.3. Terminologia techniczna i technologiczna w dziale wykańczalni

19

4.3.1. Materiał nauczania

19

4.3.2. Pytania sprawdzające 24

4.3.3. Ćwiczenia 24

4.3.4. Sprawdzian postępów 25

4.4. Nazewnictwo gotowych wyrobów skórzanych oraz ich typowych wad

26

4.4.1. Materiał nauczania

26

4.4.2. Pytania sprawdzające 29

4.4.3. Ćwiczenia 29

4.4.4. Sprawdzian postępów 30

5. Sprawdzian osiągnięć

31

6. Literatura

35

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, będzie Ci pomocny w poznaniu

i posługiwanie się techniczną i technologiczną

terminologią garbarską, a co za tym idzie pomoże Ci w przyszłej pracy zawodowej.

Rys historyczny

Garbowanie ( wyprawianie) skór towarzyszyło człowiekowi już od ery kamiennej.

Pierwsze cechy garbarzy na ziemiach europejskich powstały w Genewie i Strasburgu już w X

wieku, w XIV i XV wieku cechy garbarskie powstały na ziemiach polskich. Proces

garbowania był prowadzony systemem rzemieślniczym, a technologia wyprawy była

przekazywana w ścisłej tajemnicy z ojca na syna. Powyższe fakty przyczyniły się do

powstania specyficznego nazewnictwa urządzeń i procesów garbarskich. Znajomość tego

„garbarskiego języka” jest warunkiem koniecznym do zdobywania dalszej wiedzy garbarskiej

oraz do jej wykorzystywania w codziennej pracy.

W niniejszym poradniku oprócz nazw powszechnie uważanych za poprawne przedstawię

także nazwy zwyczajowe, które są niekiedy stosowane przez garbarzy starszego pokolenia.

Należy pamiętać, iż nie sposób w tak krótkim opracowaniu zawrzeć wszystkie elementy

terminologii garbarskiej. Starałem się przedstawić jedynie podstawowe pojęcia i terminy

związane z procesem wyprawy skór. Zapewne pozostałe pojęcia poznacie w trakcie dalszej

nauki oraz w trakcie przyszłej pracy zawodowej.

Materiał nauczania został ułożony zgodnie z przebiegiem procesu technologicznego, przy

czym czasami, mogą wystąpić nieznaczne odstępstwa od tej reguły, związane z różnymi

rozwiązaniami technologicznymi. Tłustym drukiem zaznaczyłem te wyrazy i pojęcia, które

„prawdziwy” garbarz powinien znać

Ponadto poradnik ten zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) umożliwi Ci samodzielne przygotowanie się do

prawidłowego wykonania ćwiczeń. Wykorzystaj do poszerzenia wiedzy wskazaną

literaturę oraz inne źródła informacji. Obejmuje on również ćwiczenia, które zawierają:

– wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

– pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

– sprawdzian teoretyczny,

– sprawdzian umiejętności praktycznych.

4. Przykłady zadań/ćwiczeń oraz zestawy pytań sprawdzających Twoje opanowanie wiedzy

i umiejętności z zakresu całej jednostki. Zaliczenie tego ćwiczenia jest dowodem

osiągnięcia umiejętności praktycznych określonych w tej jednostce modułowej.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału przystąp do sprawdzianu z zakresu jednostki modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

744[03].O1

Podstawy wyprawy skór

744[03].O1.02

Posługiwanie się techniczną i technologiczną

terminologią garbarską

744[03]O1.03

Posługiwanie się dokumentacją technologiczną

i techniczną w organizowaniu i prowadzeniu

procesów wyprawy skór

744[03].O1.04

Wykonywanie oznaczeń kontrolno-

-pomiarowych procesów wyprawy skór

744[03].O1.01

Przestrzeganie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

− definiować i określić podstawowe pojęcia chemiczne,

− definiować i określić podstawowe pojęcia związane z budową maszyn,

− korzystać z różnych źródeł informacji,

− obsługiwać komputer na poziomie podstawowym,

− współpracować w grupie,

− definiować i określić podstawowe pojęcia z zakresu budowy zwierząt,

− wyciągać wnioski z przeprowadzonych ćwiczeń oraz prezentować wyniki swojej pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− zdefiniować i określić znaczenia terminów zawodowych, dotyczących surowców

skórzanych, ich rodzajów, budowy oraz konserwacji i magazynowania,

− wyjaśnić oraz zastosować pojęcia, nazwy i określenia, dotyczące procesów

technologicznych wyprawy skór,

− rozróżnić i nazwać specjalistyczne narzędzia, przyrządy i maszyny garbarskie,

− rozróżnić i scharakteryzować pojęcia związane z półfabrykatami i produktami gotowymi

zakładu garbarskiego,

− wyjaśnić określenia i sformułowania specjalistyczne, stosowane w literaturze fachowej,

normach, instrukcjach, opisach technologicznych, dotyczące badań kontrolnych

procesów produkcyjnych, sortowania i klasyfikacji jakościowej półfabrykatów i skór

gotowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Terminologia techniczna i technologiczna w magazynie

surowca oraz w dziale warsztatu mokrego

4.1.1. Materiał nauczania

Surowiec skórzany

Przemysł garbarski przetwarza skóry pochodzące z najrozmaitszych zwierząt, np.:

–

skóry ryb, płazów i gadów – wyroby galanteryjne

–

skóry ssaków ( bydła rogatego, owiec, kóz, koni i świń ) na obuwie, artykuły odzieżowe,

techniczne i galanteryjne.

W

przemyśle garbarskim w Polsce najważniejszą i najliczniejszą grupę stanowią skóry

bydlęce – 60% i świńskie 30%

Analizując budowę warstwową surowej skóry bydlęcej możemy wyróżnić w niej trzy

zasadnicze elementy:

–

naskórek ( wraz z okrywą włosową będącą wytworem naskórka)

–

skórę właściwą, w której wyróżnia się: warstwę termostatyczną i warstwę siatkową

–

tkankę odmięsną

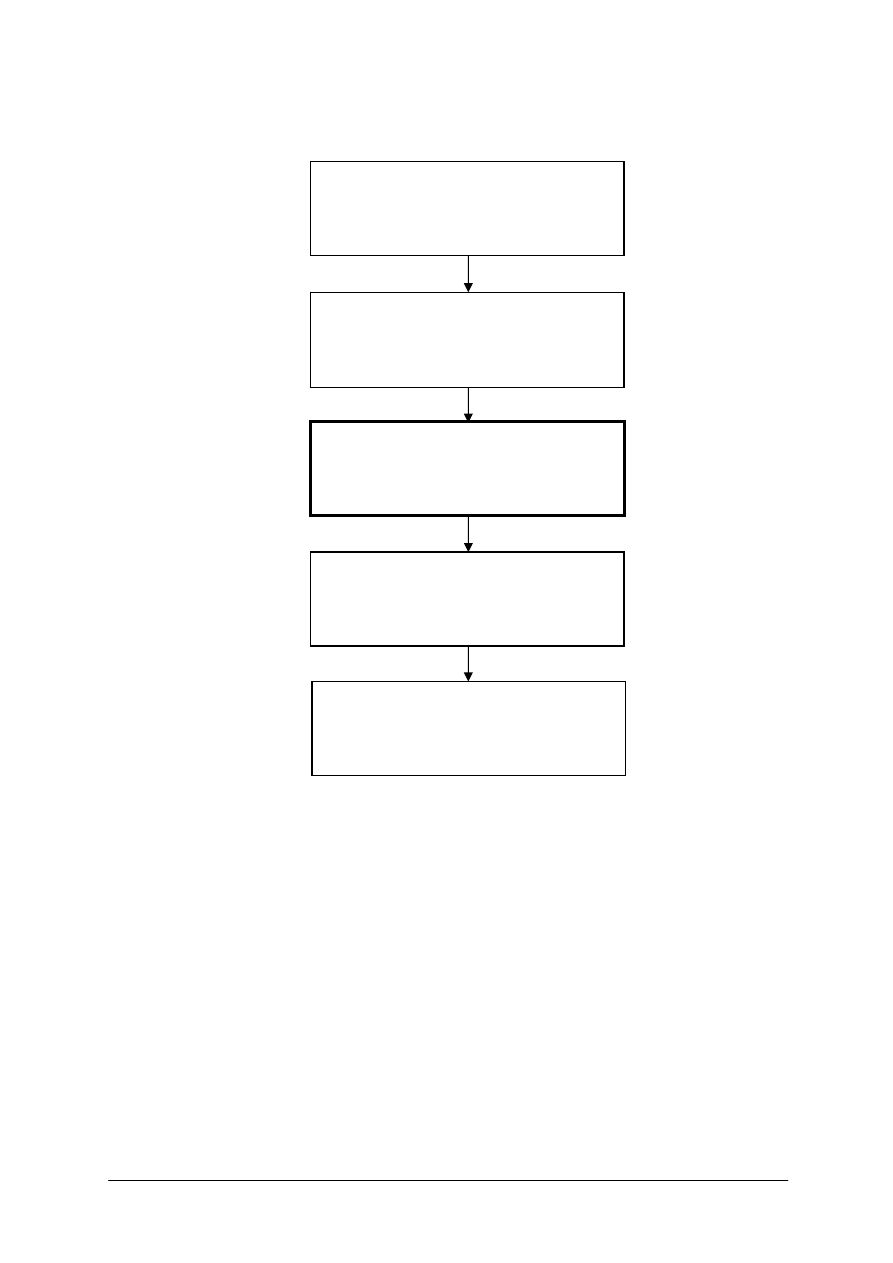

Ponadto poszczególne części skóry jednego osobnika wykazują znaczne różnice

w grubości i zwartości. Różnice strukturalne są tak znaczne, że poszczególne części

topograficzne skóry otrzymały własne nazwy pochodzące od nazw części ciała zwierzęcia.

Nazwy i rozmieszczenie poszczególnych części skóry przedstawia rysunek 1.

Rys. 1. Podział topograficzny skóry bydlęcej [1, s.107]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Przy omawianiu nazewnictwa surowca skórzanego powinniście poznać jeszcze takie

podstawowe pojęcia jak:

–

topografia skóry – naturalne właściwości tkanki skórnej w różnych częściach tej samej

skóry, charakterystyczne dla skór różnych zwierząt,

–

skóra zwarta ( ścisła) – skóra o gęstych splotach pęczków włókien kolagenowych

–

skóra luźna – skóra mająca luźne sploty włókien kolagenowych,

–

punkt standardowy grubości – umownie wyznaczone miejsce pomiaru grubości skóry,

–

rozkrój – czynność dzielenia skóry na części,

–

lico – górna część warstwy skóry właściwej,

–

mizdra – dolna część warstwy skóry właściwej.

Magazyn skór surowych

jest to miejsce gromadzenia skór surowych (rys.2) (przeważnie

zakonserwowanych przez solenie) przeznaczonych do produkcji. Surowiec tu zgromadzony

pozyskiwany jest przez garbarnie według ich rzeczywistej masy tzw. masa rzeczywista.

Właśnie w magazynie następuje przygotowanie surowca (według określonego kryterium) do

dalszej produkcji poprzez dobór pojedynczych skór w partie namokowe (tzw. namok)

Rys. 2. Magazyn skór surowych. Skóry zakonserwowane składowane są na drewnianych paletach [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

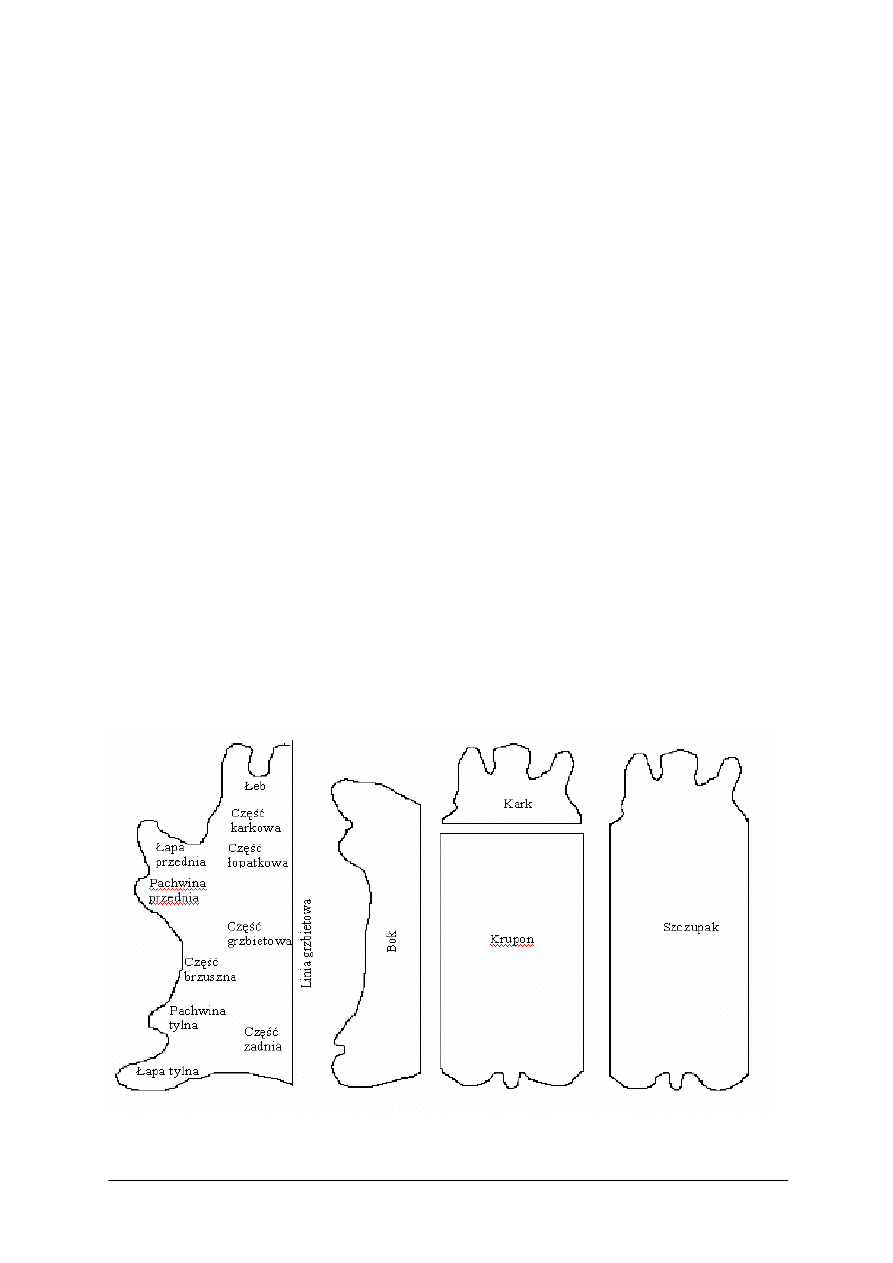

Moczenie

polega na usunięciu skutków konserwacji skór tzn. usunięciu środka konserwującego

i zanieczyszczeń oraz na uwodnieniu tkanki skórnej. Proces moczenia przeważnie

prowadzony jest w bębnach garbarskich (rys.3), chociaż skóry można także rozmaczać

w dołach garbarskich i cytrokach.

Rys. 3. Bęben garbarski – widok ogólny oraz schemat budowy i działania [2]

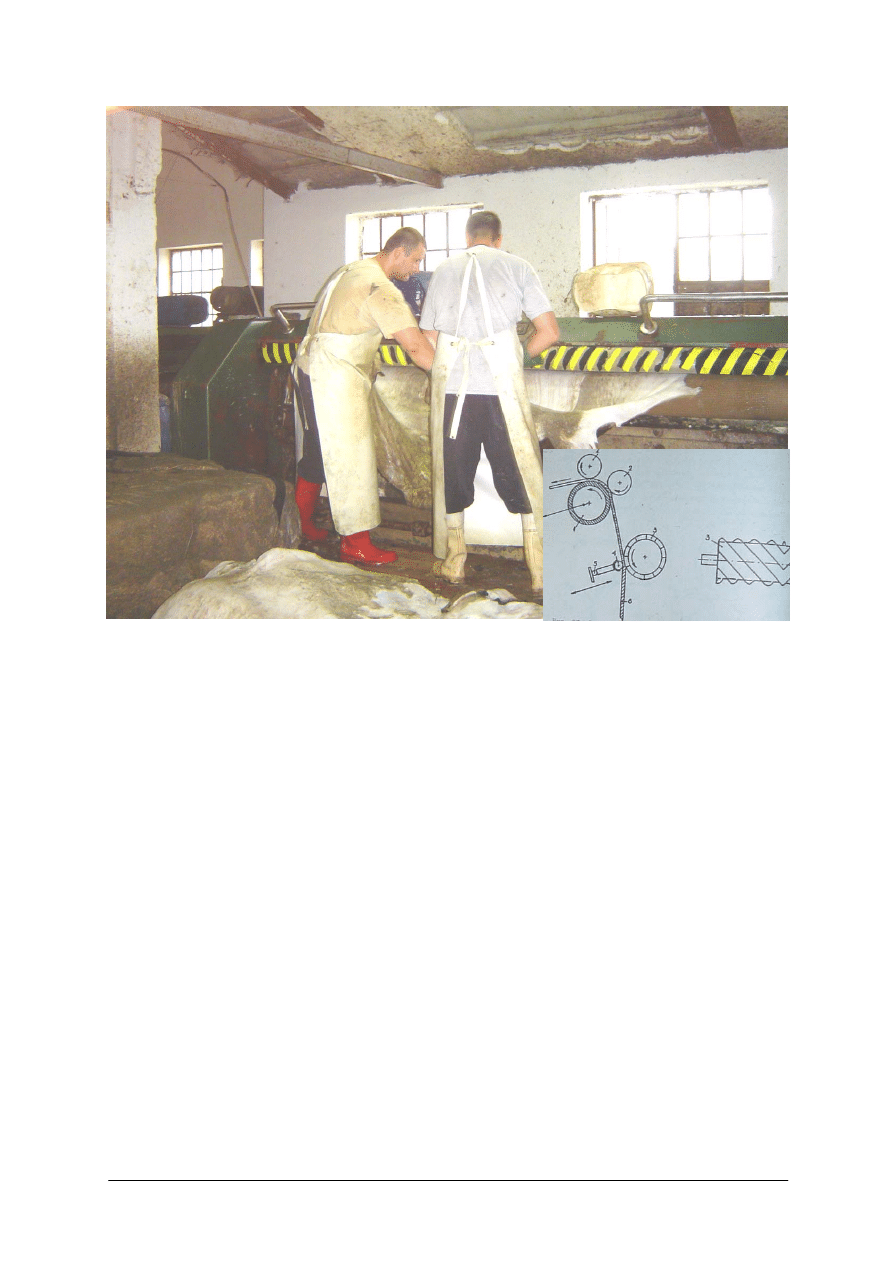

Odmięśnianie

to proces mechaniczny polegający na usunięciu tkanki odmięsnej rozmoczonej skóry przy

użyciu maszyny zwanej odmięśniarką. Proces ten nosi także nazwę mizdrowania a maszyna

bywa zwana mizdrownicą. Schemat tego urządzenia przedstawia (rys.4). Skóra po tej

czynności jest ponownie ważona. Uzyskany w wyniku ważenia pomiar nosi nazwę masy

odtworzonej. Masa odtworzona jest istotna wielkością, gdyż od niej zależy dozowanie

chemikali w dalszych procesach wyprawy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 4. Odmięśniarka – widok ogólny oraz schemat budowy i działania [2]

Wapnienie

przeprowadza się przeważnie w bębnach garbarskich, do których wprowadza się kąpiel zwaną

wapnicą. W skład wapnicy oprócz wody wchodzi: wodorotlenek wapniowy oraz siarczek

sodowy. W wyniku procesu wapnienia otrzymujemy skórę spęczniałą i pozbawianą włosa

a także cebulek włosowych. Otrzymany produkt nosi nazwę golizny (golca), co ilustruje

rysunek 5.

Dwojenie

to proces polegający na rozkrawaniu skóry na dwa płaty, przez ciecie w płaszczyźnie

równoległej do warstwy licowej. Cięcie to odbywa się przy użyciu maszyny zwanej

dwojarką. Czasami można spotkać się z określeniem łupania skór a dwojarka może zostać

nazwana łupiarką. Schemat działania dwojarki przedstawia rysunek 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 5. Skóry po wapnieniu ( golizna) – ułożone na paletach [2]

Rys. 6. Dwojarka – widok ogólny oraz schemat budowy i działania [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Odwapnianie

to proces chemiczny (prowadzony w bębnie) mający na celu usunięcie produktów hydrolizy

białek oraz obniżenie pH kąpieli do wielkości ( 8 - 8,5) pozwalającej na prowadzenie

następnego procesu technologicznego. W procesie tym możemy spotkać się z koniecznością

zastosowania wskaźnika (indykatora). W tym przypadku możemy zastosować fenoloftaleinę,

która wkroplona na przekrój skóry pokaże czy skóra została prawidłowo odwapniona.

Wytrawianie

polega na traktowaniu golizny mieszaniną enzymów katalizujących reakcje hydrolizy białek

i tłuszczów skóry. Skóra prawidłowo wytrawiona powinna być wiotka, całkowicie

odpęczniała i śliska w dotyku.

Piklowanie

to proces zmniejszania reaktywności kolagenu wobec związków chromu poprzez obniżenie

pH golizny - przy użyciu kwasu, soli, wody i innych komponentów. Tak sporządzony roztwór

to pikiel.

4.1.2. Pytania sprawdzające

Odpowiadając pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czy wiesz, jakie skóry przetwarza przemysł garbarski?

2. Czy znasz nazwy poszczególnych warstw skóry?

3. Czy znasz nazwy poszczególnych części topograficznych skóry?

4. Czy wiesz, jakie czynności wykonuje się w magazynie surowca?

5. Czy wiesz na czym polega proces i jakie maszyny stosujemy podczas:

–

moczenia skór,

–

odmięśniania,

–

wapnienia,

–

dwojenia,

–

odwapniania,

–

wytrawiania,

–

piklowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.3. Ćwiczenia

Ćwiczenie 1

Sporządź rysunek profilu ( kształtu) całej skóry bydlęcej oraz zaznacz i opisz wszystkie

jej części topograficzne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zaznaczyć mazakiem poszczególne elementy topograficzne,

4) nazwać zaznaczone elementy topograficzne skóry,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– cała skóra bydlęca,

– mazak,

– literatura z rozdziału 6,

– przybory do pisania.

Ćwiczenie 2

Wykonaj w formie tabeli zestawienie wszystkich kolejnych procesów technologicznych

mających miejsce w dziale warsztatu mokrego z uwzględnieniem zastosowanych maszyn.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) przeanalizować proces technologiczny w dziale warsztatu mokrego,

3) przemyśleć sposób wykonania ( zaprojektowania) tabeli,

4) zanotować wyniki swojej pracy,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– literatura z rozdziału 6.

– przybory do pisania,

– jeśli to możliwe zestaw komputerowy z drukarką.

Ćwiczenie 3

Opisz zasadę działania odmięśniarki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) prześledzić uważnie sposób działania urządzenia w trakcie samego odmięśniania skóry,

3) wyszukać w literaturze schematy działania odmięśniarki,

4) zanotować wyniki swoich obserwacji,

5) dokonać oceny ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wyposażenie stanowiska pracy:

– pracująca odmięsniarka ( w warsztacie bądź w zakładzie garbarskim),

– literatura z rozdziału 6,

– przybory do pisania.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, jaki surowiec wykorzystywany jest w przemyśle garbarskim?

2) nazwać poszczególne części topograficzne skóry?

3) podać kolejność procesów technologicznych warsztatu mokrego?

4) nazwać różnymi nazwami poszczególne elementy procesy

technologiczne?

5) podać nazwy maszyn mających zastosowanie w dziale?

6) określić nazwy czynności wykonywanych w trakcie produkcji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Terminologia techniczna i technologiczna w dziale

garbowania

4.2.1.Materiał nauczania

Garbowanie

To

proces

polegający na sieciowaniu oraz wypełnianiu struktury kolagenu golizny

z udziałem cząsteczek garbnika. Zdolności do garbowania maja związki mineralne ( chrom,

glin, żelazo, cyrkon) oraz wyciągi wodne z roślin zawierających substancje organiczne

nazywane garbnikami roślinnymi. Roztwór, w którym następują procesy garbowania nosi

nazwę brzeczki garbującej. Obecnie najbardziej rozpowszechnionym sposobem garbowania,

stosowanym w wyprawie nieomal wszystkich rodzajów skór, jest garbowanie związkami

chromu (Cr

+3

).

Dojrzewanie

Po wyrzuceniu wygarbowanych skór z bębna i ułożeniu ich na kozłach zachodzą dalsze

procesy chemiczne. Dlatego też dojrzewanie bywa niekiedy nazywane odleżeniem, a sam

proces wyciągania skór z bębna i układania na boczkach garbarskich nosi zwyczajową nazwę

szlagowania.

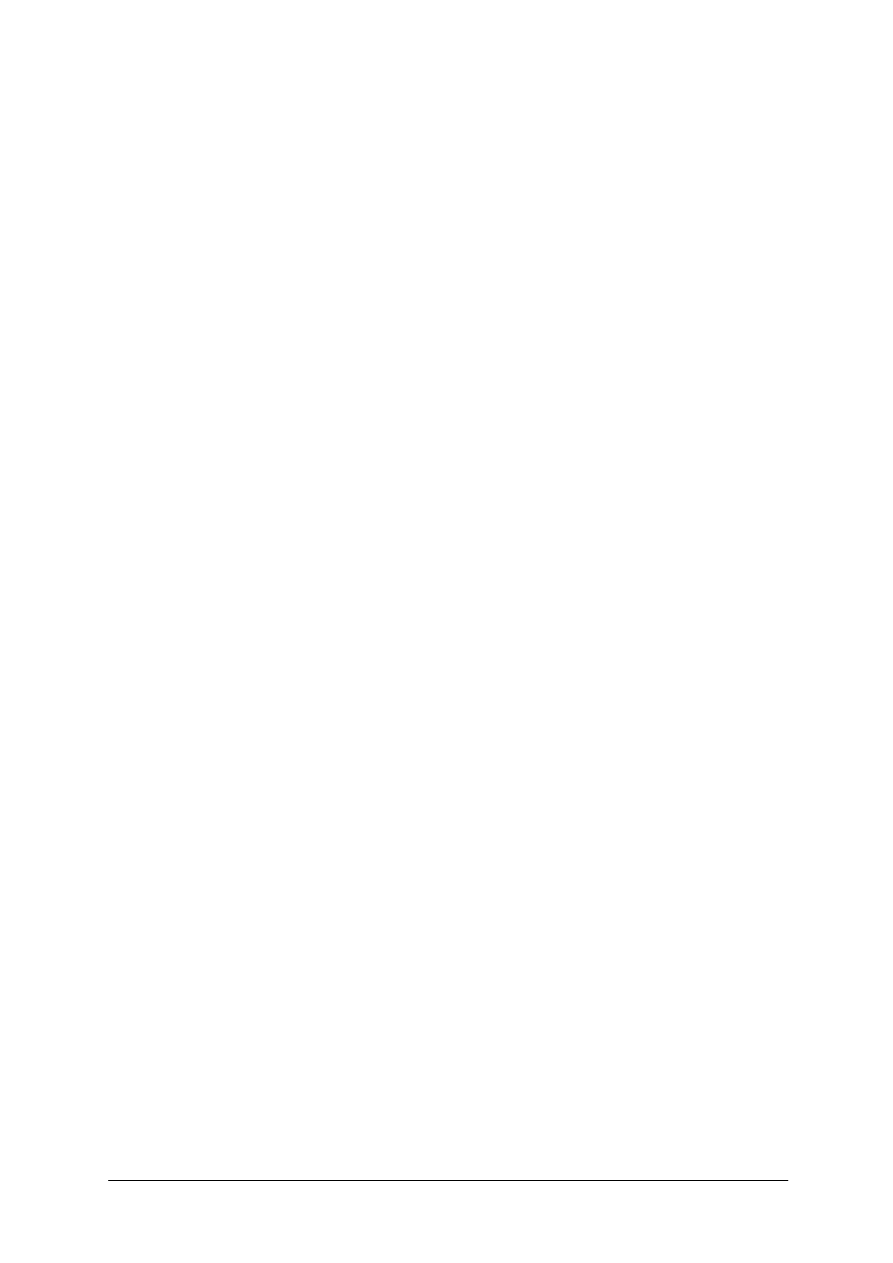

Wyżymanie

To usuniecie nadmiaru wilgoci oraz wyrównanie grubości przy użyciu specjalistycznej

maszyny zwanej wyżymarką (rys 7).

Rys. 7. Wyżymarka – widok ogólny oraz schemat budowy i działania [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Dwojenie

Jeśli skóry po wyżymaniu są dość grube (bądź nie były dwojone w golcu) należy poddać

je procesowi dwojenia. Proces dwojenia został omówiony w poprzednim rozdziale. Należy

jedynie dodać, że w wyniku dwojenia otrzymujemy skórę licową oraz tzw. dwoinę, która jest

także cennym surowcem garbarskim.

Struganie

To wyrównywanie grubości skór poprzez skrawanie. Skrawanie to odbywa się przy

użyciu maszyny zwanej strugarką (rys.8) W wyniku strugania otrzymujemy surowiec do

dalszej produkcji oraz odpad ze strugania zwany strużyną.

Już coraz rzadziej w garbarni możemy usłyszeć takie nazwy jak:

• felc maszyna – strugarka,

• falcer – strugacz,

• falszpina – strużyna.

Rys. 8. Strugarka – widok ogólny oraz schemat budowy i działania [2]

Cyplowanie

Aby skóry po struganiu przekazać do dalszej produkcji należy nadać im określony profil

poprzez obcięcie zbędnych części brzegowych. Czynność tę nazywamy cyplowaniem. Odpad

powstający w wyniku cyplowania to cyplowiny. Ocyplowane skóry poddajemy ważeniu

w wyniku, którego otrzymujemy tzw. wagę struganą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Neutralizacja, dogarbowanie, barwienie, i natłuszczanie

To szereg procesów technologicznych przeprowadzanych w jednym reaktorze

(przeważnie bębnie) mających na celu:

–

wypłukanie ze skór resztek kąpieli chromowej, obniżenie kwasowości skóry, usuniecie

produktów neutralizacji,

–

związanie lub osadzanie w skórze środków garbujących lub żywic napełniających w celu

wyrównania różnic struktury skóry,

–

trwałe wiązanie cząsteczek barwników,

–

osadzenie środków natłuszczających na powierzchni elementów włókienkowych skóry.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie procesy technologiczne maja miejsce w dziale garbowania?

2. Jakie maszyny są używane w dziale garbowania?

3. Jakie czynności wykonują zainstalowane tu maszyny?

4. Jakie elementy procesu technologiczne mogą zostać wykonane bez udziału maszyn?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj w formie tabeli zestawienie nazw procesów technologicznych z nazwami

czynności, które są wykonywane w trakcie przebiegu danego procesu.

Sposób wykonania ćwiczenia

1) zapoznać się z materiałem nauczania,

2) przeanalizować procach technologiczny w dziale garbowania,

3) przemyśleć sposób wykonania ( zaprojektowania) tabeli,

4) zanotować wyniki swojej pracy,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– literatura z rozdziału 6,

– przybory do pisania,

– jeśli to możliwe zestaw komputerowy z drukarką.

Ćwiczenie 2

Opisz korzystając ze specjalistycznego słownictwa sposób dwojenia skór oraz zasadę

działania dwojarki

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) uważnie prześledzić sposób działania urządzenia w trakcie samego dwojenia skóry,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

3) wyszukać w literaturze schematy działania dwojarki,

4) wyszukać odpowiednie słowa i określenia,

5) zanotować wyniki swojej pracy,

6) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– pracująca dwojarka ( w warsztacie bądź w zakładzie garbarskim),

– literatura z rozdziału 6,

– przybory do pisania.

Ćwiczenie 3

Sprządź zestawienie w formie tabeli „działań garbarskich” mających miejsce w dziale

garbowania, na które używamy więcej niż jednego określenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) przeanalizować nazwy procesów technologicznych w dziale garbowania,

3) przemyśleć sposób wykonania ( zaprojektowania) tabeli,

4) zanotować wyniki swojej pracy,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– literatura z rozdziału 6,

– przybory do pisania,

– jeśli to możliwe zestaw komputerowy z drukarką.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) podać kolejność procesów technologicznych działu garbowania?

2) nazwać różnymi nazwami poszczególne elementy składowe procesu

technologicznego?

3) podać nazwy maszyn mających zastosowanie w dziale?

4) określić nazwy czynności wykonywanych w trakcie produkcji?

5) rozróżnić poprawne nazwy czynności i procesów od nazw

zwyczajowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Terminologia techniczna i technologiczna w dziale

wykańczalni

4.3.1. Materiał nauczania

Wyżymanie i wygładzanie

Wyżymanie ma na celu usunięcie nadmiaru wody ze skóry – proces ten został już

omówiony. Natomiast wygładzanie powierzchni odbywa się przy użyciu maszyny zwanej

wygładzarką. (rys.9) Bardzo często jednak możemy spotkać się z nazwą – platerka a cały

proces bywa zwany platerowaniem.

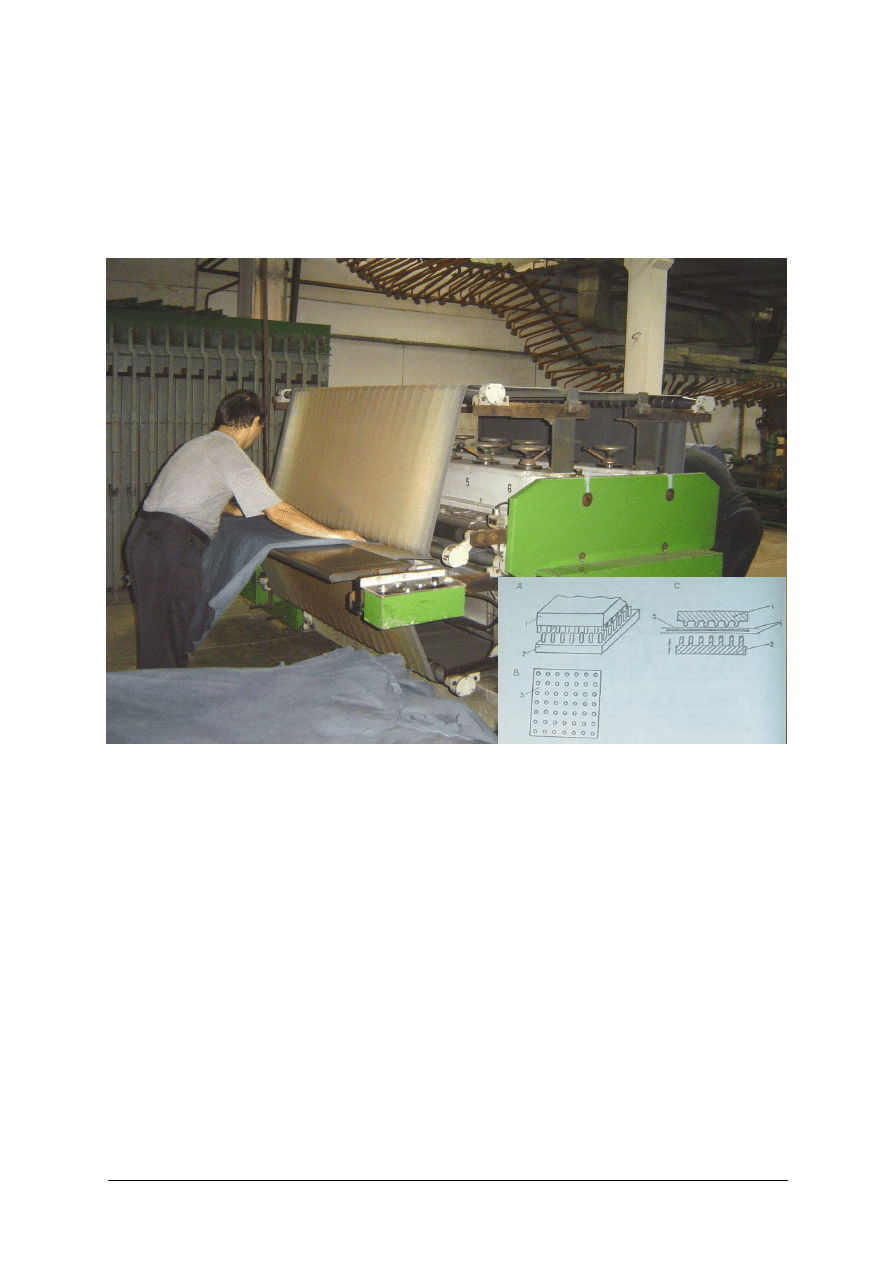

Rys. 9. Wygładzarka – widok ogólny oraz schemat budowy i działania [2]

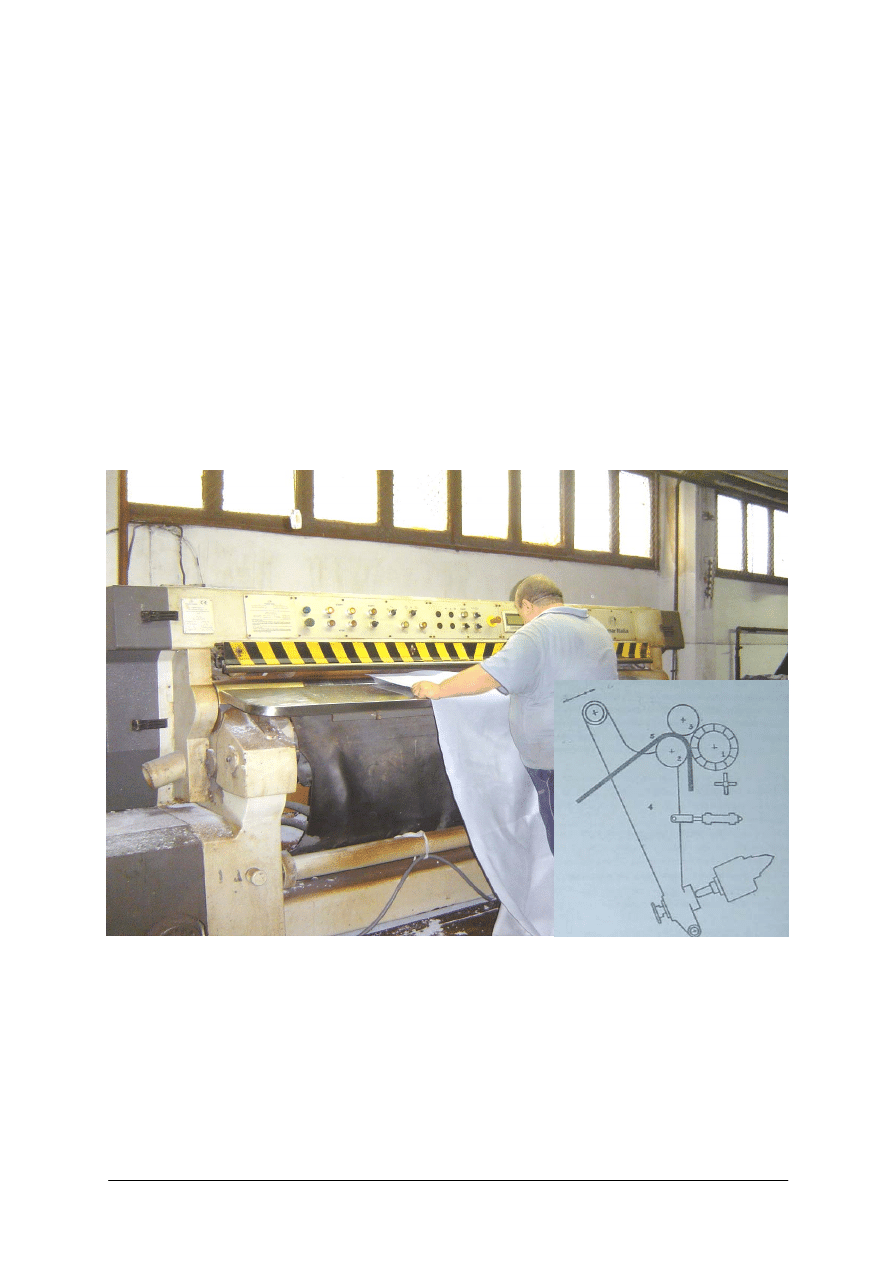

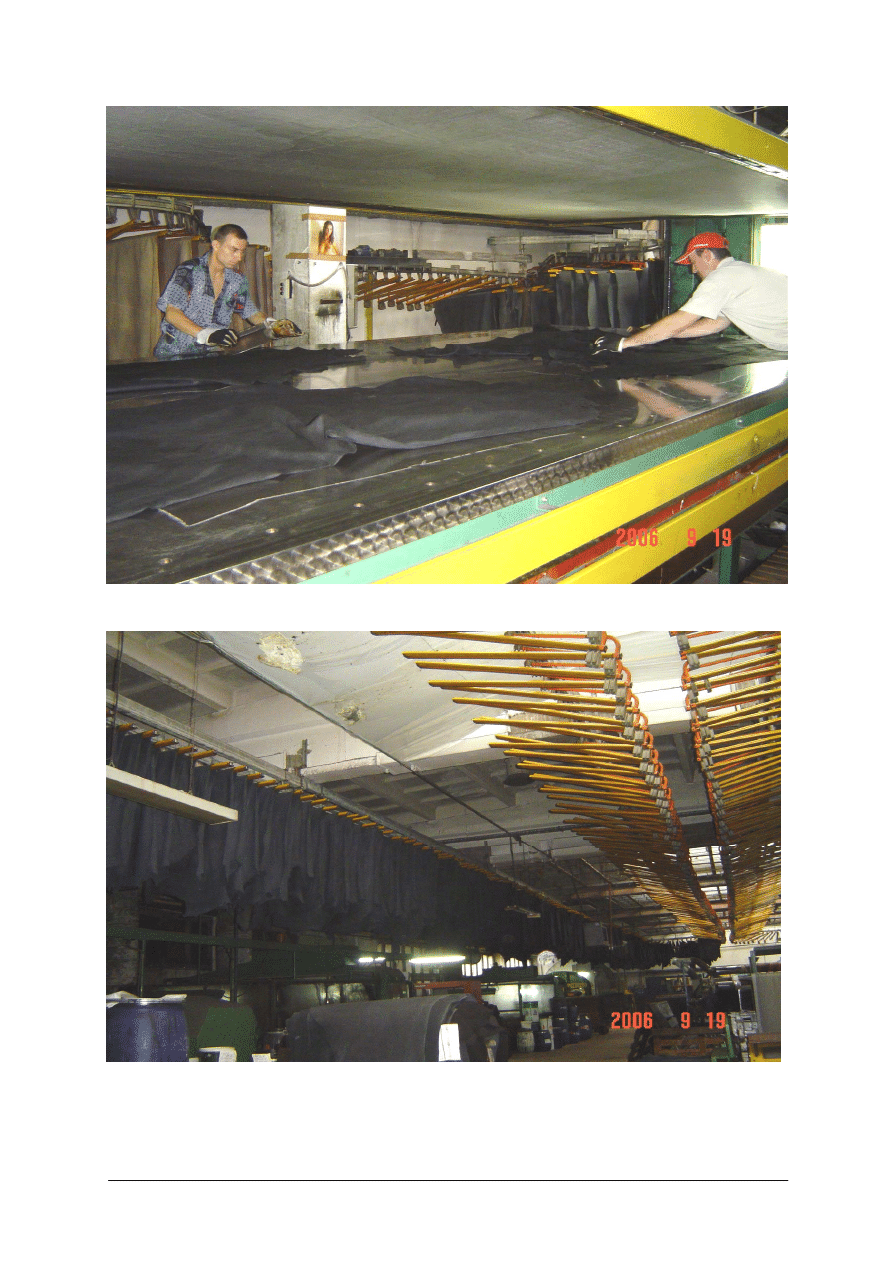

Suszenie

Ma na celu usuniecie nadmiaru wody oraz dokończenie reakcji garbowania barwienia

i natłuszczania. Suszenie może odbywać się w stanie wolnym oraz w stanie naprężonym.

Suszenie w stanie naprężonym odbywa się poprzez naklejenie skór na płyty szklane bądź na

rozciągnięciu na ramach. Proces suszenia odbywa się w różnego typu suszarniach (rys. 10

i 11). Skóry po zakończeniu tego procesu są sztywne i łamliwe, dlatego w dalszym etapie

poddawane są procesowi klimatyzacji. Klimatyzacja polega na przywróceniu przesuszonym

skórom części utraconej wilgoci. Najprostsza metoda klimatyzacji polega na przesypywaniu

wyschniętych skór mokrymi trocinami i przetrzymywaniu w tym stanie przez kilkanaście

godzin. Proces ten nosi nazwę trocinowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

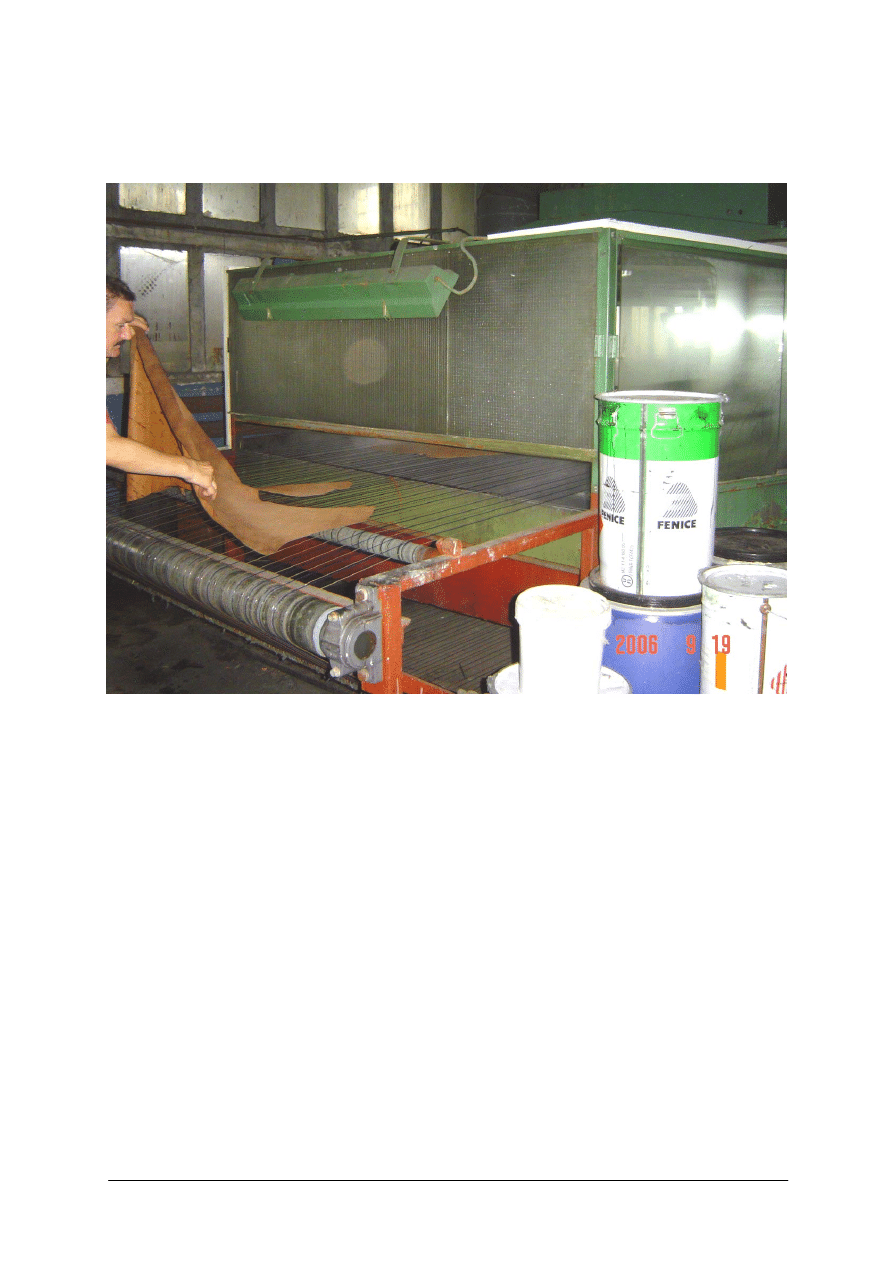

Rys. 10. Suszarnia próżniowa – układanie skór. W suszarni tej wykorzystuje się zjawisko intensyfikacji

parowania wody pod zmniejszonym ciśnieniem [2]

Rys.11. Suszarnia drążkowa – taśma z drążkami zamontowana jest pod sufitem i obiega prawie całą

powierzchnie hali produkcyjnej. Do suszenia wykorzystuje się ciepło panujące w pomieszczeniu [2].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Międlenie

To proces mający na celu przywrócenie pierwotnej struktury skóry zdeformowanej

suszeniem. Skóry po międleniu stają się „pulchne” Spośród wielu rodzajów międlarek

możemy wymienić dwie zasadnicze: szczękową i wibracyjną.(rys.12) Międlarka szczękowa

w garbarskiej gwarze nazywana jest rekownicą a proces międlenia rekowaniem

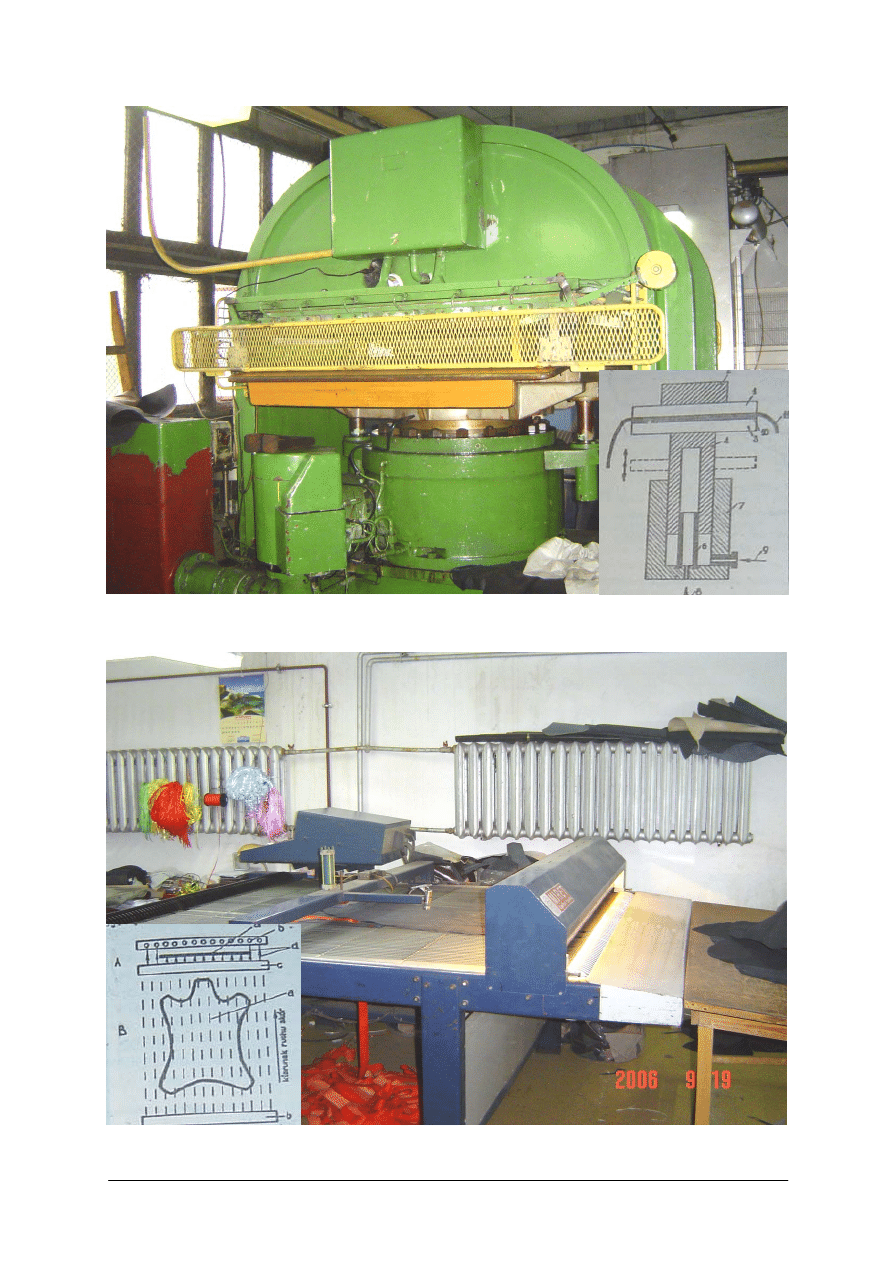

Rys. 12. Międlarka wibracyjna– widok ogólny oraz schemat budowy i działania [2]

Apreturowanie

Polega na naniesieniu powłoki wykańczalniczej na powierzchnię użytkową skóry.

Powłokę wykańczalniczą otrzymuje się w wyniku wielokrotnego nakładania zestawów

wykańczalniczych. Zestaw wykańczalniczy to dyspersja wodna w skład, której wchodzą:

–

substancje wiążące (żywice naturalne bądź syntetyczne),

–

substancje barwne ( pasty zawierające pigmenty),

–

substancje pomocnicze (modyfikatory i stabilizatory),

–

rozpuszczalniki ( przeważnie woda).

Nanoszenie apretury może odbywać się w bardzo różnorodny sposób np. po przez:

–

szczotkowanie,

–

nalewanie,

–

drukowanie,

–

nakładanie folii,

–

natryskiwanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Najbardziej popularna metodą jest metoda natryskowa polegająca na użyciu pistoletów

natryskowych na sprężone powietrze. Zestaw pistoletów oraz innych urządzeń pomocniczych

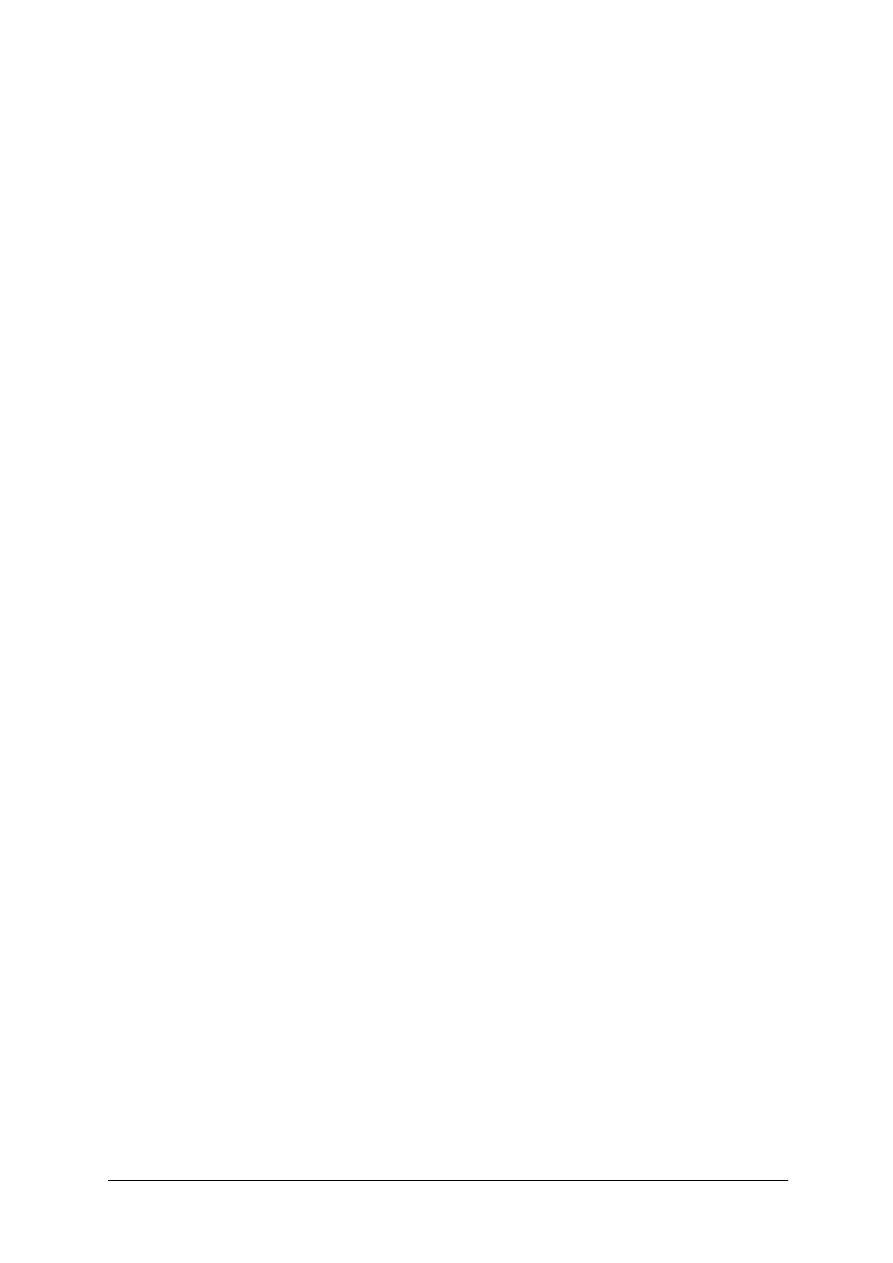

(np. taśmociąg i suszarnia) nosi nazwę agregatu natryskowego( rys.13).

Rys. 13. Agregat natryskowy – widok ogólny [2]

Prasowanie

Ma na celu zespolenie wszystkich warstw apretury z powierzchnią skóry oraz

zagęszczenie tkanki. Może ponadto służyć do wytłoczenia deseniu. Do prasowania skór

używamy różnego rodzaju pras hydraulicznych (rys.14).

Przygotowanie do obrotu towarowego

Polega przede wszystkim na pomiarze powierzchni skóry. Pomiaru dokonujemy przy użyciu

różnego typu urządzeń pomiarowych, które noszą wspólną nazwę planimetrów. Czasami

możemy spotkać się ze zwyczajową nazwą miarmaszyna Przykładowe urządzenie

pomiarowe przedstawia rysunek 15.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 14. Prasa hydrauliczna– widok ogólny oraz schemat budowy i działania [2]

Rys. 15. Urządzenie miernicze – widok ogólny oraz schemat budowy i działania [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Przygotowanie do obrotu towarowego polega także na:

–

sortowaniu,

–

klasyfikowaniu,

–

znakowaniu,

–

paczkowaniu i pakowaniu,

–

opracowaniu dokumentacji technicznej.

Myślę, że powyższe pojęcia są ogólnie znane i nie muszę ich bliżej objaśniać.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie procesy technologiczne maja miejsce w dziale wykańczalni?

2. Jakie maszyny i urządzenia są używane w dziale wykańczalni?

3. Jakie nazwy noszą czynności wykonywane przez zainstalowane tu maszyny?

4. Jakie czynności w dziale mogą być wykonywane bez użycia maszyn?

4.3.3. Ćwiczenia

Ćwiczenie 1

Opisz przy użyciu poznanego słownictwa różne sposoby suszenia skór.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś

:

1) zapoznać się z materiałem nauczania,

2) wyszukać nazwy i pojęcia garbarskie związane z procesem suszenia,

3) sporządzić krótką notatkę dotyczącą tematu,

4) zaprezentować wyniki wykonanego ćwiczenia,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– literatura z rozdziału 6,

– materiały do pisania,

– jeśli to możliwe zestaw komputerowy z drukarką.

Ćwiczenie 2

Wykonaj w formie tabeli zestawienie nazw procesów technologicznych z wyrazami,

które ci się z tym procesem kojarzą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) przejrzeć procesy technologiczne w dziale wykańczalni,

3) przemyśleć sposób wykonania ( zaprojektowania) tabeli,

4) zanotować wyniki swojej pracy,

5) dokonać oceny ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Wyposażenie stanowiska pracy:

– literatura z rozdziału 6,

– przybory do pisania,

– jeśli to możliwe zestaw komputerowy z drukarką.

Ćwiczenie 3

Wypisz nazwy tych działań bądź maszyn, na których określenie używamy więcej niż

jednego wyrazu

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) przeanalizować nazwy procesów technologicznych w dziale wykańczalni,

3) przeanalizować nazwy maszyn i urządzeń w dziale wykańczalni,

4) zanotować wyniki swojej pracy,

5) zaprezentować wyniki ćwiczenia,

6) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– literatura z rozdziału 6,

– przybory do pisania,

–

jeśli to możliwe zestaw komputerowy z drukarką.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) podać nazwy kolejnych procesów technologicznych działu

wykańczalni?

2) podać nazwy maszyn mających zastosowanie w dziale

wykańczalni?

3) nazwać czynności wykonywane przez pracowników w trakcie

produkcji?

4) rozróżnić poprawne nazwy czynności i procesów od nazw

zwyczajowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.4.

Nazewnictwo gotowych wyrobów skórzanych oraz ich

typowych

wad

4.4.1. Materiał nauczania

Nazewnictwo wyrobów gotowych

Skóry na wierzchy obuwia

Boksy – skóry licowe wykonane z różnych gatunków zwierząt oraz różnie wykończone – są

podstawowym surowcem do produkcji cholewek wszelkiego rodzaju obuwia.

Welury – popularnie zwane zamszami, są wyprawiane z różnych skór surowych oraz

z dwoin. Najwyższej jakości są welury krótko szlifowane oraz welury z długim włóknem

(tzw. welury piszące).

Nubuki – skóry wykończone przez delikatne oszlifowanie lica. Do produkcji nubuków

stosuje się skóry cielęce, świńskie i bydlęce o nieznacznych uszkodzeniach lica. Oprócz

nubuków zwykłych spotyka się także nubuki fantazyjne. Skóry takie są głęboko

deseniowane, a następnie miejsca wypukłe są lekko szlifowane. W ten sposób nieoszlifowane

miejsca wklęsłe mają zabarwienie ciemniejsze od oszlifowanych wypukłych.

Szewro – to skóry wyprawione z surowca koziego. Skóry te zwane dawniej giemzą, zalicza

się, podobnie jak boksy cielęce, do najbardziej szlachetnych skór na cholewki obuwia.

Skóry juchtowe – to skóry najczęściej wyprawiane ze skór bydlęcych garbowanych metodą

syntanowo – roslinną lub chromowo roślinną. Są wykańczane od strony lica zazwyczaj

w kolorze naturalnym, niekiedy jednak wyprawiane są od strony mizdry i wtedy zwane są

juchtami mizdrowymi (dawniej faledrami).

Do grupy skór typu juchtów zalicza się skóry sandałowe wyprawiane z surowca bydlęcego

bądź świńskiego garbowanego metodą roślinną lub chromowo – roślinną.

Skóry anilinowe – charakteryzują się tym, że mają powłoki kryjące stosunkowo żywe

i wyraźnie przezroczyste lub przeświecające i dlatego rysunek lica jest widoczny pod

powłoką.

Skóry półanilinowe (semianilinowe)

Popularne jest wykończenie imitujące skóry anilinowe, np. przez lekkie oszlifowanie lica

i

zastosowanie w warstwach podkładowych farb kryjących zwykłych, a zwykłych

w warstwie połyskowej farb transparentowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Skóry przecierane ( florentique )

Skóry przecierane są odmianą skór wykończenia plastykowego. Są one wykończane jak skóry

z poprawionym licem z tą różnicą, że na końcową warstwę powłoki kryjącej nakłada się

warstwę połyskową kontrastową najczęściej w kolorze ciemniejszym niż podkład. Przez

przecieranie warstwy kontrastowej w wyrobie gotowym uzyskuje się miejscowe rozjaśnienie.

Skóry lakierowane – to skóry wyprawy chromowej pokryte lustrzaną powłoką lakieru PU.

Podstawowym surowcem są skóry bydlęce, świńskie, kozie i cielęce oraz dwoiny bydlęce.

Skóry nappa – stosowane w obuwnictwie cechują się dużą miękkością przy zachowaniu

wymaganej dla cholewki ścisłości i ograniczonej ciągliwości. są to skóry wykończenia

anilinowego i kazeinowo – plastykowego o grubości 0,6÷1,2 mm.

Skóry softy – podobne do skór nappa. Różnią się od nich większą grubością, wynoszącą

około 2 mm. Mimo stosunkowo dużej grubości skóry te muszą być miękkie.

Skóry podszewkowe – to skóry wyprawy chromowej lub roślinnej bielone lub wykańczane

w kolorze naturalnym, niekiedy barwione w kolorach pastelowych. Warunkiem prawidłowej

jakości skóry podszewkowej jest jej wysoka nasiąkliwość wodą, łatwość chłonięcia potu

i przepuszczalność pary wodnej, a ponadto odporność wybarwienia lub wykończenia na tarcie

mokre i suche oraz na działanie potu.

Skóry galanteryjne – to skóry wyprawy roślinnej lub chromowej. Do ich produkcji

wykorzystuje się różne rodzaje surowca.. Skóry o umiarkowanej sztywności są

wykorzystywane do produkcji galanterii ciężkiej, jak teczki, walizki, nesesery itp., natomiast

skóry cienkie o umiarkowanej miękkości do produkcji galanterii lżejszej, jak portmonetki,

torebki damskie, portfele itp.

Skóry rękawiczkowe – do typowego surowca rękawiczkowego zalicza się skóry z kóz,

jagniąt, saren, jeleni, reniferów oraz boki świńskie. Skóry na rękawiczki są zazwyczaj

garbowane solami chromu, niekiedy również tranami. Skóry rękawiczkowe wykańcza się

starannie od strony lica i mizdry. Ich grubość zależy od rodzaju surowca i waha się od 0,5 do

1,3 mm

W zależności od sposobu wykończenia skóry rękawiczkowe otrzymują różne nazwy:

–

nappa – skóry wykańczane od strony lica – produkuje się z nich rękawiczki damskie

i męskie letnie i zimowe,

–

skóry glace – otrzymywane dawniej w wyniku wyprawy białoskórniczej

(z zastosowaniem soli glinu) obecnie otrzymywane w wyniku garbowania chromowego,

–

skóry chery – odmiana skór typu glace, które po wybarwieniu wykańcza się od strony

mizdry. Ten rodzaj skór można uważać za imitację skór zamszowych,

–

skóry mocha – Skóry te wykańcza się od strony lica poprzez jego oszlifowanie. Ten

rodzaj wykończenia stosuje się dla wyrobu o mniejszej ciągliwości i pulchności tkanki.

Skóry takie są miękkie i maja matową powierzchnie lica,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

–

skóry irchowe – są najczęściej produkowane ze skór reniferów saren jeleni i kóz.

W czasie wyprawy zdejmuje się warstwę licową a pozostałą część skóry wykańcza przez

oszlifowanie obu powierzchni w charakterystycznym żółtokremowym kolorze

naturalnym. Skóry irchowe mogą być prane w ciepłych roztworach mydła i benzynie

ekstrakcyjnej. Służą do produkcji różnego rodzaju ściereczek.

Skóry odzieżowe

Skóry odzieżowe wyprawia się z lekkich skór bydlęcych, świńskich, cielęcych i z przodów

końskich.. Do produkcji odzieży stosuje się także welury. Skóry odzieżowe wykończone

przez oszlifowanie lica noszą nazwę skór welwetowych. W pewnym stopniu przypominają

one nubuki obuwiowe. Skóry te przeznaczone są do wyrobu luksusowej odzieży damskiej

i męskiej. Do produkcji odzieży stosuje się także skóry irchowe, zwane zamszami

odzieżowymi. Do skór odzieżowych zalicza się również skóry potnikowe, stosowane jako

wkłady do czapek, kapeluszy lub chełmów ochronnych.

Skóry podeszwowe

Skóry podeszwowe w zależności od przeznaczenia obuwia dzieli się na:

–

zwykłe o ścisłej tkance, stosowane na spody obuwia ciężkiego roboczego i turystycznego

–

waszowe i półwaszowe słabiej wypełnione garbnikiem, używane na spody lekkiego

obuwia luksusowego damskiego i męskiego.

Skóry podpodeszwowe są wyprawiane z tego samego surowca i w podobny sposób jak skóry

podeszwowe.

Skóry siodlarsko rymarskie oraz skóry techniczne

Skóry blankowe są produkowane ze skór bydlęcych o dużej ścisłości tkanki skórnej

garbowania roślinnego lub chromowo – roślinnego. Stosowane są do wyrobu ciężkiej

galanterii, wyposażenia wojskowego itp.

Skóry blankowo – juchtowe wykazują własności pośrednie między skórami juchtowymi

a blankowymi..

Skóry becakowe są specjalnym rodzajem intensywnie natłuszczonych skór uprzężowych

wyprawy roślinnej. Skóry becakowe służą do wyrobu elementów pociągowych uprzęży.

Skóry uprzężowe i na troki są najczęściej garbowane metodą siarkowo – tłuszczową,

niekiedy także solami chromu. Są wyprawiane z ciężkich skór bydlęcych. Skóry te cechuje

duża wytrzymałość na rozciąganie, elastyczność i dobry chwyt.

Skóry pasowe są wyprawiane chromowo lub roślinnie ze skór bydlęcych ciężkich. Do

produkcji wymagany jest surowiec bez wad odpowiednio równy i ścisły.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Skóry techniczne dla przemysłu włókienniczego Do skór tych zalicza się skóry na cholewy

obiegowe, skóry na paski rozdzielcze, cholewy wałkujące, na tłoczki i uszczelki, bicze

tkackie gońce tkackie itp.

Typowe wady i uszkodzenia skór

Niektóre najważniejsze wady skór można podzielić na:

• wady ogólne wyglądu zewnętrznego skóry (naloty, plamy pleśniowe, plamy

tłuszczowe, wykwity, smugi na licu skóry, nierówność koloru, nadmierna warstwa

apretury, źle wykończona mizdra);

• wady powierzchni lica i mizdry (odstawanie lica, pękanie skór, ściągnięcie lica,

łamliwość sztucznego lica, chropowatość lica, pływające lico, nietrwałość koloru skór

nie apreturowanych, nietrwałość powłoki skór apreturowanych, nietrwałość

wytłoczonego desenia, matowość skór, nierówne struganie, użyłowanie, wysokie

włókno);

• wady tkanki włóknistej skór gotowych (łamliwość, sztywność, niedostateczne

wygarbowanie, garb, jarzmowatość, wybrzuszenia),

Uszkodzenia skór gotowych dzieli się na:

• uszkodzenia lica i mizdry (obtarcie lica, skaleczenia lica, miejscowy brak lica, plamy

solne, plamy żelazowe, zły profil);

• uszkodzenia tkanki włóknistej (dziura, sparzenie, rozdwojenie, zgnicie, zacięcia,

wychwyty, ścienienie, załamanie, uszkodzenie obrzeża, szkodliwe ocechowanie,

uszkodzenie przez gza bydlęcego, uszkodzenie przez mole lub skórniki, uszkodzenie

przez kleszcze, wszawica, znaki od wypalania.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czy umiesz podać przykładowe nazwy skór miękkich na wierzchy obuwia?

2. Czy umiesz podać przykładowe nazwy skór rękawiczkowych?

3. Czy umiesz podać przykładowe nazwy skór twardych na spody obuwia?

4. Czy umiesz podać przykładowe nazwy skór rymarskich i technicznych?

5. Czy potrafisz wymienić nazwy typowych wad i uszkodzeń skór gotowych?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wybierz pięć nazw skór na wierzchy obuwia i postaraj się opisać skóry kryjące się pod

tymi nazwami.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) wyszukać dodatkowe informacje w literaturze,

3) zanotować wyniki swojej pracy,

4) dokonać oceny ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

– literatura z rozdziału 6,

– materiały do pisania.

Ćwiczenie 2

Wyszukaj nazwy wyrobów gotowych, które zostały wykonane z dwoin.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) prześledzić uważnie zapisy określające dany rodzaj skóry,

3) wybrać właściwe nazwy,

4) zaprezentować wyniki ćwiczenia,

5) dokonać oceny ćwiczenia,

Wyposażenie stanowiska pracy:

– literatura z rozdziału 6,

– materiały do pisania.

Ćwiczenie 3

Wyszukaj nazwy uszkodzeń skóry, które są powszechnie używane w życiu codziennym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) prześledzić uważnie zapisy określające wady skóry,

3) wybrać właściwe nazwy,

4) zaprezentować wyniki ćwiczenia,

5) dokonać oceny ćwiczenia,

Wyposażenie stanowiska pracy:

– literatura uzupełniająca,

– materiały do pisania.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) podać nazwy skór gotowych przeznaczonych na wierzchy obuwia?

2) podać nazwy skór gotowych przeznaczonych na rękawiczki i

galanterie skórzana?

3) podać nazwy skór gotowych przeznaczonych na produkcję

podeszew i na potrzeby rymarskie?

4) wymienić typowe wady skór gotowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 pytań dotyczących. Posługiwania się techniczną i technologiczną

terminologią garbarską.

5. Wszystkie pytania są pytaniami wielokrotnego wyboru

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

− w pytaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie

zakreślić odpowiedź prawidłową),.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas. Trudności mogą przysporzyć Ci

pytania: 6,7,11,14,19 gdyż są one na poziomie trudniejszym niż pozostałe.

8. Na rozwiązanie testu masz 90 min.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1. W przemyśle garbarskim w Polsce najważniejszą i najliczniejszą grupę stanowią skóry

a) bydlęce.

b) świńskie.

c) owcze.

d) kozie.

2. Analizując budowę warstwową skóry możemy wyróżnić w niej trzy zasadnicze elementy

:

a) lico, skóra środkowa i mizdra,

b) naskórek, skóra właściwa i mizdra,

c) naskórek, skóra właściwa i tkanka omięsna,

d) lico, skóra właściwa i podskóra.

3. Nazwy poszczególnych części topograficznych skóry pochodzą od. nazw

a) użytych środków garbujących.

b) części ciała zwierzęcia.

c) środków wykańczalniczych.

d) gotowego wyrobu.

4. Skóry przygotowane w magazynie do dalszej produkcji noszą nazwę

a) zestawu produkcyjnego.

b) partii produkcyjnej.

c) zestawu namokowego,

d) partii narokowej.

5. Proces odmięśniania polegający na usunięciu tkanki odmięsnej nosi także nazwę

a) łupania.

b) dwojenia.

c) mizdrowania.

d) strugania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

6. Wskaż zdanie fałszywe. Masa skór kontrolowana w różnych fazach procesu

produkcyjnego nosi nazwę wagi:

a) zielonej.

b) struganej.

c) solonej.

d) dwojonej.

7. Której maszyny nie spotkamy w dziale warsztatu mokrego?

a) Dwojarki,

b) Odmięniarki,

c) Suszarni,

d) Bębna garbarskiego.

8. Która kolejność wykonywanych procesów technologicznych (czynności) w dziale

warsztatu mokrego jest nieprawidłowa?

a) Piklowanie, odwapnianie, wapnienie, moczenie,

b) Moczenie, odmięśnianie, wapnienie, dwojenie,

c) Wapnienie , odwapnianie , wytrawianie, piklowanie,

d) Moczenie, wapnienie, odwapnianie, wytrawianie.

9. Roztwór, w którym następują procesy garbowania nosi nazwę

a) wapnicy.

b) brzeczki garbującej.

c) namoku.

d) wytrawy.

10. Które z wymienionych czynności związane są z procesem szlagowania?

a) Wrzucenie odważonej partii skór do bębna.

b) Zważenie skór i ułożenie na palecie.

c) Posortowanie skór po dwojeniu,

d) Wyjęcie skór z bębna i ułożenie na palecie lub koźle.

11. Które z wymienionych pojęć nie ma związku ze struganiem skór?

a) Falszpina.

b) Felc maszyna.

c) Pikiel.

d) Falcer.

12. Końcowe procesy odbywające się w dziale garbowania ( przed przekazaniem skór na

wykańczalnie) przeprowadzane w jednym reaktorze noszą nazwy:

a) neutralizacja dogarbowanie, barwienie, i natłuszczanie.

b) moczenie, wapnienie, odwapnianie, wytrawianie.

c) wapnienie, odwapnianie, wytrawianie, piklowanie.

d) odwapnianie, wytrawianie, piklowanie, garbowanie.

13. Maszyna do wygładzania skór po wyżymaniu to

a) strugarka.

b) dwojarka.

c) plasterka.

d) międlarka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

14. Jakie urządzenie nie jest wykorzystywane do suszenia skór?

a) Suszarnia próżniowa.

b) Suszarnia ciśnieniowa.

c) Suszarnia ramowa.

d) Suszarnia drążkowa.

15. Jaka czynność powoduje, iż sztywne i łamliwe skóry po procesie suszenia stają się

pulchne i miękkie?

a) Trocinowanie.

b) Prasowanie.

c) Apreturowanie.

d) Międlenie.

16. Jaką nazwę nosi wodna dyspersja substancji wiążących, barwnych, pomocniczych

i rozpuszczalników?

a) Farba,

b) Zestaw malarski,

c) Zestaw wykańczalniczy,

d) Zestaw nakładczy.

17. Jaka nazywa się urządzenie służące do pomiaru powierzchni skór?

a) Dwojarka.

b) Planimetr.

c) Platerka.

d) Międlarka.

18. Które z wymienionych skór nie stosuje się na wierzchy obuwia?

a) Boksy, welury, nubuki.

b) Szewro, anilinowe, semianilinowe.

c) Blankowe, becakowe, waszowe.

d) Lakierowane, nappa, softy.

19. Która ze skór nie może być wykorzystana na wyroby siodlarsko rymarskie bądź

techniczne?

a) Skóra blankowa.

b) Skóra nappa.

c) Skóra becakowa.

d) Skóra pasowa.

20. Która nazwa ( pojęcie) nie określa wady skóry?

a) odstawanie lica,

b) ściągnięcie lica,

c) pływające lico,

d) ścisłe lico.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Posługiwanie się techniczną i technologiczną terminologią garbarską

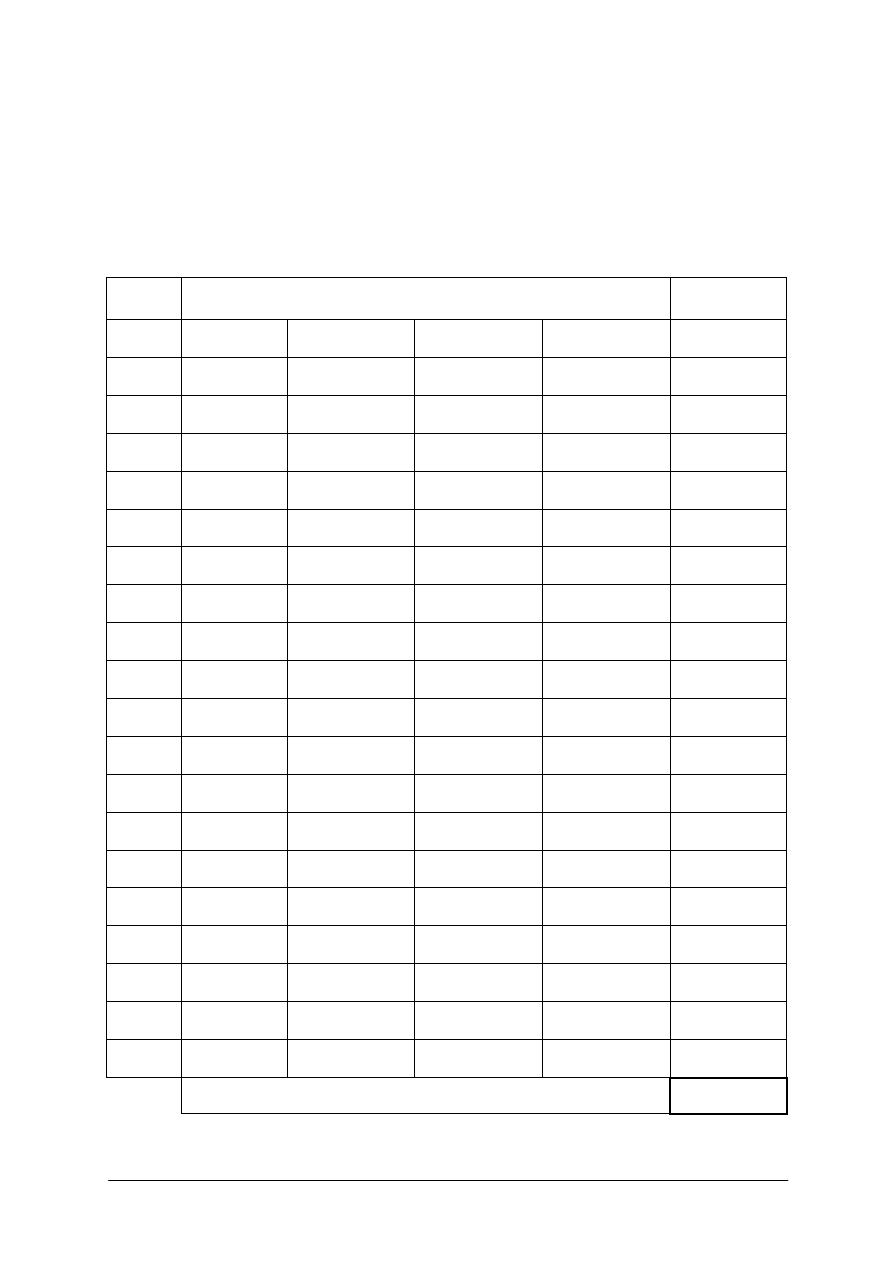

Zakreśl poprawną odpowiedź

Numer

zadania

Odpowiedź Punktacja

1.

a

b c d

2.

a

b c d

3.

a

b c d

4.

a

b c d

5.

a

b c d

6.

a

b c d

7.

a

b c d

8.

a

b c d

9.

a

b c d

10.

a

b c d

11.

a

b c d

12.

a

b c d

13.

a

b c d

14.

a

b c d

15.

a

b c d

16.

a

b c d

17.

a

b c d

18.

a

b c d

19.

a

b c d

20.

a

b c d

Razem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

6. LITERATURA

1. Iwanowski J., Tadeusz Persz T: Garbarstwo część I. WPLiS Warszawa 1965

2. Zdjęcia wykonał autor dzięki życzliwości firmy SIWIEC spółka z o.o. 26 – 600 Radom,

ul. R. Ziętalów 5; natomiast schematy pochodzą ze skryptu [3]

3. Rodziewicz O.: Podstawy technologii garbarstwa. Skrypty Politechniki Świętokrzyskiej

Kielce 1978

4. Lasek W., Persz T: Technologia wyprawy skór cz.2 wykończanie. WSiP Warszawa 1985

5. Polska norma PN-75/P-22001 Skóry surowe zwykłe. Nazwy i określenia

Wyszukiwarka

Podobne podstrony:

garbarz skor 744[03] o1 02 n

garbarz skor 744[03] o1 02 n

garbarz skor 744[03] o1 03 u

garbarz skor 744[03] z3 02 n

garbarz skor 744[03] z3 02 u

garbarz skor 744[03] o1 01 u

garbarz skor 744[03] o1 01 n

garbarz skor 744[03] z1 02 n

garbarz skor 744[03] o1 03 n

garbarz skor 744[03] z2 02 n

garbarz skor 744[03] o1 04 n

garbarz skor 744[03] o2 02 n

garbarz skor 744[03] o1 04 u

garbarz skor 744[03] o2 02 u

garbarz skor 744[03] o1 03 u

garbarz skor 744[03] o1 03 u

więcej podobnych podstron