„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jolanta Górska

Wykonywanie oznaczeń kontrolno-pomiarowych

w procesach wyprawy skór 744[03].O1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Marian Grabkowski

inż. Stanisław Pietryka

Opracowanie redakcyjne:

inż. Jolanta Górska

Konsultacja:

mgr inż. Zdzisław Feldo

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[03].O1.04

„Wykonywanie oznaczeń kontrolno – pomiarowych w procesach wyprawy skór” zawartego

w modułowym programie nauczania dla zawodu garbarz skór 744[03].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Pomiary kontrolne stosowane w wyprawie skór

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

21

4.1.3. Ćwiczenia

22

4.1.4. Sprawdzian postępów

24

4.2. Kontrola międzyoperacyjna w procesach wyprawy skór

25

4.2.1. Materiał nauczania

25

4.2.2. Pytania sprawdzające

31

4.2.3. Ćwiczenia

31

4.2.4. Sprawdzian postępów

33

5. Sprawdzian osiągnięć

34

6. Literatura

40

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, będzie Ci pomocny w przyswajaniu wiedzy o wykonywaniu w procesach

wyprawy skór oznaczeń kontrolno – pomiarowych.

Poradnik ten zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś mieć

opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) umożliwi Ci samodzielne przygotowanie się do

prawidłowego wykonania ćwiczeń. Wykorzystaj do poszerzenia wiedzy wskazaną

literaturę oraz inne źródła informacji. Obejmuje on również ćwiczenia, które zawierają:

– wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

– pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

– sprawdzian teoretyczny,

– sprawdzian umiejętności praktycznych.

4. Przykład zadania/ćwiczenia oraz zestaw pytań sprawdzających Twoje opanowanie wiedzy

i umiejętności z zakresu całej jednostki. Zaliczenie tego ćwiczenia jest dowodem

osiągnięcia umiejętności praktycznych określonych w tej jednostce modułowej.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału przystąp do sprawdzianu z zakresu jednostki modułowej.

Jednostka modułowa: Wykonywanie oznaczeń kontrolno – pomiarowych w procesach

wyprawy skór, której treści teraz poznasz jest częścią modułu „Podstawy wyprawy skór”

zawierającego podstawy zawodu garbarz skór.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni, laboratorium lub hali produkcyjnej musisz przestrzegać

regulaminów, przepisów bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych,

wynikających z rodzaju wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

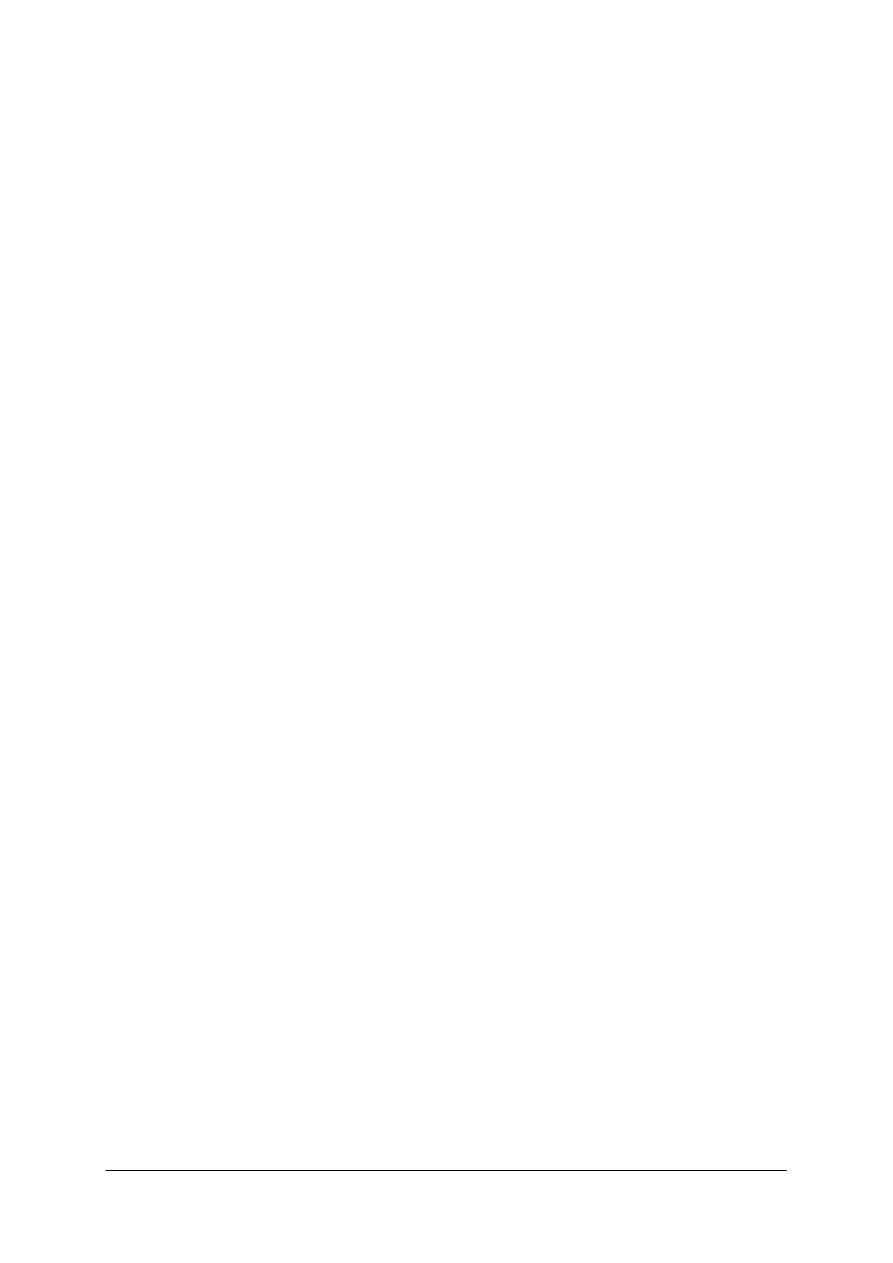

Schemat układu jednostek modułowych

Moduł 744[03].O1

Podstawy wyprawy skór

744[03].O1.02

Posługiwanie się techniczną

i technologiczną terminologią garbarską

744[03].O1.04

Wykonywanie oznaczeń

kontrolno-pomiarowych

w procesach wyprawy skór

744[03].O1.01

Przestrzeganie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska

744[03].O1.03

Posługiwanie się dokumentacją

technologiczną i techniczną

w organizowaniu i prowadzeniu

procesów wyprawy skór

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykonywanie oznaczeń

kontrolno-pomiarowych w procesach wyprawy skór” powinieneś umieć:

–

wykorzystywać podstawowe prawa chemii, fizyki i mechaniki w procesach wyprawy

skór,

–

posługiwać się techniczną i technologiczną terminologią garbarską,

–

posługiwać się dokumentacją technologiczną i techniczną stosowaną w procesach

garbarskich,

–

zorganizować stanowisko pracy zgodnie z wymogami ergonomii,

–

korzystać z różnych źródeł informacji,

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

zdefiniować oraz wyjaśnić znaczenie pojęć: kontrola międzyoperacyjna, badanie

organoleptyczne, oznaczenie laboratoryjne,

–

posłużyć się podstawowymi przyrządami pomiarowymi do kontroli roztworów

i zestawów roboczych oraz środowiska procesów produkcyjnych,

–

posłużyć się przyrządami i urządzeniami do pomiaru ciężaru, powierzchni, grubości skór

i materiałów pomocniczych,

–

wykonać podstawowe oznaczenia kontrolno-analityczne przy pomocy odczynników

i wskaźników chemicznych,

–

zastosować podstawowe metody pomiaru technologicznych parametrów wyprawy skór,

–

pobrać próbki skór surowych, półfabrykatów i skór gotowych oraz roztworów i zestawów

roboczych do badań i analiz laboratoryjnych,

–

ocenić jakość surowców, półfabrykatów i skór gotowych na podstawie atestów

laboratoryjnych,

–

zaproponować przebieg procesów technologicznych na podstawie wyników oznaczeń

kontrolno-pomiarowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Pomiary kontrolne stosowane w wyprawie skór

4.1.1. Materiał nauczania

W procesie wyprawy skór wykonuje się badania dotyczące surowców, materiałów

pomocniczych, roztworów roboczych, półfabrykatów i wyrobów gotowych.

Badania te można przeprowadzać metodą organoleptyczną lub laboratoryjnie.

Analiza laboratoryjna składa się z analizy chemicznej i badań fizykomechanicznych.

Analizie chemicznej poddaje się: surowce, materiały pomocnicze, półfabrykaty i roztwory

technologiczne w różnych stadiach produkcji oraz wyroby gotowe. Badaniom

fizykomechanicznym poddaje się surowiec, półfabrykat i wyrób gotowy.

Metoda organoleptyczna lub inaczej sensoryczna jest to metoda oceny za pomocą

narządów zmysłów, tj. wzroku, smaku, węchu, dotyku. Pozwala ona najszybciej ocenić jakość

badanego materiału. W wyprawie skór metody organoleptyczne stosowane są do oceny

jakości surowca, półfabrykatu i wyrobu gotowego oraz określenia przebiegu procesów

wyprawy.

Do podstawowych pomiarów stosowanych w procesie wyprawy należą:

– pomiar ciężaru właściwego cieczy,

– pomiar temperatury,

– pomiar wilgotności powietrza,

– pomiar pH,

– oznaczanie wagi,

– pomiar grubości skóry,

– pomiar lepkości cieczy.

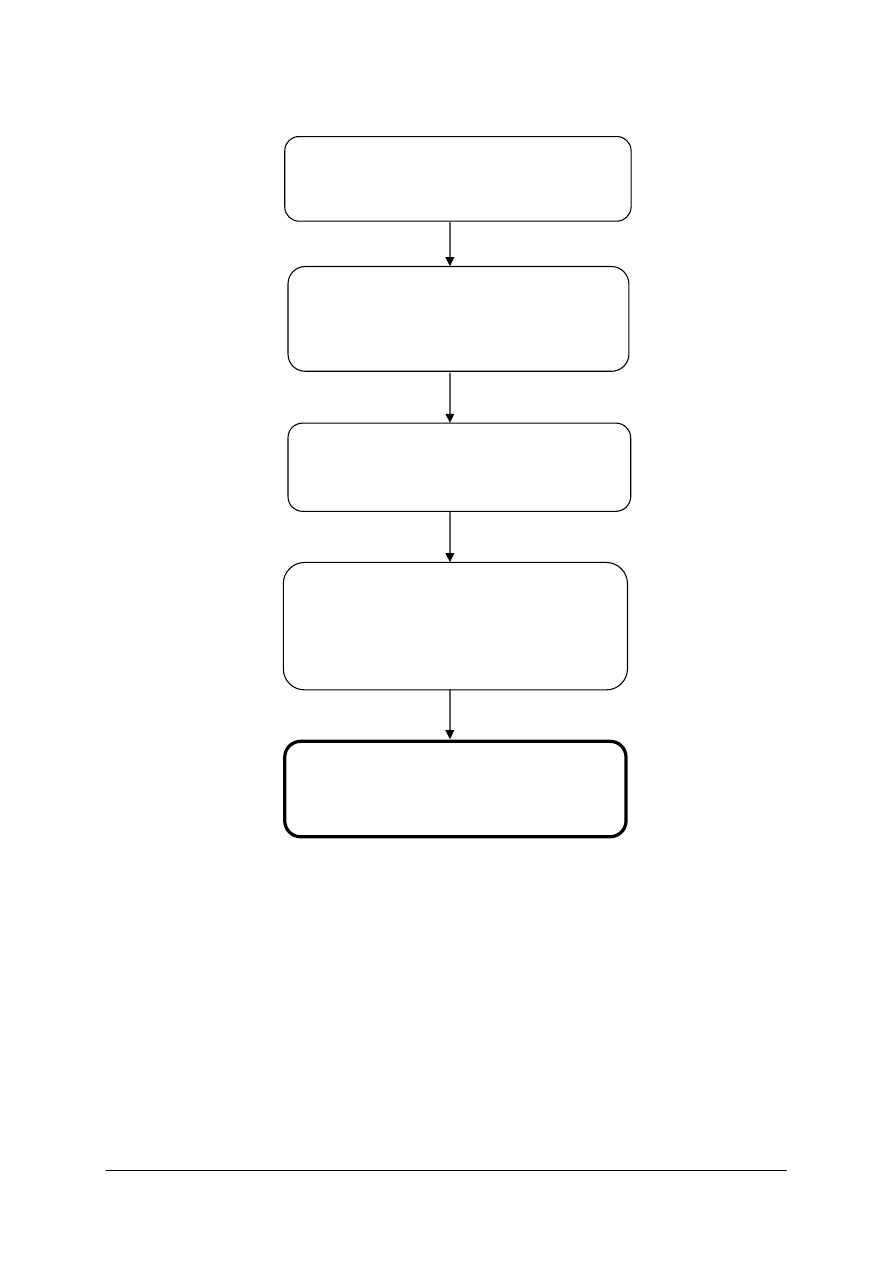

Pomiar ciężaru właściwego cieczy

Pomiar ciężaru właściwego cieczy (gęstości cieczy) stosuje się w garbarni jako

oznaczenie przybliżonego stężenia roztworów roboczych. Pomiar ten stosowany jest podczas

sporządzania roztworów roboczych jak też podczas kontrolowania ich składu w czasie

prowadzenia operacji technologicznych.

W praktyce garbarskiej pomiaru tego dokonuje się prawie wyłącznie za pomocą

areometru (rys 1).

Rys.1. Areometr [

http://winiarz.strona.pl/files/products/a38skl.jpg

Areometr jest to szklany, pionowy pływak, składający się z części rozszerzonej,

obciążonej rtęcią lub ołowiem oraz z tzw. szyjkę, na którą naniesiona jest skala. Areometr

mający stałą masę zanurza się w cieczy w zależności od jej gęstości. Podziałka wyskalowana

jest w jednostkach gęstości (g/cm

3

) lub w procentach stężenia danej substancji

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

(alkoholomierz, sacharymetr, solomierz itp.). W garbarstwie stosuje się również areometry

wyskalowane w stopniach Baumé (°Bé).

Pomiar przeprowadza się w cylindrze dostatecznie szerokim, aby areometr nie dotykał

ścianek (rys. 2). Do cylindra wlewa się badaną ciecz o temperaturze w jakiej wyskalowany

był areometr. Następnie zanurza się w niej suchy i czysty areometr. Zanurzać należy powoli,

trzymając szyjkę aż do swobodnego zanurzenia pod wpływem własnej masy. Po zanurzeniu

się areometru i ustabilizowaniu się jego położenia dokonuje się odczytu wartości na skali.

Rys. 2. Wykonanie pomiaru gęstości areometrem

http://www.dami.pl/~chemia/liceum/liceum2/reakcje3.htm

]

Zależności gęstości w g/cm

3

od stężenia niektórych roztworów stosowanych

w garbarstwie przedstawiają tabele 1,2, 3.

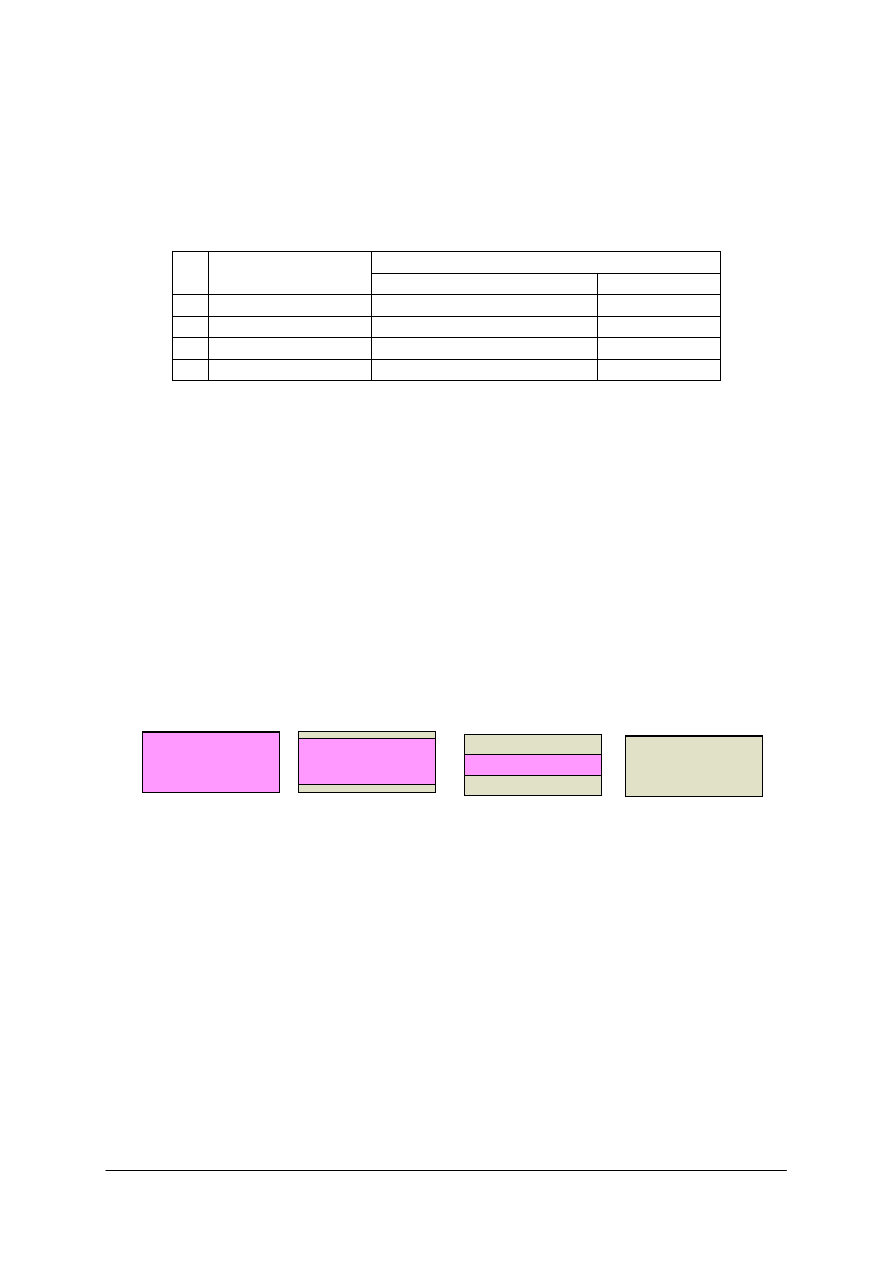

Tabela 1. Zależność między gęstością i stężeniem kwasu siarkowego (H

2

SO

4

) 20°C [6, s.227]

° Bé

Gęstość

g/cm

3

[%]

[g/

dm

3

]

° Bé

Gęstość

g/cm

3

[%]

[g/

dm

3

]

1

2

3

4

5

6

7

8

0,7

1,0051

1

10,05

41,8

1,4049

51

716,5

1,7

1,0118

2

20,24

42,5

1,4148

52

735,7

2,6

1,0184

3

30,55

43,2

1,4248

53

755,1

3,5

1,0250

4

41,00

1,4148

1,4350

54

774,9

4,5

1,0317

5

51,59

1,4248

1,4453

55

794,9

5,4

1,0385

6

62,31

45,4

1,4557

56

815,2

6,3

1,0453

7

73,17

46,1

1,4662

57

835,7

7,2

1,0522

8

84,18

46,8

1,4768

58

856,5

8,1

1,0591

9

95,32

47,5

1,4875

59

877,6

9,0

1,0661

10

106,6

48,2

1,4983

60

899,0

9,9

1,0731

11

118,0

48,9

1,5091

61

920,6

10,8

1,0802

12

129,6

49,6

1,5200

62

942,4

11,7

1,0874

13

141,4

50,3

1,5310

63

964,5

12,5

1,0947

14

513,3

51,0

1,5421

64

986,9

13,4

1,1020

15

165,3

51,7

1,5533

65

1010

14,3

1,1094

16

177,5

52,3

1,5646

66

1033

15,2

1,1168

17

189,9

53,0

1,5760

67

1056

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

cd. tabeli 1.

1

2

3

4

5

6

7

8

16,0

1,1243

18

202,4

53,7

1,5874

68

1079

16,9

1,1318

19

215,0

54,3

1,5989

69

1103

17,7

1,1394

20

227,9

55,0

1,6105

70

1127

18,6

1,1471

21

240,9

55,6

1,6221

71

1152

19,4

1,1548

22

254,1

56,3

1,6338

72

1176

20,3

1,1626

23

267,4

56,9

1,6456

73

1201

21,1

1,1704

24

280,9

57,5

1,6574

74

1226

21,9

1,1783

25

294,6

58,1

1,6692

75

1252

22,8

1,1862

26

308,4

58,7

1,6810

76

1278

23,6

1,1942

27

322,4

59,3

1,6927

77

1303

24,4

1,2023

28

336,6

59,9

1,7043

78

1329

25,2

1,2104

29

351,0

60,5

1,7158

79

1355

26,0

1,2185

30

365,6

61,1

1,7272

80

1382

26,8

1,2267

31

380,3

61,6

1,7383

81

1408

27,6

1,2349

32

396,2

62,1

1,7491

82

1434

28,4

1,2432

33

410,3

62,6

1,7594

83

1460

29,1

1,2515

34

425,5

63,0

1,7693

84

1486

29,9

1,2599

35

441,0

63,5

1,7786

85

1512

30,7

1,2684

36

456,6

63,9

1,7872

86

1537

31,4

1,2769

37

472,5

64,2

1,7951

87

1562

32,2

1,2855

38

488,5

64,5

1,8022

88

1586

33,0

1,2941

39

504,7

64,8

1,8087

89

1610

33,7

1,3025

40

521,1

65,1

1,8144

90

1633

34,5

1,3116

41

537,8

65,3

1,8195

91

1656

35,2

1,3205

42

554,6

65,5

1,8240

92

1678

35,9

1,3294

43

571,6

65,7

1,8279

93

1700

36,7

1,3384

44

588,9

65,8

1,8312

94

1721

37,4

1,3476

45

606,4

65,9

1,8377

95

1742

38.1

1,3569

46

624,2

66,0

1,8355

96

1762

38,9

1.3663

47

642,2

66,0

1,8364

97

1781

39,6

1,3758

48

660,4

66,0

1,8361

98

1799

40,3

1,3854

49

678,8

65,9

1,8342

99

1816

41,1

1,3951

50

697,6

65,8

1,8305

100

1831

Tabela 2. Gęstość i stężenie kwasu solnego (HCl) 20°C [6, s.229]

° Bé

Gęstość

g/cm

3

[%]

° Bé

Gęstość

g/cm

3

[%]

° Bé

Gęstość

g/cm

3

[%]

1

2

3

4

5

6

7

8

9

1,00

1,0069

1,40

16,0

1,1240

24,57

20,0

1,1600

31,45

2,00

1,0140

2,82

16,1

1,1248

24,73

20,1

1,1609

31,64

3,00

1,0211

4,25

16,2

1,1256

24,90

20,2

1,1619

31,82

4,00

1,0284

5,69

16,3

1,1265

25,06

20,3

1,1628

32,01

5,00

1,0357

7,15

16,4

1,1274

25,23

20,4

1,1637

32,19

5,25

1,0394

7,52

16,5

1,1283

25,39

20,5

1,1647

32,38

5,50

1,0413

7,89

16,6

1,1292

25,56

20,6

1,1656

32,56

5,75

1,0432

8,26

16,7

1,1301

25.72

20,7

1,1666

32,75

6,00

1,0450

8,64

16,8

1,1310

25,89

20,8

1,1675

32,03

6,25

1,0469

9,02

16,9

1,1319

26,05

20,9

1,1684

33,12

6,50

1,0488

9,40

17,1

1,1328

26,22

21,0

1,1694

33,31

6,75

1,0507

9,78

17,2

1,1336

26,39

21,1

1,1703

33,50

7,00

1,0526

10,17

17,3

1,1345

26,56

21,2

1,1713

33,69

7,25

1,0545

10,55

17,4

1,1354

26,73

21,3

1,1722

33,88

7,50

1,0564

10,94

17,5

1,1363

26,90

21,4

1,1732

34,07

7,75

1,0584

11,32

17,6

1,1372

27,07

21,5

1,1741

34,26

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

cd. tabeli 2

1

2

3

4

5

6

7

8

9

8,00

1,0603

11,71

17,7

1,1381

27,24

21,6

1,1751

34,45

8,25

1,0623

12,09

17,8

1,1390

27,41

21,7

1,1760

34,64

8,50

1,0642

12,48

17,9

1,1399

27,58

21,8

1,1770

34,83

8,75

1,0662

12,87

18,0

1,1408

27,75

21,9

1,1779

35,02

9,00

1,0681

13,26

18,1

1,1417

27,92

22,0

1,1789

35,21

9,25

1,0701

13,65

18,2

1,1426

28,09

22,1

1,1798

35,40

9,50

1,0721

14,04

18,3

1,1435

28,26

22,2

1,1808

35,59

9,75

1,0741

14,43

18,4

1,1444

28,44

22,3

1,1817

35,78

10,0

1,0761

14,83

18,5

1,1453

28,61

22,4

1,1827

35,97

10,25

1,0781

15,22

18,6

1,1462

28,78

22,5

1,1836

36,16

10,50

1,0801

15,62

18,7

1,1471

28,95

22,6

1,1846

36,35

10,75

1,0821

16,01

18,8

1,1480

29,13

22,7

1,1856

36,54

11,00

1,0841

16,41

18,9

1,1489

29,30

22,8

1,1866

36,73

11,24

1,0861

16,81

23,6

1,1498

29,48

22,9

1,1875

36,93

11,50

1,0881

17,21

23,7

1,1944

38,49

23,0

1,1885

37,14

11,75

1,0902

17,61

23,8

1,1953

38,72

23,1

1,1895

37,36

12,00

1,0922

18,01

23,9

1,1963

38,95

23,2

1,1904

37,58

12,25

1,0922

18,41

24,0

1,1973

39,18

23,3

1,1914

37,80

12,50

1,0943

18,82

24,1

1,1983

39,41

23,4

1,1924

38,03

12,75

1,0964

19,22

24,2

1,1903

39,64

23,5

1,1934

38,26

13,00

1,0985

19,63

24,3

1,2003

39,86

24,4

1,2023

40,32

13,25

1,1006

20,04

24,4

1,2013

40,09

24,5

1,2033

40,55

13,50

1,1027

20,45

19,0

1,1508

29,65

24,6

1,2043

40.78

13,75

1,1048

20,86

19,1

1,1517

29,83

24,7

1,2053

41,01

14,00

1,1069

21,27

19,2

1,1526

30,00

24,8

1,2063

41,24

14,25

1,1090

21,68

19,3

1,1535

30,18

24,9

1,2073

41,48

14,50

1,1111

22,00

19,4

1,1544

30,35

25,0

1,2083

41,72

14,75

1,1132

22,50

19,5

1,1554

30,53

25,1

1,2093

41,99

15,00

1,1154

22,92

19,6

1,1563

30,71

25,2

1,2103

42,30

15,25

1,1176

23,33

19,7

1,1572

30,90

25,3

1,2114

42,64

15,50

1,1197

23,75

19,8

1,1581

31,08

25,4

1,2124

43,01

15,75

1,1219

24,16

19.9

1,1590

31,27

25,5

1,2134

43,40

Tabela 3. Gęstość i stężenie chlorku sodowego (NaCl) 20°C [6, s.232]

° Bé

Gęstość

g/cm

3

[%]

[g/dm

3

]

0,8

1,0053

1

10,05

1,8

1,0125

2

20,25

3,8

1,0268

4

41,07

5,8

1,0413

6

62,48

7,7

1,0559

8

84,47

9,6

1,0707

10

107,1

11,5

1,0857

12

130,3

13,3

1,1009

14

154,1

15,1

1,1162

16

178,6

16,9

1,1319

18

203,7

18,7

1,1478

20

229,6

20,4

1,1640

22

256,1

22,2

1,1804

24

283,3

23,9

1,1972

26

311,3

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Pomiar temperatury

Podczas prowadzenia procesu wyprawy wielokrotnie zachodzi konieczność pomiaru

temperatury powietrza oraz roztworów roboczych.

Temperaturę mierzy się za pomocą termometrów (rys. 3 i 4) ze skalą Celsjusza. Rurki

termometrów wypełnione są rtęcią lub zabarwionym alkoholem. Pomiar opiera się na

zasadzie prostej proporcjonalności pomiędzy wydłużeniem słupka cieczy termometrycznej

a badaną temperaturą.

Rys. 3. Termometry laboratoryjne [

http://www.introl.pl/katalog/termometry/laboratoryjne.html

Rys. 4. Termometry przemysłowe [

http://www.kwt.pl/files/rys1.jpg

]

W ostatnich latach rozpowszechniły się różnego rodzaju termometry bimetaliczne (rys.5)

i elektroniczne (rys. 6),

Rys. 5. Termometr bimetaliczny [

http://www.sprem.com.pl/tb100s.htm

]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 6. Termometry elektroniczne [

http://www.label.com.pl/po/home_ter.html

Pomiar wilgotności powietrza

Pomiar wilgotności powietrza przeprowadza się przy użyciu higrometru włosowego

(rys. 7a) lub psychrometru (rys. 7b).

Elementem mierzącym (reagującym na zmiany wilgotności względnej) w higrometrze

włosowym jest odtłuszczony włos ludzki (dokładniej pęczek włosów). Włos, gdy wilgotność

względna rośnie, absorbuje parę wodną z powietrza i zmienia swoją grubość i długość; przy

wzroście wilgotności względnej włos się wydłuża, przy zmniejszaniu się wilgotności

względnej - kurczy. Jeśli pęczek włosów zamocować z jednej strony do nieruchomego

zacisku, drugą, swobodną stronę pęczka włosów zamocować do bloczka umocowanego na

osi, który w napięciu utrzymywany jest przez delikatną sprężynkę, to w takt zmian długości

włosów bloczek będzie się skręcał raz w jedną, raz w drugą stronę, stosownie do zmian

wilgotności. Po przymocowaniu do bloczka delikatnej, dość długiej wskazówki, będzie ona

wykonywała ruchy, zgodnie z kątem skręcenia bloczka. Jeśli pod wskazówką znajdować się

będzie skala, cechowana w % wilgotności względnej, otrzyma się przyrząd pozwalający na

łatwy pomiar wilgotności względnej.

W praktyce spotyka się cały szereg higrometrów włosowych, różniących się

rozwiązaniami konstrukcyjnymi, obudowami, kształtami, dodatkowymi funkcjami. Bardzo

często higrometry włosowe wyposażone są dodatkowo w termometr (najczęściej termometr

spirytusowy o dokładności odczytu 1 lub 0,5°C).

a b

Rys. 7. Przyrządy do pomiaru wilgotności powietrza

a) higrometr włosowy z wbudowanym termometrem [

http://ocean.wsm.gdynia.pl/student/meteo1/wilg_2.html

b) psychrometr [

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Psychrometr składa się z dwóch termometrów umocowanych obok siebie. Zbiornik

z rtęcią jednego z termometrów (tzw. mokrego) owinięty jest wielokrotnie gazą, której koniec

zanurzony jest w naczynku z wodą. Drugi termometr jest suchy. Woda z mokrej gazy paruje

i odbiera ciepło od rtęci, przez co wskazania termometru mokrego są niższe niż termometru

suchego. Im wilgotność względna otaczającego powietrza jest mniejsza, tym wskazania

mokrego termometru są niższe. Odczytując różnicę wskazań obydwu termometrów

i korzystając z tablicy psychrometrycznej (tab.4), znajdujemy wilgotność względną

otaczającego powietrza.

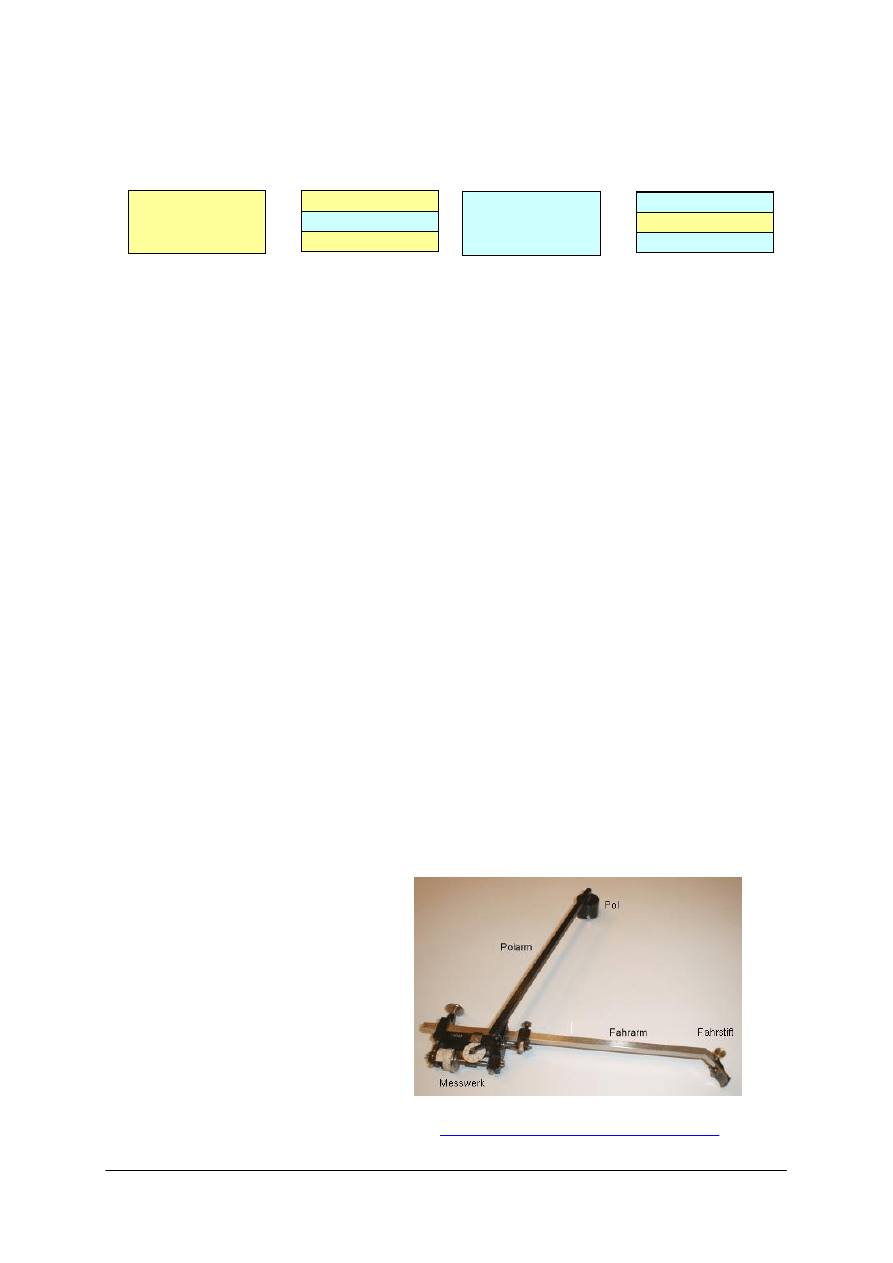

Tabela 4. Tabela do pomiaru wilgotności względnej [1, s. 49]

Wskazania suchego termometru w °C

Różnica wskazań obu

termometrów

0

2

4

6

8

10

12

14

16

18

20

22

24

0

100 100 100 100 100 100 100 100 100 100 100 100 100

1

81

84

85

86

87

88

89

90

90

91

91

92

92

2

63

68

70

73

75

76

78

79

81

82

83

83

84

3

46

52

56

60

63

60

68

70

71

73

74

76

77

4

28

36

42

47

51

54

57

60

62

64

66

68

69

5

12

21

28

35

40

44

48

51

54

56

58

61

62

6

15

23

28

34

38

42

45

48

51

54

56

7

10

18

24

29

33

37

41

44

47

49

8

suche powietrze

7

14

20

25

30

34

37

40

43

9

4

11

17

22

26

30

34

37

10

9

15

20

24

28

31

Obecnie do pomiaru wilgotności powietrza mogą być stosowane psychrometry

elektroniczne (rys. 8).

a b c

Rys. 8. Psychrometr a) ręczny [

http://somet.pl/dzial1/1.2/Humidity%2005_html_m45df77eb.png

b) stacjonarny [

http://somet.pl/dzial1/1.2/Humidity%2005_html_m1d1167b9.png

c) termohigrometr [

http://www.label.com.pl/po/home_th.dt.html

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

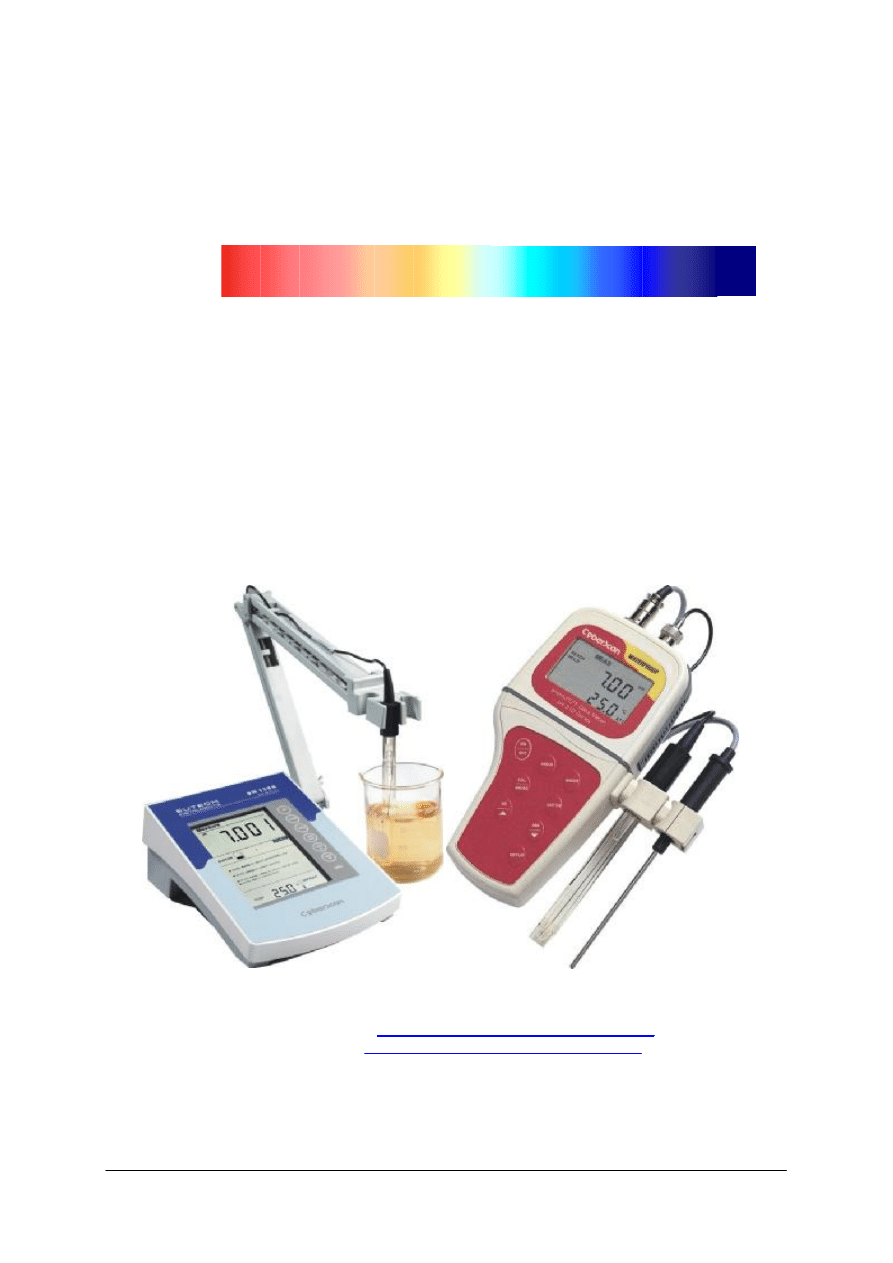

Pomiar pH

Ilościowe określenie odczynu roztworu w formie stężenia jonów H

+

lub OH

-

nie jest

wygodne ze względu na rząd wielkości spotykanych liczb. Dlatego stosuje się do określania

odczynu umownych „stopni kwasowości” zwanych pH roztworu (rys. 9).

odczyn

roztworu silnie kwaśny słabo kwaśny obojętny słabo zasadowy silnie zasadowy

Rys. 9. Skala pH

Pomiary pH mają szczególne znaczenie dla kontroli przebiegu procesów

technologicznych w czasie wyprawy skór.

Pomiar odczynu roztworu można przeprowadzić stosując:

– pH-metry – różnego rodzaju urządzenia, których działanie polega na pomiarze siły

elektromotorycznej ogniwa, z którego jedna elektroda jest zanurzona w roztworze

o znanym pH, zaś druga w roztworze badanym. Uzyskane dane przekształcane są na

odpowiednie wartości pH (rys.10).

a b

Rys. 10. Pehametr

a)laboratoryjny[

http://www.pol-eko.com.pl/foto/HI-ph013.jpg

]

b) przenośny [

http://www.pol-eko.com.pl/foto/HI-ph006.jpg

– indykatory czyli wskaźniki odczynu takie jak fenoloftaleina, błękit bromofenolowy, zieleń

bromokrezolowa i inne. Zasada oznaczania pH przy pomocy wskaźników polega na

wykorzystaniu zmiany jego barwy w zależności od odczynu roztworu (tabela 5).

pH

1

2

3

7

6

5

4

8

9

10

11

12

13

14

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Tabela 5. Zmiany barwy podstawowych wskaźników przy określonych wartościach pH [3, s.33]

Rodzaj wskaźnika

Zmiana zabarwienia

Zakres pH

Błękit bromotymolowy żółte - zielone

6,0 - 7,0

błękitne - niebieskie

7,5 - 7,6

Czerwień metylowa

jaskrawoczerwone - czerwone 4,2 - 4,8

słaboczerwone - żółte

5,0 - 6,2

Czerwień .fenolowa

słabożółte - różowe

6,8 - 7,5

czerwone - jaskrawoczerwone 7,8 - 8,4 i wyżej

Błękit tymolowy

żółte - żółtobłękitne

8,0 - 8,5

błękitne - granatowe

8,8 - 9,6

Fenoloftaleina

bezbarwne - słaboróżowe

8,3 - 8,7

Zieleń bromokrezolowa

różowe - czerwonomalinowe

żółte - purpurowoczerwone

9,0 - 10 i wyżej

3,8 - 5,4

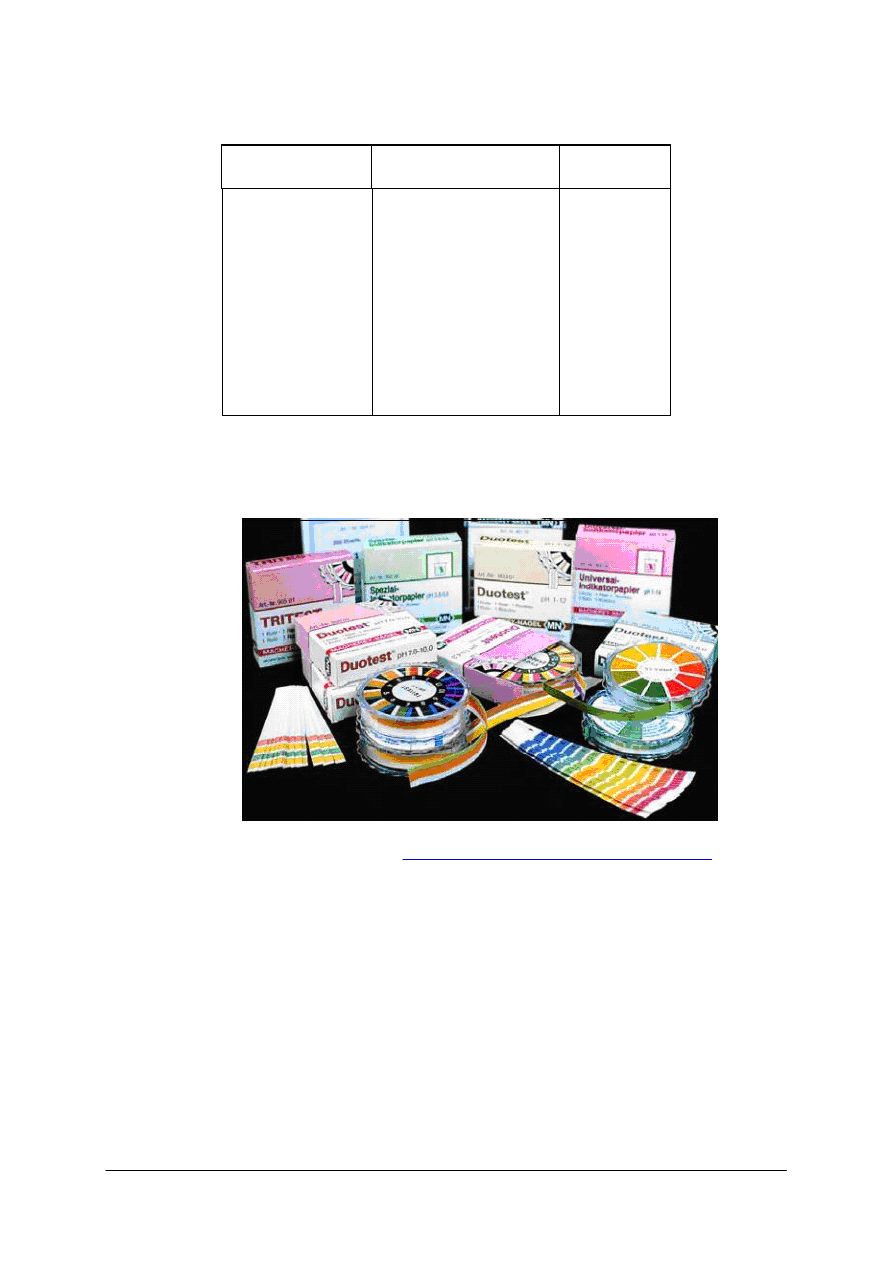

– papierki wskaźnikowe (rys.11) – paski bibuły nasączone roztworami wskaźników.

Rozróżniamy papierki wskaźnikowe uniwersalne o badanym zakresie pH 1- 13 i papierki

wskaźnikowe o węższym zakresie pH.

Rys.11. Papierki wskaźnikowe [

http://www.conbest.pl/DSL_Katalog/pg0122im.jpg

Papierki wskaźnikowe zaopatrzone są w barwną skalę, której kolory odpowiadają

odpowiedniej wartości pH. Papierek zanurzony w badanym roztworze przyjmuje określoną

barwę w zależności od odczynu roztworu. Porównując zabarwienie papierka z barwną skalą,

odczytujemy przybliżone wartości pH roztworu. W przypadku badania roztworów barwnych

wskazane jest stosowanie papierków z naniesioną na nie skalą barwną.

Ważenie

W procesie wyprawy skór większość środków dozuje się wyliczając ich ilość w stosunku

do masy skór w danej operacji technologicznej. Dlatego też ważenie jest bardzo ważną

czynnością w prowadzeniu produkcji. Do przeprowadzenia ważenia stosuje się różnego

rodzaju wagi w zależności od zakresu i dokładności ważenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Do przeprowadzenia ważenia w procesach wyprawy skór mogą być stosowane wagi

techniczne (rys. 12) i przemysłowe (rys. 13).

a b

Rys.12. Wagi a) szalkowa [

http://www.exalt.pl/wagi/mechaniczne/szalkowa/szalkowa3.jpg

]

b) techniczna [

http://www.sas.net.pl/images/products/54.jpg

a b c

]Rys.13 Wagi przemysłowe elektroniczne

a) [

http://www.exalt.pl/axis/b15d/index.htm

b) [

http://www.exalt.pl/axis/b15m/index.htm

c) waga pomostowa [

http://www.sas.net.pl/images/products/157.jpg

]

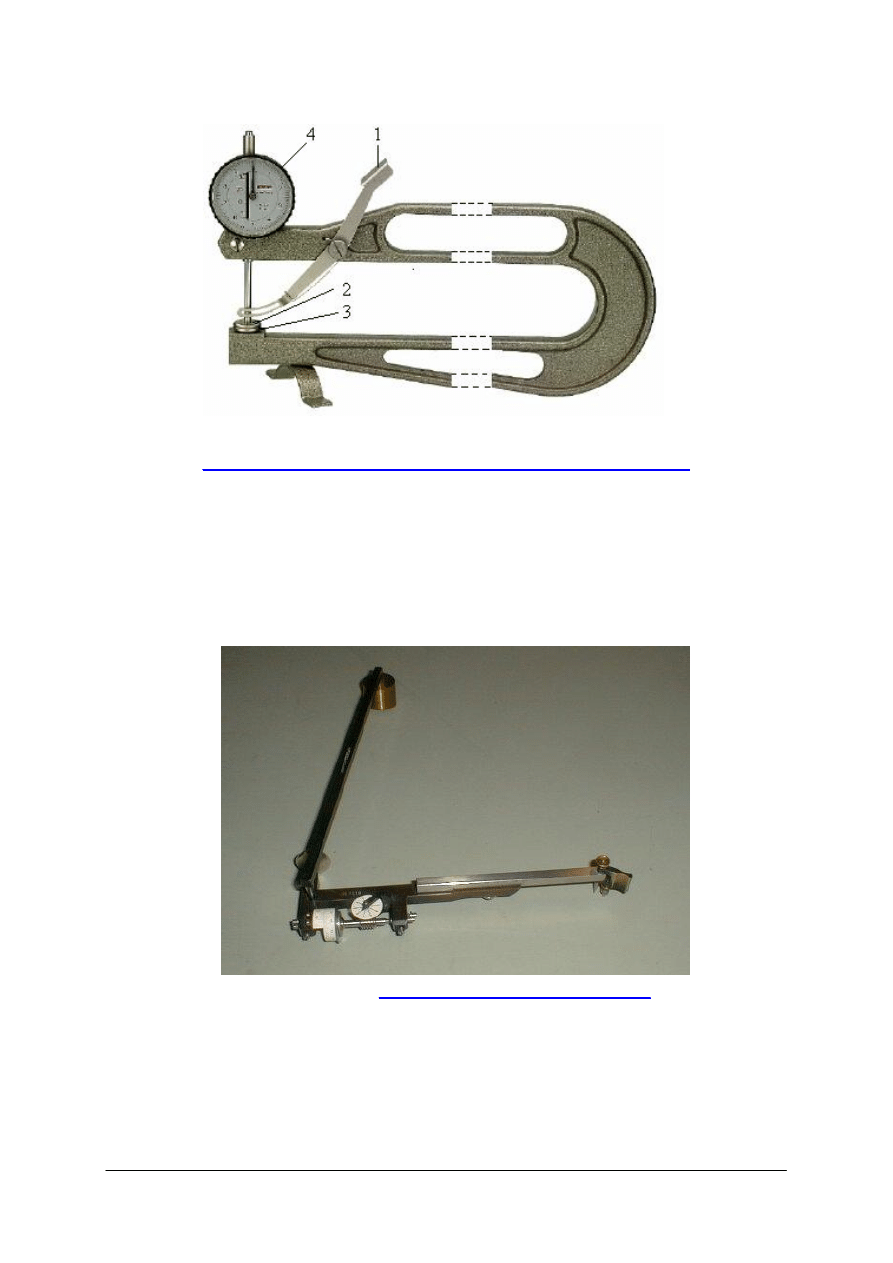

Pomiar grubości skóry

Pomiaru grubości skóry dokonuje się przy użyciu grubościomierza (rys.14). Powinien to

być grubościomierz z obciążeniem stałym o dokładności 0,01mm lub mikrometryczny

sprężynowy o dokładności 0,1mm. Grubościomierz powinien być wyposażony w czujniki

płaskie o powierzchni 10mm. Przy użyciu grubościomierza sprężynowego odczytu dokonuje

się natychmiast po zetknięciu się płaszczyzn czujników ze skórą. Przy grubościomierzach

z obciążeniem stałym wskazane jest dokonanie odczytu po ok. 5 sekundach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys.14.Grubościomierz sprężynowy:

1 – dźwignia, 2 – stopka czujnika ruchoma, 3 – stopka czujnika stał, 4 – licznik

[

http://www.narzedziowy.pl/timages//2005-11-14_15-58-51-7387_(300x225).png

Głębokość zasięgu przyrządu sięga nawet 200cm co umożliwia pomiar grubości skóry

w dowolnym miejscu.

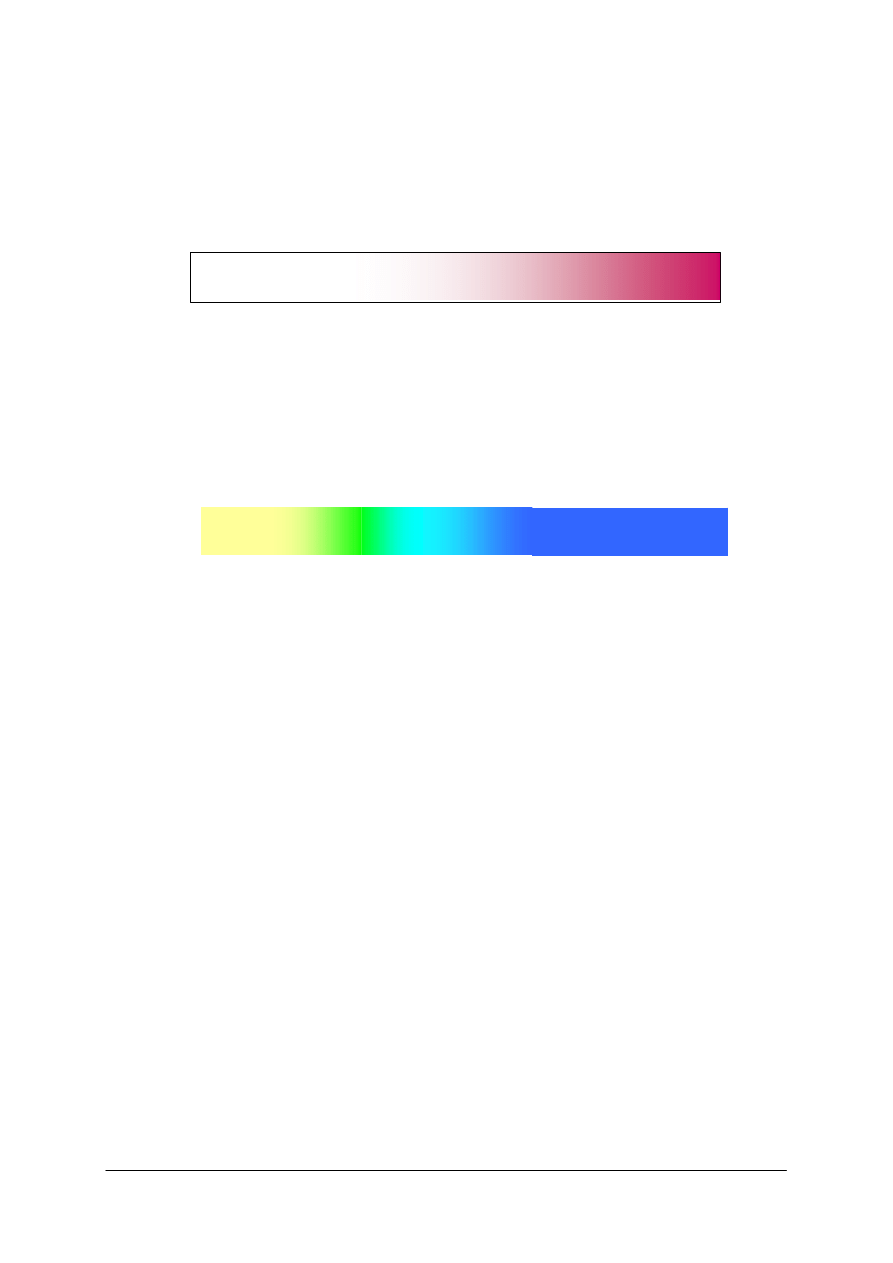

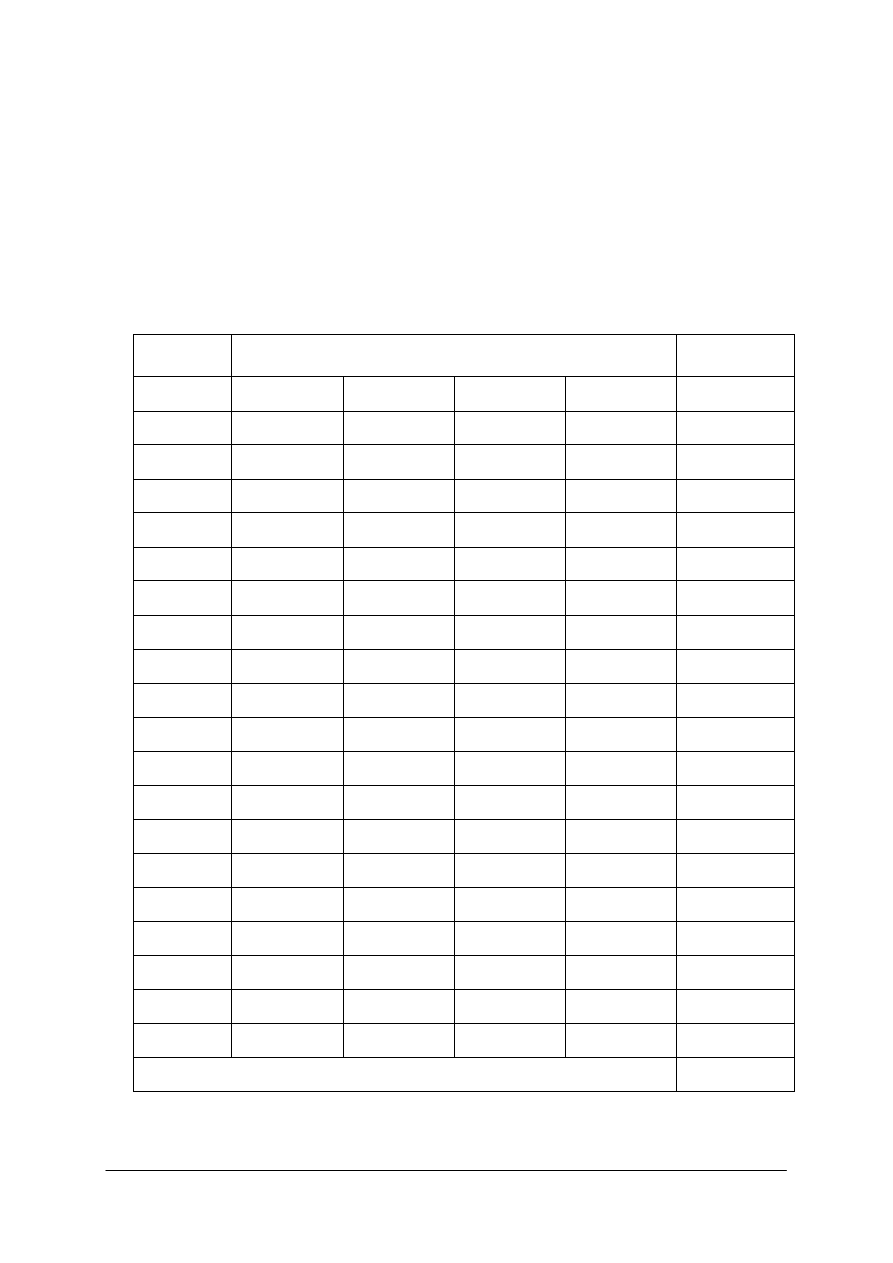

Pomiar powierzchni skóry

Pomiar powierzchni skóry można przeprowadzić stosując przyrządy zwane planimetrami.

W praktyce garbarskiej stosowane są proste urządzania mechaniczne (rys. 15) lub

elektroniczne działające przy użyciu fotokomórek maszyny do pomiaru powierzchni (rys. 16).

Rys.15.Planimetr [

http://whistleralley.com/planimeter/plan1.jpg

Pomiar powierzchni planimetrem wykonujemy w ten sposób, że ustawiamy biegun

nieruchomo na zewnątrz mierzonej skóry, tak aby kółko w czasie objazdu nie natrafiało na

żadne przeszkody, po czym przy pomocy ramienia wodzącego oprowadzamy wodzikiem

mierzoną skórę wzdłuż konturu. Kółko całkujące toczy się, a wszystkie jego ruchy są

rejestrowane przez mechanizm liczący. Mierzona powierzchnia jest proporcjonalna do ilości

obrotów kółka, które odczytujemy z tarczy i bębna mechanizmu liczącego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys.16.Urzadzenie elektroniczne do pomiaru powierzchni skór

[

http://img.alibaba.com/photo/11536641/Automatic_Leather_Measuring_Machine_As_om_16000_3000.jpg

Pomiar lepkości

Do oznaczania lepkości stosuje się jedną z najszybszych metod używając kubka

wypływowego typu Ford (rys.17). Urządzenie to stosuje się do cieczy, których czas wypływu

wynosi 15 – 250 s. Zasada oznaczania polega na zmierzeniu czasu wypływu cieczy przez

otwór wypływowy kubka o średnicy najczęściej 4mm.

a b

Rys.17. Różne rodzaje Kubka Forda

a) stalowy [

http://www.przemaluj.pl/_images/xs.jpg

]

b) ceramiczny z wymiennymi dyszami

http://www.klimatest.com/katalog/pokaz/Pomiar%20lepko&%23347%3Bci/Thwing-Albert%20Europe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Podstawowe odczynniki

Podczas kontroli międzyoperacyjnej w procesie wyprawy skór stosuje się:

– kwas siarkowy(VI) H

2

SO

4

jest bezbarwną, bezwonną, silnie higroskopijną, żrącą, oleistą

cieczą o gęstości 1,838 g/cm

3

, wrze w temperaturze 296°C. Miesza się z wodą w każdym

stosunku, roztwór wodny zawierający 98,3% kwasu siarkowego to tzw. kwas siarkowy

stężony. Jest jednym z najważniejszych produktów stosowanych w przemyśle

chemicznym i innych (jest najtańszym mocnym kwasem), miesza się z wodą we

wszystkich stosunkach. Stężony kwas siarkowy jest silnie higroskopijny (dlatego jest

stosowany jako środek suszący i odciągający wodę), powoduje zwęglanie substancji

organicznych zawierających tlen i wodór. Stężony kwas siarkowy działa utleniająco,

zwłaszcza w podwyższonej temperaturze, rozpuszcza metale półszlachetne np. Cu, Ag.

Kwas siarkowy jest bardzo mocnym kwasem. Obecnie jest otrzymywany metodą

kontaktową polegającą na utlenianiu SO

2

do SO

3

tlenem z powietrza w temp. 500°C,

w obecności katalizatorów. Uzyskany SO

3

jest pochłaniany w roztworze kwasu

siarkowego, w wyniku czego otrzymuje się stężony kwas siarkowy (98- procentowy) lub

tzw. dymiący kwas siarkowy, czyli oleum. Stosowany jest do: wyrobu nawozów

sztucznych, do oczyszczania powierzchni metali, produkcji papieru, rafinacji tłuszczów

i olejów, do wyrobu włókien sztucznych i materiałów wybuchowych, otrzymywania

innych chemikaliów, jako elektrolit w akumulatorach, w garbarstwie, drożdżownictwie,

gorzelnictwie, farbiarstwie, itp. Postać handlowa: kwas siarkowy techniczny 76-78%,

gęstość 1,7g/cm3, kwas siarkowy techniczny stężony 94-96%, gęstość 1,84g/cm3, kwas

siarkowy czysty stężony 95,6-98,8%, gęstość 1,84g/cm3, kwas siarkowy akumulatorowy

ok. 30% H

2

SO

4

.

Jest to ciecz nie palna ale w ogniu wydzielają się żrące i toksyczne gazy. Kwas

siarkowy(VI) 98% i jego pary działają żrąco na żywą tkankę. Kwas rozcieńczony i jego

pary działa drażniąco na skórę, oczy i drogi oddechowe. Ma działanie bakteriobójcze.

Dawka trująca wprowadzona do organizmu człowieka wynosi 2 - 3 g, dawka śmiertelna

wynosi 4 - 8 g.

Jest niebezpieczny dla środowiska naturalnego. W bezpośredniej styczności zabija

wszelkie formy życia. Zwęgla substancje organiczne (odciąganie wody).

– bezwodnik kwasu octowego (CH

3

CO)

2

O, W temperaturze pokojowej jest to bezbarwna

ciecz o ostrym zapachu octu, gęstość 1,08 g/cm

3

(20°C). Miesza się bez ograniczeń

z alkoholem etylowym i wodą w temperaturze pokojowej

Jest to ciecz łatwo palna. Pary tworzą z powietrzem mieszaniny wybuchowe. Pary są cięższe

od powietrza i gromadzą się przy powierzchni i w dolnych partiach pomieszczeń.

Bezwodnik kwasu octowego i jego pary działają żrąco na żywą tkankę. Bezwodnik octowy

i jego pary działają drażniąco na skórę, oczy i drogi oddechowe. Ma działanie bakteriobójcze.

– 1% roztwór kwasu mrówkowego HCOOH, (kwas metanowy) najprostszy kwas

organiczny Jest to ciecz obdarzona bardzo ostrym zapachem, podobnym do zapachu

chlorowodoru. Doskonale miesza się z wodą. Ma właściwości żrące. Jest najmocniejszym

kwasem wśród kwasów organicznych choć znacznie słabszym od mocnych kwasów

mineralnych. Kwas mrówkowy jest związkiem silnie redukującym Kwas mrówkowy

otrzymuje się w wyniku utleniania alkoholu metylowego, w katalitycznej reakcji tlenku

węgla z parą wodną lub też z tlenku węgla i wodorotlenku sodu. W przyrodzie kwas

mrówkowy występuje w jadzie niektórych owadów oraz w liściach pokrzyw.

Jest to ciecz łatwo palna. Pary tworzą z powietrzem mieszaniny wybuchowe. Pary są

cięższe od powietrza – gromadzą się przy powierzchni i w dolnych partiach pomieszczeń.

Kwas mrówkowy i jego pary działają żrąco na żywą tkankę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

– 10% roztwór alkoholowy fenoloftaleiny,

Fenoloftaleina jest bezbarwną substancją krystaliczną, rozpuszczalną w alkoholu

etylowym i nierozpuszczalną w wodzie. Fenoloftaleina jest wskaźnikiem, który

przechodzi z formy bezbarwnej (w środowisku kwaśnym lub obojętnym) do

czerwonofioletowej (w środowisku zasadowym). Zakres pH zmiany barwy 8,3 - 10,0

(rys. 18). Fenoloftaleina stosowana jest w lecznictwie jako środek przeczyszczający.

pH 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14

Rys.18. Zmiana barwy fenoloftaleiny w zależności od pH

– 1% roztwór alkoholowy zieleni bromokrezolowej, Zakres pH zmiany barwy 3,8 – 5,4

(rys. 19) od żółtej w środowisku mocno kwaśnym poprzez zieloną do niebieskiej

w środowisku zasadowym.

pH 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14

Rys.19. Zmiany barwy zieleni bromokrezolowej w zależności od pH

Szkło i sprzęt laboratoryjny

Do najczęściej stosowanych w garbarstwie rodzajów szkła laboratoryjnego należą:

– probówka - najbardziej podstawowy element wyposażenia laboratorium chemicznego.

Probówki są mocno zróżnicowane nie tylko pod względem rozmiaru. Klasyczna jest

probówka okrągłodenna z wywinięciem. Wywinięcie to element wykańczający probówkę

ułatwiający umieszczenie w niej korka korkowego lub gumowego. Są także probówki

z wykończeniem na szlif oraz z płaskim dnem.

– zlewka - wielkości zlewek są bardzo różne od zupełnie malutkich 20 ml po wielkie kilku

litrowe. Służą zwykle jako reaktory oraz zbiorniki do chwilowego przechowywania

cieczy. W zlewkach często odmierzamy ciecze i prowadzimy ich ogrzewanie

(w większych ilościach). Mogą być elementem łaźni wodnych, układów destylacyjnych

i innych zestawów.

– cylinder miarowy – kształtem przypomina probówkę (choć są też znacznie większe,

np. 250 czy 1000cm

3

), natomiast w przeciwieństwie do większości probówek cylinder

posiada płaskie dno, a także wylew i podziałkę. Zwykle cylindry nie mają szlifu. Niektóre

mają odłączane podstawki okrągłe lub sześciokątne wykonane z tworzywa sztucznego,

inne mają szklaną podstawkę będącą trwałym wykończeniem cylindra. Cylindry służą

najczęściej do odmierzania cieczy.

– kolba - to jeden z bardziej zróżnicowanych elementów szkła laboratoryjnego. Kolby mogą

być ze szlifem lub bez, ze skalą lub bez, z jedną szyjką lub kilkoma. Najczęstsze są kolby

kuliste i stożkowe, które mogą mieć płaskie lub okrągłe dno. Kolby stożkowe

płaskodenne to kolby Erlenmayera często nazywane erlenmajerkami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

a b c d

Rys. 20. Szkło laboratoryjne a) probówki, b) zlewka, c) cylinder miarowy, d) kolba

Do wykonywania oznaczeń kontroli międzyoperacyjnej konieczne jest zastosowanie

kuchenki elektrycznej (rys.21) lub palnika gazowego z siatka ceramiczną (rys. 22)

Rys. 21. Kuchenka elektryczna Rys.22. Palnik gazowy z siatka ceramiczną

[

http://www.mastercook.com.pl/cms/upload/6000-d630.jpg

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób oznacza się gęstość cieczy?

2. W jakich jednostkach może być wyrażona gęstość cieczy?

3. Jakimi przyrządami dokonuje się pomiaru temperatury?

4. Jakie przyrządy stosowane są do pomiaru wilgotności względnej powietrza?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

5. W jaki sposób określany jest odczyn roztworu ?

6. Co to są papierki wskaźnikowe?

7. Jakie rodzaje wag stosowane są w procesach wyprawy skór?

8. Jakie przyrządy stosuje się do pomiaru grubości skór?

9. Jakie urządzenia stosuje się do pomiaru powierzchni skóry?

10. Co to jest Kubek Forda?

11. Jakie odczynniki stosowane są kontroli międzyoperacyjnej wyprawy skór?

12. Jakie szkło laboratoryjne stosowane jest w wykonywaniu kontroli międzyoperacyjnej?

4.1.3. Ćwiczenia

Ćwiczenie 1

Oznaczanie gęstości kwasów stosowanych w wyprawie skór.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy do wykonania pomiaru,

3) przedstawić plan działania,

4) pobrać próbkę 200cm

3

badanych kwasów,

5) wykonać oznaczenie gęstości za pomocą areometru,

6) odczytać zawartość % kwasu z tabeli.

Wyposażenie stanowiska pracy:

–

tabele zależności gęstości od stężenia kwasu,

–

próbki badanych kwasów,

–

zestaw areometrów,

–

zlewki na próbki kwasów,

–

cylindry miarowe o pojemności 250 cm

3

,

–

przybory do pisania

–

literatura z rozdziału 6.

Ćwiczenie 2

Badanie wilgotności względnej w pomieszczeniach produkcyjnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) przedstawić plan działania,

3) wykonać pomiary wilgotności względnej w pomieszczeniach produkcyjnych za pomocą

higrometru włosowego,

4) wykonać pomiary wilgotności względnej w pomieszczeniach produkcyjnych za pomocą

psychrometru,

5) odczytać z tabeli wilgotność względną oznaczoną za pomocą psychrometru,

6) zapisać wyniki w tabeli,

7) porównać wyniki otrzymane różnymi metodami pomiaru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

–

higrometr włosowy,

–

psychrometr,

–

tabela do pomiaru wilgotności względnej za pomocą psychrometru,

–

przybory do pisania,

–

literatura z rozdziału 6.

Ćwiczenie 3

Oznaczanie pH roztworów roboczych stosowanych w procesach wyprawy skór.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy do wykonania oznaczeń,

3) przedstawić plan działania,

4) pobrać próbki roztworów stosowanych w procesach wyprawy skór,

5) wykonać oznaczenie pH za pomocą papierków wskaźnikowych uniwersalnych,

6) dobrać odpowiedni zakres papierków wskaźnikowych,

7) wykonać oznaczenie za pomocą dobranych papierków wskaźnikowych,

8) zapisać w zeszycie otrzymane wyniki.

Wyposażenie stanowiska pracy:

–

papierki wskaźnikowe uniwersalne,

–

papierki wskaźnikowe o różnym zakresie pH,

–

zlewki na próbki roztworów,

–

przybory do pisania

–

literatura z rozdziału 6.

Ćwiczenie 4

Pomiar grubości próbek skór.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy do wykonania oznaczeń,

3) oznaczyć otrzymane próbki skór,

4) wykonać pomiar grubości otrzymanych próbek za pomocą grubościomierza,

5) zapisać w zeszycie otrzymane wyniki.

Wyposażenie stanowiska pracy:

–

10 próbek skór o różnej grubości,

–

grubościomierz,

–

przybory do pisania

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ćwiczenie 5

Pomiar powierzchni skór.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy do wykonania oznaczeń,

3) rozłożyć skórę na stole,

4) wykonać pomiar powierzchni skóry za pomocą planimetru,

5) wykonać pomiar powierzchni skóry za pomocą elektronicznego urządzenia do pomiaru

powierzchni skór,

6) zapisać w zeszycie otrzymane wyniki,

7) porównać otrzymane wyniki pomiaru.

Wyposażenie stanowiska pracy:

–

wyprawiona skóra,

–

planimetr,

–

elektroniczne urządzenie do pomiaru powierzchni,

–

stół,

–

przybory do pisania

–

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

oznaczyć gęstości roztworu za pomocą areometru?

¨

¨

2)

dokonać pomiaru temperatury otoczenia i roztworu

roboczego?

¨

¨

3)

dokonać pomiaru wilgotności względnej powietrza?

¨

¨

4)

oznaczyć pH roztworu roboczego?

¨

¨

5)

dokonać ważenia?

¨

¨

6)

dokonać pomiaru grubości skóry?

¨

¨

7)

oznaczyć lepkość lakieru?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2. Kontrola międzyoperacyjna w procesach wyprawy skór

4.2.1. Materiał nauczania

Czynniki wpływające na procesy wyprawy

Głównymi czynnikami wpływającymi na większość procesów wyprawy skór są:

współczynnik kąpielowy, temperatura, stężenie substancji i czas.

1. Współczynnik kąpielowy wskazuje na wymaganą objętość roztworu, w którym przebiega

proces.

W przemyśle garbarskim współczynnik kąpielowy oblicza się w stosunku do masy skór

surowych, ustalonej zaraz po zdjęciu ze zwierzęcia. Masę skór zakonserwowanych przelicza

się na masę skór surowych stosując ustalone współczynniki przeliczeniowe. W czasie

produkcji ustala się masę międzyoperacyjną półwyrobów przed garbowaniem lub podczas

garbowania i po garbowaniu.

Zasadą jest, aby w jak największym stopniu wykorzystać urządzenia, w których

przeprowadza się procesy wyprawy, przez prawidłowe ustalenie współczynnika kąpielowego

K:

V

V

K

u

=

gdzie:

V—objętość użyteczna,

V

u

— -objętość całkowita.

Jak z powyższego wynika, współczynnik kąpielowy jest zawsze mniejszy od l i waha się

od 0,3 do 0,9 w zależności od rodzaju urządzenia, np. w bębnie garbarskim wynosi 0,45,

w cytroku 0,9.

Współczynnik kąpielowy jest ustalony doświadczalnie dla poszczególnych procesów

i dostosowany do wymagań i warunków technicznych produktu gotowego. Wielkość ta jest

różna, zależnie od rodzaju urządzeń. W celu prawidłowego przebiegu procesu dobór K

powinien być taki, aby roztwór roboczy w optymalnym stopniu stykał się z powierzchnią

skóry. Zbyt niski współczynnik może być przyczyną poważnych wad skóry wyprawionej,

natomiast zbyt duży wymaga nie tylko zużycia większej ilości chemikaliów stosowanych do

wyprawy skór, lecz ma wpływ na jakość tkanki skórnej. .

W futrzarstwie stosuje się znacznie większe współczynniki kąpielowe niż

w garbarstwie. Wynika to z konieczności zapewnienia okrywie włosowej wysokiej jakości

(połysku, puszystości) i zmniejszenia możliwości filcowania się włosa.

Najczęściej współczynnik kąpielowy podaje się w liczbach całkowitych, np. 4, lub

w procentach, np. 400%, co oznacza, że ilość kąpieli jest 4 razy większa niż masa skór.

W futrzarstwie zaś podaje się ilość kąpieli w stosunku np. l : 8 lub l : 10, a ilość stosowanych

chemikaliów w g/dm

3

.

2. Stężenie substancji ma wpływ na przebieg procesów wyprawy w kąpielach roboczych.

Podwyższenie stężenia substancji reagujących zwiększa jej dyfuzję w tkankę skórną,

przyspiesza przenikanie i zwiększa szybkość oddziaływania na białko skórne. Bardzo często

w kąpielach roboczych, oprócz podstawowego składnika, są stosowane różne pomocnicze,

które ułatwiają ich przenikanie i wiązanie się z tkanką skórną lub włosem. Niekiedy

nadmierne stężenie substancji reagującej ze skórą powoduje powierzchniowe zablokowanie

skóry i utrudnia prawidłowy przebieg procesu, co jest przyczyną powstawania różnych wad

tkanki skórnej i okrywy włosowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

W roztworach roboczych, w miarę przebiegu procesu, zmniejsza się stężenie substancji.

Niekiedy stosowane jest wzmacnianie roztworu przez dodatek świeżej substancji. Niektóre

roztwory robocze mogą być wykorzystywane do kilku partii skór i wówczas nazywamy je

roztworami „starymi”.

3. Czas trwania procesu.

Przedłużanie czasu trwania procesu wpływa na dyfuzję substancji reagujących, ich

równomierne wnikanie i wiązanie się z tkanką skórną. We wszystkich procesach wyprawy

skór, oprócz czasu, główną rolę odgrywają takie czynniki, jak: stężenie substancji

reagujących, ruch roztworu roboczego i skór, temperatura, rodzaj obróbki i inne. Umiejętne

zastosowanie tych czynników pozwala na skrócenie czasu. Przedłużenie czasu trwania

procesu ma wpływ nie tylko na równomierne przenikanie i wiązanie substancji reagujących,

lecz

także

na

równomierność

ich

rozłożenia

na

całej

grubości

półwyrobu

w różnych częściach topograficznych skóry. W niektórych przypadkach przedłużanie czasu

trwania procesu jest nie tylko zbędne, lecz także szkodliwe dla jakości skór, powodując

osłabienie lub rozluźnienie włókien skórnych, obniżenie trwałości osadzenia włosa itp.

4. Temperatura wielu procesów wyprawy ma decydujący wpływ na ich przebieg.

Podwyższenie temperatury powoduje wzrost dyfuzji, równomierne rozłożenie w skórze

substancji reagujących, ich wiązanie w skórze i we włosie. Jednak stosowanie szkodliwych

dla skóry temperatur wpływa na obniżenie wskaźników wytrzymałościowych tkanki skórnej.

Uzyskanie odpowiednich wyników przy stosowaniu temperatur niższych od zaleconych może

być uzyskane przez przedłużenie trwania procesu. Niekiedy stosowanie temperatur zbyt

wysokich nie powoduje wyraźnego przyspieszenia i jest szkodliwe, ponieważ znacznie

zwiększa się strata substancji białkowych. W krańcowych przypadkach stosowanie

niedopuszczalnie wysokich temperatur (skóra przed garbowaniem) może powodować

nieodwracalne zniszczenie skóry.

Kontrola międzyoperacyjna w magazynie surowca

1. Podczas magazynowania skór należy kontrolować warunki panujące w magazynie,

a przede wszystkim temperaturę i wilgotność względną powietrza. Warunki przechowywania

skór surowych określa norma PN - 85/P – 22004 Skóry surowe zwykłe. Przechowywanie

i transport.

Wilgotność względna powietrza w magazynie skór surowych powinna wynosić od

70 – 80%. Jeżeli wilgotność jest zbyt niska skóry szybko wysychają; wyższa – sprzyja

rozwojowi bakterii.

Temperatura w magazynie powinna wynosić około 8°C. Jeżeli temperatura w magazynie

wzrośnie powyżej 20°C należy magazyn wentylować, a w dzień dach należy polewać wodą.

Surowiec konserwacji suchej należy przechowywać w temperaturze 1 - 10°C i wilgotności

powietrza 50 – 60%.

Należy również kontrolować temperaturę wnętrza stosu skór. W tym celu w czasie układania

stosu zakłada się futerały drewniane sięgające do środka, w które później wsuwa się

termometry, korkuje i po 1/2 godziny sprawdza się temperaturę. Temperaturę stosów mierzy

się zawsze o tej samej porze dnia, około południa, w lecie codziennie, w zimie raz na tydzień.

Przy każdym stosie umieszcza się tablicę z notowaniami temperatury. Stos rozbiera się gdy:

– temperatura stosu jest wyższa niż temperatura w magazynie i nadal podwyższa się – górną

granicę stanowi 18°C dla skór lekkich i 20°C dla skór ciężkich,

– gdy temperatura wewnętrzna stosu osiągnęła 22°C dla skór lekkich i 24°C dla skór

ciężkich.

Przed przekazaniem partii skór do procesu wyprawy należy ustalić masę świeżą odtworzoną

według której obliczane będą ilości chemikaliów i wody w dalszych procesach wyprawy skór.

Ustalenie masy świeżej odtworzonej dokonuje się na podstawie normy PN–75/P–22009.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Kontrola międzyoperacyjna w procesach przygotowanie skór do garbowania

1. Podczas moczenia kontroluje się kąpiel i surowiec.

W kąpieli kontroluje się:

– temperaturę kąpieli,

– pH wody namokowej, które powinno wynosić 6,5 – 7,5,

– czas moczenia,

– współczynnik kąpielowy,

– zawartość NaCl – zawartość NaCl powyżej 3% wymaga wymiany wody, ponieważ już

5% NaCl stanowi optymalne warunki do rozwoju bakterii rozkładających białko skóry.

Kontrolę moczonego surowca prowadzi się organoleptycznie. Skóra dobrze rozmoczona

powinna wykazywać poślizg mizdry, zwiotczenie struktury i całkowitą pulchność tkanki.

Skóry moczone nie mogą wydzielać zapachu zgnilizny.

2. Zasadnicza kontrola procesu wapnienia polega na pomiarze temperatury i stężenia

wapnicy, zaś spęcznienie i prężność tkanki określa się za pomocą dotyku. W czasie wapnienia

reguluje się liczbę obrotów bębna. Przy nacisku palcem od strony lica skóra spęczniała

i sprężysta nie daje śladów, zaś wiotka (opadnięta) łatwo poddaje się naciskowi palca.

Kontrolę analityczną przeprowadza się w laboratorium. Polega ona na systematycznym

sprawdzaniu zawartości CaO, Na

2

S oraz wartość pH wapnicy.

Ocena stopnia zwapnienia skór może być kontrolowana przez oznaczenie temperatury

skurczu skóry, która maleje wraz ze wzrostem czasu wapnienia.

3. Intensywność prania i odtłuszczania skór i włosa zależy od wielu czynników, z których

podstawowymi są: rodzaj wyprawianego surowca i zabrudzenie włosa, rodzaj środków

piorących, stężenie, temperatura, pH, czas i obróbka mechaniczna oraz twardość wody.

Kontrola tego procesu polega na:

– pomiarze temperatury kąpieli, która nie może przekroczyć 40°C ze względu na

niebezpieczeństwo uszkodzenia skóry,

– kontroli pH kąpieli – optymalne najczęściej przekracza 7 i wynosi około 10,5,

– przestrzeganie czasu prania – przedłużenie go może prowadzić do osłabienia skóry

i obsady włosa.

– ocenie stopnia odtłuszczenia włosa wykonywanej najczęściej organoleptycznie lub przez

zanurzenie próbki włosa wysuszonego w mieszaninie (2:1) bezwodnika kwasu octowego

i stężonego kwasu siarkowego. Włos odtłuszczony, nie zawierający powyżej 2% tłuszczu

nie zabarwi się, natomiast tłusty przybiera barwę zieloną.

4. W procesach obróbki mechanicznej kontrola przeprowadzenia poszczególnych operacji

wykonywana jest wyłącznie organoleptycznie z wyjątkiem dwojenia, którego jakość można

skontrolować dodatkowo przez pomiar grubości skóry.

5. Po przeprowadzeniu operacji mechanicznej obróbki skór należy ustalić wagę tzw. golizny.

Według tej wagi dozowane będą chemikalia w dalszych procesach wyprawy skór.

6. Najważniejszą czynnością kontrolną podczas odwapniania jest badanie stopnia

zobojętnienia golizny. Badanie przeprowadza się za pomocą wskaźnika fenoloftaleiny, który

wkroplony na świeży przekrój skóry zabarwia się na różowo w obecności zasady wapniowej.

Brak zabarwienia golizny świadczy o prawidłowo przeprowadzonym procesie

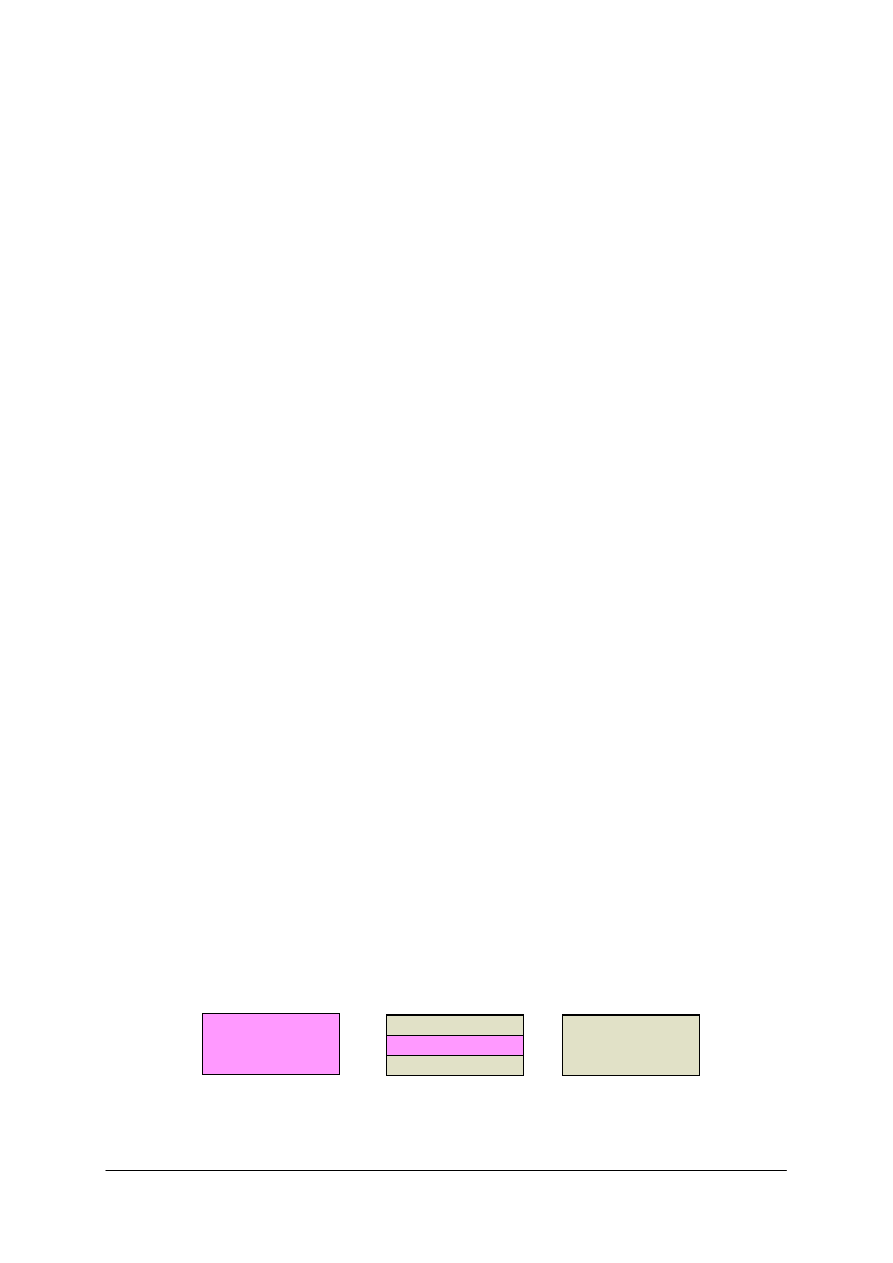

odwapniania (rys. 23).

a b c

Rys. 23. Barwa przekroju skóry odwapnianej badanej przy użyciu fenoloftaleiny

a) skóra nieodwapniona, b) skóra odwapniona powierzchniowo, c) skóra całkowicie odwapniona.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

7. Kontrola wytrawiania polega na badaniach organoleptycznych wytrawianej golizny oraz

badaniach laboratoryjnych kąpieli i stosowanych środków. Badania organoleptyczne

wymagają od prowadzącego kontrolę dużej wprawy. Polegają one na ocenie stopnia

zwiotczenia tkanki, poślizgu warstwy licowej i rozluźnienia włókien skórnych.

Zwiotczenie tkanki skórnej stwierdza się przez naciskanie palcami skóry w części

przyogonowej i wówczas, jeżeli lico jest dostatecznie wytrawione, pozostaje trwały ślad.

Stopień, w jakim skóra poddaje się naciskowi zależy od rodzaju skór i ich przeznaczenia. Im

bardziej pulchny i ciągliwy ma być produkt gotowy, tym wrażliwsza powinna być w czasie

wytrawiania tkanka golizny. Na skórach wierzchnich obuwiowych nacisk powinien

pozostawić nieznaczny ślad, a wówczas golizna zachowa określoną prężność tkanki przy

umiarkowanym jej zwiotczeniu. W skórach rękawiczkowych lekkie ściśnięcie palcami

wystarcza, aby golizna o dużym zwiotczeniu uległa naciskowi tak dalece, że palce prawie

stykają się ze sobą.

Dostateczne wytrawienie poznaje się po poślizgu warstwy licowej. Golizna wytrawiona

jest tak śliska, że trudno ją uchwycić, a wyrzucona na posadzką rozpłaszcza się. Szorstkie lico

golizny świadczy o niedostatecznym wymyciu i odwapnieniu golizny, lub o zastosowaniu

twardej wody. Oprócz stwierdzenia poślizgu przeprowadza się badanie stopnia spulchnienia

warstwy licowej, która przy potarciu paznokciem powinna wydzielać mazistą pozostałość.

Wyciśniecie paznokciem brudu i powstanie w miejscach wyciśniętych białych śladów

świadczy o dobrym wytrawieniu. Również lekkie zadrapanie paznokciem pozostałej tkanki

przymięsnej, która łatwo się oddziela od dermy, świadczy o właściwym wytrawieniu.

W skórach intensywnie wytrawianych przeprowadza się próbę na przepuszczalność

powietrza przez tkankę golizny. W tym celu goliznę składa się tak, aby utworzył się woreczek

z powietrzem, który ściska się mocno w dole jedną ręką a drugą ręką naciska od góry. Jeżeli

golizna jest dobrze wytrawiona, to przez jej pory przechodzi powietrze dość szybko, co

uwidocznia się w postaci pęcherzyków na powierzchni golizny.

W czasie wytrawiania kontroluje się temperaturę i pH kąpieli. Aby przeprowadzić

badanie temperatury należy nabrać cieczy do zlewki, włożyć termometr i po ustabilizowaniu

się wyniku przeprowadzić odczyt. Maksymalne działanie enzymów wytrawiających

występuje w temperaturze 48 – 50°C. Jednak taka temperatura jest szkodliwa dla golizny

i proces wytrawiania należy prowadzić w temperaturze niższej odpowiednio przedłużając

czas procesu. Dla skór, które mają być ścisłe stosuje się temperaturę do 30°C, zaś skóry

miękkie od których wymagana jest duża ciągliwość wytrawia się w temperaturze 37 – 39°C.

Pomiar pH przeprowadza się za pomocą papierków uniwersalnych lub fenoloftaleiny,

która zabarwia się nieznacznie przy pH wyższym od 8. Zatem lekkie zaróżowienie roztworu

świadczy o właściwej wytrawie.

8. Kontrolę piklowania przeprowadza się organoleptycznie, obserwując zachowanie się

golizny w czasie procesu. Golizna obracana w ciągu 45 min powinna zatracić

charakterystyczny po wytrawieniu poślizg i uzyskać szorstkość powierzchni lica. Jakakolwiek

szklistość przekroju, zgalaretowacenie oraz spęcznienie świadczy o niewłaściwie

przeprowadzonym piklowaniu.

Stężenie soli przed wlaniem kwasu kontroluje się areometrem. Spiklowanie golizny może

być kontrolowane przez oznaczenie pH warstw zewnętrznych i wewnętrznych najbardziej

ścisłego miejsca skóry. Badanie to przeprowadza się przy użyciu wskaźnika zieleni

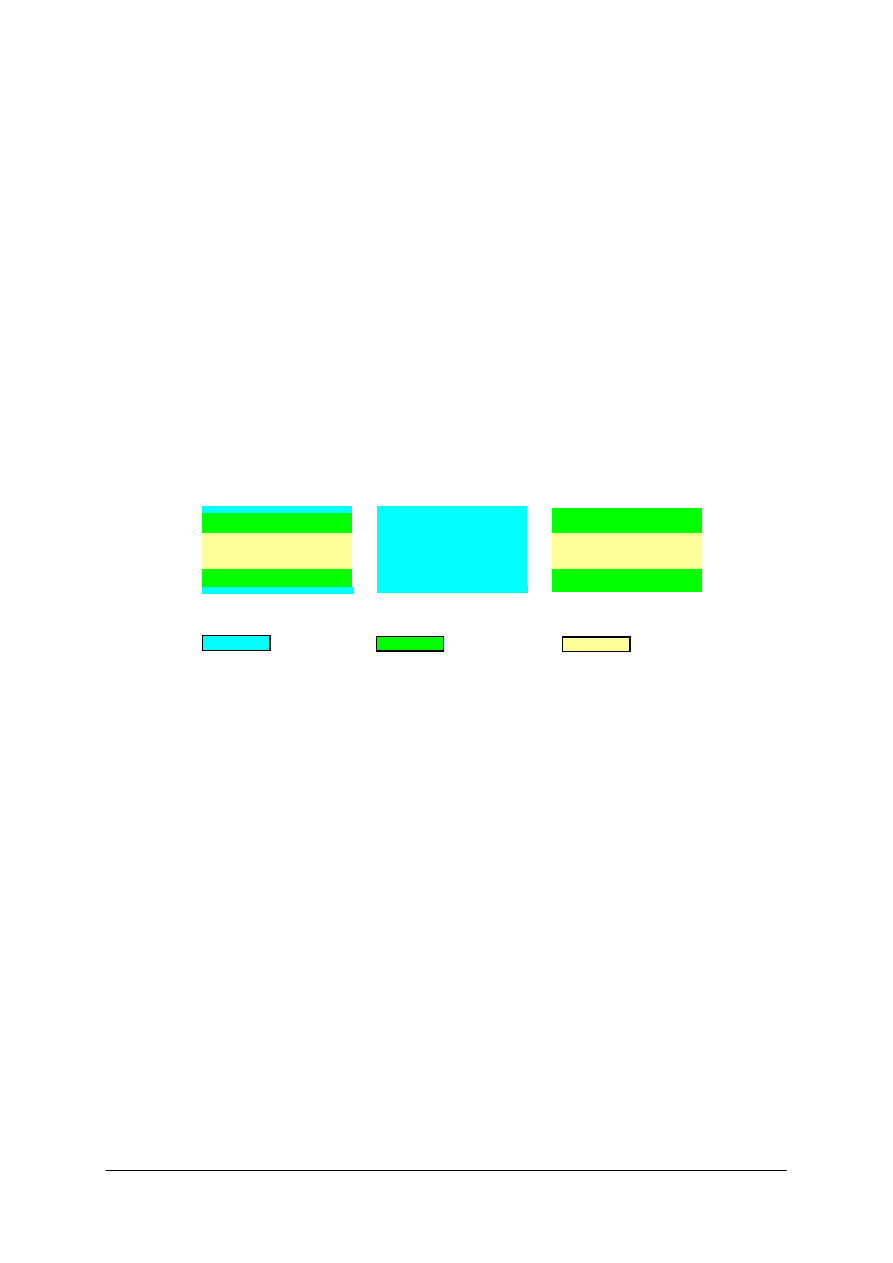

bromokrezolowej. Warstwy te barwią się następująco (rys.24):

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

barwa żółta

barwa niebieska

a b

Rys. 24. Zabarwienie warstw skóry spiklowanej przy użyciu jako wskaźnika zieleni bromokrezolowej

a) barwa prawidłowo spiklowanej golizny, b) golizna spiklowana powierzchniowo.

Oznaczenia zawartości w kąpieli kwasu i chlorku sodowego oraz kwasu związanego

i wapnia w goliźnie przeprowadza się analitycznie w laboratorium.

Kontrola międzyoperacyjna w procesach garbowania

1. Kontrola procesu garbowania chromowego polega na badaniach organoleptycznych oraz

laboratoryjnych.

Przed rozpoczęciem garbowania kontroluje się sporządzoną brzeczkę chromową.

W laboratorium oznacza się zasadowość brzeczki i zawartość Cr

2

O

3

.

Kontrola właściwego garbowania zaczyna się od obliczenia objętości brzeczki potrzebnej

do przeprowadzenia garbowania, ilości kąpieli we wstępnej fazie, kolejności dozowania

składników i przestrzegania czasu i temperatury kąpieli. Przed dodaniem sody do

alkalizowania należy ponownie oznaczyć w laboratorium zasadowość brzeczki i zawartość

Cr

2

O

3

.

W końcowym etapie garbowania przeprowadza się kontrolę stopnia przegarbowania

półfabrykatu. W tym celu przeprowadza się próbę wrzątku. Próbkę skóry o wymiarach

5 x 5cm pobraną z najbardziej zwartej i grubej części obrysowuje się na papierze. Następnie

próbkę umieszcza się w zlewce z gotującą wodą i nadal gotuje w czasie 2 minut. Próbka skóry

nie może leżeć na dnie naczynia. Po wyjęciu, próbkę wyciera się i przykłada do uprzednio

przygotowanego obrysu. Jeżeli próbka wykazuje do 10% skurczu, to skórę uważa się za

dobrze wygarbowaną. Próba wrzątku nie jest metodą oceny prawidłowości przeprowadzenia

procesu garbowania, ale w praktyce stosowana jest jako jeden z czynników kontrolnych.

Oznaczenie wartości pH kąpieli garbującej przeprowadza się na 1 godzinę przed

zakończeniem procesu i powinno wynosić 3,9 – 4,2.

Oznaczenie zawartości Cr

2

O

3

w kąpieli zużytej powinno wykazywać 5 – 8g/dm

3

Cr

2

O

3

.

2. Na przebieg garbowania roślinnego ma wpływ wiele czynników, których kontrola jest

konieczna, ponieważ decydują one o wartości wygarbowanych skór. Do najważniejszych

czynników zalicza się gęstość brzeczki, temperaturę i pH.

Stężenie brzeczki mierzy się areometrem przystosowanym do zakresu stężeń używanych

brzeczek. Pomiar wykonuje się w cylindrze miarowym. Dokładność podziałki wynosi 0,l°Be,

temperatura pomiaru 20°C. Przed pomiarem brzeczkę należy wymieszać.

Pomiar temperatury przeprowadza się termometrem o zakresie do 50°C.

Pomiary pH należy przeprowadzać w laboratorium za pomocą pehametru. Wszelkie

pomiary papierkami uniwersalnymi mijają się z celem, ponieważ brzeczki są barwne

i wytworzony kolor papierka może być błędnym wskaźnikiem pH.

Te trzy podstawowe pomiary kontrolne powinny być przeprowadzane dla każdej partii

skór. Właściwe korygowanie kwasowości, temperatury i stężeń brzeczek zależą od sposobu

i dokładności przeprowadzenia kontroli.

Ponieważ pomiar stężenia w °Be nie może być wskaźnikiem zawartości garbnika

w brzeczkach zużytych, należy analitycznie oznaczyć zawartość garbnika i niegarbnika.

W tym celu pobiera się dokładnie średnią próbę z każdego dołu i przekazuje do laboratorium.

Oznaczenie zawartości garbnika i niegarbnika pozwala na określenie stopnia czystości, który

jest wskaźnikiem wzajemnego stosunku garbnika do niegarbnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Poza wymienionymi pomiarami kontrolnymi przeprowadza się badania organoleptyczne

na stopień przegarbowania przez przecięcie skóry w części przyogonowej i obserwuje

przenikanie garbnika według zabarwienia przekroju. W końcowym stadium garbowania za

pomocą dotyku lub przez nadcięcie kawałka skóry stwierdza się wypełnienie tkanki skórnej.

Badania te wymagają dużej umiejętności praktycznej.

3. Po zakończeniu wstępnej obróbki mechanicznej i sortowaniu ustala się masę skór

struganych. Ustalona masa skór struganych i obliczona na jej podstawie średnia masa

pojedynczej sztuki skóry struganej stanowią podstawę opracowania wszelkich przepisów

technologicznych obejmujących podawane w % zapotrzebowanie wody, środków

wykończalniczych i chemicznych środków pomocniczych stosowanych w procesach

wykończalniczych.

Kontrola międzyoperacyjna w procesach wykończania właściwego.

1. Prawidłowość przebiegu procesu zobojętniania kontroluje się za pomocą wskaźnika

zieleni bromokrezolowej. Wskaźnik ten zmienia barwę z żółtej poprzez zieloną do niebieskiej

równolegle ze zmianą wartości pH od 3,5 do 6,0 (rys.19).

Zależnie od stosowanego sposobu stopień zobojętniania mierzony wartością pH wynosi

(rys.25):

a b c

pH > 5,4 pH = 4,5 – 5,0 pH = 3,5 – 3,8

Rys. 25 Schemat zobojętniania skóry chromowej

a) zobojętnianie powierzchniowe, b) zobojętnianie na wskroś, c) zobojętnianie maskujące.

2. W procesie barwienia dokonuje się sprawdzenia stopnia zobojętnienia skóry, temperatury

kąpieli barwiącej i jej kwasowości oraz stopnia wyczerpania barwnika z kąpieli. Te pomiary

należy przeprowadzać dla każdej partii barwionych skór.

Pomiar temperatury przeprowadza się dla kąpieli świeżej i zużytej.

Pomiar wartości pH kąpieli po zakończeniu barwienia lub po utrwaleniu wybarwienia

dodatkiem kwasu dokonuje się papierkiem wskaźnikowym uniwersalnym. W przypadku

kąpieli zawierającej zbyt duże ilości nie wyczerpanego barwnika pomiar pH należy

przeprowadzić w laboratorium za pomocą pehametru.

3. Kontrola procesu natłuszczania polega na badaniach organoleptycznych skóry

natłuszczonej oraz prostych badaniach kąpieli natłuszczającej. Organoleptycznie ocenia się

sposób natłuszczenia skór od strony mizdry i lica.

Badając kąpiel natłuszczającą sprawdza się jej temperaturę, wartość pH i stopień

wyczerpania tłuszczu. Pomiar pH przeprowadza się papierkami wskaźnikowymi

uniwersalnymi. Wyczerpanie tłuszczu z kąpieli bada się, pobierając próbkę kąpieli do

probówki szklanej i obserwując zmiany jej wyglądu zewnętrznego po dodaniu kilku kropel

roztworu wodnego kwasu mrówkowego o stężeniu 1%. Wystąpienie zmętnienia lub

powstanie mlecznej zawiesiny świadczy o niecałkowitym wyczerpaniu tłuszczu z kąpieli

natłuszczającej.

4. Kontrola suszenia skór zależy od stosowanej metody suszenia jednak najważniejszymi

parametrami kontrolowanymi są temperatura panującą w suszarni oraz wilgotność względna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

powietrza. Jeżeli do suszenia stosowane są suszarnie próżniowe to oprócz temperatury płyt

grzewczych kontroluje się również stosowane ciśnienie i czas suszenia.

5. Kontrola klimatyzacji skór polega na pomiarze temperatury w komorze klimatyzacyjnej

oraz wilgotności względnej, która powinna wynosić ok. 85%.

Kontrola międzyoperacyjna w procesach nakładania powłok kryjących.

Podczas wykończania skór farbami kryjącymi i lakierami kontrola międzyoperacyjna

prowadzona jest przede wszystkim organoleptycznie. Pracownik powinien kontrolować

jakość nakładania poszczególnych powłok wykończalniczych oraz ich właściwości.

Konieczne jest również badanie jakości środków stosowanych w procesach wykończania ale

badania te powinny być prowadzone w laboratorium.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są główne czynniki wpływające na proces wyprawy skór?

2. Jak oblicza się współczynnik kąpielowy?

3. Jaki jest wpływ czasu trwania i temperatury na przebieg procesu wyprawy?

4. Na czym polega kontrola międzyoperacyjna w magazynie surowca?

5. Jakie parametry kontroluje się w procesach przygotowania do garbowania?

6. Jakie wskaźniki stosowane są do kontroli pH w procesach wyprawy skór?

7. Na czym polega kontrola międzyoperacyjna w procesach garbowania?

8. Jak przeprowadza się kontrolę międzyoperacyjną w procesach wykończania właściwego?

9. Na czym polega kontrola międzyoperacyjna w wykończaniu powłoki skór?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj kontroli warunków magazynowania skór surowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przygotować urządzenia do wykonania pomiarów,

4) dokonać pomiaru temperatury panującej w magazynie,

5) dokonać pomiaru wilgotności względnej powietrza w magazynie,

6) dokonać pomiaru temperatury skór w wybranym stosie,

7) zapisać wyniki pomiarów w zeszycie,

8) przedstawić wyniki wykonanych badań.

Wyposażenie stanowiska pracy:

– termometr do pomiaru temperatury otoczenia o zakresie – 20 – + 50°C,

– higrometr włosowy,

– termometr do pomiaru temperatury w stosie o zakresie 0 – + 50°C,

– przybory do pisania,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Ćwiczenie 2

Dokonaj badania pH skóry w procesie odwapniania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy do wykonania oznaczenia,

3) pobrać próbki skóry: przygotowanej do przeprowadzenia procesu odwapniania, w trakcie

procesu odwapniania i po zakończonym odwapnianiu,

4) naciąć próbki nożem,

5) dokonać pomiaru zobojętnienia golizny za pomocą wskaźnika fenoloftaleiny,

6) zapisać obserwacje w zeszycie,

7) przedstawić wyniki wykonanego badania.

Wyposażenie stanowiska pracy:

–

roztwór fenoloftaleiny we wkraplaczu,

–

nóż do pobrania i nacięcia próbek skóry,

–

skóra przygotowana do procesu odwapniania ,

–

skóra w trakcie procesu odwapniania,

–

skóra odwapniona

,

–

przybory do pisania,

–

literatura z rozdziału 6.

Ćwiczenie 3

Dokonaj badania pH skóry w procesie piklowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania

2) zorganizować stanowisko pracy do wykonania oznaczenia,

3) pobrać próbki skóry: przygotowanej do przeprowadzenia procesu piklowania, w trakcie

procesu piklowania i po zakończonym piklowaniu,

4) naciąć próbki nożem,

5) dokonać pomiaru pH przekroju skóry za pomocą wskaźnika zieleni bromokrezolowej,

6) narysować w zeszycie schematy zabarwienia przekroju skóry,

7) przedstawić wyniki wykonanego badania.

Wyposażenie stanowiska pracy:

–

roztwór zieleni bromokrezolowej we wkraplaczu,

–

nóż do pobrania i nacięcia próbek skóry,

–

skóra przygotowana do procesu piklowania,

–

skóra w trakcie procesu piklowania,

–

skóra spiklowana

,

–

przybory do pisania,

–

literatura z rozdziału 6.

Ćwiczenie 4

Przeprowadź próbę „wrzątku” skóry garbowanej chromowo.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zorganizować stanowisko pracy do wykonania oznaczenia,

3) pobrać próbki skóry przygotowanej do przeprowadzenia procesu garbowania, podczas

procesu garbowania i po zakończeniu procesu garbowania,

4) wyciąć próbki o wymiarach 5 x 5 cm,

5) oznaczyć próbki,

6) obrysować próbki na papierze milimetrowym,

7) zawiesić próbki w zlewce z gotującą wodą i gotować 2 min,

8) wyjąć próbki, wytrzeć i przyłożyć do narysowanego obrysu,

9) obrysować próbki innym kolorem,

10) obliczyć % skurczu badanych próbek,

11) zapisać obserwacje w zeszycie.

Wyposażenie stanowiska pracy:

–

skóra przygotowana do garbowania,

–

skóra podczas garbowania,

–

skóra po przeprowadzonym garbowaniu,

–

nóż lub nożyczki do pobrania próbek skóry,

–

papier milimetrowy,

–

kolorowe ołówki,

–

zlewka z wodą destylowaną o pojemności 500 cm

3

,

–

kuchenka elektryczna lub palnik gazowy, statyw i siatka ceramiczna,

–

bagietka szklana,

–

nitka do zawieszenia próbek skóry,

–

stoper lub zegarek,

–

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować główne czynniki wpływające na proces

wyprawy skór?

¨

¨

2)

dokonać kontroli międzyoperacyjnej w magazynie surowca?

¨

¨

3)

dokonać kontroli międzyoperacyjnej w procesach

przygotowania do garbowania?

¨

¨

4)

scharakteryzować metody kontroli międzyoperacyjnej w

procesach garbowania?

¨

¨

5)

dokonać pomiaru pH przy pomocy wskaźników i papierków

wskaźnikowych?

¨

¨

6)

dokonać kontroli międzyoperacyjnej w procesach wykończenia

skór?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 pytań dotyczących rozpoznawania i charakteryzowania rodzajów skór

surowych. Wszystkie pytania są pytaniami wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

–

w pytaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie

zakreślić odpowiedź prawidłową).

6. Odpowiedzi udzielaj samodzielnie, bo tylko wtedy będziesz miał satysfakcję

z wykonanego zadania.

7. Trudności mogą przysporzyć Ci pytania: 4, 6, 8, 10, i 17 gdyż są one na poziomie

trudniejszym niż pozostałe.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 60 min.

Powodzenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

ZESTAW ZADAŃ TESTOWYCH

1. Ocenę organoleptyczną wykonuje się przy pomocy,

a) skomplikowanej aparatury laboratoryjnej,

b) prostej aparatury laboratoryjnej,

c) aparatury laboratoryjnej i zmysłów człowieka,

d) zmysłów człowieka.

2. Do pomiaru gęstości cieczy używa się

a) areometru,

b) higrometru,

c) pehametru,

d) psychrometru.

3. Gęstość roztworu wyraża się w

a) °C,

b) °Sch,

c) °Bé,

d) °F.

4. W higrometrze elementem mierzącym jest

a) wskazówka,

b) włos ludzki,

c) czujnik elektryczny,

d) termometr.

5. Odczyn roztworu roboczego charakteryzuje

a) pH,

b) stężenie,

c) zawartość wody,

d) zawartość składników rozpuszczonych.

6. Stężony kwas siarkowy jest szkodliwy dla środowiska naturalnego ponieważ

a) absorbuje tlen z powietrza,

b) w bezpośredniej styczności zabija wszelkie formy życia,

c) wydziela dużo szkodliwych oparów,

d) powoduje ocieplenie klimatu.

7. Zmiana pH powoduje w roztworze wskaźnika

a) zmianę stanu skupienia,

b) podwyższenie temperatury wrzenia,

c) zmianę barwy,

d) wytrącenie osadu.

8. Ilość środków stosowanych w procesach przygotowania do garbowania wylicza się

w stosunku do masy

a) skór zakonserwowanych,

b) skór surowych,

c) golizny,

d) skór struganych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

9. Duży wpływ na przebieg procesu moczenia skór ma

a) temperatura kąpieli narokowych,

b) temperatura otoczenia,

c) wilgotność względna powietrza,

d) twardość wody narokowej.

10. Ubytki masy skór po procesach konserwacji przedstawia tabela [PN – 75/P – 22009]

Ubytki masy w %

Lp Metoda konserwacji

skóry z wyjątkiem świńskich skóry świńskie

1. Skóry solone

13

10

2. Skóry solankowane