ZGRZEWANIE ZGNIOTOWE

Proces zgrzewania w stanie stałym poprzez odkształcenie

plastyczne pod wpływem bardzo dużych nacisków i zgniotu,

przebiegający w temperaturze otoczenia, rys1.

Przebieg zgrzewania

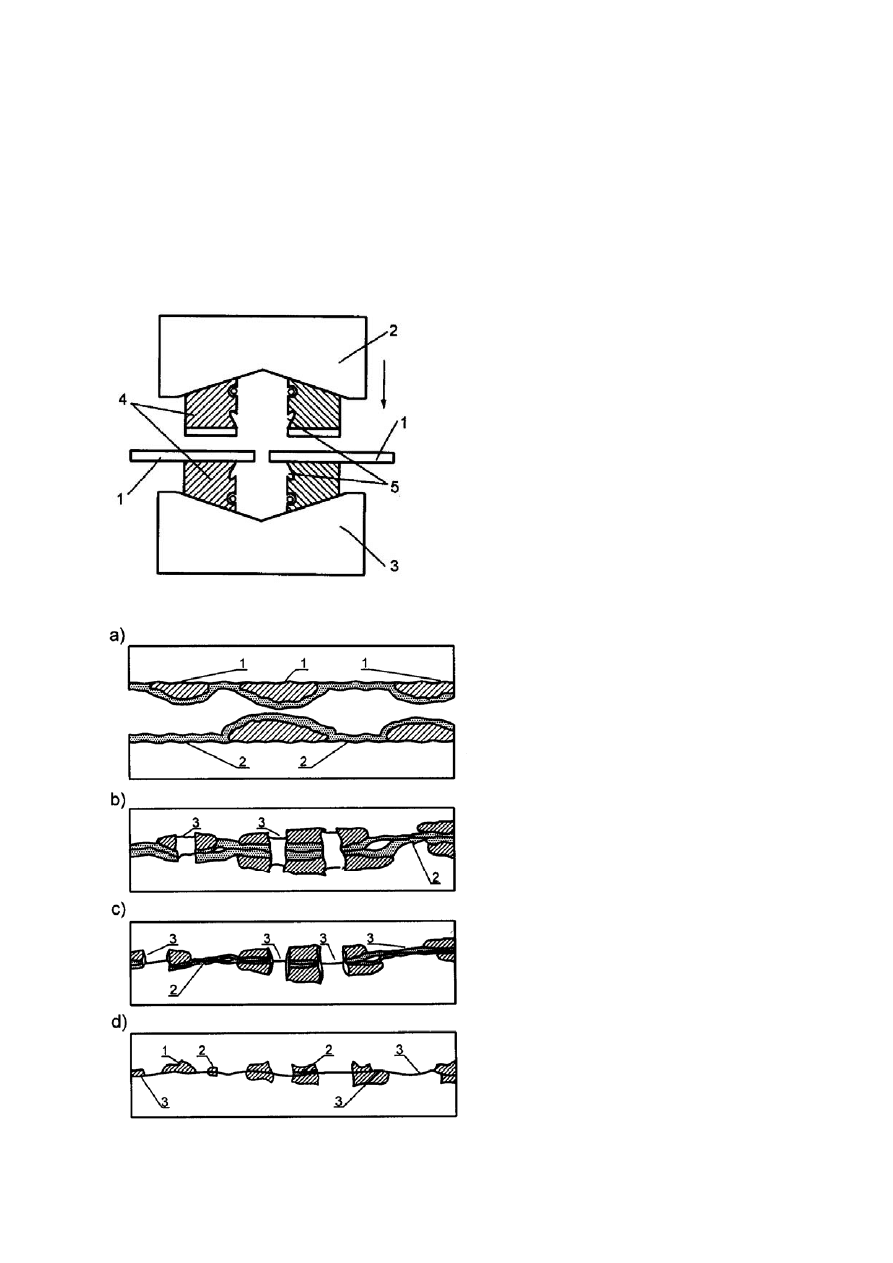

Rys.1. Schemat zgrzewania

doczołowego zgniotowego;

l - zgrzewane pręty, 2 - ruchoma

głowica prasy, 3 - nieruchoma

głowica prasy, 4 - szczęki

mocujące, 5 - wgłębienia w celu

pomieszczenia wypływki

Rys.2.

Mechanizm procesu:

a)

stan wyjściowy z utwardzoną

warstwą powierzchniową (1) i

warstwą tlenków (2),

b)

docisk zgrzewania, miejscowe

wyciskanie czystego metalu (3)

poprzez pęknięcia w warstwie

powierzchniowej i zmniejszanie

się grubości warstwy tlenków i

zanieczyszczeń,

c)

tworzenie połączeń (3)

metalicznych poprzez pęknięcia

i usuwanie warstw tlenków oraz

zanieczyszczeń (wypływka)

d)

połączenie czystych

powierzchni metalicznych z

pozostałościami warstwy tlenków

i metalu utwardzonego poprzez

zbliżenie atomów na odległość

parametru sieci krystalograf.

1

Rys.3. Makrostruktura złącza

doczołowego drutu ze stopu

aluminium o średnicy 16 mm

zgrzanego zgniotowo, pow. 2,5x

Przedstawiony mechanizm procesu wskazuje, że z względu na

konieczność zbliżenia powierzchni metalicznych, uzyskanie

połączenia metalicznego jest uwarunkowane odkształceniem się

(„zwiększeniem”) powierzchni styku powyżej pewnej wartości

granicznej zależnej głównie od rodzaju zgrzewanych metali

(stosunku twardości tlenków do twardości metalu). Im stosunek

ten jest mniejszy tym odkształcenie musi być większe.

Stopień odkształcenia powierzchni styku (Y) określa zależność :

Y = [(A1 – A0) / A1]

× 100 %

gdzie: A0 – powierzchnia przed zgrzewaniem, A1 – powierzchnia

styku po odkształceniu pod wpływem docisku zgrzewania

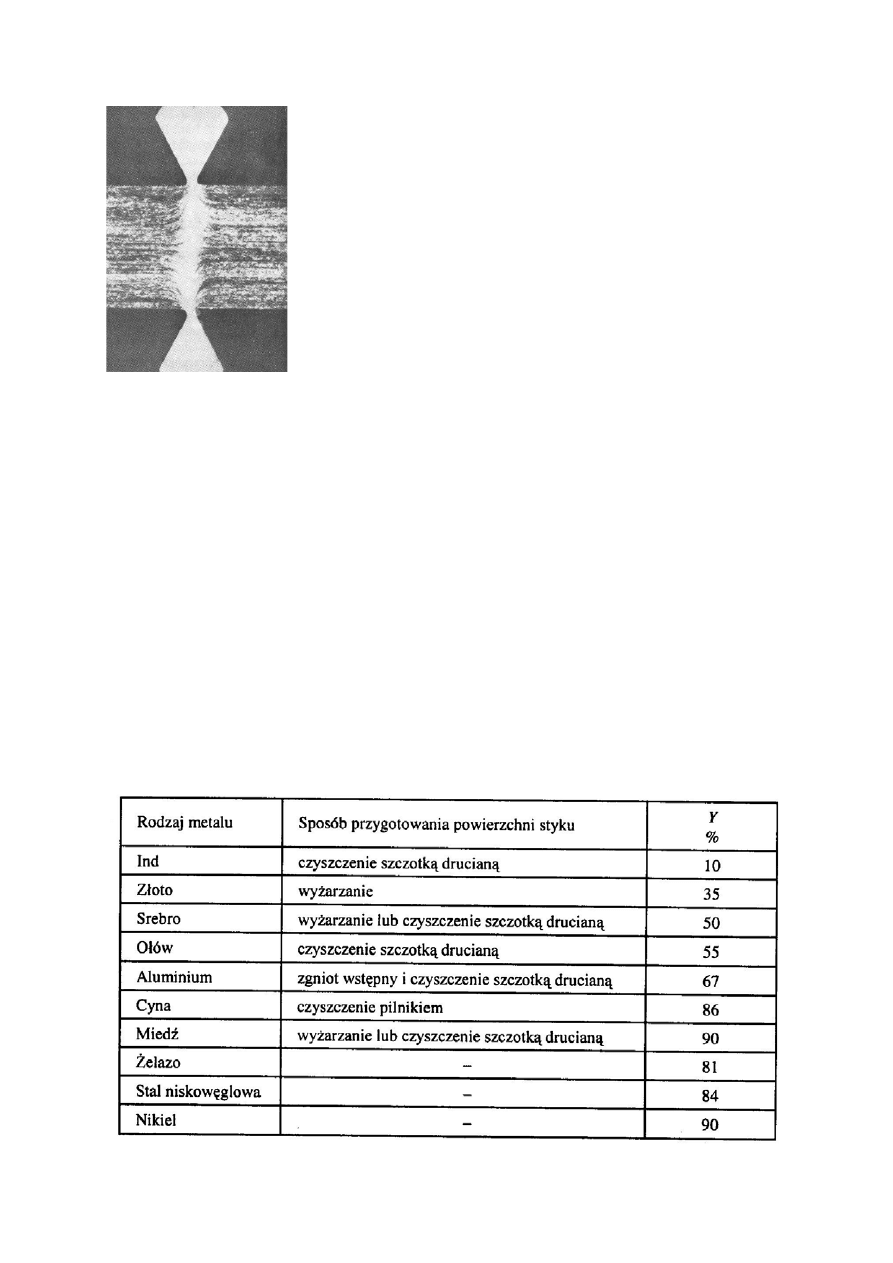

Minimalne wartości Y, dla zgrzewania zgniotowego- punktowego

blach z różnych metali o grubości 1 mm podaje tab.1

Tab.1

2

Parametry zgrzewania

¾ siła docisku zgrzewania w kN – dla każdej metody,

¾

długość mocowania

przy zgrzewaniu doczołowym w mm,

¾

wielkość powierzchni roboczej stempla

przy zgrzewaniu

punktowym w mm

2

¾

szerokość powierzchni roboczej

krążka lub walca w mm,

¾

prędkość zgrzewania

przy zgrzewaniu liniowym i

zgrzewaniu (platerowaniu) przez walcowanie w m/min.

Siła docisku zgrzewania – musi zabezpieczyć minimalne,

wymagane odkształcenie względne Y. Dla Al i stopów naciski

jednostkowe 1000 do 5000 MPa, dla Cu nawet do 20000 MPa.

Długość mocowania – 1do 3 średnice lub grubości zgrzewanych

elementów.

Przygotowanie powierzchni

Przygotowanie powierzchni jest niezwykle

ważne i decyduje o

jakości złącza.

Wszelkie zanieczyszczenia, jak brud, smary, oleje,

zaabsorbowane gazy i wilgoć lub warstwy tlenków na powierzchni

styku, muszą być usunięte przed zgrzewaniem. Najpowszechniej

stosowaną metodą jest czyszczenie

szczotkami z drutu ze stali

austenitycznej o średnicy O, l mm, po uprzednim odtłuszczeniu

.

Zgrzewanie należy wykonać możliwie w jak najkrótszym czasie po

czyszczeniu (

max 30 min

). Nie zaleca się też

czyszczenia

chemicznego i przez szlifowanie

, gdyż pozostałości na powierzchni

zgrzewanej substancji chemicznej lub cząsteczki ściernic mogą

uniemożliwić utworzenie poprawnej zgrzeiny. Przy zgrzewaniu

doczołowym zgrzewarki zwykle są wyposażone w specjalne

gilotynki, które odcinają tuż przed zgrzewaniem końce łączonych

przedmiotów.

Niekiedy stosuje się pokrycia

np. aluminium

anodowane lub pokryte cienką warstewką miedzi, chromu lub

niklu można zgrzewać przy wyraźnie mniejszych siłach docisku.

Korzystne jest pokrycie miedzi, żelaza, cyny i ołowiu

warstewkami niklu lub chromu. Najlepsze wyniki uzyskuje się

przy zgrzewaniu metali

o sieci płasko centrycznej

, nie

utwardzających się po zgniocie.

3

Techniki zgrzewania i zastosowanie

Zgrzewanie zgniotowe umożliwia wykonanie połączeń

doczołowych (rys.1), zakładkowych punktowych (rys.4) i

liniowych (rys.5) oraz platerowanych przez walcowanie (rys.6) i

wyciskanie, rys.7. Stosując odpowiednio wymienione techniki

zgrzewania można uzyskać szereg bardzo interesujących

rozwiązań, które przedstawiono na kolejnych rysunkach.

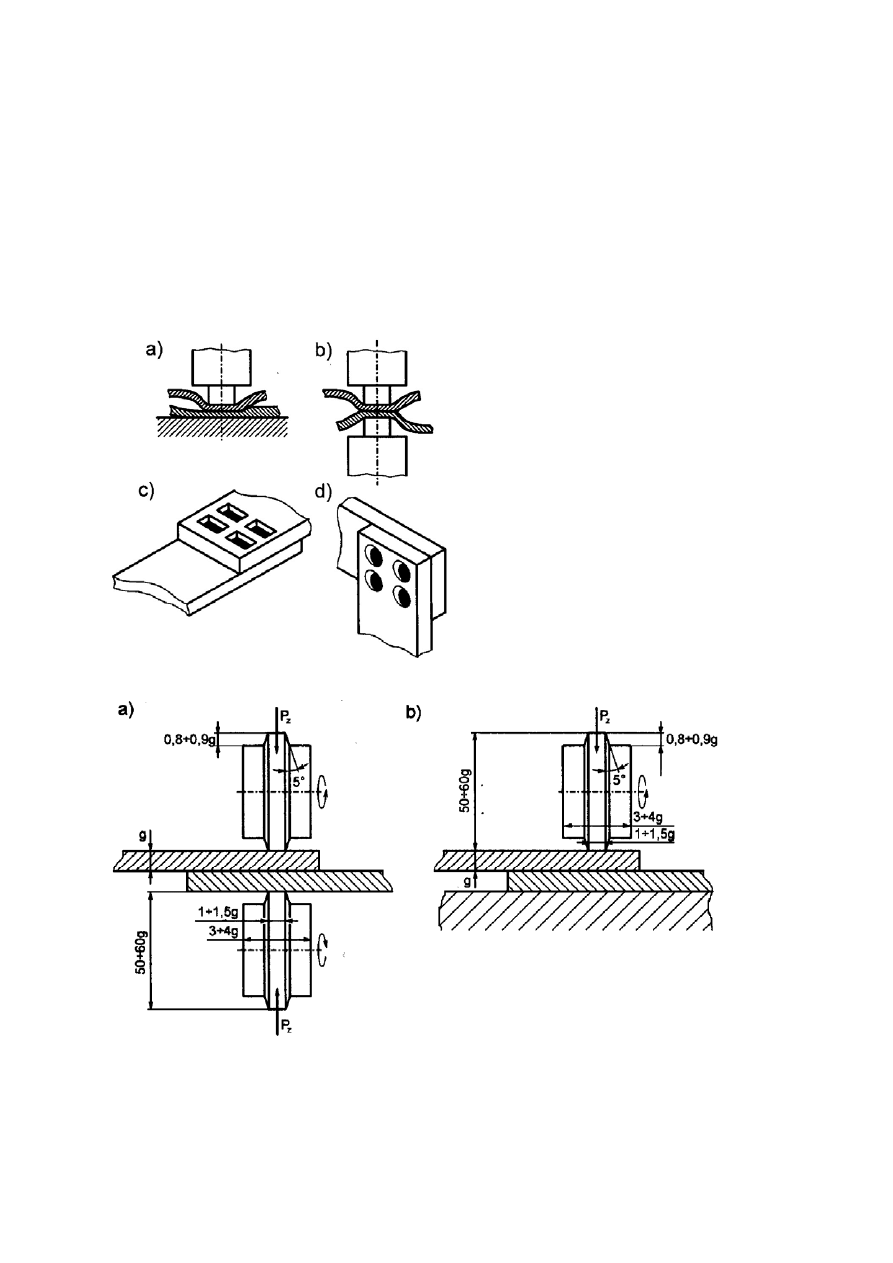

Rys.4. Przykłady złączy

zgrzewanych zgniotowo

punktowo: a) zgrzewanie

jednostronne, b) zgrzewanie

dwustronne, c) zgrzewanie

stemplem prostokątnym,

d) zgrzewanie stemplem

okrągłym

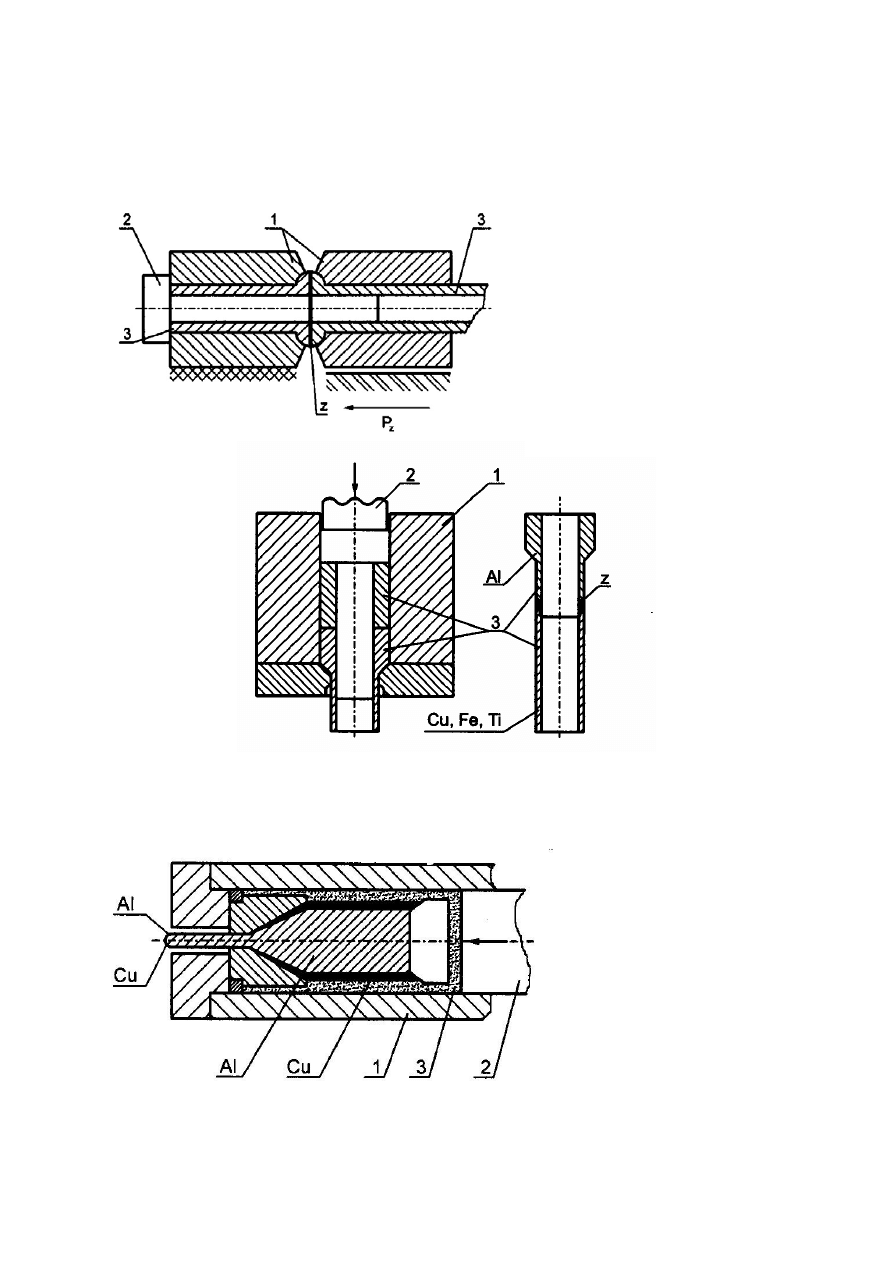

Rys. 5. Przebieg procesu zgrzewania zgniotowego liniowego: a) zgrzewanie

jednostronne, b) zgrzewanie dwustronne; g - grubość górnej blachy, Pz -

sila docisku zgrzewania

4

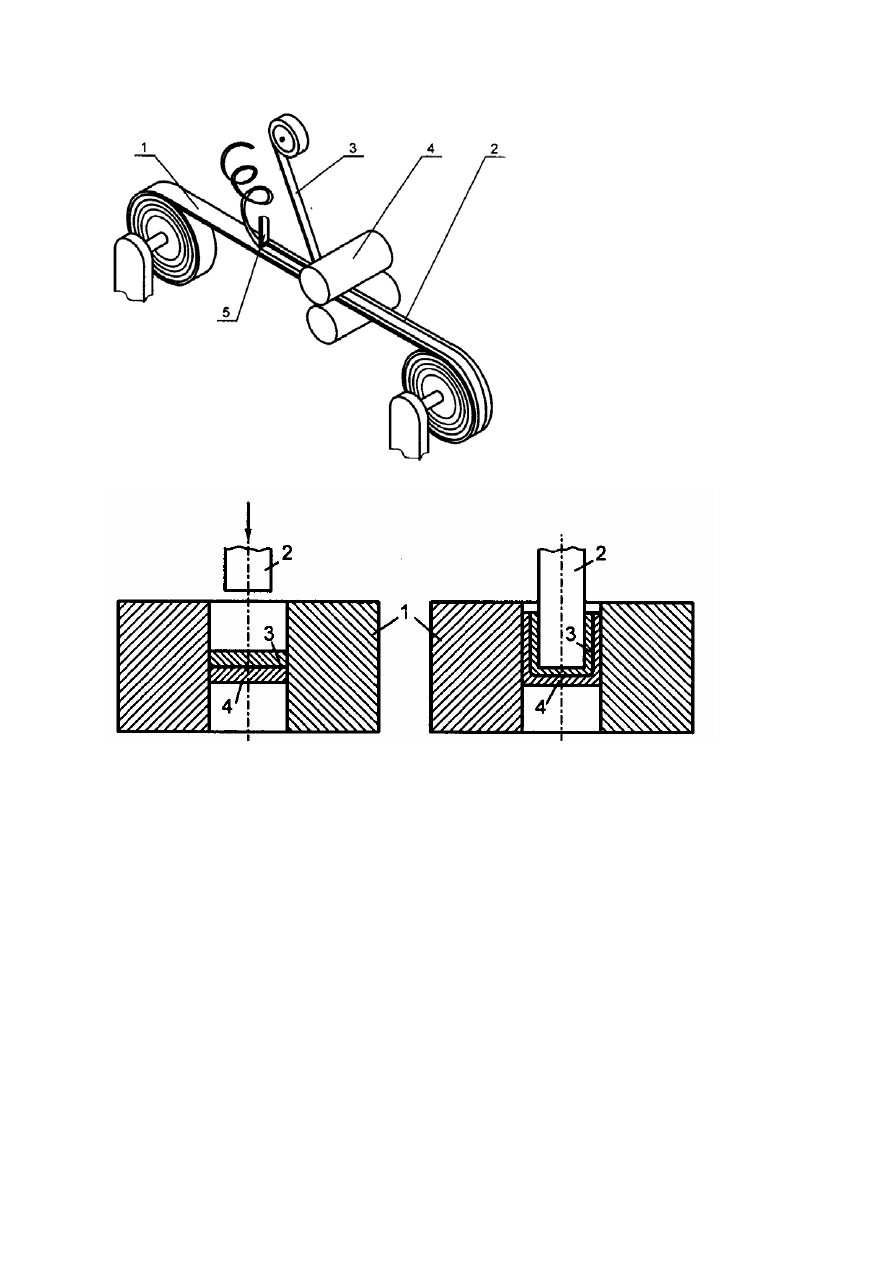

Rys.6. Przebieg procesu

zgrzewania zgniotowego

przez walcowanie;

l - platerowany materiał,

2 - plater z metalu

szlachetnego,

3 - taśma metalu

szlachetnego,

4 - rolki zgniatające,

5 - nóż wycinający rowek w

celu pomieszczenia plateru

Rys.7. Przebieg procesu platerowania puszki przez wyciskanie i zgrzewanie

zgniotowe; 1 - matryca, 2 - tłoczysko, 3 - plater, 4 - materiał platerowany

Zgrzewanie doczołowe zgniotowe jest stosowane do łączenia

drutów, prętów, rur, kształtowników lub przewodów

kompozytowych, o powierzchniach przekroju od kilku do ponad

1500 mm2.

Podstawowe

zalety

zgrzewania zgniotowego to bardzo

prosty i

łatwy

do sterowania i kontroli

przebieg procesu

zgrzewania,

wysoka jakość złączy, prosta budowa i obsługa urządzeń oraz

znacznie mniejsze zużycie energii, zwłaszcza w porównaniu do

zgrzewania oporowego.

Wadą

jest ograniczenie wielkości

zgrzewanych przekrojów oraz możliwość zgrzewania tylko metali

i stopów o stosunkowo niskiej granicy plastyczności.

5

Przykłady różnorodnych konstrukcji zgrzewanych zgniotowo

przedstawiono na rys.8 – 12.

Rys.8. Przebieg procesu

zgrzewania zgniotowego

złącza doczołowego rur;

l - szczęki mocujące i

dociskowe, 2 - trzpień

zapobiegający utworzeniu

się wypływki wewnętrznej,

3 - zgrzewane rury, Pz-

siła docisku zgrzewania,

z - zgrzeina

Rys.9. Przebieg procesu zgrzewania zgniotowego doczołowego rur z

jednoczesnym ich kształtowaniem; l - matryca, 2 - tłoczysko, 3 - zgrzewane

rury, z - zgrzeina

Rys.10. Przebieg procesu platerowania przewodu ze stopu Al warstwą Cu

przez wyciskanie hydrostatyczne z jednoczesnym zgrzewaniem

zgniotowym; l - matryca, 2 - tłoczysko, 3 - ciecz

6

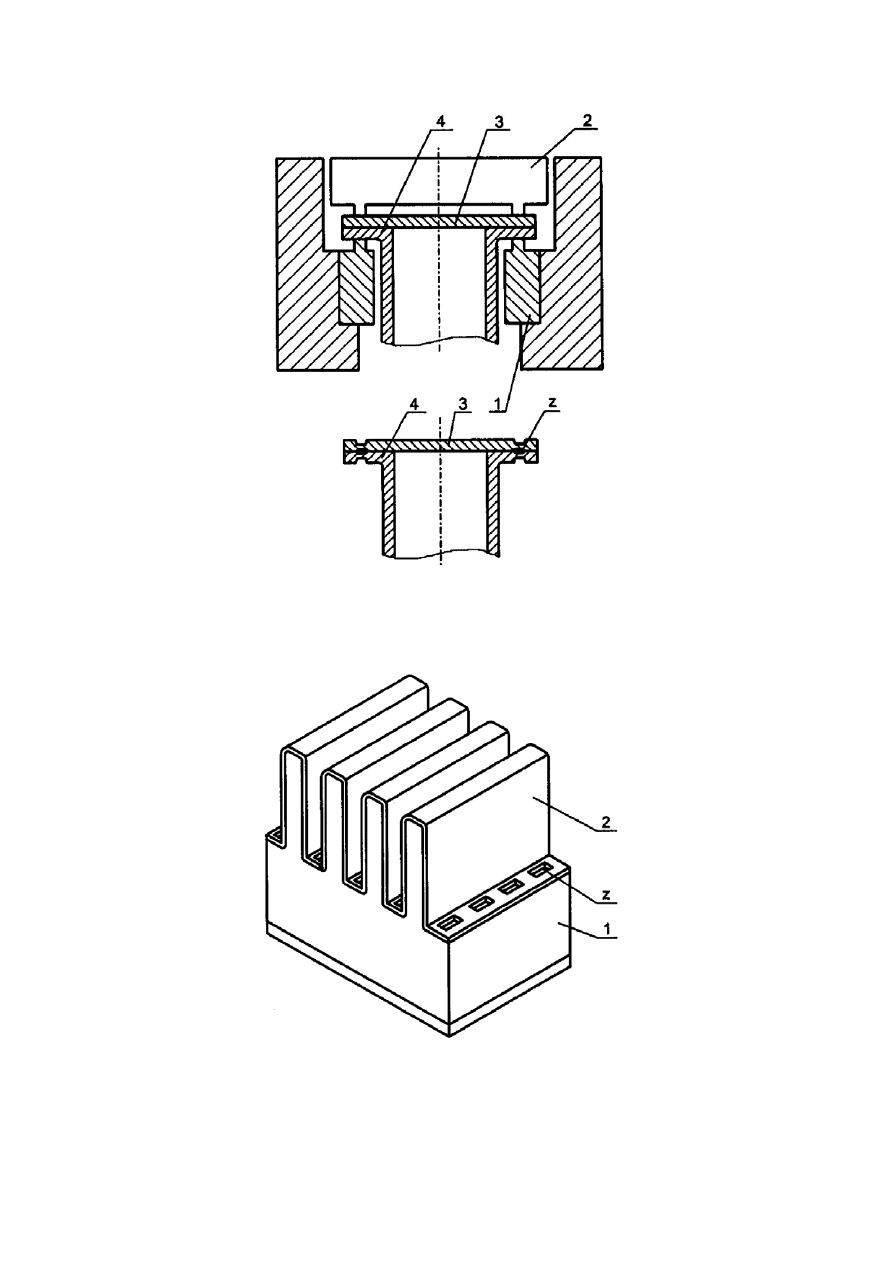

Rys.11. Przebieg procesu zgrzewania zgniotowego pokrywki zamykającej

pojemnik;l - matryca, 2 - stempel pierścieniowy, 3 - pokrywka,

4 - pojemnik, z – zgrzeina

Rys.12.

Żebra chłodzące z blachy Al o grubości 2 mm (I), przygrzane

zgniotowo punktowo do obudowy tyrystora ze stopu Al (2); z - zgrzeina

7

Document Outline

Wyszukiwarka

Podobne podstrony:

1 12g ZGRZEWANIE DYFUZYJNEid 88 Nieznany

1 11a ZGRZEWANIE OPOROWE PODSTA Nieznany (2)

Zgrzewanie id 590033 Nieznany

1 11h ZGRZEWANIE PRADAMI WIELKI Nieznany

1 11e ZGRZEWANIE ELEKTRYCZNE OP Nieznany

polaczenia zgrzewane id 371136 Nieznany

biomass chp catalog part6 id 88 Nieznany (2)

Polaczenia zgrzewane id 371134 Nieznany

1 11f ZGRZEWANIE ELEKTRYCZNE 0P Nieznany

43 Appl Phys Lett 88 013901 200 Nieznany (2)

88 Nw 06 Budujemy latawce id 47 Nieznany

88 Nw 10 Dioda tunelowa id 4776 Nieznany

88 Nw 02 Proste uklady elektron Nieznany

zgrzewanie Nieznany

91 Nw 10 Zgrzewarka do folii id Nieznany (2)

1 12e ZGRZEWANIE ULTRADZWIEKOWE Nieznany (2)

więcej podobnych podstron