ZGRZEWANIE ELEKTRYCZNE OPOROWE

ISKROWE

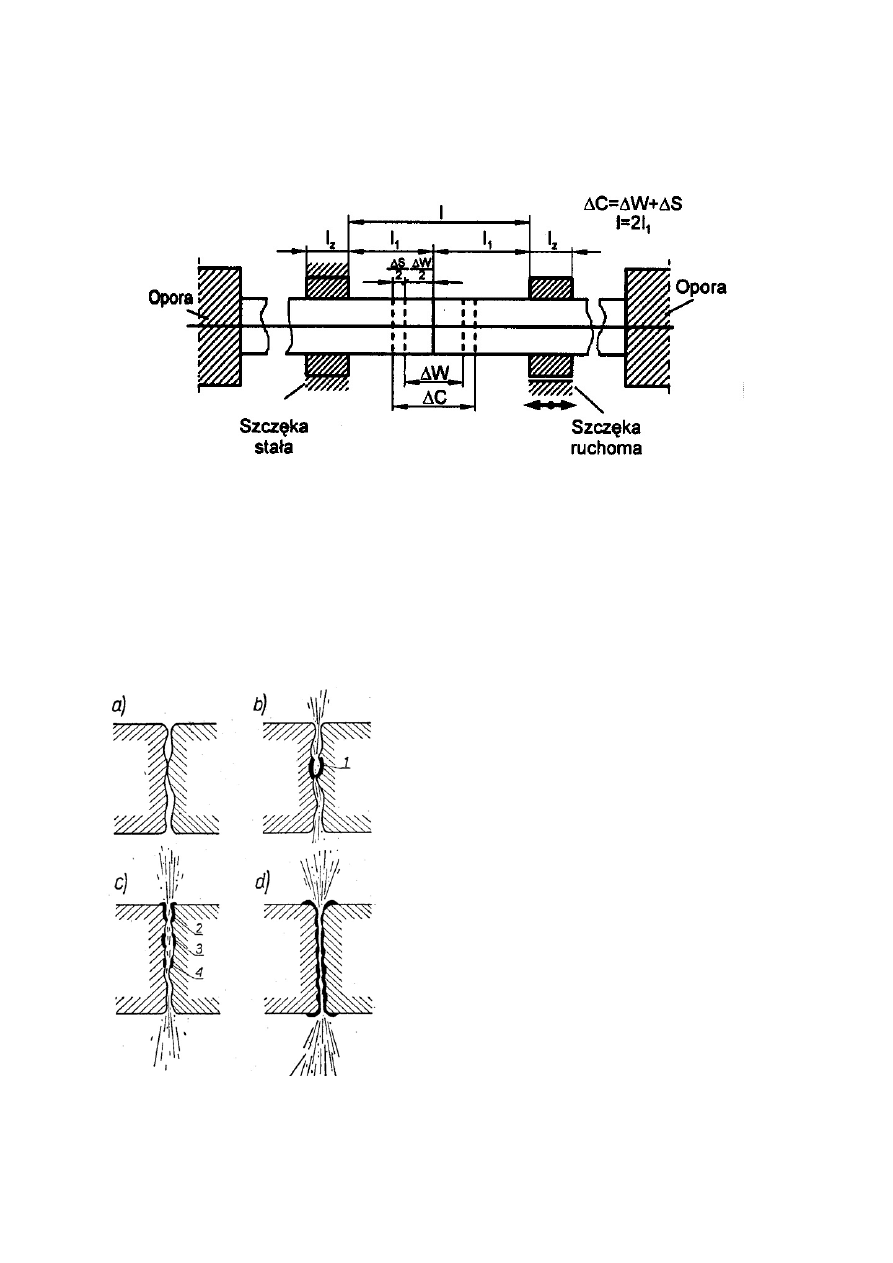

Rys.1. Zamocowanie elementów przy zgrzewaniu oporowym iskrowym; l

z

-

długość zamocowania przedmiotu w szczękach zgrzewarki, l

l

- długość

mocowania przedmiotu, 1- sumaryczna długość mocowania obu

zgrzewanych przedmiotów,

ΔW - sumaryczny naddatek na wyiskrzanie obu

przedmiotów,

ΔS - sumaryczny naddatek na spęczanie obu przedmiotów,

ΔC - sumaryczny naddatek na wyiskrzanie i spęczanie obu przedmiotów

(naddatek na zgrzewanie

)

Przebieg zgrzewania

W zgrzewaniu iskrowym nagrzanie

obszaru styku następuje poprzez

wyiskrzanie (łuki elektryczne).

Zgrzewane przedmioty dociśnięte

są początkowo tylko niewielką siłą,

konieczną dla zapewnienia

pojedyńczych styków (rys.2), w

których powstają mostki i

rozpoczyna się wyiskrzanie. Dalsze

wyiskrzanie na skutek zbliżania się

przedmiotów ruchem jednostajnym

lub posuwisto – zwrotnym (

⇔)

przebiega zgodnie ze schematem na

rys.2.

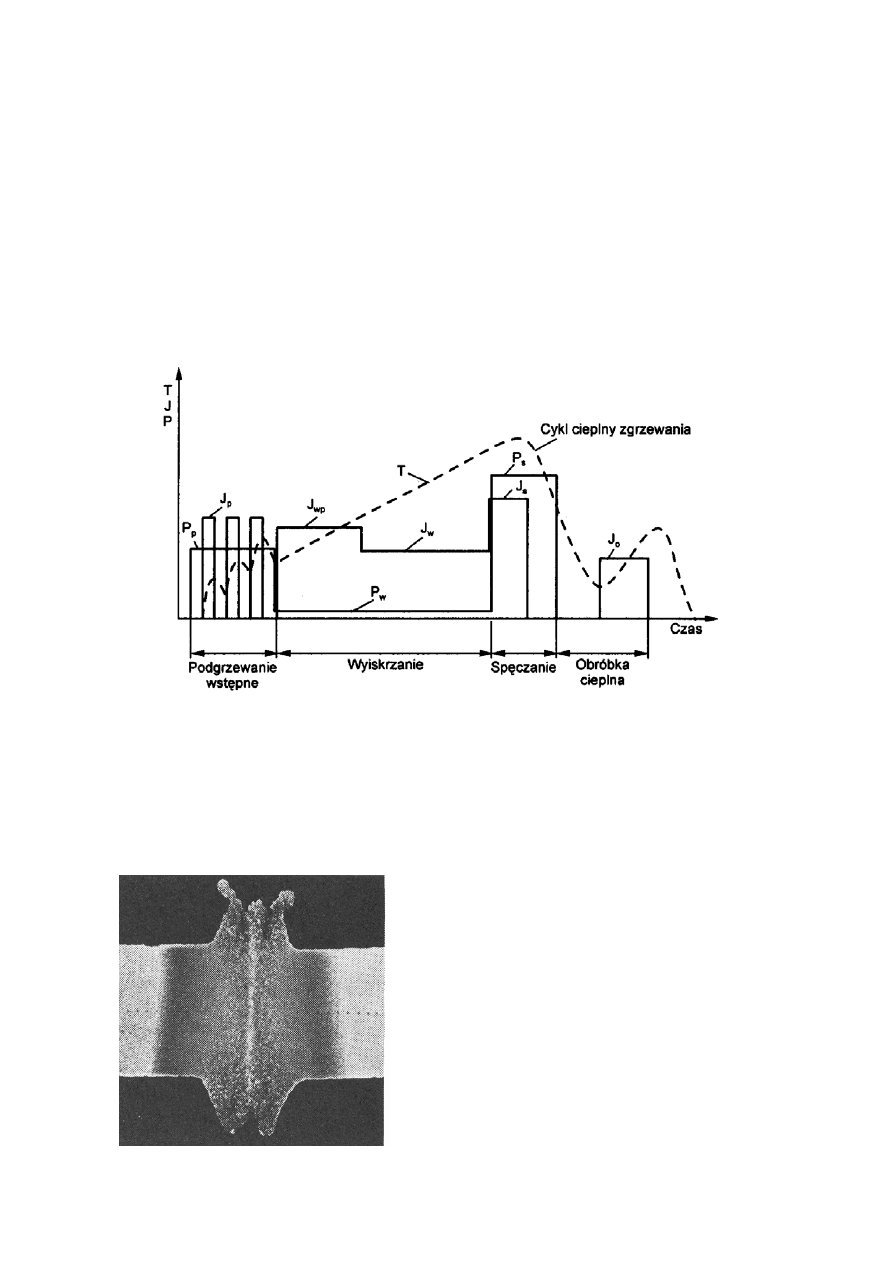

Rys.2. Przebieg wyiskrzania

1

Gdy, na skutek zbliżenia przedmiotów nastąpi zwarcie (silny

wzrost I i spadek U) rozpoczyna się proces spęczania ( znaczny

wzrost nacisku z P

i

do P

S

, rys3.) i następuje wyciśnięcie

uplastycznionego materiału (

i zanieczyszczeń

) w postaci

charakterystycznego rąbka, rys.4. Podstawowy cykl zgrzewania

może być uzupełniony (rys.3) podgrzewaniem wstępnym

(przedmioty o dużych i znacznie różniących się przekrojach i

metale nieżelazne) oraz obróbką cieplną.

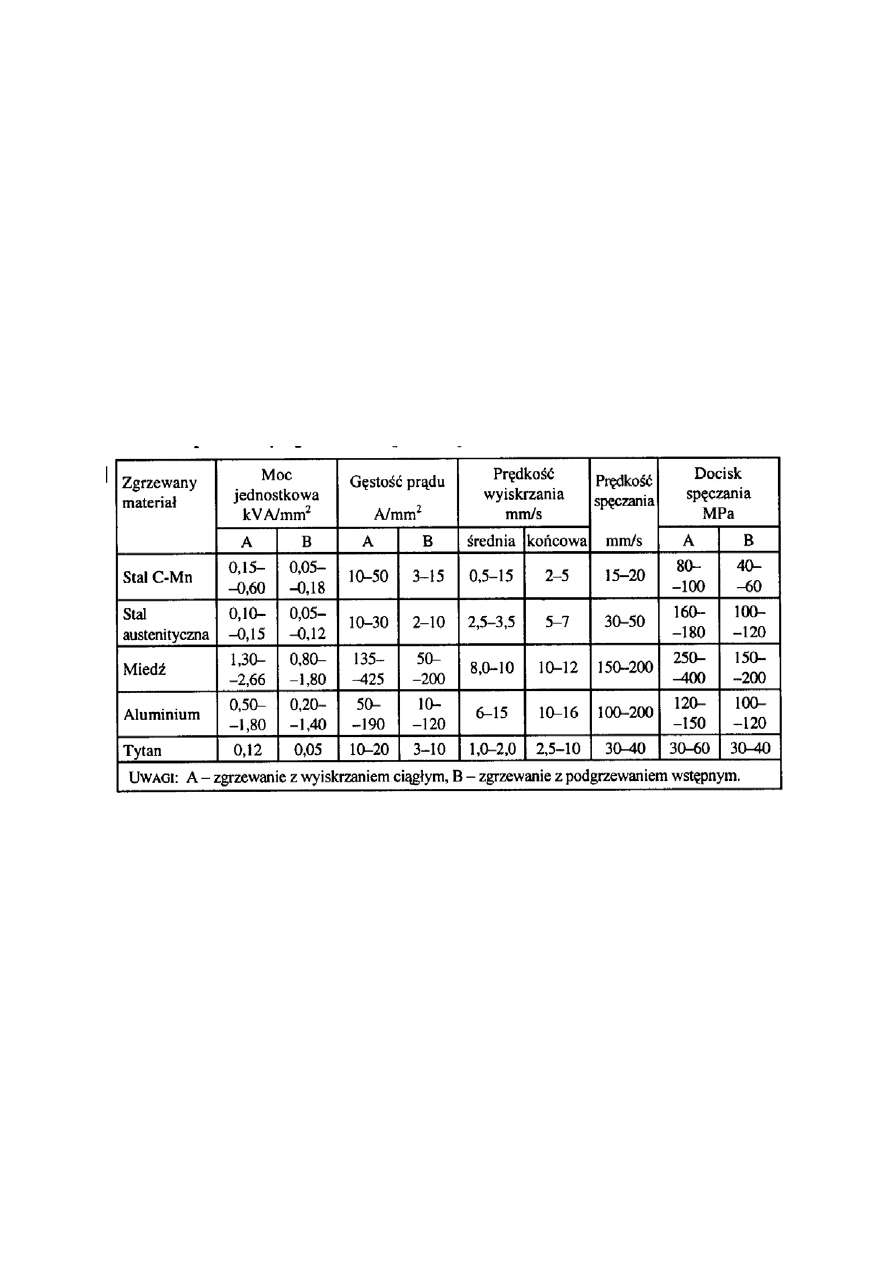

Rys.3. Program zgrzewania oporowego iskrowego wraz z cyklem cieplnym

w obszarze zgrzeiny; Jp - natężenie prądu podgrzewania wstępnego, Jwp -

natężenie prądu wyiskrzania w etapie początkowym, Jw - natężenie prądu

wyiskrzania, Js- natężenie prądu spęczania, Jo - natężenie prądu obróbki

cieplnej, Pp - siła docisku w czasie podgrzewania wstępnego, P w - siła

docisku w czasie wyiskrzania, Ps - siła docisku w czasie spęczania

Rys.4. Makrostruktura złącza

doczołowego prętów o średnicy 35 mm

zgrzanych oporowo iskrowo (stal 55).

Widoczny charakterystyczny dla

zgrzewania iskrowego rąbek

2

Parametry zgrzewania

⇒ natężenie prądu (moc jednostkowa, gęstość, napięcie wtórne) ,

⇒ prędkość wyiskrzania w mm/s,

⇒ naddatek na wyiskrzanie w mm,

⇒ prędkość spęczania w mm/s,

⇒ siła docisku spęczania (a także wyiskrzania) w kN,

⇒ naddatek na spęczanie w mm,

⇒długość mocowania w mm (nie tak istotna jak przy zwarciowym)

Zalecane parametry zgrzewania różnych metali przedstawia

tabela 1.

Tabela 1

Prędkość wyiskrzania początkowo jest mała, potem się

zwiększa aż do max wartości końcowej (stąd dwa zapisy w tabeli).

Pozostałe parametry zgrzewania takie jak naddatki na

zgrzewanie

ΔC i sumaryczna długość mocowania l muszą być też

odpowiednio dobrane. Ponieważ dobór jest dość skomplikowany

należy korzystać z odpowiedniej literatury lub instrukcji

zgrzewarek. Należy jednak pamiętać, że parametry zgrzewania

będą się różnić w zależności od rodzaju zgrzewanych powierzchni

(kształtowniki, blachy, pierścienie, obręcze itp.)

Różne też będzie dla tych elementów przygotowanie do

zgrzewania.

3

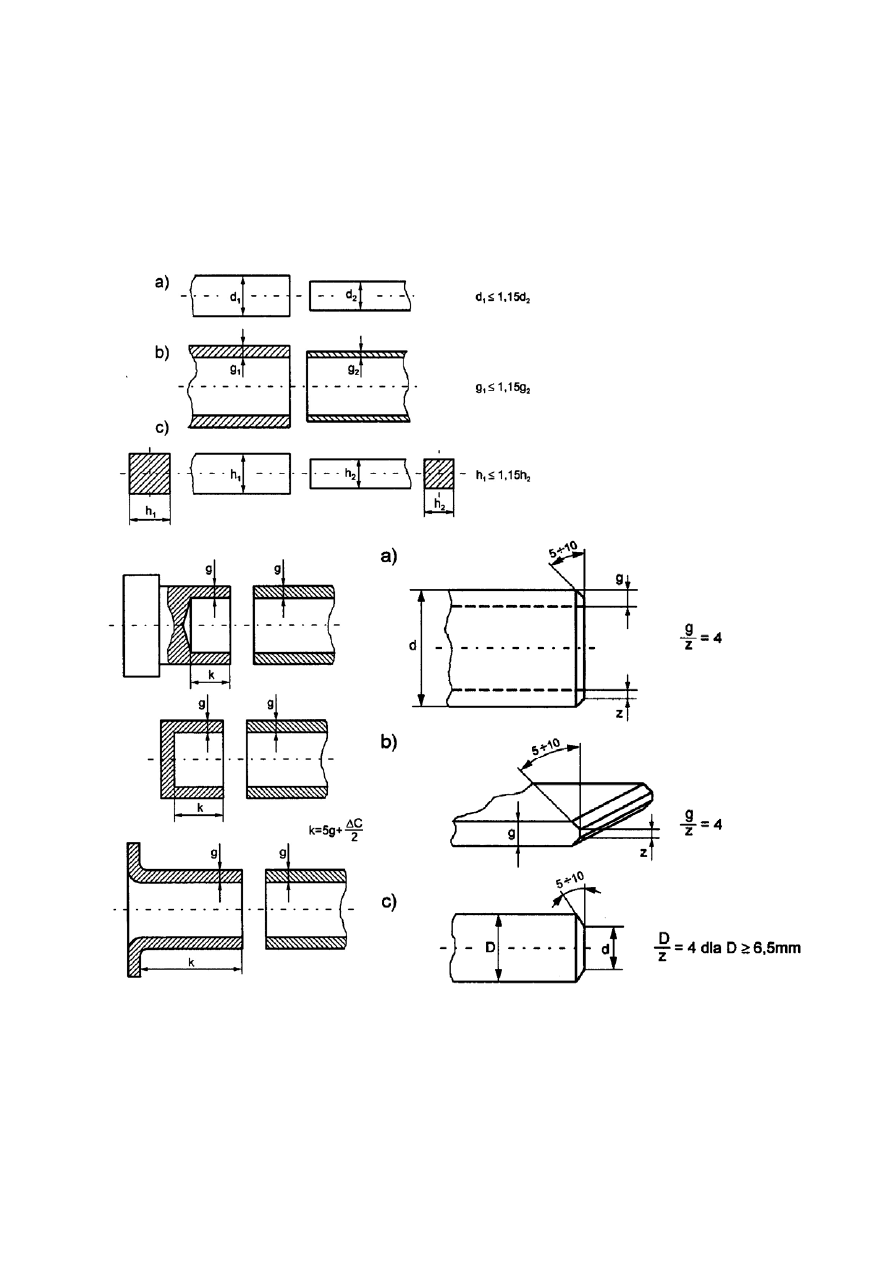

Przygotowanie elementów do zgrzewania

Elementy

zgrzewane

iskrowo

nie wymagają

tak starannego

przygotowania jak zgrzewane zwarciowo (wyiskrzanie wyrzuca

zanieczyszczenia i niweluje nierówności). Zalecane przygotowanie

przedmiotów do zgrzewania ilustrują rysunki 5-7.

Rys.5. Dopuszczalne

odchyłki od wymiaru

nominalnego zgrzewanych

przedmiotów o różnych

wymiarach: a) pręty

okrągłe, b) rury, c) pręty o

przekroju prostokątnym

Rys.7.Przykłady ukosowania

powierzchni czołowych przedmiotów

w celu ułatwienia procesu zgrzewania

oporowego iskrowego: a) rury, b)

blachy, c) pręty

Rys.6. Zalecane przygotowanie

do zgrzewania oporowego

iskrowego powierzchni czołowej

przedmiotów o złożonych

kształtach;

ΔC - sumaryczny

naddatek na zgrzewanie

4

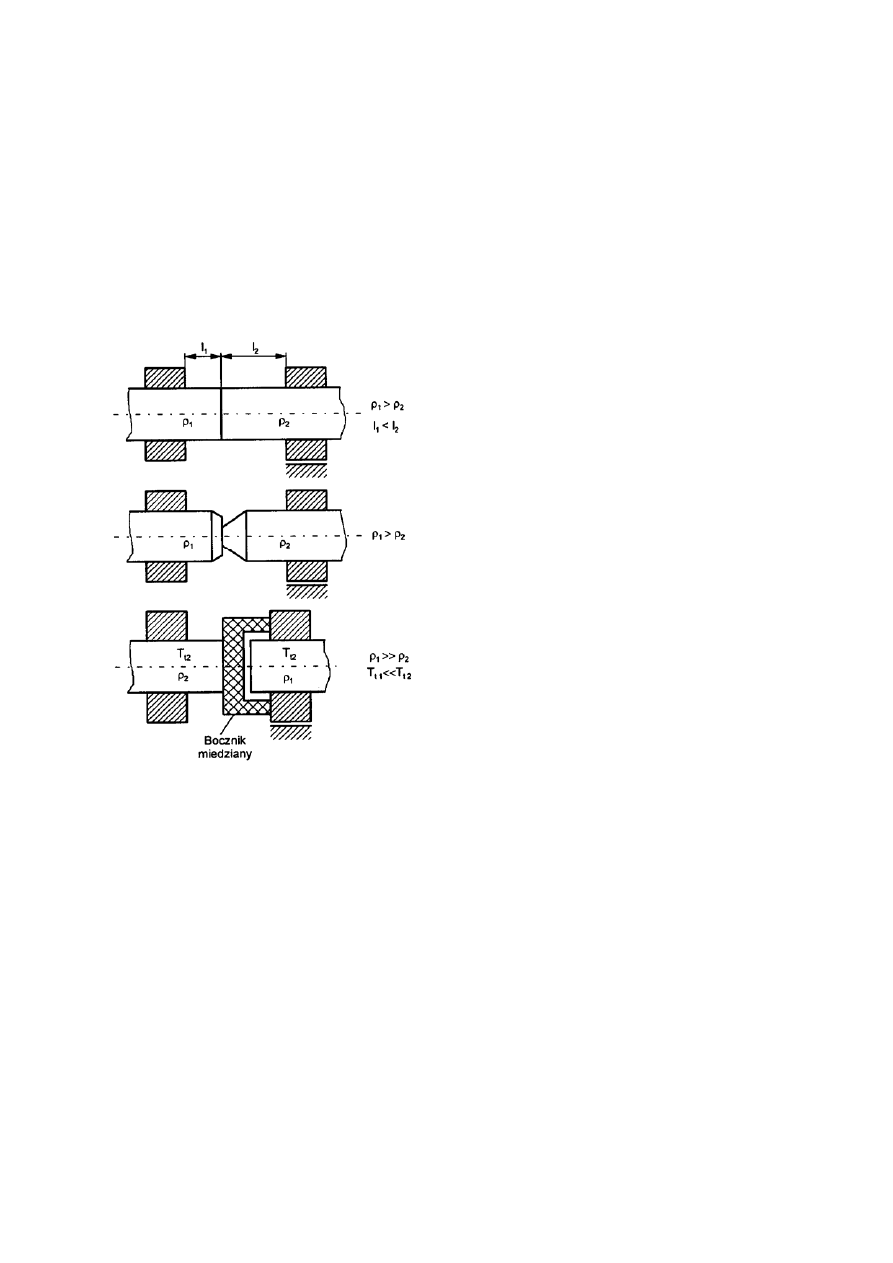

W przypadkach gdy zgrzewane elementy

różnią się istotnie

temperaturą topnienia lub opornością elektryczną właściwą

, to

konieczne jest zapewnienie równowagi cieplnej w obszarze

zgrzewania. Można to uzyskać (rys.8.) poprzez:

⇒

zmianę długości mocowania,

⇒

zmianę kąta ukosowania powierzchni czołowej,

⇒

podgrzanie bocznikiem z Cu (usuwany po podgrzaniu).

Rys.8. Sposoby zapewnienia

równowagi cieplnej w obszarze

zgrzewania oporowego iskrowego

przedmiotów różniących się

opornością elektryczną właściwą

ς

lub temperaturą topnienia T

t

Zalety i zastosowanie zgrzewania iskrowego

Zgrzewanie iskrowe w porównaniu ze zwarciowym posiada

następujące zalety:

♦

Większa wytrzymałość i plastyczność złącza,

♦

Szerszy zakres możliwości zgrzewania ze sobą różnych metali

(okres wyiskrzania może trwać tak długo aż każdy z metali osiągnie

temperaturę topnienia),

♦

Prostsze przygotowanie przedmiotów,

♦

Mniejsze zużycie energii i większa szybkość zgrzewania a zatem

większa wydajność,

♦

Wąska strefa wpływu ciepła.

5

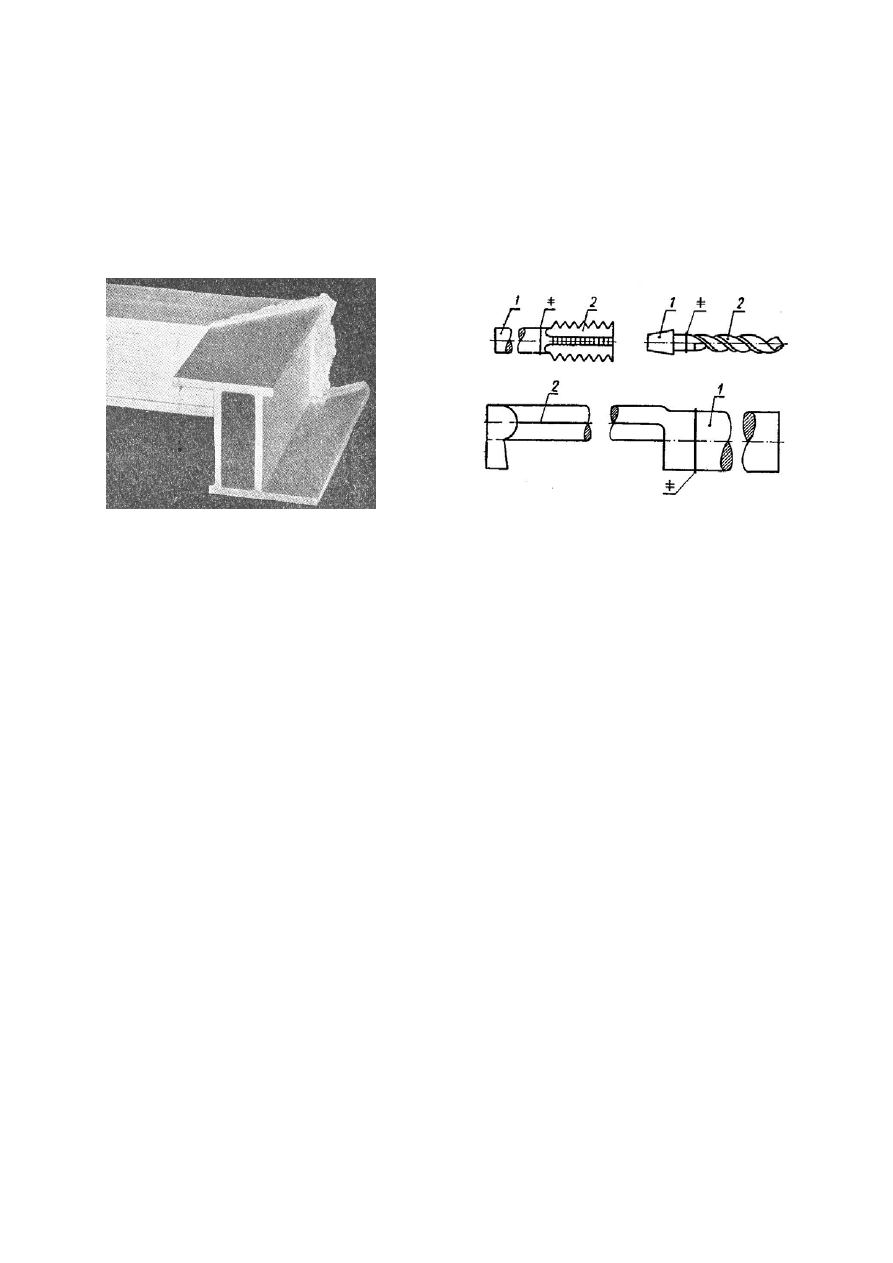

Zgrzewanie oporowe iskrowe znajduje zastosowanie do

łączenia doczołowego rur, drutów, prętów kształtowników (rys.9),

ram okiennych i drewnianych, szyn kolejowych, odkuwek,

wlewków, taśm, blach, ogniw łańcuchów, obręczy kół

samochodowych, narzędzi skrawających (rys.10), wałów itd.

Zgrzewa się przedmioty wykonane ze stali węglowych,

niskostopowych, wysokostopowych, miedzi i stopów miedzi,

aluminium i jego stopów, tytanu oraz żeliw sferoidalnych.

Możliwe jest łączenie stali z miedzią, miedzi z aluminium, stali

niskowęglowych ze stalą narzędziową.

Rys.9. Przykład złącza aluminiowego

zgrzewanego iskrowo o złożonym

kształcie i ustawieniu powierzchni

łączonych pod kątem (widoczny

wyciśnięty metal ze złącza w okresie

spęczania)

Rys.10. Przykłady narzędzi

tnących zgrzewanych iskrowo ze

stali narzędziowej i węglowej:

1 - chwyt ze stali węglowej, 2 -

część robocza ze stali narzędziowej

Zgrzewanie oporowe iskrowe umożliwia łączenie przedmiotów

stalowych o przekrojach ponad

100000 mm

2

, z tytanu do

5000

mm

2

, aluminium i stopów aluminium do

90000 mm

2

oraz miedzi i

stopów miedzi do

30000 mm

2

. Zgrzewarka automatyczna firmy

ESAB, wyposażona w dwa transformatory o mocy 140 kVA i

maksymalnym prądzie zgrzewania 80 kA, w ciągu 6 minut

zgrzewa oporowo iskrowo z podgrzewaniem wstępnym stalowe

ogniwa łańcuchów kotwicznych zbiornikowców o średnicy 172

mm i długości roboczej 700 mm, zwiniętych z pręta o długości

2200 mm i masie ok. 450 kg.

6

Document Outline

Wyszukiwarka

Podobne podstrony:

1 11e ZGRZEWANIE ELEKTRYCZNE OP Nieznany

9) Powinowactwo elektronowe id Nieznany (2)

elektroenergetykacykl1 Ogniwa P Nieznany

1 12f ZGRZEWANIE ZGNIOTOWEid 88 Nieznany

01 wstepny elektrycznyid 3080 Nieznany

93 Nw 10 Elektryczne wiertarki Nieznany

Instalacja elektryczna escort m Nieznany (2)

Elektryka i Elektronika Amper i Nieznany

15 elektrostatykaid 16020 Nieznany (2)

1 INSTALACJE ELEKTRYCZNEid 1031 Nieznany (2)

20031208!ELEKTRRid 25140 Nieznany (2)

1 11a ZGRZEWANIE OPOROWE PODSTA Nieznany (2)

Instalacja elektryczna galaxy m Nieznany (2)

Obsluga elektromechanicznego ha Nieznany

Zgrzewanie id 590033 Nieznany

Indukcja elektromagnetyczna id Nieznany

a15 pole elektryczne w dielektr Nieznany

więcej podobnych podstron