„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Iwona Sosnowska

Obsługa maszyn i urządzeń stosowanych w produkcji

instrumentów muzycznych 731[02].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Piotr Sieczka

mgr Marcin Winiarski

Opracowanie redakcyjne:

mgr Iwona Sosnowska

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[02].Z1.02

„Obsługa maszyn i urządzeń stosowanych w produkcji instrumentów muzycznych”, zawartego

w modułowym programie nauczania dla zawodu Monter instrumentów muzycznych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Środki ochrony osobistej

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Narzędzia do obróbki ręcznej materiałów stosowanych do produkcji

instrumentów muzycznych

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

24

4.2.4. Sprawdzian postępów

25

4.3. Mechaniczna obróbka drewna

26

4.3.1. Materiał nauczania

26

4.3.2. Pytania sprawdzające

31

4.3.3. Ćwiczenia

31

4.3.4. Sprawdzian postępów

33

4.4. Mechaniczna obróbka wiórowa

34

4.4.1. Materiał nauczania

34

4.4.2. Pytania sprawdzające

43

4.4.3. Ćwiczenia

44

4.4.4. Sprawdzian postępów

45

4.5. Obrabiarki do obróbki plastycznej

46

4.5.1. Materiał nauczania

46

4.5.2. Pytania sprawdzające

48

4.5.3. Ćwiczenia

49

4.5.4. Sprawdzian postępów

50

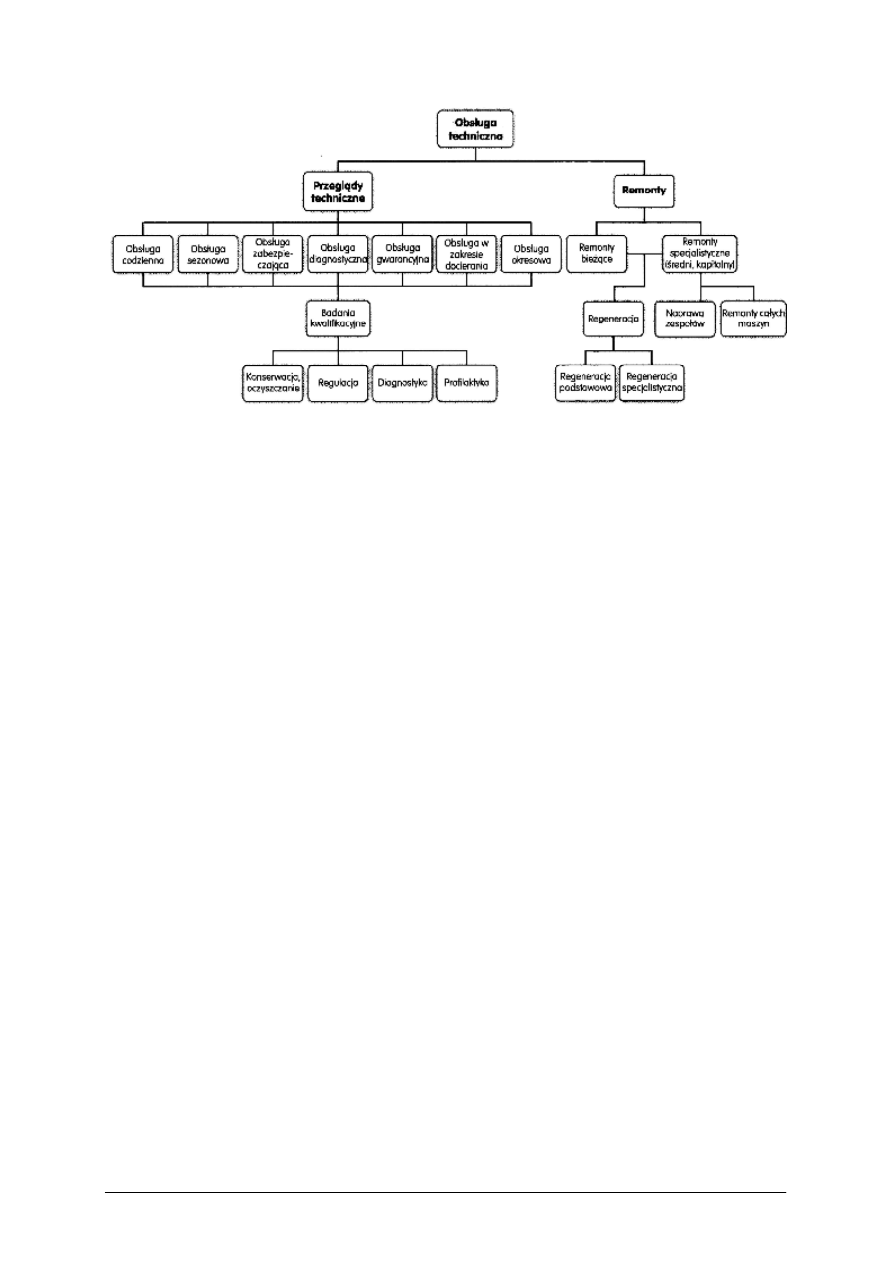

4.6. Ocena stanu technicznego obrabiarek

51

4.6.1. Materiał nauczania

51

4.6.2. Pytania sprawdzające

55

4.6.3. Ćwiczenia

55

4.6.4. Sprawdzian postępów

57

5. Sprawdzian osiągnięć

58

6. Literatura

64

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o obsłudze maszyn i urządzeń

stosowanych w produkcji instrumentów muzycznych.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

–

literaturę.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości

dotyczące przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony

środowiska znajdziesz w jednostce modułowej 731[02].O1.01 „Przestrzeganie przepisów

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej, ochrony środowiska oraz

wymagań ergonomii”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

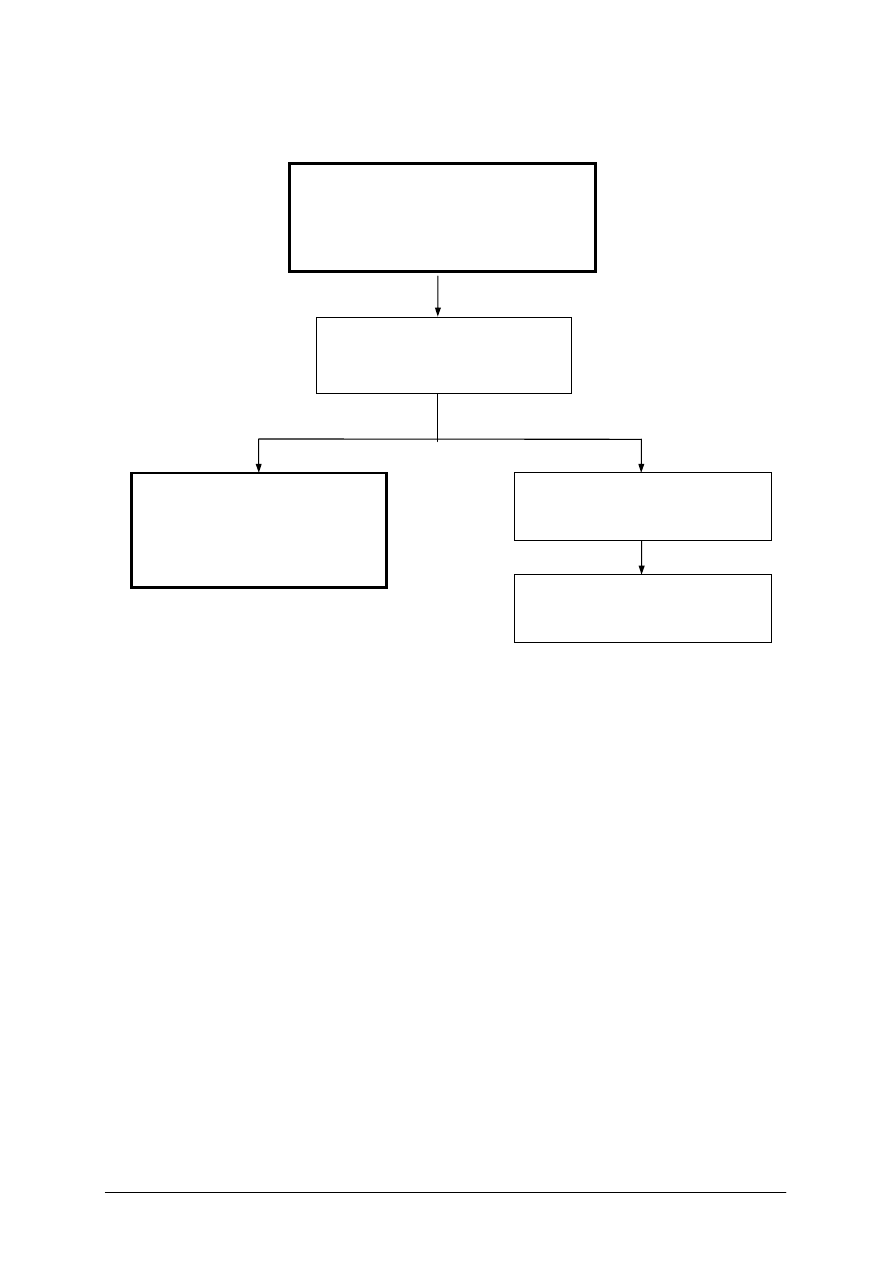

Schemat układu jednostek modułowych

731[02].Z1

Techniki wytwarzania elementów

instrumentów muzycznych

731[02].Z1.02

Obsługa maszyn i urządzeń

stosowanych w produkcji

instrumentów muzycznych

731[02].Z1.03

Wykonywanie połączeń kształtowych

731[02].Z1.01

Dobieranie materiałów

konstrukcyjnych

731[02].Z1.04

Wykonywanie połączeń klejonych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

korzystać z różnych źródeł informacji,

–

obsługiwać komputer,

–

pracować w grupie,

–

dobierać materiały konstrukcyjne,

–

wykonywać pomiary wielkości fizycznych,

–

znać techniki wytwarzania instrumentów muzycznych,

–

posługiwać się dokumentacją techniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

scharakteryzować budowę i zasady działania maszyn stosowanych w procesach wytwarzania

instrumentów muzycznych,

−

sklasyfikować obrabiarki stosowane w procesach wytwarzania instrumentów muzycznych,

−

sklasyfikować obrabiarki sterowane automatycznie,

−

wyjaśnić różnice między obrabiarkami sterowanymi ręcznie i automatycznie,

−

scharakteryzować proces skrawania,

−

rozróżnić narzędzia skrawające,

−

rozróżnić elementy geometrii ostrza skrawającego,

−

rozróżnić ruchy główne i pomocnicze w procesach obróbki skrawaniem,

−

scharakteryzować parametry geometryczne i technologiczne obróbki skrawaniem,

−

rozróżnić prasy śrubowe i pneumatyczne oraz urządzenia do gięcia drewna,

−

scharakteryzować zasadę procesu gięcia,

−

posłużyć się dokumentacją techniczno-ruchową,

−

wyjaśnić strukturę procesu wytwarzania instrumentów muzycznych,

−

odczytać karty instrukcji obróbki i montażu,

−

określić zagrożenia występujące podczas obsługi obrabiarek i maszyn stosowanych w procesach

wytwarzania instrumentów muzycznych,

−

dobrać środki ochrony indywidualnej,

−

posłużyć się narzędziami traserskimi,

−

posłużyć się ręcznymi narzędziami do obróbki drewna tworzyw drzewnych, tworzyw sztucznych

i metali,

−

posłużyć się zmechanizowanymi narzędziami do obróbki drewna, tworzyw drzewnych, tworzyw

sztucznych i metali,

−

dobrać narzędzia skrawające,

−

wyposażyć obrabiarki w pomoce warsztatowe zgodnie z wytycznymi zamieszczonymi na kartach

instrukcji obróbki,

−

zamocować narzędzia skrawające w uchwytach obrabiarek,

−

zamocować przedmiot obrabiany na obrabiarce skrawającej,

−

ustawić parametry obróbki zgodnie z instrukcjami zawartymi w kartach instrukcyjnych,

−

wykonać operacje technologiczne na obrabiarkach ogólnego przeznaczenia - tokarkach, frezarkach,

wiertarkach, szlifierkach,

−

wykonać operacje technologiczne na prasach śrubowych i pneumatycznych,

−

wykonać operacje technologiczne na urządzeniach do gięcia drewna,

−

wykonać operacje technologiczne na obrabiarkach specjalnych, stosowanych w procesach

wytwarzania instrumentów muzycznych,

−

wykonać operacje technologiczne na obrabiarkach wyposażonych w systemy sterowania

automatycznego,

−

ocenić jakość wykonanych elementów instrumentów muzycznych,

−

wykonać czynności związane z konserwacją narzędzi i maszyn stosowanych w procesach

wytwarzania instrumentów muzycznych,

−

określić zagrożenia występujące podczas obsługi maszyn i użytkowania narzędzi stosowanych

w procesach wytwarzania instrumentów muzycznych,

−

zastosować środki ochrony indywidualnej podczas wykonywania prac związanych z obróbką ręczną

i mechaniczną,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska oraz ochrony

przeciwpożarowej podczas obsługi maszyn i urządzeń do produkcji instrumentów muzycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Środki ochrony osobistej

4.1.1. Materiał nauczania

Środki ochrony indywidualnej stosujemy w warunkach, w których nie ma możliwości

zmniejszenia narażenia na czynniki niebezpieczne dla życia i zdrowia pracowników do wartości

akceptowalnej.

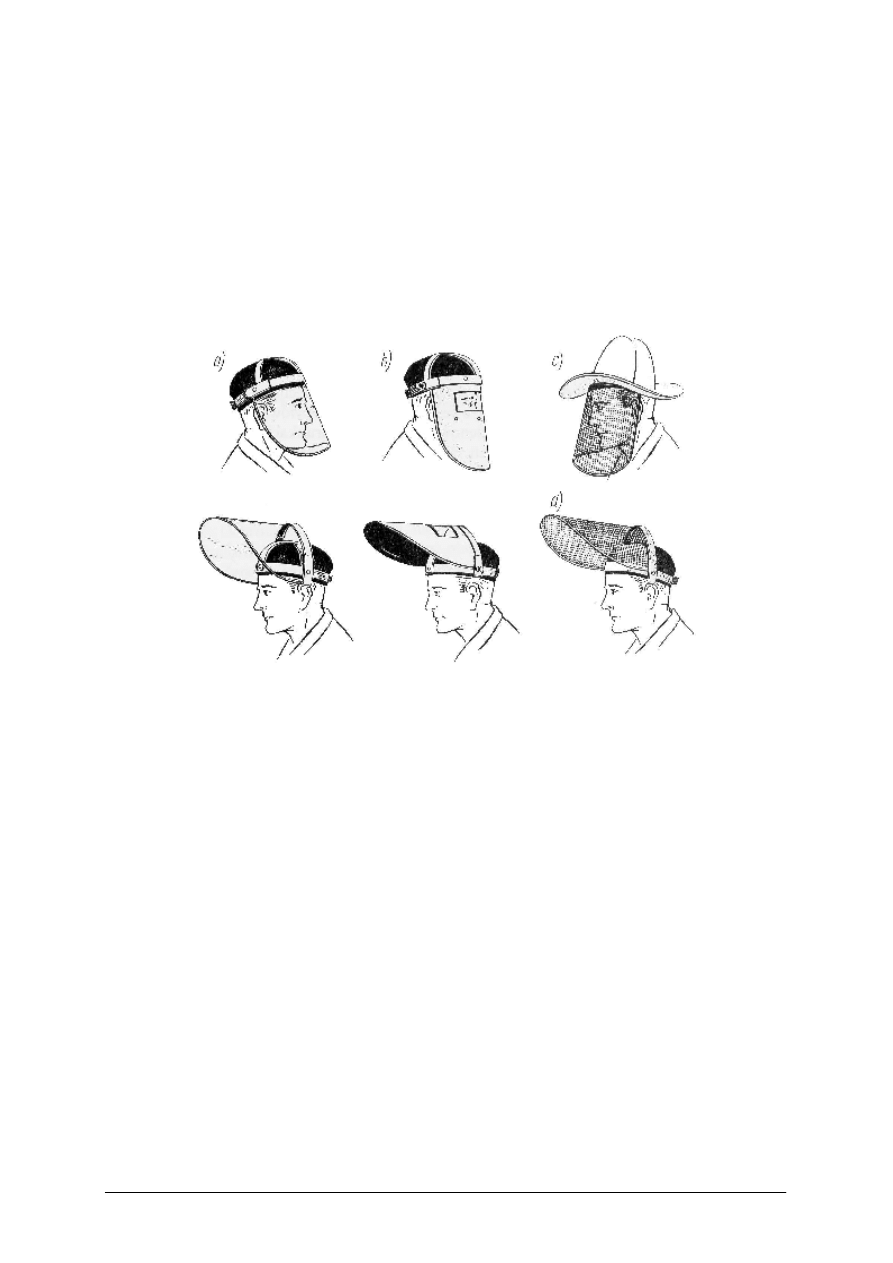

Rys. 1. Osłony przeciwodpryskowe [5, s. 215]

Środki ochrony indywidualnej pełnią rolę bariery i ochrony przed urazami mechanicznymi

(uderzenia, skaleczenia), szkodliwym działaniem substancji trujących, żrących, parzących,

zakażeniem bakteryjnym, rażeniem prądem elektrycznym, przed otwartym płomieniem,

promieniowaniem cieplnym i odpryskami rozgrzanego lub płynnego metalu, przed działaniem

hałasu, drgań i wstrząsów, przemoczeniem i niskimi temperaturami, upadkiem z wysokości

i poślizgiem.

Środki ochrony indywidualnej to różnego rodzaju odzież ochronna i sprzęt ochrony

osobistej, które muszą posiadać certyfikaty bezpieczeństwa oraz mieć deklarację zgodności

z wymaganiami bezpieczeństwa i ochrony zdrowia zawartymi w zharmonizowanych normach

europejskich

.

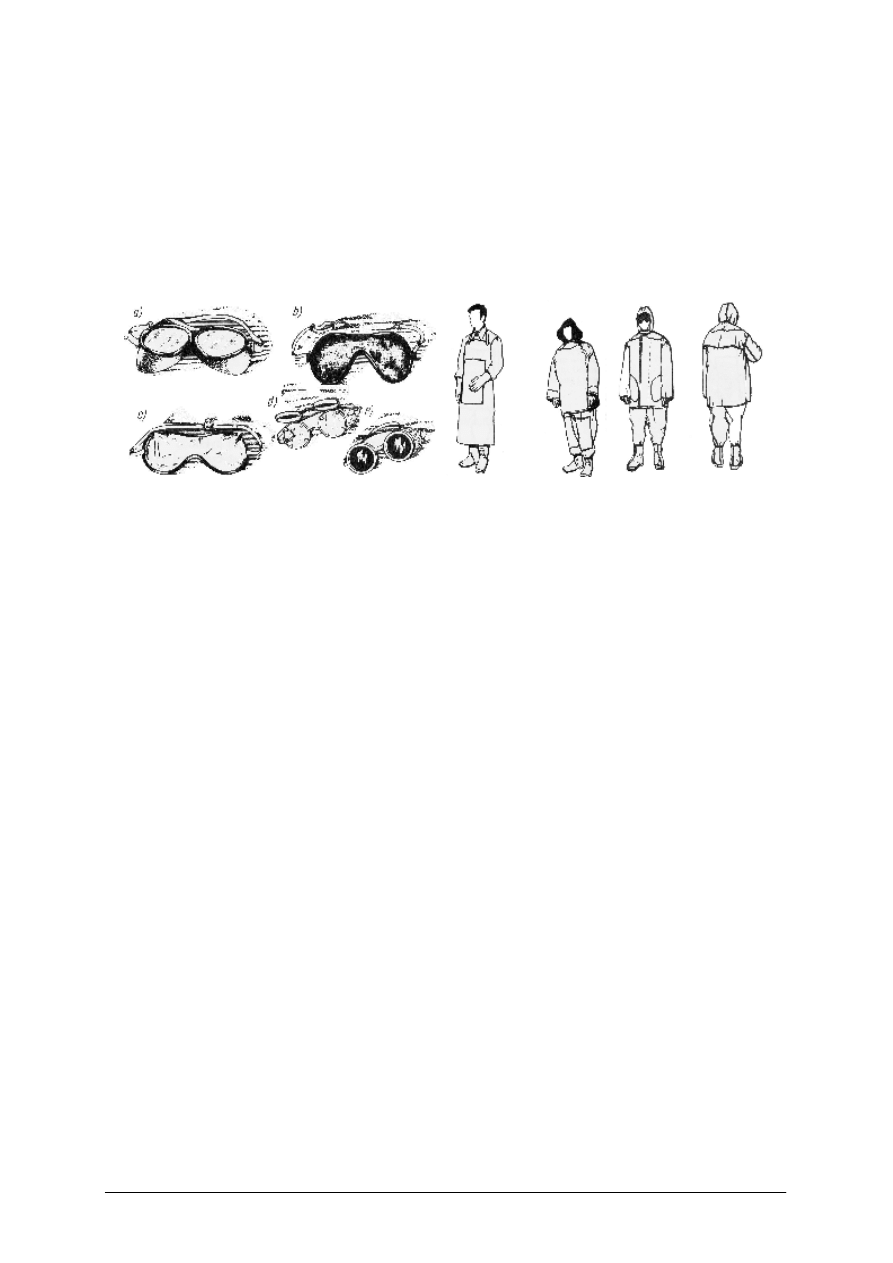

Odzież ochronną (spodnie, kurtki, fartuchy, getry, bluzy, kombinezony, kapelusze, kaptury,

rękawice, buty) wykonuje się z materiałów powlekanych lub nasyconych substancjami

odpornymi na działanie czynników zagrażających pracownikowi (rys. 3). W zależności od

czynnika szkodliwego występującego w środowisku pracy stosuje się odzież:

–

kwaso- i ługoodporną,

–

olejoodporną i odporną na rozpuszczalniki,

–

wodoodporną,

–

pyłoszczelną,

–

ognioodporną, niepalną, odbijającą promienie podczerwone i chroniącą przed działaniem

temperatury otoczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Odzież robocza jest to ubiór, który ułatwia pracownikowi wykonywanie czynności

zawodowych, w warunkach niezagrażających życiu lub zdrowiu, chroni odzież własną

pracownika przed nadmiernym zużyciem lub zniszczeniem (rys. 3).

Sprzęt ochrony osobistej to: okulary ochronne (otwarte, półotwarte zamknięte), tarcze,

osłony, maski, półmaski przeciwgazowe i przeciwpyłowe, aparaty powietrzne i tlenowe.

Środki ochrony indywidualnej (osobistej) bezpośrednio nie zmniejszają, nie usuwają

zagrożenia czynnikiem fizycznym lub chemicznym. Dlatego bardzo ważne jest, by nie były one

uszkodzone oraz posiadały atesty gwarantujące skuteczność w trakcie użytkowania.

a) b)

c)

Rys. 2. Różne typy okularów ochronnych zamkniętych.

a) gumowe szczelne z wymiennymi szybkami

(ochrona przed substancjami chemicznymi),

b)

siatkowe

przeciw

odpryskom,

c) przeciwpyłowe, c, e) typy odchylane,

chroniące przed szkodliwym promieniowaniem

[5, s. 213]

Rys. 3. Ubrania ochronne. a) fartuch przedni

olejoodporny, b) ubranie rybackie kutrowe

i buty gumowe, c) ubrania awaryjne kwaso-

i zasadoodporne [5, s.211]

(Środki ochrony indywidualnej) nie powinny być uważane za podstawowy sposób

ograniczenia zagrożenia. Stałe używanie środków ochrony indywidualnej podczas pracy jest

uciążliwe, dlatego czas pracy wykonywanej w niektórych rodzajach odzieży ochronnej jest

skrócony w stosunku do normalnego czasu pracy. Środki te powinny stanowić jedynie

uzupełnienie środków ochrony zbiorowej oraz innych metod ochrony pracy.

Zasady przydzielania pracownikom środków ochrony indywidualnej i odzieży roboczej,

oraz przewidywanego czasu użytkowania reguluje Uchwała Rady Ministrów Nr 44 z dnia 27

marca 1990 r. w MP nr.14 poz. 109. (zmiany: Uchwała Nr 121 zawarta w MP nr 28 poz. 201

z dn. 23.08.1991 r.). W przypadku utraty lub zniszczenia z winy pracownika odzieży roboczej

lub ochronnej oraz sprzętu ochrony osobistej musi on ponieść konsekwencje materialne.

Środki ochrony zbiorowej są to środki przeznaczone do jednoczesnej ochrony grupy ludzi,

w tym także pojedynczych osób, przed niebezpiecznymi i szkodliwymi czynnikami

występującymi w środowisku pracy.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakich przypadkach stosujemy środki ochrony indywidualnej?

2. Przed jakimi czynnikami może chronić się pracownik stosując środki ochrony

indywidualnej?

3. Dlaczego wymaga się, aby środki ochrony indywidualnej posiadały atesty i podlegały

szczegółowej kontroli okresowej?

4. Dlaczego ochrony osobiste powinny być stosowane dopiero w wypadku wyczerpania

możliwości technicznych i organizacyjnych ograniczenia zagrożenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ rodzaje i zastosowanie środków ochrony indywidualnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś odpowiedzieć na następujące pytania:

1) Jakie znasz rodzaje ubiorów i okryć ochronnych? Przy każdym z nich podaj jego

zastosowanie.

2) Na czym polega różnica między odzieżą roboczą a odzieżą ochronną?

3) Jakie znasz rodzaje sprzętu ochrony osobistej? Przy każdym z nich podaj jego

zastosowanie?

Wyposażenie stanowiska pracy:

−

instrukcje stanowiskowe,

−

literatura.

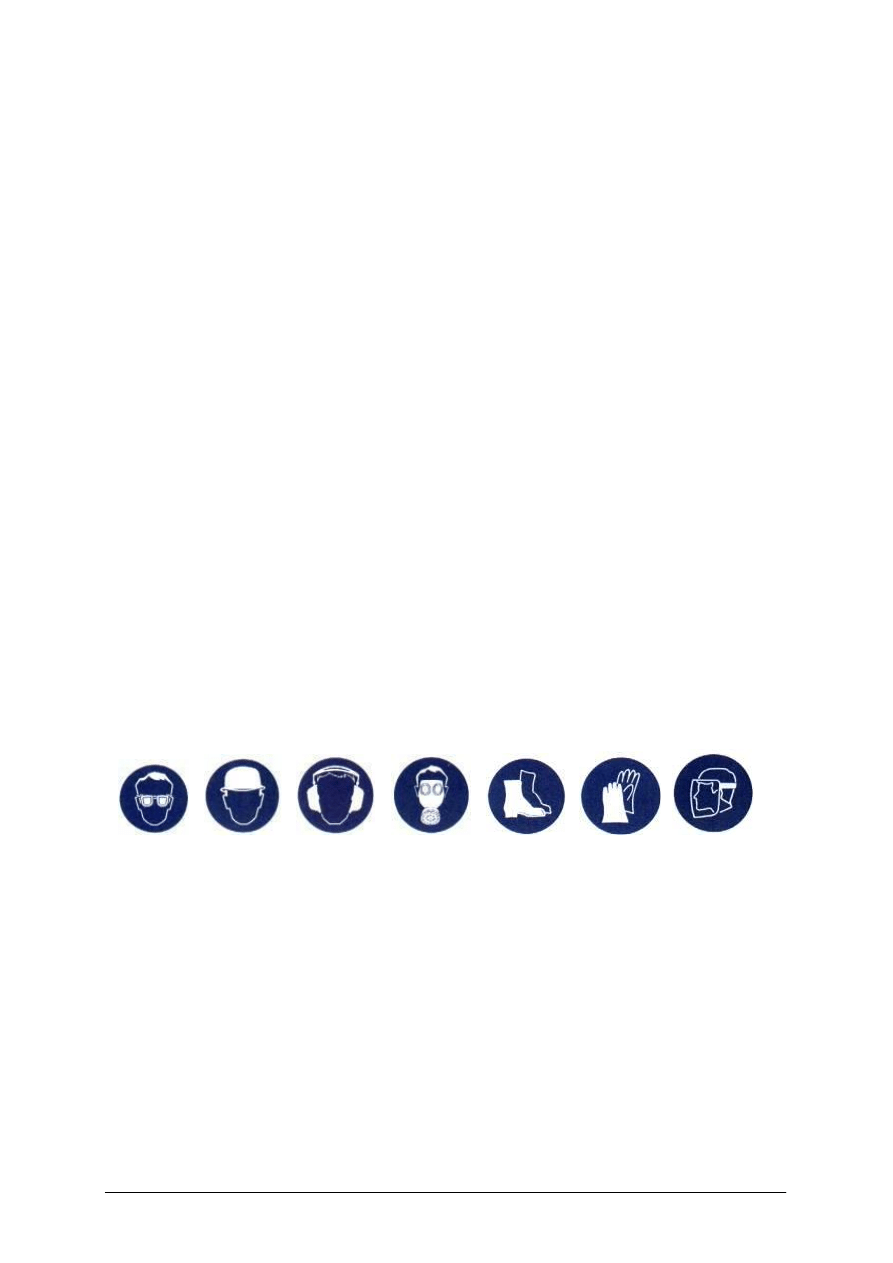

Ćwiczenie 2

Przyporządkuj poniżej wymienione objaśnienia do znaków graficznych przedstawionych

na rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś

1) podać właściwe objaśnienia do rysunków.

Objaśnienia: nakaz stosowania: ochrony oczu, ochrony dróg oddechowych, sprzętu

chroniącego przed upadkiem z wysokości, ochrony słuchu, ochrony twarzy, ochrony

głowy, ochron rąk, ochrony nóg.

a)

b)

c)

d)

e)

f)

g)

a) ………………………… b) ………………………… c)………………………… d) …………………………

e) ………………………… f) ………………………… g) …………………………

Rys. do ćwiczenia 2. Znaki nakazu stosowania środków ochrony indywidualnej

Wyposażenie stanowiska pracy:

–

arkusz ćwiczeniowy,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, w jakich przypadkach stosowane są środki ochrony

indywidualnej

2) określić rodzaje sprzętu ochrony osobistej i jego zastosowanie

3) określić rodzaje odzieży ochronnej i jej zastosowanie

4) dobrać środki ochrony indywidualnej do rodzaju pracy

5) określić znaczenie znaków nakazu stosowania środków ochrony

indywidualnej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Narzędzia do obróbki ręcznej materiałów stosowanych

do produkcji instrumentów muzycznych

4.2.1. Materiał nauczania

Narzędzia ręcznej obróbki drewna

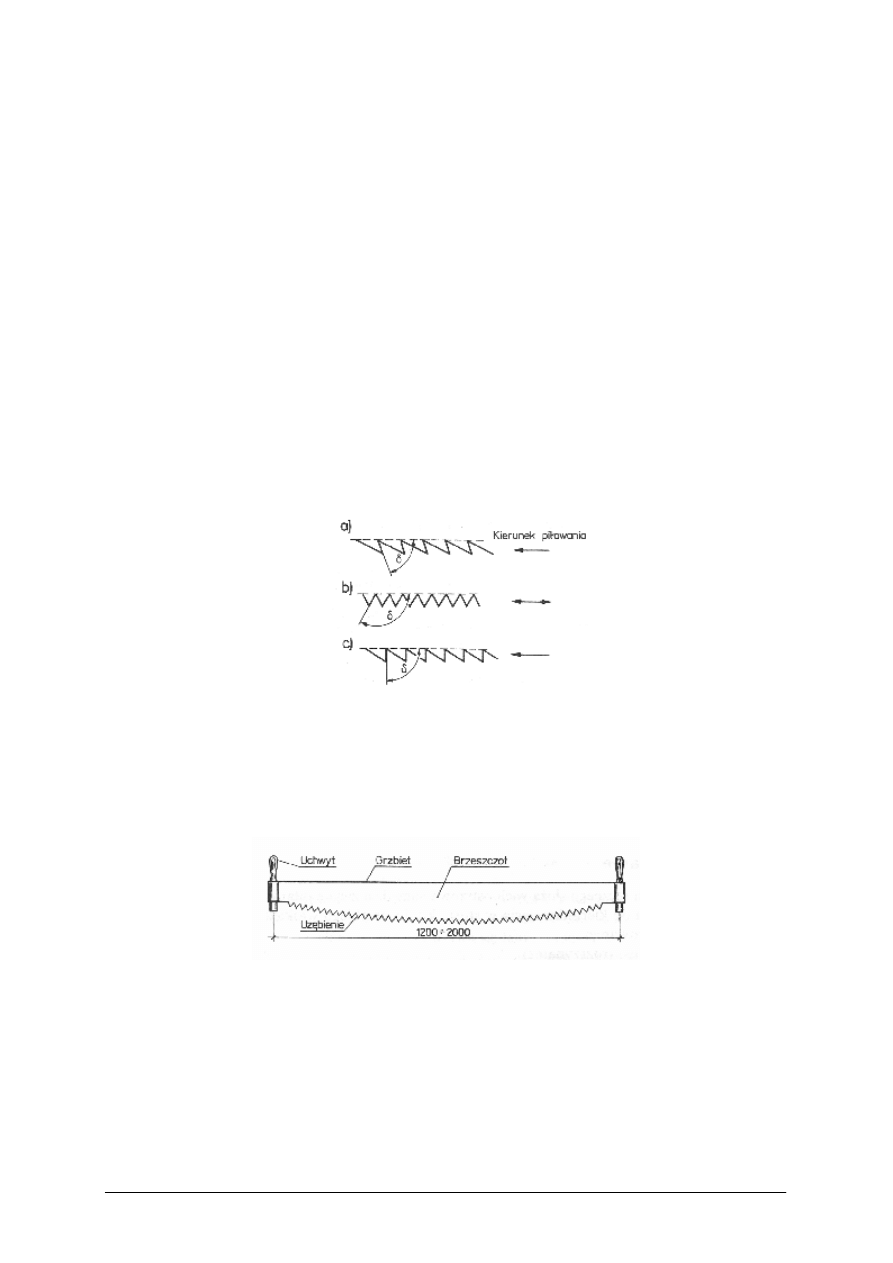

Do ręcznej obróbki drewna służą między innymi różnego rodzaju strugi, dłuta, świdry,

pilniki oraz piły. Kształt zębów tworzących uzębienie piły decyduje o jej zastosowaniu.

Rozróżniamy zęby o kształcie umożliwiającym pracę niezależnie lub zależnie od kierunku

ruchu piły. Zęby pierwsze nazywamy zębami dwukierunkowymi, drugie zębami

jednokierunkowymi.

W zależności od kierunku cięcia w stosunku do przebiegu włókien rozróżnia się

przecinanie:

–

wzdłuż włókien (rozrzynanie),

–

w poprzek włókien (przerzynanie),

−

pod kątem do włókien (wyrzynanie).

Każda piła składa się z dwóch podstawowych części: uzębionej taśmy stalowej zwanej

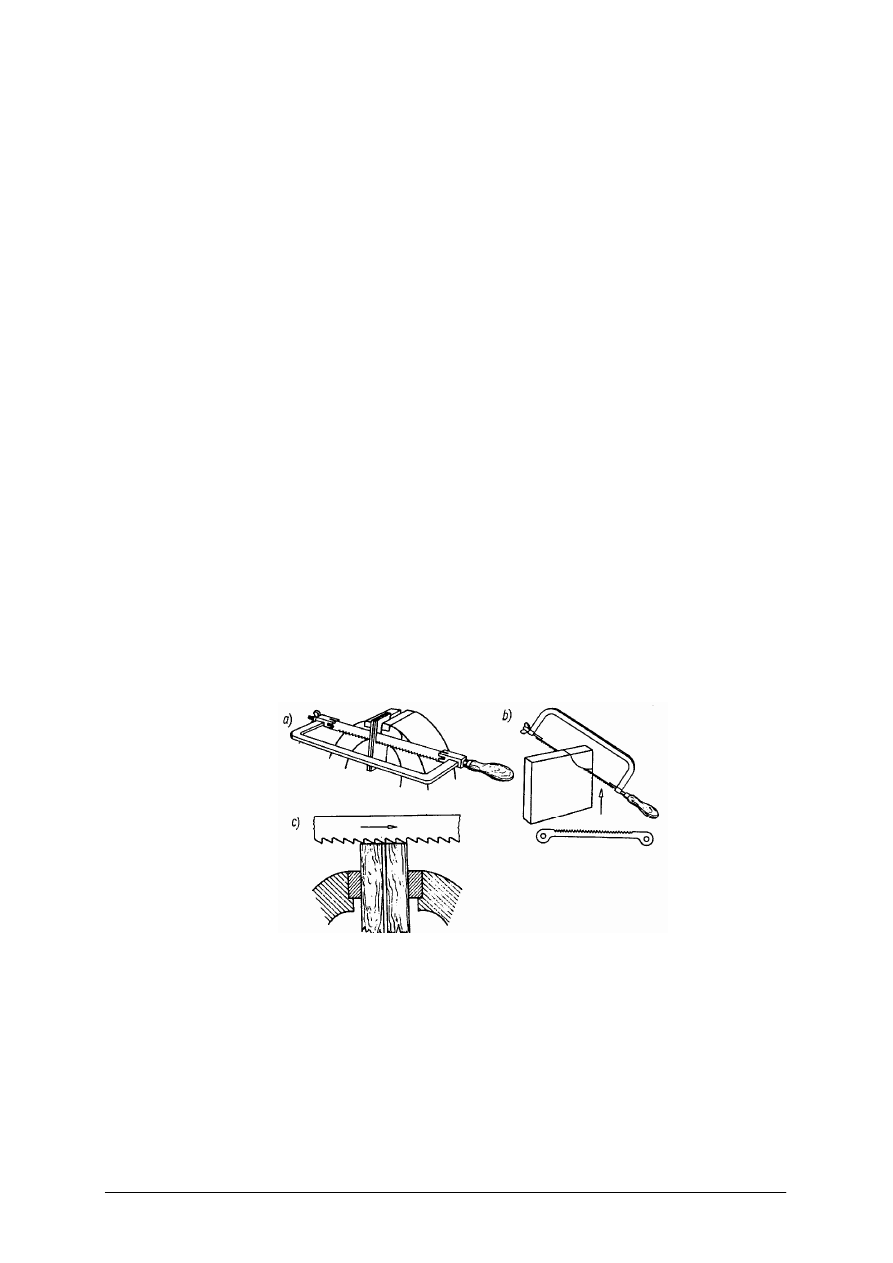

brzeszczotem oraz oprawy. Podstawowe rodzaje uzębienia pił są zilustrowane na (rys. 4).

Rys. 4. Uzębienie pił do przecinania: a) podłużnego, b) poprzecznego, c) mieszanego [4, s. 117]

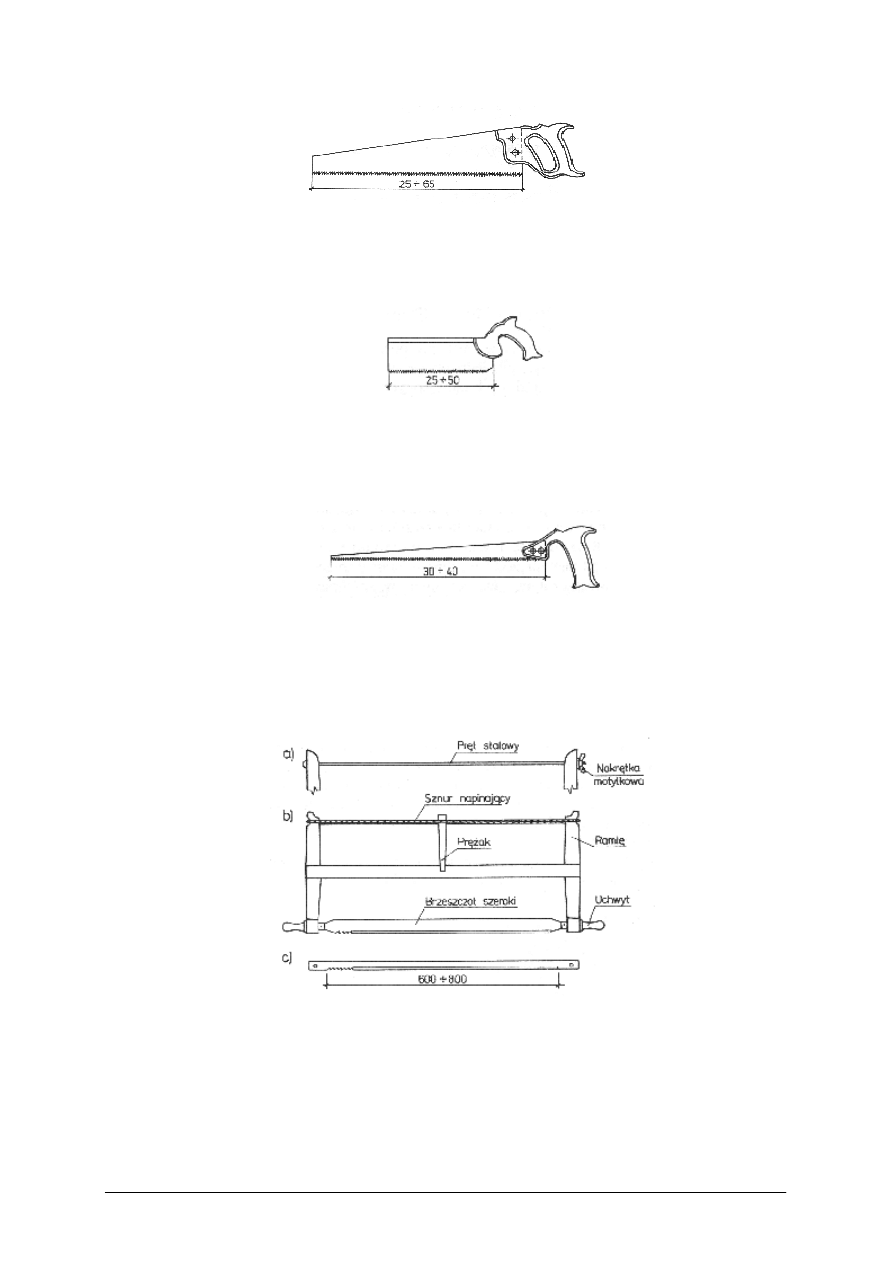

Piła poprzeczna (rys. 5) służy najczęściej do przecinania drewna o dużym przekroju

(belki, krawędziaki, kłody). Przecina się nią drewno pod kątem prostym lub ostrym do

przebiegu włókien. Jej zęby mają kształt trójkątów równoramiennych. Linia grzbietu piły jest

prosta, a linia uzębienia łukowa. Brzeszczot ma długość 1,0

÷

1,5m. Obsługiwana jest przez

dwoje ludzi.

Rys. 5. Piła poprzeczna [4, s. 118]

Piła płatnica ma zastosowanie przy przecinaniu lub nadcinaniu zmontowanych elementów

w miejscach trudno dostępnych. Jest to krótka piła z jedną rękojeścią o krótkim brzeszczocie

długości ok. 40

÷

50cm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 6. Piła płatnica [4, s. 118]

Piła grzbietnica ma zastosowanie przy precyzyjnym przecinaniu lub nacinaniu małych

elementów. Jest to piła z jedną rękojeścią o krótkim brzeszczocie prostokątnym,

wzmocnionym w górnej części stalową listwą (grzbietem), nadającą brzeszczotowi sztywność

(rys. 7).

Rys. 7. Piła grzbietnica [4, s. 118]

Piła otwornica ma zastosowanie przy wyrzynaniu zarysów krzywoliniowych i otworów

oraz obróbki drewna w miejscach trudno dostępnych. Jest to piła z jedną rękojeścią,

posiadająca brzeszczot szerszy u nasady i zwężający się ku końcowi (rys. 8).

Rys. 8. Piła otwornica [4, s. 118]

Piła ramowa ma bardzo szerokie zastosowanie w ciesielstwie i stolarstwie. W jej ramię

można założyć brzeszczot szeroki lub wąski. W zależności od pracy, którą piła ramowa ma

wykonać, dobiera się piłę o odpowiednim kształcie zębów i szerokości brzeszczotu (rys. 9).

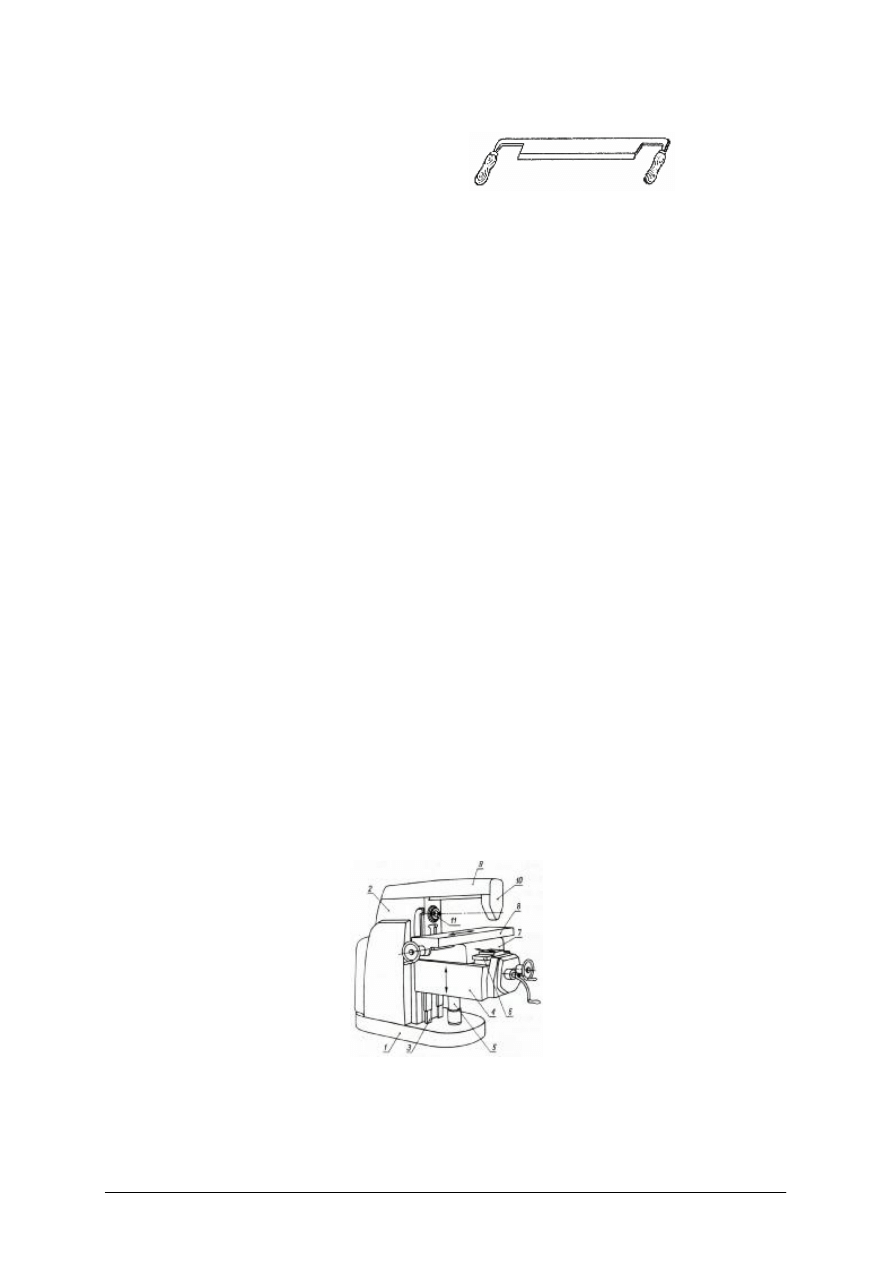

Rys. 9. Piła ramowa [4, s. 119]

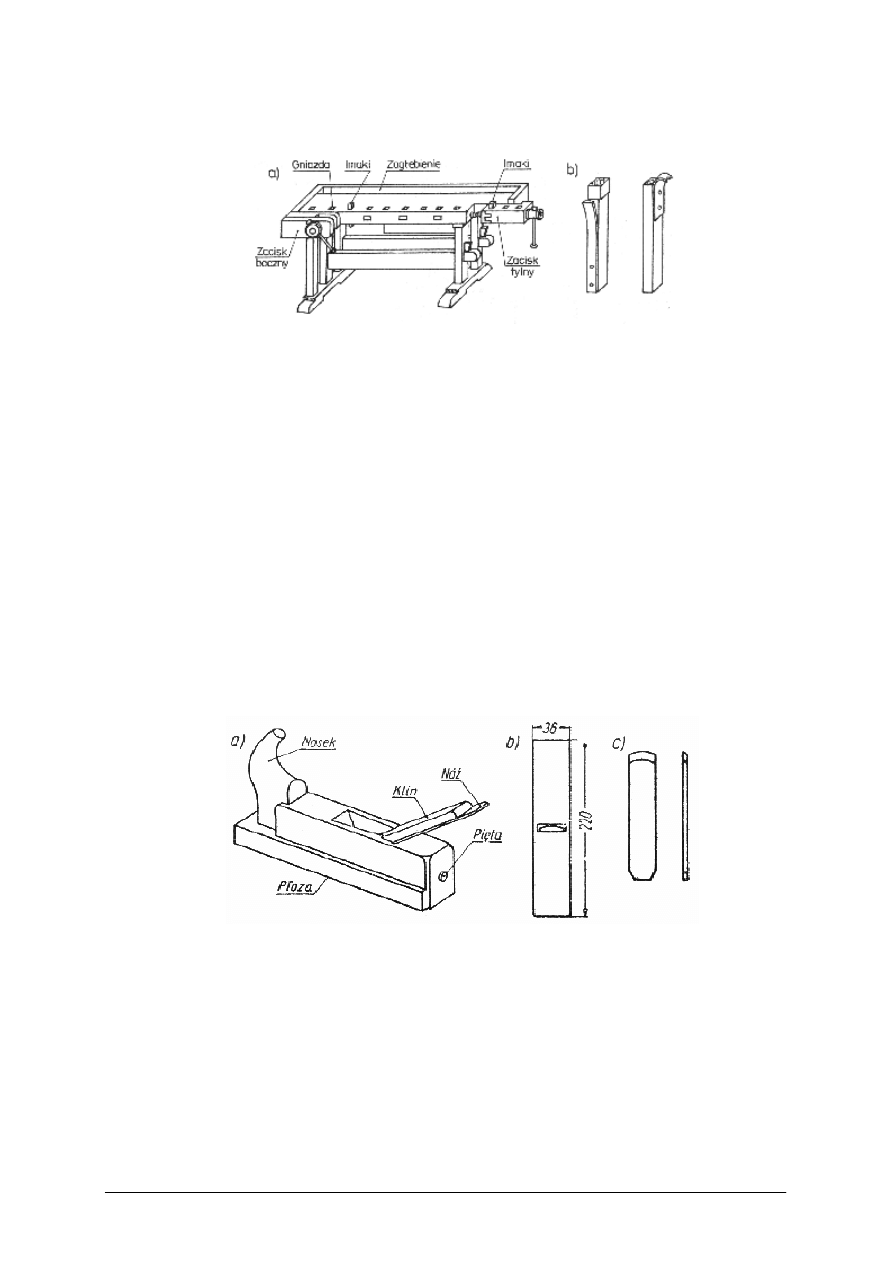

Strugnica stolarska służy do zamocowania obrabianego elementu, dotyczy to szczególnie

małych elementów. Jest to rodzaj stołu z płytą roboczą grubości 6

÷

7 cm

i długości 1,5

÷

3 m. Płyta ma zagłębienie, do którego wkłada się drobne narzędzia i jest

wyposażona w zaciski ze śrubą drewnianą. W zacisku i śrubie roboczej strugnicy znajdują się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

gniazda, w które wstawia się imaki umożliwiające zamocowanie elementu w położeniu

poziomym (rys. 10).

Rys. 10. Strugnica stolarska: a) widok, b) imaki [4, s. 121]

Narzędzia do strugania

Strugi służą do nadania elementom drewnianym równych i gładkich powierzchni oraz

doprowadzenia ich do ściśle określonego kształtu i żądanych wymiarów. Piłowanie drewna

umożliwia podział materiału na części, ale nie jest wystarczające do uzyskania właściwego

kształtu elementu. Powierzchnia drewna po piłowaniu jest chropowata, widoczne są rysy po

zębach piły. W tym celu, po obróbce piłowaniem, stosuje się wyrównywanie i wygładzanie

powierzchni. Każdy strug składa się z oprawy drewnianej lub metalowej i noża stalowego

zamocowanego w oprawie. Nóż może być osadzony pośrodku oprawy lub na jej czole.

Najczęściej spotykane są strugi, gdzie kąt między nożem a podstawą oprawy wynosi 45

º.

Do strugania drewna twardego i czół stosuje się nóż o kącie 70

º.Gładszą powierzchnię

otrzymuje się jeśli kąt skrawania jest większy.

Zależnie od pracy, jaką chcemy wykonać strugiem, i od potrzebnego stopnia wygładzenia

powierzchni, posługujemy się różnorodnymi strugami.

Zdzierak służy do zdzierania wierzchniej warstwy drewna po piłowaniu. Nóż zdzieraka

ma owalny profil ostrza dlatego ostrugana zdzierakiem powierzchnia drewna ma powierzchnię

pofalowaną (rys. 11).

Rys. 11. Zdzierak: a) widok ogólny, b) widok od spodu, c) nóż [7, s. 112]

Równiak służy do wyrównywania powierzchni po obróbce zdzierakiem, który pozostawia

podłużne bruzdy. Nóż równiaka ma prostą krawędź tnącą (rys. 12).

Gładzik wyrównuje nierówności pozostałe po równiaku. Daje powierzchnie gładką, lecz

niezupełnie płaską, bo jest krótki. Oprawa gładzika jest podobna jak równiaka, z tym że kąt

ustawienia ostrza w oprawie jest nieco większy. Nóż gładzika zaopatrzony jest dodatkowo

w odchylacz strużyn, dociskany do noża specjalną śrubą. Odchylacz odchyla strużyny i dzięki

temu ułatwia struganie. Im bliżej ostrza noża ustawiony jest odchylacz, tym cieńsze otrzymuje

się strużyny i gładszą powierzchnię (rys. 13).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 12. Równiak: a) widok ogólny, b) widok od spodu, c) nóż [7, s. 112]

Rys. 13. Gładzik: a) widok, b) nóż z odchylaczem, c) działanie odchylacza [7, s. 112]

Spust wyrównuje i wygładza powierzchnię struganego drewna na dużej powierzchni.

Spust jest długi (70÷90 cm) i nie ślizga się po wzniesieniach, jak poprzednio omówione strugi,

lecz stopniowo je zbiera (rys. 14).

Rys. 14. Spust [7, s. 112]

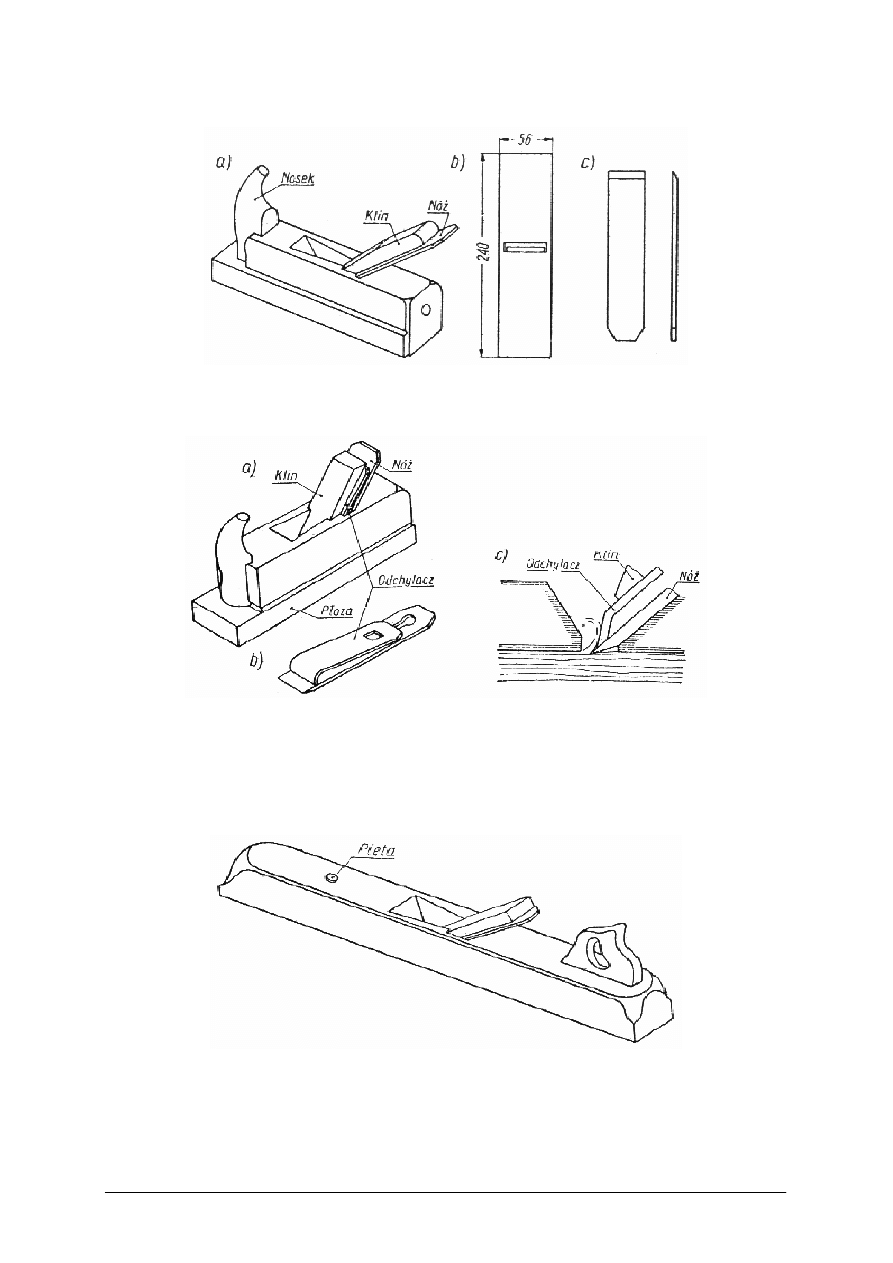

Ośnik służy do zdejmowania kory i usuwania drobnych gałązek i wystających sęczków

z okrąglaków oraz do strugania z grubsza brzegów desek nieobrzynanych i okorkowych

(rys. 15).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 15. Ośnik [7, s. 116]

Narzędzia do dłutowania ręcznego

Niektóre rodzaje połączeń ciesielskich wymagają wykonania w drewnie gniazd, bruzd lub

otworów o różnym kształcie. Wykonuje się je za pomocą narzędzi zwanych dłutami. Dłuto

składa się z noża i uchwytu. Kąt ostrza dłuta ciesielskiego jest duży i wynosi 40º. Ostrze dłuta

powinno przechodzić prostopadle przez oś uchwytu. Ostrze ma różne kształty, zależnie od

przeznaczenia dłuta.

Dłuta płaskie z prostymi powierzchniami bocznymi, służą do wybierania gniazd.

Rys. 16. Dłuto płaskie z prostymi powierzchniami bocznymi [4, s. 124]

Dziubaki są to dłuta płaskie ze ściętymi powierzchniami bocznymi, które służą do wybierania

małych gniazd i ociosywania desek od czoła (rys. 19).

Rys. 17. Dłuto płaskie ze ściętymi powierzchniami bocznymi [4, s. 124]

Grzbietaki są to dłuta płaskie, które służą do wybierania małych gniazd i ociosywania desek

od czoła (rys. 18).

Rys.18. Dłuto grzbietak [4, s. 124]

Dłuta gniazdowe (przysieki) służą do wybierania otworów głębokich.

Rys.19. Dłuto gniazdowe [4, s. 124]

Żłobaki służą do żłobienia wpustów.

Rys. 20. Dłuto żłobak [4, s. 124]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Nacinaki są to dłuta płaskie, szerokie, które służą do wyznaczania nacięć oraz wyrównywania

powierzchni (rys. 21).

Rys. 21. Dłuto płaskie szerokie (nacinak) [4, s. 124]

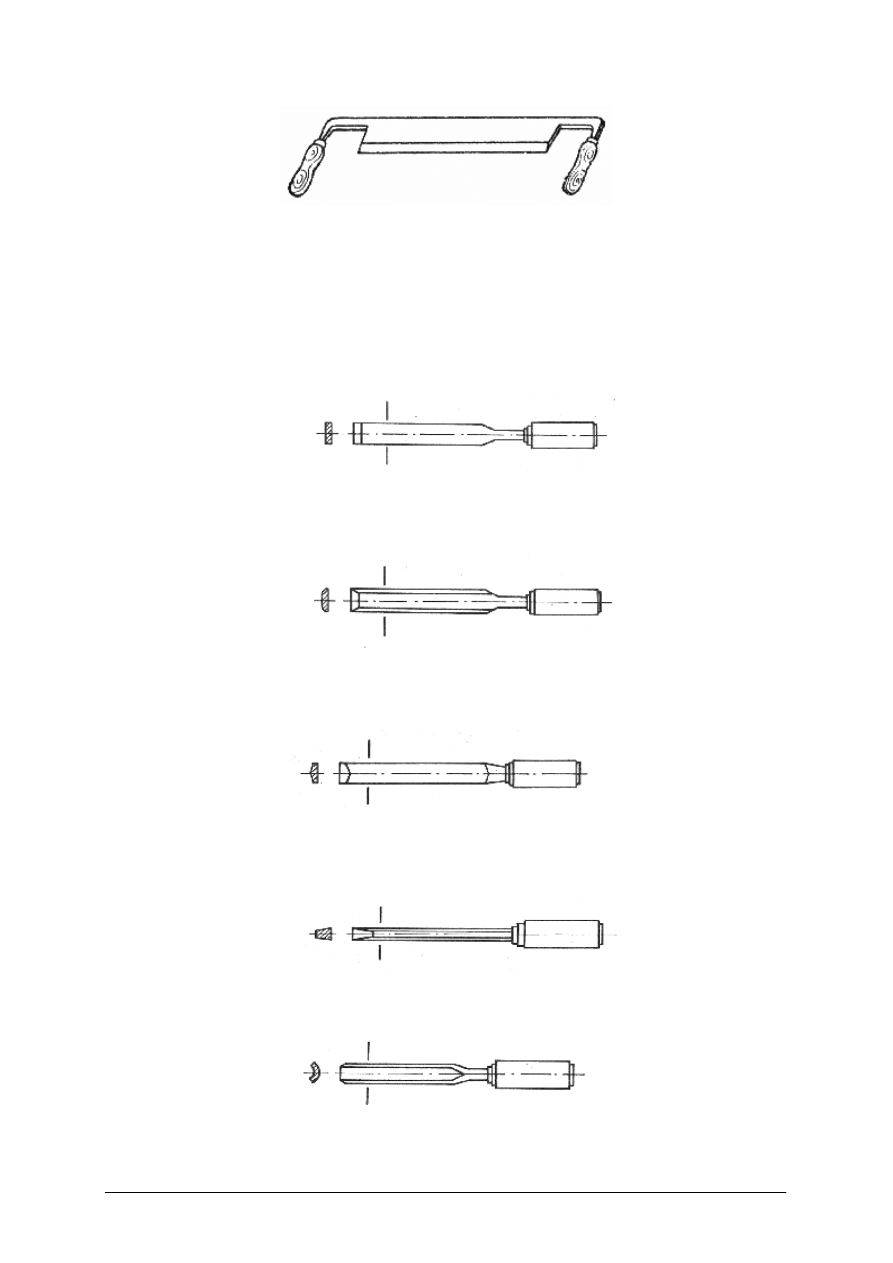

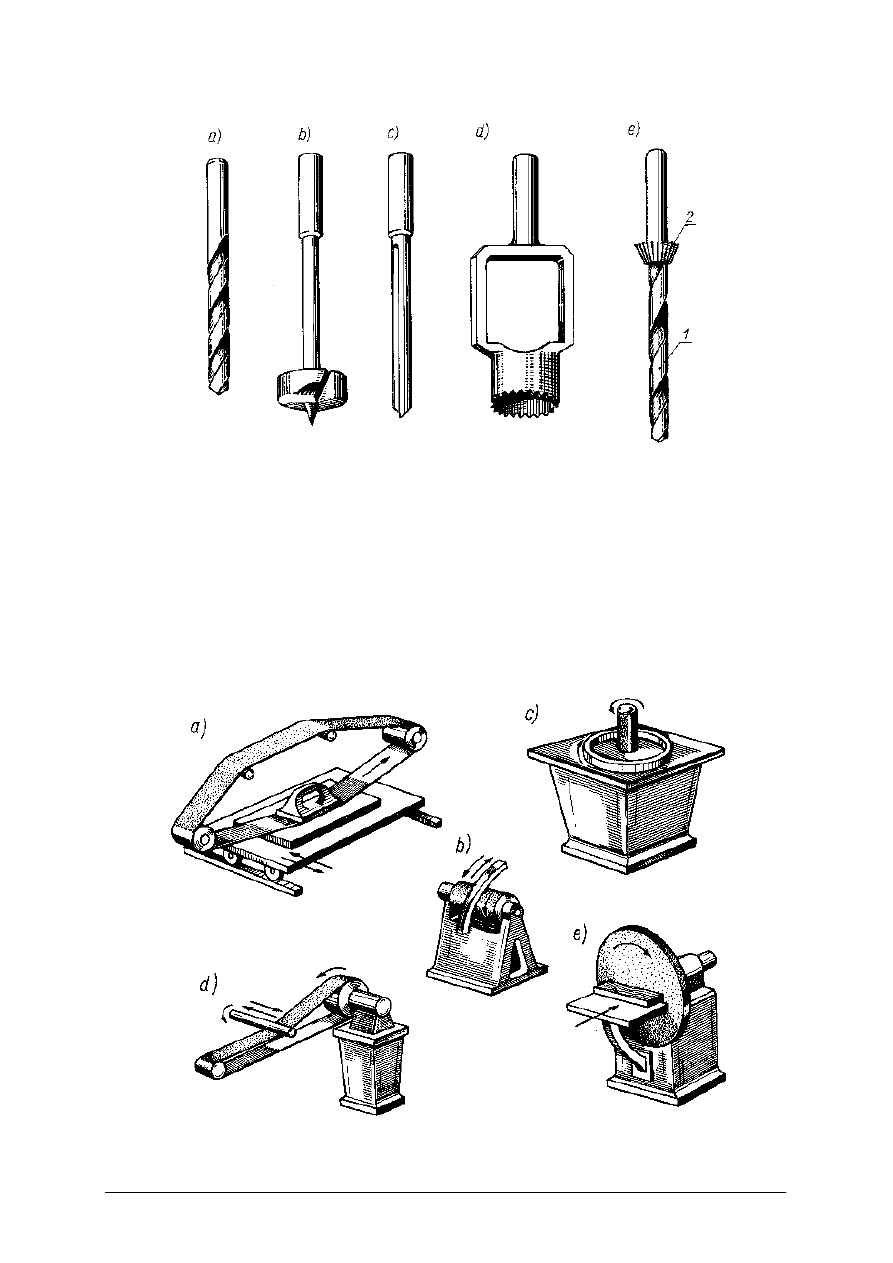

Narzędzia do wiercenia ręcznego

Celem wiercenia jest wykonanie w drewnie otworów okrągłych, umożliwiających łączenie

elementów na śruby lub kołki. Otwory te ułatwiają również wyrobienie w drewnie gniazda.

Wiercenie w drewnie wykonuje się za pomocą świdrów i wierteł. Świdry zakończone u góry

uchem do pokręteł drewnianych lub uchwytem do korb wkręcane są w drewno ręcznie.

Natomiast wiertła różniące się od świdrów jedynie chwytami, poruszane są mechanicznie za

pomocą wiertarek. Istnieje kilka rodzajów świdrów różniących się kształtem, sprawnością

i zastosowaniem.

Świdry kręte mogą być jednozwojowe lub dwuzwojowe w zależności od tego, czy mają jeden

spiralny zwój, czy dwa niezależne zwoje spiralne (rys. 22). Świdry te nadają się do głębokiego

wiercenia, zwłaszcza do wiercenia kilku ze sobą złączonych elementów. Można nimi

wykonywać otwory średnicy 10÷32 mm i głębokości 450÷600 mm.

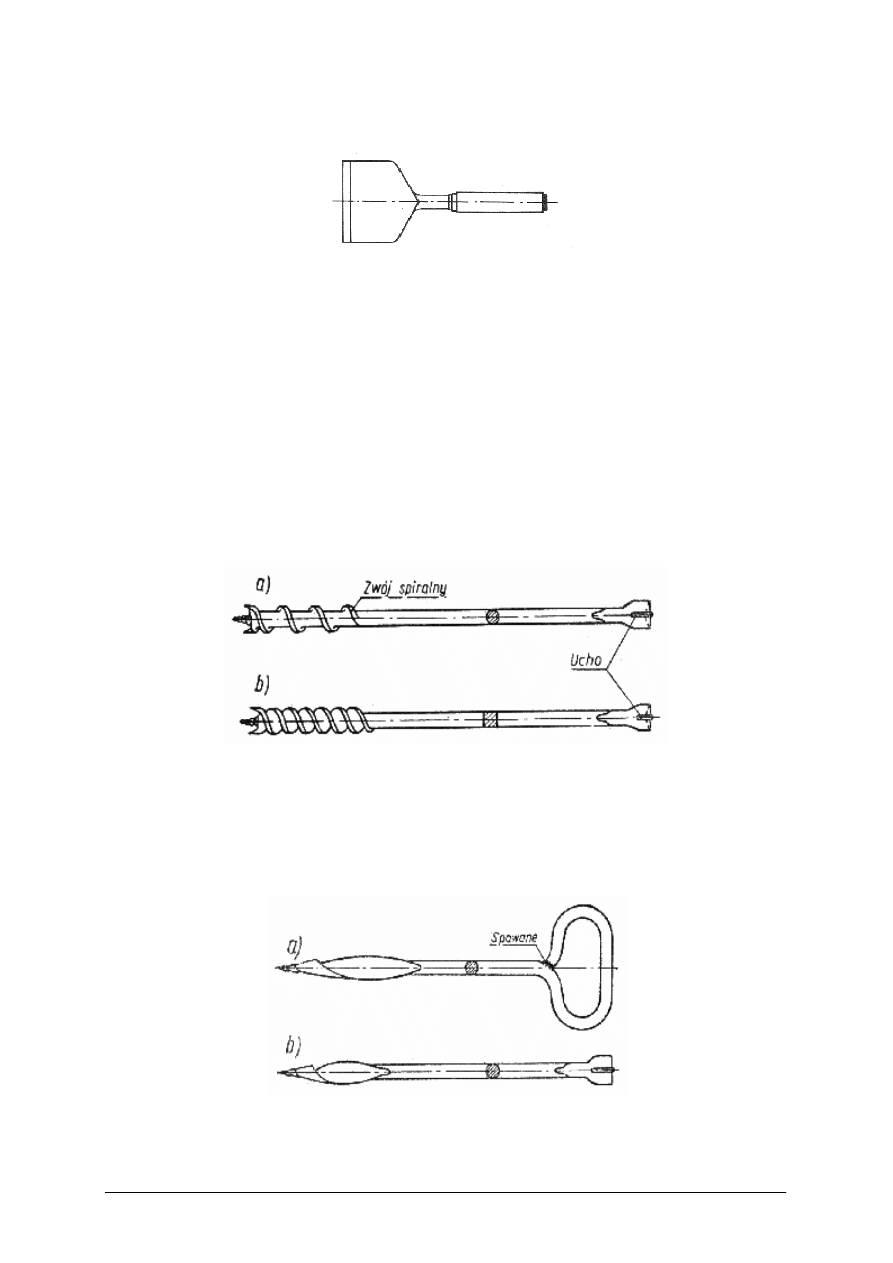

Rys. 22. Świdry ręczne kręte z uchem: a) jednozwojowy, b) dwuzwojowy [5, s. 116]

Świdry ślimakowe mają zastosowanie przy wierceniu otworów dla śrub, kołków oraz dla

gwoździ zwłaszcza grubszych wbijanych w twarde drewno (rys. 23). Do otworów mniejszych

stosuje się świdry ślimakowe ręczne z chwytem drucianym o średnicy zwoju od 2 do 10 mm

i długości 180 mm. Dla otworów o średnicy powyżej 10 mm stosuje się świdry ślimakowe

ręczne z uchem o średnicy zwoju od 10 do 32 mm i długości 250 i 355 mm.

Rys. 23. Świder ślimakowy ręczny: a) z chwytem drucianym, b) z uchem [5, s. 117]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Obróbka ręczna ma na celu nadanie przedmiotom żądanych kształtów i właściwych

wymiarów oraz poprawę jakości powierzchni, najczęściej poprzednio obrobionych

mechanicznie. Często prace ręczne wiążą się z pracami montażowymi, które mają na celu

dopasowanie składanych części i zapewnienie prawidłowej ich współpracy.

Podstawowe prace ślusarskie to: trasowanie, ścinanie, przecinanie, prostowanie, gięcie,

cięcie, piłowanie, wiercenie ręczne, gwintowanie, skrobanie, nitowanie oraz różne roboty

montażowe.

Typowe stanowisko ślusarza wyposażone jest w stół drewniany albo metalowy. Płyta stołu

jest obita blachą lub linoleum. Niekiedy do brzegów stołu są przybite ciężkie listewki,

zabezpieczające drobne przedmioty przed spadaniem na ziemię. Do płyty stołu jest umocowane

imadło służące do zamocowania w nim przedmiotów podczas różnych operacji ślusarskich.

Do obróbki drobnych przedmiotów stosowane są imadełka trzymane w rękach.

Stół ślusarski jest zaopatrzony w szuflady do przechowywania w nim narzędzi. W czasie

pracy potrzebne narzędzia, przyrządy i materiały powinny być rozłożone na stole ślusarskim

w takim porządku, żeby wszystkie czynności można było wykonać bez wysiłku i zbędnych

ruchów.

Trasowanie

Przed obróbką należy w wielu przypadkach wyznaczyć na przedmiocie linie, do których

należy zebrać nadmiar materiału, lub określić miejsca, w których należy wywiercić lub wyciąć

otwory. Czynności związane z wyznaczaniem takich linii lub określonych miejsc na obrabianym

przedmiocie nazywamy trasowaniem. Trasowanie jest potrzebne w licznych pracach

ślusarskich.

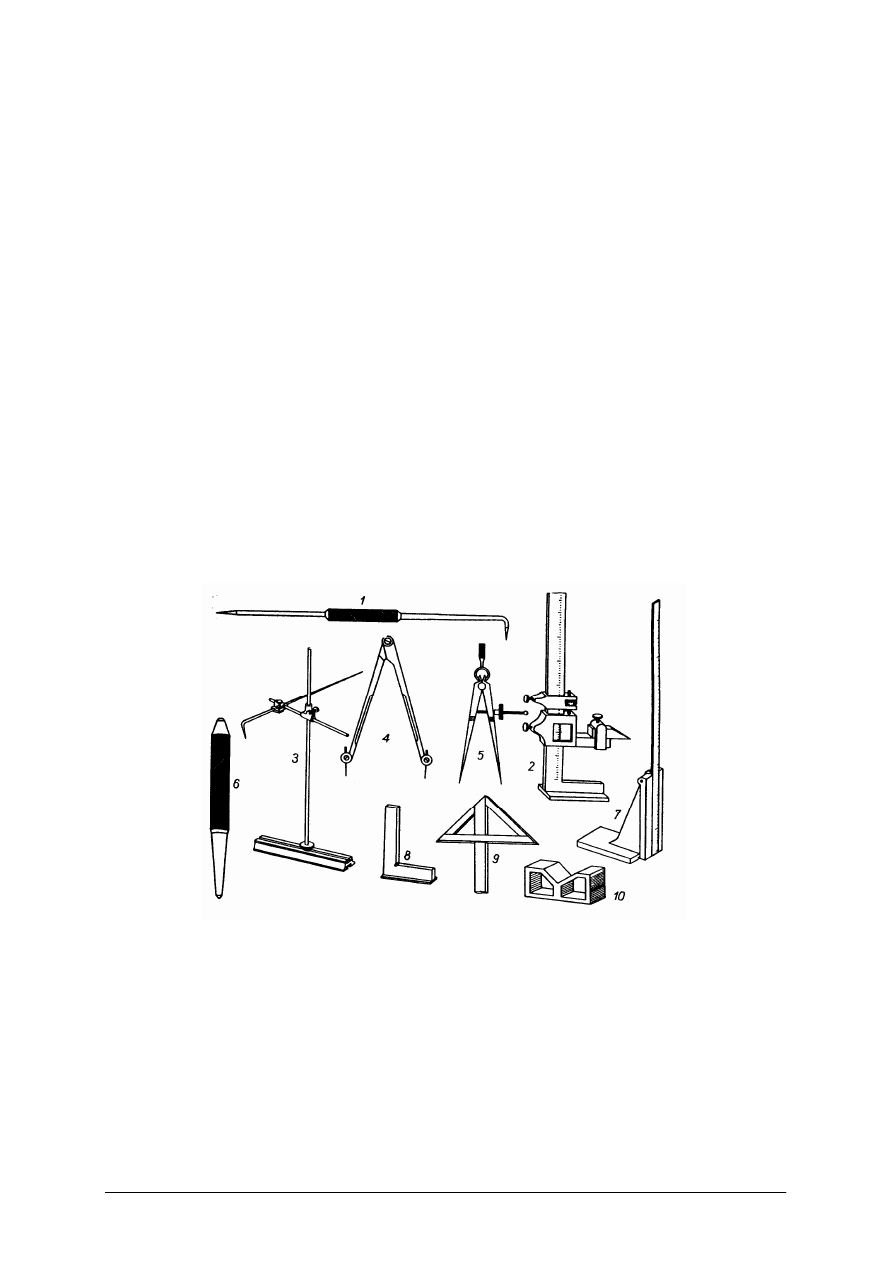

Rys. 24. Narzędzia traserskie [6, s. 91]

1 – rysik do wykreślania na trasowanym przedmiocie linii wg liniału lub wzornika;

2 – suwmiarka traserska z podstawą do wyznaczania linii poziomej;

3 – znacznik (składający się z podstawy, słupka i rysika) do tych samych celów co suwmiarka traserska;

4 i 5 – cyrkle traserskie zakończone ostrymi nóżkami do trasowania okręgów kół, do konstrukcji kątów,

odkładania wymiarów itp.;

6 – punktak do punktowania wyznaczonych linii;

7 – liniał traserski z podstawą, który jest przyrządem pomocniczym do znacznika i cyrkli;

8 – kątownik do wyznaczania linii pionowych i poziomych;

9 – środkownik do wyznaczania środka na płaskich powierzchniach przedmiotów walcowych;

10 – pryzma traserska – jako podstawka podczas trasowania niektórych przedmiotów walcowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Oprócz przedstawionych narzędzi w skład wyposażenia stanowiska traserskiego wchodzi

płyta traserska, na której wykonuje się niemal wszystkie roboty traserskie.

Przed przystąpieniem do trasowania należy oczyścić przedmiot i następnie pomalować go.

Malowanie zwiększa widoczność linii kreślonych rysikiem na przedmiocie. Do malowania

odlewów i dużych przedmiotów nieobrobionych stosuje się kredę rozrobioną w wodzie

z dodatkiem oleju lnianego. Obrobione przedmioty stalowe lub żeliwne maluje się roztworem

wodnym siarczanu miedzi. Powstaje wtedy na ich powierzchniach cienka warstewka miedzi

wytrąconej przez żelazo z roztworu. Na tak przygotowanych przedmiotach kreślone linie są

dobrze widoczne i trwałe.

Wszystkie prace traserskie można podzielić na trasowanie na płaszczyźnie oraz trasowanie

przestrzenne.

Trasowanie na płaszczyźnie wykonuje się w sposób podobny do kreślenia technicznego

na papierze. Na płycie należy wyznaczyć środki otworów, które następnie będą wywiercone na

wiertarce. W tym celu za pomocą cyrkla traserskiego odmierza się i zaznacza rysą odległość

środków otworów od brzegów płyty. Tak wyznaczone środki należy napunktować

punktakiem.

Trasowanie przestrzenne polega na wyznaczeniu linii określających granice, do których

należy zebrać materiał, gdy linie te leżą w różnych płaszczyznach. Trasowanie przestrzenne

rozpoczyna się od wyznaczenia głównych osi przedmiotu, względem których wyznacza się

następnie wszystkie pozostałe osie i linie. Zależnie od kształtu trasowanego przedmiotu

ustawia się go bezpośrednio na płycie, na pryzmie traserskiej lub – w wielu przypadkach –

w specjalnym przyrządzie.

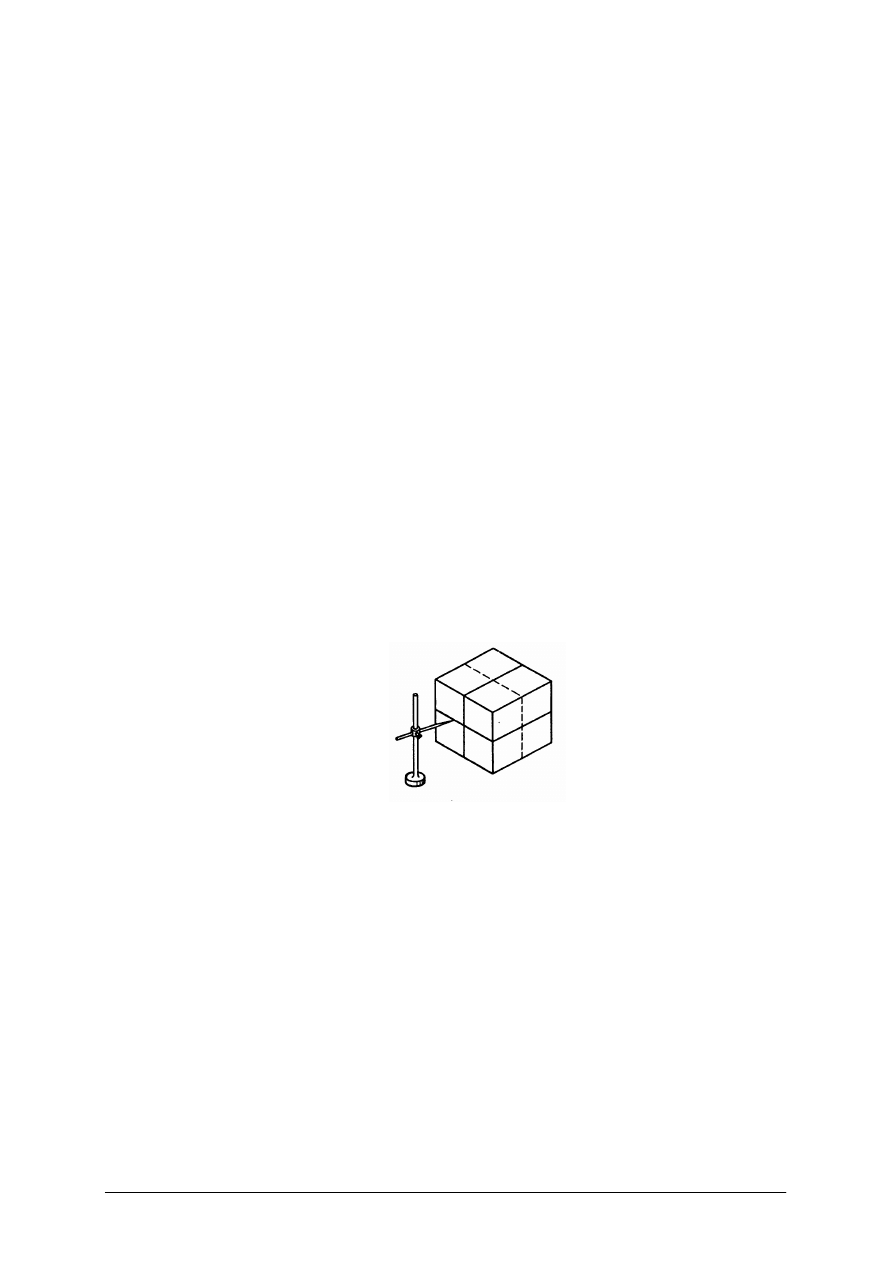

Rys. 24 a. Trasowanie przestrzenne

W przypadku trasowania przedmiotu ustawionego na płycie znacznik ustawiony jest

na odpowiednią wysokość i przesuwany po płycie obok przedmiotu kreśli linię poziomą,

równoległą do podstawy. Podczas trasowania wałków należy posługiwać się pryzmą, która

umożliwia wygodne ustawienie tego rodzaju przedmiotów. Za pomocą znacznika i kątownika

można wtedy łatwo wyznaczyć np. położenie rowka wpustowego.

Prostowanie i gięcie

Prostuje się materiały i przedmioty, które w poprzednich procesach technologicznych

uległy skrzywieniu. Można prostować materiały przerobione plastycznie, jak blachy,

płaskowniki, kształtowniki oraz wszelkiego rodzaju pręty. Można również prostować

przedmioty uprzednio hartowane lub odlewane.

Niektóre przedmioty nieutwardzone obróbką cieplną prostuje się na kowadle lub płaskiej

płycie – po ułożeniu przedmiotów wypukłością ku górze – przez systematyczne uderzanie

w wypukłości obuchem młotka. Najłatwiejsze jest prostowanie prętów, płaskowników i taśm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Robotnik zabezpieczony przed zranieniem rąk rękawicami trzyma w lewej ręce skrzywiony

pręt, a w prawej – młotek, którym uderza w wypukłą część pręta. Wynik prostowania bada się

zwykle „na oko”, patrząc na pręt wzdłuż jego osi.

Prostowanie blach jest znacznie trudniejsze od operacji prostowania prętów lub

płaskowników. Do prostowania układa się blachy na płycie wypukłością ku górze i następnie

miejsca wygięte oznacza się kredą lub ołówkiem. Ułożoną na płycie blachę prostuje się

częstymi uderzeniami młotka, zmieniając miejsca uderzeń wzdłuż linii prostej biegnącej od

brzegu blachy ku wypukłości.

Rys. 25. Prostowanie blachy [4]

Po dojściu do linii otaczającej wypukłości wykonuje się następną serię uderzeń,

rozpoczynając ją od brzegu blachy w pewnej odległości od poprzednio uderzonych miejsc. Siła

uderzeń w miarę zbliżania się do wypukłości powinna maleć, a liczba uderzeń – wzrastać.

Do prostowania blach grubych używa się młotków metalowych, a do blach cienkich –

młotków drewnianych. Bardzo cienkie blachy prostuje się na płaskiej płycie za pomocą klocka

drewnianego, uderzanego młotkiem i przesuwanego ręcznie po blasze.

Gięcie ma na celu nadanie wytwarzanym przedmiotom pożądanego kształtu i właściwych

wymiarów. Przed przystąpieniem do gięcia należy określić wymiary materiału wyjściowego,

aby po zgięciu otrzymać produkt odpowiadający wymiarom podanym na rysunku. Niekiedy

warunki techniczne określają wymiary materiału wyjściowego, lecz częściej ślusarz musi

je ustalić na podstawie rysunku gotowej części.

Wymiary materiału wyjściowego można wyznaczyć przez podział przedmiotu

przedstawionego na rysunku na elementy proste i następnie określić długość odcinków

prostych i zaokrągleń. Poszukiwany wynik będzie sumą obliczonych poprzednio składników.

Po wyliczeniu wymiarów materiału wyjściowego można przystąpić do gięcia. Gięcie metodami

ślusarskimi odbywa się w imadle za pomocą młotka i klocków zaciskowych.

Przecinanie, wycinanie, cięcie

Do ręcznego ścinania i przecinania metali służą przecinaki. Do wycinania rowków

i zagłębień używa się wycinaków. Przedmioty poddawane ścinaniu zamocowuje się w imadle,

następnie przystawia się w odpowiednim miejscu narzędzie i uderzeniami młotka powoduje

usuwanie nadmiaru materiału.

Ścinanie można wykonać na poziomie szczęk imadła lub według rysek uprzednio

wytrasowanych na przedmiocie.

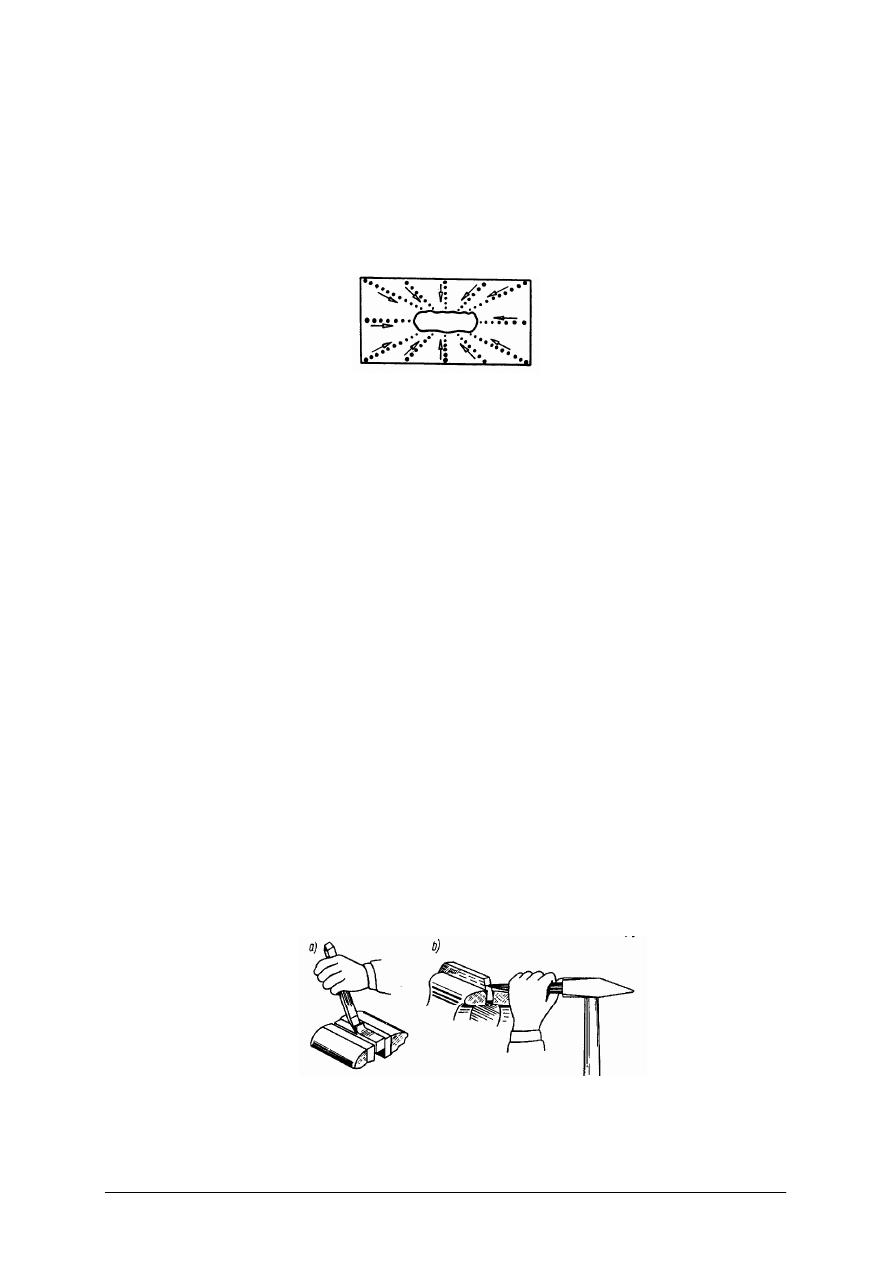

Rys. 26. Ścinanie wąskich płaszczyzn materiału: a) na poziomie szczęk imadła, b) według rysek uprzednio

wytrasowanych na przedmiocie [4]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

W przypadku ścinania na poziomie szczęk imadła materiał jest uchwycony w imadle w taki

sposób, że nad poziom szczęk wystaje jedynie warstwa materiału przeznaczona do ścięcia.

Grubość tej warstwy nie powinna przekraczać 4 mm. Jeżeli konieczne jest zebranie

z przedmiotu warstwy grubszej, ścinanie wykonuje się kilkakrotnie — za każdym razem

zdejmując niezbyt grubą warstwę metalu wystającą ponad szczęki imadła. Po ścięciu pierwszej

warstwy przedmiot należy wysunąć z imadła na grubość następnej warstwy. Czynność tę

powtarza się aż do usunięcia całego nadmiaru materiału.

Ścinanie według rysek powyżej poziomu imadła wyjaśniono na rys. b. Na przedmiocie

jest wyznaczonych kilka równoległych rysek, wzdłuż których kolejno należy ścinać materiał.

Przedmiot powinien być zamocowany w imadle tak, aby wszystkie ryski znajdowały się

powyżej szczęk i były do nich równoległe.

Do ścinania szerokich płaszczyzn stosuje się najpierw wycinaki i następnie przecinaki.

Pierwsze równoległe rowki nacina się wycinakiem, a przecinakiem – ścina powstałe występy.

Po usunięciu występów powierzchnię przedmiotu wygładza się przez ścięcie jeszcze jednej

bardzo cienkiej warstwy materiału lub spiłowuje się pilnikiem pozostałe nierówności.

Niekiedy konieczne jest wycięcie rowków o skomplikowanym kształcie na płaszczyźnie

lub powierzchniach wklęsłych.

Przecinanie wykonuje się na kowadle lub płycie. Przedmiot umieszcza się na płaskiej

powierzchni kowadła lub płyty, a przecinak, trzymany lewą ręką, ustawia się prostopadle do

materiału. Następnie przecina się materiał uderzeniami młotka

.

Przy przecinaniu zmienia się położenie przedmiotu na powierzchni podstawki (kowadła

lub płyty).

Przerzynanie wykonuje się narzędziem wieloostrzowym, zwanym piłą (ręczną lub

mechaniczną). Robocza część piły nosi nazwę brzeszczotu. Jest to cienka uzębiona stalowa

taśma, którą zamocowuje się w oprawie. Do przerzynania materiałów twardych używa się

brzeszczotów o uzębieniu drobnym. Brzeszczoty o uzębieniu grubym stosuje się do

przerzynania metali miękkich i tworzyw sztucznych.

Rys. 27. Przykłady przerzynania piłką: a) długich przedmiotów, b) wzdłuż linii krzywej, c) blachy

Przy przerzynaniu ręcznym przedmiot mocuje się w imadle w taki sposób, aby część

przeznaczona do odcięcia wystawała poza szczęki imadła.

Przedmioty pełne, cięte piłką ręczną, powinny być zamocowane w imadle tak, aby miejsce

przecięcia znajdowało się w pobliżu szczęk imadła. Dzięki temu unika się drgań przedmiotu

podczas cięcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Zamocowanie rur bezpośrednio w szczękach imadła mogłoby spowodować zgniecenie

przedmiotu. Z tego powodu rury cienkościenne należy zamocowywać w imadłach za pomocą

drewnianych nakładek lub w specjalnych uchwytach.

Materiały metalowe o dużych przekrojach tnie się na piłach mechanicznych. Zwykle

stosowana jest piła ramowa.

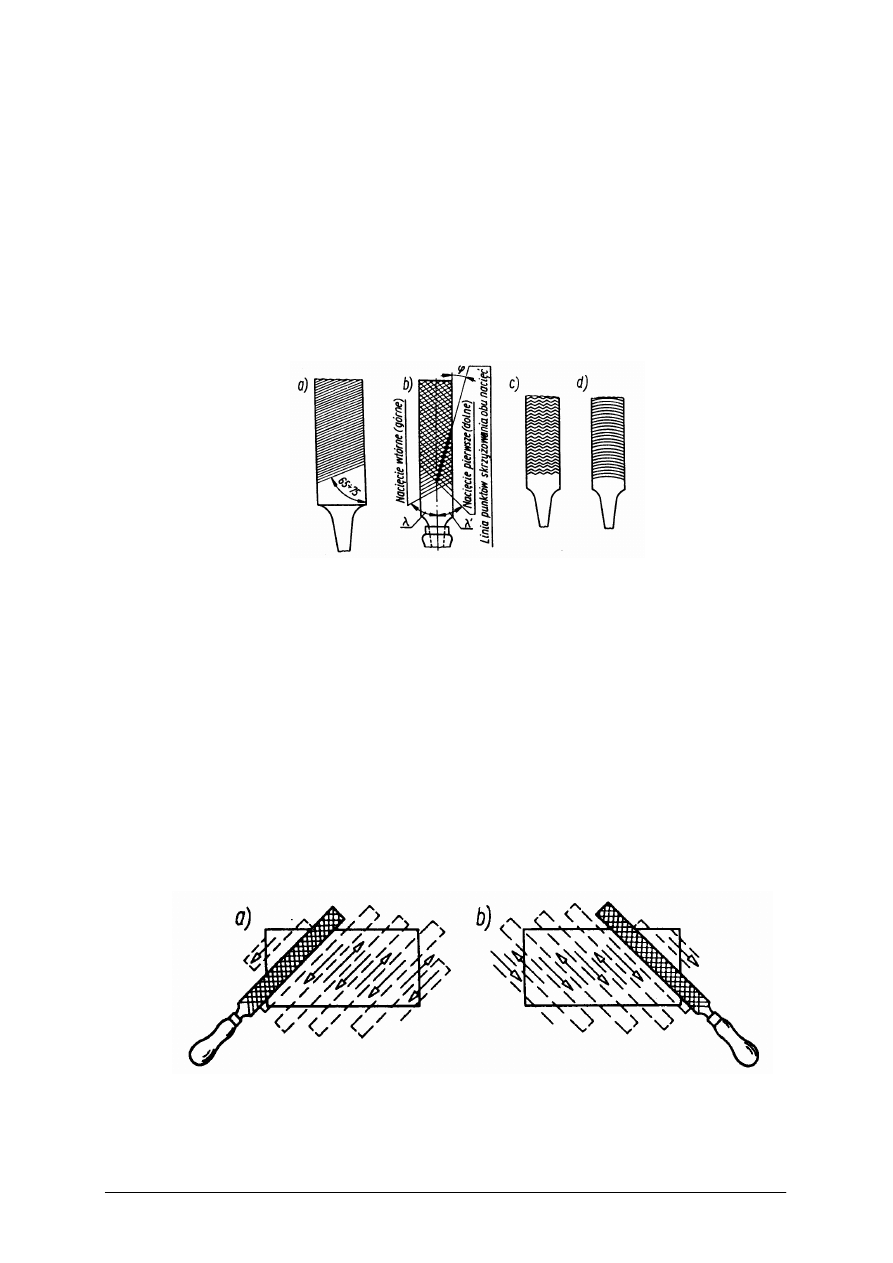

Piłowanie

Piłowanie odbywa się za pomocą pilnika i ma na celu usunięcie nadmiaru materiału

z obrabianego przedmiotu, aby nadać mu właściwy kształt i wymiary, a powierzchniom –

określoną gładkość.

W pracach ślusarskich używa się pilników, których kształty przedstawiono w normie

PN-90/M-64660, a odmiany nacięć – w normie PN-90/M-64580.

Rys. 28. Pilniki ślusarskie o nacięciu: a) pojedynczym, b) podwójnym krzyżowym, c) daszkowym, d) łukowym [4]

Używane w ślusarstwie pilniki dzieli się na: zdzieraki, równiaki, gładziki i jedwabniki,

różniące się gęstością nacięć i wysokością zębów. Zakres prac wykonywanych pilnikiem jest

szeroki. Obejmuje on piłowanie powierzchni płaskich i krzywoliniowych, zarówno

zewnętrznych, jak i wewnętrznych, oraz dopasowywanie elementów współpracujących.

W procesie piłowania wyodrębnia się piłowanie zgrubne i wykańczające. Zależnie od

rodzaju obróbki należy stosować pilniki o odpowiednim kształcie, wielkości i nacięciu.

Przedmiot do piłowania mocuje się w imadle ślusarskim w taki sposób, aby obrabiana

powierzchnia wystawała ponad górną powierzchnię szczęk o 5–10 mm. Duże płaszczyzny

piłuje się zgrubnie metodą krzyżową. Obróbkę wykańczającą powierzchni można wykonać

pilnikiem o drobnym nacięciu lub płótnem ściernym. Należy przy tym dbać, aby nie wystąpiły

głębokie zadrapania. Najczęściej przyczyną zadrapań są wióry zakleszczone między zębami

pilnika. Aby je usunąć, pilnik należy starannie oczyszczać metalowymi szczotkami.

Rys. 29. Zasada piłowania krzyżowego: a) piłowanie w prawo, b) piłowanie w lewo [4]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Wyniki piłowania należy co pewien czas kontrolować za pomocą liniału krawędziowego

i kątownika, jeżeli zależy nam na utrzymaniu kąta prostego między obrabianymi

powierzchniami.

Płaszczyzny wąskie należy piłować w kierunku poprzecznym. Płaszczyzny pochylone

względem siebie pod kątem wymagają zazwyczaj dokładnego wytrasowania na obu

przeciwległych ścianach przed rozpoczęciem piłowania. Piłowanie kształtów wewnętrznych

poprzedza wywiercenie otworów, przez co usuwa się znaczną część zbędnego materiału

i umożliwia obróbkę pilnikiem.

Płaszczyzny równoległe piłuje się po uprzednim wytrasowaniu ich wzajemnego położenia.

Najłatwiej uzyskuje się równoległość płaszczyzn, gdy trasowanie jest poprzedzone dokładnym

doprowadzeniem do płaskości wybranej powierzchni. W czasie piłowania drugiej powierzchni

należy często sprawdzać suwmiarką lub mackami wartość odchyleń od równoległości.

Powierzchnie kształtowe piłuje się według wytrasowanej linii lub wzornika, który wraz

z obrabianym przedmiotem jest umocowany we właściwym miejscu w szczękach imadła.

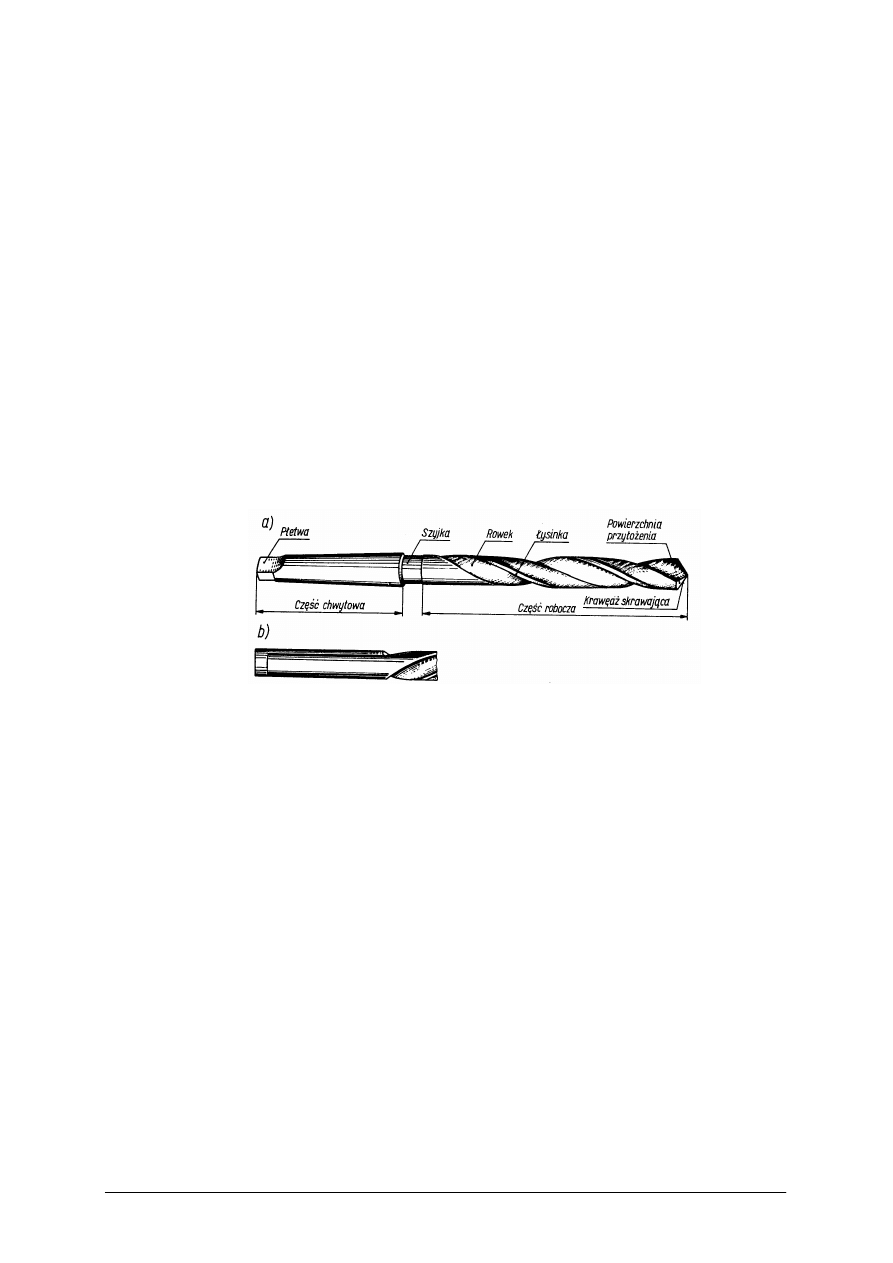

Wiercenie

Jedną z częściej wykonywanych czynności ślusarskich jest wiercenie otworów za pomocą

wierteł na wiertarkach. Najczęściej używa się wierteł krętych:

Rys. 30. Wiertło kręte [6]

Wiertło takie składa się z części roboczej i części chwytowej. Obie te części łączą się ze

sobą za pośrednictwem szyjki. Na części roboczej są nacięte dwa rowki śrubowe, które służą

do usuwania wiórów powstających podczas obróbki. Wiertło po stronie roboczej ma stożkowe

zakończenie. Powierzchnia stożkowa, przecinając się ze śrubowymi powierzchniami rowków

wiórowych, tworzy dwie krawędzie skrawające. W celu zmniejszenia styku narzędzia

z obrabianym materiałem części powierzchni cylindrycznej są nieco obniżone. W związku

z tym na krawędziach rowków tworzą się paski prowadzące, zwane łysinkami.

Część chwytowa ma kształt stożkowy zakończony płetwą lub kształt cylindryczny. Służy

ona do zamocowywania narzędzia w odpowiednim uchwycie wiertarki. Wiertła zakończone

chwytem stożkowym zamocowuje się w stożkowym otworze wrzeciona wiertarki. Wiertła

z uchwytem cylindrycznym zamocowuje się w uchwycie szczękowym.

Wiertło wykonuje podczas pracy ruch roboczy obrotowy oraz ruch posuwowy w głąb

materiału.

Do wiercenia otworów w pracach ślusarskich używa się wiertarek o napędzie ręcznym,

pneumatycznym lub elektrycznym. Najczęściej są stosowane wiertarki elektryczne ręczne lub

stołowe.

Otwory wykonane wiertłem nie mają dokładnych wymiarów, a powierzchnia w ich

wnętrzu nigdy nie jest gładka. Można ją jednak wygładzić i ponadto uzyskać dokładniejsze

wymiary. Do tego celu służą rozwiertaki o różnych wymiarach, kształtach i typach. W pracach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

ślusarskich stosuje się rozwiertaki ręczne lub maszynowe przy rozwiercaniu

na wolnoobrotowej wiertarce.

Najczęściej są używane rozwiertaki stałe i nastawne do otworów walcowych oraz

rozwiertaki stożkowe do otworów o małych zbieżnościach. Rozwiertaki stożkowe stosuje się

w kompletach utworzonych z trzech narzędzi różniących się między sobą budową.

Rozwiertak, który jako pierwszy powinien być użyty, nazywa się wstępnym, drugi –

zdzierakiem, a trzeci wykańczakiem. Otwory o małej zbieżności rozwierca się od razu

wykańczakiem.

W celu wykonania otworu o określonej średnicy i dużej gładkości należy uprzednio

wywiercić otwór o średnicy mniejszej od nominalnej o 0,2–0,3 mm i następnie, stosując

jednokrotne lub dwukrotne rozwiercanie, osiągnąć średnicę zbliżoną do nominalnej

w granicach dopuszczalnych odchyłek.

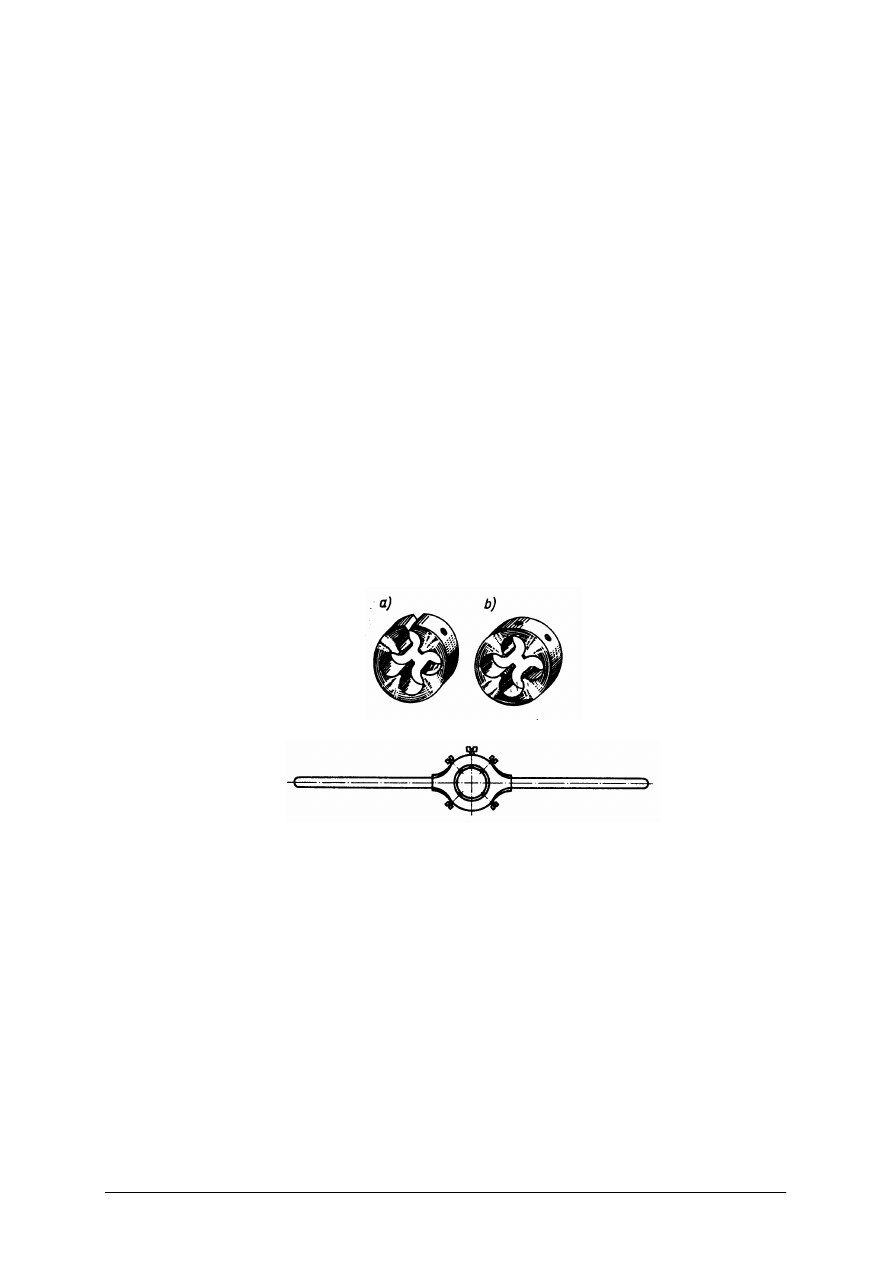

Gwintowanie

Do ręcznego gwintowania otworów służą gwintowniki ślusarskie. W praktyce

są stosowane komplety gwintowników, składające się z dwóch lub trzech sztuk. Pierwszy

gwintownik jest przeznaczony do gwintowania zgrubnego, drugi – do gwintowania średniego,

a trzeci – do gwintowania wykańczającego.

Dokładne średnice wierteł przeznaczonych do obróbki różnych materiałów i wykonywania

różnych gwintów można odnaleźć w tablicach zamieszczanych w poradnikach.

Gwintowanie prętów odbywa się za pomocą narzynek, tj. krążków z naciętym gwintem.

Narzynka przedstawiona na rys. 31 jest przecięta i dzięki temu może sprężynować.

Właściwość tę można wykorzystać do częściowej regulacji wymiaru nacinanego gwintu.

Rys. 31. Narzynki: a) przecięta, b) niedzielona Oprawka do narzynek okrągłych

Narzynka niedzielona daje gwint o stosunkowo dokładnych wymiarach.

W celu wykonania gwintu, narzynki – podobnie jak poprzednio gwintowniki –

są mocowane podczas pracy w oprawkach.

Gwintowniki dzielimy na:

–

gwintownik wstępny,

–

zdzierak,

–

gwintownik wykańczający.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Która piła ręczna nadaje się do piłowania małych elementów?

2. Która piła ręczna nadaje się do piłowania dużych elementów?

3. Do jakich celów służy strugnica stolarska?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4. Jakie znasz rodzaje narzędzi do ręcznego strugania drewna?

5. Jakie znasz rodzaje narzędzi do ręcznego wiercenia drewna?

6. Na czym polega różnica między strugiem zdzierakiem a równiakiem?

7. Jakie znasz rodzaje narzędzi do ręcznego dłutowania?

8. Jakie narzędzia pomocnicze są przydatne przy ręcznej obróbce drewna?

9. W jakim celu jest stosowane trasowanie?

10. Jakie narzędzia są używane przy trasowaniu i określić ich przeznaczenie?

11. W jaki sposób należy mocować przedmiot w imadle w celu wykonania przecinania piłką?

12. Jakie są podstawowe zasady bezpiecznej pracy podczas cięcia piłką?

13. W jaki sposób wykonujemy prostowanie prętów i wałków?

14. Jakich narzędzi używamy do gwintowania?

4.2.3. Ćwiczenia

Ćwiczenie 1

Z zestawu narzędzi do dłutowania wybierz żłobak i scharakteryzuj go.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią zadania,

2) wybrać żłobak spośród narzędzi do dłutowania,

3) omówić budowę żłobaka,

4) omówić zastosowanie żłobaka,

5) omówić sposób jego użytkowania.

Wyposażenie stanowiska pracy:

–

zestawy narzędzi i sprzętu do dłutowania,

–

literatura z rozdziału 6.

Ćwiczenie 2

Wybierz gładzik z zestawu narzędzi do strugania i scharakteryzuj go.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią zadania,

2) wybrać gładzik spośród narzędzi do strugania,

3) omówić budowę gładzika,

4) omówić zastosowanie gładzika,

5) omówić sposób użytkowania gładzika.

Wyposażenie stanowiska pracy:

–

zestawy narzędzi i sprzętu do strugania drewna,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiczenie 3

Wybierz piłę grzbietnicę z zestawu narzędzi do piłowania i scharakteryzuj ją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią zadania,

2) spośród narzędzi wybrać piłę grzbietnicę,

3) omówić jej budowę,

4) omówić zastosowanie piły grzbietnicy,

5) omówić sposób jej użytkowania.

Wyposażenie stanowiska pracy:

–

zestawy narzędzi i sprzętu do piłowania drewna,

–

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

podać rodzaj piły przeznaczonej do piłowania małych elementów?

2)

podać rodzaj piły przeznaczonej do piłowania dużych elementów?

3)

określić, do jakich celów służy strugnica stolarska?

4)

podać cel stosowania stojaków?

5)

wymienić narzędzia do ręcznego strugania drewna?

6)

wymienić narzędzia do ręcznego wiercenia drewna?

7)

wykazać różnice między strugiem zdzierakiem a równiakiem?

8)

wymienić narzędzia do ręcznego dłutowania?

9)

wymienić narzędzia pomocnicze przydatne przy ręcznej obróbce

drewna?

10) podać sposób prostowania wałków?

11) wymienić narzędzia do trasowania?

12) podać sposób wykonywania gwintu zewnętrznego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3. Mechaniczna obróbka drewna

4.3.1. Materiał nauczania

Mechaniczna obróbka drewna jest to obróbka wykonywana przy użyciu maszyn i urządzeń

napędzanych silnikami.

Zastosowanie obróbki mechanicznej ma na celu: zwiększenie dokładności wykonania

elementów, a tym samym uzyskanie wyrobów powtarzalnych (wymienialnych) , umożliwienie

masowej produkcji wyrobów, a przede wszystkim uwolnienie człowieka od pracy ręcznej,

zwłaszcza tam, gdzie zagraża ona jego zdrowiu.

Klasyfikację sposobów i odmian mechanicznej obróbki drewna skrawaniem podano

w tabeli1.

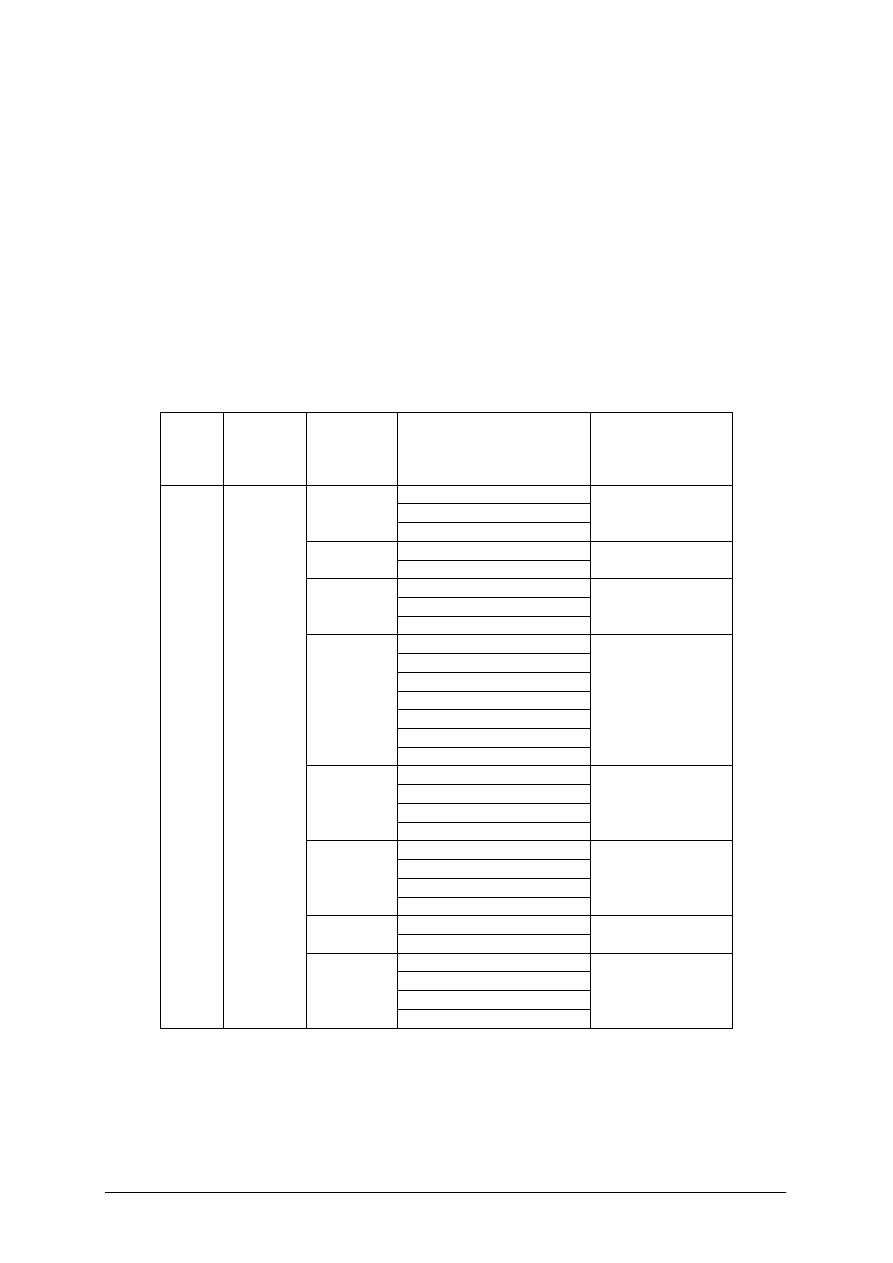

Tabela 1. Podstawowe sposoby i odmiany mechanicznej obróbki drewna skrawaniem [8]

Rodzaj

obróbki

Grupa

sposobów

obróbki

Sposoby

maszynowej

obróbki

cięciem

Odmiany maszynowej

obróbki cięciem

Stosowane

narzędzia

wzdłużne

poprzeczne

piłowanie

skośne

piły tarczowe

i taśmowe

prostoliniowe

struganie

płaskie

obrotowe

noże

wyrównujące

grubościowe i szerokościowe

struganie

obrotowe

profilowe

noże

wyrównywanie

profilowanie

czopowanie

wczepowanie

rowkowanie

głębienie

frezowanie

modelowanie

frezy i noże

do głowic

przewiercanie

wywiercanie

nawiercanie

wiercenie

pogłębianie

wiertła

zwykłe

kombinowane

oscylacyjne

dłutowanie

łańcuchowe

dłuta i frezy

łańcuchowe

zwykłe

toczenie

śrubowe

noże tokarskie

płaskie

proste krzywoliniowe

profilowe

O

bróbk

a

ci

ęciem

S

kr

a

w

a

n

ie

odd

zielaj

ące

szlifowanie

na okrągło

papiery ścierne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Piłowanie

W praktyce ciesielskiej występuje piłowanie prostoliniowe. Piłowanie prostoliniowe może

być poprzeczne, wzdłużne i skośne. Piłowanie elementów wykonuje się za pomocą pilarek.

Szczelina powstała w procesie przecinania materiału nazywa się rzazem. Rzaz nie jest

zazwyczaj gładki. Na gładkość rzazu ma decydujący wpływ jakość rozwarcia zębów piły i ich

jednakowa wysokość. Rozwarcie zębów polega na wychyleniu parzystych zębów w jedną

stronę, a nieparzystych w stronę drugą. Celem tego zabiegu jest uzyskanie rzazu o szerokości

przekraczającej grubość tarczy lub taśmy piły.

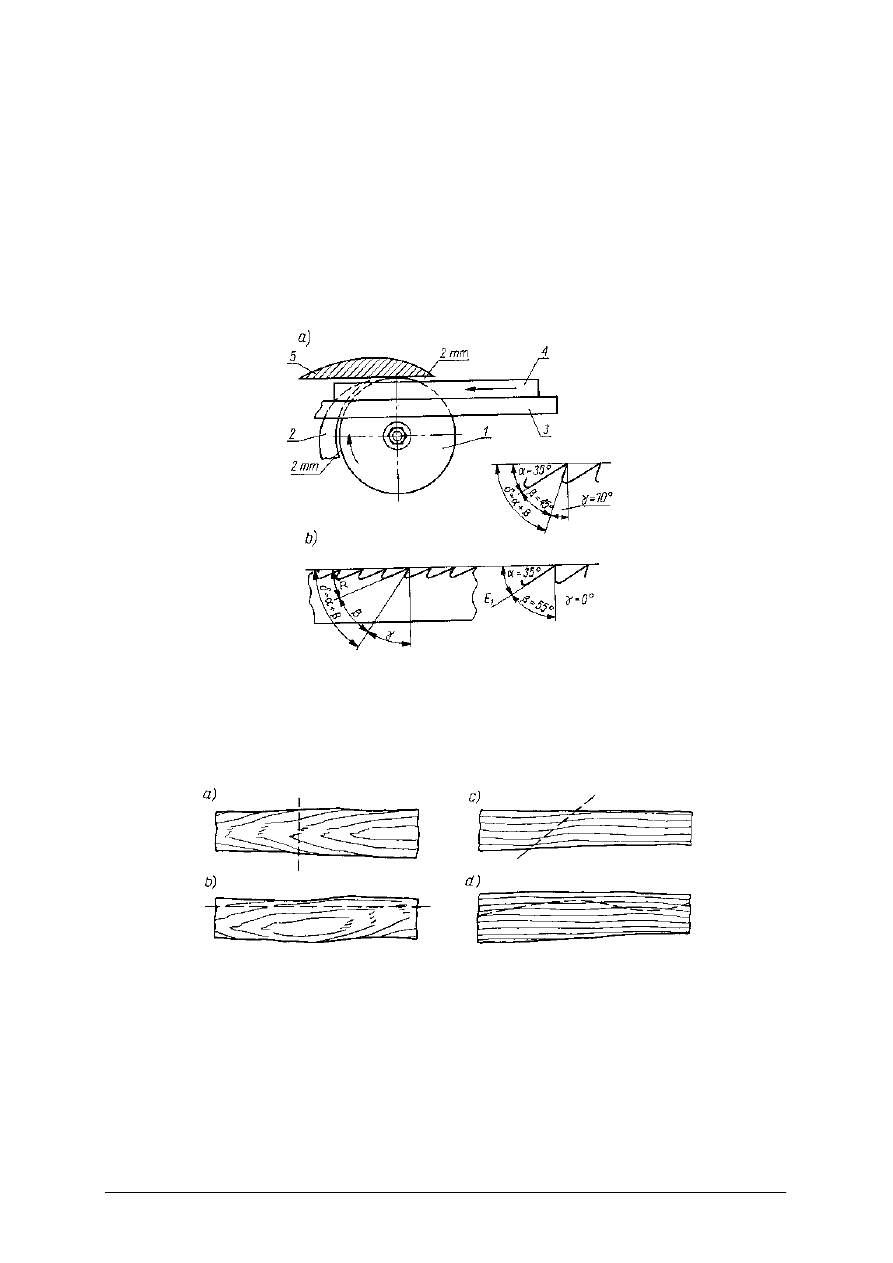

Schematy cięcia na pilarkach i geometria ostrzy piły tarczowej i taśmowej zilustrowano na

rys. 32. natomiast odmiany piłowania są zilustrowane na rys. 33.

Rys. 32. Cięcie na pilarkach: a) piła tarczowa i geometria jej ostrzy b) geometria ostrzy piły taśmowej 1 – piła

tarczowa, 2 – klin rozszczepiający, 3 – stół pilarki tarczowej, 4 – element obrabiający, 5 – osłona piły

tarczowej, α – kąt przyłożenia, β – kąt ostrza, γ – kąt natarcia, δ – kąt skrawania [ 8]

Rys. 33. Odmiany piłowania: a) piłowanie poprzeczne prostoliniowe, b) piłowanie wzdłużne prostoliniowe,

c) piłowanie skośne prostoliniowe, d) piłowanie krzywoliniowe [8]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Struganie

Struganie drewna to zrywanie z jego powierzchni cienkich warstewek, zwanych wiórami,

za pomocą wirujących noży.

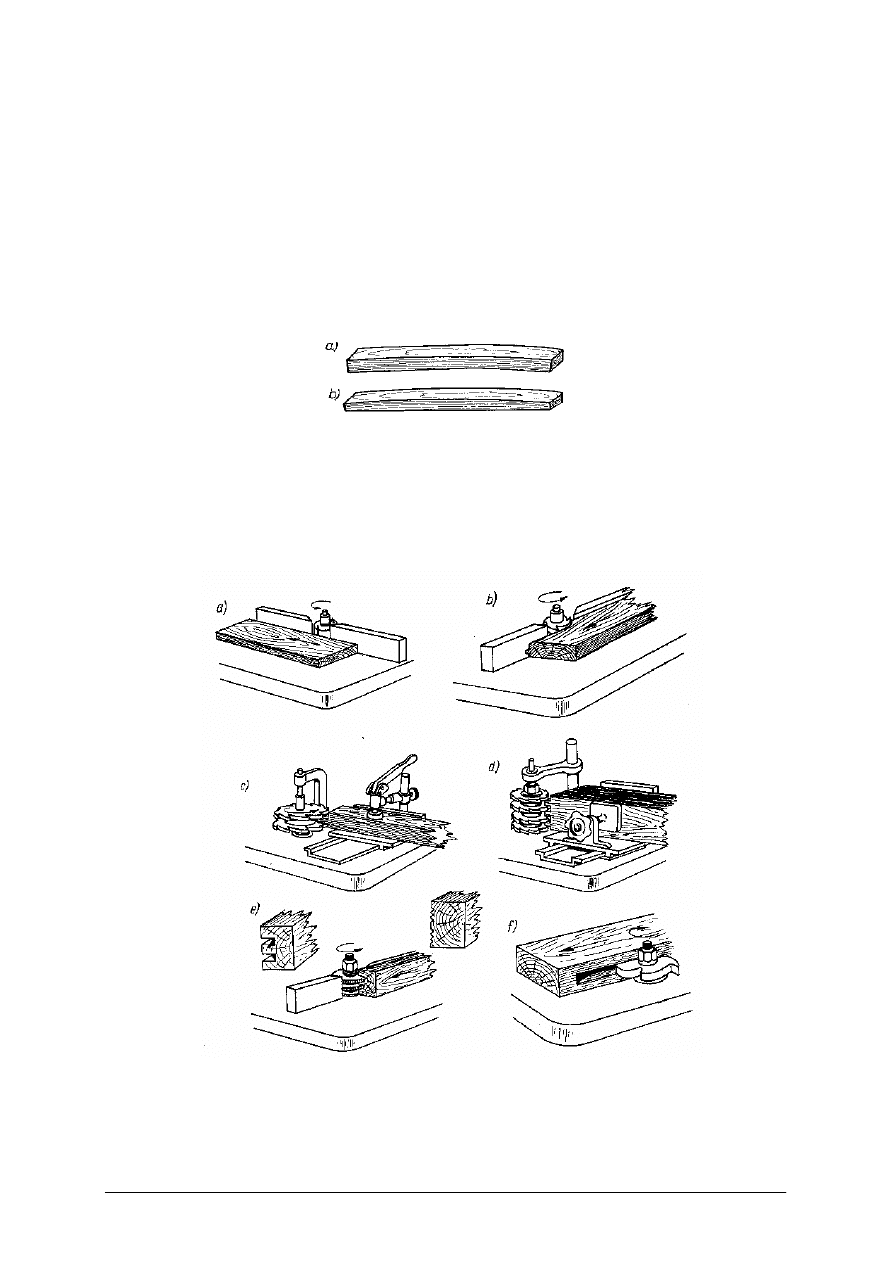

Podczas suszenia drewno ulega większym bądź mniejszym odkształceniom. Niekiedy są to

odkształcenia niewidoczne gołym okiem, ale mające wpływ na jakość wyrobu gotowego.

Ponadto powierzchnie elementów surowych, są najczęściej chropowate, ponieważ

uzyskuje się je piłowaniem. Dlatego podstawowym warunkiem dalszej obróbki kształtującej

elementy z drewna jest uzyskanie powierzchni bazowych, to jest powierzchni, które w dalszej

obróbce będą przylegały do stołów i przykładni czy prowadnic obrabiarek (rys. 33). Schemat

mechanicznego strugania obrotowego elementów drewnianych jest zilustrowany na rys. 34.

Rys. 34. Bazowanie elementu podczas wyrównywania: a) przed wyrównaniem b) po wyrównaniu [8]

Frezowanie

Na frezarce wykonuje się wyrównywanie i profilowanie wąskich powierzchni,

czopowanie,

wczepowanie,

rowkowanie,

głębienie

(rys.

35)

oraz

modelowanie

i odwzorowywanie, zwane również frezowaniem krzywoliniowym .

Rys. 35. Frezowanie drewna a) wyrównanie, b) profilowanie, c) czopowanie, d) wczepowanie e) rowkowanie

f) głębienie [8]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Frezarka dolnowrzecionowa jest wyposażona w pionowe wrzeciono, na którym

zamocowano trzpień wystający ponad stół obrabiarki. Na trzpieniu tym unieruchamia się frez

nasadzany lub głowicę frezową z nożami. Wykonuje on ruch obrotowy wraz z frezem lub

głowicą. Podczas przesuwania elementu obrabianego i dociskania do wirujących noży

następuje frezowanie. Często, zwłaszcza podczas wykonywania złączy, stosuje się zestawy

frezów nasadzanych. W celu uzyskania złożonych profilów używa się frezów profilowych.

Każdy frez jest zbiorem kilku lub kilkunastu noży zamocowanych na stałe na niewielkiej

tarczy lub walcu metalowym.

W głowicach frezowych noże skrawające są wymienne.

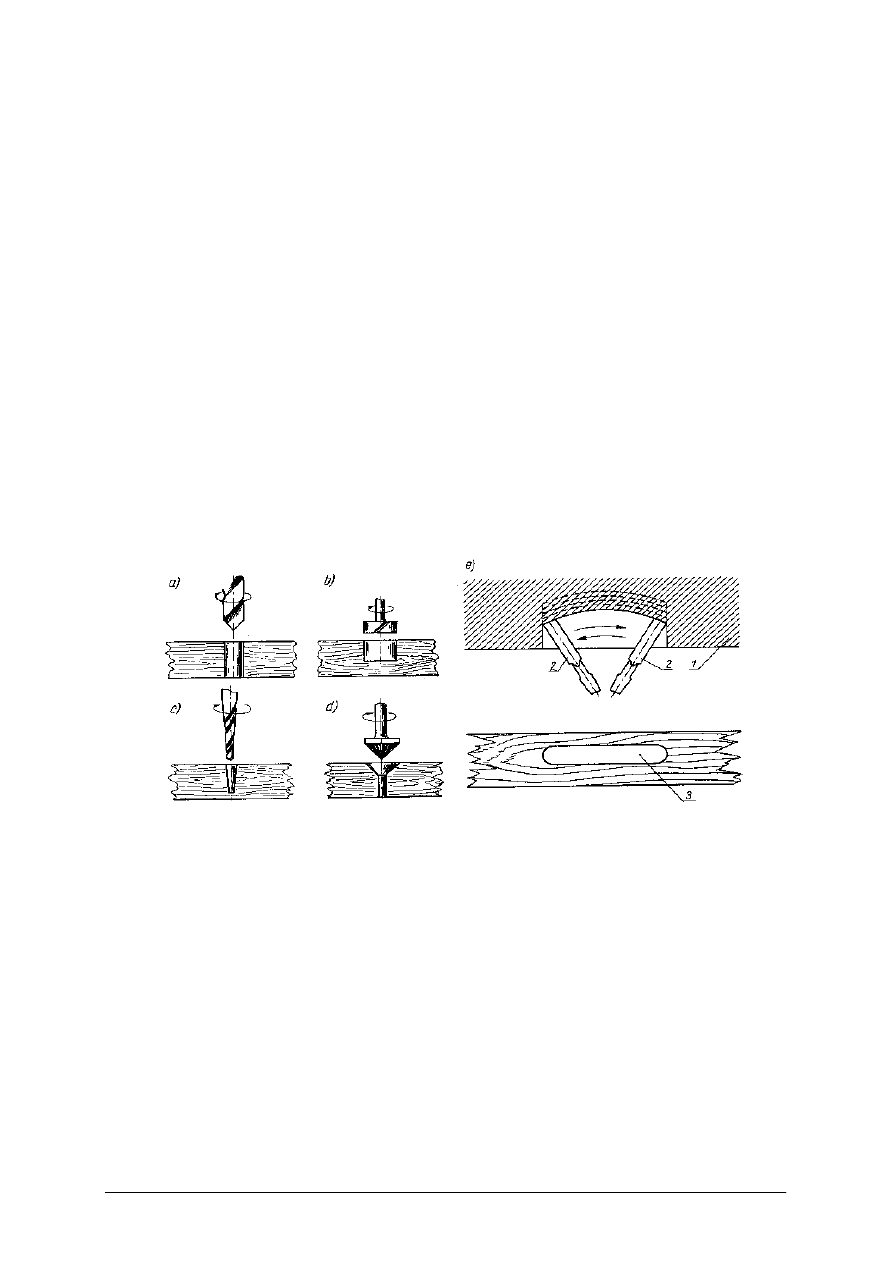

Wiercenie

Otwory i gniazda o przekroju poprzecznym okrągłym wykonuje się za pomocą wiertarek

poziomych i pionowych. Wiertarko-frezarkami można wykonywać otwory lub gniazda płaskie.

Sposoby maszynowego wiercenia w stolarstwie oraz rodzaje otworów i gniazd przedstawiono

na rys. 36. Narzędziami skrawającymi podczas wiercenia są wiertła. Ich odmiany najczęściej

stosowane w produkcji stolarskiej pokazano na rys. 37.

Każde wiertło składa się z trzpienia mocowanego w uchwycie obrabiarki oraz

z wydłużonego elementu zakończonego częścią roboczą wyposażoną w noże skrawające.

Śrubowy kształt niektórych wierteł ułatwia usuwanie wiórów z wykonywanego otworu czy

gniazda. Ma to szczególne znaczenie wtedy, gdy otwór lub gniazdo są głębokie.

Rys. 36. Sposoby maszynowego wiercenia drewna: a) przewiercanie, b) wywiercanie, c) nawiercanie,

d) pogłębianie, e) wykonywanie gniazda płaskiego na wiertarko-frezarce oscylacyjnej: 1 – element

obrabiany, 2 – krańcowe położenie wiertła, 3 – gniazdo płaskie [8]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 37. Najczęściej używane wiertła: a) wiertło śrubowe , b) środkowiec walcowy dwuostrzowy , c) wiertło

łyżkow, d) wiertło cylindryczne piłkowe, e) wiertło śrubowe z pogłębianiem [8]

Szlifowanie

Celem szlifowania drewna i tworzyw drzewnych jest wygładzanie i oczyszczanie z plam

i zabrudzeń powierzchni elementów. W produkcji stolarskiej szlifowanie wykonuje się za pomocą

różnego rodzaju szlifierek (rys. 38). Narzędziem skrawającym jest w przypadku szlifowania

narzędzie ścierne. Do szlifowania służą wyroby w kształcie arkuszy, taśm, krążków itp.,

o podłożach z papieru, tkaniny lub fibry, na których umocowana jest warstwa ścierniwa (materiału

ściernego) za pomocą klejów naturalnych, syntetycznych lub ich kombinacji. Drobne ziarna

twardego ścierniwa działają jak maleńkie noże skrawające i odrywają od wygładzanej powierzchni

niewielkie wiórki w postaci pyłu drzewnego. Uzyskiwana gładkość powierzchni zależy do wielkości

ziaren.

Rys. 38. Szlifierki : a) taśmowa, b) jednowalcowa, c) wałkowa, d) taśmowa bez stołu, e) tarczowa [8]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest cel obróbki mechanicznej drewna?

2. Jakie znasz rodzaje mechanicznej obróbki drewna?

3. Jakie znasz odmiany piłowania drewna?

4. Na czym polega obróbka drewna zwana frezowaniem?

5. Jakie znasz sposoby maszynowego wiercenia oraz rodzaje otworów i gniazd?

6. Jakie są rodzaje wierteł używanych w pracach ciesielskich i stolarskich?

7. Jakie znasz rodzaje toczenia drewna?

4.3.3. Ćwiczenia

Ćwiczenie 1

Obejrzyj pilarkę tarczową i zaobserwuj jej działanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią zadania,

2) przyjrzeć się wzdłużnemu i poprzecznemu przecinaniu drewna, które wykona instruktor,

3) przyjrzeć się geometrii ostrzy piły tarczowej,

4) omówić, na czym polega rozwarcie zębów piły i co jest celem tego zabiegu.

Wyposażenie stanowiska pracy:

–

pilarka tarczowa,

–

elementy drewniane do przecinania piłą,

–

literatura z rozdziału 6.

Ćwiczenie 2

Obejrzyj strugarkę i zaobserwuj obróbkę kształtującą element drewniany.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią zadania,

2) przyjrzeć się wyrównywaniu powierzchni elementu drewnianego tak, aby przylegał

do stołów przykładni lub prowadnic obrabiarek,

3) zaobserwować i opisać ustawianie obrabiarki.

Wyposażenie stanowiska pracy:

–

strugarka wyrówniarka,

–

elementy drewniane do obróbki,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Ćwiczenie 3

Obejrzyj strugarkę i zaobserwuj obróbkę kształtującą element drewniany.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią zadania,

2) przyjrzeć się frezowaniu elementu drewnianego wykonywanemu przez instruktora,

3) przyjrzeć się przygotowaniu obrabiarki do pracy, a szczególnie zamocowaniu frezu,

4) omówić, na czym polega frezowanie i co jest efektem tej obróbki,

Wyposażenie stanowiska pracy:

–

frezarka dolnowrzecionowa,

–

elementy drewniane do frezowania,

–

literatura z rozdziału 6.

Ćwiczenie 4

Obejrzyj kilka rodzajów wierteł i określ, do jakiego sposobu wiercenia maszynowego

przeznaczone jest każde z nich i dlaczego. Wyjaśnij jakimi wiertłami można wykonywać

otwory o przekroju poprzecznym okrągłym i płaskim (zbliżonym do prostokąta), a jakimi

otwory płytkie i głębokie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

2) zapoznać się z treścią zadania,

2) przyjrzeć się planszy przedstawiającej rodzaje wierteł,

3) przyjrzeć się planszy przedstawiającej sposoby maszynowego wiercenia drewna,

4) omówić poszczególne typy wierteł i podać, jakimi wiertłami można wykonywać otwory

o przekroju poprzecznym, okrągłym i płaskim (zbliżonym do prostokąta), a jakimi otwory

płytkie i głębokie.

Wyposażenie stanowiska pracy:

–

plansza z rodzajami wierteł,

–

plansza ze sposobami maszynowego wiercenia drewna,

–

literatura z rozdziału 6.

Ćwiczenie 5

Scharakteryzuj szlifierki taśmowe i tarczowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią zadania,

2) przyjrzeć się planszy przedstawiającej rodzaje szlifierek,

3) omówić, na czym polega szlifowanie płaskie na szlifierce taśmowej.

Wyposażenie stanowiska pracy:

–

plansza z różnymi rodzajami szlifierek,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować cel mechanicznej obróbki drewna?

2) opisać rodzaje mechanicznej obróbki drewna?

3) rozróżnić odmiany piłowania drewna?

4) wyjaśnić, na czym polega obróbka drewna zwana frezowaniem?

5) dobrać wiertła do wykonania otworu o przekroju poprzecznym

okrągłym i płaskim (zbliżonym do prostokąta) oraz otworów

płytkich i głębokich?

6) dobrać sprzęt i maszyny do obróbki drewna?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.4. Mechaniczna obróbka wiórowa

4.4.1. Materiał nauczania

Obróbka wiórowa (obróbka skrawaniem) polega na zmianie wymiarów przedmiotu przez

usuwanie materiału w postaci wiórów. Maszynowa (mechaniczna) obróbka wiórowa jest

wykonywana za pomocą maszyn nazywanych obrabiarkami skrawającymi. Ze względu

na cechy ruchów narzędzia oraz przedmiotu obrabianego podczas obróbki wyróżnia się:

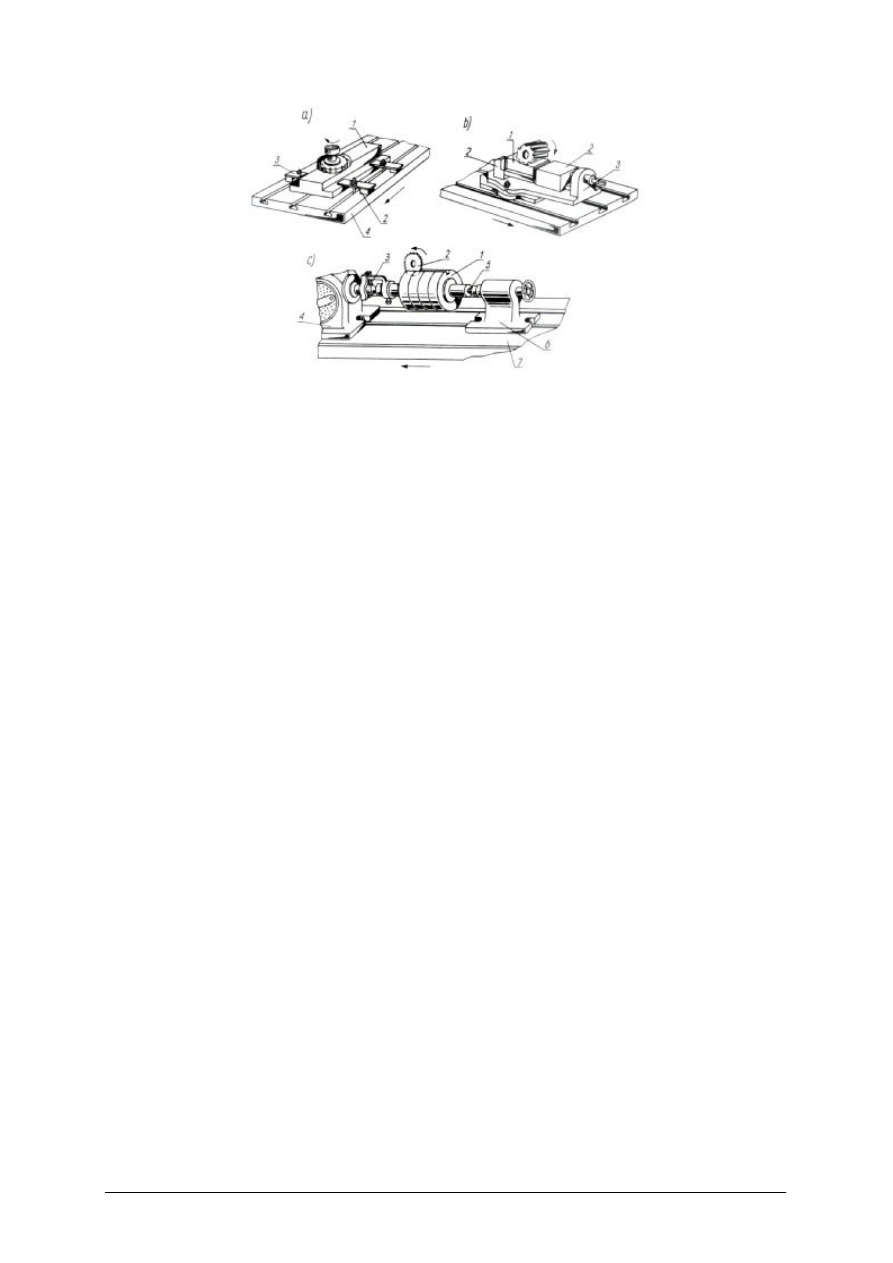

Toczenie

Przedmiot obrabiany wykonuje ruch obrotowy, narzędzie (nóż tokarski) najczęściej jest

w tym czasie przesuwane równolegle do osi obrotu lub prostopadle do niej. Toczenie

wykonuje się na obrabiarkach nazywanych tokarkami.

Wiercenie

Przedmiot jest nieruchomy zaś wiertło wykonuje ruch obrotowy i jednocześnie

prostoliniowy postępowy ruch posuwowy. Wiercenie wykonuje się przeważnie na wiertarce,

choć może być również wykonane na tokarce. Wówczas wiertło jest zamocowane nieruchomo

w koniku tokarki a obraca się przedmiot zamocowany w uchwycie tokarki.

Frezowanie

Narzędziem jest frez, który wykonuje ruch obrotowy, natomiast przedmiot obrabiany jest

przesuwany, najczęściej prostoliniowo.

Struganie

Przedmiot oraz narzędzie wykonują ruchy prostoliniowe. Struganie stosuje się do

wykonywania płaszczyzn.

Dłutowanie

Przedmiot jest nieruchomy, natomiast narzędzie (nóż) wykonuje ruch posuwisto– zwrotny

względem przedmiotu obrabianego.

Ze względu na małą wydajność procesów strugania i dłutowania, procesy te są

zastępowane (tam, gdzie jest to możliwe) frezowaniem.

Szlifowanie

Narzędziem jest tarcza szlifierska (ściernica), która wykonuje ruch obrotowy oraz jeden

lub dwa ruchy posuwowe. Przedmiot obrabiany może jednocześnie wykonywać drugi ruch

posuwowy. Szlifowanie może służyć do obróbki płaszczyzn, wałków, otworów oraz

powierzchni kształtowych (np. kół zębatych).

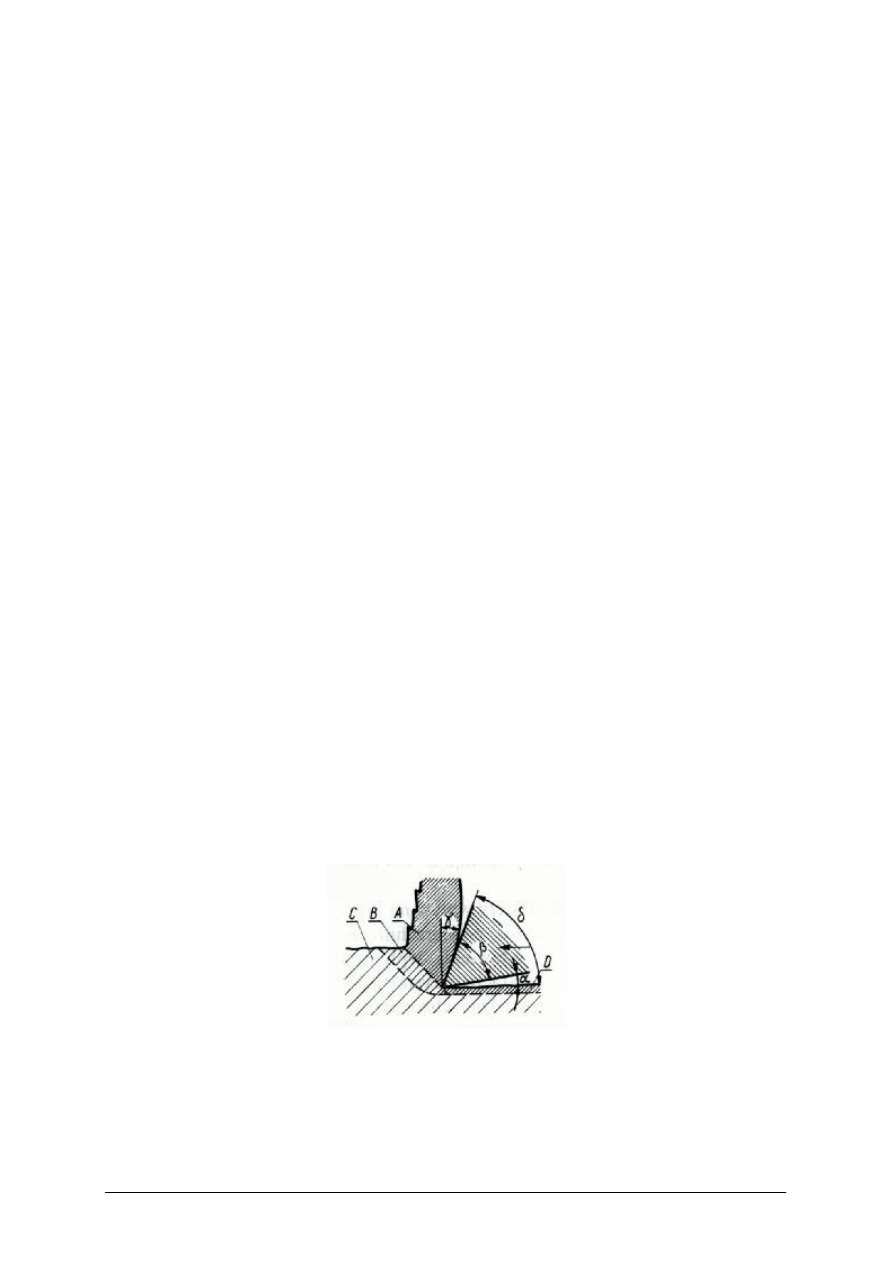

Proces skrawania

Podczas skrawania tworzy się wiór pokazany na rysunku 39:

Rys. 39. Tworzenie się wióra podczas skrawania a – warstwa zgnieciona i oderwana, b – warstwa ściskana,

c – materiał jeszcze nie odkształcony, d – warstwa zgnieciona po przejściu noża[6]

Wiór może być: wstęgowy, schodkowy lub odpryskowy. Rodzaj wióra zależy od

właściwości obrabianego materiału, ostrza i narzędzia skrawającego oraz szybkości skrawania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Materiały ciągliwe dają wiór wstęgowy. Materiały kruche takie, jak np.: żeliwo lub mosiądz

dają wióry odpryskowe.

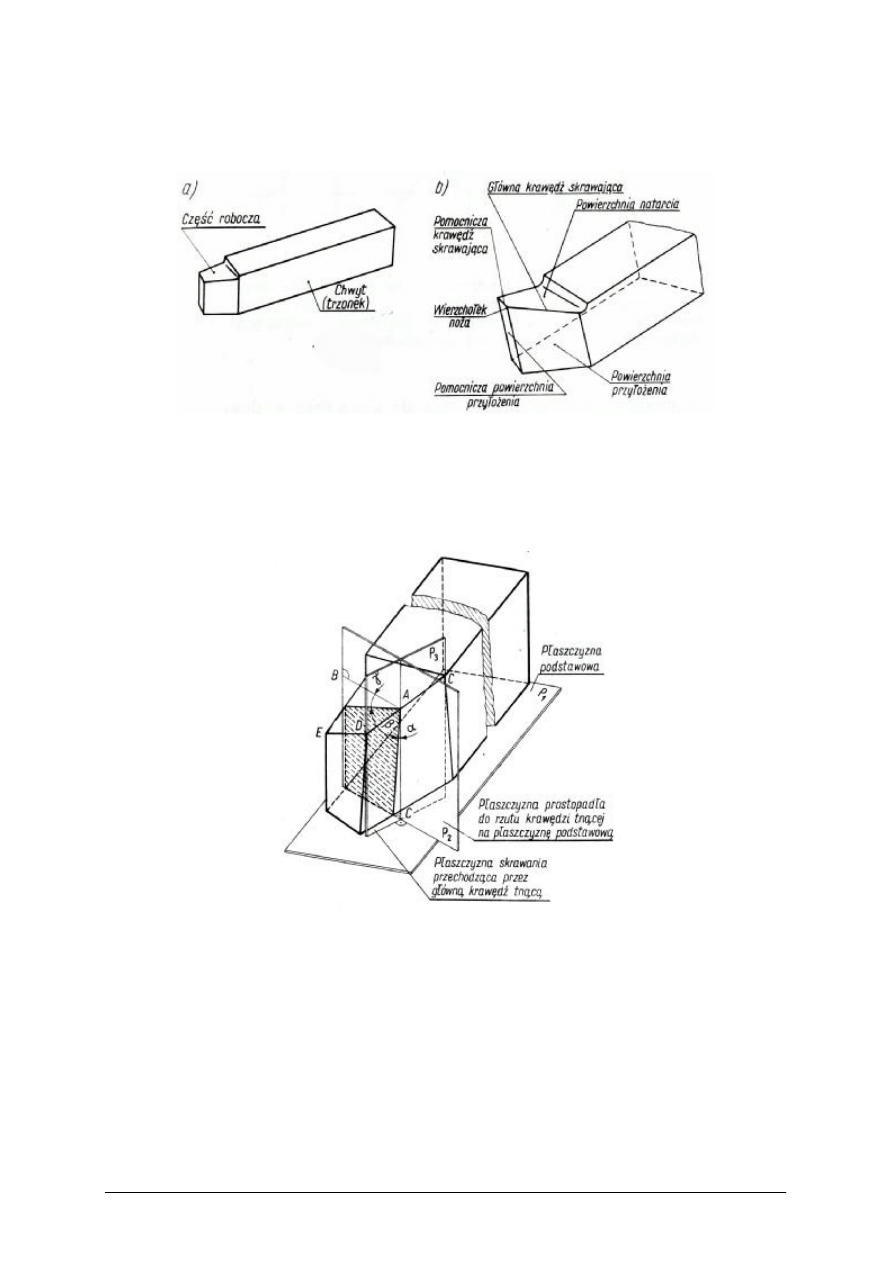

Najczęściej stosowanym narzędziem podczas obróbki skrawaniem jest nóż tokarski (rys. 40).

Rys. 40. Nóż tokarski: a – części

składowe, b – elementy części roboczej noża tokarskiego

[6]

Chwyt służy do mocowania noża w imaku nożowym tokarki. Część robocza służy do

skrawania materiału. Powierzchnia natarcia przejmuje nacisk wióra. Powierzchnie przyłożenia

wraz z powierzchnią natarcia tworzą krawędzie skrawające oraz główne kąty ostrza.

Na rysunku 41 pokazano nóż tokarski z zaznaczonymi głównymi kątami ostrza.

Rys. 41. Główne kąty ostrza noża tokarskiego [6]

Kąt przyłożenia α jest zawarty między prostopadłą AC do płaszczyzny podstawowej noża,

a powierzchnią przyłożenia. Kąt natarcia γ jest zawarty między linią poziomą AB,

a powierzchnią natarcia. Kąt ostrza β jest zawarty między powierzchnią przyłożenia,

a powierzchnią natarcia. Kąt skrawania δ jest sumą kątów przyłożenia i ostrza δ = α + β. Kąty

α, β, γ nazywa się głównymi kątami noża.

α + β + γ = 90

0

Noże tokarskie mogą być: jednolite, gdy są wykonane z węglowej stali narzędziowej, noże

z przylutowaną płytką z węglika spiekanego, noże, w których część robocza jest wykonana ze

stali narzędziowej i jest zgrzana z chwytem wykonanym z tańszej stali konstrukcyjnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Parametry oraz warunki skrawania obejmują:

1) przy toczeniu: posuw związany obrotami wrzeciona (mm/obr),

2) przy frezowaniu: posuw odnoszący się do jednego zęba frezu (mm/1ząb).

Podczas maszynowej obróbki wiórowej na skutek tarcia wydzielają się duże ilości ciepła.

Nagrzewa się ostrze oraz przedmiot obrabiany, co może doprowadzić do zniszczenia narzędzia

skrawającego, np. jego rozhartowania i szybkiego stępienia. Dlatego podczas obróbki są

stosowane ciecze chłodząco-smarujące. Ciecze te są nazywane chłodziwami.

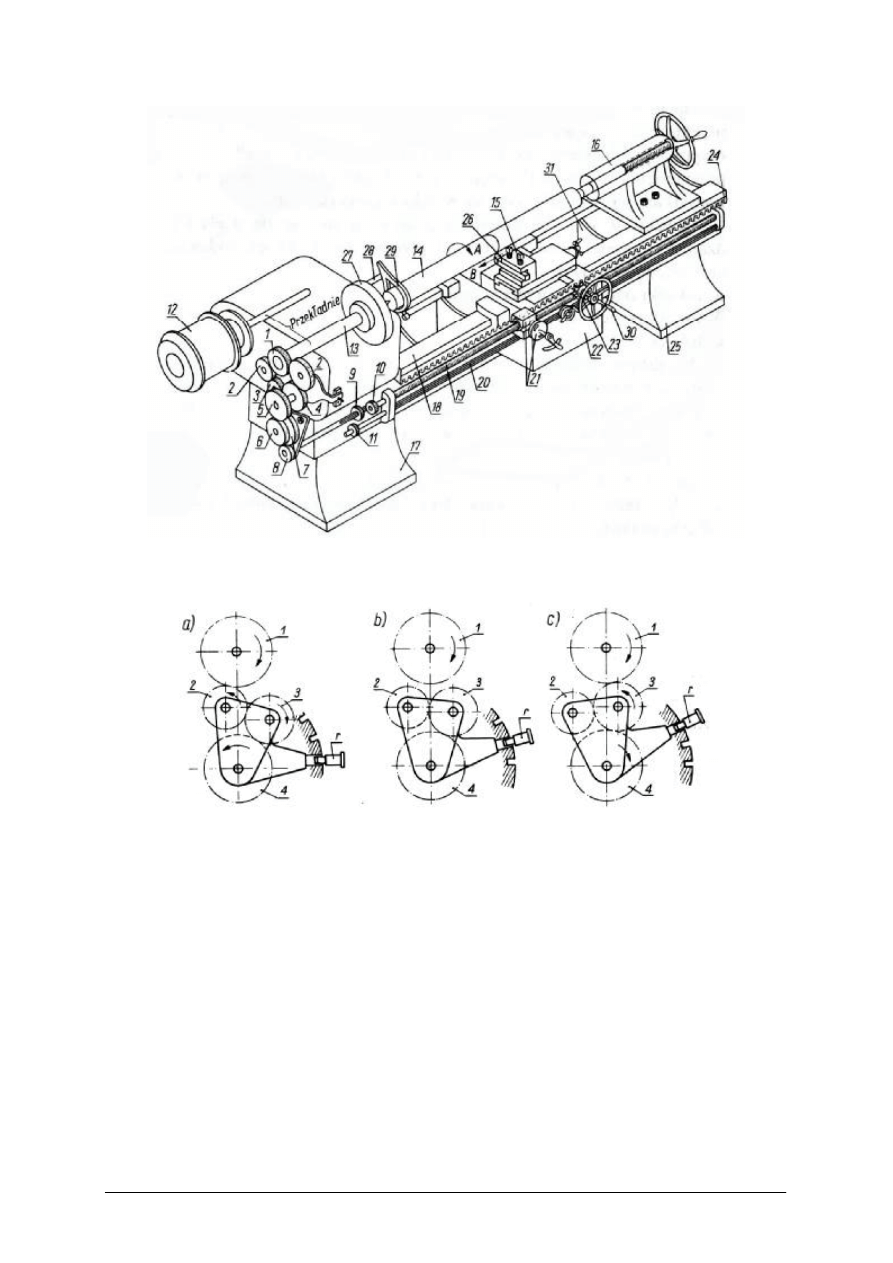

Tokarka jest obrabiarką przeznaczoną do toczenia powierzchni obrotowej. Na tokarce

można wykonać również inne operacje, takie jak wytaczanie, wiercenie, rozwiercanie,

przecinanie, wykonywanie gwintów zewnętrznych i wewnętrznych. Tokarki występują w wielu

odmianach i typach.

W grupie tokarek ogólnego przeznaczenia najbardziej uniwersalną jest tokarka pociągowa

kłowa (rys. 42). Tokarka pociągowa jest wyposażona w śrubę pociągową, albo tzw. wałek

pociągowy oraz zębatkę. Mechanizmy te służą do napędu suportu tokarki. Suport stanowi

zespół konstrukcyjny obrabiarki wykonujący ruch posuwowy prostoliniowy w jednym lub

dwóch kierunkach. W obrabiarce można wyróżnić następujące elementy główne: podstawę

(17) oraz (25), łoże (31), skrzynka suportowa (22), konik (16), imak narzędziowy (15) śruba

pociągowa (19), wałek pociągowy (20), zespół przekładni zębatych do napędu wrzeciona (13).

Wałek toczony (14) jest mocowany w kłach (po uprzednim wykonaniu na obu końcach wałka

otworów tzw. nakiełków). Jeden kieł jest w tulei konika (14) oraz wrzeciona (13). Napęd

wrzeciona (13) jest przenoszony z silnika elektrycznego (12) poprzez przekładnie pasowe oraz

zębate. Napęd obrabianego wałka (14) jest przenoszony z tarczy zabierakowej związanej

w wrzecionem (13) poprzez palec zabierakowy (28) i zabierak (29). Nóż tokarski (26) jest

zamocowany w imaku nożowym (15), który wraz z suportem może się poruszać wzdłuż

prowadnic (18) łoża (31). Loże jest wsparte na dwóch podstawach (17)i (25). Śruba

pociągowa (19) lub wałek pociągowy (20) są napędzane z wrzeciona przez układ kół zębatych

(1–8). W tym celu ruch obrotowy wrzeciona (13) przenoszą koła zębate (1, 2 lub 1, 2, 3) na

koło 4. Koła te tworzą, tzw. nawrotnicę pokazaną na rysunku 43. Nawrotnica jest przekładnią

zębatą o przełożeniu 1, która służy do zmiany kierunku obrotów wałka lub śruby pociągowej

przy zachowaniu tego samego kierunku obrotów wrzeciona. Umożliwia to zmianę kierunku

przesuwu mechanicznego sań wzdłużnych i poprzecznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

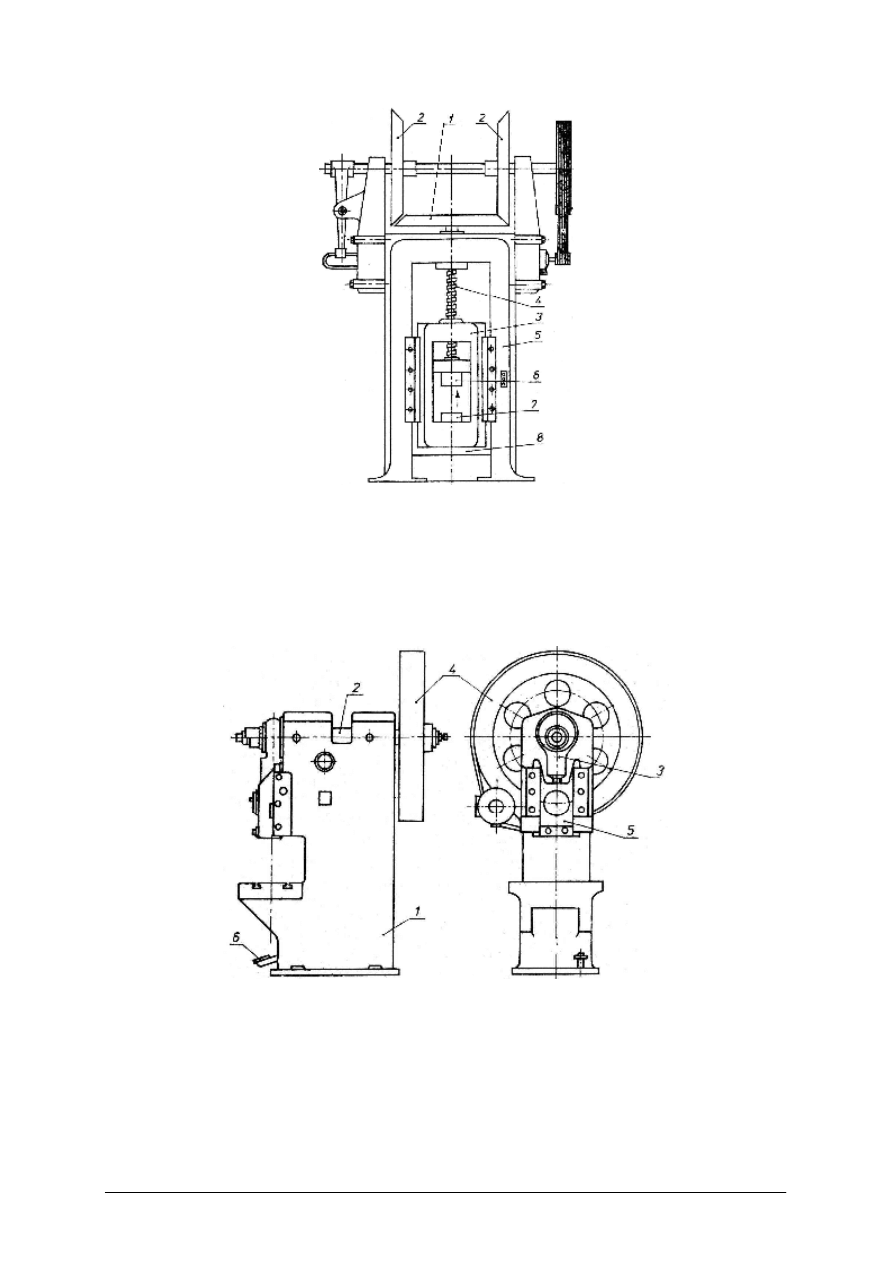

Rys. 42. Tokarka pociągowa kłowa [6]

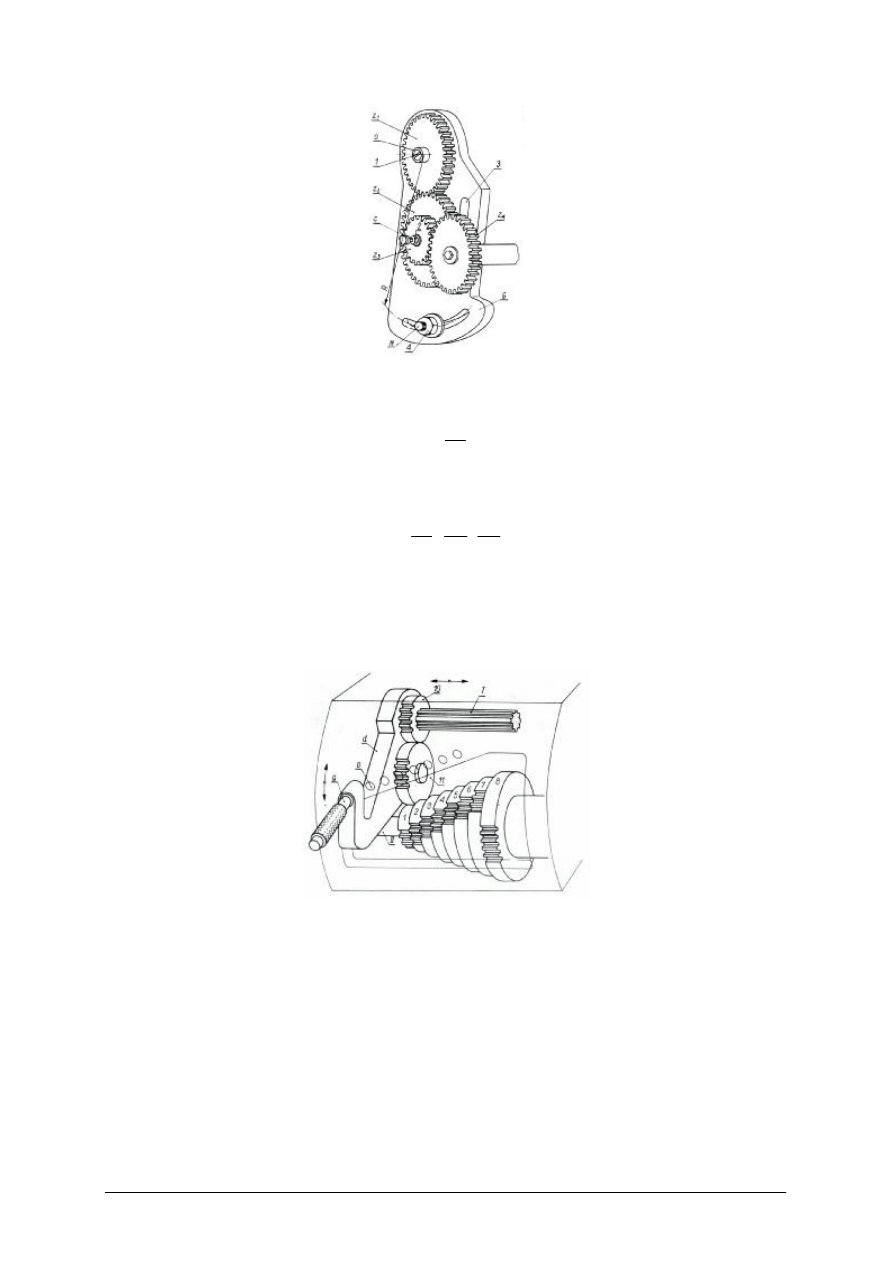

Rys. 43. Nawrotnica [6]

Gitara i koła zmianowe (rys. 44) – stanowią mechanizm znajdujący się miedzy

nawrotnicą a skrzynką posuwów, który jest używany przy nacinaniu gwintów na tokarce za

pomocą noża tokarskiego. Przez odpowiedni dobór kół zmianowych (komplet różnych kół

stanowi wyposażenie tokarki) jest ustalane przełożenie mechaniczne między wrzecionem 13,

a śrubą pociągową 19.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 44. Gitara i koła zmianowe [6]

Przełożenie mechaniczne i między suportem, a wrzecionem jest równe:

i =

p

h

S

S

,

gdzie: S

h

– skok nacinanego gwintu,

S

p

– skok śruby pociągowej.

i =

p

h

S

S

=

2

1

Z

Z

4

3

Z

Z

W komplecie kół zmianowych znajduje się koło zębate o 127 zębach. Koło to jest używane do

nacinania gwintów calowych i rurowych, w których skok jest wyrażony w calach.

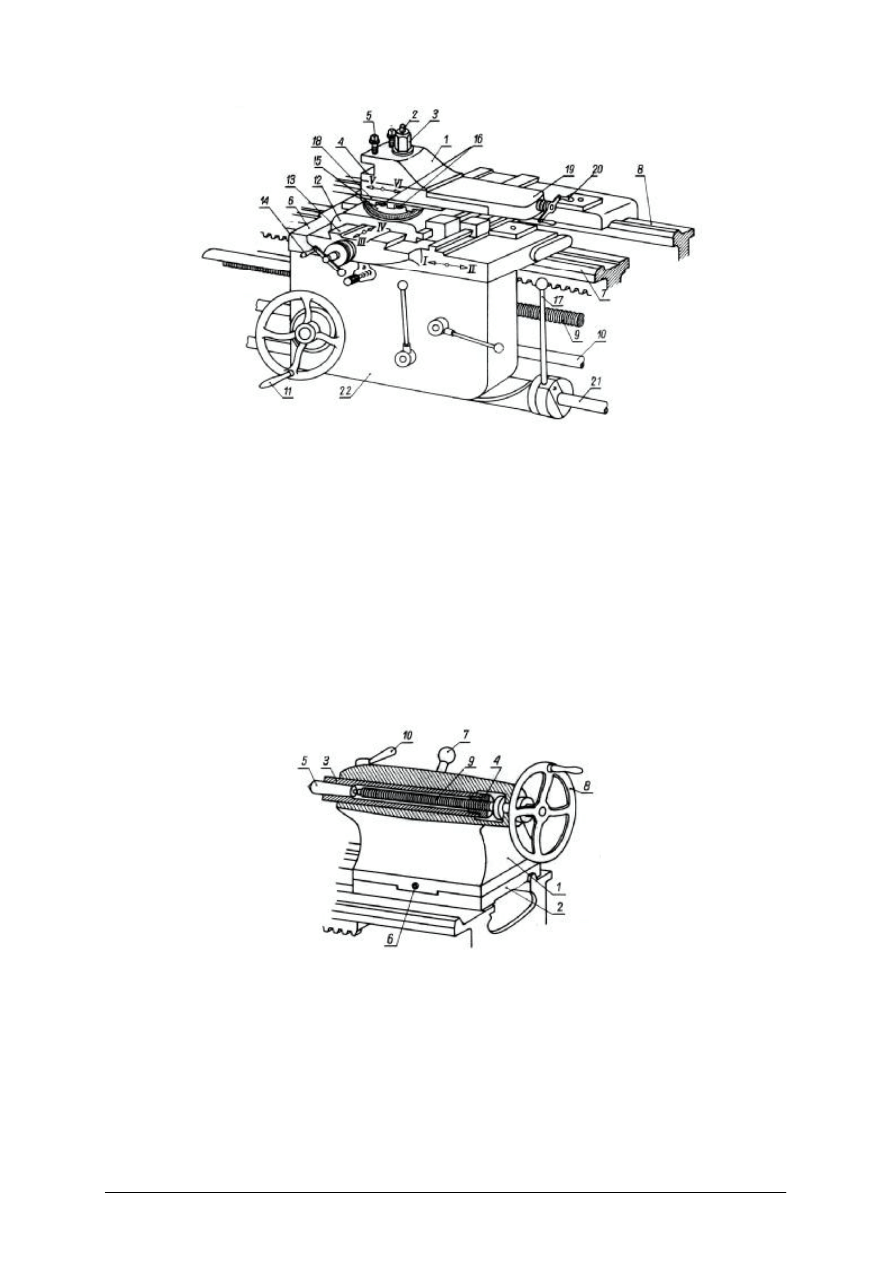

Skrzynka posuwów (rys. 45) jest mechanizmem tokarki, który służy do szybkiej zmiany

przełożenia.

Rys. 45. Skrzynka posuwów (skrzynka Nortona) [6]

Napęd jest przenoszony od koła zmianowego na wałek wielowypustowy 1 z kołem

przesuwnym 10, który jest osadzony na tym wałku . Koło to zazębia się z kołem zębatym 11,

którego oś jest umieszczona na dźwigni d. Dźwignię d można wychylać w górę i w dół za

pomocą rękojeści 9 i wybierać w ten sposób zazębienie koła 11 z jednym z kół

1–8,osadzonych na stałe na wałku II. Po zazębieniu kół dźwignię d zabezpiecza się w zadanym

położeniu za pomocą sworznia lub zatrzasku. Skrzynka Nortona umożliwia wybór przełożenia

między wrzecionem tokarki, a wałkiem pociągowym lub śrubą pociągową, a więc ustalenie

wartości posuwu narzędzia w mm na jeden obrót wrzeciona. Suport (rys. 46) jest zespołem

konstrukcyjnym wykonującym prostoliniowe ruchy posuwowe w kierunku równoległym lub

prostopadłym do osi wrzeciona.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Rys. 46. Suport tokarki [6]

Do suportu jest mocowany imak nożowy 1 za pomocą śruby 2 z nakrętką 3.

Podstawowymi częściami suportu są sanie wzdłużne 6 oraz sanie porzeczne 12. Na saniach

poprzecznych jest mocowana obrotnica 15 używana, np. do toczenia powierzchni stożkowych.

Sanie wzdłużne 6 są przesuwane mechanicznie po prowadnicach 7 za pomocą napędu tokarki

za pośrednictwem wałka pociągowego 10 lub śruby pociągowej 9, względnie ręcznie

za pomocą rękojeści 11. Podobnie, sanie poprzeczne są poruszane mechanicznie lub ręcznie za

pomocą rękojeści 11.

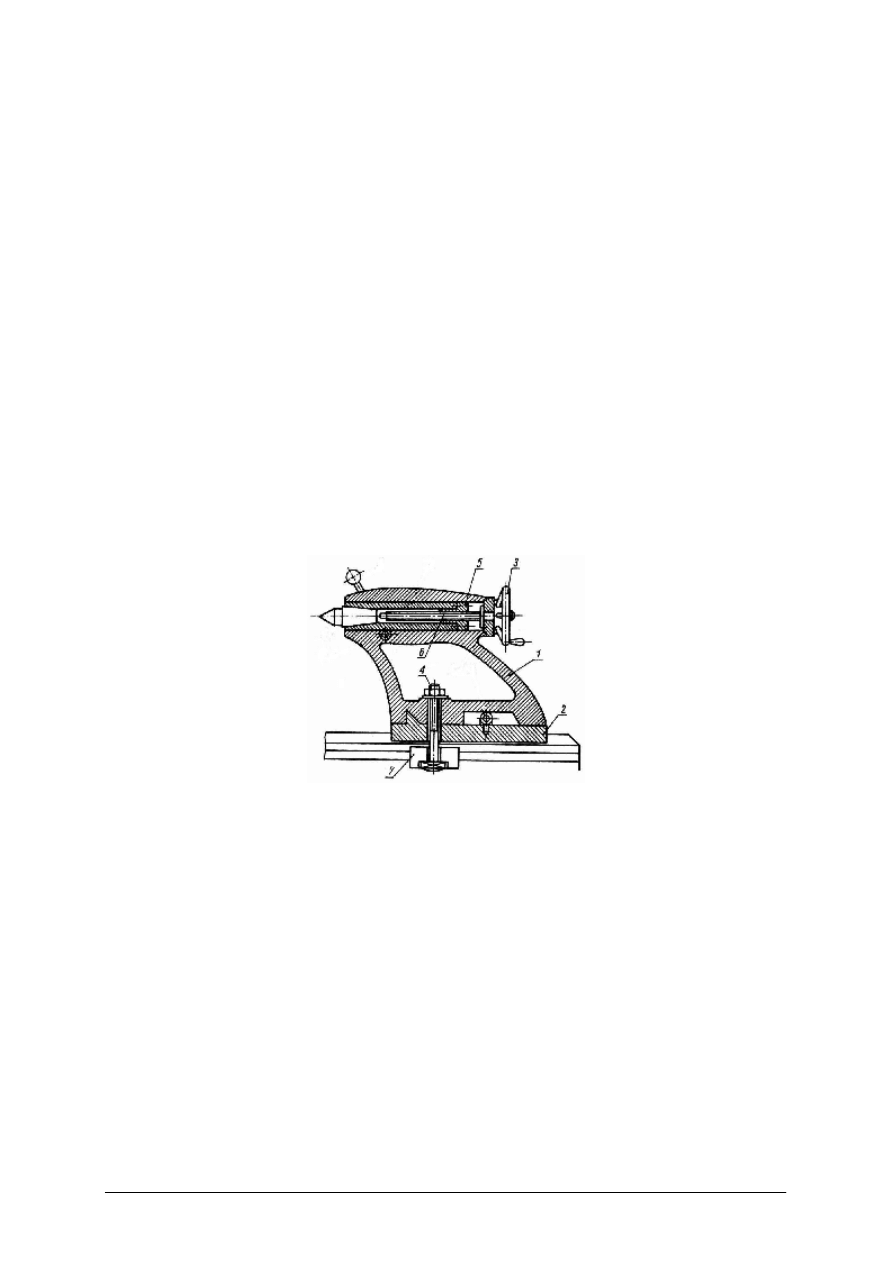

Konik – (rys. 47) służy do podtrzymywania w kłach przedmiotów podczas toczenia. Kieł

jest osadzony w stożkowym otworze tulei 3. W otworze tym mogą być również osadzane

narzędzia, takie jak wiertła, rozwiertaki, gwintowniki. Konik jest osadzony na prowadnicach łoża

tokarki i jest on przesuwany i mocowany w dowolnym miejsca łoża za pomocą rękojeści 7.

Rys. 47. Konik: 1– korpus konika, 2 – płyta, 3 – tuleja, 4 – nakrętka połączona na stałe z tuleją 3, 5 kieł,

6 – śruba, 7 – rękojeść do ustalania pozycji konika na prowadnicach łoża tokarki, 8 – pokrętło

do przesuwania tulei, 9 – śruba, 10 – zacisk tulei konika [6]

Mocowanie przedmiotu w kłach – Zamocowanie wałka w kłach wymaga uprzedniego

wykonania nakiełków na powierzchniach czołowych wałka. Kształty nakiełków pokazano na

rysunku 48. Nakiełki wykonuje się frezami do nakiełków na obrabiarkach nazywanych

nakiełczarkami. Można je również wykonać na tokarce mocując wałek w uchwycie zaś frez do

nakiełków w tulei konika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 48. Kształt nakiełków a – nakiełek zwykły , b– nakiełek chroniony [6]

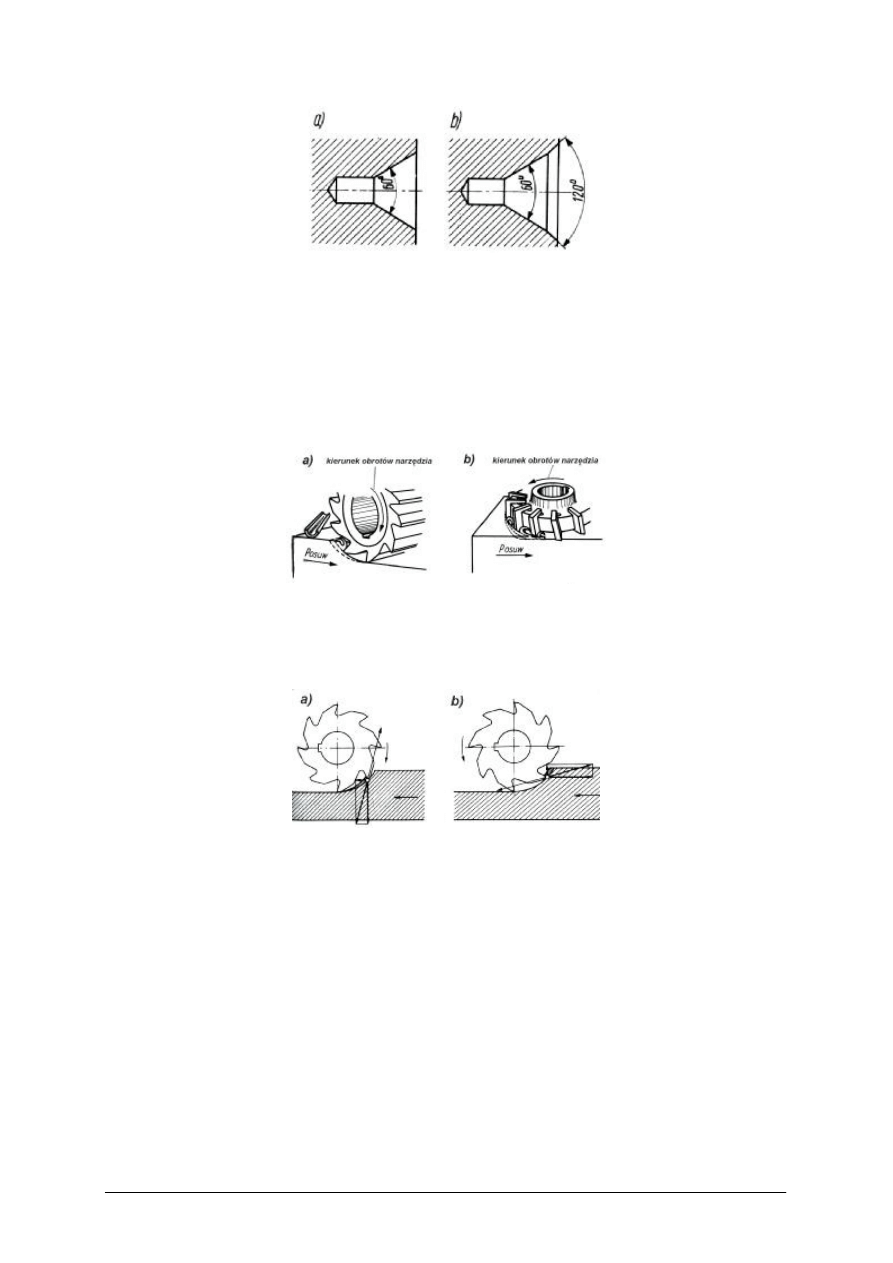

Frezowanie i frezarki – Podczas frezowania materiał jest oddzielany za pomocą obracającego

się narzędzia wieloostrzowego nazywanego frezem na obrabiarce nazywanej frezarką. Frez

wykonuje ruch obrotowy, zaś przedmiot wykonuje ruchy posuwowe względem obracającego

się frezu. Frezowanie ma szerokie zastosowanie, głównie do obróbki powierzchni

kształtowych, rowków, gwintów oraz wykonywania uzębień kół zębatych. Rozróżnia się

frezowanie walcowe oraz czołowe (rys. 49).

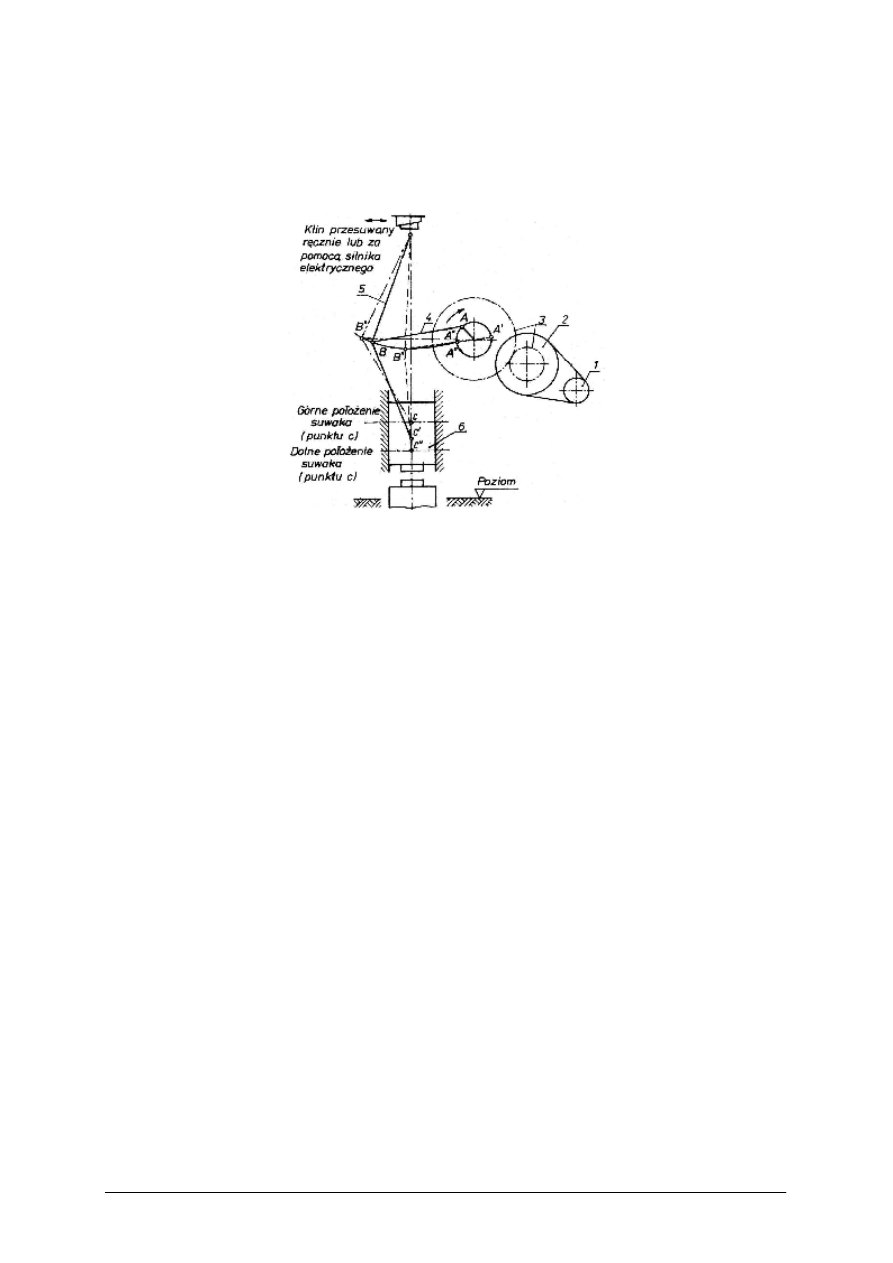

Rys. 49. Frezowanie a – walcowe, b– czołowe [6]

Zależnie od kierunku posuwu przedmiotu względem frezu mamy frezowanie przeciwbieżne lub

współbieżne (rys. 50).

Rys. 50. Frezowanie a – współbieżne, b – przeciwbieżne [6]

Przy frezowaniu współbieżnym, na początku pracy zęba frezu, przy jego „wejściu”

w materiał jest oddzielany duży fragment materiału, siła skrawania jest więc na początku

bardzo duża. Mamy do czynienia z uderzeniowym wejściem frezu w materiał. Z tych powodów

frezowanie współbieżne jest rzadko stosowane. Mimo, że frezowanie współbieżne jest bardziej

wydajne niż frezowanie przeciwbieżne, to jednak ma ono istotne wady: wymaga bardzo

sztywnych (i bardziej kosztownych) mechanizmów posuwowych frezarek, ponieważ podczas

obróbki istnieje tendencja to powstawania drgań obrabiarki.

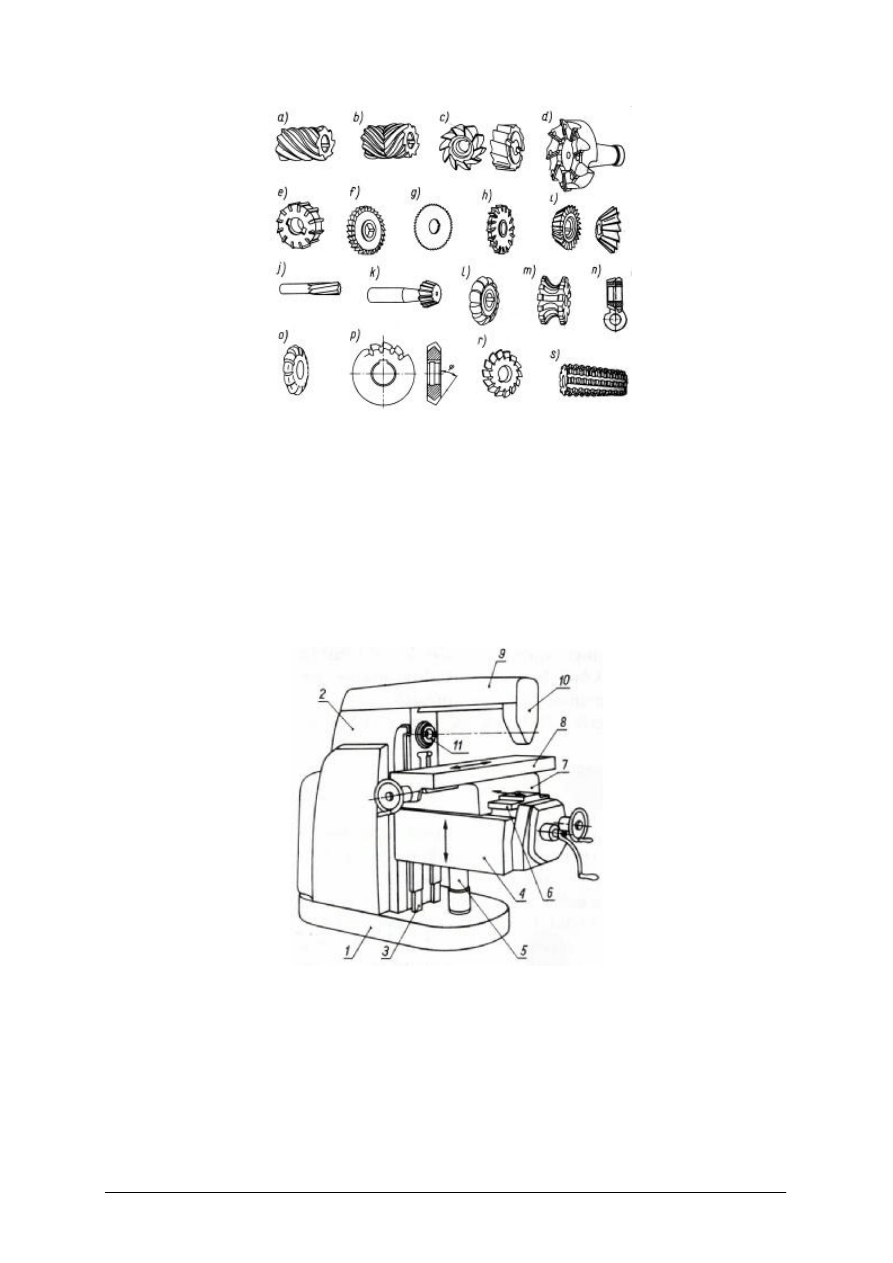

Frezy – (rys. 51) są wykonywane z wysokogatunkowej stali narzędziowej, zwykle

szybkotnącej (np. NC 6 lub NC10). Większe frezy mają ostrza wykonane z płytek z węglików

spiekanych przylutowanych do chwytów wykonanych ze stali konstrukcyjnej. W dużych

frezach (głowicach frezerskich) jako ostrza są stosowane wymienne płytki z węglików

spiekanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Rys. 51. Rodzaje frezów: a – walcowy, b – zespolony walcowy, c – walcowo – czołowy, d – głowica frezerska,

e – głowica nasadzana, f – frez tarczowy trzystronny, g – piłka frezerska (frez piłkowy), h – tarczowy

trzystronny o wymiennych ostrzach, i – kątowy, j – palcowy, k – trzpieniowy, (l,,m,o) – kształtowe,

n – zespolony do rozwiertaków, p – do frezów, r – kształtowy do kół zębatych, s – modułowy do kół

zębatych [6]

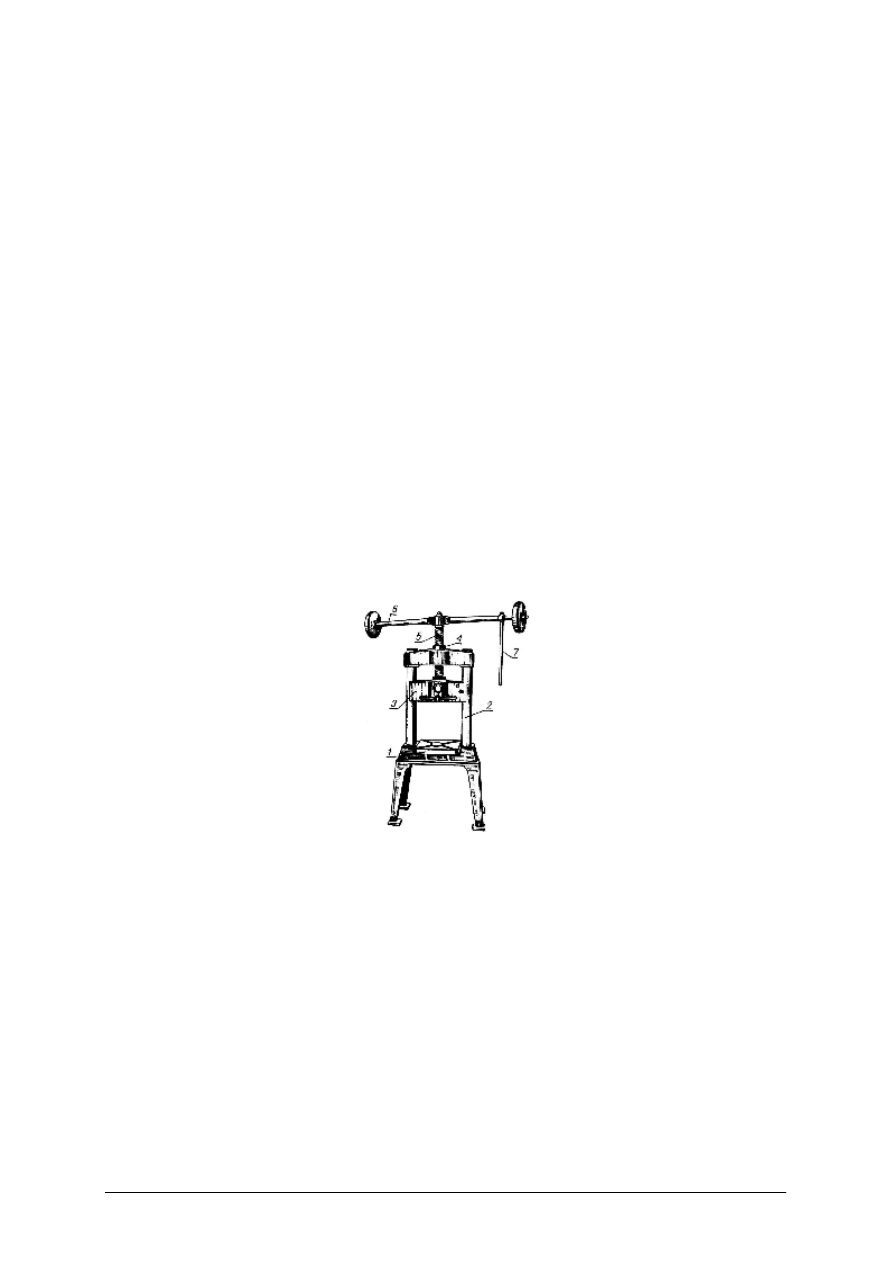

Frezarki – dzieli się na ogólnego przeznaczenia (uniwersalne), specjalizowane, specjalne.

Najbardziej rozpowszechnione są frezarki ogólnego przeznaczenia wspornikowe, które dzielą

się na frezarki poziome – a i b oraz pionowe c. Frezarki wspornikowe poziome mają poziomą

oś wrzeciona (rys. 52):

Rys. 52. Frezarka wspornikowa pozioma: 1– podstawa, 2 – korpus, 3 – sanie pionowe, 4 – stół, 5 – wspornik

śrubowy, 6 – prowadnice poziome, 7 – suport poprzeczny, 8 – suportowy stół roboczy, 9 – belka,

10 – podtrzymka trzpienia frezarskiego. Na rysunku trzpień nie został pokazany [6]

Stół roboczy jest wyposażony w rowki teowe. Przedmiot obrabiany jest mocowany na

stole roboczym 8 za pomocą docisków obrabiarki (rys. 53):

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Rys.53. Mocowanie przedmiotów na frezarce: a – bezpośrednio na stole frezarki: 1– przedmiot obrabiany,

2 – śruby teowe, 3 – nakładki, 4 – stół, b – w imadle maszynowym, c – we wrzecionie podzielnicy oraz

w kle konika: 1– przedmiot obrabiany, 2 – frez, 3 – kieł zamocowany w podzielnicy, 5 – kieł

zamocowany w koniku, 6 – konik, 7 – stół frezarki [6]

Szlifowanie i szlifierki – Szlifowanie jest obróbką wiórową wykonywaną za pomocą

ściernicy na obrabiarkach nazywanych szlifierkami. Ziarna ściernicy są wykonane z bardzo

twardego minerału, np. korundu, a nawet diamentu. Prędkość obwodowa ściernicy wynosi od 10

do 80 m/s.

Podczas szlifowania wydzielają się na skutek tarcia duże ilości ciepła. Dlatego też

szlifowanie wymaga intensywnego chłodzenia przedmiotu obrabianego oraz ściernicy cieczami

chodząco – smarującymi. Ściernice używane do szlifowania dzieli się na nasadzane i na

trzpieniowe. Ściernice nasadzane mogą mieć rozmaite kształty poprzeczne.

W czasie pracy kształt poprzeczny ściernic ulega zniekształceniu. Dlatego też tarcze

muszą być co pewien czas wyrównywane i czyszczone. Do wyrównywania tarcz stosuje się

narzędzia diamentowe osadzone w oprawkach. Do czyszczenia używa się specjalnych narzędzi

do czyszczenia ściernic.

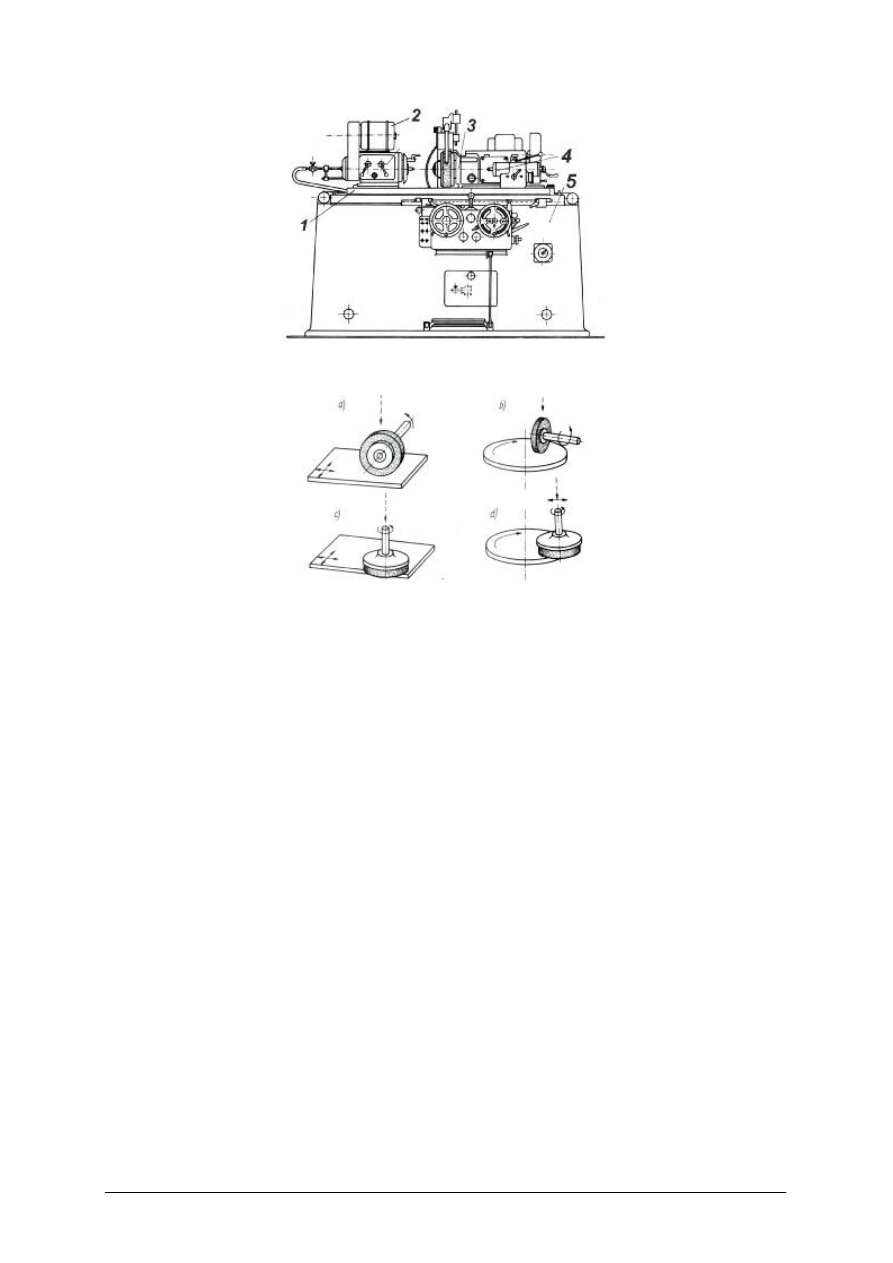

Szlifierki dzielą się na: ogólnego przeznaczenia, specjalizowane oraz specjalne.

Szlifierki ogólnego przeznaczenia dzielą się na: szlifierki do wałków, szlifierki do

otworów, szlifierki do płaszczyzn. Szlifierki do wałków dzieli się z kolei na szlifierki kłowe

i bezkłowe.

W szlifierce kłowej wałek jest mocowany w kłach napędzanego wrzeciennika. Ściernica

jest zamocowana we wrzecionie ściernicy i wykonuje ruch obrotowy.

Szlifierka do wałków (rys. 54) składa się z następujących zespołów: łoża 5, stołu 1,

wrzeciennika napędzanego silnikiem elektrycznym 2, głowicy szlifierskiej napędzanej osobnym

silnikiem 3 oraz konika 4. Głowica szlifierska może wykonywać ruchy wzdłużne oraz

poprzeczne do osi szlifowanego wałka. Szlifierki uniwersalne są ponadto wyposażone

w obrotnicę, dzięki czemu jest możliwe skręcenie głowicy o pewien kąt. Szlifierka jest

wyposażona w obrotnicę umożliwia szlifowanie stożków.

Szlifierki do płaszczyzn umożliwiają szlifowanie płaskich powierzchni zewnętrznych.

Mogą mieć wrzeciono ustawione poziomo lub pionowo. W szlifierkach z głowicą pionową

ściernica pracuje stroną czołową, zaś w szlifierkach z głowicą poziomą ściernica pracuje

powierzchnią walcową. Ruch stołu może być postępowy – zwrotny lub obrotowy. W związku

z tym szlifierki do płaszczyzn dzielimy na (rys. 55): szlifierka z poziomą osią wrzeciona

i stołem wykonującym ruch postępowy – zwrotny w dwóch kierunkach (a), z poziomą osią

wrzeciona i obrotowym ruchem stołu (b), z pionową osią wrzeciona i ruchem postępowym –

zwrotnym w dwóch kierunkach (c), z pionową osią wrzeciona i obrotowym ruchem stołu (d).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

Rys. 54. Szlifierka do wałków 1 – stół, 2 – silnik napędu wrzeciennika, 3 – głowica szlifierska, 4 – konik, 5 – łoże [6]

Rys. 55. Układy szlifierek do płaszczyzn [6]

Oprócz wymienionych maszyn sterowanych ręcznie występują również odmiany tych

maszyn sterowanych automatycznie, tak zwanych maszyn ze sterowaniem numerycznym.

Jednak ze względu na dość wysoką cenę i koszty utrzymania maszyny te są wykorzystywane

do wykonywania produkcji masowej. Podczas wykonywania elementów instrumentów

muzycznych i przy jednostkowej ich produkcji wystarczają obrabiarki sterowane ręcznie.

Więcej informacji na temat maszyn sterowanych numerycznie znajdziesz w literaturze

wskazanej w rozdziale 6.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są rodzaje obróbki wiórowej?

2. Czym charakteryzuje się proces toczenia?

3. Czym charakteryzuje się proces wiercenia?

4. Czym charakteryzuje się proces frezowania?

5. Czym charakteryzuje się proces strugania?

6. Czym charakteryzuje się proces dłutowania?

7. Czym charakteryzuje się proces szlifowania?

8. Z jakich części składa się nóż tokarski?

9. Jakie charakterystyczne kąty występują w nożu tokarskim?

10. Jakie są parametry skrawania?

11. Jak zbudowana jest tokarka pociągowa kłowa?

12. Z jakich zespołów zbudowana jest frezarka wspornikowa pozioma?

13. Jakie są rodzaje frezów?

14. Jak zbudowana jest szlifierka?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

4.4.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj narzędzia do obróbki wiórowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zidentyfikować narzędzia do obróbki wiórowej korzystając z katalogów,

2) odczytać parametry narzędzi,

3) zanotować nazwy i parametry.

Wyposażenie stanowiska pracy:

−

zestaw narzędzi do obróbki wiórowej,

−

katalogi,

−

literatura z rozdziału 6.

Ćwiczenie 2

Na podstawie dokumentacji technicznej tokarki kłowej nazwij oznaczone numerami części

występujące w zespole przedstawionym na rysunku.

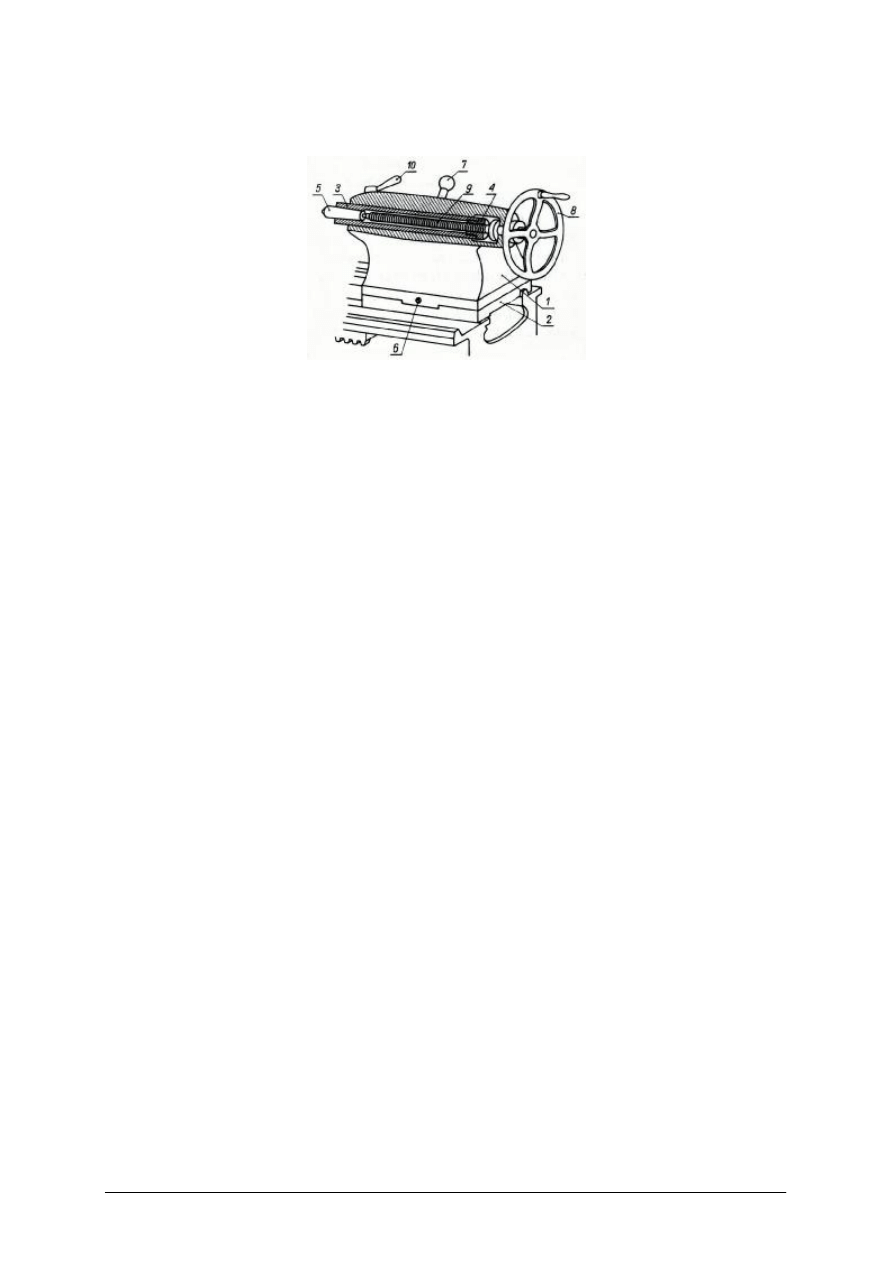

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się dokumentacją techniczną tokarki kłowej,

2) zidentyfikować zespół wskazany na rysunku,

3) rozpoznać i nazwać części występujące na rysunku oznaczone cyframi 1÷7,

4) uzupełnić odpowiednio tabelę, wpisując nazwy rozpoznanych części,

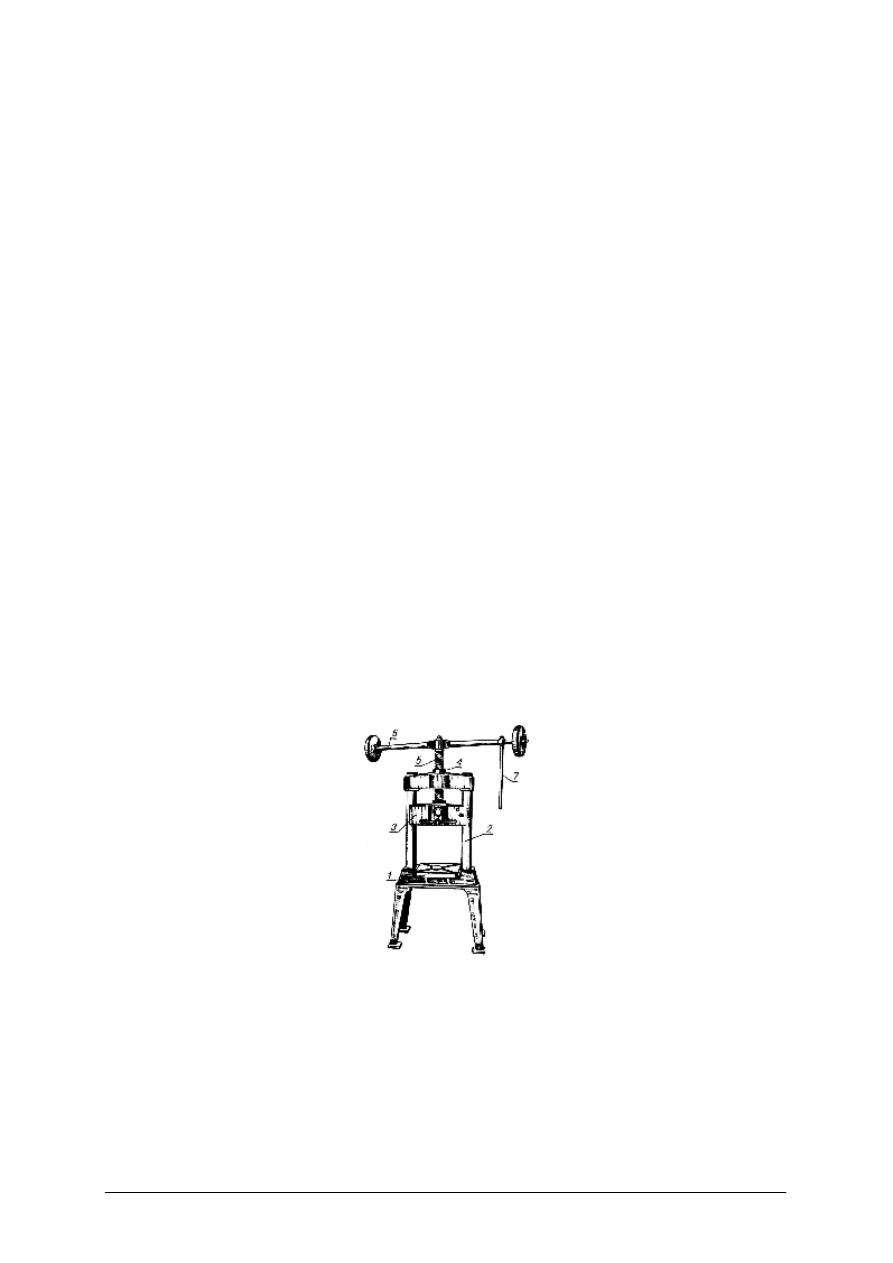

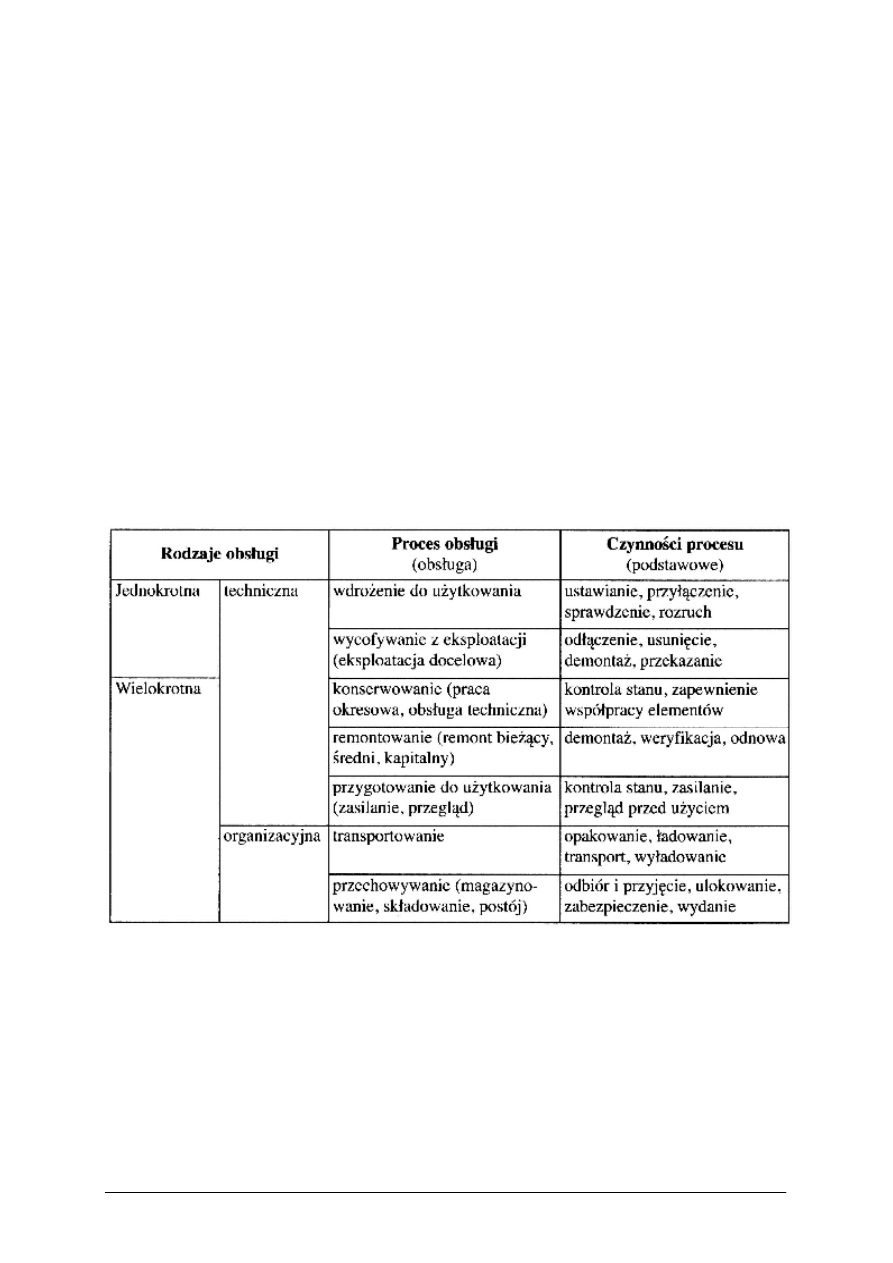

5) zaprezentować efekty pracy,