„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Sieczka

Wykonywanie połączeń kształtowych

731[02].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Iwona Sosnowska

mgr Ireneusz Winiarski

Opracowanie redakcyjne:

mgr inż. Piotr Sieczka

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[02].Z1.03

„Wykonywanie połączeń kształtowych”, zawartego w programie nauczania dla zawodu

monter instrumentów muzycznych..

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Wykonywanie połączeń nierozłącznych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

15

4.2. Wykonywanie połączeń rozłącznych

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

22

4.2.4. Sprawdzian postępów

24

4.3. Wykonywanie połączeń stolarskich

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające

33

4.3.3. Ćwiczenia

33

4.3.4. Sprawdzian postępów

35

5. Sprawdzian osiągnięć

36

6. Literatura

43

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych sposobach

łączenia elementów, z których zbudowany jest instrument muzyczny. Każdy instrument jest

zbudowany z różnej liczby części. Ich ilość zależy od grupy, do jakiej instrument należy.

Istnieją instrumenty zbudowane z zaledwie jednego elementu – jak na przykład trójkąt, czy

pudełko akustyczne. Na drugim biegunie znajdują się organy piszczałkowe, które składają się

z wielu tysięcy części. Instrumenty z każdej grupy mają charakterystyczne dla swej budowy

części składowe i typowe sposoby ich łączenia.

W instrumentach strunowych smyczkowych i szarpanych dominują połączenia stolarskie

i klejone. W fortepianach i pianinach połączenia elementów korpusu i obudowy są różnymi

odmianami połączeń stolarskich, elementy mechanizmów młoteczkowych i tłumikowych

łączone są technikami bardzo zróżnicowanymi. W instrumentach dętych często występują

połączenia nierozłączne elementów wykonanych z metalu. W instrumentach dętych często

stosowane są połączenia rozłączne. W mechanizmach instrumentów muzycznych często

spotykane są połączenia ruchowe.

W poradniku w skrócie przedstawiono większość rodzajów połączeń rozłącznych

i nierozłącznych, spoczynkowych jak również ruchowych, stosowanych w konstrukcji

instrumentów muzycznych. Dokładniejsze informacje na temat konkretnych typów połączeń

możesz znaleźć w literaturze podanej na końcu poradnika.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości

dotyczące przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska znajdziesz w jednostce modułowej 731[02].O1.01 „Przestrzeganie

przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej, ochrony środowiska

oraz wymagań ergonomii”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

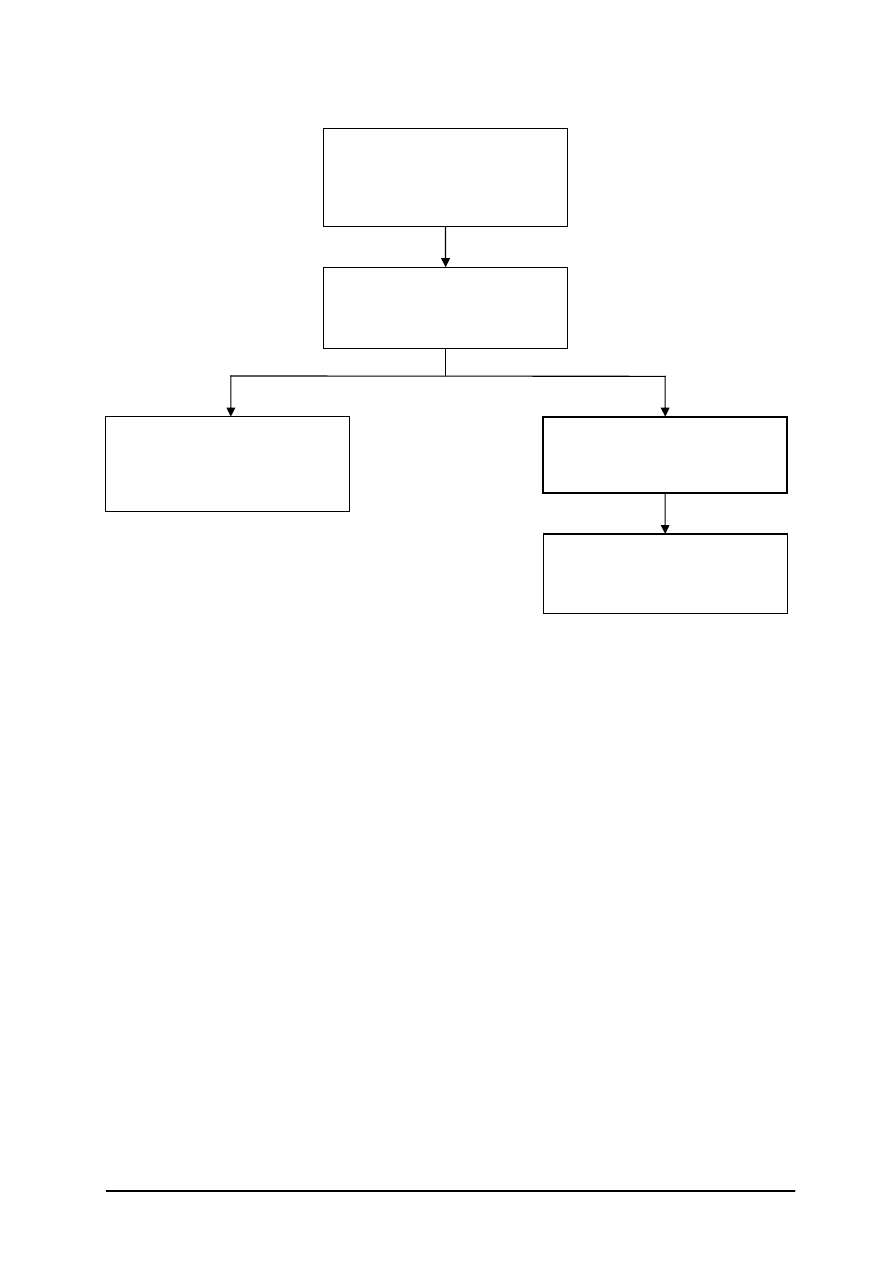

Schemat układu jednostek modułowych

731[02].Z1

Techniki wytwarzania

elementów instrumentów

muzycznych

731[02].Z1.01

Dobieranie materiałów

konstrukcyjnych

731[02].Z1.02

Obsługa maszyn i urządzeń

stosowanych w produkcji

instrumentów muzycznych

731[02].Z1.03

Wykonywanie połączeń

kształtowych

731[02].Z1.04

Wykonywanie połączeń

klejonych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć:

–

stosować jednostki układu SI,

–

posługiwać się rysunkiem technicznym,

–

posługiwać się pojęciem siły,

–

posługiwać się podstawowymi zależnościami wytrzymałościowymi,

–

klasyfikować instrumenty muzyczne,

–

klasyfikować materiały konstrukcyjne,

–

dobierać materiały konstrukcyjne,

–

korzystać z różnych źródeł informacji,

–

pracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

sklasyfikować połączenia kształtowe,

−

dobrać złącza do rodzaju materiału i konstrukcji wyrobu,

−

dobrać narzędzia niezbędne do wykonania połączeń kształtowych,

−

przygotować powierzchnie łączonych elementów do wykonania połączeń kształtowych,

−

dobrać elementy pośredniczące do wykonania połączeń rozłącznych,

−

dobrać pasowanie łączonych elementów,

−

wykonać połączenia gwintowe,

−

wykonać połączenie wciskowe,

−

wykonać połączenia kołkowe,

−

wykonać połączenia sworzniowe,

−

wykonać połączenia klinowe i wpustowe,

−

sklasyfikować połączenia stolarskie,

−

przygotować powierzchnie łączonych detali do wykonania połączeń stolarskich,

−

dobrać łączniki niezbędne do wykonania połączeń stolarskich,

−

wykonać złącza w połączeniach wzdłużnych,

−

wykonać złącza w połączeniach narożnikowych i kątowych,

−

wykonać złącza w połączeniach krzyżowych i półkrzyżowych,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

podczas wykonywania połączeń kształtowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Wykonywanie połączeń nierozłącznych

4.1.1. Materiał nauczania

Z uwagi na wielość grup instrumentów muzycznych konieczne jest wykonywanie

połączeń materiałów metalowych jak i elementów wykonanych z drewna oraz materiałów

drzewnych. Przykładowo lutowanie i nitowanie znajduje zastosowanie w budowie

instrumentów dętych blaszanych i drewnianych (saksofony), połączenia sworzniowe,

klinowe, wciskowe, gwintowe wykorzystywane są najczęściej w instrumentach dętych.

Klejenie spotyka się we wszystkich grupach instrumentów. Połączenia z materiałów

drzewnych wykonywane są w budowie instrumentów strunowych oraz w instrumentach

klawiszowych.

Podczas wykonywania połączeń rozłącznych i nierozłącznych należy utrzymywać

porządek i czystość na stanowisku pracy. Elementy przeznaczone do montażu należy

umieszczać na miejscach do tego celu przeznaczonych. Stan techniczny wszystkich narzędzi

używanych do wykonywania połączeń musi być dobry. Używanie uszkodzonych narzędzi

oraz nieumiejętne posługiwanie się nimi może prowadzić do wypadków. Przed rozpoczęciem

ćwiczeń związanych z wykonywaniem połączeń musisz zapoznać się z obowiązującymi na

stanowiskach roboczych przepisami bezpieczeństwa i higieny pracy.

4.1.1.1. Klasyfikacja połączeń nierozłącznych i rozłącznych

Pojęcie połączenia lub złącza obejmuje obszar maszyny lub urządzenia, w którym

dokonuje się powiązania co najmniej dwóch elementów.

Połączenia części maszyn dzieli się ogólnie na połączenia spoczynkowe i ruchowe.

W budowie instrumentów muzycznych spotyka się oba typy połączeń.

Połączenia spoczynkowe ze względu na możliwość rozłączenia bez uszkodzenia

elementów dzieli się na:

−

połączenia rozłączne – na przykład połączenia gwintowe, kołkowe, sworzniowe,

−

połączenia nierozłączne – połączenia spajane, nitowe.

W zależności od sposobu wykonania połączenia spoczynkowe dzieli się na:

−

spojeniowe – na przykład połączenia, gdzie przez odpowiedni zabieg technologiczny

elementy łączone są scalane – na przykład połączenia klejone, lutowane,

−

plastyczne – połączenia powstające w wyniku odkształcenia plastycznego elementów

łączonych – na przykład połączenia nitowane,

−

sprężyste – połączenie powstałe w wyniku wykorzystania sił sprężystości – na przykład

połączenie wciskowe.

−

kształtowe – połączenia te powstają wtedy, gdy na powierzchni styku elementów

łączonych wykonuje się odpowiadające sobie występy lub gdy w połączeniach występują

elementy pomocnicze (tak zwane łączniki), które przenikają powierzchnię styku

elementów głównych.

Jeżeli elementy połączenia są złączone bez pośrednictwa łączników, to połączenie takie

jest połączeniem bezpośrednim. Jeśli w połączeniu stosowane są łączniki, to połączenie jest

połączeniem pośrednim.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4.1.1.2. Wykonywanie połączeń lutowanych

Lutowanie należy do spoczynkowych połączeń nierozłącznych. Elementy łączone są za

pośrednictwem lutu. Przy lutowaniu nie zachodzi nadtapianie powierzchni części łączonych.

Połączenie następuje na skutek zwilżenia łączonych elementów lutem i płytkiej dyfuzji

atomów między lutowiem a łączonymi elementami.

Rozróżnia się dwie odmiany lutowania – lutowanie miękkie i twarde. W lutowaniu

miękkim temperatura topnienia lutu jest niższa niż 500

°

C. Lutowanie twarde ma miejsce

wtedy, gdy temperatura topnienia lutu przekracza 500

°

C. Lutowanie miękkie stosuje się do

łączenia części, gdy naprężenia w złączu są niewielkie. Do nagrzewania używa się lutownicy

lub palnika. Lutowanie twarde jest wskazane przy znacznych naprężeniach, występujących

w złączu. Do nagrzewania stosuje się lampy lutownicze, palniki acetylenowo – tlenowe,

nagrzewanie w piecu elektrycznym i tym podobne. Ostatnio coraz częściej do nagrzewania

wykorzystuje się gorące powietrze.

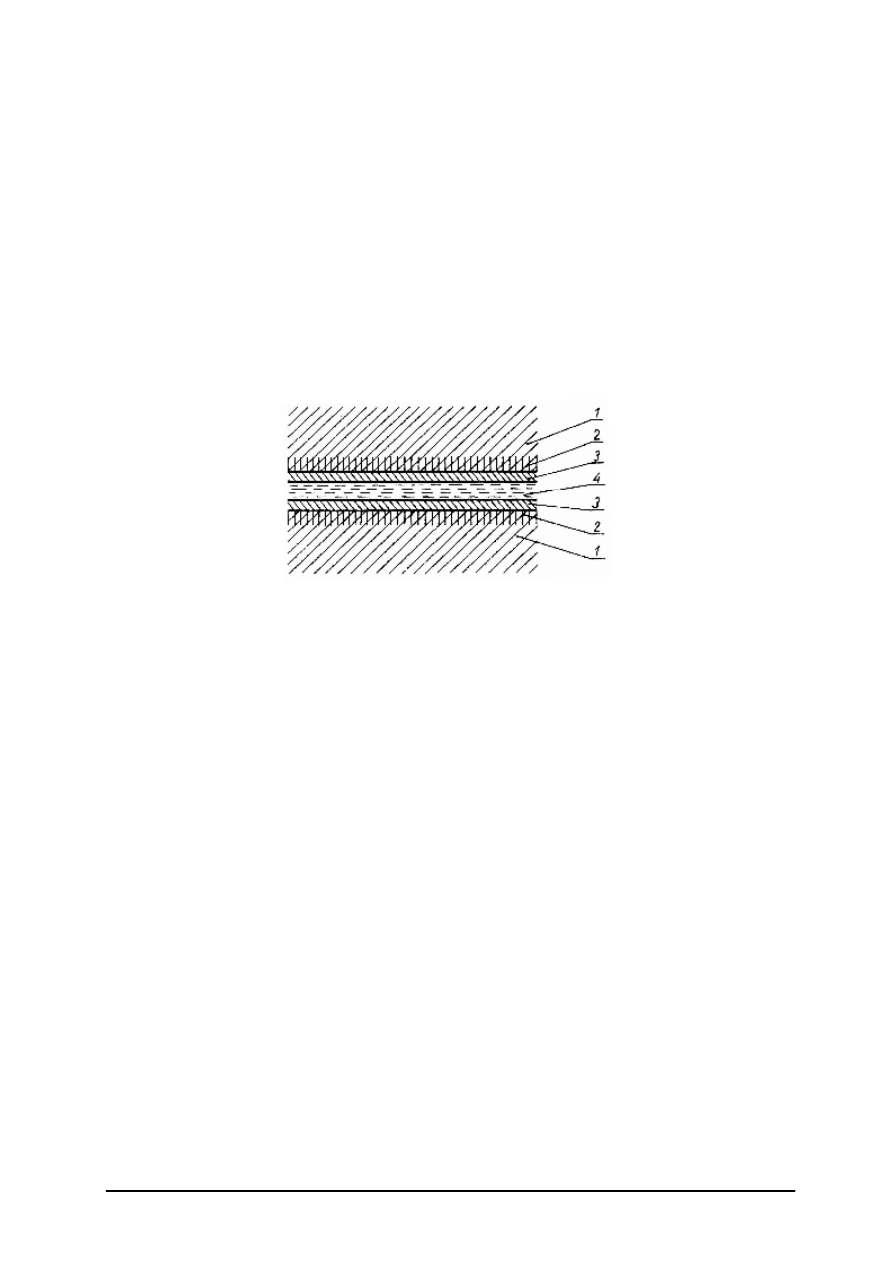

Rys. 1. Budowa złącza lutowanego 1) materiał rodzimy, 2) strefa dyfuzji lutu w materiał lutowany, 3) strefa

dyfuzji materiału lutowanego w lut 4) lut o niezmienionym składzie chemicznym [4, s. 292]

Właściwości lutu:

–

temperatura topnienia lutu musi być niższa od temperatury topnienia metali lutowanych,

–

lut w stanie ciekłym powinien dobrze zwilżać powierzchnię części łączonych,

–

rozrzut temperatury krzepnięcia lutu powinien być mały,

–

dobre właściwości mechaniczne,

–

rozszerzalność cieplna powinna być zbliżona do rozszerzalności metalu rodzimego

Luty stosowane są w postaci prętów, past, proszków, drutów. Luty miękkie to stopy

cynowe, cynowo – ołowiowe, ołowiowo – kadmowe. Lutem miękkim można łączyć wszelkie

metale i ich stopy. Do lutowania twardego stosuje się luty z miedzi, mosiądzu, brązów, stopy

miedzi z fosforem, stopy miedzi ze srebrem, miedzi z cynkiem i inne.

Powierzchnie łączone przed lutowaniem powinny być oczyszczone mechanicznie

i chemicznie. Podczas lutowania używa się topników (kalafonia, boraks, chlorek cynku),

które służą do ostatecznego oczyszczenia powierzchni z tlenków i innych zanieczyszczeń.

Topniki chronią lutowinę przed utlenianiem oraz poprawiają zdolność zwilżania lutem.

Topników używa się w postaci past, proszków, roztworów wodnych.

Powierzchnie elementów łączonych muszą być również odpowiednio ukształtowane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

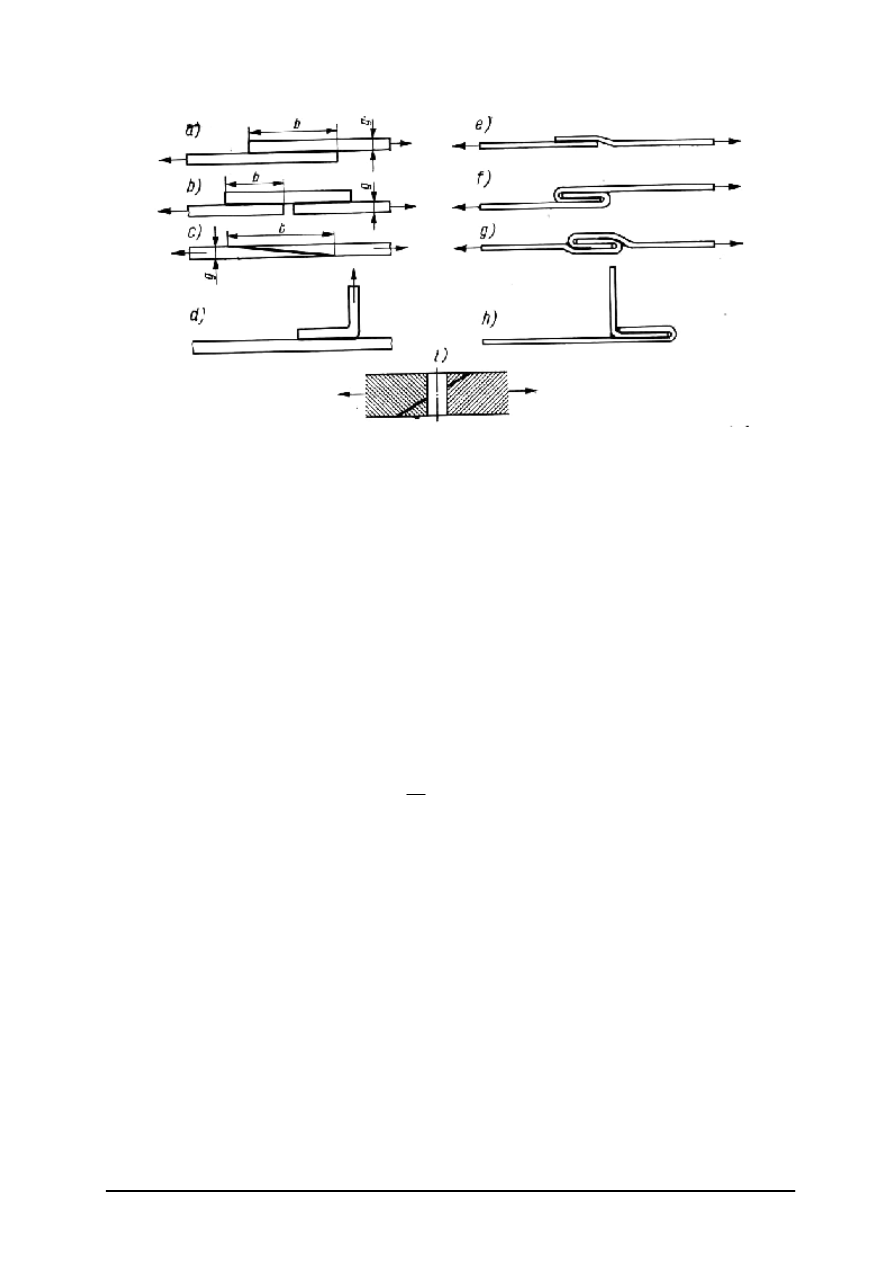

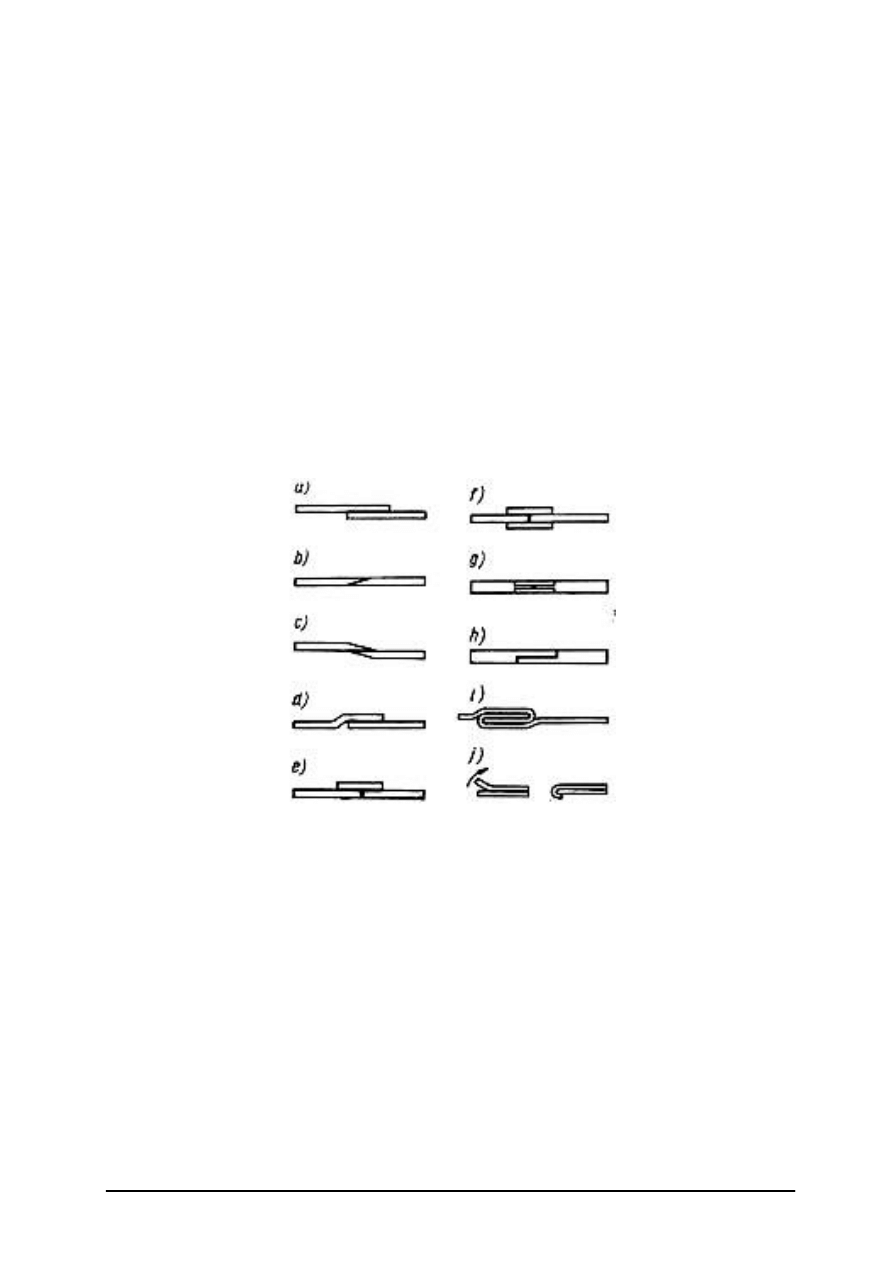

Rys. 2. Połączenia lutowane: a) ślusarskie nakładkowe zwykłe, b) nakładkowe, c) zakładkowe z zakładką gubioną,

d) przykładkowe, e) blacharskie zakładkowe zgniotowe, f) połączenie zawijane, g) połączenie zawijane

zgniotowe, h) połączenie zawijane narożne, i) połączenie lutowane wzmocnione kołkiem [7, s. 107]

Połączenia lutowane należy wykonywać tak, aby lutowina pracowała na ścinanie.

Na rysunku 1. przedstawiono sposoby przygotowania łączonych powierzchni do lutowania.

W procesach wytwórczych instrumentów muzycznych lutowanie wykorzystuje się najczęściej

w budowie instrumentów dętych. W ten sposób na przykład do korpusu saksofony mocowane

są słupki mechanizmów, lutowaniem łączone są również elementy instrumentów dętych

blaszanych.

Wytrzymałość połączenia lutowanego jest największa, gdy grubość lutu w szczelinie

części łączonych zawiera się w granicach 0,01 ÷ 0,15 mm. Wymiar większy dotyczy lutów

miękkich, wymiar mniejszy lutów twardych.

Wytrzymałość połączenia lutowanego oblicza się z warunku wytrzymałościowego na

ścinanie. Przekrój obliczeniowy przyjmuje się jako:

S = b

⋅ l [mm

2

] (1)

t

t

t

k

S

F

≤

=

τ

(2)

b – szerokość spoiny lutowniczej [mm],

l – długość spoiny lutowniczej [mm],

F

t

– siła ścinająca działająca na połączenie lutownicze,

k

t

– naprężenia dopuszczalne na ścinanie dla materiału lutu.

Więcej informacji na temat wykonywania połączeń lutowanych znajdziesz w literaturze [4,7].

4.1.1.3. Wykonywanie połączeń klejonych

Klejenie jest to połączenie wykonane za pomocą kleju. Polega ono na rozprowadzeniu

cienkiej warstwy substancji klejącej na uprzednio przygotowanej powierzchni. Klej to

materiał, dzięki któremu można bez obróbki mechanicznej trwale połączyć ze sobą różne

powierzchnie. Kleje są zaliczane do materiałów czynnych powierzchniowo (podobnie jak

farby, lakiery i detergenty), których cechą charakterystyczną jest zwiększanie adhezji.

Klejeniem można obecnie łączyć niemal wszystkie materiały konstrukcyjne stosowane

w budowie instrumentów muzycznych – drewno, tworzywa sztuczne i naturalne oraz metale.

Połączenie klejone odznacza się znaczną wytrzymałością zmęczeniową i zdolnością tłumienia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

drgań. Połączenie to umożliwia uzyskiwanie równomiernego rozkładu naprężeń w złączu, nie

wymaga silnego nagrzewania łączonych części, nie powoduje skurczu i naprężeń własnych

oraz niekorzystnych zmian strukturalnych w materiale rodzimym. Klejeniem można łączyć

części bardzo cienkie, otrzymane połączenie cechuje się wysoką szczelnością, jest odporne na

korozję, lekkie i o gładkiej powierzchni.

Proces klejenia składa się z następujących etapów:

–

mechaniczne oczyszczanie powierzchni łączonych części,

–

chemiczne oczyszczanie – polegające głównie na odtłuszczeniu,

–

nakładanie kleju,

–

mechaniczne dociśnięcie łączonych elementów,

–

utwardzanie spoiny.

W zależności od konsystencji kleje mogą być ciekłe, plastyczne i stałe, to znaczy topliwe.

Do wykonywania połączeń klejonych stosuje się następujące rodzaje klejów:

–

kleje rozpuszczalnikowe – stosowane głównie do klejenia tworzyw sztucznych,

–

kleje oparte na polimerowych żywicach są stosowne do klejenia metali i szkła,

–

kleje mieszane – składają się one z żywicy wymieszanej z rozpuszczalnikiem, kleje te

służą do łączenia drewna, papieru, gumy.

Rys. 3. Połączenia klejone: a) zakładkowe zwykłe, b) z zakładką gubioną, c) z zakładką uelastycznioną,

d) połączenie z odciążeniem, e) nakładkowe jednostronne, f) dwustronne, g) dwustronne z nakładkami

wpuszczonymi, g) zakładkowe przestawne, i) połączenie wzmocnione poprzez zagięcie brzegów,

j) sposób zapobiegania rozwarstwieniu łączonych elementów [7, s. 109]

Wytrzymałość połączeń klejonych oblicza się na ścinanie, podobnie jak w połączeniach

lutowanych.

Podczas klejenia należy korzystać ze środków ochrony indywidualnej. Szczególną uwagę

należy zwrócić na zachowanie właściwej wentylacji oraz przestrzeganie przepisów

bezpieczeństwa i higieny pracy.

Więcej informacji na temat wykonywania połączeń klejonych znajdziesz w literaturze [7].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

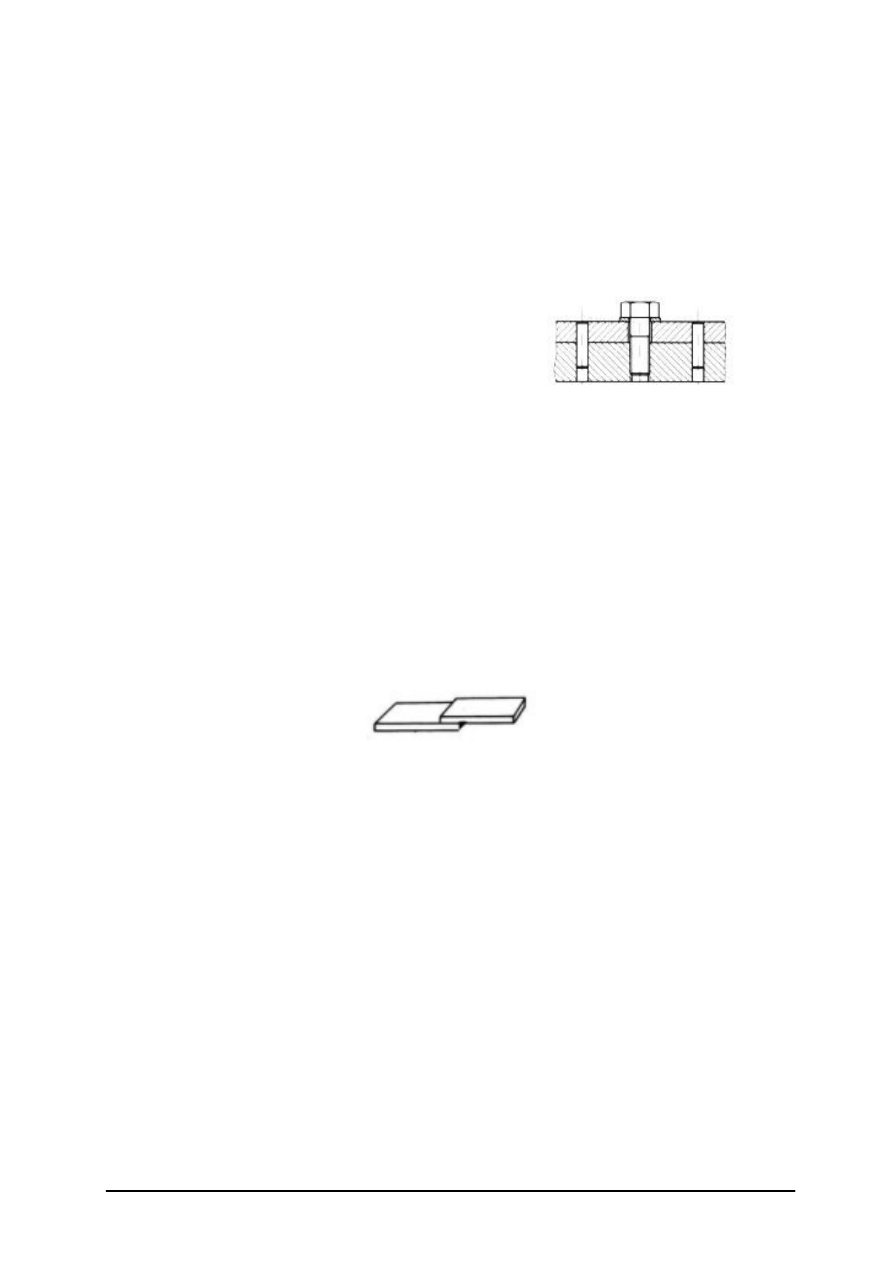

4.1.1.4. Wykonywanie połączeń wciskowych

Połączenia wciskowe zaliczane są do spoczynkowych połączeń sprężystych,

utworzonych przez siły sprężystości, które powstają na skutek odkształcenia elementów

łączonych. Wymiary łączonych elementów – na przykład średnice wałka i tulejki – są

dobrane w ten sposób, aby w trakcie wykonywania połączenia powstał wcisk. Elementy

połączenia wciskowego nazywane są czopem i oprawą.

Wcisk jest to różnica średnicy zewnętrznej czopa i średnicy wewnętrznej oprawy.

Po zmontowaniu wcisk wywołuje odkształcenia sprężyste łączonych części i docisk na

powierzchni styku, dzięki czemu możliwe jest przeniesienie obciążenia za pomocą siły tarcia.

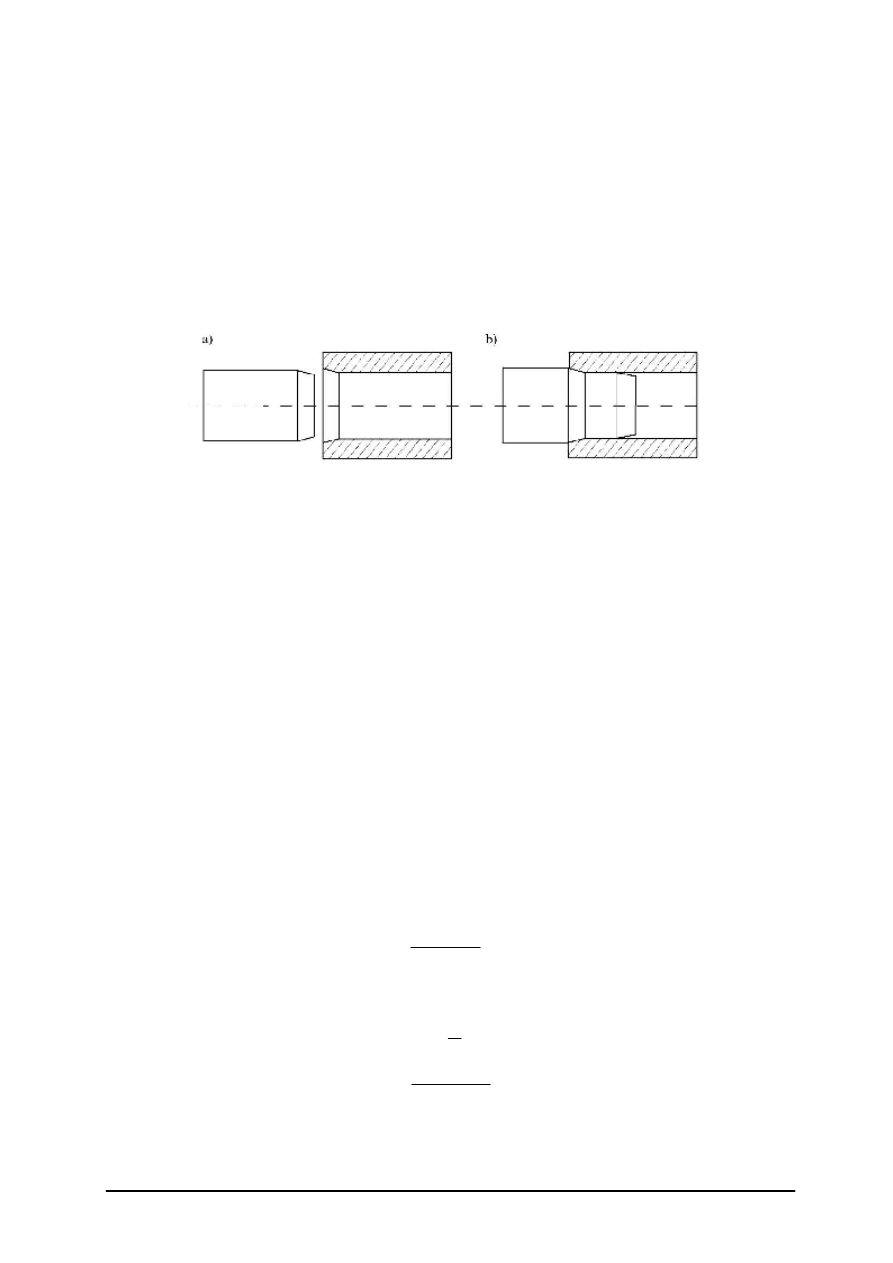

Rys. 4. Połączenie wciskowe: a) elementy – czop i oprawa – przed połączeniem, b) elementy po połączeniu – uwaga –

proporcje w średnicach łączonych części nie są zachowane, ze względu na czytelność zasady łączenia

W zależności od sposobu montażu rozróżnia się połączenia wtłaczane, skurczowe

i rozprężne.

Połączenie wtłaczane uzyskuje się przez wtłoczenie czopa do otworu oprawy lub

nasadzenie oprawy na czop. W celu ułatwienia montażu stosuje się ścięcia krawędzi, tak jak

przedstawiono na rys.4. Wtłaczanie wykonuje się najczęściej z użyciem pras hydraulicznych,

a dla części niewielkich za pomocą pras ręcznych lub młotka.

Połączenie skurczowe uzyskuje się poprzez nagrzanie oprawy. Wskutek ogrzania otwór

w oprawie zwiększa swą średnicę, co umożliwia swobodne wsuniecie czopa. Docisk powstaje

po ostudzeniu i skurczeniu się oprawy.

Połączenie rozprężne stosuje się przez oziębienie czopa. Zasada wykonania połączenia

jest analogiczna jak przy połączeniu skurczowym.

Wytrzymałość połączenia wciskowego oblicza się zakładając, że siła wzdłużna

F obciążająca złącze nie może przekroczyć siły tarcia T w złączu. Wynika stąd warunek

obciążalności złącza wciskowego:

T

F

≤

è

S

p

F

t

⋅

⋅

≤

µ

3)

µ – współczynnik tarcia ślizgowego,

p

t

– najmniejszy wymagany nacisk powierzchniowy na powierzchni styku,

S – pole walcowej powierzchni styku, S =

π ⋅ d ⋅ l

l

d

F

p

t

⋅

⋅

⋅

≥

π

µ

(4)

W przypadku, gdy złącze jest obciążone momentem skręcającym, warunek obciążalności

złącza jest następujący:

2

d

T

M

⋅

≤

(5)

l

d

M

p

s

⋅

⋅

⋅

≥

2

2

π

µ

(6)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Jeśli występuje jednoczesne obciążenie wzdłużne i skręcanie, to wymagany docisk

obliczany jest z zależności:

2

s

t

ts

p

p

p

+

≥

(7)

Na podstawie zależności 4, 6, 7, znając obciążenie i parametry geometryczne złącza

wyznacza się wartość wymaganego docisku. Więcej informacji na temat obliczania

parametrów wcisku oraz średnic czopa i oprawy, zapewniającej odpowiedni docisk znajdziesz

w literaturze [7].

W budowie instrumentów muzycznych połączenia wciskowe stosuje się przy łączeniu

elementów instrumentów dętych blaszanych.

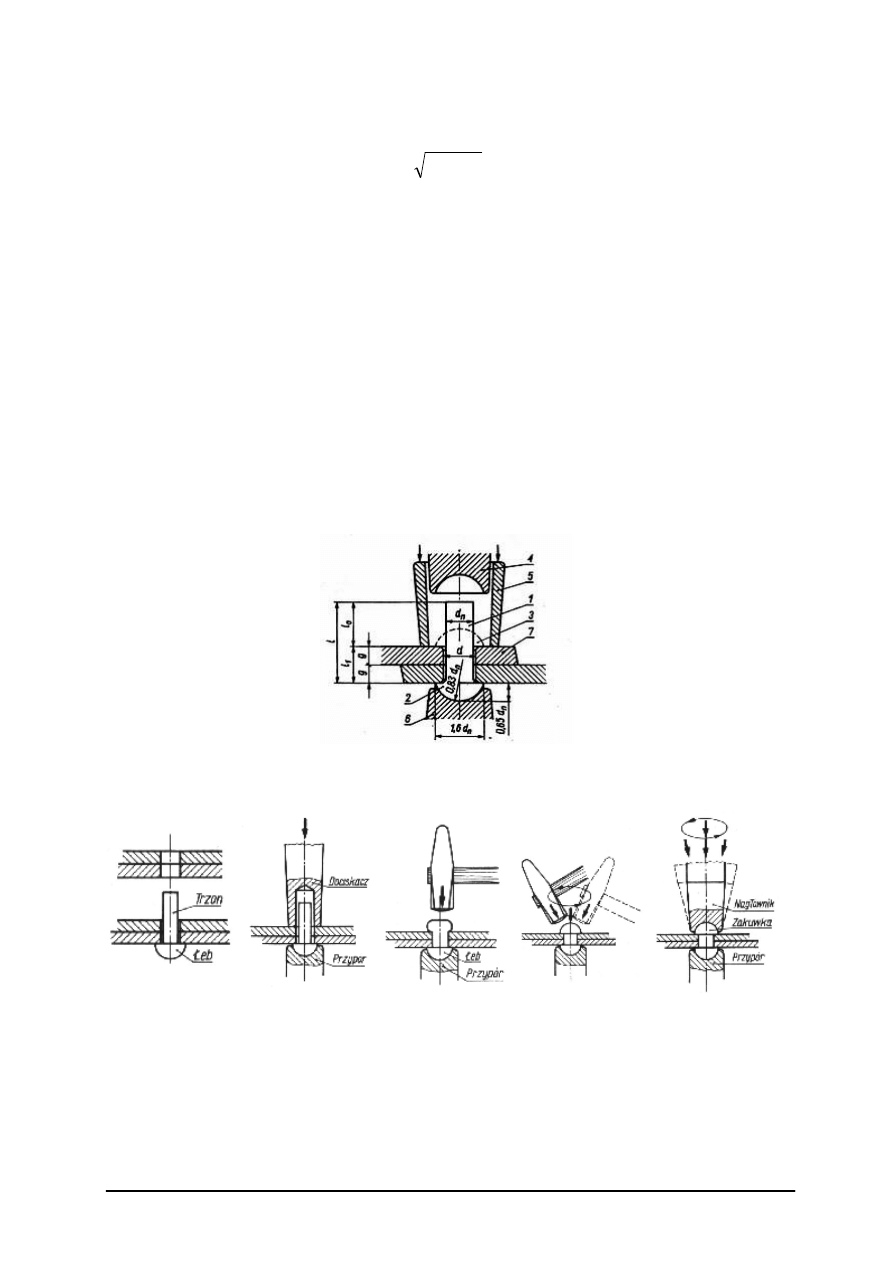

4.1.1.4. Wykonywanie połączeń nitowych

Połączenia nitowe zaliczane są do nierozłącznych spoczynkowych połączeń pośrednich.

Łącznikiem jest nit, który składa się z łba i trzonu. Po założeniu nitu w otwory łączonych

części nit jest zakuwany poprzez mechaniczne spęczanie końca trzonu, co powoduje

powstanie tak zwanej zakuwki na końcu nitu przeciwległym do łba.

Złącze nitowe charakteryzuje się wysoką wytrzymałością oraz znaczną plastycznością.

Nitowaniem można łączyć elementy wykonane z różnych materiałów.

Do wad nitowania zalicza się nierozłączność połączenia, dużą pracochłonność

wykonania, osłabienie wytrzymałości elementów łączonych.

Rys. 5. Wykonywanie połączeń nitowych. 1) trzon nitu, 2) łeb nitu, 3) zakuwka, 4) zakuwnik, 5) przycisk,

6) wspornik, 7) elementy łączone [7, s. 55]

a)

b)

c)

d)

e)

Rys. 6. Kolejne fazy nitowania [6, s. 197]

Połączenia nitowe w budowie instrumentów muzycznych są stosowane niekiedy do

łączenia elementów instrumentów dętych blaszanych.

Obliczenia wytrzymałościowe połączeń nitowanych wykonuje się z warunku na ścinanie

i na naciski powierzchniowe. Więcej informacji na temat projektowania połączeń nitowych

znajdziesz w literaturze [2,6,7].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest klasyfikacja połączeń nierozłącznych?

2. Jakie są charakterystyczne cechy lutowania?

3. Z jakich etapów składa się proces wykonania połączenia lutowanego?

4. Jaką rolę w procesie lutowania pełnią topniki?

5. W jaki sposób oblicza się wytrzymałość połączenia lutowanego?

6. Jakie są charakterystyczne cechy klejenia?

7. Z jakich etapów składa się proces wykonania połączenia klejonego?

8. Jaka jest zasada działania połączeń wciskowych?

9. W jaki sposób uzyskuje się niezbędny wcisk w połączeniu?

10. W jaki sposób oblicza się wytrzymałość połączenia wciskowego?

11. Jaka jest zasada działania połączenia nitowanego?

12. Jakie przykładowe zastosowanie w budowie instrumentów muzycznych znajdują

połączenia nierozłączne?

4.1.3. Ćwiczenia

Ćwiczenie 1

Połącz dwa elementy instrumentu muzycznego za pomocą lutowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z technologią wykonywania połączeń lutowanych,

4) przygotować przyrządy i materiały niezbędne do wykonania lutowania,

5) dobrać środki ochrony indywidualnej,

6) oczyścić łączone powierzchnie w sposób mechaniczny,

7) przygotować łączone powierzchnie chemicznie,

8) wykonać lutowanie z zastosowaniem niezbędnych topników,

9) ocenić jakość wykonanego połączenia.

Wyposażenie stanowiska pracy:

–

zeszyt przedmiotowy,

–

instrukcja wykonania ćwiczenia,

–

łączone elementy instrumentów muzycznych,

–

materiały niezbędne do wykonania lutowania – lut, topniki, odczynniki chemiczne, papier

ścierny, pilniki,

–

lutownica lub palnik acetylenowo – tlenowy,

–

środki ochrony indywidualnej – rękawice, okulary ochronne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 2

Oblicz wytrzymałość spoiny lutowniczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) określić rodzaj połączenia lutowniczego,

4) zmierzyć wymiary lutowiny,

5) określić naprężenia dopuszczalne materiału lutu na naprężenia ścinające,

6) wykonać niezbędne obliczenia,

7) określić maksymalną siłę, jaką może być obciążone połączenie lutownicze.

Wyposażenie stanowiska pracy:

–

zeszyt przedmiotowy,

–

instrukcja wykonania ćwiczenia,

–

połączone lutowaniem elementy instrumentów muzycznych,

–

przyrządy pomiarowe – suwmiarki,

–

papier formatu A4 do zanotowania obliczeń.

Ćwiczenie 3

Oblicz minimalne naciski w połączeniu wciskowym, które zapewnią przeniesienie siły

wzdłużnej obciążającej połączenie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) określić gatunek materiału połączonych elementów,

4) określić współczynnik tarcia ślizgowego dla materiałów połączonych elementów,

5) określić średnicę połączenia – d,

6) określić długość połączenia – i,

7) obliczyć pole powierzchni styku – S,

8) wykonać niezbędne obliczenia,

9) określić minimalny wymagany nacisk na powierzchni styku łączonych elementów.

Wyposażenie stanowiska pracy:

–

zeszyt przedmiotowy,

–

instrukcja wykonania ćwiczenia,

–

połączone za pomocą wcisku elementy instrumentów muzycznych,

–

przyrządy pomiarowe – suwmiarki,

–

papier formatu A4 do zanotowania obliczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować połączenia nierozłączne?

2) określić zasadę łączenia części za pomocą lutowania?

3) określić rolę lutu i topników w procesie lutowania?

4) określić etapy wykonania procesu lutowania?

5) wykonać połączenia lutowane?

6) określić zasadę łączenia części za pomocą klejenia?

7) określić rolę kleju w procesie klejenia?

8) określić etapy wykonania procesu klejenia?

9) wykonać połączenia klejone?

10) obliczyć wytrzymałość połączenia lutowanego i klejonego?

11) określić zasadę łączenia części za pomocą wcisku?

12) określić sposób wykonania połączenia wciskowego?

13) obliczyć wytrzymałość połączenia wciskowego?

14) określić zasadę łączenia części za pomocą nitowania?

15) wskazać

przykłady

zastosowania

połączeń

nierozłącznych

w konstrukcji instrumentów muzycznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Wykonywanie połączeń rozłącznych

4.2.1. Materiał nauczania

Do połączeń rozłącznych zalicza się przede wszystkim połączenia kształtowe. Połączenia

kształtowe w większości należą do spoczynkowych połączeń rozłącznych. Połączenia te

powstają wtedy, gdy na powierzchni styku elementów łączonych wykonuje się

odpowiadające sobie występy – jak na przykład w połączeniach wielowypustowych – lub gdy

w połączeniach występują elementy pomocnicze (tak zwane łączniki), które przenikają

powierzchnię styku elementów głównych – na przykład w połączeniach wpustowych,

kołkowych, klinowych.

Połączenia kształtowe służą do przenoszenia obciążeń takich jak moment obrotowy, siła

poprzeczna, siła wzdłużna. W zależności od kształtu powierzchni styku rozróżnia się

połączenia płaskie, walcowe lub stożkowe. W zależności od ustawienia łączników rozróżnia

się połączenia wzdłużne oraz poprzeczne. Zależnie od rodzaju powierzchni styku lub rodzaju

łączników rozróżnia się połączenia kształtowe:

–

bezpośrednie: wielowypustowe,

–

pośrednie: wpustowe, kołkowe, sworzniowe, klinowe.

4.2.1.1. Wykonywanie połączeń kołkowych

Połączenia kołkowe mogą być połączeniami spoczynkowymi oraz ruchomymi. Rozróżnia

się kołki złączne, ustalające, kierujące oraz zabezpieczające.

a)

b)

c)

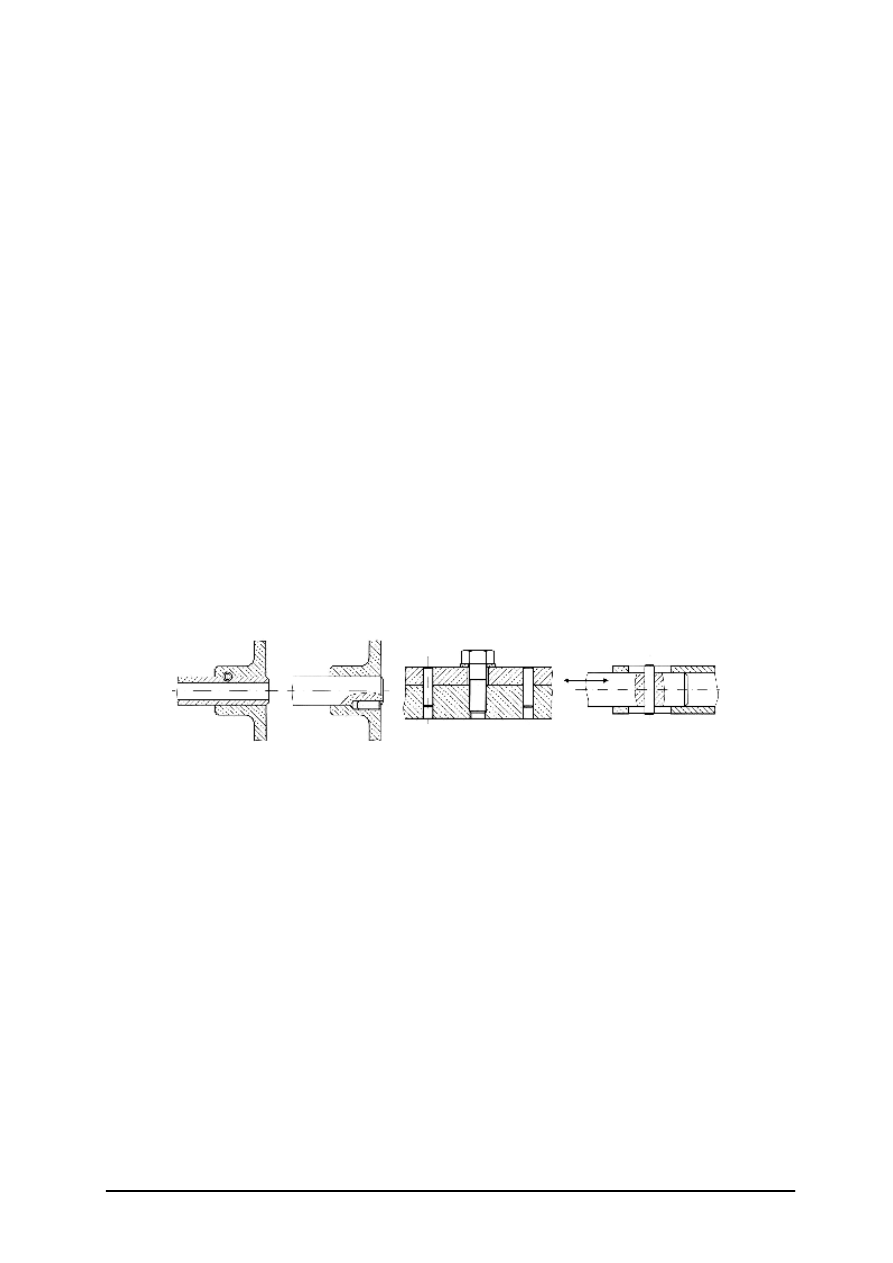

Rys. 7. Przykłady połączeń kołkowych: a) połączenie konstrukcyjne za pomocą kołków złącznych,

b) zastosowanie kołków do ustalania położenia części, c) zastosowanie kołka do prowadzenia części

w przypadku ich ruchu względnego

Obliczenia wytrzymałościowe połączeń kołkowych wykonuje się z warunków

wytrzymałościowych na naciski powierzchniowe oraz na ścinanie.

Podczas montażu połączeń kołkowych należy zwrócić na pasowanie kołków walcowych.

Otwory pod kołki walcowe należy wiercić i rozwiercać wspólnie w łączonych elementach.

Kołki osadza się uderzeniami młotka lub za pomocą prasy. Osadzenie kołków kierujących

wymaga dużej dokładności wykonania otworu i osadzenia kołka tak, aby zapewnione było

połączenie ruchowe. Montaż i demontaż kołków stożkowych nie powinien sprawiać

większych trudności. Demontaż kołków jest odwróceniem kolejności czynności podczas

montażu.

Połączenia kołkowe stosowane są głównie w mechanizmach instrumentów dętych oraz

w mechanizmach instrumentów perkusyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.1.2. Wykonywanie połączeń klinowych

Połączenia klinowe to połączenia rozłączne spoczynkowe. Elementem łączącym jest klin,

którego powierzchnie robocze (płaskie lub walcowe) są zbieżne względem siebie, tworząc

niewielki kąt rozwarcia

α

.

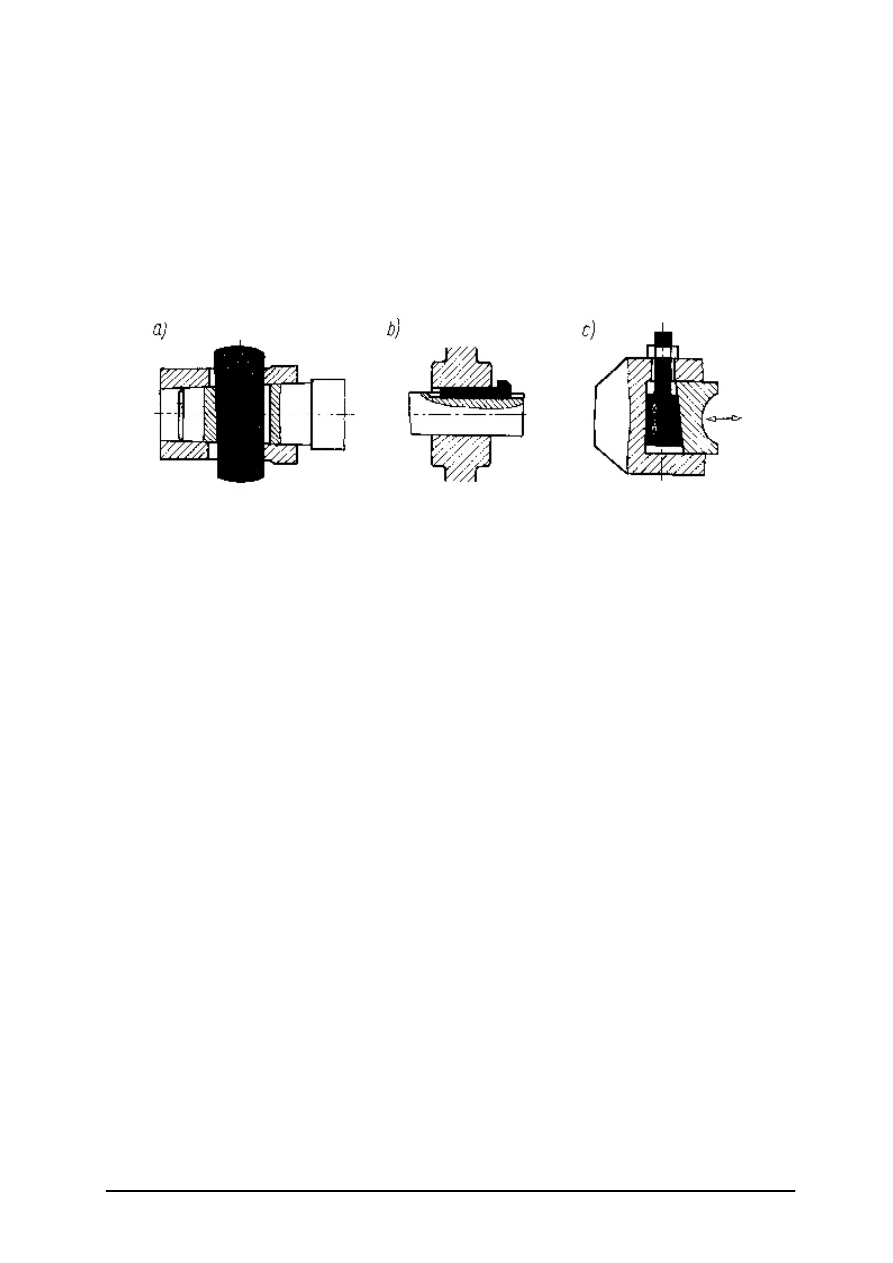

Połączenia klinowe dzieli się na:

−

poprzeczne – rysunek 8a,

−

wzdłużne – rysunek 8b,

−

nastawne – rysunek 8c.

Rys. 8. Połączenia klinowe: a) poprzeczne, b) wzdłużne, c) nastawne [2, s. 66]

Połączenia klinowe poprzeczne są stosowane do łączenia wałów i tulei przy wstępnym

napięciu łączonych elementów. Połączenia wzdłużne są stosowane podobnie jak wpusty do

łączenia wałów z piastami kół.

Przed przystąpieniem do montażu należy sprawdzić prawidłowość wykonania rowka

w czopie i piaście. W przypadku rowków klinowych otwartych, po osadzeniu piasty wbija się

klin poprzez uderzenia młotkiem miedzianym. W przypadku rowków zamkniętych należy

najpierw osadzić klin, a następnie osadzać piastę poprzez uderzenia młotkiem lub za pomocą

prasy. Demontaż połączenia klinowego jest odwróceniem kolejności czynności podczas

montażu.

4.2.1.3. Wykonywanie połączeń wpustowych i wielowypustowych

Połączenia wpustowe i klinowe zaliczane są do pośrednich połączeń kształtowych

i znajdują szerokie zastosowanie do przenoszenia momentu obrotowego pomiędzy wałem

a osadzonym na nim elementem. Połączenia wpustowe wykonywane są najczęściej jako

spoczynkowe, a niekiedy jako przesuwne.

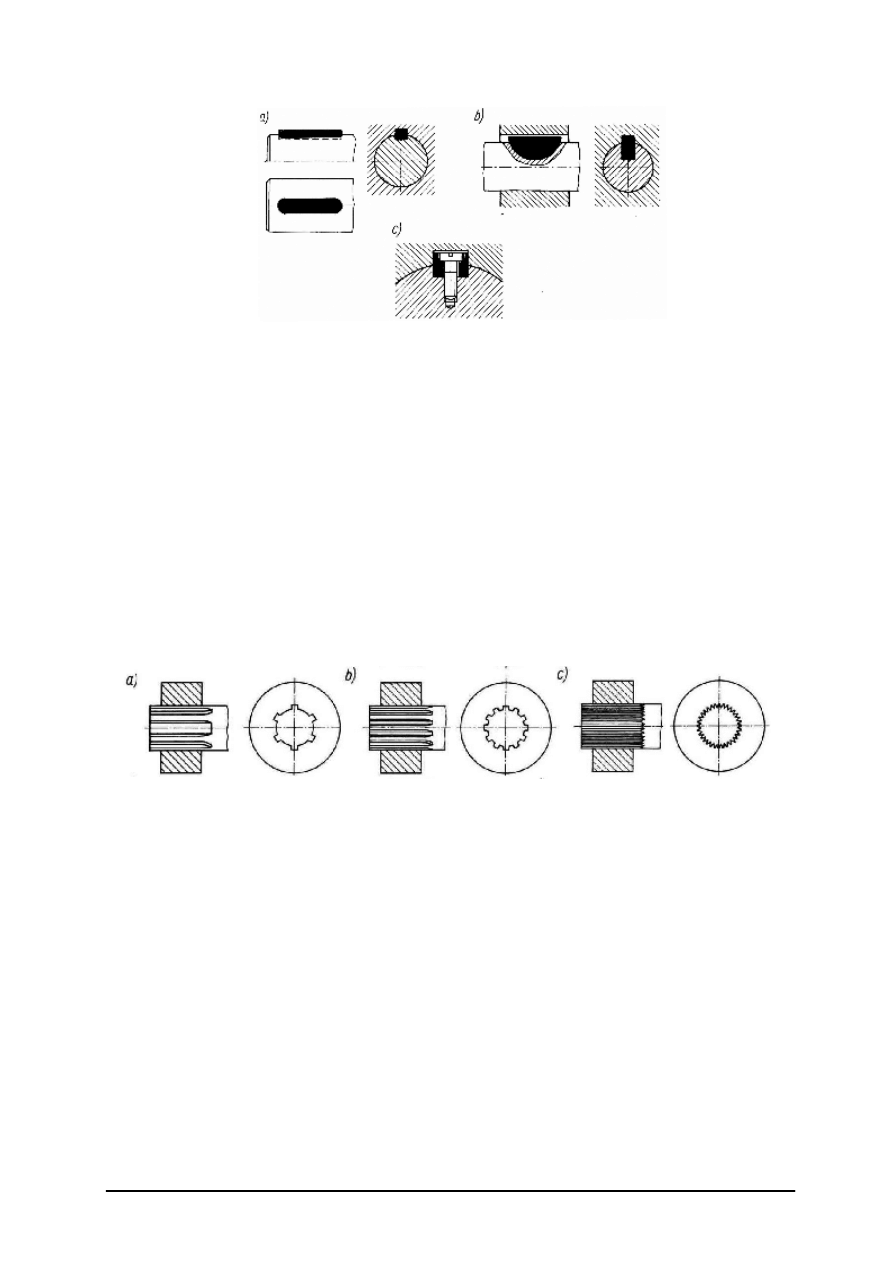

W zależności od kształtu wpustu rozróżnia się wpusty pryzmatyczne, czółenkowe,

kołkowe i czołowe. Najpowszechniej stosowany wpust pryzmatyczny osadzony jest w rowku

wzdłużnym wykonanym w czopie wału. Wpust ma wysokość większą niż głębokość rowka,

w którym jest osadzony, dlatego wystaje ponad powierzchnię styku czopa i piasty. Przekrój

poprzeczny wpustów pryzmatycznych jest prostokątny, a ich wymiary są znormalizowane.

Kształty oraz wymiary wpustów są znormalizowane, norma PN/M-85005 opisuje wpusty

pryzmatyczne, natomiast PN/M-85008 wpusty czółenkowe.

Wymiary przekroju poprzecznego zależą od średnicy czopa. Długość wpustu zależy od

wartości momentu obrotowego przenoszonego przez połączenie wpustowe. Długość wpustu

oblicza się z warunku wytrzymałościowego na naciski dopuszczalne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 9. Przykłady połączeń wpustowych a) połączenie z wpustem pryzmatycznym, b) połączenie z wpustem

czółenkowym, c) połączenie z wpustem pryzmatycznym przykręcanym [2, s. 64]

Przed przystąpieniem do montażu należy sprawdzić prawidłowość wykonania rowka

w czopie i piaście. Następnie osadza się wpust w rowku wału poprzez lekkie uderzenia

młotkiem miedzianym, wykorzystując do tego celu prasy lub specjalne oprzyrządowanie.

Szczególnej staranności wymaga sprawdzenie dokładności przylegania wpustu do bocznych

ścian rowka oraz wysokość wystawania wpustu.

Demontaż połączeń wpustowych jest odwróceniem kolejności montażu, tzn. należy

najpierw demontować element osadzony na wale, następnie w przypadku wpustów

przykręcanych wykręcić wkręty i wyjąć wpust z rowka wpustowego.

Połączenia wielowypustowe są zaliczane do połączeń ruchowych i podobnie jak

połączenia wpustowe przenoszą moment obrotowy, a ponadto środkują piasty kół na czopach.

Ponadto połączenia te mogą przenosić większe obciążenia, gdyż naciski rozkładają się

równomiernie na wszystkie wypusty.

Połączenia tego rodzaju spotyka się w mechanizmach instrumentów perkusyjnych.

Rys. 10. Odmiany połączeń wielowypustowych: a) równoległe, b) ewolwentowe, c) wielokarbowe

Przebieg montażu jest uzależniony od rodzaju połączenia. Połączenia spoczynkowe,

zwłaszcza trudno rozłączne montuje się za pomocą specjalnych przyrządów lub na prasie,

przy ewentualnym wykorzystaniu podgrzewania piasty do temperatury 80÷120

0

C.

Montaż połączeń ruchowych przeprowadza się ręcznie lub przy zastosowaniu lekkich

uderzeń narzędzia ręcznego. Istotną częścią montażu połączeń wielowypustowych są

czynności kontrolne związane przede wszystkim z wzajemnym położeniem zmontowanych

elementów oraz ich współpracą.

4.2.1.4. Wykonywanie połączeń sworzniowych

Połączenia sworzniowe służą głównie do budowy przegubów. Sworzeń ma kształt walca

zaopatrzonego w elementy, które uniemożliwiają osiowe przemieszczanie się sworznia

w przegubie.

Połączenia sworzniowe oblicza się z warunku wytrzymałościowego na ścinanie

(dla sworzni ciasno pasowanych) lub na zginanie (dla sworzni pasowanych luźno).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

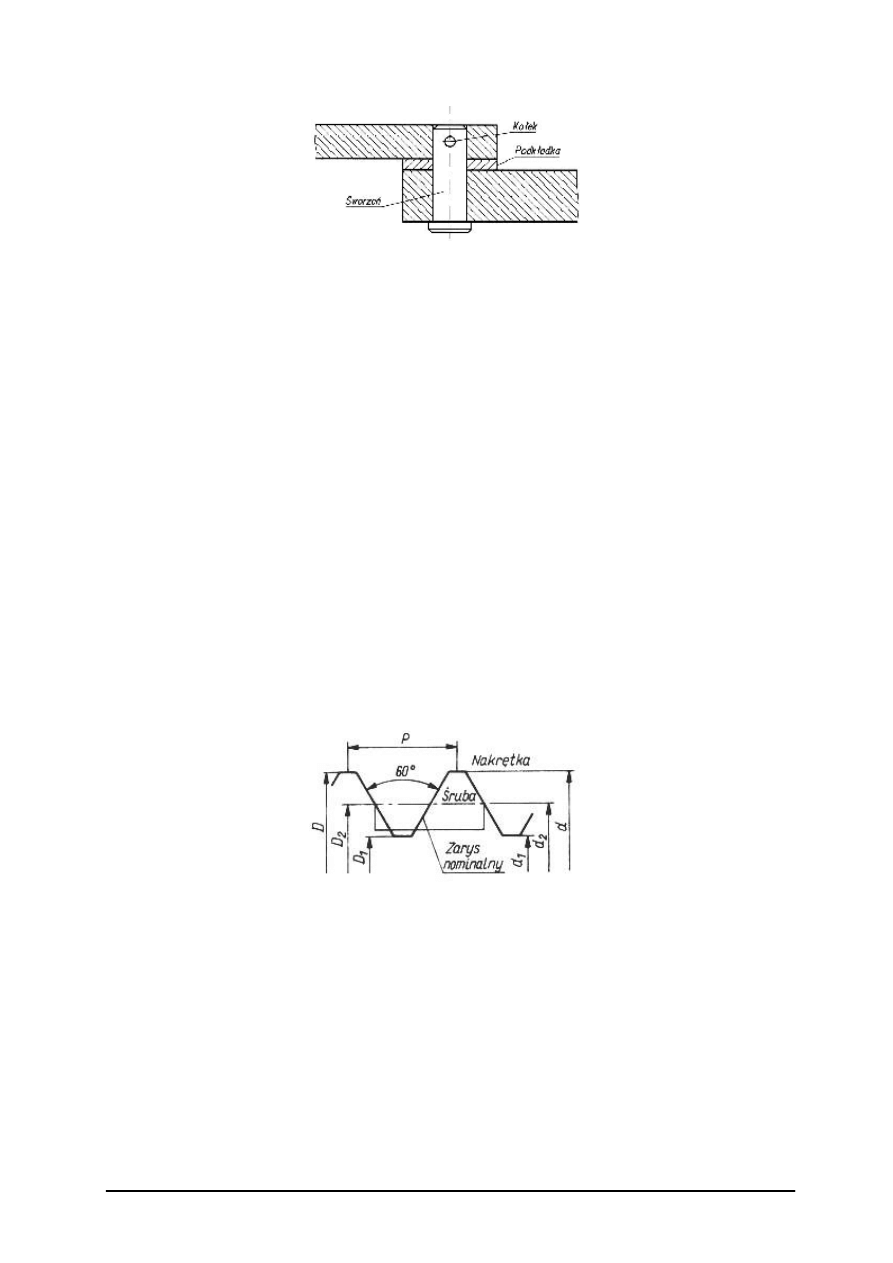

Rys. 11. Typowe połączenie sworzniowe tworzące przegub walcowy

Podczas montażu połączeń sworzniowych mających charakter przegubów, istotne jest

umiejscowienie sworznia w jednym z elementów przez ciasne pasowanie lub zakołkowanie,

przy jednoczesnym pozostawieniu swobody ruchu w drugim elemencie. W przypadku

stosowania pierścieni Seegera do ustalania położenia sworzni należy stosować specjalne

kleszcze, do pierścieni zewnętrznych lub wewnętrznych. Demontaż połączenia sworzniowego

jest odwróceniem kolejności czynności podczas montażu.

Połączenia sworzniowe stosowane są głównie w mechanizmach instrumentów dętych

oraz w mechanizmach instrumentów perkusyjnych.

4.2.1.5. Wykonywanie połączeń gwintowych

Połączenia gwintowe są rozłącznymi połączeniami kształtowymi. Rozróżnia się

połączenia gwintowe bezpośrednie i pośrednie. Połączenia bezpośrednie polegają na

skręceniu ze sobą elementów, z których jeden posiada gwint zewnętrzny, a drugi –

posiadający gwint wewnętrzny odgrywa rolę nakrętki. W połączeniach gwintowych

pośrednich występują łączniki w postaci śrub i nakrętek.

Podstawowe wymiary, określenia i oznaczenia gwintu podaje Polska Norma. Wszystkie

wymiary zarysów gwintów normalnych są określone w zależności od ich znormalizowanej

podziałki. Średnice nominalne dla gwintów walcowych odpowiadają średnicy zewnętrznej

gwintu śruby. W zależności od skoku rozróżnia się gwinty zwykłe, drobnozwojne

i grubozwojne.

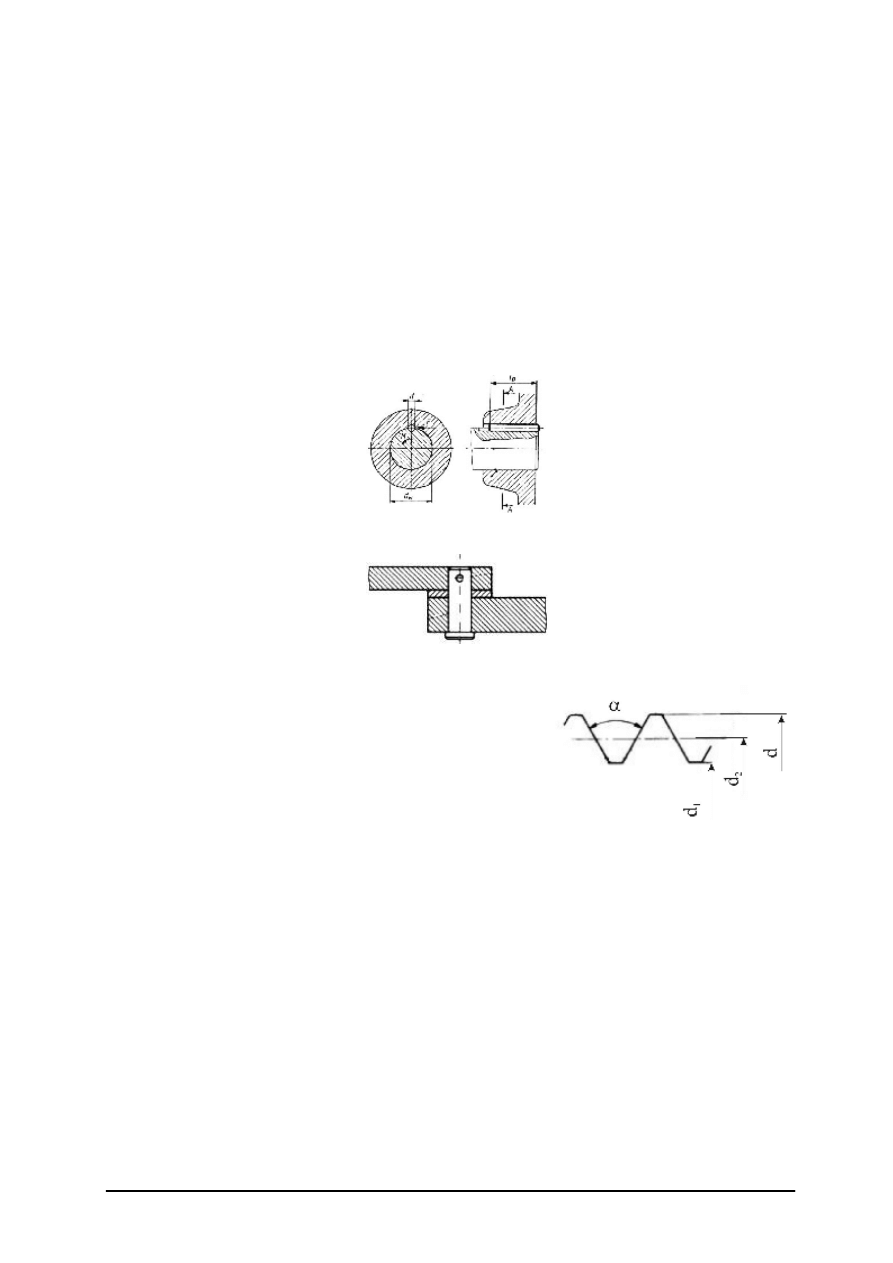

Rys. 12. Zarys gwintu trójkątnego

Połączenia gwintowe mogą być połączeniami spoczynkowymi lub ruchowymi.

W poszczególnych odmianach połączeń gwintowych używa się różnych postaci zarysu

gwintu, dostosowanych do charakteru połączenia. Rozróżniamy następujące zarysy gwintu:

zarys trójkątny, trapezowy symetryczny, trapezowy niesymetryczny, okrągły.

Podstawowe parametry geometryczne gwintu (rys. 12):

d – średnica gwintu śruby,

D – średnica gwintu nakrętki; D = d,

d

1

– średnica rdzenia śruby,

d

2

– średnica podziałowa śruby; d

2

= 0,5(d + d

1

)

D

2

– średnica podziałowa gwintu nakrętki; D

2

= d

2

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

kąt zarysu – w przypadku gwintów metrycznych kąt ten ma wartość 60° (30° dla gwintów

trapezowych).

Najczęściej stosowane są gwinty zwykłe. Gwinty drobnozwojne stosowane są tam, gdzie

konieczna jest mała głębokość gwintu. Do zalet gwintu drobnozwojnego zalicza się również

zwartą konstrukcję połączenia przy dużych średnicach, zwiększoną samohamowność

i odporność na luzowanie przy drganiach. Dwie ostatnie wymienione zalety są istotne

w przypadku stosowania połączeń gwintowych w mechanizmach instrumentów dętych

drewnianych, z uwagi na wibracje całego instrumentu podczas gry, połączenia gwintowe mają

tendencje do samoistnego luzowania się. Gwinty grubozwojne nie są stosowane w budowie

instrumentów muzycznych.

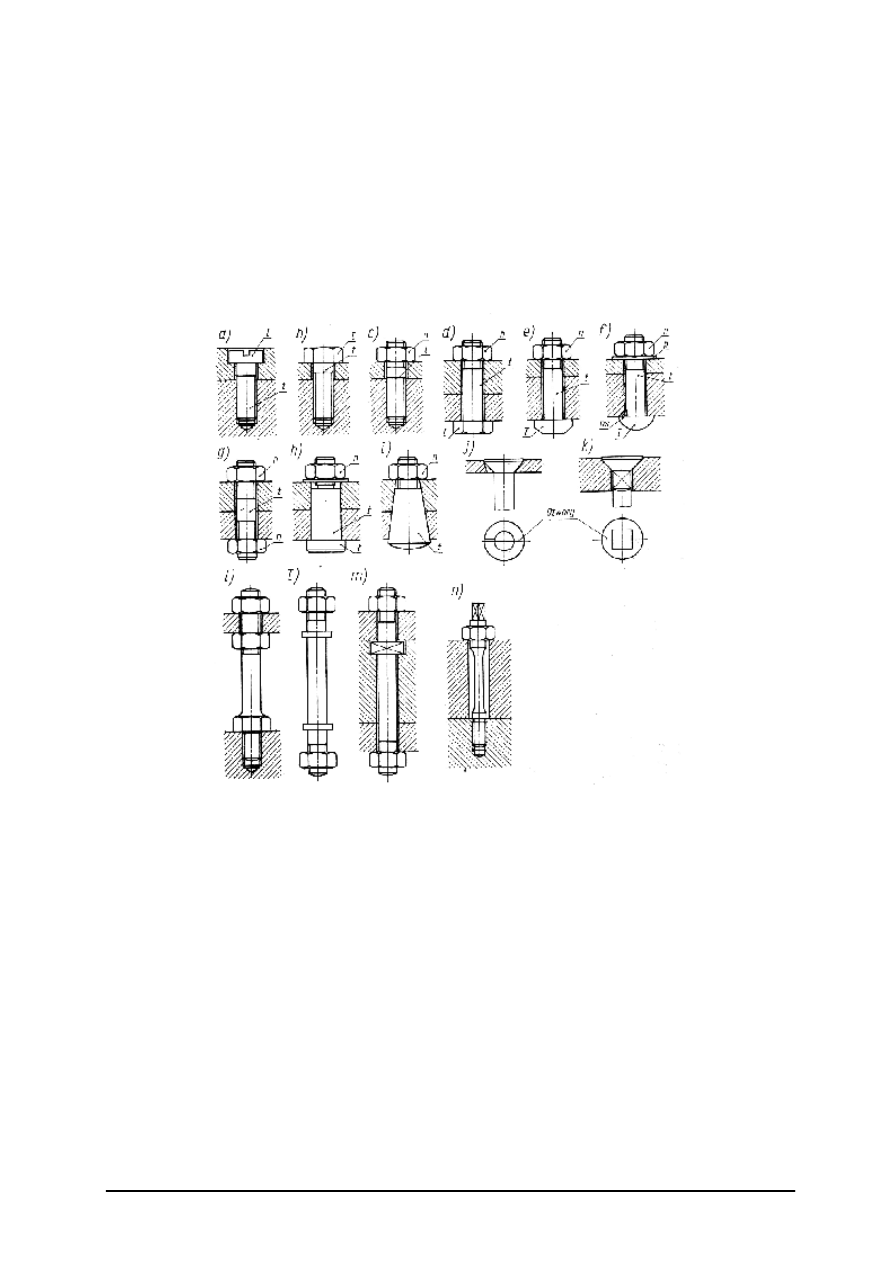

Rys. 13. Odmiany połączeń gwintowych: a) połączenie wkrętem, b) połączenie śrubą z łbem sześciokątnym,

c) połączenie śrubą dwustronną i nakrętką, d) połączenie śrubą z łbem sześciokątnym i nakrętką,

e) połączenie śrubą z łbem młoteczkowym, f) połączenie śrubą noskową z łbem kulistym i nakrętką,

g) połączenie śrubą dwustronną i dwiema nakrętkami, h) połączenie śrubą pasowaną walcową

nakrętką, i) połączenie śrubą pasowaną o trzpieniu stożkowym i nakrętką, j) śruba stożkowa

z noskiem, k) śruba z podsadką, l) śruba rozpórkowa z odsadzeniem sześcokątnym, ł) śruba

z odsadzeniami okrągłymi i nakrętkami dwustronnymi, m) śruba dwustronna z łbem pośrednim,

n) przykład połączenia, w którym śrub nie jest skręcana [7, s. 158]

Do wykonania połączenia gwintowego bezpośredniego, jak w przypadku pokazanym na

rysunku 13 a, b, c, należy wykonać gwint wewnętrzny na jednym z łączonych elementów.

W przypadku połączenia pośredniego, z zastosowaniem śrub i nakrętek, należy wykonać

otwór przelotowy w obu łączonych elementach. Do wywierania momentu obrotowego

niezbędnego do skręcenia połączenia gwintowego stosuje się narzędzia ręczne takie jak

wkrętaki, klucze lub narzędzia zmechanizowane. Końcówka robocza narzędzia musi

odpowiadać kształtem i rozmiarem do łba śruby lub do nakrętki.

Połączenie gwintowe w instrumentach muzycznych podczas gry poddawane są

wibracjom, w związku z tym połączenia te mają tendencje do samoistnego luzowania się.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

W celu uniemożliwienia obrotu śruby względem nakrętki stosuje się różne metody

zabezpieczania gwintu.

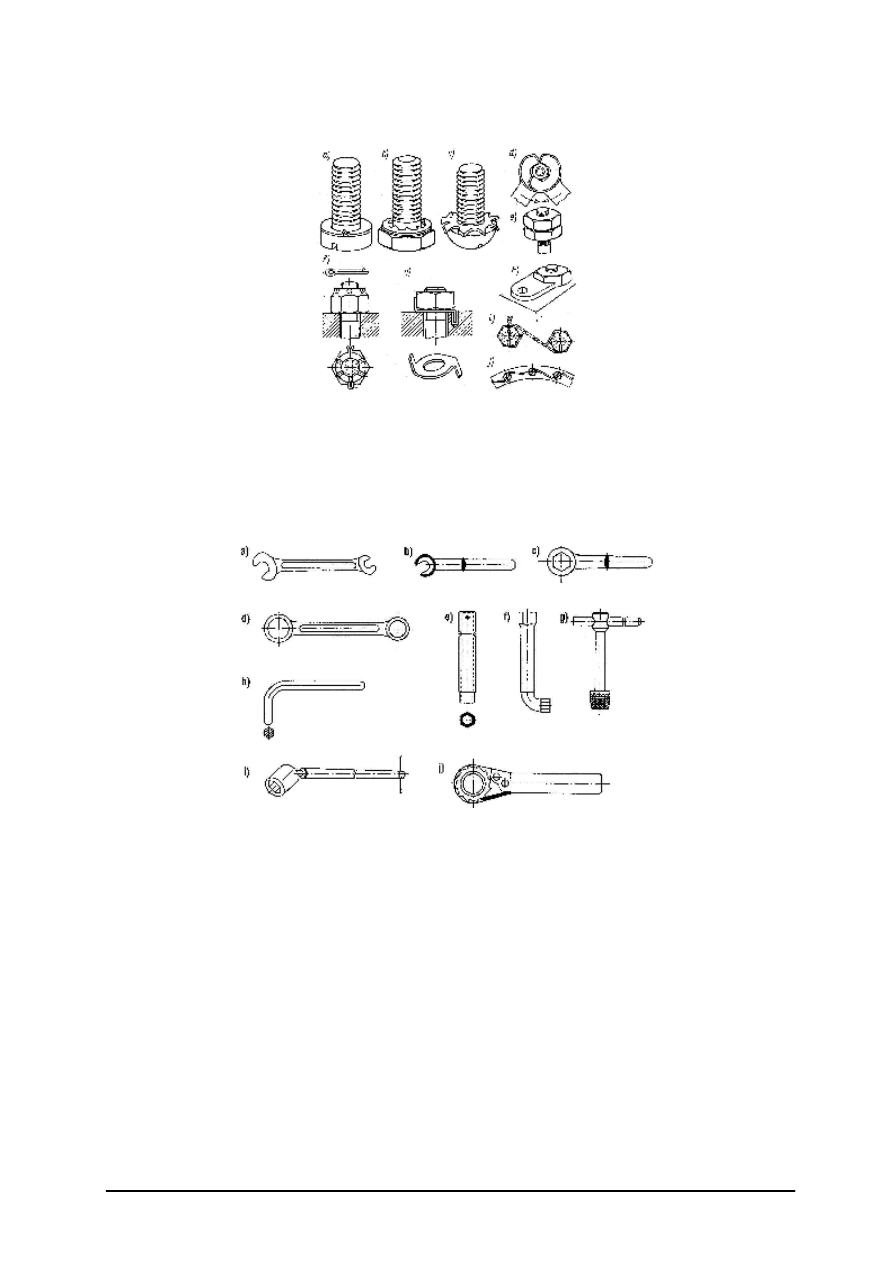

Rys. 14. Zabezpieczenie śrub, wkrętów i nakrętek przed samoczynnym odkręcaniem a), b), c) z użyciem

podkładek sprężystych, d), e) z użyciem przeciwnakrętki, f) z użyciem śruby koronowej i zawleczki,

g) za pomocą podkładki zagiętej, h) z użyciem podkładki wyciętej, i), j) za pomocą drutu

przeciągniętego przez otwory w łbach śrub. [8, s. 311]

Do montażu połączeń gwintowych niezbędne są klucze. Najczęściej używane klucze do

montażu połączeń śrubowych przedstawia rysunek nr 15.

Rys. 15. Podstawowe klucze do montażu połączeń śrubowych: a) klucz płaski dwustronny, b) klucz płaski

jednostronny, c) klucz płaski jednostronny zamknięty, d) klucz płaski oczkowy dwustronny, e) klucz

nasadowy prosty, f) klucz nasadowy wygięty, g) klucz nasadowy trzpieniowy, h) klucz do śrub

i wkrętów z gniazdami sześciokątnymi, i) klucz nasadowy przegubowy, j) oprawka zapadkowa do

klucza nasadowego. [3, s. 254]

Połączenie gwintowe obciążone siłą zewnętrzną narażone jest na nacisk powierzchniowy

pomiędzy zwojami gwintu oraz na ścinanie gwintu u podstawy zwoju. Oprócz tego rdzeń

śruby może być poddany obciążeniom rozciągającym lub ściskającym. Wytrzymałość gwintu

na naciski powierzchniowe musi być większa od wytrzymałości rdzenia śruby na rozciąganie

lub ściskanie.

S

o

· k

o

≥ S

r

· k

r

(8)

S

o

– pole powierzchni nacisku wszystkich obciążonych zwojów [mm],

S

r

– pole przekroju rdzenia śruby [mm],

k

o

– naprężenia dopuszczalne na naciski powierzchniowe [MPa],

k

r

– naprężenia dopuszczalne na rozciąganie [MPa].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Na podstawie obliczeń wytrzymałościowych dobiera się minimalny przekrój rdzenia

śruby z warunków wytrzymałościowych na rozciąganie, ściskanie lub wyboczenie (gdy śruba

o dużej smukłości jest ściskana). Dobrany wstępnie gwint sprawdza się z warunku na naciski

powierzchniowe między zwojami gwintu i nakrętki. Sprawdza się również samohamowność

gwintu. W przypadku nakrętek poddanych rozciąganiu lub ściskaniu oblicza się również

minimalną średnicę zewnętrzną nakrętki.

Długość skręcenia łączników normalnych dla stali i staliw wynosi (1 – 1,3) · d, dla brązów

i mosiądzów (1,2 – 1,6) · d, dla żeliwa (1,3 – 2) · d, dla tworzyw sztucznych (2 – 2,8) · d.

Więcej informacji na temat wykonywania połączeń rozłącznych oraz obliczania

wytrzymałości tych połączeń znajdziesz w literaturze [4,7].

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest klasyfikacja połączeń rozłącznych?

2. Jakie łączniki wchodzą w skład poszczególnych rodzajów połączeń kształtowych?

3. Jaka jest zasada działania połączenia kołkowego i sworzniowego?

4. Jaka jest zasada działania połączenia klinowego?

5. Jaka jest zasada działania połączenia wpustowego i wielowypustowego?

6. Jakie rozróżniamy rodzaje wpustów?

7. Jaka jest procedura dobierania wpustów do połączenia wpustowego?

8. Jakie łączniki wchodzą w skład poszczególnych rodzajów połączeń kształtowych?

9. Jakie są podstawowe parametry geometryczne gwintu metrycznego?

10. Jakie są odmiany połączeń gwintowych?

11. Jakie są ogólne zasady wykonywania obliczeń wytrzymałościowych dla połączeń

kształtowych?

12. Od czego uzależniona jest kolejność czynności podczas montażu połączeń kształtowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj połączenie kołkowe, zgodnie z załączoną dokumentacją techniczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać środki ochrony indywidualnej obowiązujące na stanowisku montażowym,

4) dokonać analizy dokumentacji technicznej montowanego połączenia,

5) oczyścić łączone elementy,

6) sprawdzić wymiary łączonych elementów, w tym stan ich powierzchni,

7) ustalić kolejność czynności podczas montażu,

8) dobrać narzędzia montażowe i przyrządy kontrolne,

9) dokonać montażu,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

stół montażowy,

–

środki czyszczące,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

–

narzędzia i przyrządy montażowe i kontrolno-pomiarowe dostosowane do wymagań

dokumentacji technicznej,

–

elementy do montażu zgodnie z dokumentacją techniczną.

Ćwiczenie 2

Wykonaj montaż połączenia wpustowego, zgodnie z załączoną dokumentacją techniczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać środki ochrony indywidualnej obowiązujące na stanowisku montażowym,

4) dokonać analizy dokumentacji technicznej montowanego połączenia,

5) oczyścić łączone elementy,

6) sprawdzić wymiary łączonych elementów, w tym stan ich powierzchni,

7) ustalić kolejność czynności podczas montażu,

8) dobrać narzędzia montażowe i przyrządy kontrolne,

9) dokonać montażu,

10) dokonać oceny poprawności wykonanego montażu

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

stół montażowy,

–

środki czyszczące,

–

narzędzia i przyrządy montażowe i kontrolno-pomiarowe dostosowane do wymagań

dokumentacji technicznej,

–

elementy do montażu zgodnie z załączoną dokumentacją.

Ćwiczenie 3

Wykonaj montaż połączenia klinowego, zgodnie z załączoną dokumentacją techniczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać środki ochrony indywidualnej obowiązujące na stanowisku montażowym,

4) dokonać analizy dokumentacji technicznej montowanego połączenia,

5) oczyścić łączone elementy,

6) sprawdzić wymiary łączonych elementów, w tym stan ich powierzchni,

7) ustalić kolejność czynności podczas montażu,

8) dobrać narzędzia montażowe i przyrządy kontrolne,

9) dokonać montażu,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

stół montażowy,

–

środki do czyszczenia, w tym czyściwo,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

–

narzędzia i przyrządy montażowe i kontrolno – pomiarowe dostosowane do wymagań

dokumentacji technicznej,

–

elementy do montażu zgodnie z dokumentacją techniczną.

Ćwiczenie 4

Dokonaj montażu elementów mechanizmów klarnetu lub saksofonu, z użyciem połączeń

gwintowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać środki ochrony indywidualnej obowiązujące na stanowisku montażowym,

4) dokonać analizy rysunku do ćwiczenia,

5) sprawdzić wymiary łączonych elementów, w tym stan ich powierzchni,

6) ustalić kolejność czynności podczas montażu,

7) dobrać narzędzia montażowe i przyrządy kontrolne,

8) dokonać montażu,

9) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

stół montażowy,

–

narzędzia i przyrządy pomiarowe,

–

elementy mechanizmów klarnetu lub saksofonu,

–

śruby przeznaczone do montażu,

–

komplet wkrętaków.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować połączenia rozłączne?

2) określić zasadę wykonania połączenia kołkowego i sworzniowego?

3) wykonać montaż połączenia kołkowego?

4) określić zasadę wykonania połączenia klinowego?

5) wykonać montaż połączenia klinowego?

6) określić

zasadę

wykonania

połączenia

wpustowego

i wielowypustowego?

7) dobrać wymiary wpustu w zależności od średnicy wału

i przenoszonego obciążenia?

8) wykonać połączenie wpustowe

9) określić parametry geometryczne gwintu?

10) określić zasadę wykonania połączenia gwintowego?

11) wykonać połączenie gwintowe?

12) ocenić jakość wykonanych połączeń?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Wykonywanie połączeń stolarskich

4.3.1. Materiał nauczania

Wykonywanie połączeń stolarskich umożliwiają różnego rodzaju złącza, zazwyczaj

wzmacniane klejem, niekiedy klejem i dodatkowymi elementami, tzw. łącznikami. Wykonuje

się również połączenia rozłączne (bez użycia kleju), stosując okucia metalowe (np. wkręty

z nakrętkami wałeczkowymi) lub łączniki ruchome (np. zatyczki). Złącza mają odpowiednio

wyprofilowane elementy własne i obce. Wybór rodzaju połączenia i typu złącza zależy

od charakteru i wielkości przenoszonych przez daną konstrukcję obciążeń, obciążeń także

od rodzaju wzajemnego usytuowania łączonych elementów.

Przy wyborze złączy stolarskich należy się kierować przede wszystkim rodzajem

materiału łączonych elementów, rodzajem konstrukcji wyrobu, przeznaczeniem użytkowym

oraz wpływem połączenia na walory estetyczne i akustyczne instrumentu muzycznego.

Przy doborze materiałów na łączone elementy należy zwrócić uwagę na jakość

elementów w miejscach, gdzie będzie wykonywanie złącze. Niedopuszczalne jest

występowanie w złączach sęków, pęknięć i innych wad obniżających wytrzymałość złącza.

Elementy łączone muszą mieć odpowiednią wilgotność – poniżej 12%. W przypadku

wykonania połączeń z materiałów zbyt wilgotnych, po wyschnięciu drewna złącze ulegnie

rozluźnieniu i utraci sztywność.

Łączone powierzchnie elementów muszą być gładkie i równe. W złączach

z zastosowaniem kołków ich wilgotność powinna być mniejsza od wilgotności łączonych

elementów.

4.3.1.1. Klasyfikacja połączeń stolarskich

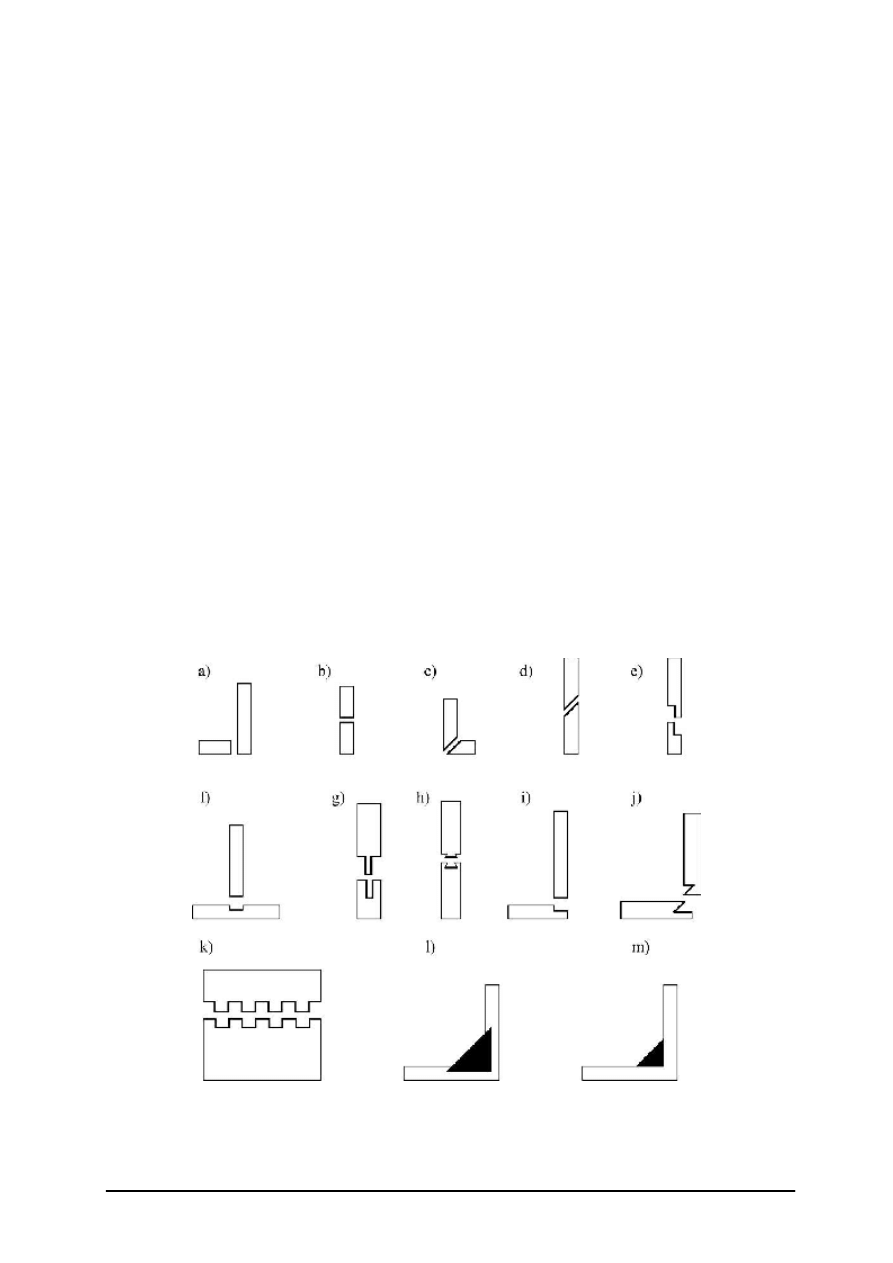

Rys. 16. Elementy złączy: a) styk bezprofilowy kątowy, b) styk bezprofilowy równoległy, c) ucios bezprofilowy

kątowy, d) ucios bezprofilowy równoległy, e) zakładka, f) wpust i wypust, g) czop i widlica, h) płetwa,

i) wręg, j) wręg trójkątny, k) wczep, l) nakładka, m) listwa wzmacniająca

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Połączenia stolarskie rozpatruje się w zależności od wzajemnego układu łączonych

części. Złącza stolarskie mogą być połączeniami nierozłącznymi i rozłącznymi. W złączach

rozłącznych stosowane są łączniki. Rozróżnia się takie łączniki jak: wkręty, śruby, zatyczki,

ściągacze i inne.

Złącza stolarskie nierozłączne są znormalizowane. Polska Norma PN-85/F-06005 podaje

70 odmian nierozłącznych połączeń stolarskich. W poradniku omówione są najważniejsze

odmiany połączeń stolarskich.

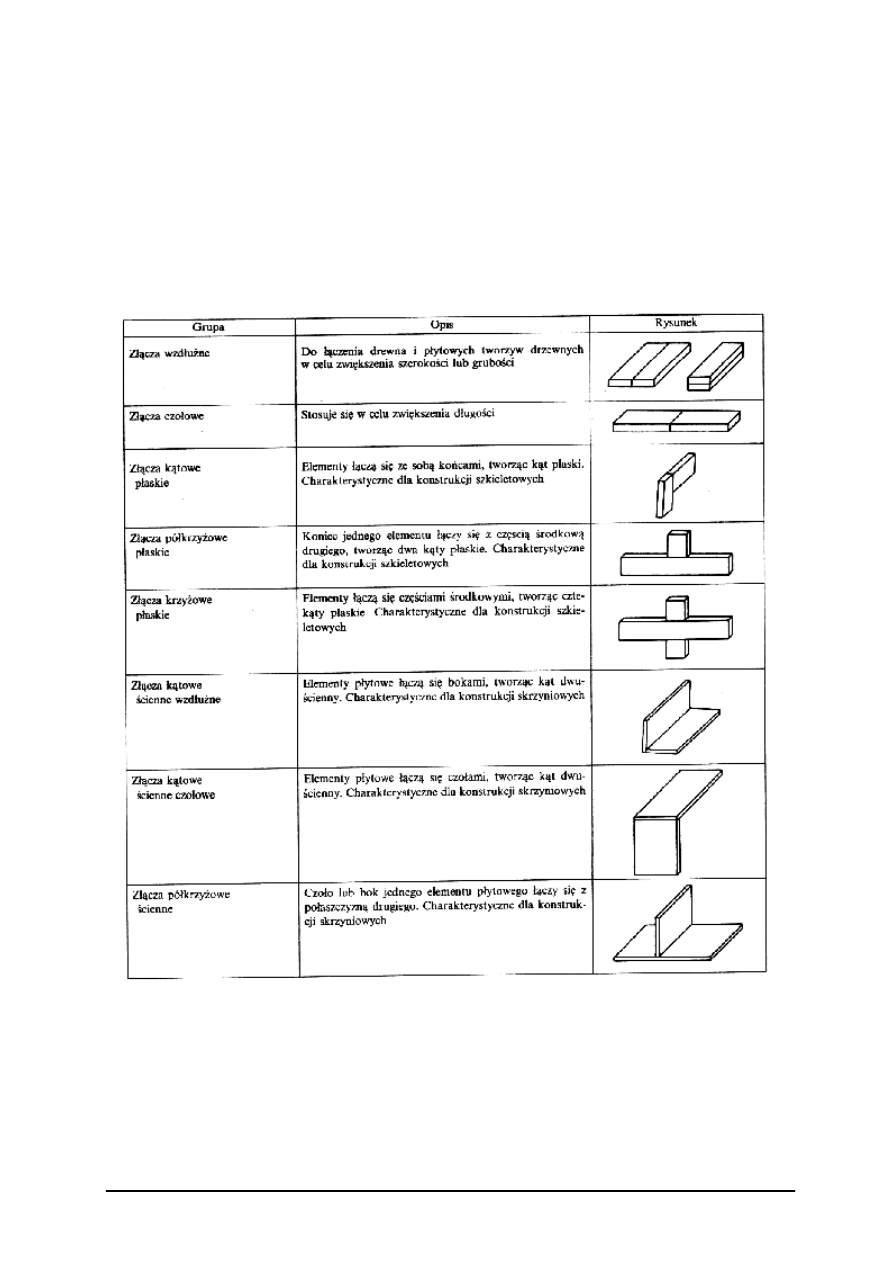

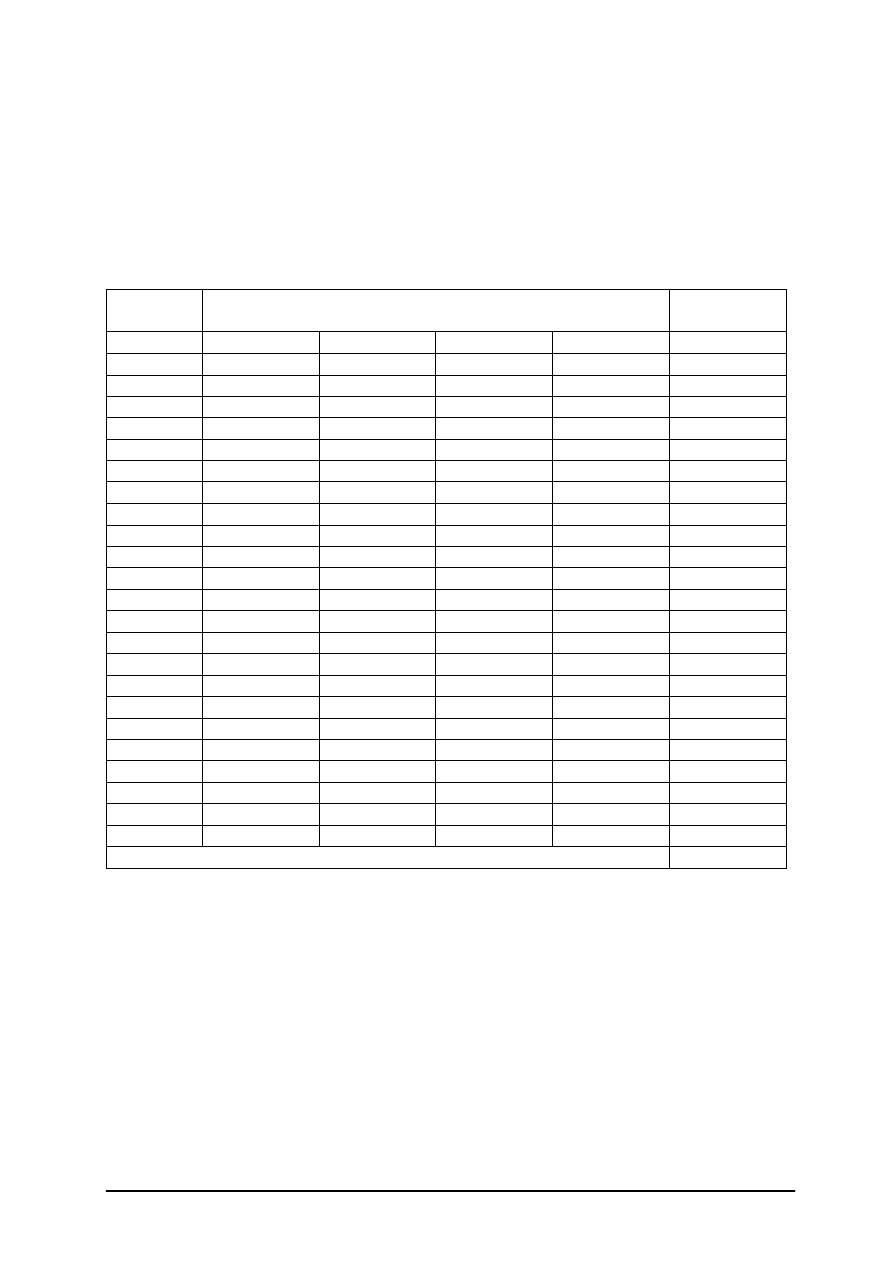

Ogólna klasyfikacja połączeń przedstawiona jest w tabeli 1.

Tabela. Podział połączeń stolarskich [5, s. 29]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.1.2. Przykłady połączeń stolarskich

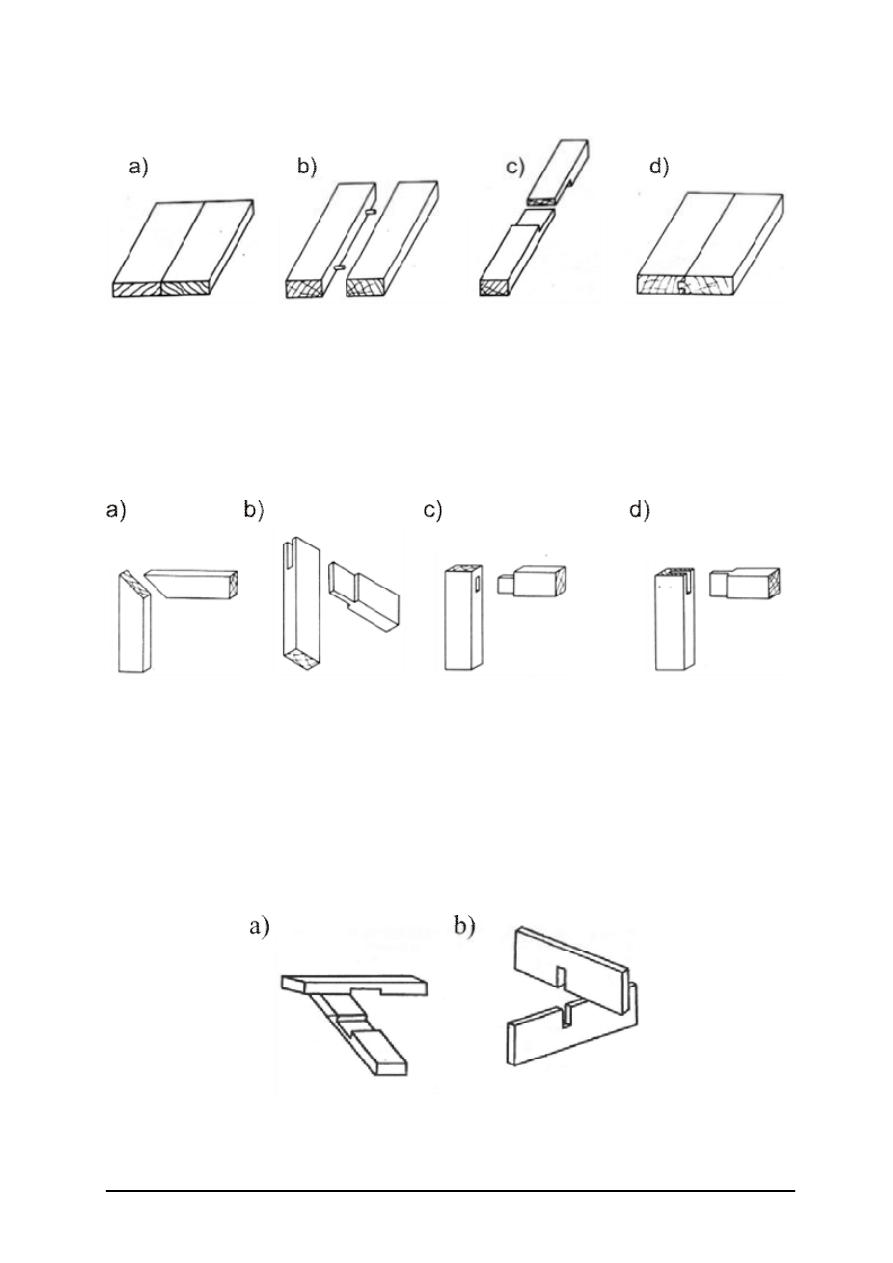

Rys. 17. Połączenia wzdłużne: a) złącze stykowe proste, b) złącze kolkowe, c) złącze zakładkowe proste,

d) złącze wpustowo – wypustowe („własne pióro”) [5, s. 26–27]

Złącza stykowe proste stosowane są do poszerzania i pogrubiania elementów z drewna

i płyt wiórowych. Złącza kołkowe stosowane są głównie do łączenia elementów płytowych,

wymagają zastosowania kołków, osadzonych w precyzyjnie wykonanych otworach. Złącza

zakładkowe proste stosuje się do przedłużania elementów graniakowych. Złącza wpustowo –

wypustowe stosowane są do łączenia elementów wykonanych z drewna.

Rys. 18. Połączenia kątowe: a) złącze stykowe uciosowe, b) złącze widlicowe proste pojedyncze, c) złącze

czopowe kryte, d) złącze czopowe półkryte. [5, s. 26–27]

Złącza stykowe uciosowe stosowane są przede wszystkim do łączenia elementów

wykonanych z drewna. Wymagane jest bardzo dokładne wykonanie powierzchni

przylegających połączenia pod kątem 45

°

. Złącza widlicowe proste pojedyncze stosuje się do

łączenia elementów graniakowych. Złącze składa się z widlicy i pojedynczego czopa. Złącza

czopowe kryte stosuje się do łączenia elementów graniakowych. Złącze składa się z czopu

i gniazda. Złącze czopowe półkryte stosuje się również do łączenia elementów graniakowych.

Złącze składa się z czopa i półotwartego gniazda.

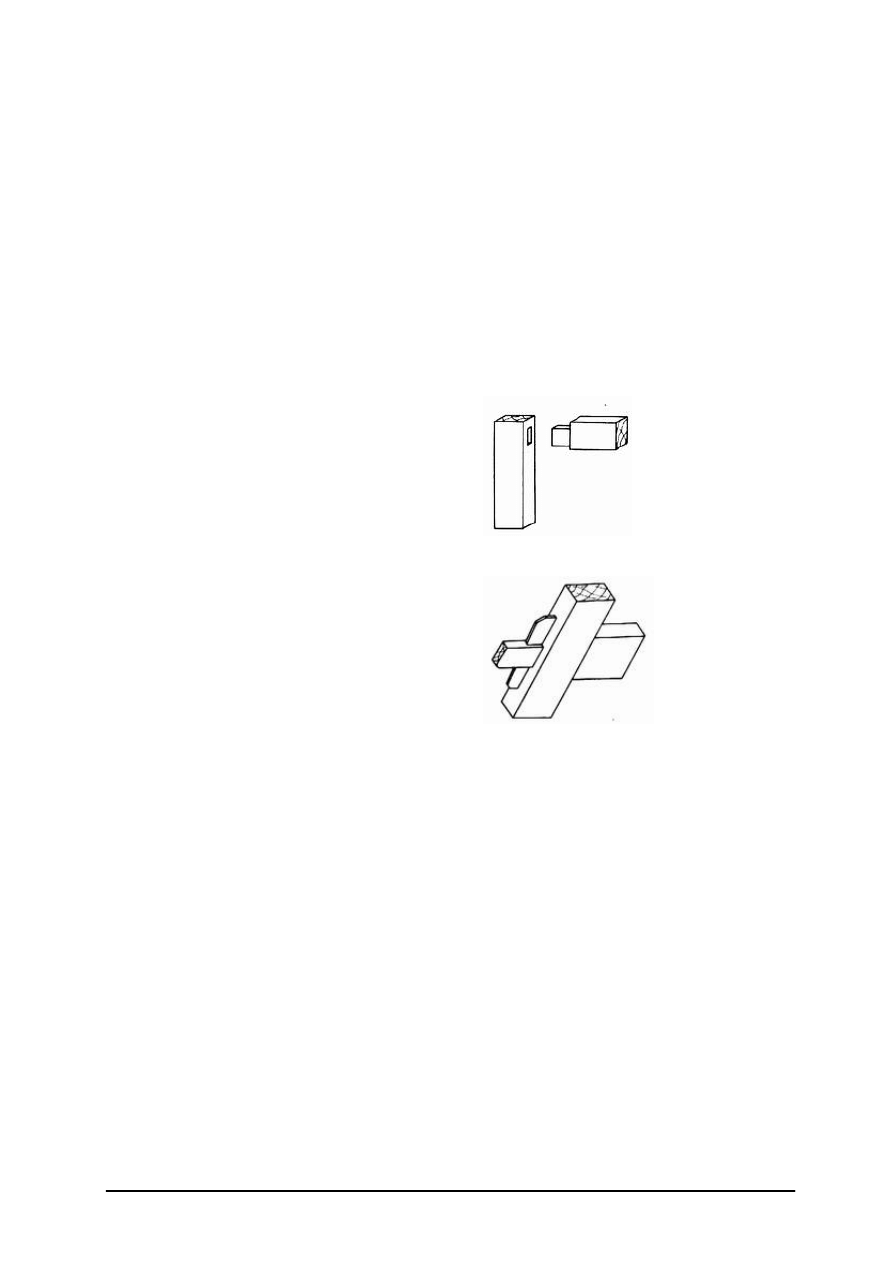

Rys. 19. Złącza zakładkowe krzyżowe: a) płaskie, b) ścienne [1, s. 76]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Złącze zakładkowe krzyżowe płaskie stosuje się do łączenia elementów graniakowych,

złącze zakładkowe krzyżowe ścienne stosuje się do elementów płytowych. W obu

przypadkach wymagana jest jednakowa głębokość oraz prawidłowo dobrana szerokość

zakładki (wcięcia).

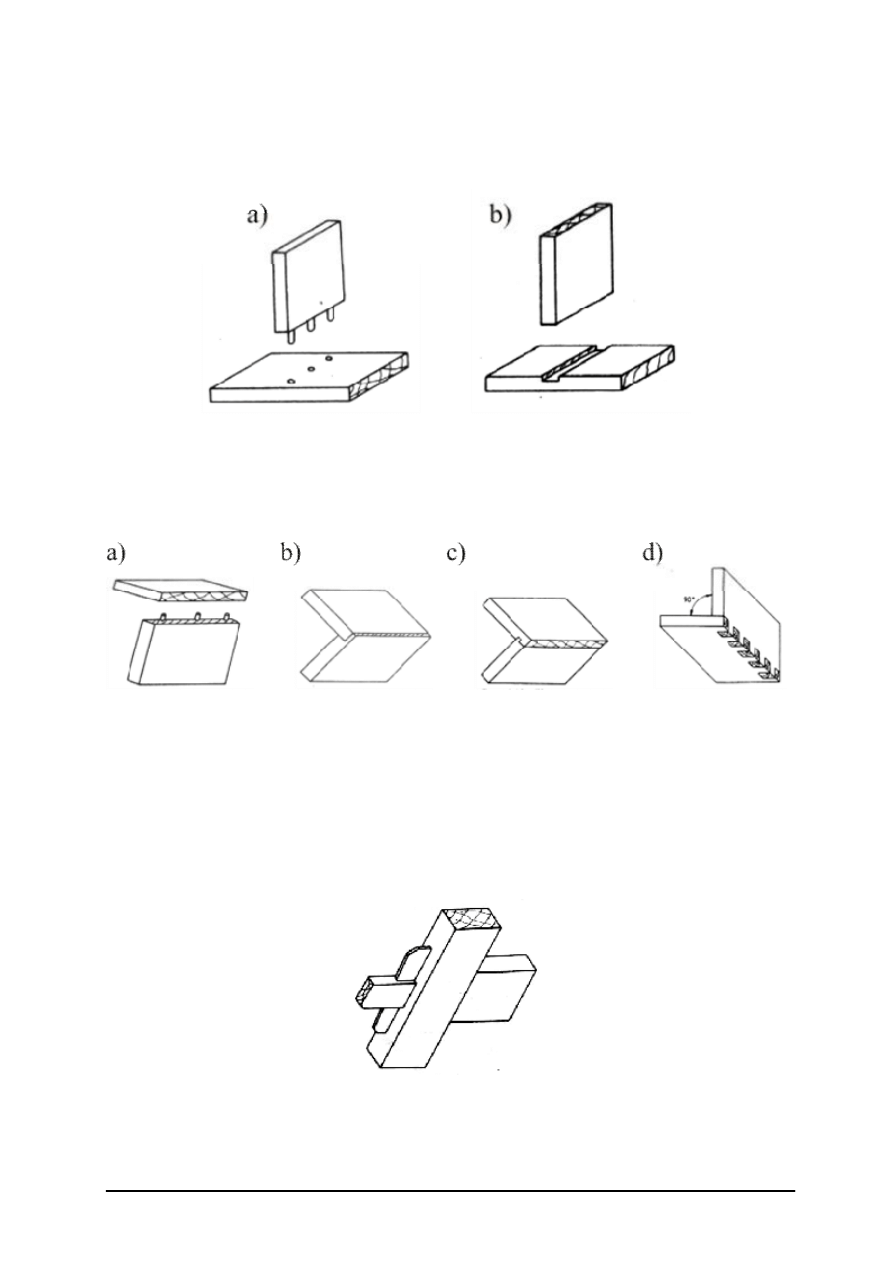

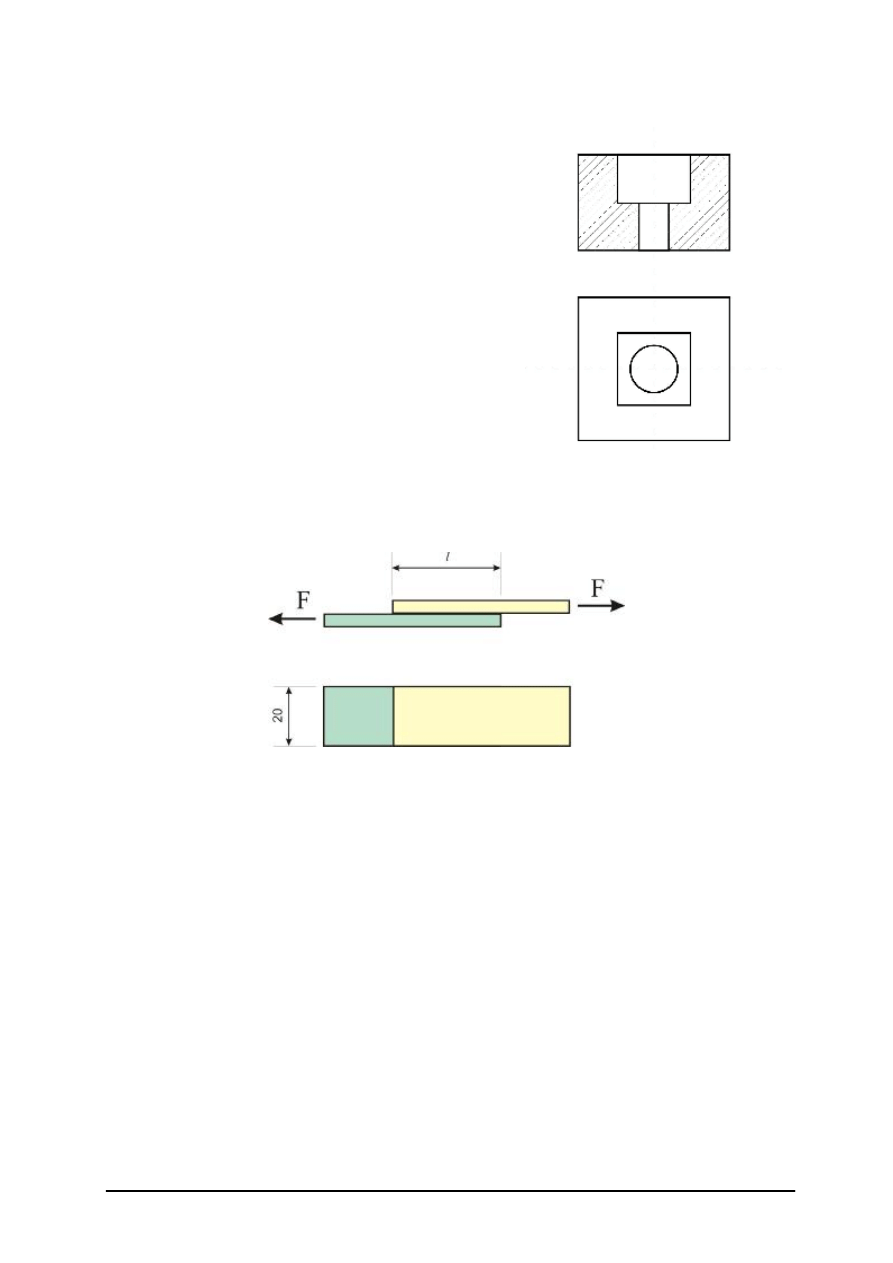

Rys. 20. Połączenia półkrzyżowe ścienne: a) złącze kołkowe teowe, b) złącze pełnowpustowe [5, s. 29–30]

Złącze kołkowe teowe stosuje się do łączenia elementów płytowych, połączenie to

wymaga zastosowania kołków oraz precyzyjnego wykonania otworów na kołki w obu

łączonych elementach. Złącze pełnowpustowe stosowane są do łączenia elementów

płytowych. Szerokość wpustu musi odpowiadać grubości wklejanego elementu.

Rys. 21. Złącza kątowe ścienne: a) złącze kołkowe kątowe, b) złącze wręgowe proste, c) złącze wręgowo –

wpustowe, d) złącze wczepowe pełnowpustowe [5, s. 28–31]

Złącza kołkowe kątowe stosowane są głównie do łączenia elementów z płyt wiórowych.

Wymagane jest bardzo dokładne wykonanie otworów pod kołki. Złącza wręgowe proste

stosowane do łączenia elementów płytowych. Głębokość wręgu musi odpowiadać grubości

wpuszczanego weń elementu. Złącza wręgowo – wpustowe stosuje się w płaskich elementach

z drewna. Wymagana jest duża dokładność wykonania profili w elementach łączonych.

Złącza wczepowe stosowane są do łączenia elementów płytowych wykonanych z drewna.

Wymagana jest bardzo duża dokładność wykonania występów na obu łączonych elementach.

Rys. 22. Złącze czopowe zatyczkowe [5, s. 30]

Złącze czopowe zatyczkowe jest przykładem połączenia z zastosowaniem łącznika

wykonanego z drewna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3.1.3. Techniki wykonywania połączeń stolarskich

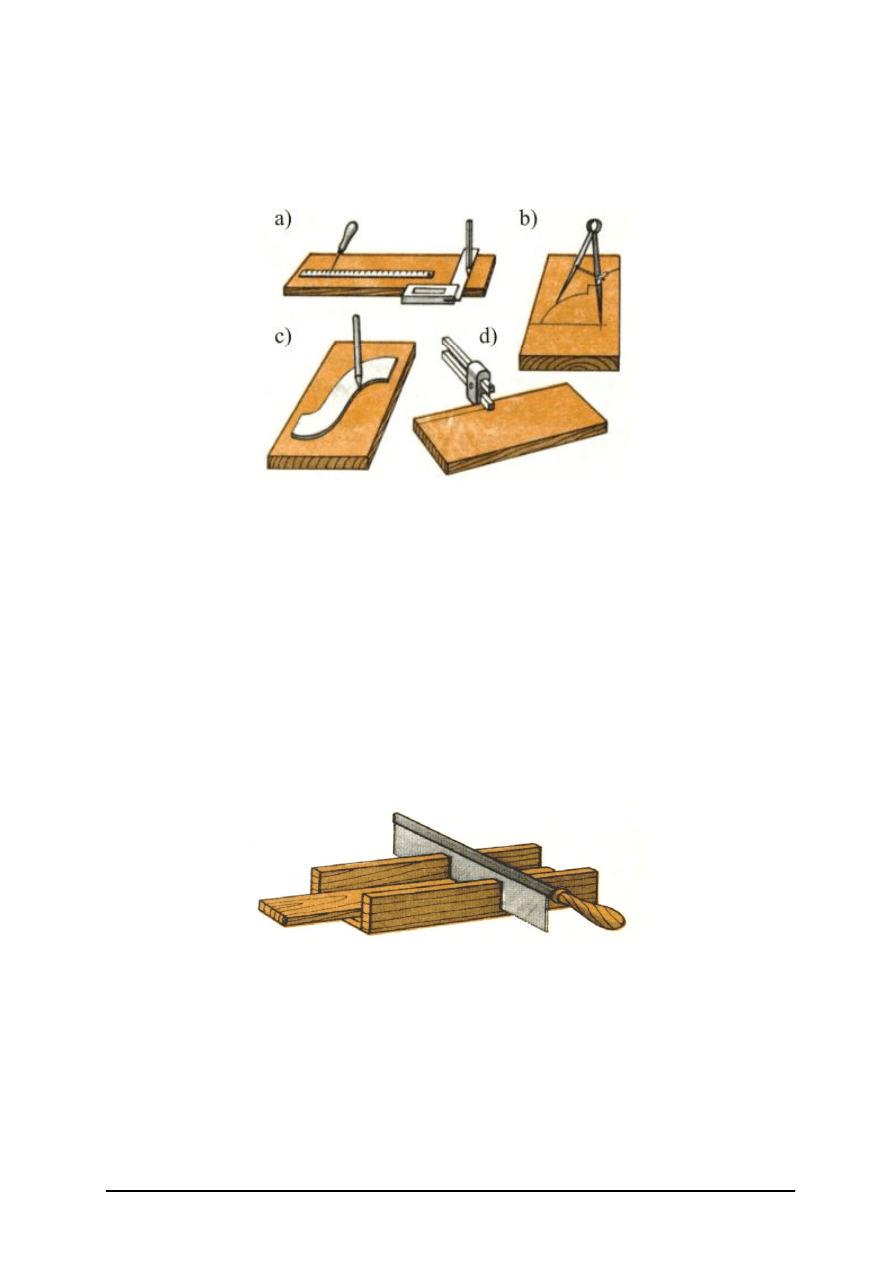

Przed rozpoczęciem obróbki drewna często wymagane jest wyznaczenie linii cięcia i linii

pomocniczych. Do tego celu wykorzystuje się narzędzia traserskie.

Rys. 23. Przykłady prac traserskich: a) trasowanie rysikiem linii za pomocą liniału i kątomierza, b) trasowanie

łuków z użyciem cyrkla, c) trasowanie linii z użyciem wzornika, d) trasowanie za pomocą znacznika

W celu wykonania połączeń stolarskich stosuje się głównie następujące ręczne techniki

obróbki, takie jak:

1. Piłowanie. Celem piłowania jest podzielenie materiału, oddzielenie zbędnych części

materiału oraz obróbka profilów elementów. Podczas piłowania powstaje w materiale

szczelina, zwana rzazem piły. Ze względu na budowę drewna rozróżnia się trzy rodzaje

piłowania:

–

poprzeczne – prostopadłe do włókien, zwane przerzynaniem,

–

wzdłużne – wzdłuż włókien, zwane rozrzynaniem,

–

skośne – pod kątem ostrym do włókien, piłowanie skośne może być prostoliniowe

oraz krzywoliniowe.

Do piłowania stosuje się piły o różnej budowie oraz zróżnicowanych wielkościach

uzębienia.

Rys. 24. Przykład przecinania deski piłą grzbietnicą w skrzynce uciosowej

2. Struganie. Ta technika obróbki ma na celu wyrównywanie i wygładzanie jego

powierzchni oraz uzyskiwanie żądanych wymiarów i kształtów czy profilów elementów.

Do strugania służą strugi. Rozróżnia się strugi płaszczyznowe do strugania płaszczyzn

oraz strugi profilowe służące do obróbki profili. W obróbce płaszczyzn elementów

z drewna, w zależności od kierunku strugania w stosunku do przebiegu słojów i włókien

drzewnych, rozróżnia się struganie wzdłużne, skośne, poprzeczne i czołowe.

W zależności od celu strugania i odmiany użytego struga rozróżnia się następujące

odmiany strugania: zdzieranie, równanie, gładzenie, profilowanie i wygładzanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

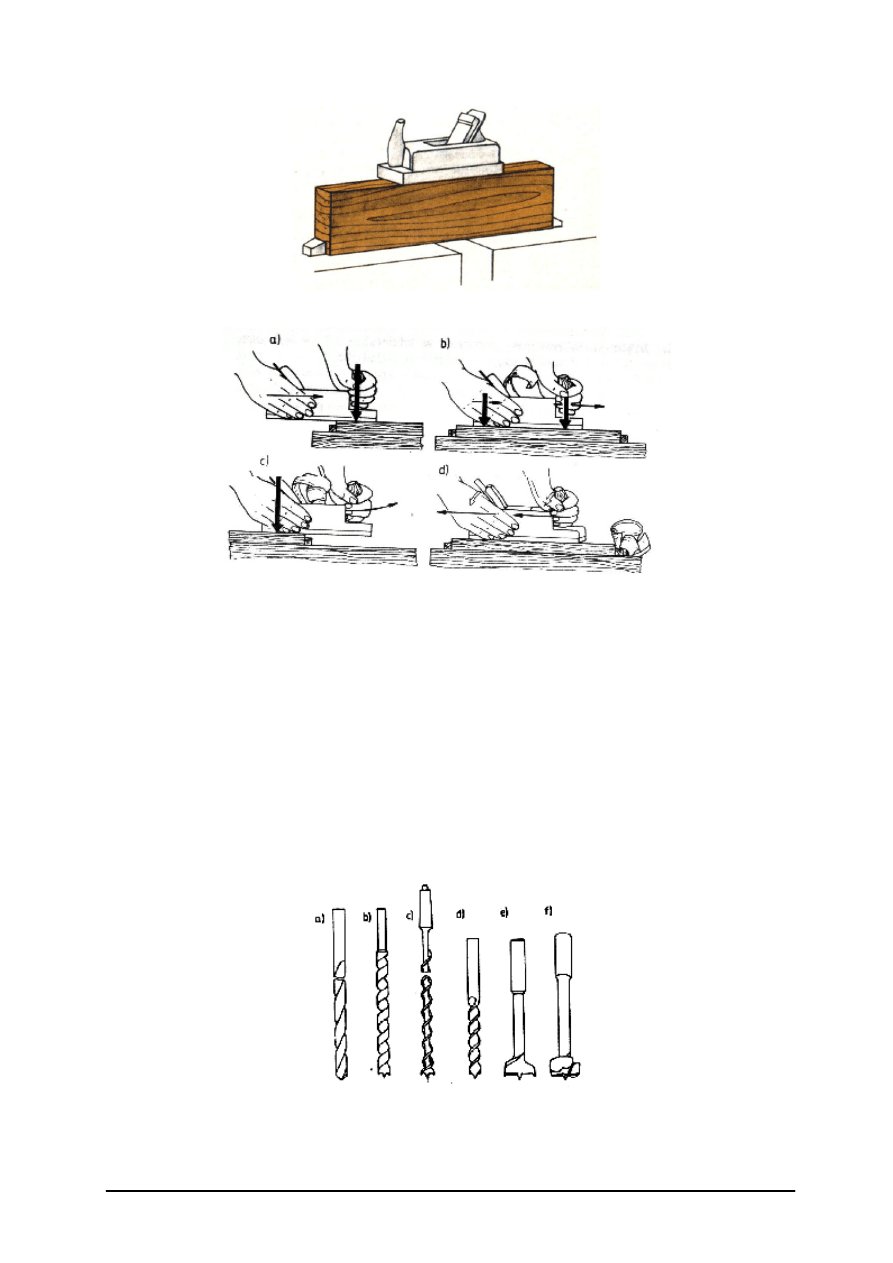

Rys. 25. Przykład strugania

Rys. 26. Sposób prowadzenia struga równiaka w czasie strugania oraz rozkład siły posuwu i docisku struga:

a) początkowa faza ruchu strugiem, b)środkowa faza ruchu, c) końcowa faza ruchy,

d) powrotny ruch strugiem [5, s. 68]

Struganie elementu rozpoczyna się od jego szerszej powierzchni, po jego uprzednim

unieruchomieniu i zamocowaniu. Podczas obróbki strug należy trzymać oburącz. Struganie

rozpoczyna się zazwyczaj strugiem równiakiem lub zdzierakiem. Strug równiak prowadzi się

przy struganiu nieco skośnie (pod kątem około 10°). W ruchu powrotnym strug przechyla się

w prawo na krawędź płozy, aby uniknąć tarcia i tępienia ostrza o powierzchnię elementu.

3. Wiercenie – za pomocą tej techniki obróbki wykonuje się otwory. Rozróżnia się

następujące odmiany wiercenia: przewiecanie – wykonywanie otworów przelotowych,

wywiercanie – wykonywanie gniazd o przekroju walcowym, rozwiercanie –

powiększanie średnicy przewierconego otworu. W obróbce drewna stosuje się wiercenie

ręczne za pomocą wiertarek o napędzie ręcznym i wiercenie zmechanizowane za pomocą

wiertarek o napędzie elektrycznym.

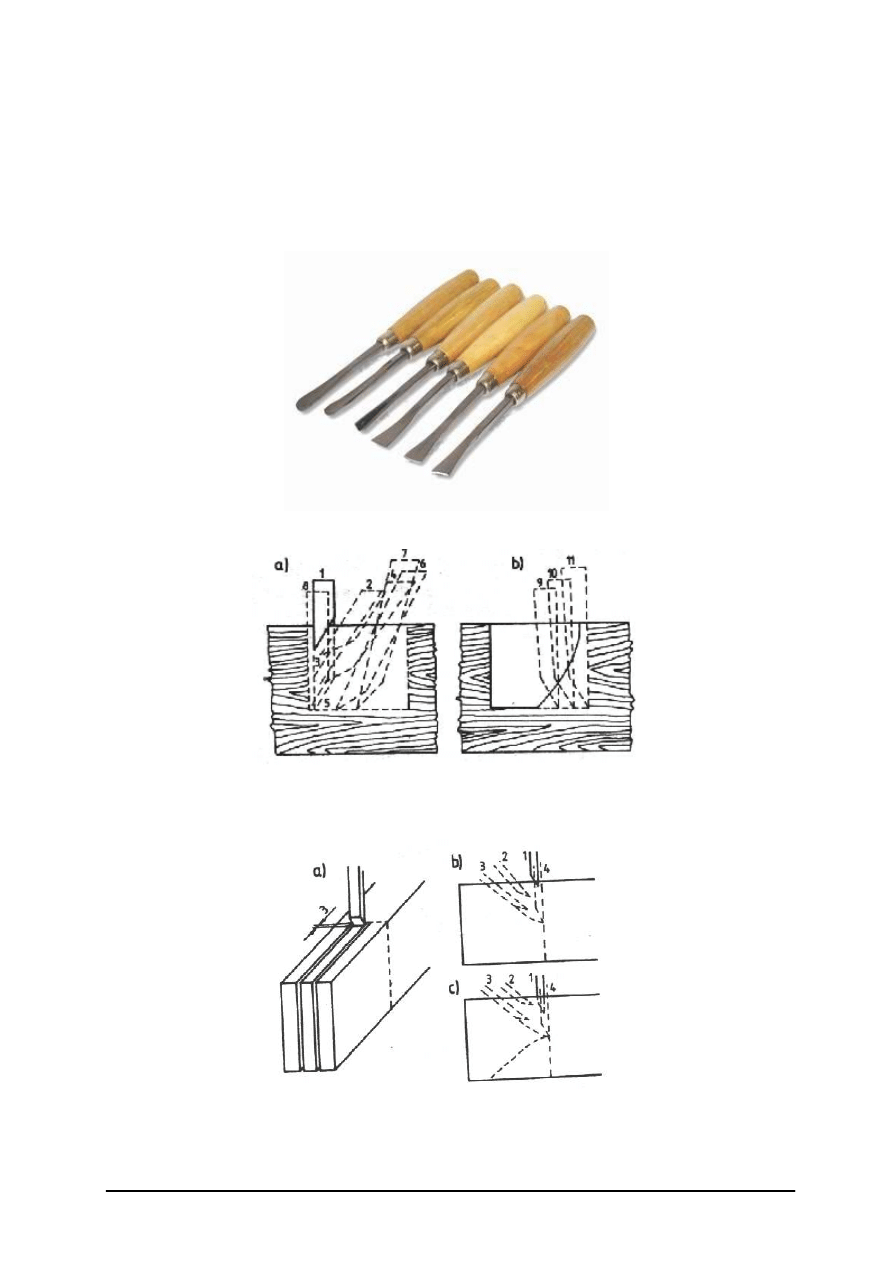

Rys. 27. Przykładowe wiertła do obróbki drewna: a) śrubowe, b), c) kręte jednozwojowe z kolcem środkującym, d) kręte

dwuzwojowe z kolcem, e) środkowiec kręty dwuostrzowy, f) środkowiec walcowy dwuostrzowy [5, s. 65]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4. Dłutowanie. Ta technika ma zastosowanie w wielu pracach stolarskich. Techniką tą

wykonuje się złącza czopowe, wczepowe, wykonuje się otwory i gniazda o przekroju

najczęściej prostokątnym. Rozróżnia się dłuta ręczne stolarskie, ciesielskie oraz

rzeźbiarskie. Najważniejsze parametry dłut to szerokość ostrza, grubość ostrza oraz

długość części roboczej dłuta. Boczne płaszczyzny dłut mają niewielką zbieżność

w kierunku trzonka aby ułatwić wyjmowanie ich z dłutowanych gniazd oraz zmniejszyć

tarcie podczas dłutowania.

Rys. 28. Zestaw narzędzi ręcznych do dłutowania

Rys. 29. Technika dłutowania gniazda prostokątnego: a) pierwsza faza obróbki, b) druga faza obróbki (liczby

oznaczają kolejne położenia dłuta) [5, s. 73]

Rys. 30. Technika dłutowania widlicy: a) element z wykonanymi nacięciami i początkowe ustawienie dłuta, b) pierwsza

faza dłutowania do połowy szerokości elementu, c) druga faza dłutowania po odwróceniu elementu [5, s. 73]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

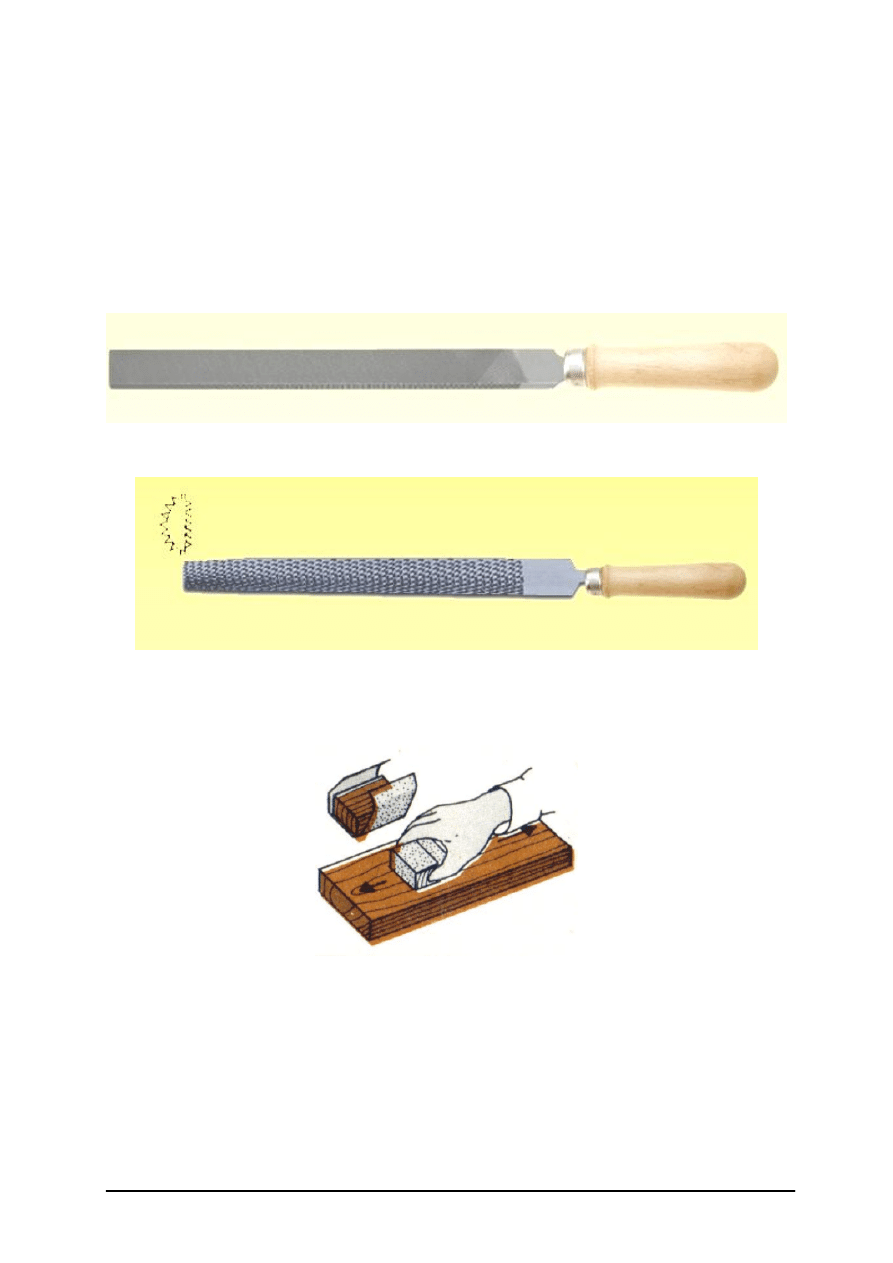

5. Pilnikowanie – stosuje się do obróbki wymiarowej elementów oraz wygładzania

i wyrównywania ich powierzchni. Tarniki i pilniki są narzędziami wieloostrzowymi.

Tarniki stosuje się do obróbki wyrównującej wstępnej, pilniki stosuje się do obróbki

wykończającej. Im gładsza ma być powierzchnia po obróbce, tym nacięcia na pilnikach

są drobniejsze. Tarniki i pilniki wykonuje się o różnych kształtach powierzchni

roboczych. W zależności od przekroju brzeszczotu rozróżnia się pilniki płaskie,

półokrągłe i okrągłe. W zależności od liczby ostrzy (nacięć) na 1 cm

2

powierzchni

roboczej narzędzia do pilnikowania dzieli się na zdzieraki, równiaki, półgładziki, gładziki

dokładne.

Rys. 31. Pilnik płaski do drewna

Rys. 32. Tarnik półokrągły do drewna

6. Szlifowanie ręczne – obróbkę tę stosuje się do ostatecznego wygładzania powierzchni.

Do szlifowania stosuje się papiery i płótna ścierne o różnej wielkości ziaren ściernych.

Rys. 33. Przykład szlifowania ręcznego papierem ściernym z użyciem klocka

Więcej informacji na temat techniki wykonywania połączeń stolarskich oraz

posługiwania się narzędziami do obróbki drewna znajdziesz w literaturze [1,5]. Informacji na

temat zastosowania i wykonywania poszczególnych połączeń w budowie instrumentów

muzycznych szukaj w literaturze specjalistycznej dotyczącej wykonywania instrumentów

muzycznych z konkretnej grupy.

Wiadomości ogólne zawarte w niniejszym poradniku z pewnością pomogą Ci w szybkim

opanowaniu technik wykonywania połączeń w budowie instrumentów muzycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest klasyfikacja połączeń stolarskich?

2. Jakie znasz połączenia wzdłużne?

3. Jakie znasz połączenia kątowe?

4. Jakie znasz połączenia krzyżowe?

5. Jakie znasz połączenia kątowe ścienne?

6. Jakie znasz techniki wykonywania połączeń stolarskich?

7. W jakim celu stosuje się piłowanie?

8. W jakim celu stosuje się pilnikowanie?

9. Jakie zabiegi wykonuje się przez dłutowanie?

10. Jakie łączniki wykorzystywane są przy wykonywaniu niektórych rodzajów połączeń

stolarskich?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj połączenie widlicowe proste pojedyncze, zgodnie z załączoną dokumentacją

techniczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać środki ochrony indywidualnej obowiązujące na stanowisku stolarskim,

4) dokonać analizy dokumentacji technicznej wykonywanego połączenia,

5) sprawdzić wymiary łączonych elementów,

6) ustalić kolejność czynności podczas wykonywania połączenia,

7) wytrasować linie cięcia,

8) dobrać narzędzia do wykonania złącza,

9) wykonać złącze stolarskie zgodnie z dokumentacją,

10) dokonać oceny poprawności wykonanego złącza.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

stół stolarski,

–

przyrządy do trasowania,

–

piły, dłuta, pilniki i inne narzędzia niezbędne do wykonania połączenia.

–

elementy graniakowe do wykonania połączenia.

Ćwiczenie 2

Wykonaj połączenie zakładkowe krzyżowe proste, zgodnie z załączoną dokumentacją

techniczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać środki ochrony indywidualnej obowiązujące na stanowisku stolarskim,

4) dokonać analizy dokumentacji technicznej wykonywanego połączenia,

5) sprawdzić wymiary łączonych elementów,

6) ustalić kolejność czynności podczas wykonywania połączenia,

7) wytrasować linie cięcia,

8) dobrać narzędzia do wykonania złącza,

9) wykonać złącze stolarskie zgodnie z dokumentacją,

10) dokonać oceny poprawności wykonanego złącza.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

stół stolarski,

–

przyrządy do trasowania,

–

piły, dłuta, pilniki i inne narzędzia niezbędne do wykonania połączenia.

–

elementy graniakowe do wykonania połączenia.

Ćwiczenie 3

Wykonaj złącze czopowe kryte, zgodnie z załączoną dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać środki ochrony indywidualnej obowiązujące na stanowisku stolarskim,

4) dokonać analizy dokumentacji technicznej wykonywanego połączenia,

5) sprawdzić wymiary łączonych elementów,

6) ustalić kolejność czynności podczas wykonywania połączenia,

7) wytrasować linie cięcia,

8) dobrać narzędzia i wykonać złącze stolarskie zgodnie z dokumentacją,

9) dokonać oceny poprawności wykonanego złącza.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

stół stolarski,

–

przyrządy do trasowania,

–

piły, dłuta, pilniki i inne narzędzia niezbędne do wykonania połączenia.

–

elementy graniakowe do wykonania połączenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zasady bezpieczeństwa i higieny obowiązujące na

stanowisku stolarskim?

2) sklasyfikować połączenia stolarskie?

3) określić zasadę wykonania połączeń stolarskich wzdłużnych?

4) określić zasadę wykonania połączeń stolarskich kątowych?

5) określić zasadę wykonania połączeń stolarskich krzyżowych?

6) określić zasadę wykonania połączeń kątowych ściennych?

7) posługiwać się przyrządami do trasowania?

8) posługiwać się narzędziami stolarskimi?

9) wykonać podstawowe połączenia stolarskie?

10) ocenić jakość wykonanych połączeń stolarskich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 24 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Niektóre zadania wymagają prostych obliczeń, które powinieneś wykonać przed

wskazaniem poprawnej odpowiedzi.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 60 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

ZESTAW ZADAŃ TESTOWYCH

1. W połączeniu wpustowym spoczynkowym, wpust jest

a) mocno wciśnięty w rowek czopa i luźno osadzony w rowku piasty.

b) luźno wciśnięty w rowek czopa i luźno osadzony w rowku piasty.

c) mocno wciśnięty w rowek czopa i mocno wciśnięty w rowku piasty.

d) luźno wciśnięty w rowek czopa i mocno osadzony w rowku piasty.

2. Kołki w połączeniu przedstawionym na rysunku zamontowano w celu

a) ustalenia położenia łączonych części.

b) ruchomego połączenia elementów.

c) prowadzenia łączonych części podczas montażu.

d) wypełnienia otworów technologicznych.

3. Połączenie sprężyste to połączenie

a) wpustowe.

b) wciskowe.

c) lutowane.

d) kołkowe.

4. Przygotowanie powierzchni do klejenia polega na stworzeniu warunków, w których

a) może wystąpić adhezja, kohezja oraz zwilżanie klejem.

b) nie trzeba będzie używać dużych sił docisku łączonych elementów.

c) obydwie klejone powierzchnie będą szczególnie gładkie.

d) można będzie zastosować dowolny rodzaj kleju.

5. Złącze lutowane przedstawione na rysunku to złącze

a) narożne.

b) zakładkowe.

c) przylgowe.

d) nakładkowe.

6. W procesie lutowania topniki

a) są niezbędne do roztopienia lutu.

b) chronią roztopiony lut przed utlenianiem.

c) poprzez proces odparowania chronią materiał rodzimy elementów łączonych przed

przegrzaniem.

d) nie są używane (stosowane są podczas spawania).

7. Przed montażem czop jest oziębiany, gdy wykonywane jest połączenie

a) wpustowe.

b) skurczowe.

c) rozprężne.

d) wciskowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

8. Połączenie lutowane i klejone powinno być obciążone tak, by pracowało na

a) ściskanie.

b) ścinanie.

c) rozciąganie.

d) zginanie.

9. Długość wpustu oblicza się z warunku wytrzymałościowego na

a) ściskanie.

b) ścinanie.

c) rozciąganie.

d) naciski powierzchniowe.

10. Rysunek przedstawia połączenie

a) kołkowe.

b) sworzniowe.

c) wpustowe.

d) nitowe.

11. Na rysunku przedstawione jest połączenie

a) wpustowe.

b) sworzniowe.

c) kołkowe.

d) nitowe.

12. Parametry geometryczne gwintu zewnętrznego to

a) d

1

– średnica rdzenia, d

2

– średnica podziałowa,

d – średnica gwintu śruby,

α

– kąt zarysu.

b) d

1

– średnica podziałowa, d

2

– średnica

nominalna, d – średnica gwintu śruby,

α

– kąt

zarysu.

c) d

1

– średnica rdzenia, d

2

– średnica podziałowa,

d – średnica gwintu śruby,

α

– kąt wzniosu linii

śrubowej.

d) d

1

– średnica stóp, d

2

– średnica podziałowa,

d – średnica głów,

α

– kąt zarysu.

13. Parametrem, wpływającym na samohamowność gwintu jest

a) średnica podziałowa.

b) średnica nominalna gwintu.

c) kąt wzniosu linii śrubowej.

d) lewozwojność.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

14. Obróbkę skrawaniem drewna podczas wykonywania połączeń stolarskich wykonuje się

w celu

a) utwardzenia powierzchni obrabianej.

b) oczyszczenia powierzchni obrabianej.

c) zwiększenia grubości elementów łączonych.

d) nadania odpowiedniej grubości i kształtu elementowi obrabianemu.

15. Podczas strugania używamy strugów w kolejności

a) równiak, gładzik zdzierak.

b) równiak, zdzierak, gładzik.

c) zdzierak, równiak, gładzik.

d) spust, równiak, gładzik.

16. Rysunek przedstawia połączenie

a) czopowe kryte.

b) czopowe półkryte.

c) widlicowe.

d) wręgowe proste.

17. Rysunek przedstawia połączenie

a) czopowe kryte.

b) czopowe półkryte.

c) widlicowe.

d) czopowe zatyczkowe.

18. Metali nie można obrabiać za pomocą

a) cięcia piłą.

b) strugania strugami.

c) szlifowania papierem ściernym.

d) pilnikowania pilnikami.

19. Im większy jest kąt skrawania w strugu, tym gładszą powierzchnię otrzymujemy

i jednocześnie

a) tym lżej jest strugać.

b) tym ciężej jest strugać.

c) osłabiamy powierzchnię obrabianą.

d) utwardzamy powierzchnię obrabianą.

20. Wartość naprężeń stycznych w spoinie lutowniczej o szerokości b = 25 mm i długości

l = 20 mm, na którą działa siła ścinająca F = 125 N wynosi

a) 0,25 MPa.

b) 2,5 MPa.

c) 25 MPa.

d) 5 MPa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

21. Narzędzia niezbędne do wykonania otworu w drewnie, przedstawionego na rysunku to

a) strug, zestaw wierteł trepanacyjnych.

b) wiertło kręte do drewna, wiertło trepanacyjne.

c) wiertło kręte do drewna, frez czołowy.

d) wiertło kręte do drewna, zestaw dłut.

22. Minimalna długość l spoiny lutowniczej, zapewniająca bezpieczne przeniesienie

obciążenia siłą F = 500 N na rysunku, przy założeniu, że naprężenie dopuszczalne

na ścinanie dla materiału lutu k

t

= 2 MPa wynosi

a) l

≥

125 mm.

b) l

≥

12,5 mm.

c) l

≥

20 mm.

d) l

≥

25,5 mm.

23. Minimalne naciski p

t

w połączeniu wciskowym, które zapewnią przeniesienie siły

wzdłużnej F = 620 N obciążającej połączenie, przy założeniu, że średnica powierzchni

styku łączonych elementów d = 18 mm, długości połączenia wciskowego l = 25 mm,

współczynnika tarcia ślizgowego dla materiału łączonych elementów

µ = 0,24 wynoszą

a) p

t

≥

1,83 MPa.

b) p

t

≥

24 MPa.

c) p

t

≥

0,183 MPa.

d) p

t

≥

2,4 MPa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

24. Minimalna długość l połączenia wciskowego, która zapewni przeniesienie siły wzdłużnej

F = 550 N obciążającej połączenie, przy założeniu, że średnica powierzchni styku

łączonych elementów d = 8 mm, dopuszczalnego naciski powierzchniowe p

t

= 2.5 MPa,

współczynnika tarcia ślizgowego dla materiału łączonych elementów

µ = 0,24 wynosi

a) l

≥

12,5 mm.

b) l

≥

22,5 mm.

c) l

≥

66 mm.

d) l

≥

36,5 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

KARTA ODPOWIEDZI

Imię i nazwisko ...............................................................................

Wykonywanie połączeń kształtowych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

21

a

b

c

d

22

a

b

c

d

23

a

b

c

d

24

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

6. LITERATURA

1. Bilczuk A., Lenik K. Malec M.: Podstawy konstrukcji drewnianych. Wydawnictwo

Uczelniane Politechniki Lubelskiej, Lublin 1994

2. Bożenko L.: Maszynoznawstwo. WSiP, Warszawa 1994

3. Dretkiewicz-Więch J.: Technologia mechaniczna. Techniki wytwarzania. WSiP,

Warszawa 2000.

4. Hillary J, Jarmoszuk St.: Ślusarstwo i spawalnictwo. WSiP, Warszawa 1991

5. Jurczyk J.: Stolarstwo. Wydawnictwo Sigma-Not Sp. z o.o. Warszawa 1992

6. Mac S.: Obróbka metali. WSiP, Warszawa 1996

7. Orlik Z., Surowiak W.: Części maszyn cz. I. WSiP, Warszawa 1988

8. Solis H., Lenart T.: Technologia i eksploatacja maszyn. WSiP, Warszawa 1982

Literatura metodyczna

9. Dretkiewicz-Więch J.: ABC nauczyciela przedmiotów zawodowych. Operacyjne cele

kształcenia. Zeszyt 32. CODN, Warszawa 1994

10. Ornatowski T., Figurski J.: Praktyczna nauka zawodu. ITE, Radom 2000

Wyszukiwarka

Podobne podstrony:

monter instrumentow muzycznych 731[02] z1 03 u

monter instrumentow muzycznych 731[02] z1 03 n

monter instrumentow muzycznych 731[02] z1 03 n

monter instrumentow muzycznych 731[02] z1 01 n

monter instrumentow muzycznych 731[02] z1 01 u

monter instrumentow muzycznych 731[02] z2 03 n

monter instrumentow muzycznych 731[02] z1 04 n

monter instrumentow muzycznych 731[02] z1 04 u

monter instrumentow muzycznych 731[02] z1 02 u

monter instrumentow muzycznych 731[02] z2 03 u

monter instrumentow muzycznych 731[02] z2 03 u

monter instrumentow muzycznych 731[02] z1 04 n

monter instrumentow muzycznych 731[02] z1 01 n

monter instrumentow muzycznych 731[02] z1 01 u

monter instrumentow muzycznych 731[02] z1 04 u

monter instrumentow muzycznych 731[02] z1 02 n

monter instrumentow muzycznych 731[02] z1 02 u

więcej podobnych podstron