„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Sieczka

Dobieranie materiałów konstrukcyjnych 731[02].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Przemysław Koserczyk

mgr Paweł Filipiak

Opracowanie redakcyjne:

mgr inż. Piotr Sieczka

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[02].Z1.01

„Dobieranie materiałów konstrukcyjnych”, zawartego w modułowym programie nauczania dla

zawodu monter instrumentów muzycznych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Drewno i tworzywa drzewne do wytwarzania instrumentów muzycznych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

19

4.1.3. Ćwiczenia

19

4.1.4. Sprawdzian postępów

21

4.2. Metale stosowane do wytwarzania instrumentów muzycznych

22

4.2.1. Materiał nauczania

22

4.2.2. Pytania sprawdzające

28

4.2.3. Ćwiczenia

29

4.2.4. Sprawdzian postępów

30

4.3. Tworzywa sztuczne i inne materiały do wytwarzania instrumentów

muzycznych

31

4.3.1. Materiał nauczania

31

4.3.2. Pytania sprawdzające

34

4.3.3. Ćwiczenia

34

4.3.4. Sprawdzian postępów

35

4.4. Suszenie i sezonowanie drewna

37

4.4.1. Materiał nauczania

37

4.4.2. Pytania sprawdzające

41

4.4.3. Ćwiczenia

41

4.4.4. Sprawdzian postępów

43

5.

Sprawdzian osiągnięć

44

6. Literatura

50

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych materiałach

konstrukcyjnych, ich właściwościach fizycznych oraz metodach trafnego dobierania materiału

konstrukcyjnego do wykonywania instrumentów muzycznych. Właściwy dobór materiałów do

budowy instrumentów muzycznych jest czynnikiem decydującym o walorach brzmieniowych

i estetycznych gotowego wyrobu. Z powodu wielkiej różnorodności instrumentów

muzycznych, w ich konstrukcji stosowane są materiały z różnych grup.

Materiały konstrukcyjne do wytwarzania instrumentów dzielimy na następujące grupy:

–

materiały drzewne

–

materiały metalowe,

–

materiały z tworzyw sztucznych,

–

materiały z tworzyw naturalnych na przykład – skóry, filce.

Duży udział wśród materiałów konstrukcyjnych ma drewno i tworzywa drzewne, które

wykorzystywane są do budowy instrumentów smyczkowych, instrumentów strunowo –

klawiszowych oraz instrumentów dętych drewnianych (za wyjątkiem saksofonów).

Materiały metalowe stosowane są przede wszystkim do budowy instrumentów dętych

blaszanych i drewnianych oraz do produkcji strun metalowych. Elementy wykonane z metalu

spotykamy jednak prawie w każdym instrumencie muzycznym.

Często stosowane są również materiały wykonane z tworzyw naturalnych takich jak skóry,

filce, korek. Materiały te znajdują szerokie zastosowanie w budowie fortepianów, pianin,

akordeonów.

Tworzywa sztuczne wykorzystywane są w coraz większym zakresie nie tylko do

wykonywania detali mechanizmów instrumentów muzycznych, ale również jako materiał do

wykonywania korpusów w instrumentach dętych drewnianych w modelach szkolnych,

przeznaczonych do nauki gry w początkowym okresie nauczania.

Istotnym

etapem

przygotowywania

materiałów

konstrukcyjnych

jest

suszenie

i sezonowanie drewna. Zabiegi te mają na celu uzyskanie przez drewno właściwej wilgotności

oraz odpowiednich parametrów akustycznych. Zabiegi suszenia i sezonowania prowadzone są

w odpowiednio wyposażonych suszarniach i komorach próżniowych. Zagadnienia te będą

tematem ostatniego rozdziału poradnika ucznia.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań, zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

–

literaturę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Wiadomości dotyczące przepisów bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz ochrony środowiska znajdziesz w jednostce modułowej

731[02].O1.01 „Przestrzeganie przepisów bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej, ochrony środowiska oraz wymagań ergonomii”.

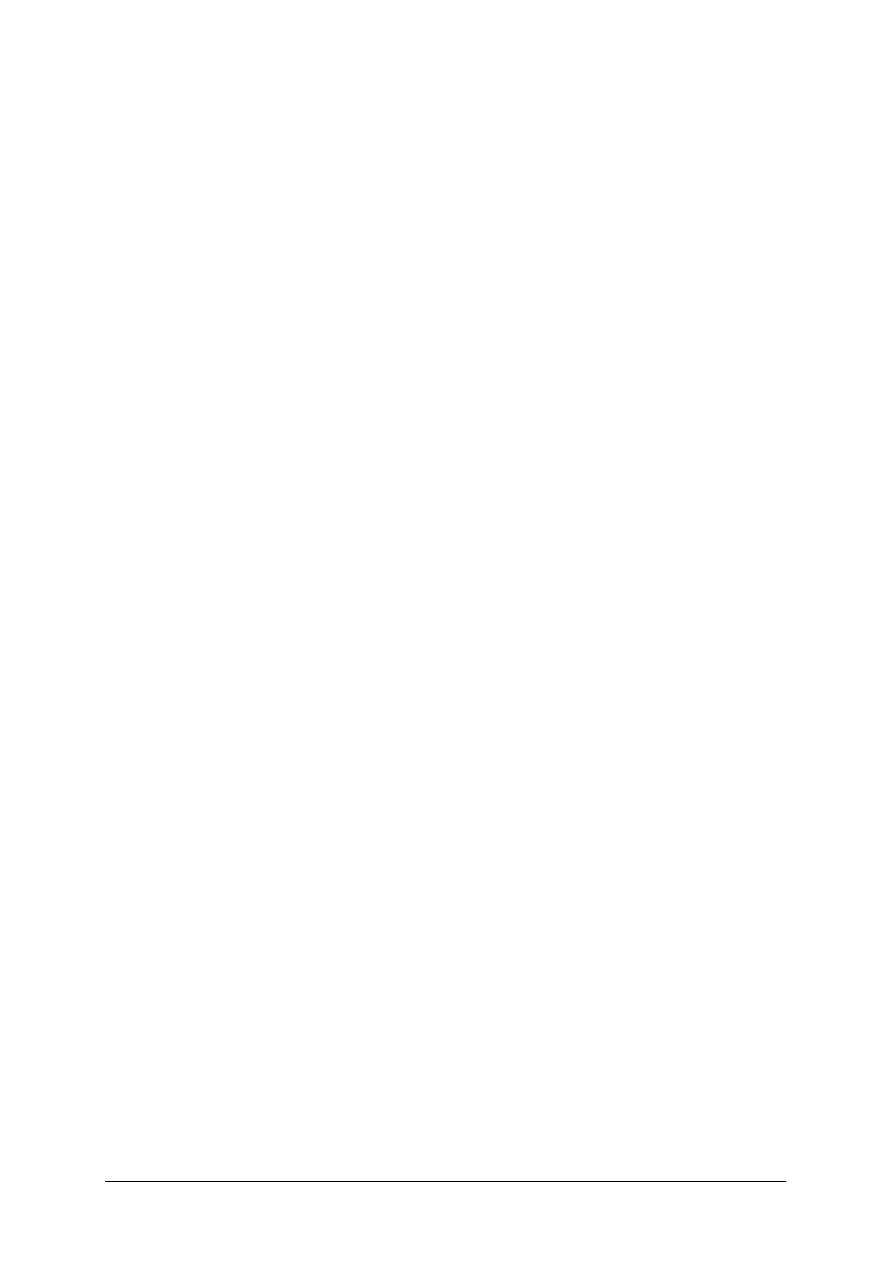

Schemat układu jednostek modułowych

731[02].Z1

Techniki wytwarzania elementów

instrumentów muzycznych

731[02].Z1.01

Dobieranie materiałów

konstrukcyjnych

731[02].Z1.02

Obsługa maszyn i urządzeń

stosowanych w produkcji

instrumentów muzycznych

731[02].Z1.03

Wykonywanie połączeń

kształtowych

731[02].Z1.04

Wykonywanie połączeń klejonych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować jednostki układu SI,

–

posługiwać się pojęciem siły,

–

rozróżniać wielkości skalarne i wektorowe,

–

przeliczać jednostki,

–

klasyfikować instrumenty muzyczne,

–

korzystać z różnych źródeł informacji,

–

obsługiwać komputer,

–

pracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

rozpoznać i sklasyfikować materiały konstrukcyjne stosowane do wytwarzania

instrumentów muzycznych,

−

określić zastosowanie metali i stopów metali do produkcji instrumentów muzycznych,

−

scharakteryzować tworzywa sztuczne oraz inne materiały stosowane podczas wytwarzania

elementów instrumentów muzycznych,

−

rozróżnić elementy budowy mikroskopowej i makroskopowej drewna,

−

rozpoznać wybrane gatunki drewna iglastego i liściastego,

−

określić zakres stosowania drewna iglastego i liściastego w wyrobach przemysłu budowy

instrumentów muzycznych,

−

rozróżnić sortymenty drewna okrągłego,

−

określić zastosowanie materiałów tartych, tarcicy rezonansowej, tarcicy muzycznej do

wytwarzania instrumentów muzycznych,

−

określić zastosowanie półfabrykatów z drewna i tworzyw drzewnych, do wytwarzania

instrumentów muzycznych,

−

rozpoznać podstawowe wady drewna związane z jego budową anatomiczną,

−

scharakteryzować właściwości higroskopijne drewna,

−

określić wilgotność drewna i materiałów drzewnych,

−

dobrać warunki fizykochemiczne sezonowania i suszenia drewna oraz materiałów

drzewnych służących do wykonywania elementów instrumentów muzycznych,

−

przygotować komory suszarnicze do procesów suszenia drewna,

−

ocenić jakość materiałów do wytwarzania elementów instrumentów muzycznych,

−

dobrać materiały o określonych parametrach technicznych do produkcji instrumentów

muzycznych,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Drewno

i

tworzywa

drzewne

do

wytwarzania

instrumentów muzycznych

4.1.1. Materiał nauczania

4.1.1.1. Zastosowanie drewna w konstrukcji instrumentów muzycznych

Drewno jest podstawowym budulcem niemal wszystkich instrumentów strunowych –

smyczkowych i szarpanych. W tych instrumentach wykonuje się z drewna pudła rezonansowe

oraz gryfy.

W przypadku fortepianów i pianin z drewna wykonana jest płyta rezonansowa, korpus

instrumentów oraz większość elementów składających się na mechanizm młoteczkowy

i tłumikowy.

W instrumentach dętych drewnianych – za wyjątkiem saksofonów i fletów o korpusie

metalowym – z drewna wykonuje się korpusy tych instrumentów.

Wśród instrumentów perkusyjnych z drewna wykonywane są zarówno elementy

instrumentów o określonej (ksylofony, marimby) jak również nieokreślonej wysokości

dźwięków (marakasy, pudełka akustyczne). Drewniane w większości są także pałeczki

perkusyjne.

Jakość materiałów, jak również technologia przygotowania i obróbki drewna, decyduje

o szlachetności barwy instrumentów.

4.1.1.2. Budowa i właściwości drewna i tworzyw drzewnych

Elementy budowy mikroskopowej drewna

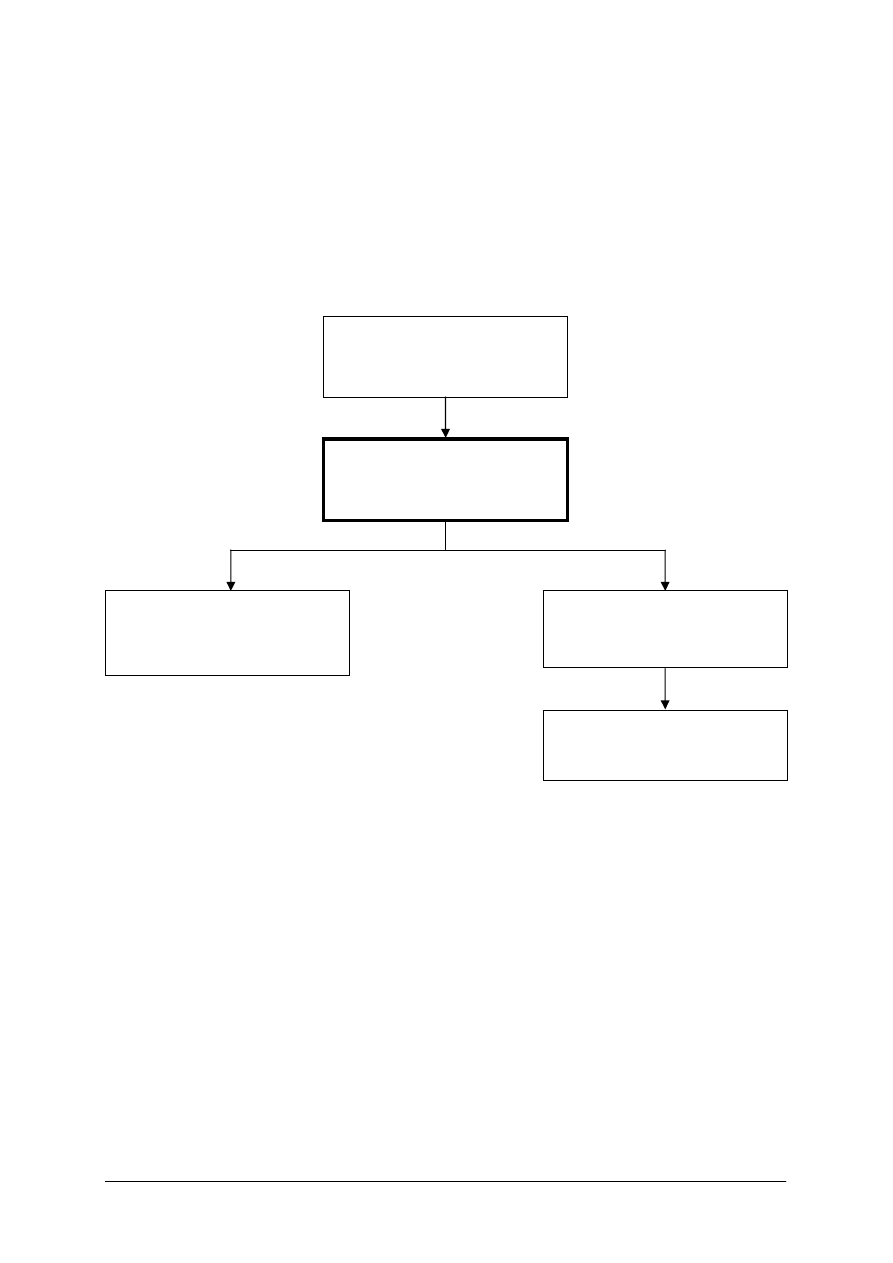

Drewno jest materiałem pochodzenia naturalnego, zbudowane jest z elementów, które

w żywym drzewie spełniały określone funkcje fizjologiczne i mechaniczne. W celu rozróżnienia

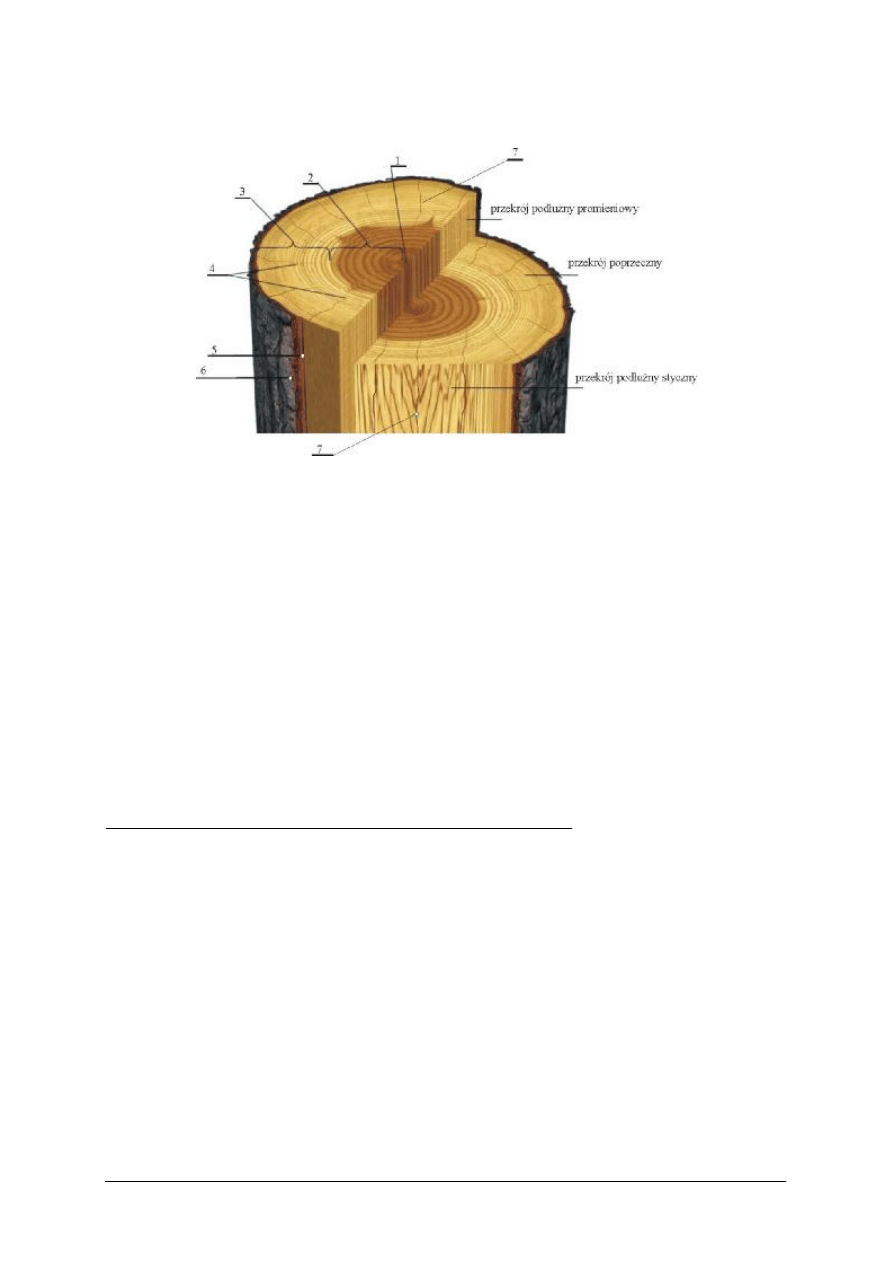

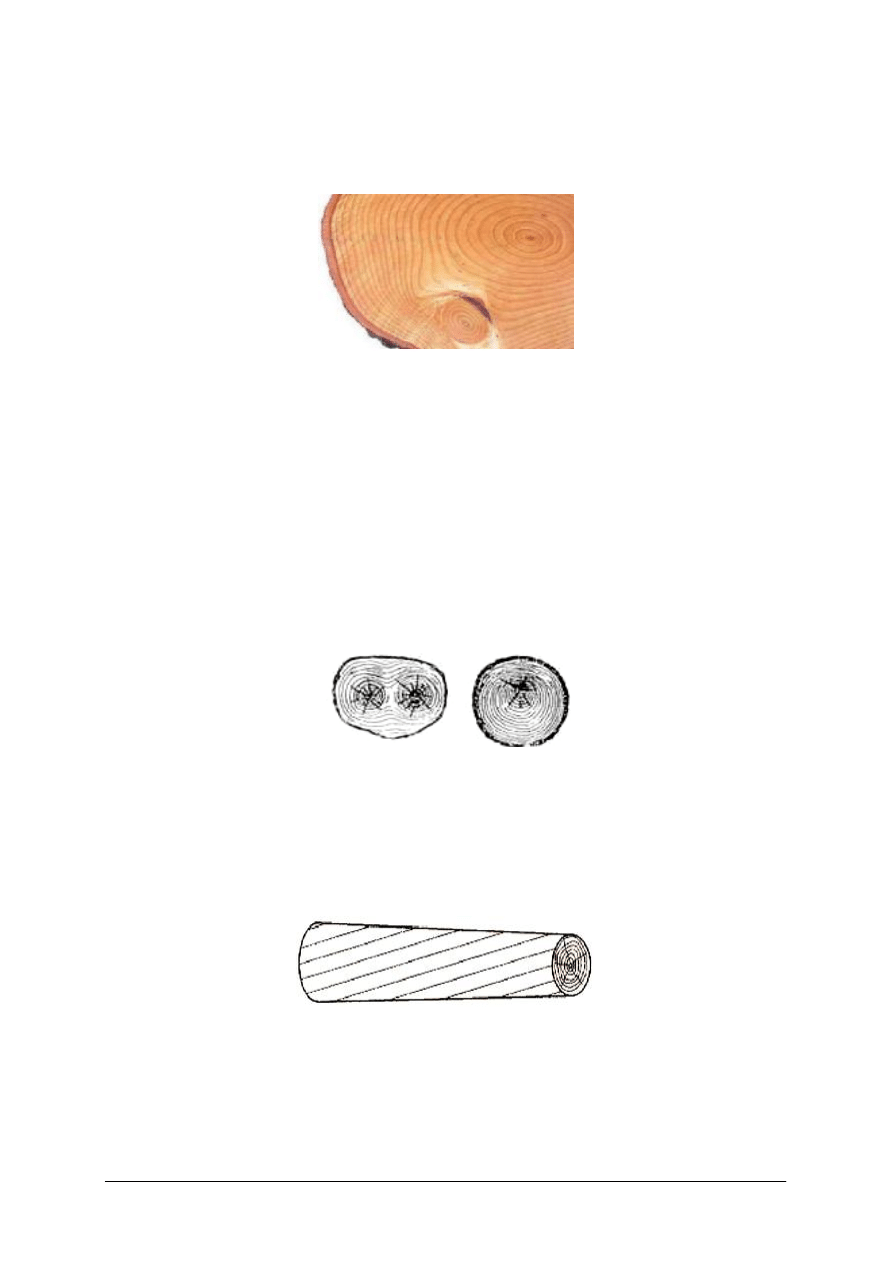

i klasyfikacji tych elementów określa się podstawowe przekroje drewna (rys. 1):

−

poprzeczny, utworzony przez przecięcie pnia prostopadle do jego osi podłużnej;

−

podłużny promieniowy, utworzony przez przecięcie pnia wzdłuż jego osi podłużnej, przez

rdzeń;

−

podłużny styczny, utworzony przez przecięcie pnia wzdłuż jego osi podłużnej

i przechodzący poza rdzeniem, czyli po stycznej do któregokolwiek pierścienia przyrostu

rocznego.

Rys. 1. Podstawowe przekroje w drewnie pnia: I – poprzeczny, II – podłużny promieniowy, III – podłużny

styczny [3, s. 17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Przez szkło powiększające można obejrzeć makrostrukturę drewna, przez mikroskop

natomiast mikrostrukturę – bardziej szczegółową jego budowę. Struktura drewna inaczej

wygląda w poprzecznym, stycznym i promieniowym przekroju próbki.

Pod względem chemicznym drewno składa się z celulozy (45–55% masy), ligniny

(20–30%), chemicelulozy (12–20%) oraz niewielkich ilości żywic, garbników, tłuszczów,

białek i substancji mineralnych. Celuloza i lignina tworzą ścianki komórek drewna, pełniąc

w nich rolę materiału konstrukcyjnego, decydują o wytrzymałości drewna. Gdy w procesie

korozji biologicznej ścianki komórek zostaną zniszczone, oprócz zmniejszenia swojej masy

drewno traci również wytrzymałość.

Na budowę mikroskopową drewna składa się zespół cech i elementów anatomicznych

rozróżnianych i dających się badać za pomocą mikroskopu. W budowie mikroskopowej

drewna rozróżniamy komórki, ich elementy składowe oraz zespoły komórek tworzące

poszczególne tkanki drewna.

Podstawowymi elementami mikroskopowej budowy drewna są: komórki miękiszowe,

włókna drzewne, naczynia, cewki, promienie rdzeniowe oraz przewody żywiczne.

1. Komórka. Jednostką anatomiczną i fizjologiczną drewna jest komórka. Komórki tkanki

drzewnej powstają w wyniku podziału komórek tkanki twórczej znajdującej się w miazdze

i w stożkach wzrostu drzewa. W tkance drzewnej występują komórki żywe i komórki

martwe. Elementami składowymi komórki żywej są: błona komórkowa, plazma, jądro, sok

komórkowy i substancje wytworzone przez żywe składniki komórki, np. skrobia, żywica

oraz garbniki.

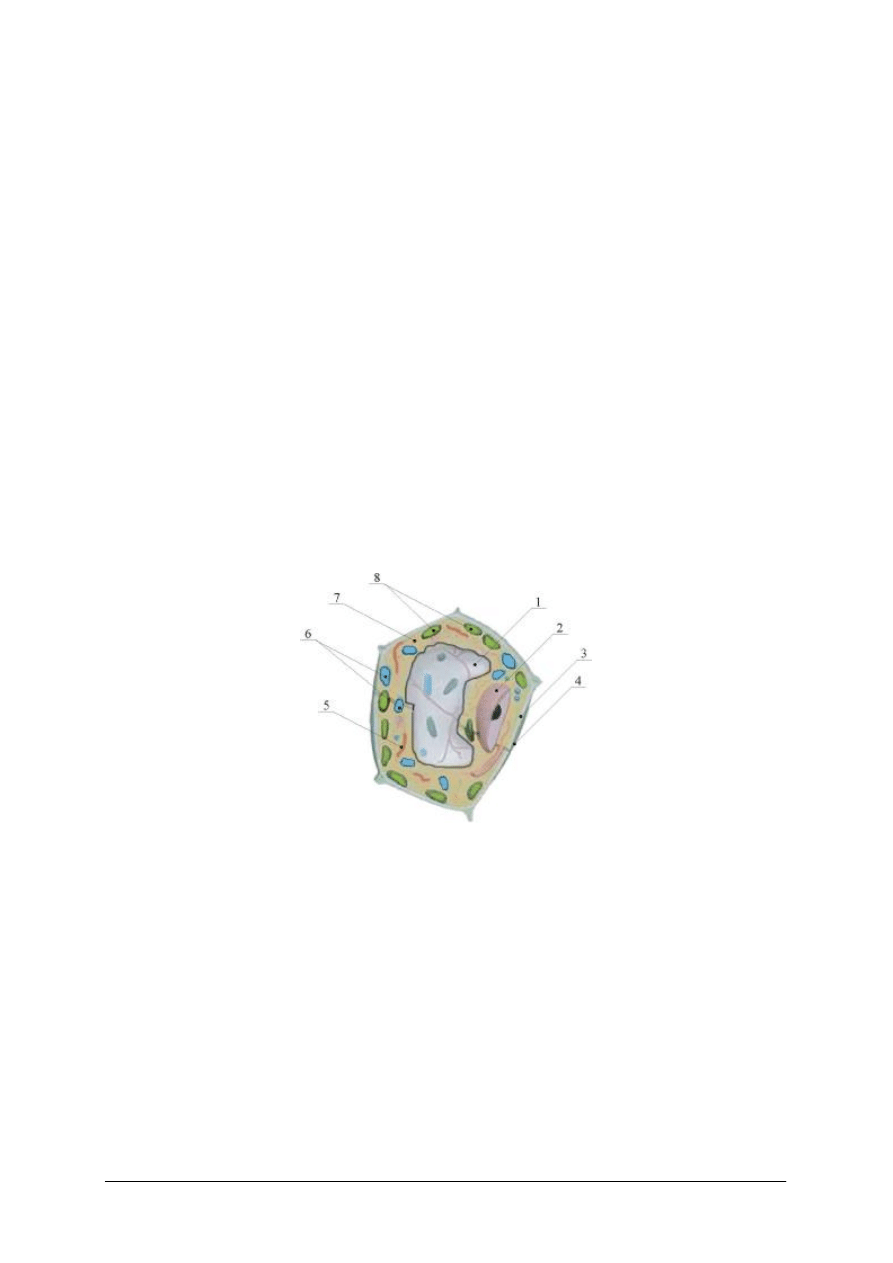

Rys. 2. Schemat komórki roślinnej: 1 – wodniczka, 2 – jądro, 3 – błona komórkowa, 4 – ściana komórkowa,

5 – rybosomy, 6 – mitochondria, 7 – cytoplazma, 8 – chloroplasty

2. Miękisz jest tkanką złożoną z żywych komórek cienkościennych współdziałających

z martwymi komórkami tkanek przewodzących. W okresie wegetacyjnym komórki

miękiszowe przewodzą substancje pokarmowe, natomiast w okresie spoczynkowym

przechowują substancje zapasowe, takie jak cukry, skrobię, tłuszcze itp. W zależności od

usytuowania i sprawowanej funkcji rozróżnia się kilka rodzajów komórek miękiszowych.

3. Włókna drzewne są to martwe komórki grubościenne o wydłużonych, ostro

zakończonych kształtach. Przekrój poprzeczny włókien ma kształt okrągły lub

wieloboczny, ściany komórkowe są silnie pogrubione, a światło komórek jest małe.

Włókna drzewne stanowią w drewnie gatunków liściastych 35–65% jego masy, mają

długość 0,7–1,8 mm i średnicę 0,02–0,05 mm. Włókna drzewne stanowią element

mechaniczny decydujący o wytrzymałości drewna i łatwości obróbki mechanicznej,

rozmieszczone są pojedynczo lub grupami pomiędzy innymi komórkami tej tkanki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Zbudowane są z martwych komórek o zdrewniałych ścianach wtórnych opatrzonych

jamkami.

4. Naczynia są podstawowymi elementami przewodzącymi wodę w drzewach liściastych.

Są zbudowane z martwych cylindrycznych komórek długości 0,2–1,3 mm i średnicy 0,03–

–0,5 mm, połączonych w szereg tworzący rurkę. W ścianach poprzecznych między

komórkami występują perforacje, dzięki którym naczynia są drożne. Przenikanie wody

z naczyń do sąsiednich tkanek następuje przez jamki proste lub lejkowate. Długość naczyń

wynosi średnio 10 cm, jednak u dębu może dochodzić do 2 m. Naczynia mają cienkie ścianki

komórkowe i są elementami mechanicznie słabymi. Udział w pniu wynosi ok. 15%.

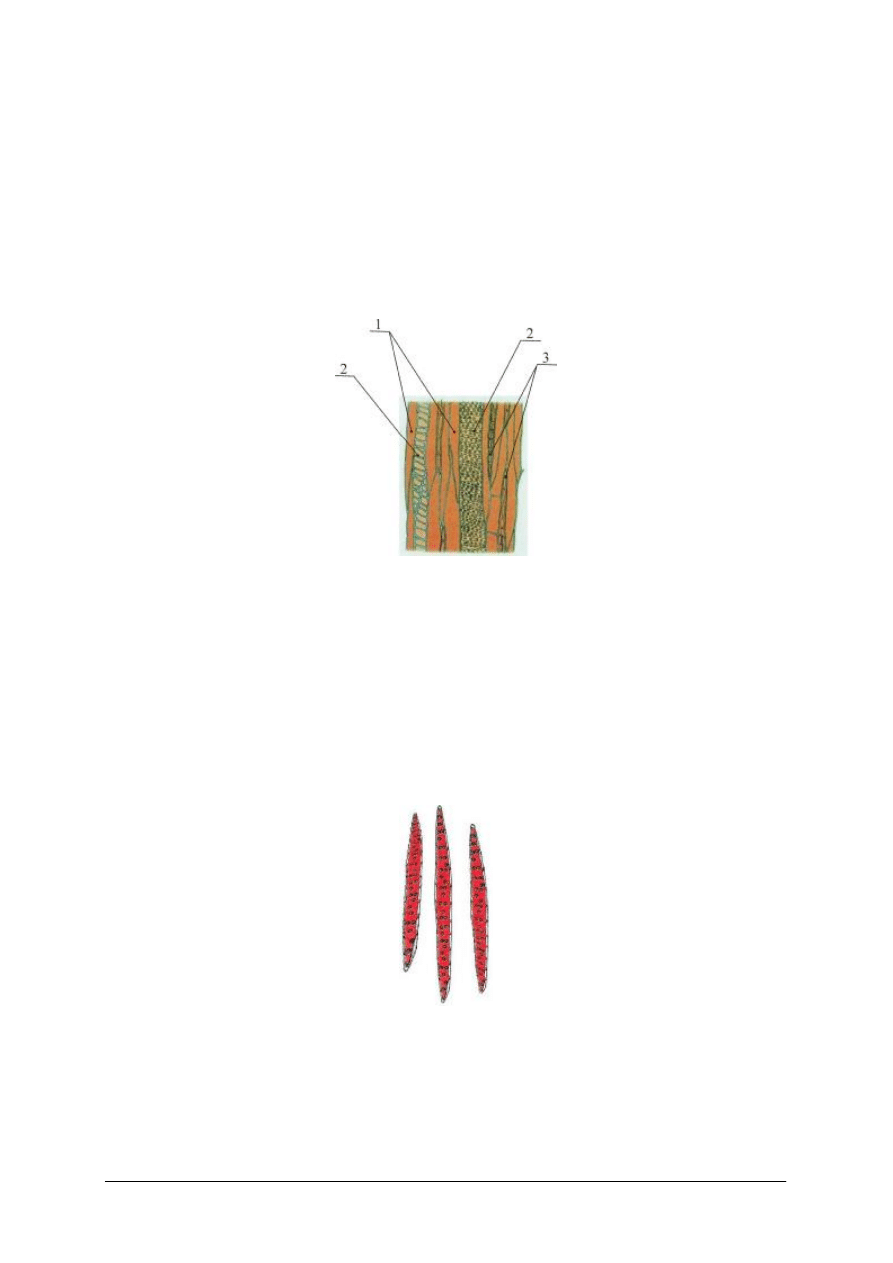

Rys. 3. Schemat budowy mikroskopowej drewna w przekroju podłużnym: 1 – włókna drzewne, 2 – naczynia,

3 – miękisz drzewny

5. Cewki są to długie, wrzecionowate, wewnątrz puste komórki. Występują głównie

w drewnie drzew iglastych, stanowiąc ok. 90% jego masy. Cewki podłużne mają przekrój

poprzeczny czworoboczny o ściankach zorientowanych promieniowo i stycznie

o wymiarach 0,02–0,07 mm i tworzą szeregi przebiegające wzdłuż osi pnia. Długość

cewek podłużnych może wynosić 2–10 mm. Wymiana płynów między cewkami odbywa

się przez jamki lejkowate występujące w ściankach promieniowych. Dojrzałe cewki są

komórkami martwymi, pozbawionymi protoplastów, przystosowanymi do przewodzenia

wody i nadawania roślinom sztywności i mechanicznej wytrzymałości.

Rys. 4. Schemat budowy cewek

6. Promienie rdzeniowe lub promienie drzewne są to wstęgi komórek miękiszowych

przebiegające promieniście od łyka ku rdzeniowi. Rozróżnia się promienie rdzeniowe

pierwotne, biegnące od łyka do rdzenia, oraz promienie rdzeniowe wtórne, które łączą

łyko z punktami wewnętrznymi pnia w różnej odległości od rdzenia. Promienie rdzeniowe

pełnią funkcje fizjologiczne polegające na przewodzeniu asymilatów i wody z łyka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

w kierunku promieniowym do wewnętrznych obszarów pnia. Magazynują także

substancje odżywcze. Wymiana substancji między promieniami rdzeniowymi a drewnem

następuje przez jamki. Promienie rdzeniowe występują u wszystkich gatunków drzew,

mają natomiast różną wielkość i budowę. Mogą być jednoszeregowe, jeśli na ich

szerokość składa się jedna warstwa komórek, lub wieloszeregowe, jeśli składają się

z większej liczby warstw komórek. Szerokość promieni rdzeniowych wynosi 0,005–1,0 mm,

a wysokość 0,5–160 mm. Wszystkie gatunki drzew iglastych oraz niektóre gatunki drzew

liściastych, takich jak np. brzoza, lipa, osika, wierzba, topola, mają wąskie promienie

rdzeniowe, o szerokości złożonej z jednej lub dwóch warstw komórek. Wysokość

promieni rdzeniowych u drzew iglastych jest mniejsza niż 1 mm i obejmuje zwykle 1–15

warstw komórek.

7. Przewody żywiczne stanowią system połączonych między sobą kanałów pionowych

i poziomych wewnątrz drzewa. Występują one w drewnie większości gatunków drzew

iglastych, np. u sosny, modrzewia, świerka, natomiast nie występują np. u cisa i jałowca

(u jodły przewody żywiczne występują w korze). Przewody żywiczne pionowe

przebiegają wzdłuż pnia, a poziome są usytuowane w wieloszeregowych promieniach

rdzeniowych i dochodzą do łyka. Wnętrze przewodów żywicznych tworzą komórki

żywicorodne, które wydzielają żywicę do kanałów żywicznych. Żywica w aktywnych

przewodach żywicznych występuje w postaci balsamicznej i stanowi roztwór stałych

kwasów żywicznych w olejkach terpenowych. Średni skład żywicy w wyniku żywicowania

sosny jest następujący: kalafonia (stałe kwasy żywiczne) 70%, terpentyna 24%, woda

5,5% oraz zanieczyszczenia 0,5%. Aktywne przewody żywiczne występują w bielu.

W niektórych gatunkach drzew liściastych występują przewody podobne do przewodów

żywicznych w drewnie iglastym. W przewodach tych drzew liściastych są wytwarzane

substancje gumowo-żywiczne, np. kauczuk naturalny. Przebieg przewodów w drzewach

liściastych może być wzdłużny lub promieniowy, rzadko w obu kierunkach jednocześnie.

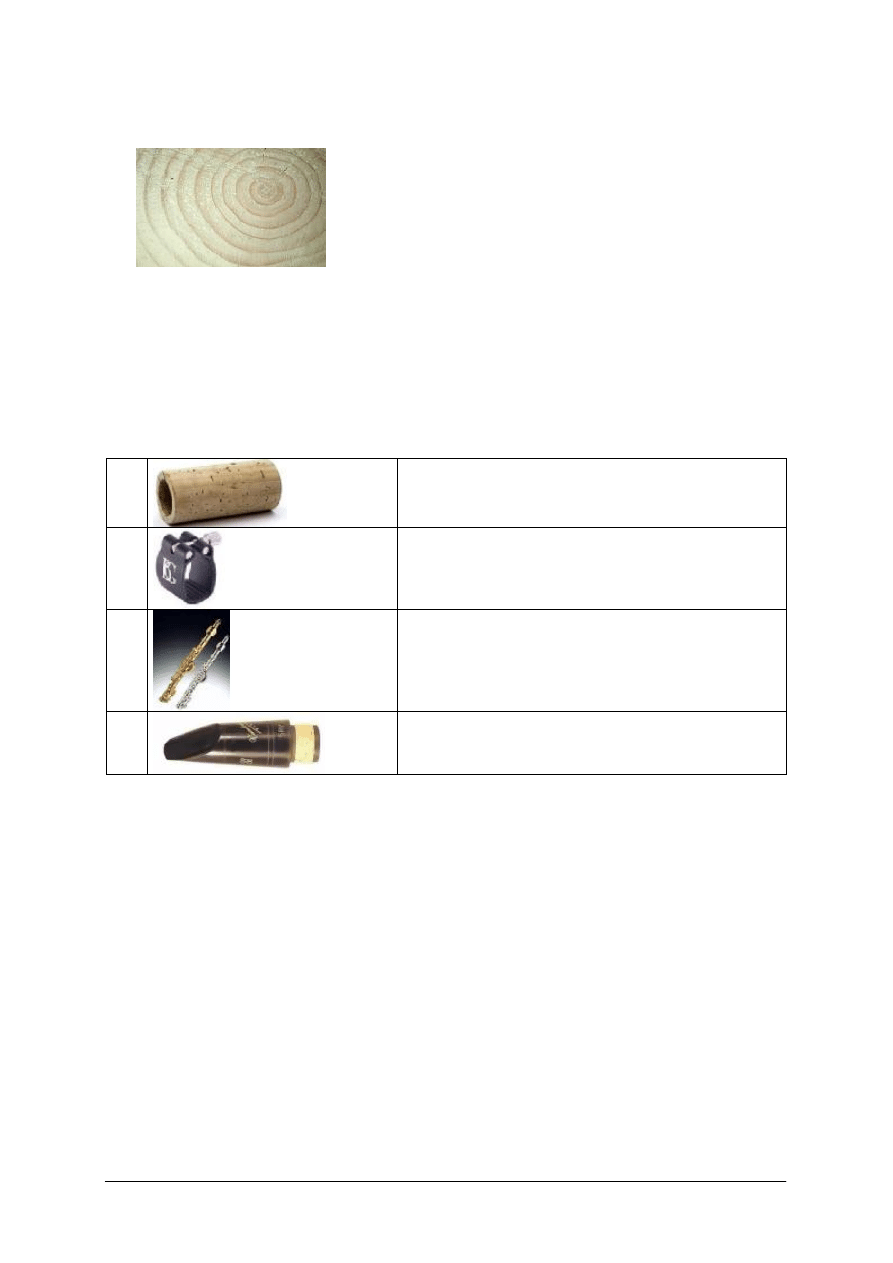

Elementy budowy makroskopowej drewna

Najważniejsze części makrostruktury drewna to: rdzeń, twardziel, biel i kora. Są one

wyraźnie widoczne gołym okiem w poprzecznym przekroju drewna. Rdzeń rzadko znajduje się

w środku przekroju poprzecznego; najczęściej jest umieszczony nieco mimośrodowo, a więc

jest przesunięty w kierunku obwodu pnia, co jest wynikiem nierównomiernego układu słojów

i nierównomiernej struktury drewna. Jego średnica wynosi 2–5 cm. Rdzeń wraz z niewielką

warstwą drewna, uformowaną w pierwszych latach wzrostu drzewka nosi nazwę rury

rdzeniowej. Jej drewno jest pulchne, o słabych tkankach i mało zrośnięte z innymi warstwami.

Kształt rdzenia bywa różnorodny i stanowić może cechę taksonomiczną pozwalającą

rozróżnić poszczególne rodzaje, a nawet gatunki drzew. Rdzeń o przekroju trójkątnym

występuje u olszy, rdzeń czworokątny posiada jesion. Rdzeń pięciokątny ma topola, natomiast

rdzeń gwiaździsty występuje w dębach. Na przekroju podłużnym rdzeń widoczny jest w formie

wąskiego, ciemniej zabarwionego paska.

Na zewnątrz od rdzenia koncentrycznie ułożone są słoje roczne, od zewnątrz otoczone

korą, złożoną z miazgi twórczej, łyka i korowiny. Niekiedy na przekroju widać promienie

rdzeniowe, łączące korę z rdzeniem. W zależności od intensywności przyrostów rocznych

rozróżnia się drewno wąskosłoiste, gdzie szerokość słoju jest mniejsza niż 3 mm

i szerokosłoiste w przypadku, gdy szerokość słojów przekracza 3 milimetry. Drewno

wąskosłoiste jest bardziej jednorodne i łatwiejsze w obróbce mechanicznej. Słoje składają się

z dwóch warstw – drewna wczesnego, stanowiącego szersze pasmo położone bliżej rdzenia

i drewna późnego, otaczającego drewno wczesne. Drewno wczesne jest jasne i szorstkie, mniej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

zwarte, zawiera znaczną ilość kanalików, ma mniejszą wytrzymałość od drewna późnego,

które jest ciemniejsze, gładkie i zwarte.

Rys. 5. Elementy budowy makroskopowej pnia drzewa: 1 – rdzeń, 2 – twardziel, 3 – biel. 4 – słoje przyrostów

rocznych, 5 – łyko, 6 – kora, 7 – promienie rdzeniowe

Ciemniej zabarwiona środkowa część pnia to twardziel. Pod względem biologicznym jest

to martwe drewno pełniące funkcję mechaniczną. Twardziel otoczona jest żywym drewnem

bielastym (biel). W drzewie żywym twardziel jest mniej odporna na szkodniki (grzyby) niż biel,

natomiast po ścięciu stanowi materiał jakościowo lepszy od drewna bielastego. Wszystkie

gatunki iglaste spotykane w Polsce wytwarzają twardziel.

Wśród drzew liściastych wyróżniamy ich dwa rodzaje:

−

pierścienionaczyniowe, z wyraźnym podziałem słojów na drewno wczesne zawierające

naczynia, i zwarte drewno późne (dąb, wiąz, jesion, lipa, orzech),

−

rozpierzchłonaczyniowe, w których naczynia rozrzucone są równomiernie na całej

grubości słoja (buk, brzoza, klon, jawor, grab). Gatunki rozpierzchłonaczyniowe nie

wytwarzają twardzieli – otrzymuje się z nich tylko drewno bielaste.

Dodatkowe informacje (w języku angielskim) na temat budowy drewna (w tym ciekawe

animacje) znajdziesz na stronie internetowej pod adresem:

http://www.doitpoms.ac.uk/tlplib/wood/structure_wood_pt2.php

Właściwości fizyczne drewna

–

Barwa – drewno z drzew krajowych ma barwę od jasnożółtej do brązowej, o odcieniu

mniej intensywnym niż w niektórych gatunkach egzotycznych (mahoń, palisander).

–

Połysk związany jest z twardością drewna i gładkością powierzchni. Połysk najbardziej

jest widoczny w przekroju promieniowym.

–

Rysunek drewna różni się w zależności od przekroju, barwy drewna, wielkości

przyrostów, sęków itp.

–

Zapach – każdy gatunek drewna ma swój specyficzny zapach. Pochodzi on od

znajdujących się w drewnie żywic, olejków eterycznych, garbników itp. Z biegiem lat

drewno traci zapach.

–

Wilgotność – zawartość wody w drewnie.

–

Skurcz i pęcznienie – drewno podczas suszenia zawsze kurczy się, podczas nasiąkania

wodą pęcznieje. Podczas skurczu drewno pęka i paczy się. Dlatego konstrukcje drewniane

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

powinny być przygotowane z drewna już wysuszanego do takiej wilgotności, w jakiej

będzie ono użytkowane.

–

Gęstość drewna zależy od jego wilgotności i gatunku drzewa, z którego jest otrzymane.

–

Przewodność cieplna – drewno źle przewodzi ciepło, zatem jest dobrym izolatorem

termicznym. Współczynniki przewodności zależą od rodzaju drewna i stopnia wilgotności

drewna.

–

Anizotropowość – wytrzymałość i twardość drewna na ściskanie, rozciąganie, zginanie,

ścinanie zależy do kąta działania siły w stosunku do włókien, twardość drewna największa

jest w jego przekroju poprzecznym.

–

Łupliwość – zdolność drewna do rozczepiania się równolegle do włókien. W drewnie

miękkim wraz ze wzrostem wilgotności łupliwość maleje, w drewnie twardym – wzrasta.

–

Trwałość – okres, w jakim drewno zachowuje swoje własności techniczne i opiera się

działaniu czynników destrukcyjnych, zależna jest od gatunku drewna i warunków

zewnętrznych, w jakich drewno jest wykorzystywane. Długą trwałość wykazuje drewno

znajdujące się pod dachem, znacznie mniejszą drewno narażone na działanie czynników

atmosferycznych lub na przemienny wpływ powietrza i wody, co ma miejsce podczas

użytkowania instrumentów muzycznych.

Higroskopijne właściwości drewna

Higroskopijność – to skłonność materiału do wchłaniania wilgoci z powietrza. Drewno

zawsze wchłania wilgoć lub oddaje ją do pomieszczenia tak długo, aż osiągnie stan równowagi

pomiędzy własną wilgotnością a wilgotnością otoczenia. Drewno stosowane w miejscach

o dużej wilgotności powinno być zabezpieczone przed jej wchłanianiem.

Znajdującą się w drewnie ilość wody ocenia się wskaźnikiem wilgoci. Oblicza się go jako

wyrażony w procentach stosunek znajdującej się w drewnie wody do wagi samego drewna.

W tym celu suszy się i periodycznie waży próbki drewna. Jest to dokładny, jednak długotrwały

sposób. Szybciej i prościej wilgoć można ustalić z pomocą specjalnych elektrycznych

mierników.

100

⋅

=

d

w

G

G

W

[%]

(1)

Wilgotność drewna można też określić jako różnicę masy drewna wilgotnego i masy

drewna absolutnie suchego do masy drewna absolutnie suchego:

100

⋅

−

=

do

do

dw

G

G

G

W

[%] (2)

W – wilgotność drewna [%]

G

w

– masa wody [kg]

G

d

– masa drewna [kg]

G

dw

– masa drewna wilgotnego [kg]

G

do

– masa drewna suchego [kg]

Wilgotność materiałów drzewnych zmienia się d szerokich granicach – od 0 do ponad

100%. Suche drewno chłonie wodę (w postaci pary) z otoczenia do granicy pełnego nasycenia,

czyli dotąd aż ciśnienie pary wodnej we wnętrzu substancji drzewnej zrównoważy się

z ciśnieniem pary wodnej w otaczającym powietrzu. Górna granica chłonności pary wodnej

przez substancję drzewną nosi nazwę granicy higroskopijności. Woda, która została

wchłonięta do tej granicy to tak zwana „woda związana” lub inaczej higroskopijna. Powyżej

granicy higroskopijności, czyli powyżej punktu nasycenia włókien, dalsza ilość wody może się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

gromadzić w wolnych przestrzeniach drewna w postaci skondensowanej. Woda taka nosi

nazwę „wody wolnej”. Obecność wody wolnej nie wpływa na zmianę wymiarów materiału

drzewnego – powoduje jedynie wzrost ciężaru właściwego drewna.

Wraz ze wzrostem zawartości wody wchłoniętej przez drewno w zakresie higroskopijnym

(woda związana) substancja drzewna pęcznieje. Gdy drewno wysycha, następuje zjawisko

odwrotne, czyli kurczenie. Powoduje to niestabilność wymiarową wszelkich konstrukcji

wykonanych z drewna i tworzyw drzewnych. Przewidywane zmiany rozmiarów muszą być

uwzględnione na etapie projektowania i podczas eksploatacji konstrukcji drewnianych.

Normy większości materiałów i wyrobów ustalają największą dozwoloną ilość wilgoci.

Świeżo ścięte drewno zawsze bywa wilgotniejsze, niż wymagania norm, dlatego w czasie

produkcji jest poddawane suszeniu, po czym przechowywane w suchym miejscu.

Zmiany wymiarów spowodowane zjawiskami higroskopijnymi, w poszczególnych

kierunkach są zróżnicowane i w zależności od gatunku drewna wahają się w granicach:

−

w kierunku wzdłużnym:

0,1÷0,35%

−

w kierunku promieniowym:

2,0÷8,5%

−

w kierunku stycznym:

6,0÷13,0%

−

zmiana objętości:

7,0÷22,5%

Tworzywa drzewne cechują się znacznie większą stabilnością wymiarową. Zmiany

wymiarów w płaszczyźnie na długości i szerokości są jednakowe i bardzo małe. Jedynie

w kierunku prostopadłym do płaszczyzny płyt zmiany wilgotności wywołują zmiany

wymiarowe o wielkości podobnej jak w przypadku drewna. Wytrzymałość i twardość drewna

maleje ze wzrostem wilgotności.

Więcej informacji o właściwościach higroskopijnych drewna i materiałów drzewnych

znajdziesz w literaturze [1, s. 37–42].

Budowa i właściwości tworzyw drzewnych

Tworzywa drzewne zbudowane są z przetworzonego drewna naturalnego, które często

poddawane jest rozdrobnieniu, a następnie spajaniu za pomocą kleju.

Do materiałów drzewnych, w których drewno nie ulega rozdrobnieniu zalicza się sklejkę.

Sklejka jest tworzywem kompozytowym warstwowym, sklejonym z nieparzystej ilości

(co najmniej 3 warstw) płatów drewna w postaci fornirów i obłogów. Kierunek przebiegu

włókien w sąsiadujących warstwach jest skrzyżowany pod kątem prostym. Zewnętrzne

warstwy sklejki nazywamy obłogami a wewnętrzne fornirami. Sklejka cechuje się wysoką

wytrzymałością na rozrywanie. W porównaniu z drewnem sklejki mogą mieć dużą

powierzchnię przy niewielkiej grubości, mniejszą skłonność do pęknięć i paczenia się.

Ze względu na warstwową strukturę sklejka posiada jednakowe właściwości mechaniczne

niezależnie od kierunku działających na sklejkę obciążeń.

Do materiałów drzewnych, które zbudowane są z rozdrobnionego drewna, poddanego

spajaniu za pomocą klejów zalicza się płyty wiórowe i pilśniowe. Płyty wiórowe wytwarza się

z wiórów i odpadów drzewnych, spajanych klejem syntetycznym i prasowanym pod

ciśnieniem. Płyty pilśniowe wytwarza się z rozwłóknionego drewna odpadowego

poddawanego sprasowaniu pod dużym ciśnieniem. Ze względu na wiórową strukturę płyty

wiórowe i pilśniowe wykazują właściwości izotropowe.

Do tworzyw drzewnych zalicza się również płyty MDF. Są to produkty drewnopochodne,

powstałe w wyniku sprasowania włókien drzewnych z dodatkiem organicznych związków

łączących i utwardzających, w warunkach wysokiego ciśnienia i temperatury. Jest to materiał

o jednorodnej gęstości i składzie surowcowym w całym przekroju, dzięki czemu posiada

doskonałą obrabialność mechaniczną w procesie skrawania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Właściwości mechaniczne i akustyczne drewna i materiałów drzewnych są cechą

decydującą o ich zastosowaniu do budowy instrumentów muzycznych.

Więcej informacji na temat właściwości fizycznych i tworzyw drzewnych znajdziesz

w literaturze [1,6].

4.1.1.3. Identyfikacja wybranych gatunków drewna liściastego i iglastego

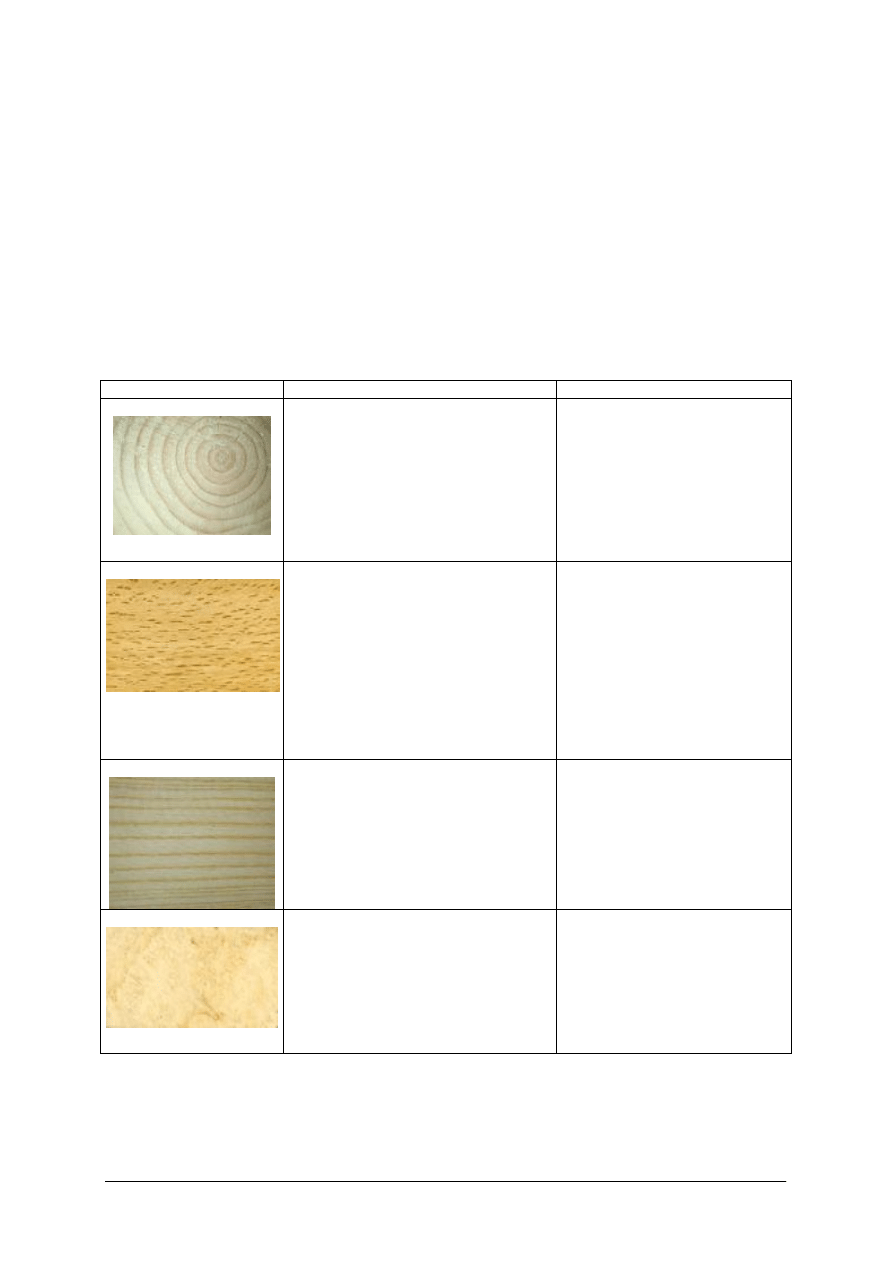

W celu określenia gatunku drewna należy określić ich charakterystyczne cechy

rozpoznawcze. Do takich cech zalicza się elementy budowy makroskopowej omówione

w rozdziale 4.1.1.2. W tabeli 1 zamieszczono podstawowe cechy charakterystyczne dzięki

którym można rozpoznać poszczególne gatunki drewna oraz określić jego zastosowanie.

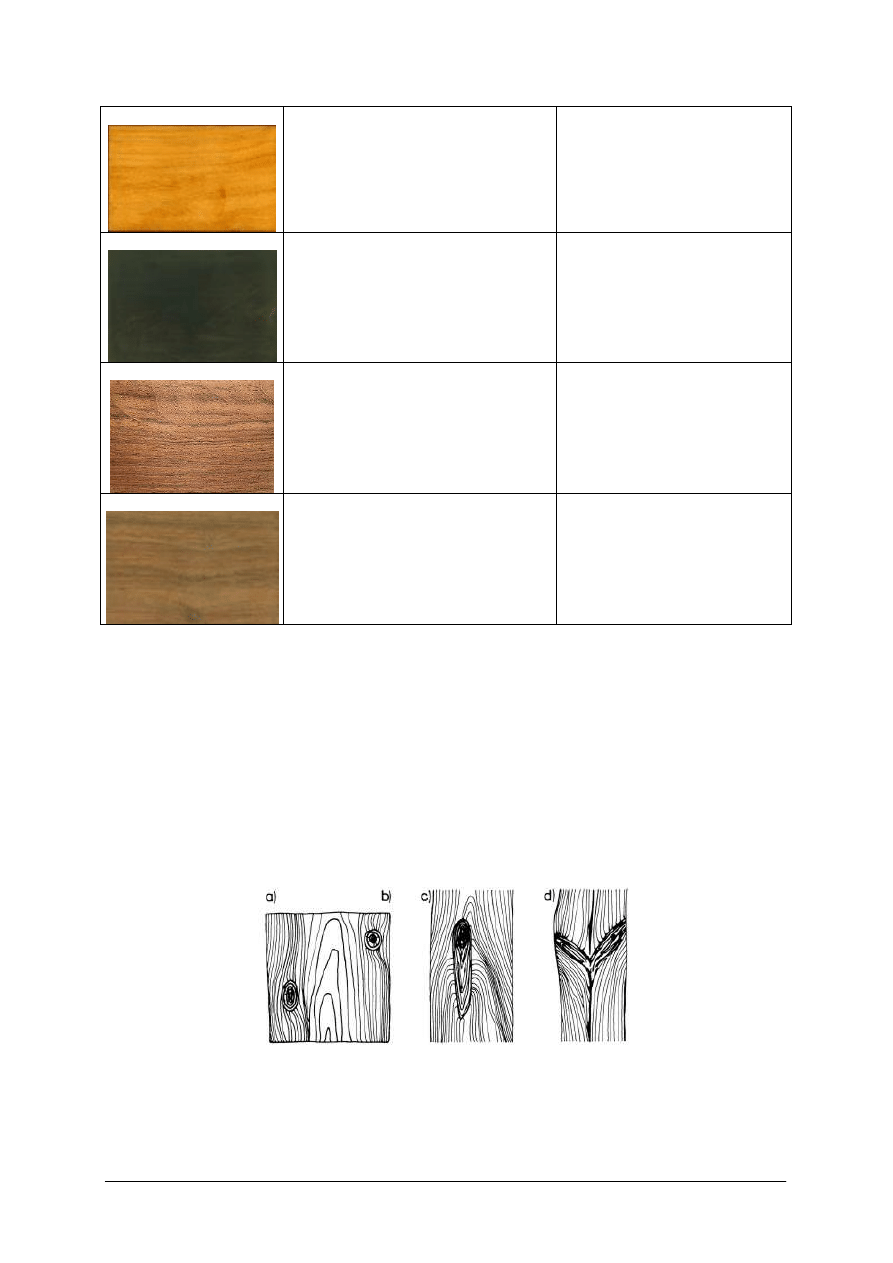

Tabela 1. Charakterystyka wybranych gatunków drewna

Gatunek

Cechy charakterystyczne

Zastosowanie

Świerk

Drewno białe z żółtawym odcieniem, lekko

połyskujące. Twardziel nie zabarwiona –

nie odróżnia się od bielu. Słoje wyraźne,

drewno późne słabo rozwinięte. Granice

słojów wyraźne. Przewody żywiczne słabo

widoczne, występują pęcherze żywiczne.

Sęki zdrowe są jasne, sęki zepsute są

bardzo ciemne. Drewno dość lekkie.

Drewno o niewysokich

właściwościach

fizykomechanicznych

Przemysł celulozowo – papierniczy,

meblarski, zabawkarski, Szeroko

stosowany w przemyśle

instrumentów muzycznych na

drewno rezonansowe (świerk

wysokogórski).

Dąb

Słoje roczne wyraźne. Biel wąski, żółtawy

lub szaro – biały. Twardziel żółto -

brązowa lub brązowa. Promienie

rdzeniowe szerokie, bardzo dobrze

widoczne, rozmieszczone w dużych

odstępach, jaśniejsze od otaczającego

drewna. Na przekroju stycznym w postaci

pasemek o długości do 7 cm, na przekroju

promieniowym jako błyszczące wstęgi

różnego kształtu i wysokości. Drewno

ciężkie.

Stosowany miedzy innymi

w przemyśle meblarskim, do

produkcji oklein, służy do wyrobu

elementów instrumentów

muzycznych.

Jesion

Słoje roczne wyraźne. Biel bardzo szeroki,

jasny, żółtawy lub różowawy o perłowym

połysku, Twardziel jasnobrązowa,

promienie rdzeniowe wąskie mało

widoczne.

Przemysł meblarski, wyrób oklein,

elementy korpusów instrumentów

smyczkowych

Klon

Drewno barwy białej z żółtym odcieniem,

błyszczące. Twardziel słabo się zaznacza

ciemniejszym zabarwieniem. Promienie

drzewne na przekroju poprzecznym mają

wygląd wąskich, czerwonawych,

błyszczących kresek, co nadaje drewnu

charakterystyczny rysunek. Drewno jest

twarde, ciężkie, elastyczne.

Korpusy fagotów, gryfy gitar

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Mahoń

Drewno pozyskiwane z różnych gatunków

drzew rosnących głównie w Ameryce

(mahoniowiec) i Afryce (zamahoń),

o barwie czerwonobrunatnej, odporne na

wilgoć, nie pękające.

Stosowane do wytwarzania

elementów instrumentów

muzycznych.

Heban

Drewno o odcieniu ciemnobrązowym lub

czarnym, bardzo twarde, trudno łupliwe.

Czarne klawisze w fortepianach,

korpusy instrumentów dętych

drewnianych

Palisander

W zależności od gatunku barwa drewna

o kolorze jasno czerwonym ciemno

czerwonym lub brązowym. Drewno ciężkie

i twarde.

Podstrunnice w instrumentach

strunowych z gryfem, sztabki

ksylofonów, sztabki w marimbach

Mpingo – grenadilla

Drewno wąskosłoiste, twarde, ciężkie.

Barwa ciemnobrązowa.

Używane do budowy korpusów

instrumentów dętych drewnianych,

szczególnie obojów i klarnetów.

4.1.1.4. Wady drewna

Wady drewna to różne nieprawidłowości jego budowy oraz niektóre cechy naturalne

i uszkodzenia, które obniżają przydatność techniczną i wartość użytkową drewna. Wady

naturalne drewna, powstające w drzewie żyjącym, nazywamy pierwotnymi, wady powstałe

w drewnie po jego ścięciu noszą nazwę wad wtórnych.

Do ważniejszych wad drewna zalicza się:

a) Sęki – pozostałości po gałęziach. Sęki zmniejszają wytrzymałość mechaniczną, zakłócają

przebieg włókien i usłojenia, utrudniają obróbkę mechaniczną. Występują w różnych

kształtach i wymiarach. Ze względu na spójność z otaczającym drewnem rozróżnia się sęki

zdrowe, nadpsute i zepsute.

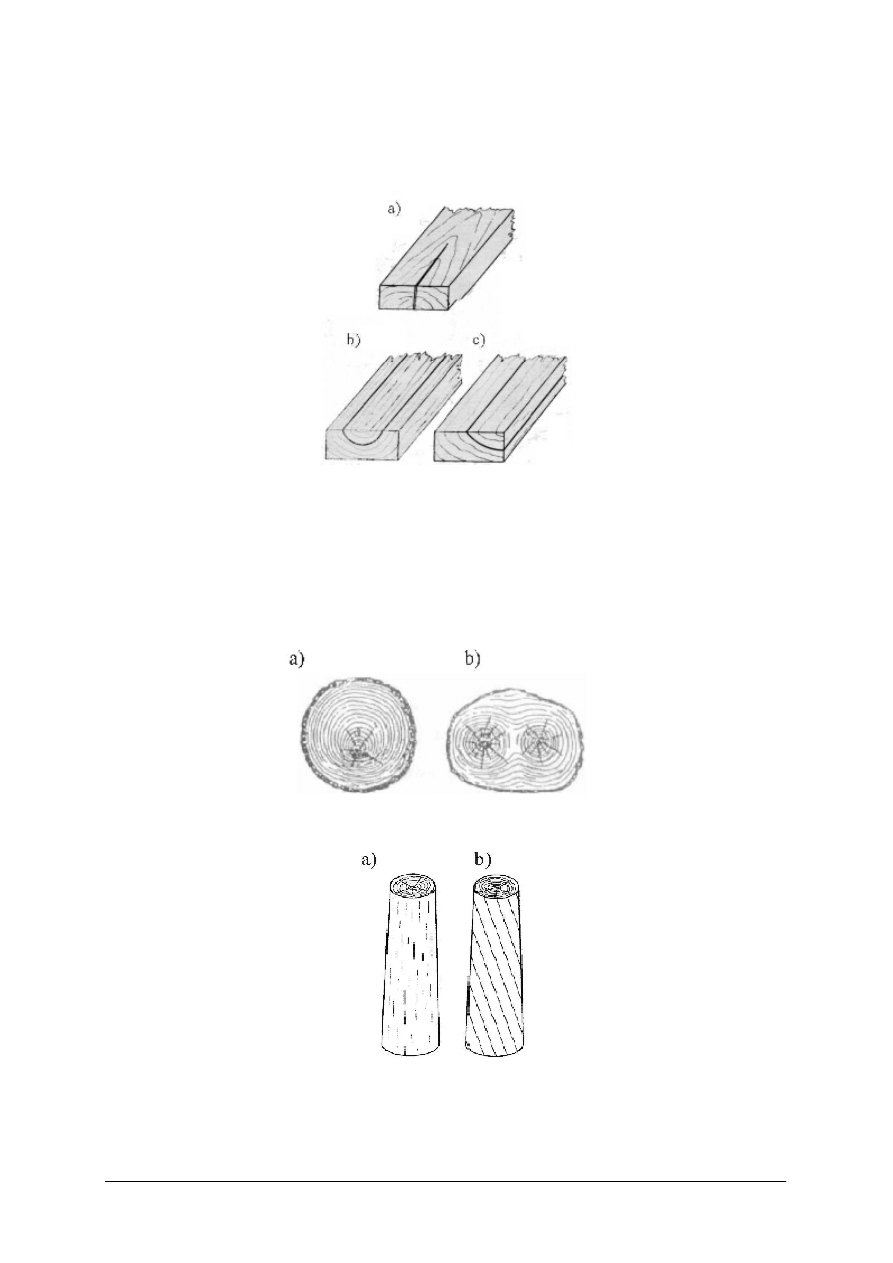

Rys. 6. Odmiany sęków w przekroju podłużnym: a – sęk owalny, b – sęk okrągły, c – sęk podłużny, d – sęki

skrzydlate [3, s. 18]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

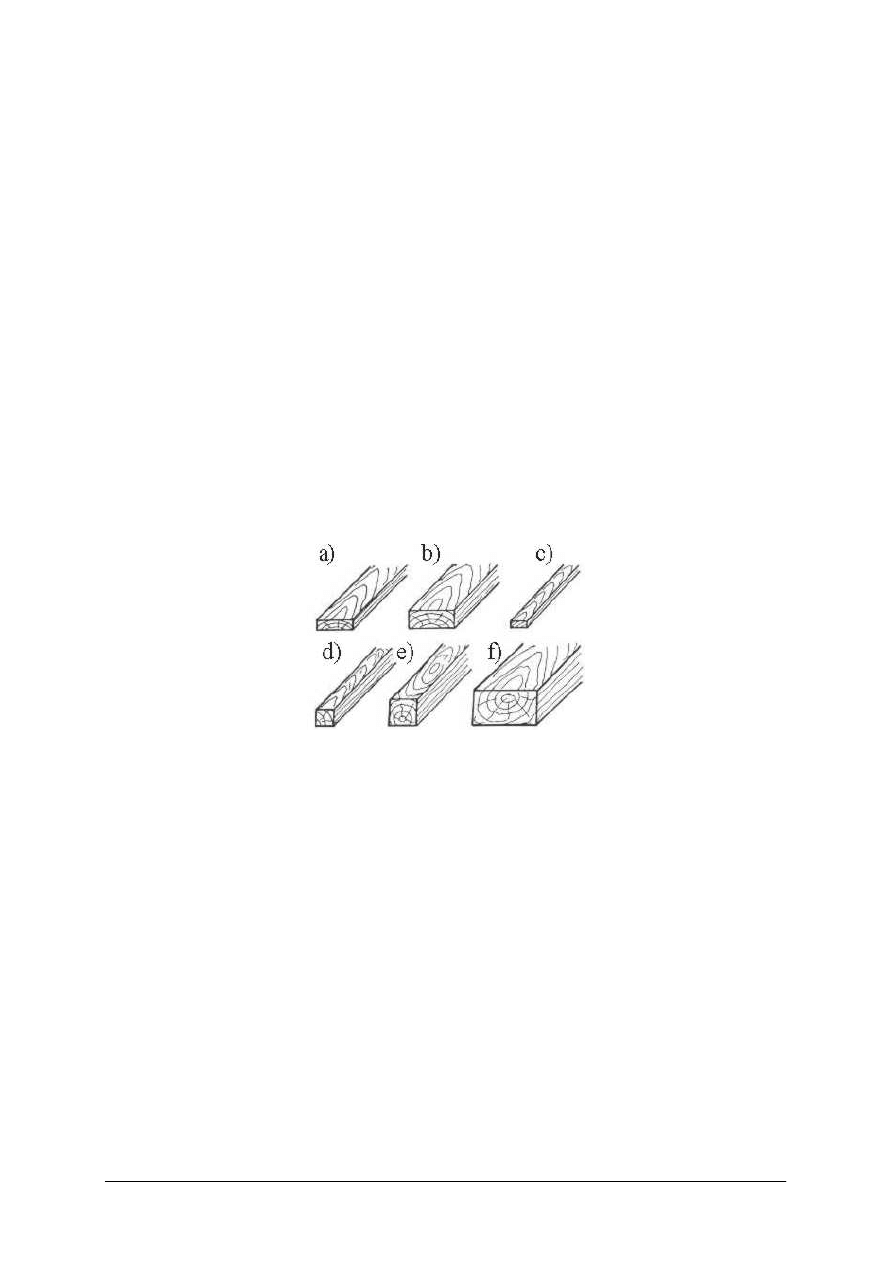

b) Pęknięcia – tworzą się w wyniku rozerwania tkanki drzewnej wzdłuż włókien i cewek.

Pęknięcia są najczęstszymi wadami występującymi w tarcicy, mają różne kształty

i rozmiary.

Rys. 7. Pęknięcia w tarcicy: a – podłużne, b, c – okrężne [3, s. 18]

c) Wady budowy drewna to odchylenie od jego regularnej budowy, obniżające jego

wytrzymałość, utrudniające obróbkę, zmniejszające walory estetyczne drewna.

Do ważniejszych wad budowy drewna zalicza się: skręt i zawiły przebieg włókien,

nierównomierną szerokość słojów rocznych, pęcherze żywiczne, mimośrodowość rdzenia,

wielordzenność.

Rys. 8. Wady drewna: a – mimośrodowość rdzenia, b – wielordzenność

Rys. 9. Skręt włókien: a) prosty przebieg włókien, b) skręcony przebieg włókien

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

d) Wady zabarwienia drewna. Wady te mogą być pochodzenia biologicznego – do nich

zalicza się siniznę drewna, fałszywą twardziel (drewno buku i brzozy) oraz zaparzenie.

Do niebiologicznych wad zabarwienia zalicza się zacieki garbnikowe oraz zacieki

żywiczne.

e) Porażenia drewna przez grzyby pasożytnicze. Uszkodzenia te występują zarówno

w drzewach rosnących, jak również w drewnie już przetartym, a także w trakcie

użytkowania wyrobów wykonanych z drewna. Najpoważniejsze wady wywoływane przez

grzyby pasożytnicze to zgnilizna twarda, która wywołuje zmiany barwy drewna, zwiększa

nasiąkliwość oraz obniża wytrzymałość i twardość drewna oraz zgnilizna miękka, która

całkowicie niszczy strukturę drewna.

f)

Uszkodzenia drewna spowodowane przez szkodniki drewna. Powstają w wyniku drążenia

przez owady chodników w drewnie. Rozróżnia się chodniki małe (o średnicy do 3 mm)

i chodniki duże (powyżej 3 mm średnicy) oraz płytkie (3–5 mm) i głębokie (powyżej 5 mm).

Szczegółowy opis wad drewna zawiera Polska Norma PN-EN 844-9:2002

4.1.1.5. Sortymenty drewna naturalnego

a) Tarcica – jest to prefabrykat uzyskany w wyniku wzdłużnego przetarcia (przecięcia)

drewna okrągłego. Tarcica iglasta i liściasta produkowana jest w dwóch grupach: tarcica

ogólnego przeznaczenia i tarcica specjalnego przeznaczenia. W zależności od proporcji

wymiarów tarcicę dzieli się na: deski, bale, listwy, krawędziaki i belki.

Rys. 10. Sortymenty tarcicy: a – deska, b – bal, c – listwa, d – graniak (łata), e – krawędziak, f – belka [1, s. 18]

b) Forniry – to cienkie arkusze drewna naturalnego pozyskane metodą skrawania

bezwiórowego. Fornir jest materiałem, który zachował strukturę drewna, z bardzo

urozmaiconym rysunkiem powstałym w wyniku przecinania pod różnym kątem słojów

rocznych. Ze względu na przeznaczenie forniry dzieli się na okleiny i obłogi. Okleina to

fornir przeznaczony do uszlachetniania powierzchni elementów płytowych. Obłogi są

fornirami przeznaczonymi do oklejania płyt stolarskich i innych elementów płytowych.

Więcej informacji na temat tarcicy i fornirów znajdziesz w literaturze [1. s. 17 – 24].

4.1.1.6. Sortymenty tworzyw drzewnych

Tworzywa drzewne zbudowane są z przetworzonego drewna naturalnego, często drewno

poddawane jest rozdrobnieniu a następnie spajaniu za pomocą kleju.

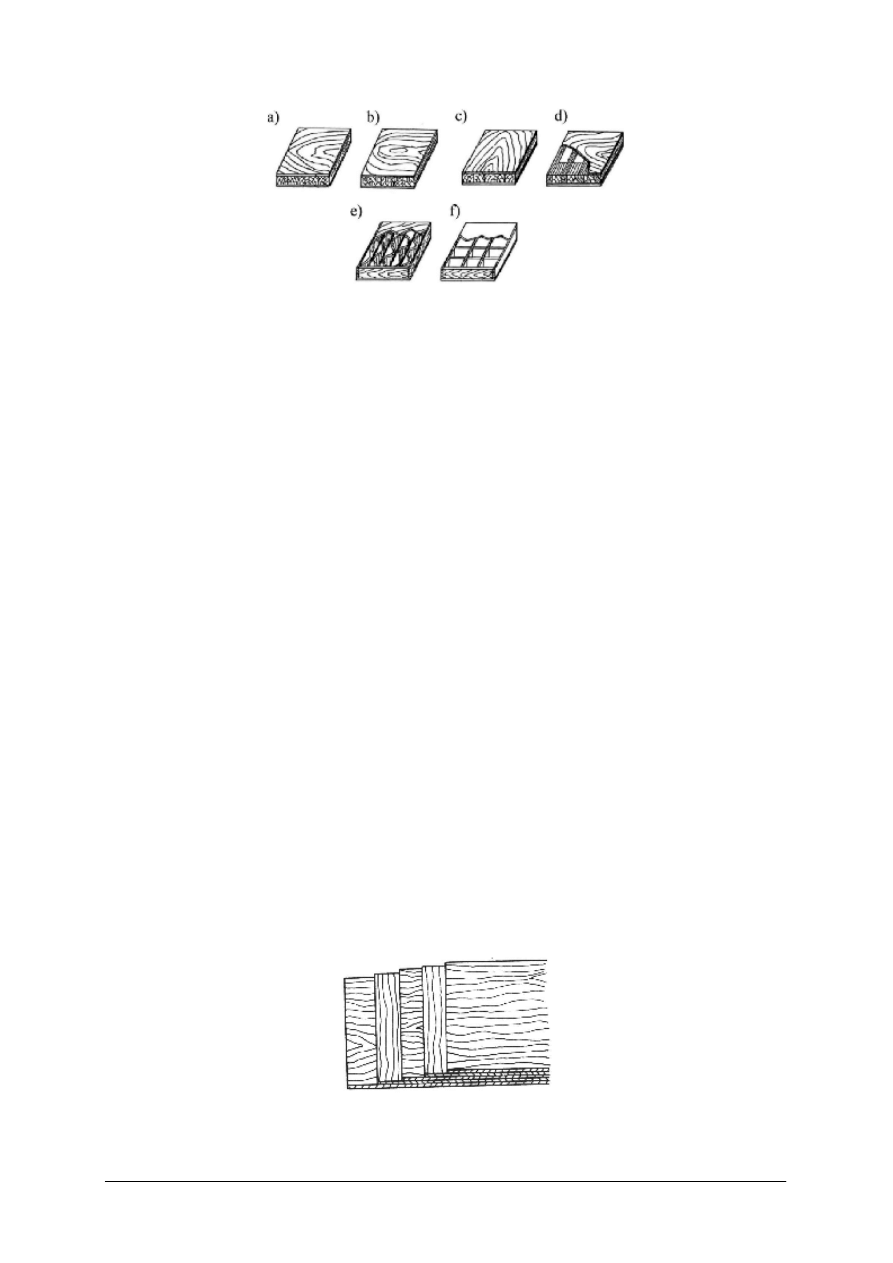

a) Płyty stolarskie – są tworzywem złożonym z grubej warstwy środkowej oklejonej

dwustronnie cienkimi obłogami, obłogami i okleiną lub twardą płytą pilśniową. Warstwa

wewnętrzna może być zbudowana jako układ blokowy pełny, złożony z listew, deszczułek

lub fornirów, lub w układzie przestrzennym – wtedy warstwa środkowa może składać się

z różnych materiałów drzewnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 11. Płyty stolarskie. a) – pełna listwowa, b) pełna deszczółkowa nacinana, c) pełna listwowa okleinowana,

d) pustakowa listewkowa, e) pustakowa ramowa, f) listewkowa sekcyjna [1, s. 25]

b) Płyty typu MDF – produkowane są w 3 odmianach: MDF, LDF, HDF. Są to produkty

drewnopochodne, powstałe w wyniku sprasowania włókien drzewnych z dodatkiem

organicznych związków łączących i utwardzających, w warunkach wysokiego ciśnienia

i temperatury. Jest to materiał o jednorodnej gęstości i składzie surowcowym w całym

przekroju, dzięki czemu posiada doskonałą obrabialność mechaniczną w procesie

skrawania. MDF - Medium Density Fibreboard – jest to płyta z włókien drzewnych

o średniej gęstości. Jest podstawowym materiałem do produkcji mebli oraz artykułów

wykańczania wnętrz takich jak listwy ozdobne, panele ścienne, kasetony a także do

produkcji artykułów stolarki budowlanej np. drzwi. Ze względu na walory powierzchni

nadają się do uszlachetniania poprzez pokrywanie cienkimi filmami melaminowymi,

lakierowanie oraz oklejanie sztuczną i naturalną okleiną. LDF – Light Density Fibreboard

– jest to płyta z włókien drzewnych, charakteryzująca się zmniejszoną gęstością. Płyta

LDF jest materiałem bazowym do produkcji paneli ściennych użytkowanych

w pomieszczeniach suchych. Stanowią one również materiał bazowy do produkcji płyt

poszyciowo – izolacyjnych. HDF - Hight Density Fibreboard – jest to płyta z włókien

drzewnych, charakteryzująca się dużą twardością i podwyższoną gęstością. Płyty HDF są

szeroko stosowane do wykonywania obudów kolumn głośnikowych ze względu na

korzystne właściwości akustyczne związane z pochłanianiem i rozpraszaniem fal

akustycznych,

niewprowadzanie

rezonansów

własnych

oraz

łatwość obróbki

mechanicznej.

c) Sklejka jest tworzywem kompozytowym warstwowym, sklejonym z nieparzystej ilości

(co najmniej 3 warstwy) płatów drewna w postaci fornirów i obłogów. Kierunek

przebiegu włókien w sąsiadujących warstwach jest skrzyżowany pod kątem prostym.

Zewnętrzne warstwy sklejki nazywamy obłogami a wewnętrzne fornirami. Sklejka cechuje

się wysoką wytrzymałością na rozrywanie. W porównaniu z drewnem sklejki mogą mieć

dużą powierzchnię przy niewielkiej grubości, mniejszą skłonność do pęknięć i paczenia się.

Ze względu na warstwową strukturę sklejka posiada jednakowe właściwości mechaniczne

niezależnie od kierunku działających na sklejkę obciążeń.

Rys. 12. Schemat budowy sklejki [3, s. 24]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

d) Płyty wiórowe wytwarza się z wiórów i odpadów drzewnych, spajanych klejem

syntetycznym i prasowanym pod ciśnieniem. Płyty pilśniowe wytwarza się

z rozwłóknionego drewna odpadowego poddawanego sprasowaniu pod dużym

ciśnieniem. Ze względu na wiórową strukturę płyty wiórowe i pilśniowe wykazują

właściwości izotropowe.

e) Tworzywo Green Line – materiał stosowany przez firmę Buffet Crampon do

wykonywania korpusów klarnetów i obojów. Tworzywo to powstaje z połączenia

sproszkowanego drewna hebanowego (95%) z żywicami, pod wysokim ciśnieniem

i w wysokiej temperaturze. Materiał ten ma takie same właściwości akustyczne jak

drewno, co pozwala mu sprostać wymaganiom stawianym przez muzyków, a dodatkowo

zachowuje się bardzo stabilnie we wszystkich zakresach temperatur. Firma Buffet oferuje

w tej samej cenie instrumenty (ten same modele) klasy profesjonalnej wykonane z drewna

lub tworzywa Green Line. Korpusy wykonane z tego tworzywa nie pękają, co jest jego

najważniejszą zaletą, w stosunku do drewna naturalnego.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie rozróżniamy przekroje w drewnie pnia?

2. Jakie elementy struktury mikroskopowej drewna możesz wymienić?

3. Jaką rolę pełnią naczynia i cewki w rosnącym drzewie?

4. Jaką rolę pełnią promienie rdzeniowe w rosnącym drzewie?

5. Jakie rozróżniasz elementy budowy makroskopowej drewna?

6. Jakie znasz właściwości fizyczne drewna?

7. Jak określa się zawartość wody w drewnie?

8. Jaki jest wpływ wilgotności drewna na jego własności mechaniczne?

9. Jak zbudowane są sklejki i płyty MDF?

10. Jakie znasz cechy charakterystyczne poszczególnych gatunków drewna?

11. Jakie znasz wady drewna?

12. Jakie znasz sortymenty tarcicy?

13. Jakie znasz rodzaje tworzyw drzewnych?

14. Jak zbudowane są płyty wiórowe?

15. Jak zbudowane są sklejki i płyty MDF?

16. Jakie tworzywa mogą zastępować drewno naturalne w budowie instrumentów?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj analizy makroskopowej i mikroskopowej próbki drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z cechami charakterystycznymi budowy mikroskopowej i makroskopowej drewna,

4) przeprowadzić obserwację struktury makroskopowej drewna za pomocą oceny

wzrokowej, z ewentualnym użyciem lupy powiększającej 5 – 10 krotnej,

5) zapisać i zanalizować wyniki obserwacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

6) przeprowadzić obserwację struktury mikroskopowej drewna za pomocą mikroskopu

laboratoryjnego przy powiększeniach 25, 50 i 100 krotnych,

7) zapisać i zanalizować wyniki obserwacji.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

próbki drewna do obserwacji makroskopowych,

–

próbki drewna do obserwacji mikroskopowych,

–

lupa powiększająca 5–10-krotna,

–

mikroskop laboratoryjny z obiektywami dającymi powiększenie od 25 do 100 krotnego,

–

plansze ilustrujące elementy budowy makroskopowej i mikroskopowej drewna.

Ćwiczenie 2

Zidentyfikuj gatunek drewna na podstawie obserwacji makroskopowej struktury próbek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z cechami charakterystycznymi wyglądu poszczególnych gatunków drewna,

4) przyporządkować odpowiednie próbki do właściwego gatunku drewna,

5) zapisać wyniki i porównać z prawidłowymi odpowiedziami.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

próbki różnych gatunków drewna,

–

lupa powiększająca 5–10-krotna,

–

katalog z fotografiami powierzchni gatunków drewna.

Ćwiczenie 3

Dokonaj oceny jakości drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z cechami charakteryzującymi jakość drewna,

4) przeprowadzić ocenę jakości próbek drewna,

5) zapisać i zanalizować wyniki obserwacji.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

próbki drewna do oceny jakościowej,

–

lupa powiększająca 5–10-krotna,

–

plansze ilustrujące wady drewna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcia: przekrój poprzeczny, podłużny promieniowy,

podłużny styczny?

2) zdefiniować pojęcia: komórka roślinna, naczynia, cewki, miękisz

drzewny?

3) rozpoznać elementy budowy mikroskopowej drewna?

4) rozpoznać elementy budowy makroskopowej drewna?

5) określić właściwości higroskopijne drewna?

6) określić cechy charakterystyczne różnych gatunków drewna?

7) dokonać identyfikacji wybranych gatunków drewna?

8) określić zastosowanie drewna i tworzyw drzewnych w budowie

instrumentów muzycznych?

9) rozpoznać wady drewna?

10) określić wady zabarwienia drewna?

11) rozróżnić sortymenty drewna naturalnego?

12) rozróżnić sortymenty tworzyw drzewnych?

13) określić budowę płyt stolarskich?

14) określić budowę płyt MDF?

15) ocenić jakość drewna?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.

Metale stosowane do wytwarzania instrumentów muzycznych

4.2.1. Materiał nauczania

Metale znajdują się w konstrukcji niemal wszystkich istniejących rodzajów instrumentów

muzycznych, ale ich udział jest bardzo zróżnicowany. W instrumentach strunowych metale

stosowane są często w mechanizmach mocujących i napinających struny. Struny tych

instrumentów są obecnie wykonane przeważnie z materiałów metalowych, choć spotykane są

również struny wykonane z tworzyw sztucznych i naturalnych takich jak odpowiednio

spreparowane jelita zwierzęce. W instrumentach strunowo – klawiszowych metale stosowane

są do wyrobu ram, na których mocowane są struny oraz w mechanizmach młoteczkowych

i innych.

W instrumentach dętych blaszanych metal jest podstawowym materiałem konstrukcyjnym,

inne materiały pełnią funkcje drugorzędne.

W instrumentach dętych drewnianych metale są w największym stopniu stosowane

w budowie całej rodziny saksofonów i większości fletów, gdzie z metalu wykonane są korpusy

instrumentów oraz cała mechanika – klapy, dźwignie, słupki, sprężynki, śruby i inne.

W pozostałych instrumentach dętych drewnianych (oboje, flety o korpusie drewnianym,

klarnety, fagoty) z metalu – wykonane są mechanizmy instrumentów.

Wśród instrumentów perkusyjnych metale stosowane są do wyrobu instrumentów

o określonej wysokości dźwięku takich jak na przykład wibrafony, dzwonki, dzwony rurowe

jak również o nieokreślonej wysokości dźwięku – talerze, gongi, trójkąty. Z metalu zbudowane

są także elementy konstrukcyjne wielu instrumentów perkusyjnych.

W organach piszczałkowych – piszczałki w zdecydowanej większości również są

wykonane z metalu.

Do wyrobu instrumentów muzycznych stosowane są żeliwa (ramy fortepianów i pianin),

stale (struny, elementy mechanizmów w fortepianach, sprężyny, elementy mechanizmów

instrumentów dętych blaszanych i drewnianych), mosiądze (korpusy instrumentów dętych

blaszanych i saksofonów, pedały i drążki pedałowe w fortepianach i pianinach), nikiel

(do pokrywania klap i mechanizmów w instrumentach dętych drewnianych, do pokrywania

kołków stroikowych w fortepianach), miedź (do owijania strun basowych w fortepianach),

brązy (do wytwarzania gongów i talerzy perkusyjnych), srebro (korpusy fletów wyższej klasy,

do posrebrzania klap i mechanizmów w instrumentach dętych), złoto (do pokrywania lub

wykonywania korpusów fletów najwyższej klasy, pozłacania ustników i mechanizmów

w instrumentach dętych).

4.2.1.1. Właściwości fizyczne metali

Metale są pierwiastkami chemicznymi i stopami charakteryzującymi się dobrą

przewodnością elektryczną i cieplną. W stanie stałym metale mają strukturę krystaliczną.

W technice metale stosowane są w stanie technicznie czystym – czyli z niewielką

zawartością domieszek (kilka setnych %) lub częściej w postaci stopów. Techniczne stopy

metali mogą być stopami metalu z metalem, na przykład brąz – stop miedzi i cyny, lub metali

z niemetalami, na przykład stal jest stopem żelaza z węglem.

Podstawowe własności fizyczne metali to:

–

gęstość właściwa [kg/m

3

]. Ze względu na gęstość rozróżnia się metale lekkie o gęstości do

3000 kg/m

3

oraz metale ciężkie o gęstości większej niż 3000 kg/m

3

. Średnia gęstość

aluminium to 2750 kg/m

3

, a stali 7850 kg/m

3

,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

–

temperatura topnienia - temperatura ta w przypadku metali zawiera się w bardzo

szerokich granicach. W najniższej temperaturze topi się rtęć -38,78°C. Wolfram zaś topi

się w temperaturze 3422°C,

–

rozszerzalność temperaturowa metali – polega ona na zmianie wymiarów liniowych

i objętości pod wpływem zmiany temperatury. Wraz ze wzrostem temperatury metale się

rozszerzają. Wielkościami charakteryzującymi rozszerzalność są: temperaturowy

współczynnik

rozszerzalności

liniowej

α

oraz

temperaturowy

współczynnik

rozszerzalności objętościowej

β.

Współczynniki te wyrażane są w

°

C

-1

,

–

przewodnictwo cieplne metali – jest to zdolność do przewodzenia ciepła. Wszystkie

metale są dobrymi przewodnikami ciepła,

–

przewodność elektryczna metali – wszystkie metale przewodzą prąd elektryczny,

ponieważ cała objętość metalu wypełniona jest chmurą elektronów swobodnych, po

przyłożeniu do metalu napięcia – wolne elektrony swobodnie przemieszczają się miedzy

punktami przyłożenia napięcia,

–

własności magnetyczne. Silne właściwości magnetyczne wykazuje żelazo, kobalt i nikiel –

metale te należą do ferromagnetyków. Spośród metali słabe własności magnetyczne

wykazuje aluminium i platyna, metale ten zaliczane są do paramagnetyków. Właściwości

diamagnetyczne wykazuje cynk, miedź, złoto,

–

własności chemiczne i aktywność chemiczna metali jest bardzo zróżnicowana. Większość

metali wchodzi w reakcję z substancjami znajdującymi się w otoczeniu, ale tempo reakcji

jest różne. Sód utlenia się bardzo szybko, dużo wolniej utlenia się żelazo i miedź. Metale

szlachetne reagują chemicznie w stopniu niewielkim (srebro) lub nie wykazują oznak

reakcji z otoczeniem się (złoto, platyna). Metale, które mają bezpośredni kontakt

z muzykiem, narażone są na oddziaływanie kwasów i soli zawartych w ludzkim pocie,

–

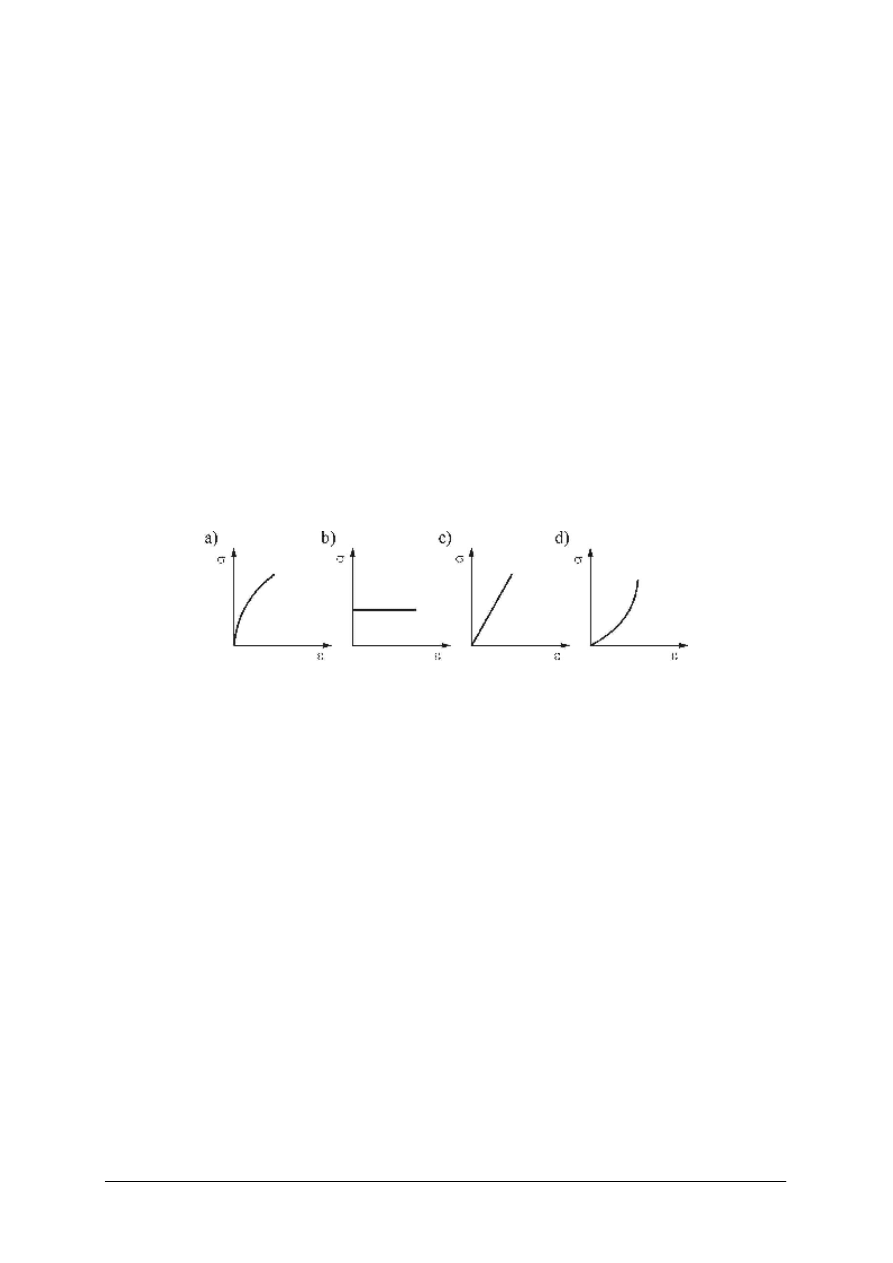

własności mechaniczne – to zdolność do materiałów do przeciwstawiania się różnym

obciążeniom. W badaniach własności wytrzymałościowych określa się zależności między

siłą działającą na metal, a skutkami, które to działanie wywołuje. Początkowo

odkształcenie jest wprost proporcjonalne do wywołującego to odkształcenie obciążenia.

W tym zakresie metale odkształcają się sprężyście. Po przekroczeniu pewnej wartości

obciążenia metale odkształcają się plastycznie. Odkształcenia sprężyste są odwracalne – to

znaczy, że po ustaniu działania obciążenia wymiary obciążanego elementu wracają do

stanu początkowego. Odkształcenia plastyczne są nieodwracalne,

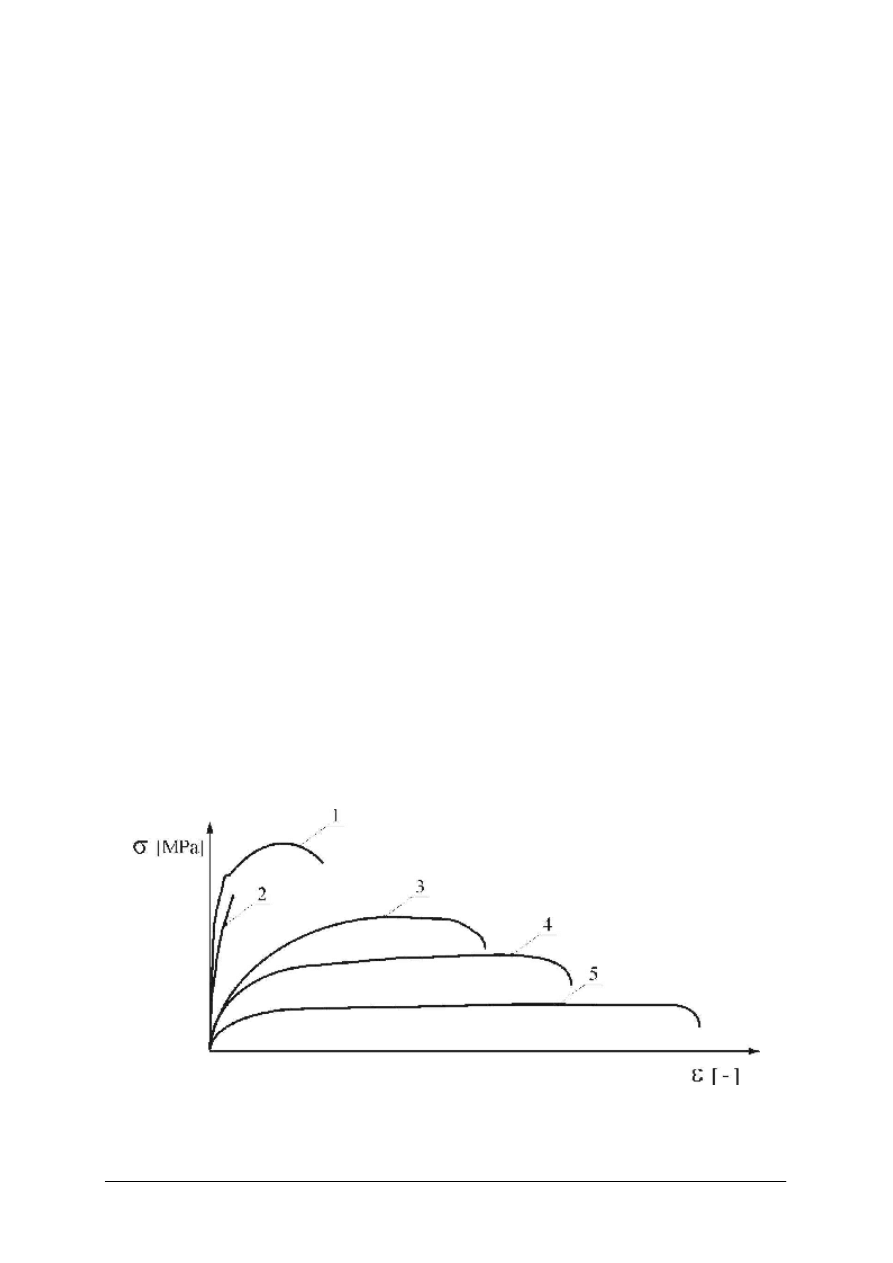

Rys. 13. Wykres rozciągania różnych materiałów: 1 – stal węglowa ok. 0,1% C, 2 – żeliwo, 3 – żelazo czyste,

4 – miedź, 5 – złoto

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

–

własności mechaniczne metali i ich stopów są w wysokim stopniu zróżnicowane.

Dobierając odpowiednio skład chemiczny stopów metali można wpływać na ich

wytrzymałość statyczną, dynamiczną, wytrzymałość zmęczeniową, twardość materiału

i inne własności fizyczne. W budowie instrumentów muzycznych wytrzymałość

mechaniczna często ma decydujące znaczenie. Przykładem metalowego elementu

instrumentu muzycznego, który jest poddawany silnym obciążeniom mechanicznym są

struny w instrumentach strunowych,

–

izotropowość – metale pomimo budowy krystalicznej w skali mikroskopowej, wykazują

właściwości izotropowe w skali makroskopowej.

Więcej informacji na temat klasyfikacji i właściwości metali i ich stopów znajdziesz

w literaturze [4].

4.2.1.2. Stopy żelaza

Żelazo w formie technicznie czystej nie jest stosowane ze względu na niskie własności

mechaniczne. Aby uzyskać wymagane parametry mechaniczne żelazo występuje w stopach.

Stopy żelaza stosowane w technice to stale i żeliwa.

Stal

Stal jest to stop żelaza z węglem o zawartości węgla nie przekraczającej 2,11% (Stopy

o wyższej zawartości węgla to żeliwa). Stal otrzymuje się z surówki (będącej produktem

redukcji rudy żelaza w piecu hutniczym) w procesie świeżenia, w którym z surówki usuwane

są składniki niepożądane głównie poprzez utlenianie tlenem atmosferycznym lub przez dodanie

do wytapianej mieszaniny tlenków.

Węgiel w stopach z żelazem może występować w postaci węgla czystego – grafitu lub

węglika żelaza Fe

3

C zwanego cementytem. Cementyt jest składnikiem bardzo twardym

i kruchym.

Stal w swoim składzie oprócz żelaza i węgla zawiera również inne składniki.

Do pożądanych składników stopowych – zalicza się głównie metale na przykład (chrom, nikiel,

mangan, wolfram, miedź, molibden, tytan). Pierwiastki takie jak tlen, azot, siarka oraz

wtrącenia niemetaliczne, głównie tlenków siarki, fosforu są zanieczyszczeniami.

W zależności od składu chemicznego stale dzieli się na węglowe i stopowe. Ze względu na

zastosowanie stale dzieli się na konstrukcyjne, narzędziowe i specjalne. W stali węglowej

składnikiem decydującym o właściwościach stali jest węgiel. W stalach stopowych

(o zawartości przynajmniej jednego składnika stopowego powyżej wielkości granicznej –

podanej w normach) o właściwościach decydują jej składniki stopowe.

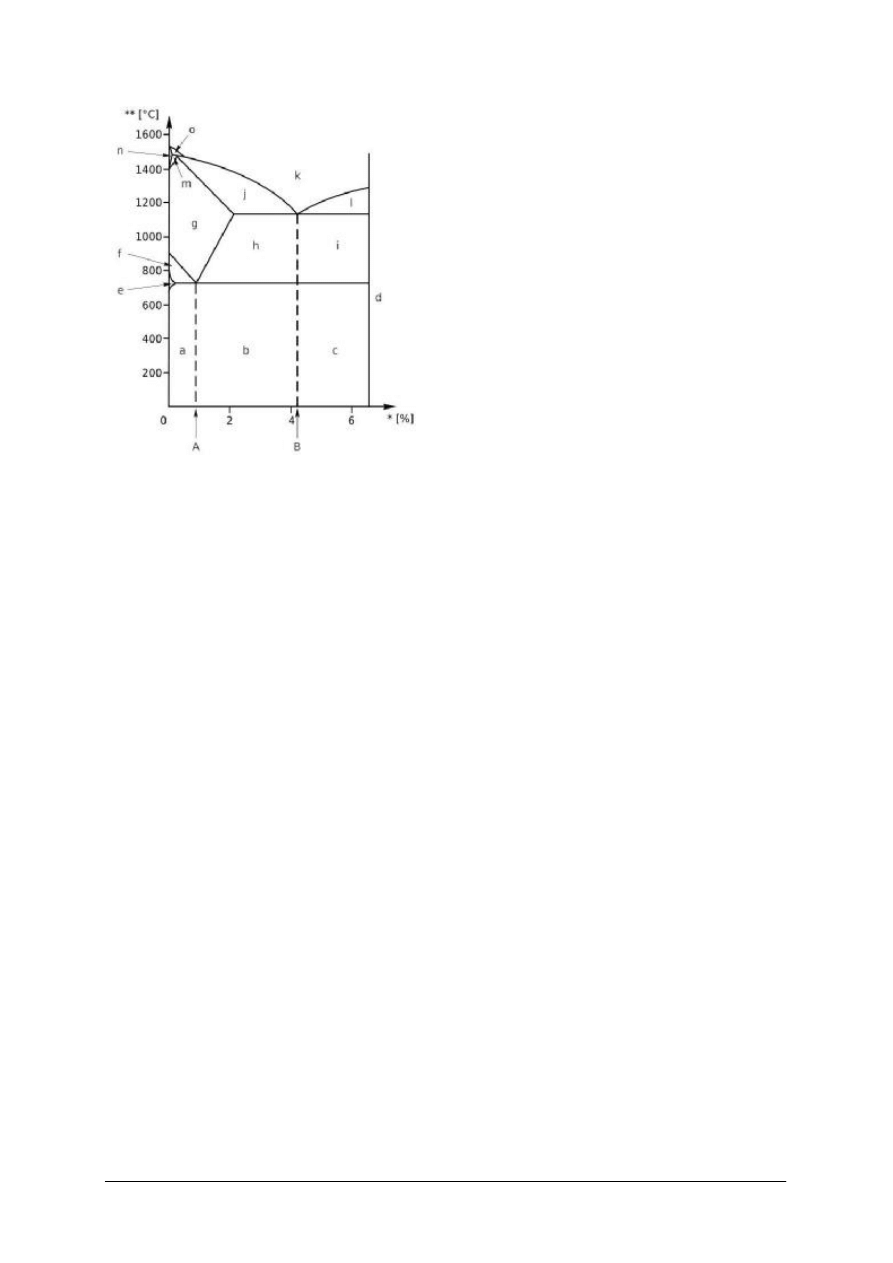

Zależność pomiędzy strukturą stali węglowej i żeliwa, a zawartością węgla ilustruje

wykres równowagowy żelazo – węgiel. Wykres ten ilustruje zmiany zachodzące (pod

warunkiem powolnego grzania lub studzenia) w składnikach strukturalnych stopów żelaza

z węglem, w zależności od temperatury i zawartości węgla.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

A – eutektyka perlitu (0,77% zawartości węgla)

B – eutektyka ledeburytu

a –

α + perlit

b –

cementyt + ledeburyt + perlit

c –

cementyt + ledeburyt

d –

cementyt + grafit

e –

Ferryt α

f –

α + γ

g –

austenit γ

h –

γ + Fe

3

C + ledeburyt

i –

Fe

3

C + ledeburyt

j –

γ + ciecz

k –

Ciecz (płynny roztwór żelaza i węgla)

l –

Ciecz + Fe

3

C

m –

δ + γ

n –

Δ

o –

γ + ciecz

Rys. 14 Wykres żelazo – węgiel

Żeliwo

Żeliwo – jest to stop odlewniczy żelaza z węglem, krzemem, manganem, fosforem, siarką

i innymi składnikami zawierający od 2% do 3,6% węgla w postaci cementytu lub grafitu.

Żeliwo otrzymuje się przez przetapianie surówki otrzymywanej z procesu wielkopiecowego

z dodatkami złomu stalowego lub żeliwnego w piecach zwanych żeliwniakami. Tak powstały

materiał stosuje się do wykonywania odlewów.

Żeliwo charakteryzuje się niewielkim – 1,0% do 2,0% skurczem odlewniczym, łatwością

wypełniania form, a po zastygnięciu dobrą obrabialnością. Cenną cechą żeliwa stosowanego do

wytwarzania elementów instrumentów muzycznych jest właściwość tłumienia drgań.

W zależności od postaci węgla zawartego w żeliwie rozróżniamy:

a) żeliwo białe – węgiel jest związany w postaci cementytu. Żeliwo to jest twarde i kruche.

b) żeliwo szare – węgiel występuje w postaci grafitu. Materiał ten jest miękki i łatwo

obrabialny. Odlewy z żeliwa szarego odznaczają się dobrą wytrzymałością na ściskanie.

c) żeliwo ciągliwe – powstaje przez wyżarzanie w atmosferze utleniającej lub obojętnej

żeliwa białego. Żeliwo to charakteryzuje się większą udarnością niż żeliwo białe.

d) żeliwa modyfikowane i sferoidalne – cechują się podwyższoną wytrzymałością na

rozciąganie oraz ciągliwością.

Zastosowanie stali i żeliw w budowie instrumentów muzycznych

Stale znajdują szerokie zastosowanie w budowie instrumentów muzycznych. Przykładowe

zastosowania stali: kołki stroikowe w fortepianach, struny stalowe, osprzęt wielu rodzajów

instrumentów perkusyjnych, elementy mechanizmów w instrumentach strunowych szarpanych i

smyczkowych. Z żeliwa wykonuje się przede wszystkim ramy w fortepianach i pianinach.

Żeliwo jest odpowiednim materiałem do wykonywania ram fortepianowych ze względu na

dobre tłumienie drgań, wysoką wytrzymałość na ściskanie, zdolność dokładnego wypełniania

form odlewniczych oraz niewielki skurcz odlewniczy.

Więcej informacji na temat interpretacji wykresu równowagowego żelazo – węgiel oraz

klasyfikacji i właściwości stali i żeliw znajdziesz w literaturze [4].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.1.3. Stopy miedzi

Mosiądz

Mosiądz – stop miedzi i cynku zawierający do 40% tego metalu. Mosiądze mogą zawierać

także dodatki takich metali jak ołów, aluminium, cyna, mangan, żelazo i chrom oraz krzem.

Temperatura topnienia wynosi – w zależności od składu – około 1000°C

Mosiądz ma kolor żółty (złoty), lecz przy mniejszych zawartościach cynku zbliża się do

naturalnego koloru miedzi. Stop ten jest odporny na korozję, ciągliwy, łatwy do obróbki

plastycznej. Posiada dobre właściwości odlewnicze.

Ze względu na wymienione właściwości ważnym zastosowaniem mosiądzu jest produkcja

instrumentów muzycznych. Z mosiądzu wytwarzane są korpusy instrumentów dętych

blaszanych oraz korpusy saksofonów. Dokładny skład stopów mosiądzu do wytwarzania

instrumentów muzycznych jest objęty tajemnicą przez poszczególne firmy wytwarzające

instrumenty muzyczne.

Stopy miedziowo – cynkowo – niklowe

Ze stopów tych wytwarza się dźwignie i klapy mechanizmów w instrumentach dętych

drewnianych. Stopy te mają podobne właściwości jak mosiądz, charakteryzują się większą

wytrzymałością przy zachowaniu dobrych własności plastycznych. Czasami mechanizmy te

wykonywane są ze stopów niklu i srebra.

Brąz

Brąz to stop miedzi z cyną oraz innymi dodatkami. Rozróżnia się brązy cynowe, brązy

ołowiowe, fosforobrązy (brązy z dodatkiem fosforu) i inne. Brązy topią się w temperaturze

860–1060°C (zależnie od gatunku).

Brązy cynowe wykorzystywane są do budowy instrumentów z grupy idiofonów płytowych

i rurowych takich jak talerze, gongi czy dzwony rurowe. Instrumenty te wykonuje się głównie

z brązów gatunku B8 i B20. Stopy te zawierają odpowiedni około 8 i 20% cyny. Dokładny

skład chemiczny stopów wykorzystywanych do wykonywania instrumentów muzycznych

objęty jest tajemnicą producenta.

4.2.1.4. Metale szlachetne

Srebro

Srebro – metal szlachetny, bardzo ciągliwy i kowalny (nieco twardszy od złota).

Charakteryzuje się lśniącym połyskiem, daje się łatwo polerować. Gęstość srebra to 10490

kg/m

3

. W powietrzu na powierzchni stopniowo matowieje wskutek powstawania na

powierzchni ciemnego nalotu z siarczku srebra. Temperatura topnienia srebra wynosi 960°C.

Ze srebra wykonywane są korpusy fletów wysokiej klasy. Często ze srebra wykonuje się

tylko główki fletów. Srebro wykorzystywane jest powszechnie do pokrywania mechanizmów

w instrumentach dętych drewnianych. Do wytwarzania korpusów fletów wykorzystuje się

również stop GS składający się z 90% srebra i 10% złota.

Złoto

Złoto – jest żółtym, błyszczącym, miękkim, kowalnym i ciągliwym metalem o dużej

gęstości – wynoszącej 19300 kg/cm

3

, temperatura topnienia – 1064°C. Złoto bardzo dobrze

przewodzi prąd i ciepło. Jest mało aktywne chemicznie, w temperaturze pokojowej wykazuje

odporność na działanie większości kwasów. Roztwarza się w wodzie królewskiej i innych

mieszaninach niektórych kwasów oraz w roztworze cyjanku potasu (w obecności utleniaczy).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Z rtęcią tworzy amalgamat. Ze względu na swoje właściwości chemiczne złoto zaliczane jest

do metali szlachetnych.

W zastosowaniach związanych z wykonywaniem instrumentów stosuje się stopy złota

z innymi metalami, takimi jak srebro, pallad, nikiel, miedź, cynk. Wynika to ze względu na

lepsze własności mechaniczne takich stopów i ich niższą cenę. W zależności od zawartości

złota w stopie, rozróżnia się sześć prób złota. Złoto pierwszej próby zawiera 96% złota, złoto

szóstej (ostatniej) próby zawiera 33,3% złota.

Złoto wykorzystuje się do pozłacania korpusów instrumentów dętych blaszanych

i saksofonów, do pozłacania elementów mechanizmów w instrumentach dętych drewnianych.

Ze złota wykonuje się główki fletów oraz kompletne korpusy fletów najwyższej klasy. Często

pozłacane są wewnętrzne powierzchnie główek i korpusów fletów a także ustniki

instrumentów dętych blaszanych.

Platyna

Platyna – metal szlachetny o dużej gęstości – 21090 kg/m³. W postaci czystej jest to

srebrzystobiały metal, kowalny i łatwo ciągliwy.

Platyna wykorzystywana jest do pokrywania korpusów fletów wysokiej jakości. Stosuje

się również czystą platynę do wykonywania główek fletów i sporadycznie do całego korpusu.

4.2.1.5. Stopy lutownicze

Do łączenia elementów instrumentów dętych blaszanych oraz saksofonów używa się

lutowania twardego. Lutowanie twarde przeprowadza się w temperaturze powyżej 550°C.

W lutowaniu tym spoinę tworzą stopy o różnorodnym składzie chemicznym. Rodzaj stopu

lutowniczego uzależniony jest od rodzaju łączonych metali oraz wymaganej wytrzymałości

spoiny. Luty twarde wykonuje się najczęściej na bazie miedzi i srebra.

Tablica 2. Przykładowe stopy lutownicze według normy DIN 8513

Cecha wg

DIN 8513

Skład spoiwa

w % – wag.

Dolna i górna

tem. topnienia [°C]

L-CuP6

93,8 miedź; 6,2 fosfor

710-880

L-Ag5P

5 srebro; 89,0 miedź; 6,0 fosfor

650-810

L-Ag30Cd

30 srebro; 28 miedź; 21 cynk; 21 kadm

600-690

L-Ag40Cd

40 srebro; 19 miedź; 21 cynk; 20 kadm

595-630

L-Ag45Sn

45 srebro; 27 miedź; 3 cyna; 25 cynk

640-680

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

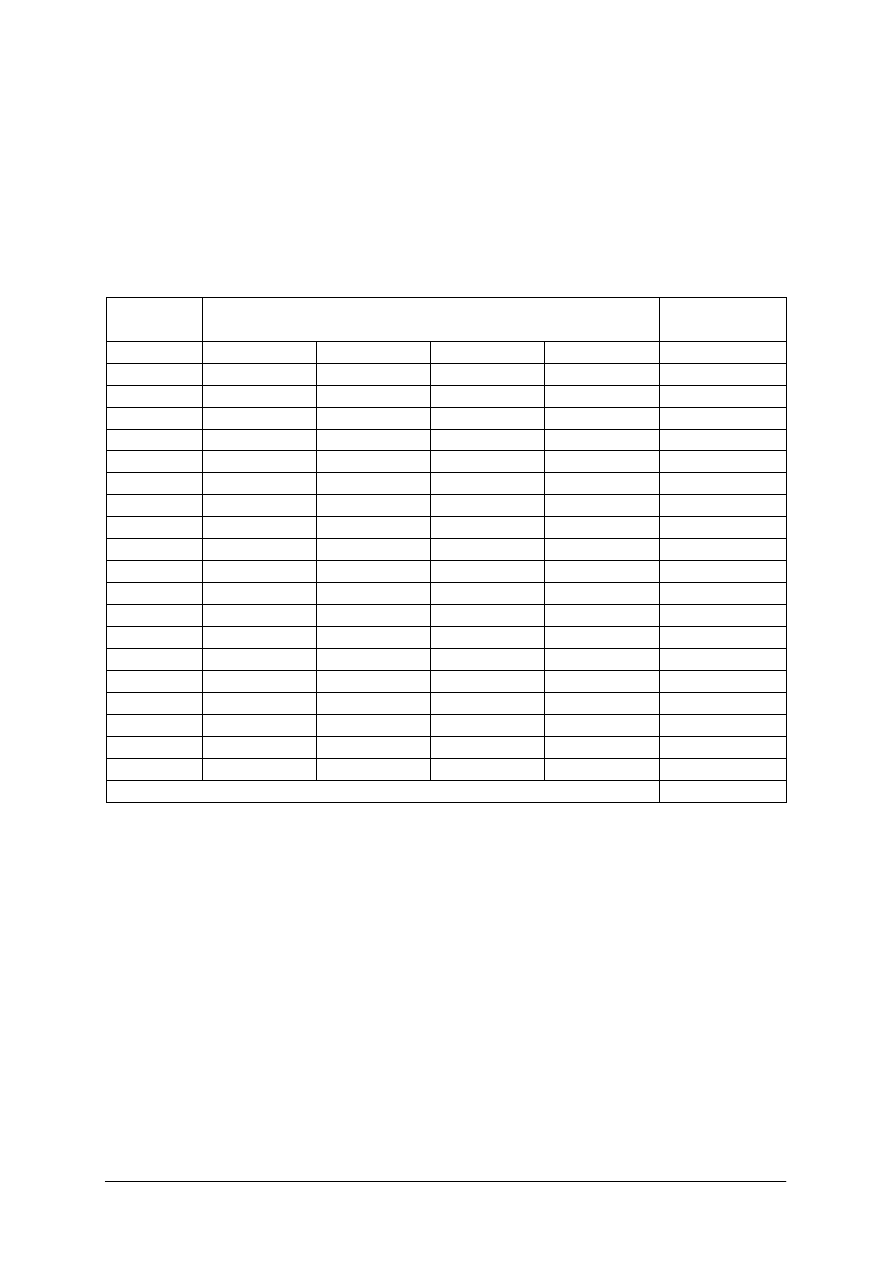

Tabela 3. Przykłady zastosowań metali w konstrukcji instrumentów muzycznych – zestawienie

Rodzaj metalu

Przykłady zastosowania w budowie instrumentów muzycznych

Stopy metali żelaznych

Żeliwo

Ramy fortepianów i pianin.

Stopy żelaza z

węglem i innymi

składnikami

Stale

Instrumenty strunowe: struny stalowe, mechanizmy mocujące

i napinające struny, elementy mechanizmów w fortepianach

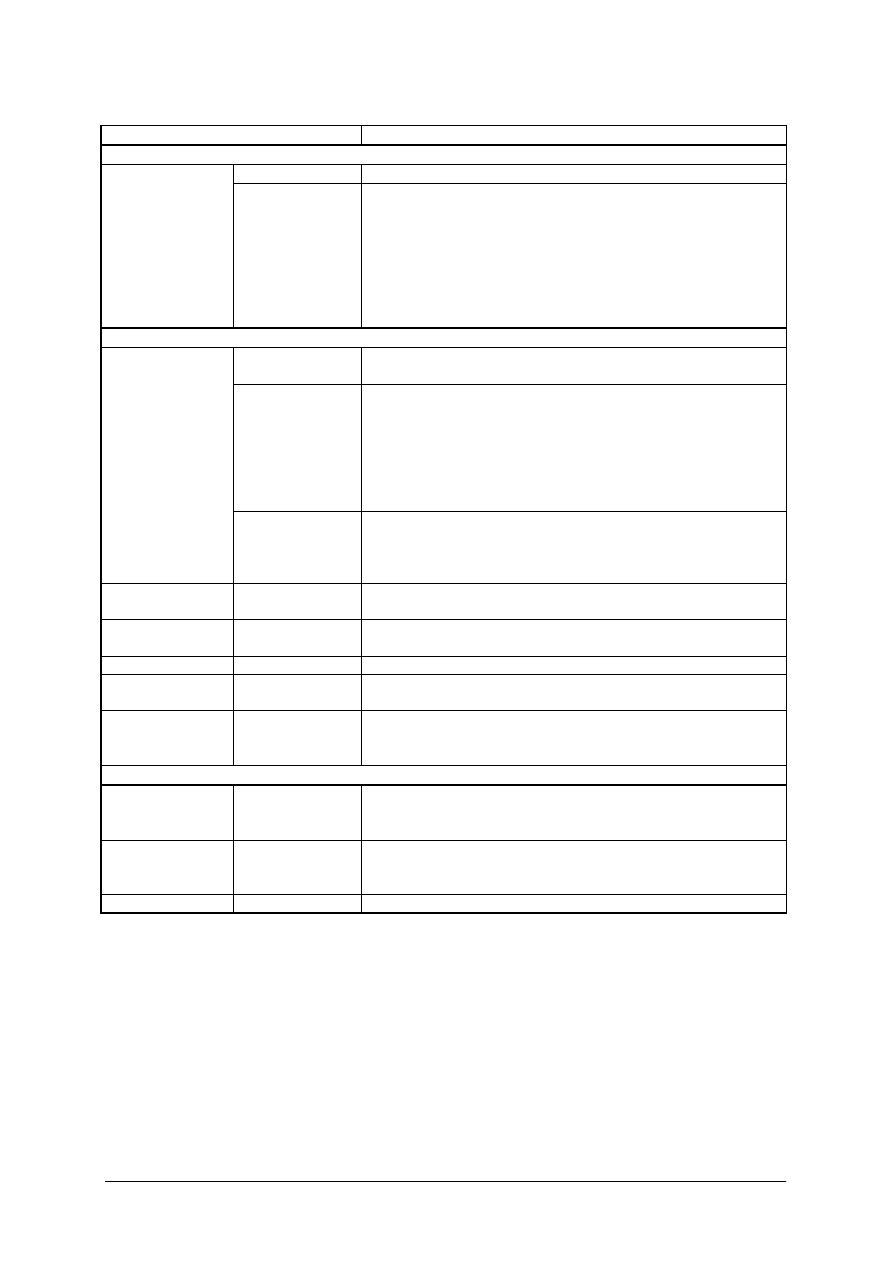

i pianinach.

Instrumenty dęte: sprężyny, mechanizmy wentylowe, elementy

mechanizmów instrumentów dętych drewnianych (śruby, wkręty,

sworznie)

Instrumenty perkusyjne: dzwonki, wibrafony, osprzęt instrumentów

perkusyjnych.

Metale nieżelazne i ich stopy

Miedź

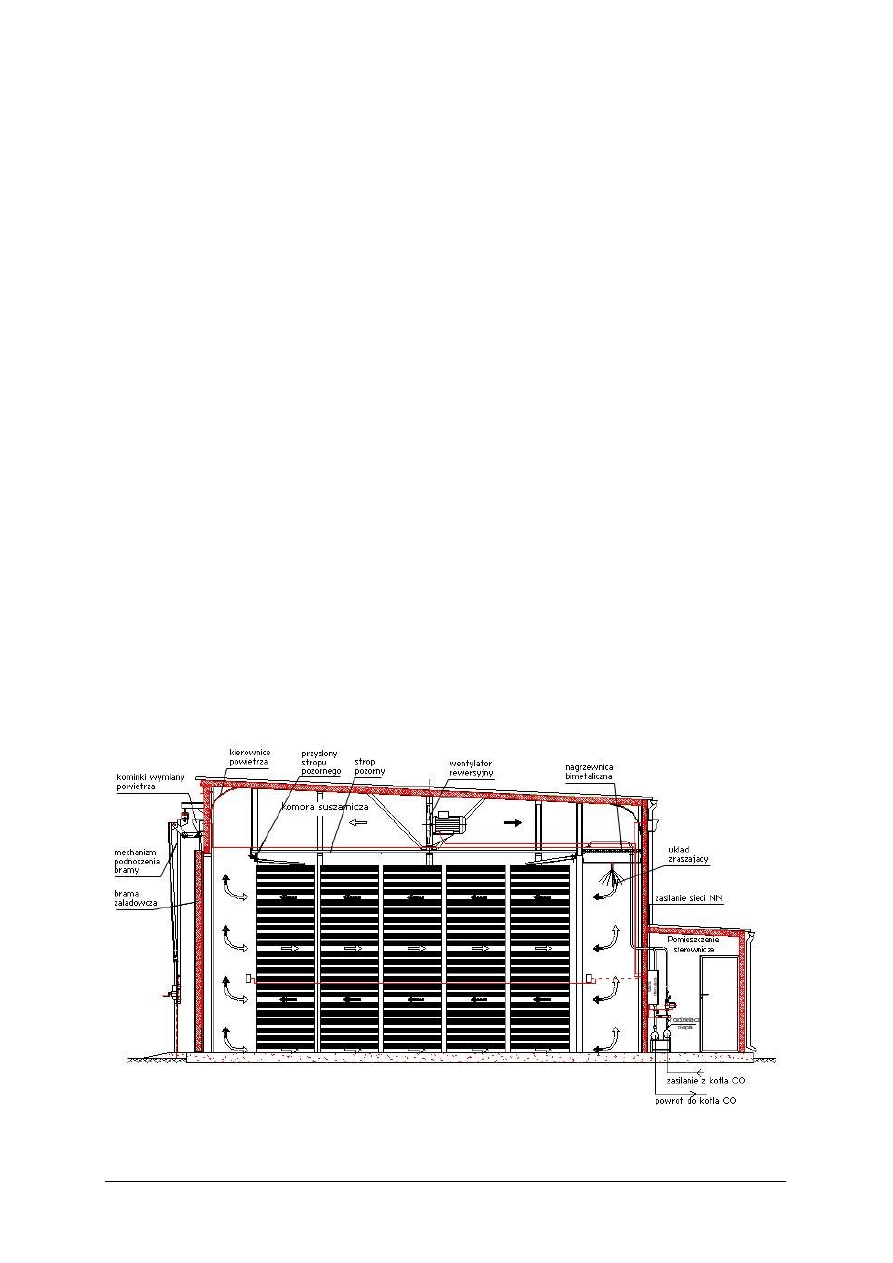

Stosowana do owijania strun basowych w fortepianach i pianinach

oraz w gitarach.

Brązy

Instrumenty perkusyjne: talerze, gongi

Brąz (80% miedzi, 20% cyny) – stosowany jest do owijania strun

gitar elektrycznych

Brązy z dodatkiem fosforu – do 0,5% (fosforobrązy) stosowane są

do wyrobu sprężyn płaskich stosowanych w mechanizmach

instrumentów dętych drewnianych oraz do powlekania strun gitar

elektrycznych.

Miedź i stopy

miedzi

Mosiądze

Korpusy instrumentów dętych blaszanych, korpusy saksofonów,

Instrumenty perkusyjne: talerze, gongi, korpusy kotłów

orkiestrowych,

Instrumenty strunowe: progi na gryfach gitar

Stopy miedziowo-

-cynkowo-niklowe

klapy i dźwignie w instrumentach dętych drewnianych.

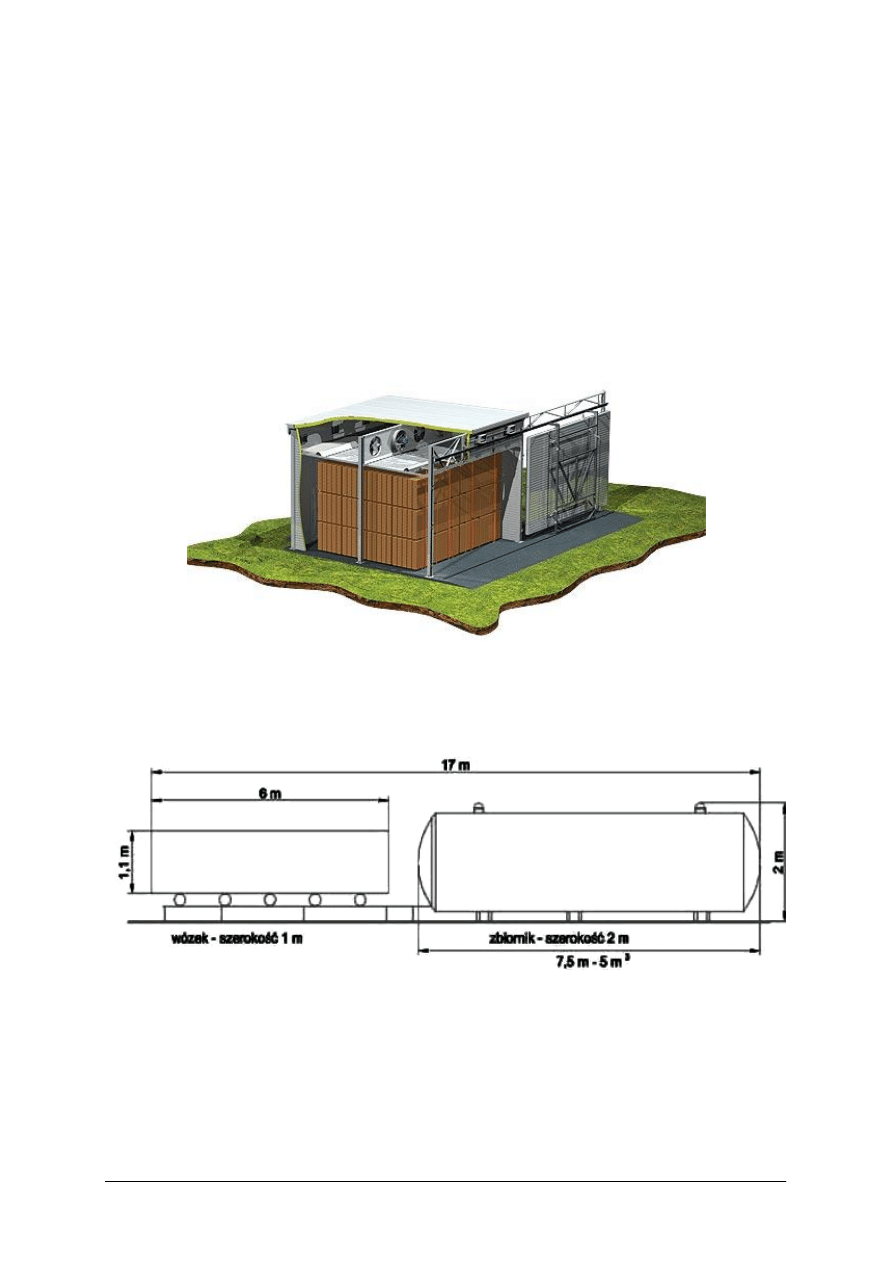

Nikiel

Do pokrywania mechanizmów instrumentów dętych drewnianych

niskiej klasy, do pokrywania strun gitar elektrycznych.

Aluminium

Elementy mechanizmów fortepianów, gitar elektrycznych (gryf).

Ołów

Stosowany w postaci obciążników do wyważania i regulacji

mechanizmów w fortepianach i pianinach.

Spoiwa

Stopy cynowo-

-ołowiowe,

cynowe, mosiężne

Do łączenia elementów instrumentów dętych blaszanych.

Metale szlachetne

Srebro

Stosowane do wykonywania korpusów fletów, powszechnie

stosowane do pokrywania korpusów i mechanizmów

w instrumentach dętych.

Złoto

Instrumenty dęte: do pokrywania od wewnątrz korpusów fletów, do

wykonywania korpusów fletów wysokiej klasy, do pozłacania

mechanizmów i korpusów instrumentów dętych.

Platyna

Stosowana do wyrobu korpusów fletów wysokiej klasy.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz własności fizyczne metali?

2. Co to jest stal i żeliwo?

3. Jakie są cechy charakterystyczne poszczególnych metali i stopów?

4. Co to są odkształcenia sprężyste i plastyczne?

5. Jaki jest ogólny skład chemiczny stali i żeliw?

6. Jakie znasz odmiany stali i żeliw?

7. Jaki jest podstawowy skład chemiczny brązów i mosiądzów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

8. Jakie zastosowanie w budowie instrumentów znajduje stal i żeliwo?

9. Jakie zastosowanie w budowie instrumentów znajdują stopy metali nieżelaznych?

10. Jakie cechy wyróżniają metale szlachetne spośród innych metali?

11. Jakie są przykładowe zastosowania metali szlachetnych do budowy instrumentów

muzycznych?

12. Jakimi właściwościami cechują się stopy lutownicze?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zidentyfikuj rodzaj metalu na podstawie badania właściwości fizycznych próbki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z właściwościami fizycznymi różnych metali żelaznych i nieżelaznych i ich

stopów,

4) przyporządkować odpowiednie próbki do właściwego rodzaju metalu,

5) zapisać wyniki i porównać z prawidłowymi odpowiedziami.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

próbki różnych rodzajów metali z opisem ich cech charakterystycznych,

–

katalog stali, żeliw, metali nieżelaznych.

Ćwiczenie 2

Określ możliwe zastosowania materiału próbek metali do budowy instrumentów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z zastosowaniem metali do budowy instrumentów muzycznych,

4) zidentyfikować rodzaj metalu, z którego wykonana jest dana próbka,

5) określić możliwe zastosowania metalu do budowy elementów instrumentu muzycznego,

6) zapisać wyniki i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

próbki różnych rodzajów metali,

–

katalogi instrumentów muzycznych.

Ćwiczenie 3

Określ wszystkie rodzaje metali zastosowane w budowie fortepianu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treści zawarte w ćwiczeniu,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z budową fortepianu,

4) rozpoznać elementy mechanizmów i części fortepianu wykonane z metalu,

5) określić rodzaj metalu zastosowanego do wykonania poszczególnych elementów i części

fortepianu,

6) zapisać wyniki i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

próbki różnych rodzajów metali,

–

katalogi instrumentów muzycznych.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić ogólny skład chemiczny stopów stali i żeliw?

2) zidentyfikować metale na podstawie analizy ich własności fizycznych?

3) zdefiniować pojęcia: stal węglowa, stal stopowa, żeliwo?

4) zdefiniować

pojęcia:

odkształcenie

sprężyste,

odkształcenie

plastyczne?

5) określić główne składniki stopowe stali stopowej?

6) określić ogólny skład chemiczny stopów mosiądzu i brązu?

7) określić odporność chemiczną stopów metali?

8) określić zastosowanie stali i żeliw do budowy instrumentów?

9) określić zastosowanie stopów metali nieżelaznych do budowy

instrumentów?

10) określić zastosowanie metali szlachetnych w budowie instrumentów

muzycznych?

11) podać przykłady zastosowania poszczególnych rodzajów metali

i stopów metali do budowy instrumentów muzycznych?

12) określić zastosowanie stopów lutowniczych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3. Tworzywa sztuczne i inne materiały do wytwarzania

instrumentów muzycznych

4.3.1. Materiał nauczania

4.3.1.1. Właściwości fizyczne tworzyw sztucznych i naturalnych stosowanych do

wytwarzania instrumentów muzycznych

Tworzywa sztuczne to związki wielkocząsteczkowe otrzymywane w wyniku przeróbki

naturalnych polimerów (np. kauczuku naturalnego, celulozy). Obok głównego składnika

zawierają inne składniki, które spełniają rolę wypełniacza, plastyfikatora, stabilizatora,

pigmentu, środka zmniejszającego palność, antystatyka. W odróżnieniu od metali – które mają

budowę krystaliczną – tworzywa sztuczne są w większości amorficzne, czyli mają strukturę

bezpostaciową.

Tworzywa sztuczne dzieli się na:

–

Duromery – twarde, trudnotopliwe o wysokiej odporności mechanicznej służące jako

materiały konstrukcyjne – inaczej nazywane sztucznymi metalami. Niektóre duromery

zastępują też materiały ceramiczne.

–

Plastomery – popularnie zwane termoplastami mniej sztywne od duromerów ale

łatwotopliwe i zwykle rozpuszczalne – dzięki ich topliwości można je przetwarzać

poprzez topienie i wtryskiwanie do form lub wytłaczanie, dzięki czemu można z nich

uzyskać bardzo skomplikowane kształty. Stosowane są zamiast drewna i niekiedy zamiast

metalu, np. jako obudowy do maszyn i urządzeń, elementy wyposażenia domowego.

–

Elastomery – tworzywa, które można rozciągać i ściskać; w wyniku rozciągania lub

ściskania elastomery zmieniają znacznie swój kształt ale po odjęciu siły wracają do

poprzednich wymiarów. Elastomery zastąpiły prawie całkowicie kauczuk naturalny, ale

znalazły też szereg nowych zastosowań niedostępnych dla zwykłego kauczuku.

Ze względu na swe właściwości tworzywa sztuczne są coraz częściej wykorzystywane do

budowy instrumentów muzycznych.

Najważniejsze i wspólne dla większości tworzyw sztucznych właściwości fizyczne:

–

niska gęstość (890–2250 kg/m

3

)

–

wysoka trwałość chemiczna, w tym odporność na działanie wody, kwasów,

promieniowania UV,

–

izolacyjność elektryczna,

–

niska przewodność cieplna,

–

wysoka wytrzymałość mechaniczna przy małej masie,

–

stabilność wymiarowa,

–

izotropowość,

–

dobre tłumienie drgań,

–

możliwość barwienia niektórych tworzyw na dowolny kolor.

4.3.1.2. Tworzywa sztuczne

Ebonit

Ebonit – tworzywo sztuczne otrzymywane w procesie wulkanizacji kauczuku, naturalnego

lub syntetycznego. Ebonit zawiera 20-33% siarki. Jest bardzo odporny na działanie czynników

chemicznych, łatwo poddaje się obróbce mechanicznej, ma dobre własności izolacyjne cieplne

i elektryczne. Z ebonitu wykonywane są ustniki do klarnetów i saksofonów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Tworzywo ABS

Tworzywo ABS – tworzywo sztuczne o gęstości 1040 kg/m3, otrzymywane w procesach

polimeryzacji. Tworzywo to posiada dobre własności udarnościowe, wysoką twardość oraz

odporność na zarysowania.

Ze względu na swe własności, tworzywa z grupy ABS są coraz częściej wykorzystywane

do produkcji korpusów instrumentów dętych drewnianych takich jak flety (flety piccolo),

oboje i klarnety. Nazwa handlowa tworzywa ABS stosowanego do produkcji tych

instrumentów to „Grena 2000”.

Z tworzywa ABS wykonywane są korpusy instrumentów niższej klasy – czyli szkolne.

Dodatkową zaletą tego tworzywa jest niższa w porównaniu z drewnem gęstość, dzięki czemu

instrument jest lżejszy, co jest istotne, gdy na instrumencie gra dziecko. Korpus wykonany

z tworzywa ABS jest odporny na działanie wilgoci i na zmiany temperatury.

Poniżej przedstawiono klarnet Lyons (w stroju C), skonstruowany specjalnie dla

najmłodszych klarnecistów. Ze względu na bardzo niską masę i mniejsze rozmiary

w porównaniu ze standardowym klarnetami B, na instrumencie tym naukę gry mogą rozpocząć

dzieci już w wieku 7 lat. Klarnet ten jest prawie w całości wykonany z tworzyw sztucznych:

korpus – tworzywo ABS, mechanika wykonana jest z delrinu (rodzaj tworzywa sztucznego,

polimer termoplastyczny), poduszki – wykonane są z silikonu. Jedyne elementy metalowe to

sprężynki mechanizmu, ligaturka i opcjonalne obciążniki mające za zadanie wyważenie

instrumentu.

Rys. 15. Klarnet C Lyons

Nylon

Nylon to syntetyczny polimer z grupy poliamidów służący do wytwarzania włókna

syntetycznego o bardzo dużej wytrzymałości na rozciąganie.

W przemyśle wytwórczym instrumentów muzycznych z nylonu wykonywane są struny do

instrumentów strunowych szarpanych takich jak gitara, mandolina, banjo.

Włókna aramidowe oraz poliestry.

Z materiału opartego na włóknach aramidowych oraz z materiałów z grupy poliestrów

(PET) wykonuje się naciągi perkusyjne na werble i inne perkusyjne instrumenty membranowe.

Gore - Tex

Gore – Tex – to znak towarowy należący do firmy W.L. Gore & Associates. Firma

opatruje tym znakiem produkty, w których występują oparte na teflonie włókna, nici

i membrany.

Działanie Gore – Texu opiera się na wprasowanej w tkaninę półprzepuszczalnej

membranie, wykonanej z porowatego teflonu. Mikrootwory te są większe niż pojedyncze

molekuły wody, z jakich składa się para wodna, a jednocześnie mniejsze niż

wielocząsteczkowe pakiety z jakich składa się woda w stanie płynnym. Umożliwia to transport

pary wodnej z ośrodka o większym stężeniu do ośrodka o mniejszym, przy zachowaniu

nieprzepuszczalności dla wody.

Z materiału tego wykonuje się membrany wysokiej klasy poduszek stosowanych do

przykrywania otworów w korpusach instrumentów dętych drewnianych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

W przemyśle instrumentów muzycznych stosowanych jest wiele rodzajów i typów

tworzyw sztucznych. Wraz z postępem technologicznym powstają wciąż nowe odmiany

tworzyw, które mogą znaleźć zastosowanie w budowie instrumentów.

4.3.1.3. Inne tworzywa naturalne stosowane w konstrukcji instrumentów muzycznych

Oprócz drewna, metali i tworzyw sztucznych do wytwarzania instrumentów muzycznych

stosuje się również inne materiały wykonane z surowców naturalnych takich jak filce, skóry,

korek, nici, włosie końskie – stosowane w smyczkach instrumentów smyczkowych, jelita

baranie (do wytwarzania strun).

Filc

Filc – jest to materiał włókienniczy powstały przez spilśnienie włókien z wełny, sierści

zwierząt lub tworzyw sztucznych. Spilśnianie to proces łączenia włókien w zwartą masę,

w którym wykorzystuje się naturalne właściwości włókien do tworzenia między sobą połączeń.

Połączenia te dodatkowo wzmacnia zastosowanie w procesie pilśnienia gorącej pary wodnej,

słabych roztworów kwasów lub zasad i dużego nacisku lub tarcia. Nacisk uzyskuje się przez

ubijanie lub walcowanie wilgotnej warstwy włókien lub tkaniny. Spilśnianie odbywa się na