NORMALIZACJA I CERTYFIKACJA

WYKŁAD

Dr inż. Katarzyna ANTOSZ

Tel. 17 8651452, e-mail: kcktmiop@prz.edu.pl

TEMATYKA WYKŁADÓW:

1. Podstawy działalności normalizacyjnej. Ustawa o normalizacji -

cele, zasady

2. Normalizacja krajowa, zakładowa - procesy ustanawiania norm.

Cele, korzyści, zasady.

3. Normalizacja międzynarodowa i regionalna (europejska)

4. Systemy akredytacji.

5. Certyfikacja wyrobów i systemów. Procesy certyfikacyjne.

Rodzaje certyfikatów.

6. Bezpieczeństwo maszyn

LITERATURA:

1. Łunarski J.: Systemy jakości, normalizacji i akredytacji w zarządzaniu

organizacjami. OW PRz, Rzeszów 2006.

2. H. Kionka: Poradnik normalizatora zakładowego. PKN, Warszawa

2001.

3. Informacje i wytyczne PCBC z zakresu certyfikacji wyrobów.

4. J. Łunarski Zarządzanie jakością, WNT, Warszawa, 2008.

POJĘCIA PODSTAWOWE

Normalizacja

- „działalność mająca na celu uzyskanie optymalnego

stopnia uporządkowania w określonej dziedzinie, przez: ustalanie

postanowień

przeznaczonych do powszechnego i wielokrotnego

stosowania, dotyczących istniejących lub możliwych do zaistnienia

problemów technicznych.”

Działalność ta polega na: opracowywaniu, publikowaniu i stosowaniu

norm, prenorm, specyfikacji technicznych, przepisów (w tym również

przepisów technicznych) w celu poprawy przydatności wyrobów,

procesów i usług, zapobieganiu powstawaniu barier w handlu oraz

ułatwieniu współpracy technicznej.

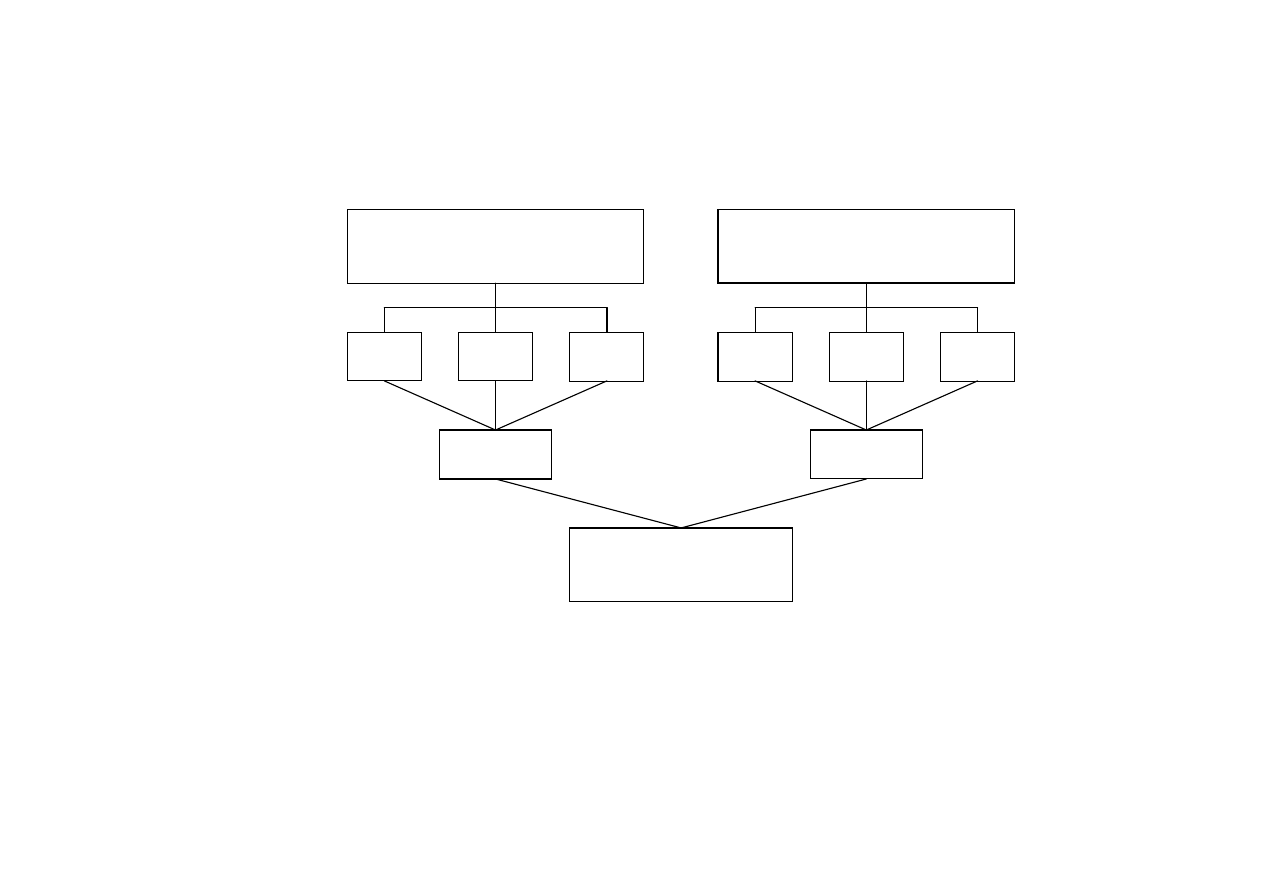

NORMALIZACJA, A NORMOWANIE

1

2

3

4

5

6

Normalizacja

Normowanie

7

8

Normy

techniczne

Konstytuowanie norm technicznych w procesach normalizacji i normowania: 1 – n.

terminologiczne, 2 – n. badań, 3 – n. wyrobu, 4 – n. pracy, 5 – n. materiałów, 6 – n.

inne, 7 – n. określające właściwości jakościowe, 8 – n. określające nakłady pracy

lub zużycie składników produkcji.

Korzyści z normalizacji

• poprawa przydatności wyrobów, procesów i usług do celów, którym

maja one służyć;

• ułatwienie współpracy technicznej;

• ograniczenie zbędnej różnorodności wyrobów i procedur w życiu

człowieka;

• kompatybilność i zamienność;

• bezpieczeństwo, zdrowie i ochrona życia i środowiska;

• ograniczenie stopnia niepewności na rynku;

• ochrona interesów konsumentów i społeczeństwa;

• zapobieganie powstawaniu barier w handlu;

• ułatwienie porozumiewania się

Norma

- „przyjęty na zasadzie konsensu i zatwierdzony przez

upoważnioną jednostkę organizacyjną dokument - do powszechnego

i wielokrotnego stosowania - ustalający zasady, wytyczne lub

charakterystyki odnoszące się do różnych rodzajów działalności lub

ich wyników i zmierzający do uzyskania optymalnego stopnia

uporządkowania w określonej dziedzinie.”

Normy powinny zawierać aktualne osiągnięcia nauki, techniki i

praktyki oraz powinny mieć na celu uzyskanie optymalnych korzyści

społecznych. Powinny być okresowo aktualizowane.

POJĘCIA PODSTAWOWE

NORMA

Jest to dokument:

• który jest powszechnie dostępny,

• który jest zatwierdzony i wydany przez upoważniona

jednostkę organizacyjna,

• który ustala zasady, wytyczne lub charakterystyki

• odnoszące się do różnych rodzajów działalności lub ich

wyników,

• który przeznaczony jest do powszechnego i wielokrotnego

stosowania,

• który opracowywany jest na zasadzie konsensu,

• który kodyfikuje „najlepsza praktykę” i „poziom techniki”.

CECHY NORMY

•

dobrowolno

ść

stosowania;

• powszechna dost

ę

pno

ść

;

• zapewnienie wszystkim zainteresowanym mo

ż

liwo

ś

ci

powszechnego uczestniczenia w procesie opracowywania

normy;

• konsens osi

ą

gni

ę

ty w procesie opracowywania normy;

• gwarancja niesprzeczno

ś

ci z obowi

ą

zuj

ą

cymi przepisami;

• akceptacja przez uznana jednostk

ę

normalizacyjna;

• brak ingerencji ze strony organów władzy w tre

ść

normy

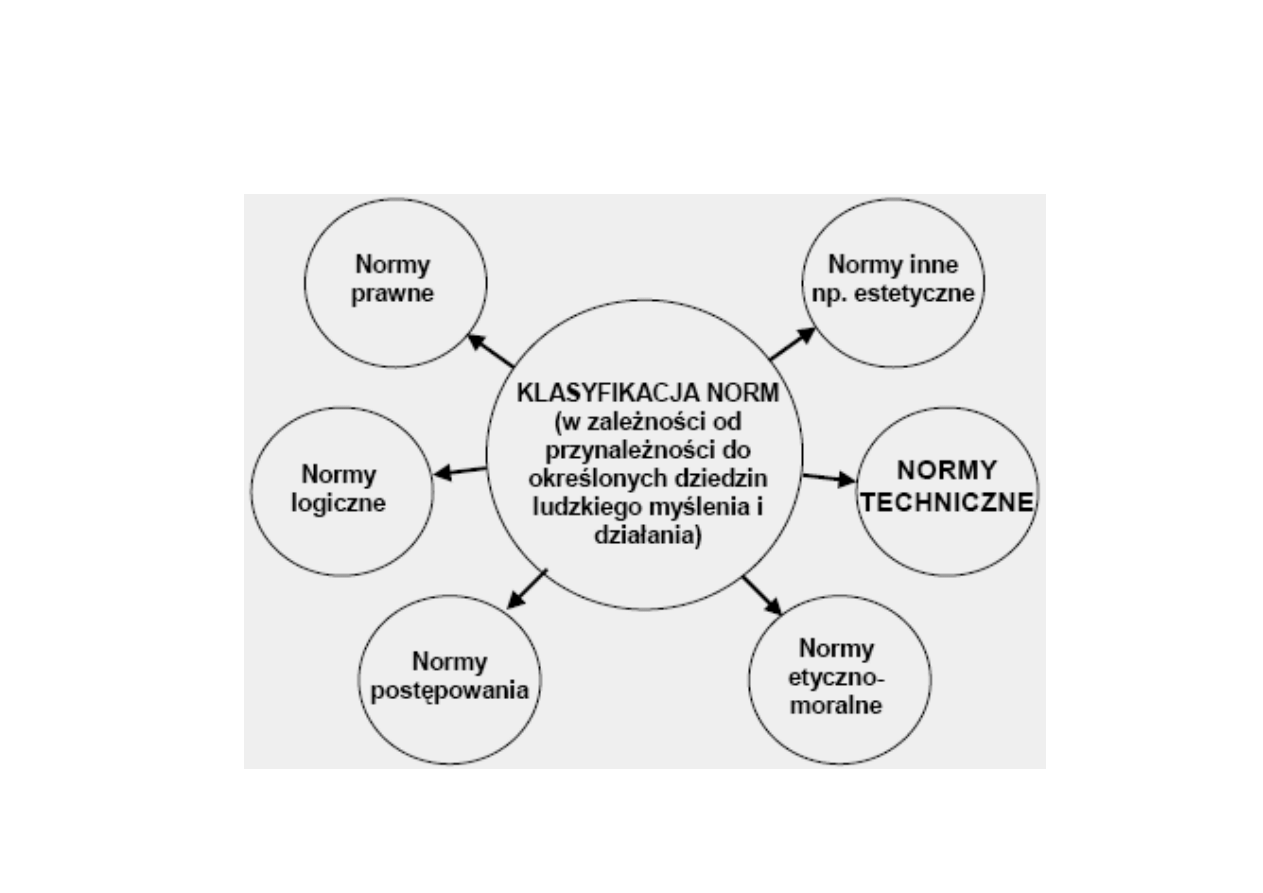

KLASYFIKACJA NORM

POJĘCIA PODSTAWOWE

Norma podstawowa

- „norma obejmująca szeroki zakres zagadnień lub

zawierająca ogólne postanowienia dotyczące jednej, określonej

dziedziny.”

Norma terminologiczna

-

„norma dotycząca terminów, zawierająca

zwykle także ich definicje oraz, w niektórych przypadkach, odpowiednie

objaśnienia, ilustracje, przykłady itp.”

Norma badań

-

„norma dotycząca metod badań, w niektórych

przypadkach uzupełniona innymi postanowieniami dotyczącymi badań,

np. dotyczącymi pobierania próbek, wykorzystania metod statystycznych,

kolejności badań.”

Norma wyrobu

- „norma określająca wymagania, które powinny być

spełnione przez wyrób lub grupę wyrobów w celu zapewnienia ich

funkcjonalności.”

POJĘCIA PODSTAWOWE

Norma procesu

- „norma określająca wymagania, które powinny być

spełnione przez proces w celu zapewnienia jego funkcjonalności.”

Norma usługi

- „norma określająca wymagania, które powinny być

spełnione przez usługę w celu zapewnienia jej funkcjonalności.”

Norma interfejsu

- „norma określająca wymagania dotyczące

kompatybilności wyrobów lub systemów w miejscach ich wzajemnego

łączenia.”

Norma danych

(do dostarczenia) - „norma zawierająca wykaz

właściwości, do których powinny być podane wartości lub inne dane w

celu dokładnego określenia wyrobu, procesu lub usługi.”

POJĘCIA PODSTAWOWE

Norma zakładowa -

„zatwierdzona przez organ władzy określonej

jednostki organizacyjnej jest przepisem technicznym ustalającym

przepisy techniczne w danej jednostce.”

Normy zharmonizowane

-

„normy dotyczące tego samego

przedmiotu,

zatwierdzone przez różne jednostki normalizujące,

zapewniające zamienność wyrobów, procesów i usług lub wzajemne

rozumienie wyników badań albo informacji podawanych zgodnie z tymi

normami.”

Normy ujednolicone -

„normy zharmonizowane, które są identyczne,

co do treści, ale nie co do sposobu prezentacji.”

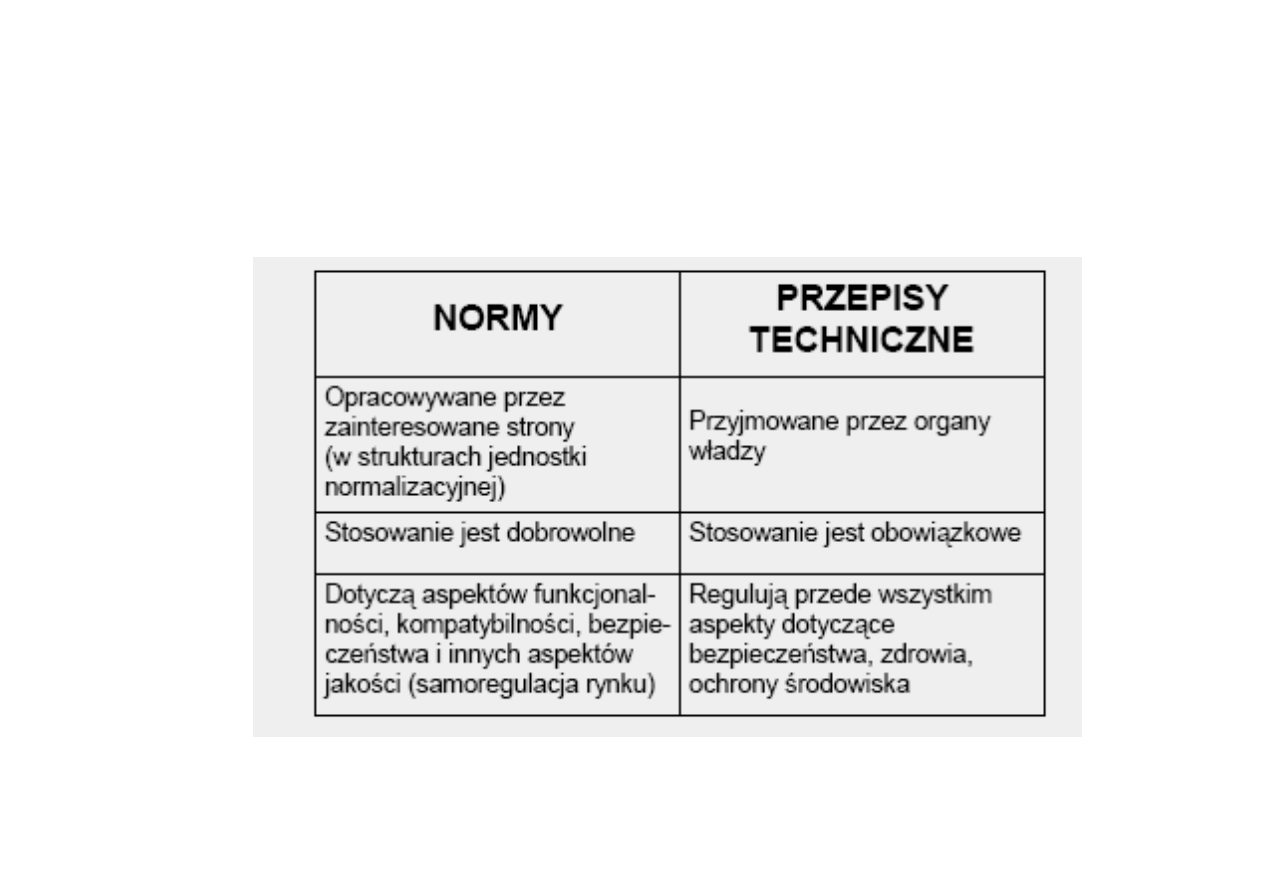

NORMY, A PRZEPISY PRAWNE

NORMALIZACJA A PRZEPISY PRAWA

NORMALIZACJA

NORMY

• opracowywane przez

Zainteresowane strony

w ramach jednostki

normalizacyjnej

• mają status

dobrowolny

LEGISLACJA

PRZEPISY

TECHNICZNE

• przyjmowane przez organy

prawodawcze państwa

• stanowią obowiązek prawny

Normalizacja w Polsce

• król Kazimierz Wielki (1333-70) ustanawia jednostkę miary soli (żupy

solne);

• w 1923 r. przy Ministerstwie Przemysłu i Handlu powstaje Komitet

Techniczny;

• w 1924 r. komitet Techniczny przekształcono w Polski Komitet

Normalizacyjny (PKN);

• w czasie II wojny światowej PKN działa w konspiracji;

Normalizacja w Polsce

• w 1972 r. połączono PKN i Centralny Urząd Jakości i Miar (CUJiM)

tworząc Polski Komitet Normalizacji i Miar (PKNiM);

• w 1979 r. przekształcono PKNiM w Polski Komitet Normalizacji, Miar

i Jakości (PKNMiJ) będący do 1993 r. centralnym organem

państwowym w dziedzinie jakości, normalizacji, miar i probiernictwa;

Normalizacja w Polsce w starym systemie

(do 1993 r.)

• Nadzorowana i kierowana przez organ administracji centralnej – Polski

Komitet Normalizacji, Miar i Jakości.

• Obejmowała swoim zasięgiem sfery normalizacji krajowej, branżowej i

zakładowej.

• Była prowadzona obowiązkowo przez wszystkie przedsiębiorstwa

państwowe.

Normalizacja w Polsce w starym systemie

(do 1993 r.)

• Polskie Normy i normy branżowe były opracowywane przez Ośrodki

Normalizacyjne, powoływane w trybie administracyjnym przez

właściwych ministrów i reprezentowały głównie interesy przemysłu.

• Wymagania w normach dostosowane były do poziomu

możliwego do osiągnięcia przez najsłabsze przedsiębiorstwa.

• Normy odgrywały role przepisów i były obowiązujące z mocy prawa, a

niestosowanie ich było połączone z sankcjami.

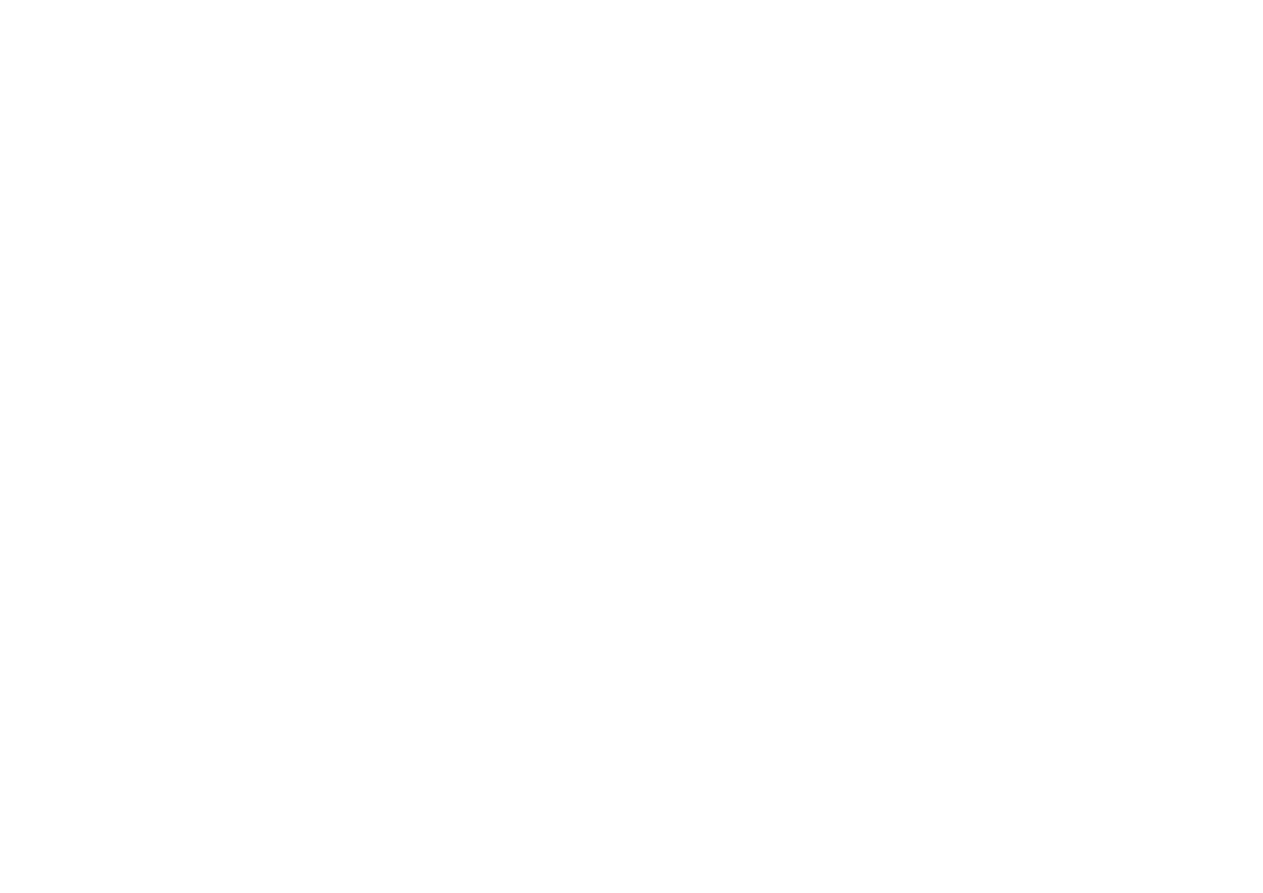

ETAPY ROZWOJU WSPÓŁCZESNEJ

NORMALIZACJI

2

3

1

4

5

Obszar

dobrowolny

Obszar

obowiązkowy

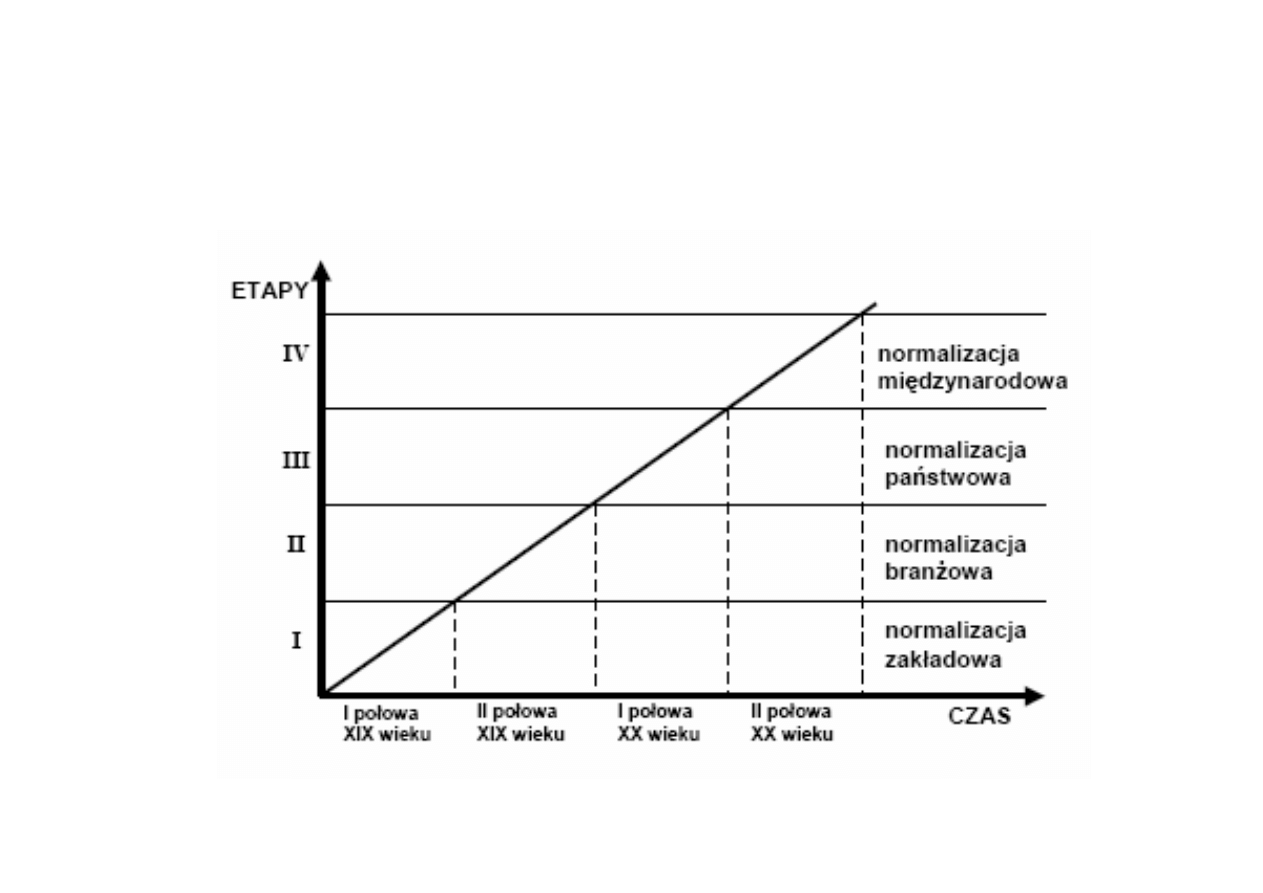

Poziomy normalizacji: 1 – normalizacja międzynarodowa, 2 – regionalna,

3 – krajowa, 4 – branżowa (spotykana w niektórych krajach), 5 – zakładowa.

POZIOMY NORMALIZACJI

NORMALIZACJA

MIĘDZYNARODOWA

NORMALIZACJA MIĘDZYNARODOWA

ISO -

Międzynarodowa Organizacja Normalizacyjna utworzona w 1947 r. i

skupiająca

82 kraje członkowskie

(w tym Polskę), 22 członków

korespondentów oraz 7 członków subskrybentów (kraje o bardzo słabej

gospodarce).

W jej skład wchodzi:

• 185 Komitetów Technicznych (TC),

• 636 Podkomitetów (SC)

• oraz 1975 Grup Roboczych (WG)

• i 36 grup doradczych

Opracowuje ona normy międzynarodowe (ISO), raporty techniczne (TR),

przewodniki ISO, a we współpracy z IEC przewodniki ISO/IEC oraz

współpracuje z wieloma międzynarodowymi organizacjami normalizacyjnymi.

ISO zajmuje się wszystkimi zagadnieniami z wyjątkiem elektrotechniki,

elektroniki i telekomunikacji oraz problemów pozostawionych, na zasadzie

porozumień, innym organizacjom (IATA, UIC, WHO i in.);

NORMALIZACJA MIĘDZYNARODOWA

IEC

- Międzynarodowa Komisja Elektrotechniczna utworzona w 1906 r.,

skupiająca komitety krajowe z

49 krajów

(Polska od 1923 r.). IEC zajmuje

się zagadnieniami elektrotechniki i elektroniki. W skład IEC wchodzi 87

Komitetów Technicznych (TC), 112 Podkomitetów (SC) i około 700 Grup

Roboczych (WG);

ITU

- Międzynarodowa Unia Telekomunikacyjna, jest międzynarodową

organizacją normalizującą, zajmującą się zagadnieniami telekomunikacji.

DOKUMENTY MIĘDZYNARODOWE

ISO (IEC)

-

norma międzynarodowa;

SR

-

przegląd normy międzynarodowej;

DTR

-

projekt raportu technicznego;

TR

-

raport techniczny;

GUIDE

-

przewodnik;

DAD

-

projekt dodatku; ADD - dodatek;

DAM

-

projekt zmiany; AMD - zmiana;

COR

-

poprawka.

OPRACOWYWANIE NORM ISO , IEC

• etap wstępny

(0) - wstępny przedmiot pracy - PWI;

• etap propozycji

(1) - propozycje nowego tematu pracy - NP;

• etap przygotowawczy

(2) - projekt roboczy - WD;

• etap komitetu

(3) - projekt komitetu - CD;

• etap ankietowania

(4) - projekt ankietowany - DIS (ISO), CDV

(IEC);

• etap zatwierdzania

(5) - końcowy projekt normy międzynarodowej

- FDIS;

• etap publikacji

(6) - norma międzynarodowa - ISO, IEC, ISO/IEC.

1

4

7

5

6

3

8

10

11

12

13

2

9

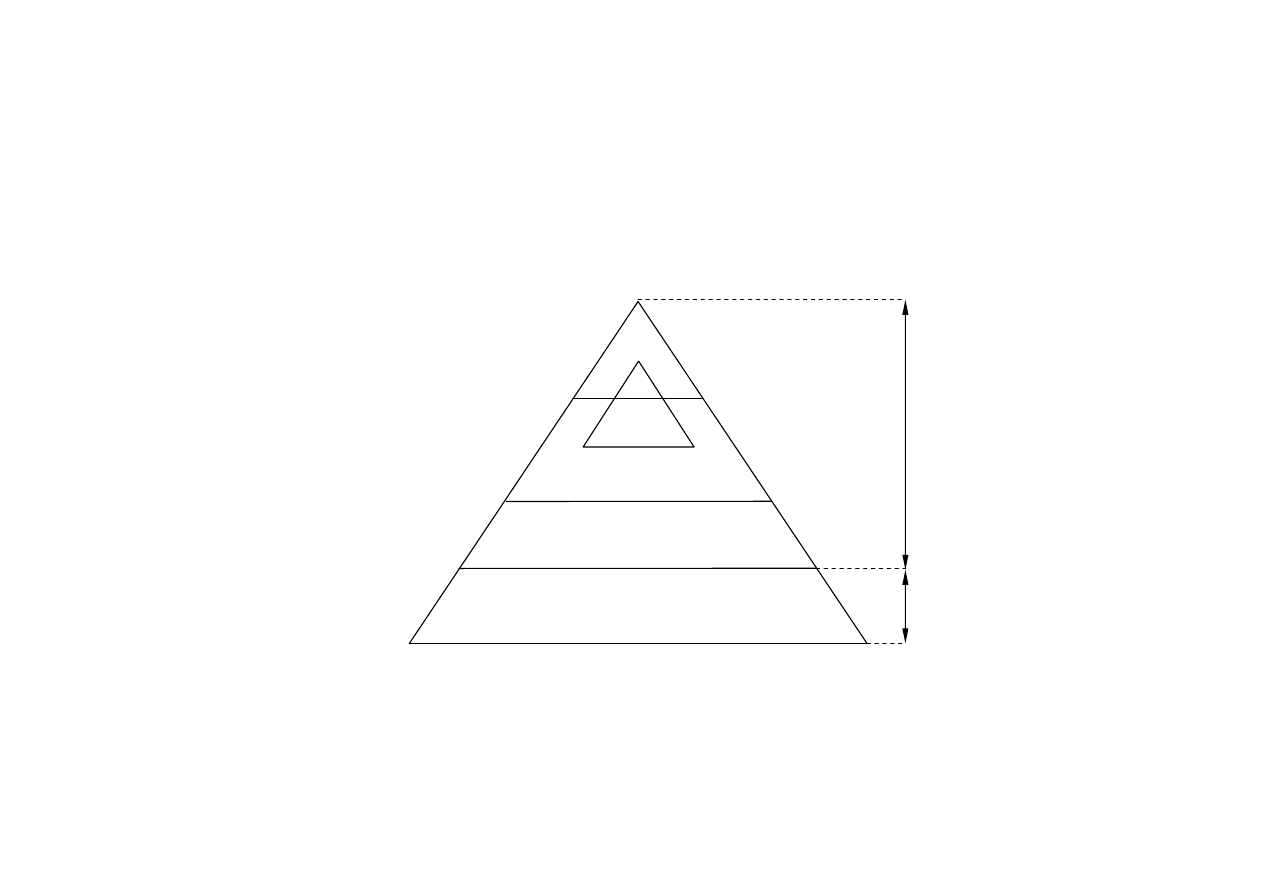

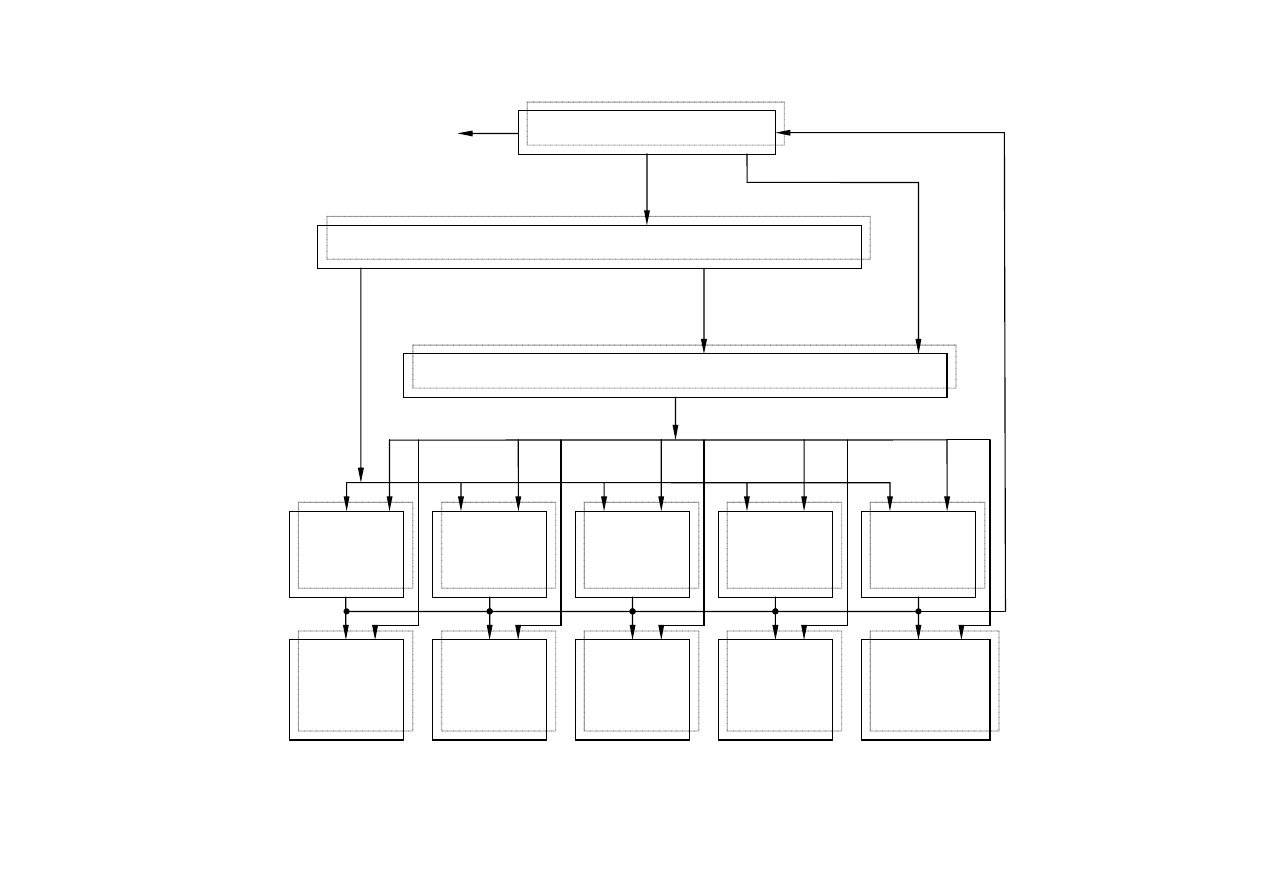

Rys. Schemat ogólny struktury organizacyjnej ISO: 1 – zgromadzenie ogólne, 2 – Rada ISO, 3 –

Biuro Techniczne (PLACO), 4 – komitet ds. normalizacji (STACO), 5 – komitet ds. oceny zgodności

(CASCO), 6 – komitet ds. informacji naukowo – technicznej (INFCO), 7 – komitet ds. pomocy krajom

rozwijającym się (DEVCO), 8 – komitet ds. ochrony konsumentów (COPOLCO), 9 – komitet ds.

wzorców znormalizowanych (REMCO), 10 – komitet wykonawczy, 11 – centralny sekretariat, 12 –

komitety techniczne, 13 – grupy robocze.

SCHEMAT ORGANIZACYJNY STRUKTURY

ORGANIZACYJNEJ ISO

ORGANIZACJE MIĘDZYNARODOWE

INSTA

- Inter Nordic Standardization Agreement;

ARSO

- African Regional Organization for Standardization;

AIDMO

- Arab Industrial Development and Mining Organization;

COPANT

- Pan American Technical Standards Commission;

PASC

- Pacific Area Standards Congress.

NORMALIZACJA

EUROPEJSKA

ORGANIZACJE NORMALIZACJI

EUROPEJSKIEJ

CEN

- Europejski Komitet Normalizacyjny (zakres działania analogiczny do

ISO) utworzony w 1974 r. i

skupiający przedstawicielstwa państw

członkowskich UE

, w tym Polski od 2004r oraz afiliantów.

Z Komitetem CEN są stowarzyszone:

• FIEC

(European Construction Industry Federation) oraz

• TUTB

(European Trade Union Technical Bureau for Health and Safety)

• 4 organizacje opracowujące projekty norm:

ECISS

(Europejski Komitet

ds. Normalizacji śelaza i Stali),

AECMA

(Europejskie Stowarzyszenie

Konstruktorów Sprzętu Lotniczego i Kosmicznego),

EWOS

(Europejska

Pracownia Systemów Otwartych),

EDIFACT

(Electronic Data Interchange

for Administration Commerce and Trade), a nadto współpracują:

EMUG

(Europejska Grupa Użytkowników MAP/TOP) i

EOTC

(Europejska

Organizacja ds. Badań i Certyfikacji);

ORGANIZACJE NORMALIZACJI

EUROPEJSKIEJ

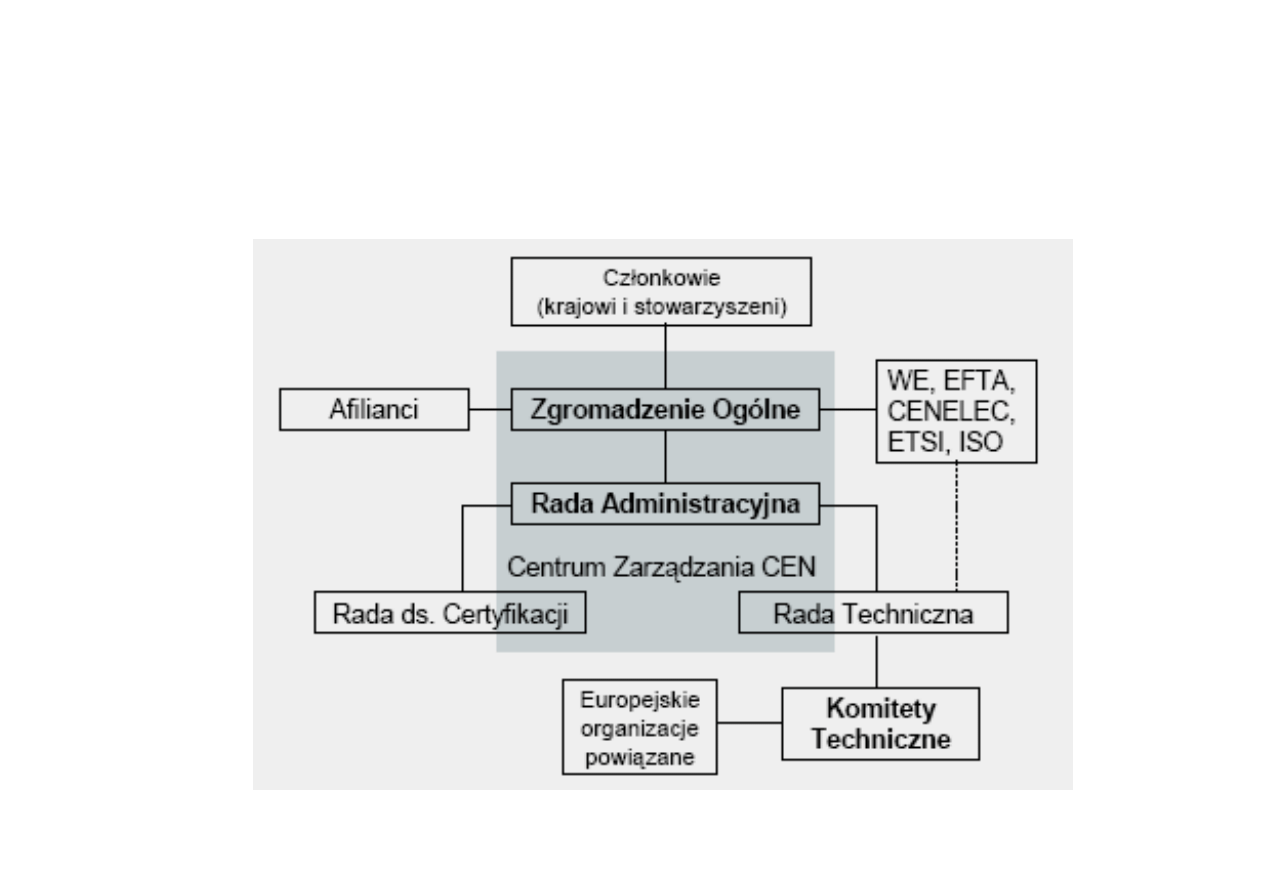

Europejski Komitet Normalizacyjny CEN

Jest stowarzyszeniem europejskim utworzonym w 1974 r. w Brukseli.

Członkami CEN sa krajowe jednostki normalizacyjne z 28

państw: Austrii, Belgii, Danii, Finlandii, Grecji, Francji, Hiszpanii,

Holandii, Irlandii, Islandii, Luksemburga, Niemiec, Norwegii, Portugalii,

Szwajcarii, Szwecji, Wlk. Brytanii, Włoch, Cypru, Estonii, Litwy, Łotwy,

Malty, Polski, Republiki Czeskiej, Słowacji, Słowenii, Węgier.

Afilianci – Albania, Bułgaria, Chorwacja, Macedonia, Rumunia, Turcja.

STRUKTURA CEN

ORGANIZACJE NORMALIZACJI

EUROPEJSKIEJ

CENELEC

- Europejski Komitet Normalizacyjny do Spraw Elektrotechniki

(zakres działania analogiczny do IEC) utworzony w 1973 r. i skupiający

przedstawicielstwa państw członkowskich UE, w tym Polski od 2004r oraz

afiliantów.

Z Komitetem CENELEC są stowarzyszone:

AECMA, EWOS, EMUG, EOTC

oraz

CECC

(Komitet CENELEC ds. Podzespołów Elektronicznych) i

ELSECOM

(Europejski Komitet Sektoralny Elektrotechniki do Spraw Badań

i Certyfikacji).

Partnerami współpracującymi jest nadto 14 przemysłowych stowarzyszeń

europejskich.

ORGANIZACJE NORMALIZACJI

EUROPEJSKIEJ

ETSI

- Europejski Komitet Normalizacyjny do Spraw Telekomunikacji

(zakres działania analogiczny do ITU)

• utworzony w 1988 r.,

• skupiający 331 członków (organy administracji państwowej i krajowe

jednostki normalizacyjne - 34, producenci - 200, jednostki naukowo-

badawcze i spółki doradcze - 25, operatorzy sieci publicznych - 47 i

użytkownicy - 25) oraz 68 obserwatorów, 8 organizacji stowarzyszonych i

2 doradców (przedstawiciele Komisji Wspólnot Europejskich (KWE i EFTA)

DOKUMENTY NORMATYWNE

EN

- norma europejska, która powinna być wprowadzona bez zmian do

systemów krajowych członków.

Normy krajowe niezgodne z EN powinny być wycofane lub dostosowane

do EN. Stosowanie ich jest dobrowolne, lecz pozwala ono producentom

uzyskać zniżki ubezpieczeniowe. Znak CE na wyrobie potwierdzający

spełnienie wymagań Dyrektywy UE lub norm z nią zharmonizowanych,

dopuszcza ten wyrób na rynki UE;

HD

- dokument harmonizacyjny, podobny do EN, lecz wprowadzanie go

do systemu krajowego jest mniej rygorystyczne - można uwzględnić

miejscowe warunki, aspekty techniczne i prawne;

DOKUMENTY NORMATYWNE

ENV

- prenorma europejska, tzn. norma wyprzedzająca, do tymczasowego

stosowania, przeważnie w dziedzinach innowacyjnych, w których istnieje

potrzeba zebrania doświadczeń przed opracowaniem EN, nie wymaga

unieważniania niezgodnych norm danego kraju;

CR

- raport CEN (TR – Technical Report);

CECC

- specyfikacja techniczna;

CWA

- porozumienie warsztatowe CEN;

Memorandum

CEN i/lub CENELEC - dokument obowiązujący, obejmujący

zagadnienia dotyczące polityki i zasad działania CEN i/lub CENELEC.

Powiązania normalizacji europejskiej

i międzynarodowej

• CEN – ISO: Porozumienie wiedeńskie, 1991r.

• CENELEC – IEC: Porozumienie drezdeńskie, 1996 r.

Treść porozumień:

– wymiana informacji;

– współpraca przy opracowywaniu norm;

– przyjęcie istniejących norm międzynarodowych;

– współpraca przez transfer

CELE NORMALIZACJI EUROPEJSKIEJ

• eliminacja barier technicznych w handlu europejskim;

• zapewnienie konkurencyjności gospodarce europejskiej, zarówno w

obrębie rynku wewnętrznego jak i poza jego granicami;

• ułatwienie współpracy miedzy europejskimi instytucjami naukowo –

badawczymi w zakresie kreowania i wdrażania innowacji produktowych i

procesowych;

• stworzenie jednolitego i nowoczesnego systemu szczegółowych

wymagań technicznych zharmonizowanych z europejskimi przepisami

prawnymi w zakresie bezpieczeństwa wyrobów;

NORMALIZACJA

KRAJOWA

CELE I ZASADY NORMALIZACJI

KRAJOWEJ

Normalizacja krajowa prowadzona jest w celu:

1) racjonalizacji produkcji i usług poprzez stosowanie uznanych reguł

technicznych lub rozwiązań organizacyjnych,

2) usuwania barier technicznych w handlu i zapobiegania ich

powstawaniu,

3) zapewnienia ochrony życia, zdrowia, środowiska i interesu

konsumentów oraz bezpieczeństwa pracy,

CELE I ZASADY NORMALIZACJI

KRAJOWEJ

4) poprawy funkcjonalności, kompatybilności i zamienności wyrobów,

procesów i usług oraz regulowania ich różnorodności,

5) zapewnienia jakości i niezawodności wyrobów, procesów i usług,

6) działania na rzecz uwzględnienia interesów krajowych w normalizacji

europejskiej i międzynarodowej,

7) ułatwiania porozumiewania się przez określanie terminów, definicji,

oznaczeń i symboli do powszechnego stosowania

ZASADY STOSOWANE

W NORMALIZACJI KRAJOWEJ

1) jawności i powszechnej dostępności,

2) uwzględniania interesu publicznego,

3) dobrowolności uczestnictwa w procesie opracowywania i stosowania

norm,

4) zapewnienia możliwości uczestnictwa wszystkich zainteresowanych w

procesie opracowywania norm,

5) konsensu jako podstawy procesu uzgadniania treści norm,

6) niezależności od administracji publicznej oraz jakiejkolwiek grupy

interesów,

7) jednolitości i spójności postanowień norm,

8) wykorzystywania sprawdzonych osiągnięć nauki i techniki,

9) zgodności z zasadami normalizacji europejskiej i międzynarodowej.

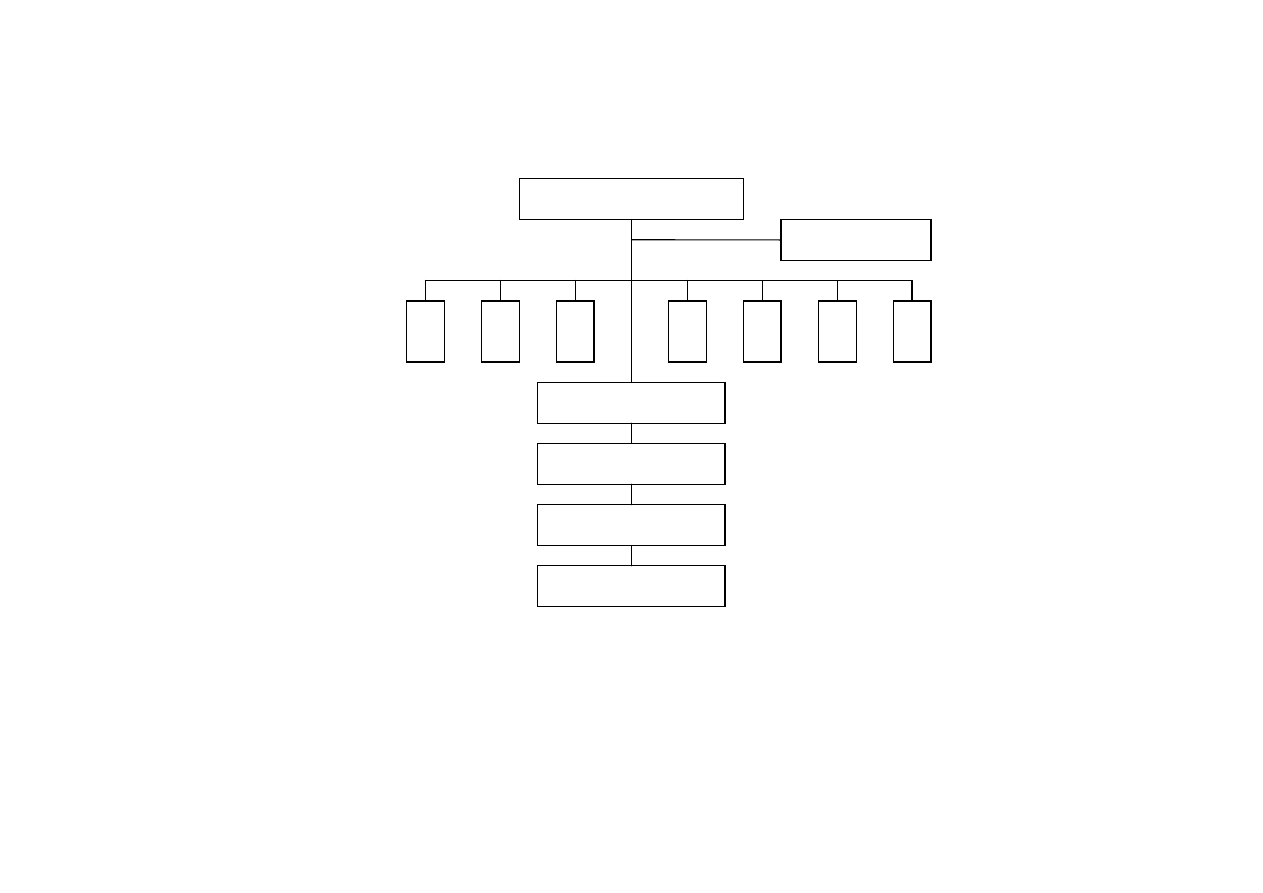

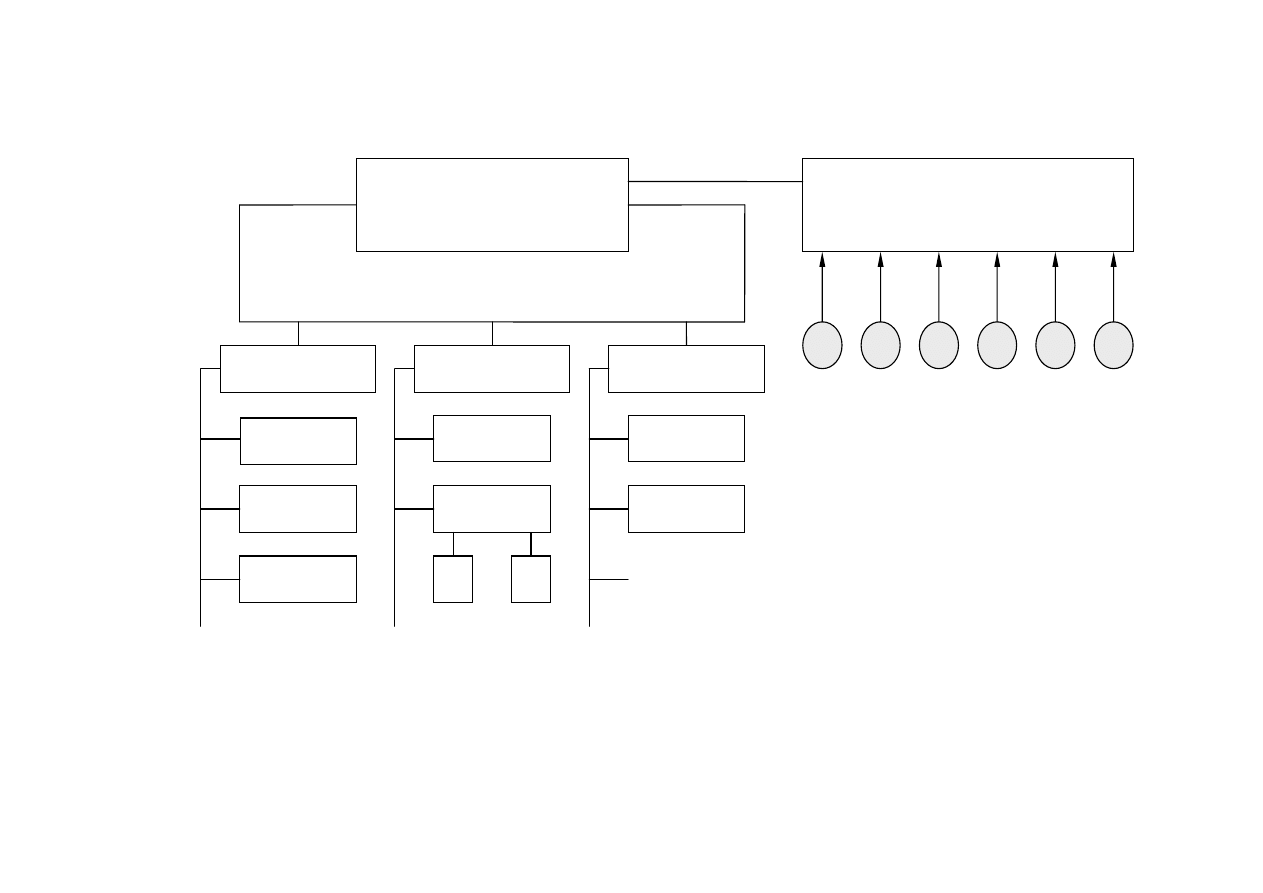

Zarząd

Prezes + 2 zastępców

PKN

Zespół

Zespół

Zespół

KT

KT

KT

KT

KT

KT

KT

GR

GR

Rada

Normalizacyjna

1

2

3

4

5

6

Rys. 1

Struktura systemu normalizacyjnego w Polsce –

Polski Komitet

Normalizacyjny PKN jako podstawowa jednostka organizacyjna, KT – Komitety

Techniczne, GR – grupy robocze, 1 ÷ 6 – wytypowani (po 5 osób) do Rady

przedstawiciele: 1 – u

ż

ytkowników. 2 – administracji rz

ą

dowej, 3 – organizacji

pracodawców, 4 – uczelni wy

ż

szych, 5 – organizacji gospodarczych, 6 – organizacji

zawodowych, technicznych i rz

ą

dowych. (model przyj

ę

ty )

STRUKTURA SYSTEMU NORMALIZACYJNEGO

W POLSCE

• PKN jest państwową jednostką organizacyjną.

• Przy PKN działa Rada Normalizacyjna skupiająca przedstawicieli

organów

administracji

rządowej,

organizacji

gospodarczych,

konsumenckich, zawodowych, naukowych. Jej zadaniem jest

opiniowanie programów, opiniowanie przepisów wewnętrznych PKN i

dokumentów normalizacyjnych, wnioskowanie powołania Prezesa

(przez Prezesa Rady Ministrów) i akceptacja rocznych sprawozdań.

• Opracowywanie Polskich Norm odbywa się

w Komitetach

Technicznych (KT) działających w określonej dziedzinie.

W ich skład wchodzą

specjaliści delegowani przez organy

administracji rządowej, organizacje gospodarcze, pracodawców,

konsumenckie, naukowo - techniczne, szkół wyższych, nauki.

ZGODNIE Z OBOWIĄZUJĄCĄ USTAWĄ:

PREZES PKN

Prezes zostaje powołany przez Prezesa Rady Ministrów na okres 5

lat spośród zgłoszonych kandydatów wyłonionych uprzednio w

drodze konkursu.

Konkurs na Prezesa PKN przeprowadza Krajowa Szkoła Administracji

Publicznej.

• powoływanie i odwoływanie komitetów technicznych,

• zatwierdzanie i wycofywanie, w imieniu PKN, Polskich Norm i innych

dokumentów normalizacyjnych na wniosek komitetów technicznych,

z uwzględnieniem zasad normalizacji krajowej,

• podejmowanie decyzji w sprawach dotyczących działalności PKN,

• wydawanie przepisów wewnętrznych PKN,

• współpraca z Radą Normalizacyjną, w tym zasięganie opinii Rady,

• Składanie rocznych sprawozdań z działalności PKN Radzie

Normalizacyjnej i Prezesowi Rady Ministrów w terminie do 30

czerwca następnego roku kalendarzowego,

•reprezentowanie PKN na zewnątrz,

•zarządzanie mieniem PKN.

ZADANIA Prezesa

Kadencja Rady trwa 4 lata.

Rada akceptuje coroczne sprawozdania z działalności PKN

składane przez Prezesa PKN.

Do zadań Rady należy także wydawanie opinii, w szczególności

dotyczących:

• stanu i kierunków rozwoju normalizacji,

• wniosków o powołanie i odwołanie komitetów technicznych,

• przepisów wewnętrznych PKN dotyczących opracowywania

dokumentów normalizacyjnych,

• projektów dokumentów normalizacyjnych, w których

opracowywaniu uczestniczy PKN, na zasadach określonych w

przepisach wewnętrznych PKN

RADA NORMALIZACYJNA

• należy organizowanie i prowadzenie normalizacji krajowej

zgodnie z potrzebami kraju, w tym:

• określanie stanu i kierunków rozwoju normalizacji,

• organizowanie

i

nadzorowanie

działań

związanych

z

opracowywaniem i rozpowszechnianiem Polskich Norm i innych

dokumentów normalizacyjnych, w szczególności przez ankietę

powszechną

projektów norm; ankieta powszechna jest

realizowana przez podawanie do publicznej wiadomości tytułów,

terminów zakończenia ankiety oraz miejsca i sposobu

udostępniania

zainteresowanym

treści

projektów,

• zatwierdzanie i wycofywanie Polskich Norm oraz innych

dokumentów normalizacyjnych,

ZADANIA PKN

•

reprezentowanie

Rzeczypospolitej

Polskiej

w

międzynarodowych

i

regionalnych

organizacjach

normalizacyjnych,

uczestnictwo

w

ich

pracach

oraz

występowanie

za

granicą

w

sprawach

dotyczących

normalizacji,

•

inicjowanie i organizowanie pracy komitetów technicznych do

realizacji zadań związanych z opracowywaniem dokumentów

normalizacyjnych,

•

organizowanie i prowadzenie działalności szkoleniowej,

wydawniczej,

promocyjnej

i

informacyjnej

dotyczącej

normalizacji

i

dziedzin

pokrewnych,

•

opiniowanie projektów aktów prawnych związanych z

normalizacją.

ZADANIA PKN

PKN współdziała z organami administracji rządowej w szczególności

poprzez:

• wzajemne informowanie się o zdarzeniach zachodzących w

gospodarce, administracji publicznej i normalizacji w kontekście

ich wzajemnego związku,

• uzgadnianie potrzeb tłumaczenia na język polski Norm

Europejskich z zakresu ochrony życia, zdrowia, środowiska,

mienia oraz bezpieczeństwa pracy i użytkowania, wprowadzonych

do Polskich Norm w języku oryginału,

• uzgadnianie potrzeb sporządzania dokumentów zawierających

wymagania techniczne w procesie opracowywania projektów

aktów normatywnych. Prezes PKN Polskim Komitetem

Normalizacyjnym kieruje Prezes PKN.

ZADANIA PKN

KOMITETY TECHNICZNE

Komitety techniczne

realizują cele normalizacji poprzez opracowywanie

Polskich Norm i innych dokumentów normalizacyjnych w określonych

zakresach tematycznych, między innymi poprzez udział przedstawicieli

komitetów technicznych uczestniczących w pracach regionalnych i

międzynarodowych organizacji normalizacyjnych.

Komitety techniczne

powołuje i odwołuje Prezes PKN

po zasięgnięciu

opinii Rady Normalizacyjnej. Sekretariaty komitetów technicznych

prowadzi PKN. Prowadzenie sekretariatów PKN może powierzać w drodze

umowy innym jednostkom organizacyjnym, na koszt tych jednostek.

Szczegółowe zasady działania komitetów technicznych określą przepisy

wewnętrzne PKN.

• Normy opracowane w KT zatwierdza Prezes PKN.

• Stosowanie PN jest dobrowolne (żaden minister nie może nakazać

stosowania obowiązkowego).

• Polska Norma może być wprowadzeniem normy europejskiej lub

międzynarodowej w języku oryginału.

• PN podlegają ochronie, jak utwory literackie, a prawa autorskie do

nich przysługują PKN.

• Ustawa dopuszcza stosowanie innych niż

PN dokumentów

normalizacyjnych (np. specyfikacje techniczne, raporty i in.)

ZGODNIE Z OBOWIĄZUJĄCĄ USTAWĄ:

ETAPY DZIAŁALNOŚCI NORMALIZACYJNEJ

1. Rozpoznanie potrzeb normalizacyjnych oraz sformułowanie nowego

tematu normalizacyjnego (prace wstępne), PKN i KT.

2. Opracowanie programu prac dla nowego tematu normalizacyjnego

i wprowadzenie go do programu prac PKN - KT.

3. Przygotowanie w KT roboczego projektu normy będące jednym z

głównych etapów, wymagającym starannego opracowania z

przestrzeganiem zasad, wytycznych, reguł, przejrzystości oraz jego

uzgodnienie w KT.

4. Kontrola projektu normy w PKN i przygotowanie go do ankiety

adresowanej i powszechnej.

ETAPY DZIAŁALNOŚCI NORMALIZACYJNEJ

5. Przeprowadzenie ankiety.

Ankieta adresowana i powszechna odbywa się jednocześnie. Przesyłanie

projektów do wybranych instytucji (w tym użytkowników) odbywa się w

ramach ankiety adresowanej.

6. Ankieta powszechna polega na ogłoszeniu jej w miesięczniku

„Normalizacja”, a z projektem każdy może zapoznać się w bibliotekach

PKN i Punktach Informacji Normalizacyjnej. Ankieta powszechna musi się

odbyć (nigdy się z niej nie rezygnuje). Informacje w normach będących

w ankiecie powszechnej podawane są w Internecie (nie podaje się tam

tekstów projektów).

7. Opracowanie w KT ostatecznego projektu normy uwzględniającego

nadesłane opinie, z zapewnieniem konsensu, tzn. braku zdecydowanego

sprzeciwu, (co nie musi oznaczać jednomyślności). Konsens jest

fundamentem normalizacji zarówno w KT, jak i przy zatwierdzaniu normy

w PKN (również na szczeblu europejskim i międzynarodowym).

ETAPY DZIAŁALNOŚCI NORMALIZACYJNEJ

8. Kontrola projektu normy w PKN przed zatwierdzeniem.

9. Zatwierdzenie normy przez Prezesa PKN.

10. Publikacja i rozpowszechnienie (przez PKN).

11. Prace związane z utrzymaniem właściwego poziomu aktualności

normy (przez KT).

OPRACOWYWANIE NORM

1. Kodeks właściwych sposobów postępowania w normalizacji

(ISO/IEC Guide 59:1990, wyd. 3). Dokument ten stanowi wykładnię

nowoczesnego podejścia do normalizacji, jest pozbawiony

partykularyzmu i dostosowany do potrzeb wszystkich potencjalnych

użytkowników norm.

2. Norma PN-EN 45020:2000 Normalizacja i dziedziny związane -

Terminologia ogólna. Zawiera ujednolicone terminy i definicje

dotyczące normalizacji, badań zgodności, certyfikacji, akredytacji

laboratoriów.

3. Norma PN-N-02001:1994 „Podstawy działalności normalizacyjnej -

Metodyka prac normalizacyjnych.” Podaje zasady prowadzenia prac

normalizacyjnych

analogiczne

do

stosowanych

przez

międzynarodowe i europejskie organizacje normalizacyjne.

4. „Wytyczne metodyczne” (cykliczne wydawnictwa PKN), w których

podaje się zasady prac normalizacyjnych. Podają one szczegółowe

wytyczne w zakresie metod i trybu prowadzenia prac

normalizacyjnych zarówno w zakresie ogólnym, jak i dla

poszczególnych typów norm.

OPRACOWYWANIE PROJEKTÓW POLSKICH

NORM – numeracja PN

1.Numeracja Polskich Norm

•

Od 1994

roku obowiązują nowe zasady numeracji PN, każda PN jest

opatrzona dodatkowo numerem referencyjnym, który jest powtórzeniem

numeru normy, uzupełnionym po dwukropku czterema cyframi roku

ustanowienia.

• Numer Polskiej Normy składa się z

symbolu PN, łącznika i bloku

identyfikacyjnego.

•

W normach zharmonizowanych

z normami ISO, IEC lub EN podaje się za

skrótem PN

symbol zharmonizowanej normy

(PN - ISO; PN - IEC; PN-EN;

PN - EN ISO) oraz następujący symbol stopnia zgodności PN z

wprowadzoną normą:

•

IDT

- gdy Polska Norma jest identyczna,

•

EQV

- gdy Polska Norma jest ujednolicona,

•

oznaczenia te nie wchodzą w skład numeru normy, ani numeru

referencyjnego.

OPRACOWYWANIE PROJEKTÓW POLSKICH

NORM – numeracja PN

Blok identyfikacyjny

w oznaczeniu składa się z:

• symbolu dziedziny (duża litera alfabetu),

• dwóch cyfr wskazujących na numer klasy

• i bezpośrednio po nim trzech cyfr wskazujących numer normy w klasie.

W przypadku norm zharmonizowanych przytacza się numer normy

międzynarodowej lub europejskiej (bez podawania symbolu dziedziny oraz

numeru klasy i normy).

OPRACOWYWANIE PROJEKTÓW POLSKICH

NORM – numeracja PN

Jeżeli dodatkowo jest publikowany odrębny krajowy element PN lub jej

arkusza krajowego, to zasadniczy numer kończy się kreską ukośną, za

którą wpisuje się odpowiednie oznaczenie, tzn.:

• Ak

- arkusz krajowy;

• Az

- w przypadku zmiany;

• Ap

- w przypadku poprawki,

• oraz liczbę porządkową dodatkowego elementu.

Dodatkowe elementy do Polskiej Normy zharmonizowanej, oznacza się

symbolami:

• A

- w przypadku zmiany (Amendment);

• AD

- w przypadku dodatku (Addendum);

• AC

- w przypadku poprawki (Corrigendum);

uzupełniając je liczbą porządkową.

OPRACOWYWANIE PROJEKTÓW POLSKICH

NORM – symbol dziedziny

Do oznaczenia symbolu dziedziny stosuje się duże litery łacińskie,

wskazujące na rodzaj dziedziny np.

B

– budownictwo,

C

– chemia,

H

– hutnictwo,

M

– mechanika,

N

– nauka,

R

– rolnictwo,

Z

– zdrowie i in.

NORMALIZACJA

ZAK

Ł

ADOWA

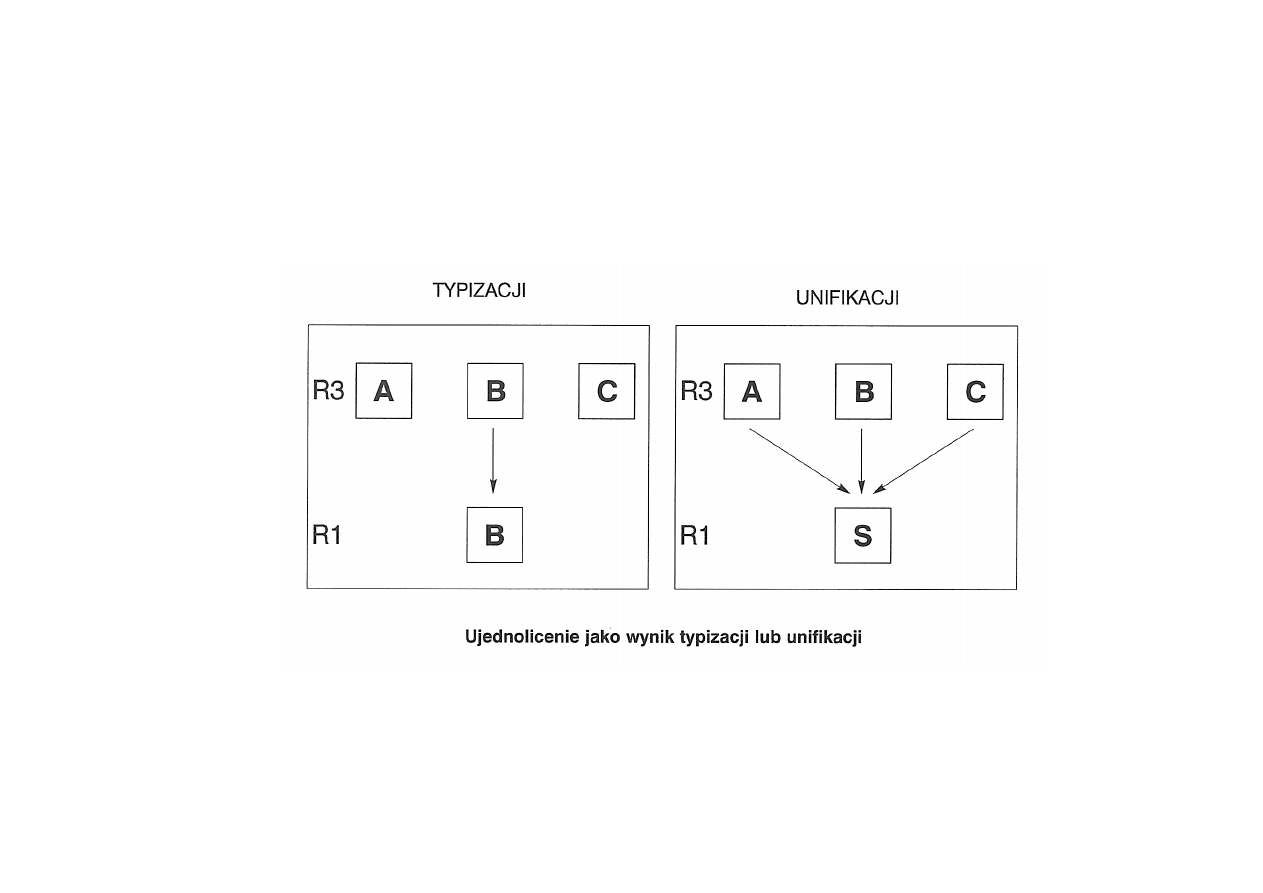

REGULOWANIE RÓZNORODNOŚCI

Typizacja

– jest metodą normalizacji polegająca na dokonywaniu

wyboru z istniejącej lub zamierzonej rozmaitości, przeważnie

mniejszej liczby rozwiązań optymalnych, przeznaczonych do

upowszechnienia.

Unifikacja

– jest metodą normalizacji, polegającą na zastąpieniu

rozmaitości równoważną nowa rozmaitością, sk

ł

adająca się z jednej

lub mniejszej od pierwotnej odmian.

REGULOWANIE RÓZNORODNOŚCI

ORGANIZACJA S

Ł

UśBY NORMALIZACYJNEJ

• Przyporządkowanie s

ł

użby normalizacyjnej bezpośrednio dyrektorowi

przedsiębiorstwa lub jego zastępcy

• Organizacja s

ł

użby normalizacyjnej uzależniona od wielkości

przedsiębiorstwa, charakteru produkcji oraz zakresu zadań s

ł

użby

normalizacyjnej

• Organizacja może przybierać różne formy:

1. Funkcjonowanie w wyodrębnionej komórce normalizacyjnej

2. Funkcjonowanie w innej komórce organizacyjnej (np. w dziale

g

ł

ównego konstruktora, technologa)

3. Powierzenie prac normalizacyjnych (w wybranym zakresie) jako

dodatkowych zadań

ZADANIA S

Ł

UśBY NORMALIZACYJNEJ

• Organizacja dzia

ł

alności normalizacyjnej w zak

ł

adzie

• Prowadzenie i aktualizacja zbioru norm PN, zagranicznych, regionalnych,

międzynarodowych związanych tematycznie z zakresem dzia

ł

alności

zak

ł

adu oraz norm zak

ł

adowych

• Prenumerata i zamawianie norm oraz innych dokumentów

normalizacyjnych

• Rozprowadzanie norm do zainteresowanych komórek organizacyjnych w

zak

ł

adzie

• Informacja normalizacyjna

• Organizacja opiniowania Pr PN wp

ł

ywających do zak

ł

adu w ramach

ankiety adresowanej oraz wybranych z ankiety powszechnej

• Koordynacja ca

ł

okszta

ł

tu dzia

ł

ań normalizacyjnych w zak

ł

adzie

RÓśNICE SYSTEMOWE W FUNKCJONOWANIU

NORMALIZACJI W ZAK

Ł

ADACH

1. W zak

ł

adach nie posiadających Certyfikatu Systemu Jakości zwykle

jest:

•

ramowy i szczegó

ł

owy zakres zadań komórki normalizacyjnej

•

zakres obowiązków poszczególnych normalizatorów

2. W zak

ł

adach posiadających Certyfikat Systemu Jakości jest:

•

procedura dotycząca dzia

ł

alności normalizacyjnej i opracowywania

dokumentów normalizacyjnych

•

ramowy zakres zadań komórki normalizacyjnej zakres

obowiązków poszczególnych pracowników normalizatorów

program szkoleń pracowników

FUNKCJONOWANIE NORMY ZAK

Ł

ADOWEJ

W PRZEDSIĘBIORSTWIE

NORMA ZAK

Ł

ADOWA:

• opracowywana na podstawie programu i/lub planu prac

normalizacyjnych

• wprowadzanie na podstawie zarządzenia DN jako zak

ł

adowy akt

normatywny

• podlega rejestracji

• stanowi nośnik informacji uszczegó

ł

owiających

• podlega dystrybucji do wszystkich zainteresowanych

• podlega aktualizacji (wprowadzanie zmian)

• podlega unieważnieniu i wycofaniu z obiegu z zapisem w rejestrze

archiwalnym

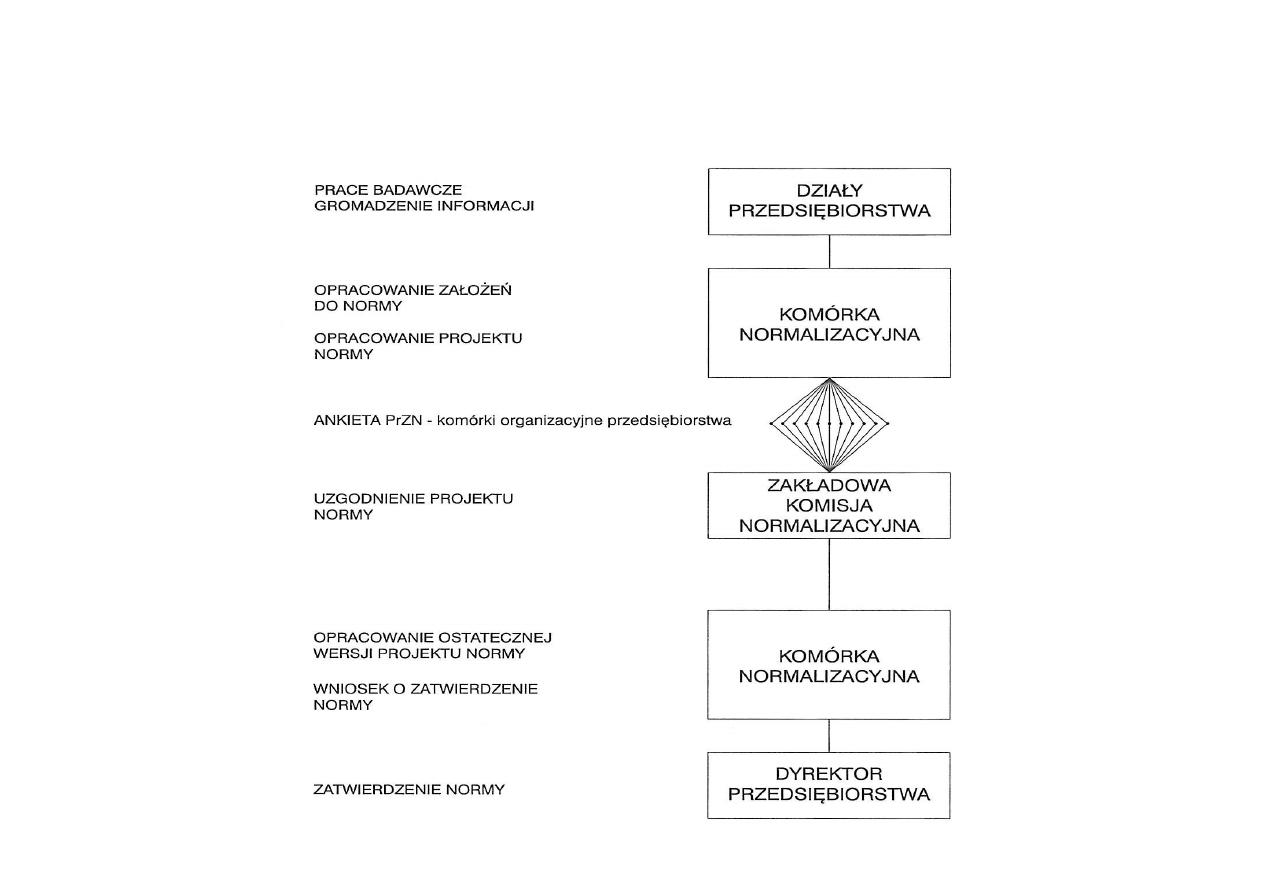

TRYB OPRACOWYWANIA NORMY ZAK

Ł

ADOWEJ

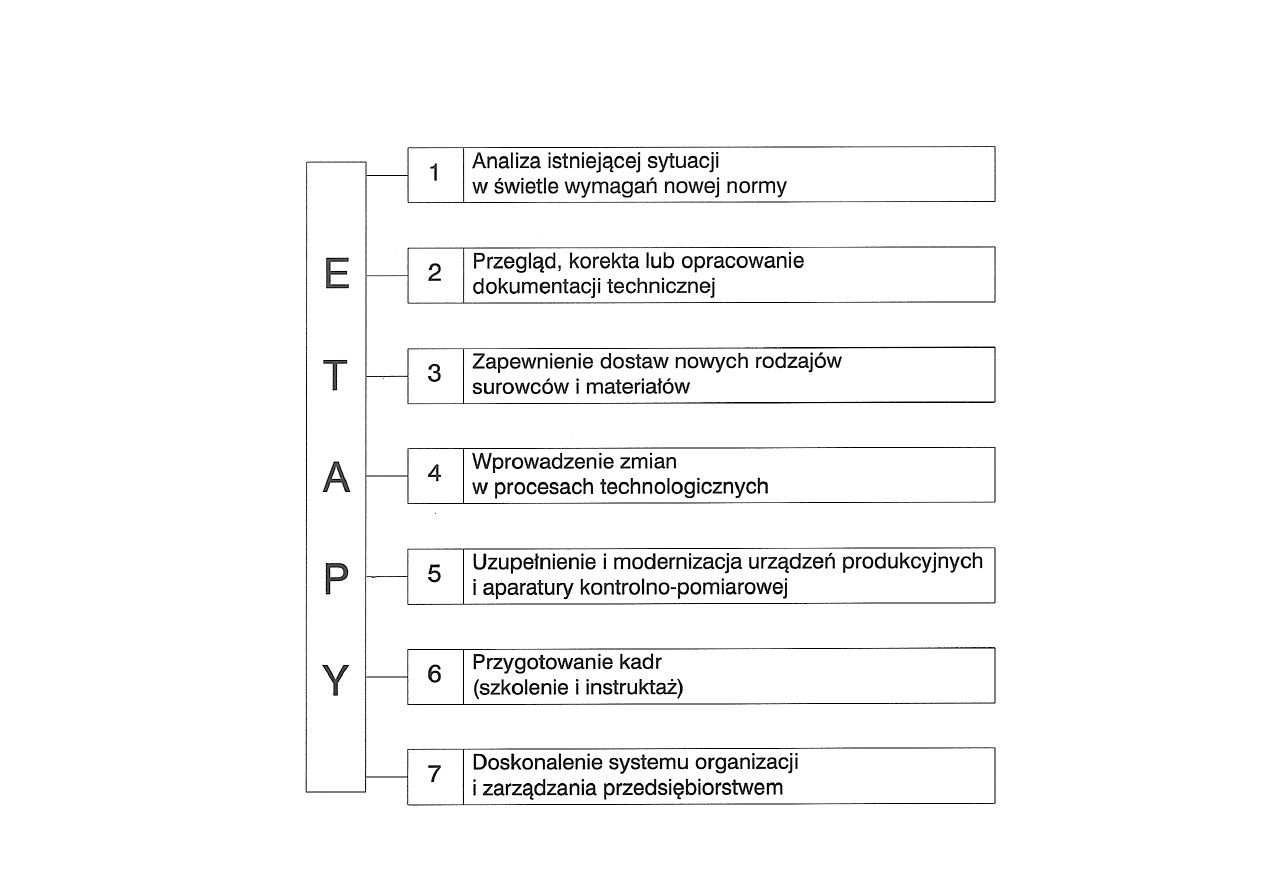

ETAPY WPROWADZANIA NORM DO PRODUKCJI

PRACE ZWIĄZANE Z OPRACOWANIEM,

ZATWIERDZENIEM, REJESTRACJĄ

I ROZPOWSZECHNIANIEM NORM ZAK

Ł

ADOWYCH

Zatwierdzanie

Uzgodniony projekt ZN jest zatwierdzany i wprowadzany do stosowania

decyzją (zarządzeniem) dyrektora (kierownika) przedsiębiorstwa (zak

ł

adu)

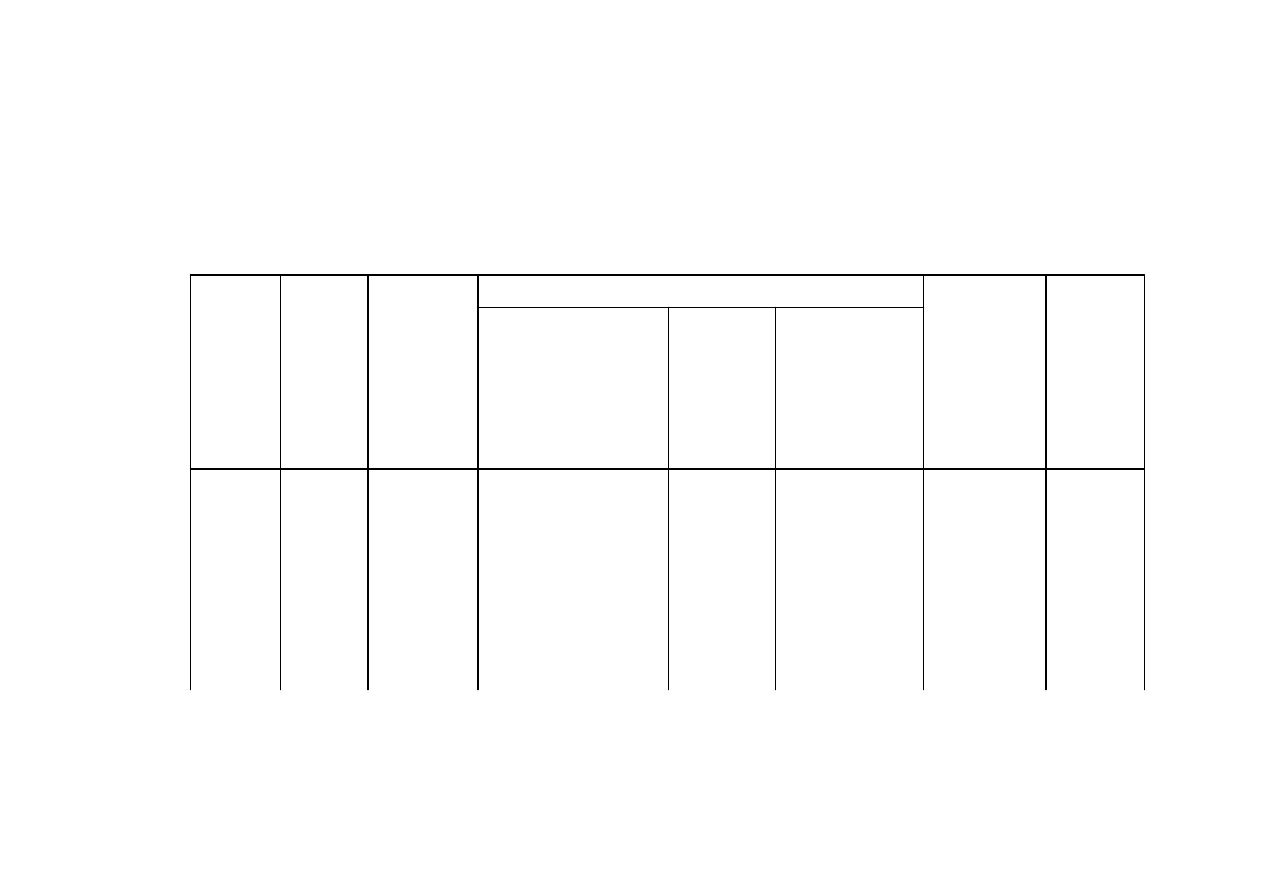

Rejestr

Norma po zatwierdzeniu jest wpisana do zak

ł

adowego rejestru norm

Rozpowszechnianie

Dostarczenie zainteresowanej komórce organizacyjnej norm niezbędnych

w dzia

ł

alności tej komórki

PRZYK

Ł

AD

Rejestr norm zak

ł

adowych

od której

norma

obowi

ą

zuje,

oraz zakres

mocy

obowi

ą

zuj

ą

cej

wpis

normy do

rejestru

ustanowienia

normy i nr

zarz

ą

dzenia w

sprawie

ustanowienia

normy

U wag i

Data i

pod-stawa

prawna

zmiany

(uniewa

ż

ni

e-nia)

normy

Data

Tytu

ł

normy

Nr

normy

Nr

kolejny

wpisu

AKTUALIZACJA ZN

NOWELIZACJA

• cel nowelizacji - uaktualnienie poprzedniego wydania normy

• konieczność przeprowadzenia nowelizacji

• decyzja co do nowelizacji normy

ZMIANY DO ZN

• cel wprowadzenia zmiany - uaktualnienie merytorycznej treści normy

• tryb opracowania zmiany

• zatwierdzenie zmiany i jej rejestr

POPRAWKI DO ZN

• cel wprowadzenia poprawki - poprawa b

ł

ędów lub nieprecyzyjnych

sformu

ł

owań

• tryb wprowadzania poprawek

• zatwierdzanie poprawek

OCENA POTRZEBY OPRACOWANIA NORMY NA WYRÓB,

METODĘ BADAŃ LUB US

Ł

UGĘ

Przy ocenie potrzeby opracowania proponowanej normy związanej z

wyrobem, metodą badań, procesem lub us

ł

ugą, należy wziąć pod uwagę

w szczególności:

a)

kierunki i cele dzia

ł

ania normalizacyjnego w zakresie:

•

ochrony środowiska,

•

ochrony konsumenta,

•

poprawy bezpieczeństwa i ochrony zdrowia,

•

u

ł

atwienia wymiany handlowej,

•

zapewnienia zmienności, kompatybilności, zamienności we wspó

ł

pracy

itp.;

b) możność wdrożenia normy z określonymi skutkami w zakresie:

•

ograniczenia lub popierania konkurencji,

•

nowej technologii,

•

powiększenia lub zmniejszenia wyboru dla użytkownika;

OCENA POTRZEBY OPRACOWANIA NORMY NA WYRÓB,

METODĘ BADAŃ LUB US

Ł

UGĘ

c)

aktualność normy w zakresie pogodzenia docelowych terminów

opracowania normy ze spodziewanym postępem w danej dziedzinie

techniki;

d) możliwość przyjęcia istniejącego, szeroko uznawanego dokumentu jako

normy;

e) potrzebę technicznej koordynacji projektu normy z innymi istniejącymi

przepisami lub dokumentami związanymi z tematem.

OPRACOWYWANIE NORM

ZAK

Ł

ADOWYCH

„Zaleca

się

aby

norma

zak

ł

adowa (ZN) by

ł

a

opracowywana w sposób, jaki przyjmuje się przy

opracowywaniu Polskich Norm, z wyjątkiem wzoru

strony tytu

ł

owej oraz numeracji norm zak

ł

adowych."

OPRACOWYWANIE NORM

ZAK

Ł

ADOWYCH - ZASADY

1. Cel - celem normy jest u

ł

atwienie realizacji zadań

wynikających z potrzeb spo

ł

ecznych i gospodarczych, poprzez

tworzenie wzorcowych rozwiązań, szczególnie w zakresie:

•

bezpieczeństwa ludzi, środowiska i mienia,

•

likwidowania barier w handlu,

•

utrwalania osiągnięć techniki,

•

upowszechniania postępu technicznego,

•

tworzenia podstaw do rozstrzygania sporów między dostawcą

i odbiorcą.

OPRACOWYWANIE NORM ZAK

Ł

ADOWYCH

- ZASADY

2) S

ł

uszność techniczna, ekonomiczna i użytkowa -

postanowienia normy powinny być oparte na podstawach

naukowych oraz danych sprawdzonych pod względem s

ł

uszności

technicznej, ekonomicznej i użytkowej. Powinny uwzględniać

aktualny stan wiedzy oraz poziom techniki osiągnięty lub

możliwy do osiągnięcia w najbliższym czasie.

3) Styl - styl normy powinien być prosty i zwięz

ł

y, jak tylko jest

to możliwe, aby u

ł

atwić użytkownikowi zrozumienie normy.

OPRACOWYWANIE NORM

ZAK

Ł

ADOWYCH - ZASADY

4) Zgodność postanowień - postanowienia normy nie powinny

być sprzeczne

'

innymi postanowieniami tej samej normy lub

innych norm.

Jeżeli w wymaganiach podano np. dla wymiaru odchy

ł

kę

graniczną +0,15 mm, j. z dok

ł

adnością do jednej setnej milimetra,

to w rozdziale dotyczącym metod badań - przy sprawdzaniu

wymiarów powinno być podane postanowienie, że odchy

ł

kę

graniczną

należy sprawdzać

przyrządami pomiarowymi z

dok

ł

adnością do 0,01 mm.

OPRACOWYWANIE NORM

ZAK

Ł

ADOWYCH

Zgodność postanowień:

• terminologii,

• wielkości fizycznych, jednostek i ich oznaczeń,

• rysunku technicznego,

• symboli graficznych,

• tolerancji i pasowań,

• liczb normalnych i ciągów liczb normalnych,

• warunków środowiskowych i odpowiednich metod badań,

• bezpieczeństwa i niezawodności,

• systemów zapewnienia jakości.

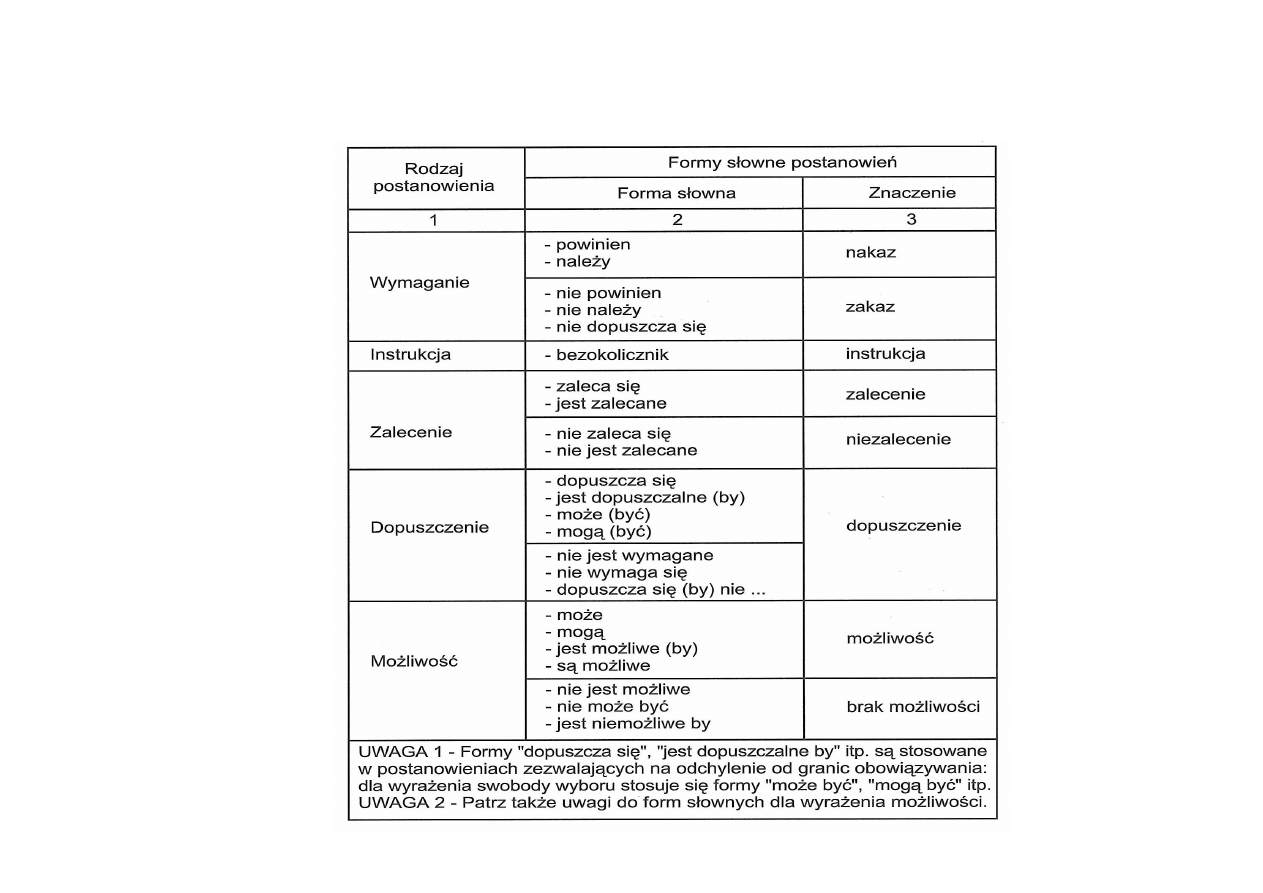

FORMY S

Ł

OWNE POSTANOWIEŃ

OPRACOWYWANIE NORM

ZAK

Ł

ADOWYCH - zasady

5) Uzgodnienie normy - należy przestrzegać zasady

opracowywania normy we wspó

ł

pracy z zainteresowanymi.

Treść normy powinna być uzgodniona z wykonawcami,

producentami, konsumentami i użytkownikami oraz stosownie

do zagadnienia z przedstawicielami nauki oraz organizacjami

spo

ł

ecznymi i zawodowymi.

OPRACOWYWANIE NORM

ZAK

Ł

ADOWYCH

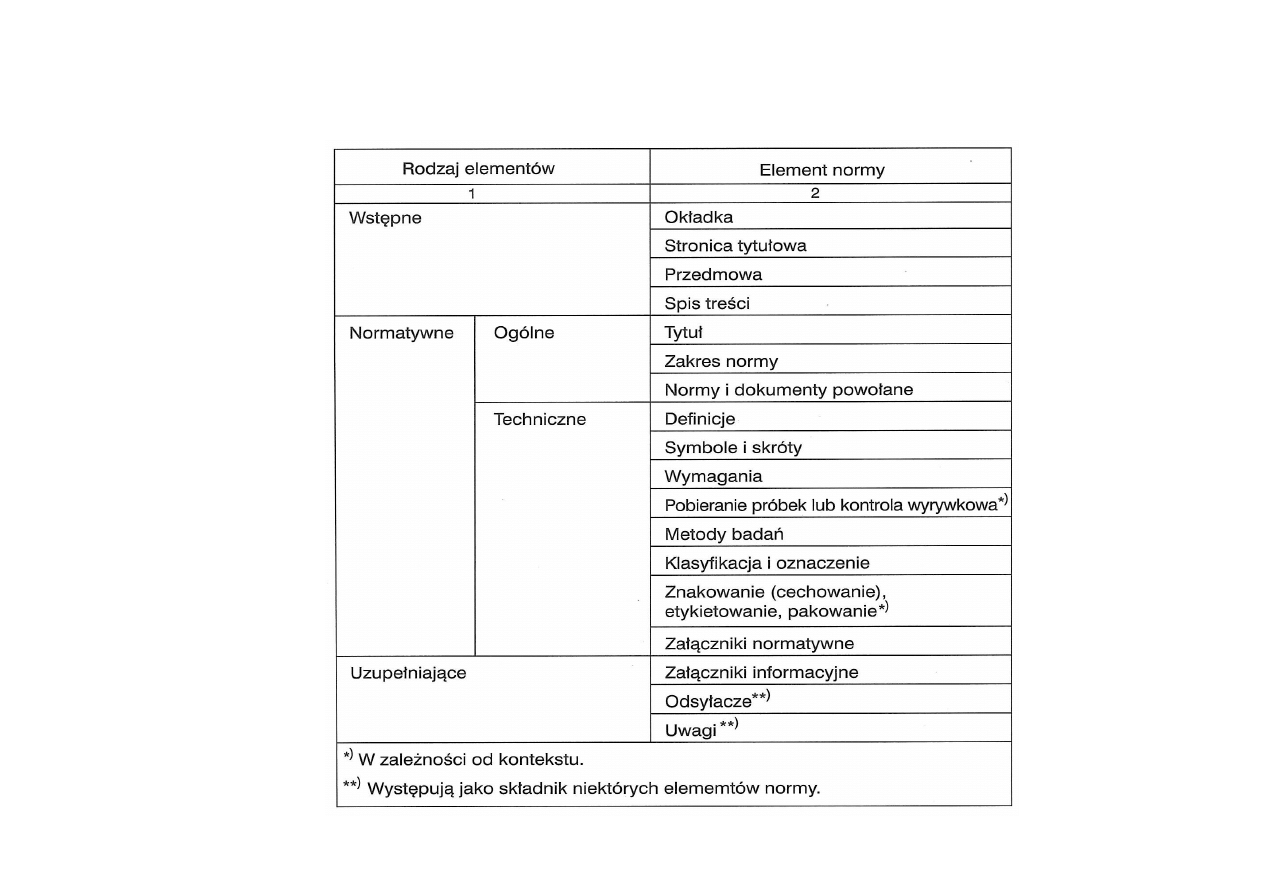

6) Uk

ł

ad, struktura i treść normy zak

ł

adowej

- w miarę

możliwości powinny być zbliżone do Polskich Norm.

Uk

ł

ad ogólny

normy powinien obejmować trzy zasadnicze części:

a) część wstępną

- obejmującą elementy identyfikujące normę,

charakteryzujące jej treść, wyjaśniające jej podstawy oraz

ilustrujące przebieg opracowania normy i jej związki z innymi

normami;

b) część normatywną

- obejmująca elementy zawierające istotne

postanowienia, których przestrzeganie daje podstawę do

stwierdzenia zgodności z normą;

c) część uzupe

ł

niającą

- obejmującą elementy zawierające informacje

u

ł

atwiające rozumienie normy i korzystanie z niej.

RAMOWY UK

Ł

AD ELEMENTÓW NORMY

Przyk

ł

ady podstawowych uk

ł

adów normy wyrobu

A. Norma pe

ł

na

PRZYK

Ł

AD

1 Wstęp

Zakres normy

Normy (i dokumenty) powo

ł

ane

Definicje

2 Wymagania

Klasyfikacja i oznaczenie

Wymagania organoleptyczne

Wymagania fizyczne

Wymagania chemiczne

Wymagania mechaniczne

Wymagania cieplne

Wymagania elektryczne

3. Pobieranie próbek

4. Metody badań

Sprawdzenie w

ł

aściwości organoleptycznych

Sprawdzenie w

ł

asności fizycznych

Sprawdzenie w

ł

asności chemicznych

Sprawdzenie w

ł

asności mechanicznych

Sprawdzenie w

ł

asności cieplnych

Sprawdzenie wymagań elektrycznych

5. Znakowanie i pakowanie

Znaki i znakowanie

Pakowanie

Za

ł

ącznik A (normatywny): Sposób pobierania i zabezpieczania próbek do badań Za

ł

ącznik B

(normatywny): Opakowania i sposób pakowania

Za

ł

ącznik C (informacyjny): Przyk

ł

ady oznaczenia

B. Norma niepe

ł

na

PRZYK

Ł

AD 1

Zakres normy

Normy (i dokumenty) powo

ł

ane

Definicje

Wymagania

Wymiary

Materia

ł

(sk

ł

ad chemiczny)

Wykonanie

Wykończenie

Cechowanie

PRZYK

Ł

AD 2

Zakres normy

Normy (i dokumenty) powo

ł

ane

Wymiary

CERTYFIKACJA

Certyfikacja

- działanie, w wyniku którego jednostka niezależna od

dostawcy i odbiorcy udziela pisemnego zapewnienia, że wyrób, proces

lub usługa są zgodne z określonymi wymaganiami.

Certyfikacja zgodności -

działanie trzeciej osoby (jednostki

niezależnej od dostawcy i odbiorcy) wykazujące, że zapewniono

odpowiedni stopień zaufania, iż należycie zidentyfikowany wyrób, proces

lub usługa są zgodne z określoną normą lub właściwymi przepisami

prawnymi.

Certyfikat zgodności

- dokument wydany zgodnie z zasadami

systemu certyfikacji wyrobów, wskazujący, że zapewniono odpowiedni

stopień zaufania, że prawidłowo zidentyfikowany wyrób jest zgodny z

określoną normą lub właściwym przepisem prawnym.

System certyfikacji

- system o własnych zasadach postępowania i

zarządzania dotyczących przeprowadzenia certyfikacji zgodności.

Jednostka certyfikująca

- jednostka organizacyjna prowadząca

certyfikację zgodności.

Akredytacja

- formalne uznanie kompetencji jednostki

certyfikującej lub kontrolującej laboratorium badawczego albo

pomiarowego.

Notyfikacja

- uchwała, za pomocą której władze publiczne w

państwie członkowskim UE powiadamiają komisje i inne państwa

członkowskie, że dana jednostka odpowiada za oceny zgodności

zgodnie z dyrektywami UE.

Inspekcja -

sprawdzenie projektu wyrobu, samego wyrobu, usługi,

procesu systemu lub urządzenia oraz ustalenie ich zgodności ze

specyficznymi wymaganiami lub na podstawie profesjonalnego

osądu - z wymaganiami ogólnymi.

Europejska Organizacja ds. Badań i

Certyfikacji (EOTC),

Komisja UE w porozumieniu z CEN i CENELEC w 1990 r. utworzyła

której celem jest rozwiązywanie wszystkich kwestii procedury oceny

zgodności, a zwłaszcza:

•

wspieranie systemów certyfikacji w zakresie wzajemnego

uznawania wyników badań i certyfikatów;

•

świadczenie pomocy technicznej z zakresu ustawodawstwa w UE i

EFTA odnośnie do oceny zgodności;

•

wspieranie wymiany informacji i doświadczeń;

•

udzielenie pomocy z zakresu normalizacji technicznej w obszarze

oceny zgodności.

Organizacja EOTC z kolei utworzyła dwa komitety:

1. EQS - Europejski Komitet ds. Systemów

Jakości i Certyfikacji

,

którego działalność sprowadza się do badania i certyfikowania

systemów zarządzania jakością na podstawie norm ISO serii 9000

oraz EN 45012, a podstawowymi zadaniami są:

•

zapobieganie wielokrotnym ocenom i certyfikacjom systemu

zarządzania jakością tej samej organizacji;

•

wytwarzanie zaufania do ocen i certyfikacji systemów zarządzania

jakością,

dokonywanych

przez

jednostki

kompetentne

do

przeprowadzenia tej certyfikacji.

2. EAC - Europejski Komitet ds. Akredytacji i

Certyfikacji,

którego

zadaniem

jest

zharmonizowanie

procedur

akredytacyjnych

jednostek,

zajmuj

ą

cych

si

ę

w

Europie

akredytacj

ą

jednostek certyfikuj

ą

cych systemy jako

ś

ci, oraz

stymulowanie zawierania umów dotycz

ą

cych wzajemnego

uznawania.

1. Polskie Centrum Akredytacji – PCA,

udzielające akredytacji:

•

jednostkom certyfikującym wyroby, personel, systemy

zarządzania,

•

laboratoriom badawczym i pomiarowym,

•

jednostkom kontrolującym (inspekcyjnym).

Ogólne kryteria, względem których ocenia się

kompetencje organizacji wnioskujących o akredytację

zawarte są w normach:

• PN-EN ISO/IEC 17025:2001 “Ogólne wymagania dotyczace

kompetencji laboratoriów badawczych i wzorcujących”,

• EN-ISO/IEC TR 17010 “Ogólne kryteria dotyczące

jednostek akredytujących jednostki certyfikujące”,

• EN-ISO/IEC 17020 “Ogólne kryteria działania różnych

rodzajów jednostek kontrolujących”,

• PN-EN 45011:2000 “Wymagania ogólne dotyczące

jednostek prowadzących systemy certyfikacji wyrobów”,

• PN-EN 45012:2000 “Wymagania ogólne dotyczące

jednostek prowadzących ocenę oraz certyfikację/rejestrację

systemów jakości”,

• EN-ISO/IEC 17024 “Ogólne wymagania dotyczące

jednostek certyfikujących personel”.

2. Polskie Centrum Badań i Certyfikacji –

PCBC S.A.

które:

•Certyfikuje różne systemy zarządzania zgodne z normami ISO

9001, ISO 14001, PN-N 18001, HACCP, WSK, systemy

zintegrowane i in.

•Przeprowadza badania i certyfikuje różne typy wyrobów na znak

CE, B, Q, PN, ekologiczny i inne,

•Szkoli i certyfikuje personel funkcjonujący w systemie tzn.

auditorów, pełnomocników i menedżerów ds. jakości, zarządzania

środowiskowego i in.

PCBC S.A. jest członkiem:

• IQNet (The International Certyfication Network)

–

Międzynarodowej Sieci Jednostek Certyfikujących Systemy

Jakości,

•

EOTC – Międzynarodowy Komitet ds. Badań i Certyfikacji

,

którego celem jest rozwiązywanie wszystkich kwestii procedury

oceny zgodności (wzajemne uznawanie wyników, świadczenia

pomocy technicznej, wymiana informacji, itp.),

•

EOQ – Europejska Organizacja Jakości

, stanowi forum wymiany

poglądów i doświadczeń w dziedzinie filozofii i metod

zarządzania jakością,

•

EFQM – Europejska Fundacja ds. Zarządzania Jakością

, mająca

za zadanie zwiększanie efektywności i konkurencyjności firm

europejskich poprzez stałą poprawę jakości.

CERTYFIKACJA:

• Systemów zarządzania

• Personelu

• Wyrobów

Jednostka autoryzowana na szczeblu

krajowym upoważniona do akredytacji

Jednostka upoważniona do

nadzorowania badań i certyfikacji

Autoryzacja

Akredytacja

Certyfikacja

Akredytowane

laboratoria

badawcze i

pomiarowe

Akredytowane

laboratoria

badawcze i

pomiarowe

Certyfikaty i

atesty

wyrobów

Certyfikaty i

atesty

wyrobów

Auditorzy i

personel do

procesów

specjalnych

Auditorzy i

personel do

procesów

specjalnych

Certyfikowane

systemy

jakości w

organizacjach

Certyfikowane

systemy

jakości w

organizacjach

Rzetelność i

jednolitość

postępowań

akredytacyjnych i

certyfikacyjnych

Rzetelność i

jednolitość

postępowań

akredytacyjnych i

certyfikacyjnych

Jednostki

akredytujące

laboratoria

Jednostki

akredytujące

laboratoria

Jednostki

certyfikujące

wyroby

Jednostki

certyfikujące

wyroby

Jednostki

certyfikujące

personel

Jednostki

certyfikujące

personel

Jednostki

certyfikujące

systemy

jakości

Jednostki

certyfikujące

systemy

jakości

Jednostki

kontrolujące

(inspekcyjne)

Jednostki

kontrolujące

(inspekcyjne)

POLSKIE CENTRUM BADAŃ I CERTYFIKACJI

POLSKIE CENTRUM BADAŃ I CERTYFIKACJI

POLSKIE CENTRUM AKREDYTAJCI

POLSKIE CENTRUM AKREDYTAJCI

Organy rządu,

Minister ds. gospodarki

Organy rządu,

Minister ds. gospodarki

Notyfikacja

UE, Monitor

Polski

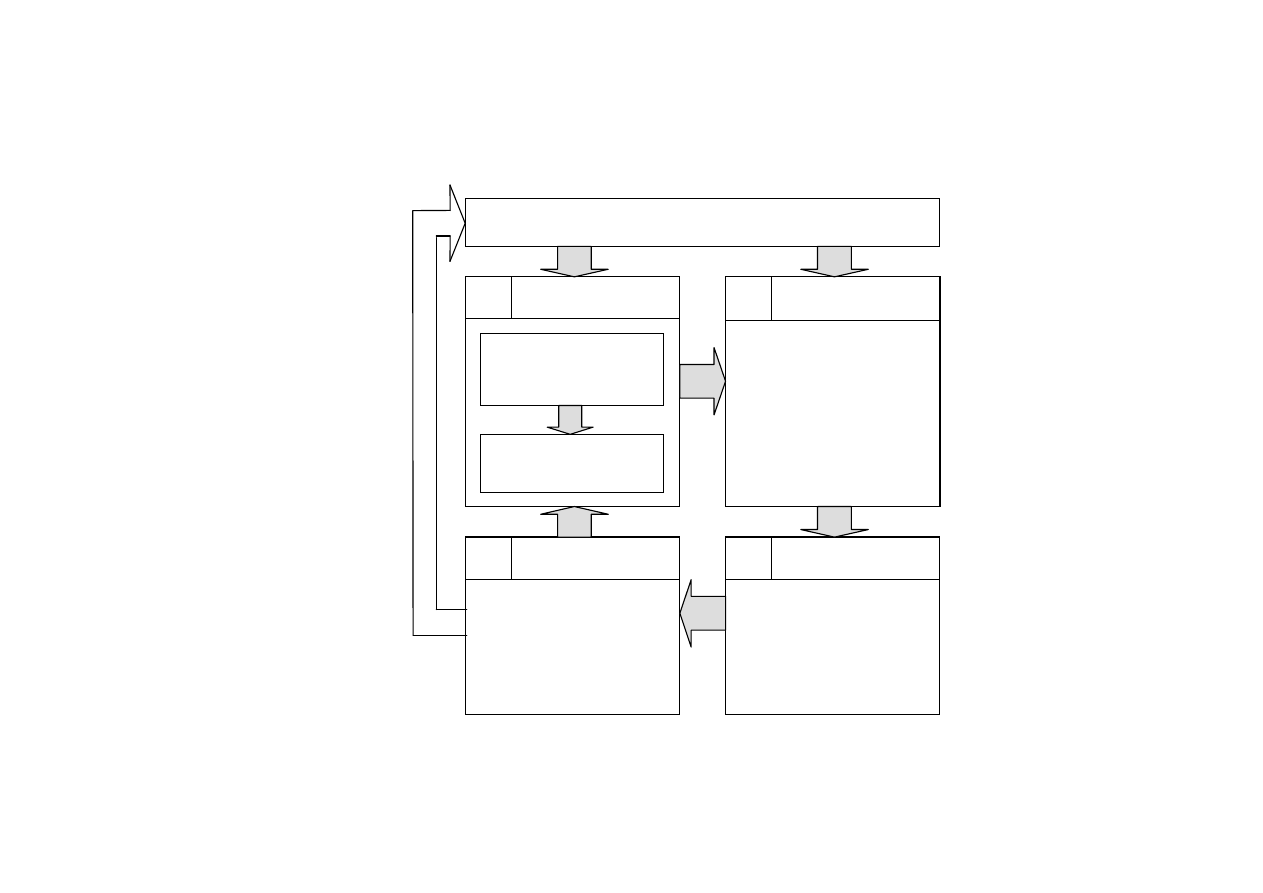

Rys Schemat procesów akredytacji i certyfikacji mających za zadanie zapewnienie ich jednolitości i

rzetelności.

CERTYFIKACJA WYROBÓW

Certyfikacja wyrobu

– jest to działanie trzeciej strony (jednostki

niezależnej) wykazujące, że zapewniono wysoki stopień zaufania iż

należycie

zidentyfikowane

wyroby

są

zgodne

z

określonymi

wymaganiami

OCENA ZGODNOŚCI WYROBÓW

- Podstawowe jego obowi

ą

zki w tym zakresie reguluje

ustawa o

ocenie zgodno

ś

ci z 30.08.2002r (Dz.U. Nr 166 poz. 1360

)

- Okre

ś

la ona zasady funkcjonowania systemu oceny zgodno

ś

ci z

zasadniczymi i szczegółowymi wymaganiami dotycz

ą

cymi wyrobów,

jak równie

ż

procesów ich wytwarzania, które mog

ą

stwarza

ć

zagro

ż

enie albo słu

żą

ochronie lub ratowaniu

ż

ycia, zdrowia, mienia

oraz

ś

rodowiska.

- Ustalono w niej zasady akredytacji, autoryzacji, notyfikacji,

sprawowania

nadzoru

nad

wyrobami

podlegaj

ą

cymi

ocenie

zgodno

ś

ci oraz okre

ś

la organy wła

ś

ciwe do sprawowania tego

nadzoru.

- Zgodnie z t

ą

ustaw

ą

, nadzór nad systemem sprawuje minister ds.

gospodarki, któremu podlega Polskie Centrum Akredytacji (PCA).

OCENA ZGODNOŚCI WYROBÓW

CERTYFIKACJA WYROBÓW

Obowiązkowa

– Znak CE

Dobrowolna:

•znak bezpieczeństwa B

•znak jakości Q

•znak zgodności z PN

•znak ekologiczny EKO

•certyfikat zgodności

•certyfikat CB

•certyfikat CCA

OCENA ZGODNOŚCI WYROBÓW

W obszarze obowiązkowym

, zależnie od rodzaju wyrobu i stopnia

ewentualnych zagrożeń, w przypadku nie spełnienia wymagań, mogą

być stosowane następujące sposoby:

• samodeklaracja producenta dla wyrobów o małym ryzyku przy

spełnieniu przez niego określonych wymagań,

• przeprowadzanie oceny przez stronę trzecią (kompetentną i

upoważnioną) dla wyrobów o większym stopniu ryzyka,

• przeprowadzanie oceny według specjalnych wymagań przepisów

krajowych (Urząd Dozoru Technicznego, Wyższy Urząd Górniczy,

spełnienie wymagań prawa telekomunikacyjnego, budowlanego,

energetycznego, prawa o miarach i in.).

OCENA ZGODNOŚCI WYROBÓW

-

Organem sprawującym nadzór nad wyrobami wprowadzanymi

do obrotu jest Prezes Urzędu Ochrony Konkurencji i

Konsumentów

,

który

korzysta

z

pomocy

organów

wyspecjalizowanych takich jak: Inspekcja Handlowa, Państwowa

Inspekcja Pracy, Prezes Wyższego Urzędu Górniczego, Główny

Inspektor Nadzoru Budowlanego, Prezes Urzędu Regulacji

Telekomunikacji i Poczty i ewentualnie inne, jeśli zostaną

określone w odrębnych ustawach.

- Ustawa

przewiduje

określone

sankcje

za

bezprawne

wprowadzanie do obrotu wyrobów nie spełniających wymagań

bezpieczeństwa - kary, wycofywanie z rynku i in.

-

Koordynatorem krajowego systemu badań i certyfikacji

wyrobów jest Polskie Centrum Badań i Certyfikacji S.A. (PCBC

S.A).

OCENA ZGODNOŚCI WYROBÓW

- Stroną

trzecią

w ocenie zgodności powinna być

jednostka

notyfikowana.

Jest to akredytowana

jednostka posiadająca upoważnienie udzielone

przez ministra właściwego

ze względu na przedmiot oceny zgodności do

podejmowania działań

z zakresu oceny zgodności w obszarze

obowiązkowym. Takie upoważnienie nosi nazwę autoryzacji.

- Jednostka autoryzowana może ubiegać

się

o notyfikację

przez

zgłoszenie

Komisji

Europejskiej

i

państwom

członkowskim

UE

autoryzowanych jednostek i laboratoriów właściwych do wykonywania

czynności określonych w procedurach oceny zgodności. Zgłoszenia tego,

nazywanego notyfikacją dokonuje minister właściwy ds. gospodarki.

-

Jednostka notyfikowana musi spełniać następujące warunki:

• musi być akredytowana i autoryzowana,

• musi być ubezpieczona od odpowiedzialności cywilnej,

• musi spełniać wymagania zawarte w określonych rozporządzeniach

ministrów (dotyczących jednostek certyfikowanych).

OCENA ZGODNOŚCI WYROBÓW

W ustawie przewidziano dwa rodzaje obowiązkowych wymagań:

-zasadnicze

(przenoszą one wymagania dyrektyw nowego podejścia

UE do prawa polskiego)

-

szczegółowe

, które dotyczą wyrobów, które mogą stwarzać

zagrożenia albo służą ochronie lub ratowaniu życia, zdrowia, mienia

lub środowiska.

W dyrektywach tych, oprócz wymagań, znajdują się następujące

elementy:

•metody zademonstrowania spełnienia zasadniczych wymagań,

•atestacja

– przy czym zademonstrowanie zgodności może być

dokonane:

−jako deklaracja producenta (na podstawie własnych badań lub

niezależnych wyników badań,

−jako certyfikat niezależnej organizacji (notyfikowanej),

−jako wyniki badań niezależnej organizacji (notyfikowanej).

Wyrób spełniający wymagania oznaczany jest

CE

i dopuszczany do

obrotu w krajach UE.

OCENA ZGODNOŚCI WYROBÓW

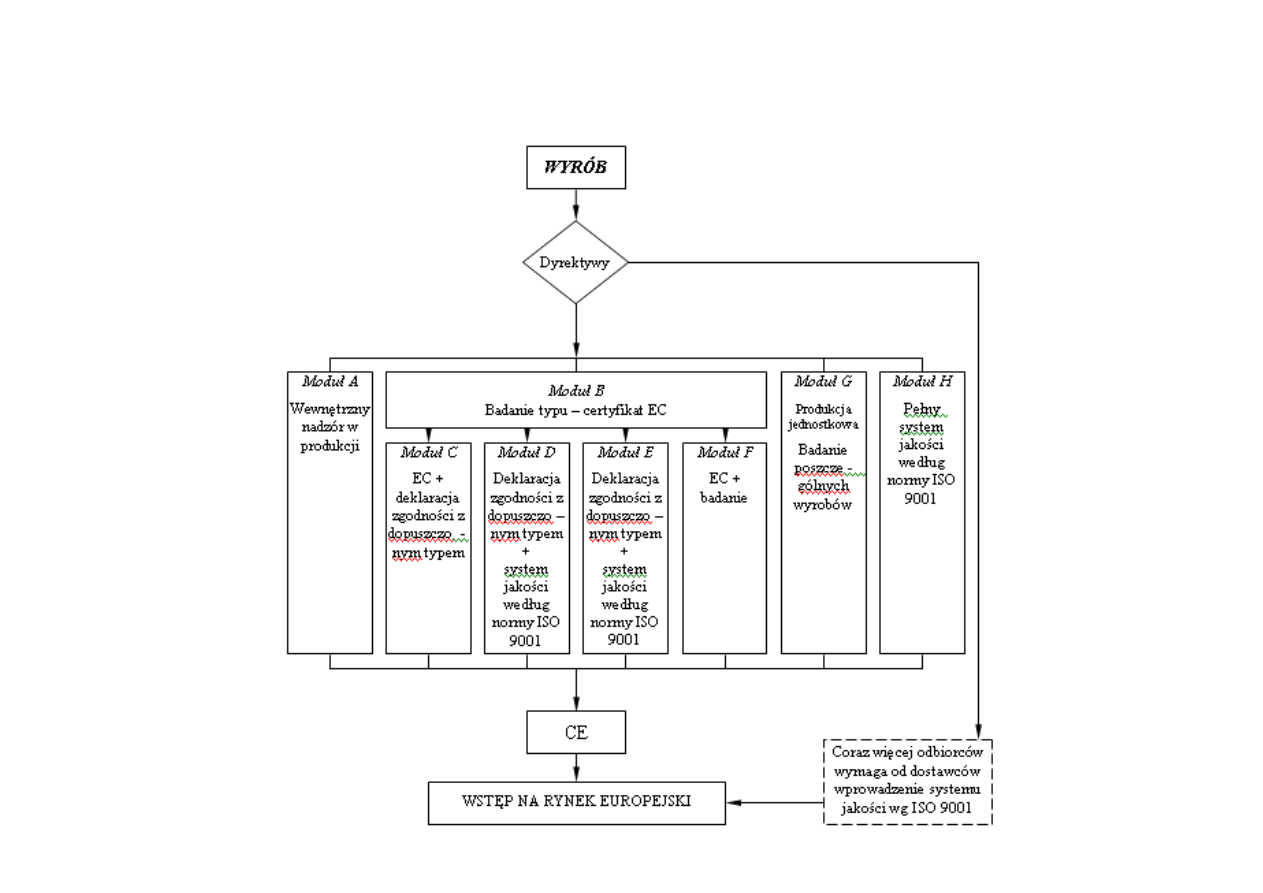

- Rada UE podjęła Decyzję 93/465/EEC z 22.07.93r w sprawie

tzw.

modułów dla różnych faz procedur oceny zgodności.

- Za pomocą tych procedur każdy producent lub importer może

zademonstrować odpowiednim władzom, że wyrób wprowadzany na

rynek spełnia wymagania zasadnicze.

- Procedury te wyróżniają 8 podstawowych modułów, które różnią się w

zależności od etapu rozwoju wyrobu, typu oceny i jednostki dokonującej

oceny (

oznaczonych od A do H)

.

OCENA ZGODNOŚCI WYROBÓW

A.

Producent deklaruje, że dane wyroby są zgodne z wymaganiami

dyrektywy, opracowuje i przechowuje dokumentację techniczną

do dyspozycji władz państwowych. Znakuje wyroby CE oraz

sporządza pisemną

deklarację zgodności.

B

. Producent przedstawia upoważnionej jednostce dokumentację

techniczną i/lub prototyp wyrobu. Upoważniona jednostka

sprawdza zgodność z zasadniczymi wymaganiami, w razie

konieczności przeprowadzając konieczne badania, po czym

wydaje certyfikat

badania typu EC.

C

. Stosowany wraz z modułem B. Producent deklaruje, że dane

wyroby są

zgodne z typem

opisanym w certyfikacie zgodności

typu EC i znakuje każdy wyrób CE i sporządza pisemną deklarację

zgodności.

OCENA ZGODNOŚCI WYROBÓW

D.

Stosowany również z modułem B. Producent posiadający system

zarządzania jakością zgodny z ISO 9001:2000 (w zakresie

wytwarzania, kontroli końcowej i badań tzn. w zakresie

zapewnienia jakości produkcji

) deklaruje, że dane wyroby są

zgodne z typem opisanym w certyfikacie typu EC i znakuje wyroby

znakiem CE sporządzając pisemną deklarację zgodności.

E.

Również stosowany z modułem B. Producent posiadający system

zarządzania jakością zgodny z ISO 9001:2000 (w zakresie, co

najmniej kontroli końcowej i badań tzn.

zapewnienia jakości

wyrobów

) deklaruje, że dane wyroby są zgodne z typem opisanym

w certyfikacie zgodności typu EC, znakuje wyroby znakiem CE i

sporządza pisemną deklarację zgodności.

OCENA ZGODNOŚCI WYROBÓW

F

. Też stosowany z modułem B. Wytworzony produkt podlega

weryfikacji wyrobu

dokonywanej przez upoważnioną jednostkę,

która sprawdza zgodność z typem opisanym w certyfikacie typu EC.

Na podstawie pozytywnej opinii jednostki, producent znakuje

wyroby CE i sporządza pisemną deklarację zgodności.

G

. Moduł

stosowany w przypadku odpowiedzialnej

produkcji

jednostkowej

. Upoważniona jednostka w celu weryfikacji

produkcji jednostkowej sprawdza dokumentację oraz wyrób i

wydaje certyfikat zgodności. Producent znakuje wyroby CE i

sporządza pisemną deklarację zgodności.

H.

Moduł

stosowany w przypadku, gdy producent posiada

certyfikowany system zgodny z ISO 9001:2000 w zakresie

pełnego

zapewnienia

jakości

,

obejmującego

również

procesy

projektowania. W tej sytuacji producent deklaruje, że jego wyroby

są zgodne z projektem, znakuje wyroby CE i sporządza pisemną

deklarację zgodności.

OCENA ZGODNOŚCI WYROBÓW

OCENA ZGODNOŚCI WYROBÓW

Procedura wyznaczania CE obejmuje następujące etapy:

• określenie wszystkich, mających zastosowanie względem

wyrobu, dyrektyw,

• określenie wszystkich wymagań zasadniczych ww. dyrektyw

względem wyrobu,

• określenie, mających zastosowanie, norm

zharmonizowanych.

• określenie, mających zastosowanie, procedur oceny

zgodności,

• przygotowanie dokumentacji technicznej,

• przeprowadzenie koniecznych badań,

• sporządzenie i podpisanie deklaracji zgodności,

• umieszczenie oznaczenia CE na wyrobie (tabliczce

znamionowej, opakowaniu, załączonych dokumentach).

OCENA ZGODNOŚCI WYROBÓW

Certyfikacja dobrowolna

W procesach dobrowolnej certyfikacji wyrobów uczestniczą

następujące jednostki:

•

akredytowane jednostki certyfikujące wyroby,

•

akredytowane jednostki akredytujące laboratoria,

•

akredytowane laboratoria badawcze i pomiarowe,

•

akredytowane jednostki inspekcyjno-kontrolne.

OCENA ZGODNOŚCI WYROBÓW

Zasady certyfikacji wyrobów w krajowym systemie

certyfikacyjnym

1. Procesy certyfikacji wyrobów

rozpoczynają się z chwilą zgłoszenia

przez producenta takiej potrzeby

oraz podpisaniu odpowiedniej umowy

regulującej zobowiązania stron.

2.

Proces certyfikacji przeważnie jest trzystopniowy

i obejmuje:

• inspekcję wstępną u producenta;

• badania typu wyrobu;

• nadzór w okresie ważności certyfikatu.

OCENA ZGODNOŚCI WYROBÓW

3. Na producencie zainteresowanym uzyskaniem certyfikatu

ciąży obowiązek

wcześniejszego przebadania wyrobu w laboratorium

akredytowanym w zakresie badanego wyrobu i rodzaju

wykonywanych badań. Wyniki tych badań są dołączane do wniosku

o certyfikację.

4.

Zgłaszającym potrzebę certyfikacji

może być producent,

dystrybutor lub osoba działająca z upoważnienia producenta.

5.

Ze względu na specyfikę wyrobu lub brak odpowiedniego

akredytowanego laboratorium mogą być dopuszczone:

•

badania wykonane u producenta pod nadzorem jednostki

przeprowadzającej certyfikację wyrobu;

•

badania

wykonane

w

laboratorium

nie

posiadającym

akredytacji, jeśli brak akredytowanego laboratorium, za zgodą PCA i

pod nadzorem jednostki certyfikującej

OCENA ZGODNOŚCI WYROBÓW

Podstawę badania wyrobów w zależności od rodzaju posiadanego

certyfikatu stanowią:

• wymagania bezpieczeństwa ustalone w PN i/lub właściwych

przepisach prawnych, a w przypadku braku PN w kryteriach

technicznych ustanowionych przez Radę ds. Certyfikacji w jednostce

certyfikującej - w przypadku certyfikacji na

dobrowolny znak

bezpieczeństwa;

• normy

IEC

w przypadku certyfikatów CB lub CENELEC w przypadku

certyfikatu CCA

dotyczącego certyfikacji na znak bezpieczeństwa

wyrobów importowanych;

• normy PN - w przypadku certyfikacji na znak zgodności z PN;

• normy krajowe i międzynarodowe - w przypadku

certyfikacji

zgodności;

• właściwe kryteria jakościowe lub kryteria techniczne opracowane

przez kompetentne instytucje w przypadku certyfikatów na

oznaczenie znakiem jakości

Q lub „EKO-znakiem”.

• Znak zgodności z norma UE „Keymark”, który w przyszłości ma

zastąpić docelowo narodowe znaki zgodności (np. Z PN)

OCENA ZGODNOŚCI WYROBÓW

OCENA ZGODNOŚCI WYROBÓW

Ogólny, skrócony algorytm przeprowadzania procesu certyfikacji wyrobów

jest następujący:

1. Złożenie wniosku z dokumentacją i kwestionariuszem dostawcy (oraz,

gdy to konieczne, wyników badań przeprowadzonych w akredytowanym

laboratorium na zgodność cech wyrobu z odpowiednio

wyspecyfikowanymi wymaganiami

2. Wstępna ocena dokumentacji, wniosku i wyrobu.

3. Zawarcie umowy o certyfikację.

4. Kontrola warunków techniczno-organizacyjnych u producenta

(wnioskodawcy) pod kątem zapewnienia stabilności warunków produkcji i

jakościowej realizacji podstawowych procesów.

5. Przegląd i ocena zebranego materiału dotyczącego wyrobu

wnioskowanego do certyfikacji.

6. Opinia i orzeczenie branżowego komitetu technicznego (kompetentnego

w zakresie wyrobu przedstawionego do certyfikacji).

7. Wydanie bądź odmowa wydania certyfikatu.

8. Nadzór jednostki certyfikującej nad certyfikowanym wyrobem.

OCENA ZGODNOŚCI WYROBÓW

- Wnioskodawca

otrzymuje certyfikat na wyrób po pozytywnym wyniku

postępowania certyfikacyjnego

i dokonaniu opłat przewidzianych

umową.

-

Certyfikat dotyczy wyłącznie wyrobów opisanych w jego treści

i w

takim wykonaniu, w jakim były zgłoszone do badań i certyfikacji.

- Certyfikaty są wystawiane

po raz pierwszy na okres trzyletni, z

możliwością wydłużenia do lat 5

przy kolejnych przedłużeniach

ważności certyfikatu.

-

Jeśli w procesie certyfikacji określone wymagania nie zostały

spełnione, to producent powinien wnieść odpowiednie poprawki

do

wyrobu lub procesu jego wytworzenia, a powtórny proces certyfikacji

może przebiegać przy uproszczonej procedurze certyfikacji, ustalonej w

jednostce certyfikującej.

OCENA ZGODNOŚCI WYROBÓW

Jednostka, która wydała certyfikat, sprawuje nadzór nad

wyrobem,

za pomocą następujących rodzajów kontroli (przynajmniej

raz na 2 lata):

•

inspekcji prowadzonej u producenta w celu potwierdzenia

zgodności stosowania certyfikatu z wymaganiami umowy;

•

inspekcji z wykonaniem u producenta niepełnych badań wyrobów

certyfikowanych;

•

okresowej oceny wyników badań pełnych, przeprowadzonych w

określonym laboratorium;

•

inspekcji z pobraniem próbek do badań kontrolnych i wykonania

tych badań.

OCENA ZGODNOŚCI WYROBÓW

Posiadacz certyfikatu w okresie jego ważności powinien:

• wykorzystywać uprawnienia jedynie do wyrobów spełniających

wymagania podane w treści certyfikatu;

• informować jednostkę certyfikującą o wszystkich zmianach

dotyczących wyrobu, wstrzymaniu lub zaprzestaniu produkcji oraz

zmianach nazwy firmy;

• w przypadku zmian normy lub właściwego przepisu prawnego, jeżeli

są one obowiązkowe, wprowadzić je do stosowania;

• umożliwiać jednostce certyfikującej przeprowadzenie inspekcji;

• przechowywać zapisy badań, działań korygujących, reklamacji i

udostępniać je podczas kontroli;

• wykonywać okresowo badania pełne i niepełne zgodnie z

postanowieniami umowy lub innymi przepisami.

OCENA ZGODNOŚCI WYROBÓW

Jednostka certyfikująca może zawiesić ważność certyfikatu w

następujących przypadkach:

•

stwierdzenia, że wyrób nie spełnia wymagań bezpieczeństwa;

•

negatywnych wyników badań lub inspekcji przeprowadzonej w

ramach nadzoru;

•

uniemożliwienia przeprowadzenia badań lub inspekcji;

•

nie wywiązania się dostawcy ze zobowiązań zawartych w umowie

Cofnięcie certyfikatu następuje w przypadku:

•

nadużycia przez producenta uprawnień wynikających z posiadania

certyfikatu;

•

niespełnienia, w ustalonym terminie, warunków postawionych w

przypadku zawieszenia certyfikatu.

CERTYFIKACJA

SYSTEMÓW

ZARZĄDZANIA

PROCES CERTYFIKACJI

Faza 1. Inicjacja kontaktu

– zainteresowana firma kieruje wniosek o

certyfikację

do upoważnionej instytucji wraz z niezbędną

dokumentacją.

Faza 2. Ocena wstępna

– dokonywana przez jednostkę certyfikującą

w oparciu o wynik ankiety wypełnionej przez zainteresowaną stronę.

Faza 3. Audit certyfikacyjny

– wykonywany przez powołany zespół

auditorów, w uzgodnionym terminie, zakończony raportem.

Faza 4. Wydanie certyfikatu

– na podstawie analizy dokumentów

auditu i zre-alizowanych działań korygujących wydaje się certyfikat

(ważny 3 lata).

Faza 5. Utrzymanie certyfikatu

– spełnianie wymagań nadzoru

jednostki certyfikującej i przedłużanie ważności certyfikatu.

SYSTEMY ZARZĄDZANIA:

- JAKO

Ś

CI

Ą

PN-EN ISO 9001:2009

-

Ś

RODOWISKOWA PN-EN ISO ISO 14001:2005

- BEZPIECZE

Ń

STWEM I HIGIENA PRACY PN-EN ISO

18001:2004

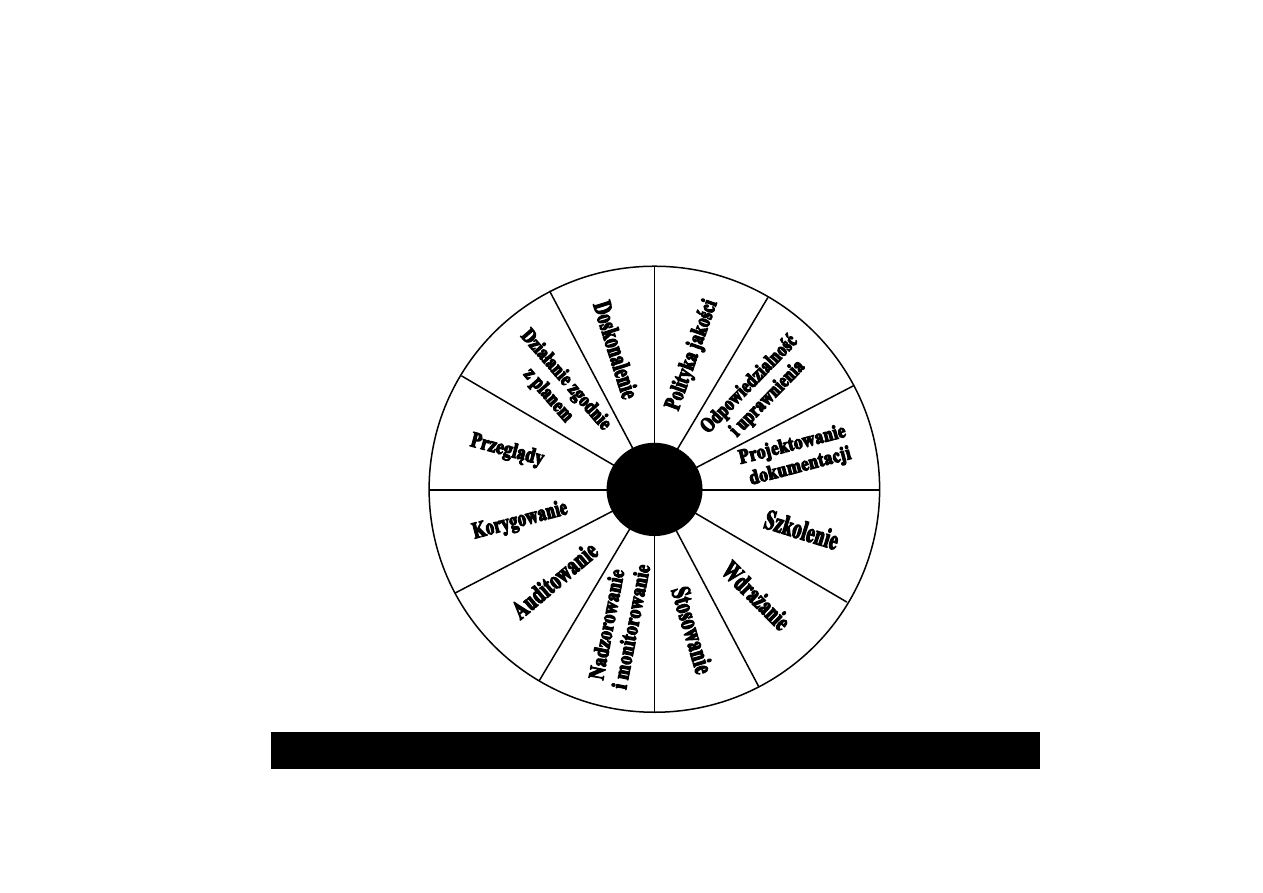

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

Główne elementy systemu zarządzania jakością na tle cyklu PDCA.

A P

C D

DD

SYSTEM ZARZĄDZANIA SRODOWISKIEM

Planowanie

P

Aspekty środowiskowe

(znaczące)

Wymagania prawne

Cele i zadania

Programy

Wdrażanie

D

Struktura i odpowiedzialność

Szkolenie i kompetencje

Komunikowanie się

Dokumentacja i nadzór

Sterowanie operacyjne

Sytuacje awaryjne

Działania

sprawdzające

C

Monitorowanie i pomiary

Działania korygujące i

zapobiegawcze

Zapisy

Audity wewnętrzne i

ś

rodowiskowe

Funkcjonowanie

A

Przegląd zarządzania

Ocena systemu

Działania w systemie

Doskonalenie systemu

POLITYKA ŚRODOWISKOWA

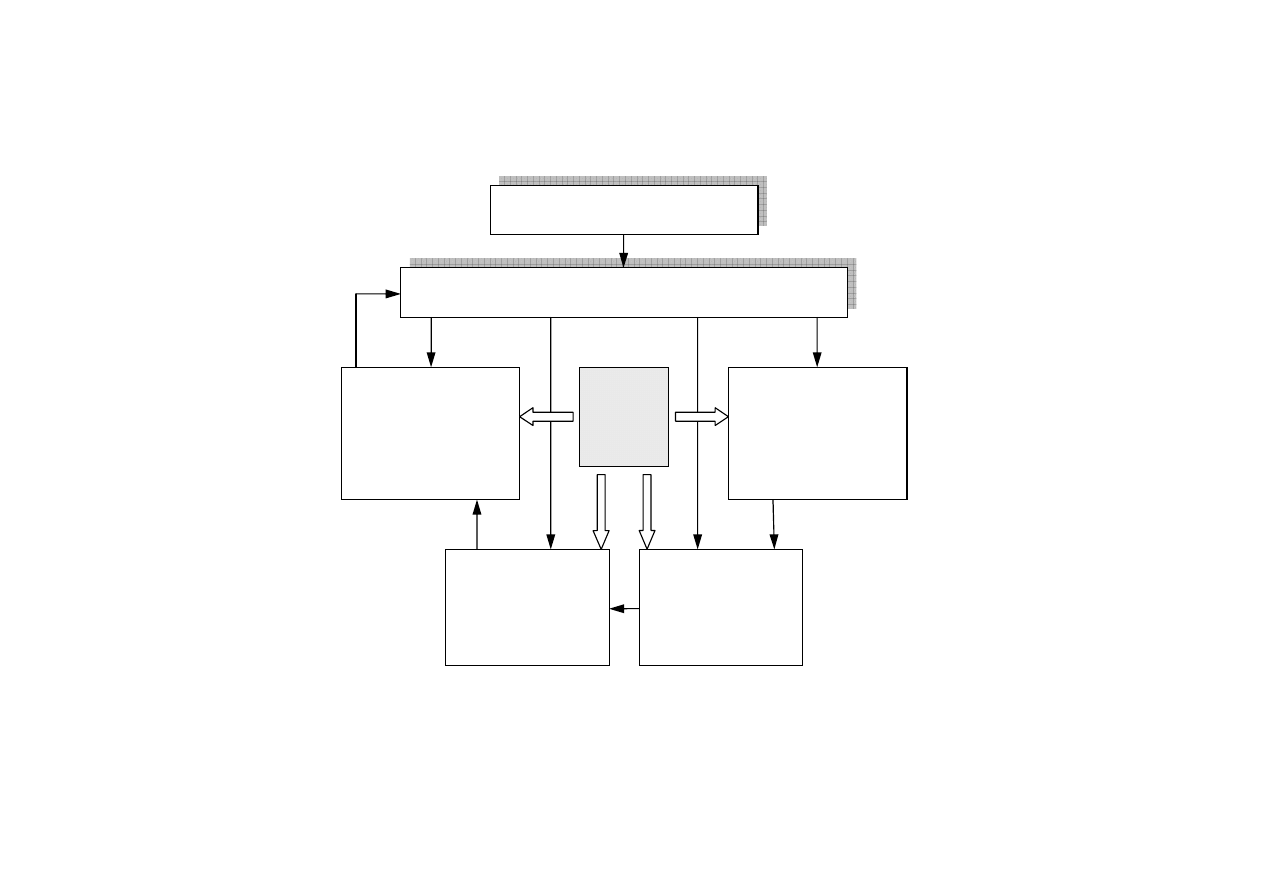

Schemat systemu zarządzania środowiskowego z uwidocznieniem cyklu PDCA w

działaniach i doskonaleniu (zgodnie z normą PN – EN ISO 14 001 : 2005).

SYSTEM ZARZĄDZANIA BHP

P

A

C

D

DZIAŁANIE

Przegląd systemu

Ocena systemu

Doskonalenie systemu

Ocena stanu

aktualnego

PLANOWANIE

Identyfikacja zagrożeń

Identyfikacja wymagań

prawnych

Ocena ryzyka

WDRAśANIE

Dokumentowanie

Szkolenie

Funkcjonowanie

SPRAWDZANIE

Monitorowanie

Pomiary

Audity

Polityka i cele systemu ZBHP

Polityka i cele systemu ZBHP

Strategia organizacji

Strategia organizacji

Postępowanie według schematu PDCA w procesie wdrażania systemu

zarządzania BHP (SZBHP).

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE MOTORYZACYJNYM

- włoski przemysłu samochodowego. AVSQ’94 ANFIA z 1997r,

- francuski EAQF’94 z 1997r,

- niemiecki VDA 6.1 z 1998r

- system opracowany wspólnie przez firmy: Ford, Chrysler i

General Motors – QS 9000 z 1994r.

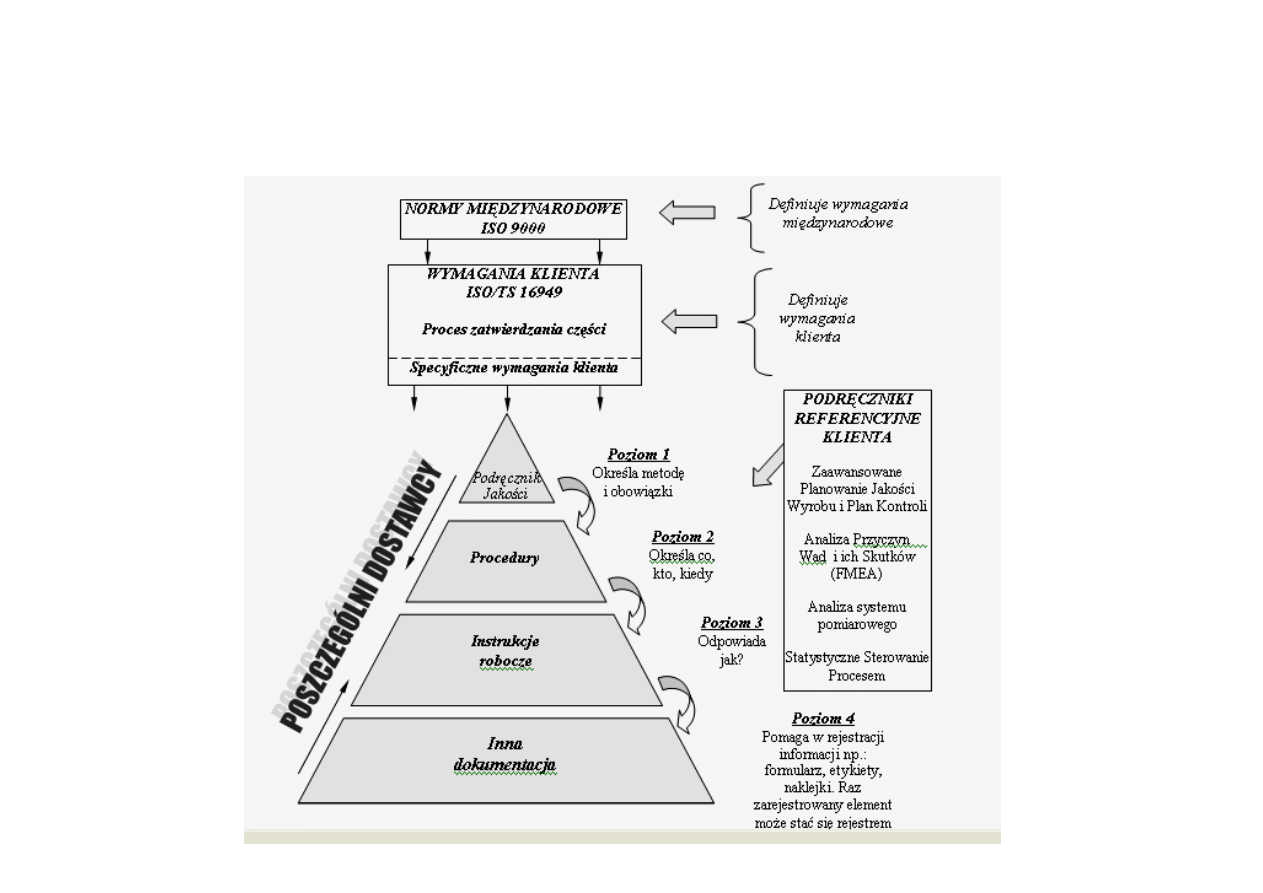

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE MOTORYZACYJNYM

- opracowano normę międzynarodową – specyfikację techniczną

ISO/TS 16949:1999

, w której ujęto wymagania wszystkich

producentów samochodów.

-

Specyfikacja ta bazowała na normie ISO 9001:1994

i została już

znowelizowana w 2002r w celu dostosowania jej do wymagań

znowelizowanej normy ISO 9001:2000.

- Specyfikacja ta

została opracowana przez ISO przy współpracy IATF

(International Automotive Task Force), w pracach której uczestniczyło

wiele firm samochodowych i organizacji oraz JAMA (Japan Automotive

Manufactures Association

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE MOTORYZACYJNYM

Do głównych zada

ń

IATF

(pełni

ą

cej funkcj

ę

administratora

systemu) nale

żą

:

- okresowe dokonywanie przegl

ą

dów normy ISO/TS 16949

(kolejna przewidziana jest na rok 2008),

- d

ąż

enie do zapewnienia globalnej harmonizacji wymaga

ń

producentów wszystkich samochodów oraz,

- zarz

ą

dzanie globalnym systemem certyfikacji systemów

zarz

ą

dzania jako

ś

ci

ą

według tego standardu, tzn. zarz

ą

dzania

systemami certyfikacji, jednostkami certyfikuj

ą

cymi, auditorami

oraz nadzorowanie i monitorowanie certyfikacji.

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE MOTORYZACYJNYM

Do głównych celów opracowanej specyfikacji ISO/TS 16949 należy

zaliczyć:

•

zapewnienie wspólnego podejścia do systemów jakości branży

motoryzacyjnej, zarówno dla organizacji produkcyjnych jak i

serwisowych oraz uniknięcie potrzeby wielokrotnej certyfikacji,

•

łączne przedstawienie podstawowych wymagań względem systemu

zarządzania w przedsiębiorstwie wraz ze specjalnymi wymaganiami

klientów (producentów wyrobów finalnych),

•

zapewnienie możliwości ciągłego doskonalenia przy jednoczesnej

redukcji strat, zmienności, wad oraz polepszenia współpracy z klientami

i polepszenie niezawodności dostaw.

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE MOTORYZACYJNYM

Podstawowe zakresy zastosowań normy ISO/TS 16949 są

następujące:

•Do wszystkich wyrobów związanych z branżą motoryzacyjną w

etapach ich projektowania i rozwoju, produkcji oraz instalowania i

serwisu.

•Do lokalizacji produkcyjnych, w których organizacja wykonuje

elementy zamówione przez klienta dla zaspokojenia potrzeb

powstających w montażu lub serwisie (oprzyrządowanie,

wyposażenie).

•Do jednostek wspierających takich jak: centra projektowe,

laboratoryjne, dystrybucyjne mieszczące się w ramach lokalizacji

produkcyjnej, które wspierają (gdy są poza tą lokalizacją nie

mogą podlegać samodzielnej certyfikacji).

•Powinna być stosowana przez cały „łańcuch dostaw” dla

motoryzacji, np. dostawcy materiałów i części, dostawcy zespołów

i usług, ich poddostawcy itd

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE MOTORYZACYJNYM

Znowelizowana wersja ISO/TS 16949:2002 w stosunku do

poprzedniej wersji zawiera następujące zmiany :

• dostosowano ją do nowej struktury normy ISO 9001:2000,

• przeniesiono niektóre wymagania do ISO 9001:2000 w związku z jej

nowelizacją, tzn. oceną efektywności szkoleń, ciągłym doskonaleniu

(niektóre elementy), analizę danych (częściowo), zadowolenie klienta

(częściowo),

• uproszczono sformułowania pewnych wymagań bez rezygnacji z

samych wymagań, np. analiza systemów pomiarowych, monitorowanie

efektywności działań i procesów, bezpieczeństwo, zawartość instrukcji

operatorskich, ciągłe doskonalenie, techniki, które powinny być znane

projektantom i in.,

• uszczegółowienie niektórych wymagań, np. śledzenie zadowolenia

klienta, monitorowanie dostawy i in.,

• wprowadzanie nowych wymagań, np. certyfikowanie dostawcy,

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE MOTORYZACYJNYM

Znowelizowana wersja ISO/TS 16949:2002 w stosunku do

poprzedniej wersji zawiera następujące zmiany :

•położenie większego nacisku na planowanie jakości nowych

uruchomień,

•uproszczenie lub złagodzenie wymagań względem niektórych

wcześniejszych zapisów (biznes plan, benchmarking, ISO/IEC 17025

w laboratorium, satysfakcja pracowników, techniki optymalizacyjne

w projektowaniu, przegląd wymagań klienta),

•możliwe jest również uproszczenie lub złagodzenie następujących

wymagań, jeżeli nie żąda tego klient:

• odnośnie pakowania, magazynowania, transportu,

• odnośnie 100% terminowości dostaw,

• elektronicznej komunikacji w sprawie dostaw,

• przepisów odnośnie materiałów.

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE MOTORYZACYJNYM

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE MOTORYZACYJNYM

Procesy certyfikacji na zgodność systemu z ISO/TS 16949

nadzoruje IATF, która udziela akredytacji jednostkom certyfikującym i

dla ujednolicenia wymagań opracowała:

•

check listę do ISO/TS 16949,

•

schemat certyfikacji systemu ISO/TS 16949,

•

wytyczne IATF dotyczące tej normy, które zawierają: wskazane

praktyki postępowania przemysłu motoryzacyjnego, przykłady,

wyjaśnienia, pomoc w spełnieniu wymagań.

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE LOTNICZYM

Tworzenie przepisów lotniczych:

-rok 1926, gdy

Kongres USA

ustanowił akt prawny

Air Commerce Act

,

w wyniku czego w Departamencie Handlu utworzono Oddział

Lotniczy, a później dwie agencje federalne:

-

Cywilne Biuro Lotnicze

– CAB (Civil Aeronautics Board), zajmujące

się badaniem wypadków lotniczych

- oraz

Federalną Administrację Lotniczą

– FAA (Federal Aviation

Administration), której zadaniem jest certyfikacja sprzętu,

nadzorowanie licencji, zatwierdzanie instalacji i urządzeń naziemnych,

a ponadto tworzenie Federalnych Przepisów Lotniczych FAR (Federal

Aviation Regulations) dla producentów sprzętu lotniczego, ich

dostawców i użytkowników.

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE LOTNICZYM

Tworzenie przepisów lotniczych:

- początek regulacji międzynarodowych można przyjąć grudzień

1944r, gdy tzw.

Konwencja Chicagowska

(obecnie podpisana przez

181 państw) ustaliła ogólne zasady i zobowiązania dotyczące

transportu lotniczego dążące do ujednolicenia przepisów i norm,

postępowania.

- Powołała ona do życia

Międzynarodową Organizację Lotnictwa

Cywilnego (ICAO)

jako Agendę ONZ z siedzibą w Montrealu.

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE LOTNICZYM

ICAO,

między innymi opracowuje standardy zamieszczania w Załącznikach

(Aneksach) do Konwencji Chicagowskiej, z których każdy omawia i

normuje wybraną dziedzinę lotnictwa.

Są to następujące aneksy: A1 – licencje personelu, A2 – przepisy

ruchu lotniczego, A3 – metrologia, A4 – mapy lotnicze, A5 – jednostki

miar w komunikacji lotniczej, A6 – eksploatacja samolotów, A7 –

znaki rozpoznawcze samolotów, A8 – przepisy zdatności do lotów, A9

– ułatwienia dla transportu lotniczego, A10 – łączność lotnictwa, A11

– służby ruchu lotniczego, A12 – poszukiwania i ratownictwa, A13 –

badania wypadków lotniczych, A14 – lotniska, A15 – służby informacji

lotniczej, A16 – hałas lotniczy, A17 – bezpieczeństwo, A18 –

przewozy niebezpiecznych ładunków.

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

W PRZEMYŚLE LOTNICZYM

- za ICAO w 1955r w Europie utworzono

Europejską Konferencję

Lotnictwa Cywilnego ECAL