„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

i NAUKI

Ewa Figura

Rozpoznawanie nitek 311[34].O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2005

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Eugenia Popławska

mgr inż. Janina Zielińska

Opracowanie redakcyjne:

Marcin Olifirowicz

Konsultacja:

dr inż. Janusz Figurski

Korekta:

Małgorzata Niezgoda

Iwona Nitek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[34].O1.03

Rozpoznawanie nitek zawartego w modułowym programie nauczania dla zawodu Technik

technologii odzieży.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2005

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Klasyfikacja nitek

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 8

4.1.3. Ćwiczenia 8

4.1.4. Sprawdzian postępów 9

4.2. Zasady wytwarzania przędzy

9

4.2.1. Materiał nauczania

9

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

4.3. Właściwości i charakterystyka nitek tkackich i dziewiarskich

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

4.4. Nici szwalne – charakterystyka i właściwości

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

4.5. Metody badania nitek

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

13

13

14

15

15

19

19

21

22

22

23

23

24

24

24

37

38

40

5. Sprawdzian osiągnięć

41

7. Literatura

45

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o klasyfikacji nitek, zasadach ich

wytwarzania, właściwościach i metodach badań.

Poradnik ten zawiera:

– wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

– cele kształcenia tej jednostki modułowej,

– materiał nauczania, który umożliwia Ci samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów,

– ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych,

– sprawdzian postępów.

W materiale nauczania zostały omówione zagadnienia dotyczące klasyfikacji nitek, zasad

wytwarzania przędzy, właściwości i charakterystyczne cechy nici tkackich oraz metody

i sposób wykonywania badań i obliczeń.

Z rozdziałem Pytania sprawdzające możesz zapoznać się przed przystąpieniem do

zgłębiania wiadomości z materiału nauczania poznając w ten sposób wymagania wynikające

z potrzeb zawodu, a po zapoznaniu się ze wskazanymi treściami, odpowiadając na te pytania

sprawdzisz stan gotowości do wykonania ćwiczeń.

Kolejnym etapem będzie wykonanie ćwiczeń, których celem jest uzupełnienie

i utrwalenie informacji o poznanych materiałach.

Po wykonaniu ćwiczeń, sprawdź poziom swoich postępów. Przeczytaj pytania

i odpowiedz na nie wstawiając X w odpowiednie miejsce. Odpowiedź NIE wskazuje luki

w Twojej wiedzy. Oznacza to powrót do treści, które nie są dostatecznie opanowane.

W rozdziale 5 poradnika znajdują się przykładowe zadania testowe, które zawierają:

– instrukcję, w której omówiono tok postępowania podczas przeprowadzaniu sprawdzianu,

– przykładową kartę odpowiedzi.

Będzie to dla Ciebie trening przed sprawdzianem zapowiedzianym przez nauczyciela.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Wykorzystaj do poszerzenia wiedzy wskazaną literaturę.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowniach materiałoznawstwa musisz przestrzegać regulaminów,

przepisów bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających

z rodzaju wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

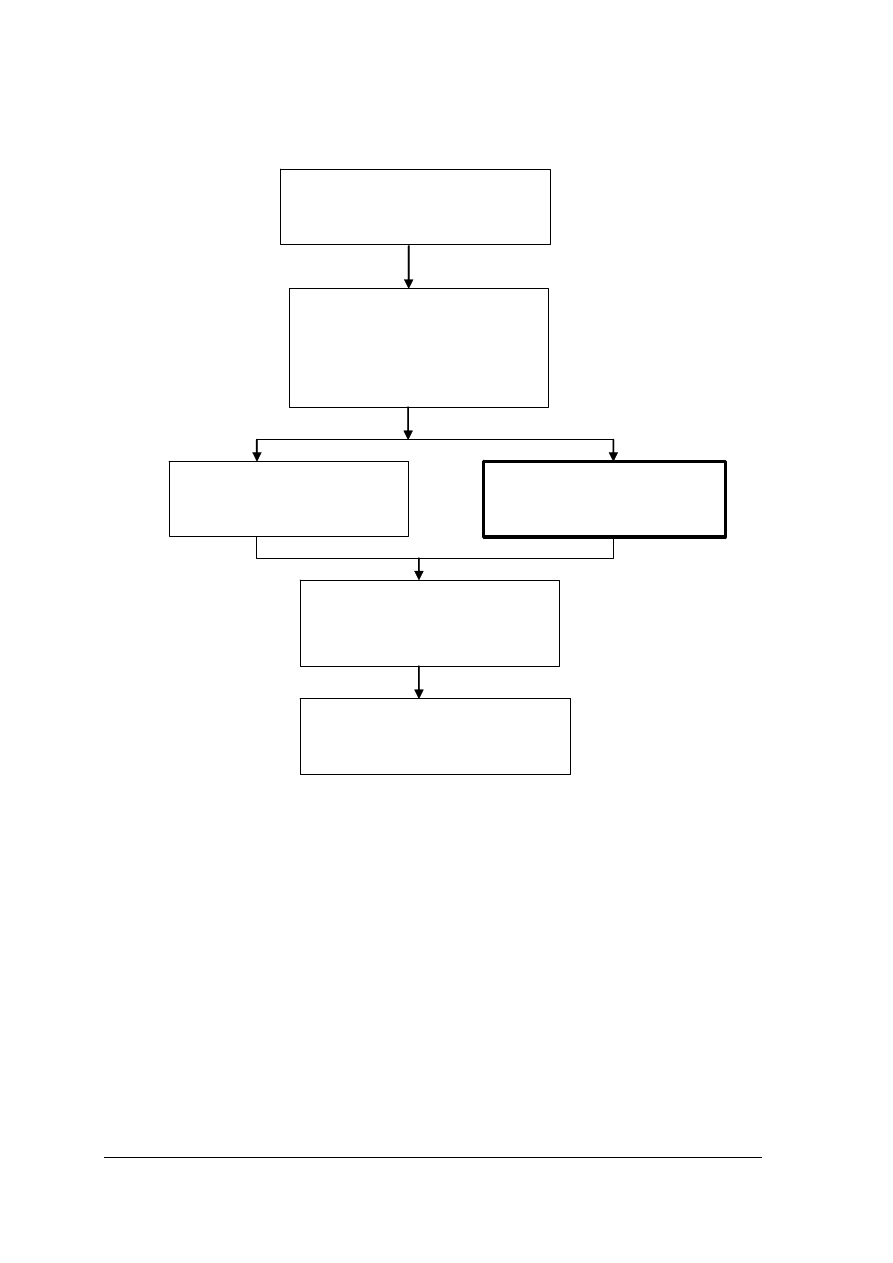

Moduł 311[34].O1

Podstawy włókiennictwa

311[34].O1.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz

ochrony środowiska

311[34].O1.02

Rozpoznawanie surowców

włókienniczych

311[34].O1.03

Rozpoznawanie nitek

311[34].O1.04

Wykonywanie pomiarów

311[34].O1.05

Określanie parametrów struktury tkanin

i dzianin

Schemat układu jednostek modułowych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

– korzystać z różnych źródeł informacji,

– zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

– określić zagrożenia związane z wykonywaną pracą,

– zastosować zasady bezpieczeństwa i higieny pracy podczas użytkowania narzędzi,

– przewidzieć konsekwencje wynikające z naruszenia przepisów bezpieczeństwa i higieny,

– odczytywać instrukcje.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

– sklasyfikować rodzaje nitek,

– określić sposoby wytwarzania przędzy,

– scharakteryzować metody przędzenia włókien,

– określić właściwości włókien,

– określić właściwości nitek,

– określić wpływ sposobu przędzenia na właściwości nitek,

– określić sposoby wyznaczania grubości nitek,

– wyznaczyć masę liniową nitek w texach,

– wyznaczyć kierunek skrętu nitek,

– wyznaczyć liczbę skrętu nitek,

– wyznaczyć wytrzymałość i wydłużenie nitki,

– scharakteryzować właściwości nitek tkackich i dziewiarskich.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Klasyfikacja nitek

4.1.1. Materiał nauczania

Wiadomości ogólne o nitkach

Nitka (definicja według PN-92/P-01738) jest to wyrób włókienniczy charakteryzujący

się bardzo dużą długością i stosunkowo małym przekrojem poprzecznym, składający się

z włókien odcinkowych lub filamentów skręconych ze sobą lub nieskręconych.

Przędza – powstaje w wyniku mechanicznego skręcania włókien odcinkowych.

Jedwab – nitka filamentowa produkowana przez gąsiennicę jedwabnika.

Nitka z włókien ciągłych- otrzymywana fabrycznie z masy przędzalniczej lub z większej

liczby filamentów skręconych lub nieskręcona.

Nitka z włókien ciągłych wielowłóknowa – nitka filamentowa składająca się z kliku

filamentów skręconych lub nieskręconych ze sobą.

Nitka z włókien ciągłych jednowłóknowa – nitka składająca się z jednego filamentu.

Nitka łączona – składa się z dwóch lub większej liczby nitek niepołączonych ze sobą

przez skręcanie.

Nitki wielokrotne – to nazwa nitek powstałych przez skręcenie kilku nitek ze sobą.

Dzianina (według PN-92/P01714) – to płaski wyrób włókienniczy wytwarzany

w procesie dziania z jednej lub z wielu nitek przez formowanie i wzajemne łączenie oczek. Ze

względu na sposób wykonania rozróżnia się dzianiny rządkowe i kolumienkowe, czyli

osnowowe.

Tkanina – płaski wyrób włókienniczy wytwarzany w procesie tkania, w którym odbywa

się przeplatanie nitek osnowy z nitkami wątku według ściśle określonego splotu.

Większość podstawowych materiałów odzieżowych produkowana jest z nitek.

W przeważającej ilości są to wyroby płaskie, których grubość jest bardzo mała w stosunku do

długości i szerokości.

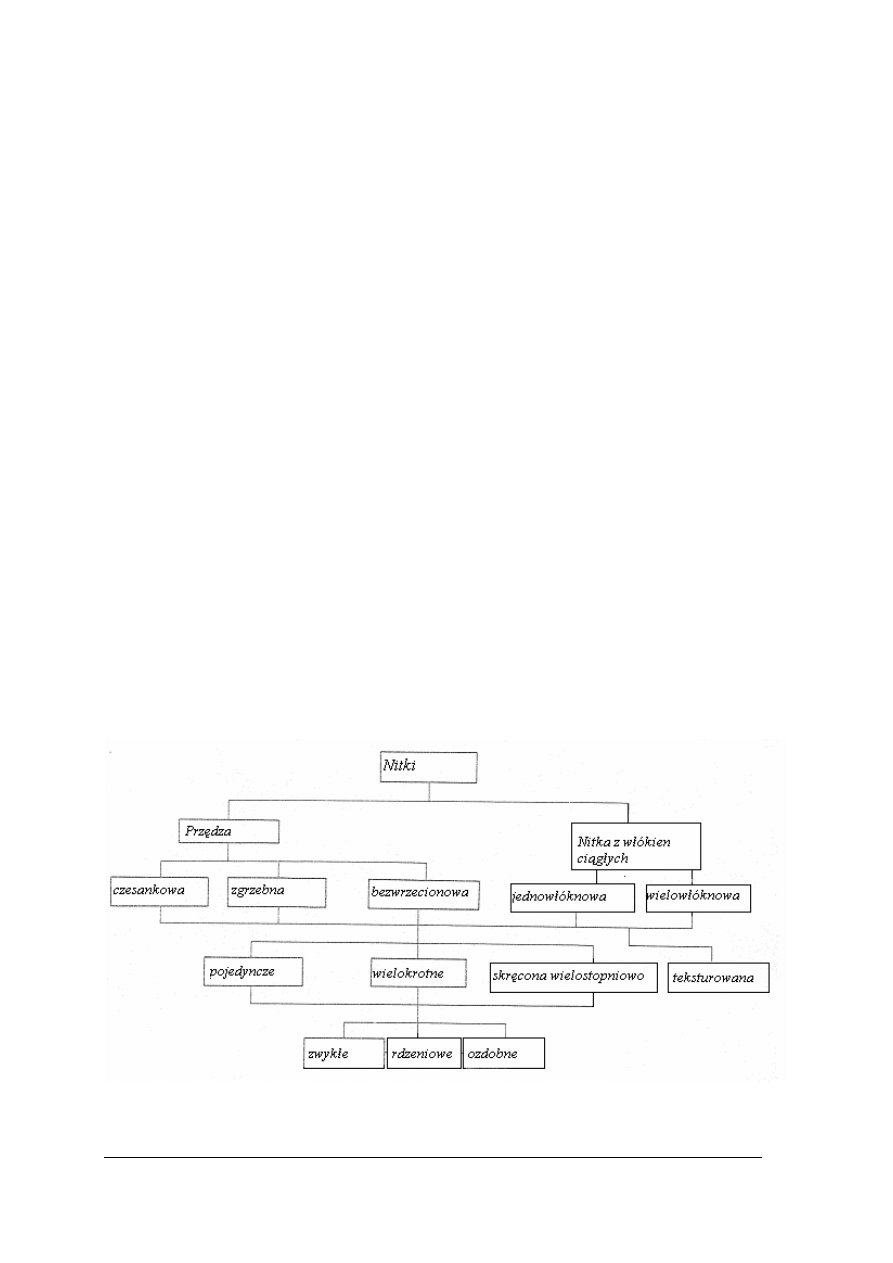

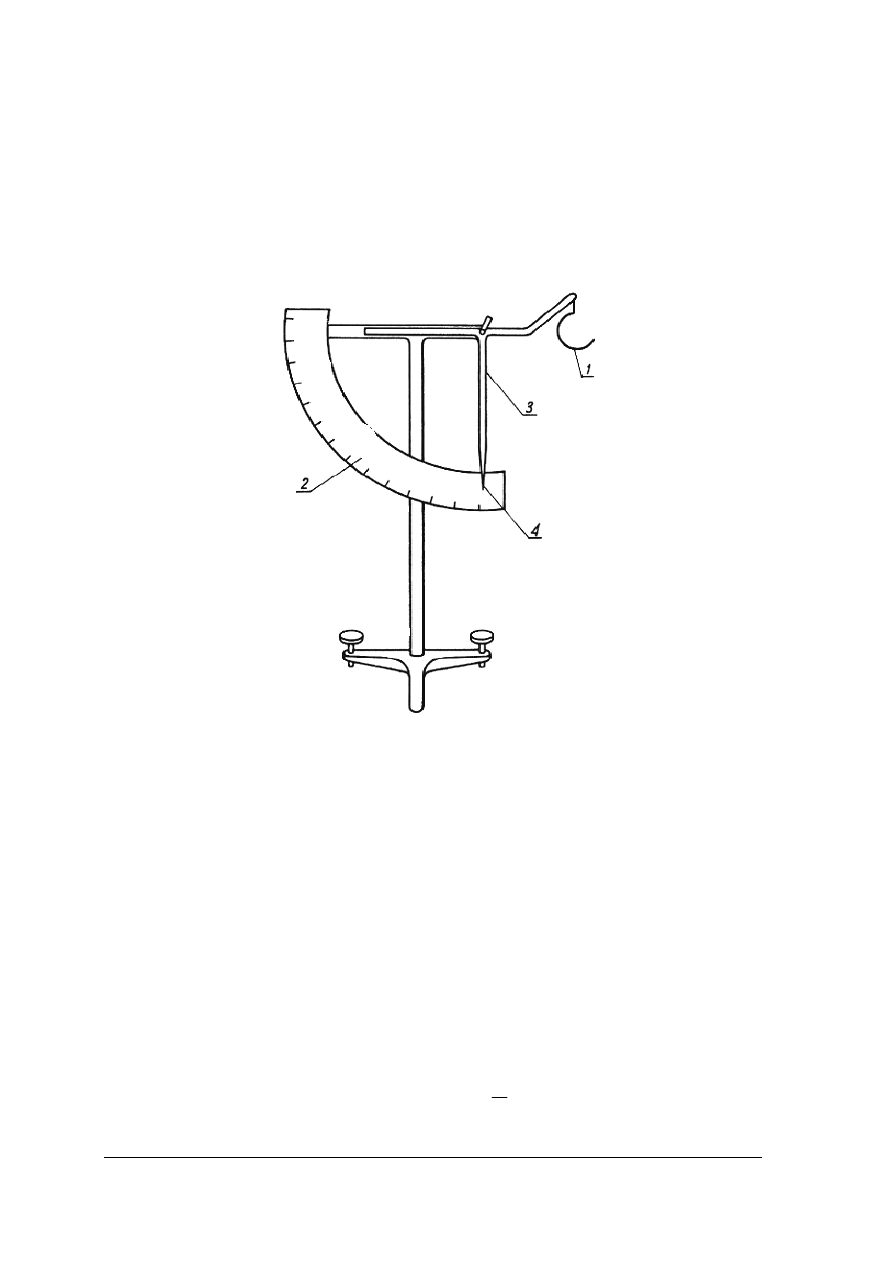

Rys. 1. Schemat podziału nitek

Źródło: Chyrosz M., Zembowicz -Sułkowska E.: Materiałoznawstwo odzieżowe. WSiP, Warszawa 1995

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest nitka?

2. Jaki jest podział nitek?

3. Co to jest przędza?

4. Co to jest nitka z włókien ciągłych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozróżnianie nitek wykonanych z przędzy i nitek z włókien ciągłych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) Wybrać, co najmniej sześć próbek materiału.

2) Wyciągnąć z poszczególnych próbek nitki.

3) Określić czy nitka jest z włókien ciągłych, czy z przędzy.

4) Przykleić próbki na karcie odpowiedzi.

5) Podpisać próbki.

Wyposażenie stanowiska pracy:

− katalog próbek,

− nożyczki,

− klej,

− karta pracy,

− plansze dydaktyczne.

Ćwiczenie 2

Uzupełnij diagram

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z diagramem do uzupełnienia,

2) na podstawie informacji zawartych w materiale nauczania wypełnić diagram.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Wyposażenie stanowiska pracy:

– diagram,

– literatura,

– katalogi próbek,

– schematy.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyjaśnić, co to jest nitka?

2) wyjaśnić, co to jest przędza?

3) wyjaśnić, co to jest nitka z włókien ciągłych?

4) wyjaśnić, jaki jest podział nitek?

4.2. Zasady wytwarzania nitek

4.2.1. Materiał nauczania

W najdawniejszych czasach do przędzenia używano kądzieli i wrzeciona, a potem

kołowrotka. Pod koniec XVII wieku zmechanizowano sposoby przędzenia, a obecnie

przemysł włókienniczy dysponuje nowoczesnymi przędzarkami.

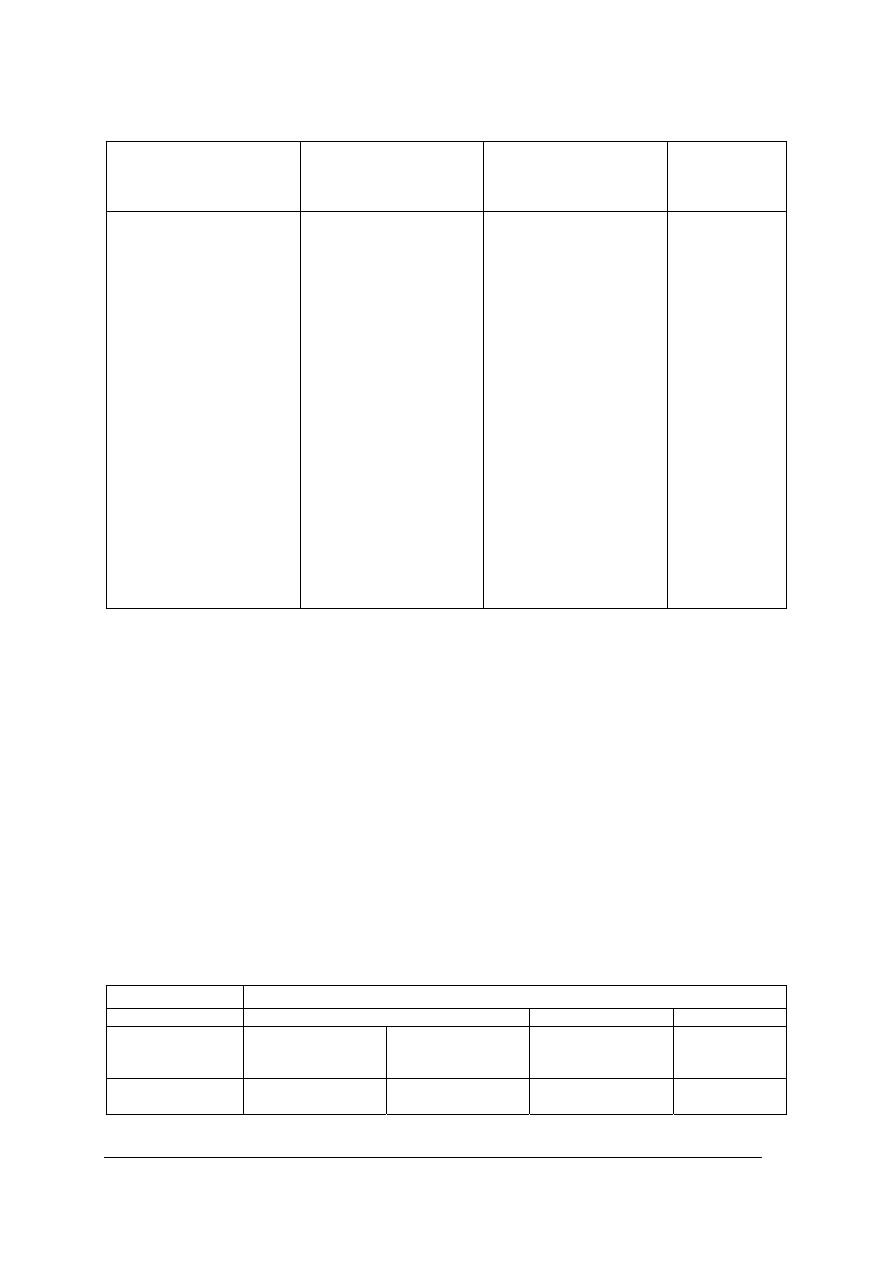

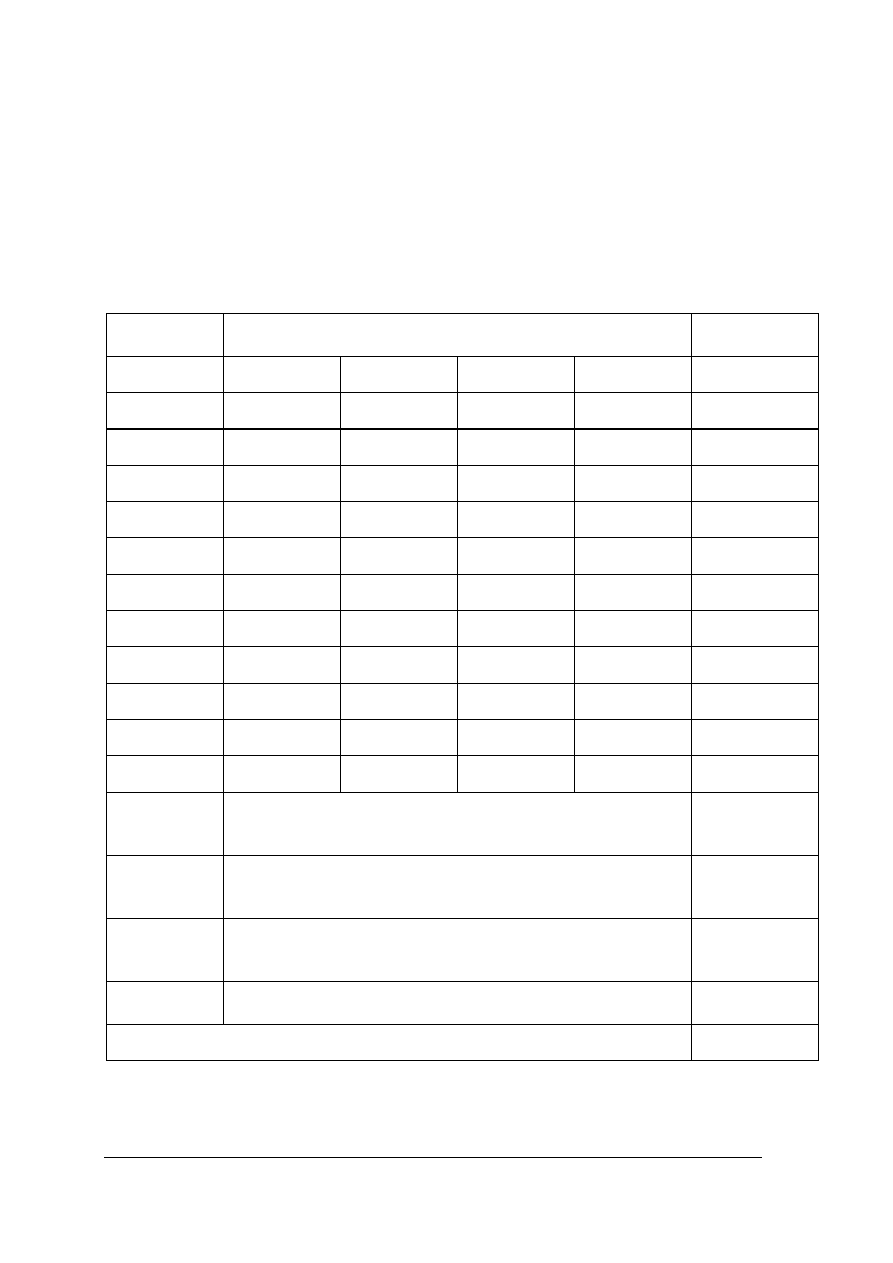

Tabela 1. Przyporządkowanie określonym gatunkom włókien różnych procesów przędzenia

Grupa włókien Proces

przędzenia Rodzaj

włókna Długość włókna

Wełna Przędzenie zgrzebne

Przędzenie półczesankowe

Przędzenie czesankowe

Wełna i włókna chemiczne

wełnopodobne

18 ÷60 mm

60÷ 120 mm

Bawełna Przędzenie dwucylindrowe

(podobne do zgrzebnego)

Przędzenie trójcylindrowe

Przędzenie rotorowe

Bawełna i włókna

chemiczne

bawełnopodobne

Przede wszystkim bawełna

10÷20 mm

20÷50 mm

10÷100 mm

Włókna łodygowe Przędzenie lnu

Przędzenie konopi

Przędzenie juty

Len

Konopie

Juta

Do 1000 mm

Jedwab Przędzenie jedwabiu

szapowego

Przędzenie burety

Jedwab

Do 250 mm

Do 60 mm

Włókna chemiczne

ciągłe

Przędzenie konwerterowe

Przedzęnie bezpośrednie

Włokna chemiczne

Włókna ciągłe

Źródło: Samek P.: Krawiectwo. Materiałoznawstwo. WSiP, Warszawa 1999.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Systemy przędzenia

Przędzenie zgrzebne

Według zasady zgrzebnego procesu przędzenia można prząść niemal wszystkie włókna

przędliwe. Wypraną i podzieloną surową wełnę, wełnę wtórną lub inne włókna dostarcza się

do przędzalni w postaci sprasowanych bel. Surowiec warstwowo ściąga się z beli i poddaje

spulchnianiu i mieszaniu. Dalsze rozluźnianie połączone z oczyszczaniem włókien odbywa

się na rozluźniarce i trzeparce. Uformowany zwój poddaje się dalszej obróbce na maszynie

zwanej zgrzeblarką. Celem zgrzeblenia jest rozdzielenie pęczków na pojedyncze włókna,

wymieszanie, usunięcie zanieczyszczeń, równoległe ułożenie włókien. Efekt zgrzeblenia

uzyskuje się w wyniku działania dwóch przesuwających się w przeciwnych kierunkach

powierzchni pokrytych zgrzebłami, między którymi przechodzi obrabiany surowiec.

Następuje pocienianie pokładu włókien oraz rozdzielenie zgrupowanych włókien w pęczkach

na pojedyncze włókienka. W ten sposób na powierzchni bębna zgrzeblarki jest formowane

runo składające się z cienkiej warstwy w miarę równolegle ułożonych włókien. Otrzymana ze

zgrzeblarki taśma jest niejednolita pod względem grubości, w tym celu poddaje się włókna

rozciąganiu z jednoczesnym pocienianiem na rozciągarce. W wyniku tego procesu otrzymuje

się jedną taśmę mocno pocienioną z jednoczesnym wyprostowaniem i równoległym

ułożeniem włókien.

Przędzenie wstępne odbywa się na niedoprzędzarkach, na których taśma z rozciągarek

jest poddawana stałemu i stopniowemu pocienianiu z jednoczesnym nadaniem lekkiego

skrętu, który jest konieczny do wzmocnienia coraz cieńszej taśmy. Otrzymany niedoprzęd

musi być rozciągnięty do żądanej grubości i wzmocniony skrętem. Proces ten odbywa się na

przędzarkach.

Przędzenie czesankowe

W celu otrzymania gładkiej, równomiernej przędzy czesankowej, dłuższe włókna wełny

powinno się prząść w procesie przędzenia czesankowego.

System czesankowy – przebiega podobnie do systemu zgrzebnego z tą różnicą, że po

zgrzebleniu wprowadza się dodatkowy etap – czesanie, w którym z taśmy usuwa się

połamane podczas zgrzeblenia włókna. Czesanie odbywa się po połączeniu taśm ze

zgrzeblarek na łączarkach taśm i wyrównaniu ich na rozciągarkach. Wyczesany produkt

w postaci taśm z czesarek przechodzi na rozciągarki, niedoprzędzarki i przędzarki.

Otrzymana przędza czesankowa jest dzięki wielokrotnemu dwojeniu i rozciąganiu oraz

wyczesaniu krótkich włókien szczególnie gładka i miękka.

Przędzenie rotorowe

Często stosowanym procesem jest przędzenie rotorowe. W procesie tym pomija się

przędzenie wstępne. Poza tym wydajność produkcji tym sposobem jest siedmiokrotnie

wyższa niż przy przędzeniu na przędzarce obrączkowej.

Dostarczona do przędzarki rotorowej taśma jest rozwłókniana na włókna i czyszczona

z krótkich włókien. W wirniku, pod wpływem działania siły odśrodkowej, tworzy się

pierścień włókien. Wolny koniec utworzonej poprzednio i wprowadzonej do wirnika nitki

wplata się w pierścień włókien i wyciąga go z obracającego się z dużą prędkością wirnika.

Z tego względu przędzenie rotorowe nazywa się procesem wolnokońcówkowym.

Przędza rotorowa jest inaczej zbudowana niż przędza powstająca na przędzące

obrączkowej.

Włókna, z których składa się ta przędza nie są tak uporządkowane i dlatego ma ona

mniejsza wytrzymałość w porównaniu z przędzą otrzymaną z przędzarki obrączkowej.

Przędze rotorowe nie mogą być tak cienkie jak te z przędzarki obrączkowej.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Przędzenie jedwabiu

Przędzenie szapowe

Nie dające się rozmotać kokony i odpadki powstające przy otrzymywaniu przędzy sortuje

się, płucze, odserycynowuje i przędzie w procesie podobnym do procesu przędzenia

czesankowego, otrzymując wysokiej jakości przędzę (jedwab szapowy).

Przędzenie buretowe

Odpadki z procesu przędzenia szapowego oraz w niewielkim stopniu rozwłóknione

szmaty jedwabne przedzie się w procesie podobnym do procesu przędzenia zgrzebnego,

uzyskując grubą niejednorodną przędzę (buretę).

Przędzenie włókien chemicznych

Włókna chemiczne można prząść w skróconym procesie przędzenia, gdyż można

pominąć czynności przygotowawcze, jak rozdzielanie włókien i czyszczenie.

Przędzenie konwerterowe

Do konwertera podawana jest taśma włókien ciągłych, tak zwany kablel. W konwerterze

włókna są rozrywane i przemieszczane równolegle względem siebie, a następnie

karbikowane. Po wyjściu z konwertera taśma włókien odcinkowych jest rozciągana

(pocieniana), kierowana następnie na niedoprzędzarkę, a końcu do przędzenia właściwego. Ta

metoda przędzenia eliminuje operacje zgrzeblenia i czesania, a tym samym pozwala na

znaczną obniżkę kosztów.

Przędzenie bezwrzecionowe

Przędzarka jest zasilana taśmą podawaną bezpośrednio z rozciągarki. Pomija się etap

tworzenia niedoprzędu. W zależności od sposobu nadawania skrętu wolnemu końcowi

formowanej przędzy, metody przędzenia bezwrzecionowego można podzielić na:

mechaniczne, pneumatyczno-mechaniczne, pneumatyczne, hydrauliczne, elektrostatyczne.

Przędze wytwarzane tą metodą mają inna strukturę niż przędze otrzymywane

tradycyjnymi metodami, w związku z tym ich właściwości pod wieloma względami również

się różnią (mają mniejszą wytrzymałość, ale bardziej wyrównaną powierzchnię).

Otrzymywane tą metodą przędze to przede wszystkim przędze grube.

Przędzenie włókien łodygowych

Czesany len lub konopie formuje się w taśmę na nakładarce. Taśmę tę ujednolica się na

rozciągarce grzebieniowej przez dwojenie i rozciąganie. Następnie na niedoprzędzarce tworzy

się lekko skręcony niedoprzęd, który przędzie się na przędzarce właściwej, na sucho lub

mokro.

Na sucho przędzie się przędzę grubą i średniej grubości, ponieważ niemożliwe jest

intensywne rozciąganie niedoprzędu ze względu na zawartość we włóknach substancji

kleistej.

W procesie przędzenia na mokro włókna moczy się w gorącej wodzie. Dzięki temu

zostaje zmiękczona i usunięta substancja kleista i niedoprzęd może być rozciągnięty do

postaci cienkiej przędzy.

Przędzenie teksturowane

W wyniku teksturowania następuje zmiana układu elementarnych włókien ciągłych,

powstają wolne przestrzenie, a zawarte w nich powietrze zwiększa właściwości higieniczne

wyrobów. Nitki uzyskują:

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

– większą grubość i puszystość,

– większą rozciągliwość i elastyczność,

– matowość,

– dobrą izolacyjność dzięki większej porowatości,

– większą przepuszczalność powietrza i lepszą higroskopijność,

– miękkość i przyjemny dotyk.

Sposoby teksturowania

Kędzierzawienie metodą fałszywego skrętu

Nitkę przepuszcza się przez zbiornik z ciepłym powietrzem. Na końcu zbiornika jest

umieszczone urządzenie skręcające, które nadaje nitce określoną liczbę skrętów. Podgrzanie

i ochłodzenie utrwala skręt. Następnie nitkę odkręca się, a skędzierzawienie pozostaje. Zabieg

ten jest najtańszy i często stosowany.

Kędzierzawienie w strumieniu powietrza

Nitkę przeprowadza się przed dyszą nadmuchującą zimne, a rzadziej ciepłe powietrze lub

parę. Termoplastyczne włókna skręcają się, w wyniku czego powstaje puszysta,

skędzierzawiona nitka z pętelkami.

Kędzierzawienie metodą zgniatania

Nitkę zgniata się w podgrzanej komorze. Zygzakowate zagniecenia nie znikają po

oziębieniu. Dzięki zagnieceniom nitka staje się znacznie grubsza.

Kędzierzawienie metodą dzianie – prucie

Na maszynie dziewiarskiej – szydełkarce wytwarza się dzianinę workową. Następnie

poddaje się ja działaniu wysokiej temperatury, a na końcu oziębia i pruje.

Kształt oczek pozostaje niezmieniony, dzięki czemu powstaje bardzo elastyczna nitka,

podobna do nitki boucle.

Rodzaje nitek teksturowanych

Niezależnie od sposobu, w jaki powstają nitki teksturowane dzieli się je na nitki

elastyczne i puszyste.

Nitki elastyczne są bardzo elastyczne o wydłużeniu od 150 do 300% oraz jedwabie

setowe o zmniejszonej elastyczności i wydłużeniu zredukowanym do 35

÷ 40%.

Nitki puszyste to grube, średnio rozciągliwe nitki o małym wydłużeniu oraz bardzo

puszyste w przeciwieństwie do puszystych; ich powierzchnia jest bardzo porowata. Nitki te

produkuje się najczęściej z włókien poliakrylonitrylowych. Podczas przędzenia miesza się ze

sobą włókna o różnym stopniu kurczliwości. W czasie ogrzewania końcowego, część włókien

kurczy się, a część niekurczliwa nadaje nitce puszystość.

Nitek teksturowanych używa się do produkcji pończoch, rajstop, strojów pływackich,

odzieży sportowej, okryć wierzchnich, bielizny, wykładzin, nici do szycia i obrębiania

materiałów elastycznych.

Wyroby z nitek teksturowanych łatwo dopasowywują się do ciała, co pozwala

kilkakrotnie zmniejszyć liczbę rozmiarów, na przykład pończoch, bielizny. Teksturowaniu

poddawane jest głównie ciągłe włókno poliamidowe i poliestrowe.

W Polsce produkowane są Elastil i Elastor. Ich odpowiednikiem zagranicznym jest

Helanco. Nitki puszyste z włókien poliamidowych noszą nazwy Modylon

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

i Lanastil, a poliestrowych Bistor. Ich odpowiednikiem są Ban-lon oraz Crimplene. Nitki

pętelkowe produkowane w Polsce noszą nazwę Stiwlan (PA) oraz Toriwlan (PES).

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są etapy przędzenia włókien odcinkowych

?

2. Na jakich maszynach wykonuje się poszczególne operacje związane z wytwarzaniem

przędzy?

3. Co to jest runo?

4. Co to jest niedoprzęd?

5. Od czego zależy przebieg poszczególnych procesów związanych z przędzeniem?

6. Jakie znasz systemy przędzenia?

7. Jakie włókna przerabia się systemem zgrzebnym a jakie czesankowym?

8. Czym charakteryzuje się przędza zgrzebna i czesankowa?

9. Jakie przędze wytworzone są sposobem skróconego przędzenia?

10. Czym charakteryzują się nitki elastyczne?

11. Czym charakteryzują się nitki puszyste?

12. Wymień nazwy handlowe nitek teksturowanych produkowanych w Polsce?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozróżnianie tkanin wykonanych z przędzy zgrzebnej i czesankowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ze zbioru próbek wybrać próbki do ćwiczenia,

2) wyciągnąć nitki z każdej z próbek,

3) porównać wygląd wszystkich nitek,

4) zbadać ręcznie ich wytrzymałość,

5) zaobserwować końce rozerwanych nitek,

6) dokonać podziału na nitki zgrzebne i czesankowe.

Wyposażenie stanowiska pracy:

– zbiór różnych próbek tkanin (wskazane próbki różnej grubości),

– plansze dydaktyczne,

– katalogi.

Ćwiczenie 2

Zastosowanie tkanin zgrzebnych, czesankowych, nitek elastycznych i puszystych

do produkcji wyrobów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1. Zapoznać się z katalogami próbek.

2. Zapoznać się z katalogami próbek wyrobów odzieżowych.

3. Wypełnić kartę pracy.

Z tkanin wykonanych z przędzy zgrzebnej wykonuje się .....................................................

Z tkanin wykonanych z przędzy czesankowej wykonuje się.................................................

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Z nitek elastycznych wykonuje się.........................................................................................

Z nitek puszystych wykonuje się ...........................................................................................

Wyposażenie stanowiska pracy:

– literatura,

– katalogi próbek,

– plansze dydaktyczne,

– katalogi wyrobów odzieżowych.

Ćwiczenie 3

Porównanie cech nitek teksturowanych i nieteksturowanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyciąć próbki pończochy stilonowej i rajstop damskich,

2) obejrzeć nitki,

3) porównać nitki,

4) zbadać ręcznie wytrzymałość próbek,

5) zapisać w karcie pracy wnioski.

Wyposażenie stanowiska:

– karta pracy,

– literatura,

– próbki pończochy stilonowej,

– próbki rajstop damskich,

– plansze dydaktyczne.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyróżnić etapy przędzenia włókien odcinkowych?

□

□

2) nazwać maszyny potrzebne do wytwarzania przędzy?

□

□

3) wyjaśnić pojęcia: runo, niedoprzęd?

□

□

4)

nazwać systemy przędzenia

□

□

5) określić włókna przerabiane systemem zgrzebnym?

□

□

6) scharakteryzować cechy przędzy zgrzebnej?

□

□

7) wymienić przędze wytworzone sposobem skróconego

przędzenia?

□

□

8) wyjaśnić, co to jest przędza rdzeniowa?

□

□

9) określić cechy nitek elastycznych?

□

□

10) określić cechy nitek puszystych?

□

□

11) wymienić nazwy handlowe nitek teksturowanych?

□

□

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.3. Właściwości i charakterystyka nitek tkackich i dziewiarskich

4.3.1. Materiał nauczania

Każdy rodzaj nitek niezależnie od surowca podstawowego, odznacza się swoistymi

właściwościami zależnymi od poszczególnych elementów budowy. Głównymi wskaźnikami

charakteryzującymi jakość nitek tkackich i dziewiarskich są:

– grubość (określony numerem),

– skręt (liczba i kierunek),

– wytrzymałość i wydłużenie,

– czystość.

Przyjmuje się, że kształt przekroju poprzecznego nitki jest kołowy, a zatem jej grubość

określa się średnicą nitki. Jednoznaczne określenie grubości nitki poprzez pomiar jej średnicy

napotyka duże trudności ze względu na włochatość nitki, łatwość odkształcania.

W związku z tym we włókiennictwie stosuje się pośredni wskaźnik oznaczenia grubości

nitki będący wypadkową jej masy i długości, zwany numerem.

Systemy numeracji nitek

Grubość nitek ma najistotniejsze znaczenie w produkcji tkanin i dzianin i określana jest

numerem.

Poniżej podano obowiązujące systemy numeracji nitek. System Tex określania grubości jest

systemem zalecanym przez Międzynarodową Organizację Normalizacyjną i obowiązującym

w Polsce oparty na systemie SI, zawarty w normie PN-89/P-01706.

Tabela 2. Systemy numeracji

System numeracji

Numeracja masowa

Numeracja długościowa

Podaje, jaką masę ma określony odcinek nitki

pojedynczej

Podaje, jaką długość ma nitka pojedyncza lub złożona

o określonej masie

Titr tex Tt

Masa w gramach [g]

Długość = 1km

Titr denier Td (den)

Masa w gramach [g]

Długość = 9 km

Numer metryczny Nm

Masa = 1 gram [g]

Długość w metrach (m)

Numer angielski

bawełniany Na

b

Masa = 1 funt

Długość w hankach

Źródło: Samek P., Krawiectwo. Materiałoznawstwo. WSiP, Warszawa 1999

System Tex – jest oparty na układzie metr – gram oraz ich dziesiętnych, setnych

i tysięcznych wielokrotnościach i podwielokrotnościach. Jednostką podstawową Systemu Tex

jest 1 tex, który określa masę w gramach odcinka nitki o długości 1000 m (1 km).

T t =

L

m

m – masa odcinka nitki w gramach[g],

L – długość odcinka nitki w km.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

1 tex =

m

g

1000

1

1mtex (militex) = 0,001 tex,

1 dtex (decytex) = 0,1 tex,

1 ktex (kilotex) = 1000 tex.

Zapis 50 tex oznacza nitkę, której 1000 m ma masę 50 g.

Zapis 72 dtex oznacza nitkę, której 1000 m ma masę 7,2 g.

Im cieńsza nitka, tym mniejsza wartość Tt.

Masę liniową nitek wielokrotnych oznacza się przez podanie wartości liczbowej masy

liniowej pojedynczej nitki w Systemie Tex razy liczba pojedynczych nitek składowych na

przykład:

40 tex x 3,

20 tex x 3x 2

Do jedwabi stosuje się tak zwany titr jedwabny –Td.

Td podaje masę nitki w gramach w stosunku do długości 9 km

Td = 9

L

m

lub Td = 9 Tt (tex)

Im cieńsza jest nitka, tym mniejsza jest otrzymana wartość liczbowaTd.

System numeracji długościowej – wyrażony numerem metrycznym (Nm)

Nm =

m

L

L – długość nitki w m,

m – masa nitki w g.

Numer metryczny (Nm) wyraża długość nitki o masie 1 g. Z praktycznego punktu

widzenia jest to długość odcinka włókna lub przędzy o masie 1g, wyrażona w m.

Zapis Nm 64 oznacza nitkę, której 64 metry mają masę 1g.

Zależność między Nm a Tt jest określona wzorem:

Nm =

m

L

Tt =

Nm

1000

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Sposoby skręcania nitek

Nitkom nadaje się skręt w ostatnim etapie wytwarzania, nie tylko w celu uzyskania

trwałej ich struktury, ale również zapewnienia wymaganych właściwości.

W wyniku skręcenia następuje dociskanie włókien do siebie i zwiększenie tarcia między

nimi do stopnia zapewniającego nitce określoną wytrzymałość na rozciąganie. Skręcanie

powoduje również wygładzanie powierzchni. Nitka bardzo skręcona staje się sztywna,

ziarnista, nosi nazwę krepowej.

Skręt krytyczny – to maksymalny skręt nitki, po przekroczeniu, którego traci ona

wytrzymałość. Do nitek o skręcie większym od krytycznego należy nitka krepowa,

wytwarzana zazwyczaj włókien ciągłych, na przykład wiskozowych.

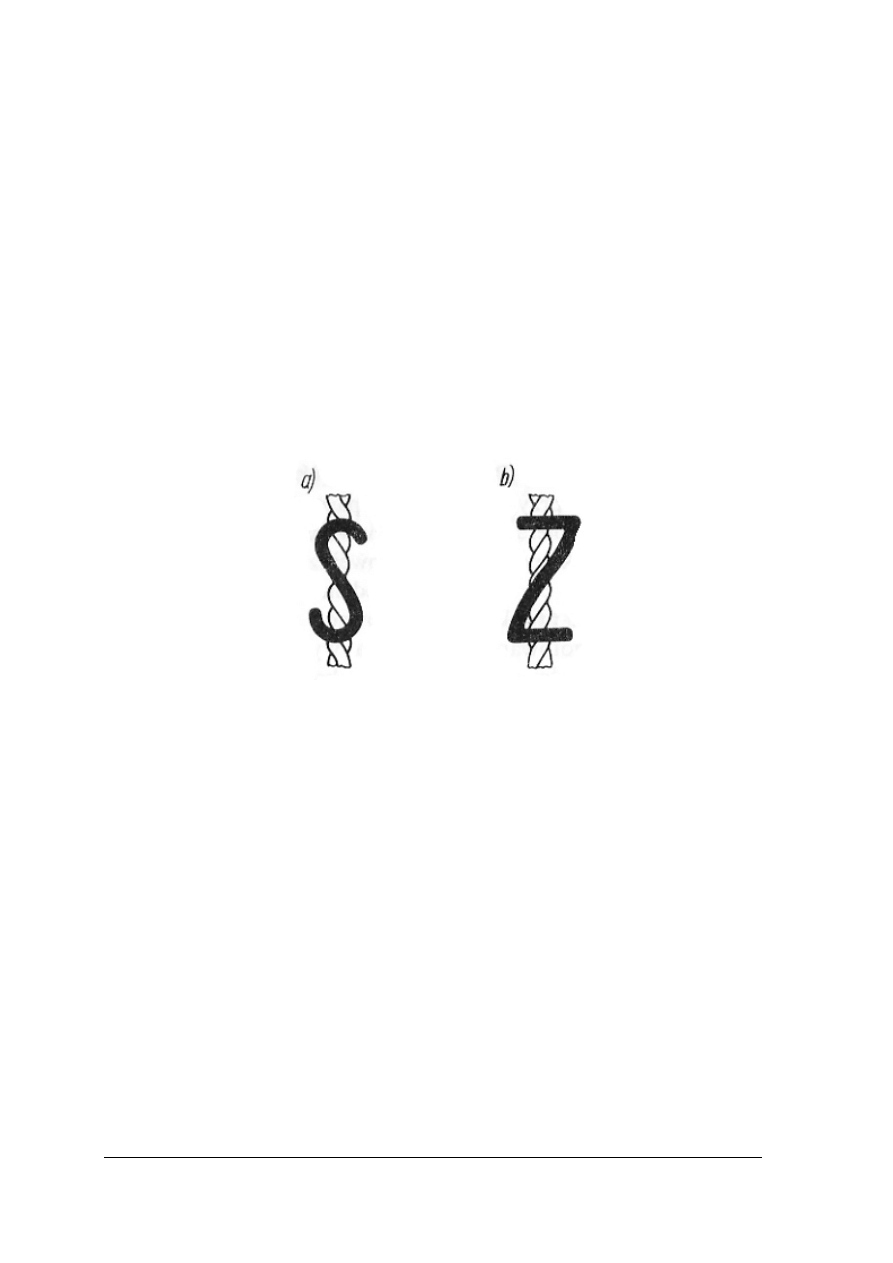

Kierunki skrętu nitek:

a) S – kierunek skrętu jest zgodny z pochyleniem środkowej części litery S i oznaczany jest

literą S,

b) Z – kierunek skrętu jest zgodny z pochyleniem środkowej części litery Z i oznaczany jest

literą Z.

Rys. 3. Skręt przędzy a) S, b) Z

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego. WSiP, Warszawa 1998

Ze względu na sposób nitkowania wyróżnia się:

Nitkę pojedynczą – tworzona jest przez przędzenie niedoprzędu lub pocienionej taśmy

schodzącej z rozciągarki. Przy rozkręcaniu rozpada się na pojedyncze włókna.

Jeżeli skręt można zlikwidować przez odkręcenie jednym ruchem ręki, to takie nitki

noszą nazwę pojedynczych, są stosowane do produkcji większości rodzajów tkanin. Mogą

być zwykłe lub ozdobne.

Nitka wielokrotna – powstaje przez gładkie lub ozdobne połączenie i skręcenie minimum

dwóch nitek w jednym zabiegu. Przy rozkręcaniu rozpada się na dwie pojedyncze nitki.

Nitka skręcona wielostopniowo – wytworzona jest przez skręcanie ze sobą nitek

wielokrotnych lub nitek pojedynczych i wielokrotnych. Przy rozkręcaniu rozpada się na nitki

pojedyncze i wielokrotne lub na nitki wielokrotne.

W porównaniu z nitką pojedynczą, nitka wielokrotna:

– jest grubsza,

– jest mocniejsza,

– ma większą równomierność grubości,

– może mieć barwne efekty.

Rodzaje nitek wielokrotnych:

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

a) nitka wielokrotna zwykła (gładka) charakteryzuje się jednakowym wyglądem, strukturą

i jednakową grubością na całej długości.

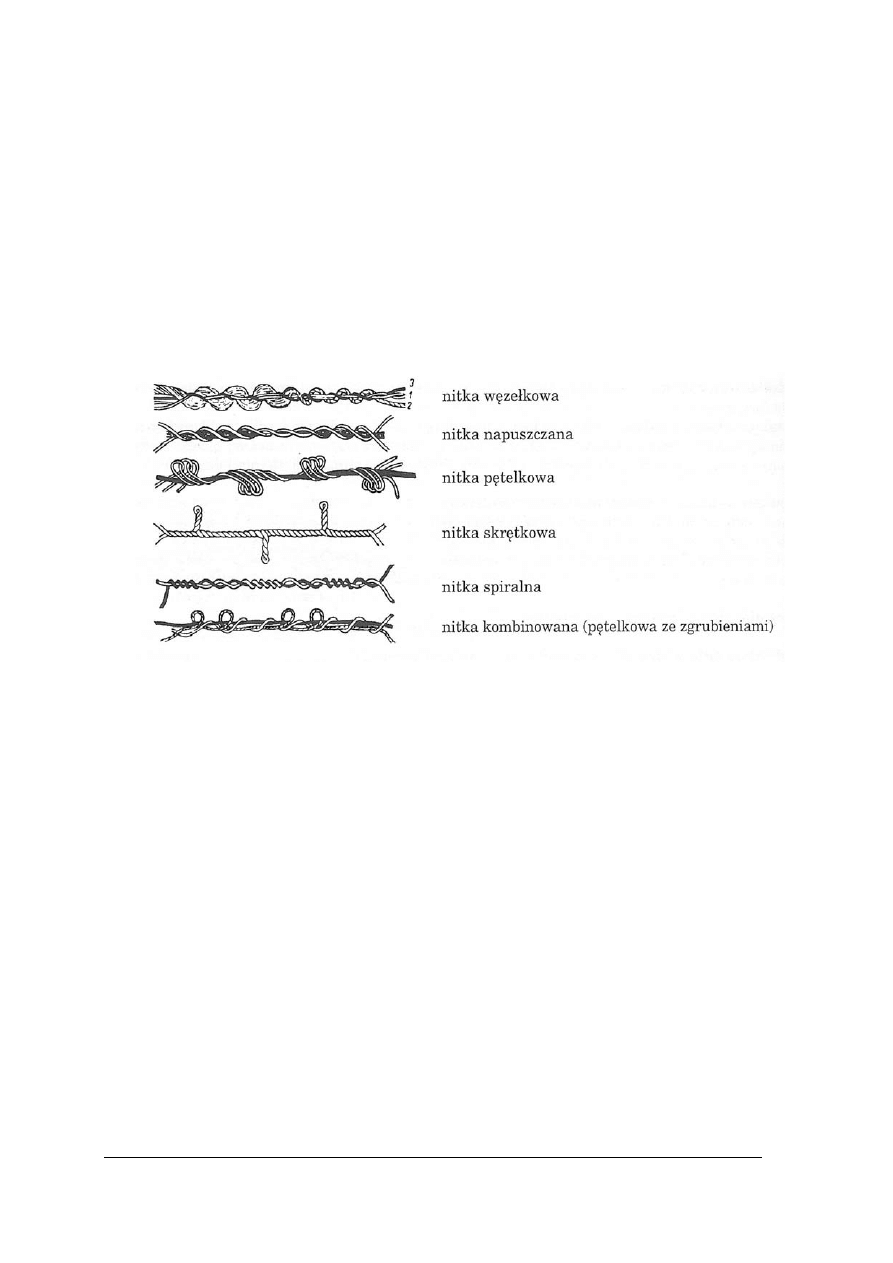

b) nitka wielokrotna ozdobna (fantazyjna) jest to nitka o zamierzonej zmienności grubości,

barwy, połysku, skrętu oraz innych elementów struktury i wyglądu. Zależnie od sposobu

wykonania można otrzymać różne ich rodzaje na przykład:

– spiralne powstają przez owinięcie jednej składowej wokół drugiej, tworząc spiralę,

– skrętkowe na jej powierzchni występują odstające spiralne skrętki,

– płomykowe na jej powierzchni występują zgrubienia w kształcie płomyków,

– pętelkowe na jej powierzchni występują regularne zaokrąglone pętelki.

Rys. 4. Nitki ozdobne

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP, Toruń 1998

Nitki ozdobne stosuje się do wyrobu tkanin, dzianin i pasmanterii w celu urozmaicenia

powierzchni wyrobów określonymi efektami fakturowymi i kolorystycznymi.

Na budowę i chwyt dzianiny, jak również proces technologiczny dziania, ma wpływ skręt

przędzy, liczba skrętów na jednostkę długości i kierunek skrętu. Do produkcji dzianin stosuje

się przędzę o niskim skręcie. Liczba skrętów ma określoną jednostkę długości i powinna być

tak duża, aby zapewniała dostateczną wytrzymałość przędzy podczas dziania. W zależności

od rodzaju przędzy współczynnik skrętu

m

α

wynosi dla przędzy wełnianej od 50 do 90, dla

przędzy bawełnianej od 90 do 120. Nadmierny skręt przędzy może być przyczyną

powstawania błędów w dzianinie, jak nierównomierne oczka.

Wytrzymałość nitki na rozciąganie

Wytrzymałość nitki na rozciąganie określa się w cN/ tex. Określanie wytrzymałości nitki

na rozciąganie przeprowadza się na podstawie zrywów pojedynczych odcinków nitki na

przyrządach zwanych zrywarkami Miarą wytrzymałości nitek jest wartość siły, pod

działaniem, której badana nitka ulega zerwaniu. Nitka poddana badaniu na rozerwanie ulega

wydłużeniu.

Wytrzymałość i wydłużenie nitek zależą od następujących czynników:

– użytego surowca do wyrobu nitek,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

– liczby i grubości elementarnych włókienek przekroju,

– liczby skrętów.

Nitka podczas wytwarzania dzianiny podlega zmiennym napięciom i dlatego musi mieć

dostateczną wytrzymałość. Nitka o niskiej wytrzymałości zrywa się w chwili formowania

oczek i w dzianinie powstają dziury.

Nierównomierność

W wyniku pomiaru średnich wartości numeru, skrętu i wytrzymałości nitek wyznacza się

stopień ich nierównomierności, który charakteryzuje w procentach odchylenie od wartości

średniej. Większą równomierność mają nitki wytwarzane z włókien chemicznych ciągłych.

Znaczny wpływ na jakość nitek mają zanieczyszczenia i błędy. Do błędów zaliczamy

pęczki, zgrubienia, przewężenia, krakery, nieprawidłowe węzły, nie związane końce nitek,

występujące zabrudzenia. Wszystkie te błędy mają wpływ na prawidłowość procesów

wytwarzania i jakość produkcji.

Przy wytwarzaniu dzianin na szydełkarkach płaskich jest wskazane zasilanie igieł więcej

niż jedną nitką, daje to lepszą równomierność wypełniania dzianiny oraz pozwala zmniejszyć

liczbę i rozmiary błędów.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń:

1. Co to jest: masa liniowa nitek, 1 tex?

2. Co oznacza zapis: 20 tex?

3. Jakim wzorem wyrażamy system numeracji długościowej?

4. Na czym polega skręcanie nitek?

5. Jakie są kierunki skrętu nitek?

6. Czym różni się nitka pojedyncza od wielokrotnej?

7. Jaki są rodzaje nitek wielokrotnych?

4.3.3.Ćwiczenia

Ćwiczenie 1

Rozróżnianie sposobów skręcania nitek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1. Wybrać próbki różnych tkanin i dzianin.

2. Wyciągnąć nitki z tkaniny i dzianiny.

3. Określić budowę nitek.

4. Nazwać rodzaje nitek.

5. Wkleić próbki tkaniny i dzianiny oraz wyciągnięte z nich nitki.

6. Podpisać próbki.

Wyposażenie stanowiska pracy:

– nożyczki,

– klej,

– karta pracy,

– próbki tkanin i dzianin,

– plansze dydaktyczne,

– katalogi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ćwiczenie 2

Rozpoznawanie kierunku skrętu nitek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wybrać próbki tkanin i dzianin,

2) wyciągnąć kilka nitek z próbek,

3) wyznaczyć kierunek skrętu,

4) przykleić próbkę,

5) podpisać kierunek skrętu odpowiednią literką.

Wyposażenie stanowiska pracy:

– próbki tkanin i dzianin,

– klej,

– nożyczki,

– karta pracy,

– plansze dydaktyczne,

Ćwiczenie 3

Rozpoznawanie wyrobów włókienniczych wytworzonych z nitek wielokrotnych

ozdobnych. Opisz wygląd tych próbek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ze zbioru próbek wybrać próbki wytworzone z nitek wielokrotnych ozdobnych,

2) wyciągnąć kilka nitek z próbek,

3) dokładnie obejrzeć próbkę i wyciągnięte nitki,

4) opisać wygląd próbek,

5) określić rodzaj nitki ozdobnej.

Wyposażenie stanowiska:

– zbiór próbek,

– klej,

– nożyczki,

– karta pracy,

– katalog próbek,

– plansze dydaktyczne.

Ćwiczenie 4

Wyjaśnij znaczenie zapisów:

30 tex, 50 dtex, Nm 65, 25 tex x 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1. Na podstawie zdobytych wiadomości, wyjaśnić znaczenie zapisów:

30 tex……………………………………………………………………………………………

50 dtex…………………………………………………………………………………………..

Nm 65……………………………………………………………………………………………

25 tex x 2……………………………………………………………………………………...…

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Wyposażenie stanowiska pracy:

– schematy z wzorami,

– literatura,

– plansze dydaktyczne,

– arkusz ćwiczeniowy.

Ćwiczenie 5

Oblicz Tt przędzy o długości 70 m i masie 2g.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) znać wzór na Tt,

2) wypisać wartości dane: m i l,

3) wstawić dane do wzoru,

4) przeprowadzić obliczenia i podać wynik.

Wyposażenie stanowiska pracy:

– schematy ze wzorami,

– literatura,

– plansze,

– arkusz ćwiczeniowy.

Ćwiczenie 6

Porównywanie cech nitek tkackich i dziewiarskich wykonanych z tego samego surowca.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wybrać próbki tkanin i dzianin,

2) wyciągnąć nitki z tkaniny i dzianiny,

3) obejrzeć nitki przy pomocy lupy,

4) porównać wygląd nitek,

5) zapisać spostrzeżenia,

Wyposażenie stanowiska pracy:

– literatura,

– plansze dydaktyczne,

– arkusz ćwiczeniowy,

– lupa,

– próbki tkanin i dzianin wykonanych z tego samego surowca.

4.3.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) odróżnić i nazwać rodzaj skrętu nitek?

2) odróżnić i nazwać rodzaje nitek wielokrotnych?

3) wyjaśnić, na czym polega skręcanie nitek?

4) wyjaśnić znaczenie zapisów: tex, Td,Tt, Nm?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.4. Nici szwalne – charakterystyka i właściwości

4.4.1 Materiał nauczania

Nici stosowane do zszywania poszczególnych elementów odzieży ze sobą, elementów

skórzanych i innych określamy nazwą nici szwalnych. Są one produkowane w włókien

odcinkowych i ciągłych, pochodzenia naturalnego bądź chemicznego. W zależności od

przeznaczenia mają własne nazwy klasyfikacyjne: chirurgiczne, krawieckie, rymarskie,

szewskie. Nici szwalne są charakteryzowane tymi samymi wskaźnikami, co nici o innym

przeznaczeniu, czyli wytrzymałością na rozciąganie i wydłużeniem przy zerwaniu. Oprócz

tych wskaźników stosowane są uzupełniające: szwalność, rodzaj i zawartość preparacji czy

odporność na zapalanie.

Ze względu na budowę nici oraz rodzaj surowców użytych do ich produkcji nici szwalne

dzieli się następująco:

1. Nici z włókien ciętych:

a) nici z włókien naturalnych:

– z jedwabiu naturalnego,

– bawełniane,

– z włókien łykowych;

b) nici z włókien chemicznych:

– nici produkowane systemem bawełniarskim,

– nici z włókien ciągłych

2. Nici rdzeniowe:

– nici z włókien naturalnych i chemicznych,

– nici z włókien poliestrowych (rdzeń) i bawełnianych (oplot).

3. Nici multiflamentowe

a) nici z jedwabiu naturalnego,

b) nici z włókien chemicznych:

– jednoskładnikowe (poliamidowe, poliestrowe, teksturowane),

– dwuskładnikowe.

4. Nici monofilamentowe:

– poliamidowe,

– poliestrowe.

Największe zastosowanie mają nici bawełniane i przędzione systemem bawełniarskim,

nici z rdzeniem poliestrowym w oplocie bawełnianym oraz polamidowe i poliestrowe,

mono- i multifilamentowe. Zakresy grubości nici są dość szerokie i wynoszą na przykład dla

nici bawełnianych od 30 do 90 tex, a dla nici chemicznych od 7 do 94 tex.

Podczas procesu szycia, bez względu na rodzaj ściegu, nitka szwalna jest poddawana

naprężeniom statycznym i dynamicznym. Siły te osiągają najwyższą wartość w trakcie

zaciągania ściegu i pod ich wpływem nitki zmieniają swoje własności mechaniczne.

Na wielkość obciążeń dynamicznych, oprócz konstrukcji maszyny i szybkości z jaką

pracuje, wpływają takie właściwości, jak siły tarcia i charakter barier ciernych w strefie

tworzenia ściegu, czyli kształt igły, grubość warstwy przeszywanego materiału czy

temperatura i wilgotność otoczenia. Czynniki te powodują rozgrzewanie się elementów

maszyny oraz nici i mogą doprowadzić do zmian właściwości mechanicznych,

a konsekwencji do zrywu. Z tego punktu widzenia korzystniejsze jest stosowanie nici

rdzeniowych, ponieważ warstwa oplotu chroni rdzeń przed przegrzaniem i ułatwia

rozpraszanie wydzielanego ciepła.

Skłonności nici do ulegania zrywom określamy jako zrywność, czyli liczba zrywów

przypadająca na jednostkę długości szwu:

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

K=

l

i

i – liczba zrywów,

l – długość szwu

K– zrywność

Zrywność lub szwalność jest statycznym wskaźnikiem jakości nici.

W celu nadania niciom szwalnym odpowiednich właściwości mechanicznych

i estetycznych poddaje się je różnego rodzaju operacjom wykańczającym. Nici bawełniane są

kilkakrotnie skręcane, również na mokro, a nici z włókien chemicznych poddawane

odpowiedniej obróbce cieplnej zmierzającej do nadania im małego wydłużenia i niskiej

kurczliwości.

Istotna cecha nici szwalnych musi być ich wysoka odporność na ścieranie. Wynika to

z warunków, w jakich nitka znajduje się podczas szycia. Nici chemiczne charakteryzują się

znacznie lepszą odpornością na ścieranie niż bawełniane, które przewyższają pod tym

względem nawet kilkaset razy.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń:

1. Z jakich włókien wytwarza się nici szwalne?

2. Jaki jest podział nici ze względu na rodzaj surowców użytych do produkcji?

3. Co to jest szwalność?

4. Jaki jest podział nici ze względu na przeznaczenie?

5. Jakie mogą być przykładowe zakresy grubości nici?

4.4.3. Ćwiczenia

Ćwiczenie 1

Ustalenie grubości nici.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) wybrać, co najmniej sześć szpulek nici,

2) odczytać z nawojów (szpulek) grubość nici,

3) zapisać odczytane grubości w tex,

4) dopasować grubość nici do próbek materiałów.

Wyposażenie stanowiska pracy:

– nawoje (szpulki) nici,

– plansze dydaktyczne,

– katalogi,

– próbki tkanin.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ćwiczenie 2

Podział nici ze względu na przeznaczenie.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) pobrać przygotowane próbki nici,

2) rozpoznać nici ze względu na ich przeznaczenie,

3) przykleić próbkę pod odpowiednia nazwą klasyfikacyjną:

– nici krawieckie,

– nici rymarskie,

– nici szewskie,

– nici chirurgiczne,

4) dokonać prezentacji.

Wyposażenie stanowiska pracy:

– próbki nici,

– plansze dydaktyczne,

– karta pracy.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyjaśnić, z jakich włókien wytwarza się nici szwalne?

2) wyjaśnić, jaki jest podział nici ze względu na rodzaj surowców

użytych do ich produkcji?

3) wyjaśnić, co to jest szwalność?

4) wyjaśnić, jaki jest podział nici ze względu na przeznaczenie?

4.5. Metody badania nitek

4.5.1. Materiał nauczania

W celu zapewnienia stabilności cech fizycznych przed podjęciem badań należy

przeprowadzić aklimatyzacje próbek. Polega ona na osiągnięciu równowagi wilgotnościowej

próbka –powietrze w warunkach klimatu normalnego.

Minimalny czas aklimatyzacji próbek w stosunkowo nieruchomym powietrzu wynosi

dla:

– włókien w stanie luźnym 12 h,

– pasm nitek 24 h,

– nawojów na cewkach 24 h.

W zależności od zawartości wilgoci w surowcu czas aklimatyzacji może być skrócony.

Jednym z podstawowych warunków pomiarów, od którego zależy prawidłowość

wyznaczenia badanej cechy jest obciążenie wstępne.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Tabela 3. Obciążenie wstępne nitek

Rodzaj materiału

Typ prowadzonego badania

Obciążenie wstępne

Odpowiadająca

norma

Nitka

Nitka

Nitki

Wyznaczanie wskaźników

przy rozciąganiu statycznym

– dla próbek w stanie

aklimatyzowanym

– dla nitek teksturowanych

– dla próbek w stanie

mokrym

Wyznaczanie skrętu

Wyznaczanie masy liniowej

– metoda pasmowa

– metoda odcinkowa

0,5 ± 0,1 cN/tex

0,72 ± 0,1 cN/tex

wartości o połowę mniejsze

0,5 ± 0,1 cN/tex

F

vp

= 2zTt

N

· q c N

z- liczba zwojów w paśmie

Tt

N

nominalna masa liniowa

q-jednostkowa

obciążenie wstępne równe

0,5±0,1cN/tex

0,5±0,1 cN/tex

PN-84/P-04654

PN-84/P-04652

Źródło: Praca zbiorowa pod red. Koneckiego W. Laboratorium cz.1 Metrologia Surowców i Wyrobów

Włókienniczych. Politechnika Łódzka, Łódź 1996

Wyznaczanie numeru tex nitki metodą pasemkową i odcinkową

W celu wyznaczenia numeru przędzy należy:

– zmierzyć długość próbki,

– masę próbki,

– przeprowadzić obliczenia.

Numer przędzy można wyznaczyć dwiema metodami: pasemkowa i odcinkową.

Metoda pasemkowa stosowana jest do przędz i nici, których grubość nie przekracza Tt

2000. Polega na nawinięciu na motaku określonej długości przędzy w postaci

jednowarstwowego pasemka i ustaleniu rzeczywistej długości przędzy w pasemku za pomocą

sprawdzianu pasemkowego przy określonym obciążeniu wstępnym oraz ustaleniu masy

pasemka.

Tabela 4. Wyznaczanie długości pasemek

Rodzaj przędzy Długość przędzy w pasemku w zależności od nominalnego numeru texu

10 m

50 m

100 m

200 m

Z włókien

naturalnych

i chemicznych

Powyżej 500

100÷500

12,5÷100

Poniżej 12,5

Z włókien

sztucznych

Powyżej 100

50÷100

Poniżej 50

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego. WSiP, Warszawa 1998

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Metoda odcinkowa jest stosowana do przędz i nici, których grubość przekracza Tt 2000.

Polega na odcięciu, znajdującego się pod obciążeniem wstępnym, odmierzonego 500mm

odcinka przędzy oraz na wyznaczeniu masy tego odcinka.

Długość przędzy odmierza się na motowidle, masę wyznacza na wadze kątowej,

technicznej lub analitycznej.

Motowidło służy do odmierzania z nawojów przędzy o określonej długości. Stosowane są

motowidła mechaniczne i automatyczne.

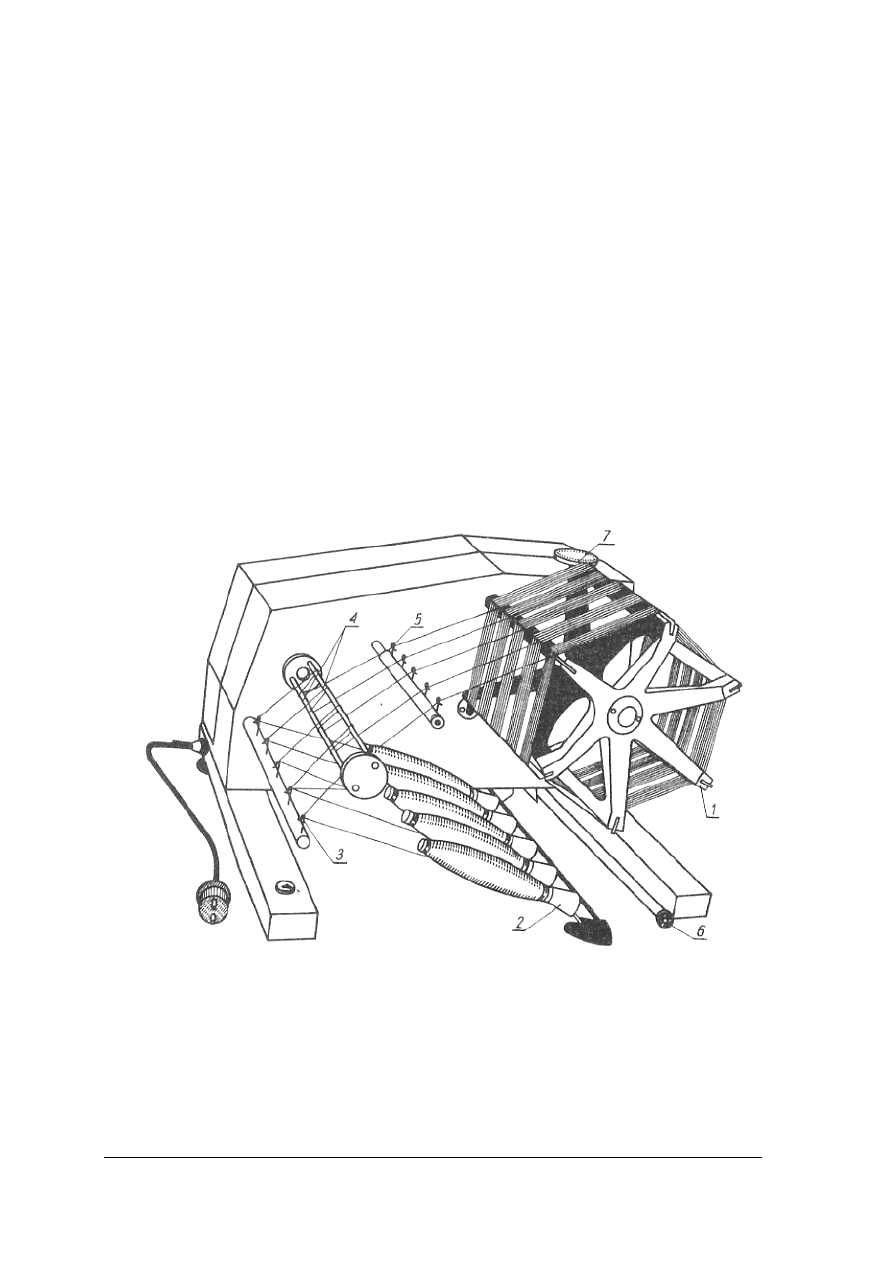

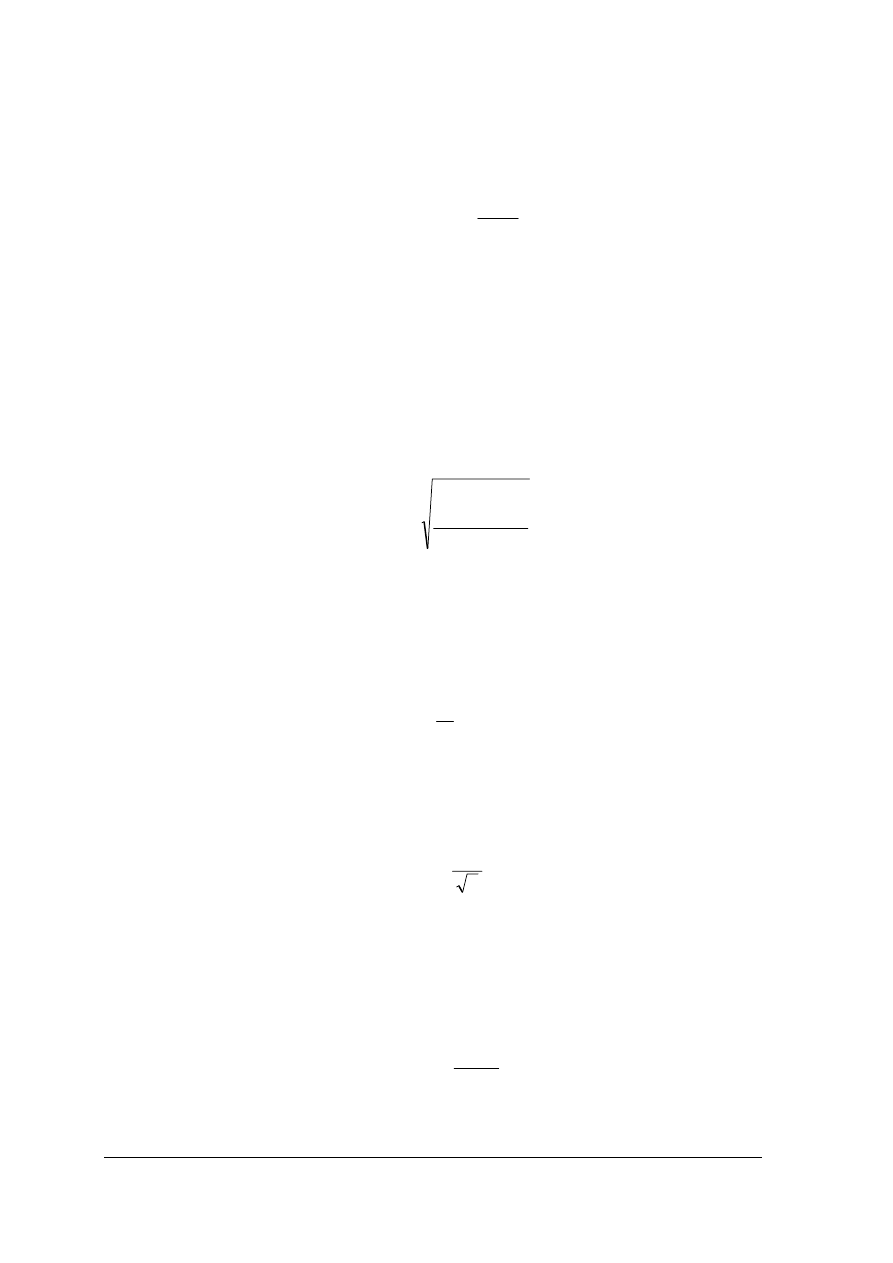

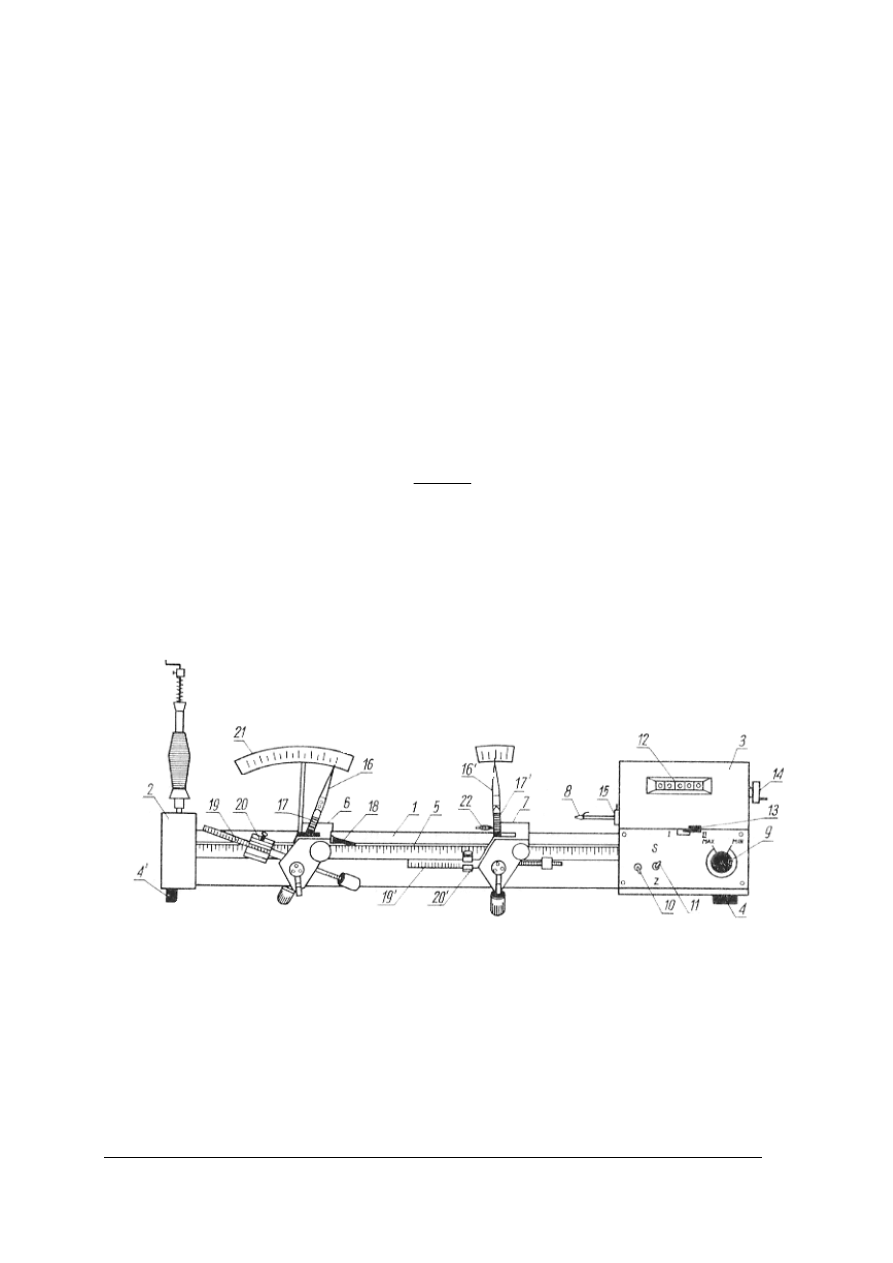

Opis przyrządu pomiarowego – motowidło (rys. 5)

Motowidło automatyczne ma motak (1) o obwodzie 1000 mm, na który można nawijać

równocześnie pięć pasemek przędzy, każde o długości 100 m. Odmierzoną długość rejestruje

licznik (7) zamontowany na obwodzie motaka. Przędza odwijana z nawoju umieszczonego na

wrzecionie (2) przechodzi przez oczko prowadnika (3). Następnie jest kierowana między dwa

pręty naprężające (4). Przez odpowiednie ustawienie prętów zwiększa się lub zmniejsza kąt

opasania przędzą, a tym samym odpowiednio zmienia się napięcie przędzy. Po przejściu

przez prowadnik (5), zamocowane na ruchomym wałku, przędza jest mocowana na jednym

z ramion motaka pod płaską sprężynką. Po uruchomieniu motowidła za pomocą dźwigni (6)

przędza jest rozkładana równocześnie na listwach motaka w dwóch warstwach. Po stu

obrotach motowidło zatrzymuje się automatycznie.

Rys. 5. Motowidło automatyczne

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego. WSiP, Warszawa 1998

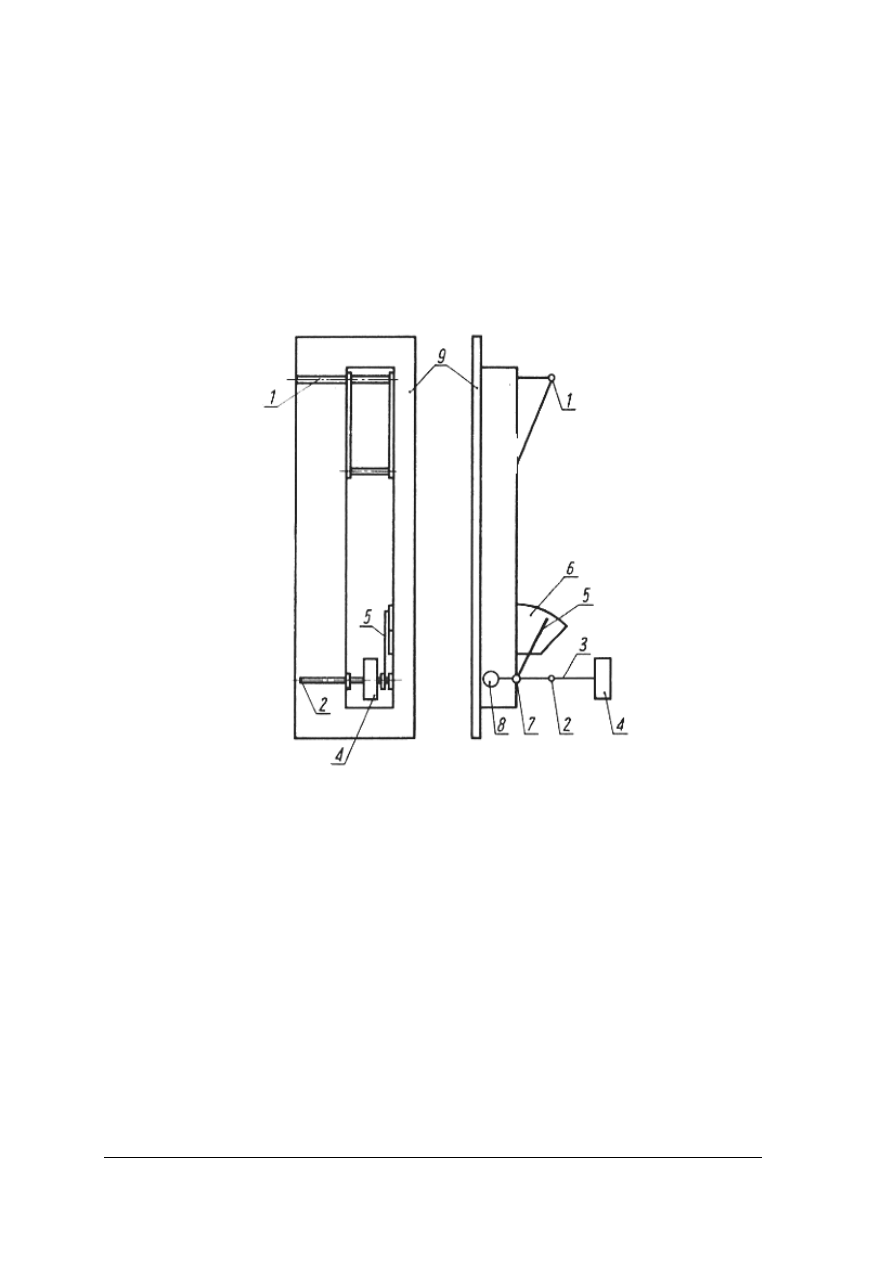

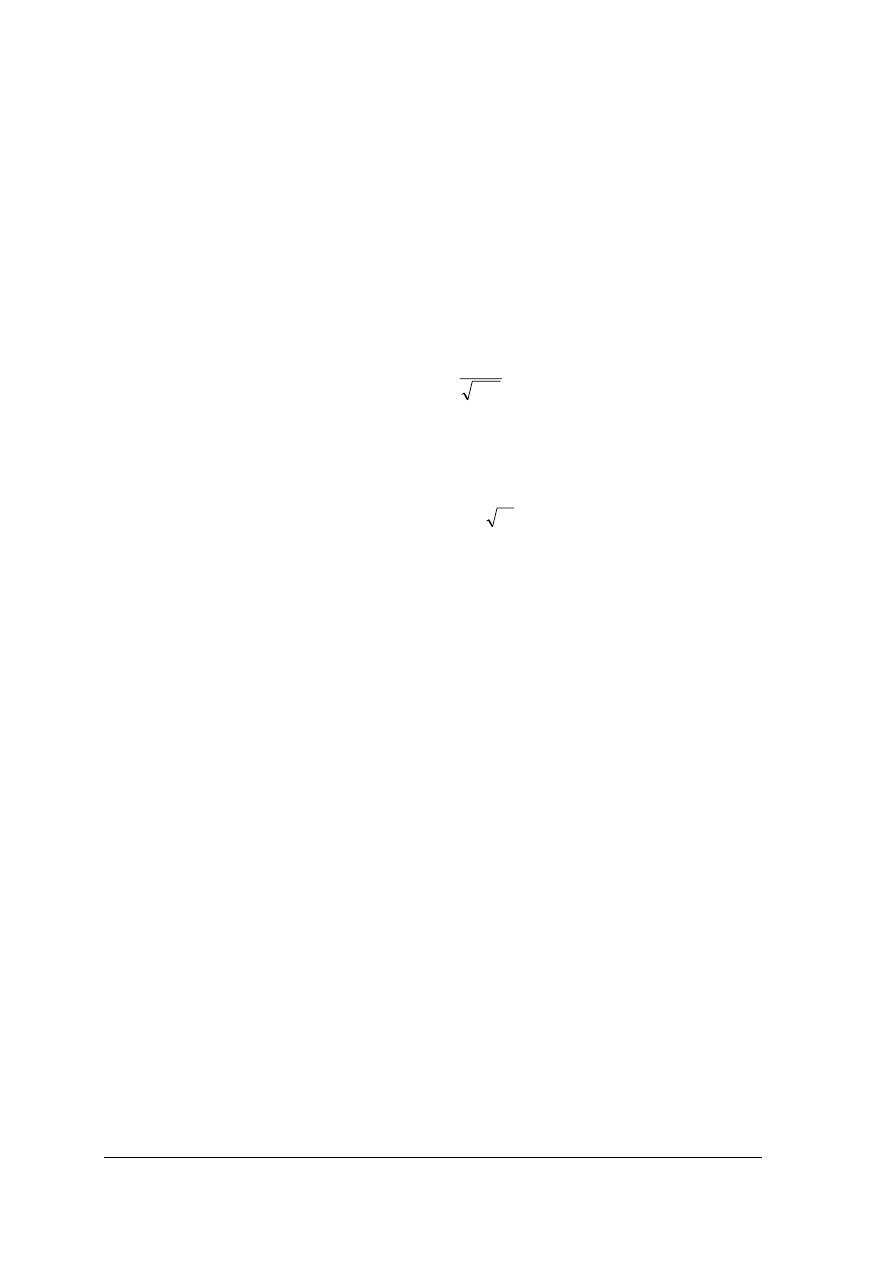

Sprawdzian pasmowy (rys. 6) to pomiar rzeczywistego obwodu pasemka przędzy

z dokładnością do 1 mm, przy możliwości stosowania wstępnego obciążenia. Składa się on

z górnego zaczepu stałego (1) i dolnego ruchomego (2), na które zakłada się mierzone pasmo.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Dolny zaczep jest umieszczony na ramieniu dźwigni dwuramiennej (3) z punktem obrotu (7).

Na drugim ramieniu dźwigni jest umieszczona przeciwwaga (8), dzięki której dolny zaczep

w położeniu zerowym znajduje się w stanie równowagi. Ramię dźwigni z zaczepem jest

wyposażone w przesuwny obciążnik (4), wybór wielkości obciążenia wstępnego jest

ułatwiony przez naniesioną na ramieniu skalę wartości obciążeń. Różnica między wartością

nominalną (1000 mm) a obwodem pasemka przy znormalizowanym obciążeniu wstępnym

wykazywana jest w milimetrach na skali (6) przez wskazówkę (5).

Obciążnik (4) umożliwia stosowanie napięcia wstępnego do 4 kg (≈39 N). Zakres ten

można rozszerzyć przez zawieszanie dodatkowych obciążników. Całość jest umieszczona na

deseczce (9).

Rys. 6. Sprawdzian pasmowy

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego. WSiP, Warszawa 1998

Wartość obciążenia wstępnego Q

m

oblicza się według wzoru:

Q

m

= 2 · n · 0,5 ·Tt [G]

lub

Q

m

= 2 · n · 0,49·Tt [cN]

w którym: n – liczba nitek w paśmie,

Tt – grubość przędzy w texach.

Wyznaczanie masy pasma przędzy przeprowadza się za pomocą wag.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Waga kątowa (rys.7), mimo małej dokładności, jest chętnie stosowana ze względu

na bezpośredni pomiar numeru przędzy.

Należy tylko na haczyku (1) zawiesić odcinek przędzy o takiej długości, dla jakiej została

wycechowana skala (2). Najczęściej wagi kątowe są przystosowane do odcinka przędzy

o długości 100 m.

Po zawieszeniu pasma przędzy dźwignia trójramienna (3) wraz ze wskazówką (4)

wychyla się wskazując na skali (2) numer przędzy.

Rys. 7. Waga kątowa

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego. WSiP, Warszawa 1998

Wagi analityczne służą do bardzo dokładnego ważenia drobnych ciał. Waga umieszczona

jest w szklanej obudowie zabezpieczającej ją od kurzu oraz prądów powietrza.

Waga techniczna to waga dźwigniowa, równoramienna, prosta, służąca do ważenia

dłuższych odcinków przędzy. Po dokładnym ustawieniu wagi przędzę układa się na lewej

szalce, a odważniki na prawej. Wagi techniczne są o nośności 5,2,1 kg oraz mniejsze.

Obliczanie wyników pomiarów

Wykonuje się z dokładnością do czterech cyfr znaczących a wyniki podaje się z dokładnością

do trzech cyfr znaczących.

Tex przędzy każdego pasemka oblicza się ze wzoru:

T t =1000

L

m

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Średni tex przędzy oblicza się z wzoru:

Tt = 1000

∑

∑

=

=

=

=

n

i

i

i

n

i

i

i

l

m

1

1

w którym:

m

i

– masa poszczególnych pasemek w g,

l

i

– rzeczywista długość poszczególnych pasemek w metrach,

n – liczba wykonanych pomiarów.

Średnie odchylenie oblicza się ze wzoru:

s =

1

)

(

1

2

−

−

∑

=

=

n

Tt

Tt

n

i

i

i

w którym:

Tt

i

– tex poszczególnego pasemka,

Tt – średni tex przędzy.

Współczynnik zmienności texu przędzy oblicza się w procentach z wzoru:

V =

100

⋅

Tt

s

[%]

Względny błąd przypadkowy wartości średniej texu przędzy oblicza się w procentach

ze wzoru:

S

r

= ±

n

V

t

⋅

[%]

w którym:

S

r

– względny błąd przypadkowy wartości średniej,

t – współczynnik zależny od przyjętego prawdopodobieństwa rozrzutu.

Ostateczną liczbę pomiarów ze wzoru:

n

≥

2

2

2

r

S

V

t

⋅

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyznaczanie liczby i kierunku skrętu nitek

Nadawany przędzy skręt jest oznaczany literami Z lub S, w zależności od kierunku linii

śrubowych, zgodnie z którymi układają się włókna na powierzchni przędzy.

Intensywność skrętu charakteryzuje liczba skrętów τ na jednostkę długości

i współczynnik skrętu α.

Miarą wielkości skręcania przędzy jest liczba skrętów na jednostkę długości jednego

metra w systemie numeracji metrycznej lub jednego centymetra w systemie numeracji tex.

Współczynnik skrętu dla numeru metrycznego α

m

oblicza się ze wzoru:

α

m

=

Nm

m

τ

w którym: τ

m –

średnia liczba skrętów na 1 metr.

Współczynnik skrętu α

tex

dla numeru tex oblicza się ze wzoru:

tex

α

=

cm

τ

Tt

⋅

w którym: τ

cm

– liczba skrętów na 10 mm.

Przeliczenia współczynnika α

m

na α

tex

dokonuje się na podstawie wzorów:

α

m

= 3,16 · α

tex

α

tex

= 0,316 · α

m

Obliczanie współczynnika skrętu poprzedza wyznaczenie liczby skrętów τ

przeprowadzane na skrętomierzu metodami:

a) metodą doprowadzenia do równoległości włókien lub nitek składowych, stosowana

do przędzy pojedynczej i nitkowej oraz do przędz z włókien ciągłych

b) metodą odwrotnego skrętu, stosowaną do przędzy z włókien krótkich naturalnych

i ciętych chemicznych.

W pierwszej metodzie stosuje się skrętomierz z zaciskiem obrotowym i stałym,

w drugiej z zaciskiem obrotowym i wahadłowym.

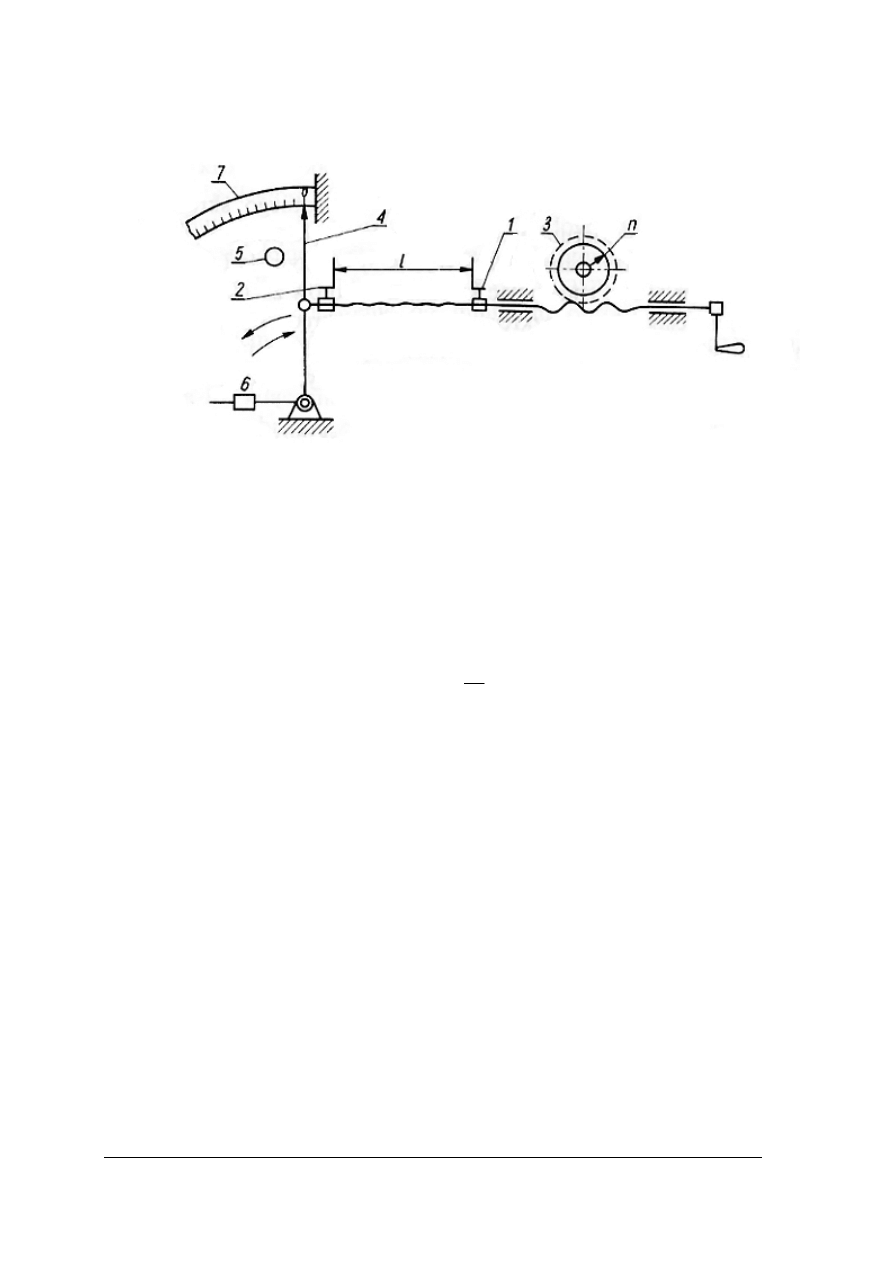

Opis przyrządu pomiarowego – skrętomierz (rys. 8)

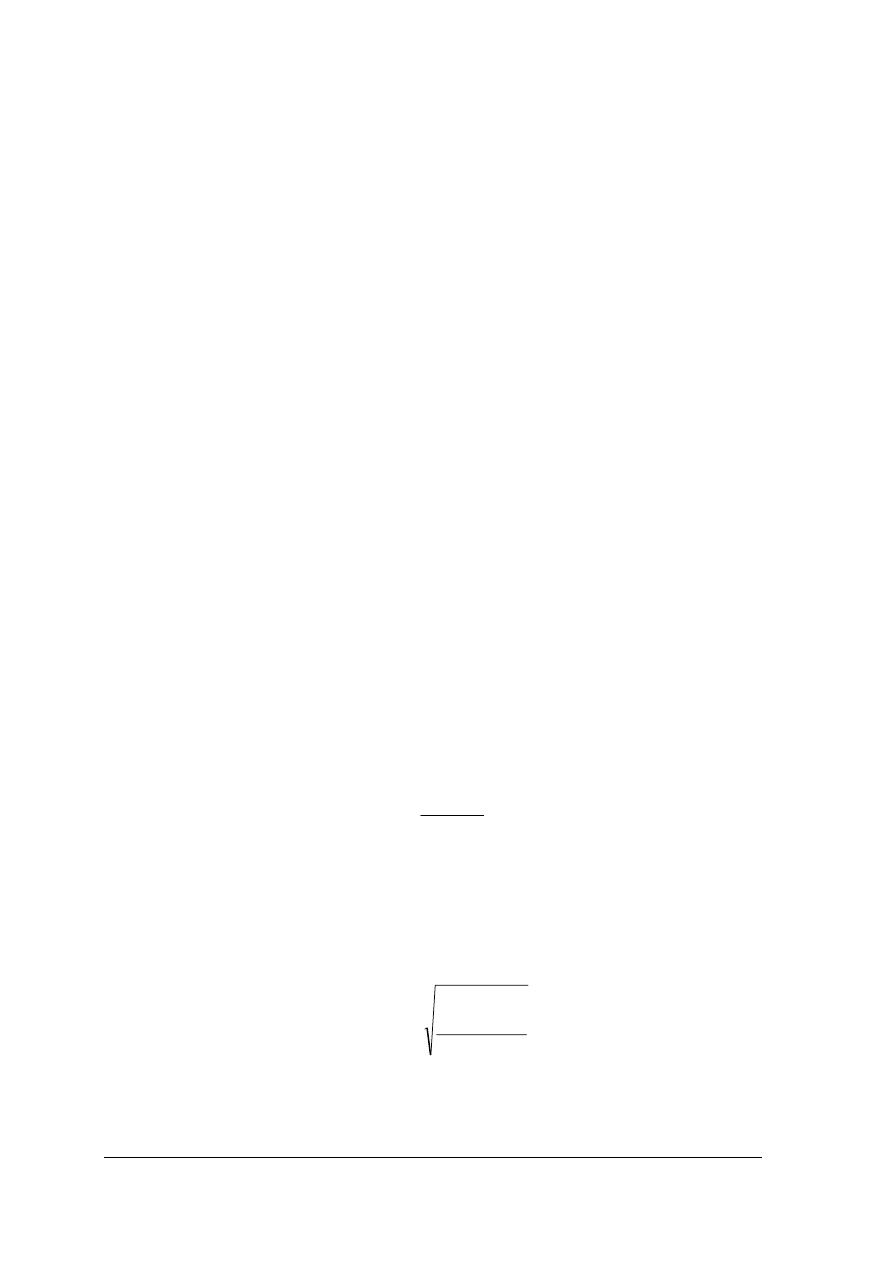

Skrętomierz ma dwa zaciski, w których zakleszcza się odcinek przędzy. Prawy zacisk

(1) może wykonywać obroty w obu kierunkach. Lewy nieobrotowy zacisk (2) można ustawić

w różnych odległościach od zacisku prawego. Wahadełko lewego zacisku w czasie

przeprowadzania pomiaru wychyla się z położenia zerowego, a następnie wraca z powrotem

do tego położenia. Liczbę obrotów prawego zacisku wskazuje licznik obrotów (3).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 8. Schemat skrętomierza

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego. WSiP, Warszawa 1998

Wykonując pomiar liczby skrętów metodą doprowadzenia do równoległości, prawy

zacisk skrętomierza obracamy do chwili uzyskania równoległego ułożenia włókien w nitce

pojedynczej lub przędz składowych w nitce nitkowanej. Z licznika obrotów odczytuje się

liczbę obrotów zacisku (1), wskazującą liczbę skrętów na zakleszczonym odcinku przędzy

równym odległości między zaciskami.

Liczbę skrętów obliczamy ze wzoru:

l

S

s

⋅

= 1000

τ

[skr/m]

w którym: S

s

– liczba obrotów odczytana na liczniku,

l – odległość zacisków w mm.

Odległość zakleszczenia jest uzależniona od długości staplowej włókien i dla różnych

nitek kształtuje się następująco:

10 mm – przędza bawełniana z włókien krótkich,

25 mm – przędza bawełniana i wełniana,

50 mm – przędza wełniana i włókna łykowe,

100 mm – przędza z włókien łykowych,

250 mm – nitka pojedyncza z włókien łykowych i jedwabnych oraz nitkowych dwukrotnie

(T

t

≥1250),

500 mm – przędza nitkowa dwukrotnie ( T

t

≤ 1250)oraz nitkowana wielokrotnie.

Metoda odwrotnego skrętu

Stosuje się dla przędzy bawełnianej, z włókna ciętego z rozstawieniem zacisków 250 mm.

Wyznaczając liczbę skrętów tą metodą prawy zacisk obraca się w kierunku przeciwnym

do skrętu przędzy. W wyniku rozkręcania przędzy wahadełko (4) wychyli się i zatrzyma

na ograniczniku (5). Nie zmieniając kierunku obrotów zacisk (1) obraca się w dalszym ciągu

i po rozkręceniu przędza skręca się odwrotnie do pierwotnego skrętu. Wahadełko wraca

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

z powrotem i po osiągnięciu położenia zerowego skrętomierz zatrzymujemy, notując

wskazania licznika.

Przy zakleszczeniu przędzy w zaciskach skrętomierza stosuje się obciążenie wstępne

obciążnikiem (6).

Liczbę skrętów obliczamy ze wzoru:

τ = 2 · S

so

[ skr / m]

w którym: S

so

– liczba obrotów wskazań licznika w chwili powrotu wahadełka do położenia

zerowego.

Metoda ta opiera się na założeniu, że niezależnie od kierunku skrętu, przy określonej

liczbie skrętów skrócenie przędzy z jednakowego surowca jest zawsze jednakowe.

Wahadełko (4) wskazuje na skali (7) bezwzględną zmianę długości w milimetrach.

Względną zmianę długości w stosunku do długości przędzy w stanie skręconym oblicza

się ze wzoru:

E =

250

+

l

l

l

l

100

⋅

[%]

w którym: l

l

– bezwzględna zmiana długości w mm.

Opis przyrządu pomiarowego – skrętomierz elektryczny

Rys. 9. Skrętomierz elektryczny

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego. WSiP, Warszawa 1998

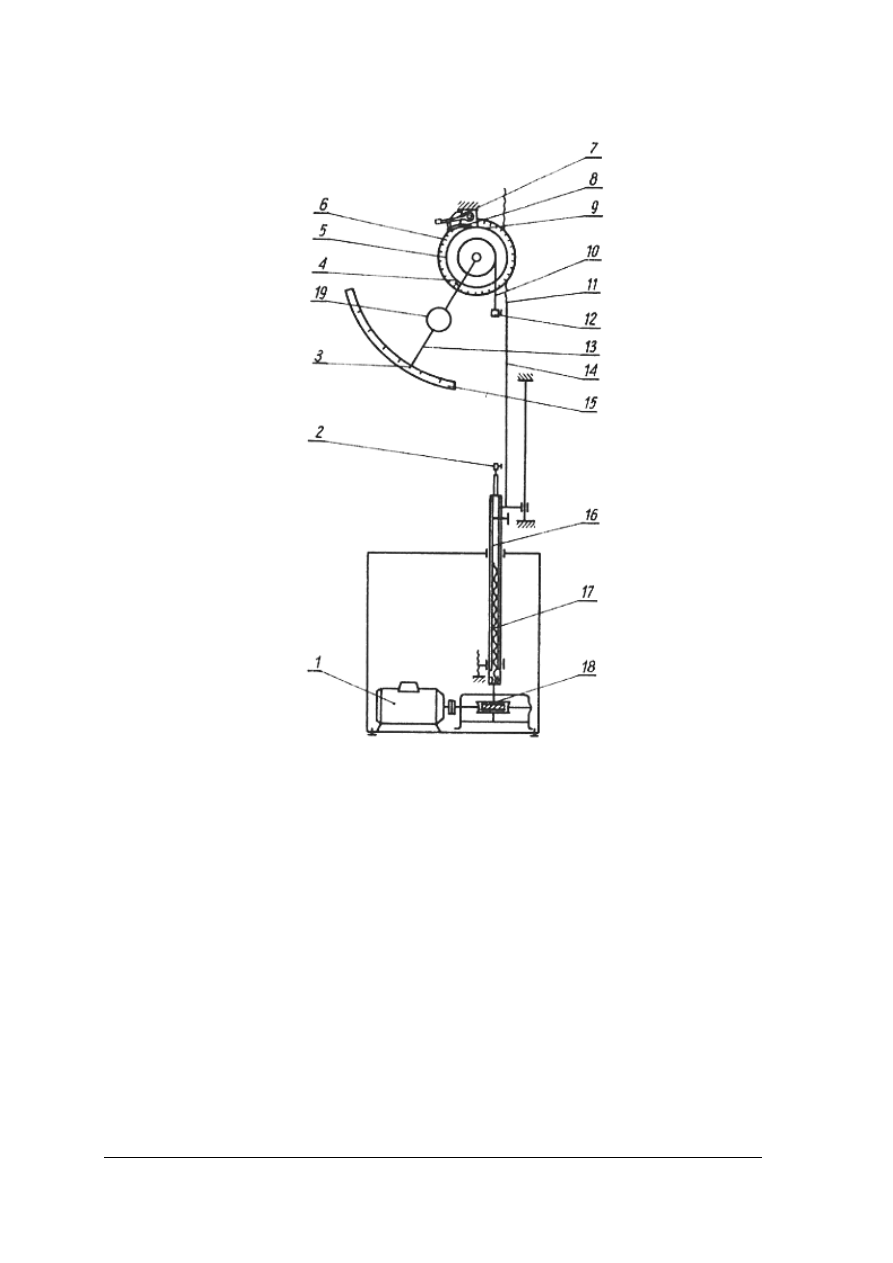

Stalowa listwa (1) jest umieszczona między podporą (2) i obudową układu napędowego

(3).

W górnej części podpory (2) jest zamocowane wrzeciono służące do założenia badanego

nawoju.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Podpora i obudowa mają gumowe nóżki (4) (4

’

), które amortyzują drgania w czasie

działania skrętomierza. Listwa stalowa jest zaopatrzona z przodu w przymiar (5) z podziałką

milimetrową. Pozwala on na właściwe ustawienie zacisków wahadłowych, zależnie od

dobranej długości odcinka badanej przędzy. Zaciski wahadłowe (6) i (7) mogą być

przesuwane na odpowiednią odległość.

Obrotowy zacisk (8) jest umieszczony na ściance numer (3). Elementy sterujące pracą

skrętomierza umieszczone są na przedniej ściance obudowy. Pokrętło (9) służy do zmiany

liczby obrotów zacisku (8).Włączenie lub wyłączenie napędu następuje przez przestawienie

włącznika (10).

Włącznik (11) służy do zmiany kierunku obrotów skrętomierza. Liczbę obrotów zacisku

(8) wskazuje licznik (12). Zmiany kierunku obrotów licznika dokonuje się dźwignią (13).

Tarczkę z korbką (14) wykorzystuje się do ręcznego napędu zacisku obrotowego, nad nią

znajduje się urządzenie do cofania licznika w położenie wyjściowe – zerowe.

Aby dokładnie odczytać dziesiętne części obrotu w podstawie zacisku umieszczona jest

tarcza (15), której ustawienie w stosunku do stałego wskaźnika wskazuje części obrotu.

Wahadłowy zacisk dla długich odcinków przędzy składa się z układu dźwigni kątowych,

z których jedno ramię (16) ma zacisk do zakleszczania przędzy (17) i jest zakończone

wskazówką. Drugie ramię dźwigni kątowej stanowi listwa z podziałką obciążeń (19), na

której znajduje się przesuwny obciążnik (20). Ostrze wskazówki (18) przymocowanej do

obudowy dźwigni, ustawiamy na żądaną odległość na skali. Do obudowy na pręcie

przymocowana jest skala (21) pozwalająca na odczytanie wydłużenia przędzy powstałego w

czasie rozkręcania.

Drugi wahadłowy zacisk dla krótkich odcinków przędzy jest zabudowany jak opisany

poprzedni. Różnica polega na zastosowaniu mniejszego zakresu skali obciążeń i skali

wydłużeń. Prowadnik przędzy (22), kieruje przędzę na ramię (16

’

) do zacisku (17

’

). Na

ramieniu dźwigni (19

’

) znajduje się obciążnik (20

’

).

Obliczanie wyników

Wyniki pomiarów oblicza się z dokładnością do dwóch cyfr znaczących, a wyniki badań

podaje się z dokładnością do jednej cyfry znaczącej.

Średnia arytmetyczną wylicza się ze wzoru:

l

n

S

o

m

⋅

⋅

=

1000

τ

[skr/m]

w którym:

S

o

– suma obrotów odczytana na liczniku przy końcowym pomiarze,

n – liczba pomiarów,

l – odległość zacisków w mm.

Średnie odchylenie oblicza się ze wzoru:

S =

1

)

(

1

2

−

−

∑

=

=

n

n

i

i

m

i

τ

τ

w którym:

i

τ

– liczba skrętów poszczególnego odcinka przędzy.

Współczynnik zmienności skrętu oblicza się w procentach ze wzoru:

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

V =

100

⋅

m

s

τ

[%]

Wyznaczanie wytrzymałości i wydłużenia nitek

Najważniejszymi wskaźnikami wyznaczanymi podczas zrywania przędzy jest siła

zrywająca, wydłużenie przy zerwaniu i moduł pracy zerwania.

Wytrzymałość na rozerwanie określana jest wartością siły powodującej rozerwanie nitki.

Wartość ta uzależniona jest od wielkości wymiaru powierzchni przekroju badanej nitki.

Stosuje się wskaźnik wytrzymałości właściwej.

Wytrzymałość właściwa P

t

jest to stosunek siły zrywającej P do numeru nitki w texach.

P

t

=

Tt

P

[G/tex]

w którym: P – siła zrywająca w G lub cN,

Tt – tex nitki.

Wytrzymałość względna na mokro wyznacza się obliczając stosunek siły zrywającej

nitkę mokrą do siły zrywającej nitkę w normalnych warunkach, wyrażonym w procentach:

P

w

=

100

⋅

P

P

m

[%]

w którym: P

w

– wytrzymałość względna na mokro,

P

m

–

siła zrywająca nitkę mokrą w G.

W czasie rozrywania następuje deformacja nitki w postaci wydłużenia spowodowana jej

rozciąganiem.

Wydłużenie bezwzględne, wyrażone w milimetrach, jest określone przyrostem długości

nitki wskutek rozciągania, aż do momentu zerwania:

w = l

r

– l

p

[mm]

gdzie: w – wydłużenie bezwzględne w mm,

l

p –

długość próbki przed zerwaniem w mm,

l

r

– długość próbki w chwili zerwania w mm.

Wydłużenie względne jest stosunkiem wydłużenia bezwzględnego do długości nitki

przed zerwaniem wyrażonym w procentach:

E =

⋅

−

p

p

r

l

l

l

100 [%]

Wyznaczanie wytrzymałości nitki przeprowadza się metodą zrywu pojedynczej nitki.

Metoda ta jest stosowana do wszystkich rodzajów przędzy i nici. Polega na rozciąganiu

zakleszczonego odcinka przędzy aż do zerwania.

Im krótszy czas trwania pomiaru, tym wyższa jest wartość otrzymanego wyniku.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Znormalizowane obciążenie wstępne jest konieczne dla otrzymania porównywalnych

wartości wydłużenia przy zerwaniu nitki. Ma także wpływ na rzeczywisty czas trwania

pomiaru, a przez to na wielkość otrzymanej wartości wytrzymałości.

Długość zakleszczenia przędzy wpływa na wielkość wyniku, gdyż im jest ona większa,

tym większe jest prawdopodobieństwo trafienia na miejsce słabsze, więc wynik będzie niższy.

Zaciski aparatu ustawia się w odległości 500 ± 1 mm.

Pomiary wytrzymałości nitek w stanie mokrym ważne jest dla wyrobów, które mogą ulec

zmoczeniu, a wtedy ich wytrzymałość bezwzględna znacznie się obniży.

Wytrzymałość na rozciąganie nitek w suple i w pętli jest wskaźnikiem technologicznym

i użytkowym. W trakcie wyznaczania wytrzymałości pozwala wywnioskować

o prawdopodobnym zachowaniu się przędzy na przykład przy szyciu maszynowym.

Do pomiarów wytrzymałości na zrywanie stosuje się zrywarki, dzieli się je na:

–

zrywarki o zmiennej prędkości przyrostu siły rozciągającej i wydłużenia,

–

zrywarki o stałej prędkości przyrostu siły rozciągającej,

–

zrywarki o stałej prędkości przyrostu wydłużenia.

Do grupy pierwszej należą zrywarki wahadłowe. Wskazania tego typu zrywarek nie są

zbyt dokładne ze względu na prostą konstrukcję, ale ze względu na łatwą obsługę i niską cenę

często stosowane.

Opis przyrządu pomiarowego – zrywarka wahadłowa (rys. 10)

Badany odcinek zamocowuje się w zaciskach: górnym (12) i dolnym (2). Górny zacisk

zamocowany jest na łańcuchu (10) i połączony z kołem wahadła (13). W czasie rozciągania

przędzy przez opadający zacisk dolny, pociągany jest zacisk górny, który powoduje

wychylenie wahadła (13) wraz z obciążeniem (19). Powoduje to obciążenie zamocowanej

przędzy, które wzrasta ze zwiększeniem się wychylenia wahadła. Wartość obciążenia

odczytuje się ze skali (15) na podstawie wskazania zakończenia (3) dźwigni wahadła,

wychylonej czasie przebiegu zrywania przędzy. W momencie zerwania przędzy zapadka (8)

unieruchamia wahadło przez uniemożliwienie obrotu wstecznego koła zapadkowego (9),

zamocowanego na wspólnej osi z kołem wahadła (13). Wahadło, dążąc do opuszczenia się w

położenie wyjściowe będzie, za pośrednictwem koła zapadkowego (9), wywierając nacisk na

zapadkę (8), która naciskając na wyłącznik (7) powoduje zatrzymanie silnika elektrycznego

(1), a tym samym skali wydłużeń.

Silnik elektryczny za pomocą przekładni zębatej (18) obraca śrubę pociągową (17), która

przesuwa gwintowana rurę (16) z zaciskiem dolnym. Ruch zacisku dolnego powoduje

przesunięcie cięgna (14) zakończonego zębatką prostą (11) zazębiająca się kołem zębatym

(5). Wraz z kołem zębatym obraca się zamontowana na nim skala (6). Wielkość wydłużenia

wskazuje wskazówka (4). Sterowanie napędem dolnego zacisku odbywa się przyciskami,

w ,,dół”, ,,w górę” i ,,stop” umieszczonymi na obudowie zrywarki. Prędkość opadania

dolnego zacisku reguluje się pokrętłem powodującym bezpośrednio zmianę obrotów silnika

napędzającego zrywarkę.

Zrywarki tego typu są zaopatrzone w urządzenie do wykonywania wykresów

rozciągania.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 10. Schemat zrywarki wahadłowej

Źródło: Turek K.: Pracownia materiałoznawstwa odzieżowego. WSiP, Warszawa 1998

Do grupy zrywarek o stałej prędkości przyrostu siły rozciągania należą zrywarki

wózkowe typu równi pochyłej, zrywarki obciążnikowe typu wagi równoramiennej.

Dla przędz o średnicy poniżej 2 mm wyznaczenie zmiany długości przeprowadza się

metodą pasemkową, natomiast powyżej podanych wartości oraz, gdy nitki pasemka trudno się

rozdzierają – metodą odcinkową.

W metodzie pasemkowej należy utworzyć dwa pasemka o długości 10 m.

W metodzie odcinkowej pobiera się cztery odcinki z zewnętrznej i wewnętrznej warstwy

każdego nawoju o długości 500 mm.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Obliczanie wyników pomiarów

Wykonuje się z dokładnością do czterech cyfr znaczących wyniki obliczeń podaje się

z dokładnością do trzech cyfr znaczących.

Średnią wytrzymałość nitek oblicza się ze wzoru:

P =

n

P

n

i

i

i

∑

=

=1

[G] lub [cN]

w którym:

P

i

– wytrzymałość poszczególnych odcinków w G lub cN,

n – liczba pomiarów.

Wytrzymałość właściwą nitek oblicza się ze wzoru:

P

t

=

Tt

P

[G/tex] lub [cN/tex]

Średnie wydłużenie oblicza się ze wzoru:

E =

n

E

n

i

i

i

∑

=

=1

[%]

w którym: E

i

– wydłużenie poszczególnych odcinków w mm.

Średnie odchylenie, współczynnik zmienności, względny błąd przypadkowy wartości

średniej wytrzymałości oraz ostateczną liczbę pomiarów oblicza się na podstawie wzorów

podanych w materiale nauczania str. 30.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń:

1.

Jakie znasz metody wyznaczania numeru nitek?

2.

Jaka jest zasada działania motowidła?

3.

Jak obliczamy masę liniową wyrażoną w texach?

4.

Jak obliczyć wstępne obciążenie dla pasemek?

5.

Co to jest aklimatyzacja?

6.

Do czego służy sprawdzian pasmowy?

7.

Za pomocą jakich urządzeń wyznaczysz masę pasma nitek?

8.

Do jakich pomiarów służy skrętomierz?

9.

Z jakiego wzoru obliczamy liczbę skrętów?

10.

Na czym polega metoda zrywu pojedynczej nitki?

11.

Jak działa zrywarka wahadłowa?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.5.3. Ćwiczenia

Ćwiczenie 1

Wykonanie pomiarów i wyznaczenie numeru tex nitek metodą pasemkową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

dobrać próbki do badania,

2)

przygotować motowidło ustawiając wskazówkę licznika na zero,

3)

założyć nawoje na zatyczki,

4)

końce nitek przeprowadzić przez urządzenie naprężające i umocować na żeberku zacisku,

5)

uruchomić motowidło,

6)

po nawinięciu 100 m związać końce i odciąć w odległości max 20 mm od węzła,

7)

zacisnąć pasemka zaciskami w dwóch przeciwległych miejscach,

8)

zdjąć z motaka pasemka,

9)

obliczyć wstępne obciążenie Q

m,

10)

zakładać kolejno aklimatyzowane pasemka na sprawdzian pasmowy,

11)

odczytać wynik po upływie 3 sekund z dokładnością do 1mm,

12)

wyznaczyć na wadze analitycznej masę każdego pasemka,

13)

zapisać wyniki,

14)

wykonać obliczenia.

Wyposażenie stanowiska pracy:

–

motowidło,

–

sprawdzian pasmowy,

–

waga analityczna,

–

próbki zgodne z normą,

–

plansze.

Ćwiczenie 2

Wyznaczenie liczby skrętów nitek metodą doprowadzenia do równoległości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

pobrać próbki,

2)

określić kierunek skrętu badanego odcinka nitek,

3)

zakleszczyć jeden koniec odcinka przędzy w zacisku obrotowym,

4)

drugi koniec przędzy przeprowadzić przez zacisk stały,

5)

sprawdzić odległość między zaciskami za pomocą metalowego sprawdzianu,

6)

uruchomić skrętomierz, rozkręcać przędzę aż do równoległego ułożenia włókien,

7)

sprawdzić równoległość ułożenia za pomocą lupy i igły preparacyjnej,

8)

odczytać i zanotować wskazania licznika,

9)

wykonać obliczenia.

Wyposażenie stanowiska pracy:

–

skrętomierz o dokładności odczytu do 0,5 skrętu,

–

przymiar metalowy,

–

igła preparacyjna,

–

obciążniki,

–

lupa,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

–

plansze dydaktyczne,

–

próbki.

Ćwiczenie 3

Wyznaczenie wytrzymałość nitek na rozerwanie i wydłużenie metodą zrywu jednej nitki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

pobrać zgodnie z normą próbki,

2)

ustalić numer badanej nitki,

3)

dobrać obciążenie wstępne,

4)

ustawić zaciski zrywarki,

5)

sprawdzić położenie zerowe,

6)

zakleszczyć oba końce nitki,

7)

uruchomić zrywarkę,

8)

rozciągać nitkę aż do chwili jej zerwania,

9)

zatrzymać zacisk dolny,

10)

zanotować wyniki siły zrywającej i wydłużenia,

11)

ustalić zakres skali sił tak, aby wychylenie wahadła w chwili zerwania mieściło się

w granicach od 15 do 60 º od pionu i średniego czasu zrywu 20± 3 s,

12)

przeprowadzać kolejne pomiary na wszystkich próbkach,

13)

obliczyć wyniki pomiarów.

Wyposażenie stanowiska:

–

zrywarka,

–

stoper,

–

obciążniki wstępne,

–

próbki aklimatyzowane tkackie i dziewiarskie.

Ćwiczenie 4

Wykonanie pomiarów i wyznaczenie numeru tex nitek metodą odcinkową.

Sposób wykonania ćwiczenia

Uczeń powinien:

1)

pobrać przygotowane próbki,

2)

jeden koniec odcinka nitek zakleszczyć w górnym zacisku odmierzacza,

3)

drugi koniec obciążyć obciążeniem wstępnym,

4)

po upływie 3

÷

5 s zakleszczyć obciążony koniec nitek w zacisku dolnym,

5)

odciąć nitki przy zaciskach

6)

ważyć kolejno odcinki 500mm na wadze analitycznej

7)

wyznaczyć masę z dokładnością do 0,1 %.

Wyposażenie stanowiska:

–

waga analityczna,

–

próbki zgodne z normą,

–

plansze dydaktyczne,

–

odmierzasz do tworzenia 500mm odcinków nitek,

–

plansze.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4.5.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1)

przygotować próbki do badań?

2)

obsłużyć motowidło?

3)

wyznaczyć numer tex nitki metodą pasemkową?

4)

obliczyć obciążenie wstępne?

5)

obsłużyć skrętomierz elektryczny?

6)

obliczyć współczynnik skrętu?

7)

wyznaczyć liczbę skrętów na skrętomierzu?

8)

obsłużyć zrywarkę wahadłową?

9)

wyznaczyć wytrzymałość nitki na rozerwanie?

10)

obliczyć wyniki pomiarów?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

5. SPRAWDZIAN OSIĄGNIĘĆ

Instrukcja dla ucznia

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem zadań testowych.

4.

Test zawiera 16 pytań dotyczących rozpoznawania nitek. Pytania 1, 2, 3, 4, 5, 6, 7, 8, 9,

10, 11, 12 to pytania wielokrotnego wyboru i tylko jedna odpowiedź jest prawidłowa, na

pytania 13, 14, 15, 16 należy udzielić krótką odpowiedź.

5.

Udzielaj odpowiedzi na załączonej karcie odpowiedzi. W pytaniach wielokrotnego

wyboru zaznacz prawidłową odpowiedź X (w przypadku pomyłki należy błędną

odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową).

6.

W pytaniach z krótką odpowiedzią wpisz odpowiedź w wyznaczone pole.

7.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8.

Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas. Trudności mogą sprawić Ci

pytania: 10, 11, 12, 13, 14, 15, 16 są one na trudniejszym poziomie.

9.

Na rozwiązanie testu masz 30 minut

.

Powodzenia

Materiały dla ucznia

:

–

instrukcja,

–

zestaw zadań testowych,

–

karta odpowiedzi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Z

estaw zadań testowych nr 1

1.

Przędza to:

a)

nitka utworzona z włókien odcinkowych,

b)

nitka utworzona z włókien chemicznych ciągłych,

c)

nitka ciągła skręcona,

d)

nitka z włókien jedwabiu.

2. Zgrzeblenie polega na:

a)

czesaniu, w którym z taśmy usuwa się połamane włókna,

b)

układaniu włókien równolegle w cienką warstwę,

c)

kilkakrotnym rozciąganiu włókien,

d)

owinięciu rdzenia nitki oplotem.

3. Czesanie taśmy ma na celu:

a)

obniżenie kosztów produkcji,

b)

skręcenie włókien,

c)

rozciągnięcie włókien,

d)

usunięcie połamanych włókien .

4. Maszyna, której elementami pracującymi są walce o powierzchni pokrytej igłami to:

a)

przędzarka,

b)

niedoprzędzarka,

c)

czesarka,

d)

zgrzeblarka.

5. Przędza rdzeniowa utworzona jest z:

a)

rdzenia z przędzy ciągłej oraz oplotu,

b)

jednego włókna ciągłego skręconego,

c)

nitek utworzonych z dwu lub wiecej skręconych nitek,

d)

z przędzy odcinkowej oraz oplotu.

6. Występują następujące kierunki skrętu nitek:

a)

A i B.

b)

Z i B,

c)

Z i S,

d)

S i A,