Projekt Wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego

MINISTERSTWO EDUKACJI

NARODOWEJ

Mieczysław Pietraszko

Naprawianie uszkodzonych części maszyn i urządzeń

rolniczych 722[04].Z2.02

Poradnik dla ucznia

Wydawca

Instytut technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Janusz Figurski

mgr inż. Marek Rudziński

Opracowanie redakcyjne:

Mieczysław Pietraszko

Konsultacja:

mgr inż. Gabriela Poloczek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[04].Z2.02

Naprawianie uszkodzonych części maszyn i urządzeń rolniczych, zawartego w modułowym

programie nauczania dla zawodu kowal.

Wydawca

Instytut technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Organizacja i wyposażenie stanowiska napraw

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Technologie napraw elementów maszyn rolniczych

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

13

4.2.3. Ćwiczenia

13

4.2.4. Sprawdzian postępów

14

4.3. Naprawa elementów roboczych pracujących w glebie

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

15

15

17

17

19

4.4. Naprawa ram i konstrukcji nośnych

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

20

20

21

21

22

4.5. Naprawa osi i wałów

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

23

23

24

25

26

4.6. Naprawa zespołów tnących i rozdrabniających

4.6.1. Materiał nauczania

4.6.2. Pytania sprawdzające

4.6.3. Ćwiczenia

4.6.4. Sprawdzian postępów

27

27

28

29

29

4.7. Naprawa przenośników

4.7.1. Materiał nauczania

4.7.2. Pytania sprawdzające

4.7.3. Ćwiczenia

4.7.4. Sprawdzian postępów

30

30

31

32

32

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.8. Naprawa resorów

4.8.1. Materiał nauczania

4.8.2. Pytania sprawdzające

4.8.3. Ćwiczenia

4.8.4. Sprawdzian postępów

33

33

34

34

35

4.9. Montaż zespołów i maszyn

4.9.1. Materiał nauczania

4.9.2. Pytania sprawdzające

4.9.3. Ćwiczenia

4.9.4. Sprawdzian postępów

36

36

36

36

37

4.10. Konserwacja i malowanie

4.10.1. Materiał nauczania

4.10.2. Pytania sprawdzające

4.10.3. Ćwiczenia

4.10.4. Sprawdzian postępów

38

38

39

39

40

5. Sprawdzian osiągnięć

41

6. Literatura

47

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik ten pomoże Ci w przyswajaniu wiedzy o zasadach i sposobach naprawiania części

maszyn i urządzeń rolniczych, oraz w kształtowaniu umiejętności z zakresu jednostki

modułowej Naprawianie uszkodzonych części maszyn i urządzeń rolniczych. Poradnik

zawiera:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś opanować przed

przystąpieniem do realizacji jednostki modułowej,

−

cele kształcenia, czyli wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem,

−

materiał nauczania, który umożliwi samodzielne przygotowanie się do wykonywania

ćwiczeń i zaliczenia sprawdzianów,

−

pytania sprawdzające, które pomogą sprawdzić, czy opanowałeś podane materiał

nauczania z zakresu naprawiania części maszyn i urządzeń rolniczych,

−

ćwiczenia, które ułatwią nabycie umiejętności praktycznych,

−

sprawdzian postępów,

−

sprawdzian osiągnięć.

W materiale nauczania zostały przedstawione zagadnienia dotyczące: organizacji

i wyposażenia stanowiska pracy, technologii napraw elementów maszyn rolniczych, naprawy

elementów roboczych pracujących w glebie, naprawy ram i konstrukcji nośnych, naprawy osi

i wałów, zespołów tnących i rozdrabniających, przenośników, resorów, montażu zespołów

i maszyn, konserwacji i malowania. Przy wyborze treści pomoże Ci nauczyciel, który wskaże

zagadnienia szczególnie ważne, jak i pomocnicze potrzebne do wykonywania zadań określonych

dla zawodu kowal. Do poszerzenia wiedzy powinieneś wykorzystać podaną literaturę oraz

skorzystać z innych źródeł informacji. W przypadku trudności z opanowaniem materiału lub

zrealizowaniem ćwiczenia poproś nauczyciela o pomoc.

Z rozdziałem Pytania sprawdzające możesz zapoznać się przed przystąpieniem do rozdziałów

materiał nauczania – poznając przy tej okazji wymagania wynikające z potrzeb zawodu, a po

przyswojeniu wskazanych treści, odpowiadając na te pytania sprawdzisz stan swojej gotowości do

wykonywania ćwiczeń lub po zapoznaniu się z rozdziałami, aby sprawdzić stan swojej wiedzy,

która będzie Ci potrzebna do wykonania ćwiczeń.

Kolejnym etapem poznawania oraz uzupełniania i utrwalania zagadnień dotyczących

naprawiania uszkodzonych części maszyn i urządzeń rolniczych będzie wykonywanie ćwiczeń.

Po wykonaniu ćwiczeń sprawdź poziom swoich postępów rozwiązując Sprawdzian postępów,

zamieszczony po ćwiczeniach. W tym celu: przeczytaj pytania i odpowiedz na nie wstawiając

X w odpowiednie miejsce. Odpowiedzi NIE wskazują na luki w Twojej wiedzy. Oznacza to

powrót do treści, które nie są dostatecznie opanowane. Poznanie przez Ciebie wszystkich lub

określonej części wiadomości będzie stanowiło dla nauczyciela podstawę do przeprowadzenia

sprawdzianu przyswojonych wiadomości i ukształtowanych umiejętności. W tym celu nauczyciel

posłuży się zestawem zadań testowych.

Przykładowy zestaw zadań testowych zamieszczony jest w rozdziale 5 tego poradnika.

Zawiera on instrukcję, w której wyjaśniono tok przeprowadzania sprawdzianu, przykładową kartę

odpowiedzi, w której, w odpowiednich miejscach wpisz odpowiedzi na pytania; będzie to

stanowić dla Ciebie trening przed sprawdzianem zaplanowanym przez nauczyciela

W czasie zajęć dydaktycznych musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy, przepisów przeciwpożarowych i ochrony środowiska zgodnie z obowiązującymi

normami prawnymi.

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

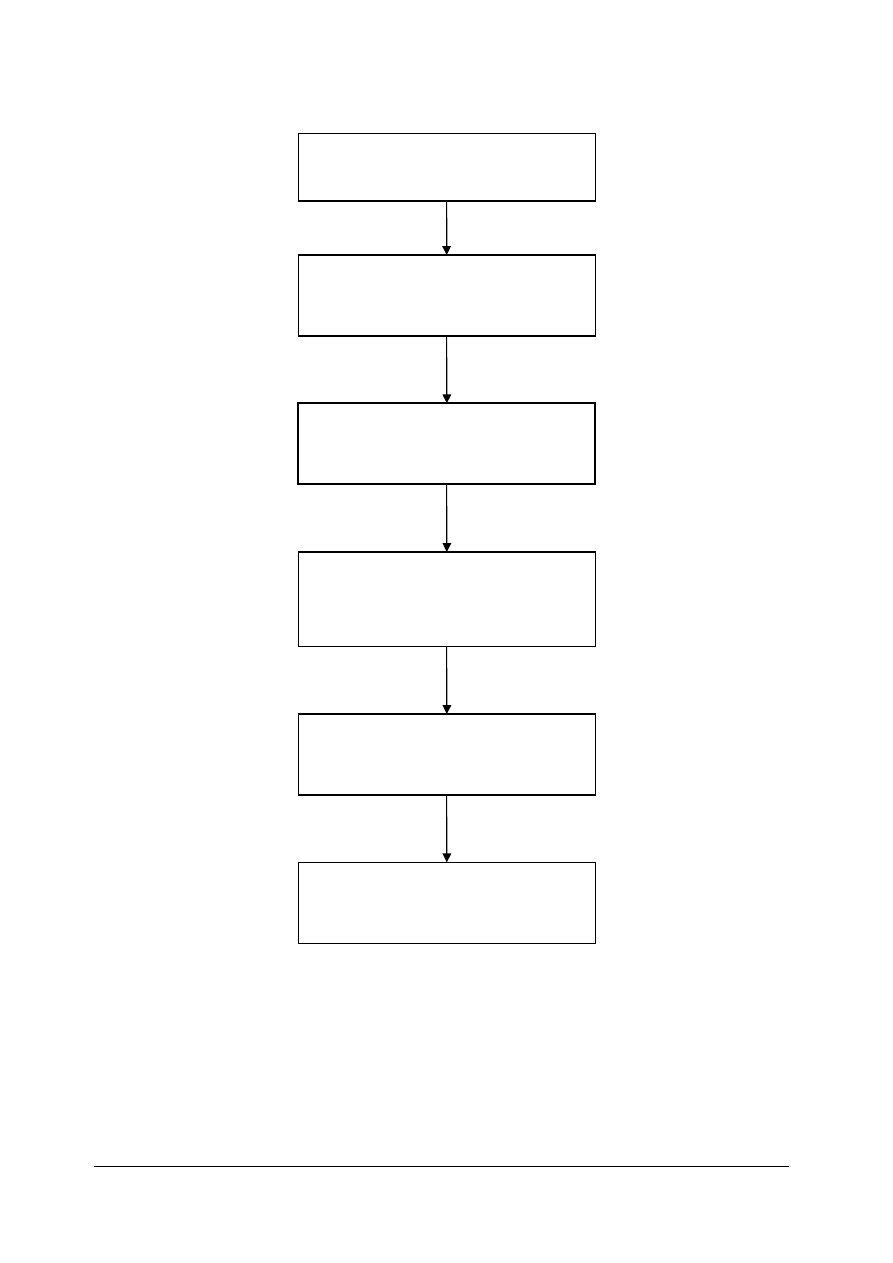

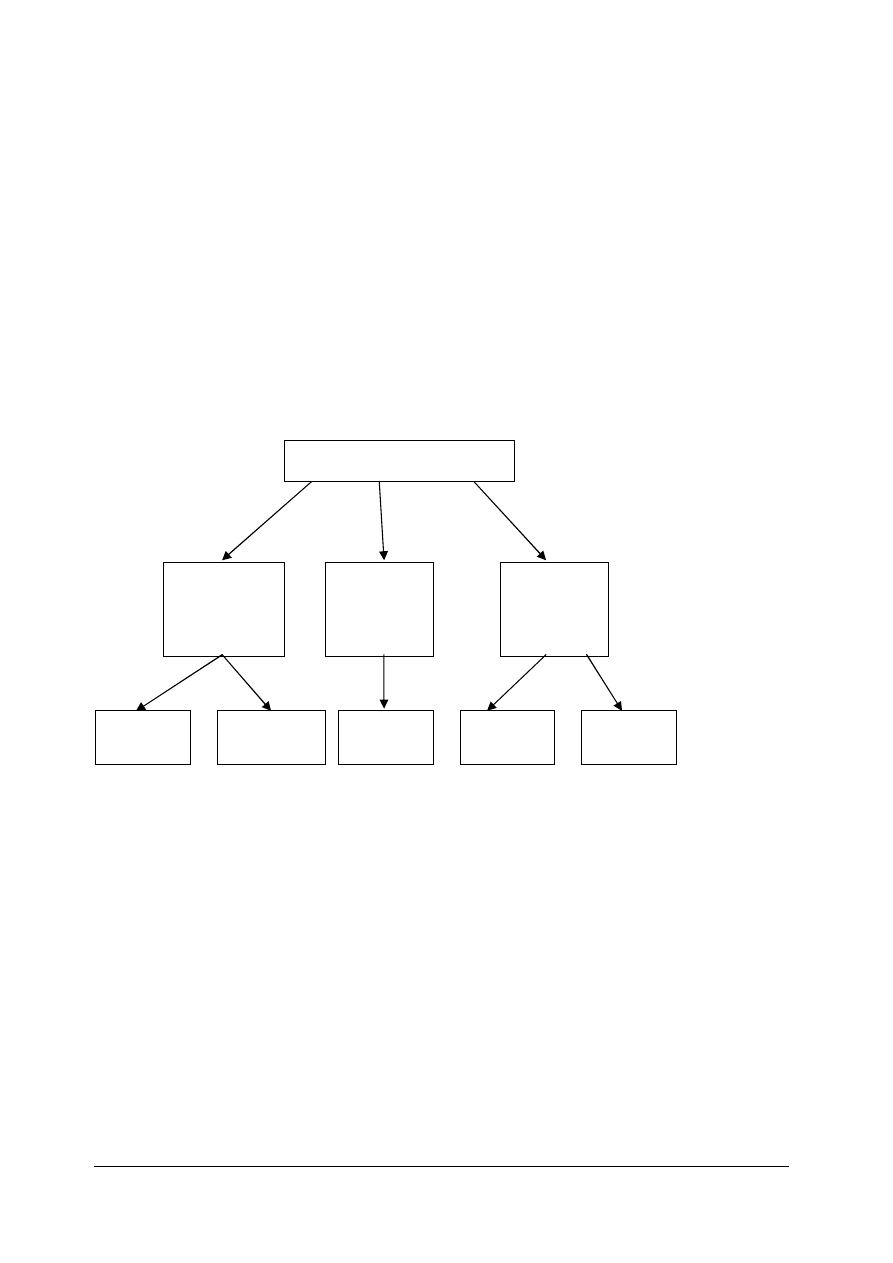

Schemat układu jednostek modułowych

722[04].Z2

Usługi kowalskie

722[04].Z2.02

Naprawianie uszkodzonych części

maszyn i urządzeń rolniczych

722[04]Z2.03

Wykonywanie profilowania

i usuwanie deformacji konstrukcji

722[04].Z2.04

Wykonywanie prac związanych

z podkuwaniem kopyt końskich

722[04].Z2.05

Rozliczanie prac kowalskich

722[04].Z2.01

Weryfikowanie części maszyn

i urządzeń rolniczych

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej ,,Naprawianie uszkodzonych

części maszyn i urządzeń rolniczych”, powinieneś umieć:

−

rozpoznawać elementy, zespoły i układy urządzeń rolniczych na rysunkach i schematach,

−

określać funkcje zespołów i układów maszyn i urządzeń rolniczych,

−

zorganizować stanowisko naprawcze,

−

dobierać przyrządy pomiarowe do oceny zużycia części,

−

zdemontować i wykonać mycie podzespołów i części,

−

dokonać weryfikacji podzespołów i części,

−

podjąć decyzje dotyczące wyboru technologii naprawy,

−

czytać ze zrozumieniem informacje przedstawione w formie opisu, instrukcji, rysunków,

szkiców, wykresów, dokumentacji technicznej i technologicznej,

−

analizować dane katalogowe,

−

posługiwać się instrukcjami obsługi,

−

czytać schematy budowy,

−

wskazać elementy maszyn zgodnie z instrukcją,

−

posługiwać się narzędziami pomiarowymi,

−

podejmować decyzje zawodowe zgodnie z przepisami bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz ochrony środowiska,

−

przewidywać i wskazywać zagrożenia dla zdrowia i życia ludzkiego oraz środowiska

przyrodniczego.

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować stanowisko naprawy maszyn i narzędzi rolniczych,

−

dobrać narzędzia i przyrządy potrzebne w procesie naprawy,

−

skorzystać z instrukcji obsługi maszyn i urządzeń,

−

rozpoznać na podstawie oznaczeń znormalizowane części maszyn,

−

naprawić uszkodzone części maszyn,

−

ocenić jakość wykonanej naprawy,

−

zmontować urządzenia po naprawie,

−

zmontować maszynę po naprawie,

−

sprawdzić poprawność działania maszyny i urządzenia po naprawie,

−

wykonać konserwację maszyny po naprawie,

−

świadomie stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska.

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Organizacja i wyposażenie stanowiska napraw

4.1.1. Materiał nauczania

Organizacja stanowiska naprawczego będzie zależała od sposobu przemieszczenia

maszyny w trakcie wykonywanych czynności naprawczych.

Wyróżniamy następujące rodzaje organizacji napraw:

−

stanowiskowa – maszyna na jednym stanowisku i naprawia ją wszechstronnie wyszkolony

pracownik lub zespół pracowników,

−

w gniazdach naprawczych, polega na demontażu na zespoły i podzespoły, które trafiają na

poszczególne stanowiska specjalistyczne,

−

potokowa, polega na przesuwaniu maszyny na kolejne specjalistyczne stanowiska

naprawcze.

Stanowisko naprawcze powinno znajdować się w hali warsztatowej oświetlonej naturalnie

i sztucznie, posiadającej urządzenia do usuwania oparów i spalin. Powierzchnia warsztatu

(stanowiska) jaką powinniśmy dysponować podczas naprawy jest zależna od wielkości

maszyny i rodzaju naprawy. Powierzchnie warsztatowe i stanowiskowe określają szczegółowo

przepisy bezpieczeństwa i higieny pracy.

Stanowisko naprawcze wyposażone powinno być w niezbędny sprzęt do prac kowalskich:

−

stoły naprawcze i warsztatowe,

−

palenisko kowalskie, piec komorowy do nagrzewania w zakresie temperatur do1300°C,

−

narzędzia i sprzęt kowalski takie jak :kowadło, młotki, kleszcze kowalskie, przecinaki,

przebijaki,

−

narzędzia ślusarskie takie jak: klucze płaskie, klucze oczkowe, nasadowe, młotki, kleszcze,

zaciski,

−

sprzęt do podnoszenia i przemieszczania – windy, podnośniki, wózki,

−

przyrządy pomiarowe i przymiary, macki do mierzenia wymiarów na gorąco, pirometr

optyczny,

−

katalogi i schematy, instrukcje obsługi naprawianych maszyn,

−

środki zapewniające przestrzeganie zasad ergonomii oraz bezpieczeństwa i higieny pracy.

Ponadto na stanowisku powinny znajdować się części zamienne, półfabrykaty

i surowce których użyjemy do naprawy.

Organizacja stanowiska naprawczego będzie zależała od miejsca i rodzaju naprawy.

Niejednokrotnie aby wykonać prace kowalskie musimy wymontować uszkodzoną część

z maszyny i przenieść na stanowisko kowalskie, gdzie dokonujemy naprawy lub regeneracji.

Stąd naprawa maszyny będzie przebiegała dwoma etapami z których pierwszy to demontaż

uszkodzonej części, a drugi to naprawa metodami kowalskimi.

Zasady BHP podczas wykonywania prac obsługowo - naprawczych:

−

narzędzia i przyrządy powinny być dostosowane rodzajem i wymiarami do wykonywanej

pracy

oraz

kształtu

i

wielkości

części,

do

których

będą

użyte.

Przed użyciem należy je sprawdzić a uszkodzone lub zużyte wymienić na sprawne,

−

kowal powinien pracować w kombinezonie, fartuchu ochronnym, butach na podeszwach

antypoślizgowych i w nakryciu głowy,

−

stanowisko pracy należy utrzymywać w porządku i czystości,

−

nie wolno rozrzucać narzędzi wokół stanowiska pracy, a po zakończeniu pracy należy je

schować do szafek lub poukładać na półkach,

−

po zakończonej pracy palenisko kowalskie należy wygasić i uprzątnąć.

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakie przyrządy wyposażamy kuźnicze stanowisko naprawcze?

2. Od jakich czynników zależy powierzchnia warsztatu?

3. Jak zorganizujesz stanowisko naprawy?

4. Jakie są wymagania bhp przy organizowaniu stanowisk naprawczych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przygotuj stanowisko do naprawy wskazanych części maszyn (lemiesz pługa, zęby brony,

redlic siewnika, obsypników sadzarki do ziemniaków).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś: :

1) zapoznać się z zasadami bezpiecznej pracy,

2) zapoznać się z instrukcją wykonania zadania,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) zastosować się do poleceń zawartych w instrukcji,

5) posługując się instrukcją, zapoznać się z rodzajem uszkodzenia,

6) ocenić możliwość naprawy,

7) zaproponować wyposażenie stanowiska,

8) przeanalizować, czy naprawy wskazanych części maszyn jesteś w stanie wykonać

samodzielnie organizując odpowiednio stanowisko naprawcze.

Wyposażenie stanowiska pracy :

−

instrukcje obsługi maszyn,

−

karta do wykonania ćwiczenia,

−

zestaw narzędzi potrzebnych na stanowisku,

−

maszyny wymienione w instrukcji ćwiczeń,

−

literatura zgodna z punktem 6 poradnika.

Karta do wykonania ćwiczenia

Wpisz do tabeli sprzęt do napraw części maszyn i urządzeń rolniczych (lemiesz pługa,

zęby brony, redlice siewnika, obsypniki sadzarki do ziemniaków).

Lp.

Maszyny do naprawy

Stanowisko naprawcze

wyposażone jest w:

Uwagi

1.

Do uprawowy gleby:

Pług – regeneracja lemiesza

Brony – regeneracja zębów

……………………………………………………

……………………………………………………

……………………………………………………

……………………………………………………

……………...............................................................

......

2.

Maszyn do siewu i sadzenia:

Siewnik zbożowy –

regeneracja redlic Sadzarka

do ziemniaków –

regeneracja obsypników

……………………………………………………

……………………………………………………

……………………………………………………

……………………………………………………

……………………………………………………

……………………………………………………

…………………………………………

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować naprawę stanowiskową?

□

□

2) scharakteryzować naprawę gniazdową?

□

□

3) przygotować niezbędne wyposażenie do naprawy stanowiskowej?

□

□

4) dobrać przyrządy pomiarowe (posługując się instrukcją)?

□

□

5) uzasadnić dobór kluczy i narzędzi?

□

□

6) uzasadnić podział prac na etapy demontażu i regeneracji?

□

□

7) dokonać oceny przygotowania stanowiska do naprawy?

□

□

8) określić niezbędne warunki bhp obowiązujące w czasie naprawy

uszkodzonych części metodami kowalskimi?

□

□

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Technologie napraw elementów maszyn

4.2.1. Materiał nauczania

Naprawa jest to zespół czynności związanych z usunięciem uszkodzeń i niedomagań

powstałych w czasie eksploatacji, mających na celu przywrócenie maszynie lub urządzeniu

sprawności technicznej.

Wyróżniamy trzy rodzaje napraw:

−

naprawa bieżąca polega na usunięciu lub wymianie części uszkodzonej,

−

naprawa średnia polegająca na wymianie zespołów lub ich części,

−

naprawa główna w której demontujemy całkowicie maszyny weryfikując wszystkie części

przy czym zużyte poddajemy regeneracji lub wymianie.

W procesie technologicznym naprawę maszyn lub urządzeń rolniczych możemy

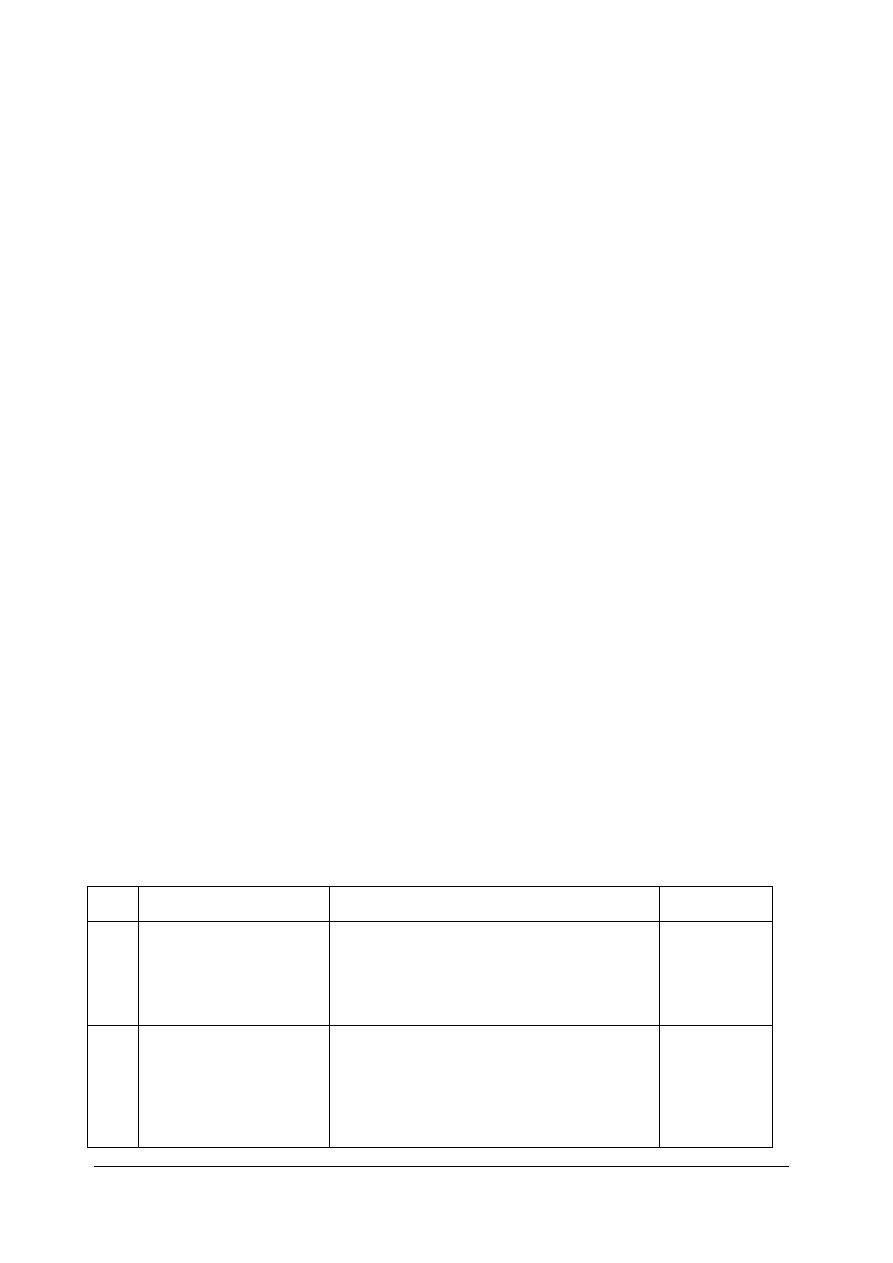

przedstawić schematycznie:

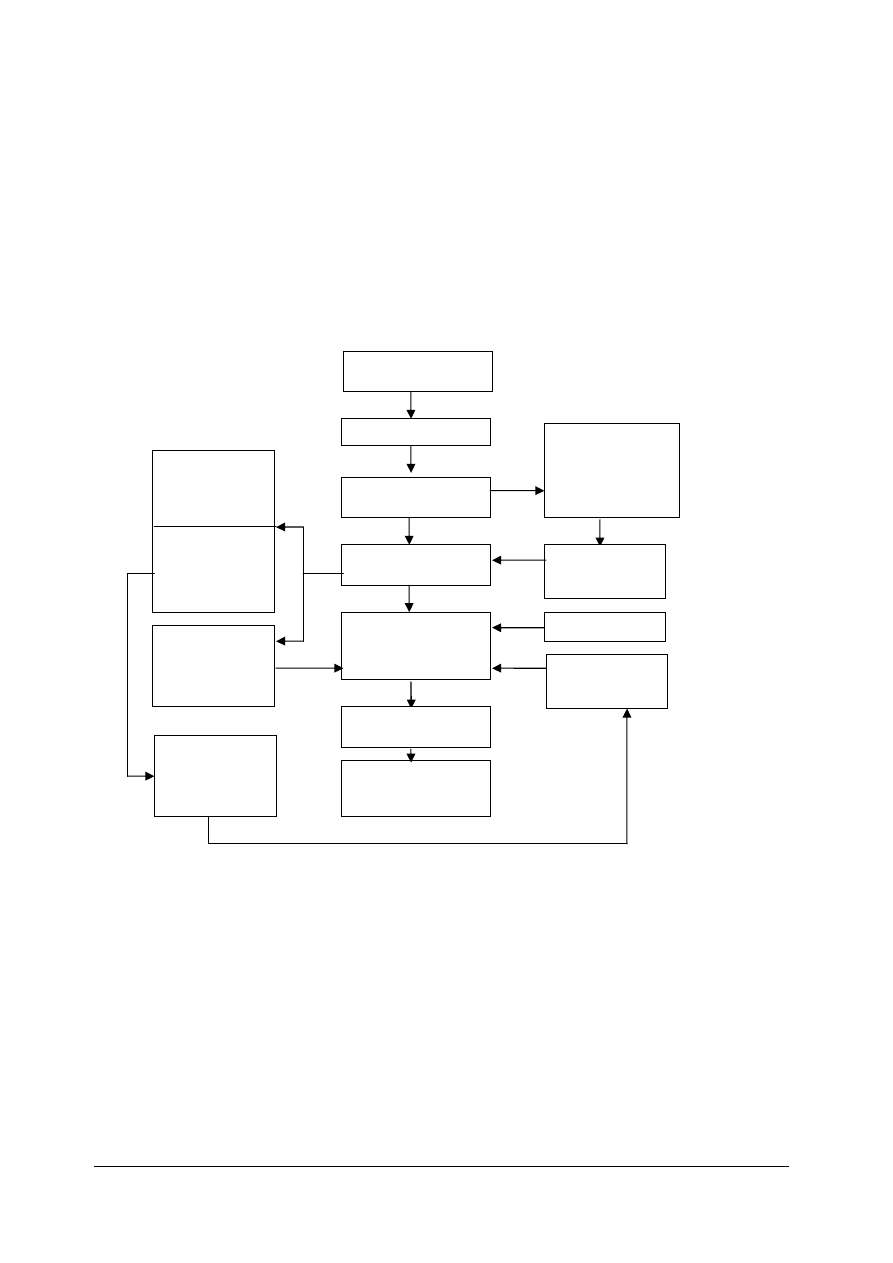

Schemat 1. Fazy procesu naprawczego

W procesie technologicznym naprawy części maszyn wyróżniamy kolejne fazy procesu:

−

mycie czyszczenie,

−

weryfikacja stopnia uszkodzenia lub zużycia,

−

demontaż,

−

naprawa (regeneracja) uszkodzenia lub wymiana części,

−

montaż,

−

ocena sprawności działań naprawczych,

−

odbiór maszyny do eksploatacji.

Fazy procesu dzielimy na operacje, które obejmują czynności wykonywane na jednym

stanowisku.

−

demontaż zespołów,

−

demontaż podzespołów,

−

montaż nowych lub naprawionych zespołów,

−

wykonywanie regulacji i pasowania zespołów,

Fazy procesu naprawczego

Operacje

naprawcze

Operacje

naprawcze

Operacje

naprawcze

Zabiegi

naprawcze

Zabiegi

naprawcze

Zabiegi

naprawcze

Zabiegi

naprawcze

Zabiegi

naprawcze

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Operacje składają się z zabiegów, czyli pojedynczych czynności wykonywanych w trakcie

naprawy:

−

odkręcanie połączeń gwintowych,

−

wyciąganie zabezpieczeń połączeń,

−

piłowanie przy pasowaniu,

−

szlifowanie,

−

nakładanie smaru,

−

dokręcanie,

−

regulacja luzu,

Schemat 2. Schemat blokowy procesu technologicznego naprawy

Zasady BHP podczas naprawy zespołów i części:

−

wózki do transportu powinny być zaopatrzone w odpowiednio profilowane podstawki,

zapobiegające przewróceniu się i spadnięciu przewożonych zespołów,

−

do nakładania na wózek i zdejmowania z niego ciężkich zespołów należy używać

wciągników,

−

naprawę zespołów należy wykonywać na przystosowanych do tego stanowiskach

wyposażonych w specjalne stojaki dostosowane do naprawianych typów maszyn,

−

napraw zespołów nie należy wykonywać na skrzynkach, podłodze, kobyłkach

i przypadkowo dobranych przedmiotach,

−

w pobliżu stojaków powinny być ustawiane regały lub półki, służące do układania na nich

wymontowanych części. Części nie należy układać na podłodze,

−

przyrządy i narzędzia należy układać w określonych stałych miejscach, aby uniknąć ich

ciągłego szukania.

Przyjęcie maszyny

Mycie zewnętrzne

Demontaż maszyny

Weryfikacja

Kompletowanie

części, zespołów

Części na złom

Części do

regeneracji

Części do

ponownego

montażu

Montaż

Części nowe

Demontaż na

zespoły i

podzespoły

Demontaż

na części

Sprawdzanie

i regulacja

Części

z regeneracji

Regeneracja

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje napraw?

2. Jakie są kolejne fazy napraw?

3. Co nazywamy operacją i z jakich elementów się składa?

4. Jaka jest kolejność postępowania przy planowaniu naprawy?

5. Jakie są fazy procesu technologicznego naprawy głównej?

4.2.3. Ćwiczenia

Ćwiczenie 1

Opracuj kartę technologiczną regeneracji lemiesza.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami bezpiecznej pracy przedstawionymi przez nauczyciela,

2) zapoznać się z instrukcją wykonywania zadania,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) zastosować się do pleceń zawartych w instrukcji,

5) zapoznać się z budową maszyny posługując się instrukcją,

6) zapoznać się z rodzajem uszkodzenia,

7) dobrać technologie naprawy do rodzaju uszkodzenia,

8) przy planowaniu uwzględnić, że maszyna składa się z zespołów, które należy wymontować

i w warsztacie kowalskim dokonać niezbędnych napraw,

9) przy planowaniu uwzględnić wymogi bezpieczeństwa mając na uwadze warunki w jakich

wykonuje się pracę,

10) zaprezentować wykonane ćwiczenie

11) dokonać oceny poprawności wykonania ćwiczenia,

Wyposażenie stanowiska pracy :

−

instrukcje obsługi maszyn,

−

instrukcja wykonania ćwiczenia,

−

zestaw narzędzi potrzebnych na stanowisku,

−

maszyny wymienione w instrukcji ćwiczeń,

−

instrukcje operacyjne hartowania regeneracji lemiesza,

−

literatura zgodna z punktem 6 poradnika.

Instrukcja wykonania zadania

Do wykonania ćwiczenia skorzystaj z kart operacyjnych regeneracji lemiesza.

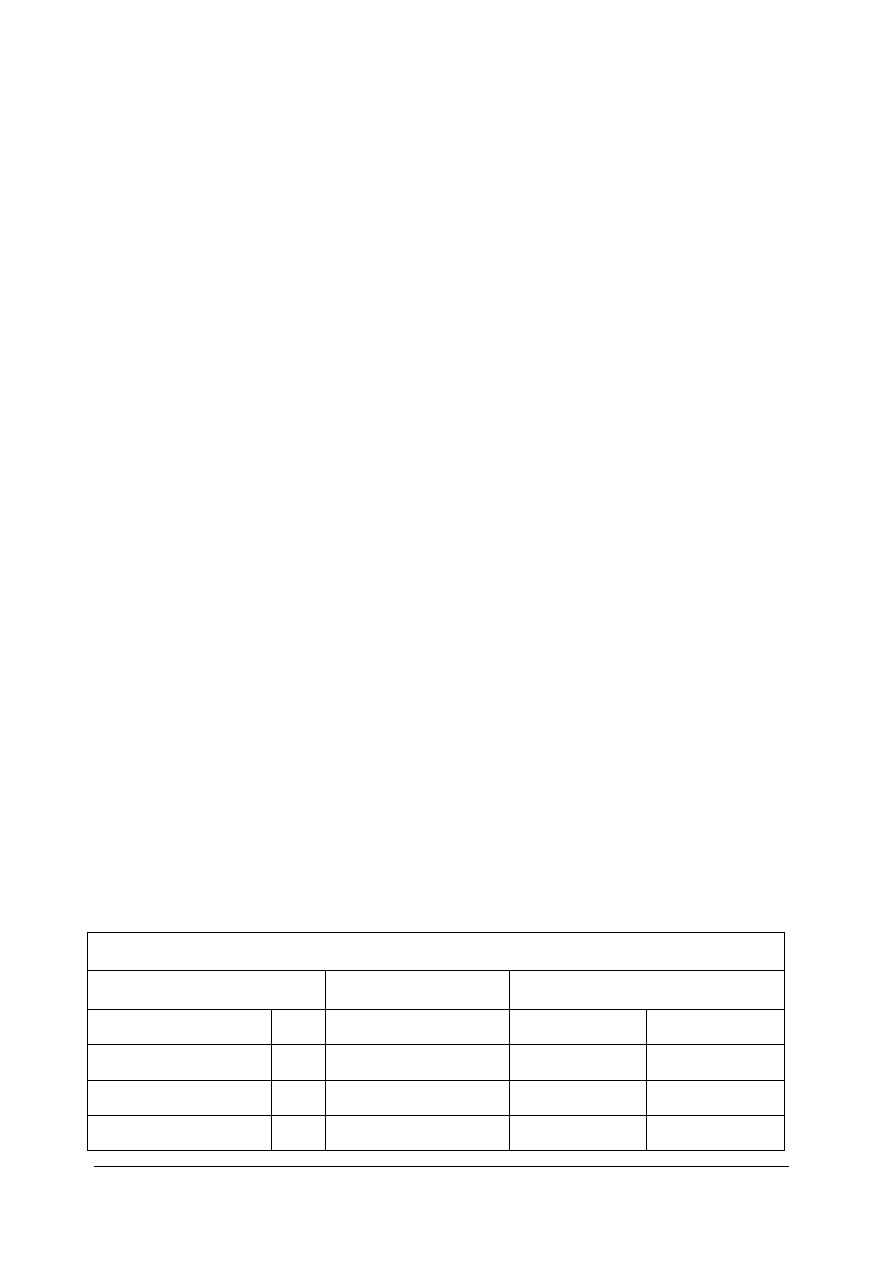

KARTA TECHNOLOGICZNA (regeneracji)

Maszyna

Pług ciągnikowy

Zespół

korpus

Nazwa części

Lemiesz 40 GS 535x170

Szkic części

Nr

oper.

Nazwa i opis operacji

Warunki

wykonania

Wyposażenie

technologiczne

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować naprawę bieżącą, średnią, główną?

2) posługując się instrukcją, zaplanować naprawę bieżącą?

3) nazwać kolejne fazy w procesie naprawy?

4) uzasadnić organizację naprawy bieżącej?

5) określić elementarne zasady bhp podczas wykonywaniu napraw?

6) dokonać oceny przygotowania stanowiska do naprawy?

7) wyjaśnić różnice w planowaniu pomiędzy naprawą poligonową

a warsztatową?

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.3. Naprawa elementów roboczych pracujących w glebie

4.3.1. Materiał nauczania

Produkcja rolnicza jest związana z uprawą gleby. Stąd wiele maszyn używanych do

produkcji pracuje w glebie. Zespoły tych maszyn bezpośrednio pracujące w glebie są

intensywnie zużywane lub ulegają zniszczeniu.

Spowodowane jest to:

−

intensywnym tarciem powodując tępienie, zmniejszenie wymiaru, odkształcanie,

−

oddziaływaniem korozyjnym środowiska,

−

oddziaływaniem środków chemicznych,

−

uszkodzeniami mechanicznymi spowodowanymi uderzaniem, występowaniem sił

naprężających,

Zużycie części roboczych objawia się utratą kształtu, ostrością krawędzi roboczych,

powstaniem luzów. Prowadzi to do pogorszenia jakości pracy, zwiększenia oporów co

w efekcie daje zwiększenie zapotrzebowania na siłę pociągową.

Do narzędzi i maszyn, których zespoły robocze pracują w glebie zaliczamy:

−

pługi,

−

brony,

−

kultywatory,

−

brony talerzowe,

−

pielniki,

−

pługofrezarki,

−

glebogryzarki,

−

brony aktywne.

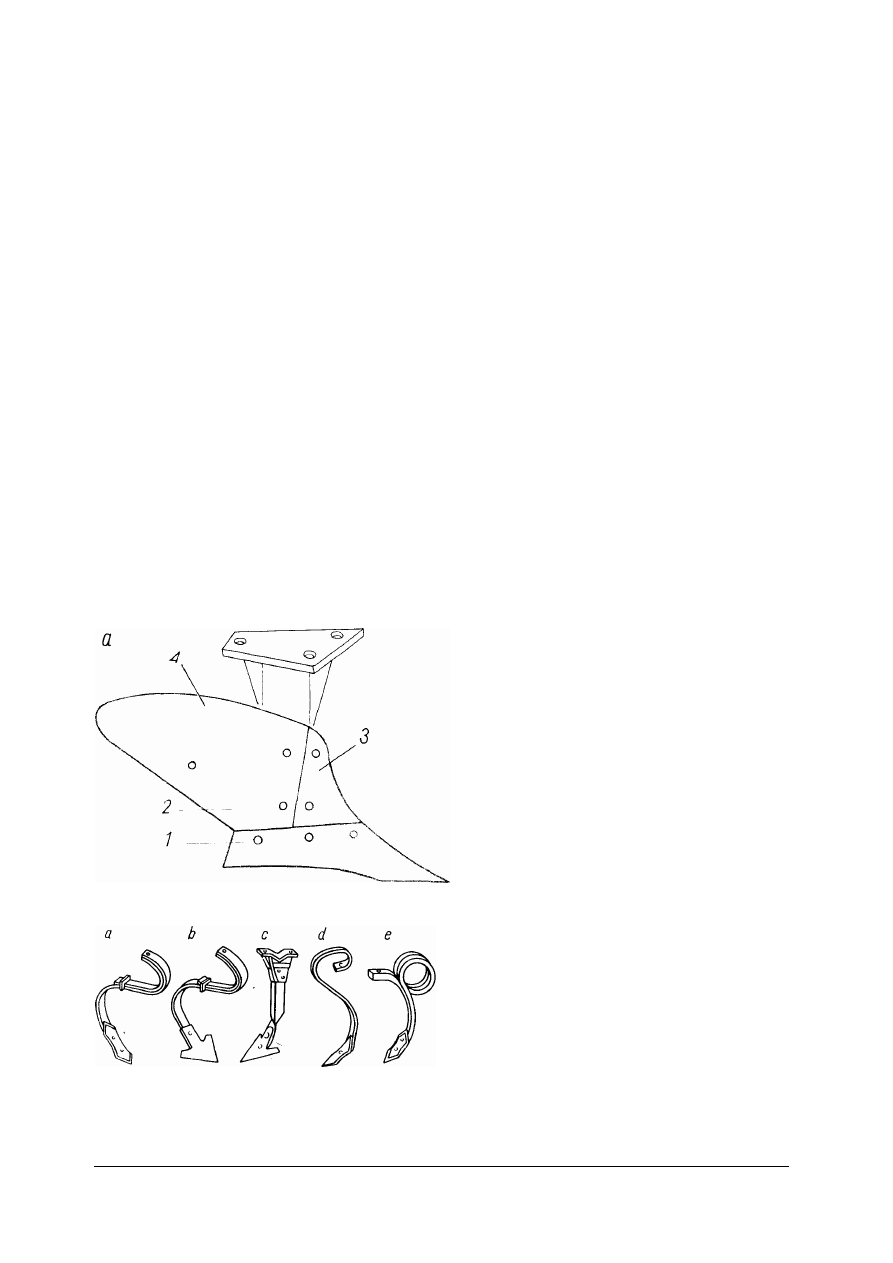

Przykłady elementów maszyn pracujących w glebie: - korpus płużny

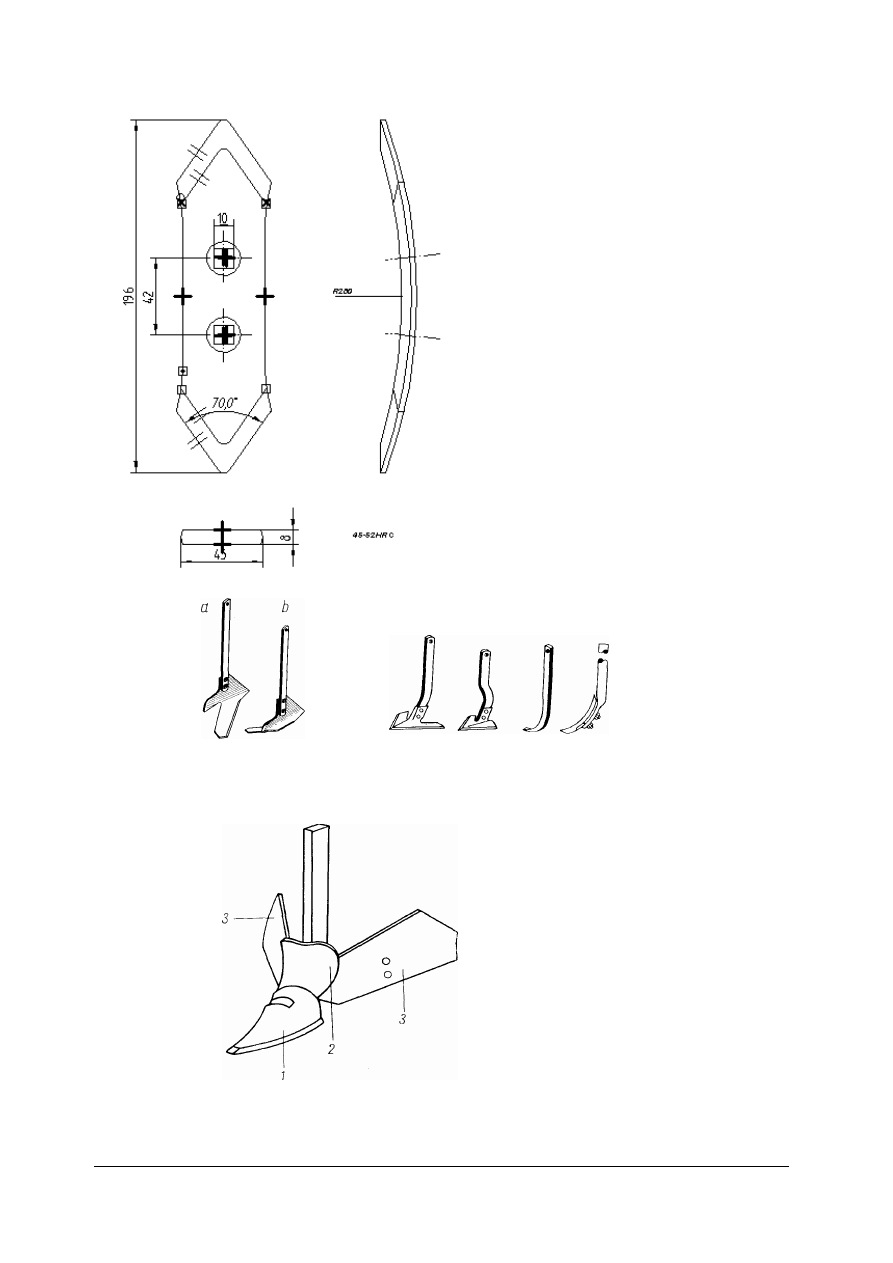

Rys. 1. Korpus płużny: 1) lemiesz, 2) odkładnica, 3) pierś odkładnicy, 4) skrzydło odkładnicy [4.s.30]

Rys. 2. Rodzaje zębów kultywatorów: a) zęby sprężynowe z redliczkami, b) zęby sprężynowe z gęsiostopkami,

c) zęby sztywne z gęsiostopkami, d i e) zęby sprężynowe z redliczkami [4.s.40]

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 3. Przykładowe rozmiary naprawcze redliczki kultywatora [21]

Rys. 4. Części robocze pielników: a) nóż kątowy lewy, b) nóż kątowy prawy, c i d ) gęsiostopki, e) dłuto, f) ząb

spulchniający z redliczką [4.s.71]

Rys. 5. Obsypnik: 1) - lemiesz dwustronny, 2) - pierś odkładnicy, 3) - skrzydła odkładnicy [4.s.72]

c d e f

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Naprawa części pracujących w glebie może być wykonana poprzez wymianę zużytych

części na nowe, lub ich zregenerowanie. Regeneracja to przywrócenie pierwotnego kształtu

i właściwości części. Najczęściej stosowane metody regeneracji to:

−

spawalnicze (spawanie, napawanie),

−

obróbki plastycznej,

−

obróbki cieplnej,

−

nakładanie powłok,

−

klejenie,

−

kucie,

Regeneracja metodą spawalniczą polega na sfrezowaniu pęknięcia, a następnie wykonanie

spawu metodą elektryczną lub gazową. Spaw można wzmocnić nakładając od tyłu nakładkę

wzmacniającą. Regenerujemy pęknięte odkładnice pługów.

Regeneracja metodą napawania polega na uzupełnieniu ubytków elektrodami

z odpowiednich stopów. Po nałożeniu spawu część poddajemy obróbce kowalskiej lub

szlifowaniu w celu uzyskania pierwotnego kształtu.

Regeneracja metodą obróbki cieplnej polega na zastosowaniu operacji kuźniczych:

−

wyżarzanie w temperaturze 800-850°C (barwa jasnoczerwona) i wolnym studzeniu

w temperaturze otoczenia. Zmniejszamy tym sposobem twardość materiału.

−

odciąganie polega na nagrzaniu materiału do temperatury 900-950°C i uderzaniu młotkiem

w sposób nadający kształt. Po spadku temperatury do 700°C ponownie nagrzewamy

i powtarzamy kucie.

−

hartowanie jest to proces nagrzania materiału do temperatury 800-850°C i gwałtownym

wystudzeniu w temperaturze 40°C (w wodzie) Uzyskujemy w tym procesie twardość

i odporność materiału na ścieranie

−

proces odpuszczania, czyli wygrzewania w temperaturze 200-250°C przeprowadzamy

w celu usunięcia naprężeń hartowniczych

Regeneracja metodą klejenia polega na zastosowaniu substancji (kleju) łączącej

uszkodzone elementy. W przypadku części pracujących w glebie rzadko stosowana.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynniki powodujące zużycie elementów roboczych?

2. Wyjaśnij na czym polega operacja kuźnicza wyżarzanie?

3. Wyjaśnij na czym polega odciąganie ?

4. Wyjaśnij na czym polega hartowanie?

5. Wyjaśnij na czym polega odpuszczanie?

6. Uzasadnij, kiedy zastosujesz napawanie?

7. Na czym polega metoda klejenia w regeneracji części?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj naprawę lemiesza pługa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

3) zastosować się do poleceń zawartych w instrukcji,

4) zapoznać się z budową pługa posługując się instrukcją,

5) przygotować stanowisko do demontażu,

6) oczyścić wszystkie łączenia gwintowe szczotką drucianą i namoczyć odrdzewiaczem,

7) po odkręceniu nakrętek wyjąć śruby i zdemontować lemiesz,

8) ocenić zdemontowany lemiesz zwracając szczególną uwagę na – odkształcenia, ubytki,

ostrość,

9) wykonać regeneracje lemiesza polegającą na przywróceniu ostrości krawędzi

i uzupełnieniu ubytków,

10) regenerację ubytków przeprowadzić metodą napawania spawarką elektryczną używając

elektrod żelazomanganowych i następnie usunąć szlifierką nadmiar spawu,

11) przygotowany lemiesz poddać obróbce cieplnej,

12) wykonać odciąganie lemiesza w celu uzyskania ostrości krawędzi i kształtu,

13) przymierzyć lemiesz do korpusu w celu sprawdzenia pasowania względem odkładnicy, po

stwierdzeniu prawidłowość pasowania przystąpić do hartowania,

14) hartowanie lemiesza wykonać na szerokość 30-40 mm, mierząc od krawędzi ostrza

w celu uzyskania powierzchniowej twardości,

15) zamontować zregenerowany lemiesz do korpusu, zabezpieczyć śruby i nakrętki środkiem

antykorozyjnym,

16) zaprezentować wykonane ćwiczenie, zwracając uwagę na elementarne zasady bhp podczas

wykonywania czynności naprawczych.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi maszyn,

−

instrukcje weryfikacji części,

−

instrukcja BHP –prace spawalnicze,

−

zestaw narzędzi na stanowisku naprawczym,

−

zestaw narzędzi kowalskich,

−

piec do nagrzewania,

−

maszyny wymienione w instrukcji ćwiczeń,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Wykonaj regenerację zębów w bronie zębowej zawieszanej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z niezbędnym wyposażeniem i zasadami bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z budową brony posługując się instrukcją,

4) przygotować stanowisko do demontażu,

5) odłączyć poszczególne pola brony od ramy nośnej,

6) przenieść jedno pole na stół warsztatowy i umocować za pomocą ścisków,

7) oczyścić wszystkie łączenia gwintowe szczotką drucianą i namoczyć odrdzewiaczem,

8) rozpoznać rozmiary nakrętek i dobrać klucze,

9) odkręcić nakrętki i wyciągnąć zęby przy pomocy wybijaka - aby nie uszkodzić gwintów,

10) uformować przez kucie, przywrócić kształt i długość nagrzewając uprzednio do

temperatury 800-900° C,

11) wykonać hartowanie wszystkich zębów,

12) zamontować zęby w pole brony,

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

13) zabezpieczyć śruby i nakrętki środkiem antykorozyjnym,

14) zaprezentować wykonane ćwiczenie,

15) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi maszyn,

−

instrukcje weryfikacji części,

−

zestaw narzędzi na stanowisku naprawczym,

−

zestaw narzędzi kowalskich,

−

piec do nagrzewania,

−

maszyny wymienione w instrukcji ćwiczeń,

−

literatura zgodna z punktem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) ocenić stan zużycia lemiesza i zaplanować regeneracje?

2) naostrzyć lemiesz metodą kucia?

3) zahartować lemiesz?

4) zregenerować zęby bron?

5) zaplanować proces napawania?

6) wyjaśnić różnice pomiędzy wyżarzaniem i hartowaniem?

7) wykonać proces odpuszczania?

8) określić przypadki zastosowania spawania podczas

regeneracji?

9) dobrać stopy używane do regeneracji?

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.4. Naprawa ram i konstrukcji nośnych

4.4.1. Materiał nauczania

Konstrukcje nośne i ramy stanowią podstawę do budowy maszyn. Są nośnikami

wszystkich zespołów roboczych. Spajają zespoły ściśle, w, określonych wzajemnych

położeniach, w jednolitą maszynę wykonującą określoną pracę. Przejmują one obciążenia od

zespołów i poszczególnych części roboczych, dlatego muszą odznaczać się dużą

wytrzymałością i sztywnością. Wykonane są z blach, ceowników, teowników, rur stalowych,

które łączone są w figury geometryczne (prostokąty, trójkąty, trapezy), za pomocą spawania,

nitowania, połączeń śrubowych. Konstrukcje i ramy ulegają różnorodnemu zużyciu

naturalnemu i uszkodzeniom. Najczęściej występujące uszkodzenia to:

−

uszkodzenia mechaniczne: pęknięcia, odkształcenia, naciągnięcia, ścieranie,

−

uszkodzenia naturalne: korozja, działanie temperatury, działanie środków chemicznych.

Przystępując do naprawy (regeneracji) ram i konstrukcji nośnych określamy stopień ich

zużycia i sposób naprawy. Weryfikacja będzie polegała na określeniu:

−

stopnia zdeformowania i sposobie prostowania,

−

stopnia pęknięcia i sposobie połączenia oraz wzmocnienia połączenia,

−

stopnia ubytku materiału i sposobie jego uzupełnienia.

Naprawa ram polega na przywróceniu pierwotnego kształtu poprzez naciągniecie,

przegięcie, poddanie naciskowi w prasie, a w przypadku większych konstrukcji poprzez

zastosowanie naciągaczy. Wykonanie prostowania ram o niewielkich przekrojach

przeprowadzamy na zimno, natomiast grube belki i kształtowniki prostujemy po podgrzaniu

miejsc zniekształconych do temperatury 800°C.

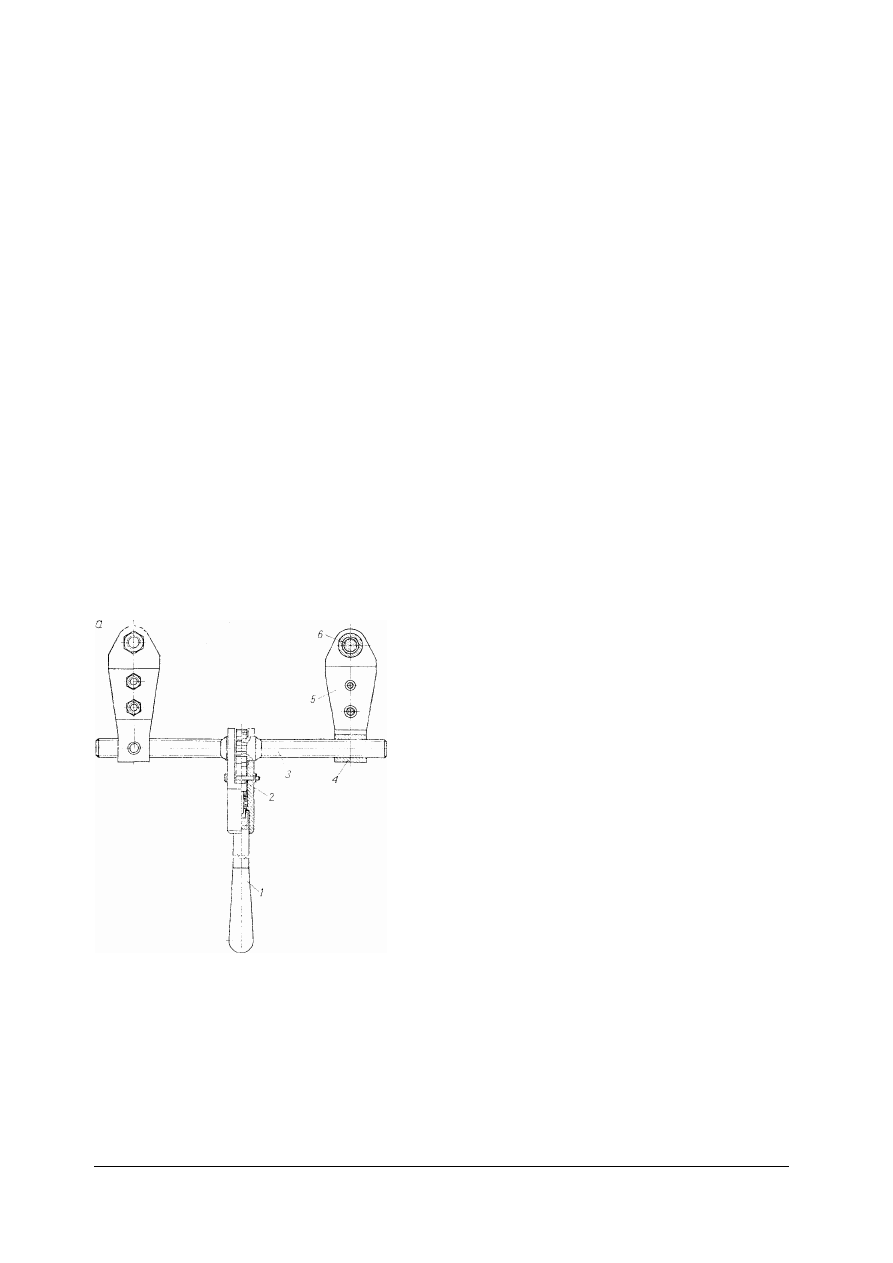

Rys. 6. Przyrząd śrubowy do prostowania ram: 1) rękojeść, 2) mechanizm zapadkowy, 3) śruba z gwintem lewym

i prawym, 4) nakrętka, 5) ramie, 6) śruba złączona [11.s.206]

Konstrukcje maszyn i urządzeń rolniczych prostujemy przy pomocy przyrządów

śrubowych, mocując ramiona do konstrukcji i odpowiednio wkręcając ściski powodujemy

nacisk. Efektem tych działań jest prostowanie. Naprawy ram i konstrukcji nośnych wymaga

niejednokrotnie wzmocnienia łączeń lub usunięcia pęknięć powstałych w czasie eksploatacji.

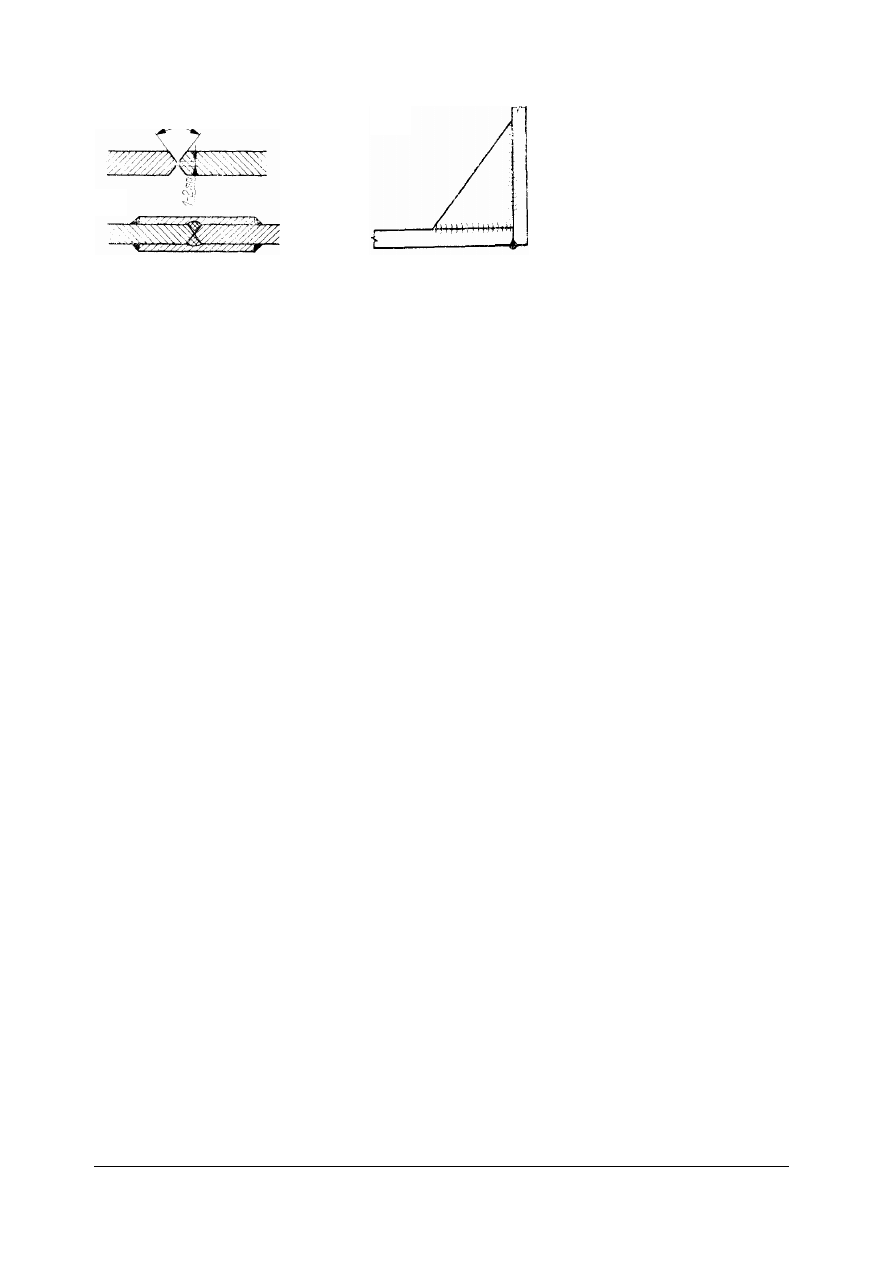

Przykłady wzmocnień:

a) spawać w miejscu łączenia i wzmocnić przyspawanymi nakładkami,

b) wzmocnienie spawu kątowego.

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 7. Rysunki poglądowe wzmocnień [11.s.208]

W przypadku znacznych uszkodzeń i odkształceń części nie nadających się do naprawy

wycinamy i wstawiamy nowe elementy. Podobnie postępujemy w przypadkach silnego

skorodowania lub ubytków spowodowanych oderwaniem. Wstawiając nowe elementy musimy

pamiętać o dokładnym odtworzeniu kształtu i właściwości elementu. Typowe zagrożenia dla

pracowników podczas napraw ram i konstrukcji nośnych:

−

zmiażdżenie, uderzenie,

−

przecięcie, obcięcie,

−

hałas, zwłaszcza przy cięciu, zwijaniu i wyklepywaniu blachy,

−

zagrożenie poparzeniem,

−

zagrożenie odpryskami spawalniczymi,

−

uszkodzenia wzroku i skóry na skutek promieniowania ultrafioletowego i podczerwonego,

−

zagrożenie pożarem lub wybuchem,

−

zagrożenie porażeniem prądem elektrycznym podczas spawania elektrycznego, wynikające

z użytkowania spawarek i ich wyposażenia,

−

zanieczyszczenie powietrza tlenkami cynku oraz oparami kwasu solnego, którym oczyszcza

się blachę oraz szkodliwe działanie dymów spawalniczych (zagrożenia chemiczne

i pyłowe).

4.4.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz sposoby prostowania ram?

2. Jakie warunki techniczne muszą być spełnione podczas naprawie pękniętych ram?

3. Na czym polega usuwanie skutków korozji w konstrukcji nośnej?

4. Kiedy wykonujemy prostowanie na gorąco?

5. Co to jest deformacja?

6. Jakich warunków technicznych należy przestrzegać podczas spawania ram?

7. Kiedy stosujemy wzmocnienia?

8. Jaką temperaturę stosujemy przy prostowaniu na gorąco?

4.4.3. Ćwiczenia

Ćwiczenie 1

Prostowanie ramy maszyny rolniczej wygiętej w czasie jej eksploatacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami bezpiecznej pracy,

2) zapoznać się z instrukcją wykonania zadania,

3) zastosować się do poleceń zawartych w instrukcji,

a

b

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) zapoznać się z budową pługa posługując się instrukcją,

6) rozpoznać rodzaj uszkodzenia,

7) określić możliwość dokonania naprawy,

8) przygotować stanowisko do demontażu,

9) oczyścić wszystkie łączenia gwintowe szczotką drucianą i namoczyć odrdzewiaczem,

10) oczyścić ramę i ocenić wielkość uszkodzeń,

11) dokonać pomiarów w celu ustalenia wymiarów, do jakich należy przywrócić ramę,

12) odkształcić wygięte elementy za pomocą przyrządu śrubowego,

13) wyprostować metodą młotkowania na kowadle mniejsze nierówności i zniekształcenia,

14) sprawdzić prawidłowość wykonanych prac, dokonując pomiarów (długość, szerokość,

kąty),

15) wykonać przegląd ramy i zaznaczyć wszystkie uszkodzenia, wymagające wzmocnienia

spawaniem,

16) usztywnić konstrukcję w celu uniknięcia odkształceń,

17) wykonać spaw spawarką elektryczną w oznaczonych miejscach, stosując elektrody do

spawania stali niskostopowych ER, EB,

18) zwrócić uwagę podczas spawania na głębokie przetopienie spawanych krawędzi w celu

uzyskania jednolitego, mocnego połączenia,

19) sprawdzić jakość wykonanej pracy, (sprawdzić czy nie nastąpiło odkształcenie ramy),

20) utrzymywać czystość i ład na stanowisku, przestrzegać bezpieczeństwa pracy,

21) uporządkować stanowisko po wykonanej pracy,

22) zaprezentować wykonane ćwiczenie,

23) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi maszyn,

−

instrukcje weryfikacji części,

−

zestaw narzędzi na stanowisku naprawczym,

−

zestaw narzędzi kowalskich,

−

piec do nagrzewania,

−

maszyny wymienione w instrukcji ćwiczeń,

−

literatura zgodna z punktem 6 poradnika.

4.4.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) wyjaśnić sposoby prostowania ram?

2) scharakteryzować prostowanie ram na gorąco?

3) dobrać przyrządy do prostowania ram i konstrukcji?

4) określić temperatury nagrzania podczas prostowania ramy?

5) wyjaśnić, kiedy wymieniamy elementy ramy na nowe?

6) wyjaśnić, kiedy stosujemy wzmocnienia spawu?

7) ocenić wyprostowanie ramy ?

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.5. Naprawa osi i wałów

4.5.1. Materiał nauczania

Wały i osie wykonuje się ze stali węglowych. Najczęściej są one hartowane

powierzchniowo. Typowymi objawami zużycia wału są ubytki materiału powstałe w wyniku

tarcia. Objawiają się one utratą wymiaru, zmianą kształtu, utratą twardości. Innymi

uszkodzeniami, jakimi ulegają osie i wały to wgniecenia, skręcenia, wygięcia. Powstają na

skutek nadmiernych obciążeń, braku smarowania, zanieczyszczenia. Efektem uszkodzeń wału

jest również jego pęknięcie lub złamanie.

W pierwszej kolejności wały osie podaje się weryfikacji ustalając rodzaj i wielkość

uszkodzenia. Weryfikacja polega na:

−

dokładnym obejrzeniu nieuzbrojonym okiem,

−

obejrzeniu za pomocą szkła powiększającego sprawdzeniu czy nie występują

mikropęknięcia i wżery,

−

sprawdzeniu prostoliniowości,

−

sprawdzaniu średnicy nominalnej, szczególnie czopów z średnicą znamionową,

−

sprawdzeniu odchyłek od kołowości i walcowości,

−

sprawdzeniu zużycia czopów wielo-wpustowych poprzez pomiar luzu połączenia.

Po określeniu rodzaju i wielkości uszkodzenia określamy sposób naprawy lub

podejmujemy decyzję o całkowitej wymianę osi lub wału. Podstawowym sposobem regeneracji

wałów i osi jest prostowanie. Zgięte wały i osie można prostować poprzez zastosowanie

nacisku statycznego lub uderzeń. Prace te możemy wykonywać na zimno lub na gorąco,

poprzez miejscowe podgrzanie. Regeneracja czopów osi i wałów może polegać między innymi

na uzupełnieniu ubytków poprzez napawanie lub metalizację natryskową. Innym sposobem

regeneracji jest metoda tulejowa. Polega na obróbce mechanicznej powierzchni zużytej

i założeniu metodą wciskową dorobionej tulejki wymiarowej. Kolejnym sposobem jest

zgrubianie, zwane inaczej spęczaniem, polega na tym, że w miejscu zużytym wykonuje się

zgrubianie. Wał, który zamierzamy zgrubić nagrzewamy w miejscu zgrubiania, następnie

uderzeniami młota wzdłuż sztorc zgrubiamy wał.

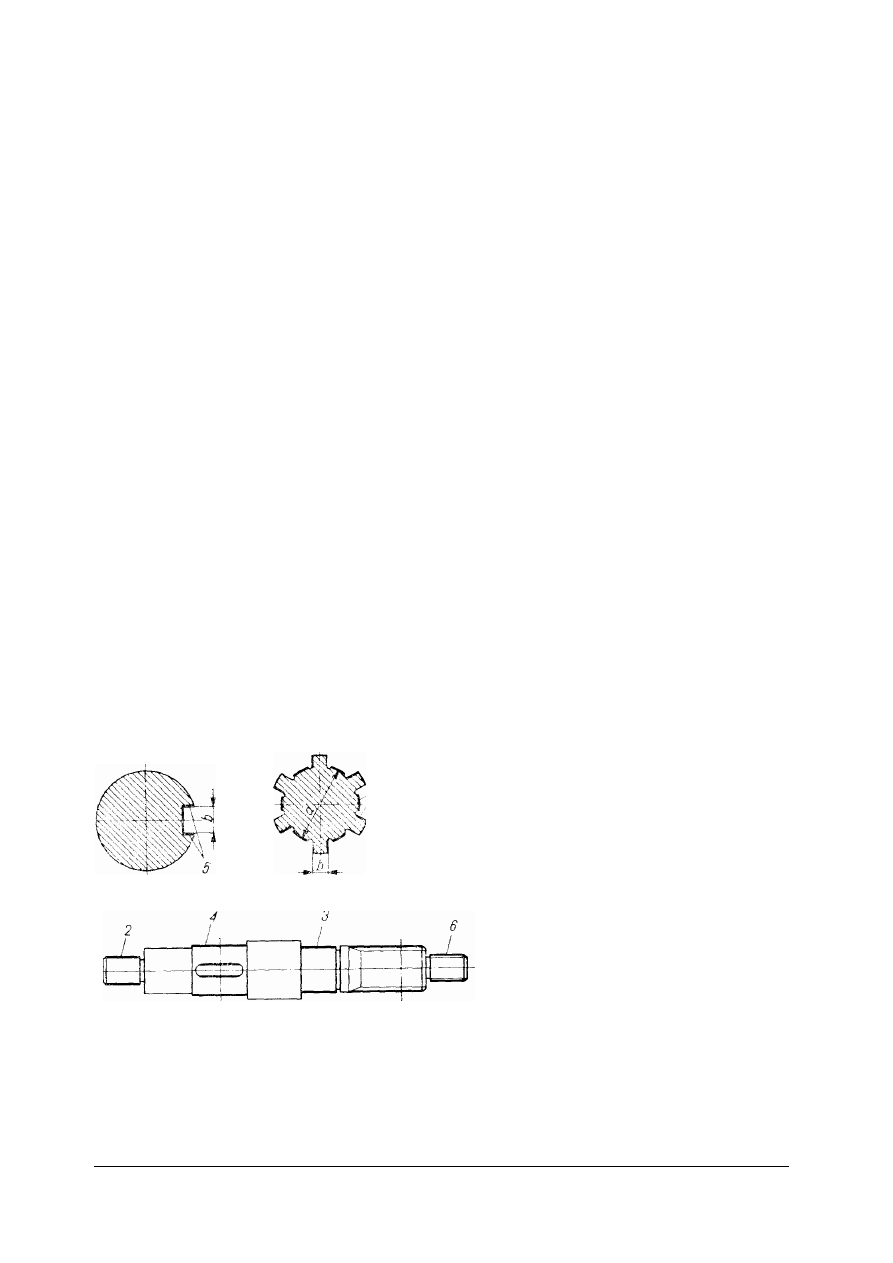

Rys. 8. Schemat przekroju wału i osi [11.s.219]

1

5

Rys. 9. Wał maszynowy ze zużytymi elementami: l – zużyte powierzchnie wielowypustu, 2 – wytarcie czopa

współpracującego z łożyskiem ślizgowym, 3 – odkształcenie i wytarcie powierzchni czopa

współpracującego z łożyskiem tocznym, 4 – odkształcenie czopa współpracującego z piasta. koła

zębatego, 5 – rozbicie, rowku pod wpust, 6 – wytarcie i uszkodzenie gwintu [11.s.219]

Sprawdzanie zgięcia wału może odbywać się za pomocą czujnika lub wzornika.

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

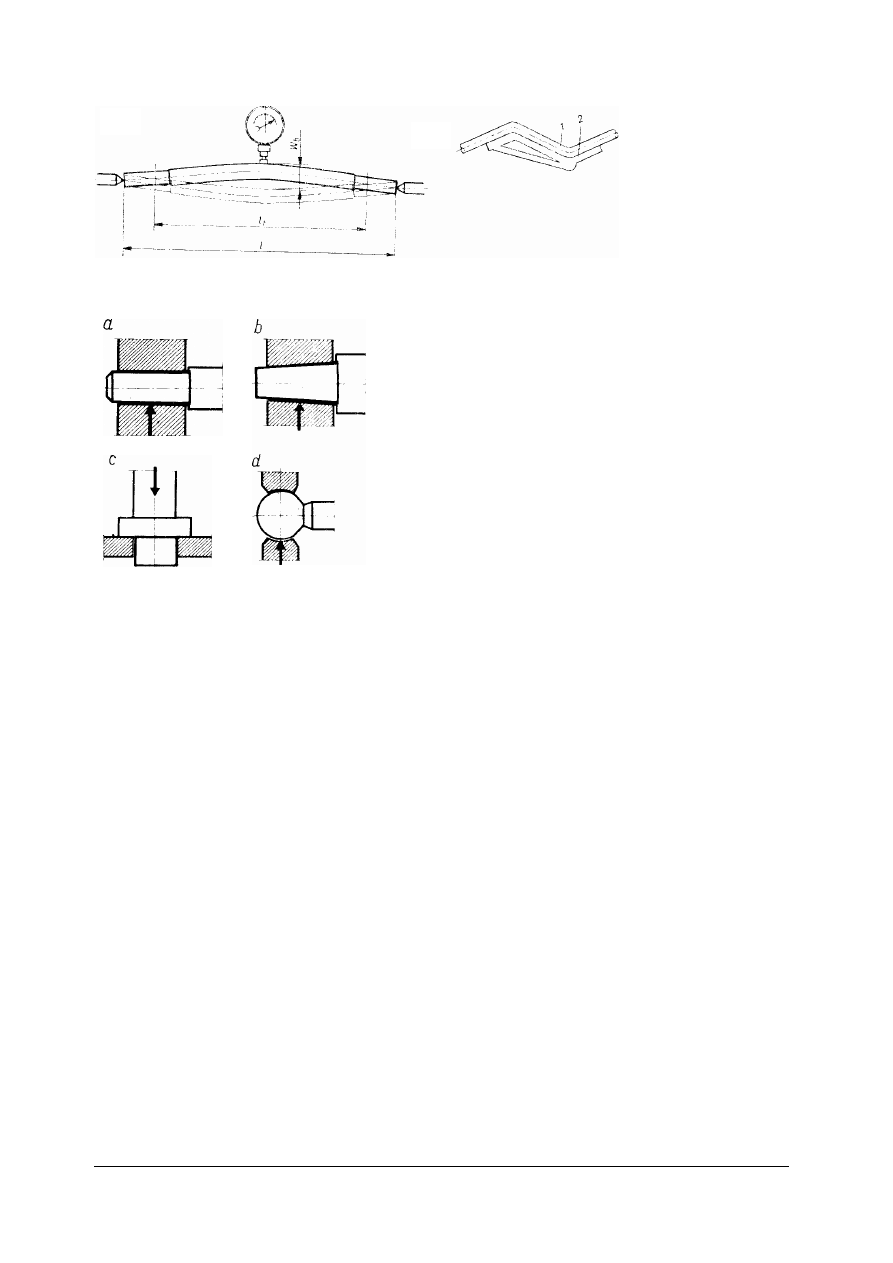

Rys. 10. Sprawdzanie zgięcia wału może odbywać się za pomocą: a – czujnika, b – za pomocą wzornika

[11.s.221]

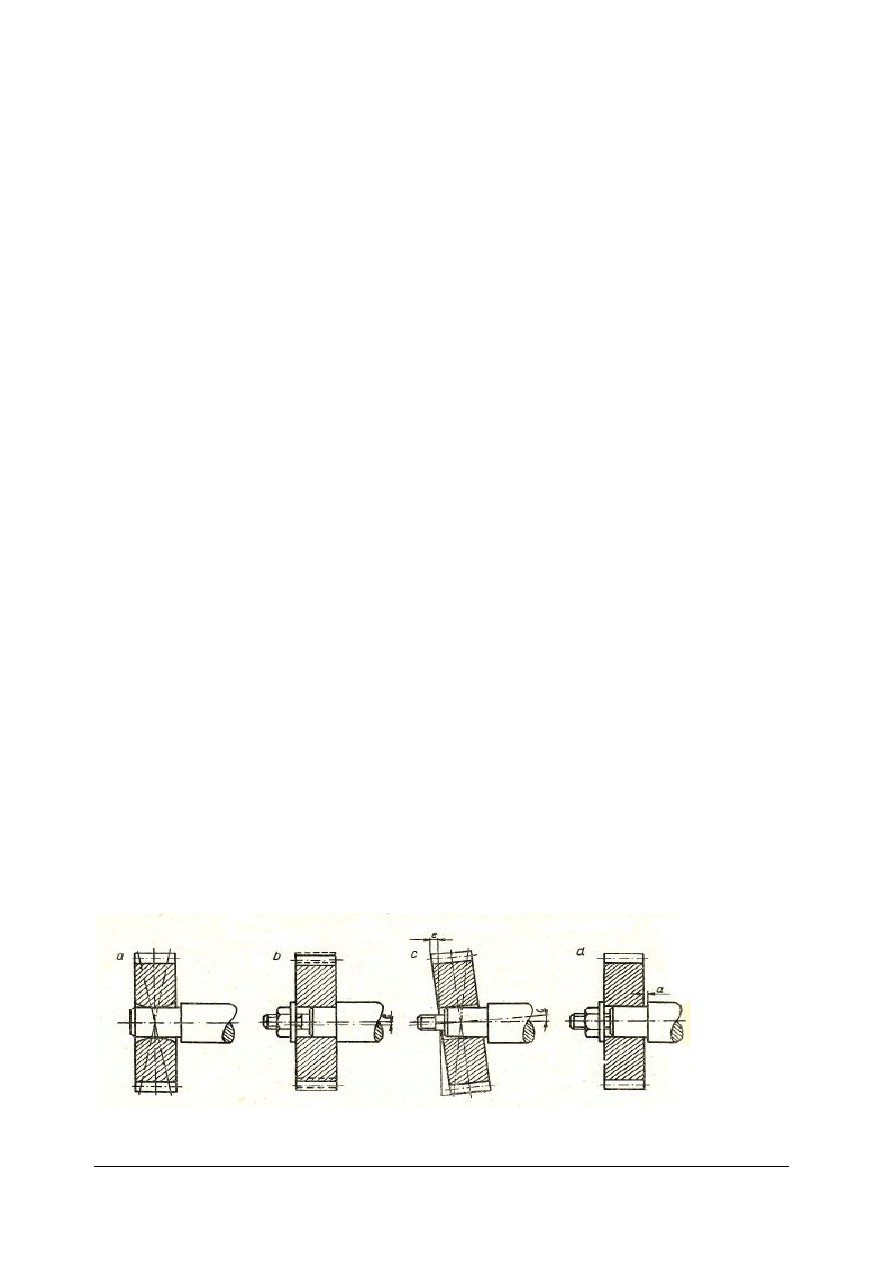

Rys. 11. Rodzaje czopów na osi – strzałka pokazuje miejsca zużycia: a) poprzeczny końcowy prosty, b)

poprzeczny końcowy stożkowy, c) wzdłużny kołnierzowy, d)kulisty [4.s.21]

W wyniku ścierania czopy nie tylko zmniejszają swoje wymiary, ale zatracają swój

pierwotny kształt cylindryczny i przekrój kołowy. Daje to w efekcie objaw bicia na czopie

i szybkie zużycie elementów współpracujących.

Zasady BHP podczas naprawy zespołów i części:

−

naprawę zespołów należy wykonywać na przystosowanych do tego stanowiskach,

wyposażonych w specjalne stojaki, dostosowane do naprawianych typów pojazdów,

−

napraw zespołów nie należy wykonywać na skrzynkach, podłodze, i przypadkowo

dobranych przedmiotach,

−

w pobliżu stojaków powinny być ustawiane regały lub półki, służące do układania na nich

wymontowanych części. Części tych nie należy układać na podłodze,

−

przyrządy i narzędzia należy układać w określonych stałych miejscach, aby uniknąć ich

ciągłego szukania,

−

wózki do transportu powinny być zaopatrzone w odpowiednio profilowane podstawki,

zapobiegające przewróceniu się i spadnięciu przewożonych zespołów,

−

do nakładania na wózek i zdejmowania z niego ciężkich zespołów należy używać

wciągników.

4.5.2 Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie pomiary wykonujemy w celu ustalenia zużycia wału, osi?

2. Jak wykonujemy pomiary osiowości wału?

3. Przedstaw sposoby prostowania wałów.

4. Podaj sposoby regeneracji czopów.

5. Opisz metodę spawalniczą stosowaną w regeneracji.

6. Na czym polega metoda tulejowa stosowana w regeneracji?

a

b

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.5.3. Ćwiczenia

Ćwiczenie 1

Weryfikacja wału maszynowego i jego naprawa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie uczeń powinien:

1) zapoznać się z zasadami bezpiecznej pracy,

2) zapoznać się z instrukcją wykonania zadania,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) zastosować się do poleceń zawartych w instrukcji,

5) dokonać weryfikacji wału maszynowego z zużytymi elementami,

6) zakwalifikować go do odpowiedniej naprawy,

7) wymontować wał z zespołu, oczyścić i umyć,

8) przeprowadzić dokładne oględziny w celu wykrycia uszkodzeń,

9) wykonać pomiary wygięcia wyznaczając dopuszczalne odchyłki od prostoliniowości,

10) wykonać pomiary czopów łożyskowych w celu ustalenia dopuszczalnych odchyłek od

kołowości i walcowości,

11) po stwierdzeniu odchyłek od prostoliniowości wykonać młotkowanie na zimno lub poddać

wał naciskowi statycznemu w prasie,

12) po każdej operacji prostowania wykonać pomiary prostoliniowości,

13) zdeformowane czopy poddać napawaniu z naddatkiem na obróbkę mechaniczną,

14) wykonać obróbkę mechaniczną (przetoczenie) w celu uzyskania nominalnego wymiaru,

15) wykonać pomiary i ocenić prawidłowość wykonanych czynności naprawczych,

16) w trakcie czynności naprawczych przestrzegać przepisów bhp,

17) wszystkie pomiary wykonane podczas sprawdzania zanotować w tabeli.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi maszyn,

−

instrukcje weryfikacji części,

−

zestaw narzędzi na stanowisku naprawczym,

−

zestaw narzędzi kowalskich

−

tabela pomiarów do ćwiczenia,

−

literatura zgodna z punktem 6 poradnika.

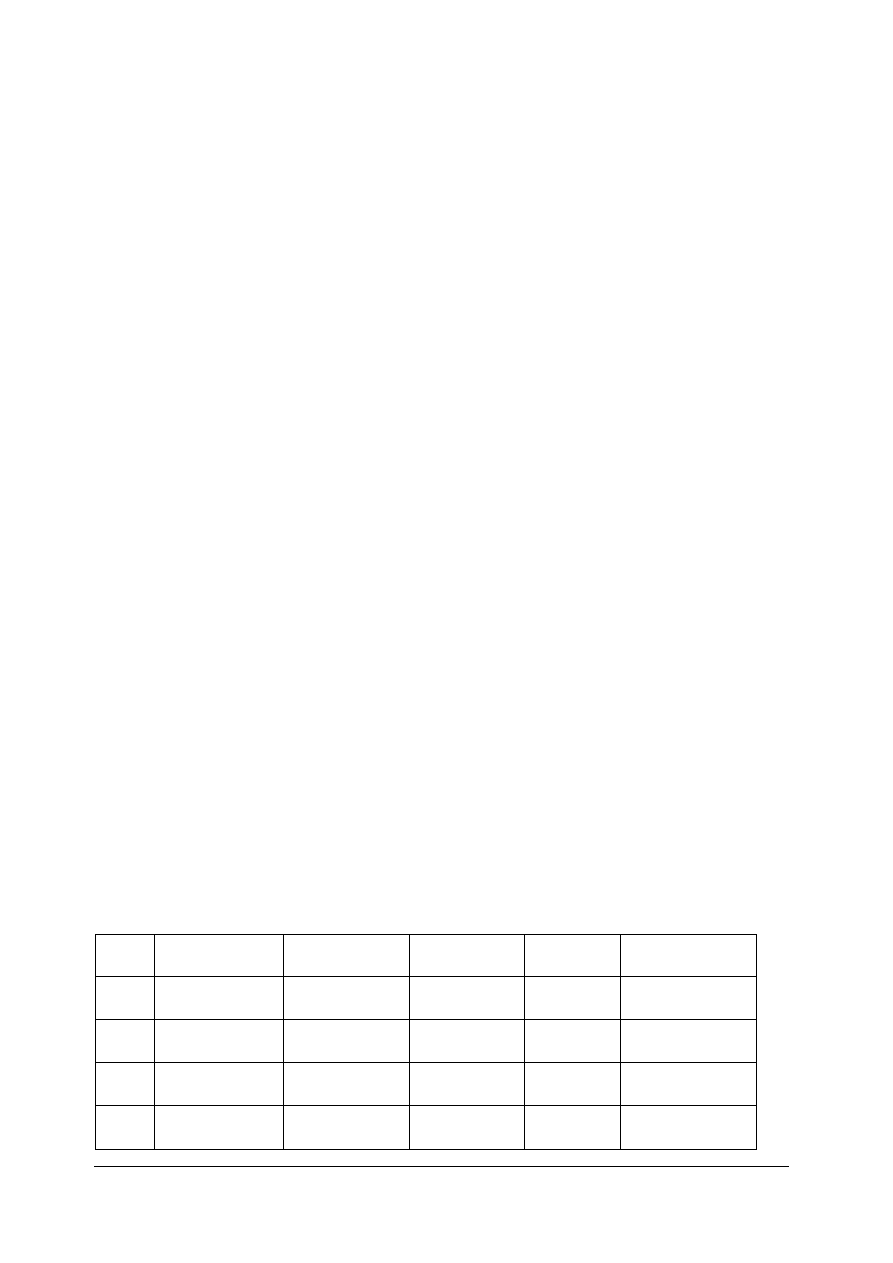

Tabela pomiarów

Podczas wykonywania ćwiczenia posługuj się tabelami z instrukcji dla danej maszyny

z której pochodzi wymontowany wał. Wszystkie pomiary wykonane podczas sprawdzania

zanotuj w tabeli.

Nr

czopa

Wymiary

nominalne

Średnica

zmierzona

Owalność

zmierzona

Wymiar

naprawczy

Uwagi

I

II

III

IV

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.5.4. Sprawdzian postępów

Czy potrafisz?

Tak

Nie

1) ocenić zużycie wału, osi?

2) dobrać przyrządy pomiarowe do pomiaru

prostoliniowości?

3) wyjaśnić

sposób

regeneracji

czopów

metodą

napawania?

4) wyjaśnić sposób regeneracji czopów metodą tulejową?

5) wymienić sposoby prostowania wałów?

6) scharakteryzować prostowanie wału przy zastosowaniu

miejscowego podgrzania?

7) dobrać stopy stosowane w metodzie spawalniczej do

regeneracji czopów?

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.6. Naprawa zespołów tnących i rozdrabniających

4.6.1. Materiał nauczania

Maszyny do zbioru składają się z wielu zespołów i podzespołów jednak podstawowym

zespołem roboczym jest przyrząd tnący. Niektóre maszyny rolnicze posiadają obok zespołu

tnącego przyrządy (zespoły) do rozdrabniania. Ponadto w rolnictwie stosuje się maszyny

i urządzenia rozdrabniające typu: śrutowniki, sieczkarnie, gniotowniki.

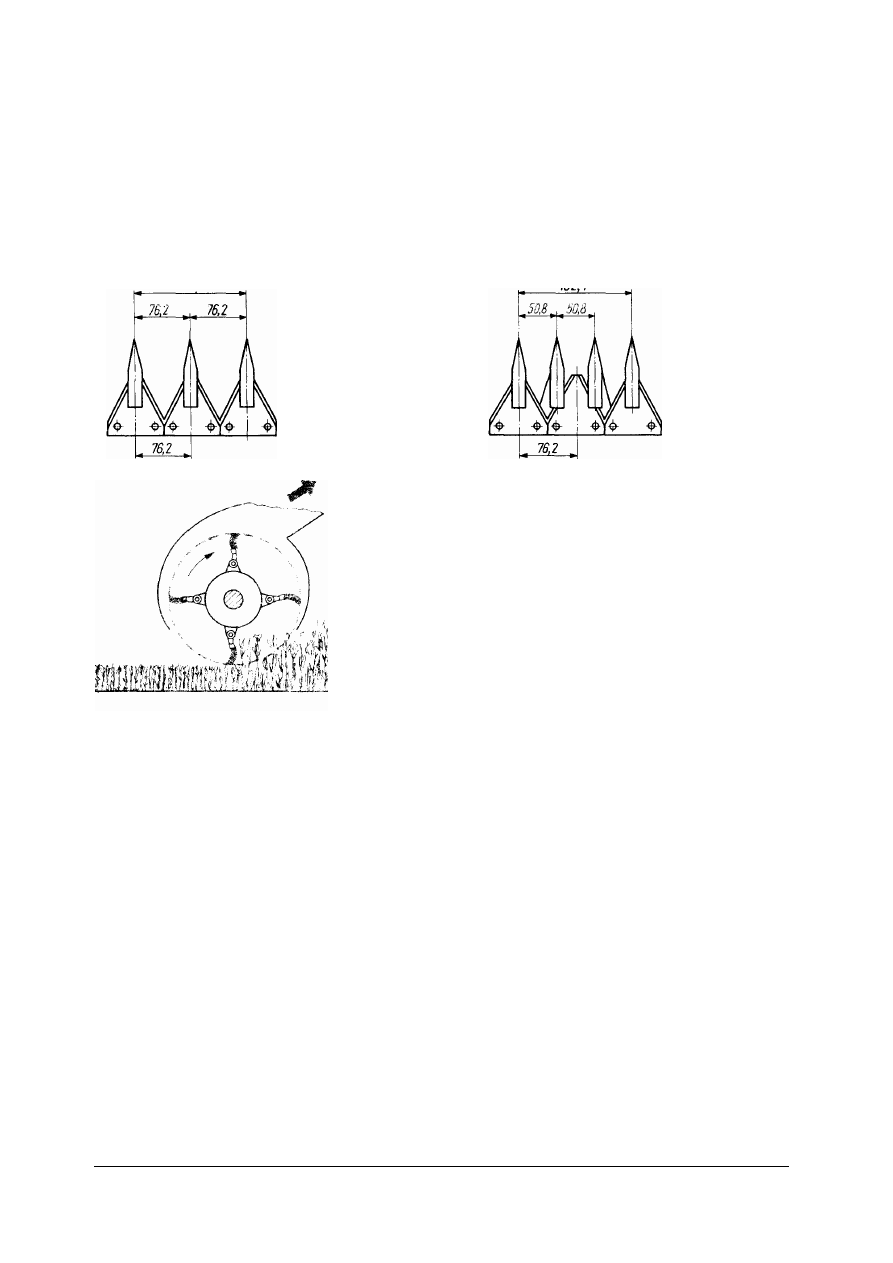

Zespoły tnące

I.

II.

Rys. 12. Zespół tnący palcowy – I-do normalnego cięcia, II –do średniego cięcia [4.s.114]

Rys. 13. Zespół tnący rotacyjno bijakowy [4.s.114]

Maszyny wyposażone w przyrządy tnące są stosowane do zbioru zbóż i zielonek.

Przyrządy tnące pracują w szczególnie trudnych warunkach, gdzie występują tarcia suche

spowodowane zanieczyszczeniami i twardością łodyg, piaskiem. Najczęstsze zużycia części

roboczych zespołu tnącego to: stępienie elementów tnących, wyszczerbienie , złamanie,

wgniecenie, oderwanie. Przystępując do naprawy uszkodzenia wykonujemy oględziny,

oceniamy stopień zużycia. Naprawy dokonujemy najczęściej w przypadku:

−

wgniecenia lub wichrowatości,

−

przy stwierdzeniu stępienia lub wyszczerbienia nie przekraczającego 1mm, stosujemy

szlifowanie nożyków,

−

w przypadku stwierdzenia uszkodzenia lub zerwania, uzupełnienie nitów mocujących

nożyk,

−

całkowita wymiana nożyków jeżeli grubość uszkodzenia powierzchni tnącej przekracza

1,6mm lub jest odkształcona w znacznym stopniu.

Zespoły rozdrabniające

Podstawowym zespołem roboczym w maszynach i urządzeniach rozdrabniających są

elementy wirujące. Występuje tu zużycie części roboczych naturalne i awaryjne. Zużycie

awaryjne występuje po dostaniu się w elementy wirujące kawałków drewna, metalu, kamieni

powodując uszkodzenie. Drugim rodzajem uszkodzeń awaryjnych jest wystąpienie

nadmiernego luzu na łożyskach, co powoduje uderzanie części wirujących o obudowę lub

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

korpus prowadząc do uszkodzenia. W postępowaniu naprawczym, po zdemontowaniu części

i ocenie wszystkie elementy, porównywane z normą. Zdeformowane wymieniamy na nowe.

Najczęściej wymieniane części to: łożyska, bijaki, tarcze.

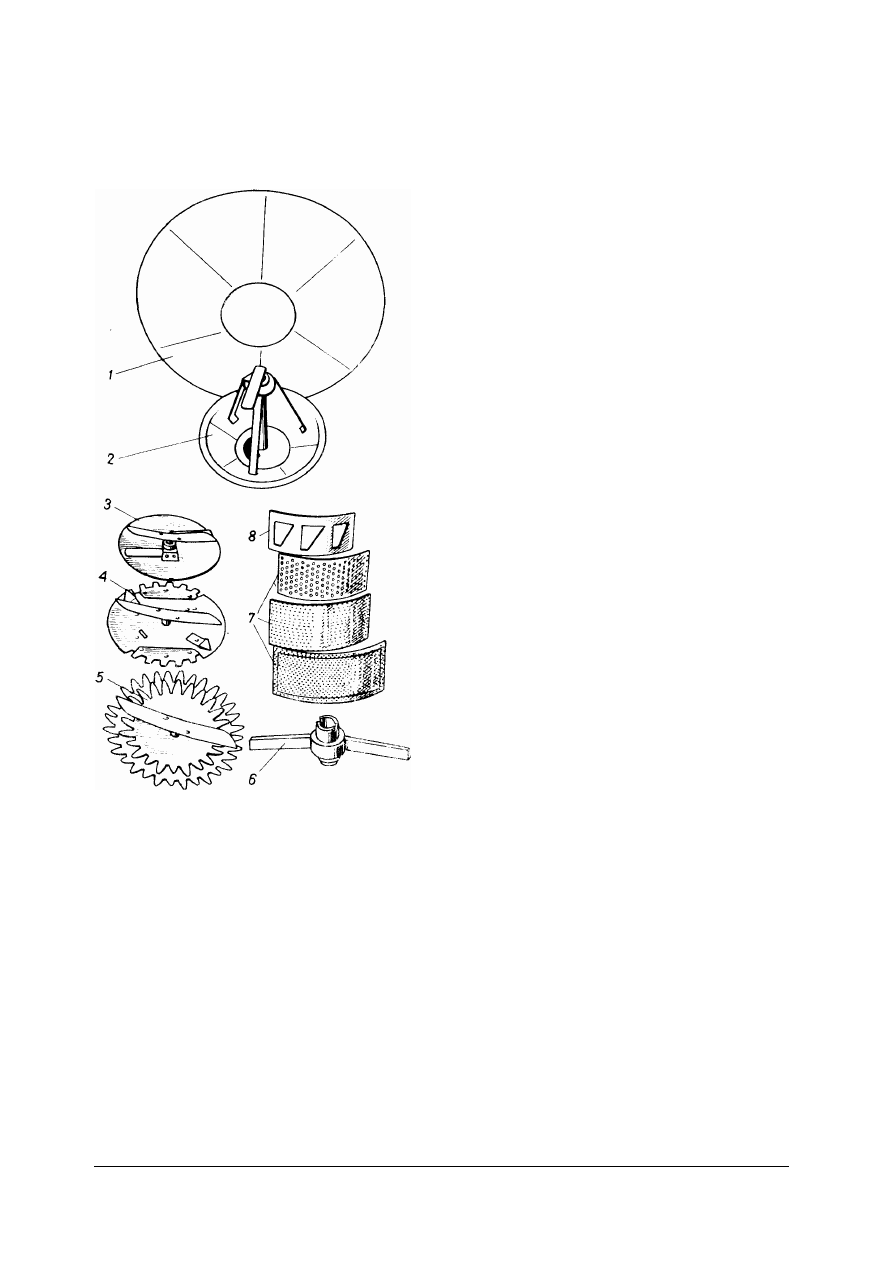

Rys. 14. Elementy rozdrabniacza uniwersalnego:

1) kosz zasypowy,

2) dno kosza zasypowego z regulowaną

szczeliną wylotową,

3) talerz do siekania buraków i okopowych

oraz rozdrabniania parowanych

ziemniaków,

4) talerz do śrutowania ziarna zbóż

i rozdrabniania makuchów,

5) talerz do rozdrabniania buraków

i zielonek na przecier oraz siana na

mączkę,

6) tuleja z łopatkami wyrzutnika,

7) wymienne sito otworu wylotowego,

8) sito do siekania buraków [4.s.88]

Przy stwierdzeniu niewielkich uszkodzeń lub stępieniu poddajemy regeneracji talerze do

rozdrabniania i śrutowania, prostowaniu poddajemy łopaty wyrzutnika, pozostałe elementy jak

łożyska, sita wymieniamy na nowe.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje nożyków w zespołach tnących maszyn?

2. Jakie znasz sposoby regeneracji nożyków?

3. Kiedy nożyki przeznaczamy do całkowitej wymiany?

4. Jak działa zespół tnący bijakowy?

5. Jakie uszkodzenia występują najczęściej w zespole tnącym palcowym?

6. Kiedy wykonujemy szlifowanie nożyków?

7. Jakie czynniki decydują o wymianie nożyków na nowe?

8. Jakie elementy najczęściej ulegają uszkodzeniu w rozdrabniaczu bijakowym?

9. Które elementy w rozdrabniaczu uniwersalnym możemy regenerować?

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.6.3. Ćwiczenia

Ćwiczenie 1

Naprawa listwy tnącej w zespole tnącym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami bezpiecznej pracy,

2) zapoznać się z instrukcją wykonania zadania,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) zastosować się do poleceń zawartych w instrukcji,

5) wymontować listwę tnącą z przyrządu tnącego i dokładnie ją oczyść,

6) obejrzeć wszystkie nożyki zaznaczając uszkodzone, wymagające wymiany,

7) roznitować uszkodzone nożyki tak by nie uszkodzić listwy, w miejsce starych nożyków

przypasować nowe,

8) dobrać nity i dokładnie przynitować nożyki, po znitowaniu sprawdzić prawidłowość

wykonanej pracy (nożyki dokładnie przylegają, końce nożyków są w jednej linii),

9) wykonać spawanie pęknięć, w przypadku stwierdzenia pęknięć listwy (najczęściej koło

otworów na nity mocujące nożyki),

10) sprawdzić czy listwa nie jest zwichrowana, (przed ostrzeniem),

11) wyprostować listwę na kowadle, młotkiem, przy wystąpieniu zniekształceń, (odchyłki od

osi nie mogą przekraczać na długości 1m wartości 1-1,5 mm),

12) wykonać ostrzenie wszystkich nożyków na przyrządzie do ostrzenia, pamiętając

o zachowaniu kąta 240

0

,

13) zamontować naprawioną listwę nożową do przyrządu tnącego,

14) wykonać regulację zgodnie z instrukcją,

15) wykonać smarowanie wszystkich punktów,

16) przeprowadzić próbę pracy,

17) zapisać wszystkie czynności naprawcze jakie wykonano w zadaniu.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi maszyn,

−

instrukcje weryfikacji części,

−

zestaw narzędzi na stanowisku naprawczym,

−

zestaw narzędzi kowalskich,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.6.4 Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymontować listwę i ocenić jej stan techniczny?

2) dokonać wymiany uszkodzonych nożyków?

3) wykonać prostowanie listwy?

4) wykonać spawanie pękniętej listwy?

5) wykonać ostrzenie nożyków?

6) wymienić typowe uszkodzenia zespołu rozdrabniającego?

7) wymienić

typowe

uszkodzenia

zespołu

tnącego

rotacyjnego?

8) określić wichrowatość belki nożowej?

9) zamontować i wyregulować listwę nożową do zespołu

tnącego?

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.7. Naprawa przenośników

4.7.1. Materiał nauczania

Przenośniki są liczną i różnorodną grupą urządzeń stanowiących podzespoły różnych

maszyn, a także występują jako urządzenia samodzielne w gospodarstwie. Przenośniki

występują jako zespoły w maszynach, jak: kombajn zbożowy, kombajn buraczany, kombajn do

ziemniaków rozsiewacze nawozów, kopaczka przenośnikowa. Przenośniki są środkami

transportu wewnętrznego o ograniczonym zasięgu i ruchu ciągłym. Są to urządzenia

stacjonarne napędzane najczęściej silnikami elektrycznymi. Przenośniki przemieszczają

materiały w poziomie, pionie lub skośnie. Wyróżnia się kilka rodzajów przenośników:

−

przenośniki ciągnione to: taśmowe, czerpakowe, zgarniakowe,

−

przenośniki bez ciągowe to: ślimakowe, wałkowe, ślizgowe, czerpakowe,

−

przenośniki z czynnikiem pośredniczącym w którym materiał jest przenoszony za pomocą

strumienia powietrza lub wody.

Przenośnik taśmowy i przenośnik ślimakowy najczęściej zużywa się w miejscach

pokazanych na rysunku.

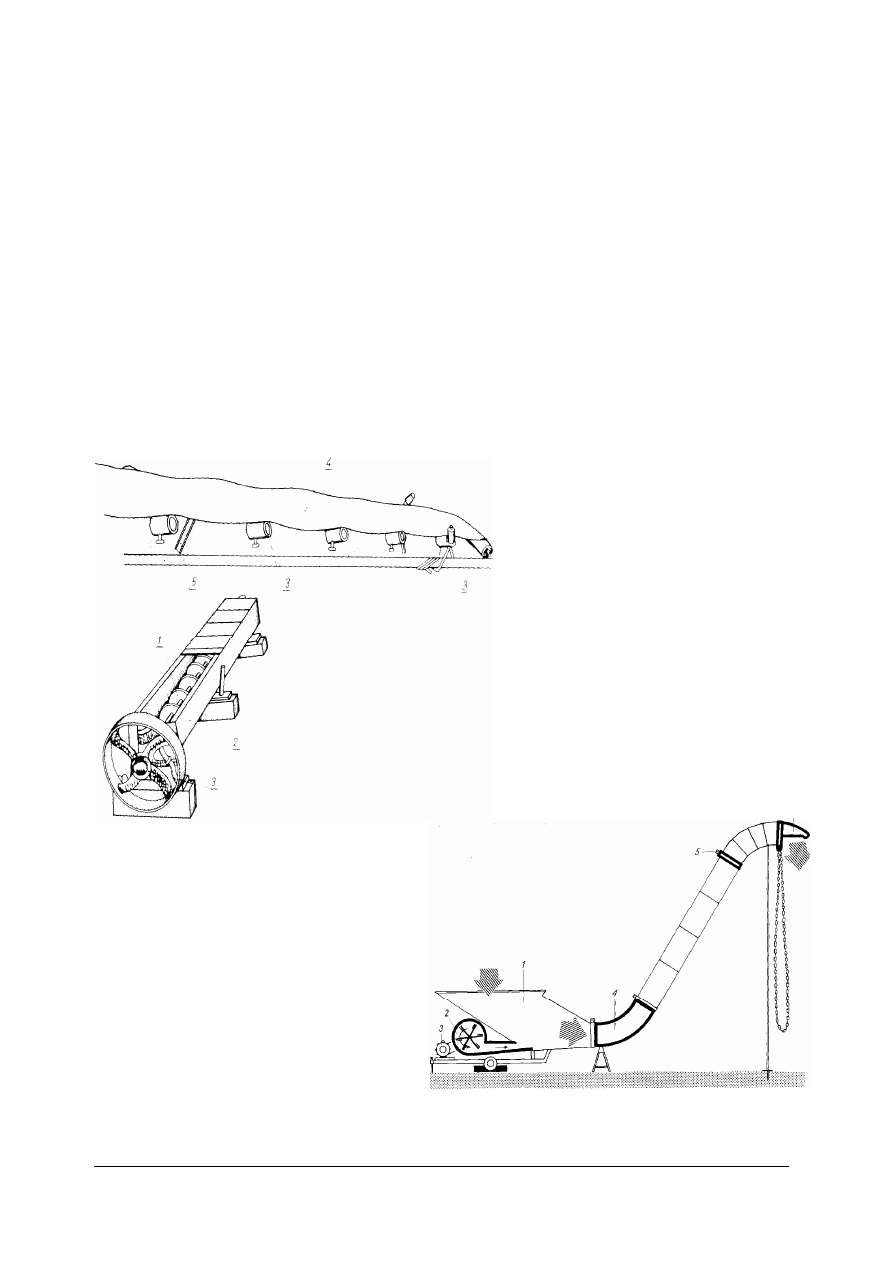

Rys. 15. Miejsca zużycia zespołów:

1) zużycie zwojów ślimaka

(pęknięcie),

2) uszkodzenie i zwichrowanie

korpusu,

3) zużycie łożysk,

4) zerwanie i naciągnięcie pasa

transmisyjnego, uszkodzenie

podpór rolek [1, s.121]

Rys. 16. Dmuchawa do słomy i siana – miejsca

najczęściej ulegające uszkodzeniu: [4, s.143]

1) kosz zasypowy,

2) wentylator,

3) silnik,

4) kolano,

5) złącze,

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 17. Przenośnik czerpakowy ukośny: [5.s.143]

1) wlot ziarna,

2) głowica dolna,

3) czerpaki,

4) kanały,

5) głowica górna,

6) bęben napędzający,

7) wylot,

8)

pas przenośnik.

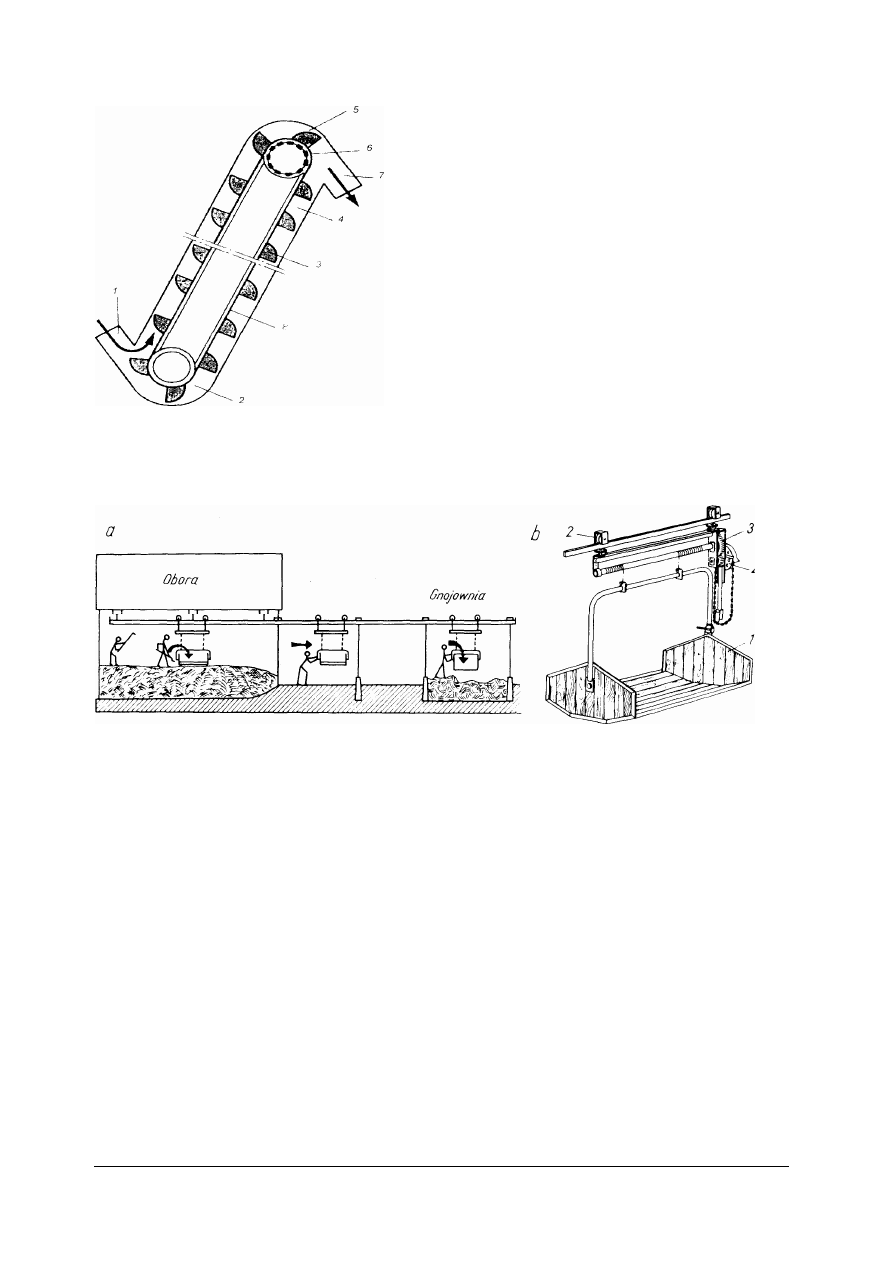

Przykład kolejki podwieszanej stosowanej w pomieszczeniach inwentarskich np. oborach do

transportu obornika, pasz:

a) widok linii transportowej,

b) widok wózka.

Rys. 18. Miejsca najczęstszych uszkodzeń [4.s.96]

1) pojemnik,

2) rolki,

3) przekładnia zębata,

4) wciągarka.

Najczęstsze naprawy występujące w tych urządzeniach wynikłe z eksploatacji:

−

zużycie taśmy,

−

zerwanie łańcuchów,

−

uszkodzenie łożysk,

−

zużycie przekładni i napędu,

−

zużycie i uszkodzenie konstrukcji nośnej (ramy).

4.7.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie maszyny służą do transportu wewnętrznego w gospodarstwie?

2. Jakie uszkodzenia występują najczęściej w zespołach transportowych?

3. Jakie uszkodzenia występują najczęściej w przenośnikach taśmowych?

4. Jakie uszkodzenia występują najczęściej w przenośnikach pneumatycznych?

5. Jakie uszkodzenia występują najczęściej w przenośnikach ślimakowych?

6. Jakie uszkodzenia występują najczęściej w przenośnikach czerpakowych?

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.7.3. Ćwiczenia

Ćwiczenie 1

Wykonanie naprawy taśmociągu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami bezpiecznej pracy,

2) zapoznać się z instrukcją wykonania zadania,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) zastosować się do poleceń zawartych w instrukcji,

5) wykonaj przegląd całego taśmociągu i określ wszystkie uszkodzenia i sposób naprawy,

6) przeprowadzić ocenę stanu technicznego w następującej kolejności:

−

ocena ramy taśmociągu,

−

ocena wałków napędzających,

−

ocena rolek podtrzymujących taśmę,

−

ocena stanu taśmy.

7) w przypadku stwierdzenia uszkodzeń wykonać naprawy:

−

uszkodzenie ramy – w przypadku deformacji usunąć zniekształcenia metodami

kowalskimi, a wszystkie pęknięcia usuń poprzez spawanie,

−

uszkodzone łożyska wałków napędowych; wymienić łożyska na nowe,

−

rolki podtrzymujące taśmę, jeśli zostały wykrzywione i nie zachowują walcowatości,

zregenerować metodą kowalską na gorąco, a zużyte łożyska wymień na nowe,

−

w przypadku stwierdzenia uszkodzeń taśmy: pęknięć, zerwania wykonaj ponowne

łączenie poprzez: sklejenie, zszycie, wulkanizacje, grzebieni spinających,

−

po stwierdzeniu nadmiernego zwisu taśmy należy wykonać skrócenie poprzez wycięcie

nadmiaru taśmy i ponowne zszycie, sklejenie lub spięcie taśmy,

8) po wykonaniu regeneracji i wymianie łożysk zmontować taśmociąg i go wyregulować,

9) uruchomić próbnie taśmociąg, zwracając uwagę na prawidłowość przesuwu taśmy,

10) w razie odchyłek od osi wykonać korekty na wałkach napinających.

11) po wykonanej pracy uporządkować stanowisko,

12) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi maszyn,

−

zestaw narzędzi na stanowisku naprawczym,

−

taśmociąg do naprawy,

−

literatura z rozdziału 6.

4.7.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować maszyny służące do transportu wewnętrznego?

2) scharakteryzować uszkodzenia w przenośnikach pneumatycznych?

3) scharakteryzować uszkodzenia w przenośnikach taśmowych?

4) scharakteryzować uszkodzenia w przenośnikach ślimakowych?

5) nazwać maszyny w których występują zespoły przenośników?

6) nazwać rodzaje uszkodzeń w taśmociągach?

7) wykonać naprawę zerwanej taśmy?

8) wyjaśnić czynności naprawcze podczas wymianie łożysk?

9) wykryć uszkodzenia i określić sposób naprawy przenośnika czerpakowego?

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.8. Naprawa resorów

4.8.1. Materiał nauczania

Resory piórowe są to elementy sprężyste, stosowane w zawieszeniach przyczep rolniczych,

przenoszą one siły pionowe, wzdłużne, oraz momenty skręcające.

Resory piórowe to wiązka płaskowników ze stali resorowej, o różnych długościach

połączonych śrubami ściągającymi. Ponieważ naprężenia w środkowej części resoru są

największe, z tego też powodu w tym miejscu występuje grubszy pakiet piór.

Pióra resoru w stanie swobodnym są wstępnie wygięte tak, aby dłuższe pióra miały

większe promienie krzywizny. Po skręceniu resoru uzyskuje się jednakowy promień krzywizny

resoru, co powoduje naprężenia wstępne, które zmniejszają naprężenia robocze w najdłuższych

piórach. Dzięki temu zwiększa się trwałość zmęczeniowa resoru. Resory piórowe mogą być

wzbogacane o szereg dodatkowych elementów:

−

ucha i tuleje do łączenia z wieszakiem i ramą pojazdu,

−

ślizgacze, które pozwalają na progresywne zmniejszenie czynnej długości resorów (wzrost

sztywności) przy narastaniu obciążenia,

−

przekładki między piórami w celu redukcji tarcia ślizgowego.

Na resory używa się specjalnej stopowej stali sprężynowej. Płaskowniki o odpowiednim

przekroju są po ucięciu na odpowiednią długość nagrzewane, gdyż proces formowania kształtu

odbywa się na gorąco. Pióra resorowe po nadaniu odpowiedniej krzywizny są hartowane

w oleju.

Zahartowana stal, pomimo swojej twardości, jest zbyt krucha, aby można ją było stosować

w zawieszeniach przyczep i pojazdów. Dlatego po hartowaniu elementy sprężyste poddaje się

nagrzewaniu w odpowiedniej temperaturze, aby uzyskać takie właściwości mechaniczne, które

gwarantują dużą trwałość wyrobów. Ten proces nazywa się odpuszczaniem. W wyniku

odpuszczania twardość stali ulega wprawdzie niewielkiemu zmniejszeniu, lecz zostają

zachowane duża wytrzymałość i sprężystość.

Pióro główne resoru jest najczęściej zakończone uchami, które służą do łączenia resoru

z ramą przyczepu. W ucha resorów wciśnięte są tulejki, które zapewniają lepszą jakość

połączenia. W resorach ciężkich stosuje się tulejki wykonane z brązu, który zmniejsza tarcie

pomiędzy sworzniem, a tulejką. W resorach lżejszych stosuje się tulejki gumowo-metalowe,

dające połączenie elastyczne. Resory ciężkie często zakończone są jednym lub dwoma

ślizgaczami.. Pozwala to na zmniejszanie czynnej długości resoru przy narastaniu obciążenia.

Dzięki temu taki resor posiada charakterystykę progresywną, czyli sztywność resoru wzrasta

wraz ze wzrostem obciążenia. Zapewnia to korzystną, z punktu widzenia fizjologii człowieka,

częstotliwość drgań.

Bardzo niekorzystny wpływ na pracę resorów piórowych ma tarcie ślizgowe pomiędzy

piórami. Tarcie zwiększa sztywność resoru, co powoduje wzrost częstości drgań. Wywołuje też

powierzchniowe zatarcie piór i ubytki na ich powierzchni, co zmniejsza ich wytrzymałość

zmęczeniową. W celu zmniejszenia sił tarcia powierzchnię piór pokrywa się farbami

cynkowymi lub smarami grafitowymi. Zaś w resorach lekkich stosuje się różnorodne

przekładki z tworzyw sztucznych o małym współczynniku tarcia.

Proste zakończenia piór, szczególnie grubszych, powodują wzrost nacisku pomiędzy

piórami, co prowadzi do wzrostu tarcia i ścierania się powierzchni piór. Dlatego w niektórych

resorach walcuje się końce piór. Z powodu większej elastyczności walcowanych końców piór

rozkład naprężeń pomiędzy piórami jest korzystniejszy. Walcowanie zmniejsza także masę

resoru. Powoduje też, że jego konstrukcja zbliża się do teoretycznej belki o stałej

wytrzymałości.

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Naprawa resorów polega na wymianie pękniętych piór, elementów mocujących, tulei stalowo –

gumowych. Ważnym zabiegiem jest ich regeneracja, polegająca na przywróceniu

charakterystyki sprężyny. Polega to na wydłużeniu włókien materiału na zewnętrznej stronie

pióra, a skrócenie po stronie wewnętrznej. Uzyskuje się to w procesie młotkowania resoru, na

stanowisku kowalskim, za pomocą uderzeń młota (płaskiej części) w pióro ułożone na

krawędzi kowadła.

Kolejność postępowania podczas młotkowania:

−

przed przystąpieniem do wykonywania młotkowania zapoznaj się z instrukcją bhp na

stanowisku pracy,

−

zgromadź na stanowisku wyposażonym w stół warsztatowy z imadłem oraz kowadło

niezbędne narzędzia do demontażu – ściski, młotki kowalskie, kleszcze, klucze,

−

wykonaj demontaż resoru na poszczególne pióra,

−

sprawdź czy pióra nie są pęknięte lub złamane, jeśli tak to wymień na nowe,

−

zweryfikowane wcześniej pióra poddaj zabiegom młotkowania. W tym celu podgrzej

w palenisku pióra do temperatury 50 ° C,

−

po nagrzaniu na krawędzi kowadła ułóż pióro i w zewnętrzną stronę pióra uderzaj młotkiem,

−

młotkowanie rozpoczynaj od środka pióra i przesuwaj się ku końcom pióra, na końcach

uderzaj słabiej,

−

poprzez młotkowanie uzyskasz krzywiznę pióra zgodną z wzorem,

−

po młotkowaniu wszystkich piór zmontuj resor zgodnie z instrukcją montażu,

−

uporządkuj stanowisko.

4.8.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie resory są zamontowane w maszynach rolniczych?

2. Scharakteryzuj podstawową budowę resoru?

3. Scharakteryzuj właściwości materiału z jakiego wykonane są pióra resoru?

4. Wyjaśnij, na czym polega proces młotkowania?

4.8.3. Ćwiczenia

Ćwiczenie 1

Wykonaj regenerację resoru piórowego przyczepy rolniczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami bezpiecznej pracy,

2) zapoznać się z instrukcją wykonania zadania,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) zapoznać się z budową resoru i sposobem demontażu korzystając z instrukcji,

5) zastosować się do poleceń nauczyciela zawartych w instruktażu wstępnym,

6) wykonać demontaż resoru na poszczególne pióra,

7) sprawdzić czy pióra nie są pęknięte lub złamane, jeśli tak to wymienić na nowe,

8) zweryfikowane pióra poddać zabiegom młotkowania,

9) podgrzać w palenisku pióra do temperatury 50°C,

10) po nagrzaniu na krawędzi kowadła ułożyć pióro i w zewnętrzną stronę pióra uderzać

młotkiem,

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

11) młotkowanie rozpocząć od środka pióra i przesuwać się ku końcom pióra, na końcach

uderzać słabiej, poprzez młotkowanie uzyskasz krzywiznę pióra zgodną z wzorem,

12) po młotkowaniu wszystkich piór zmontować resor zgodnie z instrukcją montażu,

13) uporządkować stanowisko i zapisać kolejne czynności jakie wykonywałeś.

Wyposażenie stanowiska pracy:

−

zestaw narzędzi ślusarskich,

−

zestaw narzędzi kowalskich,

−

urządzenia do nagrzewania,

−

przyczepa rolnicza lub wymontowane resory do naprawy,

−

literatura zgodna z punktem 6 poradnika.

4.8.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić czynności przy demontażu resoru?

2) scharakteryzować rodzaje występujących uszkodzeń piór w resorze?

3) uzasadnić potrzebę regeneracji piór resorów?

4) wyjaśnić, na czym polega proces młotkowania piór resorów?

5) uzasadnić, dlaczego młotkowanie rozpoczynamy od środka pióra?

6) wyjaśnić proces wygrzewania piór resorów?

7) określić kolejność czynności podczas montażu resoru?

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.9. Montaż zespołów i maszyn

4.9.1. Materiał nauczania

Montaż jest to proces składający się z operacji łączenia części w zespoły, a następnie

montowanie zespołów w maszynę. Od jakości i dokładności wykonania montażu zależy

sprawność i trwałość maszyny, oraz jej niezawodność w działaniu. W procesie montażu oprócz

typowych operacji łączenia wykonujemy czynności pomocnicze takie jak: dekonserwacja,

czyszczenie, dopasowywanie, regulacja, docieranie.

W czasie montażu korzystamy z informacji zawartych w instrukcji napraw danej maszyny,

pomocne mogą być również rysunki zawarte w katalogach. Ponadto musimy pamiętać

o zasadach jakie obowiązują przy montażu :

−

ustalanie i przestrzeganie odpowiedniej kolejności łączenia części,

−

dobranie i stosowanie narzędzi i przyrządów,

−

odrębne wykonanie montażu podzespołów z częściami precyzyjnymi,

−

niedopuszczanie do zamiany części do siebie uprzednio dopasowanych,

−

zachowanie czystości łączonych części,

−

stosowanie smarów i olejów zalecanych do montowanych części,

−

zapewnienie wzajemnego położenia części względem siebie zgodnie z wymogami

z instrukcji,

−

zapewnienie wymaganego pasowania łączonych części,

−

niedopuszczanie do odkształcania i uszkadzania montowanych części,

−

stosowanie nowych zawleczek, podkładek stabilizujących łączenie,

−

dokręcanie połączeń śrubowych w odpowiedniej kolejności i zalecanym momentem siły,

−

przestrzeganie bezpiecznych warunków montażu.

Poprawność wykonania naprawy i montażu można ocenić poprzez :

−

wykonanie oględzin zewnętrznych,

−

sprawdzenie podstawowych parametrów maszyny,

−

przeprowadzenie próby pracy.

Po naprawie maszyny, należy wykonać docieranie maszyny. Polega ono na stopniowym

zwiększaniu jej obciążenia podczas eksploatacji. Niektóre maszyny wymagają bezpośrednio po

montażu określonego czasu pracy bez obciążenia (docieranie wstępne).

4.9.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynności wykonujemy podczas montażu w maszynach rolniczych?

2. Jakie zasady obowiązują podczas montażu?

3. Co to jest docieranie maszyny?

4. Jakie warunki musza być spełnione podczas docierania?

4.9.3. Ćwiczenia

Ćwiczenie 1

Montaż połączeń śrubowych.

Sposób wykonania ćwiczenia

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zastosować się do poleceń zawartych w instrukcji,

4) ustawić wzajemnie poszczególne części sprawdzając możliwość wprowadzenia do otworów

śrub lub wkrętów,

5) wprowadzić do otworu śruby i zakładając podkładkę zabezpieczającą i nakręcić nakrętkę,

6) przegotowany połączenia dokręcić za pomocą klucza dynamometrycznego ustawiając na

żądany moment napięcia,

7) podczas dokręcania połączeń wielośrubowych nakrętki dociągać w kolejności określonej

w instrukcji,

8) wykonując połączenia pamiętać o zabezpieczeniu przed samoodkręcaniem lub luzowaniem

pod wpływem drgań,

9) wykonać zabezpieczenie stosując przeciwnakrętkę, podkładkę sprężynującą, zawleczkę,

podkładkę plastikową, podkładkę odginaną,

10) po wykonaniu połączeń sprawdzić ich prawidłowość dokręcenia,

11) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy

−

zestaw narzędzi ślusarskich,

−

urządzenia do montażu,

−

części maszyn rolniczych do montażu,

−

literatura zgodna z punktem 6 poradnika.

4.9.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić czynności pomocnicze które wykonujemy

podczas montażu zespołu?

2) wyjaśnić co to jest dopasowanie, regulacja?

3) scharakteryzować docieranie?

4) wymienić zasady, którymi należy się kierować się

podczas montażu maszyny?

5) ocenić poprawność wykonania montażu?

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.10. Konserwacja i malowanie

4.10.1. Materiał nauczania

Korozja jest to proces działania chemicznego lub elektrochemicznego środowiska na

części wykonane z materiałów metalowych. Przed korozją możemy chronić części maszyny

poprzez stosowanie środków i sposobów zapobiegawczych. Konserwacja jest sposobem na

zatrzymanie lub spowolnienie procesów degradacji materiału, z jakiego wykonane są części.

Przeciwdziałania korozji prowadzimy stosując zabezpieczenia trwałe, takie jak:

−

rozwiązania konstrukcyjne,

−

dobór na części materiałów odpornych na korozję,

−

stosowanie powłok ochronnych (metalowych, chemicznych, lakierowych).

Zabezpieczenie czasowe – zabezpieczenie środkami chemicznymi powierzchni elementów

roboczych na okres postoju maszyny. Do typowych zabiegów konserwacyjnych zaliczamy –

czyszczenie i mycie sprzętu, wymianę olejów, powlekanie powierzchni środkami ochrony

czasowej, malowane i inne. Zabiegi konserwacyjne wykonujemy po zakończonym sezonie

eksploatacyjnym, kiedy maszyna zostanie odstawiona na dłuższą przerwę. Konserwację

przeprowadzamy zachowując środki ostrożności. Podczas wykonywania zabiegów

konserwacyjnych musimy przestrzegać podstawowe zalecenia bhp:

−

stanowisko do konserwacji musi posiadać dobrą wentylację,

−

pracownik stosować ubranie ochronne: rękawice, fartuch, okulary, półmaskę,

−

w czasie pracy nie należy spożywać posiłków i napojów.

Malowanie polega na pokryciu powierzchni powłoką malarską w celu zabezpieczenia

przed wpływami atmosferycznymi, działaniami środków, korozją i poprawia estetykę maszyny.

Na właściwości ochronne i trwałość powłok malarskich mają wpływ:

−

dobór materiałów podkładowych i nawierzchniowych,

−

stan przygotowania powierzchni do malowania,

−

grubość i szczelność nałożonych warstw.

Malowanie jest procesem złożonym z kilku etapów, pierwszym jest przygotowanie

powierzchni polegające na:

−

oczyszczaniu i odtłuszczeniu powierzchni do malowania,

−

nałożeniu podkładu czyli gruntowanie.

Do gruntowania stosujemy podkłady - farby syntetyczne przeciwrdzewne, farby

chlorokauczukowe, podkłady nitrocelulozowe, farby olejne-żywiczne.

Drugim etapem malowania jest wykonanie powłoki nawierzchniowej polegające na

położeniu jednej lub kilku warstw lakieru i suszeniu w podwyższonej temperaturze. Suszenie

polega na stopniowym odparowywaniu rozpuszczalnika, a następnie utlenianiu powierzchni.

Proces ten jest czasochłonny i niejednokrotnie przeprowadza się go w temperaturze wyższej niż

temperatura otoczenia (do 80°C). Do malowania nawierzchniowego stosujemy emalie, lakiery,

farby nawierzchniowe. Malowanie wykonujemy kilkoma sposobami :

−

nakładanie pędzlem,

−

malowanie zanurzeniem,

−

malowanie natryskowe,

−

malowanie elektrostatyczne.

Malowanie składa się z następujących etapów:

−

oczyszczenie i umycie maszyny,

−

usunięcie starych powłok przez piaskowanie, szlifowanie lub zmiękczane chemiczne,

−

usunięcie rdzy i zgorzeliny,

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

−

odtłuszczenie powierzchni,

−

nałożenie podkładu,

−

szlifowanie i szpachlowanie,

−

nałożenie pierwszej warstwy lakieru suszenie,

−

nałożenie ostatniej warstwy nawierzchniowej,

−

wysuszenie w podwyższonej temperaturze,

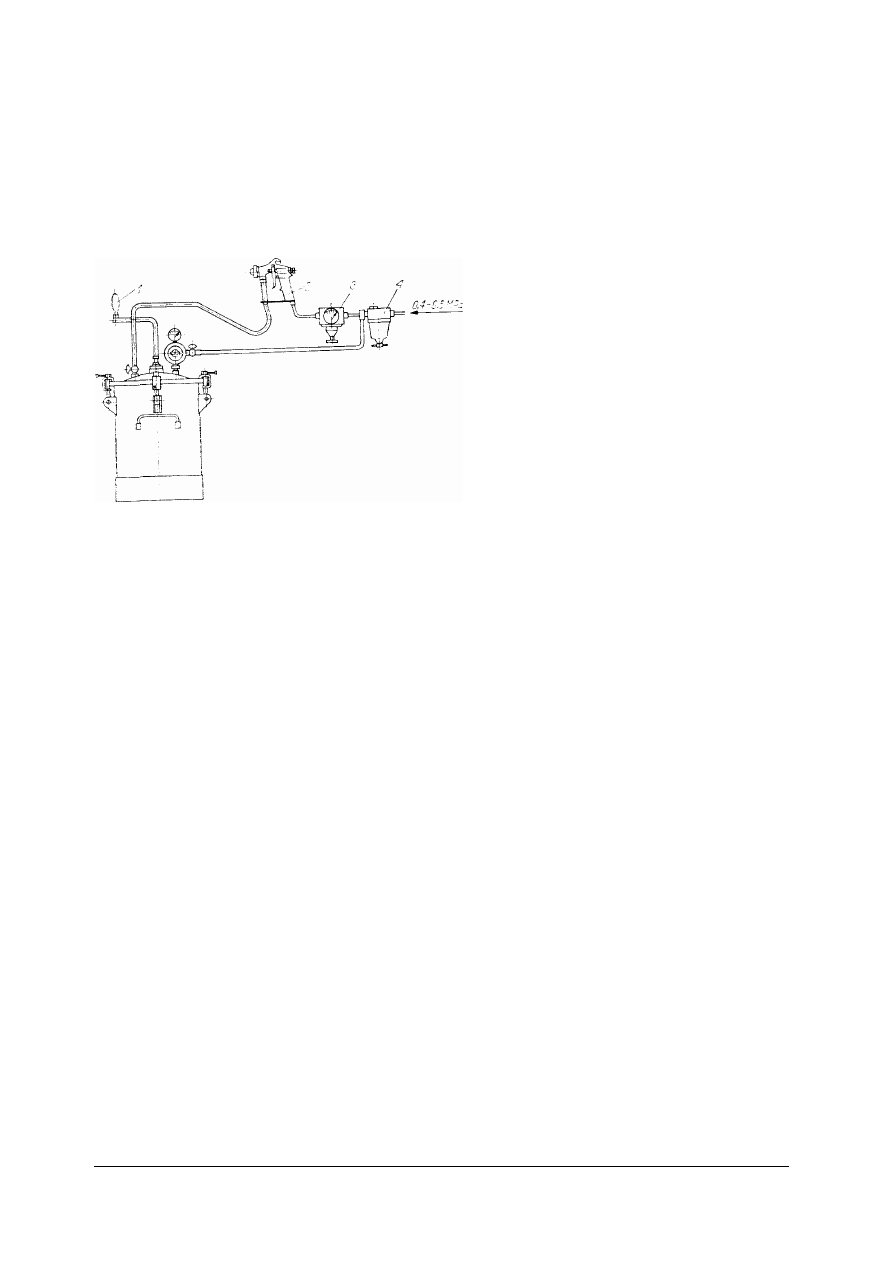

Rys. 19. Schemat urządzenia do nakładania środków ochrony czasowej metodą natrysku powietrznego:

1) zbiornik ciśnieniowy, 2) pistolet do gęstych mas, 3) regulator ciśnienia, 4) filtr powietrza [11.s.150]

4.10.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz sposoby ograniczania zjawiska korozji?

2. Jakie materiały stosowane są do konserwacji?

3. Jakie materiały malarskie stosowane są do malowania renowacyjnego maszyn?

4. Jakie znasz działania przygotowawcze do malowania?

5. Jakie znasz sposoby nakładania powłok malarskich?

6. Jakie czynniki decydują o trwałości powłoki malarskiej?

4.10.3. Ćwiczenia

Ćwiczenie 1

Wykonanie zabezpieczenia antykorozyjnego naprawionego korpusu płużnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami bezpiecznej pracy,

2) zapoznać się z instrukcją wykonania zadania,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) zastosować się do poleceń zawartych w instrukcji,

5) dobrać środki konserwujące,

6) przeprowadzić

nałożenie

powłoki

na

uprzednio

przygotowaną

powierzchnię

(oczyszczoną),

7) wszystkie spostrzeżenia zanotować w zeszycie,

8) dokonać oceny jakości powłoki,

9) przedstawić sposobu działania w celu jej naprawy.

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Wyposażenie stanowiska pracy:

−

zestaw narzędzi,

−

zestaw do malowania,

−

części maszyn rolniczych do konserwacji (pług),

−

literatura zgodna z punktem 6 poradnika.

4.10.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić zjawisko korozji?

2) scharakteryzować sposoby zapobiegania korozji?

3) ocenić jakość wykonanych powłok zabezpieczających przed

korozją?

4) określić kolejność postępowania przygotowawczego do

malowania?

5) wymienić sposoby malowania?

6) opisać malowanie metoda natryskową?

7) scharakteryzować etapy malowania?

8) wyjaśnić zasady bezpiecznej pracy podczas przy konserwacji

i malowania?

,,Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

5 SPRAWDZIAN OSIĄGNIĘĆ

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 zadań dotyczących naprawy uszkodzonych części maszyn i urządzeń

rolniczych. Zadania: 1, 2, 3, 5, 6, 8, 9, 10, 11, 12, 13, 16 są to zadania wielokrotnego

wyboru i tylko jedna odpowiedź jest prawidłowa; Zadania: 4, 7, 8, 14 to zadania z luką.

W zadaniu 15 należy udzielić krótkiej odpowiedzi, zadania 17, 18, 19, 20 to zadania

rysunkowe.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

−

w zadaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić

odpowiedź prawidłową),

−

w zadaniach z krótką odpowiedzią wpisz odpowiedź w wyznaczone pole,

−

w zadaniach do uzupełnienia wpisz brakujące wyrazy,

−

w pytaniu dotyczącym odpowiedzi narysuj rysunek w wyznaczonym polu.