1

INŻYNIERIA MATERIAŁOWA

CHEMIA III/Podstawy chemii

polimerów

Lab. 3

TECHNICZNE METODY POLIMERYZACJI. POLIMERY WINYLOWE I

AKRYLOWE

Opracował:

dr inż. Tymon Łazarewicz

2

WPROWADZENIE

Polimery otrzymuje się w wyniku reakcji:

polimeryzacji

modyfikacji

Polimeryzacja to proces przemiany monomeru (związku małocząsteczkowego, zdolnego do

polireakcji) lub mieszaniny monomerów w polimer (związek o wysokim ciężarze cząsteczkowym,

złożony z powtarzających się jednostek strukturalnych).

Ze względu na brak lub tworzenie małocząsteczkowego produktu ubocznego, polireakcje dzieli się na:

Polimeryzacje addycyjne

Polimeryzacje kondensacyjne (polikondensacje)

Polimeryzacje addycyjne to reakcje prowadzące do powstania polimeru bez tworzenia

małocząsteczkowych produktów ubocznych. Można podzielić je na:

Poliaddycje stanowiące polireakcje addycyjne stopniowe, a nie łańcuchowe. W ten sposób

otrzymywane są np. poliuretany czy sieciowane żywice epoksydowe. Produkty tych reakcji

nazywa się niekiedy poliadduktami.

Polimeryzacje łańcuchowe w wyniku których produkowane są najczęściej polimery

winylowe, polimery akrylowe i inne.

Polimeryzacja kondensacyjna to polireakcja przebiegająca stopniowo i z wydzieleniem

małocząsteczkowego produktu - najczęściej wody, alkoholu, diolu (np. glikolu etylenowego, 1,4-

butanodiolu), chlorowodoru.

Modyfikacja polimeru jest to proces, w którym otrzymuje się polimer z innego polimeru w wyniku

reakcji chemicznych.

TECHNICZNE METODY POLIMERYZACJI

Przemysłowe procesy polimeryzacji łańcuchowej prowadzi się najczęściej w:

fazie gazowej

masie

rozpuszczalniku

dyspersji: suspensji, emulsji.

Reakcje poliaddycji prowadzi się zwykle w masie.

Polikondensacje realizowane są:

w masie (stopie)

w roztworach (niekiedy bardzo stężonych)

na granicy faz (rzadko).

Procesy modyfikacji chemicznej prowadzi się najczęściej w masie - w ciekłej mieszaninie reakcyjnej

lub w układach niejednorodnych, w których polimer poddawany modyfikacji znajduje się w fazie

ciekłej lub stałej, natomiast reagenty powodujące modyfikację w fazie ciekłej lub gazowej.

Często ten sam rodzaj polimeru (uzyskany z tego samego monomeru) produkuje się różnymi

metodami uzyskując gatunki polimeru odpowiednie do określonych zastosowań. Każda metoda ma

swoje ograniczenia.

POLIMERYZACJA W FAZIE GAZOWEJ

Metoda ta polega na polimeryzacji monomeru w stanie gazu, natomiast powstający polimer jest w

stanie ciekłym lub stałym. Są to procesy ciągłe o niskim stopniu przereagowania monomeru w cyklu.

Sumaryczna wydajność procesu jest wysoka, bo monomer jest zawracany. Polimeryzacji w fazie

gazowej poddaje się monomery o najwyższej lotności - etylen i propylen, same lub przy współudziale

innych monomerów. Metody te niekiedy traktowane są jako szczególny przypadek polimeryzacji w

masie, ponieważ w środowisku reakcji nie są obecne rozpuszczalniki czy faza dyspergująca (wodny

3

roztwór). Polimeryzacje w fazie gazowej dzielą się na dwie odrębne (pod względem warunków

procesu, stosowanych rozwiązań technicznych i mechanizmu polimeryzacji) grupy procesów:

polimeryzacje wysokociśnieniowe

polimeryzacje niskociśnieniowe i średniociśnieniowe.

Polimeryzacja wysokociśnieniowa stosowana jest jedynie do syntezy LDPE i niektórych kopolimerów

etylenu: etylen/octan winylu (E/VAC, E/VA), etylen/metakryloester (etylen/metakrylan E/MA).

Polimeryzacja biegnie pod ciśnieniem 130 - 300 MPa (przeważnie do 175 MPa). Temperatura procesu

zwykle w granicach 180 - 250

o

C. Są to najwyższe ciśnienia stosowane w produkcji polimerów i jedne

z najwyższych spotykanych w przemyśle chemicznym. Konieczność stosowania tak wysokich ciśnień

wynika z niemożności prowadzenia polimeryzacji etylenu w fazie ciekłej z powodu jego niskiej

temperatury krytycznej i wymogu prowadzenia reakcji przy wysokim stężeniu monomeru w jednostce

objętości, aby uzyskać polimer o wystarczająco wysokim ciężarze cząsteczkowym. Polimeryzacja

biegnie w stanie nadkrytycznym, a wysokie ciśnienie powoduje, że gęstość etylenu gazowego zbliżona

jest do gęstości ciekłego etylenu. Reakcja biegnie mechanizmem rodnikowym.

Metoda niskociśnieniowej polimeryzacji w fazie gazowej opiera się na reakcji polimeryzacji

koordynacyjnej na katalizatorach Zieglera-Natty III, IV i V-tej generacji umożliwiających

prowadzenie procesu w fazie gazowej. Stosowane są reaktory wieżowe ze złożem fluidalnym w

postaci ziaren powstającego polimeru na powierzchni których znajduje się katalizator. Przepływający

od dołu monomer (lub mieszanina monomerów) w fazie gazowej powoduje intensywne mieszanie

złoża. Prędkość przepływu gazu jest dobrana tak, aby złoże pozostawało w stanie fluidalnym,

natomiast nie nastąpiło wypchnięcie złoża z reaktora. Odprowadzanie ciepła reakcji odbywa się w

chłodnicach na zewnątrz reaktorów, stopień przemiany w obiegu jest niski, a rolę medium

przenoszącego ciepło pełni nieprzereagowany monomer. Metodą tą produkuje się wyłącznie

poliolefiny: HDPE, PP i kopolimery etylenu z niepolarnymi monomerami (α-olefinami, dienami):

LLDPE, EPM, EPDM.

POLIMERYZACJA W MASIE

Polimeryzacja w masie to metoda, w której polimeryzuje monomer lub mieszanina monomerów

znajdująca się w stanie ciekłym bez udziału w środowisku reakcji rozpuszczalnika ani ośrodka

dyspergującego. W odniesieniu do polimeryzacji łańcuchowych stosuje się też nazwę polimeryzacja

blokowa, natomiast do polimeryzacji stopniowych - polimeryzacja w stopie.

Wyróżnia się dwa warianty tej metody:

Polimeryzację w układzie homogenicznym (jednorodnym), gdy powstający polimer rozpuszcza

się w monomerze (lub ich mieszaninie) w temperaturze prowadzenia procesu. Jeśli polireakcję

prowadzi się do osiągnięcia wysokiego stopnia przemiany, powstały polimer pozostaje w stanie

stopionym w warunkach prowadzenia procesu.

Polimeryzacja w układzie heterogenicznym (np. blokowo-wytrąceniowa), gdy powstający

polimer źle rozpuszcza się w monomerze (lub ich mieszaninie) w temperaturze prowadzenia

procesu i wytrąca się w postaci osadu. Podczas polimeryzacji stopniowej polimer o małym

ciężarze cząsteczkowym może pozostać rozpuszczony w mieszaninie reakcyjnej, a wytrąceniu

ulegają dopiero frakcje polimeru o wyższych ciężarach cząsteczkowych powstające w miarę

postępu polireakcji.

W masie prowadzone są zarówno polimeryzacje łańcuchowe, polikondensacje i poliaddycje.

Zaletami polimeryzacji w masie są:

Możliwość uzyskania czystych polimerów (w przeciwieństwie do polimeryzacji w suspensji i

w emulsji). Ma to znaczenie w przypadku zastosowań jako materiałów przeźroczystych,

materiałów elektroizolacyjnych, narzędzi medycznych.

Maksymalne wykorzystanie objętości reaktora

Mała ilość odpadów i ścieków

Możliwość bezpośredniego wykorzystania stopu polimerowego do formowania granulatu,

włókien, folii, bez konieczności wyodrębniania polimeru

4

Eliminacja węzłów wyodrębniania i regeneracji rozpuszczalnika oraz związanych z tym

kosztów.

Możliwość formowania reaktywnego polimerów i kompozytów polimerowych.

Wadą polimeryzacji w masie jest duża lepkość środowiska reakcji, rosnąca w ze wzrostem stopnia

przereagowania monomeru. Utrudnia to odprowadzanie ciepła i mieszanie. Może doprowadzić do

nadmiernego wzrostu temperatury i niekontrolowanego przebiegu procesu. Jest to istotne zwłaszcza

dla polimeryzacji łańcuchowych monomerów winylowych, które są stosunkowo silnie egzotermiczne.

Utrudnia też usuwanie nieprzereagowanych monomerów lub oligomerów z mieszanin poreakcyjnych.

Nierównomierny rozkład temperatury wynikający z niskiego przewodnictwa cieplnego polimerów

podczas polimeryzacji w formach (formowanie reaktywne) może doprowadzić do miejscowych

przegrzań, które mogą doprowadzić do tworzenia pęcherzy na skutek wrzenia monomeru, powstania

znacznych naprężeń własnych (wewnętrznych), mikropęknięć, wzrostu polidyspersji ciężaru

cząsteczkowego lub nawet degradacji termicznej polimeru.

POLIMERYZACJA W ROZPUSZCZALNIKU

Polimeryzacja w rozpuszczalniku to metoda, w której polimeryzuje monomer (lub rzadziej mieszanina

monomerów) rozpuszczony w rozpuszczalniku.

Realizowane są dwa warianty tej metody:

Polimeryzacja w rozpuszczalniku w środowisku homogenicznym (jednorodnym) to metoda, w

której zarówno monomer jak i powstający polimer pozostają w roztworze. Niekiedy nazywana

jest polimeryzacją lakierową. W wyniku polimeryzacji uzyskuje się roztwór polimeru w

rozpuszczalniku. W polimeryzacji roztworowej styrenu, akrylonitrylu czy octanu winylu,

polimer po ochłodzeniu pozostaje w roztworze (lub ewentualnie tworzy żele spęczniałego

polimeru). Ten rodzaj polimeryzacji jest preferowany, gdy produktem ma być roztwór

polimeru (np. wyroby lakierowe, kleje). Wydzielenie polimeru z roztworu wymaga

odparowania rozpuszczalnika lub dodania wytrącalnika (cieczy mieszającej się z

rozpuszczalnikiem, ale nie posiadającej zdolności rozpuszczania polimeru). W polimeryzacjach

wysokotemperaturowych olefin, polimer pozostający w warunkach polimeryzacji w roztworze,

wytrąca się w postaci osadu po ochłodzeniu mieszaniny reakcyjnej i daje się łatwo oddzielić

jako osad.

Polimeryzacja w rozpuszczalniku w środowisku heterogenicznym (niejednorodnym) to

metoda, w której monomer rozpuszcza się w rozpuszczalniku, ale powstający polimer nie

rozpuszcza się całkowicie i wytrąca się z roztworu w temperaturze prowadzenia polimeryzacji.

W polimeryzacji stopniowej zdarza się, że oligomer pozostaje w roztworze, wytrąca się

dopiero polimer po osiągnięciu odpowiednio wysokiego ciężaru cząsteczkowego, ponieważ w

miarę wzrostu ciężaru cząsteczkowego maleje rozpuszczalność polimerów. Nie ma też

potrzeby osobnej operacji ekstrakcji oligomeru z polimeru. W roztworowych polimeryzacjach

koordynacyjnych propylenu wykorzystuje się zróżnicowaną rozpuszczalność frakcji polimeru

ataktycznego i izotaktyczmego. Polimer ataktyczny pozostaje w roztworze i wydziela się go

dopiero na etapie regeneracji rozpuszczalnika, natomiast polimer izotaktyczny wytrąca się ze

środowiska w czasie reakcji (wariant wytrąceniowy) lub po ochłodzeniu (polimeryzacja w

układzie jednorodnym).

Polimeryzacja w rozpuszczalniku jest metodą uniwersalną. Stosowana jest w polimeryzacjach:

rodnikowych, koordynacyjnych, kationowych, anionowych, w poliaddycjach, w polikondensacjach

nierównowagowych i równowagowych. Zaletami tej metody są:

Przede wszystkim niska lepkość mieszaniny reakcyjnej. Lepkość roztworów polimerowych

rośnie w miarę zwiększania stężenia polimeru lub jego ciężaru cząsteczkowego, ale lepkość

nawet stężonych roztworów polimerów, jest wielokrotnie niższa niż lepkość stopów

polimerowych. Ułatwia to skuteczne mieszanie i utrzymanie jednorodności środowiska reakcji,

zapobieganie lokalnym przegrzaniom. Łatwiejsza jest też wymiana ciepła z układów o

mniejszej lepkości przez płaszcze lub wężownice chłodzące reaktorów. Mieszanie zawiesin

polimerowych w rozpuszczalniku (wariant wytrąceniowy) jest także znacznie łatwiejsze niż

półstałej masy wytrąconego polimeru nasiąkniętego reagującym monomerem.

5

Łatwiejsze kontrolowanie przebiegu reakcji i bezpieczeństwo prowadzenia polimeryzacji

egzotermicznych łańcuchowych (w porównaniu z prowadzonymi w masie). Ryzyko

gwałtownego wzrostu temperatury mieszaniny reakcyjnej zmniejsza pojemność cieplna

obecnego w układzie rozpuszczalnika. Pozwala to na prowadzenie reakcji w reaktorach o

większej objętości w porównaniu do polimeryzacji w masie. Jeśli proces prowadzony jest w

temperaturach zbliżonych do temperatur wrzenia rozpuszczalnika zawartego w roztworze (pod

ciśnieniem, w którym prowadzona jest reakcja i przy określonym stężaniu substancji w nim

rozpuszczonych) ciepło wydzielane w trakcie reakcji może być odprowadzane całkowicie lub

częściowo przez zewnętrzne chłodnice, co jest rozwiązaniem dogodnym i wymaga mniejszych

powierzchni wymiany ciepła.

W procesach polimeryzacji rozpuszczalnikowej poliolefin osiąga się wyższe stopnie

przereagowania monomeru w cyklu niż w polimeryzacji w fazie gazowej, ze względu na

łatwiejsze odprowadzanie ciepła (przez ścianki reaktora, wężownice chłodzące, zewnętrzne

wymienniki ciepła, przez które przepompowuje się mieszaninę). W procesach adiabatycznych -

wykorzystuje się pojemność cieplną rozpuszczalnika.

Możliwość oddzielenia PP ataktycznego bez dodatkowej operacji ekstrakcji, w procesach

bazujących na starszych katalizatorach Zieglera-Natty.

Uzyskiwanie polimerów pozbawionych obecności oligomerów i o węższych rozkładach

ciężarów cząsteczkowych, uzyskiwanych na drodze polimeryzacji stopniowej.

Możliwość prowadzenia niektórych reakcji w niższych temperaturach, w środowisku

homogenicznym, w których reagenty tworzyłyby fazę stałą, gdyby proces był prowadzony w

masie (np. dla polimeryzacji kationowej).

Jeśli produktem ma być roztwór, a nie polimer w stanie stałym (wyroby lakierowe

rozpuszczalnikowe, przędzenie włókien z roztworu) - eliminacja etapu rozpuszczania polimeru

(niekiedy długotrwałego).

Wadami metod rozpuszczalnikowych są:

Uzyskiwanie polimerów o mniejszych ciężarach cząsteczkowych i wolniejszy przebieg

polimeryzacji na skutek mniejszego stężenia monomerów, w porównaniu z polimeryzacjami w

masie, suspensji i emulsji, a także w niektórych przypadkach - reakcjami przeniesienia

łańcucha z udziałem rozpuszczalnika.

Mniejsza zdolność produkcyjna uzyskiwana z jednostki objętości reaktora.

Operowanie dużymi objętościami rozpuszczalników, często łatwopalnych, toksycznych. W

polimeryzacjach koordynacyjnych wymagane jest stosowanie rozpuszczalników o wysokiej

czystości, które są drogie, a także niższe wydajności polimeru z jednostki masy katalizatora

Konieczność dodatkowych operacji oczyszczania rozpuszczalników. W przypadku

polimeryzacjiw środowisku homogenicznym, konieczność kosztownego wydzielania polimeru

z roztworu, jeśli produktem ma być czysty polimer, a nie jego roztwór. W pozostałych

przypadkach ograniczenie pozostałości rozpuszczalnika w polimerach (śladów) do

akceptowalnego poziomu.

POLIMERYZACJA W SUSPENSJI

Polimeryzacja suspensyjna jest to metoda, w której polimeryzacja przebiega w kroplach monomeru

zdyspergowanych w nie mieszającej się z nim cieczy. W wyniku polimeryzacji krople monomeru

przekształcają się stopniowo w cząstki stałego polimeru, zwane granulkami lub perełkami. Mieszanina

reakcyjna tworzy układ dwufazowy złożony z:

Fazy rozproszonej, złożonej z cząstek (kropelek, granulek) o wymiarach zazwyczaj od 50 μm

do 5 mm i przeważnie kształcie zbliżonym do kulistego. Jest to zazwyczaj faza organiczna,

stanowiąca na początku reakcji polimeryzacji ciekły monomer zawierający rozpuszczony w

nim inicjator reakcji rodnikowej, w miarę postępu polimeryzacji staje się roztworem

powstającego polimeru i inicjatora w monomerze, by pod koniec polimeryzacji przekształcić

się w stały polimer zawierający jedynie niewielkie ilości nieprzereagowanego monomeru.

Faza ciągła jest to najczęściej woda, do której dodano przed reakcją niewielkie ilości

stabilizatorów suspensji i ewentualnie innych środków pomocniczych.

6

Aby uzyskać, a następnie utrzymać na czas prowadzenia reakcji, układ tych dwóch wzajemnie

nierozpuszczalnych faz w stanie zawiesiny (suspensji), konieczne jest intensywne mieszanie i dodatek

stabilizatorów suspensji, substancji które utrudniają łączenie się cząstek fazy rozproszonej.

Metoda suspensyjna (zwana też niekiedy perełkową) stosowana jest do technicznej realizacji

polimeryzacji rodnikowych. Pod pewnymi względami przebieg reakcji jest podobny do polimeryzacji

w masie. Poszczególne krople monomeru zawierające rozpuszczony inicjator tworzą jak gdyby małe

bloki (mini reaktory), a duży stosunek powierzchni do masy ułatwia odprowadzanie ciepła do fazy

wodnej.

Polimeryzacja suspensyjna prowadzona jest zwykle sposobem okresowym w klasycznych reaktorach

mieszalnikowych (STR). Często są to reaktory o dużej pojemności, o stosunku wysokości do średnicy

wynoszącym od 1 do 3. Reaktory polimeryzacji suspensyjnej powinny mieć gładkie powierzchnie

wewnętrzne, aby zapobiec osadzaniu polimeru na ściankach („zarastaniu”). Zaopatrzone są one w

mieszadła mechaniczne kotwicowe, ramowe lub płytowe trapezowe. Istotne jest zapewnienie dużej i

możliwie stałej intensywności mieszania, w całej objętości reaktora.

Stabilizatory suspensji (koloidy ochronne) dzielą się na:

Rozpuszczalne w wodzie polimery:

- poli(alkohol

winylowy),

najlepsze

właściwości

ma

produkt

niecałkowitej

hydrolizy poli(octanu winylu), zawierający od 8 - 20% grup octanowych;

- sole poli(kwasu akrylowego) lub poli(kwasu metakrylowego), np. poli(metakrylan

sodowy);

- pochodne

celulozy:

metyloceluloza,

metylohydroksypropyloceluloza,

karboksymetyloceluloza;

- kopolimer alkohol allilowy/octan winylu;

- kopolimer styren/bezwodnik maleinowy;

- kopolimery tlenku etylenu i tlenku propylenu;

- żelatyna

- skrobia

Drobno zmielone proszki nierozpuszczalne ani w fazie wodnej ani organicznej:

sole wapniowe kwasów tłuszczowych, wodorotlenek glinu, wodorotlenek magnezu, węglan

magnezu, fosforan wapnia, węglan wapnia, krzemiany (talk), kaolin, inne związki

nieorganiczne.

Niekiedy stosuje się pomocnicze stabilizatory suspensji, pozwalające uzupełnić niedostatki głównego

stabilizatora suspensji.

Często dodawane są niewielkie ilości związków organicznych powodujących zmniejszenie napięcia

powierzchniowego na granicy faz ciekłych - np. monoestry gliceryny.

Obserwowany jest znaczny wpływ pH środowiska wodnego na efektywność poszczególnych

stabilizatorów suspensji, dlatego aby osiągnąć właściwy odczyn, dodaje się kwasy, zasady lub

substancje buforujące (ustalające pH), np. octany, fosforany. Do sporządzenia fazy wodnej

wykorzystuje się przeważnie wodę zdemineralizowaną.

Odpowiedni dobór mieszadła, szybkości obrotowej mieszadła, właściwych stabilizatorów suspensji ma

na celu uzyskanie cząstek fazy rozproszonej odpowiednich rozmiarów, małego zróżnicowania

wielkości cząstek i odpowiedniej porowatości granulek powstającego polimeru.

W początkowej fazie polimeryzacji wielkość cząstek fazy rozproszonej ulega zmianie. W zakresie

10 - 60% stopnia przereagowania monomeru, powstające perełki mają dużą lepkość i wykazują

tendencję do sklejania. Zatrzymanie mieszadła, nawet na krótki czas, może doprowadzić do

nieodwracalnego sklejenia się perełek w półstałą masę. Przy 60 - 70% stopniu przereagowania osiąga

się tzw. stadium krytyczne, przy którym ustala się rozmiar cząstek dyspersji. Perełki stają się twarde,

nie sklejają się i można je oddzielić z mieszaniny reakcyjnej, chociaż przeważnie polimeryzację

prowadzi się dalej, aby uzyskać wyższy stopień konwersji monomeru w polimer.

Rozmiary perełek zależą od warunków prowadzenia procesu, przed osiągnięciem stadium

krytycznego:

Zwiększenie intensywności mieszania powoduje zmniejszenie rozmiarów granulek.

Większy stosunek objętości monomeru do fazy rozpraszającej powoduje zwiększenie

rozmiarów granulek.

7

Rodzaju i stężenia użytych stabilizatorów suspensji.

Odczynu fazy wodnej (pH).

Stosunek objętości wody do monomeru wynosi zwykle od 1 do 3. Polimeryzację suspensyjną

prowadzi się zwykle w temp. 65 - 130

o

C (powyżej 100

o

C - pod zwiększonym ciśnieniem). Stosowane

są inicjatory organiczne dobrze rozpuszczalne w monomerze, praktycznie nierozpuszczalne w wodzie.

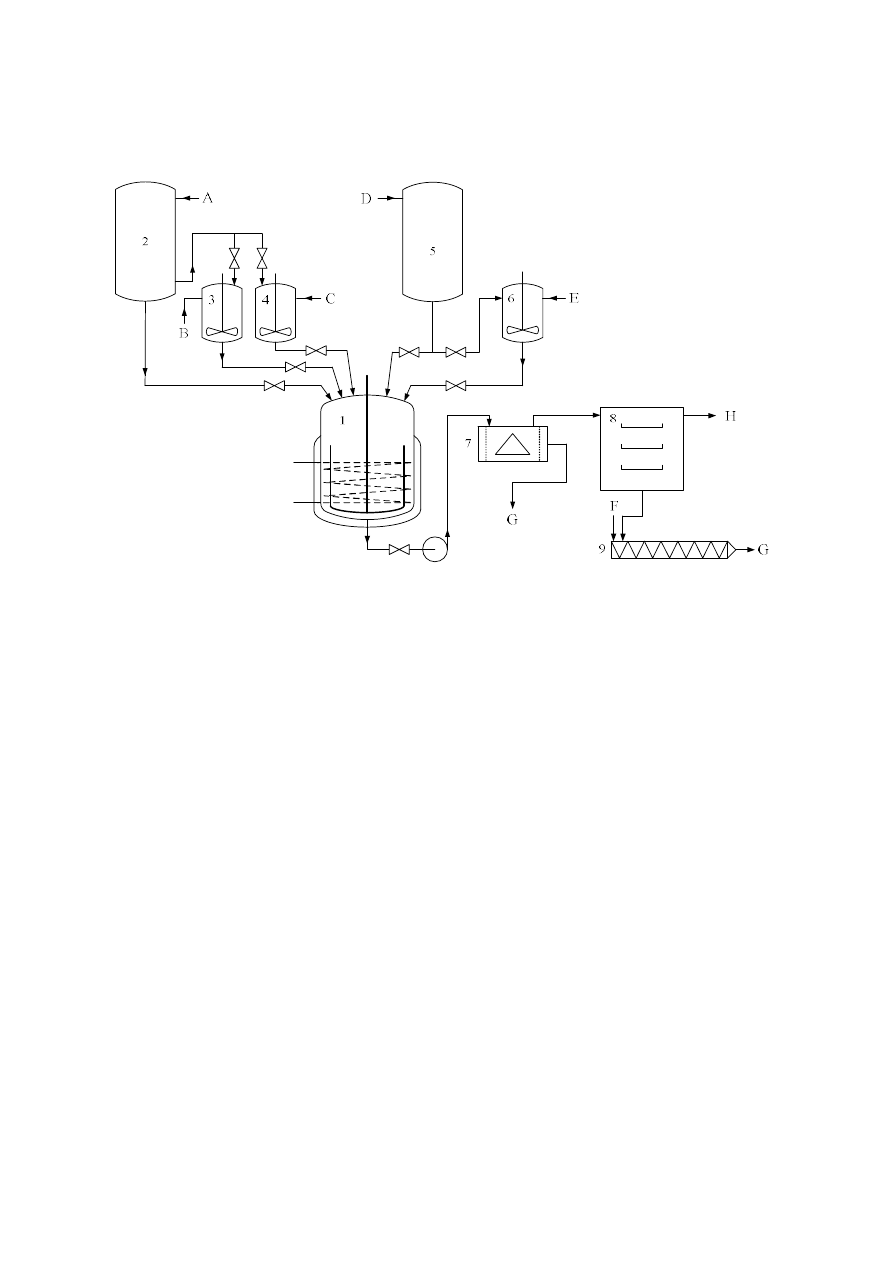

Schemat ogólny produkcji polimerów metodą suspensyjną: 1 - reaktor polimeryzacji, 2, 5 - zbiorniki,

3, 4, 6 - mieszalniki, 7 - wirówka, 8 - suszarka, 9 - wytłaczarka granulująca; A - woda, B - stabilizator

suspensji, C - regulator pH, D - monomer, E - inicjator, F - środki pomocnicze dodawane do polimeru,

G - polimer, H - odgazy z suszarki.

W mieszalniku 1 przygotowuje się zawiesinę lub roztwór stabilizatora suspensji w niewielkiej ilości

wody. Do reaktora 1 wprowadza się wodę zdemineralizowaną ze zbiornika 2, uruchamia mieszadło i

wprowadza uprzednio przygotowaną w mieszalniku 3 zawiesinę lub roztwór wodny stabilizatorów

suspensji. Doprowadza się odczyn do wymaganego pH za pomocą roztworu dozowanego ze zbiornika

4. Następnie wprowadza się ze zbiornika 5 do reaktora 1 monomer pozbawiony inhibitorów

polimeryzacji i uprzednio przygotowany w mieszalniku 6 roztwór inicjatora polimeryzacji w małej

ilości monomeru. Rozpoczyna się ogrzewanie mieszaniny reakcyjnej. Gdy temperatura osiągnie

wymagany poziom, następuje zainicjowanie polimeryzacji. Podczas polimeryzacji utrzymuje się

temperaturę reakcji na wymaganym poziomie zapewniając chłodzenie (płaszcz chłodzący, wężownica

chłodząca), ponieważ przebieg reakcji polimeryzacji jest egzotermiczny. Podczas polimeryzacji

wymagane jest nieprzerwane mieszanie. Polimeryzację prowadzi się zwykle do momentu, kiedy

zawartość monomeru w granulkach spadnie do określonego poziomu, zwykle poniżej 1%. co trwa

zwykle 10 - 15 h. Po zakończeniu polimeryzacji polimer jest oddzielany od wody na wirówce 7 lub

nuczy filtracyjnej 7a i przemywany wodą. Jeśli zastosowano nieorganiczne stabilizatory suspensji

rozpuszczalne w kwasie solnym (węglany, wodorotlenki), przemywa się nim polimer i ponownie

płucze wodą. Następnie polimer kieruje się do suszarki 8, w której oprócz wody oddziela się resztki

nieprzereagowanego monomeru, który można poddać regeneracji. Polimer poddaje się granulacji np.

na wytłaczarce granulującej 9, wprowadzając ewentualnie środki pomocnicze.

Zalety polimeryzacji suspensyjnej:

Niska lepkość mieszaniny reakcyjnej (w porównaniu z polimeryzacją w masie i w roztworze),

odpowiadająca lepkości fazy rozpraszającej (fazy wodnej). Ułatwia to mieszanie, nie wymaga

szczególnych rozwiązań odnośnie budowy reaktorów, przyspiesza odprowadzanie ciepła z

mieszaniny reakcyjnej i zapobiega miejscowym przegrzaniom.

8

Szybkie odprowadzanie ciepła z fazy organicznej do wody. Kropelki polimeryzującego

monomeru mają łącznie bardzo dużą powierzchnię kontaktu z fazą ciągłą.

Łatwe wydzielanie polimeru z mieszaniny reakcyjnej - na drodze filtracji czy odwirowania (w

porównaniu z polimeryzacjami emulsyjnymi i w rozpuszczalnikach).

Jest to metoda stosunkowo prosta i tania.

W porównaniu z polimeryzacją roztworową unika się regeneracji rozpuszczalników,

wytrącalników, usuwania ich resztek z polimeru, czy oddzielania monomeru od

rozpuszczalnika.

Jest to metoda bezpieczna dzięki prowadzeniu jej w środowisku wodnym. Nie wymaga

operowania dużymi ilościami rozpuszczalników organicznych, które są często palne i

toksyczne. W porównaniu z polimeryzacją w masie występuje mniejsze ryzyko

niekontrolowanego przebiegu reakcji z powodu łatwiejszej wymiany ciepła i dużej pojemności

cieplnej wody. Dzięki temu polimeryzacje suspensyjne prowadzi się często w reaktorach o

dużej objętości.

Uzyskuje się w wielu przypadkach polimery o wyższych ciężarach cząsteczkowych niż w

wyniku polimeryzacji w masie lub roztworze.

Wyższa czystość polimeru niż w metodzie emulsyjnej.

Wady polimeryzacji suspensyjnej:

Mniejsza czystość uzyskiwanego polimeru niż w przypadku polimeryzacji w masie lub

roztworze. Część stabilizatorów suspensji pozostaje w polimerze.

Mniejsza szybkość reakcji w porównaniu z polimeryzacją emulsyjną.

Mniejsze wykorzystanie objętości reaktora (część objętości zajmuje woda), w porównaniu z

polimeryzacją w masie.

Większe zużycie energii na mieszanie niż w polimeryzacji emulsyjnej. Suspensja nie jest

układem trwałym i wymaga nieustannego mieszania.

Metoda polimeryzacji suspensyjnej stosowana jest do produkcji:

PVC - ok. 80% tonażu tego polimeru produkuje się metodą suspensyjną

PS - jest to najważniejsza metoda produkcji tego polimeru

PMMA i innych estrów kwasu metakrylowego i akrylowego

ABS - stosowana obok innych metod, poddaje się polimeryzacji prepolimer wytworzony

uprzednio metodą polimeryzacji w masie

PVAC - na mniejszą skalę

kopolimerów chlorku winylu: chlorek winylu/octan winylu (VC/VAC), chlorek winylu/chlorek

winylidenu (VC/VDC)

politetrafluoroetylen (PTFE) (Teflon)

polifluorek winylidenu (PVFD)

POLIMERYZACJA W EMULSJI

Polimeryzacja emulsyjna jest to metoda, w której polimeryzacja przebiega w monomerze

zdyspergowanym w wodzie za pomocą emulgatorów. Polimeryzujący monomer i powstający z niego

polimer tworzy cząstki fazy rozproszonej (cząstki monomerowo-polimerowe) o rozmiarach

koloidalnych - od 2 do 200 nm. Poddaje się jej monomery, które wykazują niską rozpuszczalność w

wodzie i są ciekłe w warunkach prowadzenia polimeryzacji. Polimeryzacja emulsyjna biegnie

mechanizmem rodnikowym. Inicjator rozpuszczony jest w fazie wodnej.

W polimeryzacji emulsyjnej mieszaniny reakcyjne składają się z wody, monomerów, powstających

polimerów i środków pomocniczych: emulgatorów, stabilizatorów emulsji, inicjatorów polimeryzacji,

substancji regulujących pH, ewentualnie regulatorów ciężaru cząsteczkowego i innych.

Woda stosowana rolę ośrodka dyspergującego musi być demineralizowana i charakteryzować się

bardzo wysoką czystością (której miarą może być przewodnictwo elektryczne).

Emulgatory są to związki powierzchniowo czynne umożliwiające otrzymanie trwałej emulsji

monomeru w wodzie. Cząsteczki emulgatorów posiadają w swej budowie fragment hydrofobowy (o

niskiej polarności), zwykle łańcuch węglowodorowy (alkilowy, aryloalkilowy, cykloalkilowy) oraz

9

fragment o wysokiej polarności: grupa karboksylanowa, siarczanowa, sulfonianowa, amoniowa,

pirydyniowa, kilka grup hydroksylowych. Można je podzielić na:

Emulgatory anionowo czynne są to najczęściej rozpuszczalne w wodzie sole (sodowe i

potasowe) kwasów tłuszczowych (mydła), kwasów żywicznych (mydła żywiczne - produkt

zmydlenia kalafonii), alkilosulfonowych, alkiloarylosulfonowych i alkilosiarczanów. Są one

najczęściej stosowane.

Emulgatory kationowo czynne stanowią czwartorzędowe sole amoniowe, pirydyniowe i

fosfoniowe.

Emulgatory niejonowe to monoestry gliceryny i kwasów tłuszczowych, oligomery uzyskane w

wyniku reakcji tlenku etylenu z alkoholami, fenolami, kwasami tłuszczowymi.

Najczęściej stosowanymi emulgatorami są sole mydła (żywiczne i oleiniany) i sole sulfonowanych

parafin C

14

(tzw. mersolany). Emulgatory dodaje się w ilości zwykle 0,5 - 3%.

Inicjatorami w polimeryzacji są związki rozpuszczalne w wodzie, często nieorganiczne: nadtlenek

wodoru, nadsiarczany oraz układy redoks. Niekiedy stosuje się inicjatory organiczne, które wykazują

pewną rozpuszczalność w wodzie (np. wodoronadtlenek kumenu).

Emulgatory wykazują niską rozpuszczalność w wodzie w sensie zdolności do tworzenia roztworów

rzeczywistych, natomiast łatwo tworzą z wodą układ koloidalny. Fazą rozproszoną są cząstki

emulgatora zwane micelami. W polimeryzacji emulsyjnej powstają głównie micele o kształcie

kulistym. Cząsteczki emulgatora grupują się końcami hydrofobowymi do wewnątrz miceli, natomiast

grupy hydrofilowe znajdują się na jej powierzchni i silnie oddziaływują z wodą stanowiącą polarny

ośrodek rozpraszający.

W I etapie dominują procesy nukleacji homogenicznej, czyli tworzenia się reaktywnych cząstek

polimerowo-monomerowych (CPM) stabilizowanych przez cząsteczki środka powierzchniowo

czynnego. Początkowo układ dyspersyjny składa się z fazy wodnej, w której znajdują się micele

emulgatora i drobne krople monomeru o wielkości rzędu μm, wytworzone dzięki intensywnemu

mieszaniu. Micele emulgatora wchłaniają do środka cząsteczki monomeru. Inicjator reakcji

rodnikowej generuje w wodzie rodniki, które wnikają stopniowo do poszczególnych micel. Ze

względu na bardzo małe rozmiary miceli (zwykle 2 - 10 nm) polimeryzacja w miceli jest inicjowana

tylko jednym rodnikiem. W chwili gdy do miceli wniknie rodnik staje się ona CPM. Błyskawicznie

większość cząsteczek monomeru w miceli przereagowuje tworząc makrorodnik. Stężenie monomeru

w CPM staje się niskie, wnikają do niej kolejne cząsteczki monomeru na zasadzie transportu przez

fazę wodną.

W II-giej fazie polimeryzacja biegnie przy w przybliżonym stałym niskim stężeniu monomeru w

CPM. W układzie nadal obecne są krople monomeru, z których przenika do miceli monomer. O

ogólnej szybkości reakcji decyduje stężenie CPM w emulsji i szybkość transportu monomeru przez

fazę wodną, a nie szybkość propagacji reakcji rodnikowej w obrębie CPM, która jest ograniczana

niskim stężeniem monomeru. Transport możliwy jest dzięki przynajmniej znikomej rozpuszczalności

monomeru w wodzie (ale nie „zerowej”).

Do niektórych CPM wnika drugi rodnik i w wyniku rekombinacji polimeryzacja ustaje, inne powstają

z nieaktywnych do tej pory miceli.

W III-ciej fazie krople monomeru zanikają, stężenie monomeru w micelach spada i polimeryzacja

ulega spowolnieniu.

Charakterystyczną cechą polimeryzacji emulsyjnej jest duża szybkość polimeryzacji i tworzenie

polimerów o wysokich ciężarach cząsteczkowych. Duża szybkość wynika z wysokiego stężenia

rodników w jednostce objętości mieszaniny reakcyjnej, które jest ok. 10 - 100 razy większe niż w

przypadku innych metod polimeryzacji. Pomimo tak dużego stężenia rodników, reakcje terminacji są

utrudnione. Blokowane są reakcje terminacji zachodzące na skutek reakcji pomiędzy dwoma

makrorodnikami (rekombinacja, dysproporcjonowanie). Dzieje się tak dlatego, że poszczególne

makrorodniki wzrastają w osobnych micelach i są izolowane od siebie podwójną warstwą złożoną z

cząsteczek emulgatora i solwatowanej przez jego polarne grupy wody. Makrorodniki nie ulegają

transportowi przez fazę wodną pomiędzy CPM. Żeby ograniczyć ciężar cząsteczkowy polimerów,

niekiedy dodaje się do środowiska reakcji regulatory ciężaru cząsteczkowego. Są to substancje

ułatwiające reakcje przeniesienia łańcucha.

10

Polimeryzacje emulsyjne prowadzi się najczęściej przy stosunku wody do monomeru od 1 do 2,

zwykle sposobem

Wydzielanie polimeru prowadzi się najczęściej na drodze koagulacji. Środkami koagulującymi są

kwasy, zasady lub sole glinu (siarczan glinu, ałuny).

Wydzielanie polimeru może być prowadzone także na drodze odparowania wody na suszarce

rozpyłowej lub na ogrzewanych walcach. Wadą tego sposobu jest duże zużycie energii i uzyskiwanie

bardziej zanieczyszczonego polimeru, ponieważ wszystkie nielotne składniki fazy wodnej w nim

pozostają.

Zalety polimeryzacji emulsyjnej:

Duża szybkość polimeryzacji i jednocześnie uzyskiwanie polimerów o wysokich ciężarach

cząsteczkowych.

Mała lepkość mieszaniny reakcyjnej i łatwe odprowadzanie ciepła reakcji.

Łatwość prowadzenia procesu w sposób ciągły.

Bezpieczeństwo dzięki prowadzeniu polimeryzacji w środowisku wodnym. Unika się zagrożeń

związanych z operowaniem dużymi ilościami rozpuszczalników i zmniejsza ryzyko

niekontrolowanego przebiegu procesu.

Dogodna metoda uzyskiwania emulsji polimerowych.

Wady polimeryzacji emulsyjnej:

Silne zanieczyszczenie polimeru emulgatorami i innymi składnikami fazy wodnej.

Trudności przy usuwaniu nieprzereagowanego monomeru.

Konieczność wydzielania polimeru z emulsji, jeśli produktem ma być polimer a nie jego

emulsja.

Osiadanie polimeru na ścianach reaktora i konieczność okresowego czyszczenia w niektórych

procesach.

Metoda polimeryzacji emulsyjnej stosowana jest do produkcji:

PS i kopolimerów styrenu: SAN, ABS,

PVC i kopolimerów chlorku winylu (VC/VDC)

kauczuków SBR, BR i chloroprenowych (CR)

PVAC

PMMA, innych akrylanów i metakrylanów oraz kopolimerów

PAN

Polimerów fluorowych: PTFE, polichlorotrifluoroetylenu (PCTFE), polifluorek winylidenu

(PVFD)

lateksów (dyspersji wodnych polimerów) do produkcji farb emulsyjnych na bazie kopolimerów

lub terpolimerów uzyskanych z 2 lub 3 monomerów, wybranych spośród następujących

związków: octan winylu, chlorek winylu, etylen, styren, butadien, maleinian dibutylu,

akrylany, metakrylany;

POLIKONDENSACJA NA GRANICY FAZ

Polikondensacja na granicy faz jest to metoda polikondensacji stopniowej nierównowagowej, w której

oba monomery znajdują się w osobnych, wzajemnie niemieszalnych fazach. Największe znaczenie

techniczne mają polikondensacje z udziałem dwóch faz ciekłych:

roztworu wysokoreaktywnego monomeru w rozpuszczalniku organicznym (np. fosgenu,

dichlorku kwasu dikarboksylowego);

roztworu wodnego monomeru rozpuszczalnego w wodzie (np. soli disodowej dianu, diaminy).

Cechą charakterystyczną tej metody polimeryzacji jest możliwość uzyskania polimerów o wysokich

ciężarach cząsteczkowych, z monomerów użytych w ilościach niestechiometrycznych.

11

WYROBY LAKIEROWE - DEFINICJE

Substancja błonotwórcza jest to polimer, oligomer, monomer lub ich mieszanina, która w wyniku

przemian fizykochemicznych lub chemicznych na podłożu może tworzyć błonę przyczepną (powłokę).

Substancja błonotwórcza to nielotna część spoiwa lub dyspersji w wyrobie lakierowym, tworząca

powłokę.

Substancja wiążąca: substancja tworząca powłokę powstała w wyniku schnięcia substancji

błonotwórczej.

Schnięcie: Ogół procesów przy przejściu ciekłej warstwy w stan stały.

Wyrób lakierowy: Produkt ciekły, w postaci pasty lub w postaci proszku, umożliwiający otrzymanie,

po nałożeniu na podłoże, powłoki o właściwościach ochronnych, dekoracyjnych i/lub innych

specyficznych technicznie.

Lakier: Wyrób lakierowy, który nałożony na podłoże tworzy przeźroczystą powłokę o właściwościach

ochronnych, dekoracyjnych i/lub innych specyficznych technicznie.

Farba: Pigmentowany wyrób lakierowy w postaci cieczy, pasty lub proszku, który nałożony na

podłoże tworzy kryjącą powłokę o właściwościach ochronnych, dekoracyjnych lub specyficznych

technicznie.

(PN-EN 971-1)

Podstawowy skład wyrobów lakierowych:

a) substancje błonotwórcze;

b) pigmenty, obciążniki lub barwniki;

c) rozpuszczalniki lub ciecze dyspergujące.

Substancje błonotwórcze klasyfikuje się w oparciu o budowę chemiczną:

winylowe, akrylowe, nitrocelulozowe, alkidowe (ftalowe), olejne, chlorokauczukowe.

Ze względu na sposób utwardzania i rodzaj substancji błonotwórczej, wyroby lakierowe można

podzielić na:

- Emulsyjne (koalescencyjne)

- Polimerowe rozpuszczalnikowe (odparowanie rozpuszczalnika).

- Naturalne (olejowe) utleniane powietrzem - nienasycone oleje roślinne

- Syntetyczne (polimeryczne) utleniane powietrzem.

- Chemoutwardzalne (reaktywne).

- Termoutwardzalne.

- Stałe (nanoszone w postaci stopionej lub proszkowej).

POLI(OCTAN WINYLU) I POLI(ALKOHOL WINYLOWY)

Przykładem polimerów stosowanych jako substancje błonotwórcze są kopolimery octanu winylu.

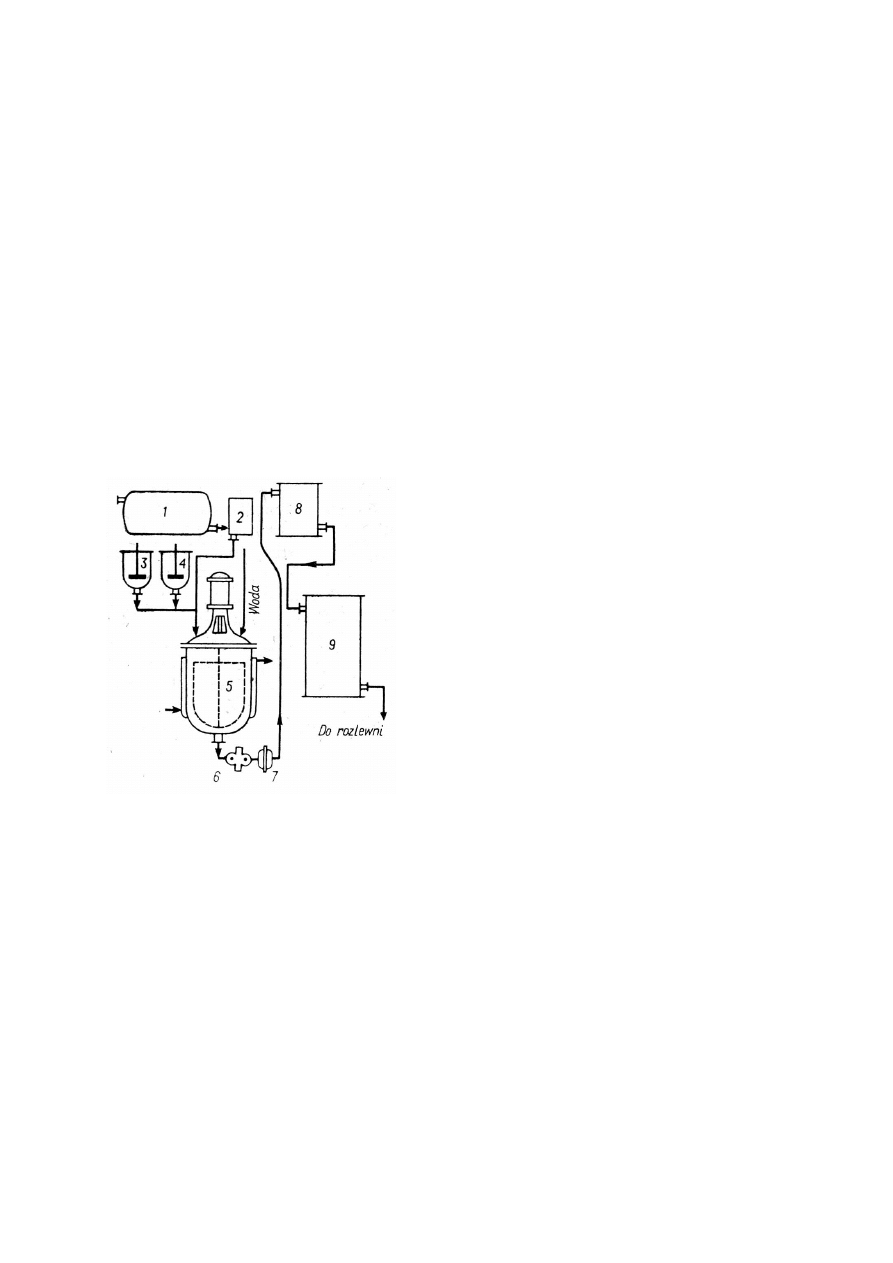

Poli(alkohol winylowy) (PVAL) otrzymuje się przez hydrolizę poli(octanu winylu) (PVAC), który z

kolei otrzymuje się przez polimeryzację octanu winylu w roztworze, w takich rozpuszczalnikach, jak:

metanol, etanol, aceton, octan etylu lub octan metylu, w obecności nadtlenku benzoilu, dwunitrylu

kwasu azodiizomasłowego lub innych inicjatorów polimeryzacji wolnorodnikowej.

CH

CH

2

O

C

CH

3

O

+ n NaOH

CH

CH

2

OH

n

n CH

3

COONa

+

n

HC

CH

2

O

C

CH

3

O

+ n NaOH

CH

CH

2

OH

+

n

n

CH

CH

2

O

C

CH

3

O

n

n

12

Polimeryzacja roztworowa PVAC jest najważniejszą (obok polimeryzacji emulsyjnej) metodą

produkcji tego polimeru. W zależności od przeznaczenia roztworu polimeru polimeryzację prowadzi

się w:

octanie etylu (acetonie, węglowodorach aromatycznych) - do produkcji lakierów, klejów;

metanolu - do otrzymywania poli(alkoholu winylowego) i poliwinyloacetali.

Proces prowadzi się w sposób okresowy lub ciągły. Jako inicjatora używa się nadtlenku dibenzoilu lub

2,2’-azobis(izobutyronitrylu). Polimeryzację octanu winylu w roztworze octanu etylu prowadzi się w

temp. 80 - 85

o

C. Syntezę PVAC w metanolu prowadzi się w temp. 75 - 85

o

C przez 8 - 9 h.

Polimeryzację emulsyjną octanu winylu prowadzi się w temp. 65 - 85

o

C w kaskadzie trzech reaktorów

mieszalnikowych, pod ciśnieniem atmosferycznym. Stosuje się inicjator redoks: nadtlenek wodoru i

siarczan żelaza (II). Osiągany jest stopień przereagowania co najmniej 99%. Emulsja z ostatniego

reaktora trafia do zbiornika stabilizacji emulsji, w którym koryguje się pH i ewentualnie dodaje

zmiękczacz (ftalan dibutylu). Polimeryzację octanu winylu (także przy współudziale innych

komonomerów) metodą emulsyjną prowadzi się w celu uzyskania emulsji do farb wodnych.

Dzięki dobrej rozpuszczalności w alkoholach, eterach i ketonach, a także tworzeniu homogenicznych

mieszanin z azotanem celulozy, na podstawie poli(octanu winylu) (PVAC) wytwarza się tzw. lakiery

caponowe (kolodionowe), farby do gruntowania i farby do drewna. Powłoki tego rodzaju odznaczają

się dobrą odpornością na światło i zadowalającą adhezją.

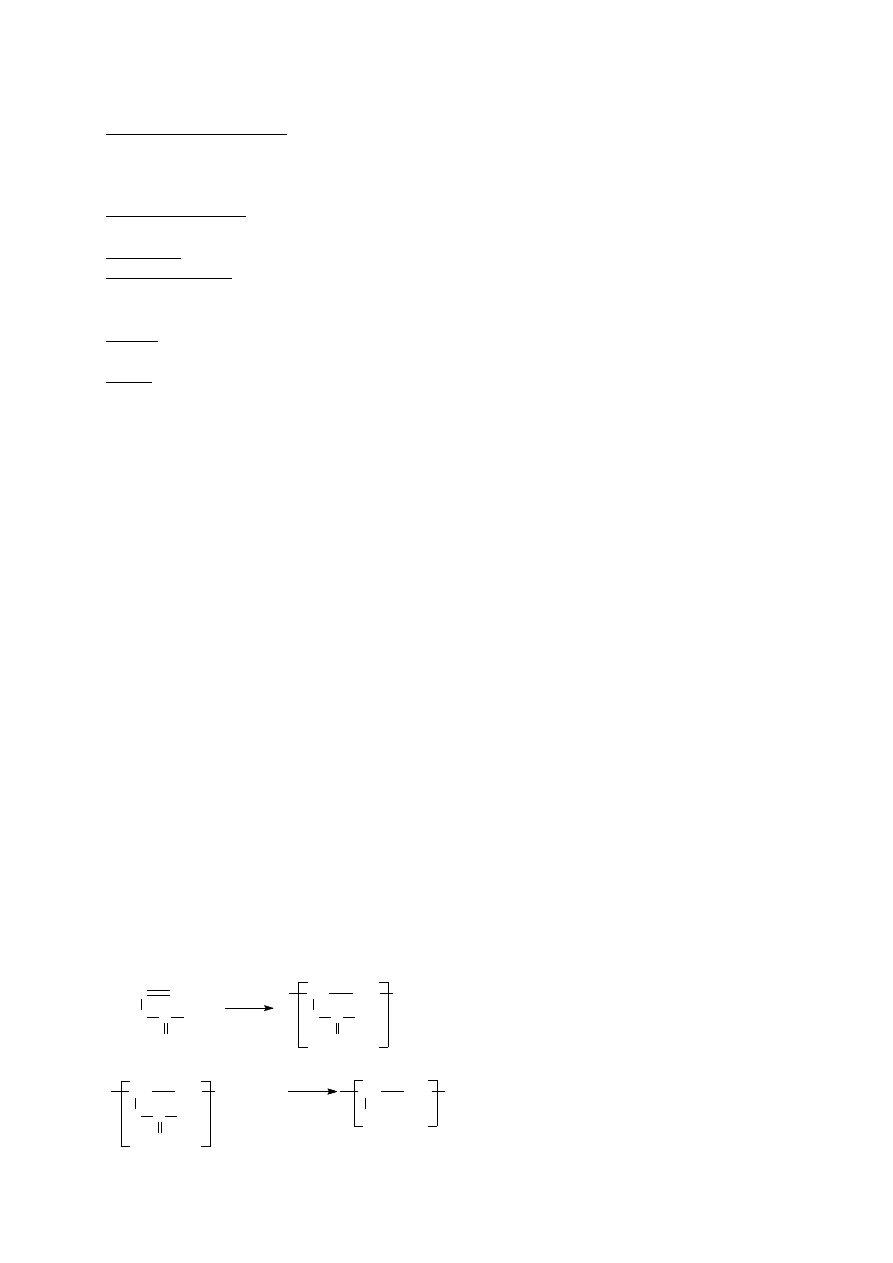

Rys.

3.

Schemat

otrzymywania

dyspersji PVAC: 1 — zbiornik

magazynowy octanu winylu; 2 —

miernik;

3—mieszalnik

do

rozpuszczania

poli(alkoholu

winylowego); 4 — miernik roztworu

nadtlenku wodoru; 5 — reaktor; 6 —

pompa; 7 — filtr; 8 — zbiornik

dyspersji PVAC; 9 — egalizator.

Poli(octan winylu) otrzymuje się najczęściej przez polimeryzację emulsyjną octanu winylu w

roztworze wodnym PVAL w obecności nadtlenków lub wodorotlenków (nadtlenek wodoru,

nadsiarczany potasu lub amonu) jako inicjatorów polimeryzacji. Metodą tą otrzymuje się

dyspersje poli(octanu winylu) o zawartości polimeru 50—55% i wielkości cząstek polimeru

0,1—3 m (w zależności od przeznaczenia). Schemat technologiczny otrzymywania dyspersji

PVAC przedstawiono na Rys. 3. Octan winylu ze zbiornika magazynowego 1 poprzez

miernik 2 podaje się do reaktora 5, wyposażonego w mieszadło, płaszcz grzejny i

doprowadzenie gazu obojętnego.Reaktor uprzednio napełnia się wodą odmineralizowaną i

dodaje z mieszalnika 3 roztwór poli(alkoholu winylowego) (emulgator). Mieszalnik 3 jest

zaopatrzony w płaszcz grzejny lub doprowadzenie pary, bowiem poli(alkohol winylowy) nie

rozpuszcza się w wodzie poniżej temp. 70°C. Po załadowaniu octanu winylu uruchamia się

mieszadło i rozpoczyna ogrzewanie reaktora 5, reaktor przedmuchuje się gazem obojętnym i

wprowadza się z miernika 4 inicjator (roztwór nadtlenku wodoru). Reakcję prowadzi się w

temp. 65—90°C w ciągu 1,5—2 h.

Do dyspersji PVAC, stosowanych jako układy błonotwórcze farb emulsyjnych, dodaje się w

charakterze zmiękczacza ftalan butylowy w ilości 7—15%. Ostatnio zamiast „zewnętrznie"

zmiękczonych dyspersji PVAC znalazły zastosowanie do celów lakierniczych zmiękczone

„wewnętrznie" dyspersje kopolimerów octanu winylu z maleinianem butylowym (w stosunku

75 : 25), etylenem, akrylanem 2-etylo-heksylowym i niektórymi innymi monomerami

13

„zmiękczającymi". Dyspersje PVAC i kopolimerów octanu winylu należą obecnie do

najczęściej stosowanych blonotwórczych składników farb emulsyjnych. Na podstawie

dyspersji PVAC wytwarza się farby dla budownictwa, stosowane wewnątrz budynków, zaś na

podstawie kopolimerów octanu winylu — również do stosowania na zewnątrz budynku (farby

elewacyjne). Przez modyfikację za pomocą rozcieńczonych wodą oligomerów sporządza się

na podstawie lateksów poli(octanu winylu) mieszaniny termoutwardzalne, stosowane do

malowania drewna i wytwarzania powłok ochronno-dekoracyjnych na przedmiotach

metalowych. Dyspersje PVAC, zmiękczone ftalanem butylowym, stosuje się również do

sklejania i gruntowania drewna oraz innych materiałów włóknistych. Wadami powłok z

PVAC są stosunkowo niska temperatura mięknienia, znaczna hydrofilowość i mała odporność

na działanie zasad.

Produkuje się również częściowo zhydrolizowane odmiany poli(octanu winylu)

(tzw. solwary):

Solwary zawierają zarówno grupy octanowe, jak i wodorotlenowe, przy czym ich zawartości

zmieniają się w dość szerokich granicach. Dzięki temu solwary rozpuszczają się w wodzie i

znajdują zastosowanie jako składniki błonotwórcze farb rozpuszczalnych w wodzie, klejów

zawierających wodę, jak również jako zagęszczacze i stabilizatory różnych układów

koloidalnych. W wyniku całkowitej hydrolizy poli(octanu winylu) (aż do zawartości grup

octanowych poniżej 0,5%) otrzymuje się poli(alkohol winylowy). Hydrolizę można

prowadzić w środowisku zasadowym, alkoholowym lub kwasowym. W pierwszym

przypadku jako produkt uboczny powstaje octan sodu, w drugim - octan etylu. Hydroliza

zasadowa jest częściej stosowana. Podczas hydrolizy zachodzi znaczna destrukcja polimeru.

Poli(alkohol winylowy) jest polimerem, który może występować w stanie krystalicznym.

Rozpuszcza się on w wodzie (powyżej temp. 70°C), nie rozpuszcza się natomiast w

małocząsteczkowych alkoholach jednowodorotlenowych. PVAL jest odporny na działanie

tłuszczów, olejów, węglowodorów, chloropochodnych węglowodorów i niektórych innych

rozpuszczalników. W temp. 140°C PVAL mięknie, lecz nie topi się; w temp. 160°C i wyższej

ciemnieje i ulega odwodnieniu. Używa się go jako zagęszczacza i stabilizatora farb

emulsyjnych. Ponieważ PVAL ma postać proszku, może być stosowany jako składnik

błonotwórczy farb suchych, rozcieńczanych wodą bezpośrednio przed malowaniem. W celu

przekształcenia rozpuszczalnego w wodzie polimeru (zawartego w powłoce) w stan

nierozpuszczalny, do farby wodnej dodaje się substancję utleniającą. Powoduje ona

destrukcję utleniającą PVAL, przy czym jako grupy końcowe powstają grupy aldehydowe i

karboksylowe. W obecności kwasu, podczas wysychania powłoki, tworzą się

międzycząsteczkowe wiązania acetalowe i estrowe. Drugi sposób przeprowadzenia PVAL w

stan nierozpuszczalny polega na utwardzeniu go za pomocą jedno- i dialdehydów w

środowisku kwaśnym, w wyniku czego powstają acetale o budowie usieciowanej:

14

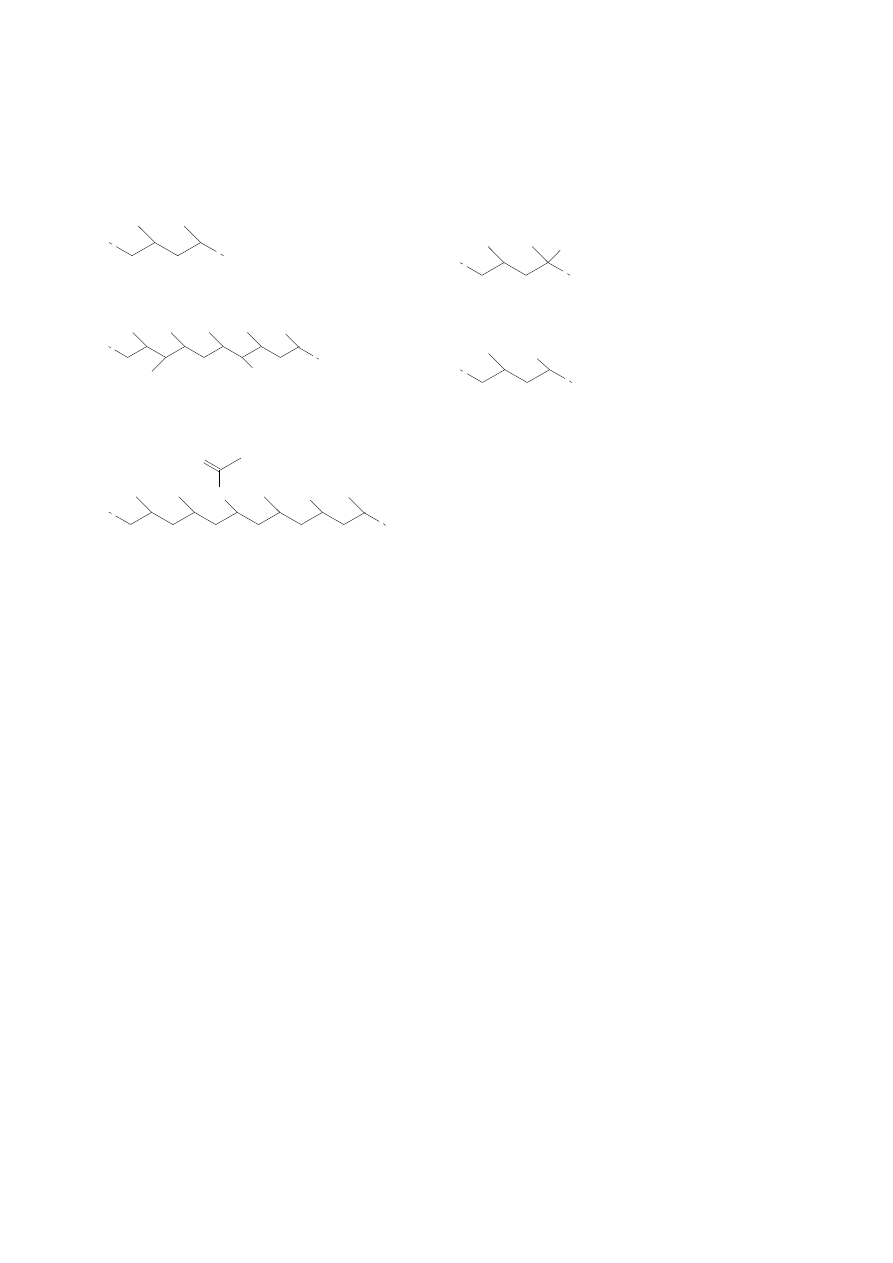

Winylowe substancje błonotwórcze

Polimery winylowe:

poli(chlorek winylu) PVC

Cl

Cl

Chlorowany poli(chlorek winylu)

Cl

Cl

Cl

Cl

Cl

Cl

Cl

oraz kopolimery chlorku winylu:

z chlorkiem winylidenu (40%):

Cl

Cl

Cl

z octanem winylu (5-30%):

Cl

OCOCH

3

a także terpolimer VC/VAC/VAL:

Cl

Cl

O

O

Cl

HO

Cl

znajdują zastosowanie jako substancje błonotwórcze w rozpuszczalnikowych farbach do

ochrony metali przed korozją.

Powłoka składa się z polimeru winylowego i plastyfikatora:

- małocząsteczkowego: ftalany dialkilu, fosforany, adypiniany, sebacyniany alkilowe i

arylowe, chloroparafiny.

- oligomeru (nielotny): żywice epoksydowe, alkidy chude.

PVC – niska odporność na temperaturę i światło

Stabilizatory: PbO, Pb

3

O

4

, PbCO

3

, sole kwasów tłuszczowych i Ca, Ba, Pb, Zn,

epoksyzwiązki

Chlorowany PVC i kopolimery wykazują lepszą rozpuszczalność niż PVC. Kopolimery

PVC/PVA wykazują lepszą odporność na światło i czynniki atmosferyczne niż PVC.

Zastosowanie:

Powłoki antykorozyjne na metale: maszyny, narzędzia, przemysł okrętowy.

Zalety:

- dobrze chronią metale przed korozją;

- wysoka odporność na wodę, roztwory soli i wiele czynników chemicznych;

- zmniejszona palność

Wady:

- mała odporność na podwyższoną temperaturę: PVC mięknie w 80

o

C, początek rozkładu 100

– 120

o

C.

Kopolimery chlorku winylu z innymi monomerami: akrylanami, metakrylanami, styrenem i

butadienem stanowią sybstancje błonotwórcze do farb emulsyjnych do malowania ścian.

Wyszukiwarka

Podobne podstrony:

03 przewody kableid 4457 Nieznany (2)

03 lokalne strategie zapewnieni Nieznany (2)

2009 03 26 prezentacja pochodne Nieznany

2010 03 Urazy sportoweid 26986 Nieznany (2)

03 stale i staliwa niestopoweid Nieznany (2)

ei 2005 03 s024 id 154147 Nieznany

17 03 2014 Jaskowskaid 17194 Nieznany (2)

03 Stosowanie norm w produkcji Nieznany (2)

03 Stosowanie przepisow bezpiec Nieznany

Notatki 03 PRODUKT id 322319 Nieznany

B2 016 lepkospr polimery id 755 Nieznany (2)

Lab 03 Analiza obwodu elektrycz Nieznany

10 03 2013 Wid 10701 Nieznany

22 03 2011 CAid 29468 Nieznany (2)

03 Zrodla Prawaid 4162 Nieznany (2)

ei 2005 03 s006 id 154146 Nieznany

więcej podobnych podstron