72/ metoda wytwarzania żeliwa sferoidalnego.

Żeliwo takie otrzymuje się przez dodanie do ciekłego żeliwa o określonym składzie chemicznym cezu lub

manganu. Podstawowymi składnikami struktury osnowy metalicznej żeliwa sferoidalnego są perlit i ferryt.

Żeliwo sferoidalne krzepnie zwykle jako perlityczne lub ferrytyczno-perlityczne. Jeśli dobór składu

chemicznego żeliwa i sposobu chłodzenia nie zapewnia uzyskania osnowy ferrytycznej bezpośrednio po

odlewaniu, żeliwo można poddać dodatkowemu wyżarzaniu. Po nagrzaniu do ok. 850 - 920oC zachodzi

przemiana perlitu w ausenit, który po ochłodzeniu do temperatury poniżej eutektoidalnej, zwykle 720-800oC,

podczas wygrzewania przez ok.10 h przemienia się w ferryt i grafit.

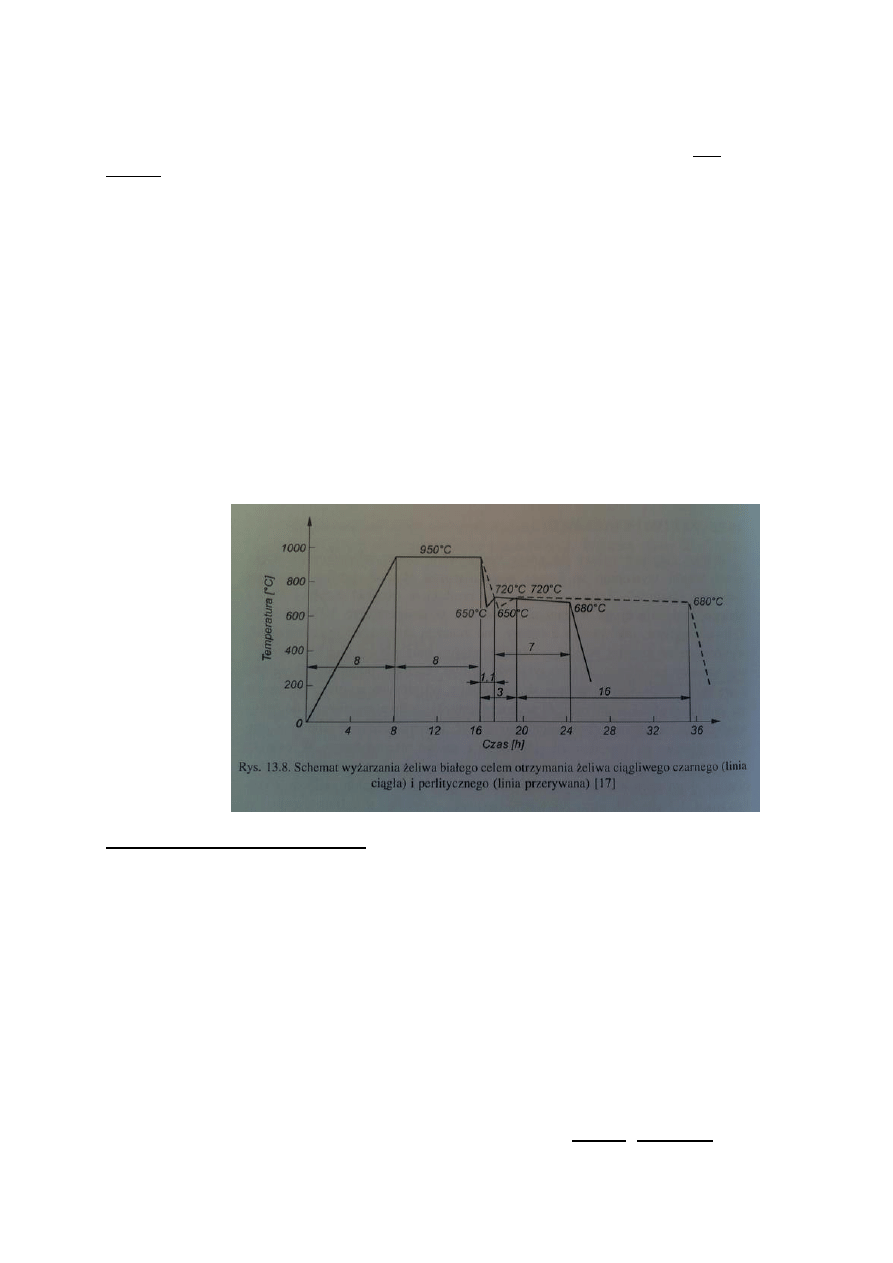

73/ Żeliwo ciągliwe - produkt obróbki cieplnej żeliwa białego, polegającej na wyżarzaniu odlewów w

temp. 1000-1050°C. Żeliwo.c. ma znaczną ciągliwośc oraz wiązkośd, wynikającą ze zwartej postaci

wydzieleo grafitu i plastycznej niskowęglowej osnowy metalowej. Wyróżniamy żeliwo ciągliwe białe i

czarne (czarne może byd o osnowie metalowej ferrytycznej lub perlitycznej). Ich mikrostruktura jest

kształtowana przez długotrwałe wyżarzanie w odpowiedniej atmosferze, a następnie odpowiednie

chłodzenie.

Schemat

przebiegu

wyżarzania

żeliwa białego

dla otrzymania

żeliwa czarnego

o

osnowie

ferrytycznej i

perlitycznej.

74)własności mech. odlewów (żeliwo)

Główną zaletą żeliwa szarego są dobre własności odlewnicze: wysoka

rzadkopłynnośd, mały skurcz odlewniczy (0,6 do 1,25%), dobre wypełnianie

wnęki form.

Inne zalety żeliwa szarego związane z obecnością grafitu w strukturze to

dobre własności przeciwcierne,

zdolnośd tłumienia drgao,

dobra obrabialnośd

Własności wytrzymałościowe żeliw szarych zależą przede wszystkim od

postaci i wielkości wydzieleo grafitu.

Żeliwa mają wysoką kruchośd (ogólnie)

Wynikająca z niekorzystnej postaci grafitu ( w żeliwie szarym). Aby

wyeliminowad tę wade wprowadzono żeliwo ciągliwe i sferoidalne( z

grafitem kulkowym), a niedawno również z grafitem wermikularnym

(zwartym).

Wrażliwa mikrostruktura na grubośd ścianki

Aby zlikwidowad tą wadę zastosowano modyfikację, która „zawęża” m.in.

obraz zmian mikrostruktory będącej funkcją szybkości chłodzenia.

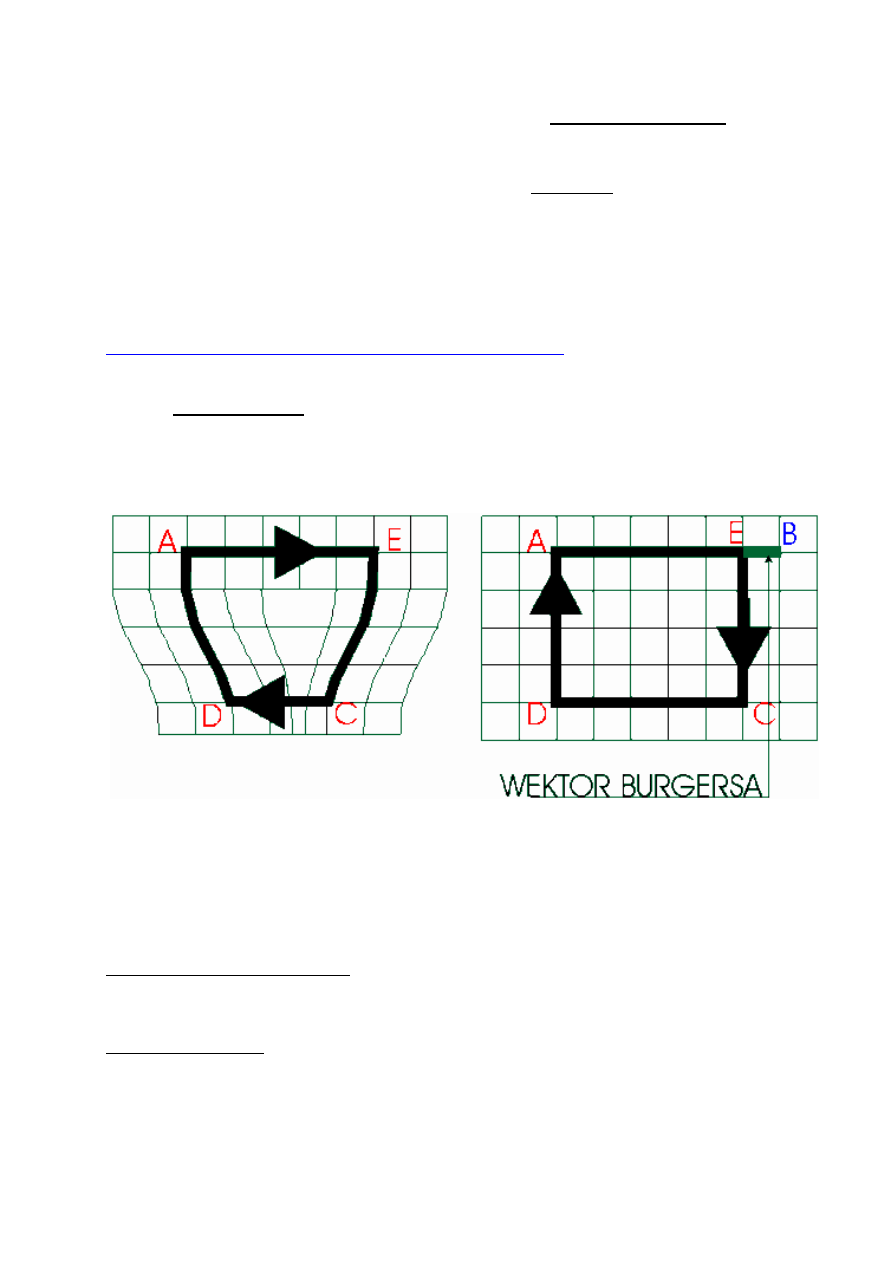

75)wektor Burgersa

Jeśli komuś to pomoże w nauce, to niżej link do filmiku na który natknęłam się w sieci i który prof.

Pokazywał na wykładzie i tłumaczył o ile dobrze pamiętam:

http://www.youtube.com/watch?v=4YTmUlVHbEk&feature=related

Defekty liniowe to dyslokacje, które dzielimy na krawędziowe, śrubowe lub mieszane zależnie od

orientacji wektora Burgersa b względem linii dyslokacji. (czyli można powiedzied,że ten wektor

określa dyslokację/defekt liniowy). Wektor Burgersa jest wektorem zamykającym kontur burgersa

(tak jak na filmiku).

Jest to najmniejsze niedomknięcie konturu wytyczonego wokół linii dyslokacji. Jest to również

elementarny skok na jaki może się przesunąd dyslokacja (a także elementarny schodek jaki powstaje

przy wyjściu dyslokacji na powierzchnię kryształu) .

76)różnice duroplast/termoplast

Termoplasty zalicza się do plastomerów. Pod wpływem ogrzewania przechodzą każdorazowo w stan

plastyczny, natomiast po ochłodzeniu twardnieja. Gdy termoplast jest poddany działaniu obciążenia, wiązania

między łaocuchami mogą ulec zerwaniu, a łaocuchy mogą obracad się, prostowad i przesuwad względem siebie.

Duroplasty są polimerami, których łaocuchy są gęsto połączone poprzecznymi wiązaniami kowalencyjnymi,

tworzącymi trójwymiarową sied przestrzenną.

Duroplasty z powodu braku możliwości obrotu i poślizgu łaocuchów zachowują się podobnie jak kruche metale

lub materiały ceramiczne. Większośd z nich ma wysoką temp zeszklenia, wysoką wytrzymałośd i sztywnośd, ale

niską plastycznośd i niską odpornośd na pękanie w porównaniu z polimerami termoplastycznymi. Mają

doskonałe właściwości elektroizolacyjne. Wadą ich jest niemożnośd ponownego formowania, ponieważ nie

przechodzą w stan płynny podczas ogrzewania, ale zmieniają się w gumę, a dalsze ogrzewania powoduje ich

rozkład chemiczny.

W przemyśle opakowaniowym duroplasty znajdują zastosowanie głównie w postaci lakierów, proszków, klejów

oraz laminatów.

77)właściwości mechaniczne

Właściwości mechaniczne określają:

1. Gęstośd

To stosunek masy do objętości. Zależy od rodzaju atomów pełniących rolę „budulca”

i sposobu ich rozmieszczenia w przestrzeni.

2. Sztywnośd-sprężystośd

Sztywnośc określa odpornośc materiału na zmianę wymiarów/kształtu w obszarze

odkształceo sprężystych (ustępujących po usunięciu obciążenia). Miarą jest moduł

sprężystości (podawany w GN/m² czyli Gpa)

Naprężenie to stosunek siły F do powierzchni przekroju A, na którą ta siła działa

(jednostka Mpa) Naprężenie może byd normalne lub styczne. Wyróżniamy stany

naprężenia:

Czyste ścinanie

jednoosiowe rozciąganie

Trójosiowe ścinanie

Prawo Hooke’a mówi,że w zakresie sprężystego zachowania się materiału

odkształcenie jest proporcjonalne do napreżenia.

3. Granica plastyczności

to wartośd naprężenia przy której zaczynają powstawad nieodwracalne odkształcenia

plastyczne. Za umowne kryterium do określenia tej granicy przyjmuje się trwałe

odkształcenie względne równe 0,002. Pomiędzy granicą sprężystości a granicą

plastyczności rozciąga się obszar częściowej sprężystości (lub częściowej

plastyczności).

4. Wytrzymałośd

Statyczna

Na obciążanie dynamiczne (wiązkość)

Zmęczeniowa

Na pełzanie

Na zużycie wskutek tarcia

Na zużucie na skutek korozji i inne

78)krystalizacja

K. METALI

Jest przemianą pierwszego rodzaju (faza stała -> faza ciekła)połączona z tworzeniem struktury

krestalicznej. Jej siłą napędową jest różnica między energią swobodną atomów w fazie ciekłej a

energii Tych samych atomów w fazie siałej. Krystalizacja składa się z dwóch procesów:

zarodkowania (tworzenie w fazie ciekłej zespołów atomów o uporządkowaniu zbliżonym do rozkładu

atomów w fazie krystalicznej) i wzrostu kryształów (czyli zwiększania objętości fazy stałej

odbywający sie przy granicy rozdziały faza stała-faza ciekła w kierunku cieczy). Klasyczna teoria

Krystalizacji mówi, że wzrost kryształu jest procesem samorzutnym dopiero po osiągnięciu pewnej

granicznej wielkości klastra atomów(cząsteczek). Tworzenie kryształów o mniejszym rozmiarze nie

jest samorzutne, gdyż zysk z połączenia cząstek w fazę stałą nie jest wystarczająco duży aby

zrekompensować straty związane z wytworzeniem dużej powierzchni międzyfazowej (energia

powierzchniowa).

K. STOPÓW

Jest bardziej złożona niż k. Czystych metali, bo:

Skład chem. Fazy ciekłej najczęściej różni się od składu chemicznego powstającej fazy stałej

Krzepnięcie stopów może zachodzić w stałej temp. Lub w zakresie temp. Od linii likwidus do

linii solidus.

Wytłum. Na str. 91 skryptu

Czym różni się krystalizacja metali i stopów? W procesie krystalizacji wyróżnia się dwa

zarodkowania: homogeniczne i heterogeniczne. Zarodkowanie homogeniczne wymaga dużych

przechłodzeń, w ciekłych metalach na ogół występują z byt małe przechłodzenie. Jedynie metal

rozdrobniony na bardzo małe krople można silnie przechłodzić, ponadto w czystych metalach zarodki

i ciecz mają jednakowy skład chemiczny. W stopach jest inaczej, ponieważ w danej temperaturze

zarodniki i roztwór ciekły różnią się znacznie składem.

W przypadku zarodkowania heterogenicznego, powstawanie zarodków następuje na powierzchniach

fazy stałej stykającej się z cieczą. Zarodkowanie następuje na powierzchniach ścian naczynia, na

drobnych cząstkach stałych zawieszonych w cieczy, jak wtrącenia niemetaliczne, nierozpuszczone

zanieczyszczenia itp.

79)zarodkowanie

To etap krystalizacji polegający na tworzeniu w fazie ciekłej zespołów atomów o

uporządkowaniu zbliżonym do rozkładu atomów w fazie krystalicznej.

Możemy mied do czynienia z zarodkowaniem homogenicznym lub heterogenicznym.

W przypadku zarodkowania homogenicznego, zarodkami krystalizacji są grupy atomów fazy

ciekłej, stanowiące zespoły bliskiego uporządkowania. Muszą one osiągnąd wielkośd krytyczną,

co na ogół wymaga dużych przechłodzeo. W ciekłych metalach na ogół występują zbyt małe

przechłodzenia (ok. 1°C), aby możliwe było zarodkowanie homogeniczne. Jedynie metal

rozdrobniony na bardzo małe krople można silnie przechłodzid nawet o 300°C, dzięki czemu w

pojedynczych kroplach występują warunki umożliwiające zarodkowanie homogeniczne. W

czystych metalach zarodki i ciecz mają jednakowy skład chemiczny, natomiast w stopach

zagadnienie staje się bardziej złożone, ponieważ z warunków równowagi w danej temperaturze

wynika, że zarodki i roztwór ciekły różnią się znacznie składem.

W przypadku zarodkowania heterogenicznego, powstawanie zarodków następuje na

powierzchniach fazy stałej stykającej się z cieczą. Zarodkowanie następuje na powierzchniach

ścian naczynia, na drobnych cząstkach stałych zawieszonych w cieczy, jak wtrącenia

niemetaliczne, nierozpuszczone zanieczyszczenia itp. Zarodkowanie może następowad również

na warstewce stałych tlenków znajdującej się na powierzchni ciekłego metalu. W takich

warunkach krystalizacja przebiega przy znacznie mniejszym przechłodzeniu niż w przypadku

zarodkowania homogenicznego.

81)silumin

To odlewnicze stopy AL-Si.

Siluminy (szczególnie okołoeutektyczne) odznaczają się b.dobrymi właśc.odlewniczymi i

dobrymi mechanicznymi. Te ostatnie można jeszcze znacznie zwiększyć przez

umacnianie wydzieleniowe, o ile stop zawiera Mg lub Cu. Wadą siluminów jest

gruboiglasta eutektyka krzemu pierwotnego, które znacznie obniżają plastycznośc

stopów. W celu rozdrobnienia krzemu eutektycznego w siluminach pod- i

okołoeutektycznych stosuje się modyfikację za pomocą sodu lub jego związków. Efekt

modyfikacji zanika po kilku minutach, więc stosuje się czasem trwałą modyfikację z

wykorzystaniem strontu. . Obok tego przeprowadza sie zabieg rozdrabniania dendrytów

roztworu stałego ‘’α’’ za pośrednictwem związków Ti (TiB/TiC).Podstawowym celem

modyfikacji siluminów nadeutektycznych jest zmiana kształtu wydzieleń krzemu

pierwotnego, co realizuje się przez dodanie związków fosforu.

Silumin to materiał odporny na korozję, o dobrej lejności, małym skurczu i małą skłonnością do

pękania, popularny w przemyśle motoryzacyjnym i lotniczym.

82. Rodzaje silunów

Wyróżnia się siluminy:

podeutektyczne(4-10% Si)

okołoeutektyczne(10-13%)

nadeutektyczne(17-30% Si).

Siluminy o składzie eutektycznym charakteryzują się bardzo dobrymi własnościami

odlewniczymi, nie wykazują skłonności do pękania na gorąco. Własności mechaniczne

stopów obniżają jednak wydzielenia kryształów roztworu β (praktycznie kryształów Si), co

występuje szczególnie po wolnym chłodzeniu z temperatury odlewania. Strukturę tego

siluminu można polepszyd przez szybkie chłodzenie po odlaniu lub modyfikowanie.

Siluminy podeutektyczne modyfikuje się sodem, dodawanym w postaci mieszaniny NaF, NaCl

i KCl. Dodatek Na obniża temperaturę przemiany eutektycznej i powoduje przesunięcie

punktu eutektycznego do większego stężenia – ok. 13% Si. Jako bardzo efektywny

modyfikator jest stosowany także Sr, a niekiedy Sb.

Siluminy nadeutektyczne wykazują duże wydzielenia kryształów roztworu β (niemal czystego

Si). Stopy te są modyfikowane fosforem, który tworzy dyspersyjne cząstki AlP, stanowiące

zarodki heterogeniczne w czasie krystalizacji cząstek roztworu β bogatego w Si. W wyniku

tego w strukturze stopu ochłodzonego do temperatury pokojowej występuje eutektyka α + β

i drobne cząstki roztworu β o znacznej dyspersji.

Zastosowanie siluminów

Siluminy eutektyczne i nadeutektyczne wykazujące znaczną żarowytrzymałośd są stosowane

na wysoko obciążone tłoki silników spalinowych. Ze stopów podeutektycznych wytwarza się

silnie obciążone elementy dla przemysłu okrętowego i elektrycznego, pracujące w

podwyższonej temperaturze i w wodzie morskiej.

83)czynniki wpływające na nasilenie krystalizacji (zarodkowanie/ wzrost)

Nasilenie procesów krystalizacji zależy od rodz. Przechłodzenia. Przechłodzenie duże(duża ilość

małych ziaren), małe (struktura złożona z dużych ziaren).

84)temp. Krystalizacji

Temperatura ciekłego metalu spadnie nieco poniżej temperatury

krystalizacji (Ts) tj. temperatury równowagi faz; ciekłej i stałej. Temperaturę, w której

praktycznie zaczyna się krystalizacja, nazywamy rzeczywistą temperaturą krystalizacji (Tp).

Natomiast różnicę między teoretyczną a rzeczywistą temperaturą krystalizacji nazywamy

stopniem przechłodzenia (p).

85)czynniki wpływające na temp. Krystalizacji

Krzywe chłodzenia.

Rozpatrując krzywe przedstawiające zmianę temperatury w funkcji

czasu podczas chłodzenia ciekłego metalu (rys. 2.26) obserwujemy początkowo ciągły spadek

temperatury, natomiast po osiągnięciu temperatury krystalizacji na krzywej temperatura-czas

zjawia się poziomy odcinek, gdyż odpływ ciepła zaczyna byd kompensowany przez

wydzielające się ciepło krystalizacji (pochłonięte w czasie procesu topnienia). Po zakooczeniu

krystalizacji zakrzepły metal stygnie i temperatura ponownie zaczyna się obniżad w sposób

ciągły. Krzywa l na rys. 2.26 przedstawia teoretyczne zmiany temperatury w czasie krystalizacji,

natomiast krzywa 2 — rzeczywisty przebieg tego procesu wskazujący na występowanie

przechłodzenia p.

http://www.jaswal.ps.pl/04_Krystalizacja.pdf

/rysunek 2,26 z tej strony jest ilustracją do tłumaczenia/

W przypadku niektórych metali może wystąpid silne przechłodzenie w stanie ciekłym i w

pierwszym momencie krystalizacji ciepło krystalizacji zaczyna gwałtownie się wydzielad, co

powoduje raptowne podwyższenie temperatury przechłodzonego metalu, która zbliża się do

temperatury teoretycznej (krzywa 3).

Rozrost ziaren.

Powierzchnia międzyfazowa między cieczą a już utworzoną fazą stałą może się nieco inaczej

kształtowad, jeśli np. występuje spadek temperatury równocześnie w kierunku cieczy i fazy

stałej. Może to zaistnied, jeśli ciecz zostanie znacznie przechłodzona, a na granicy

międzyfazowej wydziela się ciepło krystalizacji podwyższające temperaturę w tym obszarze.

Przykładowo szybki wzrost kryształu np. od punktu A do B (rys. 2.27) zostaje w pewnym

momencie zahamowany wydzielającym się ciepłem krzepnięcia i zanikiem przechłodzenia.

Kryształ wzrasta w innym miejscu dostatecznego przechłodzenia, np. od punktu C do D, aż do

zaniku przechłodzenia wydzielającym się ciepłem krzepnięcia. Warunki takie sprzyjają tzw.

wzrostowi dendrytycznemu, czyli tworzeniu się rozgałęzionych kryształów (dendron po grecku

oznacza drzewo). Rozrastający się i w ten sposób kryształ nazywa się dendrytem.

86)krzywa kinetyki krystalizacji

87. Krzywa reklystalizacji

88. Reklystalizacjia

REKRYSTALIZACJA - techn. proces zarodkowania i rozrastania się nowych nieodkształconych ziaren w

odkształconym na zimno ciele stałym, np. metalu (zgniot), wskutek wygrzewania go w pewnej

określonej, charakterystycznej dla danego materiału temperaturze (w przypadku metali

temperaturze wyższej od temperatury zdrowienia), aż do całkowitego zastąpienia wszystkich ziaren

odkształconych przez nowe. Najniższa temperatura, w której zachodzi proces rekrystalizacji, jest zw.

temperaturą rekrystalyzacji; zależy ona m.in. od stopnia zgniotu (im większy zgniot, tym niższa

temperatura rekrystalyzacji) i od czystości materiału. Procesowi rekrystalizacji towarzyszą znaczne

zmiany właściwości mech.: maleje twardośd i wytrzymałośd materiału oraz wzrasta jego plastycznośd

aż do wartości właściwych dla stanu przed zgniotem. W przypadku metali żądaną wielkośd ziarna po

rekrystalizacji uzyskuje się przez właściwy dobór wielkości zgniotu oraz temperatury i czasu

wyżarzania (rekrystalizującego). Proces rekrystalizacji wykorzystuje się praktycznie, m.in. do

usuwania niepożądanego umocnienia wywołanego przez zgniot, uniemożliwiającego dalszą

przeróbkę plast., lub dla uzyskania określonej wielkości ziarna.

89)rekrystalizacja wtórna (rozrost ziarna)

Wielkośc i kształt ziaren może sie znacznie zmieniac w procesie technologicznym, co ma wpływ na

właściwości wyrobu. Zależnośd granicy plast. Od wielkości ziarna wynika z relacji Halla-Petcha.

Materiały o kształtach równoosiowych mają lepsze właściwości niż mat. O ziarnach wydłużonych

(tekstura). Szczególnie istotny jest nadmierny rozrost ziaren związany z rekrystalizacją wtórną.

Wówczas niewielka liczba ziaren ‘’olbrzymów’’ powstaje kosztem pozostałych, których wielkośc nie

ulegnie zmianie. W przeciwieostwie do niego normalny rozrost ziaren jest procesem ciągłym i

obejmuje wszystkie ziarna, które systematycznie zwiększają zwoje wymiary. Za wyjątkiem

nielicznych przypadków rozrost ziaren (szczeg. Anormalny) jest niepożądany.

90) Temperatura rekrystalizacji

Temperatura rekrystalizacji – temperatura, w której dany metal odkształcony plastycznie na zimno

całkowicie ulegnie rekrystalizacji po wyżarzaniu trwającym jedną godzinę. Temperatura ta jest

charakterystyczna dla danego metalu lub stopu.

Tr =0,4 Tm

Tr metali czystych: Tr = 0,2 Tm ,gdzie:

Tr- temp. Rekrystalizacji [K]

Tm- temp. Topnienia [K]

Temperatura rekrystalizacji jest temp.graniczną między obróbką plastyczną na zimno a obróbką plast.

Na gorąco.

91)czynniki wpływające na temp. rekrystal. (TR)

Temp. Rekrystalizacji jest funkcją:

Wartości zgniotu

T.maleje wraz ze zmniejszaniem się wilkości ziarna po zgniocie

T.rośnie w obecności dodatków stopowych i zanieczyszczeo

92)wpływ stopnia gniotu (stopieo odkształcenia plastycznego) na temp. rekryst. (TR)

Większy zgniot powoduje niższą temp. Rekrystalizacji.

94)ilu sąsiadów ma atom

Komórka regularna-każdy ma 6 sąsiadów,

przestrzennie centrowana, 8-na jedna komórkę przypadają 2 atomy;

ściennie centrowana 12 sąsiadów, na jedną komórkę przypadają 4 atomy.

95)krystalografia RSC (ściennie centr.)/RPC (przestrz. centr.)

Krystalografia – nauka o budowie kryształu

Komórka elementarna (np.sześcian) ma budowę regularną

Metale najczęściej mają budowę:

RPC- regularna przestrzennie centrowana

RSC- regularna ściennie centrowana

HZ- heksagonalna zwarta

Inne można ewentualnie znaleźd w książce, te podano na wykładzie jako najważniejsze.

97)wektor

Zdaje się,żde chodzi w tym pytaniu o wektor Burgersa, który został wcześniej omówiony bo nie

znalazłam ani nie słyszałam o innym, który można by tu opisad...

98)płaszczyzny sieciowe

Płaszczyzny sieciowe/krystalograficzne są najlepiej wytłumaczone na str. 17/18 skryptu/książki

Kaczorowskiego „konstrukcyjne mat. Met., cer. I komp.” Zajrzyjcie, po co to przepisywad.

99)płaszczyzny sieciowe o najw. upakowaniu atomów/kierunki (rys)

Atomy o kształcie kul mają największe upakowanie.

A kierunki krystalograficzne najlepiej są wytłumaczone z rysunkiem na stronie 18 skryptu

Kaczorowskiego.

100)komórka sieci A2-> przykłady/płaszczyzna

A2 - regularna przestrzennie centrowana

http://www.pg.gda.pl/mech/kim/rymkiewicz/2a%20Struktura%20materialow.%20Struktury%20meta

li.pdf

na stronie 5. Od dołu licząc jest rozrysowany przykład sieci A2.

101)wskaźniki płaszczyzn stanowiące ścianki komórki A1/wskaźniki płaszczyzn do nich

prostopadłych (rys

http://www.pg.gda.pl/mech/kim/rymkiewicz/2a%20Struktura%20materialow.%20Struktury%20meta

li.pdf

Znowu pozwolę sobie użyd cudzej prezentacji. Strona 6. Od dołu- rozrysowane podobnie jak na

wykładzie.

Wyszukiwarka

Podobne podstrony:

III CZP 72 93 id 210288 Nieznany

72 3 id 45767 Nieznany (2)

B 03 Multi2 SR 72 id 74796 Nieznany

72 4 id 45768 Nieznany

72 3 id 45767 Nieznany (2)

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

więcej podobnych podstron