Zbigniew Wasiak

Ć

w i c z e n i e nr 7 (14)

BADANIE MECHANIZMU ZAMIANY RUCHU OBROTOWEGO NA PROSTOLINIOWY

Celem ćwiczenia jest poznanie rodzajów, budowy i działania nowoczesnego zespołu na-

pędowego, stosowanego w napędach posuwu obrabiarek, jakim jest śrubowa przekładnia

toczna. Omówione będą również podstawowe sposoby łożyskowania przekładni i stosowane

łożyska. W praktycznej części ćwiczenia studenci nastawią i zmierzą wstępne napięcie nakrę-

tek przekładni, obciążą ją siłą zewnętrzną i zmierzą obciążenia nakrętek oraz ich przemiesz-

czenia względem śruby. Dokonają również pomiaru momentu tarcia nakrętek względem śruby

dla kilku wartości sił wstępnego napięcia nakrętek.

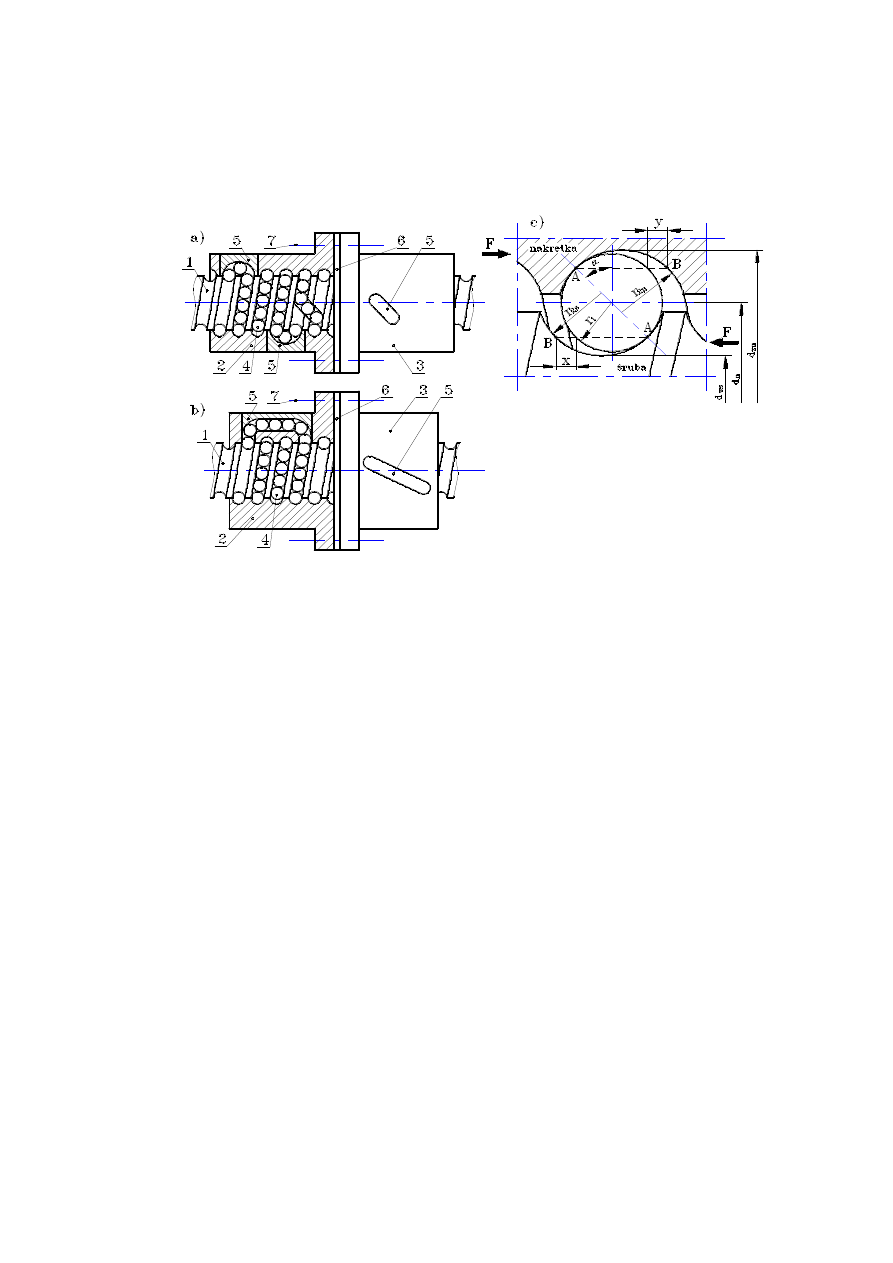

1. Budowa śrubowej przekładni tocznej

Podstawowymi elementami wchodzącymi w skład każdej śrubowej przekładni tocznej są:

ś

ruba „1” o specjalnym zarysie gwintu (p.rys.1), w obrabiarkach najczęściej jest to zarys łuku

koła, dwie nakrętki „2” i „3” oraz elementy toczne, którymi są najczęściej kulki „4”. Zwoje

gwintu śruby i nakrętek stykają się ze sobą nie bezpośrednio, lecz poprzez elementy toczne,

dzięki czemu w przekładni występuje niemal tylko tarcie toczne, co przyczynia się do zmniej-

szenia oporów jej ruchu w czasie pracy. Dla zapewnienia prawidłowej współpracy kulek z

powierzchniami gwintu śruby i nakrętek, będącymi dla nich bieżniami, małych odkształceń

kulek i bieżni oraz małych oporów ruchu, promienie łukowych bieżni śruby r

2s

i nakrętki r

2n

są o około 5% większe od promienia kulek r

1

(p.rys.1c), podobnie jak ma to miejsce w łoży-

skach kulkowych. Średnice d

ws

dna gwintu śruby oraz d

zn

dna gwintu nakrętek są tak dobrane,

ż

e kąt

α

działania przekładni (p. rys.1c), czyli kąt pomiędzy prostą prostopadłą do osi prze-

kładni a prostą łączącą punkty styku kulek z bieżniami, wynosi około 45

o

. W czasie względ-

nego ruchu śruby i nakrętek (najczęściej śruba wykonuje ruch obrotowy a nakrętki ruch pro-

stoliniowy wzdłuż osi śruby) kulki przetaczają się po bieżniach gwintu i po jednym lub po

kilku obiegach wokół osi przekładni powracają kanałem powrotnym „5” do położenia począt-

kowego. Dzięki temu kulki nie mogą wytoczyć się z przekładni i pracują w zamkniętym obie-

gu. Nakrętki mogą mieć kilka kanałów powrotnych, a więc i kilka niezależnych obiegów, z

których każdy może obejmować kilka - zwykle 1 lub 3, zwojów gwintu. Kanał powrotny mo-

ż

e być wewnętrzny (rys.1a) lub zewnętrzny (rys.1b). W pierwszym rozwiązaniu kulki „4”

wchodząc do kanału powrotnego „5” przetaczają się między kolejnymi, sąsiednimi zwojami

2

2

gwintu po zewnętrznej powierzchni śruby „1”, nie tracąc z nią kontaktu. Pokazana na rys.1a

przekładnia zawiera 4 kanały powrotne „5” w każdej z nakrętek, a więc i cztery niezależne

obiegi kulek. Każdy obieg kulek zamyka się w granicach jednego zwoju gwintu, ponieważ

drogi przemieszczania się kulek nie mogą się przecinać. Drugie rozwiązanie charakteryzuje

się tym, że kulki „4”, wchodzące do kanału powrotnego tracą kontakt ze śrubą, zaś odpowied-

nio ukształtowany kanał „5” znajduje się w korpusie nakrętki „2” lub na zewnątrz tego korpu-

su. Kanał taki mają nakrętki, w których jeden obieg obejmuje kilka zwojów gwintu (najczę-

ś

ciej trzy zwoje). Jednoobiegową przekładnię toczną z takimi kanałami powrotnymi przed-

stawiono na rys.1b. Kanały te są wykonane we wkładkach 5, przytwierdzonych do korpusów

nakrętek „2”. Z uwagi na łukowy kształt bieżni nakrętek i śruby przedstawioną przekładnię

nazywa się przekładnią z zarysem jednołukowym.

Jeśli w pokazanej na rys.1 przekładni nastąpi zmiana zwrotu osiowych sił „F” (p. rys.1c)

to nakrętka przemieści się względem śruby o wartość luzu „x+y”, wynoszącego kilka dziesią-

tych części milimetra, a styk kulek z bieżniami będzie następował nie w punktach „A-A”, lecz

w „B-B”. Ponieważ przekładnia taka, szczególnie w obrabiarkach sterowanych numerycznie,

spełnia nie tylko rolę mechanizmu zamiany ruchu obrotowego na prostoliniowy lecz uczestni-

czy najczęściej także w pomiarze położenia przemieszczanego zespołu (stołu, sań, suportu) to

występowanie takiego luzu jest niedopuszczalne. Aby zapobiec przemieszczaniu się nakrętek

względem śruby w granicach występującego luzu wprowadza się „wstępne napięcie” prze-

kładni. W tym celu stosuje się dwie nakrętki „2” i „3”, rozdzielone pierścieniem „6” (p.

rys.1a, 1b) i dociskane do niego śrubami „7”. Grubość pierścienia „6” dobiera się tak, aby za-

Rys.1. Budowa śrubowej przekładni

tocznej: a) z kanałem powrotnym

wewnętrznym, b) z kanałem ze-

wnętrznym, c) geometria gwintu z

zarysem jednołukowym

3

3

pewnić określoną wartość luzu lub wywołać wstępne odkształcenie kulek i bieżni w punktach

„A-A”. Usuwanie luzu i wstępne odkształcanie elementów przekładni nosi nazwę „napięcia

wstępnego”. Wyraża się je najczęściej w jednostkach siły wzajemnego oddziaływania nakrę-

tek na siebie, gdy przekładnia nie jest obciążona żadną siłą zewnętrzną. Wartość siły wstępne-

go napięcia nakrętek powinna być dobrana tak, by przy działaniu największego zewnętrznego

obciążenia przekładni nie nastąpiło „otwarcie nakrętek”, równoznaczne ze spadkiem naci-

sków w punktach „A-A” w jednej z nakrętek do zera i z pojawieniem się luzu w przekładni.

Znanych jest co najmniej kilkanaście różnych mechanizmów umożliwiających wprowadzenie

wstępnego napięcia nakrętek przekładni.

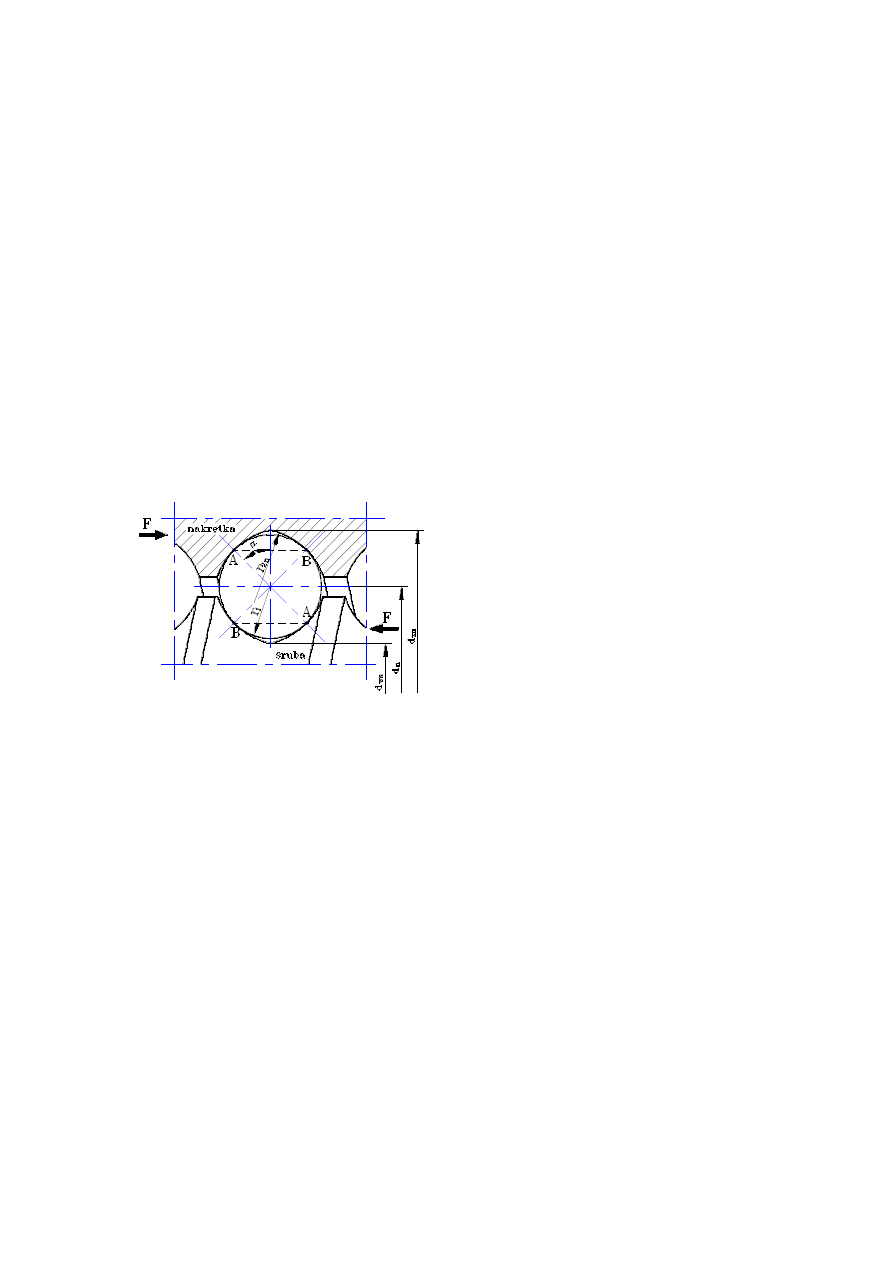

Wprowadzenie wstępnego napięcia przekładni wymaga stosowania dwóch nakrętek, co

wymaga zwiększenia długości śruby lub ogranicza drogę przemieszczania nakrętek i zespołu

maszyny. W niektórych przypadkach nie można stosować dwóch nakrętek. Aby wprowadzić

wtedy wstępne napięcie stosując jedną tylko

nakrętkę można wykonać zarys gwintu jako

dwułukowy, przedstawiony na rys.2. Pomiędzy

bieżnię śruby i nakrętki wprowadza się wtedy

„kulki nadwymiarowe”, które odkształcają sie-

bie i bieżnie w punktach styku „A-A” i „B-B”.

Ś

rednice kulek powinny być dobrane tak, by

nastawiona siła wstępnego napięcia zapewniała

ciągłe występowanie nacisków we wszystkich

czterech punktach styku kulek z bieżniami, czyli by nakrętka nie uległa „otwarciu”. W przy-

padku zużywania się elementów przekładni wprowadzone napięcie będzie się zmniejszać i po

pewnym okresie eksploatacji przekładni konieczna będzie wymiana kulek na większe. Zatem

napięcie to może być zmieniane tylko w sposób stopniowy. W przypadku przekładni przed-

stawionej na rys.1 dla zmiany siły wstępnego napięcia nakrętek wystarczy zaś przeszlifowanie

pierścienia „6” na odpowiedni wymiar grubości i ponowne skręcenie nakrętek śrubami „7”.

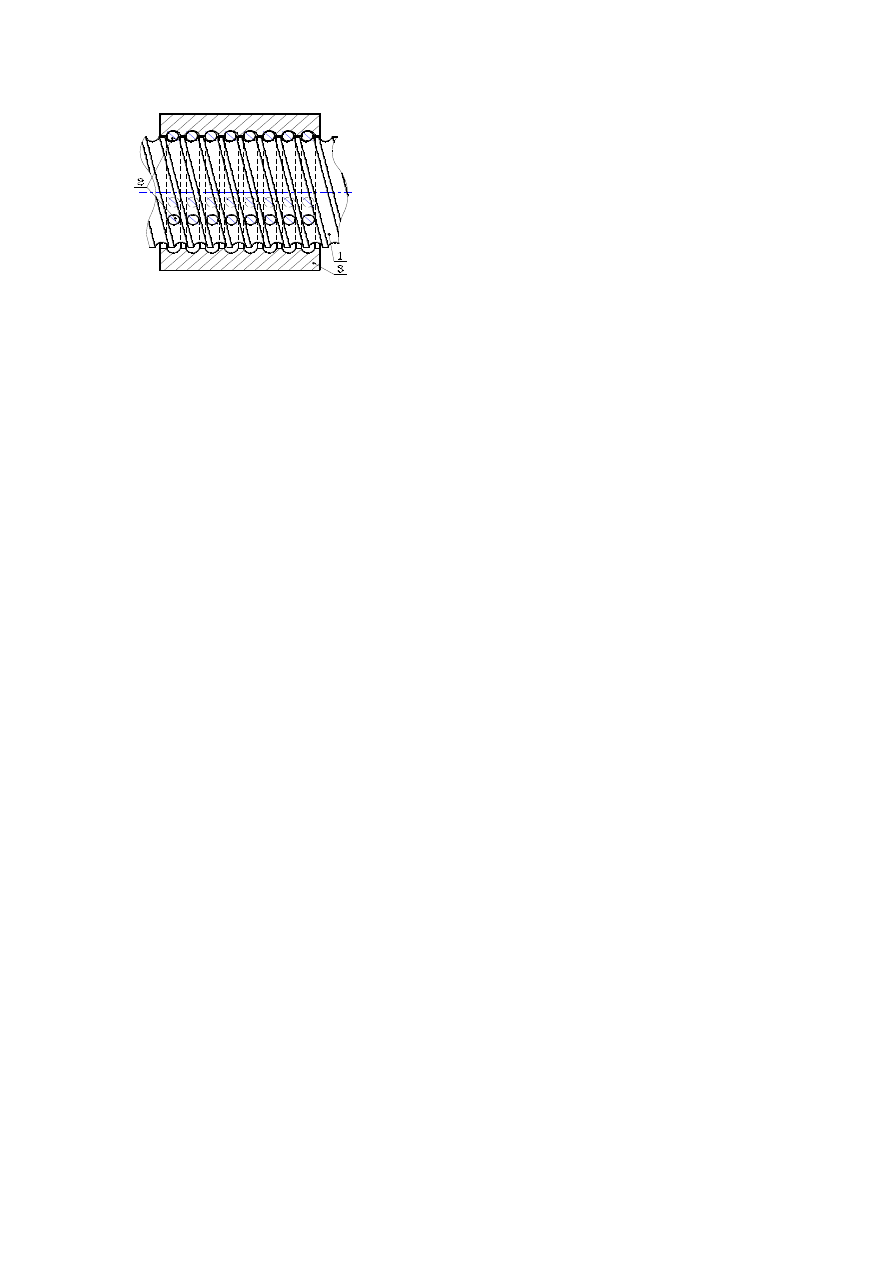

Poważny problem w wykonaniu nakrętek przekładni stanowią kanały powrotne. Stawia

się im wysokie wymagania dotyczące dokładności wykonania. Powinny one wprowadzać kul-

ki dokładnie w oś zarysu gwintu, mieć odpowiednie wymiary zapobiegające zakleszczaniu się

w nich kulek jak i zapewniać łagodne zmiany kierunku prowadzenia kulek. Można jednak

zbudować taką przekładnię bez kanału powrotnego. Śruba musi być wtedy wielozwojna, a co

najmniej trzyzwojna. Nakrętkę stanowi zaś tuleja z pierścieniowymi rowkami (wybraniami),

Rys.2. Geometria gwintu z zarysem dwu-

łukowym

4

4

rozstawionymi w odległości równej podziałce gwintu

ś

ruby. Przekładnię taką przedstawia rys.3. Przekładnia ta

zawiera trzyzwojną śrubę „1”, kulki „2” oraz „nakrętkę”

„3”, nie z rowkami gwintowymi lecz z rowkami pier-

ś

cieniowymi. W każdej płaszczyźnie przekroju promie-

niowego rowka nakrętki można umieścić liczbę kulek

równą zwojności gwintu śruby. Liczba kulek jest wtedy

około 10 razy mniejsza niż w przekładni pokazanej

wcześniej, zatem mniejsza jest jej nośność i sztywność, stąd taka przekładnia nie znajduje

szerszego zastosowania w budowie obrabiarek. Przekładnia ta nie wymaga jednak stosowania

kanału powrotnego, a kulki nie wytaczają się z nakrętki, bowiem nie posiada ona rowka gwin-

towego.

Ś

rubowe przekładnie toczne budują przede wszystkim znane firmy łożyskowe np. japoń-

skie f-my NSK, THK, niemieckie FAG, INA. W Polsce producentem takich przekładni jest

Fabryka Obrabiarek Precyzyjnych „AVIA”. Znane są również inne przekładnie śrubowe tocz-

ne. Np. f-ma SKF buduje przekładnie planetarne, w których zamiast kulek pomiędzy śrubą i

nakrętkami (nakrętką) znajdują się rolki, wykonujące ruch obiegowy wokół osi śruby, podob-

nie jak satelity w mechanizmie planetarnym. Wymiary elementów takiej przekładni i zwojno-

ś

ci gwintów można wtedy dobrać tak by rolki nie wytaczały się z nakrętek, zatem nie ma po-

trzeby stosowania „kanałów powrotnych”. Katalogi takich przekładni będą dostępne do wglą-

du w czasie zajęć.

Ś

rubowe przekładnie toczne znane są już od ponad stu lat. Początkowo znalazły zastoso-

wanie w budowie mechanizmów kierowniczych ciężkich pojazdów. Dziś stosowane są przede

wszystkim w napędach posuwu obrabiarek dokładnych i sterowanych numerycznie. Ponadto

znane są ich zastosowania w budowie mechanizmu podnoszenia i opuszczania szyb samocho-

dowych, w budowie przyrządów pomiarowych i transportowych, w lotnictwie i w nawigacji.

2. Zalety i wady śrubowej przekładni tocznej

Stosowanie śrubowych przekładni tocznych w budowie obrabiarek zostało wymuszone

koniecznością bezluzowej pracy mechanizmów napędowych, uczestniczących jednocześnie w

pomiarze położenia przemieszczanego zespołu. Ich zalety, w porównaniu do przekładni śli-

zgowych, wynikają ze zmniejszenia tarcia pomiędzy elementami wykonującymi ruch względ-

ny, a to dzięki prawie całkowitemu wyeliminowaniu tarcia ślizgowego i zastąpieniu go tar-

ciem tocznym. Zalety te są następujące:

Rys.3. Śrubowa przekładnia

toczna bez kanału po-

wrotnego

5

5

- małe straty energii i małe nagrzewanie się przekładni. Ma to znaczenie szczególnie wtedy

gdy przekładnia realizuje szybkie przesuwy, wolne ruchy robocze i ruchy ustawcze,

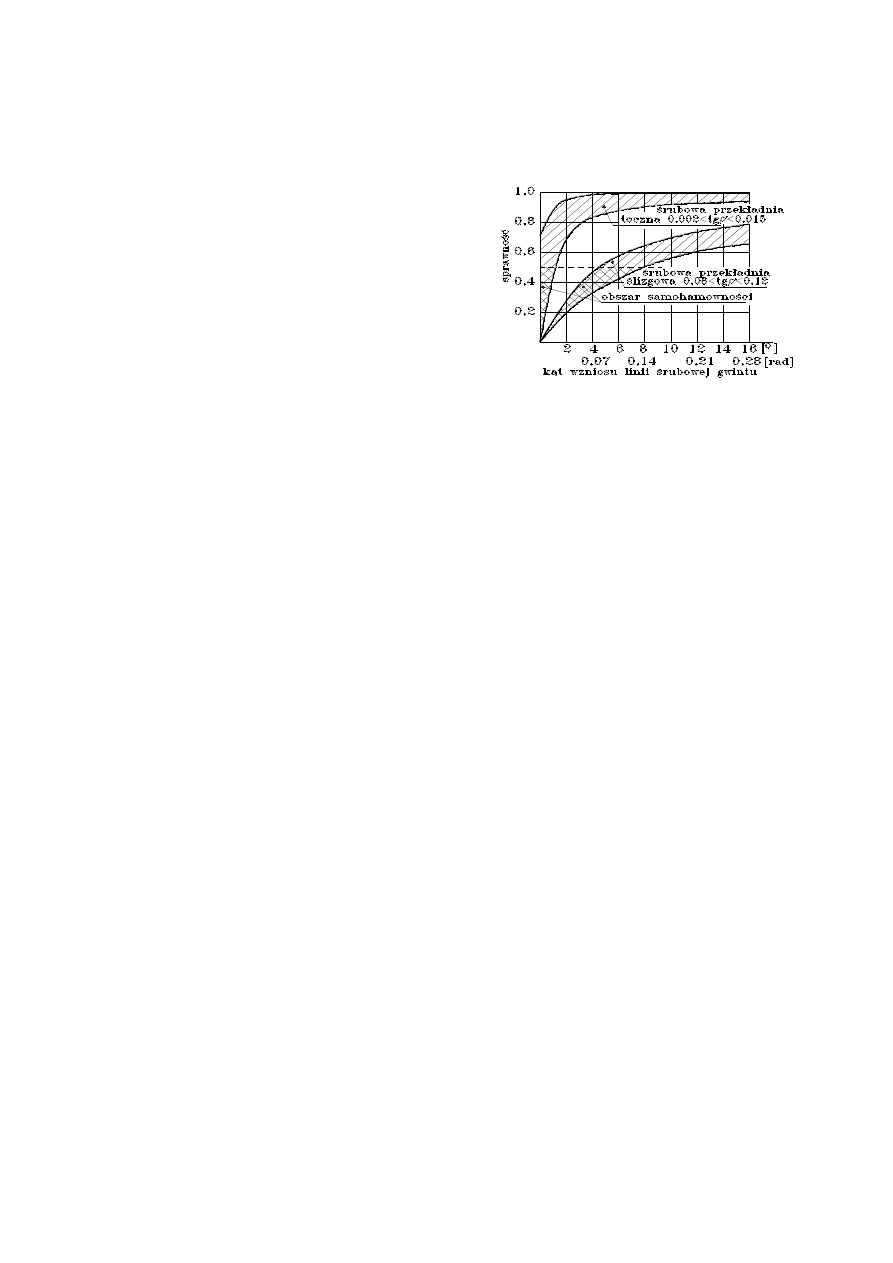

- wysoka sprawność, dla stosowanych skoków i

ś

rednic gwintu wynosi ona ponad 0,9, nato-

miast dla śrub ślizgowych 0,2 do 0,4. Porówna-

nie sprawności obu przekładni przedstawia

rys.4,

- prawie zupełna niezależność siły tarcia toczne-

go od prędkości ruchu, co wraz z małą warto-

ś

cią tej siły zapewnia równomierny ruch posu-

wowy zespołu maszyny, nawet przy bardzo ma-

łej jego prędkości (brak skłonności do stick-

slipu),

- możliwość całkowitego usunięcia luzu pomiędzy śrubą i nakrętkami oraz wywołania

wstępnego napięcia elementów składowych. Zapewnia to znaczną sztywność przekładni

oraz możliwość uzyskania dużej dokładności ustalania położenia stołów, sań lub suportów

maszyn,

- wysoka trwałość i niezawodność, podobnie jak łożysk tocznych.

Do wad omawianej przekładni można zaliczyć:

- konieczność bardzo dokładnego wykonania i utwardzania (powyżej 60HRC) powierzchni

bieżni nakrętek i śruby. Przy małej średnicy śruby i znacznej jej długości zwiększa to kosz-

ty wykonania, a ponadto producenci ograniczają długości śrub w zależności od średnicy i

wymaganej dokładności gwintu śruby,

- brak samohamowności. Szczególnie gdy przekładnia napędza zespoły po prowadnicach

usytuowanych pionowo to konieczne jest stosowanie blokad uniemożliwiających samo-

czynne opadanie zespołu.

3. Odkształcenia zespołu śrubowej przekładni tocznej

Jak wspomniano wyżej śrubowa przekładnia toczna najczęściej spełnia w obrabiarce po-

dwójną rolę. Służy ona do zamiany ruchu obrotowego na prostoliniowy i jednocześnie uczest-

niczy w pomiarze położenia przemieszczanego zespołu. Przykład takiego zastosowania prze-

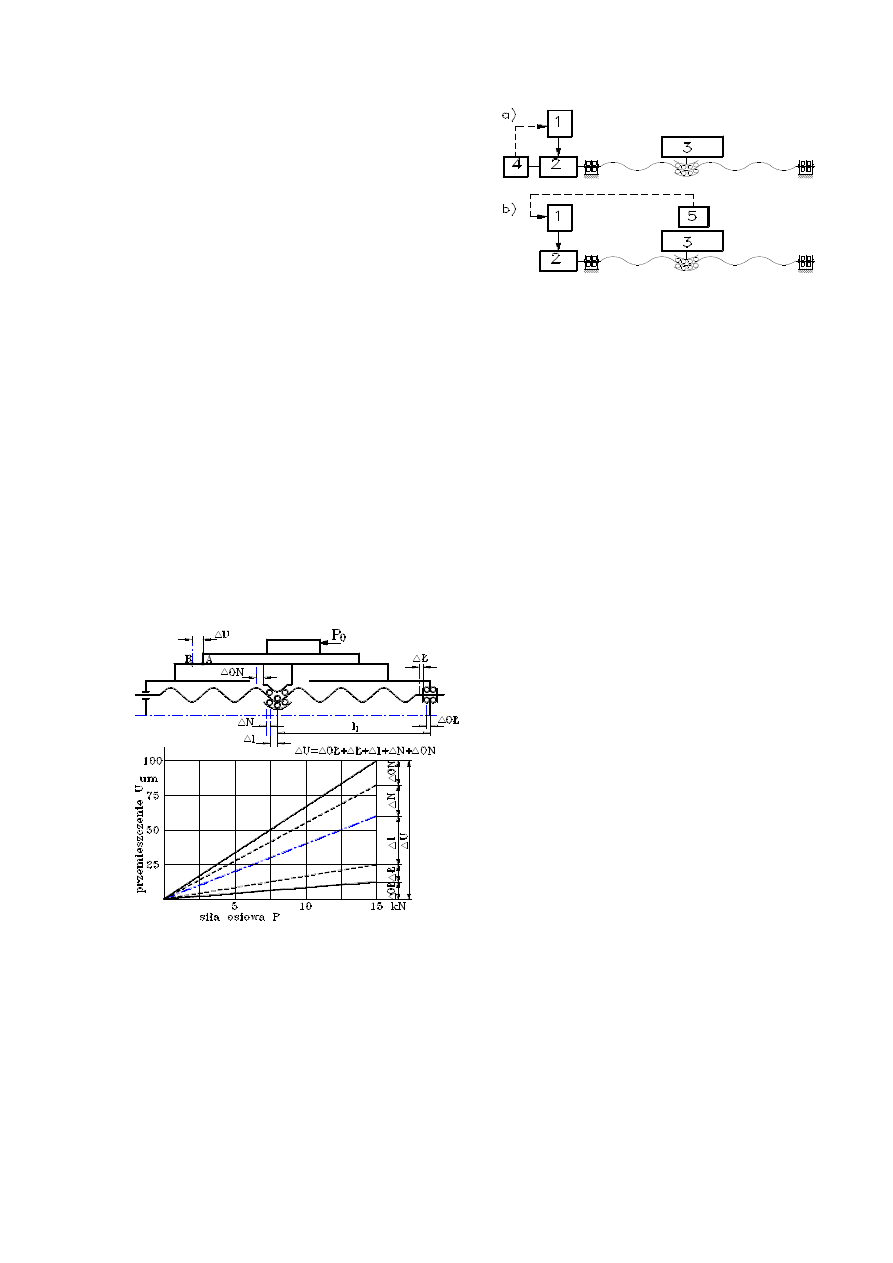

kładni w obrabiarce sterowanej numerycznie ilustruje schemat napędu posuwu z rys.5a. W

tym przypadku silnik „2” o ruchu obrotowym napędza śrubę, która nadaje saniom 3 ruch pro-

stoliniowy wzdłuż osi śruby. Pomiar przemieszczenia zespołu „3” odbywa się metodą pośred-

Rys.4. Porównanie sprawności przekładni

ś

rubowych - tocznej i ślizgowej,

przy zamianie ruchu obrotowego na

prostoliniowy

6

6

nią. W tym celu na wale silnika zamontowano obro-

towy układ pomiaru położenia „4”, który zlicza

liczbę obrotów śruby z żądaną dokładnością, np. do

0,0001 obrotu. Mnożąc liczbę obrotów śruby przez

skok gwintu otrzymuje się drogę liniową (prze-

mieszczenie) zespołu „3”. Sygnał z licznika „4”

przesyłany jest do elektronicznego układu sterowa-

nia „1” tak długo aż zespół „3” nie osiągnie żądane-

go położenia. Po osiągnięciu tego położenia silnik

przestaje napędzać śrubę, a zespół znajduje się w

zaprogramowanym położeniu. W droższym, i dlatego rzadziej stosowanym, układzie z bezpo-

ś

rednim pomiarem położenia (rys.5b) układ liniowy „5” bezpośrednio mierzy położenie

przemieszczanego zespołu.

W pokazanym na rys.5a schemacie napędu posuwu poza kontrolą znajdują się odkształ-

cenia elementów występujących pomiędzy saniami „3” a obrotowym układem pomiaru poło-

ż

enia „4”. Luzy występujące pomiędzy tymi elementami oraz ich odkształcenia spowodują, że

pomiar będzie obarczony błędem. Aby

uzyskać mały błąd położenia sań należy

wyeliminować wszystkie luzy w połącze-

niach elementów, a ich odkształcenia

utrzymać w określonych granicach. Na

rys.6 pokazano jakie odkształcenia mogą

wpływać na ten błąd. W przykładzie tym

uwzględniono odkształcenia następujących

elementów śrubowej przekładni tocznej:

obudowy łożysk wzdłużnych „

∆

OŁ”, sa-

mych łożysk „

∆

Ł”, odcinka śruby o długo-

ś

ci l

1

- „

∆

l”

, nakrętek „

∆

N” oraz obudowy

nakrętek „

∆

ON” i przedstawiono je w funkcji osiowej siły P

0

, działającej na układ równolegle

do osi śruby. Przyjęto dla uproszczenia, że zależność odkształcenia wymienionych elementów

od siły P

0

jest liniowa. Sumaryczne odkształcenia

∆

U spowodują błąd ustalenia położenia

przemieszczanego zespołu, co oznacza, że przemieszczane sanie znajdą się nie w zaprogra-

mowanym punkcie A lecz w punkcie B, a to z kolei spowoduje błąd wymiarowy obrabianego

Rys.5. Pomiar położenia sań obrabiarki

a) pomiar pośredni przez obrotowy układ pomiarowy,

b) pomiar bezpośredni przez liniowy układ pomiarowy

1- elektroniczny układ sterowania, 2- silnik serwo-

mechanizmu, 3- sanie obrabiarki, 4- obrotowy układ

pomiaru położenia, 5- liniowy układ pomiaru poło-

ż

enia

Rys.6. Schemat występowania odkształceń

elementów śrubowej przekładni tocznej i

ich zależność od osiowego obciążenia

7

7

przedmiotu. Dążyć zatem należy do zapewnienia odpowiednio małych odkształceń elementów

składowych tego układu. Oprócz siły osiowej P

0

na śrubę działa jeszcze moment skręcający,

ale wywołane nim odkształcenia osiowe są o dwa rzędy mniejsze od odkształceń spowodowa-

nych siłą osiową. Obciążenia prostopadłe do osi śruby nie mogą działać na śrubę, muszą być

natomiast przenoszone przez prowadnice maszyny.

3.1. Odkształcenia łożysk tocznych i śruby

Ś

ruba toczna w obrabiarce powinna być ułożyskowana w kierunku poprzecznym i w kie-

runku wzdłużnym. Łożyska poprzeczne mają za zadanie ustalić położenie śruby w kierunku

promieniowym. Położenie to powinno być równoległe do kierunku przesuwu napędzanego

zespołu, aby wyeliminować zginanie śruby i wprowadzanie dodatkowych jej obciążeń. Waż-

niejszą rolę odgrywają łożyska wzdłużne, które przenoszą obciążenie działające w osi śruby i

dlatego muszą one zapewnić odpowiednią jej sztywność. Do wzdłużnego łożyskowania śruby

stosuje się wzdłużne łożyska kulkowe np. serii „511..”, wzdłużno-skośne łożyska kulkowe

oraz wzdłużne łożyska walcowe. Te ostatnie, znane od dawna, nie znalazły szerszego zasto-

sowania w budowie maszyn z uwagi na różnice prędkości występujące wzdłuż walcowych

elementów tocznych i związane z tym zwiększone poślizgi oraz opory ruchu. Jednak ich

sztywność w kierunku osiowym jest około trzykrotnie większa niż łożysk kulkowych. Z uwa-

gi na małe prędkości obrotowe śrub i wymaganą sztywność znalazły one zastosowanie do ich

łożyskowania.

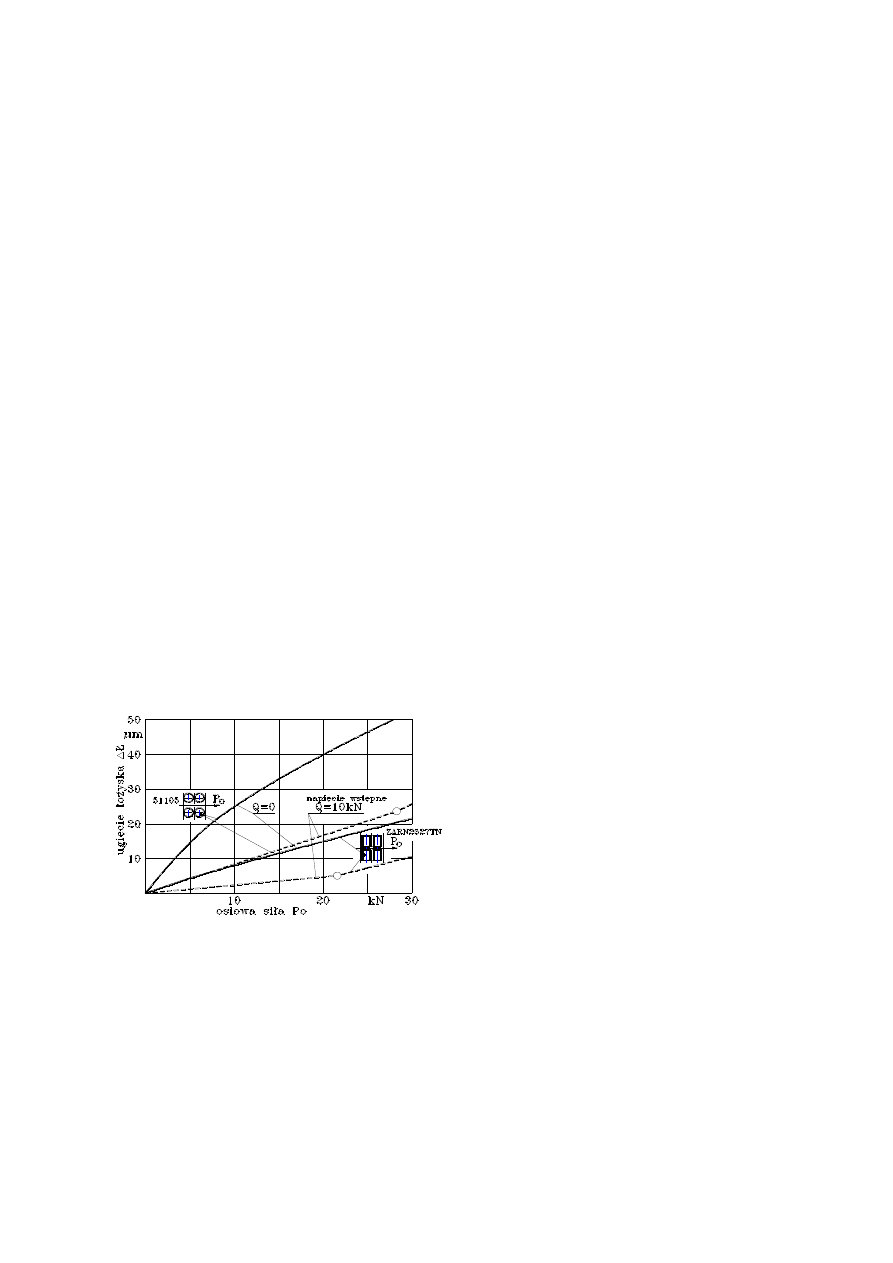

Porównanie

ugięć

pary

wzdłużnych łożysk kulkowych 51105 z ugię-

ciem

wzdłużnych

łożysk

walcowych

ZARN2557TN prezentuje rys.7. Przedsta-

wiono na nim ugięcia łożysk bez napięcia

wstępnego (linie ciągłe) oraz napiętych siłą

osiową Q=10kN (linie kreskowe). Widać z

niego, że wstępne napięcie łożysk znacznie

zmniejsza ich ugięcie pod wpływem zewnę-

trznej siły P

0

. Otwarcie kulkowych łożysk wzdłużnych następuje gdy siła osiowa P

0

przekro-

czy wartość 2,83Q, zaś otwarcie łożysk walcowych gdy P

0

>2,16Q. Punkty odpowiadające

momentowi otwarcia łożysk oznaczono kółkiem na odpowiednich krzywych na rys.7.

Obecnie praktyczne zastosowanie w łożyskowaniu śrub tocznych znajdują precyzyjne ło-

ż

yska skośno-wzdłużne o kącie działania 60

o

, oraz bloki łożyskowe (firma INA), składające

się z poprzecznego łożyska igiełkowego i dwóch wzdłużnych łożysk walcowych. Budowę ta-

Rys.7. Porównanie ugięcia łożysk wzdłużnych

kulkowych i walcowych bez napięcia

wstępnego i napiętych wstępnie

8

8

kiego bloku ilustruje rys.8. Pomiędzy tuleją (bieżnią łożyska igiełkowego) a bieżniami łożysk

wzdłużnych występuje, dobrany przez producenta, luz „L”,

który zostaje usunięty po osadzeniu łożyska na śrubie i na-

pięciu go poprzez odpowiednią nakrętkę. Wielkość usunię-

tego luzu decyduje o wielkości wstępnego napięcia łożyska.

Zwykle producenci wykonują łożyska z małym, średnim i

dużym luzem „L”, co umożliwia uzyskanie małego, średnie-

go lub dużego napięcia wstępnego. Omówione łożyska osa-

dzane są zawsze parami, aby można było wprowadzić

wstępne ich napięcie. Łożyska skośne i omówione wyżej

bloki łożyskowe ustalają śrubę jednocześnie w kierunku po-

przecznym i wzdłużnym.

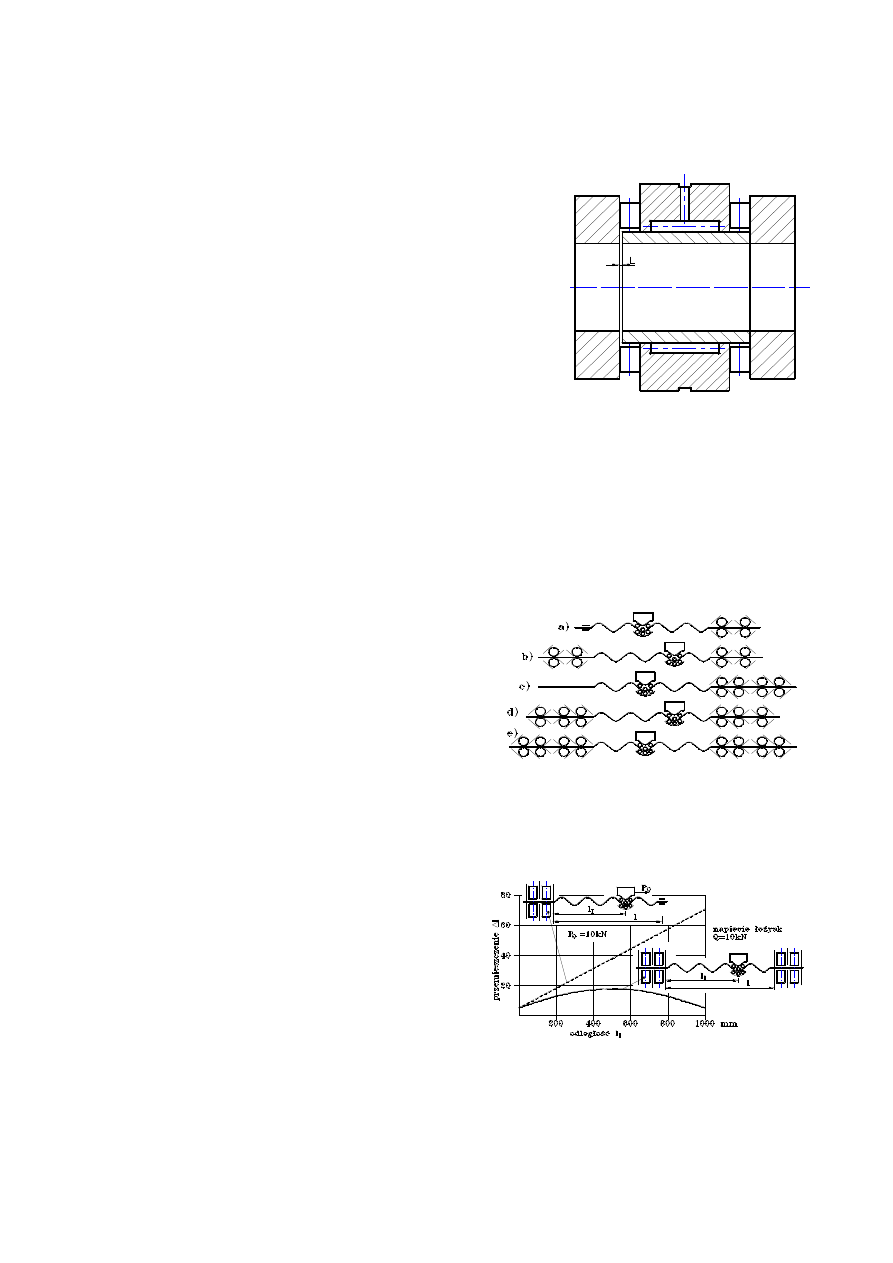

Ś

ruba toczna może być łożyskowana w kierunku

wzdłużnym jednostronnie (rys.9a, c) lub dwustronnie (rys.9b, d, e). W pierwszym przypadku

łożyska skośno-wzdłużne (lub inne) umieszcza się tylko na jednym z dwóch czopów śruby,

drugi koniec łożyskowany jest tylko w kierunku po-

przecznym (rys.9a), a w przypadku gdy śruba jest

krótka rolę łożyska poprzecznego spełniają nakrętki

(rys.9c). W drugim przypadku na każdym końcu

ś

ruby umieszcza się parę, lub trzy łożyska, zaś w ra-

zie potrzeby uzyskania wysokiej sztywności łoży-

skowania nawet cztery łożyska. Takie łożyskowanie

nastręcza trudności montażowe i czyni śrubę wraż-

liwą na wahania temperatury, które mogą wpro-

wadzić zmianę jej napięcia jak i napięcia samych

łożysk. Schematy jednostronnego i dwustronnego

wzdłużnego ułożyskowania śruby tocznej za po-

mocą łożysk skośno-wzdłużnych pokazano na

rys.9.

Sposób łożyskowania śruby ma zasadniczy

wpływ na jej sztywność. W przypadku łożysko-

wania wzdłużnego jednostronnego zewnętrzne obciążenie P

0

przenosi tylko jeden odcinek

ś

ruby l

I

, zawarty pomiędzy łożyskami a nakrętką, przy łożyskowaniu zaś dwustronnym siła P

0

Rys.8. Budowa bloku łożyskowego

z łożyskiem poprzecznym

igiełkowym i dwoma wal-

cowymi łożyskami wzdłuż-

nymi

Rys.9. Sposoby wzdłużnego łożyskowania

ś

ruby tocznej za pomocą skośnych

łożysk kulkowych

Rys.10. Wpływ sposobu łożyskowania śruby

na przemieszczenie

∆

l nakrętek

9

9

dzieli się na dwa składniki (p. rys.10), przenoszone odpowiednio przez oba odcinki śruby o

długości l

I

i (l-l

I

). W pierwszym przypadku w miarę zwiększania się długości odcinka l

I

śruby

(oddalanie się nakrętki od podpory) zwiększa się przemieszczenie

∆

l nakrętki wywołane od-

kształceniem się śruby. W drugim zaś przypadku przemieszczenie to w mniejszym stopniu za-

leży od położenia nakrętki na śrubie i jest największe, gdy nakrętka znajduje się w pobliżu po-

łowy odległości rozstawu łożysk. Zmiany tego przemieszczenia w zależności od położenia

nakrętek na śrubie o nominalnej średnicy d

n

=32mm, łożyskowanej jedno- lub dwustronnie za

pomocą wzdłużnych łożysk walcowych ZARN2557TN, napiętych siłą 10kN, pokazano na

rys.10.

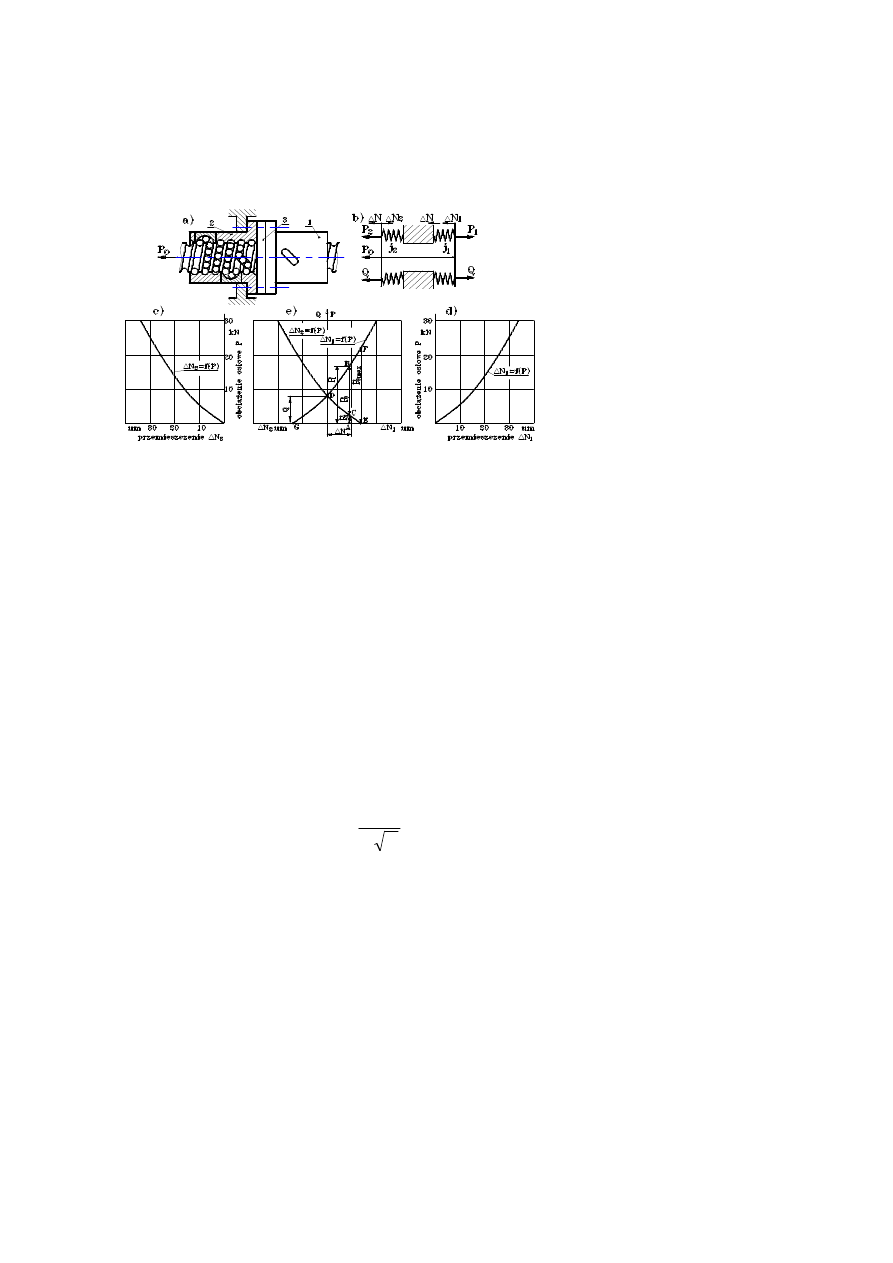

3.2. Przemieszczenia i wykresy wstępnego napięcia łożysk i nakrętek

Zakłada się, że ugięcia łożysk tocznych jak i przemieszczenia nakrętek względem śruby

spowodowane są przede wszystkim odkształceniami punktowych lub liniowych styków ele-

mentów tocznych i bieżni. W przypadku gdy elementami tocznymi są kulki przemieszczenie

nakrętek (podobnie jak i łożysk) można opisać zależnością:

∆

N=cP

2/3

, w której P jest osio-

wym obciążeniem, zaś „c” jest współczynnikiem zależnym od materiału, wymiarów i geome-

trii bieżni oraz kulek, liczby kulek i kąta działania przekładni (łożyska). W obrabiarkach sto-

suje się wyłącznie śrubowe przekładnie toczne z nakrętkami i łożyskami napiętymi wstępnie.

Jednym ze sposobów wywołania napięcia nakrętek jest umieszczanie pomiędzy dwoma na-

krętkami „1” i „2” pierścienia „3” o odpowiedniej grubości, jak to przedstawia rys.11a. Na

schemacie (rys.11b) przedstawiono za pomocą sprężyn o sztywności j

1

i j

2

podatne elementy

układu (styk kulek z bieżniami), przemieszczenia

∆

N

1

i

∆

N

2

nakrętek wywołane siłą wstępne-

go napięcia Q oraz przemieszczenie

∆

N wywołane zewnętrzną siłą P

0

. Zaznaczono również

siłę osiową P

0

oraz obciążenia nakrętek - „1” jako P

1

oraz nakrętki „2” jako P

2

. W przedsta-

wionym przypadku obciążenie zewnętrzną siłą osiową P

0

wstępnie napiętych nakrętek spo-

woduje „dociążenie” nakrętki „1”, co oznacza, że jej obciążenie wzrośnie powyżej siły Q

wstępnego napięcia, oraz „odciążenie” nakrętki „2”, czyli spadek jej obciążenia poniżej siły

napięcia Q. Przedstawione wyżej zależności obrazuje lepiej wykres „wstępnego napięcia”

(rys. 11e). Aby go zbudować należy sporządzić wykresy zależności osiowych przemieszczeń

nakrętek od ich osiowego obciążenia

∆

N

1

= f(P) oraz

∆

N

2

=f(P). Zależności te można uzyskać

drogą odpowiednich pomiarów lub drogą obliczeniową z podanego już wyżej wzoru

∆

N=cP

2/3

. Pokazano je przykładowo na rys.11c i d. W następnej kolejności należy zbudować

układ współrzędnych, na którego osi pionowej będą odkładane obciążenia, a na osi poziomej

10

10

przemieszczenia (rys.11e). Jeśli znana jest wartość siły „Q” wstępnego napięcia nakrętek

(punkt D na osi sił) to krzywe z rys.11c i 11d należy przesunąć na układ współrzędnych

wzdłuż odpowiednich osi tak, aby przecięły się w punkcie D, leżącym na osi obciążeń, a od-

powiadającym wstępnemu na-

pięciu „Q” nakrętek, otrzymując

wykres

wstępnego

napięcia

(rys.11e).

Podobny

wykres

można zbudować dla pary

wstępnie

napiętych

łożysk

wzdłużnych

kulkowych

lub

walcowych, jak i dla łożysk sko-

ś

nych.

Jeśli znana jest wartość

osiowej siły P

0

(np. siła posuwu

sań obrabiarki) jaka działa na

przekładnię, to z wykresu można odczytać wartość obciążenia każdej z nakrętek przekładni -

P

1

i P

2

oraz przemieszczenie

∆

N nakrętek względem śruby. Sposób umieszczania siły P

0

(od-

cinek CB) na wykresie oraz sposób odczytu sił P

1

(odcinek AB) i P

2

(odcinek AC), jak i prze-

mieszczenia

∆

N pokazuje rys.11e. Z wykresu można odczytać również wartość największej

siły P

0max

(odcinek EF), poniżej której nie nastąpi jeszcze otwarcie nakrętki odciążanej (P

2

>0)

. Spełniony jest przy tym, jak widać warunek równowagi sił P

0

, P

1

, i P

2

w postaci P

1

= P

0

+ P

2

.

Jeśli znane są siły P

0

i Q oraz współczynnik „c” to przemieszczenie

∆

N można obliczyć rów-

nież z przybliżonego wzoru:

∆

N =

c

P

3 Q

0

3

•

, słusznego jednak tylko pod warunkiem, że P

2

>0 lub

P

0

<2,83Q, kiedy to nakrętka „2” nie uległa „otwarciu”.

Nieco inaczej przebiega budowa wykresu wstępnego napięcia nakrętek (łożysk) jeśli zna-

na jest największa wartość siły osiowej P

0max

, a poszukiwana jest wymagana siła napięcia na-

krętek Q. Budowę tego wykresu można wyjaśnić również na przykładzie rys.11e. Podobnie

jak w poprzednim przypadku należy znać zależności przemieszczeń od obciążeń

∆

N

1

=f(P)

oraz

∆

N

2

=f(P), przedstawione w części „c” i „d” rys.11. W części „e” rysunku należy umie-

ś

cić najpierw tylko oś przemieszczeń (linia pozioma), z dowolnego miejsca tej linii (punkt E)

wystawić pionowo wektor siły P

0max

(odcinek EF), w początku tego wektora (punkt E) zacze-

pić krzywą

∆

N

2

=f(P), a przez koniec tego wektora (punkt F) przeprowadzić krzywą

∆

N

1

=f(P),

Rys.11. Budowa wykresu wstępnego napięcia nakrętek: a)

nakrętki wstępnie napięte, b) schemat połączenia

podatnych elementów układu, c) i d) zależności

przemieszczeń od obciążenia nakrętek, e) wykres

wstępnego napięcia

11

11

jednak tak by jej początek leżał na osi przemieszczeń (punkt G). Punkt przecięcia krzywych

(punkt D) wyznacza wymaganą siłę napięcia „Q” na-

krętek. Przez ten punkt należy poprowadzić pionową

linię, która będzie osią sił.

Aby zapewnić dużą sztywność przekładni (małe

przemieszczenia

∆

N) jej nakrętki powinny znajdować

się możliwie blisko siebie, zaś wszystkie elementy

wchodzące w skład przekładni powinny być odpo-

wiednio sztywne. Nakrętki powinny być napięte siłą Q,

która zapewni, że nakrętka odciążana nie ulegnie

„otwarciu”. Stosowanie większych sił napięcia jest niepożądane, ponieważ nie przyczynia się

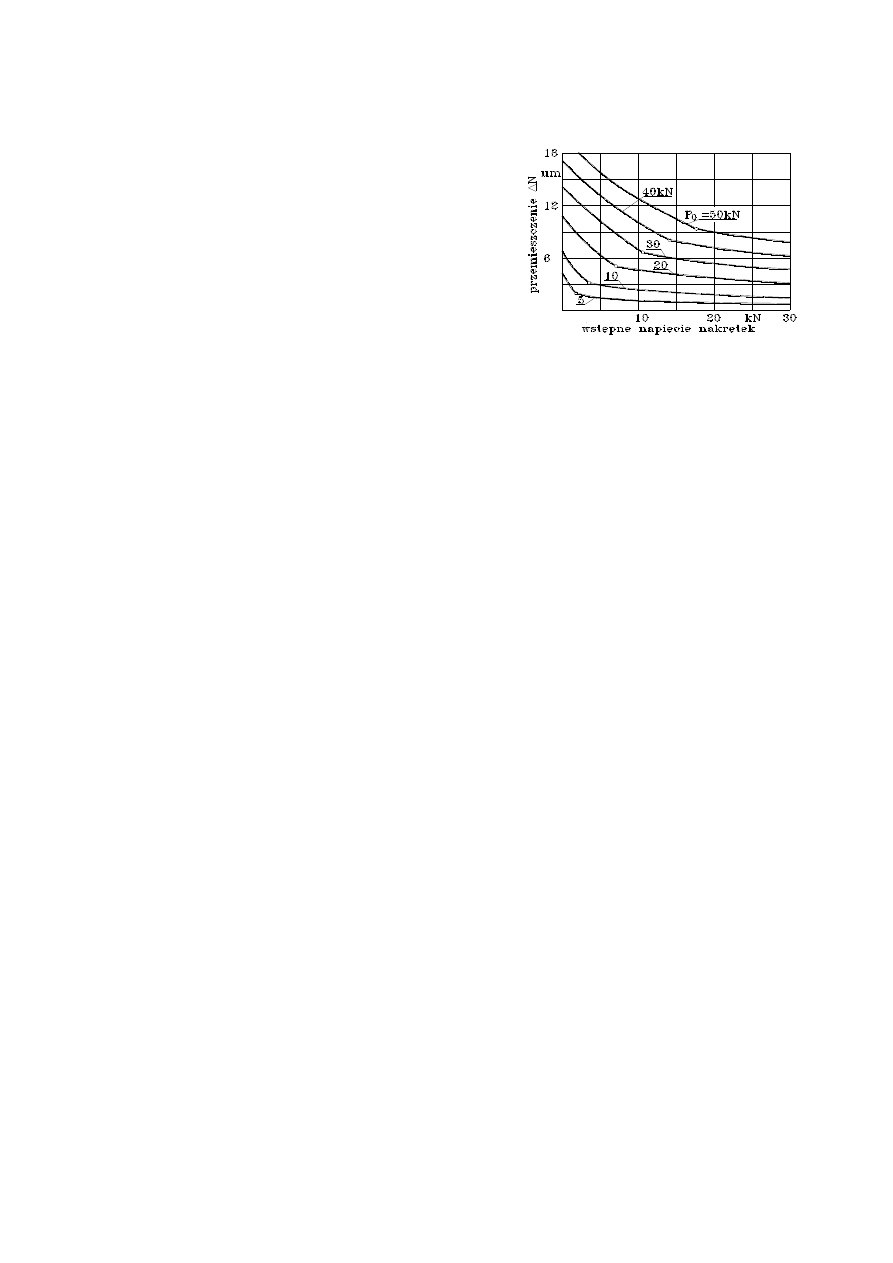

do wyraźnego zwiększenia sztywności, na co wskazuje wykres zależności

∆

N=f(Q), przed-

stawiony na rys.12. Widać bowiem, że wraz ze wzrostem siły Q wstępnego napięcia prze-

mieszczenia

∆

N wywołane siłą P

0

maleją intensywnie, ale tylko do momentu, gdy napięcie

jest wystarczająco duże, by zapewnić nieotwieranie nakrętki odciążanej. Wartość tego napię-

cia oznaczono na wykresie (rys.12) za pomocą punktów. Jeśli zostanie przekroczona wartość

wstępnego napięcia, które zapewnia nieotwieranie nakrętki odciążanej to dalszy jego wzrost

nie przyczynia się do znacznego obniżenia przemieszczeń

∆

N, powoduje jednak wzrost ob-

ciążenia nakrętek, zwiększenie momentu tarcia przekładni i przyspiesza jej zużycie. Ze

względu na pokazany przebieg krzywych przemieszczenia napięcie Q powinno być dobrane

tak, by otwieranie połączenia nakrętek nie występowało. Stosowanie zaś większego napięcia

wstępnego, niż wymagane dla zapewnienia nieotwierania nakrętki odciążanej, nie jest celowe.

4. Tarcie pomiędzy nakrętkami a śrubą

W czasie pracy przekładni tocznej, kiedy to ma miejsce względny ruch nakrętek i śruby,

pomiędzy elementami tocznymi a bieżniami przekładni występuje tarcie toczne, ślizgowe i

wiertne. Konstrukcja przekładni zapewnia, że udział tarcia tocznego jest największy, pozosta-

łe zaś rodzaje tarcia są często do pominięcia. Wiążą się z tym zalety, jakie posiada śrubowa

przekładnia toczna.

Istnieje wiele hipotez, które próbują wyjaśnić przyczyny występowania tarcia tocznego.

Spośród nich najprostszą i najbardziej rozpowszechnioną jest teoria histerezy sprężystych od-

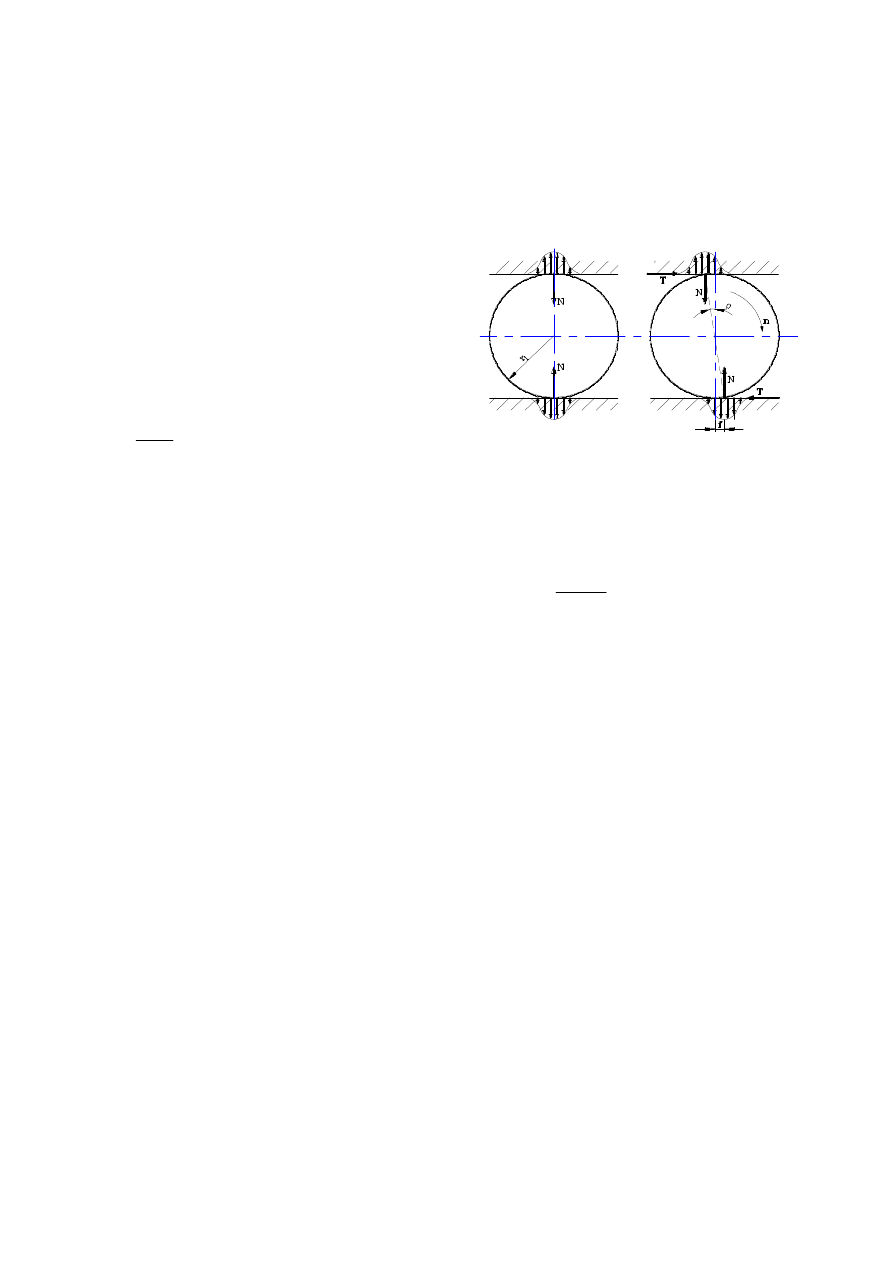

kształceń elementów tocznych i bieżni. Teoria ta zakłada, że jeśli kulka (element toczny) znaj-

duje się pomiędzy dwoma powierzchniami, dociskanymi do siebie siłą normalną „N”, to w

Rys.12. Zależność przemieszczenia

∆

N

napiętych wstępnie nakrętek od

siły Q wstępnego napięcia

Q

12

12

czasie względnego ruchu obu powierzchni reakcja podłoża zostaje przesunięta w stosunku do

normalnej do powierzchni, przechodzącej przez oś kulki, o wartość „f”, zwaną współczynni-

kiem tarcia tocznego. Na rysunku 13 przedstawiono kulkę i bieżnie dociskane siłą „N”. W

części a) pokazano położenie sił i rozkład nacisków gdy nie występuje względny ruch kulki i

bieżni, w części b) zaś gdy taki ruch występuje.

W celu podtrzymania względnego ruchu obu

powierzchni do jednej z nich należy przyłożyć

siłę „T”, równoległą do kierunku ruchu. Wartość

siły „T” można wyznaczyć z warunku równowa-

gi momentów względem środka kulki, bowiem

T =

N

f

r

1

•

. W zależności tej „N” jest siłą nor-

malną do powierzchni styku kulki z bieżniami,

„f” - współczynnikiem tarcia tocznego w [mm], zaś r

1

- promieniem kulki. Stosunek (f/r

1

) jest

tangensem kąta tarcia tocznego, przy czym podobnie jak dla śrubowych przekładni ślizgo-

wych wprowadza się zastępczy kąt

ρ

‘ tarcia tocznego

tg

=

f

r sin

1

ρ

α

'

, w którym „

α

” oznacza

kąt działania przekładni (p. rys.1c).

Tarcie ślizgowe i tarcie wiertne ma miejsce w styku kulek ze sobą i w kanale powrotnym.

Występuje ono również w styku kulek z bieżniami, ponieważ styk ten ma miejsce nie w punk-

cie, lecz na pewnej powierzchni. W poszczególnych punktach powierzchni styku występują

różne prędkości ruchu, zatem występuje poślizg.

Dla wywołania obrotowego ruchu śruby względem wstępnie napiętych nakrętek należy

przyłożyć do śruby moment równy momentowi tarcia. Wartość momentu tarcia jest proporcjo-

nalna do siły napięcia nakrętek i średnicy śruby, a także w przybliżeniu proporcjonalna do tan-

gensa kąta tarcia

ρ

‘. Zależy ona tylko w małym stopniu od obciążenia nakrętek siłą P

0

(pod

warunkiem, że nie nastąpiło otwarcie nakrętki odciążanej) i od kąta pochylenia śrubowej linii

gwintu. Pomijalnie mały wpływ na moment tarcia śrubowej przekładni tocznej ma prędkość

względnego ruchu śruby i nakrętki oraz sposób smarowania przekładni.

5. Stanowisko pomiarowe

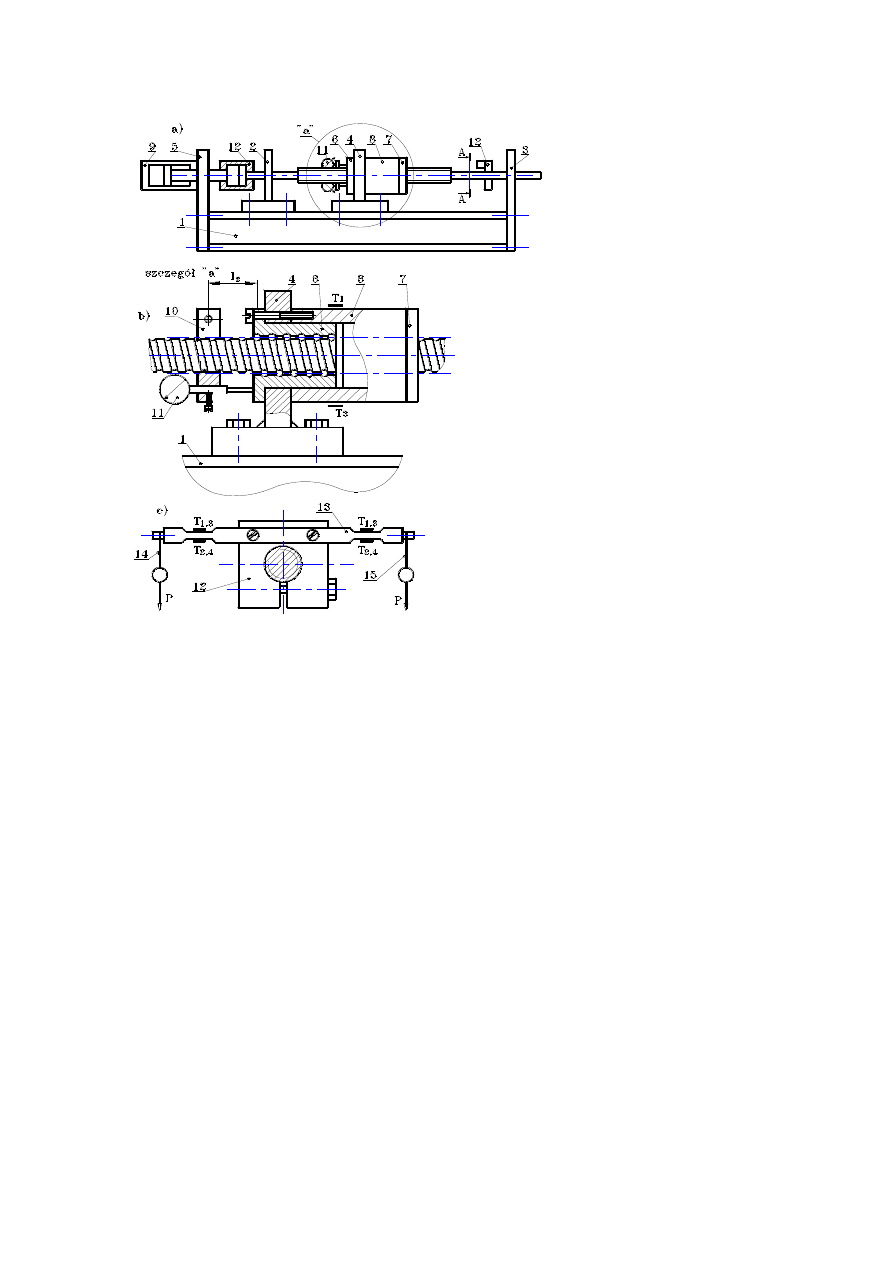

Do budowy stanowiska pomiarowego wykorzystano śrubową przekładnię toczną z zary-

sem jednołukowym, produkcji Fabryki Obrabiarek Precyzyjnych „AVIA”, o średnicy nomi-

nalnej 32 mm i podziałce gwintu 6 mm. Przekładnia posiada dwie nakrętki z zewnętrznymi

Rys.13. Schemat sił działających na kulkę

umieszczoną pomiędzy bieżniami: a) stan

spoczynku, b) w ruchu

b)

a)

13

13

kanałami powrotnymi. Stano-

wisko przystosowano do po-

miarów: przemieszczeń

∆

N

nakrętek względem śruby, na-

pięcia „Q” nakrętek, obciąże-

nia P

1

i P

2

nakrętek oraz do

pomiaru momentu M

t

tarcia,

jaki występuje pomiędzy na-

krętkami a śrubą. Umożliwia

ono także nastawianie żądanej

siły „Q” napięcia nakrętek oraz

obciążanie

przekładni

ze-

wnętrzną siłą P

0

poprzez siłownik hydrauliczny.

Podstawą stanowiska jest sztywne łoże „1” (p. rys.14), do którego przytwierdzono cztery

płyty „2, 3, 4 i 5”. Płyty „2 i 3” ustalają położenie śruby w kierunku poprzecznym, spełniają

zatem rolę łożysk promieniowych. Płyta „4” spełnia rolę przemieszczanego zespołu maszyny

np. sań, stołu lub suportu. Do niej przytwierdzono, współosiowo ze śrubą, nakrętki „6 i 7”,

oddzielone od siebie tuleją „8” (p. rys.14b), spełniającą rolę siłomierza. Płyta „5” spełnia rolę

obsady łożysk wzdłużnych, umieszczonych na jednym końcu śruby (łożyskowanie jedno-

stronne). Do niej zamocowano siłownik hydrauliczny „9”, który umożliwia zadawanie obcią-

ż

enia zewnętrznego P

0

. Obciążenie to będzie funkcją ciśnienia oleju w siłowniku. Zależność

siły P

0

od ciśnienia oleju poda prowadzący ćwiczenie.

Nastawianie siły „Q” napięcia nakrętek odbywa się przez obrót jednej nakrętki względem

drugiej. Dla zmierzenia tej siły napięcia na tulei „8” naklejono cztery czynne i cztery kompen-

sacyjne tensometry (p. rys.14b), których wydłużenie jest proporcjonalne do siły przenoszonej

przez tuleję. Tensometry są połączone ze wzmacniaczem tensometrycznym umożliwiającym

odczyt mierzonej wartości siły. Po obciążeniu śruby zewnętrzną siłą P

0

, zadaną przez siłownik

„9”, tuleja „8” przenosi siłę o wartości P

1

, taką samą jak dociążana nakrętka „7”. Zatem ten

sam siłomierz umożliwia pomiar obciążenia jednej z nakrętek. Obciążenie drugiej nakrętki,

Rys.14. Stanowisko do pomiaru obciążeń nakrętek, ich

przemieszczenia względem śruby oraz momentu

tarcia nakrętek. a) widok ogólny, b) umieszczenie

tensometrów i czujników przemieszczeń, c) sposób

pomiaru momentu tarcia

A-A

l

1

14

14

odciążanej, wyznacza się z przekształconej, podanej już wcześniej zależności: P

2

= P

1

- P

0

.

Wzorcowanie siłomierza „8” poda prowadzący, bądź też studenci mogą wyznaczyć je sami.

Wystarczy w tym celu napiąć nakrętki niewielką siłą „Q” i obciążyć je zewnętrzną siłą P

0

o

takiej wartości by uzyskać otwarcie nakrętki odciążanej (P

0

>2,83Q). W takim przypadku P

2

=

0, zaś P

1

= P

0

. Liczbę działek wskaźnika wzmacniacza tensometrycznego, proporcjonalną do

wartości siły P

1

należy zatem przyrównać do zadanej siły P

0

i wyznaczyć stąd jaka siła odpo-

wiada wychyleniu działki wskaźnika wzmacniacza rejestratora o jedną działkę.

Równocześnie z pomiarem obciążenia nakrętek można wyznaczyć ich przemieszczenie

∆

N względem śruby. W tym celu do śruby przytwierdzono kostkę „10” (p. rys.14b), w niej zaś

osadzono trzy mikrokatorowe czujniki przemieszczeń „11” o działce 1

µ

m, rozstawione na

ś

rednicy około 100 mm co 120

0

. Dzięki zastosowaniu trzech czujników można wyznaczyć

ś

rednią wartość przemieszczenia nakrętek i wyeliminować wpływ zginania śruby, wynikający

z błędów wykonania samej przekładni jak i z błędów stanowiska. Czujniki umieszczone są w

pewnej odległości l

2

od nakrętki i dlatego oprócz przemieszczenia

∆

N zmierzą one wydłuże-

nie odcinka l

2

śruby. Aby wyznaczyć rzeczywistą wartość przemieszczenia

∆

N od średniej

wartości wskazań

∆

N

z

czujników „11” należy odjąć wydłużenie

∆

l

2

odcinka l

2

śruby obliczo-

ne z zależności:

2

s

2

0

2

d

E

l

4P

=

l

•

•

•

∆

π

, w którym P

0

jest zewnętrzną siłą osiową, l

2

- długością odcin-

ka śruby pomiędzy nakrętką a punktem zamocowania czujników, E - modułem sprężystości

wzdłużnej, d

s

- zastępczą średnicą śruby równą w przybliżeniu średnicy nominalnej. Zatem

szukane przemieszczenie będzie mieć wartość

∆

N =

∆

N

z

-

∆

l

2

. Średnicę d

s

śruby można obli-

czyć z przybliżonego wzoru:

)

d

-

5(d

3

,

0

d

=

d

2

ws

2

z

2

z

s

−

, przy czym d

z

oraz d

ws

są odpowiednio ze-

wnętrzną średnicą gwintu śruby i średnicą dna wrębu gwintu.

Pomiary sił obciążających nakrętki oraz ich przemieszczenia względem śruby zostaną

wykonane dla kilku wybranych sił „Q” napięcia nakrę-

tek oraz dla kilku wartości zewnętrznej siły P

0

, zmie-

nianej w przedziale od 0 do 24 kN (do około 30% no-

ś

ności przekładni).

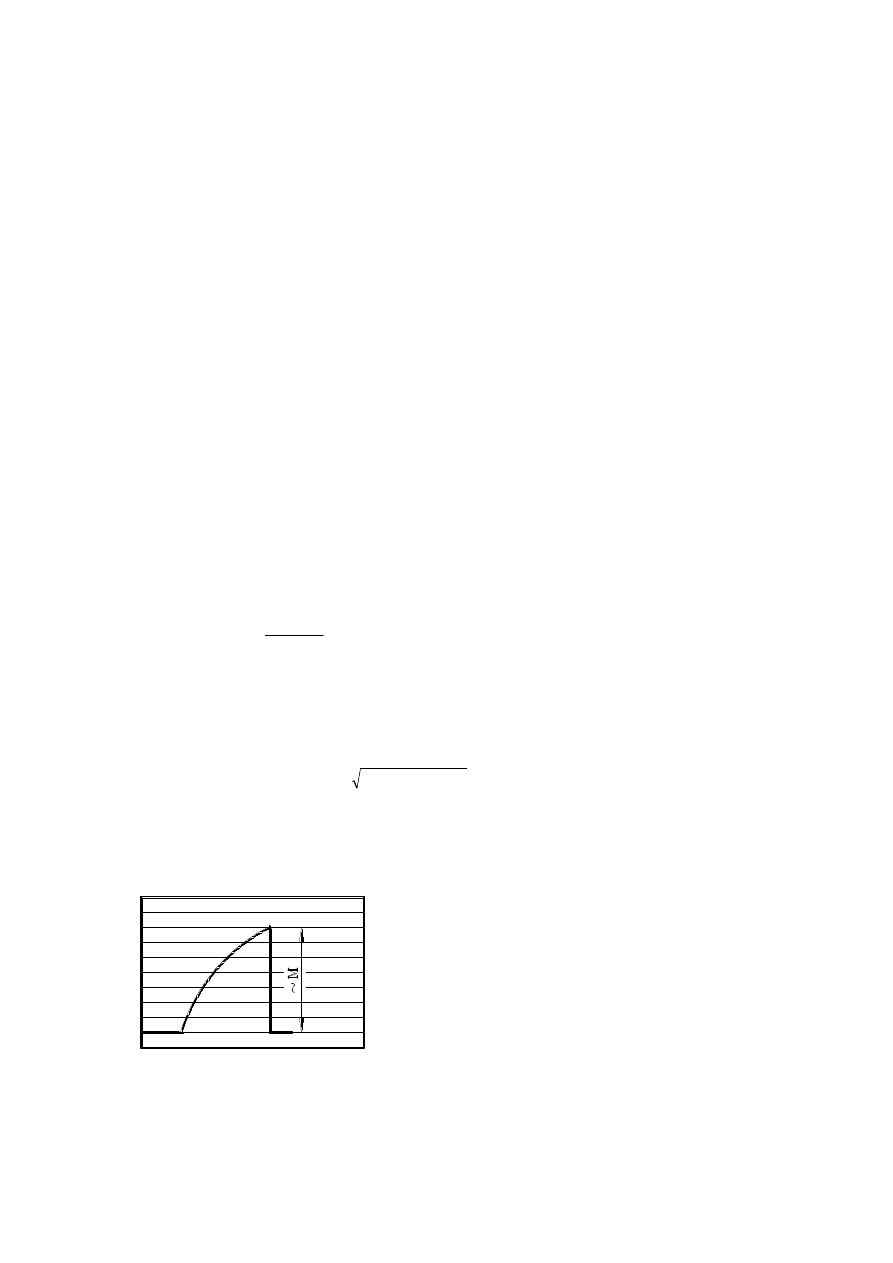

Moment tarcia nakrętek zostanie wyznaczony jako

moment niezbędny do rozpoczęcia ruchu obrotowego

ś

ruby wokół osi. W tym celu z płyt „2 i 3” zostaną usu-

nięte tuleje, stanowiące łożyska promieniowe, czujniki

„11” zostaną odsunięte zaś tak, by nie dotykały kołnie-

Rys.15. Przykład przebiegu

zmian momentu wywierane-

go na śrubę podczas pomiaru

momentu tarcia nakrętek

15

15

rza nakrętki. Końcówka „12” tłoczyska siłownika będzie ustawiona w takiej pozycji, by nie

dotykała śruby. W ten sposób śruba będzie stykać się tylko poprzez elementy toczne z nakręt-

kami, co pozwoli na wykonanie pomiaru oporów ruchu jakie wystąpią pomiędzy śrubą a na-

krętkami. Umożliwi to dwustronna belka „13”, na której naklejono tensometry, zamocowana

do kostki „12”, przykręconej do śruby (p. rys.14c). Tensometry te połączono ze wzmacnia-

czem tensometrycznym i dalej z rejestratorem. Wychylenie piska tego rejestratora będzie pro-

porcjonalne do momentu obrotowego działającego na śrubę i dalej na nakrętki. Wywierając na

cięgna „14” lub „15” siłę prostopadłą do belki „13” powoduje się jej zginanie, aż do momentu

pokonania oporów tarcia nakrętek, po czym następuje obrót śruby wokół osi. Iloczyn siły nie-

zbędnej do wykonania tego obrotu, przez jej odległość od osi śruby, jest szukanym momentem

tarcia. Przebieg zmian momentu działającego na nakrętki, zapisanego na papierze rejestratora,

przy wzrastającej sile w cięgnach „14” lub „15” pokazano na rys.15. Maksymalne wychylenie

pisaka jest proporcjonalne do wartości momentu tarcia śruby względem nakrętek. Wykonując

opisane pomiary przy różnych wartościach siły „Q” napięcia nakrętek można uzyskać zależ-

ność momentu tarcia od napięcia [M

t

= f(Q)]. Dla każdej nastawionej siły napięcia nakrętek

pomiary należy powtórzyć kilkukrotnie doprowadzając śrubę do obrotu na przemian w lewo

lub w prawo.

6. Przebieg pomiarów

Przed rozpoczęciem pomiarów prowadzący ćwiczenie poda wartości sił wstępnego na-

pięcia „Q” nakrętek oraz sił P

0

, dla których należy przeprowadzić pomiary obciążenia P

1

, P

2

i

przemieszczenia

∆

N nakrętek oraz momentu tarcia M

t

. Poda ponadto charakterystyki, które

umożliwią wyznaczenie:

- wartości zewnętrznej siły P

0

na podstawie ciśnienia oleju w siłowniku,

- wartości siły napięcia „Q” oraz obciążenia „P

1

” nakrętki dociążanej na podstawie wychyle-

nia wskaźnika wzmacniacza tensometrycznego,

- momentu tarcia w zależności od wychylenia pisaka rejestratora.

Około pół godziny przed rozpoczęciem ćwiczenia należy włączyć układ hydrauliczny

oraz wzmacniacz i rejestrator w celu ustalenia się temperatury ich pracy oraz zamocować

czujniki do pomiaru przemieszczeń. Następnie należy:

1. Wyrównoważyć układy pomiarowe aby wskazywały położenie zero.

2. Obracać nakrętką „7” w celu uzyskania wskazanego napięcia „Q” przekładni.

3. Wyzerować wskazania czujników „11”.

16

16

4. Obracać pokrętło zaworu przelewowego zasilacza hydraulicznego do uzyskania siły P

0

równej 24 kN. Przesterowując odpowiednio rozdzielacz obciążyć tą siłą trzykrotnie prze-

kładnię. Pozostawić rozdzielacz w pozycji zerowej.

5. Nastawiać żądane wartości sił P

0

, odczytując wskazania czujników przemieszczeń „11”

oraz wartości siły P

1

. Pomiary powtórzyć dla wskazanych sił napięcia nakrętek.

6. Wyjąć tuleje łożyskowe z płyt „2 i 3”, odsunąć czujniki od nakrętek, ustawić tłoczysko si-

łownika w pozycji takiej by nie stykało się ze śrubą.

7. Napiąć nakrętki siłą o wskazanej wartości.

8. Pociągając kilkakrotnie za cięgna „14” lub „15” doprowadzić do obrotu śruby, rejestrując

przy tym wychylenie pisaka. Czynności te powtórzyć dla wskazanych sił napięcia.

Wyniki pomiarów należy wpisywać do arkusza pomiarowego, następnie wykonać odpo-

wiednie obliczenia sił, przemieszczeń i momentów. Przedstawić je należy na wykresach:

1. Przemieszczenie

∆

N nakrętek względem śruby w funkcji zewnętrznej siły osiowej:

∆

N =

f(P

0

) dla wskazanych sił „Q” napięcia nakrętek.

2. Siły P

1

i P

2

w zależności od zewnętrznej siły P

0

: P

1

, P

2

= f(P

0

) dla wskazanych sił „Q” na-

pięcia nakrętek.

3. Moment tarcia nakrętek w zależności od siły ich napięcia: M

t

= f(Q).

Poniżej znajduje się wzór sprawozdania. Sprawozdanie z ćwiczenia powinno być zakończone

wnioskami omawiającymi uzyskane wyniki pomiarów.

instr’14.doc

instr’14.doc

17

17

POLITECHNIKA WROCŁAWSKA

Imię i Nazwisko

. . . . . . . . . . . . . . .

I n s t y t u t

. . . . . . . . . . . . . . . . . . . . . . . . . .

Technologii Maszyn i Automatyzacji

Studia

. . . . . . . . . . . . . . . . . . . . .

Rok

. . . . . . .

Grupa lab

. . . . . . . . . .

Data ćwiczenia

. . . . . . . . . . . . . . . .

Ć w i c z e n i e 7 (14)

BADANIA MECHANIZMU ZAMIANY RUCHU OBROTOWEGO

NA PROSTOLINIOWY W NAPĘDACH RUCHU POSUWOWEGO

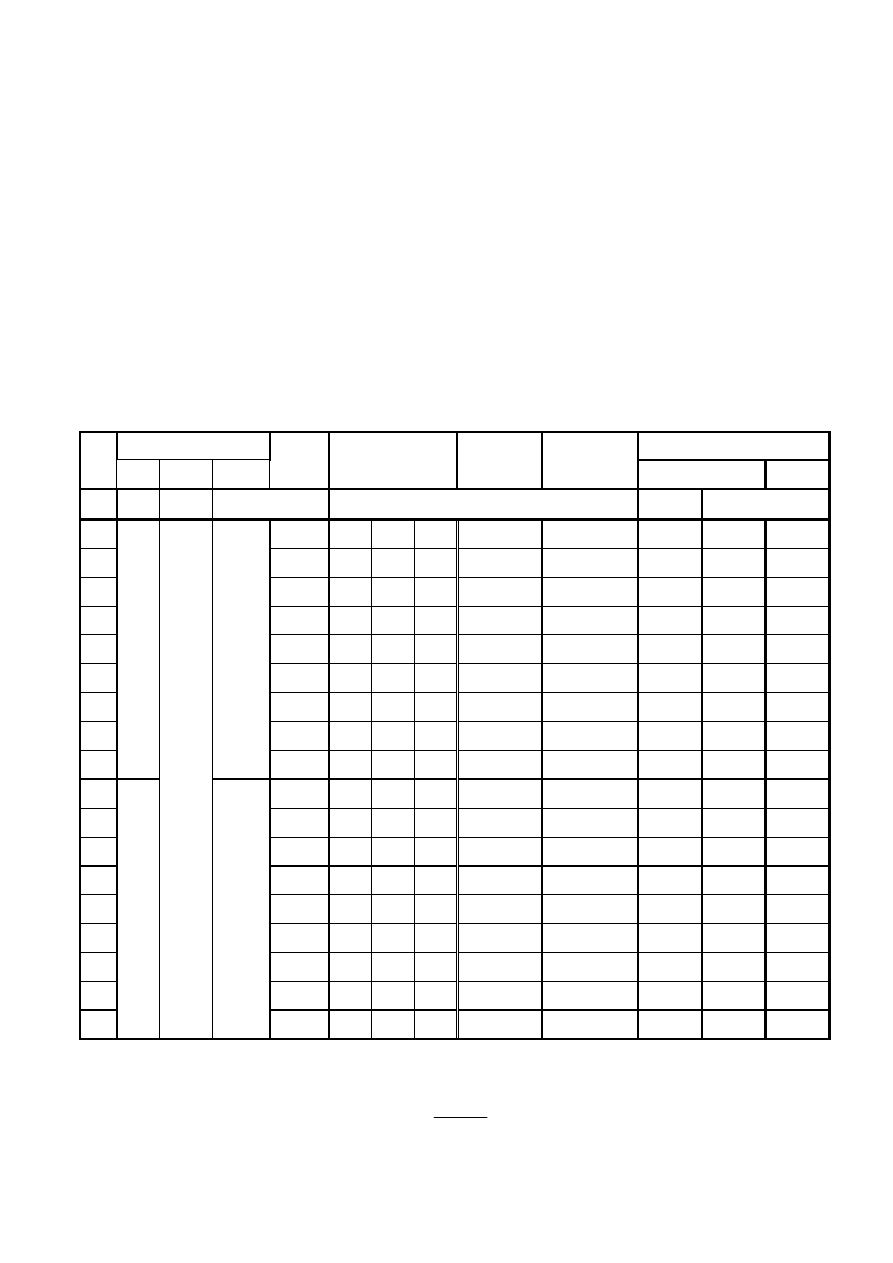

1. Tabele wyników pomiarów

1.1. Pomiar napięcia wstępnego, obciążenia i przemieszczenia nakrętek

Długość rozciąganego odcinka śruby przyjąć l

2

=37 mm. Średnica zastępcza śruby d

s

= 30 mm.

Wydłużenie śruby obliczyć z zależności

2

s

2

0

2

Ed

l

P

4

l

π

=

∆

, gdzie moduł Younga E=2,1

∗

10

5

MPa.

Napięcie wstępne

Obciążenie nakrętek

L.p

i

stała

Q

Siła P

0

Wskazanie czuj-

ników

Wydłuż.

ś

ruby

∆

l

2

Przemie-

szczenie

∆

N

P

1

P

2

dz kN/dz

kN

µ

m

dz.

kN

1.

0

2.

3

3.

6

4.

9

5.

12

6.

15

7.

18

8.

21

9.

24

1.

0

2.

3

3.

6

4.

9

5.

12

6.

15

7.

18

8.

21

9.

24

18

18

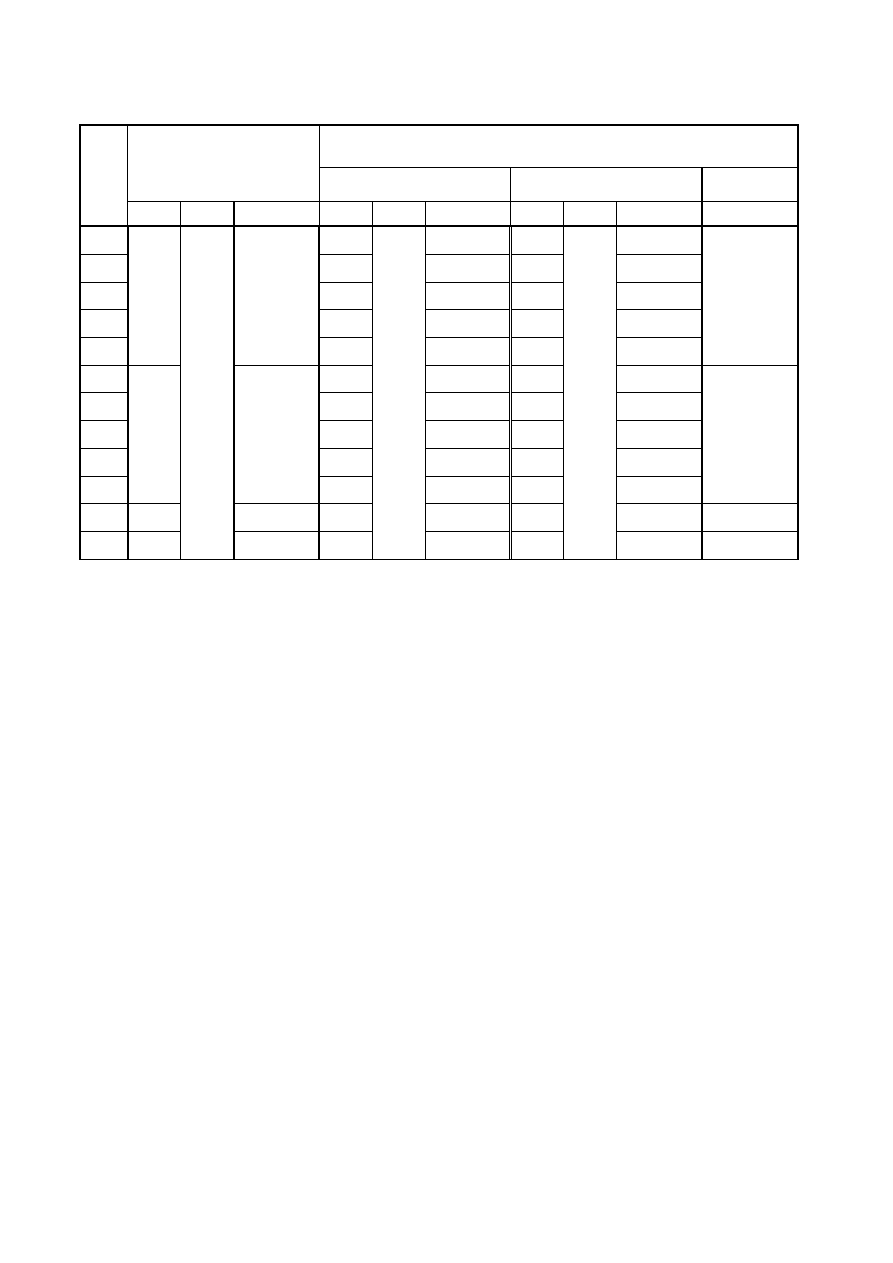

1.2. Pomiar statycznego momentu tarcia pomiędzy śrubą a nakrętkami

Napięcie wstępne Q

Moment tarcia M

t

L.p.

w lewo

w prawo

w. średnia

dz.

stała

[N]

dz.

stała

[Nm]

dz.

stała

[Nm]

[Nm]

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

2. Wykaz aparatury pomiarowej

1.

2.

3.

4.

5.

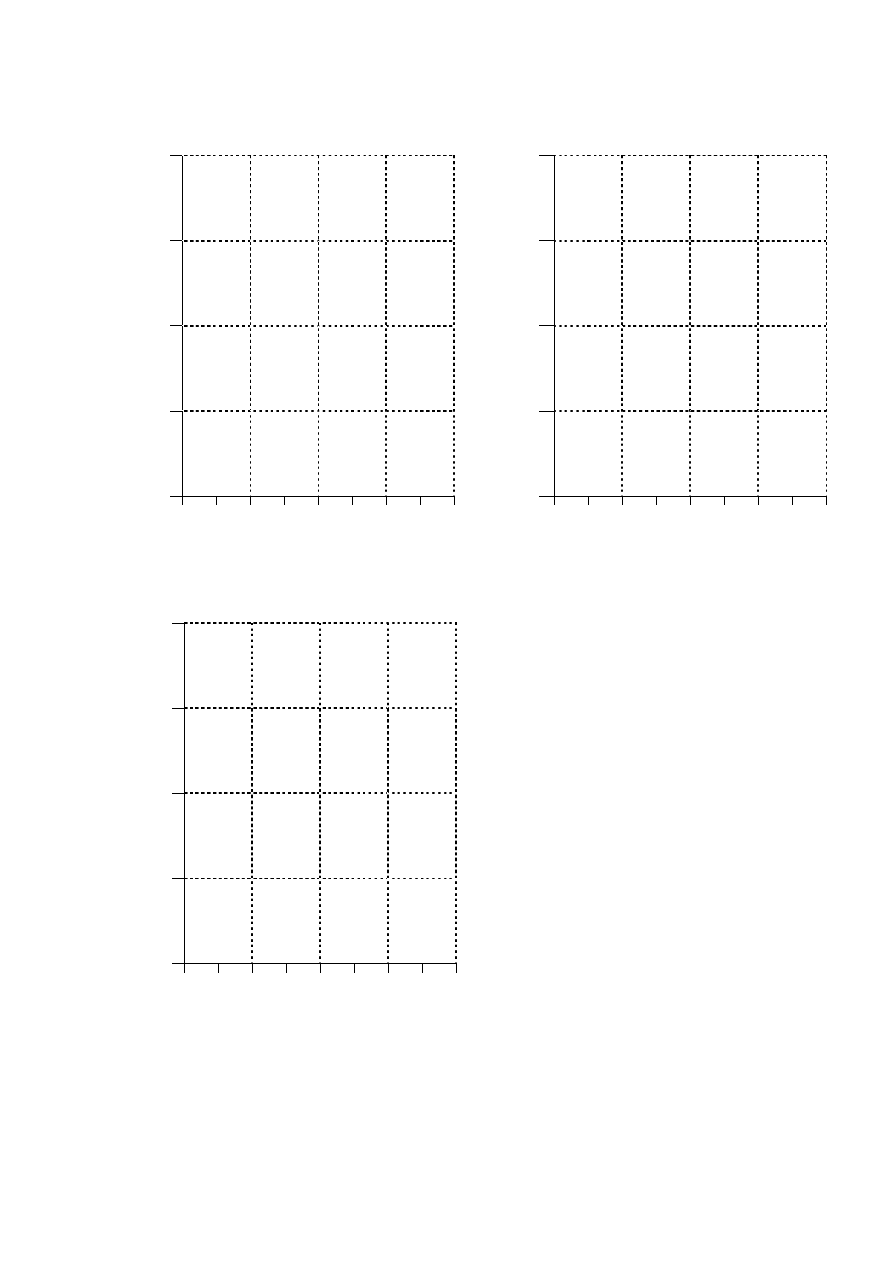

3. Wykresy zależności

lab/spr’14.doc

0 3 6 9 12 15 18 21 24 kN

siła osiowa P

0

0 2 4 6 8 10 12 14 16 kN

siła napięcia Q

p

zr

em

ie

sz

cz

en

ie

∆

N

µ

m

m

o

m

en

t

ta

rc

ia

M

t

N

m

0 3 6 9 12 15 18 21 24 kN

siła osiowa P

0

o

b

ci

ą

że

n

ie

n

ak

rę

te

k

P

1

,

P

2

k

N

4. Wnioski z zajęć

20

20

Przykładowy zestaw pytań do tematu.

1.

Budowa śrubowej przekładni tocznej. Jakie podstawowe elementy ona zawiera?

2.

Rola i rodzaje kanałów powrotnych śrubowej przekładni tocznej.

3.

Czym różni się kanał powrotny wewnętrzny od kanału zewnętrznego?

4.

Dlaczego śrubowa przekładnia toczna z zarysem jednołukowym wymaga wstępnego napinania

nakrętek?

5.

Jak powinna być dobrana wartość siły wstępnego napięcia nakrętek?

6.

Jak wprowadzić wstępne napięcie śrubowej przekładni tocznej stosując tylko jedną nakręt-

kę?

7.

Jakie widzisz różnice we wprowadzaniu wstępnego napięcia przekładni z zarysem jedno- i dwu-

łukowym?

8.

Omówić budowę śrubowej przekładni tocznej bez kanału powrotnego.

9.

Wymienić zalety śrubowej przekładni tocznej w porównaniu do przekładni ślizgowej.

10.

Wady śrubowej przekładni tocznej w porównaniu z przekładnią ślizgową.

11.

Czym różni się pośredni i bezpośredni pomiar położenia np. sań obrabiarki. Koszt i dokładność

układu.

12.

Jakie łożyska są stosowane w łożyskowaniu śrubowych przekładni tocznych?

13.

Dlaczego we wzdłużnym łożyskowaniu śrub tocznych stosuje się wzdłużne łożyska walcowe?

14.

Omówić budowę bloku łożyskowego (f-my INA) do wzdłużno-poprzecznego ustalania śruby.

15.

Jedno- i dwustronne wzdłużne łożyskowanie śruby. Różnice, warianty.

16.

Jak sposób łożyskowania śruby wpływa na jej sztywność?

17.

Jak buduje się wykres wstępnego napięcia nakrętek (łożysk)?

18.

Do czego służy wykres wstępnego napięcia nakrętek (łożysk)? Co można z niego odczytać?

19.

Jak przemieszczenie

∆

N nakrętek zależy od siły „Q” ich wstępnego napięcia?

20.

Wyjaśnić przyczynę występowania tarcia tocznego.

21.

Jak w przypadku ćwiczenia mierzy się moment tarcia nakrętek względem śruby?

22.

Jak w przypadku ćwiczenia mierzy się wstępne napięcie nakrętek?

23.

Jak w przypadku ćwiczenia mierzy się przemieszczenie nakrętek względem śruby?

24.

Jak w przypadku ćwiczenia mierzy się obciążenia P

1

i P

2

nakrętek?

Wyszukiwarka

Podobne podstrony:

instr'14

INSTR 14, sgsp, Hydromechanika, HYDROMECHANIKA 1, HYDR INSTRUKCJE DO CWICZEN

14 subst tr instr

14 subst tr instr

wyklad 14

Vol 14 Podst wiedza na temat przeg okr 1

Metoda magnetyczna MT 14

wyklad 14 15 2010

TT Sem III 14 03

Świecie 14 05 2005

2 14 p

i 14 0 Pojecie administracji publicznej

Wyklad 14 2010

14 Zachowanie Przy Wypadkach 1 13

więcej podobnych podstron