Maszyny wielooperacyjne Maszyny wykorzystywane w procesie pozyskiwania drewna Przez wiele lat drzewa były ścinane i obrabiane z

wykorzystaniem siekier i pił ręcznych. Dopiero w połowie lat pięćdziesiątych XX wieku nastąpił w tej dziedzinie znaczący przełom, gdyż

narzędzia ręczne ustąpiły miejsce pilarkom spalinowym, początkowo dwuosobowym, a następnie jednoosobowym. Dzięki wprowadzeniu na

szeroką skale pilarek spalinowych możliwa stała się mechaniczna ścinka drzew, ich okrzesanie i przerzynka. Tak przygotowane drewno było

gotowe do zrywki, wykonywanej głównie z wykorzystaniem koni. ciągników rolniczych bądź ciągników specjalistycznych, na przykład

skiderów, które pojawiły się na rynku europejskim pod koniec lat pięćdziesiątych. Budowa ogólna i

wyposażenie harwesterów i forwarderów Harwesterami nazywane są samojezdne maszyny leśne, mogące dokonywać ścinki drzew, ich

okrzesywania i przerzynki, z jednoczesnym pomiarem ilości pozyskanego drewna. Klasyfikacje harwesterów można przeprowadzić według

różnych kryteriów, na przykład; według rodzaju urządzenia jezdnego, masy własnej maszyny, mocy silnika, rodzaju głowicy obróbczej,

liczby takich głowic, umiejscowienia głowicy.Rodzaj urządzenia jezdnego determinuje możliwość poruszania się maszyn. W zależności od

właściwości podłoża, szczególnie od ukształtowania terenu, stosowane mogą być róże rozwiązania. Najczęściej spotykane są urządzenia

kołowe, gąsienicowe, hybrydowe (np. kołowo-kroczące) oraz rzadziej maszyny kroczące. Ze względu na masę własną harwestery

podzielić można na trzy grupy: harwestery małe (o masie 4-8 t), średnie (o masie 9-13 t) oraz duże (o masie 13-15 t). Szczegółowe dane

dotyczące poszczególnych grup zawarte są w tabeli 1. Masa maszyn wpływa na wielkość montowanych na nich głowic obróbczych, co z

kolei ma swoje odzwierciedlenie w maksymalnych pierśnicach pozyskiwanych drzew i uzyskiwanej wydajności pracy. Inną metodą podziału

harwesterów jest podzielenie ich według mocy zamontowanego w nich silnika. Biorąc pod uwagę ten parametr, harwestery podzielić

można na trzy grupy: o mocy silnika do 70 k W, od 71 do 140 kW oraz powyżej 140 kW. Czynnik ten, podobnie jak w przypadku masy

własnej, wpływa istotnie na pozostałe elementy składowe maszyny, decydując między innymi o doborze odpowiednich głowic.W

harwesterach montowane mogą być różne głowice obróbcze z piłą tarczową, nożowe, z piłą łańcuchową (najczęściej obecnie stosowane)

oraz kombinowane. harwesterów jest liczba głowic obróbczych zamontowanych na jednej maszynie. Z tego względu harwestery podzielić

można na dwu- oraz jednochwytakowe. W przypadku maszyn dwuchwytakowych jedna z głowic, zamontowana na wysięgniku, dokonuje

ścinki drzew, przekazując je na drugą głowice (procesorową), umieszczoną na maszynie bazowej, której zadaniem jest okrzesanie drzew, ich

przerzynka oraz pomiar pozyskanego surowca. W harwesterach jednochwyta-kowych. stosowanych częściej w chwili obecnej, znajduje się

tylko jedna głowica obróbcza. Praca harwesterów dwuchwytakowych może być zorganizowana w systemie równoległym bądź szeregowym.

W systemie równoległym operacje technologiczne wykonywane są jednocześnie przez obydwie głowice. Szeregowy układ pracy polega na

tym, że operacje wykonywane są jedna po drugiej. Harwestery jednochwytakowe mają tylko możliwość pracy szeregowej.Zależnie od tego.

w którym miejscu umieszczona jest głowica obróbcza, wyróżnia się harwestery czołowe i wysięgnikowe. Pierwsze z nich mają

zamontowaną głowice na specjalnej ramie, zlokalizowanej przy samej jednostce bazowej. Do każdego drzewa maszyna musi dojeżdżać

osobno. Drugi wariant charakteryzuje się tym, że głowica znajduje się na odpowiednim wysięgniku. Pas operacyjny uzależniony jest od

wysięgu żurawia, który z kolei jest mocno skorelowany z parametrami technicznymi maszyn. Większość produkowanych obecnie

harwesterów wyposażonych jest w żurawie o wysięgu 9-11 m. Szerokość pasa roboczego wynosić może, zatem około 20 m.

Budowa ogólna harwestera

1. zespół napędowy2. podwozie z układem jezdnym 3. kabina operatora 4. żuraw harwestera 5.

głowica ścinkowo-manipulacyjna

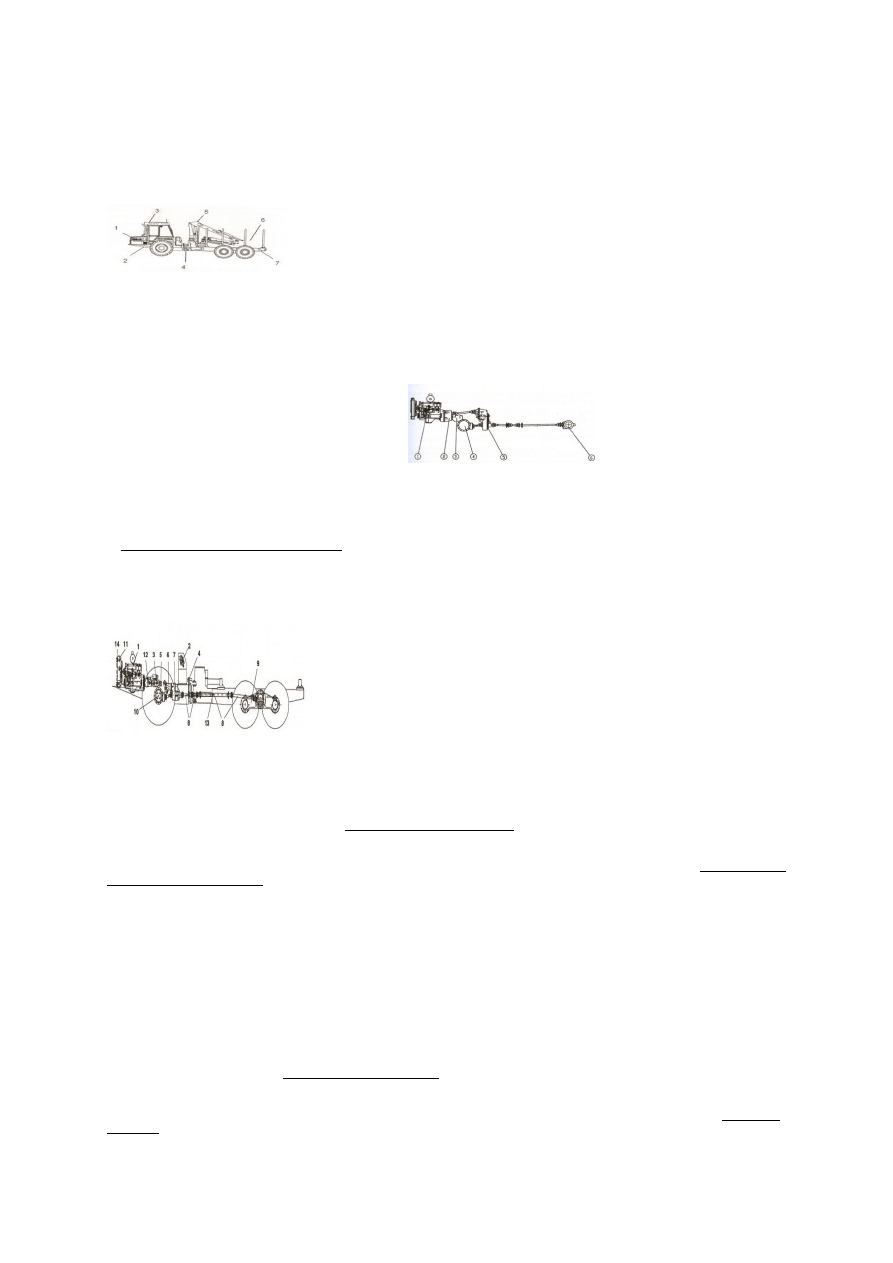

Główne podzespoły typowego harwestera

1. silnik wysokoprężny,2. pompa układu jazdy hydraulicznego,3. pompa układu roboczego (żurawia i głowicy),4. dodatkowa pompa układu

chłodzenia oleju,5. silnik hydrauliczny układu jazdy,6. przekładnia – skrzynka rozdzielcza,7. wózek bogie przedniej osi,8. oś tylna,9. zawory

kierunkowe układu,10. zintegrowana chłodnica,11. ruchoma podstawa żurawia,12. żuraw hydrauliczny,13. głowica ścinkowo –

manipulacyjna

Klasyfikacja i budowa forwarderów Forwaderami nazywane są samobieżne maszyny, służące do zrywki drewna w sposób nasiębierny.

Załadunek na maszynę następuje najczęściej z wykorzystaniem żurawia wyposażonego w chwytak.Wyróżnia się cztery klasy forwarderów,

w zależności od ich ładowności oraz mocy silnika. Szczegółowy ich podział przedstawiony został w tabeli 2. Większość pracujących obecnie

w Polsce forwarderów charakteryzuje się ładownością około 10 t. czyli zgodnie z przyjętymi kryteriami należą one do maszyn średniej

wielkości. W niektórych typach forwarderów istnieje możliwość demontażu części skrzyni ładunkowej i wstawienia w to miejsce ławy z

kłonicami samozaciskowymi. Forwarder pełni wtedy role klembanka, prowadząc zrywkę drewna w sposób półpodwieszony. Pojedyncze

egzemplarze takich maszyn spotykane są także w Polsce. Jest to rozwiązanie bardziej uniwersalne, gdyż jeden środek zrywkowy może

prowadzić zrywkę drewna w postaci drewna stosowego, kłodowego oraz dłużyc. Środki techniczne prowadzące zrywkę nasiębierną

rozwijają się w krajach europejskich bardzo intensywnie. Zrywane drewno jest, bowiem czyste i pozbawione zanieczyszczeń mineralnych.

Jest to jeden z podstawowych wymogów przy produkcji surowca drzewnego przeznaczanego do nowoczesnych, wysoce zautomatyzowanych

tartaków. Poza tym zrywka drewna prowadzona w sposób nasiębierny powoduje mniejsze negatywne skutki w środowisku leśnym niż inne

sposoby jego transportu.Biorąc pod uwagę układ jezdny, forwardery można podzielić na dwie zasadnicze grupy: kołowe i gąsienicowe.

Maszyny na kołach stanowią jednak znacznie liczniejszą grupę i można je spotkać praktyczne na wszystkich rodzajach powierzchni, gdzie w

razie potrzeby posiadają dodatkowe oprzyrządowanie w postaci łańcuchów na kołach lub taśm gąsienic. Forwardery o podwoziach typowo

gąsienicowych przeznaczane są głównie do warunków trudniejszych powierzchni z glebami silnie podmokłymi i grząskimi oraz na

obszarach, gdzie istotne są niskie naciski jednostkowe na glebę. Maszyny takie użytkowane są także w terenach górskich.

Typowe forwardery budowane są na bazie dwuczłonowej ramy połączonej przegubem skrętnym. Na przednim członie znajduje się kabina

oraz silnik z głównym zespołem napędowym. W forwarderach oraz w harwesterach źródłem napędu jest nowoczesny silnik wysokoprężny.

Najczęściej jest on sprzężony na stałe z układem pomp hydraulicznych, które napędzają jeden centralny silnik hydrauliczny (lub kilka

osobnych) układu jezdnego oraz hydraulikę żurawia i pozostałych elementów roboczych. Na drugim - tylnym członie ramy znajduje się

przestrzeń ładunkowa. Jest ona wyznaczona kratą oporową oraz parami kłonic, których jest od 4 do 8. Przed kratą oporową nad przegubem

skrętnym znajduje się żuraw do załadunku i rozładunku transportowanego drewna. Najczęściej jest on zamontowany na tylnym członie, ale

może być również nabudowany na przednim (np. John Deere 81 OD). Schemat budowy klasycznego forwardera przedstawiony jest na

rysunku. Budowa ogólna forwardera

1. jednostka napędowa - silnik,2. przedni człon ramy,3. kabina,4. przegub skrętny,5. żuraw do załadunku i rozładunku,6. skrzynia

(przestrzeń) ładunkowa,7. tylny człon ram Układy przeniesienia napędu w forwarderach i harwesterach Zarówno

w forwarderach, jak i harwesterach spotyka się napędy tego samego rodzaju. Najczęściej są to układy z zastosowaniem podzespołów

hydraulicznego przekazania napędu. Obecnie najpowszechniej stosowany jest napęd hydrostatyczny, ale w starszych konstrukcjach można

jeszcze spotkać inne rozwiązania, jak np. układ hydrokinetyczny. Zasada działania napędu hydrokinetycznego

w forwarderach i harwesterach Napęd hydrokinetyczny polega na tym, że do przenoszenia ruchu wykorzystuje się energię kinetyczną

cieczy, czyli duże prędkości cieczy przy niewielkim ciśnieniu.

1. silnik wysokoprężny 2. przekładnia 3. pompy hydrauliczne 4. oś przednia 5. zmiennik momentu obrotowego - przekładnia

hydrokinetyczna 6. oś tylna

W praktyce w napędzie hydrokinetycznym silnik poprzez wał przekazuje energię mechaniczną do wału wejściowego przekładni

hydrokinetycznej. Wał wejściowy połączony jest z wirnikiem pompy. Obracający się z dużą prędkością wirnik przekazuje dostarczoną

energię strumieniowi cieczy, płynącemu następnie przewodem do turbiny, gdzie energia cieczy zostaje z powrotem zamieniona na energię

mechaniczną wału wyjściowego przekładni. Tego typu układ był bardzo popularny w maszynach leśnych w latach osiemdziesiątych oraz

pierwszej połowie lat dziewięćdziesiątych. Budowa układu napędowego w forwarderze

1.Silnik wysokoprężny, 2. Blok zaworowy, 3. Pompa jazdy - pompa przekładni hydrostatycznej napędu, 4. Hamulec ramy, 5. Pompka

cyrkulacyjna, 6. Silnik jazdy - silnik przekładni hydrostatycznej napędu, 7. Skrzynia przekładniowa, 8. Wał napędowy, 9. Tylny wózek typu

bogie 10. Przednia oś, 11. Chłodnica płynu chłodzącego, 12. Pompa żurawia, 13. Siłowniki skrętu, 14. Chłodnica oleju hydraulicznego

W niektórych maszynach można spotkać typowy hydrostatyczny układ przeniesienia napędu pozbawiony mechanicznej skrzyni

przekładniowej i wałów napędowych. Pompa zamontowana na silniku wysokoprężnym przekazuje strumień oleju do silników

hydraulicznych znajdujących się w kołach pojazdu lub na wózkach tandemów - bogie. Współczesny stan rozwoju pozwala na elektroniczno-

hydrauliczne sterowanie napędów hydrostatycznych z wykorzystaniem techniki cyfrowej i mikroprocesorów.Umożliwia to budowę układów

napędowych z programowanym automatycznym sterowaniem, przewyższających pod względem własności dynamicznych wszystkie inne

znane w maszynach napędy; łatwość przenoszenia energii, napędu na odległość oraz rozdział przepływu na kilka odbiorników - ta zaleta

wykorzystywana jest w maszynach z silnikami hydraulicznymi wbudowanymi w piasty kół, dzięki czemu obniża się punkt ciężkości

maszyny oraz pozbawia wału napędowego, który staje się zbyteczny. Tego typu rozwiązanie poprawia skrętność maszyny; spokojny i płynny

ruch oraz zdolność do tłumienia drgań - wynika to z właściwości cieczy (oleju hydraulicznego) pośredniczącej w przekazywaniu energii

Rodzaje zawieszenia i układów jezdnych

w forwarderach Znaczenie podwozia i jego rodzaje Podwozie jest podstawowym zespołem, na którym zamontowane są pozostałe

elementy maszyny. Ze względu na układ jezdny podwozia maszyn wielooperacyjnych dzielą się na kołowe oraz gąsienicowe. W praktyce

układy jezdne gąsienicowe w forwarderach można spotkać głównie w maszynach najmniejszej klasy. Natomiast w harwesterach podwozia

gąsienicowe stosuje się w specjalnych wykonaniach maszyn przeznaczonych do pracy w trudnych warunkach - zwłaszcza na terenach

podmokłych. Znacznie powszechniejsze w zastosowaniu są podwozia kołowe. Ze względu na liczbę kół dzielimy je na cztero-, sześcio- i

ośmiokołowe. Liczba kół wpływa na stabilność maszyny, nacisk na podłoże, skrętność oraz na cenę maszyny.

W praktyce forwardery mają podwozia sześcio i ośmiokołowe. Czterokołowe podwozia stosowane są w harwesterach przeznaczonych do

prac na terenach równych, o dobrej nośności gruntu. W terenie o gorszej nośności i w terenie o dużych spadkach lepiej jest stosować

maszyny sześcio- lub ośmiokołowe. Na terenach bardzo podmokłych i w terenie z glebami tzw. ciężkimi najlepiej stosować sprzęt

ośmiokołowy, który poradzi sobie nawet z załadowaną pełną skrzynią drewna. Maszyny sześcio- i ośmiokołowe mają możliwość

zastosowania urządzeń pomocniczych - półgąsienic zakładanych na tandem kół. Dzięki temu zmniejsza się nacisk jednostkowy i maszyna

może się poruszać po trudniejszym terenie, nie uszkadzając przy tym nadmiernie podłoża W polskich

warunkach zarówno w trzebieżach, jak i na zrębach mają zastosowanie głównie forwardery o ładownościach do 12 - 14 t i są to obecnie

najpowszechniej stosowane maszyny na świecie. Forwardery o większych ładownościach ze względu na swoje gabaryty mają praktycznie

zastosowanie wyłącznie na zrębach zupełnych. Manewrowość podwozia (maszyny) zależy od kilku czynników, a jednym z

nich jest liczba kół podwozia. Jednak mylne jest założenie, że czym więcej osi, tym maszyna jest mniej skrętna. Głównymi elementami,

który wpływają na skrętność maszyny, są kąt skrętu maszyny (kąt łamania się członów ramy wobec siebie), zwykle ograniczony

możliwościami wału przekazania napędu, i odległości mostów od przegubu maszyny. Te dwa czynniki warunkują dobrą manewrowość

maszyny w lesie. Zwykle maszyny 6-kołowe mają większy efekt "ścinania" zakrętu, co powoduje, że na łukach szlaki zrywkowe muszą być

nieco szersze niż na odcinkach prostych. Manewrowość harwesterów zależy od tych samych

czynników co w przypadku forwarderów. Jednakże zwykle mają krótszą ramę, dzięki czemu są bardziej skrętne niż forwardery. W elekcie

pozwala to maszynie na sprawniejsze poruszanie się pomiędzy drzewami. Zawieszenie typu bogie Budowa

zawieszenia forwardera musi zapewniać dobrą trakcję nawet w najtrudniejszych warunkach, nie powodując utraty siły uciągu. Zwykle

stosowane rozwiązanie to pojedyncza oś lub wózek typu bogie. Pojedyncza oś może być mocowana na sztywno lub wahliwa na siłownikach.

Cechy zawieszenia na wózkach typu bogie Wózki bogie są oparte na zestawieniu kół w układ tandemu, przy czym belka tandemu jest

jednocześnie obudową przekładni przenoszącej napęd na koła. Zwykle są to przekładnie zębate walcowe, składające się z kilku kół. W

maszynach mniejszych stosuje się czasami przekładnie łańcuchowe. Wózki typu bogie mają wiele

zalet, a między innymi: zapewniają lepsze i bardziej płynne pokonywanie przeszkód, zmniejszają przechyły maszyny podczas najeżdżania

kołem na przeszkodę, np. pniak; zapewniają lepszą stabilność maszyny podczas za- i rozładunku oraz podczas jazdy, zapewniają lepszą

przyczepność (zawsze napęd przekazują dwa koła na jednej stronie); zmniejszają jednostkowy nacisk maszyny na podłoże, przez co można

pracować na gruntach o słabszej nośności; powodują mniejsze uszkodzenia gleby oraz korzeni;umożliwiają zastosowanie dodatkowych

urządzeń jak gąsienice; zapewniają lepszy komfort pracy,

Jednak konsekwencją wyboru maszyny z tego typu zawieszeniem są nieco większy koszt zakupu, nieco większy koszt obsługi

serwisowej. . Elementy składowe wózka typu bogie: 1. Wejście wału napędowego2. Przekładnia planetarna - zwolnica3. Siłownik

hamulca4. Obudowa przekładni bogie 5. Przegub wahliwy przekładni bogie 6. Most napędowy

Budowa skrzyni ładunkowych w forwarderach Skrzynia ładunkowa jest jednym z podstawowych elementów forwardera. Najczęściej

umożliwia przewóz drewna o długości do 6 m lub dwóch rzędów drewna o długości 2,5 - 3,0 m. Zrywanie dłuższego drewna nie jest

wskazane ze względu na kilka czynników, takich jak: nadmierne przeciążanie maszyny, utrata jej właściwej stateczności - głównie

sterowności oraz, w przypadku pracy w trzebieżach, utrudnienie przy załadunku i znaczne zmniejszenie sprawności podczas poruszania się

zbyt długiego zestawu po szlakach - na łukach i zakrętach. Oczywiste jest, że wielkość skrzyni wpływa na wydajność zrywki, szczególnie

przy zrywce na większe odległości. Ładowność skrzyni ładunkowej forwardera warunkują częściowo jej wymiary. Im większa ładowność

maszyny, tym większa jest skrzynia ładunkowa - większy przekrój poprzeczny oraz długość ramy. Jednak należy także zwrócić uwagę, iż

waga 1 m3 drewna jest różna w zależności od gatunku oraz pory roku Skrzynia ładunkowa forwardera jest przestrzenia

wyznaczoną poprzez następujące elementy: ramę nośną, kłonicę oraz kratę oporową. Rama skrzyni może być jednym elementem lub może

składać się z dwóch elementów połączonych za pomocą śrub. Dzielona skrzynia ładunkowa umożliwia regulacje długości skrzyni, co

pozwala na zrywkę drewna o różnych długościach. Na rysunku 14 przedstawiono możliwości zrywki drewna o różnych długościach.

Jednoelementowa rama stanowi jednocześnie tylny człon ramy maszyny i połączona jest z przednim członem ramy maszyny za pomocą

skrętno-obrotowego przegubu. Krata oporowa wraz z kłonicami określa szerokość skrzyni ładunkowej.

Krata ta przytrzymuje drewno od czoła – przodu skrzyni – i może występować w kilku formach: stała nieregulowana - umiejscowiona

na stałe, bez możliwości zmiany jej gabarytówstała z regulowaną wysokością skrzyni - umożliwia zwiększenie ładowności zarówno w

dobrych, jak i trudnych warunkach terenowych poprzez zwiększenie jej wysokości, przesuwna bez możliwości regulacji wysokości -

umożliwia równanie czół oraz dostosowywanie długości ramy do długości zrywanych sortymentów, przesuwna z możliwością regulacji

wysokości - umożliwia regulację zarówno wysokości skrzyni, jak i długości. Kłonice służą do formowania ładunku

drewna. Ich głównym zadaniem jest utrzymanie ładunku, tak by się nie przemieszczał podczas jazdy, częściowo amortyzują wstrząsy

występujące podczas przejazdów przez nierówności. Zwykle wystarczają 4 pary kłonic właściwie rozmieszczonych na ramie skrzyni

ładunkowej. W przypadku braku możliwości regulacji rozmieszczenia należy zwiększyć ich liczbę w celu umożliwienia zrywania wszystkich

sortymentów pozyskiwanych w polskich lasach. Najczęściej w użytkowanych w kraju forwarderach możliwa jest zarówno regulacja

wysokości kłonic, jak i ich usytuowanie na ramie. Regulacja rozmieszczenia kłonic na ramie jest szczególnie przydatna przy zrywce drewna

o zróżnicowanych długościach W zależności od marki oraz wielkości maszyny występują

różne konstrukcje kłonic. Kłonice zbudowane są ze stalowych wygiętych rur lub odpowiednio połączonych kształtowników. Mogą one być

lite jednoczęściowe lub wieloczęściowe, wygięte lub spawane, zamontowane na stałe lub ruchome. Najważniejsze jest ich rozmieszczenie na

skrzyni ładunkowej, tak by umożliwiały zrywkę wszystkich występujących sortymentów oraz aby nie przeszkadzały podczas za- i

rozładunku. Bardzo często ostatnie kłonice występują jako przesuwne lub wysuwne. Budowa żurawi

w forwarderach Żurawie montowane na forwarderach składają się z ramy, połączeń ruchowych, siłowników oraz przewodów

hydraulicznych. W zależności od typu i wielkości oraz zasięgu żuraw może być wyposażony w teleskop składający się z jednego segmentu

wysuwnego, dwóch lub nawet trzech segmentów. Ostatni element zakończony jest zawsze wieszakiem – otworem, na którym montowane

jest zawiesie chwytaka. Elementy żurawia forwardera z pojedynczym teleskopem-1. podstawa, 2.

siłowniki obrotu, 3. kolumna żurawia, 4. siłownik unoszenia, 5. ramię unoszenia – ramie główne, 6. siłownik łamania, 7. siłownik

teleskopu,8. ramie łamane, 9. segment wysuwny teleskopu z zawiesiem

Elementy żurawia forwardera z teleskopem dwusegmentowym- 1. podstawa, 2. siłowniki obrotu, 3. kolumna żurawia, 4. siłownik

unoszenia, 5. ramię unoszenia - ramię główne, 6. siłownik łamania, 7. siłownik teleskopu, 8. ramię łamane, 9. segment wysuwny teleskopu

nr 1, 10. segment wysuwny teleskopu nr 2 z zawiesiem Każdy żuraw mocowany jest na specjalnie wyprofilowanej

podstawie będącej elementem ramy nośnej. W zależności od producenta i modelu mogą być montowane bezpośrednio na ramie przedniej,

tylnej, a nawet na kabinie. Najpowszechniej stosowanym rozwiązaniem jest jednak mocowanie żurawia na tylnej ramie maszyny tuż przed

skrzynią ładunkową - kratą oporową. Żuraw może być zamontowany nieruchomo lub na ruchomej podstawie. Ruchoma podstawa jest

szczególnie wskazana i przydatna podczas pracy na stromych stokach. Umożliwia to wydajniejszą pracę dla operatora oraz lepsze

wykorzystanie możliwości żurawia. W skład elementów żurawia wchodzą również:

zawiesie, rotator oraz chwytak. Wszystkie te elementy muszą być jednak odpowiednio do siebie dobrane pod względem klasy i możliwości

żurawia oraz masy własnej. Polega to na tym, że na żurawiu zamontowanym na maszynie o ładowności 8 - 12 ton o udźwigu około 100 kNm

i wysięgu do 10 m powinien mieć zamontowany chwytak od 0,2m2 do 0,25m2. Do tego oczywiście musi być odpowiedniej wielkości rotator

i zawiesie. Zamontowanie większego chwytka (a tym samym cięższego) spowoduje, że spadnie realna siła udźwigu żurawia. Skutkiem tego

spadnie także wydajność pracy. Natomiast zbyt małym chwytaku nie będą wykorzystane możliwości żurawia, co w konsekwencji również

spowoduje niższą wydajność pracy. Zawiesia są elementami łączącymi chwytak, jego rotator, z żurawiem w sposób umożliwiający jego ruch

wahadłowy w dwóch płaszczyznach. Rozróżnia się zawiesia bez hamulca, z pojedynczym hamulcem oraz z podwójnym hamulcem.

Zaletą stosowania hamulców w zawiesiach jest ograniczenie swobody wahania i lepsze panowanie nad chwytakiem, przez co zmniejsza

się zagrożenie uszkodzenia zarówno maszyny, jak i otaczającego drzewostanu. W forwarderach najczęściej stosowane są zawiesia z

pojedynczym hamulcem lub bez niego. Podyktowane to jest tym, że operator podczas zrywki wykorzystuje czasem bezwładny ruch

chwytaka, np. by móc dzięki temu wyrównać czoła wyrzynków o kratę lub o powierzchnię ziemi. Zawiesie połączone jest z żurawiem i z

chwytakiem za pomocą sworzni umiejscowionych w wytulejowanych otworach. Ważne jest, aby kontrolować

stan tulejek oraz sworzni oraz wykonywać okresową regulację hamulca, tak by działał poprawnie.Bezpośrednio na zawiesiu

zamocowany jest rotator, który umożliwia obrót chwytaka z zależności od kierunku ułożenia drewna. Rotatory dzielą się głównie ze względu

na wielkość. Jak wcześniej wspomniano, ważny jest właściwy wybór rotatora do możliwości udźwigu maszyny. Należy zwrócić także uwagę

na sposób doprowadzenia zasilania z układu hydraulicznego maszyny. Przez rotator przechodzi także zasilanie siłowników zamykających

szczęki chwytaka. Chwytak jest głównym elementem żurawia służącym bezpośrednio do łapania i

podnoszenia drewna. Jest bardzo ważnym elementem wpływającym na wydajność i jakość pracy. Wykonuje najwięcej ruchów i najcięższą

pracę. Jest narażony na duże siły udarowe, rozciągające i ściskające, co powoduje, że często ulega uszkodzeniom mechanicznym. Dlatego

ważne jest, aby jego konstrukcja była solidna i dobrana właściwie do wykonywanej pracy. Jeśli zostanie zastosowany chwytak zbyt mały i

słaby do zrywania kłód o dużych rozmiarach, to jego żywotność może wynieść nawet niecałe 2000 motogodzin - czyli po około 1 roku

eksploatacji będzie wymagał remontu lub wymiany. Sterowanie poszczególnymi funkcjami

żurawia.Każdy żuraw uzyskuje napęd z hydraulicznego układu roboczego maszyny. Układ ten składa się z: pompy żurawia, rozdzielacza

hydraulicznego wraz z elektrozaworami, bloczka funkcji pomocniczych. Zespół ten odpowiada także za wszystkie pozostałe funkcje

maszyny oprócz jazdy.Działanie hydraulicznego układu roboczego polega na tym, że pompa generuje przepływ oleju hydraulicznego do

rozdzielacza i bloczka funkcji pomocniczych. Tam następuje rozdział strumienia na poszczególne funkcje.

Sterowanie funkcjami żurawia odbywa się poprzez rozdzielacz wraz z elektrozaworami. Każdy rozdzielacz rozdziela strumień na

poszczególne siłowniki żurawia oraz dodatkowo siłowniki skrętu maszyny. Układy sterowania elektrozaworami rozdzielacza są

elektronicznymi systemami różniącymi się w zależności od producenta. Obecnie najpowszechniejszymi są takie systemy jak: LCS- (Load

Control System) Stosowany w modelu John Deere 1010 D

Maxiforwarder - zintegrowany system kontrolny stosowany w maszynach Valmet firmy Komatsu Forest

OptiControl - zintegrowany system kontrolny stosowany w maszynach firmy Ponsse

TMC (Total Machine Control) - zintegrowany system kontrolny stosowany w pozostałych modelach forwarderów firmy John Deer

Każdy z tych systemów ma podobne działanie polegające na tym, że każdy elektrozawór sterowany jest poprzez ruch dźwigni sterującej -

joysticka (dżojstika). Jednocześnie elektroniczny układ dokładnie wyczuwa położenie dżojstika i na tej podstawie reguluje przepływ oleju do

siłowników a tym samym prędkość ich działania i reakcji

Budowa żurawi w harwesterach - Żurawie montowane na harwesterach mają nieco inną budowę niż żurawie forwarderowe. Są nie tylko

masywniejsze, dzięki czemu mogą udźwignąć większe ciężary, ale różnią się też inną konstrukcją. Żuraw harwestera, bowiem wykonuje inne

zadania i jego konstrukcja zaprojektowana jest nie do załadunku i przemieszczania drewna, a do tego, by móc za jego pomocą właściwie

operować głowicą - elementem roboczym harwestera. Rozróżniamy dwa główne typy żurawi harwesterowych: teleskopowe i równoległe. W

zależności od wielkości i zasięgu żuraw teleskopowy może składać się z teleskopu pojedynczego lub podwójnego

Zasadniczą cechą wszystkich żurawi harwesterowych jest zdolność do utrzymywania głowicy na jednej wysokości podczas jego

rozkładania - odchylania w kierunku drzewa. W praktyce żurawie harwesterowe najpowszechniej mocowane są na wysokości osi tandemu na

pochylanej podstawie, co znacznie ułatwia pracę na pochyłościach, stromych stokach oraz w trzebieżach. Umożliwia to wydajniejszą pracę

oraz lepsze wykorzystanie udźwigu żurawia Żuraw harwestera z podwójnym teleskopem- 1. obrotowa podstawa

żurawia, 2. kolumna żurawia, 3. siłownik odchylający, 4. siłownik unoszenia, 5. główny wysięgnik, 6. siłownik teleskopu, 7. ramiona

teleskopu, 8. pochylanie podstawy żurawia Podobnie jak w żurawiach forwarderowych, oprócz elementów wymienionych rysunku 23 na

żurawiach harwesterów zamontowane są: zawiesie, rotator oraz głowica. Wszystkie te elementy muszą być jednak odpowiednio do siebie

dobrane pod względem charakterystyki pracy i masy. W praktyce zawiesia i rotatory są tych samych konstrukcji co w forwarderach.

Jednakże podczas obracania głowicy rotatorem należy zawsze zwracać uwagę na przewody hydrauliczne doprowadzające olej do głowicy,

gdyż niekontrolowany obrót może doprowadzić do ich owinięcia i zerwania. Sterowanie żurawiami harwesterowymi odbywa się za

pośrednictwem dżojtików podłączonych do układów elektronicznych. Są one zintegrowane sterowaniem komputerowym kontrolującym

także pracę głowicy. Przykładami takich systemów są:- Maxiharwester - zintegrowany system kontrolny stosowany w maszynach firmy

Komatu Forest pod nazwą handlową Valmet,- Opti4G - zintegrowany system kontrolny stosowany w maszynach firmy Ponsse,- Timbermatic

- zintegrowany system kontrolny stosowany w pozostałych modelach harwesterów firmy John Deere. Budowa i

konserwacja głowicy ścinkowej- Głowica harwesterowa jest najważniejszym elementem harwestera. Zamontowana na żurawiu, wykonuje

obalanie drzewa, przerzynkę, okrzesywanie oraz pomiar drewna. Każda głowica składa się z 5 podstawowych elementów: ramy, noży

okrzesujących, rolek posuwowych, urządzenia tnącego, układu pomiarowego oraz elementów dodatkowych.

W zależności od wielkości i przeznaczenia głowice dzielimy na: trzebieżowe, trzebieżowo-zrębowe, zrębowo-trzebieżowe, zrębowe.

Głowice trzebieżowe charakteryzują się zwykle budową kompaktową o maksymalnej średnicy ścinki do 40 cm. Głowice trzebieżowo-

zrębowe mają budowę kompaktową o maksymalnej średnicy ścinki do 60 cm,Głowice zrębowo-trzebieżowe do 70 cm. Największe są

głowice zrębowe o masywnej budowie, przeznaczone do pozyskiwania drzew o dymensjach powyżej 70 cm.

Podstawowe elementy głowicy i ich przeznaczenie- 1. rotator, 2. stały nóż okrzesujący, 3. ruchome noże okrzesujące górne, 4. rolki

przesuwowe, 5. piła łańcuchowa, 6. ruchome noże okrzesujące dolne, 7. rolka pomiarowa długości, 8. rolka pomocnicza, 9. czujniki pomiaru

średnicy, 10dysze znakowania Głowica zamontowana jest na żurawiu poprzez rotator oraz zawiesie.

Rotator służy do obrotu głowicy.Zawiesie oprócz wieszaka pełni rolę stabilizującą głowicy, nie pozwalając na jej nadmierne bujanie się

podczas pracy. Rozróżniamy 3 typy zawiesi: bez hamulca, z hamulcem pojedynczym oraz z hamulcem podwójnym. Rama główna

zamontowana jest na tzw. wieszaku. Na ramie zamontowane są wszystkie pozostałe elementy. Konstrukcje ram głowic różnią się w

zależności od tego, od jakiego pochodzą producenta, jednak ich zadanie jest zawsze takie samo. Noże okrzesujące chwytają

utrzymują oraz pracują jako urządzenia okrzesujące drzewo. Zwykle występują dwa rodzaje noży: stałe i ruchome. Stałe, jak sama nazwa

wskazuje, zamontowane są na ramie i zwykle stanowią nierozłączny element głowicy lub montowane są za pomocą połączeń śrubowych.

Występują dwa typy noży stałych: górny (nazywany też przednim) i dolny (nazywany też tylnym). Noże ruchome są zamontowane

za pomocą połączeń ruchomych. Poruszane są za pomocą siłowników. Wyróżnia się noże górne (przednie) i dolne (tylne). Przednie zawsze

występują w parze, natomiast tylne mogą nie występować wcale, pojedynczo lub również w parze.

Wyszukiwarka

Podobne podstrony:

19 Ster maszynami wieloosiowymi

p 43 ZASADY PROJEKTOWANIA I KSZTAŁTOWANIA FUNDAMENTÓW POD MASZYNY

Technologia Maszyn CAD CAM

Maszynoznawstwo prezentacja multimedialna

czas pracy maszynistówa bezpieczenstwo kolejowe KTS

Maszynoznawstwo+wyklad+2

ubezpieczenie maszyn od awarii

ćw1 Maszyna turinga

maszyny do zbioru warzyw i owocĂłw

Maszynoznawstwo+wyk c5 82ad+4

operator maszyn lesnych 833[02] o1 03 n

mechanik operator pojazdow i maszyn rolniczych 723[03] z2 04 n

maszyny

mechanik operator pojazdow i maszyn rolniczych 723[03] o1 05 u

instrukcja bhp przy obsludze maszyny wilka kolbe do mielenia miesa

Maszyna Turinga

więcej podobnych podstron