„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janina Żurek

Dokonywanie rozkroju materiałów i przygotowanie

elementów do montażu

744[01].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Korczak

mgr inż. Katarzyna Stępniak

Opracowanie redakcyjne:

mgr inż. Małgorzata Latek

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[01].Z2.02.

„Dokonywanie rozkroju materiałów i przygotowanie elementów do montażu”, zawartego

w modułowym programie nauczania dla zawodu kaletnik. 744[01].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Organizacja krojowni kaletniczej

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

21

4.1.3. Ćwiczenia

22

4.1.4. Sprawdzian postępów

23

4.2. Ogólne widomości o rozkroju

24

4.2.1. Materiał nauczania

24

4.2.2. Pytania sprawdzające

28

4.2.3. Ćwiczenia

29

4.2.4. Sprawdzian postępów

30

4.3. Ręczny i mechaniczny rozkrój skór

31

4.3.1. Materiał nauczania

31

4.3.2. Pytania sprawdzające

48

4.3.3. Ćwiczenia

49

4.3.4. Sprawdzian postępów

51

4.4. Rozkrój materiałów skóropodobnych i nieskórzanych

52

4.4.1. Materiał nauczania

52

4.4.2. Pytania sprawdzające

57

4.4.3. Ćwiczenia

57

4.4.4. Sprawdzian postępów

60

4.5. Przygotowanie elementów do łączenia

61

4.5.1. Materiał nauczania

61

4.5.2. Pytania sprawdzające

75

4.5.3. Ćwiczenia

76

4.5.4. Sprawdzian postępów

78

4.6. Obróbka i magazynowanie elementów

79

4.6.1. Materiał nauczania

79

4.6.2. Pytania sprawdzające

83

4.6.3. Ćwiczenia

83

4.6.4. Sprawdzian postępów

84

5. Sprawdzian osiągnięć

85

6. Literatura

90

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w opanowaniu wiedzy i umiejętności z zakresu

dokonywania rozkroju materiałów i przygotowania elementów do montażu stosowanych

w procesie produkcji wyrobów kaletniczych.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych wiadomości i umiejętności, które

powinieneś mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia, jakie powinieneś osiągnąć w czasie zajęć edukacyjnych tej jednostki

modułowej.

3. Materiał nauczania umożliwiający Ci samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów.

4. Pytania sprawdzające wiedzę potrzebną do wykonania ćwiczeń.

5. Ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych oraz sprawdzenie

wiadomości teoretycznych.

6. Sprawdzian postępów.

7. Zestaw pytań sprawdzających stopień opanowania przez Ciebie wiedzy i umiejętności

z zakresu całej jednostki modułowej.

8. Wykaz literatury, którą możesz wykorzystać do poszerzenia wiedzy.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa ,,Dokonywanie rozkroju materiałów i przygotowanie elementów do

montażu”, której treści teraz poznasz, jest jednym z modułów koniecznych do zapoznania się

maszynami i urządzeniami krojowni, materiałami podstawowymi i pomocniczymi

stosowanymi w produkcji wyrobów, oraz ze sposobami, zasadami i technikami ich rozkroju,

jak również z przygotowaniem elementów do montażu.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni, warsztatach lub w zakładzie produkcyjnym musisz

przestrzegać regulaminów, przepisów bezpieczeństwa i higieny pracy oraz instrukcji

przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te poznasz

podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

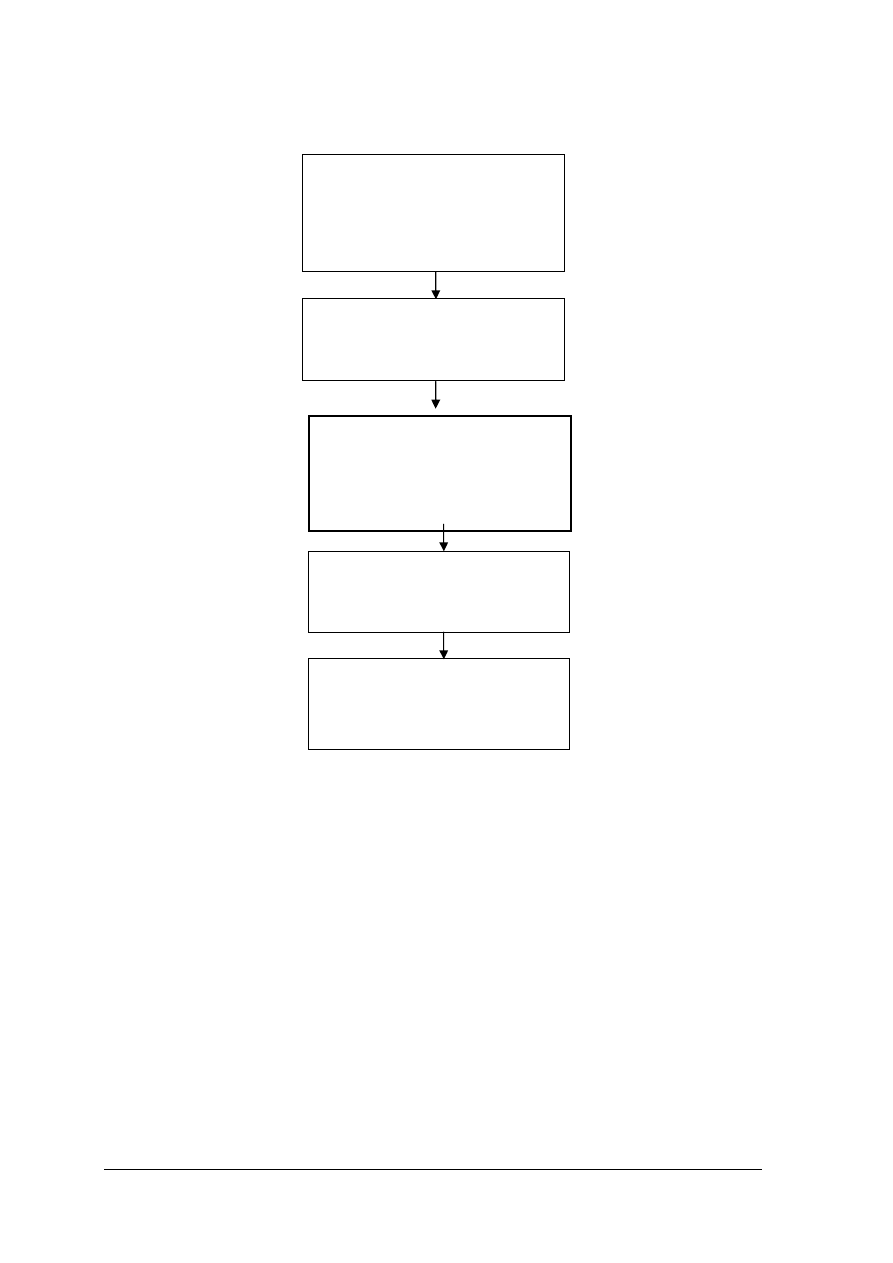

Schemat układu jednostek modułowych

744[01].Z2

Proces przygotowania

produkcji wyrobów

kaletniczych

744[01].Z2.04

Prowadzenie dokumentacji

technologicznej

744[01].Z2.01

Wykonywanie modeli wyrobów

kaletniczych

744[01].Z2.03

Kalkulowanie kosztów

produkcji wyrobów i usług

744[01].Z2.02

Dokonywanie rozkroju

materiałów

i przygotowanie elementów do

montażu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

zorganizować stanowisko pracy zgodnie z wymogami bhp i ppoż. oraz ergonomii,

–

scharakteryzować wyroby kaletnicze,

–

rozróżniać materiały podstawowe i pomocnicze stosowane do wytwarzania wyrobów

kaletniczych,

–

stosować badania organoleptyczne do określenia jakości skór gotowych,

–

rozpoznawać podstawowe mechanizmy maszyn i urządzeń,

–

określić zasady bezpiecznej obsługi maszyn stosowanych w kaletnictwie,

–

posługiwać się dokumentacją techniczną i technologiczną,

–

zastosować przepisy bezpieczeństwa i higieny pracy oraz wymagania ergonomii,

–

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sklasyfikować materiały stosowane do produkcji wyrobów kaletniczych,

−

rozróżnić rodzaje materiałów i określić ich przeznaczenie w wytwarzaniu wyrobów,

−

określić zasady i metody rozkroju skór i innych materiałów,

−

sklasyfikować maszyny i urządzenia do rozkroju,

−

wyjaśnić budowę i zasadę działania maszyn do rozkroju,

−

zorganizować stanowisko pracy do rozkroju materiałów i przygotowywania elementów

do montażu,

−

przygotować maszyny do rozkroju skór,

−

dobrać maszyny do obróbki elementów,

−

wyjaśnić budowę i zasadę działania maszyn do obróbki elementów,

−

ocenić sprawność maszyn i urządzeń,

−

ocenić stan techniczny narzędzi,

−

wykonać znakowanie i punktowanie elementów,

−

rozrysować układ topograficzny skóry,

−

rozróżnić kierunki ciągliwości skóry,

−

wykonać ręczny i mechaniczny rozkrój skór oraz materiałów nieskórzanych stosowanych

w kaletnictwie,

−

wykonać rozkrój tworzyw skóropodobnych, tkanin, folii i tworzyw sztucznych różnymi

technikami,

−

wykonać znakowanie i punktowanie wykrojonych elementów,

−

skompletować wycięte elementy,

−

zastosować zasady racjonalnej gospodarki materiałami,

−

określić przydatność odpadów technologicznych,

−

określić czynności technologiczne związane z obróbką elementów,

−

dobrać metody obróbki do rodzaju materiału i konstrukcji wyrobu,

−

ustalić parametry obróbki,

−

wyrównać grubość elementów wyrobów,

−

usunąć uszkodzenia mechaniczne i wady w wykrojonych elementach,

−

skompletować przygotowane elementy,

−

zmagazynować wykrojone elementy,

−

wypełnić dokumentację technologiczną rozkroju materiałów,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

wymagania ergonomii dotyczące rozkroju materiałów i obróbki elementów wyrobów

kaletniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Organizacja krojowni kaletniczej

4.1.1. Materiał nauczania

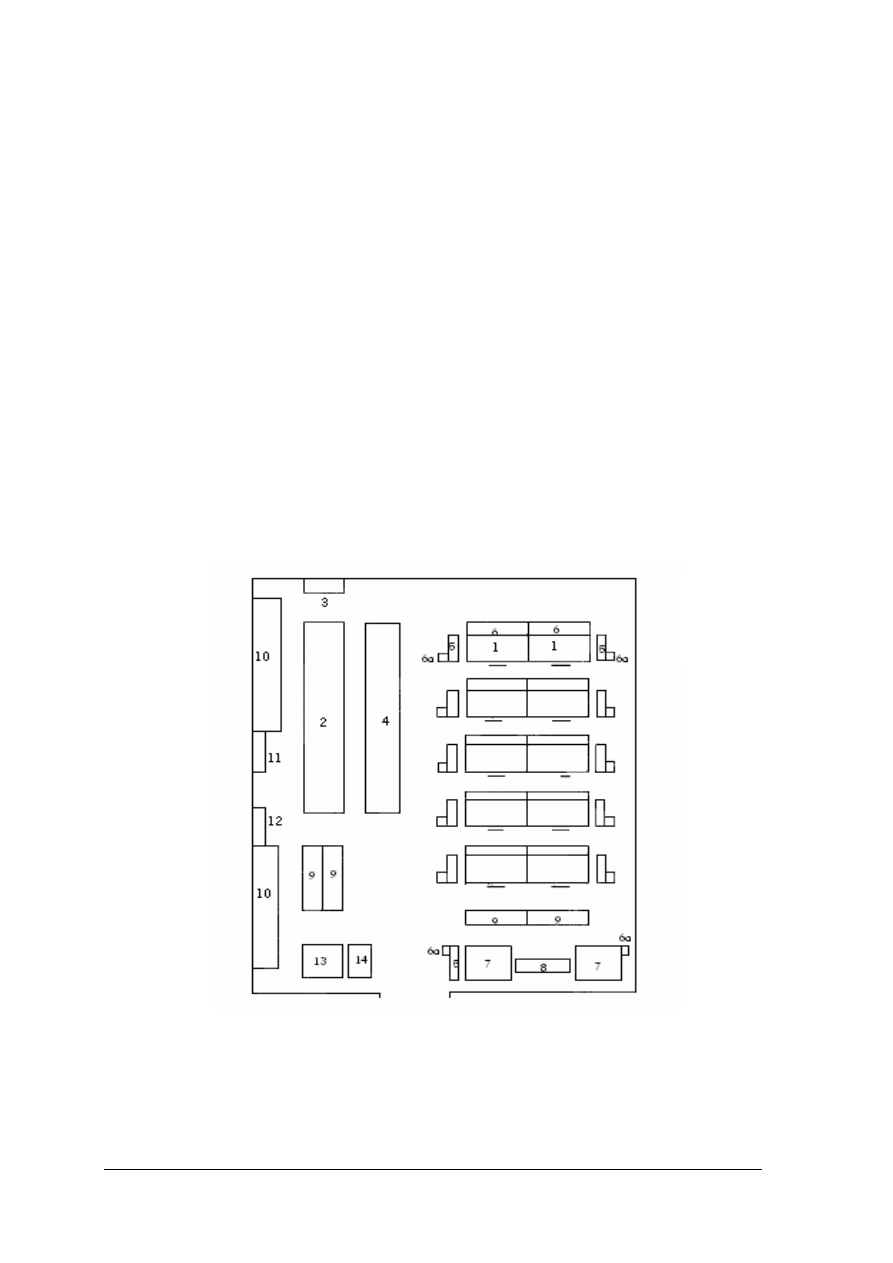

Rozkrój skór i innych materiałów stosowanych do wytwarzania wyrobów kaletniczych

powinien odbywać się w wydzielonych do tego celu pomieszczeniach, a takim

pomieszczeniem jest oddział krojowni (rys. 1).

Wielkość pomieszczeń jak i wyposażenie krojowni kaletniczej zależy od rodzaju produkcji

oraz stopnia mechanizacji zakładu. Pomieszczenia krojowni powinny odpowiadać warunkom

higieny i bezpieczeństwa pracy, to jest powinny być dobrze i wygodnie rozplanowane,

oświetlone, suche, zaopatrzone w należytą wentylację, o przepisowej temperaturze itp.

Rozkroju skór i innych materiałów dokonuje się ręcznie lub mechanicznie.

Do podstawowego wyposażenia krojowni kaletniczej zaliczamy:

−

maszyny i urządzenia, do których zaliczamy: wycinarki, krajarki, gilotyny, nożyce

stołowe,

−

narzędzia: noże, wycinaki, podkłady, kołodki, ostrzałki, przyrządy pomiarowe, przyciski

metalowe, urządzenie do wykrawania pasów,

−

inne urządzenia: stoły, stojaki na skóry, regały jezdne do transportu, ławy do składania

wykrojów, stół do warstwowania, wałek do rozwijania tkanin z beli, wózki do transportu

ręcznego.

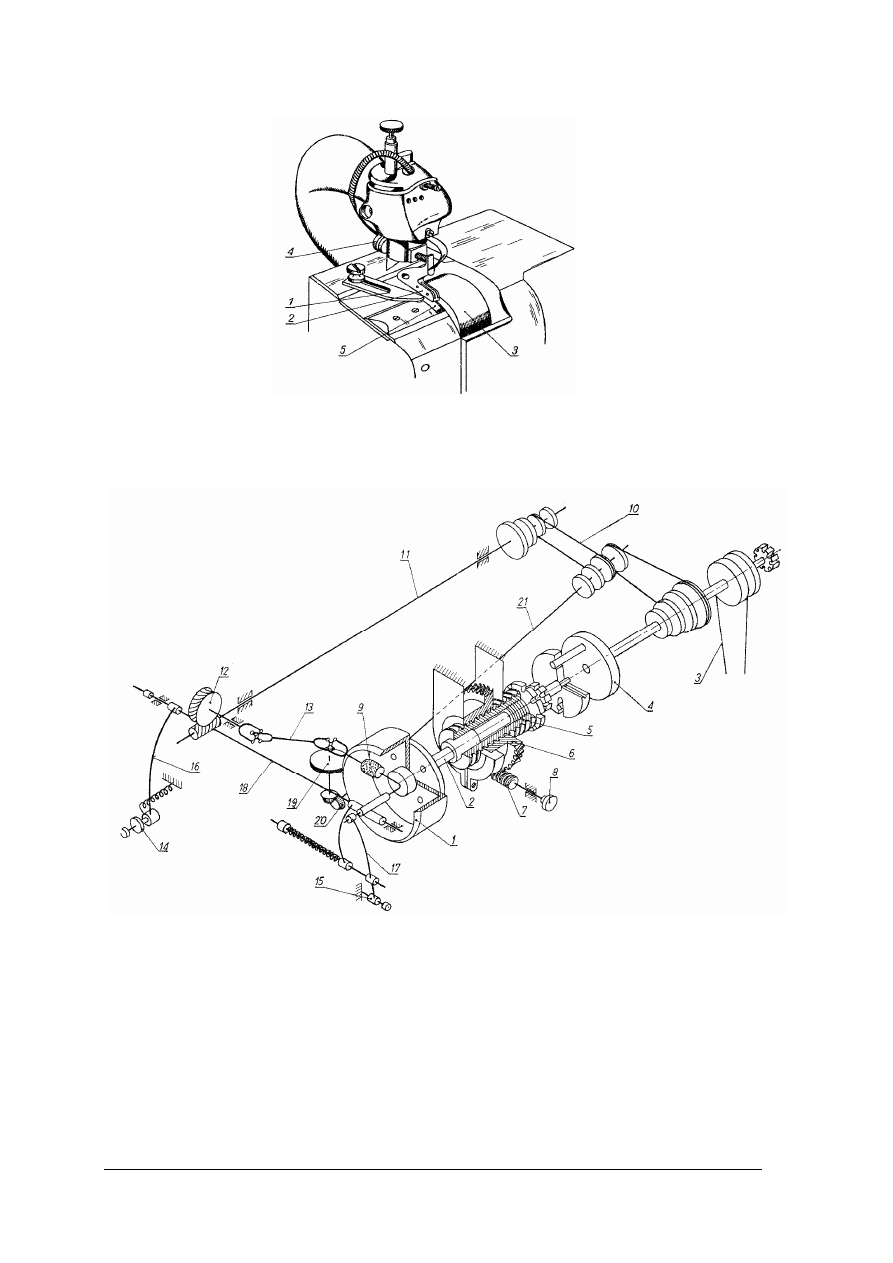

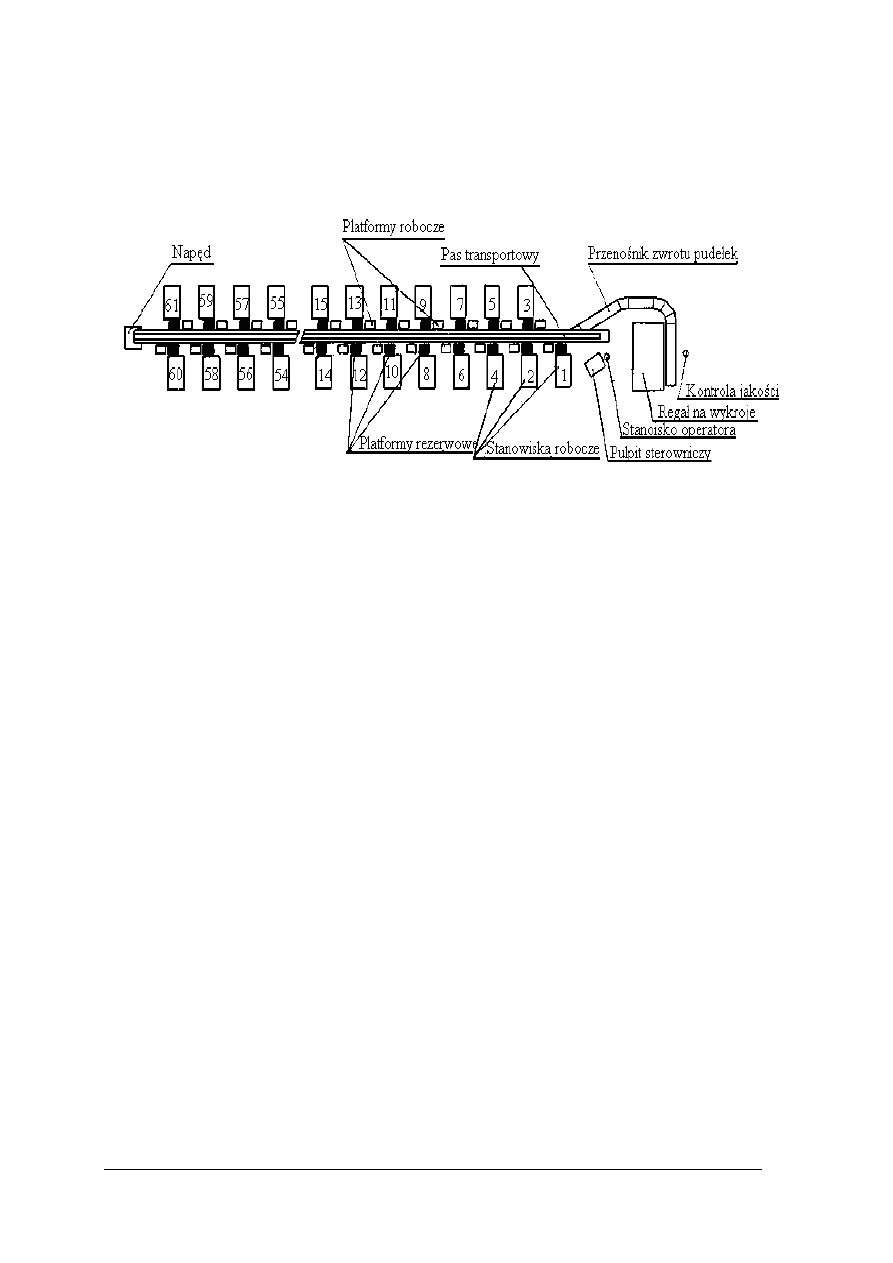

Rys. 1. Plan ustawienia stanowisk ręcznych, maszynowych i urządzeń krojowni. [3, s. 79]

Wyposażenie krojowni: 1 - stół do ręcznego rozkroju skór, 2 - stół do krojenia tkanin,

3 - wałek obrotowy do odwijania tkanin z beli, 4 - deseniarka skór, 5 - stojaki na skóry

przeznaczone do rozkroju, 6 - półki na wycięte elementy, 6a - pojemniki na odpady,

7 - wycinarki, 8 - regał na wycinaki, 9 - wózki jezdne do przewożenia wyciętych elementów,

10 - regały do kompletowania elementów, 11 - stolik pod nóż elektryczny, 12 - ostrzałki

mechaniczne, 13 - stolik brygadzisty, 14 - waga dziesiętna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Powierzchnia stołu do ręcznego rozkroju ma być taka, żeby umożliwiła swobodne

manewrowanie materiałem przeznaczonym do rozkroju, a niezbędne narzędzia pracy można

umieszczać w zasięgu rąk pracownika. Znormalizowane wymiary stołów do rozkroju

wynoszą: długość 150 cm, szerokość 80 cm, wysokość od 80–100cm z możliwością regulacji

w zależności od wzrostu pracownika.

Rozmieszczenie stołów do rozkroju ręcznego oraz maszyn i innych stanowisk roboczych

w krojowni powinno gwarantować bezpieczne warunki pracy i swobodne dojście do każdego

stanowiska.

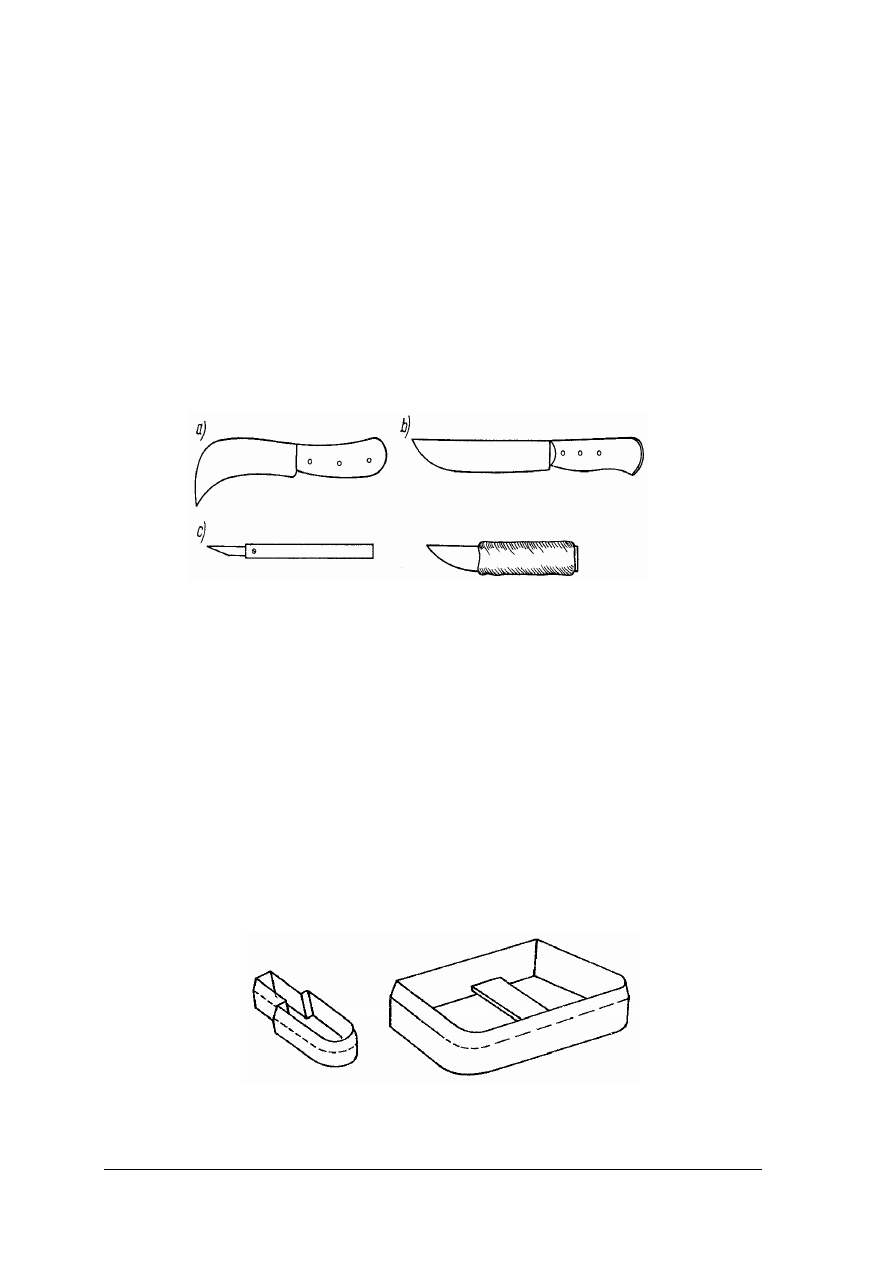

Przy wycinaniu oraz wykrawaniu części składowych wyrobów kaletniczych niezbędne są

następujące narzędzia i urządzenia:

Noże - stosowane są do ręcznego rozkroju (rys.2), wykonane są ze stali nierdzewnej.

Kształt ich zależy od rodzaju i grubości skóry. Noże przeznaczone do rozkroju skór twardych

są zakrzywione, do skór blankowych proste lub półokrągłe, zaś do wycinania elementów ze

skór miękkich i tkanin kaletniczych używa się noży cholewkarskich.

Rys. 2.

Noże do ręcznego rozkroju skór: a) twardych, b) blankowych, c) miękkich [4, s. 22]

Noże powinny być prawidłowo naostrzone i wygładzone, gdyż od tego zależy jakość rozkroju

i bezpieczeństwo pracownika.

Wycinaki – mają kształty i wymiary odpowiadające wzornikowi części składowej

wyrobu kaletniczego, wykonywane są ze stali narzędziowej stopowej do pracy na zimno. Stal

w postaci taśmy jest cięta na odpowiednią długość, a następnie wyginana na specjalnych

urządzeniach w zależności od kształtu wzornika. Jeden brzeg wycinaka jest zaostrzony od

strony zewnętrznej pod kątem 20–25°. Drugi brzeg jest gładko oszlifowany. Wycinaki

w zależności od rodzaju rozkrawanych materiałów mają różną wysokość:

−

wycinaki do skór cienkich mają wysokość 21mm,

−

wycinaki do rozkroju warstwowego tkanin mają wysokość 58mm.

Rozróżniamy dwa rodzaje wycinaków:

−

przelotowe - wykroje usuwa się górą (rys. 3),

−

wyrzutnikowe - wykroje usuwa się dołem w wyniku działania sprężyny (rys. 4).

Rys. 3.

Wycinak przelotowy [4, s.49]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

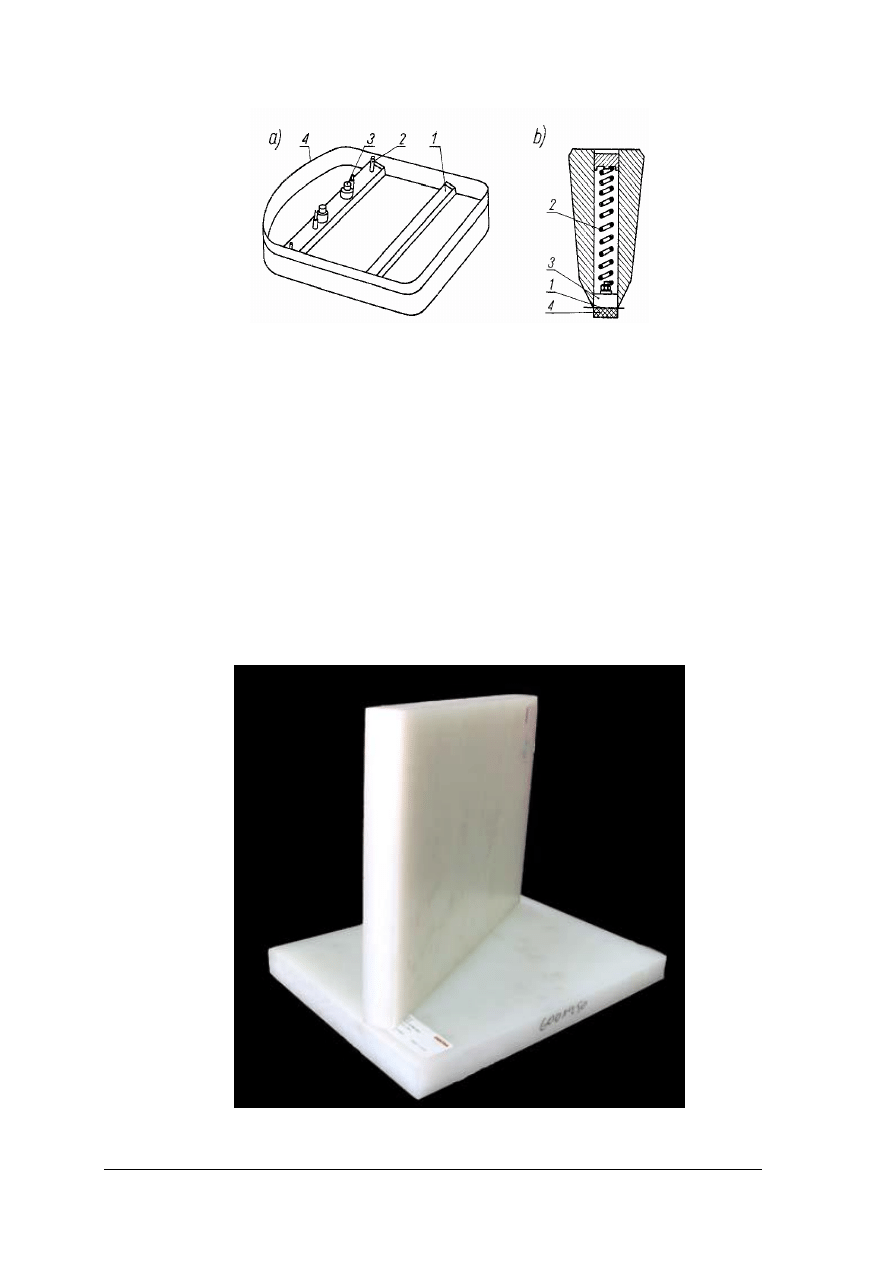

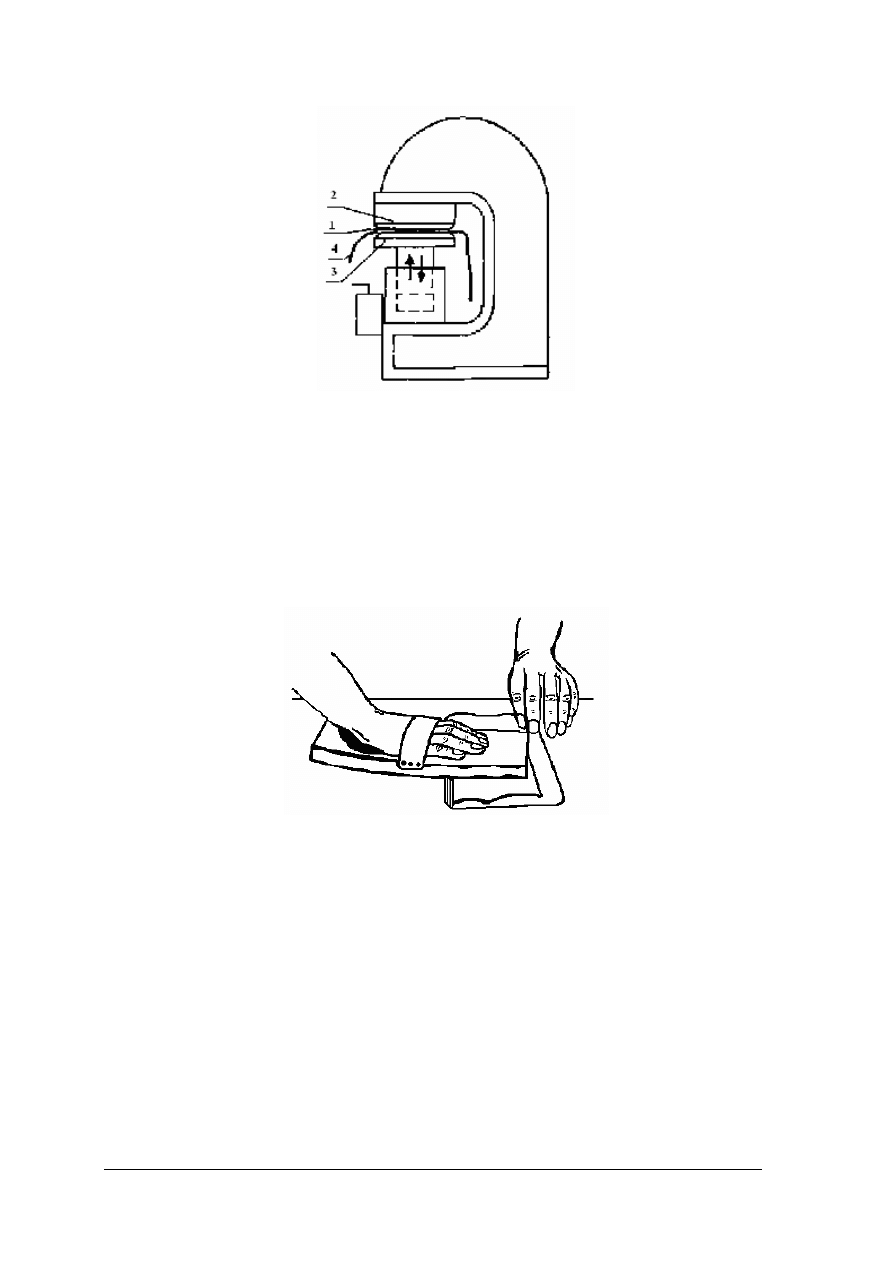

Rys. 4.

Wycinak wyrzutnikowy [4. s.49]

a) widok ogólny,

1- wzmocnienie, 2- nakłuwak, 3 - dziurkacz, 4 - ostrze wycinaka

b) przekrój wycinaka,

1 - ostrze wycinaka, 2 - sprężyna, 3 - płytka wyciskająca, 4 - wycięty i wyciśnięty element

Deski do ręcznego rozkroju – wyrabia się z miękkiego drewna (topoli, lipy, olchy).

Wymiary desek mogą być następujące 48×33×10 cm, 80×48×10cm, 100×63×16 cm.

Powierzchnia ich powinna być równa i gładka bez sęków i zagłębień. Powstałe w czasie pracy

uszkodzenia powierzchni powinno się usunąć przez wyrównanie.

Kloce do rozkroju mechanicznego – mogą być z drewna twardego (dąb, grab, buk),

aktualnie są wycofywane i zastępowane klocami z utwardzonego polichlorku winylu (PCW).

Są znacznie trwalsze od drewnianych, a uszkodzoną powierzchnię można regenerować

w prasach w temperaturze 160-170° C. Najczęściej produkowane są w wymiarach 550×450×

30 mm.

Rys.5. Kloc igielitowy [28]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

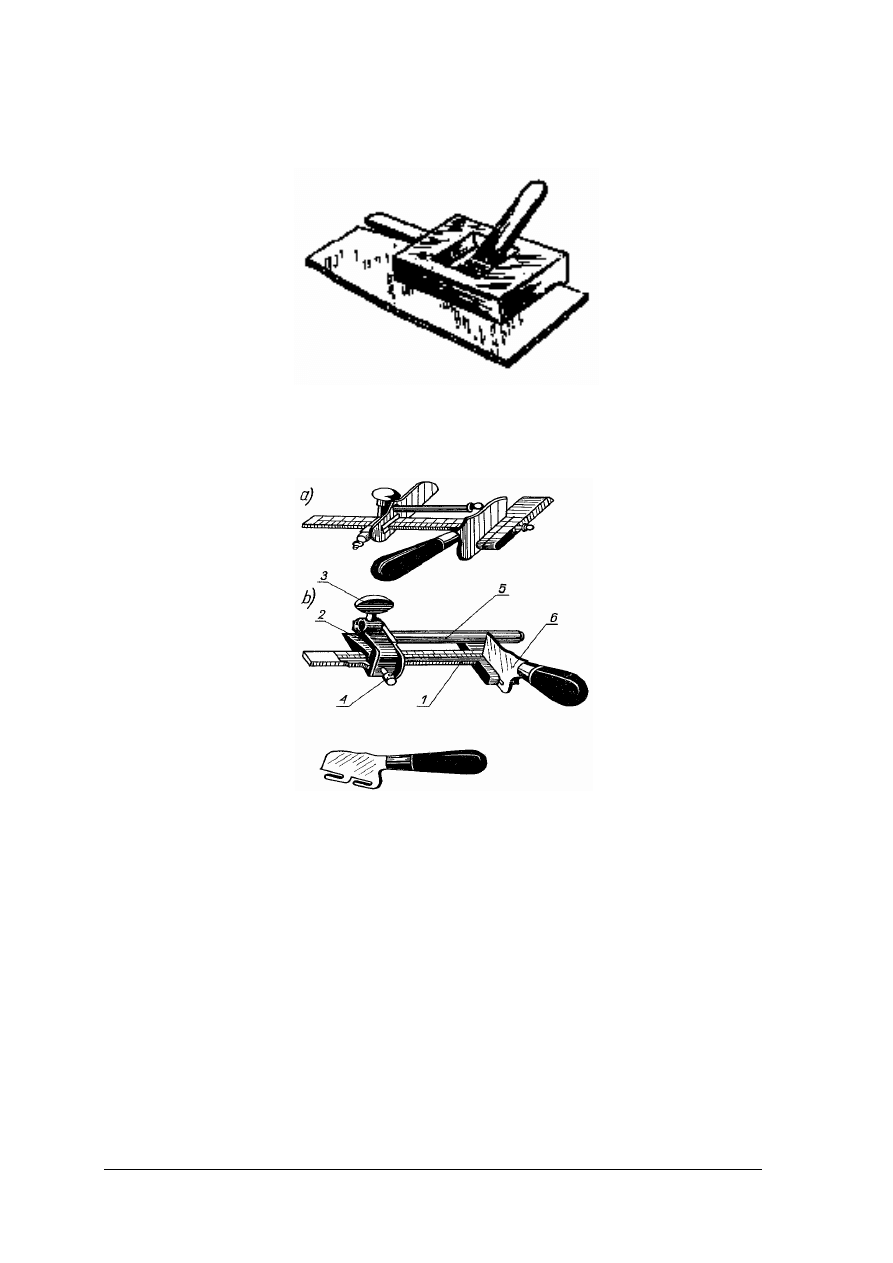

Kołodka – najprostsze urządzenie służące do rozkrawania skór na paski (rys. 6). Jest to

klocek z twardego drewna w kształcie prostopadłościanu, zaopatrzony w uchwyt i wgłębienie

na nóż.

Rys. 6.

Urządzenie do ręcznego wykrawania pasów [4, s. 23]

Udoskonalone urządzenie do wykrawania pasów na tzw. lagi przedstawia (rys. 7).

Rys. 7. Udoskonalone urządzenie do wykrawania pasów [4, s. 23]

a) nóż, b) budowa urządzenia.

1 - kątownik z podziałką, 2 - przyrząd nastawczy szerokości pasa, 3 - śruba mocująca przyrząd,

4 - śruba zaciskowa, 5 - rolka przyciskająca skórę do ramienia kątownika

,

6 - nóż

Ostrzałki – stosowane do ostrzenia noży, najczęściej używane są z kamienia

drobnoziarnistego.

Przyrządy pomiarowe

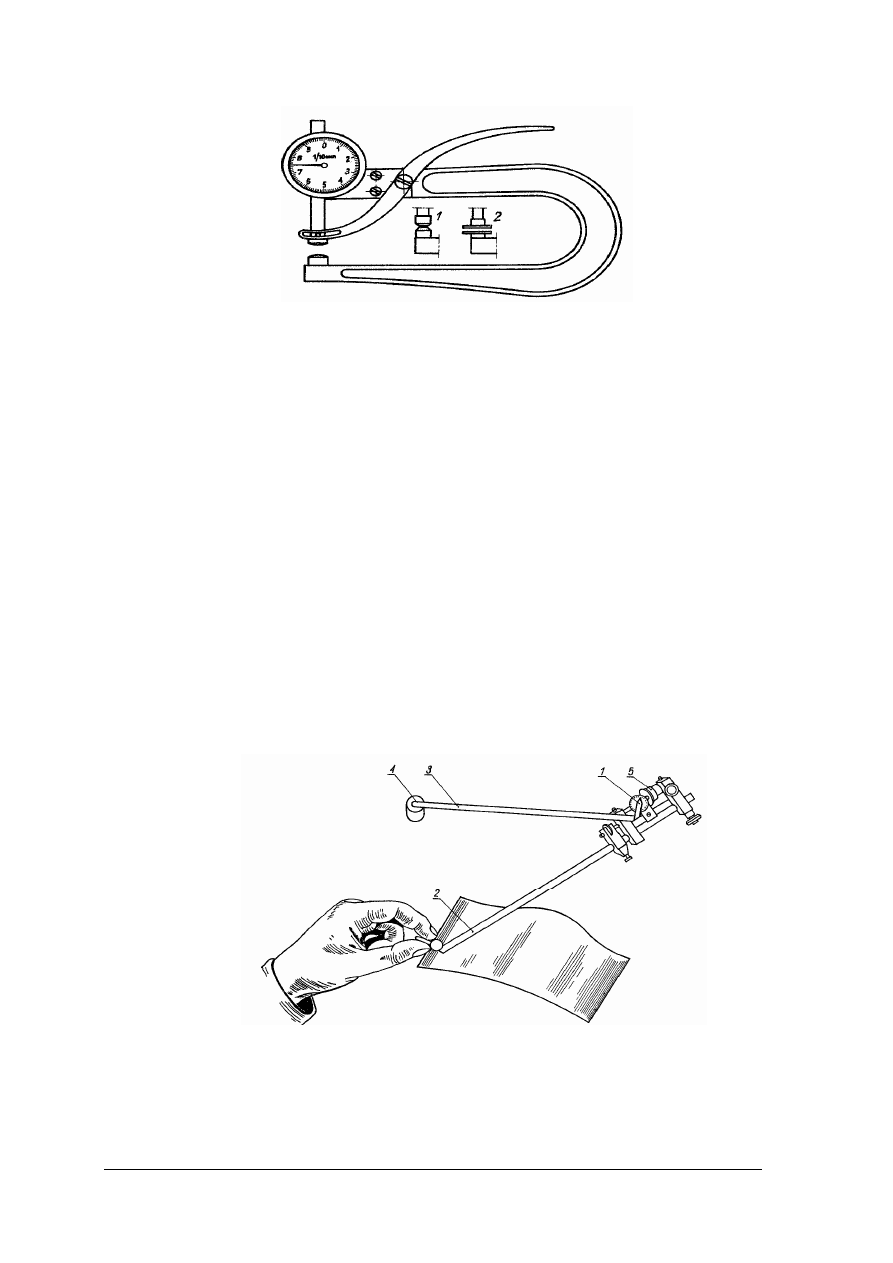

Grubościomierz – przyrząd w kształcie litery U (rys. 8). na końcach ramion znajdują się

dwa przyciski: dolny nieruchomy i górny poruszany dźwignią. Między rozwarte przyciski

wkłada się materiał. Po opuszczeniu dźwigni ruch przycisku górnego przenosi się za pomocą

przekładni na wskazówkę licznika, który wskazuje grubość materiału z dokładnością do

0,1mm. Do pomiaru grubości skór twardych stosuje się grubościomierze o przyciskach

wypukłych, zaś do pomiaru skór miękkich, folii i tworzyw skóropodobnych - o przyciskach

płaskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 8. Grubościomierz [4, s. 33]

1 - przyciski o powierzchni wypukłej, 2 - przyciski o powierzchni płaskiej

Planimetr służy do mierzenia powierzchni skór całych lub krzywoliniowych powierzchni

małych elementów wyrobu. Planimetr Amslera Koradi (rys. 9) składa się z mechanizmu

licznika, ramienia wodzącego i ramienia biegunowego, którego końcówka jest zaopatrzona

w ciężarek w kształcie walca. W środku walca od dołu umocowana jest igła, która w czasie

pomiaru zostaje unieruchomiona po wciśnięciu w mierzony materiał. Drugi koniec ramienia

biegunowego łączy się z mechanizmem licznikowym za pośrednictwem stalowego łącznika

(z przymocowaną do niego kulką). Na przeciwległym końcu ramię wodzące zaopatrzone jest

w igłę ze sprężyną i wodzik, który trzyma się palcami przy prowadzeniu igły po obwodzie

mierzonej powierzchni. Mechanizm licznika składa się z korpusu, koła sumującego, noniusza,

tarczy cyfrowej, śruby mikrometrycznej, drugiego noniusza, kołka oporowego oraz gniazda

do łączenia końca ramienia biegunowego. Aby dokonać pomiaru powierzchni określonego

elementu, należy ramię biegunowe z kulką połączyć z mechanizmem licznika, a następnie

igłę dźwigni biegunowej wcisnąć w mierzony materiał. Po obwiedzeniu wodzikiem konturu

mierzonego elementu wynik pomiaru odczytuje się z tarczy cyfrowej planimetru. Przy

pomiarze dużych elementów igłę ramienia biegunowego wciska się w płaszczyznę

mierzonego elementu, zaś przy pomiarze małych powierzchni – poza nimi. W celu uzyskania

dokładnego pomiaru mierzonego elementu należy dokonać trzech pomiarów, a jako wynik

najbardziej zbliżony do rzeczywistości, podać średnią arytmetyczną.

Rys.9.

Planimetr [4, s. 33]

1 - mechanizm licznika, 2 - ramię wodzące, 3 - ramię biegunowe, 4 - obciążnik, 5 - koło sumujące licznika

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

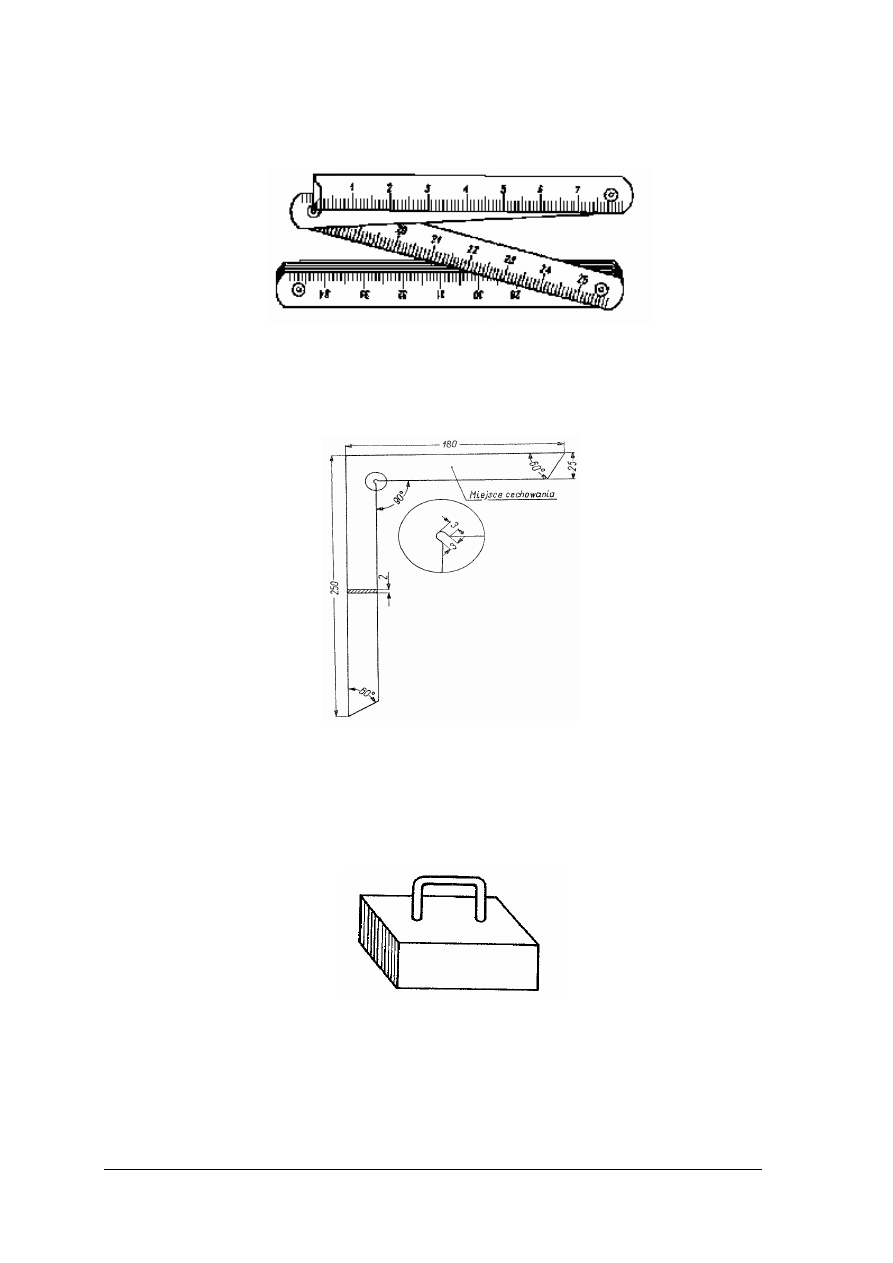

Miarka stalowa (rys.10) jest podstawowym przyrządem pomiarowym stosowanym

w produkcji kaletniczej. Jej długość wynosi 2 m.

Rys.10. Miarka składana [4, s. 31]

Kątownik (rys.11) jest przyrządem pomiarowym wykonanym ze stali. Wymiary ramion

kątowników wynoszą 800×500, 500×350 i 200×130 mm.

Rys. 11. Kątownik stalowy [13, s. 99 ]

Przyciski metalowe (rys.12) – są to okrągłe lub owalne, niekiedy w kształcie

prostopadłościanu, obciążniki o masie 1000-3000g, przeznaczone do zabezpieczania skóry

lub przed przesuwaniem się materiału po desce w procesie ręcznego wykrawania.

Rys.12.

Przycisk metalowy[4, s. 24]

Urządzenia do rozkroju

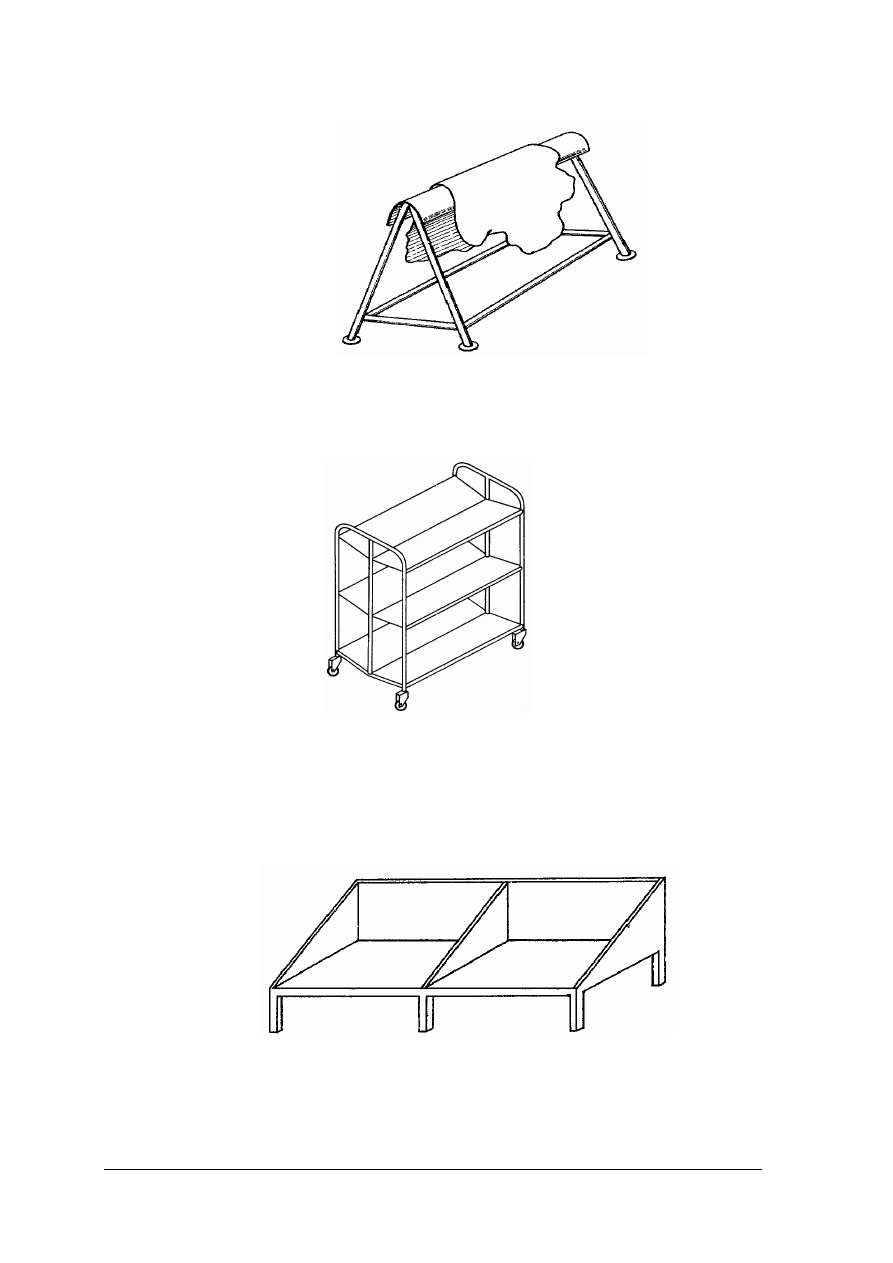

Stojak na skóry – niezbędne wyposażenie na stanowisku wycinania skór wierzchnich,

który służy do podręcznego układania skór potrzebnych bezpośrednio przed wycinaniem

(rys. 13). Stojak ustawia się zawsze po lewej stronie krojczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys.13. Stojak na skóry [4, s. 57]

Regał jezdny (rys. 14) służy do transportu wewnętrznego w zakładzie. Są to najczęściej

regały na kółkach z półkami służącymi do przewozu wyciętych elementów.

Rys.14. Regał jezdny do transportu wyciętych elementów [4, s. 57]

Ława do składania wykrojów to urządzenie służące do tymczasowego składowania

wyciętych elementów stosowana najczęściej w czasie rozkroju ręcznego (rys. 15). Ławy

umieszcza się zazwyczaj po przeciwnej stronie stołu w stosunku do krojczego.

Rys.15. Ława do składania wykrojów [4, s. 57]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

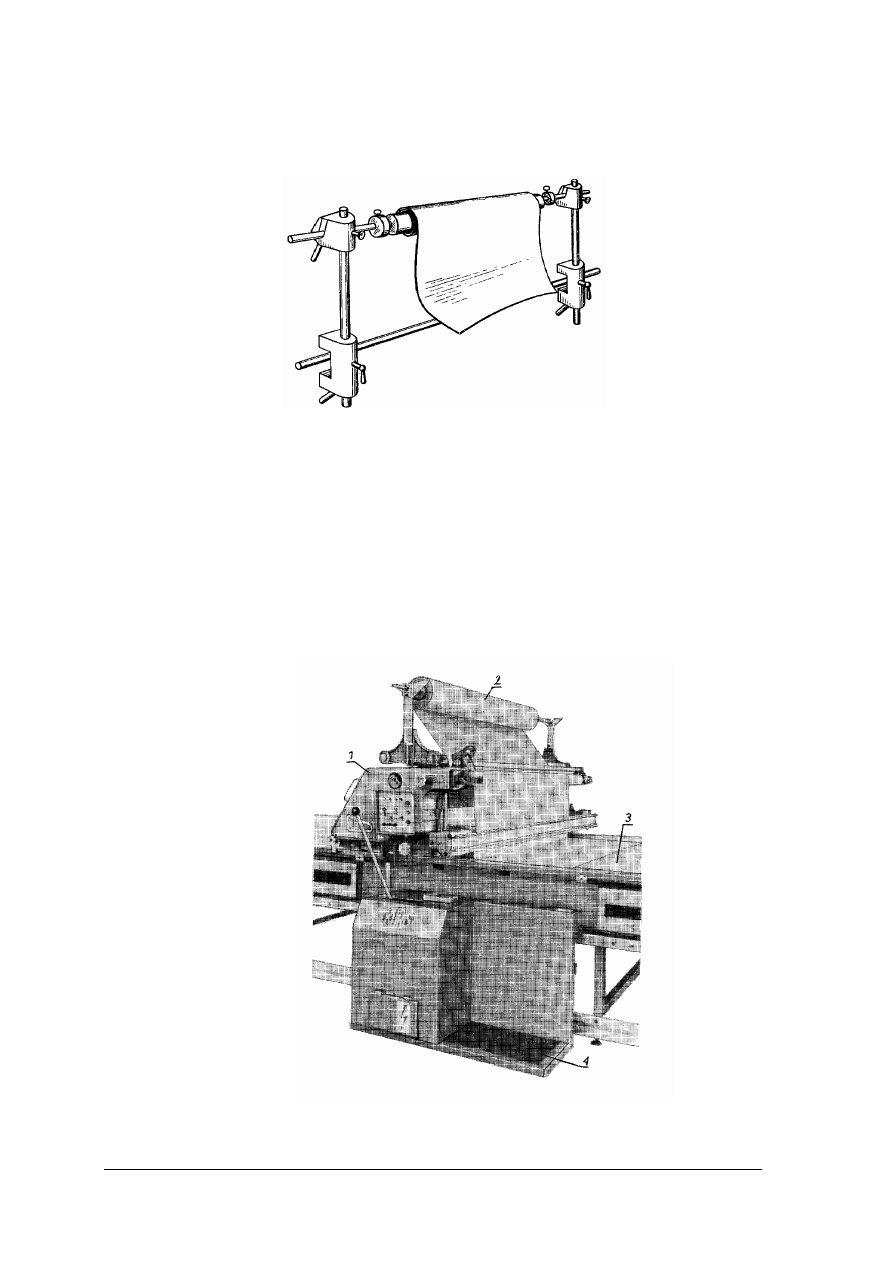

Wałek do rozwijania tkanin z beli (rys. 16) służy do ułatwienia rozwinięcia ciężkich bel

tkanin przy warstwowaniu ich na stole przed rozkrojem. Wałek może być umocowany na

stojaku lub zamocowany do ściany.

Rys. 16. Wałek do rozwijania tkanin z beli [4, s. 57]

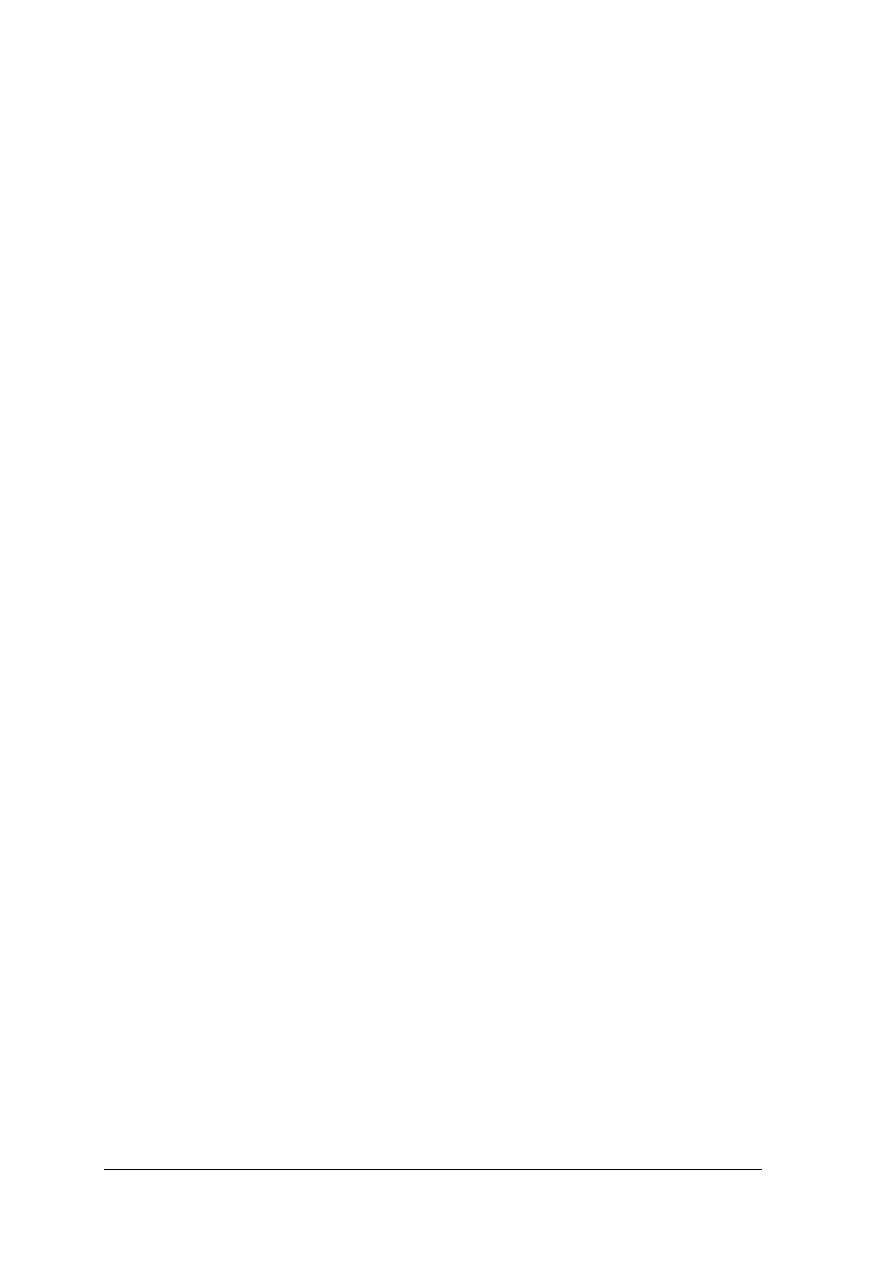

Stoły do warstwowania tkanin (rys. 17) – najczęściej jest to urządzenie firmy Svit typ

06071/P2, które składa się ze stołu pokrytego blachą stalową o wymiarach 16,2×1,75 m,

wózka transportującego, podnośnika łańcuchowego do podnoszenia beli materiału oraz

mechanizmu napędowego. Wózek porusza się po szynach stanowiących krawędzie stołu.

Napęd wózka jest przekazywany od silnika za pomocą przekładni ślimakowej oraz linowej.

Na wózku jest przenoszona bela materiału, z której odwija się układany w stos materiał.

Transport beli materiału na wózek odbywa się za pomocą podnośnika łańcuchowego

napędzanego silnikiem elektrycznym. Kierunek transportu beli materiału na wózku reguluje

się przekładnią.

Rys. 17. Maszyna do warstwowania [5, s. 13]

1 - korpus maszyny, 2 - zwój materiału, 3 - stół do warstwowania, 4- wózek dla pracownika

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Przykładem nowoczesnej maszyny do warstwowania jest automatyczna lagowarka Autex

Linea Plus zapewniająca najwyższą jakość warstwowania (rys.18).

Rys. 18. Lagowarka Autex Linea Plus [18]

Dzięki unikalnemu systemowi kontroli naprężenia w sposób szybki i naturalny warstwuje

każdy rodzaj tkaniny i dzianiny.

Cechy charakterystyczne warstwowarek Autex:

−

sterowanie procesorem programowalnym,

−

płynna regulacja prędkości lagowania 0 – 100 m/min,

−

automatyczny czujnik brzegu materiału,

−

detektor automatycznego powrotu do początku lagowania,

−

automatyczne podnoszenie przyrządu lagującego, sterowane czujnikiem laserowym,

−

podawanie tkaniny na pasie podająco – stabilizującym z automatyczną kontrolą napięcia

tkaniny (podawanie beznapięciowe),

−

automatyczne dostosowanie listwy odkrawacza w zależności od prędkości układania,

−

napęd na cztery koła,

−

TFS system eliminacji napięcia wewnętrznego w tkaninie przy podawaniu materiałów

elastycznych,

−

automatyczne zwijanie materiału przy zmianie lagowanej rolki,

−

hamulec bezpieczeństwa w przypadku zaniku napięcia,

−

panel sterowany komputerowo z ciekłokrystalicznym digitalnym ekranem sterującym,

sterowanym przez dotyk,

−

ekran sterowania z informacjami roboczymi w języku polskim,

−

programowanie ilości warstw, długości oraz sposobu warstwowania,

−

możliwość podłączenia sieci komputerowej w celu wysyłania i odbierania wiadomości –

modem.

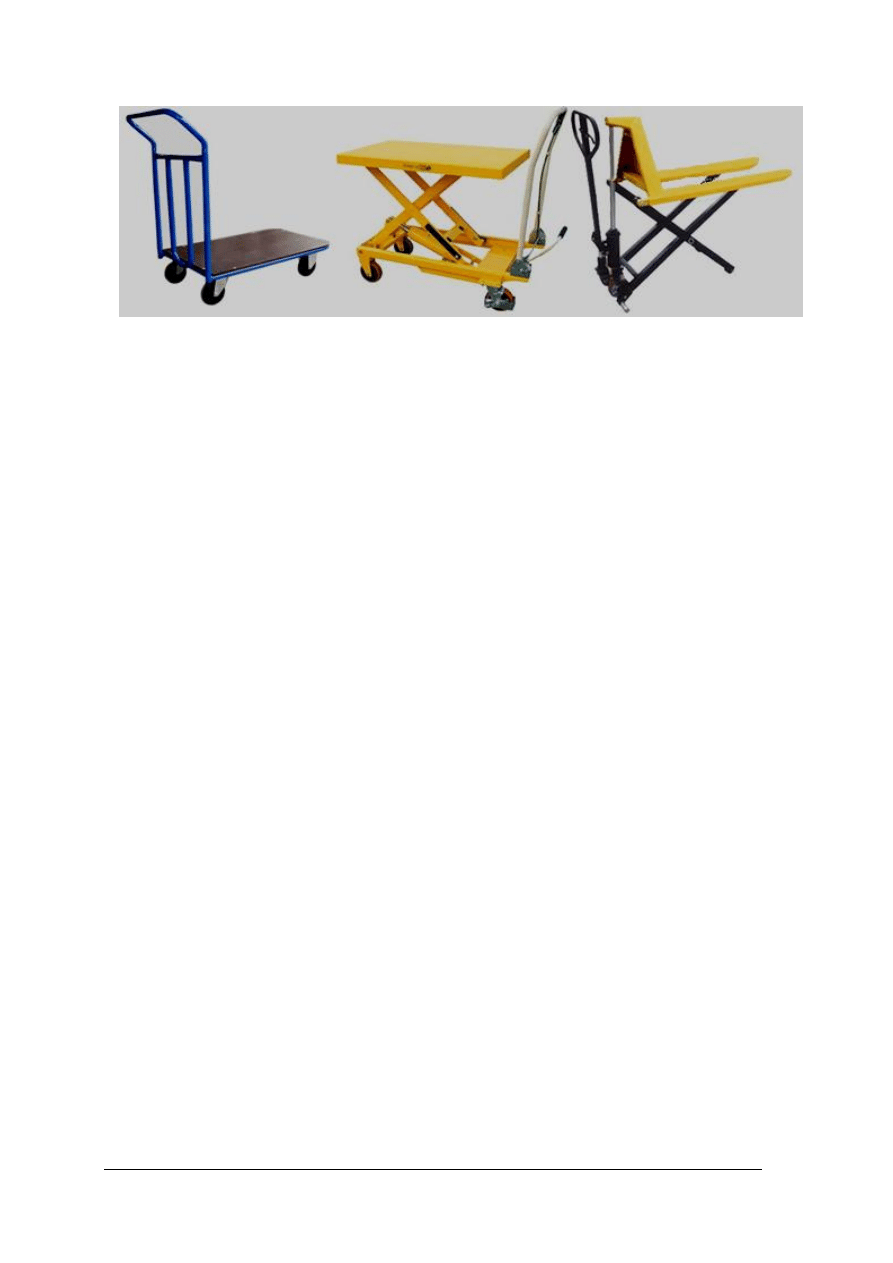

Wózki do transportu: ręczne, windowe lub dźwigniowe (rys.19) służą do transportu

szczególnie tkanin i tworzyw skóropodobnych. Stosowanie tych wózków ma na celu

wyeliminowanie ciężkiej i niebezpiecznej pracy związanej z transportem ręcznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

a b c

Rys. 19. Wózki transportowe a) platformowy, b) platformowy podnoszący, c) paletowy nożycowy [29, 30, 31]

Bezpieczeństwo i higiena pracy

Pracownicy zatrudnieni w zakładzie produkcyjny powinni mieć zapewnione bezpieczne

i higieniczne, nieszkodliwe warunki pracy. Całokształtem zagadnień bezpieczeństwa i higieny

pacy na terenie zakładu zajmuje się technik BHP lub pracownik specjalnie wyznaczony do

sprawowania tych obowiązków. Czynnikami mającymi wpływ na bezpieczeństwo i higienę

pracy w zakładzie są: czystość pomieszczeń, właściwa temperatura, oświetlenie, właściwe

rozmieszczenie stanowisk pracy i ich ergonomia.

Dokumentacja rozkroju

Faza rozkroju materiałów jest bardzo ważną częścią całego procesu produkcji. Każdy

krojczy powinien być szczegółowo rozliczany z pobranego materiału. Służy temu starannie

i dokładnie prowadzona dokumentacja rozkroju. Cały komplet dokumentacji powinien być

szczegółowo prowadzony przez mistrza oddziału rozkroju, ponieważ stwarza to warunki do

pełnej kontroli i analizy ekonomiki rozkroju.

Dokumentacja prowadzona przez mistrza rozkroju powinna zawierać:

−

plan wykroju elementów i zestawienie zużycia materiałów,

−

„zlecenia” - zadania dla krojczych,

−

ewidencja obrotów i stany zapasów materiałowych,

−

ewidencja wykrojów przekazanych do następnej fazy,

−

rozliczenie zużycia materiałów krojczych,

−

miesięczne zużycia materiałów.

W oparciu o otrzymany „plan wykroju elementów i zestawienie zużycia materiałów

podstawowych” mistrz rozkroju sporządza plan na dzień następny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

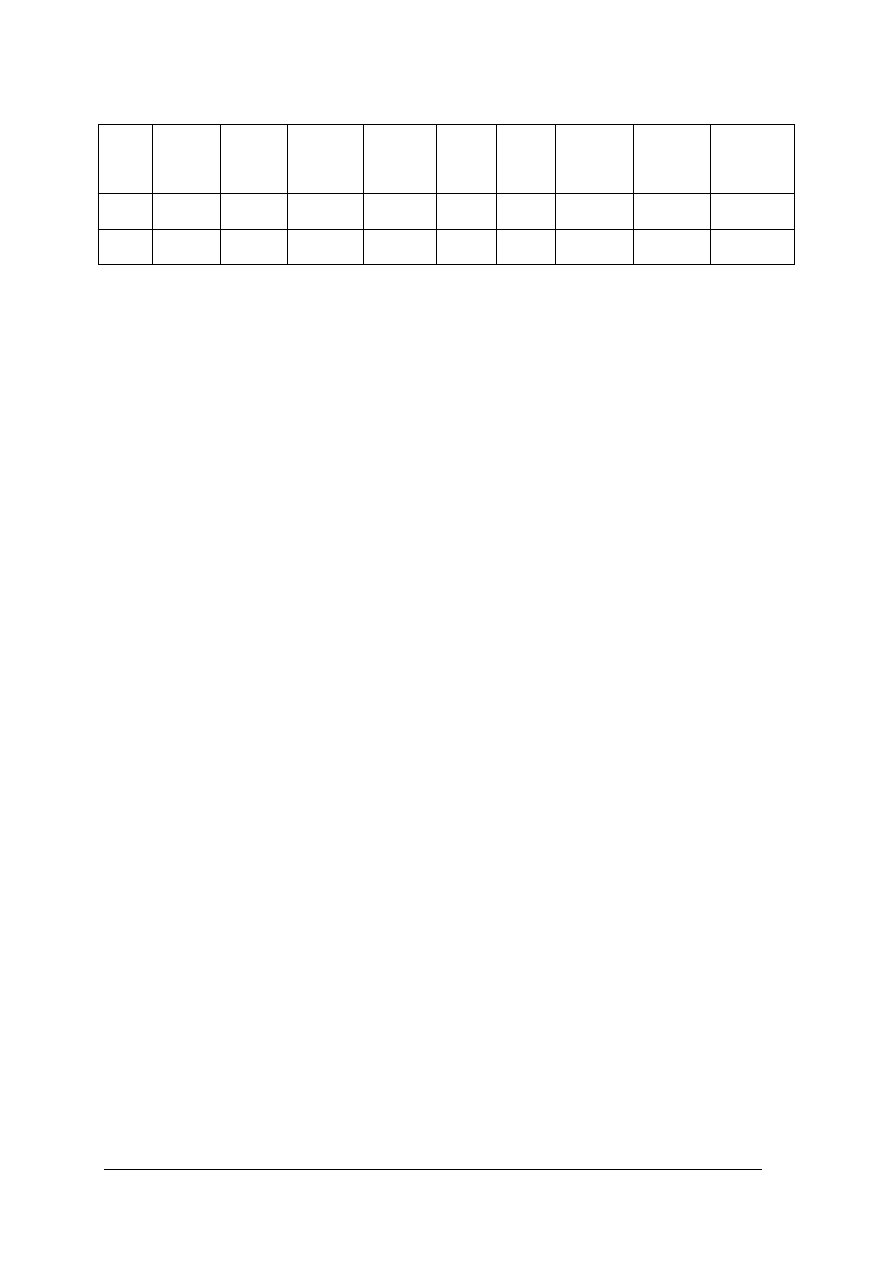

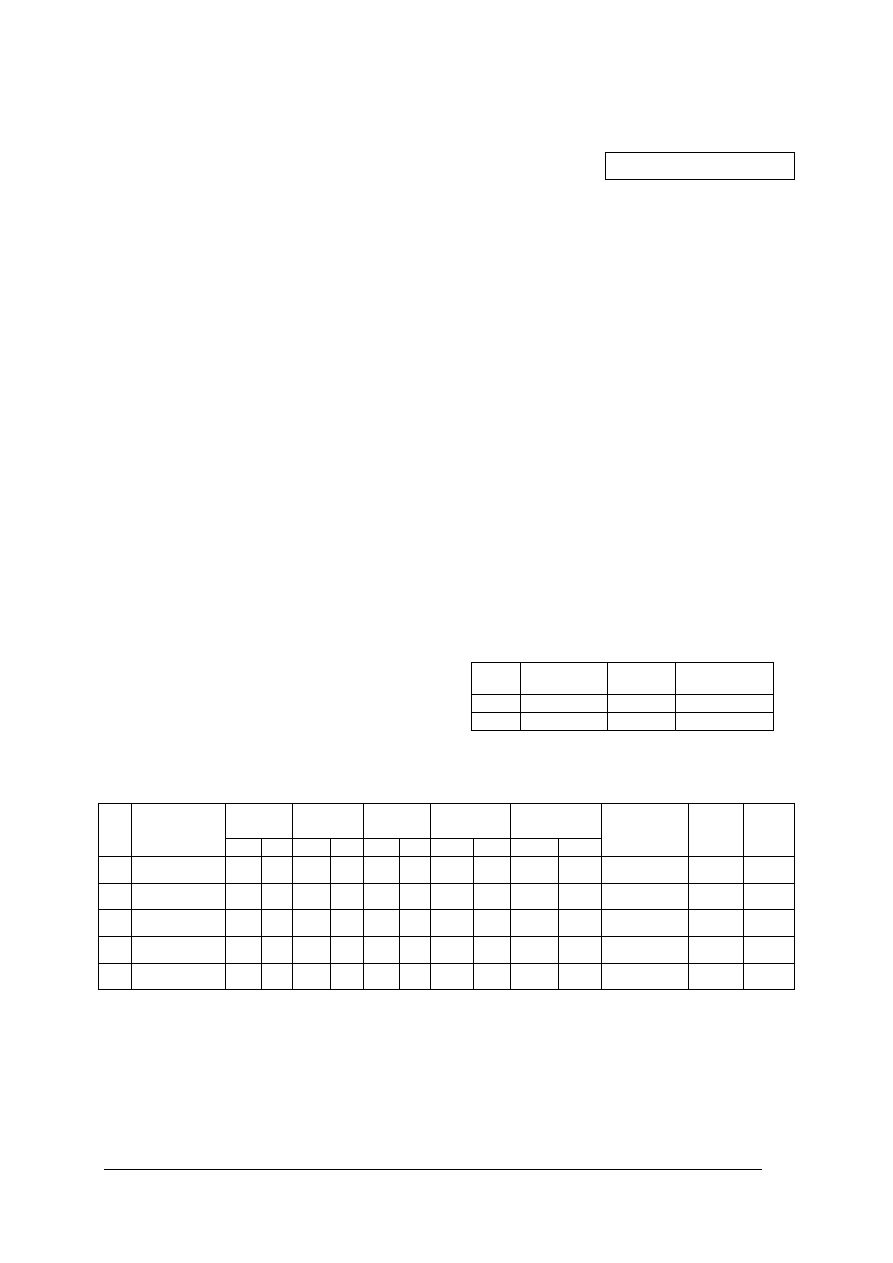

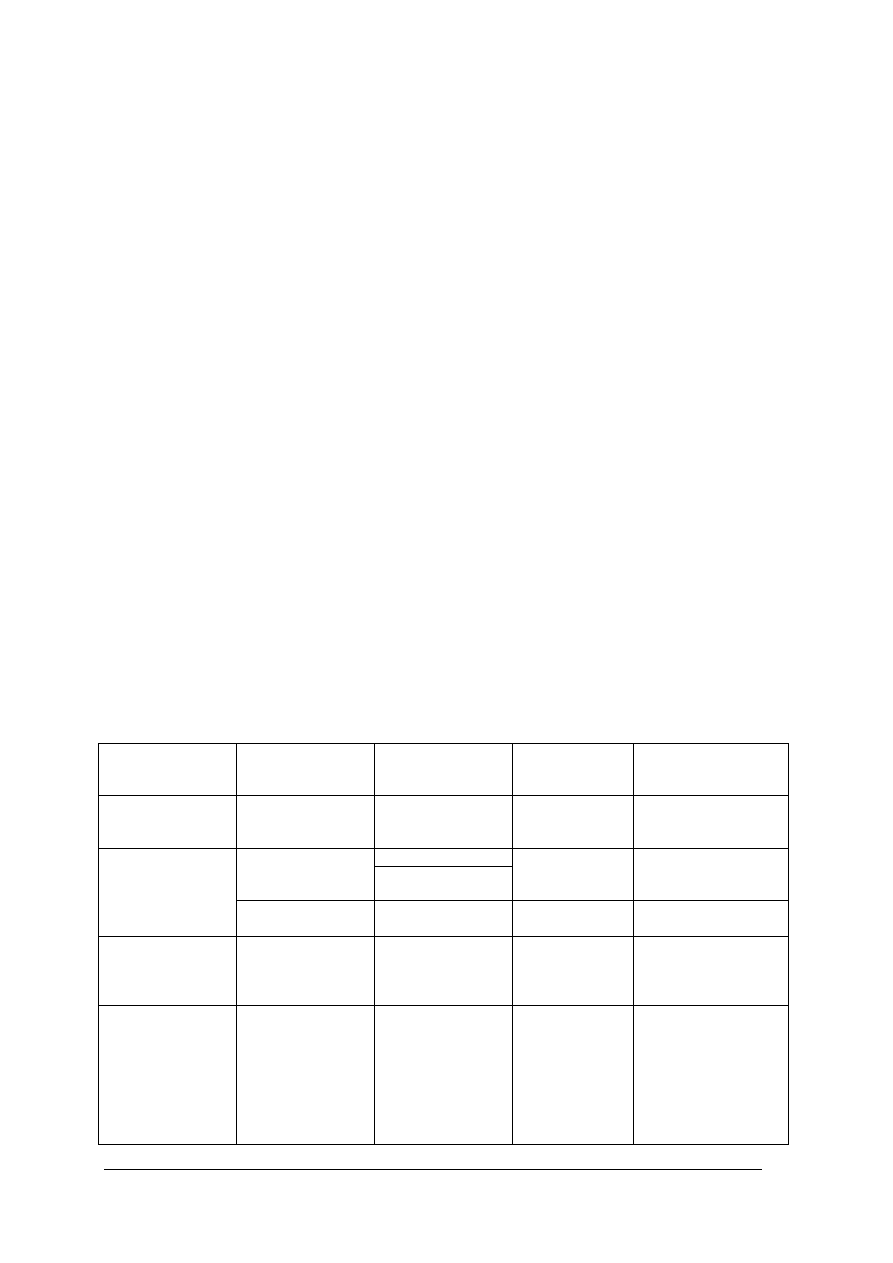

Tab.1.Plany wykroju i ewidencji zleceń [14, s. 47]

Lp.

Data

wykroju

Wzór

wyrobu

Lp. w

zleceniu

krojczego

Nazwa

elementu

Nr

planu

Ilość

sztuk

Nazwisko

krojczego

Podpis

krojczego

Adnotacja

mistrza o

wykonaniu

planu

Podstawowym dokumentem rozkroju jest zlecenie, jakie otrzymuje krojczy na początku

miesiąca. Mistrz oddziału rozkroju wpisuje do poszczególnych zleceń każdego krojczego

zadania i limity na dzień następny na podstawie planu wykroju oraz wydawane i ewentualnie

zwracane ilości materiałów. Po zakończeniu miesiąca mistrz sporządza miesięczne

rozliczenie każdego miesiąca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Druk ścisłego zarachowania

Polecenie rozkroju Nr ………….

Mistrz rozkroju Ob………………………………zmiana……………………………………

Artykuł…………………………………………………………………………………………..

Skóry ……………………………………………………………………………………………

Planowana norma czasu na jednostkę artykułu …………………………………………………

Data rozpoczęcia produkcji dnia ………………………..…..200…..r.

Data zakończenia produkcji dnia ………………………..….200…..r.

Mistrz rozkroju

………………………

Dowód pobrania Rw Nr ……………………dnia……………….200….r.

Pobrano dodatkowo Rw Nr…………………dnia………….…….200…r.

Wzór

Ilość

jednostek

Norma zużycia

surowca

planowana

rzeczywista

1. Rozliczenie pobranych materiałów

Pobrano Skrojono

Zwroty

Zużycie

na całość

Zużycie na

jednostkę

Lp

Rodzaj

materiałów

mb kg mb

kg

mb kg mb

kg

mb

kg

Ciężar

wykrojów

Odpas Zanik

Technik normowania Mistrz rozkroju

………………………..

…………………

Dowód pobrania Rw Nr ……………………dnia……………….200….r.

Nr ………………………...

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Pobrano dodatkowo Rw Nr…………………dnia………….…….200…r.

Norma zużycia

surowca

Wzór

Ilość

jednostek

szt.

dcm

2

Ia. Rozliczenie pobranych skór

I

II

III

IV

V

Niestand.

Razem

L

p

Treść

zapisu

szt.

dcm

2

szt.

dcm

2

szt.

dcm

2

szt.

dcm

2

szt.

dcm

2

szt.

dcm

2

szt.

dcm

2

kg

1

Pobrano

do

krojenia

Razem

2

Skrojono

Razem

3

Zwrócono

Razem

4

Odpad

Kawałki

5

Zanik

wagi

6

Razem

2+3

7

Razem

2+4+5

Technik normowania Mistrz rozkroju

………………………..

………………………...

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

II Zużycie skór na jednostkę IV Zdanie odpadu do magazynu

Technik normowania

…………………………..

III. Potwierdzenie odbioru zwrotów Potwierdzenie odbioru kawałków

Data ………………….Zw Nr……………

……………………

podpis magazyniera ……………………….

podpis magazyniera

V. Potwierdzenie odbioru wykrojów

Data……………..Pz Nr……………..

……………………

podpis magazyniera

VI. Uwagi dotyczące przebiegu procesu produkcyjnego

………………………………………………………………………………………………………………………

………………………………………………………………………………………………………………………

………………………………………………………………………………………………………………………

…………………………………

Technik normowania Mistrz rozkroju

……………………. …...…………………

Kierownik Planowania i Rozliczeń Kierownik Wydziału

…………………………………. ……………………….

Data

Zw

Nr

Klasy

kg

Ogółem

Ilość

jedn

Ilość skór

w jedn.

dcm

2

kg

Ogółem

Średnio

na jedn.

Data

Zw Nr

szt.

dcm

2

kg

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

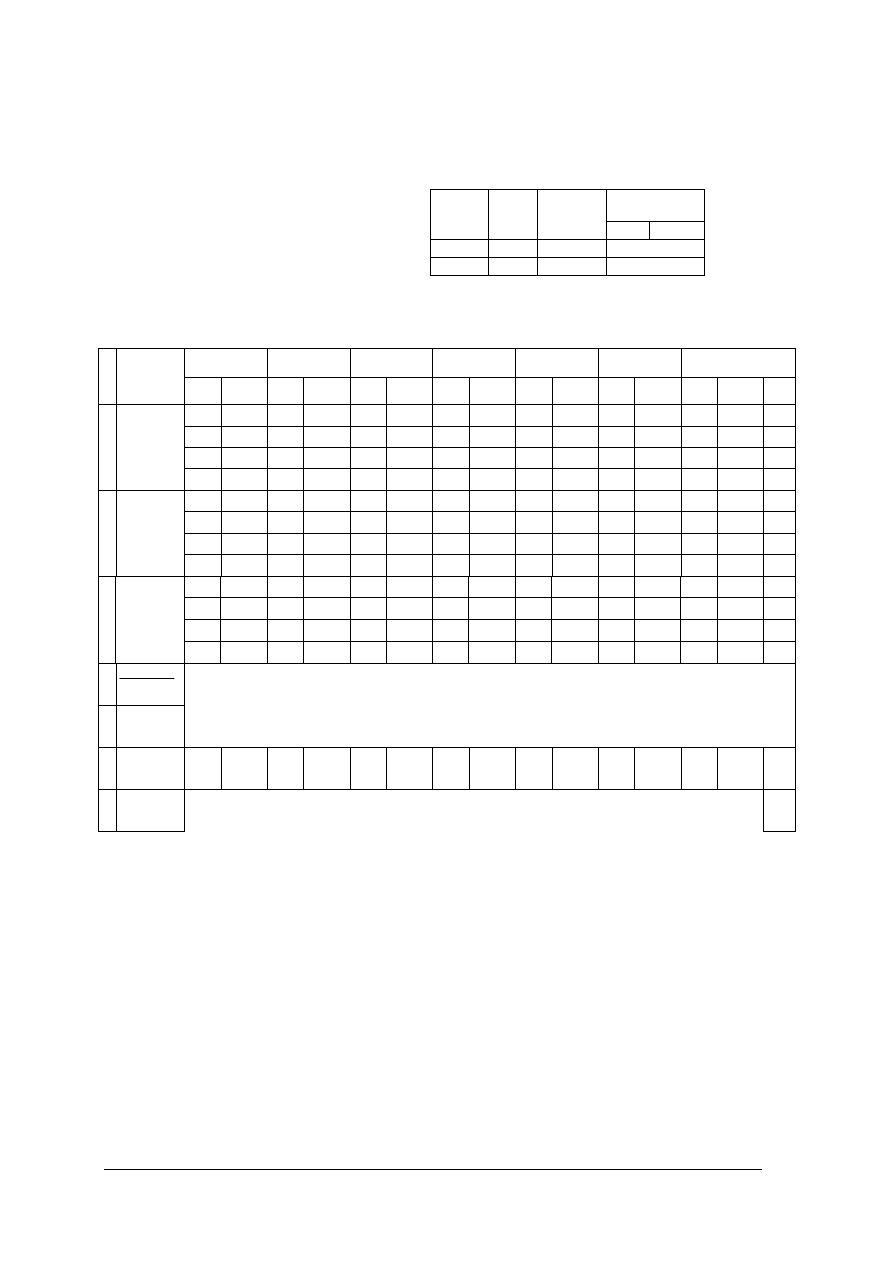

Mistrz oddziału rozkroju pobierając materiały ewidencjonuje przychody w zeszycie

prowadzonym według wzoru.

Tab. 2.Przykładowy wzór ewidencji [14, s. 49]

Przych.

z mag.

Wydawanie

krojczym

Zwrot

krojczych

Zwrot

do

magazy

nu

Stan

Uwagi

Lp. Data

S

ta

n

ub

.

m

ie

si

ą

ca

N

r RW

Ilo

ść

N

r z

le

ce

n

ia

po

z

y

cja

N

az

wi

sko

G

at

u

n

ek

Ilo

ść

N

az

w

is

ko

Ilo

ść

nr

ZW

Ilo

ść

B

ie

żą

cy

Mistrz oddziału rozkroju, wydając krojczym materiały, wpisuje ilości do zlecenia.

Z różnych przyczyn, a szczególnie na skutek niskiej jakości materiałów lub słabych

kwalifikacji krojczych, zachodzą przypadki braku materiału do wykrojenia kompletu

zapisanych w zleceniu elementów. Obowiązkiem mistrza jest zbadanie przyczyny,

wyciągnięcie wniosków i wydanie brakującej ilości materiałów. Wydając dodatkową ilość,

wpisuje ją do zlecenia oraz do ewidencji obrotów, zaznaczając w uwagach dodatkowe

pobranie. Po wykonaniu zadań miesiąca krojczy zwracają mistrzowi zlecenie i ewentualnie

ilość zaoszczędzonych materiałów, co zostaje wpisane do zlecenia i ewidencji obrotów. Jeśli

z różnych przyczyn oddział rozkroju nie będzie w stanie wykroić rozpisanych na dany

miesiąc elementów, pozostawia się materiał w stanie robót w toku.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim oddziale powinien odbywać się rozkrój materiałów?

2. Jakie znasz urządzenia do rozkrawania skór na pasy?

3. Jakie narzędzia stosujemy przy rozkroju ręcznym?

4. W jakim celu prowadzona jest dokumentacja rozkroju?

5. Jaką dokumentację prowadzi mistrz oddziału rozkroju?

6. W jakie narzędzia podstawowe powinien być wyposażony oddział krojowni?

7. Jakie urządzenia i przyrządy pomiarowe powinny znajdować się na krojowni?

8. Z jakich materiałów wykonuje się wycinaki?

9. Z jakich materiałów wykonuje się kloce do mechanicznego rozkroju?

10. Wymień wyposażenie krojowni kaletniczej?

11. Jak zbudowane są stoły do uwarstwienia tkanin?

12. Z jakiego drewna wykonuje się kloce i deski do rozkroju?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj rysunek schematyczny przedstawiający prawidłowy plan ustawienia stanowisk

ręcznych, maszynowych i urządzeń krojowni kaletniczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje na temat zorganizowania oddziału

rozkroju,

2) zorganizować wycieczkę do zakładu produkcyjnego na krojownię,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) przygotować papier do rozrysowania schematu krojowni,

5) przygotować przybory do rysowania,

6) wykonać schemat planu krojowni.

Wyposażenie stanowiska pracy:

– stół do wykonania ćwiczenia,

– papier do wykonania schematu,

– przybory do pisania i rysowania,

– dzienniczek praktyk,

– literatura z rozdziału 6.

Ćwiczenie 2

Dobierz narzędzia do ręcznego rozkroju skór miękkich i twardych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje na temat narzędzi do ręcznego

rozkroju skór,

2) dobrać odpowiednie narzędzia do rozkroju skór miękkich i twardych,

3) porównać i uzasadnić różnice w dobranych narzędziach,

4) wyciągnięte wnioski zapisać w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– noże,

– deski,

– przyciski metalowe,

– zeszyt ćwiczeń,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 3

Dobierz narzędzia do mechanicznego rozkroju skór.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje na temat doboru narzędzi do rozkroju

tkanin,

2) dobrać odpowiednie narzędzia do rozkroju maszynowego skór,

3) uzasadnić dokonany dobór narzędzi,

4) wyciągnąć wnioski i zapisać je w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

–

wycinaki,

–

kloce,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić gdzie powinien przebiegać rozkrój materiałów?

¨

¨

2)

wymienić co powinno znajdować się w oddziale rozkroju?

¨

¨

3)

wymienić narzędzia stosowane w krojowni?

¨

¨

4)

omówić jak zbudowane są stoły do uwarstwienia tkanin?

¨

¨

5)

określić z jakich materiałów wykonane są deski i kloce do

rozkroju?

¨

¨

6)

jakie rodzaje noży są stosowane do rozkroju skór miękkich

i twardych?

¨

¨

7)

omówić jaki rodzaj dokumentacji prowadzi mistrz na wydziale

rozkroju?

¨

¨

8)

dobrać narzędzia do ręcznego rozkroju skór?

¨

¨

9)

wymienić i omówić przeznaczenie przyrządów pomiarowych?

¨

¨

10) zaprojektować krojownię kaletniczą dla dużej produkcji?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2. Ogólne wiadomości o rozkroju

4.2.1. Materiał nauczania

Rozkrojem nazywa się zespół czynności technologicznych, których celem jest podział

materiałów płaskich (skór, folii, tkanin, tektury np.) na części o określonych wymiarach

i konturach. Rozkrój skór i materiałów nieskórzanych może odbywać się ręcznie przy użyciu

noży lub prostych urządzeń, albo mechanicznie za pomocą wycinarek i wycinaków, krajarki

pasów, oraz krajarki taśmowej, które zostaną omówione później. W wyniku rozkroju

uzyskuje się więc elementy wyrobów kaletniczych, jak np. korpusy, spody, klapy, paski.

Rozkrój ręczny stosuje się jeszcze w wielu zakładach, ale względy ekonomiczne

i technologiczne zalecają stosowanie wycinania mechanicznego, szczególnie w produkcji

seryjnej. Względy uzasadniające wyższość wycinania mechanicznego nad wycinaniem

ręcznym często zwanym wykrawaniem:

−

czystość konturów,

−

niższa pracochłonność w czasie wycinania,

−

mniejsza ilość odpadów,

−

lepsza jakość wyrobów, gdyż wycinak nie zakrywając materiału umożliwia ominięcie

skaz i uszkodzeń na powierzchni wyciętych elementów.

Materiały stosowane do produkcji wyrobów kaletniczych ogólnie dzieli się na

podstawowe i pomocnicze. Do materiałów podstawowych zaliczamy: skóry naturalne,

materiały skóropodobne, tkaniny.

Wśród materiałów pomocniczych, które podlegają rozkrojowi, wyróżnia się: materiały

papiernicze i podkładowe.

Podstawowym surowcem stosowanym w produkcji wyrobów kaletniczych są skóry:

bydlęce, cielęce, końskie, świńskie, kozie, dwoiny i w mniejszej ilości, z powodu wysokiej ceny,

skóry zwierząt egzotycznych np. krokodyli, węży, jaszczurek, ryb i płazów. Skóry te są

garbowane najczęściej metodą chromową, roślinną, chromowo-roślinną lub syntanowo-roślinną.

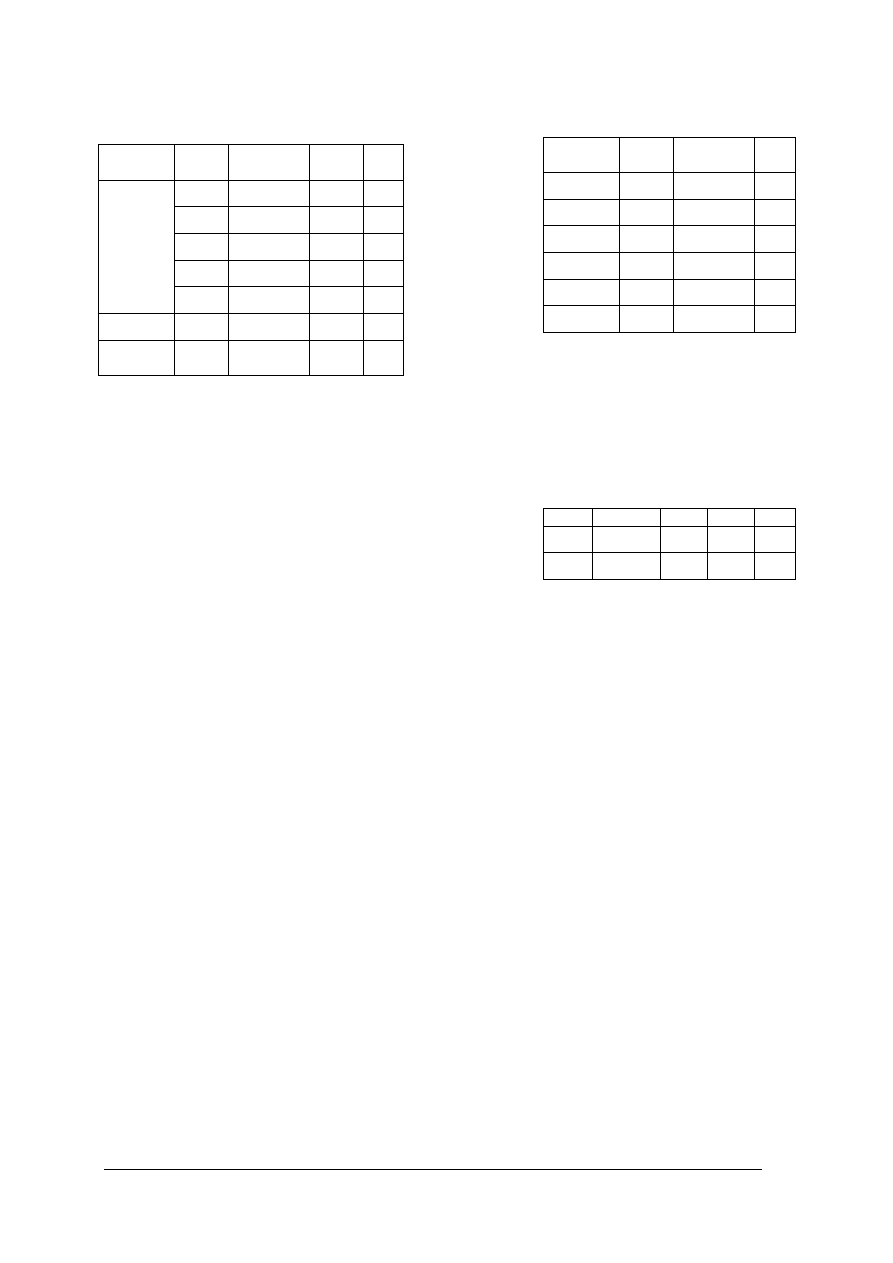

Tabela 3

Rodzaj skór i ich przeznaczenie w wyrobach kaletniczych [2, s. 37]

Rodzaj skóry

Sposób

garbowania

Powierzchnia

średnia w dm

2

Grubość

średnia

w mm

Przeznaczenie

Cielęce

chromowy

60 ÷ 100

0,6 ÷ 1,2

portfele, portmonetki,

torebki damskie,

teczki aktówki

220 ÷ 320

chromowy

130 ÷ 160

1,0 ÷ 2,2

Torby damskie,

gospodarcze

i podróżne oraz walizy

Bydlęce całe

połówki

roślinny

220 ÷ 320

1,6 ÷ 3,0

Walizy, pasy i futerały

np. fotograficzne

Końskie przody

chromowy

160 ÷ 240

0,8 ÷ 1,6

Torebki damskie,

podróżne, portmonetki

i drobne wyroby

kaletnicze, jak etui

Świńskie

chromowy

i roślinny

60 ÷ 120

0,7 ÷ 1,6

Teczki biurowe

i podróżne, torebki

damskie

i gospodarcze, waliz

i nesesery, portfele,

portmonetki i drobne

wyroby

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Kozie

chromowy

35 ÷ 80

0,5 ÷ 0,8

Wyborowe torebki

damskie, portfele,

portmonetki, etui np.

Bydlęce dwoiny

chromowy

i roślinny

od 30

1,5 ÷ 3,0

Teczki szkolne

i tornistry, torby

gospodarcze; drobne

wyroby kaletnicze

Naturalne skóry

wężów, jaszczurek

i krokodyli

chromowy

i roślinny

Grubość i powierzchnia zróżnicowane

w zależności od gatunku zwierzęcia

Luksusowe torebki

damskie, portfele, etui,

portmonetki, paski do

zegarków np.

Ogólne zasady rozkroju skór

W czasie wycinania części składowych wyrobu ze skóry uwzględnia się

charakterystyczne właściwości skór:

−

zwartość tkanki,

−

ciągliwość skóry,

−

grubość skóry.

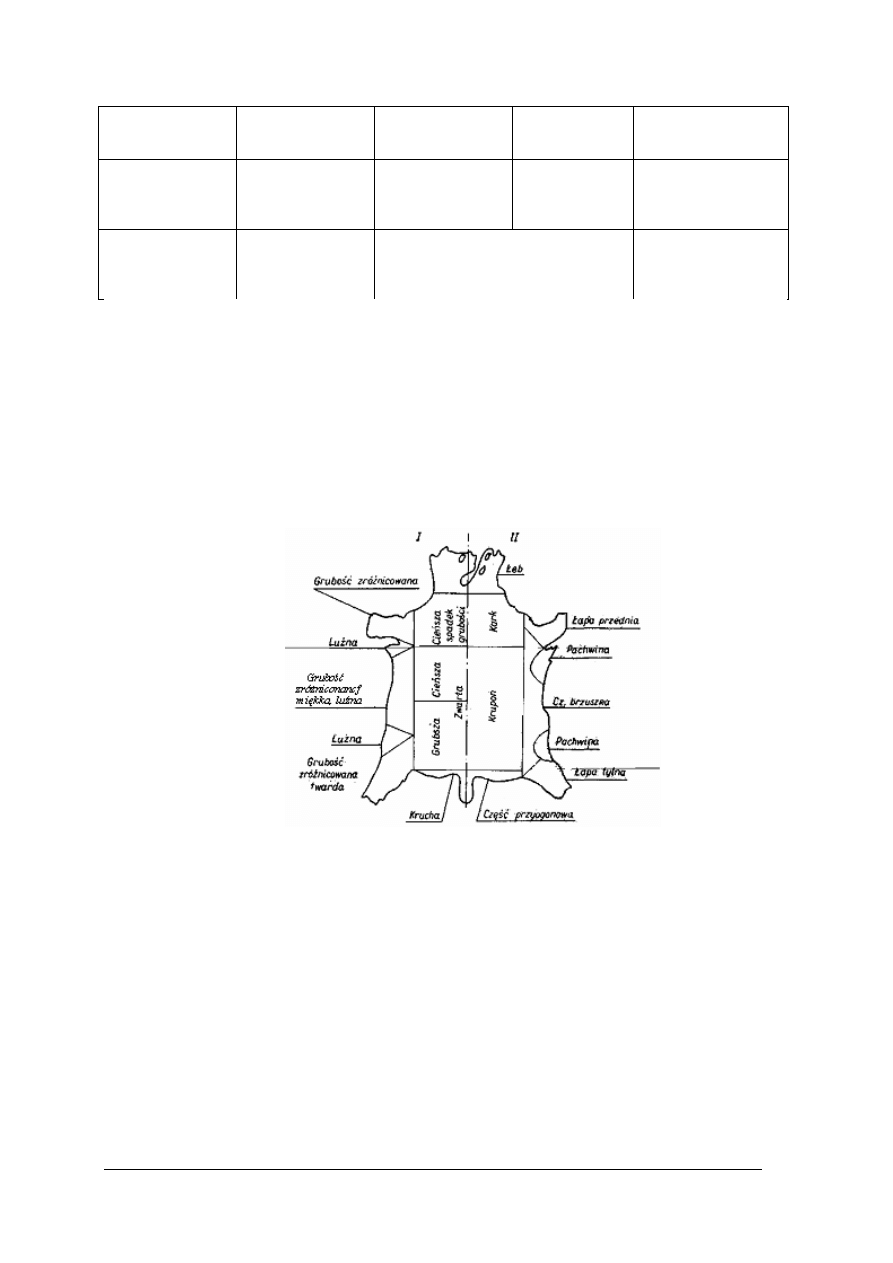

Należy pamiętać o tym, że grubość skóry określonego rodzaju zależy od jej układu

topograficznego (rys. 20).

Rys.20. Charakterystyka topograficzna skóry bydlęcej: [3, s. 65]

I – charakterystyka tkanki skórnej, II – oznaczenie części topograficznych.

W części grzbietowej (kruponowej), skóra jest najgrubsza i równomierna, w karku

najczęściej cieńsza (skóry z byków stanowią wyjątek) i zarazem luźniejsza, boki zaś

wykazują wyraźny spadek grubości, natomiast tylne łapy i część przyogonowa mają

nierównomierną grubość i dodatkowo kruchość tkanki.

Podczas rozkroju należy pamiętać o kierunkach ciągliwości, gdyż ma to wpływ na jakość

wyciętych elementów oraz o tym, że skóry wycinamy pojedynczo. Kierunki ciągliwości skór,

niezależnie od rodzaju, sposobu garbowania, lub wykończenia są stałe. Na przykładzie skóry

cielęcej pokazano kierunki ciągliwości (rys. 21). Strzałki wskazują, że najmniejszą ciągliwość

wykazuje część grzbietowa skóry, nie tylko w kierunku podłużnym, ale i w poprzecznym,

boki i łapy w kierunku poprzecznym do środka skóry, a kark wzdłuż jarzm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

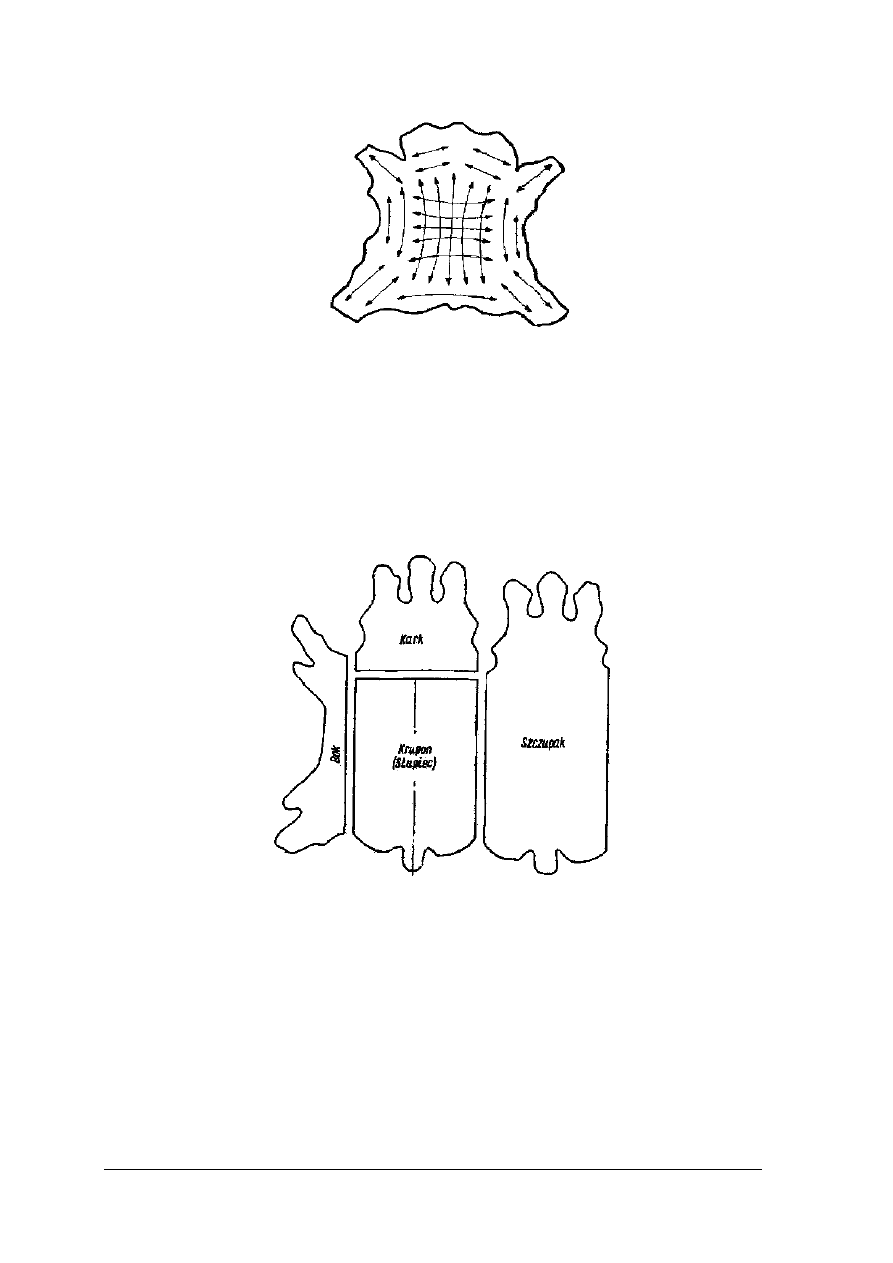

Rys. 21. Kierunki najmniejszej ciągliwości skóry cielęcej. [3, s. 66]

Zasady rozkroju skór całych, welurowych i skór zwierząt egzotycznych

Do zakładu produkcyjnego lub pracowni kaletniczych najczęściej dostarczane są skóry

całe lub połówki, które są przeznaczane do rozkroju na elementy wyrobów kaletniczych. Po

odcięciu boków skóry bydlęcej otrzymana część środkowa z karkiem nazywana jest

szczupakiem(rys. 22).. Skóry te wycina się lub rozkrawa podobnie jak skóry całe, od strony

lewej do prawej.

Rys. 22. Otrzymywanie szczupaka po rozkroju topograficznym. [3, s. 62]

Rozkrój skór całych jest bardzo trudny ze względu na duże zróżnicowanie topograficzne.

Wycinanie elementów wyrobów z całych skór rozpoczyna się od lewej tylnej łapy i prowadzi

szeregowo aż do części karkowej, do całkowitego wykorzystania skóry. Całych skór nie

należy rozkrawać od środka tj. od kruponu, gdyż odpad powstawałby po obu bokach skóry.

Połówki skór boksów bydlęcych wycina się od linii grzbietowej, w kierunku lewej lub prawej

łapy, w zależności od tego, czy jest to lewa czy prawa połówka skóry.

Według tych samych zasad wycina się i rozkrawa również inne skóry np. cielęce, kozie

(rys. 23).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

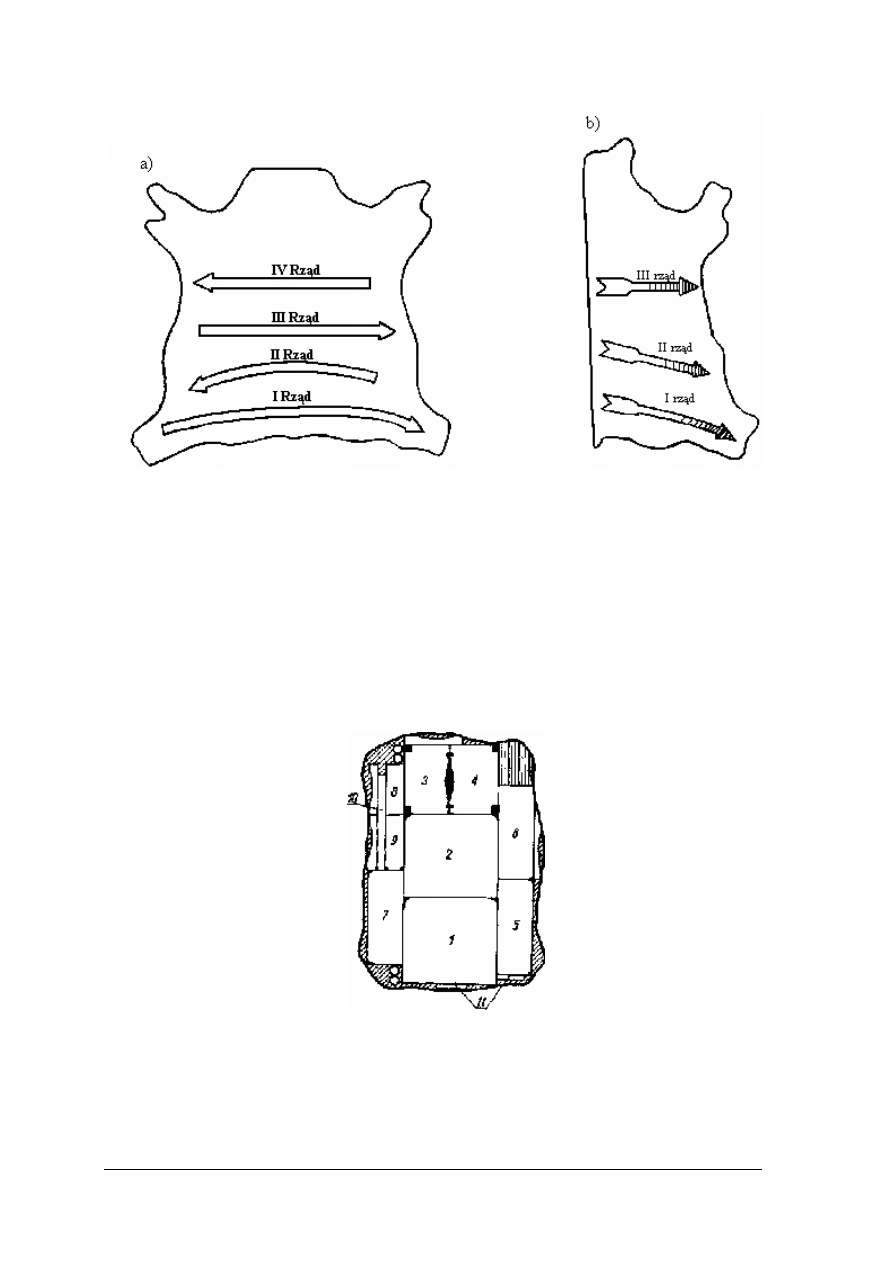

Rys. 23. Zasada rozkroju skóry bydlęcej [1, s. 116]

a – całe, b – połówki

Rozpoczęcie rozkroju od linii grzbietowej uzasadnia się koniecznością wykorzystania

najwartościowszej części skóry na elementy podstawowe wyrobu. W przemyśle skórzanym

duże zastosowanie znajdują również połówki przodów końskich. W skórach końskich już

w surowcu odcina się część przednią od zadniej.

Zasady rozkroju skór świńskich są takie same jak dla skór całych. Ze skór świńskich, na

wyroby kaletnicze przeznacza się całą część kruponową i część karku (rys. 24). Skóry te są

nadal podstawowym materiałem do wyrobu wielu wyrobów kaletniczych np. aktówek, teczek,

torebek damskich i innych drobnych wyrobów.

Rys. 24. Racjonalny rozkrój kruponu świńskiego na części składowe teczki szkolnej [3, s. 62]

1, 2 – główne części teczki, 3, 4 – kieszenie teczki, 5, 6, 7 – podklapy, 8, 9 – boki, 10 – paski na rączki,

11 – paski na wsuwki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

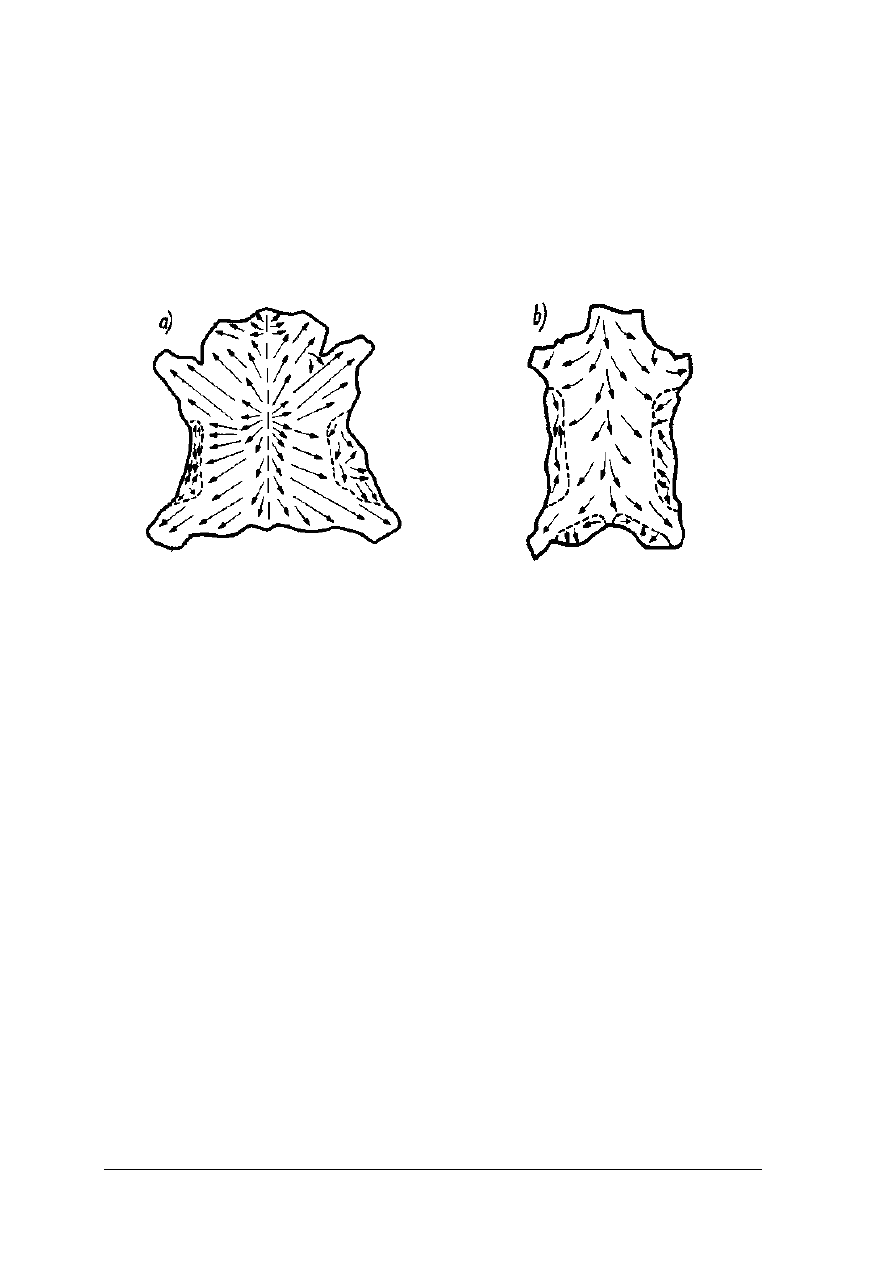

Zasady rozkroju skór welurowych są analogiczne do rozkroju skór wykończonych od

strony lica. Podczas wycinania welurów należy zwrócić uwagę na kierunek ułożenia włókien

oszlifowanej mizdry skóry. Kierunek ten jest zgodny z kierunkiem ułożenia torebek

włosowych. Ułożenie włókien sprawdza się dłonią. Podczas gładzenia włókien zgodnie z ich

kierunkiem barwa skóry nie zmienia się, przy odwrotnym ruchu barwa otrzymuje ciemniejszy

odcień. Skórę należy rozkrawać tak, aby włókna w zasadniczych elementach wyrobu układały

się w jednym kierunku (rys. 25). Welury kozie, cielęce są garbowane i wykończone

w całości, welury świńskie w postaci kruponów, natomiast bydlęce najczęściej w połówkach.

Rys. 25. Układ włókien na welurze: [3, s. 63]

a – cielęcym, b – kozim.

Skóry zwierząt egzotycznych stanowią cenny surowiec do produkcji luksusowej

galanterii oraz torebek damskich. Z powodu braku odpowiedniej ilości tego surowca na rynku

krajowym, spotyka się najczęściej imitację uzyskiwaną przez wytłaczanie na skórach

świńskich deseni lica niektórych skór. Ze względu na wysoką cenę skór z gadów i płazów ich

zużycie jest ograniczone. Rozkrawa się je jak całe skóry. Dodatkową trudność

w czasie manipulowania wzornikami sprawia charakterystyczny rysunek lica.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Wyjaśnij, co nazywamy rozkrojem?

2. W jaki sposób może odbywać się rozkrój skór?

3. Jakie właściwości skór uwzględnia się podczas rozkroju?

4. Wymień części topograficzne skóry bydlęcej?

5. Wyjaśnij, czy skóry można wycinać warstwowo?

6. Wyjaśnij, czy kierunki ciągliwości skóry, mają znaczenie podczas rozkroju?

7. Jak dzieli się materiały podstawowe stosowane w wyrobach kaletniczych?

8. Jakie znasz najważniejsze zasady rozkroju skór?

9. Jakimi metodami są garbowane skóry stosowane do wytwarzania wyrobów kaletniczych?

10. Od którego miejsca topograficznego należy rozpocząć rozkrój skór całych?

11. W jaki sposób otrzymuje się część topograficzną skóry zwaną szczupak?

12. Jakie części topograficzne występują w skórach końskich?

13. Jak dokonuje się rozkroju połówek skór?

14. Jak sprawdza się skóry welurowe przed rozkrojem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

15. Jak dokonuje się rozkroju skór welurowych na elementy wyrobów?

16. Czym charakteryzują się skóry zwierząt egzotycznych?

17. Jakie wyroby można wykonać ze skór zwierząt egzotycznych?

18. Co powstaje podczas rozkrawania skór?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj podziału topograficznego skóry bydlęcej rozrysowanej na kartonie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje na temat topografii skóry bydlęcej,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) posiadać rozrysowaną skórę bydlęcą na kartonie,

4) dokonać podziału topograficznego rozrysowanej skóry bydlęcej,

5) omówić podział skóry z uzasadnieniem.

Wyposażenie stanowiska pracy:

−

plansze z ogólnym kształtem skóry bydlęcej,

−

plansze innych skór dla porównania np. końskiej, świńskiej, cielęcej,

−

przybory do rysowania i pisania,

−

dzienniczek praktyk,

−

literatura z rozdziału 6.

Ćwiczenie 2

Na podstawie oględzin, oraz badania organoleptycznego próbek skór określ, jakie jest ich

przeznaczenie asortymentowe na wyroby kaletnicze.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje na temat rodzajów i przeznaczenia

asortymentowego skór stosowanych w kaletnictwie,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) dokonać oględzin próbek skór i określić ich przeznaczenie na wyroby,

6) swoje spostrzeżenia i ocenę zapisać w dzienniczku praktyk,

7) podzielić się z innymi swoją oceną.

Wyposażenie stanowiska pracy:

– zestaw próbek skór: bydlęcej, świńskiej, końskiej, koziej, cielęcej,

– stół do oglądania próbek,

– dzienniczek praktyk,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Ćwiczenie 3

Znając metody rozkroju skór, dokonaj ręcznego rozkroju skóry bydlęcej, rozrysowanej na

kartonie, na określony wyrób np. torebka damska.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje na temat metod rozkroju skór.

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) przygotować kartonową formę skóry bydlęcej,

6) dokonać rozkroju kartonowej formy na części składowe wyrobu,

7) uzasadnić sposób oraz metodę dokonania rozkroju skóry (wyrysowanej na kartonie),

8) zapisać w dzienniczku ilość wykrojonych kompletów.

Wyposażenie stanowiska pracy:

–

schemat skóry bydlęcej,

–

stół roboczy,

–

płyta do rozkroju,

–

nożyczki do wycięcia kartonowej formy skóry,

–

nóż i wzorniki do rozkroju skóry wyrysowanej na kartonie,

–

przybory do pisania i rysowania,

–

instrukcja stanowiskowa,

–

dzienniczek praktyk,

–

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować układ topograficzny skóry bydlęcej?

¨

¨

2)

wymienić metody rozkroju skór?

¨

¨

3)

zdefiniować zasady rozkroju skór?

¨

¨

4)

uzasadnić, że kierunki ciągliwości skór mają znaczenie przy

rozkroju skóry na elementy?

¨

¨

5)

wymienić rodzaje skór stosowanych do wytwarzania wyrobów

kaletniczych?

¨

¨

6)

rozpoznać różne rodzaje skór po wyglądzie lica?

¨

¨

7)

wyjaśnić co nazywamy rozkrojem?

¨

¨

8)

wyjaśnić zasady rozkroju skór całych i połówek?

¨

¨

9)

omówić zasady rozkroju skór welurowych na elementy?

¨

¨

10)

wyjaśnić od której części dokonuje się rozkroju połówek?

¨

¨

11)

wyjaśnić jak dokonujemy rozkroju skór zwierząt egzotycznych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3. Ręczny i mechaniczny rozkrój skór

4.3.1. Materiał nauczania

Sposób wycinania skór nazywa się techniką rozkroju. Podczas wycinania skór stosujemy

różne metody starając się, aby ze względów ekonomicznych powstawał jak najmniejszy

odpad przybrzeżny oraz międzywzornikowy. Bez względu na to, czy rozkrój skór odbywa się

ręcznie czy mechanicznie, rozróżnia się dwie metody: kompletową i kombinowaną. Metoda

kompletowa polega na wykrawaniu lub wycinaniu z jednej skóry (lub partii skór) wszystkich

części składowych potrzebnych do wykonania określonego jednego wyrobu. Metoda

kombinowana polega na wykrawaniu lub wycinaniu części składowych różnych wyrobów co

najmniej dwóch z tej samej skóry lub partii skór.

Przed przystąpieniem do wycinania i rozkrawania skór, należy je obejrzeć od strony lica

i mizdry (przeprowadzić badanie organoleptyczne). Wady i uszkodzenia występujące od

strony mizdry zaznaczyć na licu kredą, aby uniknąć wykrojenia elementów z wadami

i uszkodzeniami. Skóry pokrywane farbami plastykowymi oraz deseniowane bada się przez

rozciąganie oburącz, aby uwidoczniły się ukryte uszkodzenia. Przed przystąpieniem do

rozkroju mechanicznego obowiązkiem pracownika jest sprawdzenie sprawności działania

maszyny oraz sprawdzenie ustawienia wysokości ramienia od kloca i wycinaka, aby podczas

pracy kontury wykrojonych elementów były wycinarki bez zacięć i zniekształceń, a kloc nie

uległ zniszczeniu. Powierzchnię płyty igielitowej lub kloca przed wycinaniem należy natrzeć

parafiną. Skóra musi być gładko ułożona na powierzchni kloca, aby wycinane elementy nie

ulegały zniekształceniu. Każdy element wycina się jednym uderzeniem wycinaka. Pracując

przy wycinarkach, musimy szczególnie przestrzegać przepisów bezpieczeństwa i higieny

pracy na tych stanowiskach. Do niezbędnego wyposażenia oddziału krojowni należy również

krajarka pasów, która umożliwia wycinanie pasków nośnych do różnych wyrobów

kaletniczych wykonanych ze skór miękkich. Wycięte pasy przy użyciu krajarki

charakteryzują się równymi krawędziami. Stosując mechaniczny rozkrój skór skracamy czas

pracy, zwiększamy wydajność i jakość pracy na poszczególnych stanowiskach.

Względy uzasadniające wyższość wycinania nad wykrawaniem są następujące:

−

czystość konturów wyciętych elementów,

−

niższa pracochłonność,

−

mniejsza ilość odpadu,

−

lepsza jakość wykrojów.

Najważniejsze zasady obowiązujące podczas rozkroju skór:

1. Bez względu na ich wielkość i rodzaj najwartościowszą część skóry przeznacza się na te

części wyrobu, od którego wymagana jest najwyższa jakość ze względu na eksploatację.

2. Na oszczędność rozkroju wpływa liczba, kształt oraz wielkość części składowych wyrobu.

Elementy o krzywych konturach powodują powstawanie dużej ilości odpadu

międzywzornikowego, natomiast elementy o łagodnych, jak również prostych kształtach

wpływają na wydajność skóry.

3. Umiejętność układania wzorników i wycinaków na skórze ma duży wpływ na wydajność

rozkroju.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Sortowanie i klasyfikacja odpadów

W procesie wycinania skór powstają większe lub mniejsze odpady. Uzyskany odpad

rozdzielamy na odpad skór miękkich i odpad skór twardych. W zależności od właściwości

możemy podzielić go na dwie grupy:

1. Odpad międzywzornikowy – posiada dobrą strukturę i czyste lico.

2. Odpad przybrzeżny – posiada zróżnicowaną grubość, uszkodzenia, skóra jest luźna.

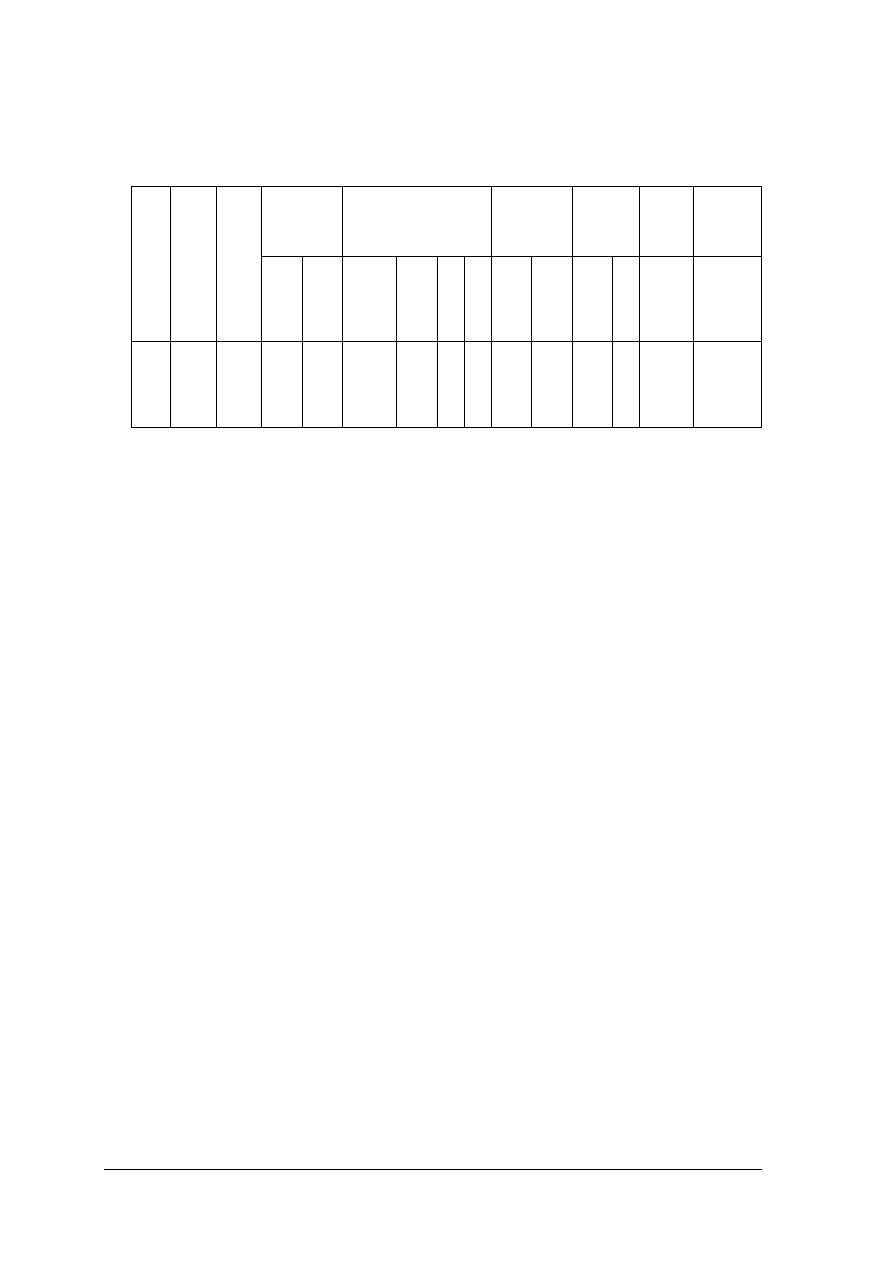

W zależności od wielkości odpad dzieli się na pięć klas:

−

do klasy I zalicza się wszystkie odpady skór miękkich o powierzchni 15 dm

2

lub większe,

−

do klasy II zalicza się odpady skór o powierzchni od 3–15 dm

2

,

−

do klasy III zalicza się odpad skór o powierzchni od 2–3 dm

2

,

−

do klasy IV zalicza się odpad o powierzchni od 1–2 dm

2

(rys. 26),

−

do klasy V zalicza się odpad o powierzchni do 1 dm

2

.

W zależności od rodzaju i klasy, odpad można wykorzystać na wyprodukowanie

drobnych przedmiotów kaletniczych tz. portfeli, etui, pasków do zegarków oraz wykorzystać

do wykonywania rękodzieł artystycznych. Drobne elementy z odpadu należy wycinać na

wycinarkach przy użyciu wycinaków.

Rys.26. Przykład użytkowania odpadu kl. IV ze skóry blankowej [ 3 s. 64]

1 – uchwyt do paska nośnego, 2 – podkładki do torby z tkaniny.

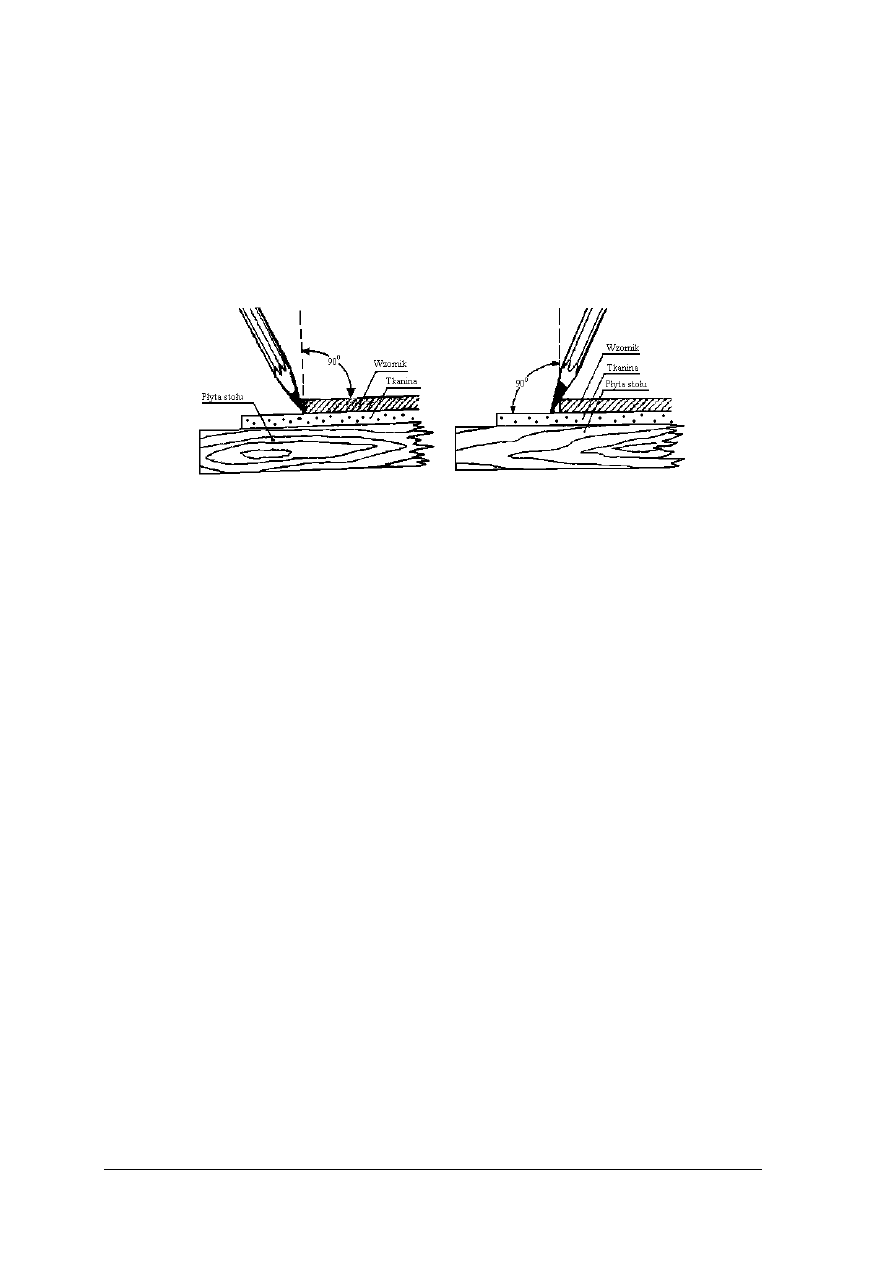

Rozkrój ręczny

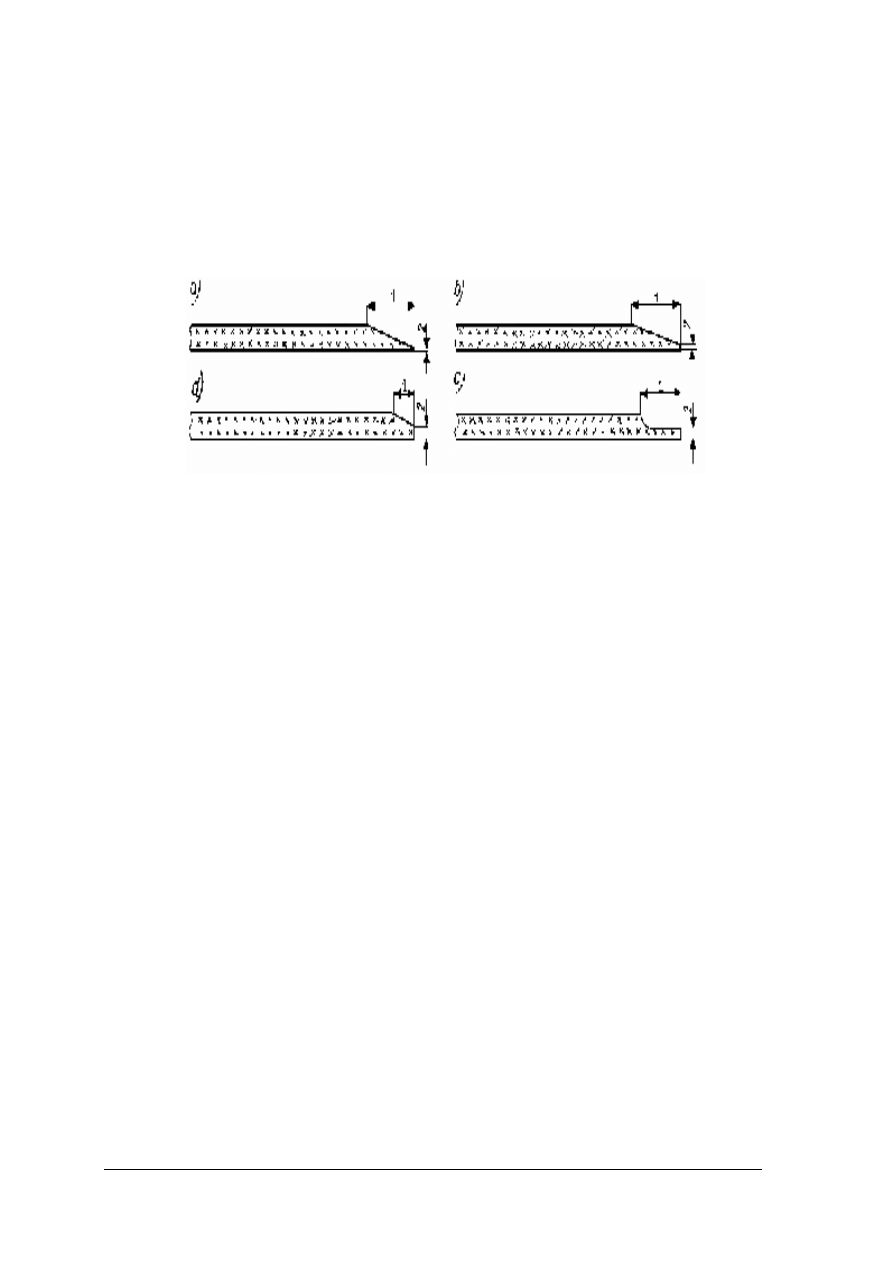

Rozkroju ręcznego skór dokonuje się wzdłuż linii prostych lub wzdłuż krawędzi

wzorników do rozkroju. Do rozkroju skór wzdłuż linii prostych używa się stalowego liniału

i noża, którego lewa strona powinna być równa i gładka w celu przylegania prostopadle do

linii, natomiast ostrze prawej strony noża powinno posiadać tak zwaną ,,fazę”. Rozkroju

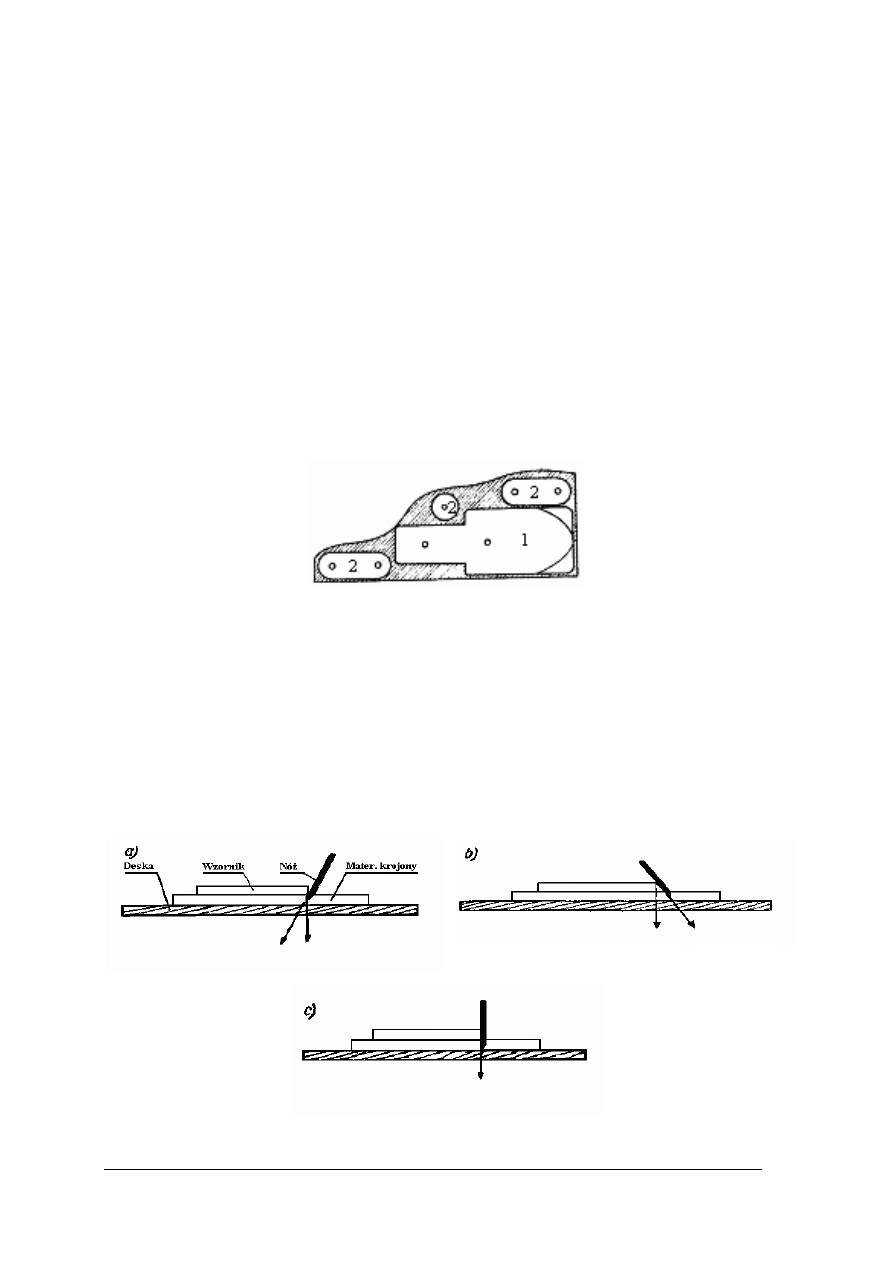

dokonujemy wzdłuż linii od góry w kierunku do siebie. Rysunek 27

obrazuje przygotowanie

stanowiska i ustawienie noża podczas ręcznego rozkroju skór.

Rys. 27. Ustawienia noża podczas ręcznego rozkroju skór [10, s. 35]

a, b – wadliwe, c – prawidłowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

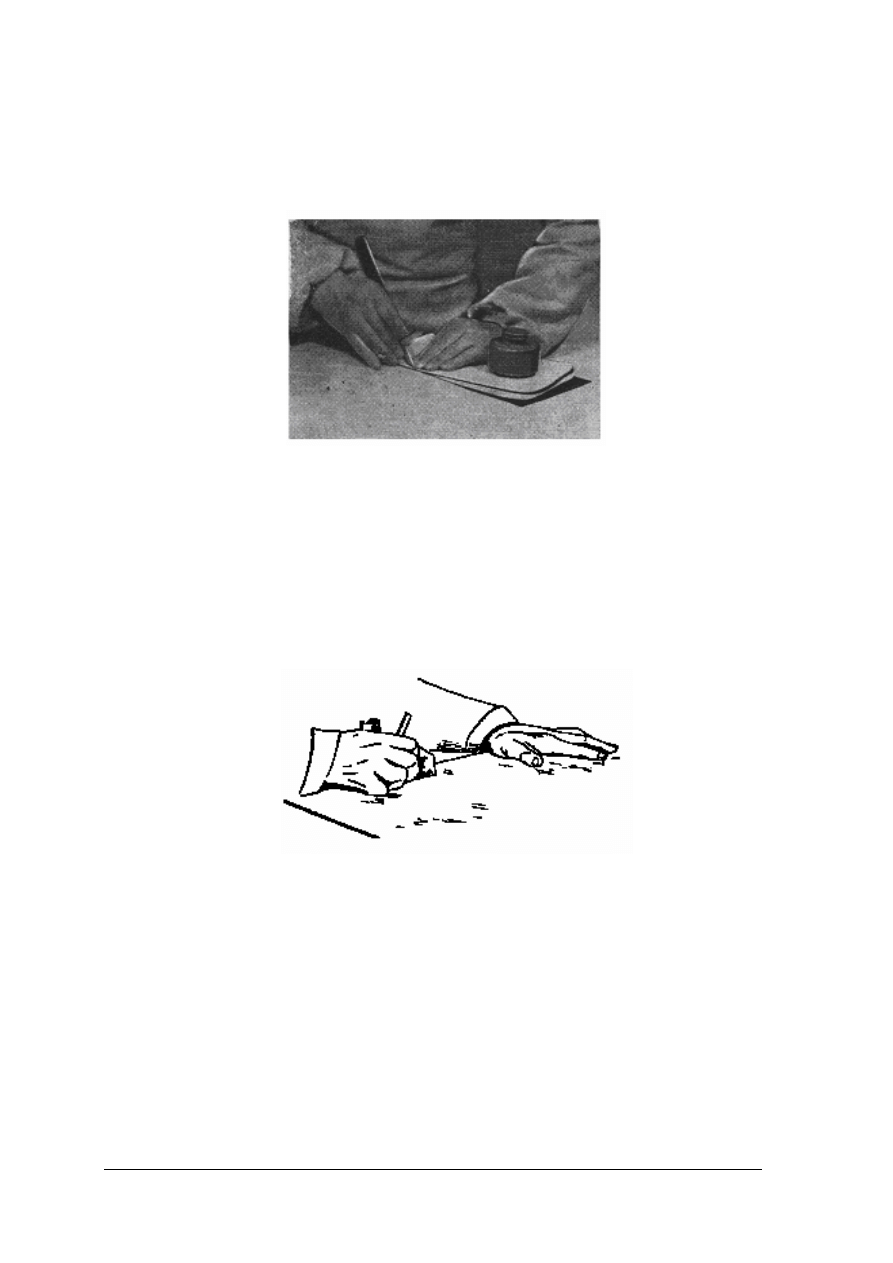

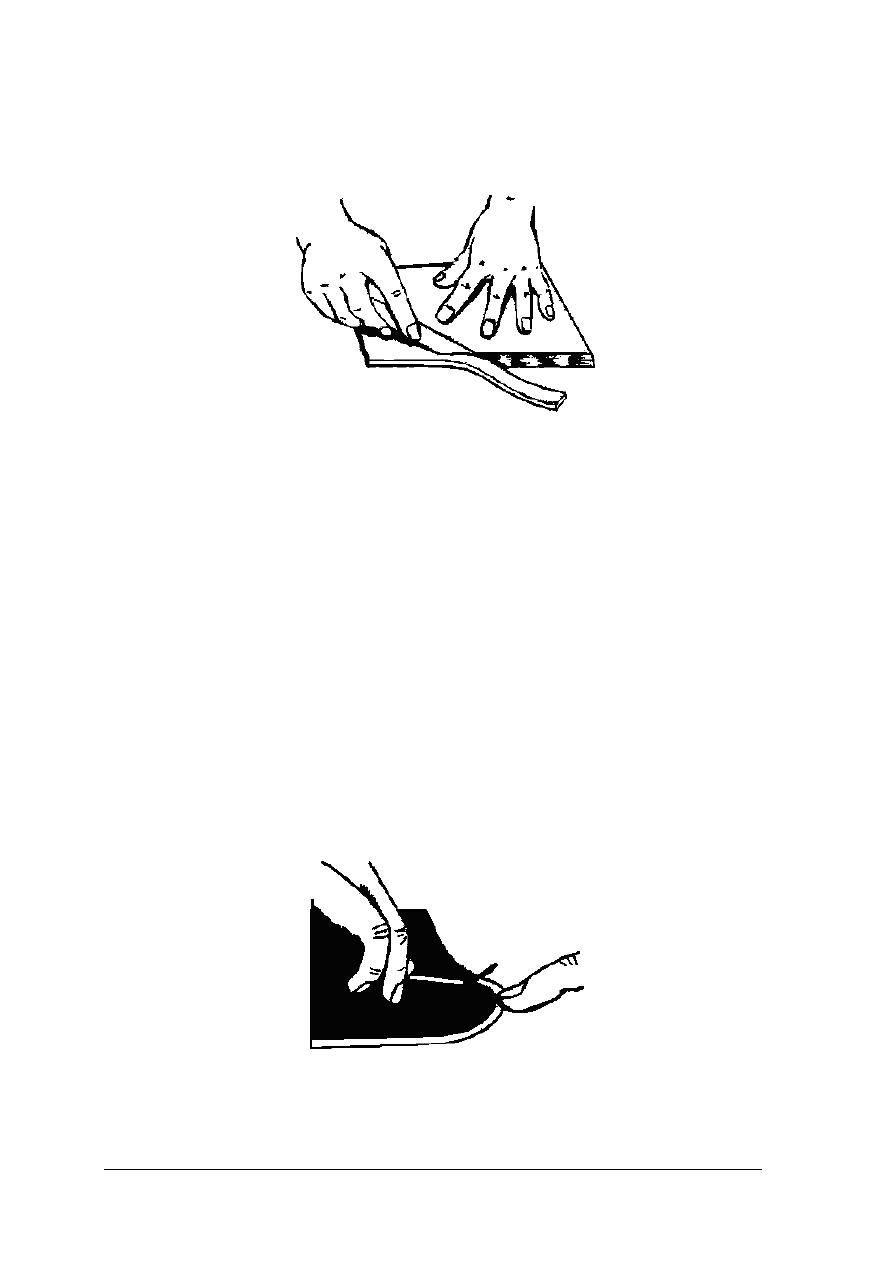

Do ręcznego rozkroju skór przy pomocy wzorników stosuje się cienki nóż o wąskim

ostrzu. Wzornik układa się w określone miejsce, skóry obciąża się przyciskiem metalowym

w celu unieruchomienia wzornika. Palcami lewej ręki przytrzymuje się płaszczyznę wzornika,

przy brzegu w odległości około 2 cm od jego krawędzi (rys. 28).

Rys.28. Układ rąk w czasie rozkroju skór przy wzorniku. [3, s. 35]

Skóry twarde tz. blankowe rozkrawa się według tych samych zasad opisanych powyżej,

tylko dodatkowo przymocowuje się skórę do deski szydłem, aby nie przesuwała się na stole.

Podczas rozkroju skór twardych, rękojeść noża chwyta się całą dłonią z uwagi na to, że skóry

te stawiają większy opór podczas krojenia.

Bardzo prostym urządzeniem służącym do ręcznego rozkrawania skór na pasy jest

kołodka. Odpowiedni występ na podstawie tego urządzenia (1÷1,5 mm) jest prowadnikiem,

którym kołodka opiera się o skórę w czasie wycinania pasa. Wycinanie dokonuje się ruchem

w kierunku od siebie (rys. 29).

Rys. 29. Układ rąk w czasie wykrawania pasa kołodką [3. s. 23]

Maszyny do mechanicznego rozkroju

Do mechanicznego rozkroju skór, tkanin i tworzyw skóropodobnych stosuje się wycinarki

i krajarki. Skóry przeznaczone do rozkroju układa się na klocu, stroną licową do góry

i dokonuje się rozkroju przy użyciu wycinaków. Są one podstawowymi narzędziami

używanymi w czasie rozkroju materiałów wierzchnich, Wycinaki i inne narzędzia służące do

rozkroju zostały omówione w rozdziale 4.1.

Wycinarki

Wycinarki – zależnie od ruchu postępowo – zwrotnego ramienia uderzeniowego dzielimy na:

−

mechaniczne,

−

elektrohydrauliczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wycinarki elektrohydrauliczne zależnie od budowy dzielimy na:

−

jednoramienne,

−

mostowe,

−

belkowe.

Wycinarka mechaniczna jednoramienna Svit 06004 – zasadniczymi elementami tej

wycinarki są: korpus żeliwny spoczywający na czteronożnej podstawie, stół roboczy, na

którym układa się drewniany lub z tworzywa podkład, poziomy wał napędowy

z zamocowanym kołem zamachowym, wał pionowy z uderzakiem, urządzenie regulujące

opadanie uderzaka, mechanizm podnoszenia, napęd elektryczny z silnikiem oraz urządzenia

pomocnicze. Po obu stronach stołu znajdują się półki, z których jedna służy do układania

wyciętych elementów. Pod stołem roboczym znajduje się pojemnik na odpad. Ramię

uderzeniowe zamocowane na wale pionowym wykonuje wraz z tym wałem ruch postępowo –

zwrotny za pośrednictwem zespołu napędu, w skład którego wchodzą: silnik elektryczny,

przekładnia pasowa z pasami klinowymi, sprzęgło wraz z hamulcem, poziomy wał napędowy

oraz mechanizm korbowo – wodzikowy zamieniający ruch obrotowy wału poziomego na

postępowo-zwrotny wału pionowego.

Ze względu na przestarzałą budowę, duży hałas i wibracje obecnie wycinarka

mechaniczna jest bardzo rzadko stosowana.

Wycinarka elektrohydrauliczna jednoramienna – przeznaczona jest do wycinania

wszystkich elementów wyrobu kaletniczego ze skóry, tworzyw skóropodobnych, tkanin czy

gumy za pomocą wycinaków jednostronnych lub dwustronnych. Procesu wycinania

elementów dokonuje się na klocach drewnianych, z tworzyw sztucznych lub na płycie

metalowej – aluminiowej.

Wycinarka elektrohydrauliczna składa się z korpusu, w którym znajduje się zespół

mechanizmów napędu i sterowania maszyny. Do korpusu przymocowany jest stół roboczy

o wymiarach 920×460 mm oraz prowadnica kolumny. Stół roboczy, prowadnica kolumny

oraz ramię uderzeniowe wykonane są z żeliwa. Do dolnej części ramienia uderzeniowego

przymocowana jest płyta aluminiowa i igelitowa płyta izolacyjna. Ramię uderzeniowe może

obracać się wokół osi kolumny. Mechanizmem podnoszenia regulowana jest odległość

ramienia uderzeniowego od powierzchni stołu roboczego. Na ramieniu uderzeniowym

znajdują się dwa włączniki, po naciśnięciu których ramię uderzeniowe wykonuje podwójny

skok w dół i w górę oraz zespół regulacji wielkości skoku. Włączanie uderzenia oburącz

gwarantuje obsługującemu pełne bezpieczeństwo pracy. W skład hydraulicznego napędu

wycinarki wchodzą silnik elektryczny, pompa hydrauliczna, filtr oleju, rozdzielacz oraz

siłownik hydrauliczny. Dokładnie z napędem hydraulicznym zostałeś zapoznany w jednostce

modułowej 744[01].O1.04.

Wycinarka elektrohydrauliczna jednoramienna typ B-1001 istnieje w niej możliwość

podnoszenia ramienia w zakresie od 60 do 120 mm nad poziom stołu. Mechanizm regulacji

wielkości skoku ramienia jest wbudowany w ramie uderzeniowe. Wielkość skoku w zakresie

od 10 do 60 ustawia się za pomocą pokrętła. Pokrętło wprawia w ruch przekładnię zębatą

stożkową oraz kółko zębate współpracujące z zębatka z przymocowanym zderzakiem. W ten

sposób zderzak zostanie ustawiony w odpowiedniej odległości od osi kolumny, ustalając skok

ramienia uderzeniowego. Na zderzak naciska w czasie ruchu ramienia uderzeniowego

wyłącznik układu sterowania maszyny. Wyłącznik ten jest przymocowany do popychacza

rolkowego współpracującego z krzywką przestrzenną stożkową umieszczoną na wsporniku

przymocowanym na stałe do siłownika hydraulicznego. Ponieważ popychacz rolkowy

związany jest z ramieniem uderzeniowym, zatem wykonuje razem z nim ruch w górę i w dół,

przesuwając się po krzywce i powodując nacisk wyłącznika na zderzak.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Omawiany typ maszyny wyposażony jest w trzy niezależne od siebie zabezpieczenia

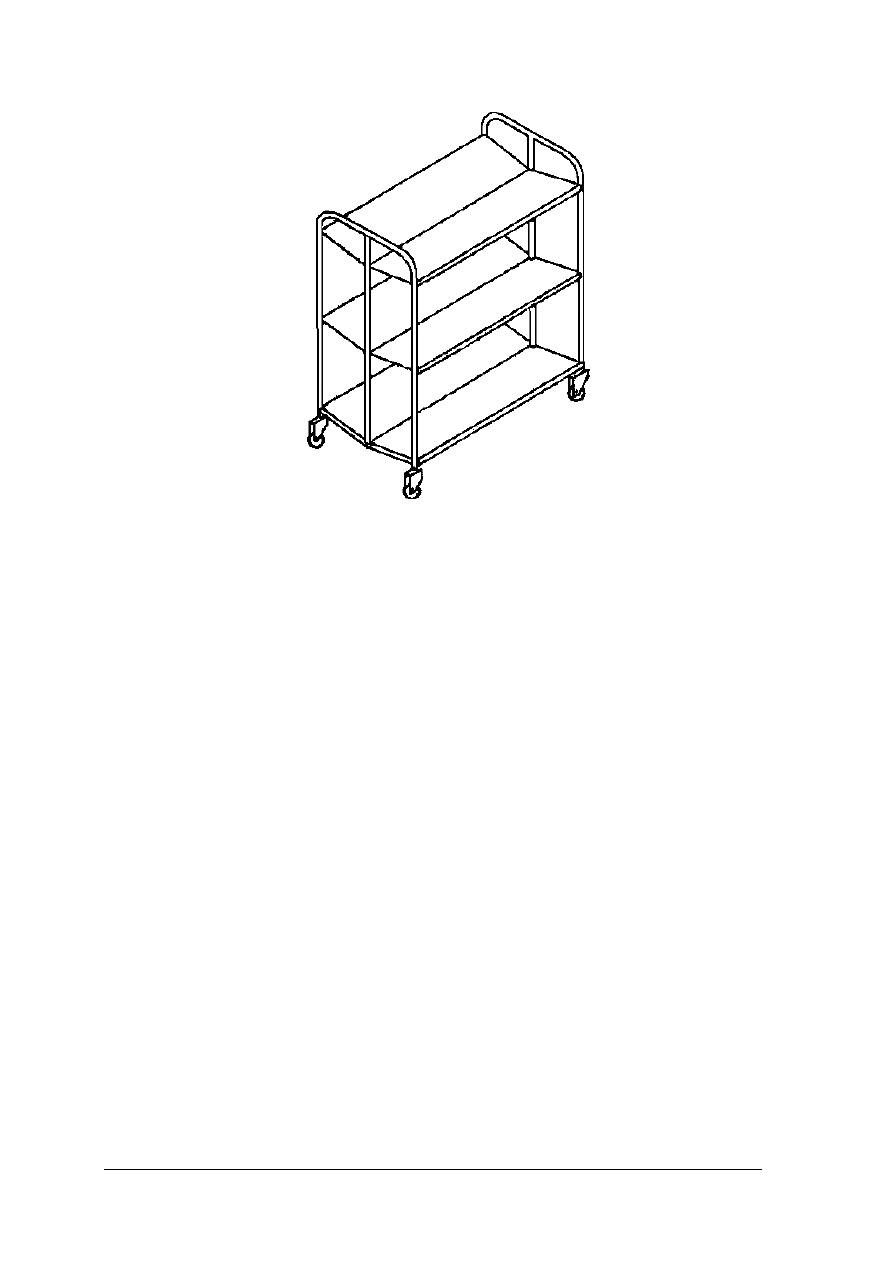

przed nadmiernym przeciążeniem:

−

system odległościowy, kiedy dokładne nastawienie wielkości i miejsca skoku przy stałej

wysokości wycinaka umożliwia zagłębianie się wycinaka wyłącznie na głębokość

surowca, po czym następuje natychmiastowy, samoczynny powrót ramienia

uderzeniowego do położenia wyjściowego,

−

system elektryczny, kiedy po przecięciu surowca oraz płyty izolacyjnej i dotknięciu

wycinaka do płyty aluminiowej, następuje zamknięcie obwodu elektrycznego, co

w

konsekwencji

powoduje

natychmiastowy,

samoczynny

powrót

ramienia

uderzeniowego do położenia wyjściowego,

−

system hydrauliczny, który w procesie wycinania z materiałów ułożonych w warstwy

zabezpiecza układ hydrauliczny przed chwilowym przeciążeniem, w wyniku którego

zawór bezpieczeństwa współpracujący ze zwieraczem natychmiast uruchamia układ

samoczynnego powrotu ramienia uderzeniowego do położenia wyjściowego.

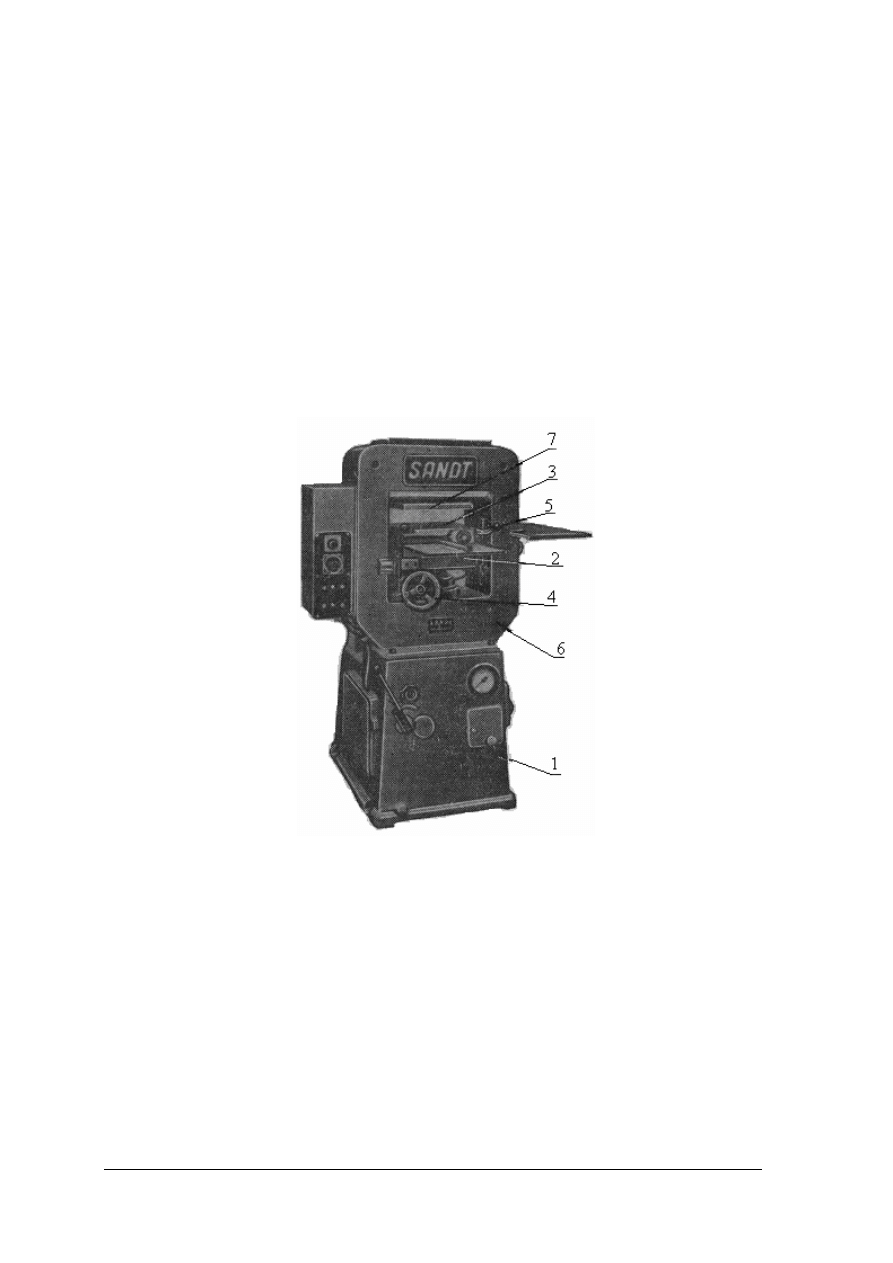

Wycinarka elektrohydrauliczna niemieckiej firmy Sandt jest stosowana w wielu

zakładach przemysłu skórzanego do wycinania elementów, praktycznie ze wszystkich

materiałów; możliwe jest również wycinanie wielowarstwowe. Budowa i zasada działania tej

wycinarki jest bardzo podobna do omówionej wycinarki typu B-1001. W korpusie

skrzynkowym umieszczony jest elektrohydrauliczny napęd maszyny. Górną część tego

korpusu stanowi stół roboczy o wymiarach 920×470 mm. Na kolumnie umieszczone jest

obrotowe ramię uderzeniowe. W nowszych typach położenie ramienia ustala się

samoczynnie. W celu umożliwienia samoczynnego obrotu ramienia uderzeniowego układ

hydrauliczny maszyny zaopatrzony jest w dodatkowy siłownik i rozdzielacz. Maksymalna siła

nacisku wycinarki Sandt wynosi 180 kN, skok ramienia uderzeniowego reguluje się

w zakresie od 0 do 60 mm.

Wycinarka elektrohydrauliczna VEB 13005 (rys. 30) jest produktem firmy Compact.

Maszyna jest przeznaczona do wycinania elementów za pomocą wycinaków niskich.

W korpusie maszyny, mającej kształt skrzyni, są zainstalowane: silnik elektryczny o mocy

1,1 kW. Siłownik hydrauliczny, pompa olejowa oraz magnetyczne urządzenia sterujące.

Na korpusie można wyróżnić:

−

stół roboczy z klocem do wycinania,

−

ramię uderzeniowe umożliwiające kątowy obrót wokół osi kolumny w celu nacisku na

wycinaki znajdujące się na klocu w różnych położeniach,

−

pulpit prawy, gdzie znajdują się przyciski do załączania i wyłączania silnika

elektrycznego oraz dźwigienka do hydraulicznego sterowania ramieniem uderzeniowym,

−

pulpit lewy, na którym znajduje się przycisk do oburęcznego uruchamiania maszyny oraz

przycisk do zmiany docisku ramienia uderzeniowego ( 100 lub 180kN).

Na ramieniu uderzeniowym wyróżnia się:

−

pokrętne koło ręczne, które służy do regulowania odległości ramienia uderzeniowego

w stosunku do wysokości kloca i wycinaka,

−

tarczę nastawną, zaopatrzoną w skalę, która umożliwia nastawianie skoku ramienia

w granicach od 5 do 10 mm,

−

drążek służący do ręcznego sterowania ramieniem uderzeniowym.

Przed rozpoczęciem pracy maszyna po jej włączeniu powinna pracować 2÷3 minut na

biegu jałowym, aby można było sprawdzić prawidłowość działania jej mechanizmów. Po

uchyleniu ramienia uderzeniowego na prawo pod kątem 90

o

w stosunku do podłużnej osi

stołu, na klocu układa się materiał przeznaczony do wycinania, a na nim oburącz lub po

uzyskaniu wprawy lewą ręką odpowiedni wycinak. Ramię uderzeniowe można naprowadzić

na wycinak i spowodować jego opadnięcie przez naciśnięcie włącznika w drążku lub

sterowanie dźwigienką. Przy naprowadzaniu ramienia uderzeniowego nad wycinak za

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

pomocą dźwigienki należy zachować ostrożność, gdyż wahadłowy ruch ramienia,

stosunkowo szybki, może spowodować skaleczenie lewej dłoni u niedoświadczonego

pracownika.

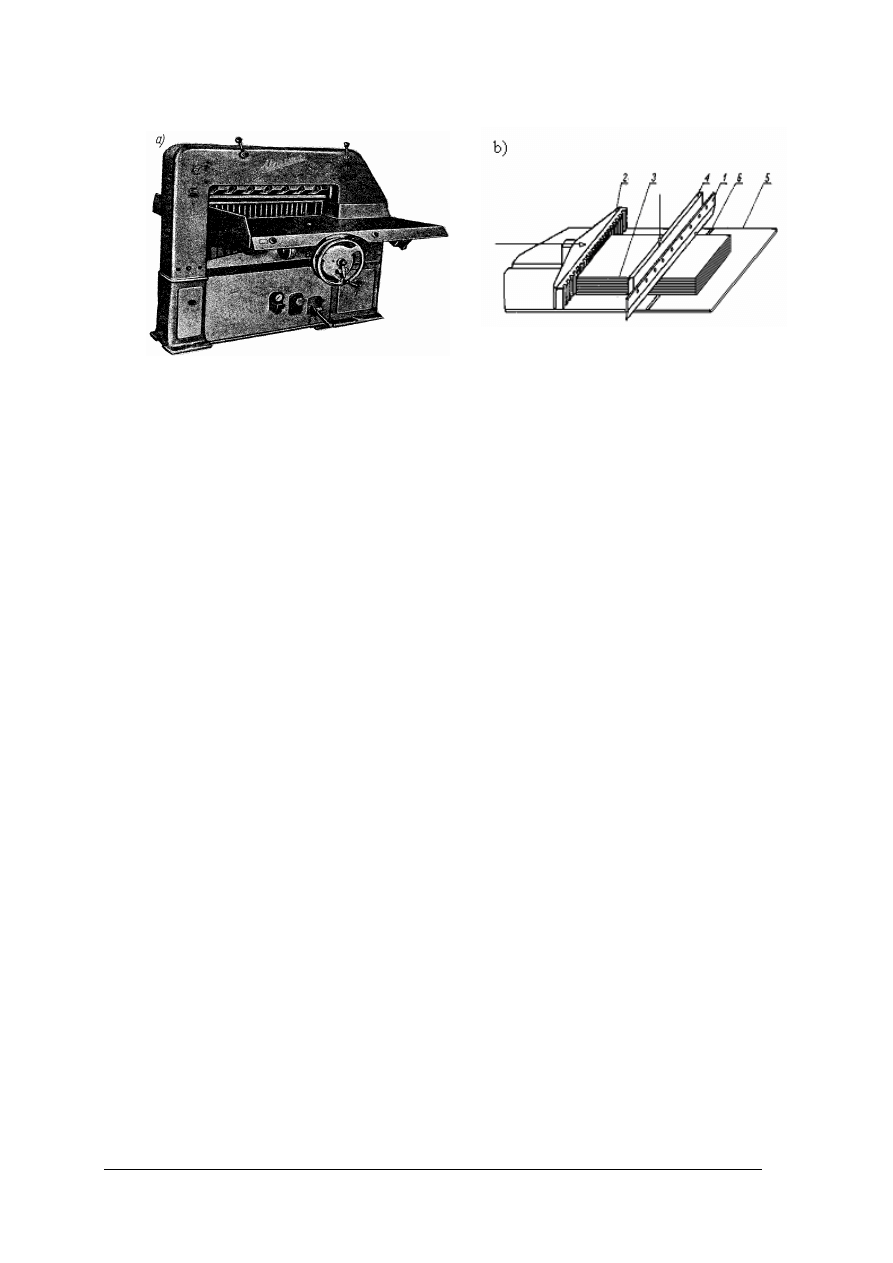

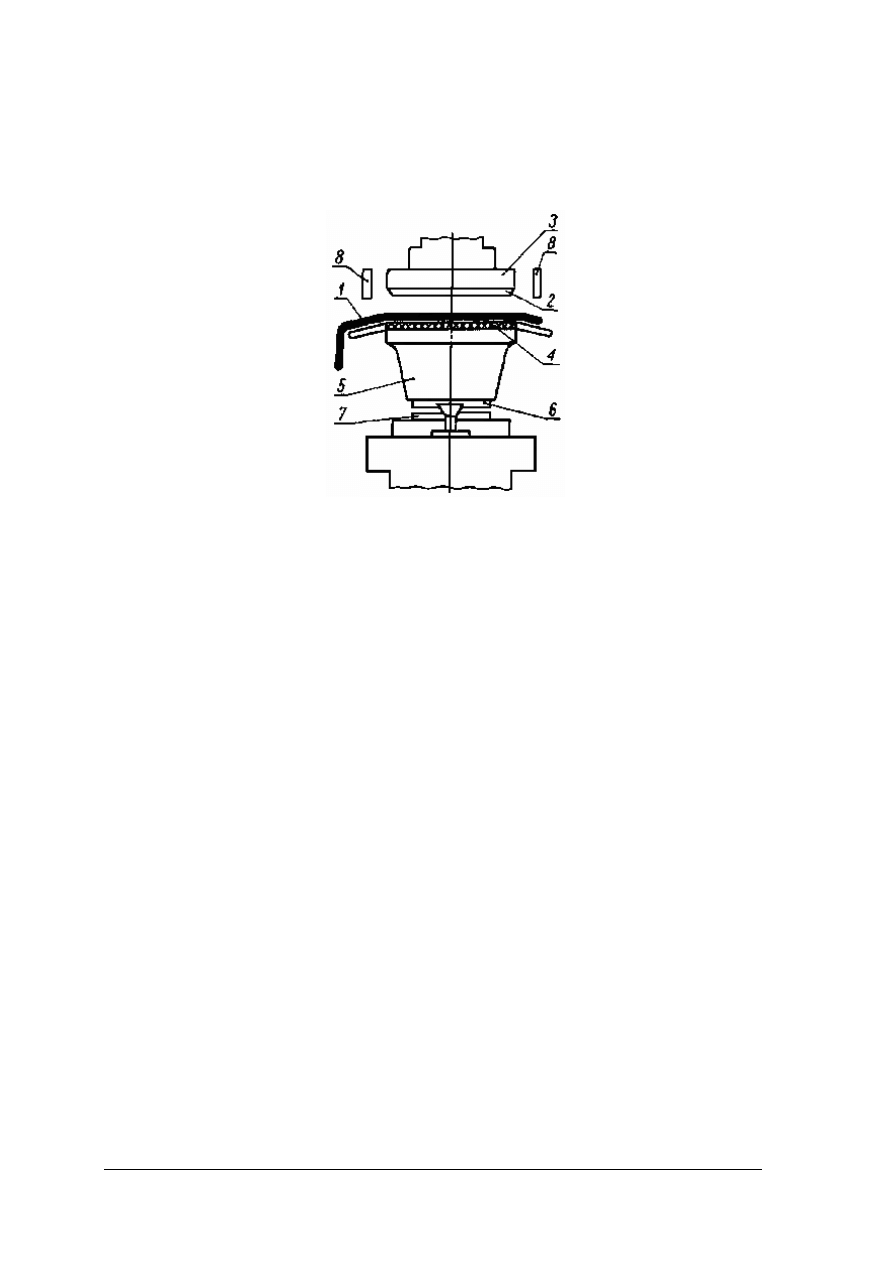

Rys.30.

Wycinarka VEB 13005 [4, s. 44]

1 – stół roboczy, 2 – ramię uderzeniowe, 3 – kolumna, 4, 5 – przyciski do załączania i wyłączania,

6 – dźwigienka do hydraulicznego sterowania ramieniem, 7 – przycisk umożliwiający pracę oburącz,

8 – przycisk do zmiany docisku, 9 – koło ręczne, 10 – tarcza nastawna, 11 – drążek

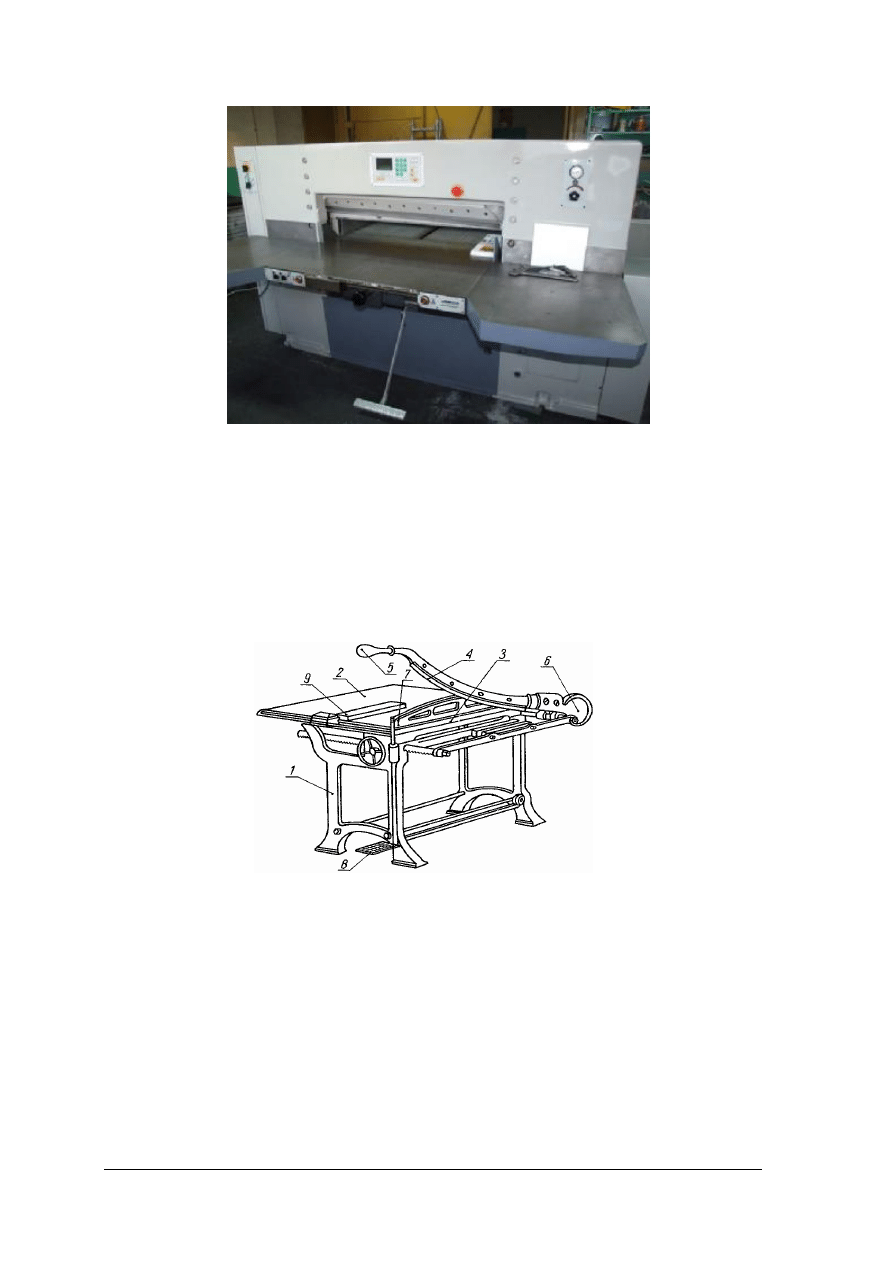

Wycinarka elektrohydrauliczna czeskiej firmy Svit typ 06103/P4 – (rys. 31).

W korpusie maszyny, w dolnej jego części, znajdują się: zbiornik oleju, zębata pompa

olejowa, silnik elektryczny, zawory (przelewowe, sterujące i bezpieczeństwa).

Rys. 31. Wycinarka elektrohydrauliczna Svit typu 06103/P4 [4, s. 46]

1 – drążek, 2 – dźwignia sterująca, 3 – płyta aluminiowa, 4 – tarcza ustawcza, 5 – automatyczny wyłącznik,

6 – ramię uderzeniowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Na korpusie znajdują się:

−

ramię uderzeniowe, którego dolna płyta jest pokryta wymienną płytą aluminiową,

−

drążek do naprowadzania ramienia uderzeniowego nad wycinak,

−

dźwignia sterująca oraz automatyczny wyłącznik umożliwiający powrót ramienia do

pozycji wyjściowej w przypadku przeciążenia maszyny.

Po włączeniu głównego silnika napędowego należy ustawić wysokość ramienia nad

klocem. Regulacji tej dokonuje się silnikiem elektrycznym, zamontowanym na ramieniu

sterowanym przełącznikiem z lewej strony podstawy maszyny. Odległość ramienia od stołu

może być regulowana w granicach od 90 do 210 mm. Wielkość skoku w zależności od

grubości materiału może być regulowana w granicach od 5 do 60 mm za pomocą tarczy

ustawczej. Przy skoku do 8 mm do uruchomienia pracy ramienia wystarczy przyciśnięcie

drążka lub przesunięcie do siebie dźwigni sterującej. Przy skoku ramienia powyżej 8 mm

należy pracować oburącz.

Rysunek 32 przedstawia zasadę sterowania oburącz ramieniem uderzeniowym wycinarki.

Rys. 32. Sterowanie oburącz ramieniem uderzeniowym przy skoku powyżej 8 mm [4, s. 47]

Rysunek 33 przedstawia maszynę węgiersko-amerykańskiego producenta mogącą

znaleźć zastosowanie w wielu gałęziach przemysłu, w tym skórzanego (rys. 33).

Rys. 33. Wycinarka hydrauliczna ramienna Kaev [28]

Parametry techniczne maszyny:

−

siła wykroju – 8 ton,

−

skok wykroju nastawialny – od 5 do 50 mm,

−

szerokość młota – 350 mm,

−

stół wykrojczy – 700x350 mm,

−

waga – 340kg.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

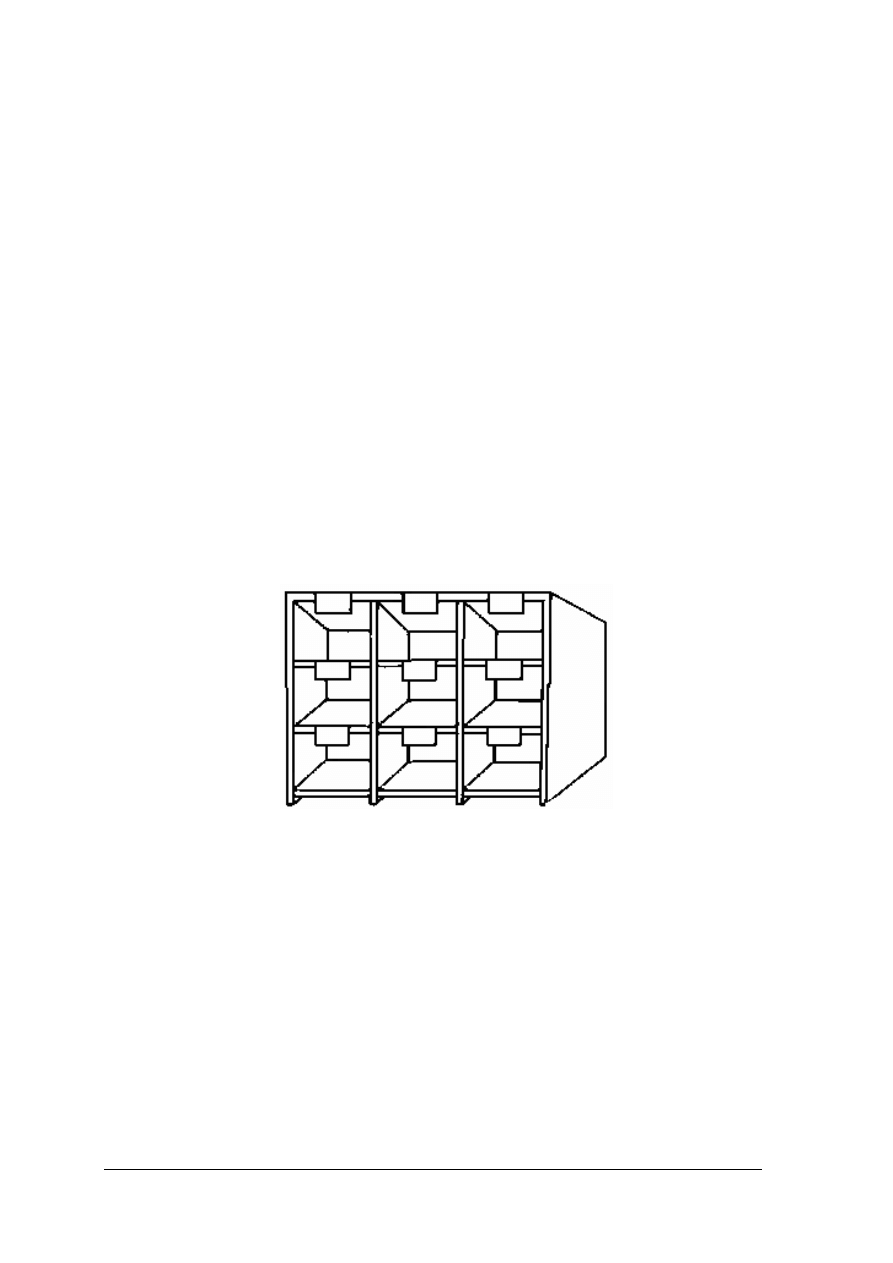

Wycinarka elektrohydrauliczna mostowa czeskiej firmy Svit typ 06109/P1 (rys. 34)

jest stosowana do rozkroju elementów z tkanin, tworzyw skóropodobnych, tektury o dużej

powierzchni i do rozkroju wielowarstwowego. W korpusie maszyny w kształcie skrzyni

o szerokości 2,5 m, długości 78 cm i wysokości 1,84÷2,31 m znajduje się elektrohydrauliczny

napęd maszyny. Stół roboczy o wymiarach 1,60 × 0,60 m jest usytuowany na wysokości 1 m.

Na płycie ustawia się kloc grubości 15cm. Uderzak mostowy osadzony jest na czterech

kolumnach i wykonuje on ruch w dół i w górę nadawany przez zespół napędu

elektrohydraulicznego. Odległość uderzaka od stołu można regulować w granicach

150÷ 520mm. Parametr ten umożliwia użycie do wykroju zarówno niskich, jak i wysokich

wycinaków. Przy użyciu wycinaków wysokich maszynę uruchamia się listwą pedału

nożnego, a przy wycinakach niskich opadnięcie młota wyzwala się przyciskami znajdującymi

się na pulpicie poniżej płyty stołu roboczego.

Rys. 34. Elektrohydrauliczna wycinarka mostowa Svit typu 06109/P1 [4, s. 47]

1 – uderzak mostowy, 2 – pedał nożny, 3 – przyciski.

Wycinarka belkowa (rys. 35) jest stosowana przy wycinaniu wielowarstwowym

tworzyw skóropodobnych czy tkanin przy użyciu wycinaków niskich i wysokich. Pionowa

belka u dołu zakończona jest masywnym uderzakiem talerzowym. Poziomymi ruchami

dźwigni steruje się belką w lewo lub w prawo, naprowadzając ją na wycinak.

Rys. 35. Wycinarka belkowa [4, s. 48]

a) schemat działania, b) układ rąk w czasie pracy

1 – pionowa belka, 2 – uderzak talerzowy, 3 – dźwignia sterująca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Przykładem takiej wycinarki jest przedstawiona na rysunku 36 wycinarka hydrauliczna

mostowa Compart z młotem przejezdnym. Maszyna ta charakteryzuje się dużym stołem

roboczym – 2000x500mm, oraz siłą nacisku 30 ton. Ruch roboczy młota maszyny odbywa się

w poziomie wzdłuż długości stołu oraz pionowo. Materiały wycinane na tego typu prasie to

najczęściej tworzywa sztuczne, dzianina, skóra, papier i inne. Maszyna pracuje w trybie

ręcznym oraz półautomatycznym. Można zautomatyzować działanie maszyny poprzez

zastosowanie odpowiedniego podajnika materiału.

Rys. 36. Wycinarka belkowa [27]

Parametry techniczne maszyny:

−

siła wykroju – 30 ton,

−

ramię dociskowe – 500x500 mm,

−

stół wykrojczy – 2000x500 mm,

−

waga – 2500 kg.

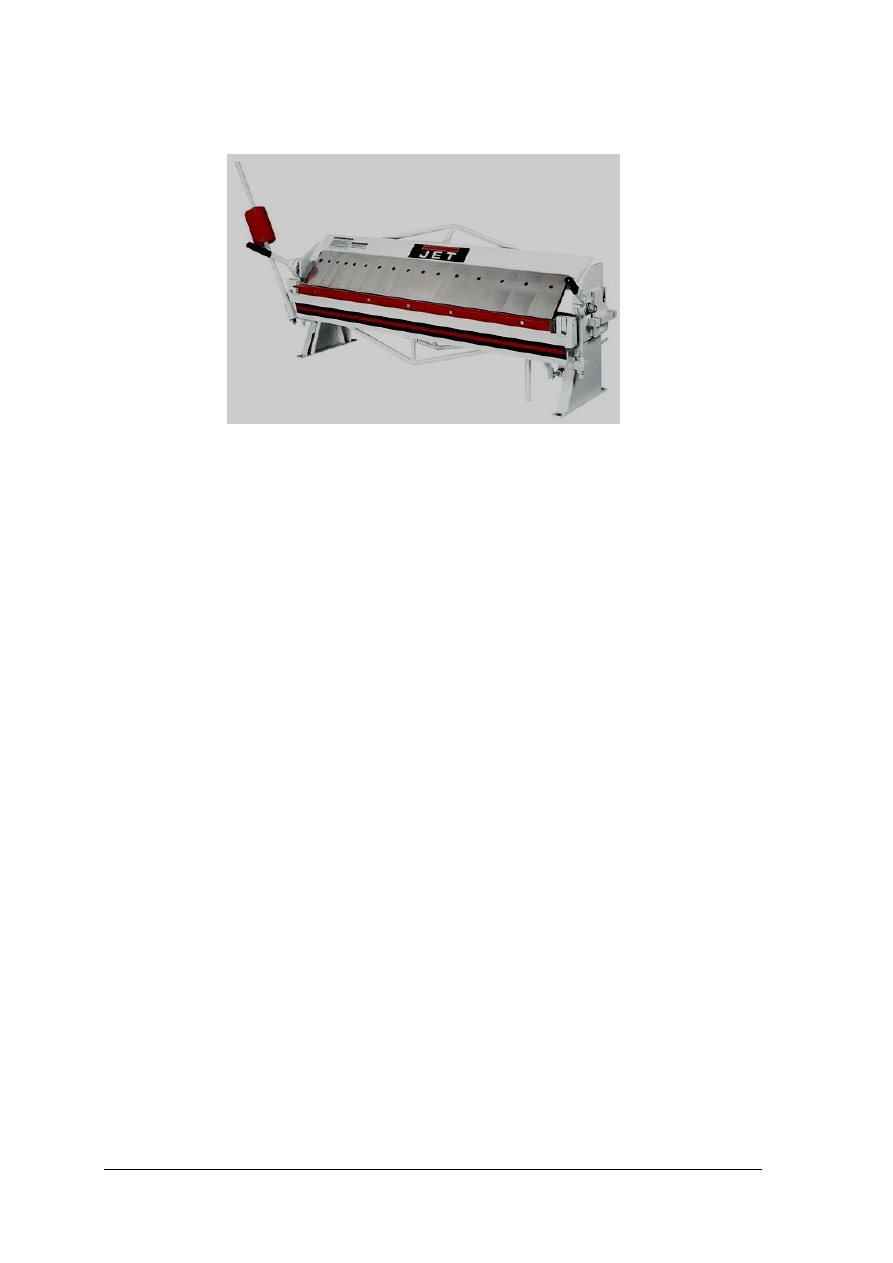

Krajarki

Do rozkroju wszelkiego rodzaju tkanin i niektórych tworzyw skóropodobnych służą

krajarki. W przemyśle konfekcyjnym i w branży skórzanej są stosowane dwa rodzaje

krajarek:

−

taśmowa do wykrawania dużych płaszczyzn,

−

krajarka przenośna z nożem prostym.

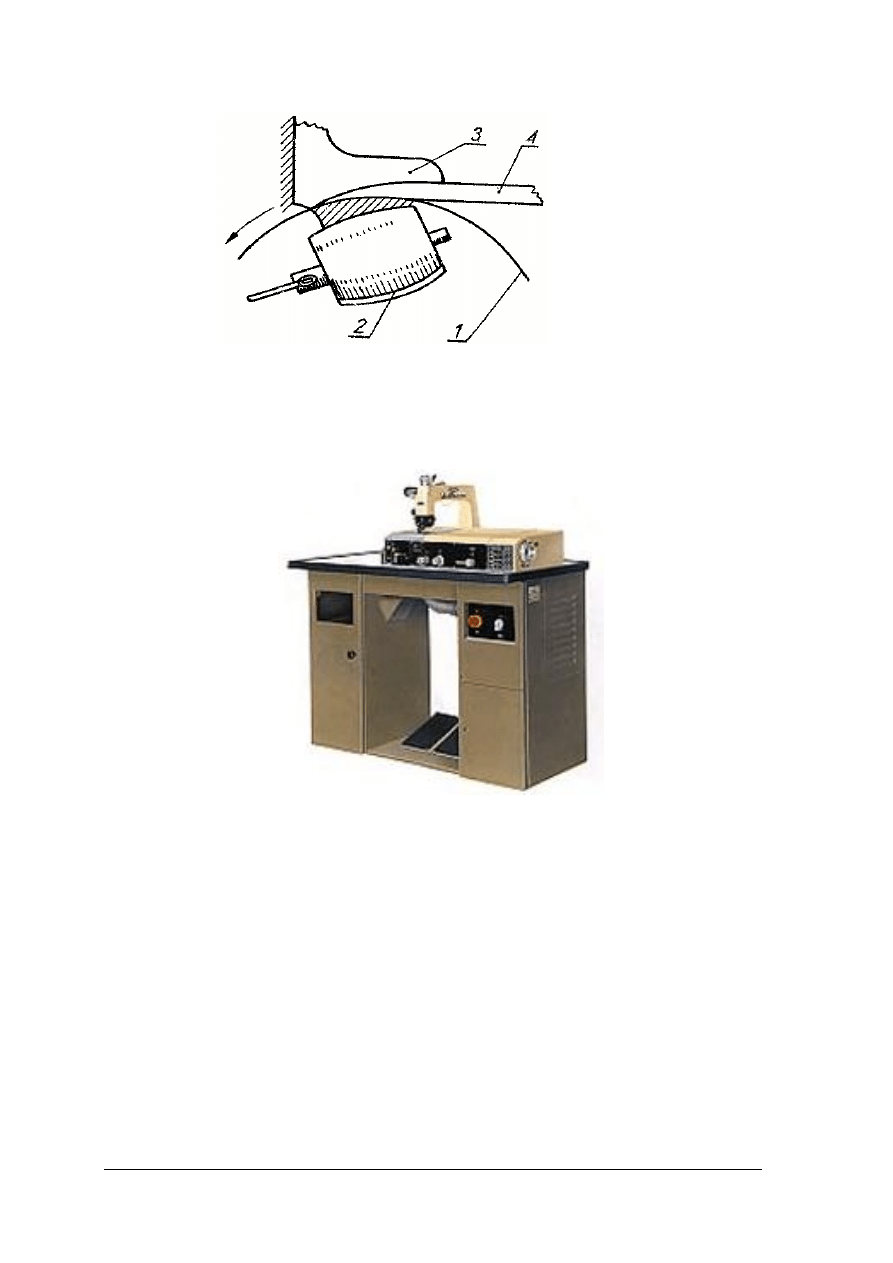

Krajarka taśmowa (rys. 37) przeznaczona jest do wykrawania materiałów w stosie do

grubości 30cm. Stalowy nóż taśmowy o obwodzie zamkniętym jest naciągnięty na trzy koła

prowadzące zaopatrzone w rolki. Nóż taśmowy grubości 0,6 mm i o szerokości 10 mm

wzdłuż jednej krawędzi jest oszlifowany dwustronnie pod kątem 15 ÷ 20

o

. Nóż taśmowy jest

napędzany silnikiem elektrycznym, którego moment obrotowy zostaje przeniesiony przez pas

klinowy na pierwsze koło prowadzące. W celu wzmożenia użytecznego tarcia, a jednocześnie

wytłumienia drgań w czasie pracy rolki prowadzące są obłożone gumowymi nakładkami.

Jakość wykroju zależy od pionowego ruchu taśmy noża między górnym, a dolnym kołem

transportującym. Właściwy naciąg taśmy uzyskuje się przez regulację górnego koła

prowadzącego. Ponad płytą stołu nóż taśmowy prowadzony jest w stalowym prowadniku

ograniczającym przekręcenie się taśmy w czasie krojenia, szczególnie materiałów

sztywniejszych, bądź warstwy tkanin bliskiej górnego pułapu (10 mm). Ponad prowadnikiem

zainstalowana jest ostrzałka noża. Elementami szlifującymi są dwa ukośnie usytuowane

krążki ostrzące, dociskane ręcznie ruchem dźwigienki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

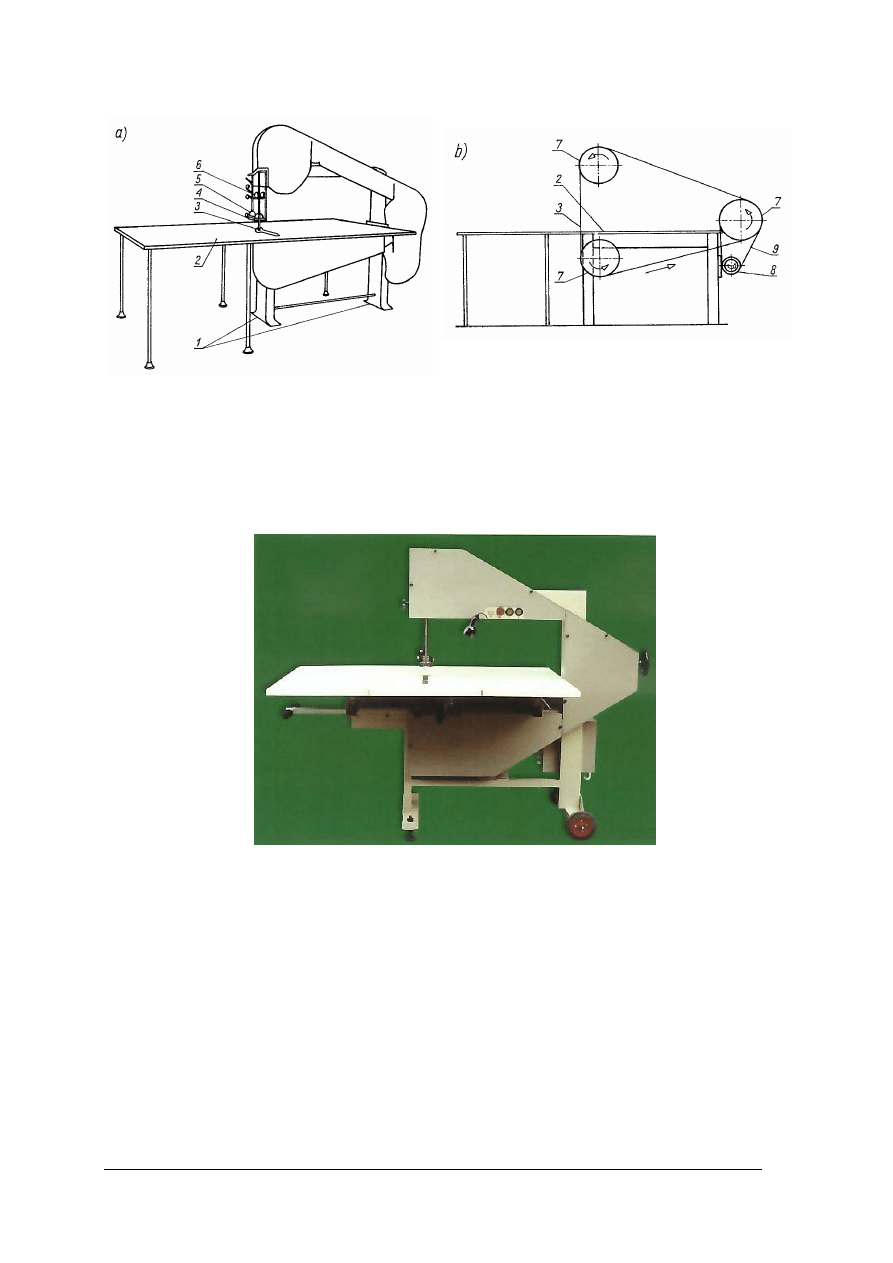

Rys 37. Krajarka taśmowa [4, s. 5]

a)widok ogólny krajarki b) mechanizm noża taśmowego

1 – podstawa, 2- płyta stołu, 3 – nóż taśmowy, 4 – prowadnik noża,

5 – rolki prowadzące nóż, 6 – ostrzałka noża, 7 – koła prowadzące nóż,

8 – silnik elektryczny, 9 – pas klinowy

Przykładem jest przedstawiona na rysunku 38 krajarka taśmowa NP - 896B.

Rys 38. Krajarka taśmowa [20]

Krajarka ta przeznaczona jest do wykrawania elementów z nadkładów tkanin, dzianin

i innych materiałów włóknopodobnych.

Dane techniczne:

Moc zainstalowana 1,35/1,0 kW

Napięcie zasilania 3 x 380/220 V 50 Hz

prędkość taśmy tnące:

pierwszy bieg 10 m/s

drugi bieg 22 m/s

Wymiary gabarytowe:

długość 2620 mm

szerokość 1500 mm

wysokość 1800 mm

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

Powierzchnia płyty krojczej 2000 x 1500 mm

Grubość wykrawanych nakładów

w zależności od materiałów 300 mm

Minimalny promień cięcia 20 mm

Odległość między nożem, a korpusem 1250mm

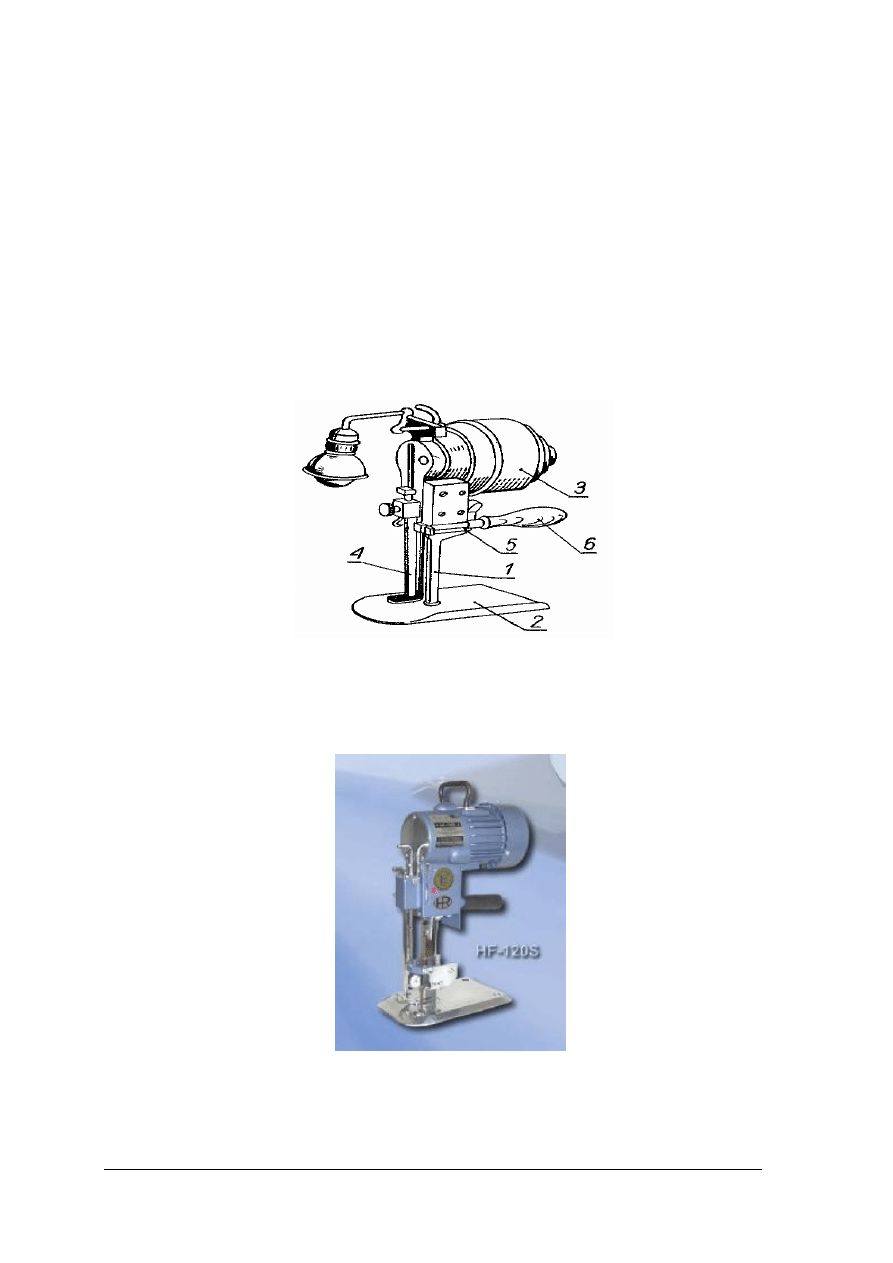

Ręczna krajarka (rys. 39) przenośna o napędzie elektrycznym stosowana jest do

rozkroju tkanin w stosach na mniejsze płaszczyzny o zróżnicowanej konfiguracji. Na

wsporniku pionowym umocowany jest silnik elektryczny. Podstawą noża jest płytka z jednej

strony wygięta ku górze. Po uruchomieniu silnika za pomocą włącznika umieszczonego

w rękojeści ruch obrotowy silnika jest przenoszony korbowodem na nóż pionowy, pracujący

ruchem posuwisto-zwrotnym. W czasie krojenia materiał jest dociskany stopką, która

uniemożliwia podnoszenie się tkaniny przy powrotnym ruchu noża.

Rys.39. Krajarka przenośna [4, s. 52]

1 – wspornik, 2 – płyta, 3 – silnik elektryczny, 4 – nóż pionowy, 5 – stopka dociskowa

Przykładem takiej krajarki jest przedstawiona na rysunku 40 krajarka Hf – 120s firmy

Hoffman.

Rys.40. Krajarka pionowa [22]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

Obsługa obu krajarek wymaga szczególnie skoncentrowanej uwagi.

−

w czasie krojenia należy układać dłonie tak, aby palce rąk były w odległości co najmniej

2 cm od ostrza noża lub taśmy,

−

regulacji napinania taśmy krajarki należy dokonywać przy wyłączonym silniku,

−

w razie zerwania się taśmy krajarki należy natychmiast wyłączyć silnik,

−

podczas ostrzenia noża taśmowego należy uważać, aby nie nastąpił samozapłon, gdyż

iskrzenie może wywołać zapalenie się strzępów powstających w czasie krojenia

materiałów łatwopalnych.

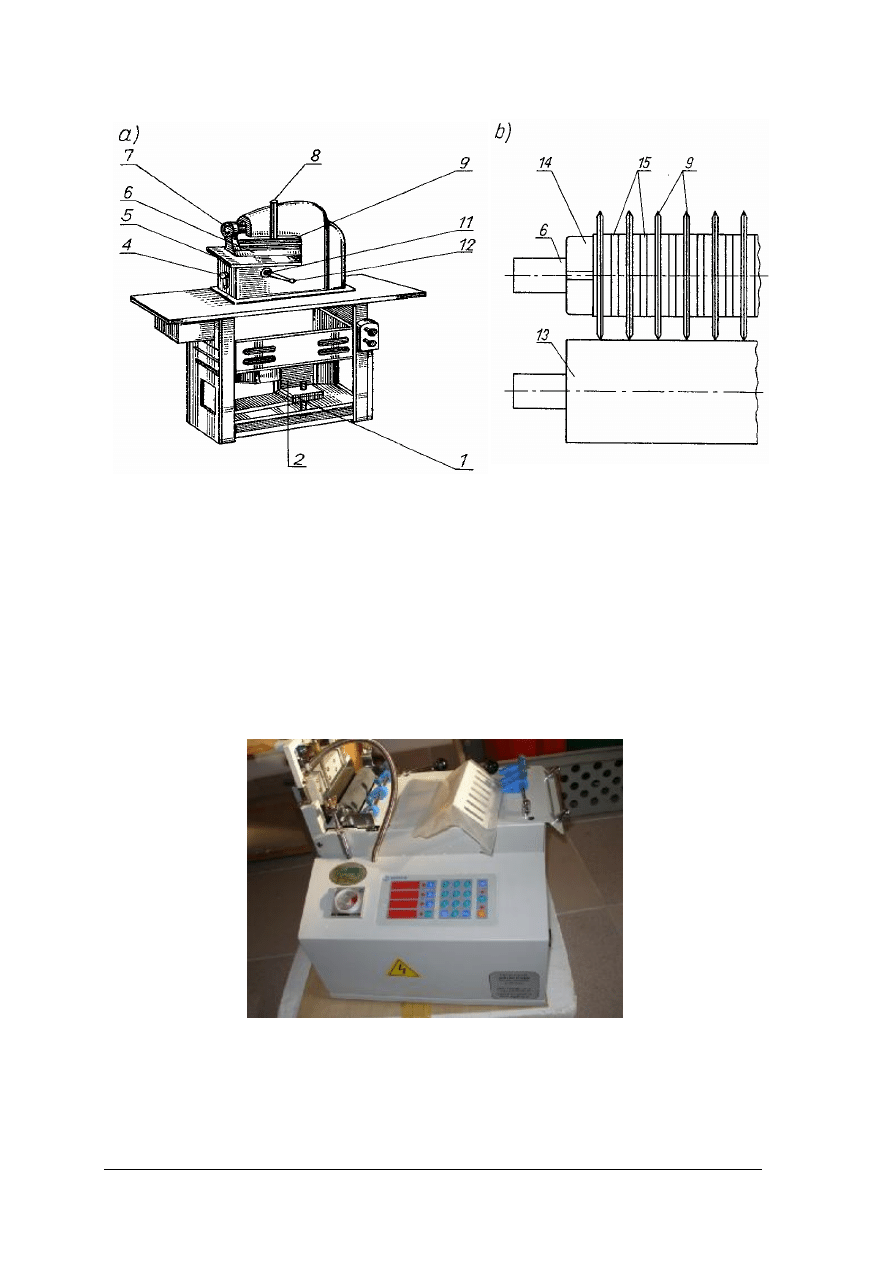

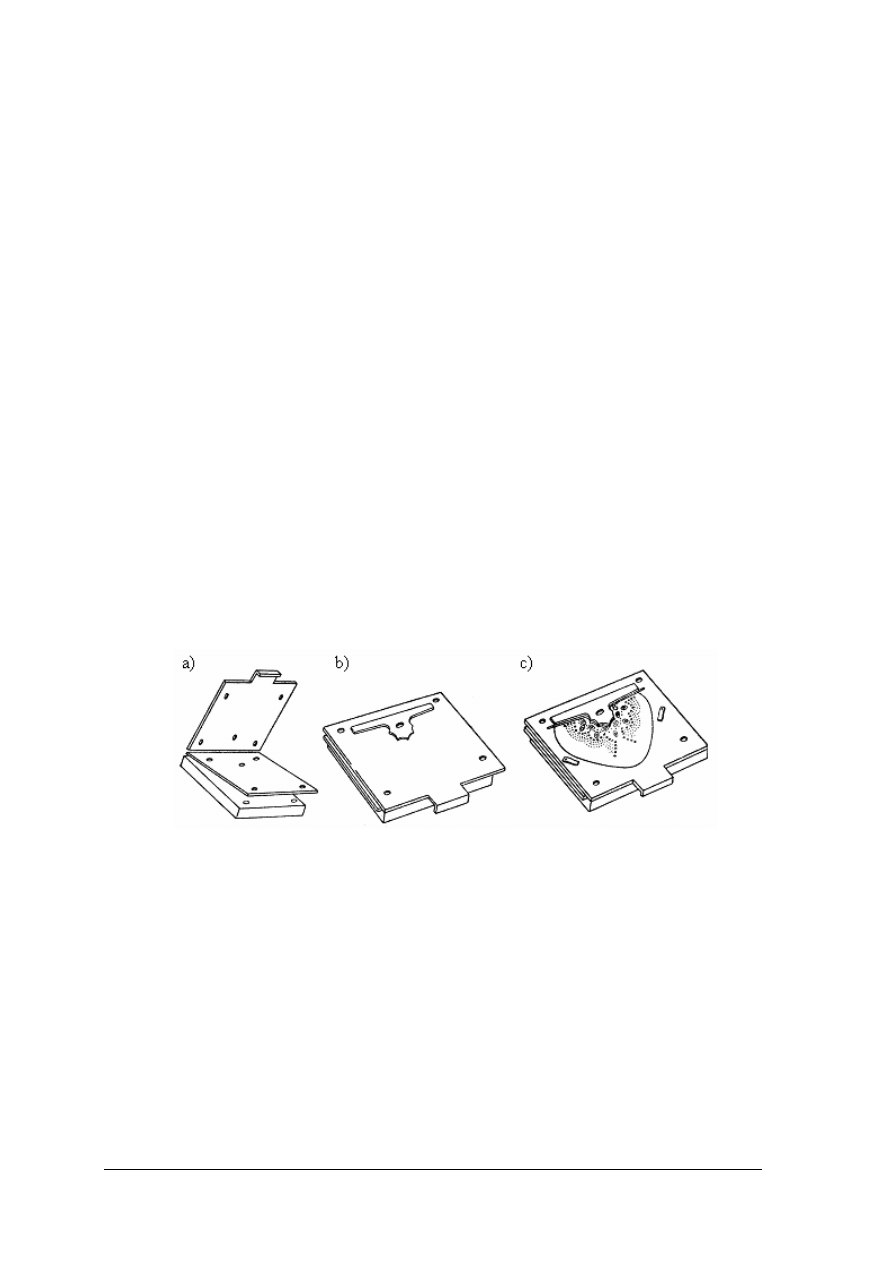

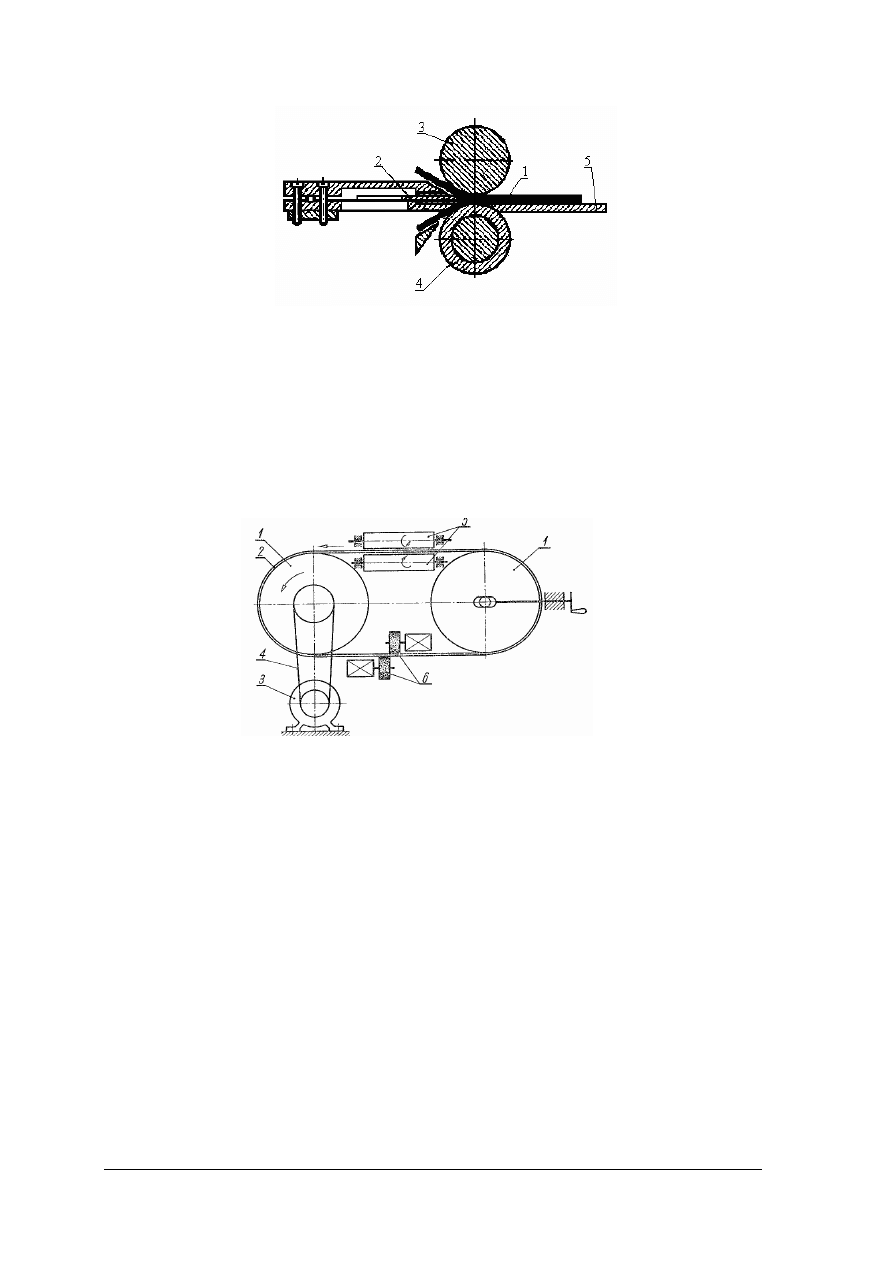

Krajarka pasów

Krajarka mechaniczna (rys. 41), przystosowana jest do wycinania pasów nośnych do

toreb, torebek, pasów okalających do walizek, wszelkiego rodzaju troków ze skór naturalnych

miękkich i twardych oraz do wycinania pasów lub wstęg z grubych tkanin podgumowanych

lub apreturowanych. Wycięte przy użyciu tej krajarki pasy charakteryzują się równymi nie

strzępiącymi się krawędziami. Pod tym względem krajarka ta przewyższa najdoskonalsze

krajarki taśmowe.

Zespół mechanizmów roboczych spoczywa na stole stalowym usytuowanym na masywnej

czworonożnej podstawie z wmontowanym silnikiem elektrycznym.

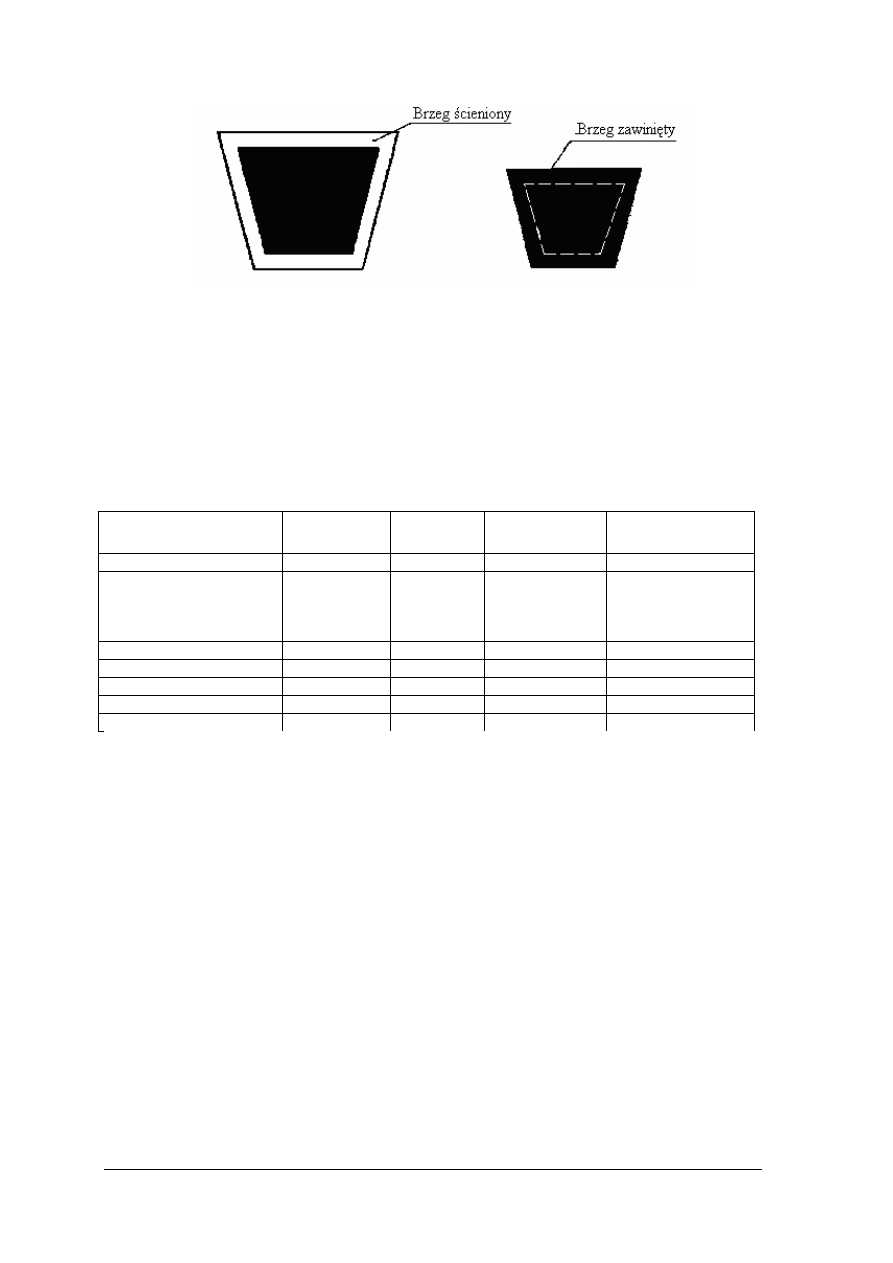

W skład zespołu mechanizmów roboczych krajarki wchodzą:

−

wał nożowy zaopatrzony w noże tarczowe,

−

pierścienie tarczowe osadzone na wale nożowym,

−

wałek przenoszący, usytuowany pod nożem oraz mechanizm regulacji wałka

przenoszącego.

Noże tarczowe i pierścienie tarczowe są łatwo zdejmowane i nasuwane na wał nożowy

w liczbie uwarunkowanej szerokością wycinanych pasów lub wstęg. Stąd grubość pierścieni

będących w zapasie wynosi 1, 2, 4 i 9 mm. Przy odpowiednim doborze pierścieni można

wycinać pasy szerokości do 20mm. Maksymalna szerokość pasa nie może jednak przekroczyć

200mm, co uwarunkowane jest długością wału. Ponieważ ostrza noży w czasie pracy

powinny dotykać obwodu wałka przenoszącego, w celu zapobieżenia stępienia się ostrzy,

wałek przed rozpoczęciem pracy otacza się wykładziną z tworzywa sztucznego, np. PCW.

Przed nożami znajduje się wałek dociskowy, którego zadaniem jest dociskanie ciętego

materiału do płaszczyzny stołu roboczego tak, aby nie doszło do sfałdowania materiału

i zniekształcenia cięć. Po rozcięciu materiału na pasy znajdujące się za nożami odpowiednie

palce rozdzielające oddzielają wycięte pasy, które wpadają następnie do pojemnika. Przy

zmianie szerokości ciętych pasów należy każdorazowo odpowiednio usytuować zarówno

pierścienie, jak i noże tarczowe. Przy długotrwałej pracy maszyny wałek transportujący może

obniżyć się, w wyniku czego pasy nie będą rozcinane na całej długości. Do właściwego

uregulowania wysokości wałka służy mechanizm regulujący. Jest on ułożyskowany na

korbowodzie i połączony z mimośrodem. Operując drążkiem i pokrętłem gwiazdowym na

obwodzie maszyny wałek przenoszący można przesuwać do pożądanego położenia

zapewniającego należytą jakość wyciętych elementów. Wycinanie pasów z materiałów

sztywnych wymaga zabezpieczenia tylnej części obudowy krajarki dodatkową osłoną

metalową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

Rys. 41. Krajarka pasów [4, s. 53]

a) widok ogólny b) mechanizm wycinający – widok z przodu

1- urządzenie do regulacji ułożenia silnika, 2 – silnik, 4 – drążek do mocowania wałka przenoszącego,

5 – płyta stołu, 6 – wał nożowy, 7 – łożysko oporowe, 8 – drążek do odpychania wałka dociskowego,

9 – noże tarczowe, 11 – śruba mocująca drążek do zwalniania wałka przenoszącego,

12 – drążek do zwalniania wałka przenoszącego, 13 – wałek przenoszący,

14 – śruba, 15 – pierścienie odległościowe.

Przykładem krajarki pasów jest przedstawiony na rysunku 42 automat do cięcia pasów ING

DRAK KOMBI firmy ING DRAK w Czechach.

Rys. 42. Automat do ciecia pasów ING DRAK KOMBI [30]

Oprócz wyżej wymienionych krajarek do rozkroju tkanin można stosować krajarki ręczne

z nożem wielokątnym, okrągłym, pionowym i prostym. Nóż krajarki ręcznej ma postać

obracającej się tarczy lub przesuwającej się pionowo listwy. Jest on napędzany silnikiem

elektrycznym, który wbudowany jest w korpus maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

Obsługa tych krajarek polega na:

−

podsunięciu podstawy maszyny pod warstwę przecinanych tkanin,

−

ustawieniu noża naprzeciw przewidywanej linii cięcia,

−

włączeniu silnika elektrycznego,

−

przesuwaniu maszyny wzdłuż konturu wykrawanych elementów.

Zasady BHP przy rozkroju materiałów

Podczas rozkroju ręcznego lub mechanicznego często dochodzi do okaleczeń, których

najczęstszymi przyczynami są:

−

brak koncentracji uwagi,

−

bałagan na stanowisku pracy,

−

zanieczyszczenia na desce do rozkroju lub przy wycinarce,

−

zacięcia lub uszkodzenia wzorników,

−

tępe noże do rozkroju,

−

słabe oświetlenie stanowisk pracy.

Zagrożenie stanowią również wszystkie ruchome i obracające się części maszyn. Obsługując

wycinarki mechaniczne, hydrauliczne jak również inne maszyny do rozkroju należy zwrócić

szczególną uwagę na:

−

możliwości powtórzeń uderzeń młota,

−

nieostrożnie podstawioną ręką pod ramie uderzeniowe,

−

niewłaściwą pozycję przy pracy (noga ustawiona na stałe na pedale maszyny).

Konserwacja maszyn

Jednym z podstawowych warunków działalności produkcyjnej zakładu jest prawidłowo

zorganizowana i prowadzona gospodarka eksploatacyjno- remontowa maszyn i urządzeń.