„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ewa Hartman

Wykonywanie prac poprzedzających montaż instalacji

723[05].Z3.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Karolina Musiałek – Białas

mgr inż. Małgorzata Karbowiak

Opracowanie redakcyjne:

mgr inż. Ewa Hartman

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 723[05].Z3.01:

„Wykonywanie prac poprzedzających montaż instalacji”, zawartego w modułowym

programie nauczania dla zawodu monter – instalator urządzeń technicznych w budownictwie

wiejskim.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Prace pomiarowe

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Prace przygotowawcze

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

18

4.2.3. Ćwiczenia

19

4.2.4. Sprawdzian postępów

20

4.3. Wykonywanie wykopów

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

24

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

25

4.4. Prace izolacyjne

26

4.4.1. Materiał nauczania

26

4.4.2. Pytania sprawdzające

29

4.4.3. Ćwiczenia

29

4.4.4. Sprawdzian postępów

30

4.5. Prace instalacyjne z miedzi

31

4.5.1. Materiał nauczania

31

4.5.2. Pytania sprawdzające

39

4.5.3. Ćwiczenia

40

4.5.4. Sprawdzian postępów

41

4.6. Prace instalacyjne z tworzyw sztucznych

42

4.6.1. Materiał nauczania

42

4.6.2. Pytania sprawdzające

49

4.6.3. Ćwiczenia

50

4.6.4. Sprawdzian postępów

52

4.7. Prace instalacyjne ze stali

53

4.7.1. Materiał nauczania

53

4.7.2. Pytania sprawdzające

64

4.7.3. Ćwiczenia

65

4.7.4. Sprawdzian postępów

66

5. Sprawdzian osiągnięć

67

6. Literatura

72

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy dotyczącej materiałów, narzędzi

i sprzętu stosowanych w pracach przygotowawczych poprzedzających montaż instalacji oraz

planowania i realizowania tych prac.

W poradniku zamieszczono:

–

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

–

cele kształcenia tej jednostki modułowej.

–

materiał nauczania (rozdział 4), który umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Obejmuje on również ćwiczenia, które

zawierają wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczeń. Po

ćwiczeniach zamieszczony został sprawdzian postępów. Wykonując sprawdzian

postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza, że opanowałeś

materiał albo nie.

–

sprawdzian osiągnięć, w którym zamieszczono instrukcję dla ucznia oraz zestaw zadań

testowych sprawdzających opanowanie wiedzy i umiejętności z zakresu całej jednostki.

Zamieszczona została także karta odpowiedzi.

–

wykaz literatury obejmujący zakres wiadomości dotyczących tej jednostki modułowej,

która umożliwia Ci pogłębienie nabytych umiejętności.

Jeżeli będziesz mieć trudności ze zrozumieniem tematu lub ćwiczenia, to poproś

nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz

określoną czynność.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

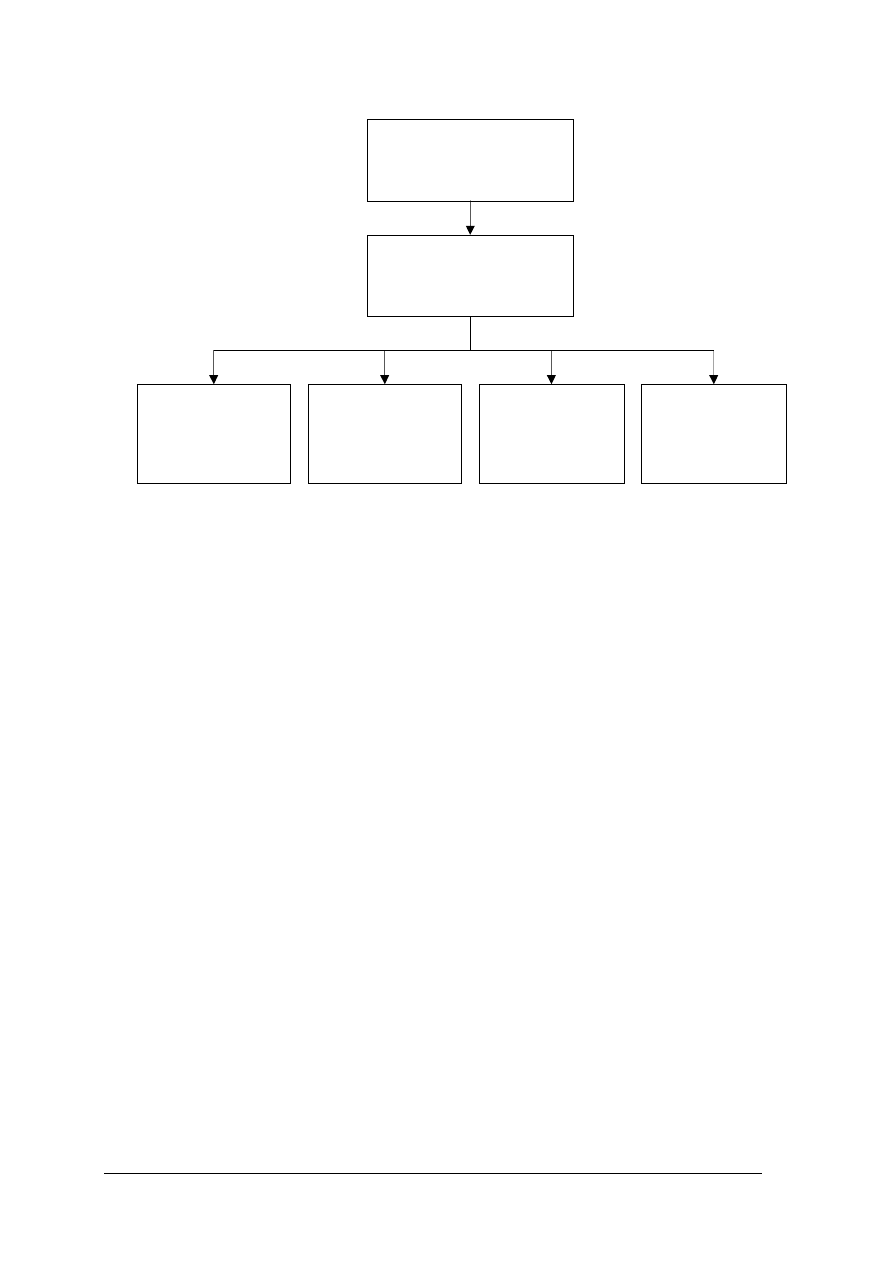

Schemat układu jednostek modułowych

723[05].Z3

Instalacje stosowane

w obiektach

budownictwa wiejskiego

723[05].Z3.03

Wykonywanie

instalacji grzewczych

723[05].Z3.01 Wykonywanie

prac poprzedzających

montaż instalacji

723[05].Z3.04

Wykonywanie

instalacji

elektrycznych

723[05].Z3.05

Wykonywanie

instalacji

wentylacyjnych

i klimatyzacyjnych

723[05].Z3.02

Wykonywanie

instalacji

wodociągowych

i kanalizacyjnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

przestrzegać przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania robót budowlanych i instalacyjnych,

−

stosować procedury udzielania pierwszej pomocy w stanach zagrożenia zdrowia i życia,

−

stosować odpowiednie zabezpieczenia i oznaczenia terenu budowy,

−

dobierać odzież ochronną oraz środki ochrony indywidualnej do określonych robót

budowlanych i instalacyjnych,

−

posługiwać się terminologią z zakresu budownictwa wiejskiego oraz ochrony

środowiska,

−

rozróżniać budynki inwentarskie, szklarnie, przechowalnie i magazyny,

−

charakteryzować podstawowe elementy obiektów budownictwa wiejskiego oraz określać

ich funkcje,

−

rozpoznawać materiały i wyroby budowlane stosowane w budownictwie wiejskim,

−

określać właściwości materiałów budowlanych,

−

rozpoznawać technologie wykonywania budynków gospodarczych oraz inwentarskich,

−

określać warunki budowy obiektów budownictwa wiejskiego,

−

rozróżniać rodzaje instalacji stosowanych w budownictwie wiejskim,

−

charakteryzować

instalacje: wodociągowe, kanalizacyjne, gazowe, centralnego

ogrzewania, wentylacyjne i klimatyzacyjne,

−

charakteryzować elementy dokumentacji technicznej,

−

rozróżniać rodzaje rysunków technicznych,

−

odczytywać proste rysunki techniczne i uproszczenia rysunkowe,

−

odczytywać rysunki wykonawcze,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną w zakresie odczytywania

wielkości parametrów technicznych instalacji i urządzeń technicznych,

−

wykonywać przedmiar robót instalacyjnych na podstawie dokumentacji technicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

odczytać z dokumentacji technicznej rodzaj i zakres robót instalacyjnych,

–

rozróżnić rodzaje i określić właściwości materiałów stosowanych w robotach

budowlanych i instalacyjnych,

–

zaplanować wykonanie robót przygotowawczych i pomocniczych poprzedzających

montaż

instalacji

wodociągowych,

kanalizacyjnych,

centralnego

ogrzewania,

elektrycznych, telefonicznych, grzewczych, wentylacyjnych i klimatyzacyjnych,

–

zorganizować stanowisko pracy do montażu instalacji budowlanych zgodnie

z wymaganiami ergonomii,

–

dokonać transportu i składowania materiałów budowlanych i instalacyjnych,

–

dobrać materiały, narzędzia i sprzęt do wykonania robót przygotowawczych,

–

sprawdzić stan techniczny maszyn, urządzeń, sprzętu i narzędzi do wykonywania robót

instalacyjnych,

–

wykonać prace przygotowawcze i pomocnicze poprzedzające montaż instalacji,

–

określić zasady montażu przewodów instalacji wykonanych z różnych materiałów,

–

wyznaczyć miejsca prowadzenia przewodów,

–

wykonać bruzdy w ścianach i otwory w ścianach i stropach,

–

przygotować rury i kształtki do montażu,

–

wykonać i zabezpieczyć wykopy do wykonania przyłączy,

–

ułożyć przewody w wykopach,

–

dobrać materiały do izolacji przewodów instalacyjnych,

–

dobrać odzież i sprzęt ochrony indywidualnej do wykonywania prac przygotowawczych,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania prac przygotowawczych i instalacyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Prace pomiarowe

4.1.1. Materiał nauczania

W celu wykonania instalacji należy:

–

wyznaczyć położenie przewodów oraz przejść przez przegrody zgodnie z dokumentacją

techniczną,

–

wykonać potrzebne bruzdy i otwory w przegrodach budowlanych,

–

ułożyć przewody instalacyjne i elementy instalacji.

Na podstawie projektu instalacji odczytujemy informacje o przebiegu, sposobie

prowadzenia i miejscach umieszczenia urządzeń i armatury instalacji. Przewody instalacji

mogą być prowadzone na wierzchu ścian, pod tynkiem i w bruzdach.

Narzędzia pomiarowe używane podczas wykonywania prac instalacyjnych

Pomiarów dokonujemy w celu:

–

określenia wielkości i kształtu stosowanych elementów,

–

wyznaczenia położenia otworów i bruzd na przegrodach budowlanych,

–

wyznaczenia położenia elementów instalacji zgodnie z dokumentacją techniczną,

–

sprawdzenia poprawności wykonania instalacji sanitarnej.

Metody pomiarowe:

1) bezpośrednia: wartość wielkości mierzonej odczytywana jest z narzędzia pomiarowego

(np. długość pomieszczenia),

2) pośrednia: wartość wielkości mierzonej jest obliczana na podstawie wartości uzyskanych

z pomiaru bezpośredniego (np. powierzchnia pomieszczenia).

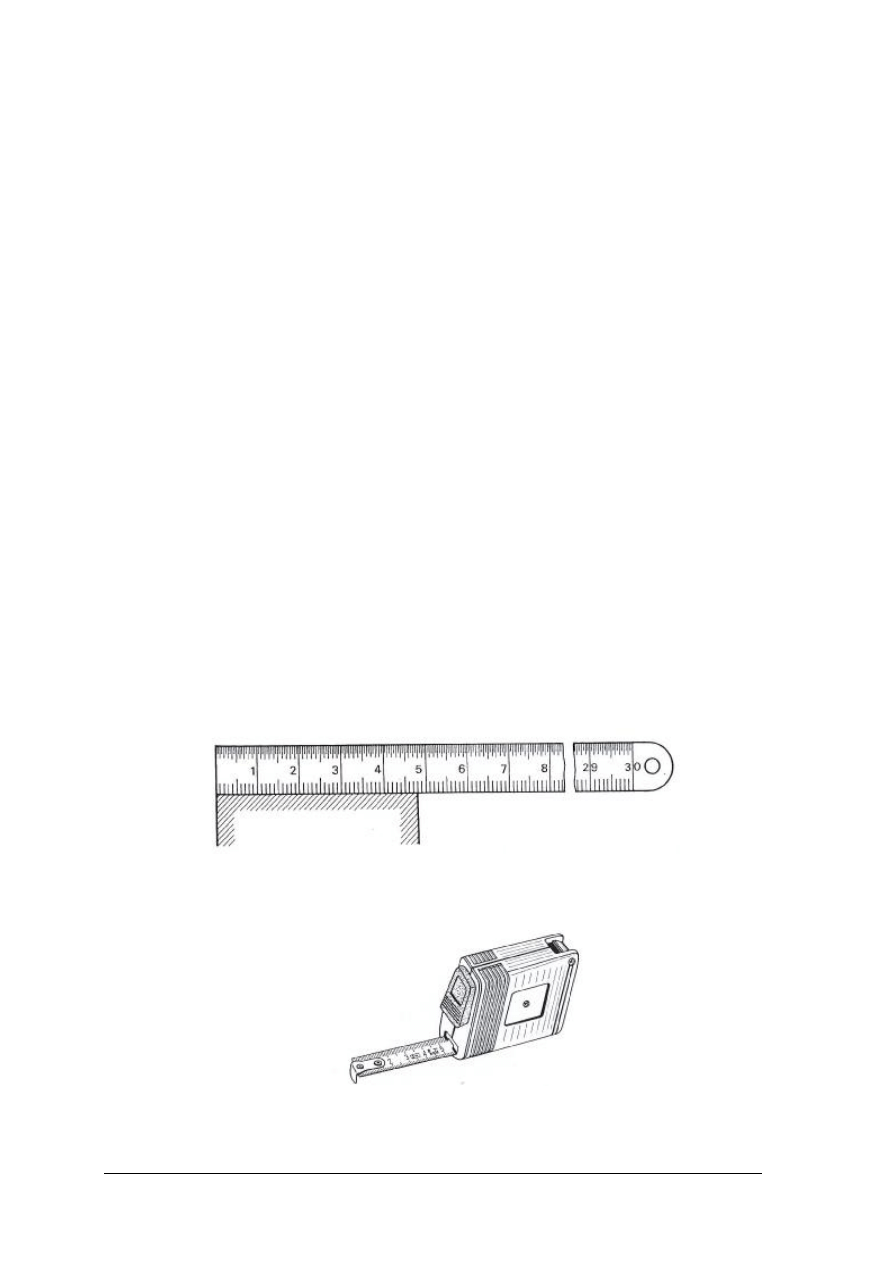

Podstawowe narzędzia pomiarowe:

−

przymiar kreskowy do bezpośredniego pomiaru długości elementów krótszych;

umożliwia pomiar z dokładnością do 0,5 mm,

Rys. 1.

Przymiar kreskowy [10, s. 29]

−

przymiar taśmowy do bezpośredniego pomiaru elementów dłuższych; umożliwia pomiar

z dokładnością do 1 mm,

Rys. 2. Przymiar taśmowy [10, s. 29]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

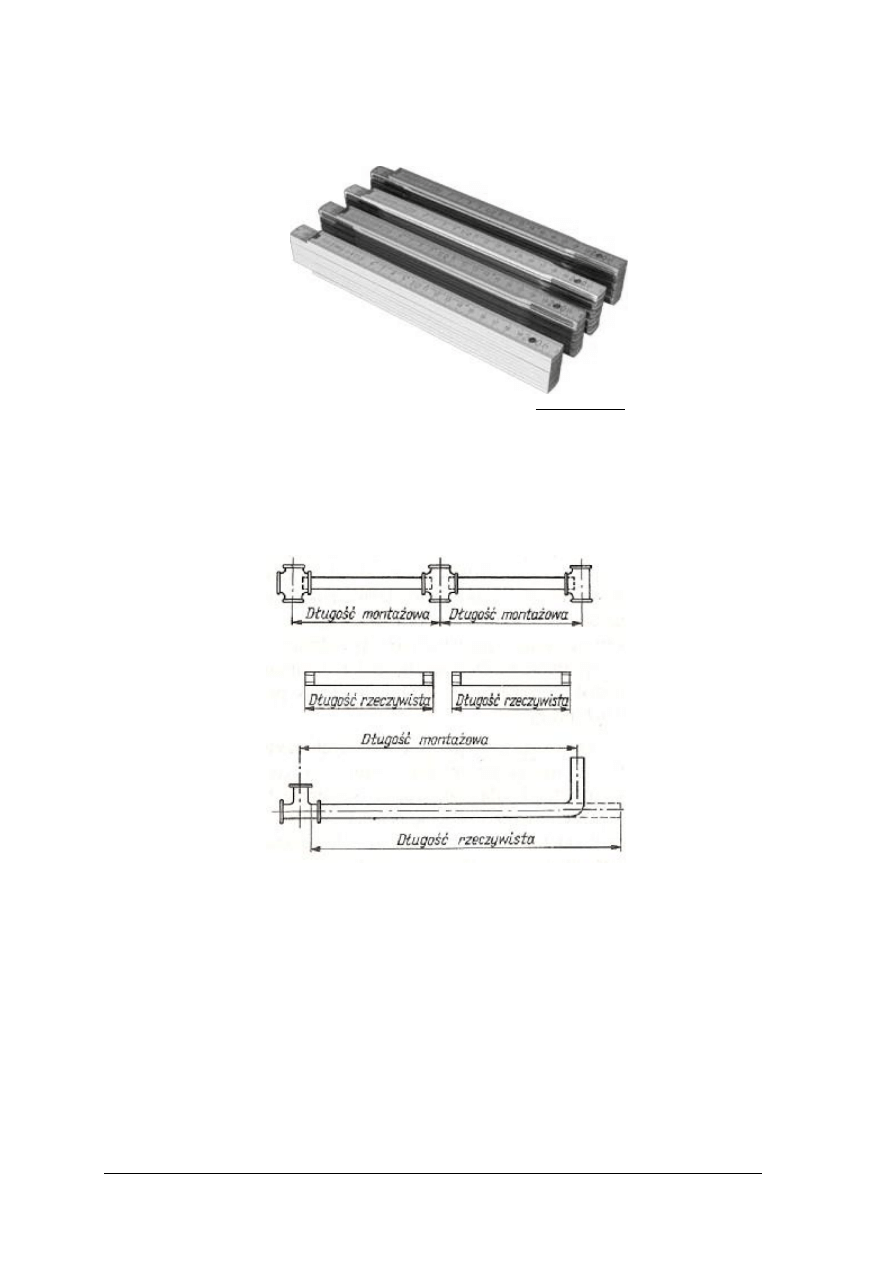

−

przymiar składany drewniany zwany metrówką do bezpośredniego pomiaru elementów

dłuższych. Umożliwia pomiar z dokładnością do 1 mm,

Rys. 3. Przymiar składany drewniany [www.bimex.pl]

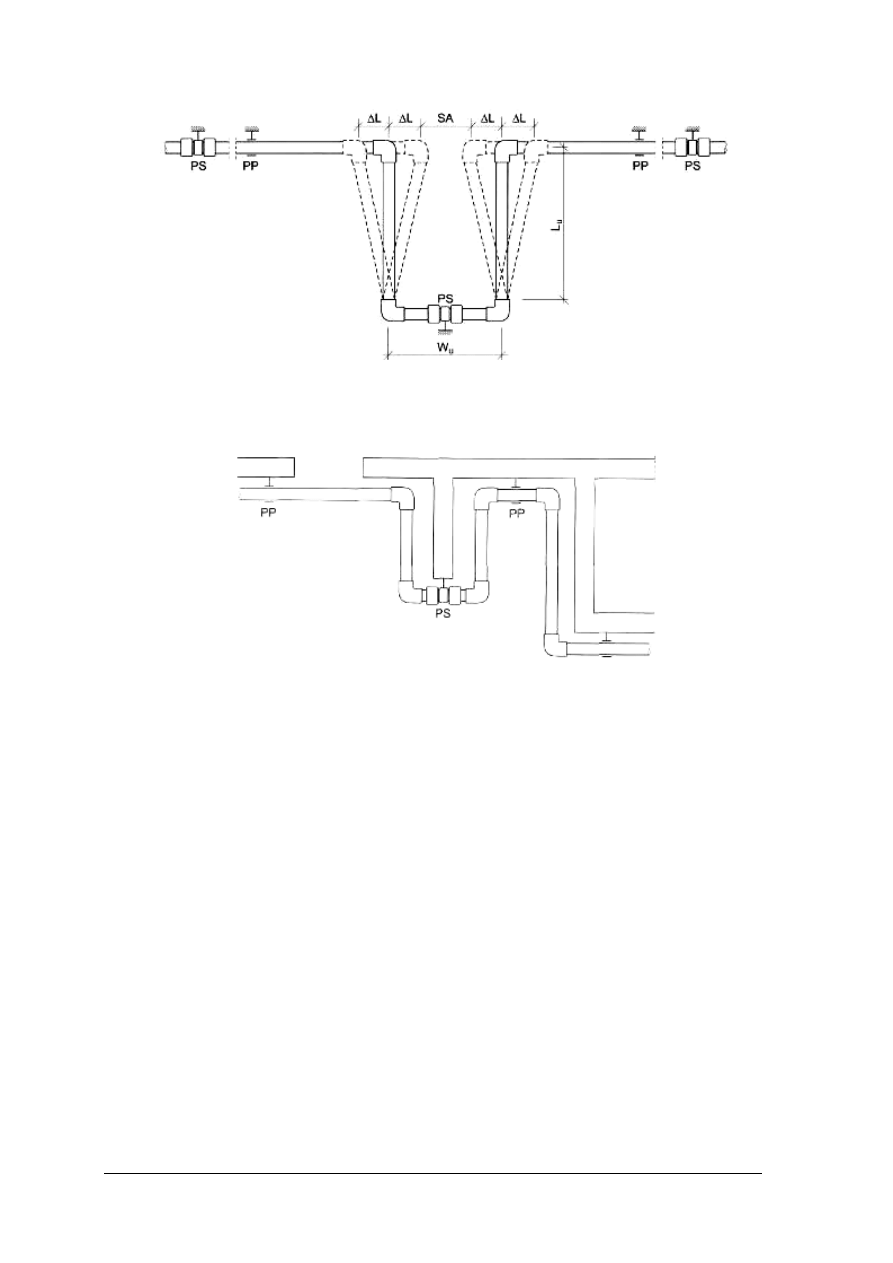

Trasowanie układu instalacji sanitarnej

Trasowanie jest to zaznaczanie na powierzchni ścian, stropów i sufitu linii prowadzenia

odcinków prostych instalacji, miejsc wykonania gięć i przejść przez przegrody. Rozróżniamy

pojęcia długości montażowej i rzeczywistej przewodów. Różnicę między nimi obrazuje

rysunek 10.

Rys. 4.

Długości przewodów montażowe i rzeczywiste [3, s.35]

Narzędzia stosowane podczas trasowania układu instalacji sanitarnej:

−

rysiki służą do wykreślania linii według liniału lub wzornika,

−

cyrkle stosujemy do trasowania okręgów kół, budowy kątów, podziału linii,

−

ryśnik służy do trasowania linii równoległych poziomych i pionowych,

−

kątownik ze stopką stosowany jest to wyznaczania linii poziomych i pionowych,

−

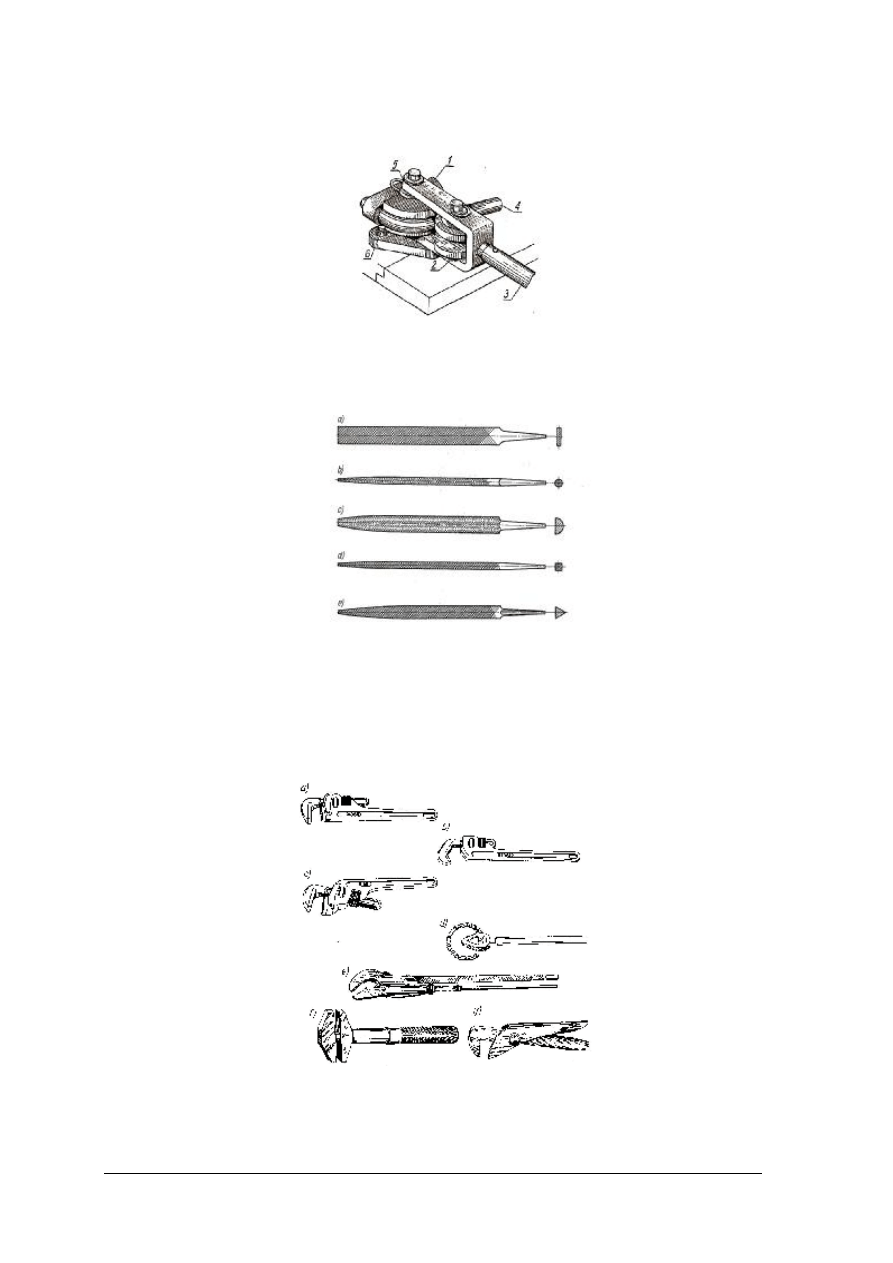

środkownik stosowany jest do wyznaczania środka na płaskich powierzchniach

przedmiotów walcowych,

−

pryzma używana jest za podstawę niektórych przedmiotów walcowych,

−

punktak stosowany jest do punktowania niektórych linii,

−

rylec służy do zaznaczania położenia instalacji i punktów przebić.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

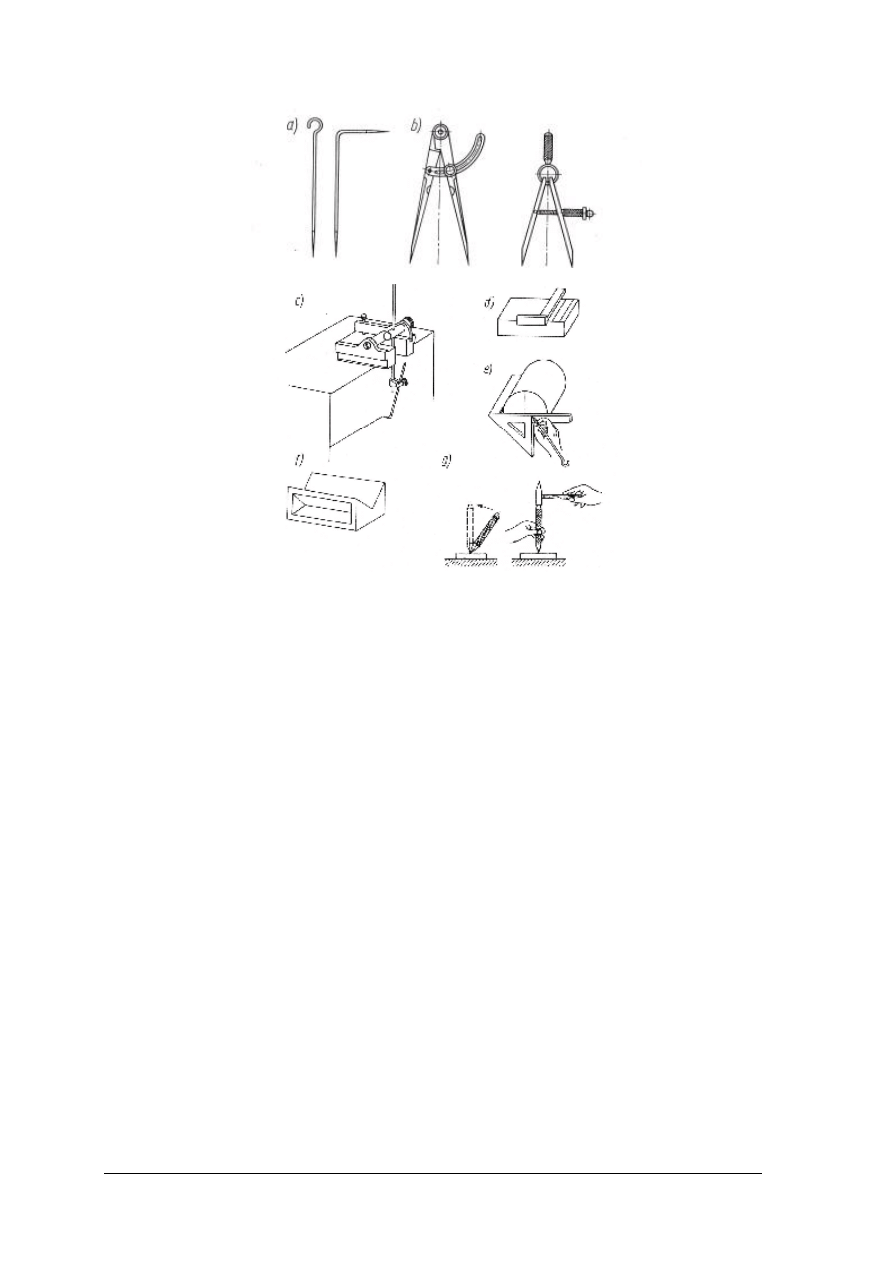

Rys. 5.

Narzędzia i przyrządy do trasowania: a) ryśiki, b) cyrkle. [22, s. 32]

Rys. 5.

Narzędzia i przyrządy do trasowania: c) ryśnik, d) kątownik

ze stopką, e) środkownik, f) pryzma, g) punktak [22, s. 32]

Zapotrzebowanie materiałowe do wykonania prac poprzedzających montaż instalacji

Zapotrzebowanie materiałowe jest to wykaz materiałów potrzebnych do wykonania prac

budowlano-instalacyjnych sporządzony na podstawie dokumentacji technicznej. Prawidłowo

przygotowane zapotrzebowanie materiałowe jest warunkiem dobrej organizacji pracy.

Powinno zawierać wykaz potrzebnych materiałów oraz ich ilości.

W celu sporządzenia zapotrzebowania materiałowego należy wykonać przedmiar robót,

czyli obliczyć ich ilość na podstawie dokumentacji technicznej. Obliczeń dokonuje się na

podstawie Katalogów Nakładów Rzeczowych lub innych Katalogów Normatywnych, które

uwzględniają ubytki materiału w procesie technologicznym.

Ubytkiem materiału nazywamy zmniejszenie ilości materiałów, które może wystąpić

w wyniku odpadów przy jego obróbce na placu budowy i podczas transportu.

Straty materiałów są to ubytki, których można uniknąć przy odpowiedniej staranności

wykonania (strat nie uwzględniamy w zapotrzebowaniu materiałowym).

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu dokonujemy pomiarów?

2. Do czego służy przymiar taśmowy?

3. Co to jest trasowanie?

4. Czym różni się zastosowanie rysików i ryśników?

5. Jakie zastosowanie mają cyrkle?

6. Do czego służy kątownik ze stopką?

7. Jak nazywa się narzędzie do wyznaczania środka na płaskich powierzchniach

przedmiotów walcowych?

8. Co nazywamy przedmiarem robót?

9. Jaka jest różnica pomiędzy ubytkiem i stratą materiału?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.3. Ćwiczenia

Ćwiczenie 1

Zaplanuj kolejność czynności oraz wyposażenie stanowiska i rozmieszczenie narzędzi do

pomiarów podczas trasowania instalacji sanitarnej przedstawionej w dokumentacji

technicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację techniczną,

2) zaplanować wyposażenie stanowiska pracy do wykonania ćwiczenia,

3) zorganizować praktycznie stanowisko wyposażając je w komplet narzędzi do pomiarów,

4) zaplanować kolejność czynności podczas trasowania instalacji,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

dokumentacja techniczna instalacji sanitarnej,

−

przymiar kreskowy,

−

przymiar taśmowy,

−

przymiar składany,

−

suwmiarka,

−

kątowniki,

−

rysiki,

−

cyrkle,

−

ryśnik,

−

rylec,

−

punktak,

−

drabina,

−

literatura z rozdziału 6, dotycząca prac pomiarowych.

Ćwiczenie 2

Wykonaj trasowanie układu instalacji sanitarnej według załączonej dokumentacji

technicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację techniczną instalacji sanitarnej,

2) przeczytać instrukcję bhp,

3) przygotować stanowisko pracy: dobrać narzędzia pomiarowe i narzędzia do trasowania,

4) wykonać trasowanie instalacji sanitarnej, zgodnie z dokumentacją techniczną,

5) sprawdzić wykonane pomiary,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wyposażenie stanowiska pracy:

–

dokumentacja techniczna instalacji sanitarnej,

–

przymiar kreskowy,

–

przymiar taśmowy,

–

przymiar składany,

–

suwmiarka,

–

kątowniki,

–

rysiki,

–

cyrkle,

–

ryśnik,

–

rylec,

–

punktak,

–

drabina,

−

literatura z rozdziału 6, dotycząca prac pomiarowych.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zastosować przymiar taśmowy?

2)

wykonać pomiary przymiarem?

3)

zmierzyć wielkość szczeliny?

4)

określić promień krzywizny?

5)

wytrasować położenie instalacji sanitarnej?

6)

wykonać przedmiar prostych prac budowlanych?

7)

wyjaśnić, czym różni się ubytek od straty materiału?

8)

sporządzić zapotrzebowanie materiałowe na podstawie dokumentacji

technicznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Prace przygotowawcze

4.2.1. Materiał nauczania

Prace przygotowawcze przy wykonywaniu instalacji sanitarnych polegają na:

–

wytrasowaniu położenia instalacji sanitarnej w budynku (linie i punkty),

–

wykonaniu bruzd i otworów w przegrodach (ścianach i stropach).

Bruzda jest to podłużne zagłębienie w przegrodzie budowlanej, wykonywane w celu

umieszczenia w nim przewodów instalacji.

Należy je wykonać zgodnie z dokumentacją techniczną, tzn. ich szerokość i głębokość

powinna odpowiadać wymiarom przewodów, które mają być w nich prowadzone

z uwzględnieniem miejsca na zaprawę tynkarską nakładaną w celu wyrównania powierzchni

przegrody. Jeżeli bruzdy poziome i pionowe muszą być wykonane w istniejących już ścianach

nośnych, to ich wymiary i położenie nie mogą naruszać konstrukcji budynku. Dopuszczalna

ilość bruzd poziomych w jednej ścianie oraz ich usytuowanie powinny spełniać następujące

warunki:

−

w jednej ścianie wolno wykonać maksymalnie 2 bruzdy,

−

minimalna odległość pomiędzy 2 bruzdami poziomymi wynosi 50 cm,

−

bruzdy mogą być wykonane w odległości od stropu nie przekraczającej 1/3 wysokości

kondygnacji,

−

w ścianach z pustaków jednokomorowych nie należy wykonywać bruzd,

−

w ścianach o grubości do 24 cm dopuszczalna głębokość bruzdy wynosi 1 cm.

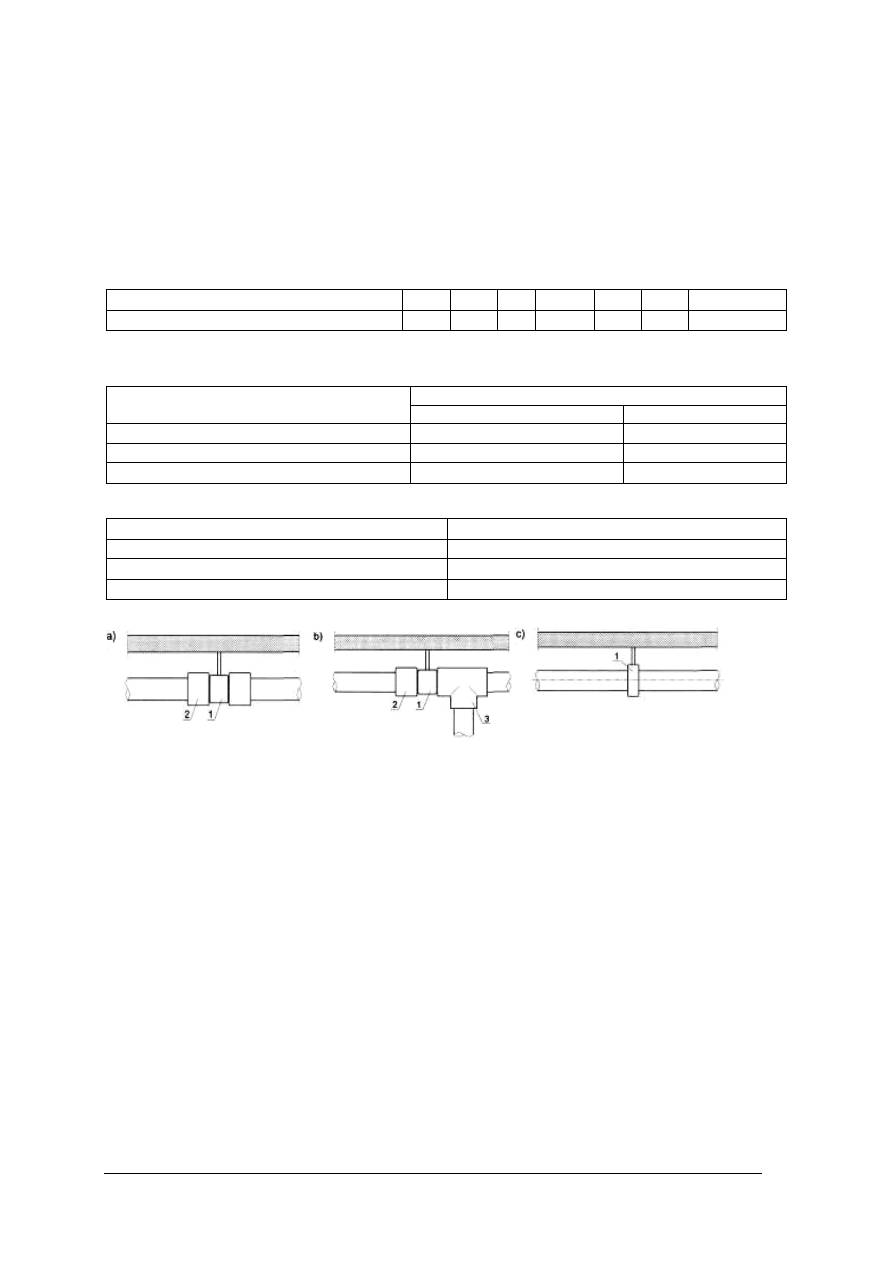

Otwór (przejście, przepust) w przegrodzie wykonujemy na całej grubości przegrody

w celu przeprowadzenia przez nią przewodów instalacji. Otwory wykonujemy:

−

pozostawiając wolną przestrzeń na etapie wykonywania przegrody,

−

przy użyciu narzędzi lub sprzętu w przegrodzie istniejącej.

Wymiary przekroju poprzecznego otworu wykonywanego w ścianie zewnętrznej

powinny

odpowiadać

przekrojowi

przewodów

przechodzących

przez

ścianę,

z uwzględnieniem wymiarów rury ochronnej. W ten sposób unika się uszkodzeń

powodowanych przez mur.

W trakcie trasowania przebiegu przewodów instalacji stosuje się różne sposoby

oznaczania otworów w przegrodach:

−

w przypadku małych średnic:

Rys. 6.

Oznaczenie otworu o małej średnicy opracowanie [źródło własne]

−

w przypadku większych otworów:

Rys. 7.

Oznaczenie otworu o dużej średnicy opracowanie [źródło własne]

φ

15

φ

40

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

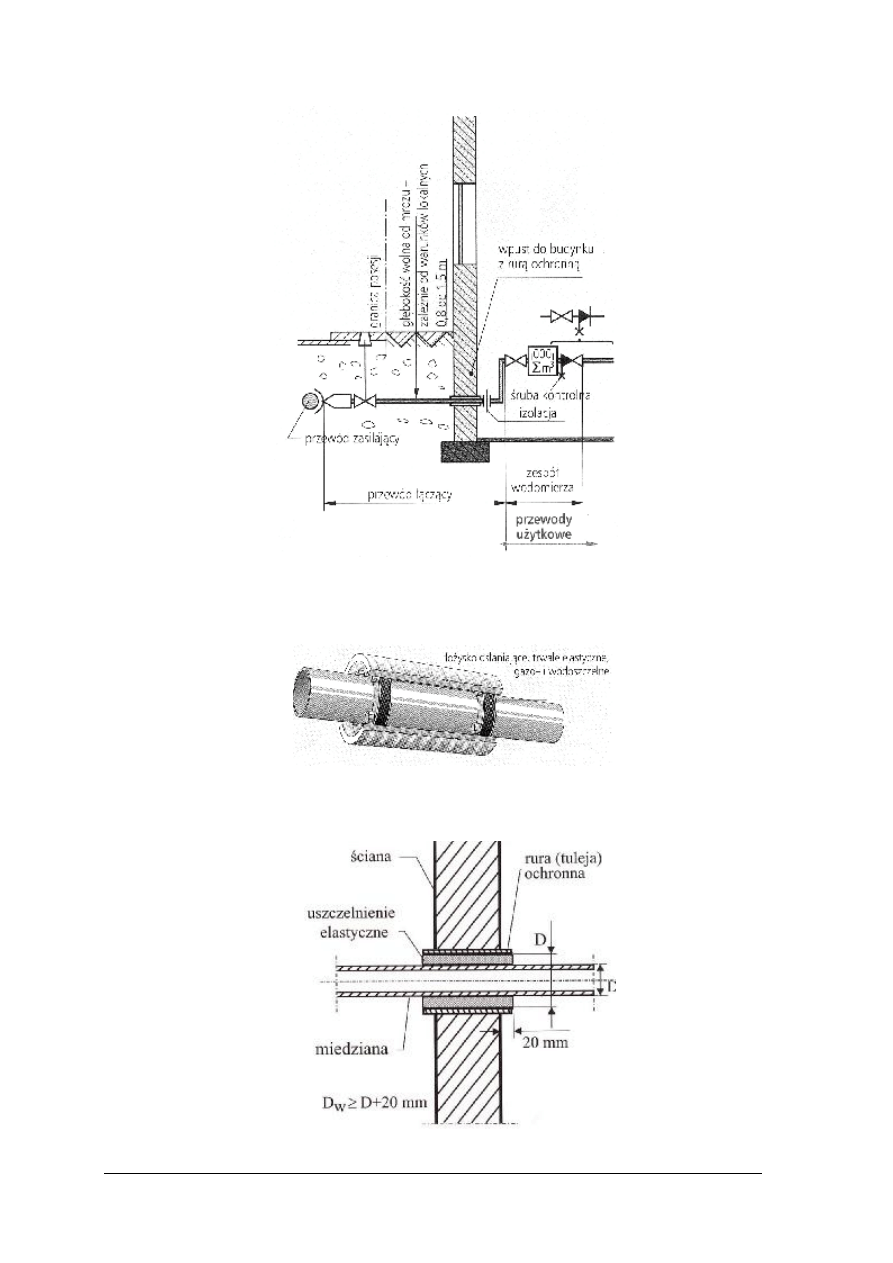

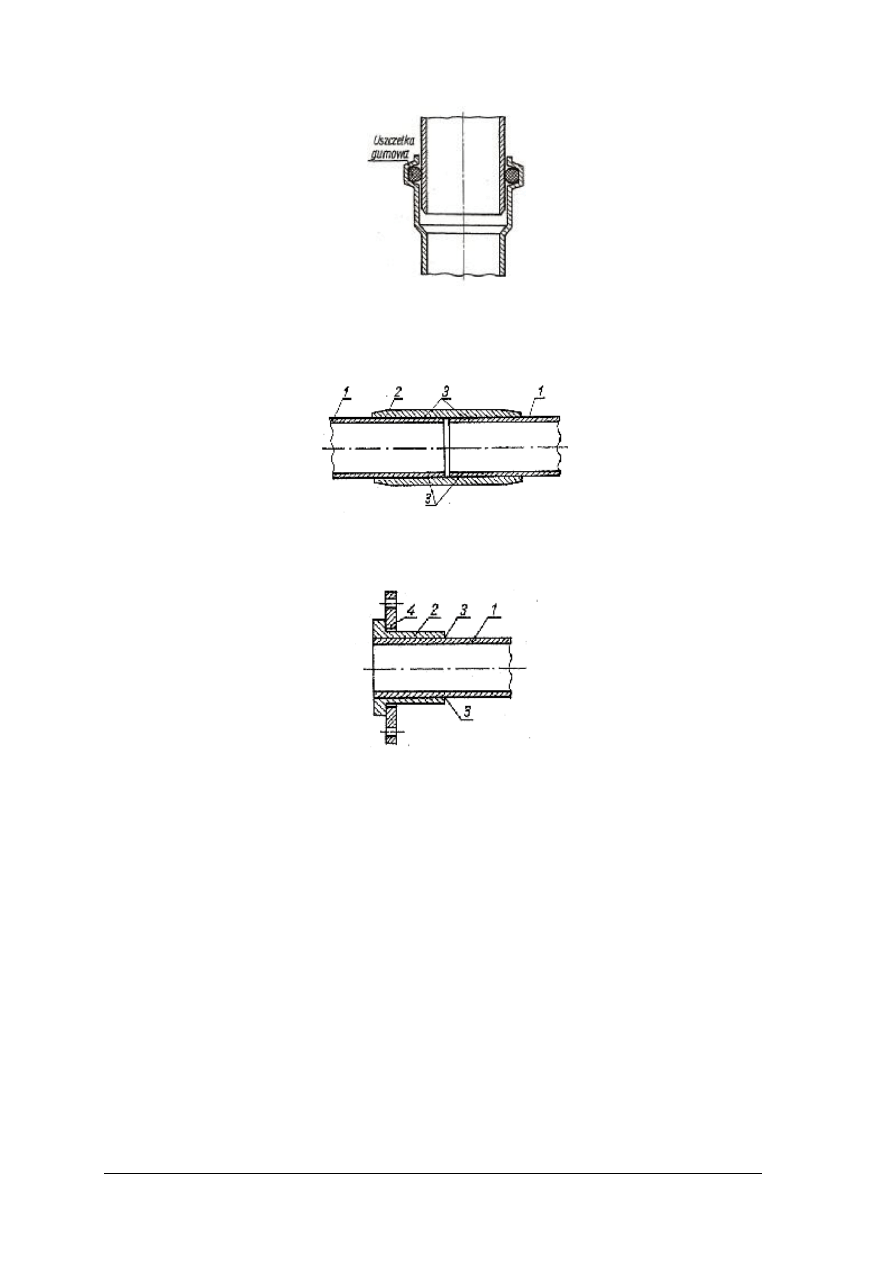

Rys. 8.

Podłączenie przewodu z wodą pitną do domu [1, s. 60]

Rys. 9.

Przeprowadzenie przewodu łączącego przez ścianę zewnętrzną budynku [1, s. 60]

Rys. 10. Przejście przewodu z miedzi przez ścianę [1, s. 81]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

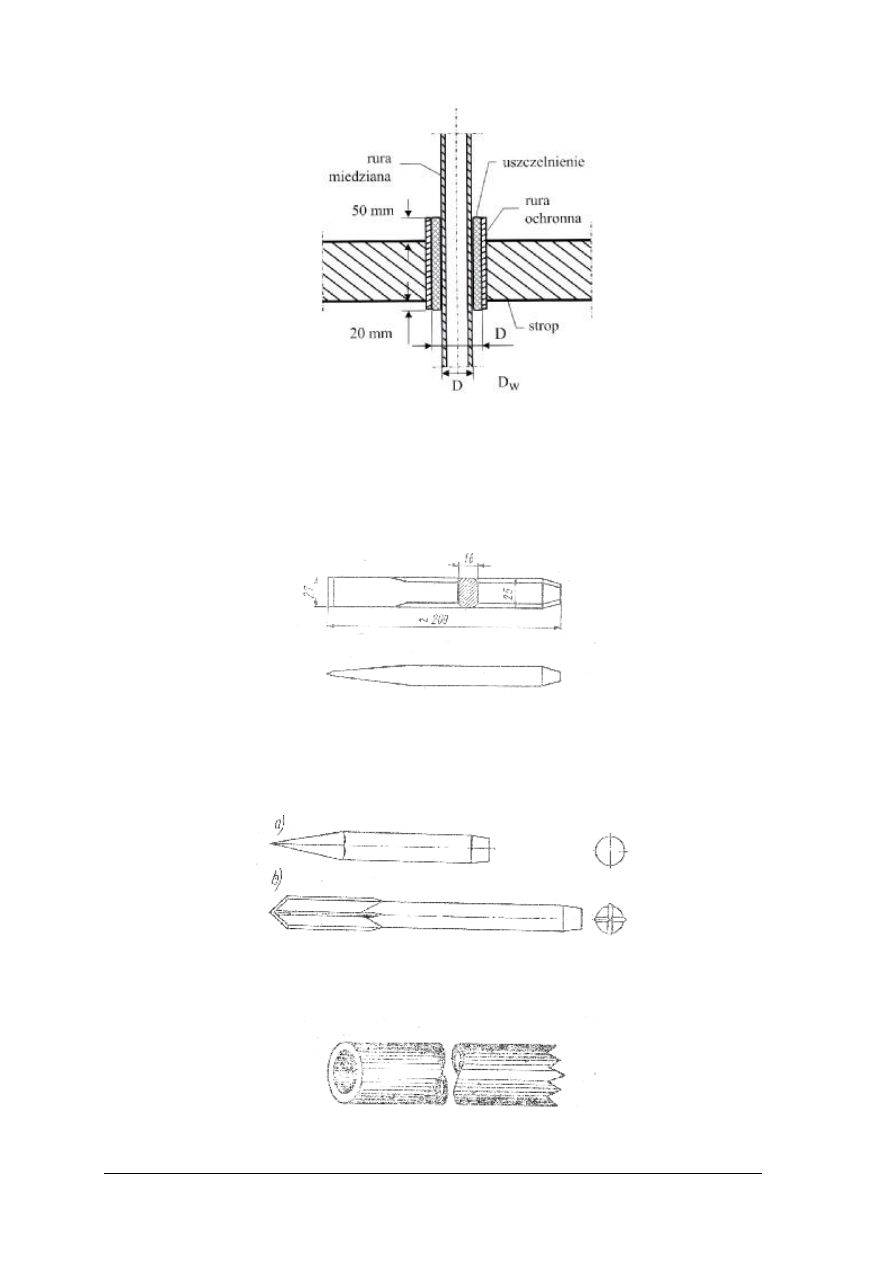

Rys. 11.

Przejście przewodu z miedzi przez strop [1, s. 81]

Wnęki w przegrodzie wykonujemy na głębokość mniejszą niż grubość przegrody –

potrzebną do umieszczenia w nich elementów instalacji.

Bruzdy, otwory i wnęki wykonujemy przy użyciu następujących narzędzi:

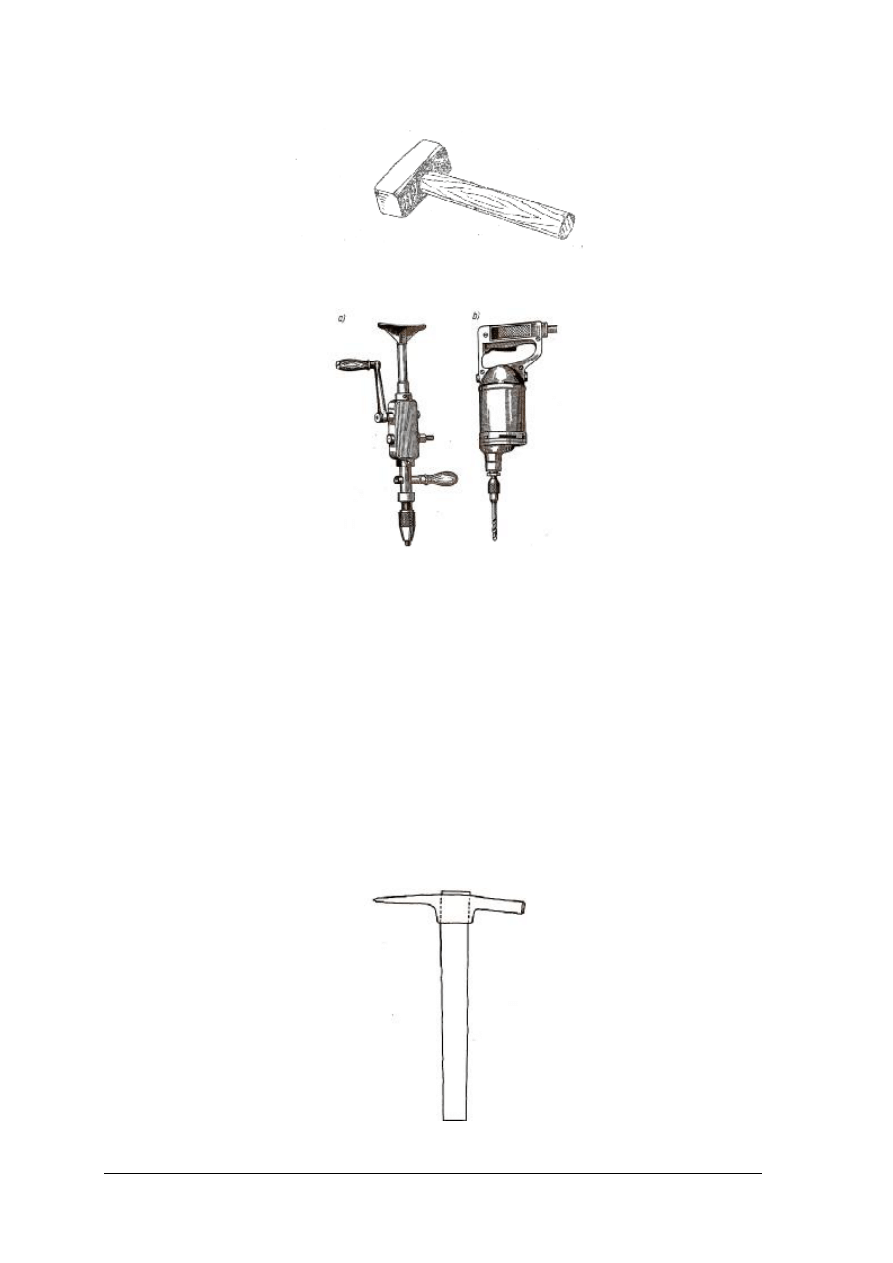

−

przecinak (wykonany jest z wysokowartościowej stali budowlanej; ostrze ma spłaszczone

na całej szerokości; długość zależnie od przeznaczenia wynosi od 20 do 60 cm; pobija się

go pucką),

Rys. 12. Przecinak [31, s. 123]

−

szpicak (pręt zakończony ostrzem z twardej stali o przekroju okrągłym lub

kwadratowym, pobija się go pucką),

−

dłuto krzyżowe (służy do wykuwania większych otworów, pobija się go pucką),

Rys. 13. Narzędzia do kucia a) szpicak, b) dłuto krzyżowe [31, s. 124]

−

przebijak rurowy (rurka stalowa z zębami naciętymi na jednym końcu, pobija się go

pucką),

Rys. 14. Przebijak rurowy [31, s. 124]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

pucka (młot o masie 3 do 8 kg z krótkim trzonkiem),

Rys. 15. Pucka [31, s. 124]

−

wiertarka.

Rys. 16. Wiertarki przenośne o napędzie: a) ręcznym, b) elektrycznym [3, s.55]

Dobór narzędzi zależy od materiału, z którego wykonana jest przegroda oraz od

wymiarów jej przekroju poprzecznego. Proste prace budowlane związane z wykonywaniem

polegają na:

−

wykuciu bruzd, otworów i wnęk w przegrodach budowlanych,

−

uzupełnieniu ubytków w przegrodach budowlanych po wykonaniu instalacji.

Wykucie bruzd, otworów i wnęk wykonuje się przy użyciu odpowiednich narzędzi

zgodnie z dokumentacją techniczną. Dobór materiałów i narzędzi do uzupełnienia ubytków

w przegrodach zależy od materiału, z którego jest ona wykonana. Ubytki w ścianach

murowanych z cegieł ceramicznych ułożonych na zaprawie cementowo-wapiennej:

−

duże ubytki uzupełniamy używając cegieł i zaprawy cementowej lub cementowo –

wapiennej,

−

małe ubytki – używając zaprawy cementowej lub cementowo-wapiennej.

Najczęściej stosowane narzędzia do prostych prac budowlanych:

−

młotek murarski (służy do przecinania cegieł i wykuwania otworów w murze),

Rys. 17. Młotek murarski [30, s. 112]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

−

przecinak,

−

pucka,

−

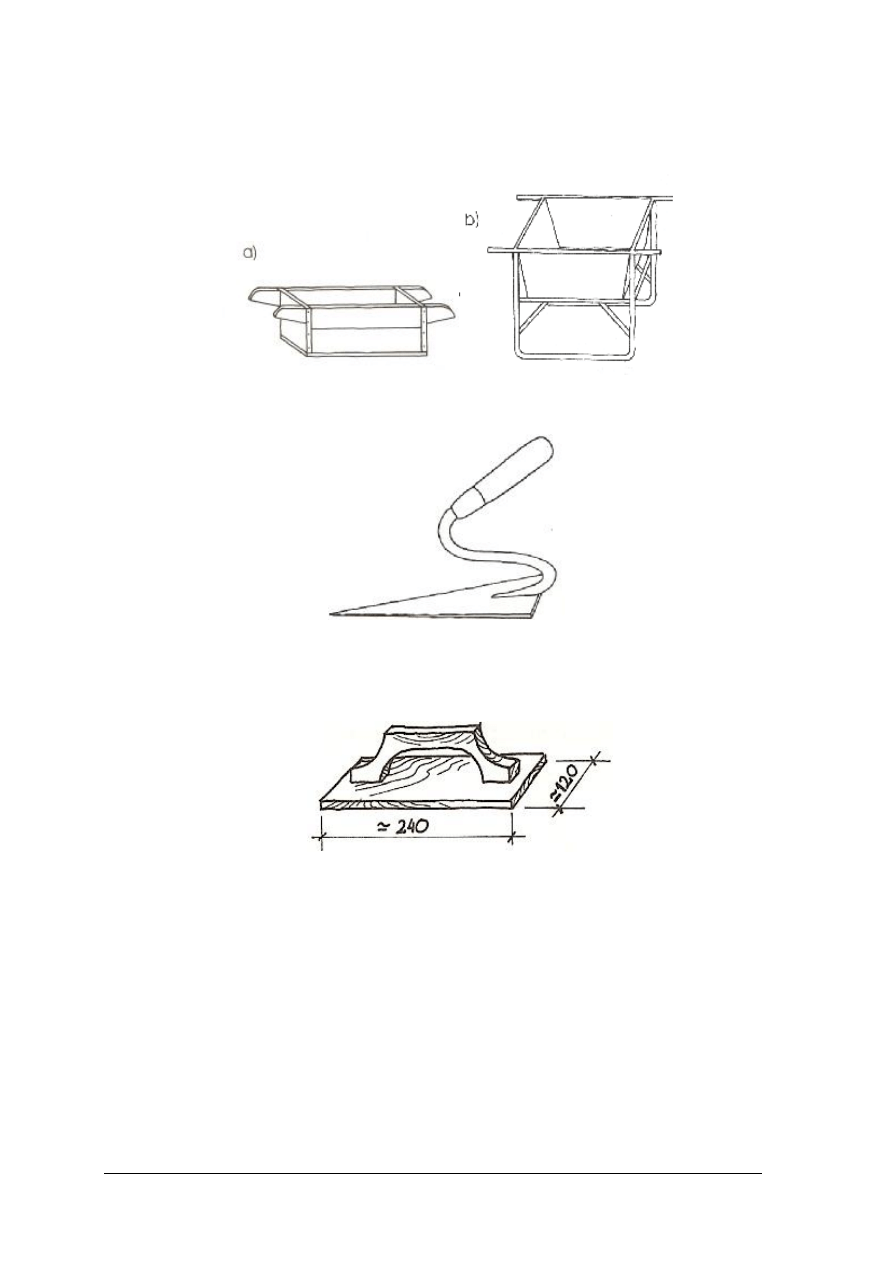

skrzynie do zapraw,

Rys. 18. Skrzynie do zapraw: a) drewniana, b) metalowa [30, s. 112]

−

kielnia (służy do obrzucania tynkowanych powierzchni zaprawą),

Rys. 19. Kielnia [30, s.112]

−

packa (służy do zacierania powierzchni tynkowanej na gładko lub na ostro).

Rys. 20. Packa drewniana [31, s. 380]

Bezpieczeństwo i higiena pracy

1. Narzędzia należy przenosić w torbie monterskiej.

2. Zabrania się przenoszenia i przechowywania ostrych narzędzi w kieszeniach.

3. Transport elementów i materiałów powinien odbywać się drogami o odpowiedniej

szerokości i wysokości.

4. Czynności montażowe należy wykonywać w miejscach dobrze oświetlonych.

5. Prace należy wykonywać na podłodze lub pomostach albo rusztowaniach o odpowiedniej

wytrzymałości, zabezpieczonych barierkami.

6. W trakcie montażu nie wolno opierać się na belkach, elementach lub innych

przypadkowych podporach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

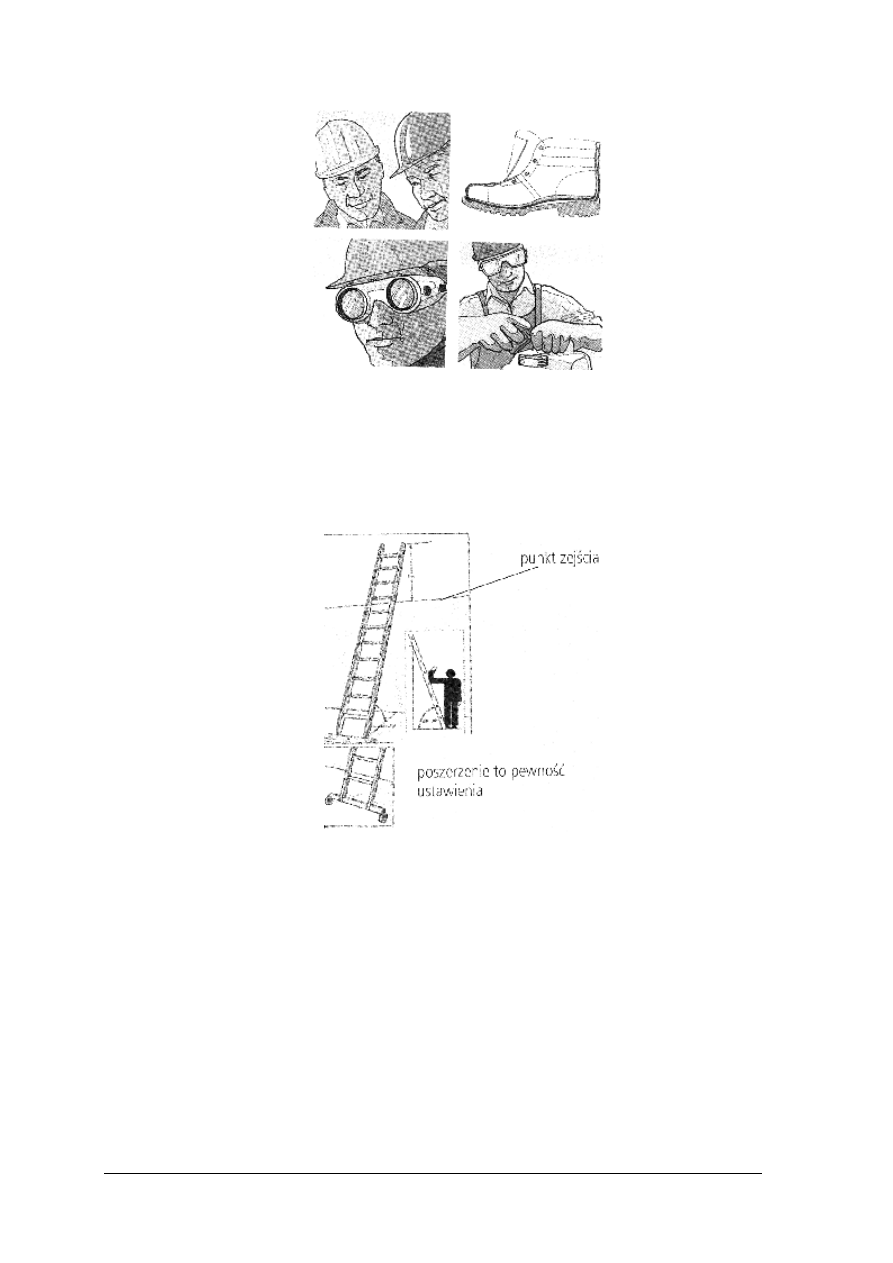

Rys. 21. Środki ochrony osobistej montera, których stosowanie nakazują przepisy [1, s. 109]

7. Wykonując prace na drabinach lub rusztowaniach:

–

należy sprawdzić ich stan techniczny (nie wolno ich stosować, jeżeli mają

uszkodzone szczeble lub są powyginane),

–

nie należy ich przechowywać na wolnym powietrzu,

–

drabiny przystawione do ściany należy umieszczać pod kątem 65

o

–75

o,

Rys. 22. Drabiny przystawiamy pod odpowiednim kątem. Drabiny powinny wystawać

przynajmniej 1m ponad punkt zejścia. [1, s. 108]

–

na wysokości ponad 2 m czas pracy na drabinie przystawianej nie powinien być dłuższy

niż 2 godziny,

–

nie wolno zajmować stanowiska na wysokości przekraczającej 7m,

–

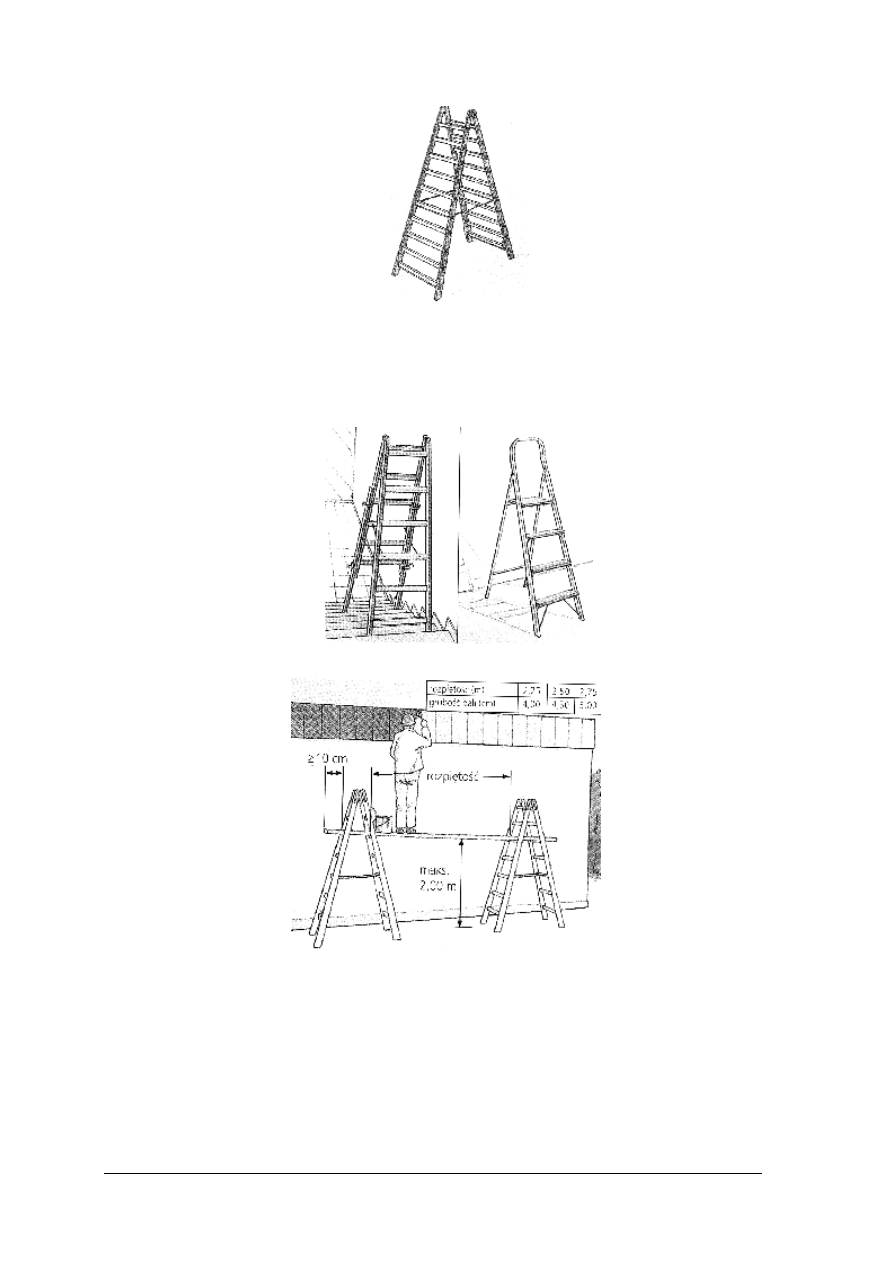

drabin stojących nie wolno stosować jako przystawianych,

–

drabiny stojące muszą mieć dwa zabezpieczenia przed rozwarciem,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 23.

Łańcuchy zapobiegają „rozjechaniu się” drabiny stojącej. [1, s. 108]

–

waga zabieranych narzędzi i materiałów nie powinna przekraczać 10 kg,

–

do pracy na powierzchniach pochyłych i schodach należy stosować specjalne drabiny

o przedłużonych żerdziach,

–

z drabin można wykonać rusztowanie pomocnicze zgodnie z rysunkiem 25.

Rys. 22.

Drabiny stojące do zadań specjalnych. [1, s. 109]

Rys. 23.

Rusztowanie pomocnicze z drabin i pomostu [1, s. 109]

8. Należy dokonać kontroli stanu technicznego narzędzi i urządzeń elektrycznych.

9. Po zakończeniu pracy urządzeń elektrycznych należy wyłączyć silnik.

4.2.2 Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu wykonujemy bruzdy, otwory i wnęki w przegrodach budowlanych?

2. Ile bruzd wolno wykonać w jednej przegrodzie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

3. Przy użyciu jakich narzędzi wykonujemy bruzdy? Od czego zależy ich dobór?

4. Od czego zależy rodzaj użytych materiałów i narzędzi do prac budowlanych

przygotowawczo-zakończeniowych?

5. Jakie narzędzie służy do obrzucania tynkowanych powierzchni zaprawą?

6. W jaki sposób należy przenosić narzędzia?

7. Jakie wymagania stawiamy drabinom?

8. W jaki sposób należy pozostawić urządzenia elektryczne po zakończonej pracy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykuj otwór i bruzdę w ścianie murowanej z cegły ceramicznej pełnej, zgodnie

z załączoną dokumentacją techniczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację techniczną instalacji sanitarnej,

2) przeczytać instrukcję bhp,

3) przygotować stanowisko pracy: dobrać narzędzia pomiarowe i do trasowania oraz

narzędzia do prac budowlanych,

4) wykonać trasowanie instalacji sanitarnej zgodnie z dokumentacją techniczną,

5) wykuć otwór i bruzdę w ścianie,

6) uporządkować stanowisko pracy,

7) zagospodarować odpady,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

–

dokumentacja techniczna instalacji sanitarnej,

–

przymiar kreskowy,

–

przymiar taśmowy,

–

przymiar składany,

–

suwmiarka,

–

kątowniki,

–

rysiki,

–

cyrkle,

–

ryśnik,

–

punktak,

–

drabina,

–

młotek,

−

przecinak,

−

rylec,

–

wiertarka,

–

środki ochrony osobistej,

–

literatura z rozdziału 6, dotycząca prac przygotowawczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ćwiczenie 2

Uzupełnij ubytki w ścianie murowanej z cegły ceramicznej pełnej na zaprawie

cementowo-wapiennej po wykonaniu instalacji sanitarnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać instrukcję bhp,

2) przeanalizować stan przegrody budowlanej po wykonaniu instalacji sanitarnej,

3) przygotować stanowisko pracy: dobrać narzędzia i materiały do prac budowlanych,

4) przygotować zaprawę,

5) uzupełnić bruzdy i otwory w ścianie,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

–

przegroda budowlana z wykonaną instalacja sanitarną,

–

cegły ceramiczne pełne,

–

wapno,

–

cement,

–

woda,

–

drabina,

–

skrzynia drewniana lub metalowa,

–

kielnia,

–

paca,

–

środki ochrony osobistej,

–

literatura z rozdziału 6, dotycząca prac przygotowawczych.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) dobrać narzędzia do wykonania bruzdy w przegrodzie?

2) dobrać narzędzia do wykonania otworu w przegrodzie?

3) wykonać bruzdę w murze?

4) wykonać otwór w murze?

5) dobrać składniki do zaprawy cementowo – wapiennej?

6) zastosować przebijak rurowy?

7) zastosować przebijak?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Wykonywanie wykopów

4.3.1. Materiał nauczania

Wykonywanie wykopów

Prace przygotowawcze 180 na wytyczeniu trasy i przygotowaniu wykopu (wykonanie

wykopu, zabezpieczenie jego ścian i odwodnienie w razie potrzeby).

Prace zakończeniowe obejmują zasypanie wykopu po ułożeniu przewodów instalacji,

zagęszczenie gruntu i demontaż obudowy.

Trasę przewodu instalacji wytycza służba geodezyjna, oznaczając ją na powierzchni

terenu. Zaznacza ją wbijając w grunt kołki drewniane w osi przewodu co 30 do 50m na

prostych odcinkach oraz w każdym załamaniu trasy i miejscu występowania studzienek.

Krawędzie wykopu wyznacza się, odmierzając prostopadle do osi po obu jej stronach połowę

szerokości wykopu – utrwalamy (stabilizujemy) wbijając kołki. Po rozciągnięciu sznurka

pomiędzy kołkami zaznacza się na gruncie krawędzie wykopu szpadlem lub kilofem.

Wykopy wykonywane pod instalacje należą do robót ziemnych liniowych (wykonywane

na wąskim i długim pasie terenu). Szerokość wykopu powinna umożliwiać swobodne

poruszanie się w nim pracowników układających przewody:

−

średnica przewodu + 30 do 40 cm z każdej jego strony,

−

średnica przewodu + 30 do 40 cm + 10 cm na obudowę,

−

średnica przewodu + 30 do 40 cm + 20 cm na obudowę specjalną w gruntach

nawodnionych.

Szerokość wykopu, w którym będzie układany przewód o średnicy:

1. 100 mm powinna wynosić co najmniej:

−

0,7 m, jeżeli przewód jest bez obudowy,

−

0,9 m, jeżeli przewód jest z obudową,

−

1,1 m, jeżeli wykop wykonywany jest w gruntach nawodnionych.

2. 400 mm powinna wynosić co najmniej:

−

1,0 m, jeżeli przewód jest bez obudowy,

−

1,2 m, jeżeli przewód jest z obudową,

−

1,4 m, jeżeli wykop wykonywany jest w gruntach nawodnionych.

Zasady, którymi należy kierować się podczas wykonywania wykopów:

1. Przed przystąpieniem do wykonywania wykopów należy usunąć nawierzchnię (stosy

z usuniętą nawierzchnią powinny znajdować się nie bliżej niż 60 cm od krawędzi

wykopu).

2. Wykonując wykop ręcznie grunt z wykopu wyrzuca się ręcznie (do 1,5m głębokości

wykopu) lub wyciąga wiadrami za pomocą wciągarek o napędzie ręcznym lub

mechanicznym.

3. Wykop możemy wykonywać mechanicznie (przy użyciu koparki), jeżeli:

−

nie ma przeszkód terenowych utrudniających poruszanie się koparki (zabudowa,

linie wysokiego napięcia),

−

głębokość wykopu nie przekracza 4 do 5m,

−

zakres robót przekracza 10 – dniową wydajność koparki.

4. Wydobyty grunt układa się po przeciwnej stronie niż zdjętą nawierzchnię w odległości

0,6 do 1,0m od krawędzi wykopu.

5. Wykop można wykonać:

−

ze skarpami (przy głębokości do 1,5m oraz z dala od budynków),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

−

ścianach pionowych wzmocnionych obudową drewnianą lub gotowymi elementami

stalowymi.

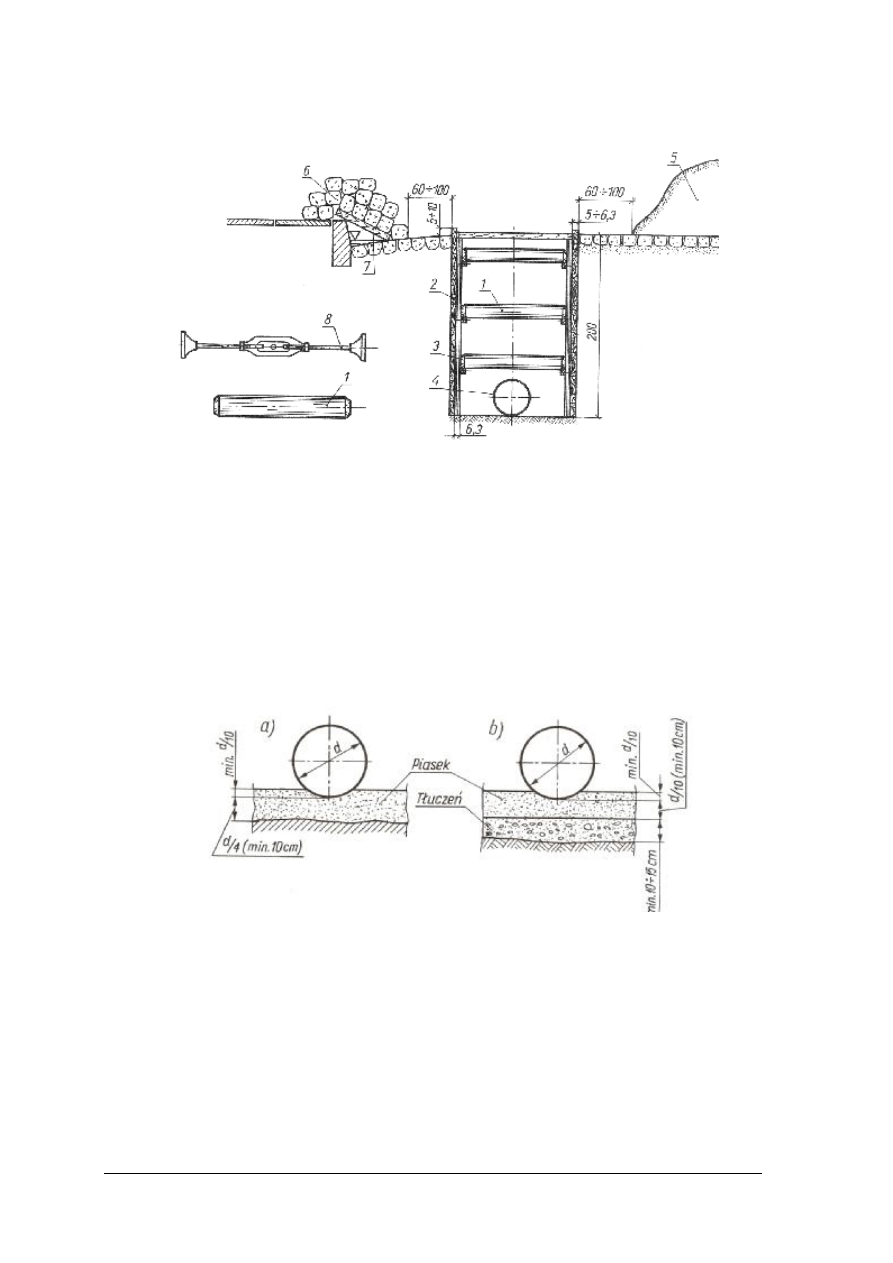

Rys. 26.

Szczelna obudowa wykopu prostopadłościennego [9, s. 285] 1 – rozpora

drewniana, 2 – bale przyścienne poziome, 3 – bale podrozporowe,

4 – przewód wodociągowy, 5–grunt z wykopu, 6 – zdjęta nawierzchnia,

7 – bal drewniany osłaniający ciek uliczny, 8 – stalowa rozpora śrubowa.

6. Na dnie wykopu należy pozostawić 10 cm warstwę gruntu, którą zdejmujemy ręcznie

bezpośrednio przed ułożeniem przewodów (rury powinny leżeć bezpośrednio na gruncie

rodzimym).

7. W gruntach skalistych – przed ułożeniem przewodu należy wykonać sztuczne podłoże

z piasku.

8. W gruntach o małej wytrzymałości – przed ułożeniem przewodu należy wykonać

sztuczne podłoże z tłucznia i piasku.

Rys. 27.

Podłoże sztuczne pod przewodami: a) piaskowe na gruncie

skalistym, b) piaskowo – tłuczniowe na gruncie słabym.

[9, s. 283]

9. W miejscu występowania złączy przewodów należy wykonać podkopy (gniazda),

pokazane na rysunku 35.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

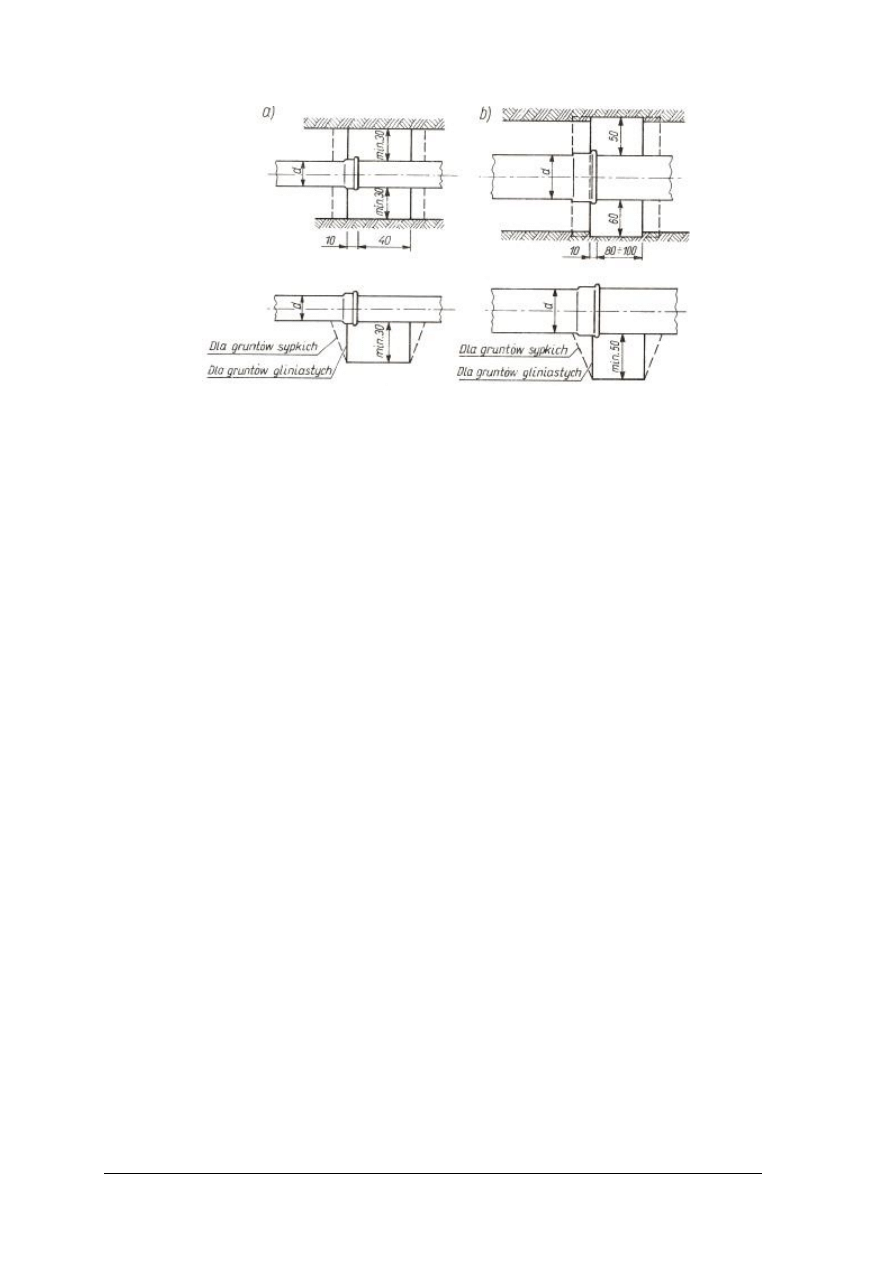

Rys. 28.

Wymiary gniazd pod złącza kielichowe: a) przewody średnicy

300 mm, b) przewody średnicy 600 mm [9, s. 284]

10. Wykop należy zabezpieczyć przed napływem wód powierzchniowych poprzez

wykonanie rowków odwadniających wzdłuż wykopu.

11. W przypadku napływu wód gruntowych do wykopu należy go odwodnić:

−

przy wysokim poziomie wód gruntowych, głębokich wykopach i gruntach płynnych:

metodą igłofiltrów,

−

w gruntach ścisłych: metodą drenażu prowadzonego po jego dnie do miejsc niżej

położonych, gdzie instaluje się studzienki zbiorcze, z których jest ona

wypompowywana,

−

w gruntach mało nawodnionych: wykonując rowek głębokości 20 do 30 cm wzdłuż

jednej z jego ścian odprowadzający wodę do studzienki zbiorczej, z której jest

wypompowywana.

12. Wykop zasypujemy po sprawdzeniu i zabezpieczeniu wszystkich złączy:

−

zasypywanie rozpoczynamy od gniazd pod złączami (wypełniamy je sypką ziemią

i ubijamy),

−

wykop zasypujemy warstwami 15–20 cm (każdą z nich ubijamy) na wysokość

0,3–0,4m powyżej górnej krawędzi rury równocześnie po obu stronach rurociągu,

−

grunt użyty na pierwsze warstwy powinien być sypki, bez kamieni i kawałków

drewna,

−

następne warstwy grubości 20 cm układamy ręcznie lub mechanicznie

z równoczesnym ubijaniem na całej szerokości wykopu.

13. Równocześnie z zasypywaniem wykopu prowadzimy demontaż obudowy.

Bezpieczeństwo i higiena pracy

1. Przed przystąpieniem do robót ziemnych należy zapoznać się z dokumentacją w celu

ustalenia położenia istniejących przewodów, aby nie uszkodzić kabli elektrycznych,

telefonicznych i przewodów gazowych.

2. W wykopach wykonywanych ze skarpami nie zachodzi potrzeba umacniania skarp.

3. Wykopy o ścianach pionowych:

–

głębokości do 1m nie wymagają umacniania ścian,

–

głębokości ponad 1m należy umocnić przez odeskowanie ścian.

4. Elementy przewodów należy opuszczać do wykopu za pomocą nieuszkodzonych lin,

o udźwigu dwa razy większym od masy elementu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

5. Nie należy zrzucać do wykopu, podawać przez przerzucanie, rozrzucać na pomostach

i rusztowaniach narzędzi i materiałów.

6. Do wykopu należy schodzić po drabinach, a nie po rozporach.

7. Nie należy pozostawać w wykopie pod opuszczonym do wykopu ładunkiem.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie roboty ziemne nazywamy liniowymi?

2. Kto wytycza trasę przewodów instalacji sanitarnych?

3. W jaki sposób wyznaczamy oś i krawędzie wykopu?

4. Kiedy możemy prace ziemne wykonywać mechanicznie?

5. Gdzie należy składować grunt wydobyty z wykopu?

6. Kiedy możemy wykonywać wykopy ze skarpami?

7. Na jakim podłożu układamy przewody instalacji sanitarnej?

8. W jaki sposób zabezpieczamy wykop przed napływem wód powierzchniowych

i gruntowych?

4.3.3 Ćwiczenia

Ćwiczenie 1

Przygotuj teren do wykonania wykopu pod połączenia wodociągowe. według załączonej

dokumentacji technicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację techniczną połączenia wodociągowego,

2) przeczytać instrukcję bhp,

3) zorganizować stanowisko pracy zgodnie z wymogami bhp,

4) dobrać narzędzia,

5) wyznaczyć krawędzie wykopu wzdłuż wytyczonej trasy,

6) usunąć nawierzchnię i złożyć ją zgodnie z przyjętymi zasadami,

7) uporządkować teren,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

–

dokumentacja techniczna instalacji wodociągowej,

–

przymiar taśmowy,

–

szpadel,

–

kilof,

–

łopata,

–

taczka,

–

literatura z rozdziału 6, dotycząca prac ziemnych.

Ćwiczenie 2

Zaplanuj kolejne etapy wykonania wykopu pod przyłącze gazowe z PE. Na arkuszu

formatu A–4 zapisz wytyczne i zasady bhp obowiązujące podczas wykonywania robót

ziemnych metodą ręczną. Zaplanuj sposób składowania urobku i zabezpieczenia terenu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

podczas wykonywania tych prac. Zaplanuj kolejne etapy montażu rurociągu z PE od miejsca

włączenia się w sieć PE za pomocą trójnika siodłowego, do ściany budynku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z literaturą dotyczącą sposobów wykonania wykopów i ich zabezpieczeń,

3) określić wymagania bhp i przeciwpożarowe. związane z wykonywanymi pracami

ziemnymi, zapisać je na arkuszu papieru formatu A–4,

4) zaplanować kolejne etapy wykonania wykopu i sposób jego zabezpieczenia, zapisać je na

arkuszu papieru formatu A–4,

5) zaplanować sposób i miejsce składowania urobku, zapisać propozycję na arkuszu papieru

formatu A–4,

6) przeanalizować technologię zgrzewania PE metodą elektrooporową,

7) zaplanować kolejność czynności związanych z układaniem i montażem rurociągu z PE

i włączeniem się w istniejącą sieć PE,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

dokumentacja techniczna przyłącza gazowego z PE,

–

arkusz papieru formatu A–4,

–

długopis, ołówek, gumka,

–

literatura z rozdziału 6, dotycząca prac ziemnych.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1)

wyznaczyć oś i krawędzie wykopu?

2)

obliczyć szerokość wykopu?

3)

zabezpieczyć wykop przed napływem wód powierzchniowych?

4)

dobrać metodę zabezpieczenia wykopu przed napływem wód gruntowych?

5)

opuścić bezpiecznie elementy przewodu do wykopu?

6)

zejść bezpiecznie do wykopu?

7)

zasypać wykop?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.4. Prace izolacyjne

4.4.1. Materiał nauczania

Izolacje w instalacjach sanitarnych

W instalacjach występują następujące rodzaje izolacji:

–

cieplne,

–

antykorozyjne,

–

przeciwwilgociowe.

Izolacje cieplne

Nośnik ciepła (woda, para wodna) przepływając rurociągiem traci ciepło, które przenika

do otaczającego ośrodka. Aby zmniejszyć niepożądane straty ciepła, rurociągi izoluje się

Dobra izolacja cieplna powinna być:

−

odporna na pękanie i odpryskiwanie przy zmianach temperatury,

−

odporna na zawilgocenie,

−

lekka,

−

bez składników wywołujących korozję (związki siarki).

Właściwie wykonana izolacja cieplna może zmniejszyć straty mocy cielnej rurociągu

nawet o 80% w stosunku do nieizolowanego przewodu. Ma to duże znaczenie przy rozległych

instalacjach prowadzonych w piwnicach, a szczególnie na nieogrzewanych poddaszach.

Izolacje cieplne możemy wykonywać z następujących materiałów:

–

mat z wełny mineralnej lub waty szklanej,

–

płyt, otulin i kształtek izolacyjnych z pianki poliuretanowej,

–

płyt, otulin i kształtek izolacyjnych ze styropianu,

–

wyrobów termalitowych w postaci cegieł, płyt i otulin (do izolacji pieców

przemysłowych, kotłów parowych, rurociągów i urządzeń pracujących w wysokiej

temperaturze).

W celu zabezpieczenia izolacji cieplnej przed mechanicznym uszkodzeniem należy

wykonać płaszcz ochronny. Izolacja może być wielowarstwowa lub 1–, ewentualnie 2 –

warstwowa.

Do materiałów najczęściej stosowanych na płaszcze ochronne należą:

–

cienkie taśmy aluminiowe,

–

papy asfaltowe na taśmie aluminiowej,

–

folie z tworzyw sztucznych (PE – folie polietylenowe, PVC – folie z polichlorku winylu).

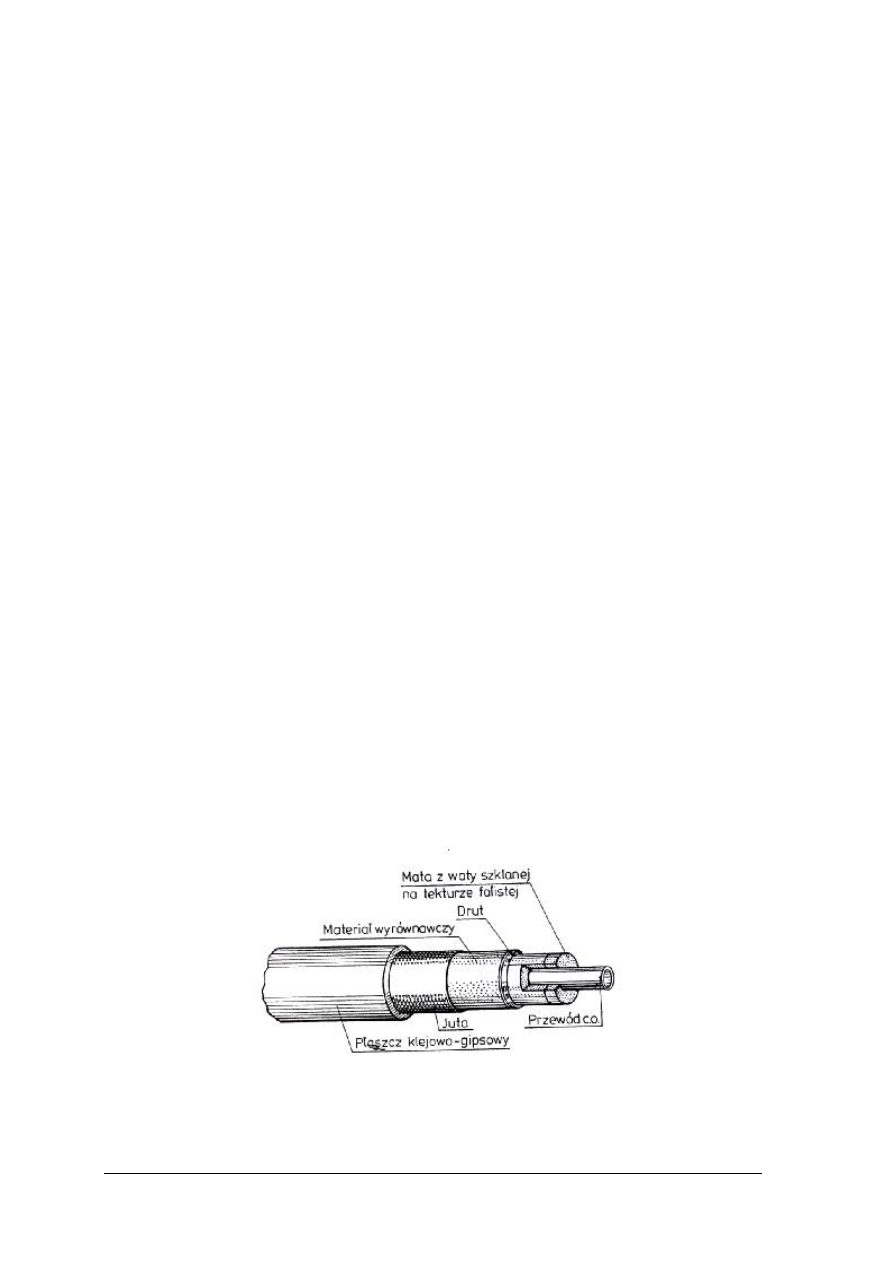

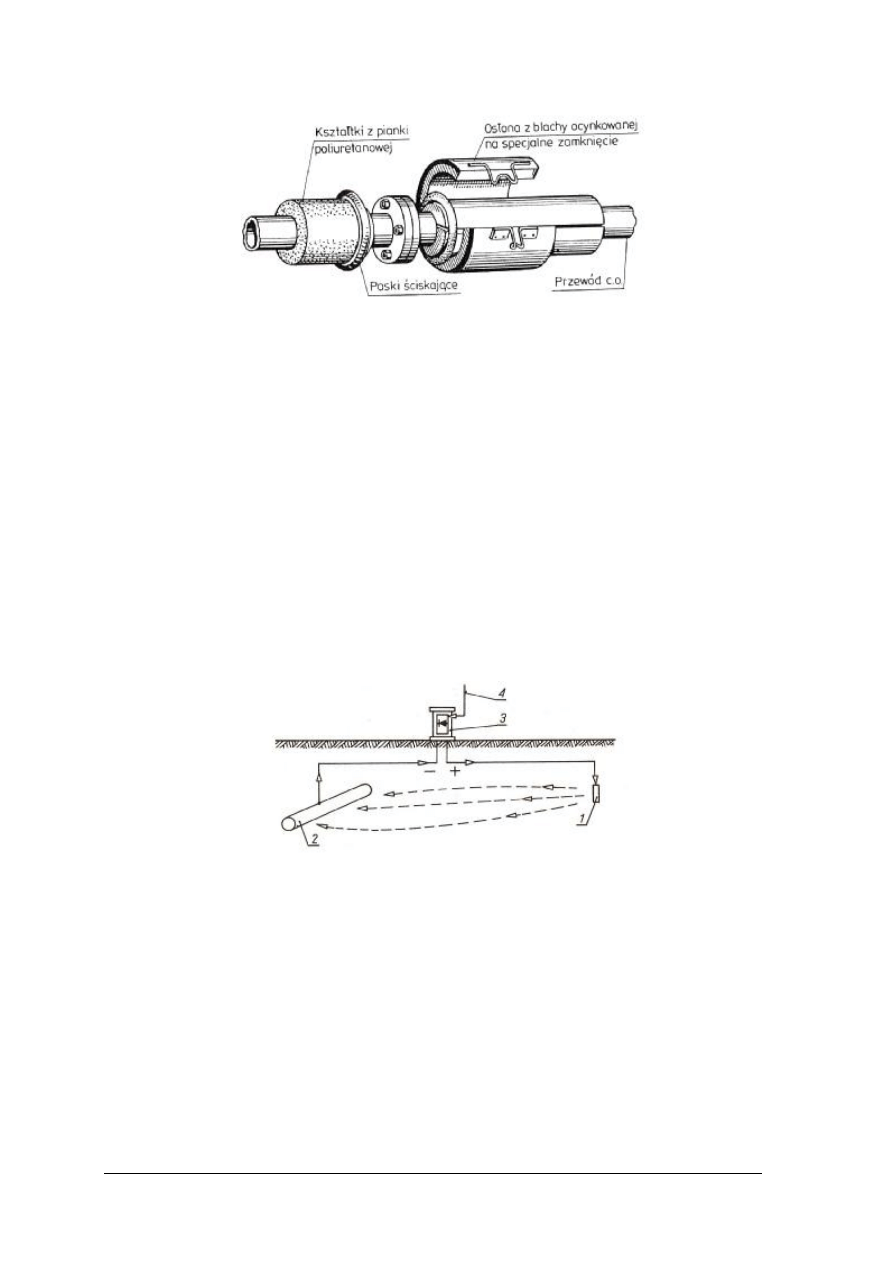

Rys. 29. Wielowarstwowa izolacja przewodu c.o. [22, s. 155]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 31. Izolacja przewodu za pomocą kształtek i osłony blaszanej [22, s. 155]

Izolacje antykorozyjne

Korozja jest to stopniowe niszczenie metali w skutek chemicznego lub

elektrochemicznego oddziaływania środowiska. Niszczenie rozpoczyna się na powierzchni

metalu i postępuje w głąb. Wszystkie metale (z wyjątkiem złota, srebra, platyny, rtęci

i

częściowo miedzi) ulegają korozji pod działaniem wilgoci.

Unikamy korozji poprzez:

–

dobór właściwych materiałów i prawidłową konstrukcję elementów narażonych na

korozję,

–

nakładanie i wytwarzanie powłok ochronnych,

–

ochronę elektrochemiczną (stosowaną na sieciach stalowych).

Ochrona elektrochemiczna polega na podłączeniu chronionej konstrukcji do ujemnego

bieguna prądu stałego; biegun dodatni podłączony jest do elektrody (anody); prąd płynący od

bieguna dodatniego do anody, a następnie przez środowisko korozyjne – np. rurociąg do

ochronnej konstrukcji (katody) i dalej do bieguna źródła prądu sprawia, że obiekt chroniony

nie będzie korodować. Metoda ta jest stosowana do zabezpieczania rurociągów, szczególnie

ciepłowniczych i dużych zbiorników wodnych.

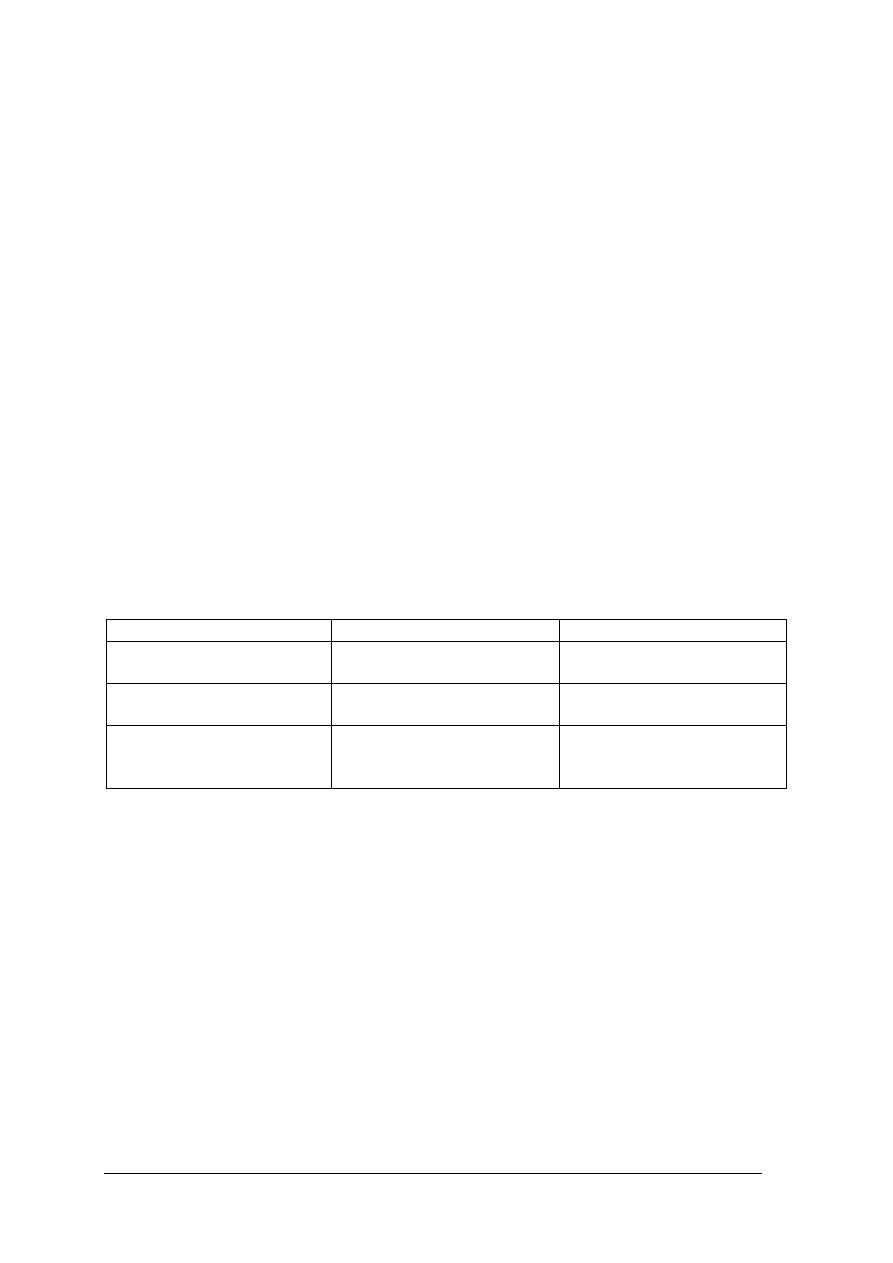

Rys. 31. Schemat układu ochrony katodowej: 1 – anoda, 2 – chroniony rurociąg stalowy, 3 – szafka

ochrony katodowej, 4 – źródło prądu zmiennego[6, s. 132]

Powłoki ochronne stosowane w instalacjach sanitarnych ze stali:

1. Powłoki ochronne nakładane:

−

metalowe (nikiel, chrom, miedź, srebro, cyna, cynk, ołów, kadm, aluminium)

nakłada się przez zanurzenie, natrysk, platerowanie,

−

niemetalowe (farby, oleje, lakiery, smoły, asfalty, tworzywa sztuczne) oddzielają

mechanicznie metal od agresywnego środowiska.

2. Powłoki ochronne wytwarzane – łączone są z materiałem chronionym chemicznie:

−

metalowe uzyskuje się wprowadzając do stali aluminium, cynk lub chrom,

−

niemetalowe wykonywane są metodami oksydowania (wytwarzanie na powierzchni

stali warstwy tlenków żelaza) i fosforanowania stali (wytwarzanie na powierzchni

stali warstwy fosforanów żelaza).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Przygotowanie powierzchni do malowania:

1) usunięcie z powierzchni rdzy, oleju, smaru, wilgoci i innych zanieczyszczeń:

–

ręcznie: za pomocą metalowych szczotek, szlifierek ręcznych, młotków

mechanicznych,

–

mechanicznie: za pomocą obróbki strumieniowo-ściernej (piaskowanie lub

śrutowanie),

2) oleje i smary, których nie usunięto mechanicznie należy usunąć metodami odtłuszczania

za pomocą rozpuszczalnika,

3) mechaniczne usunięcie nierówności i zadziorów, wyrównanie spoin,

4) bezpośrednio przed malowaniem należy z powierzchni oczyszczonej mechanicznie

usunąć pył.

Dobór właściwych materiałów i prawidłowa konstrukcja elementów narażonych na

korozję polega na:

−

stosowaniu materiałów wykonanych z metali i stopów zawierających minimalne

zanieczyszczenia,

−

zastępowaniu elementów metalowych częściami wykonanymi z tworzywa sztucznego,

−

odpowiednim doborze materiałów na łączniki (śruby, nity, luty, spoiny): wszystkie

miejsca połączeń muszą być zabezpieczone kitem chemoutwardzalnym i pomalowane

farbą podkładową.

Wykonanie

izolacji

antykorozyjnych

jest

równoznaczne

z

zabezpieczeniem

przeciwwilgociowym.

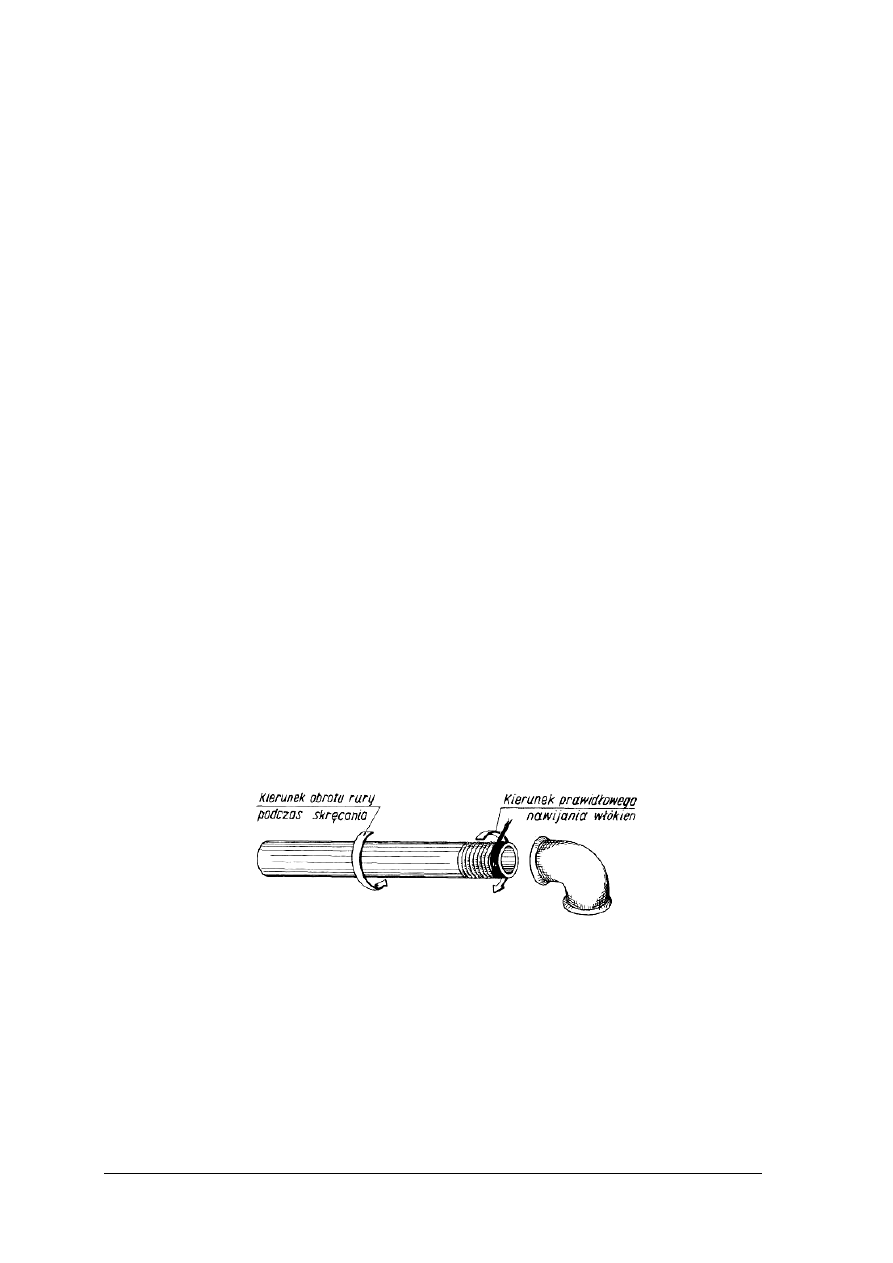

Zabezpieczenie rurociągów stalowych (przyłączy) przed korozją

Podziemne rurociągi stalowe ulegają korozji pod wpływem szkodliwych substancji

zawartych w wilgotnej glebie oraz elektrochemicznego działania prądów błądzących.

Szybkość korozji zależy przede wszystkim od charakteru gruntu, w którym są ułożone

rurociągi.

Podczas stosowania ochrony biernej powłoki izolacyjne powinny charakteryzować się:

–

nieprzepuszczalnością dla wody, wilgoci i elektrolitów gruntowych,

–

odpornością na działanie agresywnych czynników chemicznych,

–

odpornością na działanie mikroorganizmów,

–

odpornością na uszkodzenia mechaniczne,

–

odpornością na starzenie termiczne,

–

odpornością na odspajanie od powierzchni rury i dobrze z nią związane,

–

nietoksycznością,

–

przystosowaniem do współpracy z materiałami powłokowymi stosowanymi do

izolowania miejsc łączenia rur i kształtek oraz kształtek i armatury.

Materiałami spełniającymi te cechy po wzbogaceniu o dodatki modyfikujące ich

właściwości mechaniczne, termiczne lub umożliwiające wzajemne łączenie warstw powłok

wielowarstwowych są:

–

asfalty ponaftowe,

–

smoła węglowa,

–

żywice: epoksydowa i poliuretanowa,

–

polietylen,

–

kauczuk.

Do ochrony biernej rurociągów stalowych wykorzystuje się następujące typowe powłoki

barierowe:

–

bitumiczne: – z modyfikowanych asfaltów, wzmacniane przekładką z welonu z włókna

szklanego, czyli ZO1, ZO2, ZO3),

–

wielowarstwowe z taśmy polimerowo-bitumicznej, nakładanej po lekkim ogrzaniu rury,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

–

ze smoły węglowej, wzmacniane włóknem szklanym (w Polsce nie stosowane),

–

jednowarstwowe epoksydowe,

–

poliuretanowe jednowarstwowe,

–

dwuwarstwowe polietylenowe (2LPE) (kopolimerowo-polietylenowe),

–

trójwarstwowe

polietylenowe

(3LPE)

epoksydowo-kopolimerowo-polietylenowe,

powstające przez wytłaczanie polietylenu na warstwę epoksydową z zastosowaniem

kopolimeru jako środka łączącego epoksyd z polietylenem,

–

wielowarstwowe z taśmy polietylenowej, jednostronnie lub dwustronnie laminowanej

butylokauczukiem, nakładanej na zimno na podkład gruntujący,

–

wielowarstwowe z taśm polietylenowych zgrzewanych w podwyższonej temperaturze

(powłoki systemu Synergy).

Miejscowo wykorzystywane też są opaski termokurczliwe, a złącza spawane

i

kołnierzowe często chronione są systemem POLYKEN.

Powłokę izolacyjną nakłada się na rury po ich dokładnym oczyszczeniu z rdzy, pyłu,

tłuszczu i brudu oraz po zagruntowaniu rur. Metodą natrysku i gumowania wykonywane są

zabezpieczające powłoki antykorozyjne wykonywane fabrycznie.

Rurociągi stalowe ulegają również korozji wewnętrznej, a wówczas najskuteczniejszym

sposobem ochrony jest – oprócz likwidowania przyczyn wywołujących korozję – pokrywanie

ich od wewnątrz lakierem, na przykład na bazie żywicy epoksydowej. Oprócz ochrony przed

korozją uzyskuje się w ten sposób zwiększenie gładkości wewnętrznej powierzchni rur

i w konsekwencji wzrost przepustowości sieci.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie rodzaje izolacji stosowane są w instalacjach sanitarnych?

2. Z jakich materiałów wykonujemy izolacje termiczne?

3. W jaki sposób zabezpieczamy izolację przed uszkodzeniami mechanicznymi?

4. Z ilu warstw może składać się izolacja termiczna?

5. Co to jest korozja materiału i jakie metale jej nie ulegają?

6. Jakie są sposoby ochrony instalacji przed korozją?

7. W jaki sposób przygotowujemy powierzchnię do malowania antykorozyjnego?

8. Jak zabezpieczamy miejsca połączeń elementów instalacji?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonaj izolację ciepłochronną fragmentu instalacji centralnego ogrzewania w piwnicy

budynku szkolnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować przebieg instalacji centralnego ogrzewania w piwnicy szkolnej,

2) zaplanować kolejność wykonywanych czynności,

3) zabezpieczyć się w środki ochrony osobistej,

4) dobrać materiały i narzędzia,

5) wykonać izolację,

6) sprawdzić poprawność wykonania izolacji,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

–

instalacja centralnego ogrzewania w piwnicy budynku szkolnego,

–

przymiar składany,

–

materiały izolacyjne,

–

nóż,

–

środki ochrony osobistej,

–

literatura z rozdziału 6, dotycząca prac izolacyjnych.

Ćwiczenie 2

Wykonaj izolację antykorozyjną przyłącza wodociągowego z rur stalowych. Metodę

zabezpieczenia antykorozyjnego ustal z nauczycielem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować przebieg przyłącza wodociągowego,

2) zaplanować kolejność wykonywanych czynności,

3) dobrać materiały i narzędzia,

4) zabezpieczyć się w środki ochrony osobistej,

5) przygotować powierzchnię pod wykonanie izolacji antykorozyjnej,

6) wykonać izolację,

7) sprawdzić poprawność wykonania izolacji,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

–

środki ochrony osobistej: rękawice parciane, okulary ochronne,

–

narzędzia i materiały do oczyszczenia powierzchni,

–

materiały izolacyjne,

–

literatura z rozdziału 6, dotycząca prac izolacyjnych.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dobrać materiały do wykonania izolacji termicznej?

2)

wykonać izolacje termiczną?

3)

zabezpieczyć izolację termiczną przed uszkodzeniami

mechanicznymi?

4)

wymienić przyczyny korozji?

5)

przygotować powierzchnię do malowania antykorozyjnego?

6)

zabezpieczyć instalację przed korozją?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.5. Wykonywanie instalacji z elementów miedzianych

4.5.1. Materiał nauczania

W budownictwie wiejskim wykonywane są następujące instalacje:

−

wodociągowe – służące do zaopatrywania budynków w wodę zdatną do picia i na

potrzeby gospodarcze oraz w wodę do gaszenie pożarów,

−

kanalizacyjne – odprowadzające zanieczyszczone wody poza obręb przebywania ludzi,

−

gazu – zaopatrujące mieszkania w gaz palny służący do gotowania i podgrzewania ciepłej

wody użytkowej,

−

centralnego ogrzewania – obejmujące zespół urządzeń do jednoczesnego ogrzewania

większej liczby pomieszczeń z centralnego źródła ciepła,

−

ciepłej wody użytkowej – dostarczające do pomieszczeń ciepłą wodę użytkową,

przygotowaną centralnie lub lokalnie,

−

wentylacyjne i klimatyzacyjne – zapewniające wymianę powietrza w pomieszczeniach

w żądanej ilości i jakości,

−

do odprowadzanie spalin gazowych – zapewniające ich usunięcie na zewnątrz budynku.

Instalacje z miedzi

Rury z miedzi znajdują zastosowanie w instalacjach wodociągowych wody zimnej

i ciepłej, instalacjach grzewczych i instalacjach gazowych. W zależności od swojego stopnia

twardości, a więc wytrzymałości mechanicznej, ich wykorzystanie jest następujące:

Tabela 1. Oznaczenia i zastosowanie rur z miedzi [opracowanie własne]

Rodzaj rury z miedzi

Symbol

Zastosowanie

rury w stanie miękkim

R 220

– instalacje wodociągowe,

– instalacje grzewcze

rury w stanie półtwardym

R 250

– instalacje wodociągowe,

– instalacje grzewcze

rury w stanie twardym

R 290

– instalacje gazowe,

– instalacje wodociągowe,

– instalacje grzewcze

W instalacjach centralnego ogrzewania oprócz rur „gołych” wykorzystywane są rury

miedziane w fabrycznie nałożonych otulinach oraz rury z płaszczem tworzywowym, czyli

tzw. rury preizolowane.

Jako materiał łączników do instalacji wykonanej z miedzi stosuje się oprócz miedzi

również mosiądz i brąz. Mosiądz jest stopem miedzi, w którym głównym dodatkiem

stopowym jest cynk.

Brąz jest stopem miedzi, w którym głównym dodatkiem stopowym jest cyna. Do zalet

instalacji wykonywanych z miedzi należą:

–

wysoka trwałość przewodów,

–

niewielki ciężar materiału,

–

łatwy, szybki i tani montaż – między innymi poprzez wyeliminowanie połączeń

gwintowanych na korzyść lutowanych,

–

większa niezawodność ze względu na stosowane połączenia nierozłączne,

–

mniejsze zużycie materiału – stosowanie rur o mniejszych średnicach i mniejszych

grubościach ścianek w stosunku do instalacji wykonanych ze stali,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

–

bakteriostatyczne oddziaływanie miedzi w stosunku do wody instalacyjnej (instalacje

wodociągowe),

–

nieprzepuszczalność dla gazów (istotne dla instalacji grzewczych),

–

koszt porównywalny z kosztami instalacji wykonywanych z innych materiałów,

–

uniwersalne stosowanie poszczególnych elementów instalacji niezależnie od ich

producenta.

Pewnym ograniczeniem stosowania miedzi w instalacjach wodnych jest ich łączenie

z innymi materiałami instalacyjnymi. Polega ono na tym, aby w instalacjach ciepłej i zimnej

wody nie instalować przewodów lub urządzeń stalowych (stalowych ocynkowanych) za

przewodami z miedzi, uwzględniając kierunek przepływu.

Każda rura powinna być oznaczona trwale napisem umieszczonym wzdłuż rury,

zawierającym:

–

numer normy, wg której jest wykonana rura (PN EN 1057),

–

nominalne wymiary: średnica x grubość ścianki w mm,

–

znak wytwórcy,

–

data produkcji – rok i kwartał (I – IV) lub rok i miesiąc (1 – 12).

Rury w otulinie powinny posiadać (poza napisem na rurze) również napis na otulinie,

który powinien zawierać:

–

średnicę zewnętrzną i grubość ścianki rury w mm,

–

znak identyfikacyjny producenta,

–

datę produkcji: rok i kwartał lub rok i miesiąc.

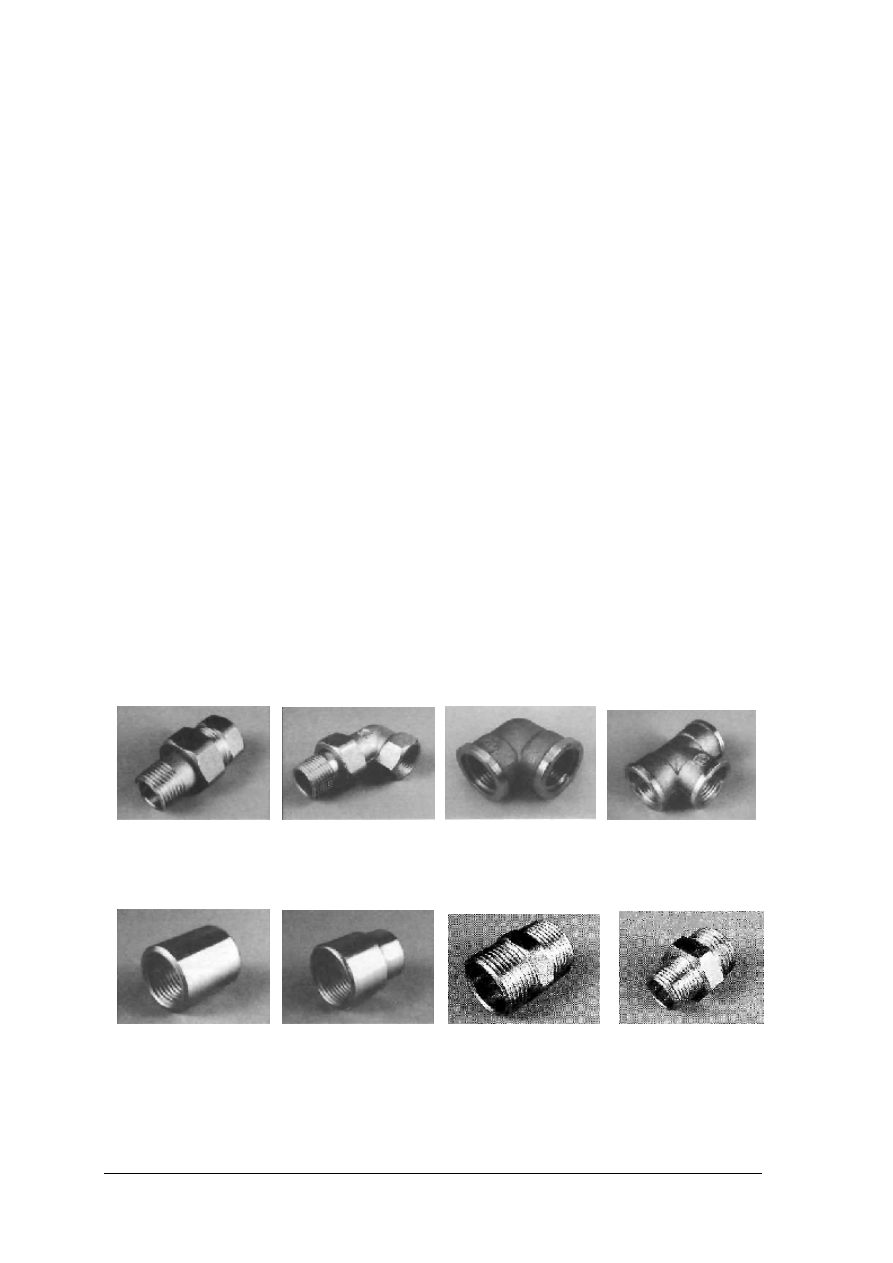

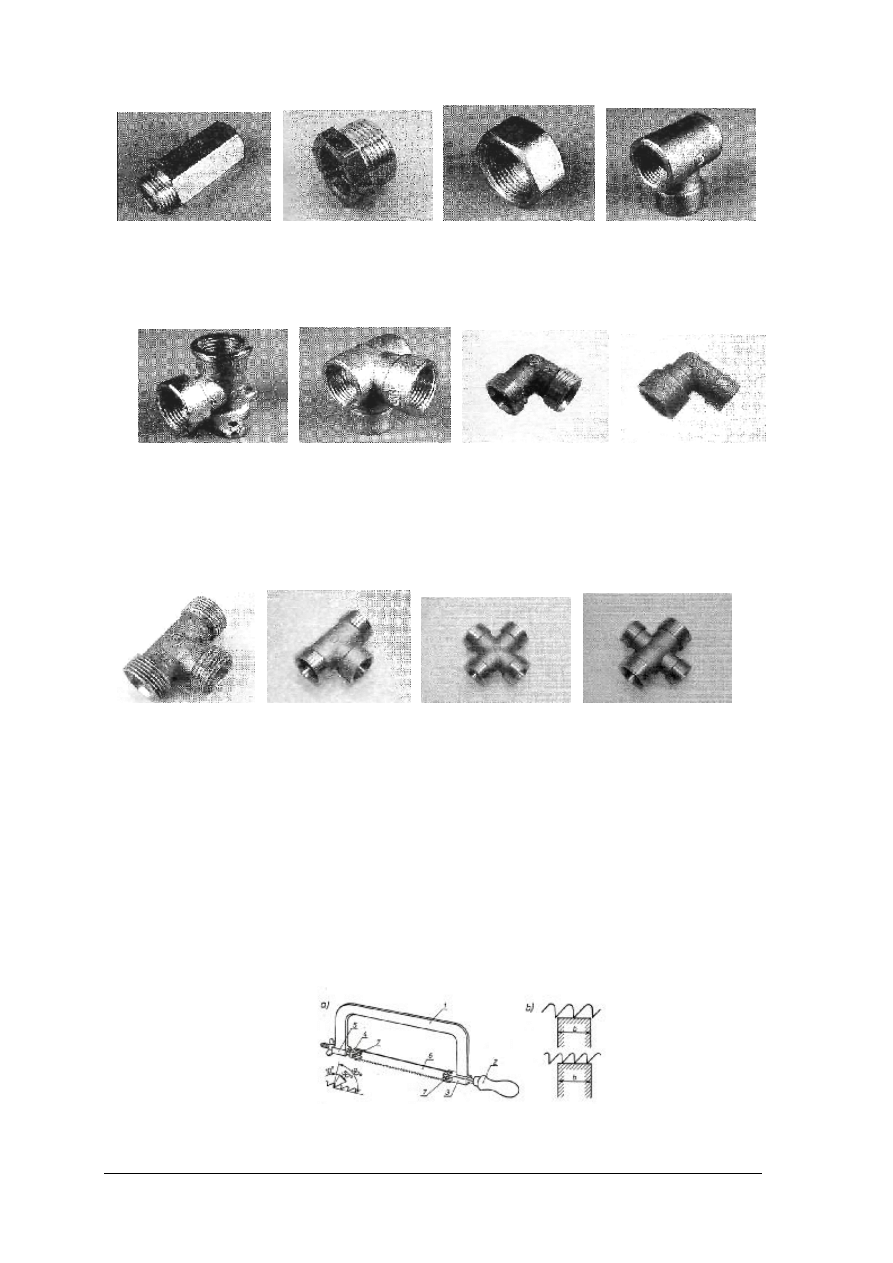

Rodzaje łączników z miedzi

Do łączenia rur miedzianych o średnicach zewnętrznych od 8 do 108 mm służą dwa

rodzaje łączników:

–

łączniki do lutowania kapilarnego,

–

łączniki zaciskowe.

Rury o średnicach powyżej 108 mm zaleca się łączyć tylko metodą spawania

doczołowego.

Produkowane są także łączniki z końcówkami różnego typu (mieszane), służące do

łączenia rur miedzianych z rurami z innych materiałów: stalowymi i z tworzyw sztucznych

oraz armaturą i innymi elementami wyposażenia instalacji wodnych i gazowych

Łączniki do lutowania kapilarnego posiadają końcówki kielichowe dostosowane do

wymiarów rur miedzianych. Wsunięta do kielicha końcówka rury jest spajana z łącznikiem

lutem, który wnika do kapilarnej szczeliny pomiędzy rurą, a kielichem. Część łączników

posiada końcówki bose, służące do łączenia z innymi łącznikami.

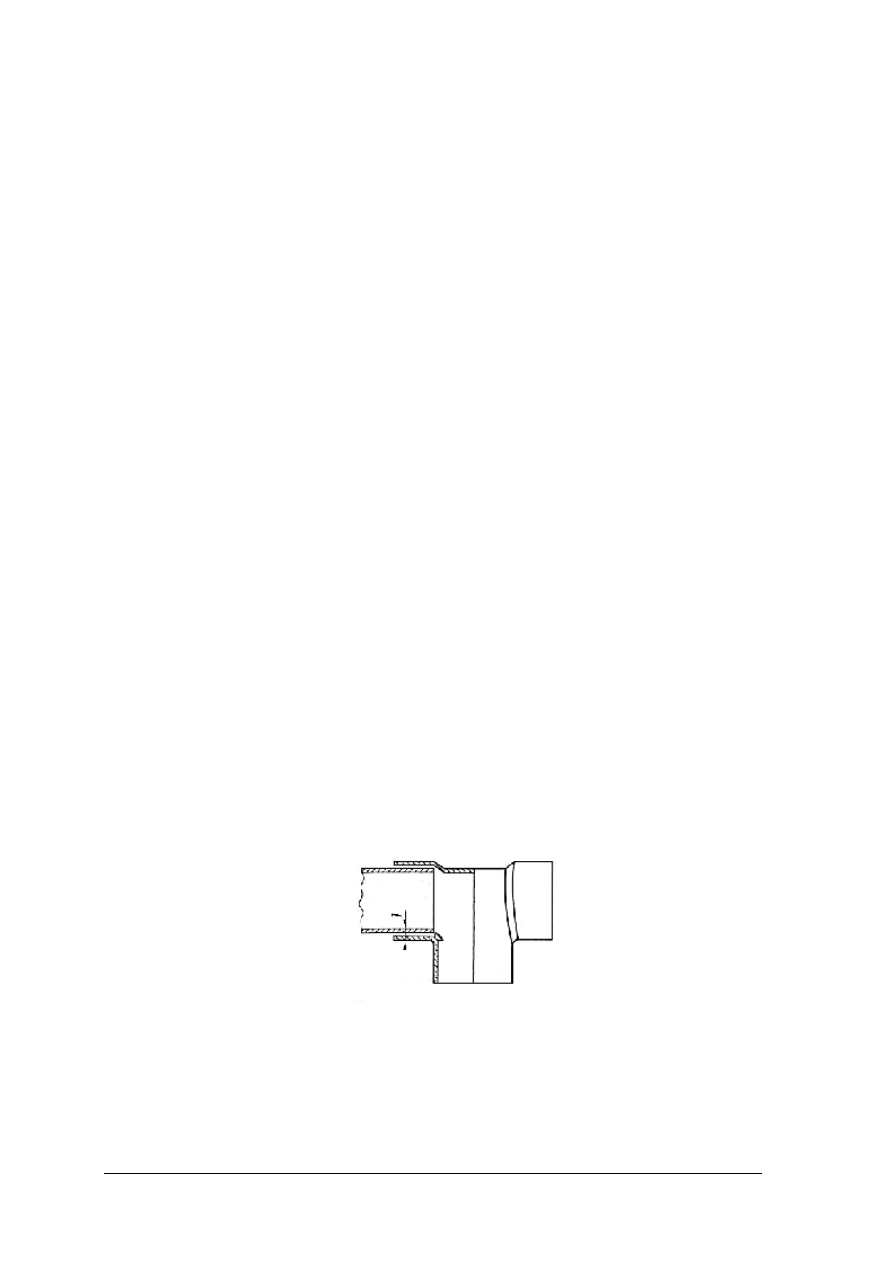

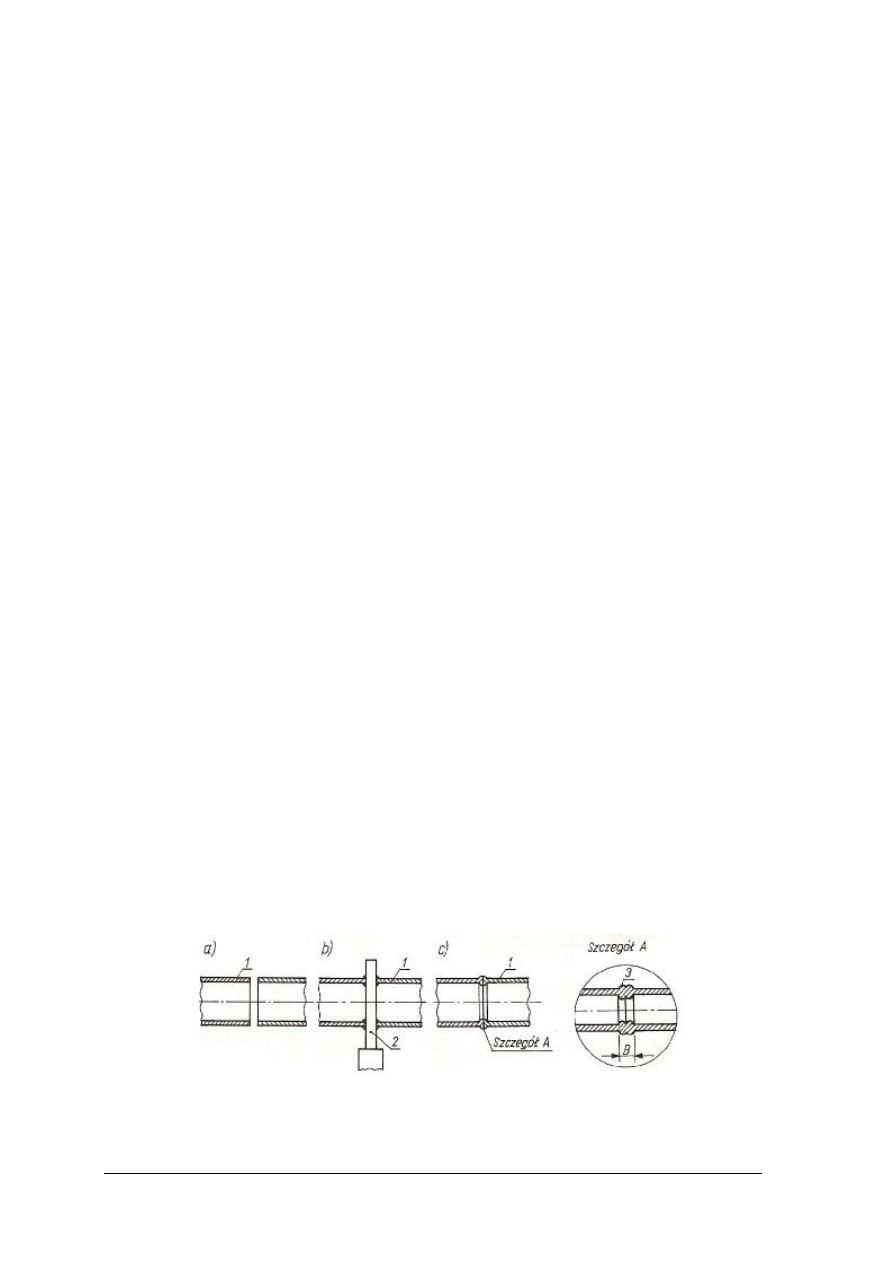

Rys. 32.

Kielichowe złącze kapilarne rur miedzianych: 1– szczelina kapilarna [28,s.21]

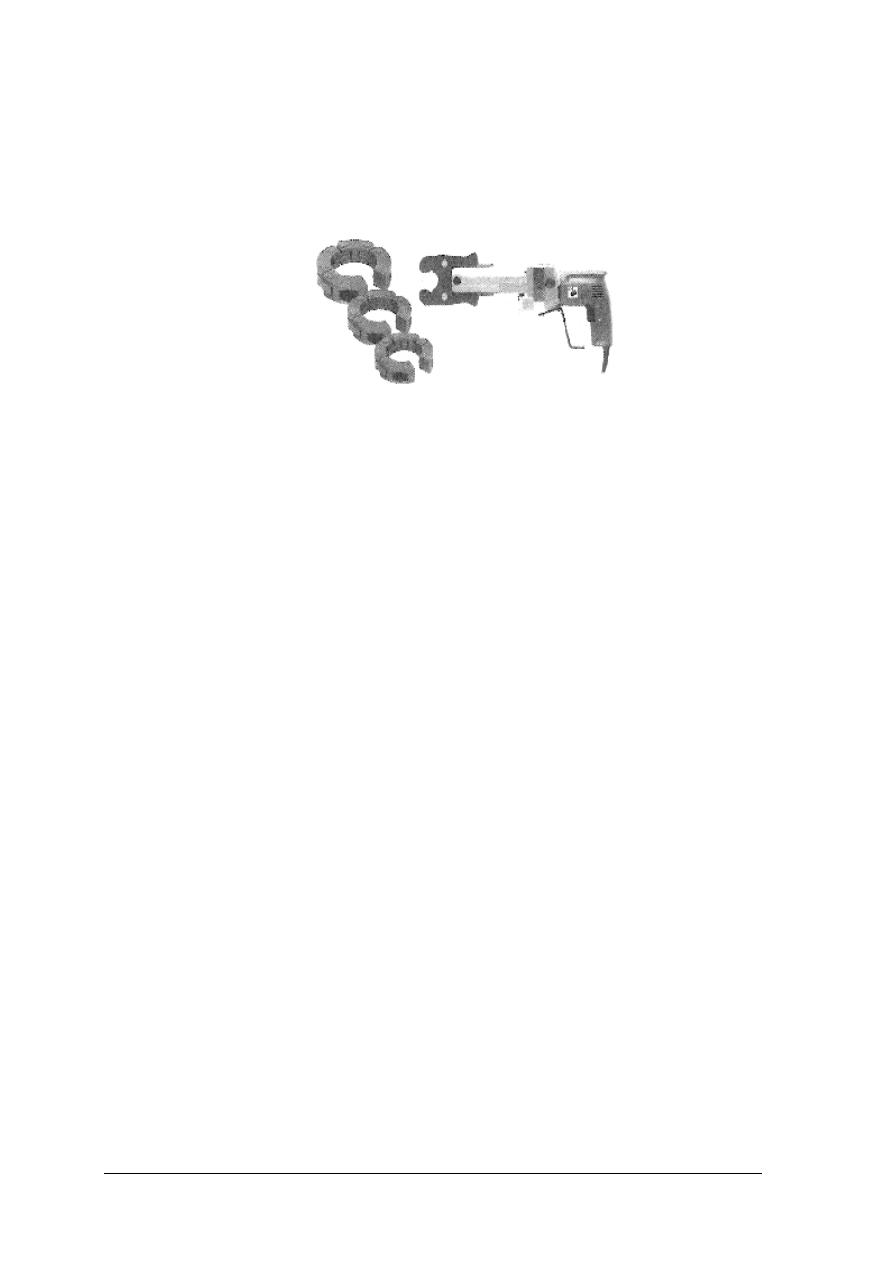

W instalacjach wykonywanych z rur miedzianych mogą być używane łączniki zaciskowe

o różnej konstrukcji i zasadzie działania.

Typowy łącznik zaciskowy zbudowany jest w ten sposób, że metalowy pierścień płaski

lub zacinający dociskany jest przez obrót nakrętki na gwintowanym korpusie. Jest to

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

połączenie częściowo rozłączne – po wymianie pierścienia. Łącznik ten może być użyty do

połączenia nowej rury.

Odmianą łączników zaciskowych są łączniki nasuwane, które można przesuwać wzdłuż

rury (nie mają ograniczników), a pierścień zaciskowy jest wykonany z materiału

elastycznego.

Łączniki zaciskowe mogą być stosowane do łączenia rur o maksymalnej średnicy 108 mm.

Rys. 33.

Urządzenie zaciskające (zaciskarka) [28,s.22]

Jedną z odmian łączników zaciskowych są łączniki zaprasowywane (używana jest też

nazwa „obciskane”) o różnych konstrukcjach. Łączniki te posiadają wewnątrz rowek,

w którym umieszczona jest elastyczna uszczelka. Po obciśnięciu łącznika wokół wsuniętej

rury za pomocą specjalnej prasy tworzy się szczelne nierozłączne połączenie. Kolejną

odmianą łączników są łączniki z końcówkami gwintowanymi.

Łączniki mogą posiadać dwa rodzaje gwintów:

–

rurowe: zewnętrzne stożkowe R, wewnętrzne stożkowe Rc i wewnętrzne walcowe Rp,

–

mocujące z uszczelnieniem doczołowym: wewnętrzne walcowe G i zewnętrzne walcowe

GA i GB.

Wśród łączników ze stopów miedzi podstawowymi są:

–

złączki proste i redukcyjne z gwintem zewnętrznym lub wewnętrznym,

–

złączki proste i redukcyjne z końcówką kielichową,

–

kolana z gwintami i kielichami do lutowania,

–

dwuzłączki proste z końcami do gwintowania i lutowania,

–

dwuzłączki kątowe z końcami do gwintowania i lutowania,

–

łączniki zaciskowe.

Magazynowanie oraz transport rur i łączników

Zalecenia dotyczące transportu i magazynowania są następujące:

–

rury w odcinkach prostych w stanie twardym i półtwardym powinny być pakowane do

drewnianych skrzyń wyłożonych folią,

–

rury w stanie półtwardym powinny być pakowane do skrzyń w wiązkach po

maksymalnie 10 sztuk. Masa 1 wiązki nie może przekraczać 100 kg. Do wiązania rur

należy używać taśmy samoprzylepnej,

–

rury o różnych średnicach można pakować tylko w oddzielnych wiązkach,

–

rury twarde można pakować luzem,

–

rury miękkie w kręgach pakuje się w kartony. Masa 1 opakowania nie powinna

przekroczyć 50 kg,

–

końce rur powinny być zabezpieczone zaślepkami z tworzywa sztucznego, aby

uniemożliwić przedostawanie się zanieczyszczeń do wnętrza rury,

–

każde opakowanie producent powinien opisać informacją zawierającą:

–

nazwę wytwórcy,

–

postać lub stan kwalifikacyjny rur,

–

wymiary rur,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

–

numer partii,

–

masę netto i brutto,

–

cechę materiału,

–

atest hutniczy, świadectwo jakości.

–

łączniki powinny być pakowane w sposób zabezpieczający je przed zanieczyszczeniem,

uszkodzeniami mechanicznymi i korozją,

–

w jednym opakowaniu można umieszczać tylko łączniki tego samego typu, wymiaru

i

wykonane z tego samego materiału,

–

pomieszczenia, w których przechowywane są rury i łączniki powinno być czyste, bez

szkodliwych oparów,

–

rozmieszczenie rur powinno eliminować możliwość ich uszkodzenia mechanicznego,

np. przez przypadkowe nadepnięcie.

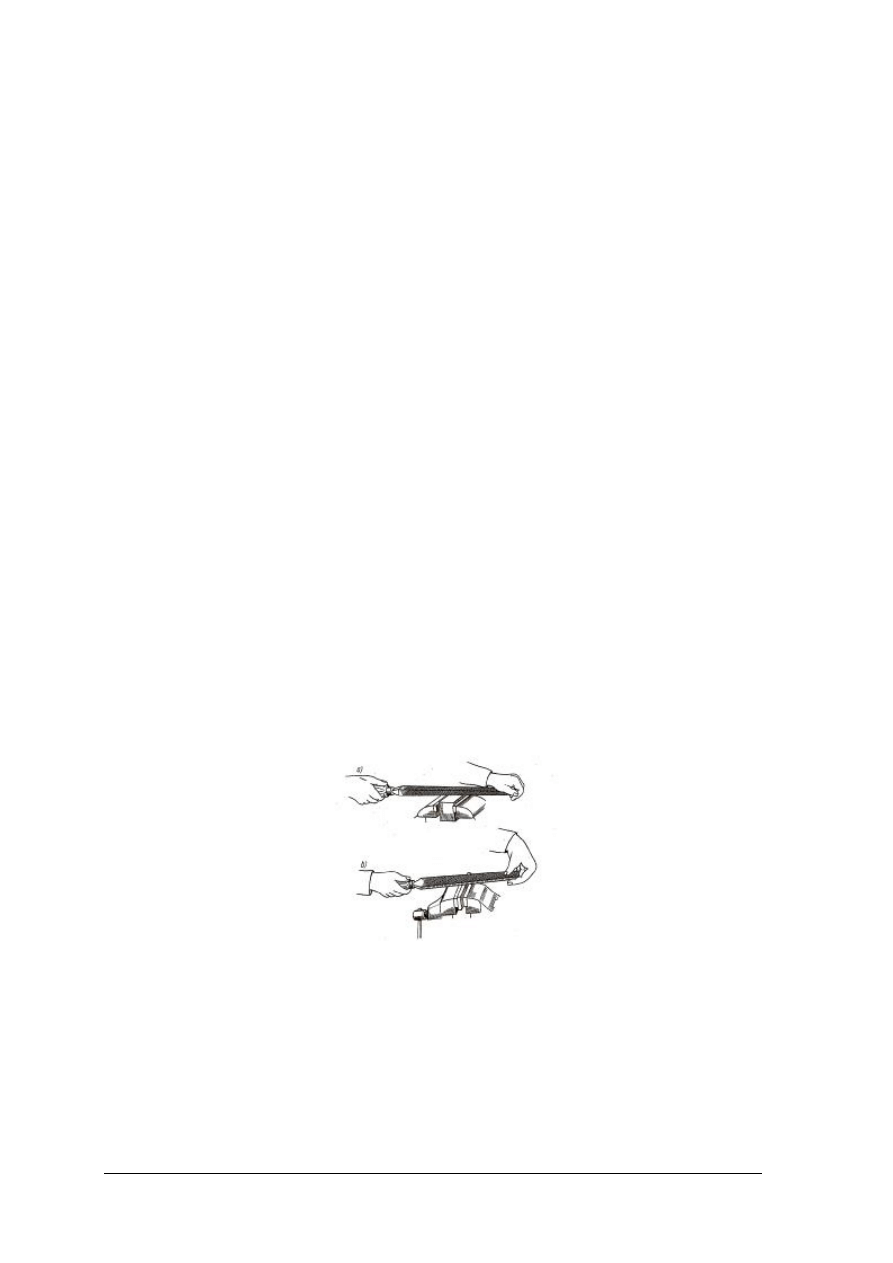

Narzędzia i sprzęt do montażu

Aby wykonana instalacja z miedzi była szczelna, trwała i wykonana zgodnie z zasadami

obowiązującymi przy pracach monterskich, rury miedziane muszą być przygotowane do

łączenia w następujący sposób:

–

krawędź rur musi być prostopadła, czysta i pozbawiona zadziorów,

–

rury nie mogą być uszkodzone i zdeformowane,

–

obróbka rur wykonana specjalistycznymi narzędziami.

Do obróbki i łączenia rur miedzianych przeznaczone są następujące narzędzia

i urządzenia:

–

do cięcia i obróbki powierzchni:

–

piłki do metalu z drobnozębnymi brzeszczotami,

–

obcinarki krążkowe,

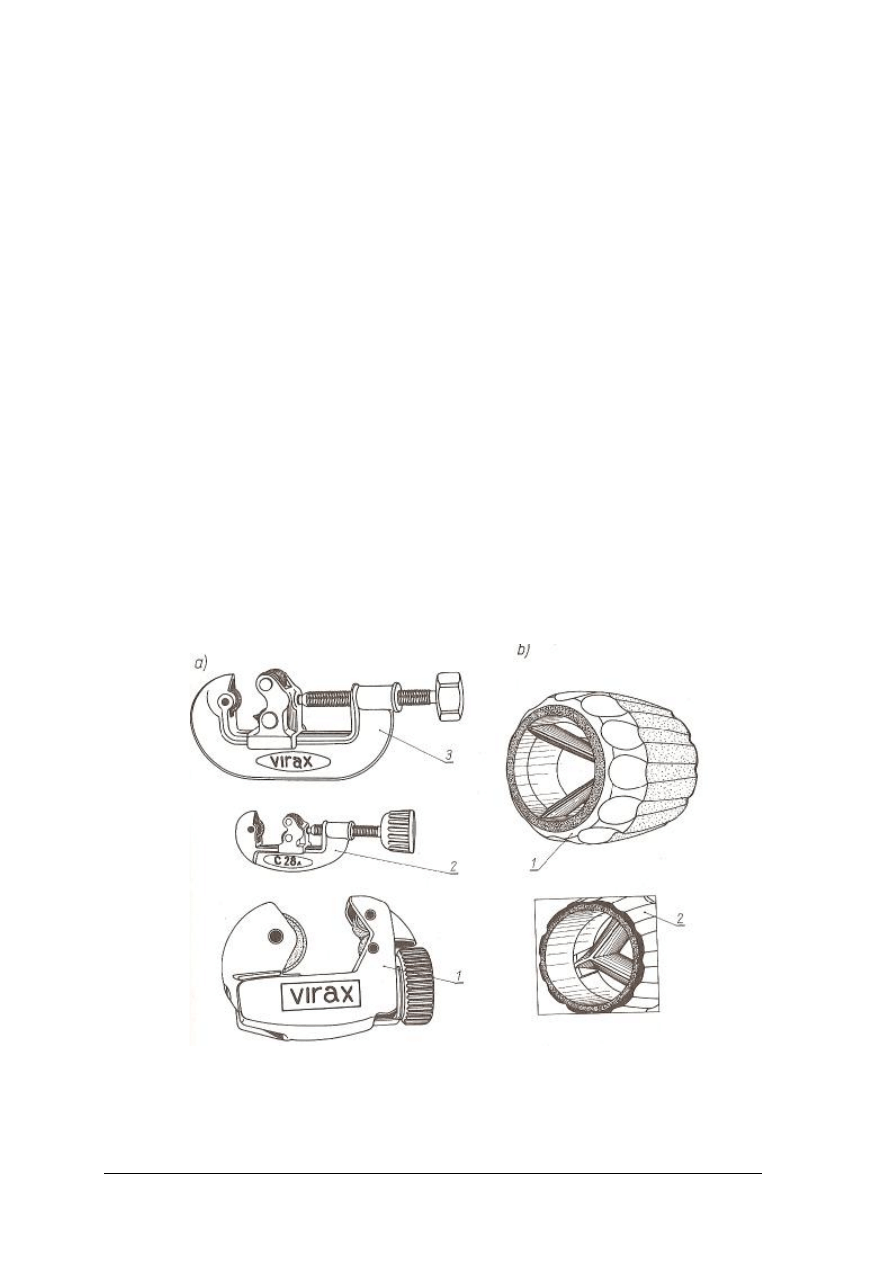

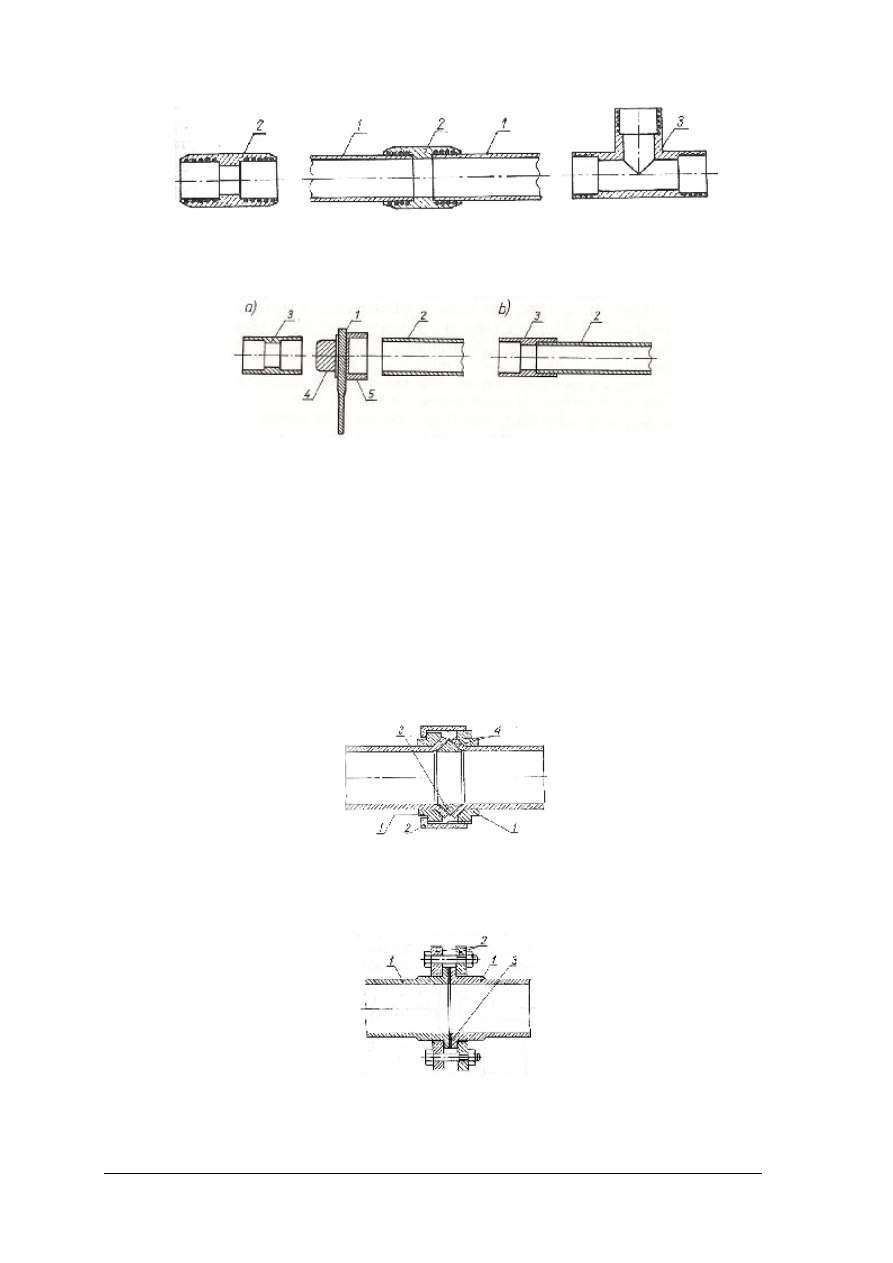

Rys. 34.

Narzędzia do cięcia i obróbki rur miedzianych [3,s.37] a) ucinaki krążkowe

do cięcia rur z miedzi dla średnic: 1 – 4 – 28 mm, 2 – 6 – 28 mm, 3 – 14 – 54 mm

b) narzędzia do usuwania zadziorów: 1 – z powierzchni zewnętrznej rury,

2 – z powierzchni wewnętrznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

–

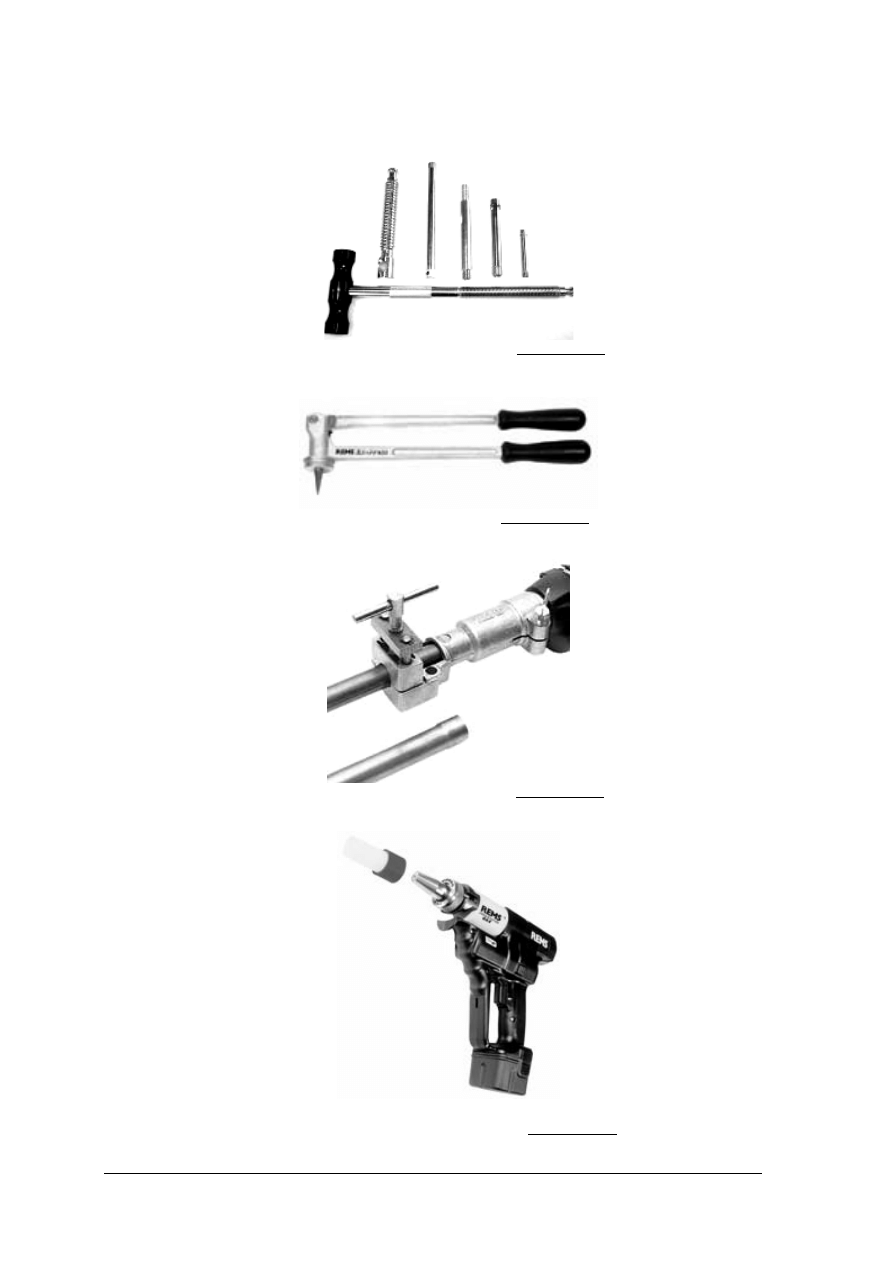

do kalibrowania: kalibrowniki,

Rys. 35. Narzędzia do kalibrowania [www.pamet.pl]

–

do kielichowania: ekspandery,

Rys. 36. Kielichownica ręczna [www.pamet.pl]

Rys. 37. Kielichownica elektryczna [www.pamet.pl]

Rys. 38. Kielichownica akumulatorowa [www.pamet.pl]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

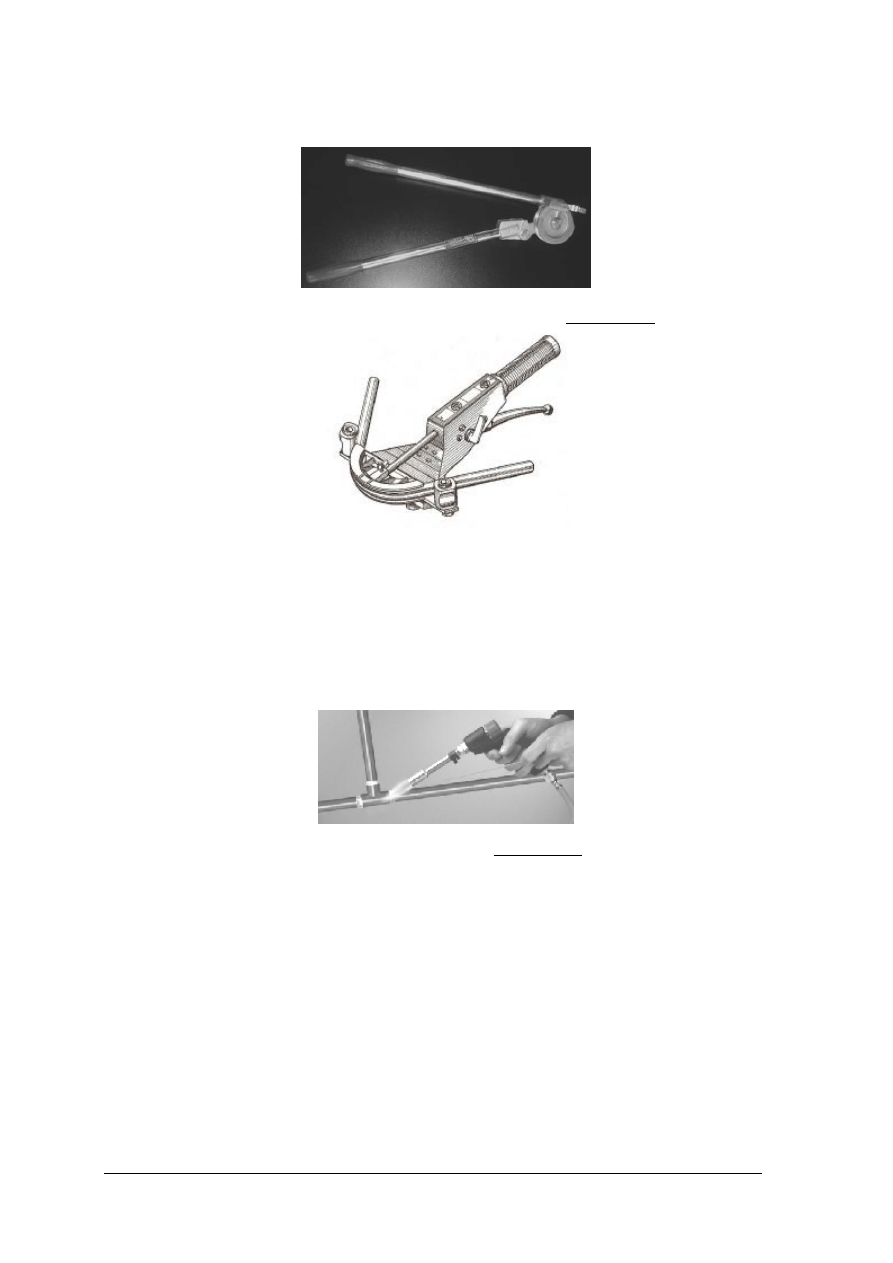

–

do gięcia: giętarki ręczne i hydrauliczne z napędem hydraulicznym,

Rys. 39. Giętarka ręczna do rur miedzianych 15 mm [www.pamet.pl]

Rys. 40. Przyrząd do ręcznego gięcia przewodów miedzianych [3, s.42]

–

do czyszczenia: drobnoziarnisty papier ścierny, wełna stalowa, włókno tworzywowe,

szczotki druciane, tkanina

–

do lutowania: palniki z butlą na propan – butan i powietrze, palniki na propan – butan

i tlen, palniki na acetylen i powietrze, zapalacz do gazu, osłony metalowe ze szczeliną

powietrzną, maty z włókna węglowego, klucz grzechotka, sprężarka lub butla z włóknem

obojętnym,

Rys. 41. Palnik uniwersalny [www.pamet.pl]

–

narzędzia i sprzęt pomocniczy: młotek, kombinerki, okulary ochronne.

Najbardziej wskazanym narzędziem do cięcia rur miedzianych z racji uzyskiwanej

prostopadłości i gładkości jest obcinarka krążkowa. Stosowana ona może być dla zakresu

średnic DN 10 – DN 108. Obcinarki krążkowe posiadają możliwość wymiany noża

krążkowego. Przy prawidłowym użytkowaniu – są to narzędzia trwałe. Gdy z czasem ulegają

zużyciu (powstawaniu zbyt wielkich luzów na prowadnicach ruchomego trzpieniu)

powstająca nieprawidłowość dyskwalifikuje narzędzie. Uzyskiwana wówczas linia cięcia nie

jest prostopadła do obwodu.

Obcinarki krążkowe mogą mieć budowę wykorzystującą zasadę: stałe rolki podpierające

i ruchomo osadzony wymienialny nóż krążkowy, lub: stały, obrotowy nóż krążkowy

i ruchome rolki podpierające.

Do cięcia najmniejszych średnic i rur z miedzi miękkiej służy obcinarka nożycowa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Aby przyciąć rurę na określony wymiar, należy utrzymywać narzędzie w pozycji stałej,

a obracać przy cięciu obrabianą rurą. Krawędź rur po cięciu powinna być pozbawiona

zadziorów, które w technice instalacyjnej nazywamy gratami. Graty powstawać mogą

zarówno na wewnętrznej, jak i zewnętrznej powierzchni rury.

Narzędziem do usuwania tych nierówności może być gratownik. Elementem głównym

gratownika jest graniastosłup skośny, którego krawędzie są krawędziami tnącymi. Krawędzie

te usuwają graty wewnętrzne.

Innym narzędziem doskonale nadającym się do usuwania nierówności krawędzi jest

skrobak. Jeżeli nie stosujemy łącznika z końcówkami kielichowymi, można końcówkę rury

miedzianej przystosować do łączenia kielichowego poprzez samodzielne wykonanie kielicha.

Do tego celu służy kielichownica, czyli ekspander. Jeżeli wykonujemy kielichowanie rury

miedzianej twardej – należy ją przed obróbką poddać wyżarzeniu.

Do gięcia rur miedzianych wykorzystuje się najczęściej giętarkę ręczną, Można nią

wykonywać operację gięcia bez dodatkowego wyżarzania. Rury twarde poddawane gięciu

przy jej pomocy mogą mieć średnicę tylko do 22 mm. Dla ułatwienia pracy giętarki można

posmarować obszar gięcia olejem mineralnym, który po wykonanej czynności należy usunąć.

Bezpośrednio przed lutowaniem powierzchnia łączonych elementów musi być

oczyszczona do metalicznego połysku. Służą do tego celu włókna tworzywowe, wełna

stalowa, papier ścierny o ziarnistości maksimum 240 i specjalne szczotki druciane.

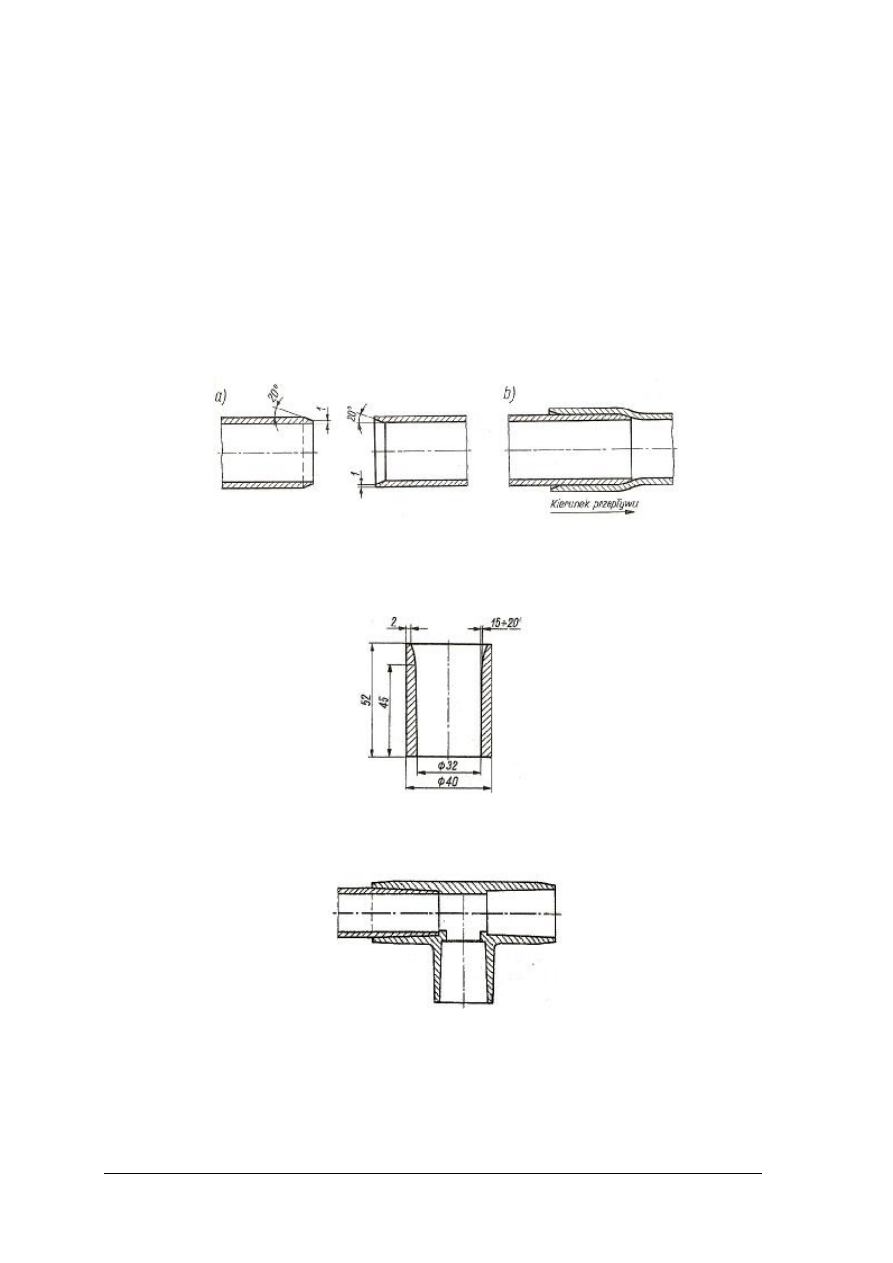

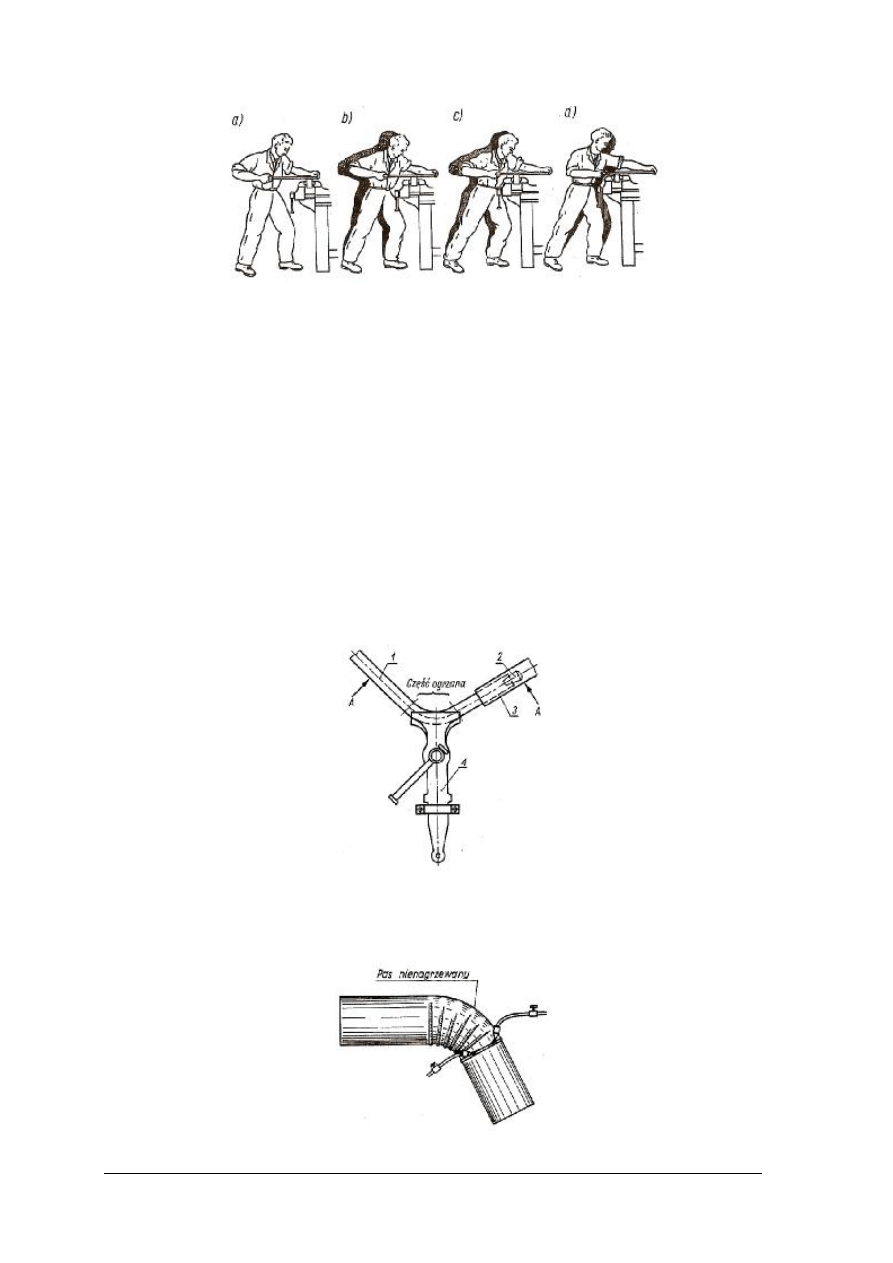

Technika obróbki rur miedzianych

Przygotowanie każdego złącza zaczyna się od cięcia rury na zadany wymiar.

Po prostopadłym przycięciu (nożyce krążkowe, ręczne lub piłka z drobnozębnym

brzeszczotem) należy usunąć graty (gratowniki, skrobaki).

Rury w zwojach często odkształcają się, co powoduje konieczność kalibracji, czyli

uzyskaniu owalu średnicy rury. Właściwy kształt rur do montażu uzyskuje się poprzez proces

kalibrowania. Nie należy równocześnie kalibrować wewnętrznej i zewnętrznej średnicy rury.

Należy zacząć od wewnętrznej, a zakończyć kalibracją zewnętrznej średnicy rury. Czynność

kalibracji nie wymaga mocowania rury w imadle. Nieprawidłowo wykonane kalibrowanie

może uszkodzić narzędzie.

Wykonanie samodzielnie kielicha na rurze miedzianej dopuszczalne jest jedynie dla

instalacji wody zimnej, ciepłej i grzewczej (temperatura przewodzonego czynnika nie może

przekraczać 110°) pod warunkiem, że łączone rury mają równe średnice lub z jednostopniową

redukcją.

Kielichowanie rur miękkich wykonuje się bez wstępnego grzania, rury twarde muszą być

wyżarzone, aby zmiękczyć materiał przed obróbką.

Wyoblanie, czyli wykonanie odgałęzienia bezpośrednio na rurze, możliwe jest tylko

w przewodach instalacji wodnych. Drugi warunek pozwalający na wyoblanie jest taki, aby

średnica odgałęzienia była mniejsza od średnicy przewodu, do którego będzie ona

wykonywana.

Jeżeli dla zachowania warunków dokumentacji budowlanej niezbędne jest wykonanie

operacji gięcia, warunkiem prawidłowości tej czynności jest przestrzeganie zasad:

–

należy zachować minimalny promień gięcia,

–

rury miedziane twarde wolno giąć na zimno tylko do średnicy zewnętrznej 18 mm,

–

rury miedziane twarde o średnicy większej od 18 mm można giąć po uprzednim

zmiękczeniu przez wyżarzenie,

–

należy unikać zbędnego wprowadzania ciepła do materiału rur miedzianych, które

stanowić będą część instalacji wodociągowe, gdyż zwiększa to ryzyko korozji,

–

w przypadku większych średnic należy użyć giętarki o napędzie elektrycznym,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

–

aby uniknąć powstawania fałd na łuku wewnętrznym giętej na ciepło rury, należy

wypełnić jej wnętrze drobnoziarnistym piaskiem kwarcowym,

–

położenie łuku na rurze wymierzyć za pomocą średnicówki,

–

od średnicówki odmierzyć promień gięcia w kierunku początku rury,

–

w przypadku gięcia na ciepło należy po wykonaniu gięcia odmierzyć ½ promienia

w przeciwnym kierunku,

–

przy gięciu na ciepło wyżarzanie należy rozpocząć od ustawienia palnika na miękki

płomień, następnie należy ogrzać rurę równomiernie, aż do uzyskania ciemnoczerwonej

barwy ręką zabezpieczoną rękawicą zgiąć rurę, sprawdzić poprawność gięcia za pomocą

kątownika, skorygować ewentualne błędy, usunąć piasek swobodnie schłodzić rurę.

Po wykonaniu wszystkich czynności związanych z dopasowaniem długości, kształtu

i wymiaru rury, bezpośrednio przed lutowaniem należy końcówki rur oczyścić do

metalicznego połysku odpowiednimi materiałami.

Lutowanie miękkie i twarde

Połączenia nierozłączne na rurach miedzianych wykonuje się przy pomocy lutowania.

Uzyskane połączenia muszą być trwałe i szczelne.

Istnieją dwie techniki wykonywania złączy nierozłącznych na miedzi: lutowanie miękkie

i lutowanie twarde.

Lutowanie miękkie to takie, przy którym proces łączenia przebiega w temperaturze

poniżej 450°C.

Lutowanie twarde to proces łączenia w temperaturze powyżej 450°C, najczęściej zaś

osiągana temperatura wynosi powyżej 650°C. Lutowanie miękkie przebiega zawsze

z dodatkiem topnika.

Lutowanie miękkie wykonuje się przy użyciu palników gazowych na propan – butan

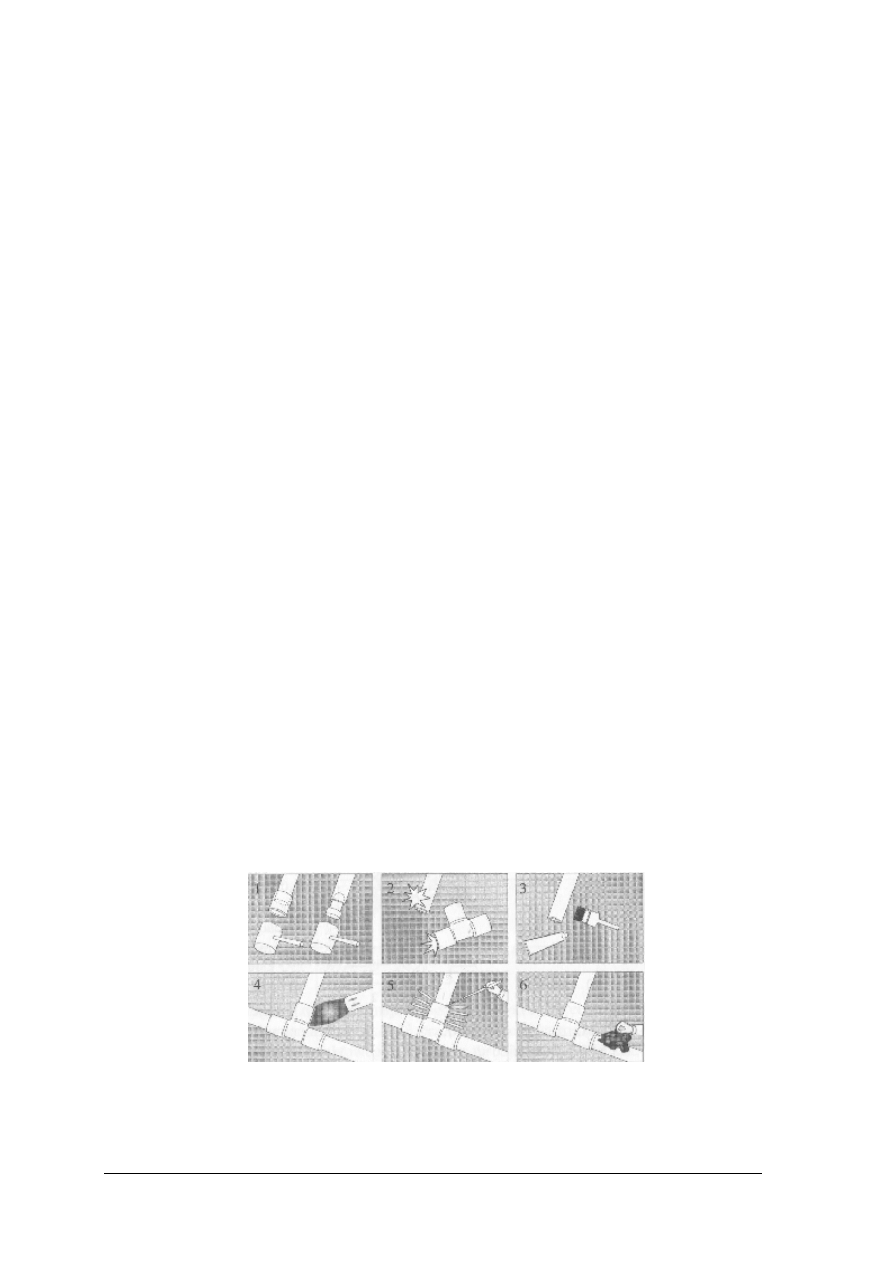

z podsysaniem powietrza. Kolejność czynności podczas lutowania miękkiego:

–

sprawdzenie i kalibrowanie łączonych elementów,

–

oczyszczenie powierzchni bosego końca rury i kielicha łączonego elementu,

–

naniesienie na powierzchnię rury dobranego topnika,

–

wsunięcie końca rury w kielich do wyczuwalnego oporu,

–

równomierne podgrzewanie złącza do temperatury nieco powyżej punktu topnienia

spoiwa,

–

podanie spoiwa od krawędzi kielicha,

–

zaobserwowanie, czy pojawia się wypływka na całym obwodzie wykonywanego złącza,

–

samoczynne ochłodzenie złącza i usunięcie topnika z obszaru złącza wilgotną ściereczką.

Uwaga: nie podaje się lutu, jeżeli mamy do czynienia ze złączką z lutem integralnym

oraz gdy używana jest pasta lutownicza, w której nie podaje się lutu od zewnątrz.

Rys. 42. Przebieg operacji lutowania miękkiego: [7, s. 37] 1 – kalibrowanie, 2– czyszczenie,

3 – nanoszenie topnika, 4 – podgrzewanie, 5 – podawanie lutu do szczeliny kapilarnej,

6 – usuwanie resztek topnika

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Aby połączyć palnik ze źródłem gazu należy użyć przewodów o średnicy wewnętrznej 6

mm wykonanych ze specjalnego tworzywa lub kauczuku zaopatrzonych obustronnie

w metalowe końcówki gwintowane.

Źródłem gazu do palnika są najczęściej butle 0,5 kg, 2,5 kg (turystyczne) lub butle 11 kg.

Połączenie małych butli z palnikiem może być bezpośrednie. Połączenie butli 11 kg

z palnikiem odbywać musi się poprzez reduktor ze skalą nastawczą.

Innym urządzeniem służącym do lutowania miękkiego jest oporowe urządzenie

elektryczne, którego zaletą jest brak otwartego płomienia podczas lutowania. Urządzenie to

można zastosować tylko do średnic nie większych niż 25 mm. Urządzenie składa się

z agregatu zasilanego z sieci 230V połączonego 3 metrowym kablem z uchwytem

zaopatrzonym w elektrody węglowe. Zaciśnięcie elektrod na złączu powoduje nagrzanie

złącza i wykonanie połączenia.

Lutowanie twarde ma taki sam przebieg, jak lutowanie miękkie. Różnica polega na tym,

że podczas lutowania twardego płomieniem palnika podgrzewa się nie tylko łączone

elementy, ale również końcówkę podawanego spoiwa. Różna jest również temperatura

wykonywania połączeń, dlatego należy uzyskać płomień o wyższej temperaturze, dający

więcej ciepła.

Osiągalne jest to poprzez zastosowanie:

–

palników acetylenowo – tlenowych z końcówką do lutowania lub spawania,

–

palników acetylenowo – powietrznych,

–

palników na propan – butan, ale tylko dla małych średnic do 28 mm.

Jeżeli do lutowania twardego używa się spoiw zawierających fosfor, nie jest wymagane

stosowanie topników. Uwaga ta nie dotyczy lutowania twardego złączek z miedzi i brązu,

gdzie niezależnie od zastosowanego spoiwa niezbędne jest użycie topnika. Ważnym

zagadnieniem, na które należy zwrócić również uwagę, jest nieprzegrzewanie łączonych

elementów, które wówczas będą bardziej podatne na korozję.

Spawanie jest kolejną techniką łączenia nierozłącznego rur miedzianych, jednak może

mieć ono miejsce jedynie wówczas, gdy średnica jest większa od 35 mm, a grubość ścianki

ma nie mniej niż 1,5 mm.

Połączenia zaprasowywane są jeszcze jednym przykładem połączeń nierozłącznych.

Wymagają odpowiednich łączników oraz narzędzi.

Kolejne czynności podczas zaprasowywania są następujące:

–

wsunięcie nawilżonego wodą lub mydłem końca rury do kielicha łącznika,

–

zaprasowanie cęgami łącznika.

Aby prawidłowo wykonać połączenie metodą zaprasowywania (obciskania) należy zawsze

sprawdzić, czy wyposażenie urządzenia jest przewidziane do zaprasowywania wybranego

systemu rur i łączników.

Połączenia rozłączne na przewodach miedzianych

Na przewodach miedzianych istnieją również połączenia rozłączne w postaci kołnierzy.

Do ich skręcania powinny być stosowane odpowiednie klucze płaskie lub nastawne. Nie

wolno raz wykonanego połączenia doszczelniać szczeliwem typu konopie, taśmy teflonowe,

pasty uszczelniające, tworzywo anaerobowe.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje rur miedzianych?

2. Jakie zalety ma instalacja wykonana z miedzi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

3. Jak muszą być oznakowane rury miedziane?

4. Z jakiego rodzaju materiału wykonane są łączniki z końcówkami gwintowanymi?

5. Jakie są zasady magazynowania i transportu rur i łączników miedzianych?

6. Jakie połączenia występują w instalacjach sanitarnych wykonanych z miedzi?

7. Na czym polegają procesy obróbki przewodów miedzianych?

8. Na czym polega proces lutowania miękkiego i twardego?

9. Jaki sprzęt i narzędzia są niezbędne do obróbki elementów instalacyjnych z miedzi?

10. Jakie czynności montażowe wolno wykonywać na instalacjach sanitarnych wykonanych

z miedzi?

4.5.3. Ćwiczenia

Ćwiczenie 1

Zaplanuj wyposażenie stanowiska i rozmieszczenie sprzętu oraz narzędzi niezbędnych

do obróbki rur przeznaczonych do montażu instalacji sanitarnej wykonanej z miedzi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację techniczną instalacji sanitarnej,

2) zaplanować wyposażenie stanowiska pracy do wykonania ćwiczenia,

3) zorganizować stanowisko wyposażając je w komplet sprzętu i narzędzi do obróbki

i montażu instalacji z miedzi,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

dokumentacja techniczna instalacji sanitarnej z miedzi,

–

stół montażowy z dostępem do światła,

–

komplet sprzętu i narzędzi do obróbki i montażu instalacji z miedzi,

–

łączniki i odcinki rur miedzianych,

–

materiały pomocnicze do obróbki rur miedzianych,

–

prowadnica korytkowa,

–

sprzęt pomiarowy do trasowania,

–

literatura z rozdziału 6, dotycząca instalacji z miedzi.

Ćwiczenie 2

Dokonaj cięcia rury miedzianej miękkiej o średnicy 28 mm na zadany wymiar, przygotuj

końcówkę przyciętej rury do połączenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przeanalizować zasady cięcia rur miedzianych,

3) dobrać narzędzie do cięcia rury,

4) dobrać rurę miedzianą miękką o średnicy 28 mm,

5) wytrasować obszar cięcia rury,

6) sprawdzić stan techniczny narzędzia do cięcia

7) ocenić jakość przycinanej rury, sprawdzić, czy nie ma deformacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

8) zabezpieczyć się w środki ochrony osobistej,

9) wykonać cięcie rury zgodnie z zasadami cięcia i dobranego narzędzia,

10) usunąć graty,

11) dokonać kalibracji przyciętego końca rury,

12) oczyścić końcówkę rury do metalicznego połysku,

13) zlikwidować stanowisko pracy,

14) zagospodarować odpady,

15) zaprezentować wykonane ćwiczenie,

16) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

–

stół montażowy z dostępem do oświetlenia,

–

przymiar liniowy,

–

suwmiarka,

–

odcinek rury miedzianej miękkiej o średnicy 28 mm,

–

prowadnica korytkowa przy wyborze piły z drobnozębnymi brzeszczotami,

–

przecinarka krążkowa,

–

gratownik lub skrobak,

–

kalibrownica,

–

zestaw materiałów czyszczących

–

ołówek,

–

środki ochrony osobistej,

–

literatura z rozdziału 6, dotycząca instalacji z miedzi.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) zorganizować stanowisko pracy do wykonywania montażu elementów

miedzianych?

2) posłużyć się dokumentacją w zakresie niezbędnym do wykonania robót

montażowych na instalacjach wykonanych z miedzi?

3) dobrać środki ochrony osobistej podczas czynności monterskich związanych

z obróbką instalacji wykonanych z miedzi?

4) określić właściwości miedzi jako materiału instalacyjnego?

5) dobrać materiały podstawowe, pomocnicze, sprzęt i narzędzia do wykonania

instalacji z miedzi?

6) wykonać podstawowe operacje monterskie na rurach miedzianych?

7) wykonać połączenia przewodów miedzianych za pomocą lutowania

miękkiego?

8) wykonać połączenia przewodów miedzianych za pomocą lutowania

twardego?

9) wykonać połączenia rozłączne przewodów miedzianych?