175

GRUPA GÓRAŻDŻE

5

Cement – właściwości

i zastosowanie

176

GRUPA GÓRAŻDŻE

5.1. Podstawowe właściwości cementu

5.1.1. Stałość objętości

Wszystkie produkowane cementy muszą wykazywać stałość objętości.

Warunek ten jest spełniony, jeżeli oznaczone metodą Le Chateliera zmiany

objętości są mniejsze niż 10 mm. Głównym czynnikiem wpływającym na

zmiany objętości (pęcznienie) jest zbyt duża zawartość w klinkierze nie-

związanego CaO i MgO.

5.1.2. Ciepło hydratacji

Reakcja składników cementu z wodą ma charakter egzotermiczny, a wydzie-

lone ciepło podnosi temperaturę formowanego elementu betonowego.

Cementy w zależności od składu mineralnego, ilości i rodzaju dodatku

mineralnego oraz klasy wytrzymałościowej charakteryzują się różnym cie-

płem hydratacji (twardnienia). Ilość wydzielającego się ciepła w trakcie wią-

zania i twardnienia cementu przekłada się na przyrost jego wytrzymałości,

zwłaszcza w okresie początkowym. Przeciętne wartości ciepła twardnienia

cementu w poszczególnych klasach wytrzymałościowych podano w tab. 5.1.

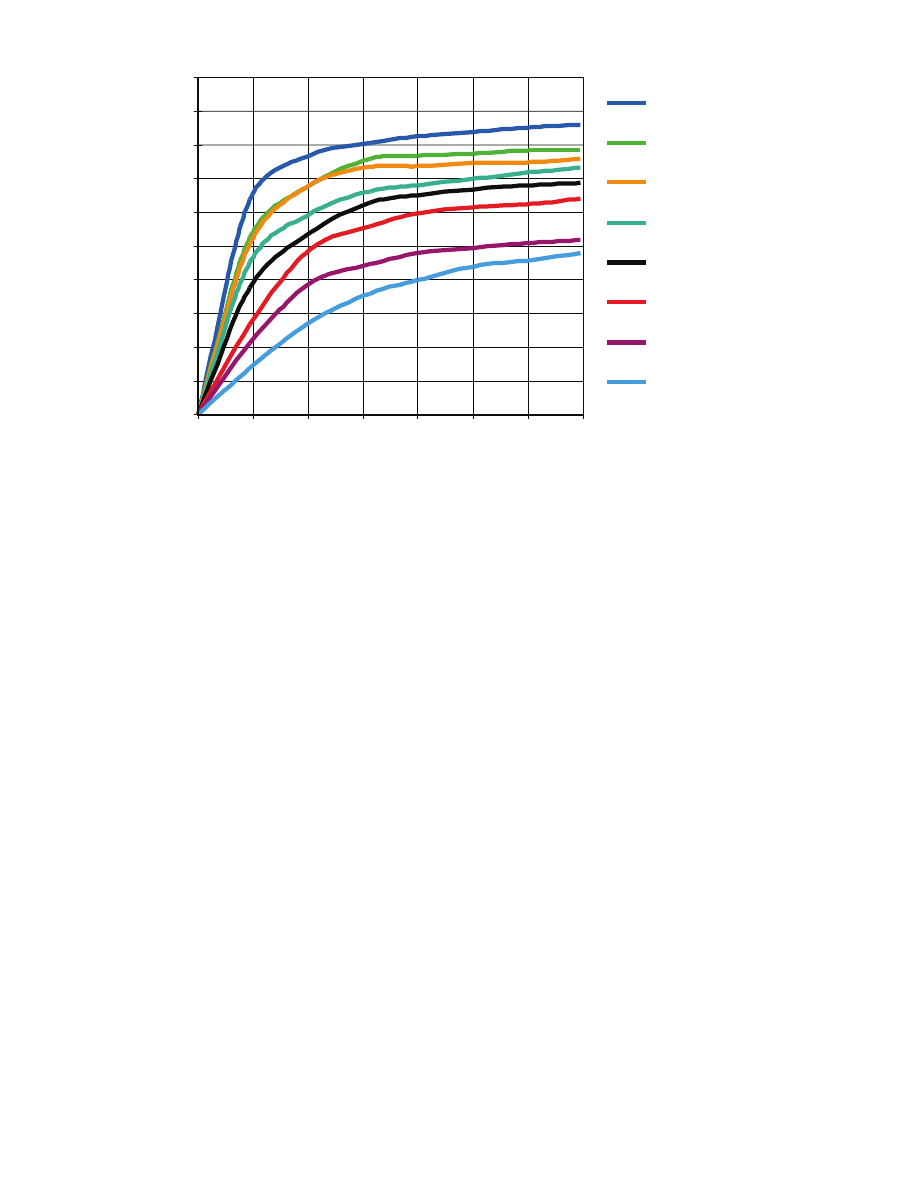

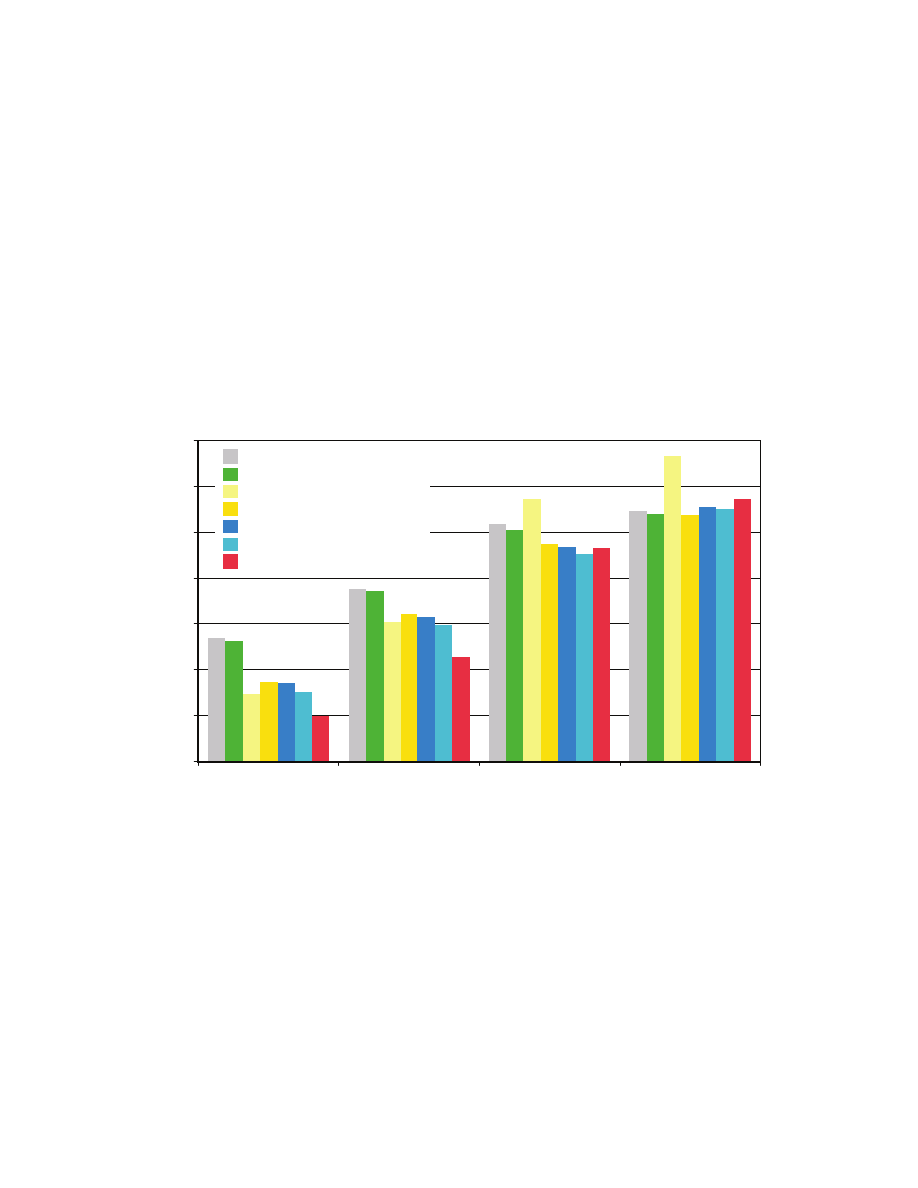

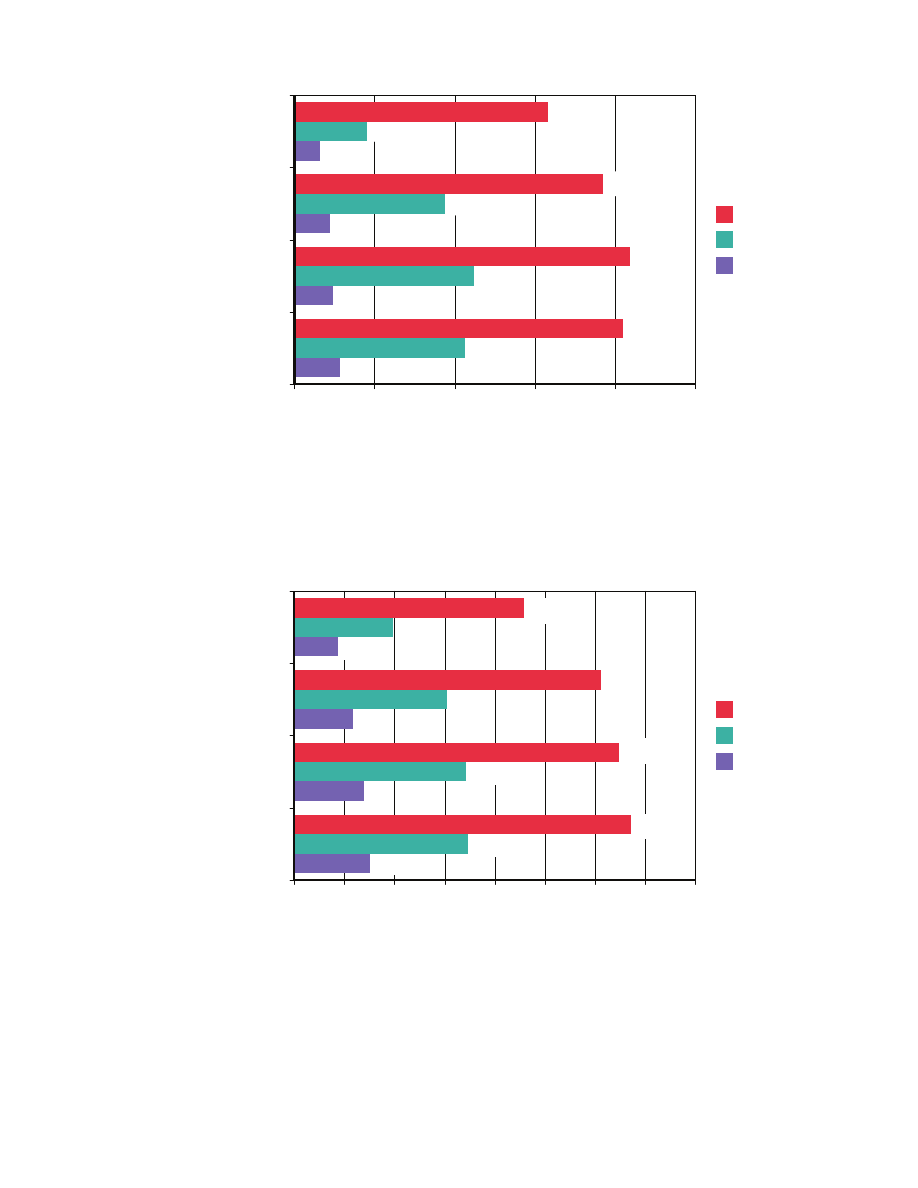

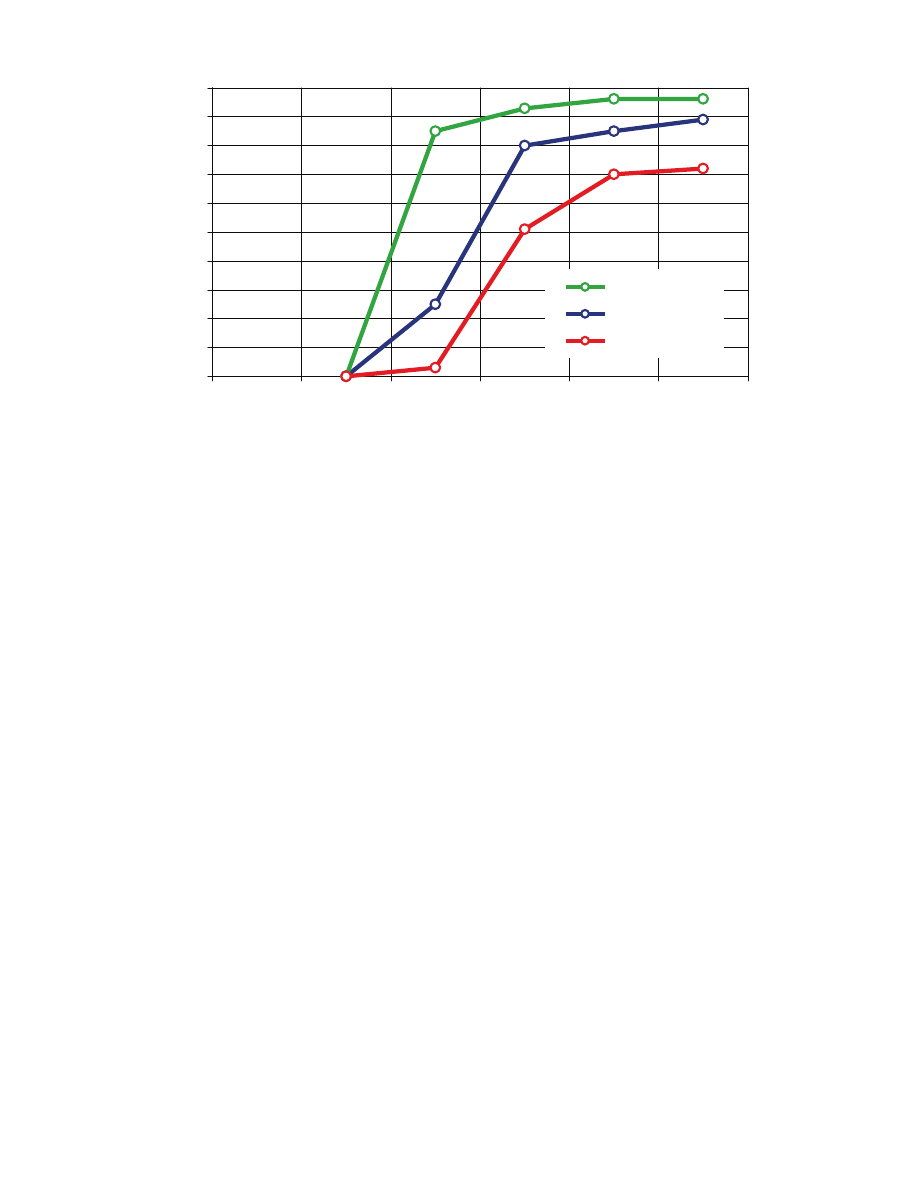

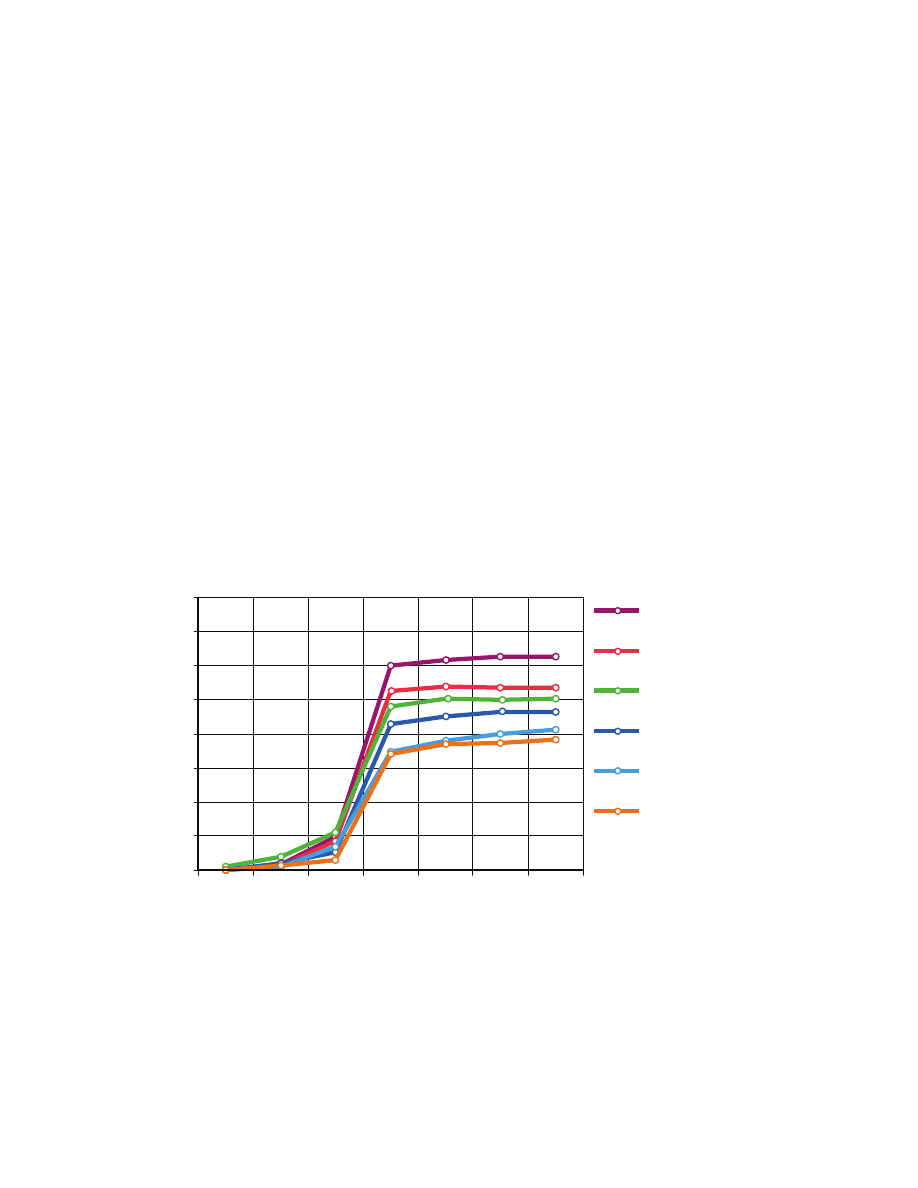

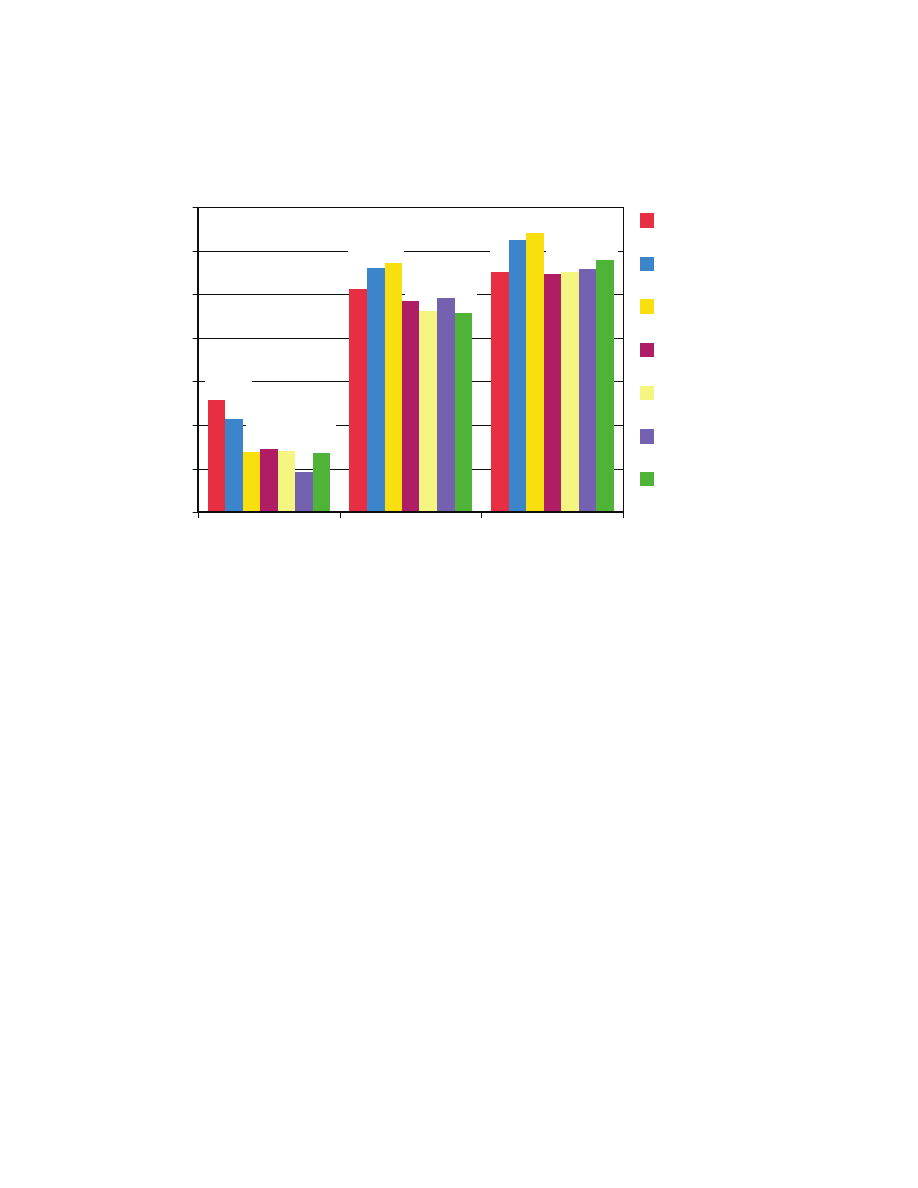

Na rys. 5.1 przedstawiono szybkość wydzielania ciepła w trakcie hydratacji

cementów portlandzkich CEM I i cementów z dodatkami mineralnymi (ce-

mentów portlandzkich wieloskładnikowych CEM II, cementów hutniczych

CEM III i cementu wieloskładnikowego CEM V) oferowanych przez Górażdże

Cement S.A.

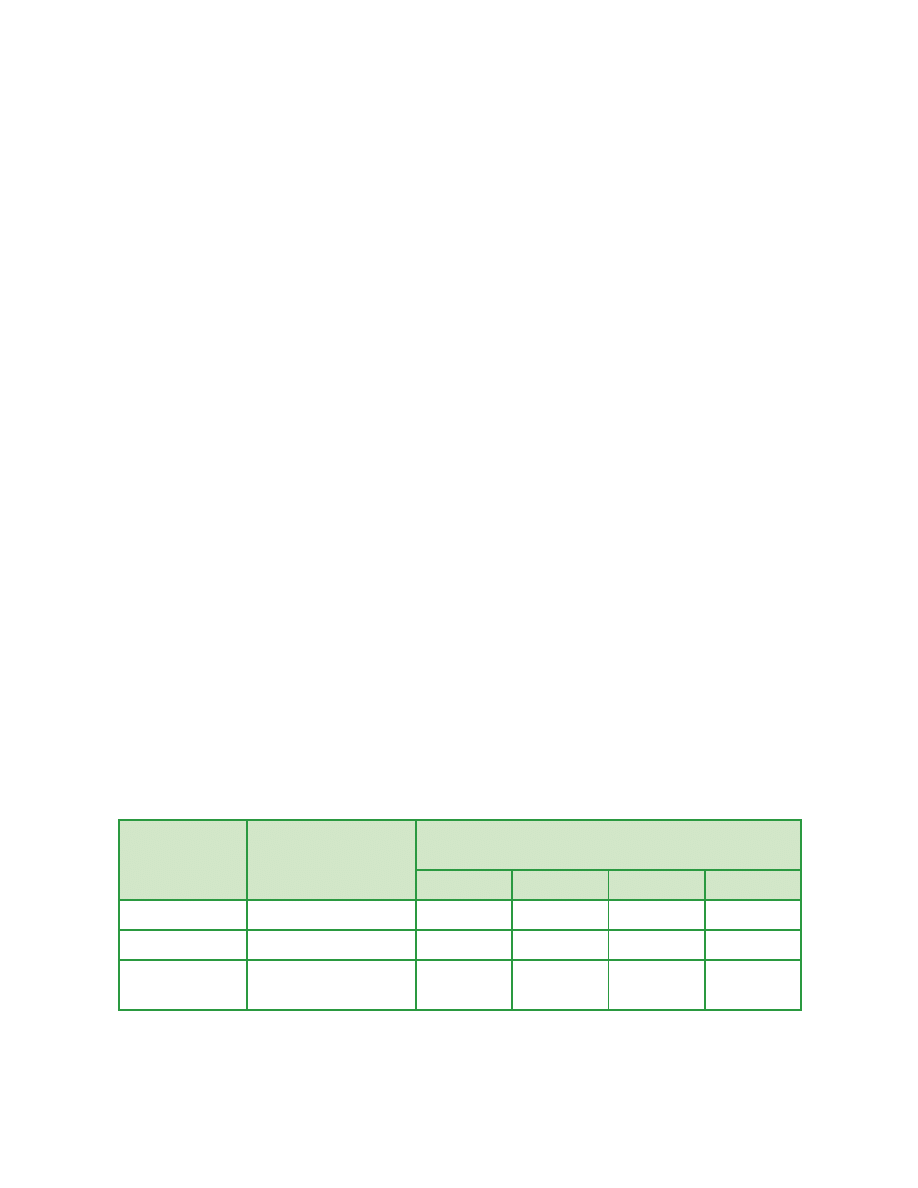

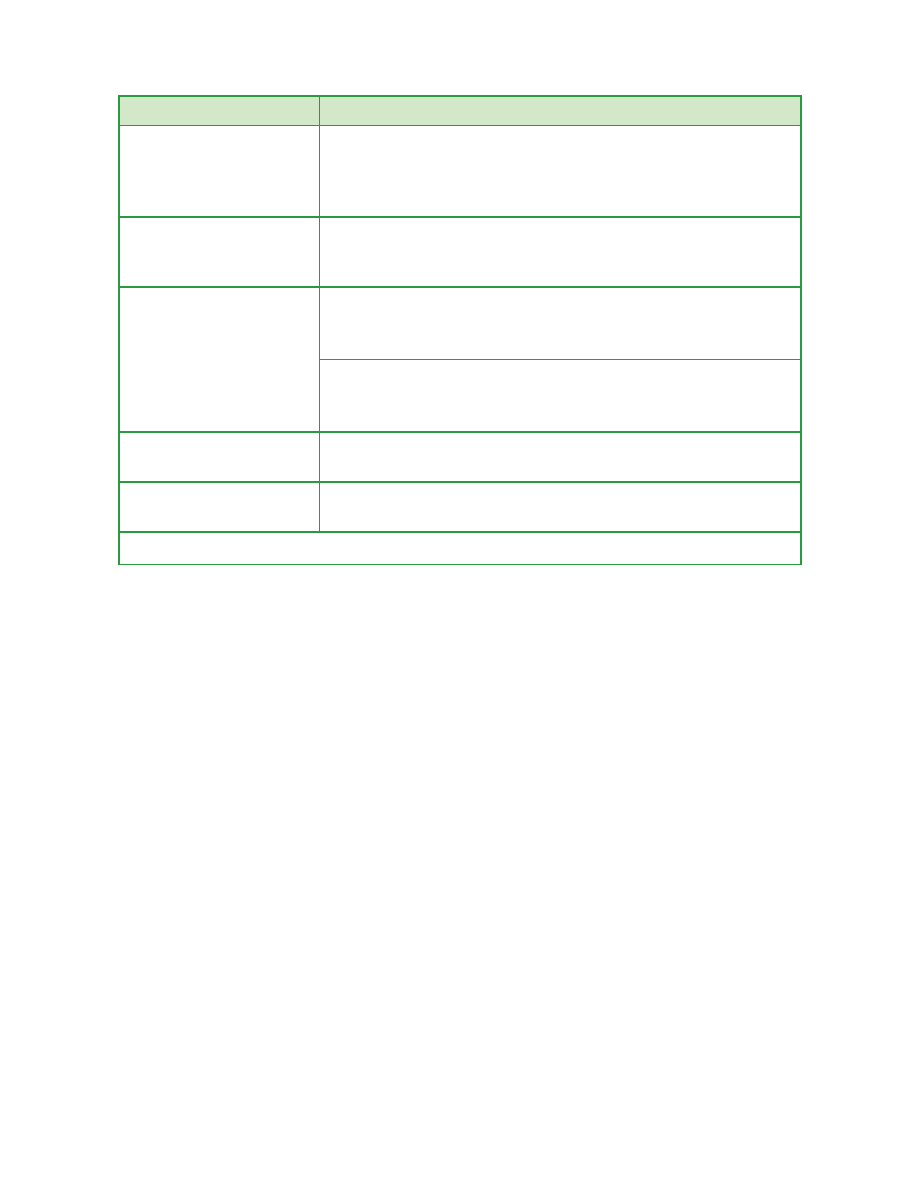

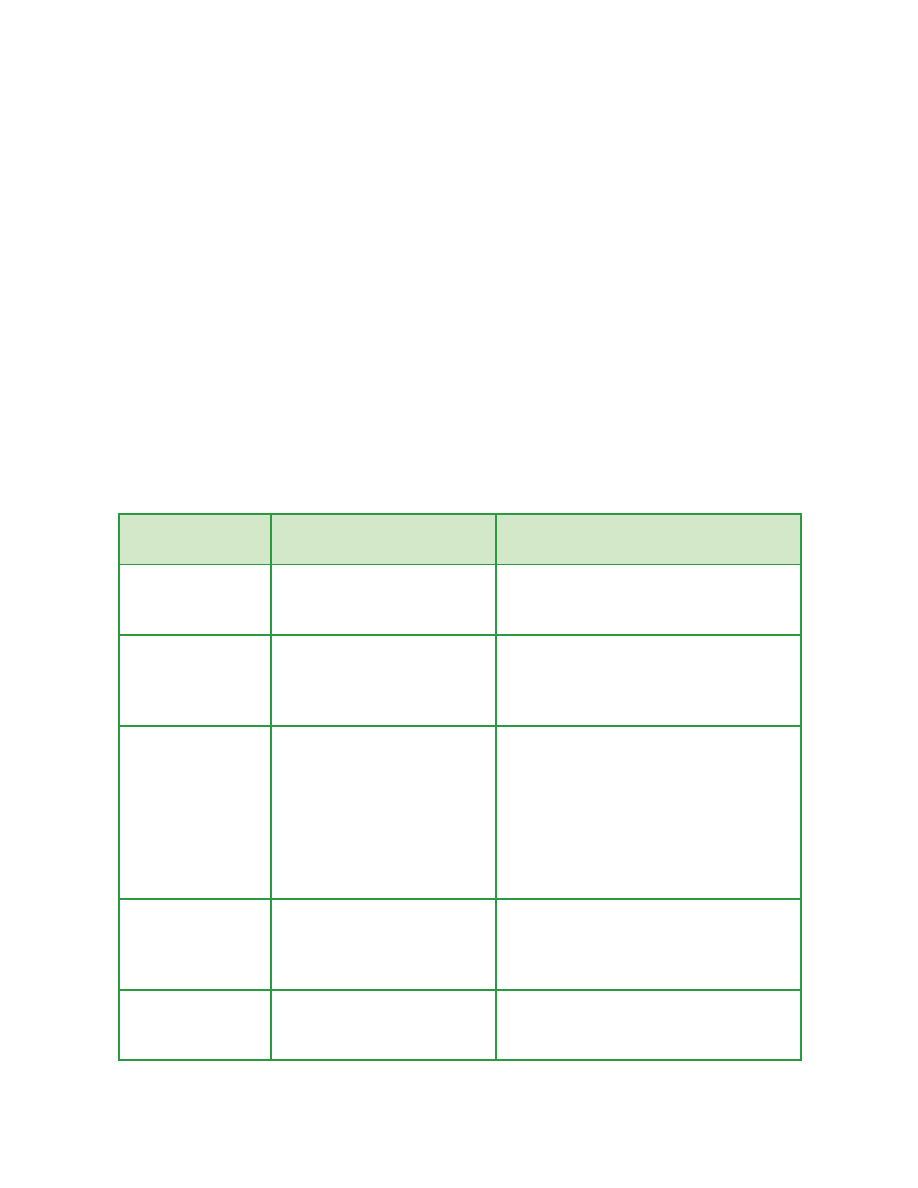

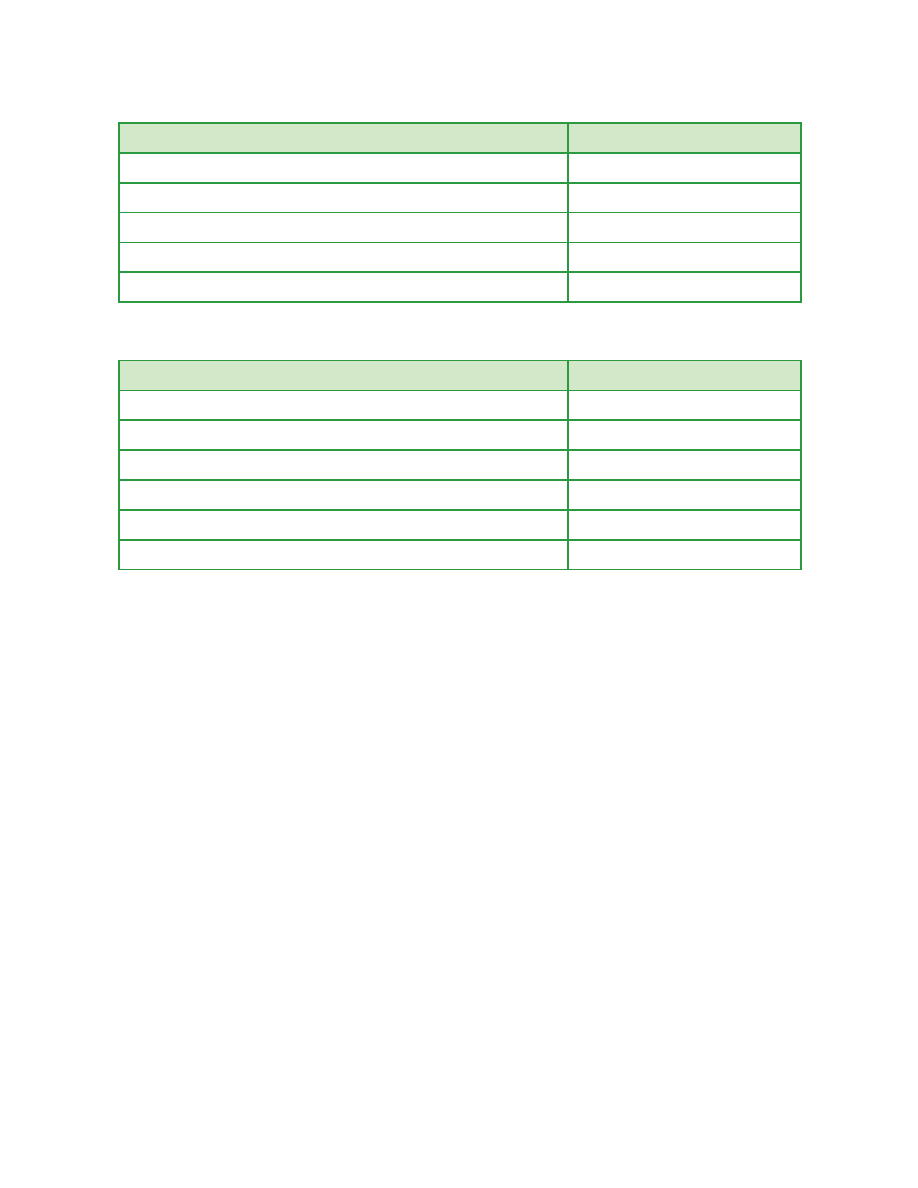

Tab. 5.1. Ciepło hydratacji cementu

Klasa cementu

Szybkość wydziela-

nia ciepła i narasta-

nia wytrzymałości

Ciepło twardnienia cementu oznaczone przy

temperaturze 18–21°C w J/g po upływie dni

1

3

7

28

32,5N

powoli

60 – 175

125 – 250

150 – 300

200 – 375

32,5R; 42,5N

normalnie

125 – 200

200 – 335

275 – 375

300 – 425

42,5R;52,5N;

52,5R

szybko

200 – 275

300 – 350

325 – 375

375 – 425

177

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

0

1

2

3

4

5

6

7

Czas [dni]

Ciepło [J/g]

CEM I 52,5R

CEM I 42,5R

CEM II/A-LL 42,5R

CEM II/B-S 42,5N

CEM II/B-S 32,5R

CEM III/A 42,5N-

HSR/NA

CEM V/A (S-V)

32,5R-LH

CEM III/A 32,5N-

LH-HSR/NA

0

50

100

150

200

250

300

350

400

450

500

Rys. 5.1. Ciepło hydratacji cementów z oferty handlowej Górażdże Ce-

ment S.A.

Nieznajomość ciepła hydratacji cementu może mieć negatywne skutki. Duże

różnice temperatur pomiędzy powierzchnią betonu a jego wnętrzem mogą

być powodem naprężeń termicznych. Jeśli naprężenia termiczne przekroczą

wartość graniczną wytrzymałości betonu, rozpoczyna się proces powstawa-

nia mikrospękań. Efektem końcowym jest obniżona trwałość betonu. To ne-

gatywne zjawisko jest zwłaszcza obserwowane przy wykonywaniu dużych

masywów betonowych (np. budownictwo hydrotechniczne, fundamenty,

podpory mostów, itp.) i obiektów o dużych powierzchniach (budowa oczysz-

czalni ścieków). W tab. 5.2 przedstawiono wymagania dla cementów o niskim

cieple hydratacji wg normy PN-EN 197-1 „Cement. Część 1. Skład, wymagania

i kryteria zgodności dotyczące cementów powszechnego użytku”.

178

GRUPA GÓRAŻDŻE

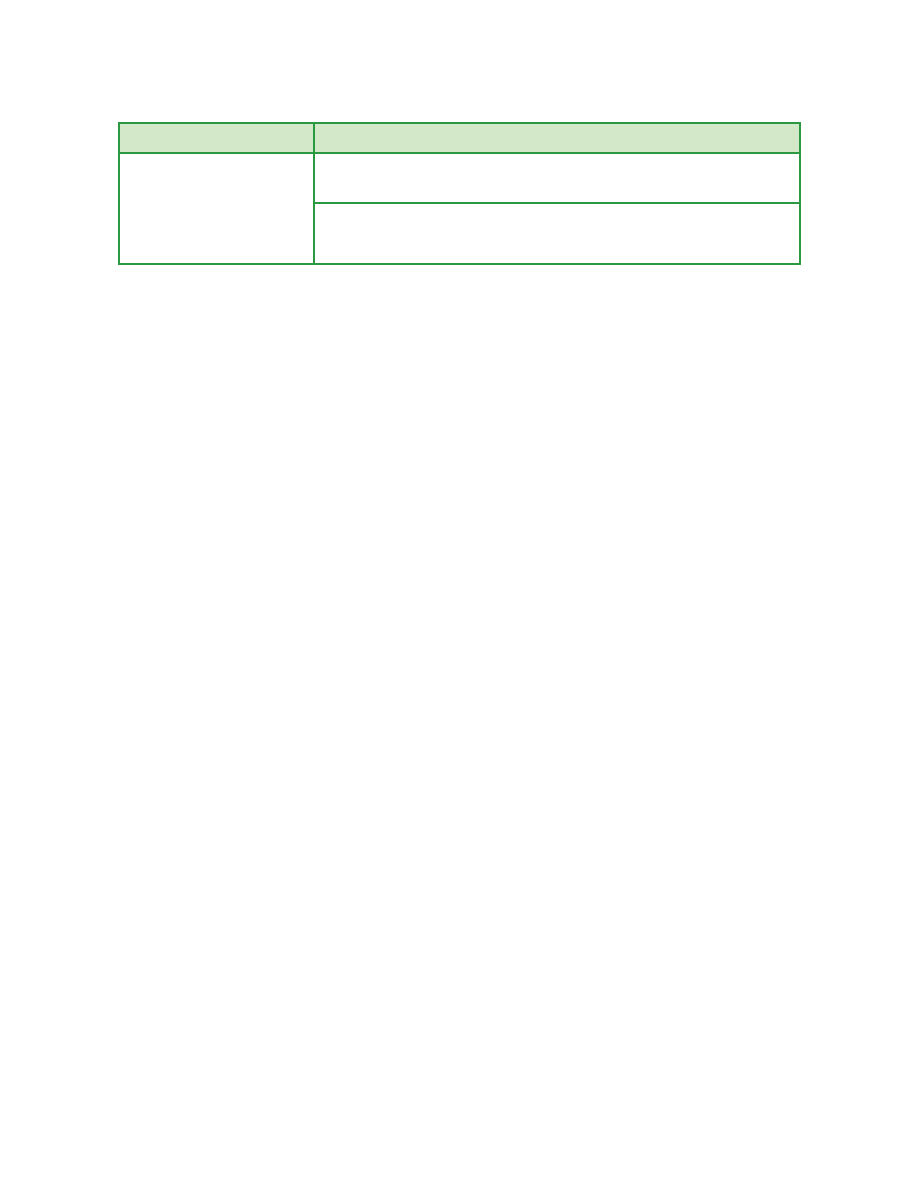

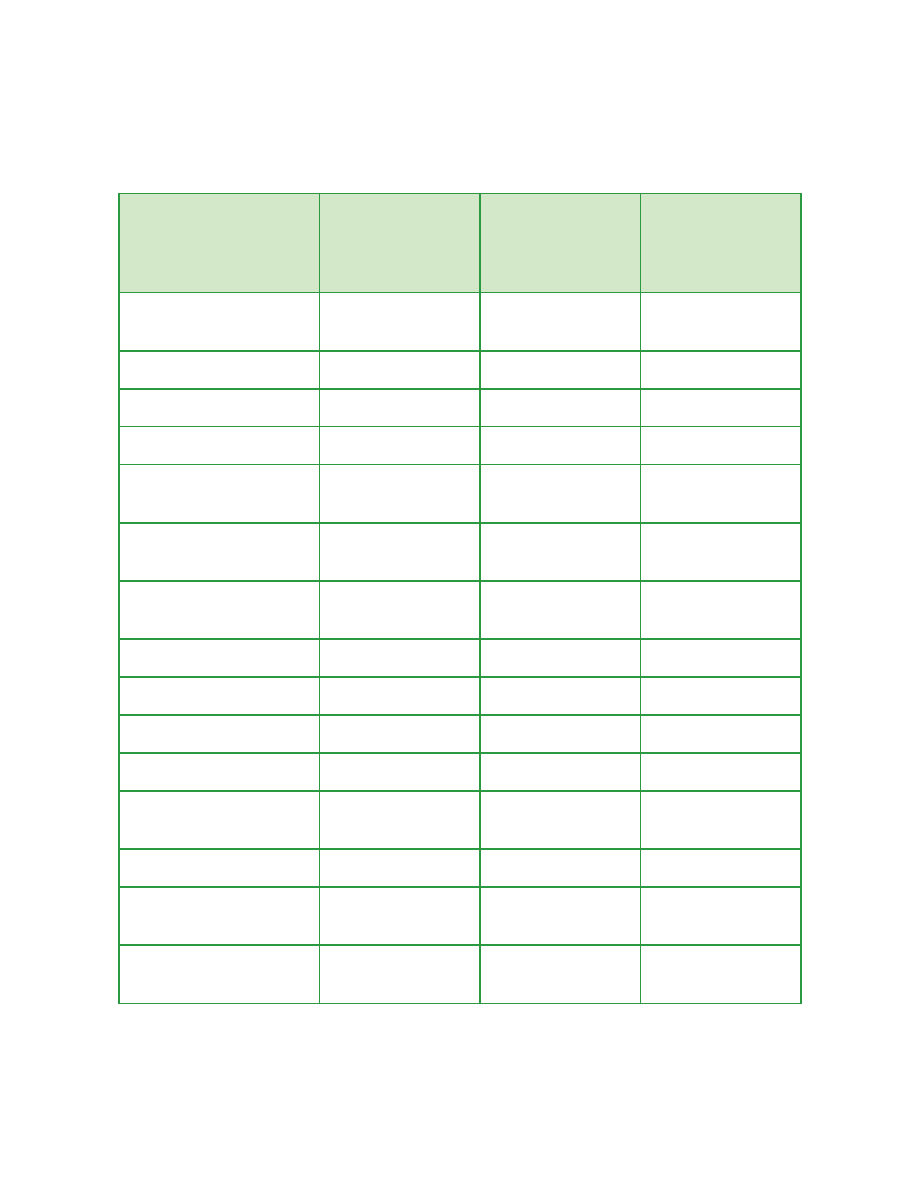

Tab. 5.2. Wymagania dotyczące cementu powszechnego użytku o niskim

cieple hydratacji LH

Rodzaj cementu LH

Wymagania

CEM I

CEM II

CEM III

CEM IV

CEM V

Ciepło hydratacji po 41 godzinach ≤ 270 J/g

(oznaczone metodą semiadiabatyczną wg PN-EN 196-9)

Ciepło hydratacji po 7 dniach ≤ 270 J/g

(oznaczone metodą ciepła rozpuszczania wg PN-EN 196-8)

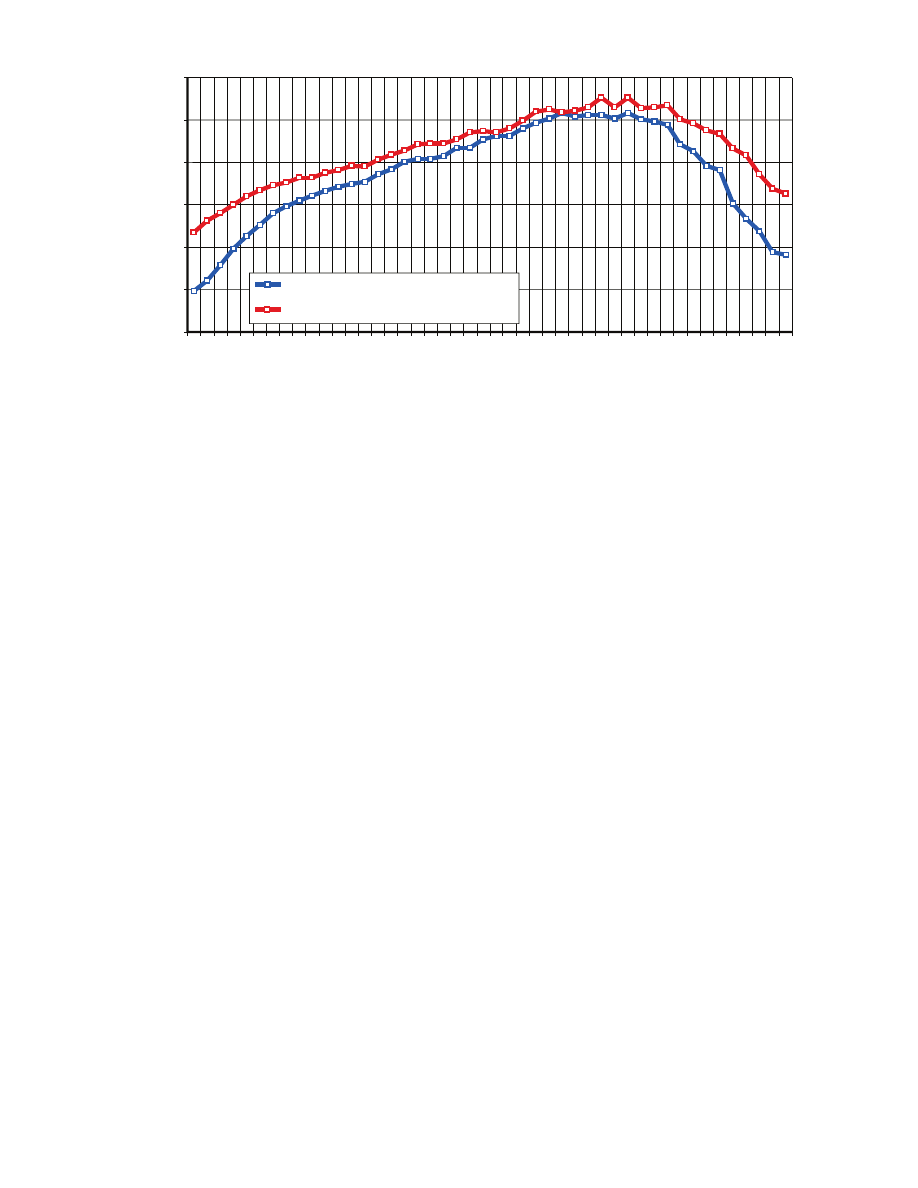

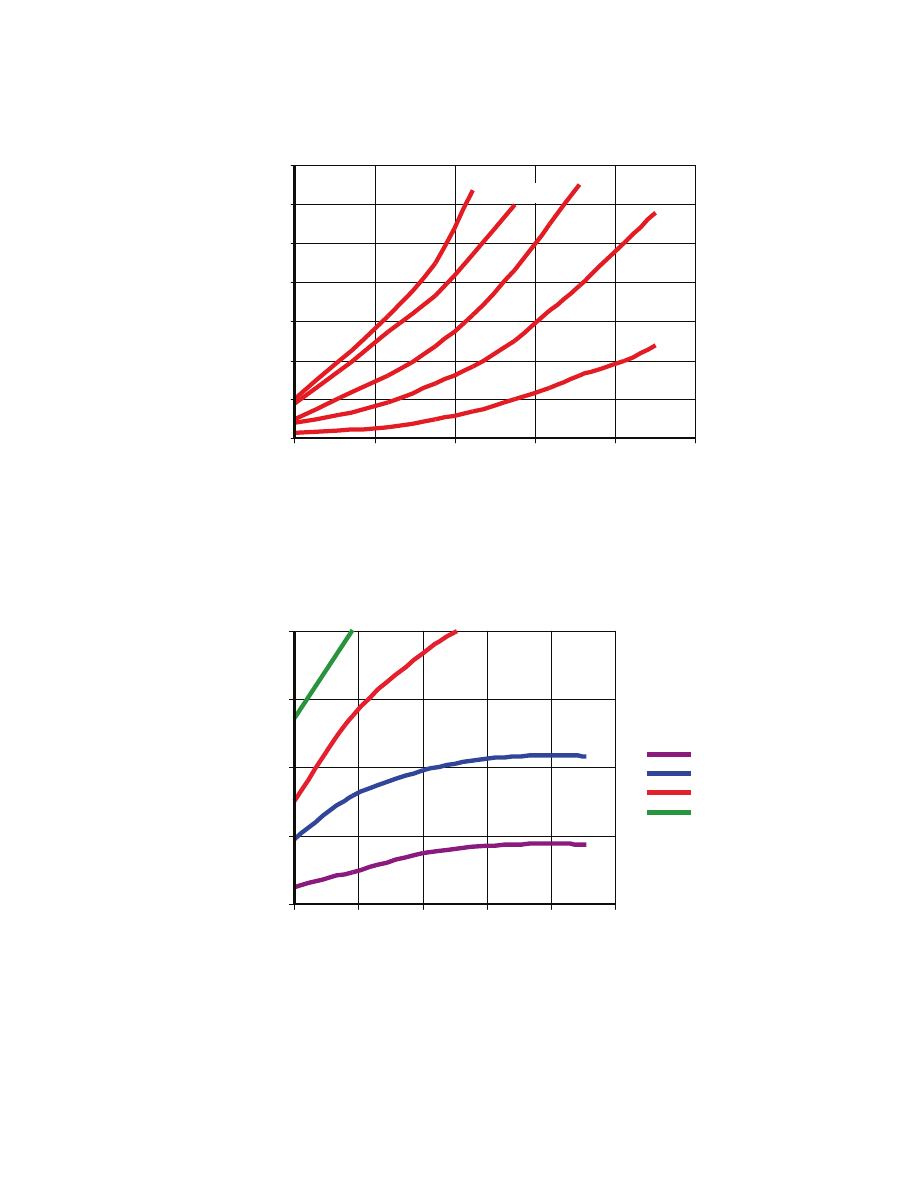

Stosowanie cementów o niskim cieple hydratacji (LH) minimalizuje ryzyko

powstania rys termicznych w betonie nawet przy wykonywaniu masywnych

konstrukcji betonowych. Przykładem tego są wyniki pomiarów temperatu-

ry w płycie fundamentowej o grubości 1,80 m wykonanej z betonu klasy

C35/30, przedstawione na rys. 5.2. Monitoring temperatury w twardniejącym

betonie był prowadzony przez 7 dni za pomocą termopar umieszczonych

w rdzeniu fundamentu i przy jego powierzchni (betonowanie w warunkach

zimowych – miesiąc luty).

Zastosowanie cementu hutniczego CEM III/A 32,5N-LH/HSR/NA oraz od-

powiednia pielęgnacja termiczna pozwoliły zachować niewielką różnicę

temperatur między powierzchnią a warstwami wewnętrznymi płyty (różnica

temperatur w twardniejącym betonie wynosiła maksymalnie 9°C). W efekcie

gradient temperatury nie przekroczył maksymalnej wartości 20°C/m i zredu-

kowane zostały szkodliwe naprężenia termiczne, które mogłyby spowodo-

wać spękania betonu. Wykonany beton nie wykazał uszkodzeń termicznych

i osiągnął pożądaną wytrzymałość oraz wysoką szczelność.

179

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

12:0016:0020:0000:0004:0008:0012:0016:0020:0000:0004:0008:0012:0016:0020:0000:0004:0008:0012:0016:0020:0000:0004:00

Termopara 1 – powierzchnia betonu

Termopara 2 – rdzeń betonu

Godzina

T

emperatura [°C]

10

15

20

25

30

35

40

Rys. 5.2. Pomiar temperatury w płycie fundamentowej

5.1.3. Czas wiązania

Według normy PN-EN 197-1 cement powinien charakteryzować się określo-

nym początkiem wiązania. Jest to informacja ważna w praktyce budowlanej.

Zazwyczaj betony zawierające cementy o długim czasie wiązania są dłużej

urabialne, co jest istotne, kiedy musimy dostarczyć beton na dalekie odle-

głości, planować postój betonowozów w korkach ulicznych lub prowadzić

prace budowlane w podwyższonej temperaturze (latem).

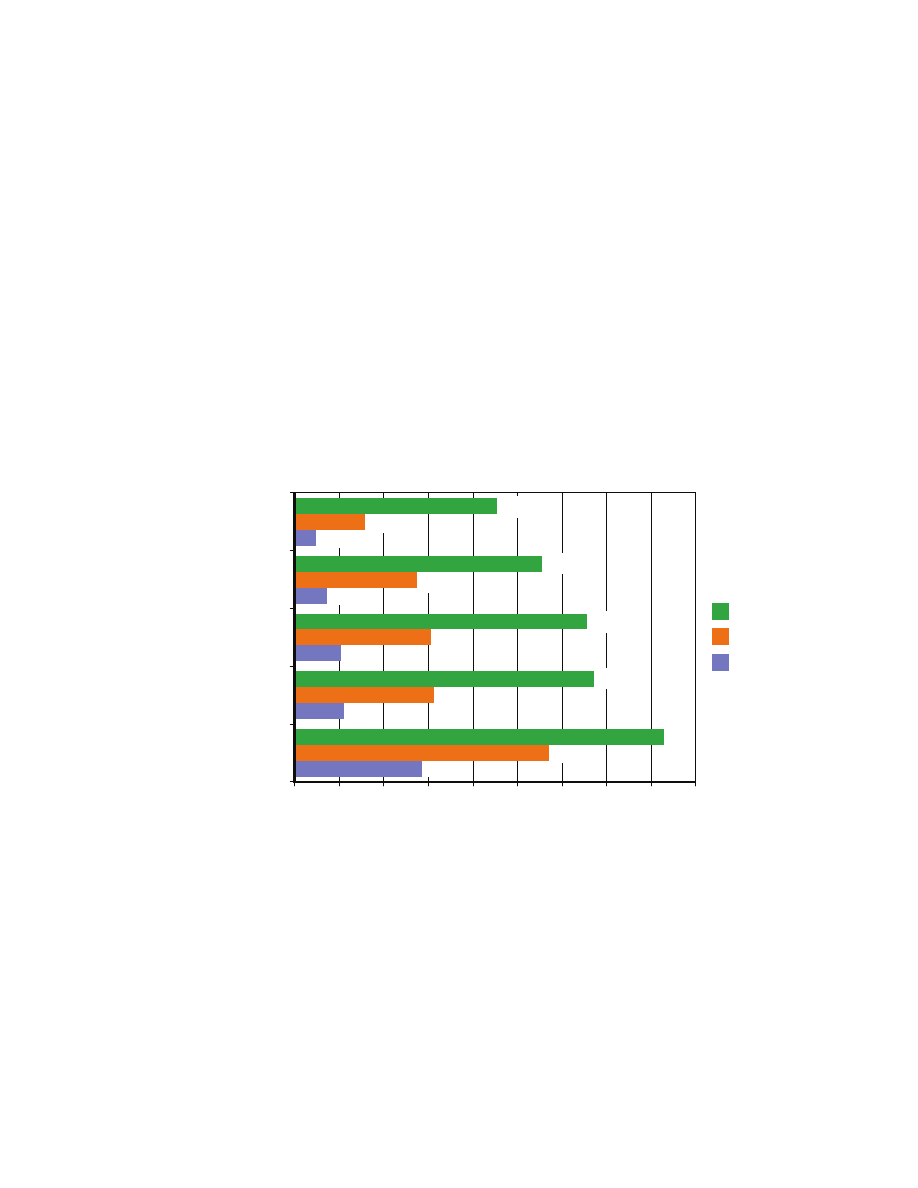

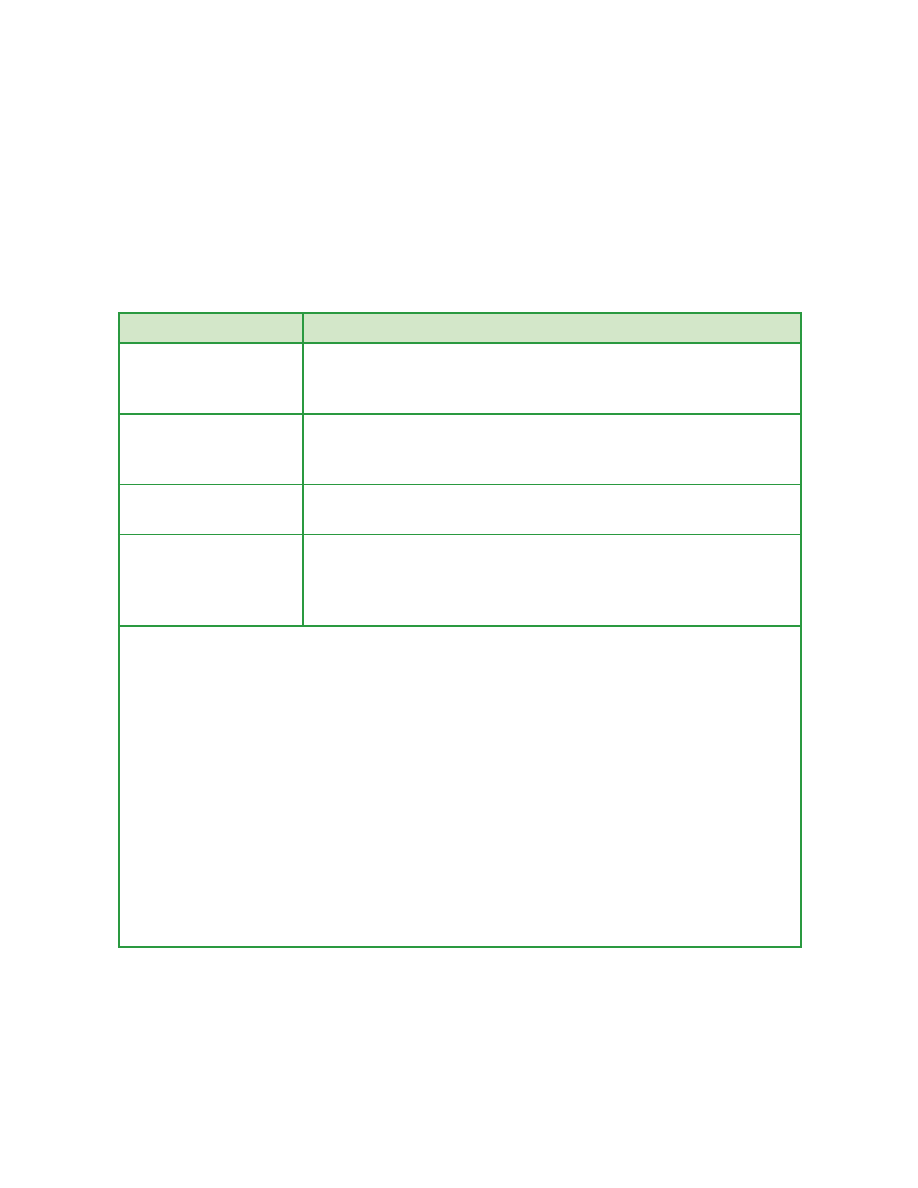

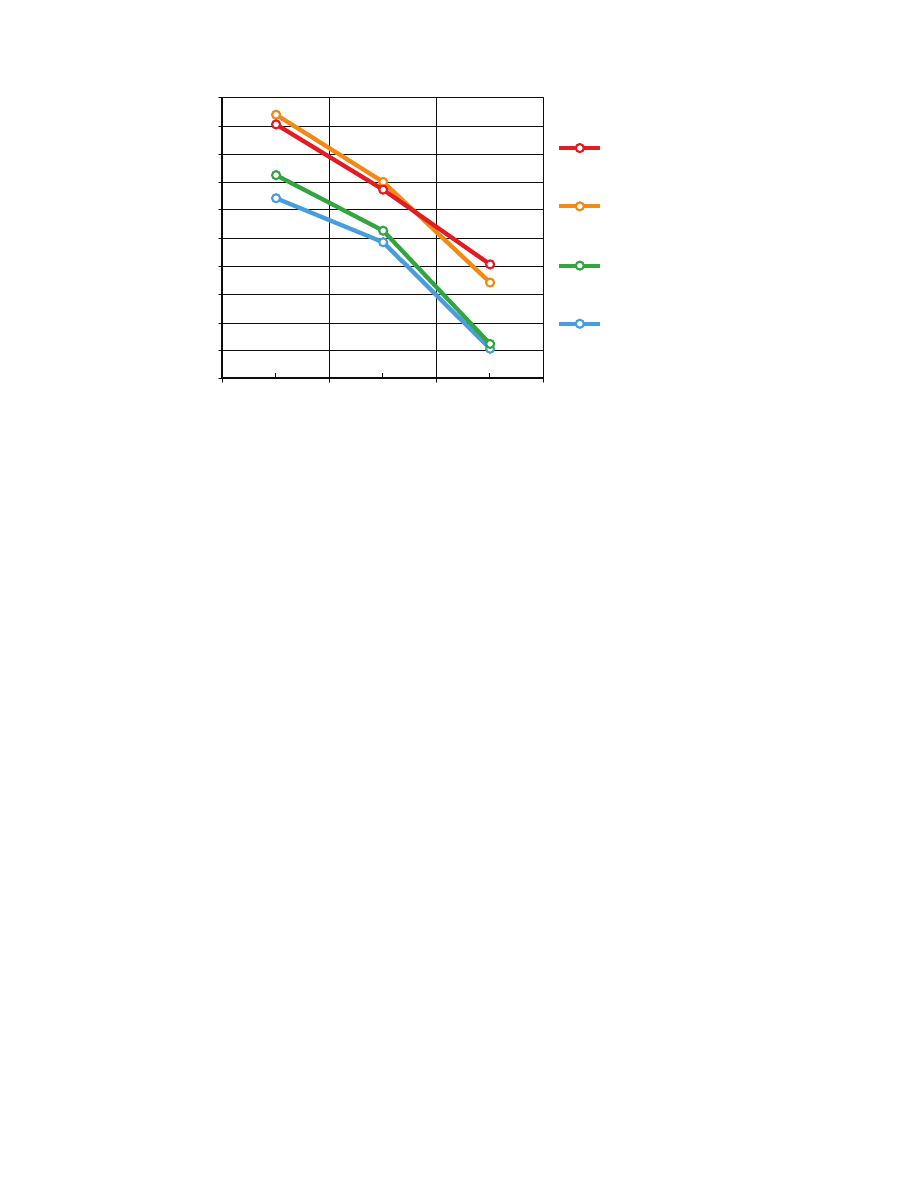

Analizując początek czasu wiązania cementów pochodzących z poszczegól-

nych cementowni, można zauważyć pewne prawidłowości:

cementy z dodatkami mineralnymi (CEM II, CEM III, CEM V) mają dłuższe

czasy wiązania niż odpowiadające im cementy portlandzkie CEM I,

cementy wyższych klas wytrzymałościowych

mają krótsze czasy wiązania,

niższa temperatura zewnętrzna powoduje wydłużenie czasów wiązania,

przy czym wydłużenie to jest większe przy stosowaniu cementów

z dodatkami mineralnymi (należy mieć tego świadomość przy doborze

cementu do betonowania w obniżonych temperaturach). Wyższa

temperatura zewnętrzna powoduje skrócenie początku wiązania,

wyższy współczynnik woda/cement powoduje

wydłużenie czasów wiązania.

–

–

–

–

180

GRUPA GÓRAŻDŻE

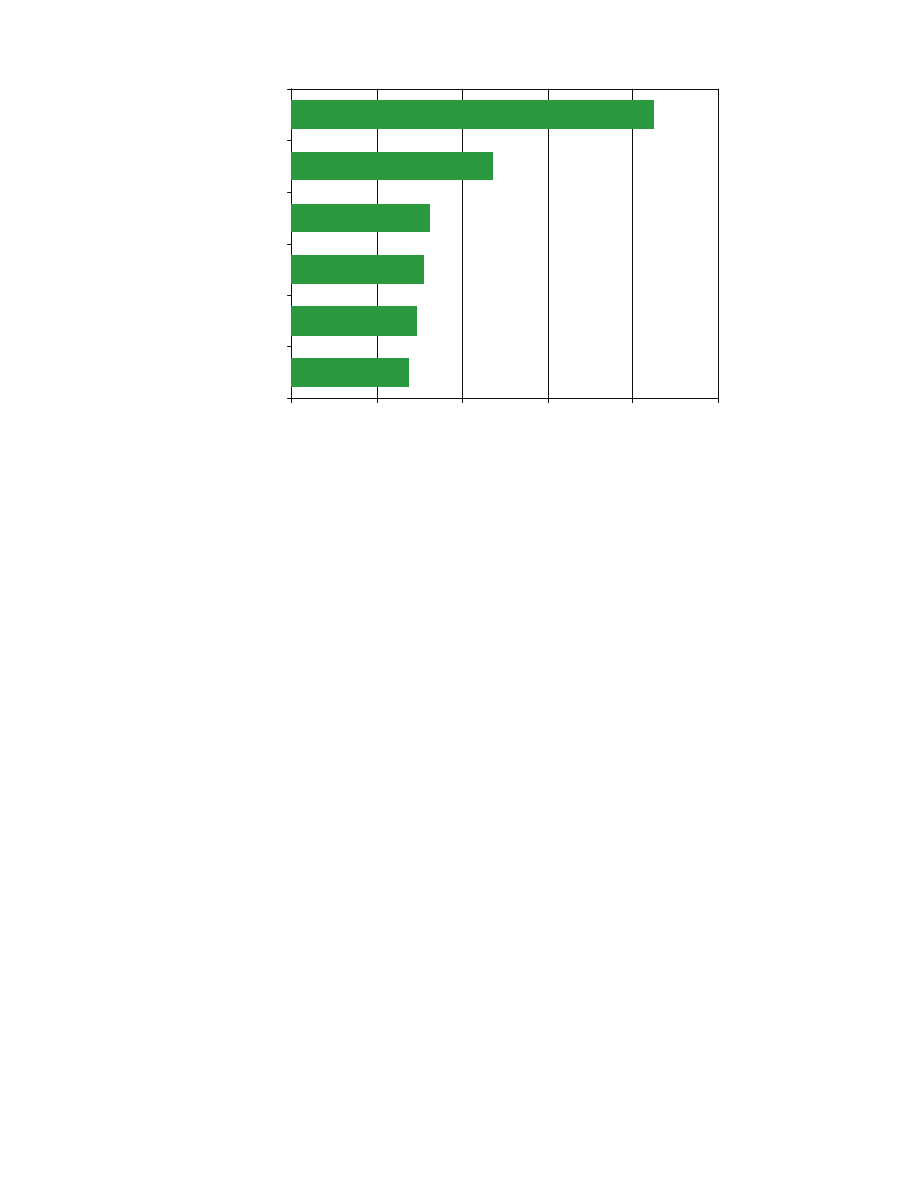

Znajomość tych zależności, przedstawionych na rys. 5.3, można w praktyce

wykorzystać poprzez stosowanie latem cementów z dodatkami mineralnymi

w miejsce cementów portlandzkich tych samych klas wytrzymałościowych.

Jakość wyrobów betonowych nie ulegnie zmianie, poprawie ulegnie urabial-

ność mieszanki betonowej.

297

289

156

179

182

234

235

240

245

0

50

150

250

100

200

300

Czas [min]

CEM I 52,5R

CEM I 42,5R

CEM II/A-LL 42,5R

CEM II/B-S 42,5N

CEM II/B-S 32,5R

CEM II/B-M (S-V) 32,5R

CEM III/A 42,5N-HSR/NA

CEM V/A (S-V) 32,5R-LH

CEM III/A 32,5N-LH-HSR/NA

Rys. 5.3. Początek wiązania cementów z oferty handlowej Górażdże Ce-

ment S.A.

5.1.4. Wytrzymałość i szybkość jej narastania w czasie

Większość użytkowników cementu interesuje szybkość narastania wytrzy-

małości w okresie początkowym (możliwość rozformowania elementów

prefabrykowanych, rotacja form, wytrzymałość transportowa) i wytrzymałość

normowa (po 28 dniach).

Najwyższą wytrzymałość wczesną na ściskanie, w określonej klasie wy-

trzymałościowej, posiadają cementy portlandzkie CEM I oraz cementy

portlandzkie wieloskładnikowe CEM II/A – np. cement portlandzki wapienny

CEM II/A-LL (rys. 5.4). Z kolei cementy z dodatkami mineralnymi CEM II/B,

CEM III i CEM V charakteryzują się niższą wytrzymałością początkową, której

poziom zależy od ilości i rodzaju stosowanego dodatku mineralnego oraz

klasy wytrzymałościowej cementu. Stosunkowo najmniejsze spadki wy-

trzymałości na ściskanie w okresie początkowym, w stosunku do cementu

181

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

portlandzkiego CEM I tej samej klasy wytrzymałościowej, mają cementy

portlandzkie z dodatkiem granulowanego żużla wielkopiecowego – CEM

II/B-S lub CEM II/B-M(S-V).

W późniejszych okresach (28, 90 dni) wytrzymałość cementów z dodatkami

mineralnymi, a zwłaszcza żużla wielkopiecowego i popiołu lotnego jest po-

równywalna lub wyższa od wytrzymałości cementów portlandzkich CEM I,

co pokazano na rys. 5.4. Przyrost wytrzymałości na ściskanie w przypadku

cementów zawierających dodatki mineralne, a zwłaszcza cementów hutni-

czych CEM III i wieloskładnikowych CEM V, jest obserwowany nawet po wielu

latach eksploatacji budowli. Przykładem tego jest przyrost wytrzymałości

betonu z cementu hutniczego CEM III/A w typowych obiektach inżynierskich

przedstawiony w tab. 5.3.

2

7

28

90

54,6

51,9

26,9

37,7

53,9

50,6

26,3

37,2

53,8

47,3

32,3

30,4

17,3

31,5

46,8

55,3

17,1

29,7

45,3

54,9

15,2

14,6

22,7

46,5

57,3

9,8

66,5

57,2

Czas [dni]

W

ytrzymałość na ściskanie [MPa]

CEM I 42,5R

CEM II/A-LL 42,5R

CEM III/A 42,5N-HSR/NA

CEM II/B-S 32,5R

CEM II/B-M(S-V) 32,5R

CEM V/A (S-V) 32,5R-LH

CEM III/A 32,5N-LH-HSR/NA

0

10

20

30

40

50

60

70

Rys. 5.4. Porównanie wytrzymałości na ściskanie zapraw cementowych

182

GRUPA GÓRAŻDŻE

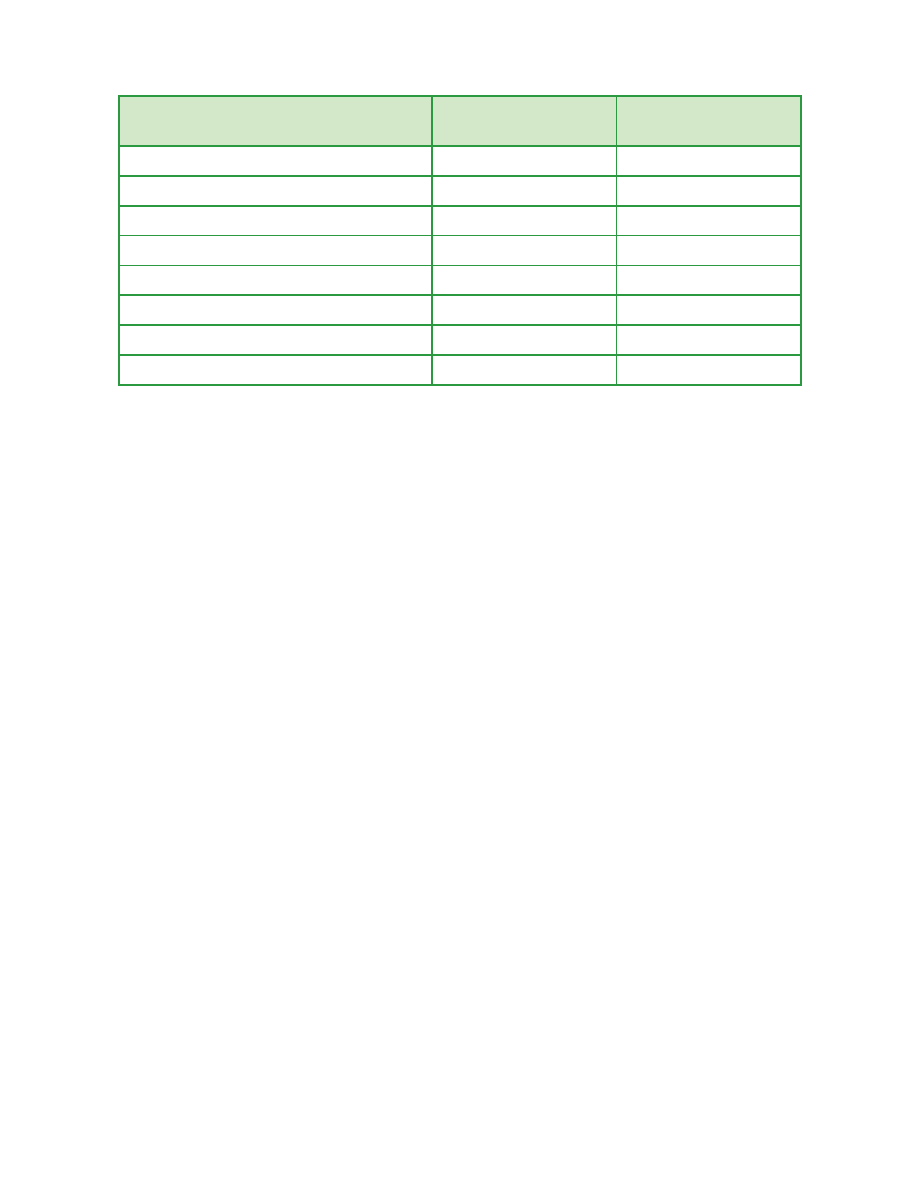

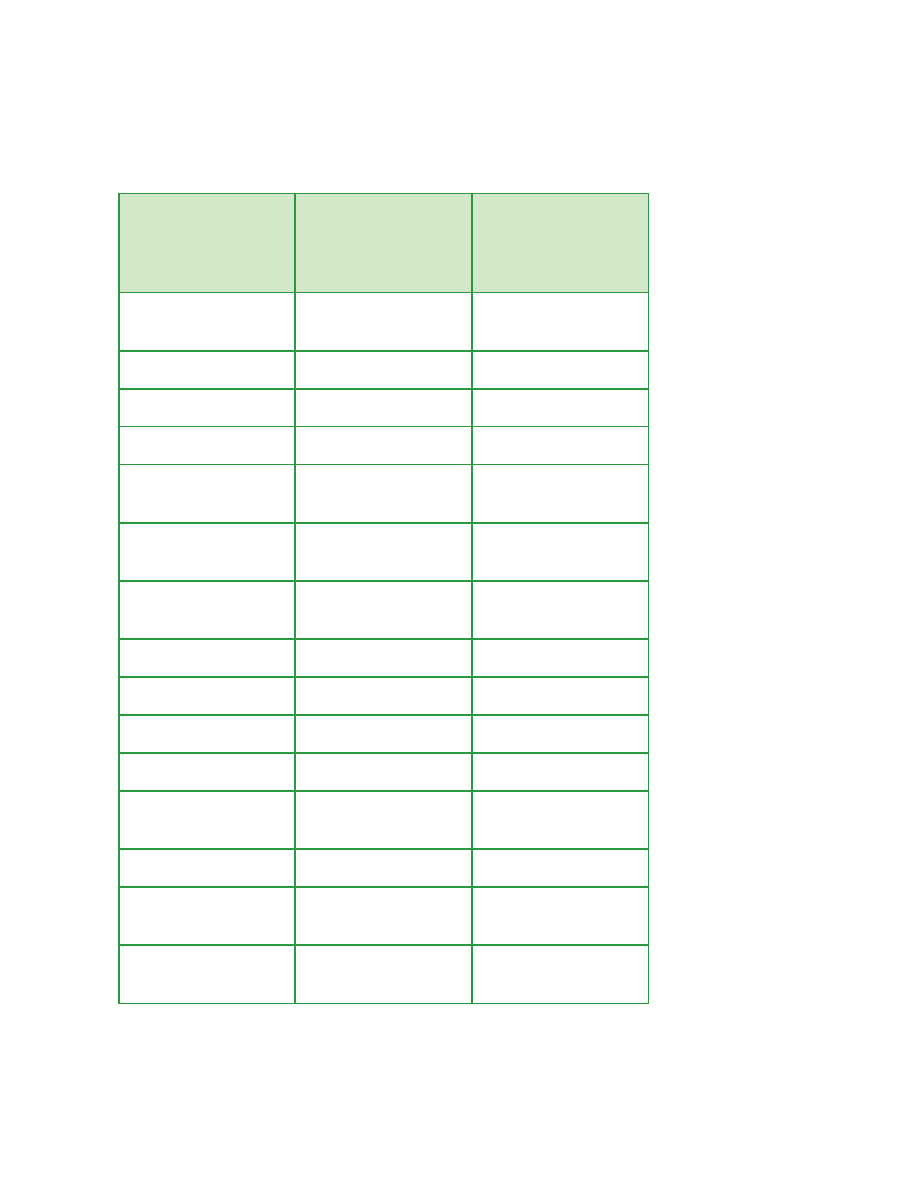

Tab. 5.3. Wytrzymałość betonu wykonanego z cementu hutniczego CEM III/A

Budowla

Wiek

betonu

[dni]

Wytrzy-

małość na

ściskanie

[MPa]

Wiek

betonu

[lata]

Wytrzy-

małość na

ściskanie

[MPa]

Przyrost

wytrzymało-

ści [%]

Oczyszczalnia

28

41

18

59

44

Wieża

chłodnicza

28

40

19

61

53

Zapora wodna

28

40

23

80

100

Śluza

28

29

25

54

86

Śluza

odwadniająca

28

30

25

55

83

5.1.5. Wpływ temperatury na szybkość

przyrostu wytrzymałości cementu

Wytrzymałość na ściskanie cementu jest jedną z najważniejszych jego cech

mechanicznych, od której w dużej mierze zależy wytrzymałość betonu na

ściskanie.

Twardnienie cementu jest procesem złożonym, składającym się z nakładają-

cych się i równolegle przebiegających procesów rozpuszczania, krystalizacji,

rozprzestrzeniania się fazy stałej ciekłej i gazowej, przepływu ciepła, dyfuzji

jonów itp.

Do podstawowych czynników wpływających na szybkość wiązania i tward-

nienia oraz przyrost wytrzymałości cementu należą: skład mineralny klin-

kieru, zawartość i rodzaj regulatora czasu wiązania cementu, rozdrobnienie

cementu, ilościowy i jakościowy skład dodatków mineralnych do cementu,

a także stosunek w/c oraz temperatura.

Laboratoryjne badania cech wytrzymałościowych cementów i betonów

przeprowadza się w kontrolowanej temperaturze 20°C. Jednak w praktyce

budowlanej zaprawy cementowe, jak i betony wykonywane są w znacznie

szerszym zakresie temperatur (różne warunki klimatyczne, różne pory roku

itp.). W konsekwencji wiedza o wpływie temperatur zewnętrznych na procesy

twardnienia cementu ma duże znaczenie. W praktyce należy więc kierować

się podstawowymi zależnościami:

183

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

podwyższona temperatura otoczenia: szybszy przyrost

wytrzymałości zapraw i betonów, krótki czas wiązania cementu

ale też szybkie odparowanie wody z powierzchni betonu,

obniżona temperatura: wolny przyrost wytrzymałości,

długi czas wiązania cementu, a w niskich temperaturach

zamarzanie wody zarobowej i niszczenie struktury betonu.

Oprócz odpowiedniego wyboru rodzaju cementu do wykonywania beto-

nu w określonych warunkach temperaturowych niezbędna jest właściwa

pielęgnacja betonu.

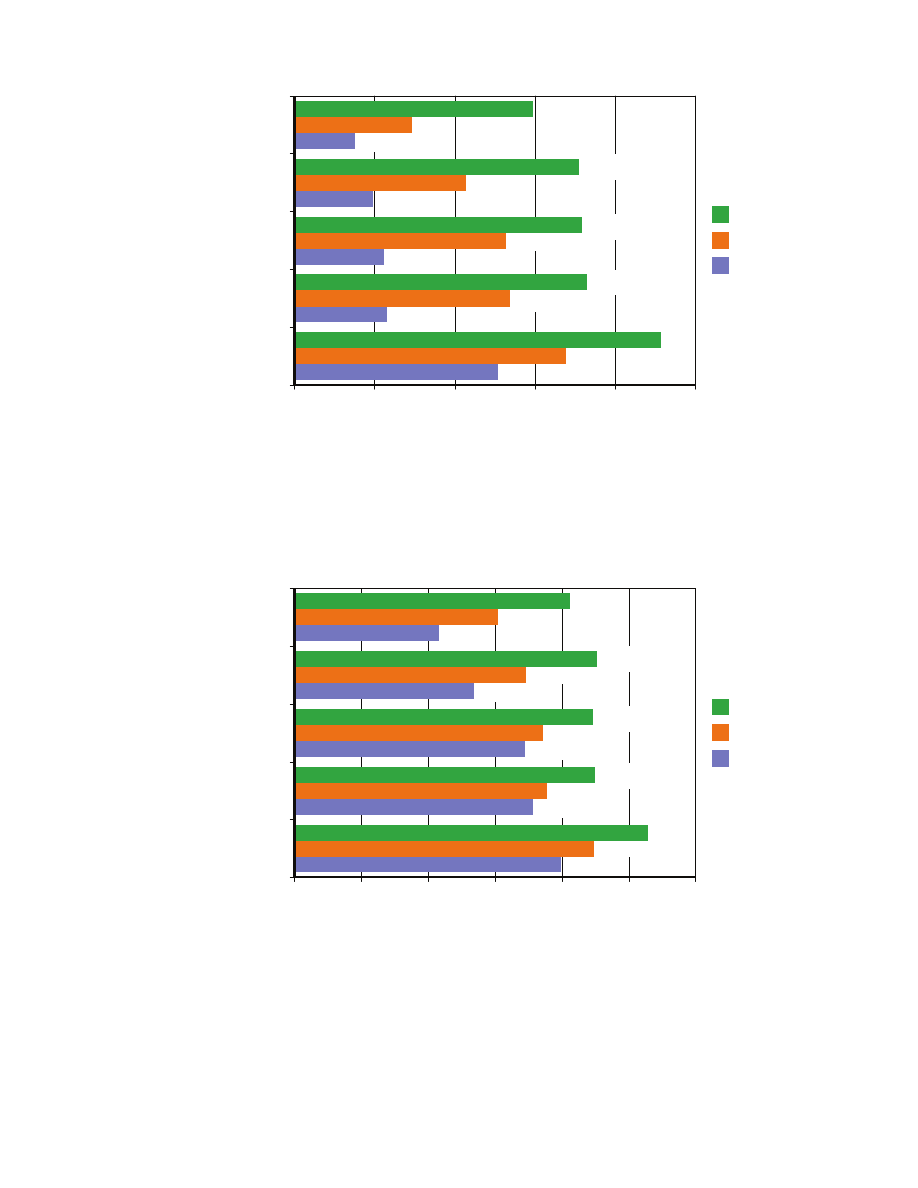

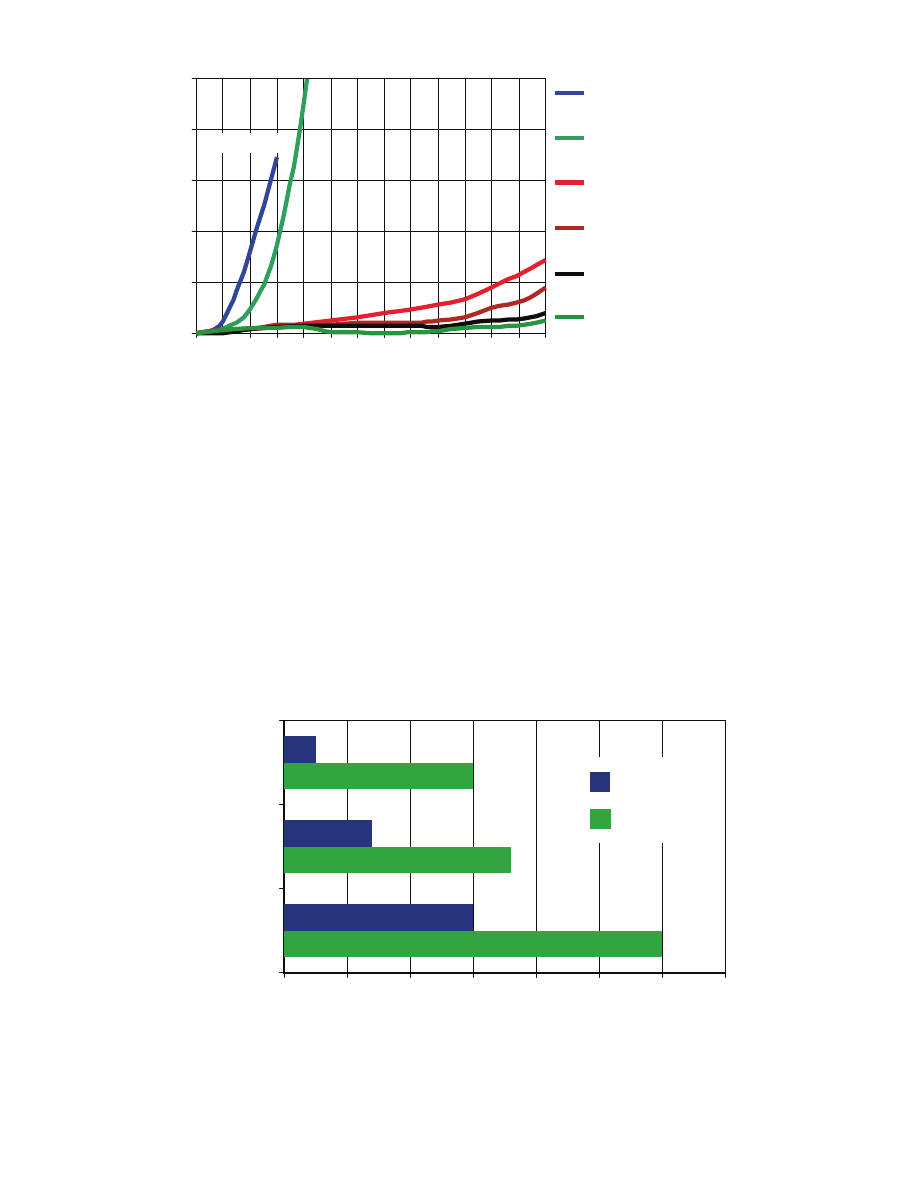

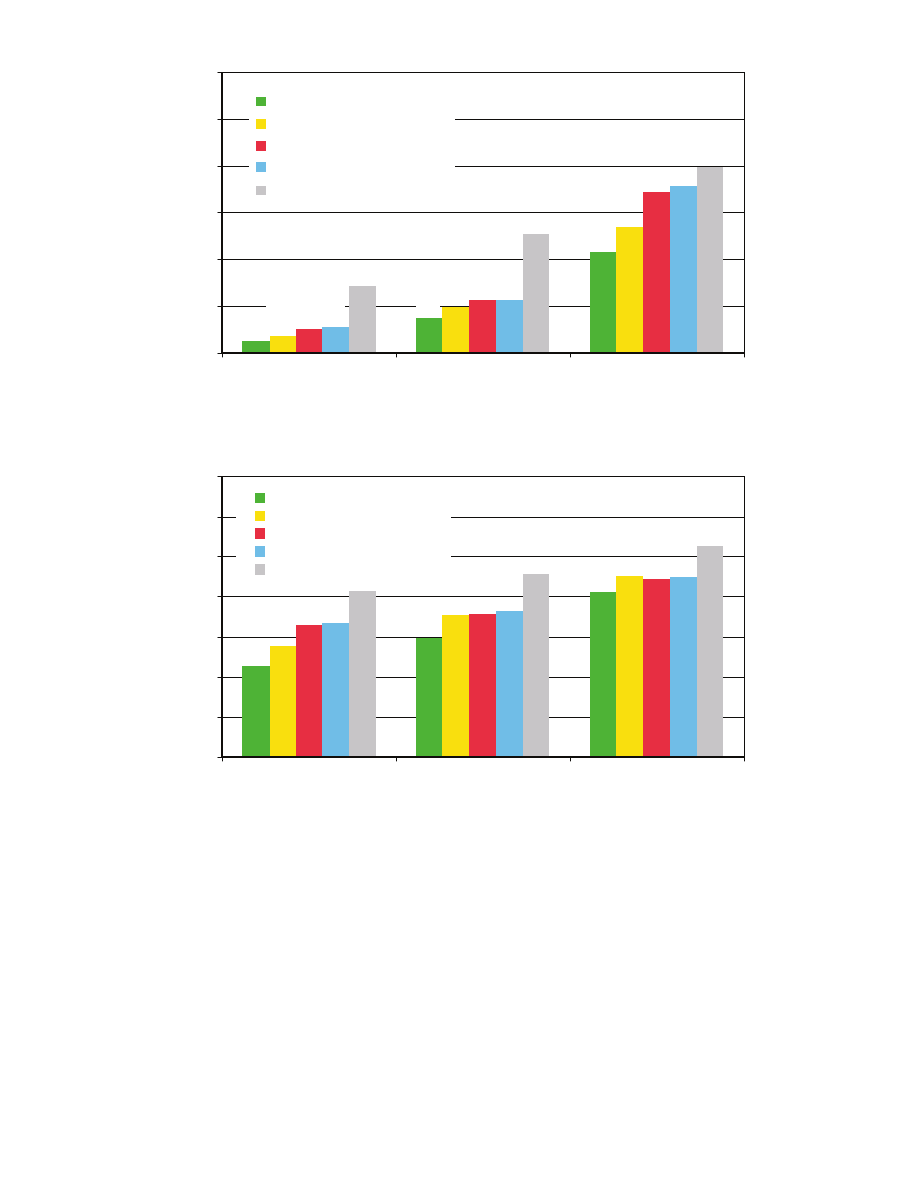

Na rys. 5.5–5.10 przedstawiono wytrzymałość na ściskanie zapraw normo-

wych wykonanych z wybranych cementów: CEM I, CEM II, CEM III i CEM V

z oferty Górażdże Cement S.A. w różnych temperaturach dojrzewania.

14,3

5,5

5,2

3,6

2,4

28,5

15,7

15,3

13,8

7,9

41,4

33,6

32,8

27,7

22,7

38°C

20°C

8°C

0

5

10

15

20

25

30

35

40

45

CEM I 52,5R

CEM I 42,5R

CEM II/A-LL 42,5R

CEM II/B-S 42,5N

CEM III/A 42,5N-

HSR/NA

Wytrzymałość [MPa]

Rys. 5.5. Wytrzymałość na ściskanie cementów klasy 42,5 i 52,5 po 1 dniu

twardnienia

–

–

184

GRUPA GÓRAŻDŻE

25,4

11,5

11,2

9,8

7,5

33,8

26,9

26,3

21,3

14,6

45,7

36,4

35,8

35,4

29,7

38°C

20°C

8°C

0

10

20

30

40

50

CEM I 52,5R

CEM I 42,5R

CEM II/A-LL 42,5R

CEM II/B-S 42,5N

CEM III/A 42,5N-

HSR/NA

Wytrzymałość [MPa]

Rys. 5.6. Wytrzymałość na ściskanie cementów klasy 42,5 i 52,5 po 2 dniach

twardnienia

39,8

35,6

34,5

26,8

21,6

44,8

37,7

37,2

34,6

30,4

52,9

44,9

44,6

45,2

41,2

38°C

20°C

8°C

0

10

20

30

40

50

60

CEM III/A 42,5N-

HSR/NA

CEM I 52,5R

CEM I 42,5R

CEM II/A-LL 42,5R

CEM II/B-S 42,5N

Wytrzymałość [MPa]

Rys. 5.7. Wytrzymałość na ściskanie cementów klasy 42,5 i 52,5 po 7 dniach

twardnienia

185

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

2,8

2,4

2,2

1,6

10,6

11,2

9,4

4,5

20,5

20,9

19,2

15,8

38°C

20°C

8°C

0

5

10

15

20

25

Wytrzymałość [MPa]

CEM II/B-S 32,5R

CEM II/B-M(S-V)

32,5R

CEM V/A(S-V)

32,5R-LH

CEM III/A 32,5N-

LH-HSR/NA

Rys. 5.8. Wytrzymałość na ściskanie cementów klasy 32,5 po 1 dniu

twardnienia

7,5

6,9

5,8

4,3

17,3

17,1

15,2

9,8

33,5

32,4

30,5

22,9

38°C

20°C

8°C

0

5

10

15

20

25

30

35

40

CEM II/B-S 32,5R

CEM II/B-M(S-V)

32,5R

CEM V/A(S-V)

32,5R-LH

CEM III/A 32,5N-

LH-HSR/NA

Wytrzymałość [MPa]

Rys. 5.9. Wytrzymałość na ściskanie cementów klasy 32,5 po 2 dniach

twardnienia

186

GRUPA GÓRAŻDŻE

21,8

20,4

18,8

12,8

32,3

31,5

29,7

22,7

43,4

43,8

41,6

34,2

38°C

20°C

8°C

0

10

20

30

40

50

CEM II/B-S 32,5R

CEM II/B-M(S-V)

32,5R

CEM V/A(S-V)

32,5R-LH

CEM III/A 32,5N-

LH-HSR/NA

Wytrzymałość [MPa]

Rys. 5.10. Wytrzymałość na ściskanie cementów klasy 32,5 po 7 dniach

twardnienia

5.1.6. Odporność cementu (betonu) na agresję chemiczną

Odporność cementu na agresję chemiczną zależy od jego składu chemicz-

nego i mineralnego.

Norma krajowa PN-B-19707 „Cement. Cement specjalny. Skład, wymagania

i kryteria zgodności” określa wymagania dla cementu odpornego na agre-

sywne oddziaływanie roztworów o wysokiej zawartości siarczanów (HSR).

Wymagania dla cementów o wysokiej odporności na siarczany HSR podano

w tab. 5.4.

Podkreślić należy, iż trwałość betonu w warunkach agresji chemicznej wy-

maga przeanalizowania czynników fizycznych i mechanicznych, zarówno od

strony betonu, jak i środowiska agresywnego.

W przypadku betonu szczególną uwagę należy zwracać na: gęstość, poro-

watość i jej strukturę, nasiąkliwość, przepuszczalność wody i gazów. Pod-

kreśleniem dużego znaczenia właściwości fizycznych dla trwałości betonu

jest fakt, że wielu autorów na pierwszym miejscu stawia jego nasiąkliwość

i przepuszczalność, stąd odporność chemiczna samego cementu przy

187

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

prawidłowo zaprojektowanym i dobrze wykonanym betonie może być

rozważana jako cecha o drugorzędnym znaczeniu.

Podwyższoną odpornością na agresję chemiczną charakteryzuje się beton

wykonany z cementu zawierającego dodatki mineralne (CEM II, CEM III,

CEM V). Na rys. 5.11 pokazano odporność cementów z dodatkami mineral-

nymi na agresję siarczanową.

Tab. 5.4. Wymagania dotyczące cementu specjalnego o wysokiej odporności

na siarczany HSR

Rodzaj cementu HSR

Wymagania

CEM I

C

3

A ≤ 3%

a)

,

zawartość Al

2

O

3

≤ 5%,

wartość ekspansji w roztworze Na

2

SO

4

po 1 roku ≤ 0,5%

b)

CEM II/B-V

C

3

A w klinkierze ≤ 10%

a)

,

udział popiołu krzemionkowego V

c)

≥ 25%,

wartość ekspansji w roztworze Na

2

SO

4

po 1 roku ≤ 0,5%

b)

CEM III

udział granulowanego żużla, S ≥ 55%,

wartość ekspansji w roztworze Na

2

SO

4

po 1 roku ≤ 0,5%

b)

CEM IV

d)

C

3

A w klinkierze ≤ 10%

a)

,

udział sumy pyłu krzemionkowego D i popiołu lotnego

krzemionkowego V

c)

≥ 25%,

wartość ekspansji w roztworze Na

2

SO

4

po 1 roku ≤ 0,5%

b)

a)

Zawartość glinianu trójwapniowego obliczana jest w proc. masy z równania

C

3

A = 2,65 Al

2

O

3

– 1,65 Fe

2

O

3

.

Wyniki analizy chemicznej cementu przeliczone na substancje wyprażoną (bez strat prażenia) należy

korygować o zawartość CaCO

3

i CaSO

4

. Zawartość CO

2

oznaczana jest wg PN-EN 196-21.

b)

Badanie sprawdzające wykonywane 2 razy w roku

c)

Nie dopuszcza się składników innych niż klinkier i popiół lotny krzemionkowy (V).

Popiół lotny krzemionkowy (V) powinien spełniać wymagania:

– zawartość reaktywnego CaO mniejsza niż 5,0%,

– zawartość reaktywnego SiO

2

nie mniej niż 25,0%,

– zawartość strat prażenia poniżej 5,0%.

d)

W cementach CEM IV nie dopuszcza się składników głównych innych niż klinkier, pył krzemionkowy

(D) i popiół lotny krzemionkowy (V).

Udział popiołu lotnego krzemionkowego (V) w cementach CEM II/B-V i CEM IV (V) lub udział sumy

pyłu krzemionkowego (D) i popiołu lotnego krzemionkowego (V) w cementach CEM IV (D-V) oblicza-

na jest w proc. masy z równania: V = NR × 1,28, gdzie NR stanowi zawartość pozostałości nierozpusz-

czalnej w cemencie oznaczanej wg PN-EN 196-2.

188

GRUPA GÓRAŻDŻE

0

0,1

0,2

0,3

0,4

0,5

0

4

8

12 16 20 24 28 32 36 40 44 48 52

destrukcja

Czas [tygodnie]

W

y

d

łu

ż

e

n

ie [

%

]

CEM I 42,5R

CEM II/B-S 32,5R

CEM III/A 42,5N-

HSR/NA

CEM III/A 32,5N-

HSR/LH/NA

CEM V/A (S-V) 32,5R-LH

CEM III/B 32,5L-LH

Rys. 5.11. Odporność na korozję siarczanową wybranych cementów

Zwiększona odporność cementów z dodatkami mineralnymi w stosunku do

cementów CEM I związana jest z postacią i morfologią fazy CSH, powstającej

w wyniku reakcji aktywnych składników dodatku mineralnego (popiołu

lotnego, żużla wielkopiecowego, pyłu krzemionkowego

z Ca(OH)

2

z procesu

hydratacji minerałów cementowych), która dodatkowo wypełnia pustki

w zaczynie oraz strefie kontaktowej kruszywo–zaczyn. Efektem jest niższa

porowatość i zwiększona szczelność betonu. Zmniejszeniu ulega przede

wszystkim porowatość kapilarna zaczynu (rys. 5.12), co bardzo utrudnia dy-

fuzję jonów agresywnych w wewnętrzną strukturę zaprawy lub betonu.

0

0,5

1

1,5

2

2,5

3

3,5

Cement CEM I

Cement CEM III/A

(65% żużla)

Cement CEM III/A

(52% żużla)

Udział porów kapilarnych [%]

w/c = 0,50

w/c = 0,70

Rys. 5.12. Udział porów kapilarnych w 12-letnim betonie wykonanym z cementu

o różnej zawartości granulowanego żużla wielkopiecowego

189

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

Na rys. 5.13 przedstawiono współczynniki dyfuzji jonów chlorkowych w be-

tonach wykonanych z użyciem róznych rodzajów cementów. W porównaniu

z cementem portlandzkim CEM I, cementy zawierające dodatki mineralne

(zużel S, popiół lotny V i kamien wapienny LL) charakteryzują się niższą

przepuszczalnością chlorków.

0

5

10

15

20

Współczynnik dyfuzji D

Clw

, 10

-12

m

2

/s

CEM III

CEM II-S

CEM II-M (S-LL)

CEM II-M (V-LL)

CEM II-LL

CEM I

Rys. 5.13. Współczynnik dyfuzji jonów chlorkowych w betonach wykonanych

z użyciem różnych cementów po 28 dniach twardnienia (w/c = 0,5; zawartość

cementu – 320kg/m

3

; dojrzewanie w wodzie)

Zastosowanie cementów z dodatkami mineralnymi i wynikająca z tego

wysoka szczelność betonu zapewnia trwałość konstrukcji eksploatowanych

w środowiskach siarczanowych, magnezjowych, chlorkowych, wodach

bogatych w agresywny CO

2

, soli amonowych, kwasów nieorganicznych

i organicznych, wodach morskich (rys. 5.14) i kopalnianych itp.

190

GRUPA GÓRAŻDŻE

0

10

20

30

40

50

60

70

80

90

100

0

200

250

300

350

400

Zawartość cementu [kg/m

3

]

N

ie

u

s

z

k

o

d

z

o

n

e p

ró

b

k

i [

%

]

CEM III/A

CEM II/B - S

CEM I

Rys. 5.14. Wpływ rodzaju cementu na odporność betonu w środowisku

wody morskiej

5.1.7. Barwa cementu

Barwa cementu zależy przede wszystkim od: rodzaju użytych surowców w

produkcji klinkieru cementowego, technologii produkcji, zastosowanych

dodatków mineralnych i stopnia zmielenia cementu (powierzchni właściwej).

Cementy zawierające dodatek popiołu lotnego zazwyczaj posiadają barwę

ciemną (resztki niespalonego węgla w składzie popiołu), natomiast barwa

jasna jest charakterystyczna dla cementów z wysoką zawartością granulo-

wanego żużla wielkopiecowego (cement hutniczy CEM III/A).

Na rys. 5.15 pokazano stopień białości cementów „szarych” w porównaniu do

cementu białego. Regułą jest także, że cementy o wysokich powierzchniach

właściwych są jaśniejsze od cementów o niższej powierzchni właściwej

wykonanych z tego samego klinkieru portlandzkiego.

191

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

0

20

40

60

80

100

Stopień białości [%]

CEM V/A (S-V)

32,5R-LH

CEM I 42,5R

CEM II/A-LL 42,5R

CEM II/B-S 42,5N

CEM III/A 32,5 N-

LH-HSR/NA

CEM I 42,5N biały

Rys. 5.15. Porównanie stopnia białości wybranych cementów

5.1.8. Gęstość właściwa i ciężar nasypowy cementu

Gęstość właściwa cementu jest w głównej mierze uzależniona od jego składu,

mianowicie zawartości i rodzaju dodatków mineralnych. Cementy CEM II,

CEM III, CEM V zawierające dodatki popiołu lotnego i granulowanego żużla

wielkopiecowego charakteryzują się niższą gęstością właściwą niż cement

portlandzki CEM I. W efekcie zastosowanie w produkcji betonu, np. cementu

hutniczego CEM III w tej samej ilości w kilogramach co cementu portlandzkie-

go CEM I spowoduje wprowadzenie większej objętości cementu (zaczynu), co

poprawia urabialność i pompowalność mieszanki betonowej (tab. 5.5).

Znajomość ciężaru nasypowego cementu jest szczególnie istotna w przy-

padku transportu cementu (np. pojemność cementonaczepy) czy projekto-

wania wymiarów worków na cement lub wielkości silosów do składowania

cementu luzem.

Ciężar nasypowy jest przede wszystkim uzależniony od stopnia zagęszczenia

cementu, niemniej w poszczególnych rodzajach cementu obserwuje się po-

dobne zależności jak opisane dla gęstości właściwej. Zwykle jednak orienta-

cyjnie ciężar nasypowy cementu w stanie luźnym przyjmuje się na poziomie:

0,9–1,2 kg/dm

3

, a dla cementu w stanie zagęszczonym 1,4–1,9 kg/dm

3

.

192

GRUPA GÓRAŻDŻE

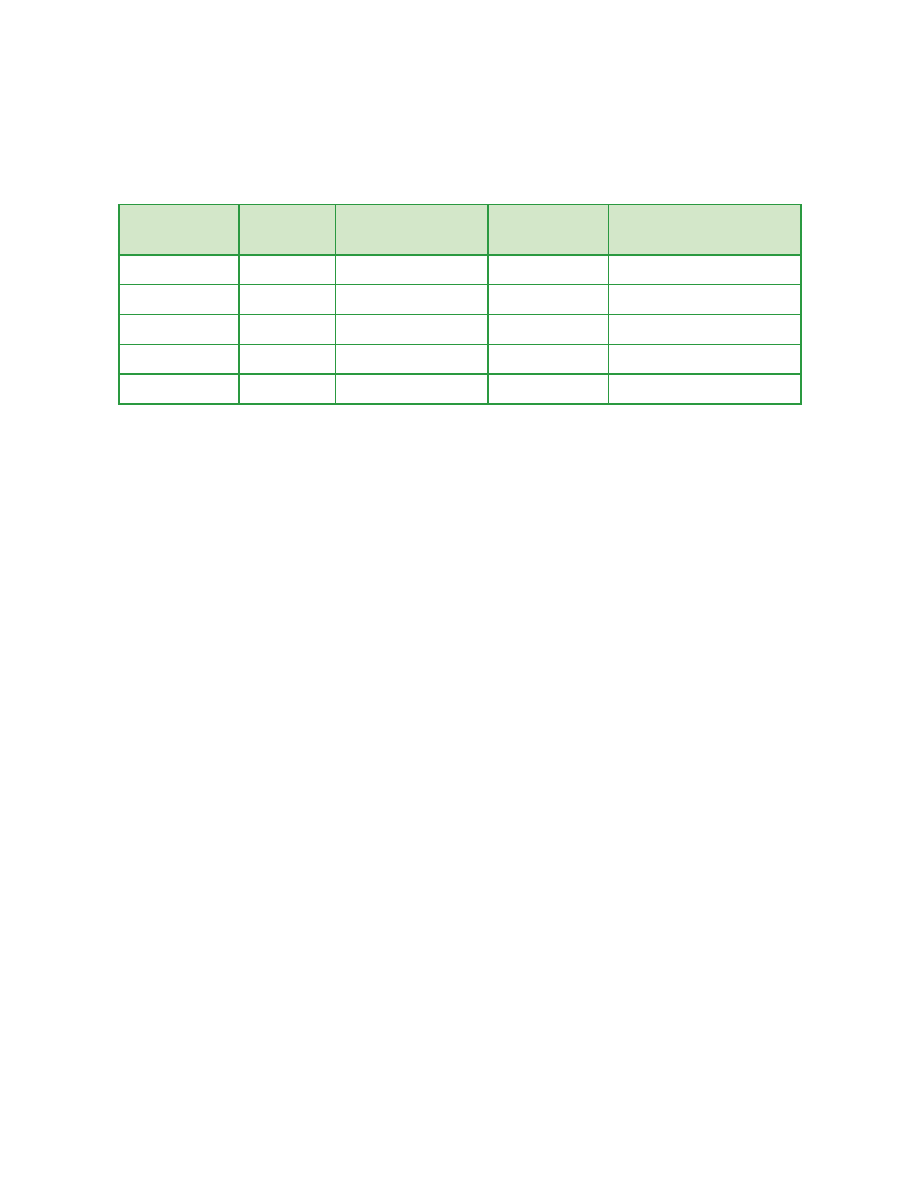

Tab. 5.5. Gęstość właściwa dodatków mineralnych i cementu

Materiał

Gęstość właściwa

[kg/dm

3

]

Objętość 100 kg

materiału [dm

3

]

Popiół lotny krzemionkowy

2,21

45,2

Mielony żużel wielkopiecowy

2,92

34,2

Mielony kamień wapienny

2,75

36,4

CEM I 42,5R

3,14

31,8

CEM II/B-S 32,5R

3,04

32,9

CEM II/B-M(S-V) 32,5R

3,03

33,0

CEM V/A(S-V) 32,5R-LH

2,87

34,8

CEM III/A 42,5N-HSR/NA

2,97

33,7

5.1.9. Temperatura cementu

W okresie letnim oraz w pełni sezonu budowlanego odbierany z cementowni

cement może posiadać wyższą temperaturę. Wysoka temperatura nie ma

negatywnego wpływu na wytrzymałość na ściskanie i inne właściwości

mieszanki betonowej.

Podwyższona o 10°C temperatura cementu powoduje podniesienie tempe-

ratury świeżego betonu tylko ok. 1°C. W celu uniknięcia kłopotów związanych

z podwyższoną temperaturą cementu należy zgromadzić odpowiednią

jego ilość w silosach i nie stosować cementu dostarczonego bezpośrednio

z cementowni.

Należy zwrócić uwagę, że w okresie letnim również pozostałe składniki

mieszanki betonowej (zwłaszcza kruszywa) mają wysoką temperaturę, co

znacznie zwiększa temperaturę mieszanki. Szczególnie kruszywa w znacz-

nym stopniu podnoszą temperaturę mieszanki betonowej i z tego powodu

latem powinny być przechowywane pod zadaszeniem (rys. 5.16 – wg Port-

land Cement Association, Skokie, Illinois, USA).

193

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

0

20

40

60

80

100

120

0

10

20

30

40

50

60

70

80

Temperatura skladników betonu [°C]

T

e

m

p

e

ra

tu

ra

m

ie

s

z

a

n

k

i b

e

to

n

o

we

j [

°C

]

kruszywo

woda

cement

Rys. 5.16. Wpływ temperatury składników betonu na podwyższenie tempe-

ratury mieszanki betonowej

5.1.10. Cement z niską zawartością alkaliów – NA

Niektóre kruszywa mogą reagować z alkaliami pochodzącymi ze składu

cementu. W wyniku przebiegu tych reakcji mogą powstać pęczniejące

produkty, które w skrajnych przypadkach prowadzą do zniszczenia betonu.

Jednym ze sposobów uniknięcia tego negatywnego zjawiska jest stosowa-

nie niskoalkalicznego cementu (NA), który spełnia wymagania normy PN-B

19707 „Cement. Cement specjalny. Skład, wymagania i kryteria zgodności”

zawarte w tab. 5.6.

Mając na uwadze zagadnienie reakcji alkalia–kruszywo, należy pamiętać, że

alkalia w betonie pochodzą nie tylko z cementu, ale również z pozostałych

składników betonu. W reakcję z kruszywem wchodzą jony sodu i potasu

zawarte w fazie ciekłej, obecnej w porach betonu. Jony sodu Na

+

i potasu

K

+

w cieczy w porach mogą pochodzić z cementu, wody zarobowej, stoso-

wanych dodatków mineralnych i domieszek chemicznych oraz kruszywa

(rozpuszczalne alkalia).

194

GRUPA GÓRAŻDŻE

Tab. 5.6. Wymagania dotyczące cementu specjalnego niskoalkalicznego NA

Rodzaj cementu NA

Wymagania

CEM I

CEM II

a)

CEM IV

CEM V

≤ 0,6% Na

2

O

eq

b)

CEM II/B-S

Udział granulowanego żużla wielkopiecowego,

S ≥ 21%

≤ 0,7% Na

2

O

eq

CEM III/A

Udział granulowanego żużla wielkopiecowego,

S ≤ 49%

≤ 0,95% Na

2

O

eq

Udział granulowanego żużla wielkopiecowego,

S ≥ 50%

≤ 1,10% Na

2

O

eq

CEM III/B

Skład wg EN 197-1

≤ 2,0% Na

2

O

eq

CEM III/C

Skład wg EN 197-1

≤ 2,0% Na

2

O

eq

a)

Z wyjątkiem CEM II/B-S,

b)

Na

2

O

eq

=Na

2

O+0,658K

2

O.

W wytycznych niektórych krajów europejskich (Wielka Brytania, Belgia, Ho-

landia) dopuszczalna zawartość w betonie rozpuszczalnych alkaliów powinna

spełniać wymaganie Na

2

O

eq

≤ 3,0 kg na 1 m

3

betonu. Limit ten dotyczy

alkaliów pochodzących ze składu cementu – zależy od zawartości tlenków

alkalicznych w składzie cementu oraz ilości zastosowanego cementu.

Spełnienie powyższego wymagania dla sumarycznej zawartości rozpuszczal-

nych alkaliów, pochodzących ze wszystkich składników betonu, zapewnia

bezpieczeństwo betonu, nawet przy stosowaniu kruszyw o potencjalnej

reaktywności alkalicznej.

195

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

5.1.11. Skurcz

Skurcz, wg wymagań PN-EN 197-1, nie jest cechą normową cementu. Ozna-

czanie skurczu na zaprawie normowej nie oddaje także skurczu betonu.

Do podstawowych czynników wpływających na skurcz betonu należy

zaliczyć:

wielkość stosunku wodno-cementowego (w/c),

ilość cementu w składzie betonu,

skład ziarnowy kruszywa (zwłaszcza ilość

piasku i jego skład ziarnowy),

pielęgnację betonu.

Na rys. 5.17 przedstawiono skurcz zapraw wykonanych z wybranych cemen-

tów oferowanych przez Górażdże Cement S.A.. Najmniejszy skurcz wykazują

zaprawy wykonane z cementów z dodatkiem granulowanego żużla wielko-

piecowego (np. CEM III/A) i popiołu lotnego.(np. CEM V/A). Z kolei zaprawy

z cementów portlandzkich CEM I charakteryzują się wyższym skurczem.

2

3

7

28

35

60

90

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

Czas [dni]

Skurcz [mm/m]

CEM I 52,5R

CEM I 42,5R

CEM II/A-LL 42,5R

CEM II/B-S 32,5R

CEM V/A(S-V)

32,5R-LH

CEM III/A 32,5N-

HSR/LH/NA

Rys. 5.17. Skurcz normowych zapraw cementowych

¡

¡

¡

¡

196

GRUPA GÓRAŻDŻE

Na rys. 5.18 i 5.19 pokazano zależność skurczu betonu od ilości wprowadzo-

nego cementu i kruszywa oraz wartości wskaźnika w/c.

200

300

400

500

600

700

0

0,2

0,4

0,6

0,8

1

1,2

1,4

w/c=0,7

w/c=0,6

w/c=0,5

w/c=0,4

w/c=0,3

Zawartość cementu [kg/m

3

]

Skurcz [mm/m]

Rys. 5.18. Wielkość skurczu betonu w zależności od zawartości cementu

i wartości wskaźnika w/c.

0,3

0,4

0,5

0,6

0,7

0,8

0

400

800

1200

1600

Wskaźnik w/c

Skurcz × 10

-6

m

Objętościowa

zawartość

kruszywa

80%

70%

60%

50%

Rys. 5.19. Wpływ wartości wskaźnika w/c i zawartości kruszywa na skurcz

betonu

197

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

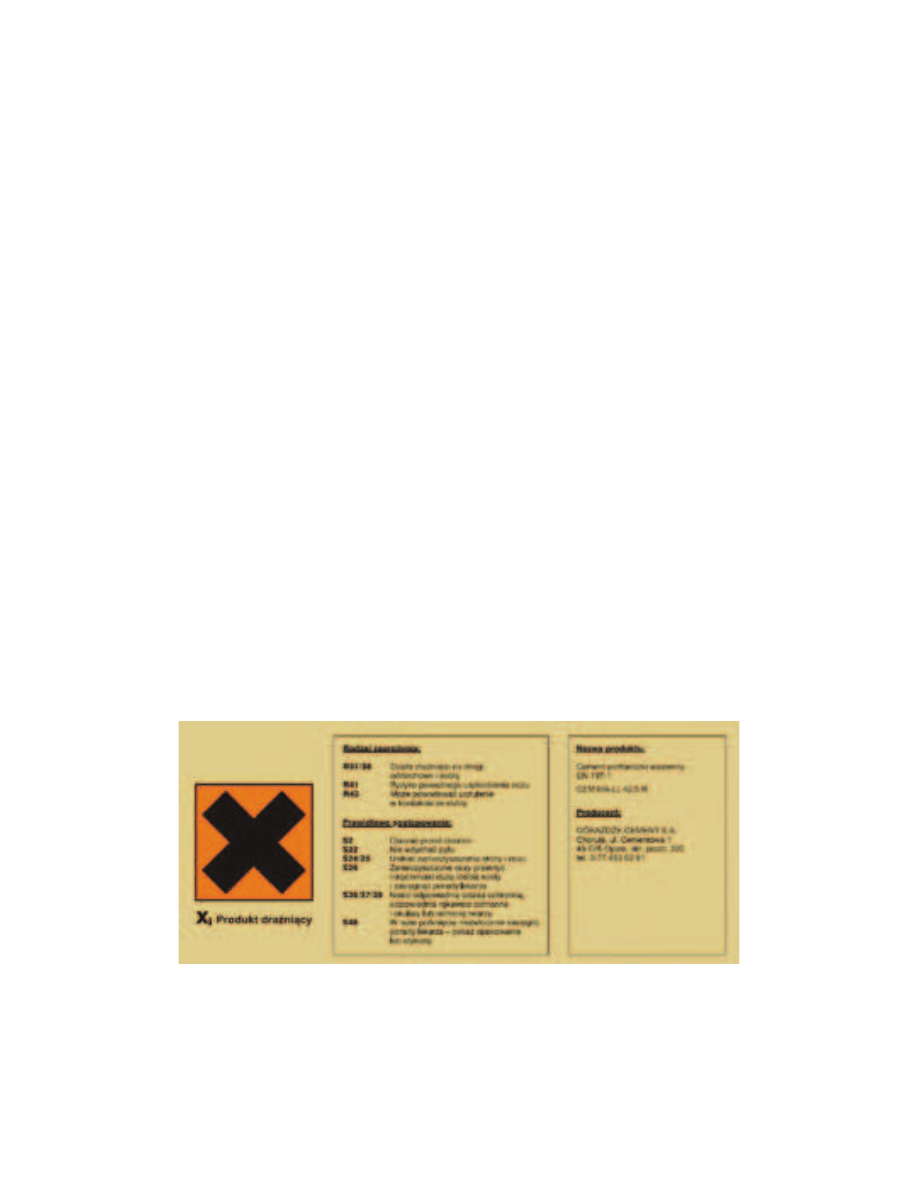

5.2. Środki ostrożności przy pracy z cementem

Zgodnie z Rozporządzeniem Ministra Zdrowia z dn. 11.07.2002 r. w sprawie

kryteriów i sposobu klasyfikacji substancji i preparatów chemicznych (DzU

nr 140, poz. 1172) cement jest klasyfikowany jako preparat stwarzający poten-

cjalne niebezpieczeństwo dla zdrowia, co wiąże się z drażniącym działaniem

pyłu cementowego na oczy, układ oddechowy i skórę.

Aby nie narazić się na podobne zagrożenia należy unikać wdychania pyłu

cementowego, chronić oczy oraz skórę przed bezpośrednim kontaktem

z cementem.

Szczególnie niebezpieczny jest kontakt cementu z oczami lub jego obecność

w drogach oddechowych. W przypadku przedostania się cementu do dróg

oddechowych należy zapewnić poszkodowanemu dostęp świeżego po-

wietrza. Jeżeli wystąpią trudności z oddychaniem konieczne jest wezwanie

pomocy lekarskiej. Przedostanie się pyłu cementowego do oczu wymaga

przemywania ich dużą ilością wody (unikać silnego strumienia wody, ze

względu na ryzyko uszkodzenia rogówki). Jeżeli objawy podrażnienia utrzy-

mują się, należy wezwać lekarza.

Według Rozporządzenia Ministra Zdrowia każda partia cementu luzem lub

każdy worek posiada etykietę zwierającą informację o zagrożeniach wynikają-

cych z kontaktu z cementem oraz warunkach jego bezpiecznego stosowania.

Etykieta zawiera również znak i symbol ostrzegawczy określający kategorię

niebezpieczeństwa, co pokazano poniżej.

Szczególną ostrożność należy także zachować przy kontakcie z mieszanka

betonową (zaczynem cementowym), ponieważ jednym z podstawowych

produktów reakcji cementu z wodą jest wodorotlenek wapnia Ca(OH)

2

.

198

GRUPA GÓRAŻDŻE

W efekcie zaczyn cementowy (świeża mieszanka betonowa) posiada silnie

zasadowe środowisko (pH 12–12,5), co przy kontakcie z oczami lub skórą

prowadzi do podrażnień. Niektóre osoby mogą być także uczulone na ten

związek. Dlatego też podczas pracy z cementem należy koniecznie unikać

kontaktu zaczynu ze skórą lub oczami. Indywidualne środki ostrożności,

jak noszenie rękawic czy okularów ochronnych, są nieodzowne przy pracy

z betonem.

5.3. Cement w produkcji betonu towarowego

W produkcji betonu towarowego o doborze rodzaju i klasy cementu decydu-

je zazwyczaj klasa betonu oraz warunki, w jakich beton będzie eksploatowa-

ny. Istotne jest również, aby decydując się na określony rodzaj cementu brać

pod uwagę czas transportu mieszanki betonowej oraz sposób jej zabudowy

i zagęszczania, a także możliwości pielęgnacji świeżego betonu

Wymagane właściwości stwardniałego betonu są określone przez projektan-

ta, natomiast właściwości mieszanki betonowej, zależą od rodzaju konstrukcji,

techniki układania i zagęszczania oraz warunków transportu. Przystępując do

projektowania składu mieszanki betonowej musimy pogodzić te wszystkie

czynniki i tak dobrać skład betonu, aby było to działanie optymalne z punktu

widzenia ekonomicznego i technicznego.

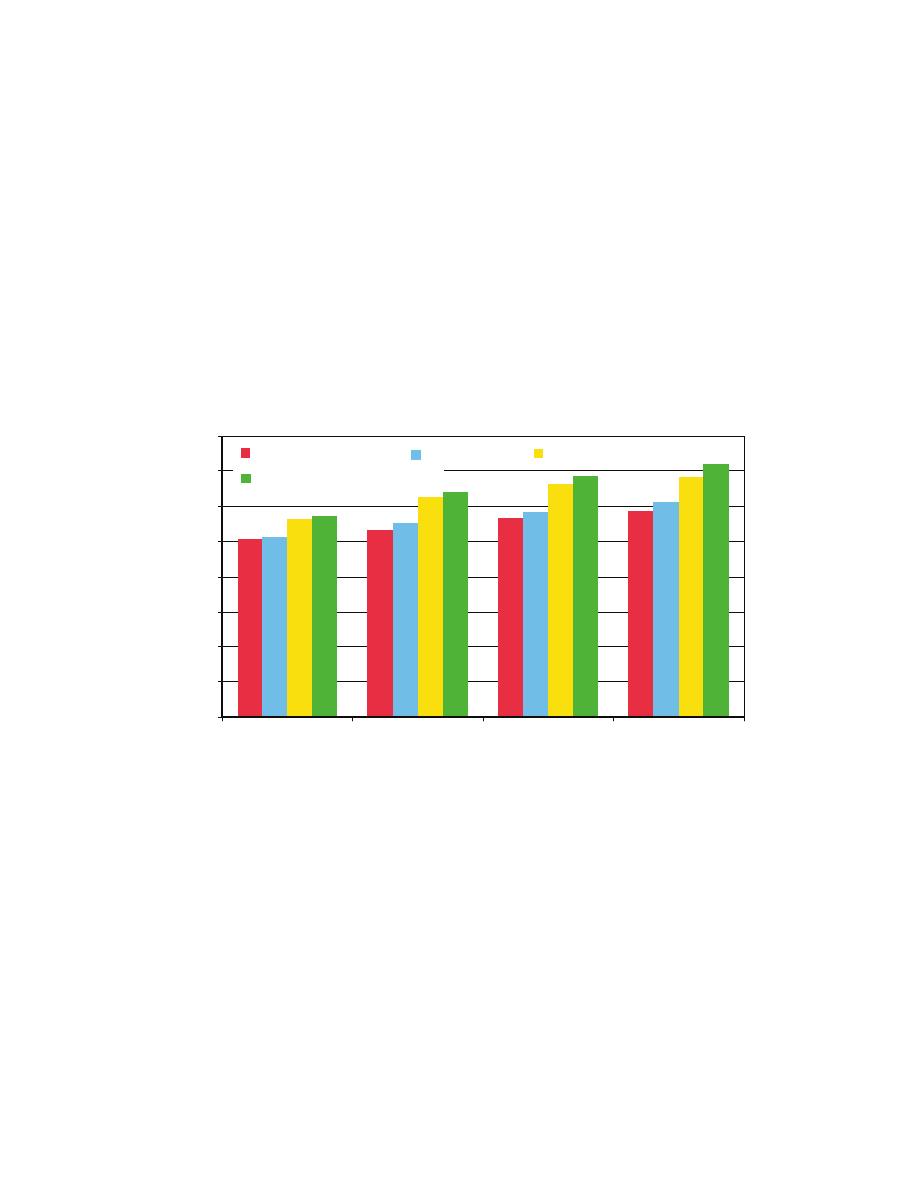

Kierując się projektowaną klasą betonu zwykle dla klas ≤ C25/30 stosowane

są cementy klasy 32,5, natomiast w przypadku klas ≥ C30/37 dobiera się

cementy klas 42,5 lub 52,5. Biorąc pod uwagę rodzaj cementu, z powo-

dzeniem w miejsce cementów portlandzkich CEM I stosowane są cementy

z dodatkami mineralnymi CEM II, CEM III, CEM V. Z punktu widzenia zasad

projektowania nie ma żadnych przeciwwskazań, aby zastosować cementy

z dodatkami mineralnymi, czego dowodzą wyniki badań wytrzymałości

betonów na ściskanie, przedstawione na rys. 5.20. W składzie poszczególnych

betonów zmianie ulegał jedynie rodzaj cementu, natomiast ilość wszystkich

składników oraz rodzaj kruszywa były niezmienne. Na podstawie przedsta-

wionych wyników badań można stwierdzić, że wytrzymałość betonów wy-

konanych przy użyciu cementów CEM II, CEM III i CEM V w okresie wczesnym

(po 2 dniach) jest niższa niż cementu CEM I. Natomiast po 28 dniach (a więc

199

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

w terminie, w którym najczęściej jest oznaczana klasa betonu) oraz po upły-

wie 90 dni wytrzymałość jest porównywalna lub wyższa od wytrzymałości

betonu wykonanego z cementu CEM I.

0

10

20

30

40

50

60

70

25,7

51,2

55,2

21,5

56,2

62,6

13,9

57,2

64,2

14,6

48,6

54,7

14,2

46,3

55,3

9,4

49,2

55,8

13,6

45,7

57,9

CEM I 42,5R

CEM II/B-S 42,5N

CEM III/A 42,5N-

HSR/NA

CEM II/B-S 32,5R

CEM II/B-M (S-V)

32,5R

CEM III/A 32,5N-

HSR/LH/NA

CEM V/A (S-V)

32,5R-LH

W

ytrzymałość na ściskanie [MPa]

2 dni

28 dni

90 dni

Rys. 5.20. Wytrzymałość na ściskanie betonów po 2, 28 i 90 dniach (w/c=0,5;

ilość cementu w 1m

3

betonu – 350 kg).

W przypadku betonu towarowego należy również mieć na uwadze utrzy-

manie w trakcie produkcji i układania mieszanki betonowej zaprojektowa-

nego wskaźnika woda-cement (w/c). Zwiększanie ilości wody w mieszance

betonowej, przy niezmiennej ilości cementu, powoduje bowiem znaczny

spadek wytrzymałości betonu. Jest to ważne, gdyż w praktyce często wystę-

pują przypadki nadmiernego, niekontrolowanego dozowania wody w celu

„poprawy” ciekłości mieszanki. Takie działanie może w konsekwencji obniżyć

klasę wykonanego betonu w stosunku do projektowanego i wpłynąć ne-

gatywnie na bezpieczeństwo i trwałość konstrukcji. Na rys. 5.21 pokazano

spadek wytrzymałości betonów w zależności od ilości wody w mieszance

betonowej.

200

GRUPA GÓRAŻDŻE

25

30

35

40

45

50

55

60

65

70

75

w/c = 0,45

w/c = 0,50

w/c = 0,65

CEM I 42,5R

CEM II/B-S 42,5N

CEM III/A 32,5N-

HSR/LH/NA

CEM II/B-S 32,5R

W

ytrzymałość [MPa]

Rys. 5.21. Zależności pomiędzy wskaźnikiem w/c a wytrzymałością na ściskanie

betonu po 28 dniach dojrzewania (ilość cementu w 1m

3

betonu – 350 kg).

5.4. Cement w produkcji prefabrykatów

i galanterii betonowej

Cementy stosowane w produkcji prefabrykatów i galanterii betonowej

(kostka brukowa, produkcja krawężników) powinny charakteryzować się

wysoką wytrzymałością wczesną, która pozwala na szybką rotację form lub

podkładów oraz właściwe magazynowanie i paletyzowanie elementów

uformowanych (prefabrykacja drobnowymiarowa).

W literaturze technicznej dotyczącej produkcji elementów prefabrykowanych

wyróżnia się:

wytrzymałość umożliwiającą bezpieczne rozformowanie elementu

bez uszkodzeń i jego transport na miejsce dojrzewania;

wytrzymałość składowania umożliwiającą ustawienie

elementów w stosie (powinna ona wynosić około 0,5 R

28

);

wytrzymałość montażową umożliwiającą przewóz na miejsce

wbudowania i montaż konstrukcji (wynosi ona od 70 do 100% R

28

).

¡

¡

¡

201

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

Jednym ze sposobów spełnienia wymagań technologicznych i jakościowych

przewidzianych dla elementów prefabrykowanych jest właściwe zaprojekto-

wanie mieszanki betonowej, a zwłaszcza właściwy dobór cementu.

Zazwyczaj wymagane właściwości prefabrykatów w okresie początkowym

osiąga się poprzez:

stosowanie cementu z wysoką wytrzymałością wczesną (R);

stosowanie cementu wysokich klas wytrzymałościowych (42,5; 52,5);

przyspieszanie procesu twardnienia cementu poprzez

stosowanie domieszek chemicznych (istotne zwłaszcza

przy obniżonych temperaturach dojrzewania betonu);

stosowanie obróbki cieplnej betonu (naparzanie

niskoprężne, nagrzewanie betonu itp.).

Cementy zalecanych klas wytrzymałościowych charakteryzują się szybkim

przyrostem wytrzymałości początkowej (zwłaszcza cementy o wysokim

poziomie wytrzymałości wczesnej R), wysoką wytrzymałością końcową oraz

wysokim ciepłem hydratacji. Nie bez znaczenia jest fakt, że w przypadku sto-

sowania cementu portlandzkiego wieloskładnikowego CEM II lub cementu

hutniczego CEM III uzyskuje się także podwyższoną trwałość elementów

prefabrykowanych oraz lepszą urabialność mieszanki betonowej. Cementy

zawierające w swoim składzie granulowany żużel wielkopiecowy charakte-

ryzują się także jaśniejszą barwą, co jest istotne zwłaszcza przy wykonywaniu

barwionych prefabrykatów betonowych.

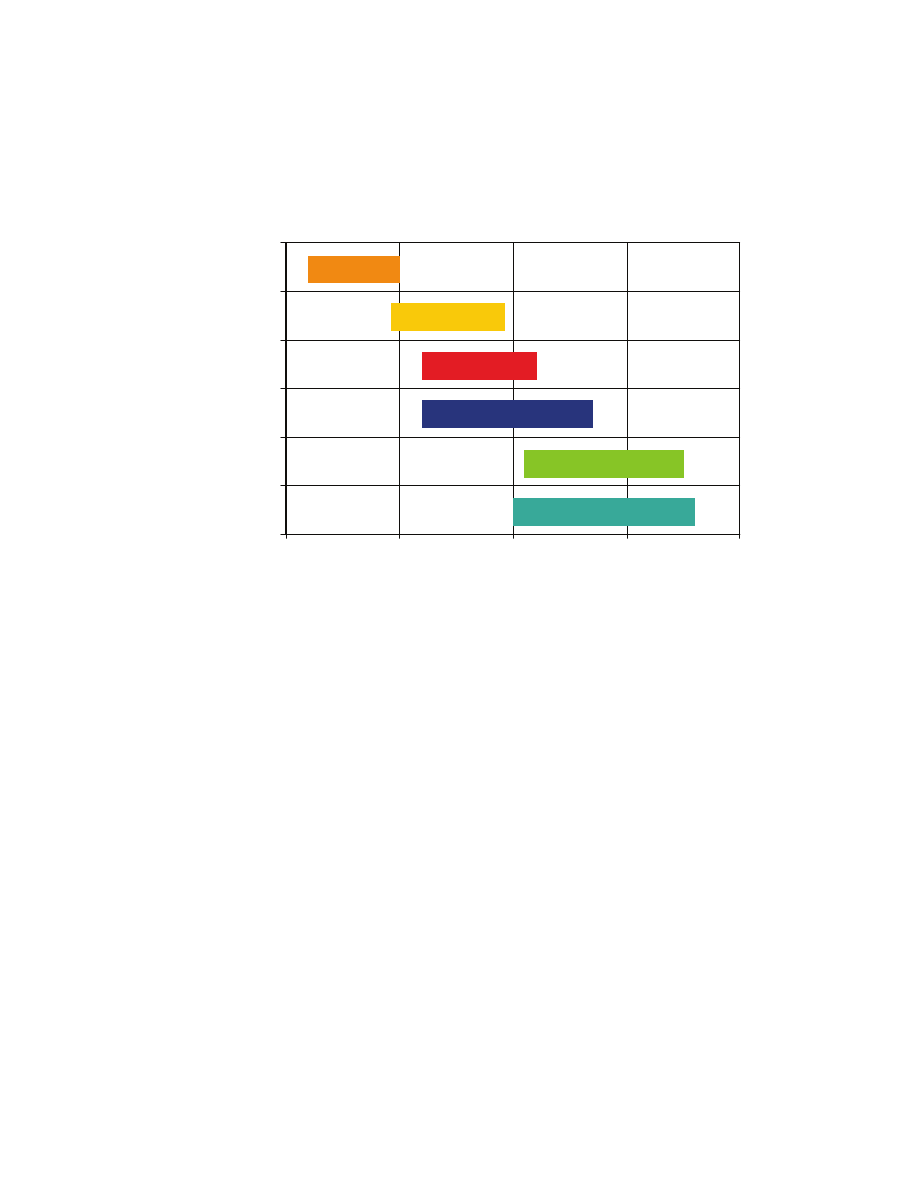

Na rys. 5.22 pokazano szybkość narastania wytrzymałości wczesnej za-

praw wykonanych z cementów portlandzkich CEM I oraz cementów CEM II

i CEM III klasy wytrzymałościowej 42,5 i 52,5. Najniższą dynamikę przyrostu

wytrzymałości w okresie początkowym posiada cement hutniczy CEM III/A

42,5N-HSR/NA. Jednak przy właściwie prowadzonym procesie technolo-

gicznym, zwłaszcza kiedy stosowana jest obróbka cieplna, może on być

z powodzeniem stosowany w produkcji prefabrykatów. Przykładem może

być produkcja wibroprasowanej kostki brukowej z zastosowaniem procesu

VAPOR (przyspieszona karbonizacja i dojrzewanie). Betony wykonane z zasto-

sowaniem cementu hutniczego CEM III/A 42,5N – HSR/NA mają zmniejszoną

tendencję do powstawania wykwitów węglanowych.

¡

¡

¡

¡

202

GRUPA GÓRAŻDŻE

1

2

3

5

7

0

10

20

30

40

50

7,9

14,6

19,8

25,2

30,4

13,8

21,3

27,3

31,5

34,6

37,2

36,6

31,4

26,3

15,3

37,7

37,2

32,9

26,9

15,7

28,5

33,8

39,6

43,6

44,8

CEM III/A 42,5N-HSR/NA

CEM IIB-S 42,5N

CEM II/A-LL 42,5R

CEM I 42,5R

CEM I 52,5R

Czas [dni]

W

ytrzymałość [MPa]

Rys. 5.22. Przyrost wczesnej wytrzymałości cementu na ściskanie

W przypadku obniżonej temperatury dojrzewania zapraw (8°C) przyrost

wytrzymałości wczesnej na ściskanie jest wolniejszy dla wszystkich cemen-

tów, co pokazano na rys. 5.23. Najwyższy poziom wytrzymałości w tych

warunkach dojrzewania osiągany jest na cemencie portlandzkim CEM I 52,5R

i CEM I 42,5R oraz cemencie portlandzkim wapiennym CEM II/A-LL 42,5R, co

jest wskazówką, że należy wymienione rodzaje cementu stosować w okresie

obniżonych temperatur.

Natomiast podwyższenie temperatury dojrzewania do 38°C znacznie przy-

spiesza proces twardnienia zapraw cementowych, zwłaszcza wykonanych

z cementów zawierających w swoim składzie granulowany żużel wielkopie-

cowy (rys. 5.24). W takich warunkach dojrzewania (okres od maja do końca

września) stosowanie cementu portlandzkiego żużlowego CEM II/B-S 42,5N

oraz cementu hutniczego CEM III/A 42,5N – HSR/NA jest uzasadnione tech-

nologicznie i ekonomicznie.

203

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

1

2

7

0

10

20

30

40

50

60

3,6

5,5

1

1,5

35,6

21,6

7,5

2,4

26,8

9,8

5,2

1

1,2

34,5

39,8

25,4

14,3

CEM III/A 42,5N-HSR/NA

CEM IIB-S 42,5N

CEM II/A-LL 42,5R

CEM I 42,5R

CEM I 52,5R

Czas [dni]

W

ytrzymałość [MPa]

Rys. 5.23. Wytrzymałość na ściskanie normowych zapraw cementowych

w temperaturze +8°C

7

2

1

0

10

20

30

40

50

60

70

41,2

29,7

22,7

27,7

45,2

35,4

44,6

35,8

32,8

33,6

36,4

44,9

52,9

45,7

41,4

CEM III/A 42,5N-HSR/NA

CEM IIB-S 42,5N

CEM II/A-LL 42,5R

CEM I 42,5R

CEM I 52,5R

Czas [dni]

W

ytrzymałość [MPa]

Rys. 5.24. Wytrzymałość wczesna na ściskanie zapraw normowych w tem-

peraturze +38°C

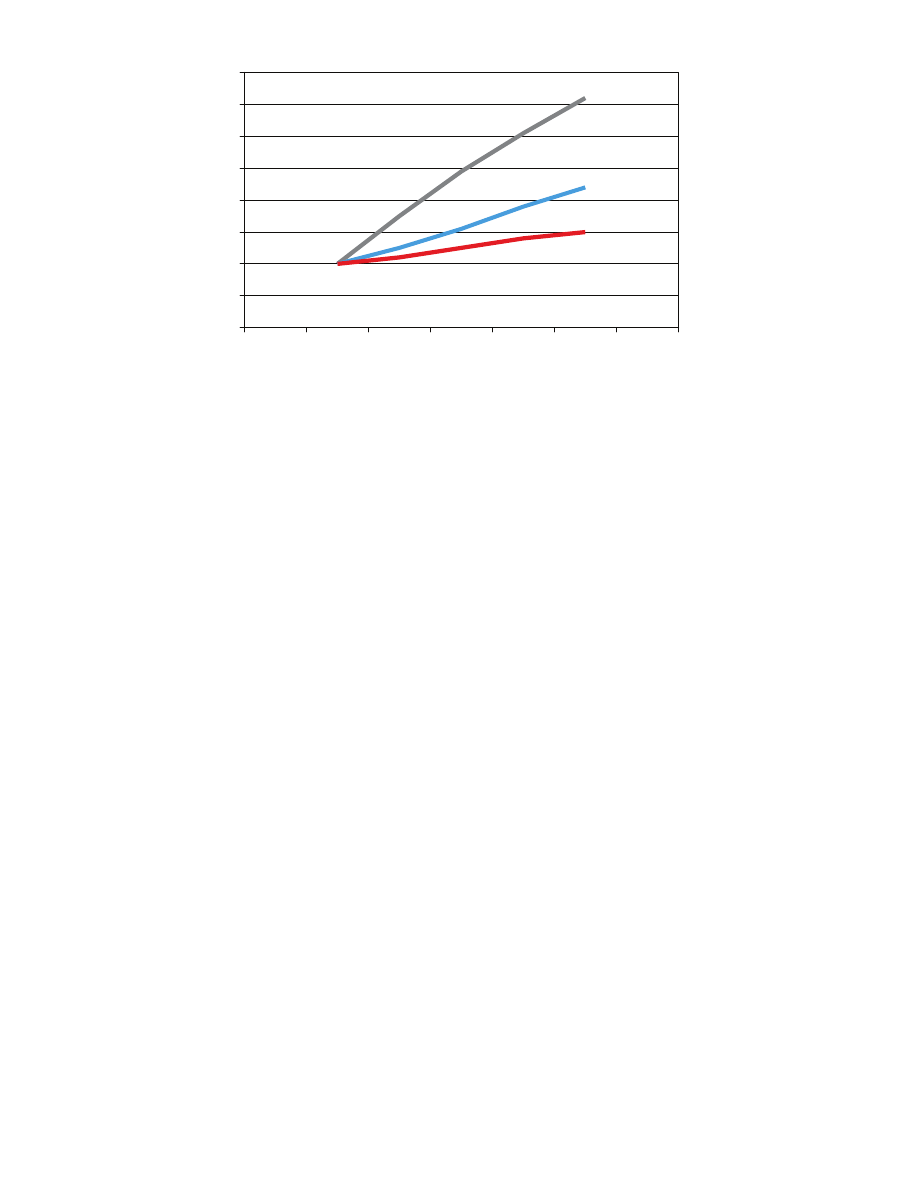

Wytrzymałość na ściskanie w okresie normowym (28 dni) cementów port-

landzkich żużlowych CEM II/B-S oraz cementu hutniczego CEM III/A 42,5N

– HSR/NA jest zbliżona lub wyższa w porównaniu z wytrzymałością cementu

portlandzkiego CEM I i cementu portlandzkiego wapiennego CEM II/A-LL

42,5R, natomiast w późniejszych okresach przyrost wytrzymałości cementów

żużlowych jest znacznie większy niż cementów CEM I i CEM II/A-LL 42,5R

(rys. 5.25).

204

GRUPA GÓRAŻDŻE

Przyrost wytrzymałości zapraw i betonów w długich okresach twardnienia

jest związany z tworzeniem się zwartej struktury betonu, co zapewnia wy-

soką trwałość obiektom budowlanym, nawet po wielu latach eksploatacji.

Efekty te są szczególnie widoczne przy stosowaniu cementu hutniczego

CEM III. Z tego powodu w przypadku prefabrykatów narażonych na agre-

sywne wpływy środowiska (np. elementy zbiorników w oczyszczalniach ście-

ków, elementy nabrzeży morskich, płyty chodnikowe, kostka brukowa itp.)

wskazane jest stosowanie cementu CEM II/B-S 42,5N, a zwłaszcza CEM III/A

42,5N-HSR/NA. Właściwie wykonane elementy prefabrykowane, przy użyciu

omawianych cementów, charakteryzują się niską przepuszczalnością, wy-

soką szczelnością oraz podwyższoną odpornością na agresywne działanie

czynników chemicznych.

28

90

180

360

0

10

20

30

40

50

60

70

80

58,9

56,5

53,2

50,6

61,3

58,3

55,2

51,2

68,4

66,5

62,6

56,2

72,1

68,6

64,2

57,2

CEM II/A-LL 42,5R

CEM I 42,5R

CEM II/B-S 42,5N

CEM III/A 42,5N-HSR/NA

Czas [dni]

W

ytrzymałość [MPa]

Rys. 5.25. Wytrzymałość cementu na ściskanie po 28 dniach i w dłuższych

okresach twardnienia w temperaturze +20°C

Dużym problemem producentów prefabrykatów betonowych są powsta-

jące na ich powierzchni wykwity. Zmniejszona tendencja do występowania

wykwitów obserwowana jest przy stosowaniu cementów z dodatkiem

granulowanego żużla wielkopiecowego (np. CEM II/B-S 42,5N, CEM III/A

42,5N-HSR/NA). Spowodowane to jest mniejszą zawartością faz krzemia-

nowych w składzie cementu oraz zmniejszoną porowatością i zwiększoną

szczelnością stwardniałego betonu. Zmiany w strukturze twardniejącego

betonu spowodowane są tym, że aktywne składniki granulowanego żużla

205

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

wielkopiecowego reagują z Ca(OH)

2

z hydratacji faz krzemianowych cementu.

Powstająca jako produkt reakcji faza CSH ma postać żelową i charakteryzuje

się niskim stosunkiem CaO do SiO

2

(C/S). Zmianie ulega struktura porów;

zwiększa się ilość bardzo drobnych porów żelowych (zamkniętych dla cieczy),

a zmniejszeniu ulega ilość porów kapilarnych odpowiedzialnych za transport

wody do wewnątrz i na zewnątrz betonu.

5.5. Cement w budownictwie

hydrotechnicznym i komunalnym

Cement stosowany w budownictwie hydrotechnicznym i komunalnym

powinien charakteryzować się:

niskim ciepłem hydratacji (duże masy betonowe, duże powierzchnie);

podwyższoną odpornością na działanie czynników korozyjnych;

wydłużonym początkiem wiązania (praca w terenie,

dalekie odległości, warunki zabudowy).

Cement taki można uzyskać na drodze modyfikacji składu mineralnego

klinkieru (ograniczona zawartość C

3

S i C

3

A) lub wprowadzić do jego składu

odpowiedniej jakości dodatki mineralne. Takimi cementami są cementy

hutnicze CEM III/A lub CEM III/B – idealne materiały wiążące na potrzeby

budownictwa hydrotechnicznego i ekologicznego. Szczególną uwagę przy

produkcji betonu hydrotechnicznego należy zwrócić na projektowanie,

wykonanie i zabudowę betonu w obiekcie. W celu uzyskania dobrego jakoś-

ciowo betonu niezbędne jest stosowanie domieszek chemicznych, zwłaszcza

redukujących zawartość wody w mieszance betonowej.

Bardzo ważna jest także właściwa pielęgnacja betonu hydrotechnicznego.

Istnieje kilka metod pielęgnacji: tradycyjne zraszanie wodą, pokrywanie folią

i matami oraz nanoszone powłok wodoszczelnych przez rozpylanie. Czas

pielęgnacji betonu powinien być wydłużony do 2 tygodni.

¡

¡

¡

206

GRUPA GÓRAŻDŻE

5.6. Cement w budowie dróg i mostów

Beton stosowany do budowy dróg i mostów musi charakteryzować się

wysoką jakością, ponieważ poddawany jest dużym obciążeniom mechanicz-

nym oraz działaniu zmiennych temperatur i środków odladzających. Beton

mostowy i drogowy powinien być zaprojektowany z odpowiedniej jakości

materiałów (cementu, kruszyw niereaktywnych), prawidłowo wykonany,

bardzo dobrze zagęszczony oraz odpowiednio pielęgnowany.

Wymagania dla betonu pracującego w określonych warunkach (klasa eks-

pozycji) zawarte są w normie PN-EN 206-1:2003 „Beton. Część 1. Wymagania,

właściwości, produkcja i zgodność”. Zgodnie zapisami normy konstrukcje

mostowe i nawierzchnie drogowe eksploatowane są w warunkach środo-

wiskowych (klasach ekspozycji) określonych w tab. 5.6 i 5.7.

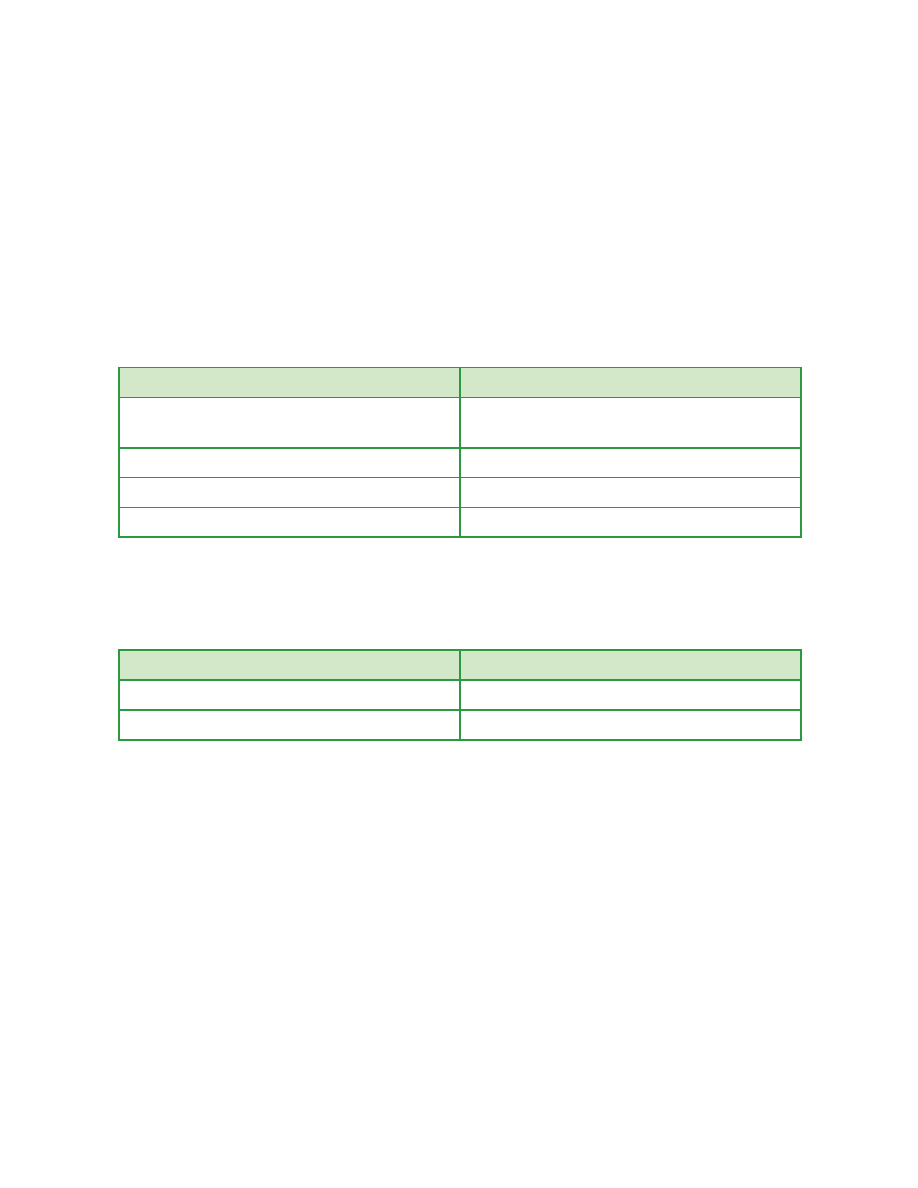

Tab. 5.6. Opis klas ekspozycji wg PN-EN 206-1 dla betonu na obiektach

mostowych

Klasa ekspozycji

Opis środowiska

Przykłady występowania

klas ekspozycji

XC2

Mokre, sporadycznie suche

Powierzchnie betonu narażone na

długotrwały kontakt z wodą. Najczęś-

ciej fundamenty

XF2

Umiarkowanie nasycone

wodą ze środkami odla-

dzającymi

Pionowe powierzchnie betonowe

konstrukcji drogowych narażone

na zamarzanie i działanie środków

odladzających z powietrza

XF4

Silnie nasycone wodą ze

środkami odladzającymi

lub wodą morską

Jezdnie dróg i mostów narażone na

działanie środków odladzających.

Powierzchnie betonowe narażone

bezpośrednio na działanie aerozoli

zawierających środki odladzające

i zamarzanie. Strefy rozbryzgu

w budowlach morskich narażone na

zamarzanie

XA2

Środowisko chemicznie

średnio agresywne (zdefi-

niowane w normie PN-EN

206)

Wymaga stosowania cementu odpor-

nego na siarczany HSR

XA3

Środowisko chemicznie

silnie agresywne (zdefinio-

wane w normie PN-EN 206)

Wymaga stosowania cementu odpor-

nego na siarczany HSR

207

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

W tych klasach ekspozycji beton powinien charakteryzować się parametrami

odnośnie składu i właściwości, które przedstawiono w tab. 5.7.

Tab. 5.7. Wymagania dla betonu według PN-EN 206-1 w wybranych

klasach ekspozycji

Klasa

ekspozycji

w/c

max

Zawartość ce-

mentu min. [kg]

min. klasa

betonu

Napowietrzenie

min. [%]

XC2

0,60

280

C25/30

—

XF2

0,55

300

C25/30

a)

—

XF4

0,45

340

C30/37

a)

4,0

b)

XA2

0,50

320

C 30/37

Cement HSR

XA3

0,45

360

C 35/45

Cement HSR

a)

Kruszywo zgodne z EN 12620:2000 o odpowiedniej odporności na zamrażanie /rozmrażanie.

b)

Gdy beton nie jest napowietrzony, jego użyteczność zaleca się badać odpowiednią metodą, porównując

z betonem, którego odporność na zamrażanie /rozmrażanie dla danej klasy ekspozycji jest potwierdzona.

Zgodnie z aktualnym stanem wiedzy cement do budowy dróg i mostów

należy dobierać z uwagi na:

rodzaj wykonywanego elementu lub konstrukcji (fundamenty podpór

mostowych, płyty pomostowe, pylony, nawierzchnie jezdni);

warunki pielęgnacji (np. obróbka cieplna elementów

prefabrykowanych);

wymiary konstrukcji (szczególną uwagę należy zwrócić na ciepło hydra-

tacji stosowanego cementu);

warunki środowiska, na które faktycznie będzie narażona konstrukcja (klasy

ekspozycji wg PN-EN 206-1);

potencjalną reaktywność kruszywa z alkaliami zawartymi w składnikach

mieszanki betonowej – przy budowie obiektów komunikacyjnych należy

unikać stosowania kruszyw reaktywnych.

¡

¡

¡

¡

¡

208

GRUPA GÓRAŻDŻE

Przy doborze cementów należy kierować się:

wymaganiami normy PN-EN 197-1 „Cement. Część 1. Skład, wymagania

i kryteria zgodności dotyczące cementów powszechnego użytku”;

rozwiązaniami zawartymi w „Katalogu nawierzchni sztywnych” wydanym

przez Instytut Badawczy Dróg i Mostów, zgodnie z którym w budowni-

ctwie drogowym można stosować wszystkie rodzaje cementu zgodnego

z wymaganiami normy PN-EN 197-1. Ograniczenia dotyczą początku czasu

wiązania (powyżej 2 godzin), wodożądności (poniżej 28%) i poziomu wy-

trzymałości wczesnej (wytrzymałość na ściskanie po 2 dniach ≤ 29,0 MPa)

oraz powierzchni właściwej cementu (≤ 3500 cm

2

/g);

wymaganiami dla cementów specjalnych zawartymi w normie PN-B-19707

„Cement. Cement specjalny. Skład, wymagania i kryteria zgodności”.

Korzystnym rozwiązaniem jest stosowanie w budownictwie drogowym

i mostowym cementów z dodatkami mineralnymi, np.:

cement portlandzki wapienny CEM II/A-LL 42,5R i cement portlandzki

żużlowy CEM II/B-S 42,5N – płyty pomostowe, podpory, pylony;

cement hutniczy CEM III/A 32,5N-HSR/LH/NA, CEM III/A 42,5N-HSR/NA –

pale, fundamenty podpór mostowych, przyczółki, nawierzchnie jezdni.

Zaletą takiego rozwiązania jest:

obniżone ciepło hydratacji (cementy CEM II/B-S lub CEM III/A), z czym

wiąże się ograniczenie ryzyka spękań związanych z wysoką termiką

cementu);

niższy skurcz betonu;

podwyższoną lub wysoką odporność betonu na czynniki agresywne

(wody gruntowe, zanieczyszczone rzeki, opady atmosferyczne, środki

odladzające itp.);

dobrą urabialność mieszanki betonowej.

W praktyce obserwuje się coraz szersze stosowanie cementów z dodatkami

(CEM II – CEM III) do różnych elementów konstrukcji mostowych, w miejsce

zwykle wybieranych cementów CEM I.

¡

¡

¡

¡

¡

¡

¡

¡

¡

209

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

Przykładem tego są 22 obiekty mostowe na drugim odcinku oddanej do

użytku w 2007 roku drogi S1 (Bielsko-Biała–Jasienica). W realizacjach tych

mostów wykorzystano cement hutniczy CEM III/A 32,5N-LH-HSR/NA do wy-

konania pali oraz cement portlandzki żużlowy CEM II/B-S 42,5N do wykonania

pozostałych elementów.

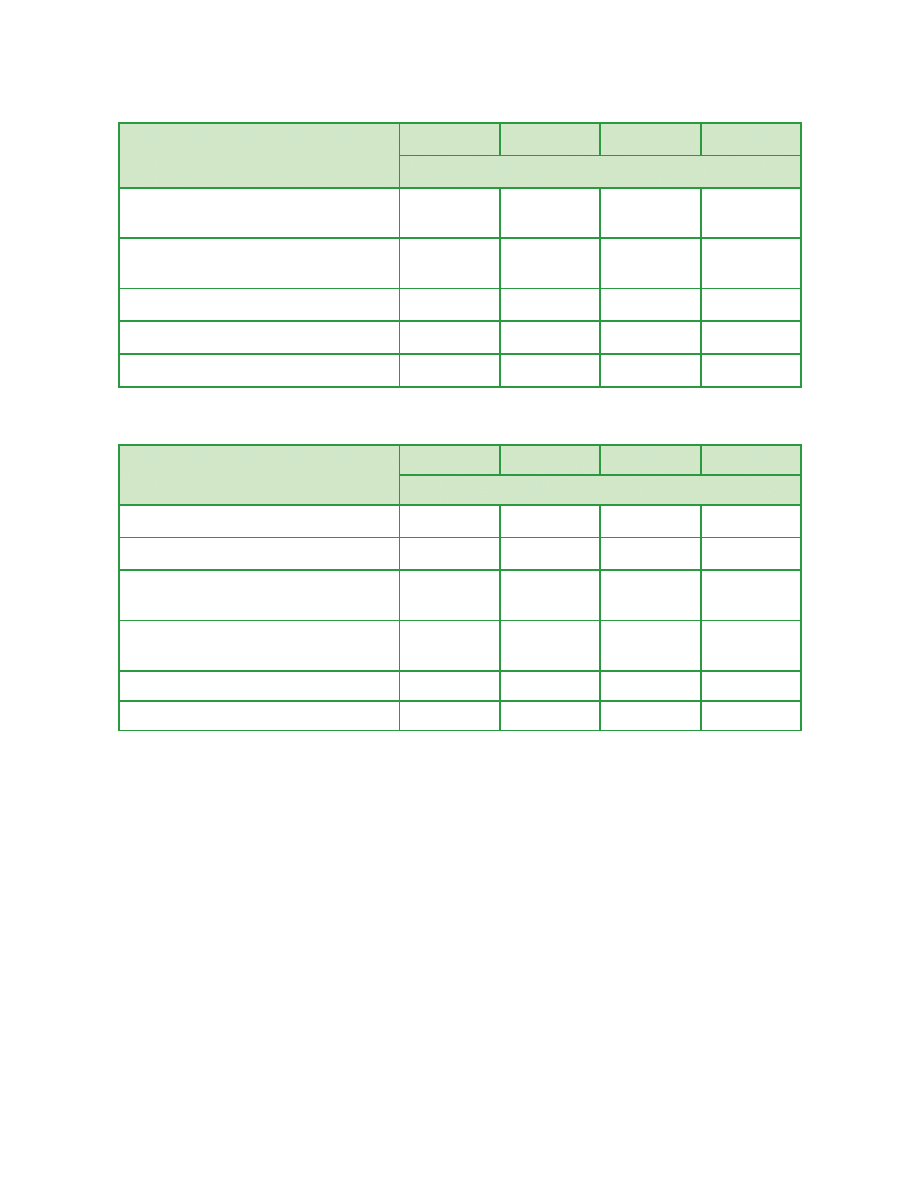

W tab. 5.8 i 5.9 pokazano skład mieszanki betonowej przeznaczonej do

wykonania pali oraz średnie wartości uzyskanych parametrów jakościowych

betonu.

Tab. 5.8. Skład betonu przeznaczonego na pale – obiekty mostowe na od-

cinku drogi S1 (Bielsko-Biała – Jasienica)

Składnik

Ilość na 1m

3

betonu [kg]

Cement hutniczy

CEM III/A 32,5N-LH/HSR/NA

415

Kruszywo (piasek, żwir) 0/16 mm

1722

Plastyfikator

2,28 (0,55% m.c.)

Woda

197

Tab. 5.9. Właściwości mieszanki betonowej i betonu przeznaczonego

na pale, klasa betonu C25/30 – obiekty mostowe na odcinku drogi S1

(Bielsko-Biała–Jasienica)

Właściwość

Wynik badania

Konsystencja – opad stożka

160 mm

Wytrzymałość po 28 dniach, f

cm28, cube

42 MPa

W tab. 5.10 i 5.11 przedstawiono składy mieszanek betonowych i średnie war-

tości otrzymanych parametrów mieszanki betonowej i betonu do wykonania

konstrukcji podporowych (filary, podpory) i części nośnych mostów.

210

GRUPA GÓRAŻDŻE

Tab. 5.10. Skład mieszanek betonowych przeznaczonych na elementy kon-

strukcji mostowych

Składnik

C25/30

C30/37

C35/45

C35/45

Ilość składnika na 1m

3

/

Kruszywo (piasek, grys bazaltowy)

0/16 mm

1941

1928

1877

1873

Cement portlandzki żużlowy

CEM II/B-S 42,5N

355

365

380

390

Woda

160

163

171

172

Superplastyfikator

4,26

4,38

4,56

4,68

Domieszka napowietrzająca

0,50

0,51

0,50

0,51

Tab. 5.11. Właściwości mieszanek betonowych i betonów mostowych

Parametr

C25/30

C30/37

C35/45

C35/45

Wynik badania

Konsystencja – opad stożka [mm]

100

100

90

95

Zawartość powietrza [%]

4,4

4,3

4,5

4,6

Wytrzymałość na ściskanie po

7 dniach, f

cm7, cube

[MPa]

29,4

32,1

34,1

35,6

Wytrzymałość po 28 dniach,

f

cm7, cube

[MPa]

44,2

47,1

51,8

56,2

Wodoprzepuszczalność

W8

W8

W8

W8

Mrozoodporność

F150

F150

F150

F150

Podobnie w budowie dróg, a zwłaszcza dróg rolniczych i lokalnych, z po-

wodzeniem wybiera się technologię betonową nawierzchni, do wykonania

której stosuje się np. cementy żużlowe. Przykładem tego jest zakończona

w maju 2006 r. ponadpięciokilometrowej długości droga lokalna w gminie

Ujazd w powiecie strzeleckim (woj. opolskie).

W tab. 5.12 przedstawiono zaprojektowany skład mieszanki betonowej,

a w tab. 5.13 uzyskane właściwości betonu.

211

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

Tab. 5.12. Skład mieszanki betonowej do wykonania nawierzchni drogi

lokalnej

Składnik

Ilość [kg/m

3]

CEM II/B-S 42,5N

365

Kruszywo (piasek i grys bazaltowy) 0/16 mmm

1923

Woda

153

Plastyfikator

2,19

Środek napowietrzający

0,73

Tab. 5.13. Właściwości betonu użytego w budowie drogi lokalnej

Właściwość

Wynik badania

Zawartość powietrza

4,3%

Konsystencja mierzona opadem stożka (S1)

30 mm

Wytrzymałość na ściskanie po 28 dniach, f

cm28, cube

61,0 MPa

Wytrzymałość na rozciąganie przy zginaniu po 28 dniach

5,6 MPa

Nasiąkliwość

3,2%

Głębokość penetracji wody

6,0 mm

5.7. Aplikacje

Cementy z Górażdże Cement S.A. od wielu lat są z powodzeniem stosowane

w różnych dziedzinach budownictwa. Wysoka jakość oferowanych spoiw

oraz ich właściwości użytkowe umożliwiają wykonanie zarówno typowych,

jak i specjalistycznych konstrukcji i elementów. Oto wybrane przykłady

zrealizowanych obiektów:

oczyszczalnie ścieków (Ostrów Wlkp., Zielona Góra, Bydgoszcz, Kraków,

Głogów, Głubczyce, Bielsko-Biała, Bogatynia, Zdzieszowice, Krapkowice)

– cement hutniczy CEM III/A 32,5N-HSR/LH/NA

nawierzchnia betonowa odcinka autostrady A12 Golnice–Krzywa – ce-

ment portlandzki CEM I 32,5R

fabryka samochodów „Opel” w Gliwicach – cement hutniczy CEM III/A

32,5N-HSR/LH/NA

fundamenty pod turbozespoły (Elektrownia „Turów”, Elektrociepłow-

nia „Bydgoszcz”, Elektrownia „Pątnów”) – cement hutniczy CEM III/A

32,5N-HSR/LH/NA

¡

¡

¡

¡

212

GRUPA GÓRAŻDŻE

komin w Elektrowni „Łaziska” – cement hutniczy CEM III/A

32,5N-HSR/LH/NA

fundament Banku Śląskiego w Katowicach – cement hutniczy CEM III/A

32,5N-HSR/LH/NA

fundamenty i ściany Galerii Dominikańskiej we Wrocławiu – cement

hutniczy CEM III/A 32,5N-HSR/LH/NA

fundament Centrum Biznesu w Katowicach – cement hutniczy

CEM III/A 32,5N-HSR/LH/NA

zbiorniki w Browarach Wielkopolskich „Lech” w Poznaniu – cement

portlandzki CEM I 32,5R, cement hutniczy CEM III/A 32,5N-HSR/LH/NA

fundament pod dzwonnicę Bazyliki w Licheniu – cement hutniczy

CEM III/A 32,5N-HSR/LH/NA

pochylnia w stoczni Wulkan w Szczecinie (beton samozagęszczalny

SCC) – cement hutniczy CEM III/A 32,5N-HSR/LH/NA

jaz na Kanale Ulgi w Opolu – cement hutniczy CEM III/A

32,5N-HSR/LH/NA

betonowe nawierzchnie dróg w gm. Skomlin i Kombinacie Rolnym

w Kietrzu – cement portlandzki żużlowy CEM II/B-S 32,5R i cement

hutniczy CEM III/A 32,5N-HSR/LH/NA

wieża mąki surowcowej w Cementowni Górażdże – cement portlandzki

żużlowy CEM II/B-S 42,5N i cement hutniczy CEM III/A 32,5N-HSR/LH/NA

silos klinkieru w Cementowni Górażdże – cement portlandzki żużlowy

CEM II/B-S 42,5N (ściany) i cement hutniczy CEM III/A 32,5N-HSR/LH/NA

(fundamenty)

posadzki hal produkcyjnych w zakładzie CERSANIT Wałbrzych – cement

portlandzki żużlowy CEM II/B-S 32,5R

komin w Hucie Szkła „Guardian” w Częstochowie – cement portlandzki

żużlowy CEM II/B-S 32,5R

fundamenty podpór Mostu Siekierkowskiego w Warszawie – cement

hutniczy CEM III/A 32,5N-HSR/LH/NA

Centrum „Mercedes-Benz” w Warszawie – cement hutniczy CEM III/A

42,5N

Most Milenijny we Wrocławiu – cement hutniczy CEM III/A 32,5N-

HSR/LH/NA (fundament), cement portlandzki żużlowy CEM II/B-S 42,5N

(pylony), cement portlandzki CEM I 42,5R (płyta pomostowa),

remont zapory wodnej w Porąbce – cement portlandzki żużlowy

CEM II/B-S 42,5N

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

213

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

kładki dla pieszych w Wieliczce – cement portlandzki żużlowy

CEM II/B-S 42,5N (beton samozagęszczalny SCC)

tunel „Hulanka” w Bielsku-Białej – cement portlandzki żużlowy

CEM II/B-S 42,5N, cement portlandzki CEM I 42,5R

budowa obiektów mostowych w ciągu drogi S1 Bielsko-Biała–Cieszyn

– cement portlandzki żużlowy CEM II/B-S 42,5N, cement portlandzki

CEM I 42,5R

remont zapory wodnej w Goczałkowicach – cement hutniczy

CEM III/A 32,5N-HSR/LH/NA

budowa obiektu COS 3 dla Mittal Steel Polska – cement hutniczy

CEM III/A 32,5N-HSR/LH/NA

rozbudowa Elektrowni Łaziska – cement hutniczy CEM III/A

32,5N-HSR/LH/NA

budowa Szpitala Onkologicznego w Zielonej Górze oraz Brzozowej

– cement portlandzki CEM I 42,5R

rozbudowa Elektrowni Łagisza – cement hutniczy CEM III/A

32,5N-HSR/LH/NA

budowa Centrum Logistycznego TESCO w Gliwicach – cement port-

landzki żużlowy CEM II/B-S 32,5R

rozbudowa Silesia City Center w Katowicach – cement hutniczy

CEM III/A 42,5N HSR/NA

budowa Dworca PKP w Katowicach wraz z Galerią Handlową – cement

portlandzki żużlowy CEM II/B-S 32,5R

budowa autostrady A1 na docinku Piekary Śląskie–Maciejów – cement

CEM III/A 32,5N LH/HSR/NA (betony palowe)

budowa Stadionu Miejskiego w Poznaniu – cement portlandzki żużlowy

CEM II/B-S 42,5N, cement portlandzki żużlowy CEM II/B-S 32,5R cement

portlandzki CEM I 42,5R

budowa elektrowni wiatrowych w Słupsku – cement hutniczy CEM III/A

42,5N HSR/NA

budowa Quattro Towers w Gdańsku – cement hutniczy CEM III/A 42,5N

HSR/NA

budowa węzła „Murckowska” w Katowicach – cement portlandzki

CEM I 42,5

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

¡

214

GRUPA GÓRAŻDŻE

W tab. 5.14 przedstawiono przykładowe składy mieszanek betonowych

zastosowanych w obiektach budowlanych.

Rodzaj obiektu

Oczyszczalnia

ścieków

Nawierzchnia

drogi lokalnej

Płyta kładki (SCC)

Rodzaj cementu

CEM III/A 32,5N-

HSR/LH/NA

CEM II/B-S 42,5N

CEM II/B-S 42,5N

Cement [kg]

340

365

400

Woda [l]

170 l

153 l

174 l

Wskaźnik w/c

0,5

0,46

0,43

Piasek 0-2 mm [kg]

687

603

679

Żwir 2-8 mm [kg]

573

587

1)

557

1)

Żwir 8-16 mm [kg]

649

749

2)

596

2)

Żwir 16-31,5 mm [kg]

—

—

—

Popiół lotny [kg]

—

—

70

Superplastyfikator [kg]

4,8

2,19

4,0

Plastyfikator [kg]

2,4

—

—

Domieszka

napowietrzająca [kg]

—

0,73

—

Klasa betonu

B30

B40

B35

Stopień

wodoszczelności

W10

W12

W8

Stopień

mrozoodporności

F150

F150

F150

1)

Grys bazaltowy 2–8 mm

2)

Grys bazaltowy 8–16 mm

3)

Domieszka stabilizująca

Tab. 5.14. Przykładowe receptury betonu zastosowane w obiektach

budowlanych

215

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

Płyta

fundamentowa

bloku energetycz-

nego

Mieszanka betonowa

do betonowania pod

wodą

Beton ciężki

Gęstość > 3,200

kg/dm

3

CEM III/A 32,5N-HSR/

LH/NA

CEM II/B-S 42,5N

CEM I 42,5 R

300

480

305

155 l

220 l

113 l

0,48

0,46

0,37

663

677

Baryt 0/0,1

520

427

501

Baryt 0/6

1000

358

477

Baryt 0/30

1620

409

—

—

55

—

—

2,4

5,76

3,05

1,95 l

-

—

5,00

3)

—

B30

B40

B 30

—

W 10

—

—

F 150

—

Tab. 5.14. cd.

216

GRUPA GÓRAŻDŻE

217

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

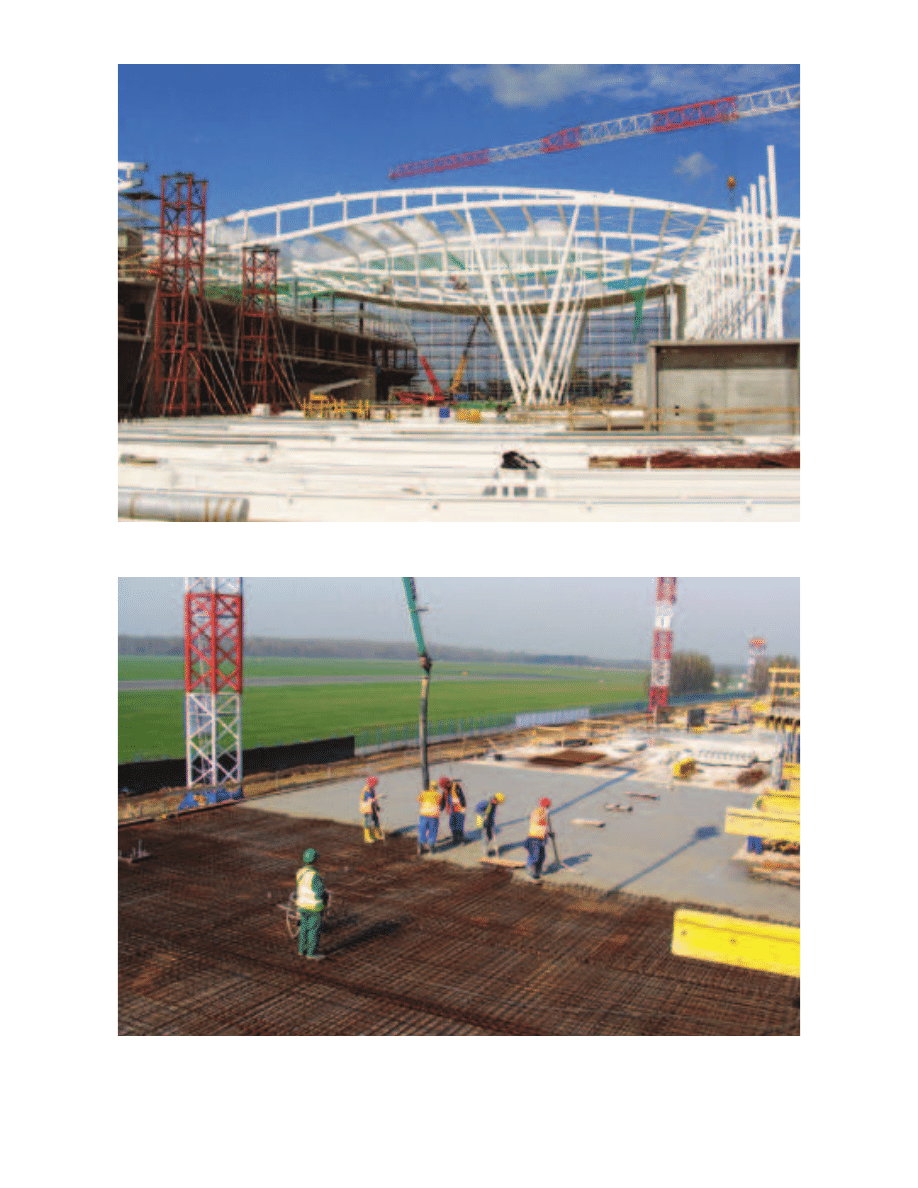

Fot. 5.1. Rozbudowa lotniska we Wrocławiu

Fot. 5.2. Rozbudowa lotniska we Wrocławiu

218

GRUPA GÓRAŻDŻE

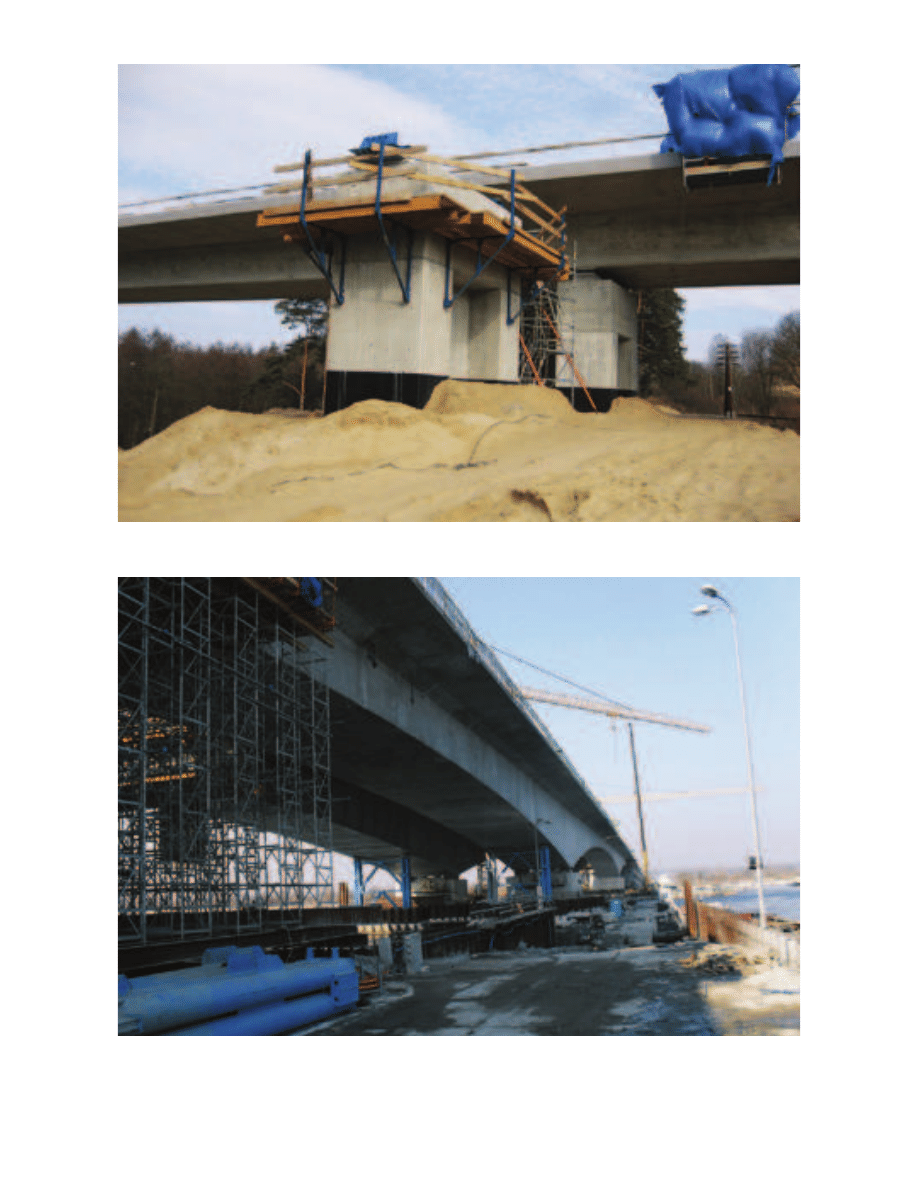

Fot. 5.3. Budowa obiektów mostowych w ciągu autostrady A1

Fot. 5.4. Most przez Wisłę w ciągu autostrady A1

219

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

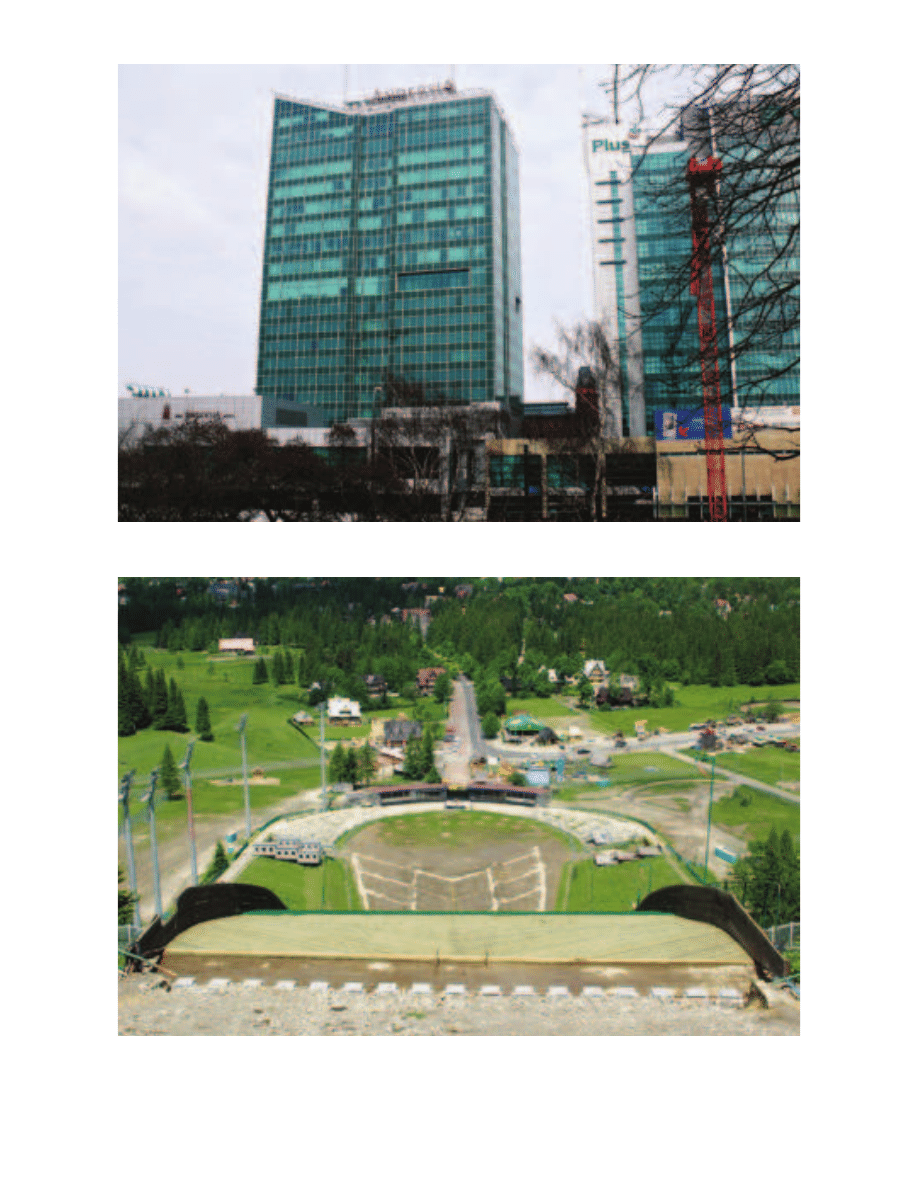

Fot. 5.5. Stadion Miejski w Poznaniu

Fot. 5.6. Centrum biurowo usługowe – Poznań

220

GRUPA GÓRAŻDŻE

Fot. 5.7. Andersia Tower, Poznań

Fot. 5.8. Rozbudowa skoczni narciarskiej w Zakopanem

221

CEMENT – WŁAŚCIWOŚCI I ZASTOSOWANIE

222

GRUPA GÓRAŻDŻE

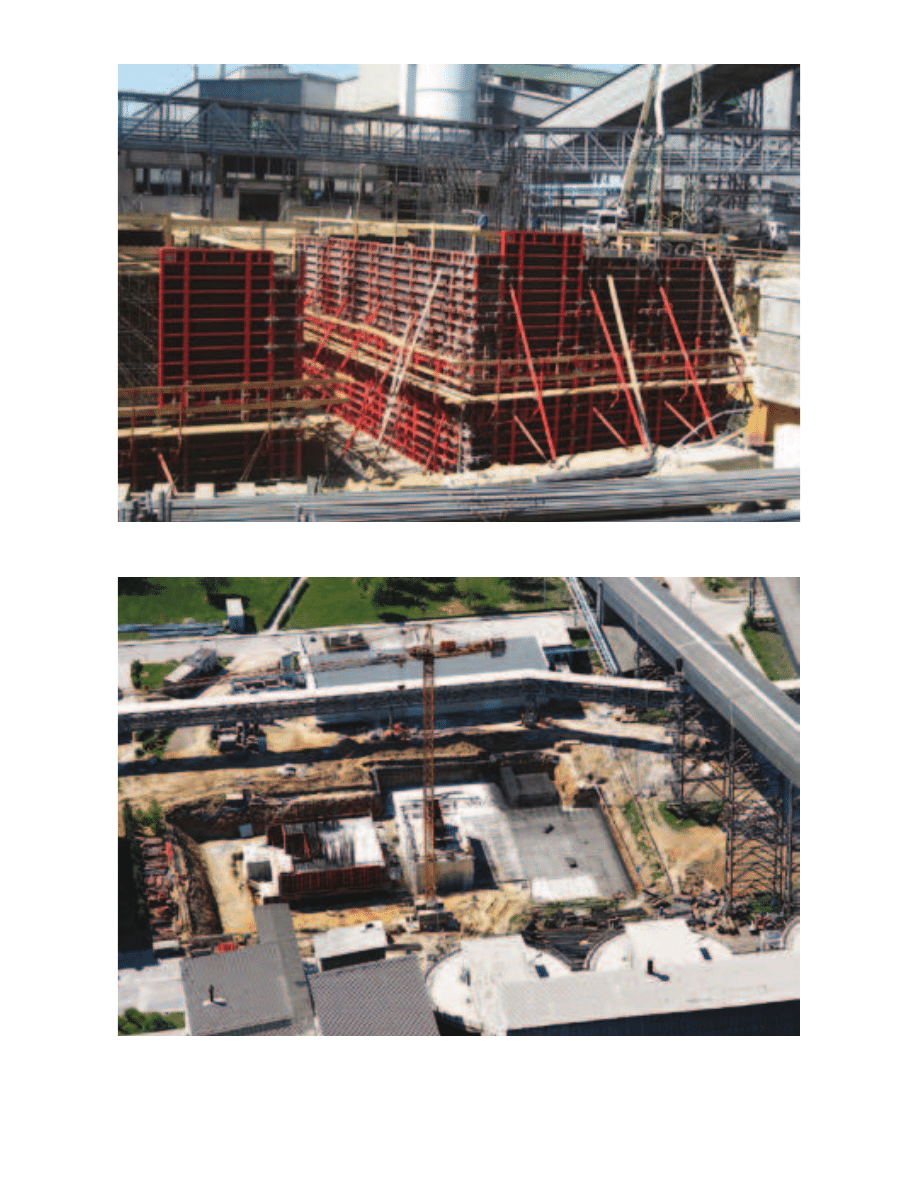

Fot. 5.9. Modernizacja Cementowni Górażdże

Fot. 5.10. Modernizacja Cementowni Górażdże

Wyszukiwarka

Podobne podstrony:

Właściwości i zastosowanie kwasów karboksylowych

,miernictwo L,PRZETWORNIKI CYFROWO –ANALOGOWE POMIARY, WŁAŚCIWOŚCI, ZASTOSOWANIA sprawozdanie

II 8 ?ramika budowlana Rodzaje, właściwości, zastosowanie

Drewno, szkło, metale – rodzaje, właściwości, zastosowanie

Pytania dodatkowe na zajęcia laboratoryjne z KSPD, Budowa, właściwości i zastosowania pomiarowe inte

Przeglad tworzyw własciwosci i zastosowanie, wieleba konspekt

52 Wpływ składu chemicznego na właściwości i zastosowanie stali ppt

17 Światłowody rodzaje, właściwości, zastosowania

osm własciwisci zastosowanie

celuloza właściwości i zastosowanie

Właściwości i zastosowanie kwasów

3 Właściwości,zastosowanie,oznakowanie i recykling jednostkowych opakowań metalowych

Tworzywa sztuczne Właściwości i zastosowania

Właściwości i zastosowanie czystych metali

51 Stale podział, właściwości, zastosowanie pptx

Tworzywa ceramiczne, otrzymywanie, właściwości i zastosowanie (Agata Kocoń)

Kompozyty, otrzymywanie, właściwości i zastosowanie (Aleksandra Miczek)

Materiały metalowe, otrzymywanie, właściwości i zastosowanie (Monika Kanik)

więcej podobnych podstron