Pytania z części wykładu prof. J. Hoffmanna

Pytania

1. Cele i zasady wspólnotowej (UE) polityki ochrony środowiska.

2. Cele zintegrowanego podejścia do ochrony środowiska w procesach produkcyjnych.

3.

Wyjaśnij

pojęcia:

dopuszczalne

wartości

emisji;

najlepsze

dostępne

techniki;

emisje;

zanieczyszczenia; instalacja; istotna zmiana; dostępne techniki

4. Zobowiązania prowadzącego lub kontrolującego instalację

5. Co powinien zawierać wniosek o udzielenie pozwolenia zintegrowanego na istniejące instalacje.

6. Opisz zawartość decyzji - warunków pozwolenia zintegrowanego dla działających instalacji.

7. W jakich przypadkach podejmuje się ponowne rozpatrzenie warunków pozwolenia zintegrowanego

8.

Wymień

kategorie

działalności

gospodarczej

podlegające

konieczności

uzyskiwania

pozwolenia

zintegrowanego.

9.

Opisz

zakres

rodzajów

działalności

gospodarczej

podlegającej

konieczności

uzyskania

pozwolenia

zintegrowanego, uwzględnionych w ramach przemysłu chemicznego

10.

Indykatywny wykaz głównych substancji zanieczyszczających, które muszą być uwzględnione przy

ustalaniu dopuszczalnych wartości emisji

11. Co uwzględnia się przy wyborze najlepszych dostępnych technik?

12. wanego (procedura praktyczna)

13. Zalecane czynności w ramach rozprawy administracyjnej

14. Pozwolenie zintegrowane - struktura typowego wniosku

15.

Skutki

przenoszenia

zanieczyszczeń

pomiędzy

komponentami

środowiska

-

wybór

najlepszej

dostępnej techniki technologii oczyszczania

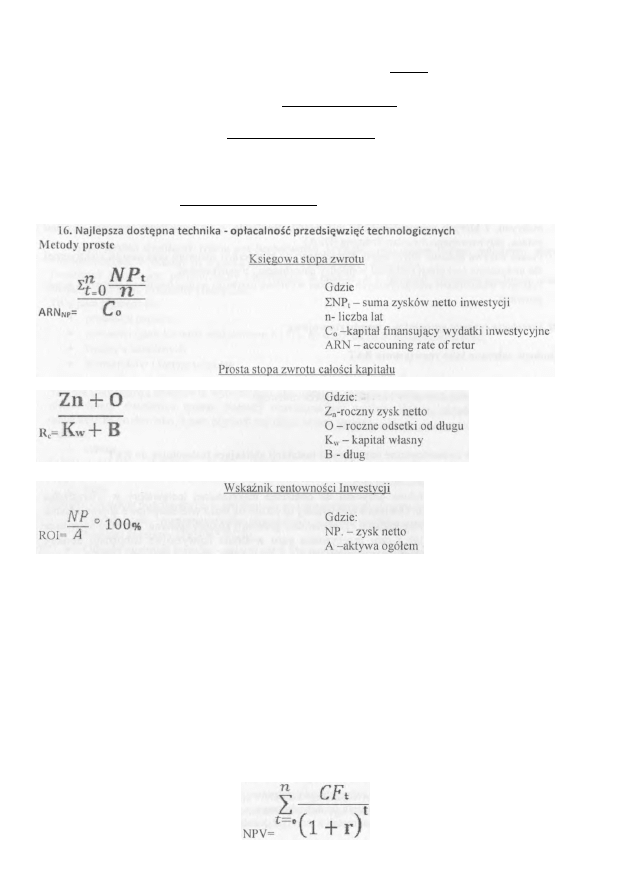

16. Najlepsza dostępna technika - opłacalność przedsięwzięć technologicznych

17. Procesy i operacje produkcji amoniaku wpływające na wskaźniki emisji zanieczyszczeń

18. Opisz technologie zalecane, jako rozwiązania BAT dla produkcji amoniaku, opisz 2 z nich

19.

Wymień zalecane modyfikacje technologiczne istniejących instalacji produkcji amoniaku zbliżające

technologie do BAT, opisz 2 z nich

20. Instalacje syntezy amoniaku - trendy rozwojowe

21. Najlepsza dostępna technika dla produkcji dwutlenku tytanu

22. Najlepsza dostępna technika w produkcji fosforanów nieorganicznych (detergentowych, paszowych)

23. Najlepsza dostępna technika w produkcji nawozów

NPK

(z użyciem kwasów fosforowego I

siarkowego)

24. Najlepsza dostępna technika w produkcji sody amoniakalnej

25. Najlepsza dostępna technika w produkcji azotanu amonu i wapnia

26. Najlepsza dostępna technika w produkcji chloru

27. Najlepsza dostępna technika w produkcji kwasu azotowego

28. Najlepsza dostępna technika w dla produkcji pigmentów nieorganicznych

Odpowiedzi

1. Cele i zasady wspólnotowej (UE) polityki ochrony środowiska.

Cele i zasady wspólnotowej polityki ochrony środowiska, polegają na zapobieganiu, zmniejszaniu oraz, w

miarę

możliwości,

na

unieszkodliwianiu

zanieczyszczeń,

poprzez

przyznanie

priorytetów

interwencji

u

źródła

i

zapewnieniu

rozsądnej

gospodarki

zasobami

naturalnymi,

zgodnie

z

zasadą

..zanieczyszczający

olaci" oraz z zasada zapobiegania zanieczyszczeniom.

Program działań w zakresie ochrony środowiska w sprawie wspólnotowego programu polityki działań na

rzecz

środowiska

naturalnego

i

trwałego

rozwoju

nadaje

priorytetowe

znaczenie

zintegrowanemu

zaoob ie eaniu zanieczyszczeniom, stanowiącemu istotny element działań na rzecz bardziej tnvalej

równowagi między działalnością człowieka i rozwojem społeczno- ekonomicznym z jednej strony, a

zasobami i regeneracyjnymi możliwościami przyrody z drugiej strony;

Wdrażanie zintegrowanego podejścia na rzecz zmniejszenia zanieczyszczeń wymasa działań na poziomie

wspólnotowym.

2. Cele zintegrowanego podejścia do ochrony środowiska w procesach produkcyjnych.

Celem zintegrowanego podejścia jest zapobieganie emisjom do powietrza, środowiska wodnego i gleby ,

gdziekolwiek mają one miejsce, z uwzględnieniem gospodarki odpadami, oraz, jeżeli jest to niemożliwe,

minimalizację emisji w celu osiągnięcia wysokiego poziomu ochrony środowiska naturalnego jako całości.

Dyrektywa ustanawia ogólne ramy zintegrowanego zapobiegania zanieczyszczeniom i ich kontroli,

ustanawia środki konieczne do wdrożenia zintegrowanego zapobiegania zanieczyszczeniom i ich kontroli, w

celu osiągnięcia wysokiego poziomu ochrony środowiska naturalnego jako całości ,stosowanie zasady

trwałego rozwoju będzie wspieranie przez zintegrowane podejście do ograniczania zanieczyszczeń,

3.

Wyjaśnij

pojęcia:

dopuszczalne

wartości

emisji;

najlepsze

dostępne

techniki;

emisje;

zanieczyszczenia; instalacja; istotna zmiana; dostępne techniki

..Dopuszczalne

wartości

emisji”

oznaczają

masę,

wyrażoną

w

kategoriach

niektórych

szczególnych

parametrów, stężenia i/lub poziomu emisji, których nie można przekroczyć w czasie jednego lub kilku

okresów.

„Najlepsze

dostępne

techniki”

to

najbardziej

efektywny

i

zaawansowany

etap

rozwoju

i

metod

prowadzenia

danej

działalności,

który

wskazuje

możliwe

wykorzystanie

poszczególnych

technik

jako

podstawy dla dopuszczalnych wartości emisji mający na celu zapobieganie powstawaniu, a jeżeli nie jest to

możliwe, ogólne ograniczenie emisji i oddziaływania na środowisko naturalne jako całość

„Emisja” oznacza bezpośrednie lub pośrednie uwolnienie substancji, wibracji, ciepła i hałasu z punktowych

lub rozproszonych źródeł w instalacji, do powietrza, środowiska wodnego lub gleby;

„Zanieczyszczenie” oznacza

bezpośrednie lub

pośrednie wprowadzenie

w wyniku

działalności człowieka,

substancji, wibracji, ciepła lub hałasu do powietrza, środowiska wodnego lub gleby, które może zagrażać

zdrowiu ludzi lub jakości środowiska naturalnego, lub przejawiać się w postaci uszkodzenia własności

materialnej, osłabienia walorów lub kolizji z innymi uzasadnionymi sposobami korzystania ze środowiska

naturalnego;

..Instalacja” oznacza stacjonarną jednostkę techniczną, w której prowadzona jest jedna lub większa ilość

działalności wymienionych w załączniku I, oraz wszystkie inne bezpośrednio związane działania, które mają

techniczny związek z działalnością prowadzoną w tym miejscu, i które mogłyby mieć wpływ na emisję i

zanieczyszczenie.

„istotna zmiana” oznacza zmianę w działaniu, która według opinii właściwej władzy może mieć znaczące

negatywne oddziaływanie na ludzi bądź środowisko

„dostępne techniki"

to techniki o takim stopniu rozwoju, który pozwala na wdrożenie w danym sektorze

przemysłu, zgodnie z istniejącymi warunkami ekonomicznymi i technicznymi, z uwzględnieniem kosztów i

korzyści

4. Zobowiązania prowadzącego lub kontrolu jącego instalację

Zobowiązania prowadzącego

Państwa

Członkowskie

podejmują

wszelkie

niezbędne

środki,

umożliwiające

właściwym

władzom

zapewnienie, aby przy obsłudze instalacji:

•

podjęto

wszystkie

właściwe

środki

zapobiegające

zanieczyszczeniu,

w

szczególności

przez

zastosowanie najlepszych dostępnych technik;

•

nie powstało żadne istotne zanieczyszczenie

•

unikano wytwarzania odpadów, a jeżeli odpady są wytwarzane, prowadzono odzysk lub jeżeli nie

ma takiej możliwości ze względów technicznych i ekonomicznych, aby unieszkodliwiono je przy

jednoczesnym unikaniu lub ograniczaniu wszelkiego oddziaływania na środowisko

•

efektywnie wykorzystano energię

•

podejmowano środki konieczne w celu zapobieżenie wypadkom i ograniczenia ich konsekwencji

•

w

przypadku

ostatecznego

zakończenia

działalności,

podejmowano

środki

konieczne

w

celu

zapobieżenie

ryzyku

zanieczyszczenia

oraz

w

celu

przywrócenia

zadowalającego

stanu

miejsca

działania

Wymogi związane z udzielaniem nozwoleń na istniejące instalacje:

•

Państwa Członkowskie podejmują niezbędne środki dla zapewnienia, ze właściwe władze dopilnują,

przez pozwolenia, aby instalacje były eksploatowane nie później niż osiem lat od daty wejścia w

życie niniejszej dyrektywy, bez uszczerbku dla szczególnego ustawodawstwa wspólnotowego

Państwa Członkowskie podejmują niezbędne środki dla zapewnienia, aby wniosek

o pozwolenie do właściwych władz zawierał opis:

•

instalacji i jej działania

•

surowców

i

materiałów

pomocniczych,

innych

substancji

i

energii,

wykorzystywanych

lub

wytwarzanych przez instalację

•

źródeł emisji instalacji

•

stanu terenu, na którym położona jest instalacja

•

charakteru i ilości przewidywanych emisji z instalacji do każdego rodzaju środowiska, jak również

określenie istotnego oddziaływania emisji na środowisko

•

proponowanej technologii i innych technik dla zapobiegania lub jeżeli to niemożliwe, ograniczenia

emisji i instalacji

•

środków mających na celu zapobieganie powstawaniu odpadów i prowadzenie odzysku odpadów

wytwarzanych przez instalację

•

środków planowanych w celu monitorowania emisji do środowiska naturalnego

6. Opisz zawartość decyzji - warunków pozwolenia zintegrowanego dla działających instalacji.

Warunki pozwolenia:

•

Państwa Członkowskie zapewniają, aby pozwolenie obejmowało wszystkie środki, niezbędne dla

spełnienia

wymogów

dotyczących

udzielania

pozwoleń

w

celu

osiągnięcia

wysokiego

poziomu

ochrony środowiska naturalnego jako całości, poprzez ochronę powietrza, środowiska wodnego i

gleby

•

w przypadku nowej instalacji lub istotnej zmiany, do celów udzielenia pozwolenia uwzględnia się

wszelkie uzyskane w przedmiotowej kwestii informacje lub wnioski

•

pozwolenie obejmuje dopuszczalne wartości emisji dla substancji zanieczyszczających środowisko, z

uwzględnieniem ich właściwości i potencjału w zakresie przenoszenia zanieczyszczeń z jednego

środowiska

do

innego

(środowisko

wodne,

gleba

i powietrze). Pozwolenie zawiera właściwe wymogi zapewniające ochronę gleby i wód gruntowych

oraz środki dotyczące gospodarki odpadami wytwarzanymi przez instalację

•

dopuszczalne wartości emisji i równoważne parametry oraz środki techniczne, opierają się na

najlepszych dostępnych technikach, bez zalecania żadnej techniki czy szczególnej technologii, lecz z

uwzględnieniem technicznych właściwości danej instalacji, jej geograficznego położenia i lokalnych

warunków

środowiska.

We

wszystkich

przypadkach,

warunki

pozwolenia

obejmują

przepisy

dotyczące

minimalizacji

zanieczyszczeń

o

dużym

zasięgu

i

zanieczyszczeń

o

charakterze

transgranicznym oraz zapewniają wysoki poziom ochrony środowiska naturalnego jako całości

•

pozwolenie

obejmuje

odpowiednie

wymogi

dotyczące

mechanizmów

monitorowania,

określające

metodologię i częstotliwość pomiarów, procedurę dokonywania oceny oraz obowiązek dostarczania

właściwym władzom danych niezbędnych do sprawdzenia zgodności z pozwoleniem

•

pozwolenie obejmuje środki odnoszące się do warunków innych niż zwyczajne warunki eksploatacji.

W ten sposób, jeżeli istnieje zagrożenie oddziaływaniem na środowisko, opracowany zostaje system

w

odniesieniu

do

rozruchu,

przecieków,

chwilowych

przestojów

i

ostatecznego

zaprzestania

eksploatacji

•

pozwolenie może także zawierać tymczasowe odstępstwa jeżeli plan naprawy, zatwierdzony przei

właściwe

władze,

zapewnia,

że

wymogi

te

zostaną

spełnione

w terminie sześciu miesięcy oraz jeżeli projekt prowadzi do ograniczenia zanieczyszczenia

7.

W

jakich

przypadkach

podejmuje

się

ponowne

rozpatrzenie

warunków

pozwolenia

zintegrowanego

Ponowne rozpatrzenie i aktualizacja warunków pozwolenia przez właściwe władze

Państwa Członkowskie podejmują niezbędne środki w celu zapewnienia, aby właściwe władze okresowo

poddawały warunki pozwolenia ponownemu rozpatrzeniu oraz, w miarę potrzeby, aktualizacji.

Ponowne rozpatrzenie podejmuje się w każdym przypadku, jeżeli:

•

zanieczyszczenie

powodowane

przez

instalację

jest

tak

znaczne,

że

zachodzi

konieczność

skorygowania

istniejących

dopuszczalnych

wartości

emisji

dla

danego

pozwolenia

lub

uwzględnienia w pozwoleniu nowych wartości dopuszczalnych,

•

istotne zmiany w zakresie najlepszych dostępnych technik umożliwiają znaczne ograniczenie emisji

bez narzucania nadmiernych kosztów

•

bezpieczeństwo eksploatacji wymaga zastosowania innych technik

•

nakazujątak nowe przepisy Wspólnoty lub ustawodawstwa krajowego

8.

Wymień kategorie działalności gospodarczej podlegające konieczności uzyskiwania pozwolenia

zintegrowanego.

Kategorie działalności wymienione w załączniku I:

Przemyśl energetyczny:

•

instalacje energetycznego spalania o nominalnej mocy cieplnej przekraczającej 50 MW

•

rafinerie oleju mineralnego i gazu

•

piece koksownicze

•

zakłady gazyfikacji i skraplania węgla

Produkcja i obróbka metali:

•

instalacje prażenia lub spiekania rudy metalu (łącznie z rudą siarczkową)

•

instalacje do produkcji surówki odlewniczej lub stali (pierwotny i wtórny wytop), łącznie z

odlewaniem stały, z wydajnością powyżej 2,5 ton na godzinę

•

instalacje obróbki metali żelaznych

1. walcownia gorąca o wydajności przekraczającej 20ton surówki na godzinę

2. kuźnie z miotami o energii przekraczającej 50kJ na miot, gdzie stosowana energia cieplna

przekracza 20MW

3. stosowanie metalowych powłok ochronnych z wsadem przekraczającym 2 tony surówki na

godzinę

•

odlewnie metali żelaznych z wydajnością przekraczającą 20 ton dziennie

•

instalacje do produkcji surówki nieżelaznej z rud metali, koncentratów lub surowców wtórnych w

wyniku procesów metalurgicznych, chemicznych i elektrolitycznych

•

instalacje do wytopu, łącznie ze stapianiem, metali nieżelaznych, łącznie z produktami odzysku,

(rafinacja, odlewnictwo, itd.) o wydajności topnienia przekraczającej 4 tony dziennie dla ołowiu i

kadmu lub 20 ton dziennie wszystkich innych metali

•

instalacje do powierzchniowej obróbki metali i materiałów z tworzyw sztucznych z wykorzystaniem

procesów elektrolitycznych lub chemicznych, gdzie objętość zbiorników przekracza 30m3

Przemyśl mineralny:

•

instalacje do produkcji klinkieru cementowego w piecach rotacyjnych o wydajności przekraczającej

500 ton dziennie lub do produkcji wapna w piecach rotacyjnych o wydajności przekraczającej 50 ton

dziennie, albo w innych piecach o wydajności powyżej 50 ton dziennie

•

instalacje do produkcji azbestu i produktów na bazie azbestu

•

instalacje

do

wytwarzania

szklą,

łącznie

z

włóknem

szklanym,

z

wydajnością

przetopu

przekraczającą 20 ton dziennie

•

instalacje do wytopu substancji mineralnych, łącznie z produkcją włókien mineralnych, o wydajności

przekraczającej 20 ton dziennie

•

instalacje do produkcji wyrobów ceramicznych przez wypalanie, w szczególności do produkcji

dachówek,

cegieł,

cegieł

ognioodpornych,

wyrobów

kamionkowych

i

porcelany,

o

wydajności

powyżej 75

ton

dziennie, i/lub

o pojemności pieca

przekraczającej 4m

3

, o gęstości powyżej

300kg/m

J

na piec

Przemysł chemiczny:

Produkcja w rozumieniu kategorii działalności objętych niniejszą sekcją oznacza produkcję na skalę

przemysłową, polegającą na chemicznej obróbce substancji lub grup substancji

Instalacje do produkcji podstawowych związków organicznych, takich jak:

•

węglowodory proste (łańcuchowe lub

pierścieniowe, nasycone lub nienasycone,

alifatyczne lub aromatyczne)

•

węglowodory zawierające tlen, takie jak

alkohole, aldehydy ketony, kwasy

karboksylowe, estry, octany, etery,

nadtlenki, żywice epoksydowe

•

węglowodory siarkawe

•

węglowodory azotowe, takie jak aminy,

amidy, związki azotawe, nitrozwiązki lub

związki azotanu, nitryle, izocyjanki

•

węglowodory zawierające fosfor

Instalacje chemiczne do produkcji podstawowych substancji nieorganicznych, takich jak:

•

gazy, takie jak amoniak, chlor lub chlorowodory, fluor lub fluorowodory, tlenki węgla, związki

siarki, tlenku azotu, wodór, dwutlenek siarki, chlorek karbonylku

•

kwasy takie jak kwas chromowy, fluorowodorowy, fosforowy, azotowy, solny, siarkowy, oleum,

kwasy siarkawe

•

zasady, takie jak wodorotlenek amonu, wodorotlenek potasu, wodorotlenek sodu

•

sole, takie jak chlorek amonu, chloran potasu, węglan potasu, węglan sodu, preoksoboran, azotan

srebra

•

niemetale, tlenki metali lub inne związki nieorganiczne, takie jak węglik wapnia, silikon, węglik

silikonu

Instalacje chemiczne do produkcji nawozów na bazie fosforu, azotu i potasu (nawozy proste lub złożone)

Instalacje chemiczne do produkcji podstawowych środków ochrony roślin i biocydów

Instalacje wykorzystujące procesy chemiczne lub biologiczne do produkcji podstawowych produktów

farmaceutycznych

Instalacje chemiczne do produkcji materiałów wybuchowych

Gospodarka odpadami:

•

instalacje do unieszkodliwiania lub odzyskiwania odpadów niebezpiecznych określonych w wykazie

określonym w art. 1 ust. 4 dyrektywy 91/689/EWG, określonych w załącznikach IIA i IIB (działanie

Rl, R5, R6, R8 i R9) do dyrektywy 75/442/EWG (proponuje pytanie na egzamin z tego podpunktu,

to napisałem ja - ten co przepisuje) oraz w dyrektywie Rady 75/439/EWG z dnia 16 czerwca 1975r.

w sprawie unieszkodliwiania olejów odpadowych, o wydajności przekraczającej 10 ton dziennie

•

instalacje do spalania odpadów komunalnych określone w dyrektywie Rady 89/369/EWG z dnia 8

czerwca 1989r. w sprawie zapobiegania zanieczyszczeniu powietrza przez nowe spalarnie odpadów

komunalnych oraz w dyrektywie Rady 89/429/EWG z dnia 21 czerwca 1989r. w sprawie

zmniejszenia zanieczyszczenia powietrza przez istniejące spalarnie odpadów komunalnych, o

wydajności przekraczającej 3 tony na godzinę

•

instalacje do unieszkodliwiania odpadów nie powodujących zagrożeń o wydajności

przekraczających 50 ton dziennie

•

składowiska odpadów, przyjmujące ponad 10 ton odpadów' dziennie lub o całkowitej pojemności

przekraczającej 25000 ton z wyjątkiem składowisk odpadów obojętnych

Inne rodzaje działalności:

•

węglowodory halogenowe

•

związki organometaliczne

•

podstawowe tworzywa sztuczne

(syntetyczne włókna polimerowe i włókna

na bazie celulozy)

•

kauczuki syntetyczne

•

farby i pigmenty

•

produkty i środki powierzchniowo czynne

Zakłady przemysłowe do produkcji:

•

pulpy drzewnej lub innych materiałów włóknistych

•

papieru i tektury, o wydajności przekraczającej 20 ton dziennie

Zakłady obróbki wstępnej (mycie, bielenie, merceryzacja) lub barwienia włókien albo materiałów

włókienniczych, o wydajności przekraczającej 10 ton dziennie.

Zakłady garbarowania skór o wydajności 12 ton produktu końcowego dziunie

Rzeźnie, w których produkcja tusz przekracza 50 ton dziennie

Zakłady produkcji i przetwórstwa produktów spożywczych z:

•

surowych produktów pochodzenia zwierzęcego (innych niż mleko), o wydajności dziennej

przekraczającej 75 ton produktu końcowego

•

surowych produktów roślinnych, o wydajności dziennej przekraczającej 300 ton (średnia roczna)

produktu końcowego

Zakłady produkcji i przetwórstwa mleka, o ilości otrzymywanego mleka przekraczającej 200 ton dziennie

(średnia roczna)

Instalacje do unieszkodliwiania lub recyklingu zwierząt padłych oraz odpadów zwierzęcych, o wydajności

przekraczającej 10 ton dziennie

Instalacje do intensywnej hodowli drobiu i świń, wyposażone w więcej niż:

•

40000 miejsc dla drobiu

•

2000 miejsc dla tuczników (powyżej 30kg) lub 750 miejsc dla macior

Instalacje powierzchniowej obróbki substancji, przedmiotów lub produktów, z wykorzystaniem

rozpuszczalników organicznych, w szczególności do obróbki, drukowania, powlekania, odtłuszczania,

uszczelniania, sortowania, malowania, czyszczenia lub impregnowania, o wydajności przekraczającej 150kg

na godzinę lub przekraczającej 200 ton rocznie

Instalacje do produkcji węgla (twardego palonego) lub elektrografitu, w drodze spalania lub grafityzacji.

9. Opisz zakres rodzajów działalności gospodarczej podlegającej konieczności uzyskania

pozwolenia zintegrowanego, uwzględnionych w ramach przemysłu chemicznego

Produkcja w rozumieniu kategorii działalności objętych niniejszą sekcją oznacza produkcję na skalę

przemysłową, polegającą na chemicznej obróbce substancji lub grup substancji:

1) Instalacje chemiczne do produkcji podstawowych związków organicznych, takich jak:

a) węglowodory proste (łańcuchowe lub pierścieniowe, nasycone lub nienasycone, alifatyczne lub

aromatyczne)

b) węglowodory zawierające tlen, takie jak alkohole, aldehydy, ketony, kwasy karboksylowe, estry,

octany, etery, nadtlenki, żywice epoksydowe

c) węglowodory siarkawe

d) węglowodory azotowe, takie jak aminy, amidy, związki azotawe, nitrozwiązki lub związki

azotanu, nitryle, izocyjanki

e) węglowodory zawierające fosfor

f) węglowodory halogenowe

g) związki organometaliczne

h) podstawowe tworzywa sztuczne (syntetyczne włókna polimerowe i włókna na bazie celulozy)

i) kauczuki syntetyczne

j) farby i pigmenty

k) produkty i środki powierzchniowo czynne

2) Instalacje chemiczne do produkcji podstawowych substancji nieorganicznych, takich jak:

a) gazy, takie jak amoniak, chlor lub chlorowodory, fluor lub fluorowodory, tlenki węgla,

związki siarki, tlenki azotu, wodór, dwutlenek siarki, chlorek karbonylu

b) kwasy, takie jak kwas chromowy, fluorowodorowy, fosforowy, azotowy,

solny, siarkowy, oleum, kwasy siarkawe

c) zasady, takie jak wodorotlenek amonu, wodorotlenek potasu, wodorotlenek sodu

d) sole, takie jak chlorek amonu, chloran potasu, węglan potasu, węglan sodu, peroksoboran,

azotan srebra

e) niemetale, tlenki metali lub inne związki nieorganiczne, takie jak węglik wapnia, silikon,

węglik silikonu

3) Instalacje chemiczne do produkcji nawozów na bazie fosforu, azotu i potasu (nawozy proste lub

złożone)

4) Instalacje chemiczne do produkcji podstawowych środków ochrony roślin i biocydów

5) Instalacje wykorzystujące procesy chemiczne lub biologiczne do produkcji podstawowych

produktów farmaceutycznych

6) Instalacje chemiczne do produkcji materiałów wybuchowych

7) do rafinacji oleju mineralnego lub gazu,

8) do gazyfikacji i upłynniania węgla lub łupka bitumicznego;

10. Indykatywny wykaz głównych substancji zanieczyszczających, które muszą być uwzględnione

przy ustalaniu dopuszczalnych wartości emisji

Indykatyw ny wykaz głównych substancji zanieczyszczających, które mają być uwzględniane przy

ustaleniu dopuszczalnych wartości emisji:

POWIETRZE:

•

Dwutlenek siarki i inne związki siarki

•

Tlenek azotu i inne związki azotu

•

Tlenek węgla

•

Lotne związki organiczne

•

Metale i ich związki

•

Pytl

•

Azbest (pył, zawieszOonyłókna - nie do końca ogarniam co to znaczy przypuszczam że pył

zawieszony, włókna?)

•

Chlor i jego związki

•

Fluor i jego związki

•

Arsen i jego związki

•

Cyjanki

•

Substancje i preparaty, co do których udowodniono, że posiadają właściwości rakotwórcze i

mutagenne lub właściwości, które mogą wpłynąć na rozmnażanie drogą powietrzną

•

Polichlorowane dwubenzodioksyny i polichlorowane dwubenzofurany

WODA:

•

Związki chloroorganiczne i substancje mogące tworzyć takie związki w środowisku wodnym

•

Związki fosforoorganiczne

•

Związki cynoorganiczne

•

Substancje i preparaty, co do których udowodniono, ze posiadają właściwości rakotwórcze i

mutagenne lub właściwości, które mogą wpływać na rozmnażanie w lub przez środowisko wodne

•

Węglowodory trwałe oraz trwale i bioakumulacyjne, toksyczne substancje organiancze

•

Cyjanki

•

Metale i ich związki

•

Arsen i jego związki

•

Biocydy i środki ochrony roślin

•

Materiały zawieszone

•

Substancje, które przyczyniają się do eutrofizacji (zwłaszcza azotany i fosforany)

•

Substancje, które mają niepożądany wpływ na równowagę tlenową (oraz można dokonywać ich

pomiaru z wykorzystaniem parametrów takich jak biochemiczne zapotrzebowanie tlenu, ChZT, itd.)

11. Co uwzględnia się przy wyborze najlepszych dostępnych technik?

Okoliczności, które należy uwzględnić, ogólnie lub w szczególnych przypadkach przy ustalaniu najlepszyd

dostępnych technik, mając na uwadze możliwe koszty i korzyści z zastosowania środka oraz zasady

ostrożności i zapobiegania:

•

Wykorzystanie technologii o niskiej ilości odpadów

•

Wykorzystanie substancji mniej niebezpiecznych

•

Zwiększenie

odzysku

i

recyklingu

substancji

wytwarzanych

i

wykorzystywanych

w procesie oraz odpadów w stosowanych przypadkach

•

Porównywalne procesy, urządzenia lub metody działania, które zostały wypróbowane i odniosły

sukces na skalę przemysłową

•

Postęp technologiczny i rozwój wiedzy

•

Charakter, skutki i wielkość danych emisji

•

Terminy przekazania do eksploatacji nowych lub istniejących instalacji

•

Czas potrzebny do wprowadzenia najlepszych dostępnych technik

•

Zużycie

i

właściwości

surowców

(łącznie

z

wodą)

wykorzystywanych

w

procesie

oraz

ich

wydajność energetyczna

•

Potrzeba zapobiegania lub ograniczania do minimum całkowitego wpływu emisji na środowisko

naturalne oraz wiązanych z tym zagrożeń

•

Potrzeba zapobiegania wypadkom oraz minimalizowania skutków dla środowiska naturalnego

•

Informacje publikowane przez Komisję lub przez organizacje międzynarodowe.

12. Wymień podstawowe etapy wydawania pozwolenia zintegrowanego (procedura praktyczna)

Pozwolenie zintegrowane - procedura praktyczna

Podstawowe etapy procedury wydawania pozwoleń zintegrowanych:

1.

wstępne

uzgodnienie

zakresu

i

stopnia

szczegółowości

wniosku'

o

wydanie

pozwolenia

zintegrowanego (faza przedwnioskowa), w tym:

a. Identyfikacja ewentualnych oddziaływań transgranicznych (obligatoryjnie);

b. ustalenie zakresu informacji, które wnioskujący chciałby wyłączyć z udostępniania opinii

publicznej (opcjonalnie);

2.

formalne złożenie wniosku oraz ewentualnie wniosku o wyłączenie z udostępniania niektórych

informacji zamieszczonych we wniosku;

3.

podanie

do

publicznej wiadomości

informacji o

przystąpieniu do

rozpatrywania

wniosku oraz

powiadomienie stron postępowania;

4.

przekazanie wniosku do rejestracji przez Ministra Środowiska, wraz z ewentualnym wnioskiem o

wszczęcie postępowania w sprawie transgranicznego oddziaływania na środowisko;

5. szczegółowa analiza wniosku wraz z ewentualnym określeniem koniecznych uzupełnień,

6. rozprawa administracyjna (fakultatywnie),

7. opracowanie i wydanie decyzji administracyjnej w sprawie pozwolenia zintegrowanego;

8.

podanie do publicznej wiadomości informacji o zamieszczeniu w publicznie dostępnym wykazie

danych o pozwoleniu;

9. przekazanie pozwolenia Ministrowi Środowiska do rejestracji.

13. Zalecane czynności w ramach rozprawy administracyjnej

Zalecane są następujące czynności w ramach rozprawy administracyjnej:

1. przygotowanie materiału do rozprawy, podjęcie decyzji ojej uczestnikach i charakterze ich udziału

2. podjęcie decyzji, czy rozprawa powinna być otwarta dla społeczeństwa, jeśli tak, to czy

przedstawiciele społeczeństwa mają prawo prezentować swoje uwagi i wnioski, czy jedynie brać

bierny udział w rozprawie

3. wezwanie uczestników (biegłych, świadków, stron) na rozprawę i doręczenie wezwali

minimum 7 dni przed jej terminem oraz ogłoszenie o rozprawie (jeżeli publiczna)

4. sprawdzenie: obecności na rozprawie oraz czy nie ma przeszkód formalnych do

przeprowadzenia rozprawy

5. prezentacja celu rozprawy (w jakiej sprawie rozprawa, jaki ma być efekt rozprawy, kto będzie

przedstawia! swoje stanowisko np. świadkowie, biegli)

6. wnioski formalne stron

7. przedstawienie zebranego materiału dowodowego

8. wysłuchanie stron (i ewentualnie opinii publicznej) co do zebranego materiału dowodowego

9. przesłuchanie świadków, biegłych itp.; każdy z uczestników ma prawo zadawać pytania

10. wysłuchanie wniosków stron (i ewentualnie opinii publicznej) co do przedstawionych

stanowisk świadków i biegłych oraz wniosków formalnych

11. podjęcie decyzji o zamknięciu lub odroczeniu rozprawy; jeżeli rozprawa ma być odroczona, należy

wyznaczyć nowy termin by uniknąć ponownego wzywania.

•

Decyzja administracyjna - pozwolenie zintegrowane

•

Przesianie decyzji Ministrowi Środowiska

•

Wyjaśnienia dla Ministra Środowiska

Minister Środowiska ma prawo zwrócić się do właściwego organu o udzielenie informacji lub udostępnienie

dodatkowych materiałów związanych z wydawaniem pozwolenia zintegrowanego.

W przypadku stwierdzenia nieprawidłowości w zakresie wydawania pozwolenia zintegrowanego może

wnioskować o stwierdzenie nieważności takiego pozwolenia.

Ministrowi przysługują wówczas prawa strony w postępowaniu administracyjnym oraz postępowaniu przed

Naczelnym Sądem Administracyjnym.

14. Pozwolenie zintegrowane - struktura typowego wniosku

Struktura wniosku -część I

i.

Część formalno-prawna

1.1. Informacje ogólne o wnioskodawcy i instalacji

1.1.1.

Status prawny

1.1.2.

Tytuł prawny do wystąpienia z wnioskiem

1.1.3.

Lokalizacja działalności

1.1.4.

Struktura organizacyjna i zatrudnienie

1.1.5.

Komórki ochrony środowiska

1.1.6.

Osoba kontaktowa

1.2. Oświadczenia

1.3. Opis struktury wniosku

1.4. Wykaz materiałów źródłowych

2. Część informacyjno - opisowa

2.1. Informacje ogólne o przedmiocie wniosku

2.1.1. Przedmiot wniosku

2.1.1.1.

Profil produkcji i usług

2.1.1.2.

Ogólna charakterystyka kondycji ekonomicznej zakładu

2.1.1

.3.

Charakter instalacji

2.1.1.4.

Rodzaje działalności (lista instalacji typu 1PPC i pomocniczych)

2.2. Charakterystyka wykorzystywanych instalacji

2.2.1. Charakterystyka instalacj i i urządzeń

2.2.1.1.

. Charakterystyka techniczna i stosowane technologie

•

syntetyczny opis instalacji i ich działania wraz ze schematami technologicznymi

•

informacje o prowadzonych procesach ze zwróceniem uwagi na te aspekty działalności,

które powoduj ą lub mogą powodować znaczące oddziaływania na środowisko wraz z:

•

wskazaniem źródeł powstawania i miejsc emisji

•

bilansem masowym

•

informacjami o rodzajach stosowanych materiałów, surowców i paliw oraz innych

substancji wykorzystywanych lub wytwarzanych przez instalację, w tym zwłaszcza o wykorzystywaniu

substancji stwarzających szczególne zagrożenie dla środowiska,

Część II - informacyjno-opisowa

2.2.1.2.

Możliwe warianty funkcjonowania instalacji i urządzeń

2.2.1.2.1.

Wariantowe możliwości wykorzystywania instalacji i urządzeń podstawowych

2.2.1.2.2.

Parametry pracy instalacji i urządzeń przy normalnej i zmniejszonej

wydajności produkcji

2.2.1.2.3.

Parametry pracy w warunkach odbiegających od normalnych

2.2.2.

Emisje

2.2.2.1.

Emisje do powietrza

2.2.2.1.1.

Emisje z podstawowych,procesów produkcyjnych

2.2.2.1.2.

Emisje z procesów pomocniczych

2.2.2.1.3.

Emisje ze zbiorników i magazynów

2.2.2.1.4.

Emisje niezorganizowane

2.2.2.2.

Zrzuty ścieków

2.2.2.2.1.

Ścieki przemysłowe

2.2.2.2.2.

Ścieki bytowe

2.2.2.2.3.

Wody z obiegów chłodzących

2.2.2.2.4.

Wody opadowe

2.2.2.3.

Gospodarka odpadami

2.2.2.3.1.

Wytwarzanie odpadów

2.2.2.3.2.

Sposoby zagospodarowania odpadów

2.2.2.4.

Emisje hałasu

2.2.2.5.

Emisje promieniowania elektromagnetycznego

2.2.2.6.

Przewidywane emisje związane z poważną awarią przemysłową

2.2.3.

Warunki poboru wody

2.2.3.1.

Wody powierzchniowe

2.2.3.2.

Wody podziemne

2.2.3.3.

Zakup wody od trzeciej strony z systemu wodociągowego

2.2.4.

Charakterystyka energetyczna

2.2.5.

Ocena stanu technicznego instalacji

2.2.6.

Ocena wypełniania wymagań Najlepszej Dostępnej Techniki

2.3. Charakterystyka oddziaływania na środowisko

2.3.1. Charakterystyka środowiska w rejonie lokalizacji instalacji

2.3.1.1.

Lokalizacja instalacji

2.3.1.2.

Ogólny opis środowiska w rejonie instalacji

2.3.1.2.1.

Główne komponenty środowiska

2.3.1.2.2.

Obszary szczególnie wrażliwe

2.3.2. Charakterystyka jakości środowiska w rejonie oddziaływania instalacji

2.32.1.

Stan jakości powietrza

2.3.2.2.

Stan jakości wód powierzchniowych

2.3.2.3.

Stan jakości wód podziemnych

2.3.2.4.

Stan jakości gleb i ziemi

2.3.2.5.

Stan klimatu akustycznego

2.3.2.6.

Poziom promieniowania elektromagnetycznego

2.3.2.7.

Ocena stanu środowiska na terenie zakładu -aspekty historyczne

2.3.3. Charakterystyka skutków oddziaływania emisji na środowisko

2.3.3.1.

Źródła istotnych emisji substancji lub energii do środowiska

2.3.3.1.1.

Źródła emisji z instalacji

2.3.3.1.2.

Inne istotne źródła emisji na terenie zakładu

2.3.3.1.3.

Inne istotne źródła emisji w sąsiedztwie zakładu

2.3.3.2.

Oddziaływania na jakość powietrza

2.3.3.2.1.

Skutki emisji z instalacji na terenach sąsiednich

2.3.3.2.2.

Skutki transgranicznego przemieszczania się zanieczyszczeń powietrza

2.3.3.3.

Oddziaływanie na wody powierzchniowe

2.3.3.3.1.

Skutki bezpośrednich zrzutów do odbiornika

2.3.3.3.2.

Skutki oddziaływania za pośrednictwem systemów kanalizacyjnych

2.3.3.3.3.

Transgraniczne przemieszczanie się zanieczyszczeń w wodzie

2.3.3.4.

Oddziaływanie na wody podziemne

2.3.3.4.1.

Skutki poboru wody

2.3.3.4.2.

Skutki wprowadzania ścieków do ziemi (w tym odcieków)

2.3.3.5.

Zmiany jakości gleb i ziemi

2.3.3.6.

Zmiany klimatu akustycznego

2.3.3.7.

Oddziaływanie na florę i faunę

2.3.3.8.

Zmiany natężenia pól elektromagnetycznych

2.3.3.9.

Potencjalne skutki poważnych awarii przemysłowych

Część II - wnioskowa

3.1. Sposoby zapobiegania i/lub ograniczania wpływu na środowisko

3.1.1. Metody ochrony środowiska wodnego

3.1.11. Metody ochrony wód powierzchniowych

3.1.1.2.

Zasady współpracy z zewnętrznymi instalacjami do oczyszczania ścieków

(opcjonalnie)

3.1.13. Metody ochrony wód podziemnych

3.1.2. Metody ochrony powietrza

3.1.3. Metody ochrony przed hałasem

3.1.4. Metody ograniczania uciążliwości gospodarki odpadami

3.1.5.

Metody ochrony przed promieniowaniem elektromagnetycznym

3.1.6.

Techniczne i organizacyjne metody ochrony środowiska jako całości

3.1.61. Metody doboru technologii bezpiecznych dla środowiska

3.1.6.2.

Metody zapewnienia efektywnej gospodarki materiałowej

3.1.6.3.

Metody zapewnienia efektywnej gospodarki energetycznej

3.1.6.4.

Metody zapewnienia bezpiecznej gospodarki substancjami szkodliwymi

3.1.6.5.

Metody zabezpieczenia środowiska przed skutkami awarii

3.1.7.

Sposoby ograniczania oddziaływań transgranicznych na środowisko

3.1.8.

Bezpieczne dla środowiska zakończenie działania instalacji i urządzeń

3.2. Wnioskowane warunki pracy instalacji

3.2.1. Dodatkowe parametry jakości środowiska

3.2.1.1.

Parametryjakości wód powierzchniowych

3.2.1.2.

Parametryjakości środowiska gruntowo-wodnego

3.2.1.3.

Parametry klimatu akustycznego

3.2.1.4.

Parametryjakości powietrza

3.2.2.

Proponowane dopuszczalne wielkości emisji

3.2.2.1.

Dopuszczalne wielkości emisji do powietrza

3.2.2.2.

Dopuszczalne wielkości emisji do wód powierzchniowych

3.2.2.3.

Dopuszczalne poziomy hałasu

3.2.2.4.

Dopuszczalne wielkości emisyjne promieniowania elektromagnetycznego

3.2.3. Ilość i rodzaje odpadów dozwolonych do wytwarzania i unieszkodliwiania

3.2.4. Gospodarka materialowo-energetyczna

3.2.4.1.

Dozwolone wielkości poboru wody

3.2.4.2.

Rodzaje i ilości wykorzystywanych surowcowi materiałów

3.2.4.3.

Dozwolone wielkości wytwarzania i konsumpcji energii

3.4. Wnioskowany zakres monitoringu i sprawozdawczość

3.4.1. Zakres monitoringu «misji

3.4.1.1.

Monitoring ścieków

3.4.1.2.

Monitoring emisji do powietrza

3.4.1.3.

Monitoring hałasu

3.4.1.4.

Ewidencja wytwarzanych, odzyskiwanych i unieszkodliwianych odpadów

3.4.1.5.

Monitoring promieniowania elektromagnetycznego

3.4.2. Zakres monitoringu procesów technologicznych

3.4.2.1.

Monitoring parametrów technicznych

3.4.2.2.

Monitoring efektywności wykorzystania zasobów

3.4.2.3.

Monitoring efektywności wykorzystania energii

3.4.3. Zakres monitoringu jakości środowiska

3.4.3.1.

Monitoring jakości powietrza

3.4.3.2.

Monitoringjakości wód powierzchniowych

3.4.3.3.

Monitoringjakości wód podziemnych

3.4.3.4.

Monitoringjakości gleb

3.4.4. Inne zakresy monitoringu

3.4.5. Zasady gromadzenia i przekazywania wyników monitoringu

3.4.6. Kryteria identyfikacji znaczących oddziaływań i zasady ustalania potrzeb w zakresie

monitoringu

Część III - warunki dodatkowe

3.5. Warunki weryfikacji i zmian treści pozwolenia

3.5.1

Proponowany termin ważności pozwolenia

3.5.2. Proponowana częstotliwość analizy wydanego pozwolenia

3.5.3. Kryteria definiowania „istotnej zmiany w działalności"

3.5.4. Kryteria dotyczące określenia „pogorszenie stanu środowiska w znacznych rozmiarach"

3.6. Uzasadnienie dla proponowanych warunków eksploatacji instalacji

3.7 Program dostosowawczy (opcjonalnie)

15.

Skutki przenoszenia zanieczyszczeń pomiędzy komponentami środowiska - wybór

najlepszej

dostępnej techniki technologii oczyszczania

•

Informacje konieczne do ustalenia zakresu i zidentyfikowania alternatywnych technik branych pod

uwagę

•

Proces sporządzania wykazu emisji powstających na skutek każdej z alternatywnych technik oraz

zasobów przez nie wykorzystywanych

•

Zastosowanie każdej z rozważanych technik wiąże się zazwyczaj z szeregiem emisji, zrzutów oraz

wykorzystywanych zasobów. Dokonywanie porównań pomiędzy rozważanymi rozwiązaniami

alternatywnymi prowadzi się poprzez obliczenia umożliwjające uwzględnienie dużej liczby

substancji zanieczyszczających (7 kategorii problemów środowiskowych: toksyczność dla

człowieka, globalne ocieplenie, toksyczność wodna, zakwaszenie, eutrofizacja, zubożenie warstwy

ozonowej oraz możliwość fotochemicznego wytwarzania ozonu.

•

Wytyczna omawia różnież ocenę wykorzystania energii oraz wytwarzanie odpadów.

•

Sposób, w jaki można porównywać różne rodzaje wpływów wywieranych na środowisko, oraz jak

użytkownik możę podjąć decyzję, co do wyboru ..technologii oczyszczania” zapewniajać najwyższy

ogólny poziom ochrony środowiskajako całości i aby w procesie ustalania BAT zostało

uwzgędnione również oszacowanie kosztów i korzyści ekonomicznych.

•

Rentowność ekonomiczna w sektorze. Zawarta w dyrektywie definicja najlepszej dostępnej

techniki posługuje się określeniem „dostępny”, zgodnie z którym uznwane za BAT są techniki „o

takim stopniu rozwoju, który pozawala na wdrożenie w danym sektorze pzremysłu, zgodnie z

istniejącymi warunkami ekonomicznymi i technicznymi”.

Metody dyskontowe

•

W działalności gospodarczej niezbędne jest uwzględnienie zmiennej wartości pieniądza w czasie:

•

Wartość przyszła odnosi się do wartości określonej kwoty, którą otrzymamy lub wypłacimy w

czasie przyszłym w ustalonym momencie w stosunku do dnia dzisiejszego

•

Wartość zaktualizowana (teraźniejsza, bieżąca) odnosi się do wartości określonej kwoty w dniu

dzisiejszym, której nie otrzymamy bądź nie wypłacimy aż do ustalonego momentu w

przyszłości

•

Przykład: odsetki złożone w lokatach kapitałowych

FV

n

=PV(l+r)

n

FV„ - wartość przyszła kapitału; PV - wartość bieżąca kapitału; r -roczna stopa procentowa

Wartość zaktualizowana netto

Gdzie:

•

NPV - wartość zaktualizowana netto (netto prezent value)

•

CF

t

- przepływy pieniężne (Cash flow)

•

l/(l+r)

1

- współczynnik dyskonta

17. Procesy i operacje produkcji amoniaku wpływające na wskaźniki emisji zanieczyszczeń

1.C02, NOx, S02 i CO - odprowadzane do atmosfery ze spalinami z reformera i

zewnętrznych kotłów parowych,

1. S02 i H2S - do atmosfery, z węzłów oczyszczania i odzysku siarki w instalacjach

półspalania wyższych węglowodorów i zgazowania węgla,

2.

duże ilości niezagospodarowanego C02 z węzła oczyszczania gazu procesowego od

C02,

3.

składniki gazu procesowego (H2, CO, CH4) - wycieki do atmosfery przez nieszczelności z

wszystkich węzłów instalacji,

4. jony ślady składników roztworu myjącego (K2C03, aktywatory, dodatki)) do wód

gruntowych z instalacji usuwania C02,

5. NH3, CH30H - do powietrza i wód gruntowych ze stacji uzdatniania kondensatów.

6. Okresowe odpady stałe powstają w efekcie zużycia materiałów eksploatacyjnych i ich

wymiany na nowe. Zużyte katalizatory stanowią główne źródło odpadów stałych.

18. Opisz technologie zalecane, jako rozwiązania BAT dla produkcji amoniaku, opisz 2 z nich

1. Ulepszony proces konwencjonalny

2. Reforming ze zredukowanym obciążeniem pieca rurowego

3. Zastosowanie prereformingu

4. Reforming z wewnętrzną wymianą ciepła

Technologie zalecane jako rozwiązania BAT

1. Ulepszony proces konwencjonalny

•

Wzrost ciśnienia reformingu do 40 bar

•

Podniesienie

temperatury

surowców

i

powietrza

procesowego

po

przegrzewaczach

do

granicy

termicznej

wytrzymałości

materiałów

konstrukcyjnych.

Pozwala

to

na

zmniejszenie

ogrzewania

pieca

i

obniżenie

temperatury

oraz

podwyższenie

ciśnienia

gazu

w

reformingu

co

przynosi

oszczędności energetyczne przy sprężaniu gazu syntezowego.

•

Zastosowanie palników z niskim poziomem emtsja NO

x

•

Wykorzystanie cicpla po dopalaczu do produkcji i przegrzewania pary wysokociśnieniowej

•

Stechiometryczny stosunek H/N w dopalaczu - wzrost wydajności

•

Nowe rozwiązania w zakresie konwersji CO pozwalające na niższy stosunek para/gaz

•

Niskoenergetyczny proces usuwania CO2

•

Nowe

rozwiązania

konstrukcyjne

konwertera

syntezy

amoniaku

umożliwiające

stosowanie

drobnoziarnistego katalizatora

•

Wykorzystanie ciepła syntezy do produkcji i przegrzewania pary wysokociśnieniowej

•

Zastosowanie wysokoefektywnych układów chłodzenia i separacji amoniaku

2. Reforming ze zredukowanym obciążenicin pieca rurowego

•

Przesunięcie procesu konwersji do dopalacza

•

Taki efekt uzyskuje się w wyniku zmniejszonego ogrzewania pieca rurowego oraz zwiększonego

strumienia powietrza podawanego do dopalacza

•

Przesunięcie części obciążenia reformingu do dopalacza zmniejsza zapotrzebowanie na gaz opałowy

i pozwala na obniżenie temperatury w komorze spalania a zatem zmniejsza emisję NO

x

•

Niższa

temperatura

pracy

rur

katalitycznych

prowadzi

również

do

wydłużenia

okresu

ich

eksploatacji. Niższa temperatura reformingu pozwala również na zmniejszenie stosunku para:gaz do

poziomu 2.8

•

Przynosi to dalsze obniżenie całkowitego zapotrzebowania ciepła oraz obniżenie wskaźników emisji

zanieczyszczeń kierowanych do wody i gleby

•

Wydajność procesu rekompensuje proces w dopalaczu (wzrost ilości powietrza)

•

Kriogeniczne

końcowe

oczyszczanie

gazu

syntezowego

-

wzrost

wydajności

i

polepszenie

warunków pracy węzła syntezy amoniaku

3. Prereforming

•

Prereformer usytuowany przed piecem rurowym jest adiabatycznym reaktorem katalitycznym, w

którym następuje częściowa konwersja metanu z parą wodną

•

Ochłodzony w wyniku endotermicznej reakcji gaz procesowy wymaga ponownego podgrzania przed

właściwym reformingiem, co realizuje się kosztem ciepła pobieranego z innych części instalacji

•

Obniżenie obciążenia właściwego pieca reformingu pociąga za sobą zmniejszenie zapotrzebowania

na gaz opałowy - efektem zastosowania prereformingu jest obniżenie całkowitego zużycia energii w

procesie wytwarzania amoniaku oraz zmniejszenie emisji NO

x

•

Technika jest możliwa do zastosowania w nowych jak i w istniejących instalacjach amoniaku

•

Zastosowanie

prereformingu

pozwala

również

na

obniżenie

stosunku

para:gaz

co

zmniejsza

zapotrzebowanie na parę wysokociśnieniową

4. Reformer ogrzewany gazem procesowym po dopalaczu

•

Koncepcja polega na podgrzewaniu mieszaniny para-gaz kierowanej do reformingu kosztem ciepła

gazu procesowego, opuszczającego dopalacz z temperaturą ok. 1000°C

•

Pozwala to na znacznie lepsze wykorzystanie ciepła tego gazu niż do wytwarzania pary w kotłach

wysokoprężnych

•

Technika ta zmniejsza lub eliminuje konieczność ogrzewania rur katalitycznych gazami spalinowymi

•

Dopalanie należy realizować przy udziale tlenu lub wzbogacanego powietrza dla zrównoważenia

niedostatku ciepła zużywanego w reformingu

•

Emisja NO

x

, emitowanych już tylko z podgrzewaczy surowców spada o około 50% w porównaniu

do konwencjonalnego reformingu

•

Koncepcja taka może być zrealizowana w skali do 1800 t/d

•

Dwie wytwórnie o takiej zdolności produkcyjnej są aktualnie w budowie a w oparciu o taki proces

zbudowano dotąd 3 instalacje o zdolności produkcyjnej około 500 Mg/dobę

19.

Wymień

zalecane

modyfikacje

technologiczne

istniejących

instalacji

produkcji

amoniaku

zbliżające technologie do

BAT, opisz 2 z nich

Palniki z niskim poziomem emisji NO

x

:

Zmiana

konstrukcji

palników

prowadzi

do

obniżenia

maksymalnej

temperatury

w

wierzchołku

płomienia spalanego gazu. Obniżenie temperatury uzyskuje się przez wielostopniowe doprowadzenie

tlenu lub/oraz gazu do strefy spalania i przez zmianę geometrii komory spalania. Zarówno najwyższa

temperatura płomienia jak i czas

przebywania gazu

w strefie

najwyższych temperatur komory

spalania mają wpływ na ilość powstających NO*

Instalacja Clausa do odzysku siarki:

Koncepcja polega na wykorzystaniu klasycznej technologii odzysku siarki z gazów zawierających

H2S metodą Clausa przy produkcji amoniaku z zastosowaniem półspalania ciężkich węglowodorów.

Oczyszczanie kondensatu procesowego:

Chłodzenie gazu po konwersji CO, zawierającego namiarową parę wodną, prowadzi do wydzielenia

kondensatu

procesowego,

zanieczyszczonego

amoniakiem,

metanolem

i

innymi

zanieczyszczeniami.

Chłodzenie

strumienia

CO2

odprowadzanego

z

regeneratora

wraz

z

parą

wodną

powoduje

wydzielanie dużej ilości kondensatu.

Ciśnieniowe

odgazowanie

kondensatów

parą

procesową

pozwala

na

odprowadzenie

wszystkich

lotnych

zanieczyszczeń

do

strumienia

gazu

procesowego

i

na

wykorzystanie

oczyszczonego

kondensatu do zasilania kotłów parowych po uzdatnieniu w stacji preparowania wody kotłowi

Zastosowanie tej techniki może przynieść nawet całkowitą eliminację odprowadzania kondensató\

do środowiska.

Odzysk metali i zagospodarowanie zużytych katalizatorów:

Jest to koncepcja z zakresu zarządzania środowiskowego - obecnie występuje na rynku wiele firm

zajmujących się skupem i odzyskiem metali z zużytych katalizatorów.

Niskotemperaturowe odsiarczanie gazu:

Nowe katalizatory odsiarczania pracujące w temperaturze niższej niż katalizatory konwencjonalne

Zmodernizowany system wymywania CO2:

CO2 powstający w wyniku reformingu i konwersji CO jest zwykle usuwany z gazu metodami

mokrymi, z których najpopularniejszą jest metoda Benfielda, z zastosowaniem roztworu węglanu

potasu, aktywowanego dwuetanoloaminą (DEA).

Proces zużywa znaczne ilości ciepła potrzebnego do regeneracji roztworu oraz energii elektrycznej

dla utrzymania cyrkulacji roztworu pomiędzy absorberem i regeneratorem.

Poprawę wskaźników energetycznych przynosi wymiana roztworu węglanowego na roztwory nowej

generacji.

20.

Instalacje syntezy amoniaku - trendy rozwojowe

Technologie zalecane jako rozwiązania BAT

1. Ulepszony proces konwencjonalny

2. Reforming ze zredukowanym obciążeniem pieca rurowego

3. Zastosowanie prereformingu

4. Reforming z wewnętrzną wymianą ciepła

Zalecane modyfikacje technologiczne istniejących instalacji zbliżające technologie do BAT

•

Palniki z niskim poziomem emisji NO*:

Zmiana

konstrukcji

palników

prowadzi

do

obniżenia

maksymalnej

temperatury

w

wierzchołku

płomienia spalanego gazu. Obniżenie temperatury uzyskuje się przez wielostopniowe doprowadzenie

tlenu lub/oraz gazu do strefy spalania i przez zmianę geometrii komory spalania. Zarówno najwyższa

temperatura

płomienia

jak i

czas

przebywania gazu

w strefie

najwyższych temperatur komory

spalania mają wpływ na ilość powstających NO

x

•

Instalacja Clausa do odzysku siarki:

Koncepcja polega na wykorzystaniu klasycznej technologii odzysku siarki z gazów zawierających

H

2

S metodą Clausa przy produkcji amoniaku z zastosowaniem półspalania ciężkich węglowodorów.

•

Oczyszczanie kondensatu procesowego:

Chłodzenie gazu po konwersji CO, zawierającego namiarową parę wodną, prowadzi do wydzielenia

kondensatu

procesowego,

zanieczyszczonego

amoniakiem,

metanolem

i

innymi

zanieczyszczeniami.

Chłodzenie

strumienia

C0

2

odprowadzanego

z

regeneratora

wraz

z

parą

wodną

powoduje

wydzielanie dużej ilości kondensatu.

Ciśnieniowe

odgazowanie

kondensatów

parą

procesową

pozwala

na

odprowadzenie

wszystkich

lotnych

zanieczyszczeń

do

strumienia

gazu

procesowego

i

na

wykorzystanie

oczyszczonego

kondensatu do zasilania kotłów parowych po uzdatnieniu w stacji preparowania wody kotłowej.

Zastosowanie tej techniki może przynieść nawet całkowitą eliminację odprowadzania kondensatów

do środowiska.

•

Odzysk metali i zagospodarowanie zużytych katalizatorów:

Jest to koncepcja z zakresu zarządzania środowiskowego - obecnie występuje na rynku wiele firm

zajmujących się skupem i odzyskiem metali z zużytych katalizatorów.

•

Niskotemperaturowe odsiarczanie gazu:

Nowe katalizatory odsiarczania pracujące w temperaturze niższej niż katalizatory konwencjonalne

Zmodernizowany system wymywania C0

2

:

CO2 powstający w wyniku reformingu i konwersji CO jest zwykle usuwany z gazu metodami

mokrymi, z których najpopularniejszą jest metoda Benfielda, z zastosowaniem roztworu węglanu

potasu, aktywowanego dwuetanoloaminą (DEA).

Proces zużywa znaczne ilości ciepła potrzebnego do regeneracji roztworu oraz energii elektrycznej

dla utrzymania cyrkulacji roztworu pomiędzy absorberem i regeneratorem.

Poprawę wskaźników energetycznych przynosi wymiana roztworu węglanowego na roztwory nowej

generacji.

21. Najlepsza dostępna technika dla produkcji dwutlenku tytanu

W czystej postaci dwutlenek tytanu jest bezbarwnym, krystalicznym ciałem stałym, nielotnym, niepalnym

1 nietoksycznym. Wykazuje się wysoką stabilnością chemiczną i termiczną.

Dwutlenek tytanu jest polimorfiezny i występuje w naturze w 3 formach krystalograficznych, ale tylko

anataz i rutyl mają znaczenie praktyczne.

Ti02 jako pigment do:

•

produkcji papieru,

•

żywności (jako barwnik pod skrótem El 71)- ze względu na b. niską toksyczność,

•

tworzyw sztucznych,

•

kosmetyków i farmaceutyków.

Metoda siarczanowa umożliwia wytwarzanie obu odmian: anatazu i rutylu oraz półproduktów do produkcji

ultradrobnego

dwutlenku

tytanu.

Niestety

obarczona

jest

większą

ilością

odpadów,

przez

co

bardziej

oddziałuje na środowisko, a sam pigment ma nieco niższąjasność.

2 części:

1. czarna

FeTi0

3

+ 2H

2

S0

4

= Ti0*S0

4

+ FeS0

4

+ 2H

2

0

Ti0*S0

4

+ (n+l)H

2

0 = Ti0

2

*nH

2

0 + H2SO4

2. biała

Rodzaje odpadów powstających w instalacjach wykorzystujących tę metodę:

•

Odpady stałe - nierozpuszczalne pozostałości rudy nie rozłożone przez kwas siarkowy; krystaliczny

siarczan żelazawy (FeS04*7H20),

•

Odpady mocnych kwasów - więcej niż 0,5% wolnego kwasu siarkowego;

•

Odpady

utylizacyjne

-

sole

filtracyjne,

osady

ściekowe

i

odpady

ciekłe

powstające

podczas

utylizacji;

•

Odpady słabych kwasów - wody płuczne, wody chłodzące, kondensaty oraz osady i odpady ciekłe,

zawierające 0,5 %, łub mniej, wolnego kwasu siarkowego;

•

Odpady zneutralizowane - każdy płyn o wartości pH większej niż 5,5, zawierający tylko śladowe

ilości metali ciężkich(ppm)

•

Pył - rudy i pigmentu;

•

dwutlenek i tritlenek siarki - uwalniany w różnych etapach produkcji

Bat dla tej metody: mała wilgotność rudy, złom żelazowy musi być wolny od brudu, tłuszczów i innych

zanieczyszczeń, do filtracji system oddzielania kwasów mocnych i słabych.

Zagospodarowanie odpadów:

•

Siarczan żelazawy - półprodukt do produkcji koagulantów do oczyszczania ścieków i wody, do

produkcji pigmentów żelazowych lub jako środek redukujący jony Cr

,+

w przemyśle cementowym.

•

Odpadowy kwas siarkowy jest zatężany i recyrkulowany do procesu produkcji bieli tytanowej lub

wykorzystywany do produkcji kwasu fosforowego.

Metoda chlorkowa: umożliwia produkcję wyłącznie gatunków rutylowych. Mniej obciąża środowisko, ale

towarzyszy jej zagrożenie niekontrolowanej emisji gazowego chloru do otoczenia.

2Fe0Ti0

2

+ 3C + 7C1

2

-» TiCL, + 2FeCl

3

+ 3C0

2

TiCl

4

+ 0

2

-> Ti0

2

+ Cl

2

Rodzaje odpadów powstających w instalacjach wykorzystujących tę metodę:

•

Odpady stałe - nierozpuszczalne pozostałości nie strącone przez chlorowanie; chlorki metalu i

wodorotlenki metalu, pozostałości koksu;

•

Odpady mocnych kwasów - więcej niż 0,5% wolnego kwasu solnego;

•

Odpady utylizacyjne - sole filtracyjne, osady ściekowe i odpady ciekłe powstające podczas

utylizacji;

•

Odpady słabych kwasów - wody pluczne, wody chłodzące, kondensaty oraz osady i odpady ciekłe,

zawierające 0,5 %, lub mniej, wolnego kwasu solnego;

•

Odpady zneutralizowane - każdy płyn o wartości pH większej niż 5,5, zawierający tylko śladowe

ilości metali ciężkich(ppm)

•

Pyl - rudy, koksu i pigmentu;

•

chlor uwalniany w etapach produkcji

22. Najlepsza dostępna technika w produkcji fosforanów nieorganicznych (detergentowych,

paszowych)

Proces otrzymania fosforanów nieorganicznych obejmuje następujące etapy:

a) Rozpuszczeni fosforytu do kwasu fosforowego

Najczęściej do roztwarzania fosforytu stosuje się kwas siarkowy.

CaioF

2

(P0

4

)6 + IOH2SO4 + 10mH

2

0 = 6H3PO4 + lOCa S0

4

• mH

2

0 + 2HF

Ekstrakcja kwasu fosforowego z fosforytów kwasem siarkowym ma tę wyższość nad ekstrakcją

kwasem solnym czy azotowym, że jon wapniowy jest usuwany z roztworu w postaci trudno

rozpuszczalnego siarczanu wapniowego. Otrzymywany kwas fosforowy jest wówczas

stosunkowo czysty.

b)

Oczyszczenie kwasu fosforowego do wymaganego stopnia czystości w zależności od końcowego

zastosowania ( nawozy, pasza dla zwierząt, detergenty lub przemysł spożywczy).

Kwas fosforowy otrzymywany przez rozłożenie fosforytów kwasem siarkowym zawiera znaczne

ilości domieszek, w szczególności związków fluoru i siarczanów. Kwas fosforowy oczyszczany

jest m.in. ekstrakcja rozpuszczalnikowa lub metoda termiczna, odsiarczanie

c)

Neutralizacja kwasu fosforowego jonami sodu, wapnia, amonu lub innymi jonami w celu

otrzymania wymaganego rodzaju fosforanu nieorganicznego (np. STPP - trójpolifosforan sodu,

DCP - fosforan dwuwapniowy)

d)

Odwodnienie, suszenie, prażenie lub inne końcowe obróbki w celu uzyskania wymaganej formy

fosforanu (np. w postaci proszku)

23. Najlepsza dostępna technika w produkcji nawozów NPK (z użyciem kwasów fosforowego i

siarkowego)

Nawozy

wieloskładnikowe

wytwarzane

na

bazie

EKF

(ekstrakcyjnego

kwasu

fosforowego)

są

ważnymi

produktami

o

wysokiej

zawartości

składników

nawozowych.

Do

procesu

wytwarzania

ekstrakcyjnego

kwasu fosforowego używa się surowców fosforowych pochodzenia mineralnego oraz kwasu siarkowego.

Używane surowce zawierają na ogół pewne ilości zanieczyszczeń. Tymi zanieczyszczeniami mogą być

metale ciężkie i związki fluoru zawarte w fosforytach oraz metale ciężkie w kwasie siarkowym pochodzenia

metalurgicznego.

Niekiedy

także

w

surowcach

mogą

występować

inne

zanieczyszczenia,

np.

zanieczyszczenia

organiczne

w

kwasie

siarkowym

odpadowym

z

produkcji

substancji

organicznych.

Według draftu BREF-su nawozowego za BAT przy produkcji nawozów wieloskładnikowych na bazie EKF

uważa się:

(f

5,

użycie surowca fosforowego o niskiej zawartości zanieczyszczeń,

i£

>

użycie surowca fosforowego o wysokiej zawartości P205,

(P minimalną emisję pyłów z sekcji chłodzenia produktu (polecane chłodziarki plytow'e),

maksymalna emisja pyłów z tego węzła nie powinna przekroczyć lOg/tonę produktu,

& stosowanie skruberów jako urządzeń do redukcji emisji związków chemicznych fluoru i chloru (do

wartości poniżej 5 mg F-/m3 i 30 mg Cl-/m3),

& optymalizację zużycia wody dom węzła absorpcji zanieczyszczeń,

& oczyszczanie ścieków lub wód procesowych.

Z przedstawionego wykazu wynika, że definiując pojęcie BAT dla procesu wytwarzania

wieloskładnikowych nawozów fosforowych nie podaje się zaleceń dotyczących konkretnych

rozwiązań lecz tylko wymagania ogólne dotyczące surowców oraz podaje się zalecenia

dotyczące wielkości emisji.

24. Najlepsza dostępna technika w produkcji sody amoniakalnej

Podczas formułowania wniosków w sprawie BAT dla produkcji sody amoniakalnej za pomocą procesu

Solvaya, rozpoznano następujące głów'ne zagadnienia środowiskowe dla sektora:

•

ograniczona wydajność materiałowa procesu Solvaya z powodu trudnych do opanowania ograniczeń

równowag chemicznych, z czym wiąże się bezpośredni oddziaływanie produkcji sody amoniakalnej

na środowisko

wpływ jakości używanych surowców (w tym zawartości metali ciężkich), zwłaszcza wapienia, na

ogólne oddziaływanie produkcji sody amoniakalnej na środowisko

•

stosunkowo duża objętość ścieków wyprowadzanych z procesu do środowiska wodnego

ładunek zawieszonych cząstek stałych w ściekach, w tym metali ciężkich pochodzących z surowców,

oraz ograniczone możliwości oddzielenia ich od ścieków we wszystkich zakładach produkujących

sodę amoniakalną.

Wyciągnięto 13 wniosków w sprawie BAT dla instalacji sody amoniakalnej w UE-25 bazujących na

procesie Solvaya, a poniżej znajdują się przykłady przyjętych wniosków w sprawie BAT:

BAT 2

Całkowite zużycie wapienia na wlocie instalacji wynosi w granicach 1,1 - 1,5 tony na tonę sody

amoniakalnej, choć w przypadku zakładów, w których nie jest dostępny dobrej jakości wapień może być

uzasadnione zużycie wynoszące do 1,8 tony wapienia na tonę wyprodukowanej sody amoniakalnej.

BAT 3

Wybór wapienia o odpowiedniej jakości, w tym:

•

wysokiej zawartości CaCC>3, najlepiej w przedziale 95 - 99 %

odpowiedniej charakterystyce fizycznej wapienia wymaganej w procesie

ograniczonej zawartości metali ciężkich (As, Cd, Cr, Cu, Hg, Ni, Pb i Zn) w kupowanym wapieniu

lub w wapieniu z aktualnie eksploatowanego własnego złoża.

BAT 5

Zoptymalizowana praca instalacji sody amoniakalnej, tak aby utrzymać emisje CO2 z procesu w granicach

0,2 - 0,4 tony 100% CO2 na tonę wyprodukowanej sody amoniakalnej

BAT 10

Odnośnie do wpływu ścieków odprowadzanych z produkcji sody amoniakalnej do środowiska wodnego:

A. Gdy ostateczny zrzut jest dokonywany do środowiska morskiego:

- zapewnić rozproszenie cząstek stałych nie dopuszczając do zlokalizowanego odkładania się osadzonych

części stałych,

- ograniczyć do minimum ilość wyprowadzanych metali ciężkich stosując dobór materiałów wsadowych.

B. Gdy ostateczny zrzut dokonywany jest do zbiornika wody słodkiej:

-ograniczyć do minimum emisję metali ciężkich

-ograniczyć do minimum ilość zawieszonych substancji stałych

25. Najlepsza dostępna technika w produkcji azotanu amonu i wapnia

Azotan amonu jest substancją chemiczną o dużym znaczeniu praktycznym. Zdecydowana większość

jego produkcji jest wykorzystywana do celów nawozowych. Azotan amonu posiada wady, z których

najistotniejszymi są skłonność do zbrylania oraz skłonność do wybuchowego rozkładu. Z tej ostatniej

własności azotanu amonu wynika drugi sposób wykorzystania azotanu amonu - jako składnika materiałów

wybuchowych.

Produkcja

saletry

amonowej

i

innych

nawozów

saletrzanych

odbywa

się

poprzez

neutralizację

amoniaku

kwasem

azotowym,

a

następnie

zatężenie

roztworu

do

stopu

azotanu

amonowego i jego granulację. Poszczególne etapy to: neutralizacja, odparowanie, granulacja (wieżowa lub

mechaniczna).

BAT dla produkcji azotanu amonu to:

•

optymalizacja pracy sekcji neutralizacji pozwalająca na lepsze wykorzystanie energii,

• kontrola

pH

uzyskiwanego roztworu NH4NO3,

•

redukcja emisji do fazy gazowej zarówno z procesu wytwarzania nawozów jak i magazynowania

surowców,

•

zawracanie wody procesowej i pary procesowej do procesu, w celu odzysku ciepła, a nawet zimna w

zintegrowanym procesie wytwarzania nawozów.

W procesie są także emitowane zanieczyszczenia do atmosfery i do wód powierzchniowych. Są to pyły

azotanu amonu, pyły innych produktów, pyły stosowanych dodatków, amoniak, para wodna i tlenki azotu.

Spośród nich istotne znaczenie (ze względu na ilość i sposób oddziaływania) mają pyły produktów oraz

amoniak.

Zanieczyszczeniami

emitowanymi

do

wód

powierzchniowych

są

również

amoniak

i

azotan

amonu.

W

ramach

prawidłowego

nadzoru

nad

pracą

wytwórni

pow'inny

być

prowadzone

pomiary

zawartości tych dwóch rodzajów zanieczyszczeń w strumieniach wylotowych z instalacji (gazy wylotowe i

ścieki). Odpady z okresów nieprawidłowej pracy instalacji powinny być na bieżąco utylizowane (produkt o

niewłaściwym składzie) lub sprzedawane jako produkt o niższej jakości.

Azotan wapnia jest wysoko cenionym nawozem azotowym, ale jego znaczenie przy prowadzeniu

upraw wielkotowarowych jest niewielkie. Wynika to z niskiej zawartości azotu w nawozie, a także z jego

bardzo

wysokiej

higroskopijności.

Surowcami

stosowanymi

do

produkcji

są

kwas

azotowy

i

kamień

wapienny

w

postaci

kawałków.

Powstający

dwutlenek

węgla

jest

usuwany

za

pomocą

wentylatora

wyciągowego

i

wyrzucany

poprzez

emitor.

Wysoka

czystość

surowca

(kamienia

wapiennego)

zapewnia

niską emisję NOx. Oprócz dwutlenku węgla emitowana jest niewielka ilość tlenków azotu i kwasu

azotowego. Produkcja azotanu wapnia jest niskoodpadowa.

W sumie to nie ma konkretnego BATu dla azotanu wapnia, ale można naściemniać to co zwykle:

ograniczenie

emisji

NO

x

(dobór

odpowiedniej

temperatury),

recyrkulacja

wszystkiego

co

się

da,

minimalizacja pylenia kamienia wapiennego podczas transportu i obróbki... Dodatkowo azotan amonu też

może powstawać jako produkt uboczny przy wytwarzaniu nawozów NPK, więc można wymienić kilka BAT

dotyczących produkcji tychże nawozów, np.: ograniczenie pylenia, usuwanie pyłów (cyklony), oczyszczanie

powietrza (absorpcja na mokro i sucho, skrubery). Jak ktoś zdał Zarządzanie to tutaj tym bardziej coś

wymyśli, bo wiecznie chodzi o to samo ;p

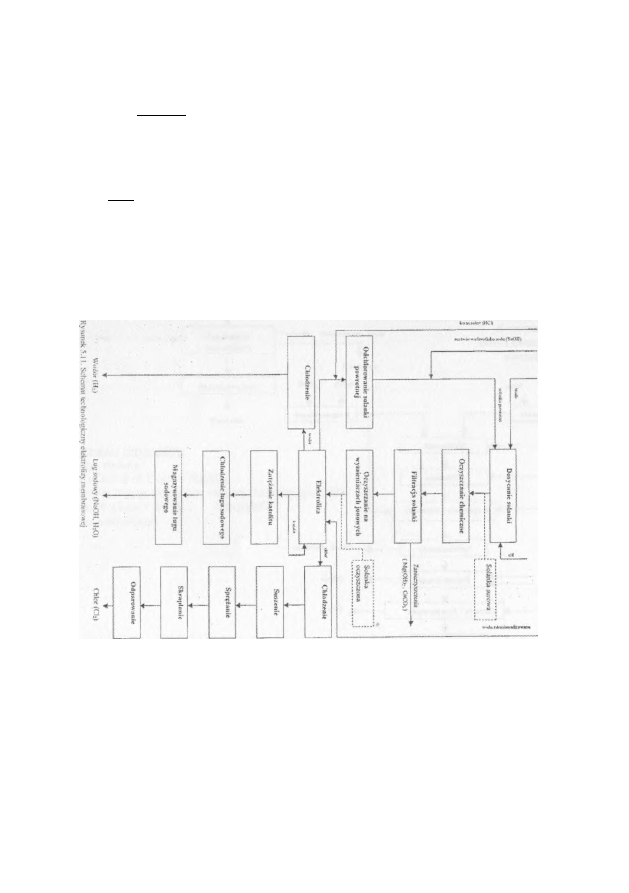

26. Najlepsza dostępna technika w produkcji chloru

Technologiami stosowanymi w procesie produkcji chloru i wodorotlenku sodu są elektroliza rtęciowa,

przeponowa

oraz

membranowa,

głównie

z

zastosowaniem

chlorku

sodu

jako

surowca

lub

chlorku

potasu. Inne procesy elektrochemiczne, w których produkowany jest chlor, obejmują elektrolizę kwasu

solnego oraz elektrolizę stopionego chlorku metalu alkalicznego lub stopionych chlorków' metali ziem

alkalicznych, w których chlor jest produktem ubocznym.

Elektroliza membranowa. W procesie tym anoda i katoda są oddzielone przez nieprzepuszczającą

wody, lecz przewodzącą uwodnione jony membranę. Solanka przepływa przez przestrzeń anodową, w

której jony chlorkowe są utleniane do chloru gazowego. Uwodnione jony sodu migrują przez membranę

do przestrzeni katodowej, przez którą przepływa roztwór wodorotlenku sodu. Woda odmineralizowana

dodawana do obiegu katolitu jest zużywana w procesie produkcji, gdzie tworzy się wodór gazowy oraz

jony wodorotlenowe. Jony sodu oraz jony wodorotlenowe wspólnie tworzą ług sodowy, który zazwyczaj

doprowadzany jest do stężenia 32-35% poprzez recyrkulowanie roztworu przed jego odprowadzeniem z

elektrolizera. Membrana zapobiega migracji jonów chlorkowych z przestrzeni anodowej do katodowej w

związku, z czym wyprodukowany roztwór wodorotlenku sodu nie zawiera soli. Zubożona solanka jest

odprowadzana z przestrzeni anodowej i ponownie nasycana solą.

Materiałem katodowym stosowanym w elektrolizerach membranowych jest stal nierdzewna lub nikiel.

Katody są najczęściej pokrywane powłoką aktywną (katalizatorem procesu wydzielania wodoru), który

jest bardziej stabilny niż podłoże i który zwiększa pole powierzchni oraz obniża nadpotencjał procesu

wydzielania

wodoru.

Stosowane

na

powłoki

materiały

obejmują

Ni-S,

Ni-Al

poddawane

procesowi

wyługowywania glinu celem uzyskania silnie rozwiniętej powierzchni (nikiel Raneya) oraz Ni-NiO, jak

również mieszanki niklu i metali z grupy platynowców lub metali przejściowych.

Jako anody stosowane są jedynie aktywowane elektrody tytanowe z powłoką typu Ru02-Ti02 lub

Ru02-Ir02-Ti02.

Membrany

stosowane

w

przemyśle

chloro-alkalicznym

są

zwykle

wykonane

z

polimerów, tak zwanych perfluorowanych. Mogą one mieć od jednej do trzech warstw, zazwyczaj dwie.

Jedna z nich składa się z perliuorowanego polimeru (pochodnych teflonu) z podstawionymi grupami

karboksylowymi

i

jest

zwrócona

w

stronę

katody.

Aby

zapewnić

odpowiednią

wytrzymałość

mechaniczną membrany, jest ona zwykle wzmacniana włóknami PTFE. Membrany muszą pozostawać

trwale i stabilne, pomimo że z jednej strony są wystawiane na działanie chloru, natomiast z drugiej -

stężonego roztworu wodorotlenku sodu.

Ekonomiczna trwałość membran stosowanych w przemyśle chloro-alkalicznym wynosi ok. trzech lat.

Korzystne cechy clektrolizerów membranowych w stosunku do rtęciowych i przeponowycli to:

- działanie przy niższym napięciu zaciskowym niż elektrolizery rtęciowe,

-

możliwość

dokonywania

zmian

obciążenia

prądowego

w

cyklu

dobowym

umożliwiające

pełne

wykorzystanie tańszej taryfy nocnej,

- wyższa czystość ługu sodowego niż ług wytwarzany w elektrolizerach diafragmowych,

- niższe zużycie energii elektrycznej niż w metodzie rtęciowej i diafragmowej i niższe zużycie energii w

postaci pary niż w metodzie diafragmowej,

- zdecydowanie mniejsze zagrożenie dla środowiska niż w metodzie rtęciowej i diafragmowej.

27. Najlepsza dostępna technika w produkcji kwasu azotowego

Jako najlepszą dostępną technikę (BAT) dla instalacji kwasu azotowego (V) spełnia technologia

wytwarzania kwasu azotowego metodą dwuciśnieniową.

- zdolność produkcyjna

>500t HN03/doba

- proces dwuciśnicniowy :

utlenianie amoniaku

3,5-5,5atm.

absorpcja NOx

9 - 1 5 atm.

- stężenie N()x w gazach resztkowych

<200 ppm obj.

- stężenie kwasu azotowego

>60%

- wskaźniki zużycia na 1 t produkowanego HN03:

amoniak

<286 kg

katalizator

Pd-Rh

<50

mg

energia

elektryczna

<20

kWh

woda chłodząca <160 m3

- komputerowy system sterowania i kontroli procesu

Jako najlepsze dostępne techniki (BAT) w procesie produkcji kwasu azotowego dla ograniczenia emisji

tlenków azotu zalecane są:

- Wysokowydąjna (rozszerzona) absorpcja;

- selektywna redukcja katalityczna.

Przy projektowaniu nowej instalacji kwasu azotowego główny problem stanowi emisja NOx do atmosfery i

odzysk

energii.

Optymalizacja

pomiędzy

nakładami

inwestycyjnymi

a

kosztami

eksploatacji,

przy

uwzględnieniu dopuszczalnej emisji 100 ppm obj. NOx winna być oparta na następujących przesłankach:

- procesy jednociśnieniowe prowadzone pod wysokim ciśnieniem posiadające wysokosprawną absorpcję nie

wymagają dodatkowych rozwiązań ograniczających emisję.

-

procesy

dwuciśnieniowe

z

wysokociśnieniową

absorpcją

nie

wymagają

stosowania

technologii

ograniczających emisję NOx.

-

Procesy

jednociśnieniowe

prowadzone

pod

średnim

ciśnieniem

wymagają

stosowania

rozwiązań

ograniczających emisję.

Jako standardy BAT zaleca się wydajniejszą ( ciśnieniową ) absorpcję oraz metodę SCR.

Standardy BAT obejmują także problem emisji podtlenku azotu (N20). Obniżenie emisji N20 można

uzyskać

stosując

metodę

NSCR

lub

specjalne

rozwiązania

komory

rozkładu

N20

zintegrowanej

z

utleniaczem. Te rozwiązania nie mogą być stosowane w instalacjach istniejących. Wydaje się, że problem

zmniejszenia emisji N20 z instalacji kwasu azotowego zostanie rozwiązany i upowszechniony najwcześniej

za 5- 10 lat.

Selektywna

redukcja

katalityczna

(SCR)

-

polega

na

redukcji

tlenków

azotu

amoniakiem

w

temperaturze

ok.

300

-

4000C

w

obecności

katalizatora,

skuteczność

metody

przekracza

90%.

Katalizatorami w metodzie SCR są najczęściej; platynowce, zwłaszcza Pt, Rh, Pd, oraz tlenki metali

przejściowych. Wysokowydąjna (rozszerzona) absorpcja w wodzie - jest to rozszerzenie procesu absorpcji

realizowanego

dla

potrzeb

kwasu

azotowego.

Przy

zastosowaniu

absorpcji

wysokociśnieniowej

można

osiągnąć zawartość NOx mniejszą niż 100 ppm obj.

28. Najlepsza dostępna technika w dla produkcji pigmentów nieorganicznych

1. klasyfikacją pigmentów

a) białe - siarczan baru, tlenek cynku, litopon

(mieszanka siarczanu baru i siarczku cynku)

b) kolorowe - tlenki żelaza, kompleksowe

pigmenty nieorganiczne CIC

c) czarne - czerń żelazowa itp.

d) do magazynowania danych magnetycznych -

tlenki żelaza

e) inhibitujące korozję - fosforanowe, boranowe,

chromianowe

f) interferencyjne - na bazie Ti02

g) przeźroczyste - błękit kobaltowy

h) fosforyzujące - siarczki metali ziem

alkalicznych

i) wypełniacze - węglan wapnia

2. najważniejsze pigmenty

a) tlenkowe pigmenty żelazowa

b) chromowe

c) ołowiowe

d) cynkowe

3. zastosowanie pigmentów

e) kadmowe

f) kompleksowe pigmenty nieorganiczne np.

żółcień chromowo-antymonowa (Ti,Cr,Sb)02

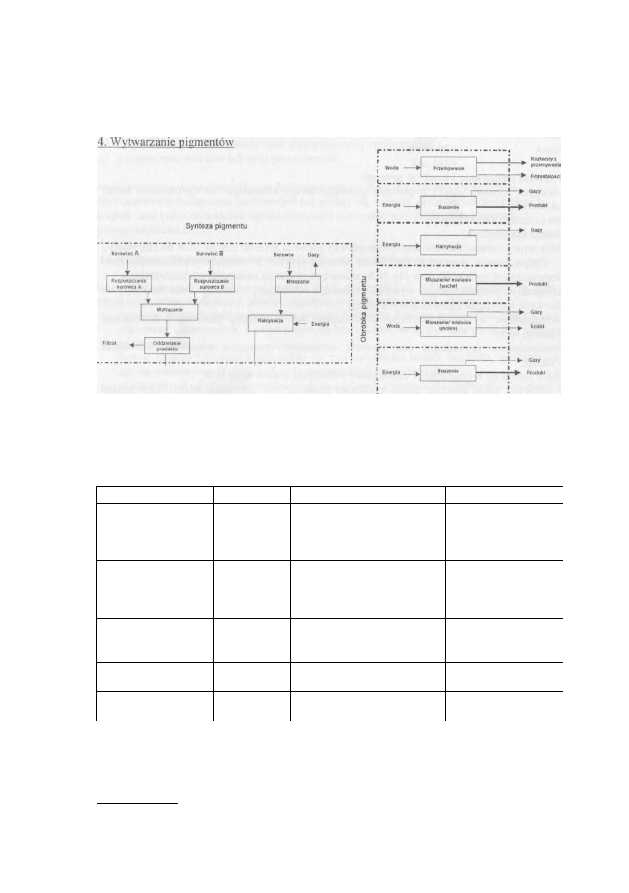

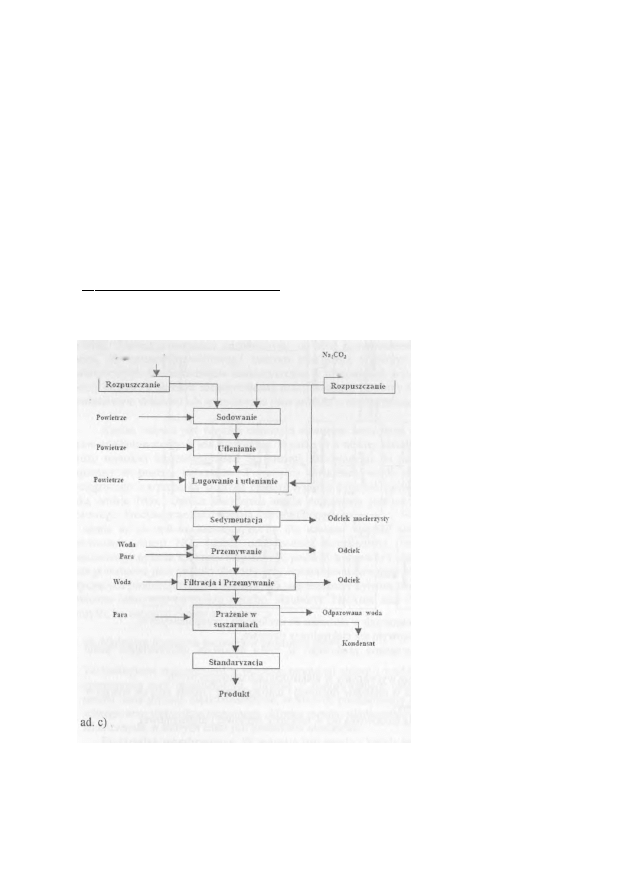

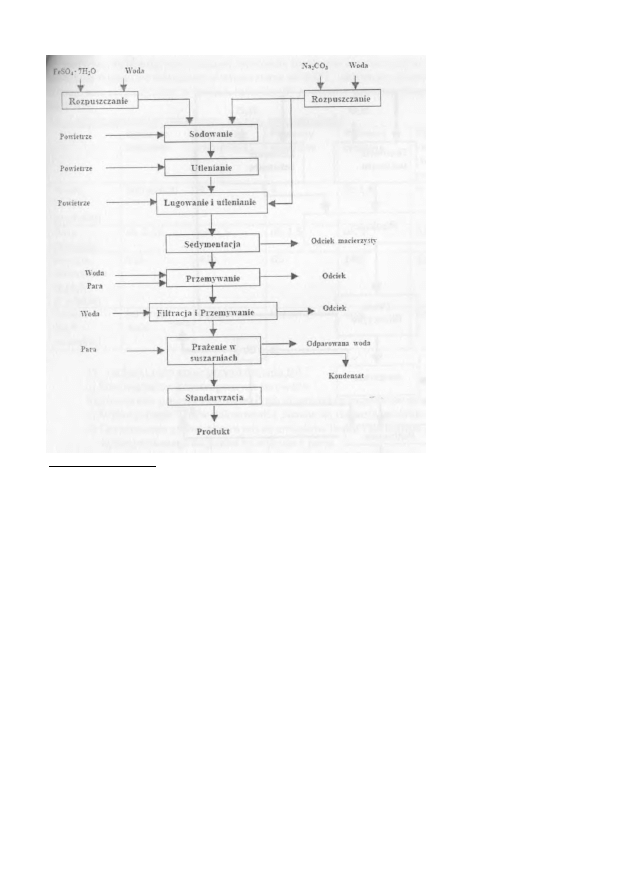

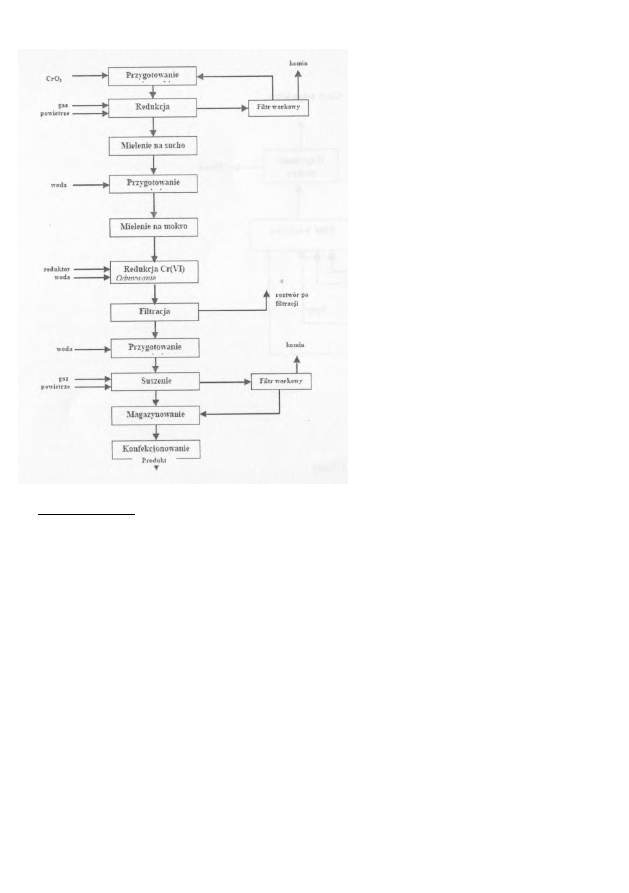

a)Tlenkowe