1

1. Definicja procesów jednostkowych.

Procesy jednostkowe:

* są to te czynności jednostkowe, z którymi związane jest zachodzenie reakcji chemicznych

* (ang. Unit Process) jest to wyodrębniony zespół przemian fizycznych i chemicznych materii,

charekterystych ze względu na zachodzacą reakcję chemiczna

2. Definicja operacji jednostkowych, podział z punktu widzenia istoty operacji.

Operacje jednostkowe:

* są to te czynności jednostkowe, które polegają na zachodzeniu przemian fizycznych

* (ang. unit operation) jest to wyodrębniony zespół fizycznych przemian materii (bez reakcji chemicznej),

charakterystyczny ze względu na ich skutek

* całokształt procesów fizycznych i fizykochemicznych zachodzących w wyodrębnionej części aparatury

chemicznej ciągu technologicznego (np. wieży absorpcyjnej, komorach pyłowych, wyparce)

* dzieli się je na:

- dyfuzyjne (wymiana masy)

- mechaniczne

- cieplne (wymiana ciepła)

- hydromechaniczne – flotacja

Zaprojektowanie operacji jednostkowych wymaga uwzględnienia bilansów – materiałowego i

energetycznego, stanu równowagi osiąganej przez układ oraz parametrów wpływajacych na przebieg

operacji jednostkowych, których odpowiednie zmiany mają doprowadzid do uzyskania stanu –

równowagi.

3.

Przykłady operacji jednostkowych i procesów jednostkowych

*oczyszczanie gazu przez absorpcję szkodliwych domieszek w wodzie możemy zaliczyd do operacji

jednostkowych, mimo że absorpcji mogą towarzyszyd reakcje chemiczne. Celem jest tu bowiem fizyczne

oddzielenie zanieczyszczeo a nie prowadzenie tych chemicznych reakcji i otrzymywanie produktów

* absorpcja dwutlenku węgla w solance nasyconej amoniakiem jest procesem jednostkowym. Jest to

jeden z ważnych procesów jednostkowych w metodzie Solvaya otrzymywania sody amoniakalnej. Celem

tej czynności jest otrzymywanie kwaśnego węglanu amonu NH

4

HCO

3

i to ten cel sprawia, że nie

zaliczamy jej do operacji jednostkowych, mimo, że udział zjawisk fizycznych jest tu znaczny.

PROCESY

− spalanie i utlenianie w wysokich temperaturach

− zgazowanie

− reakcje gazowe bez udziału kontaktu

− reakcje gazowe kontaktowe

− reakcje między gazami i cieczami

− zobojętnianie

− podwójna wymiana w roztworach

− podwójna wymiana między fazą stałą i ciekłą

− wymiana jonowa

− prażenie i wypalanie

− redukcja w wysokich temperaturach

− elektroliza

− procesy elektrotermiczne

OPERACJE

2) Przepływ płynów.

2

3) Sedymentacja

4) Filtracja

5) Rozdrabnianie ciał stałych

6) Mieszanie

7) Przewodzenie ciepła

8) Promieniowanie cieplne

9) Ogrzewanie i chłodzenie

10) Wrzenie i kondensacja

11) Przenikanie masy

12) Destylacja

13) Rektyfikacja

14) Absorpcja

15) Ekstrakcja

16)

Suszenie

1. Definicja i elementy składowe chemicznego procesu produkcyjnego

Jest to całokształt czynności technicznych związanych z utrzymaniem zakładu produkcyjnego w

ruchu.

Rozpoczyna się w momencie pobrania surowców z magazynu, a kooczy w momencie przekazania

do magazynu wyrobów gotowych. Jest procesem złożonym.

SKŁADOWE:

- proces technologiczny (czynności przetwórcze i obróbcze)

- transport wewnętrzny

- kontrola techniczna

- magazynowanie

- gospodarka energetyczna i cieplna

- gospodarka wodno-ściekowa

- gospodarka odpadami

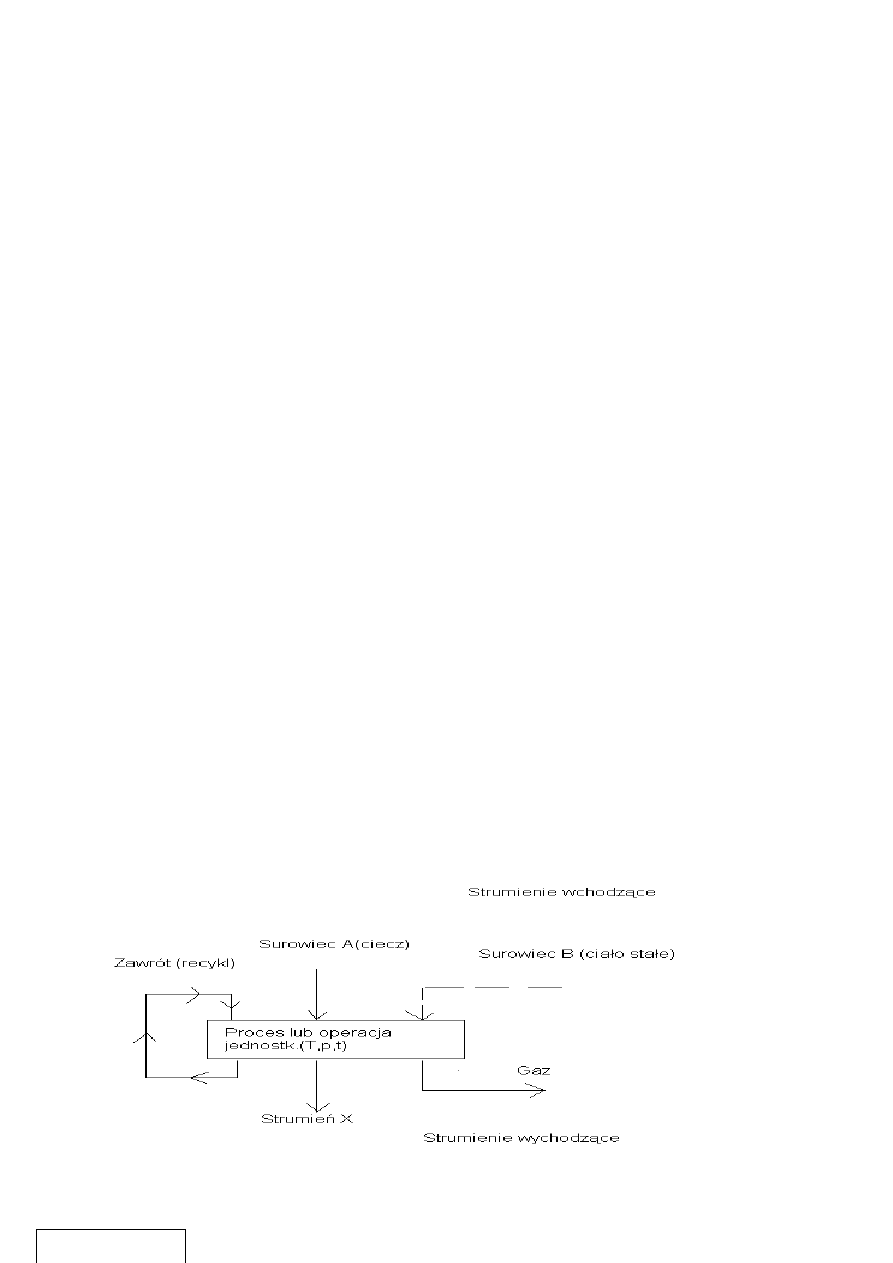

2. Schemat ideowy procesu.

Schemat ideowy (blokowy) procesu jest to graficzne przedstawienie procesu technologicznego

polegajacego na zestawieniu poszczególnych procesów i operacji jednostkowych w kolejności ich

realizacji oraz wszystkich występujących strumieni masowych.

Magazynowani

e surowców

3

3. Rodzaje surowców i produktów procesu.

Podzial surowców:

PODSTAWOWE - to materiały, względnie substancje wyjściowe, które są przetwarzane w procesie

technologicznym na produkt finalny (wchodza w skład produktu finalnego)

POMOCNICZE – to materiały, które w prawdzie są konieczne do przeprowadzenia procesu

technologicznego, ale nie wchodza w skład produktu finalnego (po procesie są bardzo często

regenerowane)

Ze względu na ich pochodzenie oraz krotnośd przetwarzania dzieli się je na:

*naturalne – naturalnie występujące w przyrodzie (rudy skalne, sole organiczne)

* pierwotne – to materiały przypisane do danego procesu technologicznego jako materialy wyjściowe i

po raz pierwszy przetwarzane często są to surowce naturalne, mogą byd nimi surowce podstawowe i

pomocnicze

* wtórne – zazwyczaj przetwarzane produkty uboczne lub odpadowe, które są wykorzystywane w

procesie technologicznym jako substytut surowców pierwotnych (recykling)

PRODUKTY:

- materiały, względnie substancje wytwarzane w procesie technologicznym w wyniku przerobu

surowców

* PRODUKT GŁÓWNY ( koocowy, finalny) – jest zasadniczym celem organizacji określonego procesu

technologicznego. Powstaje zawsze w ostatniej fazie złożonego z kilku faz procesu technologicznego

* PRODUKTY POŚREDNIE ( półprodukty) – powstają w trwałej postaci w określonym stadium złożonego z

kilku faz przeróbki procesu technologicznego. Produkt ten może byd wydzielony w ramach tego samego

procesu technologicznego przetwarzany w produkt finalny lub wydzialny i kierowany do innego procesu

technologicznego w celu dalszej przeróbki

* PRODUKT UBOCZNY – wynik procesu technologicznego, ale nie stanowi zasadniczego celu procesu.

Najcześciej wykorzystywany do innych celów (surowiec wtórny lub może służyd do regeneracji surowców

pomocniczych)

*PRODUKTY ODPADOWE – nie mają żadnego zastosowania w procesie macierzystym, w którym powstały

(np. produkt uciążliwy dla środowiska i nie przydatny bez zastosowania dodatkowych zabiegów

przetwórczych) Po przeróbce może on byd wykorzystywany jako surowiec wtórny w innych procesach

technologicznych.

Klasyfikacja: procesy i operacje

procesy chemiczne reakcja

operacje fzyczne absorpcja, adsorpcja

Typy reakcji w procesach:

4

proste

złożone równoległe

złożone następcze

złożone mieszane

Reakcje pomiędzy składnikami

redukcja – utlenianie

kwasowo –zasadowe

Odwracalnośd (fizyczna i chemicza)

obszar kinetyczny

obszar dyfuzyjny

- dyfuzja zewnętrzna

- obszar pośredni – dyfuzja zewnętrzna i dyfuzja wewnętrzna

- dyfuzja wewnętrzna

1. Układ homo- i heterogeniczny procesu, wyjaśnid różnice, podad przykłady.

UKŁAD HOMOGENICZNY

- Składniki jednego rodzaju- gaz (G), ciecz (C), ciało stałe (S)

- Reakcja w układach homogenicznych zachodzi z reguły szybciej niż w układach heterogenicznych

- Układy homogeniczne są prostsze i łatwiejsze do sterowania

- Obserwuje się tendencję, aby składniki mieszaniny reakcyjnej przeprowadzid do jednego stanu, np.

składniki stałe rozpuszcza się lub topi, gazy absorbuje

- Procesy homogeniczne z reguły są kontrolowane przez kinetykę reakcji

UKŁAD HETEROGENICZNY

- układ zawierający składniki w formie dwóch lub więcej faz

- teoretycznie możliwe są następujące fazy

gaz -ciało stałe

gaz –ciecz

ciecz –ciecz

ciecz –ciało stałe

ciało stale –ciało stałe

- z reguły są kontrolowane przez dyfuzję

- w przemyśle mamy częściej doczynienia z procesami heterogenicznymi

* reakcje spalania cieczy i ciał stałych

* rozpuszczanie metali w kwasach i zasadach

2. Modele przepływu strumieni przez aparat, modele przepływu tłokowego i idealnego mieszania.

Dwa modele przepływu strumienia przez aparat

1. Model przepływu tłokowego

- wszystkie elementy strumienia przebywają przez jednakowy czas w aparacie (zwykle rurowym);

występuje wówczas pełne przemieszanie poprzeczne, nie ma natomiast przemieszania wzdłużnego

2. Model idealnego mieszania

5

- strumieo dopływający do aparatu miesza się nieskooczenie szybko z objętością układu znjadującego się

w aparacie z reguły z mieszadłem; skutkiem tego jest jednakowy rozkład stężenia w calej objętości

reaktora

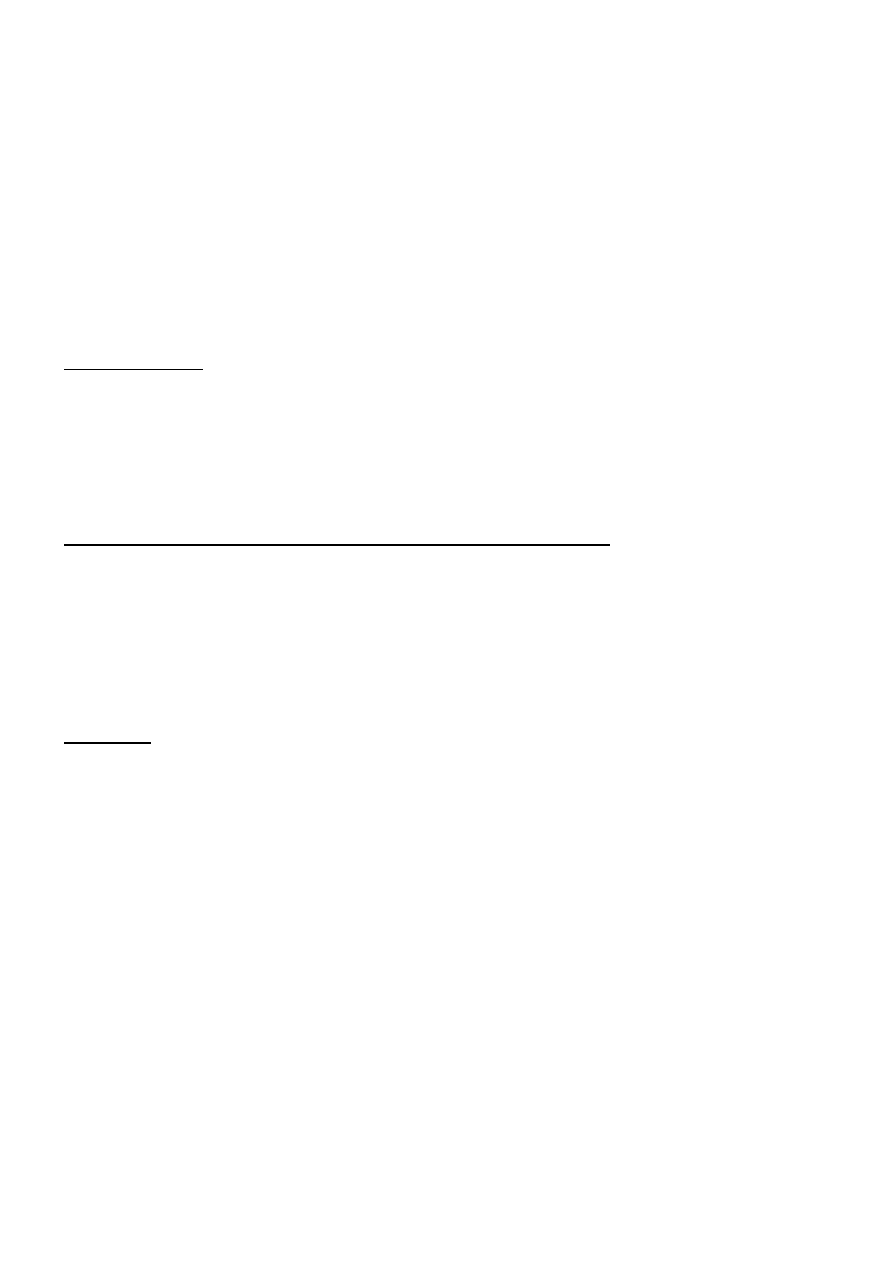

Przepływ gazów przez ciecz w reaktorze

- przepływ kulkowo –pęcherzykowy

- przepływ pęcherzykowo –prasaolowy

- przepływ tłokowy

- przepływ korkowy

- przepływ filmowy

- przepływ mgłowy

nmkkkk

3. Model przepływu gazów przez ciecz w reaktorze pionowym

4. Podział procesów z punktu widzenia efektu termicznego reakcji

- izotermicznie – nadmiar energii usuwamy, a niedomiar energii uzupełniamy

6

- adiabatyczne – całe ciepło reakcji jest oddawane lub odbierane przez mieszaninę reagentów i

produktów; zmiana temperatury mieszaniny reagentów jest funkcją stopnia przemiany

- polytermiczne tj. ze sterowaną temperaturą – energia strumienia jest uzupełniana lub usuwana ze

strumienia w zalezności od potrzeb

Przeważnie mamy do czynienia z systemem politermicznym czasami zbliżonym do izotermicznego lub

adiabatycznego.

11.Objaśnid definicje: wydajnośd produktu, stopieo konwersji.

Wydajnośd produktu – to stosunek masy uzyskiwanego produktu do maksymalnej ilości produktu.

X = G

e

/ G

max

Wydajnośd liczy się w stosunku do najważniejszego i najdroższego surowca:

np. SO

2

+ ½ O

2

= SO

3

składnikiem głównym jest SO

2

Stopieo konwersji – to stosunek ilości zużytego składnika głównego do jego ilości na początku procesu

X = (G

1

-G

2

) / G

1

12. Definicja siły napędowej reakcji

C i innych procesów, absorpcji, adsorpcji i kondensacji.

SIŁA NAPĘDOWA

Siła napędowa reakcji ΔC i innych procesów, absropcji, adsorpcji i kondensacji jest wyrażeniem

stanowiacym różnicę aktualnego stężenia C i stężenia równowagowego C*

ΔC=C-C*

Siła napędowa może byd zwiększona przez zwiększenie stężenia aktualnego, zmniejszenie stężenia

równowagowego lub zmianę obydwu.

Siła napędowa reakcji w układzie współprądowym i przeciwprądowym

WSPÓŁPRĄD

ΔC = C

i

– C

i

*

ΔC = C

f

– C

f

*

PRZECIWPRĄD

ΔC = C

i

–C

f

*

7

ΔC = C

f

–C

i

*

13.

Wymienid i omówid metody zwiększenia szybkości reakcji

A) Zwiększenie stężenia reagentów w surowcu zwiększa proporcjonalnie szybkośd reakcji.

W przypadku ciała stałego mówimy o wzbogaceniu mieszaniny reakcyjnej, w przypadku fazy ciekłej

mówimy o zwiększaniu stężenia.

Najcześciej stosowaną metodą zwiększania szybkości (intensyfikacji) procesu

B) Zwiększanie ciśnienia zwiększa szybkośc reakcji, szybkośd osiągnięcia równowagi reakcji odwracalnych

i zmienia położenie stanu równowagi. Zwiększenie ciśnienia ma istotny wpływ w układzie homogennym

lub heterogennym gaz–ciecz lub gaz-ciało stałe. W fazie ciekłej lub ciekłej i stałej wpływ ciśnienia jest

mniejszy.

Transport gazu do cieczy lub ciała stałego (ab- i adsorpcja, kondensacja) szybkośd reakcji podana jest

funkcją

r =dG/dτ = kFΔP lub r= kFP jeżeli reakcja jest daleka od stanu równowagi,

p – ciśnienie

F – powierzchnia wymiany

K -stała szybkości

Zwiększanie ciśnienia gazu w układzie homogennym gazowym lub heterogennym, w którym gaz bierze

udział w reakcji zwiększenia ciśnienia zmniejsza objętośd fazy gazowej i jest równoważna zwiększeniu

jego stężenia.

8

C) Sterowanie temperaturą procesu w celu zwiększenia siły napędowej.

- Siła napędowa procesu adsorpcji, absorpcji i kondencacji

ΔC= C- C*

C- stężenie składnika A w fazie gazowej

C* - stężenie składnika A nad cieczą w stanie równowagi nad cieczą

Przez obniżenie temperatury fazy ciekłej ciśnienie równowagowe parcjalne składników fazy gazowej

ponad nią tj. C* zostaje obniżone, a siła napędowa ΔC i całkowita szybkośd procesu przejścia gazu do fazy

ciekłej lub stałej „r” ulega zwiększeniu.

- Siła napędowa procesu desorpcji i odparowania

ΔC = C* - C

Przy stałym stężeniu gazu dla tych reakcji równowaga może byd przesunięta, a szybkośd desorpcji gazu z

cieczy zwiększona przez podniesienie temperatury cieczy, przed wejściem do aparatu (wymiennik ciepła)

lub w nim (spaliny, para wodna)

Powoduje to zwiększoną desorpcję lub odparowanie składnika z cieczy lub z adsorbenta.

D) Usuwanie produktów reakcji ze strefy reakcji zwiększa szybkośd reakcji przez zmniejszenie reakcji

odwrotnej r

2

r

c

= r

1

– r

2

lub zwiększenie siły napędowej ΔC= C – C* reakcji heterogenicznej przez zmniejszenie lub redukcję C*

nawet do zera.

Jeżeli reakcja zachodzi w fazie gazowej usunięcie produktu do fazy ciekłej, np. przez ab- lub adsorpcję

powoduje przesunięcia reakcji w prawo.

14. Wymienid i omówid metody zwiększenia stałej szybkości reakcji

r = k

r

(C

A

)

n

A) Podwyższenie temperatury reagującego układu

Podwyższenie temperatury powoduje ostre zwiększenie stałej szybkości reakcji i w mniejszym

stopniu dyfuzyjności.

Podwyższenie temperatury powoduje całkowite zwiększnie szybkości reakcji aż do pewnej

granicy, powyżej której rośnie szybkości reakcji odwrotnej lub reakcji ubocznych (k

2

, k

s1

, k

s2

–są duże).

Wpływ temperatury na stałą szybkości reakcji obrazuje prawo Arrheniusa

K=k

0

exp((-E/RT)

2,3log k

2

/k

1

= E/RT (1/T

1

– 1/T

2

)

Współczynnik β=k

T+t0

/k

T

Według zasady van’t Hoffa współczynnik β ma wartośd pomiędzy 2 a 4.

Obowizuje w zakresie temperatur 10-400ºC i dla energii aktywacyjnej 60-120kJ/mol

Bardziej realne jest to w warunkach procesu kinetycznego niż dyfuzyjnego, chociaż isnieje oczywisty

wpływ temperatury na dyfuzyjnośd.

B) Zastosowanie katalizatora

Zastosowanie katalizatora powoduje czasami gwałtowne zwiększenie stałej szybkości reakcji,

dzięki zmniejszeniu energii aktywacji. Obrazowo katalizator umożliwia zmianę jednego procesu z dużą

energią aktywacji na kilka z małymi energiami aktywacji.

A + B = AB

9

A + [kat] = [A*kat]

B + [A*kat] = AB + [kat]

Katalizatory heterogenne i homogenne

C) Intensyfikację regującego układu

Mieszanie zwiększa współczynnik wymiany masy lub stałą szybkości reakcji przez zmianę dyfuzji

cząsteczkowej dyfuzją konwekcyjną tj. przez zmniejszenie oporów dyfuzji które ograniczają możliwości

kontaktu reagentów.

Celowe jest podwyższanie szybkośdi mieszania aż do uzyskania obszaru kinetycznego procesu.

W układzie homogennym zwiększenie intensywności mieszania pomaga wyrównad stężęnia

reagentów i możliwości kontaktu.

Mieszanie zwiększa powierzchnię pomiędzy reagującymi fazami.

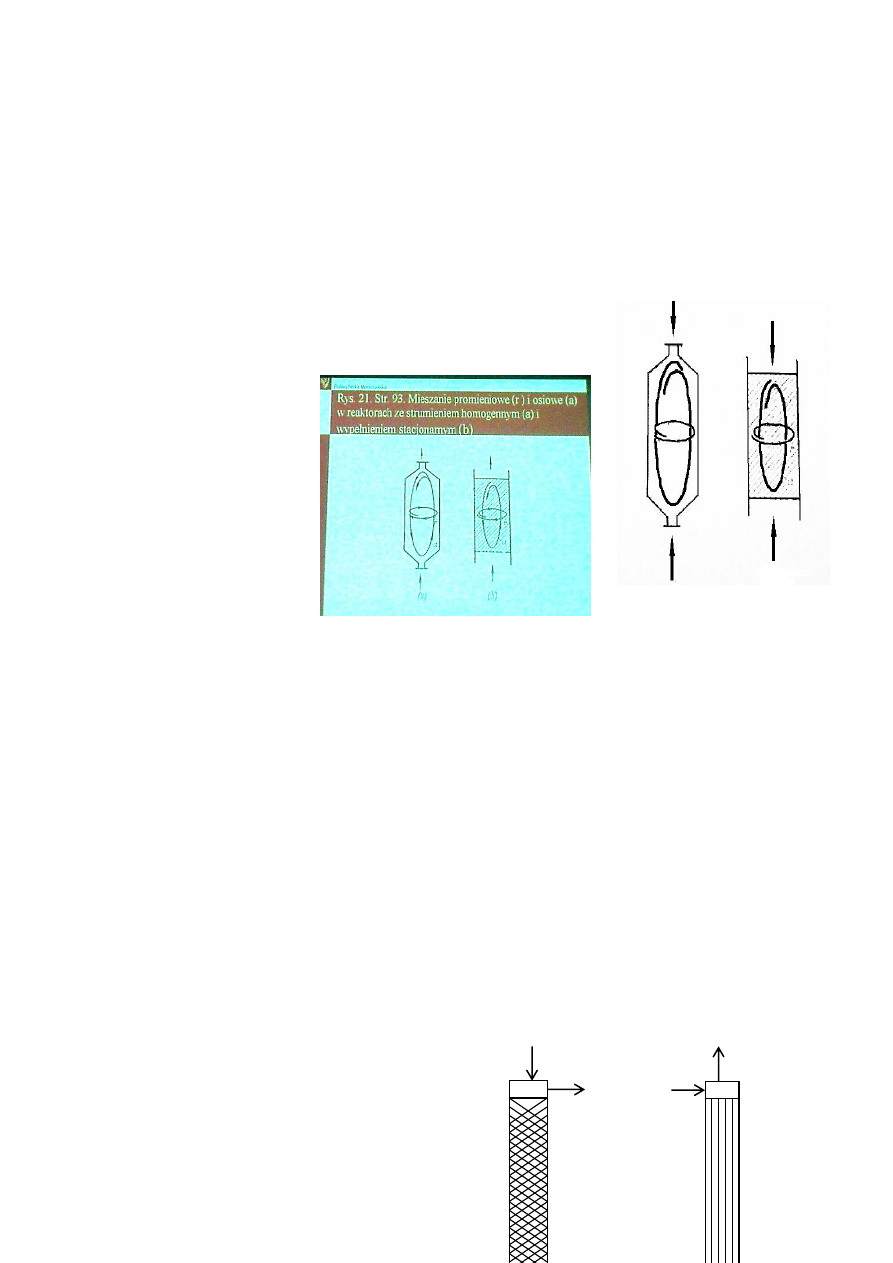

Mieszanie promieniowe (r) i osiowe (a) w

reaktorach ze strumieniem homogennym (a)

i wypełnieniem stacjonarnym (b).

Powierzchnia międzyfazowa jest zwiększana w układzie

heterogennym różnymi metodami w zależności od układu G-C, G-S, C-C, S-S

oraz wymaganych warunków procesu, ciśnienia, temperatury,

stężenia reagentów i obecności katalizatora.

Celem jest zawsze zwiększenie powierzchni najcięższego składnika, przeważnie fazy stałej w

układzie G-S, C-S i cieczy w układzie G-C

W układzie G-C główną metodą stosowaną do utworzenia interfazy jest:

1. Utworzenie cienkiego filmu na wypełnieniu kolumn (wież). Wymiana masy typu filmowego.

2. Rozpylanie fazy ciekłej, mechaniczne lub pneumatyczne w strumeniu gazu (wieże rozpyłowe).

Powierzchnia międzyfazowa to powierzchnia kropelek. Większa intensywnośd niż wież z wypełnieniem

ale mniejsza stabilnośd i rzadziej stosowana w przemyśle.

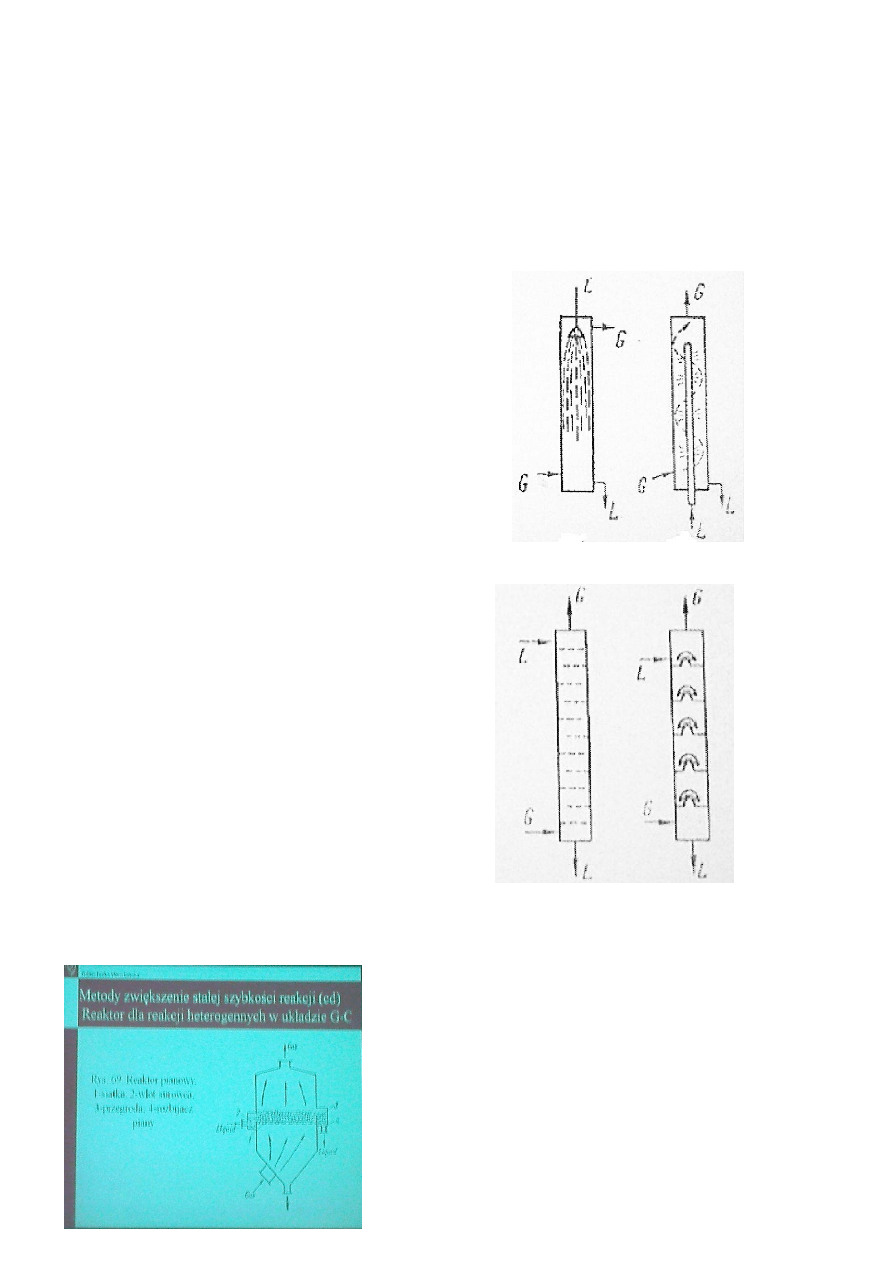

15. Zasada pracy reaktora dla reakcji heterogennych w układzie gaz – ciecz (przykładowy rysunek)

Reaktory wieżowe, typ filmowy

A – z wypełnieniem

B- z ruramy lub wypełnieniem

płytami równoległymi

10

(absorpcja, desorpcja, prosta konstrukcja

niezawodne, łatwo sterowalne, małe

zużycie energii)

Reaktory rozpyłowy

A – z wieżą

B – ze skruberem cyklonowym

(absorpcja, desorpcja, polimeryzacja

prosta konstrukcja, mała stabilnośd pracy

łatwo sterowalne, małe zużycie energii)

Półka pęcherzykowa

A – z półkami sitowymi

B – z półkami kołpakowymi

(adsorpcja, desorpcja, prosta konstrukcja

niezawodne, łatwo sterowalne, duże

zużycie energii)

16. Zasada pracy reaktor dla reakcji heterogennych w układzie gaz – ciało stałe (przykładowy rysunek)

W układzie G-S i C-S rozwinięcie powierzchni uzyskuje się

głownie przez rozdrobnienie ciała stałego lub zastosowanie

ciała porowatego. Cztery metody zwiększenia powierzchni

wymiany:

1. Mieszanie dobrze zmielonego ciała stałego mieszadłami

mechanicznymi na tacach aparatu, przez które przepływa gaz

lub ciecz.

2. Mieszanie dobrze zmielonego ciała stałego ze strumieniem

cieczy lub gazu, aparaty komorowe w których drobno

11

zmielony materiał stały jest rozpylany przez dysze i opada w strumieniu gazu z którym reaguje.

Reaktory dla procesów w układzie

heterogennym (C-S) z ciałem stałym

na złożu filtrującym, przepływ tłokowy

adsorpcja, wymiana jonowa, ługowanie

5. Możliwe jest także zastosowanie

mieszania do układu C-C ( nie mieszajace się). Powstaje emulsja, lekka ciecz płynie do góry, cięższa do

dołu. Ciecz o większym napięciu powierzchniowym rozbija się w kuleczki. Możliwe jest mieszanie

mechaniczne lub pneumatyczne.

6. W ukaładzie S-S mieszanie mechaniczne lub pneumatyczne lub przy pomocy bębnów obrotowych. Są

one także stosowane chętnie w innch układach G-S, C-S i G-C.

12

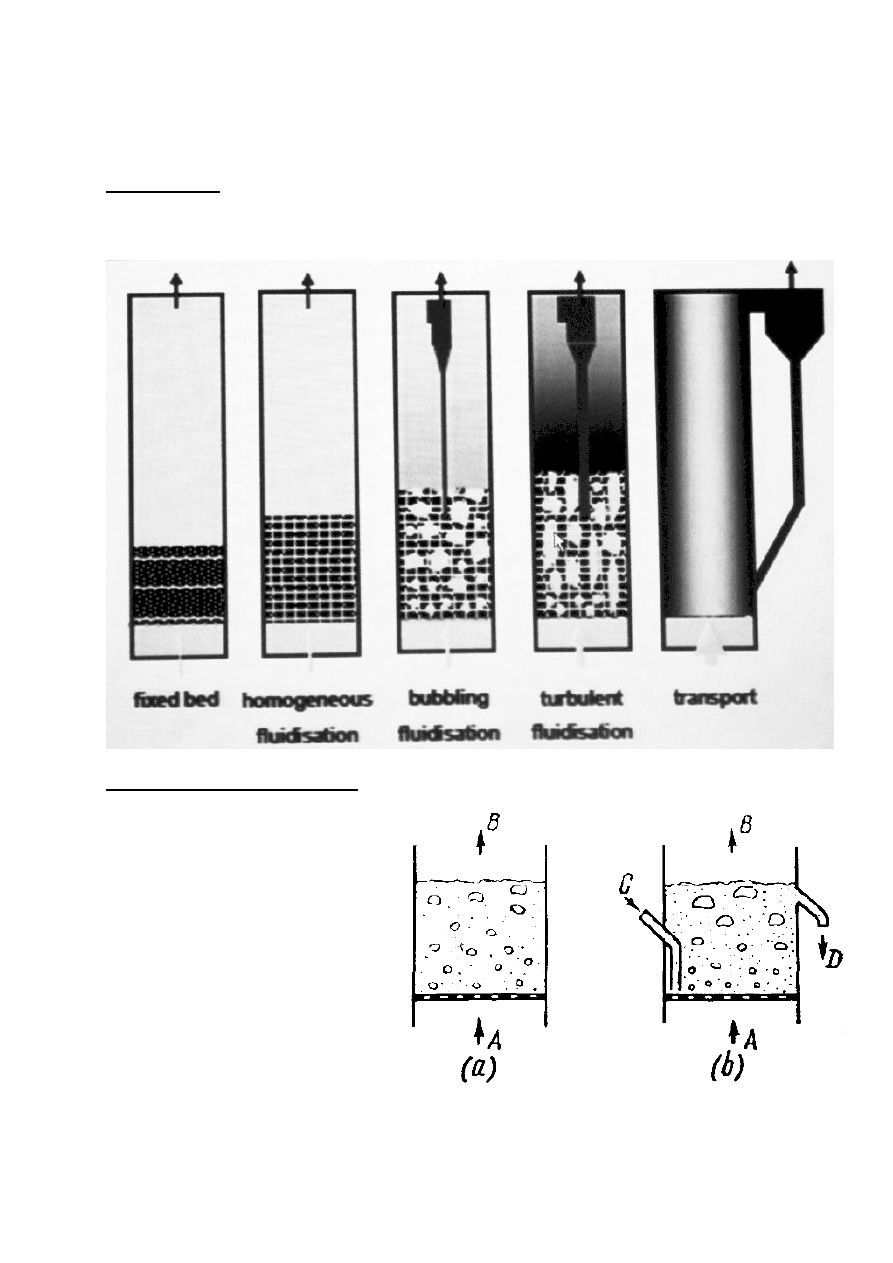

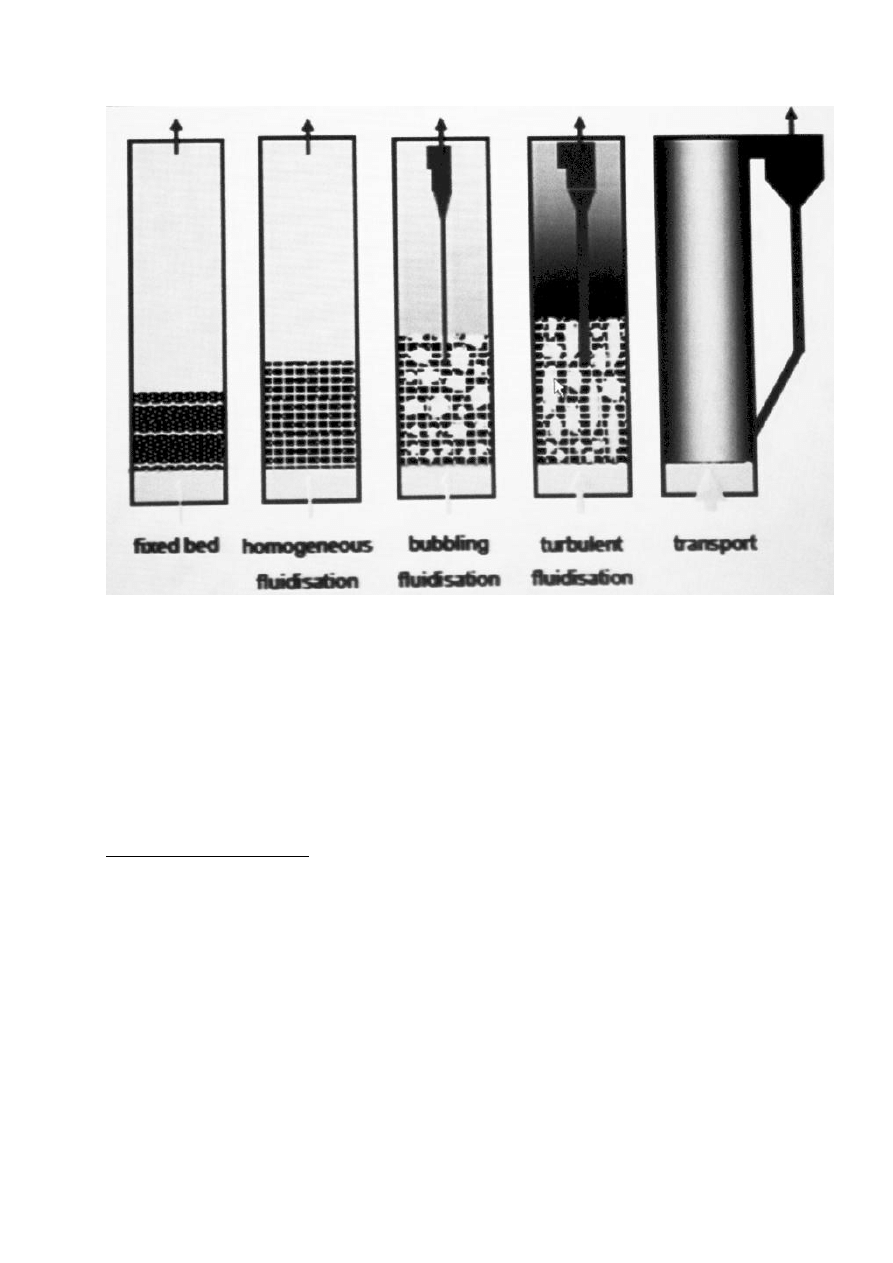

18. Zasada pracy reaktora ze złożem fluidalnym, przykładowy rysunek

Złoże fluidalne:

W czasie przepływu płynu (gaz, ciecz) stanowiacego tzw. fazę ciągłą przez warstwę

materiału stałego (złoze) tworzącą tzw, fazę rozproszoną można w zależności od prędkości

przepływu płynu przez złoże rozróżnid etapy:

Zasada działania złoża fluidalnego

Schemat złoża fluidalnego

a – bez regeneracji katalizatora

b – z regeneracja katalizatora

A –gazy reakcyjne

B – produkt reakcji

C – regenerowany katalizator

D – katalizator do regeneracji

19. Otrzymywanie gaz syntezowego z węgla jako surowca.

GAZ SYNTEZOWY

Gaz syntezowy – mieszanina tlenku węgla i wodoru o różnym stosunku molowym składników

Surowiec główny –materiały zawierające węgiel i wodór: węgiel kamienny, węgiel brunatny,

frakcje ropy naftowej, gaz ziemny, biomasa i inne

Czynniki gazyfikujące – tlen i para wodna

Podstawowe reakcje gazyfikacji węgla

Reakcje utleniania węgla

C + O

2

=> CO

2

ΔH= -395kJ

2C + O

2

=> 2CO ΔH= -219 kJ

Reakcje węgla z dwutlenkiem węgla i parą wodną.

C + CO

2

=> 2CO ΔH = 176 kJ

C + H

2

O => 2CO + H

2

ΔH= 133 kJ

20. Skład orientacyjny gazu syntezowego i kierunki jego zastosowania

Surowy gaz syntezowy: tlenek węgla i wodór (>80% obj. H

2

:CO = 0,6:0,7) i dwutlenek węgla (i

H

2

S i COS)

Zastosowanie:

Surowiec do syntez chemicznych

Gaz o małej wartości opałowej dla celów energetycznych

Gaz o właściwościach redukcyjnych, hutnictwo i przemysł maszynowy

Surowiec do wytwarzania syntetycznego gazu metanowego (metanizacja)

18. Procesy techniczne zgazowania węgla w kierunku wytwarzania gazu syntezowego

Zgazowanie prowadzi się w reaktorach zwanych dawniej generatorami obecnie

zgazowywaczami. Skłąd gazu syntezowego zależy od składu chemicznego węgla.

Koppers-Totzek

Przebieg procesu Koppers-Totzek

- Mielenie i suszenie węgla gazmi spalinowymi 90μm 2% wilgotność

- Transport pneumatyczny w strumieniu azotu

- Rozdział powietrza na tlen i azot. Zużycie tlenu 200 do 550 Nm

3

/tonę węgla

(duży udział w kosztach zgazowania)

- Zgazowanie, ciśnienie atmosferyczne, temp. 1500-1900ºC

- Chlodzenie dostrzykiem wody (wypłukiwanie popiołu)

- Elektrofiltry – usuwanie popiołu ze strumienia

gazu

Przykładowe dane charakteryzujące proces zgazowania węgla kamiennego i brunatnego

metodą

Koppersa-Totzka (wg materiałów informacyjnych tej firmy)

18. Reakcje konwersji metanu do gazu syntezowego.

Konwersja metanu z parą wodną

CH

4

+ H

2

O CO + 3H

2

ΔH = 206kJ

Rekacja silnie endotermiczna

Lub konwersja utleniajaca węglowodorów z parą wodną + tlenem

(półspalanie w reakcji z tlenem)

CH

4

+ ½ O

2

CO + 2H

2

ΔH= -35,7kJ

CH4 + H2O CO + 3H2 ΔH= 206 kJ

C + H2O CO + H2

Kompensacja energetyczna

Reakcje z parą wodna

CH4 + H2O CO + 3H2 ΔH= 206 kJ

(reakcja silnie endotermiczna)

19.

Oczyszczanie gazu ziemnego przed konwersją z parą wodną.

Reakcje hydrogenolizy związków siarki (5 do 30mg/m

3

) na katalizatorze CoMo/Al

2

O

3

CS

2

+ 4H

2

=> 2H

2

S

+ CH

4

RSH + H

2

=> H

2

S + RH

COS + 4H

2

=> H

2

S + CH

4

+ H

2

O

ZnO + H

2

S => ZnS + H

2

O

20. Sterowanie składem gazu syntezowego (otrzymanym z konwersji węgla i metanu z parą

wodną)

21. Zasada produkcji wodoru z gazu syntezowego

1. Oczyszczanie, usuwanie – związków siarki i ditlenku węgla (metanol-Rectisol),

metanoloaminy

2. Konwersja tlenku węgla, metanizacja

Cel: wytworzenie wodoru do produkcji amoniaku, procesów uwodnienia w rafineriach,

uwodornienie tłuszczy

18.

Wpływ parametrów procesu, stosunku para H

2

O: metan, ciśnienia i temperatury na

stopieo przereagowania metanu z parą wodną

Wpływ stosunku para H

2

O : metan na stopieo przereagowania metanu z parą wodną

Reakcja CH

4

+ H

2

O CO + 3H

2

Wpływ temepratury procesu na skład gazu

Równowagowy skład gazu przy konwersji metanu z parą wodną w funkcji temperatury

p = 3Mpa H

2

O : CH

4

= 4 : 1

19. Reakcje syntezy metanolu z gazu syntezowego, parametry katalizator

CO + 2H

2

CH

3

OH ΔH = -90,73kJ

CO

2

+ 2H

2

CH

3

OH + H

2

O ΔH = -49,53kJ

Reakcja egzotermiczna, stała równowagi silnie przesunięta w prawo w temperaturze 300ºC

ale zachodzi powoli

Zastosowanie katalizatora CuO-ZnO-Al2O3 pozwala na przsypieszenie reakcji w temperaturze

poniżej 300ºC, przy ciśnieniu rzędu powyżej 5 Mpa

Gazy inertne: azot, argon, metan do 15%obj, w gazie syntezowym

20. Selektywnośd reakcji syntezy metanolu, reakcje uboczne

CO + 3H

2

CH

4

+ H

2

O ΔH = -209kJ

2CO + 2H

2

CH

4

+ CO

2

ΔH = -252kJ

2CO CO

2

+ C

CO + H

2

CH

2

O ΔH = -8,4kJ

2CH

3

OH CH

3

OCH

3

+ H

2

O ΔH = -209kJ

2CH

3

OH + nCO + 2nH

2

CH-(CH

2

)

n

OH + nH

2

O

2CH

3

OH + H

2

CH

4

+ H

2

O

Duża selesktywnośc katalizatora umożliwia ograniczenie reakcji ubocznych tj. głównie

reakcji metanizacji CO i CO

2

eteryfikacji

Selektywnośd powyżej 95%

Skład gazu syntezowego wproadzany do procesu zbliżony do stechiometrycznego jeżeli

zachodzi korelacja

(H

2

+CO

2

) – (CO+CO

2

)= 2,05-2,15

Katalizator ZnO + Cr

2

O

3

stosunek CO/H

2

= 14 do 18

18. Reakcje elektrodowe w procesie elektrolizy roztworu chlorku sodu (katoda i anoda)

Reakcje elektrodowe w procesie elektrolizy roztworów NaCl

Elektroda

REakcje

Potencjał

φº (V)

Katoda

Na

+

+ e

-

Na

H

2

O + e

-

OH

-

+ ½ H

2

-2,714

-0,415

Anoda

H

2

O – 2e

-

2H

+

+ ½ O

2

2Cl

-

- e

-

Cl

2

+0,815

+1,359

19.

Napięcie i nadnapięcie rozkładowe elektrolitu.

Różnica potencjałów na eletrodach, przy którym zaczyna się rozkład elektrolitu

W warunkach rzeczywistych (przemysłowych) potrzebne napięcie rozkładowe jest

kilkadziesiat procent wyższe niż teoretyczne napięcie rozkładowe.

Wartosc nadnapięcia jest funkcją

* rodzaju materiału elektrod

* stanu ich powierzchni

* temperatury ( zmniejsza się z jej wzrostem)

* stężenia elektrolitu

* intensywności procesu

20. Wpływ stężenia (chlorku sodu) na potencjał rozkładowy elektrolitu

φ

sc

= φº - (RT/zF) lnC

φ

sc

- rzeczywisty potencjał rozładowania

φº - standardowy potencjał rozładowania

R – stała gazowa

T – temperatura

F – stała Faradaya (96 500 coulomb)

z – ładunek jonu

c – stężenie soli

Zwiększenie stężenia soli NaCl zmniejsza potencjal rozładowania chloru

21. Reakcje uboczne w procesie elektrolizy chlorku sodu

Reakcje uboczne

Cl

2

+ H

2

O HOCl + HCl

W przypadku kontaktu jonów OH

-

z anodą lub mechanicznego mieszania produktów anody i

katody są neutralizowane przez alkalia

HOCl + NaOH NaOCl + H

2

O

HCl + NaOH NaCl + H

2

O

Utlenianie: ClO

-

ClO

3

-

+ H

2

O (stad membrana azbestowa)

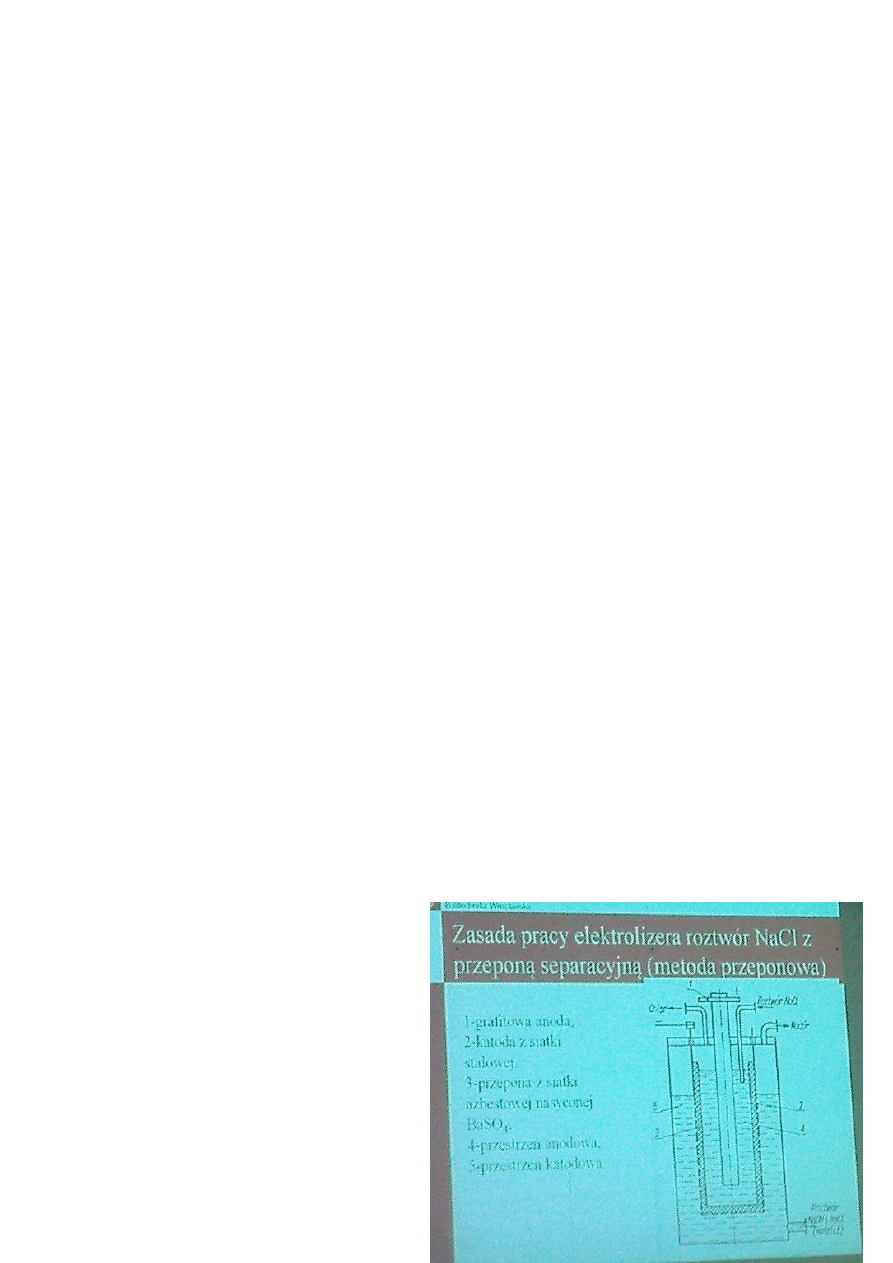

22. Schemat ideowy elektrolizera

Przepona separacyjna

Przestrzenie katodowe i anodowa

powinny byd oddzielone przeponą gdyż na

anodzie wydziela się chlor, który

wchodziłby z NaOH w niepożądaną

reakcję uboczną:

2NaOH + Cl

2

NaOCl + NaCl + H

2

O

Zasada pracy elektrolizera roztwór NaCl z

przeponą separacyjną (metoda

przeponowa)

23. Przebieg procesu elektrolizy chlorku sodu w zależności od rodzaju materiału katody

Procesy przemysłowe

Proces prowadzi się w urządzeniu zwanym elektrolizerem, wypełnionym elektrolitem w

którym za nużone są elektrody

Surowiec – wodny roztwór chlorku sodu (około 315g/l)

Elektrody:

Anoda – grafit (zawsze)

Katoda – metaliczna (żelaza- stała lub rtęd – ciekła)

Rodzaje katod:

Katoda żelazna – wydzielid się może sód lub wodór ale ze względu na znacznie

bardziej elektroujemny potencjał rozkładowy sodu wydziela się tylko wodór

Katoda rtęciowa – potencjał rozkładowy jonów sodu wynosi tu praktycznie ok. -0,9V

(rozpuszczalnośc sodu w rtęci i tworzenie amalgamatu). Nadnapięcie wodoru na rtęci jest

duże, wydziela się zatem sód.

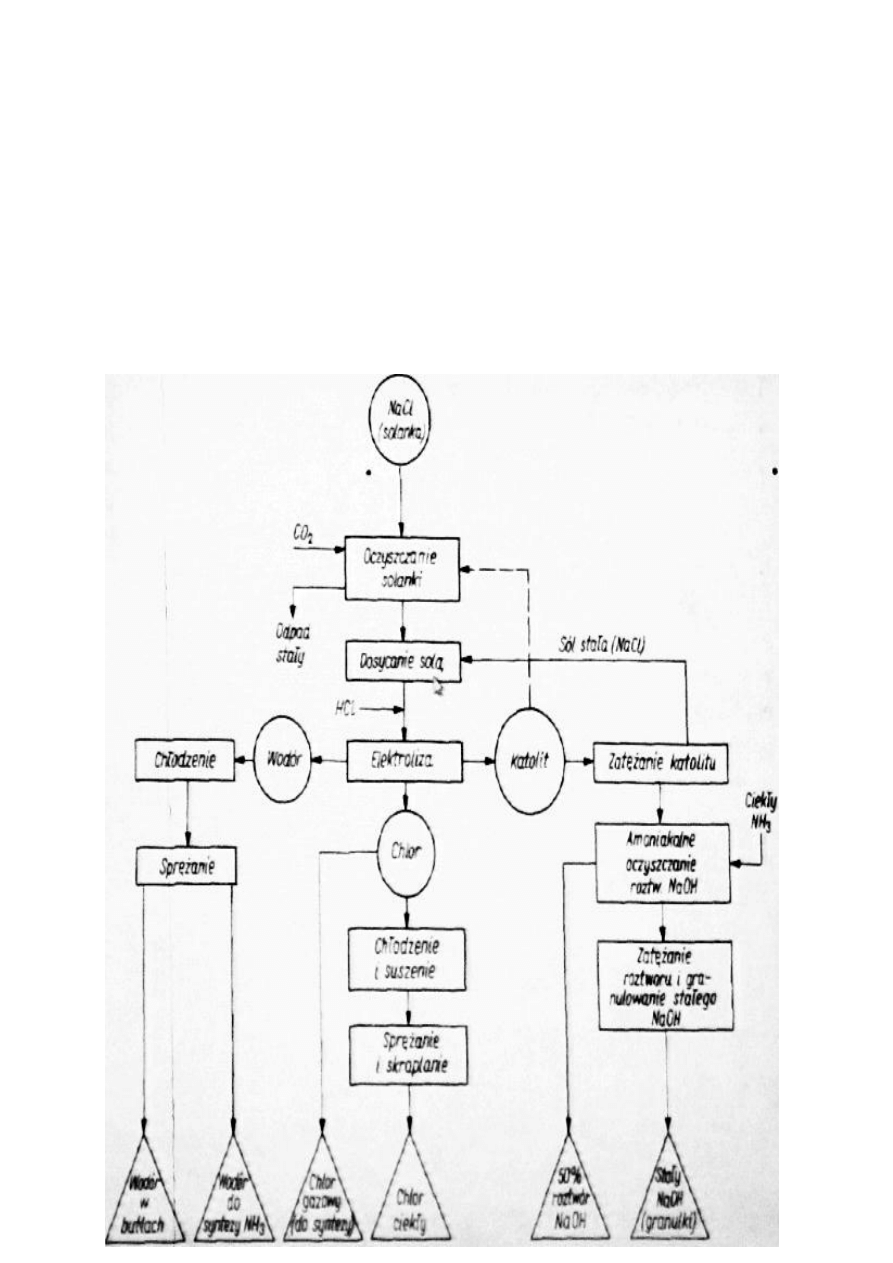

24. Operacje jednostkowe w procesie elektrolizy chlorku sodu, przygotowanie surowca i

przeróbka produktów

Schemat produkcji chloru

Korpus elektrolizera – betonowy

Płyty grafitowe – umocowane pionowo

Pomiedzy płytami grafitowymi klatki stalowe przymocowane do ścian elektrolizera.

Na siatkach płyty azbestowe.

Jony sodowe przenikaja do komory katodowej.

Wodór z przestrzeni katodowej.

Chlor z przestrzeni anodowej.

Modernizacja zamiarst grafitu – anody metalowe pokryte platyną

Parametry porcesu:

Temperatura – 94-97ºC

Przepływ prądu przez komorę – 25000-50000A

Napięcie – 2,4-3,75V

Proces z katodą rtęciową Anoda 2Cl

-

- 2e Cl

Katoda Na

+

+ e Na

Na + Hg

n

NaHg (amalgamat rtęciowy

NaHg

n

+ H

2

O NaOH + 1/2H

2

+ nHg

Napięcie - 4,6 -4,7V

Natęzenie - 150 000 – 300 000A

Aparatura:

Eletrolizer (reakcje elektrodowe)

Rozkład solanki od stężenia 15 do 260 g/dm

3

Zatężanie solanki i powrót do procesu

Urządzenie do dekompozycji amalgamatu

Zalety procesu: bardzo czysty NaOH

Wada procesu: wieksze zużycie energii

Osuszanie i upłynnianie chloru.

Osuszanie:

- Schładzanie

-Środki odwadniające, np. stężony kwas siarkowy

Upłynnianie:

- Sprężanie do ciśnienia 10-12atm.

- Schłodzenie do temperatury -50ºC

- Spreżenie do ciśnienia 3-6 atm. I schłodzenie do -5 ÷ -25ºC

Schemat produkcji chloru

- Solanka z kopalni 310-315 g/dm

3

, 55ºC

- Zanieczyszczenia – jony Mg

2+

, Ca

2+

, SO

4

2-

- Oczyszczanie przez zawrót katolitu i węglanem sodu (Nierozpuszczalne osady węglanów i

siarczanu Ca i Mg i wodorotlenki Fe)

- Filtracja

- Zakwaszanie (pH = 4-5)

- Konieczna separacja NaCl z katolitu

- Zatężanie roztworu powoduje zmniejszenie rozpuszczalności NaCl w roztworze NaOH,

odwirowanie

- z 99% r-ru NaOH ekstrahuje się NaCl i inne zanieczyszczenia ciekłym amoniakiem.

Zatężanie wodorotlenku sodu.

Separacja NaCl (wirówki): rozpuszczalnośd NaCl zmniejsza się ze stężeniem NaOH

25. Charakterystyka zjawiska przepływu płynu przez łoże stałe

Złoże fluidalne:

W czasie przepływu płynu (gaz, ciecz) stanowiacego tzw. fazę ciągłą przez warstwę

materiału stałego (złoze) tworzącą tzw, fazę rozproszoną można w zależności od prędkości

przepływu płynu przez złoże rozróżnid etapy:

26. Przykłady złóż fluidalnych, zalety złoża fluidalnego

* warstwa nieruchoma – przy niewielkich prędkościach, warstwa materialu sypkiego

pozostaje nieruchoma względem siebie i ścian aparatu, ze wzrostem predkości przeplywu

rośnie spadek cisniania na złożu

* warstwa fluidalna ( wrząca, pseudopłynna) – przy wzroście prędkości przepływu do

pewnej granicznej wartości zwanej dolną krytyczną prędkością fluidyzacji (wk1) złoże

ulega niewielkiej ekspansji

* transport pneumatyczny - gdy prękośc płynu wzrośnie do tzw. górnej krytycznej

prędkości fluidyzacji (wk2) cząstki tworzące złoże zostają porywane z aparatu.

38.Zalety złoża fluidalnego:

Fluidyzacja może zwiększyd efektywnośd procesu ponieważ:

- umożliwia uciąglenie procesu

- możliwe jest dodawanie i odbieranie ciała stałego i utrzymanie w ten sposób aktywności

katalizatora

- kontrolowanie zanieczyszczeo reaktora

- unikanie operacji zamykania instalacji na czyszczenie reaktora

- umożliwia kontrolowanie szybkości transportu ciepła

- w porównaniu ze zlożem stałym znacznie poprawione zostają współczynniki wymiany ciepła

- umożliwia zastosowanie drobnych cząstek i utrzymanie spadku cisnienia na racjonalnym

poziomie

- umożliwia ograniczenie oporów dyfuzji wewnętrznej kiedy szybkośc reakcji jest

wysoka lub kiedy wielkie molekuły biora udział w procesie

38.Cele procesu krakingu katalitycznego fluidalnego

* W fluidalnym krakingu katalitycznym zachodzi konwersja cieżkich frakcji naftowych do

benzyn, olejów napędowych.

* Cel procesu: zwiększenie ilości benzyn uzyskiwanych z ropy naftowej, przetworzenie

ciężkich frakcji ropy naftowej

* 40-50% ropy przetwarza się tą metodą na benzyny.

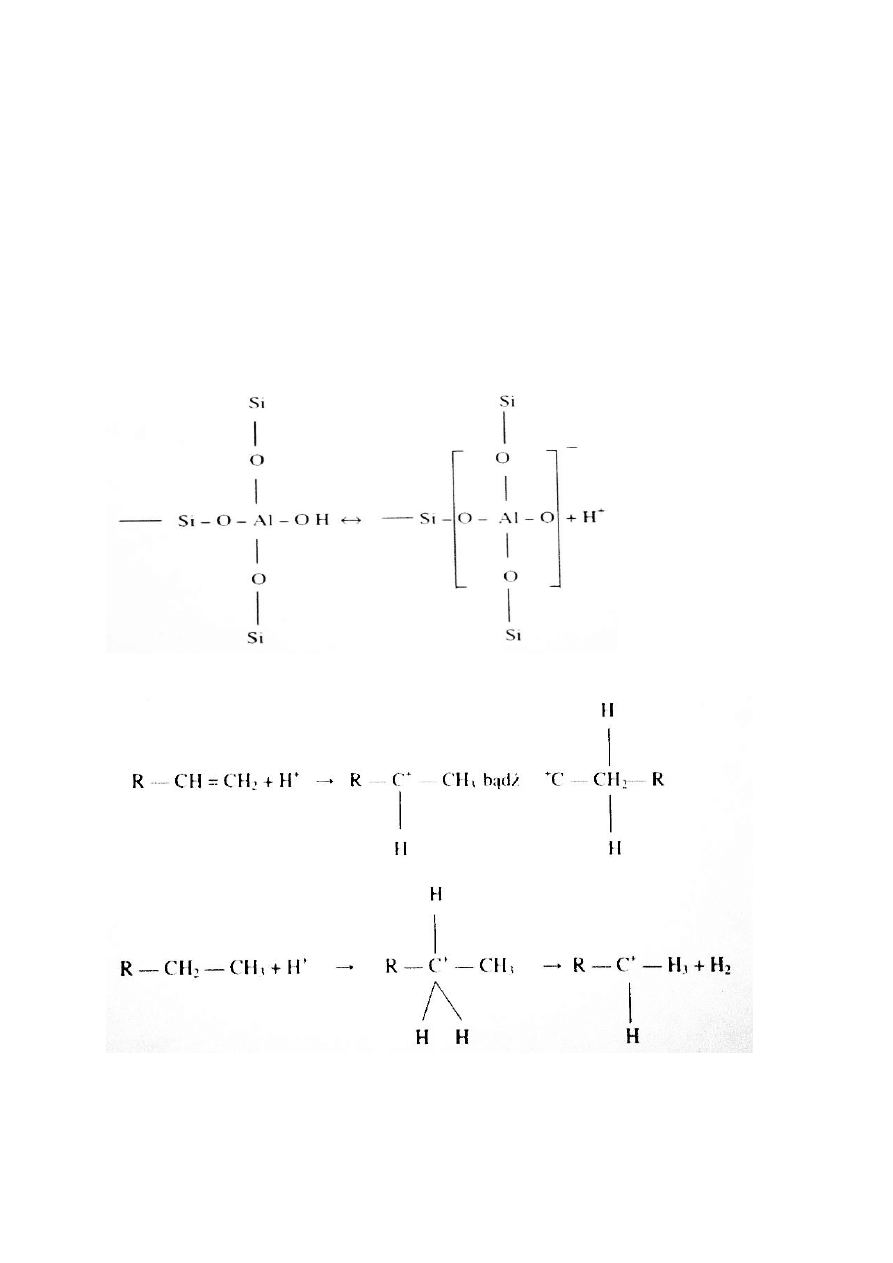

39. Kwasowośd katalizatorów krakingu

Wysoka kwasowośd glinokrzemianów wynika z faktu, że po oddaniu protonu ładunek ujemny

jest zdelokalizowany na tetraedrze [ AlO

4

]

Mechanizm procesu, tworzenie jonu karbeniowego:

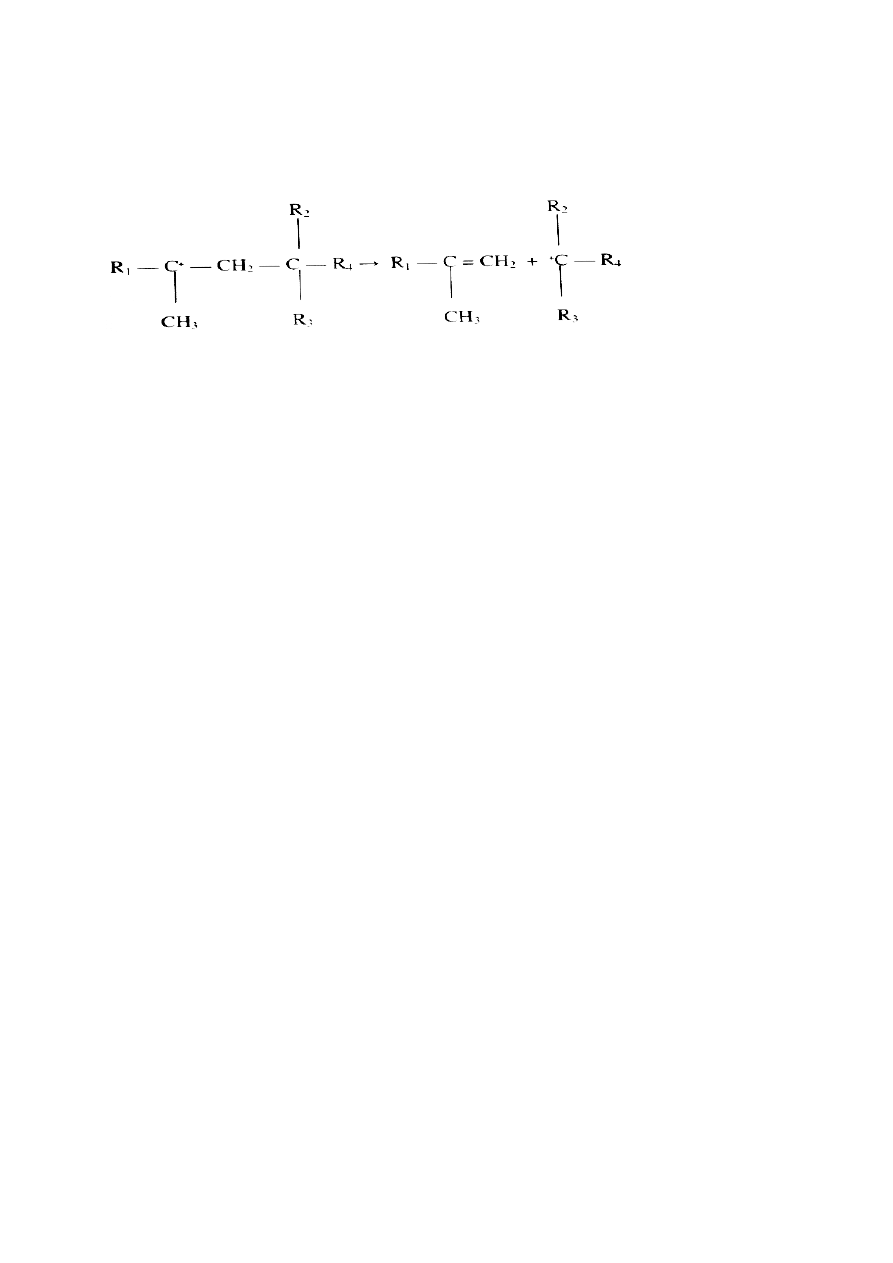

40. Mechanizm krakingu katalitycznego, główne reakcje

Rekacja główna: pękanie, rozpad (crack) na mniejsze, gaz benzyny i frakcje olejowe

Rozerwanie wiązao z wytworzeniem olefin i parafin, np.:

C

16

H

34 (stały)

C

8

H

18 (ciekły)

+ C

8

H

16 (ciekły)

Główną reakcją jonu karbeniowego jest jego rozpad połączony z pękaniem wiązao C-C

W wyniku reakcji powstają mniejsze karbokationy oraz olefiny według następujących

prawideł:

* łaocuchy krótsze niż C

7

są krakowane w niewielkim stopniu lub wcale

* zrywanie wiązania zachodzi w pozycji β do umiejscowienia ładunku „+”

* powstają 1-alkeny

41. Podstawowe produkty procesu krakingu katalitycznego

* Benzyna z krakingu katalitycznego (w porównaniu z termicznym bez katalizatora) zawiera

znacznie mniej węglowodorów olefinowych (ponizej 10%) i więcej aromatycznych (5razy)

oraz znacznie więcej izoparafin.

* Benzyna z KK charakteryzuje duża liczbą oktanową (78-80)

* Frakcja gazowa zawiera duże ilości C

3

i C

4

, surowiec dla przemysłu petrochemicznego,

stosunkowo małe ilości metanu i etanu.

42.

Podstawowe operacje w procesie fluidalnego krakingu katalitycznego.

* Katalizator w reaktorze i regeneratorze w fazie fluidalnej

* Cyklony do oddzielania katalizatora od fazy gazowej

* Wężownice do odbioru ciepła spalania w regeneratorze

43. Opis procesu kraking katalityczny, przebieg procesu

1. Surowiec o temperaturze 350-500ºC podgrzewa się w wymiennikach 8 i piecu 7 do

temperatury pieca 400ºC, surowiec częściowo odparowuje.

2.

Do strumienia dodatkowo wprowadza się wodę i pozostałośd z kolumny

rektyfikacyjnej (6) i przez 11b zregenerowany katalizator krakingu o temp. 550-600ºC

w rurze transportowej podgrzewa surowiec do 440-450ºC.

3. Reakcja krakingu w fazie fluidalnej, gazowej.

4.

Produkty reakcji z parą wodną przez baterię cyklonów kierowane są do kolumny

rekatyfikacyjnej (6). Pył katalizatora z cyklonów zawracany jest do procesu.

5. Zakoksowany katalizator przez przeparnik 2 trafia do regeneratora 3, węglowodory do

reaktory

6.

Kontrolowane wypalanie koksu na katalizatorze, 570-590ºC, powietrze dmuchawą 5,

w złożu fluidalnym zostaje 0,2-0,3% koksu. Para wodna z wężownic trafia do procesu.

7.

Katalizator trafia do stojaka zasypowego 11 skad jest pobierany do procesu

REŻIM TECHNOLOGICZNY PROCESU

Pojęcie reżimu technologicznego – optymalne parametry procesu

- temperatura T

-

ciśnienie p

-

stosowany katalizator, rodzaj, ilość, aktywność

-

stężenie reagujących substratów

-

sposób i intensywność mieszania

- inne zmienne specyficzne

np. w procesach elektrochemicznych:

-

napięcie prądu

-

natężenie prądu

-

gęstość prądu

Znaczenie procesu technologicznego determinują konstrukcje (rodzaj) stosowanego

reaktora

* Parametry określane terminem reżimu technologicznego korespondują z terminem

maksymalnej wydajności aparatu.

* Parametry procesu są wzajemnie powiązane ze sobą

* Zmiana jednego parametru powoduje zmianę innego parametru

* Sposób i intensywność mieszania ma silny wpływ na konstrukcję rekatora, która w

dużym stopniu zależy od fazy składników mieszaniny reakcyjnej

Wyszukiwarka

Podobne podstrony:

ppj pytania ogol

ppj - wypisywanie liczb pierwszych w javie, Do nauki, Pytania, rozwiązania, prace

REAKCJA ALKILOWANIA IV-RZĘDOWYCH SOLI AMONIOWYCH, Uczelnia PWR Technologia Chemiczna, Semestr 5,

SPRAWOZDANIE ĆW 7 PPJ

PPJ Ćwiczenie 6

ppj pytania z egzaminow

ćw6 ppj sprawko

PPJ ćw 4

membrany sprawozdanie ppj membrany

skradzione ppj

SPRAWOZDANIE ĆW 5 PPJ

Zerówka PPJ

PPJ PYTANIA TERMIN 0(1), PWr W3, semestr 5, PPJ

ISO PPJ, Prace dyplomowe i magisterskie, praca dyplomowa, materiały z internetu, iso 9000

Procesy jednostkowe - pytania zbiorcze, PPJ egzamin

PPj opracowania(1)

Procesy jednostkowe - pytania zbiorcze (2), PWr W3, semestr 5, PPJ

SPRAWOZDANIE ĆW 6 PPJ

więcej podobnych podstron