1

Lean Production

Rick Harris & Associates

Lean Production Implementation

Consulting & Facilitation

(706) 265-1015 Atlanta, GA

E-mail - rickharris@leanproduction.com

tłumaczenie: Joanna Czerska

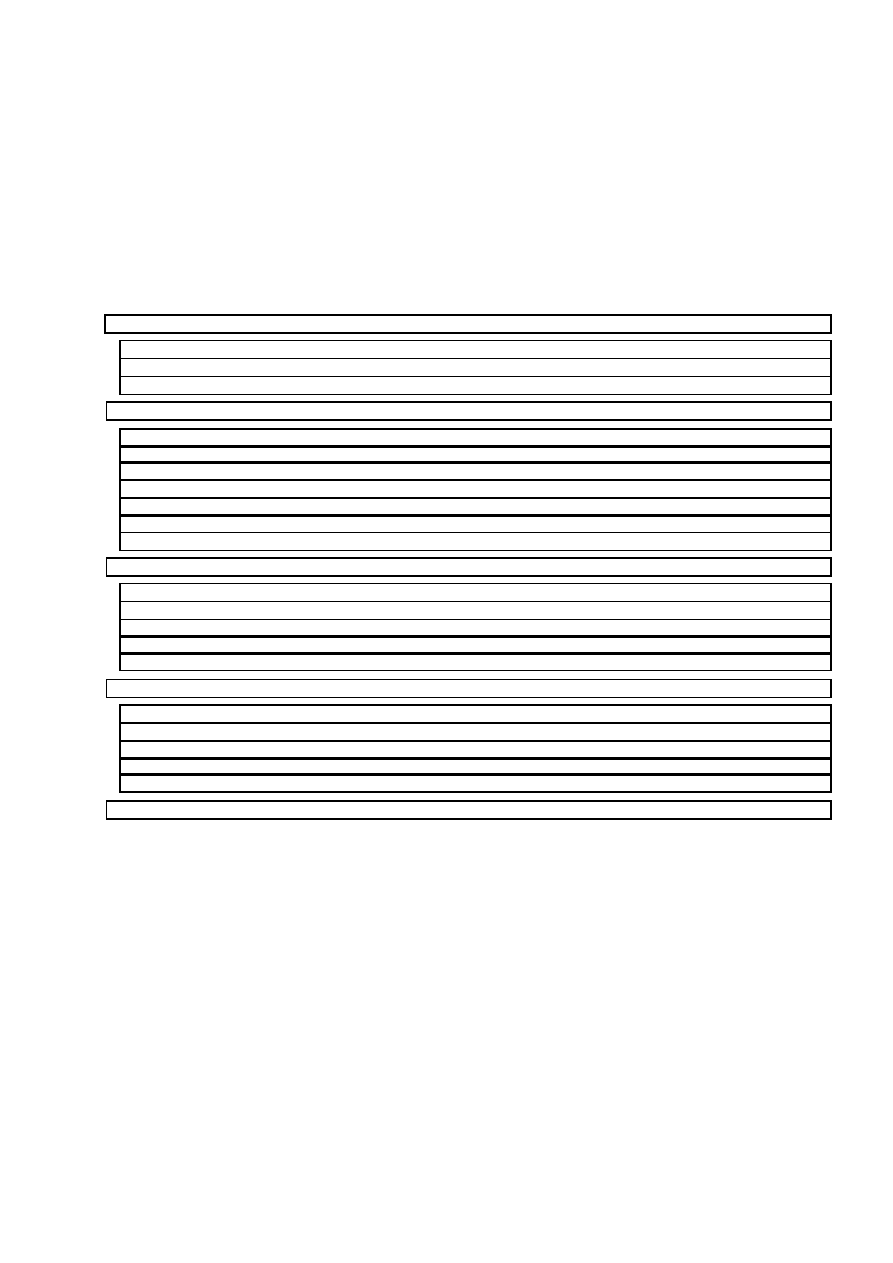

Spis treści

PODSTAWOWE ZAŁOŻENIA LEAN PRODUCTION

DZISIEJSZA ZMIANA KREUJE PRZYSZŁOŚĆ

WPŁYW LEAN PRODUCTION NA PRACOWNIKÓW

PRODUKCJA MASOWA CONTRA LEAN PRODUCTION

2

WSTĘP

Od czasu pojawienia się pojęcia masowej produkcji mija blisko 100 lat. Należy sobie jednak zadać pytanie:

„Jaki jest cel masowej produkcji?” Zaczyna się charakteryzować się ona coraz większą złożonością, przeciążeniem,

nadmierną liczbę pracowników, rosnącymi zapasami, zmniejszającą się identyfikacją poszczególnych operacji

technologicznych, niezliczoną liczba odpadów, coraz większym rozdźwiękiem pomiędzy kadrą zarządzająca a

pracownikami, zaburzeniami komunikacji wewnątrz organizacji.

Masowa produkcja została doprowadzona do granicznego punktu krytycznego.

Chociaż produkcja masowa odgrywa znaczącą rolę w tym co my, jako ludzie, osiągnęliśmy do tej pory, są pewne

jej aspekty które można poddać pod wątpliwość. Czy nie nadchodzi era kryzysu dla masowych działań? Na pytanie o

dzień pracy większość ludzi określa swoją bezradność wobec działań kierownictwa, bądź okazuje apatię czy wręcz

lekceważenie. Frustrującym jest fakt, że pomimo chęci dokonania pozytywnych zmian w swoim miejscu pracy

niemożliwym jest wzruszenie masywnej (czyt. masowej), zbyt złożonej i nie reagującej na zmiany biurokratycznej

skały.

Siedząc nad jeziorem w słoneczny dzień, biegając po parku czy medytując nachodzą nas momenty „objawienia:

pozwalające spojrzeć z innej perspektywy na nas samych i na nasze życie. Ta autorefleksja pozwala na stawienie czoła

doświadczeniom życiowym z odwaga , wytrwałością i spokojem. Jesteśmy w stanie skontrolować moment gdy tracimy

ster i uświadomić sobie, że nadszedł czas by znów siąść nad jeziorem i zastanowić się nad życiem. Wymaga to jednak

nieustającej samokontroli naszego umysłu. W tym właśnie tkwi istota rzeczy – autorefleksja jest możliwa tylko dzięki

naszemu „podwójnemu” światu, który pozwala zmierzyć się z przeciwnościami losu.

Ta sytuacja ma również zastosowanie na płaszyczyźnie wytwarzania. Żyjemy z masową produkcja przez całe życie.

Jest ona jedynym systemem operacyjnym produkcji „wielko-ilościowej”. Dlatego też nie trudno zrozumieć, że

produkcja masowa jest zbyt złożona, przeciążona, przeładowana, nieruchoma i niepodatna na zmiany. Firmy są

niezdolne do autorefleksji ponieważ nie mają żadnego innego systemu do którego mogłyby się odnieść w swoim

dążeniu do doskonałości oprócz innych masowych producentów.

Obecnie,

znalazł się jeden sprawdzony już system, który można porównać z masową produkcją, to Lean Production

czyli odchudzona, szczupła produkcja. Koncepcja Lean Production jest jak do tej pory najbardziej efektywnym

systemem produkcji wielko-ilościowej. Jest kluczem do wzrostu produktywności, redukcji zapasów, zaangażowania

pracowników w sprawy firmy i podniesienia zysków.

Podobnie jak wszystko inne na świecie Lean Production wymaga ciągłego ulepszania dla utrzymania założonego

poziomu rozwoju. Te ciągłe zmiany są akceptowane przez „Szczupłych Producentów”, którzy rozumieją, że ciągłe

doskonalenie ma na celu ograniczenie strat we wszystkich obszarach przedsiębiorstwa.

Pojęcie Lean Production zostało utworzone przez Toyota Production System ponieważ oznacza mniej wszystkiego:

mniej zapasów, mniej odpadów, mniej wysiłku potrzebnego do wyprodukowania większej ilości wyrobów, krótsze

czasy przezbrojeń i nastaw, jednoczęściowy łańcuch dostaw i mniejsza powierzchnia produkcyjna.

Masowa produkcja zgodna z koncepcją Lean może mieć kolosalną przewagę pozwalającą działać przedsiębiorstwu w

czasie rzeczywistym, a nie na zapas. Liczby są bezdyskusyjne: 1/2 nakładów ludzkich, 1/10 zapasów

międzyoperacyjnych, 1/2 przestrzeni warsztatowej, 1/8 liczby dostawców, 1/2 do 2/3 czasu rozruchu produkcji i 1/3

mniej błędów – podają Womack, James P., Jones, Daniel T. and Roos, Daniel w swojej książce „The Machine That

Changed the World”.

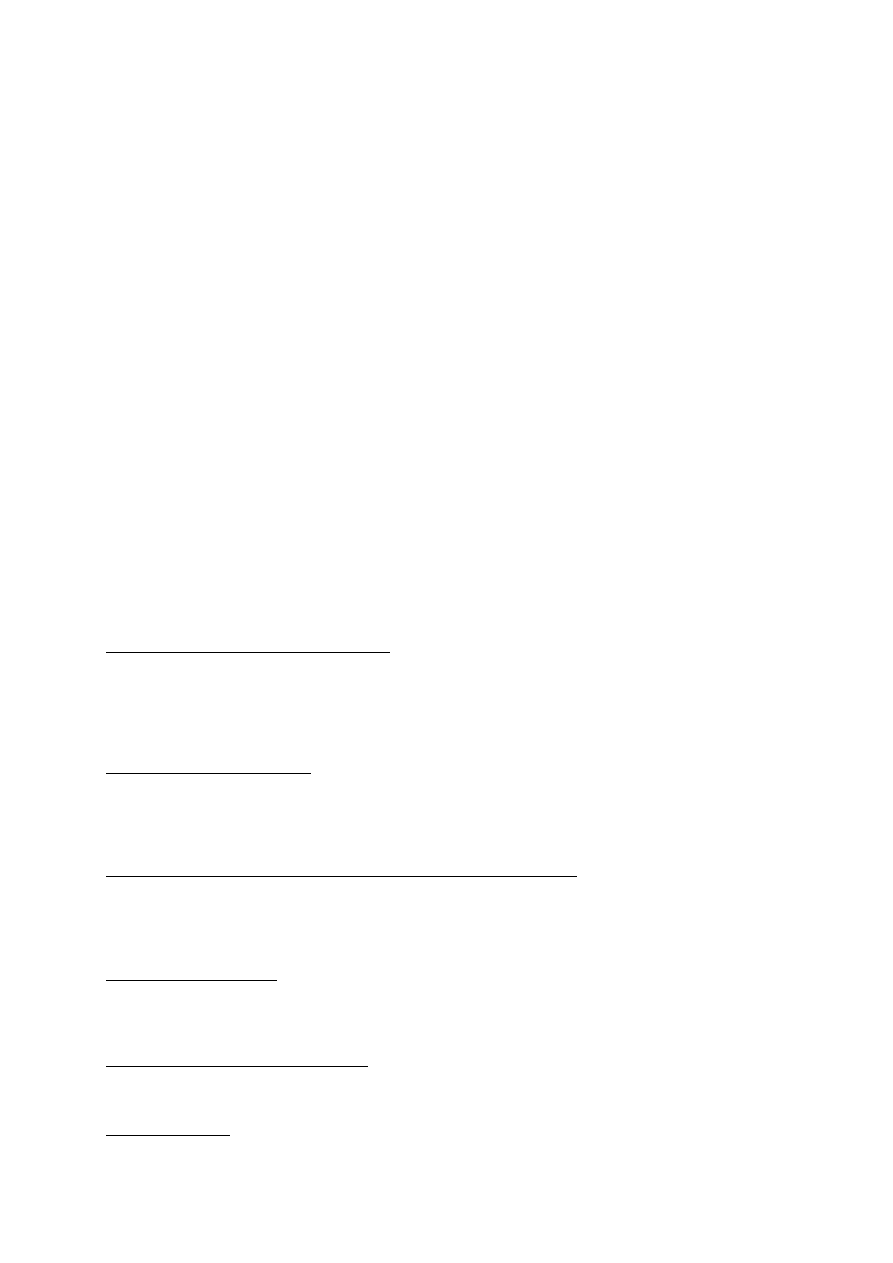

usługi i programy

Doświadczenie amerykańskiej firmy Rick Harris & Associates z Atlanty wskazuje, że najbardziej odpowiednią

metodą wdrożenia koncepcji Lean Management jest współdziałanie „zewnętrznego agenta zmian” (ZAZ) z działającym

i wywodzącym się z wnętrza restrukturyzowanej organizacji „wewnętrznym agentem zmian” (WAZ).

Zgodnie ze swoimi doświadczeniami firma ta określiła następujące wytyczne dotyczące przygotowania

przedsiębiorstwa do wdrożenia Lean Management:

1. Należy wyznaczyć kierownika procesu wdrożenia koncepcji tzw. Lean Champion. Powinien on mieć cechy silnego

przywódcy umiejącego pociągnąć za sobą tłumy, być niezłomnym obrońcą własnych racji i posiadać umiejętność

rozprzestrzeniania entuzjazmu wokół reprezentowanej przez siebie idei.

Osoba ta będzie odgrywała rolę „wewnętrznego agenta zmian” (WAZ), który współdziałać będzie z „zewnętrznym

agentem zmian” (ZAZ) w celu wykreowania i podtrzymania pędu zmian wewnątrz organizacji.

2. Lean Champion musi okazywać całkowite zaangażowanie w ideę Lean okazując niezłomne przekonanie „nigdy nie

zrezygnuję, nigdy nie zawrócę”. Lean Champion powinien być przygotowany na spędzenie 25% swojego czasu na

bądź w pobliżu hali produkcyjnej (w zależności od roli jaką odgrywa ZAZ) oraz brać udział w warsztatach

KAIZEN.

Warsztaty te są inicjowane przez ZAZ i określane mianem treningu trenera, który po odpowiednim przygotowaniu

sam poprowadzi kolejne szkolenia wewnątrz swojej firmy.

3. Lean Champion powinien być kształcony i szkolony przez ZAZ do czasu gdy ten stanie się samowystarczalny,

„samopodtrzymujący się” i niezależny. Ostatecznie Lean Champion – mistrz zmieni swoją organizację w tak

sprawny system, że będzie mógł przenieść zapoczątkowany przez niego proces zmian w dół procesu tworzenia

wyrobu – na dostawców.

4. Przedsiębiorstwo potrzebuje także nowej źródłowej technologii opartej na koncepcji lean. Musi także zrozumieć

istotę kolejnych kroków nadchodzącego procesu zmian tj. korzyści z zakupu usług zewnętrznych, strategię

3

rozwoju, zidentyfikować strumień wartości, przygotować organizację, określić elementy organizacji mogące zostać

„wypchnięte” na zewnątrz firmy, zbudować zespoły robocze, zidentyfikować punkty wyjścia poszczególnych

procesów, skompletować programy edukujące pracowników firmy, promować mentalność „just do it”, określić

sposoby określania wyników działań, ustanowić Zespół Wdrażania Koncepcji Lean, który zajmie się

dokumentowaniem, propagowaniem i rozwojem procesu zmian.

5. Doświadczenie wskazuje, że w niektórych przypadkach organizacje dokonują redukcji personelu. Jako część

procesu „odchudzania” redukcje zatrudnienia mają miejsce w okresie od sześciu miesięcy do 1 roku od rozpoczęcia

procesu zmian. Część personelu wykrusza się na skutek naturalnego rozwoju związanego z wdrażaniem nowego

systemu. Inni pracownicy odchodzą na wcześniejszą emeryturę. Nigdy, proces zwalniania personelu, nie jest

prosty, dlatego też wiele przedsiębiorstw czeka na kryzys zanim podejmie decyzję o „odchudzaniu”. Po

zakończeniu tego krótkiego okresu redukcji zatrudnienia, pozostali pracownicy mają pewność, że więcej „cięć” nie

nastąpi.

Rick Harris & Associates stosuje następujące szkolenia jako „narzędzia” umożliwiające wdrożenie koncepcji Lean

Production:

- Jednodniowy warsztat na temat założeń i sposobów realizacji koncepcji lean w połączeniu z symulacją

komputerową procesu lean

- Jednodniowy warsztat na temat sposobu zarządzania wraz z symulacją przedsiębiorstwa i metodami analizy

postępu procesów zmian

-

Strategia rozwoju Lean Production – Zarządzanie

-

Kompletny program edukacyjny Lean Production

-

Warsztaty KAIZEN – 4 dniowe najbardziej efektywne narzędzie dla szybkiego wdrożenia koncepcji lean

- Software’owa

symulacja

przedsiębiorstwa (kreowanie koncepcji lean wg scenariusza „ co, jeśli” )

- Usługi consultingowe – dla firm które rozpoczęły wdrażanie koncepcji Lean Production; analiza i rozwój

organizacji z perspektywy zdolności wdrożenia i zastosowania technik lean; określenie słabych i mocnych stron

wdrażanego programu lean

Przedsiębiorstwa rozpoczynające wdrażanie koncepcji lean bez stosowania się do powyższych zasad nie będą w stanie

wykreować efektywnie działającego systemu.

Poniżej podano przykładowe programy szkoleń dla przedsiębiorstw rozpoczynających wdrażanie koncepcji lean.

Jednodniowe warsztaty dla kadry managerskiej

- przedstawienie

założeń koncepcji

- symulacja

zmian

- analiza

postępu zmian

- tworzenie

raportów

- proponowany

plan

wdrożenia koncepcji lean

Czterodniowe warsztaty KAIZEN

-

wytyczne do projektowania szybkiej transformacji organizacji

- rozwinięcie umiejętności zaprojektowania „odchudzonego” przedsiębiorstwa

- rozwinięcie umiejętności wdrażania techniki lean do zadań realizowanych w przedsiębiorstwie

-

zorientowanie personelu, operacji warsztatowych i kultury firmy na lean

Ćwiczenia dla kadry managerskiej „Przygotowanie wdrożenia koncepcji lean”

- rozwój

strategii

- tworzenie

zespołów zadaniowych

-

przygotowanie organizacji i środowiska wewnętrznego

- analiza

finansowa

Ćwiczenia dla pracowników

- tworzenie

zespołów zadaniowych

-

edukacja w zakresie lean production

- wdrożenie wartości 5S do produkcji

Ćwiczenia dla pracowników działu kontroli

-

organizacja dokumentacji dotyczącej wdrożenia lean production

- organizacja

zdarzeń i czynności KAIZEN

Trening technik lean

- główne założenia i techniki lean

- wdrożenie i rozwój procesów oraz operacji technologicznych

- rozwój

zespołów zadaniowych

4

- szybkie

przezbrajanie

- analiza

błędów (poka-yoke)

-

TQM – TPM (

Total Productive Maintenance)

- system

ssący, Kanban i in.

planowanie/planista

Niezwykle ważne jest zrozumienie roli planisty w procesie wdrożenia lean production. Pełni on zadanie osby

odpowiedzialnej za plan „gry” – harmonogram realizacji zadań – kolejność zdarzeń, czas ich realizacji, wymaganych

rezultatów wyjściowych.

Planista ma za zadanie być przewodnikiem, zachęcać do rozwoju i kontrolować realizacje planu.

Zespoły zadaniowe uczą się poprzez realizację zadań praktycznych.

Planista pełni również rolę nauczyciela – mistrza Zen. Uczy realizacji i przestrzegania zasad koncepcji lean.

Jako mistrz Zen musi „trzymać ręce swoich podwładnych w ogniu” wychodząc z założenia, że w ludzkiej naturze tkwi

chęć i potrzeba zmian. Uczy kadrę zarządzającą niższego szczebla założeń systemu lean management w sposób

ułatwiający im zrozumienie odpowiedzialności za realizację całego procesu zmian.

koszty lean

Z doświadczeń popartych analizą bilansów i rachunków wyników wynika, że wdrożenie efektywnego programu

lean ma znaczący wpływ na efekty finansowe firmy.

Z początku pieniądze na koszty realizacji wdrożenia koncepcji lean pochodzą z sum zaoszczędzonych w wyniku

redukcji odpadów oraz udoskonalania procesów wytwórczych. W dalszym okresie czasu ze zwiększania

produktywności i zaangażowania pracowników w proces tworzenia wyrobu.

Koszty nie powinny mieć decydującego wpływu na podjęcie decyzji o wdrożeniu koncepcji lean. Brak kosztów

sam w sobie nie odchudzi firmy.

LEAN PRODUCTION

Należy zdać sobie sprawę , że nie ma nic trudniejszego, nic bardziej niepewnego, nic bardziej niebezpiecznego

niż rozpoczęcie zmian. Reformator nie znajdzie wrogów wśród czerpiących profity ze starego porządku rzeczy,

ale wśród zagorzałych obrońców tego co przyniesie profity z nowego porządku. Machiavelli.

Istnieje wiele różnych składników systemu lean production zależnych od sposobu jego wdrażania.

Poniżej przedstawione zostaną sposoby przeniesienia założeń lean na konkretne działania. Udowodnione zostanie, że

każdy z elementów systemu lean jest bezpośrednio związany ze środowiskiem wytwórczym. Przedstawione zostaną

informacje pozwalające na zrozumienie podstaw, a jednocześnie całości procesu lean.

Doświadczenie wskazuje na różny rozwój wdrożenia lean w zależności od warunków wewnątrz organizacji. Można to

przyrównać do nalewania wody do naczynia. Woda przybiera kształt naczynia. Podobnie jest z koncepcją lean.

W celu stworzenia efektywnego planu wdrożenia lean konieczne jest „skrojenie” lean na miarę potrzeb konkretnej

firmy. Warunek ten wymaga wnikliwej oceny, uważnego wdrażania i kontroli rozwoju, zaangażowania oraz chęci

zmian i niekończącej się nauki.

krótka historia

na podst. The machine that change the world.

Przemysł motoryzacyjny ma większy wpływ na nasze życie niż możemy to sobie wyobrazić. Dwa razy w zeszłym

stuleciu zmieniło się nasze spojrzenie na metody produkcji. Po I wojnie światowej Henry Ford i Alfred Sloan rozwinęli

manufakturę w produkcję masową.

Wcześniej, zanim pojawiła się produkcja masowa, na zakup samochodu mógł pozwolić sobie tylko człowiek

niezwykle zamożny. Jeśli tylko było się wystarczająco bogatym można było zlecić zaprojektowanie samochodu przez

paryskich kreatorów mody podobnie jak zaprojektowanie ubrania. Każdy samochód był projektowany pod

bezpośrednie zmówienie klienta. Każda część była projektowana za każdym razem od nowa. W rezultacie niemożliwe

było wyprodukowanie 2 identycznych egzemplarzy pojazdu. Przyczyna tego tkwiła w braku jakichkolwiek standardów

czy norm opisujących części czy narzędzia.

Przemysł motoryzacyjny po II wojnie światowej rozwijał się zmierzając ku produkcji masowej. Wiele osób nie

zdaje sobie sprawy z faktu, iż kluczem do produkcji masowej nie było stworzenie linii produkcyjnej, lecz konsekwentne

dążenie do stworzenia części zamiennych i uproszczenia ich montażu. W celu uproszczenia wymiany części, Ford

założył, że należy użyć jednego systemu miar do całego procesu produkcyjnego.

Ford nie tylko stworzył części zamienne, stworzył też „wymiennego pracownika”. Do 1915 r. kiedy linie

produkcyjne pracowały pełną mocą zadaniem pracownika Forda było wykonywanie jednej, ściśle określonej, zawsze tej

5

samej czynności. Zadanie to wymagało niewielkich kwalifikacji w związku z czym pracownik mógł być łatwo

zastępowany.

Sukces działań Forda uzależniony był jeszcze od jednej rzeczy – maszyny do ciecia hartowanej stali. Od 1930

r. pojedyncze zadania wielu pracowników zastąpiła maszyna, która z niezwykłą precyzją cięła i gięła stal. Oczywiście

musiała istnieć osoba która czuwała nad sposobem spływu półwyrobów na stanowiska robocze, która określała zadania

monterów i regulowała dostawy elementów na stanowiska w taki sposób aby praca mogła przebiegać w sposób

niezakłócony. W ten sposób powstały „bataliony” personelu pomocniczego – pracownicy utrzymania ruchu,

pracownicy porządkowi, technolodzy, kontrolerzy jakości, kierownicy, planiści, inżynierowie. Ten podział pracy

istnieje do dziś.

Organizacja i podział pracy u Forda opierał się na integracji pionowej. Problem polegał jednak na tym, że

integracja pionowa pociągała za sobą biurokrację na niesamowita wręcz skalę, która spowodowała pojawienie się

problemów bez oczywistych rozwiązań. To co zostało stworzone było rujnująco złożone.

Im bardziej złożone stawały się samochody „bataliony” personelu pomocniczego napotykały na coraz bardziej złożone

bariery biurokratyczne, co doprowadziło do ogromnych dysfunkcji organizacyjnych. Ta sytuacja jest wyjątkowo dobrze

znana i dzisiejszym koncernom – zbyt wielu dyrektorów, pracowników, fabryk i brak zdolności do zmian.

Produkcja masowa H.Forda była siłą napędową przemysłu motoryzacyjnego przez ponad pół wieku i

ostatecznie zaadaptowana przez większość przemysłowego świata z wyjątkiem Japonii. Nawet gdyby japończycy

chcieli nauczyć się masowego sposobu produkcji – nie było im to dane.

W 1950 r. japończycy wysłali młodego inżyniera Eiji Toyoda do fabryki Ford’s Rouge w celu przeanalizowania

systemu produkcji masowej i stworzenia planu jego zaadaptowania na potrzeby japońskich fabryk. Jednak proste

przekopiowanie założeń produkcji masowej okazało się bardzo skomplikowane.

Ostatecznie

stwierdzono,

że produkcja masowa w Japonii nie może funkcjonować z kilku przyczyn: brak

adekwatnych zasobów, brak przestrzeni na potrzeby fabryk dla masowej produkcji oraz zupełnie odmiennego stosunku

pomiędzy pracownikami i pracodawcami. Pracownik nie był „wymienny” lecz zatrudniony na całe życie. System

produkcji masowej nie był zgodny z Japonią pod względem geograficznym i kulturowym.

W

wyniku

rodzących się potrzeb, E.Toyoda i jego kierownik produkcji Taichi Ohno rozpoczęli trwającą 20 lat

odyseję eksperymentując z różnymi technikami i koncepcjami. Poprzez proces eliminacji określili założenia na których

mógł się oprzeć Toyota Production System. Od lat 80-tych XX w. system ten stał się najbardziej efektywnym systemem

produkcji jaki stworzono do tej pory.

lean w ameryce

We wczesnych latach 80-tych XX w. wiele z założeń systemu Toyoty starano się zaadaptować na potrzeby

amerykańskich fabryk. Jak na ironię losu Ford Motor co. znalazł się wśród podejmujących te próby. Dziś Ford jest

określany mianem „najbardziej chudego” z Wielkiej Trójcy.

Przez wiele lat wierzono, że lean production było japońskim fenomenem nieodpowiednim dla amerykańskich

korporacji. Pojęcie to upadło w momencie podjęcia współpracy joint venture przez General Motors i Toyotę w fabryce

NUMMI w Kalifornii. Od tego czasu rozpoczęło się nieustające pasmo sukcesów wykorzystania amerykańskich

pracowników do realizacji japońskich idei. Kluczem do sukcesu amerykańskich spółek było właściwe wdrożenie

systemu lean, poparte całkowitym zaangażowaniem kierownictwa wyższego szczebla, które przejęło inicjatywę.

Kilka firm próbowało wdrożyć system lean wyrywkowo. Rezultat okazał się niezadowalający. Problem polegał

na próbach wdrożenia kilku elementów lean do istniejącego systemu, co oczywiście dało tylko częściowy sukces.

Lean production wymaga zastosowania takich technik jak TQM (Total Quality Management), TPM (Total

Productive Maintenance), zsynchronizowane wytwarzanie, JIT (just in time), redukcja zapasów, kanban, kaizen.

Problem polega jednak na tym, że te elementy nie mogą być stosowane oddzielnie. Lean production jest systemem

który może być stosowany jedynie w całości. Pożądane jest zastosowanie pewnych technik przed pojawieniem się

kolejnej. W większości przypadków poprzedzająca technika musi dać określone wyniki zanim wprowadzi się kolejna.

Jakkolwiek ostateczna strategia wdrażania technik powinna być dostosowana do potrzeb konkretnego przedsiębiorstwa.

Czynniki uniemożliwiające właściwe wdrożenie koncepcji lean to głównie: brak widocznego zaangażowania

ze strony kierownictwa wyższego szczebla, niedostateczne delegowanie uprawnień i jak wspomniano wcześniej

wyrywkowe wdrażanie lean production.

Przejście do nowej koncepcji funkcjonowania firmy może być dla wielu organizacji trudne z powodu głęboko

zakorzenionej wiary w przeszłość, wrodzonej filozofii produkcji masowej i obawy przed zmianami. Czynniki te

powstrzymują, udaremniają wysiłki przedsiębiorstw do ruszenia na przód w kierunku poprawy założeń dotyczących

realizacji procesów produkcyjnych.

Historia obfituje w wiele przykładów dowódców, którzy poprowadzili swoje dywizje w kierunku lean. Opiszę

historię Aleksandra Wielkiego, która przedstawia nastawienie potrzebne organizacji do przejścia na „wyższy poziom”.

Aleksander Wielki stojąc na obcej ziemi w obliczu wroga dziesięciokrotnie przewyższającego liczebnością

jego wojsko każe zatopić łodzie mówiąc, że jedyna droga do domu wiezie w kierunku nieprzyjaciela. Jak mówi historia

wojsko walczyło z siłą jak nigdy przedtem, wygrywając bitwę.

Takiego właśnie rodzaju przywództwa i zaangażowania wymaga przeniesienie organizacji na nowy sposób

funkcjonowania - lean. Liczba organizacji, które pomyślnie przeszły transformację jest ogromna, a łączy jej jedna cecha

– zaangażowanie ze strony kierownictwa.

6

Manufaktura opierała się produkcji masowej przez wiele lat. jeszcze w 1913r. potrzebne było 750 rbh na

wyprodukowanie samochodu. Zastosowanie produkcji masowej zredukowało ten czas do 93 rbh.

Dzisiejsze statystyki wskazują, że producenci lean są w stanie wyprodukować samochód angażując 1/2 siły roboczej,

1/10 zapasów produkcji w toku, 1/2 powierzchni produkcyjnej, 1/2 prac inżynieryjnych, 1/2 do 2/3 czasu rozwoju

produkcji, 1/8 liczby dostawców, 1/3 mniej błędów i 1/10 dealerów zaangażowanych w produkcję masową [11].

podstawowe założenia lean production

Na konferencji poświęconej wytwarzaniu zgodnie z koncepcją lean (maj 98) Mikio Kitano – dyrektor naczelny

Toyota’s North American powiedział „sekret lean production tkwi w zdrowym rozsądku” [1].

Począwszy od najmniejszego elementu procesu do najbardziej złożonego działania firmy, wzmacnianie i ulepszanie

procesu krok po kroku prowadzi do osiągnięcia „szczupłości” i doskonałości”. Ten „sekret” może być zastosowany do

każdej gałęzi przeysłu, do każdego przedsiebiorstwa bez względu na jego sytuację czy kulturę państwa.

Lean production zaczyna się od unikania MURI tj nieuzasadnionej standaryzacji pracy.

Standaryzacja pracy ma istotne znaczenie: kucharz posługuje się standardowymi czynnościami określając je

przepisem, trener używa standardowych posunięć określając je jako plan gry. Co oznacza więc nieuzasadniona

standaryzacja? W masowej produkcji przybiera ona wiele form: ludzkie działania angażujące zasobu nie dodające im

wartości (np. błędy wymagające poprawy), niepotrzebne elementy procesu (np. zaburzenia w przepływie

międzystanowiskowym), brak komunikacji pomiędzy działem rozwoju produkcji a działem produkcji czy pomiędzy

sprzedawcami a konstruktorami, kwestionowana jakość, brak dbałości i niskie morale pracowników, brak wiedzy na

temat zdolności produkcyjnych przy harmonogramowaniu produkcji, zbyt mało lub zbyt wiele części, zbyt wiele

zapasów i odpadów produkcyjnych, system płac oparty na obecnych kwalifikacjach bez poparcia dla rozwoju i

podnoszenia kwalifikacji.

W celu stworzenia „rozsądnego” stanowiska pracy standard musi określać jakość. Każdy proces i funkcja musi

zostać przeanalizowany po jego najmniejszy element w celu sprawdzenia jego funkcjonowania. W dalszej kolejności

proces musi zostać zestandaryzowany do poziomu wymaganego STANDARDEM. Te proste elementy i sekwencje

procesu produkcyjnego muszą być ponownie analizowane i syntezowane krok po kroku. Pozwala to na wykluczenie z

całego procesu wytwarzania redundantnych elementów procesu czy operacji wykonywanych przez maszynę

(wymagana redukcja czasu tpz z godzin na minuty), skrócenia długości taktu produkcji czy określenia rozsądnych

długości cyklu produkcyjnego zgodnych z wymaganiami klienta.

Standaryzacja pracy pozwala na przyjrzenie się warunkom bezpieczeństwa i ergonomii, jakości produkcji,

emisji zanieczyszczeń, produktywności i zyskowności. Te proste elementy mogą być w łatwy sposób wyizolowane i w

razie potrzeby zmienione.

Gdy wszyscy pracownicy znają wymagania STANDARDU oraz wyniki produkcji zgodnie z nim

funkcjonującej można osiągnąć stan, w którym czują się odpowiedzialni za wyniki swojej pracy – stan w którym jakość

i produktywność wzrosła, a koszty zostały zredukowane.

Kolejnym krokiem jest uniknięcie MURA czyli niezgodności działań. W celu osiągnięcia „wyższego stopnia”

przez organizację konieczne jest zastosowanie systemu ssącego. W systemie tym każdy zespół tworzy wymagania

dotyczące efektów osiąganych przez swojego poprzednika. Innymi słowy tworzy się listę wymagań do poszczególnych

uczestników procesu wytwórczego (Producenci lean doszli do wniosku, że ważne jest zaangażowanie dostawców w

proces lean). Niewielkie wahania są niwelowane na poszczególnych etapach i w ten sposób możliwe jest stworzenie

ciągłego przepływu zasobów przez proces.

System ssący oznacza wytworzenie przy niewielkich lub wręcz żadnych zapasach zgodnie z zasadą „właściwy

element, we właściwym miejscu, o właściwym czasie”. Materiały są przetwarzane według zasady pierwszy na wejściu

– pierwszy na wyjściu, co pozwala na kontrolę jakości każdego etapu procesu.

Jeśli poprzednik nie otrzymuje zlecenia realizacji zadania – nie wykonuje go. Jeśli w danym procesie zauważone

zostają błędy lub wady są one natychmiast identyfikowane i korygowane. System ten jest wzmacniany krokowo –

jakość jest kontrolowana na każdym etapie, a koszty zmniejszane poprzez eliminację magazynów, zapasów i części

wadliwych (wyeliminowanych na danym etapie procesu). Nie ponosi się też dodatkowych kosztów pracy załogi.

Maksymalna produktywność jest osiągnięta, gdy właściwe elementy znajdą się we właściwym miejscu, o właściwym

czasie.

Po pierwsze MURI – standard wykonania poszczególnych etapów procesu pozwalających na skuteczne określenie

następstw każdego działania i eliminację czasów przestojów oraz nieuzasadnionego potrzebami wytwarzania.

Po drugie MURA – niezgodność działań – skupienie na eliminacji zaburzeń na poziomie operacyjnym tj. jakość i

ilość.

Po trzecie MUDA – analiza odpadów produkcyjnych. J.P.Womack i D.T.Jones w swojej książce „Think Lean”

wskazują osiem typów odpadów:

1. nadprodukcja / zapasy

2. przestoje

/

oczekiwanie

3. transport

4. nieefektywna

obróbka

5. zbędny magazyn przystanowiskowy

6. zbędny ruch

7. wybrakowane

wyroby

7

8. produkcja wyrobów niezgodnych z potrzebami klienta

Zadaniem kierownictwa jest analiza odpadów powstających w całym procesie i eliminacja powodów z których

powstały (zważywszy na związek muri i mura z całym systemem). Odpady (muda) i niezgodności (mura) muszą być

uwzględnione podczas projektowania (muri) następnego wyrobu.

Cykl samokontroli pozwala ciągle ulepszać się, utrzymać i rozwinąć elastyczność systemu, połączyć go z klientem

i stanowiskiem pracy. Kluczem do wdrożenia elastycznego systemu jest wyeliminowanie lęku przed stanem gotowości.

Utrzymywanie ogromnych zapasów buforowych nie pozwoli na bycie przygotowanym na wszystko. Dla wielu

managerów te bufory są zaworem bezpieczeństwa, którego tak trudno się pozbyć.

Element ludzki jest w tym przypadku niezwykle ważnym czynnikiem determinującym sukces lub porażkę całego

przedsięwzięcia. To pracownik, nie maszyna, ma zdrowy rozsądek i umiejętność (doświadczenie) rozpoznawania

zaburzeń i ich naprawy, potrafi myśleć i rozwiązywać problemy, jest reprezentantem produktu mającym wgląd w

realizację zadań każdego dnia.

Dla

większości firm pracownicy są głębokim rezerwuarem nie odkrytej kreatywności, która może przynieść liczne

korzyści gdy tylko będzie miała możliwość otworzenia ust.

Podsumowując podstawowymi elementami lean production są [12]:

1. Eliminacja odpadów – odpadów rozumianych jako wszystko co zajmuje materiał lub pracownika, a co nie

przynosi wartości produktowi

2. Niezawodność wyposażenia – maszyny są angażowane w proces produkcji tylko wtedy gdy produkcja tego

wymaga tj. gdy nastąpi zlecenie produkcyjne

3. Niezawodność obróbki – wszystkie wytwarzane części są dobre (zero braków)

4. Jednostrumieniowy przepływ – materiał przepływa po jednej sztuce zamiast partiami

5. Redukcja zapasów w toku – redukcja magazynów surowców, magazynów przystanowiskowych, magazynu

wyrobów gotowych

6. Redukcja braków

7. Redukcja czasu realizacji serii produkcyjnej – przyspieszenie czasu dostaw

8. Korekta błędów – sposoby zapobiegania niewłaściwej obróbce materiału

9. System Kanban - to system ssący ; materiały są „zasysane” przez proces produkcyjny na zlecenie klienta tj.

produkowana liczba wyrobów dostosowana jest dokładnie do ilości zamówionej przez klienta (nic na zapas);

kanban używa kart umożliwiających przepływ materiału przez łańcuch tworzenia wartości

10. Standaryzacja pracy – to system organizacji poszczególnych elementów procesu, usystematyzowania i

udokumentowania tychże elementów; standaryzacji dokonuje lider zespołu

11. Wizualizacja prac – pracownik uczy się nowych zadań poprzez bezpośredni wgląd w realizację danego zadania

12. Stanowiskowy proces kontroli – na każdym stanowisku pracy znajdują się informacje i wyposażenie pozwalające

pracownikowi na kontrolę i produkcję wyrobu odpowiedniej jakości

13. Poziom produkcji – dostosowany do potrzeb klienta

14. Takt produkcji - czas potrzebny na realizację produktu dzielony przez liczbę wyrobów jaką chce nabyć klient

15. Krótki czas przezbrojeń

16. Kolokacja wyposażenia - strategia minimalizacji operacji transportowych pomiędzy stanowiskami, której celem

jest redukcja prac w toku oraz wzrost wydajności

17. Outsourcing - z ang. out - na zewnątrz, source - źródło → zakupywaniem usług z zewnątrz

Początkowo wydaje się, że transformacja organizacji zgodnie z koncepcją lean wymaga radykalnych zmian. Jednak

z właściwie przygotowanym planem wdrożenia zmiana przychodzi szybko, a zwrot kosztów jest niemal

natychmiastowy. Ludzie wciąż maja obawy przed zmianami bez względu na ich formę czy charakter.

Zmiana nie musi być bolesnym doświadczeniem, a firmy uczą się jak być elastycznymi i reagować na szybko

zmieniający się rynek światowy.

wdrożenie lean – plan pięcioletni

Przedsiębiorstwa rozpoczynające program wdrożenia lean w krótkim czasie osiągają imponujące efekty.

Jednak J.P.Womack, D.T.Jones w swojej książce „Think Lean” określają czas wdrożenia koncepcji na pięć lat, a i

nawet później jest wiele elementów wymagających udoskonalenia.

J.P.Womack, D.T.Jones określili główne etapy wdrożenia koncepcji lean. Oparte one zostały na doświadczeniach

przedsiębiorstw różnych branż wdrażających tę ideę. Autor rozszerzył proponowany harmonogram o spostrzeżenia

zawarte w poz.[12] i [13].

1. Znaleźć zewnętrznego agenta zmian,

2. Wyznaczyć wewnętrznego agenta zmian (Champion Leader)

3. Zidentyfikować problemy,

4. Sporządzić plan łańcucha tworzenia wartości

4.1. Bieżący łańcuch tworzenia wartości –

4.1.1. zebrać informacje dotyczące obecnego przepływu materiału i informacji,

4.1.2. zbudować Model,

8

4.1.3. przeanalizować przepływ materiałów i informacji przez model dla zrozumienia celu poszczególnych

przepływów (analizę przepływu materiału rozpocząć od dostawy materiałów i przejść w górę łańcucha

analizując poszczególne operacje, zaś analizę przepływu informacji rozpocząć od zamówienia złożonego

przez klienta),

4.1.4. zebrać wszystkie informacje charakteryzujące poszczególne operacje i procesy,

4.1.5. porównać czas operacji dodających wartości wyrobowi z całkowitym czasem trwania cyklu

produkcyjnego,

4.2. Przyszły łańcuch tworzenia wartości – rozwinąć bieżący Model Łańcucha poprzez zastosowanie

jednostrumieniowego przepływu, systemu ssącego, eliminacji odpadów,

4.2.1. ustalić takt produkcji,

4.2.2. zastosować przepływ jednostrumieniowy,

4.2.3. wybrać reprezentatywny proces produkcyjny (ustalić reprezentatywną wielkość produkcji),

4.2.4. odpowiedzieć na pytanie: Czy wyroby gotowe będą realizowane na zlecenie klienta, czy też stworzony

zostanie rynek wyrobów gotowych z którego klient będzie „ciągnął”?

4.2.5. sprecyzować sposób w jaki określony będzie rzeczywisty poziom produkcji w odniesieniu do

reprezentatywnego,

4.2.6. określić narzędzia wymagane do stworzenia przyszłego Modelu Łańcucha,

5. Ustalić cele projektu wdrożenia systemu lean – krótkoterminowe i długoterminowe; poziom redukcji czasów

obróbki, poziom redukcji zapasów, stopień wzrostu produktywności, wielkość redukcji przestrzeni produkcyjnej,

poziom redukcji braków, stopień wzrostu jakości wyrobu itp.,

6. Zbudować plan wdrożenia – oparty na różnicach między bieżącym Modelem Łańcucha, a projektowanym

Modelem Łańcucha Tworzenia Wartości,

7. Określić metody kontroli i dokumentacji efektów wdrożenia koncepcji,

8. Powołać Zespół Wdrażania Koncepcji Lean,

8.1. Przeanalizować oba modele łańcucha tworzenia wartości i plan wdrożenia systemu lean,

8.2. Nadać uprawnienia Zespołowi do realizacji zadań wdrożeniowych,

9. Wdrożyć te elementy projektu, które pozwolą na realizację celów krótkoterminowych ,

10. Jeśli nie ma znaczących efektów wdrożenia elementów z p.8 zrewiduj plan wdrożenia, sprawdzić przyczyny

niepowodzenia i wrócić do p.8,

11. Rozpocząć angażowanie całej organizacji w proces transformacji,

11.1. Stworzyć zasady promocji koncepcji lean wewnątrz organizacji,

11.2. Upewnić się, że zasady koncepcji lean są dobrze zdefiniowane i zrozumiałe dla wszystkich pracowników, w

szczególności w części odnoszącej się do kontroli kosztów

11.3. Wydzielić zespoły zadaniowe i ich leaderów

12. Zmaksymalizować produktywność warsztatu

13. Usprawnić funkcjonowanie działu rozwoju produktu i wdrożeń

14. Usprawnić funkcjonowanie zadań administracyjnych poprzez przeniesienie na zewnątrz firmy część czynności nie

dodających wartości produktowi, eliminację redundantnych czynności tj. wielokrotne zatwierdzanie jednego

dokumentu czy zbędne prace „papierkowe”

15. Stworzyć system doskonalenia zawodowego pracowników (DZP)

15.1. dokonać przeglądu dotychczasowego planu DZP i programów szkoleń refundowanych przez firmę w celu

zapewnienia właściwego kierunku szkoleń (zgodnego z rzeczywistymi potrzebami firmy) oraz obszarów

zainteresowań pracowników bezpośrednio związanych z ich pracą

15.2. określić zasady przydziału środków na szkolenia poszczególnych pracowników i dokonać przydziału

15.3. zredukować koszty dodatkowe (noclegi, przejazdy itp.) szkoleń poprzez zawarcie odpowiednich umów z

instytucjami szkoleniowymi

15.4. zaprojektować plan DZP zapewniający wzrost zaangażowania pracowników w efekty uzyskiwane przez firmę

15.5. stworzyć system DZP zawierający informacje dotyczące: obszarów zainteresowań pracowników, potrzeb

firmy w zakresie rozwoju umiejętności personelu (krótko i długoterminowych), zasad przydziału środków na

szkolenia z budżetu firmy, zasad przydziału środków poszczególnym pracownikom, umów zawartych z

instytucjami szkoleniowymi i in.

16. Zaangażować w system doskonalenia zawodowego pracowników dostawców i klientów.

zaakceptować zmianę

Porównaj prędkość dyliżansu, pociągu, samochodu czy rakiety. Te cztery technologie zajęły nam niecałe 150 lat.

Fast Co.

Przedsiębiorstwa, które rozpoczęły wdrażanie koncepcji lean – rozpoczęły wewnętrzną metamorfozę. Zmiana, choć

często oczekiwana z lękiem nie ma być bolesna. Doświadczenie zmian zależy całkowicie od nastawienia do niej. To

właśnie nastawienie do zmian powoduje często chaos i paraliż.

Zmiana jest jedyną uniwersalną stałą – ciągle się zmienia. Co zatem należy wiedzieć o zmianie? Co należy

wiedzieć o jej wpływie na organizację i pracowników?

9

dzisiejsza zmiana kreuje przyszłość

Oczywistym jest , co wynika z obserwacji, że stopień zmian jest różny w czasie. Technologia szybko prowadzi nas

w przyszłość. Większość ludzi ekscytuje się nowymi wynalazkami techniki. Jednakże dla kadry zarządzającej te nowe

doświadczenia z nieoczekiwanymi zwrotami mogą wydawać się groźne dla całego przedsięwzięcia.

Perspektywa zmian może niepokoić kadrę zarządzającą faktem konieczności zmian. Zaczynają się bać nieznanego.

Czy potrafimy przetrwać stres i wyzwanie związane ze zmianą, spojrzeć na przyszłość jako pasmo nieustających

sukcesów? Niepokój i niepewność, które niesie za sobą to pytanie mogą być przyczyną zbyt „bezpiecznego” podejścia

do zmian, co nie pozwoli na odniesienie pożądanych rezultatów. Organizacje, które będą raczej widzami niż

kierowcami przyszłości mogą znaleźć się obok zachodzących wokół zmian.

Znane powiedzenie „najlepsza obroną jest atak” może posłużyć za przykład – bądź podmiotem nie przedmiotem.

Przedmiotem jest tytuł, pozycja itp., jednak bycie podmiotem utrzymuje nas w gotowości do zmian, elastyczności,

umiejętności przystosowania się i akceptacji zmian. Jest to stan syntezy, w którym zmiana jest bolesna.

Jedyną możliwością bycia przygotowanym na zmiany jest podjęcie próby uczestniczenia w przyszłości.

Doświadczona kadra managerska jest odpowiedzialna za właściwą analizę dziedziny przemysłu będącej ich domeną,

sensu jego kierunku i ostatecznie, jego przyszłości. Perspektywa przyszłości pomoże we właściwym określeniu celów

krótkoterminowych i priorytetów.

Przyśpieszona zmiana i potrzeba ciągłego dostosowywania się do zmieniających się rynków, stwarza przeszkody

dla zmian określone mianem bezpiecznej strefy. Wiele energii pochłania obrona własnego terytorium, pozycji czy

urzędu. Na szczęście ten typ ludzi może istnieć w organizacji tkwiącej w istniejącym stanie rzeczy. Ten stan rzeczy

uniemożliwia zazwyczaj wdrażanie zmian i innowacji oraz szybki wzrost.

Nie oznacza to, że środowisko zewnętrzne organizacji zmienia się, czy oczekuje się od firmy by się zmieniła – w

rzeczywistości zmiana porywa przedsiębiorstwo [2]. Dlatego należy podjąć wyzwanie pokierowania zmianą,

zapanowania nad nią i przetrwania.

Niebezpieczeństwo porażki pojawia się gdy zmiany w przemyśle następują szybciej niż zmiany w sposobie

myślenia kadry zarządzającej w obszarach podstawowych założeń i strategii działania, wyboru technologii, rynków

zbytu, metod zwiększania produktywności i jakości [3].

Andy Grove (Intel)stwierdził, że: „istnieje przynajmniej jeden moment w historii istnienia każdej firmy w którym

należy podjąć decyzję o drastycznej zmianie, która pozwoli wynieść przedsiębiorstwo na kolejny poziom organizacji.

Przeoczenie tego momentu powoduje kryzys i upadek firmy.”

zarządzanie zmianą

W dzisiejszym przemyśle ma miejsce transformacja wielu przedsiębiorstw zgodnie z koncepcją lean. Z powodu

niewiarygodnych osiągnięć w zakresie wzrostu produktywności i jakości koncepcja ta jest groźna dla spółek będących

w okresie stagnacji. Sukces może osiągnąć tylko ten kto zdecyduje się na następny krok.

Zmiana nie musi być bolesna! Doświadczenie wskazuje, że sukces przejścia do metod zarządzania lean (lean

management) oparte jest na właściwej syntezie. To co pozwala firmie zmieniać się płynnie i skutecznie to zdolność

uczenia się. Slater [9] wskazuje na trzy główne obszary uczenia się: zarządzanie oparte na kompromisach,

przedsiębiorcza analiza rynku, otwarta i usystematyzowana organizacja. Reprezentuje pogląd, że zaangażowanie w

proces ciągłego udoskonalania umiejętności pozwala na rozpoznanie w którym momencie i w jaki sposób utrzymać

konkurencyjną przewagę.

Przedsiębiorstwa mogą zarządzać procesem kształcenia poprzez stworzenie odpowiednich zasad. Przygotowanie

środowiska i organizacji jest pierwszym krokiem ponieważ zmiana nie może natrafić na próżnię. Konieczne jest

zbudowanie metodologii pozwalającej na skupienie się na konkretnych zadaniach, zidentyfikowanie dróg krytycznych,

czynności priorytetowych, metodach kontroli wyników i strategii rozwoju.[6] Metodologię tę należy oprzeć na procesie

wdrażania lean production. Proces konwersji przedsiębiorstwa w organizację lean wymaga wieloletniego wysiłku

rozpoczynającego się kilkoma pilotowymi projektami dotyczącymi poziomu operacyjnego firmy. Nakłady na

przygotowanie tych projektów zwracają się w ciągu kilku miesięcy.

Zespoły prowadzące projekty pilotażowe powołują zespoły wykonujące poszczególne projekty szczegółowe.

Podstawą dla pomyślnego rozpoczęcia wdrożenia jest po pierwsze: przygotowanie środowiska zmian, po drugie:

zidentyfikowanie procesów, działów, wydziałów od których należy zacząć.

Zespół pilotażowy musi być w pełni zaangażowany w proces transformacji wyznaczonego obszaru produkcji. W

tym samym czasie pozostała część organizacji powinna być zaangażowana w pomniejsze czynności takie jak 5S nie

zaburzając jednak prac związanych z działalnością grupy pilotażowej.

Należy zaznaczyć, że proces transformacji poszczególnych elementów firmy będzie miał wpływ na organizację

jako całość. Planowanie produkcji, harmonogramowanie zadań będą miały podstawowy wpływ na każde ogniwo

łańcucha produkcyjnego począwszy od klienta do montażu końcowego, eliminując powstające w procesie odpady i

tworząc program zaopatrzenia poszczególnych stanowisk (KANBAN). Kontrola wielkości „wartości dodanej” na

każdym etapie łańcucha tworzenia wartości wewnątrz firmy oraz na zewnątrz (dostawcy) pozwoli na stworzenie

możliwości udoskonalenia projektu, jakości i umiejętności dostosowania do istniejących warunków, które zabezpieczą

przedsiębiorstwo w przyszłości.

W celu podniesienia produktywności i umiejętności reagowania na zmiany zachodzące w otoczeniu należy

skoncentrować strategię na sprawności i uproszczeniu każdego etapu tworzenia produktu, począwszy od zamówienia a

skończywszy na dystrybucji. Budowanie przedsiębiorstwa lean skupia się na kompletnym łańcuchu tworzenia wartości

10

od dostawcy do klienta. Ostatecznie cała organizacja musi być skupiona na żywym reagowaniu na zmiany rynku i

wartości postrzegane przez klienta. Przyjęta strategia musi niezbędnie zapewnić dopasowanie procesu rozwoju

produktu, procesu zapewnienia jakości i procesu dostaw do wielu różnych wymagań klienta jednocześnie.

Zmiana wewnętrzna firmy musi stać się filozofią, a nie programem. Z powodu coraz szybciej zachodzących zmian:

przemieszczających się i ulotnych rynków, wciąż zmieniających się technologii, firmy muszą znajdować się w ciągłym

ruchu. Organizacje muszą być zorientowane na akceptację zmiany i pokierowanie nią. Innymi słowy przedsiębiorstwa

muszą być „chude” – nie obciążone, gotowe na zmiany i wrażliwe.

wpływ lean production na pracowników

Produkcja masowa ignoruje pracowników. Od początku swojego istnienia produkcja masowa traktowała

pracowników jako łatwo wymienialny element jednorazowego użytku – część zamienną systemu. Takie nastawienie

powoduje wytworzenie antagonistycznego stosunku pomiędzy pracownikiem i kadrą zarządzającą. Amerykańskie

powiedzenie mówi, że pracownik pracuje tak by go nie zwolnili, a firma płaci mu nie więcej niż potrzeba by nie

odszedł.

Na ironię, to właśnie podejście do pracownika uniemożliwiło przeniesienie systemu masowej produkcji na grunt

japoński. Japońska kultura nie pozwalała na taki brak szacunku, na pozybycie się pracownika w momencie gdy stał się

niepotrzebny. Japoński stosunek pracy polegał na długotrwałości – trwał całe życie tzw. longlife employment.

Analiza przedsiębiorstw wdrażających system lean wskazują na kluczowy czynnik będący powodem sukcesu –

zmiana relacji pomiędzy pracownikiem i pracodawcą.

W trakcie transformacji organizacji pojawia się nowy układ polegający na wzajemnym zaufaniu i poszanowaniu.

Takie podejście pozwala na rozwiązywanie problemów zamiast karaniu za ich powstanie, umożliwia poznanie

zdolności pracownika bardziej aniżeli pozwalają na to przedstawione przez niego świadectwa.

Zespoły zadaniowe widząc wyniki własnej pracy bardziej angażują się w proces zmian. Pracownicy przestają

wykonywać zlecone im czynności w sposób mechaniczny, a zaczynają się zastanawiać nad udoskonaleniem metod ich

wykonywania – myślą!

Oczywiście zmiana nastawienia całej organizacji jest ogromnym wyzwaniem. Intensywne przeobrażanie innych

elementów organizacji może przyspieszyć zmianę stosunków pomiędzy pracownikami i kadrą kierowniczą. Szybkość

przemian zależy od pełnego zaangażowania w cały proces transformacji. Jest tylko jeden sposób, aby to osiągnąć,

kierownictwo musi okazywać silne zaangażowanie w system lean, entuzjastycznie promować i popierać proces zmian.

Oznacza to, że liderzy rzeczywiście muszą przewodzić (leader = przywódca) tak jak mówca mówi, a dzwon dzwoni.

Doświadczenie wskazuje, że w niektórych przypadkach wdrażanie koncepcji lean przechodzi okresy wzlotów i

upadków. Cykl ten zależy od nastawienia pracowników do wykonywanej pracy. Jak wskazują analizy, pracownicy

przedsiębiorstw czują się uprawnieni do kreowania pozytywnych zmian. Jeśli system lean wdrażany jest właściwie,

środowisko pracownicze zmienia się w zasadzie naturalnie z antagonistycznego na kreatywne, wspierające działalność

organizacji. Osiągnięcie nowego poglądu na pracę wkrótce procentuje radykalnym postępem pozostałych elementów

systemu lean.

Ważnym czynnikiem procesu transformacji w sferze personalnej jest odnalezienie subtelnych różnic w rolach

poszczególnych pracowników. W otoczeniu stworzonym przez system lean rola poszczególnych uczestników procesu

zmienia się. Ludzie muszą te różnice dostrzec, by uświadomić sobie swoją indywidualną rolę jaką odgrywają w

organizacji. Kierownicy produkcji, mistrzowie, brygadziści nie pełnią już roli nadzorców. Stają się liderami

szukającymi ukrytych talentów zamkniętych w ich podwładnych, zachęcającymi do pracy zespołowej, uczącymi

współpracy w zespole, mobilizującymi do podejmowania ryzyka zmian.

Zmiany zachodzące w środowisku pracowniczym z początku będą przechodzić wyboistą drogę, jednak

podtrzymanie pędu zmian jest niezwykle istotne. W momencie pojawienia się jakichkolwiek problemów często pojawia

się skłonność do powrotu do starego stanu rzeczy. Ta tendencja jest naturalnym elementem fazy uczenia się, jednak

podtrzymanie postępu jest podstawowym obowiązkiem kadry zarządzającej.

W miarę jak ludzie przyzwyczajają się do procesu zmian, można zauważyć wzrost jakości i produktywności. Jako

jedną z pierwotnych przyczyn doskonalenia organizacji określa się wyzwolenie kreatywności w „zamkniętych” dotąd

pracownikach. Pracownicy czują się doceniani i dostrzegają pozytywne efekty swoich wysiłków. W konsekwencji są

pełni entuzjazmu i wykazują wolę coraz większego zaangażowania.

Sukces lean production zależy od zmiany mentalności, zmiany w pozytywnym postrzeganiu pracownika nie jako

części zamiennej lecz jako wartościowego, długoterminowego współpracownika.

Innym powodem powodzenia koncepcji lean jest dostęp do informacji nie tylko w dół i w górę hierarchii lecz

również w poziomie. Każdy pracowników musi mieć wystarczającą ilość czasu na zapoznanie się z informacją i

zrozumienie jaki wpływ wywierają na siebie wzajemnie. Ten sposób uświadamiania pracowników wzmacnia

zaangażowanie i zrozumienie ważnej roli jaką odgrywają w organizacji.

Doświadczenie wskazuje, że funkcjonowanie systemu lean powoduje wzrost produktywności z poziomu 25% do

75%. Pracownik zauważa, że nie cięższa praca, a eliminacja odpadów, lepsza komunikacja, właściwe planowanie i

efektywne wykorzystanie czasu pracy daje zauważalne rezultaty. Z psychologicznego punktu widzenia pracownicy

odczuwają większe znaczenie swojej pracy, pozytywnie nastawione otoczenie oraz efektywniejsze wykorzystanie czasu

ich pracy. Lean production wydaje się wskazywać na to, że pracownik został zgubiony w systemie produkcji masowej.

11

Przedstawione powyżej elementy powodują powstanie takiego środowiska pracy, w którym każdy czuje się

ważnym uczestnikiem procesu powstawania wyrobu. Wszyscy pracują razem w przekonaniu, że wspólnie poprowadzą

organizację ku realizacji wyznaczonego celu.

LEAN MANAGEMENT SYSTEM

wiedza jest najszybszą i najbezpieczniejszą drogą do sukcesu w każdym obszarze życia

Jak wspomniano już wcześniej, przedsiębiorstwa rozpoczynające drogę ku lean potrzebują pełnego poparcia,

przewodnictwa i przywództwa ze strony kadry managerskiej. Ich zadaniem jest ocena przedsiębiorstwa, określenie

strategii rozwoju oraz stworzeniu organizacji uczącej się opartych na założeniach koncepcji lean. Jest to

„ogólnoustrojowy” proces różniący się tym od tradycyjnej strategii rozwoju, że tworzy organizację opartą na

„szczupłych” podstawach.

Wymaga to znacznego zaangażowania, cierpliwości i wspomagania transformacji kadry zarządzającej. Ich rozmiar

zależy jednak od wielkości przedsiębiorstwa. Małe firmy mogą przeobrażać się znacznie szybciej aniżeli duże. Nie

mniej jednak przedsiębiorstwo musi mieć stałą motywację by rozpocząć i realizować ten typ transformacji, głównie

datego, że oznacza ona modyfikację struktury i zmianę podstawowych założeń organizacji.

To właśnie jest powodem dla którego liderzy transformacji muszą być świadomi i zaangażowaniu w naukę procesu lean

management w miarę jak lean production staje się rzeczywistością.

Nie ma wątpliwości, że idea lean production jest rzeczywistością i przedsiębiorstwa które nie funkcjonują zgodnie

z nią z własnego wyboru, będą musiały ją przyjąć by przetrwać. Efektywna zmiana organizacyjna na taką skalę

realizowana czynnie przyniesie większe efekty aniżeli bierny w niej udział. Liderzy z wyobraźnią zdają sobie sprawę,

że długoterminowy wzrost zależy od umiejętności przystosowania, elastyczności i chęci wprowadzania zmian.

nowa lekcja

Przedsiębiorstwa lean robią niewiarygodne postępy nie tylko z powodu redukcji zbędnych nakładów, ale również z

powodu zmiany w sposobie myślenia. Posiadają umiejętność kontrolowania, zapanowania nad zmianą, bycia

innowacyjnym, elastycznym i gotowym na nowe wyzwania. To całkowicie dezorientuje konkurencję. Jak to się dzieje,

że przedsiębiorstwa lean dokonują zmian praktycznie niezauważalnie dla ich konkurentów. Konkurencja nie może

zrozumieć dlaczego przepaść pomiędzy nimi, a przedsiębiorstwami lean zwiększa się, dlaczego zdobywają coraz

większe rynki, oferują niższe ceny i wyższą jakość jednocześnie. Konkurenci nie potrafią nie tylko dostrzec zmiany ale

i zrozumieć jej znaczenia. Przyczyną tej „ślepoty” jest przeszkoda zwana mentalnością.

Dla przykładu – osoba niewidoma od urodzenia odzyskując nagle wzrok wciąż przez wiele tygodni używa laski.

Powód tego postępowania tkwi w umyśle, który potrzebuje czasu aby zaakceptować nową formę percepcji. Nowe

informacje są formowane w paradygmaty pozwalające na nowej ujrzenie świata umożliwiając zmianę.

Ta sytuacja ma odniesienie także do przemysłu, który ma tylko jeden sposób wytwarzania – produkcję masową.

Zasady lean są zaprzeczeniem wszystkiego co do tej pory istniało – brak zapasów, brak odpadów i mała skala

produkcji. W konsekwencji trudno dostrzec wartość podstaw na których oparta jest koncepcja lean. transformacja

organizacji zgodnie z koncepcją lean wymaga rezygnacji z dotychczasowego sposobu myślenia i otwarcia się na

zmiany. Jest to jedyna droga umożliwiająca akceptację nowych paradygmatów i ich zrozumienie. Nowe paradygmaty

są podstawą realizacji lean production.

produkcja masowa contra lean production

Jak wiadomo strategia produkcji masowej oparta jest na ekonomii skali, której podstawą jest zmniejszenie

jednostkowych kosztów produkcji poprzez wzrost wielkości produkcji. Produkcja masowa zestandaryzowała produkcję

jednostkową i umożliwiła realizację tego samego, identycznego wyrobu na większą skalę. Logika strategii masowej

polega na tym, że im wyższa jakość tym wyższa cena. To podejście charakteryzowało świat aż do teraz.

Trudno

zaprzeczyć sprawności systemu lean albowiem poparta jest ona szeregiem danych doświadczalnych.

System lean production może zmniejszyć koszty ogólne – szczególnie koszty pośrednie – utrzymując jednocześnie

standardy jakości i zmniejszając czas trwania cyklu produkcyjnego – głównie poprzez skrócenie przerw

międzyoperacyjnych. Przedsiębiorstwa lean są w stanie wytworzyć dwa razy więcej wyrobów o dwukrotnie wyższej

jakości w połowie czasu i przestrzeni produkcyjnej za połowę kosztów [4].

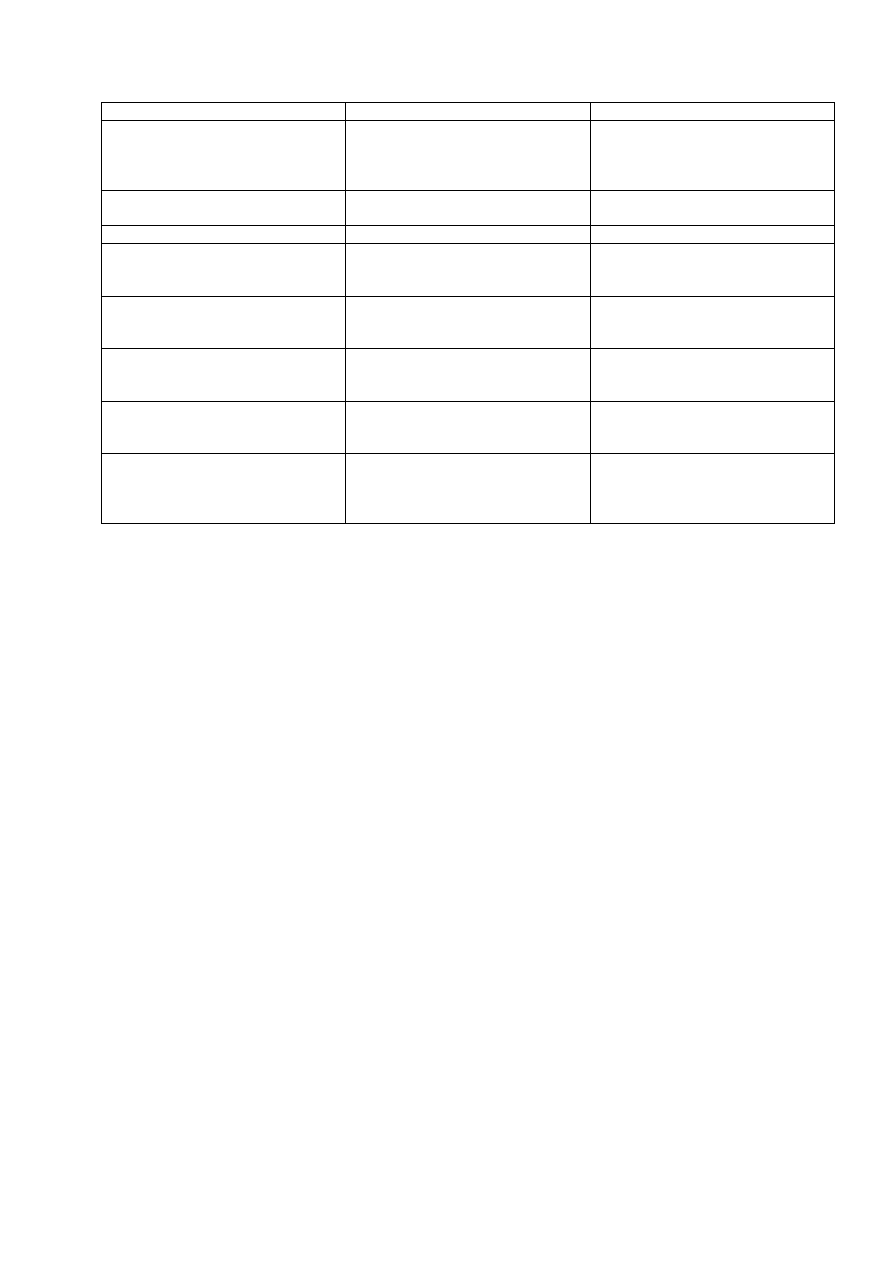

Poniżej przedstawiono tabelę porównującą charakterystyki podstawowych obszarów w produkcji masowej i w lean

production .

12

tab. Porównanie charakterystyk podstawowych obszarów w produkcji masowej i w lean production .

obszar

system produkcji masowej

lean production system

produkcja struktura

funkcjonalna

minimalne kwalifikacje

długie cykle produkcyjne

duża ilość zapasów

struktura komórkowa

wysokie kwalifikacje

produkcja potokowa

zero zapasów

organizacja indywidualizm

wojskowa struktura organizacyjna

zespoły zadaniowe

płaska struktura organizacyjna

kierowanie

przez nakazy i przymus

przez „wizje” i współuczestnictwo

kultura

lojalność i posłuszeństwo,

wyobcowanie i bunt

harmonijna współpraca oparta na

długoterminowym rozwoju zasobów

ludzkich

informacja zawężona, oparta na raportach

wygenerowanych przez i dla

kierownictwa

szeroka, oparta na kontroli systemu

dokonywanej przez wszystkich

pracowników

rozwój produktu

wyizolowany z małym wpływem

klientów, niezależny od

rzeczywistości produkcyjnej

model zespołowy, rozwój produktu i

procesu produkcyjnego zgodny z

wymaganiami klienta

utrzymanie ruchu

przez specjalistów ds. utrzymania

ruchu

zarządzanie wyposażeniem poprzez

projektowanie, produkcję i

konserwację

klient uzależniony od oferowanego produktu

o dopuszczalnym poziomie jakości;

zakupów dokonuje często na

wyprzedażach nadprodukcji

produkt dostosowany do wymagań

klienta, o wysokiej jakości, w

ilościach zgodnych z

zapotrzebowaniem rynku

Korzyści zastosowania lean production zamiast masowej produkcji [12]:

-

redukcja zapasów nawet o 90%

-

wzrost rocznej produktywności o 25% do 50%

-

redukcja powierzchni produkcyjnej o ok. 50%

-

redukcja liczby braków i poprawek do 90%

- redukcja

długości cyklu produkcyjnego z miesięcy do dni

-

redukcja czasów przezbrojeń z godzin do minut

Przedstawione porównanie produkcji masowej i lean production wskazuje na całkowity brak logiki produkcji

masowej. Dlatego też konieczna jest transformacja systemu produkcji. Choć w wielu przypadkach wydaje się

niemożliwa przemiana „kolosa” jakim jest system produkcji masowej. Wiele firm opiera swą decyzję na wyborze – ból

czy przyjemność – oznaczającym, że zmiana może być zbyt bolesna by jej dokonać, nawet gdyby jej brak oznaczał

powolną śmierć.

Oczywiście producenci masowi zauważyli, że zmiana jest konieczna i podjęli odpowiednie środki przyjmując nowe

paradygmaty i kreując nowe realia dla swych organizacji. Ta inicjatywa musi pochodzić od naczelnego kierownictwa i

być w pełni zaakceptowana przez całe kierownictwo, tak by możliwe stało się zakorzenienie koncepcji lean w

przedsiębiorstwie. Jeśli ten etap zostanie zrealizowany następny krokiem w transformacji staje się wdrożenie systemu

lean management.

system lean management

Wdrażanie zasad lean do przedsiębiorstwa wymaga uczestnictwa kadry managerskiej w rozwoju strategii lean.

Istnieje kilka zasad procesu transformacji, które należy wyjaśnić.

Najważniejszym aspektem tego procesu jest wykształcenie kierownictwa w zakresie edukowania pozostałych

pracowników firmy. Oznacza to konieczność kreowania „wizji”, zasad rozwoju opartego na ciągłej nauce, stworzenie

planu efektywnego wdrażania zasad lean production. Z uwagi na wysokie ryzyko jakie niesie za sobą samodzielna

próba transformacji organizacji należy skorzystać z pomocy zewnętrznej w tym zakresie, tj. ze specjalistów z dziedziny

wdrażania koncepcji lean, którzy nakreślą program wdrożenia, ustalą najważniejsze cele i spojrzą z dystansu na całą

organizację.

Za tym rozwiązaniem przemawia kilka przyczyn. Po pierwsze, przedsiębiorstwa chcące wdrożyć koncepcję lean

muszą nauczyć się zasad jej wdrażania. Samodzielne próby mogłyby okazać się zbyt kosztowne głównie z powodu

czasu jaki byłby potrzebny na zbudowanie efektywnego i całościowego planu wdrożenia. Założeniem programu

wdrożenia koncepcji lean jest szybkie osiągnięcie zwrotu z nakładów poniesionych na inwestycje (ROI).

Po drugie, istnieje ryzyko stworzenia nieefektywnego programu transformacji. Tak ustalony program może zostać

postrzegany jako mało wiarygodny i uniemożliwić osiągnięcie założeń.

13

Po trzecie, jeśli wdrożenie koncepcji lean zapoczątkowane zostanie z zewnątrz można uniknąć podważenia planu

zmian ze względu na pogląd, że kierownictwo naczelne do tej pory nie radziło sobie ze zmianami. Na przykład, trudno

jest wymagać kierownictwu od niego samego by zmieniło swe nastawienie do zasobów ludzkich w sposób którego

wymaga koncepcja lean. Z doświadczeń firmy Rick Harris & Associates (Lean Production Implementation Consulting

& Facilitation) wynika, że jest to najczęstszy problem – konflikty wśród kadry kierowniczej w sytuacji gdy istnieje

grupa zaangażowana w koncepcję i grupa którą należy w nią zaangażować. Oznacza to, że samodzielne wdrażanie lean

production powoduje niepotrzebny wzrost ryzyka przedsięwzięcia i marnowanie cennego czasu.

Transformacja organizacji zgodnie z lean musi być przeprowadzone kompleksowo (w całości obejmować

wszystkie obszary firmy), dlatego wszyscy kierownicy muszą zdać sobie sprawę ze swej odpowiedzialności za sposób

realizacji procesu transformacji, za poparcie dla zmian, za zaangażowanie w proces „uczenia” organizacji.

Kierownictwo musi budować, żywić i popierać logikę i mechanizmy rządzące lean production. Spojrzeć na firmę z

zupełnie innej perspektywy.

Większość organizacji związanych z produkcją masową nie wymaga od swego kierownictwa uczestniczenia w

działaniach zespołowych swych podwładnych. Powoduje to powstanie poziomych barier izolujących kierownictwo

naczelne od pozostałych uczestników procesu produkcyjnego oraz pionowych murów oddzielających od siebie

poszczególne zespoły (działy). Współzawodnictwo pomiędzy wyizolowanymi w ten sposób obszarami powoduje

marnotrawienie zasobów istniejących w pracy zespołowej [4]. Lean management wręcz przeciwnie, inicjuje poziomą,

pionową i krzyżową koordynację prac zespołów.

„Odchudzone” kierownictwo naczelne wspomaga przedsiębiorstwo w tworzeniu takich dróg komunikacji, które

umożliwią kierownictwu niższego szczebla realizację zadań opartych na pracy zespołowej. Oznacza to stworzenie takiej

struktury organizacyjnej, która skierowana będzie nie na walkę z wewnętrznymi konkurentami lecz z zewnętrzną

konkurencją i najtrudniejszym przeciwnikiem – z bezwładnością organizacji [4].

podstawy lean

Istnieje kilka zasad strategii rozwoju lean odróżniających system lean management od tradycyjnej strategii

działania produkcji masowej.

Lean management wciela i uwydatnia aspekty lean nie odnajdywane w tradycyjnych planach strategicznych. W

momencie gdy kierownictwo lean zrozumie konieczność włączenia do procesu produkcji wszystkich jego uczestników,

a przede wszystkim tych bezpośrednio zaangażowanych w produkcję, możliwe jest zrealizowanie założonej strategii.

Ponieważ większość strategii oparta jest na planach długofalowych niezwykle ważnym jest by system lean

management rozwijał strategię możliwą do zbadania, zrozumienia jej postępów i ich śledzenia w sposób, który pozwoli

na dostrzeżenie zachodzącego postępu. Plany te są przekształcane z długofalowych na roczne cele oparte na polityce

wspierającej wdrożenie koncepcji lean.

Konsekwentnie, cele roczne stają się celami poszczególnych działów czy zespołów i poprzez udoskonaloną

komunikację oraz systemy sprzężeń zwrotnych mogą być ulepszane, rewidowane i dostosowywane do istniejących

realiów. Takie podejście powoduje zintegrowanie działań pracowników bezpośrednio produkcyjnych z „wizjami” i

strategią kierownictwa. Dzieki temu nakłady siły roboczej są skierowane bezpośrednio na realizację założonych przez

kierownictwo celów. Po co? W celu redukcji wysiłków, czasu i zasobów zaangażowanych w urzeczywistnienie celów.

„Odchudzone” kierownictwo zdaje sobie sprawę, że pełna realizacja przyjętej strategii wymaga zaangażowania

pracowników niższego szczebla struktury organizacyjnej. Lean managerowie uświadamiają sobie siłę kreatywności i

innowacyjności pracowników bezpośrednio produkcyjnych, która może przynieść korzyści całej organizacji. Dla

tworzenia i realizacji strategii wojennej potrzebne są informacje z frontu walk. Większość informacji z „frontu”

organizacji umożliwia właściwą realizację celu jakim jest redukcja odpadów.

Taihi Ohno wyodrębnił 7 typów odpadów : błędy, kontrola, transport, nadmierna produkcja, nadmierne zapasy,

zbędne czynności, przezbrojenia. W procesie rozwoju koncepcji lean do listy tej dodano kolejne źródła odpadów:

zbędne projekty produktu, stracone informacje (zła komunikacja), brak kreatywności personelu.

Ludzie pracujący w „okopach” są jedynymi, którzy mogą wdrożyć zmiany. Większość organizacji stosujących

system produkcji masowej nie dostrzegło tego związku głównie dlatego, że dolny szczebel organizacji nie był

zaangażowany w realizację celów strategicznych, nie uświadamiał sobie, że może mieć wgląd w cele firmy i wpływać

na nie.

W systemie lean, pracownicy sa włączeni w system informacji, a ich kreatywność i wiedza są pożądane,

przyjmowane i nagradzane. Przepływ informacji w systemie lean jest ułatwiony ponieważ zaufanie i dostęp do niej są

kluczowymi składnikami komunikacji pomiędzy kierownictwem i pracownikami. „Szczupli” kierownicy zdają sobie

sprawę z wagi tej komunikacji, uświadamiając sobie, że w systemie lean ludzie są ważniejsi niż maszyny. W Toyota

Motor Mfg kilka najbardziej innowacyjnych technik produkcji pochodziło od ludzi z „okopów”.

podsumowanie

Struktura systemu lean management opiera się na trzech podstawowych filarach: planowanie strategiczne, struktura

organizacyjna, zdolność zasobów ludzkich. Zrozumienie zależności pomiędzy tymi kluczowymi czynnikami umożliwia

maksymalne wykorzystanie zasobów firmy.

Strategia

określi wizerunek przedsiębiorstwa w długim okresie czasu. Na niej oparte będą długoterminowe zadania

dla kadry managerskiej.

14

Struktura organizacyjna musi być podporządkowana strategii poprzez dostosowanie rozwoju produktu, produkcji i

dystrybucji oraz systemu informacyjnego.

Ostatnim

składnikiem kluczowym jest zdolność i siła organizacji do realizacji założonej strategii. Obejmuje on

tworzenie nowej kultury organizacji polegającej na ciągłym doskonaleniu, usprawnieniu produkcji, kształceniu kadry

kierowniczej i sprawny przepływ informacji ze sprzężeniem zwrotnym włącznie.

Gdy te trzy filary nabiorą właściwych kształtów ważne staje się skupienie na elementach wyjściowych każdego z

obszarów. W obszarze rozwoju strategii najważniejszym (krytycznym) elementem jest jednomyślność kierownictwa

naczelnego. Walki wewnętrzne czy konkurencja pomiędzy działami powodują marnotrawienie energii i zagraża

„duchowi” zmian niezbędnych do realizacji strategii. Następnym elementów tego obszaru jest satysfakcja klienta.

Oznacza to ciągłą kontrolę rynku, ocenę rynku, projektowanie produktu i określenie wymagań jakościowych.

Kierownictwo naczelne tworzy politykę, strukturę organizacyjną, określa „know-how” w celu zagwarantowania

odpowiedniej jakości produktu. Kierownicy niższego szczebla są odpowiedzialni za realizację wyznaczonych celów.

Dla

pełnej realizacji celów struktura organizacyjna musi być pozbawiona zbędnych elementów biurokracji,

lenistwa i apatii. Struktura organizacyjna musi być czuła na zmiany otoczenia, rynku i samej organizacji, musi

utrzymywać wytworzone drogi komunikacji (system informacyjny) dbając o informacje pochodzące od pracowników i

dostawców.

Ostatecznie, w tej strategii zmian i transformacji, założenia lean w formie redukcji odpadów i udoskonalania

procesu produkcyjnego muszą znaleźć swoje odbicie w faktycznej produkcji. Oznacza to budowę zespołów

zadaniowych i zespołów ds. realizacji celów, zarządzania zasobami, ustanowienie kultury umacniania, udoskonalania i

uczenia się.

Opisana

powyżej strategia wymaga niezwykle dokładnego przygotowania by możliwe było osiągnięcie jak

najlepszego efektu. Konieczne jest stworzenie dokumentacji określającej: stan obecny, metody kontroli i pomiaru

postępu, okresową kontrolę celów i ich korektę.

Transformacja lean ma za zadanie stworzyć organizację otwartą, czułą, nie bojąca się zmian, elastyczną,

zaangażowaną, ufna w stosunku do zasobów materialnych.

ZSYNCHRONIZOWANA ORGANIZACJA

wstęp

Zastosowanie technik lean w procesach i operacjach (przez eliminację odpadów) tak by umożliwić niezakłócony

przepływ materiałów pozwala na określenie przedsiębiorstwa mianem organizacji zsynchronizowanej.

Pojęcia procesu i operacji są często mylone. Wspólne ich postrzeganie wynika z ich wzajemnej zależności.

-

proces – odnosi się do sposobu w jaki materiał wejściowy jest przekształcany w produkt wyjściowy (przepływ od

stanowiska do stanowiska). Składa się z 4 elementów: przetwarzania, transportu, kontroli i magazynowania

(definiowanego jako czasu w którym nie dokonują się żadne z pozostałych trzech elementów);

Uwaga! Istnieją dwa rodzaje opóźnień wynikających z procesu magazynowania: opóźnienie procesu wynikające z

oczekiwania serii wejściowej na zakończenie procesu realizacji serii wyjściowej, opóźnienie serii wynikające z

oczekiwania serii wejściowej na zakończenie jednej części wyjściowej [8].

-

operacja – czynność wykonywana na materiale przez pracownika lub maszynę.

Niezwykle ważne jest odróżnienie procesu od operacji. Proces określa przepływ materiału lub produktu, operacja

zaś opisuje pracę jaka jest wykonywana na produkcie przez pracownika i maszynę. Proces i operacja nie znajdują się w

stosunku równoległym, lecz w stosunku poprzecznym. Proces dokonuje transformacji materiału w produkt, a operacja

jest akcją pozwalająca na realizacje tej transformacji [8]. Innymi słowy, grupa operacji tworzy proces. Pamiętając o

poprzecznej zależności miedzy procesem i operacją, produkcja może być definiowana jako zbiór punktów przecięcia

się operacji i procesów. Produkcja jest siecią zbudowaną z procesów i operacji. Różnica pomiędzy procesem i operacją

ma zasadnicze znaczenie dla rozwoju i doskonalenia systemu produkcji. W celu osiągnięcia wzrostu efektywności

produkcji należy zanalizować i dostosować procesy zanim przejdzie się do doskonalenia samych operacji.

fabryka haczyków wędkarskich

Wyobraźmy sobie, że stoimy na stanowisku obserwacyjnym fabryki haczyków wędkarskich i obserwujemy

przebieg procesu wytwórczego. Znajdujemy się nad południową częścią hali produkcyjnej nad stanowiskiem przyjęć,

patrząc na północ na stację wyładunkową zauważamy wyładunek zwojów drutu na stanowisko przyjęć. Obserwujemy

przepływ materiału od dostarczenia do transportu – przepływ ten nazwiemy procesem. Ruch z południa na północ

nazwijmy osią Y. Obserwujemy również, że stanowisko obróbki położone jest tuż obok stanowiska przyjęć, jednak na

osi X (w kierunku wschodnim lub zachodnim). Tutaj materiały są wprowadzane ze wschodu przechodząc przez

rozmaite zabiegi operacyjne przemieszczając się na zachód (lub patrząc z naszej strony w lewo). Przemieszczając się

dalej w kierunku stanowisk kontrolnych, które są ustawione w ten sam sposób – ze wschodu na zachód. Wyrób gotowy

pojawia się na zachodzie.

15

Tak więc mamy następujące stanowiska: od stanowiska przyjęć, przez transport materiałów/surowców na

stanowiska obróbki, ku stanowiskom kontroli i w końcu transport wyrobów gotowych na zewnątrz. Obserwujemy

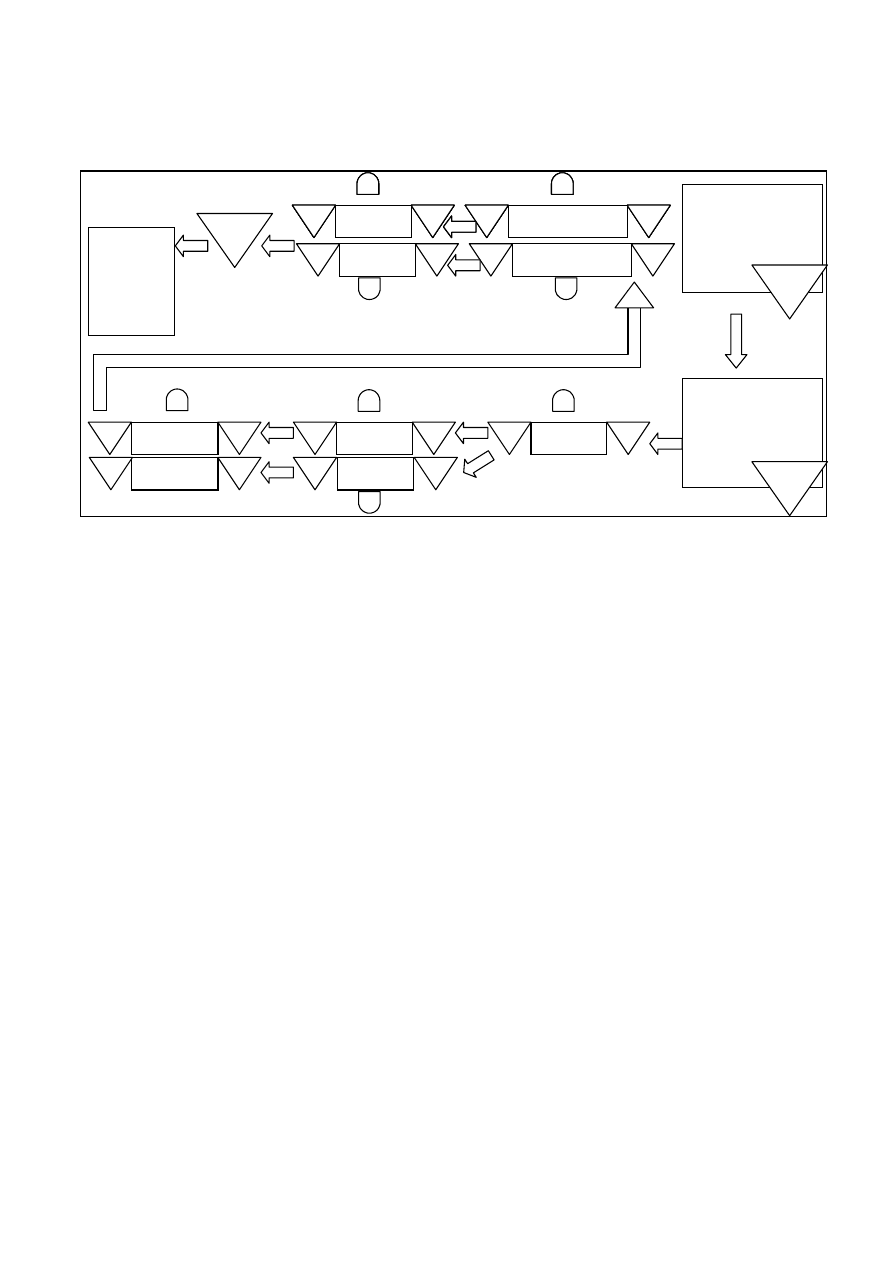

zatem sieć czynności z procesami na osi Y i operacjami na osi X. [rys 1]

rys 1. Schemat zagospodarowania powierzchni produkcyjnej w Fabryce haczyków wędkarskich

Postarajmy się teraz zidentyfikować i ocenić każdy z czterech procesów. Po pierwsze, zauważmy, że

materiały/surowce przebywają w doku transportowym dość długo (magazynowanie), potem materiały sa

transportowane (transport) na magazyn znajdujący się obok stanowiska przyjęć (ponowne magazynowanie).

Ostatecznie drut jest transportowany wózkiem widłowym (transport) na stanowiska obróbki. Ponownie materiał

oczekuje przez chwilę na rozpoczęcie procesu obróbki (magazynowanie: opóźnienie procesu). Materiał zostaje poddany

kilkukrotnej obróbce – cięcia, gięcia, ostrzenia (operacje).

Zwoje drutu są cięte w krótkim czasie na odpowiednie długości, a potem transportowane na dwie giętarki w

partiach po 1000 sztuk. Gięcie haczyków zabiera więcej czasu aniżeli cięcie, co powoduje, że kilka partii oczekuje na

obróbkę (magazynowanie: opóźnienie procesu). Podczas gdy operator giętarki obrabia pierwszą sztukę pozostałe 999

sztuk oczekuje na swoja kolej (magazynowanie: opóźnienie partii). Podobnie dzieje się na stanowiskach ostrzenia –

jedna sztuka jest obrabiana, a pozostałe 999 sztuk oczekuje zanim cała partia jest transportowana na stanowisko

kontroli. Kiedy haczyki są naostrzone, operator ostrzarki ładuje partię haczyków na wózek i przechodzi z zachodu na

wschód do stanowiska kontroli.

Podczas procesu kontroli obserwujemy kolejny magazyn. Nie tylko haczyki oczekują zanim każdy zostanie

skontrolowany, ale oczekują też po operacji kontroli do czasu aż cała partia zostanie skontrolowana (magazynowanie:

opóźnienie partii) i przetransportowana do magazynu. Partie przebywają w magazynie (opóźnienie procesu) do czasu,

aż sekcja transportowa zapakuje je (transport).

Rozumiejąc różnicę pomiędzy procesem i operacją, zdajemy sobie sprawę, że wszystkie czynności w sekcji

transportowej tj. pakowanie i ładowanie w skrzynie są operacjami ułatwiającymi transport. Zautomatyzowany magazyn

ułatwia operacje magazynowe – przyspiesza i podnosi ich efektywność. Wyeliminowanie całości lub części potrzeb

magazynowych poprzez lepszą synchronizację wielkości produkcji z potrzebami rynku udoskonalenie procesu.

Przenośniki taśmowe, dźwigi i wózki widłowe ułatwiają, udoskonalają operacje transportowe – przyspieszają i

wspomagają transport. Eliminacja potrzeb transportowych służy doskonaleniu procesu. Szybsze i łatwiejsze znalezienie

sposobów usuwania kleju, farby, oleju, zadziorów i innych zanieczyszczeń produktu służy udoskonalaniu operacji –

znalezienie sposobów na uniknięcie zanieczyszczeń pozwoli na udoskonalenie procesu [7].

Zapewnienie ciągłości procesu (przetwarzania, transportu, kontroli i opóźnień) jest warunkiem udoskonalenia

produkcji. Kiedy wszystkie elementy współpracują ze sobą osiągamy cel – zsynchronizowaną produkcję. Kiedy

osiągnięta zostanie synchronizacja produkcji możliwe jest uzyskanie dodatkowych korzyści.

W celu stworzenia zsynchronizowanej produkcji konieczne jest stosowanie tego samego sposobu analizy do

wszystkich elementów tworzących łańcuch wartości organizacji – od klienta do montażu końcowego, eliminując

wszystkie niezbędne czynności nie dodające wartości produktowi.

doskonalenie procesu

W opisanym powyżej przykładzie określić możemy miejsca – możliwości udoskonalenia procesu. Po pierwsze,

poproszono dostawców o dwie mniejsze dostawy raz w tygodniu zamiast jednej dużej raz na dwa tygodnie. Gdy

dostawy są realizowane, zamiast być magazynowane trafiają bezpośrednio na warsztat. Zmiana ta redukuje transport,

eliminuje opóźnienie procesu i zwiększa powierzchnię stanowiska przyjęć materiałów.

gilotyna

usuw. zaniecz.

ostrzałka

giętarka

stanowisko

przyjęć

towaru

stacja

wyładowcza

kontrola

sekcja

transpor-

towa

pakowanie

giętarka

ostrzałka

usuw. zaniecz.

kontrola

usuw. zaniecz.

kontrola

usuw. zaniecz.

kontrola

16

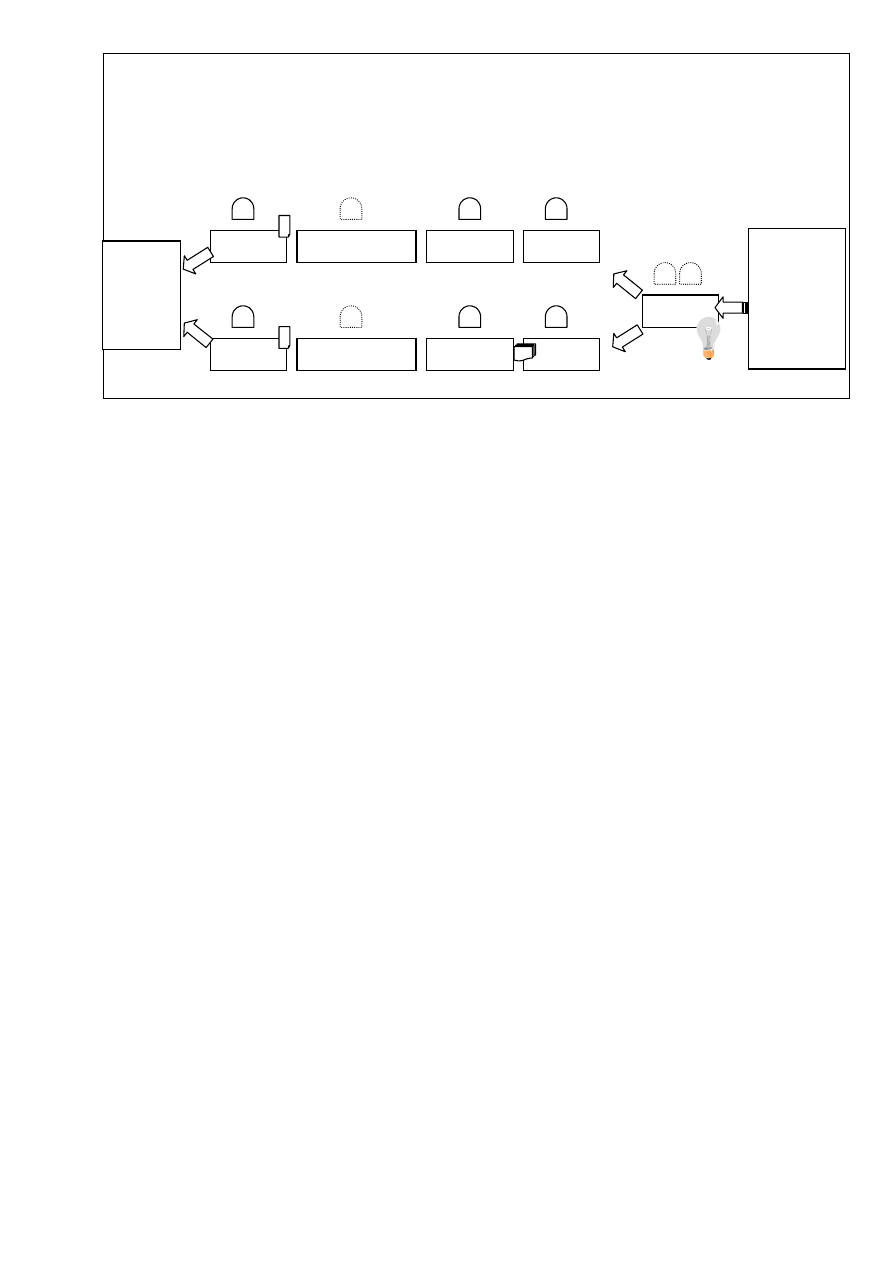

Po drugie, dokonano zmiany zagospodarowania powierzchni hali produkcyjnej. Zauważono, że dotychczasowa

separacja poszczególnych procesów nie jest korzystna. Stworzono zatem dwie komórki w kształcie litery I – jedną w

której będą wytwarzane małe haczyki i drugą w której będą wytwarzane duże haczyki. Połączono też wszystkie

operacje. Innymi słowy giętarka dużych haczyków ustawiona została przy ostrzałce dużych haczyków, dostawiono też

stół na którym odbywać się ma usuwanie zanieczyszczeń, a na końcu umiejscowiono stanowisko kontroli. Podobnie

postąpiono w przypadku małych haczyków.

Należało rozważyć jeszcze fakt, że gięcie było najdłuższą operacją w procesie, a cięcie – najkrótszą. Aby możliwa

była płynna współpraca poszczególnych maszyn zastosowano przetasowanie zadań.

Każda z komórek wymaga dwóch różnych średnic drutu, a giętarki wymagają różnych nastaw dla każdego z rodzaju.

Teraz operator gilotyny, który zaopatruje obie komórki wykonuje jedną partię drucików o jednej średnicy, zaopatruje

jedną komórkę, przezbraja maszynę na drugi rozmiar drutu i wykonuje drugą partię na potrzeby drugiej komórki.

Zauważono również, że gilotyna tnie jedną partię (1000 szt.) w czasie który jest potrzebny giętarce na zagięcie 200

haczyków. Zastosowanie licznika sztuk przerobionych na giętarce wyrobów pozwoliło na zastosowanie następującego

przebiegu prac: gdy giętarka zagina 800 haczyk zapala się światło informujące operatora gilotyny o konieczności

rozpoczęcia następnej partii. Konieczność zastosowania lampki wynikała z faktu, że wykorzystując „czas wolny”

operatora gilotyny zlecono mu wykonywanie zadań na stanowisku oczyszczania haczyków (wykonuje operację którą do

tej pory wykonywał operator ostrzałki). Dzięki takiemu harmonogramowi zapewniony został jednostrumieniowy

przepływ (one-piece-flow): jeden haczyk zostaje zagięty, następnie jest ostrzony, oczyszczany i kontrolowany. W ten

sposób skrócono pracochłonność jednostkową wyrobu i umożliwiono wizualną kontrolę jakości wyrobu podczas

przemieszczania haczyków ze stanowiska oczyszczania do skrzyń, w które pakowane są haczyki.

Kontroler z komórki dużych haczyków otrzymał kartę kontrolną - czerwoną z jednej strony, niebieską z drugiej.

Kolor reprezentuje rozmiar drutu, z którego wykonany został haczyk. W komórce małych haczyków używa się kart

żółto-zielonych. Dzięki zastosowaniu kart obsługa transportu wie jaki rodzaj drutu dostarczyć na stanowisko cięcia

drutu i dla której komórki ma być on przeznaczony.

To co uzyskano dzięki udoskonaleniu procesu wydaje się niewiarygodne. Poprzez zgrupowanie operacji w komórki

i wyeliminowanie magazynów osiągnięto 50% oszczędność przestrzeni. Poprzez drastyczną redukcję magazynów,

opóźnień procesów i partii oraz wyeliminowanie zbędnych operacji transportowych produkcja wzrosła o 50%.

Największą korzyścią tego udoskonalenia było to, że nie kosztowało ono nic.

udoskonalenie operacji

Istnieją trzy podstawowe obszary doskonalenia operacji: redukcja czasu przezbrajania (konwersja wewnętrznych

operacji przezbrojeń na zewnętrzne), doskonalenie obróbki, transportu, kontroli i magazynowania oraz doskonalenie w

zakresie zaopatrzenia personelu w odzież roboczą i środki higieny [8].

Pierwszy obszarem na którym się skupiono była giętarka ponieważ miała najmniejszą wydajność ze wszystkich

stanowisk obróbki. Zastanowiono się nad dwiema opcjami – zwiększeniem partii produkcyjnej lub skróceniem czasu

przezbrojeń. Ponieważ system lean production dąży do zsynchronizowania wielkości produkcji z rozmiarem zleceń

klientów celem produkcji nie jest wykonywanie wyrobów „na magazyn”. Jeśli produkcja będzie postępowała zbyt

wolno – nastąpią opóźnienia w realizacji zamówień, jeśli zbyt szybko – powstaną zapasy. Konieczne zatem jest

podniesienie zdolności produkcyjnych giętarki poprzez skrócenie czasów przezbrojeń. By tego dokonać zastosowane

zostało oprzyrządowanie szybkomocujące. Dodatkowo operator gilotyny będzie wykonywał część prac wymaganych

do przygotowania giętarki podczas gdy ta pracuje. Kiedy operator giętarki skończy ostatni haczyk obaj operatorzy

pracują razem. Dzięki temu skrócony został czas przygotowawczy z 2h na 7 minut.

Ta

zmiana

spowodowała kolejne. Ponieważ operator gilotyny został obciążony dodatkowymi zadaniami, a operator

wózka widłowego ma znacznie mniej zadań ponieważ zredukowano większość operacji transportowych – nauczono go

obsługiwać gilotynę.

Ostatecznie przeniesiono obie komórki w pobliże stanowiska rozładunkowego, sprzedano wózek widłowy i zastąpiono

go przenośnikiem taśmowym dzięki któremu zwoje drutu trafiają prosto z ciężarówki na stanowisko cięcia. Operator

obsługuje gilotynę (na zmianę z dotychczasowym operatorem gilotyny) i pracuje na stanowisku usuwania

zanieczyszczeń. Dotychczasowy operator gilotyny nauczył się obsługiwać giętarkę co rozpoczęło formalny proces

doskonalenia umiejętności pracownika. Wkrótce wszyscy pracownicy poznali każdą z operacji. Dzięki temu możliwe