ZAŁĄCZNIK NR 1

Instrukcja szczegółowa do ćwiczeń laboratoryjnych z przedmiotu

Inżynieria Jakości

Temat:

ZAPOBIEGANIE WYSTĘPOWANIU WAD W PROCESACH PRODUKCYJNYCH Z

WYKORZYSTANIEM METODY FMEA - ANALIZA PRZYCZYN I SKUTKÓW WAD

1. Wstęp

W wyniku przemian jakościowych trwających w świecie poprawa jakości procesów i

wyrobów stała się jednym z głównych celów dla większości przedsiębiorstw Unii

Europejskiej oraz Japonii. Powstaje on w ścisłym związku z produkcją, sprzedażą i poziomem

kosztów w jednostkach gospodarczych. Tym samym zostało rzucone wyzwanie krajowemu,

który w najbliższych latach powinien dostosować się w ramach restrukturyzacji do wymagań

norm ISO i EN stanowiących dla nich podstawowy warunek sprostania konkurencji oraz

przystąpienia do Unii Europejskiej.

Fundamentem do stworzenia i wdrożenia systemu zapewnienia jakości są normy ISO

serii 9000:2000, uważane za normy trzeciej generacji z uwagi na zawierającą podstawowe

zasady praktyki menedżerskiej. Oparcie systemu zarządzania jakości na tych normach to

pewnego rodzaju gwarancja, iż dostarczony na rynek wyrób lub usługa odpowiada

wymaganiom odbiorcy. Wiąże się to również z koniecznością orientacji procesu produkcji i

zarządzania w kierunku przyszłościowego kompleksowego systemu, opartego na metodologii

Total Quality Management, dla której jednym z istotnych problemów jest dążenie do ciągłego

ulepszania procesów wytwarzania.

Szczególne znaczenie w programie doskonalenia przedsiębiorstwo powinno mieć

usuwanie błędów zanim powstaną, stosując metodę FMEA, diagram Ishikawy, metodę

Deminga, strategię “zero defektów”, itp.

Trzeba tu wyraźnie podkreślić, że nakłady na zapobieganie błędom są dużo niższe niż

koszty błędów. Jednocześnie największe możliwości wpływania na koszty błędów są na

etapie projektowania, a najmniejsze na etapie eksploatacji przez klienta. Jednocześnie koszty

usuwania błędów wzrastają w kolejnych fazach życia produktu

Błędy należy możliwie wcześnie usuwać, ponieważ:

•

na etapie projektowania wystarczy pociągnięcie piórem,

•

w przypadku gotowego produktu popełniony błąd może kosztować miliony.

Jeśli już błędy wystąpią, to organizacja powinna dążyć do ich usunięcia w miejscu powstania.

Jak wynika z analiz aż 75% błędów powstaje w fazie projektu i planowania, dlatego

też w tej fazie należy rozwinąć ewidencję kosztów jakości tak, aby te koszty były

ewidencjonowane w miejscu powstania. Niepokojące jest to, że 80% powstałych błędów

usuwane jest w fazie kontroli końcowej i eksploatacji, czyli wówczas, gdy koszty

popełnionych błędów są wielokrotnie wyższe niż w miejscu powstania błędu

Z powyższych uwag wynika, że zarząd przedsiębiorstwa musi wiedzieć, gdzie i

dlaczego rzeczywiście powstają koszty jakości, gdzie są ujawniane i w którym miejscu należy

podjąć działania korygujące, aby zminimalizować ich poziom i poprawić jakość. Należy

pamiętać, że poniesienie określonych kosztów zapobiegawczych, we właściwym momencie,

pociąga za sobą wielokrotnie większy spadek kosztów złej jakości — w sumie poziom

całkowity kosztów jakości spada, a jakość wzrasta.

Wspomniana wyżej Analiza Przyczyn i Skutków Wad (Failure Mode and Effect

Analysis - FMEA) jest metodą jakości, które zajmuje się potencjalnymi przyczynami

potencjalnych niezgodności.

2

2. Istota metody FMEA (Failure Mode and Effects Analysis - Analiza

przyczyn i skutków wad).

Metodę FMEA stosuje się już od wielu lat w ramach analizy ryzyka prowadzonej w

najróżniejszych gałęziach przemysłu. Na początku wykorzystywano ją przede wszystkim w

projektowaniu wyrobów, a następnie rozszerzono na planowaniu procesów produkcyjnych

(przygotowanie technologiczne) i samą produkcję.

Metodę FMEA opracowano w USA w latach sześćdziesiątych bieżącego stulecia

przy okazji realizacji przez NASA projektu „Apollo”. Początkowo związana była z

lotnictwem i lotami kosmicznymi, a także technikę jądrową, niemniej znalazła wkrótce

zastosowanie również w przemyśle samochodowym [1].

Obecnie FMEA jest szeroko wykorzystywana w USA i Europie. Jest stałym

elementem systemów jakości przedsiębiorstw produkujących wyroby wysokiego ryzyka

(lotnictwo, wojsko), w elektronice, przemyśle maszynowym, a szczególnie w przemyśle

samochodowym. Przykładem jest standard QS 9000, w którym stosowanie analizy FMEA jest

jednym z wymagań, które muszą spełnić firmy zainteresowane otrzymaniem certyfikatu QS

9000[1-2].

FMEA jest metodą pomocną przy [3,4]:

-

powstawaniu koncepcji nowego wyrobu- sprawdzenie ujęcia w koncepcje

wszystkich oczekiwań klienta,

-

definiowaniu wyrobu- sprawdzenie czy projekty, obsługa, serwis, dostawy są

odpowiednie i zagwarantowane w odpowiednim czasie,

-

procesie wytwarzania- sprawdzenie czy specyfikacje przygotowane przez

technologów są w pełni realizowane,

-

montażu- sprawdzenie czy proces montażu odbywa się zgodnie ze specyfikacjami,

-

organizacji serwisu- sprawdzenie czy wyrób lub usługa odpowiadają

oczekiwaniom klienta.

Analizy FMEA przeprowadza się w celu rozpoznania [3,4]:

-

przyczyn uszkodzeń wyrobu i powodowanych przez te uszkodzenia skutków, dla

użytkownika, w czasie eksploatacji wyrobu,

-

przyczyn powstawania niezgodności (z dokumentacją techniczną) wytwarzanych

elementów,

-

przyczyn uszkodzeń podczas procesu technologicznego.

Można wyróżnić następujące rodzaje tej metody [1-7]:

a)

FMEA wyrobu i konstrukcji,

b)

oraz FMEA procesu.

FMEA -wyrobu/konstrukcji przeprowadzana jest podczas wstępnych prac projektowych

w celu uzyskania informacji o silnych i słabych stronach wyrobu, tak aby jeszcze na etapie

projektowania konceptualnego istniała możliwość wprowadzenia zmian.

Wady wyrobu lub konstrukcji mogą dotyczyć [1,5,7]:

funkcji, które wyrób ma realizować,

niezawodności wyrobu w czasie eksploatacji,

łatwości obsługi przez użytkownika,

łatwości naprawy w przypadku uszkodzenia.

Analiza FMEA wyrobu / konstrukcji znajduje zastosowanie w przypadkach [1,5,7]:

wprowadzania nowego wyrobu,

3

wprowadzania nowych materiałów,

zastosowania nowych technologii,

dużego zagrożenia dla człowieka,

eksploatacji wyrobu w szczególnie trudnych warunkach.

FMEA procesu jest stosowana w celu określenia czynników utrudniających spełnianie

wymagań sprecyzowanych w specyfikacji konstrukcji oraz zakłócających prawidłowy proces

wytwarzania. Czynniki te mogą dotyczyć [1-7]:

metod obróbki,

parametrów obróbki,

środków pomiarowo-kontrolnych,

maszyn i urządzeń.

FMEA procesu jest najczęściej wykorzystywana[1-7]:

w początkowej fazie projektowania procesów technologicznych,

przed uruchomieniem produkcji seryjnej,

do doskonalenia niestabilnych procesów w produkcji seryjnej.

Analiza FMEA składa się z trzech podstawowych etapów [1-7]:

1)

przygotowania,

2)

przeprowadzenia właściwej analizy,

3)

oraz wprowadzenia i nadzorowania działań prewencyjnych.

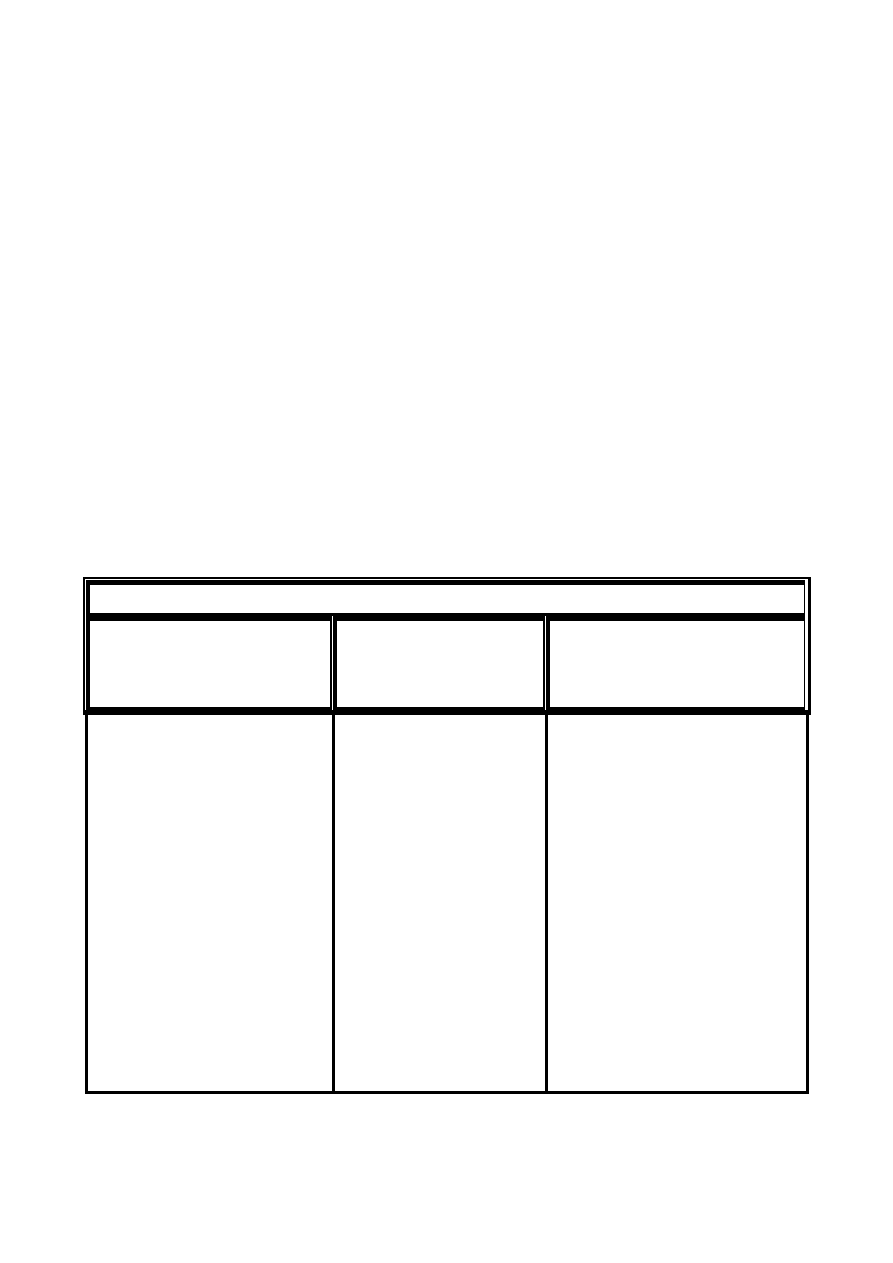

Poniższa tabela zawiera opis trzech podstawowych stadiów realizacji metody FMEA.

Tab.1 Podstawowe etapu realizacji metody FMEA [1,4,5].

ETAPY FMEA WYROBU/KONSTRUKCJI LUB PROCESU

ETAP I

PRZYGOTOWANIE

ETAP II

WŁAŚCIWA ANALIZA

ETAP III

DZIAŁANIA PREWENCYJNE

Określenie granic

analizowanego

wyrobu/procesu

Dekompozycja

wyrobu/procesu

Wykonanie zestawień:

wyrób, podzespoły, części

procesy, operacje

Opis relacji:

funkcjonalnych (wyrób)

procesowych (proces)

Wybór części/operacji do

przeprowadzenia analizy

Opis wad:

rodzaj, skutek, przyczyna

Określenie w skali 1 – 10:

-

ryzyka wystąpienia

wady (R)

-

znaczenia wady (Z)

-

możliwości wykrycia

wady (W)

Wyznaczenie liczby

priorytetu

P = R x Z x W

Wybór krytycznych wad

wyrobu/procesu

Wydanie zaleceń:

środki, odpowiedzi, termin

Nadzór nad realizacją zaleceń

Nadzór nad przestrzeganiem

terminów

Bilans:

nakłady/korzyści

Działanie w kierunku obniżenia

kosztów spowodowanych

wystąpieniem wad

4

Obliczona tzw. liczba priorytetu P = R x Z x W może się zmieniać w zakresie od 1 do 1000.

Jeśli jest znacząco większa od 1, wtedy wydawane jest zalecenie podjęcia działań

zapobiegawczych, np. poprzez zmodernizowanie konstrukcji lub zmiany procesu

technologicznego [1-7].

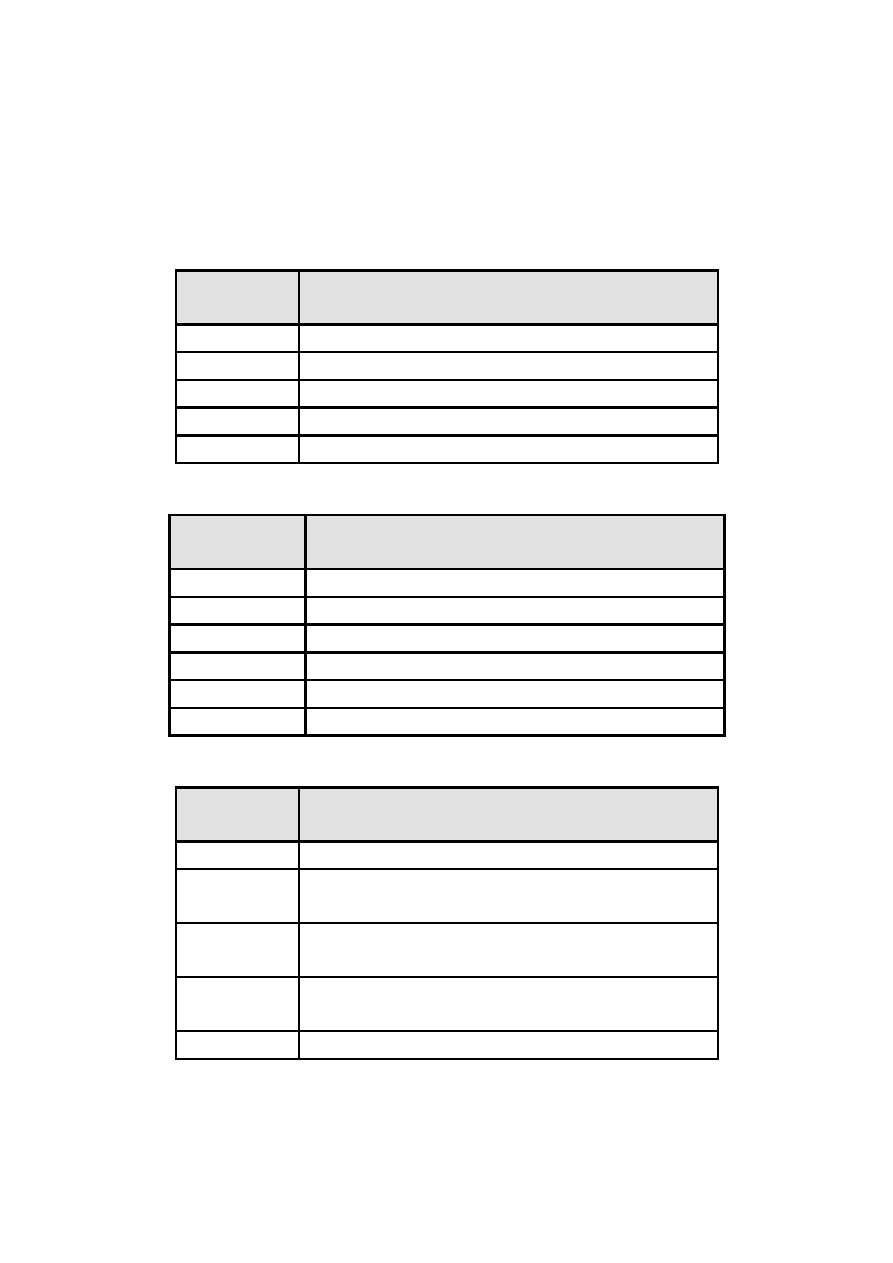

W tablicach 2, 3, 4 podano wskazówki do szacowania wskaźników R, W oraz Z.

Tab.2 Wskazówki do wyznaczania liczby R [1].

Wystąpienie

wady - R

FMEA – wyrobu/konstrukcji/procesu

1

Wystąpienie wady jest nieprawdopodobne.

2 – 3

Wada występuje bardzo rzadko.

4 – 6

Wada występuje sporadycznie, co jakiś czas.

7 – 8

Wada występuje często.

9 – 10

Wady prawie nie można uniknąć.

Tab.3 Wskazówki do wyznaczania liczby W [1]

Wykrywalnoś

ć wady - W

FMEA – wyrobu/konstrukcji/procesu

1 – 2

Bardzo wysoka

3 – 4

Wysoka

5 – 6

Przeciętna

7 – 8

Niska

9

Bardzo niska

10

Żadna

Tab.4 Wskazówki do wyznaczania liczby Z [1].

Znaczenie

wady - Z

FMEA – wyrobu/konstrukcji/procesu

1

Nie ma znaczenia.

2 – 3

Znaczenie wady jest małe i prowadzi do niewielkiego

pogorszenia właściwości wyrobu.

4 – 6

Wada wyrobu wywołuje wyraźne niezadowolenie

użytkownika.

7 – 8

Niezadowolenie użytkownika jest duże, gdyż jest

wywołane niemożnością użycia wyrobu.

9 – 10

Wada wyrobu zagraża bezpieczeństwu użytkownika.

Do przeprowadzenia analizy FMEA wymagane jest opracowanie specjalnego dokumentu –

formularzu FMEA (załącznik 1)

5

3. Etapy przeprowadzania FMEA (Failure Mode and Effects Analysis -

Analiza przyczyn i skutków wad).

ETAPY przeprowadzania analizy FMEA:

Etap I – Przygotowanie:

zdefiniowanie celu

utworzenie zespołu

Etap II –Właściwa analiza:

A.

analiza jakościowa

B.

analiza ilościowa

Polega ona na szacowaniu czynników ryzyka i określeniu wartości liczb R, W, Z i P,

oznaczających

kolejno:

liczba R – częstość występowania wady ( ryzyko wystąpienia wady), określana w zakresie

od 1 do 10,

liczba W – poziom wykrywalności wady, określana w przedziale od 1 do 10,

liczba Z – znaczenie wady ( dla klienta), wartość z przedziału od 1 do 10,

liczba P – liczba priorytetu, P = R*W*Z, przyjmująca wartości od 1 do 1000.

Istotne znaczenie dla nas ma wada o liczbie priorytetu większej niż 100. Należy także

zdać sobie sprawę, że im większa jest liczba priorytetu tym wada jest bardziej znacząca i

dotkliwa dla klientów. Liczba P bliska wartości 1000 oznacza wadę krytyczną zagrażającą

bezpieczeństwu użytkownika lub naruszająca przepisy prawa.

C.

opracowanie planu działań zaradczych

Etap ten polega na takim zaprojektowaniu działań, by odpowiednio zwiększyć lub

zmniejszyć liczby W,R, Z i P ( czyli innymi słowy – podnieść poziom wykrywalności

oraz obniżyć występowanie oraz uciążliwość, dotkliwość usterki dla klienta).

D.

nadzór nad czynnościami zaradczymi

W etapie tym weryfikujemy, na ile zaplanowane uprzednio działania pozwoliły nam

zredukować iloczyn liczb R,W i Z ( czyli liczbę priorytetu P ) oraz wyciągamy wnioski z

przeprowadzonej analizy.

Etap III – Wnioski:

Wyniki przeprowadzonych analiz służą jako podstawa do wprowadzenia w konstrukcji

wyrobu, w sposobie jego użytkowania lub w procesach jego wytwarzania zmian, mających na

celu zmniejszenie ryzyka wystąpienia wad określonych jako wady krytyczne. Jeśli nie jest

możliwe całkowite wyeliminowanie przyczyn powstawania wad, należy podjąć działania w

6

celu zwiększenia możliwości ich wykrywania lub zmniejszenia negatywnych skutków ich

wystąpienia. Realizacja zalecanych działań „naprawczych” powinna być ciągle nadzorowana,

a ich efekty poddawane weryfikacji według metody FMEA.

4. Korzyści wynikające ze stosowania FMEA

Analizę FMEA wybieramy wtedy, gdy[1-6]:

liczba stanów wyjściowych systemu jest duża i potrzebujemy techniki wspierającej

identyfikację możliwych stanów systemu;

podejrzewamy, że system może „produkować” nieakceptowalne stany wyjściowe,

których nie znamy;

istnieje potrzeba poprawy konstrukcji (np. wzrostu poziomu bezpieczeństwa),

rozpoznawania problemów diagnostyki lub obsługi, przygotowania specyfikacji i

planu testów;

potrzebujemy jakościowej analizy, dającej wgląd w zachowanie się oprogramowania

w przypadku awarii oraz pewność, że dla znacznego zakresu defektów i związanych

z nimi błędów system potrafi je wykryć i odpowiednio na nie zareagować;

chcemy zweryfikować poprawność procesu tworzenia systemu, zaplanować

działania prewencyjne, ustalić priorytety traktowania usterek.

Celem nadrzędnym metody FMEA jest poprawa jakości tworzonego systemu.

Uzyskujemy dzięki niej następujące rezultaty[1-7]:

⇒

identyfikacja wpływu uszkodzeń elementów na inne elementy, podsystemy i

cały system;

⇒

określenie środków zmniejszających ryzyko;

⇒

weryfikacja lub uzupełnienie specyfikacji wymagań dla systemu;

⇒

oszczędność czasu i kosztów, dzięki identyfikacji możliwych zagrożeń jeszcze

przed przystąpieniem do wykonania systemu;

⇒

wspomaganie procesu, zmierzającego do lepszego zrozumienia systemu (w

szczególności FMEA), może stanowić podstawę do opracowania procedur

serwisowych i diagnostycznych);

⇒

stworzenie warunków do analizy FMEA systemów nadrzędnych, w których

dany system został zastosowany;

⇒

dokumentacja wszystkich pomysłów dotyczących niezawodności danego

rozwiązania;

⇒

dokumentacja zdobytego doświadczenia, problemów i ich rozwiązań dla

następnych projektów;

⇒

redukcja zakresu napraw gwarancyjnych.

FMEA stosowana we wczesnych etapach (po ustaleniu architektury) służy weryfikacji

projektu, a w szczególności weryfikacji wymagań dla modułów programowych, wyboru

języka programowania, narzędzi lub technik testowania. Stosowana później może

poświadczać słuszność dokonanych wyborów. Informacja narasta stopniowo wraz z analizą w

kolejnych etapach cyklu życia systemu.

Zaletą metody FMEA jest to, że w szczególnych przypadkach możliwe jest jej

zastosowanie tylko dla elementów, które zostały uznane za krytyczne. Zaleca się, aby dla

większych systemów przeprowadzano ją dla wszystkich elementów

7

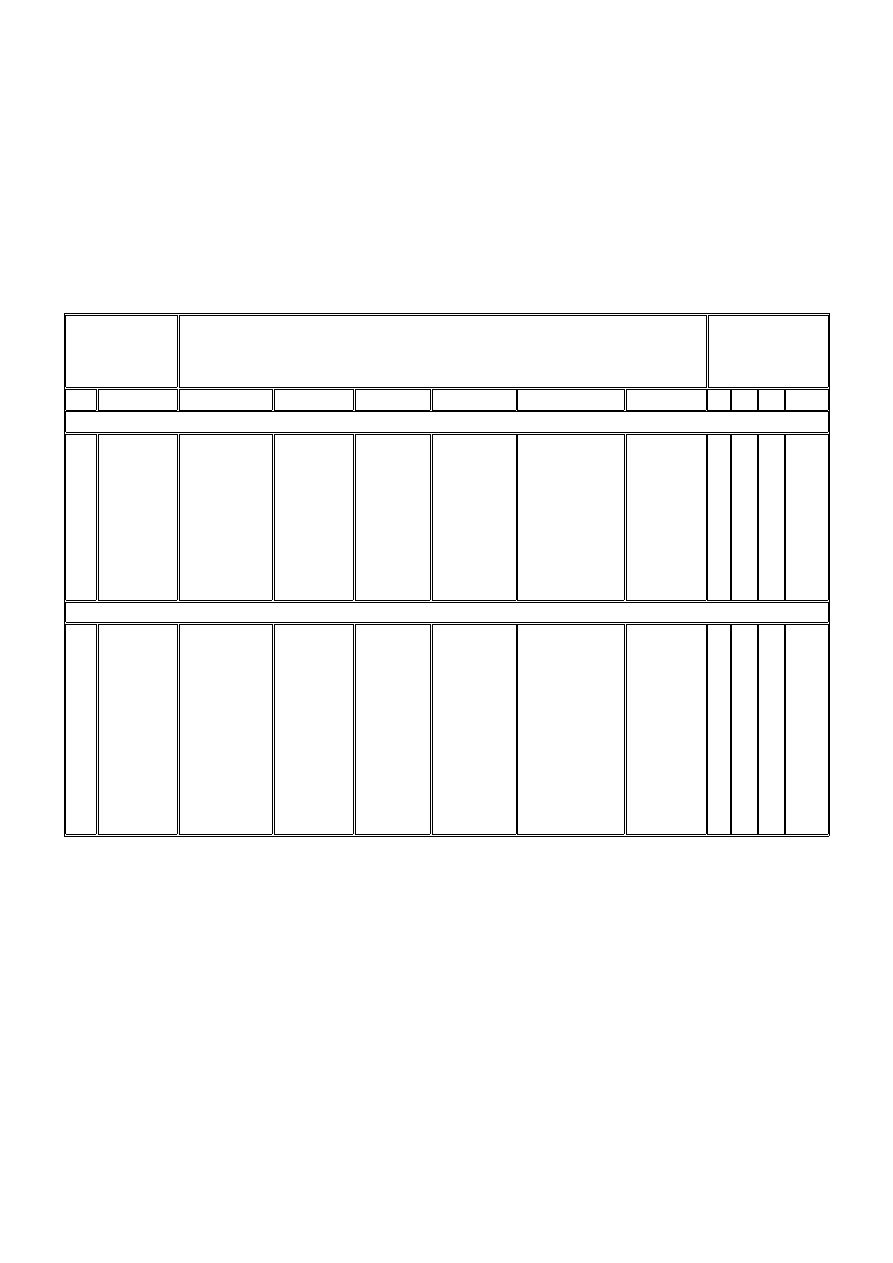

Przykładowy arkusz FMEA

Analiza profili PCV stosowanych na elementy konstrukcyjne okien .

Tab.5 Przykładowy arkusz FMEA konstrukcji i procesu [6]

Okno PCV

ANALIZA FMEA

Wyrób: profile PCV

Strona 1/1

Nr Element

Funkcja

Skutek

Wada

Przyczyna Zapobieganie Wykrycie R W Z

P

FMEA - konstrukcja

01

Profile

PCV

Elementy

konstru-

kcyjne

okna (rama

i skrzydło)

Zmiana

barwy

profilu

(z białej

na żółtą)

Bardzo

mała

stabiliza-

cja

termicz-

na i

świetlna

Brak

substancji

dodatko-

wych

Zastosowa-

nie stabiliza-

torów

termicznych

i świetlnych

„Żółknię-

cie”

skrzydeł

i ram

okien-

nych

8 2 3

48

FMEA – proces

02

Opraco-

wywanie

składu

chemi-

cznego

materiału

profili

Wysoka

jakość

barwy

profili i

własności

mechani-

cznych

Zmiana

barwy

profili

Bardzo

niska

jakość

barwy

Brak

stabilno-

ści termi-

cznej i

świetlnej

profili

Wprowadze-

nie do składu

chemicznego

substancji

dodatkowych

– związki

cynoorga-

niczne, sole

wapnia, baru

Kontrola

barwy

przed

rozpoczę-

ciem

procesu

wytłacza-

nia

profili

8 3 3

72

W sprawozdaniu należy ująć

1. Wybór produktu

2. Określenie celu analizy

3. Zebrane materiały i informacje na temat danego produktu.

4. Analiza jakościowa

Określenie potencjalnych wad

Określenie przyczyn wad

5. Analiza ilościowa

Wybór czynników najsilniej oddziaływujących

Oszacowanie czynników ryzyka

6. Propozycje działań zapobiegawczych

7. Ponowne oszacowanie czynników ryzyka

8

8. Wypełnienie arkusza FMEA

9. Wnioski z analiz

Literatura

[1]

Scheucher F.: Analiza przyczyn i skutków wad FMEA, Praktyczne Zarządzanie

Jakością, 1/1997

[2]

Rączka M., Renilak J.: Analiza FMEA jako narzędzie doskonalenia jakości, ABC

Jakości, 1/1999

[3]

Butler C.: Zarządzanie jakością Cz. III – Metody i techniki zarządzania jakością,

Wydawnictwo Wrocławskiego Centrum Transferu i Technologii, Wrocław, 1998

[4]

Hamrol A., Mantura W.: Zarządzanie jakością, Teoria i praktyka, PWN, Warszawa 2004

[5]

Tkaczyk S., Dudek M.: Metody badania i oceny jakości stosowane w Polsce,

Mat. Konf. Quality Policy of Polish Enterprises at The Time of European Integration

Wiedeń 1998

[6]

Łańcucki J. (red.): Zarządzanie jakością w przedsiębiorstwie, TNOIK-OPOV,

Bydgoszcz, 1997

[7]

Dobrzański L.A.: Podstawy nauki o materiałach i metaloznawstwo. Materiały

inżynierskie z podstawami projektowania materiałowego, WNT, Warszawa 2002

9

Document Outline

Wyszukiwarka

Podobne podstrony:

cwiczenie lab nr 7 QFD id 12567 Nieznany

Cwiczenia nr 2 RPiS id 124688 Nieznany

Cwiczenie nr 15 id 125710 Nieznany

Cwiczenia nr 6 RPiS id 124693 Nieznany

cwiczenie nr 2 instrukcja id 12 Nieznany

Cwiczenie nr 10 id 125701 Nieznany

Cwiczenia nr 4 RPiS id 124689 Nieznany

cwiczenie nr 3 instrukcja id 12 Nieznany

cwiczenie projektowe nr 2A id 1 Nieznany

Cwiczenia nr 5 RPiS id 124692 Nieznany

Cwiczenie nr 60 id 99947 Nieznany

Cwiczenia nr 1 RPiS id 124683 Nieznany

Cwiczenia nr 9 (z 14) id 98690 Nieznany

cwiczenie nr 26 id 101103 Nieznany

mzt 71 Cwiczenie nr 71 id 78283 Nieznany

cwiczenie nr 46 id 101104 Nieznany

cwiczenie projektowe nr 2B id 1 Nieznany

więcej podobnych podstron