Politechnika Poznańska

Instytut Technologii Mechanicznej

Zakład Obróbki Skrawaniem

Wydział: BMiZ

Studium: stacjonarne I stopnia

Semestr: 3

Kierunek: Mechatronika

Rok akad.:2009/10

Liczba godzin - 15

I n ż y n i e r i a w y t w a r z a n i a I

O b r ó b k a s k r a w a n i e m i n a r z ę d z i a s k r a w a j ą c e

L a b o r a t o r i u m ( h a l a 2 0 – Z O S )

Prowadzący:

dr inż. Marian Jankowiak

pok. 631 – budynek WBMiZ, tel. 66-52 785

mgr inż. Damian Przestacki

pok. 608x – budynek WBMiZ, tel. 66-52 723

mgr inż. Paweł Kroczak

pok. 608x – budynek WBMiZ, tel. 66-52 723

mgr inż. Szymon Wojciechowski

pok. 619 – budynek WBMiZ, tel. 66-52 608

T e m a t y ć w i c z e ń

1. Materiały narzędziowe i narzędzia skrawające.

2. Ocena cech geometrycznych warstwy wierzchniej po różnych sposobach obróbki.

3. Ocena zużycia ostrzy narzędzi skrawających.

4. Ocena skrawalności różnych materiałów na podstawie pomiaru siły i temperatury skrawania.

5. Badanie i analiza siły posuwowej i momentu skrawania przy wierceniu wiertłem krętym.

L i t e r a t u r a

1. Filipowski R., Marciniak M.: Techniki obróbki mechanicznej i erozyjnej. Oficyna Wydawnicza Politechniki

Warszawskiej, Warszawa 2000.

2. Olszak W.: Obróbka skrawaniem. WNT Warszawa 2008

3. Praca zbiorowa pod red. P. Cichosza: Techniki wytwarzania, obróbka ubytkowa, laboratorium. Oficyna wyd.

Pol. Wrocławskiej, Wrocław 2002

4. Kawalec M., Kodym J., Jankowiak M.: Laboratorium z podstaw skrawania.WPP 1984.

5. Grzesik W. Podstawy skrawania materiałów metalowych. WNT - Warszawa 1998.

6. Meldner B., Darlewski J.: Narzędzia skrawające w zautomatyzowanej produkcji. WNT Warszawa 1991.

7. Wieczorowski M., Cellary A., Chajda J.: Przewodnik po pomiarach nierówności powierzchni czyli

o chropowatości i nie tylko. Politechnika Poznańska, Instytut Technologii Mechanicznej, Zakład Metrologii i

Systemów Pomiarowych, Poznań 2003.

8. Cichosz P.: Narzędzia skrawające. WNT Warszawa 2006.

9. Praca pod redakcją Żebrowskiego H.: Techniki wytwarzania. Obróbka wiórowa, ścierna i erozyjna. Oficyna

Wydawnicza Politechniki Wrocławskiej, Wrocław 2004.

10. PN-ISO 3002-1+A1 – Podstawowe pojęcia w obróbce wiórowej i ściernej. Geometria części roboczej

narzędzi skrawających. Terminologia ogólna, układy odniesienia, kąty narzędzia i kąty robocze oraz łamacze

wióra.

11. PN-EN ISO 4287:1999 – Specyfikacje geometrii wyrobów – Struktura geometryczna powierzchnii: metoda

profilowa – Terminy, definicje i parametry struktury geometrycznej powierzchnii.

Ćwiczenie 1

Materiały narzędziowe i narzędzia skrawające

I. Zagadnienia do przygotowania

1. Budowa narzędzi jednolitych i składanych.

2. Części składowe narzędzi; identyfikacja części roboczej, chwytowej i łączącej.

3. Identyfikacja powierzchni natarcia i przyłożenia, krawędzi skrawających, naroża.

4. Geometria ostrza noża tokarskiego.

5. Materiały narzędziowe - skład, właściwości, zakresy stosowania (stal szybkotnąca, węgliki spiekane, cermetale,

ceramika, materiały supertwarde - CBN, PKD i MKD, materiały ścierne).

II. Przebieg ćwiczenia

1. Zapoznanie się z ogólną budową narzędzi skrawających o określonej i nieokreślonej geometrii.

2. Opisanie roboczych części wskazanych narzędzi.

3. Zapoznanie się z nowoczesnymi materiałami narzędziowymi i ich własnościami.

4. Zapoznanie się ze sposobem oznaczania materiałów narzędziowych.

5. Przeanalizowanie różnych rozwiązań wymiennych płytek skrawających.

III. Sprawozdanie

1. Naszkicować wskazane narzędzia – przeprowadzić analizę geometrii ich ostrzy, ocenić rodzaj i wielkość ziarna

ściernego.

2. Opisać i usystematyzować poznane materiały narzędziowe pod względem ich właściwości (twardość, max. temperatura

skrawania, wytrzymałość, udarność, zakresy stosowanych parametrów skrawania).

3. Opracować wnioski.

Ćwiczenie 2

Ocena cech geometrycznych warstwy wierzchniej po różnych sposobach obróbki

I. Zagadnienia do przygotowania

1. Definicja i budowa warstwy wierzchniej (WW).

2. Geometryczne parametry oceny WW.

3. Fizyko-chemiczne parametry oceny WW.

4. Definicje trzech podstawowych parametrów chropowatości powierzchni Ra, Rz, Rt.

5. Rodzaje odwzorowania ostrza w materiale przy obróbce jednoostrzowymi narzędziami punktowymi i obliczanie

chropowatości teoretycznej.

6. Sposób wyznaczania i interpretacja krzywej udziału materiału profilu chropowatości (krzywa nośności). Interpretacja

długości materiałowej.

7. Wpływ technologicznych parametrów skrawania (f, v

c

) i geometrii ostrza (r

ε

,

r

') na chropowatość powierzchni.

II. Przebieg ćwiczenia

1. Zapoznanie się z cechami użytkowymi warstwy wierzchniej i jej budową.

2. Zidentyfikowanie sposoby skrawania dla badanych powierzchni (obróbka wiórowa, ścierna i erozyjna).

3. Narysowanie struktury geometrycznej śladów obróbkowych badanych powierzchni.

4. Wykonanie pomiarów wartości zastosowanego posuwu na ostrze.

5. Wyznaczenie parametru Rz chropowatości dla badanych powierzchni.

6. Wyznaczenie krzywych udziału materiału profilu chropowatości badanych powierzchni.

III. Sprawozdanie

1. Narysować strukturę geometryczną śladów obróbkowych z podaniem wartości posuwu.

2. Porównać parametry Ra i Rz dla badanych powierzchni.

3. Wykonać wykresy krzywych udziału materiału profilu chropowatości.

4. Przeprowadzić analizę otrzymanych wyników. Opracować wnioski.

Ćwiczenie 3

Ocena zużycia ostrzy narzędzi skrawających

I. Zagadnienia do przygotowania

1. Przyczyny, postacie i objawy zużycia ostrzy skrawających.

2. Sposób oceny zużycia ostrzy. Geometryczne wskaźniki zużycia.

3. Różnica pomiędzy zużyciem a stępieniem ostrza (zużyciem dopuszczalnym). Kryteria stępienia ostrza.

4. Typowy przebieg zużycia ściernego z=f(t) oraz krzywa intensywności zużycia

)

(t

f

dt

dz

=

.

5. Trwałość ostrza i sposób jej wyrażania. Zależność ilościowa między trwałością a prędkością skrawania (funkcja

Taylora).

6. Wpływ parametrów skrawania i rodzaju materiału narzędziowego na trwałość ostrza.

II. Przebieg ćwiczenia

1. Zapoznanie się z obsługą stanowiska badawczego.

2. Wykonanie badania wpływu czasu skrawania (t

s

) na zużycie ostrza (VB

c

).

3. Dokonanie oceny objawów zużycia oraz pomiarów poszczególnych wielkości geometrycznych zużycia ciągłego po

każdym przejściu.

4. Powtórzenie badania dla innych materiałów narzędziowych.

III. Sprawozdanie

1. Narysować zestawienie objawów zużycia ciągłego wraz z jego geometrycznymi wielkościami.

2. Przedstawić charakterystykę właściwości materiałów narzędziowych zastosowanych w ćwiczeniu.

3. Narysować zestawienie wyników pomiarów parametru VB

c

wraz z objawami zużycia ostrzy po poszczególnych

przejściach.

4. Narysować wykresy VB=f(t

s

) dla różnych materiałów ostrza.

5. Przeprowadzić analizę otrzymanych wyników.

6. Opracować wnioski.

Ćwiczenie 4

Ocena skrawalności różnych materiałów na podstawie pomiaru siły

i temperatury skrawania

I. Zagadnienia do przygotowania

1. Skrawalność materiałów i jej wskaźniki.

2. Rozkład składowych siły całkowitej przy toczeniu.

3. Wielkości charakteryzujące zmienność sił w czasie skrawania.

4. Wpływ różnych czynników na składowe siły całkowitej i temperaturę przy toczeniu (materiał obrabiany, narzędzie,

parametry skrawania ...).

5. Sposoby pomiaru sił i temperatur.

6. Budowa i zasada działania tensometrycznego siłomierza tokarskiego.

II. Przebieg ćwiczenia

1. Zapoznanie się z obsługą tokarki oraz układem do pomiaru siły skrawania F

c

i temperatury

Θ

.

2. Przeprowadzenie pomiarów siły skrawania F

c

i temperatury

Θ

dla podanego zestawu materiałów i zmiennej prędkości

skrawania v

c

(określić zakres występowania narostu).

3. Przeprowadzenie pomiarów siły skrawania F

c

i temperatury

Θ

dla podanego zestawu materiałów i zmiennego posuwu f

III. Sprawozdanie

1. Narysować schemat blokowy torów pomiarowych siły skrawania F

c

i temperatury

Θ

.

2. Dla każdego badanego materiału sporządzić wykresy: F

c

=f(v

c

) i F

c

=f(f ) oraz

Θ

=f(v

c

) i

Θ

=f(f ).

3. Przeprowadzić analizę regresji i korelacji dla funkcji typu:

F

C

f

c

c

u

c

=

⋅

oraz

θ

θ

u

s

c

f

v

C

⋅

⋅

=

Θ

Θ

4. Dokonać analizy wyników pomiarów.

5. Dokonać oceny skrawalności ze względu na wyznaczone wskaźniki.

6. Opracować wnioski.

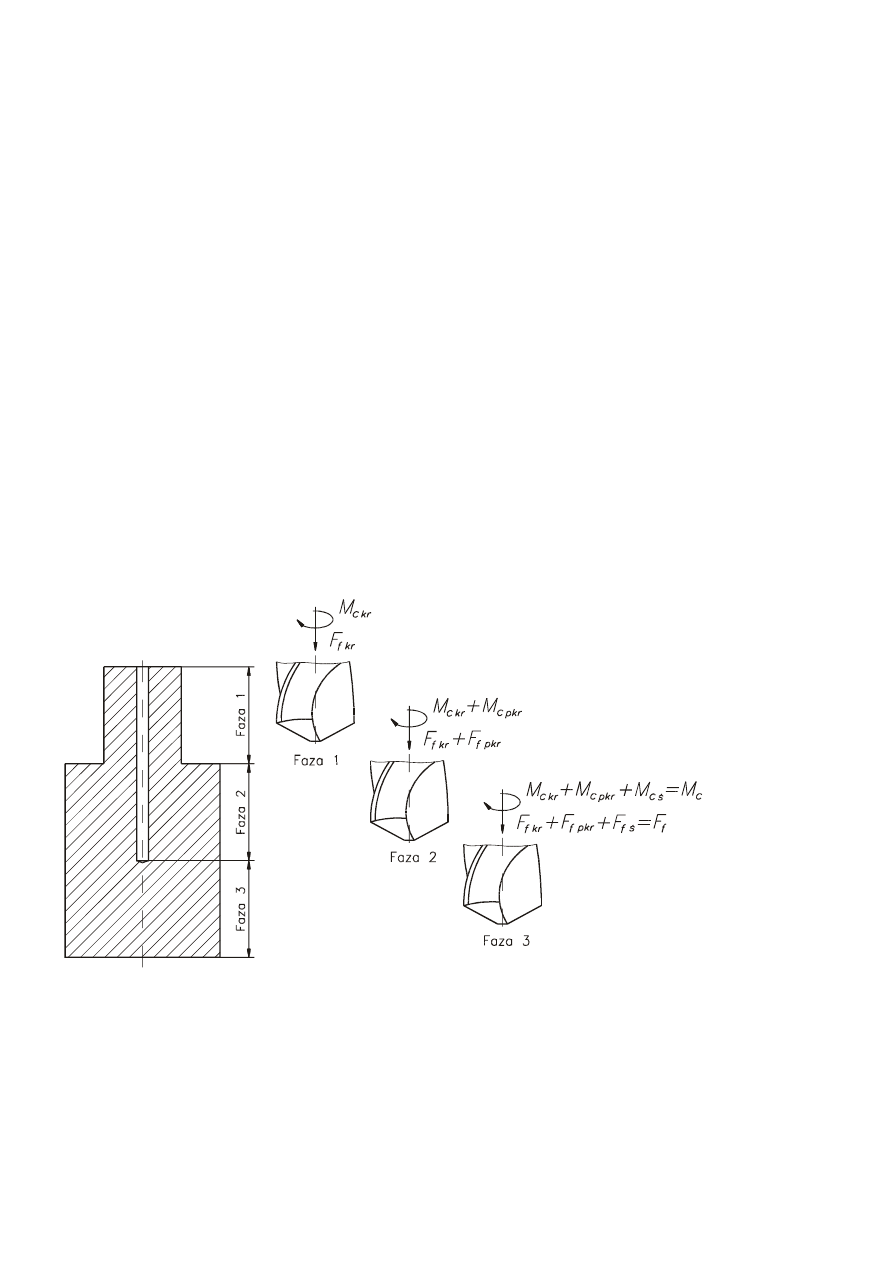

Ćwiczenie 5

Badanie i analiza siły posuwowej i momentu skrawania przy wierceniu wiertłem krętym

I. Zagadnienia do przygotowania

1. Budowa wiertła krętego.

2. Metody pomiaru i rejestracji sił skrawania.

3. Cel i sposób wzorcowania siłomierzy.

4. Rozkład składowych siły całkowitej podczas wiercenia wiertłem krętym.

5. Wpływ parametrów skrawania i geometrii ostrza na składowe siły całkowitej.

II. Przebieg ćwiczenia

1. Zapoznanie się z obsługą stanowiska badawczego.

2. Wykonanie pomiarów siły posuwowej F

f

i momentu M

c

podczas kolejnych faz wiercenia próbki o specjalnym kształcie:

a) faza 1 - F

f kr

; M

ckr

b) faza 2 - F

f kr

+ F

f pkr

; M

ckr

+ M

cpkr

c) faza 3 - F

f

= F

f kr

+ F

f pkr

+ F

f ś

; M

ckr

+ M

cpkr

+ M

cś

= M

c

3. Wykonanie pomiarów siły posuwowej F

f

i momentu M

c

podczas wiercenia wiertłem z korekcją ścina wierzchołka.

4. Przeprowadzić pomiary wpływu posuwu na siłę F

f

i moment M

c

przy wierceniu klasycznym wiertłem oraz wiertłem z

korekcją ścina

III. Sprawozdanie

1. Narysować schemat toru pomiarowego siły posuwowej F

f

i momentu M

c

oraz opisać metodykę pomiarów.

2. Ustalić na podstawie badań średnie procentowe obciążenie siłą posuwową F

f

i momentem M

c

poszczególnych

elementów konstrukcyjnych ostrza (głównych krawędzi skrawających, pomocniczych krawędzi skrawających

i ścina).

3. Przedstawić w postaci wykresu słupkowego otrzymane wyniki i porównać z danymi literaturowymi. Przeanalizować

i uzasadnić otrzymane wyniki.

4. Sporządzić wykres funkcji F

f

= f(f) M

c

= f(f) oraz przy wierceniu klasycznym wiertłem oraz wiertłem z korekcją ścina

wierzchołka. Uzasadnić otrzymane wyniki.

5. Opracować wnioski końcowe.

Wyszukiwarka

Podobne podstrony:

IS OS c04 1 id 220342 Nieznany

IS OS c04 1 id 220342 Nieznany

OS gr03 cw4 id 340946 Nieznany

Os przednia Carraro id 325589 Nieznany

Cw 2 Biochemia OS id 121642 Nieznany

OS plan laboratoriow id 340951 Nieznany

os 4 id 340934 Nieznany

cw4 OS id 123444 Nieznany

opracowanie cw 5 OS id 338135 Nieznany

os sem 2 2011 id 340952 Nieznany

OS lab 2012 id 340947 Nieznany

OS gr03 cw4 id 340946 Nieznany

Os przednia Carraro id 325589 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

więcej podobnych podstron