6.2. Urządzenia indukcyjne i ich zastosowania

___________________________________________________________________________

wstecznymi. ponieważ dopuszczalne napięcia wsteczne tyrystorów wyłączalnych. w wy-

konaniu zwykłym. nie przekraczają kilkunastu woltów. Większe różnice występują w ob-

wodach pomocniczych. Tyrystory GTO wymagają bardziej złożonych układów sterowania

bramką. starannie dobranych obwodów odciążających złożonych z kondensatorów i rezystorów

o pomijalnej indukcyjności oraz szybkich diod [714]. Z kolei niektóre układy zabezpieczające

oraz kontrolne są mniej skomplikowane. Nie występują problemy przy jego uruchamianiu.

nawet przy małej dobroci obwodu obciążenia.

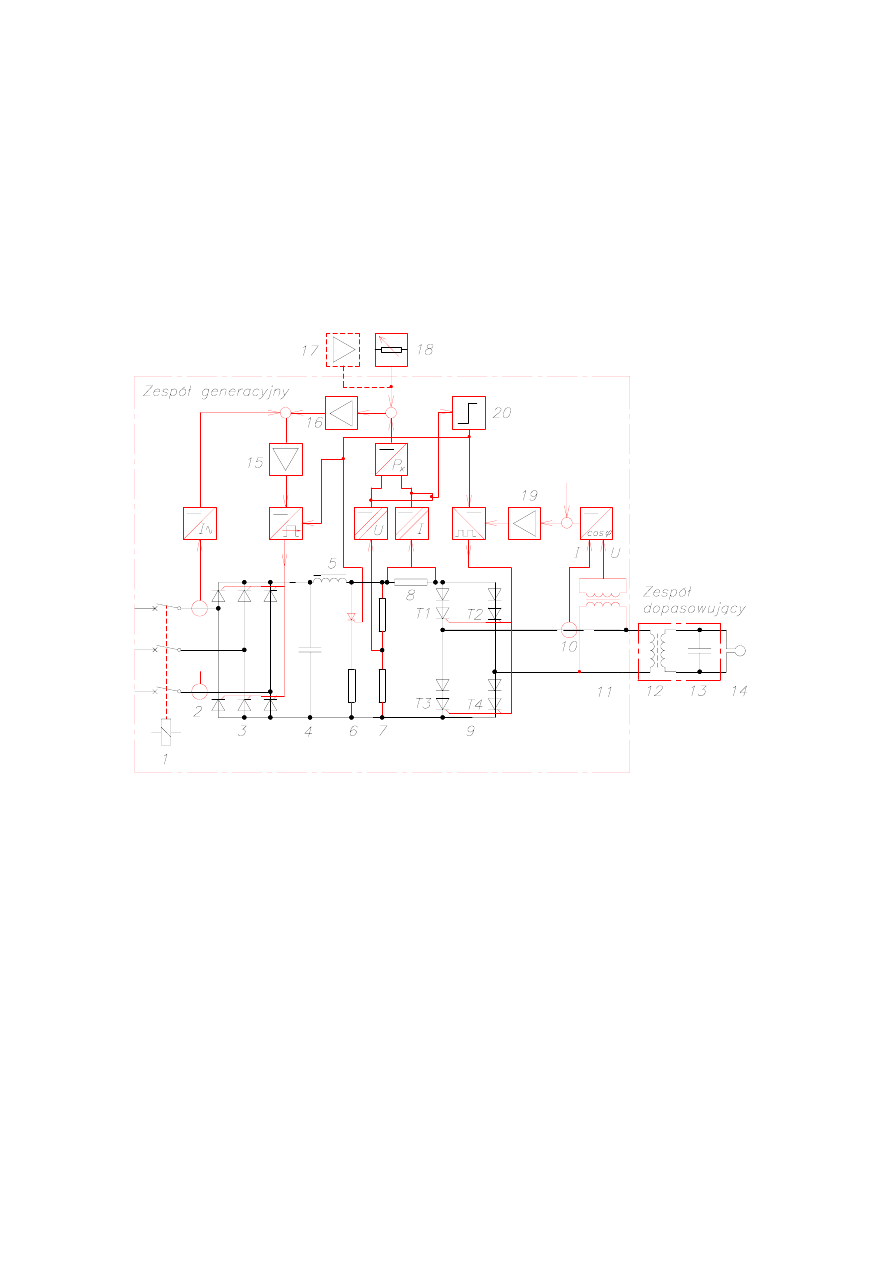

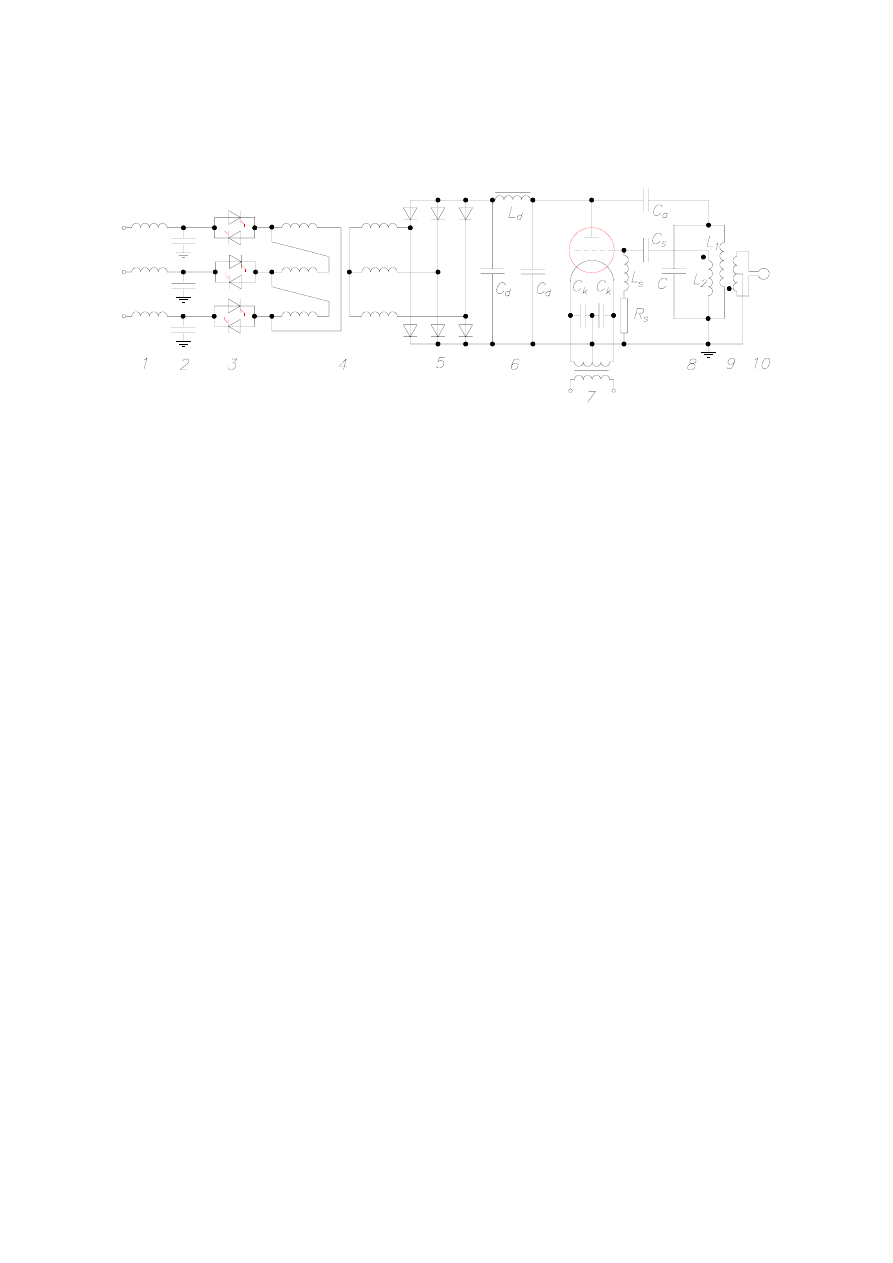

Rys. 6.52. Schemat przemiennika z tyrystorami GTO. równoległym obwodem rezonansowym i falownikiem

prądu. wg [690]

l - wyłącznik główny. 2 - przekładnik prądowy. 3 - prostownik. 4 - kondensator wygładzający. 5 -

dławik. 6 - zabezpieczenie przeciwprzepięciowe. 7 - układ pomiaru napięcia. 8 - układ pomiaru prądu.

9 - tyrystory GTO i diody falownika. 10- przekładnik prądowy. 11- przekładnik napięciowy. 12 -

transformator dopasowujący. 13 - kondensator obwodu rezonansowego. 14 - wzbudnik. 15 - regulator

prądu. 16 - regulator mocy - regulator napięcia. 17 - nadrzędny regulator temperatury. 18 - nastawnik

wartości zadanej. 19 - regulator częstotliwości. 20 - układ nadzoru

Regulacja mocy doprowadzanej do falownika realizowana jest przy użyciu regulatora

mocy 16 z podporządkowanym mu regulatorem prądu 15. Wartość mocy można ustalać

ręcznie 18. z użyciem komputera. bądź za pośrednictwem regulatora temperatury 17.

Uruchomienie przemiennika wymaga zadania dowolnej częstotliwości i wówczas - przy

zmniejszonej mocy przemiennika - wyznaczany jest

cos na podstawie pomiarów po stronie

wyjściowej falownika. Służą do tego celu układy pomiarowe

10 i 11.

φ

101

6. Nagrzewanie indukcyjne

___________________________________________________________________________

Regulator

19 zapewnia ustalenie częstotliwości rezonansowej czyli sprowadzenie przesunięcia

fazowego między napięciem i prądem do zera. Stan taki jest utrzymywany podczas dalszego

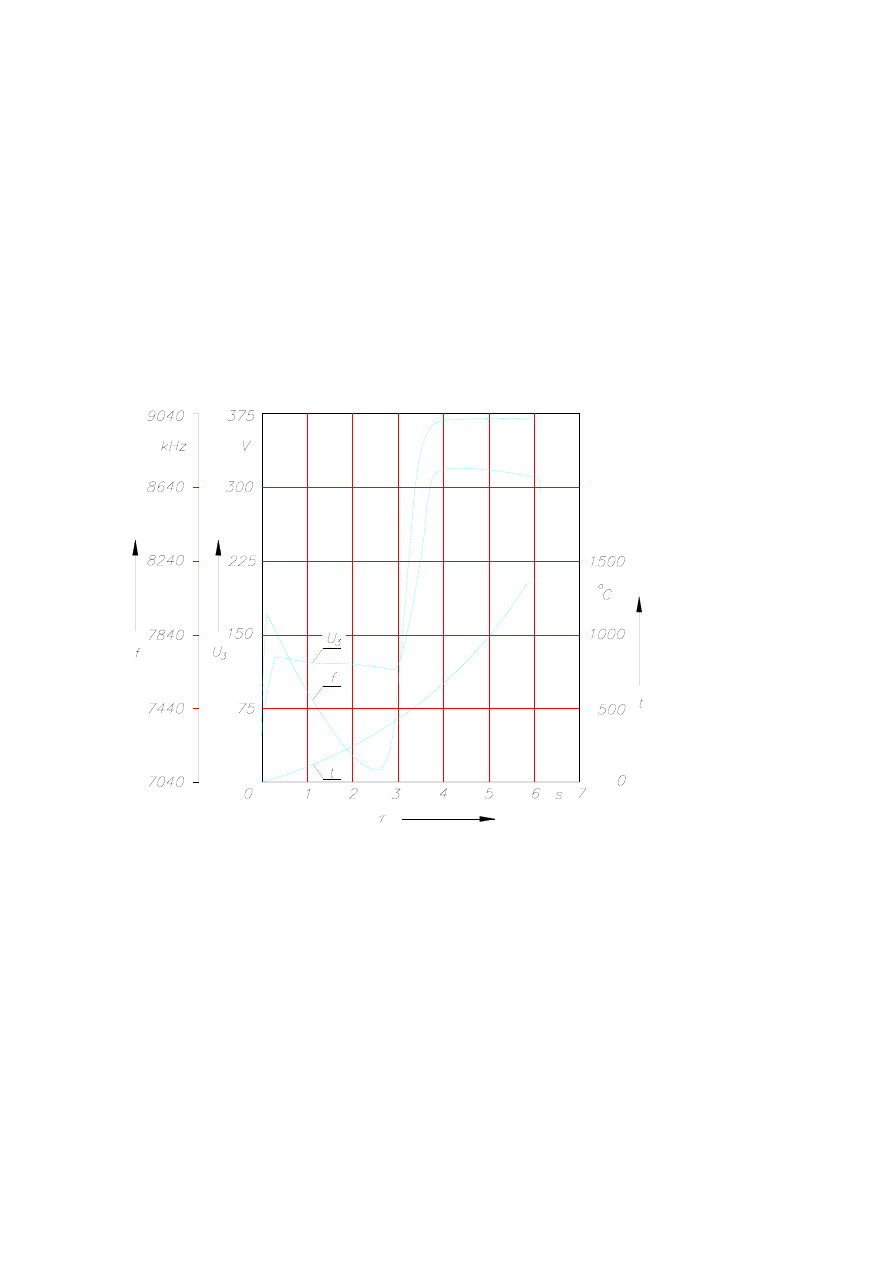

nagrzewania wsadu. Na rysunku 6.53 pokazano m.in. zmiany częstotliwości podczas

nagrzewania wsadu ferromagnetycznego. Po chwilowym wzroście

f. wynikającym z zadania

małej wartości startowej tej wielkości. częstotliwość - przed osiągnięciem punktu Curie -

maleje. Jest to spowodowane rosnącym tłumieniem wskutek wzrostu wraz z temperaturą

rezystywności materiału. Po osiągnięciu punktu Curie. częstotliwość - wskutek gwałtownego

zmniejszenia się przenikalności magnetycznej wsadu

µ - osiąga znacznie większą wartość niż

w stanie zimnym i stabilizuje się.

Rys. 6.53. Zmiana częstotliwości f. napięcia odbiornika U

3

i temperatury wsadu ferromagnetycznego t w czasie

jego nagrzewania przy stabilizowanym prądzie. wg [690]

Praktyczne badania dowiodły. że przy częstotliwości rzędu 10 kHz. moc niezbędna do

sterowania procesem wyłączania oraz straty mocy w procesie wyłączania tyrystorów GTO są

bardzo małe. Przykładowo w przemienniku o mocy 40 kW do sterowania procesem wyłączania

potrzeba 13 W. straty zaś mocy w procesie wyłączania są równe około 50 W w każdym

tyrystorze GTO. Całkowite straty mocy w jednym tyrystorze GTO. obejmujące straty

załączania. przewodzenia oraz wyłączania; w przemienniku z rys. 6.52. są równe ok. 90 W.

Oznacza to. że jego eksploatacja nie wymaga chłodzenia wodnego lecz jedynie intensywnego

chłodzenia powietrznego. Niewielka wartość strat mocy wyłączania wynika stąd. że

wyłączanie prądu o przebiegu trapezoidalnym odbywa się przy niewielkich napięciach

wstecznych. Sprawność przemienników z tyrystorami

102

6.2. Urządzenia indukcyjne i ich zastosowania

___________________________________________________________________________

GTO przy mocy znamionowej jest rzędu 96%. Przy mocy obciążenia równej 1/4 wartości

znamionowej. zmniejsza się ona do 90% [690]. Stosowanie tyrystorowych przemienników

częstotliwości w dziedzinie nagrzewania indukcyjnego jest pod względem energetycznym

bardzo korzystne. Ich obsługa i eksploatacja jest także tańsza w porównaniu z przetwornicami

maszynowymi [424]. [573].

Tranzystorowe przemienniki częstotliwości. Wprowadzenie do obwodów głównych

przemienników częstotliwości tranzystorów. będących w pełni sterowalnymi

półprzewodnikowymi przyrządami mocy. miało miejsce w drugiej połowie lat

siedemdziesiątych. Czynnikami sprawczymi tego procesu był postęp w budowie tranzystorów

mocy (energetycznych) oraz znane wady generatorów lampowych. Początkowo w przemien-

nikach częstotliwości stosowano tranzystory bipolarne BJT. później polowe tranzystory mocy

MOSFET. tranzystory bipolarne IGBT. a około 1990 r. także tranzystory elektrostatyczne SIT.

Tranzystory bipolarne BJT wymagają do sterowania stosunkowo dużej mocy. ich

obwody pomocnicze są dość kosztowne. a w przypadku pracy równoległej tranzystorów w

układzie Darlingtona muszą być spełnione szczególne wymagania. W zakresie wielkich

częstotliwości przełączania. niekorzystny wpływ ma czas magazynowania ładunku podczas

procesu wyłączania (jest odprowadzany wtedy ładunek nadmiarowy z obszaru bazy

tranzystora) oraz niestabilność temperaturowa. Oba te czynniki przeszkadzają w uzyskaniu

równomiernego rozkładu prądu w strukturze półprzewodnikowej. Stąd też jako górną granicę

częstotliwości roboczych przemienników z tranzystorami BJT przyjmuje się na ogół 50 kHz.

niekiedy zaś 150 kHz. przy mocach rzędu kilku kilowatów [400]. [409]. Sprawia to. że nie

stanowią one konkurencji dla przemienników z tranzystorami polowymi MOSFET. lub z

tranzystorami bipolarnymi z izolowaną bramką IGBT. a nawet dla przemienników z szybkimi

tyrystorami asymetrycznymi i szybkimi diodami [454]. [510]. Znacznie bardziej dojrzałe

konstrukcje o charakterze przemysłowym są realizowane - także na wyższe częstotliwości -

przy użyciu tranzystorów MOSFET i IGBT. W układach o charakterze przemysłowym

obserwuje się nawet tendencję stopniowego zastępowania tyrystorów GTO przez tranzystory

IGBT. w układach przekształtnikowych o mocy do 1.5 MW [408]. [510]. Są też już

eksploatowane urządzenia elektrotermiczne z przemiennikami na bazie tranzystorów MOSFET

pracujące z częstotliwością rzędu 0.6 MHz.

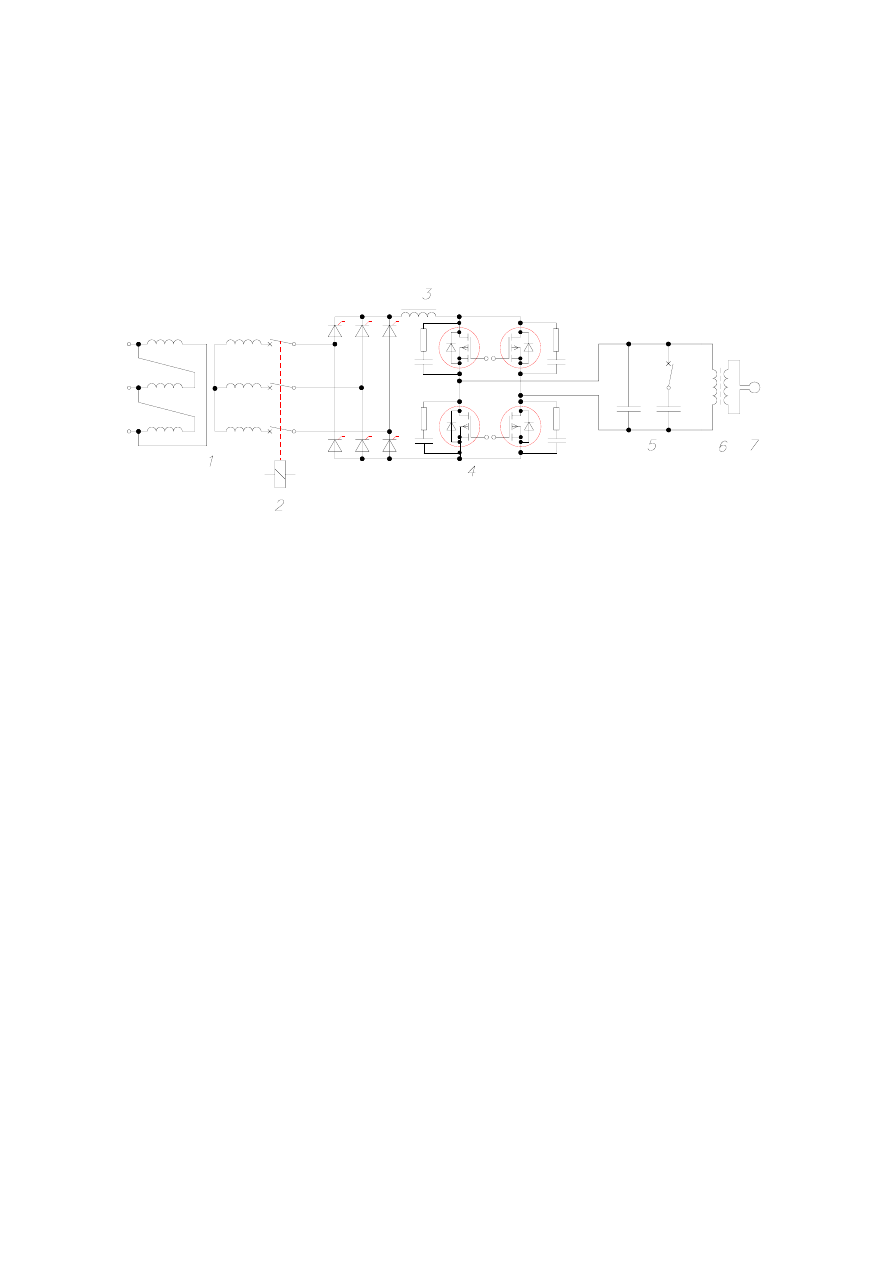

Rysunek 6.54 przedstawia przykład przemiennika z tranzystorami MOSFET i

równoległym obwodem rezonansowym. który podobnie jak w przypadku przemienników

tyrystorowych jest rozwiązaniem preferowanym. umożliwiającym bezproblemowe równoległe

łączenie wielu tranzystorów. a tym samym powiększenie mocy przemiennika [427]. [476]. W

układzie tym tranzystory MOSFET są wykonane z monolitycznie zintegrowaną szybką diodą

zwrotną FRED FET. Gdyby możliwe było zapewnienie obciążenia czysto rezystancyjnego. a

więc pracy wyłącznie w warunkach rezonansu. obecność tych diod byłaby zbędna. Ponieważ

tak nie jest. trzeba się liczyć przy odchodzeniu od rezonansu ze zmianą charakteru obciążenia.

Pojawiający się wówczas szkodliwy prąd drenu muszą przejąć diody. Wiąże się z tym pewne

ryzyko niestabilności pracy

103

6. Nagrzewanie indukcyjne

___________________________________________________________________________

przemiennika i zwiększanie strat mocy w przyrządzie. Należy przy tym zaznaczyć. że przy

zmianie charakteru obciążenia na indukcyjny. przewodzenie prądu rozpoczyna się od jego

przepływu przez diodę. Jeżeli zmiana ta ma charakter pojemnościowy. to kończy się ono na

przepływie prądu przez diodę.

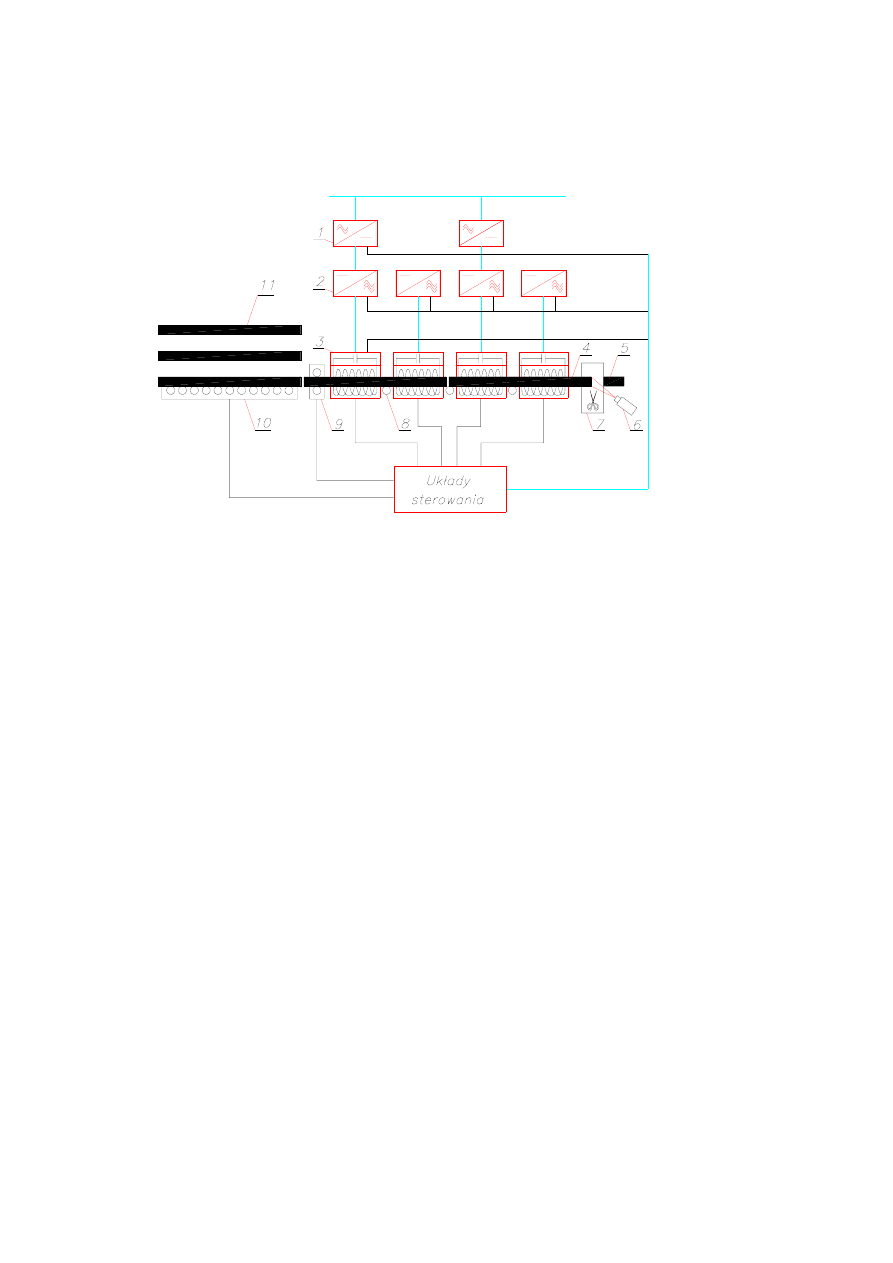

Rys. 6.54. Schemat obwodów głównych przemiennika częstotliwości z tranzystorami MOSFET

l - transformator zasilający. 2 - wyłącznik główny. 3 - dławik. 4 - tranzystory falownika.

5 - kondensatory obwodu rezonansowego. 6 - transformator dopasowujący. 7 - wzbudnik

O ile w przypadku falowników z tyrystorami konwencjonalnymi jest niezbędne. ze względów

komutacyjnych. zapewnienie określonego przesunięcia między prądem i napięciem

wyjściowym. o tyle problem ten w przypadku falowników z tranzystorami MOSFET może być

pominięty. Ze względu na ciągły przepływ prądu przez dławik w obwodzie głównym.

niezbędne jest jednak stworzenie warunków eliminujących przerwy prądowe. Ponieważ

tranzystory MOSFET umożliwiają - przy odpowiednio małej rezystancji obwodu sterownia -

uzyskanie krótkich czasów załączenia. dlatego straty mocy łączeniowe - nawet przy

częstotliwościach rzędu kilkuset kiloherców - mogą być utrzymywane na niskim poziomie w

porównaniu ze stratami mocy w czasie przewodzenia. Fakt ten zapewnia wysoką sprawność

przemiennika.

W odróżnieniu od przemienników z tyrystorami. w konstrukcjach z tranzystorami ma

miejsce bardzo duża szybkość narastania prądu rzędu kiloamperów na mikrosekundę. Przy

braku specjalnych rozwiązań ekranujących może to być źródłem zakłóceń radioelektrycznych.

a także zakłóceń w systemach sterowania komputerowego. Z kolei duża szybkość narastania

prądu oraz stosunkowo niskie napięcia w obwodzie zwiększonej częstotliwości (na ogół niższe

niż 1500 V. a dla większości dostępnych na rynku tranzystorów MOSFET nie przekraczające

1000 V) sprawiają. że istnieje konieczność maksymalnego zbliżenia obwodu obciążenia do

falownika i umieszczenie ich w jednym module. razem z elementami dopasowującymi oraz

wzbudnikiem. Rozwiązanie takie ma istotne znaczenie w układach nagrzewania posuwowego

ze wsadem nieruchomym [427].

Niskie napięcia. uzyskiwane w obwodzie wyjściowym. mogą w pewnych przypadkach

(przy dużych mocach i równocześnie dużych częstotliwościach) sprawiać kło-

104

6.2. Urządzenia indukcyjne i ich zastosowania

___________________________________________________________________________

poty z dopasowaniem źródła do obciążenia. Trudności takie powodują wzbudniki o dużej

rezystancji. czyli charakteryzujące się np. dużą średnicą lub wielozwojowe. a także słabe

sprzężenia między wsadem i wzbudnikiem. Problem ten rozwiązuje się przez podwyższenie

napięcia przy użyciu konwencjonalnych transformatorów lub układów rezonansowych.

Obydwa rozwiązania. w przeciwieństwie do transformacji obniżającej napięcie. są kłopotliwe i

nie pozbawione wad. Z kolei przy małej mocy i wzbudnikach o małej rezystancji występują

trudności ze zwiększeniem częstotliwości. a tym samym impedancji wzbudnika.

Przy konstrukcji przemiennika z tranzystorami MOSFET szczególną uwagę należy

zwrócić na ograniczenie możliwości powstania zwarć oraz przerw we wzbudniku. ponieważ

tego rodzaju awarie mogą spowodować przekroczenie maksymalnej dopuszczalnej wartości

napięcia dren-źródło (kolektor-emiter)

U

krótkotrwałe l ÷ 2 ns przekroczenie wartości

bywa przyczyną zniszczenia tranzystora. Mimo. że przemiennik z falownikiem

równoległym jest zasilany ze źródła prądu. zwarcie wzbudnika - zwłaszcza w przedziałach

czasu odpowiadających wyższym wartościom chwilowym napięcia - powoduje bardzo

niebezpieczne impulsy napięciowe. przekraczające niekiedy wytrzymałość elektryczną

tranzystora. Skuteczne eliminowanie tych impulsów jest trudne. z uwagi na ich bardzo duże

energie. bardzo krótkie czasy na wykrycie stanu awaryjnego i uruchomienie środków

zabezpieczających. Problem ten przestaje istnieć przy wprowadzeniu modułów MOSFET z

diodami lawinowymi [427].

max

DS

max

DS

U

Oczywiście im większa częstotliwość. tym bardziej krytyczne są przypadki awarii.

Niezawodność działania przemienników tranzystorowych w większym stopniu niż

tyrystorowych zależy od jakości elementów pasywnych wchodzących w ich skład

(kondensatory. transformatory itp.). Z tego względu. zwłaszcza dla częstotliwości większych

niż 200 kHz. należy w dalszym ciągu co najmniej równorzędnie traktować generatory lampowe

jako źródła zasilania indukcyjnych urządzeń grzejnych.

Jeśli chodzi o przemienniki z tranzystorami elektrostatycznymi SIT. to uzyskiwane przy

ich użyciu parametry (moce do 600 kW przy częstotliwości 100 kHz oraz 400 kW przy 200

kHz) dotyczą konstrukcji doświadczalnych [498]. [503]. Wykonano je przy użyciu

tranzystorów umożliwiających uzyskanie napięcia roboczego 500 ÷ 800 V. Konstrukcja

obwodu głównego jest taka sama jak w rozwiązaniu z tranzystorami MOSFET. Istotne różnice

występują w obwodach sterowania. co wynika m.in. z faktu. że tranzystory SIT pracują przy

bardzo krótkich czasach wyłączania wynoszących 0.1 ÷ 0.3 µs. Uzyskiwane są sprawności

rzędu 0.8 ÷ 0.95 [498]. [714].

Na bazie tranzystorów bipolarnych można budować źródła o częstotliwościach rzędu

megaherców jeśli wykorzystuje się ich pracę w obszarze aktywnym. a więc podobnie jak to ma

miejsce w przypadku generatorów lampowych. Wysterowanie tranzystorów. gdy pracują one w

układach wzmacniaczy ze sprzężeniem zwrotnym. jest znacznie łatwiejsze. Zaleta ta jest

jednak okupiona pogorszeniem sprawności. ponieważ straty mocy przy pracy w obszarze

aktywnym są znacznie większe niż przy pracy dwustanowej.

W zasadzie generatory tranzystorowe mogą pracować we wszystkich znanych układach

generacyjnych. przy czym najchętniej - z uwagi m.in. na rozwiązanie zabez-

105

6. Nagrzewanie indukcyjne

___________________________________________________________________________

pieczeń - korzysta się z układu Hartleya. Stanowią one alternatywę dla generatorów

lampowych. ale tylko dla mocy nie przekraczających kilka kW. przy których ich sprawność

jest większa niż generatorów lampowych [400]. [475].

Lampowe generatory mocy. Lampowe generatory mocy mogą pracować w

najszerszym zakresie częstotliwości. a mianowicie od 4 kHz do najwyższych stosowanych przy

nagrzewaniu indukcyjnym. tj. 27.12 MHz. Górny obszar ich zastosowań. a więc powyżej 6

MHz. jest związany z mało rozpowszechnionym miejscowym. superszybkim nagrzewaniem

impulsowym wsadów w procesach hartowania powierzchniowego [314]. Ze względu na

dynamiczny rozwój przemienników półprzewodnikowych. przyjmuje się. że stosowanie

lampowych generatorów mocy staje się obecnie uzasadnione powyżej częstotliwości 200 kHz

[427]. Nie można wykluczyć. że w niezbyt odległej przyszłości z wielu obecnych zastosowań

zostaną one całkowicie wyeliminowane.

Elementem czynnym generatora jest trioda. która w celu zapewnienia możliwie

największej sprawności pracuje w klasie C. W klasie tej wartość bezwzględna ujemnego

napięcia polaryzującego siatkę jest większa od napięcia odcięcia tzn. takiego powyżej którego

prąd w ogóle nie płynie. Wynika stąd. że przy braku sygnału z zewnątrz prąd anodowy płynie

krócej. aniżeli w ciągu połowy okresu napięcia sterującego [715]. W dziedzinie nagrzewania

indukcyjnego przyjęły się jednostopniowe samowzbudne układy generatorów drgań.

Generatory te pracują przy częstotliwości rezonansowej obwodu drgającego (obciążenia)

połączonego z katodą i anodą lampy. Dzięki sprzężeniu zwrotnemu. część przemiennego

napięcia anodowego jest podawana na siatkę. lampy generacyjnej. co sprawia. że częstotliwość

robocza jest identyczna z częstotliwością rezonansową obwodu obciążenia. Sposoby realizacji

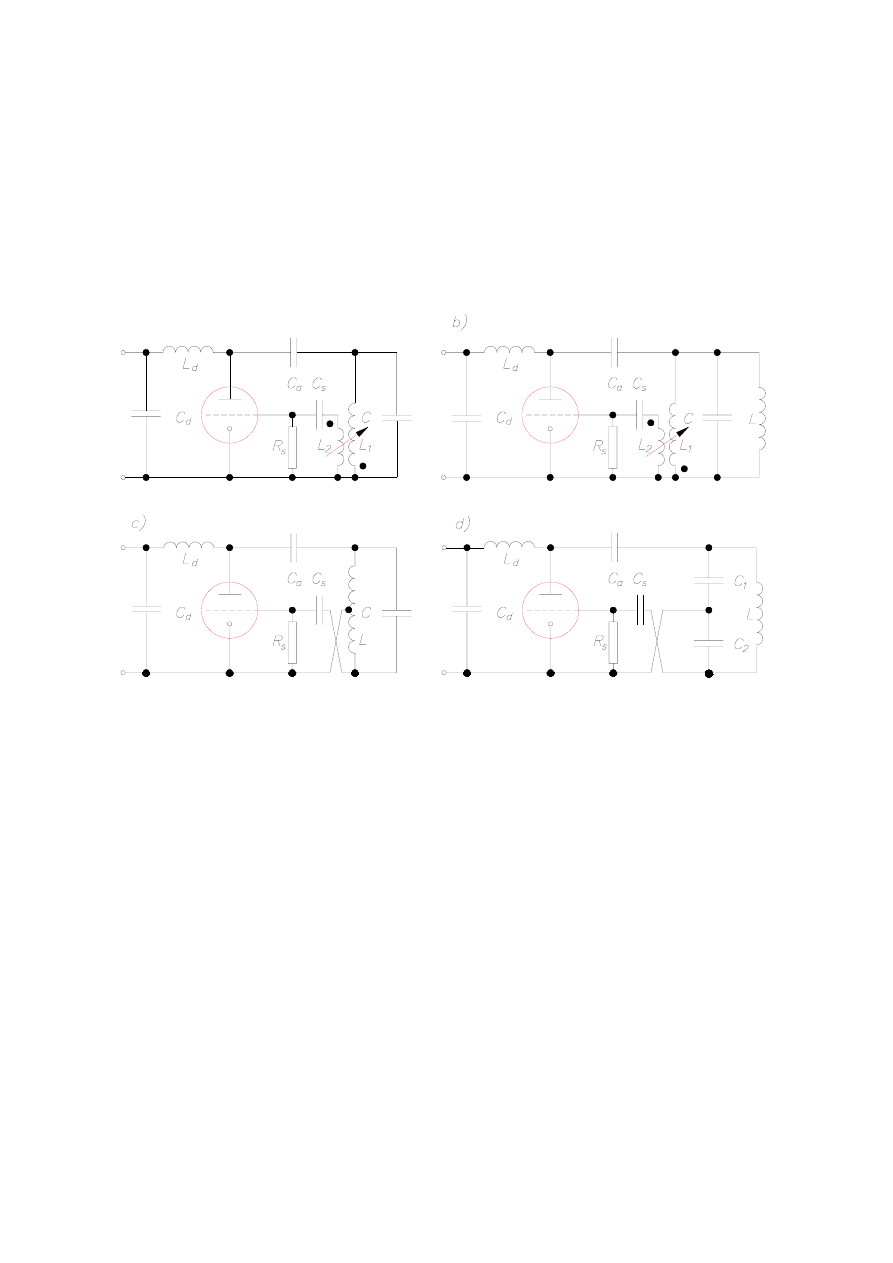

sprzężeń zwrotnych są pokazane na rys. 6.55. Przedstawione na rys. 6.55a i b układy z

transformatorowym sprzężeniem zwrotnym. czyli układy Meissnera. działają na zasadzie

pobudzenia siatki lampy generacyjnej napięciem pochodzącym z uzwojenia wtórnego

transformatora wzbudzenia. Zaletą tych rozwiązań jest możliwość nie tylko skokowej. lecz

także ciągłej regulacji sprzężenia. a więc i regulacji wzbudzenia. Układy ze sprzężeniami

transformatorowymi. w wersjach przedstawionych na rys.6.55a (układy Meissnera). stosowane

są w generatorach dużych mocy przy napięciach anodowych rzędu co najmniej kilku

kilowoltów.

Układ Hartleya pokazany na rys.6.55c jest. obok układu Meissnera. najczęściej

stosowanym rozwiązaniem w generatorach do nagrzewania indukcyjnego. Napięcie. pobierane

z zaczepu cewki obwodu rezonansowego. po odwróceniu fazy o 180°. działając na jej siatkę

wzbudza lampę generacyjną. Przy prawidłowo dobranych zaczepach cewki (skokowa regulacja

sprzężenia). w układzie takim nigdy nie powinno dojść do przewzbudzenia lub

niedowzbudzenia lampy. Z uwagi na fakt. że siatka jest w tym rozwiązaniu bezpośrednio

połączona z obwodem drgającym. niezbędne jest wprowadzenie kondensatora blokującego.

Układ Hartleya znajduje zastosowanie także w generatorach dużej mocy przy wysokich

napięciach anodowych.

W układzie Colpittsa (rys. 6.55d) sprzężenie obwodu siatkowego z obwodem

rezonansowym uzyskuje się przy użyciu dzielnika pojemnościowego. Schemat ten jest

106

6.2. Urządzenia indukcyjn

e

i ich zastosowania

___________________________________________________________________________

wykorzystywany najczęściej przy częstotliwościach większa niż 5 MHz. a więc dla celów

nagrzewania indukcyjnego ma on znaczenie marginesowe. We wszystkich przedstawionych na

rys. 6.55 układach lampa generacyjna i obwód drgający połączone są równolegle. Istnieją także

rozwiązania realizujące szeregowe połączenie tych elementów w stosunku do źródła prądu

stałego. ale są one rzadko stosowane.

Rys. 6.55. Układy sprzężeń zwrotnych obwodu siatkowego z obwodem drgającym: a) układ Meissnera. b)

zmodyfikowany układ Meissnera. c) układ Hartleya. d) układ Colpittsa C. C

1

. C

2

. - kondensatory

obwodu drgającego; C

a

- kondensator oddzielający obwód drgający od prostownika; C

d

- kondensator

filtru dolnoprzepustowego; C

s

- sprzęgający kondensator siatkowy;

L. L

1

. - cewki obwodu drgającego; L

2

. - cewka transformatora sprzęgającego. L

d

- dławik filtra

dolnoprzepustowego. R

s

- rezystor siatkowy

Rysunek 6.56 przedstawia schemat generatora z transformatorowym sprzężeniem

zwrotnym. należącego do kategorii najczęściej spotykanych w rozwiązaniach przemysłowych

indukcyjnych urządzeń grzejnych [397]. W układzie tym energia z sieci doprowadzana jest za

pośrednictwem sterownika tyrystorowego do transformatora podwyższającego napięcie.

Sterownik tyrystorowy umożliwia ciągłą regulację mocy w granicach 0 ÷ 100% wartości

znamionowej. także podczas pracy generatora. Dodatkową zaletą. takiego rozwiązania jest

możliwość zredukowania zmian napięcia zasilającego transformatora do ±1% przy wahaniach

napięcia sieci rzędu ±10%. Generator nie wymaga więc żadnej innej stabilizacji napięcia. Z

transformatora napięcie doprowadzane jest do prostownika diodowego. W porównaniu ze

spotykanymi nadal układami zasilania z prostownikami lampowymi. przedstawione

rozwiązanie ma tę zaletę. że przy praktycznie nieograniczonej trwałości takiego prostownika

eliminuje się jednocześnie powolny wzrost strat powodowany starzeniem się lamp

prostowniczych (diody. triody gazowane).

107

6. Nagrzewanie indukcyjne

___________________________________________________________________________

Rys. 6.56. Lampowy generator mocy w układzie równoległym Meissnera

C

k

- kondensator katodowy. (pozostałe oznaczenia jak na rys.6.55). 1 i 2 - dławiki i kondensatory filtra

przeciwzakłóceniowego. 3 - sterownik tyrystorowy. 4 - transformator podwyższający. 5 - prostownik. 6

- filtr dolnoprzepustowy. 7 - lampa generacyjna. 8 - obwód drgający. 9 - transformator dopasowujący.

10 - wzbudnik

Obwód drgający zawiera lampę ceramiczną ze zintegrowanym układem chłodzenia

wodnego. Przeciętna trwałość tego rodzaju lamp wynosi 600÷10 000 h pracy. Chłodzenie

anody lampy. szczególnie w przypadku urządzeń dużej mocy. stwarza wiele problemów z

uwagi na ilość ciepła jaką należy odprowadzić z anody i z uwagi na wysoki jej potencjał

względem masy urządzenia (co najmniej kilka kilowoltów).

O rozwiązaniu transformatorów wielkiej częstotliwości. dopasowujących napięcie

obwodu drgającego do wartości niezbędnej do zasilania wzbudników. decydują w głównej

mierze moc i częstotliwość robocza generatora. Często są to układy powietrzne. bądź zalewane

żywicą epoksydową. z uzwojeniem wtórnym. np. jednozwojowym i wyprowadzeniami na

wzbudnik oraz kondensatory ceramiczne obwodu drgającego. Elementy te są zwykle

chłodzone wodą.

Połączenie obwodu; drgającego z pozostałymi elementami generatora determinuje

rodzaj nagrzewania. określony kinetyką elementów układu wzbudnik - wsad (wzbudnik

stacjonarny. wsad ruchomy lub odwrotnie). W tym drugim przypadku wyodrębnia się

transformator dopasowujący. a niekiedy także kondensatory obwodu drgającego. w celu

maksymalnego ich zbliżenia do wzbudnika. Wprawiane są one w ruch razem ze wzbudnikiem.

a z pozostałymi częściami generatora łączą je taśmy. częściej zaś kable koncentryczne.

zwłaszcza. że ich długość może dochodzić do 10 m.

Największą wadą lampowych generatorów mocy jest ich mała sprawność. Zawiera się

ona w granicach 55÷65%. Ta niewielka w porównaniu z przemiennikami półprzewodnikowymi

sprawność wynika ze strat mocy występujących nie tylko w anodzie. lecz także w innych

elementach układu (uzwojenie transformatora dopasowującego. kondensatory. tyrystory

sterownika). które bardzo często chłodzi się wodą. Ze względu na wysokie napięcie. układy

chłodzenia wodnego muszą być rozwiązane w sposób gwarantujący bezpieczeństwo

elektryczne. Stosowane są obiegi wodne zamknięte. ponieważ tylko przy takich rozwiązaniach

możliwe jest utrzymanie właściwości chemicznych wody zapobiegających tworzeniu się

kamienia.

108

6.2. Urządzenia indukcyjne i ich zastosowania

________________________________________________________________________

Lampowe generatory mocy muszą być wyposażone w układy zabezpieczające przed

porażeniem wysokim napięciem. co realizuje się m.in. za pomocą blokad drzwiowych.

powodujących wyłączenie w.n. przy otwieraniu czy też zdejmowaniu osłon z części

wysokonapięciowej urządzenia. Kontrolowane są temperatura i przepływ wody chłodzącej. w

celu umożliwienia wyłączenia generatora przy przekroczeniu dopuszczalnych parametrów

czynnika chłodzącego. Lampę generacyjną chronią przed przeciążeniami zabezpieczenia

nadprądowe. reagujące na przekroczenia średniej i szczytowej wartości prądu anodowego.

Przekroczenie dopuszczalnych wartości tych wielkości powoduje zablokowanie tyrystorów

sterownika i bezobciążeniowe odłączenie obwodu anodowego. Przed przeciążeniami

zabezpiecza się także tyrystory sterownika.

Nowoczesne lampowe generatory mocy wyposaża się w układy sterowania pozwalające

na pracę przy stałej mocy wyjściowej. bądź przy mocy regulowanej - jeśli wielkością zadaną

jest np. temperatura. a także na pracę przy swobodnym dopasowaniu mocy do zmieniającego

się obciążenia (praca bezregulacyjna) [441].

Ważnym elementem jest ochrona przeciwzakłóceniowa. co dotyczy generatorów

lampowych i tranzystorowych oraz przemienników tyrystorowych i tranzystorowych. Chodzi

tu o wyeliminowanie względnie ograniczenie oddziaływania tych urządzeń na inne odbiorniki

[261]. Wiąże się z tym także ograniczenie szkodliwego oddziaływania pól wielkiej

częstotliwości na organizm ludzki [169].

6.2.3. Nagrzewnice indukcyjne - elementy wyposażenie. zastosowania

6.2.3.1. Nagrzewnice indukcyjne w obróbce plastycznej

Nagrzewnica indukcyjna jest członem grzejnym. a więc głównym. urządzenia indukcyjnego. w

skład którego wchodzą ponadto człony: zasilający. załadunku. transportu i wyładunku wsadu.

chłodzenia. pomiarowe i regulacyjne (rys. 6.57). Rozwiązania - zwłaszcza o charakterze

przemysłowym - nie posiadające jednego z wymienionych członów. należą do rzadkości.

Oczywiście w użyciu są urządzenia bardziej złożone oraz przeznaczone do realizacji

technologii specjalnych i te mają jeszcze inne człony. np. pompowo - dozujące. stosowane przy

nagrzewaniu w atmosferach kontrolowanych. przy realizacji obróbek próżniowych. itd.

Jedną z wielu grup procesów technologicznych. w których urządzenia indukcyjne

znalazły liczne zastosowania jest obróbka plastyczna metali i to zarówno żelaznych. jak i

nieżelaznych. Chodzi tu o nagrzewanie wlewków. prętów. blach. rur w procesach kucia.

tłoczenia. wyciskania. walcowania. ciągnienia. W procesach tych podstawowym wymaganiem

jest maksymalne wyrównanie temperatury wsadu. co sprawia. że najczęściej korzysta się ze

źródeł o częstotliwości zmniejszonej. sieciowej lub zwiększonej. czyli nie przekraczającej 10

kHz. Tylko przy nagrzewaniu wsadów o niewielkiej średnicy lub grubości z metali

nieżelaznych dobrze przewodzących. korzysta się z wielkiej częstotliwości. Całkowite czasy

nagrzewania mogą być w tych procesach stosunkowo

109

6. Nagrzewanie indukcyjne

___________________________________________________________________________

Rys. 6.57. Schemat urządzenia indukcyjnego z nagrzewnicą

skrośną.

zaczerpnięto z [590]

l - prostownik. 2 - przemiennik cz

ę

stotliwości. 3 - wzbudnik z baterią kondensatorów. 4 - wsad.

5 - odcięty kęs. 6 - pirometr. 7 - urządzenie do cięcia. 8 - rolka transportowa

.

9 - napęd wsadu.

10 - podajnik rolkowy. 11 - magazyn wsadu

długie. co przyczynia się do ujednorodnienia pola temperatury we wsadzie lub tej jego części.

która poddawana jest obróbce plastycznej. Stąd też nagrzewnice stosowane w tych procesach

nazywa się skrośnymi zaś sama technikę - nagrzewaniem skrośnym [325]. [558]. [652].

W celu scharakteryzowania indukcyjnych urządzeń i technologii nagrzewania skrośnego.

główna uwaga zostanie zwrócona na następujące czynniki: częstotliwość roboczą. zużycie

właściwe energii. szybkość nagrzewania. rodzaj wzbudnika. sposób transportu wsadu oraz jego

załadunku i wyładunku. odzysk ciepła. a także aspekty ekonomiczne.

Częstotliwość prądów wirowych indukowanych we wsadzie. określa się wychodząc z

założenia. że powinna ona zapewniać dobrą sprawność elektrotermiczną. a równocześnie

pożądany równomierny rozkład temperatury. Sprawność elektryczną

oblicza się na

podstawie znajomości rezystancji wzbudnika i wsadu. określonych jedną z podanych wcześniej

metod. Dla wsadów cylindrycznych. przy posłużeniu się wzorem (6.210). dla stali o

konduktywności

= 8.33·10

e

η

2

γ

5

S/m i po przekroczeniu punktu Curie. otrzymuje się krzywą

przedstawioną na rys. 6.58.

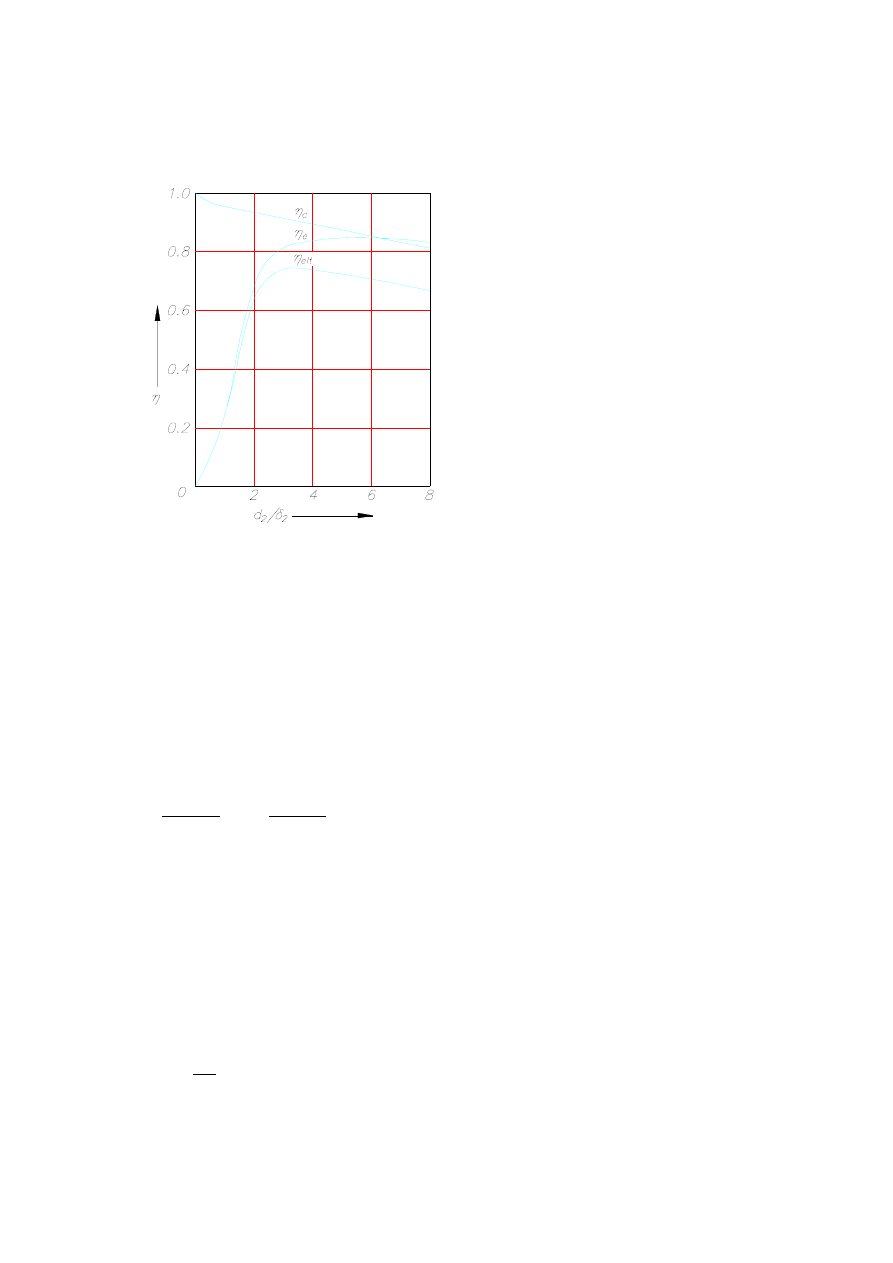

Sprawność cieplna

η . zgodnie z tymże rysunkiem. maleje przy wzroście częstotliwości.

Wynika to z konieczności zwiększenia czasu nagrzewania. ponieważ im większa wartość

częstotliwości

f. tym mniej równomierny jest rozkład mocy grzejnej. Ze względu na sprawność

cieplną powinno się wobec tego wybierać częstotliwość jak najmniejszą. Z przebiegu oraz

wynika. że wybór częstotliwości roboczej musi być kompromisem zdeterminowanym przez

przebiegi obu sprawności. Optymalną częstot-

c

e

η

c

η

110

6.2. Urządzenia indukcyjne i ich zastosowania

___________________________________________________________________________

Rys. 6.58. Sprawność nagrzewnicy indukcyjnej

skrośnej. wg [641]

η

e

– sprawność elektryczna układu wzbudnik –

wsad. η

c

- sprawność cieplna nagrzewnicy. η

elt

–

sprawność elektrotermiczna nagrzewnicy

liwość określa największa sprawność elektrotermiczna

η

c

e

elt

η

η

=

. Przy nagrzewaniu wsadu

cylindrycznego ze stali.

η osiąga wartość maksymalną przy

d

. Jeśli za

ekonomiczną uznać sprawność

. to w przypadku wsadów długich

elt

5

.

3

δ

/

2

2

≈

7

.

0

η

elt

≥

2

2

(6.228)

8

.

5

δ

/

d

4

.

2

≤

≤

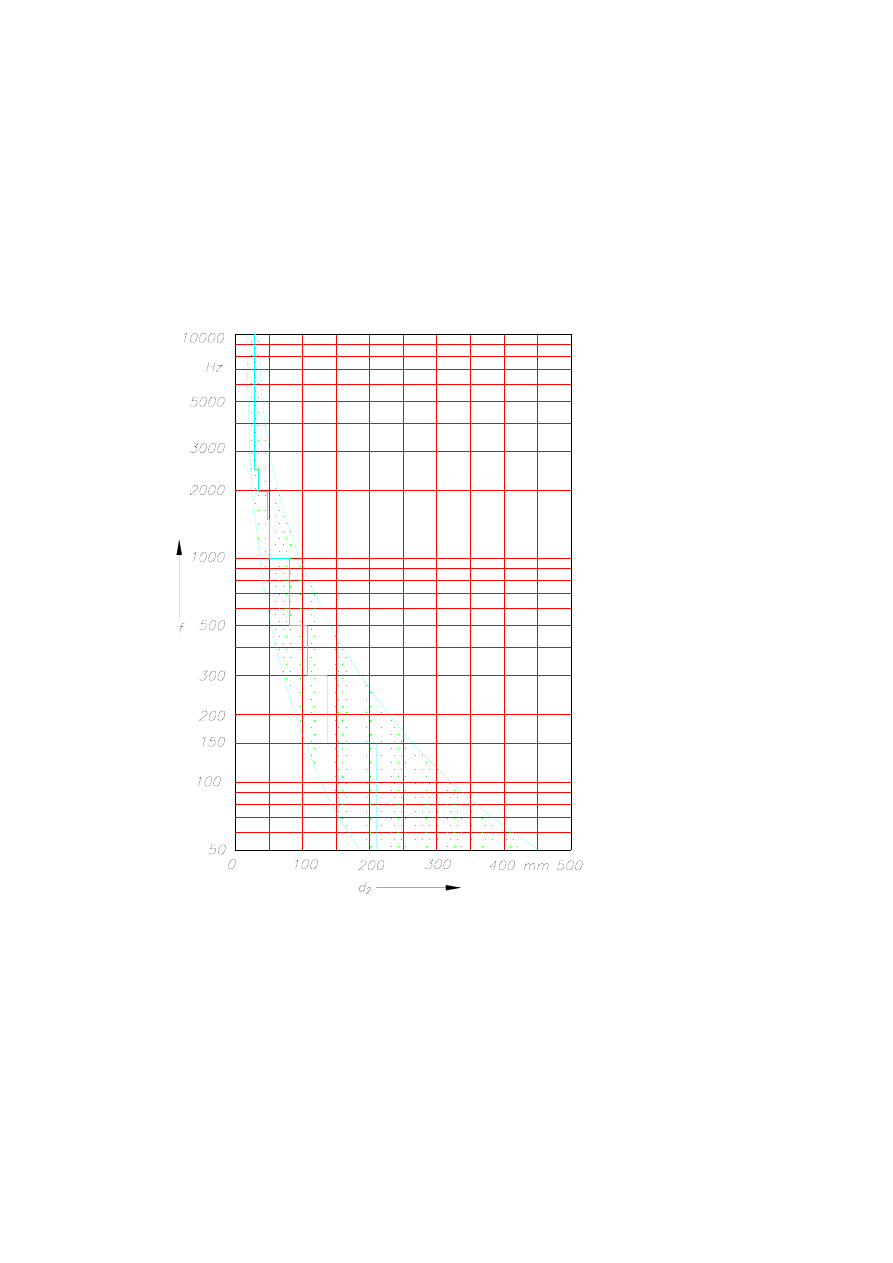

Wyniki obliczeń średnic ekonomicznych przedstawione są na rys. 6.59. W rozwiązaniach

charakteryzujących się większą sprawnością cieplną. górna granica zakresu

d

[437].

Zakres częstotliwości roboczych spełniających warunek (6.228) jest określony nierównością

7

δ

/

2

2

≈

2

2

2

2

2

2

2

2

d

µ

γ

71

.

10

f

d

µ

γ

83

.

1

≤

≤

(6.229)

Dolna granica

f mieści się w obszarze określonym zależnością (6.211). Analogicznie określa

się częstotliwość optymalną dla wsadów z innych materiałów. Wyniki takich obliczeń zawiera

tabl. 6.1.

Dla układów krótkich. tzn. spełniających warunki:

l

2

2

w

1

1

r

10

l

,

r

10

≤

≤

w przypadku

niemagnetyków oraz

w przypadku magnetyków. istotną rolę odgrywają

zjawiska brzegowe i wobec tego warunek (6.229) nie powinien być stosowany. Wartość

minimalną wyznacza się w takich przypadkach na podstawie schematu zastępczego układu o

wymiarach skończonych. Dla wsadów stalowych. wg [670]

2

2

w

1

1

r

20

l

,

r

20

l

≤

≤

2

2

f

d

k

f

≥

(6.230)

111

6. Nagrzewanie indukcyjne

___________________________________________________________________________

przy czym wartości współczynnika

k

f

obliczone dla

l

1

= l

2

oraz

5

.

2

0

.

2

d

/

d

2

w

1

÷

=

.

są równe: 3.0; 5.6; 8.3; 11.3; 15.3; 19; 53 odpowiednio dla

ci

ą

gu wartości

0.0; 0.2; 0.4; 0.6; 0.8; 1.0; 2.0. Dla innych materiałów oraz uk

ł

adów.

np.

z wsadami rurowymi i płaskimi. kryteria doboru częstotliwości podaje literatura

specjalistyczna [652]. [670

].

m

/

H

10

π

4

µ

,

m

/

S

10

γ

7

6

−

⋅

=

=

2

2

2

2

l

/

d

Ry

s

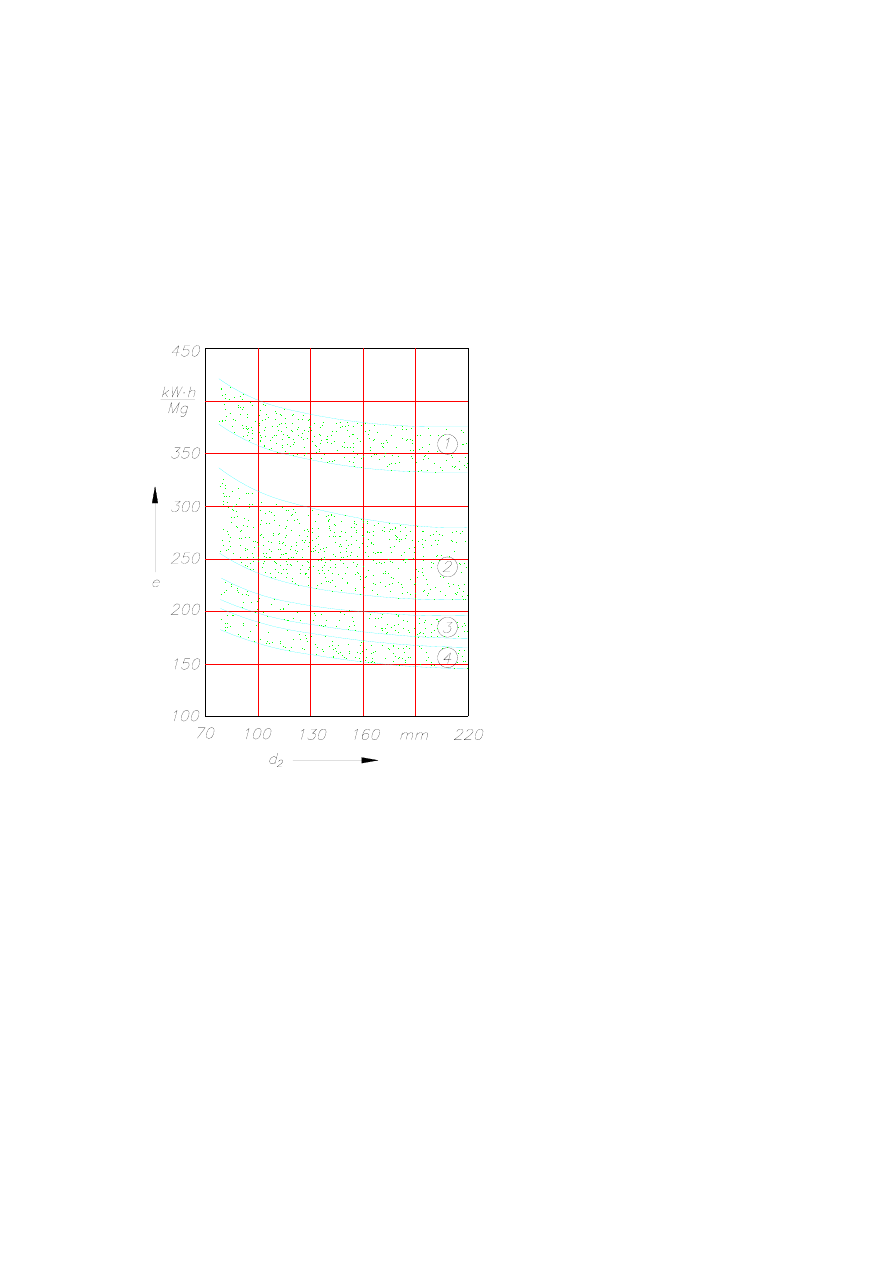

. 6.59. Optymalny obszar częstotliwości przy nagrzewaniu stalowych wsadów cylindrycznych do temperatu

r

y

wyższej niż temperatura Curie (krzywa schodkowa okre

ś

la preferowane cz

ę

stotliwości)

f

-

częstotliwość.

d

2

- średnica wsadu względnie długość boku jego przekroju

W praktyce dobiera si

ę

urządzenia o pewnym stopniu uniwersalności. Trzeba się więc

liczyć z mniejszą sprawnością elektrotermiczną procesu w warunkach gdy poprzeczne

wymiary charakterystyczne odbiegają od optymalnych. Sprawność elektryczna jest tym

większa im mniejsza jest odleg

ł

ość między wsadem i wzbudnikiem. z tego względu przy

bardzo zróżnicowanym programie produkcyjnym. nie powinno się stoso-

112

6.2. Urządzenia indukcyjne i ich zastosowania

wać jednego wzbudnika. lecz indywidualnie dopasowane do wsadu. Dotyczy to w szcze-

gólności wsadów o innej niż cylindryczna geometrii. np. o przekroju kwadratowym. W tym

przypadku podane wytyczne doboru częstotliwości

f przedstawione na rys. 6.59 pozostają

ważne. przy czym wymiarem wsadu równoważnym średnicy jest długość boku przekroju kęsa.

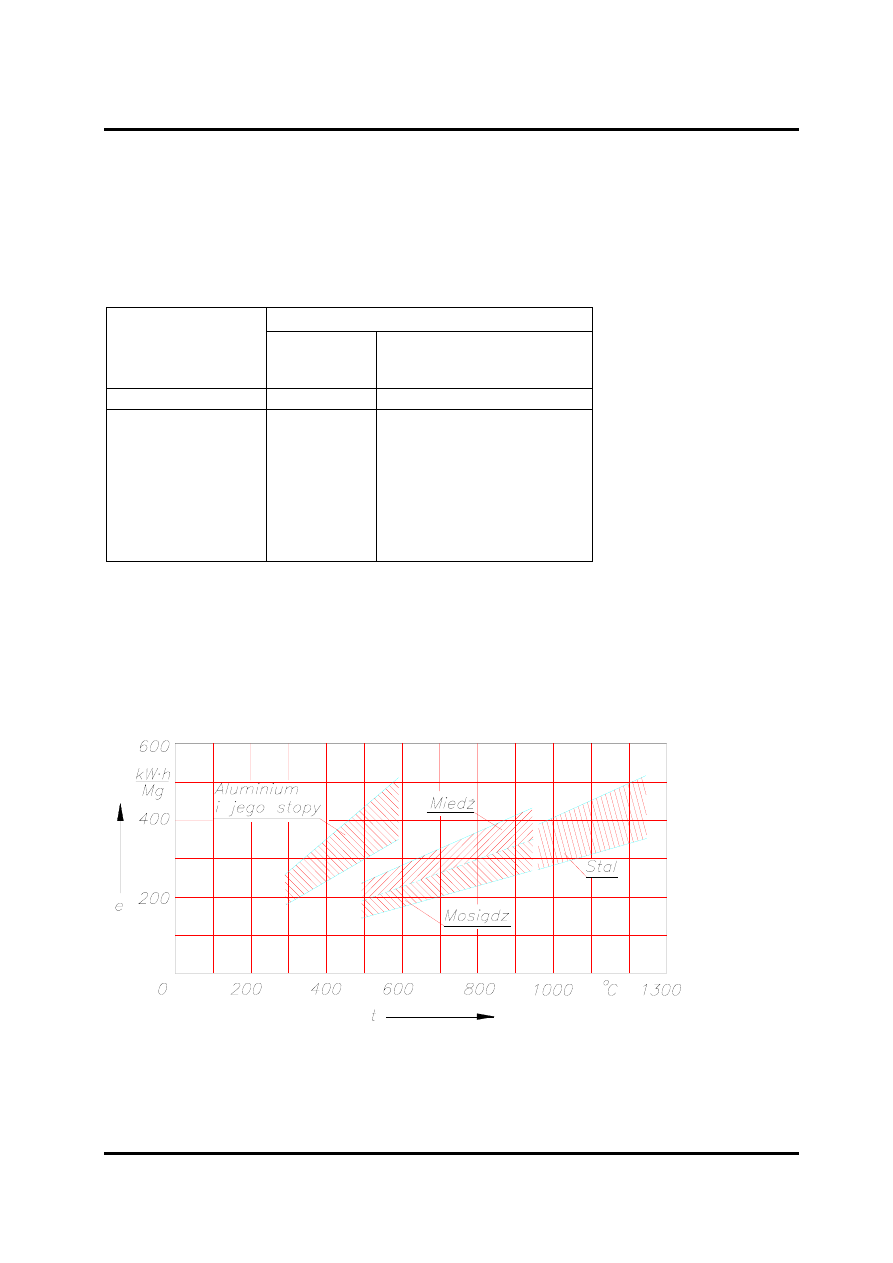

Tablica 6.1

.

Optymalne częstotliwości przy nagrzewaniu wsadów cylindrycznych

z metali kolorowych. wg [440]

Optymalny zakres średnic wsadu d

2

Częstotliwość robocza f

mosiądz

w temp. 800°C

miedź w temp. 850°C. aluminium

i jego stopy w temp. 500°C

Hz mm

mm

50

500

2000

5000

10000

450 ·10

3

1000·10

3

≥

110.0

37.0÷440

18.0÷210

11.0÷130

9.0÷100

1.0÷15

0.8÷12

≥

52.00

16.00÷820

8.00÷410

5.00÷260

3.50÷180

0.50÷26

0.35÷18

Zużycie właściwe energii czyli wartość energii elektrycznej niezbędnej do nagrzania

l Mg wsadu w celu wytworzenia w nim wymaganego pola temperatury zależy od

teoretycznego zużycia właściwego. sprawności układu zasilania (0.70 ÷ 0.85). sprawności

elektrycznej układu wzbudnik-wsad (0.85 ÷ 0.90) oraz sprawności cieplnej (0.85 ÷ 0.90).

Teoretyczne zużycie właściwe jest z kolei zależne od temperatury końcowej wsadu. Rysunek

6.60 przedstawia charakterystyki zużycia właściwego dla kilku metali w warunkach

optymalnej częstotliwości i geometrii układu grzejnego.

Rys. 6.60. Zużycie właściwe energii przy nagrzewaniu indukcyjnym skrośnym niektórych metali przed obróbką

plastyczną

113

6. Nagrzewanie indukcyjne

Znajomość zużycia właściwego

e. wyrażonego w kW·h/Mg. przy założonej wydajności

procesu

g wyrażonej w Mg/h. pozwala określić moc czynną urządzenia pobieraną z sieci

eg

P

=

(6.231)

Przy nagrzewaniu skrośnym gęstość powierzchniowa mocy nie może przekroczyć wartości

powodującej zbyt wielką różnicę temperatur między powierzchnią i wnętrzem wsadu. W

przypadku wsadów cylindrycznych stalowych. przybliżoną wartość maksymalną gęstości

powierzchniowej mocy. wyrażoną w W/cm

2

. określa formuła empiryczna.

2

max

d

/

300

p

=

(6.232)

przy czym:

d

2

- średnica wsadu w cm.

Szybkość nagrzewania związana jest z wymaganym stanem pola temperatury we

wsadzie w chwili poddawania go obróbce plastycznej. Stan ten jest bowiem m.in. funkcją

czasu nagrzewania

τ - rozumianego jako czas dostarczania energii z zewnątrz - oraz czasu

międzyoperacyjnego

. podczas którego energia z zewnątrz nie jest już dostarczana. a zmiany

stanu pola temperatury spowodowane są wyłącznie przewodzeniem ciepła we wsadzie i jego

stygnięciem. W czasie

temperatury we wsadzie zwykle wyrównują się. Jeżeli wartość

nie

jest duża. to straty energii są niewielkie i nie mają one znaczącego wpływu na stan pola

temperatury. Istnieje zresztą możliwość nieznacznego przegrzania wsadu w celu kompensacji

energii traconej w czasie

.

n

τ

m

m

τ

m

τ

m

τ

Dzięki dobrej przewodności cieplnej właściwej metali. czas

można istotnie skrócić.

zwiększając objętościową gęstość mocy w pierwszej fazie procesu i zmniejszając ją w fazie

drugiej. Ten rodzaj nagrzewania. nazywany szybkim. najłatwiej realizować w układach

przelotowych. W tym celu wykonuje się je jako wielosekcyjne lub wielowzbudnikowe. przy

czym pierwsze sekcje (wzbudniki) charakteryzują się większą gęstością zwojów

w

m

τ

l

lub są

zasilane wyższym napięciem. Dalsze sekcje (wzbudniki) dostarczają tylko tyle energii. ile

potrzeba do skompensowania energii strat cieplnych ze wsadu. W tej drugiej fazie procesu.

nazywanej wygrzewaniem. następuje wyrównywanie temperatur we wsadzie. przy

utrzymywaniu stałej i maksymalnej temperatury powierzchni (rys. 6.61 i 6.62).

Nagrzewanie normalne polega na utrzymywaniu na powierzchni wsadu w miarę stałego

natężenia pola magnetycznego przez cały czas nagrzewania . Jeśli jest ono realizowane w

układach przelotowych. są one znacznie dłuższe aniżeli układy do realizacji nagrzewania

szybkiego. Wiążą się z tym większe straty cieplne wynikające nie tylko z konieczności

chłodzenia dłuższych wzbudników. lecz także z większej długości przewodów łączących je ze

źródłem energii.

n

τ

Zaletą nagrzewania normalnego jest prosta regulacja mocy. nie związana z ko-

niecznością stabilizacji temperatury powierzchni wsadu. Zaleta ta uwidacznia się szczególnie

przy często zmienianym programie produkcyjnym (zmiany wymiarów wsadu) lub zmieniającej

się przelotności.

114

6.2. Ur

z

ądzenia indukcyjne i ich zastosowania

___________________________________________________________________________

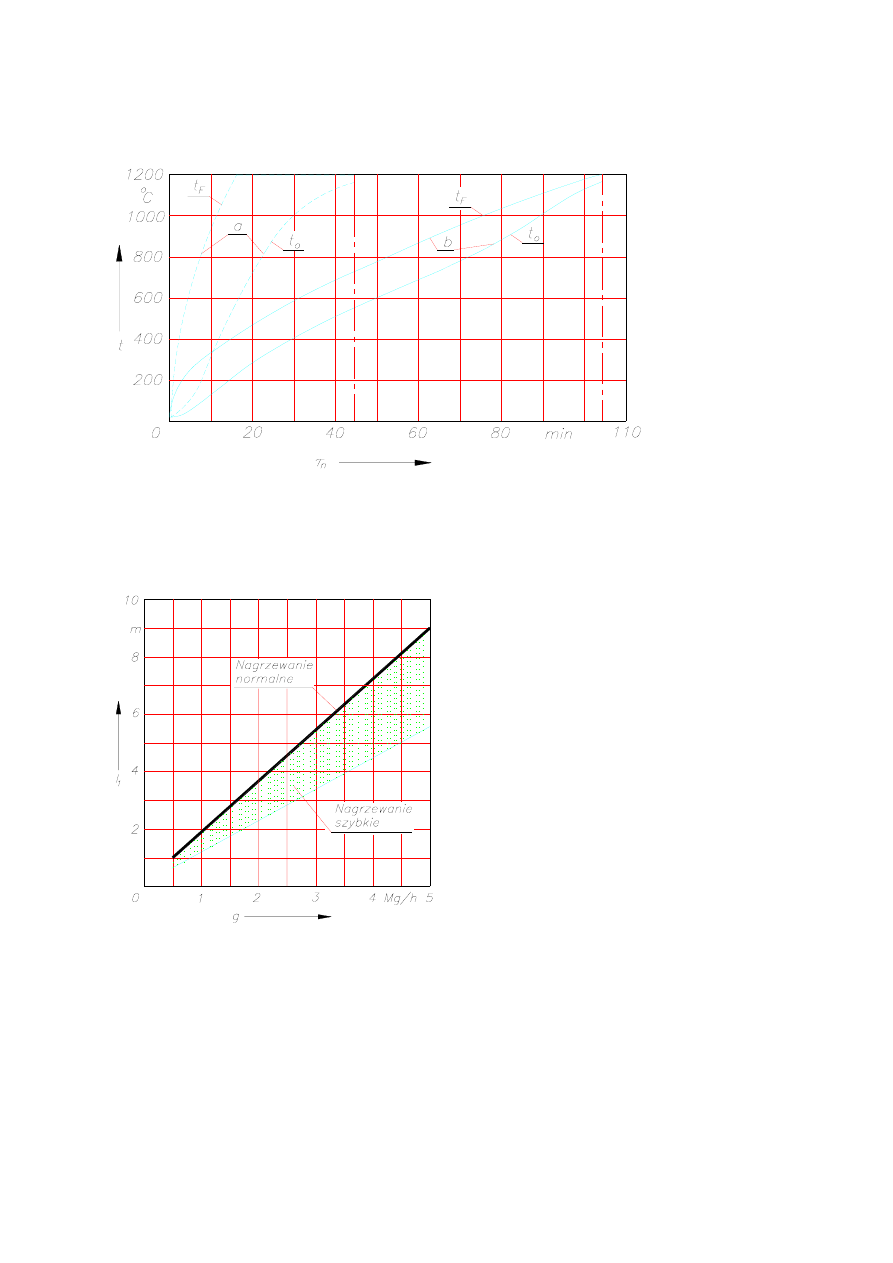

Rys. 6.61. Przebiegi temperatur przy nagrzewaniu indukcyjnym o częstotliwości sieciowej wsadu cylindrycznego

o średnicy d= 340 mm ze stali ferrytycznej. zaczerpnięto z [440]:

a) nagrzewnie szybkie; b) nagrzewanie normalne

t

F

– temperatura powierzchni. t

0

– temperatura w osi

Rys. 6.62. Długość zespołu wzbudników

l

1

w zależności od przelotności nagrzewnicy

g w warunkach nagrzewania normalnego

i szybkiego. zaczerpnięto z

[440]

Przy nagrzewaniu ferromagnetyków w urządzeniach do nagrzewania normalnego.

efekty są podobne jak przy nagrzewaniu szybkim. Wynika to z gwałtownej zmiany

przenikalności magnetycznej powyżej temperatury Curie

t

C

. czemu towarzyszy zmiana

rozkładu objętościowej gęstości mocy. Fakt ten jest powodem stosowania w pewnych

przypadkach nagrzewania dwuczęstotliwościowego. ze stosowaniem np. częstotliwości

sieciowej poniżej

t

C

i częstotliwości zwiększonej powyżej tej temperatury.

115

6. Nagrzewanie indukcyjne

___________________________________________________________________________

Przybliżona zależność określająca czas nagrzewania przelotowego normalnego

wsadów cylindrycznych ze stali węglowej oraz niskostopowej jest następująca:

(6.233)

20

/

d

τ

2

2

n

≈

gdzie:

d

2

- średnica wsadu w cm. zaś

- czas w min.

n

τ

Chodzi tu o nagrzewanie do stanu charakteryzującego się temperaturą powierzchni

t

F

=

1200°C i temperaturą w osi

t

o

= 1160°C. W procesach obróbki plastycznej pożądane jest

spełnienie warunku

p

o

F

t

)

10

.

0

05

.

0

(

t

t

÷

≤

−

(6.234)

w którym

t

p

jest temperaturą obróbki plastycznej.

Czasy nagrzewania szybkiego. mimo że krótsze od czasów nagrzewania normalnego

przeciętnie o 50%. także zapewniają dostateczną równomierność temperatury we wsadzie (rys.

6.63).

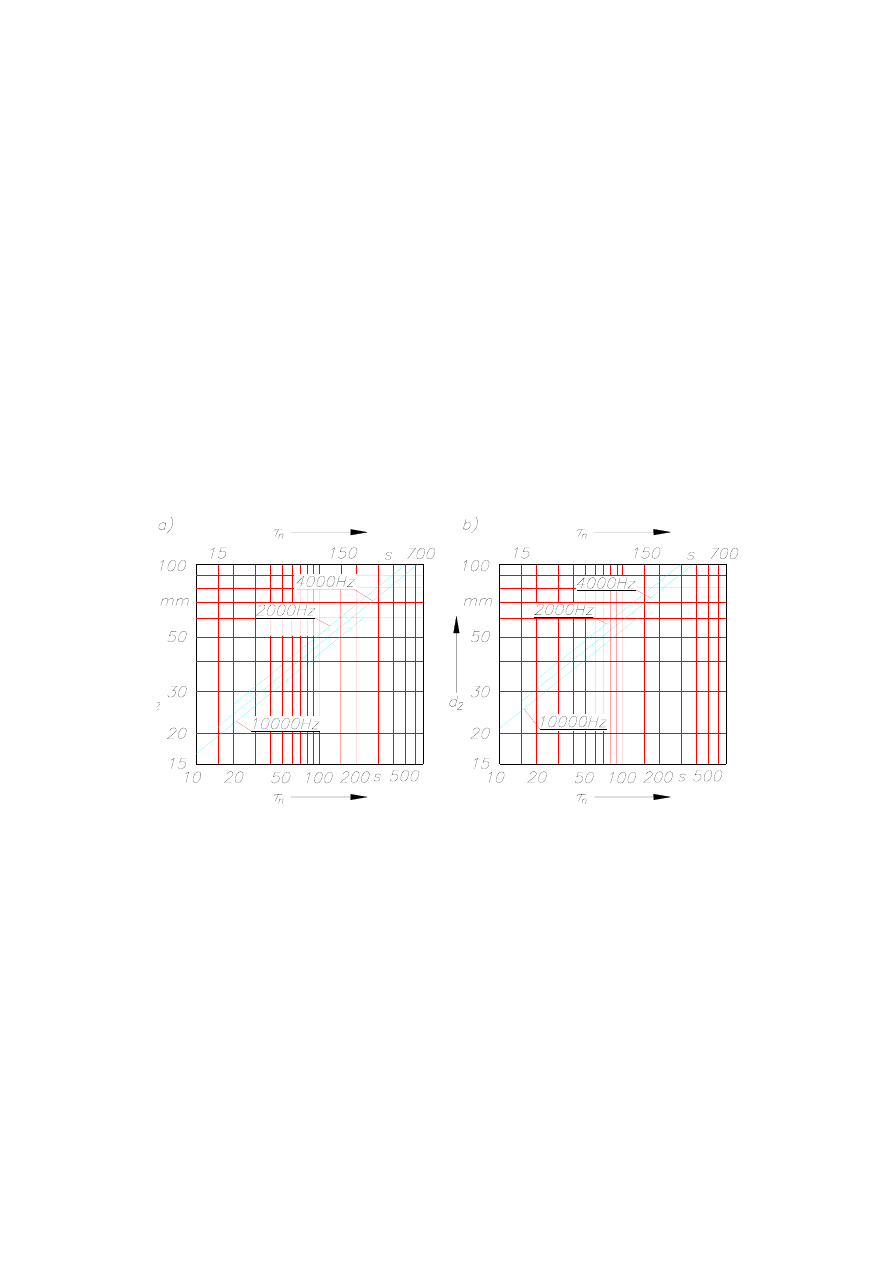

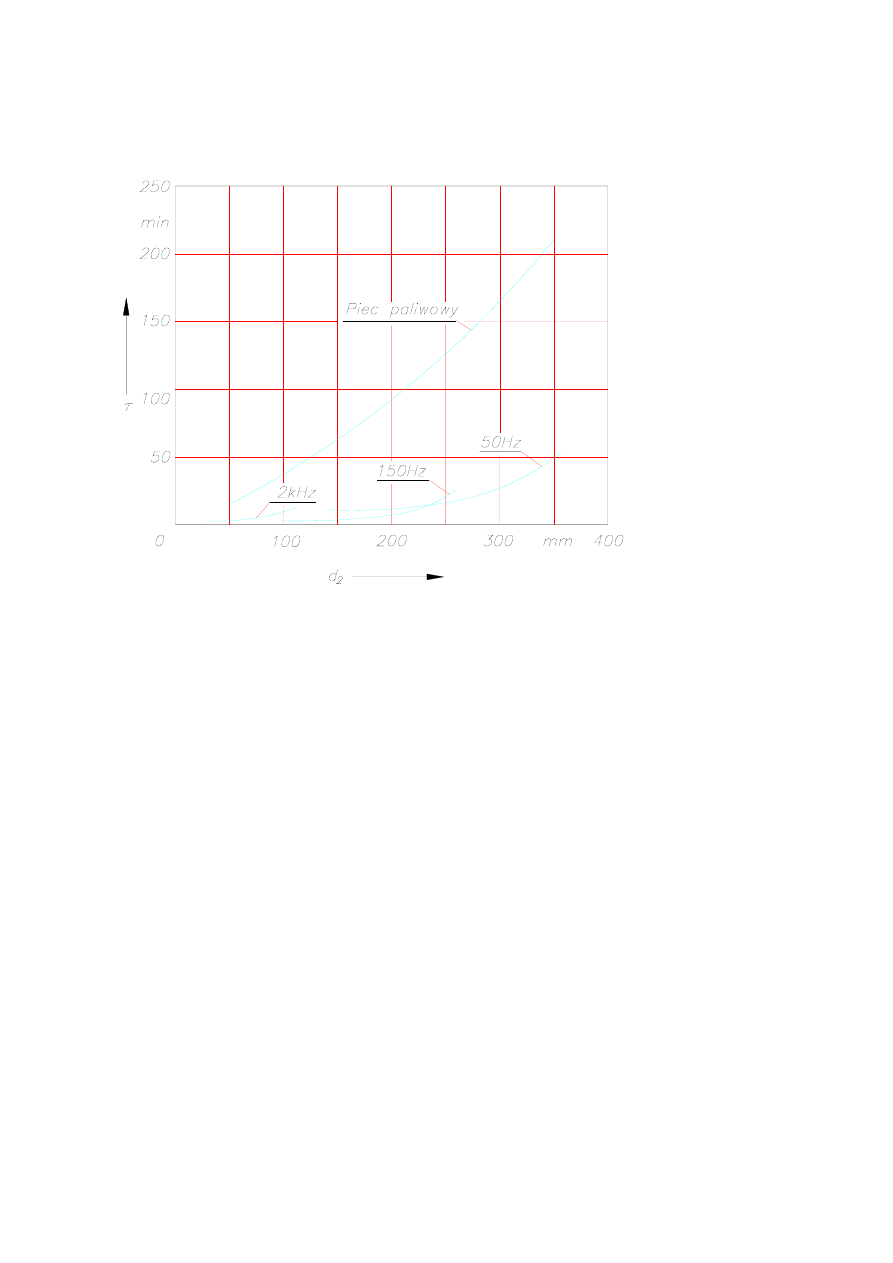

Rys. 6.63. Związki między czasami

nagrzewania cylindrycznych wsadów stalowych i ich średnicą

d

n

τ

2

przy

różnych cz

ę

stotliwościach dla

K

75

t

t

o

F

=

−

. zaczerpni

ę

to z [440

]:

a) nagrzewanie normalne.

b) nagrzewanie szybkie

Wzbudnik jest elementem konstrukcyjnym nagrzewnicy skrośnej. któremu stawia się

wysokie wymagania z uwagi na trudne warunki pracy i istotny wpływ na sprawność

nagrzewnicy [398]. Trudne warunki pracy powodowane są wysoką temperaturą wsadu. siłami

elektrodynamicznymi o szczególnie dużych wartościach w obszarze częstotliwości sieciowych.

dużymi wartościami prądów. zmniejszającą się z czasem skutecznością chłodzenia wskutek

osadzenia się kamienia w przewodzie. a także dużymi masami wsadów przemieszczanych

przez wnętrze wzbudnika [652].

Wzbudnik wykonuje się z miedzi elektrolitycznej. Przekroje rurek na wzbudniki są pokazane

na rys. 6.29. Tylko w nielicznych przypadkach stosuje się na wzbudniki

116

6.2. Urządzenia indukcyjne i ich zastosowania

___________________________________________________________________________

przewody pełne. Poszczególne zwoje są izolowane najczęściej włóknem szklanym i im-

pregnowane np. lakierem silikonowym. W nagrzewnicach zwiększonej częstotliwości stosuje

się także izolację powietrzną z przekładkami dystansującymi poszczególne zwoje. Długie

wzbudniki dzieli się na sekcje oddzielnie chłodzone. co ułatwia właściwe dopasowanie mocy

grzejnej (zmiana

w

l

). ułatwia remont i obniża koszty eksploatacyjne.

Wzbudnik od wewnątrz wyłożony jest materiałem termoizolacyjnym mającym na celu

jego ochronę przed oddziaływaniem temperaturowym wsadu oraz ograniczenie strat cieplnych.

Właściwe usytuowanie wsadu względem wzbudnika zapewniają chłodzone wodą prowadnice o

dużej odporności na ścieranie (rys. 6.64).

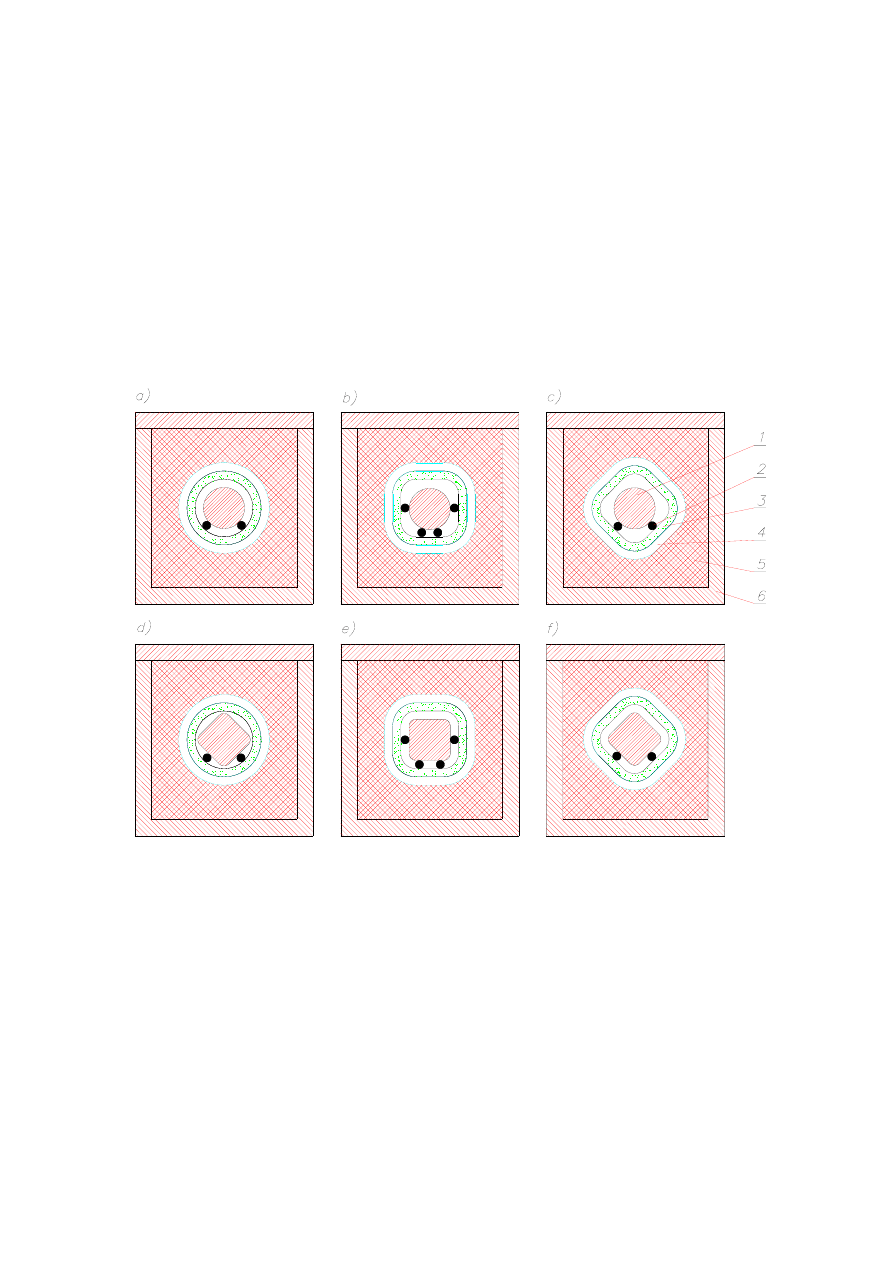

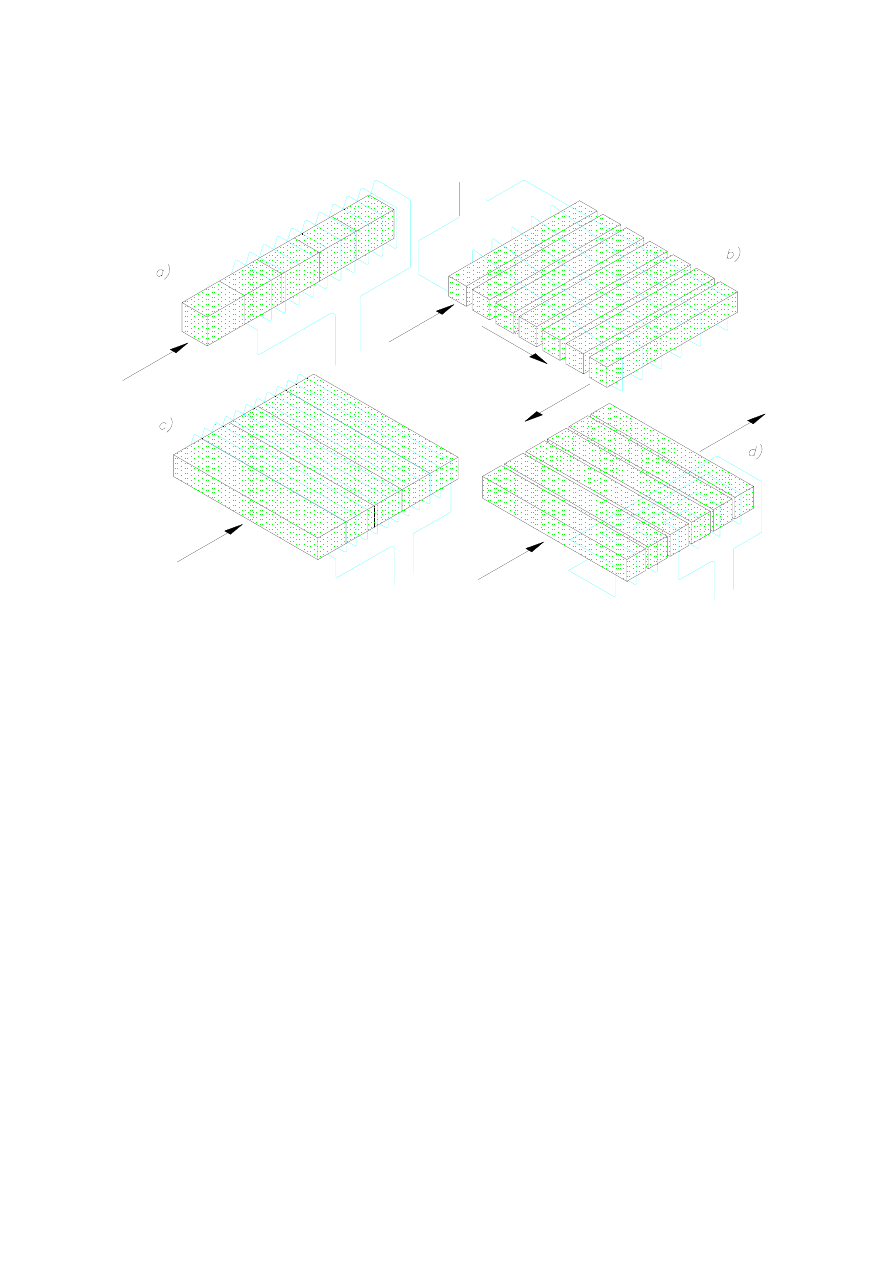

Rys. 6.64. P

rz

ekroje modu

ł

ów indukcyjnych. wg [675

]:

a). d) moduły ze wzbudnikami o przekroju kołowym;

b). c). e). f) moduły ze wzbudnikami o przekroju kwadratowym

l - wsad. 2 - prowadni

c

a wsadu. 3

-

izolacja cieplna. 4 - wzbudnik. 5 - beton żaroodporny.

6 - obudowa

Koszty wzbudników są w pierwszym rzędzie dostosowane do geometrii wsadów oraz

rodzaju nagrzewania. Ten drugi czynnik. prowadzi do wyodrębnienia nagrzewania

nieprzelotowego i przelotowego i to zarówno w polu poprzecznym jak i podłużnym.

Nagrzewanie w procesach obróbki plastycznej częściej realizuje się w układach przelotowych.

Koncepcje bardziej rozpowszechnionych wzbudników stosowanych w takich układach

przedstawia rys. 6.65. W podobny sposób rozwiązuje się wzbudniki nagrzewnic

117

6. Nagrzewanie indukcyjne

___________________________________________________________________________

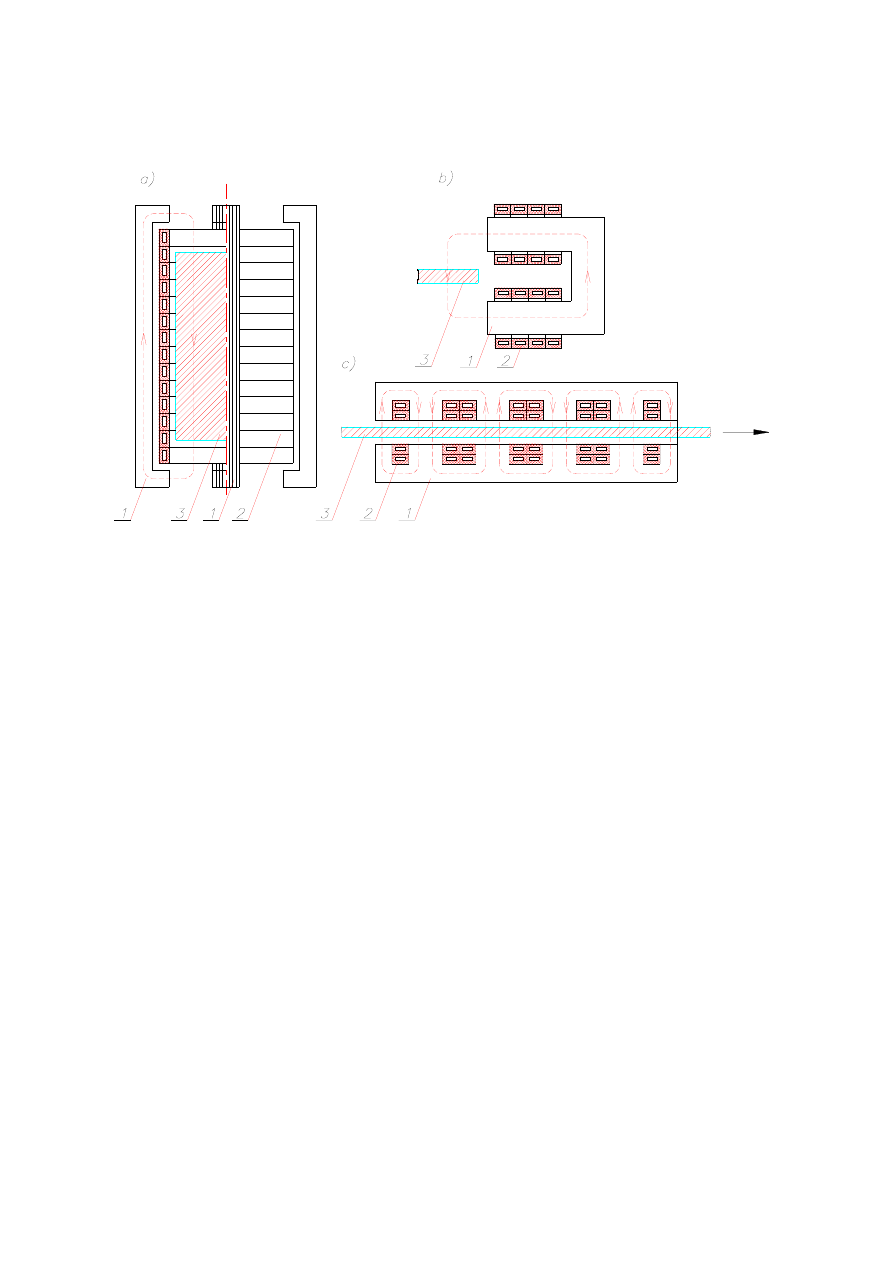

Ry

s

. 6.65. Typy wzbudn

i

ków (strzałki oznaczają kierunek przesuwu wsadu). wg [675

]:

a) z poosiowym

przesuwem wsadu; b) z poosiowym podawaniem. odbiorem oraz poprzecznym przesuwem wsadu

podczas nagr

z

ewania; c) z poprzecznym przesuwem wsadu; d) z poprzecznym przesuwem wsadu

podczas nagrzewania końcówek wsadu

wsadów o geometrii cylindrycznej. W rozwiązaniach pokazanych na rys. 6.65a. b możliwe jest

stosowanie zarówno stałej. jak i zmiennej gęstości zwojowej.

Wzbudniki mogą mieć dodatkowe wyposażenie w postaci magnetowodów (boczniki

magnetyczne. rdzenie ze szczeliną powietrzną i rdzenie zamknięte). Przykłady wzbudników z

magnetowodami pokazane są na rys. 6.4. 6.5 oraz 6.66. Magnetowody stosuje się w celu:

— zmniejszenia strumienia rozproszenia i w efekcie ograniczenia nagrzewania elementów

konstrukcyjnych.

— zwiększenia sprawności elektrycznej układu indukcyjnego.

— uzyskania pożądanego pola temperatury we wsadzie.

W przypadku dużych przelotności stosuje się układy wielowzbudnikowe. Znane są

rozwiązania z kilkudziesięcioma wzbudnikami. zasilanymi z kilku źródeł o różnych

częstotliwościach [46]. Maksymalna długość jednego wzbudnika w nagrzewnicach skrośnych

zwiększonej częstotliwości nie przekracza 2 m [675]. Sprawą istotną jest właściwe

dopasowanie wzbudnika do wsadu. Przy zbyt małych średnicach wsadu - w odniesieniu do

znamionowych wartości dla danego wzbudnika - pogarsza się dopasowanie i maleje

118

6.2. Urząd

z

enia indukcyjne i ich zastosowania

___________________________________________________________________________

Rys. 6.66. Wzbudnik1 z magnetowodami: a) z bocznikami magnetycznymi do nagrzewania wsadów masywnych

w polu podłużnym. b) z rdzeniem otwartym do nagrzewania krawędzi taśm i blach w polu porzecznym.

c) z rdzeniem ze szczeliną do nagrzewania blach i taśm w polu poprzecznym

1 - magnetowód. 2 - wzbudnik. 3 — wsad

przelotność nagrzewnicy. Przy średnicach wsadów

≤ 0.8 wartości znamionowej. dopasowanie

układu wsad-wzbudnik można polepszyć. stosując źródła o regulowanej częstotliwości. W

przypadkach większych zmian średnic wsadu. powinno zmieniać się wzbudniki.

W rozwiązaniach o dużym stopniu uniwersalności stosuje się szybko zamienne moduły

indukcyjne (wzbudniki z wyposażeniem). przystosowane do zasilania z tego samego źródła.

Zamiana modułu trwa zaledwie kilka minut.

Systemy transportu. załadunku i wyładunku wsadu w znacznej mierze rozstrzygają

o wydajności nagrzewnic indukcyjnych. Z tego względu powinny one być rozwiązane w

sposób wykluczający utratę korzyści wynikających z istoty tej szybkiej metody grzejnej.

System transportowy wsadu ma znaczący wpływ na konstrukcję nagrzewnicy

przelotowej. Najczęściej stosuje się systemy transportowe popychaczowe. podnośnikowe.

samotokowe i przeciągowe. System popychaczowy wymusza przesuw ciągły lub skokowy

wsadów utrzymywanych przez prowadnice ślizgowe umieszczone wewnątrz wzbudnika. przy

czym następny wsad popycha poprzedni.

System podnośnikowy wyposażony jest w dwa zespoły szyn. mianowicie w szyny

nieruchome i w szyny wprawiane w ruch kroczący (w górę - w przód - w dół. do tyłu).

Wszystkie one umieszczone są we wnętrzu wzbudnika. Szyny ruchome podnoszą wsad w górę

i transportują go do przodu. a po ruchu w dół wsad osadzany jest na szynach nieruchomych.

które z kolei wykonują ruch do tyłu. Napęd szyn ruchomych zlokalizowany jest na zewnątrz

wzbudnika.

119

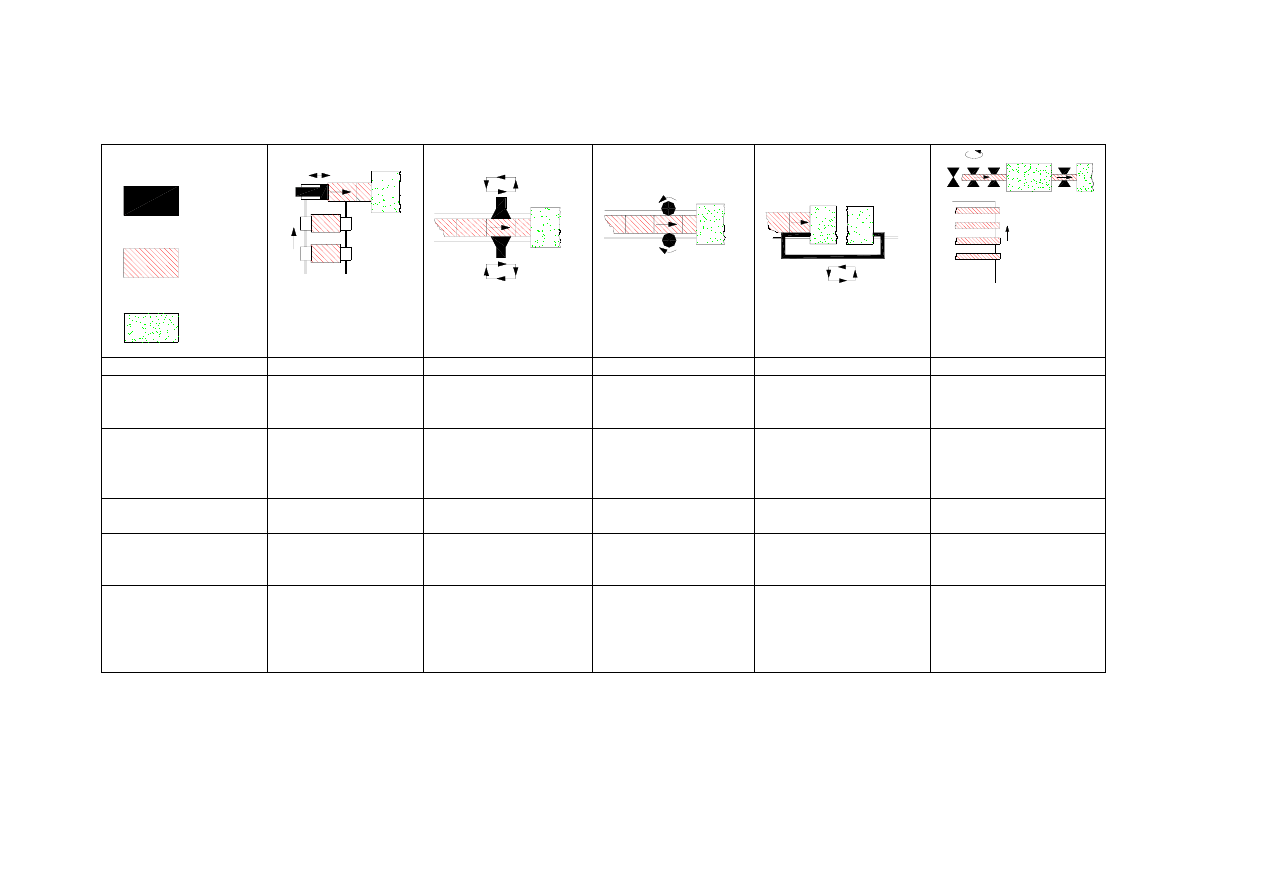

Tablica 6.2 Człony transportu wsadu w urządzeniach indukcyjnych z nagrzewnicami skrośnymi – rozwiązania najczęściej stosowane. wg [675]

Wsad

Wzbudnik

Wyposażenie członu

transportu

System popychaczowy

kleszczowy

(widok z góry)

System ponośnikowy

(widok z boku)

System samotokowy

(widok z góry)

1

2

3

4

5

6

Sposób transportu

skokowy

skokowy lub quasi-ciągły

z użyciem kleszczy

przenoszących

ciągły z użyciem

rolek napędowych

skokowy lub quasi-ciągły

z użyciem szyn

kroczących

skokowy z ciągłym

podawaniem wsadu

Przebieg transportu

ustawienie wsadu na

torze ślizgowym. ruch

popychacza z wsadem

w przód i powrót

wsad ściskany

szczękami. ruch

w przód. szczęki

w bok i ruch do tyłu

ciągły ruch wsadu

w przód

unoszenie wsadu

w górę. ruch w przód.

ruch w dół. powrót

przesuw za pomocą

rolek napędowych

Możliwość transportu

Elementów pojedynczych

nie

nie

nie

tak

tak. przy dostatecznej

ich długości

Możliwość pracy przy

Przerwach w podawaniu

wsadu

przy dodatkowym

wyposażeniu

przy dodatkowym

wyposażeniu

przy dodatkowym

wyposażeniu

tak

tak

Niebezpieczeństwo

„sklejania się” wsadów

w wysokich temperatu-

rach oraz przy małej

zawartości węgla

tak

tak

tak

niewielkie (można

wyeliminować stosując

wyposażenie dodatkowe

tak

System popychaczowy

tłoczący

(widok z góry)

System popychaczowy

rolkowy

(widok z góry)

Tablica 6.2. (cd.)

1

2

3

4

5

6

Możliwość pracy

w systemie „tandem”

(2 nagrzewnice na jedną

prasę)

Nie stosuje się

tak

pod

warunkiem

uwzględnienia błędów

taktowania związanych

z poźlizgiem

tak

nie stosuje się

Czas wymiany

wzbudnika

krótki

krótki krótki

dłuższy aniżeli

w członie opisanym

w kolumnie 2

krótki. jeśli dotyczy

jednego wzbudnika

granice stosowalności

l

2

– długość wsadu

d

2

– średnica wsadu

2

min

2

d

8

.

0

l

≈

2

min

2

d

8

.

0

l

≈

2

min

2

d

)

8

.

0

5

.

0

(

l

÷

≈

2

min

2

d

8

.

0

l

≈

mm

50

d

min

2

≈

-

6. Nagrzewanie indukcyjne

___________________________________________________________________________

W systemie samotokowym. stosowanym głównie do nagrzewania wsadów długich.

rolki umieszcza się na wlocie nagrzewnicy oraz między modułami indukcyjnymi w układach

wielowzbudnikowych (rys. 6.57). Charakterystyka wymienionych trzech systemów

transportowych przedstawiona jest w tabl. 6.2.

System przeciągowy stosowany jest przy nagrzewaniu taśm i drutów [65]. [656].

Nagrzewanie części wsadu. np. jednego lub obu końców kęsa. względnie jego części

środkowej. realizuje się zarówno przy wykorzystaniu zautomatyzowanych systemów

transportowych. jak i przy często jeszcze znacznym nakładzie pracy ręcznej. Przy bardzo

małych wsadach i dużych szybkościach nagrzewania (krótkie cykle grzejne). przesuw

poddawanych obróbce wsadów musi być oczywiście zautomatyzowany.

Automatyzacja załadunku wsadu jest na ogół rezultatem przyjętych rozwiązań

transportowych. ale równocześnie jest to czynnik istotnie obniżający koszty eksploatacyjne

wydziałów obróbki plastycznej. Na wejściu nagrzewnicy stosuje się bardzo zróżnicowane

podajniki. Zwykle są to konstrukcje dostosowane do lokalnych warunków zwłaszcza. gdy

urządzenie grzejne pracuje w linii technologicznej. W bardziej popularnych rozwiązaniach

stosuje się układy grawitacyjne. wstrząsowe i rolkowe lub ślizgowe z popychaczem.

Układy wyładunku rozwiązuje się stosując pochylnie i przenośniki łańcuchowe.

Wyższy stopień automatyzacji załadunku i wyładunku wsadu związany jest ze stosowaniem

robotów.

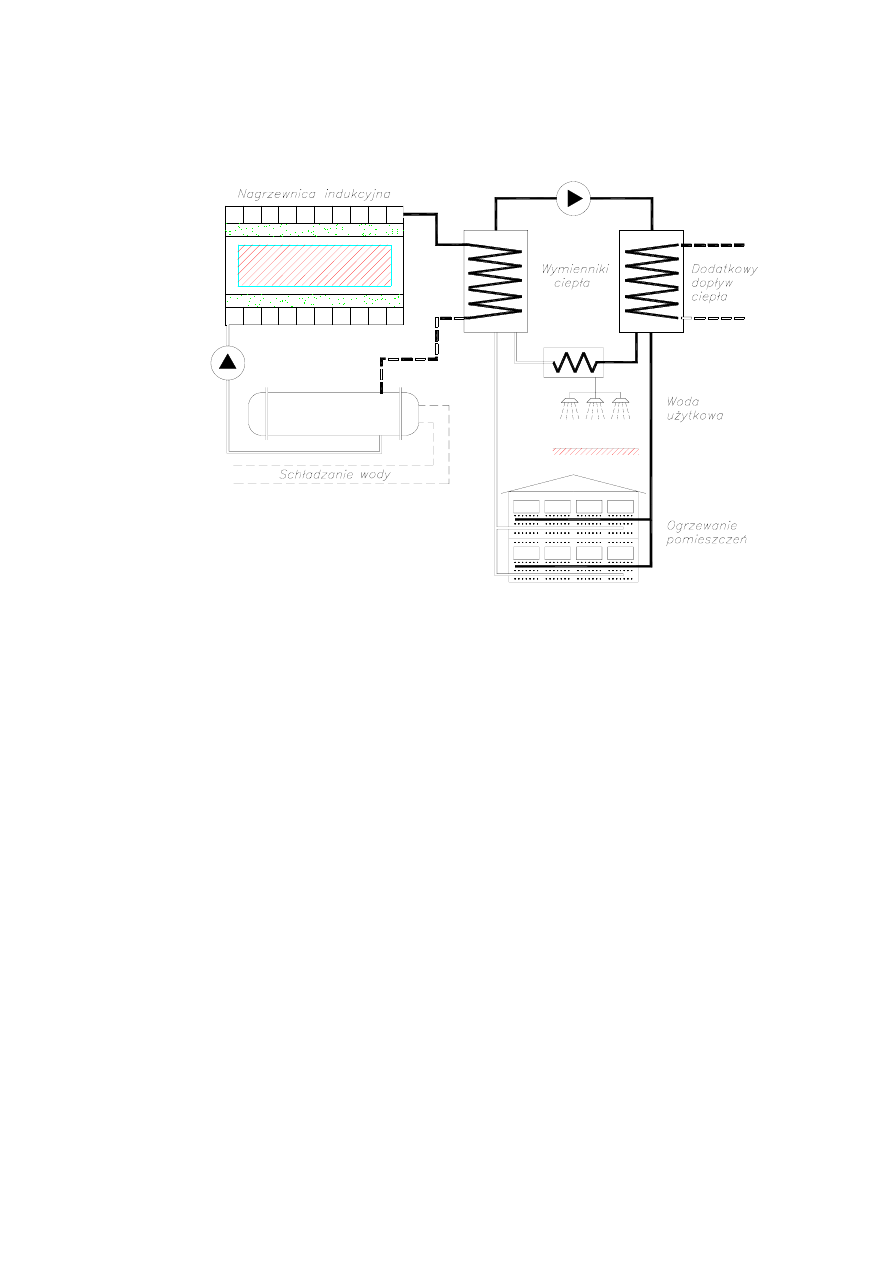

Odzysk ciepła jest przedsięwzięciem. którego celowość jest zależna od relacji kosztów

jednostkowych na poszczególne nośniki energii. Straty energii w urządzeniu z nagrzewnicą

indukcyjną są rzędu 35% w odniesieniu do energii pobieranej z sieci. Zdecydowana większość

tych strat odprowadzana jest przez wodę chłodzącą. Jej ewentualne wykorzystanie musi

uwzględnić fakt. że maksymalna temperatura wody nie powinna przekraczać 65°C. co jest

limitowane m.in. wytrzymałością cieplną izolacji wzbudnika oraz węży. Ponadto ilość

oddawanego ciepła. w związku ze zmianami programu produkcyjnego i zakłóceniami

eksploatacyjnymi. nie jest w czasie stała. Odzysk ciepła wymaga więc wprowadzenia do

instalacji zbiornika wody o dostatecznie dużej pojemności. Korzystniejsze przesłanki do

budowy urządzenia odzyskowego istnieją wówczas. gdy może ona współpracować z wieloma

urządzeniami indukcyjnymi równocześnie. Wykorzystanie wody chłodzącej może być

rozmaite. np. w celach ogrzewniczych (rys. 6.67). przy czym w warunkach długiego czasu

użytkowania. celowe jest stosowanie - w charakterze agregatów wspomagających - pomp

cieplnych [675].

Aspekty ekonomiczne zwykle decydują o wyborze techniki nagrzewania. Właściwe

rozstrzygnięcia w przypadku nagrzewania indukcyjnego nie są jednak rzeczą prostą. ponieważ

obok elementów wymiernych w sensie finansowym muszą być brane i takie. które nie zawsze

łatwo jednoznacznie skalkulować. Do tej kategorii należą korzyści wynikające m.in. ze wzrostu

jakości obrabianego wsadu i z ograniczenia oddziaływania na makro- i mikrośrodowisko.

Wyrażany jest niekiedy pogląd. że ze względu na stosunkowo duże koszty inwestycyjne i

koszty energii. technika ta jest stosunkowo droga. Otóż

122

6.2. Urządzenia indukcyjne i ich zastosowania

___________________________________________________________________________

Rys. 6.67.

Odzysk ciepła z wody chłodzącej urządzenie z nagrzewnicą indukcyjną. wg [442]

ocena taka jest słuszna tylko wtedy. gdy pomija się liczne jej zalety. Należą do nich

zdecydowanie wyższa jakość produktu. mniejsze oddziaływanie na środowisko. mała

powierzchnia zajmowana przez urządzenie. natychmiastowa gotowość do działania bez

potrzeby wielogodzinnego nagrzewania pieca przed rozpoczęciem zmiany produkcyjnej.

zbędność utrzymywania go w stanie nagrzanym w czasie przerw świątecznych. łatwiejsza

automatyzacja. bardzo duża szybkość nagrzewania. a tym samym minimalne straty materiału

związane z tworzeniem się zgorzeliny i lepszy stan powierzchni wsadu. pożądana wysoka

jakość pola temperatury. prosta obsługa. wysoka przelotność. łatwość dostosowania do

zmienianych wymiarów wsadu. powtarzalność rezultatów obróbki dzięki możliwości

dokładnego ustalania parametrów urządzenia.

Obszar zastosowań nagrzewnic w obróbce plastycznej stale się zwiększa. Ich zalety

sprawiają. że w krajach rozwiniętych przemysłowo. ponad 50% materiału przed kuciem

matrycowym nagrzewa się indukcyjnie. Te same zalety powodują coraz szersze wprowadzanie

nagrzewania indukcyjnego do procesów wyciskania współbieżnego na gorąco. Materiałem

wyjściowym są w tym przypadku wsady cylindryczne (bolce) odlewane kokilowo lub w

sposób ciągły (COS). a następnie nagrzewane indukcyjnie przed wyciskaniem przez matrycę.

nadającą wyrobom wyjściowym pożądany - nieraz bardzo skomplikowany - kształt. Proces ten.

zwłaszcza przy wytwarzaniu profili rurowych.

123

6. Nagrzewanie indukcyjne

___________________________________________________________________________

wymaga promieniowo symetrycznego rozkładu temperatury. szczególnie łatwo osiąganego

przy nagrzewaniu indukcyjnym [669]. Kształtuje się także rozkład temperatury wzdłuż

wytłaczanego bolca. co pozwala uwzględnić ciepło wytwarzane przy wyciskaniu wsadu przez

matrycę. Takie rozwiązanie jest możliwe wyłącznie przy nagrzewaniu indukcyjnym. Rysunek

6.68 przedstawia zużycie właściwe energii w tym procesie. który jest realizowany przy

częstotliwościach nie wyższych niż 2 kHz. Rysunek 6.69 pokazuje czasy nagrzewania

indukcyjnego w porównaniu z techniką paliwową [414]. [440].

Rys.6.68.

Zużycie właściwe energii w

procesie nagrzewania indukcyjnego

bolców w zależności od ich średnicy. wg

[440]

1 -

ze stali (1100 ÷ 1250°C). 2 - z

aluminium (400 ÷ 530°C). 3- z miedzi

(850 ÷ 950°C). 4 - z mosiądzu (700 ÷

800°C)

W przypadku nagrzewania metali nieżelaznych używa się także techniki skojarzonej

indukcyjno-paliwowej.

W walcowniach nagrzewa się indukcyjnie zarówno wsady cylindryczne (np. przy

wytwarzaniu rur). wlewki o przekroju kwadratowym oraz kęsiska płaskie. blachy. a także

taśmy i druty [398]. Przy wytwarzaniu rur. uzyskanie promieniowo symetrycznego rozkładu

temperatury. rozstrzyga zwykle o wyborze metody indukcyjnej. Nagrzewanie kęsisk płaskich

jest opłacalne przy konkurencyjnej cenie energii elektrycznej w porównaniu z gazem i olejem.

Bardzo spektakularne pod względem technologicznym i energetycznym rezultaty uzyskuje się

przy międzyoperacyjnym nagrzewaniu kęsów otrzymywanych bezpośrednio z pasma

odlewanego metodą ciągłą [479]. [481]. Otóż przy walcowaniu taśm. niekorzystne skutki

technologiczne powoduje szybkie stygnięcie ich krawędzi. których temperatura jest zwykle

niższa o ok. 100 K. Stosując wzbudniki. np. tego rodzaju jak na. rys. 6.66b. wyklucza się ich

uszkodzenia przy pionowych odchyleniach nagrzewanej taśmy. Nie można tego uniknąć w

nagrzewnicach ze wzbudnikami wg rys. 6.66c. Zuży-

124

6.2. Urządzenia indukcyjne i ich zastosowania

___________________________________________________________________________

Rys. 6.69.

Czasy nagrzewania bolców w nagrzewnicy indukcyjnej oraz w karuzelowym piecu paliwowym. wg

[414]

cie energii w takim procesie wynosi zaledwie 8-10 kW·h/Mg stali. przy czym uzyskuje się nie

tylko wyższą jakość produktu. lecz także znacznie mniejsze zużycie walców [481]. [655].

Przy wytwarzaniu drutów występuje nadmierna różnica temperatur wzdłuż wa-

lcowanych kęsów. stanowiących produkt wyjściowy w tym procesie. Jest to przyczyną

ograniczania ich długości i w efekcie długości jednego odcinka drutu otrzymywanego ze

walcowanego kęsa. Przy stosowaniu międzyoperacyjnego indukcyjnego dogrzewania kęsów

eliminuje się tę wadę. zwiększa się wydajność procesu i polepsza jakość produktu [481].

Nagrzewanie indukcyjne skrośne znalazło też interesujące zastosowanie przy produkcji

drutu metodą przeciągania na pólgorąco tych materiałów. których nie można przeciągać na

zimno. Dotyczy to także wytwarzania na gorąco lub półgorąco wyrobów ciągnionych o

specjalnych profilach. Korzystne rezultaty uzyskuje się tu stosując nagrzewnice przelotowe z

polem poprzecznym [65].

6.2.3.2. Nagrzewnice indukcyjne w obróbce cieplnej

Nagrzewnice indukcyjne w procesach obróbki cieplnej stosowane są głównie do hartowania.

odpuszczania. ulepszania cieplnego oraz wyżarzania. Wszystkie te procesy mają na celu

polepszenie właściwości materiałów. Uzyskiwane w rezultacie przemiany strukturalne

wpływają na twardość. kruchość. ciągliwość. naprężenia wewnętrzne i inne cechy materiałowe

wsadów [372].

125

6. Nagrzewanie indukcyjne

___________________________________________________________________________

Hartowanie indukcyjne jest operacją złożoną z dwóch bezpośrednio po sobie

następujących zabiegów: nagrzewania i chłodzenia wsadu. przy czym najczęściej jest ono

stosowane do obróbki powierzchniowej. Istnieje wiele metod przeprowadzania tych zabiegów.

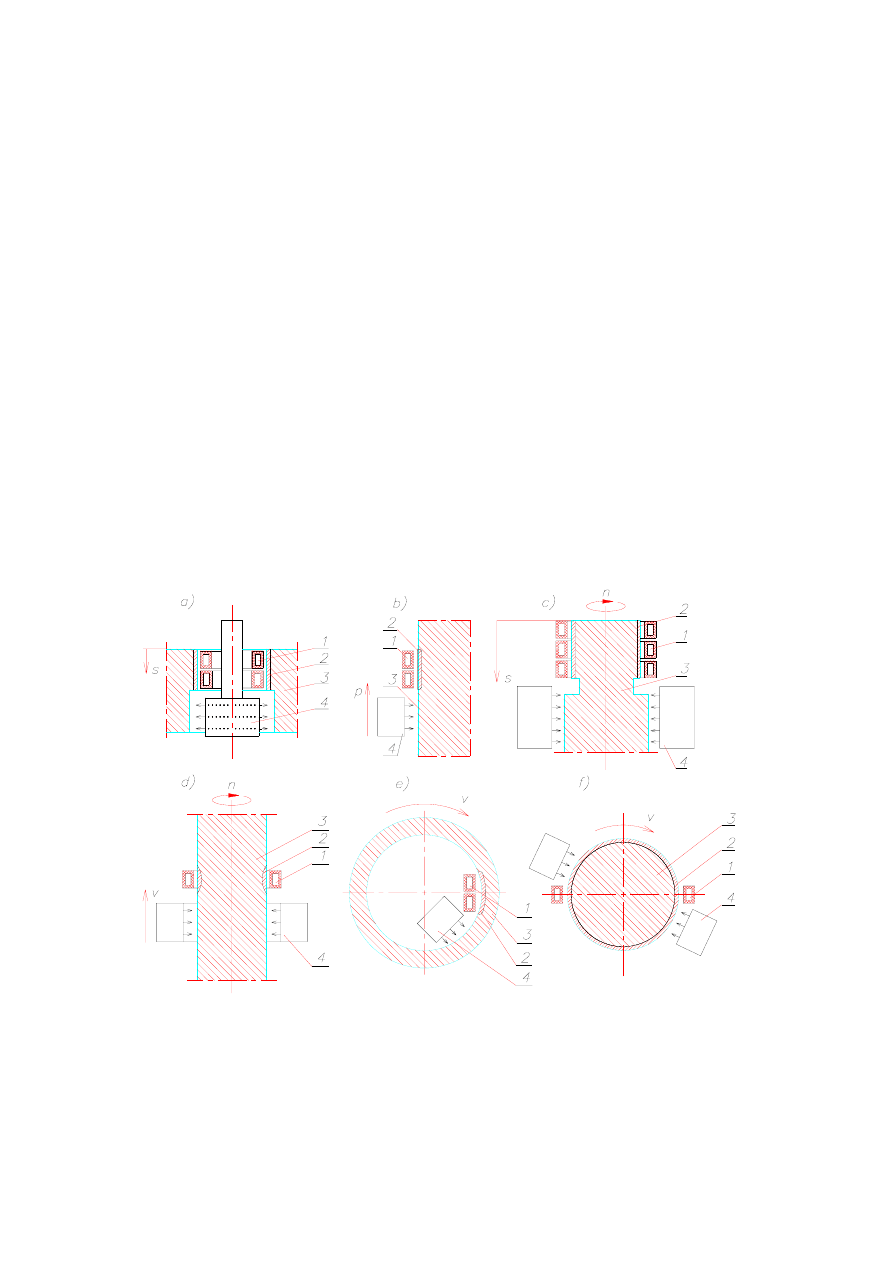

Na podstawie kryterium ruchu względnego wzbudnika i wsadu wyróżnia się 5 metod

podstawowych: spoczynkową (rys. 6.70a). jednoobrotową (6.70e.f). obrotową (rys. 6.70c).

obrotowo-postępową (rys. 6.70d). postępową (rys. 6.70b). Według kryterium względnej

powierzchni nagrzewania wyróżnia się metodę całościową zwaną niekiedy jednoczesną i

metodę stopniową. W metodzie całościowej powierzchnia nagrzewania jest w czasie całego

procesu równa powierzchni hartowanej. Stosuje się ją przy obróbce małych powierzchni.

Metoda stopniowa znamienna jest tym. że powierzchnia nagrzewana jest w czasie całego

procesu mniejsza od powierzchni hartowanej. Wsad jest w tym przypadku nagrzewany

stopniowo wraz ze względnym przemieszczeniem się w stosunku do niego wzbudnika. Metoda

stosowana jest do hartowania dużych powierzchni. Nagrzewanie jednoobrotowe. obrotowo-

postępowe i jedna z odmian nagrzewania postępowego (wzdłużna) są realizowane zawsze

metodą stopniową.

Zabieg chłodzenia wsadu także bywa zróżnicowany. Wyróżnia się metodę natryskową

o ukierunkowanym lub dowolnym strumieniu chłodzenia oraz metodą zanurzeniową z

wymuszonym lub swobodnym ruchem chłodziwa [397].

Rys. 6.70.

Przykłady metod hartowania indukcyjnego. wg [442]: a) spoczynkowa - całościowa. b) postępowa -

stopniowa. c) obrotowa - całościowa. d) obrotowo - postępowa - stopniowa. e) jednoobrotową -

stopniowa. f) jednoobrotową - stopniowa (z polem poprzecznym) 1 - wzbudnik. 2 - hartowana warstwa

wsadu. 3 - wsad. 4 - natryskiwacz. s - skok. p - przesuw. n - kierunek obrotów. v - kierunek ruchu

126

6.2. Urządzenia indukcyjne i ich zastosowania

___________________________________________________________________________

Materiał hartowanego wsadu dobiera się mając na uwadze zarówno jego właściwości

funkcjonalne. jak i założony przebieg procesu nagrzewania oraz chłodzenia. Indukcyjnie

hartuje się stal. staliwo i żeliwo. Prawie wszystkie gatunki stali zawierające dostateczną ilość

węgla nadają się do tego celu (tabl. 6.3). Ponieważ jedną z zasadniczych cech hartowania

indukcyjnego jest bardzo duża szybkość nagrzewania. szczególnie zalecane są stale

wymagające krótkich czasów austenityzowania. Powinno się unikać używania stali zwykłej

jakości. ponieważ charakteryzujące je duże różnice składu chemicznego nie gwarantują

powtarzalności wyników obróbki cieplnej.

Wymagania dotyczące składu chemicznego staliwa przeznaczonego do hartowania

powierzchniowego są takie same jak w odniesieniu do stali. Od żeliw wymaga się całkowitej

zawartości węgla w granicach 2.8 ÷3.2% [397].

Tablica 6.3. Stale hartowane indukcyjnie [306]

Zawartość dodatków stopowych w %

Gatunek stali wg

oznaczeń

niemieckich

C

Si

Mn

Ni

Cr

Mo

V

Twardość

po obróbce

wHRC

2)

Ni

est

opowe

Ck35

Ck45

Cf53

Cf 0.56')

Cf70

0.32÷0.40

0.42÷0.50

0.50÷0.57

0.56

0.68÷0.75

0.15÷0.35

0.15÷0.35

0.15÷0.35

0.25

0.15÷0.35

0.4÷0.70

0.5÷0.80

0.4÷0.70

0.60

0.2÷0.35

50÷55

55÷62

58÷63

59÷63

59÷64

Stopowe

3 )

36Mn5

1)

40Mn4

37MnSi5

1)

46MnSi4

1)

53MnSi4

42MnV7

1)

37Cr4

41Cr4

34CrMo4

42CrMo4

50CrMo4

42CrV6

1)

50CrV4

1)

58CrV4

1)

34CrNiMo6

1)

0.36

0.36÷0.44

0.37

0.46

0.50÷0.57

0.42

0.34÷0.41

0.38÷0.44

0.30÷0.37

0.38÷0.45

0.46÷0.54

0.42

0.50

0.58

0.34

0.30

0.25÷0.50

1.20

0.80

0.80÷1.00

0.25

0.15÷0.35

0.15÷0.35

0.15÷0.35

0.15÷0.35

0.15÷0.35

0.25

0.25

0.25

1.40

0.8÷1.10

1.20

1.00

0.8÷1.00

1.80

0.5÷0.80

0.5÷0.80

0.5÷0.80

0.5÷0.80

0.5÷0.80

1.00

1.00

0.50

1.5

0.9÷1.2

0.9÷1.2

0.9÷1.2

0.9÷1.2

0.9÷1.2

1.5

1.1

1.1

1.5

0.15÷0.25

0.15÷0.25

0.15÷0.25

0.20

0.1

0.1

0.1

0.1

0.1

50÷54

52÷58

52÷58

58÷61

58÷63

58÷62

53÷59

54÷58

51÷56

54÷60

57÷63

55÷60

58÷62

59÷64

52÷58

Au

to

mato

we 35 S 20

45 S 20

60 S 20

0.32÷0.40

0.42÷0.50

0.57÷0.65

0.5 max

0.5 max

0.5 max

0.5÷0.80

0.5÷0.80

0.5÷0.80

0.15÷0.25

0.15÷0.25

0.15÷0.25

50÷54

56÷60

58÷62

1)

Średnie wartości dodatków.

2)

Przy częstotliwościach zwiększonych i wielkich oraz przy temperaturze odpuszczania 150°C.

3)

Zawartość S i P mniejsza niż 0.035%.

127

6. Nagrzewanie indukcyjne

___________________________________________________________________________

Najistotniejszą wielkością elektryczną decydującą o wyniku procesu hartowania jest

rozkład mocy we wsadzie. W praktyce operuje się zwykle trzema wielkościami, od których dla

określonego wsadu rozkład ten zależy. Są to: częstotliwość, gęstość mocy na powierzchni

wsadu oraz czas nagrzewania. Wynik procesu zależy także od czasu przerwy pomiędzy na-

grzewaniem i chłodzeniem oraz od szybkości chłodzenia wsadu. Wielkością wyjściową do

ustalenia parametrów procesu jest głębokość hartowania

. Jest to grubość warstwy, która po

obróbce uzyskuje założoną twardość. Względy wytrzymałościowe decydują, że dla małych i

średnich średnic wsadów cylindrycznych na ogół

g

∆

10

.

0

05

.

0

d

/

∆

2

g

÷

=

(6.235)

Dla dużych średnic

d

2

iloraz ten może być mniejszy [670]. Przy ustalaniu związku głębokości

hartowania z częstotliwością wychodzi się często z założenia, ze straty we wzbudniku nie po-

winny przekraczać 0,4 kW/cm

2

, co wyklucza jego przegrzewanie i niestabilność chłodzenia. W

takim przypadku

, przy czym

δ jest głębokością wnikania odniesioną do

jednorodnych właściwości wsadu w temperaturze powyżej punktu Curie (tzn. z pominięciem

dwuwarstwowości - patrz p. 6. l .2.11). Przy wyrażaniu częstotliwości

f w hercach wartość

g

2

min

,

g

δ

25

.

0

∆

≈

g

2

f

g

2

∆

δ

>

/

12

.

0

∆

min

,

g

≈

wyrażana jest w metrach. Górna granica częstotliwości

f wyrażaną w her-

cach wynika z warunku

przy

g

f

/

5

∆

min

,

g

.

0

≈

także wyrażonej w metrach. Stąd,

stosując te same jednostki, określa się granice częstotliwości

2

g

2

g

∆

250

.

0

f

∆

0144

.

0

<

<

(6.236)

Z tak szerokiego przedziału częstotliwości daje się wyodrębnić wartość optymalną. Wymaga to

jednak uwzględnienia nie tylko częstotliwości, lecz także strat cieplnych, gęstości mocy na

powierzchni wsadu oraz czasu nagrzewania [458]. Na podstawie badań empirycznych

dowiedziono,

że maksimum sprawności elektrotermicznej ma miejsce przy

, stąd częstotliwość wyrażona w hercach

g

2

g

δ

)

6

.

0

5

.

0

(

∆

÷

≈

2

g

opt

∆

/

06

.

0

f

≈

(6.237)

przy głębokości hartowanie

wyrażonej w metrach. Gęstości mocy na powierzchni wsadu

sięgają w praktyce kilkunastu kilowatów na centymetr kwadratowy, zaś czasy nagrzewania od

ułamka sekundy do kilkudziesięciu sekund [609]. O wielkościach tych rozstrzyga rodzaj ruchu

względnego wsadu i wzbudnika, względna powierzchnia nagrzewania oraz czynniki konstruk-

cyjne wymienione na rys. 6.3. I tak przy hartowaniu obrotowo-postępowym stopniowym wsa-

dów cylindrycznych, np. bolców, wałków (rys. 6.70d),

p = 4 ÷ 6 kW/cm

g

∆

2

. Przy hartowaniu jed-

noobrotowym stopniowym powierzchni cylindrycznych wewnętrznych (rys. 6.70e),

p = 6 ÷ 7

kW/cm

2

. Przy hartowaniu postępowym wsadów płaskich

p zależy w znacznym stopniu od

kształtu wzbudnika, osiągając wartości do 15 kW/cm

2

. Na rysunku 6.71 poka-

128

6.2. Urządzenia indukcyjne i ich zastosowania

___________________________________________________________________________

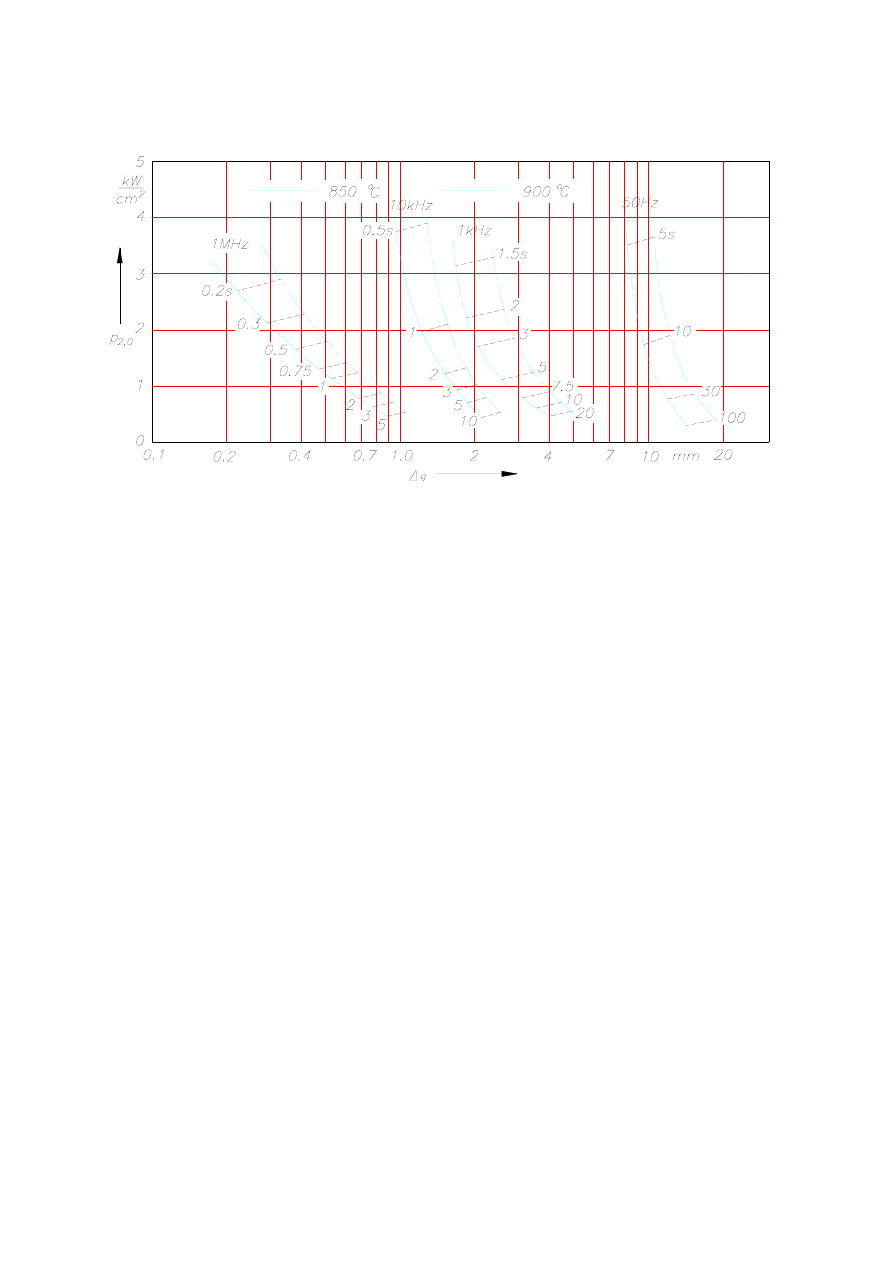

Rys. 6.71.

Zależność gęstości powierzchniowej mocy czynnej od głębokości hartowania przy różnych

częstotliwościach, temperaturach powierzchni wsadu oraz czasach nagrzewania, zaczerpnięto z [609]

kazano związki między podstawowymi wielkościami determinującymi hartowanie

powierzchniowe stali.

Uzyskanie wymaganych parametrów procesu w dużym stopniu zależy od konstrukcji

wzbudnika. Jako element mało uniwersalny musi być on dostosowany do tych parametrów, do

kształtu wsadu i jego właściwości materiałowych. W zasadzie wymaga to indywidualnych

opracowań konstrukcyjnych.

Wzbudnik składa się z trzech zasadniczych części: uchwytu, doprowadzeń prądowych

oraz części roboczej. Uchwyt służy do połączenia wzbudnika z zaciskami wyjściowymi źródła

zasilania. Rozwiązanie uchwytu powinno umożliwiać łatwość wymiany wzbudnika bez

konieczności zmiany lokalizacji części roboczej w stosunku do wsadu, co ma duże znaczenie

zwłaszcza w produkcji wielkoseryjnej. Doprowadzenia prądowe z nielicznymi wyjątkami

wykonywane są jako sztywne. Powinny one mieć jak najmniejszą indukcyjność w stosunku do

indukcyjności części roboczej. Stosowane są doprowadzenia rurkowe, szynowe i taśmowe.

Przewody rurkowe mają większą indukcyjność niż szynowe i taśmowe, tym nie mniej są

częściej stosowane z uwagi na możliwość ich wykonania z tej samej rurki z jakiej wykonuje się

część roboczą. Rurki wykonywane są z miedzi, a niekiedy nawet ze srebra. Grubość ścianki

rurki od strony wsadu (rys. 6.29) przy

m

005

.

0

∆

g

<

(6.236)

g

r

∆

)

0

.

4

5

.

2

(

g

÷

=

Dla

przyjmuje się mniejsze wartości

g

m

005

.

0

∆

g

>

r

. Przy

f > 10

5

Hz o grubości ścianek

decyduje wyłącznie ich wytrzymałość mechaniczna, zwykle wymagająca aby,

g

r

> 0,5 mm. W

przypadku wykonywania wzbudników z profili pełnych zwykle chłodzi się je wodą

przepływającą w rurkach dolutowanych do części przewodzącej prąd. Wielkości

129

6. Nagrzewanie indukcyjne

____________________________________________________________________________

charakterystyczne wzbudników ustala się często doświadczalnie. Dotyczy to zwłaszcza

wzbudników o złożonej geometrii i wyposażonych w magnetowody. W rdzenie magnetyczne

wyposaża się głównie wzbudniki do hartowania powierzchni płaskich, cylindrycznych

wewnętrznych oraz zębów kół zębatych. Uzyskuje się wówczas zwiększenie sprawności

elektrycznej układu grzejnego z 40 ÷60% do 75 ÷ 85% [527].

Przy projektowaniu wzbudników do wsadów cylindrycznych z przeznaczeniem do

nagrzewania metodą spoczynkową częstotliwościami

f < 10 Hz, wysokość wzbudnika l

1

powinna być równa wysokości wsadu. Przy

f > 5 • 10

4

Hz zaleca się, by

, przy

czym

jest grubością szczeliny powietrznej między wzbudnikiem i wsadem [670]. O ile tą

metodą hartuje się wsad lokalnie, a wysokość strefy hartowanej równa jest

l

p

2

1

∆

l

l

−

≈

p

∆

3

to wysokość

wzbudnika

l

dla

l

oraz

3

1

l

2

.

1

≈

1

d

/

w

1

1

<

3

1

l

)

2

.

1

0

.

1

(

l

÷

≈

dla

.

1

d

/

l

w

1

1

>

Przy hartowaniu postępowym i obrotowo-postępowym wsadów cylindrycznych

20

2

2

1

p

d

π

P

l

=

(6.239)

O ile zadana jest prędkość ruchu postępowego wsadu lub wzbudnika

v, to

, przy czym

czas nagrzewania i gęstość powierzchniową mocy

p

n

1

τ

v

l

=

n

τ

20

wyznacza się z rys. 6.71.

Rezystancję i reaktancję cylindrycznego układu grzejnego do hartowania powierzch-

niowego określa się zwykle dla dwóch faz procesu (p. 6.1.2.11). W fazie pierwszej (przed

przekroczeniem punktu Curie) rezystancja wsadu

21

2

2

2

2

2

R

l

d

π

n

R

=

(6.240)

21

2

2

2

2

2

X

l

d

π

n

X

=

(6.241)

przy czym:

R

21

, X

21

dane są wzorami (6.140) i (6.141). W drugiej fazie procesu (punkt Curie

przekroczony w warstwie pierwszej) parametry wsadu określa się analogicznymi zależnościami

z tym, że zamiast średnicy wsadu

d

2

należy przyjąć

r

2

2

2

δ

d

d

−

=

′

gdzie

jest równoważną

głębokością wnikania określoną wzorem (6.160), zaś

R

r

2

δ

21

,

X

21

określone są zależnościami

(6.151) i (6.152).

R

2

i X

2

są elementami schematu zastępczego przedstawionego na rys. 6.35.

Pozostałe parametry elektryczne układu grzejnego określa się wg zasad przedstawionych w p.

6.1.3.3, stosując najczęściej metodę oporów magnetycznych.

Wzbudniki do hartowania powierzchniowego są wykonywane często jako

jednozwojowe (n = l). Konieczne jest wówczas uwzględnienie parametrów elektrycznych

doprowadzeń prądowych. Ich impedancja może stanowić bowiem 10 ÷ 30% impedancji układu

grzejnego [652]. Konstrukcja wzbudników musi także uwzględniać oddziaływania

elektrodynamiczne między częściami wiodącymi prąd, co jest szczególnie ważne przy

mniejszych częstotliwościach.

W kategorii wzbudników płaskich najbardziej rozpowszechnione są konstrukcje z

uzwojeniem pętlicowym (pętlowym) oraz jednozwojowe. Przy ich stosowaniu nagrze-

130

Wyszukiwarka

Podobne podstrony:

2010 05 Nagrzewnica indukcyjna 1kW

nagrzewncie indukcyjne id 31301 Nieznany

6 Nagrzewanie indukcyjne 1

6 Nagrzewanie indukcyjne 2

06 Nagrzewanie indukcyjne

2010 05 Nagrzewnica indukcyjna 1kW

Porównanie nagrzewania oporowego i indukcyjnego

przetworniki indukcyjne

PODSTAWY STEROWANIA SILNIKIEM INDUKCYJNYM

wyk12 Indukcja

Wyklad 7b Zjawisko indukcji magnetycznej

więcej podobnych podstron