ODLEWANIE PRECYZYJNE

JAKO

NOWOCZESNE METODY

WYTWARZANIA

CZĘŚCI MASZYN I SZTUKI

UśYTKOWEJ

METODY ODLEWANIA

PRECYZYJNEGO

• METODA WYTAPIANYCH MODELI

(METODA TRACONEGO WOSKU)

• METODA SHAWA

• ODLEWANIE W FORMY GIPSOWE

• ODLEWANIE W FORMY SKORUPOWE

• ODLEWANIE CIŚNIENIOWE

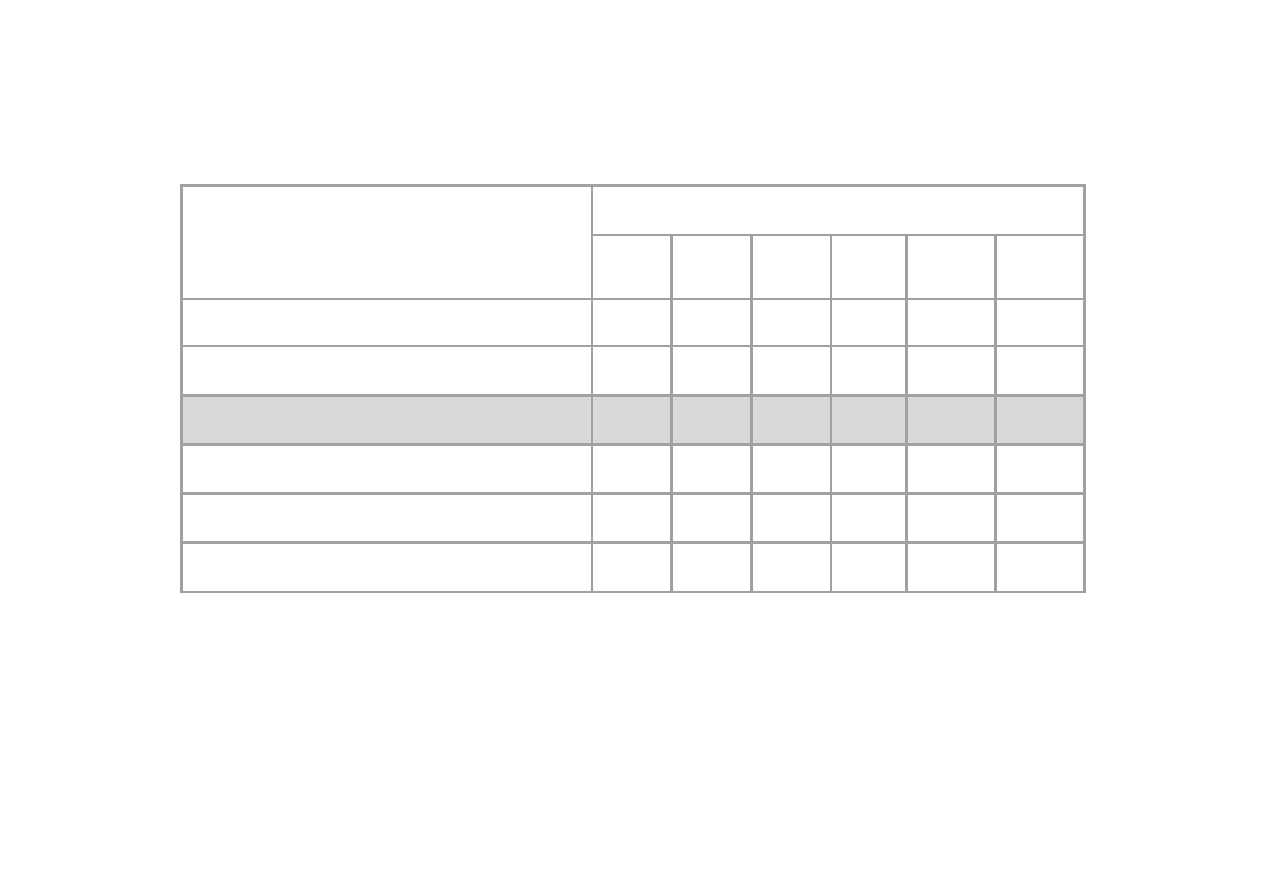

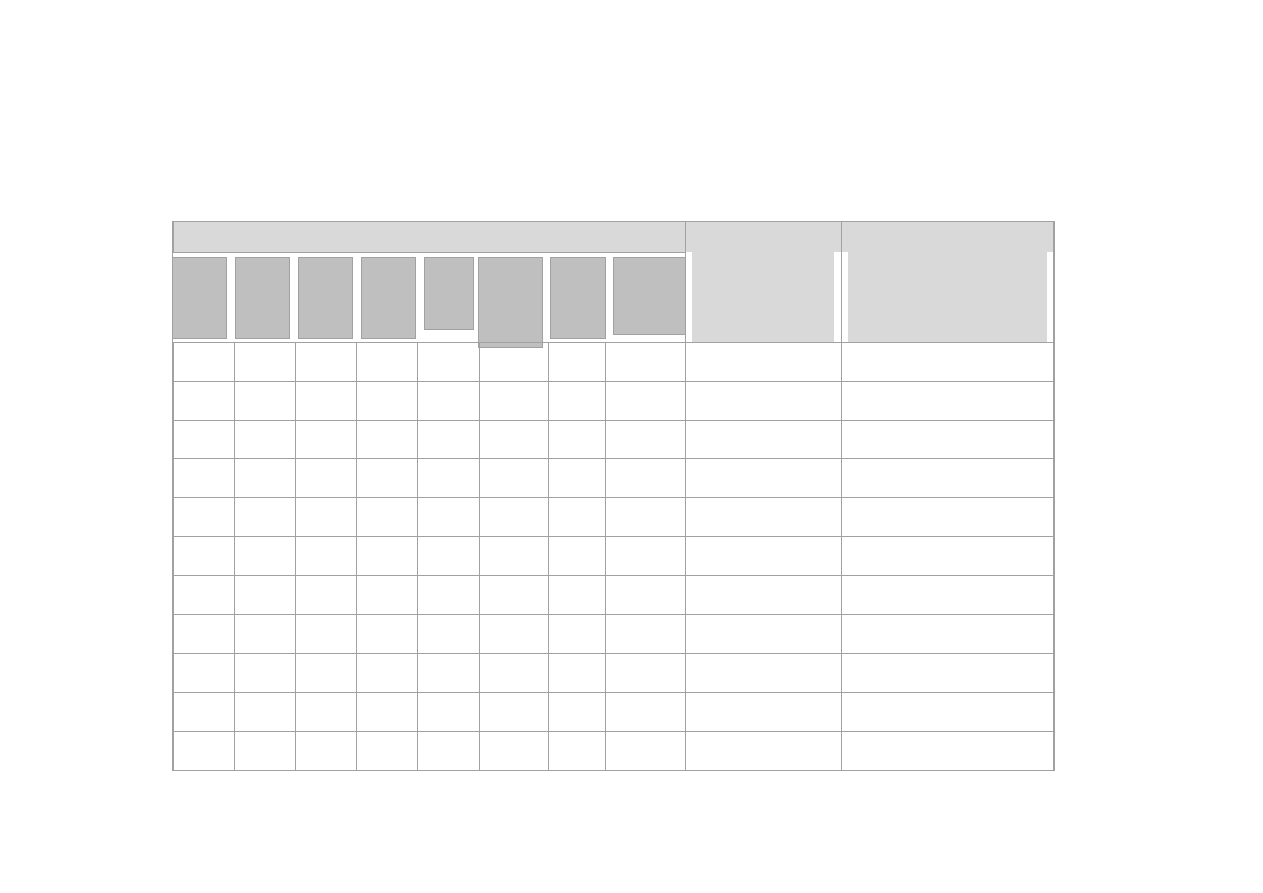

Klasy chropowatości powierzchni w różnych metodach odlewania

Rodzaj metody

Klasa chropowatości

C10

C20

C40

C80

C160

C320

Odlewanie ciśnieniowe

+

+

Metoda Shawa

+

+

Metoda wytapianych modeli

+

+

+

Odlewanie do form skorupowych

+

+

+

Odlewanie kokilowe

+

+

+

Odlewanie do form piaskowych

+

+

+

W odlewnictwie precyzyjnym największe

znaczenie przemysłowe i przy wytwarzaniu

odlewów artystycznych posiada metoda

wytapianych modeli woskowych

METODA

WYTAPIANYCH MODELI

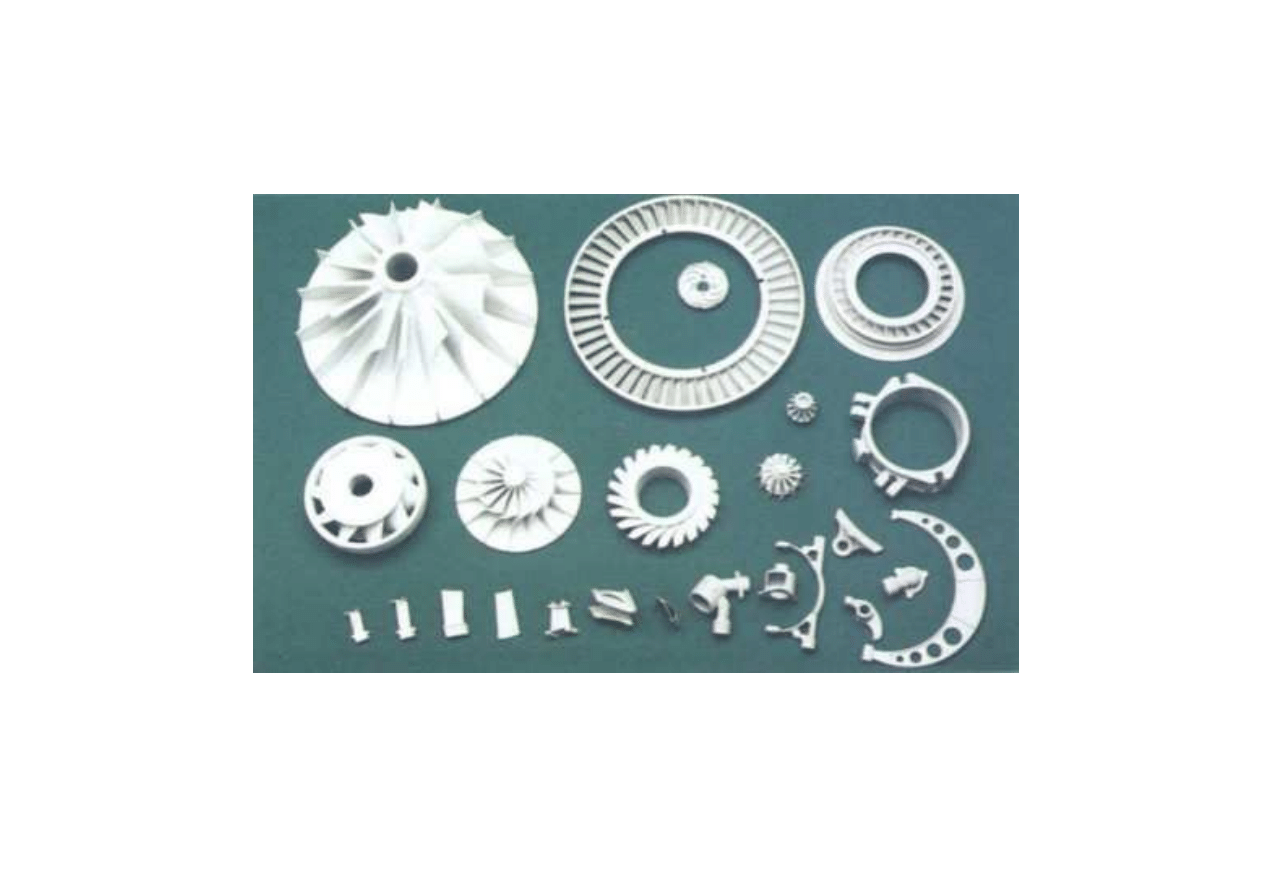

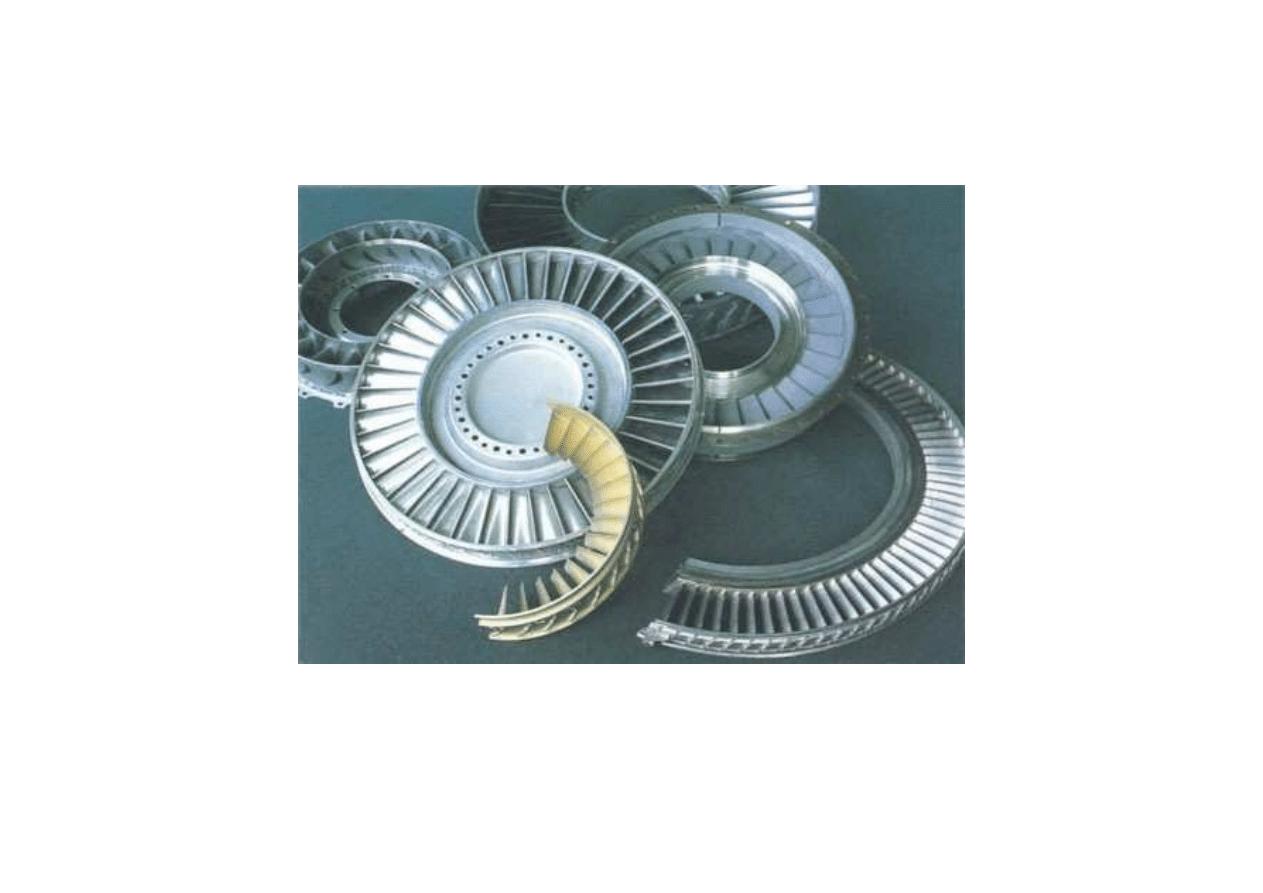

Charakterystyka odlewów

• Odlewy o małej masie: od kilku g do 20kg

• Ze wszystkich stopów metali

• Odlewy o bardzo skomplikowanych kształtach!

• Części maszyn

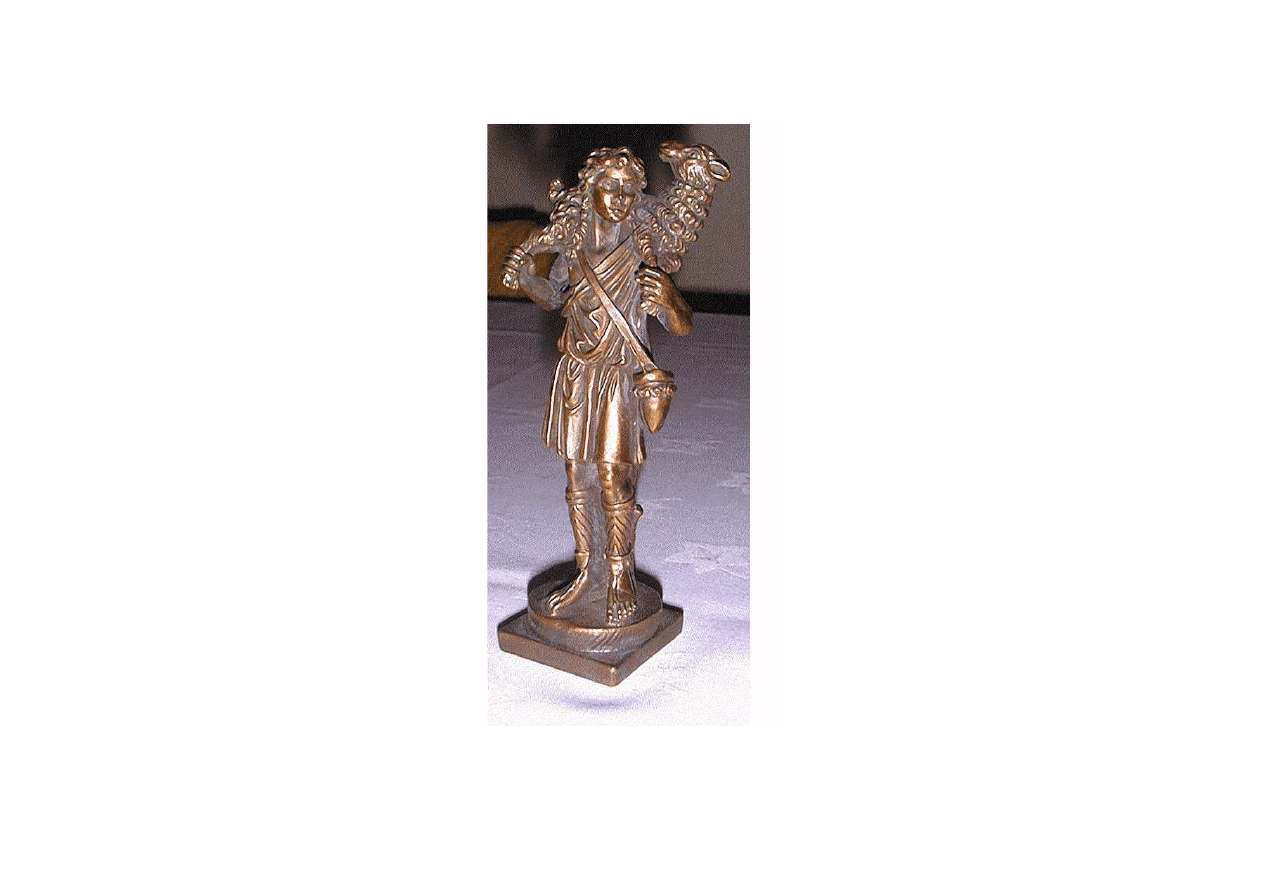

• Artystyczne

• Jubilerskie

• Odlewy specjalne:

krzepnące kierunkowo – łopatki turbin

endoprotezy, narzędzia chirurgiczne

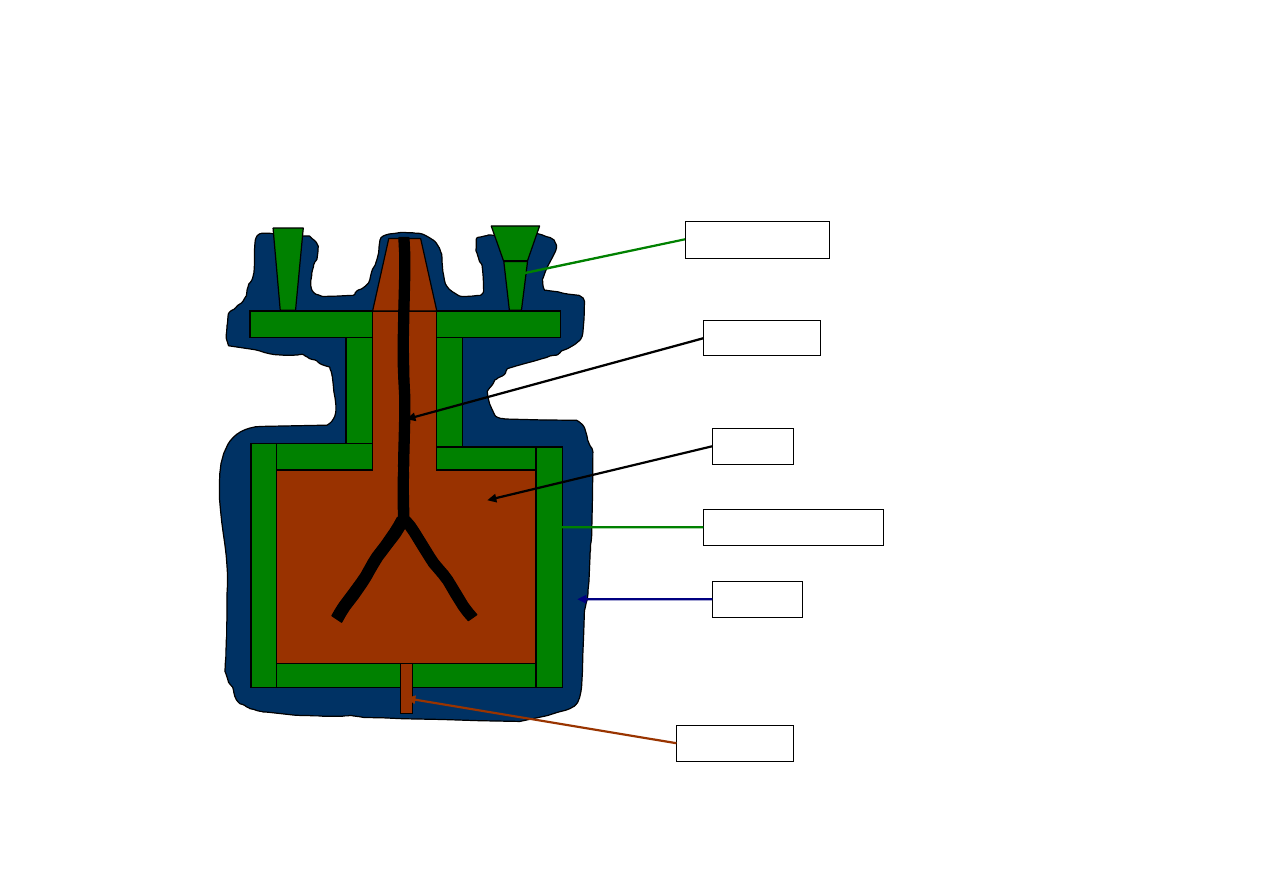

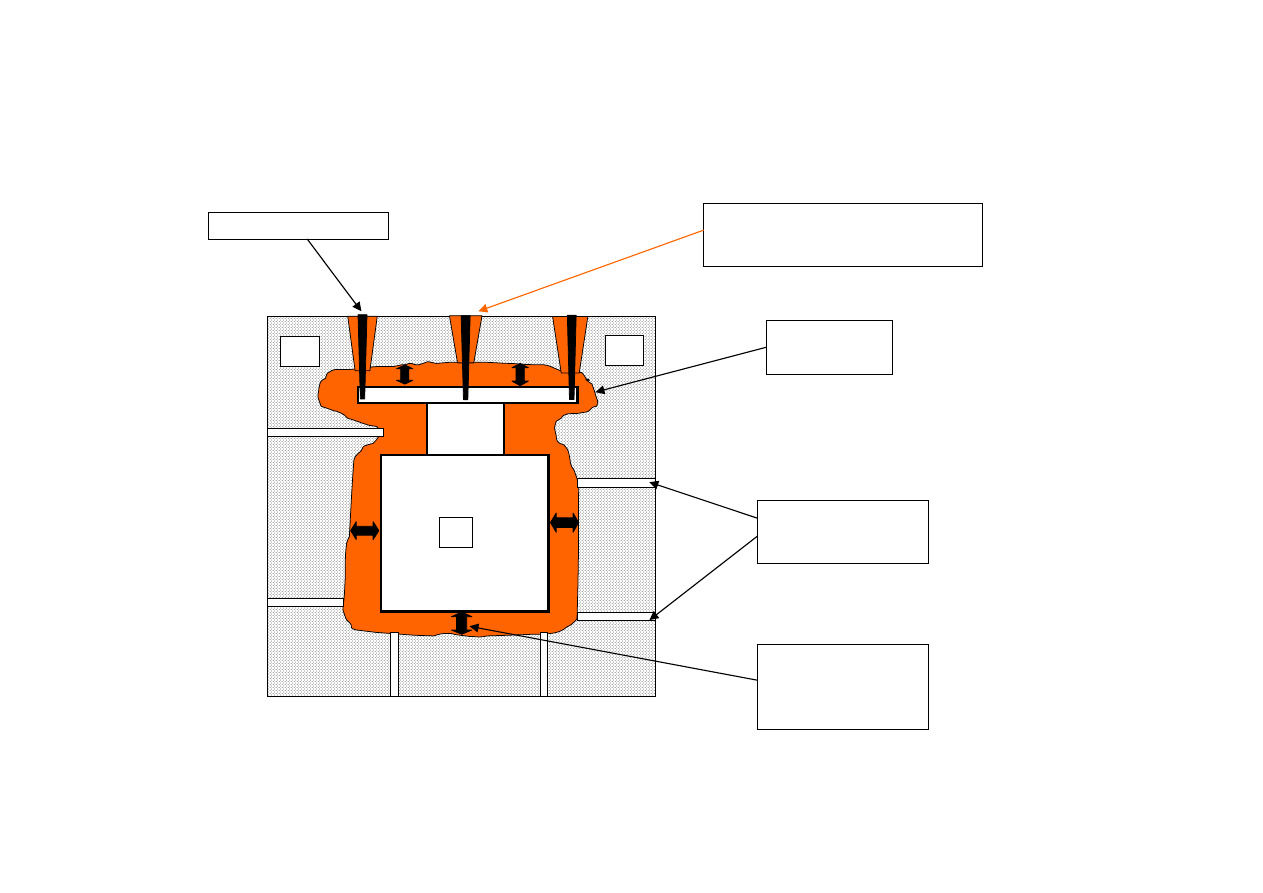

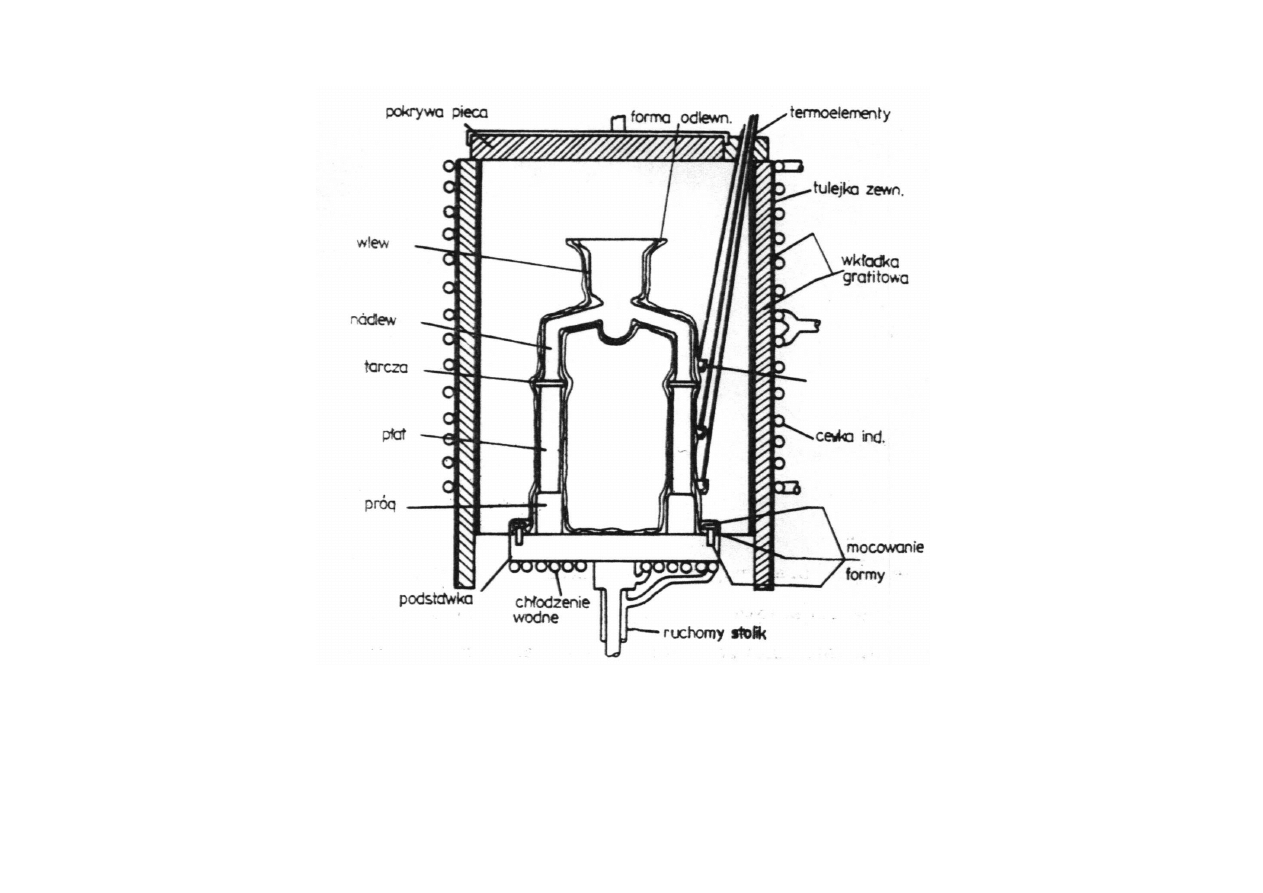

FORMA Z MODELEM WOSKOWYM I RDZENIEM

Rdzennik

Zbrojenie

Rdzeń

Model woskowy

Forma

Wlew główny

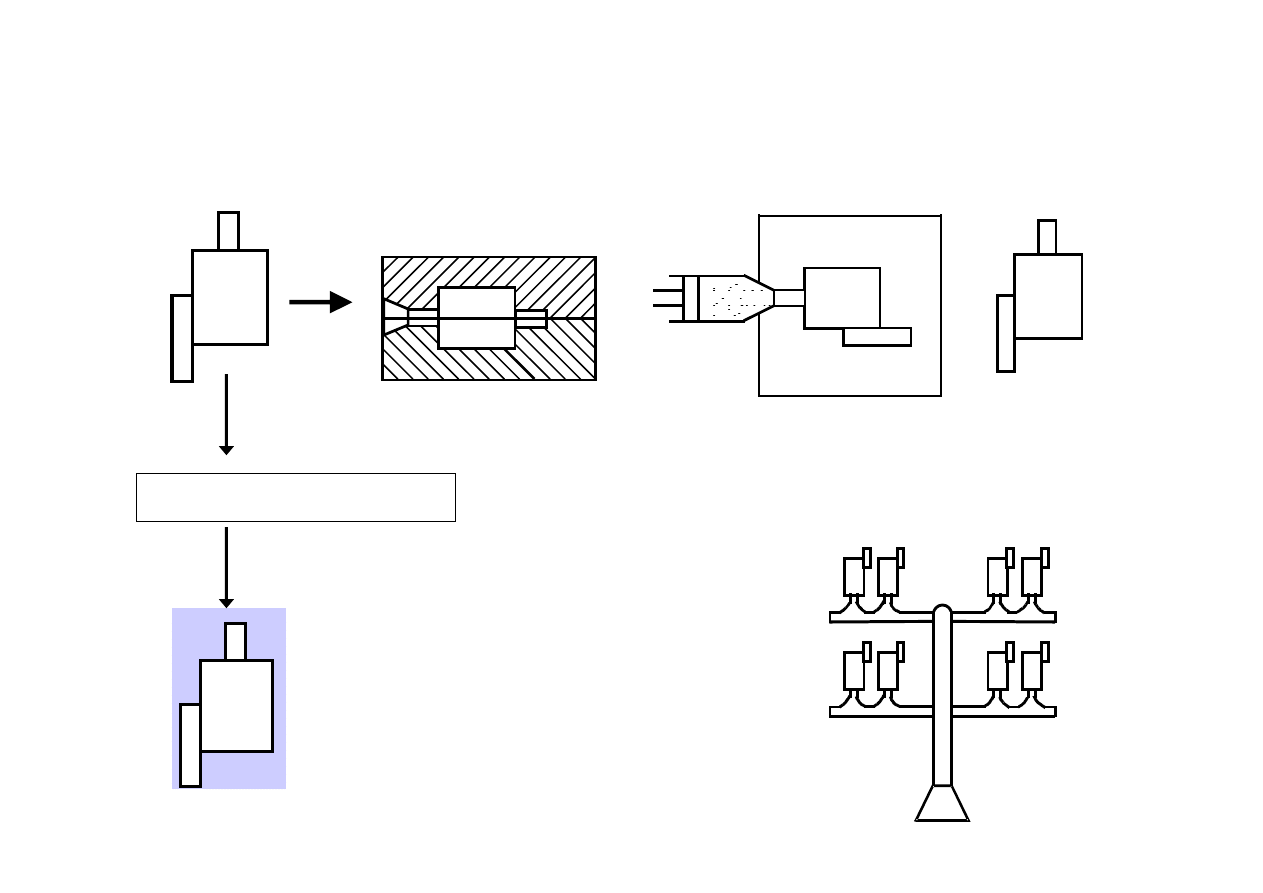

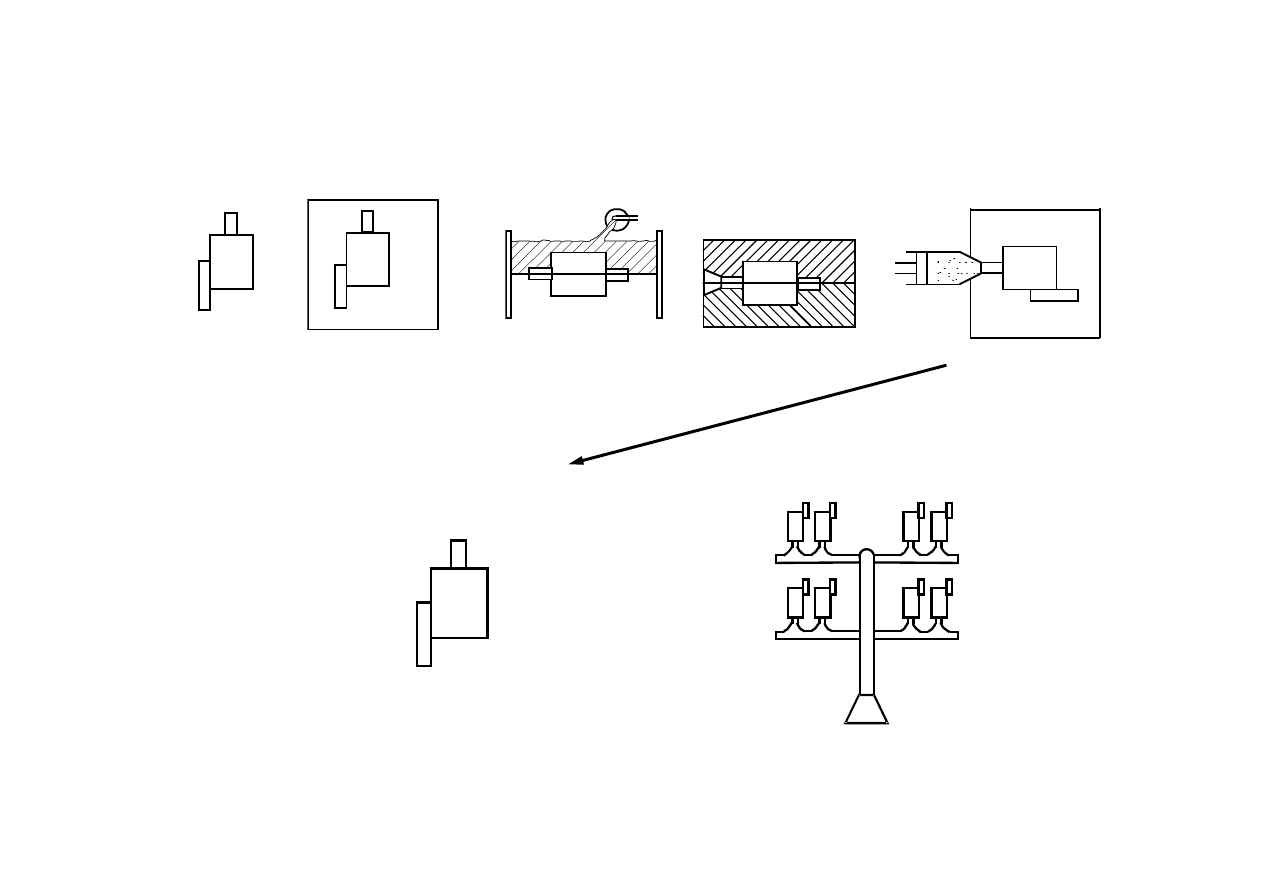

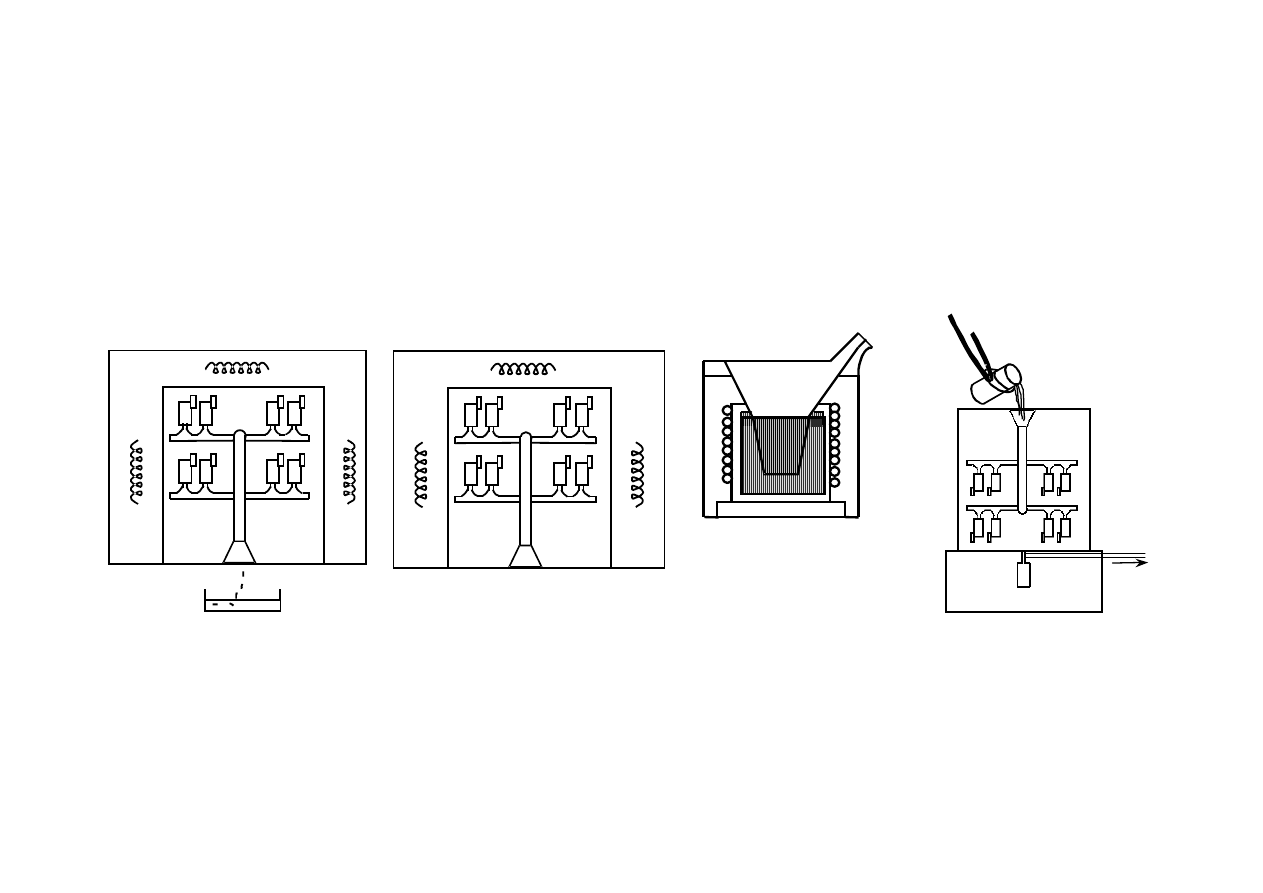

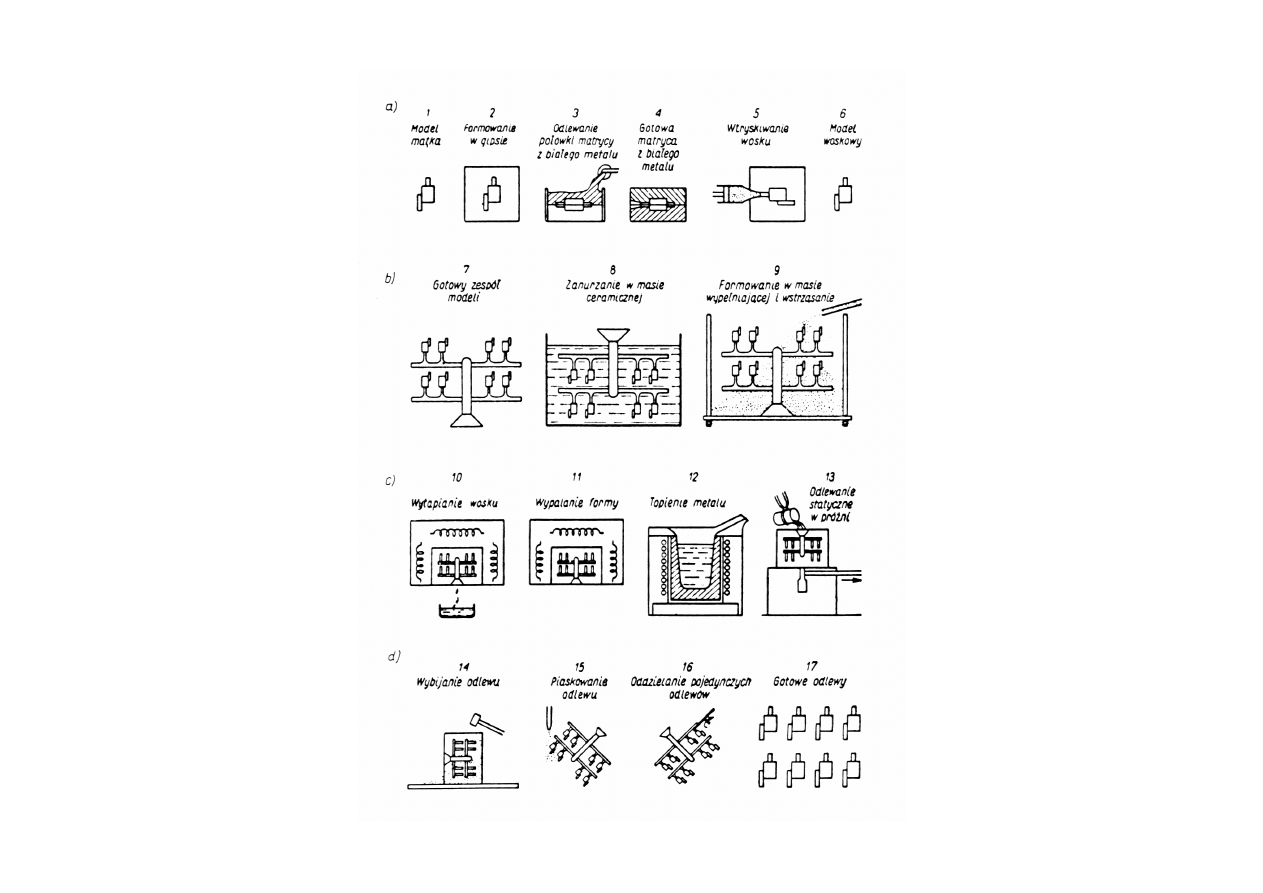

Proces technologiczny wykonania odlewu

metodą wytapianych modeli

1.

Opracowanie projektu technologicznego

2.

Wykonanie matrycy do wykonywania modeli

3.

Wykonanie modelu

4.

Wykonanie zestawu modelowego

5.

Wykonanie formy

6.

Wytapianie modeli

7.

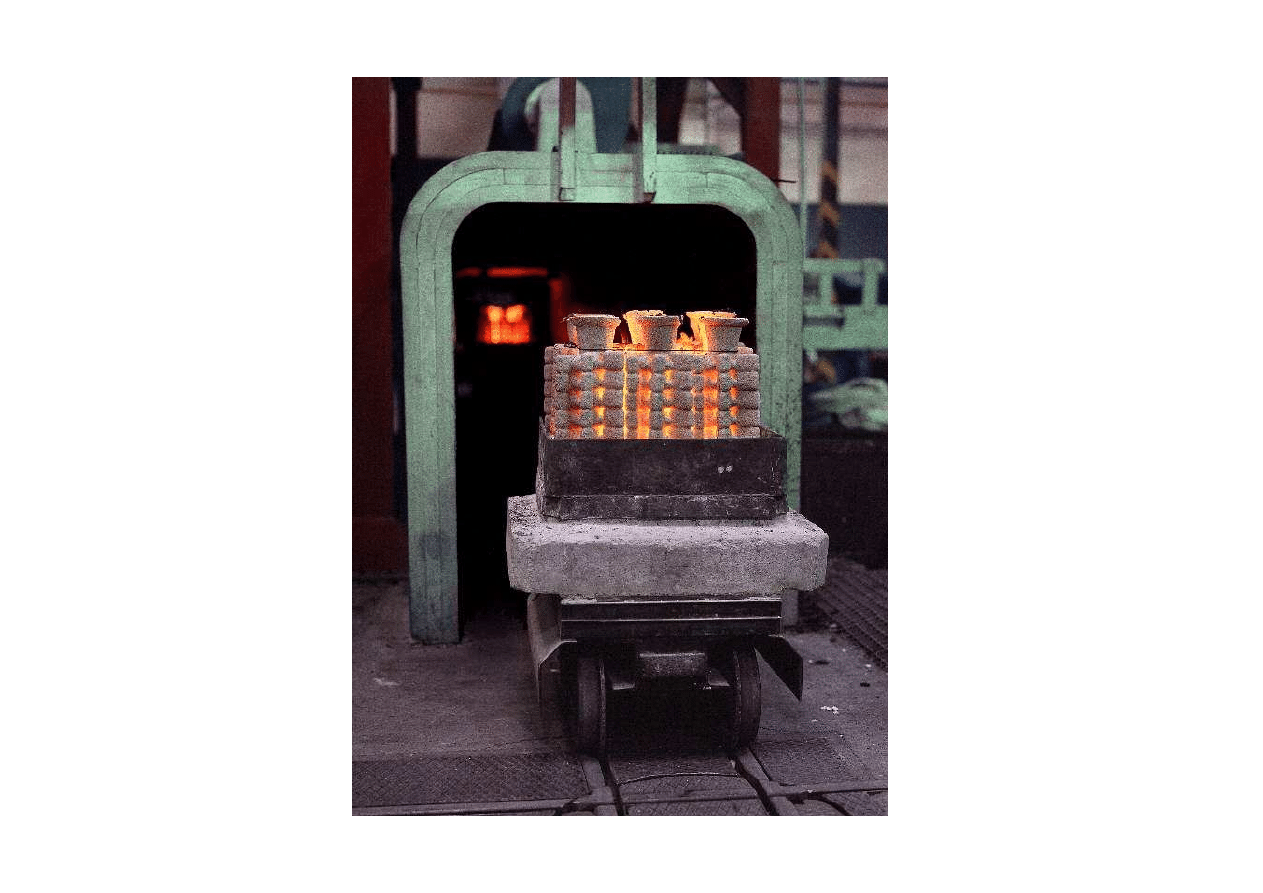

Suszenie i wyżarzanie formy

8.

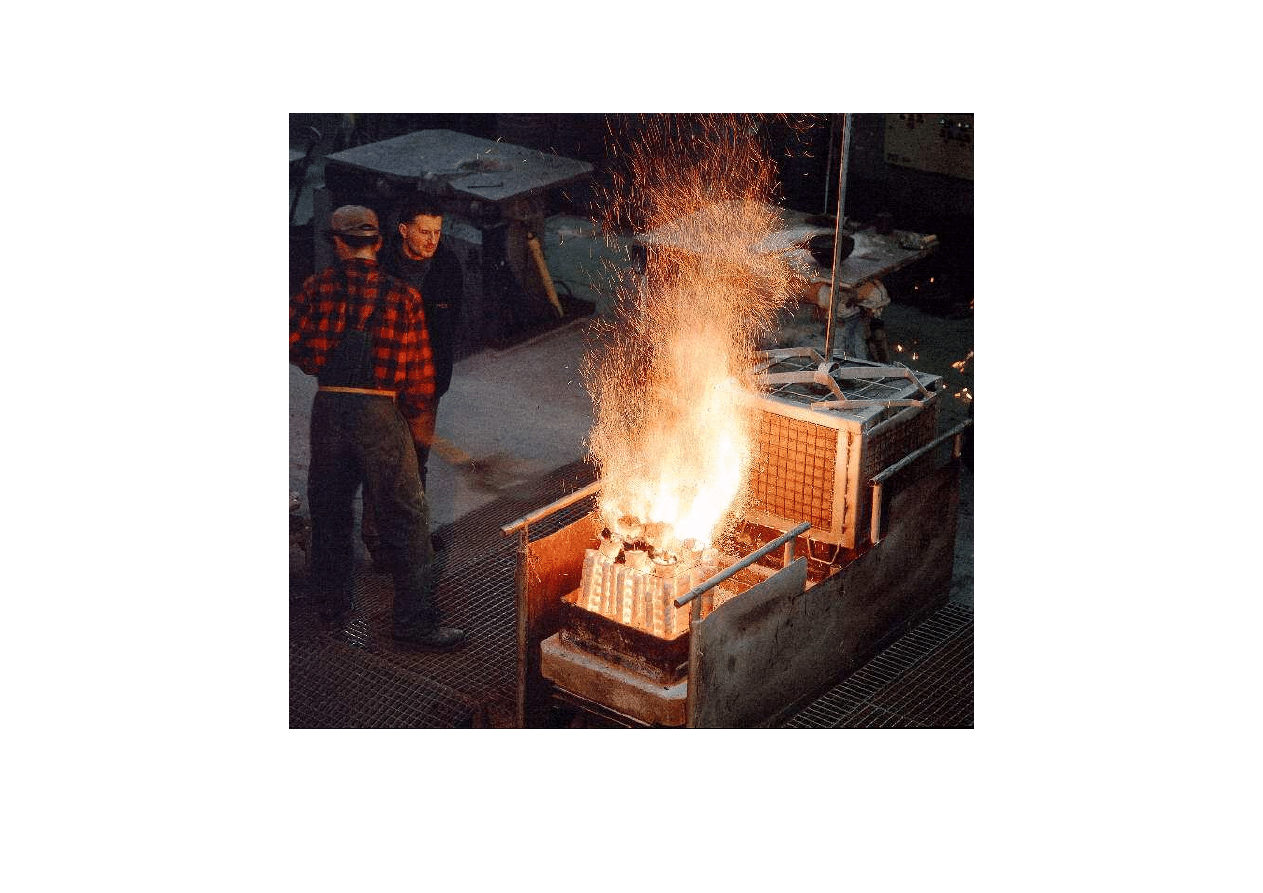

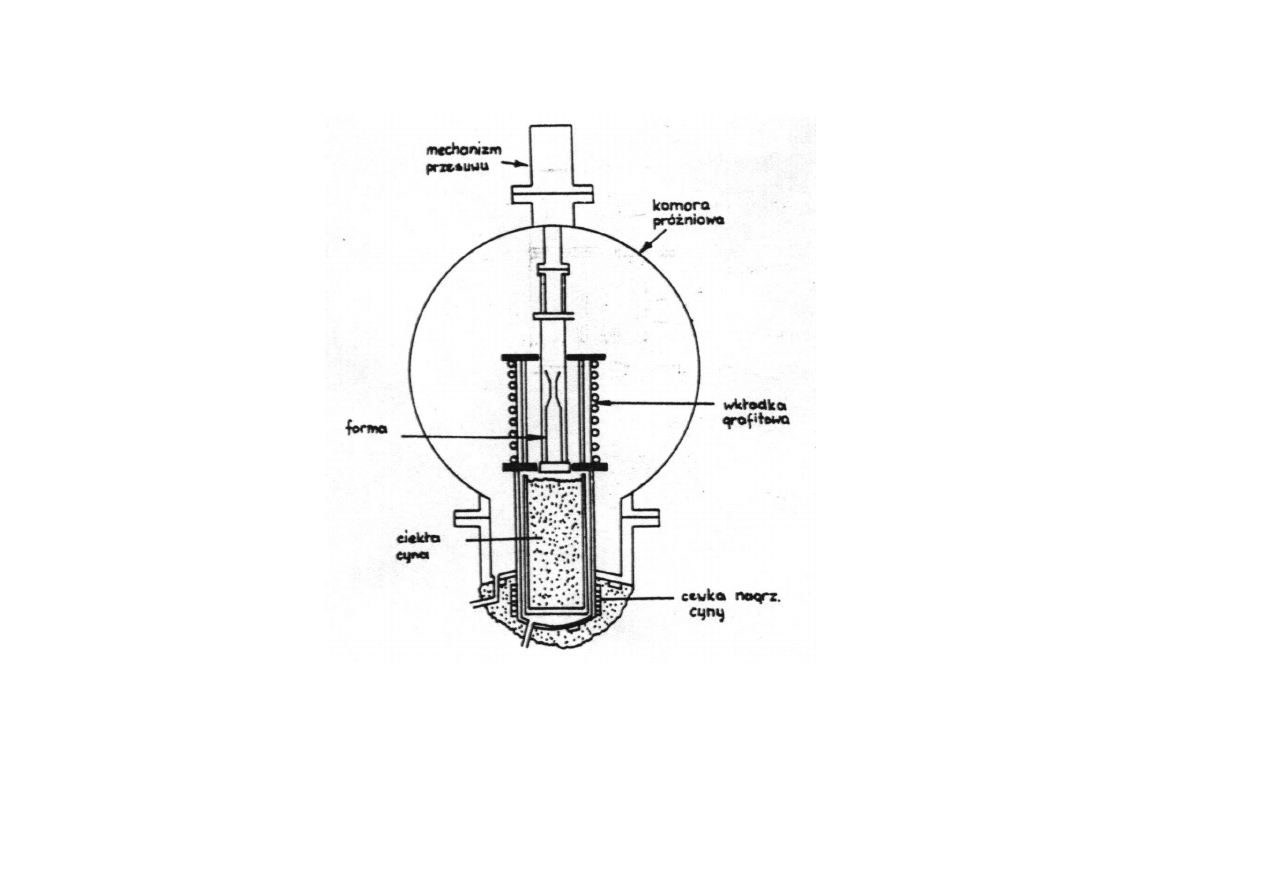

Zalewanie formy ciekłym metalem

9.

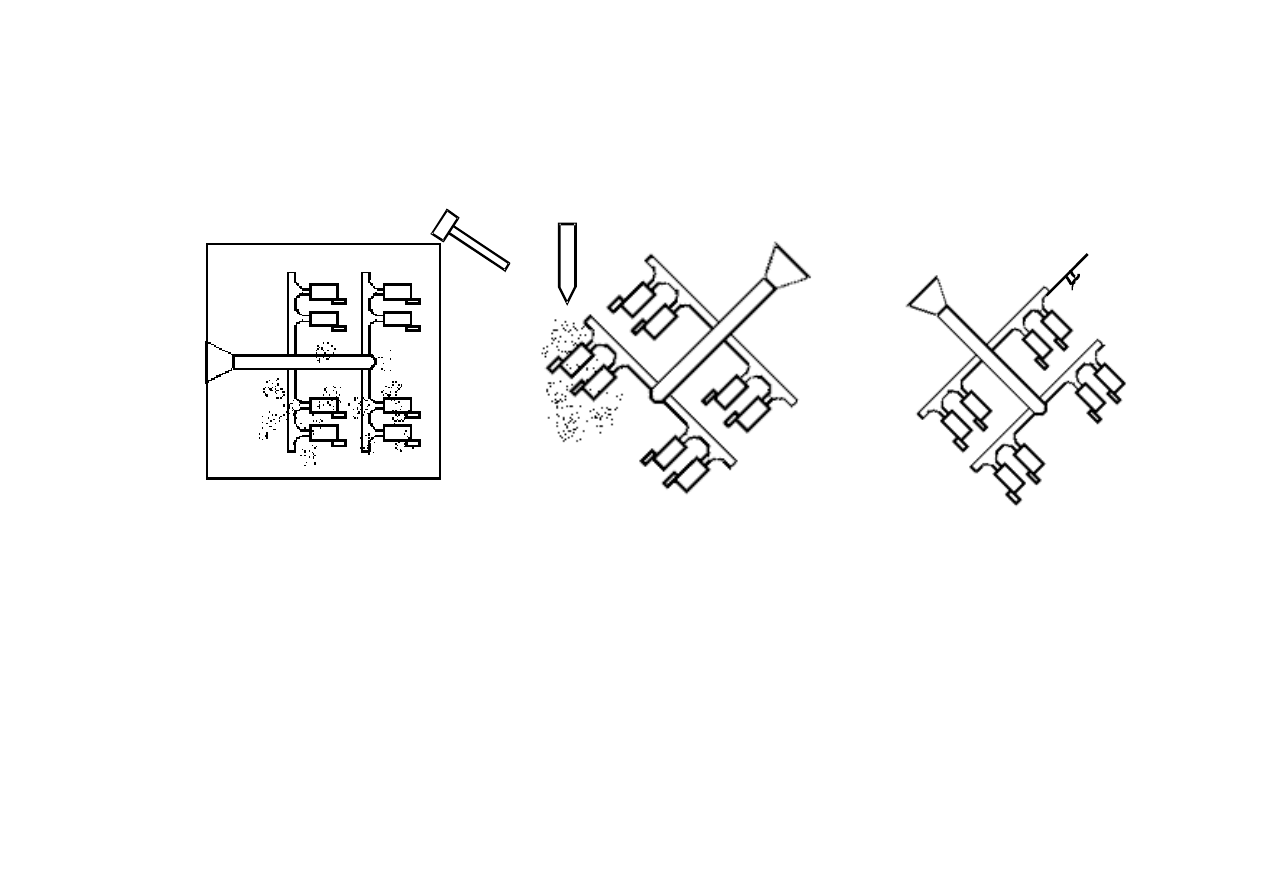

Wybicie odlewu z formy i oczyszczenie odlewu

10. Kontrola jakości i obróbka końcowa

Rys.

elementu

Wykonanie

matrycy modelowej

Wykonanie modelu

woskowego

Zespół modeli

model

woskowy

RP (rapid prototyping)

model z żywicy

MATRYCE METALOWE

Sposoby wykonywania matryc:

- obróbka mechaniczna,

- odlewanie metodą Shawa

- Rapid Prototyping System (RPS):

Stereolithography

WYKONANIE MATRYCY KAUCZUKOWEJ:

1. Nałożenie plasteliny na pierwszą połowę modelu

Plastelina

grubości

5-6 mm

Model układu wlewowego

np. z drewna dla kauczuku

silikonowego

F

Model układu

wlewowego dla

kauczuku

silikonowego

Prowadnice

K2

M

K1

WYKONANIE MATRYCY KAUCZUKOWEJ:

2.

Nałożenie plasteliny na drugą połowę modelu

ODLANIE MATRYCY KAUCZUKOWEJ

M

K2

K1

Układ wlewowy

dla kauczuku silikonowego

Model przelewu

Kauczuk

silikonowy

Kanaliki

odpowietrzające

Szpilki lub

podpórki dla

modelu M

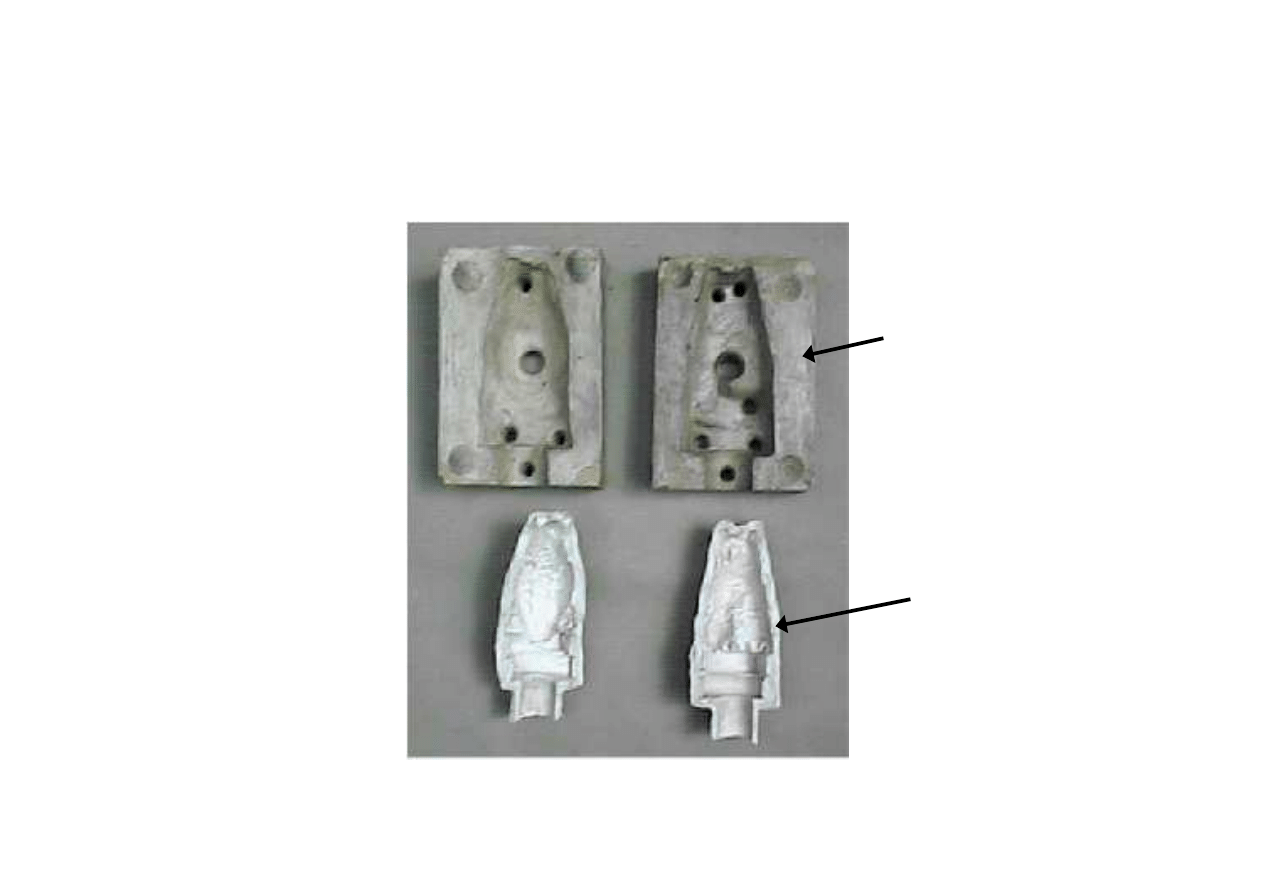

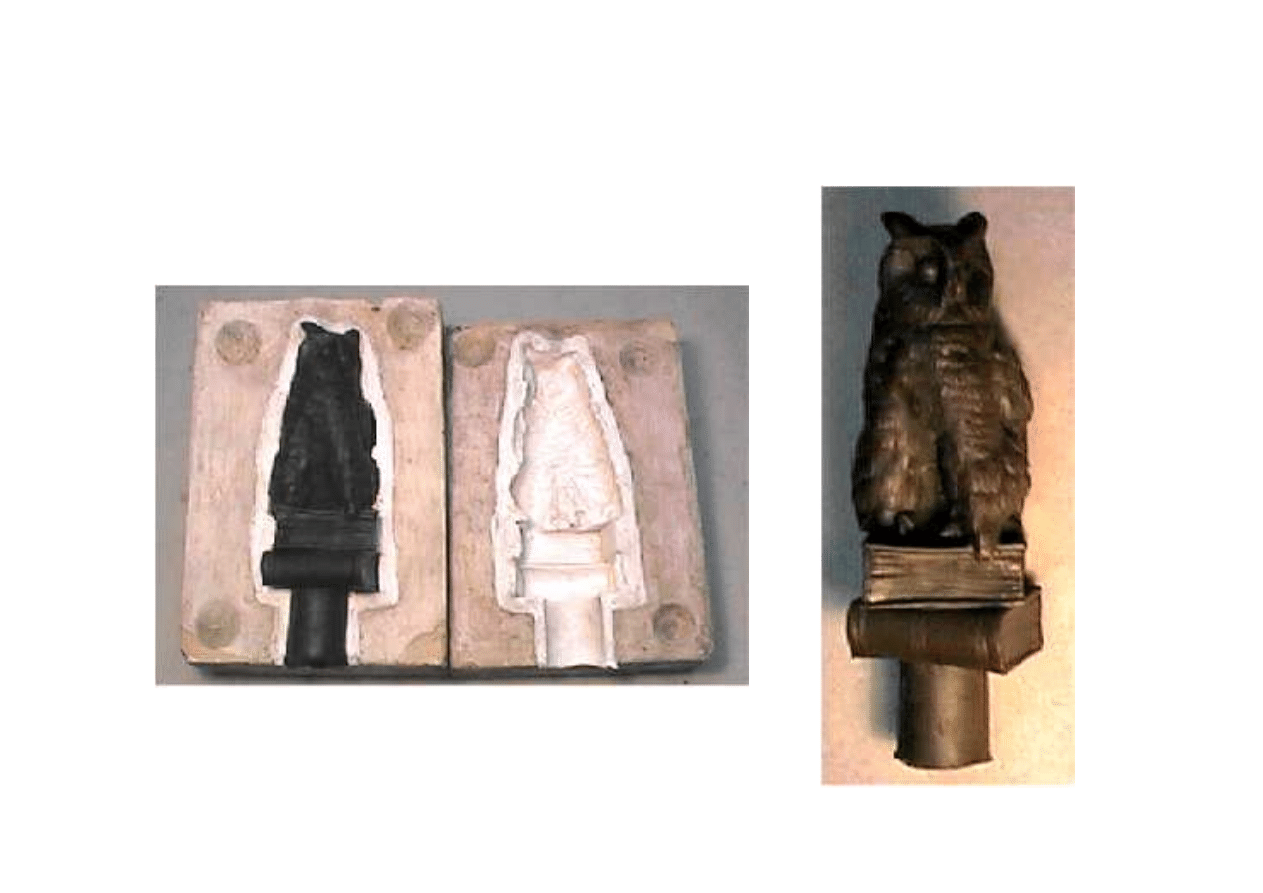

MATRYCA DO WYKONYWANIA

MODELI SOWY

POŁOWA

FORMY GIPSOWEJ

WKŁADKA

KAUCZUKOWA

MODEL SOWY

MATRYCA Z MODELEM SOWY

Udział ciężarowy [%]

Temperatura

wtrysku

[

0

C]

Skurcz modeli

o wymiarach

15-100mm

[%]

P

a

ra

-

fi

n

a

S

te

a

-

ry

n

a

C

er

e-

zy

n

a

E

ty

lo

-

ce

lu

lo

za

K

a

la

-

fo

n

ia

W

o

sk

p

sz

cz

el

i

P

o

li

-

st

y

re

n

Poli-

etylen

70

30

-

-

-

-

-

-

42

0,2-0,4

50

50

-

-

-

-

-

-

43

0,5-0,7

30

70

-

-

-

-

-

-

44

0,7-0,9

70

25

-

5

-

-

-

-

50

0,3-0,5

25

65

-

10

-

-

-

-

52-55

0,2-0,4

-

83

-

17

-

-

-

-

55

0,3-0,5

85

-

-

-

-

-

-

15

56-58

0,7-0,9

27

-

-

23

45

5

-

-

-

-

20

70

10

-

-

-

-

-

-

0,9

-

-

20

-

50

-

30

-

-

0,9-1,0

-

-

18

-

80

-

-

2

83-87

0,65

Model

matka

Formowanie

w gipsie

Odlewanie

powłoki matrycy

z białego metalu

Odlewanie

powłoki matrycy

z białego metalu

Wtryskowanie

wosku

Model

woskowy

Gotowy zespół

modeli

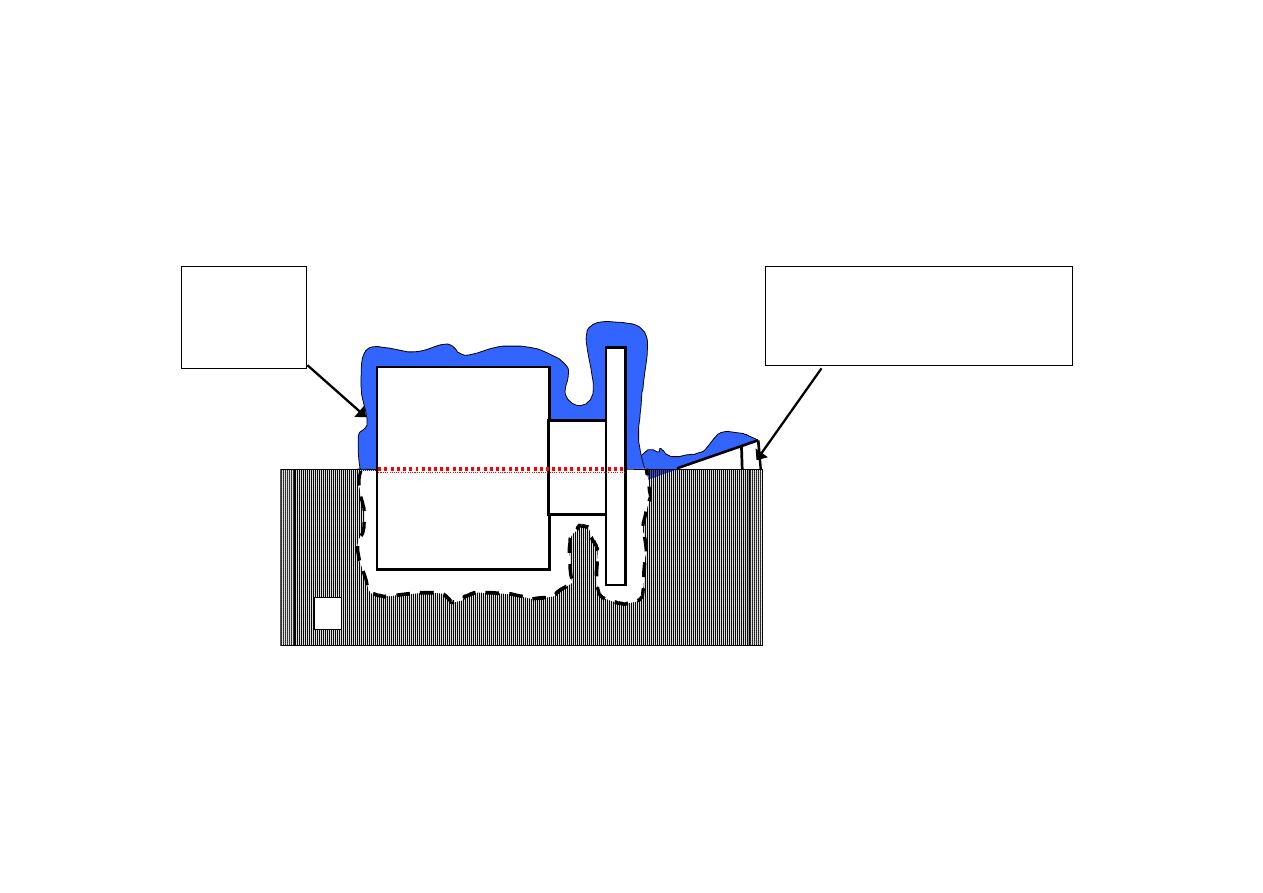

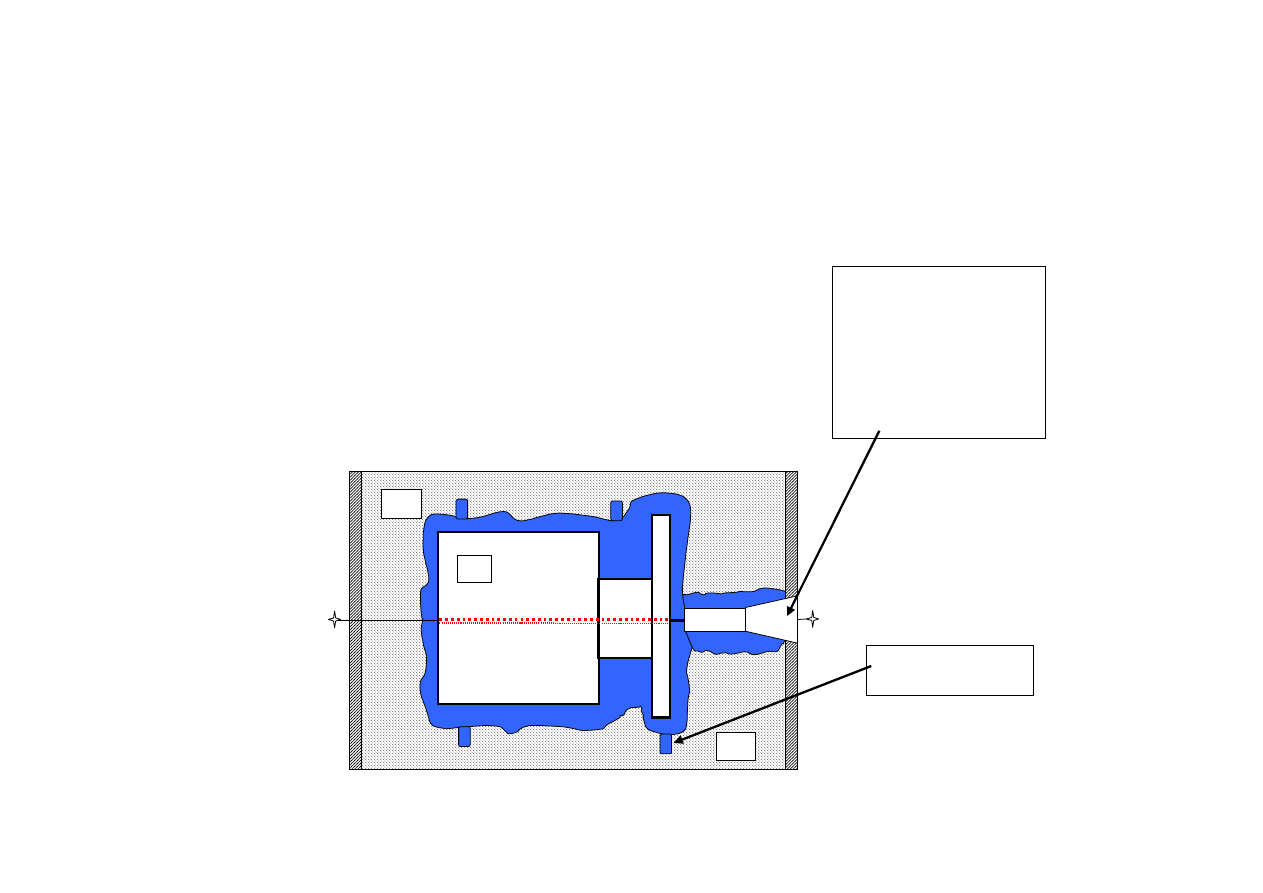

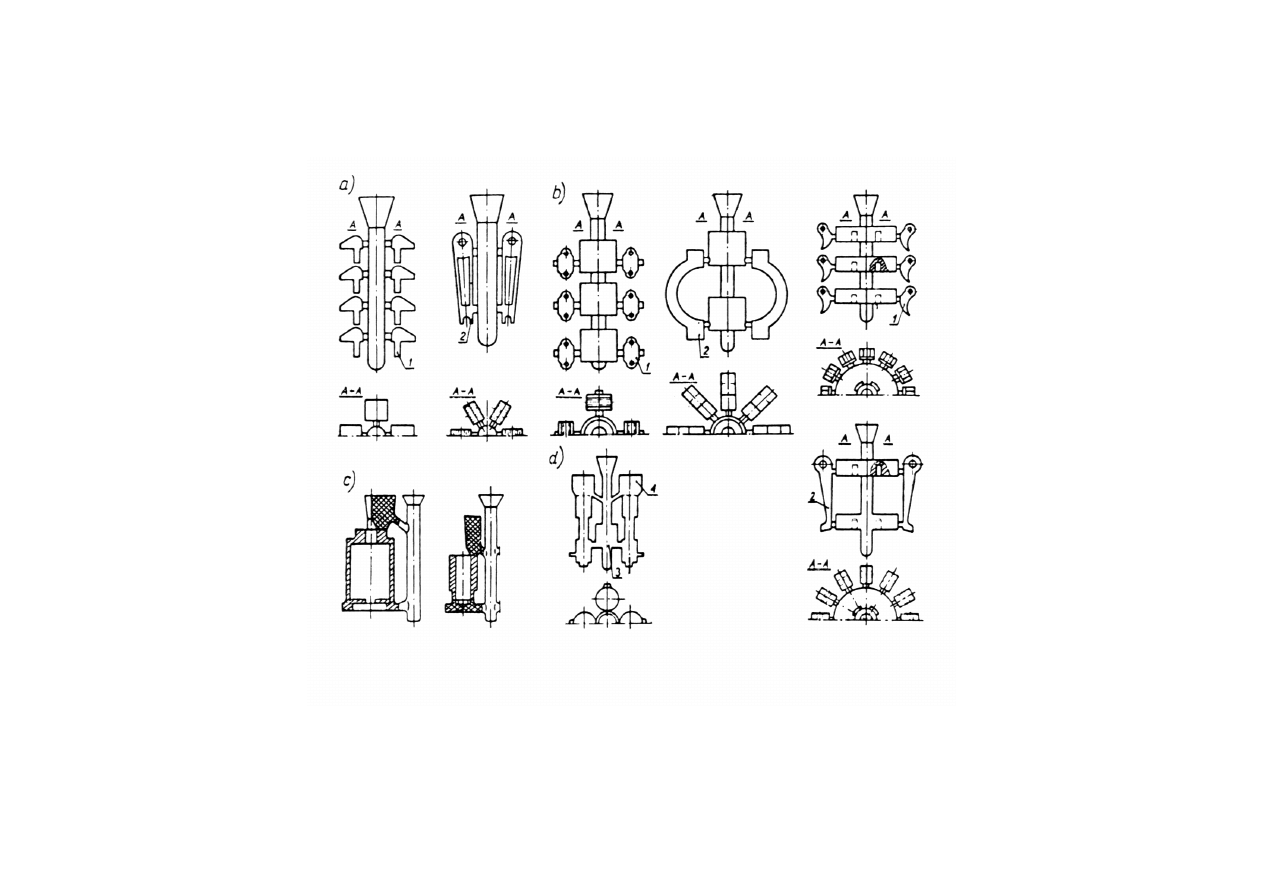

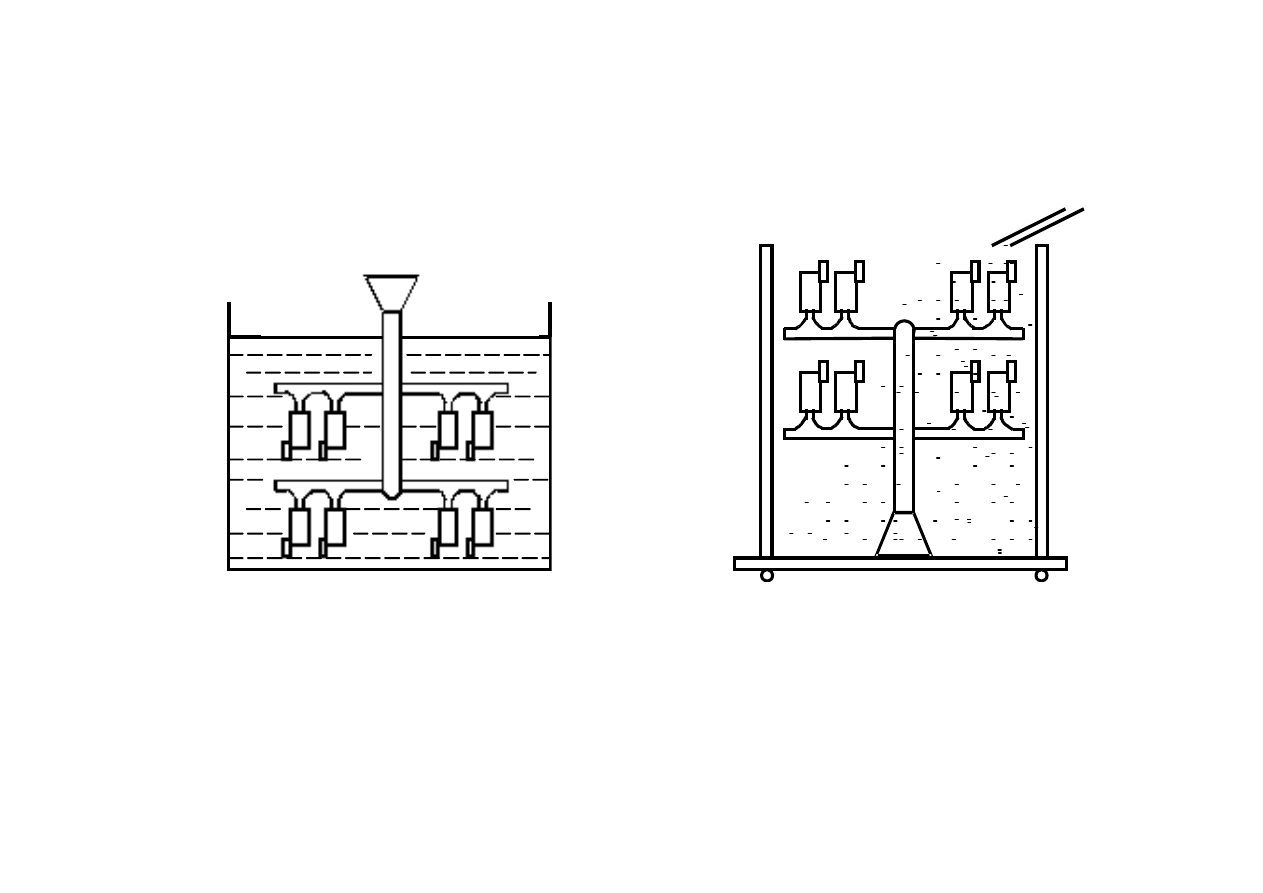

Woskowe zestawy modelowe

Zanurzenie w masie

ceramicznej

Formowanie w masie

wypełniającej i wstrząsanie

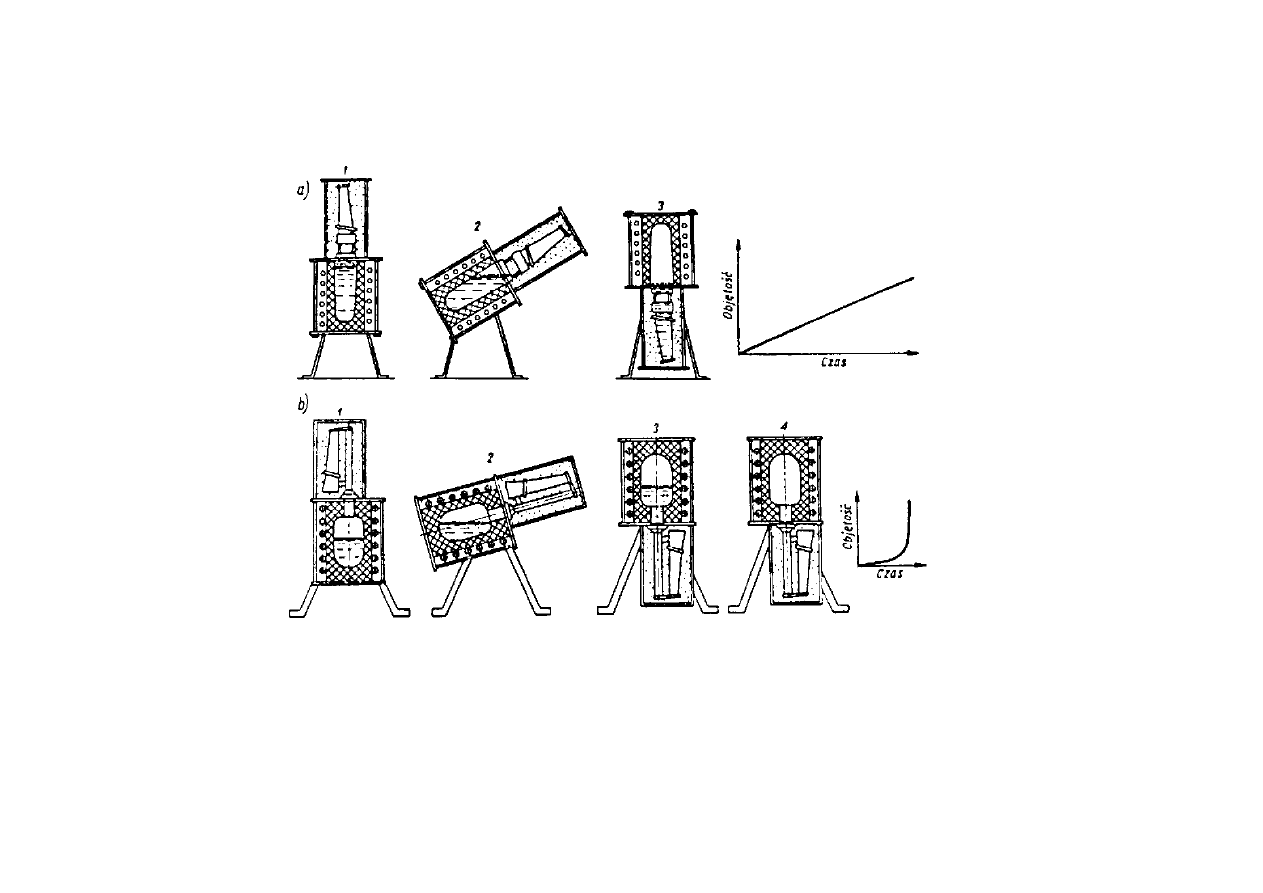

USUWANIE MODELI Z FORMY

1. WYTAPIANIE: w wodzie

w gorącym powietrzu

w parze wodnej

2. WYPALANIE modeli z tworzywa sztucznego

3. ROZPUSZCZANIE modeli z soli w wodzie

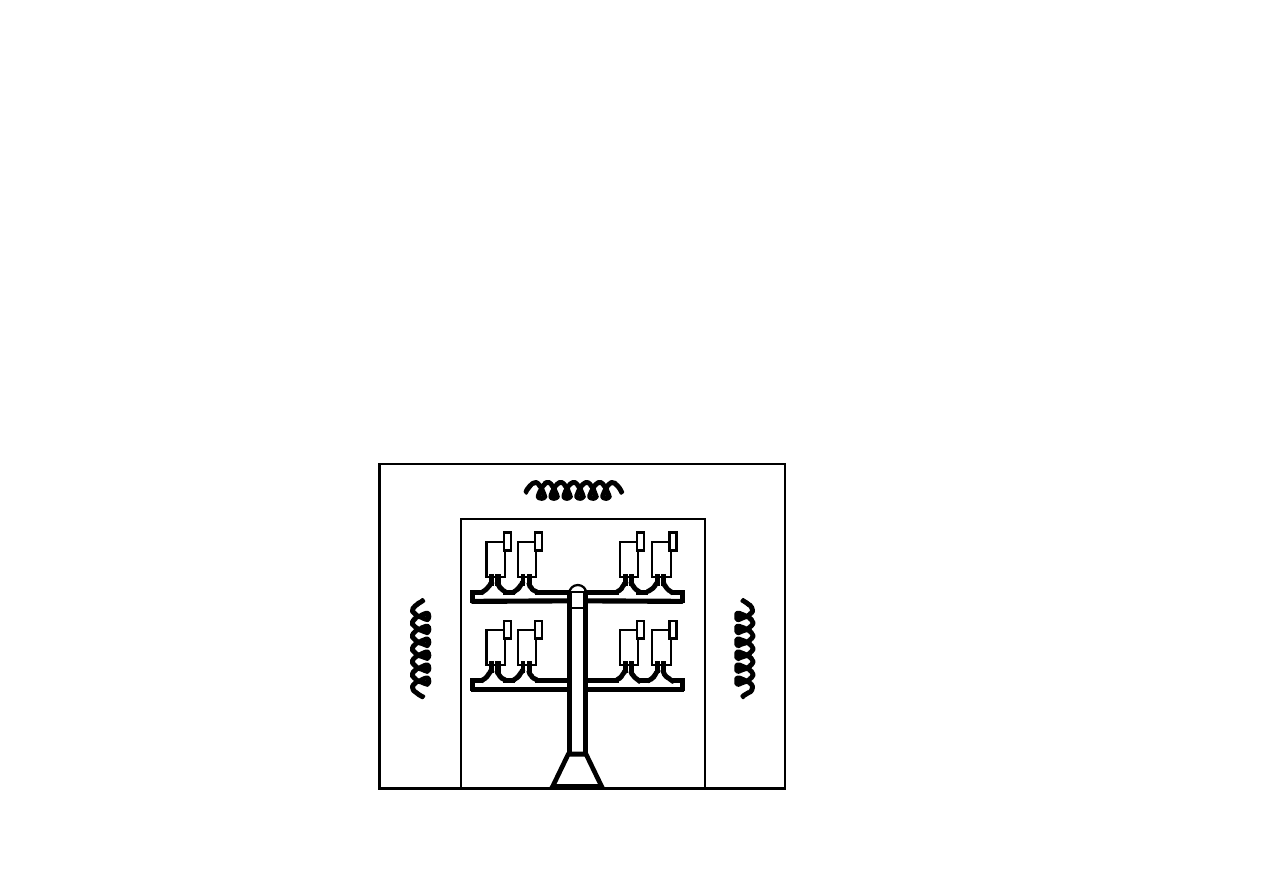

Wyżarzanie formy

Odlewanie

pojedynczych odlewów

Topienie metalu

Wypalanie formy

Wytapianie wosku

Wybijanie odlewu

Piaskowanie odlewu

Oddzielanie pojedynczych

odlewów

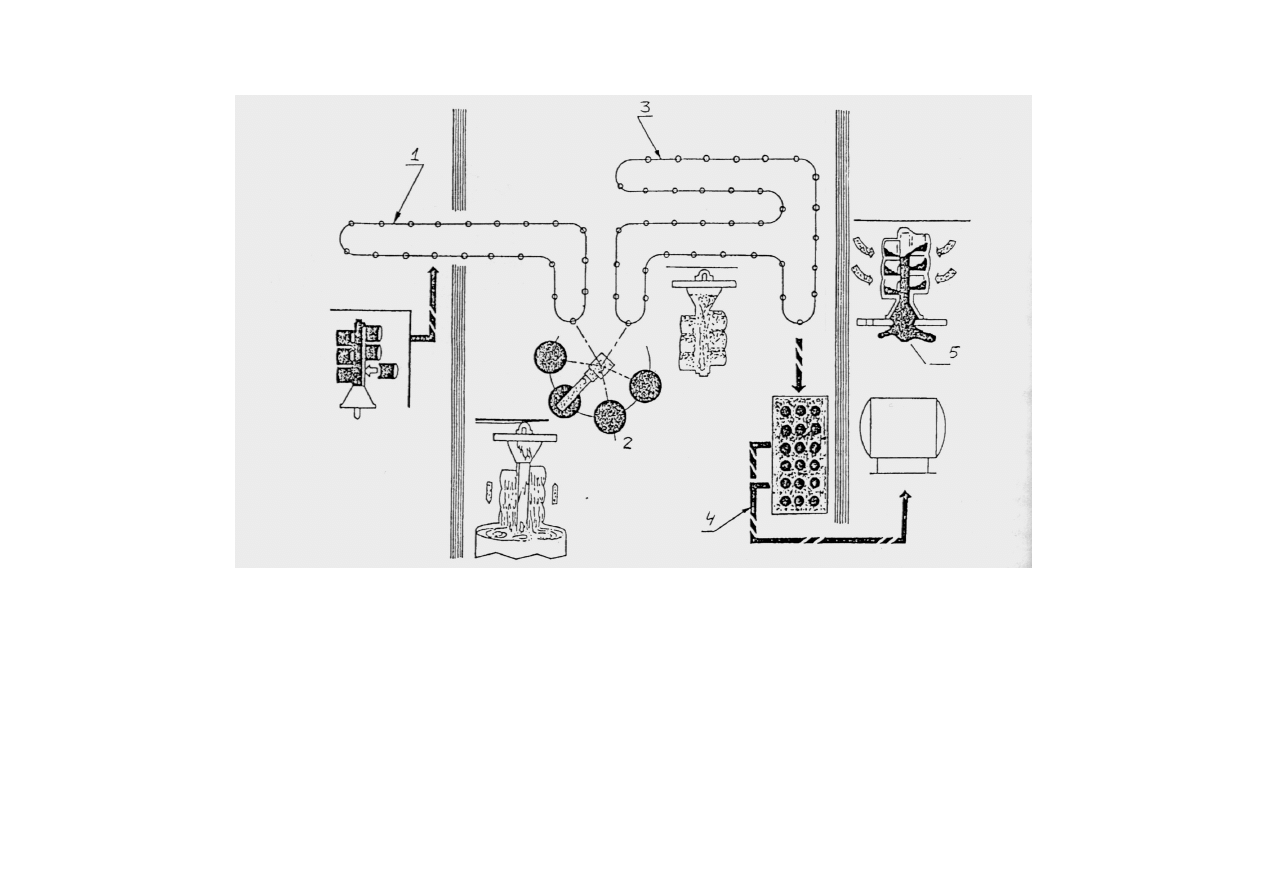

Zmechanizowany system wytwarzania form: 1 – przenośnik zestawów modelowych,

2 – stanowisko nanoszenia powłok, 3 – przenośni do suszenia form, 4 – suszenie końcowe,

5 – wytapianie modeli

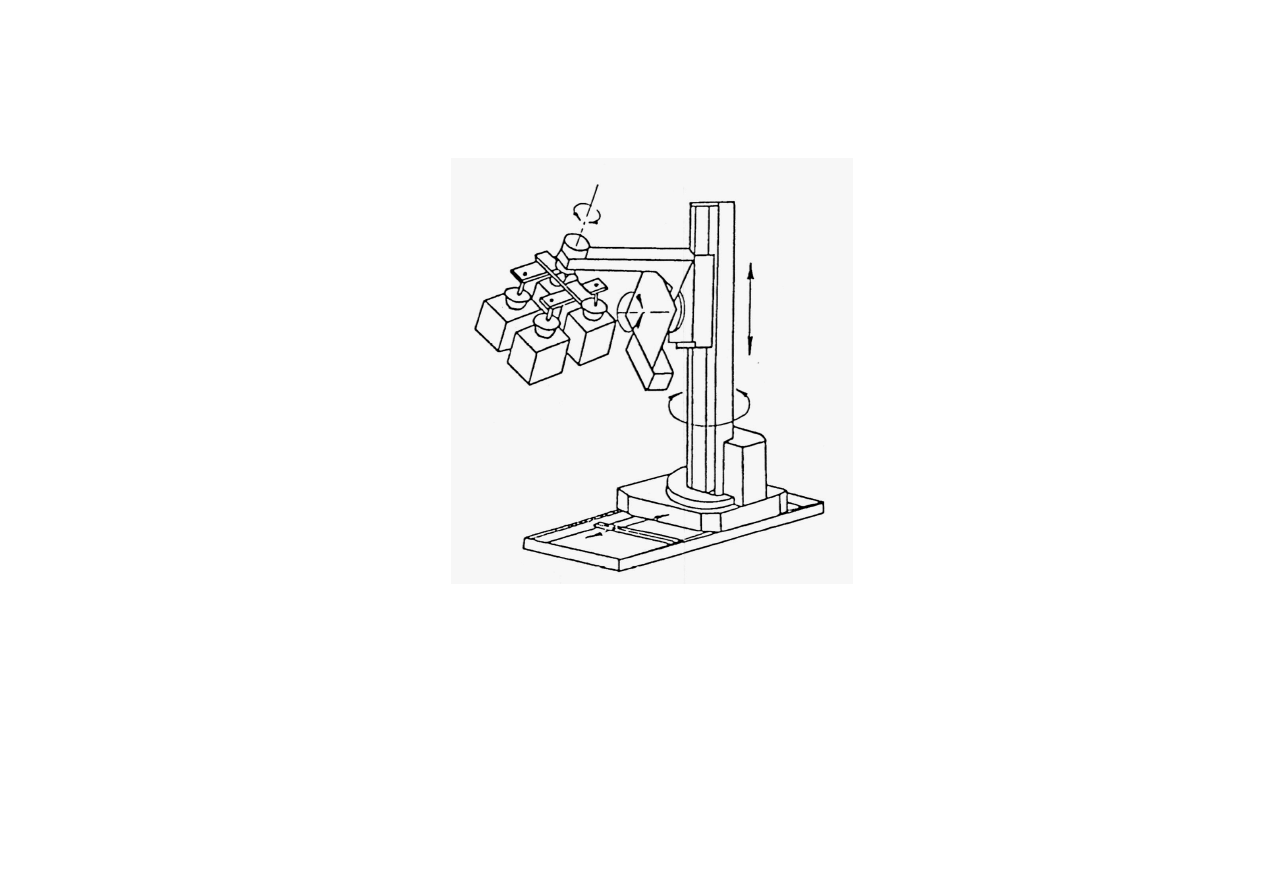

5-osiowy robot do nanoszenia powłok ceramicznych

Wyszukiwarka

Podobne podstrony:

MiO sprawko metoda wyt modeli, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictw

metoda wytapianych modeli

Metoda wytapianych modeli, Odlewnictwo

22 Wykonywanie odlewów metodą wytapianych modeli

metoda wytapianych modeli

METROLOGIA I MIERNICTWO WARSZTATOWE, Pomiar chropowatości metodą stykową, WY?SZA SZKO?A IN?YNIERSKA

In vitro może się schować (Naprotechnologia - nowa metoda leczenia niepłodności), Położnictwo i gine

metoda Just-In-Time, zarzadzanie

4 Modeling Tools in ANSYS

A review of modeling approaches in activated sludge

3 ćwiczenia szacowanie parametrów modeli liniowych klasyczną metodą najmniejszych kwadratów

Antos Antos Just in Time jako metoda

PROPAGATION MODELING AND ANALYSIS OF VIRUSES IN P2P NETWORKS

Modeling Epidemic Spreading in Mobile Environments

Modeling Virus Propagation in Peer to Peer Networks

Modeling and tool wear in drilling of CFRP

więcej podobnych podstron