Projekt:

Metoda JUST-IN-TIME

Zarządzanie Produkcją

Cel i zakres projektu

Celem projektu jest zbadanie możliwości wprowadzenia JUST-IN-TIME do działalności rozlewni wód gazowanych „Zawadzianka”.

W projekcie zawarty został opis metody JUST-IN-TIME oraz elementy, dla których można byłoby ewentualnie wprowadzić tę metodę.

Część teoretyczna

Metoda Just-in-time

DEFINICJA

Systemy Just-In-Time (JIT - dokładnie na czas), coraz powszechniejsze w wielu krajach świata, często są rozumiane jako dostawy materiałów bezpośrednio na taśmy produkcyjne bez wcześniejszego ich magazynowania. Określa się je czasami jako zaopatrzenie zsynchronizowane z produkcją i kojarzone są z redukowaniem poziomu zapasów. Choć rzeczywiście minimalny, a nawet zbliżony do zera, poziom zapasów jest istotną cechą systemu Just-In-Time, to jednak nie jedyną. Just-In-Time to coś więcej niż obniżka zapasów. Just-In-Time angażuje i integruje wszystkie sfery przedsiębiorstwa - zarządzanie, zaopatrzenie, produkcję, dystrybucję, marketing, logistykę, finanse, w celu eliminowania marnotrawstwa i zwiększenia stopnia elastyczności firmy.

CHRONOLOGIA JUST IN TIME

System zarządzania produkcją Just-In-Time powstał w latach siedemdziesiątych w Japonii, która to była prekursorem powyższej metody. Głównym celem koncernu Toyota była maksymalizacja zadowolenia klienta przy ograniczeniu kosztów własnych produkcji, w sposób walny wpływających na cenę rynkową produktów przez Toyotę oferowanych, oraz przez znaczny, w porównaniu z konkurencją, wzrost jakości ("optimal cost/quality relationship"). I to właśnie, wspomniany wyżej, system Just-In-Time zaadoptowany do potrzeb i specyfiki Toyoty przez niejakiego Taiichi Ohno sprawił, iż opisywany koncern wytyczone cele osiągnął w sposób tak skuteczny.

Po błyskotliwym sukcesie Toyoty wiele firm podążyło tym śladem i około połowy lat '70-tych można było mówić o rozpowszechnieniu systemu JIT. Należy jednak w tym miejscu wspomnieć o powodach, dla których to właśnie w Japonii system JIT osiągnął taką popularność opartą na niekwestionowanej skuteczności- w dwóch słowach można napisać: japońska mentalność, a rozszerzając: koncentracja na pracy i permanentnym doskonaleniu siebie a przez to metod wytwarzania, ciągłe szukanie nowych i lepszych rozwiązań, odejście od indywidualizmu na rzecz działania zespołowego i nastawienie na osiąganie celów wspólnych wynikających i zgodnych z celami indywidualnymi.

Japończycy szukali sposobu na wzrost skuteczności wykorzystania ograniczonych zasobów, co więcej- zdawali sobie sprawę z faktu, iż nawet zaledwie kilka wadliwych egzemplarzy "wypuszczonych" przez firmę na rynek może w znacznym stopniu uszczuplić kredyt zaufania zarówno stałych jak i potencjalnych klientów. Musieli stworzyć proces wolny od "braków". Pomimo iż w dotychczasowej produkcji dominowało produkowanie pojedynczych typów produktów w dużych partiach, Japończycy zdawali sobie sprawę z konieczności dywersyfikacji proponowanego asortymentu. Wiązało się to z udoskonaleniem systemu zaopatrzenia, dostaw materiałowych oraz zoptymalizowania zapasów. Odpowiedzią na te wszystkie problemy okazał się, ale tylko dobrze zaimplementowany, system Just-In-Time.

I. PODSTAWOWE SKŁADOWE SYSTEMU JUST-IN-TIME

Zaangażowanie wszystkich pracowników- dobre wsparcie i aprobata dla wdrażanego systemu ze strony wszystkich pracowników związanych z procesem produkcyjnym.

Pozwala to nie tylko na redukcję czasu i wysiłku niezbędnego do poprawnego zaimplementowania systemu JIT, ale także na zminimalizowanie ryzyka ewentualnych problemów towarzyszących implementacji. Próba maksymalizacji pracowniczego zaangażowania w proces zmian może wspomóc wprowadzenie kół jakości.

Producenci mogą liczyć na poparcie ze strony 4 źródeł:

- akcjonariusze i właściciele firm powinni utrzymywać dobre długoterminowe stosunki pomiędzy sobą,

- związki zawodowe powinny być wyczerpująco poinformowane o celach JIT albowiem jest to niezbędnie konieczne w osiąganiu poparcia z ich strony,

- wsparcie na wszystkich poziomach zarządzania- koncepcje permanentnego rozwoju powinny rozprzestrzenić się w obrębie całej fabryki, zarówno wśród kadr kierowniczych jak i pracowników podstawowych komórek produkcyjnych,

- wsparcie rządowe- rząd powinien okazać swe poparcie poprzez rozciąganie podatkowej i ogólnie finansowej pomocy. Może się to znacznie przyczynić do wzrostu motywacji i pomóc w finansowaniu implementacji JIT,

System JIT stawia pewne wymagania, których spełnienie jest konieczne do skutecznego wdrożenia:

- zwiększenie elastyczności (wymaga to wszechstronnych pracowników),

- konieczność przestawienia systemu na "ssący"- produkowanie tylko na zamówienie,

- wszystkie informacje wpisane na karcie (kanban)- pomaga to powiązać poszczególne elementy procesu bardziej wydajnie,

- samokontrola,

- ciągły rozwój- bodaj jedna z najważniejszych koncepcji systemu Just-In-Time.

Aby powiązać te wszystkie wymagania ze zdolnościami przedsiębiorstwa trzeba wprowadzić system obsługi danych. Istnieją dwa główne: MRP (Material Requirement Planning), wiążący dwa plany-produkcyjny (zasoby, źródła, możliwości) z głównym harmonogramem produkcji (czas), oraz MRPII (Manufacturing Resource Planning) wiążący dodatkowo możliwości finansowe (aspekt ekonomiczny).

II. CECHY SYSTEMU

Niskie zapasy

Zapasy wymagają przestrzeni w celu ich magazynowania, są aktywem nie przynoszącym korzyści finansowych takich jak np. odsetki od lokaty terminowej, nieużyte przez dłuższy czas mogą ulec zniszczeniu (starzenie się fizyczne zapasu) lub mogą okazać się niepotrzebne (starzenie się moralne zapasu). Reasumując zapasy generują znaczne koszty.

W podejściu JIT wyróżnia się jeszcze jedną kategorię problemów związanych zapasami, która nie jest już tak oczywista i mierzalna. Uznaje się, że zapasy mogą "pomóc" w ukryciu nieskuteczności organizacyjnej przedsiębiorstwa. Przykładem jest zwiększanie zapasów

w przedsiębiorstwach, które mają częste awarie maszyn celem zachowania płynności produkcji. Brak zapasów wymaga niezawodności maszyn i utrzymania wysokiej jakości produkcji oraz przewidywaniu nadejścia problemów, zanim się pojawią.

Produkcja w małych seriach

Produkcja w małych seriach daje przedsiębiorstwu liczne zalety:

większa elastyczność w planowaniu;

brak kłopotów ze zbytem produktów;

możliwość indywidualizacji produktów;

możliwość ekspansji na małe rynki;

możliwość szybkiej reakcji na zmieniający się popyt;

Aby istniała możliwość produkcji w małych seriach konieczne są niskie koszty przestawienia produkcji oraz jej szybkość.

Niskie koszty przestawienia produkcji oraz jej szybkość

Produkcja w małych seriach determinuje konieczność częstego i szybkiego przestawiania produkcji. Oznacza to zastosowanie wielozadaniowego i elastycznego wyposażenia stanowisk roboczych. np. łatwo wymienialne formy odlewnicze, programowalne obrabiarki, roboty przemysłowe. Oczywiście organizujący stanowiska w JIT nie są zmuszeni aby inwestować w nowoczesne i jednocześnie bardzo drogie maszyny. Praktyka pokazuje, że bywa wręcz odwrotnie tzn. wykorzystuje się zestaw kilku sprawnych, różnorodnych (o różnych funkcjach), starych (zamortyzowanych już) maszyn, które pracują lub nie - w zależności od potrzeby.

Rozmieszczenie produkcji

W tradycyjnej fabryce materiały przez większą część czasu "czekają" na swój proces produkcyjny jako zapasy lub produkcja w toku. Wymaga to dużej przestrzeni produkcyjnej związanej z przechowywaniem materiałów jak również z samym procesem produkcyjnym np. taśma produkcyjna wymaga zazwyczaj dużej hali. W JIT stanowiska grupuje się według podobieństwa: produktów, procesów produkcyjnych, montażu. Fabryki są mniejsze

i wydajniejsze

Pozostałe cechy

W systemie JIT wyróżnia się jeszcze wiele innych cech - bezpośrednio ze sobą związanych.

Fakt braku zapasów wymusza utrzymanie sprzętu w idealnym stanie tzn. nie może się on zepsuć. Dokonuje się więc prewencyjnych napraw i wielu przeglądów. Pracownicy, którzy obsługują maszyny nie narzekają na rutynę typową dla taśmy. Wręcz przeciwnie - są zmuszeni do wielofunkcyjności, ciągłego doskonalenia i podnoszenia swoich umiejętności oraz otwartego myślenia. To właśnie pracownicy rozwiązują wspólnie problemy, wspólnie doskonalą proces produkcyjny i podnoszą jakość. Wyróżniającą cechą systemu jest bardzo wysoki poziom współpracy i jedność zespołu. W pewnym sensie prawdziwy system kanban stanowi pewną filozofię pracy - dość obcą dla Europejczyka, czy Amerykanina i nie da się go do końca zrozumieć bez znajomości kultury i mentalności Japońskiej. Tłumaczy to trudności we wdrażaniu takich systemów, oraz fakt, że tak naprawdę to tak naprawdę wdraża się zaledwie pewne ich elementy np. zmniejsza się długość serii produktów i steruje się proces produkcji popytem, lekceważy się natomiast warstwę kulturową, która ma bezpośredni wpływ na wprowadzanie innowacji oraz na podnoszenie jakości.

III. CELE JUST-IN-TIME

W systemie Just-In-Time można wyróżnić 3 główne cele:

1. Wzrost zdolności organizacji do współzawodniczenia z konkurencją i pozostawania konkurencyjną w długim okresie.

2. Wzrastająca wydajność w obrębie systemu produkcyjnego. Efektywność (rentowność) działań jest uzyskiwana poprzez wzrost wydajności produkcyjnej i obniżkę kosztów.

3. Redukcja kosztów drogą zmniejszenia współczynnika zmarnotrawionych materiałów i "braków", efektywniejszego wykorzystania funduszu czasowego oraz włożonego wysiłku.

Powyższe cele główne uzupełnione są przez szereg celów krótko- i długoterminowych:

zidentyfikować i szybko oraz skutecznie odpowiedzieć na potrzeby i wymagania klienta, które to zdają się być głównym punktem skupienia dzisiejszego biznesu,

osiągnąć i utrzymać optymalny stosunek jakości proponowanych wyrobów do kosztu ich wytworzenia. Obniżka kosztów poprzez redukcję ilości braków produkcyjnych,

zredukować niepotrzebne straty materiałowe,

wypracować dobre długoterminowe związki z dostawcami, które to pomagają w osiągnięciu większej efektywności procesu w obszarze zarówno zarządzania zapasami i materiałami, jak i systemu zaopatrzenia,

permanentne doskonalenie- koncepcja rozpowszechniona w całym przedsiębiorstwie, na wszystkich szczeblach.

OGRANICZENIA SYSTEMU JUST-IN-TIME

Pomimo niekwestionowanych zalet systemu JIT, musimy wziąć pod uwagę także pewne ograniczenia, jakie mu towarzyszą. A są to:

- różnice kulturowe,

- ugruntowane, tradycyjne podejście, polegające na magazynowaniu dużych ilości zapasów,

- różnice w implementacji systemu- ze względu na specyfikę Japonii, korzyści z wdrażania JIT w innych krajach mogą trochę odbiegać od wzorców japońskich,

- utrata indywidualności,

- utrata samodzielności w próbach rozwiązywania ewentualnych problemów- pracownicy musza stosować się do wytycznych,

- opór w stosunku do zmian, obawy itp.,

V. PODEJŚCIE DO ZAPASÓW W SYSTEMIE JIT

Należy zacząć od oczywistego stwierdzenia: z zapasami związane są znaczne koszty. Są to koszty:

magazynowania (m.in. amortyzacja magazynu, jego wyposażenie - np. regały i stojaki, środki transportu wewnętrznego, płace personelu, dzierżawa, ubezpieczenie, remonty);

utrzymywania zapasów (m.in. koszt finansowania zapasów, zamrożenia kapitału, ubezpieczenia, strat, kradzieży, zniszczenia, utraty wartości rynkowej lub ekonomicznej).

Podejście do zapasów w systemie JIT jest następujące: w systemie tym postrzega się zapasy jako “zasłonę" dla istniejących w przedsiębiorstwie problemów. Tradycyjnie zapasy miały zabezpieczać przed takimi problemami jak np. nieefektywny system informacyjny, awarie maszyn, problemy z jakością, zmiany harmonogramów, absencje pracowników, zmiany narzędzi, problemy związane z przestawieniem produkcji, słaba dostępność surowców, niesolidni dostawcy, zawodny transport, brak elastyczności wyposażenia i załogi, błędy organizacyjne - np. nierównomierne rozłożenie pracy, zmiany planów produkcyjnych, błędy w planowaniu. Zapasy nie są, jednak sposobem rzeczywistego rozwiązania tych problemów, są natomiast sposobem ich “zakrywania" - w dodatku bardzo kosztowym. Według filozofii JIT zapasy są jak woda w rzece, która skrywa skały - zmniejszanie poziomu wody odkrywa te skały i to najpierw te najwyższe. Podobnie - obniżenie poziomu zapasów odkrywa występujące w przedsiębiorstwie problemy, które następnie powinny zostać przeanalizowane, przede wszystkim w celu znalezienia ich źródła.

Chociaż określenie “dokładnie na czas" sugeruje, że utrzymywanie zapasów jest zbędne, to często pewna rezerwa może być potrzebna nie tylko w początkowej fazie wdrażania JIT, ale nawet później. Zapasy, a więc i gospodarka magazynowa pełnić mogą ważną rolę w systemie, umożliwiając efektywne dostawy do klientów. Novum w podejściu do zapasów w takim systemie (oprócz ich niskiego poziomu) będzie odpowiednia lokalizacja. Zapasy powinny być bowiem przesunięte tam, gdzie będą one najefektywniej zarządzane. Zapas ten można utrzymywać w magazynie lub na stanowisku pracy. Poza tym sam magazyn może być zlokalizowany w miejscu, w którym opłaty za dzierżawę są niższe np. w innej części miasta. Takie rozwiązanie może być korzystne w przypadku magazynowania części i materiałów rzadko wykorzystywanych. W razie potrzeby materiały są przewożone do miejsca zużycia.

Dobrym rozwiązaniem jest utrzymywanie zapasów w magazynie dostawcy w centrum dystrybucji, które należeć może np. do logistycznej firmy, tzw. “trzeciego partnera”. Zapasy są często przesuwane w górę strumienia logistycznego, z odbiorcy na dostawcę. Należy jednak zaznaczyć, że JIT nie polega na pozbywaniu się zapasów i “spychaniu” ich na dostawcę w takiej samej wielkości, jakie dotąd były utrzymywane, lecz na jednoczesnym przesuwaniu zapasów i ich redukowaniu.

W podsystemie magazynowania należy zwrócić uwagę na następujące zagadnienia:

miejsca przyjęć ładunków i ich składowania powinny być usytuowane jak najbliżej stanowisk, na których będą one przetwarzane, podobnie też strefa wydań towarów do wysyłki - jak najbliżej miejsc ostatecznej produkcji;

ewentualne rozszerzenie funkcji magazynu o dodatkowe funkcje takie jak ostateczne wykończenie produktu, montaż itd.;

wyposażenie w sprzęt charakteryzujący się dużą szybkością, elastycznością i niezawodnością (najlepiej zautomatyzowany), stosowanie typizowanych jednostek ładunkowych.

VI. WSPÓŁPRACA Z DOSTAWCAMI

Charakterystyczna dla zaawansowanych systemów JIT jest ścisła współpraca z dostawcami, ograniczanie liczby dostawców, duże wymagania pod względem jakości dostarczanych produktów oraz terminowości i pewności dostaw. Ścisła współpraca z dostawcami charakteryzuje się zwykle następującymi cechami:

długoterminowymi porozumieniami;

swobodnym przepływem informacji - dotyczących m.in. planów rozwoju produktów, strategii marketingowej, planowanych harmonogramów dostaw, zdolności produkcyjnych, technologii;

skoordynowanymi systemami planowania u dostawcy i odbiorcy;

wdrażaniem elektronicznej wymiany informacji;

włączaniem dostawców do projektowania;

zaangażowaniem najwyższego kierownictwa po obu stronach;

systematycznymi kontaktami roboczymi;

negocjacjami kooperacyjnymi, a nie kontraktacyjnymi;

współdziałaniem na rzecz łagodzenia konfliktów między kosztami a jakością.

Dostawcy traktowani są jak przedłużenie własnej fabryki. Zanim jednak do tego dojdzie, przedsiębiorstwo musi pokonać wiele trudności. Wiadomo np., że zamiast zaopatrywać się w dane dobro u wielu dostawców, należy wybrać jednego lub kilku i z nimi nawiązać stałą współpracę. Aby dokonać prawidłowego wyboru, należy zaprojektować i wdrożyć system oceny dotychczasowych dostawców. Przykładowo ustalone powinny być kryteria oceny jakości, kryteria oceny poziomu obsługi, porównywać należy nie tylko jakość, cenę, poziom logistycznej obsługi klienta, lecz także zdolność do postępu technologicznego i komunikację między dostawcą a odbiorcą.

Ścisła współpraca z dostawcami owocuje pojawieniem się efektu synergii. Na współpracy korzystają obydwie strony. Odbiorca otrzymuje odpowiedniej jakości produkt, w odpowiednich terminach, dzięki czemu obniża swoje koszty (mniej braków, mniej poprawek, większa pewność - więc możliwość zmniejszenia zapasów itd.). W wielu wypadkach koszt zakupów może być także niższy, ponieważ stabilne warunki współpracy, a czasami nawet pomoc ze strony klienta, pozwalają dostawcy na obniżkę kosztów własnych.

Dzięki ścisłej współpracy, między dostawcą i odbiorcą, uzyskać można znaczną obniżkę kosztów po obu stronach. Redukcja kosztów po stronie dostawcy jest efektem tego, że:

odbiorca pomaga w rozwoju partnera, np. w tym, aby dostawca mógł usprawnić różne swoje procesy i dzięki temu obniżyć koszty;

dzięki wczesnemu przekazywaniu informacji dotyczących zapotrzebowania, dostawca nie musi tworzyć u siebie dużych zapasów, może lepiej dostosowywać się do zapotrzebowania;

dzięki włączeniu dostawcy w etap projektowania produktu poszukuje się wspólnie rozwiązań, które prowadzą do obniżki kosztów części i komponentów.

Obniżka kosztów po stronie odbiorcy wynika przede wszystkim z:

obniżenia ceny na dane dobro, z uwagi na redukcję kosztów dostawcy;

zmniejszenia poziomu zapasów dzięki zaufaniu do dostawcy - do jego terminowości i jakości;

likwidacji kosztów związanych z wyszukiwaniem najlepszego w danym momencie dostawcy, z monitorowaniem rynku zaopatrzenia, negocjacjami, składaniem zamówień itd.

VII. ZNACZENIE PRACOWNIKÓW W SYSTEMIE JIT

Cechą charakterystyczną zaawansowanych systemów JIT jest wysokie zaangażowanie pracowników, ich entuzjazm i odpowiedzialność za realizowane procesy.

W systemach JIT szeregowi pracownicy mają większą niż w tradycyjnych przedsiębiorstwach odpowiedzialność, większe możliwości podejmowania decyzji i rozwiązywania problemów. Jest to przeciwieństwo tradycyjnych koncepcji zarządzania np. koncepcji Taylora, który postulował oddzielenie zarządzania od wykonywania. Koncepcja Taylora powstała na przełomie XIX i XX w., w czasie gwałtownego rozwoju przemysłowego i braku wykwalifikowanej siły roboczej. W tamtych warunkach jej stosowanie było uzasadnione, przyczyniło się do szybkiego wzrostu produktywności (specjalizacja). Od robotnika nie wymagano ani wykształcenia, ani kreatywności, ani odpowiedzialności. Jednak podejście to było przyczyną alienacji robotników, braku zainteresowania przyszłością zakładu i własną wydajnością. Dlatego zgodnie z koncepcją Ishikawy stosowanej w systemach JIT, robotnicy sami podejmują wiele decyzji niższego rzędu. Może to być tym bardziej korzystne, że menedżerowie często nie wiedzą o pewnych szczegółowych problemach lub wiedząc - nie mają czasu na ich analizowanie, mając poważniejsze problemy do rozwiązania. Często lepiej jest więc, aby sami robotnicy identyfikowali niektóre problemy i analizowali ich przyczyny oraz znajdowali rozwiązania. W związku z tym stworzono koncepcję kół jakości - zespołów pracowników z tego samego wydziału, z podobnym doświadczeniem, poszukujących możliwości poprawy, np. obniżki kosztów. Proponują oni rozwiązania i, jeśli to możliwe, sami je wdrażają.

Należy pamiętać, że zgodnie z regułą Pareto, tylko niektóre projekty będą miały znaczący wpływ na firmę. Jednak zarząd nie powinien przeoczyć faktu, że wszystkie zmiany, jakie uzyskuje się dzięki programom kół jakości - przemiana robotnika w rzemieślnika, duma z pracy, poprawa morale, identyfikacja z firmą itd., mają taką samą wartość, jak usprawnienia owocujące bezpośrednio redukcją kosztów i poprawą jakości. Jak dowodzi doświadczenie, dobrze przeprowadzony program kół jakości daje efekty kilkakrotnie większe od nakładów.

Kolejną ideą wdrażaną w systemach JIT jest zastąpienie kontroli zewnętrznej samokontrolą. W związku z tym istnieje potrzeba stworzenia takiego systemu zarządzania, w którym pracownik będzie motywowany do samokontroli, usprawnień, zaangażowania. Z jednej strony chodzi o przeszkolenie robotników - aby każdy był w stanie ocenić to, co sam wyprodukuje, z drugiej strony - i to jest trudniejsze do uzyskania - aby był na tyle odpowiedzialny, żeby jeśli popełni błąd, nie przepuszczał wybrakowanego wyrobu dalej, mimo że nie jest kontrolowany. W dobrze funkcjonujących systemach pracownik prędzej zatrzyma linię produkcyjną, niż przepuści wybrakowany wyrób. Aby to osiągnąć, pracownicy muszą utożsamiać się z firmą i jej celami, muszą czuć się dumni z wykonywanej pracy.

VIII. PLAMOWANIE WYTWARZANIA I KONTROLA

Możliwości w zakresie planowania i kontroli działań w przedsiębiorstwie oferowane przez JIT są bardzo szerokie. Obejmują one planowanie produkcji wyrobów gotowych, obsługę zamówień złożonych przez klientów , zamówień prognozowanych oraz zamówień wynikających z głównego harmonogramu produkcji. Plany produkcyjne mogą być tworzone na dowolnym poziomie dla wszystkich asortymentów wyrobów składających się na program produkcji niezależnie od ich struktury wielopoziomowej. Rezultatem stosowania JIT jest możliwość uzyskiwania bieżącej informacji o stanie realizacji zamówień, stanie zapasów, obciążeniu maszyn, wykorzystaniu pracowników, itp. JIT bilansuje zasoby przedsiębiorstwa z zapotrzebowaniem wynikającym z aktualnie realizowanych i przyszłych zleceń produkcyjnych oraz umożliwia prowadzenie biura obsługi klienta w sposób wynikający ze strategii przedsiębiorstwa, a także kontrolę wydajności produkcji, kontrolę zapasów i kontrolę jakości.

Wdrażanie JIT do zarządzania i kontroli produkcji jest dla każdego przedsiębiorstwa inwestycją zatem powinno zostać poprzedzone rachunkiem ekonomicznym potwierdzającym jej opłacalność. Firmy, które zdecydowały się na jej wdrażanie uzyskują zwykle: zwiększenie sprzedaży, zwiększenie wydajności, zmniejszenie kosztów produkcji, zmniejszenie zapasów, skrócenie czasu produkcji, poprawę jakości produkcji.

IX. CECHY CHARAKTERYSTYCZNE JIT

Generalne podejście |

|

Maszyny |

|

Materiały |

|

Produkcja |

|

Podsumowując: implementacja systemu Just-In-Time zapewnia rozwiązanie problemów związanych ze stratami wynikającymi z:

- nadprodukcji,

- czasów przestojów,

- niepotrzebnego transportu,

- zbędnych operacji,

- zbyt dużych zapasów,

zbędnej aktywności pracowników,

produktów wybrakowanych.

Chociaż JIT nie jest skomplikowanym narzędziem informatycznym, a raczej systemem organizacyjnym, okazuje się, że często wdrożenie rozwiązań opartych >dokładnie na czas< jest dużym wyzwaniem, które sprawia nie małe trudności. Chodzi tutaj przede wszystkim o pewną filozofię pracy. Minimalizacja zapasów, nie taśmowa produkcja, wspólne rozwiązywanie problemów i ciągłe doskonalenie systemu produkcyjnego (Kaizen) wymagają od pracowników wielo funkcjonalności, ciągłego podnoszenia kwalifikacji i zwiększania swoich umiejętności. Jednocześnie wymagając od zarządzających otwarcia się na proces przepływu informacji, pomysłów, idei z dołu w górę, tj. bezpośrednio z hali produkcyjnej do biurek planistów i menedżerów szczebla taktycznego oraz także strategicznego.

Część praktyczna

Praktyczna część projektu oparta została na przykładzie Rozlewni Wód Gazowanych „Zawadzianka”, która mieści się w Zawadzie przy ul. Działkowiczów 4.

Zadaniem jest zbadanie jak można wprowadzić system JUST-IN-TIME do działalności zakładu, w których elementach działalności zakładu możliwe jest jego wprowadzenie.

Poniżej zostały przedstawione następujące elementy, w których może się okazać możliwe wprowadzenie systemu JIT:

system produkcji

maszyny

pracownicy

dostawy i zapasy

przestawianie produkcji

Linia produkcyjna - skrócenie dróg transportowych

Raczej nie istnieje możliwość zastosowania radykalnych zmian zmierzających do przystosowania do systemu JUST-IN-TIME ponieważ linie produkcyjne stanowią jedną całość. Nie jest także możliwe ustawienie ich w taki sposób, aby skrócić drogi transportowe, jeśli chodzi o dostarczanie materiałów do linii z magazynu surowców oraz o pokonywanie drogi z linii produkcyjnej do magazynu wyrobów gotowych. Na dogodniejsze dla procesu produkcji ustawienie linii produkcyjnych nie pozwalają wymiary pomieszczeń, w których one się znajdują (źle zaprojektowana przestrzeń przeznaczona dla procesu produkcji).

System produkcji

Zakład będzie zmuszony do zmiany systemu produkcji z stosowanej dotychczas tradycyjnej „pchanej” (push) na „ciągniętą” (pull). W systemie tradycyjnym gdy praca na jednym stanowisku została zakończona, produkt zostawał przesunięty na następne stanowisko i tak wędrowało aż do magazynu. Natomiast w JIT produkcja jest prowadzona wtedy gdy jest zapotrzebowanie. Gdy się ono pojawia informacja o zapotrzebowaniu jest przesyłana na poprzedzające stanowisko, aż do miejsca w którym pobiera się surowce. Prowadzenie przez rozlewnię takiego systemu produkcji będzie wymagało składania przez hurtowników zamówień na produkty rozlewni z odpowiednim wyprzedzeniem, aby móc wyprodukować taką ilość produktów, jaka jest potrzebna, aby nie produkować nadwyżek.

Nowy system produkcji wymaga posiadania odpowiednich maszyn będących w stanie podołać produkcji zamówionej.

Maszyny

Ważne jest posiadanie maszyn takich, których zdolność produkcyjna byłaby wystarczająca do zaspokojenia popytu w okresach największej sprzedaży.

Rozlewnia posiada dwie linie z lat `90 do nalewania napojów gazowanych w opakowania 1,5 litrowe PET o pojemności 2000but./h(3000 l/ h) składające się z następujących urządzeń :

- płuczka

- nalewarki 6 nalewakowej

- zakręcarki 1 głowicowej z automatycznym podawaniem zakrętek

- przenośnik butelek

- owijarkę palet

wydmuchiwarka dwugniazdowa półautomatyczna o wydajności do 2000 but. / h

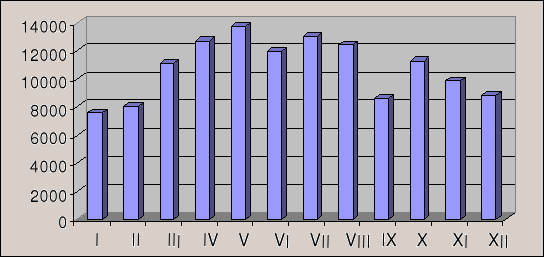

Zatem zdolność produkcyjna rozlewni na jednostkę czasu (godzina) wynosi 4000 butelek 1,5-litrowych.

![]()

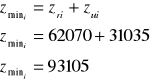

Zdolność produkcyjna na jeden miesiąc będzie wynosiła:

Zp- zdolność produkcyjna

Sr- liczba wyrobów wykonanych w jednostce czasu

T- dysponowana liczba jednostek czasu

![]()

W roku 2001 największą sprzedaż rozlewnia osiągnęła w miesiącu maju i wyniosła ona 1373800 litrów, wobec czego zdolność produkcyjna okazała się wystarczająca. W razie wystąpienia sprzedaży przekraczającej zdolność produkcyjną, istnieje możliwość zwiększenia dysponowanej liczby jednostek czasu z 12 do 16, a tym samym zdolność produkcyjna wzrośnie:

Zatem stwierdzić można, że zakład posiada odpowiedni sprzęt, który umożliwiłby wprowadzenie metody JIT. Ważni będą także pracownicy obsługujący sprzęt, którzy powinni dążyć do zapewnienia sprawności jego działania, a tym samym zapewnienia ciągłości produkcji.

Pracownicy

Chcąc wprowadzić JUST-IN-TIME zakład powinien przede wszystkim upewnić się czy posiada pracowników na tyle lojalnych, że potrafiliby zachowywać podczas pracy samokontrolę dla zapewnienia oraz podnoszenia jakości produkcji swojego zakładu, zapewnienia sprawności posiadanych przez zakład linii produkcyjnych.

Aby dostosować pracowników rozlewni do wprowadzenia systemu JUST-IN-TIME na samym początku należałoby przeprowadzić niezbędne szkolenie, poszerzające umiejętności pracowników, mające przystosować ich do nowego sposobu pracy. Ważne znaczenie będą tutaj mieli od dłuższego już czasu pracujący dla tej firmy, identyfikujący się z nią.

Tylko zrozumienie istoty systemu przez pracowników gwarantuje ich pozytywny wpływ na funkcjonowanie systemu.

Dostawy i zapasy

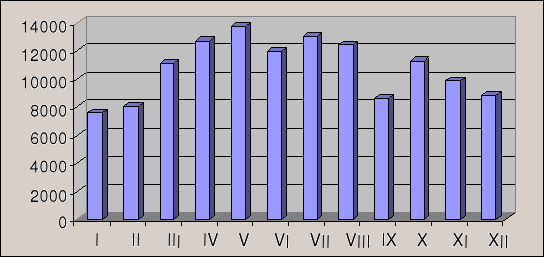

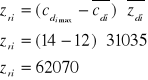

Dotychczas dostawy odbywały się średnio co 12 dni, choć zdarzały się dłuższe i krótsze cykle dostaw zgodnie z występującym zapotrzebowaniem. Obliczenia zostały przeprowadzone dla wielkości produkcji równej 135 tys. hl, co oznacza zużycie 9 mln plastykowych butelek. Przy 290 dniach pracy oznacza to zużycie prawie 31035 takich butelek dziennie.

Obliczenia zostały przeprowadzone dla danego asortymentu- plastykowych butelek.

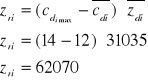

![]()

Wielkość pojedynczej dostawy powinna wynosić:

cdi- cykl dostaw i-tego asortymentu materiału

zdi- średnie dzienne zużycie i-tego asortymentu materiału

Di- wielkość dostawy i-tego asortymentu materiału

Wielkość ta nie uwzględnia jednak sezonowości sprzedaży, wobec czego musi ona ulegać zmianie.

Dla osiągniętej w roku 2001 produkcji wielkość zapasu rezerwowego wynosiła:

zri- zapas rezerwowy i-tego asortymentu

cdimax- maksymalny cykl dostawy i-tego asortymentu w minionym okresie

cdi- średni cykl dostaw i-tego asortymentu

Zapas uzupełniający będzie wynosił:

zui- zapas uzupełniający i-tego asortymentu

cpi- średni cykl odbioru i przygotowania materiału do wydania na cele produkcyjne

Zapas minimalny:

Poziom zamawiania, czyli wielkość zapasu, przy której wystawia się nowe zamówienie, powinna wynosić:

zzi- zapas zamówieniowy (poziom zamówienia) i-tego asortymentu

zmi- zapas minimalny i-tego asortymentu

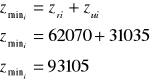

Firma narażona jest jednak w wysokim stopniu na ryzyko sezonowości, ze względu na fakt iż podstawowym jej produktem są napoje gazowane, których sprzedaż wyraźnie wzrasta w okresie wiosenno - letnim. Ponadto popyt na ten produkt zależy także od warunków atmosferycznych, jego wzrostowi sprzyja gorące i suche lato.

Problem sezonowości został ukazany na tabeli oraz wykresie, które ukazują wahania wielkości sprzedaży na przestrzeni roku 2001.

Miesiąc |

Udział procentowy [%] |

Wielkość sprzedaży [hl] |

Styczeń |

5,85 |

7559 |

Luty |

6,21 |

8011 |

Marzec |

8,61 |

11107 |

Kwiecień |

9,83 |

12694 |

Maj |

10,65 |

13738 |

Czerwiec |

9,28 |

11971 |

Lipiec |

10,08 |

13003 |

Sierpień |

9,63 |

12427 |

Wrzesień |

6,66 |

8591 |

Październik |

8,74 |

11275 |

Listopad |

7,63 |

9843 |

Grudzień |

6,83 |

8823 |

Tabela: sprzedaż w roku 2001. |

100 % |

129042 hl |

Wykres: sprzedaż w roku 2001.

Ponieważ w ciągu roku występują spore wahania wielkości sprzedaży (od 7559 hl w styczniu do13738 hl w maju), produkcja na przestrzeni całego roku nie jest stała. Rozlewnia niestety nie potrafiła w opisywanym roku dostosować w dostatecznym stopniu swojej produkcji, która wyniosła w roku 2001 około 135 tys. hl , wobec czego moce produkcyjne nie zostały wykorzystane w sposób efektywny. Lepszym rozwiązaniem dla rozlewni byłoby zastosowanie dostaw w systemie JIT , dostaw o mniejszym zmiennym cyklu (często krótszym) oraz w mniejszej wielkości. W takim przypadku ważne stałoby się dokładne kontrolowanie poziomu zamawiania.

Dla zakładu niewygodne było także stałe utrzymywanie minimalnego zapasu materiałów do produkcji, na które składało się między innymi (jak wynika z obliczeń) ponad 93 tys. plastykowych butelek do napełnienia.

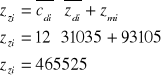

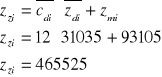

Zamiast ciągle utrzymywać wysokie zapasy materiałów do produkcji, rozlewnia mogłaby utrzymywać mniejsze zapasy przy częstszych (zależnie od popytu) dostawach np. :

![]()

Wielkość pojedynczych dostaw można dostosować do miesiąca, którym wystąpiła najmniejsza sprzedaż (styczeń) i będzie ona wynosić:

cdi- cykl dostaw i-tego asortymentu materiału

zdi- średnie dzienne zużycie i-tego asortymentu materiału

dla miesiąca stycznia średnie dzienne zużycie materiału wynosiło 20158 butelek dziennie

Di- wielkość dostawy i-tego asortymentu materiału

W takim wypadku będzie się zmieniał tylko cykl dostaw. Można go obliczyć dla miesiąca, w którym wystąpiła największa sprzedaż- dla maja. W miesiącu tym sprzedano 13738 hl napojów co oznacza 915867 butelek 1,5 litrowych (36635 dziennie- dla 25 dni roboczych). Czyli cykl dostaw dla miesiąca maja (przy wielkości dostaw dla miesiąca stycznia) będzie wynosił:

Gdzie:

cdi- średni cykl dostaw

Di- średnia wielkość dostawy

zdi- średnie zużycie w jednostce czasu

Zatem w miesiącu maju przy większej produkcji, przy tej samej wielkości zapasów w magazynie dostawy powinny się odbywać co 6 dni.

Aby można byłoby pozwolić sobie na tak zmienne cykle dostaw, rozlewnia powinna zdecydować się na wybór dostawcy, który podołałby temu systemowi. W takim wypadku ten dostawca mógłby stanowić pośredni magazyn dla rozlewni.

Czynnikami przemawiającymi za tym, aby utrzymywać minimalne zapasy, mniejsze niż dotychczas są:

rozlewnia może zmniejszyć koszty magazynu związane z utrzymaniem i eksploatacją magazynu,

rozlewnia może zmniejszyć koszty magazynu związane z magazynowaniem i utrzymaniem zapasów

rozlewnia może zmniejszyć koszty magazynu związane z wartością posiadanych zapasów.

Rozlewnia może i zarazem powinna dążyć do osiągania niskiego poziomu zapasów, który jest cechą systemu JUST-IN-TIME. Zapasy powodują znaczne koszty, dlatego nieefektywne jest utrzymywanie przez rozlewnię wysokich zapasów, które nie przynoszą w ten sposób żadnych korzyści. Utrzymanie niskiego poziomu zapasów może być dla zakładu korzystne biorąc pod uwagę także posiadanie niezbyt dużego magazynu materiałów do produkcji oraz wyrobów gotowych.

Przestawianie produkcji

Zakład musi być zdolny do szybkiego przestawiania produkcji. W omawianej rozlewni przestawianie produkcji będzie związane w głównej z produkcją oranżad o różnych smakach oraz wody mineralnej. Przestawienie produkcji będzie równoznaczne z rozpoczęciem produkcji napoju o innym smaku. Na szybkość przestawienia mniejszy wpływ ma maszyna. Duże znaczenia będą mieli pracownicy obsługujący linie produkcyjne- sprawna wymiana zawartości nalewarki. Szybkie i sprawne przestawianie produkcji zagwarantuje ciągłość produkcji.

Wnioski

Większość elementów, które zostały wzięta pod uwagę można dostosować do systemu JUST-IN-TIME. Znalazły się wśród nich: dostawcy, minimalizacja zapasów, pracownicy, system produkcji PULL, maszyny, przestawienie produkcji. Nie udało się doprowadzić do zmniejszenia dróg transportowych, które mogłoby w większym stopniu usprawnić proces produkcji.

Stwierdzić można, że Rozlewnia Wód Gazowanych „Zawadzianka” posiada sprzęt, który jest będzie spełniał wymogi systemu. Dla zakładu negatywnych skutków nie przyniesie także zmniejszenie poziomu utrzymywanych zapasów, a przy okazji może dojść do redukcji kosztów z tym związanych. We wdrażaniu systemu JIT do działalności rozlewni największą rolę powinni odgrywać pracownicy, od których zależeć będą inne czynniki systemu. Pracownicy determinują sprawne przestawianie produkcji, sprawne funkcjonowanie magazynu. Wreszcie od pracowników będzie zależała sprawność linii produkcyjnych bez której system ten nie będzie działał.

Jeżeli „Zawadzianka” posiada odpowiednich pracowników, to powinna wprowadzić system JIT.

Źródła:

„JUST-IN-TIME” (Beata i Dariusz Milewscy);

praca zbiorowa pod redakcją Z. Martyniaka (wydawnictwo uczelniane AGH w Krakiowie);

zasoby internetu.

1

2

![]()

![]()

![]()

![]()

Wyszukiwarka

Podobne podstrony:

Antos Antos Just in Time jako metoda

JUST IN TIME, Logistyka(4)

referat z logistyki just in time

Just in Time kanban

Just in time

podstawy logistyki just in time

JUST IN TIME (3)

Charakterystyka Just In Time, Ekonomia, ekonomia

TQM, Just In Time

Just in time (18 stron) GURJETHI4S3IM7R4WRKX3OZZEAHGJL6P4YTC5RQ

System Just in Time

praca z planowania just in time

Just In Time

Just in time (16 stron), logistyczne

JUST IN TIME(1), logistyczne

więcej podobnych podstron