KATEDRA TECHNIK WYTWARZANIA

I AUTOMATYZACJI

INSTRUKCJA DO ĆWICZEŃ LABORATORYJNYCH

Przedmiot :

Techniki Wytwarzania: Obróbka ubytkowa

Nr ćwiczenia : 2

Temat:

Toczenie

Kierunek: Mechanika i Budowa Maszyn

1. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie studenta z odmianami toczenia, parametrami technologicznymi i

geometrycznymi w procesie toczenia, budową i zasadą działania tokarki konwencjonalnej oraz

oprzyrządowaniem i narzędziami tokarskimi .

2. Wyposażenie stanowiska

- Tokarka konwencjonalna

- Oprzyrządowanie dodatkowe (zabierak, tarcza zabierakowa, uchwyt 3-szczękowy, podtrzymka,…)

- Narzędzia tokarskie (jednolite (zdzierak, wykańczak , wytaczak, …), składane, ….)

- Instrukcja szczepowa do ćwiczeń

3. Przebieg ćwiczenia

- Zapoznanie się z budową i zasada działania tokarki konwencjonalnej

- Omówienie i zastosowanie oprzyrządowanie dodatkowego do ustalania i mocowania przedmiotu obrabianego.

- Omówienie narzędzia obróbkowych oraz sposoby ustalania i mocowania w suporcie narzędziowym tokarki

uniwersalnej

- wykonanie części poprzez zastosowanie różnych odmian toczenia.

Literatura:

- Duduk K., Gorski E. „Poradnik tokarza” WNT Warszawa 2000 r.

- Poradnik inżyniera „Obróbka skrawaniem tom I” WNT Warszawa 1991 r.

- Poradnik Sandvik Coromant

- Dul – Korzyńska B. „ Obróbka skrawaniem i narzędzia” OWPR Rzeszów

- Burek J. „Maszyny technologiczne” OWPR Rzeszów 2000 r.

-Cichosz P. „Techniki wytwarzania obróbka ubytkowa” OWPW Wrocław 2002 r.

Opracował:

Uwagi: Załącznikiem jest instrukcja szczegółowa

1. Wprowadzenie

Toczeniem nazywamy taki rodzaj obróbki skrawaniem, w którym ruch główny

obrotowy wykonuje przedmiot obrabiany napędzany poprzez wrzeciono tokarki (lub

stołu w przypadku tokarek karuzelowych), natomiast ruch pomocniczy posuwowy

wykonuje narzędzie. Ze złożenia tych ruchów otrzymuje się względne

przemieszczenie narzędzia w odniesieniu do powierzchni obrabianej. Dla powierzchni

cylindrycznej i stożkowej ruch ten jest realizowany po linii śrubowej, natomiast dla

powierzchni czołowej ruch realizowany jest po torze spiralnym.

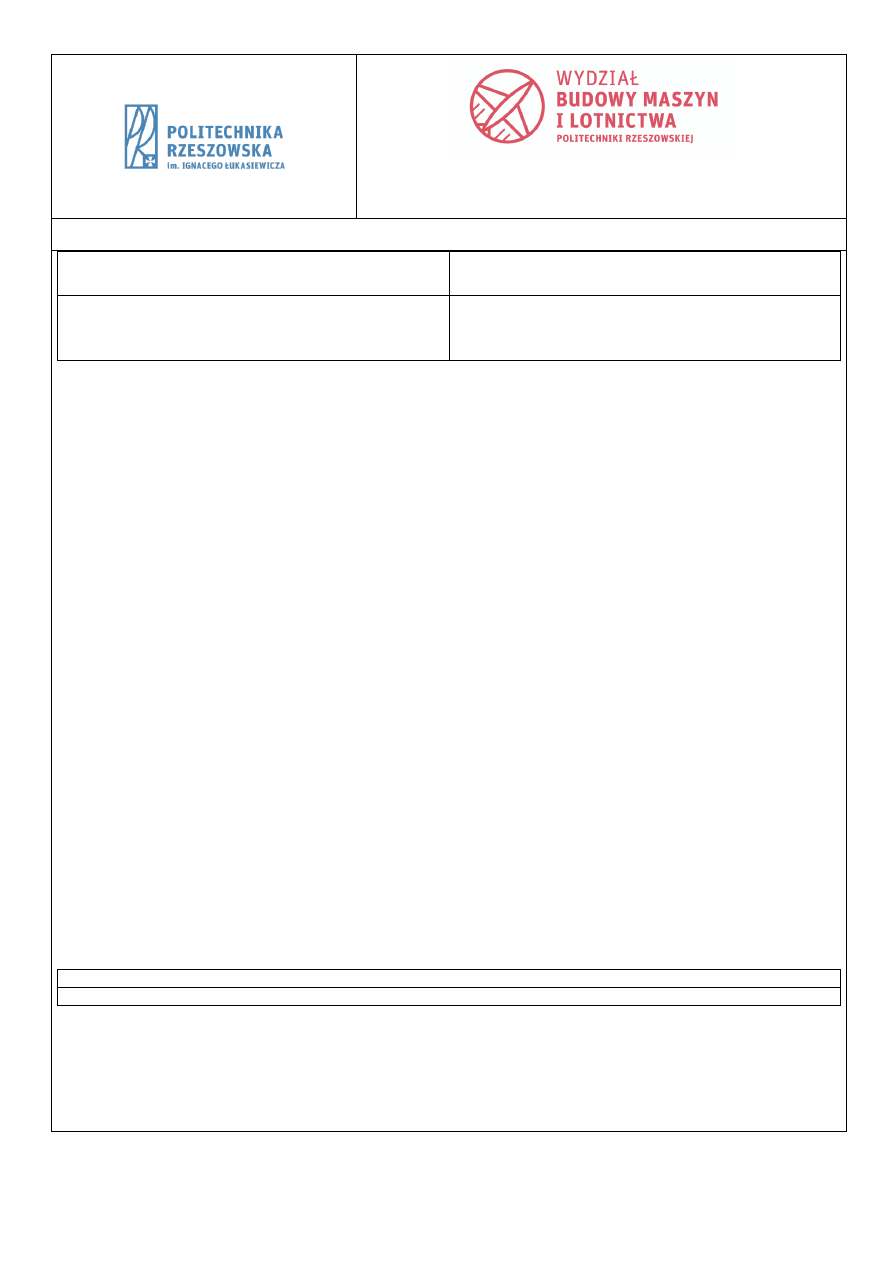

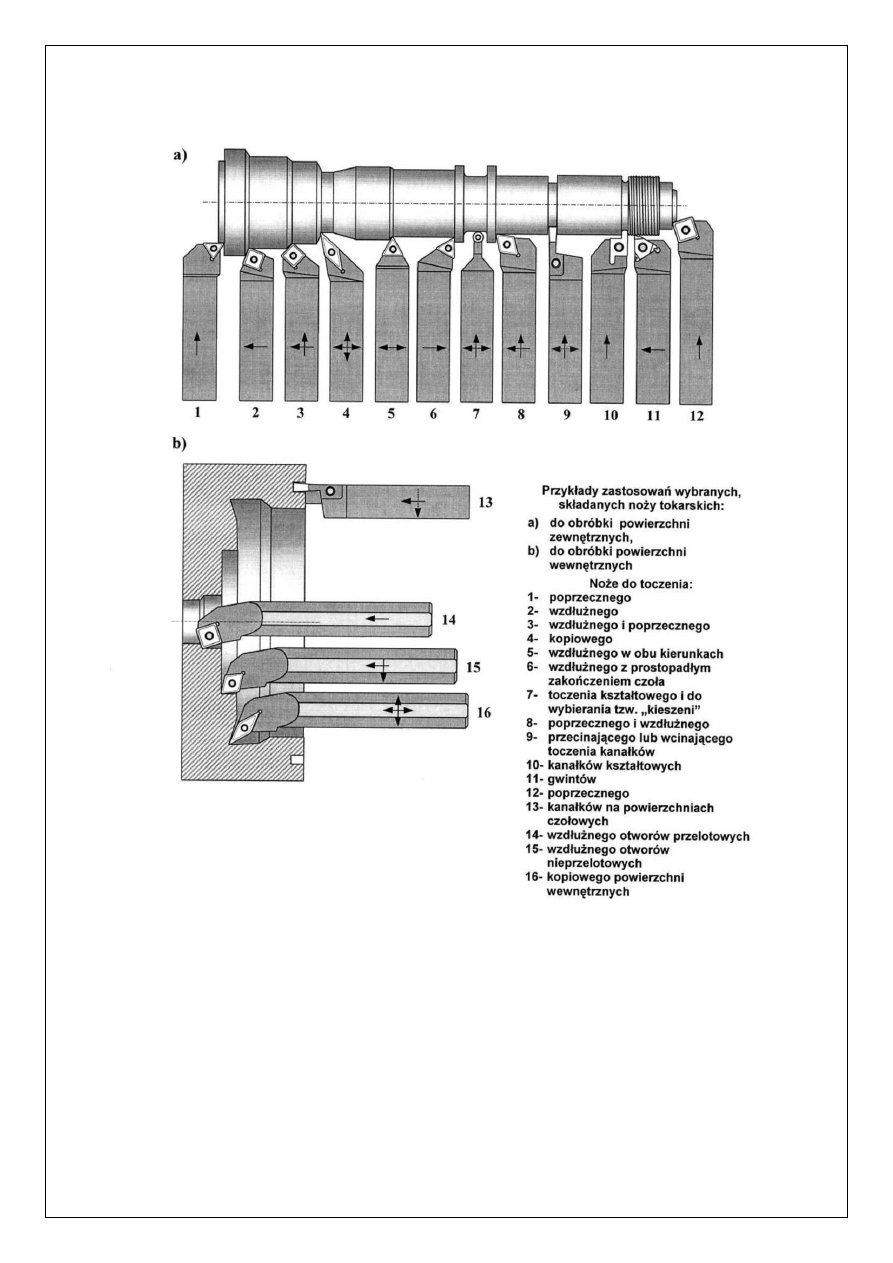

2. Klasyfikacja odmian toczenia.

Toczenie można podzielić na następujące odmiany, które różnią się kierunkiem

realizacji ruchu posuwowego narzędzia oraz kształtem powierzchni obrobionej:

a. Ze względu na położenie osi obrotowej:

Toczenie osiowe (wzdłużne) – rys. 1-1

Toczenie promieniowe (poprzeczne) – rys. 1-2

b. W zależności od toczonej powierzchni:

Toczenie powierzchni zewnętrznych – rys. 1-1

Toczenie powierzchni wewnętrznych – rys. 1-5

c. W zależności od usytuowania ruchu pomocniczego względem osi obrotu:

Toczenie wzdłużne zewnętrzne i wewnętrzne (rys. 1-1 i 1-5) –

ruch pomocniczy wykonywany jest równolegle do osi wrzeciona.

Toczenie poprzeczne zewnętrzne i wewnętrzne (rys. 1-2) – ruch

pomocniczy wykonywany jest prostopadle do osi wrzeciona. Można tu

wyodrębnić toczenie wcinające: kształtowe, przecinanie, toczenie

rowków (rys. 1-7 i 1-8).

Toczenie stożków zewnętrznych i wewnętrznych (rys. 1-3), gdy

kierunek ruch posuwowego przecina się z osią wrzeciona.

d. W zależności od ilości narzędzi (ostrzy) biorących jednocześnie udział w

kształtowaniu powierzchni:

Toczenie jednonożowe

Toczenie wielonożowe - wyróżniamy z podziałem posuwu i

podziałem głębokości.

e. Toczenie kształtowe:

Toczenie gwintów zewnętrznych i wewnętrznych (rys. 1-10)

Toczenie kształtowe nożem kształtowym (rys. 1-8)

Toczenie kopiowe (rys. 1-9)

Rys. 1. Podstawowe operacje tokarskie

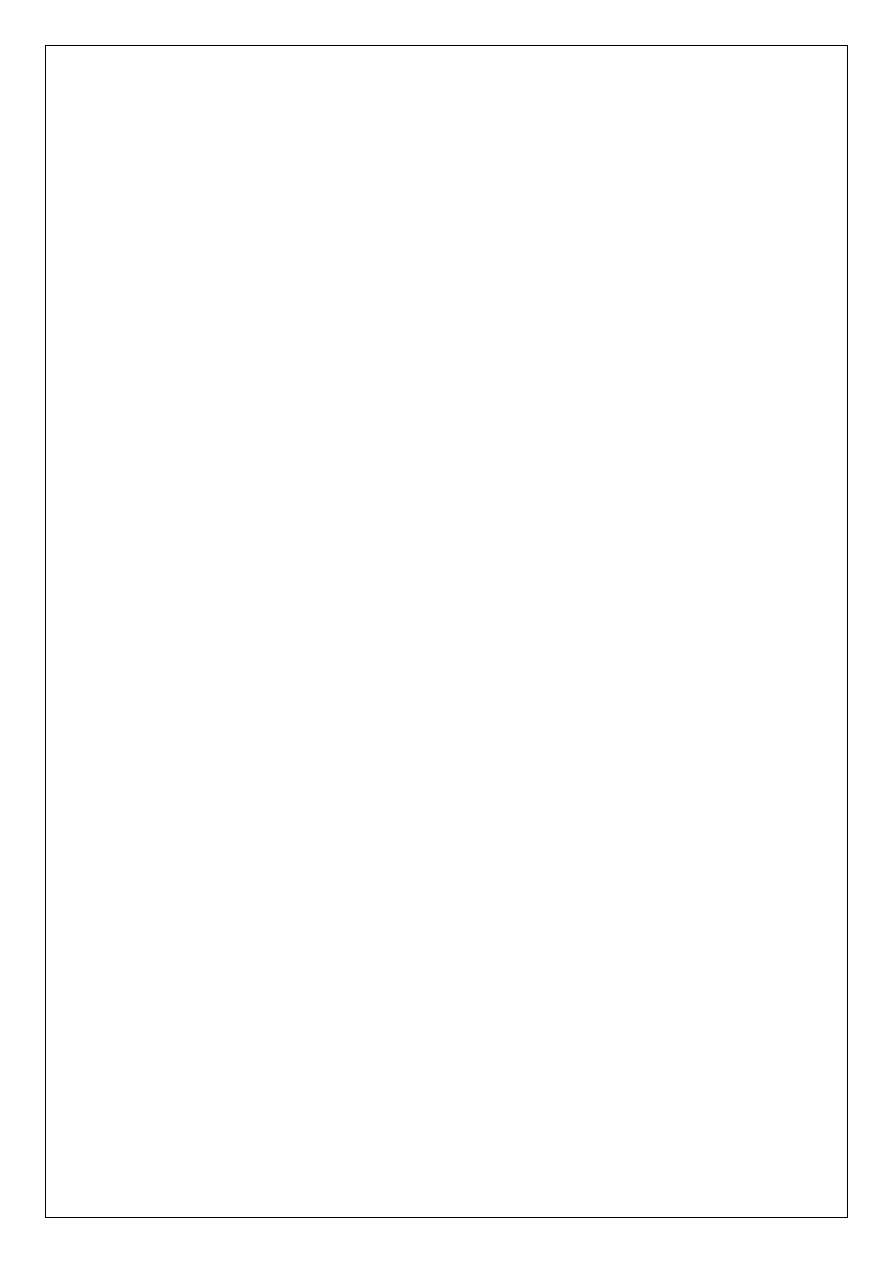

3. Parametry technologiczne toczenia

W procesie toczenia przedmiot obrabiany realizuje ruch obrotowy natomiast narzędzie

dosunięte do przedmiotu na określona odległość realizuje ruch posuwowy. Parametry

technologiczne, to parametry opisujące proces obróbki, występujące w nim ruchy oraz

wielkości charakteryzujące ustawienie narzędzia bądź przedmiotu obrabianego.

Niektóre parametry technologiczne są jednocześnie wielkościami nastawczymi

obrabiarki.

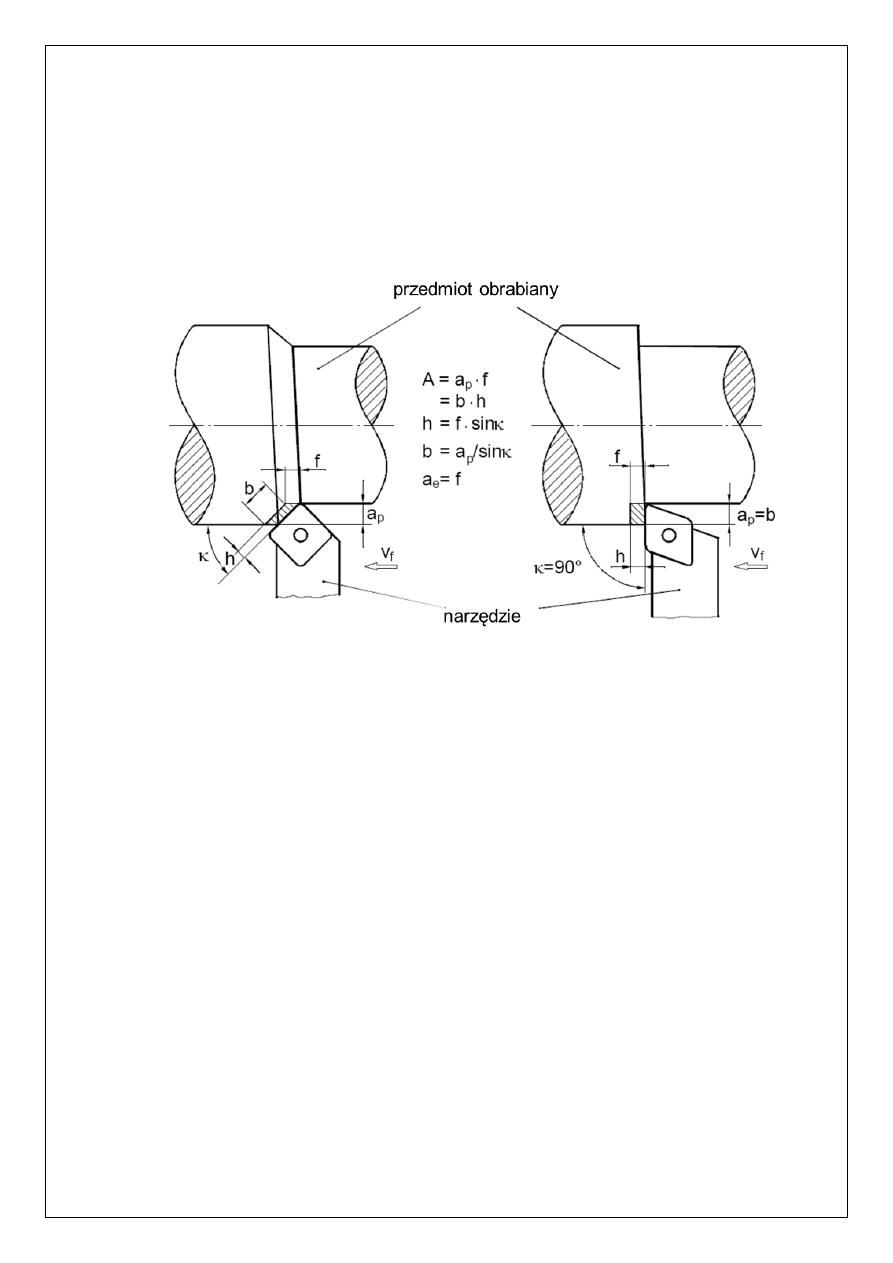

Na rys. 2. Przedstawiono schemat procesu toczenia z zaznaczonymi parametrami

technologicznymi.

Rys. 2. Schemat procesu toczenia

Parametry technologiczne toczenia:

n

[obr/min] prędkość obrotowa wrzeciona

a

p

[mm]

głębokość skrawania

d

[mm]

średnica przedmiotu obrabianego

f

t

[mm/min] posuw minutowy narzędzia

f

o

[mm/obr] posuw na obrót narzędzia

v

c

[m/min]

prędkość skrawania

Zależności pomiędzy parametrami technologicznymi są następujące:

min

1000

m

n

d

v

c

,

min

mm

n

f

f

o

t

4. Przekrój warstwy skrawanej

Proces skrawania charakteryzowany jest również poprzez parametry geometryczne

takie jak grubość warstwy skrawanej h oraz szerokość warstwy skrawanej b.

Parametry te opisują wymiary i kształt warstwy skrawanej.

Elementy geometryczne warstwy skrawanej określane są w przekroju

charakterystycznym warstwy skrawanej, tzn. w przekroju prostopadłym do wektora

prędkości skrawania (rys. 3).

Rys. 3. Przekrój warstwy skrawanej

Pole przekroju warstwy skrawanej równe jest iloczynowi głębokości skrawania a

p

oraz

posuwu f lub iloczynowi grubości h i szerokości b warstwy skrawanej. Pole przekroju

warstwy skrawanej w procesie toczenia jest stałe. Kształt pola przekroju zależy od

wartości kąta przystawienia κ

r

.

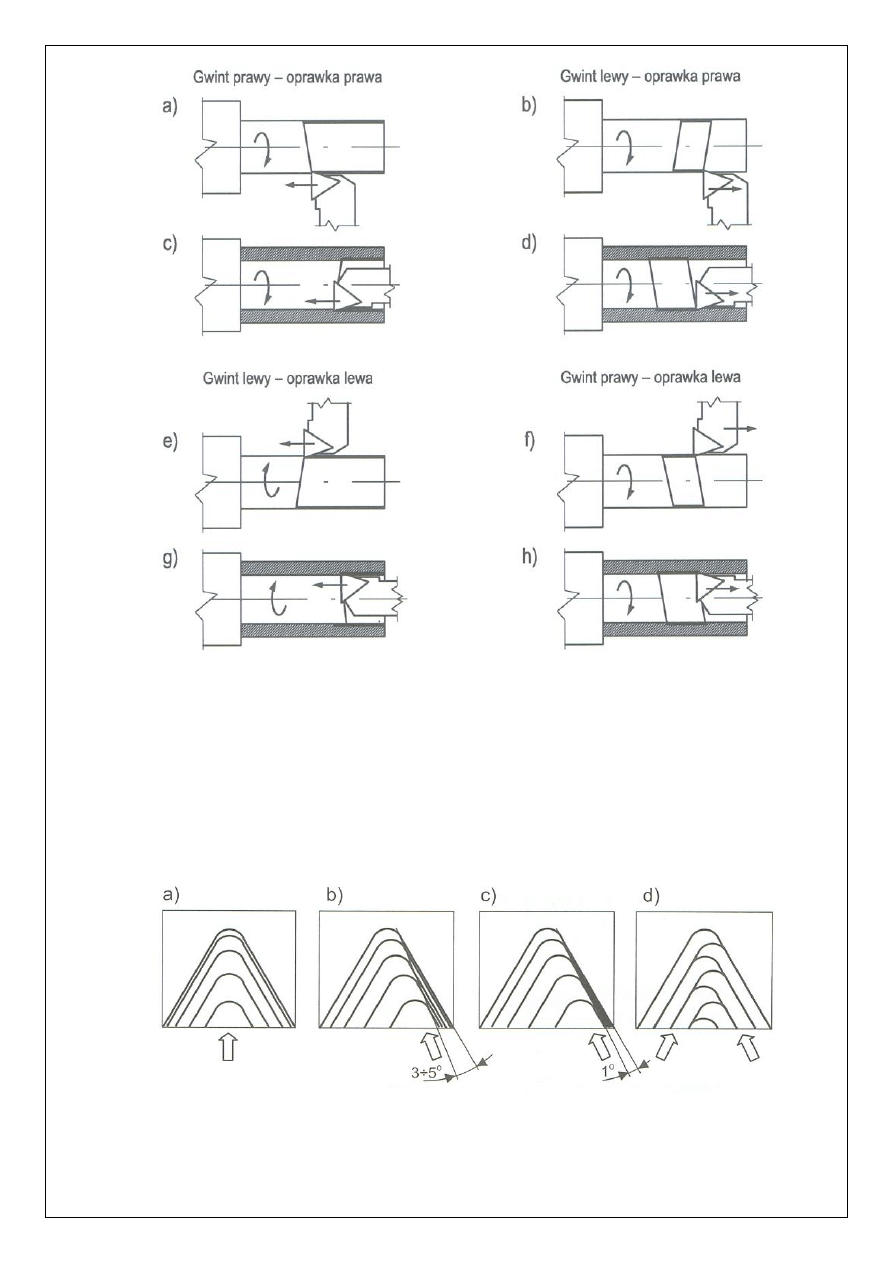

5. Toczenie gwintów

W procesie toczenia możliwe jest kształtowanie gwintów zewnętrznych oraz

wewnętrznych. W zależności od kształtu części skrawającej narzędzia można toczyć

gwinty metryczne, calowe, trapezowe okrągłe itd. Aby można było realizować toczenie

gwintów muszą być spełnione następujące warunki:

• narzędzie musi mieć kształt bruzdy gwintowej,

• obrabiarka musi posiadać sprzężenie kinematyczne ruchu posuwowego z ruchem

obrotowym,

• posuw narzędzia ma być równy skokowi nacinanego gwintu,

• obróbka gwintu realizowana jest w kilku lub kilkunastu przejściach,

• pole przekroju warstwy skrawanej w każdym przejściu musi być stałe.

W procesie toczenia można kształtować gwinty prawe bądź lewe, gwinty zewnętrze bądź

wewnętrzne, a ponadto można je wykonywać nożami prawymi lub lewymi. Dlatego też na

rys. 4 przedstawiono kinematyczne odmiany toczenia gwintów.

Rys. 4. Kinematyczne odmiany toczenia gwintów

W związku z tym, że obróbka gwintu przebiega w wielu przejściach, dlatego też warstwa

skrawana może być usuwana na różne sposoby. Na rys. 5 przedstawione są różne sposoby

usuwania naddatku obróbkowego w procesie toczenia gwintów, z czym wiąże się różny

sposób realizacji dosuwu narzędzia. Przy planowaniu procesu toczenia gwintów należy

pamiętać, że pole przekroju warstwy skrawanej w każdym przejściu musi być takie same,

co zapewnia jednakowe warunki obróbki.

Rys. 5. Sposoby podziału naddatku w procesie toczenia gwintów

Sposoby wcinania narzędzia w materiał podczas obróbki gwintów są następujące:

a) promieniowy wgłębny, stosowany do mniejszych skoków gwintów i materiałów

silnie umacniających się,

b) i c) boczny zmodyfikowany, stosowany do obróbki gwintów o dużych skokach

oraz do toczenia gwintów wewnętrznych (duże wysięgi),

d) naprzemienny, stosowany do obróbki gwintów o dużych profilach, gwarantuje

równomierne zużywanie się obu krawędzi noża tokarskiego

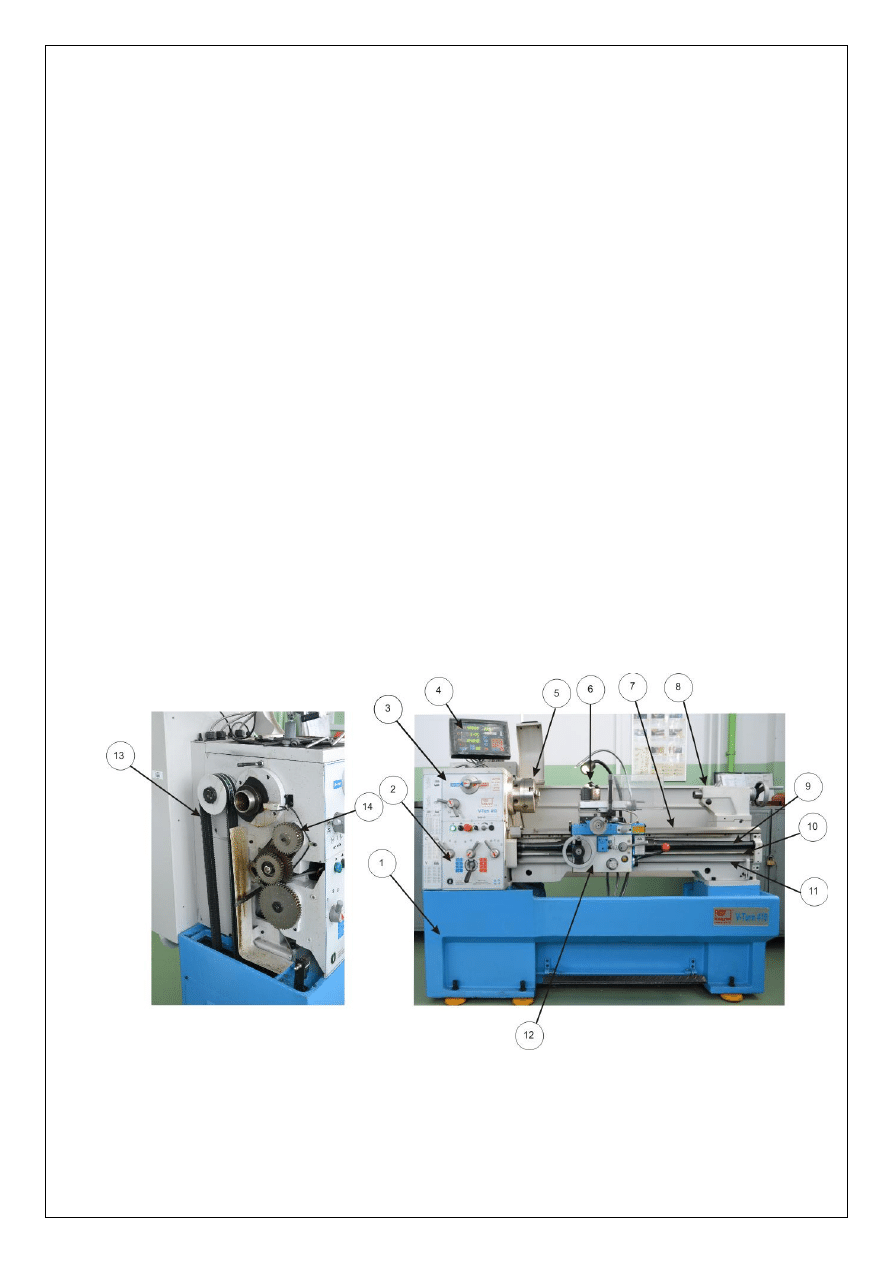

6. Budowa i zasada działania tokarki uniwersalnej KNUTH Turn 410.

Tokarki stanowią podstawową grupę obrabiarek przeznaczonych do obróbki

powierzchni osiowo symetrycznych (obrotowych). Kształtowanie powierzchni

obrotowych realizowane jest przez sprzężenie dwóch ruchów. Ruchu główny (ruch

obrotowy) wykonywany przez przedmiot obrabiany oraz ruch prostoliniowy (ruch

posuwowy) realizowany przez narzędzie.

Ze względu na różnorodną konstrukcję, sposób pracy, kształt powierzchni

obrabianej, sposób mocowania, tokarki możemy podzielić na:

a) Tokarki kłowe

b) Tokarki uchwytowe

c) Tokarki wielonożowe i rewolwerowe

d) Automaty i półautomaty

e) Tokarki karuzelowe

f) Tokarki kopiarki

g) Tokarki do gwintów

h) Tokarki specjalizowane

Ogólną budowę tokarki uniwersalnej KNUTH Turn 410 przedstawiono na rys. 6.

Rys. 6. Tokarka uniwersalna KNUT V-Turn 410 1-korpus, 2-skrzynka posuwów, 3 – skrzynka

prędkości, 4 – wyświetlacz cyfrowy położenia, 5 – wrzeciono przedmiotowe, 6 – imak nożowy,

7 – prowadnice, 8 – konik, 9 – śruba pociągowa , 10 – wałek pociągowy , 11 – wałek

sterujący (włączenie prędkości obrotowej wrzeciona), 12 – skrzynka suportowa z dźwigniami

sterującymi (załączenie/wyłączenie mechanicznego posuwu wzdłużnego i poprzecznego) , 13

– przekładania pasowa, 14 – przekładania gitarowa

Kształtowanie materiału będzie się odbywać, jeżeli wprowadzimy ruch obrotowy

wrzeciona i ruch posuwowy narzędzia. Wrzeciono (5) otrzymuje napęd od silnika

umieszczonego w korpusie tokarki za pośrednictwem przekładni pasowej (13) i skrzynki

prędkości (3). Posuw mechaniczny narzędzia realizowany jest od wrzeciona za

pośrednictwem przekładni gitarowej (14), skrzynki posuwów (2) poprzez wałek pociągowy

(10) oraz skrzynkę suportową (12). W skrzynce suportowej napęd zostaje rozdzielony na

realizację posuwu wzdłużnego lub poprzecznego.

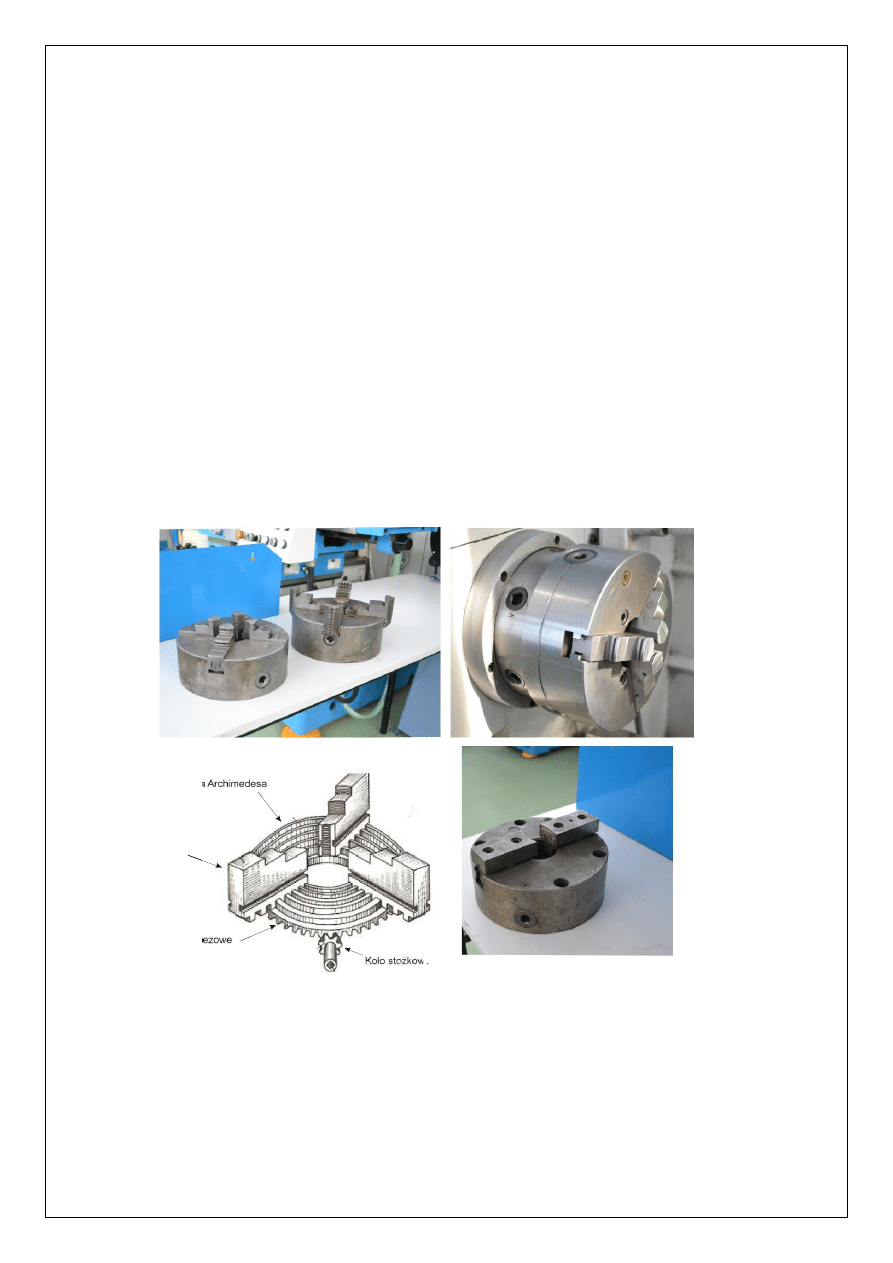

7. Oprzyrządowanie tokarki.

a. Elementy ustalająco – mocujące przedmiot obrabiany.

Jako elementy ustalająco – mocujące najczęściej są stosowane w tokarkach uchwyty

samocentrujące 3- lub 4-szczękowe. Uchwyty tokarskie służą do szybkiego mocowania

małych i średnich przedmiotów (elementy obrotowe) ustalonych współosiowo z wrzecionem

tokarki. Najczęściej spotykanym uchwytem samocentrującym jest uchwyt spiralny. Składa się

on z koła stożkowego napędzającego i koła talerzowego, w którym wykonany jest rowek

spiralny, zwany spiralą Archimedesa. Każda ze szczęk ma od wewnątrz występy, które

wchodzą w kolejne zwoje rowka spiralnego. Przy przekręcaniu kluczem koła stożkowego

szczeki przemieszczają się promieniowo w kadłubie uchwytu, mocując przedmiot.

Rys. 7. Oprzyrządowanie ustalająco – mocujące : a) uchwyt czteroszczękowy samocentrujący

i uchwyt czteroszczękowy z niezależnym ustawieniem szczęk, b) uchwyt trzyszczękowy

samocentrujący, c) budowa uchwytu trzyszczękowego z spiralą Archimedesa, d) uchwyt

dwuszczękowy samocentrujący.

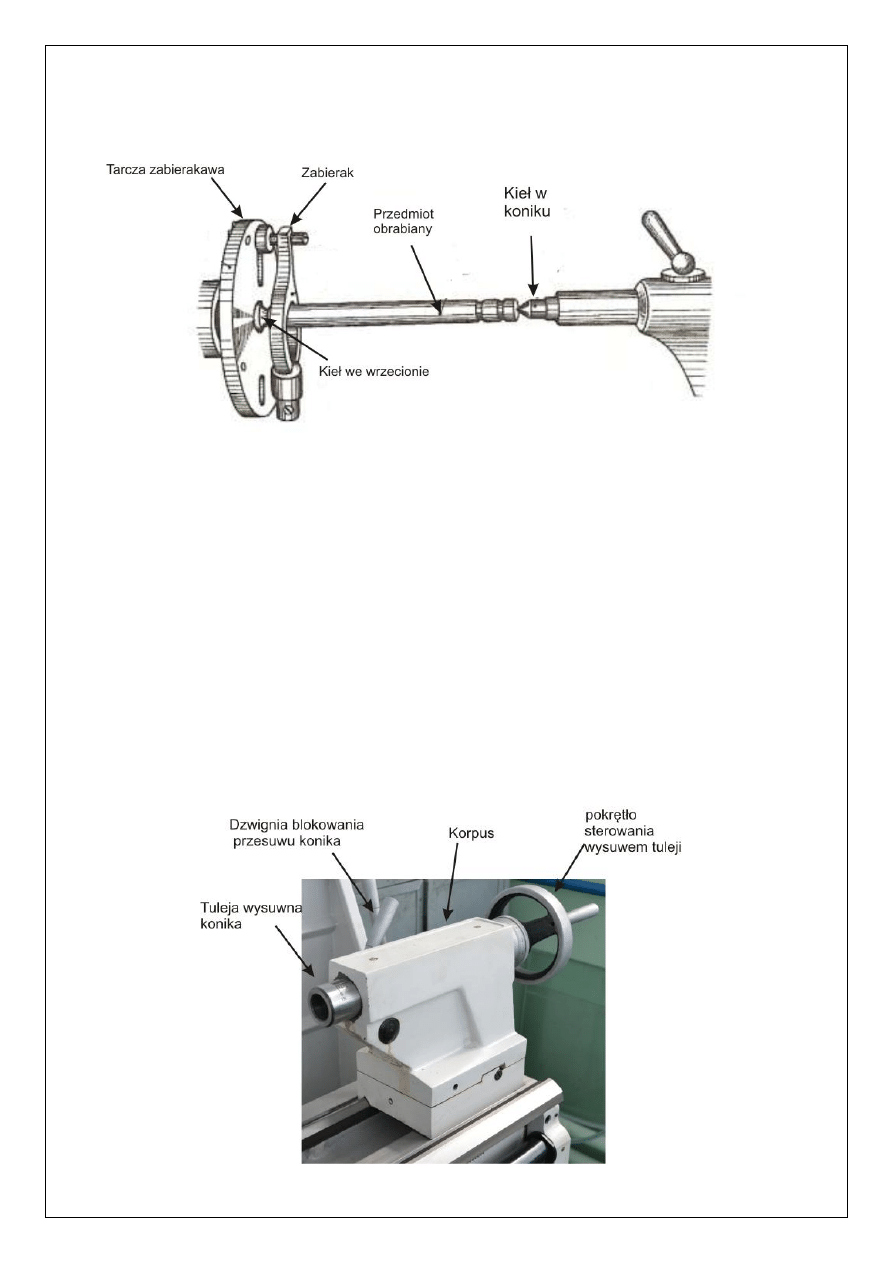

Innym sposobem ustalania i mocowania przedmiotu obrabianego jaki stosuje się do

przedmiotów o małej sztywności, jest zastosowanie kłów oraz tarczy zabierakowej z

zabierakiem. Przedmiot obrabiany po uprzednim wykonaniu nakiełków jest ustalony w osi

tokarki pomiędzy konikiem z kłem obrotowym, a drugim kłem usytuowanym we wrzecionie

a)

b)

Szczęka

Spirala Archimedesa

Koło zębate tależowe

Koło stożkowe

Szczęka

Spirala Archimedesa

Koło zębate tależowe

Koło stożkowe

Szczęka

Spirala Archimedesa

Koło zębate tależowe

Koło stożkowe

Szczęka

Spirala Archimedesa

Koło zębate tależowe

Koło stożkowe

c)

d)

obrabiarki. Napęd obrotowy przenoszony jest z wrzeciona tokarki poprzez tarczę zabierakową

na zabierak zamocowany na przedmiocie obrabianym. Na rys. 8 przedstawiono sposób

ustalania i mocowania w kłach.

Rys. 8. Mocowanie przedmiotu w kłach

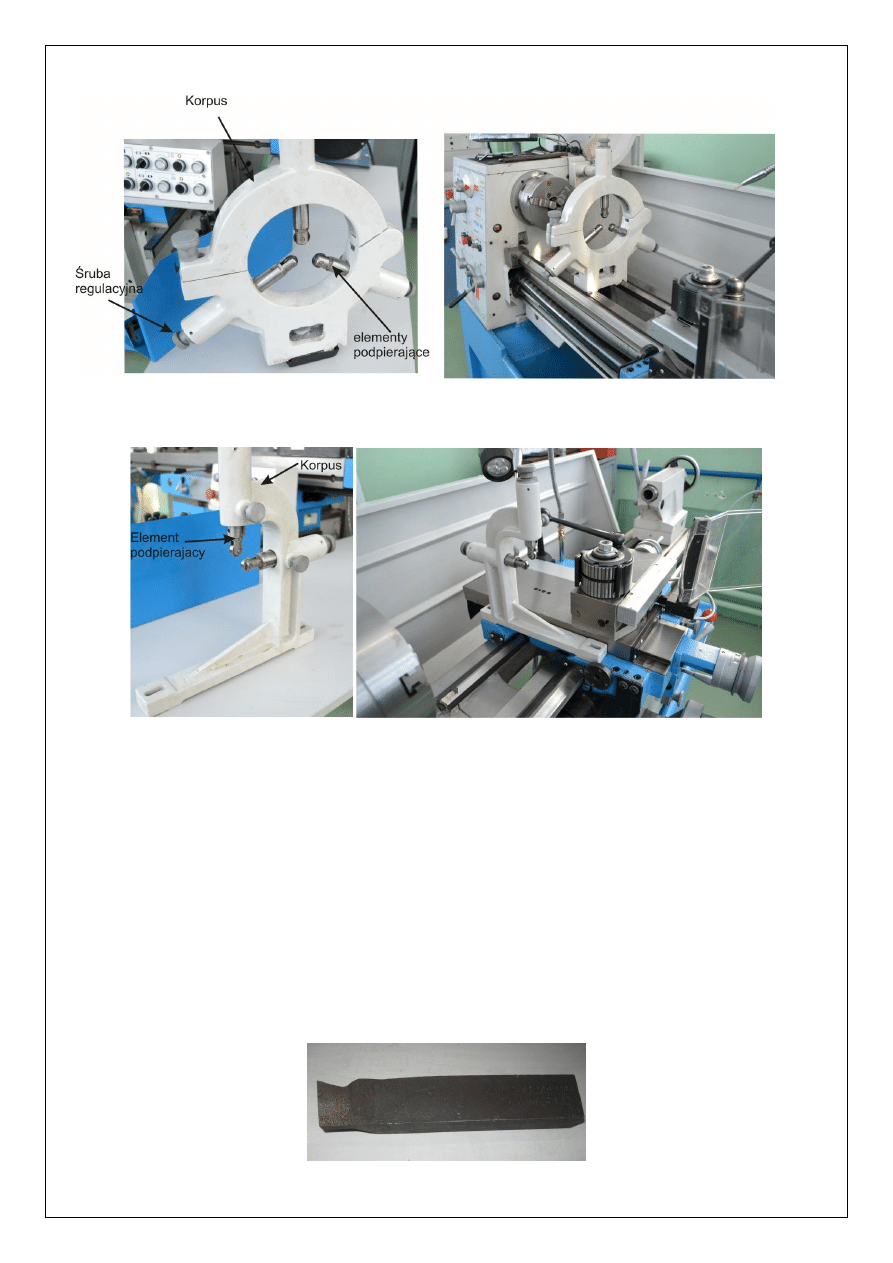

b. Elementy podpierające

Konik – jest zespołem tokarki, który pełni dwie funkcje. Po pierwsze służy jako

element podpierający przedmiot obrabiany podczas procesu skrawania, po drugie do

mocowania narzędzi do obróbki otworów takich jak wiertła, rozwiertaki, itd.

Podtrzymka stała – jest mocowana na prowadnicach łoża i obejmuje przedmiot

obrabiany za pomocą trzech kamieni lub rolek tocznych łożyskowanych podtrzymując

podczas obróbki i zapobiegając nadmiernemu ugięciu. Podtrzymka stanowi dodatkowy punkt

podparcia i zmniejsza jego swobodną długość.

Podtrzymka ruchoma – jest mocowana na suporcie wzdłużnym tokarki. Podpiera

powierzchnie już wcześniej przetoczoną. W tego rodzaju podtrzymce należy regulować

wysuniecie elementów podpierających każdorazowo po przejściu obróbczym.

Rys. 9. Budowa konika

Rys. 10. Podtrzymka stała budowa i usytuowanie na tokarce.

Rys. 11. Podtrzymka ruchoma budowa i usytuowanie na tokarce

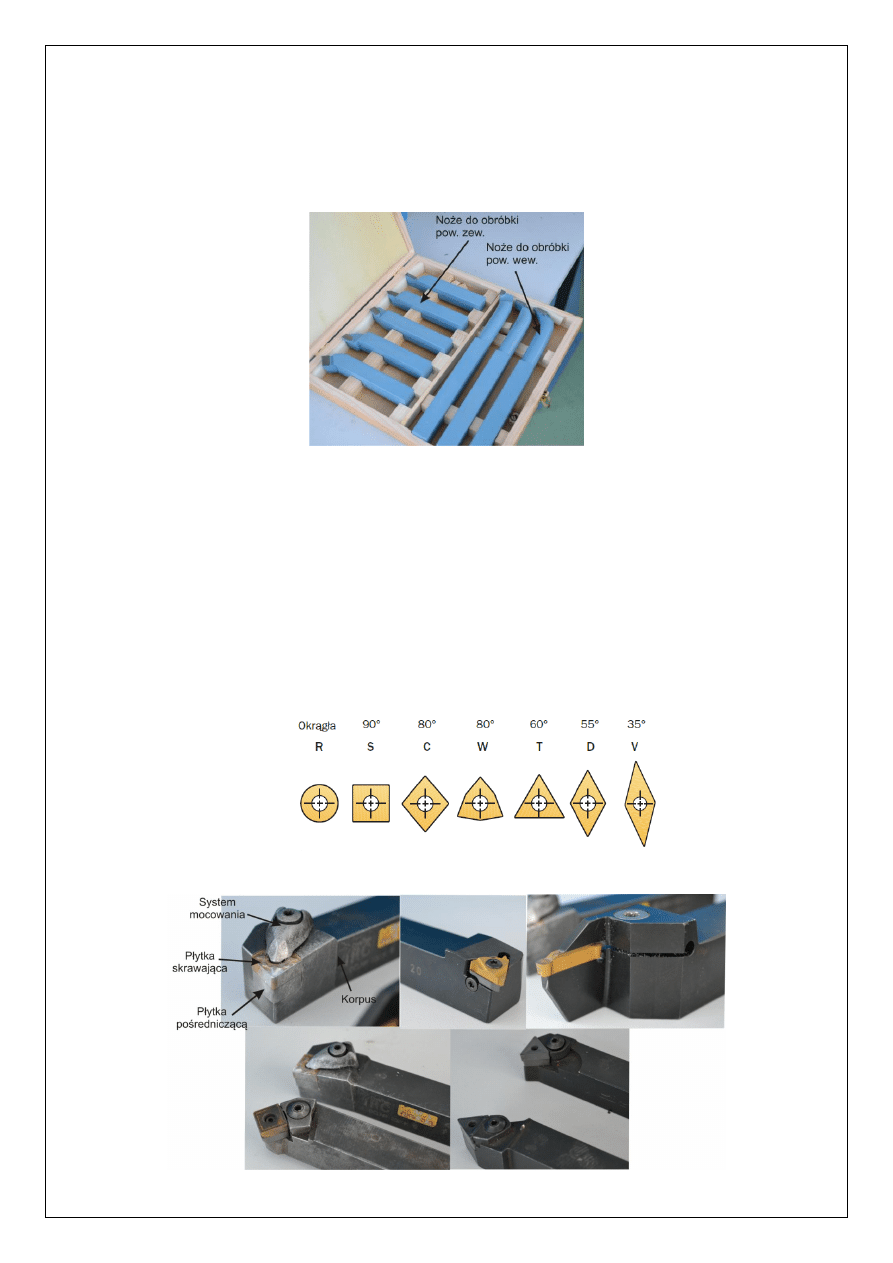

c. Narzędzia tokarskie.

Narzędzia tokarskie możemy podzielić na:

Narzędzia jednolite.

Narzędzia z trwale przymocowaną częścią skrawającą.

Narzędzia składane.

Narzędzie do radełkowania.

Narzędzia jednolite są to narzędzia gdzie część chwytowa jak i część robocza są

wykonane z tego samego materiału. Na rys.12 przedstawiono widok narzędzia tokarskiego

monolitycznego.

Rys. 12. Zestaw narzędzi tokarskich

Narzędzia z trwale przymocowaną częścią skrawającą są to narzędzia gdzie część

chwytowa wykonana jest z materiału konstrukcyjnego natomiast część robocza lub tylko

skrawająca są wykonane materiału narzędziowego i trwale przymocowane do narzędzia

poprzez klejenie, zgrzewanie, lutowanie lub spawanie. Na rys. 13 przedstawiono zestaw

narzędzi tokarskich do obróbki powierzchni zewnętrznych oraz wewnętrznych z trwale

przymocowana częścią skrawającą w postaci węglikowej płytki skrawającej.

Rys. 13. Zestaw narzędzi tokarskich

Narzędzia składane są to najczęściej używane narzędzia do obróbki w przemyśle.

Budowa narzędzia składa się z korpusu (oprawki), płytki narzędziowej i płytki podporowej.

W zależności od budowy rozróżniamy różne mocowania płytki skrawającej w korpusie

(mocowanie sztywne, mocowanie dźwigniowe, mocowanie klinowe, mocowanie śrubą).

Płytka skrawająca najczęściej wykonana jest z węglika spiekanego z dodatkowym pokryciem

ochronnym. Kształt i sposób mocowania płytki w znaczący sposób decyduje o jej

przeznaczeniu, np. płytka typu „C” wykorzystywana jest do obróbki zgrubnej, natomiast

płytka typu „V” do obróbki wykończeniowej (profilowej). Wymiary i kształty płytek

skrawających są ujednolicone w międzynarodowych normach ISO (rys. 14.).

Rys. 14. Kształt płytek wg. ISO

Rys. 15. Zestaw składanych narzędzi tokarskich

Na rys. 16 przedstawiono klasyfikację narzędzi tokarskich ze względu na budowę,

możliwości kształtowania powierzchni oraz położenie głównej krawędzi skrawającej.

Rys. 16 Klasyfikacja narzędzi tokarskich

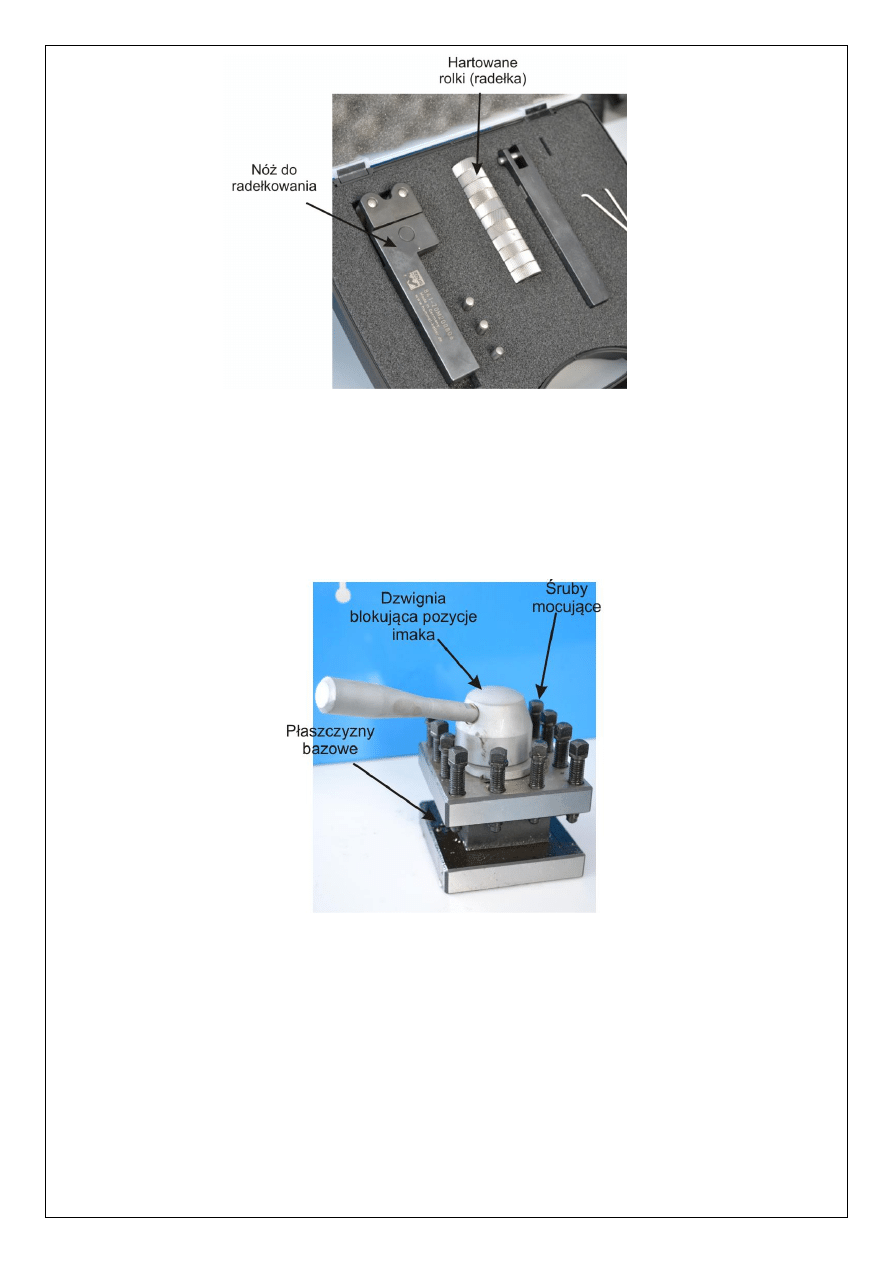

Narzędzia do radełkowania stosuje się w celu wygniecenia na powierzchni przedmiotu

obrabianego drobnych rowków. Wykonuje się je najczęściej na powierzchniach chwytowych

części przyrządów, łbach śrub, itd. Do radełkowania używa się jako narzędzi hartowanych

rolek ze stali narzędziowej, które na obwodzie mają nacięte rowki o kącie rozwarcia 90°. Na

rys. 17 przedstawiono zestaw do radełkowania zawierający dwa trzonki (obustronny i

jednostronny), zestaw hartowanych rolek do radełkowania o różnych kątach nachylenia

rowków oraz trzpienie mocujące rolki.

Rys. 17. Zestaw do radełkowania

d. Oprzyrządowanie ustalająco – mocujące narzędzia obróbkowe.

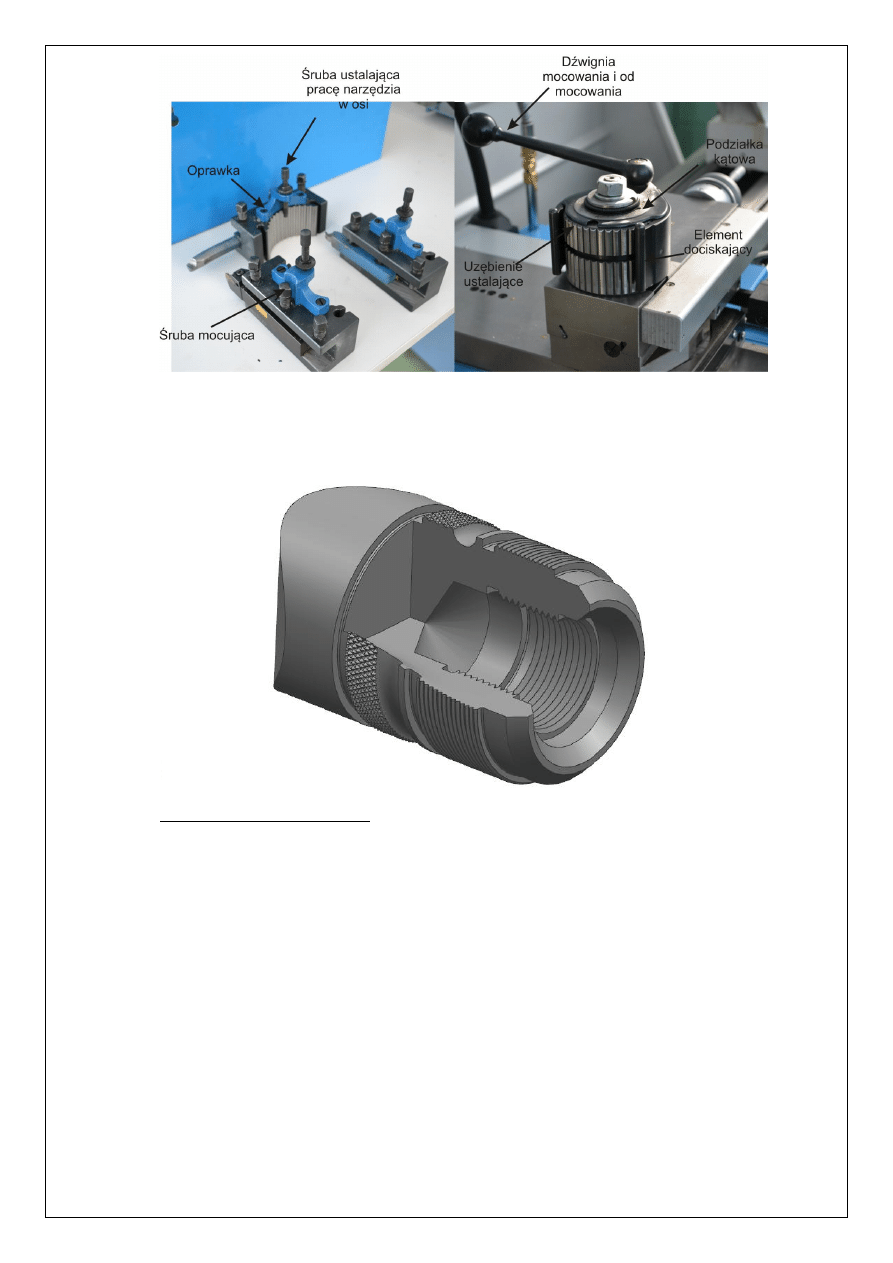

Najczęstszym sposobem mocowania narzędzi na tokarce jest zastosowanie imaka

nożowego. Na rysunku poniżej pokazano cztero pozycyjny imak narzędziowy do mocowania

czterech narzędzi. Imak nożowy najczęściej wyposażony jest w mechanizm zatrzaskowy, co

pozwala na szybką zmianę narzędzia i jego pewne ustalenie.

Rys. 18. Imak narzędziowy 4-pozycyjny.

Innym sposobem ustalania i mocowania narzędzia jest zastosowanie imaka jedno

nożowego z mechanizmem szybkiego mocowania. Dodatkowym atutem tego mocowania jest

możliwość kątowego ustalenia narzędzia względem przedmiotu obrabianego, co za tym idzie

zmianę kąta przystawienia narzędzia i obróbkę powierzchni stożkowej. Budowa tego typu

imaka składa się z oprawki, w której mocowane jest narzędzie oraz imak z wykonanym

uzębieniem do wstępnego ustalania położenia narzędzia.

Rys. 19. Imak jednonożowy z mechanizmem szybkiego mocowania i od mocowania

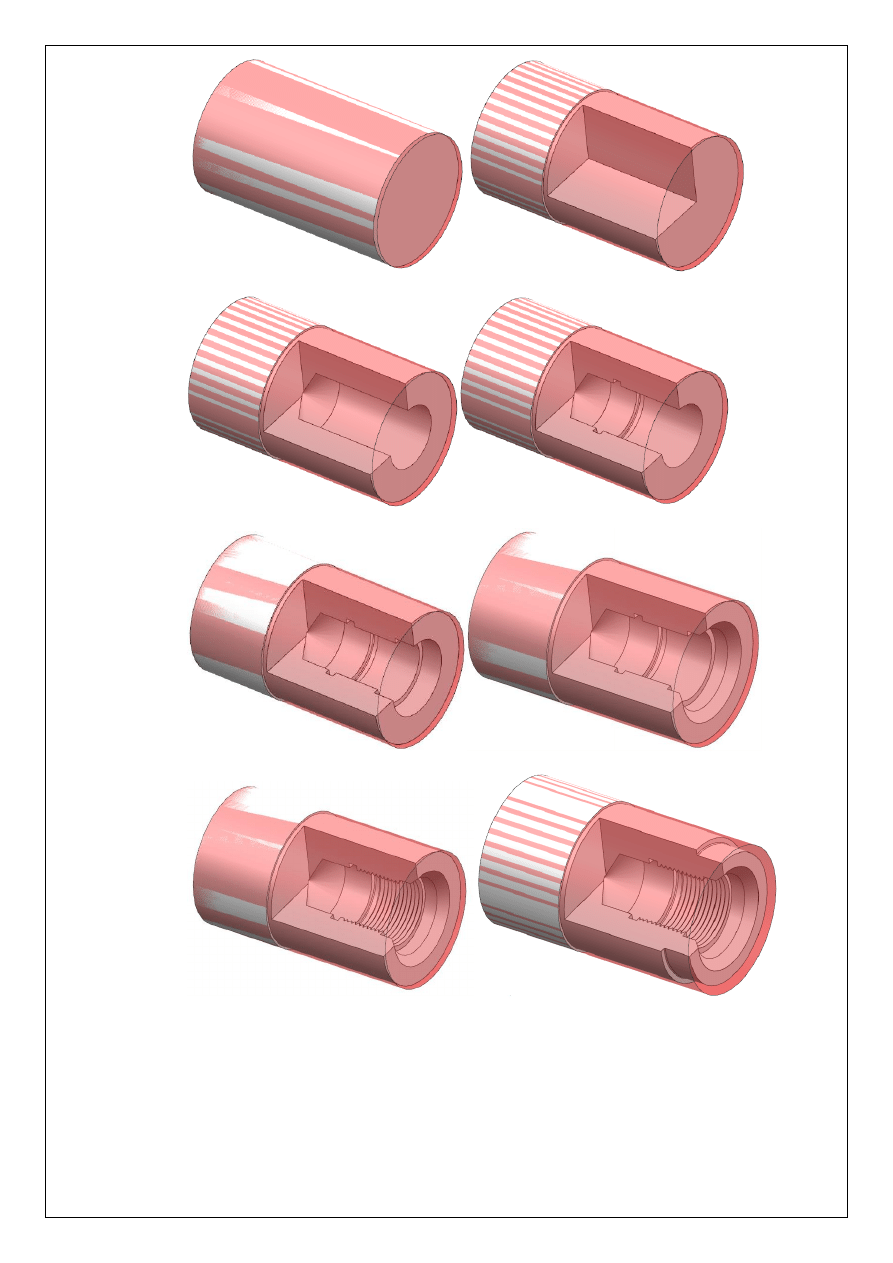

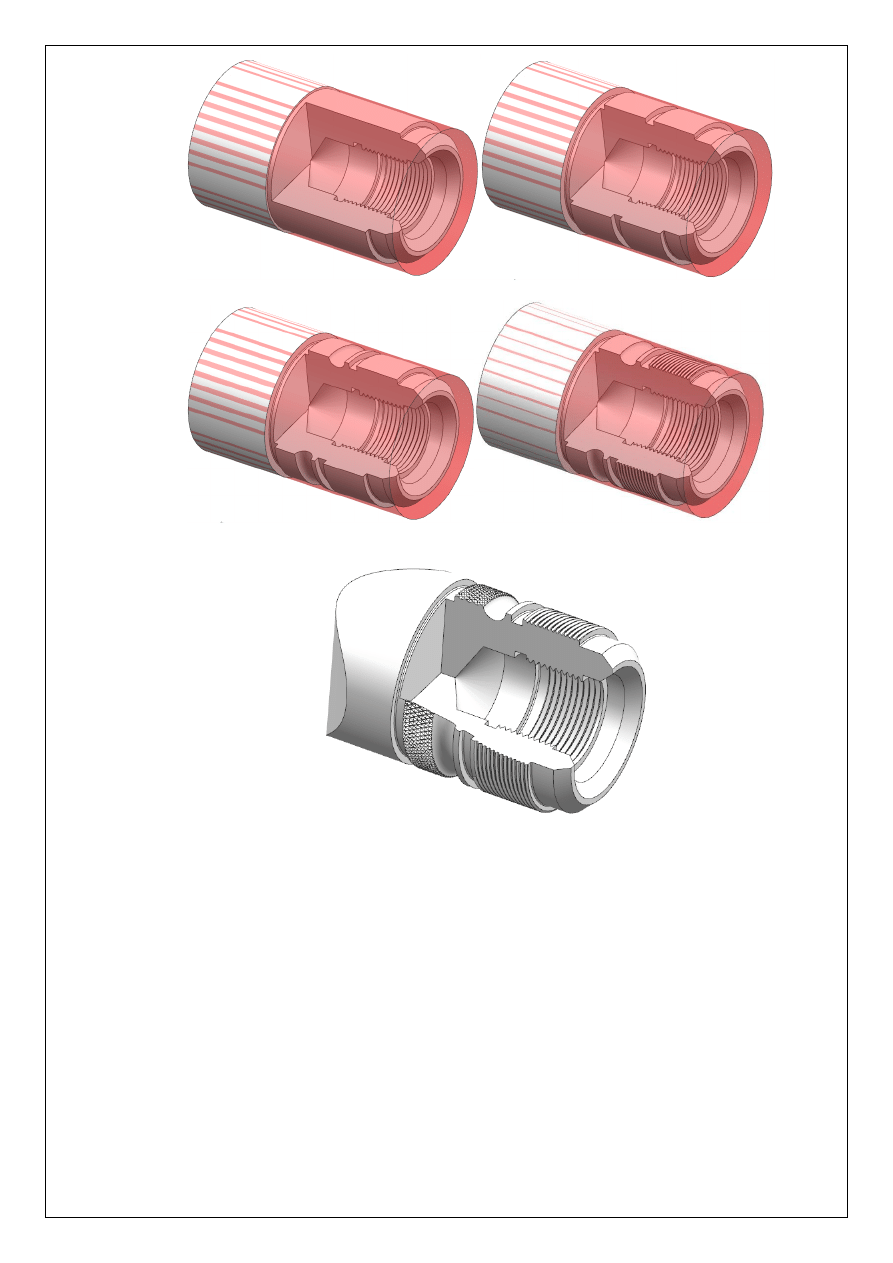

8. Wykonanie modelu z zastosowaniem różnych odmian toczenia.

Lista operacji do wykonania:

1. Planowanie

2. Toczenie wzdłużne

3. Wiercenie otworu

4. Toczenie rowka wewnętrznego

5. Toczenie wzdłużne pow. wewnętrznych

6. Toczenie pow. stożka wewnętrznego

7. Toczenie gwintu wewnętrznego

8. Toczenie wzdłużne pow. Zewnętrznej

9. Toczenie pow. stożka zewnętrznego

10. Toczenie rowków zewnętrznych

11. Toczenie rowka kształtowe

12. Toczenie gwintu zewnętrznego

13. Radełkowanie

Planowanie

Toczenie wzdłużne

Wiercenie

Toczenie rowka wew.

Toczenie wzdłużne wew.

Toczenie pow. stożka wewnętrznego

Toczenie gwintu wewnętrznego

Toczenie wzdłużne zew.

Toczenie pow. Stożka zewnętrznego

Toczenie rowków zew.

Toczenie rowka kształtowego

Toczenie gwintu zewnętrznego

Radełkowanie powierzchni chwytowej

9. Pytania kontrolne

a. Charakterystyka procesu toczenia.

b. Podział toczenia w zależności od usytuowania ruchu posuwowego względem osi

obrotu.

c. Narysować schemat: toczenie wzdłużne wewnętrzne i zewnętrzne.

d. Narysować schemat: toczenie wcinające kształtowe.

e. Wymienić elementy podpierające i krótko je opisać.

f. Wymienić elementy ustalająco – mocujące przedmiot obrabiany i krótko je opisać.

g. Opisać budowę narzędzi składnych.

h. Charakterystyka procesu radełkowania i budowa narzędzi do radełkowania.

i. Wymienić cechy charakterystyczne toczenia gwintów

j. Wymienić sposoby usuwania naddatku obróbkowego w procesie toczenia gwintów.

k. Wymienić parametry technologiczne w procesie toczenia (oznaczenie, nazwa,

jednostka, wzór).

Wyszukiwarka

Podobne podstrony:

Proces toczenia 2 i gwintowania

Proces toczenia 2 i gwintowania

2012 LT Ćwiczenie 2 Siły skrawania w procesie toczenia

Łącznik- proces toczenie, Studia, OSN, Zagórski

Dobór płytek i trzonków do toczenia gwintów

toczenie gwintów

toczenie gwintow

Podstawy Technik Wytwarzania I Przykład procesu technologicznego toczenia wykonanego w programie GTJ

Instrukcja toczenie, ATH, semestr 6, Projektowanie Procesów Produkcyjnych - PPP

cichosz,procesy i techniki wytwarzania II, gwintowanie

W4 Proces wytwórczy oprogramowania

WEWNĘTRZNE PROCESY RZEŹBIĄCE ZIEMIE

Proces tworzenia oprogramowania

Proces pielęgnowania Dokumentacja procesu

19 Mikroinżynieria przestrzenna procesy technologiczne,

4 socjalizacja jako podstawowy proces spoeczny

więcej podobnych podstron