Membrany teoria i praktyka Membrany formowane…

123

M

EMBRANY

F

ORMOWANE

D

YNAMICZNIE.

O

TRZYMYWANIE,

C

HARAKTERYSTYKA I

Z

ASTOSOWANIE

Daniela SZANIAWSKA

Wydział Nauk o Żywności i Rybactwa, Akademia Rolnicza w Szczecinie,

Zakład Sozologii Wód,

ul. Kazimierza Królewicza 4B, 71-550 Szczecin

e-mail: szaniawska@fish.ar.szczecin.pl

1. WPROWADZENIE

Membrany do mikro- (MF), ultra- (UF) i nanofiltracji (NF) można

podzielić na dwie główne grupy: membrany organiczne i membrany nie-

organiczne. Do membran organicznych należą membrany polimerowe, z

materiałów takich jak: octan celulozy, polisulfon czy poliamid. Membrany

tego rodzaju znalazły szerokie zastosowanie w wielu dziedzinach, jednak

ich podstawową wadą jest ograniczona chemiczna stabilność w układach

agresywnych, do których należą roztwory wodne o niskim lub wysokim pH

oraz roztwory zawierające rozpuszczalniki organiczne. Alternatywą dla

membran polimerowych są membrany z materiałów nieorganicznych (ce-

ramiczne, stalowe, szklane, węglowe).

Do membran nieorganicznych zaliczane są też membrany formowane

in situ na porowatych nośnikach w wyniku filtracji roztworów zawierają-

cych odpowiednie substancje membranotwórcze, zarówno organiczne jak i

nieorganiczne. Podstawową zaletą membran formowanych w miejscu (ang.

formed-in-place membranes), oprócz większej od membran polimerowych

odporności chemicznej, jest prosty i łatwy sposób otrzymywania oraz moż-

liwość wielokrotnej regeneracji zużytych membran. Początkowo membrany

te otrzymywano i badano w procesach odsalania. Następnie stosowane były

do oczyszczania ścieków z przemysłu farbiarskiego i tekstylnego do odzy-

skiwania i zawracania barwników. Obecnie znajdują szerokie zastosowanie,

także w przemyśle spożywczym i farmaceutycznym oraz w ochronie śro-

D. Szaniawska Membrany teoria i praktyka

124

dowiska i biotechnologiach, w związku z czym są ciągle przedmiotem ba-

dań.

2. MEMBRANY FORMOWANE DYNAMICZNIE

2.1. NAZEWNICTWO

Membrany formowane dynamicznie opracowane zostały w USA w

latach sześćdziesiątych XX w. przez Marcinkowsky’ego i współpracowni-

ków [1] oraz udoskonalone w latach następnych przez Thomasa [2]. Mem-

brany tego typu formowane są na odpowiednich nośnikach w procesie fil-

tracji rozcieńczonych roztworów zawierających substancje membranotwór-

cze (SMT) w warunkach przepływu burzliwego oraz wysokiego [1,2] lub

niskiego ciśnienia [3-5]. Początkowo, do określenia otrzymanych membran

stosowano nazwę - membrany dynamiczne (ang. dynamic membranes),

ponieważ uważano, że do ich stabilności niezbędna jest ciągła cyrkulacja

roztworu zawierającego substancje membranotwórcze. Gdy okazało się, że

membrany te pozostają stabilne także po zakończeniu procesu formowania,

nazwano je membranami formowanymi dynamicznie (ang. dynamically

formed membranes). Dla membran komercyjnych stosowana jest też nazwa

– membrany formowane w miejscu lub membrany formowane in situ

(ang. formed-in-place membranes).

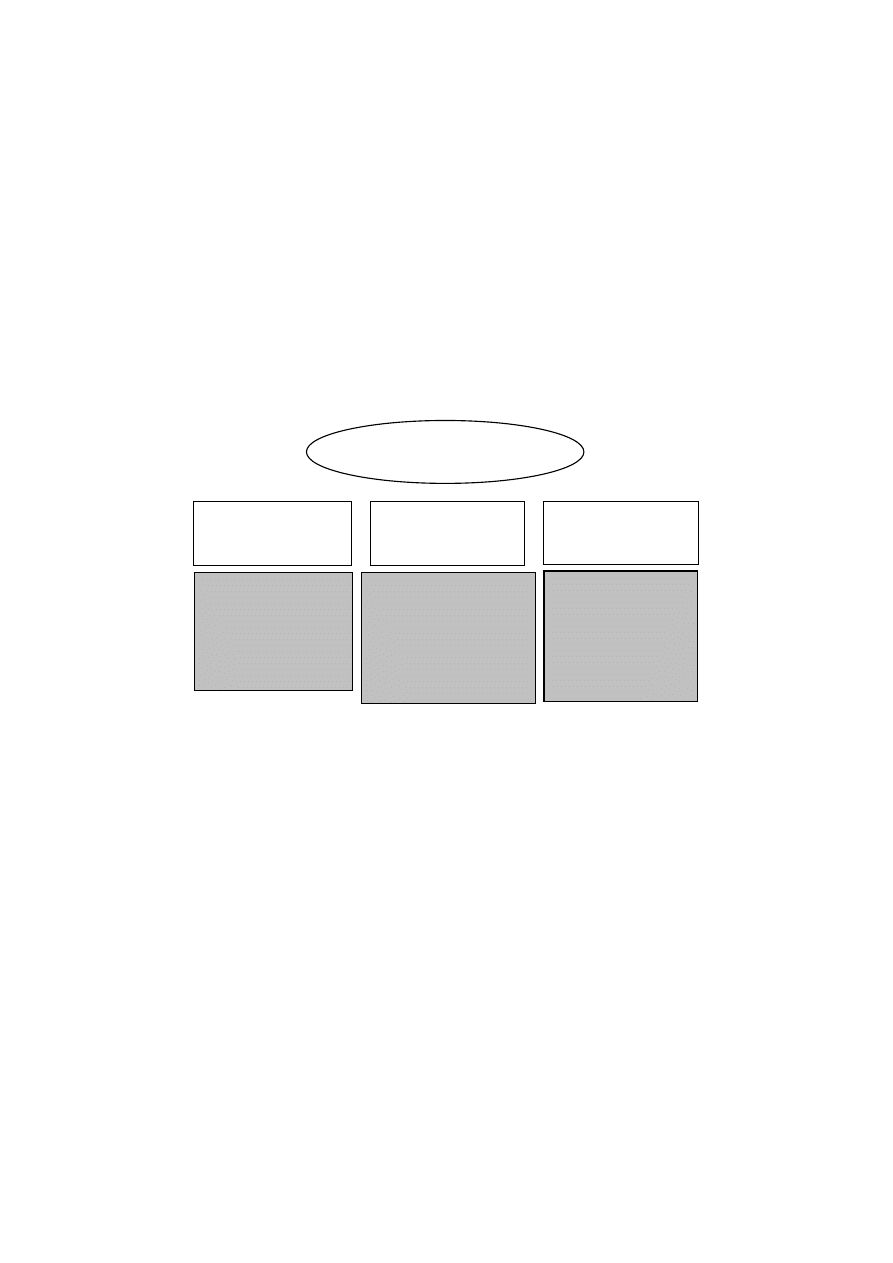

2.2. OGÓLNY PODZIAŁ

Membrany formowane dynamicznie składają się z porowatego no-

śnika i jednej lub kilku półprzepuszczalnych warstw żelowych. W zależno-

ści od natury porowatego nośnika oraz rodzaju substancji tworzących war-

stwę lub warstwy żelowe, otrzymuje się membrany o różnych charaktery-

stykach, które można podzielić na trzy główne grupy wymienione w tabeli

1.

Tab. 1. Ogólny podział membran formowanych dynamicznie (opr. na podst.[6-8])

typ membrany

rozmiar porów

nośnika i SMT

rodzaj SMT

rodzaj nośnika

właściwości

otrzymanej

membrany

klasa I, self-

rejecting

r

o

< r

a

biopolimery,

naturalne

koloidy

makroporowaty

(stal kwaso-

odporna, węglowy,

ceramiczny)

mikrofiltracyjne

klasa II,

precoated

r

o

>> r

a

tlenki i sole

metali

membrany MF

ultrafiltracyjne

klasa III,

kompozytowe

r

o

= r

a

polimery

organiczne

membrany UF

nanofiltracyjne

SMT – substancja membranotwórcza

Membrany teoria i praktyka Membrany formowane…

125

Membrany klasy I, zwane też membranami samozatrzymującymi

(ang. self-rejecting) otrzymywane są na nośnikach, charakteryzujących się

promieniem porów mniejszym od promienia cząsteczki substancji membra-

notwórczej (np. albuminy, gliny). W przypadku membran klasy II (ang.

precoated), stosowane są nośniki o promieniu porów wyraźnie większym od

promienia cząsteczek SMT, którymi są tlenki i sole metali hydrolizujących

tj.: cyrkon, glin, żelazo. Kompozytowe membrany formowane dynamicznie,

membrany klasy III, otrzymuje się z rozcieńczonych roztworów polimerów

organicznych (np. kwas akrylowy) na nośnikach o rozmiarze porów dokład-

nie dopasowanym do rozmiaru cząsteczki SMT.

3. OTRZYMYWANIE MEMBRAN FORMOWANYCH

DYNAMICZNIE

3.1. NOŚNIKI

Nośniki stosowane do otrzymywania membran formowanych dyna-

micznie spełniają dwie podstawowe funkcje: zapewniają membranie odpo-

wiednią wytrzymałość mechaniczną i umożliwiają uzyskanie odpowied-

niego rozmiaru porów w aktywnej warstwie żelowej membrany. Nadają się

do tego celu porowate rury i arkusze: węglowe, ceramiczne i metalowe oraz

membrany polimerowe o wysokiej przepuszczalności (tabela 2).

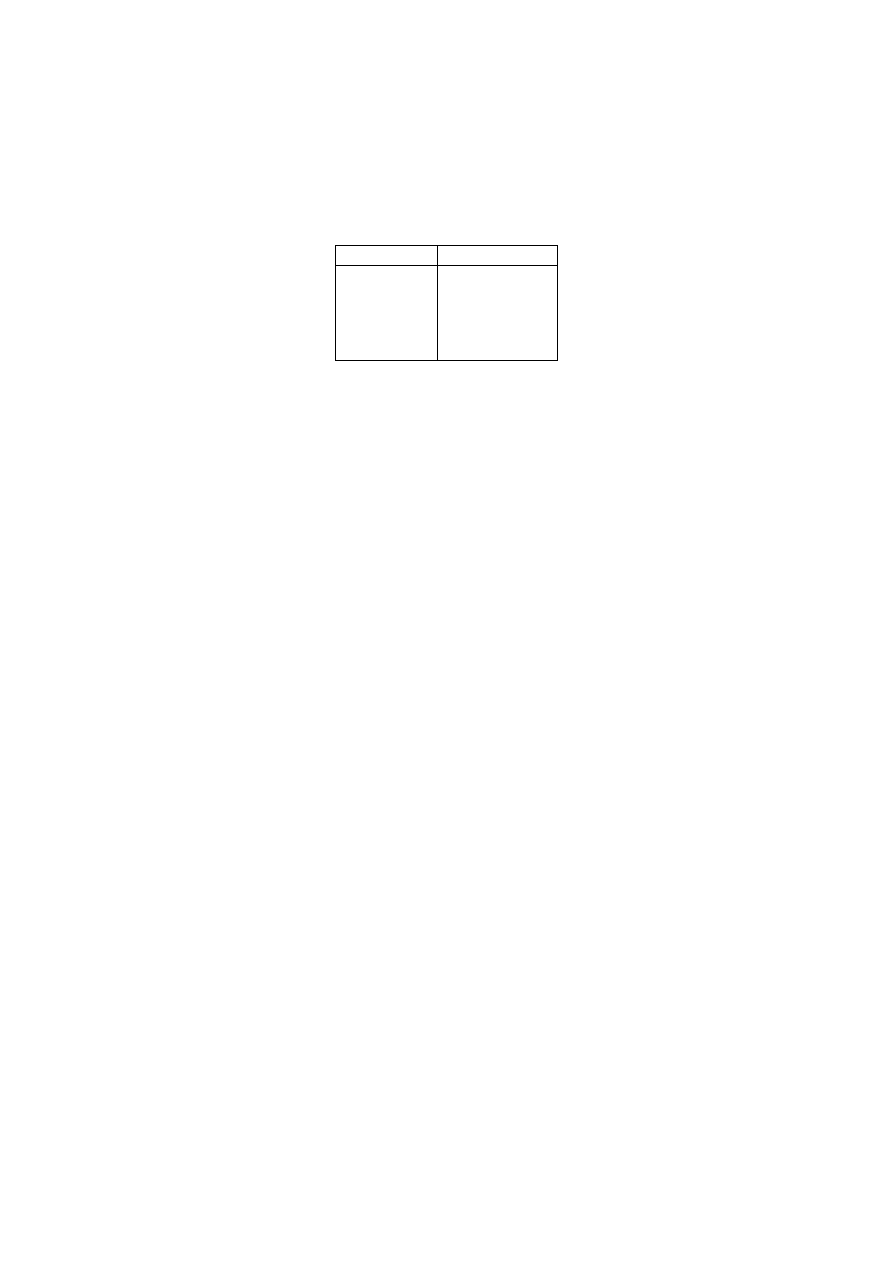

Tab. 2. Nośniki stosowane do otrzymywania membran formowanych dynamicznie

Materiał Charakterystyka

ceramiczne

rury i arkusze;

α-Al

2

O

3

węglowe

rury i arkusze

stalowe

rury i arkusze

polimerowe

rury i arkusze; octan celulozy (CA), polisulfon

(PS), polipropylen (PP), poliester (P), polichlorek

winylu (PCV); polietylen (PE)

Konieczność zapewnienia odpowiedniego rozmiaru porów w war-

stwie aktywnej membrany wymaga, aby nośniki otrzymywane były z mate-

riałów wyjściowych o ściśle kontrolowanych rozmiarach cząstek. Takie

nośniki są drogie, co ogranicza ich szerokie zastosowanie. W praktyce wy-

korzystywane są więc tanie, łatwo dostępne nośniki makroporowate, które

pokrywa się warstwą korygującą, wystarczająco cienką, aby nie zwiększać

znacząco oporu otrzymanego zmodyfikowanego nośnika.

Stosowane są dwie metody modyfikacji nośników [9-11]. W meto-

dzie pierwszej, zwanej metodą „zabijania” porów, przez nośnik gruboporo-

waty, o średnicy porów w zakresie 5 – 50

µm, przetłaczana jest zawiesina

D. Szaniawska Membrany teoria i praktyka

126

zawierająca cząstki dowolnego kształtu, z materiałów takich jak grafit czy

ziemia okrzemkowa, o właściwościach inertnych w stosunku do substancji

membranotwórczej, która będzie następnie stosowana do otrzymania ak-

tywnej warstwy żelowej membrany. W procesie tym na nośniku tworzy się

warstwa cząsteczek o rozmiarze porów mniejszym od materiału wyjścio-

wego, która jest dobrym podkładem do formowania warstwy rozdzielczej

membrany. Podstawową wadą tak otrzymanej warstwy korygującej jest jej

nietrwałość, i konieczność ponownego nakładania w przypadku regeneracji

czy wymiany aktywnej warstwy żelowej membrany.

Dla instalacji opartych o membrany formowane dynamicznie, pracu-

jących w dużej skali stosowana jest metoda druga, w której nośnik makro-

porowaty pokrywany jest trwałą warstwą modyfikującą. W metodzie tej

przez nośnik wyjściowy filtrowana jest wodna zawiesina np. tlenku cyr-

konu, ZrO

2

, po czym nośnik jest suszony i wypalany w temperaturze powy-

żej 1000 K. Jeśli istnieje potrzeba uzyskania bardziej jednolitej warstwy

można nośnik wyjściowy pokryć więcej niż jedną warstwą korygującą.

Uzyskana w ten sposób stabilna warstwa dodatkowa umożliwia wielokrotne

usuwanie i wymianę membran formowanych dynamicznie i jest odporna na

procesy mechaniczne związane z konstruowaniem modułów membrano-

wych.

3.2. SUBSTANCJE MEMBRANOTWÓRCZE

Rodzaj zastosowanych substancji membranotwórczych zależy od

właściwości filtracyjnych jakie powinna posiadać finalna membrana for-

mowana dynamicznie.

Membrany klasy I, o właściwościach mikrofiltracyjnych formowane

są z roztworów zawierających substancje takie jak: białka (kwaśna fosfa-

taza,

β-glukozydaza, γ-globulina), polimery (metyloceluloza, kwas polia-

krylowy), substancje organiczne pochodzące ze ścieków (papierniczych,

celulozowych).

Membrany klasy II o właściwościach ultrafiltracyjnych otrzymuje się

w procesie filtrowania roztworów koloidalnych związków nieorganicznych

(tlenki, wodorotlenki i sole cyrkonu, glinu, żelaza).

Membrany klasy III są membranami kompozytowymi o właściwo-

ściach nanofiltracyjnych. Otrzymuje się je z zastosowaniem polielektrolitów

zawierających giętkie wiązania węgiel – węgiel, do których należą, np.:

poliwinylopirydyna czy kwas poliakrylowy [8].

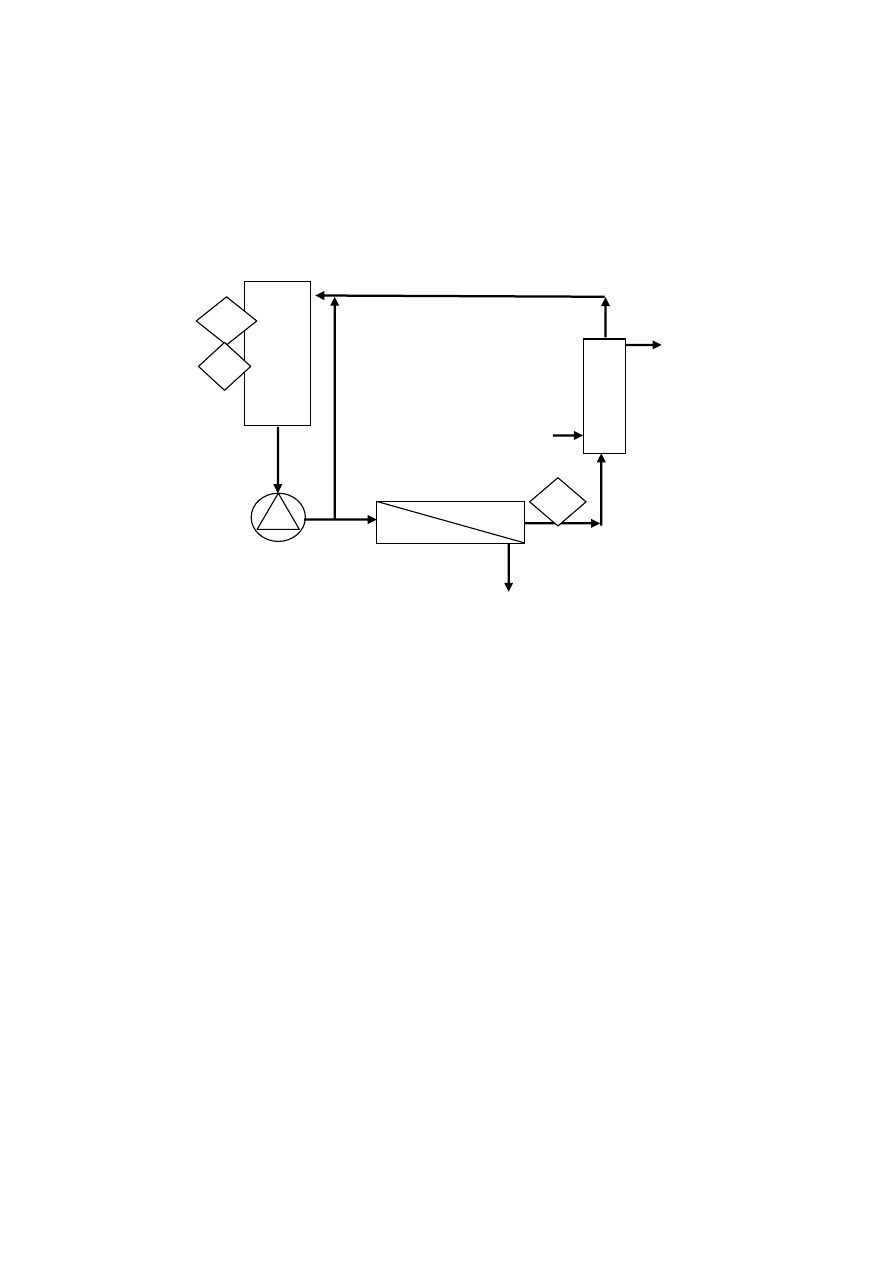

3.3. FORMOWANIE MEMBRAN

Membrany formowane dynamicznie otrzymywane są w procesach

filtracji prowadzonych w odpowiednich warunkach przepływowych i ci-

śnieniowych w instalacjach, w których następnie prowadzone są procesy

separacji membranowej. Schemat takiej instalacji, zawierającej podstawowe

Membrany teoria i praktyka Membrany formowane…

127

elementy, do których należą: zbiornik nadawy, pompa, moduł membranowy

i chłodnica oraz mierniki temperatury, ciśnienia i pH, przedstawiony jest na

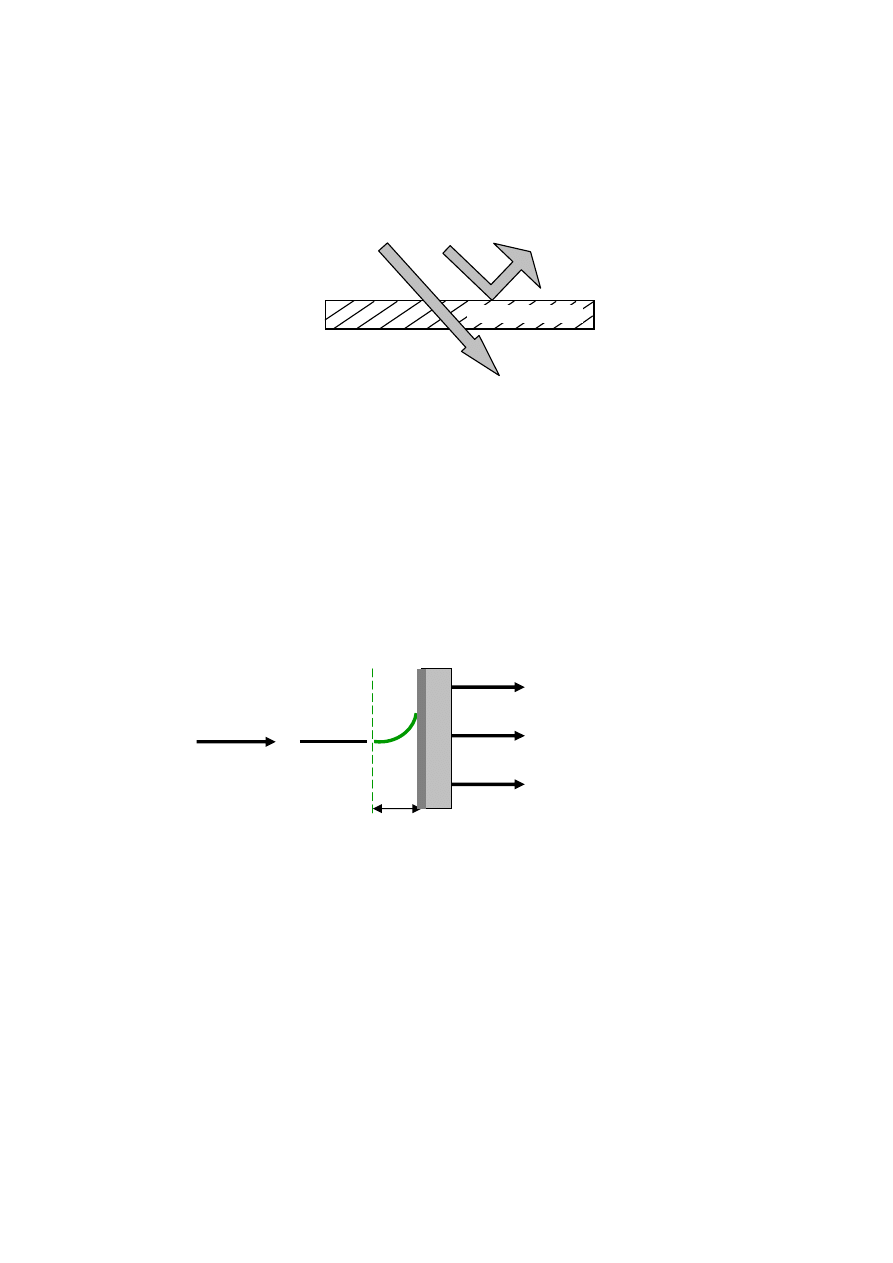

rys.1.

Rys.1. Schemat podstawowej instalacji membranowej służącej do formowania

membran dynamicznych i prowadzenia procesów separacji membranowej.

Ze względu na stosowane w procesie formowania ciśnienia wyróżnia

się membrany otrzymane w warunkach wysokiego i niskiego ciśnienia (ang.

high-pressure and low-pressure dynamically formed membranes). Większe

zastosowanie znalazły membrany otrzymywane pod ciśnieniem większym

od tego, pod którym membrany będą następnie pracowały.

Zasada otrzymywania membran formowanych dynamicznie w proce-

sie filtracji roztworu zawierającego substancję tworzącą membranę przez

nośnik przedstawiona jest na rys. 2. Nadawa, np. roztwór uwodnionego

tlenku cyrkonu, przetłaczana jest przez porowaty nośnik. W wyniku tego

procesu na nośniku powstaje warstwa żelowa, stanowiąca aktywną warstwę

membrany (rys. 3b).

W wyniku polaryzacji stężeniowej przedstawionej schematycznie na

rys. 3 powstają, w bardzo krótkim czasie, membrany dynamiczne klasy I. W

tym przypadku cząsteczki substancji membranotwórczej charakteryzują się

rozmiarem większym od rozmiaru porów nośnika i są całkowicie lub prawie

całkowicie zatrzymywane przez nośnik, na którym membrana jest formo-

wana.

zbiornik

nadawy

pompa

moduł membranowy

wymiennik

ciepła

retentat

permeat

woda chłodząca

by-pass

T

pH

∆p

D. Szaniawska Membrany teoria i praktyka

128

Rys.2. Zasada filtracji i otrzymywania membran formowanych

dynamicznie klasy I

Membrany dynamiczne klasy II otrzymywane są w procesie filtrowa-

nia przez odpowiedni nośnik roztworów koloidalnych zawierających czą-

steczki, których rozmiary są kilkakrotnie mniejsze (ok. 3-krotnie) od roz-

miaru porów nośnika. Typowym przykładem takich membran są membrany

ZOSS (ang. zirconium oxide stainless steel membranes) otrzymywane na

nośnikach ze stali kwasoodpornej z uwodnionego tlenku cyrkonu (IV) w

warunkach stałego ciśnienia i pH [8].

Rys.3. Schemat polaryzacji stężeniowej (a) i otrzymywania warstwy żelowej

membrany formowanej dynamicznie klasy I (b). PS - polaryzacja stężeniowa,

M - membrana, WŻ - warstwa żelowa, N - nośnik, c

b

, c

g

, c

p

, c

w

- stężenia substancji

rozpuszczonej, odpowiednio, w nadawie, warstwie żelu, przy powierzchni

membrany i w permeacie, J

n

, J

v

- strumień, odpowiednio, nadawy i permeatu,

Y

PS

- grubość warstwy stężeniowej.

Proces formowania membran klasy II odbywa się w czasie, w którym

obserwowany jest spadek objętościowego strumienia permeatu. W począt-

kowym okresie tworzenia membrany cząsteczki substancji membranotwór-

nadawa

permeat

woda

cząsteczki substancji

tworzącej membranę

Porowaty nośnik

J

N

, C

b

C

w

Y

PS

J

v

, C

p

a) polaryzacja

stężeniowa

PS/M(WŻ)/N

(a)/(b)

C

g

b) warstwa

żelowa

Membrany teoria i praktyka Membrany formowane…

129

czej wypełniają stopniowo pory nośnika, współczynnik retencji koloidu jest

mniejszy od jedności, a spadek objętościowego strumienia permeatu w cza-

sie opisuje równanie:

1/J

t

= 1/J

0

+ k

1

t

(1)

gdzie J

0

i J

t

oznaczają objętościowe strumienie permeatu, odpowiednio w

stanie początkowym i po czasie t, a k

1

jest stałą charakteryzującą zatykanie

porów nośnika przez cząsteczki substancji membranotwórczej. Po pewnym

czasie, współczynnik retencji substancji tworzącej membranę osiąga war-

tość 1, cząsteczki substancji membranotwórczej odkładają się na po-

wierzchni nośnika, a strumień permeatu zmienia się tak jak w klasycznej

filtracji z plackiem, zgodnie z równaniem:

J

t

= 0.5 (k

2

/t)

1/2

(2)

gdzie k

2

jest stałą placka filtracyjnego, zależną od oporu hydraulicznego, R

c

;

powierzchni filtra, A; stężenia koloidu, c

k

i lepkości roztworu,

η

:

k

2

= (2A

2

∆p)/(

η

c

k

R

c

)

(3)

Membrana ZOSS otrzymywana jest w procesie jednoetapowym, w którym

na nośnik ze stali kwasoodpornej nanoszona jest warstwa żelowa w czasie

filtrowania rozcieńczonego roztworu soli cyrkonu (IV) w warunkach stałego

pH = 4.0 i stałego ciśnienia (6 MPa). Nośnik z warstwą żelową uwodnio-

nego tlenku cyrkonu jest membraną o właściwościach ultrafiltracyjnych i

charakteryzuje się stopniem zatrzymywania 0.04 molowego roztworu NaCl

w zakresie 0.1 – 0.3 oraz szybkością permeacji rzędu 1

×10

-4

m

3

/m

2

s.

Membrany klasy III otrzymywane są za pomocą substancji (polimery,

polielektrolity zawierające giętkie wiązanie węgiel – węgiel oraz grupy z

ładunkiem elektrycznym), których rozmiar cząsteczek jest dobrze dopaso-

wany do rozmiaru porów nośnika. W procesie formowania żelowej warstwy

rozdzielczej, cząsteczki polimeru, które charakteryzują się odpowiednią

giętkością, dyfundują do porów nośnika i pozostają wewnątrz porów no-

śnika w wyniku dwóch zjawisk: ograniczonej dyfuzji oraz silnego oddzia-

ływania między polimerem i nośnikiem. Membrany formowane dynamicz-

nie klasy III tworzą się w procesie czysto dyfuzyjnym, w odróżnieniu od

membran klasy I i II, które powstają w wyniku dwóch procesów: dyfuzyj-

nego i konwekcyjnego. To oznacza, że czas formowania membran klasy III

jest dość długi, a obserwowany spadek objętościowego strumienia permeatu

można opisać za pomocą zależności:

ln

[(J

t

- J

k

)/(J

0

- J

k

)] = k

3

c

w

t

(4)

gdzie: J

0

, J

t

i J

k

oznaczają objętościowy strumień permeatu, odpowiednio,

początkowy, po czasie t i końcowy, a c

w

jest stężeniem substancji rozpusz-

czonej przy powierzchni membrany.

D. Szaniawska Membrany teoria i praktyka

130

Membrany cyrkonowo-poliakrylowe formowane dynamicznie, zwane

w USA membranami ZOPA (ang. zirconium oxide polyacrylic acid mem-

branes) należą do membran dynamicznych klasy III. Są to asymetryczne

membrany o właściwościach nanofiltracyjnych, z warstwą pośrednią z

uwodnionego tlenku cyrkonu i warstwą rozdzielczą z kwasu poliakrylo-

wego. Membrany ZOPA formowane są na nośnikach ze stali kwasoodpor-

nej, modyfikowanych w sposób trwały warstwą TiO

2

, firmy Du Pont Sepa-

ration Systems. W etapie pierwszym na nośnik nanoszona jest warstwa po-

średnia w procesie filtrowania rozcieńczonego roztworu soli cyrkonu (IV) w

warunkach stałego pH i ciśnienia. W etapie drugim nakładana jest warstwa

rozdzielcza membrany za pomocą rozcieńczonych roztworów kwasu polia-

krylowego. Proces filtracji prowadzony jest w warunkach zmiennego pH,

zaczynając od pH = 2.5 i zwiększając je stopniowo o ok. 1.0 do wartości

7.5. Membrana finalna charakteryzuje się stopniem zatrzymywania 0,04

molowego roztworu NaCl w zakresie 0.75 – 0.85 oraz szybkością permeacji

na poziomie 1

×10

-5

m

3

/m

2

s. Tak otrzymane membrany mogą być używane

w praktycznych zastosowaniach bez konieczności utrwalania warstwy że-

lowej, zarówno pośredniej jak i rozdzielczej, w procesie wypalania. Zaletą

tego typu membran jest łatwość zmywania zużytych membran i ponownego

nakładania warstwy żelowej przed kolejnym zastosowaniem praktycznym.

Wszystkie procesy, zarówno zmywania jak i formowania, a także właściwej

filtracji mogą odbywać się w tej samej instalacji, co znakomicie upraszcza i

jednocześnie skraca czas procesów regeneracji membran.

Tego typu membrany, zarówno ZOSS jak i ZOPA, w przypadku zu-

życia mogą być zmywane w procesie mycia chemicznego. Pełny proces

zmywania składa się z 3 etapów, w których stosowane są kolejno: 1. roz-

twór zasadowy (0.01 molowy NaOH), 2. roztwór nadtlenku wodoru ( 0.2

molowy), 3. roztwór kwaśny (0.01 molowy HCl). Mycie zasadowe trwa ok.

pół godziny, 20 minut bez ciśnienia i 10 minut pod ciśnieniem 0.7 MPa,

przy pH = 11.0 – 11.5. Etap drugi przebiega w warunkach pH = 7.0, a trzeci

przy pH = 2.0 – 2.5. Pomiędzy poszczególnymi etapami zmywania, mem-

brana płukana jest wodą dejonizowaną lub destylowaną z maksymalną

prędkością liniową, przy całkowicie zamkniętym zaworze by-passu. Po

zastosowaniu pełnego, trójetapowego mycia, szybkość permeacji wody,

wraca do wartości charakterystycznej dla nośnika. Jeśli membrana ZOPA

jest zużyta w niewielkim stopniu można zastosować tylko jeden etap zmy-

wania, za pomocą roztworu wodorotlenku sodu i po przepłukaniu instalacji

wodą dejonizowaną ponownie nałożyć warstwę rozdzielczą przy użyciu

rozcieńczonego roztworu kwasu poliakrylowego [8].

4. STRUKTURA MEMBRAN FORMOWANYCH DYNAMICZNIE

Spośród membran formowanych dynamicznie, najlepiej znane i zba-

dane są membrany cyrkonowo-poliakrylowe, Zr(IV)/PAA. W membranach

Membrany teoria i praktyka Membrany formowane…

131

tych warstwa pośrednia otrzymywana jest z uwodnionego tlenku cyrkonu, a

warstwa rozdzielcza z kwasu poliakrylowego.

W procesie formowania membran Zr(IV)/PAA biorą udział dwa zja-

wiska: tworzenie kompleksów chelatowych przez grupy karboksylowe

kwasu poliakrylowego (PAA) i cząsteczki uwodnionego tlenku Zr(IV) oraz

zmiany konformacyjne cząsteczek polimeru [12,13]. Kształt cząsteczek

polimeru zmienia się od zwiniętych wiązek (ang. clusters) w warunkach

niskiego pH do cząsteczek liniowych w roztworach obojętnych, pH = 7.0.

W roztworach o niskim pH = 2 kwas poliakrylowy jest niezdysocjowany,

jego cząsteczki występują w formie mocno zwiniętej i mogą penetrować w

pory warstwy pośredniej z uwodnionego tlenku cyrkonu. Wraz ze wzrostem

pH do wartości 7.0 rośnie stopień dysocjacji PAA, cząsteczki polimeru ule-

gają rozwinięciu do formy liniowej i zaczyna się proces chelatowania z

cząsteczkami uwodnionego tlenku cyrkonu. To powoduje zasłanianie po-

rów i wzrost ładunku membrany, a w konsekwencji spadek objętościowego

strumienia permeatu oraz wzrost współczynnika retencji substancji rozpusz-

czonej. Pozostałe po zakończeniu procesu chelatowania, grupy karboksy-

lowe, które nie uległy koordynacji decydują o wartości trwałego ładunku

membrany finalnej. Przyjmuje się, że membrana Zr(IV)/PAA posiada naj-

większy ładunek i najwyższe współczynniki retencji w roztworach o pH =

7.0 [14]. Dla membran wysokociśnieniowych, otrzymanych pod ciśnieniem

6-7 MPa, optymalne z punktu widzenia stopnia zatrzymywania jest pH =

8.0 [15-17].

Strukturę nisko-ciśnieniowych membran cyrkonowo-poliakrylowych

formowanych dynamicznie badali Correia i Judd [4,5]. Membrany

Zr(IV)/PAA otrzymywane były na nośnikach mieszanych, ceramiczno-me-

talowych w formie arkuszy (Ceramesh, NWW Acumen). Średni rozmiar

porów nośnika wynosił 0.1

µm. Do otrzymywania warstwy pośredniej,

roztwór filtrowany przez nośnik preparowany był z azotanu cyrkonu. Filtra-

cja prowadzona była w systemie cross-flow pod ciśnieniem 1.1 MPa, z

prędkością liniową nadawy nad powierzchnią nośnika wynoszącą 2.67 m/s.

Warstwę rozdzielczą membrany otrzymywano za pomocą roztworu kwasu

poliakrylowego o średniej masie molowej 150 000 Da. Otrzymane mem-

brany testowano z wykorzystaniem 0.003 molowych roztworaów azotanu

sodu, których pH wynosiło 6.8 – 7.0, pod ciśnieniem 1.1 MPa w zakresie

prędkości liniowej nadawy od 1.8 – 3.8 m/s. Zaobserwowano spadek obję-

tościowego strumienia permeatu wraz ze wzrostem stężenia substancji roz-

puszczonej (soli) w nadawie dla roztworów o niskiej sile jonowej. Badania

przeprowadzone dla roztworu substancji niedysocjującej (glikol polietyle-

nowy, 1500 Da) potwierdziły zaobserwowaną zależność. Zachowanie

membrany powiązano ze zmianami strukturalnymi w membranie spowodo-

wanymi zmniejszeniem porów membrany wraz ze wzrostem siły jonowej

roztworu zasilającego moduł membranowy. Autorzy postawili hipotezę, że

jest to zachowanie charakterystyczne dla nisko-ciśnieniowych membran

formowanych dynamicznie. Tak samo zachowują się wysokociśnieniowe

D. Szaniawska Membrany teoria i praktyka

132

membrany Zr(IV)/PAA formowane dynamicznie, co zostało stwierdzone

dla wodnych roztworów NaCl [8,18]. Jest to zatem zachowanie charaktery-

styczne dla membran zawierających poli(kwas akrylowy), niezależnie od

ciśnienia stosowanego w procesie formowania tych membran. Interpretacja

wyników uzyskanych dla układów woda – NaCl w oparciu o model poro-

watej membrany pokazała, że promień porów nieznacznie maleje ze wzro-

stem pH, natomiast potencjał przy ścianie porów wyraźnie rośnie ze wzro-

stem pH [8,18]. Wzrost współczynnika retencji NaCl wraz ze wzrostem pH

należy powiązać zatem ze wzrostem potencjału przy ścianie porów, spowo-

dowanego zwiększeniem stopnia jonizacji PAA. Natomiast spadek objęto-

ściowego strumienia permeatu wraz ze wzrostem pH wywołany jest zmniej-

szeniem rozmiaru porów, któremu towarzyszy wzrost potencjału przy ścia-

nie porów.

Badania struktury wysokociśnieniowych membran Zr(IV)/PAA for-

mowanych dynamicznie za pomocą elektronowej mikroskopii skaningowej

(EMS) opisano w publikacji [8]. Badania wykazały, że warstwa koloidalna

tlenku metalu wchodzi w pory nośnika w stopniu bardzo niewielkim. Gru-

bość tej warstwy wynosi 8-30

µm i maleje ze wzrostem szybkości liniowej,

z którą roztwór substancji tworzącej membranę jest podawany na nośnik.

Równoważny promień porów warstwy tlenku metalu oszacowany został na

poziomie ok. 200 nm. Proces nanoszenia kwasu poliakrylowego na warstwę

uwodnionego tlenku cyrkonu (IV) można opisać z zastosowaniem modelu

warstwy żelowej (ang. gel layer model) oraz modelu stopniowego zapełnia-

nia porów (ang. pore filing model). Analiza spadku objętościowego stru-

mienia permeatu w procesie formowania warstwy PAA oraz zdjęć mem-

brany wykonanych za pomocą EMS, pozwala stwierdzić, że zarówno model

stopniowego zapełniania porów jak i model warstwy żelowej dobrze opisują

spadek objętościowego strumienia permeatu w procesie formowania war-

stwy PAA. Badania struktury membran formowanych dynamicznie na no-

śnikach stalowych związane są z ogromnymi trudnościami w przygotowa-

niu próbek membran do badań EMS. W procesach cięcia i suszenia próbek

warstwa żelowa membrany kurczy się i odrywa od nośnika. Aby pokonać te

trudności trzeba zastosować odpowiednie metody chłodzenia próbek w

trakcie cięcia. Próbki pocięte na odpowiednie wielkości należy następnie

wysuszyć przez wymrażanie lub odparowanie w warunkach odpowiadają-

cych punktowi krytycznemu. W wyniku sublimacji lodu struktura żelowa

membrany w próbkach suszonych przez wymrażanie ulega niezbyt dużym

zmianom, jednocześnie skurczenie jest wyraźnie mniejsze niż w przypadku

normalnego suszenia. Parowanie cieczy zachodzące w procesach normal-

nego suszenia niszczy strukturę żelową membrany do tego stopnia, że nie-

możliwe jest badanie próbek metodą EMS. W przypadku suszenia próbek w

warunkach odpowiadających punktowi krytycznemu ciecz i para mają tę

samą objętość molową, nie dochodzi więc do wzrostu objętości pary i

struktura żelowa membrany pozostaje nienaruszona. Skurczenie próbki

wysuszonej, w punkcie krytycznym, może dochodzić do 40% i jest większe

Membrany teoria i praktyka Membrany formowane…

133

niż w przypadku suszenia przez wymrażanie. Próbki membrany

Zr(IV)/PAA, przygotowane w sposób opisany powyżej, fotografowano były

za pomocą mikroskopu skaningowego typu JOELIC 848. Wybrane zdjęcia

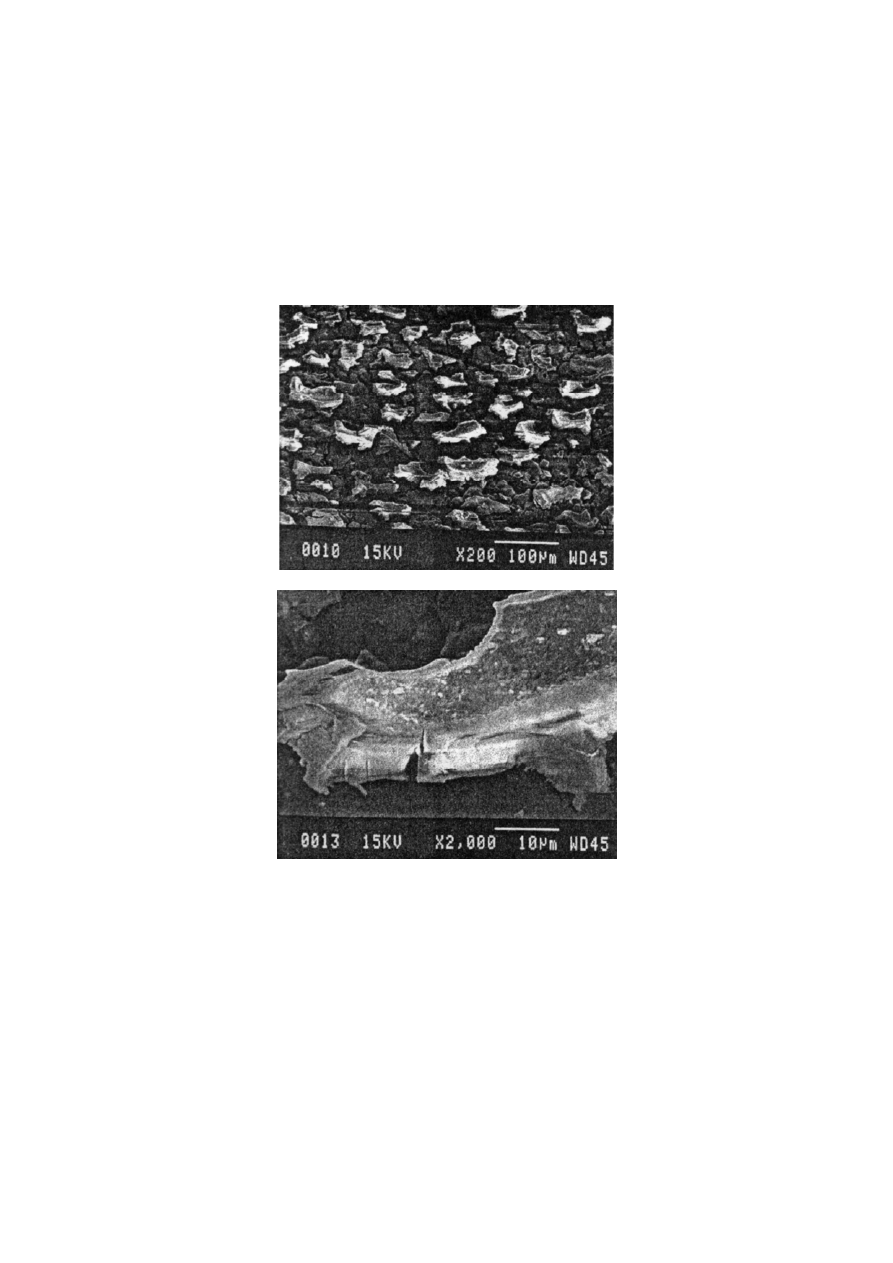

przedstawione są na rys. 4 i 5.

a)

b)

Rys. 4. Zdjęcie EMS próbki membrany wysuszonej w punkcie krytycznym

wykonane po uformowaniu warstwy z uwodnionego tlenku Zr(IV); (a) widok

powierzchni warstwy pośredniej b) obraz powiększenia jednego kawałka tej

warstwy [19].

Na rys. 4 przedstawiona jest warstwa pośrednia z uwodnionego tlenku cyr-

konu (IV) otrzymana na nośniku przed nałożeniem warstwy PAA. Białe

podobne do porcelany kawałki to popękana koloidalna warstwa tlenku me-

D. Szaniawska Membrany teoria i praktyka

134

talu. Widoczne jest duże skurczenie próbki, spowodowane znaczną poro-

watością struktury żelowej warstwy koloidalnej tlenku metalu. Powiększe-

nie pojedynczego kawałka warstwy uwodnionego tlenku cyrkonu przedsta-

wia rys. 4b.Warstwa tlenku metalu jest niehomogeniczna, a jej grubość

oszacowano na podstawie tych zdjęć na ok. 10

µm. Oszacowano również,

że warstwa tlenku metalu wchodzi w pory stalowego nośnika na głębokość

nie większą niż 20

µm.

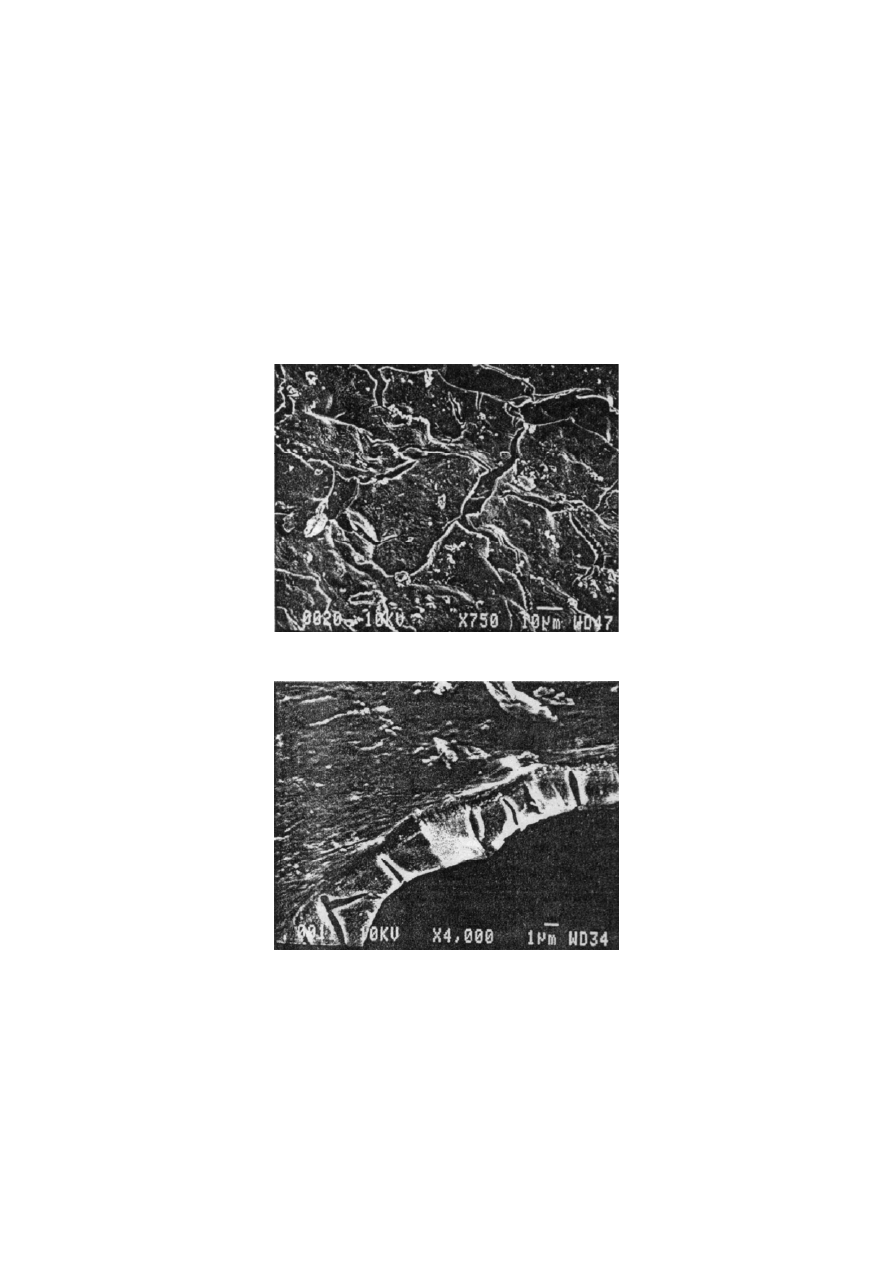

a)

b)

Rys. 5. Zdjęcie EMS kompletnej membrany Zr(IV)/PAA formowanej dynamicznie;

a) widok powierzchni warstwy rozdzielczej z PAA, b) przekrój membrany

pokazujący warstwę pośrednią z uwodnionego tlenku Zr(IV) i warstwę rozdzielczą

z PAA [19]

Membrany teoria i praktyka Membrany formowane…

135

Na rys. 5 widoczna jest kompletna membrana Zr(IV)/PAA. Skurczenie po-

wierzchni membrany po nałożeniu warstwy PAA jest wyraźnie mniejsze

(rys. 5a). Na zdjęciu widoczne jest, że warstwa tlenku metalu raczej wypeł-

nia luki i pory w znajdującym się pod nią nośniku niż penetruje w jego głąb.

Rys. 5b przedstawia przekrój membrany Zr(IV)/PAA. Widać wyraźnie obie

warstwy. Pierwsza z nich – warstwa tlenku metalu jest bardzo popękana, ale

utrzymywana w całości przez warstwę polimeru. Warstwa kwasu akrylo-

wego jest bardziej jednorodna niż warstwa tlenku metalu, a jej grubość, po

wysuszeniu wynosiła 1

µm. Rzeczywistą grubość warstwy PAA oszaco-

wano na poziomie 2

µm.

Badania mikroskopowe struktury membran formowanych dynamicz-

nie Zr(IV)/PAA wykazały, że grubość warstwy tlenku metalu zależy od

struktury porowatego nośnika i jest niejednorodna. Nie zaobserwowano

znaczącej penetracji tej warstwy w głąb stalowego nośnika. Warstwa poli-

merowa tworzy się na warstwie tlenku metalu, nie wnikając w jej pory i jest

bardziej jednorodna. Nie znaczy to jednak, że penetracja nie występuje, nie

można jej zaobserwować za pomocą EMS bez zastosowania specjalnych

technik przygotowania próbek. Wielkości porów zarówno w warstwie że-

lowej tlenku metalu jak i w warstwie polimeru nie zostały zaobserwowane

ze względu na ich bardzo mały rozmiar. Promień porów membrany formo-

wanej dynamicznie Zr(IV)/PAA jest możliwy do oszacowania z wykorzy-

staniem praktycznych współczynników transportu wyznaczonych w bada-

niach procesu nanofiltracji roztworów chlorku sodu [18].

5. PRZYKŁADY ZASTOSOWANIA MEMBRAN FORMOWANYCH

DYNAMICZNIE

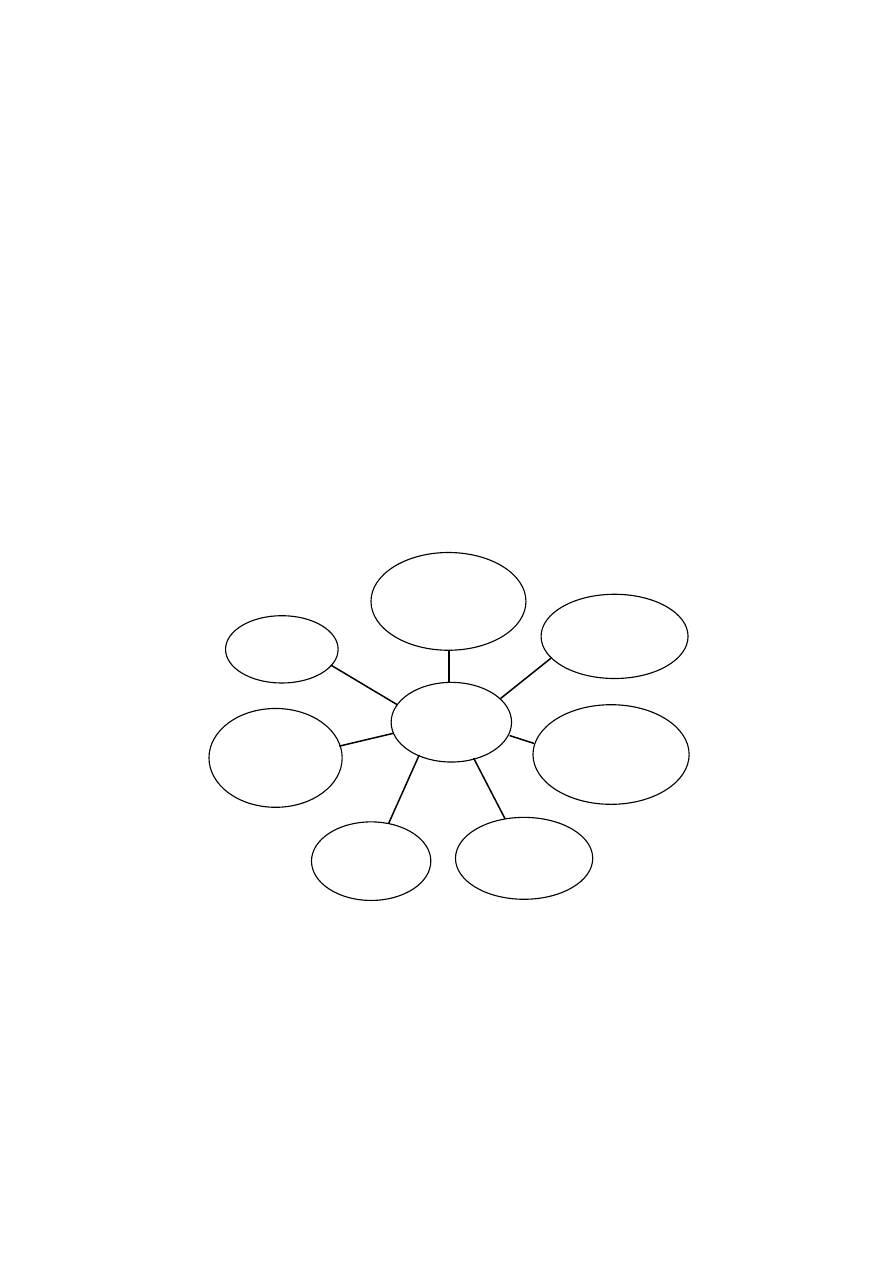

Membrany formowane dynamicznie, które zaliczane są do membran

nieorganicznych, mają wiele zalet (tabela 3) dlatego znajdują szerokie za-

stosowanie, przede wszystkim w przemyśle spożywczym, farmaceutycz-

nym, ale też w ochronie środowiska i biotechnologiach (rys. 6).

Tabela 3. Zalety i wady membran formowanych dynamicznie

(opr. na podst.[20,21])

zalety:

1) odporność na fouling

2) wysoka odporność chemiczna

3) wysoka odporność temperaturowa

4) wysokie współczynniki permeacji

5) łatwość formowania i zmywania membran

6) kontrolowane granice i ostrość rozdzielania

7) długi okres trwałości

8) wysoka odporność mechaniczna membran

formowanych na nośnikach stalowych

9) możliwość sterylizacji

wady:

1) mała zwartość i duży

ciężar modułów

membranowych

2) mała odporność membran

formowanych na nośnikach

ceramicznych i węglowych

D. Szaniawska Membrany teoria i praktyka

136

Podstawową zaletą membran formowanych dynamicznie, w odróż-

nieniu od membran polimerowych i membran nieorganicznych otrzymywa-

nych metodą spiekania, jest łatwość wielokrotnego formowania i zmywania

warstwy aktywnej membrany. Wymienione procesy prowadzone są w tych

samych instalacjach, w których następnie prowadzone są procesy mikro-,

ultra- czy nanofiltracji. W zastosowaniach praktycznych wykorzystywane są

moduły rurowe o stosunkowo dużych średnicach, które charakteryzują się

niską podatnością na fouling, co pozwala na uzyskanie wysokich współ-

czynników przepuszczalności hydraulicznej.

W przemyśle mleczarskim membrany formowane dynamicznie sto-

sowane są do odtłuszczania serwatki i mleka, przy produkcji serów i kon-

centratów kazeinowych oraz do usuwania bakterii. W przetwórstwie soków

warzywnych i owocowych procesy klarowania, zatężania i dosładzania

realizowane są w oparciu o membrany formowane dynamicznie. Przy pro-

dukcji piwa i wina membrany formowane dynamicznie znajdują zastosowa-

nie na etapach klarowania, stabilizacji białek, redukcji barwy, dealkoholiza-

cji oraz zimnej pasteryzacji.

Rys. 6. Możliwości zastosowania procesów mikro-, ultra- i nanofiltracji

w oparciu o membrany formowane dynamicznie.

Membrany formowane dynamicznie nadają się do zatężania,

oczyszczania i frakcjonowania białek w technologiach otrzymywania kon-

centratów proteinowych oraz hemoglobiny i innych substancji o znaczeniu

przemysł

mleczarski

produkcja

soków

warzywnych i

owocowych

produkcja

wina

i piwa

otrzymywanie

koncentratów

białkowych

uzdatnianie

wody

i oczyszczanie

ścieków

zastosowanie

w biotechnolo-

giach

otrzymywanie

preparatów

farmaceutycz-

nych

Membrany

formowane

dynamicznie

Membrany teoria i praktyka Membrany formowane…

137

farmaceutycznym. Technologie uzdatniania wody i oczyszczania ścieków

wykorzystują membrany formowane dynamicznie do usuwania zanieczysz-

czeń, zmiękczania i dezynfekcji. Coraz szersze zastosowanie tych membran

obserwuje się w biotechnologiach, gdzie stosowane są bioreaktory membra-

nowe.

Poniżej przedstawiono wybrane przykłady zastosowania membran

formowanych dynamicznie w oparciu o podział tych membran na 3 podsta-

wowe grupy (tabela 1).

5.1. MEMBRANY FORMOWANE DYNAMICZNIE DO

MIKROFILTRACJI

Do membran formowanych dynamicznie o właściwościach mikrofil-

tracyjnych należą membrany z MnO

2

i TiO

2

[22-24]. Membrany te otrzy-

muje się za pomocą prostej procedury. Ich główne zastosowanie to oczysz-

czanie zanieczyszczonych strumieni wodnych.

W przypadku membran z MnO

2

roztwór filtrowany przez nośnik (po-

lipropylen, poliester) zawiera nadmanganian potasu (KMnO

4

) oraz mrów-

czan sodu (HCOONa) [22,23]. W roztworze, w warunkach obojętnych,

zachodzi reakcja prowadząca do powstania MnO

2

:

4 KMnO

4

+ 6 HCOONa

º

4 MnO

2

+ 2 K

2

CO

3

+ 3 Na

2

CO

3

+ 3 H

2

O + CO

2

(5)

Z równania tego wynika, że stechiometryczny stosunek molowy nadmanga-

nianu do mrówczanu wynosi 2:3. Badania nad otrzymywaniem tych mem-

bran wykazały, że wskazany jest nieznaczny nadmiar mrówczanu, ponieważ

uzyskuje się membrany o lepszych właściwościach separacyjnych w krót-

szym czasie [22].

Drugim parametrem wpływającym na jakość uzyskanych membran

jest pH. W roztworach kwaśnych, pH = 5.0 czas formowania membrany jest

dłuższy ale otrzymuje się membrany bardziej zwarte. W tych warunkach

mangan na stopniu utlenienia +7 ulega najpierw redukcji do Mn

2+

i dopiero

potem powstaje MnO

2

. W roztworach zasadowych, pH = 9.0, czas formo-

wania membrany jest krótszy i powstają membrany o większej przepusz-

czalności, bardziej luźne (MnO

4

-

ulega bezpośredniej redukcji do MnO

2

).

Otrzymane w sposób opisany powyżej membrany zastosowano do

oczyszczania ścieków z wytwórni ziemi okrzemkowej oraz rafinerii ropy.

W pierwszym przypadku ścieki zawierały głównie bentonit i gliny w ilości

5-10% (mętność 15 ppm). Uzyskano 98% stopień usunięcia tych zanie-

czyszczeń na membranie otrzymanej z roztworu o pH = 5.0, zawierającego

0.07 g KMnO

4

/dm

3

. Do oczyszczania ścieków z rafinerii o składzie zesta-

wionym w tabeli 4 zastosowano membranę otrzymaną z roztworu o pH =

5.0 i stężeniu KMnO

4

0.05 g/dm

3

.

D. Szaniawska Membrany teoria i praktyka

138

Tab. 4. Skład ścieków z rafinerii poddawanych oczyszczaniu z zastosowaniem

MFD z MnO

2

(opr. na podst. [22])

parametr wartość, ppm

mętność

ChZT

zawiesiny

NH

3

-N

ropa

91

87

19

113

4.2

Uzyskano obniżenie mętności z 91 do 1 ppm. Dodatkową zaletą membran z

MnO

2

zastosowanych do oczyszczania wymienionych wyżej rodzajów ście-

ków jest możliwość wykorzystania odpadowych roztworów HCl do zmy-

wania zużytych membran, co przyczyni się do obniżenia kosztów regenera-

cji membran w ich praktycznym zastosowaniu.

5.2. MEMBRANY FORMOWANE DYNAMICZNIE DO

ULTRAFILTRACJI

Membrany formowane dynamicznie ze względu na właściwości anty-

foulingowe nadają się bardzo dobrze do obróbki roztworów zawierających

biomolekuły. Ponadto, membrany używane w takich procesach nie mogą

być regenerowane w procesach mycia i ponownie stosowane, muszą być

zmywane i ponownie formowane, co umożliwia kolejna zaleta tych mem-

bran, łatwość zmywania membran zużytych i ponownego formowania (ta-

bela 3).

Do zatężania, oczyszczania i frakcjonowania roztworów zawierają-

cych biomolekuły stosowane są membrany klasy II o właściwościach ultra-

filtracyjnych, otrzymywane przy użyciu koloidów metali, tj.: cyrkon (IV),

glin (III) oraz żelazo (III) [25-29]. Charakterystyki membran ultrafiltracyj-

nych formowanych dynamicznie uzależnione są przede wszystkim od ro-

dzaju i wielkości cząstek substancji membranotwórczej, ale także od tech-

niki formowania i właściwości zastosowanego nośnika.

Procedura formowania membran powinna być prosta i niezbyt czaso-

chłonna. Podstawowym etapem otrzymywania membran jest przygotowanie

roztworu koloidu z uwodnionego tlenku metalu. Metody otrzymywania

roztworów zoli są bardzo różne. Najprostsza polega na ustaleniu odpowied-

niej wartości pH roztworu do formowania membrany i kontrolowaniu jej w

procesie filtrowania przez nośnik. Membrany uzyskane przy użyciu tego

typu roztworów mogą różnić się charakterystykami (objętościowy strumień

permeatu, współczynnik retencji). Uzyskanie membran o powtarzalnych

własnościach separacyjnych wymaga stosowania precyzyjnych technik

otrzymywania roztworów oraz procedur formowania membran, co powo-

duje, że są to procesy coraz bardziej skomplikowane.

Membrany teoria i praktyka Membrany formowane…

139

Przykładem membran formowanych dynamicznie stosowanych do

obróbki roztworów biologicznych są membrany cyrkonowe. Metody otrzy-

mywania dobrej jakości, jednorodnych zoli Zr(IV) są ciągle udoskonalane.

Początkowo membrany tego typu formowano przy użyciu zoli o rozmiarze

cząstek w zakresie 70 – 400 A otrzymywanych w wyniku zakwaszenia

roztworu zawierającego związek cyrkonu (IV) do pH równego 3.2 – 3.8 w

obecności chlorku sodu [25]. Kolejną metodą było gotowanie roztworu

chlorku cyrkonylu, ZrOCl

2

×8H

2

O, w czasie kilku godzin [26]. Znana jest

też metoda otrzymywania zolu polegająca na reakcji chlorku cyrkonylu z

rozcieńczonym kwasem siarkowym [27]. Uzyskane przy użyciu tak otrzy-

manego zolu membrany charakteryzowały się cut-off 300 kDa. Membrany

te były następnie modyfikowane dextranem w celu uzyskania cut-off 65 kDa

i zastosowane do zatężania hemoglobiny.

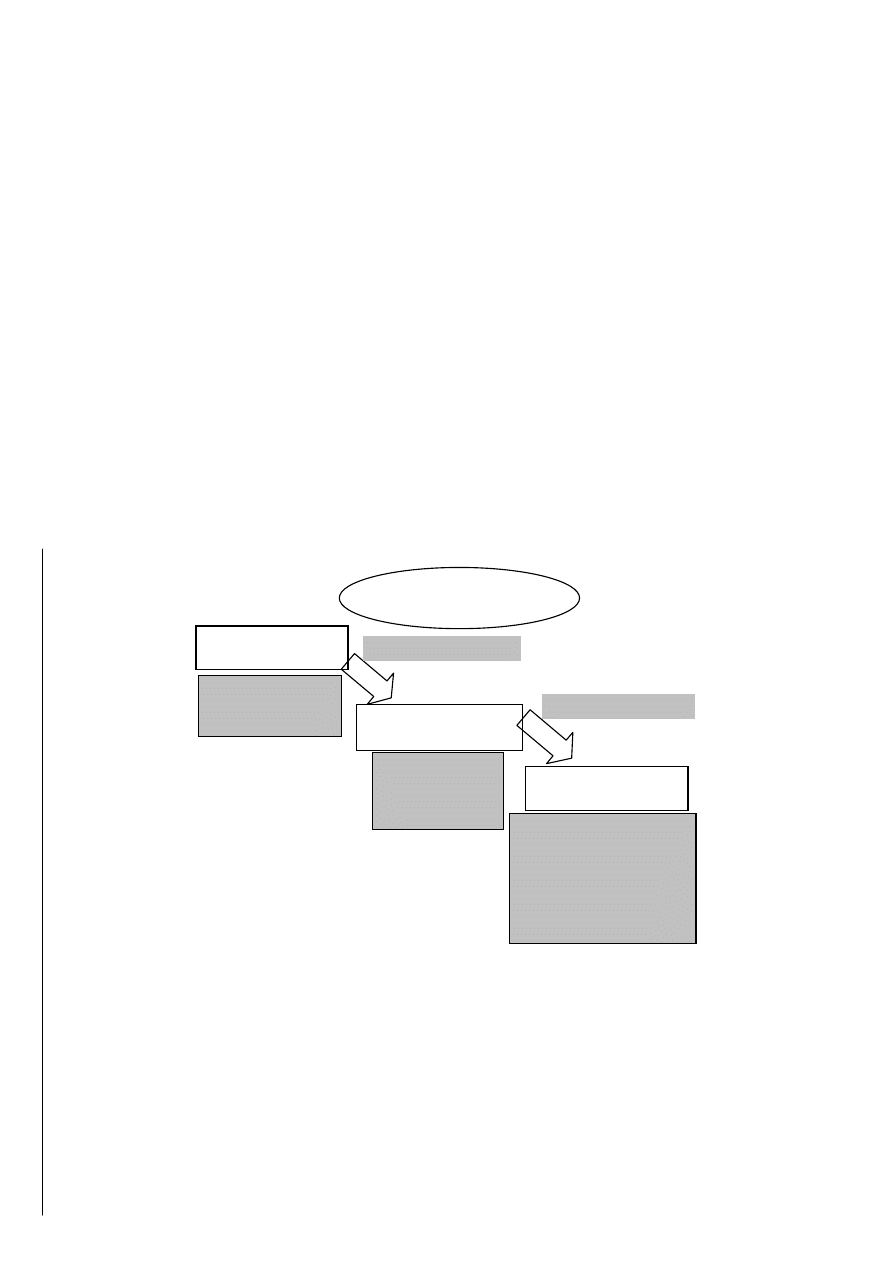

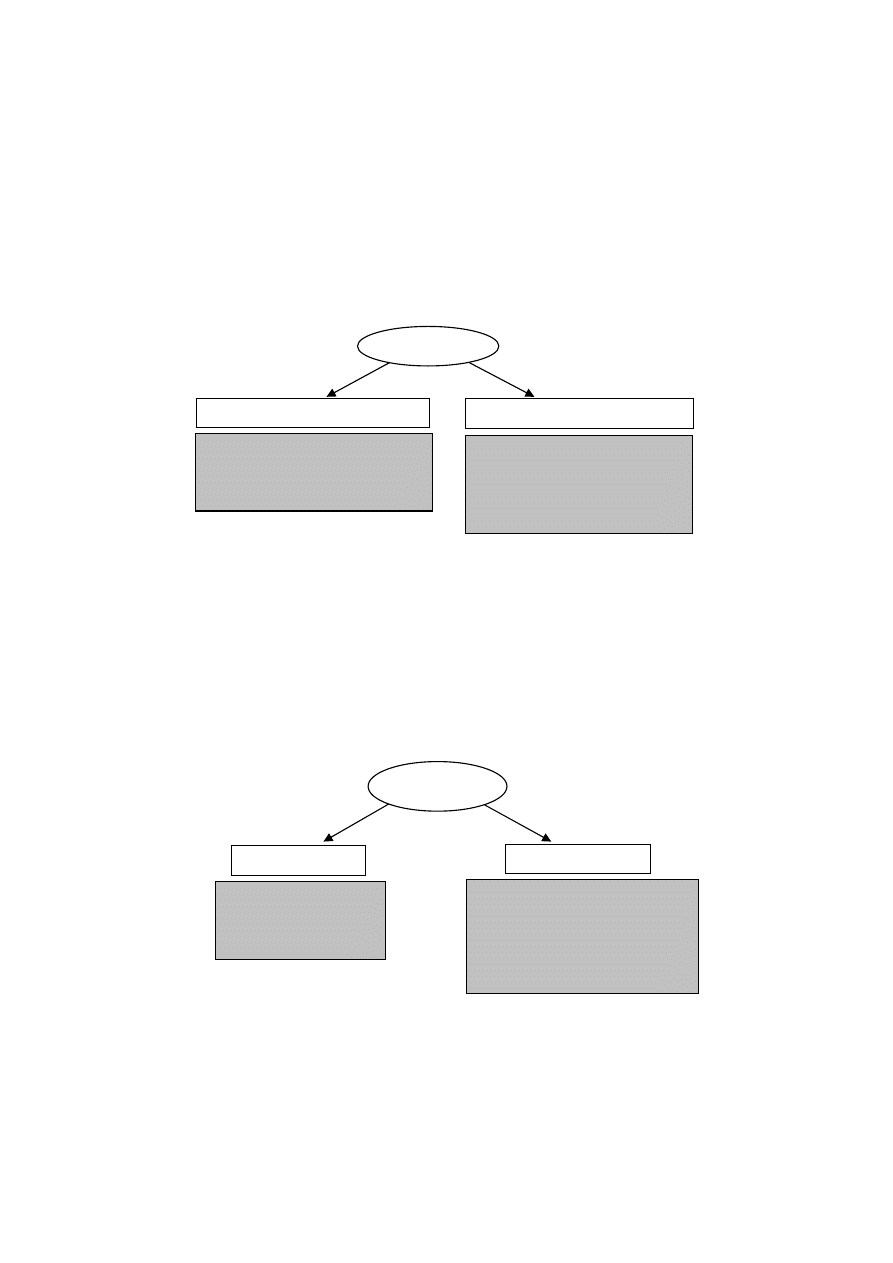

Kolejnym przykładem zastosowania membran formowanych dyna-

micznie w układach biologicznych są membrany z żelatyny do zatężania

protein [30]. Procedura formowania takich membran składa się z kilku eta-

pów (rys.7.).

Rys.7. Proces otrzymywania membran formowanych dynamicznie z żelatyny do

zatężania protein (opr. na podst.[30]).

1. Kondycjonowanie

nośnika

2. Nakładanie warstwy

żelowej

3. Utrwalanie warstwy

żelowej

płukanie, t = 15 min.

płukanie, t = 15 min.

Filtracja

Woda destylowana

t = 60 min.

Filtracja

Roztwór żelatyny

M = 63 kDa

t = 25 min.

Sieciowanie

5% roztwór formaldehydu

t = 30 min.

T = 293 K

Suszenie

t = 45 min.

T = 383 K

MFD z żelatyny, cut-off

2000Da

D. Szaniawska Membrany teoria i praktyka

140

Przed nałożeniem żelowej warstwy aktywnej membrany, nośnik ceramiczny

(

αAl

2

O

3

) o promieniu porów 0,2

µm jest kondycjonowany w procesie filtra-

cji wody destylowanej. Następnie nakładana jest warstwa protein w procesie

filtracji roztworu zawierającego żelatynę o masie cząsteczkowej 63 kDa. W

kolejnym etapie, otrzymana warstwa żelowa utrwalana jest w procesie

sieciowania za pomocą 5% roztworu formaldehydu. Końcowe utrwalanie

warstwy żelowej realizowane jest w procesie suszenia w T = 383 K. Przej-

ście z jednego etapu formowania do kolejnego poprzedzane jest każdora-

zowo płukaniem wodą destylowaną. Cały proces formowania membrany

łącznie z płukaniem i kondycjonowaniem nośnika trwa ok. 3 godzin.

Otrzymana membrana charakteryzuje się cut – off = 2000 Da. W przypadku

zużycia, membrana jest zmywana za pomocą gorącego roztworu zasady

(NaOH, T = 350 K) i kwasu (HNO

3

, T = 333 K) i ponownie formowana na

czystym nośniku. Proces zmywania membrany, łącznie z międzyetapowym

płukaniem wodą destylowana trwa ok. godziny.

W omawianych zastosowaniach obróbce poddawane są roztwory,

które w procesach membranowych powodują problemy związane z foulin-

giem. Podstawowym celem prowadzonych badań jest opracowanie mem-

bran charakteryzujących się niskim foulingiem. W przypadku membran

formowanych dynamicznie ciągle poszukuje się substancji membranotwór-

czych o dobrych właściwościach anty-foulingowych.

Substancją membranotwórczą o bardzo dobrych właściwościach

anty-foulingowych okazał się alkohol poliwinylowy (PVA), polimer o wła-

ściwościach hydrofilowych [31,32]. Schemat otrzymywania membrany

formowanej dynamicznie z PVA do zatężania białek pochodzenia zwierzę-

cego (BSA) przedstawiono na rys.8.

Rys. 8. Schemat otrzymywania membrany formowanej dynamicznie z PVA do

zatężania BSA (opr. na podst.[32]).

1.nośnik (poliester)

2.roztwór

membranotwórczy

3.warstwa

rozdzielcza

membrana PVA

skład roztworu:

PVA + GA+M+AA

+H

2

SO

4

homogenizacja, 45

o

C

filtracja dead-end

sieciowanie

wygrzewanie (50

o

C)

kondycjonowanie (woda

destylowana)

Membrany teoria i praktyka Membrany formowane…

141

Membrany z PVA otrzymywane były na nośnikach polimerowych (PAN,

PVDF, Nylon) w wieloetapowej procedurze formowania. Roztwór tworzący

membranę, oprócz PVA, zawierał czynnik sieciujący (aldehyd galakturowy,

GA), kwas acetylowy (AA) o działaniu buforującym, metanol (M) jako

środek hartujący i katalizator (kwas siarkowy). Proces nanoszenia mem-

brany na nośnik poprzedzony był homogenizacją roztworu w temperaturze

313 K. Uformowana membrana poddawana była następnie procesom sie-

ciowania i wygrzewania oraz kondycjonowania. Wykazano, że przez odpo-

wiedni dobór składników roztworu tworzącego membranę oraz czas for-

mowania membran można otrzymać membrany o cut-off 60 kDa i bardzo

dobrych własnościach anty-fouingowych nadające się do separacji i zatęża-

nia białek (pepsyna, BSA).

5.3. MEMBRANY FORMOWANE DYNAMICZNIE DO

NANOFILTRACJI

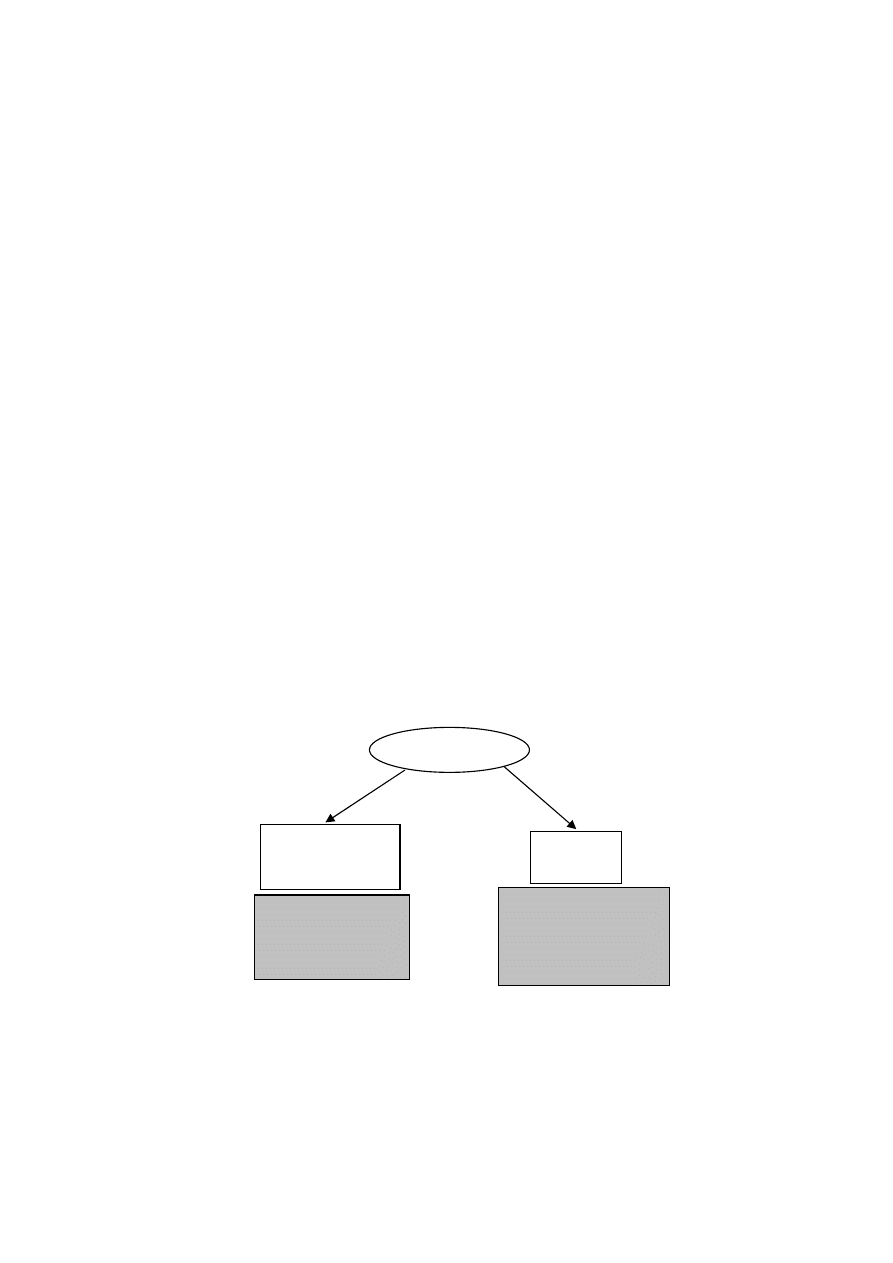

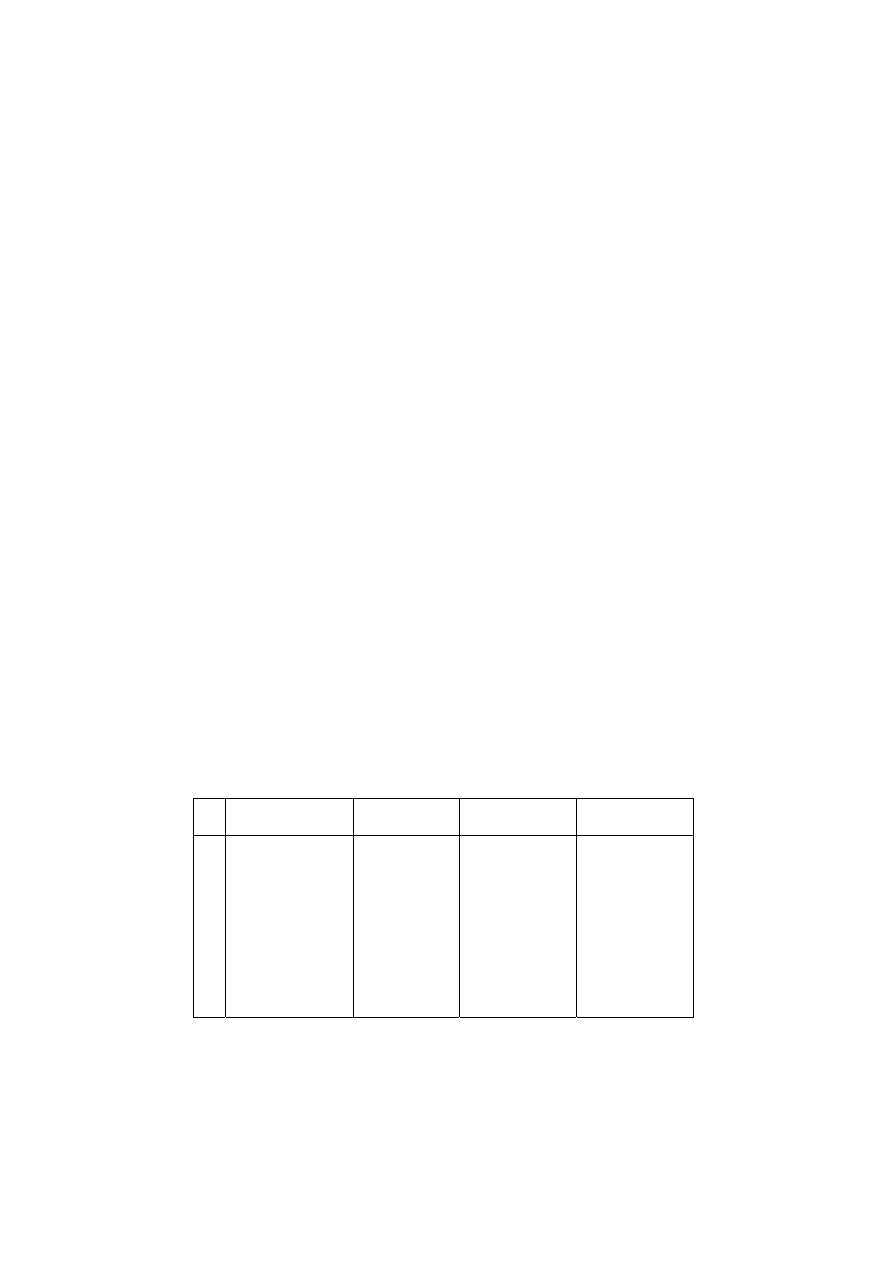

Nieorganiczne membrany nanofiltracyjne są wielowarstwowymi

membranami asymetrycznymi otrzymywanymi techniką zol-żel (ang. sol-

gel technique) [33-37]. Asymetryczna struktura tych membran powoduje, że

membrany te posiadają minimalną ilość miejsc wadliwych w warstwie roz-

dzielczej i charakteryzują się niskimi oporami hydraulicznymi oraz mecha-

niczną trwałością. Procedury otrzymywania takich membran są wieloeta-

powe i dość skomplikowane. Zwykle wyróżnić można trzy podstawowe

etapy: 1. otrzymanie odpowiedniego, makroporowatego nośnika; 2. nałoże-

nie mezoporowatej warstwy pośredniej; 3. nałożenie nanoporowatej war-

stwy aktywnej (cut-off < 1000 Da). Schemat procedury otrzymywania

membran nanofiltracyjnych techniką zol-żel przedstawiono na rys.9.

Nośnik spełnia bardzo ważną rolę, gdyż efektywność membrany koń-

cowej jest uzależniona od jego własności strukturalnych (rozkład rozmiaru

porów, porowatość, brak defektów powierzchni nośnika, brak dużych po-

rów, mechaniczna i chemiczna stabilność). Najlepsze jakościowo nośniki do

asymetrycznych MFD otrzymywane są z tlenków glinu, tytanu, cyrkonu i

krzemu [33-37]. Bardzo ważną rolę pełni też warstwa pośrednia znajdująca

się między nośnikiem i warstwą aktywną membrany. Jej podstawową rolą

jest zapobieganie wnikaniu żelu tworzącego warstwę rozdzielczą membrany

w głąb porów nośnika. Dzięki tej warstwie finalne membrany mogą być

stosowane w warunkach umiarkowanych ciśnień, co jest ich zaletą ważną z

praktycznego punktu widzenia. Do wytworzenia warstwy rozdzielczej

membrany, bardzo cienkiej, o bardzo małych porach, stosowane są zole

zawierające cząstki substancji membranotwórczej o nano-rozmiarach. No-

śniki do asymetrycznych membran formowanych dynamicznie otrzymy-

wane są z gruboziarnistego proszku ceramicznego za pomocą trzech pod-

stawowych metod: 1. poprzez zimne prasowanie; 2. wytłaczanie z gęstwy

(ang. slip-casting); 3. odlewanie z masy zawiesinowej. Nośniki z Al

2

O

3

i

TiO

2

otrzymywane techniką slip-casting są następnie poddawane procesowi

D. Szaniawska Membrany teoria i praktyka

142

wypalania w temperaturze ok. 1000 K, w którym materiał porowaty ulega

spiekaniu [37].

Warstwy pośrednie i rozdzielcze nanoszone są na nośniki techniką

dip-coating, w procesie zanurzania nośnika w odpowiednio przygotowa-

nych zawiesinach drobnych cząstek substancji tworzących te warstwy.

Zawiesiny otrzymywane są techniką zol-żel w odpowiednich procesach. Do

otrzymywania warstwy pośredniej membrany preparowany jest zol kolo-

idalny (ang. colloidal sol-gel process), a zol polimerowy ( ang. polymeric

sol-gel process) dla warstwy rozdzielczej. Procedury otrzymywania wymie-

nionych zoli przedstawiono schematycznie na rysunkach 10 i 11.

Rys.9. Otrzymywanie membran wielowarstwowych techniką zol-żel

(opr. na podst. [35]).

Zole koloidalne (rys.10) preparowane są z zastosowaniem prekurso-

rów, w postaci związków metaloorganicznych glinu, tytanu, cyrkonu i

krzemu. Mogą to być alkoholany o ogólnym wzorze M(RO)

z

, gdzie M

oznacza odpowiedni metal, a RO grupę alkoksylową o wzorze C

n

H

2n+1

O.

Jeśli metalem jest glin lub tytan prekursorami są alkoholany o wzorach,

odpowiednio Al(OC

4

H

9

)

3

i Ti(OC

3

H

7

)

4

.

Zole koloidalne otrzymywane są w procesie hydrolizy prekursorów wobec

nadmiarowych ilości wody (stosunek wody do prekursora = 3 - 4). Kolej-

nym etapem jest proces peptyzacji otrzymanych osadów, zachodzący pod

wpływem HNO

3

w temperaturze 323 – 363 K. Hydrolizę butanolanu glinu i

propanolanu tytanu przedstawiają poniższe równania reakcji:

Etap 1-otrzymywanie

makroporowatego

nośnika

Etap 2 – formowanie

mezoporowatej

warstwy pośredniej

Etap 3 – nakładanie

mikroporowatej

warstwy rozdzielczej

Membrana wielowarstwowa

formowana techniką zol-żel

technika:

slip - casting

porowatość nośnika:

40 %

rozmiar porów:

0.1 – 0.2

µm

technika:

dip - coating

zol koloidalny

grubość warstwy

pośredniej: ok.1

µm

rozmiar porów:

2-8 nm

technika:

dip - coating

zol polimerowy

grubość warstwy

rozdzielczej: <1

µm

rozmiar porów:

1 – 10 nm

Membrany teoria i praktyka Membrany formowane…

143

Al(OC

4

H

9

)

3

+ x H

2

O = Al(OH)

x

(OC

4

H

9

)

3-x

+ x C

4

H

9

OH

(6)

Ti(OC

3

H

7

)

4

+ x H

2

O = Ti(OH)

x

(OC

3

H

7

)

4-x

+ x C

3

H

7

OH

(7)

Otrzymany zol nanoszony jest na nośnik w celu otrzymania warstwy po-

średniej.

Rys.10. Otrzymywanie warstwy pośredniej membrany (ang. colloidal sol-gel

process)(opr. na podst.[35]).

Żelowa warstwa pośrednia poddawana jest następnie procesom: suszenia w

temperaturze pokojowej w czasie 24 h oraz kalcynacji i wygrzewania w

temperaturze między 673 – 1473 K, w zależności od rodzaju materiału ce-

ramicznego. Suszenie odbywa się w warunkach kontrolowanych z udziałem

wielkocząsteczkowych związków organicznych tj. np. alkohol poliwiny-

lowy, które dodawane są do zoli koloidalnych w czasie ich otrzymywania.

Rys.11. Otrzymywanie warstwy rozdzielczej membrany

(ang. polymeric sol-gel process)(opr.na podst.[35]).

1. hydroliza prekursora

(nadmiar wody)

2. peptyzacja (363 K, HNO

3

, PVA)

1.pokrywanie nośnika zolem

(dip – coating)

2. suszenie (293 K, 24 h)

3.kalcynowanie (673 K, 1 h)

4. wygrzewanie (673-1473 K, 1 h)

zolu koloidalnego

warstwy pośredniej

otrzymywanie

1. hydroliza prekursora

(niedomiar wody)

2. kondycjonowanie

(wzrost lepkości, 3 doby)

1. pokrywanie nośnika zolem

(dip – coating)

2. suszenie (temperatura pokojowa)

3. wygrzewanie

(673-973 K, szybkość

ogrzewania 15 C/h)

zolu polimerowego

warstwy rozdzielczej

otrzymywanie

D. Szaniawska Membrany teoria i praktyka

144

Zole polimerowe (rys.11) otrzymywane są też z prekursorów, które

poddawane są częściowej hydrolizie w wyniku dodania wody w ilości nieco

mniejszej niż stechiometryczna. W tym przypadku nie dodaje się wielko-

cząsteczkowych związków organicznych. Przed nałożeniem warstwy roz-

dzielczej na nośnik zmodyfikowany warstwą pośrednią, zole polimerowe

kondycjonowane są w okresie 3 dni w celu zwiększenia gęstości. Warstwa

rozdzielcza membrany jest suszona w temperaturze pokojowej i wygrze-

wana w podwyższonej temperaturze (473 – 973 K) z szybkością ogrzewania

15 stopni na godzinę.

Za pomocą przedstawionych powyżej procedur otrzymywania warstw

pośrednich i rozdzielczych można otrzymywać techniką zol – żel różno-

rodne, wysokiej jakości membrany wielowarstwowe do zastosowań nano-

filtracyjnych. Gestel i współpracownicy otrzymywali takie membrany na

nośnikach

α-Al

2

O

3

o porowatości 40% i rozmiarze porów 0.1 – 0.2

µm oraz

wytrzymałości na ciśnienie w przedziale 40 – 100 MPa [35]. Stabilne zole

do otrzymywania warstw przejściowych i rozdzielczych preparowane były

w następujących warunkach: temperatura 80 - 90

o

C; pH = 1 – 4. Zol kolo-

idalny,

γ-AlOOH otrzymany w wyniku hydrolizy butanolanu glinu (BG)

wobec nadmiaru wody (H

2

O/BG = 100) charakteryzował się cząsteczkami o

rozmiarze 35 nm i opalizującym niebieskim kolorem. Zol polimerowy, TiO

2

otrzymany w wyniku częściowej hydrolizy propanolanu tytanu (PT)

(H

2

O/PT = 1) posiadał cząsteczki o rozmiarze mniejszym od 5 nm i był

przezroczysty. W zależności od temperatury obróbki termicznej na nośniku

powstawały warstwy pośrednie z

γ-AlOOH, α-Al

2

O

3

lub anatazowe (A)

oraz mieszane

γ-AlOOH/A i α-Al

2

O

3

/A, charakteryzujące się wąskim za-

kresem rozmiaru porów od 2 – 8 nm. W tabeli 5 zestawiono własności sepa-

racyjne otrzymanych warstw pośrednich i finalnych membran.

Tab. 5. Własności separacyjne i zastosowanie wielowarstwowych membran

otrzymanych techniką zol- żel (opr. na podst.[35,36])

Lp.

kolejność warstw

cut-off [Da]

Przepuszczalność

[dm

3

/h m

2

bar]

zastosowanie

1.

γ-Al

2

O

3

5000

5

UF/nośnik

2.

α-Al

2

O

3

/A

15 000 – 20 000

27

UF/nośnik

3. A

10 000 – 15 000

22

UF/nośnik

4.

α-Al

2

O

3

/

γ-Al

2

O

3

/A

<200

4

NF/pH obojętne,

układy niewodne

5.

α-Al

2

O

3

/A/A

500 – 1000

19

NF/ agresywne

media wodne

6.

α-Al

2

O

3

/A/A

<200

2

NF

7.

α-

Al

2

O

3

/TiO

2

/A/A

500 - 600

20

NF

Membrany teoria i praktyka Membrany formowane…

145

Membrana nr 7 testowana była w procesach nanofiltracji 0.001 molowych

roztworów NaCl, KCl, LiCl, Na

2

SO

4

i CaCl

2

. Dla soli jednowartościowych

w warunkach pH > 7,0 uzyskano współczynniki retencji w zakresie 0.85 –

0.90, a dla soli dwuwartościowych w zależności od pH w zakresie od 0.95

(Na

2

SO

4

) do 0.78 (CaCl

2

) [36].

6. LITERATURA

[1] A.E. Marcinkowski, K.A. Kraus, H.O. Philips, J.S. Johnson, A.J. Shor, Hyperfiltration

studies IV: Salt rejection by dynamically formed hydrobus oxide membranes, J. Am.

Chem. Soc., 88 (1966) 5744

[2] D.G. Thomas, Reverse Osmosis and Synthetic Membranes, S. Sourirajan (Ed.), Ottawa

(1977)

[3] F.G. Neytzell-de Wilse, C.A. Buckley, M.P.R. Cawdron, Dynamically formed hydrous

zirconium (IV) oxide/polyacrylic membranes; low pressure formation, high pressure

evaluation, Desalination, 70 (1988) 121

[4] V.M. Correia, S.J. Judd, Effect of salt concentration on the structure of low-pressure

dynamically formrd membranes, J. Membr. Sci., 116 (1996) 117

[5] V.M. Correia, S.J. Judd, Examination of the permeability dependence on ionic strength

of low-pressure dynamically formed membranes, J. Membr. Sci., 116 (1996) 129

[6] B. Murkes, C.G. Carlsson, Crossflow Filtration, New York, J. Willey, 1988

[7] K.

Lipiński, D. Szaniawska, A. Szaniawski, Membrany formowane dynamicznie –

nowy rodzaj membran do ultrafiltracji i osmozy odwróconej, WNT, Warszawa, 1990

[8] D.

Szaniawska,

Studia nad własnościami transportowymi membran formowanych

dynamicznie z uwodnionego tlenku cyrkonu (IV) i poli (kwasu akrylowego), WNPS,

Szczecin 1996, nr 526

[9] J.S. Johnson, K.A. Kraus, S.M. Fleming, H.D. Cochran, J.J. Perona, Desalination 5

(1968) 359

[10] J.N. Baird, Jr, J.S. Johnsons, K.A. Kraus, J.J. Perona, Filtration method of separating

liquids from extraneous materials, Pat. USA 3 577 339 (1972)

[11] M. Perry, C.Linder, R. Kotraro, G. Aviv, Dynamic membranes for reverse osmosis and

ultrafiltration with good flow qualities, Pat Europ. 111 714 (1983)

[12] A.T. Pilipenko, E.A. Tsapyuk, V.L. Dedechek, D.D. Kucheruk, Formation and reverse

osmosis properties of a dynamic membranes of polyacrylamide, Sov. J. Water Chem.

Technol., 6, 3 (1984) 29

[13] G.B. Tanny, J.S. Johnson, Jr., The structure of hydrous Zr(IV) oxide-polyacrylate

membranes: polyacrylic acid deposition, J. Appl. Polymer. Sci., 2 (1978) 289

[14] J.A. Johnson, Jr., R.E. Minturn, P.H. Wadia, Hyperfiltration XXI. Dynamically formed

hydrous Zr(IV) oxide-polyacrylate membranes, J. Electroanal. Chem., 37 (1978) 267

[15] A.J. van Reenen, N.A. Dowler, R.D. Sanderson, The formation of hydrous zirconium

(IV) oxide-polyelectrolate membranes. I. Poly(itaconic acid) and poly(acrylic-co-

itaconic acid), Desalination, 69 (1988) 1

[16] D. Szaniawska, H.G. Spencer, Thermodynamic analysis of the transport properties of

hydrous zirconium (IV) oxide polyacrylic acid dynamically formed membranes in

lactose - water solutions, Desalination, 95 (1994) 121

[17] D. Szaniawska, H.G. Spencer, Thermodynamic analysis of the transport properties of

hydrous zirconium (IV) oxide polyacrylic acid dynamically formed membranes in

NaCl - water solutions, Desalination, 101 (1995) 31

[18] D. Szaniawska, H.G. Spencer, J.Z. Yang, Properties of charged dynamically formed

nanofiltration membranes estimated from practical transport coefficients, Polish J.

Chem., 69 (1995) 1527

[19] K.S. Menon, Thesis, Clemson University (1988), SC, USA

[20] M. Bodzek, J. Bohdziewicz, K. Konieczny, Techniki membranowe w ochronie

środowiska, WNPŚ, Gliwice (1997)

D. Szaniawska Membrany teoria i praktyka

146

[21] R. Rautenbach, Procesy membranowe, WNT, Warszawa (1996)

[22] B. Cai, H. Ye, L. Yu, Preparation and separation performance of a dynamically formed

MnO

2

membrane, Desalination, 128 (2000) 247

[23] M.H. Al-Malack, G.K. Anderson, Formation of dynamic membranes with crssflow

microfiltration, J. Membr. Sci., 112 (1996) 287

[24] J.J. Porter, R.S. Porter, Filtration studies of selected anionic dyes using asymmetric

dioxide membranes on porous stainless-steel tubes, J. Membr. Sci., 101 (1995) 67

[25] D. Freilich, G.B. Tanny, The influence of colloidal stability on the formation and

properties of dynamic hydrous Zr(IV) oxide membranes, J. Colloid. Interf. Sci., 77

(1980) 369

[26] T. Othani, M. Nakajima, Y. Nawa, A. Watanabe, Formation of dynamic UF membrane

with fine Zr particles, J. Membr. Sci., 64 (1991) 273

[27] J.Y. Wang, M.C. Liu, C.J. Lee, K.S. Chou, Formation of dextran - Zr dynamic

membrane and study on concentration of protein hemoglobin solution, J. Membr. Sci.,

162 (1999) 45

[28] S. Nakao, T. Nomura, S. Simira, A. Watanabe, Formation and characteristics of

inorganic dynamic membranes for ultrafiltration, J. Chem. Eng. Japan., 19 (1986) 221

[29] H. Matsuyama, T. Shimomura, M. Teramoto, Formation and characteristics of dynamic

membrane for ultrafiltration of protein systems, J. Membr. Sci., 92 (1994) 107

[30] J. Bullon, M.P. Bellewille, G.M. Rios, Preparation of gelatin formed-in-place

membranes: effect of working conditions and substrates, J. Membr. Sci., 168 (2000)

159

[31] R.H. Li, T.A. Barbari, Performance of poly(vinyl alcohol) thin-gel composite

ultrafiltration membranes, J. Membr. Sci., 105 (1995) 71

[32] L. Na, L. Zhongzhou, X. Shuguang, Dynamically formed poly (winyl alkohol)

ultrafiltration membranes with good anti-fouling characteristics, J. Membr. Sci., 169

(2000) 17

[33] A. Larbot, S. Alami-Younssi, M. Persin, J. Sarrazin, L. Cot, Preparation of a

γ-alumina

nanofiltration membrane, J. Membr. Sci., 97 (1994) 167

[34] R. Vaccassy, C. Guizard, V. Thoraval, L. Cot, Synthesis and characterization of

microporous zirconia powders. Application in nanofiltration characteristics, J. Membr.

Sci., 132 (1997) 109

[35] T. van Gestel, C. Vandecasteele, A. Buekenhoudt, C. Dotremont, J.Luyten, R.Leysen,

B. van der Bruggen, G. Maes, Alumina and titania membranes for nanofiltration:

preparation, characterization and chemical stability, J. Membr. Sci., 207 (2002) 73

[36] T. van Gestel, C. Vandecasteele, A. Buekenhoudt, C. Dotremont, J.Luyten, R.Leysen,

B. van der Bruggen, G. Maes, Salt retention in nanofiltration with multilayer ceramic

TiO

2

membranes, J. Membr. Sci., 209 (2002) 379

[37] J. Luyten, J. Cooymans, C. Smolders, S. Vercauteren, F.F. Vansant, R. Leysen,

Shaping and multilayer ceramic membranes by dip-coating, J. Eur. Ceram. Soc., 17

(1997) 273

Wyszukiwarka

Podobne podstrony:

Dynamika1

Techniki wywierania wplywu oparte na dynamice interakcji

Analiza dynamiczna chodu w fazie podporu

dynamika bryly sztywnej(1)

Kurs 03 Dynamika

Parzuchowski, Purek ON THE DYNAMIC

Automatyka dynamiakPAOo 2

czlony dynamiczne id 128806 Nieznany

zestaw 5 dynamika punktu materi Nieznany

Metody układania algorytmów rekurencja, metoda dziel i zwyciężaj, programowanie dynamiczne, metoda

Dynamika ugięcie klasyczne projekt45

Ostatni wykład z Dynamiki

4) Dynamiczny eliminator drgań

więcej podobnych podstron