1

1. UKŁADY PNEUMATYCZNE – w skrócie

1.1

Napęd pneumatyczny

Wyróżnia się dwa główne określenia odnośnie zastosowania sprężonego powietrza

w urządzeniach i mechanizmach. Te określenia to mianowicie:

•

napęd pneumatyczny,

•

sterowanie pneumatyczne.

Różnica pomiędzy tymi dwoma pojęciami wynika z różnych możliwości zastosowania czynnika

roboczego, jakim jest sprężone powietrze. Otóż może pełnić funkcję zarówno nośnika energii

(napęd pneumatyczny) jak i również nośnika informacji (sterowanie pneumatyczne). Istnieje

również możliwość stworzenia układu, który spełniałby obydwie funkcje jednocześnie (jest to

najczęściej spotykane rozwiązanie).

Definicja napędu w technice ma dwojakie znaczenia. Pierwsza z nich odnosi się do rodzaju

energii, która zostaje poddana zamianie na energię mechaniczną. Druga związana jest z elementami

i częściami maszyn, biorących udział w przekazaniu energii ruchu od jej generatora (silnika

dowolnego rodzaju) do zespołów mechanizmów wykorzystujących ów ruch.

Zgodnie z pierwszą definicją można powiedzieć, iż główną zasadą ich działania jest zmiana

określonego rodzaju energii na energię mechaniczną (głównie jest to ruch obrotowy lub posuwisty).

Do powyższej konwersji energii dochodzi poprzez zastosowanie odpowiedniego silnika

przystosowanego do zasilania określoną postacią energii.

W związku z tą definicją można wyróżnić kilka podstawowych rodzajów napędu:

•

napęd elektryczny,

•

napęd spalinowy,

•

napęd hydrauliczny,

•

napęd pneumatyczny.

Natomiast zgodnie z drugą definicją napędu, pod rozważania bierze się wszystkie elementy

pośrednie

znajdujące

się

pomiędzy

silnikiem

a

napędzanym

mechanizmem.

W takim znaczeniu można wymienić m.in. następujące rodzaje napędów:

•

zębaty,

•

śrubowy,

•

cierny,

•

cięgnowy.

Na podstawie powyższego podziału można zauważyć, iż podstawą działania napędu

pneumatycznego jest sprężony gaz (czynnik roboczy), który pełni funkcje przesyłową energii

między miejscem jej wytworzenia (np. kompresorem) a odbiornikiem, w którym zachodzi zamian

energii potencjalnej na mechaniczną. Na bardzo zbliżonej zasadzie działa również napęd

hydrauliczny.

1.2

Czynnik roboczy

Czynnikiem roboczym w napędach pneumatycznych jest sprężony gaz lub jego mieszanina

(najczęściej jest używane powietrze atmosferyczne). Dzięki temu, iż rola sprężonego powietrza

(pod względem funkcjonalnym) jest zbliżona do tej, jaką spełnia ciecz w napędach hydraulicznych

to możliwe jest zaklasyfikowanie tego medium, jako elementu, który w sposób znaczący wpływa na

pracę całego układu (sprawność, trwałość elementów składowych oraz charakterystyka pracy).

Do podstawowych zadań czynnika roboczego należą:

•

przenoszenie energii i sygnałów sterujących,

•

odprowadzanie ciepła,

•

smarowanie powierzchni ruchowych i par ciernych (powietrze naolejone).

W celu zapewnienia trwałości i niezawodności układów pneumatycznych należy

w odpowiedni sposób przygotować powietrze przed jego wprowadzeniem do układu. Zajmuje się

tym zespół przygotowania powietrza, który został opisany w dalszej części pracy. Do jego

podstawowych zadań można zaliczyć:

•

oczyszczenie czynnika roboczego z zanieczyszczeń,

•

uzyskanie ciśnienia o wymaganej wartości,

2

•

wprowadzenie do czynnika roboczego środka smarnego (w przypadku konieczności

smarowania elementów układu).

Po oczyszczeniu powietrze powinno charakteryzować się następującymi cechami:

•

brakiem wody w postaci kropel; woda w postaci pary jest dopuszczalna, gdy punkt rosy

występuje przy temperaturze niższej o 5-10°C od najniższej temperatury pracy układu,

•

zawartością zanieczyszczeń mechanicznych (o wymiarach cząstek poniżej określonej

wartości) nieprzekraczających dopuszczalnego udziału masowego w warunkach

znormalizowanej atmosfery odniesienia,

•

brakiem olejów (dla układów pneumatycznych bezsmarowych).

Najczęściej stosowanym czynnikiem roboczym w układach pneumatycznych jest sprężone

powietrze. Jego popularność wynika z następujących zalet, jakimi się charakteryzuje:

•

ogólnodostępność,

•

łatwość jego transportu za pomocą przewodów,

•

brak konieczności stosowania obiegów zamkniętych,

•

bezpieczeństwo stosowania (w razie rozszczelnienia instalacji nie ma ryzyka skażenia

środowiska naturalnego oraz niskie ryzyko uszkodzenia operatora),

•

odporność na zmiany temperatury otoczenia.

Jednakże sprężone powietrze posiada też kilka dość istotnych wad, do których zalicza się głównie:

•

dużą ściśliwość (utrudnia uzyskanie płynnych powolnych ruchów),

•

problemy z uzyskaniem pełnej szczelności układu.

1.3

Charakterystyka układów pneumatycznych

Podstawowym źródłem energii wykorzystywanym w układach pneumatycznych jest sprężone

powietrze, które to jest wytworzone przy wykorzystaniu kompresorów (sprężarek). Wykorzystuje

się w nich zazwyczaj silniki elektryczne, ale występują również sprężarki napędzane silnikiem

spalinowym. Ze względu na spadek ciśnienia, który wynika ze zjawisk związanych z przepływem

gazu wewnątrz instalacji, zwykło przyjmować się, iż maksymalna odległość, na jaką jest

transportowany czynnik wynosi ok. 1000 m. Stosunkowo łatwe jest natomiast przechowywanie

sprężonego

powietrza.

Może

to

się

odbywać

zarówno

w zbiornikach stałych jak i mobilnych (ruchomych). W pneumatyce siłowej możliwe jest uzyskanie

sił na poziomie 30kN. Uzyskuje się je przy stosunkowym niskim poborze mocy co wynika z faktu,

iż

ciśnienie

czynnika

roboczego

zazwyczaj

nie

przekracza

1,5MPa.

W systemach pneumatycznych regulacja siły polega na zmianie ciśnienia doprowadzanego do

aktorów. Zmiana prędkości odbywa się zazwyczaj poprzez dławienie czynnika roboczego, które

jest doprowadzane bądź też odprowadzane z przetwornika. Ogromną zaletą napędów

pneumatycznych jest możliwość ich stosowania w warunkach, gdzie może wystąpić zjawisko

samozapłonu. Ponieważ układy pneumatyczne nie mają obiegu zamkniętego to istotną wadą jest

hałas, który powstaje podczas wydostawania się czynnika do otoczenia.

W normie PN-73/M-73020 zawarty został podział elementów wchodzących w skład układów

pneumatycznych na następujące grupy:

•

elementy wykonawcze – dochodzi w nich do zamiany energii dostarczonego czynnika

roboczego na energię mechaniczną (silniki, siłowniki),

•

zawory – elementy regulujące przepływ czynnika roboczego,

•

zespół przygotowania, magazynowania i przesyłania czynnika roboczego,

•

elementy pomocnicze (wszelkiego rodzaju mierniki, złącza pneumatyczne oraz płyty

montażowe).

Coraz szersze zastosowanie układów pneumatycznych w budowie maszyn i urządzeń wynika z

bezpośrednich zalet, jakimi to charakteryzują się owe układy, są to miedzy innymi:

•

łatwość w zabezpieczaniu układu przed przeciążeniem (w momencie przekroczenia

maksymalnego obciążenia nie dochodzi do bezpośrednich uszkodzeń),

•

możliwość automatyzacji,

•

łatwość w przestrojeniu pracy całego układu,

•

możliwość ciągłej kontroli procesów technologicznych,

3

•

możliwość umieszczenia istotnych elementów sterowania w pobliżu operatora (ułatwia to

dostęp podczas ewentualnej awarii),

•

wysoki poziom znormalizowania części stosowanych w różnego typu maszynach, co

powoduje obniżenie kosztów wytworzenia kompletnego układu,

•

bezawaryjność (pod warunkiem prawidłowej eksploatacji),

•

możliwość indywidualnego dopasowania architektury układu do wymagań klienta.

Do wad urządzeń wykorzystujących napęd pneumatyczny należy zaliczyć:

•

problemy z pełną synchronizacją ruchów,

•

wpływ zmiany obciążenia zewnętrznego na prędkość aktorów,

•

ograniczenia długościowe w ruchu prostoliniowym.

1.4

Zastosowania urządzeń pneumatycznych

Na chwilę obecną pneumatyka znajduje duże zastosowanie w stosowanych rozwiązaniach

technicznych. W życiu codziennym, co chwilę napotykamy urządzenia wykorzystujące techniki

pneumatyczne, bądź też produkty wytworzone dzięki zastosowaniu pneumatyki. Bardzo często

nawet nie jesteśmy świadomi tego kontaktu. W wymienionych poniżej urządzeniach pneumatyka

znajduje zastosowanie, jako układ pomocniczy bądź też główny:

•

układy hamulcowe oraz aktywne zawieszenie w pojazdach dostawczych,

•

mechanizm zamykania drzwi w środkach komunikacji zbiorowej,

•

współrzędnościowe maszyny pomiarowe,

•

automaty pakujące,

•

maszyny do produkcji butelek PET,

•

wtryskarki,

•

manipulatory przemysłowe,

•

obrabiarki CNC,

•

systemy transportowe,

•

urządzenia sortujące,

•

rozlewarki,

•

dystrybutory,

•

narzędzia ręczne stosowane w budownictwie,

•

narzędzia ręczne na liniach montażowych,

•

inne.

4

2

ELEMENTY SKŁADOWE UKŁADÓW PNEUMATYCZNYCH

2.1

Zespoły przygotowania powietrza

Zespół przygotowania powietrza (rys.1) zajmuje się nadaniem odpowiednich parametrów

sprężonemu powietrzu, co daje gwarancję prawidłowego działania układu oraz przedłuża

żywotność jego elementów składowych. W związku, z tym każdy układ pneumatyczny jest

wyposażony w specjalny układ, który ma za zadanie:

•

oczyszczenie powietrza,

•

zredukowanie ciśnienia do wymaganej wartości,

•

w razie zaistnienia konieczności: nasycanie czynnika roboczego mgłą olejową.

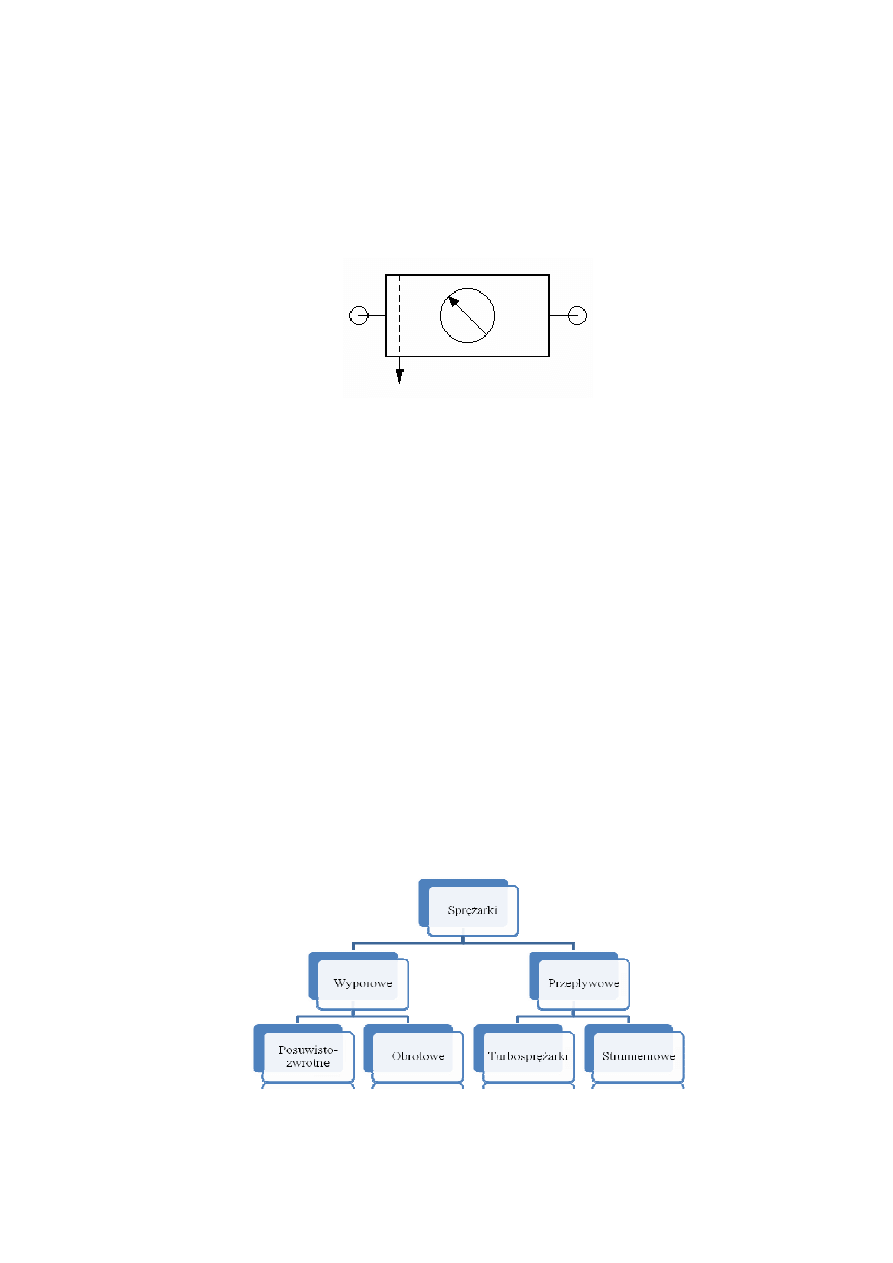

Rys.1. Uproszczony schemat zespołu przygotowania powietrza

W skład zespołu przygotowania powietrza wchodzą:

•

reduktory,

•

filtry,

•

smarownice.

W celu dokonania poprawnego doboru zespołu przygotowania powietrza w szczególności należy

zwrócić uwagę na następujące parametry:

•

całkowity wydatek powietrza wyrażony w[m

3

/h.] (im wyższy wydatek tym większy spadek

ciśnienia wewnątrz urządzenia),

•

ciśnienie robocze (powinno być niższe bądź równe niż wartość deklarowanego ciśnienia

maksymalnego dla jednostki uzdatniającej),

•

temperatura (nie powinna być wyższa niż 50°C).

2.2

Zespół sprężania powietrza

Głównym zadaniem sprężarki jest zwiększenie ciśnienia czynnika roboczego poprzez

zmniejszenie objętości w wyniku jego kompresję. Zgodnie z normą PN-89/M-43100 można

dokonać podziału sprężarek na dwie główne grupy:

•

sprężarki wyporowe,

•

sprężarki przepływowe.

Na rysunku 2 zaprezentowano przykładowy podział sprężarek ze względu na konstrukcję

Rys..2. Podział sprężarek [23]

5

2.2.1

Sprężarki wyporowe

Zasadą działania tego typu sprężarek jest zassanie określonej ilości powietrza (lub innego

gazu) do określonej zamkniętej przestrzeni i następującym po tym zwiększeniu ciśnienia na skutek

zmniejszenia tej objętości poprzez ruch jednej z ograniczających ją powierzchni. Dalszego podziału

wewnątrz tej grupy można dokonać na podstawie analizy charakteru ruchu roboczego, wówczas

otrzymamy następujące podgrupy:

•

o ruchu posuwisto-zwrotnym – zasysanie oraz sprężanie czynnika roboczego uzyskuje po

przez ruch posuwisto zwrotny elementu roboczego we wnętrzu komory sprężania,

•

o ruchu obrotowym – sprężenie gazu uzyskuje się po przez ruch łopatek lub elementów

zazębiających się.

2.2.2

Sprężarki wyporowe posuwisto-zwrotne

Sprężarki wyporowe tłokowe są najczęściej stosowanym typem sprężarek. Używa się nich

do wytworzenia ciśnienia od 1 do 25 bar przy wydajności rzędu 4÷200 m

3

/h. Elementem

sprężającym powietrze jest tłok, który wykonuje ruch posuwisto-zwrotny. W momencie

przemieszczania się w dół następuje zassanie powietrza, ruch ku górze jest odpowiedzialny za

sprężenie powietrza (rys. 3). Ilość tłoków oraz ich rozmieszczenie jest uzależnione od cech

indywidualnych danego kompresora.

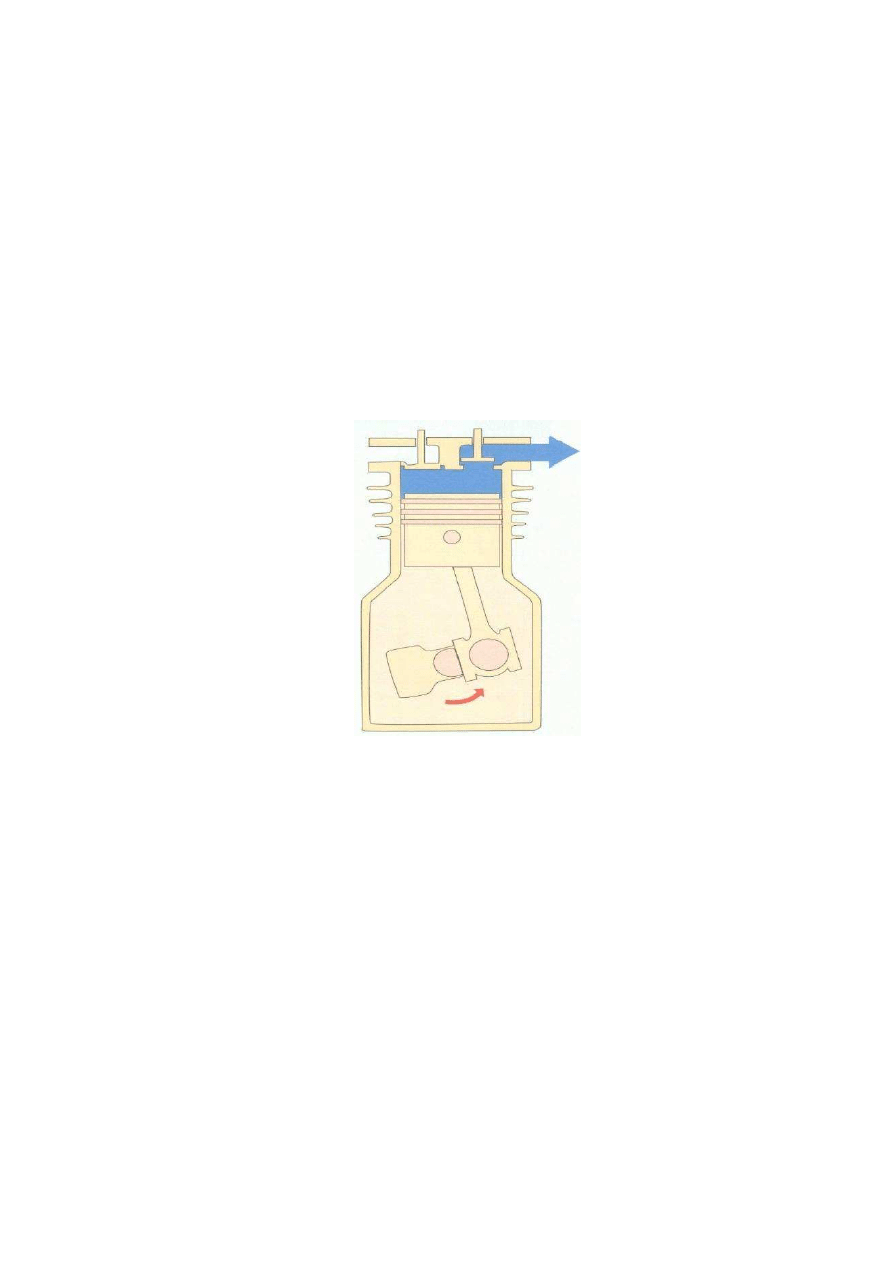

Rys.3. Zasada sprężania kompresora tłokowego [1]

2.2.3

Sprężarki śrubowe

Ten typ sprężarki należy do grupy sprężarek wyporowych o ruchu obrotowym. Sprężanie gazu

powstaje na skutek zmniejszania się przestrzeni pomiędzy pracującymi śrubami na odcinku

pomiędzy otworami ssawnymi a otworami tłocznymi (rys. 4). Sprawność tego rozwiązania w dużej

mierze zależy od uzyskanej szczelności pomiędzy korpusem a śrubami oraz samymi śrubami.

Sprężarki tego typu znajdują swoje zastosowanie głównie w warunkach przemysłowych. Wynika to

z faktu, iż ich wydajność może sięgać nawet 10000m

3

/h. Często wewnątrz tego typu kompresorów

stosuje się ciecz (najczęściej jest to olej, ale również można spotkać rozwiązania z zastosowaniem

wody). Takie rozwiązanie ma na celu:

•

obniżenie temperatury pompy (zwiększa sprawność układu),

•

uszczelnienie przestrzeni roboczej (zapobiega przepływowi powrotnemu),

•

ochronie części ruchomych.

6

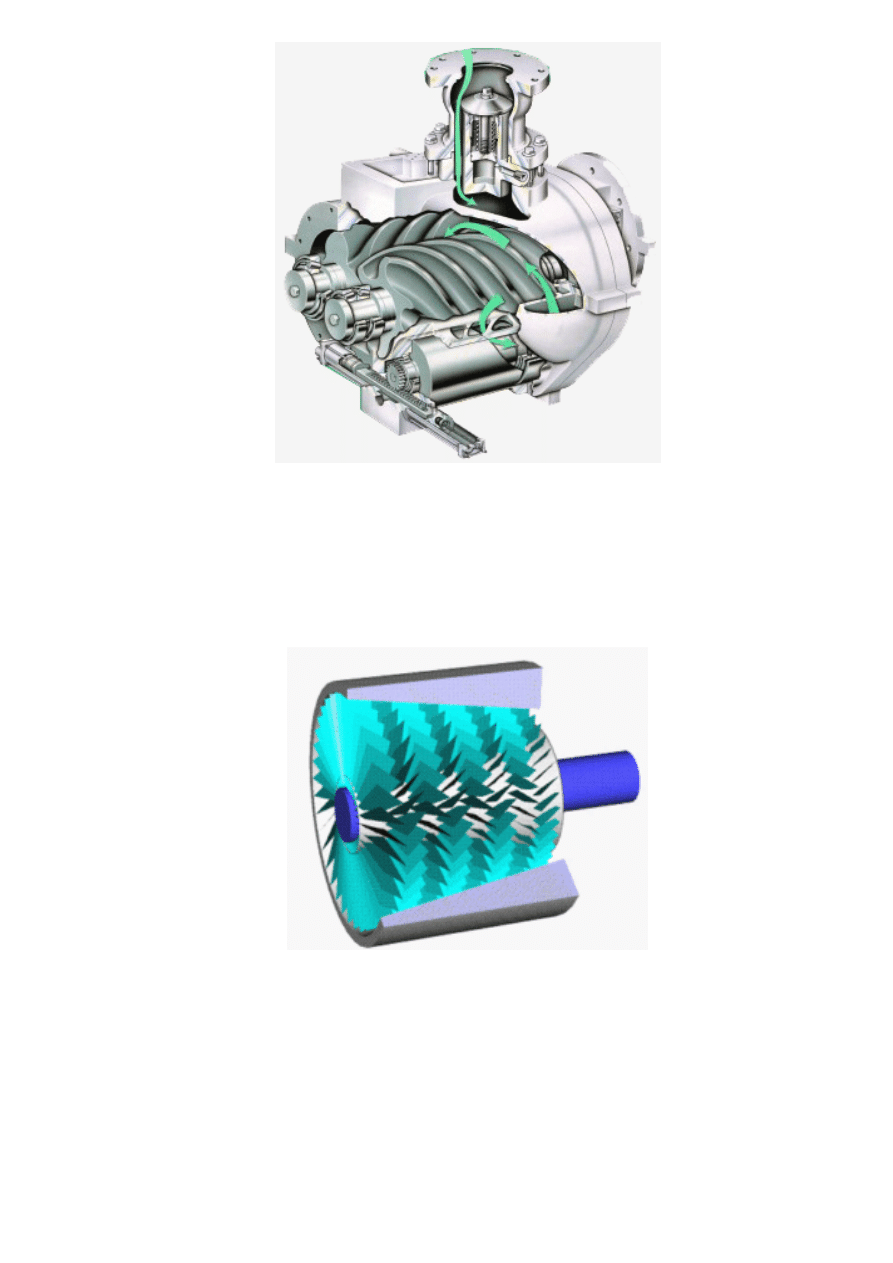

Rys.4. Budowa sprężarki śrubowej [2]

2.2.4

Sprężarki przepływowe

W tego typu sprężarkach (rys. 5) przyrost ciśnienia gazu powstaje na skutek oddziaływania

ukształtowanych w odpowiedni sposób elementów ruchomych (wirnika) oraz nieruchomego

korpusu zwanego również kierownicą. Na skutek oddziaływania sił wywołanych ruchem wirnika

od strony wlotu powstaje podciśnienie powodujące zasysanie gazu do środka sprężarki.

Kompresory tego rodzaju charakteryzują się bardzo dużą wydajnością dochodzącą nawet do

1400000 m³/h.

Rys.5. Przekrój sprężarki przepływowej [3]

2.3

Pneumatyczne elementy sterujące

Do najbardziej rozbudowanej grupy elementów stosowanych w układach pneumatycznych

należą części związane ze sterowaniem (zwane również potocznie zaworami). Są to elementy

odpowiedzialne za:

•

natężenie przepływu,

•

kierunek przepływu,

•

wartość ciśnienia.

7

Tak samo jak miało to miejsce w przypadku sprężarek tak i również w przypadku zaworów

możemy dokonać podziału na kilka grup oraz podgrup, w zależności od spełnianej przez zawory

funkcji:

A.

zawory sterujące kierunkiem przepływu:

•

rozdzielające,

•

szybkiego spustu,

•

zwrotne,

•

przełączniki obiegu,

•

odcinające,

•

podwójnego sygnału;

B.

zawory sterujące ciśnieniem:

•

ograniczające ciśnienie

•

regulatory ciśnienia,

•

różnicowe,

•

proporcjonalne,

•

kolejności działania;

C.

Zawory sterujące natężeniem przepływu:

•

dławiące,

•

dławiące proporcjonalne.

2.3.1

Zawory rozdzielające

Do zadań rozdzielacza (rys. 6) należy doprowadzenie bądź też odprowadzenie powietrza w

ściśle określonym czasie dla danego odbiornika (aktora). Na funkcjonalność tego typu zaworów

wpływ mają następujące czynniki:

•

ilość dróg przepływu – jest to ilość niepołączonych ze sobą w sposób trwały otworów,

miedzy, którymi w określonych położeniach następuje przepływ czynnika roboczego (w

najczęściej stosowanych modelach liczba dróg waha się w przedziale 2÷5),

•

ilość sterowalnych położeń – określa liczbę możliwych do uzyskania położeń zaworu

(najczęściej dwu- lub trójstanowe),

•

rodzaj sterowania – zawory mogą być sterowane mechanicznie, pneumatycznie, siłą

ludzkich mięśni bądź też w sposób mieszany,

•

odmiany sterowania – możemy w tym przypadku wyróżnić dwojaki podział ze względu na

sposób przekazywania mocy sterowania:

o

bezpośredni,

o

pośredni (z własnym układem wzmacniania sygnału),

ze względu na stan zaworu po odcięciu sygnału sterującego:

o

monostabilne (powracają do położenia pierwotnego),

o

bistabilne (utrzymują stan identyczny ze stanem w momencie przesyłu sygnału),

•

sposób zasilania – występują zawory zasilane przewodowo jak i bezprzewodowo.

Na chwilę obecną coraz częściej można się spotkać z hybrydową budową zaworów. Dlatego

też,

celowym

wydaje

się

być

dodatkowy

podział

rodziny

rozdzielaczy

z uwzględnieniem ich funkcji oraz budowy. Wówczas podział wygląda następująco:

•

rozdzielacze konwencjonalne (zwykłe) – odpowiedzialne są jedynie za kierunek przepływu,

•

rozdzielacze proporcjonalne – oprócz sterowania kierunkiem przepływu mogą regulować

natężenie przepływu bądź też ciśnienie,

•

rozdzielacze z wbudowanym serwomechanizmem.

8

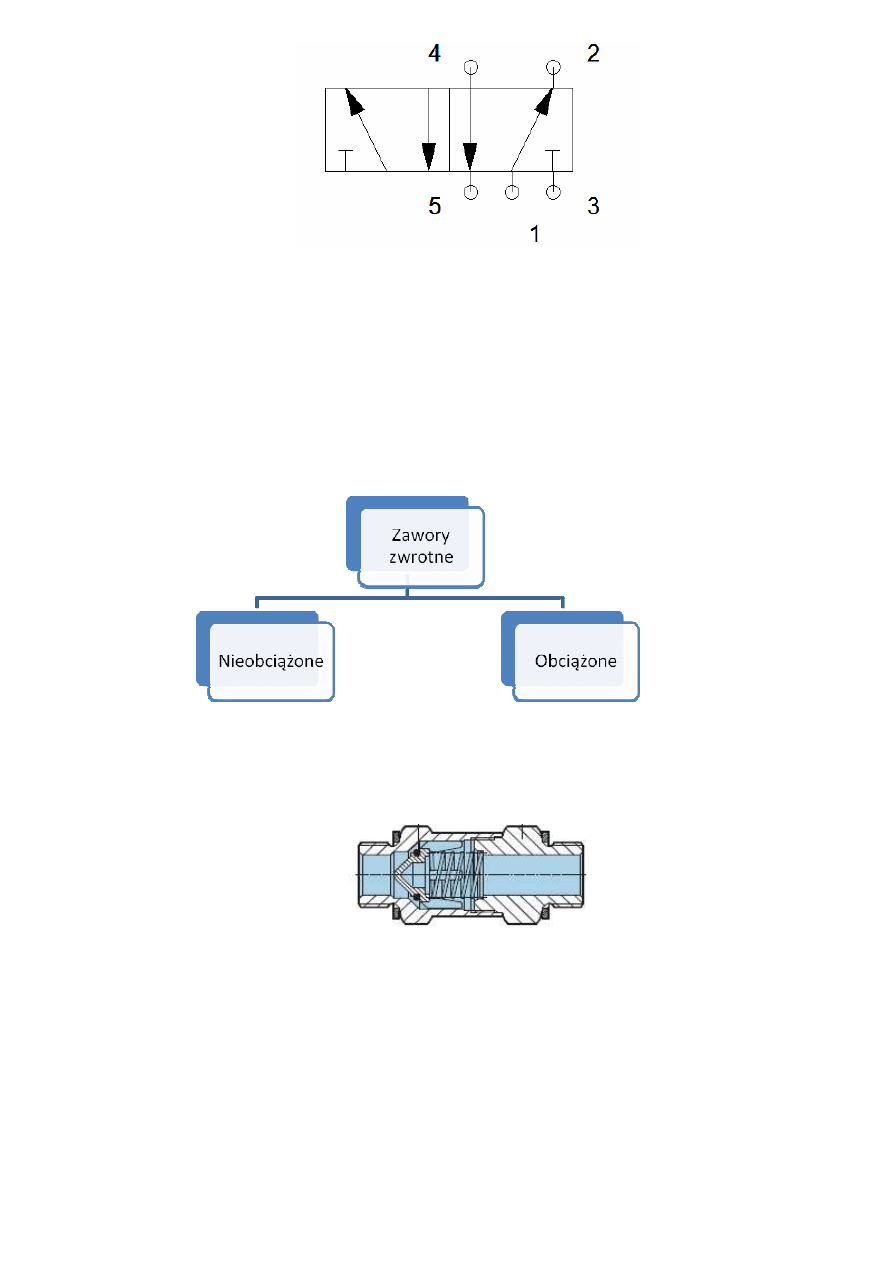

Rys.6. Przykładowy schemat zaworu rozdzielającego pięciodrogowego, 1 – przyłącze zasilające, 2 i 4 –

przyłącza robocze (wyjściowe), 3 i 5 – przyłącza odpowietrzające.

2.3.2

Zawory zwrotne

Zainstalowanie zaworu zwrotnego w obwodzie umożliwia przepływ gazu tylko

w jednym kierunku. Powinien być zamontowany możliwie blisko odbiornika w celu jego ochrony

przed skutkami gwałtownego spadku ciśnienia wewnątrz sieci. Produkowane są również zawory

zwrotne sterowane (tzw. zamki pneumatyczne). W odróżnieniu od zaworów standardowych można

w nich zmieniać kierunek przepływu gazu przy pomocy dodatkowego wejścia z układu sterowania,

które to determinuje otwarcie bądź zamknięcie przepływu.

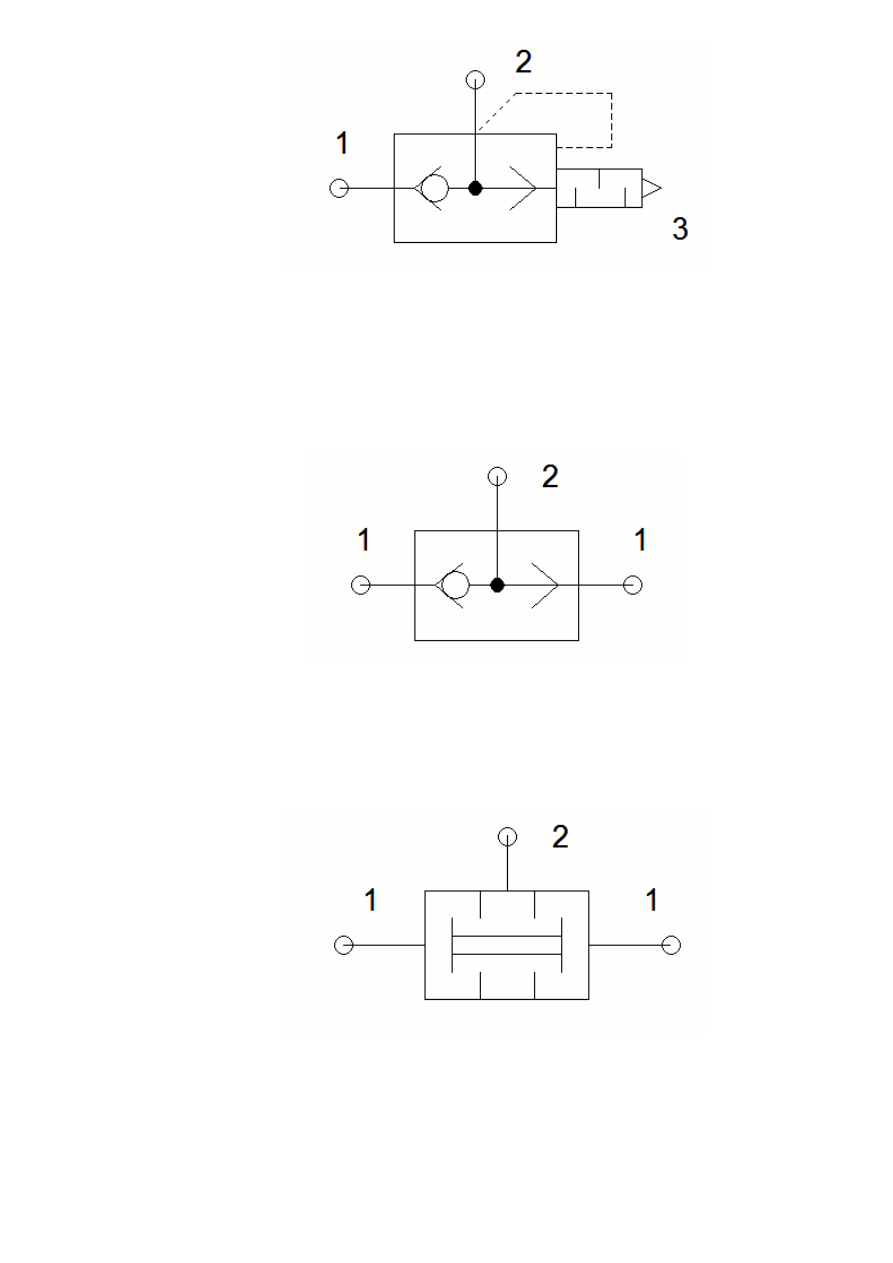

Zawory zwrotne mogą występować w dwóch odmianach. Ich podział został zaprezentowany

na rysunku 7.

Rys.7. Podział zaworów zwrotnych [22]

W przypadku zaworów nieobciążonych ciśnienie dostarczone musi być wyższe od ciśnienia po

stronie odbiornika. Natomiast w przypadku zaworu obciążonego (rys. 4.8) dochodzi dodatkowa

siła, którą musi pokonać dostarczany gaz. wynika ona z oporu stawianego przez wbudowaną

sprężynę. Dzięki temu rozwiązaniu ustawienie zaworu nie ma żadnego wpływu na jego

charakterystykę.

Rys.8. Przykładowa budowa zaworu zwrotnego obciążonego [4]

2.3.3

Zawory szybkiego spustu

Zawory te (rys. 9) są odpowiedzialne za samoczynne otworzenie drogi wyjściowej medium

do atmosfery w momencie spadku ciśnienia w drodze wejściowej. Ma to na celu jak najszybsze

opróżnienie komór aktora. Umożliwia to znaczne zwiększenie prędkości ruchu, zwłaszcza w

przypadku tłoka jednostronnego działania.

9

Rys.9. Schemat zaworu szybkiego spustu, 1 – przyłącze zasilające, 2 – przyłącze robocze (wyjściowe), 3 –

przyłącze odpowietrzające.

2.3.4

Przełączniki obiegu

W

zaworach

tego

typu

(rys.

10)

realizowana

jest

funkcja

logiczna

OR.

W momencie pojawienia się w jednej z dróg zasilania ciśnienia, w tym samym momencie następuje

zamknięcie drugiej linii zasilającej. W przypadku pojawienia się obu sygnałów jednocześnie do

wyjścia zostanie skierowany mocniejszy sygnał. Rozwiązanie to zostało podyktowane faktem, iż

czasem występuje konieczność uruchomienia odbiornika z kilku różnych miejsc. Konstrukcją jak i

również zasadą działania zawór ten jest bardzo zbliżony do zaworu zwrotnego.

Rys.10. Schemat przełącznika obiegu, 1 – przyłącza zasilające, 2– przyłącze robocze (wyjściowe).

2.3.5

Zawory podwójnego sygnału

W zaworach podwójnego sygnału (rys.11) podobnie jak prezentowanym powyżej rodzaju

zaworu, występują dwie drogi wejściowe i jedna droga wyjścia. Tak samo jak przełącznik obiegu

jest

to

zawór

logiczny

z

tą

jednak

różnicą,

że

realizuję

funkcję

AND.

W momencie pojawienia się dwóch sygnałów wejściowych na wyjściu pojawi się sygnał równy, co

do wartości niższemu ciśnieniu.

Rys.11. Schemat zaworu podwójnego sygnału, 1 – przyłącza zasilające, 2– przyłącze robocze (wyjściowe).

2.3.6

Zawory odcinające

Zawory te (rys. 12) należą do grupy zaworów dwudrogowych i służą do czasowego

zamykania bądź otwierania przepływu na danym odcinku układu. Umożliwiają przepływ czynnika

roboczego w dowolnym kierunku. W pozycji otwartej pozwalają na przepływ swobodny gazu,

podczas gdy w momencie zamknięcia całkowicie go blokują (położenia pośrednie ograniczają

10

przepływ). Zawory odcinające znajdują zastosowanie w miejscach, gdzie może wystąpić

konieczność czasowego odcięcia elementu składowego od całości układu w celu dokonania

stosownego przeglądu, wymiany bądź też naprawy. Często też, stosuje się je przed rzadziej

stosowanymi odcinkami układu np. w celu odciążenia sprężarek. Zawory odcinające znajdują

również zastosowanie przy zbiornikach ciśnieniowych, gdzie często pełnią rolę zaworów

spustowych.

Rys.12. Schemat zaworu odcinającego normalnie zamkniętego, 1 – przyłącze zasilające, 2– przyłącze

robocze (wyjściowe).

2.3.7

Zawory ograniczające ciśnienie

Głównym zadaniem tego typu zaworów jest zabezpieczenie całego układu przed

zniszczeniem na skutek ponadnormatywnego zwiększenia się ciśnienia. Ze względu na role, jaką

pełnią często są określane mianem zaworów bezpieczeństwa, bądź też zaworów maksymalnych. Ze

względu na dość istotną rolę, jaką pełnią w układach pneumatycznych wymaga się od nich otwarcia

i zredukowania ciśnienia w jak najkrótszym czasie (nawet, gdy skok ciśnienia miał charakter

impulsowy). W zawór takiego typu wyposażone jest większość kompresorów dostępnych na rynku.

2.3.8

Regulatory ciśnienia

Regulatory ciśnienia (rys 13), nazywane również potocznie zaworami redukcyjnymi, należą

do grupy elementów najczęściej stosowanych w układach pneumatyki. Dzięki ich zastosowaniu

możliwe jest zmniejszenie (zredukowanie) ciśnienia, jakie jest na wejściu do wartości wcześniej

zadanej i utrzymanie go bez względu na zakres zmian ciśnienia wejściowego czy też zmian

natężenia przepływu czynnika roboczego na wejściu. Można wyszczególnić wiele rodzajów

regulatora ciśnienia, jednakże w rzeczywistych układach pneumatycznych można się spotkać

głównie z regulatorem obniżającym ciśnienie. Zawór ten uniemożliwia wzrost ciśnienia powyżej

zadanego pułapu.

Rys.13. Schemat regulatora ciśnienia, 1 – przyłącza zasilające, 2– przyłącze robocze (wyjściowe).

11

2.3.9

Zawory różnicowe

Zawory różnicowe są odpowiedzialne za utrzymywanie stałej różnicy pomiędzy wartością

ciśnienia wejściowego a wartością ciśnienia wyjściowego. Zawory te mogą być nastawiane w

sposób manualny bądź też mogą posiadać możliwość nastawienia poprzez zewnętrzne układy

sterujące.

2.3.10

Zawory kolejności działania

Zawór kolejności działania, jest też nazywany zaworem sekwencyjnym. Wynika to ze

specyficznej funkcji, jaką pełni w układzie. Jest on odpowiedzialny jest za odcięcie jednej

z odnóg układu aż do momentu osiągnięcia określonego ciśnienia. Zawory tego typu są

przeznaczone zazwyczaj do sekwencyjnego załączania dwóch lub większej ilości obwodów układu

pneumatycznego.

2.3.11

Zawory sterujące natężeniem przepływu

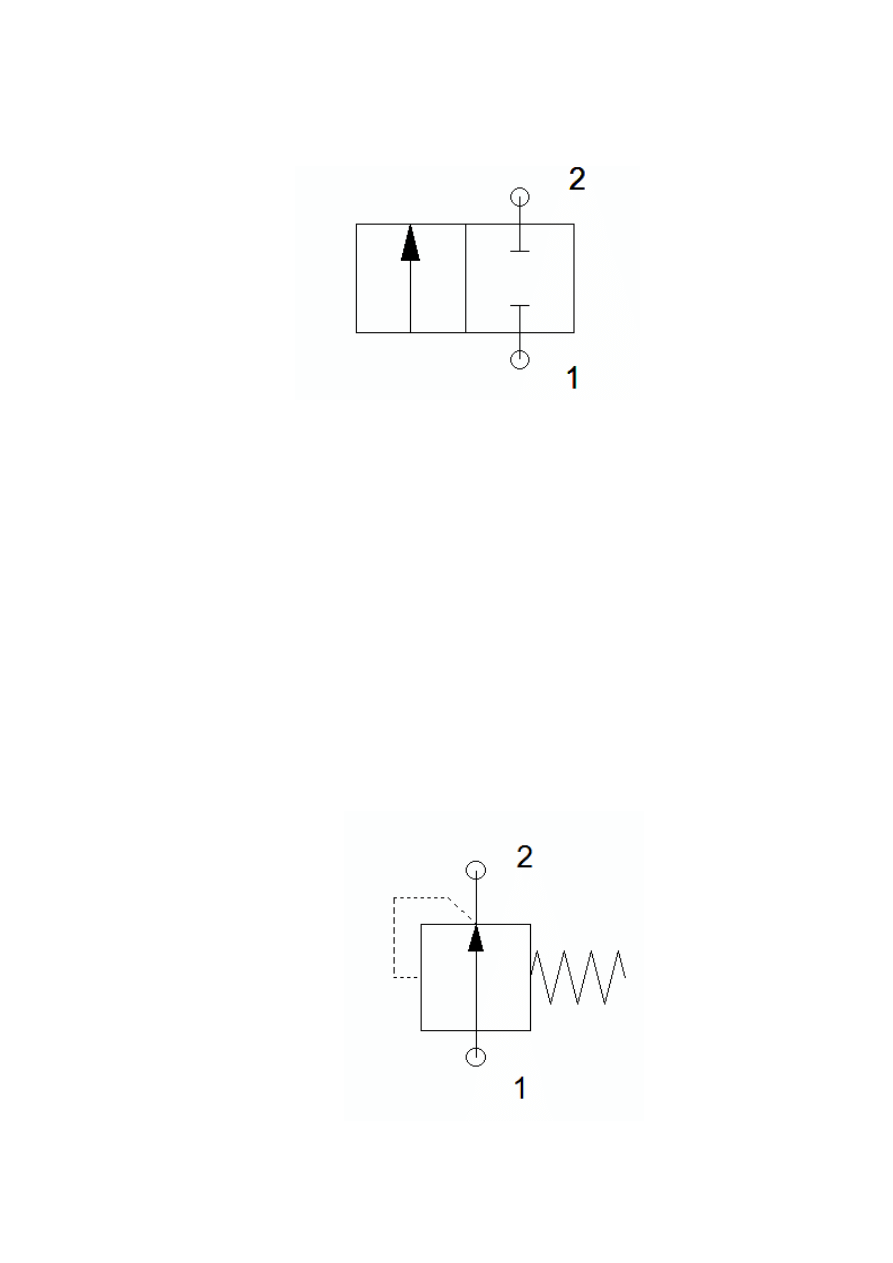

Zawory te (rys. 14) mają za zadanie ustalenie żądanej wartości natężenia przepływu

czynnika roboczego w układzie. Można do nich zaliczyć:

•

zawory dławiące zwykłe (nastawy dokonywane są ręcznie, mechanicznie lub

elektromechanicznie),

•

zawory proporcjonalne – dzięki specyficznej budowie umożliwiają automatyczną zmianę

wartości natężenia przepływu poprzez zmianę sygnału sterującego.

Rys.14. Schemat zaworu regulującego natężenie przepływu

2.4

Siłowniki

Siłowniki pneumatyczne są elementami bezpośrednio odpowiedzialnymi za zamianę energii

potencjalnej sprężonego powietrza w energię mechaniczną. Dzięki temu znajdują one zastosowanie

w pneumatycznych układach napędowych, gdzie są odpowiedzialne za wprawianie w ruch

elementów maszyn oraz mechanizmów. W celu zapewnienia poprawnego działania oraz

zadowalającej trwałości siłowników, należy doprowadzić do nich odpowiednio przygotowany

czynnik roboczy.

2.4.1

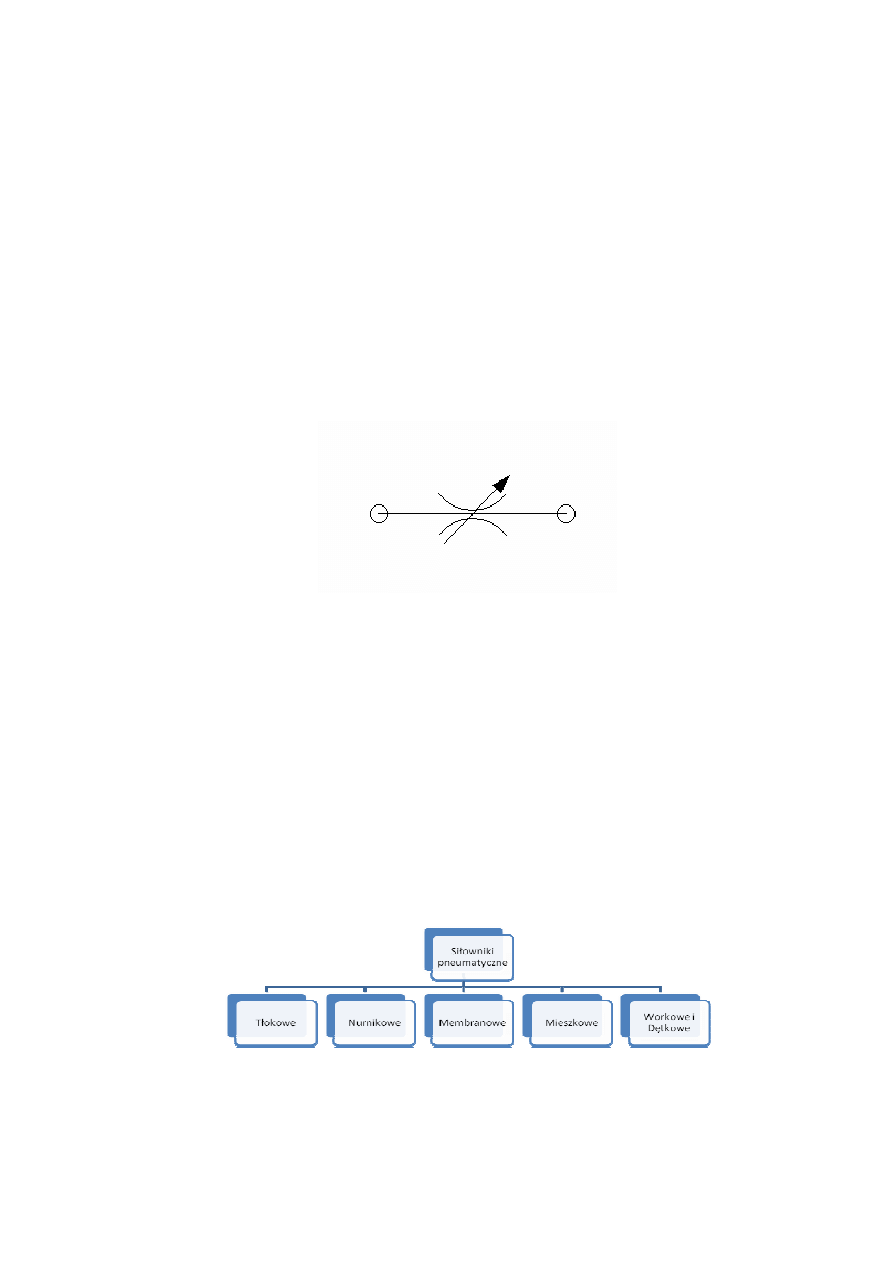

Podział siłowników pneumatycznych

Ponieważ siłowniki są bardzo liczną grupą elementów, to występuje wiele możliwości podziału.

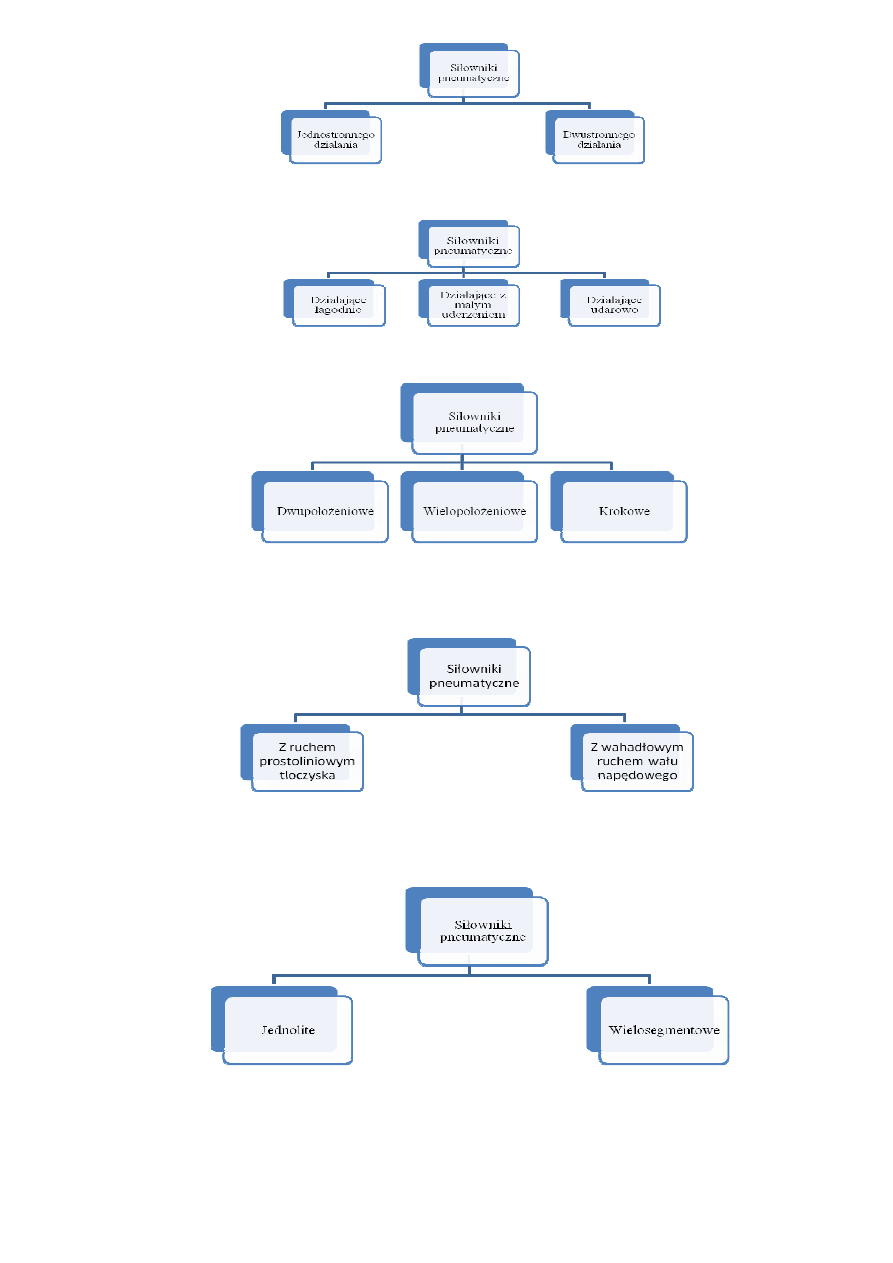

Poniżej została zaprezentowana część z nich (rys.15÷20).

Rys.15. Podział siłowników ze względu na konstrukcję [22]

12

Rys.16. Podział ze względu na możliwości wywierania przez nie siły [22]

Rys.17. Podział ze względu na charakter zmiany siły działającej na element wykonawczy [22]

Rys.18. Podział ze względu na liczbę ściśle określonych położeń roboczych tłoczysk siłowników [22]

Rys.19. Podział ze względu na rodzaj ruchu realizowanego przez siłownik [22]

Rys.20. Podział ze względu na budowę konstrukcyjną tulei i tłoczyska [22]

2.4.2

Podstawowe części siłownika

13

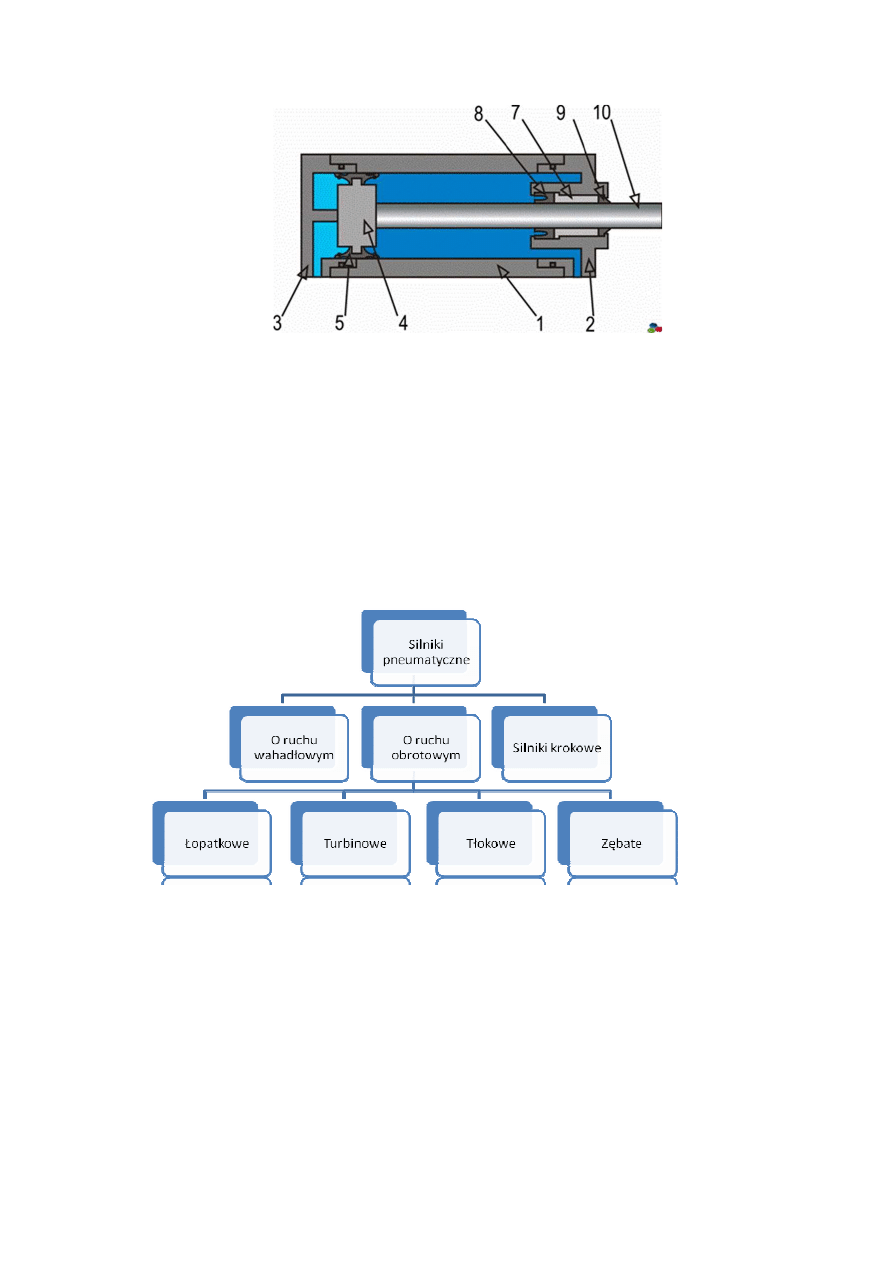

Ze względu na mnogość rozwiązań występujących w budowie siłowników pneumatycznych,

do zaprezentowania budowy został wybrany najbardziej rozpowszechniony siłownik tłokowy (rys.

21).

1 - tuleja cylindrowa, 2 - pokrywa przednia, 3 - pokrywa tylna, 4 - tłok, 5 - pierścień uszczelniający połączenie

ruchowe tłoka, 6 - tłoczysko, 7 - tuleja prowadząca tłoczysko, 8 - pierścień uszczelniający umieszczony w pokrywie

przedniej, 9 - pierścień zgarniający

2.5

Silniki pneumatyczne

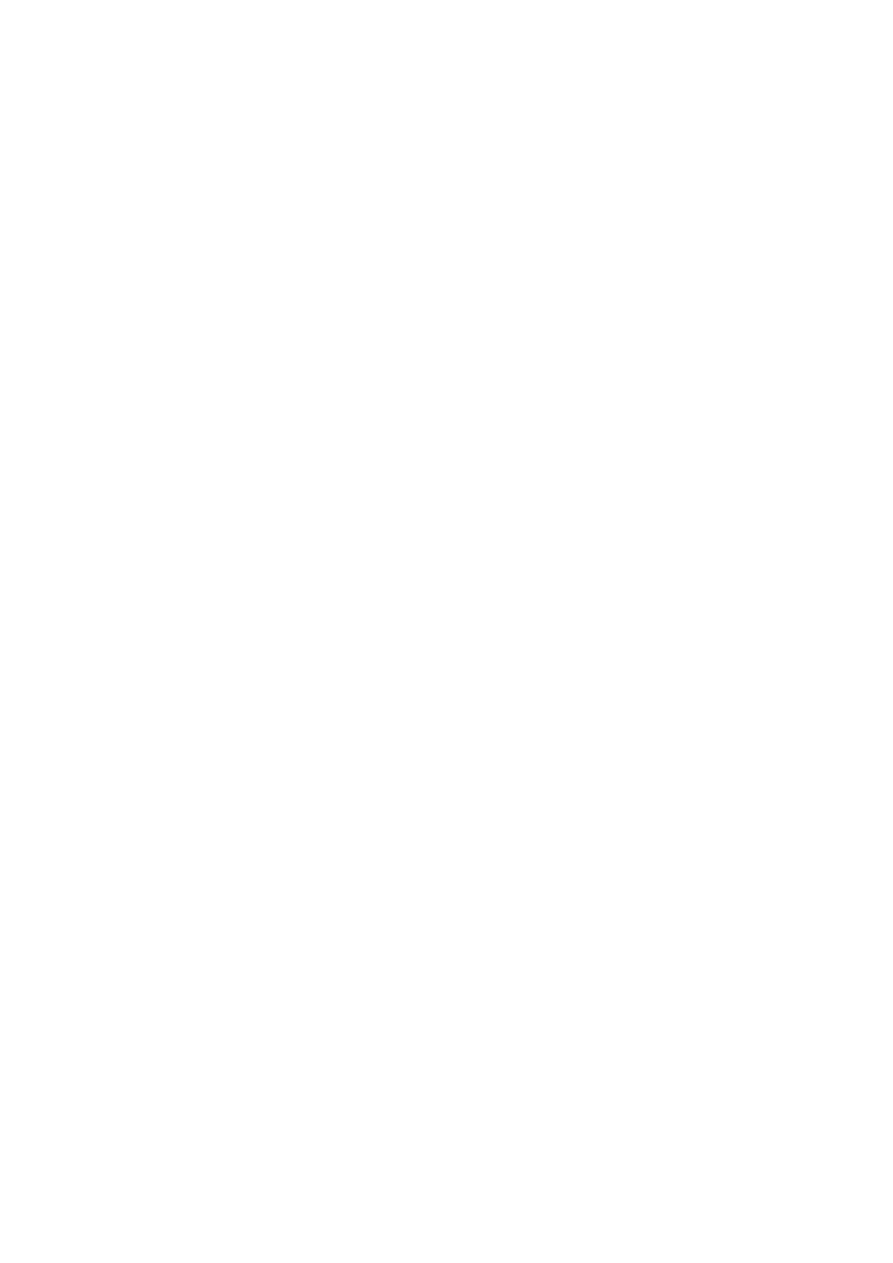

W przypadku silników pneumatycznych (podobnie jak w przypadku omawianych wcześniej

siłowników) mamy do czynienia z zamianą energii potencjalnej sprężonego powietrza w energię

mechaniczną. W przypadku budowy silników pneumatycznych można zauważyć analogię w

stosunku do opisywanych już wcześniej sprężarek. Istotą różnicą pojawiającą się pomiędzy tymi

dwoma rodzajami elementów jest kierunek zamiany energii. W przypadku sprężarek dochodziło do

zamiany energii mechanicznej w energię potencjalną. Przykładowy podział silników

pneumatycznych został zaprezentowany na rysunku 22.

Rys.22. Podział silników pneumatycznych [22]

Na podstawie powyższego podziału można zauważyć, iż tylko silnik krokowy nie posiada

swojego bezpośredniego odpowiednika. Wynika to z faktu, iż jest to silnik wyposażony w

odpowiedni układ elektroniczny umożliwiający określić ruch, jaki wykonał oraz nadzorować

wykonywanie kolejnych ruchów (poprzez sprzężenie zwrotne).

2. WYBRANE METODY DETEKCJI NIESZCZELNOŚCI UP

W celu przeprowadzenia ćwiczeń laboratoryjnych zaproponowano trzy metody, które zostały

pokrótce scharakteryzowane.

Rys.21 Budowa siłownika pneumatycznego [5]

6

14

2.1

Badania metodą bąbelkową

W metodzie tej wykorzystuje się dwa podstawowe zjawiska, jakimi są napięcie

powierzchniowe oraz lepkość cieczy.

Napięcie powierzchniowe jest to zjawisko fizyczne, które występuje na styku cieczy z

gazem, ciałem stałem bądź też inną cieczą. Dzięki temu zjawisku powierzchnia zachowuje się

niczym sprężysta błona. Przyczyną napięcia powierzchniowego są siły cząsteczkowe znajdujące się

pomiędzy molekułami płynu. Ograniczenie występowania powyższego zjawiska można osiągnąć

po przez dodanie do cieczy substancji powierzchniowo czynnych, czyli tak zwanych surfaktantów.

Do tej grupy zaliczają się wszelkiego rodzaju mydła, detergenty oraz emulgatory.

Drugą właściwością wykorzystywaną w badaniu tą metodą jest lepkość cieczy. Określana

jest ona jako tarcie wewnętrzne płynów. Jest to właściwość płynów i ciał stałych charakteryzująca

opór wewnętrzny przeciwdziałający płynięciu.

Na skutek obniżenia napięcia powierzchniowego oraz wzrostu lepkości cieczy otrzymujemy

warunki sprzyjające do wytworzenia piany. Piana jest to mieszanina, w której ośrodkiem

rozpuszczającym jest ciecz a fazą rozpuszczaną gaz.

W metodzie bąbelkowej najlepiej wykorzystywać płyny o jak najmniejszym napięciu

powierzchniowym jednocześnie z możliwe jak największą lepkością. Powstały w ten sposób środek

ma właściwości pianotwórcze. W momencie jego naniesienia na element badanego układu

pneumatycznego będącego pod ciśnieniem, który uległ uszkodzeniu (np. rozszczelnieniu) dojdzie

do wytworzenia się piany. Dzięki temu będzie możliwa lokalizacja nieszczelności oraz jej

późniejsza naprawa. Metoda ta charakteryzuje się bardzo niskim nakładem finansowym. W celu

przeprowadzenia badań wystarczy posiadać wodę oraz detergent lub mydło. Problematyczne może

się natomiast okazać nanoszenie samej substancji w ciężko dostępne miejsca a także późniejsza

analiza, która w dużej mierze może być subiektywna.

2.2. Badania z wykorzystaniem otwartego płomienia

Metoda ta polega na skłonności płomieni do odchylania się na skutek ruchów powietrza.

Zwrot odchylenia płomienia jest zgodny z kierunkiem przepływu gazu. Natomiast poziom

odchylenia jest uzależniony natężenia przepływu. Ponieważ płomień jest efektem procesu spalania

to nie powinno się go stosować do sprawdzania szczelności układów w warunkach grożących

wybuchem, bądź też zapłonem jednego z elementów układu.

2.3.

Badania metodami ultradźwiękowymi

Badania te polegają na wykorzystaniu detekcji fal w zakresie ultradźwięków, czyli

dźwięków o częstotliwości powyżej 20kHz. Ultradźwięki towarzyszą zazwyczaj procesowi

rozprężania się gazu. Ultradźwięki występujące w powietrzu charakteryzują się bardzo krótkimi

falami λ≤0,017m. Dodatkowo obszar ich oddziaływania jest ograniczony, im wyższa częstotliwość

tym silniej są one tłumione. Poziom tłumienia fali akustycznej jest przyjmowany na poziomie:

•

0,3dB/m dla 10kHz,

•

3dB/m dla 100kHz,

•

40dB/m dla 400kHz.

Hałas ultradźwiękowy jest określany w paśmie częstotliwości 20-kHz- 100kHz.

W celu przeprowadzenia badań metodami ultradźwiękowymi konieczne jest dysponowanie

specjalistycznymi urządzeniami pomiarowymi, bądź też mikrofonem i układem pomiarowym

rejestrującym dźwięki w paśmie powyżej 20kHz.

W celu przeprowadzenia badań wprowadzonych nieszczelności w zestawie próbek można

wykorzystać urządzenia będące na wyposażeniu laboratorium takie jak Ultraprobe 2000 i Amprobe

ULD-100 oraz miernik poziomu dźwięku RFT 000017

•

Podstawowe parametry urządzenia Ultraprobe 2000 (rys. 23)

o

zakres

regulacji

pasma

częstotliwości

(selektywne):

20-100

kHz

lub

szerokopasmowo (20-100kHz),

o

przełącznik umożliwiający zastosowanie skali logarytmicznej lub skali liniowej,

15

o

dodatkowe wyjście umożliwiające rejestrację sygnału (0 - 50 mV),

o

precyzyjny potencjometr do regulacji wzmocnienia (helipot 10-cio obrotowy)

o

możliwość detekcji nieszczelności układów ciśnieniowych jak i podciśnieniowych.

Rys.23. Ultraprobe 2000 [12]

•

Amprobe ULD-100 (rys. 24)

o

częstotliwość pomiarowa: 30kHz -42 kHz,

o

wskaźnik poziomu sygnału wejściowego oparty na 10 elementach typu LED,

o

czas pracy na baterii: 15 godzin,

o

transmiter umożliwiający detekcję szczelności hermetyzacji pomieszczeń lub

przestrzeni, między którymi nie występuje przepływ gazu,

o

możliwość detekcji nieszczelności układów ciśnieniowych jak i podciśnieniowych.

Rys.24. Amprobe ULD-1000 [13]

•

miernik dźwięku RFT 00017 wyposażony w mikrofon umożliwiający rejestrację

dźwięków w paśmie ultradźwiękowym (rys. 25)

Układ ten oprócz pomiarów dźwięku w paśmie słyszalnym umożliwia wykonanie pomiarów w

pasmach oktawowych obejmujących zakres ultradźwięków (częstotliwości środkowych pasm

oktawowych od 31,5 Hz do 63 kHz).

16

Rys.25. Precyzyjny miernik poziomu dźwięku RFT 00 0017

LITERATURA

[1] http://www.pneumatyka.info.pl/media/gfx/14.jpg

[2] http://www.ontariocompressor.com/images/saver11.gif

[3] http://pl.wikipedia.org/wiki/Plik:Axial_compressor.gif

[4],[5] elektroniczny katalog produktów 2010 firmy festo

[6] http://www.atmo.com.pl/public/pfiles/74/TBC26KK2.jpg

[7],[8] katalog 2010 firmy tubes international

[9]http://instalatorka.pl/image_func.php

[10] http://www.ferro.pl/foto/1/c/KP1.jpg

[11] http://www.sklepecoheat.pl/galerie/u/uchwyt-zamkniety-pp-do-r_49524_m.jpg

[12] http://www.uesystems.com/media/17060/up2000-kit-w-bkgd.jpg

[13]

http://t3.gstatic.com/images

[14] http://emarket.ua/objavlenie/shumomer

[15] http://pl.wikipedia.org/wiki/Lepko%C5%9B%C4%87

[16] http://pl.wikipedia.org/wiki/Piana_%28chemia%29

[17] Duckworth R.A., Mechanika płynów, WNT, Warszawa 1983, 19–26

[18] Pluta J., Stojek J., Napędy i sterowanie hydrauliczne, Skrypt AGH, Kraków 2001.

[19] PN–73/M–73020 Elementy i zespoły hydrauliczne i pneumatyczne. Podział i oznaczenia.

[20] PN–74/M–73702 Napędy i sterowania pneumatyczne - Elementy sterujące (zawory)-Podział i oznaczenie.

[21] PN–91/M–73001 Napędy i sterowania hydrauliczne i pneumatyczne -- Terminologia

[22] Szenajch W., Przyrządy i uchwyty pneumatyczne, WNT, Warszawa 1975, 43–164.

[23] http://pl.wikipedia.org/wiki/Spr%C4%99%C5%BCarka

Opracowanie na podstawie Pracy Dyplomowej:

PASZKOWSKI. P, Zastosowanie metod wibroakustycznych do diagnozowania układów

pneumatycznych, Politechnika Poznańska, WBMiZ 2011, (promotor dr inż. Roman Barczewski)

Udostępnione za zgodą autora

Wyszukiwarka

Podobne podstrony:

koszykarz plecionkarz 742[02] z1 01 n

monter sieci i urzadzen telekomunikacyjnych 725[02] o1 01 n

obuwnik 744[02] z2 01 n

obuwnik 744[02] o1 01 u

obuwnik 744[02] o1 01 n

ciesla 712[02] z2 01 n

operator maszyn lesnych 833[02] z4 01 n

obuwnik 744[02] z5 01 n

kusnierz 743[02] o1 01 u

gornik eksploatacji podziemnej 711[02] z1 01 n

kominiarz 714[02] z2 01 n

monter sieci i urzadzen telekomunikacyjnych 725[02] z1 01 n

kucharz 512[02] z3 01 u

G2 PB 02 B Rys 2 01

piekarz 741[02] z3 01 n

gornik eksploatacji podziemnej 711[02] o2 01 n

02 materiały wykład II

introligator 734[02] z2 01 u

więcej podobnych podstron