„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Mieczysław Janik

Charakteryzowanie maszyn i urządzeń do produkcji

roślinnej, zwierzęcej i pasiecznej 321[04].O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Urszula Malinowska

mgr inż. Ewa Walasek

Opracowanie redakcyjne:

mgr Edyta Kozieł

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczn

ą

programu jednostki modułowej 321[04].O1.03,

„Charakteryzowanie maszyn i urz

ą

dzeń do produkcji ro

ś

linnej”, zwierz

ę

cej i pasiecznej,

zawartego w modułowym programie nauczania dla zawodu technik pszczelarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawowe części maszyn stosowane w technice

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

16

4.2. Maszyny stosowane w gospodarstwach rolnych

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

26

4.2.3. Ćwiczenia

26

4.2.4. Sprawdzian postępów

27

4.3. Mechanizacja podstawowych upraw polowych

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

36

4.3.3. Ćwiczenia

37

4.3.4. Sprawdzian postępów

37

5. Sprawdzian osiągnięć ucznia

38

6. Literatura

43

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o maszynach i urządzeniach

stosowanych w produkcji rolniczej.

W poradniku znajdziesz:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

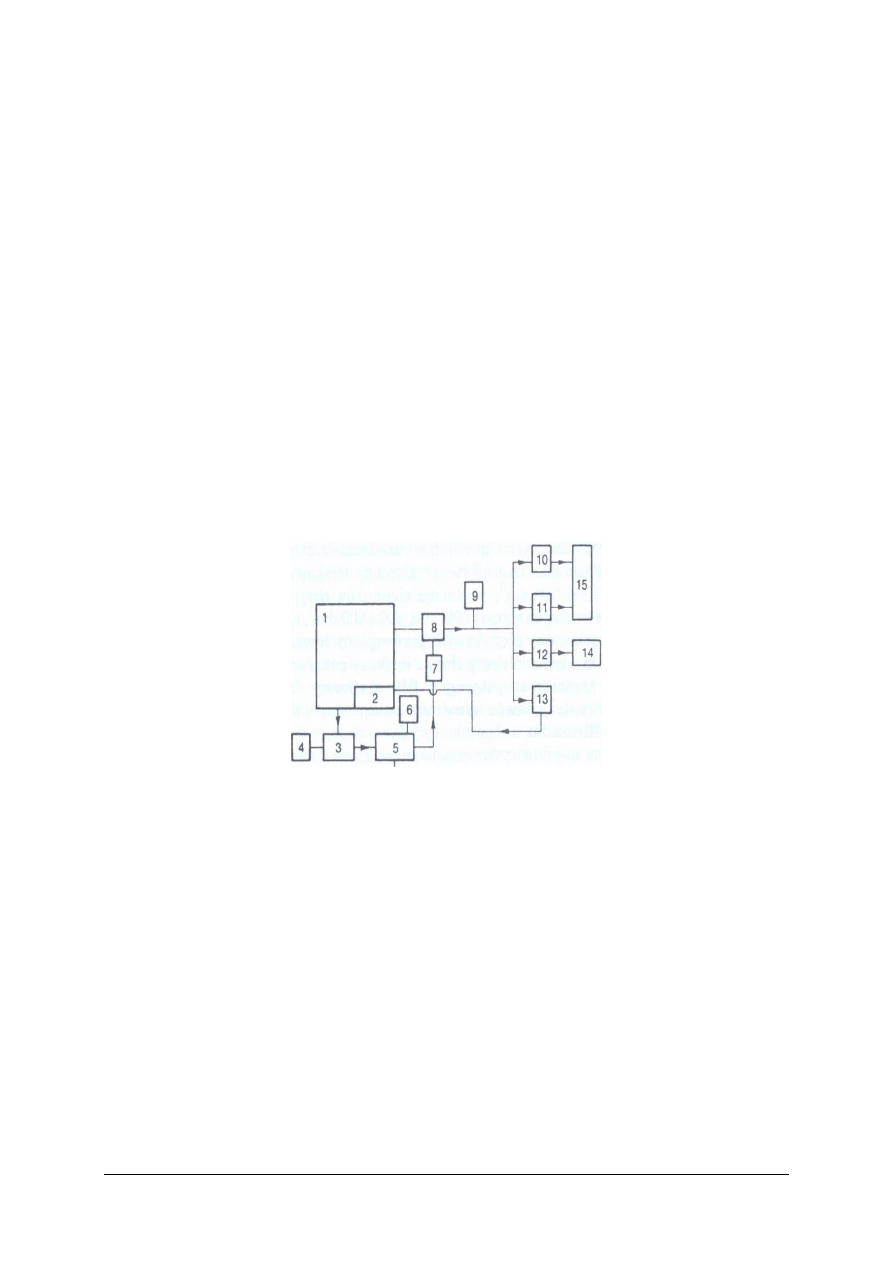

Schemat układu jednostek modułowych

321[04].O1

Podstawy zawodu

321[04].O1.01

Przestrzeganie przepisów bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej oraz ochrony środowiska

321[04].O1.02

Charakteryzowanie produkcji roślinnej i zwierzęcej

321[04].O1.05

Stosowanie przepisów ruchu

drogowego

321[04].O1.03

Charakteryzowanie maszyn i urządzeń do produkcji roślinnej, zwierzęcej i pasieczej

321[04].O1.06

Stosowanie technik kierowania

ciągnikiem rolniczym i wykonywanie

czynności kontrolno-obsługowych

321[04].O1.04

Posługiwanie się dokumentacją

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować jednostki układu SI,

−

przeliczać jednostki,

−

posługiwać się podstawowymi pojęciami z zakresu statyki, dynamiki i kinematyki, takimi

jak: masa, siła, prędkość, energia,

−

korzystać z różnych źródeł informacji,

−

użytkować komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić podstawowe części maszyn,

−

scharakteryzować układy mechaniczne maszyn,

−

określić sposoby zabezpieczania przed uszkodzeniem połączeń sprzętu rolniczego,

−

scharakteryzować osie, wały, łożyska, sprzęgła oraz przekładnie stosowane w maszynach

i urządzeniach rolniczych, pasiecznych,

−

określić zasady obsługi pomp, sprężarek i układów hydraulicznych,

−

scharakteryzować instalację wodociągową i elektryczną w budynkach inwentarskich

i pasiecznych oraz określić sposoby ich zabezpieczania,

−

scharakteryzować

budowę,

zasady

działania,

obsługi

i konserwacji

silników

elektrycznych oraz spalinowych stosowanych w rolnictwie i pszczelarstwie,

−

scharakteryzować rodzaje, budowę i działanie siewników oraz sadzarek do ziemniaków,

−

scharakteryzować rodzaje maszyn stosowanych podczas zabiegów ochrony roślin,

−

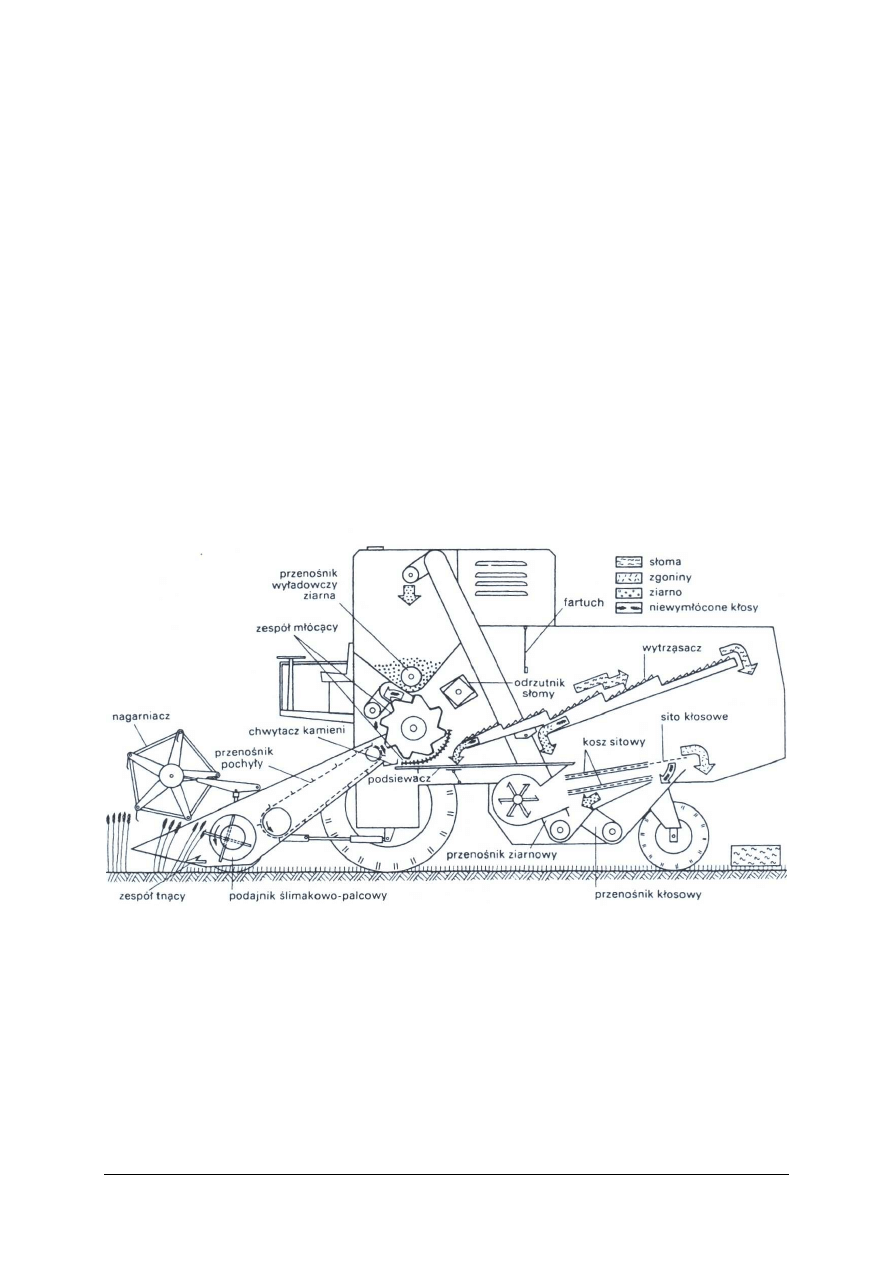

scharakteryzować ogólną budowę i zasadę działania kombajnu zbożowego,

−

określić sposoby pozyskiwania energii z niekonwencjonalnych źródeł,

−

określić ekonomiczne i społeczne przesłanki korzystania z zasobów alternatywnych,

−

pozyskać informacje na temat sposobu i warunków zakupu sprzętu rolniczego

i pasiecznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Podstawowe części maszyn stosowane w technice

4.1.1. Materiał nauczania

Klasyfikacja części maszyn

W rolnictwie stosowane są różne narzędzia – od prostych narzędzi jedno- lub

kilkuczęściowych do skomplikowanych, często zautomatyzowanych maszyn, urządzeń

i aparatury kontrolno-pomiarowej. Na przykład, widły składają się z trzech części – części

roboczej, styliska i gwoździa, podczas gdy kosiarka składa się z kilkuset części, a ciągnik

dwuosiowy z ok. 3 tys. części.

Części maszyn można podzielić na następujące grupy:

−

części proste, zwane elementami konstrukcyjnymi, wykonane z jednego kawałka

materiału, np. nit, kołek, koło zębate,

−

części złożone, składające się z kilku części prostych, np. łożysko toczne, sprzęgło.

Zwarta grupa części maszyn spełniających określone zadanie w maszynie nosi nazwę

zespołu, np. silnik spalinowy w ciągniku, nagarniacz w kombajnie.

W zespołach złożonych można wyróżnić jeszcze podzespoły, np. w silniku spalinowym

podzespoły takie, jak: tłok z korbowodem, głowica z zaworami i inne.

Kilka części połączonych ze sobą celowo w taki sposób, że po poruszeniu jednej z nich

pozostałe wykonują ściśle określone ruchy nazywa się mechanizmami, np. mechanizm

korbowy.

W większości maszyn można wyodrębnić trzy zasadnicze grupy części o przeznaczeniu

ogólnym:

−

części złączne (śruby, nity, kliny, sworznie),

−

części umożliwiające ruch obrotowy (wały, osie, łożyska) i sprzęgła,

−

części przenoszące napęd i zmieniające prędkość obrotową (przekładnie).

Połączenia

W każdej maszynie części proste, złożone i podzespoły są ze sobą połączone w różny

sposób. Połączenia części maszyn mogą być:

−

nierozłączne, tj. takie, których nie można rozłączyć bez uszkodzenia,

−

rozłączne, tj. takie, które dają się łatwo rozłączyć.

Połączenia nierozłączne

Połączenia nitowe. Połączenia te uzyskuje się za pomocą nitów. Nity wykonane są

z miękkiej stali, miedzi, mosiądzu lub aluminium. Nit składa się z łba, wykonanego

fabrycznie, i trzonu (rys. 1). Wymiary i kształty nitów są znormalizowane. Trzon nitu

wprowadza się do otworu w częściach łączonych i zakuwa. Przez spęczanie (zgniecenie)

końca trzonu tworzy się drugi łeb, czyli tzw. zakuwkę.

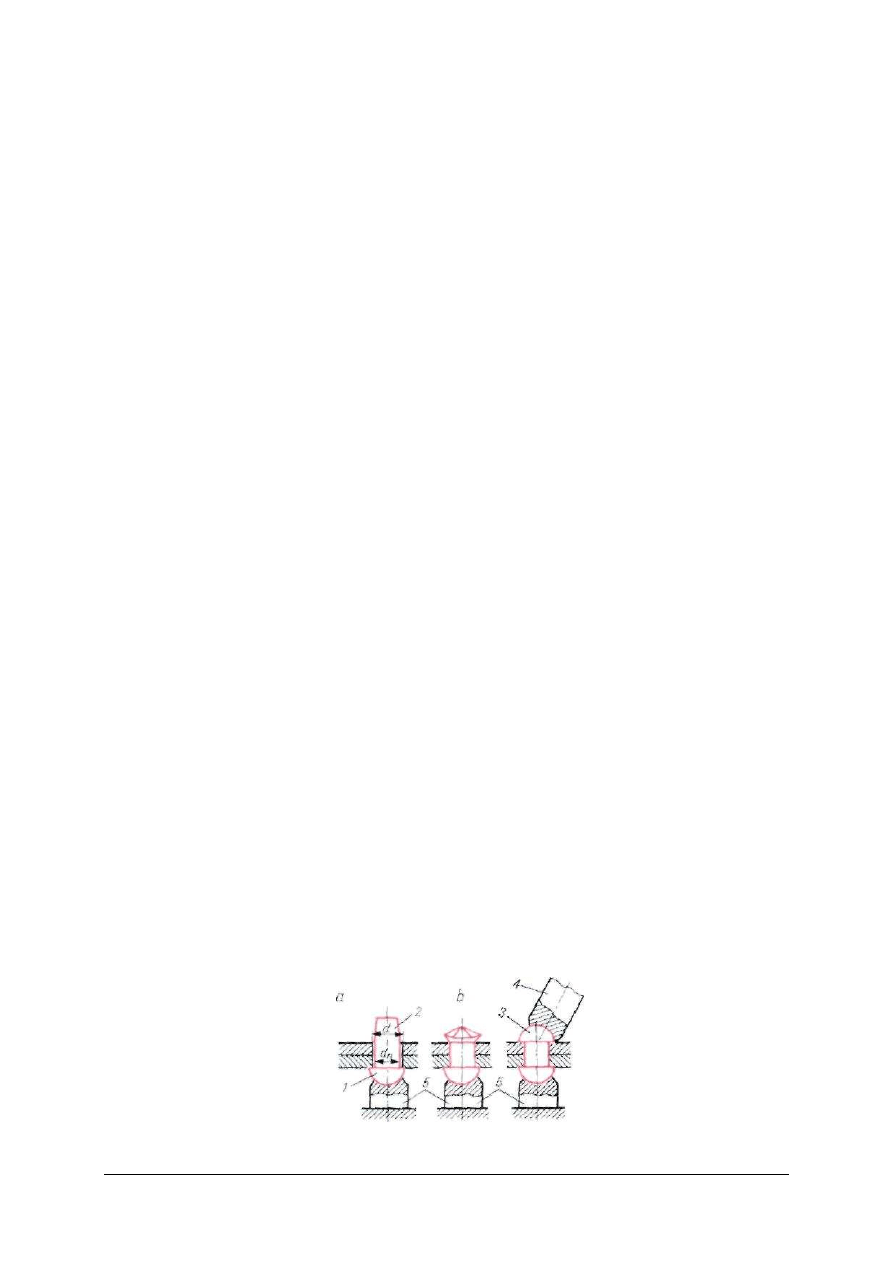

Rys. 1. Wykonanie połączenia nitowego: a) nit wsparty na wsporniku, b) wstępne rozklepanie trzonu nitu,

c) formowanie zakuwki; 1 – łeb nitu, 2 – trzon nitu, 3 – zakuwka, 4 – zakuwnik, 5 – wspornik [1]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Nitowanie stosowane jest do połączeń konstrukcji stalowych oraz łączenia

poszczególnych części maszyn. Za pomocą nitów miedzianych i aluminiowych łączy się

części z różnych materiałów, np.: listwy z płótnami wiązałek, okładziny cierne sprzęgieł

i taśm hamulcowych z tarczami lub pierścieniami stalowymi, itp.

Połączenia spawane. Spawanie jest to łączenie dwóch części metalowych przez ich

miejscowe stopienie z dodawaniem lub bez dodawania tzw. spoiwa, którym może być

materiał pręta spawalniczego lub elektrody.

Metal stopiony na obu brzegach spawanych części zlewa się, a po skrzepnięciu wiąże

obie części w całość, w miejscu łączenia powstaje spoina.

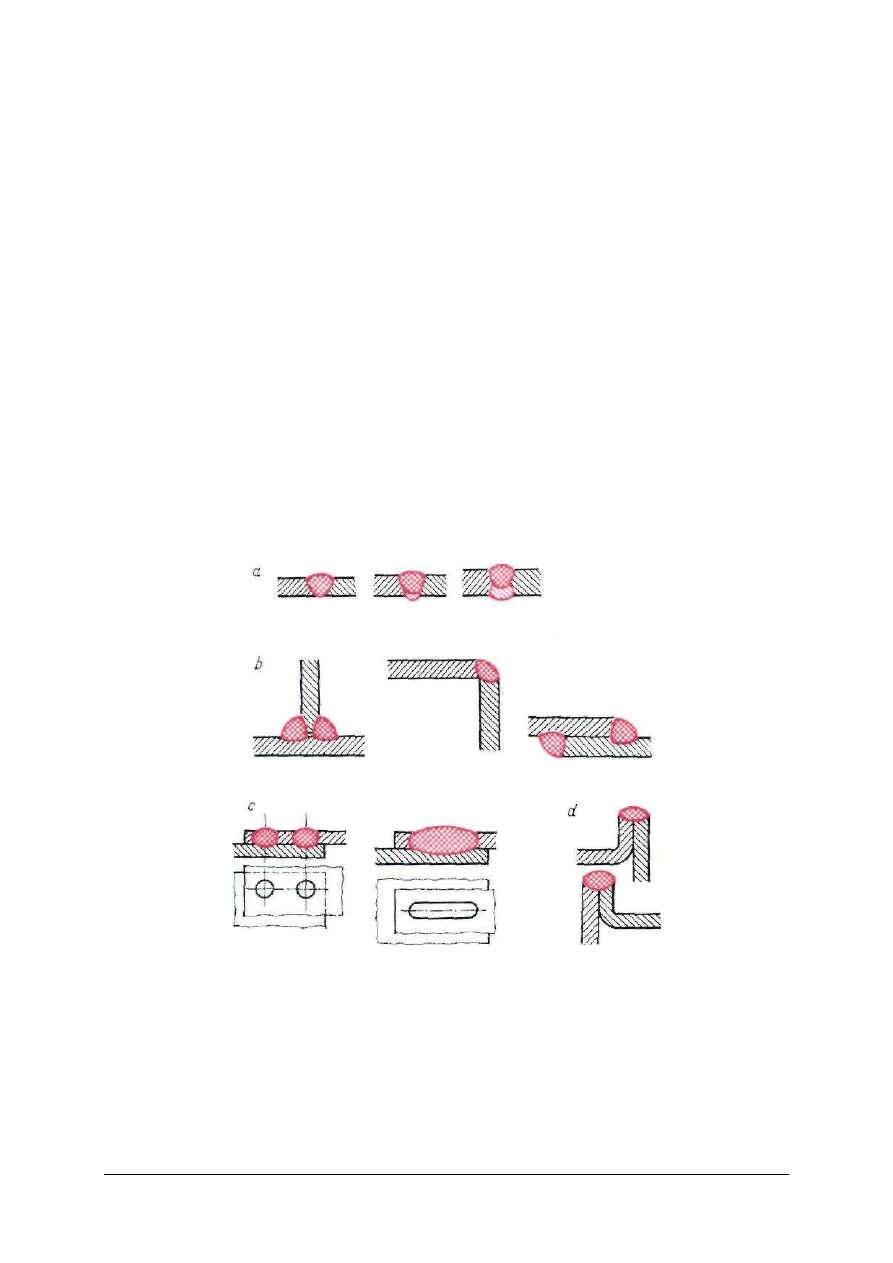

Spoiny mogą być wykonane jako: czołowe, pachwinowe, otworowe i grzbietowe.

Najczęściej stosowanymi sposobami spawania są.

−

spawanie gazowe, zazwyczaj acetylenowo-tlenowe,

−

spawanie elektryczne za pomocą łuku elektrycznego, nazywane spawaniem łukowym.

Spawanie gazowe polega na łączeniu metali przez miejscowe stopienie ich w płomieniu

gazowym (acetylen + tlen) uzyskiwanym z palnika. Spawanie elektryczne (łukowe) polega na

wytworzeniu łuku elektrycznego między elektrodami, a przedmiotem spawanym; łuk

elektryczny stanowi źródło ciepła potrzebnego do stopienia metali.

Spawanie elektryczne może odbywać się przy użyciu elektrody topliwej lub nietopliwej.

Podczas spawania elektrodą topliwą następuje stopienie elektrody, w wyniku czego wraz

z materiałem po zakrzepnięciu tworzy ona spoinę. Do metod spawania elektrodą topliwą

należy spawanie elektrodą otuloną, łukiem krytym (pod warstwą topnika), w osłonie gazów

obojętnych, np. argonu lub dwutlenku węgla.

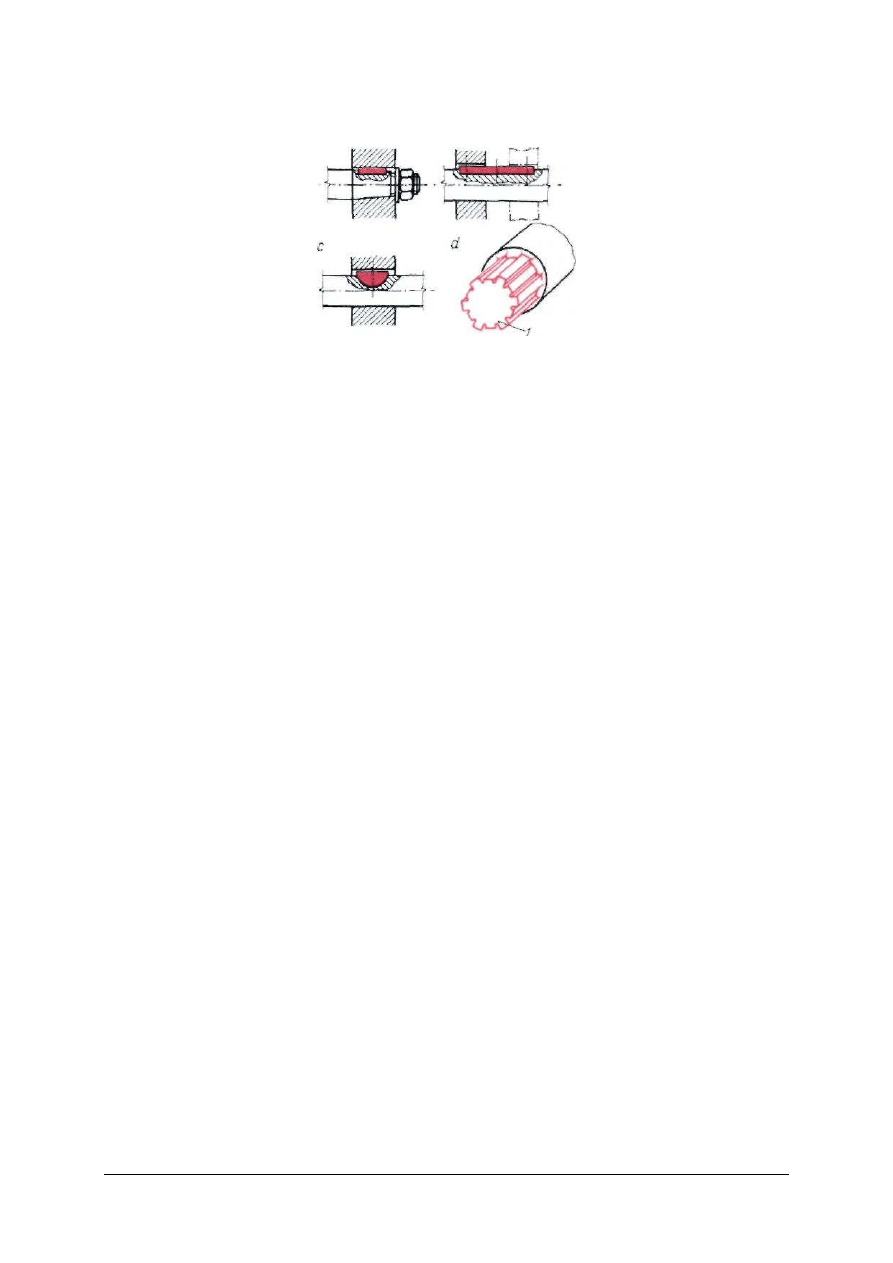

Rys. 2. Rodzaje spoin: a) czołowe, b) pachwinowe, c) otworowe, d) grzbietowe [2]

Spawanie jest obecnie najbardziej rozpowszechnionym sposobem łączenia metali.

Połączenia spawane są szczelne i mają gładkie spoiny.

Za pomocą spawania można nie tylko łączyć, lecz również ciąć metale oraz regenerować

zużyte powierzchnie części (przez napawanie). Specjalnym rodzajem spawania jest spawanie

części z tworzyw sztucznych. Wadą połączeń spawanych jest to, że w czasie spawania

powstają naprężenia, które mogą doprowadzić do pęknięć lub odkształceń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Połączenia zgrzewane. Zgrzewanie polega na miejscowym nagrzaniu łączonych części

metalowych (lub z tworzyw sztucznych) do stanu ciastowatości i mocnym dociśnięciu ich do

siebie. Wskutek dociśnięcia powstaje wzajemne przeniknięcie cząstek łączonych materiałów.

Najprostszym sposobem wykonania zgrzewania jest nagrzanie łączonych części

metalowych w ognisku kowalskim i mocne dociśnięcie ich uderzeniami młota.

Połączenia lutowane (spajane). Lutowanie polega na łączeniu dwóch części metalowych

za pomocą lutu (spoiwa) z metalu bardziej topliwego niż łączone części. Stopiony lut ściśle

przywiera do łączonych powierzchni.

Warunkiem prawidłowego lutowania jest dokładne oczyszczenie łączonych powierzchni

z rdzy, tłuszczu, farby, itp.

Oczyszcza się je mechanicznie lub chemicznie, np.: wodą lutowniczą (wodnym

roztworem chlorku cynku). Woda lutownicza zastosowana bezpośrednio przed zabiegiem

lutowania spełnia rolę topnika, tj. środka zabezpieczającego łączone powierzchnie i ciekły lut

przed utlenianiem.

Połączenia wciskowe. Połączenia wciskowe są połączeniami sprężystymi, powstałymi

w wyniku różnicy wymiarów części łączonych (wcisku). Wśród tych połączeń rozróżnia się

połączenia wtłaczane i skurczowe.

Połączenia wtłaczane uzyskuje się przez wtłoczenie jednej części maszyny w drugą przy

użyciu prasy. Wymiary otworu i części wtłaczanej są ściśle dopasowane. Przykładem

połączenia wtłaczanego jest tuleja osadzona nieruchomo w piaście koła jezdnego.

Połączenia skurczowe otrzymuje się przez ogrzewanie części zewnętrznej i osadzenie jej

na części wewnętrznej. Ogrzewanie powoduje zwiększenie wymiarów części zewnętrznej, co

ułatwia swobodne osadzenie jej na części wewnętrznej. Po ostygnięciu następuje skurczenie

się części zewnętrznej i zaciśnięcie na części wewnętrznej. W ten sposób wykonuje się

osadzanie stalowych obręczy na kole.

Połączenie klejone. Klejenie jest stosunkowo nową metodą łączenia części maszyn.

Pomiędzy powierzchnie łączonych części wprowadza się klej, który po stwardnieniu tworzy

spoinę klejową, nazywaną skleiną. Obecnie najczęściej stosowane są kleje syntetyczne,

których głównymi składnikami są żywica syntetyczna i kauczuki syntetyczne.

Zaletą klejenia jest możliwość łączenia różnych materiałów, a więc metali z metalami,

niemetali (a także metali) z niemetalami, np.: gumą, szkłem, drewnem, tworzywami

sztucznymi itp.

Dalsze zalety to: duża wytrzymałość połączenia klejonego, odporność na korozję oraz

możliwość szybkiego i łatwego wykonania. Klejenie metali znalazło szerokie zastosowanie

przy naprawie maszyn. Stosuje się w tym celu głównie kleje epoksydowe.

Przed klejeniem powierzchnie łączonych materiałów muszą być dokładnie oczyszczone.

Połączenia rozłączne

Połączenia klinowe. Połączenia tego rodzaju polegają na wzajemnym docisku łączonych

części za pomocą klina. Docisk łączonych części zapewnia niewielka zbieżność

przeciwległych powierzchni klina. Połączenia klinowe mogą być poprzeczne i wzdłużne.

Połączenia wpustowe i wielowypustowe. Połączenia wpustowe są połączeniami

kształtowymi. Uzyskuje się je za pomocą elementów zwanych wpustami. Wpust,

w przeciwieństwie do klina wzdłużnego, nie ma płaszczyzn zbieżnych. Wpusty są osadzone

ciasno w rowkach wykonanych w wałkach. Niekiedy wpusty są przymocowane do wałków

wkrętami.

Połączenia gwintowe. Połączenia te uzyskuje się za pomocą gwintu. Powierzchnie

gwintowe łączonych części tworzą regularne grzbiety i bruzdy, przebiegające wzdłuż linii

ś

rubowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Linię śrubową można sobie wyobrazić jako drogę punktu M, poruszającego się po

powierzchni obracającego się i przesuwającego się walca.

Rys. 3. Rodzaje połączeń wpustowych: a) połączenie pasowane -wpust ciasno osadzony w rowkach, b) połączenie

przesuwne, pozwalające na ruch poosiowy piasty na wale (wpust może być przymocowany wkrętami),

c) połączenie za pomocą wpustu czółenkowego, d) wielowypust; 1 – wypust [2]

Osie i wały

Osie są to części maszyn, na których obracają się inne elementy, np. koła jezdne, koła

zębate, itp. Osie nie przenoszą momentów obrotowych, nie podlegają też działaniu sił

skręcających. Narażone są głównie na działanie sił zginających (poprzecznych). Osie mogą

być nieruchome lub obrotowe.

Wały. Wał jest to ruchoma część maszyny, na której osadzone są inne elementy

wykonujące wraz z nim ruchy obrotowe lub wahadłowe. W odróżnieniu od osi, wały

przenoszą momenty obrotowe i narażone są na działanie sił skręcających oraz zginających.

Wały mogą być proste, np. wał odbioru mocy ciągnika, wał bębna młocarni, wał przekładni

zębatej, lub wykorbione, np. wał korbowy silnika, wał wytrząsaczy młocarni. W zależności

od roli, jaką spełniają w mechanizmie, wały dzieli się na napędzające i napędzane.

Osie i wały osadzone w łożyskach podtrzymują inne części maszyn, np.: koła pasowe,

tarcze sprzęgieł, koła jezdne, itp.

Czopy są to odcinki osi i wałów, na których osadzone są łożyska lub inne części

nieruchome albo ruchome, np. koła. W łożyskach ślizgowych występuje tarcie ślizgowe,

a w łożyskach tocznych tarcie toczne.

Łożyska ślizgowe. Wymagają one właściwego doboru materiałów i dobrego smarowania

powierzchni czopa i panwi. Przy niedostatecznym smarowaniu łożysko zagrzewa się i ulega

szybkiemu zużyciu. Łożysko składa się najczęściej z dwóch zasadniczych elementów:

kadłuba i panwi, która służy do podtrzymywania czopa. Łożyska ślizgowe mogą być

niedzielone i dzielone.

Najprostszym łożyskiem ślizgowym jest jednoczęściowe łożysko bezpanwiowe odlane

zazwyczaj z żeliwa. W takich łożyskach osadza się wałki wolnoobrotowe, nie wymagające

dobrego smarowania, np. wałek zespołów wysiewających siewnika.

Często stosowane są łożyska ślizgowe, w których panew z innego materiału wciśnięta

jest w obudowę stalową lub żeliwną. Panwie mogą mieć kształt cylindryczny lub stożka

ś

ciętego, jak np. w kołach wozu konnego.

Łożyska toczne. Są one coraz powszechniej stosowane w maszynach rolniczych ze

względu na mały opór tarcia, łatwość smarowania oraz łatwość wymiany w razie zużycia się.

Głównymi częściami łożyska tocznego są:

−

pierścienie zewnętrzny i wewnętrzny, w których wykonane są bieżnie dla części

tocznych,

−

elementy toczne w postaci kulek, wałeczków, stożków itp.,

−

koszyczek, który zapobiega skupianiu się lub nabieganiu na siebie elementów tocznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Pierścień wewnętrzny osadzony jest nieruchomo na czopie wału, a pierścień zewnętrzny

– również nieruchomo – w kadłubie łożyska.

Zależnie od kształtów elementów tocznych rozróżnia sic łożyska kulkowe i wałeczkowe

(walcowe, igiełkowe, stożkowe i baryłkowe). Łożyska mogą mieć jeden lub więcej rzędów

elementów tocznych. Łożyska igiełkowe mają niekiedy tylko pierścień zewnętrzny;

wewnętrzną bieżnię stanowi powierzchnia wału.

Łożyska toczne są produkowane przez wyspecjalizowane zakłady i są gotowymi

elementami maszynowymi, które konstruktorzy dobierają w zależności od średnic czopów,

wynikających z obliczeń wytrzymałościowych wału, wartości sił działających na te łożyska

oraz prędkości obrotowej wału.

Łożyska są narażone na szybkie zużycie w wyniku zachodzącego w nich tarcia

i obciążenia. W celu przedłużenia żywotności łożysk nieodzowne jest smarowanie ich

zgodnie z zaleceniami instrukcji obsługi maszyn. Najczęściej do smarowania łożysk tocznych

stosuje się smary stałe, które dobrze utrzymują się w łożysku i działają uszczelniająco.

Zanieczyszczone powierzchnie ślizgowe i toczne łożysk podlegają zwiększonemu tarciu i tym

samym przyspieszonemu zużyciu. Dlatego nie można dopuszczać do przedostawania się

zanieczyszczeń na powierzchnie współpracujące łożysk i czopów wałów. W tym celu stosuje

się uszczelnienia w postaci pokryw, uszczelek lub pierścieni Simmera.

Sprzęgła

Sprzęgło jest to zespół elementów służący do połączenia dwóch wałów w sposób

umożliwiający przenoszenie momentu obrotowego z jednego wału na drugi. Oprócz tego

głównego zadania sprzęgła mogą spełniać inne zadania, np.: łagodzić uderzenia, wyrównywać

zmiany długości wału wskutek zmian temperatury, zabezpieczać mechanizmy napędowe

przed przeciążeniem, itp. W konstrukcjach maszyn spotyka się wiele typów sprzęgieł.

Sprzęgła można podzielić na:

−

sprzęgła stałe (nierozłączne),

−

sprzęgła wyłączalne (rozłączne).

W zależności od tego, czy dają się one rozłączyć podczas ruchu wału, czy też ich

rozłączenie może nastąpić dopiero po zatrzymaniu wału, przez rozmontowanie sprzęgła.

Sprzęgła stałe

Do sprzęgieł stałych, które służą do łączenia na stałe dwóch wałów w celu przedłużenia

ich przy zachowaniu współosiowości wałów, zalicza się sprzęgła tulejowe oraz sprzęgła

tarczowe, składające się z dwóch tarcz połączonych śrubami. Tarcze osadzone są na końcach

wałów za pomocą klinów lub wpustów.

Sprzęgła stałe dzieli się również na sprzęgła sztywne, które łączą wały w jedną całość,

mającą cechy wału jednolitego, oraz sprzęgła podatne, które umożliwiają wałom pewną

określoną swobodę wzajemnych przesunięć lub odchyleń.

Oddzielną grupę stanowią sprzęgła przegubowe, które stosuje się do łączenia wałów,

których osie obrotu mogą ulegać znacznym odchyleniom względem siebie lub ustawione są

pod kątem, który podczas pracy może ulegać zmianom, np.: przy napędzie maszyn od wału

odbioru mocy ciągnika. Sprzęgła przegubowe, zwane inaczej przegubami Kardana,

umożliwiają napęd dwóch wałów, których osie obrotu tworzą kąt do 60°.

Sprzęgło przegubowe składa się z dwóch par widełek osadzonych na końcach wałów

oraz krzyżaka, którego czopy są osadzone w widełkach za pośrednictwem łożysk ślizgowych

lub tocznych. z reguły stosuje się dwa sprzęgła przegubowe osadzone na dwóch końcach wału

pośredniego. Nieodzowne jest przy tym ustawienie widełek na obu końcach wału pośredniego

w tej samej płaszczyźnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Sprzęgła wyłączalne

Najczęściej stosowane w rolnictwie sprzęgła wyłączalne – to sprzęgła kłowe, kulkowe,

zapadkowe i cierne. Sprzęgła te wyposażone są w mechanizmy do ich włączania i wyłączania.

W nowoczesnych pojazdach są niekiedy stosowane sprzęgła hydro-kinetyczne.

Sprzęgła kłowe zalicza się do najprostszych i często stosowanych w maszynach

rolniczych sprzęgieł wyłączalnych. Sprzęgło kłowe składa się z dwóch tarcz osadzonych na

wałach tak, że jedna z nich jest przesuwna. Tarcze zaopatrzone są w występy (kły), które

mogą mieć zarys prostokąta, trójkąta lub trapezu.

Po zsunięciu tarcz sprzęgła przy prostokątnym zarysie kłów ruch może być przenoszony

w obu kierunkach, a przy trapezowym, niesymetrycznym zarysie kłów ruch jest przenoszony

w jednym kierunku. Przy obrotach w przeciwnym kierunku ukośne powierzchnie kłów

trapezowych ślizgają się po sobie i napęd wyłącza się samoczynnie. Jako sprzęgła

bezpieczeństwa, zwane także sprzęgłami przeciążeniowymi, w maszynach rolniczych mogą

być stosowane sprzęgła kulkowe lub cierne.

W sprzęgłach bezpieczeństwa można regulować moment obrotowy przenoszony przez

sprzęgło.

Sprzęgła zapadkowe stosowane są w maszynach rolniczych, których części są napędzane

od kół jezdnych, np.: w kosiarkach konnych, kopaczkach i innych. Sprzęgło składa się

z zębatego koła zapadkowego, umocowanego w piaście koła jezdnego oraz zapadek

dociskanych sprężynami do koła zapadkowego. Zapadki umocowane są wahliwie do ramion

obsady zaklinowanej na wale maszyny. Przy ruchu maszyny do przodu zapadki zazębiają się

z kołem zapadkowym i następuje normalne przekazywanie napędu na części robocze

maszyny. Natomiast przy cofaniu maszyny zapadki ślizgają się po kole zapadkowym

i następuje samoczynne wyłączenie napędu.

Sprzęgła cierne umożliwiają łagodne łączenie i rozłączanie wałów podczas ruchu obu

tych wałów lub jednego z nich.

Sprzęgło cierne tarczowe składa się z jednej lub wielu tarcz przymocowanych zwykle do

koła zamachowego oraz jednej lub kilku tarcz ciernych osadzonych przesuwnie na wale

napędowym. Po naciśnięciu pedału następuje dociśnięcie tarcz i przeniesienie napędu z wału

napędzającego na wał napędzany.

Powierzchnie cierne sprzęgieł są wykładane specjalnymi wykładzinami zwiększającymi

tarcie.

Sprzęgła hydrokinetyczne znajdują coraz częściej zastosowanie w nowoczesnych

ciągnikach, samochodach, wózkach widłowych oraz maszynach do prac ziemnych.

W zamkniętej obudowie sprzęgła hydrokinetycznego wypełnionej cieczą umieszczone są:

wirnik nazywany pompą z odpowiednio ukształtowanymi łopatkami, osadzony na wale

napędzającym (wale korbowym silnika), oraz wirnik nazywany turbiną, osadzony na wale

napędzanym (sprzęgłowym).

W czasie pracy silnika wał napędzający obraca się, a wraz z nim pompa. Ciecz

wprowadzana w ruch łopatkami pompy jest odrzucana pod wpływem siły odśrodkowej na

łopatki turbiny. Napór cieczy na łopatki turbiny powoduje obracanie się turbiny

i przenoszenie napędu na wał napędzany.

Napęd z wału napędzającego na wał napędzany jest przenoszony tylko wówczas, gdy

napór wirującej cieczy jest dostatecznie duży, co następuje przy prędkości obrotowej wału

napędzającego około 600 obr./min. W sprzęgle hydrokinetycznym napęd zostaje przenoszony

tylko w wyniku naporu cieczy, bez mechanicznego połączenia elementów napędzających

z elementami napędzanymi.

Zaletami sprzęgieł hydrokinetycznych są: elastyczne łączenie silnika z układem

napędowym pojazdu oraz tłumienie drgań występujących w układzie pod wpływem sił

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

zewnętrznych. Sprzęgła te mogą pracować z poślizgiem, przy czym poślizg ten nie powoduje

niekorzystnego tarcia mechanicznego między elementami sprzęgła, powodującego zużycie.

Przekładnie

Rodzaje przekładni i ich przełożenia. Przekładnia służy do przenoszenia z wału

napędzającego (czynnego) na wał napędzany ruchu obrotowego najczęściej ze zmienioną

prędkością. Jeżeli w przekładni są tylko dwa wały, nazywamy ją przekładnią prostą, jeżeli

więcej przekładnią złożoną. Każda przekładnia złożona składa się z przekładni prostych.

W maszynach i urządzeniach rolniczych najczęściej stosowane są przekładnie kołowe:

pasowe, cierne, zębate, łańcuchowe. W przekładni kołowej prostej jedno koło osadzone jest

na wale napędzającym drugie – na wale napędzanym. Niekiedy stosowane są także

przekładnie hydrokinetyczne.

Każdą przekładnię charakteryzuje przełożenie.

Przełożenie przekładni prostej jest to stosunek prędkości obrotowej koła napędzanego

(biernego) do prędkości obrotowej koła napędzającego (czynnego).

Przekładnie pasowe

Przekładnie pasowe stosowane są do przekazywania napędu między wałami oddalonymi

od siebie, np. z wału silnika spalinowego na wał bębna młocarni. Rozróżnia się przekładnie

z pasem płaskim i przekładnie z pasem klinowym, zwane także przekładniami klinowymi.

W przekładni pasowej ruch obrotowy z koła napędzającego jest przekazywany na koło

napędzane za pośrednictwem łączącego je pasa. Następuje to dzięki napięciu pasa oraz tarciu

między powierzchnią wieńca a przylegającym do niej pasem. Średnice kół pasowych

powinny być dobrze dobrane do wymaganego przełożenia.

Przyczepność pasa do wieńca koła pasowego zależy od kąta opasania i naciągu pasa.

Przy większym kącie opasania przyczepność pasa jest większa, a tym samym mniejszy

poślizg pasa na kołach pasowych. W celu zwiększenia kąta opasania i przyczepności pasa

stosuje się napinacze.

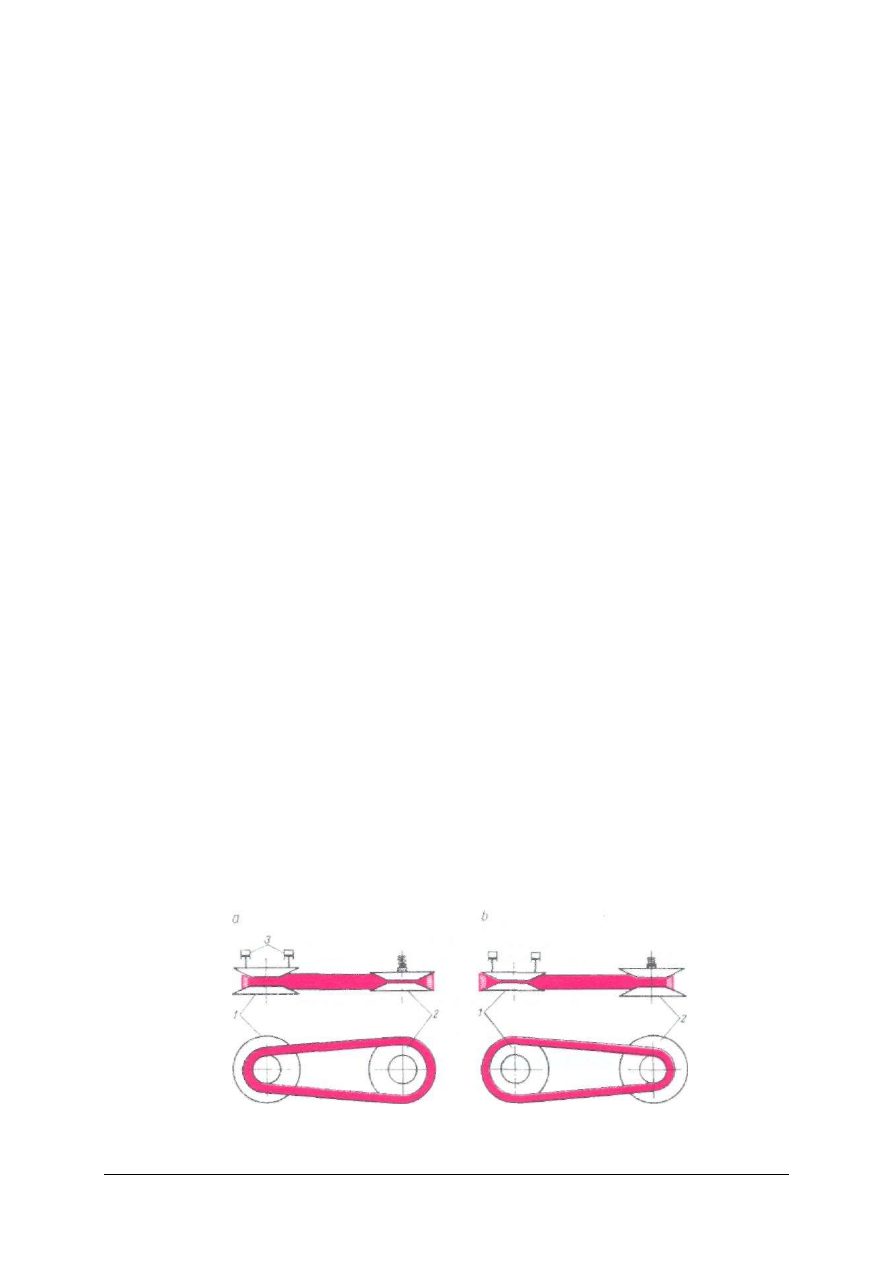

Jeżeli obydwa koła znajdują się w jednej płaszczyźnie i mają taki sam kierunek obrotu, to

przekładnię nazywamy przekładnią otwartą. Jeżeli koła mają obracać się w przeciwnych

kierunkach, pas opasujący je musi być skrzyżowany. Przekładnię taką nazywamy przekładnią

skrzyżowaną. Spotyka się także przekładnie pół-skrzyżowane, gdy wały nie są równoległe.

Pasy płaskie łączy się przez klejenie, zszywanie lub wulkanizowanie, w zależności od

rodzaju materiału, z jakiego pas został wykonany.

Budowa kół i pasów klinowych umożliwia uzyskanie przekładni bezstopniowej.

Przekładnia taka pozwala na bezstopniową zmianę prędkości obrotowej przez rozsuwanie

tarcz kół pasowych klinowych, a tym samym zmianę ich podziałowych średnic. Rozstawienie

tarcz można zmienić w czasie pracy za pomocą śrub regulacyjnych lub specjalnych

mechanizmów śrubowych albo hydraulicznych.

Rys. 4. Przekładnia klinowa bezstopniową sterowana hydraulicznie: a) zmniejszenie prędkości obrotowej,

b) zwiększenie prędkości obrotowej; 1 – koło napędzające, 2 – kolo napędzane, 3 – siłowniki

hydrauliczne [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Przekładnie zębate

Przekładnie zębate służą do przenoszenia ruchu obrotowego z jednego wału na drugi lub

zmiany ruchu obrotowego na posuwisty, np. przekładnie zębatkowe. Jest to możliwe dzięki

zazębianiu się kół zębatych. Zazębianie się kół polega na wchodzeniu zębów jednego koła we

wręby drugiego.

W kole zębatym rozróżnia się wieniec zębaty, piastę oraz tarczę lub szprychy.

Rozróżnia się przekładnie zębate: równoległe (czołowe), stożkowe, ślimakowe,

zębatkowe. Koła zębate mogą być walcowe stożkowe, co znaczy, że mają zęby nacięte na

powierzchni walca lub stożka. Koła zębate mają zęby proste, skośne lub śrubowe. Zęby

ś

rubowe odznaczają się wytrzymałością i odpornością na ścieranie. Przekładnie równoległe

(czołowe) charakteryzują się równoległym ustawieniem wałów, na których osadzone są koła

zębate. Przy zewnętrznym zazębianiu się dwóch kół kierunki ich obrotu, a zatem i kierunki

obrotu obydwu wałów są przeciwne, natomiast przy wewnętrznym zazębianiu się obydwa

koła obracają się w tym samym kierunku.

Przekładnie stożkowe stosuje do przenoszenia ruchu obrotowo wówczas, gdy osie

wałów, na których osadzone są koła zębate stożkowe, przecinają się pod kątem

Przekładnie ślimakowe służą do przenoszenia ruchu obrotowego wówczas, gdy wały są

ustawione względem siebie pod kątem prostym, a osie ich nie przecinają się.

W przekładni ślimakowej ślimak, wykonany w kształcie śruby, współpracuje ze

ś

limacznicą, wykonaną w kształcie koła zębatego o zębach skośnych. Przekładnie te

pozwalają na bardzo znaczną redukcję obrotów i przeniesienie obrotów tylko w jednym

kierunku od ślimaka do ślimacznicy. Przekładnie ślimakowe stosuje się często

w urządzeniach kierowniczych i regulacyjnych maszyn rolniczych.

Przykładnie zębatkowe są stosowane do zmiany ruchu obrotowego na ruch postępowy

i odwrotnie. Przekładnię zębatkową stanowi koło zębate czołowe i zębatka.

W ciągnikach i maszynach rolniczych często stosuje się skrzynie przekładniowe. Są to

układy przekładni zębatych w zamkniętych obudowach. Rozróżnia się skrzynie przekładniowe

o stałym przełożeniu i o przełożeniu zmienianym stopniowo. Przez zmianę zazębień

poszczególnych kół przekładni wielostopniowej uzyskuje się różne przełożenia, a zatem różne

prędkości obrotowe, np. kół ciągników, wałków wysiewających siewników, itp.

W celu zmniejszenia tarcia i zużywania się kół przekładnie zębate są zazwyczaj

umieszczone w obudowach wypełnionych częściowo olejem.

Przekładnie hydrokinetyczne

W

niektórych

nowoczesnych

pojazdach

znajdują

zastosowanie

przekładnie

hydrokinetyczne. Napęd z wału napędzającego na wał napędzany przekazywany jest,

podobnie jak w sprzęgle hydrokinetycznym, za pośrednictwem cieczy wirującej wewnątrz

obudowy przekładni.

W szczelnej obudowie znajdują się dwa wirniki i kierownica. Mają one wewnątrz

(podobnie jak wirniki sprzęgła hydrokinetycznego) promieniście rozmieszczone łopatki,

ukształtowane w taki sposób, że razem tworzą jak gdyby linię śrubową nawiniętą dookoła

ś

rodkowego pierścienia przekładni.

Wirnik nazywany pompą jest osadzony na wale napędzającym (wale korbowym silnika).

Wirnik nazywany turbiną osadzony jest na wale napędzanym układu napędowego.

Kierownica połączona jest na stałe z obudową przekładni.

W czasie pracy przekładni napędzana przez silnik pompa wprowadza w ruch ciecz

znajdującą się w obudowie. Strumień cieczy zostaje skierowany siłą odśrodkową na łopatki

turbiny. Napór cieczy na łopatki turbiny wywołuje jej ruch. W czasie ruchu obrotowego

turbiny wirująca ciecz napotyka opór łopatek nieruchomej kierownicy, co powoduje

zmniejszenie prędkości obrotowej turbiny, a tym samym i stosunku tej prędkości do stałej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

prędkości pompy. W miarę zwiększania obciążenia pojazdu prędkość obrotowa turbiny

zmniejsza się, a tym samym zmniejsza się stosunek tej prędkości do stałej prędkości pompy,

czyli przełożenie.

Główną zaletą przekładni hydrokinetycznej jest ułatwienie pracy kierowcy przez

wyeliminowanie częstej zmiany przełożeń i manipulowania dźwigniami w skrzyni

przekładniowej pojazdu.

Zasada działania i rodzaje napadów hydraulicznych

Rozróżnia się dwa zasadnicze rodzaje napędów hydraulicznych:

−

napęd hydrokinetyczny, gdy na energię mechaniczną zamieniana jest energia kinetyczna

krążącej w układzie cieczy,

−

napęd hydrostatyczny, gdy na energię mechaniczną zamieniana jest energia potencjalna

ciśnienia hydrostatycznego cieczy..

W maszynach i ciągnikach rolniczych najczęściej stosowany jest napęd hydrostatyczny.

Zasada działania hydrostatycznego napadu hydraulicznego polega na wykorzystaniu

prawa Pascala.

Budowa elementów składowych układów hydraulicznych

W każdym układzie hydraulicznym oprócz zewnętrznego źródła energii (silnika

spalinowego lub elektrycznego) występują:

−

pompa,

−

odbiorniki (siłowniki lub silniki hydrauliczne),

−

urządzenia sterujące i regulujące (rozdzielacze, zawory),

−

urządzenia zabezpieczające (zawory),

−

wyposażenie pomocnicze (zbiornik, filtry, przewody, akumulatory hydrauliczne,

manometry i inne),

−

czynnik roboczy – olej hydrauliczny.

Dzięki temu energia ciśnienia cieczy może być przeniesiona

na różne odległości

w różnych układach przestrzennych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Do jakiego rodzaju połączeń należą połączenia gwintowe?

2. Przy jakich rodzajach połączeń stosujemy wysoką temperaturę?

3. Na jakich częściach maszyn występują czopy?

4. Jakie zjawiska fizyczne występują w łożyskach?

5. Jaka jest główna rola sprzęgła?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj podziału i rozróżnij połączenia zastosowane w budowie układu korbowo-

tłokowego silnika spalinowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować tok pracy,

2) zgromadzić sprzęt i materiały potrzebne do wykonania ćwiczenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

3) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

4) przeprowadzić ćwiczenie poprzez rozpoznanie elementów,

5) wykonać szkic i schemat połączenia.

Wyposażenie stanowiska pracy:

−

plansze,

−

zdjęcia,

−

model przedstawiający układu korbowo-tłokowy silnika,

−

poradnik dla ucznia,

−

przybory do rysowania.

Ćwiczenie 2

Porównaj połączenia spawane i nitowane na przykładzie wybranej konstrukcji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować tok pracy,

2) zgromadzić sprzęt i materiały potrzebne do wykonania ćwiczenia,

3) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy.

Wyposażenie stanowiska pracy:

−

plansze i zdjęcia,

−

poradnik dla ucznia,

−

ś

rodki ochrony.

4.1.3. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżniać połączenia rozłączne?

2) określić wspólną cechę spawania, zgrzewania i lutowania?

3) klasyfikować części osi i wałów?

4) określić jaki rodzaj tarcia występuje w łożyskach?

5) określić jaką rolę pełnią sprzęgła?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Maszyny stosowane w gospodarstwach rolnych

4.2.1. Materiał nauczania

Pompy

Pompy są stosowane w wielu urządzeniach do pompowania różnego rodzaju cieczy:

wody, paliw, olejów, gnojowicy, cieczy do opryskiwania, itp.

Pompy są przenośnikami cieczy, za pomocą których ciecz może być podniesiona na

określoną wysokość lub uzyskuje określone ciśnienie.

Rodzaje pomp

W zależności od sposobu przekazywania energii przez element roboczy na ciecz pompy

można podzielić na:

1. pompy wyporowe,

2. pompy wirowe.

Działanie pomp wyporowych polega na zasysaniu i wypieraniu dawek cieczy

z przestrzeni ssawnej do przestrzeni tłocznej w wyniku zmian objętości tych przestrzeni,

powodowanych ruchem elementu roboczego.

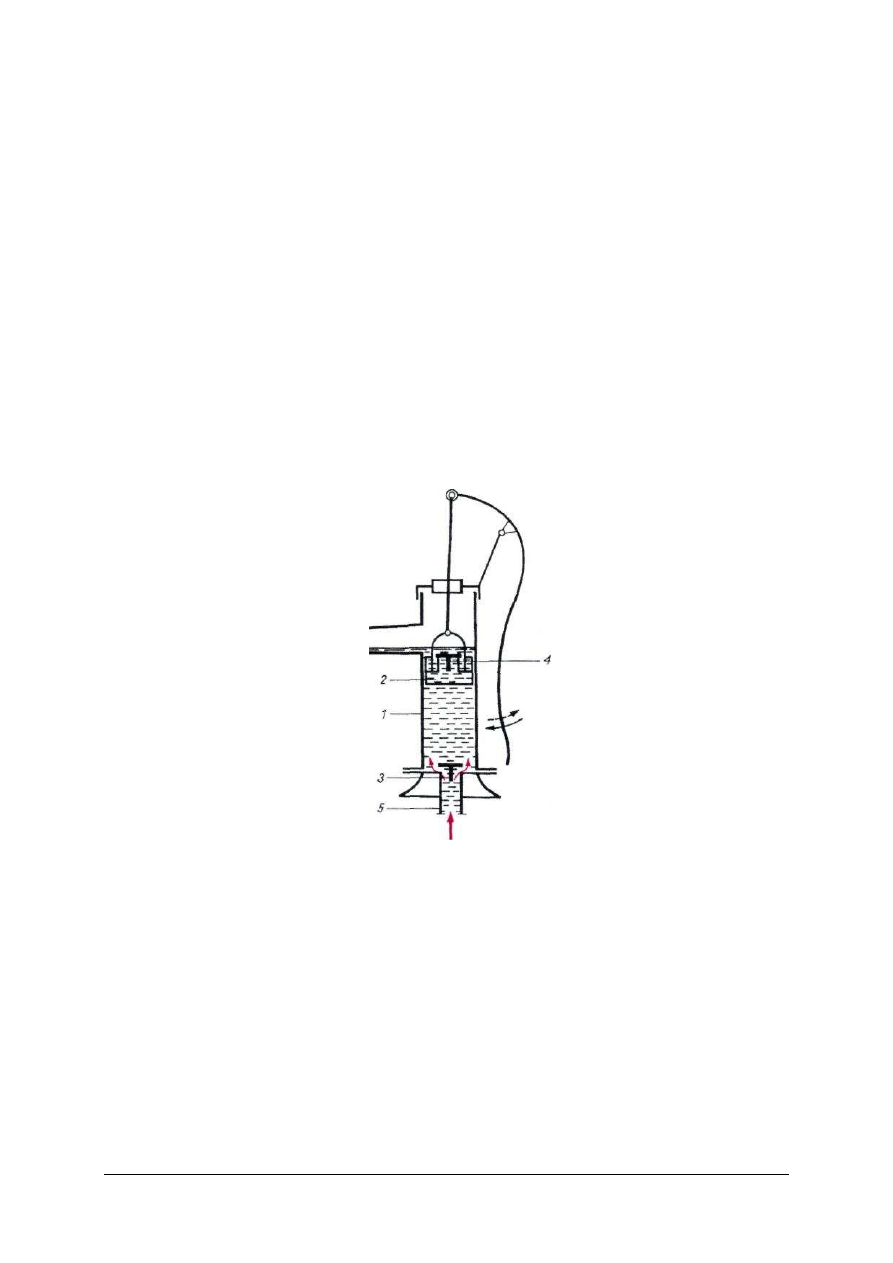

Rys. 5. Schemat budowy i działania pompy tłokowej ssącej: 1 – cylinder, 2 – tłok, 3 – zawór ssący, 4 – zawór

tłoczący, 5 – przewód ssawny [2]

Pompy tłokowe. Pompy tłokowe mogą być napędzane ręcznie lub silnikiem

elektrycznym.

Budowę i zasadę działania najprostszej pompy tłokowej ssącej (pompy studziennej),

napędzanej ręcznie, przedstawiono na rysunku powyżej.

W czasie ruchu tłoka w górę woda jest zasysana przez otwarty zawór ssący do cylindra.

Przy ruchu tłoka w dół woda przechodzi przez znajdujący się w tłoku zawór tłoczący

i wydostaje się nad tłok. Przy kolejnym ruchu tłoka do góry woda znajdująca się nad tłokiem

unosi się i wypływa przez rurę wylotową.

Zasada działania pomp tłokowych ssąco-tłoczących, jednostronnego i dwustronnego

działania, przedstawiona jest na rysunku poniżej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

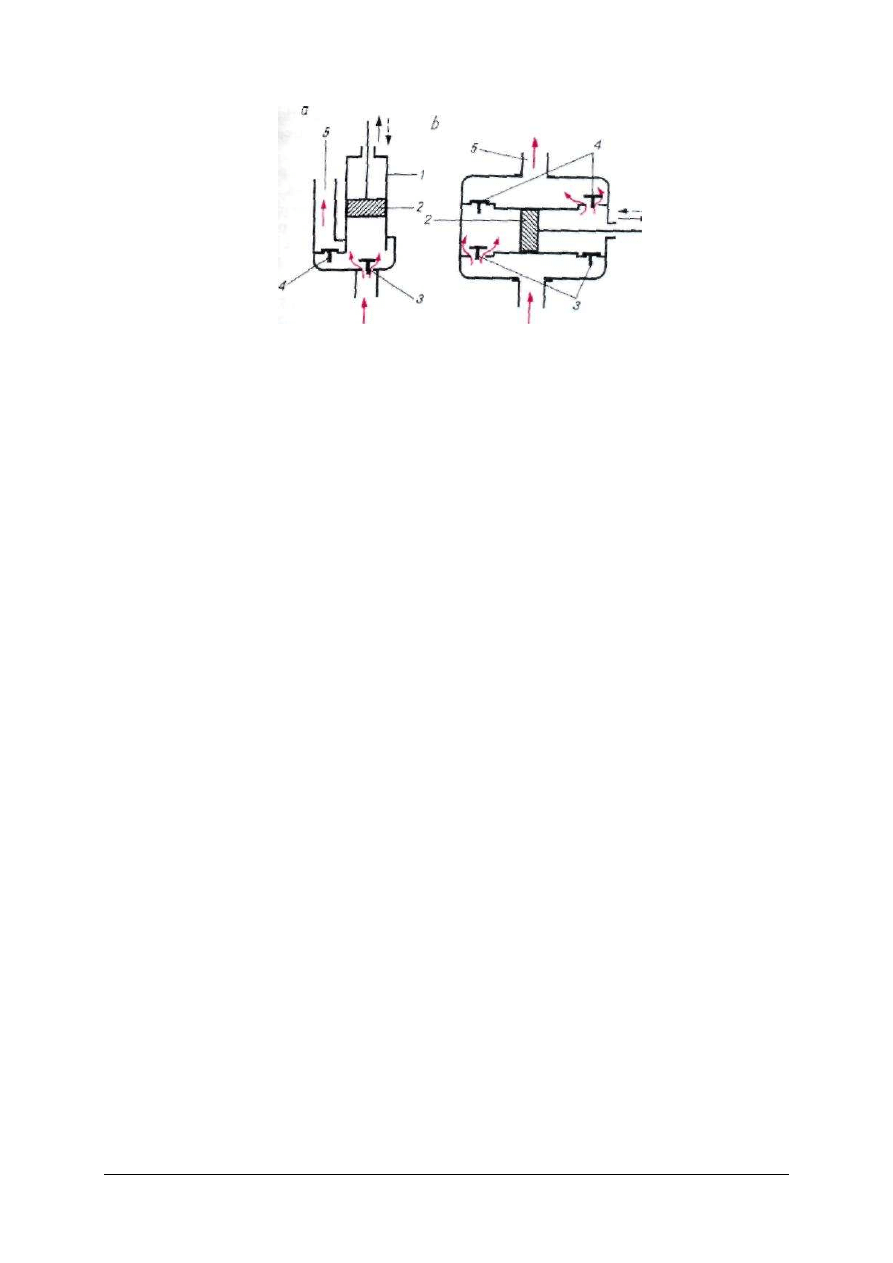

Rys. 6. Schemat budowy i działania pompy tłokowej ssąco-tłoczącej: a) jednostronnego działania,

b) dwustronnego działania; 1 – cylinder, 2 – tłok, 3 -zawory ssące, 4 – zawory tłoczące, 5 – rurociąg [2]

W pompie tłokowej dwustronnego działania podczas ruchu tłoka w prawo woda jest

zasysana przez zawór ssący znajdujący się po lewej stronie cylindra; jednocześnie woda

z prawej części cylindra tłoczona jest przez zawór tłoczący do rurociągu. Przy ruchu tłoka

w lewo woda jest zasysana przez zawór ssący po prawej stronie cylindra. W tym samym

czasie przez zawór tłoczący, znajdujący się po lewej stronie tłoka, woda przepływa do

rurociągu.

Pompy nurnikowe. Pompy nurnikowe pod względem zasady działania są podobne do

pomp tłokowych ssąco-tłoczących. Wypieranie cieczy z przestrzeni roboczej kadłuba

następuje wskutek ruchu tłoka zbudowanego w kształcie walca, zwanego nurnikiem.

Pompy przeponowe. Działanie pompy przeponowej jest podobne do działania pompy

tłokowej ssącej. Zamiast tłoka w pompach przeponowych zastosowano przeponę (membranę)

dzielącą przestrzeń kadłuba pompy na dwie komory – ssawną i tłoczną. Pompy przeponowe

mogą być jednostronnego i dwustronnego działania.

Pompy skrzydełkowe

W pompie skrzydełkowej rolę tłoka spełniają skrzydełka osadzone na wale i umieszczone

wewnątrz cylindrycznego korpusu pompy. W skrzydełkach znajdują się otwory z zaworami

tłoczącymi. W dolnej części korpusu pompy umieszczona jest nieruchoma przegroda

z zaworami ssącymi. W czasie zwrotnego obrotu skrzydełek ciecz jest zasysana do przestrzeni

pod jednym skrzydełkiem i równocześnie wytłaczana spod drugiego. Działanie pompy

skrzydełkowej jest podobne do działania pompy tłokowej ssąco-tłoczącej dwustronnego

działania.

Pompy rotacyjne

Do najczęściej stosowanych pomp rotacyjnych zalicza się pompy łopatkowe i pompy

zębate.

W pompach rotacyjnych zasysanie i tłoczenie cieczy odbywa się w wyniku obrotowego

ruchu elementu roboczego.

W pompach łopatkowych przenoszenie cieczy wykonywane jest przez łopatki swobodnie

przemieszczające się w promieniowo rozmieszczonych rowkach wirnika umieszczonego

mimośrodowo w korpusie pompy. W czasie ruchu obrotowego wirnika łopatki oddzielają

dawki cieczy i przenoszą je z przestrzeni ssawnej do przestrzeni tłocznej korpusu pompy.

Podczas ruchu łopatki są dociskane siłą odśrodkową do wewnętrznej powierzchni korpusu, co

zapewnia dobrą szczelność pompy. Mimośrodowe umieszczenie bębna wirnika w korpusie

pompy powoduje, że podczas obrotu wirnika przestrzeń między łopatkami nad króćcem

ssawnym powiększa się, co powoduje zasysanie cieczy. Oddzielone łopatkami dawki cieczy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

przenoszone są przy dalszym obrocie wirnika do części korpusu, w której następuje

zmniejszanie się objętości przestrzeni między łopatkami, co powoduje przetłaczanie cieczy.

W pompach zębatych ruch obrotowy wykonują dwa koła zębate, które w miejscu

zazębienia się oddzielają przestrzeń ssawną od tłocznej. Konieczne jest szczelne dopasowanie

kół zębatych do korpusu pompy i smarowanie elementów obrotowych pompy.

Pompy zębate są bardzo proste w budowie, a zarazem niezawodne w działaniu. Stosuje

się je jako pompy olejowe w silnikach spalinowych i w napędach hydraulicznych.

Pompy wirowe

Przedstawicielami pomp wirowych są pompy odśrodkowe. Są one proste w budowie,

łatwe w obsłudze i niezawodne w działaniu. Nadają się do pompowania zarówno cieczy

czystych, jak i gęstych – zawierających dużo części stałych. Pompy odśrodkowe przy

niedużych gabarytach charakteryzują się dużą wydajnością, ale niewielkim ciśnieniem

tłoczenia w porównaniu z pompami tłokowymi.

Zespołem roboczym pompy odśrodkowej jest wirnik z łopatkami obracającymi się

w obudowie o przekroju spirali.

Rura ssawna jest doprowadzona do środka obudowy, a rura tłoczna – do kołnierza

obudowy. Obracający się wirnik zalanej pompy powoduje wprawienie cieczy w ruch wirowy,

przy którym na cząstki cieczy działa siła odśrodkowa. W wyniku tego cząstki cieczy są

odrzucane na zewnątrz wirnika, gdzie zwiększa się ciśnienie i ciecz odpływa do przewodu

tłoczenia. W miejscu odrzuconych cząstek cieczy powstaje podciśnienie powodujące

zasysanie następnych cząstek cieczy. Proces ten jest ciągły.

Przed uruchomieniem konieczne jest zalanie pompy odśrodkowej cieczą.

W praktyce stosowane są następujące rodzaje pomp odśrodkowych:

1. pompa jednostopniowa – niskociśnieniowa, która ma jeden wirnik podający ciecz

bezpośrednio do rury tłocznej,

2. pompa wielostopniowa – wysokociśnieniowa, w której znajduje się kilka wirników

połączonych szeregowo, zwiększających stopniowo ciśnienie cieczy.

Przykładem pompy jednostopniowej stosowanej w rolnictwie jest wodna pompa

pływakowa. Obudowa tej pompy jest przymocowana do dna zbiornika-pływaka. W obudowie

umieszczony jest jednofazowy silnik elektryczny. Na wystającym z pływaka wale osadzony

jest wirnik pompy. Pompa stale zalana wodą, po uruchomieniu tłoczy giętkim przewodem

wodę na zewnątrz studni.

Do przepompowywania ścieków i innych cieczy z ciałami stałymi stosuje się pompy

z wirnikiem o małej liczbie łopatek (o opływowych kształtach) i o szerokich kanałach

międzyłopatkowych, dzięki czemu pompa nie zatyka się ciałami stałymi znajdującymi się

w cieczy. Konstrukcja pompy zapewnia łatwy dostęp do wlotu i wylotu wirnika oraz kanałów

międzyłopatkowych.

Do tłoczenia cieczy na duże wysokości stosuje się pompy wielowirnikowe, czyli

wielostopniowe.

Są

one

powszechnie

stosowane

w instalacjach

wodociągowych

hydroforowych. Wydajność pompy wirowej zależy od jej wielkości oraz prędkości obrotowej

wirnika.

Silniki spalinowe

Silnikami nazywamy maszyny, które służą do przekształcania określonego rodzaju

energii (wodnej, cieplnej, elektrycznej, wiatru, sprężonego powietrza, itd.) w pracę

mechaniczną. Silniki, które przekształcają energię cieplną w pracę mechaniczną nazywamy

silnikami cieplnymi. Silnikiem cieplnym jest np. spalinowy silnik tłokowy stosowany

w ciągnikach rolniczych. W silnikach tych energia cieplna sprężonych w cylindrze gazów

nadaje tłokowi ruch postępowo-zwrotny, który przez odpowiedni układ jest zamieniany na

ruch obrotowy wału korbowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Podstawowe pojęcia i określenia

Zasada działania wszystkich tłokowych silników spalinowych jest podobna i polega na

spalaniu

rozpylonego

paliwa,

starannie

wymieszanego

w odpowiednim

stosunku

z powietrzem. Powstałe podczas spalania paliwa gazy mają wysoką temperaturę i wysokie

ciśnienie. Ciśnienie to, działając na tłok, powoduje jego przesuwanie się w cylindrze. Ruch

tłoka przenosi się na korbowód, a z niego na wał korbowy, powodując jego obracanie się.

W ten sposób ciepło spalania ulega zamianie na energię mechaniczną, która przejawia się

w silniku w postaci energii ruchu obrotowego wału korbowego.

Podczas pracy silnika tłok wykonuje ruch postępowo-zwrotny, oddalając się lub

przybliżając do osi wału korbowego. Zajmuje on przy tym kolejno te same skrajne położenia

(najdalsze i najbliższe w stosunku do osi wału korbowego), w których prędkość tłoka jest

równa zeru i w których tłok zmienia kierunek ruchu. Te skrajne położenia tłoka nazywać

będziemy: zewnętrznym zwrotnym położeniem (ZZP), gdy tłok jest najbardziej oddalony od

osi wału korbowego, i wewnętrznym zwrotnym położeniem (WZP), gdy tłok znajduje się

najbliżej wału korbowego. Odległość między obu skrajnymi położeniami nazywać będziemy

skokiem i oznaczać literą S, a ruch między nimi wykonany – suwem.

Następujące po sobie i okresowo powtarzające się procesy zachodzące w cylindrze

silnika w związku ze zmianą energii cieplnej na energię mechaniczną nazywać będziemy

obiegiem lub cyklem pracy silnika. Suw tłoka będzie więc określoną częścią tego obiegu.

Objętość cylindra zawartą między skrajnymi położeniami denka tłoka nazywamy

objętością skokową cylindra. Objętość tę oznaczać będziemy przez V; i mierzyć w cm

3

.

Obliczamy ją mnożąc pole przekroju cylindra przez wartość skoku.

Sumę objętości wszystkich cylindrów silnika nazywać będziemy objętością skokową

silnika.

Przestrzeń cylindra znajdującą się nad tłokiem, gdy ten przyjmuje zewnętrzne zwrotne

położenie, nazywać będziemy komorą spalania. Przestrzeń cylindra znajdującą się nad

tłokiem, gdy ten przyjmuje wewnętrzne zwrotne położenie, nazywać będziemy objętością

całkowitą cylindra. Stosunek objętości całkowitej cylindra do objętości komory sprężania

nazywać będziemy stopniem sprężania.

Stopień sprężania określa więc, ile razy zmniejszyła się objętość gazów zawartych

w cylindrze podczas przesunięcia tłoka z WZP do ZZP, czyli podczas jednego suwu.

Podział tłokowych silników spalinowych

Za kryterium podziału silników spalinowych tłokowych przyjmuje się: cykl pracy,

chłodzenie, sposób zapalania paliwa, itp. Zależnie od cyklu pracy rozróżniamy silniki:

czterosuwowe, których cykl pracy jednego cylindra silnika zamyka się w czasie dwóch

obrotów wału korbowego, czyli w okresie czterech suwów i dwusuwowe, których cykl pracy

jednego cylindra silnika przypada na jeden obrót wału korbowego, czyli zamyka się V czasie

dwóch suwów. Zależnie od sposobu chłodzenia rozróżniamy silniki chłodzone cieczą lub

powietrzem.

Najważniejszy jest jednak podział silników ze względu na sposób zapalania paliwa

i z tego względu będziemy wyróżniali silniki z zapłonem iskrowym, w których paliwo

zawarte w mieszance paliwowo-powietrznej zapala się od iskry elektrycznej wytworzonej

między elektrodami świecy zapłonowej, oraz silniki z zapłonem samoczynnym, w których

zapłon paliwa następuje samoczynnie pod wpływem temperatury powietrza rozgrzanego

wskutek dużego sprężenia. Sposób zapalania paliwa ma istotny wpływ na charakterystykę

i konstrukcję silnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Budowa tłokowego silnika spalinowego

Silnik składa się z mechanizmów i układów, których działanie jest wzajemnie

uwarunkowane. W każdym silniku tłokowym można rozróżnić kadłub, mechanizm korbowo-

tłokowy oraz układy, których zadaniem jest dostarczanie paliwa w odpowiedniej ilości

i w odpowiednim czasie, powodowanie jego zapłonu, usuwanie spalin oraz chłodzenie

i smarowanie części ruchomych silnika.

Kadłub silnika stanowi zasadniczą część obudowy silnika, której zadaniem jest

połączenie wszystkich jego zespołów w jedną zwartą całość. Do obudowy należą: blok

cylindrowy, miska olejowa, głowica, tuleja cylindrowa oraz pokrywy.

W bloku cylindrowym są umieszczone albo do niego przymocowane wszystkie pozostałe

części. Wewnątrz bloku znajduje się tuleja cylindrowa. Wnętrze jej stanowi przestrzeń,

w której zachodzi proces spalania paliwa i zamiana energii cieplnej na mechaniczną,

przejawiającą się w postaci energii postępowo-zwrotnego ruchu tłoka. Od góry „blok

cylindrowy zamknięty jest głowicą, a od dołu miską olejową. Dolna część kadłuba wraz

z miską olejową stanowi skrzynię korbową.

Mechanizm korbowy. Zadaniem tego mechanizmu jest zamiana postępowo-zwrotnego

ruchu tłoka na ruch obrotowy wału korbowego. W jego skład wchodzą: tłok, sworzeń

tłokowy, korbowód, wał korbowy, pierścienie tłokowe, panewki i koło zamachowe.

Układ rozrządu. Rozrządem nazywamy mechanizm sterujący wlotem mieszanki

paliwowo-powietrznej lub powietrza do cylindra i wylotem spalin. W skład tego układu

wchodzą: wałek rozrządu, na którym umieszczone są krzywki, dźwignie zaworowe oraz

zawory ssący i wydechowy. Większość silników ma ponadto popychacze i laski popychaczy.

Krzywki obracającego się wałka rozrządu działają na dźwignie wprawiając je w ruch

wahadłowy. Ruch ten przenosi się na zawory i powoduje ich otwieranie. Zamykanie,

następuje wskutek działania sprężyn osadzonych na zaworach. Ruch zaworów umożliwia

napełnianie w odpowiednim momencie cylindra mieszanką paliwowo-powietrzną albo

powietrzem oraz jego opróżnianie ze spalin.

Układ zapłonowy stosowany jest wyłącznie w silnikach z zapłonem iskrowym. Jego

zadaniem jest wytworzenie w odpowiedniej chwili iskry elektrycznej służącej do zapalenia

w cylindrze paliwa zawartego w mieszance. Układ zapłonowy składa się z urządzeń

wytwarzających prąd niskiego napięcia (akumulator, prądnica), urządzeń przetwarzających go

na prąd o wysokim napięciu (cewka indukcyjna i przerywacz) oraz urządzeń

doprowadzających prąd wysokiego napięcia (rozdzielacz) do świecy zapłonowej znajdującej

się w głowicy.

Układ zasilania. W silnikach z zapłonem iskrowym zadaniem tego układu jest

przygotowanie mieszanki paliwa z powietrzem, doprowadzenie jej do cylindrów i usunięcie

spalin, a w silnikach z zapłonem samoczynnym – dokładne odmierzenie określonej dawki

paliwa, wprowadzenie jej w odpowiedniej chwili do cylindra i rozpylenie.

Układ chłodzenia. Części stykające się bezpośrednio z gorącymi gazami (cylindry,

głowica, tłoki i zawory) podczas pracy silnika bardzo się nagrzewają i dlatego muszą być

chłodzone. Chłodzić można je cieczą lub powietrzem.

Układ smarowania. Zadaniem tego układu jest dostarczanie ruchomym częściom silnika

odpowiedniej ilości smaru, w celu zmniejszenia tarcia. Do układu tego należą: zbiornik smaru

(miska olejowa), pompa olejowa, filtr i kanały doprowadzające olej do miejsca przeznaczenia.

Czterosuwowy silnik spalinowy z zapłonem iskrowym. Cykl pracy czterosuwowego

silnika z zapłonem iskrowym zamyka się w czasie czterech kolejno po sobie następujących

suwów tłoka. W zależności od zjawisk zachodzących w cylindrze poszczególne suwy tłoka

nazywać będziemy suwami: ssania, sprężania, pracy i wydechu.

W silniku czterosuwowym każdemu suwowi odpowiada jedna faza cyklu pracy silnika,

natomiast w silniku dwusuwowym każdemu z suwów odpowiada więcej niż jedna faza cyklu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Fazy cyklu pracy silnika: ssanie, sprężanie, praca i wydech zachodzą podczas trwania dwu

suwów tłoka: suwu pierwszego i suwu drugiego.

Czterosuwowy silnik spalinowy z zapłonem samoczynnym. Silnik z zapłonem

samoczynnym zasysa czyste powietrze, natomiast paliwo dostarczane jest przez pompę

wtryskową (za pośrednictwem wtryskiwaczy) pod bardzo wysokim ciśnieniem w chwili

poprzedzającej zewnętrzne zwrotne położenie tłoka. Stopień sprężania jest znacznie wyższy

w silnikach z zapłonem samoczynnym niż w silnikach z zapłonem iskrowym. Wskutek

wysokiego sprężenia powietrze nagrzewa się do temperatury (500–800°C), w której

dostarczone przez wtryskiwacz paliwo ulega zapłonowi.

Tak jak w przypadku silnika z zapłonem iskrowym, kolejne suwy będziemy nazywać

suwami: ssania, sprężania, pracy i wydechu.

Porównując cykl pracy silnika czterosuwowego z zapłonem samoczynnym z cyklem

silnika czterosuwowego z zapłonem iskrowym, możemy zauważyć następujące różnice:

1. obieg silnika z zapłonem samoczynnym składa się z pięciu faz: ssanie, sprężanie, wtrysk

paliwa, praca i wydech, a silnika z zapłonem iskrowym z czterech: ssanie, sprężanie,

praca i wydech,

2. w silniku z zapłonem samoczynnym zapłon paliwa następuje samorzutnie, natomiast

w silniku z zapłonem iskrowym – od iskry elektrycznej wytworzonej między elektrodami

ś

wiecy zapłonowej,

3. stopień sprężania w silnikach z zapłonem samoczynnym jest znacznie wyższy niż

w silnikach z zapłonem iskrowym, co umożliwia osiągnięcie takiej temperatury

mieszanki paliwowo-powietrznej, w której występuje samozapłon paliwa,

4. tworzenie mieszanki paliwowo-powietrznej w silniku z zapłonem samoczynnym odbywa

się w cylindrze, a w silnikach z zapłonem iskrowym poza nim.

Niekonwencjonalne źródła energii

W ostatnich latach na świecie obserwuje się ogromne zainteresowanie wykorzystaniem

ź

ródeł energii odnawialnych, takich jak: słońce, wiatr, przypływy i odpływy mórz i oceanów,

spadek wody, a także energii zawartej w biomasie, czyli substancji powstającej z organizmów

ż

ywych roślin i zwierząt.

Przy obecnym poziomie zapotrzebowania na energię zasoby paliw kopalnych (ropy

naftowej, gazu, węgla) wyczerpują się w ogromnym tempie. Oblicza się, że ropy naftowej

może starczyć na 40 lat, gazu na 50 lat, a węgla na 200 lat. Jednocześnie coraz większe jest

zanieczyszczenie środowiska produktami spalania kopalin. Obserwuje się ocieplenie klimatu

i kwaśne deszcze, które są niekorzystne dla prawidłowego funkcjonowania życia na ziemi.

Dlatego też poszukiwania naukowców i praktyków zwracają się w kierunku wykorzystania

niewyczerpalnych i czystych ekologicznie źródeł energii. Opracowanie urządzeń do

pozyskiwania i wykorzystywania energii ze źródeł odnawialnych stało się jedną

z ważniejszych potrzeb współczesnego świata.

Kolektory słoneczne

Energia słoneczna stanowi powszechnie dostępne źródło energii. Od wieków energia

słoneczna wykorzystywana była do ogrzewania wody, odparowywania soli morskiej, suszenia

produktów spożywczych dla ludzi i zwierząt. W ostatnich latach opracowuje się różnego

rodzaju urządzenia przetwarzające energię słoneczną na energią cieplną i energią elektryczną.

Jednym z głównych odbiorców tej energii będzie rolnictwo, a zwłaszcza ogrodnictwo.

Energia słoneczna może być wykorzystywana do ogrzewania powietrza w pomieszczeniach,

do podgrzewania wody do celów sanitarnych oraz podlewania roślin, do ogrzewania szklarni

i tuneli foliowych, a także w chłodnictwie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Do przetwarzania energii promieniowania słonecznego w energię cieplną służą specjalne

urządzenia nazywane kolektorami słonecznymi.

Kolektory słoneczne płaskie znalazły szerokie zastosowanie w produkcji rolniczej

i ogrodniczej. Działanie kolektora płaskiego polega na pochłanianiu promieniowania

słonecznego (absorpcji) przez ciała o barwie zbliżonej do czarnej i przekształcaniu go na

energię cieplną.

Podstawowym elementem kolektora płaskiego jest absorber, czyli płyta pochłaniająca,

umieszczona na warstwie izolacyjnej zapobiegającej stratom ciepła.

Promieniowanie słoneczne działające na płytę jest częściowo odbijane, przepuszczane

i pochłaniane. Energia cieplna pochłonięta przez absorber w większości gromadzi się nad jego

powierzchnią, skąd oddawana jest do najbliższego otoczenia przez konwekcję. Zjawisko

konwekcji następuje w wyniku przemieszczania się cieczy lub gazów wskutek różnicy

ciśnień.

Uzyskanie wyższych temperatur przez absorber jest możliwe przez tworzenie tzw.

powłok selektywnych absorberów z materiałów o dużym współczynniku pochłaniania, takich

jak czarne tlenki niklu, chromu, miedzi lub farba kryjąca z dodatkiem sadzy. Innym sposobem

zwiększenia skuteczności absorbera jest umieszczanie nad jego powierzchnią jednej lub kilku

przezroczystych płyt, najczęściej szklanych. Umożliwia to wykorzystanie tzw. efektu

szklarniowego, dzięki któremu absorbowane jest długofalowe promieniowanie emitowane

przez materiał absorbera i zmniejszone są konwekcyjne straty ciepła do otoczenia.

Stosuje się także zwierciadła płaskie i paraboliczne, dzięki którym zwiększa się

koncentracja promieniowania słonecznego na powierzchni kolektora słonecznego i uzyskuje

wyższe temperatury absorbera.

Typowy kolektor słoneczny jest wykonany w postaci płyty pochłaniającej (absorbera)

umieszczonej w skrzyniowej obudowie, ułożonej na warstwie izolacji i przesłoniętej

przezroczystą przesłoną ze szkła lub folii polietylenowej.

W praktyce spotyka się różne rozwiązania kolektorów dostosowane do możliwości

materiałowych i zaprojektowanego rozwiązania instalacji.

Kolektory słoneczne powinny być wystawione na południe, południowy-zachód lub

południowy-wschód i ustawione pod kątem, przy którym najdłużej bezpośrednie promienie

słoneczne będą padać prostopadle na powierzchnię kolektora. Powierzchnia kolektora nie

powinna być zacieniona o żadnej porze dnia. Kolektory mogą być ustawiane na ziemi lub na

płaskich dachach, mogą być umieszczane na dachach spadzistych lub przy ścianach budynku.

Umieszczenie kolektora na dachu budynku zastępuje niekiedy pokrycie dachowe. Naturalny

dach pełni wówczas rolę absorbera, a kanał powietrzny kolektora powstaje na przykład przez

przymocowanie do krokwi podbitki z płyty pilśniowej, pełniącej rolę obudowy i izolacji

termicznej. Pozwala to na zmniejszenie strat ciepła przez dach i strat ciepła w instalacji.

Energia biomasy

Wytwarzanie biogazu jest rozpowszechnione w wielu krajach, gdyż jest to inwestycja

bardzo prosta, a poniesione koszty mogą się szybko zwrócić. Dodatkową korzyścią jest

utylizacja gnojowicy i uzyskanie bardzo dobrego nawozu.

W wyniku beztlenowej fermentacji gnojowicy w dobrze ocieplonej komorze

fermentacyjnej (w temperaturze co najmniej 35°C) otrzymuje się gaz palny – metan.

Fermentacja metanowa powoduje zniszczenie czynników chorobotwórczych w gnojowicy,

zniszczenie nasion chwastów i zlikwidowanie przykrego zapachu.

Uzyskany w wyniku fermentacji gaz może służyć do ogrzewania pomieszczeń

w budynkach mieszkalnych, ogrzewania szklarni i tuneli foliowych oraz do ogrzewania wody

na potrzeby ludzi i zwierząt.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Odpady organiczne, takie jak gnojowica, obornik, gnojówka, nie wykorzystane części

roślin, ścieki z zakładów przetwórstwa rolnego oraz ścieki komunalne można poddawać

procesowi fermentacji metanowej, w wyniku której zmniejsza się w znacznym stopniu

ładunek zanieczyszczeń tych odpadów i zostaje wytworzony biogaz.

Fermentacja metanowa jest procesem biochemicznym zachodzącym w warunkach

beztlenowych, w wyniku której otrzymuje się głównie metan (CH

4

) i dwutlenek węgla (CO

2

).

Fermentacja metanowa przebiega w zamkniętych zbiornikach, nazywanych komorami

fermentacyjnymi. Ściany komór fermentacyjnych są zaopatrzone w warstwę izolacji. Stosuje

się różne typy komór fermentacyjnych o różnej pojemności w zależności od obsady zwierząt

w gospodarstwie. W celu zapewnienia odpowiedniej temperatury w komorze fermentacyjnej

potrzebna jest instalacja grzewcza. Konieczne jest także stosowanie mieszadeł, które

zapewniają utrzymanie jednakowej temperatury w komorze fermentacyjnej oraz zapobiegają

rozwarstwianiu się gnojowicy – tworzeniu się osadu i kożucha na powierzchni gnojowicy.

Wykorzystanie surowców roślinnych na cele energetyczne

W związku z deficytem i wysokimi kosztami paliw płynnych prowadzone są prace nad

wykorzystaniem surowców roślinnych do wytwarzania tzw. biopaliw. W rolnictwie

zapotrzebowanie na paliwa płynne będzie coraz większe. Część paliwa może być uzyskiwana

ze źródeł odnawialnych, jakimi są surowce roślinne.

Biopaliwa charakteryzują się mniejszą emisją do atmosfery szkodliwych substancji

w spalinach i mniejszym zadymieniem w czasie spalania w porównaniu z paliwami

pochodzenia mineralnego.

Ma to znaczenie na terenach szczególnie chronionych przed zanieczyszczeniem

i degradacją środowiska. Paliwa te nazywa się także ekologicznymi paliwami silnikowymi.

Produkcja surowców roślinnych na terenach zagrożonych ekologicznie, na których nie

powinno się uprawiać roślin do spożycia może być źródłem odnawialnej co roku rezerwy

paliw.

Prace nad wykorzystaniem surowców roślinnych na ekologiczne paliwa silnikowe

prowadzone są w dwóch kierunkach:

1. stosowania bezwodnego alkoholu etylowego (etanolu) jako składnika do mieszanek

z benzyną,

2. przerobu rzepaku na estry oleju rzepakowego do napędu silników wysokoprężnych.

Alkohol etylowy (etanol) może być produkowany z ziemniaków, żyta, melasy

w gorzelniach rolniczych i przemysłowych. Stosowanie alkoholu etylowego jako dodatku do

paliwa pozwoliłoby na zagospodarowanie nadwyżek produktów roślinnych w rolnictwie. Do

benzyny można dodawać 5% bezwodnego alkoholu etylowego – bez ujemnych skutków dla

pracy silnika, tzn. bez zwiększenia korozji w silniku i bez uszkadzania uszczelnień.

Dodatek alkoholu etylowego do benzyny zmniejsza o połową zawartość szkodliwych dla

ś

rodowiska naturalnego związków ołowiu. Zmniejszona zostaje także zawartość w spalinach

metali ciężkich, węglowodorów i tlenków azotu.

Przy produkcji benzyny bezołowiowej etanol może być stosowany jako komponent

etyliny 94. W przyszłości przewiduje się zastosowanie etanolu również jako komponentu

olejów napędowych i do produkcji paliw rolniczych.

Przetworzony olej rzepakowy może być stosowany jako paliwo w postaci czystego

rafinowanego oleju rzepakowego do napędu specjalnie skonstruowanych silników

wysokoprężnych lub jako dodatek do oleju napędowego. W Polsce prowadzi się badania nad

estrem metylowym i jego mieszaniną z olejem napędowym.

W przyszłości przewiduje się także przetwarzanie oleju rzepakowego na oleje smarowe.

W naszym kraju istnieją możliwości do rozwoju produkcji rzepaku przeznaczonego na

biopaliwo. Mogą być w tym celu również użytkowane grunty, które ze względów

ekologicznych powinny być wyłączone z produkcji roślinnej na potrzeby konsumpcyjne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Produkcja biopaliwa z rzepaku wymaga wybudowania sieci agrorafinerii. Agrorafinerie

mają być budowane na terenach wiejskich. Przewidziane są do obsługi gospodarstw

produkujących rzepak z przeznaczeniem na przetworzenie go na biopaliwo dla własnego

gospodarstwa i na paszę.

Do celów grzewczych stosuje się energię ze spalania biomasy, którą mogą stanowić:

materiały drzewne z szybko rosnących drzew, np.: wierzba energetyczna i z odpadów

uzyskiwanych po prześwietlaniu drzew, słoma oraz inne odpady roślinne.

Elektrownie wiatrowe

Możliwości rozwoju energetyki wiatrowej. Energię wiatru wykorzystywano od dawna

w wiatrakach dostarczających energii do przemiału zbóż. W ostatnich latach obserwuje się

rozwój energetyki wiatrowej, wynikający z dążenia do wykorzystania źródeł energii odna-

wialnej i działań na rzecz ekologii.

Energia wiatru w Polsce może być wykorzystywana przede wszystkim w rolnictwie po

przetworzeniu jej na energię mechaniczną lub energię elektryczną. Energię mechaniczną

wykorzystuje się do napędu pomp służących do przepompowywania wody, do nawadniania

i odwadniania oraz do napędu urządzeń napowietrzających w rybnych stawach hodowlanych.

Energią elektryczną uzyskiwaną za pomocą elektrowni wiatrowych wykorzystuje się głównie

do ogrzewania i oświetlenia.

Na jednej trzeciej obszaru Polski istnieją warunki do zainstalowania i opłacalnej

eksploatacji elektrowni wiatrowych. Elektrownie wiatrowe przewidziane do budowania

w Polsce będą mogły pracować przy prędkości wiatru w przedziale 4–16 m/s na wysokości

20 m ponad terenem. Powierzchnię, na jakiej mogą być zainstalowane elektrownie wiatrowe,

szacuje się na około 3000 km². Budując farmy wiatrowe na tym obszarze przy założeniu, że

czas wykorzystania mocy zainstalowanej będzie wynosić 1500 godzin rocznie, szacunkowo

określa się docelową roczną produkcję energii elektrycznej na poziomie 10 000 GWh.

Opracowano przy wykorzystaniu doświadczeń przodujących firm zagranicznych (duńskich

i holenderskich) – prototypy i rozpoczęto serie produkcyjne kilku elektrowni wiatrowych

i urządzeń współpracujących. Energia elektryczna wytwarzana przez te elektrownie

w większości jest wykorzystywana do ogrzewania. Energią tą są zasilane grzałki

w zbiornikach wodnych, piece akumulacyjne, warniki akumulacyjne i inne grzejniki

elektryczne do ogrzewania pomieszczeń. Wyposażenie elektrowni wiatrowej w sterownik

częstotliwości, przetwornicę tyrystorową lub tyrystorowy regulator obciążenia umożliwia

również zasilanie silników elektrycznych.

Elektrownie wodne

Energia spadku wody była wykorzystywana w małych elektrownia wodnych jeszcze

przed II wojną światową. Istniało ok. 8 tys. małych elektrowni wodnych o mocy kilkuset

kilowatów, stanowiących tzw. małą energetykę na potrzeby wsi. W latach powojennych

budowano przeważnie duże elektrownie wodne. Małe elektrownie wodne stanowią tanie

ź

ródło energii. Spiętrzona woda spada na turbinę wodną, która obracając uruchamia prądnicę

wytwarzającą prąd elektryczny.

Turbinami wodnymi nazywamy silniki wodne wirnikowe przetwarzające energię ruchu

(kinetyczną), a częściowo również energię ciśnienia wody na energię mechaniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Do jakiego rodzaju pomp należy pompa tłokowa?

2. Na co wpływa ilość obrotów wirnika pompy wirowej?

3. Czy w elektrowni wodnej wykorzystywana jest energia spadku cieczy?

4. Czy zawory są elementami silnika spalinowego?

5. Czy przekładnia zębata należy do przekładni cięgnowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na przykładzie modelu silnika spalinowego wykonaj i opisz jeden cykl roboczy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować tok pracy,

2) zgromadzić sprzęt i materiały potrzebne do wykonania ćwiczenia,

3) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

4) przeprowadzić ćwiczenie poprzez rozpoznanie elementów,

5) wykonać szkic i schemat połączenia.

Wyposażenie stanowiska pracy:

−

plansze,

−

zdjęcia,

−

model przedstawiający silnik spalinowy,

−

poradnik dla ucznia,

−

przybory do rysowania i pisania.

Ćwiczenie 2

Porównaj pracę pomp tłokowych i wirowych na wybranych przykładach

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować tok pracy,

2) zgromadzić sprzęt i materiały potrzebne do wykonania ćwiczenia,

3) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy.

Wyposażenie stanowiska pracy:

−

plansze i zdjęcia,

−

poradnik dla ucznia,

−

ś

rodki ochrony,

−

modele pomp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) klasyfikować pompy wyporowe?

2) określać parametry pompy wirowej i ich wpływ na wydajność?

3) określać czy w silniku hydraulicznym wykorzystywana jest energia

ciśnienia cieczy?

4) rozróżniać elementy silnika spalinowego?

5) określić czy przekładnia zębata należy do przekładni cięgnowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Mechanizacja podstawowych upraw polowych

4.3.1. Materiał nauczania

Mechanizacja siewu i sadzenia

Stosowane są różne sposoby siewu maszynowego nasion do gleby, a mianowicie:

1. siew rzutowy, który jednakże nie zapewnia roślinom odpowiednich warunków rozwoju,

głównie ze względu na nierównomierne rozmieszczenie nasion na polu,

2. siew rzędowy, polegający na równomiernym rozmieszczeniu nasion w rzędach; ten sposób

siewu nasion zbóż i roślin jest najczęściej stosowany; może to być siew wąskorzędowy,

normalnorzędowy lub szerokorzędowy, w zależności od szerokości międzyrzędzi;

szerokość międzyrzędzi przy normalnorzędowym siewie zbóż wynosi 10–20 cm, przy

ś

redniorzędowym siewie, np. buraków – 40–45 cm, przy szerokorzędowym siewie,

np.: kukurydzy – 50–70 cm,

3. siew punktowy, sprowadzający się do precyzyjnego rozmieszczenia pojedynczych nasion

w glebie wzdłuż rzędów; wysiewa się w ten sposób buraki i kukurydzę.

Siew rzędowy umożliwia przeprowadzenie uprawy międzyrzędowej, co pozwala

poprawić warunki wzrostu i rozwoju uprawianych roślin i ułatwia maszynowy zbiór plonów.

Stosowany jest również siew pasmowo-ścieżkowy, polegający na wysiewie w pasmach

z pozostawieniem nie obsianych pasów do przejazdu maszyn do nawożenia pogłównego,

pielęgnowania oraz ochrony roślin.

Nowoczesne technologie uprawy przewidują zostawianie w czasie siewu nie obsianych

pasów, tzw. ścieżek przejazdowych (technologicznych), dostosowanych do szerokości kół

ciągnika i szerokości roboczej maszyn używanych przy wykonywaniu kolejnych zabiegów

agrotechnicznych (rozsiewaczy do nawożenia pogłównego, opryskiwaczy, itp.). Przy

zastosowaniu maszyn o dużej szerokości liczba ścieżek przejazdowych jest oczywiście

mniejsza.

Pozostawienie ścieżek przejazdowych umożliwia pracę maszyn na polu w każdym

okresie wegetacji, bez powodowania mechanicznych uszkodzeń roślin. Przemieszczanie się

maszyn po ścieżkach przejazdowych umożliwia precyzyjne wykonywanie nawożenia

pogłównego lub opryskiwania i pozwala uniknąć nakładania się dawek rozsiewanych

preparatów lub powstawania mijaków. Pozostawienie ścieżek przejazdowych wpływa na

zmniejszenie ugniatania gleby przez koła agregatów przejeżdżających po polu. Mimo

wyłączenia części powierzchni spod uprawy w wyniku stosowania ścieżek przejazdowych,

plonowanie roślin na powierzchni nieugniatanej jest znacznie większe. W celu zmniejszenia

„strat powierzchni” należy dążyć do stosowania ciągników wyposażonych w koła z wąskimi

oponami. Szerokość ścieżki przejazdowej powinna być ok. 10 cm większa od szerokości koła

ciągnika.

Na świecie obserwuje się również tendencje do przeprowadzania bezpośredniego siewu

nasion w ściernisko. Stosowane są do tego wieloczynnościowe agregaty uprawowo-siewne.

Agregat taki może składać się na przykład z brony rotacyjnej, zawieszonego na niej siewnika

pneumatycznego, podającego nasiona bezpośrednio do gleby i urządzeń do przykrycia

wysianych nasion. Siew bezpośredni przyczynia się do zmniejszenia energochłonności

i pracochłonności zabiegów. Sprzyja także ochronie gleby przed erozją.

Do siewu nasion stosowane są następujące grupy maszyn:

1. siewniki rzędowe (uniwersalne); mogą to być siewniki zawieszane, przyczepiane lub

przyczepiano-zawieszane,

2. agregaty uprawowo-siewne,

3. siewniki specjalne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Do siewników specjalnych zalicza się:

1. siewniki punktowe, do precyzyjnego siewu nasion, zwłaszcza buraków i kukurydzy,

2. siewniki rzutowe, do wysiewu nasion traw i koniczyn,

3. siewniki ogrodnicze, do rzędowego lub gniazdowego wysiewu nasion roślin

warzywniczych oraz siewniki kombinowane do równoczesnego wysiewu nasion

i nawozów mineralnych.

Siewniki rzędowe

Siewniki rzędowe są powszechnie stosowanymi maszynami do siewu rzędowego nasion

roślin zbożowych, strączkowych, oleistych i innych; są więc siewnikami uniwersalnymi.

Każdy siewnik rzędowy składa się z następujących podstawowych zespołów ramy

i układu jezdnego z urządzeniem do zaczepiania lub zawieszania oraz do kierowania

siewnikiem:

1. skrzyni nasiennej z mieszadłem,

2. zespołów wysiewających z przewodami nasiennymi, redlicami oraz urządzeniami do

regulacji ilości wysiewu,

3. układu napędowego z urządzeniem do włączania i wyłączania napędu.

Nasiona zasypywane są do skrzyni nasiennej siewnika. W skrzyni nasiennej umieszczone

jest mieszadło, które obracając się przegarnia nasiona, co zapobiega zatykaniu się kanałów

doprowadzających nasiona do zespołów wysiewających.

Kółka zespołów wysiewających dozują i wygarniają nasiona do przewodów nasiennych.

Przewodami nasiennymi nasiona doprowadzane są do wyżłobionych redlicami bruzdek

w glebie. Redlice nie tylko żłobią bruzdki w celu odpowiedniego ułożenia nasion w glebie,

ale również umożliwiają przykrycie nasion glebą w wyniku osypywania się brzegów bruzdek

za przemieszczającymi się redlicami.

Kółka wysiewające osadzone na wale wysiewnym i mieszadło skrzyni nasiennej są

napędzane od koła jezdnego siewnika, za pośrednictwem przekładni zębatych

i łańcuchowych.

Zespoły wysiewające

W siewnikach rzędowych najczęściej spotyka się dwa typy zespołów wysiewających:

1. kołeczkowe,

2. woreczkowe.

Zespoły wysiewające kołeczkowe są bardziej nowoczesne – zapewniają dużą

równomierność wysiewu nasion, są proste i łatwe w obsłudze.

Na wspólnym poziomym wale wysiewnym zaklinowane są przesuwne kółka

wysiewające kołeczkowe, pracujące zawsze całą długością. Można je zmieniać w zależności

od rodzaju wysiewanych nasion. W czasie siewu obracające kółka kołeczkowe wygarniają

nasiona ze skrzyni nasiennej do przewodów nasiennych.

Regulację ilości wysiewu uzyskuje się przez zmniejszenie lub zwiększenie prędkości

obrotowej wału wysiewnego z kółkami wysiewającymi.

Pod każdym kółkiem wysiewającym znajduje się denko, po którym w czasie siewu

przesuwają się nasiona. Wielkość szczeliny wysiewnej między denkami, a końcami

kołeczków można regulować w zależności od wielkości wysiewanych nasion za pomocą

dźwigni lub śrub regulacyjnych nastawiających położenie poszczególnych denek. Przy

wysiewie nasion grubszych denko to należy odchylić bardziej niż przy wysiewie nasion

drobnych.

Można również regulować wielkość szczeliny dolotowej dla nasion za pomocą zasuwek

(zastawek

regulacyjnych).

Zasuwki

te

umożliwiają

także

całkowite

wyłączenie

poszczególnych zespołów wysiewających w razie potrzeby wykonywania siewu nie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

wszystkimi redlicami siewnika.

W celu zapewnienia prawidłowego wysiewu nasion różnej wielkości stosuje się

wymiennie różne rodzaje kółek wysiewających: do wysiewu nasion drobnych, średnich

i grubych. Kółka różnią się między sobą ukształtowaniem elementów wygarniających. Kółka

wysiewające wykonane są z wytrzymałych i lekkich tworzyw sztucznych.

Stosowane są także kółka uniwersalne. Kółko uniwersalne składa się z dwóch kółek (do

nasion mniejszych i do nasion większych), które można zblokować ze sobą. Napęd otrzymuje

jedynie kółko do nasion drobnych. Natomiast kółko do nasion większych może obracać się

tylko za pośrednictwem kółka do nasion drobnych (po zblokowaniu). Przystosowanie

siewnika do wysiewu określonego rodzaju nasion uzyskuje się przez włączenie lub odłączenie

drugiego kółka, bez konieczności demontażu i wymiany kółek w zespołach wysiewających.

W niektórych siewnikach stosowany jest mechaniczno-pneumatyczny sposób wysiewu

nasion. Nasiona dozowane są ze skrzyni nasiennej kołeczkowymi zespołami wysiewającymi

do eżektorów, a następnie – za pomocą strumienia powietrza wytwarzanego wentylatorem –

przenoszone przewodami pneumatycznymi do redlic.

Zespoły wysiewające roweczkowe (zwane też wałeczkowymi lub żłobkowanymi)

stosowane są w siewnikach konnych i niektórych starszych typach siewników ciągnikowych.