Nadstopy na bazie żelaza

1. Czym są nadstopy?

Nadstopy zwane inaczej superstopami lub superstopami żaroodpornymi to grupa materiałów na

bazie żelaza, niklu i kobaltu. Do najważniejszych własności należy zaliczyć:

Wysoką żaroodporność

Wysoką wytrzymałość

Odporność na pełzanie w wysokich temperaturach

Dobrą stabilność powierzchniową

Odporność na korozję i utlenianie

Nadstopy na bazie żelaza zwykle mają austenityczną strukturę krystaliczną ściennie centrowaną.

Znajdują zastosowanie głównie w przemyśle lotniczym i energetycznym. Ze względu na wysoką

odporność na wysokie temperatury stosuje się je jako części silników odrzutowych. Nadstopy mogą

być także używane jako zamiennik stali nierdzewnej pracującej w środowisku kwasowym i

słonowodnym.

Superstopy są bardzo wytrzymałe na wysoką temperaturę dzięki zastosowaniu wzmocnienia

roztworowego polegającego na wtórnym wytrąceniu się głównie faz γ' i węglików. Przez utlenianie w

procesie produkcji warstwy powierzchniowej oraz dodanie aluminium i chromu nadstopy zyskują

odporność na korozję. Pierwiastki jak Ren i Molibden dodawane są celem uzyskania wytrzymałości w

wysokich temperaturach, a małe dodatki węgla i boru umacniają granice ziaren. Dodatek tantalu,

rutenu i tytanu podnosi odporność na zmęczenie.

Obecnie wykorzystywana jest już czwarta generacja superstopów z takimi dodatkami jak pierwiastki

metali trudnotopliwych, na przykład ruten (Ru), co umożliwia pracę w środowisku, w którym

temperatury osiągają 1100C.

2. Sposoby otrzymywania nadstopów żelaza

Standardową praktyką przygotowania superstopów jest próżniowe topienie indukcyjne (VIM). Proces

VIM redukuje zawartość azotu i tlenu, zapobiegając utlenianiu takich pierwiastków jak aluminium,

cyrkon, tytan, hafn i usuwa zanieczyszczenia o niskiej temperaturze topnienia takie jak: ołów i

bizmut, które mogłyby osłabiać własności wysokotemperaturowe superstopów. Drugie topienie –

zarówno powtórne topienie łukowo próżniowe (VAR) lub powtórne topienie elektrożużlowe (ESR) -

daje produkt jednorodny. Z kolei proces potrójnego topienia (VIM-ESR-VAR) – dający dużo lepszą

jednorodność jest jeszcze zbyt drogi, aby mógł być stosowany rutynowo.

Superstopy dostarczane są w postaci wlewków, prętów, rur, płyt, blach i części kutych. Wyroby te

wytwarzane są przez kucie na prasie, a następnie walcowanie, kucie młotowe lub kucie w matrycy.

Obróbka cieplna poprawia strukturę ziaren oraz końcowe własności mechaniczne i materiałowe

stopów.

Na podzespoły pracujące w szczególnie uciążliwych warunkach np. tarcza wirnika turbiny, zamiast

wlewków konwencjonalnych, wykorzystuje się materiały proszkowe, zagęszczane w procesie

prasowania izostatycznego na gorąco, lub wyciskane.

W temperaturach od 650C do 704C może być stosowany austenityczny, utwardzany wydzieleniowo

stop 718®, zawierający 53% Ni i 18% Cr, posiadający większą wytrzymałość na zmęczenie i pełzanie

do zerwania, w którym jako pierwszy pierwiastek umacniający stosowany jest niob (Nb).

Austenityczne superstopy na bazie żelaza (Fe) są tańsze niż superstopy na bazie niklu i kobaltu,

posiadają wysoką odporność na zużycie, wzrastającą ze wzrostem zawartości węgla (C). Stopy

stosowane są w łożyskach samolotów pracujących w wysokiej temperaturze i na styki ślizgowe

maszyn.

3. Fazy występujące w nadstopach żelaza

Faza γ (austenit)

Właściwości austenitu zależą głównie od ilości niklu w stopie: wzrost jego zawartości zwiększa

stabilność tej fazy, powoduje wzrost własności mechanicznych oraz możliwość stosowania stopów w

wysokiej temperaturze. Fazę tę stabilizuje także Co i W.

Faza γ’

Krystalizuje w sieci A1, w stopach żelaza ma z reguły kształt sferyczny. Ilość tworzącej się fazy można

kontrolować zawartością tytanu oraz aluminium, albo stosunkiem tych pierwiastków.

Taki skład chemiczny stopu gwarantuje wysokie własności mechaniczne, oraz skłonność do tworzenia

się niekorzystnych faz typu TCP.

Faza γ”

Stopy umocnione fazą γ” zawierają od 2 do 6% Nb oraz zwiększoną ilość żelaza. Faza γ” krystalizuje w

sieci tetragonalnej przestrzennie centrowanej, jest koherentna z austenitem.

Po obróbce cieplnej wydzielenia fazy γ” mogą mieć kształt dysków.

Faza η

Występuje w stopach na bazie żelaza umacnianych fazą γ” . Faza η krystalizuje w strukturze

heksagonalnej. Faza η może występować w dwóch formach:

W kształcie płytek wewnątrz ziarn

W kształcie komórek na granicy ziarn

Niezależnie od formy wytwarzania fazy η obniża ona wytrzymałość stopu, ale wpływa na wzrost jego

plastyczności.

Faza δ

Występuje we wszystkich stopach na bazie żelaza, których fazą umacniającą jest faza γ”. Może

tworzyć się po bardzo długim czasie pracy stopów powyżej 650°C, po przeróbce plastycznej oraz po

obróbce cieplnej. Faza δ tworzy się w wyniku przemiany γ” => δ. Faza ta tworzy się w zakresie 650-

980°C i ma kształt płytek.

Faza TCP

Są to fazy niekorzystnie wpływające na własności stopów. Do tej grupy należą: σ, μ, Lavesa oraz G.

Pojawienie się tych faz w strukturze powoduje wzrost kruchości stopów, najczęściej wydzielają się w

postaci igieł, płytek oraz nieregularnych cząsteczek. Powodują gwałtowny spadek własności

mechanicznych stopów. Można ich uniknąć kontrolując skład chemiczny, odpowiednio obrabiając

cieplnie, przestrzegając temperatury pracy stopów.

4. Nadstop żelaza na przykładzie superstopu A-286

Superstop typu A-286 znajduje zastosowanie w warunkach wymagających wysokiej wytrzymałości i

odporności na korozję do 700C. Jest to nadstop austenityczny, który może być utwardzany za

pomocą procesu starzenia, aż osiągnie pożądaną wytrzymałość. A-286 może być używany także w

niskich temperaturach (-196C do temperatury pokojowej), jeśli wymagany jest ciągliwy,

niemagnetyczny materiał o wysokiej wytrzymałości. Stop ten znajduje także zastosowanie w

produktach mających styczność z wodą.

Proces produkcji A-286 odbywa się z wykorzystaniem metody rafinacji AOD (Argon Oxygen

Decarburization) lub VIM (Vacuum Induction Melting). W celu ulepszenia materiału stosuje się łuki

próżniowe lub przetapianie elektrożużlowe.

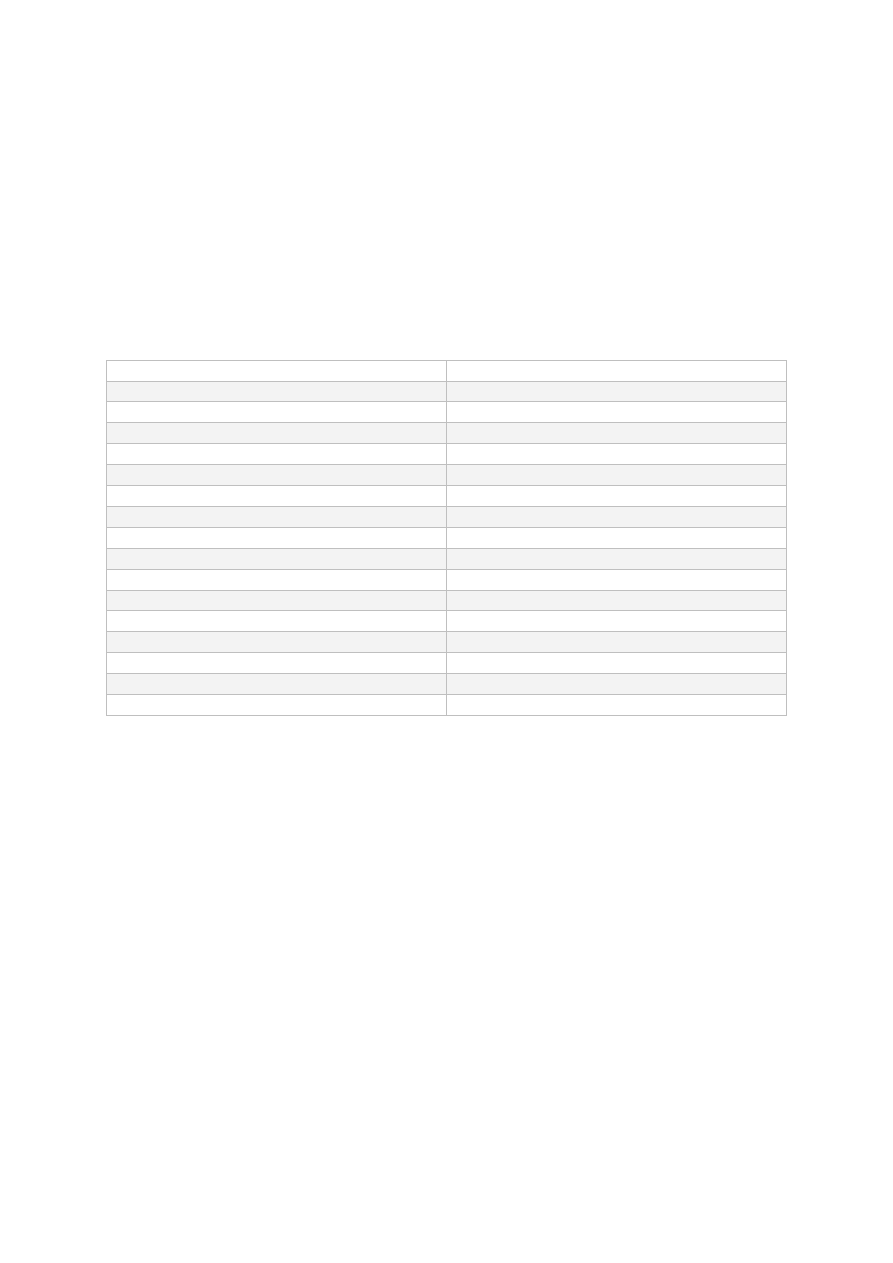

Analiza chemiczna nadstopu A-286:

Dodatek Stopowy

Zawartość procentowa [%]

Węgiel

< 0,08

Mangan

< 0,35

Fosfor

< 0,015

Siarka

< 0,015

Krzem

< 0,35

Chrom

17 – 21

Nikiel

50 – 55

Molibden

2,80 – 3,30

Niob

4,75 – 5,50

Tytan

0,65 – 1,15

Aluminium

0,20 – 0,80

Kobalt

< 1

Bor

< 0,006

Miedź

< 0,30

Tantal

< 0,05

Żelazo

Reszta zawartości

Własności mechaniczne stopu A-286:

Granica plastyczności: 275 MPa

Granica wytrzymałości: 620 MPa

Wydłużenie: 40%

Wyszukiwarka

Podobne podstrony:

GIELDA NA EGZAMIN 2013 id 19029 Nieznany

Na wyk ad id 312279 Nieznany

na strazy faktur id 312319 Nieznany

Licencja na logo Cu id 267791 Nieznany

AMSTERDAM na 10 sposobow id 593 Nieznany

,pytania na obrone, EIT id 3247 Nieznany

4 Obrobka na frezarce CNC id 37 Nieznany

materialy na wyklad 6a id 28522 Nieznany

Na ludowa nute id 312181 Nieznany

Makijaz na wiosne 2010 id 27723 Nieznany

materialy na wyklad 6b id 28523 Nieznany

2 czesc na egzamin HMS id 20545 Nieznany (2)

proza na przelomie PDF id 40301 Nieznany

Polacy na rowerach (CBOS) id 37 Nieznany

MIASTA NA PRAWACH POWIATU id 29 Nieznany

Nadstopy na?zie żelaza

GIELDA NA EGZAMIN 2013 id 19029 Nieznany

Na wyk ad id 312279 Nieznany

więcej podobnych podstron