Łukasz Przywarty

29.03.2009 r.

nr albumu: 171018

Podstawy automatyki i robotyki

Sprawozdanie z zajęć w laboratorium 021

Temat: Sterowniki przemysłowe PLC

1. Co to jest sterownik PLC?

PLC (z angielskiego Programmable Logic Controller) jest to swobodnie

programowalny sterownik (układ) w automatyce. Sterowniki PLC stosowane

są do kontroli i sterowania skomplikowanymi procesami technologicznymi,

a zasada ich działania opiera się na cyklicznym powtarzaniu zapisanego

w pamięci sterownika programu. Sterownik na podstawie danych otrzymanych

z programu analizuje stan wejść i ustala na wyjściach lub w pamięci

odpowiednie stany i wartości.

Bardziej szczegółowy schemat działania sterownika PLC obejmuje:

•

zbieranie pomiarów za pośrednictwem modułów wejściowych

(wykorzystuje się do tego czujniki analogowe i dyskretne oraz urządzenia

pomiarowe),

•

transmisję danych za pomocą modułów i łącz komunikacyjnych,

•

wykonanie programów aplikacyjnych – na podstawie przyjętych

parametrów i uzyskanych danych o sterowaniu lub maszynie,

•

generowanie sygnałów sterujących i przekazywanie ich poprzez moduły

wyjściowe do elementów i urządzeń wykonawczych,

•

(dodatkowo) realizację diagnostyki programowej i sprzętowej w celu

zapewnienia poprawności działania.

Początkowo funkcje sterowników PLC pełniły proste, odpowiednio połączone

moduły logiczne oraz maszyny cyfrowe, przy pomocy których realizowano

sterowania binarne z prostego poziomu obsługi. Następcami tych rozwiązań

stały się sterowniki PLC, między innymi urządzenie Modicon'a – 1969 rok - oraz

Simatic S3 Siemens'a – 1975 rok.

2. Przykładowe sterowniki PLC

–

GE FANUC Rx3i: członek rodziny programowanych kontrolerów

automatyki PACSystems (PAC), główne cechy: szybki procesor i duża

przepustowość, wsparcie dla otwartej komunikacji (przenoszenie aplikacji

pomiędzy rożnymi platformami sprzętowymi), różnorodność modułów

analogowych i dyskretnych, magistrala szeregowa i PCI w każdym

gnieździe.

–

VersaMax Nano: mimo niewielkich rozmiarów sterownik potrafi się

komunikować w protokole SNP/SNP-X, MODBUS RTU lub Custom ASCII,

a dzięki temu może być łatwo połączony z innymi sterownikami lub

urządzeniami w sieć. Kolejna cecha sterownika Nano to możliwość

przełączenia wejść sterownika do pracy w tryb jednego dwukie-

runkowego lub trzech jednokierunkowych liczników sygnałów – przydatne

w przypadku sterowania prostymi układami napędowymi czy pakującymi.

–

Modicon Quantum: jeden z wydajnych sterowników firmy Modicon

o modułowej i skalowalnej architekturze. Linia Quantum jest

ukierunkowana na tzw. procesy ciągłe (trwale powiązane z urządzeniami

produkcyjnymi, najczęściej przebiegają bez przerw w cyklu pracy

trwającym 24 godziny na dobę) oraz inne procesy wymagające

niezawodności i stabilności. Wykorzystano tu m.in. technologię

Hot-Stanby umożliwiającą w przypadku awarii jednej z jednostek

sterujących przełączenie na drugą jednostkę. Modicon Quantum

wykorzystuje protokół komunikacyjny Modbus charakteryzujący się

dostępem do nośnika master – slave, wykrywaniem i sygnalizacją

błędów, potwierdzeniem wykonania komend oraz zabezpieczeniem przed

blokadą.

–

Platforma Logix firmy Allen Bradley

•

ControlLogix, CompactLogix, FlexLogix: cała rodzina sterowników

posiadających: szeroką listę instrukcji, zadaniowy model programu,

możliwość tworzenia klas zmiennych, wspólny pakiet narzędziowy

RSLogix5000. Platforma Logix podczas komunikacji może korzystać

z sieci: Ethernet IP – L32E, ControlNet – L32C, DeviceNet – L32D oraz

z tradycyjnego portu szeregowego. ControlLogix - sterownik dedy-

kowany do aplikacji wymagających największej prędkości

i wydajności, łączących wiele rodzajów sterowania (max 32 zadania).

CompactLogix – sterownik stosowany do aplikacji maszynowych, gdzie

potrzeba jest ograniczona ilość wejść/wyjść oraz ograniczone potrzeby

komunikacji sieciowej. FlexLogix – sterownik o szerokim zastoso-

waniu, pozwala na łatwe dystrybuowanie lokalnych wejść/wyjść

w pobliżu sensorów i elementów wykonawczych.

3. Wizualizacja w automatyce

a) Programy SCADA (skrót od ang. 'Systemu Sterowania Nadrzędnego

i Wizualizacji) są wykorzystywane do zbierania danych z obsługiwanego

procesu i przesyłania ich do centralnego komputera, w którym używane

są one do sterowania i zarządzania procesami.

Podstawowe funkcje systemów SCADA:

•

komunikacja ze sterownikami PLC i urządzeniami wykonawczymi,

•

graficzne przedstawienie procesu na ekranie,

•

zadawanie parametrów wyjściowych i odczytywanie parametrów

wejściowych, a także zapamiętywanie i prezentowanie historii zmian

(trendów),

•

sterowanie automatyczne.

Wizualizacja w programach SCADA znacznie ułatwia diagnostykę

sprzętową ponieważ pomaga określić stany napędów, zaworów,

czujników itp. W wyniku tego operator otrzymuje graficzne i tekstowe

dane pokazujące możliwe źródło błędu. Programy SCADA czuwają także

nad stabilnością procesów, a w wyniku nieautoryzowanego lub

nietypowego działania wyświetlają komunikat ostrzegawczy. Przykładem

programu SCADA jest InTouch.

b) Panel operatorski (ang. HMI) poprzez odpowiednia konfigurację

przycisków, pokręteł czy przełączników umożliwia komunikację

z urządzeniami, w tym ze sterownikami PLC. Współczesne panele

operatorskie najczęściej wyposażone są w ekrany dotykowe. Panel

operatorski podobnie jak program SCADA jest wykorzystywany do

ustawienia parametrów wyjściowych i odczytywania wejściowych, a także

do gromadzenia danych oraz ich wizualizacji.

4. Opis możliwości sterowników PLC na przykładzie fragmentu linii

produkcyjnej

Podczas zajęć wykorzystano:

–

panel operatorski w sieci sterowników PLC: Modicon XBT G6330 – panel

wyposażony w dotykowy ekran dotykowy o przekątnej 12.1”,

–

sterowniki PLC,

–

sieć UniTelway RS485 – wprowadzona przez firmę Telemechanique

i wykorzystywana dla obecnie produkowanych i popularnych sterowników

firmy Modicon,

–

fragment „linii produkcyjnej”.

Z poziomu panelu operatorskiego rozpoczęto proces pomiaru (sterowanie

ręczne). Klocek był badany czujnikami pod kątem koloru, grubości, materiału,

z którego jest wykonany itp. Gdy spełnione są zadane kryteria klocek

przemieszcza się dalej, jeśli nie – klocek jest odrzucany. Droga pokonana przez

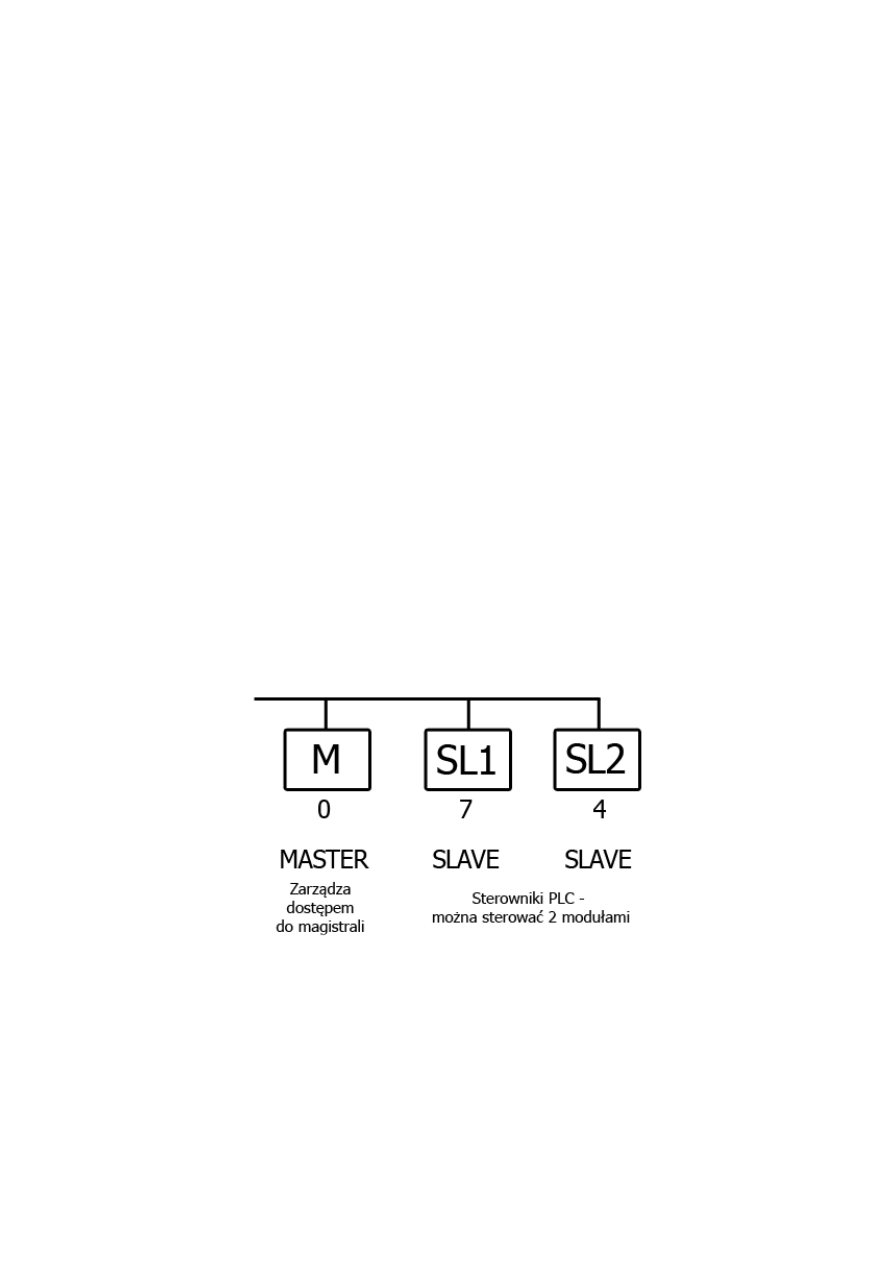

Ilustracja 1: Schemat sieci

klocek jest kontrolowana przez sieć czujników obecności, które lokalizują

przedmiot i w odpowiednim momencie dają sygnał do rozpoczęcia

odpowiednich działań np. obróbki klocka.

5. Wykorzystanie Internetu do zmiany stanów sterownika PLC

Podczas zajęć użyto:

–

sterownik SIEMENS S7-200 – kompaktowy sterownik PLC przeznaczony

do wykonywania niskokosztowych systemów sterowania,

–

program dostępowy do sterownika PLC – S7 MicroWin 4.0 – dedykowany

specjalnie do obsługi sterownika S7, jego obsługa odbywa się poprzez

okno przeglądarki internetowej,

–

sieć Internet zapewniającą komunikację ze sterownikiem.

Obsługa sterownika S7-200 jest bardzo prosta. Otwieramy dowolną

przeglądarkę, wpisujemy odpowiedni adres (w tym konkretnym przypadku

156.17.40.140) oraz dane dostępowe. Dzięki wykorzystaniu języka Java

możemy wymuszać (poprzez aplikację S7 MicroWin 4.0) zmiany stanu na

sterowniku. Zaktualizowany stan jest wyświetlony w oknie przeglądarki.

6. Wykorzystanie układów regulacji

Podczas zajęć użyto:

–

urządzenie wykonawcze obiektu regulacji (elementy wykonawcze: napęd

taśmociągu, napęd wentylatora, przepustnica),

–

komputer z oprogramowaniem SCADA,

–

sterowniki PLC.

Urządzenie wykonawcze zasadniczo potrafi zrealizować dwa zadania:

–

Segregacja kulek według koloru – ZPC (Zielona, Pomarańczowa,

Czerwona) lub CPZ (Czerwona, Pomarańczowa, Zielona). Po

umieszczeniu kulek w buforach (przez operatora) następuje ich

przesunięcie tak aby rura z podciśnieniem mogła dokonać segregacji.

Podczas gdy jedna kulka jest zasysana pozostałe dwie kulki przesuwają

się po taśmociągu. Segregacja trwa tak długo, aż uzyskamy żądaną

kolejność.

–

Regulacja PID – po umieszczeniu kulek w buforach (przez operatora)

następuje tak jak w poprzednim przypadku ich przesunięcie. Gdy

pomarańczowa kulka znajduje się bezpośrednio pod rurą rozpoczyna się

proces regulacji. Kulka jest zasysana do góry, a następnie utrzymywana

na zadanej wysokości. Wykonanie tej operacji umożliwia regulator PID.

Aby zakończyć zadanie potrzebne jest działanie operatora, po czym kulki

wracają do lewego, skrajnego położenia taśmociągu.

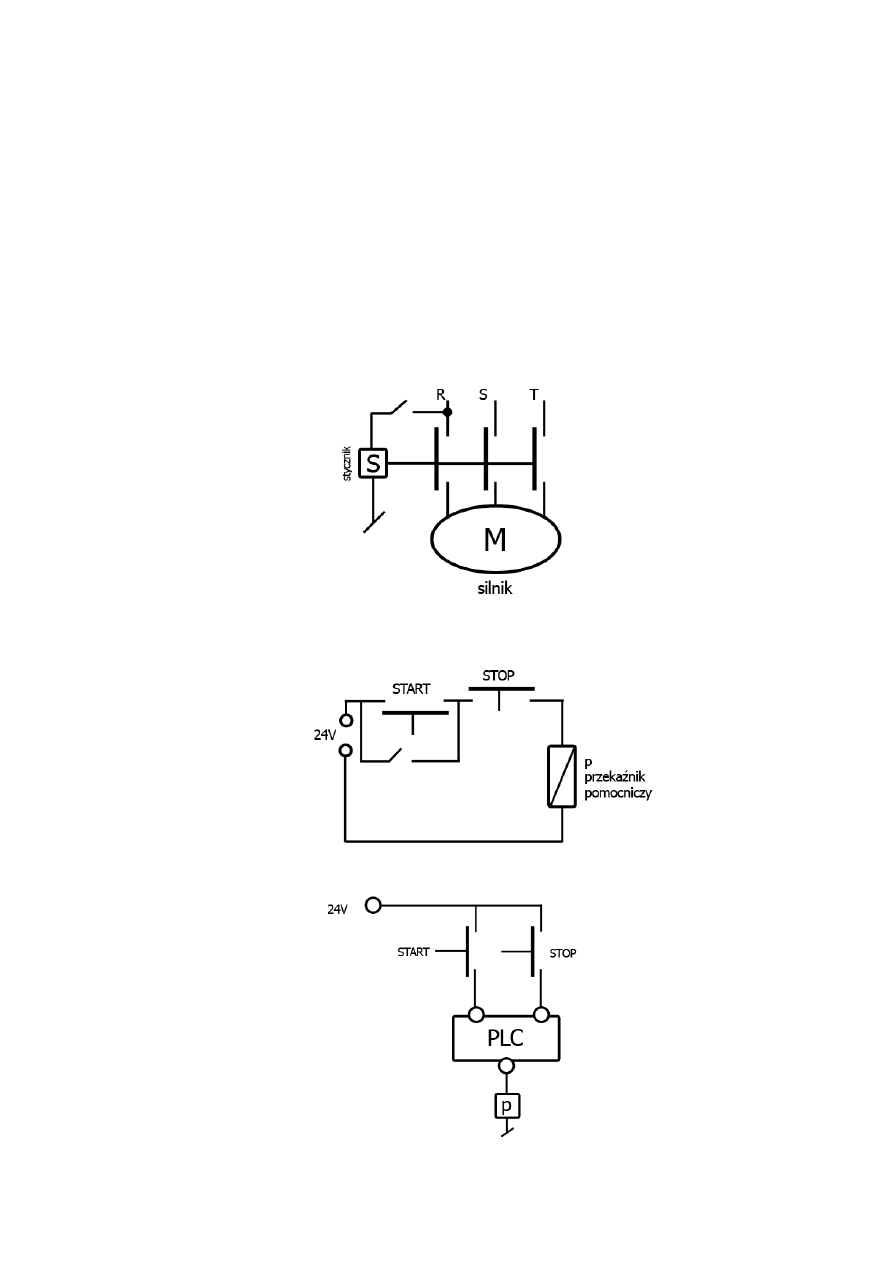

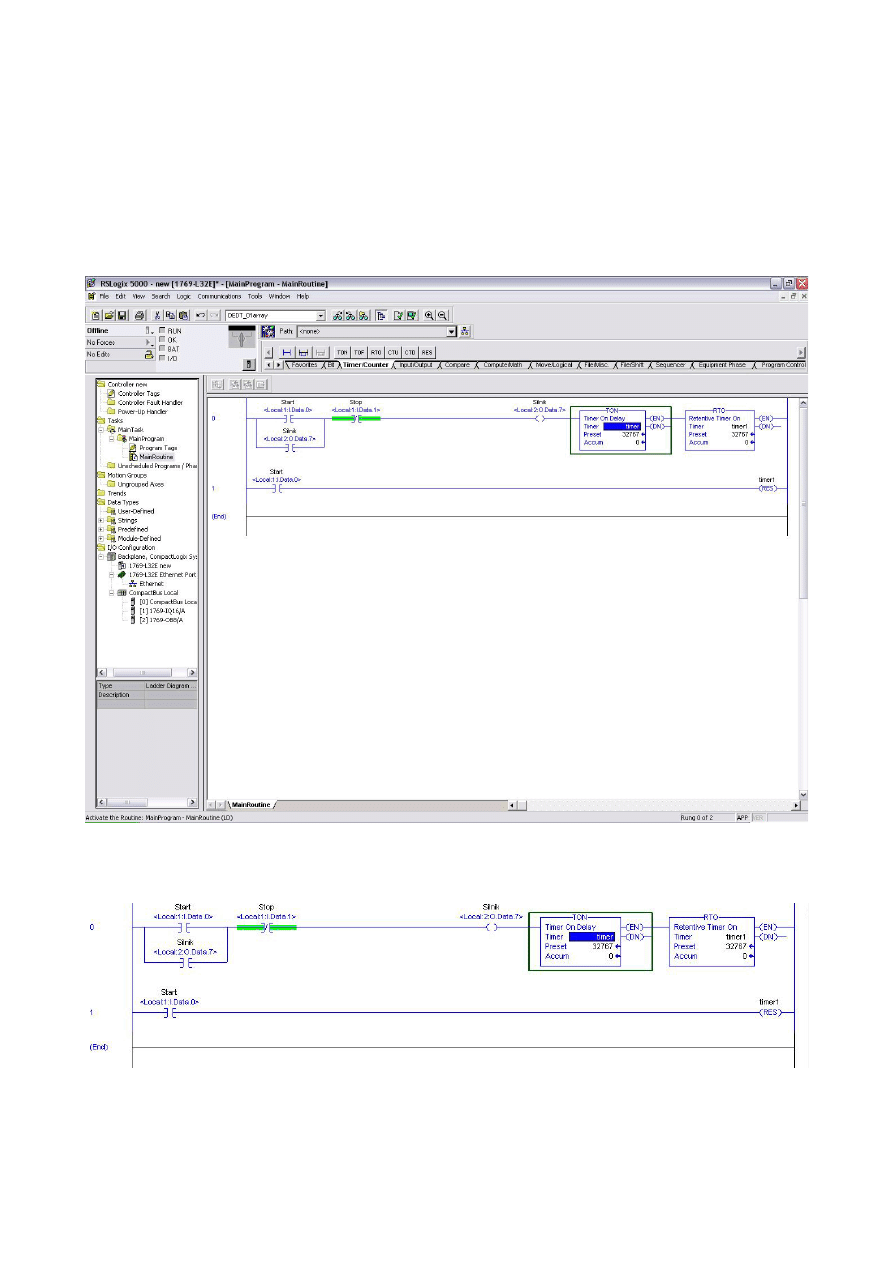

7. Projekt sterowania RSLogix5000

Schematy elektryczne projektu:

Ilustracja 2:

Ilustracja 3:

Ilustracja 4:

Program RSLogix5000 jest pakietem narzędziowym dołączonym do platformy

Logix. RSLOgix5000 wykorzystuje język drabinkowy LD (język drabinkowy

wywodzi się z symboli stosowanych w systemach automatyki bazujących na

przekaźnikach i jest graficzną reprezentacją działań wykonywanych przez

sterownik)

Lewa, pionowa linia schematu drabinkowego reprezentuje zasilanie obwodów

Ilustracja 5: Okno programu RSLogix5000

Ilustracja 6: Projekt sterowania w języku drabinkowym

sterowania, natomiast prawa pionowa linia jest powrotną linią zasilania (masą).

Schemat drabinkowy czytamy od lewej do prawej strony, od góry do dołu

(szczebel – linia pozioma - po szczebelku). Przepływ sygnału logicznego

w każdym ze szczebli jest kontrolowany przez prosty zestaw funkcji

programistycznych, pracujących podobnie jak przekaźniki i styki. To czy styk

prześle sygnał logiczny wzdłuż szczebla zależy od wartości zmiennej związanej

z tym stykiem w programie. Jeżeli styk lub inna funkcja występująca

w szczeblu nie przesyła dalej sygnału logicznego pozostałe elementy szczebla

nie są wykonywane. W naszym przypadku zmienienie stanu przełącznika (góra

– dół) powoduje uruchomienie konkretnej czynności w odpowiadającym

danemu stanowisku fragmencie „linii produkcyjnej”.

8. Wykorzystane materiały:

–

dokumentacja techniczna, broszury i ulotki reklamowe poszczególnych

sterowników PLC,

–

dokumentacja urządzenia wykonawczego obiektu regulacji – praca

dyplomowa P. Więzowskiego i R. Saternusa,

–

notatki własne z laboratorium,

–

prezentacja: „Programowanie systemów sterowania 1”, dr inż. K. Dzier-

żek, mgr inż. T. Huścio, Politechnika Białostocka,

–

Wikipedia.

Wyszukiwarka

Podobne podstrony:

Kinetyka 021 id 535402 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

cw med 5 id 122239 Nieznany

więcej podobnych podstron