Ć

WICZENIE NR VII

OBRÓBKA PLASTYCZNA BLACH

- TŁOCZENIE - KSZTAŁTOWANIE -

1. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie z technologią tłoczenia - kształtowania, ze szczególnym

uwzględnieniem wytłaczania.

2. Tematyka prac badawczych i technicznych

•

Pokaz przykładowych wyrobów otrzymywanych podczas tłoczenia - kształtowania.

•

Badanie wpływu siły docisku dociskacza na przebieg operacji wytłaczania dla wytłoczki

osiowo - symetrycznej.

3. Schemat metody badawczej

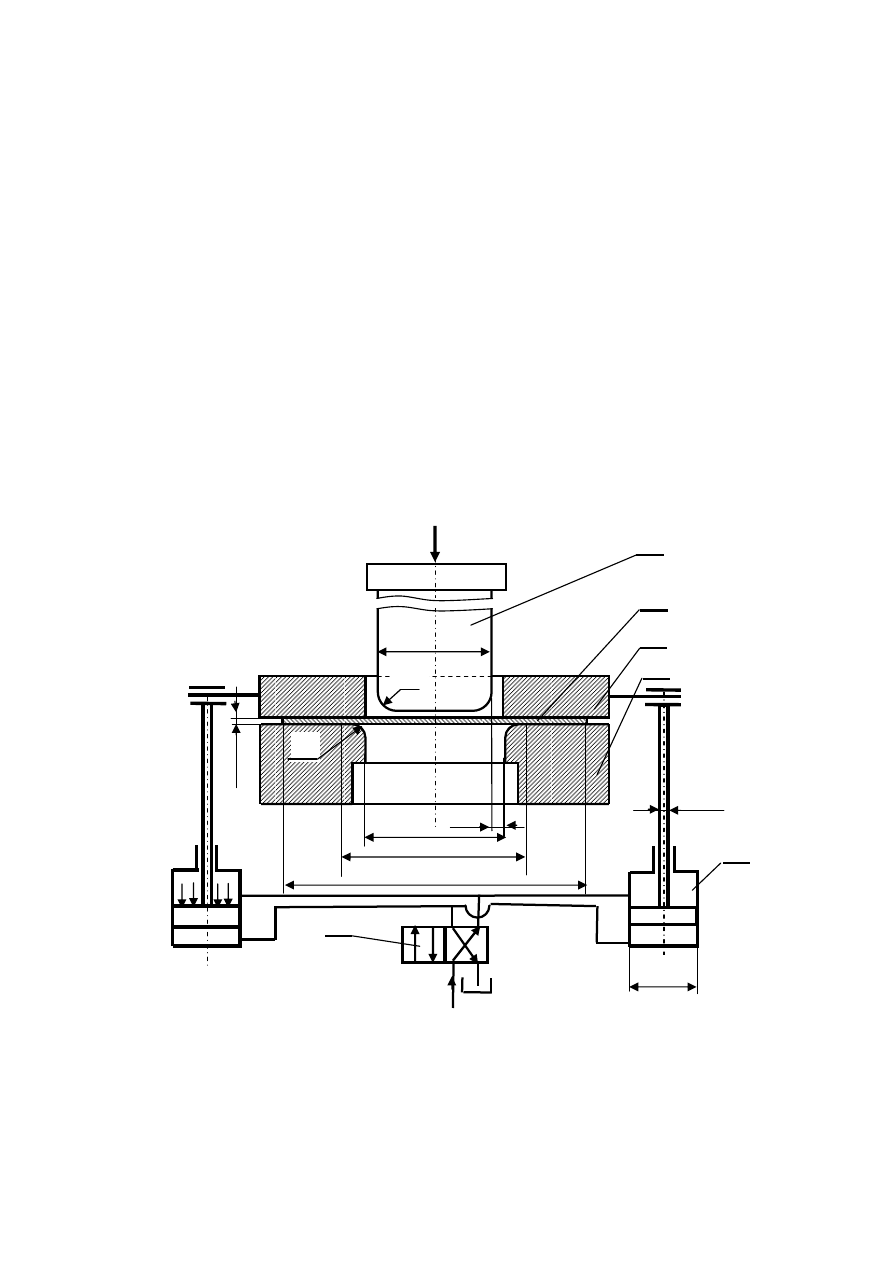

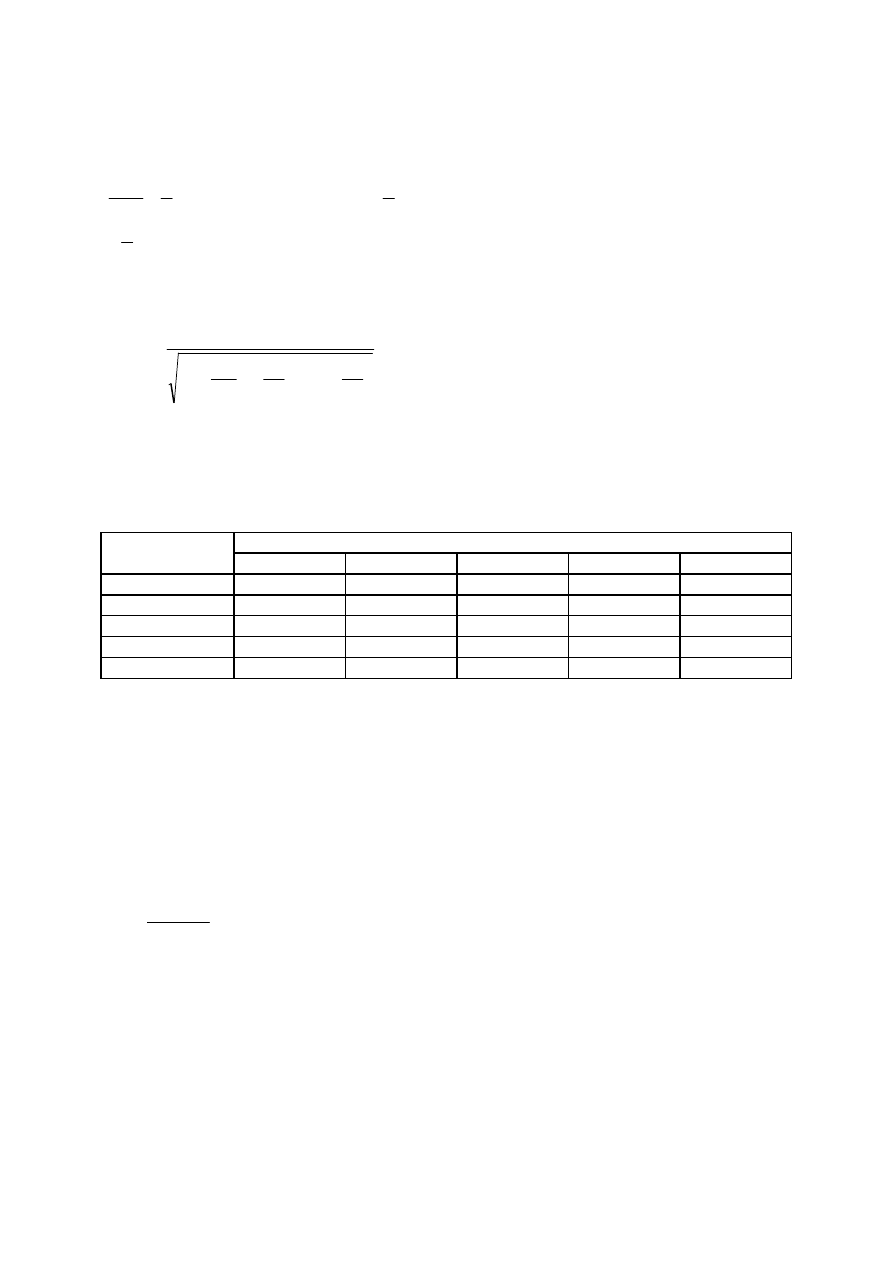

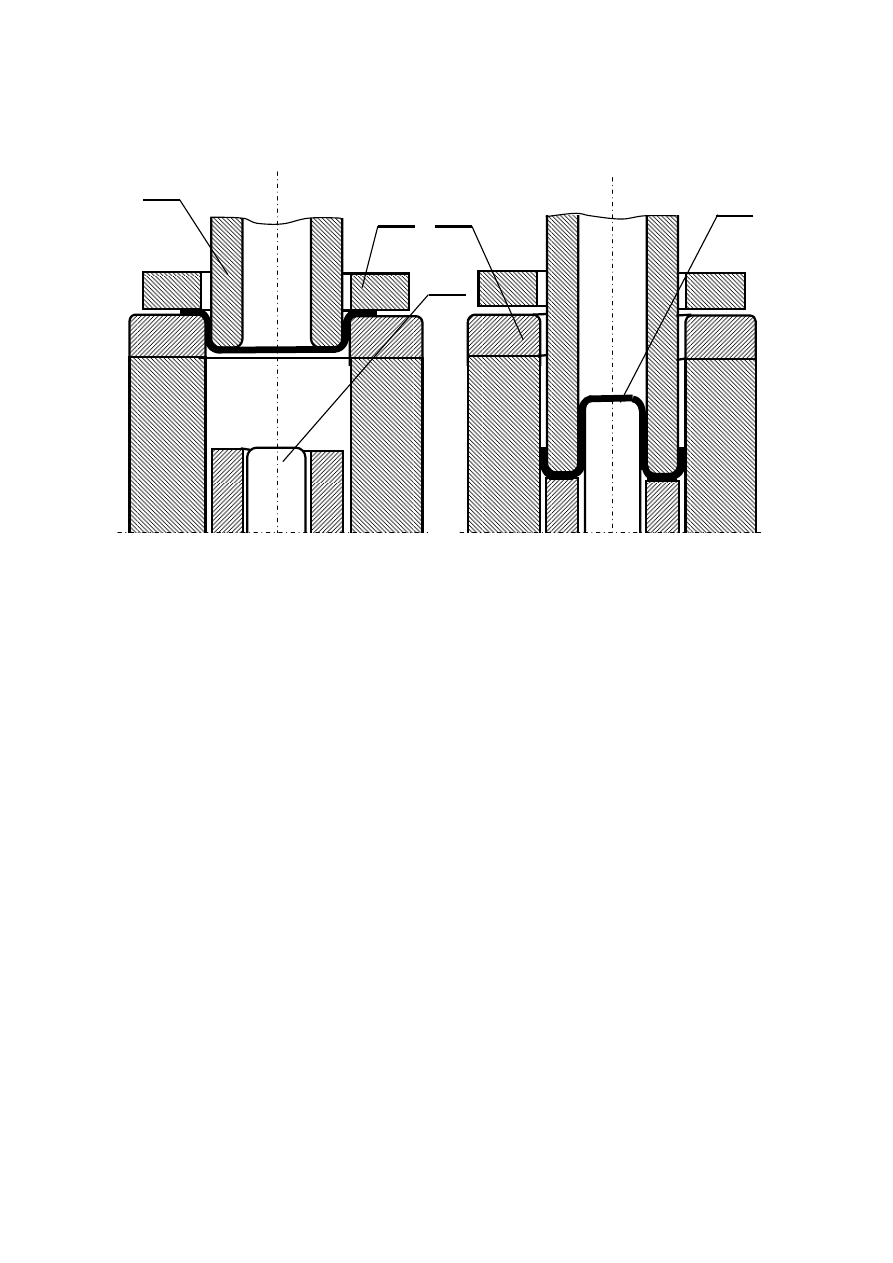

Rys.VII/1. Schemat wytłaczania za pomocą tłocznika z dociskaczem hydraulicznym: 1 - stempel, 2 -

płyta ciągowa, 3 - płyta dociskacza, 4 - blacha, 5 - siłownik hydrauliczny, 6 - rozdzielacz

d

1

g

0

s

r

m

d

r

s

D

0

1

3

2

4

d

w

5

6

p

d

c

d

t

p

4. Zalecenia

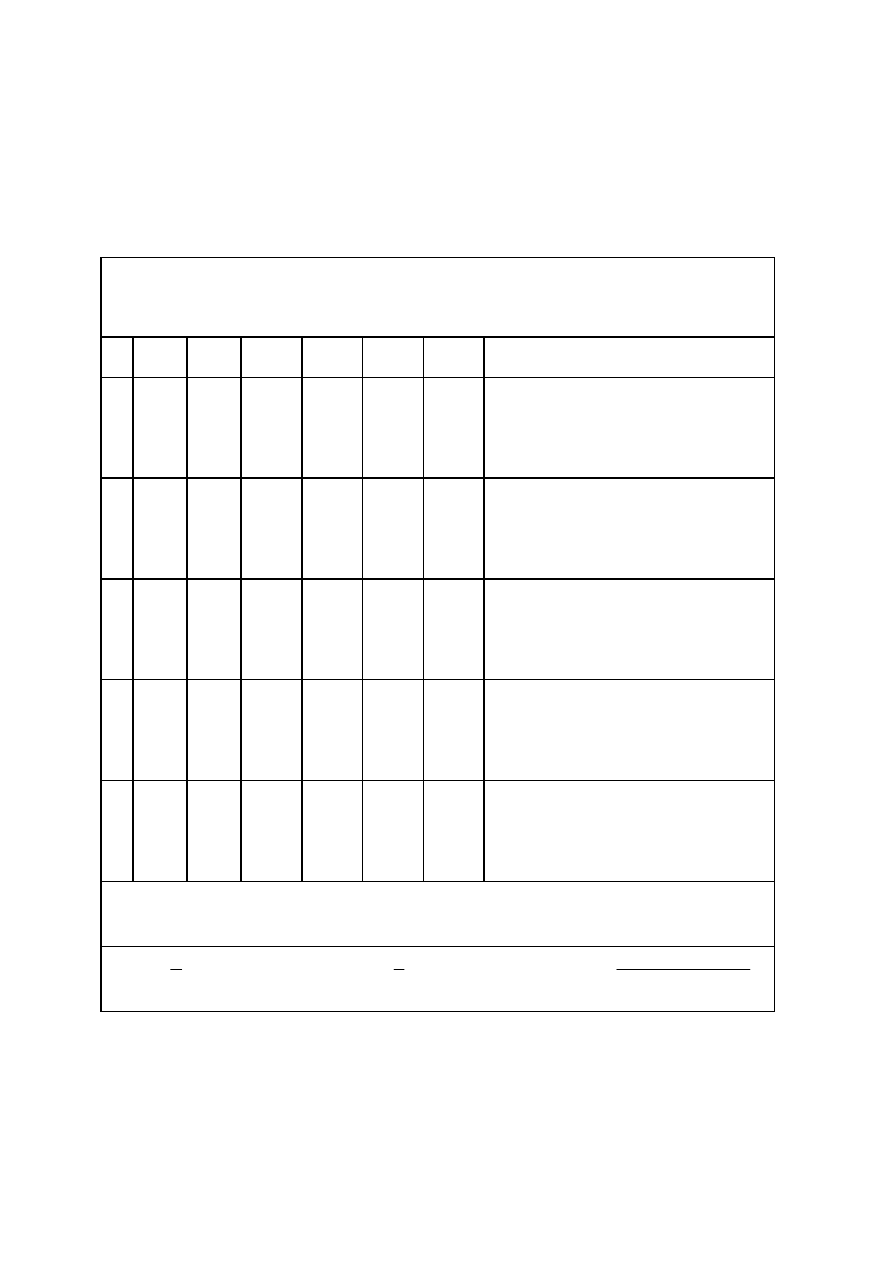

4.1. Przedstawienie wyników pomiarów

Temat 1. Badania wpływu siły docisku dociskacza na przebieg operacji wytłaczania

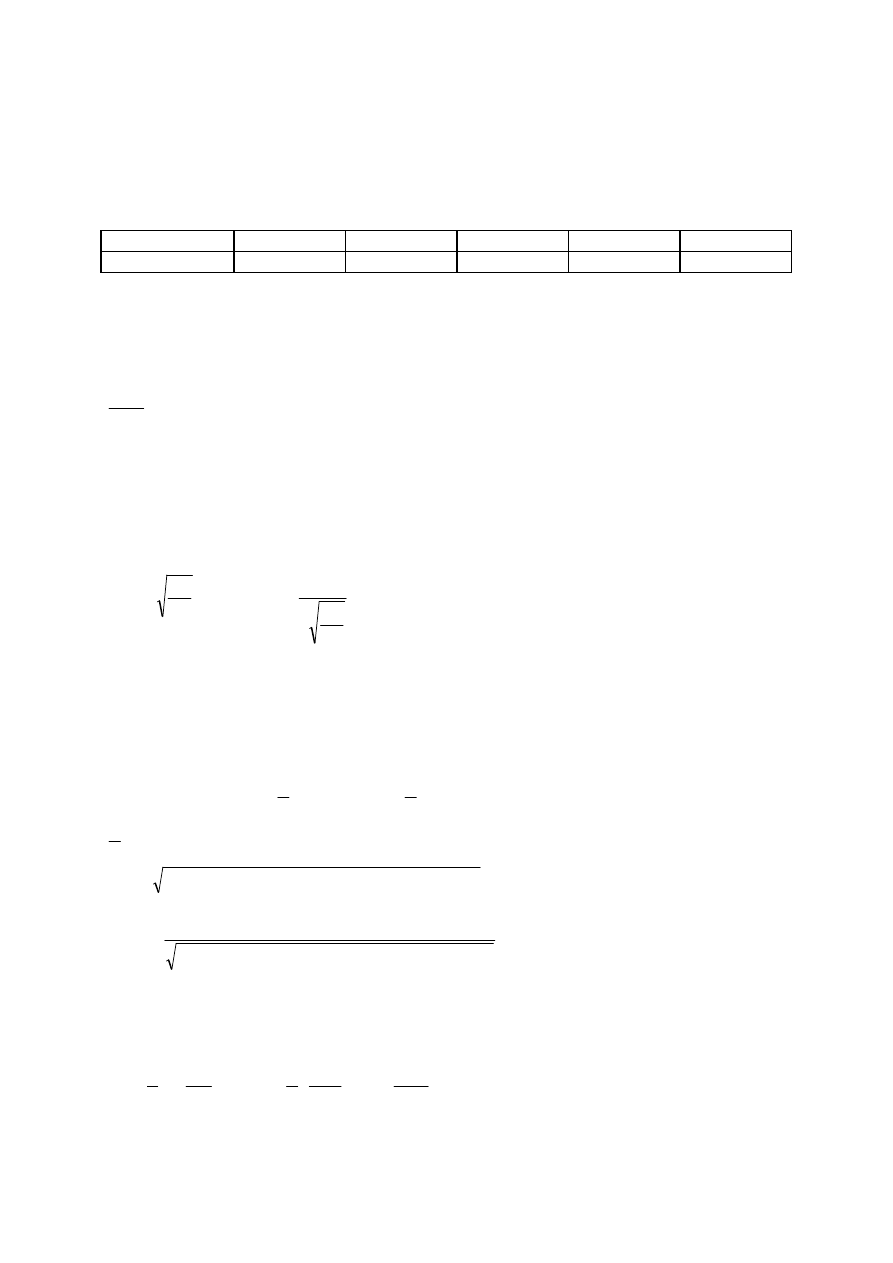

Tabela VII/1. Wyniki badań siły docisku dociskacza na przebieg operacji wytłaczania

Gatunek i stan materiału badanego: ......................................................................................

Wymiary stempla i płyty ciągowej: d

s

= .......... mm d

1

= ............ mm r

s

= ......... mm

r

m

= ........ mm s = ......... mm

Ś

rednica cylindra siłownika: d

c

= ............... mm Średnica tłoczyska: d

t

= ............. mm

Lp

D

0

mm

g

0

mm

p

MPa

P

d

kN

q

MPa

P

kN

Szkic wytłoczki i uwagi dotyczące

jakości wyrobu

1

2

3

4

5

Oznaczenia: g

0

– grubość blachy, D

0

– średnica krążka, s – szczelina, p – ciśnienie w układzie

hydraulicznym tłocznika, P

d

– siła docisku płyty dociskacza, q – nacisk jednostkowy płyty

dociskacza

(

)

p

d

d

4

2

P

2

t

2

c

d

−

π

=

(

)

s

1

d

d

2

1

s

−

=

(

)

[

]

2

m

1

2

0

d

r

2

d

D

P

4

q

+

−

π

=

4.2. Opracowanie wyników pomiarów

Zmierzone siły wytłaczania, obliczone wartości sił i nacisków jednostkowych dociskacza,

szkice wytłoczek i uwagi dotyczące jakości wyrobów należy umieścić w tab. VII/1.

Oczacować graniczny współczynnik wytłaczania (patrz ćw. IV, temat 4).

4.3. Wnioski

Wnioski winny dotyczyć wpływu siły docisku dociskacza P

d

(lub nacisku jednostkowego

q) na siłę wytłaczania P i jakość wyrobów.

5. Zagadnienia kontrolne

•

Procesy tłoczenia - kształtowania.

•

Charakterystyka wytłaczania, przetłaczania i wyciągania.

•

Stany naprężenia w kołnierzu, ściance i dnie wytłoczki podczas wytłaczania.

•

Definicje współczynników wytłaczania i przetłaczania oraz ich wartości graniczne.

•

Obliczanie wymiarów półwyrobów dla wytłoczek osiowo - symetrycznych i prostokątnych

oraz dobór liczby operacji.

•

Utrata stateczności blachy w procesach tłoczenia - kształtowania i dobór nacisku

dociskacza.

•

Czynniki wpływające na siłę wytłaczania i jakość wytłoczek.

•

Wpływ anizotropii płaskiej i normalnej blachy na przebieg procesów tłoczenia -

kształtowania.

Uwaga: ostatnie zagadnienie - patrz ćwiczenie nr II.

6. Informacja merytoryczna

6.1. Procesy tłoczenia - kształtowania

Tłoczenie obejmuje szereg różnorodnych procesów obróbki plastycznej realizowanych

głównie na zimno i stosowanych do rozdzielania, kształtowania i łączenia materiałów

w postaci blach, folii i płyt (metalowych lub niemetalowych). Tłoczenie przeprowadza się za

pomocą przyrządów zwanych tłocznikami, przeważnie na prasach mechanicznych lub

hydraulicznych (konstrukcja tłoczników i dobór pras - patrz ćwicz. VIII). Ponieważ jeden

z wymiarów (grubość) półwyrobu jest istotnie mniejszy od dwóch pozostałych - stan

naprężenia (poza pewnymi wyjątkami) można uważać za płaski.

Procesy tłoczenia, podczas których nie dochodzi do rozdzielania materiału stanowią

oddzielną grupę (tzw. tłoczenie - kształtowanie). Szczegółową klasyfikację i nazwy

poszczególnych procesów tłoczenia - kształtowania można znaleźć m. in. w [3]. Rozróżnia je

przede wszystkim występujący stan naprężenia.

6.1.1. Wytłaczanie i przetłaczanie (wytłoczki osiowo - symetryczne)

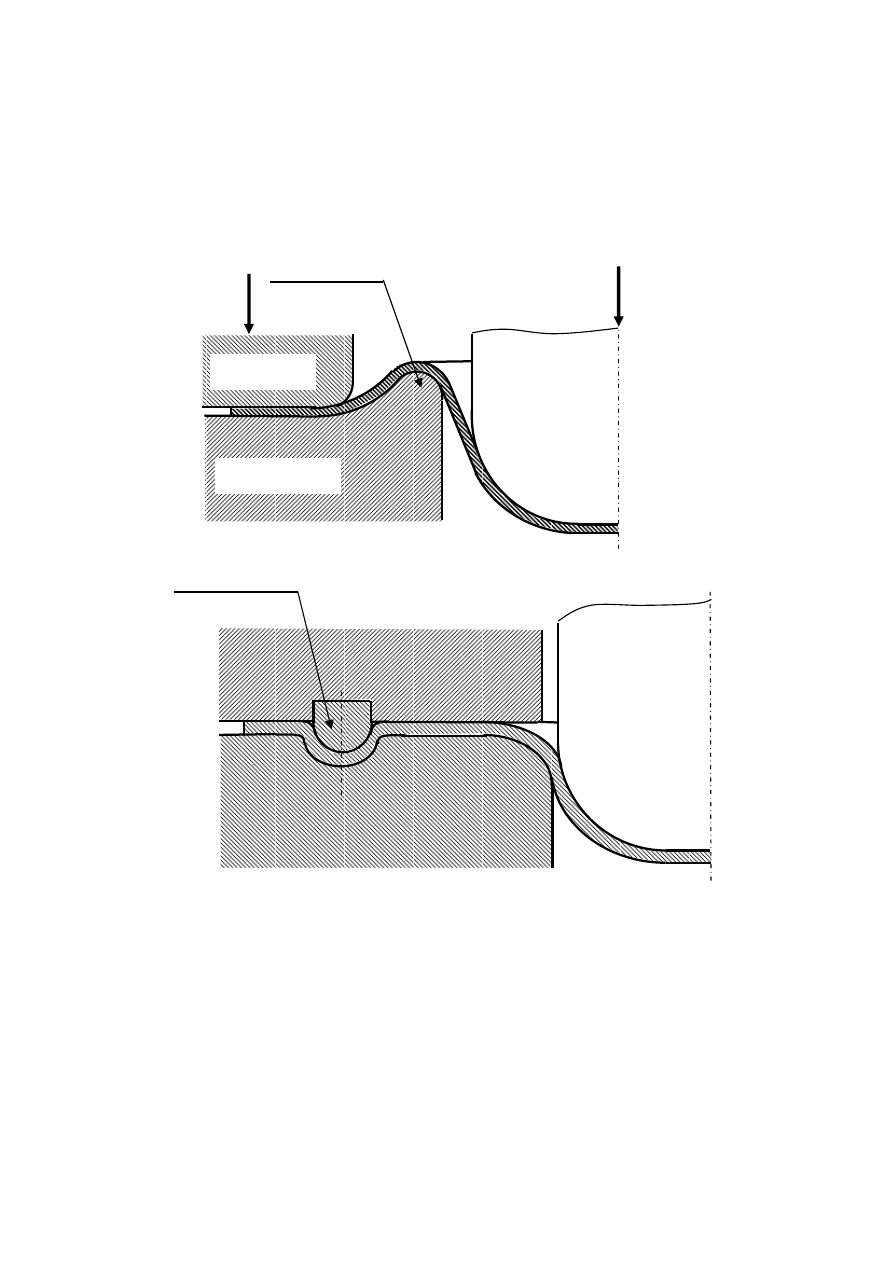

Podczas wytłaczania następuje przekształcenie płaskiego półwyrobu w powłokę

trójwymiarową (wytłoczkę), której nie da się rozwinąć na płaszczyznę. Przykładowy schemat

wytłaczania naczynia cylindrycznego z płaskiego krążka blachy pokazano na rys. VII/1. Pod

działaniem stempla materiał ulega uplastycznieniu i stopniowo przemieszcza się wgłąb płyty

ciągowej (rys. VII/2). Jak widać, strefa kontaktu materiału z płytą ciągową (tzw. kołnierz) jest

oddzielona od strefy kontaktu ze stemplem powierzchnią swobodną. W czasie trwania

procesu wymiary kołnierza i powierzchni swobodnej zmniejszają się, natomiast wzrasta

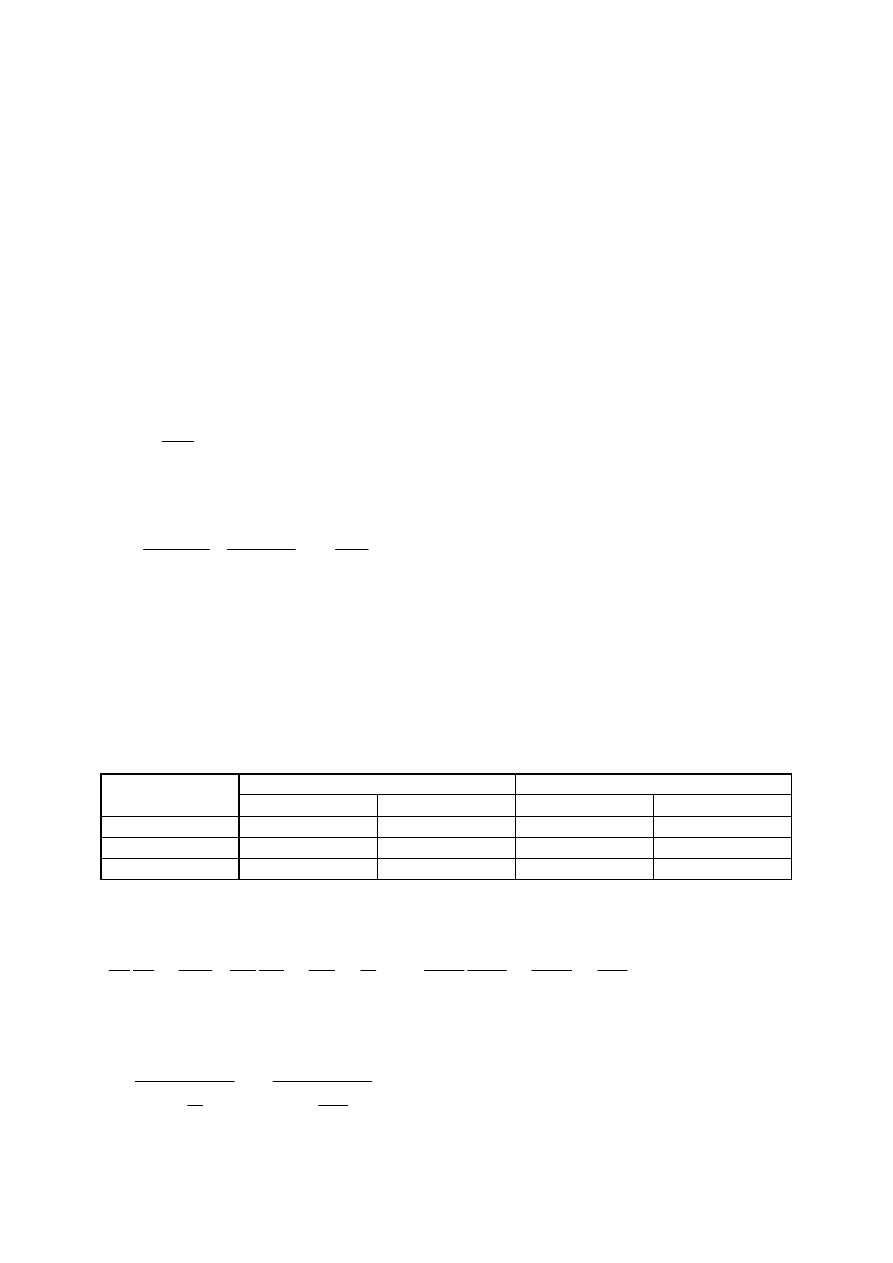

obszar strefy kontaktu materiału ze stemplem. Składowe stanu naprężenia w kołnierzu i strefie

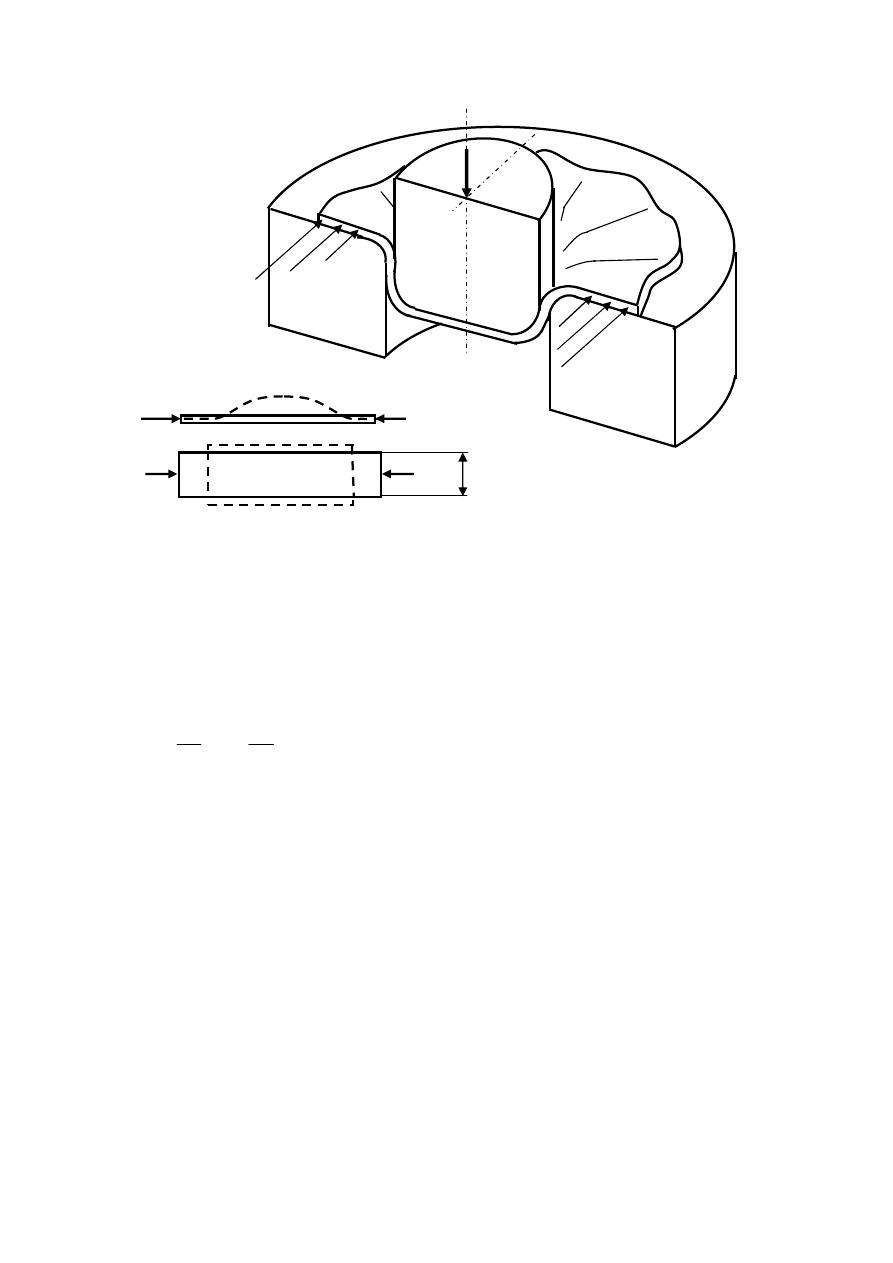

swobodnej spełniają warunek:

0

rr

≤

σ

σ

θθ

(VII.1)

przy czym naprężenie obwodowe

σ

θθ

≤

0, a naprężenie promieniowe

σ

rr

≥

0 (rys. VII/3).

Jeżeli zachodzi (VII.1), to warunek plastyczności Treski (osiowa symetria w płaskim stanie

naprężenia) ma postać:

p

rr

σ

=

σ

−

σ

θθ

(VII.2)

Na zewnętrznym promieniu kołnierza R

z

:

σ

rr

= 0 (brak obciążeń), więc materiał podlega

jednoosiowemu ściskaniu (

p

σ

−

=

σ

θθ

). Na promieniu wewnętrznym R

w

= r

s

:

σ

θθ

= 0, czyli

σ

rr

=

σ

p

. W ściance stan naprężeń przechodzi w dwuosiowe rozciąganie (podobnie jak podczas

rozciągania pasma blachy o stałej szerokości). Stan dwuosiowego rozciągania panuje również

w dnie wytłoczki. Dodatkowo na promieniu płyty ciągowej zachodzi gięcie blachy.

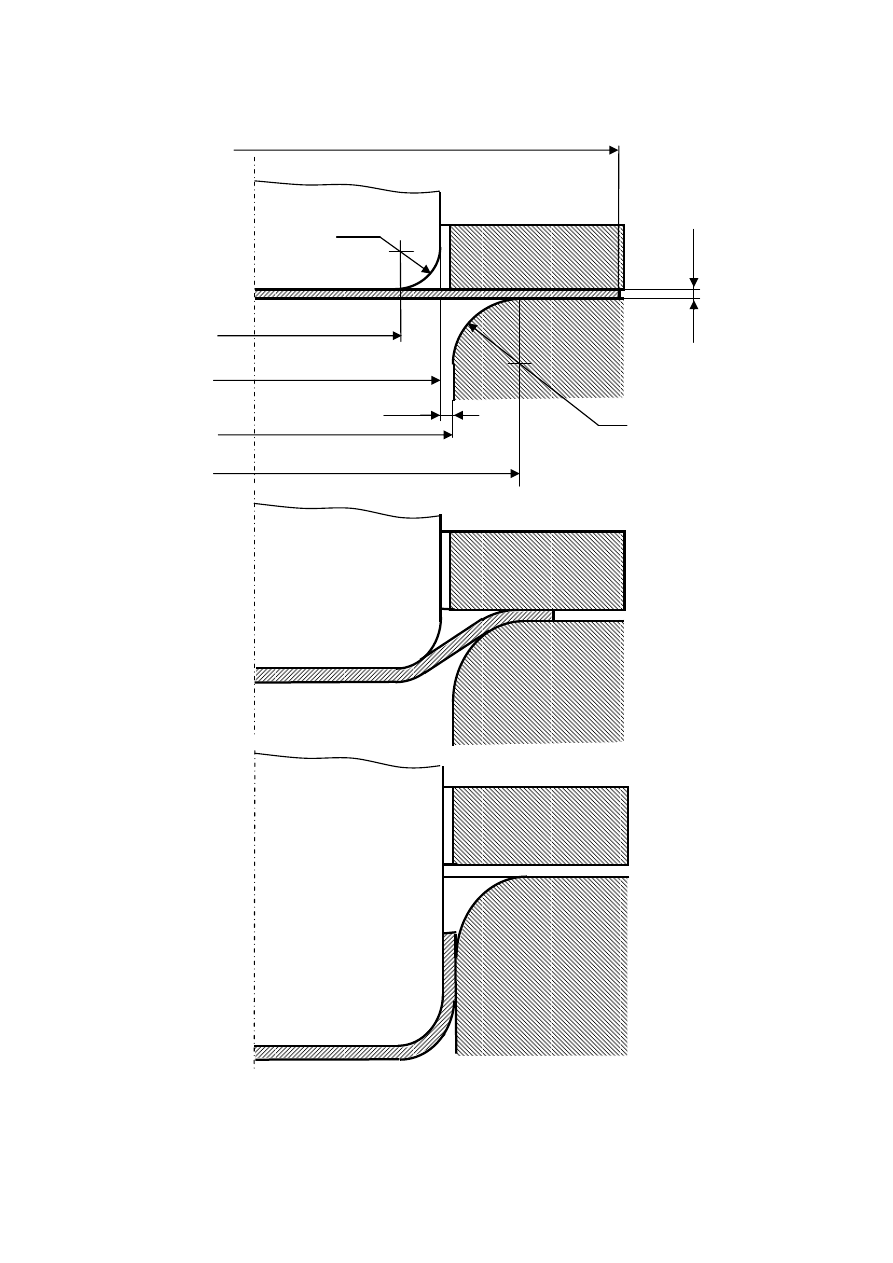

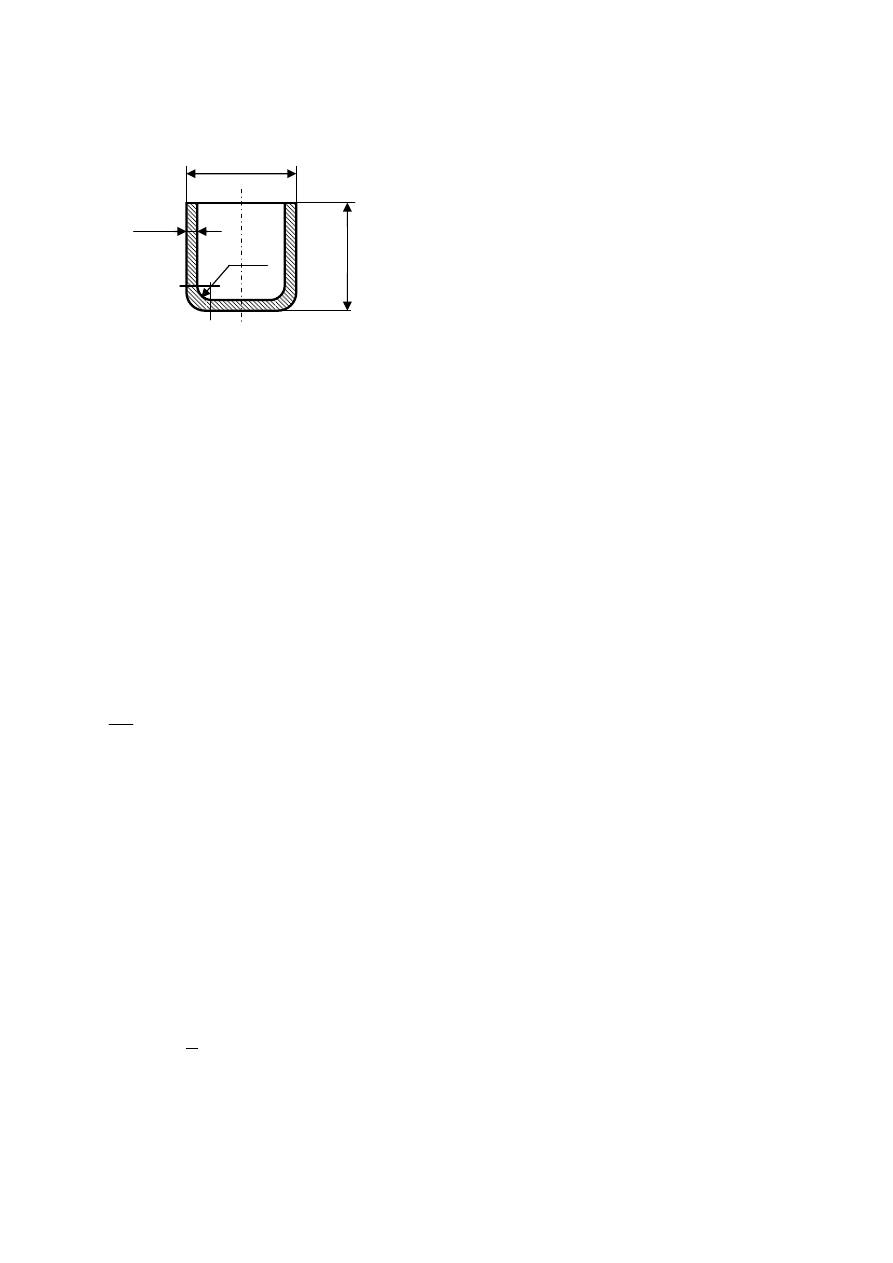

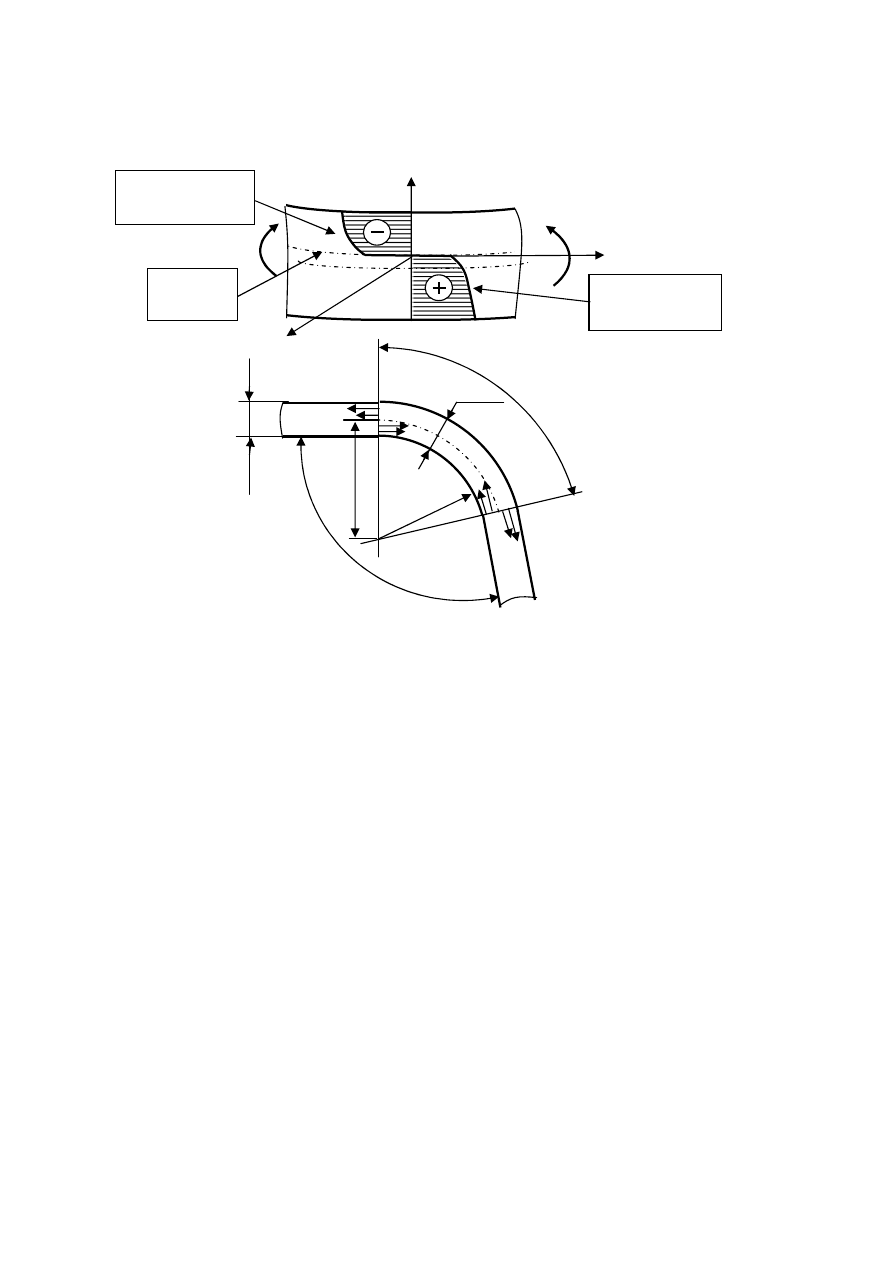

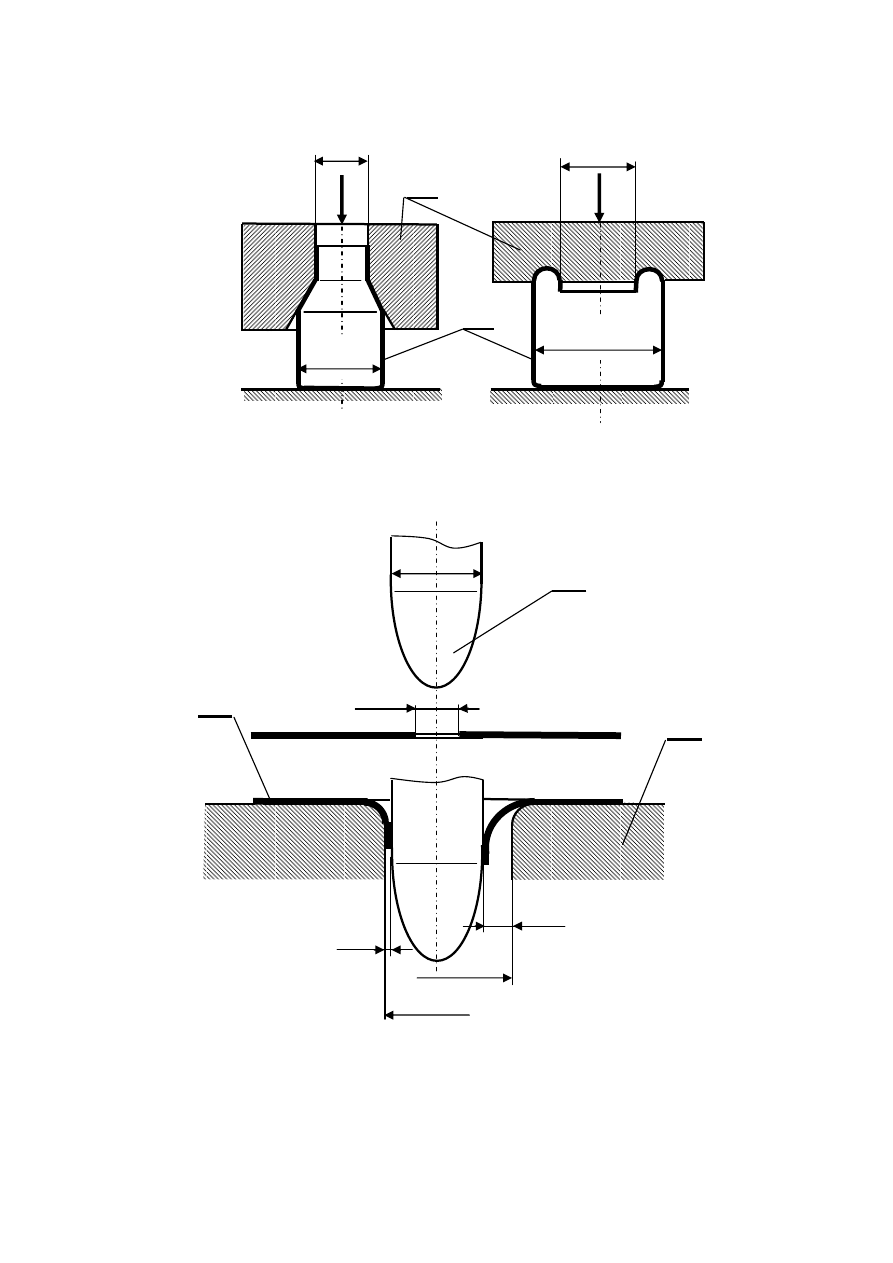

Rys. VII/2. Poszczególne fazy wytłaczania

g

0

r

m

s

d

1

+2r

m

d

1

d

s

d

s

-2r

s

D

0

r

s

a)

b)

c)

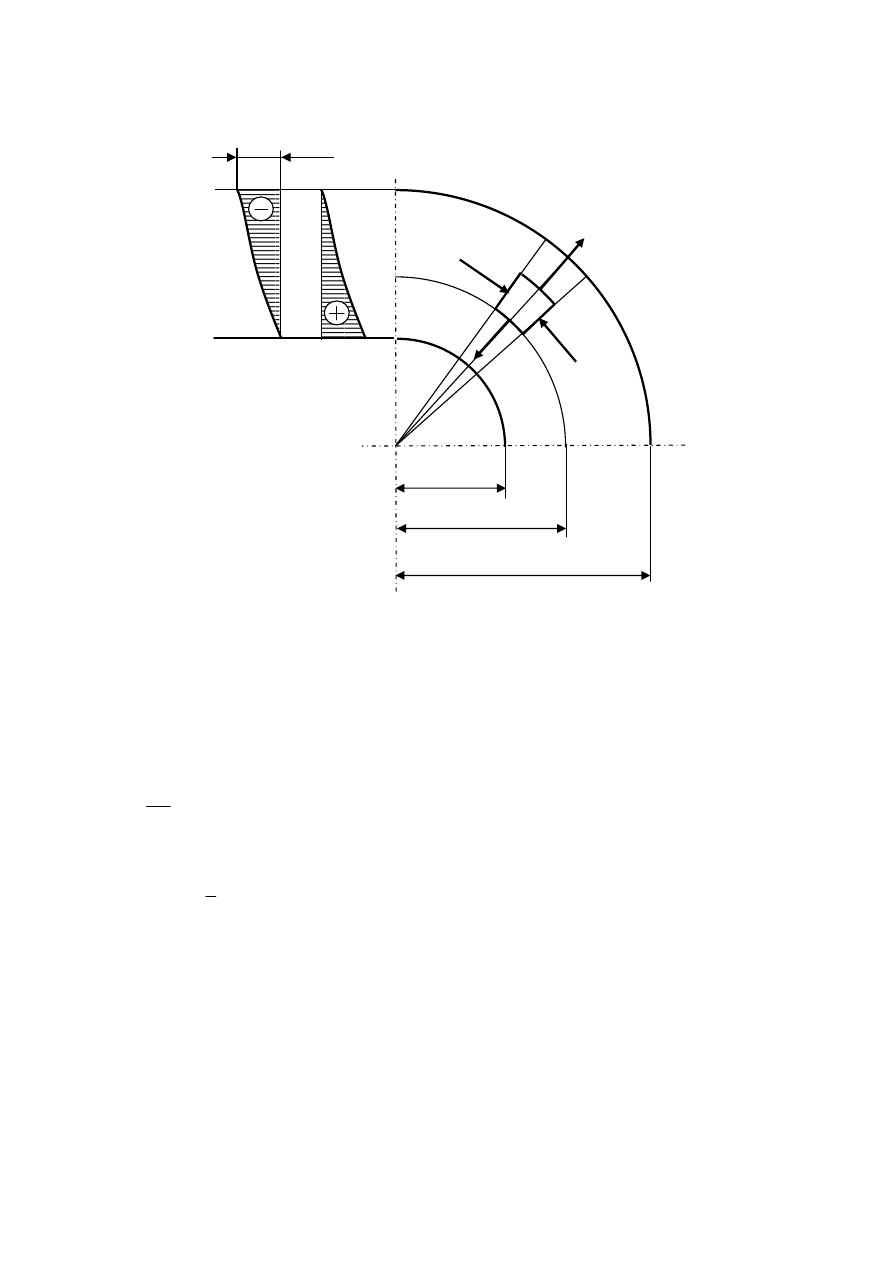

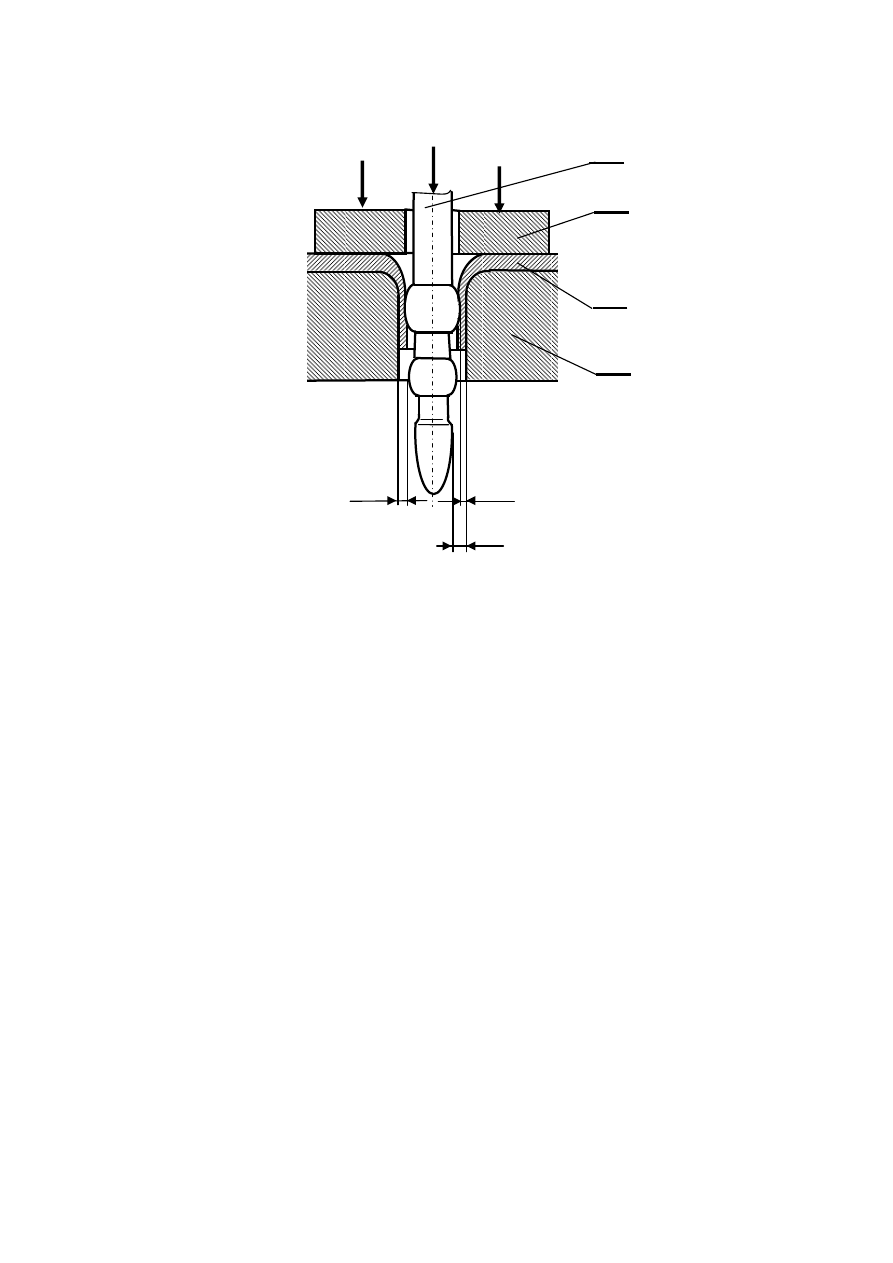

Rys. VII/3. Schemat stanu naprężenia oraz rozkłady naprężeń obwodowych

σ

θθ

i promieniowych

σ

rr

w kołnierzu i strefie swobodnej wytłoczki osiowo - symetrycznej

Warunkiem poprawnej realizacji wytłaczania jest, aby ścianka powstającej wytłoczki

mogła w każdej chwili procesu przenieść niezbędne obciążenia. Nakłada to ograniczenie na

stopień odkształcenia, który wyraża się umownie za pomocą tzw. współczynnika wytłaczania

m

1

:

0

1

1

D

d

m

=

(VII.3)

(ewentualnie zamiast średnicy d

1

można wprowadzić średnicę średnią d

ś

r

(w połowie grubości

blachy:

(

)

s

1

ś

r

d

d

2

1

d

+

=

). Jeżeli współczynnik m

1

obliczony z (VII.3) jest większy od pewnej

wartości granicznej m

gr

:

gr

obl

1

m

m

>

(VII.4)

to proces przebiega prawidłowo. W przeciwnym przypadku dochodzi do silnego pocienienia

ś

cianki i pęknęcia materiału w tzw. przekroju niebezpiecznym (w pobliżu przejścia części

walcowej stempla w zaokrąglenie promieniem r

s

). Położenie tego przekroju zależy głównie od

warunków tarcia panujących na stemplu. Wartość m

gr

zależy od rodzaju materiału, względnej

grubości blachy g

0

/D

0

, względnych promieni zaokrągleń r

s

/g

0

i r

m

/g

0

oraz tarcia na stemplu,

płycie dociskacza i płycie ciągowej. Odpowiednie zalecane wartości współczynnika m

1

,

σ

rr

σ

θθ

σ

p

R

z

=D

0

/2

r

R

w

= r

s

σ

rr

σ

θθ

zapewniające prawidłowy przebieg procesu wytłaczania podano w tab. VII/2 (dla materiałów

o dobrej tłoczności, np. blach głębokotłocznych). Mniejsze wartości m

1

należy stosować przy

względnych promieniach zaokrągleń (r

s

/g

0

, r

m

/g

0

= 8 - 15), większe - gdy r

s

/g

0

, r

m

/g

0

= 4 - 8.

Tabela VII/2. Zalecane wartości współczynników wytłaczania m

1

dla materiałów o dobrej tłoczności

[3]

g

0

/D

0

*100 [%]

2 - 1,5

1,5 - 1,0

1,0 - 0,5

0,5 - 0, 2

0,2 - 0,06

m

1

0,46 - 0,50

0,50 - 0,53

0,53 - 0,56

0,56 - 0,58

0,58 - 0,60

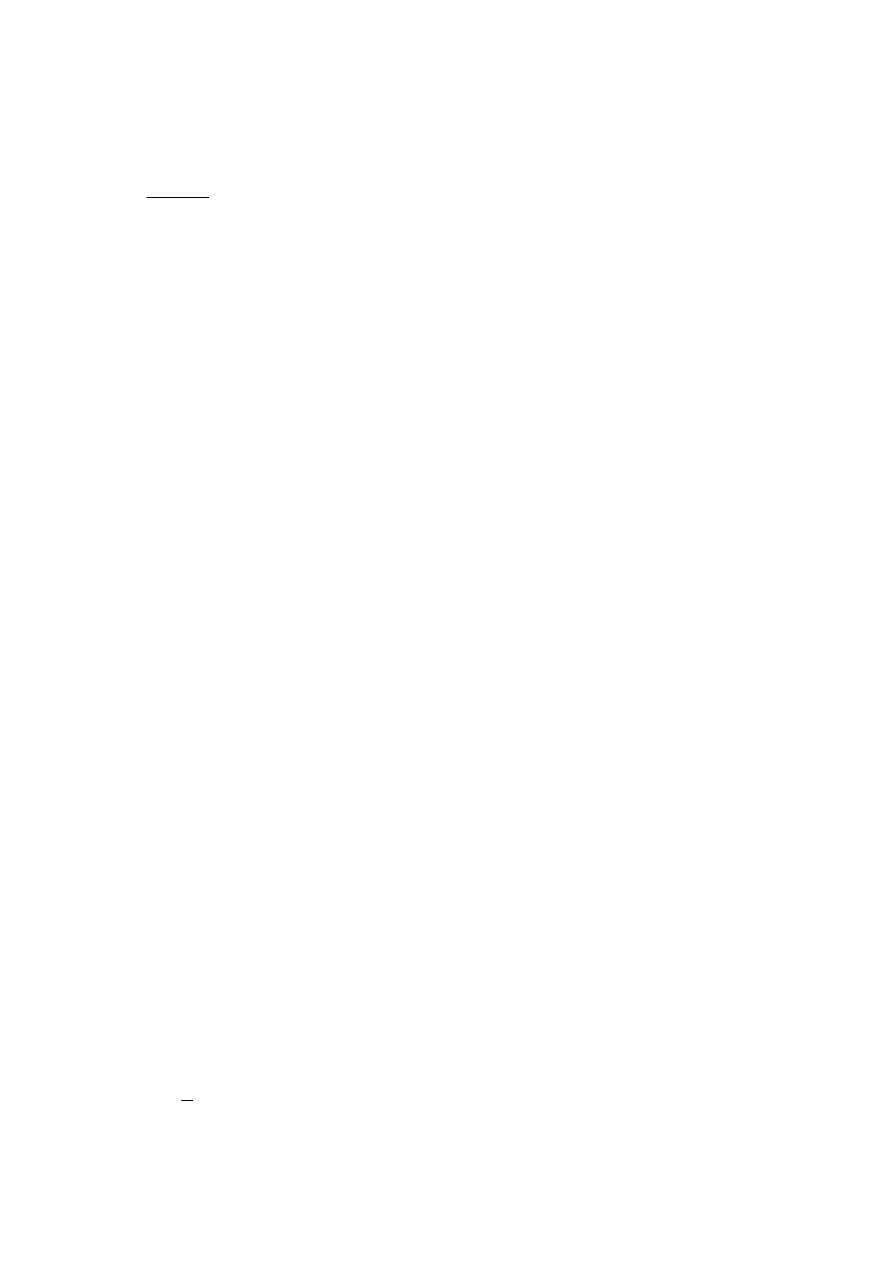

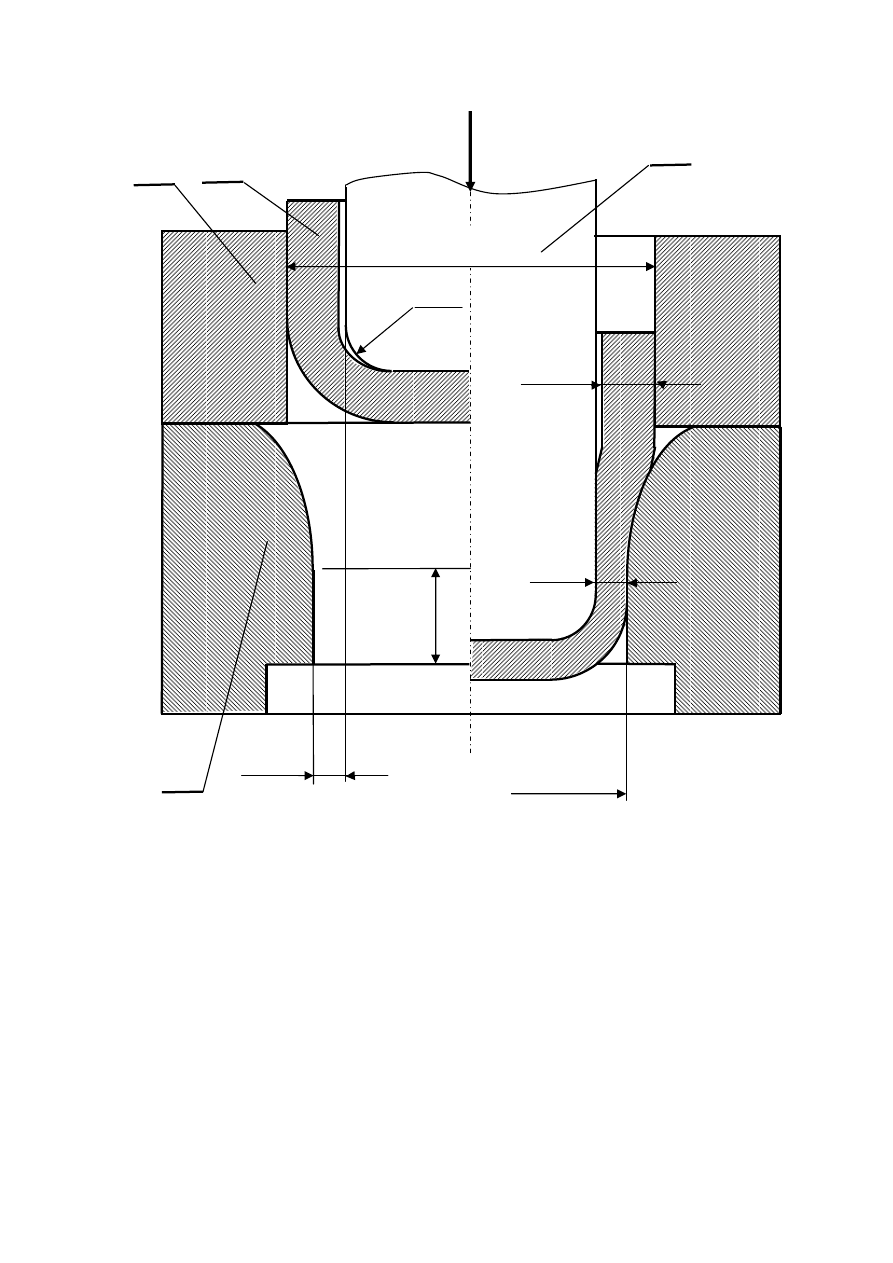

Jeżeli dane są wymiary wytłoczki (rys. VII/4), to można sprawdzić, czy możliwe jest jej

wykonanie w operacji wytłaczania. Aby określić konkretną wartość m

1 obl

wg (VII.3) należy

najpierw obliczyć średnicę krążka D

0

z warunku stałej objętości:

∫

=

=

π

w

F

w

ś

r

0

2

0

F

g

gdF

g

4

D

(VII.5)

gdzie: F

w

- powierzchnia wytłoczki, g

ś

r

- grubość średnia powłoki. Z analizy odkształceń

wynika, że blacha ulega pogrubieniu w kołnierzu (gdzie działają ujemne naprężenia

obwodowe) oraz pocienieniu w strefie swobodnej, ściankach i dnie. Wobec tego przyjmuje się

w przybliżeniu, że g

ś

r

≈

g

0

, a więc:

π

=

π

=

w

1

obl

1

w

0

F

2

d

m

F

2

D

(VII.6)

Powierzchnię dowolnej wytłoczki osiowo - symetrycznej można obliczyć stosując znane

twierdzenia rachunku całkowego. Odpowiednie wzory dla różnych kształtów wytłoczek

podają poradniki (np. [3]). Dla wytłoczki z rys. VII/4 powierzchnia F

w

składa się z części

walcowej (ścianka), wypukłej ćwiartki torusa (zaokrąglenie) i koła (dno), a więc:

(

)

[

]

(

)

[

]

(

)

[

]

(

) (

)

{

}

(

) (

) (

)(

)

[

]

2

1

1

2

1

2

1

2

1

1

1

w

g

r

3

4

g

r

d

4

2

H

d

4

d

4

g

r

8

g

r

g

r

2

d

2

4

g

r

2

d

4

)

g

r

H

d

F

+

−

π

−

+

π

−

−

+

π

=

+

+

+

+

−

π

π

+

+

−

π

+

+

−

π

=

(VII.7)

(

) (

) (

)(

)

2

1

1

1

2

1

0

g

r

3

4

g

r

d

4

2

H

d

4

d

D

+

−

π

−

+

π

−

−

+

=

(VII.8)

(

) (

) (

)(

)

2

1

1

1

2

1

1

obl

1

g

r

3

4

g

r

d

4

2

H

d

4

d

d

m

+

−

π

−

+

π

−

−

+

=

(VII.9)

Z (VII.8) po uwzględnieniu (VII.3) można otrzymać wysokość wytłoczki dla przyjętej

wartości m

1

:

(

)

+

π

−

π

−

−

+

π

−

+

−

=

g

r

4

3

2

d

d

g

r

2

2

1

m

1

d

4

1

H

1

1

2

1

1

1

(VII.10)

Przykład 1. Jeżeli wymiary wytłoczki wynoszą: d

1

= 50 mm, H

1

= 50 mm, g

0

= 1 mm

oraz r = 9 mm, to: D

0

= 108,16 mm, g

0

/D

0

* 100 % = 0,925 %, m

1 obl

= 0,462. Porównując

wartość m

1 obl

= 0,462 z zalecaną (0,53), wziętą z tabl. VII/2 dla g

0

/D

0

* 100 % = 0,925 % -

dochodzimy do wniosku, że próba wytłaczania może zakończyć się niepowodzeniem

(pęknięciem wytłoczki w przekroju niebezpiecznym), gdyż 0,462 < 0,53.

Przykład 2. Zmniejszając wysokość wytłoczki H

1

z przykładu 1 do 40 mm otrzymujemy:

D

0

= 98,48 mm, g

0

/D

0

* 100 % = 1,015 %, m

1 obl

= 0,508. Tym razem wartość m

1 obl

= 0,508

jest większa od zalecanej (0,50) z tabl. VII/2 (dla g

0

/D

0

* 100 % = 1,015 %), a więc wytłoczka

może być wykonana. W obliczeniach przyjęto g = g

ś

r

= g

0

i F

w

wg (VII.7) jako powierzchnię

zewnętrzną wytłoczki. Dla grubszych blach należy zamiast d

1

przyjąć wartość (d

1

+d

s

)/2 oraz

odpowiednio zamiast r + g - wartość r + g/2.

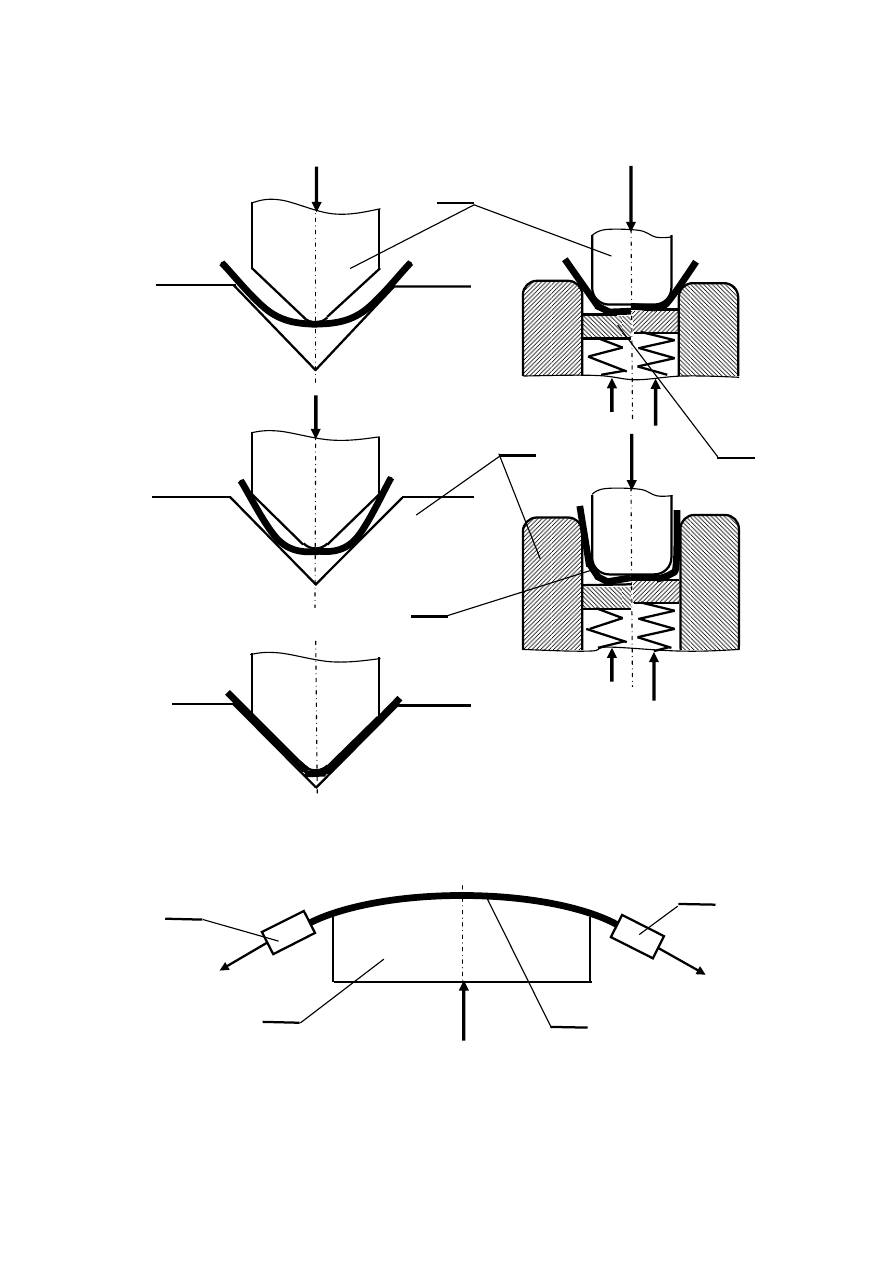

Naprężenia obwodowe (ściskające) w kołnierzu mogą stać się przyczyną utraty

stateczności blachy (pofałdowania kołnierza) Zjawisko to (rys. VII/5) występuje przy małej

grubości względnej blachy. W przybliżeniu można przyjąć, ze utrata stateczności wystąpi,

gdy:

(

)

1

0

0

m

1

5

,

4

100

*

D

g

−

≤

(VII.11)

Powstawanie fałd rozpoczyna się na promieniu R

z

, gdzie występuje jednoosiowe ściskanie

w kierunku obwodowym. Utworzone fałdy przedostają się do szczeliny s pomiędzy stemplem

i płytą ciągową. Może to spowodować zakleszczenie wytłoczki w szczelinie i jej zniszczenie

lub pogorszenie jakości wyrobu. Przeciwdziałanie utracie stateczności polega na zastosowaniu

dociskacza, wywierającego na kołnierz wytłoczki pewien średni nacisk jednostkowy q. Nacisk

ten winien eliminować tworzenie fałd, a jednocześnie nie powinien wywoływać nadmiernego

wzrostu naprężeń w ściance wytłoczki, aby nie doprowadzić do naruszenia spójności

materiału (tarcie działające na powierzchniach kontaktu blachy z płytą ciągową i płytą

dociskacza powoduje wzrost naprężeń w przekroju niebezpiecznym). Niezbędny nacisk

jednostkowy dociskacza zależy od rodzaju materiału, współczynnika wytłaczania oraz

względnej grubości blachy. Siłę docisku (dla wytłoczek cylindrycznych) oblicza się ze wzoru:

(

)

[

]

q

r

2

d

D

4

q

F

P

2

m

1

2

0

d

d

+

−

π

=

=

(VII.12)

d

1

r

H

g

Rys. VII/4. Wymiary wytłoczki cylindrycznej bez kołnierza

Rys. VII/5. Schemat utraty stateczności (pofałdowania) kołnierza wytłoczki wskutek działania

naprężeń ściskających w kierunku obwodowym

σ

θθ

(a) i porównanie fragmentów kołnierza przy małej

i dużej grubości względnej - może wystąpić utrata stateczności lub pogrubienie blachy (b); S -

stempel, PC - płyta ciągowa

Naciski jednostkowe q dla większości materiałów metalowych mieszczą się w granicach 1 - 3

MPa i można je wyznaczyć doświadczalnie lub odszukać w poradnikach (np. [3]). Dla

miękkiej stali dobór nacisku q można przeprowadzić na podstawie przybliżonej zależności:

MPa

g

D

2

,

1

m

1

02

,

0

q

0

0

1

−

≈

(VII.13)

Dla d

1

= 50 mm, H = 40 mm, g

0

= 1 mm, r = 9 mm i m

1

= 0,508 (patrz wyżej) z (7.11),

(VII.13) i (VII.12) otrzymujemy: g

0

/D

0

* 100 % = 1,015 < 4,5(1 - m

1

) = 4,5(1 - 0,508) = 2,214

(dociskacz jest konieczny), q

≈

1,48 MPa, P

d

≈

5,76 kN.

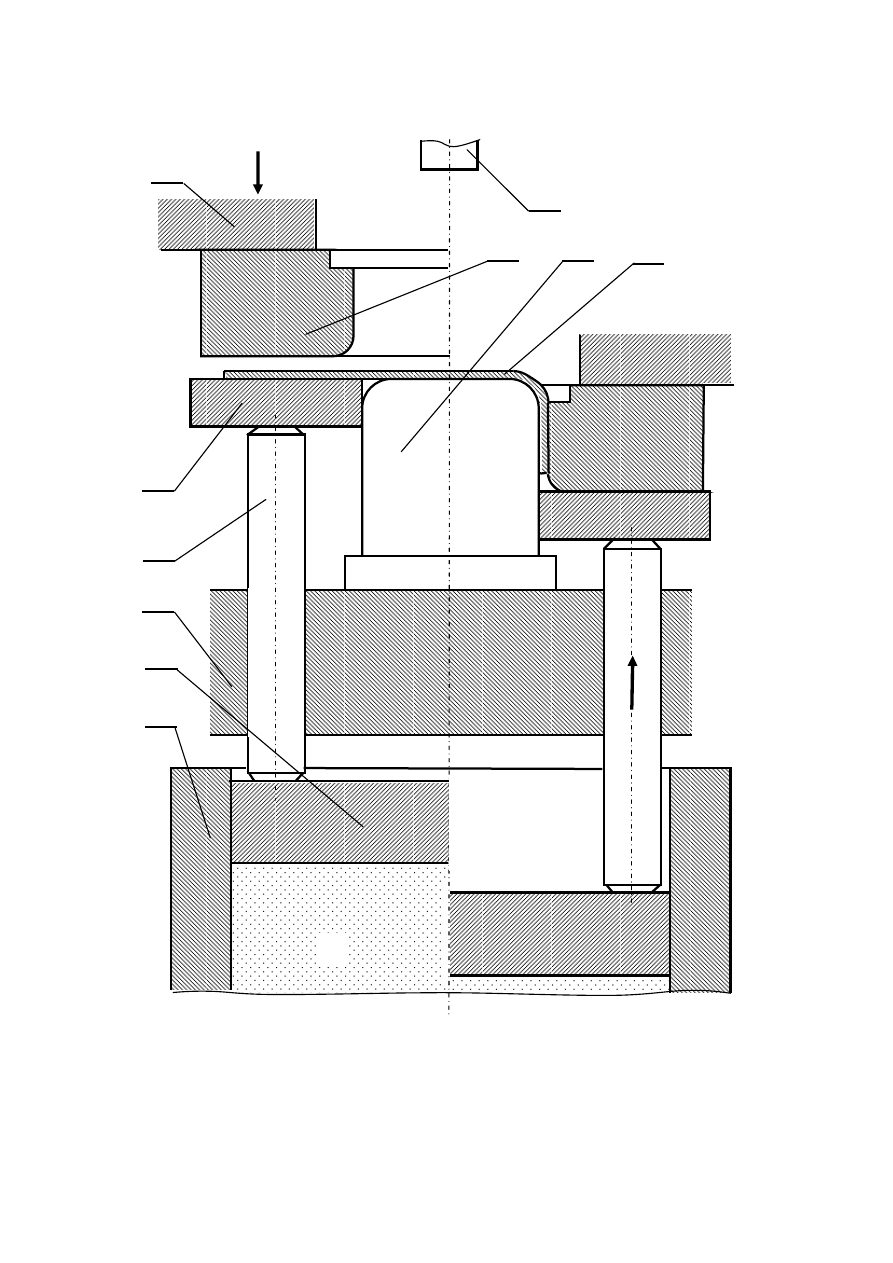

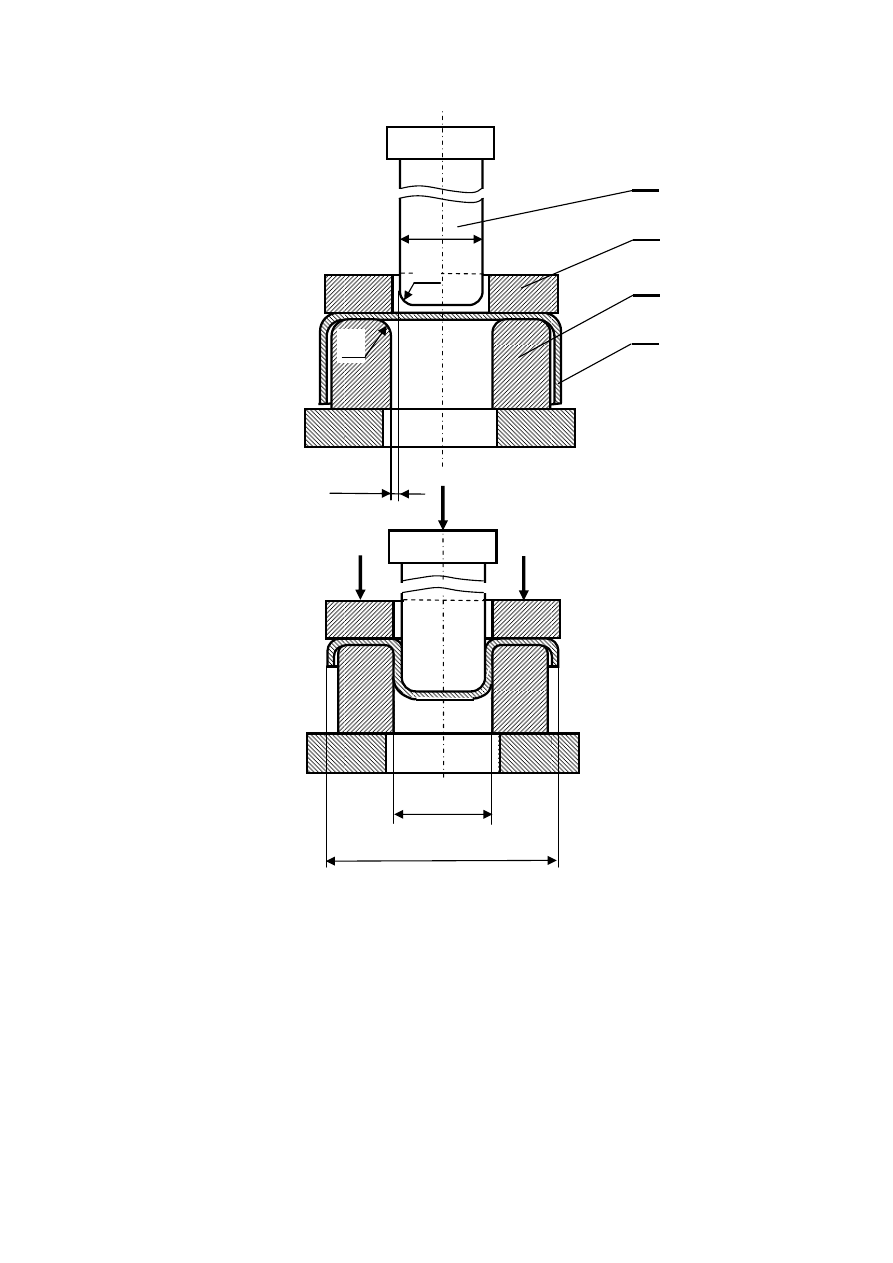

Zwykle obciążenie dociskacza odpowiednio dobraną siłą jest realizowane przez

dodatkowy suwak prasy podwójnego działania lub przez poduszkę powietrzną umieszczoną

pod stołem prasy (rys. VII/6). Jeżeli względna grubość blachy jest większa niż to wynika

z warunku (VII.11) - dociskacza nie stosuje się.

Szczelina s pomiędzy stemplem i płytą ciągową winna być większa od grubości blachy g

0

ze względu na pogrubienie kołnierza (tabl. VII/3). Położenie szczeliny w ostatniej operacji

zależy od sposobu wymiarowania wytłoczki. Jeżeli podany jest wymiar zewnętrzny, to

szczelinę wykonuje się zmniejszając średnicę stempla. Gdy dany jest wymiar wewnętrzny, to

powiększa się średnicę płyty ciągowej.

g

0

σ

θθ

S

PC

a)

b)

σ

θθ

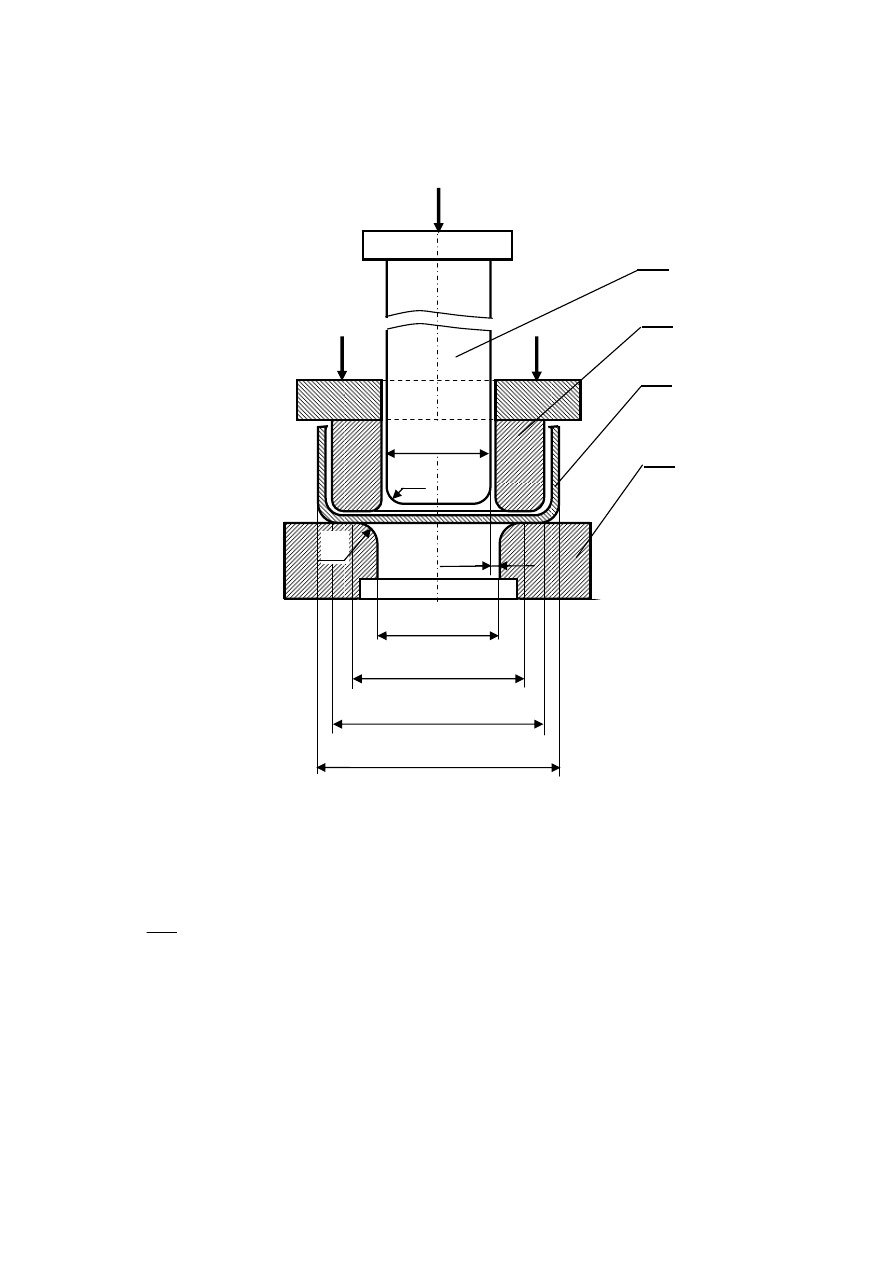

Rys. VII/6. Schemat wytłaczania z wykorzystaniem poduszki pneumatycznej do obciążenia płyty

dociskacza: a) położenie początkowe, b) położenie końcowe i początek ruchu powrotnego; 1 -

stempel, 2 - matryca, 3 - płyta dociskacza, 4 - popychacz, 5 - stół prasy, 6 - tłok poduszki

pneumatycznej, 7 - cylinder, 8 - trzpień wyrzutnika górnego, 9 - suwak prasy, 10 - wytłoczka

3

4

2

10

1

5

6

7

p

8

9

a)

b)

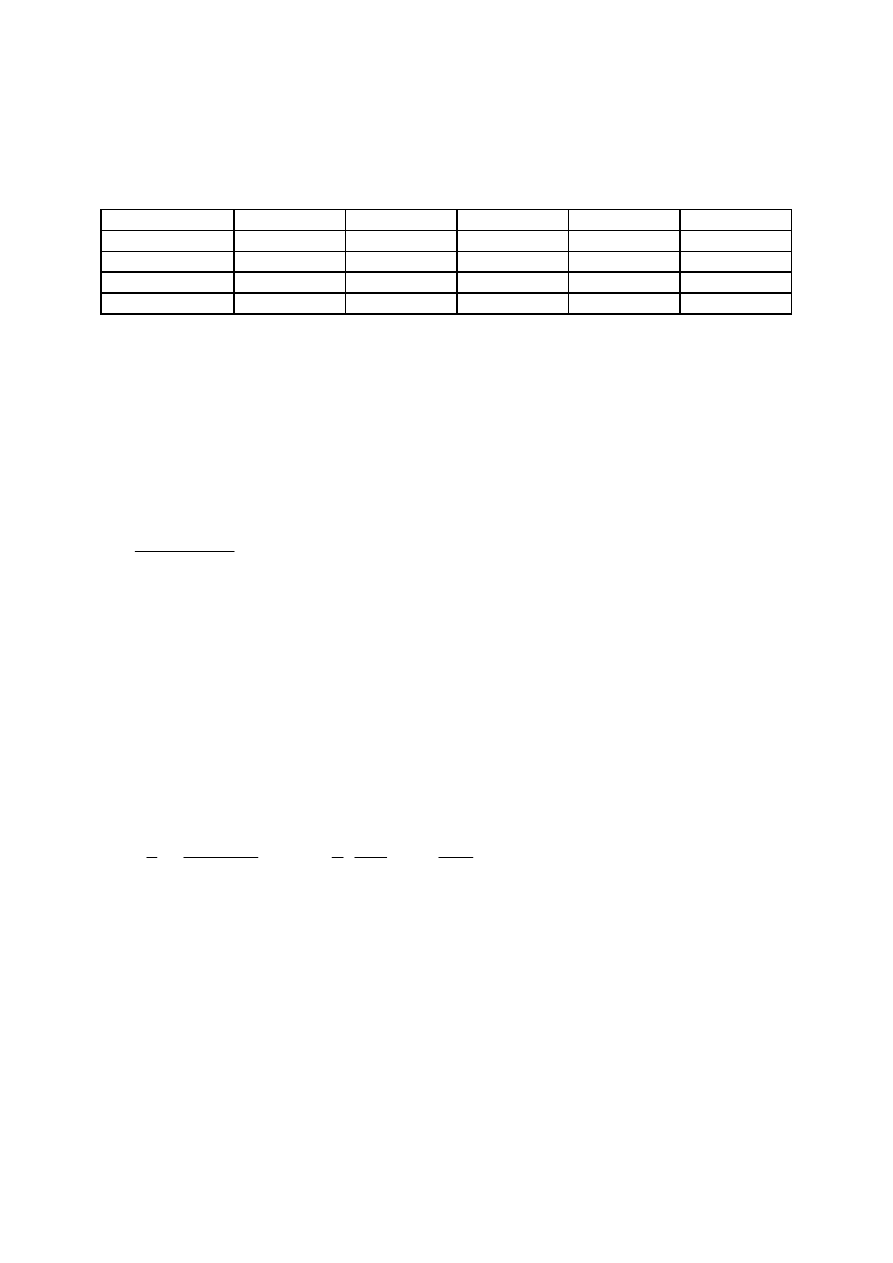

Tabela VII/3. Dane do określania szczeliny s pomiędzy stemplem i płytą ciągową (wg [3])

Pierwsze ciągnienie: s = g

0

+

δ

+ a (wytłoczki dokładne), lub: s = g

0

+

δ

+ (1,5 - 2)a

Operacje pośrednie: s = g

0

+

δ

+ 2a (wytłoczki dokładne), lub: s = g

0

+

δ

+ (2,5 - 3)a

Ostatnie ciągnienie: s = g

0

+

δ

(wytłoczki dokładne), lub: s = g

0

+

δ

+ 2a

δ

- górna (dodatnia) odchyłka nominalnej grubości blachy g

0

.

g

0

, mm

a, mm

g

0

, mm

a, mm

0,2

0,05

1,8

0,21

0,5

0,10

2,0

0,22

0,8

0,12

2,5

0,25

1,0

0,15

3,0

0,30

1,2

0,17

4,0

0,35

1,5

0,19

5,0

0,40

Maksymalną siłę na stemplu podczas wytłaczania można oszacować ze wzoru:

1

m

1

max

k

gR

d

P

π

≈

(VII.14)

gdzie: R

m

- wytrzymałość na rozciąganie wytłaczanej blachy, k

1

- współczynnik, zależny od

względnej grubości blachy, względnych promieni zaokągleń krawędzi stempla i płyty

ciągowej oraz od współczynnika wytłaczania. Przy minimalnych dopuszczalnych wartościach

m

1

: k

1

≈

1,0 - 1,1. Schemat zależności siły wytłaczania od drogi stempla pokazano na rys.

VII/7.

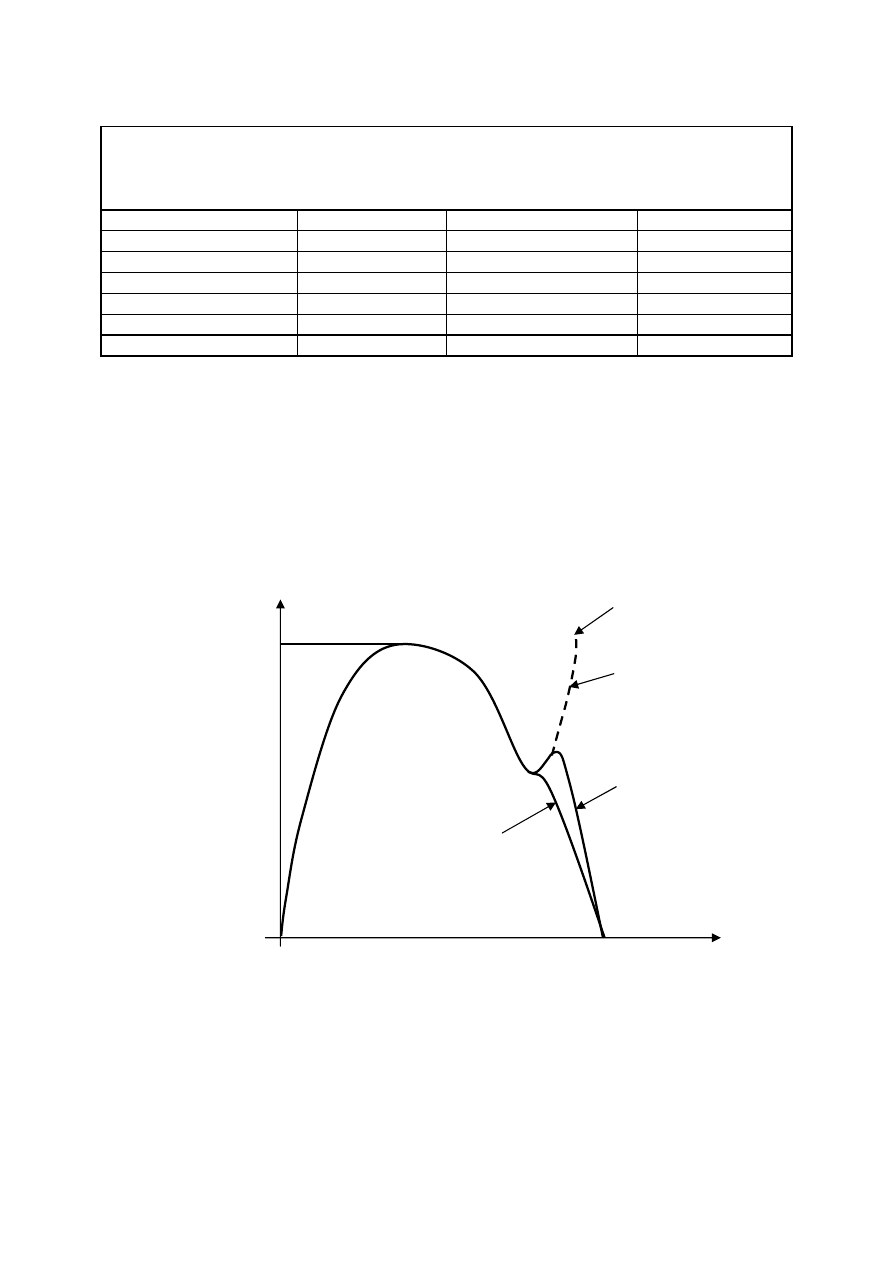

Rys. VII/7. Typowa zależność siły od drogi stempla przy wytłaczaniu: a - prawidłowy przebieg

procesu, b , c - zbyt mała szczelina lub siła dociskacza (pogrubiona lub pofałdowana część kołnierza

zakleszcza się w szczelinie pomiędzy stemplem i płytą ciągową, co powoduje lokalny wzrost siły

i może nawet doprowadzić do pęknięcia wytłoczki w przekroju niebezpiecznym)

Jeżeli wytłoczka jest za wysoka i nie może zostać wykonana w jednej operacji - to

najpierw stosuje się wytłaczanie przy zalecanym współczynniku m

1

. Otrzymaną wytłoczkę

P

t

S

P

max

a

b

c

Pęknięcie

o średnicy większej i wysokości odpowiednio mniejszej od wymaganej poddaje się kolejnym

operacjom przetłaczania (rys. VII/8). Wytłaczanie połączone z przetłaczaniem nosi nazwę

ciągnienia wytłoczek.

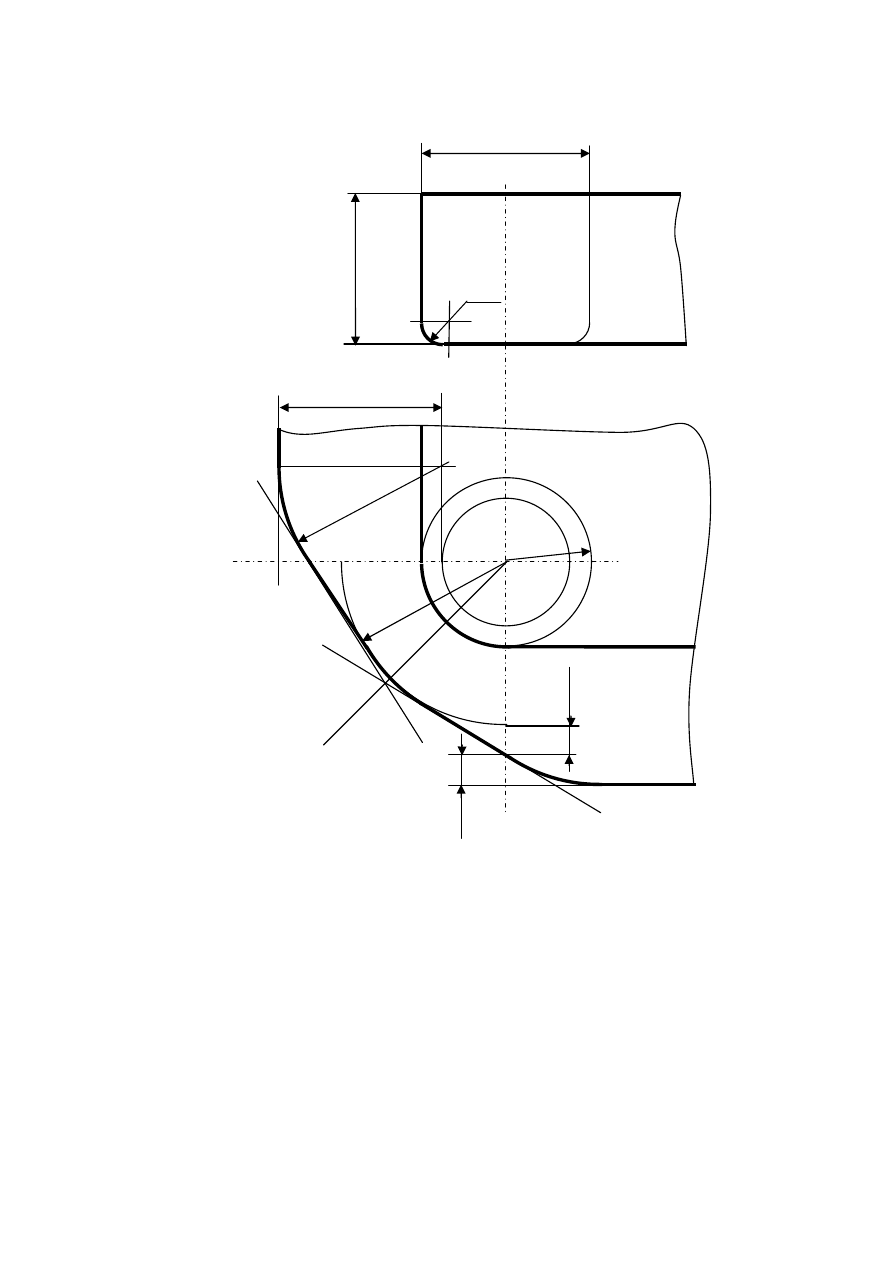

Rys. VII/8. Schemat przetłaczania: 1 - stempel, 2 - matryca, 3 - dociskacz, 4 - wytłoczka przeznaczona

do przetłaczania

Analogicznie jak przy wytłaczaniu definiuje się kolejne współczynniki m

i

:

1

i

i

i

d

d

m

−

=

(VII.15)

gdzie i = 2, 3, ... , n. Zalecane wartości współczynników przetłaczania m

i

podano w tab.

VII/4. Kolejne średnice wytłoczki wynoszą:

∏

∏

=

−

=

−

=

=

=

=

=

=

=

=

=

n

2

i

1

n

ś

r

1

n

2

i

i

1

0

i

1

n

1

n

n

3

2

1

0

3

2

1

3

2

3

2

1

0

2

1

2

m

d

m

m

D

m

d

m

d

d

m

m

m

D

m

m

d

m

d

d

m

m

D

m

d

d

(VII.16)

d

i-1

d

z

d

w

d

i

r

s

r

m

d

s

1

3

4

2

s

gdzie m

ś

r

oznacza średnią wartość współczynnika przetłaczania (i = 2, 3, ... , n).

Tab. VII/4. Zalecane wartości współczynników przetłaczania dla materiałów o dobrej tłoczności

[3]

g

0

/D

0

*100 %

2 - 1,5

1,5 - 1,0

1,0 - 0,5

0,5 - 0, 2

0,2 - 0,06

m

2

0,70 - 0,72

0,72 - 0,74

0,74 - 0,76

0,76 - 0,78

0,78 - 0,80

m

3

0,72 - 0,74

0,74 - 0,76

0,76 - 0,78

0,78 - 0,80

0,80 - 0,82

m

4

0,74 - 0,76

0,76 - 0,78

0,78 - 0,80

0,80 - 0,82

0,82 - 0,84

m

5

0,76 - 0,78

0,78 - 0,80

0,80 - 0,82

0,82 - 0,84

0,84 - 0,86

Przykład 3. Jeżeli d

n

= 40 mm, H = 50 mm, g

0

= 1 mm oraz r = 9 mm to: D

0

= 94,11 mm

(wzór (VII.8)), g

0

/D

0

* 100 % = 1,063 %, m

1

= 0,50 (z tabl. VII/2), d

1

= 47,05 (wzór (VII.2)),

m

2

= 0,72 (z tabl. VII/4), d

2

= 33,88 mm. Ostatnia wartość d

2

< d

n

, zatem wystarczy jedna

operacja przetłaczania. Wartości współczynników m

1

i m

2

należy powiększyć w taki sposób,

aby otrzymać d

n

= 40 mm, np. przyjmując: m

1

= 0,551, m

2

= 0,772, co daje: d

1

= 51,85 mm

i d

2

= 40,03 mm

≈

d

n

.

Wykorzystując ostatni ze związków (VII.16) otrzymujemy wzór na liczbę operacji

ciągnienia (jedna operacja wytłaczania i n - 1 operacji przetłaczania):

1

m

log

d

log

d

log

n

ś

r

1

n

+

−

=

(VII.17)

Przykład 4. Jeżeli d

n

= 30 mm, H = 100 mm, g

0

= 1 mm oraz r = 9 mm, to: D

0

= 111,03

mm, g

0

/D

0

* 100 % = 0,901 %, m

1

= 0,53, d

1

= 58,85 mm, m

2

= 0,74, d

2

= 43,55 mm, m

3

=

0,76, d

3

= 33.10 mm, m

4

= 0,78, d

4

= 25.81 mm < d

n

= 30 mm. Tym razem potrzebne są trzy

operacje przetłaczania. Współczynniki m

1

- m

4

(wszystkie lub tylko niektóre z nich) należy

powiększyć w taki sposób, aby ich iloczyn wynosił d

n

/D

0

= 0,270, np. przyjmując: m

1

= 0,55,

m

2

= 0,77, m

3

= 0,79, m

4

= 0,808. Po skorygowaniu współczynników odpowiednie średnice

wytłoczek wynoszą: d

1

= 61,07 mm, d

2

= 47,02 mm, d

3

= 37,15 mm i d

4

= 30,02 mm.

Wysokości wytłoczek po kolejnych operacjach wyznacza się ze wzoru:

(

)

+

π

−

π

−

−

+

π

−

+

−

=

∏

=

g

r

4

3

2

d

d

g

r

2

2

1

m

1

d

4

1

H

i

i

2

i

1

j

j

i

i

(VII.18)

(wzór (VII.10) jest szczególnym przypadkiem (VII.18) dla i = 1). Ostatecznie: H

1

= 39,73

mm, H

2

= 58,38 mm, H

3

= 78,35 mm i H

4

= 99,94 mm. Znajomość wysokości wytłoczek po

poszczególnych operacjach jest niezbędna przy konstruowaniu tłoczników i doborze skoków

suwaka prasy.

Jak widać, kolejne współczynniki przetłaczania (patrz tab. VII/4) są coraz większe, co

oznacza, że odkształcenia możliwe do uzyskania zmniejszają się. Jest to skutek pogorszenia

własności plastycznych materiału odkształcanego na zimno. Dla niektórych materiałów przy

większej liczbie operacji konieczne staje się wyżarzanie międzyoperacyjne, które powoduje

rekrystalizację i przywrócenie własności plastycznych.

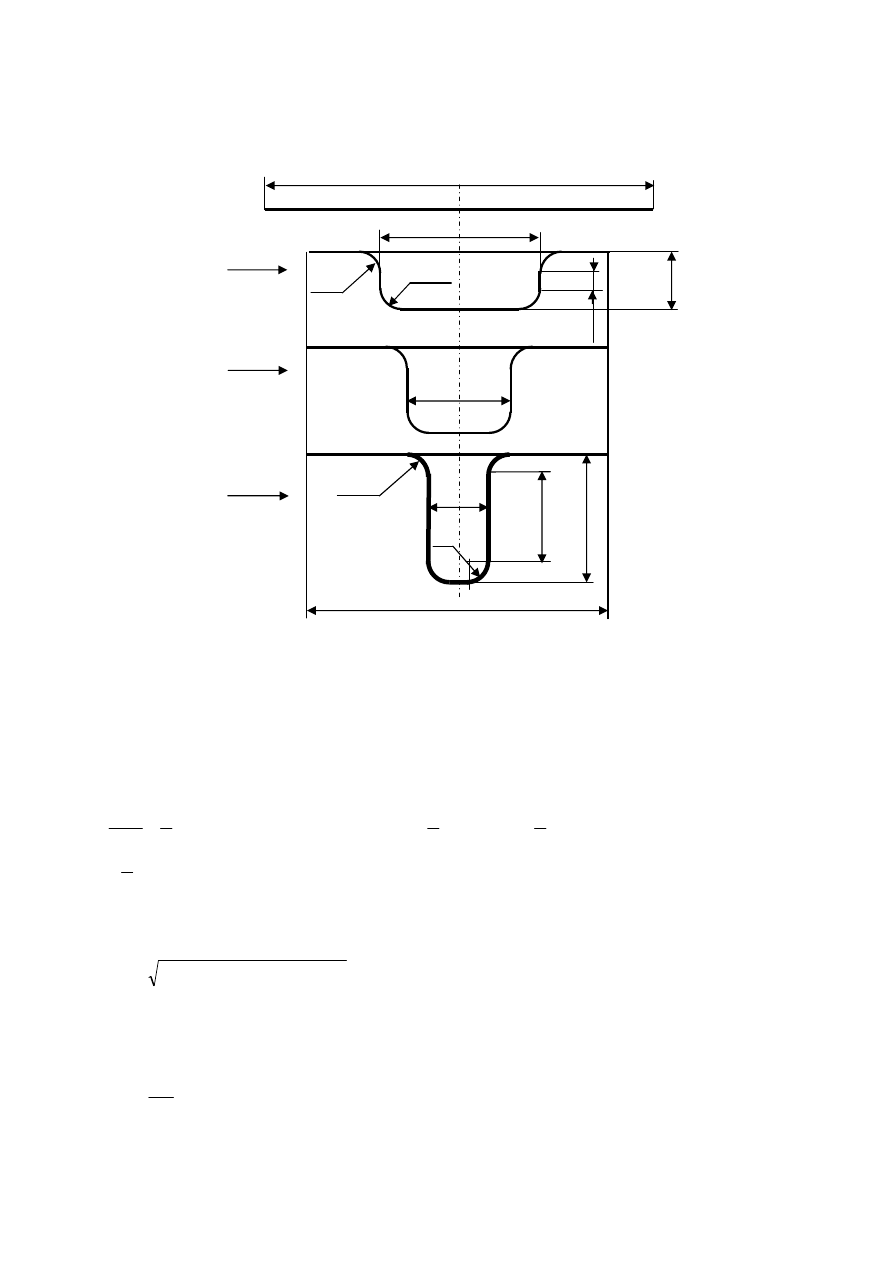

Schemat ciągnienia wytłoczki cylindrycznej z kołnierzem przedstawiono na rys. VII/9.

Rys. VII/9. Schemat ciągnienia wytłoczki cylindrycznej z kołnierzem - kolejność operacji: 1 -

wytłaczanie, 2, 3, ... , n - przetłaczanie bez zmiany szerokości kołnierza; część powierzchni wytłoczki

zaznaczona linią pogrubioną jest podstawą do określenia umownego współczynnika wytłaczania m

u

(promienie zaokrągleń, wysokości i średnice liczone w środku grubości blachy)

Średnicę krążka wyjściowego określa się z zależności (d

n

i r

n

brane w środku grubości

blachy):

(

)

(

)

(

)

(

)

(

)

[

]

(

)

[

]

2

n

n

n

n

2

n

n

n

n

2

n

n

n

n

n

2

n

n

2

k

2

0

r

8

r

r

2

d

2

4

r

8

r

r

2

d

2

4

r

2

d

4

r

2

H

d

r

2

d

D

4

4

D

+

−

π

π

+

+

−

+

π

π

+

−

π

+

−

π

+

+

−

π

=

π

(VII.19)

co daje:

(

)

n

n

n

n

2

k

0

H

d

4

r

d

4

4

D

D

+

π

−

−

=

(VII.20)

Sprawdzenie, czy wytłoczka może być wykonana w jednej operacji wytłaczania przeprowadza

się określając tzw. umowny współczynnik wytłaczania m

u

:

u

n

u

D

d

m

=

(VII.21)

h

n

r

1

h

1

H

1

r

1

H

n

r

n

r

n

d

n

d

2

d

1

D

k

D

0

1

2

n

gdzie umowną średnicę D

u

oblicza się biorąc pod uwagę część powierzchni wytłoczki

zaznaczoną pogrubioną linią na rys. VII/9:

(

)

(

)

(

)

[

]

(

)

[

]

2

n

n

n

n

2

n

n

n

n

n

n

n

2

n

n

2

u

r

8

r

r

2

d

2

4

r

8

r

r

2

d

2

4

r

2

H

d

r

2

d

4

4

D

+

−

π

π

+

+

−

+

π

π

+

−

π

+

−

π

=

π

(VII.22)

Na podstawie (VII.21) i (VII.22):

+

−

π

+

+

=

n

n

n

n

n

n

obl

u

d

r

3

d

r

4

d

H

4

1

1

m

(VII.23)

Zalecane wartości m

u

w funkcji stosunku D

k

/d

n

i względnej grubości blachy podano w tab.

VII/5 (dla stali niskowęglowej).

Tabela VII/5. Zalecane wartości umownych współczynników wytłaczania wytłoczek z kołnierzem dla

stali niskowęglowej [3]

D

k

/d

n

m

u

dla g

0

/D

0

*100 %

2 - 1,5

1,5 - 1,0

1,0 - 0,5

0,5 - 0, 2

0,2 - 0,06

Do 1,1

0,46 - 0,50

0,50 - 0,53

0,53 - 0,56

0,56 - 0,58

0,58 - 0,60

1,5

0,52 - 0,56

0,56 - 0,58

0,58 - 0,60

0,60 - 0,62

0,62 - 0,64

2,0

0,58 - 0,62

0,62 - 0,64

0,64 - 0,66

0,66 - 0,68

0,68 - 0,70

2,5

0,65 - 0,68

0,68 - 0,70

0,70 - 0,73

0,73 - 0,75

0,75 - 0,78

2,8

0,70 - 0,74

0,74 - 0, 78

0,78 - 0,80

0,80 - 0,82

0,82 - 0,85

Jeżeli współczynnik m

u

obl

obliczony z (VII.23) jest większy niż to wynika z tabl. VII/5, to

wytłoczkę można wykonać w jednej operacji. W przeciwnym przypadku wykonuje się

wytłoczkę o wymaganej średnicy zewnętrznej kołnierza D

k

i zalecanym współczynniku m

u

(np. z tab. VII/5), a więc:

u

0

1

m

D

d

=

(VII.24)

Głębokość wytłaczania wynika z (VII.20):

(

)

1

1

2

k

2

0

1

r

4

d

4

D

D

H

π

−

+

−

=

(VII.25)

Kolejne średnice wynoszą:

1

n

ś

r

1

n

2

i

i

u

0

n

2

i

i

1

n

1

n

n

3

2

u

0

3

2

1

3

2

3

2

u

0

2

1

2

m

d

m

m

D

m

d

m

d

d

m

m

m

D

m

m

d

m

d

d

m

m

D

m

d

d

−

=

=

−

∏

∏

=

=

=

=

=

=

=

=

=

(VII.26)

gdzie współczynniki przetłaczania m

i

(i = 2, 3, ... , n) przyjmuje się jak dla wytloczek bez

kołnierza (np. z tabl. VII/4). Wysokości poszczególnych wytłoczek wynikają ze wzoru:

(

)

i

i

2

k

2

0

i

r

4

d

4

D

D

H

π

−

+

−

=

(VII.27)

Jak widać, operacje przetłaczania aż do osiągnięcia ostatecznych wymiarów wytłoczki (i = 2,

3, ... , n) wykonuje się bez zmiany szerokości kołnierza (przy stałej średnicy D

k

).

Przykład 5. Wymiary końcowe wytłoczki wynoszą: D

k

= 100 mm, d

n

= 40 mm, H

n

= 50

mm, r

n

= 9 mm, grubość blachy g

0

= 1 mm (wymiary d

n

, H

n

i r

n

podano w środku grubości

blachy). Przyjmujemy jednakowe promienie zaokrągleń wszystkich stempli i płyt ciągowych.

Wykonując odpowiednie obliczenia otzrymujemy: D

0

= 129,48 mm (z (VII.20)), D

k

/d

n

= 2,5,

g/D

0

*100 % = 0,77 i m

u

obl

= 0,397 (z (VII.23)). Ponieważ współczynnik m

u

obl

jest mniejszy

od zalecanej wartości (0,7) z tabl. VII/5, więc wytłaczanie należy wykonać na średnicę: d

1

=

0,7 D

0

= 90,63 mm (wzór (VII.24)) i głębokość H

1

= 26,38 mm (wzór (VII.25)). Kolejne

ś

rednice wynoszą: d

2

= 0,74 d

1

= 67,07 mm, d

3

= 0,76d

2

= 50,97 mm, d

4

= 0,78d

3

= 39,76

mm < d

n

= 40 mm. Potrzebne są więc trzy operacje przetłaczania (kolejne współczynniki

przetłaczania m

2

= 0,74, m

3

= 0,76 i m

4

= 0,78 wzięto z tabl. VII/4). Jeżeli ostatni

współczynnik powiększymy do wartości 0,78475, to otrzymamy d

n

= 40,00 mm. Odpowiednie

wysokości wytłoczek wynoszą: H

2

= 32,94 mm, H

3

= 40,90 mm i H

4

= 50,00 mm (wzór

(VII.27)).

Należy dodać, że w przypadku ciągnienia wytłoczek z blachy wykazującej anizotropię

płaską, wysokość wyrobu może być różna w różnych częściach obwodu (patrz ćw. II). Trzeba

więc liczyć się z koniecznością zastosowania okrawania, w celu wyrównania wysokości

i przewidzieć odpowiedni naddatek. Wysokość wytłoczki we wszelkich obliczeniach

przyjmuje się więc z uwzględnieniem naddatku na okrawanie.

Wytłoczki z małymi promieniami zaokrągleń wymagają dodatkowej operacji dotłaczania,

w której uzyskuje się ostateczne zmniejszone promienie.

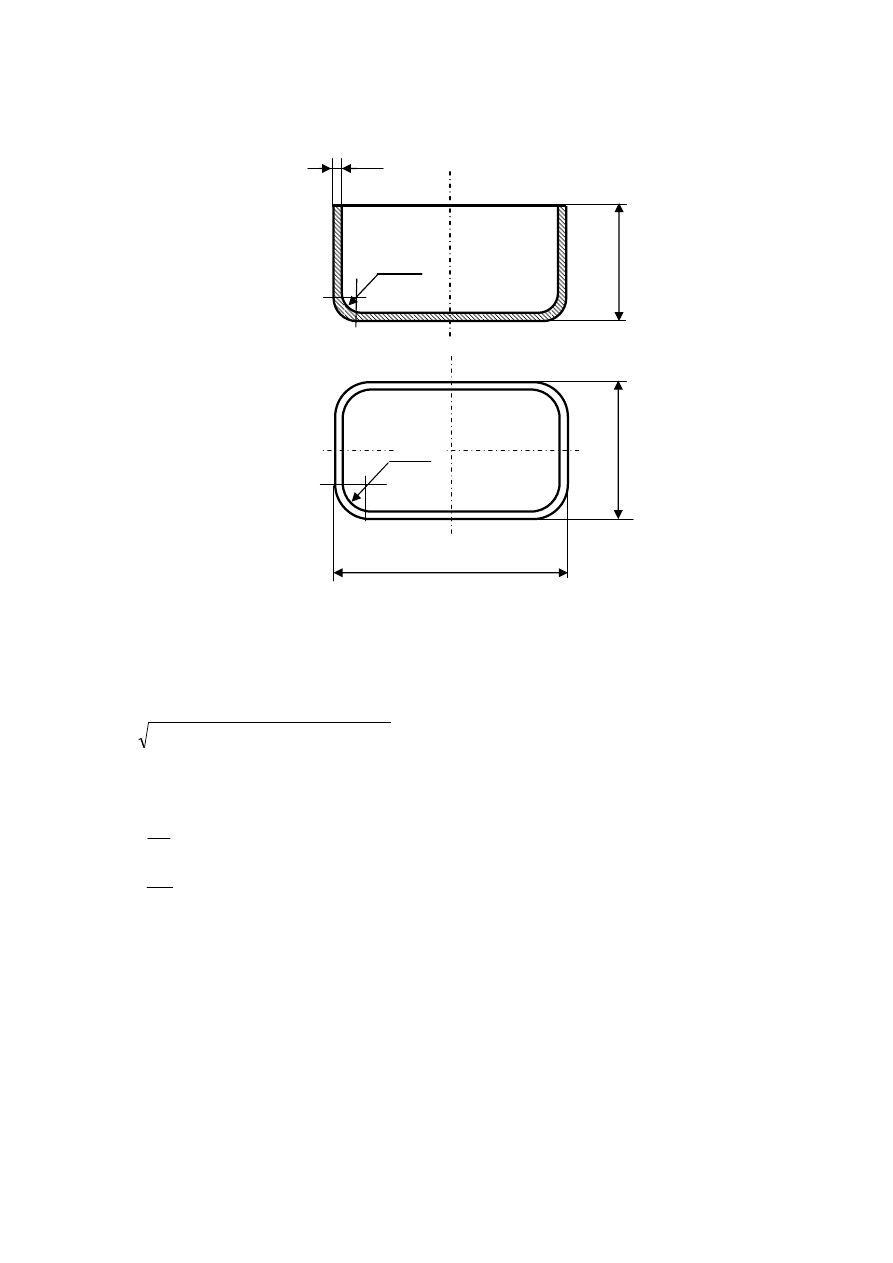

6.1.2. Ciągnienie wytłoczek o zarysie prostokątnym

Oprócz zaokrągleń przy dnie i kołnierzu wytłoczki o zarysie prostokątnym mają naroża

zaokrąglone o promieniu r

N

(rys. VII/10). Liczba operacji ciągnienia oraz sposób określania

kształtu i wymiarów płaskiego półwyrobu są uzależnione od trzech parametrów ciągnienia,

związanych z wymiarami wytłoczki:

•

względnej wysokości H/B,

•

względnego promienia zaokrąglenia naroży r

N

/B, r

N

/(B-H),

•

względnej grubości blachy g

0

/2R (R jest promieniem zaokrąglenia naroża płaskiego

półwyrobu).

Informacje dotyczące wyznaczania kształtu i wymiarów półwyrobu oraz liczby operacji

dla wytłoczek prostokątnych z kołnierzem i bez kołnierza można znaleźć w poradnikach (np.

[3]). Sposób postępowania przy konstruowaniu półwyrobu dla niskiej (H/B = 0,3) wytłoczki

prostokątnej bez kołnierza przedstawia rys. VII/11. Wymiar l wynika z rozwinięcia ścianek

bocznych na płaszczyznę i wynosi:

−

π

+

=

1

2

r

H

l

d

(VII.28)

Rys. VII/10. Podstawowe wymiary wytłoczki o zarysie prostokątnym bez kołnierza

Promień R oblicza się jak dla wytłoczki o promieniu r

N

(porównaj ze wzorem (VII.8)):

(

)

(

)

[

]

d

N

d

N

2

N

r

3

r

4

r

Hr

2

r

R

−

π

+

π

−

−

+

=

(VII.29)

Współczynniki ciągnienia definiuje się jako stosunki długości odpowiednich obwodów:

1

i

i

i

0

1

1

l

l

m

L

l

m

−

=

=

(VII.30)

gdzie: L

0

- długość obwodu płaskiego półwyrobu, l

1

- długość obwodu wytłoczki po pierwszej

operacji, l

i

- długości obwodów wytłoczek po kolejnych operacjach (i = 2, 3, ... , n). Zalecane

wartości współczynników ciągnienia przyjmuje się podobne jak dla wytłoczek

cylindrycznych. Wzory (VII.28) - (VII.30) napisano dla wysokości H, promieni r

d

i r

N

oraz

obwodów wytłoczek liczonych w środku grubości blachy.

Nieco inny tok postępowania obowiązuje przy projektowaniu półwyrobów dla wysokich

wytłoczek, wymagających wielooperacyjnego ciągnienia (patrz np. [3]). W szczególności przy

B

≈

A i dużym względnym promieniu zaokrąglenia naroża można stosować półwyroby

w kształcie koła, a dla B

≠

A - półwyroby owalne. Związki (VII.28) - (VII.30) można także

stosować dla wytłoczek wielokątnych. Dalsze uwagi na ten temat można znaleźć w p. 6.1.3.1.

H

B

g

r

d

A

r

N

Rys. VII/11. Konstrukcja półwyrobu do wytłaczania niskich naczyń prostokątnych bez kołnierza

z małym promieniem r

N

*6.1.3. Ciągnienie wytłoczek złożonych kształtach

6.1.3.1. Wytłoczki osiowo - symetryczne

Ciągnienie wytłoczek o kształcie półkulistym, parabolicznym i stożkowym stwarza duże

trudności, zwłaszcza przy małej względnej grubości blachy. Jest to spowodowane możliwą utratą

stateczności materiału (pofałdowaniem) w obrębie szerokiej strefy swobodnej, która nie ma kontaktu

z dociskaczem. Powoduje to konieczność wykonywania wstępnych wytłoczek

o kształcie innym niż

wymagany i stosowanie dodatkowych operacji. Przykładowo, wytłoczki stożkowe wykonuje się jako

cylindryczne z kilkoma stopniami wysokości i następnie dotłacza się je,

uzyskując ostateczny

kształt

stożkowy. Zapobieganie utracie stateczności przy ciągnieniu wytłoczek półkulistych i parabolicznych

s

s

r

d

r

n

R

f

f

R

l

H

d

oraz o podobnych kształtach polega na stosowaniu silnego docisku materiału oraz tzw. żeber

(progów) i listew ciągowych (rys. VII/12). Powoduje to zwiększenie naprężeń rozciągających

(promieniowych), a tym samym (patrz warunek plastyczności (VII.2)) obniżenie (co do wartości

bezwzględnej) naprężeń ściskających (obwodowych), które wywołują utratę stateczności (fałdowanie

materiału) w strefie swobodnej. Silne rozciąganie blachy wymaga podwyższenia współczynników

ciągnienia, przez co zwiększa się liczba operacji.

Rys. VII/12. Żebro ciągowe wykonane na płycie ciągowej (a) i listwa ciągowa osadzona w dociskaczu

(b)

6.1.3.1. Wytłoczki o dowolnym kształcie

Podczas ciągnienia wytłoczek o dowolnym kształcie wzdłuż obwodu występują

nierównomierne odkształcenia. Żebra, względnie listwy ciągowe (pojedyncze lub wielokrotne)

stosuje się zwykle tylko na pewnych odcinkach obwodu, zwłaszcza wzdłuż dłuższych prostoliniowych

boków oraz większych łuków i dużych promieni naroży. Kształt półwyrobu określa się

w przybliżeniu, ustalając maksymalne i minimalne wymiary na podstawie rozwinięć na płaszczyznę

wzdłuż odpowiednich kierunków. Dokładne określenie kształtu i wymiarów materiału wstępnego oraz

przebiegu odkształceń, rozkładu grubości blachy, a także przewidywanie zjawisk utraty stateczności

i dekohezji wymaga przeprowadzenia modelowania matematycznego procesu z wykorzystaniem

Dociskacz

Płyta ciągowa

Stempel

Listwa ciągowa

Ż

ebro ciągowe

a)

b)

metody elementów skończonych [4]. W obliczeniach uwzględnia się rzeczywiste własności materiału

blachy (wzmocnienie, anizotropia) oraz panujące warunki tarcia. Możliwe jest przewidywanie zmiany

kształtu wytłoczek po zdjęciu obciążenia (sprążynowanie) oraz po końcowym obcinaniu brzegów.

Bez

zastosowania

modelowania

komputerowego

konieczne

są

badania

doświadczalne

z zastosowaniem tłoczników próbnych, co podwyższa koszty i wydłuża czas przygotowania produkcji

nowych wytłoczek.

Wytłoczki niesymetryczne mogą być wykonywane jako zdwojone, przez co otrzymuje się jedną

wytłoczkę symetryczną, którą następnie rozcina się.

*6.1.4. Ciągnienie z pocienianiem ścianki (wyciąganie, przetłaczanie z wyciąganiem)

Podczas ciągnienia z pocienianiem ścianki (rys. VII/13) następuje celowe zmniejszenie

grubości ścianki wytłoczki (szczelina s jest mniejsza od grubości blachy g

n-1

przed daną operacją),

przy czym zmiana średnicy zewnętrznej d

n-1

jest niewielka. Miarą odksztłcenia jest wydłużenie

rzeczywiste ścianki:

n

1

n

n

F

F

ln

−

=

ϕ

(VII.31)

lub względny ubytek przekroju:

n

1

n

n

1

n

n

1

n

1

n

n

1

n

n

m

1

g

g

1

g

g

g

F

F

F

−

=

−

=

−

≈

−

=

ε

−

−

−

−

−

(VII.32)

gdzie F

n-1

, F

n

- powierzchnie przekrojów poprzecznych przez ścianki wytłoczki przed i po danej

operacji wyciągania, m

n

- współczynnik pocienienia. Sprawdzenie możliwości wyciągania (bez

zerwania ścianki) oraz określenie liczby operacji przeprowadza się analogicznie jak przy wytłaczaniu

i przetłaczaniu, porównując odpowiednie wskaźniki odkształceń z dopuszczalnymi. Względne ubytki

przekroju winny być

mniejsze lub równe a współczynniki pocienienia większe lub równe od

dopuszczalnych (tabl. VII/6).

Tabela VII/6. Średnie dopuszczalne wartości względnych ubytków przekroju i współczynników

pocienienia [3]

Materiał

n = 1

n > 1

ε

n

m

n

ε

n

m

n

Stal miękka

0,55 - 0,60

0,45 - 0,40

0,35 - 0,45

0,65 - 0,55

Mosiądz

0,60 - 0,70

0,40 - 0,30

0,50 - 0,60

0,50 - 0,40

Aluminium

0,60 - 0,65

0,40 - 0,35

0,40 - 0,50

0,60 - 0,50

Korzystając z (VII.32) można napisać:

1

k

k

3

2

1

k

k

3

2

k

1

k

3

2

2

1

1

1

1

1

.

.

.

1

1

1

1

m

1

m

1

.

.

.

m

1

m

1

g

g

.

.

.

g

g

g

g

−

−

−

ε

−

=

ε

−

ε

−

ε

−

=

=

=

(VII.33)

gdzie m i

ε

są średnimi wartościami m

n

i

ε

n

dla k

≥

n

≥

2. Ostatecznie liczbę operacji k określa wzór:

1

1

1

log

g

log

g

log

1

m

1

log

g

log

g

log

k

k

1

k

1

+

ε

−

−

=

+

−

=

(VII.34)

Rys. VII/13. Ciągnienie z pocienianiem ścianki (wyciąganie): 1 - stempel, 2 - matryca, 3 - pierścień

centrujący, 4 - wytłoczka poddana wyciąganiu

Wyciąganie jest efektywnym sposobem kształtowania wysokich cienkościennych wytłoczek

i może być realizowane za pomocą jednego długiego stempla w kilku matrycach o coraz mniejszych

ś

rednicach ustawionych jedna za drugą w odpowiednich odstępach. Przy większej liczbie operacji

może zachodzić konieczność wyżarzania międzyoperacyjnego.

*6.1.5. Przewijanie (przetłaczanie z przewijaniem)

Schemat przewijania pokazano na rys. VII/14. Jak widać, powierzchnia zewnętrzna wytłoczki

zamienia się na zewnętrzną. Sposób ten jest stosowany do przetłaczania wytłoczek o dużych

ś

rednicach przy małej grubości ścianek oraz do jednoczesnego wytłaczania stemplem drążonym

i przewijania na prasach podwójnego działania (rys. VII/15).

g

n-1

s

g

n

d

n-1

d

n

r

s

l

k

1

4

3

2

*6.1.6. Inne operacje tłoczenia - kształtowania

Oprócz omówionych wyżej, do ważniejszych operacji tłoczenia - kształtowania zalicza się:

•

gięcie,

•

rozciąganie na wzornikach (gięcie z rozciąganiem),

•

rozpęczanie,

•

obciskanie,

•

kształtowanie miejscowe (np. wywijanie obrzeży wytłoczek oraz krawędzi otworów,

kształtowanie wgłębień i rowków usztywniających itp.),

•

dotłaczanie i kalibrowanie wytłoczek,

•

operacje łączenia.

1

3

2

4

a)

b)

r

m

r

s

d

s

s

d

n

d

n-1

Rys. VII/15. Połączenie wytłaczania z przewijaniem na prasie podwójnego działania: a) wytłaczanie

górnym stemplem drążonym (1), b) przewijanie dolnym stemplem (2); 3 - dociskacz, 4 - płyta

ciągowa, 5 - wytłoczka

Gięcie szerokich pasm blach przebiega w warunkach zbliżonych do płaskiego stanu

odkształcenia, przy czym od strony wklęsłej występuje strefa naprężeń ściskających, od strony

wypukłej natomiast - strefa naprężeń rozciągających. Strefy te są oddzielone od siebie tzw. warstwą

obojętną (rys.VII/16). Kąt gięcia

α

oraz kąt

ϕ

zginanego odcinka pasma blachy spełniają związek:

α

−

π

=

ϕ

(VII.35)

Długość warstwy obojętnej l

o

w zginanym odcinku określa wzór:

(

)

xg

r

l

o

+

ϕ

≈

(VII.36)

gdzie: r - wewnętrzny promień gięcia, g - grubość blachy, x - współczynnik zależny od stosunku r/g (x

zmienia się od ok. 0,3 dla r/g = 0,1 do 0,5 dla r/g = 10). Ponieważ promień krzywizny warstwy

obojętnej r

0

nie jest stały wzdłuż linii gięcia, więc związek (VII.36) określa przybliżoną długość

warstwy obojętnej. Wartości współczynnika x można znaleźć w poradnikach (np. [3]). W strefie

gięcia blacha ulega pocienieniu. Typowe przypadki gięcia blach pokazano na rys. VII/17. Calkowitą

długość L pasma wyginanego na dowolny kształt wyznacza się przez rozwinięcie na płaszczyznę:

(

)

∑

∑

=

=

+

ϕ

+

=

k

1

i

n

1

j

j

j

j

i

g

x

r

l

L

(VII.37)

gdzie l

i

- długości prostoliniowych odcinków giętego pasma,

ϕ

j

- kąty zginanych odcinków

z promieniami gięcia r

j

, x

j

- współczynniki określające położenia warstw obojętnych

w poszczególnych zginanych odcinkach.

2

3

1

4

5

a)

b)

Rys. VII/16. Rozkład naprężeń przy gięciu pasma blachy z uwzględnieniem wzmocnienia (a) oraz kąt

gięcia

α

i kąt zginanego odcinka blachy

ϕ

(b)

Wartości minimalnych dopuszczalnych promieni gięcia są uzależnione od własności plastycznych

materiału, a także od usytuowania linii gięcia względem kierunku walcowania blachy.

Po zakończeniu gięcia występuje sprężyste odkształcenie powrotne (tzw. sprężynowanie),

powodujące zmianę kąta gięcia. Przy gięciu swobodnym bez dotłaczania kształtu „V” kąt

sprężynowania

β

> 0, co oznacza, że kąt gięcia

α

zwiększa się po zdjęciu obciążenia do wartości

α

1

:

β

+

α

=

α

2

1

(VII.38)

Kąt sprężynowania

β

rośnie wraz ze wzrostem stosunku granicy plastyczności do modułu sprężystości

materiału (R

p

/E), odległości krawędzi oporowych matrycy oraz r/g. Kompensację sprężystych

odkształceń powrotnych uzyskuje się stosując dotłaczanie lub korekcję kąta gięcia, względnie

dotłaczanie boczne (dodatkowe doginanie ścianek bocznych) przy gięciu kształtu „C”. Gięcie blach

wykonuje się na prasach mechanicznych i hydraulicznych, stosując odpowiednie przyrządy do gięcia.

Przy długich liniach gięcia wykorzystuje się specjalne prasy krawędziowe.

Schemat

gięcia z rozciąganiem przedstawiono na rys. VII/18. Sposób ten znajduje zastosowanie

do kształtowania powłok z cienkiej blachy z pojedynczą lub podwójną krzywizną przy dużych

promieniach i pozwala na ograniczenie kątów sprężynowania. Dopuszczalny współczynnik

wydłużenia określany jako stosunek długości najbardziej rozciągniętego odcinka blacy do

odpowiedniej długości początkowej wynosi ok. 1,03 - 1,08 (dla jednej operacji). Gięcie

z rozciąganiem przeprowadza się zazwyczaj na prasach hydraulicznych stosując dodatkowe

oprzyrządowanie.

x

g

1

α

ϕ

r

0

g

r

z

y

Strefa naprężeń

rozciągających

Strefa naprężeń

ś

ciskających

Warstwa

obojętna

a)

b)

M

Rys. VII/17. Typowe przypadki gięcia blach: a - kształt „V”, b) - kształt „C”; 1 - stempel, 2 -

matryca, 3 - dociskacz, 4 - nieprawidłowy przebieg gięcia przy zbyt małej sile docisku dociskacza P

d

Rys. VII/18. Schemat gięcia z rozciąganiem: 1 - stempel (wzornik), 2 - uchwyty, 3 - pasmo blachy;

strzałki pokazują kierunki działających sił

a)

b)

P

d

1

2

3

4

2

1

2

3

Rozpęczanie stosuje się w celu miejscowego powiększenia średnicy wytłoczki. Wytłoczkę

umieszczoną w dzielonej matrycy (rys. VII/19) poddaje się rozpęczaniu z wykorzystaniem gumowego

stempla, ciśnienia cieczy (gazu), względnie ciśnienia wytwarzanego podczas spalania materiału

wybuchowego o działaniu miotającym lub mieszanki paliwowo - powietrznej (po umieszczeniu

przyrządu w komorze zamkniętej). Zamiast stempla gumowego można stosować stempel składający

się z kilku segmentów rozsuwanych za pomocą centralnego trzpienia stożkowego. W rozpęczanej

strefie wytłoczki występuje dwuosiowe rozciąganie. Stosunek średnic d

1

/d

0

nie może przekraczać

wartości granicznej, która wynosi (dla jednej operacji) ok. 1,1 - 1,2 (inaczej nastąpi pęknięcie ścianki

wytłoczki).

Rys. VII/19. Wytłoczka rozpęczana w dzielonej matrycy (ciśnieniem cieczy, gumowym stemplem itp.):

1 - połówki dzielonej matrycy, 2 - obudowa, 3 - wytłoczka przed rozpęczaniem, 4 - wytłoczka po

rozpęczaniu

Obciskanie (rys. VII/20) polega na zmniejszeniu (lokalnym) średnicy wytłoczki. W strefie

odkształcanej występuje dwuosiowe ściskanie. Odkształcenie możliwe do uzyskania w jednej operacji

obciskania jest ograniczone, gdyż siłę obciskania przenoszą ścianki wytłoczki. Wobec tego przy zbyt

dużych odkształceniach (dla małych wartości d

1

/d

0

) może wystąpić utrata stateczności lub

uplastycznienie ścianki w niewłaściwym miejscu. Przy wytłoczkach z cienkich blach utrata

stateczności (fałdowanie) może pojawić się także w strefie poddanej obciskaniu.

Schematy wywijania krawędzi otworów przedstawiają rysunki VII/21 i VII/22. Operację tę

stosuje się często w celu umożliwienia wykonania gwintu w otworze.

Więcej informacji o wyżej wymienionych procesach tłoczenia - kształtowania można znaleźć

w [3].

d

1

d

0

1

3

4

2

Rys. VII/20. Obciskanie (a) oraz obciskanie z przewijaniem (b): 1 - matryce; ścianki wytłoczek (2)

przenoszą siłę obciskania - zbyt duża siła występująca w procesie może wywołać utratę stateczności

ś

cianek lub odkształcenia plastyczne w niewłaściwym miejscu, co nakłada ograniczenie na wartość

odkształcenia możliwego do realizacji

Rys. VII/21. Schemat wywijania krawędzi otworu bez pocieniania ścianki: z małą (a) i dużą szczeliną

s (b): 1 - stempel, 2 - materiał, 3 - matryca

d

1

d

1

d

0

d

0

a)

b)

2

1

s

s

d

m

d

m

d

0

d

s

a)

b)

1

3

2

Rys. VII/22. Schemat wywijania obrzeża otworu z pocienianiem ścianki: 1 - stempel stopniowany, 2 -

matryca, 3 - dociskacz, 4 – materiał kształtowany

*6.1.7. Specjalne metody tłoczenia - kształtowania

Istnieje szereg metod tłoczenia - kształtowania o specjalnym przeznaczeniu, które wykorzystuje

się w przypadkach, gdy konwencjonalne metody nie są efektywne. Dotyczy to zwłaszcza warunków

produkcji jednostkowej i małych serii wyrobów o specyficznych kształtach lub wykonywanych

z materiałów o niskiej tłoczności. Zastosowanie specjalnych metod tłoczenia - kształtowania pozwala

na obniżenie kosztów wykonania tłoczników, w których jeden z elementów (stempel lub matryca)

staje się zbędny, a jego działanie zastępuje ciśnienie wywierane na powierzchnię blachy za

pośrednictwem ośrodka ciekłego, gazowego lub stałego (sypkiego, względnie w postaci gumy lub

tworzywa sztucznego). Wykorzystuje się również oddziaływanie pola elektromagnetycznego na

materiał kształtowany. Ciągnienie materiałów o małej tłoczności (np. stopów tytanu i magnezu)

wymaga zastosowania specyficznych warunków: nagrzewania kołnierza w celu zwiększenia jego

plastyczności (za pomocą podgrzewanej elektrycznie płyty dociskacza) oraz ewentualnego chłodzenia

stempla (w celu podwyższenia wytrzymałości materiału w przekroju niebezpiecznym). W dalszym

ciągu omówimy krótko wybrane specjalne metody tłoczenia - kształtowania. Dalsze informacje można

znaleźć w [3].

6.1.7.1. Tłoczenie - kształtowanie z wysokomi prędkościami odkształcenia

W procesach tłoczenia - kształtowania z wysokomi prędkościami odkształcenia wykorzystuje się:

•

energię fali uderzeniowej powstającej przy detonacji materiałów wybuchowych kruszących lub

podczas wyładowania elektrycznego,

•

ciśnienie wytwarzane podczas spalania materiałów wybuchowych miotających lub mieszanek

gazowych i paliwowo - powietrznych,

•

energię pola elektromagnetycznego.

s

2

s

3

s

1

1

3

4

2

Tłoczenie z wykorzystaniem ładunków kruszących lub miotających nazywa się tłoczeniem

wybuchowym. Ładunki kruszące (np. trotyl) stosuje się przy kształtowaniu wyrobów o dużych

i bardzo dużych gabarytach (nawet do kilku metrów) z grubych blach i materiałów o wysokiej

wytrzymałości, np. elementów dużych zbiorników ciśnieniowych (dennic), rakiet kosmicznych itp.,

zwykle w produkcji jednostkowej lub przy niewielkich seriach. Ośrodki, w których powstaje fala

uderzeniowa, mogą być gazowe, ciekłe lub sypkie. Kształtowanie odbywa się na wolnym powietrzu

lub w zbiornikach wodnych otwartych, w oddaleniu od zabudowań (np. na poligonach wojskowych).

Jedynym elementem tłocznika jest matryca (zwykle metalowa lub żelbetowa z wykładziną

kompozytową), rolę stempla spełnia ciśnienie na froncie fali uderzeniowej (rys. VII/23). Istotną rolę

odgrywa masa ładunku, jego ukształtowanie oraz usytuowanie względem powierzchni półwyrobu

i głębokość zanurzenia H. Czynniki te wpływają na wartość energii efektywnej (wywołującej

odkształcenie plastyczne) i kształt czoła fali uderzeniowej. Kształtowanie na gorąco jest możliwe przy

zastosowaniu sypkiego ośrodka przenoszącego energię wybuchu (np. piasku).

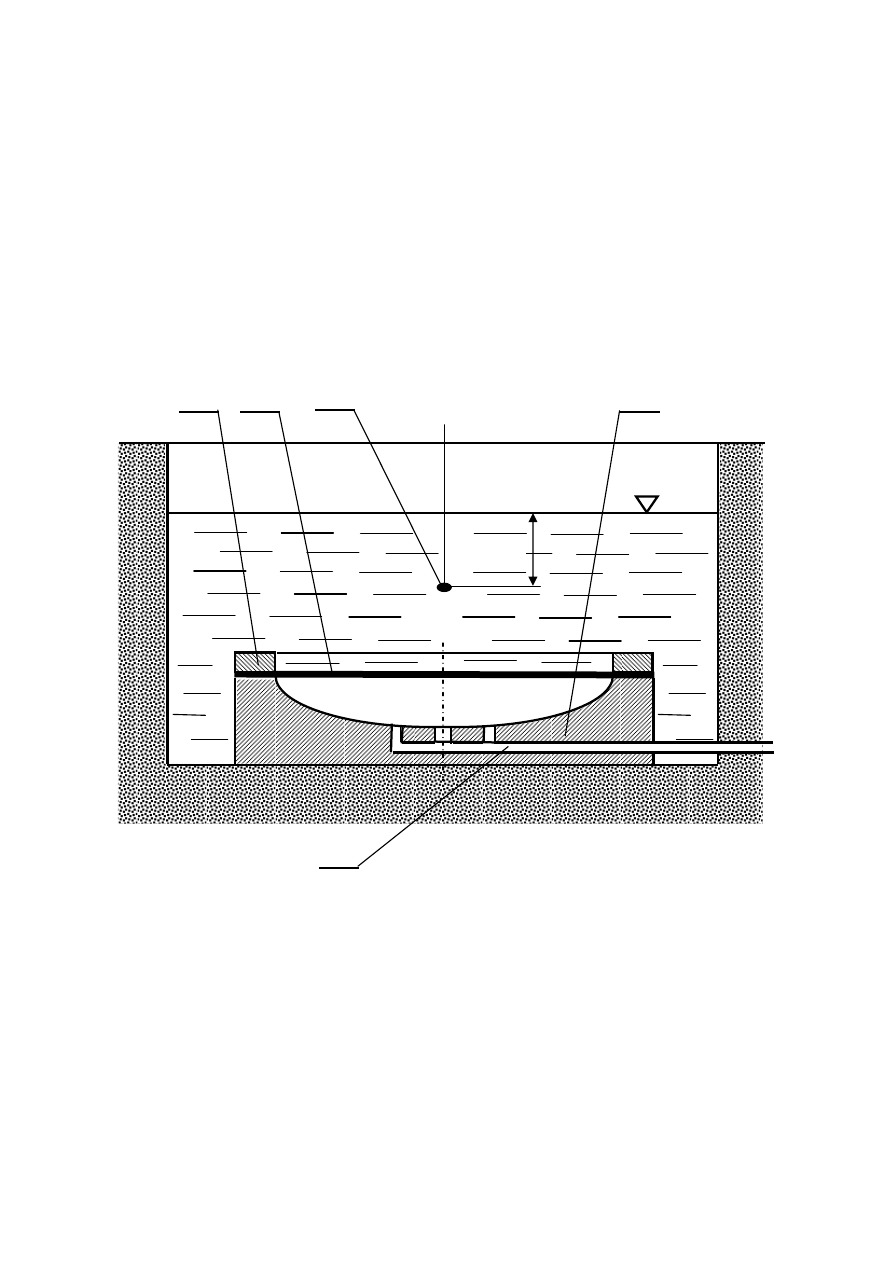

Rys. VII/23. Schemat tłoczenia wybuchowego w zbiorniku wodnym: 1 - matryca z otworami

odpowietrzającymi, 2 - dociskacz, 3 - ładunek kruszący, 4 - materiał kształtowany, 5 - przewód

odprowadzający powietrze do pompy próżniowej, H - głębokość zanurzenia ładunku

Do kształtowania wyrobów o małych i średnich wymiarach oraz kształcie trudnym do otrzymania

w konwencjonalnych operacjach tłoczenia - kształtowania wykorzystuje się energię spalania

wybuchowego materiałów miotających (prochów) lub mieszanek gazowych i paliwowo -

powietrznych, zwlaszcza w operacjach rozpęczania i obciskania. Półwyrób umieszcza się

w dzielonej matrycy (jak na rys. (VII/19)) w pojemniku zamkniętym. Przy użyciu materiałów

prochowych uzyskiwane ciśnienie wzrasta wraz ze wzrostem tzw. gęstości ładowania (stosunku masy

ładunku do objętości komory spalania).

Tłoczenie wybuchowe stosuje się także do spajania i platerowania blach.

H

2

4

1

3

5

Tłoczenie elektrohydrauliczne przebiega podobnie jak tłoczenie wybuchowe ładunkami

kruszącymi, przy czym fala uderzeniowa powstaje wskutek wyładowania elektrycznego dużej mocy

w cieczy dielektrycznej.

Podczas tłoczenia elektromagnetycznego krótkotrwały impuls prądu przepływającego przez

induktor wytwarza impuls pola elektromagnetycznego o dużym natężeniu, co powoduje powstanie

w materiale kształtowanym prądów wirowych. W efekcie powstaje siła oddziaływania powodująca

odpychanie materiału od induktora. Ciśnienie działające na powierzchnię blachy może osiągać

wartości rzędu kilkuset do kilku tysięcy MPa. Półwyrób zderza się z matrycą z prędkością ok. 300 -

400

m/s.

Zastosowanie

tłoczenia

elektromagnetycznego

jest

podobne

jak

tłoczenia

z wykorzystaniem materiałów miotających, mieszanek gazowych i paliwowo - powietrznych. Osiąga

się dużą dokładność wyrobów i wydajność. Istnieją możliwości automatyzacji procesu. W pewnych

przypadkach stosuje się kilka impulsów prądu, przy czym pierwsze z nich są używane do podgrzania

materiału w celu podwyższenia własności plastycznych.

Należy zwrócić uwagę na fakt, że przy dużych prędkościach odkształcenia własności plastyczne

kształtowanych materiałów ulegają na ogół obniżeniu. Zatem przy omawianych metodach tłoczenia

z dużymi prędkościami - dopuszczalne odkształcenia są zwykle mniejsze niż w metodach

konwencjonalnych.

6.1.7.2. Tłoczenie hydrauliczne

W procesach tłoczenia hydraulicznego wykorzystuje się ciśnienie cieczy działające na

powierzchnię blachy bezpośrednio lub poprzez gumową przeponę. Ciecz może spełniać rolę stempla,

wtłaczając półwyrób do matrycy, względnie zastępować działanie matrycy, obciskając blachę na

stemplu. Tłoczenie przeprowadza się na prasach hydraulicznych specjalnych lub posiadających

odpowiednie wyposażenie. W pewnych przypadkach tłoczenie hydrauliczne może być realizowane

bez udziału prasy - ciecz pod ciśnieniem pompuje się do wnętrza specjalnego pojemnika gumowego,

umieszczonego pomiędzy dwoma sztywnymi płytami, połączonymi ze sobą. Matryca wraz

z kształtowaną blachą jest umieszczona pod pojemnikiem z cieczą na dolnej płycie urządzenia.

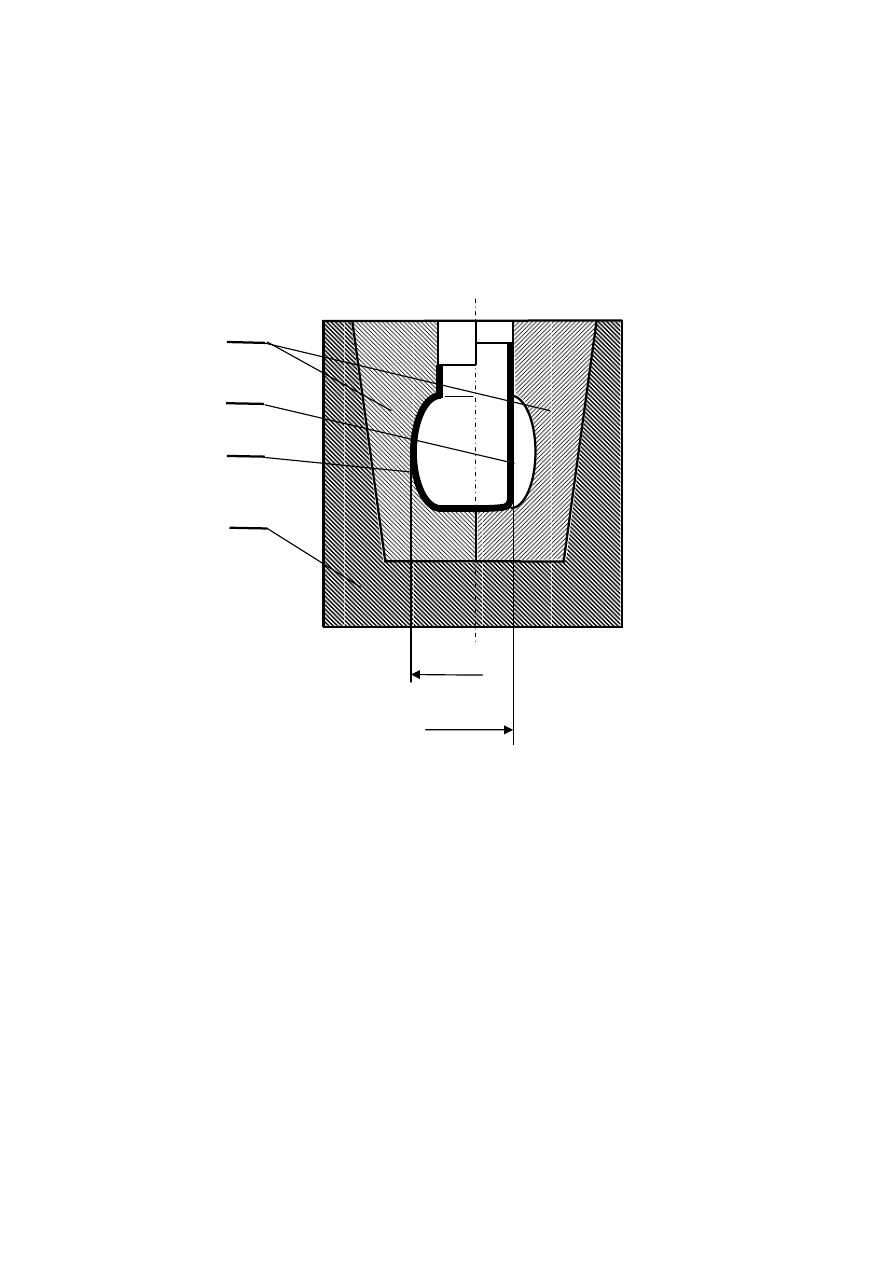

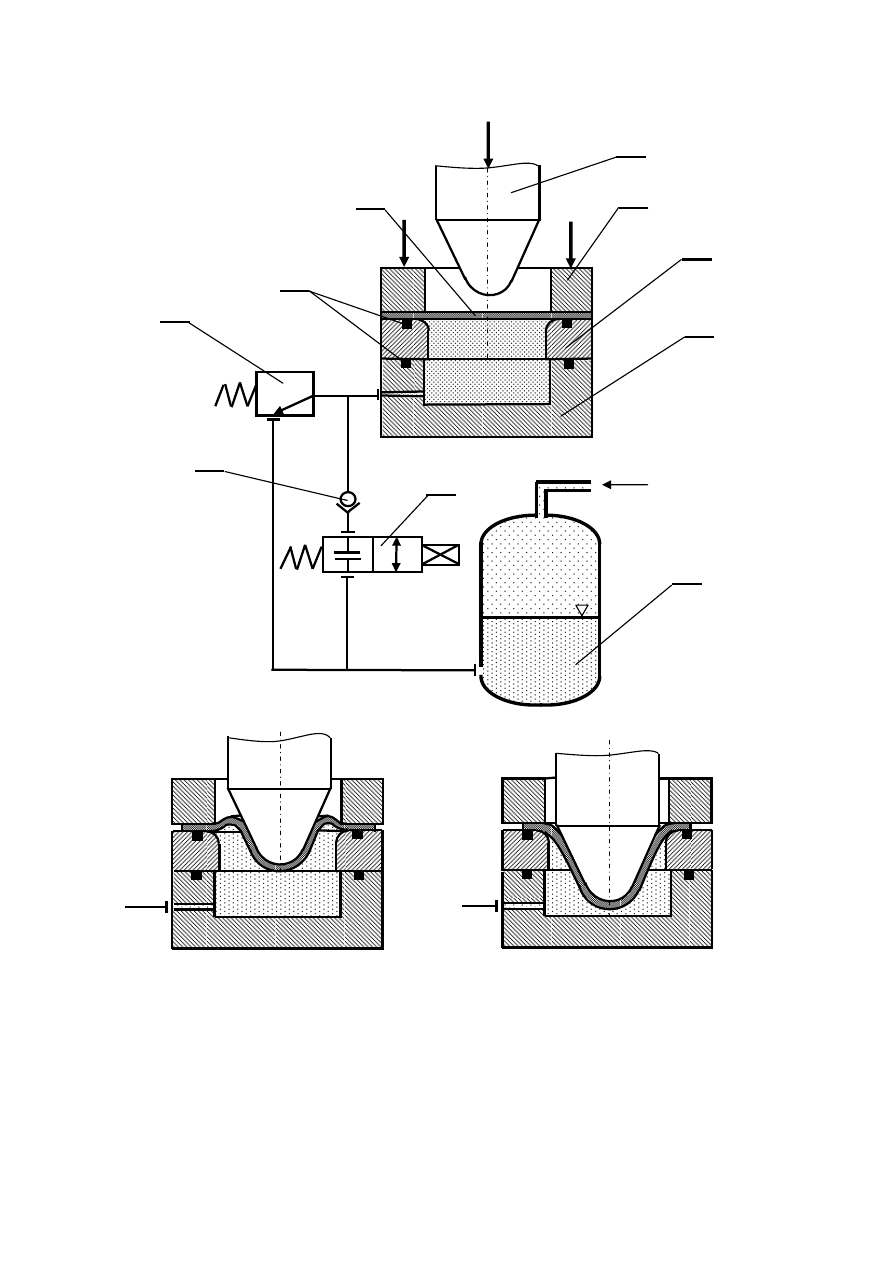

Na rys. VII/24 przedstawiono schemat tzw. tłoczenia (ciągnienia) hydromechanicznego,

stosowanego do głębokiego ciągnienia powłok o kształtach półkulistych, parabolicznych, walcowych,

stożkowych itp. Ciśnienie cieczy powoduje obciskanie blachy na stemplu, co zapobiega utracie

stateczności. Przy odpowiednim doborze ciśnienia możliwe jest wykonywanie głębokich wytłoczek

w jednej w jednej operacji.

7. Literatura

1.

S. Erbel, K. Kuczyński, Z. Marciniak: Obróbka plastyczna. PWN, Warszawa 1981

2.

M. Morawiecki, L. Sadok, E. Wosiek: Przeróbka plastyczna. Podstawy teoretyczne. Wyd.

„Śląsk”, Katowice 1986

3.

W. P. Romanowski: Poradnik obróbki plastycznej na zimno. WNT, Warszawa 1976

4.

Z. Zimniak: System projektowania technologii trójwymiarowego tłoczenia blach.

Projekty badawcze z zakresu przeróbki plastycznej, metaloznawstwa i technologii

spiekowych. Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 1997

Rys. VII/24. Tłoczenie hydromechaniczne - kolejne fazy procesu (a, b, c): 1 - stempel, 2 - pierścień

ciągowy, 3 - dociskacz, 4 - komora ciśnieniowa, 5 - blacha, 6 - uszczelnienia, 7 - wyłącznik ciśnienia

(zawór przelewowy) , 8 - elektromagnetyczny zawór sterujący, 9 - zawór zwrotny, 10 - akumulator

a)

b)

c)

1

3

2

4

6

5

7

8

9

10

p

Wyszukiwarka

Podobne podstrony:

dsp lab7 id 144062 Nieznany

lab7 5 id 260197 Nieznany

pkm lab7 id 360098 Nieznany

JPPO Lab7 id 228825 Nieznany

dsp lab7 id 144062 Nieznany

lab7 8 cz1 id 260220 Nieznany

lab7 upds id 749745 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

więcej podobnych podstron