POŁĄCZENIA

POŁĄCZENIA

NITOWE:

W złączach nitowych

elementów

stalowych

stosuje się nity ze stali

plastycznych St2N, St3N,

St4. Do innych łączonych

metali stosować nity z

podobnego materiału co

materiały łączone.

ZALETY: brak zmian

strukturalnych

mat.

Łączonego,

brak

naprężeń wewnętrznych i

odkształceń

w

elementach łączonych

WADY: znaczny ciężar

połączenia,

osłabienie

przekroju

elementów

łączonych (od13do40%),

pracochłonność

połączenia,

trudność

uzyskania

szczelności

połączenia.

Zakuwanie odbywa się

na zimno (stalowe < 8-

10mm,

mosiężne,

aluminiowe, miedziane),

lub na gorąco 1000stC

Połączenie nitowe może

ulec

zniszczeniu

na

wskutek: ścinania,

zbyt dużych nacisków na

ścianki

otworów,

zerwanie

elementu

łączonego w miejscu

osłabionym otworami.

POŁĄCZENIA

SPAWANE:

ZALETY: umożliwiaj ą

łączenie

części

metalowych bez użycia

dodatkowych elementów

zwiększających

ciężar

całości,

pozwalają

uzyskać szczelność bez

dodatkowych zabiegów,

nie

wymagają

rozbudowanego zaplecza

i umożliwiają łączenie

przy małym nakładzie

robocizny.

WADY:

Naprężenia

wewnętrzne

wywołane

gradientami

cieplnymi,

zmiany strukturalne w

materiałach w obszarze

złącz,

odkształcenie

elementów łączonych.

Wytrzymałość

spoiny

zależy

od

jakości

wykonania spoin- zwykłej

jakości,

mocne,

specjalne.

Spoiny mocne wykonuje

się w ważnych złączach

narażonych

na

naprężenia

spowodowane

obciążeniami statycznymi

lub zmiennymi o dużej

amplitudzie.

Ich

wykonanie

wymaga

wysokich

kwalifikacji

spawacza i stosowania

metod

gwarantujących

dobrą

jakość

spoiny

(kontrola wyrywkowa).

Spoiny

specjalne

stosowane

w

odpowiedzialnych

złączach

takich

jak

naczynia ciśnieniowe lub

przy

znacznych

naprężeniach zmiennych-

pełna kontrola.

Jakość spoin uwzględnia

się we współczynniku Z

(k

t

’=z*z

0

*k

t

)

(z-jakość

spawania (z=0.5-zwykła

jakość,

z=1

spoina

mocna

badana

radiologicznie, z

0

-rodzaj

spoiny

(1.czołowa-

rozciąganie

0.75,

ściskanie 0.85, zginanie

0.8,

ścinanie

0.65

2.pachwinowa-wszystkie

obciążenia-0.65.)

Współcześnie wprowadza

się

tylko

jeden

współczynnik s (k’

t

=s*k

t

),

dla

spoin

czołowych

(s=1-ściskanie,zginanie),

(s=0.8-1-rozciąganie,

zginanie),

(s=0.6-

ścinanie) a dla spoin

pachwinowych s=0.65.

OBLICZANIE

POŁ

SPAWANYCH (STANEM

GRANICZNYM):

Metoda obowiązuje w

konstrukcjach stalowych

hal, mostów, suwnic,

jezdni podsuwnicowych,

dźwignic. Ogólna postać

warunku

=F

obl

/A

s

R

s

F

obl

-

uogólnione

obciążenie obliczeniowe,

R

s

-

wytrzymałość

obliczeniowa spoiny,

-

uogólnione

naprężenie

obliczeniowe (normalne,

styczne), A

s

- uogólniony

wskaźnik wytrzymałości

przekroju spoiny.

Obciążenia obliczeniowe-

są sumą iloczynów tak

zwanych

obciążeń

charakterystycznych

i

odpowiednich

współczynników

uwzględniających

dynamiczny

charakter

obciążenia

oraz

prawdopodobieństwo

wystąpienia

obciążeń

bardziej niekorzystnych

od

obciążeń

charakterystycznych bądź

równoczesnego

wystąpienia

kilku

obciążeń

o

maksymalnych

wartościach.

Wytrzymałość

obliczeniowa spoin- jest

iloczynem wytrzymałości

obliczeniowej stali R i

współczynnika

s.

Rs=s*R.

Wytrzymałość

obliczeniowa stali R-

otrzymuje

się

przez

podzielenie

minimalnej

gwarantowanej granicy

plastyczności Re przez

współczynnik

materiałowy

R=Re/

s

(

s

(Re<355Mpa)=1.15

Współczynnik s określa

się w zależności od

rodzaju

spoiny

i

naprężenia,

granicy

plastyczności oraz jakości

złącza.

W

przypadku

konieczności

uwzględnienia

wpływu

zmęczenia

materiału

wartość

wytrzymałości

obliczeniowej R mnoży

się przez współczynnik

zmęczeniowy m

zm

. Jego

wartość

zależy

od

rodzaju

materiału,

rozwiązania

konstrukcyjnego węzła,

przewidywanej trwałości

oraz

charakterystyki

cyklu zmęczeniowego R*

m

zm

.

Zastosowanie

metody

stanów granicznych w

konstrukcjach

maszynowych

jest

ograniczone

brakiem

informacji o obciążeniu

obliczeniowym.

POŁĄCZENIA

ZGRZEWANE:

Zgrzewaniem nazywamy

nierozłączne połączenie

materiałów

przez

miejscowe

podgrzanie

łączonych

części

do

stanu ciastowatości i

dociśnięcie do siebie.

Podział

sposobów

zgrzewania:

a)według źródeł ciepła-

ogniowe,

gazowe,

mechaniczne

(tarcie,

zgniot), elektryczne b)wg

kształtu

zgrzeiny-

punktowe,

garbowe,

liniowe

Połączenia

zgrzewane

należy tak kształtować

aby występowały tylko

naprężenia ścinające.

POŁĄCZENIA

KLEJOWE

Zalety:

równomierny

rozkład naprężeń, brak

skurczu

i

własnych

naprężeń,

gładka

powierzchnia,

nie

wymagają

wysokich

temperatur,

nie

powodują

zmian

strukturalnych,

istnieje

możliwość

łączenia

dużych materiałów .

Wady: mała odporność

na rozwarstwienia, mała

odporność

na

temperaturę, konieczność

stosowania zacisków i

pras przy

niektórych

klejach.

Wytrzymałość połączeń

klejowych zależy od-

mechanicznych

i

technologicznych

własności

klejonego

materiału

i

kleju,

warunków

wykonania

konstrukcji

złącza

i

rodzaju obciążeń.

Współczynnik spiętrzenia

naprężeń

t

=f(c1/c2*c

s

/c

1

)

(c1/c2=E

1

*g

1

/(E

1

*g

1

))

(c

s

/c

1

=(G*l/s)/(E

1

*g

1

/l)=

G*l

2

/(E*g

1

*s)) E

1

-Young

G- Kirchoff l-długość

POŁĄCZDENIA

ŚRUBOWE:

Są

to

połączenia

spoczynkowe.

H=Q*tg(

)- siła od

momentu

Mt=0.5*d2*Q*tg(

1+

)

+ Q*dp*

/2

1

atan

sin

( )

Pozorny

kąt tarcia

1

atan

h

d

h

Kąt wzniosu gwintu

( )

tan

( )

tan

1

(

)

Sprawność gwintu

0

0.2

0.4

0.6

0.8

1

0

0.13

0.27

0.4

0.54

( )

Gamma podana jest w

radianach

należy

pomnożyć 180/pi żeby

mieć stopnie.

Zakres samohamowności

od 0 do trochę poniżej

sprawności równej 0.2

stosujemy

na

złącza

śrubowe, a gdzieś trochę

poniżej

granicy

sprawności 0.5 znajdują

się podnośniki śrubowe.

W

zakresie

nie

samohamowności

znajdują

się

prasy

śrubowe (ok. 15 do 25

stopni).

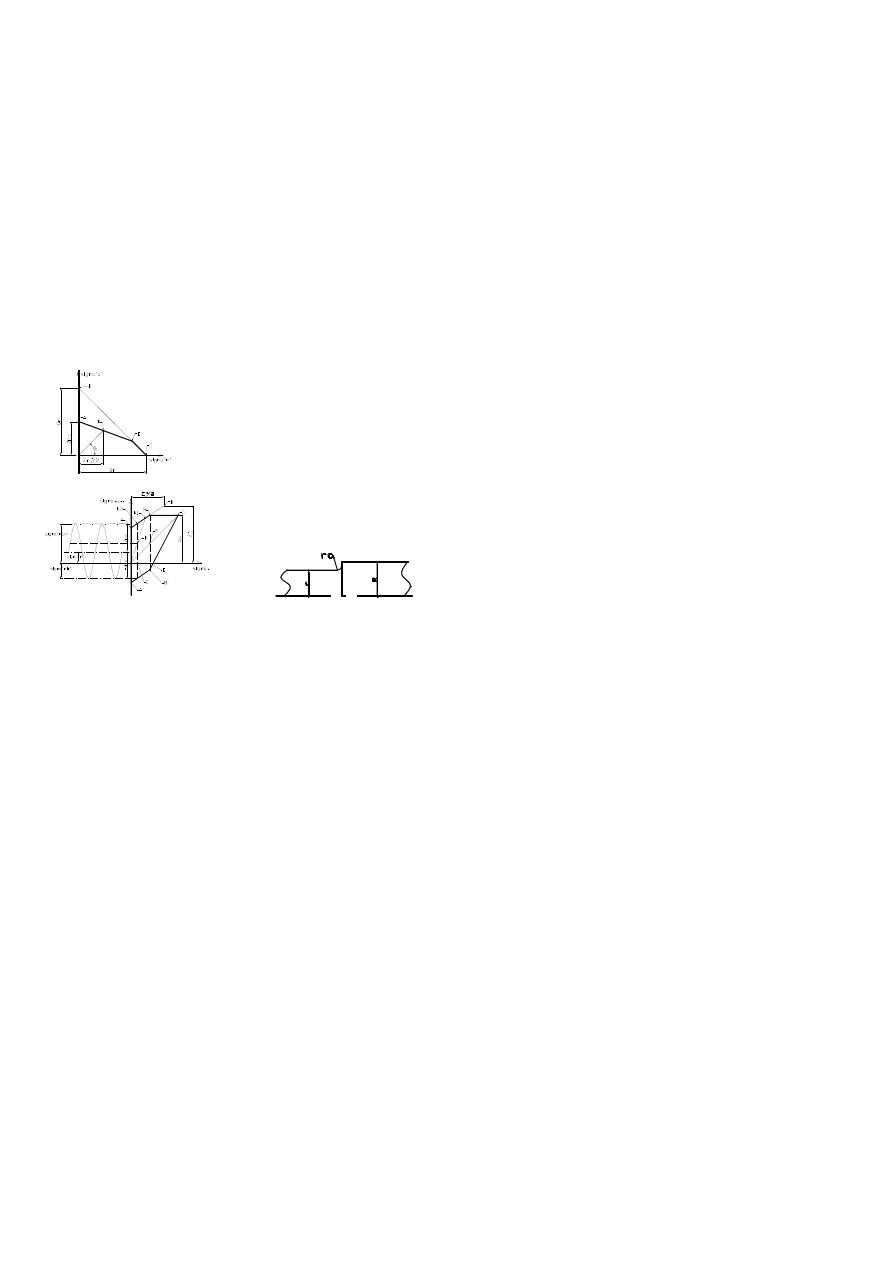

Obliczenia:

a)Przypadek 1 Śruba

obciążona jedynie siłą

osiową Q

b)Przypadek 2 Śruba

obciążona siłą osiową Q i

momentem skręcającym

Ms (podnośniki i prasy) w

praktyce

wystarczy

sprawdzić tą śrubą na

naprężenia wywołane siłą

osiową Q

z

=(1.25-1.3)*Q

(tylko

dla

gwintu

metrycznego)

c)Przypadek 3. Śruba

obciążona

naciągiem

wstępnym Q

o

a następnie

siłą osiową Q (Śruby

pokryw

naczyń

ciśnieniowych)

s

=

s

*l

s

=

r

*l

s

/E

s

=Q

o

*l

s

/(

F

s

*E

s

)=Q

o

*1/c

s

k

=

c

*l

k

/E

k

=Q

o

*l

k

/(F

k

*E

k

)

=Q

o

*1/c

k

c

s

=Q

o

/

s

= F

s

*E

s

/ l

s

=tg

c

k

=Q

o

/

k

= F

k

*E

k

/ l

k

=tg

l

s

-długość

śruby,

E

s

-

moduł

sprężystości

śruby, F

s

- pole przekroju

śruby, c

s

- sztywność

śruby (analogicznie dla

kołnierza)

Sztywność

ściskanych

elementów oblicza się

biorąc

pod

uwagę

przenoszenie

nacisków

wgłęb materiału poprzez

tzw. STORZKI WPLYWU

o kącie rozwarcia 90st.

Stożki te zamienia się

następnie na zastępcze

walce

o

powierzchni

przekroju

F

k

,

które

przyrównuje

się

do

powierzchni przekrojów

stożków.

Podziałaniem

zewnętrznej siły osiowej

Q śruba wydłuża się

dodatkowo o odcinek

s

jej całkowite wydłużenie

osiągnie wartość

s

+

s

odpowiadającą

wypadkowej sile na nią

działającej Q

w

. Kołnierze

natomiast ze względu na

wydłużenie śrub odprężą

się o tę samą wielkość

s,

a i wypadkową

odkształcenie

będzie

wynosiło

k

-

s.

W

związku z tym działająca

pierwotnie na nie siła

naciągu wstępnego śruby

Q

o

zmaleje do wartości

Q

o

’.

Q

w

=Q

o

’+Q

d

Q

o

’=Q

w

+Q

Q

o

’=(1.5-2)Q – pokrywy

ciśnieniowe

Q

o

’=(0.2-0.6)Q

–

pokrywy łożyskowe

AC=Q

d

*ctg

, AC=(Q-

Q

d

)*ctg

Q

d

*ctg

=(Q-Q

o

’)*ctg

Q

d

=Q*ctg

/(ctg

+ctg

)

=Q*1/(1+ctg

/ctg

)=Q*

1/(1+c

k

/c

s

)

Wzrost naciągu w śrubie

pod odciążeniem Q jest

tym większy im stosunek

c

k

/c

s

dla zmniejszenia

obciążenia Q

w

należy

zmniejszyć

sztywność

śruby.

Obliczenia

wytrzymałościowe:

Q

w

=Q

o

+Q

d

Przypadek 4. Połączenia

śrubowe obciążenia siłą

poprzeczną

a)Śruba pasowana (tylko

na ścięcie i dociski

powierzchniowe)

b)Śruby

luźne:

Obciążenie

P

jest

przenoszone dzięki sile

tarcia

T

wywołanej

naciągiem

śrub

Q

o

T=Q

o

*

>P

OBLICZENIA

POŁĄCZEŃ

ŚRUBOWYCH

Przy obliczaniu połączeń

w których zastosowano

większą liczb śrub należy

ustalić

rzeczywisty

rozkład

obciążeń

na

poszczególne śruby i

obliczyć

najbardziej

obciążone. Dla prostych

obliczeń przyjmuje się

równość

naciągów

wstępnych w śrubach,

dostateczną

sztywność

kołnierzy,

oraz

równomierny

rozkład

docisków, a więc i sił

tarcia

na

całej

powierzchni styku.

POŁĄCZENIA

SWORZNIOWE

Dla

sworznia

ciasno

pasowanego liczymy na

ścięcie i sprawdzamy na

dociski powierzchniowe.

A dla luźno pasowanego

liczymy na zginanie.

Sworznie

jednostronne

utwierdzone

obciążone

siłą skupioną oblicza się

na zginanie i naciski

powierzchniowe

o

rozkładzie prostokątnym

od sił i trójkątnym od

momentów.

Materiały na sworznie:

własności

4.8

(Rm=400Mpa HB=105)

lub 5.8 (Rm=500 MPa

HB=145)

ZMĘCZENIÓWKA

Wykres Wöhlera

Zk- obszar wytrzymałości

zmęczeniowej przy małej

ilości cykli

Zo- obszar wytrzymałości

zm. przy ograniczonej

ilości cykli

Zz- obszar wytrzymałości

zm. przy nieograniczonej

ilości cykli

Sposoby

obliczenia

współczynnika

w

poszczególnych

obszarach:

1.N

c

<10

4

-obszar

obciążeń

statycznych

=Re/

max

2.10

4

<N

c

<10

7

– obszar

wytrzymałości

ograniczonej

z

=Z

o

/

max

(Z

o

-wyznaczone

doświadczalnie

lub

obliczone

Z

o

=Z

g

(10

7

/N

c

)^

)

3.N

c

>10

7

–

obszar

wytrzymałości

nieograniczonej

=Z

g

/

max

Liczba całkowita cykli

N

c

=n(1/min)*60*h(ilość

godzin)*z(liczba

zmian)*D(dni)*l(lat)

m

=(

max

+

min

)/2-

naprężenie średnie

a

=(

max

-

min

)/2-

amplituda naprężeń

R=

min

/

max

–

współczynnik

asymetrii

cyklu

Kappa=

m

/

a

-

współczynnik

stałości

obciążenia

Wykres Haigha

Wykres Smitha

Aby narysować wykres

potrzeba Re, Zo,Zj.

Jeżeli

przy

wzroście

obciążenia

stosunek

amplitudy

a

do

naprężenia średniego

m

będzie stały to wartość

wytrzymałości

zmęczeniowej

określa

punkt k1

a

/

m

=const,

x

2

=z

1

/

max

=E*k1/CD

Jeśli

przy

wzroście

obciążeń

naprężenie

średnie cyklu pozostaje

stałe to wytrzymałość

zmęczeniowa

odpowiadająca punktowi

D określona jest punktem

k2,

współczynnik

bezpieczeństwa

m

=const

x2=Z2/

z

=Ck2/CD

D-punkt pracy.

CZYNNIKI

WPŁYWAIĄCE

NA

WYTRZ.

ZMĘCZENIOWĄ

Pod pojęciem KARBU

należy rozumieć wszelkie

nieciągłości poprzecznych

przekrojów

przedmiotu

lub

zmiany

krzywizn

powierzchni

ograniczających

przedmiot

(rowki,

otwory, gwinty)

Rozkład

naprężeń

w

obszarze karbu zależy od

geometrii

karbu,

związanej z wymiarami

przedmiotu.

Charakterystykę

zmęczeniową

karbu

ujmujemy

w

tzw.

współczynniku

kształtu

k

.

Wartość

współczynnika

k

zależy

od: stosunku promienia

krzywizny dna karbu

do

promienia lub połowy

szerokości przekroju r w

elementach płaskich w

płaszczyźnie karbu, oraz

od stosunku promienia

połowy

szerokości

elementu R w miejscu

nie osłabionym karbem

do promienia r.

k

-

współczynnik

działania karbu- stosunek

wytrzymałości

próbek

gładkich bez karbu do

wytrzymałości

próbek

gładkich z karbem.

k

-

zależy od współczynnika

kształtu i współczynnika

wrażliwości materiału na

działanie karbu.

k

=1+

k

(

k

+1) gdzie

k

-

współczynnik

wrażliwości materiału na

działanie karbu (jest

zależny od Rm,

o

) =1

dla materiałów doskonale

sprężystych „szkło” =0

dla

materiałów

niewrażliwych

na

działanie karbu „żeliwo

szare”.

Współczynnik

p

charakteryzuje

zmianę

wytrzymałości

elementów po różnej

obróbce skrawaniem w

porównaniu z próbką

polerowaną. Do obliczeń

elementów z karbem o

znanym

k

posługujemy

się zależnością

=

k

+

p

-

1 (w przypadku karbów

prostych

p

pomijamy,

dla żeliwa po usunięciu

naskórku odlewniczego

przyjmujemy

p

=1)

pz

-

dla

powierzchni

ulepszanych

=

k

*

pz

Współczynnik wielkości

elementu

=z

d

/z, z

d

-

wytrzymałość

zmęczeniowa próbki o

średnicy

d,

z-

wytrzymałość

zmęczeniowa próbki o

średnicy od 7 do 10mm

(

=1/

).

-rzeczywisty

współczynnik

bezpieczeństwa

<1 nie występuje

=1.3-1.4

–ścisłe

obliczenia na podstawie

dokładnych

danych

doświadczalnych

=1.4-1.7 - dla zwykłej

dokładności obliczeń, bez

doświadczalnego

sprawdzenia obliczeń

=1.7-

2

–

dla

zmniejszonej dokładności

obliczeń, przy możliwości

określenia naprężeń i

obciążeń

=2-3

–

przy

orientacyjnym określaniu

obciążeń i naprężeń dla

niepewnych

lub

specjalnie

ciężkich

warunków

pracy

(odlewy)

OBLICZENIA

ZMĘCZENIOWE PRZY

OBCIĄŻENIACH

ZŁOŻONYCH

Przy

jednoczesnym

występowaniu naprężeń

różnego

rodzaju

naprężenia te składamy

przy

zastosowaniu

odpowiedniej

hipotezy

wytężeniowej.

Naprężenia zastępcze dla

obciążeń

niesymetrycznych

(wahadłowych)

obliczamy tak samo jak

dla obciążeń stałych.

Przy przewadze naprężeń

normalnych

z

=(

2

+(k

*

/k

)

2

)^(1/2

).

Przy

przewadze

naprężeń

stycznych

z

=((k

*

/k

)

2

+

2

)^(1/2)

.

Rozwiązując

te

zależności

można

dowieść, że rzeczywisty

współczynnik

bezpieczeństwa

jest

równy

z

=1/(1/

2

+1/

2

)

1/2

,

-składowe

rzeczywistego

współczynnika

bezpieczeństwa obliczane

tak jakby działało tylko

zmienne

naprężenie

normalne lub styczne.

ZALECENIA

KONSTRUKCYJNE

mające

na

celu

zwiększenie

wytrzymałości

zmęczeniowej elementów

maszyn

-należy

dążyć

do

możliwie

łagodnego

kształtowania przejść od

jednego do drugiego

przekroju stosując stożki

przejściowe

zamiast

odsadzeń.

-jeżeli łukowe odsadzenie

jest konieczne stosujemy

możliwie duży promień

przejścia

-działanie karbu można

osłabić stosując karby

odciążające

-należy

dążyć

]do

wyrównania

współczynników

bezpieczeństwa

w

różnych przekrojach co

prowadzi do uzyskania

konstrukcji o minimalnej

masie

-gładkość

powierzchni

jest

czynnikiem

wpływającym

w

znaczącym stopniu na

wytrzymałość

zmęczeniową

-metalowe

powłoki

ochronne

o

małej

wytrzymałości mogą być

zaczątkiem

pęknięcia

zmęczeniowego

-zwiększenie

wytrzymałości

zmęczeniowej

można

uzyskać

przez

wytworzenie

na

powierzchni elementów

napięć wstępnych

WAŁY I OSIE

Jeśli jest przenoszony

moment skręcający to

taką część nazywamy

wałem, jeśli nie to osią.

Części wałów osi na

których są osadzone

współpracujące z nimi

elementy

nazywamy

czopami.

ETAPY

PROJEKTOWANIA

WAŁÓW:

1.Projektowanie wstępne

polegające

na

ukształtowaniu wału na

podstawie uproszczonych

obliczeń

wytrzymałościowych

i

zadanych

dyspozycji

wymiarowych

2.Obliczenia

sprawdzające-

sztywności(kąta ugięcia i

strzałki),

obliczenia

dynamiczne

(prędkości

krytycznej

ii

drgania

rezonansowe), obliczenia

zmęczeniowe

(rzeczywisty

współczynnik

bezpieczeństwa)

3.Ostateczne

kształtowanie wału.

MATERIAŁY NA WAŁY

1.St3-St5 wtedy gdy o

kształcie wału decyduje

sztywność

2.35-45 gdy wał przenosi

duże

obciążenie

w

szczególności 45 gdy

wskazanej

jest

powierzchniowe

utwardzenie czopów

3.dla wałów uzębionych

materiał taki jak dla kół

zębatych (stale CrNi do

ulepszania

cieplnego,

nawęglania i azotowania)

KSZTAŁTOWANIE

WAŁU

Kształtowanie

powierzchni swobodnych

przeprowadzamy

po

ukształtowaniu

powierzchni roboczych,

czyli

czopów-należy

uwzględnić aby d

1

/d

2

<=1,2 , natomiast czopy

należy

kształtować

według zaleceń normy.

Gładkość powierzchni

1.czopów

końcowych

:R

z

=2,5-0,32

m

2.powieszchni

swobodnych

:

wały

wolno obrotowe i średnio

bieżne

(R

z

=10-5

m),

wysokoobrotowe

(

R

z

=2,5

m)

Tolerancje

–

powierzchnie swobodne

wykonujemy w tolerancji

warsztatowej IT14 (h14)

przy dużych obrotach

IT12 do IT10

Uwzględnianie wpustu:

1.Jeżeli obciążenie jest w

przybliżeniu

statyczne

wystarczy, by moment

bezwładności przekroju z

rowkiem był nie mniejszy

od

momentu

bezwładności

zarysu

teoretycznego.

2.Gdy wał pracuje w

zmiennym

cyklu

obciążenia

przy

niewielkim

udziale

momentu skręcającego

moment

bezwładności

koła wpisanego winien

być nie mniejszy niż

teoretyczny

3.Gdy występuje duży

udział

momentu

skręcającego

moment

bezwładności

koła

współśrodkowego

z

przekrojem poprzecznym

wału,

stycznego

zewnętrznie

do

dna

rowka pod wpust winien

być nie mniejszy od

teoretycznej

Sprawdzenia – ugięcie

dopuszczalne

(F

dop

=2-

3*10

-4

rozstawu łożysk),

dopuszczalny

kąt

skręcenia (

dop

=0,002-

0,01rad/m)

Materiały

konstrukcyjne

Właściwości

mechaniczne-

(Wytrzymałość

na

ściskanie,

rozciąganie,

zginanie

i

ścinanie,

granica

plastyczności,

wydłużenie,

twardość,

wyt. Zmęczeniowa)

Własności

fizyczne

(ciężar

właściwy,

przewodność elektryczna,

cieplna,

wł.

Magnetyczne)

Własności

chemiczne

(odporność Ann korozję,

żaroodporność)

Własności

technologiczne-

podatność

na

kształtowanie

(obrabialność, tłoczność,

spawalność, hartowność,

lejność)

ŻEWLIWA:

a) żeliwo szare-

ZL150,200-

elementy

słabo

obciążone,

obudowy, podstawy, koła

pasowe, armatura

ZL250,300-

części

średnio

obciążone,

obudowy

silników,

obrabiarek, koła zębate,

sprzęgła

ZL350,400-

bardziej

obciążone części maszyn-

koła zębate, łańcuchowe,

tarcze hamulcowe

b) żeliwo sferoidalne-

ciśnieniowa

armatura,

silnie obciążone części

maszyn, matryce, walce

hutnicze, wały korbowe

c)

żeliwo

ciągliwe-

elementy o złożonych

kształtach

obciążone

uderzeniowo:

części

hamulców,

wagonów,

maszyn

rolniczych,

przenośników

STALE

KONSTRUKCYJNE

WĘGLOWE-

a)St0,St2-mało obciążone

elementy

maszyn

wytwarzane

przez

prasowanie,

tłoczenie,

gięcie na zimno

St3(s)- mało obciążone

części maszyn

St4(s) St5(s)- Normalnie i

średnio

obciążone

elementy, wały, osie,

koła zębate

St6-(może

być

hartowana

ulepszana

cieplnie(duża

wytrzymałość))

kołki

ustalające, kliny, ślimaki,

koła zębate

St7-duża wytrzymałość,

mała plastyczność walce

matryce, młoty, kowadła,

elementy

suwnic,

koparek, koła jezdne.

b)wyższej

jakości

(obróbka cieplna)

08X,10X-

wyroby

tłoczone

na

zimno,

dobrze spawalna

10-

podobne

zastosowanie

po

nawęglaniu, cyjanowaniu

15,20,25- śruby, koła

zębate,

osie,

wały,

czopy, sworznie, można

nawęglać i cyjanować

15G, 20G- z dodatkiem

manganu (podobne do

15, 20 ,25 ale większa

wytrzymałość)

30,35- wały osie

35,40,45,50,55-

stale

stosowane

jako

ulepszane cieplnie przed

obróbką

skrawaniem

później można hartować

powierzchniowo

do

twardości 35-45 HRC

55-62HRC

45- koła zębate, wały

rozrządowe, śruby, tania

łatwo dostępna

55- sworznie łańcuchów

napędowych, tłokowych,

wrzeciona obrabiarek

65,60G- sprężynowe po

obróbce cieplnej, części

silnie

obciążone

i

odporne

na

zużycie,

resory, sprężyny

STALE STOPOWE:

Większa zdolność do

przehartowania

(jeśli

chcemy zahartować duży

element

w

całym

przekroju)

drogie

i

deficytowe.

a) stale do azotowania-

38HNJ,

38HJ-

duża

hartowność-

wały

korbowe

rozrządu,

ślimaki,

krzywki,

rozrządy,

popychacze,

sworznie tłokowe, formy

do

przetwarzania

tworzyw sztucznych

b) stale do nawęglania-

odznaczają się mniejszą

skłonnością

do

wad

powierzchniowych

po

hartowaniu-

małe

elementy

słabo

obciążone wałki rozrządu

sprzęgła kłowe (15H),

18H2N2- koła talerzowe,

szybkobieżne

koła

zębate.

STALIWA:

stosujemy

do

wytwarzania elementów

o

skomplikowanych

kształtach.

Posiadają

wyższe

własności

wytrzymałościowe

w

porównaniu z żeliwem

szarym,

ale

porównywalne z żeliwem

modyfikowanym

i

sferoidalnym

L400 I- odlewy miękkie

nadaje się na części o

dużej ciągliwości małej

wytrzymałości- korpusy

łożysk, pokrywy, części

do nawęglania, dobrze

spawalna

L450 I,II,III- odlewy

zwykłe,

miękkie,

o

mniejszej

ciągliwości

pracujące przy małym

obciążeniu- koła bose,

koła

łańcuchowe

o

małych

obrotach,

korpusy,

pokrywy-

dobrze spawalna

L500,L600 I,II,III- na

odlewy zwykłe półtwarde

koła

biegowe,

łańcuchowe,

zębate,

korpusy maszyn (możliwa

spawalność)

ŁOŻYSKA TOCZNE

Dwie

ostatnie

cyfry

oznaczają

średnicę

otworu

wewnętrznego

(00-10,01-12,02-15,03-

17,04-20,05-25,06-

30,07-*5)

Cyfry

początkowe

oznaczają

serię łożyska i niekiedy

grupę konstrukcyjną (62-

kulkowe zwykłe, 72-

kulkowe

skośne,303-

stożkowe.293-baryłkowe

wzdłużne)

Materiały- pierścień i

części

toczne

wykonywane

są

ze

specjalnej

stali

chromowej ŁH 15 lub ŁH

15SG

Dobór łożysk :

1.ograniczenia

wymiarowe łożysk

2.wielkości i kierunki

obciążenia

3.prędkość obrotowa

4.możliwość ograniczenia

błędu współosiowości

5.wymagana dokładność

i cichobieżność

6.sztywność

ułożyskowania

Nośność

spoczynkowa

n<10 1/min , jest to

takie obciążenie które

wywołuje

łączne

odkształcenie plastyczne

równe

0,0001mm

elementów tocznych

Trwałość – jest to czas

pracy

łożyska

w

milionach obrotów lub

godzin

L=(C/P)

c-nośność

ruchowa, p- obciążenie (

=3-łożysko

kulkowe,

=10/3-łożysko

wałeczkowe)

L

10

-trwałość

umowna

osiągana przez

90%

łożysk

L=a1*a2*a3*L

10

Algorytm

doboru

łożysk tocznych :

1.ustalenie

schematu

konstrukcyjnego

łożyskowania

2.pokreślenie wartości i

kierunków obciążeń i

prędkości

obrotowej

łożysk

3.dla obciążeń zmiennych

obliczamy P

n

i n

n

.

4.ustalenie

ograniczeń

geometrycznych

5.wybór typu łożyska

6.przyjęcie

wymaganej

trwałości L

7.wyznaczenie stosunku

C/P dla odpowiedniego L

i typu łożyska

8.obliczenia

obciążenia

zastępczego

P=VxP

r

+

*P

a

9.obliczenia

obciążenia

efektywnego P

e

=f

d

*P

10.obliczenia

nośności

ruchowej C=P

e

(C/P)

11.obliczenie efektywnej

nośności

ruchowej

C

e

=f

t

*C

12.obliczenie

zastępczego obciążenia

spoczynkowego

P

0

=max(P

01

,P

02

)

P

01

=X

0

*P

r0

+Y

0

*P

0a

P

02

=P

r0

13.

Obliczanie

wymaganej

nośności

spoczynkowej

14.Dobór z katalogu jego

nośności oraz wymiarów

geometrycznych

15.Sprawdzenie trwałości

ściernej

łożyska-

weryfikacja

nośności

efektywnej

c

0

=s

0

*P

0

L

e

=a

1

*a

2

*a

3

*(C

e

/P

e

)

16.Dobór

środka

smarnego.

17. Przyjęcie prasowań w

gnieździe i na czopie oraz

uszczelek

(filc-mała

prędkość

obrotowa,

oringi i simeringi- średnia

prędkość

obrotowa,

uszczelnienia

labiryntowe-

duża

prędkość) .

a

1

-

uwzględnia

wymaganą niezawodność

łożyska

0.9

a

2

-

dokładność

wykonania

łożyska

i

gatunek stali

a

3

- zależy od wartości

tarcia,

rzeczywistym

współczynnikiem

grubości

elastohydrodynamiczneg

o filmu olejowego

Obliczanie

obciążeń

zastępczych

P=VxP

r

+Y*Pa

P

r

-

obciążenie

promieniowe

P

a

- obciążenie wzdłużne

V- współczynnik obrotów

X-współczynnik

obciążenia poprzecznego

Y-

współczynnik

obciążenia wzdłużnego

Tolerancje

(HB,

kB)

pasowania

(HB/h7,

H7/kB)

ŁOŻYSKA ŚLIZGOWE

Tarcie

zależy

od

materiałów

trących,

stanu

powierzchni

trących, siły docisku.

T=

*N T=F*R

t

F-

Powierzchnia R

t

- granica

na ścinanie

N=P

a

*F

=R

t

/P

a

Materiał o małym

Powinien

mieć

małą

wytrzymałość na ścinanie

oraz dużą twardość.

Tarcie

w

warunkach

braku zanieczyszczeń lub

elementów

korozji

między stykającymi się

powierzchniami

nazywamy

tarciem

suchym (fizycznie).

Tarcie

w

obecności

nieznacznej ilości tlenków

nazywamy

tarciem

suchym technicznym.

Tarcie płynne zachodzi

wtedy gdy powierzchnie

współpracujące

przedzielone

są

warstewką płynu (opory

tarcia to tylko opory

wewnątrz płynu).

Tarcie mieszane jest to

takie tarcie w którym

zachodzi

jednocześnie

tarcie płynne, graniczne,

a nawet suche.

Przy

przemieszczaniu

powierzchni

rozdzielonych

cieczą

występuje siła będąca

miarom oporów tarcia

wewnętrznego

lub

naprężeń stykowych, jest

ona

wprost

proporcjonalna do pola

powierzchni

oraz

prędkości względnej oraz

odwrotnie proporcjonalna

do odległości względnej.

T=k*A*V/h=η*A*dV/dh

η-lepkość dynamiczna [P]

[1mPas=1cP]

Materiały łożyskowe:

1.Dobra odkształcalność.

2.Odporność na zatarcia.

3.Wytrzymałość

na

naciski.

4.Wytrzymałość

zmęczeniowa.

5.Odporność na korozję.

6.Dobre przewodnictwo

ciepła.

7.Odpowiednią

rozszerzalność cieplną.

8.Korzystna

struktura

materiału (niskie μ)

9.Dodra obrabialność.

10.Niska cena.

Babbit 89.3%Sn, 8.9%

Sb, 1.8% Cu

Ł83 83% Sn, 11%Sb,

6%Cu

Ł16

16%Sb,

1.75%Cu,16%Sn, reszta

Pb

Sposoby uzyskania tarcia

płynnego: na zasadzie

hydrodynamicznej, oraz

hydrostatycznej

Warunki

uzyskania

tarcia

płynnego

(HYDROSTATYCZZNIE

):

Wywołanie ciśnienia w

warstewce

smaru

oddzielającego czop od

panewki,

przez

pompowanie

smaru

pompą znajdującą się na

zewnątrz łożyska.

Rozkład

nacisków

(ciśnienia) w łożysku

ślizgowym

-kąt opasania

-kąt

pomiędzy

kierunkiem obciążenia, a

początkiem

klina

smarnego

-kąt określający miejsce

najmniejszej

grubości

warstewki olejowej

(teta)-współrzędna

kątowa

mierzona

w

kierunku obrotów

a(tetaa)- współrzędna

kątowa mierzona od linii

środków czopa i panewki

do

początku

klina

smarnego

Q

pmax

- kąt określający

miejsce maksymalnego

ciśnienia

Q

po

-

kąt

określający

koniec klina smarnego

Warunki

uzyskania

tarcia

płynnego

(HYDRODYNAMICZNI

E):

a)klin smarny

1.istnienie

prędkości

poślizgu większej od

pewnej

prędkości

granicznej

2.spełnienie warunku

geometrycznego

tzn.

istnienie

pomiędzy

ślizgającymi się po sobie

powierzchniami

przestrzeni zawężającej

się w kierunku ruchu

3.ciągłego dostarczenia

do

tej

przestrzeni

wystarczającej

ilości

smaru

b)efekt

wyciskania

smaru

1.istnienia

odpowiedniej

wartości

składowej

prędkości

ruchu czopa o kierunku

normalnym

do

powierzchni nośnych

2.instnienie

możliwie

silnego dławienia smaru

na wypływie z łożyska

3.ciągłego dostarczania

wystarczającej

ilości

smaru

na

miejsce

wyciśniętego z łożyska

Liczba

Somerfelda-

istnieje

kryterium

podobieństwa

hydrodynamicznego

łożysk ślizgowych. Dla

cylindrycznych

łożysk

poprzecznych jest nim

liczba Somerfelda

S=η*n’’/(p

śr

*ψ

2

) n’’-

prędkość obrotowa w

obr/s,

η-

lepkość

kinematyczna

smaru

Pa*s, P

śr

=P/(l*d)-nacisk

średni, Ψ-względny luz

łożyskowy

Ψ=0.8*10

-3

V

1/4

±30%

V-prędkość

obwodowa

m/s

Kiedy +30%:

-gdy materiał panewki

jest mało sprężysty ma

duże E

-łożysko sztywne

-długie

-kierunek

obciążenia

stały

-prędkość obrotowa duża

Kiedy –30%

-gdy materiał panewki

jest sprężysty ma małe E

-naciski duże

-łożysko samonastawne

-łożysko wąskie l/d<0.8

-kierunek

obciążenia

zmienny

-prędkość obrotowa mała

Łożyska

na

tarcie

mieszane liczymy na

dociski powierzchniowe

P

śr

=F/A<=P

dop

i

sprawdzamy

na

przegrzanie

p

śr

*V<(p*V)

dop

TOLERANCJE

I

PASOWANIA

Tolerancja

wymiaru

polega na określeniu

dwóch

wymiarów

granicznych: A- dolnego,

B-

górnego,

między

którymi powinien się

znaleźć

wymiar

przedmiotu.

Różnicę

pomiędzy

górnym

a

dolnym

wymiarem

granicznym

nazywamy tolerancją T

wymiaru,

różnicę

pomiędzy

wymiarem

górnym i nominalnym-

odchyłką górną (ES- dla

wymiaru wewnętrznego,

es-

dla

wymiaru

zewnętrznego), a różnicę

między

wymiarem

dolnym i nominalnym

odchyłką dolną (EI, ei).

N- wymiar nominalny

A=N +EI lub A=N+ei

B=N +ES lub B=N+es

T=ES-EI lub T=es-ei

albo T=B-A

Cechą charakterystyczną

prasowań

są

luzy

graniczne:

Najmniejszy

L

min

,

największy L

max

.

N

EI

ES

- tak samo i

wałek

L

min

=A

otworu

-B

wałka

=A

o

-

B

w

=EI-es

L

max

=B

o

-A

w

=ES-ei

Jeżeli z obliczenia wynika

dla L

min

wartość ujemna

(luz ujemny czyli wcisk),

a dla L

max

- dodatnia, to

występuje

pasowanie

mieszane, jeśli zaś i dla

L

max

wynika

wartość

ujemna, to występuje

pasowanie ciasne. L

min

i

L

max

dodatnia to luźne.

Pasowania wg stałego

otworu:

Luźne:H7/g6,H7/h6,H7/f

7,H7/e8,H8/h7

Mieszane:H7/js6,H7/k6,H

7/n6

Ciasne:H7/p6,H7/r6,H7/s

6

Pasowania wg stałego

wałka:

Luźne:G7/h6,H7/h6,F8/h

6,H8/h7,H8/h8

Mieszane:Js7/h6,K7/h6,N

7/h6

Ciasne:P7/h6.

Wytrzymałość

materiałów.

Z-

uogólniona

wytrzymałość materiału

x-

uogólniony

współczynnik

bezpieczeństwa

k- uogólnione naprężenie

dopuszczalne

Naprężenia maksymalne:

Rodzaj

zmienności

naprężeń:

stałe

(jednostronne,

dwustronnie zmienne)

1.Rozciąganie, ściskanie

r,c

=P

r,c

/A

k

r,c

(k

rj

,k

rc

,k

cj

)

2.Ścinanie

t

=P

t

/A

k

t

(k

tj

,k

to

)

3.Nacisk powierzchniowy

p=P

n

/A

p

dop

(p

j

,p

o

)

4.Zginanie

g

=M

g

/W

x

k

g

(k

gj

,k

go

)

5.Skręcanie

s

=M

s

/W

o

k

s

(k

sj

,k

so

)

W

0

=pi*d

3

/16=0.2*d

3

,

W

x

=pi*d

3

/32=0.1*d

3

-

dla przekroju okrągłego

Współczynniki

bezpieczeństwa:1.

dla

obliczeń

statycznych

x

e

=1.3-2(3) 2.dla

obliczeń zmęczeniowych

x

2

=3.5-5

k

rj

=Z

rj

/x

2

W

większości

przypadków

występują

różne przypadki naprężeń

co wymaga zastosowania

hipotezy wytężeniowej-

składamy

tylko

te

naprężenia,

które

odznaczają się jednością

miejsca i czasu.

1.Przy

przewadze

naprężeń

normalnych

z

=(

2

+(m*

)

2

)

0.5

2.Przy

przewadze

naprężeń

stycznych

z

=((

/m)

2

+

2

)

0.5

m=k

g

/k

s

=k

go

/k

so

=k

gj

/k

sj

=

3

0.5

– dla stali chyba a

raczej tak się mi tylko

zdawało

W

wartości

współczynnika x

e

, x

m

ukryty jest współczynnik

charakteryzujący zmianę

granicy plastyczności i

wytrzymałości

od

wielkości

przedmiotu

(przekroju). Ulega ona

obniżeniu ze wzrostem

wymiarów.

x

e

=

e

/

e

e

-rzeczywisty

współczynnik

bezpieczeństwa (=1.2-2)

e

–wpływ

wielkości przedmiotu

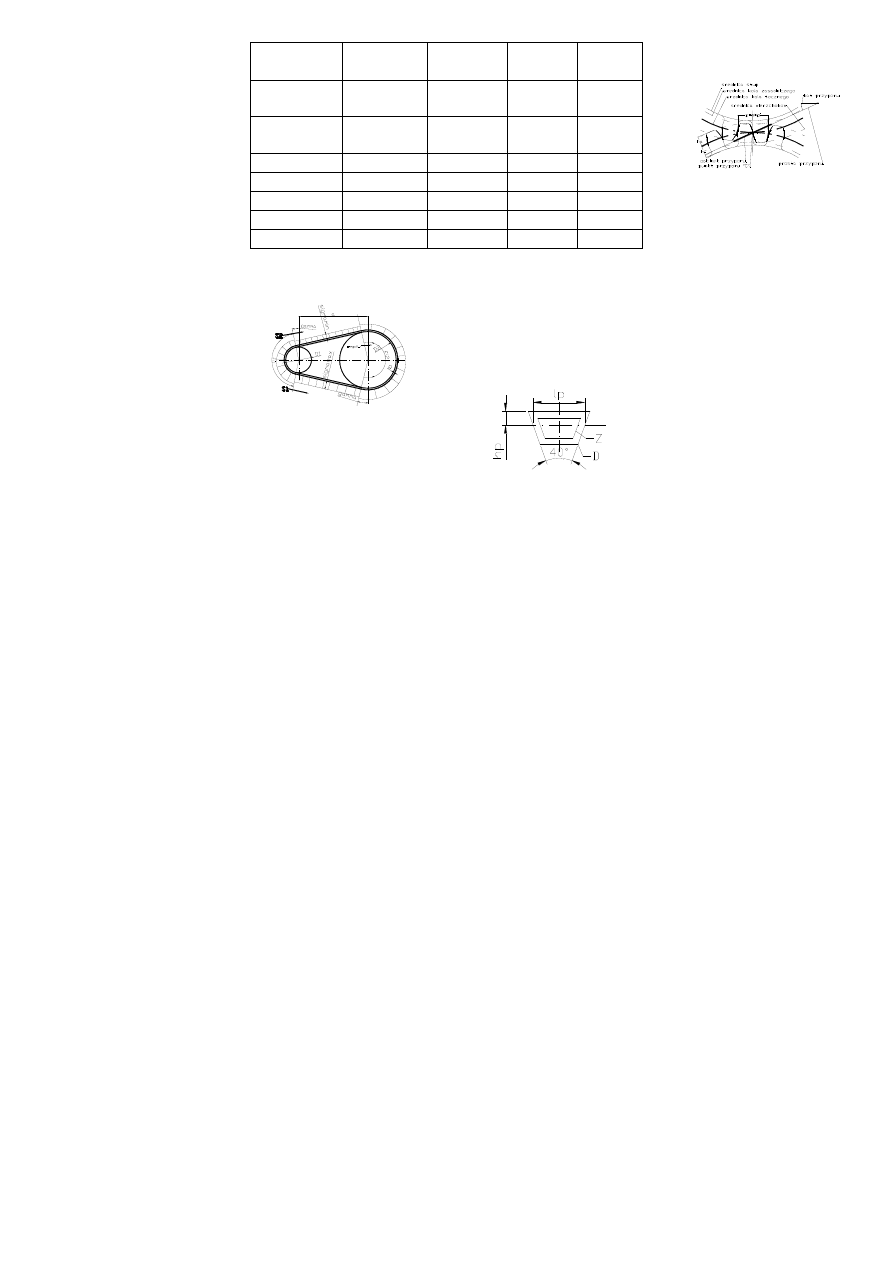

PRZEKŁADNIE

PRZEKŁADNIAMI

mechanicznymi

nazywamy mechanizmy

służące do przenoszenia

energii co zazwyczaj

połączone jest ze zmianą

prędkości obrotowej i

odpowiednimi zmianami

sił i momentów.

Rodzaj

przekładni

Przełożenia sprawność Moc[kW] Obr/min

Zębata

zwykła

8-20

0.96-0.99 20’000

100’000

Zębata

planetarna

8-13

0.98-0.99 8’000

40’000

Ślimakowa 60-100

0.95-0.97 800

30’000

Łańcuchowa 6-10

0.97-0.98 4’000

5’000

Pas. płaski 5-10

0.96-0.98 1’500

18’000

Pas klinowy 8-15

0.94-0.97 1’000

Prze cierna 6-10

0.95-0.98 150

RYSUNEK NAPRĘŻENIA

W PASIE I ROZKŁAD SIŁ

D1-koło napędzające

D2- koło napędzane

S1=S2*e

1

S1-S2=T- siła użyteczna

Przekładnie pasowe

Zalety: płynność ruchu,

cichobieżność, zdolność

łagodzenia

drgań,

możliwość ustawienia osi

w dowolny sposób, mała

wrażliwość

na

dokładność wykonania.

Wady: duże wymiary,

niestałość, przełożenia,

wrażliwość

pasa

na

szkodliwe

działanie

otoczenia

Materiały na pasy: skóra,

guma

z

tkaniną

bawełnianą, bawełniany,

wełniany,

mas

polimerowy.

Przekładnia z pasem

klinowym.

Dzięki

lepszemu

sprzężeniu

pasa

klinowego

z

kołem

pasowym możliwe jest

zmniejszenie

kąta

opasania małego koła co

powoduje

zwiększenie

przełożenia,

zmniejsza

rozstaw osi, zmniejsza

naciski na koła.

V=10m/s

(4-25)

’=

/sin(alfa/2)

Moc przenoszona przez

przekładnię

N=Z

1

*N

1

*k

l

*k

/k

t

Z

1

-

liczba pasów, N

1

-moc

przenoszona przez jeden

pas

klinowy,

k

l

-

współczynnik

uwzględniający

liczbę

zmian obciążenia k

l

=f(l),

k

-współczynnik

uwzględniający

kąt

opasania

mniejszego

koła, k

t

- współczynnik

uwzględniający coś

Średnica skuteczna jest

to ta średnica na której

linia w pasie nie zmienia

swojej

długości

przy

rozwijaniu i nawijaniu

pasa na koło rowkowe.

Kąt rozwarcia równy jest

40stopni a szereg pasów

to Z,A,B,C,D.

PRZEKŁADNIE

ŁAŃCUCHOWE

Zalety:

-

pewna

swoboda

ustalania odległości osi

- zdolność łagodzenia

szarpnięć

- większa zwartość i

sprawność niż pasowa

- stałość przełożenia

- niewielkie obciążenia

wałów i łożysk

- możliwość napędzania

kilku wałów

Wady:

- koszt

- nierównomierny ruch

- hałas

-

konieczność

smarowania

- zastosowanie tylko przy

wałach równoległych

Rodzaje

łańcuchów:

kształtowe,

płytkowe

(sworzniowe, tulejkowe,

rolkowe, zębate)

PRZEKŁADNIE

ZĘBATE

Istotnym

zespołem

składniowym

jest

zazębiająca się kara kół

zębatych zazębiających

się w ten sposób że

uzyskane jest

Zarys

zęba

miejsce

geometryczne

punkt

styku z drugim zębem

Koło

podziałowe

odpowiada

walcom

podziałowym dzieli ząb

na dwie części powyżej

koła

podziałowego-

głowa zęba i to co

poniżej- stopa zęba

Wrąb-

przestrzeń

pomiędzy

zębami

jednego koła

Grubość zęba- jest

mierzona na średnicy

podziałowej

Luz- różnica pomiędzy

grubością

zęba

a

podziałką(/2 chyba)

Wysokość zęba-

Luz

wierzchołkowy-

odległość

pomiędzy

walcem wierzchołkowym

jednego koła a walcem

den wrębów drugiego

koła c=0.25*m

Wskaźnik wysokości

zęba y=h

a

/m (y=1 zęby

zwykłe,

y>1

zęby

wysokie,

y<1

zęby

niskie)

Znormalizowane:

h

f

=1.25*m, h

a

=m

Linia przyporu jest linią

wyznaczoną

przez

kolejne punkty styku.

Odcinek przyporu jest to

część

lini

przyporu

ograniczona

punktami

przecinania się kół na

których

znajdują

się

końce czynnych zarysów

zęba

(koła

wierzchołków).

Ewolwenta jest to krzywa

powstała

przez

przetaczanie prostej po

okręgu.

Punkt przyporu jest to

punkt

styku

dwóch

współpracujących

ewolwent.

Centralny punkt przyporu

„C” wyznacza przecięcie

lini przyporu z linią

łączącą środki kół.

Kąt przyporu jest to kąt

pomiędzy

prostą

przyporu a styczną do kół

tocznych w punkcie „C”.

Liczba

przyporu

stosunek

długości

odcinak przyporu do

podziałki

zasadniczej

>1.

Zarys odniesienia jest to

zarys

zębów

zębatki

nazywanej

zębatką

odniesienia.

Powstaje

ona jako zarys styczny do

dwóch

zarysów

ewolwentowych

współpracujących

kół.

Można ją interpretować

jako koła zębate o

nieskończenie

dużej

średnicy,

zarysem

takiego koła są odcinki

proste jako szczególny

przypadek ewolwent.

Nacinanie kół zębatych –

zębatka

Maga(prosta),

zębatka Fellowsa.

Zalety

zarysu

ewlowentowego:

- mała wrażliwość na

odchyłki odległości kół,

-

kierunek

siły

międzyrębnej niemienia

się

podczas

pracy

przekładni

- koła zębate o tych

samych podziałkach i

nominalnych

kątach

zarysu

mogą

być

kojarzone w dowolne

pary

-

koła

uzębione

zewnętrznie mogą być

kojarzone z uzębieniem

zewnętrznym,

wewnętrznym czy też

zębatką.

-

ewolwentowe

koła

zębate

można

wykonywać wydajnymi i

dok ładnymi metodami

obwiedniowymi

-

za

pomocą

tego

samego narzędzia można

wykonać koła o różnej

ilości zębów.

KOREKCJE

Podcięcia zęba podczas

obtaczania

obwiedniowego

występuje wówczas gdy

część narzędzia zębatki

wytwarza zarys który nie

jest ewolwentą.

W praktyce podcięcie

występuje wtedy gdy

występuje bardzo mało

zębów.

Graniczna liczba zębów

Z

g

=y*2/sin

2

o

z

g

(

o

=20st)=17, a gdy

dopuszczamy niewielkie

podcięcie zębów z

g

’=14

Korekcja uzębienia

Jest

potrzebna

w

przypadku gdy na kole o

liczbie zębów z<z

g

chce

się uniknąć podcięcia

zęba u podstawy. Polega

ona

na

przesunięciu

narzędzia zębatkowego z

położenia

0

w

położenie1, w którym nie

występuje podcięci zęba

lecz

zmniejszyła

się

grubość

zęba

u

wierzchołka.

X=x*m

–przesunięcie

zarysu (x- współrzędna

przesunięcia

,”+”-

wysuwanie

,”-„-

wsuwanie).

x

g

=y*(z

g

-z)/z

g

Przy z=12 x

g

=1*(17-

12)/17, X=x

g

*m

Korekcja zazębienia

1.PO

–

przesunięcie

zarysu

bez

zmiany

odległości

osi.(X-X)

Polega na przesunięciu

narzędzia zębatkowego

na jednym kole na

zewnątrz o taką samą

wielkość, o jaką w

drugim kole- ku wnętrzu.

Stosuje

się

z

1

+z

2

>=2z

g

(z

g’

)

Zastosowanie

PO

pozwala na usunięcie

podcięcia na małym kole

ale jest także gdy

podcięcie

nie

grozi

poprawności współpracy

z

większą

liczbą

przyporu.

2.P- przesunięcie zarysu

ze zmianą odległości osi

(X+X). Stosuje się gdy

z

1

+z

2

<2z

g

, oraz gdy

względy

konstrukcyjne

wymagają

zmiany

odległości

osi.

Po

zastosowaniu

przesunięcia zarysu x

1

,x

2

osie

kół

ulegają

rozsunięciu

i

nowa

odległość

osi

będzie

równa a

p

=a

0

+(x

1

+x

2

)*m-

odległość pozorna.

Aby

skasować

luz

obwodowy zbliża się koła

na

odległość

a

r

=a

0

*cos

0

/cos

t

t

toczny

kąt

przyporu

a

0

=z

1

+z

2

/2*m

inv

t

=2*(x

1

+x

2

)/(z

1

+z

2

)*

tg

0

+inv

0

Dla zachowania luzu

wierzchołkowego należy

ściąć głowy o k

m

=a

p

+a

m

Mamy

do

rozdysponowania

x

1

+x

2

=const, w praktyce

x

2

=0 lub x

1

=0 lub x

1

=x

2

.

Uszkodzenia

kół

zębatych

-rysy

hartownicze

–

pęknięcia

-uszkodzenia

interferencyjne

–

występują

przy

nadmiernym

nacisku

pomiędzy stopą a głową

-odpryski – są inicjowane

przez rysy i pęknięcia w

utwardzonej warstwie

-wytarcia i wydarcia- są

wynikiem

obecności

twardych zanieczyszczeń

pomiędzy zębami

-zatarcie i przegrzanie –

powstaje przy zaniku

smaru i metalicznym

styku zęba

-piting-

ma

postać

piramidkowych ubytków

na

powierzchniach

bocznych jest inicjowany

przez pęknięcia w które

wszedł olej

-zgniot i złamanie –

uszkodzenie

nieutwardzonych zębów

o zbyt małej granicy

plastyczności

Obliczanie

przekładni

otwartych – na złamanie

zęba,

zamkniętej

na

naciski powierzchniowe.

Wyszukiwarka

Podobne podstrony:

ogólna teoria fizjoterapi kolos 1

Teoria wychowania egzamin, Pedagogika - studia, II semestr - ogólna, Teoria wychowania

OGÓLNA TEORIA STRATEGII, semestr II, Strategia Bezpieczeństwa Narodowego, Materiały od wykładowcy

Wyrównywanie ubytków ruchowych, regeneracja, kompensacja,?aptacja Ogólna teoria Fizjoterapii

OGÓLNA TEORIA FIZYKOTERAPII

Mechanika ogólna 2 teoria na egzam

7 Dodatek II Ogolna teoria pradu przemiennego

II Ogolna teoria ZAOCZNE

Czy ogólna teoria względności dopuszcza perpetuum mobile pierwszego rodzaju

Mechanika ogólna-teoria, Semestr 2

P A M Dirac Ogolna teoria wzglednosci id 34

zagadnienia z terii mechanika, Prywatne, Budownictwo, Materiały, Semestr II, II semestr, mechanika o

Ogolna teoria systemu

Mechanika ogólna 2 teoria na egz

Embriologia ogólna teoria

Ogólna teoria względności

Ogolna teoria systemu

Tabelki z OTF wykład, Anatomia, ogólna teoria fizjoterapii

liczby zespolone -- ogolna teoria

więcej podobnych podstron